撥水撥油防汚性透明部材及びその製造方法並びにそれらを用いた物品

【課題】光利用効率の向上と撥水撥油防汚機能が要求される光学機器用部材、太陽エネルギー利用装置のトッププレート、及び窓ガラス等の透明部材において、反射防止機能を付与すると共に、耐摩耗性や耐候性等の耐久性、水滴離水性(滑水性)、撥油性、防汚性が向上した撥水撥油防汚性透明部材及びその製造方法並びそれらを用いた物品を提供する。

【解決手段】フッ化炭素基を含む撥水撥油防汚膜15で被覆された透明なハードコート膜13が透明な基材11の表面に形成されている撥水撥油防汚性透明部材10、及びそれらを用いた光学機器、太陽エネルギー利用装置、交通機関及び建築物用窓ガラス、並びに道路付帯設備等の物品。

【解決手段】フッ化炭素基を含む撥水撥油防汚膜15で被覆された透明なハードコート膜13が透明な基材11の表面に形成されている撥水撥油防汚性透明部材10、及びそれらを用いた光学機器、太陽エネルギー利用装置、交通機関及び建築物用窓ガラス、並びに道路付帯設備等の物品。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高耐久性で且つ撥水撥油防汚性の反射防止膜又は耐摩耗性の被膜で表面が被覆された撥水撥油防汚性透明部材及びその製造方法、並びにそれらを用いた光学装置、板ガラス、太陽エネルギー利用装置、乗り物、道路付帯設備等の物品に関するものである。

【背景技術】

【0002】

一般に、透明部材表面にフッ化炭素基含有クロロシラン系の吸着剤と非水系の有機溶媒よりなる化学吸着液を用い、液相で化学吸着して単分子膜状の撥水撥油防汚性化学吸着膜を形成できることはすでによく知られている。例えば、特許文献1には、フッ化炭素基を有するクロロシラン界面活性剤からなる化学吸着単分子膜が直接又は保護膜を介して最表面に1層形成されているガラスに関する発明が開示されている。

【0003】

このような溶液中での化学吸着単分子膜の製造原理は、平坦な基材表面の水酸基などの活性水素とクロロシラン系の吸着剤のクロロシリル基との脱塩酸反応を用いて単分子膜を形成することにある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平4−132637号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1記載のガラス等の従来技術において、防汚性の化学吸着単分子膜は平坦な基材表面に直接形成されているため、水滴接触角は高々120°程度である。そのため、特許文献1記載の方法を透明樹脂基材表面にそのまま適用しても、水滴や汚れが自然に除去されるために必要な撥水撥油防汚性や離水性を得ることが困難であるという課題があった。さらに、基材が樹脂の場合、基材そのものの耐摩耗性が劣るため、形成した被膜の耐候性、耐摩耗性等、耐久性も乏しくなるという課題があった。

【0006】

本発明はかかる課題に鑑みてなされたものであり、光利用効率の向上と撥水撥油防汚機能が要求されるカメラのレンズ、受光部等の光学機器用部材、太陽電池や太陽熱温水器等の太陽エネルギー利用装置のトッププレート、及び自動車等の乗り物の窓ガラス等の透明部材において、反射防止機能を付与すると共に、耐摩耗性や耐候性等の耐久性、水滴離水性(滑水性)、撥油性、防汚性が向上した撥水撥油防汚性透明部材及びその製造方法並びにそれらを用いた物品を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的に沿う本発明の第1の態様は、フッ化炭素基を含む撥水撥油防汚膜で被覆された透明なハードコート膜が透明な基材の表面に形成されていることを特徴とする撥水撥油防汚性透明部材を提供することにより上記課題を解決するものである。

フッ化炭素基を含む撥水撥油防汚膜で被覆された透明なハードコート膜により、基材の透明度を損なうことなく、撥水性、撥油性及び防汚性に加え、耐久性を向上できると共に基材表面での光の反射を抑制できる。

【0008】

本発明の第1の態様において、前記ハードコート膜が、多官能アクリレート系樹脂、オキセタン系樹脂、及び硬化型シリコーン系樹脂のいずれかからなる硬質樹脂膜、並びにシリカを含むゾルゲル膜のいずれかであってもよい。

これらの硬質な材料をハードコート膜として用いることにより、撥水撥油防汚性透明部材の耐久性を向上できる。

【0009】

本発明の第1の態様において、前記ハードコート膜が、大きさが5nm以上400nm以下で球状、棒状及び繊維状のいずれかの形状を有する透明な充填材を含んでいてもよい。

なお、透明な充填剤の「大きさ」とは、充填剤が球状(ほぼ球状の場合も含む)の場合には直径を、楕円球状(ほぼ楕円球状の場合も含む)の場合には長径を、繊維状の場合には長さをそれぞれ意味する。

大きさが可視光の最大波長である400nm以下である透明な充填材を含むハードコート膜を用いることにより、透明度を低下させることなく耐久性を向上できる。

【0010】

この場合において、露出した前記透明な充填材により前記ハードコート膜の表面が凹凸を有していてもよい。

更に、この場合において、前記凹凸の大きさが5nm以上400nm以下であることが好ましい。

ハードコート膜の表面が凹凸を有しており、その表面に撥水撥油防汚膜が形成されていると、平坦な表面上に撥水撥油防汚膜が形成された場合よりも撥水撥油防汚性を向上できる。更に、凹凸の大きさが可視光の最大波長である400nm以下、好ましくは5nm以上100nm以下、より好ましくは10nm〜50nmであると、透明度を損なうことなく撥水撥油防汚性を向上できる。

【0011】

本発明の第2の態様は、透明な基材の表面にハードコート膜を形成する工程Aと、反応性のガスを含む雰囲気中で前記ハードコート膜の表面を低圧プラズマ処理する工程Bと、低圧プラズマ処理後の前記ハードコート膜の表面にフッ化炭素基を含む撥水撥油防汚膜を形成する工程Cとを有することを特徴とする撥水撥油防汚性透明部材の製造方法を提供することにより上記課題を解決するものである。

【0012】

本発明の第2の態様における前記工程Aにおいて、ハードコート材料に球状、棒状及び繊維状のいずれかの形状を有する透明な充填材を混合しておくことが好ましい。

また、前記工程Bにおいて、前記ハードコート膜の一部をエッチングして前記透明な充填材の少なくとも一部を表面に露出させることが好ましい。

更に、前記工程Cにおいて、前記透明な充填材とハードコート膜にそれぞれ化学結合した単分子膜を形成してもよい。

【0013】

本発明の第3の態様は、本発明の第1の態様に係る撥水撥油防汚性透明部材を用いた物品を提供することにより上記課題を解決するものである。

【0014】

本発明の第3の態様に係る物品が、光学機器、太陽エネルギー利用装置、交通機関及び建築物用窓ガラス、並びに道路付帯設備のいずれかであってもよい。

これらの物品は、光利用効率及び視認性等が要求されるが、屋外の過酷な条件下で使用されるものである。これらの物品に本発明の第1の態様に係る撥水撥油防汚性透明部材を用いることにより、ほぼメンテナンスフリーで長期間にわたって高い光利用効率及び視認性を維持できると共に、耐久性が高いため、長期間にわたって使用できる。

【発明の効果】

【0015】

以上説明したとおり、本発明によれば、光利用効率の向上と撥水撥油防汚機能が要求されるカメラのレンズ、受光部等の光学機器用部材、太陽電池や太陽熱温水器等の太陽エネルギー利用装置のトッププレート、及び自動車等の乗り物の窓ガラス等の透明部材において、反射防止機能を付与すると共に、耐摩耗性や耐候性等の耐久性、水滴離水性(滑水性)、撥油性、防汚性が向上した撥水撥油防汚性透明部材を提供できる効果がある。更に、それを装着した高性能カメラや太陽電池や自動車や建物等の製品を提供できる効果がある。

【図面の簡単な説明】

【0016】

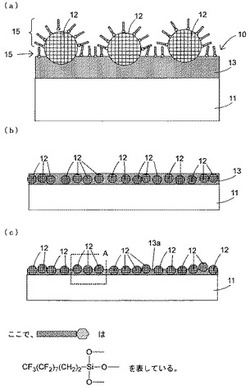

【図1】本発明の一実施の形態に係る撥水撥油防汚性透明部材及びその製造方法を説明するための説明図であり、(a)は同撥水撥油防汚性透明部材の表面近傍の断面構造を分子レベルまで拡大した説明図であり、(b)はハードコート膜を形成後の透明基材の断面構造の説明図であり、(c)は低圧プラズマ処理後のハードコート膜で被覆された透明基材の断面構造の説明図である。

【図2】本発明の変形例に係る撥水撥油防汚性透明部材の表面近傍の断面構造を分子レベルまで拡大した説明図である。

【図3】実施例1で作製した撥水撥油防汚性透明部材と、原料である透明アクリル樹脂との可視光の透過率を比較したグラフである。

【図4】実施例2で作製した撥水撥油防汚性透明部材の表面の走査型電子顕微鏡(SEM)写真である。

【図5】実施例2で作製した撥水撥油防汚性透明部材の表面の走査型電子顕微鏡(SEM)写真である。

【発明を実施するための形態】

【0017】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

図1(a)に示すように、本発明の一実施の形態に係る撥水撥油防汚性透明部材10は、フッ化炭素基(図1には、一例としてヘプタデカフルオロデシル基CF3(CF2)7(CH2)2−を示している。)を含む化学吸着単分子膜(撥水撥油防汚膜の一例)15で被覆された透明なハードコート膜13が透明な基材(以下「透明基材」)11の表面に形成されている。ハードコート膜は、透明な微粒子(透明な充填材の一例、以下「透明微粒子」)12を含んでおり、その一部が表面に露出している。それにより、ハードコート膜13の表面は凹凸を有している。化学吸着単分子膜15は、表面に露出した透明微粒子12及びハードコート膜13の表面に共有結合している。

【0018】

撥水撥油防汚性透明部材10は、透明基材11の表面に透明微粒子12を含むハードコート膜13を形成する工程A(図1(b)参照)と、反応性のガスを含む雰囲気中でハードコート膜13の表面を低圧プラズマ処理し、ハードコート膜13をエッチングし、透明微粒子12の一部を表面に露出させる工程B(図1(c)参照)と、低圧プラズマ処理後のハードコート膜13aの表面にフッ化炭素基を含む化学吸着単分子膜15を形成する工程Cとを有する方法により製造される。

以下、各工程についてより詳細に説明する。

【0019】

(1)工程A

透明な基材11の大きさ、形状、材質及び用途については特に制限はなく、透明性を有する任意の材質、大きさ及び形状のものを用いることができる。材質の例としては、透明な樹脂等の有機高分子系材料、無機材料が挙げられる。

【0020】

透明な樹脂の具体例としては、ポリウレタン、ポリエステル、ポリエチレン、ポリフェニレンスルファイド、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリ塩化ビニリデン、ポリ塩化ビニル、ポリオレフィン、ポリカーボネート、ポリ酢酸ビニル、ポリスチレン、ポリスルホン、ポリトリメチレンテレフタレート、ポリ乳酸、ポリビニルアルコール、ポリビニルピロリドン、ポリブチレンテレフタレート、ポリブチレンナフタレート、ポリフッ化ビニリデン、ポリプロピレン、ポリマーアロイ、ポリメチルペンテン、アイオノマー樹脂、アクリル樹脂(ポリアクリレート系樹脂及びポリメタクリレート系樹脂)、アセチルセルロース、アルキド樹脂、AS樹脂、液晶ポリマー、ABS樹脂、エポキシ樹脂、尿素樹脂、ポリエチレンナフタレート樹脂その他エンジニアリングプラスチック等が挙げられる。

【0021】

また、透明な無機材料の具体例としては、ソーダ石灰ガラス、石英ガラス、ホウケイ酸ガラス、クリスタルガラス、ガラスセラミックス等のガラス、酸化インジウム、酸化マグネシウム、ITO等の金属酸化物、塩化ナトリウム、フッ化物単結晶等の無機塩、ダイヤモンド、DLC等が挙げられる。

【0022】

透明な基材11の表面に形成するハードコート膜13の材質についても特に制限はなく、透明な基材11の材質、撥水撥油防汚性透明部材10の用途に応じて適当な物理的及び化学的性質(硬度、屈折率、光透過率、耐熱性、耐薬品性等)を有する材質を適宜選択して用いることができる。ハードコート膜13を構成する材質の具体例としては、多官能アクリレート系樹脂、オキセタン系樹脂、及び硬化型シリコーン系樹脂等の硬質樹脂、並びにシリカ、アルミナ、ジルコニア等の無機酸化物が挙げられる。

【0023】

ハードコート膜13は、通常、前駆体を含む溶液を透明な基材11の表面に塗布し、必要ならば溶媒を除去した後に前駆体を重合反応させることにより形成される。ハードコート膜13の材質が硬質樹脂の場合、前駆体はモノマー又はオリゴマーである。更に、前駆体を含む溶液は、光重合開始剤等の重合開始剤を含んでいてもよく、必要に応じて溶媒を含んでいてもよい。この場合において、前駆体の重合反応は、加熱又は光照射によるラジカル重合、イオン重合等により進行する。

一方、ハードコート膜13の材質が無機酸化物の場合、前駆体は金属アルコキシドであり、前駆体の溶液はアルコール等の溶媒を含んでいる。重合反応を促進するために、水又は酸を加えてもよい。この場合において、前駆体の重合反応は、いわゆるゾル−ゲル法により進行する。すなわち、まず金属アルコキシドの加水分解及び重合により金属酸化物のゾルを生成させ、次いでゾルを含む溶液を加熱することによりゾルが重合して、3次元の網目構造を有する金属酸化物のゲルを形成する。

【0024】

前駆体の溶液は、透明な微粒子12を含んでいることが好ましい。透明な微粒子12の材質としては、シリカ、アルミナ、ジルコニア等の無機酸化物が挙げられるが、後述する工程Bにおいて、ハードコート膜13よりも低圧プラズマ処理によるエッチングを受けにくいものであれば任意の材質のものを用いることができる。このような材質からなる透明な微粒子12を用いると、工程Bにおける低圧プラズマ処理により、ハードコート膜13中に埋没していた透明な微粒子12の一部が表面に露出し、表面が凹凸を呈する(図1(c)参照)。

【0025】

透明な微粒子12の形状は、球状及び楕円球状のいずれであってもよい。ハードコート膜13の透明度を損なわないようにするためには、透明な微粒子12の大きさ(球状の場合は直径、楕円球状の場合は長径)が、可視光の最小波長である400nm以下であることが好ましく、具体的には5〜400nm、より好ましくは10〜50nmが適当である。

なお、用いられる微粒子は全てがほぼ同一の形状及び大きさを有している必要はなく、異なる形状及び大きさのものを任意の割合で含んでいてよい。例えば、図2に示すように、大きさの異なる微粒子を所定の割合で混合して用いてもよく、この場合、得られる撥水撥油防汚性透明部材10の表面がいわゆるフラクタル構造を呈し、撥水撥油防汚性を向上させることができる。

【0026】

なお、本実施の形態では透明な充填材として微粒子を用いたが、例えば直径が10nm〜50nmの石英ファイバーを400nm以下の長さに切断したフィラメント等の棒状の構造を有する充填材を用いてもよい。この場合において、用いることができる棒状の充填材の材質については、微粒子の場合と同様である。

【0027】

(2)工程B

酸素、塩素等の反応性のガス雰囲気中で高周波放電によりプラズマを発生させると、酸素ラジカル(・O)、塩素ラジカル(・Cl)等のラジカルが生成する。これらのラジカルが、ハードコート膜13の表面を酸化エッチングし、透明微粒子12の一部を表面に露出させる(図1(c))。酸素ガス雰囲気中で低圧プラズマ処理を行った場合には、酸素ラジカルと硬質樹脂の炭化水素基との反応により、硬質樹脂からなるハードコート膜13の表面にヒドロキシル基(−OH)が導入される。

【0028】

低圧プラズマ処理には、プラズマ表面処理や低温灰化等に使用可能な任意のプラズマ処理装置を用いることができる。チャンバーの形態の具体例としては、流通管型、ベルジャー型等が挙げられ、講習は放電のための電極の形態としては、平行平板型、同軸円筒型、円筒、球等の曲面対向平板型、双曲面対向平板型、複数の細線対向平板型等の電極が挙げられる。高周波電流は、容量結合形式、外部電極を用いた誘導形式のいずれによっても印加可能である。高周波電源の出力は、基材の材質及び大きさ、用いられるガスの種類、添加される他のガスの種類及び体積分率、チャンバーの容量及び圧力等によって適宜調節されるが、例えば10〜250Wである。

【0029】

酸素ガス又は塩素ガス雰囲気中でのプラズマ処理は、ハードコート膜13の表面をクリーニングする作用と、外側表面を粗面化する作用があり、高周波電源のパワーや処理時間を任意に制御することで、表面粗さを数ナノメートルから数百ミクロンの範囲で制御できる。なお、表面の凹凸のおおきさについては、表面粗さ計、3次元計測器、実体顕微鏡又は電子顕微鏡写真を用いた画像解析等の任意の公知の方法を用いて測定することができる。

【0030】

なお、他の反応性のガスとして、例えば、フッ化炭素基を有するガスを用いることもできる。使用可能なことを確認できたフッ化炭素基を含む化合物としては、CF4、C2F6、C2F4、CHF3等がある。原理的には、CF3基を含み常温常圧で液体である化合物であっても、低圧プラズマ処理条件下でガス化できれば使用可能である。この場合、ハードコート膜13として炭化水素基を有する硬質樹脂を用いた場合には、エッチングと同時に、共有結合を介してフッ素原子又はフッ化炭素基を炭化水素基に導入することもでき、低圧プラズマ処理後のハードコート膜13aに撥水撥油防汚性を付与できる。或いは、予め酸素ガス雰囲気中で低圧プラズマ処理を行い、外側表面の酸化エッチングを行った後にフッ化炭素基を含む化合物のガス雰囲気中で低圧プラズマ処理を行ってもよい。

【0031】

(3)工程C

工程Cにおいて化学吸着単分子膜15の形成に使用する処理液は、膜化合物を溶媒中に分散させることにより調製される。ここで、「分散」とは、均一な溶液、懸濁液、及び乳濁液のいずれかを形成している状態を意味する。使用することができる膜化合物としては、鎖状のフッ化炭素基を含み、透明な微粒子12、及びヒドロキシル基、アミノ基等の活性水素基を有する低圧プラズマ処理後のハードコート膜13aの表面に結合することができる任意の化合物が挙げられる。好ましい表面官能基としては、多くの材料の表面に存在するヒドロキシル基と室温で比較的迅速に反応するアルコキシシリル基が挙げられる。また、単分子膜を形成するためには、親油性の官能基は、自己組織性を有する直鎖状の長鎖アルキル基等が好ましい。

【0032】

膜化合物としては、例えば、下記の一般式(X)で表されるシラン化合物を使用できる。

Z−SiXpY3-p (X)

なお、式(X)において、Zは炭素数25以下のアルキル基、フルオロアルキル基、アリール基、ビニル基及びシリコーン基のいずれかを含む置換基を表し、

Xは水素原子、又は前記Zより炭素数の少ないアルキル基、アリール基、ビニル基及びシリコーン基のいずれかを含む置換基を表し、

Yは、ハロゲン原子又はアルコキシル基を表し、

pは0、1又は2を表す。

【0033】

好ましい膜化合物は、例えば、下記の式(I)〜(V)のいずれかで表されるアルコキシシラン化合物である。

CF3(CF2)m(CH2)nSi(OA)3 (I)

[CF3(CF2)m(CH2)n]2Si(OA)2

(II)

[CF3(CF2)m(CH2)n]3Si(OA) (III)

CF3(CF2)m−COO−(CH2)nSi(OA)3 (IV)

CF3(CF2)m−O−(CH2)nSi(OA)3 (V)

なお、式(XI)〜(XV)において、m及びnは、それぞれ独立して0以上24以下の整数(但し、m≧n)を表し、Aはアルキル基、より好ましくはメチル基又はエチル基を表す。

【0034】

膜化合物の具体例としては、下記の(1)〜(14)に示す化合物が挙げられる。

(1) CF3CH2O(CH2)15Si(OCH3)3

(2) CF3(CH2)3Si(CH3)2(CH2)15Si(OCH3)3

(3) CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(4) CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(5) CF3COO(CH2)15Si(OCH3)3

(6) CF3(CF2)5(CH2)2Si(OCH3)3

(7) CF3CH2O(CH2)15Si(OC2H5)3

(8) CF3(CH2)3Si(CH3)2(CH2)15Si(OC2H5)3

(9) CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(10) CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(11) CF3COO(CH2)15Si(OC2H5)3

(12) CF3(CF2)5(CH2)2Si(OC2H5)3

(13) CF3(CF2)7(CH2)2Si(OCH3)3

(14) CF3(CF2)7(CH2)2Si(OC2H5)3

【0035】

また、親油性ではあるがハードコート膜13aの表面エネルギーを低減させ、撥水撥油防汚性を付与できる膜化合物として、下記の(21)〜(34)に示したアルコキシシラン化合物が使用できる。

(21) CH3CH2O(CH2)15Si(OCH3)3

(22) CH3(CH2)3Si(CH3)2(CH2)15Si(OCH3)3

(23) CH3(CH2)5(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(24) CH3(CH2)9Si(CH3)2(CH2)9Si(OCH3)3

(25) CH3COO(CH2)15Si(OCH3)3

(26) CH3(CH2)7Si(OCH3)3

(27) CH3CH2O(CH2)15Si(OC2H5)3

(28) CH3(CH2)3Si(CH3)2(CH2)15Si(OC2H5)3

(29) CH3(CH2)7Si(CH3)2(CH2)9Si(OC2H5)3

(30) CH3(CH2)9Si(CH3)2(CH2)9Si(OC2H5)3

(31) CH3COO(CH2)15Si(OC2H5)3

(32) CH3(CH2)7Si(OC2H5)3

(33) CH3(CH2)7(CH2)2Si(OCH3)3

(34) CH3(CH2)7(CH2)2Si(OC2H5)3

【0036】

処理液に含まれる膜化合物の濃度は、好ましくは0.1mmol/L〜10mmol/Lである。膜化合物の濃度が0.1mmol/Lを下回ると、均一な有機薄膜18を形成することが困難であり、濃度が10mmol/Lを上回ると、ゲル化等が起こりやすくなり、保存安定性が低下する。

【0037】

溶媒としては、膜化合物を溶解又は安定に分散させることができる任意の液体を使用することができる。膜化合物は高い疎水性を有するため、溶解させるためには有機溶媒が使用される。しかし、撥水撥油防汚性透明部材10の製造時における環境負荷の低減の観点からは、水の使用が好ましい。しかし、水をそのまま使用するだけでは、膜化合物を溶解させることも安定に分散させることも困難である。したがって、水を溶媒として使用する場合には、処理液は、水を主体とする溶媒に膜化合物を可溶化又は安定に分散可能にするために、界面活性剤及び/又はアルコールを含んでいる。

【0038】

界面活性剤としては、任意のものを用いることができるが、好ましくは、陽イオン性界面活性剤であるテトラアルキルアンモニウム塩、より具体的には下記の式(VIII)で表されるテトラアルキルアンモニウム塩である。

【0039】

【化1】

【0040】

なお、式(VIII)において、

R1は炭素数1〜20、より好ましくは炭素数12〜16のアルキル基を表し、

R2、R3、及びR4はメチル基又はエチル基、より好ましくはメチル基を表し、

Xはハロゲンを表す。

【0041】

特に好ましいテトラアルキルアンモニウム塩は、臭化ヘキサデシルトリメチルアンモニウムCH3(CH2)15N(CH3)3Brである。

【0042】

テトラアルキルアンモニウム塩の濃度は、好ましくは0.1mmol/L〜10mmmol/L、より好ましくは0.5mmol/L〜5mmol/Lである。濃度が0.1mmol/Lを下回ると、膜化合物を十分に可溶化することができず、10mmol/Lを上回ると、処理液のpHが後述する最適範囲外となったり、泡を生じたりするおそれがある。

【0043】

また、アルコールとしては、膜化合物を水中に均一に分散することができる任意のアルコールを用いることができるが、水と相溶性を有し、揮発性の高い、エタノール、プロパノール(1−プロパノール及び2−プロパノール)、ブタノール(1−ブタノール、2−ブタノール、2−メチル−2−プロパノール)、エチレングリコールが好ましい。これらのアルコールは単独で用いてもよく、任意の2種類以上を任意の割合で混合して用いてもよい。

【0044】

水とアルコールの混合比は特に制限されないが、水とアルコールの体積比が、80:20〜95:5であることが好ましい。

【0045】

処理液には、pHを調整するために、酸又は塩基を加えてもよい。好ましいpHの範囲は、5〜12である。pHが5を下回ると、密度の高い有機薄膜18が形成されなくなると共に、処理液の保存安定性が低下する。また、pHが12を上回ると、シロキサン結合のアルカリ加水分解により、形成された化学吸着単分子膜15が破壊されるおそれがある。

【0046】

処理液は、膜化合物と溶媒(好ましくは、界面活性剤及び/又はアルコールとを含む水)を、混合して分散させる工程を有する方法により調製される。まず、これらの成分を、所望の組成比となるよう秤量したものを混合する。各成分を添加する順番については特に制限されない。次いで、超音波分散機又はホモジナイザーを用いて混合物を処理すると、アルコキシシリル基の一部が加水分解によりシラノール基に変換され、均一かつ透明な処理液が得られる。処理温度及び時間に制限はないが、超音波分散機を用いる場合には、例えば、室温で10分間処理を行う。

【0047】

上述のようにして得られる処理液を用いた化学吸着単分子膜15の形成は、例えば、下記の方法を用いて行うことができる。まず、低圧プラズマ処理後のハードコート膜(13a)で被覆された透明基材14の表面に処理液を塗布し、溶媒の大部分が揮発するまで(例えば、大気中、室温で1時間)放置する。透明な微粒子12及び低圧プラズマ処理後のハードコート膜13aの表面のヒドロキシル基(図示しない)とアルコキシシリル基との縮合反応により形成された共有結合(シロキサン結合)を介して、膜化合物がこれらの表面に結合し、有機薄膜(単分子膜)18が形成される(図1(c)参照)。

【0048】

なお、この場合において、処理液の濃度によっては余分な膜化合物が低圧プラズマ処理後のハードコート膜(13a)で被覆された透明基材14の外側表面に残ってしまう場合があるが、そのような場合には、溶剤で洗浄除去すればよい。余分な膜化合物が少量であれば、未洗浄のまま放置しておいても、空気中の水分によるアルコキシル基の加水分解により生成したシラノール基により縮合反応が起こり、膜物質が形成されるので問題はない。

【0049】

アルコキシシリル基と透明な微粒子12及び低圧プラズマ処理後のハードコート膜13aの表面のヒドロキシル基との縮合反応を促進するために、縮合触媒を添加してもよい。縮合触媒としては、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレート等の金属塩が利用可能である。

縮合触媒の添加量は、好ましくはアルコキシシラン化合物の0.2〜5質量%であり、より好ましくは0.5〜1質量%である。

【0050】

カルボン酸金属塩の具体例としては、酢酸第1スズ、ジブチルスズジラウレート、ジブチルスズジオクテート、ジブチルスズジアセテート、ジオクチルスズジラウレート、ジオクチルスズジオクテート、ジオクチルスズジアセテート、ジオクタン酸第1スズ、ナフテン酸鉛、ナフテン酸コバルト、2−エチルヘキセン酸鉄が挙げられる。

【0051】

カルボン酸エステル金属塩の具体例としては、ジオクチルスズビスオクチリチオグリコール酸エステル塩、ジオクチルスズマレイン酸エステル塩が挙げられる。

カルボン酸金属塩ポリマーの具体例としては、ジブチルスズマレイン酸塩ポリマー、ジメチルスズメルカプトプロピオン酸塩ポリマーが挙げられる。

カルボン酸金属塩キレートの具体例としては、ジブチルスズビスアセチルアセテート、ジオクチルスズビスアセチルラウレートが挙げられる。

【0052】

チタン酸エステルの具体例としては、テトラブチルチタネート、テトラノニルチタネートが挙げられる。

チタン酸エステルキレートの具体例としては、ビス(アセチルアセトニル)ジ−プロピルチタネートが挙げられる。

【0053】

或いは、これらの化合物を助触媒として、上述の金属塩と混合(質量比1:9〜9:1の範囲で使用可能だが、1:1前後が好ましい)して用いると、反応時間を更に短縮できる。

【0054】

例えば、縮合触媒として、ジブチルスズジアセテートの代わりにケチミン化合物であるジャパンエポキシレジン社のH3を用いることができる。

【0055】

或いは、縮合触媒として、ジャパンエポキシレジン社のH3とジブチルスズジアセテートとの混合物(混合比は1:1)を用いてもよい。

【0056】

なお、ここで用いることができるケチミン化合物は特に限定されるものではないが、例えば、2,5,8−トリアザ−1,8−ノナジエン、3,11−ジメチル−4,7,10−トリアザ−3,10−トリデカジエン、2,10−ジメチル−3,6,9−トリアザ−2,9−ウンデカジエン、2,4,12,14−テトラメチル−5,8,11−トリアザ−4,11−ペンタデカジエン、2,4,15,17−テトラメチル−5,8,11,14−テトラアザ−4,14−オクタデカジエン、2,4,20,22−テトラメチル−5,12,19−トリアザ−4,19−トリエイコサジエン等が挙げられる。

【0057】

また、用いることができる有機酸としても特に限定されるものではないが、例えば、ギ酸、酢酸、プロピオン酸、酪酸、マロン酸等が挙げられる。

【0058】

或いは、上記の式(1)〜(14)及び(21)〜(34)で表される化合物においてアルコキシシリル基の代わりにハロシリル基(クロロシリル基又はブロモシリル基)を有するハロシラン化合物、或いはイソシアナート基を有するイソシアナートシラン化合物を膜化合物として用いてもよい。ハロシラン化合物を用いる場合には、シラノール縮合触媒及び助触媒が不要であるが、ハロシリル基は水(空気中の水分も含む)やアルコールと速やかに反応するため、溶媒として水やアルコールを含む溶媒が使用できず、低圧プラズマ処理後のハードコート膜(13a)で被覆された透明基材14の表面への処理液の塗布及び反応を乾燥条件下(相対湿度45%以下)で行う必要がある。

【0059】

以上のようにして得られる撥水撥油防汚性透明部材10を用いる製品としては、透明性(可視光透過性)に加えて、撥水性、撥油性及び防汚性のうち1又は複数が要求される任意の製品が挙げられる。製品の具体例としては、レンズ、受光素子(CCD等)等が用いられるカメラ、デジタルスチルカメラ、デジタルビデオカメラ、分光光度計、顕微鏡、望遠鏡、灯台、投光器等の光学機器、太陽電池、太陽熱温水器、温室等の太陽エネルギー利用装置、窓ガラスを用いた乗用車、貨物用自動車、列車、航空機、船舶等の交通機関、家屋、ビルディング等の建築物、道路情報板、透明防音壁(遮音板)、速度可変標識、及び表面が透明部材で被覆された反射材、道路標識、道路鏡等の道路付帯設備が挙げられる。

【実施例】

【0060】

次に、本発明の作用効果を確認するために行った実施例について説明する。以下の実施例では、代表例として、太陽熱温水器用のトッププレートを取り上げて説明するが、本発明は、これら実施例によって何ら制限されるものではない。

【0061】

実施例1

平均粒径15nm程度のシリカ微粒子を準備して、十分に洗浄及び乾燥後、紫外線硬化型アクリル系ハードコート樹脂の溶液に混合し、微粒子含有塗布液を調製した。

【0062】

上記のようにして得られた微粒子含有塗布液を、太陽熱温水器用のトッププレートとなる透明アクリル樹脂(ポリカーボネート系樹脂やガラス板等でも同様の結果が得られた。)板表面に塗布し、溶媒を蒸発させた後、紫外線(約1J/cm2)を照射して硬化させ、シリカ微粒子を含むハードコート膜を形成した(図1(b)参照)。

【0063】

次いで、ハードコート膜を形成した透明アクリル樹脂を、プラズマ処理装置中、酸素ガスプラズマで処理して、硬化したハードコート樹脂の一部をエッチング除去し、シリカ微粒子の一部を露出させ、10nmレベルの凹凸を表面に有する透明アクリル樹脂板を作成した(図1(c)参照。このとき、表面に形成される凹凸が、10nm〜50nmならば、基材の透明度を全く損なうことはなかった。)。

【0064】

一方、ヘプタデカフルオロデシルトリメトキシシラン(CF3(CF2)7(CH2)2Si(OCH3)3)99重量部と、ジブチルスズジアセチルアセトナートを1重量部とをヘキサメチルジシロキサン溶媒に1重量%程度の濃度(好ましい化学吸着剤の濃度は、0.5〜3%程度)に溶解し、処理液を作製した。その後、上記のようにして得られた処理液を大気中(相対湿度45%)で撹拌しながら低圧プラズマ処理後の透明アクリル樹脂版を浸漬し1時間程度反応させた。

【0065】

シリカ微粒子の表面にはヒドロキシル基が多数存在していると共に、ハードコート樹脂の表面にも酸素プラズマにより多数のヒドロキシル基が形成されている。そのため、ヘプタデカフルオロデシルトリメトキシシランの−Si(OCH3)基とヒドロキシル基とがシラノール縮合触媒の存在下で脱アルコール(この場合は、脱CH3OH)反応し、下記化学式(化2)に示したような結合を形成し、低圧プラズマ処理後の透明アクリル樹脂版の最表面に全面に亘り、フッ化炭素基を含む化学吸着単分子膜が表面と化学結合し状態で約1ナノメートル程度の膜厚で形成される。

【0066】

【化2】

【0067】

その後、エタノール等の溶媒で余分な未反応の吸着液を洗浄除去すると、表面全面に亘り表面と化学結合したフッ化炭素基を含む化学吸着単分子膜で被覆され、表面が撥水撥油防汚性で且つ反射防止特性に優れた撥水撥油防汚性透明部材を製造できた(図1(a))。

【0068】

なお、フッ化炭素基を含む化学吸着単分子膜は、高々1nm程度での膜厚であるため、低圧プラズマ処理により表面に形成された10nm〜50nmレベルの凹凸は殆ど損なわれることはなかった。しかも、ハードコート膜の最表面には硬度の高いシリカ微粒子が一部露出しており、その表面が摩擦係数の低いフッ化炭素基を含む化学吸着単分子膜で被われているため、更に耐摩耗性が向上していた。

【0069】

また、図3に示した可視光透過率スペクトルから明らかなように、上記のようにして得られた撥水撥油防汚性透明部材は、可視光域において、原料である透明アクリル樹脂板よりも高い透過率を示すことがわかる。これは、ハードコート樹脂3と10nmレベルの凹凸とフッ化炭素基を含む化学吸着単分子膜の相乗効果により、表面光反射特性が大幅に改善したことによると考えられる。

【0070】

本実施例により製造された撥水撥油防汚性透明部材を、トッププレートとして太陽熱温水器に装着し、実用化試験を行ったところ、空気中の粉塵や雨水による汚れもほとんど付着せず、普通のガラスを装着した場合に比べて初期値で平均5%程度集熱効率を向上できることが確認された。また、普通のガラスをトッププレートとして用いた場合、1年程度使用した後には、表面が汚れ、光利用効率が30%程度も低下したが、本実施例に係る撥水撥油防汚性透明部材を装着した太陽熱温水器では、1年経過後でも汚れは全く付着せず、効率低下はほとんどみられなかった。

【0071】

実施例2

実施例1と同様の方法を用い、平均粒径50nmのシリカ微粒子と平均粒径10nmのシリカ微粒子とを1:7程度に混合したものを混合した微粒子含有塗布液を調製し、高速道路の透明防音壁となるアクリル板の表面に塗布後、紫外線を照射して硬化させた。以下、実施例1と同様に低圧プラズマ処理及び化学吸着単分子膜の形成を行うと、図2に示したような表面近傍断面がフラクタル構造の反射防止膜で覆われた防汚性透明防音壁を製造できた。液滴法を用いて表面の水滴接触角を測定したところ、約148°(実用上は、135°以上であることが好ましい。)であった。なお、この防音壁については、施行後半年経過しても、空気中の粉塵や雨水による汚れはほとんど付着せず、特に清掃等のメンテナンスを行わなかったにも拘わらず透明度が維持された。

【0072】

実施例2で得られた撥水撥油防汚性透明部材の表面の走査型電子顕微鏡(SEM)を図4及び図5に示す。なお、図4及び図5は、同一の表面をそれぞれ異なる倍率(10万倍及び20万倍)で撮影したものである。ハードコート膜中の粒径の異なる微粒子が低圧プラズマ処理により表面に露出し、表面にいわゆるフラクタル構造を付与していることが確認された。このような表面構造が、撥水撥油防汚性透明部材表面の水滴接触角の増大及びそれに伴う撥水性、撥油性、防汚性の発現に寄与している。

【0073】

なお、以上の実施例1および2では、本発明の撥水撥油防汚性反射防止膜を太陽熱温水器や透明防音壁への応用について例示したが、本発明の応用は、これら用途に限定されるものではなく、太陽エネルギーを利用する機器、例えば太陽電池や温室等の天窓ガラスにも適用できることはいうまでもない。

【0074】

実施例3

実施例1と同様の方法を用いて、撥水撥油防汚性反射防止膜(シリカ微粒子を含むハードコート膜及び化学吸着単分子膜)を形成したプラスチックレンズを製作し、光学機器に装着しテスト使用した。その結果、指紋の付着が殆ど見られず、しかも光透過率は従来の反射防止マルチコート膜と同等であった。以上のように、光学特性は従来品と遜色なく、防汚性に優れたプラスチックレンズを製作できた。

【0075】

実施例4

さらにまた、実施例2と同様の方法を用いて、表面に撥水撥油防汚性反射防止膜を形成したPETフィルムを製作し、窓ガラスの表面に貼り付けてテスト使用した。その結果、指紋の付着が殆ど見られず、更に室内の蛍光灯等の映り込みを効率よく低減でき、窓ガラスの防汚性及び屋外視認性を大幅に向上できた。

【産業上の利用可能性】

【0076】

本発明は、光利用効率の向上と撥水撥油防汚機能が要求されるカメラ等の光学装置のレンズや太陽電池や太陽熱温水器等の太陽エネルギー利用装置のトッププレートや自動車等の乗り物の窓ガラス等の透明部材に適用可能である。

【符号の説明】

【0077】

10、20 撥水撥油防汚性透明部材

11、21 透明基材

12 透明微粒子

22 大きな透明微粒子

22a 小さな透明微粒子

13、23 ハードコート膜

13a 低圧プラズマ処理後のハードコート膜

14 低圧プラズマ処理後のハードコート膜で被覆された透明基材

15、25 フッ化炭素基を有する化学吸着単分子膜

【技術分野】

【0001】

本発明は、高耐久性で且つ撥水撥油防汚性の反射防止膜又は耐摩耗性の被膜で表面が被覆された撥水撥油防汚性透明部材及びその製造方法、並びにそれらを用いた光学装置、板ガラス、太陽エネルギー利用装置、乗り物、道路付帯設備等の物品に関するものである。

【背景技術】

【0002】

一般に、透明部材表面にフッ化炭素基含有クロロシラン系の吸着剤と非水系の有機溶媒よりなる化学吸着液を用い、液相で化学吸着して単分子膜状の撥水撥油防汚性化学吸着膜を形成できることはすでによく知られている。例えば、特許文献1には、フッ化炭素基を有するクロロシラン界面活性剤からなる化学吸着単分子膜が直接又は保護膜を介して最表面に1層形成されているガラスに関する発明が開示されている。

【0003】

このような溶液中での化学吸着単分子膜の製造原理は、平坦な基材表面の水酸基などの活性水素とクロロシラン系の吸着剤のクロロシリル基との脱塩酸反応を用いて単分子膜を形成することにある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平4−132637号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1記載のガラス等の従来技術において、防汚性の化学吸着単分子膜は平坦な基材表面に直接形成されているため、水滴接触角は高々120°程度である。そのため、特許文献1記載の方法を透明樹脂基材表面にそのまま適用しても、水滴や汚れが自然に除去されるために必要な撥水撥油防汚性や離水性を得ることが困難であるという課題があった。さらに、基材が樹脂の場合、基材そのものの耐摩耗性が劣るため、形成した被膜の耐候性、耐摩耗性等、耐久性も乏しくなるという課題があった。

【0006】

本発明はかかる課題に鑑みてなされたものであり、光利用効率の向上と撥水撥油防汚機能が要求されるカメラのレンズ、受光部等の光学機器用部材、太陽電池や太陽熱温水器等の太陽エネルギー利用装置のトッププレート、及び自動車等の乗り物の窓ガラス等の透明部材において、反射防止機能を付与すると共に、耐摩耗性や耐候性等の耐久性、水滴離水性(滑水性)、撥油性、防汚性が向上した撥水撥油防汚性透明部材及びその製造方法並びにそれらを用いた物品を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的に沿う本発明の第1の態様は、フッ化炭素基を含む撥水撥油防汚膜で被覆された透明なハードコート膜が透明な基材の表面に形成されていることを特徴とする撥水撥油防汚性透明部材を提供することにより上記課題を解決するものである。

フッ化炭素基を含む撥水撥油防汚膜で被覆された透明なハードコート膜により、基材の透明度を損なうことなく、撥水性、撥油性及び防汚性に加え、耐久性を向上できると共に基材表面での光の反射を抑制できる。

【0008】

本発明の第1の態様において、前記ハードコート膜が、多官能アクリレート系樹脂、オキセタン系樹脂、及び硬化型シリコーン系樹脂のいずれかからなる硬質樹脂膜、並びにシリカを含むゾルゲル膜のいずれかであってもよい。

これらの硬質な材料をハードコート膜として用いることにより、撥水撥油防汚性透明部材の耐久性を向上できる。

【0009】

本発明の第1の態様において、前記ハードコート膜が、大きさが5nm以上400nm以下で球状、棒状及び繊維状のいずれかの形状を有する透明な充填材を含んでいてもよい。

なお、透明な充填剤の「大きさ」とは、充填剤が球状(ほぼ球状の場合も含む)の場合には直径を、楕円球状(ほぼ楕円球状の場合も含む)の場合には長径を、繊維状の場合には長さをそれぞれ意味する。

大きさが可視光の最大波長である400nm以下である透明な充填材を含むハードコート膜を用いることにより、透明度を低下させることなく耐久性を向上できる。

【0010】

この場合において、露出した前記透明な充填材により前記ハードコート膜の表面が凹凸を有していてもよい。

更に、この場合において、前記凹凸の大きさが5nm以上400nm以下であることが好ましい。

ハードコート膜の表面が凹凸を有しており、その表面に撥水撥油防汚膜が形成されていると、平坦な表面上に撥水撥油防汚膜が形成された場合よりも撥水撥油防汚性を向上できる。更に、凹凸の大きさが可視光の最大波長である400nm以下、好ましくは5nm以上100nm以下、より好ましくは10nm〜50nmであると、透明度を損なうことなく撥水撥油防汚性を向上できる。

【0011】

本発明の第2の態様は、透明な基材の表面にハードコート膜を形成する工程Aと、反応性のガスを含む雰囲気中で前記ハードコート膜の表面を低圧プラズマ処理する工程Bと、低圧プラズマ処理後の前記ハードコート膜の表面にフッ化炭素基を含む撥水撥油防汚膜を形成する工程Cとを有することを特徴とする撥水撥油防汚性透明部材の製造方法を提供することにより上記課題を解決するものである。

【0012】

本発明の第2の態様における前記工程Aにおいて、ハードコート材料に球状、棒状及び繊維状のいずれかの形状を有する透明な充填材を混合しておくことが好ましい。

また、前記工程Bにおいて、前記ハードコート膜の一部をエッチングして前記透明な充填材の少なくとも一部を表面に露出させることが好ましい。

更に、前記工程Cにおいて、前記透明な充填材とハードコート膜にそれぞれ化学結合した単分子膜を形成してもよい。

【0013】

本発明の第3の態様は、本発明の第1の態様に係る撥水撥油防汚性透明部材を用いた物品を提供することにより上記課題を解決するものである。

【0014】

本発明の第3の態様に係る物品が、光学機器、太陽エネルギー利用装置、交通機関及び建築物用窓ガラス、並びに道路付帯設備のいずれかであってもよい。

これらの物品は、光利用効率及び視認性等が要求されるが、屋外の過酷な条件下で使用されるものである。これらの物品に本発明の第1の態様に係る撥水撥油防汚性透明部材を用いることにより、ほぼメンテナンスフリーで長期間にわたって高い光利用効率及び視認性を維持できると共に、耐久性が高いため、長期間にわたって使用できる。

【発明の効果】

【0015】

以上説明したとおり、本発明によれば、光利用効率の向上と撥水撥油防汚機能が要求されるカメラのレンズ、受光部等の光学機器用部材、太陽電池や太陽熱温水器等の太陽エネルギー利用装置のトッププレート、及び自動車等の乗り物の窓ガラス等の透明部材において、反射防止機能を付与すると共に、耐摩耗性や耐候性等の耐久性、水滴離水性(滑水性)、撥油性、防汚性が向上した撥水撥油防汚性透明部材を提供できる効果がある。更に、それを装着した高性能カメラや太陽電池や自動車や建物等の製品を提供できる効果がある。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施の形態に係る撥水撥油防汚性透明部材及びその製造方法を説明するための説明図であり、(a)は同撥水撥油防汚性透明部材の表面近傍の断面構造を分子レベルまで拡大した説明図であり、(b)はハードコート膜を形成後の透明基材の断面構造の説明図であり、(c)は低圧プラズマ処理後のハードコート膜で被覆された透明基材の断面構造の説明図である。

【図2】本発明の変形例に係る撥水撥油防汚性透明部材の表面近傍の断面構造を分子レベルまで拡大した説明図である。

【図3】実施例1で作製した撥水撥油防汚性透明部材と、原料である透明アクリル樹脂との可視光の透過率を比較したグラフである。

【図4】実施例2で作製した撥水撥油防汚性透明部材の表面の走査型電子顕微鏡(SEM)写真である。

【図5】実施例2で作製した撥水撥油防汚性透明部材の表面の走査型電子顕微鏡(SEM)写真である。

【発明を実施するための形態】

【0017】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

図1(a)に示すように、本発明の一実施の形態に係る撥水撥油防汚性透明部材10は、フッ化炭素基(図1には、一例としてヘプタデカフルオロデシル基CF3(CF2)7(CH2)2−を示している。)を含む化学吸着単分子膜(撥水撥油防汚膜の一例)15で被覆された透明なハードコート膜13が透明な基材(以下「透明基材」)11の表面に形成されている。ハードコート膜は、透明な微粒子(透明な充填材の一例、以下「透明微粒子」)12を含んでおり、その一部が表面に露出している。それにより、ハードコート膜13の表面は凹凸を有している。化学吸着単分子膜15は、表面に露出した透明微粒子12及びハードコート膜13の表面に共有結合している。

【0018】

撥水撥油防汚性透明部材10は、透明基材11の表面に透明微粒子12を含むハードコート膜13を形成する工程A(図1(b)参照)と、反応性のガスを含む雰囲気中でハードコート膜13の表面を低圧プラズマ処理し、ハードコート膜13をエッチングし、透明微粒子12の一部を表面に露出させる工程B(図1(c)参照)と、低圧プラズマ処理後のハードコート膜13aの表面にフッ化炭素基を含む化学吸着単分子膜15を形成する工程Cとを有する方法により製造される。

以下、各工程についてより詳細に説明する。

【0019】

(1)工程A

透明な基材11の大きさ、形状、材質及び用途については特に制限はなく、透明性を有する任意の材質、大きさ及び形状のものを用いることができる。材質の例としては、透明な樹脂等の有機高分子系材料、無機材料が挙げられる。

【0020】

透明な樹脂の具体例としては、ポリウレタン、ポリエステル、ポリエチレン、ポリフェニレンスルファイド、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリ塩化ビニリデン、ポリ塩化ビニル、ポリオレフィン、ポリカーボネート、ポリ酢酸ビニル、ポリスチレン、ポリスルホン、ポリトリメチレンテレフタレート、ポリ乳酸、ポリビニルアルコール、ポリビニルピロリドン、ポリブチレンテレフタレート、ポリブチレンナフタレート、ポリフッ化ビニリデン、ポリプロピレン、ポリマーアロイ、ポリメチルペンテン、アイオノマー樹脂、アクリル樹脂(ポリアクリレート系樹脂及びポリメタクリレート系樹脂)、アセチルセルロース、アルキド樹脂、AS樹脂、液晶ポリマー、ABS樹脂、エポキシ樹脂、尿素樹脂、ポリエチレンナフタレート樹脂その他エンジニアリングプラスチック等が挙げられる。

【0021】

また、透明な無機材料の具体例としては、ソーダ石灰ガラス、石英ガラス、ホウケイ酸ガラス、クリスタルガラス、ガラスセラミックス等のガラス、酸化インジウム、酸化マグネシウム、ITO等の金属酸化物、塩化ナトリウム、フッ化物単結晶等の無機塩、ダイヤモンド、DLC等が挙げられる。

【0022】

透明な基材11の表面に形成するハードコート膜13の材質についても特に制限はなく、透明な基材11の材質、撥水撥油防汚性透明部材10の用途に応じて適当な物理的及び化学的性質(硬度、屈折率、光透過率、耐熱性、耐薬品性等)を有する材質を適宜選択して用いることができる。ハードコート膜13を構成する材質の具体例としては、多官能アクリレート系樹脂、オキセタン系樹脂、及び硬化型シリコーン系樹脂等の硬質樹脂、並びにシリカ、アルミナ、ジルコニア等の無機酸化物が挙げられる。

【0023】

ハードコート膜13は、通常、前駆体を含む溶液を透明な基材11の表面に塗布し、必要ならば溶媒を除去した後に前駆体を重合反応させることにより形成される。ハードコート膜13の材質が硬質樹脂の場合、前駆体はモノマー又はオリゴマーである。更に、前駆体を含む溶液は、光重合開始剤等の重合開始剤を含んでいてもよく、必要に応じて溶媒を含んでいてもよい。この場合において、前駆体の重合反応は、加熱又は光照射によるラジカル重合、イオン重合等により進行する。

一方、ハードコート膜13の材質が無機酸化物の場合、前駆体は金属アルコキシドであり、前駆体の溶液はアルコール等の溶媒を含んでいる。重合反応を促進するために、水又は酸を加えてもよい。この場合において、前駆体の重合反応は、いわゆるゾル−ゲル法により進行する。すなわち、まず金属アルコキシドの加水分解及び重合により金属酸化物のゾルを生成させ、次いでゾルを含む溶液を加熱することによりゾルが重合して、3次元の網目構造を有する金属酸化物のゲルを形成する。

【0024】

前駆体の溶液は、透明な微粒子12を含んでいることが好ましい。透明な微粒子12の材質としては、シリカ、アルミナ、ジルコニア等の無機酸化物が挙げられるが、後述する工程Bにおいて、ハードコート膜13よりも低圧プラズマ処理によるエッチングを受けにくいものであれば任意の材質のものを用いることができる。このような材質からなる透明な微粒子12を用いると、工程Bにおける低圧プラズマ処理により、ハードコート膜13中に埋没していた透明な微粒子12の一部が表面に露出し、表面が凹凸を呈する(図1(c)参照)。

【0025】

透明な微粒子12の形状は、球状及び楕円球状のいずれであってもよい。ハードコート膜13の透明度を損なわないようにするためには、透明な微粒子12の大きさ(球状の場合は直径、楕円球状の場合は長径)が、可視光の最小波長である400nm以下であることが好ましく、具体的には5〜400nm、より好ましくは10〜50nmが適当である。

なお、用いられる微粒子は全てがほぼ同一の形状及び大きさを有している必要はなく、異なる形状及び大きさのものを任意の割合で含んでいてよい。例えば、図2に示すように、大きさの異なる微粒子を所定の割合で混合して用いてもよく、この場合、得られる撥水撥油防汚性透明部材10の表面がいわゆるフラクタル構造を呈し、撥水撥油防汚性を向上させることができる。

【0026】

なお、本実施の形態では透明な充填材として微粒子を用いたが、例えば直径が10nm〜50nmの石英ファイバーを400nm以下の長さに切断したフィラメント等の棒状の構造を有する充填材を用いてもよい。この場合において、用いることができる棒状の充填材の材質については、微粒子の場合と同様である。

【0027】

(2)工程B

酸素、塩素等の反応性のガス雰囲気中で高周波放電によりプラズマを発生させると、酸素ラジカル(・O)、塩素ラジカル(・Cl)等のラジカルが生成する。これらのラジカルが、ハードコート膜13の表面を酸化エッチングし、透明微粒子12の一部を表面に露出させる(図1(c))。酸素ガス雰囲気中で低圧プラズマ処理を行った場合には、酸素ラジカルと硬質樹脂の炭化水素基との反応により、硬質樹脂からなるハードコート膜13の表面にヒドロキシル基(−OH)が導入される。

【0028】

低圧プラズマ処理には、プラズマ表面処理や低温灰化等に使用可能な任意のプラズマ処理装置を用いることができる。チャンバーの形態の具体例としては、流通管型、ベルジャー型等が挙げられ、講習は放電のための電極の形態としては、平行平板型、同軸円筒型、円筒、球等の曲面対向平板型、双曲面対向平板型、複数の細線対向平板型等の電極が挙げられる。高周波電流は、容量結合形式、外部電極を用いた誘導形式のいずれによっても印加可能である。高周波電源の出力は、基材の材質及び大きさ、用いられるガスの種類、添加される他のガスの種類及び体積分率、チャンバーの容量及び圧力等によって適宜調節されるが、例えば10〜250Wである。

【0029】

酸素ガス又は塩素ガス雰囲気中でのプラズマ処理は、ハードコート膜13の表面をクリーニングする作用と、外側表面を粗面化する作用があり、高周波電源のパワーや処理時間を任意に制御することで、表面粗さを数ナノメートルから数百ミクロンの範囲で制御できる。なお、表面の凹凸のおおきさについては、表面粗さ計、3次元計測器、実体顕微鏡又は電子顕微鏡写真を用いた画像解析等の任意の公知の方法を用いて測定することができる。

【0030】

なお、他の反応性のガスとして、例えば、フッ化炭素基を有するガスを用いることもできる。使用可能なことを確認できたフッ化炭素基を含む化合物としては、CF4、C2F6、C2F4、CHF3等がある。原理的には、CF3基を含み常温常圧で液体である化合物であっても、低圧プラズマ処理条件下でガス化できれば使用可能である。この場合、ハードコート膜13として炭化水素基を有する硬質樹脂を用いた場合には、エッチングと同時に、共有結合を介してフッ素原子又はフッ化炭素基を炭化水素基に導入することもでき、低圧プラズマ処理後のハードコート膜13aに撥水撥油防汚性を付与できる。或いは、予め酸素ガス雰囲気中で低圧プラズマ処理を行い、外側表面の酸化エッチングを行った後にフッ化炭素基を含む化合物のガス雰囲気中で低圧プラズマ処理を行ってもよい。

【0031】

(3)工程C

工程Cにおいて化学吸着単分子膜15の形成に使用する処理液は、膜化合物を溶媒中に分散させることにより調製される。ここで、「分散」とは、均一な溶液、懸濁液、及び乳濁液のいずれかを形成している状態を意味する。使用することができる膜化合物としては、鎖状のフッ化炭素基を含み、透明な微粒子12、及びヒドロキシル基、アミノ基等の活性水素基を有する低圧プラズマ処理後のハードコート膜13aの表面に結合することができる任意の化合物が挙げられる。好ましい表面官能基としては、多くの材料の表面に存在するヒドロキシル基と室温で比較的迅速に反応するアルコキシシリル基が挙げられる。また、単分子膜を形成するためには、親油性の官能基は、自己組織性を有する直鎖状の長鎖アルキル基等が好ましい。

【0032】

膜化合物としては、例えば、下記の一般式(X)で表されるシラン化合物を使用できる。

Z−SiXpY3-p (X)

なお、式(X)において、Zは炭素数25以下のアルキル基、フルオロアルキル基、アリール基、ビニル基及びシリコーン基のいずれかを含む置換基を表し、

Xは水素原子、又は前記Zより炭素数の少ないアルキル基、アリール基、ビニル基及びシリコーン基のいずれかを含む置換基を表し、

Yは、ハロゲン原子又はアルコキシル基を表し、

pは0、1又は2を表す。

【0033】

好ましい膜化合物は、例えば、下記の式(I)〜(V)のいずれかで表されるアルコキシシラン化合物である。

CF3(CF2)m(CH2)nSi(OA)3 (I)

[CF3(CF2)m(CH2)n]2Si(OA)2

(II)

[CF3(CF2)m(CH2)n]3Si(OA) (III)

CF3(CF2)m−COO−(CH2)nSi(OA)3 (IV)

CF3(CF2)m−O−(CH2)nSi(OA)3 (V)

なお、式(XI)〜(XV)において、m及びnは、それぞれ独立して0以上24以下の整数(但し、m≧n)を表し、Aはアルキル基、より好ましくはメチル基又はエチル基を表す。

【0034】

膜化合物の具体例としては、下記の(1)〜(14)に示す化合物が挙げられる。

(1) CF3CH2O(CH2)15Si(OCH3)3

(2) CF3(CH2)3Si(CH3)2(CH2)15Si(OCH3)3

(3) CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(4) CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(5) CF3COO(CH2)15Si(OCH3)3

(6) CF3(CF2)5(CH2)2Si(OCH3)3

(7) CF3CH2O(CH2)15Si(OC2H5)3

(8) CF3(CH2)3Si(CH3)2(CH2)15Si(OC2H5)3

(9) CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(10) CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(11) CF3COO(CH2)15Si(OC2H5)3

(12) CF3(CF2)5(CH2)2Si(OC2H5)3

(13) CF3(CF2)7(CH2)2Si(OCH3)3

(14) CF3(CF2)7(CH2)2Si(OC2H5)3

【0035】

また、親油性ではあるがハードコート膜13aの表面エネルギーを低減させ、撥水撥油防汚性を付与できる膜化合物として、下記の(21)〜(34)に示したアルコキシシラン化合物が使用できる。

(21) CH3CH2O(CH2)15Si(OCH3)3

(22) CH3(CH2)3Si(CH3)2(CH2)15Si(OCH3)3

(23) CH3(CH2)5(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(24) CH3(CH2)9Si(CH3)2(CH2)9Si(OCH3)3

(25) CH3COO(CH2)15Si(OCH3)3

(26) CH3(CH2)7Si(OCH3)3

(27) CH3CH2O(CH2)15Si(OC2H5)3

(28) CH3(CH2)3Si(CH3)2(CH2)15Si(OC2H5)3

(29) CH3(CH2)7Si(CH3)2(CH2)9Si(OC2H5)3

(30) CH3(CH2)9Si(CH3)2(CH2)9Si(OC2H5)3

(31) CH3COO(CH2)15Si(OC2H5)3

(32) CH3(CH2)7Si(OC2H5)3

(33) CH3(CH2)7(CH2)2Si(OCH3)3

(34) CH3(CH2)7(CH2)2Si(OC2H5)3

【0036】

処理液に含まれる膜化合物の濃度は、好ましくは0.1mmol/L〜10mmol/Lである。膜化合物の濃度が0.1mmol/Lを下回ると、均一な有機薄膜18を形成することが困難であり、濃度が10mmol/Lを上回ると、ゲル化等が起こりやすくなり、保存安定性が低下する。

【0037】

溶媒としては、膜化合物を溶解又は安定に分散させることができる任意の液体を使用することができる。膜化合物は高い疎水性を有するため、溶解させるためには有機溶媒が使用される。しかし、撥水撥油防汚性透明部材10の製造時における環境負荷の低減の観点からは、水の使用が好ましい。しかし、水をそのまま使用するだけでは、膜化合物を溶解させることも安定に分散させることも困難である。したがって、水を溶媒として使用する場合には、処理液は、水を主体とする溶媒に膜化合物を可溶化又は安定に分散可能にするために、界面活性剤及び/又はアルコールを含んでいる。

【0038】

界面活性剤としては、任意のものを用いることができるが、好ましくは、陽イオン性界面活性剤であるテトラアルキルアンモニウム塩、より具体的には下記の式(VIII)で表されるテトラアルキルアンモニウム塩である。

【0039】

【化1】

【0040】

なお、式(VIII)において、

R1は炭素数1〜20、より好ましくは炭素数12〜16のアルキル基を表し、

R2、R3、及びR4はメチル基又はエチル基、より好ましくはメチル基を表し、

Xはハロゲンを表す。

【0041】

特に好ましいテトラアルキルアンモニウム塩は、臭化ヘキサデシルトリメチルアンモニウムCH3(CH2)15N(CH3)3Brである。

【0042】

テトラアルキルアンモニウム塩の濃度は、好ましくは0.1mmol/L〜10mmmol/L、より好ましくは0.5mmol/L〜5mmol/Lである。濃度が0.1mmol/Lを下回ると、膜化合物を十分に可溶化することができず、10mmol/Lを上回ると、処理液のpHが後述する最適範囲外となったり、泡を生じたりするおそれがある。

【0043】

また、アルコールとしては、膜化合物を水中に均一に分散することができる任意のアルコールを用いることができるが、水と相溶性を有し、揮発性の高い、エタノール、プロパノール(1−プロパノール及び2−プロパノール)、ブタノール(1−ブタノール、2−ブタノール、2−メチル−2−プロパノール)、エチレングリコールが好ましい。これらのアルコールは単独で用いてもよく、任意の2種類以上を任意の割合で混合して用いてもよい。

【0044】

水とアルコールの混合比は特に制限されないが、水とアルコールの体積比が、80:20〜95:5であることが好ましい。

【0045】

処理液には、pHを調整するために、酸又は塩基を加えてもよい。好ましいpHの範囲は、5〜12である。pHが5を下回ると、密度の高い有機薄膜18が形成されなくなると共に、処理液の保存安定性が低下する。また、pHが12を上回ると、シロキサン結合のアルカリ加水分解により、形成された化学吸着単分子膜15が破壊されるおそれがある。

【0046】

処理液は、膜化合物と溶媒(好ましくは、界面活性剤及び/又はアルコールとを含む水)を、混合して分散させる工程を有する方法により調製される。まず、これらの成分を、所望の組成比となるよう秤量したものを混合する。各成分を添加する順番については特に制限されない。次いで、超音波分散機又はホモジナイザーを用いて混合物を処理すると、アルコキシシリル基の一部が加水分解によりシラノール基に変換され、均一かつ透明な処理液が得られる。処理温度及び時間に制限はないが、超音波分散機を用いる場合には、例えば、室温で10分間処理を行う。

【0047】

上述のようにして得られる処理液を用いた化学吸着単分子膜15の形成は、例えば、下記の方法を用いて行うことができる。まず、低圧プラズマ処理後のハードコート膜(13a)で被覆された透明基材14の表面に処理液を塗布し、溶媒の大部分が揮発するまで(例えば、大気中、室温で1時間)放置する。透明な微粒子12及び低圧プラズマ処理後のハードコート膜13aの表面のヒドロキシル基(図示しない)とアルコキシシリル基との縮合反応により形成された共有結合(シロキサン結合)を介して、膜化合物がこれらの表面に結合し、有機薄膜(単分子膜)18が形成される(図1(c)参照)。

【0048】

なお、この場合において、処理液の濃度によっては余分な膜化合物が低圧プラズマ処理後のハードコート膜(13a)で被覆された透明基材14の外側表面に残ってしまう場合があるが、そのような場合には、溶剤で洗浄除去すればよい。余分な膜化合物が少量であれば、未洗浄のまま放置しておいても、空気中の水分によるアルコキシル基の加水分解により生成したシラノール基により縮合反応が起こり、膜物質が形成されるので問題はない。

【0049】

アルコキシシリル基と透明な微粒子12及び低圧プラズマ処理後のハードコート膜13aの表面のヒドロキシル基との縮合反応を促進するために、縮合触媒を添加してもよい。縮合触媒としては、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレート等の金属塩が利用可能である。

縮合触媒の添加量は、好ましくはアルコキシシラン化合物の0.2〜5質量%であり、より好ましくは0.5〜1質量%である。

【0050】

カルボン酸金属塩の具体例としては、酢酸第1スズ、ジブチルスズジラウレート、ジブチルスズジオクテート、ジブチルスズジアセテート、ジオクチルスズジラウレート、ジオクチルスズジオクテート、ジオクチルスズジアセテート、ジオクタン酸第1スズ、ナフテン酸鉛、ナフテン酸コバルト、2−エチルヘキセン酸鉄が挙げられる。

【0051】

カルボン酸エステル金属塩の具体例としては、ジオクチルスズビスオクチリチオグリコール酸エステル塩、ジオクチルスズマレイン酸エステル塩が挙げられる。

カルボン酸金属塩ポリマーの具体例としては、ジブチルスズマレイン酸塩ポリマー、ジメチルスズメルカプトプロピオン酸塩ポリマーが挙げられる。

カルボン酸金属塩キレートの具体例としては、ジブチルスズビスアセチルアセテート、ジオクチルスズビスアセチルラウレートが挙げられる。

【0052】

チタン酸エステルの具体例としては、テトラブチルチタネート、テトラノニルチタネートが挙げられる。

チタン酸エステルキレートの具体例としては、ビス(アセチルアセトニル)ジ−プロピルチタネートが挙げられる。

【0053】

或いは、これらの化合物を助触媒として、上述の金属塩と混合(質量比1:9〜9:1の範囲で使用可能だが、1:1前後が好ましい)して用いると、反応時間を更に短縮できる。

【0054】

例えば、縮合触媒として、ジブチルスズジアセテートの代わりにケチミン化合物であるジャパンエポキシレジン社のH3を用いることができる。

【0055】

或いは、縮合触媒として、ジャパンエポキシレジン社のH3とジブチルスズジアセテートとの混合物(混合比は1:1)を用いてもよい。

【0056】

なお、ここで用いることができるケチミン化合物は特に限定されるものではないが、例えば、2,5,8−トリアザ−1,8−ノナジエン、3,11−ジメチル−4,7,10−トリアザ−3,10−トリデカジエン、2,10−ジメチル−3,6,9−トリアザ−2,9−ウンデカジエン、2,4,12,14−テトラメチル−5,8,11−トリアザ−4,11−ペンタデカジエン、2,4,15,17−テトラメチル−5,8,11,14−テトラアザ−4,14−オクタデカジエン、2,4,20,22−テトラメチル−5,12,19−トリアザ−4,19−トリエイコサジエン等が挙げられる。

【0057】

また、用いることができる有機酸としても特に限定されるものではないが、例えば、ギ酸、酢酸、プロピオン酸、酪酸、マロン酸等が挙げられる。

【0058】

或いは、上記の式(1)〜(14)及び(21)〜(34)で表される化合物においてアルコキシシリル基の代わりにハロシリル基(クロロシリル基又はブロモシリル基)を有するハロシラン化合物、或いはイソシアナート基を有するイソシアナートシラン化合物を膜化合物として用いてもよい。ハロシラン化合物を用いる場合には、シラノール縮合触媒及び助触媒が不要であるが、ハロシリル基は水(空気中の水分も含む)やアルコールと速やかに反応するため、溶媒として水やアルコールを含む溶媒が使用できず、低圧プラズマ処理後のハードコート膜(13a)で被覆された透明基材14の表面への処理液の塗布及び反応を乾燥条件下(相対湿度45%以下)で行う必要がある。

【0059】

以上のようにして得られる撥水撥油防汚性透明部材10を用いる製品としては、透明性(可視光透過性)に加えて、撥水性、撥油性及び防汚性のうち1又は複数が要求される任意の製品が挙げられる。製品の具体例としては、レンズ、受光素子(CCD等)等が用いられるカメラ、デジタルスチルカメラ、デジタルビデオカメラ、分光光度計、顕微鏡、望遠鏡、灯台、投光器等の光学機器、太陽電池、太陽熱温水器、温室等の太陽エネルギー利用装置、窓ガラスを用いた乗用車、貨物用自動車、列車、航空機、船舶等の交通機関、家屋、ビルディング等の建築物、道路情報板、透明防音壁(遮音板)、速度可変標識、及び表面が透明部材で被覆された反射材、道路標識、道路鏡等の道路付帯設備が挙げられる。

【実施例】

【0060】

次に、本発明の作用効果を確認するために行った実施例について説明する。以下の実施例では、代表例として、太陽熱温水器用のトッププレートを取り上げて説明するが、本発明は、これら実施例によって何ら制限されるものではない。

【0061】

実施例1

平均粒径15nm程度のシリカ微粒子を準備して、十分に洗浄及び乾燥後、紫外線硬化型アクリル系ハードコート樹脂の溶液に混合し、微粒子含有塗布液を調製した。

【0062】

上記のようにして得られた微粒子含有塗布液を、太陽熱温水器用のトッププレートとなる透明アクリル樹脂(ポリカーボネート系樹脂やガラス板等でも同様の結果が得られた。)板表面に塗布し、溶媒を蒸発させた後、紫外線(約1J/cm2)を照射して硬化させ、シリカ微粒子を含むハードコート膜を形成した(図1(b)参照)。

【0063】

次いで、ハードコート膜を形成した透明アクリル樹脂を、プラズマ処理装置中、酸素ガスプラズマで処理して、硬化したハードコート樹脂の一部をエッチング除去し、シリカ微粒子の一部を露出させ、10nmレベルの凹凸を表面に有する透明アクリル樹脂板を作成した(図1(c)参照。このとき、表面に形成される凹凸が、10nm〜50nmならば、基材の透明度を全く損なうことはなかった。)。

【0064】

一方、ヘプタデカフルオロデシルトリメトキシシラン(CF3(CF2)7(CH2)2Si(OCH3)3)99重量部と、ジブチルスズジアセチルアセトナートを1重量部とをヘキサメチルジシロキサン溶媒に1重量%程度の濃度(好ましい化学吸着剤の濃度は、0.5〜3%程度)に溶解し、処理液を作製した。その後、上記のようにして得られた処理液を大気中(相対湿度45%)で撹拌しながら低圧プラズマ処理後の透明アクリル樹脂版を浸漬し1時間程度反応させた。

【0065】

シリカ微粒子の表面にはヒドロキシル基が多数存在していると共に、ハードコート樹脂の表面にも酸素プラズマにより多数のヒドロキシル基が形成されている。そのため、ヘプタデカフルオロデシルトリメトキシシランの−Si(OCH3)基とヒドロキシル基とがシラノール縮合触媒の存在下で脱アルコール(この場合は、脱CH3OH)反応し、下記化学式(化2)に示したような結合を形成し、低圧プラズマ処理後の透明アクリル樹脂版の最表面に全面に亘り、フッ化炭素基を含む化学吸着単分子膜が表面と化学結合し状態で約1ナノメートル程度の膜厚で形成される。

【0066】

【化2】

【0067】

その後、エタノール等の溶媒で余分な未反応の吸着液を洗浄除去すると、表面全面に亘り表面と化学結合したフッ化炭素基を含む化学吸着単分子膜で被覆され、表面が撥水撥油防汚性で且つ反射防止特性に優れた撥水撥油防汚性透明部材を製造できた(図1(a))。

【0068】

なお、フッ化炭素基を含む化学吸着単分子膜は、高々1nm程度での膜厚であるため、低圧プラズマ処理により表面に形成された10nm〜50nmレベルの凹凸は殆ど損なわれることはなかった。しかも、ハードコート膜の最表面には硬度の高いシリカ微粒子が一部露出しており、その表面が摩擦係数の低いフッ化炭素基を含む化学吸着単分子膜で被われているため、更に耐摩耗性が向上していた。

【0069】

また、図3に示した可視光透過率スペクトルから明らかなように、上記のようにして得られた撥水撥油防汚性透明部材は、可視光域において、原料である透明アクリル樹脂板よりも高い透過率を示すことがわかる。これは、ハードコート樹脂3と10nmレベルの凹凸とフッ化炭素基を含む化学吸着単分子膜の相乗効果により、表面光反射特性が大幅に改善したことによると考えられる。

【0070】

本実施例により製造された撥水撥油防汚性透明部材を、トッププレートとして太陽熱温水器に装着し、実用化試験を行ったところ、空気中の粉塵や雨水による汚れもほとんど付着せず、普通のガラスを装着した場合に比べて初期値で平均5%程度集熱効率を向上できることが確認された。また、普通のガラスをトッププレートとして用いた場合、1年程度使用した後には、表面が汚れ、光利用効率が30%程度も低下したが、本実施例に係る撥水撥油防汚性透明部材を装着した太陽熱温水器では、1年経過後でも汚れは全く付着せず、効率低下はほとんどみられなかった。

【0071】

実施例2

実施例1と同様の方法を用い、平均粒径50nmのシリカ微粒子と平均粒径10nmのシリカ微粒子とを1:7程度に混合したものを混合した微粒子含有塗布液を調製し、高速道路の透明防音壁となるアクリル板の表面に塗布後、紫外線を照射して硬化させた。以下、実施例1と同様に低圧プラズマ処理及び化学吸着単分子膜の形成を行うと、図2に示したような表面近傍断面がフラクタル構造の反射防止膜で覆われた防汚性透明防音壁を製造できた。液滴法を用いて表面の水滴接触角を測定したところ、約148°(実用上は、135°以上であることが好ましい。)であった。なお、この防音壁については、施行後半年経過しても、空気中の粉塵や雨水による汚れはほとんど付着せず、特に清掃等のメンテナンスを行わなかったにも拘わらず透明度が維持された。

【0072】

実施例2で得られた撥水撥油防汚性透明部材の表面の走査型電子顕微鏡(SEM)を図4及び図5に示す。なお、図4及び図5は、同一の表面をそれぞれ異なる倍率(10万倍及び20万倍)で撮影したものである。ハードコート膜中の粒径の異なる微粒子が低圧プラズマ処理により表面に露出し、表面にいわゆるフラクタル構造を付与していることが確認された。このような表面構造が、撥水撥油防汚性透明部材表面の水滴接触角の増大及びそれに伴う撥水性、撥油性、防汚性の発現に寄与している。

【0073】

なお、以上の実施例1および2では、本発明の撥水撥油防汚性反射防止膜を太陽熱温水器や透明防音壁への応用について例示したが、本発明の応用は、これら用途に限定されるものではなく、太陽エネルギーを利用する機器、例えば太陽電池や温室等の天窓ガラスにも適用できることはいうまでもない。

【0074】

実施例3

実施例1と同様の方法を用いて、撥水撥油防汚性反射防止膜(シリカ微粒子を含むハードコート膜及び化学吸着単分子膜)を形成したプラスチックレンズを製作し、光学機器に装着しテスト使用した。その結果、指紋の付着が殆ど見られず、しかも光透過率は従来の反射防止マルチコート膜と同等であった。以上のように、光学特性は従来品と遜色なく、防汚性に優れたプラスチックレンズを製作できた。

【0075】

実施例4

さらにまた、実施例2と同様の方法を用いて、表面に撥水撥油防汚性反射防止膜を形成したPETフィルムを製作し、窓ガラスの表面に貼り付けてテスト使用した。その結果、指紋の付着が殆ど見られず、更に室内の蛍光灯等の映り込みを効率よく低減でき、窓ガラスの防汚性及び屋外視認性を大幅に向上できた。

【産業上の利用可能性】

【0076】

本発明は、光利用効率の向上と撥水撥油防汚機能が要求されるカメラ等の光学装置のレンズや太陽電池や太陽熱温水器等の太陽エネルギー利用装置のトッププレートや自動車等の乗り物の窓ガラス等の透明部材に適用可能である。

【符号の説明】

【0077】

10、20 撥水撥油防汚性透明部材

11、21 透明基材

12 透明微粒子

22 大きな透明微粒子

22a 小さな透明微粒子

13、23 ハードコート膜

13a 低圧プラズマ処理後のハードコート膜

14 低圧プラズマ処理後のハードコート膜で被覆された透明基材

15、25 フッ化炭素基を有する化学吸着単分子膜

【特許請求の範囲】

【請求項1】

フッ化炭素基を含む撥水撥油防汚膜で被覆された透明なハードコート膜が透明な基材の表面に形成されていることを特徴とする撥水撥油防汚性透明部材。

【請求項2】

前記ハードコート膜が、多官能アクリレート系樹脂、オキセタン系樹脂、及び硬化型シリコーン系樹脂のいずれかからなる硬質樹脂膜、並びにシリカを含むゾルゲル膜のいずれかであることを特徴とする請求項1記載の撥水撥油防汚性透明部材。

【請求項3】

前記ハードコート膜が、大きさが5nm以上400nm以下で球状、棒状及び繊維状のいずれかの形状を有する透明な充填材を含むことを特徴とする請求項1及び2のいずれか1項記載の撥水撥油防汚性透明部材。

【請求項4】

露出した前記充填材により前記ハードコート膜の表面が凹凸を有することを特徴とする請求項3記載の撥水撥油防汚性透明部材。

【請求項5】

前記凹凸の大きさが5nm以上400nm以下であることを特徴とする請求項4記載の撥水撥油防汚性透明部材。

【請求項6】

透明な基材の表面にハードコート膜を形成する工程Aと、

反応性のガスを含む雰囲気中で前記ハードコート膜の表面を低圧プラズマ処理する工程Bと、

低圧プラズマ処理後の前記ハードコート膜の表面にフッ化炭素基を含む撥水撥油防汚膜を形成する工程Cとを有することを特徴とする撥水撥油防汚性透明部材の製造方法。

【請求項7】

前記工程Aにおいて、ハードコート材料に球状、棒状及び繊維状のいずれかの形状を有する透明な充填材を混合しておくことを特徴とする請求項6記載の撥水撥油防汚性透明部材の製造方法。

【請求項8】

前記工程Bにおいて、前記ハードコート膜の一部をエッチングして前記透明な充填材の少なくとも一部を表面に露出させることを特徴とする請求項7記載の撥水撥油防汚性透明部材の製造方法。

【請求項9】

前記工程Cにおいて、前記透明な充填材とハードコート膜にそれぞれ化学結合した単分子膜を形成することを特徴とする請求項7及び8のいずれか1項記載の撥水撥油防汚性透明部材の製造方法。

【請求項10】

請求項1から5のいずれか1項記載の撥水撥油防汚性透明部材を用いた物品。

【請求項11】

前記物品が、光学機器、太陽エネルギー利用装置、交通機関及び建築物用窓ガラス、並びに道路付帯設備のいずれかであることを特徴とする請求項10記載の物品。

【請求項1】

フッ化炭素基を含む撥水撥油防汚膜で被覆された透明なハードコート膜が透明な基材の表面に形成されていることを特徴とする撥水撥油防汚性透明部材。

【請求項2】

前記ハードコート膜が、多官能アクリレート系樹脂、オキセタン系樹脂、及び硬化型シリコーン系樹脂のいずれかからなる硬質樹脂膜、並びにシリカを含むゾルゲル膜のいずれかであることを特徴とする請求項1記載の撥水撥油防汚性透明部材。

【請求項3】

前記ハードコート膜が、大きさが5nm以上400nm以下で球状、棒状及び繊維状のいずれかの形状を有する透明な充填材を含むことを特徴とする請求項1及び2のいずれか1項記載の撥水撥油防汚性透明部材。

【請求項4】

露出した前記充填材により前記ハードコート膜の表面が凹凸を有することを特徴とする請求項3記載の撥水撥油防汚性透明部材。

【請求項5】

前記凹凸の大きさが5nm以上400nm以下であることを特徴とする請求項4記載の撥水撥油防汚性透明部材。

【請求項6】

透明な基材の表面にハードコート膜を形成する工程Aと、

反応性のガスを含む雰囲気中で前記ハードコート膜の表面を低圧プラズマ処理する工程Bと、

低圧プラズマ処理後の前記ハードコート膜の表面にフッ化炭素基を含む撥水撥油防汚膜を形成する工程Cとを有することを特徴とする撥水撥油防汚性透明部材の製造方法。

【請求項7】

前記工程Aにおいて、ハードコート材料に球状、棒状及び繊維状のいずれかの形状を有する透明な充填材を混合しておくことを特徴とする請求項6記載の撥水撥油防汚性透明部材の製造方法。

【請求項8】

前記工程Bにおいて、前記ハードコート膜の一部をエッチングして前記透明な充填材の少なくとも一部を表面に露出させることを特徴とする請求項7記載の撥水撥油防汚性透明部材の製造方法。

【請求項9】

前記工程Cにおいて、前記透明な充填材とハードコート膜にそれぞれ化学結合した単分子膜を形成することを特徴とする請求項7及び8のいずれか1項記載の撥水撥油防汚性透明部材の製造方法。

【請求項10】

請求項1から5のいずれか1項記載の撥水撥油防汚性透明部材を用いた物品。

【請求項11】

前記物品が、光学機器、太陽エネルギー利用装置、交通機関及び建築物用窓ガラス、並びに道路付帯設備のいずれかであることを特徴とする請求項10記載の物品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−280147(P2010−280147A)

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願番号】特願2009−135740(P2009−135740)

【出願日】平成21年6月5日(2009.6.5)

【出願人】(304028346)国立大学法人 香川大学 (285)

【Fターム(参考)】

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願日】平成21年6月5日(2009.6.5)

【出願人】(304028346)国立大学法人 香川大学 (285)

【Fターム(参考)】

[ Back to top ]