撥水材及びその製造方法

【課題】超撥水性を備えた新規な撥水材及びその製造方法を提供すること。

【解決手段】基材と、前記基材の表面に形成された微細凹凸構造と、前記微細凹凸構造の表面を被覆する疎水性分子とを備え、前記微細凹凸構造は、複数の板状粒子の集合体からなる花弁状構造と、柱状粒子からなる柱状構造とを備え、前記基材の表面から前記柱状構造の先端までの長さが前記基材の表面から前記花弁状構造の先端までの長さより長いものからなる撥水材。このような撥水材は、基材表面に、複数の板状粒子の集合体からなる花弁状構造と、板状粒子からなる柱状構造とを備え、基材の表面から柱状構造の先端までの長さが基材の表面から花弁状構造の先端までの長さより長いものからなる微細凹凸構造を形成し、前記微細凹凸構造の表面を疎水性分子で被覆することにより得られる。

【解決手段】基材と、前記基材の表面に形成された微細凹凸構造と、前記微細凹凸構造の表面を被覆する疎水性分子とを備え、前記微細凹凸構造は、複数の板状粒子の集合体からなる花弁状構造と、柱状粒子からなる柱状構造とを備え、前記基材の表面から前記柱状構造の先端までの長さが前記基材の表面から前記花弁状構造の先端までの長さより長いものからなる撥水材。このような撥水材は、基材表面に、複数の板状粒子の集合体からなる花弁状構造と、板状粒子からなる柱状構造とを備え、基材の表面から柱状構造の先端までの長さが基材の表面から花弁状構造の先端までの長さより長いものからなる微細凹凸構造を形成し、前記微細凹凸構造の表面を疎水性分子で被覆することにより得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、撥水材及びその製造方法に関し、さらに詳しくは、基材表面に極めて撥水性の高い超撥水層が形成された撥水材及びその製造方法に関する。

【背景技術】

【0002】

超撥水とは、150°以上の接触角で材料表面に水滴が接する現象をいう。ある材料の表面が超撥水性を有する場合、材料表面上の水滴は球状になって表面を滑落する。このような超撥水性を備えた材料は、洗浄コストの削減が求められる車両のボディ、水の抵抗の軽減が求められる高速船の船体、防汚が求められる家屋の外壁、防水性が求められる雨具や衣類、着霜防止が求められる熱交換器や寒冷地のアンテナなどへの応用が検討されている。

【0003】

このような超撥水性を備えた撥水材に関し、従来から種々の提案がなされている。

例えば、特許文献1には、熱水処理した金属アルミ箔の表面に、直接、フッ素を含まないヘキシルトリメトキシシランの縮合物若しくはフッ素を含むヘプタデカフルオロデシルトリメトキシシランの縮合物の被膜を設けた超撥水アルミ箔が開示されている。

同文献には、

(1)金属アルミ箔を熱水処理すると、金属アルミ箔上にナノシートが垂直方向に成長する点、及び、

(2)このような金属アルミ箔上にヘプタデカフルオロデシルトリメトキシシランをコーティングすると超撥水性を示す点、

が記載されている。

【0004】

また、特許文献2には、

(1)アルミニウム鋳物からなる固定スクロール及び旋回スクロール表面に陽極酸化処理を施し、

(2)陽極酸化層の細孔内にポリテトラフルオロエチレンを含浸させ、

(3)アルミニウム鋳物を炭酸ナトリウム水溶液の沸騰水に浸漬することにより、陽極酸化層の表面に微細な凹凸を有するアルミニウム水和物層を形成し、

(4)アルミニウム水和物層の表面にフッ素化合物層を形成した

スクロール真空ポンプが開示されている。

同文献には、このような処理によってアルミニウム鋳物の表面が超撥水性となる点が記載されている。

【0005】

また、特許文献3には、ガラス基板にAlを140nmスパッタした後、イオン交換水に入れ、90℃にて60分間静置する方法が開示されている。

同文献には、このような方法により、ガラス基板上にナノシート構造が形成される点が記載されている。

【0006】

さらに、非特許文献1には、撥水材ではないが、AlN粉末を水に分散させた懸濁液(70℃)にイットリア安定化正方晶ジルコニア基板を浸漬し、所定時間経過後に基板を引き上げ、基板を乾燥させる方法が開示されている。

同文献には、

(1)基板を分散液中で15分間保持すると、ベーマイトのラメラが基板表面を完全に覆う点、及び、

(2)基板を分散液中で4h保持すると、大きなバイヤライト粒子が析出する点

が記載されている。

【0007】

特許文献1、2に記載されているように、表面に微細な凹凸を形成し、凹凸表面を撥水性の高いフッ素系化合物で被覆すると、超撥水性を示す。しかしながら、このような撥水材を各種の用途に応用するためには、撥水性をさらに向上させることが望まれる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−104936号公報

【特許文献2】特開2005−315142号公報

【特許文献3】特開2008−266709号公報

【非特許文献】

【0009】

【非特許文献1】K.Krnel et al., Journal of the American Ceramic Society, 92(10)2451-2454(2009)

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明が解決しようとする課題は、超撥水性を備えた新規な撥水材及びその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために本発明に係る撥水材は、以下の構成を備えていることを要旨とする。

(1)前記撥水材は、

基材と、

前記基材の表面に形成された微細凹凸構造と、

前記微細凹凸構造の表面を被覆する疎水性分子と

を備えている。

(2)前記微細凹凸構造は、

複数の板状粒子の集合体からなる花弁状構造と、

柱状粒子からなる柱状構造と

を備え、

前記基材の表面から前記柱状構造の先端までの長さが前記基材の表面から前記花弁状構造の先端までの長さより長いものからなる。

【0012】

本発明に係る撥水材の製造方法は、以下の構成を備えていることを要旨とする。

(1)基材表面に、複数の板状粒子の集合体からなる花弁状構造と、柱状粒子からなる柱状構造とを備え、前記基材の表面から前記柱状構造の先端までの長さが前記基材の表面から前記花弁状構造の先端までの長さより長いものからなる微細凹凸構造を形成し、微細凹凸化基材を得る凹凸化工程。

(2)前記微細凹凸構造の表面を疎水性分子で被覆し、疎水性分子被覆微細凹凸化基材を得る被覆工程。

【発明の効果】

【0013】

基材表面に所定の処理を施すと、微細な花弁状構造と粗大な柱状構造とを備えた微細凹凸構造を形成することができる。このような微細凹凸構造の表面を疎水性分子で被覆すると、微細な花弁状構造のみを備えた基材の表面を疎水性分子で被覆した場合に比べて、高い超撥水性を示す。

これは、花弁状構造と柱状構造とを複合化させることによって、水滴と微細凹凸構造との接触面積が小さくなり、凸部間に形成される空気層と水滴との界面の面積が大きくなるためと考えられる。

【図面の簡単な説明】

【0014】

【図1】図1(a)は、従来の撥水材の断面模式図である。図1(b)は、本発明に係る撥水材の断面模式図である。

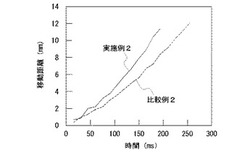

【図2】実施例2及び比較例2で作製した疎水性分子被覆後の試料表面を水平方向から2度傾けて実施した動的滑落試験時の時間と移動距離との関係を示す図である。

【図3】実施例2及び比較例2で作製した疎水性分子被覆後の試料表面を水平方向から1度傾けて実施した動的滑落試験時の時間と移動距離との関係を示す図である。

【0015】

【図4】実施例1で作製した疎水性分子被覆前の試料の表面のFESEM像((a)低倍率像、(b)中倍率像、(c)花弁状構造の高倍率像、(d)柱状構造の高倍率像)である。

【図5】実施例1で作製した疎水性分子被覆後の試料の表面のFESEM像((a)低倍率像、(b)中倍率像、(c)花弁状構造の高倍率像、(d)柱状構造の高倍率像)である。

【0016】

【図6】比較例1で作製した疎水性分子被覆前の試料表面のFESEM像((a)低倍率像、(b)花弁状構造の高倍率像)である。

【図7】比較例1で作製した疎水性分子被覆後の試料表面のFESEM像((a)低倍率像、(b)花弁状構造の高倍率像)である。

【図8】実施例1で作製した疎水性分子被覆前の試料表面を45度に傾けて観察したFESEM像((a)低倍率像、(b)高倍率像)である。

【図9】実施例1(TEA添加水)のAl基板、比較例1(水のみ)のAl基板、及び、化学研磨のみ施し微細凹凸処理を施さなかったAl基板(無処理Al)のX線回折パターンである。

【発明を実施するための形態】

【0017】

以下に、本発明の一実施の形態について詳細に説明する。

[1. 撥水材]

本発明に係る撥水材は、以下の構成を備えている。

(1)前記撥水材は、

基材と、

前記基材の表面に形成された微細凹凸構造と、

前記微細凹凸構造の表面を被覆する疎水性分子と

を備えている。

(2)前記微細凹凸構造は、

複数の板状粒子の集合体からなる花弁状構造と、

柱状粒子からなる柱状構造と

を備え、

前記基材の表面から前記柱状構造の先端までの長さが前記基材の表面から前記花弁状構造の先端までの距離より長いものからなる。

【0018】

[1.1. 基材]

基材の形状は、特に限定されるものではなく、目的に応じて任意に選択することができる。基材の形状としては、例えば、板、棒、管、ハニカム、繊維、箔、粉末、多孔体などがある。

【0019】

基材の材料は、特に限定されるものではなく、後述する微細凹凸化構造の形成方法、撥水材の用途などに応じて、最適な材料を選択することができる。

基材の材料としては、例えば、

(1)アルミニウム、アルミニウム合金、鉄、鉄合金、マグネシウム、マグネシウム合金、ニッケル、ニッケル合金、チタン、チタン合金、コバルト、コバルト合金などの金属材料、

(2)ゼオライト、ジルコニア、ハイドロキシアパタイト、アルミナ、シリカ、チタニア、チタン酸バリウムなどのセラミックス、

(3)アモルファス炭素、ダイヤモンドライクカーボン、ダイヤモンド、グラファイト、カーボンナノチューブ、グラフェンなどの炭素材料、

(4)ポリビニルアルコール、ポリエチレンテレフタレート、ポリエチレングリコール、ポリカーボネート、ポリアクリロニトリル、ポリエチレンなどの高分子材料、

(5)シリコン、ゲルマニウム、ヒ化ガリウム、リン化ガリウム、窒化ガリウム、シリコンカーバイドなどの半導体材料、

などがある。

【0020】

なお、後述する熱水処理法を用いて微細凹凸構造を形成する場合、基材には、アルミニウム含有材料を用いるのが好ましい。

「アルミニウム含有材料」とは、有為成分としてAlを含み、アミン系分子共存下での熱水処理によって材料表面にベーマイトとバイヤライトとを析出させるのに十分な量のAlを溶出させることが可能な材料をいう。

アルミニウム含有材料としては、例えば、アルミニウム、アルミニウム合金、窒化アルミニウム、窒化アルミニウムガリウムなどがある。

【0021】

[1.2. 微細凹凸構造]

基材の表面には、微細凹凸構造が形成されている。微細凹凸構造は、基材の全面に形成されていても良く、あるいは、基材の表面の内、超撥水性が要求される部分にのみ形成されていても良い。

「微細凹凸構造」とは、微細な花弁状構造と、粗大な柱状構造とを備えている構造をいう。

【0022】

「花弁状構造」とは、複数の板状粒子の集合体からなる構造をいう。個々の板状粒子は、基材表面において互いにランダムな方向を向いている。すなわち、花弁状構造とは、ナノメートルサイズの厚みを有する微細な板状粒子が花弁のように密集している構造をいう。花弁状構造は、基材表面の内、少なくとも柱状構造が形成されていない領域に形成されている。また、微細凹凸構造の製造方法によっては、さらに柱状構造の表面に、花弁状構造が形成される場合もある。

花弁状構造を構成する板状粒子の大きさは、花弁状構造の製造方法により異なるが、高い撥水性を得るためには、板状粒子の厚さは、0.3nm以上50nm以下が好ましい。

【0023】

「柱状構造」とは、柱状粒子からなる構造をいう。柱状粒子は、その一端と他端の直径が同一でなくても良い。基材の表面から柱状構造の先端までの長さ(L1)は、基材の表面から花弁状構造の先端までの長さ(L2)より長くなっている必要がある。換言すれば、超撥水性を発現させるためには、柱状構造の少なくとも一端が、基材表面上に形成された花弁状構造の先端よりも離れた位置にある必要がある。柱状構造のサイズと花弁状構造のサイズの差が大きくなるほど、撥水性が高くなる。高い撥水性を得るためには、L1は、L2の2倍以上が好ましく、さらに好ましくは5倍以上、さらに好ましくは10倍以上である。

柱状構造を構成する柱状粒子の大きさは、柱状構造の製造方法により異なるが、高い撥水性を得るためには、柱状粒子は、直径0.4nm以上、長さ50nm以上が好ましい。ここで、「柱状粒子の直径」とは、柱状粒子の軸方向に対して垂直方向の断面の最大長さをいう。柱状粒子は、必ずしも円柱である必要はない。例えば、柱状粒子の断面が正方形である場合、柱状粒子の直径とは、正方形の対角線の長さをいう。

【0024】

超撥水性を発現できる柱状構造の直径の上限は、表面と接触させる水滴の大きさによって異なる。柱状構造の直径が大きくても、水滴が柱状構造より十分大きい場合、超撥水性を発現させることができる。そのため、柱状構造の直径は、撥水材の用途に合わせ、対象となる水滴の大きさに応じて適宜調整することができる。

柱状構造の数密度も、撥水材の用途に合わせ、対象となる水滴の大きさに応じて適宜最適化することができる。

但し、柱状構造がバイヤライトであって、且つ、本発明の製造方法を用いる場合、直径1mm以上の柱状構造を得るのは技術的に困難である。

また、柱状構造がカーボンである場合、単層カーボンナノチューブの直径0.4nm以下の柱状構造を得るのは技術的に困難である。

柱状構造の長さは、必要以上に長くしても超撥水性に差が無く、実益がない。柱状構造がバイヤライトであって、且つ、本発明に係る方法を用いる場合、長さ1mm以上の柱状構造を得るのは技術的に困難である。

【0025】

微細凹凸構造は、サブミクロン〜ミクロンサイズの粗大な柱状粒子が基材表面に離散的に形成されており、その隙間にナノメートルサイズの微細な花弁状構造が形成されているものが好ましい。柱状構造は、基材の表面に直接、形成されている場合と、下地の花弁状構造の上に形成されている場合とがある。

個々の柱状粒子は、通常、ランダムな方向を向いており、柱状粒子の軸方向と基材表面とのなす角は、粒子毎に異なっている。すなわち、基材表面に対してほぼ垂直に成長している柱状粒子もあれば、基材表面に対してほぼ平行に成長している柱状粒子もある。

【0026】

花弁状構造及び柱状構造を構成する材料は、特に限定されるものではなく、その形成方法に応じて種々の材料で構成することができる。

花弁状構造を構成する材料としては、例えば、ベーマイト、カーボン、水酸化ニッケルなどがある。

柱状構造を構成する材料としては、例えば、バイヤライト、カーボンなどがある。

【0027】

花弁状構造を構成する材料と柱状構造を構成する材料の組み合わせは、特に限定されるものではなく、その形成方法に応じて種々の組み合わせを選択することができる。

例えば、アルミニウム含有材料をアミン系分子共存下で熱水処理する場合やAlN粉末を水に分散させた懸濁液を基材表面に塗布する場合、花弁状構造はベーマイトからなり、柱状構造はバイヤライトからなる。

その他の(花弁状構造、柱状構造)の材料組み合わせとしては、例えば、

(カーボンナノウォール、カーボンナノファイバー)、

(カーボンナノウォール、カーボンナノチューブ)、

などがある。

【0028】

疎水性分子が後述する極性官能基(B)を備えている分子である場合において、極性官能基(B)は、

(1)金属酸化物の表面、又は、

(2)表面に、シラノール基、加水分解よってシラノール基を形成する官能基、水酸基、リン酸基、カルボキシル基、スルホ基、アルデヒド基、アミノ基等、又は、それらの塩からなる極性官能基(A)を有する金属材料、高分子材料、セラミックス材料若しくは炭素材料の表面

への吸着性が高い。

そのため、微細凹凸構造の全体又は少なくとも表面が、金属酸化物又は極性官能基(A)を有する材料で構成されている場合には、極性官能基(B)−微細凹凸構造の表面間の相互作用によって、疎水性分子を微細凹凸構造の表面に固定することができる。

但し、これらの疎水性分子と微細凹凸構造とを強固に結合させるには、熱処理や触媒を利用した化学反応によって共有結合化を促進させた方が良い。

【0029】

[1.3. 疎水性分子]

[1.3.1. 定義]

微細凹凸構造の表面は、疎水性分子によって被覆されている。疎水性分子は、単に微細凹凸構造の表面に物理的に吸着している場合と、極性官能基(B)を介して化学的に結合している場合とがある。

「疎水性分子」とは、平坦な表面にその分子を緻密に被覆し、水滴を滴下したときに、その表面と水滴とがなす角度(静的水滴接触角)が90度以上となる分子をいう。

疎水性分子は、疎水性に寄与する部分のみを備えた分子であっても良く、あるいは、これに加えて、さらに微細凹凸構造の表面との間に化学結合を形成することが可能な極性官能基(B)を備えているものでも良い。極性官能基(B)は、微細凹凸構造の表面に存在する金属酸化物又は極性官能基(A)と反応可能なものであれば良く、必ずしも極性官能基(A)と同一の官能基である必要はない。

【0030】

極性官能基(B)を含まない疎水性分子でも、その分子量が大きく、室温付近で固体である場合、基材表面に物理吸着させて皮膜を形成することができる。しかしながら、このような皮膜は、基材との相互作用が弱いため、その機械的耐久性は極めて悪い。これに対し、極性官能基(B)を介して微細凹凸構造と疎水性分子とを化学結合させると、撥水性を長期間に渡って持続させることができる。

【0031】

このような疎水性分子には、フルオロアルキル基(Rf)を含む分子、及び、炭化水素基を含む分子が知られている。Rfを含む疎水性分子は、炭化水素基を含む疎水性分子に比べて撥水性が高い。また、Rfを含む疎水性分子は、Rfの炭素数が多くなるほど、撥水性が高くなる。

【0032】

また、極性官能基(B)としては、例えば、

(1)シラノール基、若しくは、加水分解によってシラノール基を形成する官能基(例えば、クロロシラン基、メトキシシラン基、エトキシシラン基など)(以下、これらを「シラノール系官能基」ともいう)、

(2)水酸基、リン酸基、カルボキシル基、スルホ基、アルデヒド基、アミノ基、

(3)(1)又は(2)の塩、

などがある。

これらの中でも、シラノール系官能基又はその塩は、基材と強固な結合を形成することができるので、極性官能基(B)として好適である。

【0033】

[1.3.2. 具体例]

疎水性分子としては、具体的には、以下のようなものがある。これらの疎水性分子は、単独で用いても良く、あるいは、2種以上を組み合わせて用いても良い。

【0034】

[1.3.2.1. シラノール系官能基を備えた疎水性分子]

第1の具体例は、シラノール系官能基を備えた疎水性分子であって、次の(a)式で表される分子からなる。

【化1】

但し、R:炭素数1〜8の1価の炭化水素、

X:−OR(Rはアルキル基)、−OH又はハロゲン原子、

l:0以上の整数、m:1〜5の整数、n:0〜2の整数、a、b:2又は3。

【0035】

(a)式で表される疎水性分子の分子量は、Rの炭素数や繰り返し単位の繰り返し数(l、m、n)により異なるが、通常、2000〜3000の範囲となる。(a)式で表される分子は、市販されている。

【0036】

第2の具体例は、シラノール系官能基を備えた疎水性分子であって、次の(b)式で表される分子からなる。

【化2】

但し、h:1〜10の整数。

【0037】

(b)式で表される疎水性分子は、(a)式で表される疎水性分子に比べて高い撥水性を示す。(b)式で表される疎水性分子は、市販されている。

【0038】

第3の具体例は、シラノール系官能基を含む疎水性分子であって、炭素数が8以上のRfを含む分子(以下、これを「疎水性分子(c)」という)からなる。

疎水性分子(c)としては、例えば、(ヘプタデカフルオロ−1,1,2,2−テトラヒドロデシル)トリクロロシラン、(ヘプタデカフルオロ−1,1,2,2−テトラヒドロデシル)−1−トリエトキシシラン、(ヘプタデカフルオロ−1,1,2,2−テトラヒドロデシル)−1−トリメトキシシランなどがある。

【0039】

疎水性分子(c)は、シラノール系官能基が基材表面と反応しやすいことから、撥水性表面の作製にこれまで頻繁に用いられてきた。

しかしながら、これらの分子による環境汚染や、動物や人体への毒性が問題視されている。例えば、近年、マウス動物実験で、(ヘプタデカフルオロ−1,1,2,2−テトラヒドロデシル)−1−トリエトキシシランが肺に損傷を与えることが確認された(参考文献1)。そのため、例えばデンマークでは、この分子及びその類似分子の使用を禁止したことが残留性有機汚染物質(POPs)に関するストックホルム会議の文書に記載されている(参考文献2、3)。

参考文献1: "Lung Damage in Mice after Inhalation of Nanofilm Spray Products: The Role of Perfluorination and Pree Hydroxyl Groups"Asger W.Norggad, Soren T.Larsen, Maria Hammer, Steen S.Poulsen, Keld A.Jensen, Gunnar D.Nielsen, Peder Wolkoff; Toxicological Science 116(1), 216-224(2010)

参考文献2: Report of the Persistent Organic Pollutants Review Committee on the work of its sixth meeting, Addendum, Guidance on alternatives to perfluorooctane sulfonate and its derivatives, 3 December 2010

参考文献3: Milijostyrelsen, Pressemeddelelser, Nanospray, 16 April 2010

【0040】

さらに、これらの分子の製造中の副産物、あるいは、これらの分子を被覆した製品からの分解物として、従来その有害性が懸念されているパーフルオロオクタン酸(PFOA)が生成されることも危惧されている。ここで、有害性とは、生体中に残存し蓄積されることをいい、Rf中の炭素数が8以上の場合に生体蓄積性が高くなると言われている。

【0041】

これに対し、(a)式及び(b)式で表される分子は、高い撥水性を示すだけでなく、それらが分解されても炭素数が8以上のRfを含む分子を発生することがないため、生体蓄積性は低い。そのため、(a)式及び(b)式で表される分子は、疎水性分子として好適である。(a)式及び(b)式で表される分子は、単独で用いても良く、あるいは、2種以上を組み合わせて用いても良い。

【0042】

シラノール系官能基を備えた疎水性分子は、炭素−炭素間二重結合を備えた疎水性分子であるエチレン系疎水性分子、あるいは、炭素−炭素間三重結合を備えた疎水性分子であるアセチレン系疎水性分子を原料として作製できる。

例えば、クロロシラン基を備えた疎水性分子は、エチレン系疎水性分子とトリクロロシランとの反応によって作製できる。

例えば、メトキシシラン基を備えた疎水性分子は、エチレン系疎水性分子とトリメトキシシランとの反応によって作製できる。

例えば、エトキシシラン基を備えた疎水性分子は、エチレン系疎水性分子とトリエトキシシランとの反応によって作製できる。

これらの反応を進行させる触媒として、C8H18OSi2Pt(カルステッド触媒)やH2PtCl6(スパイヤー触媒)等の白金系触媒、ニッケル系触媒、パラジウム系触媒、ルテニウム系触媒等が使用できる。

【0043】

[1.3.2.2. シラノール系官能基以外の極性官能基を備えた疎水性分子]

シラノール系官能基以外の極性官能基を備えた疎水性分子としては、具体的には、

(1)カルボキシル基のアンモニウム塩を備えた疎水性分子として、アンモニウム4,8−ジオキサ−3H−パーフルオロノナン酸(ADONA)、

(2)水酸基を備えた疎水性分子として、N−メチルペルフルオロ酪酸スルホンアミドエタノール(N−MeFBSE)、

(3)水酸基を備えた疎水性分子として、N−エチルペルフルオロ酪酸スルホンアミドエタノール(N−EtFBSE)、

(4)水酸基を備えた疎水性分子として、その分子鎖の一端又は両端に水酸基を備えたパーフルオロポリエーテル(PFPE)、

などがある。

これらは、市販されている。また、他の極性官能基を備えた疎水性分子は、類似の分子構造を有する化合物を出発原料に用いて公知の方法により製造することができる。

【0044】

[1.3.2.3. 極性官能基を備えていない疎水性分子]

極性官能基を備えていない疎水性分子としては、具体的には、その分子鎖の両端にフルオロカーボン基を備えたPFPEなどがある。

これらは、市販されているか、あるいは、類似の分子構造を有する化合物を出発原料に用いて公知の方法により製造することができる。

【0045】

[1.3.3. 化学結合]

疎水性分子が極性官能基(B)を備えているものである場合、疎水性分子は、微細凹凸構造の表面を物理的に被覆しているだけでも良く、あるいは、微細凹凸構造の表面と極性官能基(B)との間に化学結合が形成されているものでも良い。

化学結合の形成方法については、後述する。

【0046】

[2. 撥水材の製造方法]

本発明に係る撥水材の製造方法は、凹凸化工程と、被覆工程とを備えている。撥水材の製造方法は、さらに結合工程を備えていても良い。

【0047】

[2.1. 凹凸化工程]

凹凸化工程は、基材表面に、複数の板状粒子の集合体からなる花弁状構造と、柱状粒子からなる柱状構造とを備え、基材の表面から前記柱状構造の先端までの長さが基材の表面から花弁状構造の先端までの長さより長いものからなる微細凹凸構造を形成し、微細凹凸化基材を得る工程である。

微細凹凸構造を形成する方法は、特に限定されるものではなく、基材を構成する材料及び微細凹凸構造を構成する材料に応じて、最適な方法を選択すれば良い。具体的には、以下のような方法がある。

【0048】

[2.1.1. 具体例1]

第1の方法は、基材がアルミニウム含有材料である場合において、水とアミン系分子とを含む温度60〜300℃の溶液に基材を浸漬する方法(熱水処理法)である。この方法により、アルミニウム含有材料からなる基材の表面に、ベーマイトからなる花弁状構造と、バイヤライトからなる柱状構造とを備えた微細凹凸構造を形成することができる。

【0049】

「アミン系分子」とは、

(a)アンモニア、又は、

(b)アンモニアの水素の全部又は一部を炭化水素基で置換した分子(例えば、トリエチルアミン、トリエタノールアミン、トリメチルアミンなど)

をいう。

アルミニウム含有材料を水のみで熱水処理すると、花弁状構造のみを備えた微細凹凸構造が形成される。一方、アルミニウム含有材料をアミン系分子共存下で熱水処理すると、花弁状構造と柱状構造の双方を備えた微細凹凸構造を形成することができる。

【0050】

水溶液中に含まれるアミン系分子の含有量は、特に限定されるものではなく、目的に応じて任意に選択することができる。一般に、アミン系分子の含有量が多くなるほど、低温及び/又は短時間の処理によって、微細凹凸構造を形成することができる。

【0051】

熱水処理の温度が低すぎると、ベーマイトやバイヤライトの析出速度が小さくなり、微細凹凸構造を実用的な時間内に形成するのが困難となる。従って、熱水処理温度は、60℃以上である必要がある。熱水処理温度は、さらに好ましくは、80℃以上、さらに好ましくは、100℃以上である。

一方、熱水処理の温度を必要以上に高くすると、基材の変形や割れ等が生じるおそれがある。また、装置コストも高くなる。従って、熱水処理温度は、300℃以下である必要がある。

熱水処理の時間は、所望の微細凹凸構造が形成される時間であれば良い。一般に、熱水処理の温度が高くなるほど、短時間で微細凹凸構造を形成することができる。

なお、熱水処理の温度が水溶液の沸点を超える場合、熱水処理は、密閉容器内で行う必要がある。

【0052】

アルミニウム含有材料をアミン共存下で熱水処理すると、花弁状構造と柱状構造の双方を備えた微細凹凸構造が得られる。これは、以下の理由によると考えられる。

すなわち、ベーマイトとバイヤライトは、陽極酸化皮膜の水和封孔処理時に形成されることが知られている。この処理では、一般に、約80℃以上で処理するとベーマイトが形成され、約80℃以下で処理するとバイヤライトが形成される。

【0053】

本発明でもバイヤライトはベーマイトよりも低温で形成されると考えられ、高温維持時にベーマイトが析出し、その後、冷却時にバイヤライトが析出すると推定される。

熱水処理時の処理液にアミン系分子を加えることによって、花弁状構造と柱状構造の双方が形成されるのは、アルミニウム含有基材のエッチングが促進され、水のみの場合よりも処理液中のAl含有イオンの量が多くなるためと考えられる。すなわち、アミン系分子の添加により高温維持時にベーマイトとして析出せずに残存したAl含有イオンの量が多くなり、それらが冷却過程においてバイヤライトとして析出したと推定される。

【0054】

これに対し、水のみで熱水処理を施することによって、花弁状構造のみが形成されるのは、処理液中に溶出するAl含有イオンの量が少ないためと考えられる。すなわち、処理液中には、ベーマイトを成長させるのに必要なAl含有イオンは存在するが、高温維持時に大半のAl含有イオンがベーマイトとして析出する。その結果、冷却時において、溶液中にバイヤライトを成長させるのに必要な量のAl含有イオンが存在していなかったと推定される。

バイヤライトが柱状構造になる理由は明確ではないが、

(1)バイヤライトの結晶構造に由来する形態が形成された、あるいは、

(2)アミン系分子が界面活性剤として働いた

ことが推定される。

【0055】

[2.1.2. 具体例2]

第2の方法は、AlNを水に分散させて懸濁液とし、所定の温度(例えば、70℃)に加熱された懸濁液に基材を浸漬し、所定時間経過後に引き上げ、乾燥させる方法である(非特許文献1参照)。

この方法により、基材の表面に、ベーマイトからなる花弁状構造と、バイヤライトからなる柱状構造とを備えた微細凹凸構造を形成することができる。この方法は、アルミニウム含有材料以外の基材であっても、ベーマイト及びバイヤライトからなる微細凹凸構造を形成できるという利点がある。

【0056】

[2.1.3. 具体例3]

第3の方法は、花弁状構造と、柱状構造とを別個に作る方法である。この場合、微細凹凸構造の形成が可能である限りにおいて、何れの構造を先に形成しても良い。この方法は、花弁状構造を構成する材料と柱状構造を構成する材料との組み合わせを任意に選択できるという利点がある。また、製造方法によっては、基材の表面だけでなく、柱状構造の表面にも花弁状構造が形成される場合もある。

【0057】

花弁状構造を製造する方法としては、

(1)水のみが存在する環境下において、アルミニウム含有材料を熱水処理する方法、

(2)炭素を含む原料を用いたプラズマ化学気相成長(CVD)法や高速・高圧のCVDを用いて、単層又は多層グラフェンからなる花弁状構造(カーボンナノウォールやグラフェンフラワー(登録商標)とも呼ばれる)を形成する方法(例えば、特許第4762945号参照)、

(3)ニッケル塩、エチレンジアミン、水酸化ナトリウムを含む水溶液を加熱して、水酸化ニッケルからなる花弁状構造を形成する方法(例えば、"Self-Assembled Hollow Spheres of β-Ni(OH)2 and Their Derived Nanomaterials"Shengmao Zhang, Hua Chun Zeng; Chemistry of Materials 21, 871-883(2009)参照)、

などがある。

【0058】

また、柱状構造を製造する方法としては、

(1)直径100nm以上、深さ100nm以上の複数の細孔を有する基板を鋳型として用い、細孔内に柱状構造を構成する材料を充填し、細孔内の材料を基材表面に転写する方法、

(2)粒子状又は薄膜状のニッケル触媒を担持したシリコン基板上に、炭素源(例えば、メタンなどの炭化水素ガス)を用いてプラズマ支援化学気相成長法によってカーボンナノファイバーからなる柱状構造を製造する方法、

(3)基板表面に微細な触媒(例えば、Fe−Ti−O系触媒)を密に担持させ、基板表面に炭素源を導入し、炭素源を熱分解させてカーボンナノチューブからなる柱状構造を製造する方法、

などがある。

複数の細孔を有する基板の製造方法としては、

(a)平坦な基板をフォーカスイオンビームによってエッチングする方法、

(b)アルミニウム基板の陽極酸化によって多孔質アルマイト層を形成する方法、

などがある。

細孔を有する基板への材料の充填方法としては、

(a)鋳型を電極に用いて、細孔内へ金属を電析させる方法、

(b)金属アルコキシド系原料を細孔内に含浸させ、細孔内において金属アルコキシド系原料を縮重合させる方法、

などがある。

【0059】

このようにして形成された微細凹凸構造の表面が金属酸化物又は極性官能基(A)を有する材料で構成されていない場合、微細凹凸構造の表面を酸化し、あるいは、微細凹凸構造の表面に極性官能基(A)を導入するのが好ましい。極性官能基(A)の導入方法は、特に限定されるものではなく、公知の方法を用いることができる。

【0060】

微細凹凸構造がベーマイトとバイヤライトからなる場合、官能基導入処理は必ずしも必要ではなく、それらの化学構造に由来する水酸基が、既に表面に備わっている。

例えば、微細凹凸構造がベーマイトとバイヤライトからなる場合において、その表面にアミノ基を導入するためには、微細凹凸構造にアンモニウム分子を含む気体を接触させながら加熱するか、あるいは、アンモニアプラズマを接触させればよい。

例えば、微細凹凸構造がカーボンからなる場合において、その表面に水酸基を導入するためには、微細凹凸構造を酸素分子や水蒸気を含む気体と接触させながら、微細凹凸構造に紫外光を照射すればよい。

例えば、微細凹凸構造がカーボンからなる場合において、その表面にアミノ基を導入するためには、微細凹凸構造にアンモニアプラズマを接触させればよい。

【0061】

[2.1.4. 具体例4]

第4の方法は、花弁状構造と柱状構造を同時に製造する方法である。

例えば、シリコン基板上にニッケル触媒が存在する領域とシリコン基板表面が露出した領域の二領域を備えたパターンを形成する。このパターンを備えた基板上に炭素源を用いたプラズマCVDを行うと、ニッケル触媒の領域にカーボンナノファイバーからなる柱状構造を成長させ、基板表面が露出した領域にカーボンナノウォールからなる花弁状構造を成長させることができる。

【0062】

[2.2. 被覆工程]

被覆工程は、微細凹凸構造の表面を疎水性分子で被覆し、疎水性分子被覆凹凸化基材を得る工程である。

疎水性分子の詳細については、上述した通りであるので説明を省略する。

疎水性分子の被覆方法は、特に限定されるものではなく、種々の方法を用いることができる。通常、疎水性分子による被覆は、疎水性分子を適当な溶媒に溶解させて溶液とし、微細凹凸構造の表面にこの溶液を塗布し、溶媒を揮発させることにより行う。このような方法により、微細凹凸構造の表面に疎水性分子の被膜を形成することができる。溶液の塗布方法としては、例えば、刷毛塗り、浸漬、スピンコート、かけ流しなどがある。

【0063】

[2.3. 結合工程]

結合工程は、微細凹凸構造の少なくとも表面が金属酸化物、又は、極性官能基(A)を備えた材料からなり、疎水性分子が微細凹凸構造の表面との間に化学結合を形成することが可能な極性官能基(B)を備えている場合において、前記被覆工程の後に、前記微細凹凸構造の表面と前記極性官能基(B)との間に化学結合を形成する工程である。

疎水性分子を微細凹凸構造の表面に物理的に吸着させるだけでも、超撥水性を示す。しかしながら、疎水性分子が物理的に吸着しているだけでは、耐久性が低い。そのため、疎水性分子が極性官能基(B)を備えており、かつ、微細凹凸構造の表面が極性官能基(B)と結合可能な状態にある場合には、微細凹凸構造の表面に疎水性分子を被覆した後、微細凹凸構造と極性官能基(B)との間に化学結合を形成する処理を施すのが好ましい。

【0064】

化学結合を形成するための処理は、極性官能基(B)の種類や微細凹凸構造の表面の状態により異なる。

例えば、極性官能基(B)がシラノール系官能基であり、微細凹凸構造の少なくとも表面が金属酸化物又は極性官能基(A)を有する材料からなる場合、疎水性分子被覆微細凹凸化基材を加熱すれば良い。加熱すると、シラノール系官能基を介して疎水性分子が微細凹凸構造の表面に結合する。

この場合、加熱温度が低すぎると、反応速度が遅くなり、結合が不十分となる。従って、加熱温度は、50℃以上が好ましい。

一方、加熱温度が高すぎると、疎水性分子が分解するおそれがある。従って、加熱温度は、300℃以下が好ましい。

【0065】

その他の極性官能基間の場合においても、加熱温度の調整や触媒の利用によって、極性官能基間の脱水縮合反応などを進行させることにより、微細凹凸構造の表面に疎水性分子を結合させることができる。

【0066】

[3. 撥水材及びその製造方法の作用]

図1(a)に、従来の撥水材の断面模式図を示す。また、図1(b)に、本発明に係る撥水材の断面模式図を示す。

特許文献1に記載されているように、金属アルミ箔からなる基材を熱水処理すると、図1(a)に示すように、基材表面にベーマイトからなるナノシートが垂直方向に成長した花弁状構造が得られる。この花弁状構造の上に疎水性分子(例えば、ヘプタデカフルオロデシルトリメトキシシランなどの短鎖Rf高分子)をコーティングすると、基材表面は超撥水性を示す。基材表面上の水滴は、理想的には、微細な花弁状構造の山部(頂点)近傍で支持されているが、花弁状構造の谷部から水滴までの距離は短い。

【0067】

これに対し、基材表面に所定の処理を施すと、図1(b)に示すように、微細な(例えば、ナノメートルサイズの)花弁状構造と粗大な(例えば、サブミクロン〜ミクロンサイズの)柱状構造とを備えた微細凹凸構造を形成することができる。このような微細凹凸構造の表面を疎水性分子で被覆すると、基材表面は超撥水性を示す。しかも、このような微細凹凸構造を備えた撥水材は、花弁状構造のみを備えた従来の撥水材に比べて、高い超撥水性を示す。

これは、図1(b)に示すように、基材表面上の水滴は、理想的には、粗大な柱状構造の頂点近傍で支持されるために、花弁状構造の谷部から水滴までの距離が長くなるためと考えられる。すなわち、撥水性で且つ微細凹凸構造を有する基材表面上の水滴は、微視的な尺度で見ると、微細凹凸構造の凸部に接触しており、凸部と凸部の間には空気層が形成されている。ここで、水滴が凸部と接触している面積が小さいほど、すなわち、凸部間に形成される空気層と水滴との界面の面積が大きい程、水滴接触角が大きくなる。花弁状構造と柱状構造とを複合化させることによって撥水性がさらに向上するのは、水滴と微細凹凸構造との接触面積が小さくなり、凸部間に形成される空気層と水滴との界面の面積が大きくなるためと考えられる。

【0068】

着霜は、雰囲気中の水蒸気が基材表面に付着後、雰囲気中の他の水蒸気がさらに取り込まれることで、ある程度大きな水滴に成長し、過冷却状態を経てから凍結することによって生じる。

超撥水膜を基材表面の着霜防止に応用する場合、基材表面に凝集した水滴が凍結する前に、外風や滑水効果によって基材表面から水滴を除去する必要がある。花弁状構造を備えず、柱状構造の下方部や柱状構造と柱状構造の間に平滑な領域を備えた基材の表面を疎水性分子で被覆した場合は、その平滑な領域において超撥水性が発現されず、水滴が外風や滑水効果によって除去され難い。そのため、水滴がマイクロメートル尺度まで成長して凍結するために着霜が生じてしまう。

【0069】

一方、柱状構造と花弁状構造とを複合化させることによって、花弁状構造上においてナノメートル尺度で超撥水性が発現されるため、水滴が大きく成長し凍結する前の早い段階で外風や滑水効果によって除去することができる。

また、小さな水滴が滑水する際に、微細凹凸構造から除去されず、微細凹凸構造上でいくつか集まってマイクロメートル尺度以上の大きな水滴に成長することもあるが、前述の柱状構造による空気層/水滴界面面積の拡大効果によって、花弁状構造のみからなる構造体よりも柱状構造と花弁状構造との複合体の方が、このような大きな水滴に対する超撥水性も優れている。

以上のように、柱状構造と花弁状構造との複合体で、且つ、その全表面上に疎水性分子が被覆されている場合は、ナノメートル尺度からマイクロメートル尺度以上までの幅広い大きさの水滴に対して優れた超撥水性を有する。

【実施例】

【0070】

(実施例1〜2、比較例1〜2)

[1. 試料の作製]

[1.1. 実施例1〜2]

[1.1.1. アルミニウム基板の化学研磨]

約85℃に加熱した研磨液(濃リン酸:95vol%、濃硝酸:5vol%、尿素:30g/L)中にアルミニウム基板を5〜10min浸漬した。

[1.1.2. 熱水処理]

化学研磨したアルミニウム基板とトリエチルアミン水溶液(トリエチルアミン:5vol%、純水:95vol%)とを密閉容器中に封入して、これを120℃にて3h加熱した。

【0071】

[1.1.3. 疎水性分子の被覆]

KY−130(信越化学工業(株)製)をノベック7200(住友スリーエム(株)製)に溶解し、高分子濃度:0.2wt%の溶液を作製した。KY−130に含まれる高分子は、(a)式で表される化学構造を持つことが特開2009−109612号公報に記載されている。

次に、この溶液に[1.1.2.]で作製した微細凹凸化基板を1分間浸漬した後、引き上げ速度:20cm/minで溶液から基板を引き上げた。その後、150℃にて試料を熱処理した(実施例1)。

【0072】

オプツールDSX(ダイキン工業(株)製)をパーフルオロヘキサンに溶解し、高分子濃度:0.1wt%の溶液を作製した。オプツールDSXに含まれる高分子は、(b)式で表される化学構造を持つことが特開2009−109612号公報に記載されている。

次に、この溶液に[1.1.2.]で作製した微細凹凸化基板を1分間浸漬した後、引き上げ速度:20cm/minで溶液から基板を引き上げた。その後、150℃にて試料を熱処理した(実施例2)。

【0073】

[1.2. 比較例1〜2]

[1.2.1. アルミニウム基板の化学研磨]

実施例1と同様にして、アルミニウム基板の化学研磨を行った。

[1.2.2. 熱水処理]

化学研磨したアルミニウム基板と純水とを密閉容器中に封入して、これを120℃にて3h加熱した。

[1.2.3. 疎水性分子の被覆]

実施例1と同様にして、[1.2.2.]で作製した微細凹凸化基板の表面を(a)式で表される疎水性分子で被覆した(比較例1)。

また、実施例2と同様にして、[1.2.2.]で作製した微細凹凸化基板の表面を(b)式で表される疎水性分子で被覆した(比較例2)

【0074】

[2. 試験方法及び結果]

[2.1. 水滴接触角の評価]

実施例1及び比較例1で作製した疎水性分子被覆後の試料について、試料表面に15μLの水滴を滴下し、表面と水滴とがなす角度を測定した。

比較例1で作製した試料上の接触角は、130度であった。一方、実施例1で作製した試料上の水滴接触角は、150度以上で超撥水性であった。

実施例2及び比較例2で作製した試料については、両試料とも水滴接触角が150度以上で超撥水性であった。また、試料表面上でシリンジ針から水滴を吐出・吸引させたときの接触角(各々、前進角、後退角)にも、両試料に有為な差は見られなかった。

【0075】

[2.2. 動的滑落測定]

実施例2及び比較例2で作製した疎水性分子被覆後の試料について、予め水平方向から斜め1度又は2度に傾けた試料表面に、2μLの水滴をシリンジに付けたまま付着させた。その後、シリンジを引き上げることによって、水滴をシリンジから離した。水滴は、シリンジから離れた直後に試料表面を滑落し始めた。水滴からシリンジを離してからの時間と水滴の移動距離を追跡した。

【0076】

図2に、実施例2及び比較例2で作製した疎水性分子被覆後の試料表面を水平方向から2度傾けて実施した動的滑落試験時の時間と移動距離との関係を示す。図3に、実施例2及び比較例2で作製した疎水性分子被覆後の試料表面を水平方向から1度傾けて実施した動的滑落試験の時間と移動距離との関係を示す。

いずれの角度に傾けた測定でも、実施例2の試料は、比較例2の試料に比べて、水滴滑落時の水滴の加速度が大きく、水滴が速く滑落した。

【0077】

[2.3. FESEM観察]

実施例1で作製した疎水性分子被覆前及び被覆後の試料、並びに、比較例1で作製した疎水性分子被覆前及び被覆後の試料について、各々、電界放射型走査電子顕微鏡(FESEM)によって表面形態を観察した。

図4及び図5に、それぞれ、実施例1で作製した疎水性分子被覆前及び被覆後の試料の表面のFESEM像を示す。図6及び図7に、それぞれ、比較例1で作製した疎水性分子被覆前及び被覆後の試料表面のFESEM像を示す。さらに、図8に、実施例1で作製した疎水性分子被覆前の試料表面を45度に傾けて観察したFESEM像を示す。

【0078】

図6に示すように、水のみで微細凹凸構造を作製した場合は、花弁状構造のみが形成された。一方、図4に示すように、トリエチルアミン水溶液で微細凹凸構造を作製した場合は、花弁状構造と共に太い柱状構造が成長した。この太い柱状構造は、基板面に対して垂直に成長しているものもあれば、斜めに傾いたものや基板面に横たわっているものもあり、その成長方向はランダムであった。

疎水性分子被覆前のFESEM像(図4)と疎水性分子被覆後のFESEM像(図5)の比較から、本観察に用いた倍率では、それらの形態に顕著な相違が見られなかった。少なくとも、数10nm以上の尺度では、疎水性分子の被覆によって花弁状構造及び柱状構造が変化しないことがわかった。

この点は、比較例1も同様であり、図6と図7の比較から、疎水性分子の被覆の前後において花弁状構造が変化しないことがわかった。

【0079】

[2.4. XRD]

実施例1及び比較例1で作製した疎水性分子被覆前の試料について、各々、その微細凹凸構造が有する結晶構造をX線回折(XRD)によって解析した。図9に、実施例1(TEA添加水)のAl基板、比較例1(水のみ)のAl基板、及び、化学研磨のみ施し微細凹凸処理を施さなかったAl基板(無処理Al)のX線回折パターンを示す。

比較例1で作製した試料では、ベーマイトに帰属される回折パターン、及び、基材のアルミニウムに帰属される回折パターンが現れた。実施例1で作製した試料では、ベーマイトに帰属される回折パターン、及び、基材のアルミニウムに帰属される回折パターンと共に、バイヤライトに帰属される回折パターンも現れた。

【0080】

[2.5. XPS]

実施例1で作製した微細凹凸化基板(疎水性分子の被覆なし)、実施例1及び実施例2で作製した疎水性分子被覆微細凹凸化基板(疎水性分子の被覆あり)、並びに、比較例1で作製した微細凹凸化基板(疎水性分子の被覆なし)について、X線光電子分光法(XPS)によって表面分析を行った。表1に結果を示す。

実施例1及び比較例1で作製した微細凹凸化基板(被覆なし)では、アルミニウム、酸素及び炭素が検出された。炭素は、ベーマイトやバイヤライトが大気中の有機分子を吸着し易く、汚染されやすいため、吸着汚染有機物に由来する。

実施例1及び実施例2で作製した疎水性分子被覆微細凹凸化基板(被覆あり)では、被覆した疎水性分子に由来するフッ素、シリコン、及び、カーボンの濃度が疎水性分子を被覆していない微細凹凸基板よりも大きかった。いずれの疎水性分子膜を被覆した試料でも、下地のアルミニウムが検出されたことから、これらの疎水性分子膜の厚さは、XPS検出深さ(数nm〜数10nm)以下である。

【0081】

【表1】

【0082】

以上、本発明の実施の形態について詳細に説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【産業上の利用可能性】

【0083】

本発明に係る撥水材及びその製造方法は、車両のボディ、高速船の船体、家屋の外壁、雨具、衣類、熱交換器、アンテナなどに使用することができる。

【技術分野】

【0001】

本発明は、撥水材及びその製造方法に関し、さらに詳しくは、基材表面に極めて撥水性の高い超撥水層が形成された撥水材及びその製造方法に関する。

【背景技術】

【0002】

超撥水とは、150°以上の接触角で材料表面に水滴が接する現象をいう。ある材料の表面が超撥水性を有する場合、材料表面上の水滴は球状になって表面を滑落する。このような超撥水性を備えた材料は、洗浄コストの削減が求められる車両のボディ、水の抵抗の軽減が求められる高速船の船体、防汚が求められる家屋の外壁、防水性が求められる雨具や衣類、着霜防止が求められる熱交換器や寒冷地のアンテナなどへの応用が検討されている。

【0003】

このような超撥水性を備えた撥水材に関し、従来から種々の提案がなされている。

例えば、特許文献1には、熱水処理した金属アルミ箔の表面に、直接、フッ素を含まないヘキシルトリメトキシシランの縮合物若しくはフッ素を含むヘプタデカフルオロデシルトリメトキシシランの縮合物の被膜を設けた超撥水アルミ箔が開示されている。

同文献には、

(1)金属アルミ箔を熱水処理すると、金属アルミ箔上にナノシートが垂直方向に成長する点、及び、

(2)このような金属アルミ箔上にヘプタデカフルオロデシルトリメトキシシランをコーティングすると超撥水性を示す点、

が記載されている。

【0004】

また、特許文献2には、

(1)アルミニウム鋳物からなる固定スクロール及び旋回スクロール表面に陽極酸化処理を施し、

(2)陽極酸化層の細孔内にポリテトラフルオロエチレンを含浸させ、

(3)アルミニウム鋳物を炭酸ナトリウム水溶液の沸騰水に浸漬することにより、陽極酸化層の表面に微細な凹凸を有するアルミニウム水和物層を形成し、

(4)アルミニウム水和物層の表面にフッ素化合物層を形成した

スクロール真空ポンプが開示されている。

同文献には、このような処理によってアルミニウム鋳物の表面が超撥水性となる点が記載されている。

【0005】

また、特許文献3には、ガラス基板にAlを140nmスパッタした後、イオン交換水に入れ、90℃にて60分間静置する方法が開示されている。

同文献には、このような方法により、ガラス基板上にナノシート構造が形成される点が記載されている。

【0006】

さらに、非特許文献1には、撥水材ではないが、AlN粉末を水に分散させた懸濁液(70℃)にイットリア安定化正方晶ジルコニア基板を浸漬し、所定時間経過後に基板を引き上げ、基板を乾燥させる方法が開示されている。

同文献には、

(1)基板を分散液中で15分間保持すると、ベーマイトのラメラが基板表面を完全に覆う点、及び、

(2)基板を分散液中で4h保持すると、大きなバイヤライト粒子が析出する点

が記載されている。

【0007】

特許文献1、2に記載されているように、表面に微細な凹凸を形成し、凹凸表面を撥水性の高いフッ素系化合物で被覆すると、超撥水性を示す。しかしながら、このような撥水材を各種の用途に応用するためには、撥水性をさらに向上させることが望まれる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−104936号公報

【特許文献2】特開2005−315142号公報

【特許文献3】特開2008−266709号公報

【非特許文献】

【0009】

【非特許文献1】K.Krnel et al., Journal of the American Ceramic Society, 92(10)2451-2454(2009)

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明が解決しようとする課題は、超撥水性を備えた新規な撥水材及びその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために本発明に係る撥水材は、以下の構成を備えていることを要旨とする。

(1)前記撥水材は、

基材と、

前記基材の表面に形成された微細凹凸構造と、

前記微細凹凸構造の表面を被覆する疎水性分子と

を備えている。

(2)前記微細凹凸構造は、

複数の板状粒子の集合体からなる花弁状構造と、

柱状粒子からなる柱状構造と

を備え、

前記基材の表面から前記柱状構造の先端までの長さが前記基材の表面から前記花弁状構造の先端までの長さより長いものからなる。

【0012】

本発明に係る撥水材の製造方法は、以下の構成を備えていることを要旨とする。

(1)基材表面に、複数の板状粒子の集合体からなる花弁状構造と、柱状粒子からなる柱状構造とを備え、前記基材の表面から前記柱状構造の先端までの長さが前記基材の表面から前記花弁状構造の先端までの長さより長いものからなる微細凹凸構造を形成し、微細凹凸化基材を得る凹凸化工程。

(2)前記微細凹凸構造の表面を疎水性分子で被覆し、疎水性分子被覆微細凹凸化基材を得る被覆工程。

【発明の効果】

【0013】

基材表面に所定の処理を施すと、微細な花弁状構造と粗大な柱状構造とを備えた微細凹凸構造を形成することができる。このような微細凹凸構造の表面を疎水性分子で被覆すると、微細な花弁状構造のみを備えた基材の表面を疎水性分子で被覆した場合に比べて、高い超撥水性を示す。

これは、花弁状構造と柱状構造とを複合化させることによって、水滴と微細凹凸構造との接触面積が小さくなり、凸部間に形成される空気層と水滴との界面の面積が大きくなるためと考えられる。

【図面の簡単な説明】

【0014】

【図1】図1(a)は、従来の撥水材の断面模式図である。図1(b)は、本発明に係る撥水材の断面模式図である。

【図2】実施例2及び比較例2で作製した疎水性分子被覆後の試料表面を水平方向から2度傾けて実施した動的滑落試験時の時間と移動距離との関係を示す図である。

【図3】実施例2及び比較例2で作製した疎水性分子被覆後の試料表面を水平方向から1度傾けて実施した動的滑落試験時の時間と移動距離との関係を示す図である。

【0015】

【図4】実施例1で作製した疎水性分子被覆前の試料の表面のFESEM像((a)低倍率像、(b)中倍率像、(c)花弁状構造の高倍率像、(d)柱状構造の高倍率像)である。

【図5】実施例1で作製した疎水性分子被覆後の試料の表面のFESEM像((a)低倍率像、(b)中倍率像、(c)花弁状構造の高倍率像、(d)柱状構造の高倍率像)である。

【0016】

【図6】比較例1で作製した疎水性分子被覆前の試料表面のFESEM像((a)低倍率像、(b)花弁状構造の高倍率像)である。

【図7】比較例1で作製した疎水性分子被覆後の試料表面のFESEM像((a)低倍率像、(b)花弁状構造の高倍率像)である。

【図8】実施例1で作製した疎水性分子被覆前の試料表面を45度に傾けて観察したFESEM像((a)低倍率像、(b)高倍率像)である。

【図9】実施例1(TEA添加水)のAl基板、比較例1(水のみ)のAl基板、及び、化学研磨のみ施し微細凹凸処理を施さなかったAl基板(無処理Al)のX線回折パターンである。

【発明を実施するための形態】

【0017】

以下に、本発明の一実施の形態について詳細に説明する。

[1. 撥水材]

本発明に係る撥水材は、以下の構成を備えている。

(1)前記撥水材は、

基材と、

前記基材の表面に形成された微細凹凸構造と、

前記微細凹凸構造の表面を被覆する疎水性分子と

を備えている。

(2)前記微細凹凸構造は、

複数の板状粒子の集合体からなる花弁状構造と、

柱状粒子からなる柱状構造と

を備え、

前記基材の表面から前記柱状構造の先端までの長さが前記基材の表面から前記花弁状構造の先端までの距離より長いものからなる。

【0018】

[1.1. 基材]

基材の形状は、特に限定されるものではなく、目的に応じて任意に選択することができる。基材の形状としては、例えば、板、棒、管、ハニカム、繊維、箔、粉末、多孔体などがある。

【0019】

基材の材料は、特に限定されるものではなく、後述する微細凹凸化構造の形成方法、撥水材の用途などに応じて、最適な材料を選択することができる。

基材の材料としては、例えば、

(1)アルミニウム、アルミニウム合金、鉄、鉄合金、マグネシウム、マグネシウム合金、ニッケル、ニッケル合金、チタン、チタン合金、コバルト、コバルト合金などの金属材料、

(2)ゼオライト、ジルコニア、ハイドロキシアパタイト、アルミナ、シリカ、チタニア、チタン酸バリウムなどのセラミックス、

(3)アモルファス炭素、ダイヤモンドライクカーボン、ダイヤモンド、グラファイト、カーボンナノチューブ、グラフェンなどの炭素材料、

(4)ポリビニルアルコール、ポリエチレンテレフタレート、ポリエチレングリコール、ポリカーボネート、ポリアクリロニトリル、ポリエチレンなどの高分子材料、

(5)シリコン、ゲルマニウム、ヒ化ガリウム、リン化ガリウム、窒化ガリウム、シリコンカーバイドなどの半導体材料、

などがある。

【0020】

なお、後述する熱水処理法を用いて微細凹凸構造を形成する場合、基材には、アルミニウム含有材料を用いるのが好ましい。

「アルミニウム含有材料」とは、有為成分としてAlを含み、アミン系分子共存下での熱水処理によって材料表面にベーマイトとバイヤライトとを析出させるのに十分な量のAlを溶出させることが可能な材料をいう。

アルミニウム含有材料としては、例えば、アルミニウム、アルミニウム合金、窒化アルミニウム、窒化アルミニウムガリウムなどがある。

【0021】

[1.2. 微細凹凸構造]

基材の表面には、微細凹凸構造が形成されている。微細凹凸構造は、基材の全面に形成されていても良く、あるいは、基材の表面の内、超撥水性が要求される部分にのみ形成されていても良い。

「微細凹凸構造」とは、微細な花弁状構造と、粗大な柱状構造とを備えている構造をいう。

【0022】

「花弁状構造」とは、複数の板状粒子の集合体からなる構造をいう。個々の板状粒子は、基材表面において互いにランダムな方向を向いている。すなわち、花弁状構造とは、ナノメートルサイズの厚みを有する微細な板状粒子が花弁のように密集している構造をいう。花弁状構造は、基材表面の内、少なくとも柱状構造が形成されていない領域に形成されている。また、微細凹凸構造の製造方法によっては、さらに柱状構造の表面に、花弁状構造が形成される場合もある。

花弁状構造を構成する板状粒子の大きさは、花弁状構造の製造方法により異なるが、高い撥水性を得るためには、板状粒子の厚さは、0.3nm以上50nm以下が好ましい。

【0023】

「柱状構造」とは、柱状粒子からなる構造をいう。柱状粒子は、その一端と他端の直径が同一でなくても良い。基材の表面から柱状構造の先端までの長さ(L1)は、基材の表面から花弁状構造の先端までの長さ(L2)より長くなっている必要がある。換言すれば、超撥水性を発現させるためには、柱状構造の少なくとも一端が、基材表面上に形成された花弁状構造の先端よりも離れた位置にある必要がある。柱状構造のサイズと花弁状構造のサイズの差が大きくなるほど、撥水性が高くなる。高い撥水性を得るためには、L1は、L2の2倍以上が好ましく、さらに好ましくは5倍以上、さらに好ましくは10倍以上である。

柱状構造を構成する柱状粒子の大きさは、柱状構造の製造方法により異なるが、高い撥水性を得るためには、柱状粒子は、直径0.4nm以上、長さ50nm以上が好ましい。ここで、「柱状粒子の直径」とは、柱状粒子の軸方向に対して垂直方向の断面の最大長さをいう。柱状粒子は、必ずしも円柱である必要はない。例えば、柱状粒子の断面が正方形である場合、柱状粒子の直径とは、正方形の対角線の長さをいう。

【0024】

超撥水性を発現できる柱状構造の直径の上限は、表面と接触させる水滴の大きさによって異なる。柱状構造の直径が大きくても、水滴が柱状構造より十分大きい場合、超撥水性を発現させることができる。そのため、柱状構造の直径は、撥水材の用途に合わせ、対象となる水滴の大きさに応じて適宜調整することができる。

柱状構造の数密度も、撥水材の用途に合わせ、対象となる水滴の大きさに応じて適宜最適化することができる。

但し、柱状構造がバイヤライトであって、且つ、本発明の製造方法を用いる場合、直径1mm以上の柱状構造を得るのは技術的に困難である。

また、柱状構造がカーボンである場合、単層カーボンナノチューブの直径0.4nm以下の柱状構造を得るのは技術的に困難である。

柱状構造の長さは、必要以上に長くしても超撥水性に差が無く、実益がない。柱状構造がバイヤライトであって、且つ、本発明に係る方法を用いる場合、長さ1mm以上の柱状構造を得るのは技術的に困難である。

【0025】

微細凹凸構造は、サブミクロン〜ミクロンサイズの粗大な柱状粒子が基材表面に離散的に形成されており、その隙間にナノメートルサイズの微細な花弁状構造が形成されているものが好ましい。柱状構造は、基材の表面に直接、形成されている場合と、下地の花弁状構造の上に形成されている場合とがある。

個々の柱状粒子は、通常、ランダムな方向を向いており、柱状粒子の軸方向と基材表面とのなす角は、粒子毎に異なっている。すなわち、基材表面に対してほぼ垂直に成長している柱状粒子もあれば、基材表面に対してほぼ平行に成長している柱状粒子もある。

【0026】

花弁状構造及び柱状構造を構成する材料は、特に限定されるものではなく、その形成方法に応じて種々の材料で構成することができる。

花弁状構造を構成する材料としては、例えば、ベーマイト、カーボン、水酸化ニッケルなどがある。

柱状構造を構成する材料としては、例えば、バイヤライト、カーボンなどがある。

【0027】

花弁状構造を構成する材料と柱状構造を構成する材料の組み合わせは、特に限定されるものではなく、その形成方法に応じて種々の組み合わせを選択することができる。

例えば、アルミニウム含有材料をアミン系分子共存下で熱水処理する場合やAlN粉末を水に分散させた懸濁液を基材表面に塗布する場合、花弁状構造はベーマイトからなり、柱状構造はバイヤライトからなる。

その他の(花弁状構造、柱状構造)の材料組み合わせとしては、例えば、

(カーボンナノウォール、カーボンナノファイバー)、

(カーボンナノウォール、カーボンナノチューブ)、

などがある。

【0028】

疎水性分子が後述する極性官能基(B)を備えている分子である場合において、極性官能基(B)は、

(1)金属酸化物の表面、又は、

(2)表面に、シラノール基、加水分解よってシラノール基を形成する官能基、水酸基、リン酸基、カルボキシル基、スルホ基、アルデヒド基、アミノ基等、又は、それらの塩からなる極性官能基(A)を有する金属材料、高分子材料、セラミックス材料若しくは炭素材料の表面

への吸着性が高い。

そのため、微細凹凸構造の全体又は少なくとも表面が、金属酸化物又は極性官能基(A)を有する材料で構成されている場合には、極性官能基(B)−微細凹凸構造の表面間の相互作用によって、疎水性分子を微細凹凸構造の表面に固定することができる。

但し、これらの疎水性分子と微細凹凸構造とを強固に結合させるには、熱処理や触媒を利用した化学反応によって共有結合化を促進させた方が良い。

【0029】

[1.3. 疎水性分子]

[1.3.1. 定義]

微細凹凸構造の表面は、疎水性分子によって被覆されている。疎水性分子は、単に微細凹凸構造の表面に物理的に吸着している場合と、極性官能基(B)を介して化学的に結合している場合とがある。

「疎水性分子」とは、平坦な表面にその分子を緻密に被覆し、水滴を滴下したときに、その表面と水滴とがなす角度(静的水滴接触角)が90度以上となる分子をいう。

疎水性分子は、疎水性に寄与する部分のみを備えた分子であっても良く、あるいは、これに加えて、さらに微細凹凸構造の表面との間に化学結合を形成することが可能な極性官能基(B)を備えているものでも良い。極性官能基(B)は、微細凹凸構造の表面に存在する金属酸化物又は極性官能基(A)と反応可能なものであれば良く、必ずしも極性官能基(A)と同一の官能基である必要はない。

【0030】

極性官能基(B)を含まない疎水性分子でも、その分子量が大きく、室温付近で固体である場合、基材表面に物理吸着させて皮膜を形成することができる。しかしながら、このような皮膜は、基材との相互作用が弱いため、その機械的耐久性は極めて悪い。これに対し、極性官能基(B)を介して微細凹凸構造と疎水性分子とを化学結合させると、撥水性を長期間に渡って持続させることができる。

【0031】

このような疎水性分子には、フルオロアルキル基(Rf)を含む分子、及び、炭化水素基を含む分子が知られている。Rfを含む疎水性分子は、炭化水素基を含む疎水性分子に比べて撥水性が高い。また、Rfを含む疎水性分子は、Rfの炭素数が多くなるほど、撥水性が高くなる。

【0032】

また、極性官能基(B)としては、例えば、

(1)シラノール基、若しくは、加水分解によってシラノール基を形成する官能基(例えば、クロロシラン基、メトキシシラン基、エトキシシラン基など)(以下、これらを「シラノール系官能基」ともいう)、

(2)水酸基、リン酸基、カルボキシル基、スルホ基、アルデヒド基、アミノ基、

(3)(1)又は(2)の塩、

などがある。

これらの中でも、シラノール系官能基又はその塩は、基材と強固な結合を形成することができるので、極性官能基(B)として好適である。

【0033】

[1.3.2. 具体例]

疎水性分子としては、具体的には、以下のようなものがある。これらの疎水性分子は、単独で用いても良く、あるいは、2種以上を組み合わせて用いても良い。

【0034】

[1.3.2.1. シラノール系官能基を備えた疎水性分子]

第1の具体例は、シラノール系官能基を備えた疎水性分子であって、次の(a)式で表される分子からなる。

【化1】

但し、R:炭素数1〜8の1価の炭化水素、

X:−OR(Rはアルキル基)、−OH又はハロゲン原子、

l:0以上の整数、m:1〜5の整数、n:0〜2の整数、a、b:2又は3。

【0035】

(a)式で表される疎水性分子の分子量は、Rの炭素数や繰り返し単位の繰り返し数(l、m、n)により異なるが、通常、2000〜3000の範囲となる。(a)式で表される分子は、市販されている。

【0036】

第2の具体例は、シラノール系官能基を備えた疎水性分子であって、次の(b)式で表される分子からなる。

【化2】

但し、h:1〜10の整数。

【0037】

(b)式で表される疎水性分子は、(a)式で表される疎水性分子に比べて高い撥水性を示す。(b)式で表される疎水性分子は、市販されている。

【0038】

第3の具体例は、シラノール系官能基を含む疎水性分子であって、炭素数が8以上のRfを含む分子(以下、これを「疎水性分子(c)」という)からなる。

疎水性分子(c)としては、例えば、(ヘプタデカフルオロ−1,1,2,2−テトラヒドロデシル)トリクロロシラン、(ヘプタデカフルオロ−1,1,2,2−テトラヒドロデシル)−1−トリエトキシシラン、(ヘプタデカフルオロ−1,1,2,2−テトラヒドロデシル)−1−トリメトキシシランなどがある。

【0039】

疎水性分子(c)は、シラノール系官能基が基材表面と反応しやすいことから、撥水性表面の作製にこれまで頻繁に用いられてきた。

しかしながら、これらの分子による環境汚染や、動物や人体への毒性が問題視されている。例えば、近年、マウス動物実験で、(ヘプタデカフルオロ−1,1,2,2−テトラヒドロデシル)−1−トリエトキシシランが肺に損傷を与えることが確認された(参考文献1)。そのため、例えばデンマークでは、この分子及びその類似分子の使用を禁止したことが残留性有機汚染物質(POPs)に関するストックホルム会議の文書に記載されている(参考文献2、3)。

参考文献1: "Lung Damage in Mice after Inhalation of Nanofilm Spray Products: The Role of Perfluorination and Pree Hydroxyl Groups"Asger W.Norggad, Soren T.Larsen, Maria Hammer, Steen S.Poulsen, Keld A.Jensen, Gunnar D.Nielsen, Peder Wolkoff; Toxicological Science 116(1), 216-224(2010)

参考文献2: Report of the Persistent Organic Pollutants Review Committee on the work of its sixth meeting, Addendum, Guidance on alternatives to perfluorooctane sulfonate and its derivatives, 3 December 2010

参考文献3: Milijostyrelsen, Pressemeddelelser, Nanospray, 16 April 2010

【0040】

さらに、これらの分子の製造中の副産物、あるいは、これらの分子を被覆した製品からの分解物として、従来その有害性が懸念されているパーフルオロオクタン酸(PFOA)が生成されることも危惧されている。ここで、有害性とは、生体中に残存し蓄積されることをいい、Rf中の炭素数が8以上の場合に生体蓄積性が高くなると言われている。

【0041】

これに対し、(a)式及び(b)式で表される分子は、高い撥水性を示すだけでなく、それらが分解されても炭素数が8以上のRfを含む分子を発生することがないため、生体蓄積性は低い。そのため、(a)式及び(b)式で表される分子は、疎水性分子として好適である。(a)式及び(b)式で表される分子は、単独で用いても良く、あるいは、2種以上を組み合わせて用いても良い。

【0042】

シラノール系官能基を備えた疎水性分子は、炭素−炭素間二重結合を備えた疎水性分子であるエチレン系疎水性分子、あるいは、炭素−炭素間三重結合を備えた疎水性分子であるアセチレン系疎水性分子を原料として作製できる。

例えば、クロロシラン基を備えた疎水性分子は、エチレン系疎水性分子とトリクロロシランとの反応によって作製できる。

例えば、メトキシシラン基を備えた疎水性分子は、エチレン系疎水性分子とトリメトキシシランとの反応によって作製できる。

例えば、エトキシシラン基を備えた疎水性分子は、エチレン系疎水性分子とトリエトキシシランとの反応によって作製できる。

これらの反応を進行させる触媒として、C8H18OSi2Pt(カルステッド触媒)やH2PtCl6(スパイヤー触媒)等の白金系触媒、ニッケル系触媒、パラジウム系触媒、ルテニウム系触媒等が使用できる。

【0043】

[1.3.2.2. シラノール系官能基以外の極性官能基を備えた疎水性分子]

シラノール系官能基以外の極性官能基を備えた疎水性分子としては、具体的には、

(1)カルボキシル基のアンモニウム塩を備えた疎水性分子として、アンモニウム4,8−ジオキサ−3H−パーフルオロノナン酸(ADONA)、

(2)水酸基を備えた疎水性分子として、N−メチルペルフルオロ酪酸スルホンアミドエタノール(N−MeFBSE)、

(3)水酸基を備えた疎水性分子として、N−エチルペルフルオロ酪酸スルホンアミドエタノール(N−EtFBSE)、

(4)水酸基を備えた疎水性分子として、その分子鎖の一端又は両端に水酸基を備えたパーフルオロポリエーテル(PFPE)、

などがある。

これらは、市販されている。また、他の極性官能基を備えた疎水性分子は、類似の分子構造を有する化合物を出発原料に用いて公知の方法により製造することができる。

【0044】

[1.3.2.3. 極性官能基を備えていない疎水性分子]

極性官能基を備えていない疎水性分子としては、具体的には、その分子鎖の両端にフルオロカーボン基を備えたPFPEなどがある。

これらは、市販されているか、あるいは、類似の分子構造を有する化合物を出発原料に用いて公知の方法により製造することができる。

【0045】

[1.3.3. 化学結合]

疎水性分子が極性官能基(B)を備えているものである場合、疎水性分子は、微細凹凸構造の表面を物理的に被覆しているだけでも良く、あるいは、微細凹凸構造の表面と極性官能基(B)との間に化学結合が形成されているものでも良い。

化学結合の形成方法については、後述する。

【0046】

[2. 撥水材の製造方法]

本発明に係る撥水材の製造方法は、凹凸化工程と、被覆工程とを備えている。撥水材の製造方法は、さらに結合工程を備えていても良い。

【0047】

[2.1. 凹凸化工程]

凹凸化工程は、基材表面に、複数の板状粒子の集合体からなる花弁状構造と、柱状粒子からなる柱状構造とを備え、基材の表面から前記柱状構造の先端までの長さが基材の表面から花弁状構造の先端までの長さより長いものからなる微細凹凸構造を形成し、微細凹凸化基材を得る工程である。

微細凹凸構造を形成する方法は、特に限定されるものではなく、基材を構成する材料及び微細凹凸構造を構成する材料に応じて、最適な方法を選択すれば良い。具体的には、以下のような方法がある。

【0048】

[2.1.1. 具体例1]

第1の方法は、基材がアルミニウム含有材料である場合において、水とアミン系分子とを含む温度60〜300℃の溶液に基材を浸漬する方法(熱水処理法)である。この方法により、アルミニウム含有材料からなる基材の表面に、ベーマイトからなる花弁状構造と、バイヤライトからなる柱状構造とを備えた微細凹凸構造を形成することができる。

【0049】

「アミン系分子」とは、

(a)アンモニア、又は、

(b)アンモニアの水素の全部又は一部を炭化水素基で置換した分子(例えば、トリエチルアミン、トリエタノールアミン、トリメチルアミンなど)

をいう。

アルミニウム含有材料を水のみで熱水処理すると、花弁状構造のみを備えた微細凹凸構造が形成される。一方、アルミニウム含有材料をアミン系分子共存下で熱水処理すると、花弁状構造と柱状構造の双方を備えた微細凹凸構造を形成することができる。

【0050】

水溶液中に含まれるアミン系分子の含有量は、特に限定されるものではなく、目的に応じて任意に選択することができる。一般に、アミン系分子の含有量が多くなるほど、低温及び/又は短時間の処理によって、微細凹凸構造を形成することができる。

【0051】

熱水処理の温度が低すぎると、ベーマイトやバイヤライトの析出速度が小さくなり、微細凹凸構造を実用的な時間内に形成するのが困難となる。従って、熱水処理温度は、60℃以上である必要がある。熱水処理温度は、さらに好ましくは、80℃以上、さらに好ましくは、100℃以上である。

一方、熱水処理の温度を必要以上に高くすると、基材の変形や割れ等が生じるおそれがある。また、装置コストも高くなる。従って、熱水処理温度は、300℃以下である必要がある。

熱水処理の時間は、所望の微細凹凸構造が形成される時間であれば良い。一般に、熱水処理の温度が高くなるほど、短時間で微細凹凸構造を形成することができる。

なお、熱水処理の温度が水溶液の沸点を超える場合、熱水処理は、密閉容器内で行う必要がある。

【0052】

アルミニウム含有材料をアミン共存下で熱水処理すると、花弁状構造と柱状構造の双方を備えた微細凹凸構造が得られる。これは、以下の理由によると考えられる。

すなわち、ベーマイトとバイヤライトは、陽極酸化皮膜の水和封孔処理時に形成されることが知られている。この処理では、一般に、約80℃以上で処理するとベーマイトが形成され、約80℃以下で処理するとバイヤライトが形成される。

【0053】

本発明でもバイヤライトはベーマイトよりも低温で形成されると考えられ、高温維持時にベーマイトが析出し、その後、冷却時にバイヤライトが析出すると推定される。

熱水処理時の処理液にアミン系分子を加えることによって、花弁状構造と柱状構造の双方が形成されるのは、アルミニウム含有基材のエッチングが促進され、水のみの場合よりも処理液中のAl含有イオンの量が多くなるためと考えられる。すなわち、アミン系分子の添加により高温維持時にベーマイトとして析出せずに残存したAl含有イオンの量が多くなり、それらが冷却過程においてバイヤライトとして析出したと推定される。

【0054】

これに対し、水のみで熱水処理を施することによって、花弁状構造のみが形成されるのは、処理液中に溶出するAl含有イオンの量が少ないためと考えられる。すなわち、処理液中には、ベーマイトを成長させるのに必要なAl含有イオンは存在するが、高温維持時に大半のAl含有イオンがベーマイトとして析出する。その結果、冷却時において、溶液中にバイヤライトを成長させるのに必要な量のAl含有イオンが存在していなかったと推定される。

バイヤライトが柱状構造になる理由は明確ではないが、

(1)バイヤライトの結晶構造に由来する形態が形成された、あるいは、

(2)アミン系分子が界面活性剤として働いた

ことが推定される。

【0055】

[2.1.2. 具体例2]

第2の方法は、AlNを水に分散させて懸濁液とし、所定の温度(例えば、70℃)に加熱された懸濁液に基材を浸漬し、所定時間経過後に引き上げ、乾燥させる方法である(非特許文献1参照)。

この方法により、基材の表面に、ベーマイトからなる花弁状構造と、バイヤライトからなる柱状構造とを備えた微細凹凸構造を形成することができる。この方法は、アルミニウム含有材料以外の基材であっても、ベーマイト及びバイヤライトからなる微細凹凸構造を形成できるという利点がある。

【0056】

[2.1.3. 具体例3]

第3の方法は、花弁状構造と、柱状構造とを別個に作る方法である。この場合、微細凹凸構造の形成が可能である限りにおいて、何れの構造を先に形成しても良い。この方法は、花弁状構造を構成する材料と柱状構造を構成する材料との組み合わせを任意に選択できるという利点がある。また、製造方法によっては、基材の表面だけでなく、柱状構造の表面にも花弁状構造が形成される場合もある。

【0057】

花弁状構造を製造する方法としては、

(1)水のみが存在する環境下において、アルミニウム含有材料を熱水処理する方法、

(2)炭素を含む原料を用いたプラズマ化学気相成長(CVD)法や高速・高圧のCVDを用いて、単層又は多層グラフェンからなる花弁状構造(カーボンナノウォールやグラフェンフラワー(登録商標)とも呼ばれる)を形成する方法(例えば、特許第4762945号参照)、

(3)ニッケル塩、エチレンジアミン、水酸化ナトリウムを含む水溶液を加熱して、水酸化ニッケルからなる花弁状構造を形成する方法(例えば、"Self-Assembled Hollow Spheres of β-Ni(OH)2 and Their Derived Nanomaterials"Shengmao Zhang, Hua Chun Zeng; Chemistry of Materials 21, 871-883(2009)参照)、

などがある。

【0058】

また、柱状構造を製造する方法としては、

(1)直径100nm以上、深さ100nm以上の複数の細孔を有する基板を鋳型として用い、細孔内に柱状構造を構成する材料を充填し、細孔内の材料を基材表面に転写する方法、

(2)粒子状又は薄膜状のニッケル触媒を担持したシリコン基板上に、炭素源(例えば、メタンなどの炭化水素ガス)を用いてプラズマ支援化学気相成長法によってカーボンナノファイバーからなる柱状構造を製造する方法、

(3)基板表面に微細な触媒(例えば、Fe−Ti−O系触媒)を密に担持させ、基板表面に炭素源を導入し、炭素源を熱分解させてカーボンナノチューブからなる柱状構造を製造する方法、

などがある。

複数の細孔を有する基板の製造方法としては、

(a)平坦な基板をフォーカスイオンビームによってエッチングする方法、

(b)アルミニウム基板の陽極酸化によって多孔質アルマイト層を形成する方法、

などがある。

細孔を有する基板への材料の充填方法としては、

(a)鋳型を電極に用いて、細孔内へ金属を電析させる方法、

(b)金属アルコキシド系原料を細孔内に含浸させ、細孔内において金属アルコキシド系原料を縮重合させる方法、

などがある。

【0059】

このようにして形成された微細凹凸構造の表面が金属酸化物又は極性官能基(A)を有する材料で構成されていない場合、微細凹凸構造の表面を酸化し、あるいは、微細凹凸構造の表面に極性官能基(A)を導入するのが好ましい。極性官能基(A)の導入方法は、特に限定されるものではなく、公知の方法を用いることができる。

【0060】

微細凹凸構造がベーマイトとバイヤライトからなる場合、官能基導入処理は必ずしも必要ではなく、それらの化学構造に由来する水酸基が、既に表面に備わっている。

例えば、微細凹凸構造がベーマイトとバイヤライトからなる場合において、その表面にアミノ基を導入するためには、微細凹凸構造にアンモニウム分子を含む気体を接触させながら加熱するか、あるいは、アンモニアプラズマを接触させればよい。

例えば、微細凹凸構造がカーボンからなる場合において、その表面に水酸基を導入するためには、微細凹凸構造を酸素分子や水蒸気を含む気体と接触させながら、微細凹凸構造に紫外光を照射すればよい。

例えば、微細凹凸構造がカーボンからなる場合において、その表面にアミノ基を導入するためには、微細凹凸構造にアンモニアプラズマを接触させればよい。

【0061】

[2.1.4. 具体例4]

第4の方法は、花弁状構造と柱状構造を同時に製造する方法である。

例えば、シリコン基板上にニッケル触媒が存在する領域とシリコン基板表面が露出した領域の二領域を備えたパターンを形成する。このパターンを備えた基板上に炭素源を用いたプラズマCVDを行うと、ニッケル触媒の領域にカーボンナノファイバーからなる柱状構造を成長させ、基板表面が露出した領域にカーボンナノウォールからなる花弁状構造を成長させることができる。

【0062】

[2.2. 被覆工程]

被覆工程は、微細凹凸構造の表面を疎水性分子で被覆し、疎水性分子被覆凹凸化基材を得る工程である。

疎水性分子の詳細については、上述した通りであるので説明を省略する。

疎水性分子の被覆方法は、特に限定されるものではなく、種々の方法を用いることができる。通常、疎水性分子による被覆は、疎水性分子を適当な溶媒に溶解させて溶液とし、微細凹凸構造の表面にこの溶液を塗布し、溶媒を揮発させることにより行う。このような方法により、微細凹凸構造の表面に疎水性分子の被膜を形成することができる。溶液の塗布方法としては、例えば、刷毛塗り、浸漬、スピンコート、かけ流しなどがある。

【0063】

[2.3. 結合工程]

結合工程は、微細凹凸構造の少なくとも表面が金属酸化物、又は、極性官能基(A)を備えた材料からなり、疎水性分子が微細凹凸構造の表面との間に化学結合を形成することが可能な極性官能基(B)を備えている場合において、前記被覆工程の後に、前記微細凹凸構造の表面と前記極性官能基(B)との間に化学結合を形成する工程である。

疎水性分子を微細凹凸構造の表面に物理的に吸着させるだけでも、超撥水性を示す。しかしながら、疎水性分子が物理的に吸着しているだけでは、耐久性が低い。そのため、疎水性分子が極性官能基(B)を備えており、かつ、微細凹凸構造の表面が極性官能基(B)と結合可能な状態にある場合には、微細凹凸構造の表面に疎水性分子を被覆した後、微細凹凸構造と極性官能基(B)との間に化学結合を形成する処理を施すのが好ましい。

【0064】

化学結合を形成するための処理は、極性官能基(B)の種類や微細凹凸構造の表面の状態により異なる。

例えば、極性官能基(B)がシラノール系官能基であり、微細凹凸構造の少なくとも表面が金属酸化物又は極性官能基(A)を有する材料からなる場合、疎水性分子被覆微細凹凸化基材を加熱すれば良い。加熱すると、シラノール系官能基を介して疎水性分子が微細凹凸構造の表面に結合する。

この場合、加熱温度が低すぎると、反応速度が遅くなり、結合が不十分となる。従って、加熱温度は、50℃以上が好ましい。

一方、加熱温度が高すぎると、疎水性分子が分解するおそれがある。従って、加熱温度は、300℃以下が好ましい。

【0065】

その他の極性官能基間の場合においても、加熱温度の調整や触媒の利用によって、極性官能基間の脱水縮合反応などを進行させることにより、微細凹凸構造の表面に疎水性分子を結合させることができる。

【0066】

[3. 撥水材及びその製造方法の作用]

図1(a)に、従来の撥水材の断面模式図を示す。また、図1(b)に、本発明に係る撥水材の断面模式図を示す。

特許文献1に記載されているように、金属アルミ箔からなる基材を熱水処理すると、図1(a)に示すように、基材表面にベーマイトからなるナノシートが垂直方向に成長した花弁状構造が得られる。この花弁状構造の上に疎水性分子(例えば、ヘプタデカフルオロデシルトリメトキシシランなどの短鎖Rf高分子)をコーティングすると、基材表面は超撥水性を示す。基材表面上の水滴は、理想的には、微細な花弁状構造の山部(頂点)近傍で支持されているが、花弁状構造の谷部から水滴までの距離は短い。

【0067】

これに対し、基材表面に所定の処理を施すと、図1(b)に示すように、微細な(例えば、ナノメートルサイズの)花弁状構造と粗大な(例えば、サブミクロン〜ミクロンサイズの)柱状構造とを備えた微細凹凸構造を形成することができる。このような微細凹凸構造の表面を疎水性分子で被覆すると、基材表面は超撥水性を示す。しかも、このような微細凹凸構造を備えた撥水材は、花弁状構造のみを備えた従来の撥水材に比べて、高い超撥水性を示す。

これは、図1(b)に示すように、基材表面上の水滴は、理想的には、粗大な柱状構造の頂点近傍で支持されるために、花弁状構造の谷部から水滴までの距離が長くなるためと考えられる。すなわち、撥水性で且つ微細凹凸構造を有する基材表面上の水滴は、微視的な尺度で見ると、微細凹凸構造の凸部に接触しており、凸部と凸部の間には空気層が形成されている。ここで、水滴が凸部と接触している面積が小さいほど、すなわち、凸部間に形成される空気層と水滴との界面の面積が大きい程、水滴接触角が大きくなる。花弁状構造と柱状構造とを複合化させることによって撥水性がさらに向上するのは、水滴と微細凹凸構造との接触面積が小さくなり、凸部間に形成される空気層と水滴との界面の面積が大きくなるためと考えられる。

【0068】

着霜は、雰囲気中の水蒸気が基材表面に付着後、雰囲気中の他の水蒸気がさらに取り込まれることで、ある程度大きな水滴に成長し、過冷却状態を経てから凍結することによって生じる。

超撥水膜を基材表面の着霜防止に応用する場合、基材表面に凝集した水滴が凍結する前に、外風や滑水効果によって基材表面から水滴を除去する必要がある。花弁状構造を備えず、柱状構造の下方部や柱状構造と柱状構造の間に平滑な領域を備えた基材の表面を疎水性分子で被覆した場合は、その平滑な領域において超撥水性が発現されず、水滴が外風や滑水効果によって除去され難い。そのため、水滴がマイクロメートル尺度まで成長して凍結するために着霜が生じてしまう。

【0069】

一方、柱状構造と花弁状構造とを複合化させることによって、花弁状構造上においてナノメートル尺度で超撥水性が発現されるため、水滴が大きく成長し凍結する前の早い段階で外風や滑水効果によって除去することができる。

また、小さな水滴が滑水する際に、微細凹凸構造から除去されず、微細凹凸構造上でいくつか集まってマイクロメートル尺度以上の大きな水滴に成長することもあるが、前述の柱状構造による空気層/水滴界面面積の拡大効果によって、花弁状構造のみからなる構造体よりも柱状構造と花弁状構造との複合体の方が、このような大きな水滴に対する超撥水性も優れている。

以上のように、柱状構造と花弁状構造との複合体で、且つ、その全表面上に疎水性分子が被覆されている場合は、ナノメートル尺度からマイクロメートル尺度以上までの幅広い大きさの水滴に対して優れた超撥水性を有する。

【実施例】

【0070】

(実施例1〜2、比較例1〜2)

[1. 試料の作製]

[1.1. 実施例1〜2]

[1.1.1. アルミニウム基板の化学研磨]

約85℃に加熱した研磨液(濃リン酸:95vol%、濃硝酸:5vol%、尿素:30g/L)中にアルミニウム基板を5〜10min浸漬した。

[1.1.2. 熱水処理]

化学研磨したアルミニウム基板とトリエチルアミン水溶液(トリエチルアミン:5vol%、純水:95vol%)とを密閉容器中に封入して、これを120℃にて3h加熱した。

【0071】

[1.1.3. 疎水性分子の被覆]

KY−130(信越化学工業(株)製)をノベック7200(住友スリーエム(株)製)に溶解し、高分子濃度:0.2wt%の溶液を作製した。KY−130に含まれる高分子は、(a)式で表される化学構造を持つことが特開2009−109612号公報に記載されている。

次に、この溶液に[1.1.2.]で作製した微細凹凸化基板を1分間浸漬した後、引き上げ速度:20cm/minで溶液から基板を引き上げた。その後、150℃にて試料を熱処理した(実施例1)。

【0072】

オプツールDSX(ダイキン工業(株)製)をパーフルオロヘキサンに溶解し、高分子濃度:0.1wt%の溶液を作製した。オプツールDSXに含まれる高分子は、(b)式で表される化学構造を持つことが特開2009−109612号公報に記載されている。

次に、この溶液に[1.1.2.]で作製した微細凹凸化基板を1分間浸漬した後、引き上げ速度:20cm/minで溶液から基板を引き上げた。その後、150℃にて試料を熱処理した(実施例2)。

【0073】

[1.2. 比較例1〜2]

[1.2.1. アルミニウム基板の化学研磨]

実施例1と同様にして、アルミニウム基板の化学研磨を行った。

[1.2.2. 熱水処理]

化学研磨したアルミニウム基板と純水とを密閉容器中に封入して、これを120℃にて3h加熱した。

[1.2.3. 疎水性分子の被覆]

実施例1と同様にして、[1.2.2.]で作製した微細凹凸化基板の表面を(a)式で表される疎水性分子で被覆した(比較例1)。

また、実施例2と同様にして、[1.2.2.]で作製した微細凹凸化基板の表面を(b)式で表される疎水性分子で被覆した(比較例2)

【0074】

[2. 試験方法及び結果]

[2.1. 水滴接触角の評価]

実施例1及び比較例1で作製した疎水性分子被覆後の試料について、試料表面に15μLの水滴を滴下し、表面と水滴とがなす角度を測定した。

比較例1で作製した試料上の接触角は、130度であった。一方、実施例1で作製した試料上の水滴接触角は、150度以上で超撥水性であった。

実施例2及び比較例2で作製した試料については、両試料とも水滴接触角が150度以上で超撥水性であった。また、試料表面上でシリンジ針から水滴を吐出・吸引させたときの接触角(各々、前進角、後退角)にも、両試料に有為な差は見られなかった。

【0075】

[2.2. 動的滑落測定]

実施例2及び比較例2で作製した疎水性分子被覆後の試料について、予め水平方向から斜め1度又は2度に傾けた試料表面に、2μLの水滴をシリンジに付けたまま付着させた。その後、シリンジを引き上げることによって、水滴をシリンジから離した。水滴は、シリンジから離れた直後に試料表面を滑落し始めた。水滴からシリンジを離してからの時間と水滴の移動距離を追跡した。

【0076】

図2に、実施例2及び比較例2で作製した疎水性分子被覆後の試料表面を水平方向から2度傾けて実施した動的滑落試験時の時間と移動距離との関係を示す。図3に、実施例2及び比較例2で作製した疎水性分子被覆後の試料表面を水平方向から1度傾けて実施した動的滑落試験の時間と移動距離との関係を示す。

いずれの角度に傾けた測定でも、実施例2の試料は、比較例2の試料に比べて、水滴滑落時の水滴の加速度が大きく、水滴が速く滑落した。

【0077】

[2.3. FESEM観察]

実施例1で作製した疎水性分子被覆前及び被覆後の試料、並びに、比較例1で作製した疎水性分子被覆前及び被覆後の試料について、各々、電界放射型走査電子顕微鏡(FESEM)によって表面形態を観察した。

図4及び図5に、それぞれ、実施例1で作製した疎水性分子被覆前及び被覆後の試料の表面のFESEM像を示す。図6及び図7に、それぞれ、比較例1で作製した疎水性分子被覆前及び被覆後の試料表面のFESEM像を示す。さらに、図8に、実施例1で作製した疎水性分子被覆前の試料表面を45度に傾けて観察したFESEM像を示す。

【0078】

図6に示すように、水のみで微細凹凸構造を作製した場合は、花弁状構造のみが形成された。一方、図4に示すように、トリエチルアミン水溶液で微細凹凸構造を作製した場合は、花弁状構造と共に太い柱状構造が成長した。この太い柱状構造は、基板面に対して垂直に成長しているものもあれば、斜めに傾いたものや基板面に横たわっているものもあり、その成長方向はランダムであった。

疎水性分子被覆前のFESEM像(図4)と疎水性分子被覆後のFESEM像(図5)の比較から、本観察に用いた倍率では、それらの形態に顕著な相違が見られなかった。少なくとも、数10nm以上の尺度では、疎水性分子の被覆によって花弁状構造及び柱状構造が変化しないことがわかった。

この点は、比較例1も同様であり、図6と図7の比較から、疎水性分子の被覆の前後において花弁状構造が変化しないことがわかった。

【0079】

[2.4. XRD]

実施例1及び比較例1で作製した疎水性分子被覆前の試料について、各々、その微細凹凸構造が有する結晶構造をX線回折(XRD)によって解析した。図9に、実施例1(TEA添加水)のAl基板、比較例1(水のみ)のAl基板、及び、化学研磨のみ施し微細凹凸処理を施さなかったAl基板(無処理Al)のX線回折パターンを示す。

比較例1で作製した試料では、ベーマイトに帰属される回折パターン、及び、基材のアルミニウムに帰属される回折パターンが現れた。実施例1で作製した試料では、ベーマイトに帰属される回折パターン、及び、基材のアルミニウムに帰属される回折パターンと共に、バイヤライトに帰属される回折パターンも現れた。

【0080】

[2.5. XPS]

実施例1で作製した微細凹凸化基板(疎水性分子の被覆なし)、実施例1及び実施例2で作製した疎水性分子被覆微細凹凸化基板(疎水性分子の被覆あり)、並びに、比較例1で作製した微細凹凸化基板(疎水性分子の被覆なし)について、X線光電子分光法(XPS)によって表面分析を行った。表1に結果を示す。

実施例1及び比較例1で作製した微細凹凸化基板(被覆なし)では、アルミニウム、酸素及び炭素が検出された。炭素は、ベーマイトやバイヤライトが大気中の有機分子を吸着し易く、汚染されやすいため、吸着汚染有機物に由来する。

実施例1及び実施例2で作製した疎水性分子被覆微細凹凸化基板(被覆あり)では、被覆した疎水性分子に由来するフッ素、シリコン、及び、カーボンの濃度が疎水性分子を被覆していない微細凹凸基板よりも大きかった。いずれの疎水性分子膜を被覆した試料でも、下地のアルミニウムが検出されたことから、これらの疎水性分子膜の厚さは、XPS検出深さ(数nm〜数10nm)以下である。

【0081】

【表1】

【0082】

以上、本発明の実施の形態について詳細に説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【産業上の利用可能性】

【0083】

本発明に係る撥水材及びその製造方法は、車両のボディ、高速船の船体、家屋の外壁、雨具、衣類、熱交換器、アンテナなどに使用することができる。

【特許請求の範囲】

【請求項1】

以下の構成を備えた撥水材。

(1)前記撥水材は、

基材と、

前記基材の表面に形成された微細凹凸構造と、

前記微細凹凸構造の表面を被覆する疎水性分子と

を備えている。

(2)前記微細凹凸構造は、

複数の板状粒子の集合体からなる花弁状構造と、

柱状粒子からなる柱状構造と

を備え、

前記基材の表面から前記柱状構造の先端までの長さが前記基材の表面から前記花弁状構造の先端までの長さより長いものからなる。

【請求項2】

前記微細凹凸構造は、少なくともその表面が金属酸化物、又は、極性官能基(A)を備えた材料からなり、

前記疎水性分子は、前記微細凹凸構造の表面との間に化学結合を形成することが可能な極性官能基(B)を備え、

前記撥水材は、前記微細凹凸構造の表面を前記疎水性分子で被覆し、前記微細凹凸構造の表面と前記極性官能基(B)との間に化学結合を形成することにより得られるものからなる請求項1に記載の撥水材。

【請求項3】

前記花弁状構造は、ベーマイトからなり、

前記柱状構造は、バイヤライトからなる

請求項1又は2に記載の撥水材。

【請求項4】

前記疎水性分子は、次の(a)式及び(b)式で表される分子から選ばれるいずれか1種以上を含む請求項1から3までのいずれか1項に記載の撥水材。

【化1】

但し、R:炭素数1〜8の1価の炭化水素、

X:−OR(Rは、アルキル基)、−OH又はハロゲン原子、

l:0以上の整数、m:1〜5の整数、n:0〜2の整数、a、b:2又は3。

【化2】

但し、h:1〜10の整数。

【請求項5】

前記基材は、アルミニウム含有材料からなる請求項1から4までのいずれか1項に記載の撥水材。

【請求項6】

以下の構成を備えた撥水材の製造方法。

(1)基材表面に、複数の板状粒子の集合体からなる花弁状構造と、柱状粒子からなる柱状構造とを備え、前記基材の表面から前記柱状構造の先端までの長さが前記基材の表面から前記花弁状構造の先端までの長さより長いものからなる微細凹凸構造を形成し、微細凹凸化基材を得る凹凸化工程。

(2)前記微細凹凸構造の表面を疎水性分子で被覆し、疎水性分子被覆微細凹凸化基材を得る被覆工程。

【請求項7】

前記基材は、アルミニウム含有材料からなり、

前記凹凸化工程は、

水とアミン系分子とを含む温度60〜300℃の溶液に前記基材を浸漬することによって前記基材の表面に前記微細凹凸構造を形成し、前記微細凹凸化基材を得る熱水処理工程

である請求項6に記載の撥水材の製造方法。

【請求項8】

前記アミン系分子は、トリメチルアミンである請求項7に記載の撥水材の製造方法。

【請求項9】

前記微細凹凸構造は、少なくともその表面が金属酸化物、又は、極性官能基(A)を備えた材料からなり、

前記疎水性分子は、前記微細凹凸構造の表面との間に化学結合を形成することが可能な極性官能基(B)を備え、

前記被覆工程の後に、前記微細凹凸構造の表面と前記極性官能基(B)との間に化学結合を形成する結合工程をさらに備えている

請求項6から8までのいずれか1項に記載の撥水材の製造方法。

【請求項10】

前記疎水性分子は、次の(a)式及び(b)式で表される分子から選ばれるいずれか1種以上を含む請求項6から9までのいずれか1項に記載の撥水材の製造方法。

【化3】

但し、R:炭素数1〜8の1価の炭化水素、

X:−OR(Rはアルキル基)、−OH又はハロゲン原子、

l:0以上の整数、m:1〜5の整数、n:0〜2の整数、a、b:2又は3。

【化4】

但し、h:1〜10の整数。

【請求項1】

以下の構成を備えた撥水材。

(1)前記撥水材は、

基材と、

前記基材の表面に形成された微細凹凸構造と、

前記微細凹凸構造の表面を被覆する疎水性分子と

を備えている。

(2)前記微細凹凸構造は、

複数の板状粒子の集合体からなる花弁状構造と、

柱状粒子からなる柱状構造と

を備え、

前記基材の表面から前記柱状構造の先端までの長さが前記基材の表面から前記花弁状構造の先端までの長さより長いものからなる。

【請求項2】

前記微細凹凸構造は、少なくともその表面が金属酸化物、又は、極性官能基(A)を備えた材料からなり、

前記疎水性分子は、前記微細凹凸構造の表面との間に化学結合を形成することが可能な極性官能基(B)を備え、

前記撥水材は、前記微細凹凸構造の表面を前記疎水性分子で被覆し、前記微細凹凸構造の表面と前記極性官能基(B)との間に化学結合を形成することにより得られるものからなる請求項1に記載の撥水材。

【請求項3】

前記花弁状構造は、ベーマイトからなり、

前記柱状構造は、バイヤライトからなる

請求項1又は2に記載の撥水材。

【請求項4】

前記疎水性分子は、次の(a)式及び(b)式で表される分子から選ばれるいずれか1種以上を含む請求項1から3までのいずれか1項に記載の撥水材。

【化1】

但し、R:炭素数1〜8の1価の炭化水素、

X:−OR(Rは、アルキル基)、−OH又はハロゲン原子、

l:0以上の整数、m:1〜5の整数、n:0〜2の整数、a、b:2又は3。

【化2】

但し、h:1〜10の整数。

【請求項5】

前記基材は、アルミニウム含有材料からなる請求項1から4までのいずれか1項に記載の撥水材。

【請求項6】

以下の構成を備えた撥水材の製造方法。

(1)基材表面に、複数の板状粒子の集合体からなる花弁状構造と、柱状粒子からなる柱状構造とを備え、前記基材の表面から前記柱状構造の先端までの長さが前記基材の表面から前記花弁状構造の先端までの長さより長いものからなる微細凹凸構造を形成し、微細凹凸化基材を得る凹凸化工程。

(2)前記微細凹凸構造の表面を疎水性分子で被覆し、疎水性分子被覆微細凹凸化基材を得る被覆工程。

【請求項7】

前記基材は、アルミニウム含有材料からなり、

前記凹凸化工程は、

水とアミン系分子とを含む温度60〜300℃の溶液に前記基材を浸漬することによって前記基材の表面に前記微細凹凸構造を形成し、前記微細凹凸化基材を得る熱水処理工程

である請求項6に記載の撥水材の製造方法。

【請求項8】

前記アミン系分子は、トリメチルアミンである請求項7に記載の撥水材の製造方法。

【請求項9】

前記微細凹凸構造は、少なくともその表面が金属酸化物、又は、極性官能基(A)を備えた材料からなり、

前記疎水性分子は、前記微細凹凸構造の表面との間に化学結合を形成することが可能な極性官能基(B)を備え、

前記被覆工程の後に、前記微細凹凸構造の表面と前記極性官能基(B)との間に化学結合を形成する結合工程をさらに備えている

請求項6から8までのいずれか1項に記載の撥水材の製造方法。

【請求項10】

前記疎水性分子は、次の(a)式及び(b)式で表される分子から選ばれるいずれか1種以上を含む請求項6から9までのいずれか1項に記載の撥水材の製造方法。

【化3】

但し、R:炭素数1〜8の1価の炭化水素、

X:−OR(Rはアルキル基)、−OH又はハロゲン原子、

l:0以上の整数、m:1〜5の整数、n:0〜2の整数、a、b:2又は3。

【化4】

但し、h:1〜10の整数。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−103414(P2013−103414A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−249135(P2011−249135)

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]