撥水表面を有する複合材料

【課題】従来にない新規な構造の撥液表面を有する複合材料を提供する。

【解決手段】固相体4と、固相体4の表面にあって、多孔質粒子12が充填された表面を備える多孔質粒子層10と、を備える、複合材料2を構成する。多孔質粒子12としては好ましくは無機材料、セラミックス材料を用いる。例えば、シリカ、マイカ、タルク、セリサイト、カオリン、クレー、ベントナイト、活性炭、カーボンブラック等が挙げられる。また、酸化チタン、酸化アルミニウム(アルミナ)等の酸化物、水酸化アルミニウム等の水酸化物及び塩化アルミニウム等のハロゲン化物が挙げられる。

【解決手段】固相体4と、固相体4の表面にあって、多孔質粒子12が充填された表面を備える多孔質粒子層10と、を備える、複合材料2を構成する。多孔質粒子12としては好ましくは無機材料、セラミックス材料を用いる。例えば、シリカ、マイカ、タルク、セリサイト、カオリン、クレー、ベントナイト、活性炭、カーボンブラック等が挙げられる。また、酸化チタン、酸化アルミニウム(アルミナ)等の酸化物、水酸化アルミニウム等の水酸化物及び塩化アルミニウム等のハロゲン化物が挙げられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、撥水表面を有する複合材料に関する。

【背景技術】

【0002】

従来、この種の撥水表面を有する材料は、その撥水性に基づいて、例えば、塩害防止塗膜、着雪防止塗膜、汚染防止塗膜及び液体分離用塗膜等の用途が期待されている。撥水表面は、微細な凹凸構造や疎水性の官能基等に由来するものであり、なかでも、接触角が150°を超えるような超撥水表面が注目されている。こうした撥表面を有する材料としては、カーボンなどの撥水性微粒子を含むポリマー基材をレーザーアブレーションで処理して凹凸を付与して、高い撥水性を付与する技術が開示されている(特許文献1)。また、ゾルゲル法による疎水性被膜材も知られている(特許文献2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−89935号公報

【特許文献2】特開2005−82616号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、レーザーアブレーションは、微細な凹凸構造を付与できるもののコスト的に見合わないことが多い。また、レーザーアブレーションの場合には、表面の耐久性にも問題があった。さらに、ゾルゲル法によれば、含まれる疎水性微粒子を膜形成時に均一もしくは超撥水となるように堆積し、構造物として維持する必要がある。したがって、このような構造物を形成し、均一な超撥水膜とするためには、塗布方法など膜の形成方法に十分な工夫が必要となる。そのため超撥水膜の合成方法としては歩留まりの低い方法となる。

【0005】

以上のように、現在までのところ、撥水表面は、アブレーション等によって形成される突起に基づく撥水性、疎水性材料による撥水性によって構築されることがほとんどであった。

【0006】

そこで、本明細書の開示は、従来にない新規な構造の撥液表面を提供することを一つの目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、撥液表面の構築に関し、多孔質粒子に着目した。従来、撥液表面の形成には、疎水性樹脂皮膜を有する微粒子が用いられることはあったが、多孔質粒子が用いられることはなかった。これは、多孔質という特徴が、撥液性に寄与しないと考えられたためである。しかしながら、本発明者らは、あえて多孔質粒子の多孔構造を直接利用することにより、撥液に一層適した表面構造を構築できることを初めて見出した。本明細書は、これらの知見に基づいて以下の手段を提供する。

【0008】

(1)撥液表面を有する複合材料であって、

固相体と、

前記固相体の表面にあって、多孔質粒子が充填された表面を備える多孔質粒子層と、

を備える、複合材料。

(2)前記多孔質粒子層は、前記多孔質粒子が集積した層である、(1)に記載の複合材料。

(3)前記多孔質粒子層は、前記多孔質粒子間に空隙を備える、(1)又は(2)に記載の複合材料。

(4)前記多孔質粒子は、その表面に疎水性樹脂被膜を有する、(1)〜(3)のいずれかに記載の複合材料。

(5)前記多孔質粒子は、平均粒径が0.1μm以上10μm以下であって、平均細孔径が0.1nm以上100nm以下である、(1)〜(4)のいずれかに記載の複合材料。

(6)前記多孔質粒子層は、前記固相体に形成された表層の少なくとも一部を構成している、(1)〜(5)のいずれかに記載の複合材料。

(7)撥液表面を有する複合材料の製造方法であって、

多孔質粒子を固相体の表面に付着させて充填する工程、

を備える、製造方法。

(8)前記多孔質粒子はその表面に疎水性樹脂被膜を有する、(7)に記載の製造方法。

(9)前記充填工程は、前記多孔質粒子と疎水性樹脂材料とを含有する液を、固相体の表面に供給して皮膜化する工程である、(8)に記載の製造方法。

を備える、製造方法。

(10)多孔質粒子を含有する、撥液表面形成用組成物。

(11)さらに、疎水性樹脂を含有する、(10)に記載の組成物。

【図面の簡単な説明】

【0009】

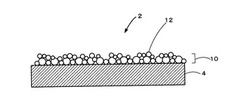

【図1】本明細書に開示される複合材料の一例を示す図である。

【図2】実施例1の方法で得られた本発明の塗装液に用いる多孔質シリカ微粒子の電子顕微鏡写真である。

【図3】実施例1の方法で得られた本発明の物品の撥水性表面の電子顕微鏡写真である。

【図4】実施例3の方法で得られた本発明の塗装液に用いる多孔質アルミナ微粒子の電子顕微鏡写真である。

【図5】実施例3の方法で得られた本発明の物品の撥水性表面の電子顕微鏡写真である。

【図6】比較例2の方法で得られた物品の表面の電子顕微鏡写真である。

【発明を実施するための形態】

【0010】

本明細書の開示は、撥液表面を有する複合材料、その製造方法及び撥液表面形成用組成物に関する。本明細書に開示される複合材料等において撥液表面を構成するのは多孔質粒子である。多孔質粒子は、大きな表面積を有する。また、多孔質粒子は、細孔を備えている。こうした多孔質粒子が充填された固相体の表面は、それ自体、撥液性を発揮することができる。また、多孔質粒子が集積することで、多孔質粒子間に形成される空隙も撥液性に寄与することができる。さらに、多孔質粒子が疎水性樹脂皮膜を有する場合には、優れた撥液性を発揮することができる。

【0011】

以下、複合材料、組成物及び複合材料の製造方法につき、適宜図面を参照しながら説明する。なお、図面は、本明細書の開示を説明するためものものであって、これを限定するものではない。

【0012】

(複合材料)

本明細書に開示される複合材料は、固相体と、前記固相体の表面にあって、多孔質粒子が充填された表面を備える多孔質粒子層と、を備えることができる。図1に示すように、本複合材料2は、固相体4の表面に多孔質粒子層10を備えていれば足りる。後述するように、他の表層を備えていてもよい。

【0013】

(固相体)

固相体4は、固相を有していれば足り、特に限定されない。撥液表面を有することが有利に作用する固相体4であることが好ましい。こうした固相体4としては、金属、セラミックス、ガラス、これらの複合材料、これらの1種以上と他の材料との複合材料が挙げられる。こうした固相体は、特に、塩害、着雪、雨水等、水分を含有する各種汚染源への抵抗性を付与することが求められる材料が挙げられる。こうした材料は広く存在し、特に限定されないが、例えば、建築材料、構造材料、車両、船舶等の輸送体材料が挙げられる。固相体4の形態も特に限定されないで、用途等に応じて各種形態を採ることができる。例えば、シート状、板状、メッシュ状、粒子状、膜状、多孔質材料、繊維状等とすることができる。

【0014】

(多孔質粒子層)

多孔質粒子層10は、固相体4の表面に多孔質粒子12が充填された表面を有している。多孔質粒子12が充填された表面とは、実質的に多孔質粒子12のみからなる表面をいう。不可避的に形成される多孔質粒子12が存在しない領域があることを排除するものではない。また、撥液性が確保できていれば部分的に多孔質粒子12によって形成されていない表面、すなわち、多孔質粒子12が存在していない部分があることを排除するものでもない。

【0015】

多孔質粒子12は、有効な表面積を確保するなどの点を考慮すると球状であることが好ましい。多孔質粒子12の材料は特に限定されない。例えば、炭素材料、セラミックス、ガラス、金属等の無機材料、樹脂等の有機材料、及びこれらの複合材料が挙げられる。多孔質粒子12自体の表面特性で撥液性を発揮させようとする場合、得ようとする撥液性に応じて材料を選択することができる。例えば、撥水性を得る場合には、疎水性材料の多孔質粒子12とし、撥油性を得る場合には、親水性材料の多孔質粒子12とする。

【0016】

多孔質粒子12として、好ましくは無機材料、セラミックス材料を用いる。これらの材料は、耐久性及び球状粒子を比較的容易に合成できるからである。例えば、以下の化合物が挙げられる。シリカ(シリカゲル、ホワイトカーボン、エアロジル、非晶質シリカを含む。)、マイカ、タルク、セリサイト、カオリン、クレー、ベントナイト、活性炭、カーボンブラック等が挙げられる。また、酸化チタン(アナタース型、ルチル型)、酸化亜鉛、酸化マグネシウム、酸化第一鉄、酸化第二鉄、酸化アルミニウム(アルミナ)、酸化クロム、酸化第一コバルト、四三酸化コバルト、酸化第二コバルト、酸化第一ニッケル、酸化第二ニッケル、酸化タングステン、酸化トリウム、酸化モリブデン、二酸化マンガン、三酸化マンガン、酸化ウラン、酸化トリウム、酸化バリウム、酸化イットリウム、酸化ジルコニウム、酸化第一銅、酸化第二銅、酸化第一スズ、酸化第二スズ、一酸化鉛、四三酸化鉛、二酸化鉛、三酸化アンチモン、五酸化アンチモン、酸化ニオブ、酸化ルテニウム、チタン酸バリウム、酸化銀、酸化ゲルマニウム等の酸化物が挙げられる。さらに、水酸化アルミニウム、水酸化マグネシウム、水酸化ジルコニウム、水酸化チタン、水酸化クロム等の水酸化物が挙げられる。さらにまた、塩化アルミニウム、塩化チタン、塩化ジルコニウム、フッ化カルシウム等のハロゲン化物が挙げられる。

【0017】

また、硫酸バリウム、硫酸マグネシウム、硫酸カルシウム、硫酸アルミニウム、硫酸チタニウム、硫酸ストロンチウム、硫化亜鉛、硫化カドミウム、硫化アンチモン、硫化カルシウム、硫化銀、硫化ゲルマニウム、硫化コバルト、硫化スズ、硫化鉛、硫化ニッケル、硫化マンガン、硫化亜鉛等の硫酸塩や硫化物が挙げられる。さらに、リン酸カルシウム、ヒドロキシアパタイト、リン酸アルミニウム等のリン酸塩が挙げられる。さらにまた、窒化ケイ素、窒化ホウ素、窒化マグネシウム、窒化チタン、窒化アルミニウム、窒化鉄、窒化バナジウム、窒化ジルコニウム、窒化タンタル等の窒化物が挙げられる。また、ケイ化モリブデン、ケイ酸バリウム、ケイ酸マグネシウム、ケイ酸ストロンチウム、ケイ酸アルミニウム、ゼオライト等のケイ素化合物、ケイ酸塩が挙げられる。また、炭酸カルシウム、炭酸マグネシウム等の炭酸塩;炭化ケイ素、炭化チタン、炭化タンタル、炭化ジルコニウム、炭化タングステン、炭化モリブデン、炭化ハフニウム、炭化クロム、炭化バナジウム、炭化ホウ素、炭化ウラン、炭化ベリリウム等の炭化物等が挙げられる。

【0018】

また、金、銀、パラジウム、ロジウム、イリジウム、レニウム、ルテニウム、オスミウム等;ニッケル、銅、亜鉛、スズ、コバルト、鉄、アルミニウム、モリブデン、マンガン、タングステン、ガリウム、インジウム、テクネチウム、チタン、ジルコニウム、セリウム、タンタル、ニオブ、ハフニウム等の金属が挙げられる。さらに、アルミニウム−マグネシウム合金、鉄−炭素合金、鉄−銅合金、鉄−ニッケル−クロム合金、銀−金合金、パラジウム−金合金、銀−パラジウム合金、銅−ニッケル合金、ニッケル−コバルト合金、ニッケル−マグネシウム合金、スズ−鉛合金等が挙げられる。

【0019】

なかでも、各種酸化物が好ましい。酸化物としては、好ましくは、SiO2、Al2O3、MgO、FeOx等が挙げられる。

【0020】

多孔質粒子12の平均粒径は、0.1μm以上10μm以下であることが好ましい。10μmを超えると平滑な表面を形成しづらくなり、見栄えも悪くなるためである。より好ましくは、0.5μm以上であり、さらに1μm以上である。また、より好ましくは7μm以下であり、さらに5μm以下である。なお、多孔質粒子12の平均粒径は、レーザー回折法によって測定することができる。例えば、Malvern社製のMastersizer 2000を用いて測定することができる。

【0021】

多孔質粒子12は、平均細孔径が0.1nm以上100nm以下であることが好ましい。100nmを超えると細孔内部に水分が入り込む可能性があるからである。より好ましくは0.5nm以上であり、さらに1nm以上である。また、より好ましくは70nm以下であり、さらに好ましくは50nm以下である。多孔質粒子12の平均細孔径は、ガス吸着法を利用したBJH法により測定することができる。

【0022】

多孔質粒子12は比表面積が3m2/g以上5000m2/g以下であることが好ましい。3m2/g未満であると撥水性能が劣る可能性があるからである。より好ましくは5m2/g以上であり、さらに10m2/g以上である。またより好ましくは1000m2/g以下である。多孔質粒子12の比表面積はガス吸着法を利用したBET法により測定することができる

【0023】

多孔質粒子12は、その気孔率は好ましくは50%以上である。50%未満であると撥水性能が劣る可能性があるからである。より好ましくは60%以上である。また、好ましくは95%以下である。95%を超えると強度が著しく低下し、形状を保てなくなるからである。より好ましくは80%以下である。なお、気孔率は、密充填時の体積と重量の関係から算出することができる。

【0024】

多孔質粒子12は、その表面に疎水性被膜を有することができる。こうすることで、多孔質粒子12に依拠する撥液性を増強したり、あるいは異ならせたりすることができる。疎水性皮膜を有するときには、撥水性を発揮できる。こうした疎水性皮膜は、飽和フルオロアルキル基、アルキルシリル基、長鎖アルキル基などをの官能基を備える材料が挙げられる。こうした材料は、樹脂材料であってもよい。疎水性材料としては、例えば、典型的には、例えばメチルハイドロジェンシリコーンオイル、アルコキシ変性シリコーンオイル、アミノ変性シリコーンオイル、エポキシ変性シリコーンオイル、ポリエーテル変性シリコーンオイル、又はカルボキシル変性シリコーンオイルが挙げられる。また、疎水性樹脂材料としては、各種シリコン樹脂が挙げられる。また、疎水性樹脂材料としては、シリコン含有ユニットを含むブロック共重合体、グラフト共重合体等が挙げられる。共重合体等は、アクリル系共重合体やポリウレタン系共重合体が挙げられる。

【0025】

こうした皮膜の多孔質粒子12の表面への結合状態は特に限定しない。多孔質粒子12の表面の官能基等と共有結合を形成していてもよいし、そのほかの各種相互作用により付着等されていればよい。

【0026】

多孔質粒子層10は、こうした多孔質粒子が充填された表面を有している。多孔質粒子層10は、多孔質粒子12が配列された表面であってもよいが、厚み方向に集積されていてもよい。厚み方向に集積されていることで、多孔質粒子間に、撥液性に寄与する空隙を備えることができる。多孔質粒子層10の厚みは特に限定されないが、1μm以上10μm以下とすることができる。

【0027】

多孔質粒子層10は、多孔質粒子12を含むが、それ以外の材料や成分を含んでいてもよい。例えば、通常の塗膜やコーティングに含まれる材料や成分を含むことができる。例えば、着色剤、紫外線吸収剤等などが挙げられる。

【0028】

多孔質粒子層10は、固相体4の表面にあって撥液層として機能することができる。多孔質粒子層10は、固相体4に形成された表層の少なくとも一部を構成するものであてもよい。例えば、固相体4が塗膜を有する場合、多孔質粒子層10が塗膜を兼用していてもよい。また、多孔質粒子層10は塗膜の最表層であってもよい。

【0029】

本複合材料2は、多孔質粒子層10に基づいて、各種用途に使用できる。例えば、塩害防止材料、着雪防止材料、汚染防止材料等である。こうした材料は、外装材料や構造材料として有用である。また、液体分離材料等にも利用できる。

【0030】

(撥液表面を有する複合材料の製造方法)

本明細書に開示される撥液表面を有する複合材料の製造方法は、多孔質粒子を固相体の表面に付着させて充填する工程を備えることができる。この方法によれば、本複合材料を容易に製造することができる。

【0031】

固相体4に多孔質粒子12を供給する方法は特に限定しない。通常の樹脂あるいは無機材料のコーティング方法や表面被覆方法を適宜用いることができる。また、湿式であってもよいし乾式であってもよい。湿式による場合には、適当な媒体に多孔質粒子12を分散させた液に浸漬したり、当該液を噴霧したりするなどの手法で、固相体4に液を供給し考慮すると、エタノール等のアルコールやアセトン、トルエン等から適宜選択される。

【0032】

また、乾式による場合には、多孔質粒子12を、直接固相体4に向けて噴射し付着させる方法等が挙げられる。あるいは、多孔質粒子12を付着させておき、加熱により付着させる方法が挙げられる。

【0033】

多孔質粒子12の表面に皮膜を有する場合も、かかる多孔質粒子12を皮膜のない多孔質球状微粒子12と同様にして固相体4に供給して多孔質粒子層10を形成するればよい。また、固相体4の表面で多孔質粒子12の表面にかかる皮膜を形成してもよい。すなわち、多孔質粒子12と皮膜材料とを含有する懸濁液を固相体4に供給して、乾燥することにより、その場で皮膜を多孔質粒子12に対して形成することもできる。

【0034】

多孔質粒子12と皮膜材料との懸濁液を用いる場合、多孔質粒子12の含有量は1wt%以上10wt%以下とすることができる。より好ましくは、2wt%以上である。また、皮膜材料の含有量は、1wt%以上20wt%以下とすることが好ましい。より好ましくは3wt%以上20wt%以下とすることができる。また、媒体も、特に限定しないが、例えば、水、水と相溶するエタノール等のアルコール等が挙げられる。

【0035】

多孔質粒子12を固相体4に供給して表面に固定させるには、好ましくは加熱を伴う。加熱を伴うことにより、固相体4に対する十分な付着強度が得られる。

【0036】

(撥液表面形成用組成物)

本明細書に開示される撥液表面形成用組成物は、多孔質粒子を含有することができる。本組成物は、固相体に撥液表面を有する多孔質粒子層を形成することができる。この組成物は、多孔質球状微粒子12とともにこれの分散や供給に適した溶媒等の媒体を含むことができる。こうした媒体については既に説明した。また、本組成物は、皮膜材料を含む懸濁液であってもよい。こうした態様についても既に説明した。本組成物は、ディッピング用であってもよいし、噴霧用であってもよいし、塗布用であってもよい。

【0037】

以上説明したように、本明細書の開示によれば、多孔質粒子を用いる各種の撥液表面を備える複合材料、撥液表面の形成方法等が提供される。

【実施例】

【0038】

以下、発明を、実施例を挙げて具体的に説明するが、本発明は以下の実施例に限定するものではない。

【0039】

実施例に用いた溶剤の調製、塗装法、物品の物性測定法は以下の通りである。

<溶剤の調製>

市販のアクリルシリコーン剤であるサイマックUS270(東亞合成(株)製)にエタノールを加え希釈した。市販品は固形分30wt%であるので、この固形分が5wt%となるように調製し、これを溶剤とした。

【0040】

<塗装法>

前記溶剤と微粒子を混合した塗装液に、塗装させたい基板を浸し、引き上げ速度3 mm/secにてディップコーティングを行った。なお塗装液は静置すると微粒子が沈殿するため、ディップコートの際は攪拌を行った。塗装後、室温で約10分乾燥させた。ディップコートおよび乾燥を5回繰り返した。

【0041】

<水滴接触角測定法>

水滴接触角の測定には、全自動接触角計DropMasterシリーズDM−701(協和界面科学(株)製)を用いた。水滴を形成する注射針には超撥水測定用カテラン針32Gを用いた。水滴の液量は2μlとし、塗装された基板に液滴を着滴させた。解析ソフトウェアFAMS(協和界面科学(株)製)を用い、着滴した水滴を真円フィッティングし、接触角を求めた。測定は5回行い、最大値と最小値は除き、残りの3つの値の平均値を接触角として採用した。

【実施例1】

【0042】

水ガラス水溶液を合成し、界面活性剤/ヘキサン溶液に水ガラス溶液を混合した。そしてホモジナイザでエマルション化し、このエマルション溶液を炭酸水素アンモニウム水溶液と混合・沈殿させた。沈殿物を濾過・洗浄を繰り返し、100℃12時間で乾燥、その後500℃12時間仮焼することにより、多孔質なシリカ微粒子を得た。この多孔質シリカ微粒子の電子顕微鏡写真(倍率10000倍、30000倍及び50000倍)を図2に示す。

【0043】

合成した多孔質シリカ微粒子が、それぞれ1,2,3,5,8,10wt%となるように溶剤10mlに加え、塗装液を調製した。この塗装液中にソーダガラス板を浸しディップコートを行い乾燥した。最後の乾燥は150℃で30分とした。微粒子同士が接着されている高撥水性表面を有する物品を得た。この物品の水滴接触角を測定した。結果を表1に示す。

【0044】

【表1】

【0045】

表1に示すように、多孔質シリカ微粒子が、3wt%以上になると、液滴が着滴しなかった。これは塗装した表面の撥水性が著しく高いためである。また、実施例1で得られた、多孔質シリカ微粒子が5wt%の塗装液を用いて得られた物品の電子顕微鏡写真(倍率10000倍、30000倍、100000倍)を図3に示す。

【実施例2】

【0046】

実施例1と同様の多孔質シリカ微粒子がそれぞれ2,3wt%となるように溶剤40mlに加え、塗装液を調製した。この塗装液中にアルミ板を浸しディップコートを行い乾燥した。最後の乾燥は150℃で24時間とした。微粒子同士が接着されている高撥水性表面を有する物品を得た。この物品の水滴接触角を測定した。結果を表1に示す。表1に示すように、アルミ板においても、同様に良好な結果が得られた。

【実施例3】

【0047】

アンモニウムミョウバン((NH4)Al(SO4)2・12H2O)を噴霧熱分解後、熱処理をすることで多孔質なアルミナ微粒子を合成した。この多孔質アルミナ微粒子の電子顕微鏡写真(倍率10000倍、30000倍、100000倍)を図4に示す。

【0048】

この多孔質アルミナ微粒子がそれぞれ1.28,2,3,5,8,10wt%となるように溶剤10 mlに加え、塗装液を調製した。この塗装液中にソーダガラス板を浸しディップコートを行い乾燥した。最後の乾燥は60℃で30分とした。微粒子同士が接着されている高撥水性表面を有する物品を得た。この物品の水滴接触角を測定した。結果を表2に示す。

【0049】

【表2】

【0050】

表2に示すように、いずれの物品についても高い撥水性を得ることができた。また、実施例3で得られた多孔質アルミナ微粒子が5wt%の塗装液を用いて得られた物品の電子顕微鏡写真(倍率10000倍、30000倍、100000倍)を図5に示す。

【0051】

[比較例1]

溶剤のみを塗装液とした。この塗装液中にソーダガラス板を浸しディップコートを行い乾燥した。最後の乾燥は60℃で30分とした。この物品の水滴接触角を測定した。結果を表3に示す。溶剤のみを塗装された物品は、水滴接触角の結果、本発明の物品に比べて撥水性が低かった。

【0052】

[比較例2]

無孔の微粒子、市販のアドマファイン シリカSO−C6(平均粒径2.0μm、比表面積1.7m2/g)を溶剤10mlに加え、微粒子が5wt%となるように塗装液を調製した。この塗装液中にソーダガラス板を浸しディップコートを行い乾燥した。最後の乾燥は150℃で30分とした。微粒子同士が接着されている表面を有する物品を得た。この物品の水滴接触角を測定した。結果を表3に示す。また、比較例2で得られた物品の電子顕微鏡写真(倍率10000倍、30000倍、100000倍)を図6に示す。無孔微粒子を溶剤に加え塗装された物品は、水滴接触角の結果、本発明の物品に比べて撥水性が低かった。

【0053】

【表3】

【技術分野】

【0001】

本発明は、撥水表面を有する複合材料に関する。

【背景技術】

【0002】

従来、この種の撥水表面を有する材料は、その撥水性に基づいて、例えば、塩害防止塗膜、着雪防止塗膜、汚染防止塗膜及び液体分離用塗膜等の用途が期待されている。撥水表面は、微細な凹凸構造や疎水性の官能基等に由来するものであり、なかでも、接触角が150°を超えるような超撥水表面が注目されている。こうした撥表面を有する材料としては、カーボンなどの撥水性微粒子を含むポリマー基材をレーザーアブレーションで処理して凹凸を付与して、高い撥水性を付与する技術が開示されている(特許文献1)。また、ゾルゲル法による疎水性被膜材も知られている(特許文献2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−89935号公報

【特許文献2】特開2005−82616号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、レーザーアブレーションは、微細な凹凸構造を付与できるもののコスト的に見合わないことが多い。また、レーザーアブレーションの場合には、表面の耐久性にも問題があった。さらに、ゾルゲル法によれば、含まれる疎水性微粒子を膜形成時に均一もしくは超撥水となるように堆積し、構造物として維持する必要がある。したがって、このような構造物を形成し、均一な超撥水膜とするためには、塗布方法など膜の形成方法に十分な工夫が必要となる。そのため超撥水膜の合成方法としては歩留まりの低い方法となる。

【0005】

以上のように、現在までのところ、撥水表面は、アブレーション等によって形成される突起に基づく撥水性、疎水性材料による撥水性によって構築されることがほとんどであった。

【0006】

そこで、本明細書の開示は、従来にない新規な構造の撥液表面を提供することを一つの目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、撥液表面の構築に関し、多孔質粒子に着目した。従来、撥液表面の形成には、疎水性樹脂皮膜を有する微粒子が用いられることはあったが、多孔質粒子が用いられることはなかった。これは、多孔質という特徴が、撥液性に寄与しないと考えられたためである。しかしながら、本発明者らは、あえて多孔質粒子の多孔構造を直接利用することにより、撥液に一層適した表面構造を構築できることを初めて見出した。本明細書は、これらの知見に基づいて以下の手段を提供する。

【0008】

(1)撥液表面を有する複合材料であって、

固相体と、

前記固相体の表面にあって、多孔質粒子が充填された表面を備える多孔質粒子層と、

を備える、複合材料。

(2)前記多孔質粒子層は、前記多孔質粒子が集積した層である、(1)に記載の複合材料。

(3)前記多孔質粒子層は、前記多孔質粒子間に空隙を備える、(1)又は(2)に記載の複合材料。

(4)前記多孔質粒子は、その表面に疎水性樹脂被膜を有する、(1)〜(3)のいずれかに記載の複合材料。

(5)前記多孔質粒子は、平均粒径が0.1μm以上10μm以下であって、平均細孔径が0.1nm以上100nm以下である、(1)〜(4)のいずれかに記載の複合材料。

(6)前記多孔質粒子層は、前記固相体に形成された表層の少なくとも一部を構成している、(1)〜(5)のいずれかに記載の複合材料。

(7)撥液表面を有する複合材料の製造方法であって、

多孔質粒子を固相体の表面に付着させて充填する工程、

を備える、製造方法。

(8)前記多孔質粒子はその表面に疎水性樹脂被膜を有する、(7)に記載の製造方法。

(9)前記充填工程は、前記多孔質粒子と疎水性樹脂材料とを含有する液を、固相体の表面に供給して皮膜化する工程である、(8)に記載の製造方法。

を備える、製造方法。

(10)多孔質粒子を含有する、撥液表面形成用組成物。

(11)さらに、疎水性樹脂を含有する、(10)に記載の組成物。

【図面の簡単な説明】

【0009】

【図1】本明細書に開示される複合材料の一例を示す図である。

【図2】実施例1の方法で得られた本発明の塗装液に用いる多孔質シリカ微粒子の電子顕微鏡写真である。

【図3】実施例1の方法で得られた本発明の物品の撥水性表面の電子顕微鏡写真である。

【図4】実施例3の方法で得られた本発明の塗装液に用いる多孔質アルミナ微粒子の電子顕微鏡写真である。

【図5】実施例3の方法で得られた本発明の物品の撥水性表面の電子顕微鏡写真である。

【図6】比較例2の方法で得られた物品の表面の電子顕微鏡写真である。

【発明を実施するための形態】

【0010】

本明細書の開示は、撥液表面を有する複合材料、その製造方法及び撥液表面形成用組成物に関する。本明細書に開示される複合材料等において撥液表面を構成するのは多孔質粒子である。多孔質粒子は、大きな表面積を有する。また、多孔質粒子は、細孔を備えている。こうした多孔質粒子が充填された固相体の表面は、それ自体、撥液性を発揮することができる。また、多孔質粒子が集積することで、多孔質粒子間に形成される空隙も撥液性に寄与することができる。さらに、多孔質粒子が疎水性樹脂皮膜を有する場合には、優れた撥液性を発揮することができる。

【0011】

以下、複合材料、組成物及び複合材料の製造方法につき、適宜図面を参照しながら説明する。なお、図面は、本明細書の開示を説明するためものものであって、これを限定するものではない。

【0012】

(複合材料)

本明細書に開示される複合材料は、固相体と、前記固相体の表面にあって、多孔質粒子が充填された表面を備える多孔質粒子層と、を備えることができる。図1に示すように、本複合材料2は、固相体4の表面に多孔質粒子層10を備えていれば足りる。後述するように、他の表層を備えていてもよい。

【0013】

(固相体)

固相体4は、固相を有していれば足り、特に限定されない。撥液表面を有することが有利に作用する固相体4であることが好ましい。こうした固相体4としては、金属、セラミックス、ガラス、これらの複合材料、これらの1種以上と他の材料との複合材料が挙げられる。こうした固相体は、特に、塩害、着雪、雨水等、水分を含有する各種汚染源への抵抗性を付与することが求められる材料が挙げられる。こうした材料は広く存在し、特に限定されないが、例えば、建築材料、構造材料、車両、船舶等の輸送体材料が挙げられる。固相体4の形態も特に限定されないで、用途等に応じて各種形態を採ることができる。例えば、シート状、板状、メッシュ状、粒子状、膜状、多孔質材料、繊維状等とすることができる。

【0014】

(多孔質粒子層)

多孔質粒子層10は、固相体4の表面に多孔質粒子12が充填された表面を有している。多孔質粒子12が充填された表面とは、実質的に多孔質粒子12のみからなる表面をいう。不可避的に形成される多孔質粒子12が存在しない領域があることを排除するものではない。また、撥液性が確保できていれば部分的に多孔質粒子12によって形成されていない表面、すなわち、多孔質粒子12が存在していない部分があることを排除するものでもない。

【0015】

多孔質粒子12は、有効な表面積を確保するなどの点を考慮すると球状であることが好ましい。多孔質粒子12の材料は特に限定されない。例えば、炭素材料、セラミックス、ガラス、金属等の無機材料、樹脂等の有機材料、及びこれらの複合材料が挙げられる。多孔質粒子12自体の表面特性で撥液性を発揮させようとする場合、得ようとする撥液性に応じて材料を選択することができる。例えば、撥水性を得る場合には、疎水性材料の多孔質粒子12とし、撥油性を得る場合には、親水性材料の多孔質粒子12とする。

【0016】

多孔質粒子12として、好ましくは無機材料、セラミックス材料を用いる。これらの材料は、耐久性及び球状粒子を比較的容易に合成できるからである。例えば、以下の化合物が挙げられる。シリカ(シリカゲル、ホワイトカーボン、エアロジル、非晶質シリカを含む。)、マイカ、タルク、セリサイト、カオリン、クレー、ベントナイト、活性炭、カーボンブラック等が挙げられる。また、酸化チタン(アナタース型、ルチル型)、酸化亜鉛、酸化マグネシウム、酸化第一鉄、酸化第二鉄、酸化アルミニウム(アルミナ)、酸化クロム、酸化第一コバルト、四三酸化コバルト、酸化第二コバルト、酸化第一ニッケル、酸化第二ニッケル、酸化タングステン、酸化トリウム、酸化モリブデン、二酸化マンガン、三酸化マンガン、酸化ウラン、酸化トリウム、酸化バリウム、酸化イットリウム、酸化ジルコニウム、酸化第一銅、酸化第二銅、酸化第一スズ、酸化第二スズ、一酸化鉛、四三酸化鉛、二酸化鉛、三酸化アンチモン、五酸化アンチモン、酸化ニオブ、酸化ルテニウム、チタン酸バリウム、酸化銀、酸化ゲルマニウム等の酸化物が挙げられる。さらに、水酸化アルミニウム、水酸化マグネシウム、水酸化ジルコニウム、水酸化チタン、水酸化クロム等の水酸化物が挙げられる。さらにまた、塩化アルミニウム、塩化チタン、塩化ジルコニウム、フッ化カルシウム等のハロゲン化物が挙げられる。

【0017】

また、硫酸バリウム、硫酸マグネシウム、硫酸カルシウム、硫酸アルミニウム、硫酸チタニウム、硫酸ストロンチウム、硫化亜鉛、硫化カドミウム、硫化アンチモン、硫化カルシウム、硫化銀、硫化ゲルマニウム、硫化コバルト、硫化スズ、硫化鉛、硫化ニッケル、硫化マンガン、硫化亜鉛等の硫酸塩や硫化物が挙げられる。さらに、リン酸カルシウム、ヒドロキシアパタイト、リン酸アルミニウム等のリン酸塩が挙げられる。さらにまた、窒化ケイ素、窒化ホウ素、窒化マグネシウム、窒化チタン、窒化アルミニウム、窒化鉄、窒化バナジウム、窒化ジルコニウム、窒化タンタル等の窒化物が挙げられる。また、ケイ化モリブデン、ケイ酸バリウム、ケイ酸マグネシウム、ケイ酸ストロンチウム、ケイ酸アルミニウム、ゼオライト等のケイ素化合物、ケイ酸塩が挙げられる。また、炭酸カルシウム、炭酸マグネシウム等の炭酸塩;炭化ケイ素、炭化チタン、炭化タンタル、炭化ジルコニウム、炭化タングステン、炭化モリブデン、炭化ハフニウム、炭化クロム、炭化バナジウム、炭化ホウ素、炭化ウラン、炭化ベリリウム等の炭化物等が挙げられる。

【0018】

また、金、銀、パラジウム、ロジウム、イリジウム、レニウム、ルテニウム、オスミウム等;ニッケル、銅、亜鉛、スズ、コバルト、鉄、アルミニウム、モリブデン、マンガン、タングステン、ガリウム、インジウム、テクネチウム、チタン、ジルコニウム、セリウム、タンタル、ニオブ、ハフニウム等の金属が挙げられる。さらに、アルミニウム−マグネシウム合金、鉄−炭素合金、鉄−銅合金、鉄−ニッケル−クロム合金、銀−金合金、パラジウム−金合金、銀−パラジウム合金、銅−ニッケル合金、ニッケル−コバルト合金、ニッケル−マグネシウム合金、スズ−鉛合金等が挙げられる。

【0019】

なかでも、各種酸化物が好ましい。酸化物としては、好ましくは、SiO2、Al2O3、MgO、FeOx等が挙げられる。

【0020】

多孔質粒子12の平均粒径は、0.1μm以上10μm以下であることが好ましい。10μmを超えると平滑な表面を形成しづらくなり、見栄えも悪くなるためである。より好ましくは、0.5μm以上であり、さらに1μm以上である。また、より好ましくは7μm以下であり、さらに5μm以下である。なお、多孔質粒子12の平均粒径は、レーザー回折法によって測定することができる。例えば、Malvern社製のMastersizer 2000を用いて測定することができる。

【0021】

多孔質粒子12は、平均細孔径が0.1nm以上100nm以下であることが好ましい。100nmを超えると細孔内部に水分が入り込む可能性があるからである。より好ましくは0.5nm以上であり、さらに1nm以上である。また、より好ましくは70nm以下であり、さらに好ましくは50nm以下である。多孔質粒子12の平均細孔径は、ガス吸着法を利用したBJH法により測定することができる。

【0022】

多孔質粒子12は比表面積が3m2/g以上5000m2/g以下であることが好ましい。3m2/g未満であると撥水性能が劣る可能性があるからである。より好ましくは5m2/g以上であり、さらに10m2/g以上である。またより好ましくは1000m2/g以下である。多孔質粒子12の比表面積はガス吸着法を利用したBET法により測定することができる

【0023】

多孔質粒子12は、その気孔率は好ましくは50%以上である。50%未満であると撥水性能が劣る可能性があるからである。より好ましくは60%以上である。また、好ましくは95%以下である。95%を超えると強度が著しく低下し、形状を保てなくなるからである。より好ましくは80%以下である。なお、気孔率は、密充填時の体積と重量の関係から算出することができる。

【0024】

多孔質粒子12は、その表面に疎水性被膜を有することができる。こうすることで、多孔質粒子12に依拠する撥液性を増強したり、あるいは異ならせたりすることができる。疎水性皮膜を有するときには、撥水性を発揮できる。こうした疎水性皮膜は、飽和フルオロアルキル基、アルキルシリル基、長鎖アルキル基などをの官能基を備える材料が挙げられる。こうした材料は、樹脂材料であってもよい。疎水性材料としては、例えば、典型的には、例えばメチルハイドロジェンシリコーンオイル、アルコキシ変性シリコーンオイル、アミノ変性シリコーンオイル、エポキシ変性シリコーンオイル、ポリエーテル変性シリコーンオイル、又はカルボキシル変性シリコーンオイルが挙げられる。また、疎水性樹脂材料としては、各種シリコン樹脂が挙げられる。また、疎水性樹脂材料としては、シリコン含有ユニットを含むブロック共重合体、グラフト共重合体等が挙げられる。共重合体等は、アクリル系共重合体やポリウレタン系共重合体が挙げられる。

【0025】

こうした皮膜の多孔質粒子12の表面への結合状態は特に限定しない。多孔質粒子12の表面の官能基等と共有結合を形成していてもよいし、そのほかの各種相互作用により付着等されていればよい。

【0026】

多孔質粒子層10は、こうした多孔質粒子が充填された表面を有している。多孔質粒子層10は、多孔質粒子12が配列された表面であってもよいが、厚み方向に集積されていてもよい。厚み方向に集積されていることで、多孔質粒子間に、撥液性に寄与する空隙を備えることができる。多孔質粒子層10の厚みは特に限定されないが、1μm以上10μm以下とすることができる。

【0027】

多孔質粒子層10は、多孔質粒子12を含むが、それ以外の材料や成分を含んでいてもよい。例えば、通常の塗膜やコーティングに含まれる材料や成分を含むことができる。例えば、着色剤、紫外線吸収剤等などが挙げられる。

【0028】

多孔質粒子層10は、固相体4の表面にあって撥液層として機能することができる。多孔質粒子層10は、固相体4に形成された表層の少なくとも一部を構成するものであてもよい。例えば、固相体4が塗膜を有する場合、多孔質粒子層10が塗膜を兼用していてもよい。また、多孔質粒子層10は塗膜の最表層であってもよい。

【0029】

本複合材料2は、多孔質粒子層10に基づいて、各種用途に使用できる。例えば、塩害防止材料、着雪防止材料、汚染防止材料等である。こうした材料は、外装材料や構造材料として有用である。また、液体分離材料等にも利用できる。

【0030】

(撥液表面を有する複合材料の製造方法)

本明細書に開示される撥液表面を有する複合材料の製造方法は、多孔質粒子を固相体の表面に付着させて充填する工程を備えることができる。この方法によれば、本複合材料を容易に製造することができる。

【0031】

固相体4に多孔質粒子12を供給する方法は特に限定しない。通常の樹脂あるいは無機材料のコーティング方法や表面被覆方法を適宜用いることができる。また、湿式であってもよいし乾式であってもよい。湿式による場合には、適当な媒体に多孔質粒子12を分散させた液に浸漬したり、当該液を噴霧したりするなどの手法で、固相体4に液を供給し考慮すると、エタノール等のアルコールやアセトン、トルエン等から適宜選択される。

【0032】

また、乾式による場合には、多孔質粒子12を、直接固相体4に向けて噴射し付着させる方法等が挙げられる。あるいは、多孔質粒子12を付着させておき、加熱により付着させる方法が挙げられる。

【0033】

多孔質粒子12の表面に皮膜を有する場合も、かかる多孔質粒子12を皮膜のない多孔質球状微粒子12と同様にして固相体4に供給して多孔質粒子層10を形成するればよい。また、固相体4の表面で多孔質粒子12の表面にかかる皮膜を形成してもよい。すなわち、多孔質粒子12と皮膜材料とを含有する懸濁液を固相体4に供給して、乾燥することにより、その場で皮膜を多孔質粒子12に対して形成することもできる。

【0034】

多孔質粒子12と皮膜材料との懸濁液を用いる場合、多孔質粒子12の含有量は1wt%以上10wt%以下とすることができる。より好ましくは、2wt%以上である。また、皮膜材料の含有量は、1wt%以上20wt%以下とすることが好ましい。より好ましくは3wt%以上20wt%以下とすることができる。また、媒体も、特に限定しないが、例えば、水、水と相溶するエタノール等のアルコール等が挙げられる。

【0035】

多孔質粒子12を固相体4に供給して表面に固定させるには、好ましくは加熱を伴う。加熱を伴うことにより、固相体4に対する十分な付着強度が得られる。

【0036】

(撥液表面形成用組成物)

本明細書に開示される撥液表面形成用組成物は、多孔質粒子を含有することができる。本組成物は、固相体に撥液表面を有する多孔質粒子層を形成することができる。この組成物は、多孔質球状微粒子12とともにこれの分散や供給に適した溶媒等の媒体を含むことができる。こうした媒体については既に説明した。また、本組成物は、皮膜材料を含む懸濁液であってもよい。こうした態様についても既に説明した。本組成物は、ディッピング用であってもよいし、噴霧用であってもよいし、塗布用であってもよい。

【0037】

以上説明したように、本明細書の開示によれば、多孔質粒子を用いる各種の撥液表面を備える複合材料、撥液表面の形成方法等が提供される。

【実施例】

【0038】

以下、発明を、実施例を挙げて具体的に説明するが、本発明は以下の実施例に限定するものではない。

【0039】

実施例に用いた溶剤の調製、塗装法、物品の物性測定法は以下の通りである。

<溶剤の調製>

市販のアクリルシリコーン剤であるサイマックUS270(東亞合成(株)製)にエタノールを加え希釈した。市販品は固形分30wt%であるので、この固形分が5wt%となるように調製し、これを溶剤とした。

【0040】

<塗装法>

前記溶剤と微粒子を混合した塗装液に、塗装させたい基板を浸し、引き上げ速度3 mm/secにてディップコーティングを行った。なお塗装液は静置すると微粒子が沈殿するため、ディップコートの際は攪拌を行った。塗装後、室温で約10分乾燥させた。ディップコートおよび乾燥を5回繰り返した。

【0041】

<水滴接触角測定法>

水滴接触角の測定には、全自動接触角計DropMasterシリーズDM−701(協和界面科学(株)製)を用いた。水滴を形成する注射針には超撥水測定用カテラン針32Gを用いた。水滴の液量は2μlとし、塗装された基板に液滴を着滴させた。解析ソフトウェアFAMS(協和界面科学(株)製)を用い、着滴した水滴を真円フィッティングし、接触角を求めた。測定は5回行い、最大値と最小値は除き、残りの3つの値の平均値を接触角として採用した。

【実施例1】

【0042】

水ガラス水溶液を合成し、界面活性剤/ヘキサン溶液に水ガラス溶液を混合した。そしてホモジナイザでエマルション化し、このエマルション溶液を炭酸水素アンモニウム水溶液と混合・沈殿させた。沈殿物を濾過・洗浄を繰り返し、100℃12時間で乾燥、その後500℃12時間仮焼することにより、多孔質なシリカ微粒子を得た。この多孔質シリカ微粒子の電子顕微鏡写真(倍率10000倍、30000倍及び50000倍)を図2に示す。

【0043】

合成した多孔質シリカ微粒子が、それぞれ1,2,3,5,8,10wt%となるように溶剤10mlに加え、塗装液を調製した。この塗装液中にソーダガラス板を浸しディップコートを行い乾燥した。最後の乾燥は150℃で30分とした。微粒子同士が接着されている高撥水性表面を有する物品を得た。この物品の水滴接触角を測定した。結果を表1に示す。

【0044】

【表1】

【0045】

表1に示すように、多孔質シリカ微粒子が、3wt%以上になると、液滴が着滴しなかった。これは塗装した表面の撥水性が著しく高いためである。また、実施例1で得られた、多孔質シリカ微粒子が5wt%の塗装液を用いて得られた物品の電子顕微鏡写真(倍率10000倍、30000倍、100000倍)を図3に示す。

【実施例2】

【0046】

実施例1と同様の多孔質シリカ微粒子がそれぞれ2,3wt%となるように溶剤40mlに加え、塗装液を調製した。この塗装液中にアルミ板を浸しディップコートを行い乾燥した。最後の乾燥は150℃で24時間とした。微粒子同士が接着されている高撥水性表面を有する物品を得た。この物品の水滴接触角を測定した。結果を表1に示す。表1に示すように、アルミ板においても、同様に良好な結果が得られた。

【実施例3】

【0047】

アンモニウムミョウバン((NH4)Al(SO4)2・12H2O)を噴霧熱分解後、熱処理をすることで多孔質なアルミナ微粒子を合成した。この多孔質アルミナ微粒子の電子顕微鏡写真(倍率10000倍、30000倍、100000倍)を図4に示す。

【0048】

この多孔質アルミナ微粒子がそれぞれ1.28,2,3,5,8,10wt%となるように溶剤10 mlに加え、塗装液を調製した。この塗装液中にソーダガラス板を浸しディップコートを行い乾燥した。最後の乾燥は60℃で30分とした。微粒子同士が接着されている高撥水性表面を有する物品を得た。この物品の水滴接触角を測定した。結果を表2に示す。

【0049】

【表2】

【0050】

表2に示すように、いずれの物品についても高い撥水性を得ることができた。また、実施例3で得られた多孔質アルミナ微粒子が5wt%の塗装液を用いて得られた物品の電子顕微鏡写真(倍率10000倍、30000倍、100000倍)を図5に示す。

【0051】

[比較例1]

溶剤のみを塗装液とした。この塗装液中にソーダガラス板を浸しディップコートを行い乾燥した。最後の乾燥は60℃で30分とした。この物品の水滴接触角を測定した。結果を表3に示す。溶剤のみを塗装された物品は、水滴接触角の結果、本発明の物品に比べて撥水性が低かった。

【0052】

[比較例2]

無孔の微粒子、市販のアドマファイン シリカSO−C6(平均粒径2.0μm、比表面積1.7m2/g)を溶剤10mlに加え、微粒子が5wt%となるように塗装液を調製した。この塗装液中にソーダガラス板を浸しディップコートを行い乾燥した。最後の乾燥は150℃で30分とした。微粒子同士が接着されている表面を有する物品を得た。この物品の水滴接触角を測定した。結果を表3に示す。また、比較例2で得られた物品の電子顕微鏡写真(倍率10000倍、30000倍、100000倍)を図6に示す。無孔微粒子を溶剤に加え塗装された物品は、水滴接触角の結果、本発明の物品に比べて撥水性が低かった。

【0053】

【表3】

【特許請求の範囲】

【請求項1】

撥液表面を有する複合材料であって、

固相体と、

前記固相体の表面にあって、多孔質粒子が充填された表面を備える多孔質粒子層と、

を備える、複合材料。

【請求項2】

前記多孔質粒子層は、前記多孔質粒子が集積した層である、請求項1に記載の複合材料。

【請求項3】

前記多孔質粒子層は、前記多孔質粒子間に空隙を備える、請求項1又は2に記載の複合材料。

【請求項4】

前記多孔質粒子は、その表面に疎水性樹脂被膜を有する、請求項1〜3のいずれかに記載の複合材料。

【請求項5】

前記多孔質粒子は、平均粒径が0.1μm以上10μm以下であって、平均細孔径が0.1nm以上100nm以下である、請求項1〜4のいずれかに記載の複合材料。

【請求項6】

前記多孔質粒子層は、前記固相体に形成された表層の少なくとも一部を構成している、請求項1〜5のいずれかに記載の複合材料。

【請求項7】

撥液表面を有する複合材料の製造方法であって、

多孔質粒子を固相体の表面に付着させて充填する工程、

を備える、製造方法。

【請求項8】

前記多孔質粒子はその表面に疎水性樹脂被膜を有する、請求項7に記載の製造方法。

【請求項9】

前記充填工程は、前記多孔質粒子と疎水性樹脂材料とを含有する液を、固相体の表面に供給して皮膜化する工程である、請求項8に記載の製造方法。

を備える、製造方法。

【請求項10】

多孔質粒子を含有する、撥液表面形成用組成物。

【請求項11】

さらに、疎水性樹脂を含有する、請求項10に記載の組成物。

【請求項1】

撥液表面を有する複合材料であって、

固相体と、

前記固相体の表面にあって、多孔質粒子が充填された表面を備える多孔質粒子層と、

を備える、複合材料。

【請求項2】

前記多孔質粒子層は、前記多孔質粒子が集積した層である、請求項1に記載の複合材料。

【請求項3】

前記多孔質粒子層は、前記多孔質粒子間に空隙を備える、請求項1又は2に記載の複合材料。

【請求項4】

前記多孔質粒子は、その表面に疎水性樹脂被膜を有する、請求項1〜3のいずれかに記載の複合材料。

【請求項5】

前記多孔質粒子は、平均粒径が0.1μm以上10μm以下であって、平均細孔径が0.1nm以上100nm以下である、請求項1〜4のいずれかに記載の複合材料。

【請求項6】

前記多孔質粒子層は、前記固相体に形成された表層の少なくとも一部を構成している、請求項1〜5のいずれかに記載の複合材料。

【請求項7】

撥液表面を有する複合材料の製造方法であって、

多孔質粒子を固相体の表面に付着させて充填する工程、

を備える、製造方法。

【請求項8】

前記多孔質粒子はその表面に疎水性樹脂被膜を有する、請求項7に記載の製造方法。

【請求項9】

前記充填工程は、前記多孔質粒子と疎水性樹脂材料とを含有する液を、固相体の表面に供給して皮膜化する工程である、請求項8に記載の製造方法。

を備える、製造方法。

【請求項10】

多孔質粒子を含有する、撥液表面形成用組成物。

【請求項11】

さらに、疎水性樹脂を含有する、請求項10に記載の組成物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−106420(P2012−106420A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−257320(P2010−257320)

【出願日】平成22年11月17日(2010.11.17)

【出願人】(000173522)一般財団法人ファインセラミックスセンター (147)

【出願人】(000213297)中部電力株式会社 (811)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月17日(2010.11.17)

【出願人】(000173522)一般財団法人ファインセラミックスセンター (147)

【出願人】(000213297)中部電力株式会社 (811)

【Fターム(参考)】

[ Back to top ]