撥油性通気材およびその製造方法

【課題】撥油処理が施されたPTFE多孔質膜を含み、しかも両面テープ等を用いて筐体に接合しても剥がれ難い撥油性通気材を提供する。

【解決手段】本発明の撥油性通気材1は、撥油処理が施されたポリテトラフルオロエチレン多孔質膜2で構成された表面1aを有している。表面1aにおける元素組成は、0.090≦O/C≦0.130を満たしかつ1.03≦F/C≦1.40を満たす。本発明によれば、両面テープ等を用いて筐体に接合しても剥がれ難い撥油性通気材を得ることができる。

【解決手段】本発明の撥油性通気材1は、撥油処理が施されたポリテトラフルオロエチレン多孔質膜2で構成された表面1aを有している。表面1aにおける元素組成は、0.090≦O/C≦0.130を満たしかつ1.03≦F/C≦1.40を満たす。本発明によれば、両面テープ等を用いて筐体に接合しても剥がれ難い撥油性通気材を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、撥油性通気材およびその製造方法に関する。

【背景技術】

【0002】

従来、例えば自動車用ランプやECU(Electrical Control Unit)などの自動車電装部品、電動歯ブラシやシェーバーや携帯電話などの電気製品などでは、筐体の内部と外部の圧力差を解消するために、防水通気材が用いられている。この防水通気材は、筐体に設けられた開口を塞ぐように筐体に取り付けられて、通気を確保しつつ防塵および防水を図るものである。このような防水通気材には、通気性が良好で耐水圧が高いポリテトラフルオロエチレン(以下「PTFE」という。)多孔質膜がよく用いられる。

【0003】

PTFE多孔質膜は、高い耐水圧を有するものの、ケロシン、軽油等の有機炭化水素、低分子量アルコール、界面活性剤等の表面張力の小さな液体を通過させてしまう。このことは、オイルが付着する可能性のある自動車用途、および洗剤等の界面活性剤が接触する可能性のある家庭用途においては、好ましくない場合がある。そこで、これらの用途においては、PTFE多孔質膜に、例えば特許文献1に示されるような撥油処理を施す必要がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平08−206422号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、PTFE多孔質膜が取り付けられる筐体が樹脂製である場合には、インサート成形、あるいは熱溶着、超音波溶着、レーザー溶着等によってPTFE多孔質膜と筐体とを接合することが可能である。しかし、筐体がアルミダイカストや鉄製である場合には、PTFE多孔質膜と筐体との接合を溶着等で行うことが困難であるため、例えば両面テープや接着剤を用いてPTFE多孔質膜を筐体に接合することになる。特に、予めPTFE多孔質膜に貼着しておくことができる両面テープを用いることが好ましい。

【0006】

しかしながら、PTFE多孔質膜に撥油処理が施されていると、両面テープとPTFE多孔質膜との接着力が弱く、両面テープを用いてPTFE多孔質膜を筐体に接合しても高圧負荷時や外力によってPTFE多孔質膜が容易に剥がれてしまう。

【0007】

本発明は、このような事情に鑑み、撥油処理が施されたPTFE多孔質膜を含み、しかも両面テープ等を用いて筐体に接合しても剥がれ難い撥油性通気材およびこの撥油性通気材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の発明者は、前記目的を達成するために鋭意研究を重ねた結果、撥油処理が施されたPTFE多孔質膜の表面を適切な元素組成を有するように改質すれば、撥油性を低下させることなく両面テープとの接着力を向上させることができることを見出した。

【0009】

すなわち、本発明は、撥油処理が施されたPTFE多孔質膜で構成された表面を有し、前記表面における元素組成が0.090≦O/C≦0.130を満たしかつ1.03≦F/C≦1.40を満たす、撥油性通気材を提供する。

【0010】

また、本発明は、PTFE多孔質膜に撥油処理を施す工程と、撥油処理が施された前記PTFE多孔質膜の表面を、当該表面における元素組成が0.090≦O/C≦0.130を満たしかつ1.03≦F/C≦1.40を満たすように、エッチングする工程と、を含む撥油性通気材の製造方法を提供する。

【発明の効果】

【0011】

本発明によれば、両面テープ等を用いて筐体に接合しても剥がれ難い撥油性通気材を得ることができる。

【図面の簡単な説明】

【0012】

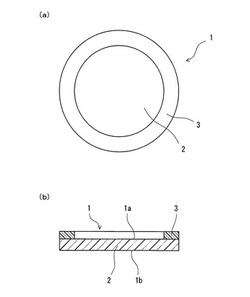

【図1】(a)は本発明の一実施形態に係る撥油性通気材の平面図、(b)はその撥油性通気材の断面図である。

【図2】接着力の測定方法を示す図である。

【図3】シール性の確認方法を示す図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態について説明する。

【0014】

図1(a)および(b)に、本発明の一実施形態に係る撥油性通気材1を示す。この撥油性通気材1は、表面1aおよび裏面1bを有しており、撥油処理が施されたPTFE多孔質膜2を含んでいる。図例では、表面1aおよび裏面1bの双方が、撥油処理が施されたPTFE多孔質膜2で構成されている。表面1aには、その周縁部に沿って環状の両面テープ3が貼着されている。

【0015】

なお、撥油性通気材1の形状は、図1(a)に示すように円形状である必要はなく、例えば矩形状や多角形状であってもよい。また、撥油性通気材1は、裏面1b側に、PTFE多孔質膜2に積層された、不織布やメッシュ等の通気性に優れた支持材を含んでいてもよい。換言すれば、裏面1bは支持材で構成されていてもよい。この場合、PTFE多孔質膜2への撥油処理は、PTFE多孔質膜2と支持材とを接合した後に、支持材ごと行ってもよい。

【0016】

撥油性通気材1の厚さは、10〜500μmが好ましく、20〜300μmがより好ましい。

【0017】

撥油性通気材1の表面1aにおける元素組成は、0.090≦O/C≦0.130を満たしかつ1.03≦F/C≦1.40を満たすことが好ましい。この元素組成を得るには、撥油処理が施されたPTFE多孔質膜2の表面をエッチングすればよいが、エッチング度合いが大きすぎるとフッ素が減ることにより撥油性が大きく低下し、エッチング度合いが小さすぎると酸素があまり増えずに両面テープとの接着力がそれほど向上しないからである。より好ましくは、表面1aにおける元素組成は、0.095≦O/C≦0.125を満たしかつ1.10≦F/C≦1.30を満たす。

【0018】

上記のような撥油性通気材1は、以下の方法で製造可能である。

【0019】

(PTFE多孔質膜の作製)

まず、PTFE微粉末に液状潤滑剤を加えた混合物を押出法および圧延法の少なくとも1つの方法により未焼成状態で所定方向に延びるシート状に成形してシート状成形体を得る。

【0020】

PTFE微粉末は、特に制限されるものではなく、種々の市販のものを使用できる。例えば、ポリフロンF104(ダイキン工業社製)、フルオンCD−123(旭硝子社製)、テフロン6J(三井・デュポンフロロケミカル社製)などが挙げられる。

【0021】

液状潤滑剤は、PTFE微粉末を濡らすことができ、蒸発や抽出などの方法によって除去できるものであれば特に制限されるものではない。例えば、炭化水素類の流動パラフィン、ナフサ、トルエン、キシレンが挙げられ、他にもアルコール類、ケトン類、エステル類、フッ素系溶剤が挙げられる。また、これらの2種類以上の混合物を使用してもよい。潤滑剤の添加量は、シート状成形体の成形方法によって異なるが、通常、PTFE微粉末100重量部に対して約5〜50重量部である。

【0022】

PTFE微粉末に液状潤滑剤を加えた混合物を所定方向に延びるシート状に成形する方法の一例としては、液状潤滑剤を加えたPTFE微粉末をシリンダーで圧縮し、ラム押出機で押し出してシート状に成形した後に、ロール対で適当な厚み(通常、50〜500μm)に圧延する。

【0023】

その後、液状潤滑剤を含んだシート状成形体を、液状潤滑剤が蒸発しない温度、通常は常温でシート状成形体の長手方向と直交する幅方向に予備延伸する。このときの延伸倍率は、1.5〜20倍が好ましい。なお、予備延伸は、液状潤滑剤で満たされた浴槽中で行ってもよい。

【0024】

予備延伸後は、加熱法または抽出法によりシート状成形体から液状潤滑剤を除去してシート状成形体を乾燥させる。

【0025】

次に、液状潤滑剤が除去されたシート状成形体を、PTFEの融点以上の温度で長手方向(前記の所定方向)に延伸する。このときの延伸倍率は、40〜200倍が好ましい。40倍よりも低い倍率では、最終的に得られるPTFE多孔質膜中に見られるフィブリル長さが短くなり、平均孔径が小さくなって高い通気性が得られ難くなるからである。また、倍率が高くなりすぎると、シート状成形体の破断が起こり、PTFE多孔質膜を得ることができない。より好ましい延伸倍率は60〜160倍である。

【0026】

その後、長手方向に延伸されたシート状成形体を、通常40〜400℃で幅方向に延伸する。このときの延伸倍率は、3〜40倍が好ましい。また、延伸時の温度は、高通気性を得るため、および延伸時の破断を防ぐために、100〜300℃がより好ましい。

【0027】

工業的には、工程数が少ない方が好ましいが、上記の長手方向および幅方向への延伸を複数回に分けて行ってもよい。また、最初に長手方向に延伸すれば、その後の長手方向または幅方向への延伸順序や組み合わせは特に制限されない。

【0028】

以上の工程により、PTFE多孔質膜が得られる。

【0029】

(撥油処理)

次に、PTFE多孔質膜に撥油処理を施す。具体的には、撥油処理剤溶液をPTFE多孔質膜に塗布して乾燥させる。撥油処理剤溶液を塗布する方法は、特に制限されず、例えば、スプレー法、スピンコート法、ディッピング法、ロールコースター法等を用いることができる。PTFE多孔質膜を撥油処理剤溶液に浸漬する場合には、浸漬処理の条件は特に制限されないが、温度5〜30℃、浸漬時間2〜60秒程度が好ましい。

【0030】

撥油処理剤溶液における撥油処理剤濃度は、0.1〜10重量%が好ましく、0.8〜5.0重量%がより好ましい。

【0031】

撥油処理剤としては、フッ素系撥油処理剤が好ましい。フッ素系撥油処理剤は、フッ素含有側鎖を有するアクリル系ポリマー、フッ素含有側鎖を有するウレタンポリマー、およびフッ素含有側鎖を有するシリコーン系ポリマーの少なくとも1つであることが好ましい。このようなフッ素系撥油処理剤としては、市販品を使用可能である。例えば、ダイキン社製ユニダイン、信越化学社製X−70−029C、セイミケミカル社製エスエフコートSIF−200等を使用すればよい。また、シリコーン系ポリマーのフッ素系撥油処理剤としては、例えば、信越化学社製商品名KP−801M等がある。

【0032】

撥油処理剤溶液に使用する溶媒には、フッ素系側鎖に親和性の高いフッ素系の溶媒、例えば、信越化学社製FSシンナーや住友スリーエム社製フロリナート等を用いることが好ましい。

【0033】

撥油処理剤溶液の塗布後の乾燥は、特に制限されないが、40〜120℃の加熱乾燥が好ましい。この他、風乾でもよく、熱風を吹き付けて乾燥させてもよい。

【0034】

なお、撥油処理は、PTFE多孔質膜に全体的に施されていることが好ましいが、後述するエッチングが行われる側の片面のみに施されていてもよい。

【0035】

(エッチング)

次に、撥油処理が施されたPTFE多孔質膜の表面(厚み方向の一方の面)を、当該表面における元素組成が0.090≦O/C≦0.130を満たしかつ1.03≦F/C≦1.40を満たすように、エッチングする。

【0036】

エッチングは、大気圧プラズマ法やコロナ放電により行ってもよいが、処理後の接着力の安定性やPTFE多孔質膜への汚れの付着低減の観点から、減圧または真空条件下で行われるスパッタエッチングであることが好ましい。

【0037】

スパッタエッチングを行う際のエネルギー量は、0.1〜30J/cm2が好ましく、2〜20J/cm2がより好ましい。

【0038】

スパッタエッチングの雰囲気ガスには、例えば、ヘリウム、ネオン、アルゴン等の希ガスを用いることができる。中でも、入手が容易なアルゴンを用いることが好ましい。

【0039】

なお、PTFE多孔質膜の厚み方向の裏面(厚み方向の他方の面)にもエッチングを行ってもよい。

【0040】

以上の工程により、両面テープ等を用いて筐体に接合しても剥がれ難い撥油性通気材を得ることができる。

【実施例】

【0041】

以下、実施例を挙げて本発明を詳細に説明するが、本発明は、これら実施例に何ら制限されるものではない。

【0042】

(第1サンプル)

<実施例および比較例>

PTFE微粉末(ポリフロンF−104、ダイキン工業社製)100重量部に対して、液状潤滑剤(n−ドデカン、ジャパンエナジー社製)20重量部を均一に混合し、シリンダーに圧縮した後にラム押出機で押し出して所定方向に延びるシート状成形体を得た。このシート状成形体を液状潤滑剤を含んだ状態で金属製圧延ロール間に通して厚さ200μmに圧延した。ついで、シート状成形体を150℃に加熱することにより液状潤滑剤を除去し、シート状成形体を乾燥させた。このシート状成形体を、370℃で長手方向に4倍の倍率で延伸した後に、150℃で幅方向に4倍の倍率で延伸して、PTFE多孔質膜を得た。

【0043】

撥油処理剤として信越化学社製X−70−029Cを用い、これを濃度0.8重量%となるようにFSシンナー(信越化学社製)で希釈し、撥油処理剤溶液を調製した。この撥油処理剤溶液に、作製したPTFE多孔質膜を収縮がないように20cm角の枠で固定した状態で約3秒間完全に浸した後、ゆっくりと引き上げて120℃で5分間放置して乾燥させた。撥油処理が施されたPTFE多孔質膜を比較例1の撥油性通気材とした。

【0044】

撥油処理が施されたPTFE多孔質膜の表面(厚み方向の一方の面)に対し、2J/cm2のエネルギー量でスパッタエッチングを行った。これにより、実施例1の撥油性通気材を得た。

【0045】

撥油処理が施されたPTFE多孔質膜の表面(厚み方向の一方の面)に対し、15J/cm2のエネルギー量でスパッタエッチングを行った。これにより、実施例2の撥油性通気材を得た。

【0046】

撥油処理が施されたPTFE多孔質膜の表面(厚み方向の一方の面)に対し、35J/cm2のエネルギー量でスパッタエッチングを行った。これにより、比較例2の撥油性通気材を得た。

【0047】

なお、スパッタエッチングには、いずれも雰囲気ガスとしてアルゴンを用いた。

【0048】

<試験>

まず、全ての撥油性通気材に対して、表面(実施例1,2および比較例2ではスパッタエッチングが行われた面)の元素組成を、X線源がモノクロAIKαであるESCA装置(アルバック・ファイ社製Quantum2000)を用いて測定した。測定は、X線をビーム径200μm、出力30W(15kV)で照射し、光電子取り出し角度を試料表面に対して45度として行った。また、結合エネルギーはF1sスペクトルのC−F結合に起因するピークを689.7eVに補正し、中和条件を中和銃とArイオン銃の併用とした。そして、ナロースキャンスペクトルの光電子強度を算出し、感度係数等を用いて元素数比O/C,F/Cを算出した。

【0049】

ついで、全ての撥油性通気材に対して、表面および裏面の撥油性を試験した。撥油性の試験では、紙の上に試験する面を上にして撥油性通気材を重ねた状態で、スポイトを用いて直鎖アルカンを一滴たらし、1分後に紙が濡れるか否かを確認した。そして、紙が濡れなかった直鎖アルカンのうちで最もCの数が小さい直鎖アルカンにより撥油性を評価した。例えば、それがヘキサン(C6H14)であれば撥油性をC6と表した。なお、後述する表1中にはC6.5という表示もあるが、これはC6とC7の直鎖アルカンを1:1で混合した試験液を用いて試験を行ったことを示す。

【0050】

さらに、比較例1および実施例1,2の撥油性通気材に対して、厚さ、通気度、および耐水圧を測定した。通気度は、JIS P8117(ガーレー法)に基づいて測定し、耐水圧は、JIS L1092−B(高水圧法)に基づいて測定した。

【0051】

次に、比較例1および実施例1,2の撥油性通気材に対して、接着力の測定とシール性の確認を行った。

【0052】

接着力の測定では、図2に示すように、撥油性通気材の裏面を金属板に貼着し、撥油性通気材の表面に幅19mmの粘着テープ(住友スリーエム社製No.4390)を貼着した。そして、島津製作所社製オートグラフ(AG−I)を使用して、粘着テープを180°折り返した状態で300mm/分の速度で引っ張り、接着力を測定した。

【0053】

シール性の確認では、JIS L1092に準拠し、図3に示すように、撥油性通気材の表面の周縁部を孔の空いたSUS板に両面テープで固定し、SUS板の孔から水圧をかけて、両面テープの周囲に水が漏れるときの水圧を測定した。

【0054】

上記の試験の結果は、表1および表2に示すとおりであった。

【0055】

【表1】

【0056】

【表2】

【0057】

表2から分かるように、スパッタエッチングを行った実施例1,2では、スパッタエッチングを行っていない比較例1に対し、接着力およびシール性を向上させることができた。また、表1から分かるように、通気性をそれほど劣化させることなく上記の効果を得ることができた。しかも、撥油性も、通常求められる要求品質のC12を大きく上回っていた。

【0058】

一方、スパッタエッチングを行ったが、O/Cが0.130を上回り、F/Cが1.03を下回る元素組成の比較例2では、撥油性が大きく劣化した。

【0059】

(第2サンプル)

シート状成形体の長手方向への延伸倍率を20倍、幅方向への延伸倍率を5倍とした以外は第1サンプルと同様にしてPTFE多孔質膜を得た。このPTFE多孔質膜に、第1サンプルと同様にして撥油処理を施した。撥油処理が施されたPTFE多孔質膜を比較例3の撥油性通気材とした。

【0060】

撥油処理が施されたPTFE多孔質膜の表面(厚み方向の一方の面)に対し、第1サンプルと同様にして2J/cm2のエネルギー量でスパッタエッチングを行った。これにより、実施例3の撥油性通気材を得た。

【0061】

撥油処理が施されたPTFE多孔質膜の表面(厚み方向の一方の面)に対し、第1サンプルと同様にして15J/cm2のエネルギー量でスパッタエッチングを行った。これにより、実施例4の撥油性通気材を得た。

【0062】

比較例3および実施例3,4の撥油性通気材に対して、第1サンプルと同様の試験を行った。試験の結果は、表3および表4に示すとおりであった。

【0063】

【表3】

【0064】

【表4】

【0065】

表4から分かるように、スパッタエッチングを行った実施例3,4では、スパッタエッチングを行っていない比較例3に対し、接着力およびシール性を向上させることができた。また、表3から分かるように、通気性をそれほど劣化させることなく上記の効果を得ることができた。しかも、撥油性も、通常求められる要求品質のC12以上であった。

【0066】

(第3サンプル)

シート状成形体の長手方向への延伸倍率を20倍、幅方向への延伸倍率を15倍とした以外は第1サンプルと同様にしてPTFE多孔質膜を得た。このPTFE多孔質膜に、第1サンプルと同様にして撥油処理を施した。撥油処理が施されたPTFE多孔質膜を比較例4の撥油性通気材とした。

【0067】

撥油処理が施されたPTFE多孔質膜の表面(厚み方向の一方の面)に対し、第1サンプルと同様にして2J/cm2のエネルギー量でスパッタエッチングを行った。これにより、実施例5の撥油性通気材を得た。

【0068】

撥油処理が施されたPTFE多孔質膜の表面(厚み方向の一方の面)に対し、第1サンプルと同様にして15J/cm2のエネルギー量でスパッタエッチングを行った。これにより、実施例6の撥油性通気材を得た。

【0069】

比較例4および実施例5,6の撥油性通気材に対して、第1サンプルと同様の試験を行った。試験の結果は、表5および表6に示すとおりであった。

【0070】

【表5】

【0071】

【表6】

【0072】

表6から分かるように、スパッタエッチングを行った実施例5,6では、スパッタエッチングを行っていない比較例4に対し、接着力およびシール性を向上させることができた。また、表5から分かるように、通気性をそれほど劣化させることなく上記の効果を得ることができた。しかも、撥油性も、通常求められる要求品質のC12を上回っていた。

【0073】

(撥油処理後に表面処理を行う効果)

次に、撥油処理後にスパッタエッチングを行うことの効果を確認するために、次のような試験を行った。

【0074】

まず、第1サンプルと同様にしてPTFE多孔質膜を作製した。このPTFE多孔質膜に、撥油処理剤溶液における撥油処理剤濃度を1.8重量%とした以外は第1サンプルと同様にして撥油処理を施し、比較例5の撥油性通気材を得た。

【0075】

撥油処理を施す前に、PTFE多孔質膜の表面(厚み方向の一方の面)に対し、第1サンプルと同様にして2J/cm2のエネルギー量でスパッタエッチングを行った以外は、比較例5と同様にして比較例6の撥油性通気材を得た。

【0076】

撥油処理を施す前に、PTFE多孔質膜の表面(厚み方向の一方の面)に対し、第1サンプルと同様にして15J/cm2のエネルギー量でスパッタエッチングを行った以外は、比較例5と同様にして比較例7の撥油性通気材を得た。

【0077】

比較例5〜7の撥油性通気材に対し、第1サンプルと同様にして接着力を測定した。その結果は表7に示すとおりであった。

【0078】

【表7】

【0079】

表7から、撥油処理前にスパッタエッチングを行った場合には、接着力がそれほど向上しないことが分かる。

【0080】

次に、撥油処理剤溶液における撥油処理剤濃度を0.6重量%とした以外は、比較例6と同様にして比較例8の撥油性通気材を得た。また、撥油処理剤溶液における撥油処理剤濃度を3.0重量%とした以外は、比較例6と同様にして比較例8の撥油性通気材を得た。

【0081】

比較例6,8,9の撥油性通気材に対し、通気度および耐水圧を測定し、撥油性の試験を行った。その結果は表8に示すとおりであった。

【0082】

【表8】

【0083】

表8から、撥油処理前にスパッタエッチングを行った場合には、撥油性を高めるために、撥油処理剤溶液における撥油処理剤濃度を高める必要があることが分かる。しかし、このように濃度を高めると、耐水圧性が大きく低下してしまう。これに対し、上述した実施例1〜6のように、撥油処理後にスパッタエッチングを行えば、撥油性および耐水圧性をそれほど低下させることなく接着力を向上させることができる。

【符号の説明】

【0084】

1 撥油性通気材

1a 表面

1b 裏面

2 PTFE多孔質膜

【技術分野】

【0001】

本発明は、撥油性通気材およびその製造方法に関する。

【背景技術】

【0002】

従来、例えば自動車用ランプやECU(Electrical Control Unit)などの自動車電装部品、電動歯ブラシやシェーバーや携帯電話などの電気製品などでは、筐体の内部と外部の圧力差を解消するために、防水通気材が用いられている。この防水通気材は、筐体に設けられた開口を塞ぐように筐体に取り付けられて、通気を確保しつつ防塵および防水を図るものである。このような防水通気材には、通気性が良好で耐水圧が高いポリテトラフルオロエチレン(以下「PTFE」という。)多孔質膜がよく用いられる。

【0003】

PTFE多孔質膜は、高い耐水圧を有するものの、ケロシン、軽油等の有機炭化水素、低分子量アルコール、界面活性剤等の表面張力の小さな液体を通過させてしまう。このことは、オイルが付着する可能性のある自動車用途、および洗剤等の界面活性剤が接触する可能性のある家庭用途においては、好ましくない場合がある。そこで、これらの用途においては、PTFE多孔質膜に、例えば特許文献1に示されるような撥油処理を施す必要がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平08−206422号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、PTFE多孔質膜が取り付けられる筐体が樹脂製である場合には、インサート成形、あるいは熱溶着、超音波溶着、レーザー溶着等によってPTFE多孔質膜と筐体とを接合することが可能である。しかし、筐体がアルミダイカストや鉄製である場合には、PTFE多孔質膜と筐体との接合を溶着等で行うことが困難であるため、例えば両面テープや接着剤を用いてPTFE多孔質膜を筐体に接合することになる。特に、予めPTFE多孔質膜に貼着しておくことができる両面テープを用いることが好ましい。

【0006】

しかしながら、PTFE多孔質膜に撥油処理が施されていると、両面テープとPTFE多孔質膜との接着力が弱く、両面テープを用いてPTFE多孔質膜を筐体に接合しても高圧負荷時や外力によってPTFE多孔質膜が容易に剥がれてしまう。

【0007】

本発明は、このような事情に鑑み、撥油処理が施されたPTFE多孔質膜を含み、しかも両面テープ等を用いて筐体に接合しても剥がれ難い撥油性通気材およびこの撥油性通気材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の発明者は、前記目的を達成するために鋭意研究を重ねた結果、撥油処理が施されたPTFE多孔質膜の表面を適切な元素組成を有するように改質すれば、撥油性を低下させることなく両面テープとの接着力を向上させることができることを見出した。

【0009】

すなわち、本発明は、撥油処理が施されたPTFE多孔質膜で構成された表面を有し、前記表面における元素組成が0.090≦O/C≦0.130を満たしかつ1.03≦F/C≦1.40を満たす、撥油性通気材を提供する。

【0010】

また、本発明は、PTFE多孔質膜に撥油処理を施す工程と、撥油処理が施された前記PTFE多孔質膜の表面を、当該表面における元素組成が0.090≦O/C≦0.130を満たしかつ1.03≦F/C≦1.40を満たすように、エッチングする工程と、を含む撥油性通気材の製造方法を提供する。

【発明の効果】

【0011】

本発明によれば、両面テープ等を用いて筐体に接合しても剥がれ難い撥油性通気材を得ることができる。

【図面の簡単な説明】

【0012】

【図1】(a)は本発明の一実施形態に係る撥油性通気材の平面図、(b)はその撥油性通気材の断面図である。

【図2】接着力の測定方法を示す図である。

【図3】シール性の確認方法を示す図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態について説明する。

【0014】

図1(a)および(b)に、本発明の一実施形態に係る撥油性通気材1を示す。この撥油性通気材1は、表面1aおよび裏面1bを有しており、撥油処理が施されたPTFE多孔質膜2を含んでいる。図例では、表面1aおよび裏面1bの双方が、撥油処理が施されたPTFE多孔質膜2で構成されている。表面1aには、その周縁部に沿って環状の両面テープ3が貼着されている。

【0015】

なお、撥油性通気材1の形状は、図1(a)に示すように円形状である必要はなく、例えば矩形状や多角形状であってもよい。また、撥油性通気材1は、裏面1b側に、PTFE多孔質膜2に積層された、不織布やメッシュ等の通気性に優れた支持材を含んでいてもよい。換言すれば、裏面1bは支持材で構成されていてもよい。この場合、PTFE多孔質膜2への撥油処理は、PTFE多孔質膜2と支持材とを接合した後に、支持材ごと行ってもよい。

【0016】

撥油性通気材1の厚さは、10〜500μmが好ましく、20〜300μmがより好ましい。

【0017】

撥油性通気材1の表面1aにおける元素組成は、0.090≦O/C≦0.130を満たしかつ1.03≦F/C≦1.40を満たすことが好ましい。この元素組成を得るには、撥油処理が施されたPTFE多孔質膜2の表面をエッチングすればよいが、エッチング度合いが大きすぎるとフッ素が減ることにより撥油性が大きく低下し、エッチング度合いが小さすぎると酸素があまり増えずに両面テープとの接着力がそれほど向上しないからである。より好ましくは、表面1aにおける元素組成は、0.095≦O/C≦0.125を満たしかつ1.10≦F/C≦1.30を満たす。

【0018】

上記のような撥油性通気材1は、以下の方法で製造可能である。

【0019】

(PTFE多孔質膜の作製)

まず、PTFE微粉末に液状潤滑剤を加えた混合物を押出法および圧延法の少なくとも1つの方法により未焼成状態で所定方向に延びるシート状に成形してシート状成形体を得る。

【0020】

PTFE微粉末は、特に制限されるものではなく、種々の市販のものを使用できる。例えば、ポリフロンF104(ダイキン工業社製)、フルオンCD−123(旭硝子社製)、テフロン6J(三井・デュポンフロロケミカル社製)などが挙げられる。

【0021】

液状潤滑剤は、PTFE微粉末を濡らすことができ、蒸発や抽出などの方法によって除去できるものであれば特に制限されるものではない。例えば、炭化水素類の流動パラフィン、ナフサ、トルエン、キシレンが挙げられ、他にもアルコール類、ケトン類、エステル類、フッ素系溶剤が挙げられる。また、これらの2種類以上の混合物を使用してもよい。潤滑剤の添加量は、シート状成形体の成形方法によって異なるが、通常、PTFE微粉末100重量部に対して約5〜50重量部である。

【0022】

PTFE微粉末に液状潤滑剤を加えた混合物を所定方向に延びるシート状に成形する方法の一例としては、液状潤滑剤を加えたPTFE微粉末をシリンダーで圧縮し、ラム押出機で押し出してシート状に成形した後に、ロール対で適当な厚み(通常、50〜500μm)に圧延する。

【0023】

その後、液状潤滑剤を含んだシート状成形体を、液状潤滑剤が蒸発しない温度、通常は常温でシート状成形体の長手方向と直交する幅方向に予備延伸する。このときの延伸倍率は、1.5〜20倍が好ましい。なお、予備延伸は、液状潤滑剤で満たされた浴槽中で行ってもよい。

【0024】

予備延伸後は、加熱法または抽出法によりシート状成形体から液状潤滑剤を除去してシート状成形体を乾燥させる。

【0025】

次に、液状潤滑剤が除去されたシート状成形体を、PTFEの融点以上の温度で長手方向(前記の所定方向)に延伸する。このときの延伸倍率は、40〜200倍が好ましい。40倍よりも低い倍率では、最終的に得られるPTFE多孔質膜中に見られるフィブリル長さが短くなり、平均孔径が小さくなって高い通気性が得られ難くなるからである。また、倍率が高くなりすぎると、シート状成形体の破断が起こり、PTFE多孔質膜を得ることができない。より好ましい延伸倍率は60〜160倍である。

【0026】

その後、長手方向に延伸されたシート状成形体を、通常40〜400℃で幅方向に延伸する。このときの延伸倍率は、3〜40倍が好ましい。また、延伸時の温度は、高通気性を得るため、および延伸時の破断を防ぐために、100〜300℃がより好ましい。

【0027】

工業的には、工程数が少ない方が好ましいが、上記の長手方向および幅方向への延伸を複数回に分けて行ってもよい。また、最初に長手方向に延伸すれば、その後の長手方向または幅方向への延伸順序や組み合わせは特に制限されない。

【0028】

以上の工程により、PTFE多孔質膜が得られる。

【0029】

(撥油処理)

次に、PTFE多孔質膜に撥油処理を施す。具体的には、撥油処理剤溶液をPTFE多孔質膜に塗布して乾燥させる。撥油処理剤溶液を塗布する方法は、特に制限されず、例えば、スプレー法、スピンコート法、ディッピング法、ロールコースター法等を用いることができる。PTFE多孔質膜を撥油処理剤溶液に浸漬する場合には、浸漬処理の条件は特に制限されないが、温度5〜30℃、浸漬時間2〜60秒程度が好ましい。

【0030】

撥油処理剤溶液における撥油処理剤濃度は、0.1〜10重量%が好ましく、0.8〜5.0重量%がより好ましい。

【0031】

撥油処理剤としては、フッ素系撥油処理剤が好ましい。フッ素系撥油処理剤は、フッ素含有側鎖を有するアクリル系ポリマー、フッ素含有側鎖を有するウレタンポリマー、およびフッ素含有側鎖を有するシリコーン系ポリマーの少なくとも1つであることが好ましい。このようなフッ素系撥油処理剤としては、市販品を使用可能である。例えば、ダイキン社製ユニダイン、信越化学社製X−70−029C、セイミケミカル社製エスエフコートSIF−200等を使用すればよい。また、シリコーン系ポリマーのフッ素系撥油処理剤としては、例えば、信越化学社製商品名KP−801M等がある。

【0032】

撥油処理剤溶液に使用する溶媒には、フッ素系側鎖に親和性の高いフッ素系の溶媒、例えば、信越化学社製FSシンナーや住友スリーエム社製フロリナート等を用いることが好ましい。

【0033】

撥油処理剤溶液の塗布後の乾燥は、特に制限されないが、40〜120℃の加熱乾燥が好ましい。この他、風乾でもよく、熱風を吹き付けて乾燥させてもよい。

【0034】

なお、撥油処理は、PTFE多孔質膜に全体的に施されていることが好ましいが、後述するエッチングが行われる側の片面のみに施されていてもよい。

【0035】

(エッチング)

次に、撥油処理が施されたPTFE多孔質膜の表面(厚み方向の一方の面)を、当該表面における元素組成が0.090≦O/C≦0.130を満たしかつ1.03≦F/C≦1.40を満たすように、エッチングする。

【0036】

エッチングは、大気圧プラズマ法やコロナ放電により行ってもよいが、処理後の接着力の安定性やPTFE多孔質膜への汚れの付着低減の観点から、減圧または真空条件下で行われるスパッタエッチングであることが好ましい。

【0037】

スパッタエッチングを行う際のエネルギー量は、0.1〜30J/cm2が好ましく、2〜20J/cm2がより好ましい。

【0038】

スパッタエッチングの雰囲気ガスには、例えば、ヘリウム、ネオン、アルゴン等の希ガスを用いることができる。中でも、入手が容易なアルゴンを用いることが好ましい。

【0039】

なお、PTFE多孔質膜の厚み方向の裏面(厚み方向の他方の面)にもエッチングを行ってもよい。

【0040】

以上の工程により、両面テープ等を用いて筐体に接合しても剥がれ難い撥油性通気材を得ることができる。

【実施例】

【0041】

以下、実施例を挙げて本発明を詳細に説明するが、本発明は、これら実施例に何ら制限されるものではない。

【0042】

(第1サンプル)

<実施例および比較例>

PTFE微粉末(ポリフロンF−104、ダイキン工業社製)100重量部に対して、液状潤滑剤(n−ドデカン、ジャパンエナジー社製)20重量部を均一に混合し、シリンダーに圧縮した後にラム押出機で押し出して所定方向に延びるシート状成形体を得た。このシート状成形体を液状潤滑剤を含んだ状態で金属製圧延ロール間に通して厚さ200μmに圧延した。ついで、シート状成形体を150℃に加熱することにより液状潤滑剤を除去し、シート状成形体を乾燥させた。このシート状成形体を、370℃で長手方向に4倍の倍率で延伸した後に、150℃で幅方向に4倍の倍率で延伸して、PTFE多孔質膜を得た。

【0043】

撥油処理剤として信越化学社製X−70−029Cを用い、これを濃度0.8重量%となるようにFSシンナー(信越化学社製)で希釈し、撥油処理剤溶液を調製した。この撥油処理剤溶液に、作製したPTFE多孔質膜を収縮がないように20cm角の枠で固定した状態で約3秒間完全に浸した後、ゆっくりと引き上げて120℃で5分間放置して乾燥させた。撥油処理が施されたPTFE多孔質膜を比較例1の撥油性通気材とした。

【0044】

撥油処理が施されたPTFE多孔質膜の表面(厚み方向の一方の面)に対し、2J/cm2のエネルギー量でスパッタエッチングを行った。これにより、実施例1の撥油性通気材を得た。

【0045】

撥油処理が施されたPTFE多孔質膜の表面(厚み方向の一方の面)に対し、15J/cm2のエネルギー量でスパッタエッチングを行った。これにより、実施例2の撥油性通気材を得た。

【0046】

撥油処理が施されたPTFE多孔質膜の表面(厚み方向の一方の面)に対し、35J/cm2のエネルギー量でスパッタエッチングを行った。これにより、比較例2の撥油性通気材を得た。

【0047】

なお、スパッタエッチングには、いずれも雰囲気ガスとしてアルゴンを用いた。

【0048】

<試験>

まず、全ての撥油性通気材に対して、表面(実施例1,2および比較例2ではスパッタエッチングが行われた面)の元素組成を、X線源がモノクロAIKαであるESCA装置(アルバック・ファイ社製Quantum2000)を用いて測定した。測定は、X線をビーム径200μm、出力30W(15kV)で照射し、光電子取り出し角度を試料表面に対して45度として行った。また、結合エネルギーはF1sスペクトルのC−F結合に起因するピークを689.7eVに補正し、中和条件を中和銃とArイオン銃の併用とした。そして、ナロースキャンスペクトルの光電子強度を算出し、感度係数等を用いて元素数比O/C,F/Cを算出した。

【0049】

ついで、全ての撥油性通気材に対して、表面および裏面の撥油性を試験した。撥油性の試験では、紙の上に試験する面を上にして撥油性通気材を重ねた状態で、スポイトを用いて直鎖アルカンを一滴たらし、1分後に紙が濡れるか否かを確認した。そして、紙が濡れなかった直鎖アルカンのうちで最もCの数が小さい直鎖アルカンにより撥油性を評価した。例えば、それがヘキサン(C6H14)であれば撥油性をC6と表した。なお、後述する表1中にはC6.5という表示もあるが、これはC6とC7の直鎖アルカンを1:1で混合した試験液を用いて試験を行ったことを示す。

【0050】

さらに、比較例1および実施例1,2の撥油性通気材に対して、厚さ、通気度、および耐水圧を測定した。通気度は、JIS P8117(ガーレー法)に基づいて測定し、耐水圧は、JIS L1092−B(高水圧法)に基づいて測定した。

【0051】

次に、比較例1および実施例1,2の撥油性通気材に対して、接着力の測定とシール性の確認を行った。

【0052】

接着力の測定では、図2に示すように、撥油性通気材の裏面を金属板に貼着し、撥油性通気材の表面に幅19mmの粘着テープ(住友スリーエム社製No.4390)を貼着した。そして、島津製作所社製オートグラフ(AG−I)を使用して、粘着テープを180°折り返した状態で300mm/分の速度で引っ張り、接着力を測定した。

【0053】

シール性の確認では、JIS L1092に準拠し、図3に示すように、撥油性通気材の表面の周縁部を孔の空いたSUS板に両面テープで固定し、SUS板の孔から水圧をかけて、両面テープの周囲に水が漏れるときの水圧を測定した。

【0054】

上記の試験の結果は、表1および表2に示すとおりであった。

【0055】

【表1】

【0056】

【表2】

【0057】

表2から分かるように、スパッタエッチングを行った実施例1,2では、スパッタエッチングを行っていない比較例1に対し、接着力およびシール性を向上させることができた。また、表1から分かるように、通気性をそれほど劣化させることなく上記の効果を得ることができた。しかも、撥油性も、通常求められる要求品質のC12を大きく上回っていた。

【0058】

一方、スパッタエッチングを行ったが、O/Cが0.130を上回り、F/Cが1.03を下回る元素組成の比較例2では、撥油性が大きく劣化した。

【0059】

(第2サンプル)

シート状成形体の長手方向への延伸倍率を20倍、幅方向への延伸倍率を5倍とした以外は第1サンプルと同様にしてPTFE多孔質膜を得た。このPTFE多孔質膜に、第1サンプルと同様にして撥油処理を施した。撥油処理が施されたPTFE多孔質膜を比較例3の撥油性通気材とした。

【0060】

撥油処理が施されたPTFE多孔質膜の表面(厚み方向の一方の面)に対し、第1サンプルと同様にして2J/cm2のエネルギー量でスパッタエッチングを行った。これにより、実施例3の撥油性通気材を得た。

【0061】

撥油処理が施されたPTFE多孔質膜の表面(厚み方向の一方の面)に対し、第1サンプルと同様にして15J/cm2のエネルギー量でスパッタエッチングを行った。これにより、実施例4の撥油性通気材を得た。

【0062】

比較例3および実施例3,4の撥油性通気材に対して、第1サンプルと同様の試験を行った。試験の結果は、表3および表4に示すとおりであった。

【0063】

【表3】

【0064】

【表4】

【0065】

表4から分かるように、スパッタエッチングを行った実施例3,4では、スパッタエッチングを行っていない比較例3に対し、接着力およびシール性を向上させることができた。また、表3から分かるように、通気性をそれほど劣化させることなく上記の効果を得ることができた。しかも、撥油性も、通常求められる要求品質のC12以上であった。

【0066】

(第3サンプル)

シート状成形体の長手方向への延伸倍率を20倍、幅方向への延伸倍率を15倍とした以外は第1サンプルと同様にしてPTFE多孔質膜を得た。このPTFE多孔質膜に、第1サンプルと同様にして撥油処理を施した。撥油処理が施されたPTFE多孔質膜を比較例4の撥油性通気材とした。

【0067】

撥油処理が施されたPTFE多孔質膜の表面(厚み方向の一方の面)に対し、第1サンプルと同様にして2J/cm2のエネルギー量でスパッタエッチングを行った。これにより、実施例5の撥油性通気材を得た。

【0068】

撥油処理が施されたPTFE多孔質膜の表面(厚み方向の一方の面)に対し、第1サンプルと同様にして15J/cm2のエネルギー量でスパッタエッチングを行った。これにより、実施例6の撥油性通気材を得た。

【0069】

比較例4および実施例5,6の撥油性通気材に対して、第1サンプルと同様の試験を行った。試験の結果は、表5および表6に示すとおりであった。

【0070】

【表5】

【0071】

【表6】

【0072】

表6から分かるように、スパッタエッチングを行った実施例5,6では、スパッタエッチングを行っていない比較例4に対し、接着力およびシール性を向上させることができた。また、表5から分かるように、通気性をそれほど劣化させることなく上記の効果を得ることができた。しかも、撥油性も、通常求められる要求品質のC12を上回っていた。

【0073】

(撥油処理後に表面処理を行う効果)

次に、撥油処理後にスパッタエッチングを行うことの効果を確認するために、次のような試験を行った。

【0074】

まず、第1サンプルと同様にしてPTFE多孔質膜を作製した。このPTFE多孔質膜に、撥油処理剤溶液における撥油処理剤濃度を1.8重量%とした以外は第1サンプルと同様にして撥油処理を施し、比較例5の撥油性通気材を得た。

【0075】

撥油処理を施す前に、PTFE多孔質膜の表面(厚み方向の一方の面)に対し、第1サンプルと同様にして2J/cm2のエネルギー量でスパッタエッチングを行った以外は、比較例5と同様にして比較例6の撥油性通気材を得た。

【0076】

撥油処理を施す前に、PTFE多孔質膜の表面(厚み方向の一方の面)に対し、第1サンプルと同様にして15J/cm2のエネルギー量でスパッタエッチングを行った以外は、比較例5と同様にして比較例7の撥油性通気材を得た。

【0077】

比較例5〜7の撥油性通気材に対し、第1サンプルと同様にして接着力を測定した。その結果は表7に示すとおりであった。

【0078】

【表7】

【0079】

表7から、撥油処理前にスパッタエッチングを行った場合には、接着力がそれほど向上しないことが分かる。

【0080】

次に、撥油処理剤溶液における撥油処理剤濃度を0.6重量%とした以外は、比較例6と同様にして比較例8の撥油性通気材を得た。また、撥油処理剤溶液における撥油処理剤濃度を3.0重量%とした以外は、比較例6と同様にして比較例8の撥油性通気材を得た。

【0081】

比較例6,8,9の撥油性通気材に対し、通気度および耐水圧を測定し、撥油性の試験を行った。その結果は表8に示すとおりであった。

【0082】

【表8】

【0083】

表8から、撥油処理前にスパッタエッチングを行った場合には、撥油性を高めるために、撥油処理剤溶液における撥油処理剤濃度を高める必要があることが分かる。しかし、このように濃度を高めると、耐水圧性が大きく低下してしまう。これに対し、上述した実施例1〜6のように、撥油処理後にスパッタエッチングを行えば、撥油性および耐水圧性をそれほど低下させることなく接着力を向上させることができる。

【符号の説明】

【0084】

1 撥油性通気材

1a 表面

1b 裏面

2 PTFE多孔質膜

【特許請求の範囲】

【請求項1】

撥油処理が施されたポリテトラフルオロエチレン多孔質膜で構成された表面を有し、

前記表面における元素組成が0.090≦O/C≦0.130を満たしかつ1.03≦F/C≦1.40を満たす、撥油性通気材。

【請求項2】

10〜500μmの厚さを有する、請求項1に記載の撥油性通気材。

【請求項3】

前記表面には、両面テープが貼着されている、請求項1または2に記載の撥油性通気材。

【請求項4】

ポリテトラフルオロエチレン多孔質膜に撥油処理を施す工程と、

撥油処理が施された前記ポリテトラフルオロエチレン多孔質膜の表面を、当該表面における元素組成が0.090≦O/C≦0.130を満たしかつ1.03≦F/C≦1.40を満たすように、エッチングする工程と、

を含む撥油性通気材の製造方法。

【請求項5】

前記エッチングは、スパッタエッチングである、請求項4に記載の撥油性通気材の製造方法。

【請求項1】

撥油処理が施されたポリテトラフルオロエチレン多孔質膜で構成された表面を有し、

前記表面における元素組成が0.090≦O/C≦0.130を満たしかつ1.03≦F/C≦1.40を満たす、撥油性通気材。

【請求項2】

10〜500μmの厚さを有する、請求項1に記載の撥油性通気材。

【請求項3】

前記表面には、両面テープが貼着されている、請求項1または2に記載の撥油性通気材。

【請求項4】

ポリテトラフルオロエチレン多孔質膜に撥油処理を施す工程と、

撥油処理が施された前記ポリテトラフルオロエチレン多孔質膜の表面を、当該表面における元素組成が0.090≦O/C≦0.130を満たしかつ1.03≦F/C≦1.40を満たすように、エッチングする工程と、

を含む撥油性通気材の製造方法。

【請求項5】

前記エッチングは、スパッタエッチングである、請求項4に記載の撥油性通気材の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−66839(P2013−66839A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207053(P2011−207053)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]