撹拌型培養槽

【課題】

培養の進行に伴い粘度が高くなった培養液中においても、更にバイオポリマーを産生し蓄積させることができる、すなわち効率よくバイオポリマーを産生することができる装置及び方法を提供すること。

【解決手段】

培養槽と、当該培養槽の中心部に設けられた撹拌軸と、当該撹拌軸に備えられた複数の櫛形の撹拌翼と、撹拌翼の下部に備えられた通気管とを備えた通気撹拌装置。

培養の進行に伴い粘度が高くなった培養液中においても、更にバイオポリマーを産生し蓄積させることができる、すなわち効率よくバイオポリマーを産生することができる装置及び方法を提供すること。

【解決手段】

培養槽と、当該培養槽の中心部に設けられた撹拌軸と、当該撹拌軸に備えられた複数の櫛形の撹拌翼と、撹拌翼の下部に備えられた通気管とを備えた通気撹拌装置。

【発明の詳細な説明】

【技術分野】

【0001】

通気を必要とする高粘度発酵液の製造装置に関する。

【背景技術】

【0002】

乳酸菌をはじめとする微生物は菌体外にバイオポリマー(多糖類)を生産することが知られており、菌の種類によって多種多様なバイオポリマーを生産する。このようなバイオポリマーは、様々な物理化学的性質や生理機能を有していることから、食品、化粧品、医薬品等の幅広い用途で用いられており、生産性を上げるための研究が盛んになされている。

【0003】

なかでも、ヒアルロン酸は、医療用途(例えば、関節炎治療薬等)、化粧品用途(例えば、保湿剤等)、食品用途等、幅広く使用され、使用目的によって様々な平均分子量のものが求められている。

【0004】

ヒアルロン酸は、一定の品質の製品が得られ易いことから、多くの場合、発酵法によって製造されている。ヒアルロン酸のように好気性微生物を用いたバイオポリマー生産においては、発酵の経過(ヒアルロン酸の蓄積)と共に発酵液の粘度が著しく高くなり、撹拌混合が不十分になる。

【0005】

撹拌効果を上げるために、撹拌翼としてアンカー翼、門型翼、マックスブレンド翼が使用されるが、これらの撹拌翼は低速回転で使用されること、また、比較的大きな翼であるため通気した気泡を物理的に微細化して酸素供給速度を高める機能を持っていないことなどから、バイオポリマー(多糖類)の生産性が低く抑えられるという問題点があった。

【0006】

このような問題点の改善策として、通気管などを工夫して酸素吸収速度を増加させる方法(特許文献1〜2)が知られている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実案第2500743号公報

【特許文献2】特許第2776723号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記方法は、発酵の経過と共に発酵液の粘度が著しく高くなった場合、撹拌翼を低速回転で使用すると、撹拌翼のせん断力で気泡を細分化する効果が弱くなる。また、撹拌翼を高速回転にして気泡を微細化しようとても、せん断力の影響で微生物の生育環境悪化により生産性低下を招くのみならず、バイオポリマーを低分子量化させてしまうという問題もある。

【0009】

特に、特許文献2の追試を試験したところ、亜硫酸ナトリウムと銅イオンによるKL・a測定法については、水に溶解した亜硫酸ナトリウムと銅イオンが共存すると反応が進行し、KL・aは測定出来るが、粘度が1000cP以上になるようにCMCセルロースを共存させると、銅が硫酸銅結晶であれ、硫酸銅水溶液であれ、溶解せずに分離(玉となる)してしまい反応が進行しないのでKL・aが測定出来できず、特許文献2の効果が確認できなかった。

【0010】

そこで、本発明の主な目的は、培養の進行に伴い粘度が高くなった培養液中においても、更にバイオポリマーを産生し蓄積させることができる、すなわち効率よくバイオポリマーを産生することができる装置及び方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記の課題を解決するために鋭意研究を重ねた結果、特定の撹拌翼を有する通気撹拌装置で微生物を培養することにより上記課題を達成することを見出し、本発明を完成させるに至った。

【0012】

すなわち、本発明は、培養槽と、当該培養槽の中心部に設けられた撹拌軸と、当該撹拌軸に備えられた複数の櫛形の撹拌翼と、撹拌翼の下部に備えられた通気管とを備えた通気撹拌装置に関する。

【発明の効果】

【0013】

本発明によれば、培養液中に大量のバイオポリマーを蓄積することができる。すなわち、効率よくバイオポリマーを製造することができる。

【図面の簡単な説明】

【0014】

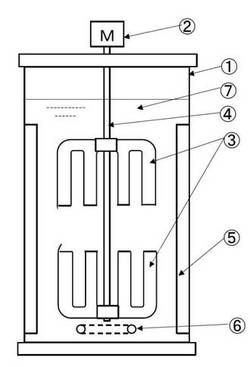

【図1】本発明の通気撹拌装置の一例を示す概略図である。

【図2】本発明の通気撹拌装置の一例を示す概略図である。

【図3】従来の通気撹拌型培養槽の概略図である。

【図4】比較例2の通気撹拌型培養槽の概略図である。

【発明を実施するための形態】

【0015】

(1)通気撹拌装置

本発明の通気撹拌装置は、培養槽と、当該培養槽の中心部に設けられた撹拌軸と、当該撹拌軸に備えられた複数の櫛形の撹拌翼と、撹拌翼の下部に備えられた通気管とを有する。

【0016】

(1−1)培養槽

本発明で使用する培養槽の大きさは、バイオポリマー(多糖類)が大規模で製造できれば限定されない。例えば0.1m3(100L)〜100m3の大きさの培養槽を使用することができる。好ましくは0.2〜80m3、より好ましくは0.5〜50m3である。

【0017】

培養槽の材質も、微生物が安定して培養でき、高粘度(高濃度)のバイオポリマーが十分に得られれば限定されない。例えば、ステンレス製のものが好ましく、さらに槽内壁をSUS316、ガラス、テフロン、チタン等でコーティングしたものがより好ましい。

【0018】

培養槽の形状も限定されない。例えば、球状、カプセル状、円柱・円筒状、又はそれらを組み合わせた形の培養槽を挙げることができる。また、必要に応じて、培養槽内の温度を調節するために、ジャケット又は内部コイルを取り付けることもできる。

【0019】

(1−2)撹拌翼

本発明通気撹拌装置には、発酵槽の中心部に撹拌軸が設けられており、当該撹拌軸に複数の櫛形の撹拌翼が備え付けられる。また、撹拌軸はそれを回転させるための駆動部に接続されることができる。

【0020】

撹拌軸の強度やサイズは限定されず、高粘度の培養液を当該撹拌軸に備え付けられた撹拌翼で撹拌するに際して耐え得る強度やサイズを有するものであればよい。撹拌軸の材質も限定されず、上述した強度を出せるものであればよく、また、培養中及び培養後にさびることが防ぐことができればよい。例えば、ステンレス製が好ましく、さらにガラス、テフロン、チタンでコーティングしたものや、SUS316のステンレス製がより好ましい。

【0021】

本発明において、撹拌翼は櫛形の翼を複数用いる。本明細書において「櫛形」とは、図1に例示するような櫛の形状をした撹拌翼を示す。また、本明細書における櫛形には、図2に例示するように、櫛形の歯の部分(撹拌軸に対して水平の部分)が撹拌翼の横軸(撹拌軸と垂直となっている部分又は櫛形の歯の部分と交差している部分)と交差しているか又は当該横軸からはみ出していても良い。当該はみ出している部分の歯の部分の全長に対する割合は、30%以下とすればよく、好ましくは25%以下であり、より好ましくは20%以下である。30%以下とすることにより、培養液が高粘度となった場合であっても効率良く撹拌することができ、より高濃度のバイオポリマーを得ることができる。

【0022】

また、各撹拌翼の歯(櫛形の歯の部分)の数や大きさ(幅や厚み)、撹拌翼の横軸の部分のサイズ(幅や厚み)については限定されず、培養規模や生産するバイオポリマーの種類等に応じて当業者が適宜選択することができる。

【0023】

さらに、撹拌翼径に対する、空洞部(翼の隙間:歯の部分と歯の部分の間)の幅の合計が占める割合は、微生物が安定して培養でき、高粘度のバイオポリマーが十分に得られれば限定されない。例えば、当該空洞部の合計が占める割合は20〜80%、好ましくは30〜70%、より好ましくは40〜60%とすることができる。

【0024】

使用する撹拌翼の枚数は、培養液の粘度が高くなっても十分な撹拌効率が得られれば限定されない。例えば、2〜10枚、好ましくは2〜5枚、より好ましくは2枚とすることができる。

【0025】

撹拌翼の大きさも限定されず、バイオポリマーが効率良く産生されれば限定されない。例えば、撹拌翼径(L)の培養槽の内径(D)に対する比(L/D)を0.3〜0.8、好ましくは0.35〜0.7、より好ましくは0.45〜0.65とすることができる。0.3以上とすることにより、培養液全体を十分に撹拌することができる。0.8以下とすることにより、撹拌軸への負担を軽減することができ、且つ、使用するモーター出力も軽減することができる。

【0026】

「培養槽の内径」とは、培養槽内部の攪拌軸と垂直方向の最も長い直径をいう。例えば、上下の鏡部分(醗酵槽の上下部分の丸い部分)に挟まれた円筒部分から成る培養槽を使用する場合、当該円筒部分の槽内の直径をいう。「撹拌翼径」とは、撹拌軸の中心から撹拌翼の先端までの最も長い距離を2倍した径をいう。「撹拌翼の先端」とは、撹拌軸から垂直に測定した場合に最も遠い部分をいう。

【0027】

また、撹拌翼の間隔の合計を、全翼長の5〜40%となるようにする。より好ましくは10〜30%である。ここで、「全翼長」とは、各撹拌翼の高さ(撹拌翼の、撹拌軸と平行となる部分の長さ)の合計をいう。撹拌翼の間隔とは、隣接する撹拌翼同士の間隔をいう。例えば、隣接する2つの撹拌翼において、一方の撹拌翼の最下端からもう一方の撹拌翼の最上端までの距離(撹拌軸に並行)をいう。撹拌翼の間隔の合計は、2枚の撹拌翼を使用する場合は1箇所の距離であるが、3枚の撹拌翼を使用する場合は2箇所の距離の合計となる。

【0028】

上述したように5〜40%以下とすることにより、渦巻き流が発生しやすくなり、バイオポリマー蓄積による高粘度環境下でも液混合が容易で、酸素の溶解効率が向上する。また、pH制御に使用する鉱酸やアルカリによるpHの濃度勾配発生を抑制することも出来るので、効率よくバイオポリマーを産生することができる。

【0029】

3枚以上の撹拌翼を使用する場合は、複数箇所の撹拌翼の間隔も限定されないが、均等に配置するのが好ましい。

【0030】

また、本発明においては、隣接する撹拌翼同士が、軸方向に見た場合にどのような角度を形成していてもよい。高粘度の液体を効率良く撹拌できるので、0度(並行)又は90度(直角)とするのが好ましい。

【0031】

各撹拌翼の向きについても、バイオポリマーを効率よく産生することができれば限定されない。例えば、すべての撹拌翼について歯の部分を上向きにしても良いし、すべての撹拌翼について歯の部分を下向きにしても良い。また、一部の撹拌翼について歯を上向きにし、残りの撹拌翼について歯を下向きにしても良い。

【0032】

その中でも、隣接する撹拌翼同士が対向している(歯の部分が向かい合っている)のがより好ましい。奇数枚の撹拌翼を使用する場合は、どの撹拌翼とも対抗していない余った一枚がどの位置にあっても限定されず、当該余りの撹拌翼については歯の部分が下を向いている方がより好ましい。

【0033】

2枚の撹拌翼を使用する場合は、2枚とも歯の部分が下を向いているよりも、2枚とも歯の部分が上を向いている方が好ましく、歯の部分が対向している(上の撹拌翼の歯の部分が下を向いており、下の撹拌翼の歯の部分が上を向いている)のがより好ましい。

【0034】

撹拌翼の材質も、微生物が安定して培養でき、高粘度のバイオポリマーが十分に得られれば限定されない。例えば、ステンレス製が好ましく、さらにガラス、テフロン、チタンでコーティングしたものや、SUS316のステンレス製がより好ましい。

【0035】

(1−3)通気管(スパージャー)

本発明においては、培養槽中に通気管を設置する。培養液中に空気を行き渡らせるためである。通気管を設置する場所は、空気(酸素)が培養液中に行き渡るようにできれば限定されないが、できるだけ培養層の底部に近い場所が好ましい。また、撹拌翼の効果を利用するためには、最も下に位置する撹拌翼よりも下に設置するのがより好ましい。

【0036】

通気管の形状も限定されず、微生物が安定して培養でき、高粘度のバイオポリマーが十分に得られれば限定されない。通気管の材質も、微生物が安定して培養でき、高粘度のバイオポリマーが十分に得られれば限定されない。例えば、ステンレス製が好ましく、さらにガラス、テフロン、チタンでコーティングしたものや、SUS316のステンレス製がより好ましい。但し、嫌気性乳酸菌によるバイオポリマー生産時は、通気管からの空気供給は実施しない。

【0037】

(1−4)邪魔板(バッフル)

培養槽は、必要に応じて邪魔板(バッフル)を設置することができる。邪魔板の大きさ、形状、枚数は、微生物が安定して培養でき、高粘度のバイオポリマーが十分に得られれば限定されない。

【0038】

邪魔板の高さ(長さ)は微生物が安定して培養でき、高粘度のバイオポリマーが十分に得られれば限定されない。邪魔板の幅も微生物が安定して培養でき、高粘度のバイオポリマーが十分に得られれば限定されないが、例えば、培養槽内径の5〜20%、より好ましくは10〜15%がとすることができる。

【0039】

上記範囲の邪魔板を使用することにより、渦巻き流がより発生しやすくなり、バイオポリマー蓄積による高粘度環境下でも液混合が容易で、酸素の溶解効率がより向上する。また、pH制御に使用する鉱酸やアルカリによるpHの濃度勾配発生を抑制することも出来るので、より効率よくバイオポリマーを産生することができる。

【0040】

邪魔板の材質も、微生物が安定して培養でき、高粘度のバイオポリマーが十分に得られれば限定されない。例えば、ステンレス製が好ましく、さらにガラス、テフロン、チタンでコーティングしたものや、SUS316のステンレス製がより好ましい。

【0041】

(2)乳酸菌及び乳酸菌由来の多糖類

本発明において、バイオポリマーを産生する微生物であれば、使用する微生物の種類は限定されず、目的とするバイオポリマーの種類に応じて適宜選択することができる。本明細書では乳酸菌を代表して述べる。乳酸菌とは、通常の培養により菌体外にバイオポリマー(多糖類)を生産することができる乳酸菌のことである。当該乳酸菌は多糖生産能を有していれば種類は限定されない。例えば、Lactobacillus属に属する微生物、Lactococcus属に属する微生物、Leuconostoc属に属する微生物、Pediococcus属に属する微生物及びStreptococcus属に属する微生物等を挙げることができる。

【0042】

乳酸菌の生産する乳酸菌由来の多糖類には、単一の糖からなるホモ多糖と、複数の単糖や単糖誘導体からなるヘテロ多糖がある。ホモ多糖には、グルコースからなるデキストリン、βグルカン、ムタン、アルテルナンとフルクトースからなるレバン、イヌリンとガラクトースからなるガラクタン等が知られている。

【0043】

デキストランを生産する乳酸菌としてLactobacillus hilgardii、Lactobacillus confusus、Lactobacillus viridescens、Leuconostoc mesenteriodes等、βグルカン生産乳酸菌としてPediococcus damnosus等、ムタン生産乳酸菌としてStreptococcus mutan、Streptococcus sobrius等、アルテルナン生産菌としてLeuconostoc mesenteriodes等、レバン生産乳酸菌としてStreptococcus mutan、Streptococcus salivarius等、イヌリン生産乳酸菌としてStreptococcus mutan等、ガラクタン生産乳酸菌としてLactococcus lactis等が挙げられる。

【0044】

ヘテロ多糖は、単糖のグルコース、ガラクトース、ラムノース、フコース、糖誘導体であるN−アセチルグルコサミン、N−アセチルガラクトサミン、グルクロン酸などが少なくとも2種類以上で構成されるユニットが連なったものである。

【0045】

代表的なヘテロ多糖はN―アセチルグルコサミンとグルクロン酸からなるヒアルロン酸、グルコースとガラクトースからなるケフィランが挙げられる。ヒアルロン酸生産乳酸菌としてStreptococcus equi、Streptococcus zooepidemicus、Streptococcus pyogenes、Streptococcus uberis、Streptococcus thermophilus等、ケフィラン生産乳酸菌としてLactobacillus kefiranofaciens等が挙げられる。

【0046】

ヘテロ多糖生産菌としてはLactobacillus paracasei、Lactobacillus rhamnosus、Lactobacillus delbrue subsp.bulgaricus、Lactobacillus sakei、Lactobacillus acidophilus、Lactobacillus helveticus、Lactobacillus kefiranofaciens、Lactococcus la ctis subsp.cremoris、Streptococcus thermophilus、Streptococcus macedonicus、Streptococcu equi、Streptococcus zooepidemicus、Streptococcus pyogenes、Streptococcus uberis等が挙げられる。

【0047】

本明細書では、これらの多糖類のうち、代表してヒアルロン酸について述べる。

【0048】

ヒアルロン酸生産能を有する微生物

本発明では、ヒアルロン酸生産能を有する微生物としては、Streptococcus属に属する微生物が好ましい。ヒアルロン酸生産能を有するStreptococcus属に属する微生物は、一般に牛鼻腔粘膜、牛眼球に存在していることが知られている。本発明ではそこから単離された微生物を利用することも出来る。また、Streptococcus属に属しない微生物でも、通常の遺伝子工学的手法を用いてヒアルロン酸生産能を得た微生物も使用することが出来る。

【0049】

Streptococcus属に属する微生物としては、例えば、Streptococcus zooepidemicus、Streptococcus equi、Streptococcus pyogens等が挙げられる。その中でも、Streptococcus zooepidemicusがより好ましい。

【0050】

さらに、Streptococcus属の属する微生物等のヒアルロン酸生産能を有する微生物を、紫外線、NTG(N−メチル−N´−ニトロ−Nーニトロソグアニジン)、メチルメタンスルホン酸等で処理することにより、ヒアルロニダーゼ非生産菌や非溶血性菌に改良することがより好ましい。人体または動物に悪影響を及ぼす可能性が低くなるからである。

【0051】

前記ヒアルロニダーゼ活性及び溶血性を欠損させた菌株としては、Streptococcus zooepidemicus NH−131(FERM P−7580)、Streptococcus zooepidemicus HA−116(ATCC39920)、Streptococcus zooepidemicus MK5(FERM P−21487)、Streptococcus zooepidemicus YTT2030(FERM BP−1305)が好ましく、その中でも、Streptococcus zooepidemicus MK5(FERM P−21487)、Streptococcus zooepidemicus YTT2030(FERM BP−1305)が特に好ましい。

【0052】

これらのうち、FERM株については、独立行政法人産業技術総合研究所特許生物寄託センターより入手可能である。また、ATCC株については、American Type Culture Collectionから入手可能である。

【0053】

(3)微生物の培養

培地は、上記微生物がヒアルロン酸を生産できる培地であれば限定されず、微生物の種類に応じた公知の培地を用いることが出来る。例えば、炭素源としてグルコース、フルクトース等の単糖類、乳糖、スクロース、マルトース等の二糖類、オリゴ糖類等;窒素源としてポリペプトン、酵母エキス等の有機窒素源;アルギニン、グルタミン酸、グルタミン等の遊離アミノ酸;ビタミン;無機塩類等;タンニン等のフェノール性水酸基を有するヒアルロニダーゼ阻害剤を含む(水に溶解した)培地を使用することが出来る。

【0054】

当該培地は、加熱処理(加熱殺菌)を行った後に、微生物の培養に用いることが出来る。微生物が完全に殺菌されれば、加熱条件は限定されない。例えば、100〜130℃で5〜30分間、より好ましくは121℃〜125℃で15〜30分間という条件を挙げることが出来る。

【0055】

又は、一部若しくは全部の成分を精密濾過による非加熱滅菌することにより使用することができる。

【0056】

培養条件も限定されるものではないが、培養液の温度を25〜42℃程度、好ましくは30〜40℃程度、より好ましくは32〜38℃程度に制御すればよい。また、培養液のpHの設定値は7〜8、好ましくは7.1〜7.8、より好ましくは、7.2〜7.6とすればよい。また、必要に応じて、好気的に培養することも可能である。培養時間も限定されず、培養液の量、所望のヒアルロン酸の量に応じて適宜選択することができる。

【0057】

(4)その他

このようにして得られたヒアルロン酸は、公知の方法により精製等を行うことができる。例えば、培地を必要に応じて(好ましくは、ヒアルロン酸濃度が0.1〜5g/Lになるように)希釈した後、例えば遠心分離、濾過、カーボン、セライト、パーライト等を用いて菌体を除去し、さらに、菌体を除去した培地を活性炭と接触させればよい。

【実施例】

【0058】

以下、実施例及び比較例により本発明をさらに詳細に説明する。

<実施例1>

工程1.ストレプトコッカス・ズーエピデミカス(FERM P−21487)の培養

図1は本発明の実施例の攪拌型培養槽の模式図である。図1中の1は培養槽であり、微生物の生育環境を均一にするために、培養槽1の内部には攪拌軸4に取り付けられた回転可能な攪拌翼3が設けられている。

【0059】

撹拌翼径(L)の培養槽の内径(D)に対する比(L/D)は0.62である(L=130mm、D=80mm)。培養槽1の外部に設けられた駆動部2により、攪拌軸4を通じて攪拌翼3が回転することによって、培養槽1の内部の高粘性な発酵液7の攪拌が行なわれる。

【0060】

この攪拌翼3の構造は、櫛形撹拌翼であり、さらに、当該櫛形撹拌翼の歯の部分を対向させるようにして(全翼長は130mm、撹拌翼の間隔は20mm)取り付けることで、培養槽1内の全循環流を発生する機能を発現する(撹拌翼の間隔(の合計)は、全翼長の15.4%)。撹拌翼同士の角度は0度(並行)である。さらに、空洞部(翼の隙間:歯と歯の間)の合計が占める割合は撹拌翼径の50%である。

【0061】

培養槽1内の底部には、通気ガスを培養槽1内へ供給するためのリング状の通気管6が配置されており、その通気管6には攪拌翼3に向けて開口した複数の通気孔が穿たれている。

【0062】

スクロース7(w/v)%、ポリペプトン−N(大日本製薬株式会社製)1.5(w/v)%、酵母エキス(オリエンタル酵母工業製)0.5%、硫酸マグネシウム7水塩0.01(w/v)%、リン酸水素2ナトリウム0.05(w/v)%、グルタミン酸ナトリウム0.05(w/v)%、アデカプルロニックL−61(旭電化工業製)0.01(w/v)%の組成の培地を3Lのジャーファーメンターに2L入れ、121℃、20分間滅菌後、前培養した該菌を1(v/v)%接種し、20(w/v)%水酸化ナトリウムにてpHを7.4に連続的に制御しながら37℃で24時間通気攪拌培養した。ポリペプトン−Nおよび酵母エキスは、121℃、20分間滅菌した孔径0.45ミクロンのセルロース混合エステルタイプメンブレンフィルター(ADVANTEC社製)を装着したタンク付きステンレスフォルダー(ADVATEC社製)を用いて加圧濾過により非加熱滅菌して、培養開始時に一度に添加した。

【0063】

運転条件は、温度33℃、通気量1L/min、撹拌数300rpm、内圧0.5MPa、培養液量2.5L(液深200mm)で、培養時間は24時間実施した。

【0064】

工程2.培養液の処理

前記工程1で培養した培養液(ヒアルロン酸含有液)を、イオン交換水を用いて10倍に希釈し、その2.5L水溶液に活性炭(武田薬品社製の白鷺RW50−T)を5g、パーライト(三井金属鉱業株式会社のロカヘルプ♯409)を30g添加してpH4に調整後、1時間処理し、ヌッチェを用いて濾過した。

【0065】

工程3.ヒアルロン酸ナトリウム結晶の取得

前記2で調整したヒアルロン酸含有液1Lに、食塩3gを溶解、pH7に調整後、2−プロパノール6Lで析出を行い、40℃で真空乾燥し、0.85gのヒアルロン酸ナトリウム結晶を得た。結果を表1にまとめて示す(以下の実施例及び比較例についても同様。)。

【0066】

<実施例2>

櫛形の撹拌翼の2枚とも歯の部分を上向きにした以外は、実施例1と同様の操作を実施した。得られたヒアルロン酸ナトリウム結晶は0.85gであった。

【0067】

<実施例3>

2枚の櫛形の撹拌翼同士の角度を90度の角度(直角)で取り付けられた以外は、実施例1と同様の操作を実施した。得られたヒアルロン酸ナトリウムの結晶は0.83gであった。

【0068】

<実施例4>

櫛形の撹拌翼の2枚とも歯の部分を上向きにし、更に、撹拌翼同士の角度を90度の角度(直角)になるように取り付けられた以外は、実施例1と同様の操作を実施した。得られたヒアルロン酸ナトリウムの結晶は0.83gであった。

【0069】

<比較例1>

図3に示したように、門型撹拌翼(軸方向の長さ150mm)1枚を用いた以外は、実施例1と同様に操作を実施した。得られたヒアルロン酸ナトリウム結晶は0.72gであった。

【0070】

<比較例2>

図4に示したように、実施例1で使用した2枚の翼と軸方向の長さを同一(65mm)とした門型撹拌翼2枚(0度(並行))を用いた以外は、実施例と同様な操作を実施した。得られたヒアルロン酸ナトリウム結晶は0.68gであった。

【0071】

<比較例3>

門型撹拌翼同士の角度を90度の角度(直角)で取り付けられた以外は、比較例2と同様の操作を実施した。得られたヒアルロン酸ナトリウムの結晶は0.65gであった。

【0072】

【表1】

【符号の説明】

【0073】

1 培養槽

2 駆動部

3 撹拌翼

4 撹拌軸

5 バッフル(邪魔板)

6 スパージャー(通気管)

7 発酵液

【技術分野】

【0001】

通気を必要とする高粘度発酵液の製造装置に関する。

【背景技術】

【0002】

乳酸菌をはじめとする微生物は菌体外にバイオポリマー(多糖類)を生産することが知られており、菌の種類によって多種多様なバイオポリマーを生産する。このようなバイオポリマーは、様々な物理化学的性質や生理機能を有していることから、食品、化粧品、医薬品等の幅広い用途で用いられており、生産性を上げるための研究が盛んになされている。

【0003】

なかでも、ヒアルロン酸は、医療用途(例えば、関節炎治療薬等)、化粧品用途(例えば、保湿剤等)、食品用途等、幅広く使用され、使用目的によって様々な平均分子量のものが求められている。

【0004】

ヒアルロン酸は、一定の品質の製品が得られ易いことから、多くの場合、発酵法によって製造されている。ヒアルロン酸のように好気性微生物を用いたバイオポリマー生産においては、発酵の経過(ヒアルロン酸の蓄積)と共に発酵液の粘度が著しく高くなり、撹拌混合が不十分になる。

【0005】

撹拌効果を上げるために、撹拌翼としてアンカー翼、門型翼、マックスブレンド翼が使用されるが、これらの撹拌翼は低速回転で使用されること、また、比較的大きな翼であるため通気した気泡を物理的に微細化して酸素供給速度を高める機能を持っていないことなどから、バイオポリマー(多糖類)の生産性が低く抑えられるという問題点があった。

【0006】

このような問題点の改善策として、通気管などを工夫して酸素吸収速度を増加させる方法(特許文献1〜2)が知られている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実案第2500743号公報

【特許文献2】特許第2776723号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記方法は、発酵の経過と共に発酵液の粘度が著しく高くなった場合、撹拌翼を低速回転で使用すると、撹拌翼のせん断力で気泡を細分化する効果が弱くなる。また、撹拌翼を高速回転にして気泡を微細化しようとても、せん断力の影響で微生物の生育環境悪化により生産性低下を招くのみならず、バイオポリマーを低分子量化させてしまうという問題もある。

【0009】

特に、特許文献2の追試を試験したところ、亜硫酸ナトリウムと銅イオンによるKL・a測定法については、水に溶解した亜硫酸ナトリウムと銅イオンが共存すると反応が進行し、KL・aは測定出来るが、粘度が1000cP以上になるようにCMCセルロースを共存させると、銅が硫酸銅結晶であれ、硫酸銅水溶液であれ、溶解せずに分離(玉となる)してしまい反応が進行しないのでKL・aが測定出来できず、特許文献2の効果が確認できなかった。

【0010】

そこで、本発明の主な目的は、培養の進行に伴い粘度が高くなった培養液中においても、更にバイオポリマーを産生し蓄積させることができる、すなわち効率よくバイオポリマーを産生することができる装置及び方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記の課題を解決するために鋭意研究を重ねた結果、特定の撹拌翼を有する通気撹拌装置で微生物を培養することにより上記課題を達成することを見出し、本発明を完成させるに至った。

【0012】

すなわち、本発明は、培養槽と、当該培養槽の中心部に設けられた撹拌軸と、当該撹拌軸に備えられた複数の櫛形の撹拌翼と、撹拌翼の下部に備えられた通気管とを備えた通気撹拌装置に関する。

【発明の効果】

【0013】

本発明によれば、培養液中に大量のバイオポリマーを蓄積することができる。すなわち、効率よくバイオポリマーを製造することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の通気撹拌装置の一例を示す概略図である。

【図2】本発明の通気撹拌装置の一例を示す概略図である。

【図3】従来の通気撹拌型培養槽の概略図である。

【図4】比較例2の通気撹拌型培養槽の概略図である。

【発明を実施するための形態】

【0015】

(1)通気撹拌装置

本発明の通気撹拌装置は、培養槽と、当該培養槽の中心部に設けられた撹拌軸と、当該撹拌軸に備えられた複数の櫛形の撹拌翼と、撹拌翼の下部に備えられた通気管とを有する。

【0016】

(1−1)培養槽

本発明で使用する培養槽の大きさは、バイオポリマー(多糖類)が大規模で製造できれば限定されない。例えば0.1m3(100L)〜100m3の大きさの培養槽を使用することができる。好ましくは0.2〜80m3、より好ましくは0.5〜50m3である。

【0017】

培養槽の材質も、微生物が安定して培養でき、高粘度(高濃度)のバイオポリマーが十分に得られれば限定されない。例えば、ステンレス製のものが好ましく、さらに槽内壁をSUS316、ガラス、テフロン、チタン等でコーティングしたものがより好ましい。

【0018】

培養槽の形状も限定されない。例えば、球状、カプセル状、円柱・円筒状、又はそれらを組み合わせた形の培養槽を挙げることができる。また、必要に応じて、培養槽内の温度を調節するために、ジャケット又は内部コイルを取り付けることもできる。

【0019】

(1−2)撹拌翼

本発明通気撹拌装置には、発酵槽の中心部に撹拌軸が設けられており、当該撹拌軸に複数の櫛形の撹拌翼が備え付けられる。また、撹拌軸はそれを回転させるための駆動部に接続されることができる。

【0020】

撹拌軸の強度やサイズは限定されず、高粘度の培養液を当該撹拌軸に備え付けられた撹拌翼で撹拌するに際して耐え得る強度やサイズを有するものであればよい。撹拌軸の材質も限定されず、上述した強度を出せるものであればよく、また、培養中及び培養後にさびることが防ぐことができればよい。例えば、ステンレス製が好ましく、さらにガラス、テフロン、チタンでコーティングしたものや、SUS316のステンレス製がより好ましい。

【0021】

本発明において、撹拌翼は櫛形の翼を複数用いる。本明細書において「櫛形」とは、図1に例示するような櫛の形状をした撹拌翼を示す。また、本明細書における櫛形には、図2に例示するように、櫛形の歯の部分(撹拌軸に対して水平の部分)が撹拌翼の横軸(撹拌軸と垂直となっている部分又は櫛形の歯の部分と交差している部分)と交差しているか又は当該横軸からはみ出していても良い。当該はみ出している部分の歯の部分の全長に対する割合は、30%以下とすればよく、好ましくは25%以下であり、より好ましくは20%以下である。30%以下とすることにより、培養液が高粘度となった場合であっても効率良く撹拌することができ、より高濃度のバイオポリマーを得ることができる。

【0022】

また、各撹拌翼の歯(櫛形の歯の部分)の数や大きさ(幅や厚み)、撹拌翼の横軸の部分のサイズ(幅や厚み)については限定されず、培養規模や生産するバイオポリマーの種類等に応じて当業者が適宜選択することができる。

【0023】

さらに、撹拌翼径に対する、空洞部(翼の隙間:歯の部分と歯の部分の間)の幅の合計が占める割合は、微生物が安定して培養でき、高粘度のバイオポリマーが十分に得られれば限定されない。例えば、当該空洞部の合計が占める割合は20〜80%、好ましくは30〜70%、より好ましくは40〜60%とすることができる。

【0024】

使用する撹拌翼の枚数は、培養液の粘度が高くなっても十分な撹拌効率が得られれば限定されない。例えば、2〜10枚、好ましくは2〜5枚、より好ましくは2枚とすることができる。

【0025】

撹拌翼の大きさも限定されず、バイオポリマーが効率良く産生されれば限定されない。例えば、撹拌翼径(L)の培養槽の内径(D)に対する比(L/D)を0.3〜0.8、好ましくは0.35〜0.7、より好ましくは0.45〜0.65とすることができる。0.3以上とすることにより、培養液全体を十分に撹拌することができる。0.8以下とすることにより、撹拌軸への負担を軽減することができ、且つ、使用するモーター出力も軽減することができる。

【0026】

「培養槽の内径」とは、培養槽内部の攪拌軸と垂直方向の最も長い直径をいう。例えば、上下の鏡部分(醗酵槽の上下部分の丸い部分)に挟まれた円筒部分から成る培養槽を使用する場合、当該円筒部分の槽内の直径をいう。「撹拌翼径」とは、撹拌軸の中心から撹拌翼の先端までの最も長い距離を2倍した径をいう。「撹拌翼の先端」とは、撹拌軸から垂直に測定した場合に最も遠い部分をいう。

【0027】

また、撹拌翼の間隔の合計を、全翼長の5〜40%となるようにする。より好ましくは10〜30%である。ここで、「全翼長」とは、各撹拌翼の高さ(撹拌翼の、撹拌軸と平行となる部分の長さ)の合計をいう。撹拌翼の間隔とは、隣接する撹拌翼同士の間隔をいう。例えば、隣接する2つの撹拌翼において、一方の撹拌翼の最下端からもう一方の撹拌翼の最上端までの距離(撹拌軸に並行)をいう。撹拌翼の間隔の合計は、2枚の撹拌翼を使用する場合は1箇所の距離であるが、3枚の撹拌翼を使用する場合は2箇所の距離の合計となる。

【0028】

上述したように5〜40%以下とすることにより、渦巻き流が発生しやすくなり、バイオポリマー蓄積による高粘度環境下でも液混合が容易で、酸素の溶解効率が向上する。また、pH制御に使用する鉱酸やアルカリによるpHの濃度勾配発生を抑制することも出来るので、効率よくバイオポリマーを産生することができる。

【0029】

3枚以上の撹拌翼を使用する場合は、複数箇所の撹拌翼の間隔も限定されないが、均等に配置するのが好ましい。

【0030】

また、本発明においては、隣接する撹拌翼同士が、軸方向に見た場合にどのような角度を形成していてもよい。高粘度の液体を効率良く撹拌できるので、0度(並行)又は90度(直角)とするのが好ましい。

【0031】

各撹拌翼の向きについても、バイオポリマーを効率よく産生することができれば限定されない。例えば、すべての撹拌翼について歯の部分を上向きにしても良いし、すべての撹拌翼について歯の部分を下向きにしても良い。また、一部の撹拌翼について歯を上向きにし、残りの撹拌翼について歯を下向きにしても良い。

【0032】

その中でも、隣接する撹拌翼同士が対向している(歯の部分が向かい合っている)のがより好ましい。奇数枚の撹拌翼を使用する場合は、どの撹拌翼とも対抗していない余った一枚がどの位置にあっても限定されず、当該余りの撹拌翼については歯の部分が下を向いている方がより好ましい。

【0033】

2枚の撹拌翼を使用する場合は、2枚とも歯の部分が下を向いているよりも、2枚とも歯の部分が上を向いている方が好ましく、歯の部分が対向している(上の撹拌翼の歯の部分が下を向いており、下の撹拌翼の歯の部分が上を向いている)のがより好ましい。

【0034】

撹拌翼の材質も、微生物が安定して培養でき、高粘度のバイオポリマーが十分に得られれば限定されない。例えば、ステンレス製が好ましく、さらにガラス、テフロン、チタンでコーティングしたものや、SUS316のステンレス製がより好ましい。

【0035】

(1−3)通気管(スパージャー)

本発明においては、培養槽中に通気管を設置する。培養液中に空気を行き渡らせるためである。通気管を設置する場所は、空気(酸素)が培養液中に行き渡るようにできれば限定されないが、できるだけ培養層の底部に近い場所が好ましい。また、撹拌翼の効果を利用するためには、最も下に位置する撹拌翼よりも下に設置するのがより好ましい。

【0036】

通気管の形状も限定されず、微生物が安定して培養でき、高粘度のバイオポリマーが十分に得られれば限定されない。通気管の材質も、微生物が安定して培養でき、高粘度のバイオポリマーが十分に得られれば限定されない。例えば、ステンレス製が好ましく、さらにガラス、テフロン、チタンでコーティングしたものや、SUS316のステンレス製がより好ましい。但し、嫌気性乳酸菌によるバイオポリマー生産時は、通気管からの空気供給は実施しない。

【0037】

(1−4)邪魔板(バッフル)

培養槽は、必要に応じて邪魔板(バッフル)を設置することができる。邪魔板の大きさ、形状、枚数は、微生物が安定して培養でき、高粘度のバイオポリマーが十分に得られれば限定されない。

【0038】

邪魔板の高さ(長さ)は微生物が安定して培養でき、高粘度のバイオポリマーが十分に得られれば限定されない。邪魔板の幅も微生物が安定して培養でき、高粘度のバイオポリマーが十分に得られれば限定されないが、例えば、培養槽内径の5〜20%、より好ましくは10〜15%がとすることができる。

【0039】

上記範囲の邪魔板を使用することにより、渦巻き流がより発生しやすくなり、バイオポリマー蓄積による高粘度環境下でも液混合が容易で、酸素の溶解効率がより向上する。また、pH制御に使用する鉱酸やアルカリによるpHの濃度勾配発生を抑制することも出来るので、より効率よくバイオポリマーを産生することができる。

【0040】

邪魔板の材質も、微生物が安定して培養でき、高粘度のバイオポリマーが十分に得られれば限定されない。例えば、ステンレス製が好ましく、さらにガラス、テフロン、チタンでコーティングしたものや、SUS316のステンレス製がより好ましい。

【0041】

(2)乳酸菌及び乳酸菌由来の多糖類

本発明において、バイオポリマーを産生する微生物であれば、使用する微生物の種類は限定されず、目的とするバイオポリマーの種類に応じて適宜選択することができる。本明細書では乳酸菌を代表して述べる。乳酸菌とは、通常の培養により菌体外にバイオポリマー(多糖類)を生産することができる乳酸菌のことである。当該乳酸菌は多糖生産能を有していれば種類は限定されない。例えば、Lactobacillus属に属する微生物、Lactococcus属に属する微生物、Leuconostoc属に属する微生物、Pediococcus属に属する微生物及びStreptococcus属に属する微生物等を挙げることができる。

【0042】

乳酸菌の生産する乳酸菌由来の多糖類には、単一の糖からなるホモ多糖と、複数の単糖や単糖誘導体からなるヘテロ多糖がある。ホモ多糖には、グルコースからなるデキストリン、βグルカン、ムタン、アルテルナンとフルクトースからなるレバン、イヌリンとガラクトースからなるガラクタン等が知られている。

【0043】

デキストランを生産する乳酸菌としてLactobacillus hilgardii、Lactobacillus confusus、Lactobacillus viridescens、Leuconostoc mesenteriodes等、βグルカン生産乳酸菌としてPediococcus damnosus等、ムタン生産乳酸菌としてStreptococcus mutan、Streptococcus sobrius等、アルテルナン生産菌としてLeuconostoc mesenteriodes等、レバン生産乳酸菌としてStreptococcus mutan、Streptococcus salivarius等、イヌリン生産乳酸菌としてStreptococcus mutan等、ガラクタン生産乳酸菌としてLactococcus lactis等が挙げられる。

【0044】

ヘテロ多糖は、単糖のグルコース、ガラクトース、ラムノース、フコース、糖誘導体であるN−アセチルグルコサミン、N−アセチルガラクトサミン、グルクロン酸などが少なくとも2種類以上で構成されるユニットが連なったものである。

【0045】

代表的なヘテロ多糖はN―アセチルグルコサミンとグルクロン酸からなるヒアルロン酸、グルコースとガラクトースからなるケフィランが挙げられる。ヒアルロン酸生産乳酸菌としてStreptococcus equi、Streptococcus zooepidemicus、Streptococcus pyogenes、Streptococcus uberis、Streptococcus thermophilus等、ケフィラン生産乳酸菌としてLactobacillus kefiranofaciens等が挙げられる。

【0046】

ヘテロ多糖生産菌としてはLactobacillus paracasei、Lactobacillus rhamnosus、Lactobacillus delbrue subsp.bulgaricus、Lactobacillus sakei、Lactobacillus acidophilus、Lactobacillus helveticus、Lactobacillus kefiranofaciens、Lactococcus la ctis subsp.cremoris、Streptococcus thermophilus、Streptococcus macedonicus、Streptococcu equi、Streptococcus zooepidemicus、Streptococcus pyogenes、Streptococcus uberis等が挙げられる。

【0047】

本明細書では、これらの多糖類のうち、代表してヒアルロン酸について述べる。

【0048】

ヒアルロン酸生産能を有する微生物

本発明では、ヒアルロン酸生産能を有する微生物としては、Streptococcus属に属する微生物が好ましい。ヒアルロン酸生産能を有するStreptococcus属に属する微生物は、一般に牛鼻腔粘膜、牛眼球に存在していることが知られている。本発明ではそこから単離された微生物を利用することも出来る。また、Streptococcus属に属しない微生物でも、通常の遺伝子工学的手法を用いてヒアルロン酸生産能を得た微生物も使用することが出来る。

【0049】

Streptococcus属に属する微生物としては、例えば、Streptococcus zooepidemicus、Streptococcus equi、Streptococcus pyogens等が挙げられる。その中でも、Streptococcus zooepidemicusがより好ましい。

【0050】

さらに、Streptococcus属の属する微生物等のヒアルロン酸生産能を有する微生物を、紫外線、NTG(N−メチル−N´−ニトロ−Nーニトロソグアニジン)、メチルメタンスルホン酸等で処理することにより、ヒアルロニダーゼ非生産菌や非溶血性菌に改良することがより好ましい。人体または動物に悪影響を及ぼす可能性が低くなるからである。

【0051】

前記ヒアルロニダーゼ活性及び溶血性を欠損させた菌株としては、Streptococcus zooepidemicus NH−131(FERM P−7580)、Streptococcus zooepidemicus HA−116(ATCC39920)、Streptococcus zooepidemicus MK5(FERM P−21487)、Streptococcus zooepidemicus YTT2030(FERM BP−1305)が好ましく、その中でも、Streptococcus zooepidemicus MK5(FERM P−21487)、Streptococcus zooepidemicus YTT2030(FERM BP−1305)が特に好ましい。

【0052】

これらのうち、FERM株については、独立行政法人産業技術総合研究所特許生物寄託センターより入手可能である。また、ATCC株については、American Type Culture Collectionから入手可能である。

【0053】

(3)微生物の培養

培地は、上記微生物がヒアルロン酸を生産できる培地であれば限定されず、微生物の種類に応じた公知の培地を用いることが出来る。例えば、炭素源としてグルコース、フルクトース等の単糖類、乳糖、スクロース、マルトース等の二糖類、オリゴ糖類等;窒素源としてポリペプトン、酵母エキス等の有機窒素源;アルギニン、グルタミン酸、グルタミン等の遊離アミノ酸;ビタミン;無機塩類等;タンニン等のフェノール性水酸基を有するヒアルロニダーゼ阻害剤を含む(水に溶解した)培地を使用することが出来る。

【0054】

当該培地は、加熱処理(加熱殺菌)を行った後に、微生物の培養に用いることが出来る。微生物が完全に殺菌されれば、加熱条件は限定されない。例えば、100〜130℃で5〜30分間、より好ましくは121℃〜125℃で15〜30分間という条件を挙げることが出来る。

【0055】

又は、一部若しくは全部の成分を精密濾過による非加熱滅菌することにより使用することができる。

【0056】

培養条件も限定されるものではないが、培養液の温度を25〜42℃程度、好ましくは30〜40℃程度、より好ましくは32〜38℃程度に制御すればよい。また、培養液のpHの設定値は7〜8、好ましくは7.1〜7.8、より好ましくは、7.2〜7.6とすればよい。また、必要に応じて、好気的に培養することも可能である。培養時間も限定されず、培養液の量、所望のヒアルロン酸の量に応じて適宜選択することができる。

【0057】

(4)その他

このようにして得られたヒアルロン酸は、公知の方法により精製等を行うことができる。例えば、培地を必要に応じて(好ましくは、ヒアルロン酸濃度が0.1〜5g/Lになるように)希釈した後、例えば遠心分離、濾過、カーボン、セライト、パーライト等を用いて菌体を除去し、さらに、菌体を除去した培地を活性炭と接触させればよい。

【実施例】

【0058】

以下、実施例及び比較例により本発明をさらに詳細に説明する。

<実施例1>

工程1.ストレプトコッカス・ズーエピデミカス(FERM P−21487)の培養

図1は本発明の実施例の攪拌型培養槽の模式図である。図1中の1は培養槽であり、微生物の生育環境を均一にするために、培養槽1の内部には攪拌軸4に取り付けられた回転可能な攪拌翼3が設けられている。

【0059】

撹拌翼径(L)の培養槽の内径(D)に対する比(L/D)は0.62である(L=130mm、D=80mm)。培養槽1の外部に設けられた駆動部2により、攪拌軸4を通じて攪拌翼3が回転することによって、培養槽1の内部の高粘性な発酵液7の攪拌が行なわれる。

【0060】

この攪拌翼3の構造は、櫛形撹拌翼であり、さらに、当該櫛形撹拌翼の歯の部分を対向させるようにして(全翼長は130mm、撹拌翼の間隔は20mm)取り付けることで、培養槽1内の全循環流を発生する機能を発現する(撹拌翼の間隔(の合計)は、全翼長の15.4%)。撹拌翼同士の角度は0度(並行)である。さらに、空洞部(翼の隙間:歯と歯の間)の合計が占める割合は撹拌翼径の50%である。

【0061】

培養槽1内の底部には、通気ガスを培養槽1内へ供給するためのリング状の通気管6が配置されており、その通気管6には攪拌翼3に向けて開口した複数の通気孔が穿たれている。

【0062】

スクロース7(w/v)%、ポリペプトン−N(大日本製薬株式会社製)1.5(w/v)%、酵母エキス(オリエンタル酵母工業製)0.5%、硫酸マグネシウム7水塩0.01(w/v)%、リン酸水素2ナトリウム0.05(w/v)%、グルタミン酸ナトリウム0.05(w/v)%、アデカプルロニックL−61(旭電化工業製)0.01(w/v)%の組成の培地を3Lのジャーファーメンターに2L入れ、121℃、20分間滅菌後、前培養した該菌を1(v/v)%接種し、20(w/v)%水酸化ナトリウムにてpHを7.4に連続的に制御しながら37℃で24時間通気攪拌培養した。ポリペプトン−Nおよび酵母エキスは、121℃、20分間滅菌した孔径0.45ミクロンのセルロース混合エステルタイプメンブレンフィルター(ADVANTEC社製)を装着したタンク付きステンレスフォルダー(ADVATEC社製)を用いて加圧濾過により非加熱滅菌して、培養開始時に一度に添加した。

【0063】

運転条件は、温度33℃、通気量1L/min、撹拌数300rpm、内圧0.5MPa、培養液量2.5L(液深200mm)で、培養時間は24時間実施した。

【0064】

工程2.培養液の処理

前記工程1で培養した培養液(ヒアルロン酸含有液)を、イオン交換水を用いて10倍に希釈し、その2.5L水溶液に活性炭(武田薬品社製の白鷺RW50−T)を5g、パーライト(三井金属鉱業株式会社のロカヘルプ♯409)を30g添加してpH4に調整後、1時間処理し、ヌッチェを用いて濾過した。

【0065】

工程3.ヒアルロン酸ナトリウム結晶の取得

前記2で調整したヒアルロン酸含有液1Lに、食塩3gを溶解、pH7に調整後、2−プロパノール6Lで析出を行い、40℃で真空乾燥し、0.85gのヒアルロン酸ナトリウム結晶を得た。結果を表1にまとめて示す(以下の実施例及び比較例についても同様。)。

【0066】

<実施例2>

櫛形の撹拌翼の2枚とも歯の部分を上向きにした以外は、実施例1と同様の操作を実施した。得られたヒアルロン酸ナトリウム結晶は0.85gであった。

【0067】

<実施例3>

2枚の櫛形の撹拌翼同士の角度を90度の角度(直角)で取り付けられた以外は、実施例1と同様の操作を実施した。得られたヒアルロン酸ナトリウムの結晶は0.83gであった。

【0068】

<実施例4>

櫛形の撹拌翼の2枚とも歯の部分を上向きにし、更に、撹拌翼同士の角度を90度の角度(直角)になるように取り付けられた以外は、実施例1と同様の操作を実施した。得られたヒアルロン酸ナトリウムの結晶は0.83gであった。

【0069】

<比較例1>

図3に示したように、門型撹拌翼(軸方向の長さ150mm)1枚を用いた以外は、実施例1と同様に操作を実施した。得られたヒアルロン酸ナトリウム結晶は0.72gであった。

【0070】

<比較例2>

図4に示したように、実施例1で使用した2枚の翼と軸方向の長さを同一(65mm)とした門型撹拌翼2枚(0度(並行))を用いた以外は、実施例と同様な操作を実施した。得られたヒアルロン酸ナトリウム結晶は0.68gであった。

【0071】

<比較例3>

門型撹拌翼同士の角度を90度の角度(直角)で取り付けられた以外は、比較例2と同様の操作を実施した。得られたヒアルロン酸ナトリウムの結晶は0.65gであった。

【0072】

【表1】

【符号の説明】

【0073】

1 培養槽

2 駆動部

3 撹拌翼

4 撹拌軸

5 バッフル(邪魔板)

6 スパージャー(通気管)

7 発酵液

【特許請求の範囲】

【請求項1】

培養槽と、当該培養槽の中心部に設けられた撹拌軸と、当該撹拌軸に備えられた複数の櫛形の撹拌翼と、撹拌翼の下部に備えられた通気管とを備えた通気撹拌装置。

【請求項2】

撹拌翼の間隔の合計が撹拌翼の全翼長の5〜40%である、請求項1記載の通気撹拌装置。

【請求項3】

隣接する撹拌翼が0度又は90度の角度になるように取り付けられた、請求項1又は2記載の通気撹拌装置。

【請求項4】

隣接する撹拌翼同士が対向するように取り付けられた少なくとも1組の撹拌翼を有する、請求項1〜3のいずれかに記載の通気撹拌装置。

【請求項5】

請求項1〜4のいずれかに記載の通気撹拌装置で微生物を培養することにより、バイオポリマーを製造する方法。

【請求項6】

微生物が、Lactobacillus属に属する微生物、Lactococcus属に属する微生物、Leuconostoc属に属する微生物、Pediococcus属に属する微生物及びStreptococcus属に属する微生物からなる群から選ばれる少なくとも一種の乳酸菌である請求項5記載の方法。

【請求項7】

乳酸菌が、ヒアルロン酸生産能を有する微生物である請求項6記載の方法。

【請求項8】

ヒアルロン酸生産能を有する微生物が、Streptococcus zooepidemicusである請求項7記載の方法。

【請求項9】

Streptococcus zooepidemicusが、Streptococcus zooepidemicus MK5(FERM P−21487)である請求項8記載の方法。

【請求項1】

培養槽と、当該培養槽の中心部に設けられた撹拌軸と、当該撹拌軸に備えられた複数の櫛形の撹拌翼と、撹拌翼の下部に備えられた通気管とを備えた通気撹拌装置。

【請求項2】

撹拌翼の間隔の合計が撹拌翼の全翼長の5〜40%である、請求項1記載の通気撹拌装置。

【請求項3】

隣接する撹拌翼が0度又は90度の角度になるように取り付けられた、請求項1又は2記載の通気撹拌装置。

【請求項4】

隣接する撹拌翼同士が対向するように取り付けられた少なくとも1組の撹拌翼を有する、請求項1〜3のいずれかに記載の通気撹拌装置。

【請求項5】

請求項1〜4のいずれかに記載の通気撹拌装置で微生物を培養することにより、バイオポリマーを製造する方法。

【請求項6】

微生物が、Lactobacillus属に属する微生物、Lactococcus属に属する微生物、Leuconostoc属に属する微生物、Pediococcus属に属する微生物及びStreptococcus属に属する微生物からなる群から選ばれる少なくとも一種の乳酸菌である請求項5記載の方法。

【請求項7】

乳酸菌が、ヒアルロン酸生産能を有する微生物である請求項6記載の方法。

【請求項8】

ヒアルロン酸生産能を有する微生物が、Streptococcus zooepidemicusである請求項7記載の方法。

【請求項9】

Streptococcus zooepidemicusが、Streptococcus zooepidemicus MK5(FERM P−21487)である請求項8記載の方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−191901(P2012−191901A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−59100(P2011−59100)

【出願日】平成23年3月17日(2011.3.17)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月17日(2011.3.17)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]