撹拌翼及び撹拌造粒装置

【課題】撹拌効率の向上や原料付着の抑制を図りつつ、より軽量で取り扱いが容易な撹拌翼を提供し、撹拌造粒装置における作業効率の向上を図る。

【解決手段】撹拌翼3は、粉粒体の撹拌、造粒を行う撹拌造粒装置に設置され、センターコーン31と、センターコーン31の外周に放射状に配されたブレード32とを有する。ブレード32の回転方向前面側に作用部40を凹設する。作用部40は、回転方向側に下り勾配となった3個の傾斜面41〜43によって構成される。傾斜面41〜43は、作用部40の窪みの頂点を形成する集合点Pにて互いに接する。集合点Pにおける傾斜面41〜43の周回角度θ1は360°未満、傾斜面41〜43同士が為す回転方向前側の角度は180°未満となる。

【解決手段】撹拌翼3は、粉粒体の撹拌、造粒を行う撹拌造粒装置に設置され、センターコーン31と、センターコーン31の外周に放射状に配されたブレード32とを有する。ブレード32の回転方向前面側に作用部40を凹設する。作用部40は、回転方向側に下り勾配となった3個の傾斜面41〜43によって構成される。傾斜面41〜43は、作用部40の窪みの頂点を形成する集合点Pにて互いに接する。集合点Pにおける傾斜面41〜43の周回角度θ1は360°未満、傾斜面41〜43同士が為す回転方向前側の角度は180°未満となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉粒体の撹拌、造粒等の処理を行う撹拌造粒装置に関し、特に、撹拌処理等の際に使用される撹拌翼の性能向上や重量低減に関する。

【背景技術】

【0002】

従来より、医薬品や食品等の製造装置として、円筒形状の処理容器(ベッセル)内に回転羽根部材を配し、粉粒体の撹拌、造粒等の処理を行う撹拌造粒装置が知られている。例えば、特許文献1〜3には、側面が直立又は傾斜した円筒容器内に、2〜4翼の回転羽根(撹拌翼)を配した撹拌造粒装置が記載されている。撹拌造粒装置には、バインダー液等を供給するノズルや、団粒状の処理物を破砕するチョッパーなどが設けられており、容器内の粉粒体に適宜バインダー液等を滴下又は噴霧しつつ撹拌翼を回転させることより、粉粒体の撹拌、混合、造粒等の処理が実行される。

【0003】

このような撹拌造粒装置では、撹拌効率の向上や、処理時における処理容器側面への原料の付着を抑えるため、撹拌翼の形状に様々な工夫が施されている。例えば、特許文献1には、先端部を捻回状に曲折した回転羽根が示されている。また、特許文献2には、先端部を回転方向に屈曲させ、屈曲した先端部(傾斜部)に送気用のノズルを設けた撹拌羽根が記載されている。さらに、特許文献3には、先端部を基端部に対して回転方向に先行させた撹拌羽根が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実公昭41-3596号公報

【特許文献2】実開昭56-137729号公報

【特許文献3】特許第3164600号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一方、このような撹拌造粒装置では、撹拌効率の向上や原料付着の抑制と共に、撹拌翼のセッティングの容易さも、ユーザーにとっては大きな問題である。ところが、従来の撹拌翼はそれ自身の重量が大きく、大型の生産機では、撹拌翼の分割や、セッティングに際しウインチ等の設備が必要であり、撹拌翼が軽いほど作業は容易となる。特に、撹拌翼は、ブレード部分が片持ち状態で取り付けられているため、自重により羽根の先端が下がる傾向があり、それを抑えるべく、羽根の根元の部材幅や板厚を増す必要がある。このため、撹拌翼全体の重量が大きくなりがちであり、従来の撹拌翼は、必ずしも取り扱いが容易とは言えなかった。

【0006】

本発明の目的は、撹拌効率の向上や原料付着の抑制を図りつつ、より軽量で取り扱いが容易な撹拌翼を提供し、撹拌造粒装置における作業効率の向上を図ることにある。

【課題を解決するための手段】

【0007】

本発明の撹拌翼は、粉粒体の撹拌、造粒を行う撹拌造粒装置の処理容器内に設置され、回転駆動部材に接続されるセンターコーンと、前記センターコーンに放射状に取り付けられた複数個のブレードとを有してなる撹拌翼であって、前記ブレードは、該ブレードの回転方向前面側に凹設された作用部を有し、前記作用部は、回転方向側に下り勾配となった3個以上の複数の傾斜面によって形成されることを特徴とする。

【0008】

本発明にあっては、撹拌翼のブレードに設けた作用部により、撹拌造粒処理中の粉粒体を抱え込むように上方に移動させることができる。このため、撹拌造粒装置の処理容器側壁に押し付けられる粉粒体が減少し、処理容器側壁への原料付着が抑えられる。

【0009】

前記において、前記作用部に、前記ブレードの前記処理容器底面側に配された第1斜面と、前記第1斜面の上縁から上方に向かって延び前記ブレードの先端側に配された第2斜面と、前記第1斜面の上縁から上方に向かって延び前記第2斜面の前記センターコーン側に配された第3斜面と、を設け、前記第1〜第3斜面が、前記作用部の窪みの頂点を形成する集合点Pにて互いに接するようにしても良い。

【0010】

また、前記集合点Pにおける前記第1〜第3斜面の周回角度θ1を360°未満としても良く、前記集合点Pを取り囲む前記第1〜第3斜面の各斜面同士が為す回転方向前側の角度をそれぞれ180°未満としても良い。

【0011】

前記第1斜面を、前記処理容器の底面に対し1°〜15°傾斜させても良い。また、前記第2斜面と前記第1斜面が為す回転方向前側の角度を105°〜175°としても良く、前記第1斜面の回転方向前縁と、前記第2斜面が接する前記第1斜面上縁とが為す角度を10°〜75°としても良い。さらに、前記第3斜面と前記第1斜面が為す回転方向前側の角度を95°〜175°としても良い。加えて、前記撹拌翼の上縁と前記第1斜面の回転方向前縁を略平行に形成しても良い。

【0012】

一方、本発明の撹拌造粒装置は、粉粒体を収容する処理容器と、前記処理容器内に配置される撹拌翼とを備え、前記撹拌翼を回転駆動させることにより前記粉粒体の撹拌、造粒を行う撹拌造粒装置であって、前記撹拌翼は、回転駆動部材に接続されるセンターコーンと、前記センターコーンに放射状に取り付けられた複数個のブレードとを有し、前記ブレードは、該ブレードの回転方向前面側に凹設された作用部を有し、前記作用部は、回転方向側に下り勾配となった3個以上の複数の傾斜面によって形成されることを特徴とする。

【0013】

本発明にあっては、撹拌翼のブレードに設けた作用部により、撹拌造粒処理中の粉粒体を抱え込むように上方に移動させることができる。このため、撹拌造粒装置の処理容器側壁に押し付けられる粉粒体が減少し、処理容器側壁への原料付着が抑えられる。

【0014】

前記撹拌造粒装置において、前記作用部に、前記ブレードの前記処理容器底面側に配された第1斜面と、前記第1斜面の上縁から上方に向かって延び前記ブレードの先端側に配された第2斜面と、前記第1斜面の上縁から上方に向かって延び前記第2斜面の前記センターコーン側に配された第3斜面と、を設け、前記第1〜第3斜面が、前記作用部の窪みの頂点を形成する集合点Pにて互いに接するようにしても良い。

【発明の効果】

【0015】

本発明の撹拌翼によれば、撹拌翼のブレードの回転方向前面側に作用部を凹設したので、撹拌・造粒処理等の際に、この作用部によって、処理中の粉粒体を上方に移動させることが可能となる。これにより、撹拌造粒装置の処理容器側壁に押し付けられる粉粒体が減少し、処理容器側壁への原料付着が抑えられる。従って、原料の無駄が少なくなり、製品の収率が向上する。また、処理容器が汚れにくく、装置のメンテナンスも容易となり、作業効率も向上する。さらに、前述のような作用部を設けることにより、撹拌効率の向上や原料付着の抑制を図りつつ、撹拌翼を軽量化することが可能となる。

【0016】

本発明の撹拌造粒装置によれば、処理容器内に収容された粉粒体に対し、撹拌翼によって撹拌、造粒等を行う撹拌造粒装置にて、撹拌翼のブレードの回転方向前面側に作用部を凹設したので、撹拌・造粒処理等の際に、この作用部によって、処理中の粉粒体を上方に移動させることが可能となる。これにより、撹拌造粒装置の処理容器側壁に押し付けられる粉粒体が減少し、処理容器側壁への原料付着が抑えられる。従って、原料の無駄が少なくなり、製品の収率が向上する。また、処理容器が汚れにくく、装置のメンテナンスも容易となり、作業効率も向上する。さらに、前述のような作用部を設けることにより、撹拌効率の向上や原料付着の抑制を図りつつ、撹拌翼を軽量化することが可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施例1である撹拌造粒装置の構成を示す説明図である。

【図2】本発明の実施例1である撹拌翼の構成を示す斜視図である。

【図3】センターコーンの構成を示す断面図である。

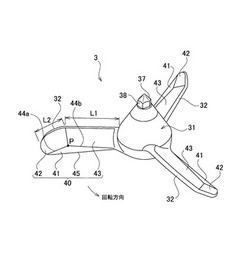

【図4】ブレードに形成された作用部の構成を示す説明図である。

【図5】本発明の実施例2である撹拌翼の構成を示す斜視図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施例を図面に基づいて詳細に説明する。

【実施例1】

【0019】

図1は、本発明の実施例1である撹拌造粒装置の構成を示す説明図である。図1の撹拌造粒装置1は、有底略円筒状のベッセル(処理容器)2を備えており、ベッセル2の底部中央には撹拌翼3が配置されている。ベッセル2は、装置筐体4のテーブル部5に載置されている。装置筐体4のベッセル2の下方には、撹拌翼用モーター6が収容されている。撹拌翼用モーター6には、減速機7を介して回転軸(回転駆動部材)8と接続されている。回転軸8は、減速機7から垂直方向に延び、ベッセル2の内部に突出している。撹拌翼3は、回転軸8の上端部に取り付けられ、撹拌翼用モーター6によって回転駆動される。

【0020】

ベッセル2は側壁11が上方に向かって縮径しており、側壁11には、排出部12と、チョッパー13が設けられている。排出部12は、ハンドル14によって開閉し、そこから処理済みの粉粒体を排出できるようになっている。チョッパー13は、チョッパー用モーター15によって回転駆動される。チョッパー用モーター15は、テーブル部5上に載置されている。

【0021】

ベッセル2の上端開口部16には、上蓋17が開閉自在に取り付けられている。上蓋17には、バインダー液供給管18と、スプレーノズル19及びフィルター20が取り付けられている。バインダー液供給管18の上方には、バインダー液容器として、ホッパー21が設けられている。スプレーノズル19は、装置外に設けられた図示しないコンプレッサーや液容器に接続されている。撹拌造粒装置1では、撹拌翼3とベッセル2との間にパージエアーが供給されており、フィルター20は、排気エアー中に含まれる粉粒体を除去しつつ装置外にエアーを排出するために取り付けられている。

【0022】

図2は、撹拌翼3の構成を示す斜視図である。図2に示すように、撹拌翼3は、センターコーン31とブレード32とから構成されている。センターコーン31とブレード32は、共にステンレス鋼にて形成されている。撹拌翼3の外径は、装置の体格によって適宜設定されるが、図2の撹拌翼3は約500mmの外径となっている。センターコーン31は円錐台状に形成されており、ブレード32は、センターコーン31の下部外周に溶接固定されている。本実施例では、ブレード32は、センターコーン31に等分に3個設けられている。

【0023】

図3は、センターコーン31の構成を示す断面図である。図3に示すように、センターコーン31には、取付孔33が上下方向に貫通形成されている。取付孔33の上端部は、角孔34となっている。角孔34は、回転軸8の上部に形成された角柱部35に嵌合する。角孔34を角柱部35に嵌合させることにより、撹拌翼3は回転軸8と一体となって回転する。

【0024】

回転軸8の上端部には、雄ネジ部36が形成されている。雄ネジ部36には、ロックナット37が螺合固定される。ロックナット37は、先端部にナット部38が形成された略円錐形状となっている。ロックナット37は、ナット部38にクロスレンチを取り付け、回転させることにより、回転軸8に固定される。すなわち、回転軸8にセンターコーン31を嵌合させ、ロックナット37を螺合固定させることにより、撹拌翼3は、回転軸8に接続固定される。

【0025】

図4は、ブレード32の構成を示す説明図である。図2,4に示すように、ブレード32は、回転方向前面側の中央部が窪んだ凹型翼となっており、作用部40が凹設されている。作用部40は、回転方向の反対側(後方側)に向かって窪む形でブレード32に設けられており、3つ以上の面から構成されている。当該撹拌翼3では、傾斜角度の異なる3つの傾斜面41〜43(第1傾斜面〜第3傾斜面)が設けられている。ブレード32は、1つの部材を屈曲させて傾斜面42,43を形成し、その下部に傾斜面41を溶接する形で形成されている。

【0026】

傾斜面41〜43は共に回転方向側に下り勾配、すなわち、回転方向前方側に向かって進むに連れて、傾斜面41〜43とベッセル底面2aとの間の距離が減少するようになっている。傾斜面41〜43は、ベッセル2の底面2a側に傾斜面41、傾斜面41の上縁44a,44bの上方に傾斜面42,43が配されている。傾斜面42はブレード32の先端側、傾斜面43はセンターコーン31側にそれぞれ設けられている。傾斜面42,43は、水平面に対して、傾斜面41よりも急勾配となっている。ブレード32には、3つの傾斜面41〜43が接する集合点Pが形成されており、集合点Pは、作用部40の窪みの頂点を形成している。

【0027】

集合点Pの周回角度θ1(図4におけるθA+θB+θC)は360°未満となっている。また、集合点Pを取り囲む各傾斜面41〜43間の回転方向前側の角度θ2〜θ4も180°未満となっている。なお、θ1=360°の場合、集合点Pができずブレードが平面状となり、θ1>360°の場合、面の集合点が回転方向前方側に突出する。また、θ2〜θ4もθ1と同様に、θ2〜θ4=180°の場合、集合点Pができず平面状となり、θ2〜θ4>180°の場合、面の集合点が回転方向前方側に突出する。

【0028】

傾斜面41は、水平面(ベッセル底面2a)に対して、角度θ5にて立ち上げられており、ここでは、θ5(立ち上げ角度)は1°〜15°、好ましくは、5°〜10°となっている。また、傾斜面42の傾斜面41に対する回転方向前側の傾斜角度θ2は、105°〜175°、好ましくは、120°〜160°となっており、傾斜面42と傾斜面41の前縁45との角度θ6(上縁44aと前縁45が為す角度:傾斜面42の折り曲げ角度)は、10°〜75°、好ましくは、20°〜50°となっている。さらに、傾斜面43の傾斜面41に対する回転方向前側の傾斜角度θ3は、95°〜175°、好ましくは、120°〜170°となっている。当該撹拌翼3では、このような作用部40を設けることにより、撹拌翼3の動作時に、処理中の粉粒体を抱え込むように上方に移動させることができる。

【0029】

一般に、撹拌造粒装置では、撹拌翼の遠心力によって、処理中の粉粒体はベッセル側壁側に流動する傾向があり、これによって、ベッセル側壁内面に原料の付着が生じる。これに対し、当該撹拌造粒装置1では、作用部40によって、処理中の粉粒体が上方に持ち上げられ、中心側に誘導される。すなわち、処理中の粉粒体は、まず、進行方向にて直接粉粒体と接する傾斜面41によって、ベッセル底面2aからすくい上げられる。次に、傾斜面41によってすくい上げられた粉粒体は、傾斜面42,43によって、上方に持ち上げられる(図4の矢示参照)。

【0030】

ブレード32では、傾斜面42が、撹拌・造粒作用への寄与が大きいブレード先端から約1/3の範囲内に設けられており、しかも、傾斜面42が中心側(センターコーン31側)に向いている。このため、傾斜面41によってすくい上げられた粉粒体は、傾斜面42に沿って上昇し、遠心力を利用する形で内側方向に持ち上げられる。また、撹拌翼3では、傾斜面41と傾斜面42,43により、2段階のかき上げ動作が行われるため、粉粒体は滑らかに上方に持ち上げられる。

【0031】

従って、撹拌・造粒処理等の際に、粉粒体がベッセル2の側壁内面11aに押し付けられにくくなり、ベッセル側壁への原料付着が抑えられる。また、傾斜面42,43は、傾斜面41よりも上方への傾斜が大きく、処理中の粉粒体は、傾斜面41によって上方に誘導された後、傾斜面42,43によって大きく上方に持ち上げられる。このため、先端部を回転方向に先行させて屈曲させた屈曲形状のブレードよりも、当該撹拌翼3は、粉粒体を上方に移動させる作用が大きくなり、屈曲形状のブレードよりも高い撹拌効率や原料付着抑制効果が得られる。

【0032】

また、撹拌翼3では、作用部40が、ブレード32を窪ませる形で設けられているため、ブレード32の全長(L1+L2)が、作用部40のないストレート形状の撹拌翼と同等程度に抑えられ、先端部が回転方向に先行させて屈曲したものよりも短くなる。このため、ストレート形状のものから重量を増すことなく、作用部40によりベッセル側壁への原料付着を抑えることができ、同様の効果があるとされる後者の屈曲形状のブレードよりも重量を軽くできる。

【0033】

さらに、作用部40は、傾斜面41と傾斜面42,43の2段構成となっているため、作用部40部分の高さは低くても十分に粉粒体の持ち上げ効果を得ることができ、従来のストレート形状の撹拌翼よりもブレード幅(高さ)を小さくできる。このため、原料付着の抑制効果を得つつ、ブレード32の材料を削減でき、重量軽減や価格低減を図ることが可能となる。従って、本発明による撹拌翼3にあっては、屈曲形状のブレードよりも高い撹拌効率や原料付着抑制効果を得つつ、ブレード重量を軽減することができ、撹拌翼の取り扱いが容易となると共に、製品価格の低減も図られる。

【0034】

このような撹拌造粒装置1では、次のようにして粉粒体の撹拌、造粒等の処理を行う。ここではまず、上端開口部16から被処理物である粉粒体を供給する。次に、撹拌翼用モーター6を駆動し、撹拌翼3を回転駆動させる。その際、ベッセル2内には、バインダー液供給管18又はスプレーノズル19によって、バインダー液等を適宜供給する。また、ブレード32の下端とベッセル2の底面2aとの間には、センターコーン31の下端からパージエアーを供給する。

【0035】

ベッセル2内の粉粒体は、撹拌翼3によって、撹拌、造粒される。このとき、当該撹拌造粒装置1では、ブレード32に設けられた作用部40により、処理中の粉粒体が上方に移動する。このため、ベッセル2の側壁内面11aに押し付けられる粉粒体が減少し、ベッセル側壁への原料付着が抑えられる。従って、原料の無駄が少なくなり、製品の収率が向上する。また、ベッセル2が汚れにくく、装置のメンテナンスも容易となり、作業効率も向上する。

【0036】

ベッセル2内にて、撹拌、混合、造粒等の処理が施された粉粒体は、チョッパー13にて適宜解砕される。これにより、撹拌造粒装置1にて粉粒体が造粒され、所望の粒状製品が製造される。混合、造粒等の処理が終了した製品は、排出部12から排出される。

【実施例2】

【0037】

図5は、本発明の実施例2である撹拌翼の構成を示す斜視図である。なお、実施例2では、実施例1と同様の部材、部分については同一の符号を付し、その説明は省略する。図5に示すように、実施例2の撹拌翼51は、実施例1の撹拌翼3におけるブレード32の上縁をカットした形態となっており、ブレード52の上縁52aが、傾斜面41の前縁45と略並行となっている。撹拌翼51の他の部位の形状やθ1〜θ6の条件等は、撹拌翼3と同様となっている。

【0038】

実施例2のブレード52は、図5に破線にて示したように、ブレード上部が切り欠かれているため、実施例1のブレード32に比して重量が軽減される。従って、ブレード全長(L1+L2)が、実施例1の撹拌翼3よりも短くなり、作用部40のないストレート形状の撹拌翼とほぼ同等に抑えられ、先端部が回転方向に先行させて屈曲したものよりもさらに短くなる。このため、ストレート形状のものから重量を増すことなく、作用部40によりベッセル側壁への原料付着を抑えることができ、屈曲形状のブレードよりもさらに重量を軽くできる。

【0039】

本発明は前記実施例に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

例えば、前述の実施例に記載した各数値はあくまでも一例であり、本発明は、前述の数値には限定されない。また、前述の実施例では、ブレード32に集合点Pを1個設けた構成を示したが、集合点Pの個数は1個には限定されず、ブレード32に複数個の集合点Pを設けても良い。例えば、傾斜面42や43を分割して、集合点Pをさらに多く設けることも可能である。

【0040】

一方、前述の実施例では、傾斜面42,43を屈曲形成し、その下部に傾斜面41を接合する形で作用部40を設ける構成を示したが、板状部材を溶接等により接合して各傾斜面41〜43を形成しても良い。なお、ブレード32を鋳造によって形成し、作用部40を一体的に形成しても良い。

【符号の説明】

【0041】

1 撹拌造粒装置

2 ベッセル(処理容器)

2a 底面

3 撹拌翼

4 装置筐体

5 テーブル部

6 撹拌翼用モーター

7 減速機

8 回転軸(回転駆動部材)

11 側壁

11a 側壁内面

12 排出部

13 チョッパー

14 ハンドル

15 チョッパー用モーター

16 上端開口部

17 上蓋

18 バインダー液供給管

19 スプレーノズル

20 フィルター

21 ホッパー

31 センターコーン

32 ブレード

33 取付孔

34 角孔

35 角柱部

36 雄ネジ部

37 ロックナット

38 ナット部

40 作用部

41 傾斜面(第1傾斜面)

42 傾斜面(第2傾斜面)

43 傾斜面(第3傾斜面)

44a,44b 上縁

45 前縁

51 撹拌翼

52 ブレード

52a 上縁

P 傾斜面41〜43の集合点

θ1 集合点Pの周回角度

θ2 傾斜面41と傾斜面42の回転方向前側の傾斜角度

θ3 傾斜面41と傾斜面43の回転方向前側の傾斜角度

θ4 傾斜面42と傾斜面43の回転方向前側の傾斜角度

θ5 傾斜面41の立ち上げ角度

θ6 傾斜面42の折り曲げ角度

【技術分野】

【0001】

本発明は、粉粒体の撹拌、造粒等の処理を行う撹拌造粒装置に関し、特に、撹拌処理等の際に使用される撹拌翼の性能向上や重量低減に関する。

【背景技術】

【0002】

従来より、医薬品や食品等の製造装置として、円筒形状の処理容器(ベッセル)内に回転羽根部材を配し、粉粒体の撹拌、造粒等の処理を行う撹拌造粒装置が知られている。例えば、特許文献1〜3には、側面が直立又は傾斜した円筒容器内に、2〜4翼の回転羽根(撹拌翼)を配した撹拌造粒装置が記載されている。撹拌造粒装置には、バインダー液等を供給するノズルや、団粒状の処理物を破砕するチョッパーなどが設けられており、容器内の粉粒体に適宜バインダー液等を滴下又は噴霧しつつ撹拌翼を回転させることより、粉粒体の撹拌、混合、造粒等の処理が実行される。

【0003】

このような撹拌造粒装置では、撹拌効率の向上や、処理時における処理容器側面への原料の付着を抑えるため、撹拌翼の形状に様々な工夫が施されている。例えば、特許文献1には、先端部を捻回状に曲折した回転羽根が示されている。また、特許文献2には、先端部を回転方向に屈曲させ、屈曲した先端部(傾斜部)に送気用のノズルを設けた撹拌羽根が記載されている。さらに、特許文献3には、先端部を基端部に対して回転方向に先行させた撹拌羽根が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実公昭41-3596号公報

【特許文献2】実開昭56-137729号公報

【特許文献3】特許第3164600号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一方、このような撹拌造粒装置では、撹拌効率の向上や原料付着の抑制と共に、撹拌翼のセッティングの容易さも、ユーザーにとっては大きな問題である。ところが、従来の撹拌翼はそれ自身の重量が大きく、大型の生産機では、撹拌翼の分割や、セッティングに際しウインチ等の設備が必要であり、撹拌翼が軽いほど作業は容易となる。特に、撹拌翼は、ブレード部分が片持ち状態で取り付けられているため、自重により羽根の先端が下がる傾向があり、それを抑えるべく、羽根の根元の部材幅や板厚を増す必要がある。このため、撹拌翼全体の重量が大きくなりがちであり、従来の撹拌翼は、必ずしも取り扱いが容易とは言えなかった。

【0006】

本発明の目的は、撹拌効率の向上や原料付着の抑制を図りつつ、より軽量で取り扱いが容易な撹拌翼を提供し、撹拌造粒装置における作業効率の向上を図ることにある。

【課題を解決するための手段】

【0007】

本発明の撹拌翼は、粉粒体の撹拌、造粒を行う撹拌造粒装置の処理容器内に設置され、回転駆動部材に接続されるセンターコーンと、前記センターコーンに放射状に取り付けられた複数個のブレードとを有してなる撹拌翼であって、前記ブレードは、該ブレードの回転方向前面側に凹設された作用部を有し、前記作用部は、回転方向側に下り勾配となった3個以上の複数の傾斜面によって形成されることを特徴とする。

【0008】

本発明にあっては、撹拌翼のブレードに設けた作用部により、撹拌造粒処理中の粉粒体を抱え込むように上方に移動させることができる。このため、撹拌造粒装置の処理容器側壁に押し付けられる粉粒体が減少し、処理容器側壁への原料付着が抑えられる。

【0009】

前記において、前記作用部に、前記ブレードの前記処理容器底面側に配された第1斜面と、前記第1斜面の上縁から上方に向かって延び前記ブレードの先端側に配された第2斜面と、前記第1斜面の上縁から上方に向かって延び前記第2斜面の前記センターコーン側に配された第3斜面と、を設け、前記第1〜第3斜面が、前記作用部の窪みの頂点を形成する集合点Pにて互いに接するようにしても良い。

【0010】

また、前記集合点Pにおける前記第1〜第3斜面の周回角度θ1を360°未満としても良く、前記集合点Pを取り囲む前記第1〜第3斜面の各斜面同士が為す回転方向前側の角度をそれぞれ180°未満としても良い。

【0011】

前記第1斜面を、前記処理容器の底面に対し1°〜15°傾斜させても良い。また、前記第2斜面と前記第1斜面が為す回転方向前側の角度を105°〜175°としても良く、前記第1斜面の回転方向前縁と、前記第2斜面が接する前記第1斜面上縁とが為す角度を10°〜75°としても良い。さらに、前記第3斜面と前記第1斜面が為す回転方向前側の角度を95°〜175°としても良い。加えて、前記撹拌翼の上縁と前記第1斜面の回転方向前縁を略平行に形成しても良い。

【0012】

一方、本発明の撹拌造粒装置は、粉粒体を収容する処理容器と、前記処理容器内に配置される撹拌翼とを備え、前記撹拌翼を回転駆動させることにより前記粉粒体の撹拌、造粒を行う撹拌造粒装置であって、前記撹拌翼は、回転駆動部材に接続されるセンターコーンと、前記センターコーンに放射状に取り付けられた複数個のブレードとを有し、前記ブレードは、該ブレードの回転方向前面側に凹設された作用部を有し、前記作用部は、回転方向側に下り勾配となった3個以上の複数の傾斜面によって形成されることを特徴とする。

【0013】

本発明にあっては、撹拌翼のブレードに設けた作用部により、撹拌造粒処理中の粉粒体を抱え込むように上方に移動させることができる。このため、撹拌造粒装置の処理容器側壁に押し付けられる粉粒体が減少し、処理容器側壁への原料付着が抑えられる。

【0014】

前記撹拌造粒装置において、前記作用部に、前記ブレードの前記処理容器底面側に配された第1斜面と、前記第1斜面の上縁から上方に向かって延び前記ブレードの先端側に配された第2斜面と、前記第1斜面の上縁から上方に向かって延び前記第2斜面の前記センターコーン側に配された第3斜面と、を設け、前記第1〜第3斜面が、前記作用部の窪みの頂点を形成する集合点Pにて互いに接するようにしても良い。

【発明の効果】

【0015】

本発明の撹拌翼によれば、撹拌翼のブレードの回転方向前面側に作用部を凹設したので、撹拌・造粒処理等の際に、この作用部によって、処理中の粉粒体を上方に移動させることが可能となる。これにより、撹拌造粒装置の処理容器側壁に押し付けられる粉粒体が減少し、処理容器側壁への原料付着が抑えられる。従って、原料の無駄が少なくなり、製品の収率が向上する。また、処理容器が汚れにくく、装置のメンテナンスも容易となり、作業効率も向上する。さらに、前述のような作用部を設けることにより、撹拌効率の向上や原料付着の抑制を図りつつ、撹拌翼を軽量化することが可能となる。

【0016】

本発明の撹拌造粒装置によれば、処理容器内に収容された粉粒体に対し、撹拌翼によって撹拌、造粒等を行う撹拌造粒装置にて、撹拌翼のブレードの回転方向前面側に作用部を凹設したので、撹拌・造粒処理等の際に、この作用部によって、処理中の粉粒体を上方に移動させることが可能となる。これにより、撹拌造粒装置の処理容器側壁に押し付けられる粉粒体が減少し、処理容器側壁への原料付着が抑えられる。従って、原料の無駄が少なくなり、製品の収率が向上する。また、処理容器が汚れにくく、装置のメンテナンスも容易となり、作業効率も向上する。さらに、前述のような作用部を設けることにより、撹拌効率の向上や原料付着の抑制を図りつつ、撹拌翼を軽量化することが可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施例1である撹拌造粒装置の構成を示す説明図である。

【図2】本発明の実施例1である撹拌翼の構成を示す斜視図である。

【図3】センターコーンの構成を示す断面図である。

【図4】ブレードに形成された作用部の構成を示す説明図である。

【図5】本発明の実施例2である撹拌翼の構成を示す斜視図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施例を図面に基づいて詳細に説明する。

【実施例1】

【0019】

図1は、本発明の実施例1である撹拌造粒装置の構成を示す説明図である。図1の撹拌造粒装置1は、有底略円筒状のベッセル(処理容器)2を備えており、ベッセル2の底部中央には撹拌翼3が配置されている。ベッセル2は、装置筐体4のテーブル部5に載置されている。装置筐体4のベッセル2の下方には、撹拌翼用モーター6が収容されている。撹拌翼用モーター6には、減速機7を介して回転軸(回転駆動部材)8と接続されている。回転軸8は、減速機7から垂直方向に延び、ベッセル2の内部に突出している。撹拌翼3は、回転軸8の上端部に取り付けられ、撹拌翼用モーター6によって回転駆動される。

【0020】

ベッセル2は側壁11が上方に向かって縮径しており、側壁11には、排出部12と、チョッパー13が設けられている。排出部12は、ハンドル14によって開閉し、そこから処理済みの粉粒体を排出できるようになっている。チョッパー13は、チョッパー用モーター15によって回転駆動される。チョッパー用モーター15は、テーブル部5上に載置されている。

【0021】

ベッセル2の上端開口部16には、上蓋17が開閉自在に取り付けられている。上蓋17には、バインダー液供給管18と、スプレーノズル19及びフィルター20が取り付けられている。バインダー液供給管18の上方には、バインダー液容器として、ホッパー21が設けられている。スプレーノズル19は、装置外に設けられた図示しないコンプレッサーや液容器に接続されている。撹拌造粒装置1では、撹拌翼3とベッセル2との間にパージエアーが供給されており、フィルター20は、排気エアー中に含まれる粉粒体を除去しつつ装置外にエアーを排出するために取り付けられている。

【0022】

図2は、撹拌翼3の構成を示す斜視図である。図2に示すように、撹拌翼3は、センターコーン31とブレード32とから構成されている。センターコーン31とブレード32は、共にステンレス鋼にて形成されている。撹拌翼3の外径は、装置の体格によって適宜設定されるが、図2の撹拌翼3は約500mmの外径となっている。センターコーン31は円錐台状に形成されており、ブレード32は、センターコーン31の下部外周に溶接固定されている。本実施例では、ブレード32は、センターコーン31に等分に3個設けられている。

【0023】

図3は、センターコーン31の構成を示す断面図である。図3に示すように、センターコーン31には、取付孔33が上下方向に貫通形成されている。取付孔33の上端部は、角孔34となっている。角孔34は、回転軸8の上部に形成された角柱部35に嵌合する。角孔34を角柱部35に嵌合させることにより、撹拌翼3は回転軸8と一体となって回転する。

【0024】

回転軸8の上端部には、雄ネジ部36が形成されている。雄ネジ部36には、ロックナット37が螺合固定される。ロックナット37は、先端部にナット部38が形成された略円錐形状となっている。ロックナット37は、ナット部38にクロスレンチを取り付け、回転させることにより、回転軸8に固定される。すなわち、回転軸8にセンターコーン31を嵌合させ、ロックナット37を螺合固定させることにより、撹拌翼3は、回転軸8に接続固定される。

【0025】

図4は、ブレード32の構成を示す説明図である。図2,4に示すように、ブレード32は、回転方向前面側の中央部が窪んだ凹型翼となっており、作用部40が凹設されている。作用部40は、回転方向の反対側(後方側)に向かって窪む形でブレード32に設けられており、3つ以上の面から構成されている。当該撹拌翼3では、傾斜角度の異なる3つの傾斜面41〜43(第1傾斜面〜第3傾斜面)が設けられている。ブレード32は、1つの部材を屈曲させて傾斜面42,43を形成し、その下部に傾斜面41を溶接する形で形成されている。

【0026】

傾斜面41〜43は共に回転方向側に下り勾配、すなわち、回転方向前方側に向かって進むに連れて、傾斜面41〜43とベッセル底面2aとの間の距離が減少するようになっている。傾斜面41〜43は、ベッセル2の底面2a側に傾斜面41、傾斜面41の上縁44a,44bの上方に傾斜面42,43が配されている。傾斜面42はブレード32の先端側、傾斜面43はセンターコーン31側にそれぞれ設けられている。傾斜面42,43は、水平面に対して、傾斜面41よりも急勾配となっている。ブレード32には、3つの傾斜面41〜43が接する集合点Pが形成されており、集合点Pは、作用部40の窪みの頂点を形成している。

【0027】

集合点Pの周回角度θ1(図4におけるθA+θB+θC)は360°未満となっている。また、集合点Pを取り囲む各傾斜面41〜43間の回転方向前側の角度θ2〜θ4も180°未満となっている。なお、θ1=360°の場合、集合点Pができずブレードが平面状となり、θ1>360°の場合、面の集合点が回転方向前方側に突出する。また、θ2〜θ4もθ1と同様に、θ2〜θ4=180°の場合、集合点Pができず平面状となり、θ2〜θ4>180°の場合、面の集合点が回転方向前方側に突出する。

【0028】

傾斜面41は、水平面(ベッセル底面2a)に対して、角度θ5にて立ち上げられており、ここでは、θ5(立ち上げ角度)は1°〜15°、好ましくは、5°〜10°となっている。また、傾斜面42の傾斜面41に対する回転方向前側の傾斜角度θ2は、105°〜175°、好ましくは、120°〜160°となっており、傾斜面42と傾斜面41の前縁45との角度θ6(上縁44aと前縁45が為す角度:傾斜面42の折り曲げ角度)は、10°〜75°、好ましくは、20°〜50°となっている。さらに、傾斜面43の傾斜面41に対する回転方向前側の傾斜角度θ3は、95°〜175°、好ましくは、120°〜170°となっている。当該撹拌翼3では、このような作用部40を設けることにより、撹拌翼3の動作時に、処理中の粉粒体を抱え込むように上方に移動させることができる。

【0029】

一般に、撹拌造粒装置では、撹拌翼の遠心力によって、処理中の粉粒体はベッセル側壁側に流動する傾向があり、これによって、ベッセル側壁内面に原料の付着が生じる。これに対し、当該撹拌造粒装置1では、作用部40によって、処理中の粉粒体が上方に持ち上げられ、中心側に誘導される。すなわち、処理中の粉粒体は、まず、進行方向にて直接粉粒体と接する傾斜面41によって、ベッセル底面2aからすくい上げられる。次に、傾斜面41によってすくい上げられた粉粒体は、傾斜面42,43によって、上方に持ち上げられる(図4の矢示参照)。

【0030】

ブレード32では、傾斜面42が、撹拌・造粒作用への寄与が大きいブレード先端から約1/3の範囲内に設けられており、しかも、傾斜面42が中心側(センターコーン31側)に向いている。このため、傾斜面41によってすくい上げられた粉粒体は、傾斜面42に沿って上昇し、遠心力を利用する形で内側方向に持ち上げられる。また、撹拌翼3では、傾斜面41と傾斜面42,43により、2段階のかき上げ動作が行われるため、粉粒体は滑らかに上方に持ち上げられる。

【0031】

従って、撹拌・造粒処理等の際に、粉粒体がベッセル2の側壁内面11aに押し付けられにくくなり、ベッセル側壁への原料付着が抑えられる。また、傾斜面42,43は、傾斜面41よりも上方への傾斜が大きく、処理中の粉粒体は、傾斜面41によって上方に誘導された後、傾斜面42,43によって大きく上方に持ち上げられる。このため、先端部を回転方向に先行させて屈曲させた屈曲形状のブレードよりも、当該撹拌翼3は、粉粒体を上方に移動させる作用が大きくなり、屈曲形状のブレードよりも高い撹拌効率や原料付着抑制効果が得られる。

【0032】

また、撹拌翼3では、作用部40が、ブレード32を窪ませる形で設けられているため、ブレード32の全長(L1+L2)が、作用部40のないストレート形状の撹拌翼と同等程度に抑えられ、先端部が回転方向に先行させて屈曲したものよりも短くなる。このため、ストレート形状のものから重量を増すことなく、作用部40によりベッセル側壁への原料付着を抑えることができ、同様の効果があるとされる後者の屈曲形状のブレードよりも重量を軽くできる。

【0033】

さらに、作用部40は、傾斜面41と傾斜面42,43の2段構成となっているため、作用部40部分の高さは低くても十分に粉粒体の持ち上げ効果を得ることができ、従来のストレート形状の撹拌翼よりもブレード幅(高さ)を小さくできる。このため、原料付着の抑制効果を得つつ、ブレード32の材料を削減でき、重量軽減や価格低減を図ることが可能となる。従って、本発明による撹拌翼3にあっては、屈曲形状のブレードよりも高い撹拌効率や原料付着抑制効果を得つつ、ブレード重量を軽減することができ、撹拌翼の取り扱いが容易となると共に、製品価格の低減も図られる。

【0034】

このような撹拌造粒装置1では、次のようにして粉粒体の撹拌、造粒等の処理を行う。ここではまず、上端開口部16から被処理物である粉粒体を供給する。次に、撹拌翼用モーター6を駆動し、撹拌翼3を回転駆動させる。その際、ベッセル2内には、バインダー液供給管18又はスプレーノズル19によって、バインダー液等を適宜供給する。また、ブレード32の下端とベッセル2の底面2aとの間には、センターコーン31の下端からパージエアーを供給する。

【0035】

ベッセル2内の粉粒体は、撹拌翼3によって、撹拌、造粒される。このとき、当該撹拌造粒装置1では、ブレード32に設けられた作用部40により、処理中の粉粒体が上方に移動する。このため、ベッセル2の側壁内面11aに押し付けられる粉粒体が減少し、ベッセル側壁への原料付着が抑えられる。従って、原料の無駄が少なくなり、製品の収率が向上する。また、ベッセル2が汚れにくく、装置のメンテナンスも容易となり、作業効率も向上する。

【0036】

ベッセル2内にて、撹拌、混合、造粒等の処理が施された粉粒体は、チョッパー13にて適宜解砕される。これにより、撹拌造粒装置1にて粉粒体が造粒され、所望の粒状製品が製造される。混合、造粒等の処理が終了した製品は、排出部12から排出される。

【実施例2】

【0037】

図5は、本発明の実施例2である撹拌翼の構成を示す斜視図である。なお、実施例2では、実施例1と同様の部材、部分については同一の符号を付し、その説明は省略する。図5に示すように、実施例2の撹拌翼51は、実施例1の撹拌翼3におけるブレード32の上縁をカットした形態となっており、ブレード52の上縁52aが、傾斜面41の前縁45と略並行となっている。撹拌翼51の他の部位の形状やθ1〜θ6の条件等は、撹拌翼3と同様となっている。

【0038】

実施例2のブレード52は、図5に破線にて示したように、ブレード上部が切り欠かれているため、実施例1のブレード32に比して重量が軽減される。従って、ブレード全長(L1+L2)が、実施例1の撹拌翼3よりも短くなり、作用部40のないストレート形状の撹拌翼とほぼ同等に抑えられ、先端部が回転方向に先行させて屈曲したものよりもさらに短くなる。このため、ストレート形状のものから重量を増すことなく、作用部40によりベッセル側壁への原料付着を抑えることができ、屈曲形状のブレードよりもさらに重量を軽くできる。

【0039】

本発明は前記実施例に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

例えば、前述の実施例に記載した各数値はあくまでも一例であり、本発明は、前述の数値には限定されない。また、前述の実施例では、ブレード32に集合点Pを1個設けた構成を示したが、集合点Pの個数は1個には限定されず、ブレード32に複数個の集合点Pを設けても良い。例えば、傾斜面42や43を分割して、集合点Pをさらに多く設けることも可能である。

【0040】

一方、前述の実施例では、傾斜面42,43を屈曲形成し、その下部に傾斜面41を接合する形で作用部40を設ける構成を示したが、板状部材を溶接等により接合して各傾斜面41〜43を形成しても良い。なお、ブレード32を鋳造によって形成し、作用部40を一体的に形成しても良い。

【符号の説明】

【0041】

1 撹拌造粒装置

2 ベッセル(処理容器)

2a 底面

3 撹拌翼

4 装置筐体

5 テーブル部

6 撹拌翼用モーター

7 減速機

8 回転軸(回転駆動部材)

11 側壁

11a 側壁内面

12 排出部

13 チョッパー

14 ハンドル

15 チョッパー用モーター

16 上端開口部

17 上蓋

18 バインダー液供給管

19 スプレーノズル

20 フィルター

21 ホッパー

31 センターコーン

32 ブレード

33 取付孔

34 角孔

35 角柱部

36 雄ネジ部

37 ロックナット

38 ナット部

40 作用部

41 傾斜面(第1傾斜面)

42 傾斜面(第2傾斜面)

43 傾斜面(第3傾斜面)

44a,44b 上縁

45 前縁

51 撹拌翼

52 ブレード

52a 上縁

P 傾斜面41〜43の集合点

θ1 集合点Pの周回角度

θ2 傾斜面41と傾斜面42の回転方向前側の傾斜角度

θ3 傾斜面41と傾斜面43の回転方向前側の傾斜角度

θ4 傾斜面42と傾斜面43の回転方向前側の傾斜角度

θ5 傾斜面41の立ち上げ角度

θ6 傾斜面42の折り曲げ角度

【特許請求の範囲】

【請求項1】

粉粒体の撹拌、造粒を行う撹拌造粒装置の処理容器内に設置され、回転駆動部材に接続されるセンターコーンと、前記センターコーンに放射状に取り付けられた複数個のブレードとを有してなる撹拌翼であって、

前記ブレードは、該ブレードの回転方向前面側に凹設された作用部を有し、

前記作用部は、回転方向側に下り勾配となった3個以上の複数の傾斜面によって形成されることを特徴とする撹拌翼。

【請求項2】

請求項1記載の撹拌翼において、前記作用部は、前記ブレードの前記処理容器底面側に配された第1斜面と、前記第1斜面の上縁から上方に向かって延び前記ブレードの先端側に配された第2斜面と、前記第1斜面の上縁から上方に向かって延び前記第2斜面の前記センターコーン側に配された第3斜面と、を有し、

前記第1〜第3斜面は、前記作用部の窪みの頂点を形成する集合点Pにて互いに接することを特徴とする撹拌翼。

【請求項3】

請求項1又は2記載の撹拌翼において、前記集合点Pにおける前記第1〜第3斜面の周回角度θ1が360°未満であることを特徴とする撹拌翼。

【請求項4】

請求項1〜3の何れか1項に記載の撹拌翼において、前記集合点Pを取り囲む前記第1〜第3斜面の各斜面同士が為す回転方向前側の角度がそれぞれ180°未満であることを特徴とする撹拌翼。

【請求項5】

請求項1〜4の何れか1項に記載の撹拌翼において、前記第1斜面は、前記処理容器の底面に対し1°〜15°傾斜していることを特徴とする撹拌翼。

【請求項6】

請求項1〜5の何れか1項に記載の撹拌翼において、前記第2斜面と前記第1斜面が為す回転方向前側の角度が105°〜175°であることを特徴とする撹拌翼。

【請求項7】

請求項6記載の撹拌翼において、前記第1斜面の回転方向前縁と、前記第2斜面が接する前記第1斜面上縁との為す角度が10°〜75°であることを特徴とする撹拌翼。

【請求項8】

請求項1〜7の何れか1項に記載の撹拌翼において、前記第3斜面と前記第1斜面が為す回転方向前側の角度が95°〜175°であることを特徴とする撹拌翼。

【請求項9】

請求項1〜8の何れか1項に記載の撹拌翼において、前記撹拌翼の上縁と、前記第1斜面の回転方向前縁が略平行であることを特徴とする撹拌翼。

【請求項10】

粉粒体を収容する処理容器と、前記処理容器内に配置される撹拌翼とを備え、前記撹拌翼を回転駆動させることにより前記粉粒体の撹拌、造粒を行う撹拌造粒装置であって、

前記撹拌翼は、回転駆動部材に接続されるセンターコーンと、前記センターコーンに放射状に取り付けられた複数個のブレードとを有し、

前記ブレードは、該ブレードの回転方向前面側に凹設された作用部を有し、

前記作用部は、回転方向側に下り勾配となった3個以上の複数の傾斜面によって形成されることを特徴とする撹拌造粒装置。

【請求項11】

請求項10記載の撹拌造粒装置において、前記作用部は、前記ブレードの前記処理容器底面側に配された第1斜面と、前記第1斜面の上縁から上方に向かって延び前記ブレードの先端側に配された第2斜面と、前記第1斜面の上縁から上方に向かって延び前記第2斜面の前記センターコーン側に配された第3斜面と、を有し、

前記第1〜第3斜面は、前記作用部の窪みの頂点を形成する集合点Pにて互いに接することを特徴とする撹拌造粒装置。

【請求項1】

粉粒体の撹拌、造粒を行う撹拌造粒装置の処理容器内に設置され、回転駆動部材に接続されるセンターコーンと、前記センターコーンに放射状に取り付けられた複数個のブレードとを有してなる撹拌翼であって、

前記ブレードは、該ブレードの回転方向前面側に凹設された作用部を有し、

前記作用部は、回転方向側に下り勾配となった3個以上の複数の傾斜面によって形成されることを特徴とする撹拌翼。

【請求項2】

請求項1記載の撹拌翼において、前記作用部は、前記ブレードの前記処理容器底面側に配された第1斜面と、前記第1斜面の上縁から上方に向かって延び前記ブレードの先端側に配された第2斜面と、前記第1斜面の上縁から上方に向かって延び前記第2斜面の前記センターコーン側に配された第3斜面と、を有し、

前記第1〜第3斜面は、前記作用部の窪みの頂点を形成する集合点Pにて互いに接することを特徴とする撹拌翼。

【請求項3】

請求項1又は2記載の撹拌翼において、前記集合点Pにおける前記第1〜第3斜面の周回角度θ1が360°未満であることを特徴とする撹拌翼。

【請求項4】

請求項1〜3の何れか1項に記載の撹拌翼において、前記集合点Pを取り囲む前記第1〜第3斜面の各斜面同士が為す回転方向前側の角度がそれぞれ180°未満であることを特徴とする撹拌翼。

【請求項5】

請求項1〜4の何れか1項に記載の撹拌翼において、前記第1斜面は、前記処理容器の底面に対し1°〜15°傾斜していることを特徴とする撹拌翼。

【請求項6】

請求項1〜5の何れか1項に記載の撹拌翼において、前記第2斜面と前記第1斜面が為す回転方向前側の角度が105°〜175°であることを特徴とする撹拌翼。

【請求項7】

請求項6記載の撹拌翼において、前記第1斜面の回転方向前縁と、前記第2斜面が接する前記第1斜面上縁との為す角度が10°〜75°であることを特徴とする撹拌翼。

【請求項8】

請求項1〜7の何れか1項に記載の撹拌翼において、前記第3斜面と前記第1斜面が為す回転方向前側の角度が95°〜175°であることを特徴とする撹拌翼。

【請求項9】

請求項1〜8の何れか1項に記載の撹拌翼において、前記撹拌翼の上縁と、前記第1斜面の回転方向前縁が略平行であることを特徴とする撹拌翼。

【請求項10】

粉粒体を収容する処理容器と、前記処理容器内に配置される撹拌翼とを備え、前記撹拌翼を回転駆動させることにより前記粉粒体の撹拌、造粒を行う撹拌造粒装置であって、

前記撹拌翼は、回転駆動部材に接続されるセンターコーンと、前記センターコーンに放射状に取り付けられた複数個のブレードとを有し、

前記ブレードは、該ブレードの回転方向前面側に凹設された作用部を有し、

前記作用部は、回転方向側に下り勾配となった3個以上の複数の傾斜面によって形成されることを特徴とする撹拌造粒装置。

【請求項11】

請求項10記載の撹拌造粒装置において、前記作用部は、前記ブレードの前記処理容器底面側に配された第1斜面と、前記第1斜面の上縁から上方に向かって延び前記ブレードの先端側に配された第2斜面と、前記第1斜面の上縁から上方に向かって延び前記第2斜面の前記センターコーン側に配された第3斜面と、を有し、

前記第1〜第3斜面は、前記作用部の窪みの頂点を形成する集合点Pにて互いに接することを特徴とする撹拌造粒装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−245415(P2011−245415A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−120739(P2010−120739)

【出願日】平成22年5月26日(2010.5.26)

【出願人】(000112912)フロイント産業株式会社 (55)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月26日(2010.5.26)

【出願人】(000112912)フロイント産業株式会社 (55)

【Fターム(参考)】

[ Back to top ]