撹拌部材および液体吐出装置

【課題】液体のリッチ現象を回避するとともに、液体吐出装置の構成の簡略化、及び小型化を図る。

【解決手段】液体吐出装置1は、導電性接着剤3を吐出するものであり、吐出対象の導電性接着剤3には、少なくとも金属フィラーが含まれている。また、液体吐出装置1には導電性接着剤3を収納するシリンジ4が設けられ、このシリンジ4に収納している導電性接着剤3を攪拌する攪拌部材6が設けられている。また、攪拌部材6は、導電性接着剤3と非接触状態で電磁誘導により金属フィラーを移動させて導電性接着剤3を攪拌する。

【解決手段】液体吐出装置1は、導電性接着剤3を吐出するものであり、吐出対象の導電性接着剤3には、少なくとも金属フィラーが含まれている。また、液体吐出装置1には導電性接着剤3を収納するシリンジ4が設けられ、このシリンジ4に収納している導電性接着剤3を攪拌する攪拌部材6が設けられている。また、攪拌部材6は、導電性接着剤3と非接触状態で電磁誘導により金属フィラーを移動させて導電性接着剤3を攪拌する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、撹拌部材および液体吐出装置に関する。

【背景技術】

【0002】

現在、液体を吐出する液体吐出装置として、例えば、圧電振動片をベースに搭載するために導電性接着剤をベース上に吐出する装置が挙げられる(例えば、特許文献1参照)。

【0003】

この特許文献1に記載の液体吐出装置では、液体を収納するシリンジを設けるとともに、このシリンジ内に駆動手段によって回転される攪拌手段を配設し、シリンジの先端に取付けたニードルのシリンジ内の端部分を攪拌手段に衝接可能とする。

【特許文献1】特開平6−126227号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記した特許文献1に記載の液体吐出装置では、シリンジ内に攪拌手段を配設しているので、シリンジ内の液体の流動性を高めることによってフィラーの分離や沈降を抑制して液体のリッチ現象を回避している。

【0005】

しかしながら、上記した特許文献1に記載の液体吐出装置では、シリンジ内に攪拌手段を設けるスペースを確保する必要があり、その結果、液体吐出装置の構成の簡略化、及び小型化を図ることが難しい。また、シリンジ内に攪拌手段を設けるためにシリンジ内に収納できる容量が少なくなる。

【0006】

そこで、上記課題を解決するために、本発明は、液体のリッチ現象を回避するとともに、液体吐出装置の構成の簡略化、及び小型化を図る攪拌部材および液体吐出装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、本発明にかかる攪拌部材は、液体を吐出する液体吐出装置内に収納している液体を攪拌する攪拌部材であって、吐出対象の液体には少なくとも導電性材料が含まれ、液体と非接触状態で電磁誘導により導電性材料を移動させて液体を攪拌することを特徴とする。

【0008】

本発明によれば、液体には少なくとも導電性材料が含まれ、液体と非接触状態で電磁誘導により導電性材料を移動させて液体を攪拌するので、液体吐出装置内の液体を収納している空間に液体を攪拌させるための部材(特許文献1でいう攪拌手段)を設ける必要はなく、液体吐出装置の構成の簡略化を図ることが可能となり、その結果、液体吐出装置の小型化を図ることが可能となる。

【0009】

また、前記攪拌部材による液体の攪拌対象を導電性材料としているので、導電性材料を移動させることで液体の粘度を一定の粘度に保ち、液体の粘度変化を抑制することが可能となる。その結果、液体吐出における目詰まりを無くすことが可能となる。また、本発明によれば、液体のリッチ現象(例えば、樹脂リッチ現象やフィラーリッチ現象)を回避することが可能となる。具体的に、本発明は導電性材料が含まれる液体に限定し、液体の材料の性質を利用しているので、上記した従来技術のような液体の性質に関係なく液体を攪拌するものとは全く異なるものであり、異なる観点からリッチ現象を回避するものである。また、このリッチ現象は液体吐出装置内での液体の収納時間が長くなることで生じやすくなるが、本発明によれば液体の収納時間が長くなっても各材料の分量を一定した液体を吐出することが可能となる。

【0010】

また、液体吐出装置内の液体を収納している空間に液体を攪拌させるための部材(特許文献1でいう攪拌手段)を設けた場合、この攪拌するための部材の存在が導電性材料を含む液体の攪拌の妨げとなる可能性があるが、本発明によれば、液体と前記攪拌部材とが非接触状態となるので液体の攪拌の妨げにならない。また、液体吐出装置内の液体を収納している空間に液体を攪拌させるための部材を設ける場合と比較して、液体を収納できるスペース(容量)をより多く確保することが可能となる。

【0011】

また、上記の目的を達成するため、本発明にかかる液体吐出装置は、液体を吐出する液体吐出装置において、吐出対象の液体には、少なくとも導電性材料が含まれ、当該液体吐出装置内に収納している液体を攪拌する攪拌部材が設けられ、前記攪拌部材は、液体と非接触状態で電磁誘導により導電性材料を移動させて液体を攪拌することを特徴とする。

【0012】

本発明によれば、液体には少なくとも導電性材料が含まれ、前記攪拌部材は、液体と非接触状態で電磁誘導により導電性材料を移動させて液体を攪拌するので、当該液体吐出装置内の液体を収納している空間に液体を攪拌させるための部材(特許文献1でいう攪拌手段)を設ける必要はなく、当該液体吐出装置の構成の簡略化を図ることが可能となり、その結果、当該液体吐出装置の小型化を図ることが可能となる。

【0013】

また、攪拌部材による液体の攪拌対象を導電性材料としているので、導電性材料を移動させることで液体の粘度を一定の粘度に保ち、液体の粘度変化を抑制することが可能となる。その結果、液体吐出における目詰まりを無くすことが可能となる。また、本発明によれば、液体のリッチ現象(例えば、樹脂リッチ現象やフィラーリッチ現象)を回避することが可能となる。具体的に、本発明は導電性材料が含まれる液体に限定し、液体の材料の性質を利用しているので、上記した従来技術のような液体の性質に関係なく液体を攪拌するものとは全く異なるものであり、異なる観点からリッチ現象を回避するものである。また、このリッチ現象は当該液体吐出装置内での液体の収納時間が長くなることで生じやすくなるが、本発明によれば液体の収納時間が長くなっても各材料の分量を一定した液体を吐出することが可能となる。

【0014】

また、当該液体吐出装置内の液体を収納している空間に液体を攪拌させるための部材(特許文献1でいう攪拌手段)を設けた場合、この攪拌するための部材の存在が導電性材料を含む液体の攪拌の妨げとなる可能性があるが、本発明によれば、液体と前記攪拌部材とが非接触状態となるので液体の攪拌の妨げにならない。また、当該液体吐出装置内の液体を収納している空間に液体を攪拌させるための部材を設ける場合と比較して、液体を収納できるスペース(容量)をより多く確保することが可能となる。

【0015】

前記構成において、前記攪拌部材は、液体の導電性材料のうち非磁性体材料を移動させて液体を攪拌してもよい。

【0016】

この場合、電磁誘導により非磁性体材料を移動させて液体を攪拌するので、液体内全体に非磁性体材料が移動して液体の攪拌に好ましい。この作用は磁性体材料のみで導電性材料が構成される場合と比べて顕著になる。

【0017】

前記構成において、液体を収納するシリンジが設けられ、前記攪拌部材が前記シリンジの外側部に設けられてもよい。

【0018】

この場合、前記シリンジが設けられ、前記攪拌部材が前記シリンジの外側部に設けられるので、前記シリンジの筐体サイズに限定されることなく、安定して各材料の分量を一定した液体を吐出することが可能となる。例えば、当該液体吐出装置内の液体を収納している空間に液体を攪拌させるための部材を設けるスペースが無い場合であっても液体のリッチ現象を回避することが可能となる。

【0019】

前記構成において、前記攪拌部材は、前記シリンジの外側部の複数箇所に設けられてもよい。

【0020】

この場合、前記攪拌部材は前記シリンジの外側部の複数箇所に設けられるので、より安定して各材料の分量を一定した液体を吐出することが可能となる。

【0021】

前記構成において、前記攪拌部材は、前記シリンジの液体吐出部位の近傍に設けられてもよい。

【0022】

この場合、前記攪拌部材は前記シリンジの液体吐出部位の近傍に設けられるので、特に前記シリンジのリッチ現象を回避したい前記液体吐出部位において各材料の分量を一定した液体を吐出することが可能となる。

【0023】

前記構成において、前記攪拌部材は、前記シリンジの外側部に沿って巻回された形状からなるコイルであってもよい。

【0024】

この場合、前記シリンジの外側部の任意の位置に簡易な構成で前記攪拌部材を設けることが可能となる。

【0025】

前記構成において、前記コイルに流れる電流を可変させて電磁誘導を発生させて、前記導電性材料を移動させてもよい。

【0026】

この場合、前記コイルに流れる電流を可変させて電磁誘導を発生させて、前記導電性材料を移動させるので、前記コイルに流れる極性(電流方向)を可変もしくは、電流のレベルを可変させることにより前記攪拌部材内に発生する磁場(電磁力)を変化させ、この磁場変化により電磁誘導を発生させて前記導電性材料を移動させ、液体を攪拌させることが可能となり、前記攪拌部材は液体と非接触状態で前記導電性材料を攪拌させることが可能となる。

【0027】

前記構成において、前記コイルには、当該コイルの接続極性を変更するように電流をかけてもよい。

【0028】

この場合、前記コイルには、当該コイルの接続極性を変更するように電流をかけるので、前記コイルへかける極性(電流方向)を変えることで前記シリンダ内に発生する磁場(電磁力)を変化させることが可能となり、その結果、磁場(電磁力)の方向や強さを可変させて液体の導電性材料と他の材料との分離や、導電性材料と他の材料といずれかの材料の沈降を抑えてリッチ現象を回避することが可能となる。

【0029】

前記構成において、温度調整された冷却水を供給する冷却水供給部と、当該冷却水を前記シリンジに導くとともに前記シリンジの外周に接触した冷却水路と、が設けられ、前記冷却水路に温度調整された冷却水を供給することにより前記シリンジを冷却してもよい。

【0030】

この場合、前記冷却水供給部と前記冷却水路とが設けられ、前記冷却水路に温度調整された冷却水を供給することにより前記シリンジを冷却するので、前記コイルの熱が前記シリンジに伝わるのを抑制することが可能となる。その結果、前記シリンジに収納した液体の発熱を抑えることが可能となり、液体の品質を一定に保って液体吐出を行うことが可能となる。ここでいう液体の発熱とは、液体中の導電性材料の攪拌によって生じる内的な発熱と、コイルの発熱によって生じる外的な発熱とがあり、本構成によれば、これら内的な発熱と外的な発熱に対応することが可能となる。

【0031】

前記構成において、前記コイルまたは、前記コイルを収納したコイル収納部材に冷却素子を取り付け、前記コイルを冷却してもよい。

【0032】

この場合、前記コイルまたは前記コイル収納部材に冷却素子を取り付け、前記コイルを冷却するので、前記コイルの発熱を抑えて前記コイルの熱が前記シリンジに伝わるのを抑制することが可能となる。その結果、前記シリンジに収納した液体の発熱を抑えることが可能となり、液体の品質を一定に保って液体吐出を行うことが可能となる。ここでいう液体の発熱とは、液体中の導電性材料の攪拌による生じる内的な発熱と、コイルの発熱によって生じる外的な発熱とがあり、本構成によれば、これら内的な発熱と外的な発熱に対応することが可能となる。

【0033】

前記構成において、前記シリンジおよび前記攪拌部材の少なくとも1つが、前記攪拌部材および前記シリンジに接離するように移動して、前記導電性材料を移動させてもよい。

【0034】

この場合、前記シリンジおよび前記攪拌部材の少なくとも1つが、前記攪拌部材および前記シリンジに接離するように移動して、前記導電性材料を攪拌させるので、前記シリンジおよび前記攪拌部材の少なくとも1つの物理的な移動により前記攪拌部材内に発生する磁場(電磁力)を変化させ、この磁場変化により電磁誘導を発生させて導電性材料を移動させて液体を攪拌させることが可能となり、前記攪拌部材は液体と非接触状態で液体を攪拌させることが可能となる。

【0035】

構成において、前記攪拌部材は、前記シリンジの外側部に配され、同極が対向した複数の永久磁石であるとともに、前記攪拌部材と前記シリンジを相対的に移動させてもよい。

【0036】

この場合、前記攪拌部材は前記永久磁石であるとともに、前記攪拌部材と前記シリンジを相対的に移動させているので、電磁力を発生させたときに熱を発しない。そのため、液体の温度上昇を考慮しなくてもよい。

【発明の効果】

【0037】

本発明にかかる攪拌部材および液体吐出装置によれば、液体のリッチ現象を回避するとともに、液体吐出装置の構成の簡略化、及び小型化を図ることが可能となる。

【発明を実施するための最良の形態】

【0038】

以下、本発明の実施の形態について図面を参照して説明する。なお、以下に示す各実施例では、液体として導電性材料を含む導電性接着剤に本発明を適用した場合を示す。

【0039】

本実施例にかかる液体吐出装置1(図1参照)は、圧電材料からなる圧電振動片(例えば、水晶振動片)をベース2(図1参照)に搭載するための導電性接着剤3をベース2上に吐出するものであり、圧電振動片を搭載する圧電振動子の製造工程で用いられる。

【0040】

具体的に、圧電振動片を搭載する圧電振動子の製造工程では、接着トレイよりベース2をインデックステーブルに供給する。ベース2をインデックステーブルに供給すると、インデックステーブルを回転させ、圧電振動片をベースに搭載する各製造工程を行う。

【0041】

ここでいう各製造工程とは、例えば、圧電振動子を製造しながら搬送するためのインデックステーブルに供給したベース2の位置決めを行い、ベース2の画像認識を行うベース工程と、ベース工程後にベース2の所定位置に導電性接着剤3を液体吐出装置1により吐出する吐出工程と、吐出工程後にベース2上に圧電振動片を配し、導電性接着剤3により機械的に接合するとともに電気的に接続する搭載工程と、を有し、搭載工程後にインデックステーブルに供給した圧電振動片を搭載したベース2を次の製造工程に移す。なお、これら各製造工程以外に他の工程を有してもよいということはいうまでもない。例えば、吐出工程と搭載工程の間にインデックス上のベース2の位置確認を行なったり、搭載工程後にベース上の圧電振動片の搭載位置を確認したりしてもよい。

【0042】

次に、本実施例にかかる液体吐出装置1について、図面を用いて説明する。なお、本実施例で用いる液体は、導電性材料である非磁性体材料の金属フィラー(例えば、銀など)と有機溶剤とが含まれた導電性接着剤を用いる。

【実施例1】

【0043】

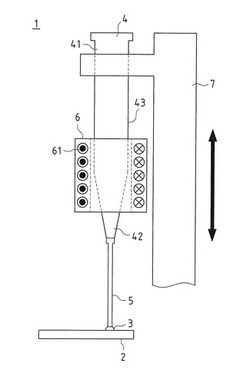

液体吐出装置1は、図1〜3に示すように、上記した吐出工程において導電性接着剤3をベース2の所定位置に吐出するものである。

【0044】

この液体吐出装置1には、導電性接着剤3を収納するシリンジ4と、シリンジ4に収納している導電性接着剤3を吐出するニードル5と、シリンジ4に収納している導電性接着剤3を攪拌する攪拌部材6と、シリンジ4をベース2に接離する方向に移動させる可動部7とが設けられている。

【0045】

シリンジ4は、筒状体からなり、その一端部41から導電性接着剤3を注入し、他端部42から導電性接着剤3を吐出する。また、シリンジ4の他端部42の開口は一端部41の開口に対して狭く形成されている。

【0046】

また、シリンジ4の他端部42である液体吐出部位には、ニードル5が着脱可能に設けられる。また、シリンジ4の一端部において、シリンジ4が可動部7に着脱可能に保持される。

【0047】

攪拌部材6は、導電性接着剤3と非接触状態で電磁誘導により金属フィラーを移動させて、この金属フィラーの移動により導電性接着剤3を攪拌させるものである。この攪拌部材6は、シリンジ4の外側部43の外方にシリンジ4の筒方向と同一方向に沿って巻回された形状からなる中空形状のコイル61であり、このコイル61は、固定されている。なお、このコイル61には、一定の直流電流が流れている。そして、この中空形状のコイル61を挿脱する方向にシリンジ4を移動させることで、コイル61による磁場(電磁力)が変化して電磁誘導が発生し、シリンジ4内に揺動電流(渦電流)が流れる。この渦電流と磁力の関係により力が発生して金属フィラーが導電性接着剤3内を移動して、その結果、導電性接着剤3を攪拌する。

【0048】

可動部7は、シリンジ4の一端部41近傍を保持し、保持したシリンジ4をベース2に接離する方向(図1に示す上下方向)に移動させる。

【0049】

上記した構成からなる液体吐出装置1では、図1に示すように、導電性接着剤3をベース2上に吐出する際、可動部7に保持されたシリンジ4がベース2に接離する方向に移動する。この際、中空形状のコイル61内を挿脱する(図1,3に示す上下方向)。そして、この可動部7によるシリンジ4の移動により、シリンジ4はコイル61に対して接離方向(上下方向)に移動する(接離する)。この移動によりコイル61による磁場(電磁力)が変化して電磁誘導が発生し、シリンジ4内に揺動電流(渦電流)が発生する。そして、この磁場(電磁力)の変化によって導電性接着剤3に渦電流が流れて金属フィラーがこの電流と磁力の関係により力が発生する。この力により金属フィラーが導電性接着剤3内を移動して、金属フィラーは導電性接着剤3内を攪拌する。

【0050】

上記したように、本実施例1によれば、導電性接着剤3には少なくとも金属フィラーが含まれ、コイル61により導電性接着剤3と非接触状態で電磁誘導により金属フィラーを移動させて液体を攪拌するので、液体吐出装置1内の導電性接着剤3を収納している空間に導電性接着剤3を攪拌させるための部材(特許文献1でいう攪拌手段)を設ける必要はなく、液体吐出装置1の構成の簡略化を図ることができる。その結果、液体吐出装置1の小型化を図ることができる。

【0051】

また、コイル61による導電性接着剤3の攪拌対象を金属フィラーとしているので、金属フィラーを移動させることで導電性接着剤3の粘度を一定の粘度に保ち、導電性接着剤3の粘度変化を抑制することができる。その結果、液体吐出における目詰まりを無くすことができる。また、本実施例1によれば、導電性接着剤3のフィラーリッチ現象を回避することが可能となる。具体的に、本実施例1は金属フィラーを含んだ導電性接着剤3に限定し、導電性接着剤3の材料の性質を利用しているので、上記した従来技術のような液体の性質(材料に何を用いているかなど)に関係なく液体を攪拌するものとは全く異なるものであり、異なる観点からリッチ現象を回避するものである。また、このリッチ現象は液体吐出装置1内での導電性接着剤3の収納時間が長くなることで生じやすくなるが、本実施例1によれば導電性接着剤3の収納時間が長くなっても各材料の分量を一定した液体を吐出することができる。

【0052】

また、液体吐出装置1内の導電性接着剤3を収納している空間(シリンジ4内部)に導電性接着剤3を攪拌させるための部材を設けた場合(特許文献1参照)、この攪拌するための部材の存在が導電性接着剤3の攪拌の妨げとなる可能性がある(液体内の対流の妨げとなる箇所の形成など)。しかしながら、本実施例1によれば、導電性接着剤3とコイル61とが非接触状態となるので導電性接着剤3の攪拌の妨げにならない。また、液体吐出装置1内の導電性接着剤3を収納している空間に導電性接着剤3を攪拌させるための部材を設ける場合と比較して、導電性接着剤3を収納できるスペース(容量)をより多く確保することができる。

【0053】

また、電磁誘導により非磁性体材料である金属フィラーを移動させて液体を攪拌するので、導電性接着剤3内全体に金属フィラーが移動して導電性接着剤3の攪拌に好ましい。

【0054】

また、コイル61がシリンジ4の外側部43に設けられるので、シリンジ4の筐体サイズに限定されることなく、安定して各材料の分量を一定した導電性接着剤3を吐出することができる。例えば、本実施例1によれば、液体吐出装置1内の導電性接着剤3を収納している空間(シリンジ4内部)に導電性接着剤3を攪拌させるための部材を設けるスペースが無い場合であっても導電性接着剤3のリッチ現象を回避することができる。

【0055】

また、攪拌部材6はシリンジ4の外側部43に沿って巻回された形状からなるコイル61であるので、シリンジ4の外側部43の任意の位置に簡易な構成でコイル61を設けることができる。

【0056】

また、可動部7によりシリンジ4が上下方向に移動し、この移動によりシリンジ4はコイル61に対して接離するので、シリンジ4の物理的な移動によりコイル61内に発生する磁場(電磁力)を変化させ、この磁場変化により応じて金属フィラーを移動させて導電性接着剤3をより攪拌させることができ、コイル61は導電性接着剤3と非接触状態で導電性接着剤3を攪拌させることができる。

【0057】

また、本実施例1では、コイル61がシリンジ4の液体吐出部位(他端部42)の近傍に設けられているので、特にシリンジ4のリッチ現象を回避したい液体吐出部位(他端部42)において各材料の分量を一定にした液体を吐出することができる。

【0058】

なお、本実施例1では、シリンジ4に収納する液体は、金属フィラーが含まれた導電性接着剤3を用いているが、これに限定されるものではなく、導電フィラーが含まれた導電性接着剤であればよい。なお、導電フィラーは、片状(フレーク状)であってもよく、粒状であってもよい。

【0059】

また、本実施例1では、可動部7によりシリンジ4を上下方向に移動させ、コイル61に対して接離しているが、これに限定されるものではなく、コイル61をシリンジ4に対して接離方向に移動してもよく、またはコイル61及びシリンジ4の両方ともが可動して、コイル61とシリンジ4とが接離してもよい。

【0060】

また、本実施例1では、攪拌部材に1つのコイル61を用いているが、これに限定されるものではなく、コイル61はシリンジ4の外側部43の複数箇所に分割して設けられてもよい。この場合、より安定して各材料の分量を一定した液体を吐出することができる。

【0061】

また、本実施例1では、可動部7によりシリンジ4が上下方向に移動し、この移動によりシリンジ4はコイル61に対して接離する構成としているが、これに限定されるものではなく、シリンジ4とコイル61とが接離する方向に移動すればよい。そのため、可動部7による可動対象をコイル61にし、シリンジ4を固定した状態でコイル61をシリンジ4に接離する方向に移動させてもよい。または、シリンジ用の可動部と、攪拌部材用の可動部とを設けて、シリンジ4とコイル61との両方をそれぞれ接離する方向に移動させてもよい。

【0062】

また、本実施例1では、攪拌部材6であるコイル61に、一定の直流電流を流しているが、これに限定されるものではなく、コイル61に流れる電流を可変させて電磁誘導を発生させ、この電流可変により導電性接着剤3を移動させてもよい。この場合、コイル61に流れる極性(電流方向)を可変もしくは、電流のレベルを可変させることにより攪拌部材内に発生する磁場(電磁力)を変化させ、この磁場変化により電磁誘導を発生させて金属フィラーを移動させて導電性接着剤3を攪拌させることができ、コイル61は導電性接着剤3と非接触状態で金属フィラーを攪拌させることができる。

【0063】

具体的に、コイル61の接続極性を変更して、コイル61に流れる直流電流の方向を一定の時間間隔でかえることにより、金属フィラーが電磁力により受ける力が可変する。この場合、攪拌能力が向上し導電性接着剤3内において金属フィラーを様々な方向に移動させることが可能となり、シリンジ4に収納された導電性接着剤3全領域に対して攪拌させるのに好適である。また、導電性接着剤3の予め設定した領域のみに対しての攪拌にも好適であることはいうまでもない。その結果、磁場(電磁力)の方向や強さを可変させて導電性接着剤3の金属フィラーと他の材料(有機溶剤など)との分離や、金属フィラーと他の材料(有機溶剤など)とのいずれかの材料の沈降を抑えてリッチ現象を回避することができる。

【0064】

また、本実施例11では、導電性接着剤には、金属フィラーと有機溶剤とが含まれているが、これに限定されるものではなく、例えば、非磁性体の金属フィラー以外に更に磁性体の材料を含んでもよい。

【0065】

また、本実施例1では、攪拌部材6にコイル61を用いているが、これに限定されるものではなく、図4に示すような永久磁石62であってもよい。図4に示す永久磁石62では、複数の永久磁石が同極を対向させた構成からなり、この永久磁石62により攪拌部材6とシリンジ4を相対的に移動させる。この場合、永久磁石62はコイル61と異なり発熱しないので、導電性接着剤3の温度上昇を抑えなくてもよい。すなわち、導電性接着剤3の温度上昇を考慮しなくてもよい。なお、永久磁石62の場合、コイル61と異なり、図5に示すような電磁力を発生する。そして、本実施例11に示すように、シリンジ4を複数の永久磁石62の対向領域に挿脱する際に電磁力を受けてシリンジ4内に収納された導電性接着剤3の金属フィラーが移動する。具体的に、図6(a)、(b)に示すように、シリンジ4を挿入する際の金属フィラーが電磁力により受ける力の方向と、脱出する際の金属フィラーが電磁力により受ける力の方向とは全く異なる。そして、この異なる力の方向を用いて導電性接着剤3全体に均一に金属フィラーを移動させ、金属フィラーにより導電性接着剤3を攪拌することができる。

【0066】

ところで、上記したように、攪拌部材6に永久磁石62を用いた場合、永久磁石62は発熱しないが、攪拌部材6にコイル61を用いた場合、コイル61に供給する電流量によってはコイル61が発熱してこの熱により導電性接着剤3に不具合が生じることがある(例えば、有機溶剤が蒸発するなど)。

【0067】

そこで、このコイル61が発熱した場合にこの発熱が原因となる導電性接着剤3の発熱を抑える冷却部材を用いた液体吐出装置を以下の実施例2に示す。

【実施例2】

【0068】

本実施例2にかかる液体吐出装置1を図面を用いて説明する。なお、本実施例2にかかる液体吐出装置1は、上記した実施例1に対して、コイル61の発熱が原因となる導電性接着剤3の発熱を抑える構成を追加したものである。そこで、本実施例2では、上記した実施例1と異なる構成について説明し、同一の構成についての説明を省略する。そのため、同一構成による作用効果及び変形例は、上記した実施例1と同様の作用効果及び変形例を有する。

【0069】

本実施例2にかかる液体吐出装置1では、図7に示すように、コイル61の発熱が原因となる導電性接着剤3の発熱を抑える冷却部材8が設けられている。

【0070】

冷却部材8には、図7に示すように、シリンジ4を冷却するために温度調整された冷却水81を供給する冷却水供給部82(本実施例2では冷却水供給タンク)と、シリンジ4の外側部43(外周)に接して冷却水供給部82に貯蔵した冷却水81をシリンジ4に流す(導く)冷却水路83(本実施例2では搬送チューブ)と、冷却水81を冷却水供給部82と冷却水路83との間で循環させる循環部84(本実施例2では循環ポンプ)と、冷却を行う冷却対象物の温度を測定する温度センサ部85と、冷却水供給部82を冷却する冷却部86(本実施例2ではペルチェ素子)と、温度センサ部85で測定した温度に基づいて冷却部86の温度を制御するマイクロコントローラ87と、から構成されている。なお、ここでいう冷却対象物の温度とは、シリンジ4の温度であり、温度センサ部85は導電性接着剤3が収納されたシリンジ4内に配されている。

【0071】

冷却部86は冷却水供給部82に設けられ、この冷却部86により冷却水供給部82に貯蔵された冷却水81の冷却が行なわれる。

【0072】

また、冷却水路83は、シリンジ4とこのシリンジ4の外側部43の外方に設けられたコイル61との間に冷却水81を流せるようにシリンジ4の外側部43に巻回して配され、冷却水路83の両端部が冷却水供給部82に配される。なお、この冷却水路83には、冷却水81を冷却水供給部82から冷却水路83を通って循環させる循環部84が設けられている。なお、図7に示す実施例においては冷却水路83をシリンジ4の外側部43に巻回した例を示しているが、この例に限らず冷却水路83がシリンジ4に接触している構成であればよい。

【0073】

上記した構成の冷却部材8では、冷却水供給部82に貯蔵された冷却水81が冷却部86により温度調整され、この温度調整された冷却水81は循環部84により冷却水路83を流れてシリンジ4の周囲に導かれ、冷却水供給部82に循環する。この時、マイクロコントローラ87では、温度センサ部85で測定した温度に基づく温度データを受け、この温度データに基づいて冷却部86の冷却温度を制御し、シリンジ4の温度を一定にする。つまり、冷却水供給部82、およびシリンジ4(間接的に導電性接着剤3)の温度をフィードバックして温調制御される。また、このマイクロコントローラ87では、冷却部86による冷却水供給部82の冷却の間欠/連続動作の選択や、冷却水81の冷却水路83への流量の調整の制御を行う。

【0074】

上記した冷却部材8を液体吐出装置1に設けることで、シリンジ4に収納された導電性接着剤3の発熱を抑えることができ、導電性接着剤3の品質を一定に保って液体吐出を行うことができる。

【0075】

なお、本実施例2では、冷却対象物を、シリンジ4としているが、これに限定されるものではなく、液体吐出装置1の他の部材であってもよい。

また、本実施例2では、温度センサ部85がシリンジ4内に配されているが、これに限定されるものではなく、例えば、図8に示す構成であってもよい。図8に示す冷却部材8では、温度センサ部85が、シリンジ4の外周を流れた冷却水81が冷却水供給部82に流れる間に、冷却水供給部8と比較して小さな容積からなり冷却水81の温度を測定する槽に設けられ、冷却水路83を循環して冷却水供給部82に戻ってきた冷却水の温度が温度センサ部85で測定される。また、図8に示すコイル61と冷却水路83との関係は、図7に示す関係と異なり、コイル61はシリンジ4の液体吐出部位(他端部42)の近傍に設けられ、搬路83は、コイル61に対してシリンジ4の一端部41側に設けられている。

【0076】

また、本実施例2では、冷却部86を冷却水供給部82に設けているが、これに限定されるものではなく、冷却対象物の冷却を行う構成であれば、例えば、図9に示すように、コイル61を収納したコイル収納部材である冷却部86が設けられてもよい。すなわち、冷却対象物を、コイル61としてもよい。具体的に、図9に示す冷却部86は、シリンジ4を挿脱可能な形態となっており、この冷却部86では、その筐体が熱導電性が良好な樹脂や非磁性体金属からなり、冷却部86の筐体内にコイル61が設けられている。また、この冷却部86は、八面体の筐体からなり、一対向面(図9で上下面)を貫通した筒状体の貫通部861が形成され、この貫通部861をシリンジ4が挿通する。また、この冷却部86の貫通部861が形成されていない面にはペルチェ素子862が設けられ、ペルチェ素子862によりシリンジ4とコイル61の温度制御を行う。

【0077】

上記した図9に示す冷却部86の場合、冷却対象物をコイル61とするので、コイル61の発熱を抑えてコイル61の熱がシリンジ4に伝わるのを抑制することができる。その結果、シリンジ4に収納された導電性接着剤3の発熱を抑えることで導電性接着剤3の品質を一定に保って液体吐出を行うことができる。つまり、本実施例2では有機溶剤の蒸発を無くすことができる。また、ここでいう導電性接着剤3の発熱とは、導電性接着剤3中の金属フィラーの攪拌によって生じる内的な発熱と、コイル61の発熱によって生じる外的な発熱とがあり、本構成によれば、これら内的な発熱と外的な発熱に対応することができる。また、図9に示す冷却部86の場合、冷却部86にペルチェ素子862を設けているが、これに限定されるものではなく、コイル61自体に冷却素子を取り付けてもよい。

【0078】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0079】

本発明は、導電性材料を含む液体の吐出に好適である。

【図面の簡単な説明】

【0080】

【図1】図1は、本実施例1にかかる液体吐出装置の概略構成図である。

【図2】図2は、本実施例1にかかるコイルによる磁力線と金属フィラーの流れの方向を示した概略構成図である。

【図3】図3は、本実施例1にかかるコイルとシリンジの概略斜視図である。

【図4】図4は、本実施例1の他の例にかかる永久磁石とシリンジの概略斜視図である。

【図5】図5は、本実施例1の他の例にかかる永久磁石の電磁力線を示した図である。

【図6】図6(a)、(b)は、本実施例1の他の例にかかる、シリンジを動かした時に金属フィラーが受ける力を示した図である。

【図7】図7は、本実施例2にかかる冷却部材とシリンジとコイルの関係を示した概略構成図である。

【図8】図8は、本実施例2の他の例にかかる冷却部材とシリンジとコイルの関係を示した概略構成図である。

【図9】図9は、本実施例2の他の例にかかる冷却部の概略斜視図である。

【符号の説明】

【0081】

1 液体吐出装置

3 導電性接着剤

4 シリンジ

43 外側部

6 攪拌部材

61 コイル

62 永久磁石

8 冷却部材

82 冷却水供給部

83 冷却水路

【技術分野】

【0001】

本発明は、撹拌部材および液体吐出装置に関する。

【背景技術】

【0002】

現在、液体を吐出する液体吐出装置として、例えば、圧電振動片をベースに搭載するために導電性接着剤をベース上に吐出する装置が挙げられる(例えば、特許文献1参照)。

【0003】

この特許文献1に記載の液体吐出装置では、液体を収納するシリンジを設けるとともに、このシリンジ内に駆動手段によって回転される攪拌手段を配設し、シリンジの先端に取付けたニードルのシリンジ内の端部分を攪拌手段に衝接可能とする。

【特許文献1】特開平6−126227号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記した特許文献1に記載の液体吐出装置では、シリンジ内に攪拌手段を配設しているので、シリンジ内の液体の流動性を高めることによってフィラーの分離や沈降を抑制して液体のリッチ現象を回避している。

【0005】

しかしながら、上記した特許文献1に記載の液体吐出装置では、シリンジ内に攪拌手段を設けるスペースを確保する必要があり、その結果、液体吐出装置の構成の簡略化、及び小型化を図ることが難しい。また、シリンジ内に攪拌手段を設けるためにシリンジ内に収納できる容量が少なくなる。

【0006】

そこで、上記課題を解決するために、本発明は、液体のリッチ現象を回避するとともに、液体吐出装置の構成の簡略化、及び小型化を図る攪拌部材および液体吐出装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、本発明にかかる攪拌部材は、液体を吐出する液体吐出装置内に収納している液体を攪拌する攪拌部材であって、吐出対象の液体には少なくとも導電性材料が含まれ、液体と非接触状態で電磁誘導により導電性材料を移動させて液体を攪拌することを特徴とする。

【0008】

本発明によれば、液体には少なくとも導電性材料が含まれ、液体と非接触状態で電磁誘導により導電性材料を移動させて液体を攪拌するので、液体吐出装置内の液体を収納している空間に液体を攪拌させるための部材(特許文献1でいう攪拌手段)を設ける必要はなく、液体吐出装置の構成の簡略化を図ることが可能となり、その結果、液体吐出装置の小型化を図ることが可能となる。

【0009】

また、前記攪拌部材による液体の攪拌対象を導電性材料としているので、導電性材料を移動させることで液体の粘度を一定の粘度に保ち、液体の粘度変化を抑制することが可能となる。その結果、液体吐出における目詰まりを無くすことが可能となる。また、本発明によれば、液体のリッチ現象(例えば、樹脂リッチ現象やフィラーリッチ現象)を回避することが可能となる。具体的に、本発明は導電性材料が含まれる液体に限定し、液体の材料の性質を利用しているので、上記した従来技術のような液体の性質に関係なく液体を攪拌するものとは全く異なるものであり、異なる観点からリッチ現象を回避するものである。また、このリッチ現象は液体吐出装置内での液体の収納時間が長くなることで生じやすくなるが、本発明によれば液体の収納時間が長くなっても各材料の分量を一定した液体を吐出することが可能となる。

【0010】

また、液体吐出装置内の液体を収納している空間に液体を攪拌させるための部材(特許文献1でいう攪拌手段)を設けた場合、この攪拌するための部材の存在が導電性材料を含む液体の攪拌の妨げとなる可能性があるが、本発明によれば、液体と前記攪拌部材とが非接触状態となるので液体の攪拌の妨げにならない。また、液体吐出装置内の液体を収納している空間に液体を攪拌させるための部材を設ける場合と比較して、液体を収納できるスペース(容量)をより多く確保することが可能となる。

【0011】

また、上記の目的を達成するため、本発明にかかる液体吐出装置は、液体を吐出する液体吐出装置において、吐出対象の液体には、少なくとも導電性材料が含まれ、当該液体吐出装置内に収納している液体を攪拌する攪拌部材が設けられ、前記攪拌部材は、液体と非接触状態で電磁誘導により導電性材料を移動させて液体を攪拌することを特徴とする。

【0012】

本発明によれば、液体には少なくとも導電性材料が含まれ、前記攪拌部材は、液体と非接触状態で電磁誘導により導電性材料を移動させて液体を攪拌するので、当該液体吐出装置内の液体を収納している空間に液体を攪拌させるための部材(特許文献1でいう攪拌手段)を設ける必要はなく、当該液体吐出装置の構成の簡略化を図ることが可能となり、その結果、当該液体吐出装置の小型化を図ることが可能となる。

【0013】

また、攪拌部材による液体の攪拌対象を導電性材料としているので、導電性材料を移動させることで液体の粘度を一定の粘度に保ち、液体の粘度変化を抑制することが可能となる。その結果、液体吐出における目詰まりを無くすことが可能となる。また、本発明によれば、液体のリッチ現象(例えば、樹脂リッチ現象やフィラーリッチ現象)を回避することが可能となる。具体的に、本発明は導電性材料が含まれる液体に限定し、液体の材料の性質を利用しているので、上記した従来技術のような液体の性質に関係なく液体を攪拌するものとは全く異なるものであり、異なる観点からリッチ現象を回避するものである。また、このリッチ現象は当該液体吐出装置内での液体の収納時間が長くなることで生じやすくなるが、本発明によれば液体の収納時間が長くなっても各材料の分量を一定した液体を吐出することが可能となる。

【0014】

また、当該液体吐出装置内の液体を収納している空間に液体を攪拌させるための部材(特許文献1でいう攪拌手段)を設けた場合、この攪拌するための部材の存在が導電性材料を含む液体の攪拌の妨げとなる可能性があるが、本発明によれば、液体と前記攪拌部材とが非接触状態となるので液体の攪拌の妨げにならない。また、当該液体吐出装置内の液体を収納している空間に液体を攪拌させるための部材を設ける場合と比較して、液体を収納できるスペース(容量)をより多く確保することが可能となる。

【0015】

前記構成において、前記攪拌部材は、液体の導電性材料のうち非磁性体材料を移動させて液体を攪拌してもよい。

【0016】

この場合、電磁誘導により非磁性体材料を移動させて液体を攪拌するので、液体内全体に非磁性体材料が移動して液体の攪拌に好ましい。この作用は磁性体材料のみで導電性材料が構成される場合と比べて顕著になる。

【0017】

前記構成において、液体を収納するシリンジが設けられ、前記攪拌部材が前記シリンジの外側部に設けられてもよい。

【0018】

この場合、前記シリンジが設けられ、前記攪拌部材が前記シリンジの外側部に設けられるので、前記シリンジの筐体サイズに限定されることなく、安定して各材料の分量を一定した液体を吐出することが可能となる。例えば、当該液体吐出装置内の液体を収納している空間に液体を攪拌させるための部材を設けるスペースが無い場合であっても液体のリッチ現象を回避することが可能となる。

【0019】

前記構成において、前記攪拌部材は、前記シリンジの外側部の複数箇所に設けられてもよい。

【0020】

この場合、前記攪拌部材は前記シリンジの外側部の複数箇所に設けられるので、より安定して各材料の分量を一定した液体を吐出することが可能となる。

【0021】

前記構成において、前記攪拌部材は、前記シリンジの液体吐出部位の近傍に設けられてもよい。

【0022】

この場合、前記攪拌部材は前記シリンジの液体吐出部位の近傍に設けられるので、特に前記シリンジのリッチ現象を回避したい前記液体吐出部位において各材料の分量を一定した液体を吐出することが可能となる。

【0023】

前記構成において、前記攪拌部材は、前記シリンジの外側部に沿って巻回された形状からなるコイルであってもよい。

【0024】

この場合、前記シリンジの外側部の任意の位置に簡易な構成で前記攪拌部材を設けることが可能となる。

【0025】

前記構成において、前記コイルに流れる電流を可変させて電磁誘導を発生させて、前記導電性材料を移動させてもよい。

【0026】

この場合、前記コイルに流れる電流を可変させて電磁誘導を発生させて、前記導電性材料を移動させるので、前記コイルに流れる極性(電流方向)を可変もしくは、電流のレベルを可変させることにより前記攪拌部材内に発生する磁場(電磁力)を変化させ、この磁場変化により電磁誘導を発生させて前記導電性材料を移動させ、液体を攪拌させることが可能となり、前記攪拌部材は液体と非接触状態で前記導電性材料を攪拌させることが可能となる。

【0027】

前記構成において、前記コイルには、当該コイルの接続極性を変更するように電流をかけてもよい。

【0028】

この場合、前記コイルには、当該コイルの接続極性を変更するように電流をかけるので、前記コイルへかける極性(電流方向)を変えることで前記シリンダ内に発生する磁場(電磁力)を変化させることが可能となり、その結果、磁場(電磁力)の方向や強さを可変させて液体の導電性材料と他の材料との分離や、導電性材料と他の材料といずれかの材料の沈降を抑えてリッチ現象を回避することが可能となる。

【0029】

前記構成において、温度調整された冷却水を供給する冷却水供給部と、当該冷却水を前記シリンジに導くとともに前記シリンジの外周に接触した冷却水路と、が設けられ、前記冷却水路に温度調整された冷却水を供給することにより前記シリンジを冷却してもよい。

【0030】

この場合、前記冷却水供給部と前記冷却水路とが設けられ、前記冷却水路に温度調整された冷却水を供給することにより前記シリンジを冷却するので、前記コイルの熱が前記シリンジに伝わるのを抑制することが可能となる。その結果、前記シリンジに収納した液体の発熱を抑えることが可能となり、液体の品質を一定に保って液体吐出を行うことが可能となる。ここでいう液体の発熱とは、液体中の導電性材料の攪拌によって生じる内的な発熱と、コイルの発熱によって生じる外的な発熱とがあり、本構成によれば、これら内的な発熱と外的な発熱に対応することが可能となる。

【0031】

前記構成において、前記コイルまたは、前記コイルを収納したコイル収納部材に冷却素子を取り付け、前記コイルを冷却してもよい。

【0032】

この場合、前記コイルまたは前記コイル収納部材に冷却素子を取り付け、前記コイルを冷却するので、前記コイルの発熱を抑えて前記コイルの熱が前記シリンジに伝わるのを抑制することが可能となる。その結果、前記シリンジに収納した液体の発熱を抑えることが可能となり、液体の品質を一定に保って液体吐出を行うことが可能となる。ここでいう液体の発熱とは、液体中の導電性材料の攪拌による生じる内的な発熱と、コイルの発熱によって生じる外的な発熱とがあり、本構成によれば、これら内的な発熱と外的な発熱に対応することが可能となる。

【0033】

前記構成において、前記シリンジおよび前記攪拌部材の少なくとも1つが、前記攪拌部材および前記シリンジに接離するように移動して、前記導電性材料を移動させてもよい。

【0034】

この場合、前記シリンジおよび前記攪拌部材の少なくとも1つが、前記攪拌部材および前記シリンジに接離するように移動して、前記導電性材料を攪拌させるので、前記シリンジおよび前記攪拌部材の少なくとも1つの物理的な移動により前記攪拌部材内に発生する磁場(電磁力)を変化させ、この磁場変化により電磁誘導を発生させて導電性材料を移動させて液体を攪拌させることが可能となり、前記攪拌部材は液体と非接触状態で液体を攪拌させることが可能となる。

【0035】

構成において、前記攪拌部材は、前記シリンジの外側部に配され、同極が対向した複数の永久磁石であるとともに、前記攪拌部材と前記シリンジを相対的に移動させてもよい。

【0036】

この場合、前記攪拌部材は前記永久磁石であるとともに、前記攪拌部材と前記シリンジを相対的に移動させているので、電磁力を発生させたときに熱を発しない。そのため、液体の温度上昇を考慮しなくてもよい。

【発明の効果】

【0037】

本発明にかかる攪拌部材および液体吐出装置によれば、液体のリッチ現象を回避するとともに、液体吐出装置の構成の簡略化、及び小型化を図ることが可能となる。

【発明を実施するための最良の形態】

【0038】

以下、本発明の実施の形態について図面を参照して説明する。なお、以下に示す各実施例では、液体として導電性材料を含む導電性接着剤に本発明を適用した場合を示す。

【0039】

本実施例にかかる液体吐出装置1(図1参照)は、圧電材料からなる圧電振動片(例えば、水晶振動片)をベース2(図1参照)に搭載するための導電性接着剤3をベース2上に吐出するものであり、圧電振動片を搭載する圧電振動子の製造工程で用いられる。

【0040】

具体的に、圧電振動片を搭載する圧電振動子の製造工程では、接着トレイよりベース2をインデックステーブルに供給する。ベース2をインデックステーブルに供給すると、インデックステーブルを回転させ、圧電振動片をベースに搭載する各製造工程を行う。

【0041】

ここでいう各製造工程とは、例えば、圧電振動子を製造しながら搬送するためのインデックステーブルに供給したベース2の位置決めを行い、ベース2の画像認識を行うベース工程と、ベース工程後にベース2の所定位置に導電性接着剤3を液体吐出装置1により吐出する吐出工程と、吐出工程後にベース2上に圧電振動片を配し、導電性接着剤3により機械的に接合するとともに電気的に接続する搭載工程と、を有し、搭載工程後にインデックステーブルに供給した圧電振動片を搭載したベース2を次の製造工程に移す。なお、これら各製造工程以外に他の工程を有してもよいということはいうまでもない。例えば、吐出工程と搭載工程の間にインデックス上のベース2の位置確認を行なったり、搭載工程後にベース上の圧電振動片の搭載位置を確認したりしてもよい。

【0042】

次に、本実施例にかかる液体吐出装置1について、図面を用いて説明する。なお、本実施例で用いる液体は、導電性材料である非磁性体材料の金属フィラー(例えば、銀など)と有機溶剤とが含まれた導電性接着剤を用いる。

【実施例1】

【0043】

液体吐出装置1は、図1〜3に示すように、上記した吐出工程において導電性接着剤3をベース2の所定位置に吐出するものである。

【0044】

この液体吐出装置1には、導電性接着剤3を収納するシリンジ4と、シリンジ4に収納している導電性接着剤3を吐出するニードル5と、シリンジ4に収納している導電性接着剤3を攪拌する攪拌部材6と、シリンジ4をベース2に接離する方向に移動させる可動部7とが設けられている。

【0045】

シリンジ4は、筒状体からなり、その一端部41から導電性接着剤3を注入し、他端部42から導電性接着剤3を吐出する。また、シリンジ4の他端部42の開口は一端部41の開口に対して狭く形成されている。

【0046】

また、シリンジ4の他端部42である液体吐出部位には、ニードル5が着脱可能に設けられる。また、シリンジ4の一端部において、シリンジ4が可動部7に着脱可能に保持される。

【0047】

攪拌部材6は、導電性接着剤3と非接触状態で電磁誘導により金属フィラーを移動させて、この金属フィラーの移動により導電性接着剤3を攪拌させるものである。この攪拌部材6は、シリンジ4の外側部43の外方にシリンジ4の筒方向と同一方向に沿って巻回された形状からなる中空形状のコイル61であり、このコイル61は、固定されている。なお、このコイル61には、一定の直流電流が流れている。そして、この中空形状のコイル61を挿脱する方向にシリンジ4を移動させることで、コイル61による磁場(電磁力)が変化して電磁誘導が発生し、シリンジ4内に揺動電流(渦電流)が流れる。この渦電流と磁力の関係により力が発生して金属フィラーが導電性接着剤3内を移動して、その結果、導電性接着剤3を攪拌する。

【0048】

可動部7は、シリンジ4の一端部41近傍を保持し、保持したシリンジ4をベース2に接離する方向(図1に示す上下方向)に移動させる。

【0049】

上記した構成からなる液体吐出装置1では、図1に示すように、導電性接着剤3をベース2上に吐出する際、可動部7に保持されたシリンジ4がベース2に接離する方向に移動する。この際、中空形状のコイル61内を挿脱する(図1,3に示す上下方向)。そして、この可動部7によるシリンジ4の移動により、シリンジ4はコイル61に対して接離方向(上下方向)に移動する(接離する)。この移動によりコイル61による磁場(電磁力)が変化して電磁誘導が発生し、シリンジ4内に揺動電流(渦電流)が発生する。そして、この磁場(電磁力)の変化によって導電性接着剤3に渦電流が流れて金属フィラーがこの電流と磁力の関係により力が発生する。この力により金属フィラーが導電性接着剤3内を移動して、金属フィラーは導電性接着剤3内を攪拌する。

【0050】

上記したように、本実施例1によれば、導電性接着剤3には少なくとも金属フィラーが含まれ、コイル61により導電性接着剤3と非接触状態で電磁誘導により金属フィラーを移動させて液体を攪拌するので、液体吐出装置1内の導電性接着剤3を収納している空間に導電性接着剤3を攪拌させるための部材(特許文献1でいう攪拌手段)を設ける必要はなく、液体吐出装置1の構成の簡略化を図ることができる。その結果、液体吐出装置1の小型化を図ることができる。

【0051】

また、コイル61による導電性接着剤3の攪拌対象を金属フィラーとしているので、金属フィラーを移動させることで導電性接着剤3の粘度を一定の粘度に保ち、導電性接着剤3の粘度変化を抑制することができる。その結果、液体吐出における目詰まりを無くすことができる。また、本実施例1によれば、導電性接着剤3のフィラーリッチ現象を回避することが可能となる。具体的に、本実施例1は金属フィラーを含んだ導電性接着剤3に限定し、導電性接着剤3の材料の性質を利用しているので、上記した従来技術のような液体の性質(材料に何を用いているかなど)に関係なく液体を攪拌するものとは全く異なるものであり、異なる観点からリッチ現象を回避するものである。また、このリッチ現象は液体吐出装置1内での導電性接着剤3の収納時間が長くなることで生じやすくなるが、本実施例1によれば導電性接着剤3の収納時間が長くなっても各材料の分量を一定した液体を吐出することができる。

【0052】

また、液体吐出装置1内の導電性接着剤3を収納している空間(シリンジ4内部)に導電性接着剤3を攪拌させるための部材を設けた場合(特許文献1参照)、この攪拌するための部材の存在が導電性接着剤3の攪拌の妨げとなる可能性がある(液体内の対流の妨げとなる箇所の形成など)。しかしながら、本実施例1によれば、導電性接着剤3とコイル61とが非接触状態となるので導電性接着剤3の攪拌の妨げにならない。また、液体吐出装置1内の導電性接着剤3を収納している空間に導電性接着剤3を攪拌させるための部材を設ける場合と比較して、導電性接着剤3を収納できるスペース(容量)をより多く確保することができる。

【0053】

また、電磁誘導により非磁性体材料である金属フィラーを移動させて液体を攪拌するので、導電性接着剤3内全体に金属フィラーが移動して導電性接着剤3の攪拌に好ましい。

【0054】

また、コイル61がシリンジ4の外側部43に設けられるので、シリンジ4の筐体サイズに限定されることなく、安定して各材料の分量を一定した導電性接着剤3を吐出することができる。例えば、本実施例1によれば、液体吐出装置1内の導電性接着剤3を収納している空間(シリンジ4内部)に導電性接着剤3を攪拌させるための部材を設けるスペースが無い場合であっても導電性接着剤3のリッチ現象を回避することができる。

【0055】

また、攪拌部材6はシリンジ4の外側部43に沿って巻回された形状からなるコイル61であるので、シリンジ4の外側部43の任意の位置に簡易な構成でコイル61を設けることができる。

【0056】

また、可動部7によりシリンジ4が上下方向に移動し、この移動によりシリンジ4はコイル61に対して接離するので、シリンジ4の物理的な移動によりコイル61内に発生する磁場(電磁力)を変化させ、この磁場変化により応じて金属フィラーを移動させて導電性接着剤3をより攪拌させることができ、コイル61は導電性接着剤3と非接触状態で導電性接着剤3を攪拌させることができる。

【0057】

また、本実施例1では、コイル61がシリンジ4の液体吐出部位(他端部42)の近傍に設けられているので、特にシリンジ4のリッチ現象を回避したい液体吐出部位(他端部42)において各材料の分量を一定にした液体を吐出することができる。

【0058】

なお、本実施例1では、シリンジ4に収納する液体は、金属フィラーが含まれた導電性接着剤3を用いているが、これに限定されるものではなく、導電フィラーが含まれた導電性接着剤であればよい。なお、導電フィラーは、片状(フレーク状)であってもよく、粒状であってもよい。

【0059】

また、本実施例1では、可動部7によりシリンジ4を上下方向に移動させ、コイル61に対して接離しているが、これに限定されるものではなく、コイル61をシリンジ4に対して接離方向に移動してもよく、またはコイル61及びシリンジ4の両方ともが可動して、コイル61とシリンジ4とが接離してもよい。

【0060】

また、本実施例1では、攪拌部材に1つのコイル61を用いているが、これに限定されるものではなく、コイル61はシリンジ4の外側部43の複数箇所に分割して設けられてもよい。この場合、より安定して各材料の分量を一定した液体を吐出することができる。

【0061】

また、本実施例1では、可動部7によりシリンジ4が上下方向に移動し、この移動によりシリンジ4はコイル61に対して接離する構成としているが、これに限定されるものではなく、シリンジ4とコイル61とが接離する方向に移動すればよい。そのため、可動部7による可動対象をコイル61にし、シリンジ4を固定した状態でコイル61をシリンジ4に接離する方向に移動させてもよい。または、シリンジ用の可動部と、攪拌部材用の可動部とを設けて、シリンジ4とコイル61との両方をそれぞれ接離する方向に移動させてもよい。

【0062】

また、本実施例1では、攪拌部材6であるコイル61に、一定の直流電流を流しているが、これに限定されるものではなく、コイル61に流れる電流を可変させて電磁誘導を発生させ、この電流可変により導電性接着剤3を移動させてもよい。この場合、コイル61に流れる極性(電流方向)を可変もしくは、電流のレベルを可変させることにより攪拌部材内に発生する磁場(電磁力)を変化させ、この磁場変化により電磁誘導を発生させて金属フィラーを移動させて導電性接着剤3を攪拌させることができ、コイル61は導電性接着剤3と非接触状態で金属フィラーを攪拌させることができる。

【0063】

具体的に、コイル61の接続極性を変更して、コイル61に流れる直流電流の方向を一定の時間間隔でかえることにより、金属フィラーが電磁力により受ける力が可変する。この場合、攪拌能力が向上し導電性接着剤3内において金属フィラーを様々な方向に移動させることが可能となり、シリンジ4に収納された導電性接着剤3全領域に対して攪拌させるのに好適である。また、導電性接着剤3の予め設定した領域のみに対しての攪拌にも好適であることはいうまでもない。その結果、磁場(電磁力)の方向や強さを可変させて導電性接着剤3の金属フィラーと他の材料(有機溶剤など)との分離や、金属フィラーと他の材料(有機溶剤など)とのいずれかの材料の沈降を抑えてリッチ現象を回避することができる。

【0064】

また、本実施例11では、導電性接着剤には、金属フィラーと有機溶剤とが含まれているが、これに限定されるものではなく、例えば、非磁性体の金属フィラー以外に更に磁性体の材料を含んでもよい。

【0065】

また、本実施例1では、攪拌部材6にコイル61を用いているが、これに限定されるものではなく、図4に示すような永久磁石62であってもよい。図4に示す永久磁石62では、複数の永久磁石が同極を対向させた構成からなり、この永久磁石62により攪拌部材6とシリンジ4を相対的に移動させる。この場合、永久磁石62はコイル61と異なり発熱しないので、導電性接着剤3の温度上昇を抑えなくてもよい。すなわち、導電性接着剤3の温度上昇を考慮しなくてもよい。なお、永久磁石62の場合、コイル61と異なり、図5に示すような電磁力を発生する。そして、本実施例11に示すように、シリンジ4を複数の永久磁石62の対向領域に挿脱する際に電磁力を受けてシリンジ4内に収納された導電性接着剤3の金属フィラーが移動する。具体的に、図6(a)、(b)に示すように、シリンジ4を挿入する際の金属フィラーが電磁力により受ける力の方向と、脱出する際の金属フィラーが電磁力により受ける力の方向とは全く異なる。そして、この異なる力の方向を用いて導電性接着剤3全体に均一に金属フィラーを移動させ、金属フィラーにより導電性接着剤3を攪拌することができる。

【0066】

ところで、上記したように、攪拌部材6に永久磁石62を用いた場合、永久磁石62は発熱しないが、攪拌部材6にコイル61を用いた場合、コイル61に供給する電流量によってはコイル61が発熱してこの熱により導電性接着剤3に不具合が生じることがある(例えば、有機溶剤が蒸発するなど)。

【0067】

そこで、このコイル61が発熱した場合にこの発熱が原因となる導電性接着剤3の発熱を抑える冷却部材を用いた液体吐出装置を以下の実施例2に示す。

【実施例2】

【0068】

本実施例2にかかる液体吐出装置1を図面を用いて説明する。なお、本実施例2にかかる液体吐出装置1は、上記した実施例1に対して、コイル61の発熱が原因となる導電性接着剤3の発熱を抑える構成を追加したものである。そこで、本実施例2では、上記した実施例1と異なる構成について説明し、同一の構成についての説明を省略する。そのため、同一構成による作用効果及び変形例は、上記した実施例1と同様の作用効果及び変形例を有する。

【0069】

本実施例2にかかる液体吐出装置1では、図7に示すように、コイル61の発熱が原因となる導電性接着剤3の発熱を抑える冷却部材8が設けられている。

【0070】

冷却部材8には、図7に示すように、シリンジ4を冷却するために温度調整された冷却水81を供給する冷却水供給部82(本実施例2では冷却水供給タンク)と、シリンジ4の外側部43(外周)に接して冷却水供給部82に貯蔵した冷却水81をシリンジ4に流す(導く)冷却水路83(本実施例2では搬送チューブ)と、冷却水81を冷却水供給部82と冷却水路83との間で循環させる循環部84(本実施例2では循環ポンプ)と、冷却を行う冷却対象物の温度を測定する温度センサ部85と、冷却水供給部82を冷却する冷却部86(本実施例2ではペルチェ素子)と、温度センサ部85で測定した温度に基づいて冷却部86の温度を制御するマイクロコントローラ87と、から構成されている。なお、ここでいう冷却対象物の温度とは、シリンジ4の温度であり、温度センサ部85は導電性接着剤3が収納されたシリンジ4内に配されている。

【0071】

冷却部86は冷却水供給部82に設けられ、この冷却部86により冷却水供給部82に貯蔵された冷却水81の冷却が行なわれる。

【0072】

また、冷却水路83は、シリンジ4とこのシリンジ4の外側部43の外方に設けられたコイル61との間に冷却水81を流せるようにシリンジ4の外側部43に巻回して配され、冷却水路83の両端部が冷却水供給部82に配される。なお、この冷却水路83には、冷却水81を冷却水供給部82から冷却水路83を通って循環させる循環部84が設けられている。なお、図7に示す実施例においては冷却水路83をシリンジ4の外側部43に巻回した例を示しているが、この例に限らず冷却水路83がシリンジ4に接触している構成であればよい。

【0073】

上記した構成の冷却部材8では、冷却水供給部82に貯蔵された冷却水81が冷却部86により温度調整され、この温度調整された冷却水81は循環部84により冷却水路83を流れてシリンジ4の周囲に導かれ、冷却水供給部82に循環する。この時、マイクロコントローラ87では、温度センサ部85で測定した温度に基づく温度データを受け、この温度データに基づいて冷却部86の冷却温度を制御し、シリンジ4の温度を一定にする。つまり、冷却水供給部82、およびシリンジ4(間接的に導電性接着剤3)の温度をフィードバックして温調制御される。また、このマイクロコントローラ87では、冷却部86による冷却水供給部82の冷却の間欠/連続動作の選択や、冷却水81の冷却水路83への流量の調整の制御を行う。

【0074】

上記した冷却部材8を液体吐出装置1に設けることで、シリンジ4に収納された導電性接着剤3の発熱を抑えることができ、導電性接着剤3の品質を一定に保って液体吐出を行うことができる。

【0075】

なお、本実施例2では、冷却対象物を、シリンジ4としているが、これに限定されるものではなく、液体吐出装置1の他の部材であってもよい。

また、本実施例2では、温度センサ部85がシリンジ4内に配されているが、これに限定されるものではなく、例えば、図8に示す構成であってもよい。図8に示す冷却部材8では、温度センサ部85が、シリンジ4の外周を流れた冷却水81が冷却水供給部82に流れる間に、冷却水供給部8と比較して小さな容積からなり冷却水81の温度を測定する槽に設けられ、冷却水路83を循環して冷却水供給部82に戻ってきた冷却水の温度が温度センサ部85で測定される。また、図8に示すコイル61と冷却水路83との関係は、図7に示す関係と異なり、コイル61はシリンジ4の液体吐出部位(他端部42)の近傍に設けられ、搬路83は、コイル61に対してシリンジ4の一端部41側に設けられている。

【0076】

また、本実施例2では、冷却部86を冷却水供給部82に設けているが、これに限定されるものではなく、冷却対象物の冷却を行う構成であれば、例えば、図9に示すように、コイル61を収納したコイル収納部材である冷却部86が設けられてもよい。すなわち、冷却対象物を、コイル61としてもよい。具体的に、図9に示す冷却部86は、シリンジ4を挿脱可能な形態となっており、この冷却部86では、その筐体が熱導電性が良好な樹脂や非磁性体金属からなり、冷却部86の筐体内にコイル61が設けられている。また、この冷却部86は、八面体の筐体からなり、一対向面(図9で上下面)を貫通した筒状体の貫通部861が形成され、この貫通部861をシリンジ4が挿通する。また、この冷却部86の貫通部861が形成されていない面にはペルチェ素子862が設けられ、ペルチェ素子862によりシリンジ4とコイル61の温度制御を行う。

【0077】

上記した図9に示す冷却部86の場合、冷却対象物をコイル61とするので、コイル61の発熱を抑えてコイル61の熱がシリンジ4に伝わるのを抑制することができる。その結果、シリンジ4に収納された導電性接着剤3の発熱を抑えることで導電性接着剤3の品質を一定に保って液体吐出を行うことができる。つまり、本実施例2では有機溶剤の蒸発を無くすことができる。また、ここでいう導電性接着剤3の発熱とは、導電性接着剤3中の金属フィラーの攪拌によって生じる内的な発熱と、コイル61の発熱によって生じる外的な発熱とがあり、本構成によれば、これら内的な発熱と外的な発熱に対応することができる。また、図9に示す冷却部86の場合、冷却部86にペルチェ素子862を設けているが、これに限定されるものではなく、コイル61自体に冷却素子を取り付けてもよい。

【0078】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0079】

本発明は、導電性材料を含む液体の吐出に好適である。

【図面の簡単な説明】

【0080】

【図1】図1は、本実施例1にかかる液体吐出装置の概略構成図である。

【図2】図2は、本実施例1にかかるコイルによる磁力線と金属フィラーの流れの方向を示した概略構成図である。

【図3】図3は、本実施例1にかかるコイルとシリンジの概略斜視図である。

【図4】図4は、本実施例1の他の例にかかる永久磁石とシリンジの概略斜視図である。

【図5】図5は、本実施例1の他の例にかかる永久磁石の電磁力線を示した図である。

【図6】図6(a)、(b)は、本実施例1の他の例にかかる、シリンジを動かした時に金属フィラーが受ける力を示した図である。

【図7】図7は、本実施例2にかかる冷却部材とシリンジとコイルの関係を示した概略構成図である。

【図8】図8は、本実施例2の他の例にかかる冷却部材とシリンジとコイルの関係を示した概略構成図である。

【図9】図9は、本実施例2の他の例にかかる冷却部の概略斜視図である。

【符号の説明】

【0081】

1 液体吐出装置

3 導電性接着剤

4 シリンジ

43 外側部

6 攪拌部材

61 コイル

62 永久磁石

8 冷却部材

82 冷却水供給部

83 冷却水路

【特許請求の範囲】

【請求項1】

液体を吐出する液体吐出装置内に収納している液体を攪拌する攪拌部材であって、

吐出対象の液体には少なくとも導電性材料が含まれ、液体と非接触状態で電磁誘導により導電性材料を移動させて液体を攪拌することを特徴とする攪拌部材。

【請求項2】

液体を吐出する液体吐出装置において、

吐出対象の液体には、少なくとも導電性材料が含まれ、

当該液体吐出装置内に収納している液体を攪拌する攪拌部材が設けられ、

前記攪拌部材は、液体と非接触状態で電磁誘導により導電性材料を移動させて液体を攪拌することを特徴とする液体吐出装置。

【請求項3】

前記攪拌部材は、液体の導電性材料のうち非磁性体材料を移動させて液体を攪拌することを特徴とする請求項2に記載の液体吐出装置。

【請求項4】

液体を収納するシリンジが設けられ、前記攪拌部材が前記シリンジの外側部に設けられたことを特徴とする請求項2または3に記載の液体吐出装置。

【請求項5】

前記攪拌部材は、前記シリンジの外側部の複数箇所に設けられたことを特徴とする請求項4に記載の液体吐出装置。

【請求項6】

前記攪拌部材は、前記シリンジの液体吐出部位の近傍に設けられたことを特徴とする請求項4に記載の液体吐出装置。

【請求項7】

前記攪拌部材は、前記シリンジの外側部に沿って巻回された形状からなるコイルであることを特徴とする請求項4乃至6のうちいずれか1つに記載の液体吐出装置。

【請求項8】

前記コイルに流れる電流を可変させて電磁誘導を発生させて、前記導電性材料を移動させることを特徴とする請求項7に記載の液体吐出装置。

【請求項9】

前記コイルには、当該コイルの接続極性を変更するように電流をかけることを特徴とする請求項7または8に記載の液体吐出装置。

【請求項10】

温度調整された冷却水を供給する冷却水供給部と、当該冷却水を前記シリンジに導くとともに前記シリンジの外周に接触した冷却水路と、が設けられ、前記冷却水路に温度調整された冷却水を供給することにより前記シリンジを冷却することを特徴とする請求項7乃至9のうちいずれか1つに記載の液体吐出装置。

【請求項11】

前記コイルまたは、前記コイルを収納したコイル収納部材に冷却素子を取り付け、前記コイルを冷却することを特徴とすることを特徴とする請求項7乃至9のうちいずれか1つに記載の液体吐出装置。

【請求項12】

前記シリンジおよび前記攪拌部材の少なくとも1つが、前記攪拌部材および前記シリンジに接離するように移動して、前記導電性材料を移動させることを特徴とする請求項4乃至11のうちいずれか1つに記載の液体吐出装置。

【請求項13】

前記攪拌部材は、シリンジの外側部に配され、同極が対向した複数の永久磁石であるとともに、前記攪拌部材と前記シリンジを相対的に移動させることを特徴とする請求項4乃至6のうちいずれか1つに記載の液体吐出装置。

【請求項1】

液体を吐出する液体吐出装置内に収納している液体を攪拌する攪拌部材であって、

吐出対象の液体には少なくとも導電性材料が含まれ、液体と非接触状態で電磁誘導により導電性材料を移動させて液体を攪拌することを特徴とする攪拌部材。

【請求項2】

液体を吐出する液体吐出装置において、

吐出対象の液体には、少なくとも導電性材料が含まれ、

当該液体吐出装置内に収納している液体を攪拌する攪拌部材が設けられ、

前記攪拌部材は、液体と非接触状態で電磁誘導により導電性材料を移動させて液体を攪拌することを特徴とする液体吐出装置。

【請求項3】

前記攪拌部材は、液体の導電性材料のうち非磁性体材料を移動させて液体を攪拌することを特徴とする請求項2に記載の液体吐出装置。

【請求項4】

液体を収納するシリンジが設けられ、前記攪拌部材が前記シリンジの外側部に設けられたことを特徴とする請求項2または3に記載の液体吐出装置。

【請求項5】

前記攪拌部材は、前記シリンジの外側部の複数箇所に設けられたことを特徴とする請求項4に記載の液体吐出装置。

【請求項6】

前記攪拌部材は、前記シリンジの液体吐出部位の近傍に設けられたことを特徴とする請求項4に記載の液体吐出装置。

【請求項7】

前記攪拌部材は、前記シリンジの外側部に沿って巻回された形状からなるコイルであることを特徴とする請求項4乃至6のうちいずれか1つに記載の液体吐出装置。

【請求項8】

前記コイルに流れる電流を可変させて電磁誘導を発生させて、前記導電性材料を移動させることを特徴とする請求項7に記載の液体吐出装置。

【請求項9】

前記コイルには、当該コイルの接続極性を変更するように電流をかけることを特徴とする請求項7または8に記載の液体吐出装置。

【請求項10】

温度調整された冷却水を供給する冷却水供給部と、当該冷却水を前記シリンジに導くとともに前記シリンジの外周に接触した冷却水路と、が設けられ、前記冷却水路に温度調整された冷却水を供給することにより前記シリンジを冷却することを特徴とする請求項7乃至9のうちいずれか1つに記載の液体吐出装置。

【請求項11】

前記コイルまたは、前記コイルを収納したコイル収納部材に冷却素子を取り付け、前記コイルを冷却することを特徴とすることを特徴とする請求項7乃至9のうちいずれか1つに記載の液体吐出装置。

【請求項12】

前記シリンジおよび前記攪拌部材の少なくとも1つが、前記攪拌部材および前記シリンジに接離するように移動して、前記導電性材料を移動させることを特徴とする請求項4乃至11のうちいずれか1つに記載の液体吐出装置。

【請求項13】

前記攪拌部材は、シリンジの外側部に配され、同極が対向した複数の永久磁石であるとともに、前記攪拌部材と前記シリンジを相対的に移動させることを特徴とする請求項4乃至6のうちいずれか1つに記載の液体吐出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−161776(P2008−161776A)

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願番号】特願2006−352157(P2006−352157)

【出願日】平成18年12月27日(2006.12.27)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願日】平成18年12月27日(2006.12.27)

【出願人】(000149734)株式会社大真空 (312)

【Fターム(参考)】

[ Back to top ]