操舵角センサ

【課題】環状駆動ギヤの真円度によって、第1の従動ギヤ及び第2の従動ギヤに生じる回転角度の誤差の影響が小さくされて、ステアリングホイールの回転角度情報を精度良く生成することができる操舵角センサを提供する。

【解決手段】ステアリングホイールの回転に伴って回転する環状駆動ギヤ21と、それぞれマグネットが設けられて前記環状駆動ギヤ21の回転に応じて従動回転する第1の従動ギヤ25及び第2の従動ギヤ27と、を備え、前記第1の従動ギヤ25及び前記第2の従動ギヤ27の回転に基づく磁界の変化により前記ステアリングホイールの回転角度情報を生成するための操舵角センサにおいて、前記環状駆動ギヤ21と、前記第1の従動ギヤ25及び前記第2の従動ギヤ27と、の間に、それぞれのギヤ25、27と噛み合う中間ギヤ23を介在させる。

【解決手段】ステアリングホイールの回転に伴って回転する環状駆動ギヤ21と、それぞれマグネットが設けられて前記環状駆動ギヤ21の回転に応じて従動回転する第1の従動ギヤ25及び第2の従動ギヤ27と、を備え、前記第1の従動ギヤ25及び前記第2の従動ギヤ27の回転に基づく磁界の変化により前記ステアリングホイールの回転角度情報を生成するための操舵角センサにおいて、前記環状駆動ギヤ21と、前記第1の従動ギヤ25及び前記第2の従動ギヤ27と、の間に、それぞれのギヤ25、27と噛み合う中間ギヤ23を介在させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車のステアリングホイールの回転角度情報を生成するための操舵角センサに関する。

【背景技術】

【0002】

従来、自動車のステアリングホイールの回転角度情報を生成するための操舵角センサが知られている。

【0003】

図7は、従来の操舵角センサ100の分解図を示している。この操舵角センサ100は、図示しないステアリングホイールの回転に伴って回転する環状駆動ギヤ101と、この環状駆動ギヤ101に噛合して従動回転する第1の従動ギヤ103及び第2の従動ギヤ105とを備えている。第1の従動ギヤ103及び第2の従動ギヤ105にはそれぞれマグネット104,106が一体に設けられている。操舵角センサ100には回路基板110が備えられており、この回路基板110には、マグネット104,106の回転に基づく磁界の変化を検出する素子111,113が搭載されている。(例えば、特許文献1を参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−294409号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の操舵角センサ100において、環状駆動ギヤ101は樹脂材料を用いて成形されている。また、操舵角センサ100は、中央部が、ステアリングシャフトを挿通するために大きく開口していたり、ステアリングシャフトの回転駆動を伝達するための係合部101aが設けられたりするなど、複雑な形状となる場合が多い。環状駆動ギヤ101がこのような構造を有していることと併せて、樹脂のひけや収縮等の成形特性上、環状駆動ギヤ101の真円度を常に高く確保することが困難となっている。

【0006】

第1の従動ギヤ103及び第2の従動ギヤ105は、異なる位置で環状駆動ギヤ101と噛み合っているために、環状駆動ギヤ101の真円度によって第1の従動ギヤ103及び第2の従動ギヤ105に生じる回転角度の誤差がそれぞれ異なる。したがって、第1の従動ギヤ103及び第2の従動ギヤ105の回転に基づいて演算された環状駆動ギヤ101の絶対角度の誤差が、それぞれのギヤのバックラッシによる機械的誤差よりも大きくなるおそれがあった。

【0007】

本発明の発明者らは、このような課題を鑑みて検討した結果、環状駆動ギヤと、第1の従動ギヤ及び第2の従動ギヤとの間に、それぞれのギヤと噛み合う中間ギヤを介在させることにより、上記の課題を解決できることを見出した。

すなわち、本発明は、環状駆動ギヤの真円度によって、第1の従動ギヤ及び第2の従動ギヤに生じる回転角度の誤差の影響が小さくされて、ステアリングホイールの回転角度情報を精度良く生成することができる操舵角センサを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明によれば、ステアリングホイールの回転に伴って回転する環状駆動ギヤと、それぞれマグネットが設けられて前記環状駆動ギヤの回転に応じて従動回転する第1の従動ギヤ及び第2の従動ギヤと、を備え、前記第1の従動ギヤ及び前記第2の従動ギヤの回転に基づく磁界の変化により前記ステアリングホイールの回転角度情報を生成するための操舵角センサにおいて、前記環状駆動ギヤと、前記第1の従動ギヤ及び前記第2の従動ギヤと、の間に、それぞれのギヤと噛み合う中間ギヤを介在させたことを特徴とする操舵角センサが提供され、上述した問題を解決することができる。

【0009】

すなわち、本発明の操舵角センサは、環状駆動ギヤと、第1の従動ギヤ及び第2の従動ギヤとの間に、それぞれのギヤに噛み合う中間ギヤを介在させることとしているために、環状駆動ギヤの真円度が第1の従動ギヤ及び第2の従動ギヤの回転角度に直接与える影響を低減することができる。具体的に、ステアリングシャフトが挿通される環状駆動ギヤと異なり、中間ギヤは、大きく開口を設けたり、駆動伝達用の係合部を設けたりする必要がない。そのために、中間ギヤは、環状駆動ギヤよりも高い真円度で成形することができる。したがって、環状駆動ギヤの真円度が低い場合であっても、中間ギヤによって環状駆動ギヤの真円度の低さを吸収することができる。その結果、操舵角センサから出力される回転角度情報の誤差を低減することができる。

【0010】

また、本発明の操舵角センサにおいて、前記中間ギヤの直径を、前記環状駆動ギヤの直径よりも小さくすることが好ましい。このように中間ギヤを構成することにより、中間ギヤの真円度を環状駆動ギヤの真円度よりも容易に高くすることができる。

【0011】

また、本発明の操舵角センサにおいて、前記中間ギヤに、前記環状駆動ギヤと噛み合う第1の歯部と、前記第1の従動ギヤ及び前記第2の従動ギヤと噛み合う第2の歯部と、を設け、前記第1の歯部の歯数と、前記第2の歯部の歯数と、を等しくすることが好ましい。このように中間ギヤを構成することにより、環状駆動ギヤの回転速度を加減速することがなくなり、中間ギヤを介在させる場合と介在させない場合とで、回転角度の演算処理内容を変更することなく、ステアリングホイールの回転角度情報を精度良く生成することができる。

【0012】

また、本発明の操舵角センサにおいて、前記中間ギヤ、前記第1の従動ギヤ、及び第2の従動ギヤの回転軸の軸方向が、前記環状駆動ギヤの回転軸の軸方向に対して交差するように、前記環状駆動ギヤ、前記中間ギヤ、前記第1の従動ギヤ及び前記第2の従動ギヤを配置することが好ましい。このようにそれぞれのギヤを配置することにより、操舵角センサを小型化することができる。

【0013】

また、本発明の操舵角センサにおいて、前記第1の従動ギヤ及び前記第2の従動ギヤが前記操舵角センサのハウジングに支承される一方、前記中間ギヤが、前記ハウジングによらずに、前記環状駆動ギヤ、前記第1の従動ギヤ及び前記第2の従動ギヤに支承されることが好ましい。このように中間ギヤを支承することにより、中間ギヤの構造を簡素化でき、より真円度の高い中間ギヤを成形することができる。また、第1の従動ギヤ及び第2の従動ギヤの軸の位置を調節することによってすべてのギヤを正確に噛み合わせることができる。

【0014】

また、本発明の操舵角センサにおいて、前記中間ギヤが樹脂からなるとともに、孔を設けない厚肉部材として形成されることが好ましい。このように中間ギヤを構成することにより、樹脂のひけや収縮等による真円度の低下を抑制することができ、真円度の高い中間ギヤを成形することができる。

【0015】

また、本発明の操舵角センサにおいて、前記中間ギヤが金属材料からなることが好ましい。このように中間ギヤを構成することにより、真円度の高い中間ギヤを成形することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1の実施の形態にかかる操舵角センサの全体的構成を説明するための分解斜視図である。

【図2】第1の実施の形態の環状駆動ギヤ、中間ギヤ、第1の従動ギヤ及び第2の従動ギヤが噛み合った状体を示す斜視図である。

【図3】第1の実施の形態の中間ギヤの正面図及び側面図である。

【図4】本発明の第2の実施の形態にかかる操舵角センサの全体的構成を説明するための分解斜視図である。

【図5】第2の実施の形態の中間ギヤの正面図及び側面図である。

【図6】環状駆動ギヤ、中間ギヤ、第1の従動ギヤ及び第2の従動ギヤの位置合わせについて説明するために示す図である。

【図7】従来の操舵角センサの構成を説明するための分解図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態にかかる操舵角センサに関する実施の形態を、図面に基づいて具体的に説明する。

なお、それぞれの図中において同じ符号が示されているものは、特に説明がない限り同一の構成要素を示しており、適宜説明が省略されている。

【0018】

[第1の実施の形態]

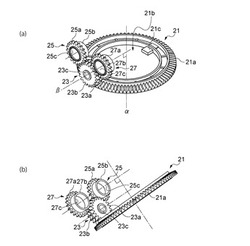

図1は、第1の実施の形態にかかる操舵角センサ10の全体的構成を説明するために示す分解斜視図である。図2は、環状駆動ギヤ21、中間ギヤ23、第1の従動ギヤ25及び第2の従動ギヤ27が噛み合った状態を示す斜視図である。図3は、中間ギヤ23の構成を説明するために示す正面図及び側面図である。

【0019】

第1の実施の形態にかかる操舵角センサ10は、それぞれ図示しないマグネットが設けられ、環状駆動ギヤ21の回転に連動して回転する第1の従動ギヤ25及び第2の従動ギヤ27を備え、回転による磁界の変化に応じて、いわゆるノギスの原理によって回転角度情報を生成するものとなっている。

【0020】

操舵角センサ10は、上部ハウジング11、下部ハウジング17、及び側部ハウジング19を備えている。上部ハウジング11及び下部ハウジング17には、ステアリングシャフトと同心の貫通孔が11b,17bが形成されている。上部ハウジング11、下部ハウジング17、及び側部ハウジング19で囲まれた空間内には、環状駆動ギヤ21、中間ギヤ23、第1の従動ギヤ25、第2の従動ギヤ27、及び回路基板31が収容されている。

【0021】

上部ハウジング11には、第1の従動ギヤ25を収容する第1の従動ギヤ収容部12、第2の従動ギヤ27を収容する第2の従動ギヤ収容部13、及び中間ギヤ23を収容する中間ギヤ収容部14が形成されている。第1の従動ギヤ収容部12内には、第1の従動ギヤ25を軸支する第1の軸受け部12aが形成されている。第2の従動ギヤ収容部13内には、第2の従動ギヤ27を軸支する第2の軸受け部13aが形成されている。中間ギヤ収容部14内には、中間ギヤ23を軸支する支承軸14aが形成されている。

【0022】

環状駆動ギヤ21は、回転可能に位置決めされた状態で、上部ハウジング11の環状駆動ギヤ収容部11a及び下部ハウジング17の環状駆動ギヤ収容部17a内に収容されている。環状駆動ギヤ21は、外周部に歯部21aが形成されるとともに、中央に開口部21bが形成された環状を成している。また、開口部21bを囲む環状駆動ギヤ21の内周面には、ステアリングシャフトと係合してステアリングシャフトの回転を環状駆動ギヤ21に伝達するための係合部21cが形成されており、ステアリングシャフトの回転に伴って回転駆動する。

【0023】

環状駆動ギヤ21の歯部21aは、開口部21bよりも外周側に形成され、回転軸中心から放射状に延在するとともに、回転軸中心から離れるにつれて高さが低くなる(厚さが薄くなる)形状を成している。

【0024】

第1の従動ギヤ25は、中間ギヤ23に回転伝達可能に係合して回転可能に位置決めされた状態で、上部ハウジング11に形成されている第1の従動ギヤ収容部12内に収容されている。第1の従動ギヤ25は、外周部に歯部25aが形成されるとともに、中央に開口部25cが形成されている。また、開口部25cに隣接して係合部25bが形成され、係合部25bが上部ハウジング11の第1の軸受け部12aに係合することによって、第1の従動ギヤ25が第1の軸受け部12aに支承されている。

【0025】

第2の従動ギヤ27は、中間ギヤ23に回転伝達可能に係合して回転可能に位置決めされた状態で、上部ハウジング11に形成されている第2の従動ギヤ収容部13内に収容されている。第2の従動ギヤ27は、外周部に歯部27aが形成されるとともに、中央に開口部25cが形成されている。また、開口部27cに隣接して係合部27bが形成され、係合部27bが上部ハウジング11の第2の軸受け部13aに係合することによって、第2の従動ギヤ27が第2の軸受け部13aに支承されている。

【0026】

第1の従動ギヤ25及び第2の従動ギヤ27には、図示しないマグネットがそれぞれ一体となって設けられている。第1の従動ギヤ25及び第2の従動ギヤ27は、それぞれマグネットによって形成される磁束方向が所定の位相差を有するように配置されている。また、第1の実施の形態にかかる操舵角センサ10において、第1の従動ギヤ25の歯部25aの数と、第2の従動ギヤ27の歯部27aの数とを異ならせてあり、ステアリングシャフトの回転角度に応じた回転角度情報が生成されるようになっている。

【0027】

中間ギヤ23は、環状駆動ギヤ21、第1の従動ギヤ25及び第2の従動ギヤ27のそれぞれに回転伝達可能に係合して回転可能に位置決めされた状態で、上部ハウジング11に形成されている中間ギヤ収容部14内に収容されている。中間ギヤ23は、中央に軸受け孔23cが形成されており、軸受け孔23c内に、上部ハウジング11に形成された支承軸14aが挿入されることによって、中間ギヤ23が支承軸14aに支承されている。

【0028】

また、中間ギヤ23には、環状駆動ギヤ21に係合する第1の歯部23aと、第1の従動ギヤ25及び第2の従動ギヤ27に係合する第2の歯部23bが形成されている。第1の歯部23a及び第2の歯部23bは同数形成されており、中間ギヤ23を正面から見た場合に(図3(a)の状態)、第1の歯部23a及び第2の歯部23bのそれぞれの歯が互いに重なり合うように、軸方向に沿う直線上に配置されている。また、第1の歯部23aは、第2の歯部23bから離れるにつれて縮径するテーパ状を成している(図3(b)を参照)。

【0029】

この中間ギヤ23は、比較的小径の軸受け孔23c以外に孔を有しておらず、歯部23a以外の係合部を設ける必要もない。また、中間ギヤ23は、環状駆動ギヤ21に比べて小さな直径を有しているとともに、第1の歯部23a及び第2の歯部23bのそれぞれの歯が軸方向に沿う直線上に配置され、回転軸の中心から見て放射状に対称な形状、すなわち、回転軸を中心として点対称をなしている。そのため、中間ギヤ23を樹脂材料によって型成形する場合であっても、ひけや収縮が均等に発生し、環状駆動ギヤ21に比べて成形時の歪み等が生じにくく、真円度の低下を抑えることができるようになっている。

【0030】

中間ギヤ23の成形方法は、樹脂材料を用いた型成形に限られない。中間ギヤ23は回転軸を中心として点対称をなしているために、いずれの成形方法によっても高い真円度を得ることができる。特に、小さい直径の中間ギヤ23とする場合には、原材料に限らず比較的高い真円度を得ることができる。また、金属材料は、樹脂材料に比べて成形時のひけや収縮が生じにくいために、金属材料を用いた型成形あるいは加工成形によっても高い真円度を得ることができる。

【0031】

また、第1の実施の形態にかかる操舵角センサ10においては、センサの小型化を図るために、中間ギヤ23、第1の従動ギヤ25及び第2の従動ギヤ27の回転軸の軸方向αが、環状駆動ギヤ21の回転軸の軸方向βに対して交差するように、中間ギヤ23、第1の従動ギヤ25及び第2の従動ギヤ27が配置されている。図2(a)及び(b)の例では、中間ギヤ23、第1の従動ギヤ25及び第2の従動ギヤ27の回転軸の軸方向αと、環状駆動ギヤ21の回転軸の軸方向βとの成す角度θが90度となるように構成されている。中間ギヤ23の第1の歯部23a及び第2の歯部23bのうち、環状駆動ギヤ21の中央の開口部21b側に位置する第1の歯部23aが、環状駆動ギヤ21の歯部21aに噛み合って環状駆動ギヤ21の回転を受けている。一方、中間ギヤ23の第2の歯部23bが、第1の従動ギヤ25の歯部25a及び第2の従動ギヤ27の歯部27aに噛み合って第1の従動ギヤ25及び第2の従動ギヤ27に回転を伝達している。

【0032】

このとき、環状駆動ギヤ21の歯部21aの高さが回転軸中心から離れるにつれて低くなるとともに、中間ギヤ23の第1の歯部23aが環状駆動ギヤ21の回転軸中心方向に向けて徐々に縮径していることから、中間ギヤ23は、環状駆動ギヤ21、第1の従動ギヤ25及び第2の従動ギヤ27によって挟持されて、軸方向移動しにくくなっている。

【0033】

また、中間ギヤ23の第1の歯部23aの歯数と、第2の歯部23bの歯数とが同数で構成されていることから、中間ギヤ23が環状駆動ギヤ21から受ける歯数と、中間ギヤ23が第1の従動ギヤ25及び第2の従動ギヤ27に伝達する歯数とが同じになっており、回転の加減速が生じないようになっている。そのために、中間ギヤ23を介在させる場合と介在させない場合とで、操舵角センサ10から出力される信号を処理してステアリングホイールの回転角度を検出する際の演算処理内容を変更する必要がない。

【0034】

回路基板31には、第1の従動ギヤ25及び第2の従動ギヤ27それぞれの回転によって生じる磁界の変化を電気信号に変換して出力する図示しない素子が搭載されている。この素子は、ステアリングシャフトの回転角度に応じて、回転角度情報としての電気信号を生成する。また、回路基板31に設けられたコネクタピン33は、側部ハウジング19に設けられたコネクタ部19aに嵌合されており、コネクタ部19aは回路基板31に電気的に接続されている。

【0035】

このように、第1の実施の形態にかかる操舵角センサ10は、比較的高い真円度を有する中間ギヤ23を、環状駆動ギヤ21と、第1の従動ギヤ25及び第2の従動ギヤ27との間に介在させることとしているために、開口部21bや係合部21cが設けられる環状駆動ギヤ21の真円度が低くなっている場合であっても、環状駆動ギヤ21から第1の従動ギヤ25及び第2の従動ギヤ27に伝達される回転角度の誤差を低減することができる。

【0036】

特に、第1の実施の形態にかかる操舵角センサ10において、中間ギヤ23は、環状駆動ギヤ21の直径よりも小さくされるとともに、第1の歯部23aと第2の歯部23bとが軸方向に沿う直線上に配置された厚肉部材として形成されていることから、適度な強度が得られるようになっている。したがって、真円度の低下がさらに抑えられて、精度良くステアリングシャフトの回転角度情報を生成することができる。

【0037】

また、第1の実施の形態にかかる操舵角センサ10は、環状駆動ギヤ21の回転軸の軸方向αと、中間ギヤ23、第1の駆動ギヤ25及び第2の駆動ギヤ27の回転軸の軸方向βとが90度を成すように構成されている。そのために、環状駆動ギヤ21、中間ギヤ23、第1の従動ギヤ25及び第2の従動ギヤ27の回転軸の軸方向が平行になる場合、すなわち、環状駆動ギヤ21、中間ギヤ23、第1の従動ギヤ25及び第2の従動ギヤ27がすべて同一面に沿って配置される場合に比べて、操舵角センサ10を小型化することができる。

【0038】

また、第1の実施の形態にかかる操舵角センサ10は、中間ギヤ23が、環状駆動ギヤ21、第1の従動ギヤ25及び第2の従動ギヤ27によって挟持されて固定された構造となっているために、中間ギヤ23の位置が回転軸方向にずれにくくなっている。したがって、環状駆動ギヤ21の回転が第1の従動ギヤ25及び第2の従動ギヤ27に誤って伝達されるおそれが少なくなって、生成される回転角度情報の誤差をさらに低減することができる。

【0039】

[第2の実施の形態]

本発明の第2の実施の形態にかかる操舵角センサは、中間ギヤ及び上部ハウジングの構成が第1の実施の形態にかかる操舵角センサの場合と異なっている。

【0040】

図4は、第2の実施の形態にかかる操舵角センサ10Aの全体的構成を説明するために示す分解斜視図である。図5は、中間ギヤ23Aの構成を説明するために示す正面図及び側面図である。図6は、中間ギヤ23A、第1の従動ギヤ25及び第2の従動ギヤ27の位置合わせについて説明するために示す図である。

【0041】

第2の実施の形態にかかる操舵角センサ10Aにおいて、中間ギヤ23Aは、第1の実施の形態にかかる操舵角センサ10の場合とは異なり、軸挿入孔を設けない厚肉部材として形成されている。また、これに伴って、上部ハウジング11Aは、中間ギヤ収容部14内に支承軸を有していない。このような中間ギヤ23Aであれば、中間ギヤ23Aの構造を簡素化することができ、真円度をより高めることができるようになる。

【0042】

さらには、中間ギヤに軸挿入孔を設け、上部ハウジングの支承軸に支持させる構成の場合には、歯車の噛み合わせ(ピッチ)を合わせるために、図6(a)に示すように、中間ギヤ23´、第1の従動ギヤ25´及び第2の従動ギヤ27´の3ヶ所の軸の位置の精度が確保されるように、各ギヤや上部ハウジングを形成する必要がある。これに対して、中間ギヤの軸挿入孔を省略した場合には、図6(b)に示すように、第1の従動ギヤ25及び第2の従動ギヤ27の2ヶ所の軸の位置を調節することによって、中間ギヤ23Aを、環状駆動ギヤ21、第1の従動ギヤ25及び第2の従動ギヤ27のすべてと正確に噛み合わせることができる。

【0043】

したがって、第2の実施の形態にかかる操舵角センサ10Aによれば、第1の実施の形態にかかる操舵角センサ10と同様の効果を得ることができるとともに、さらに、環状駆動ギヤ21の回転角度を、第1の従動ギヤ25及び第2の従動ギヤ27に伝達する際に生じる誤差を、より低減することができる。

【0044】

[他の実施の形態]

以上説明した第1及び第2の実施の形態にかかる操舵角センサ10は、本発明の一態様を示すものであってこの発明を限定するものではなく、それぞれの実施の形態は本発明の範囲内で任意に変更することが可能である。上記の第1及び第2の実施の形態にかかる操舵角センサ10は、例えば、以下のように変更することができる。

【0045】

(1)第1及び第2の実施の形態にかかる操舵角センサ10においては、環状駆動ギヤ21の回転軸の軸方向αと、中間ギヤ23、第1の従動ギヤ25及び第2の従動ギヤ27の回転軸の軸方向βとが90度を成すように構成することとしているが、この成す角度は90°未満であっても良いし、90°を超えてもよい。この角度にかかわらず、環状駆動ギヤ21の真円度による回転角度情報の誤差を低減することができる。

【0046】

(2)第1及び第2の実施の形態にかかる操舵角センサ10においては、中間ギヤ23の直径が第1の従動ギヤ25及び第2の従動ギヤ27の直径よりも小さくされているが、中間ギヤ23の大きさは特に限定されるものではない。例えば、中間ギヤ23の真円度が高く形成されているのであれば、中間ギヤ23の直径が環状駆動ギヤ21の直径よりも大きくなっていてもかまわない。

【0047】

(3)第1及び第2の実施の形態にかかる操舵角センサ10においては、環状駆動ギヤ21の歯部21aと噛み合う中間ギヤ23の第1の歯部23a、及び、第1の従動ギヤ25及び第2の従動ギヤ27と噛み合う中間ギヤ23の第2の歯部23bが、それぞれ別個に設けられて、軸方向に沿って直線上に配置されているが、環状駆動ギヤ21、第1の従動ギヤ25及び第2の従動ギヤ27がすべて共通の歯部と噛み合うように構成されていてもよい。

【符号の説明】

【0048】

10・10A:操舵角センサ、11・11A:上部ハウジング、11a:環状駆動ギヤ収容部、12:第1の従動ギヤ収容部、12a:第1の軸受け部、13:第2の従動ギヤ収容部、13a:第2の軸受け部、14:中間ギヤ収容部、14a:支承軸、17:下部ハウジング、17a:環状駆動ギヤ収容部、19:側部ハウジング、19a:コネクタ部、21:環状駆動ギヤ、21a:歯部、21b:開口部、21c:係合部、23・23A:中間ギヤ、23a:第1の歯部、23b:第2の歯部、23c:軸挿入孔、25:第1の従動ギヤ、25a:歯部、25b:係合部、25c:開口部、27:第2の従動ギヤ、27a:歯部、27b:係合部、27c:開口部、31:回路基板、33:コネクタピン

【技術分野】

【0001】

本発明は、自動車のステアリングホイールの回転角度情報を生成するための操舵角センサに関する。

【背景技術】

【0002】

従来、自動車のステアリングホイールの回転角度情報を生成するための操舵角センサが知られている。

【0003】

図7は、従来の操舵角センサ100の分解図を示している。この操舵角センサ100は、図示しないステアリングホイールの回転に伴って回転する環状駆動ギヤ101と、この環状駆動ギヤ101に噛合して従動回転する第1の従動ギヤ103及び第2の従動ギヤ105とを備えている。第1の従動ギヤ103及び第2の従動ギヤ105にはそれぞれマグネット104,106が一体に設けられている。操舵角センサ100には回路基板110が備えられており、この回路基板110には、マグネット104,106の回転に基づく磁界の変化を検出する素子111,113が搭載されている。(例えば、特許文献1を参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−294409号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の操舵角センサ100において、環状駆動ギヤ101は樹脂材料を用いて成形されている。また、操舵角センサ100は、中央部が、ステアリングシャフトを挿通するために大きく開口していたり、ステアリングシャフトの回転駆動を伝達するための係合部101aが設けられたりするなど、複雑な形状となる場合が多い。環状駆動ギヤ101がこのような構造を有していることと併せて、樹脂のひけや収縮等の成形特性上、環状駆動ギヤ101の真円度を常に高く確保することが困難となっている。

【0006】

第1の従動ギヤ103及び第2の従動ギヤ105は、異なる位置で環状駆動ギヤ101と噛み合っているために、環状駆動ギヤ101の真円度によって第1の従動ギヤ103及び第2の従動ギヤ105に生じる回転角度の誤差がそれぞれ異なる。したがって、第1の従動ギヤ103及び第2の従動ギヤ105の回転に基づいて演算された環状駆動ギヤ101の絶対角度の誤差が、それぞれのギヤのバックラッシによる機械的誤差よりも大きくなるおそれがあった。

【0007】

本発明の発明者らは、このような課題を鑑みて検討した結果、環状駆動ギヤと、第1の従動ギヤ及び第2の従動ギヤとの間に、それぞれのギヤと噛み合う中間ギヤを介在させることにより、上記の課題を解決できることを見出した。

すなわち、本発明は、環状駆動ギヤの真円度によって、第1の従動ギヤ及び第2の従動ギヤに生じる回転角度の誤差の影響が小さくされて、ステアリングホイールの回転角度情報を精度良く生成することができる操舵角センサを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明によれば、ステアリングホイールの回転に伴って回転する環状駆動ギヤと、それぞれマグネットが設けられて前記環状駆動ギヤの回転に応じて従動回転する第1の従動ギヤ及び第2の従動ギヤと、を備え、前記第1の従動ギヤ及び前記第2の従動ギヤの回転に基づく磁界の変化により前記ステアリングホイールの回転角度情報を生成するための操舵角センサにおいて、前記環状駆動ギヤと、前記第1の従動ギヤ及び前記第2の従動ギヤと、の間に、それぞれのギヤと噛み合う中間ギヤを介在させたことを特徴とする操舵角センサが提供され、上述した問題を解決することができる。

【0009】

すなわち、本発明の操舵角センサは、環状駆動ギヤと、第1の従動ギヤ及び第2の従動ギヤとの間に、それぞれのギヤに噛み合う中間ギヤを介在させることとしているために、環状駆動ギヤの真円度が第1の従動ギヤ及び第2の従動ギヤの回転角度に直接与える影響を低減することができる。具体的に、ステアリングシャフトが挿通される環状駆動ギヤと異なり、中間ギヤは、大きく開口を設けたり、駆動伝達用の係合部を設けたりする必要がない。そのために、中間ギヤは、環状駆動ギヤよりも高い真円度で成形することができる。したがって、環状駆動ギヤの真円度が低い場合であっても、中間ギヤによって環状駆動ギヤの真円度の低さを吸収することができる。その結果、操舵角センサから出力される回転角度情報の誤差を低減することができる。

【0010】

また、本発明の操舵角センサにおいて、前記中間ギヤの直径を、前記環状駆動ギヤの直径よりも小さくすることが好ましい。このように中間ギヤを構成することにより、中間ギヤの真円度を環状駆動ギヤの真円度よりも容易に高くすることができる。

【0011】

また、本発明の操舵角センサにおいて、前記中間ギヤに、前記環状駆動ギヤと噛み合う第1の歯部と、前記第1の従動ギヤ及び前記第2の従動ギヤと噛み合う第2の歯部と、を設け、前記第1の歯部の歯数と、前記第2の歯部の歯数と、を等しくすることが好ましい。このように中間ギヤを構成することにより、環状駆動ギヤの回転速度を加減速することがなくなり、中間ギヤを介在させる場合と介在させない場合とで、回転角度の演算処理内容を変更することなく、ステアリングホイールの回転角度情報を精度良く生成することができる。

【0012】

また、本発明の操舵角センサにおいて、前記中間ギヤ、前記第1の従動ギヤ、及び第2の従動ギヤの回転軸の軸方向が、前記環状駆動ギヤの回転軸の軸方向に対して交差するように、前記環状駆動ギヤ、前記中間ギヤ、前記第1の従動ギヤ及び前記第2の従動ギヤを配置することが好ましい。このようにそれぞれのギヤを配置することにより、操舵角センサを小型化することができる。

【0013】

また、本発明の操舵角センサにおいて、前記第1の従動ギヤ及び前記第2の従動ギヤが前記操舵角センサのハウジングに支承される一方、前記中間ギヤが、前記ハウジングによらずに、前記環状駆動ギヤ、前記第1の従動ギヤ及び前記第2の従動ギヤに支承されることが好ましい。このように中間ギヤを支承することにより、中間ギヤの構造を簡素化でき、より真円度の高い中間ギヤを成形することができる。また、第1の従動ギヤ及び第2の従動ギヤの軸の位置を調節することによってすべてのギヤを正確に噛み合わせることができる。

【0014】

また、本発明の操舵角センサにおいて、前記中間ギヤが樹脂からなるとともに、孔を設けない厚肉部材として形成されることが好ましい。このように中間ギヤを構成することにより、樹脂のひけや収縮等による真円度の低下を抑制することができ、真円度の高い中間ギヤを成形することができる。

【0015】

また、本発明の操舵角センサにおいて、前記中間ギヤが金属材料からなることが好ましい。このように中間ギヤを構成することにより、真円度の高い中間ギヤを成形することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1の実施の形態にかかる操舵角センサの全体的構成を説明するための分解斜視図である。

【図2】第1の実施の形態の環状駆動ギヤ、中間ギヤ、第1の従動ギヤ及び第2の従動ギヤが噛み合った状体を示す斜視図である。

【図3】第1の実施の形態の中間ギヤの正面図及び側面図である。

【図4】本発明の第2の実施の形態にかかる操舵角センサの全体的構成を説明するための分解斜視図である。

【図5】第2の実施の形態の中間ギヤの正面図及び側面図である。

【図6】環状駆動ギヤ、中間ギヤ、第1の従動ギヤ及び第2の従動ギヤの位置合わせについて説明するために示す図である。

【図7】従来の操舵角センサの構成を説明するための分解図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態にかかる操舵角センサに関する実施の形態を、図面に基づいて具体的に説明する。

なお、それぞれの図中において同じ符号が示されているものは、特に説明がない限り同一の構成要素を示しており、適宜説明が省略されている。

【0018】

[第1の実施の形態]

図1は、第1の実施の形態にかかる操舵角センサ10の全体的構成を説明するために示す分解斜視図である。図2は、環状駆動ギヤ21、中間ギヤ23、第1の従動ギヤ25及び第2の従動ギヤ27が噛み合った状態を示す斜視図である。図3は、中間ギヤ23の構成を説明するために示す正面図及び側面図である。

【0019】

第1の実施の形態にかかる操舵角センサ10は、それぞれ図示しないマグネットが設けられ、環状駆動ギヤ21の回転に連動して回転する第1の従動ギヤ25及び第2の従動ギヤ27を備え、回転による磁界の変化に応じて、いわゆるノギスの原理によって回転角度情報を生成するものとなっている。

【0020】

操舵角センサ10は、上部ハウジング11、下部ハウジング17、及び側部ハウジング19を備えている。上部ハウジング11及び下部ハウジング17には、ステアリングシャフトと同心の貫通孔が11b,17bが形成されている。上部ハウジング11、下部ハウジング17、及び側部ハウジング19で囲まれた空間内には、環状駆動ギヤ21、中間ギヤ23、第1の従動ギヤ25、第2の従動ギヤ27、及び回路基板31が収容されている。

【0021】

上部ハウジング11には、第1の従動ギヤ25を収容する第1の従動ギヤ収容部12、第2の従動ギヤ27を収容する第2の従動ギヤ収容部13、及び中間ギヤ23を収容する中間ギヤ収容部14が形成されている。第1の従動ギヤ収容部12内には、第1の従動ギヤ25を軸支する第1の軸受け部12aが形成されている。第2の従動ギヤ収容部13内には、第2の従動ギヤ27を軸支する第2の軸受け部13aが形成されている。中間ギヤ収容部14内には、中間ギヤ23を軸支する支承軸14aが形成されている。

【0022】

環状駆動ギヤ21は、回転可能に位置決めされた状態で、上部ハウジング11の環状駆動ギヤ収容部11a及び下部ハウジング17の環状駆動ギヤ収容部17a内に収容されている。環状駆動ギヤ21は、外周部に歯部21aが形成されるとともに、中央に開口部21bが形成された環状を成している。また、開口部21bを囲む環状駆動ギヤ21の内周面には、ステアリングシャフトと係合してステアリングシャフトの回転を環状駆動ギヤ21に伝達するための係合部21cが形成されており、ステアリングシャフトの回転に伴って回転駆動する。

【0023】

環状駆動ギヤ21の歯部21aは、開口部21bよりも外周側に形成され、回転軸中心から放射状に延在するとともに、回転軸中心から離れるにつれて高さが低くなる(厚さが薄くなる)形状を成している。

【0024】

第1の従動ギヤ25は、中間ギヤ23に回転伝達可能に係合して回転可能に位置決めされた状態で、上部ハウジング11に形成されている第1の従動ギヤ収容部12内に収容されている。第1の従動ギヤ25は、外周部に歯部25aが形成されるとともに、中央に開口部25cが形成されている。また、開口部25cに隣接して係合部25bが形成され、係合部25bが上部ハウジング11の第1の軸受け部12aに係合することによって、第1の従動ギヤ25が第1の軸受け部12aに支承されている。

【0025】

第2の従動ギヤ27は、中間ギヤ23に回転伝達可能に係合して回転可能に位置決めされた状態で、上部ハウジング11に形成されている第2の従動ギヤ収容部13内に収容されている。第2の従動ギヤ27は、外周部に歯部27aが形成されるとともに、中央に開口部25cが形成されている。また、開口部27cに隣接して係合部27bが形成され、係合部27bが上部ハウジング11の第2の軸受け部13aに係合することによって、第2の従動ギヤ27が第2の軸受け部13aに支承されている。

【0026】

第1の従動ギヤ25及び第2の従動ギヤ27には、図示しないマグネットがそれぞれ一体となって設けられている。第1の従動ギヤ25及び第2の従動ギヤ27は、それぞれマグネットによって形成される磁束方向が所定の位相差を有するように配置されている。また、第1の実施の形態にかかる操舵角センサ10において、第1の従動ギヤ25の歯部25aの数と、第2の従動ギヤ27の歯部27aの数とを異ならせてあり、ステアリングシャフトの回転角度に応じた回転角度情報が生成されるようになっている。

【0027】

中間ギヤ23は、環状駆動ギヤ21、第1の従動ギヤ25及び第2の従動ギヤ27のそれぞれに回転伝達可能に係合して回転可能に位置決めされた状態で、上部ハウジング11に形成されている中間ギヤ収容部14内に収容されている。中間ギヤ23は、中央に軸受け孔23cが形成されており、軸受け孔23c内に、上部ハウジング11に形成された支承軸14aが挿入されることによって、中間ギヤ23が支承軸14aに支承されている。

【0028】

また、中間ギヤ23には、環状駆動ギヤ21に係合する第1の歯部23aと、第1の従動ギヤ25及び第2の従動ギヤ27に係合する第2の歯部23bが形成されている。第1の歯部23a及び第2の歯部23bは同数形成されており、中間ギヤ23を正面から見た場合に(図3(a)の状態)、第1の歯部23a及び第2の歯部23bのそれぞれの歯が互いに重なり合うように、軸方向に沿う直線上に配置されている。また、第1の歯部23aは、第2の歯部23bから離れるにつれて縮径するテーパ状を成している(図3(b)を参照)。

【0029】

この中間ギヤ23は、比較的小径の軸受け孔23c以外に孔を有しておらず、歯部23a以外の係合部を設ける必要もない。また、中間ギヤ23は、環状駆動ギヤ21に比べて小さな直径を有しているとともに、第1の歯部23a及び第2の歯部23bのそれぞれの歯が軸方向に沿う直線上に配置され、回転軸の中心から見て放射状に対称な形状、すなわち、回転軸を中心として点対称をなしている。そのため、中間ギヤ23を樹脂材料によって型成形する場合であっても、ひけや収縮が均等に発生し、環状駆動ギヤ21に比べて成形時の歪み等が生じにくく、真円度の低下を抑えることができるようになっている。

【0030】

中間ギヤ23の成形方法は、樹脂材料を用いた型成形に限られない。中間ギヤ23は回転軸を中心として点対称をなしているために、いずれの成形方法によっても高い真円度を得ることができる。特に、小さい直径の中間ギヤ23とする場合には、原材料に限らず比較的高い真円度を得ることができる。また、金属材料は、樹脂材料に比べて成形時のひけや収縮が生じにくいために、金属材料を用いた型成形あるいは加工成形によっても高い真円度を得ることができる。

【0031】

また、第1の実施の形態にかかる操舵角センサ10においては、センサの小型化を図るために、中間ギヤ23、第1の従動ギヤ25及び第2の従動ギヤ27の回転軸の軸方向αが、環状駆動ギヤ21の回転軸の軸方向βに対して交差するように、中間ギヤ23、第1の従動ギヤ25及び第2の従動ギヤ27が配置されている。図2(a)及び(b)の例では、中間ギヤ23、第1の従動ギヤ25及び第2の従動ギヤ27の回転軸の軸方向αと、環状駆動ギヤ21の回転軸の軸方向βとの成す角度θが90度となるように構成されている。中間ギヤ23の第1の歯部23a及び第2の歯部23bのうち、環状駆動ギヤ21の中央の開口部21b側に位置する第1の歯部23aが、環状駆動ギヤ21の歯部21aに噛み合って環状駆動ギヤ21の回転を受けている。一方、中間ギヤ23の第2の歯部23bが、第1の従動ギヤ25の歯部25a及び第2の従動ギヤ27の歯部27aに噛み合って第1の従動ギヤ25及び第2の従動ギヤ27に回転を伝達している。

【0032】

このとき、環状駆動ギヤ21の歯部21aの高さが回転軸中心から離れるにつれて低くなるとともに、中間ギヤ23の第1の歯部23aが環状駆動ギヤ21の回転軸中心方向に向けて徐々に縮径していることから、中間ギヤ23は、環状駆動ギヤ21、第1の従動ギヤ25及び第2の従動ギヤ27によって挟持されて、軸方向移動しにくくなっている。

【0033】

また、中間ギヤ23の第1の歯部23aの歯数と、第2の歯部23bの歯数とが同数で構成されていることから、中間ギヤ23が環状駆動ギヤ21から受ける歯数と、中間ギヤ23が第1の従動ギヤ25及び第2の従動ギヤ27に伝達する歯数とが同じになっており、回転の加減速が生じないようになっている。そのために、中間ギヤ23を介在させる場合と介在させない場合とで、操舵角センサ10から出力される信号を処理してステアリングホイールの回転角度を検出する際の演算処理内容を変更する必要がない。

【0034】

回路基板31には、第1の従動ギヤ25及び第2の従動ギヤ27それぞれの回転によって生じる磁界の変化を電気信号に変換して出力する図示しない素子が搭載されている。この素子は、ステアリングシャフトの回転角度に応じて、回転角度情報としての電気信号を生成する。また、回路基板31に設けられたコネクタピン33は、側部ハウジング19に設けられたコネクタ部19aに嵌合されており、コネクタ部19aは回路基板31に電気的に接続されている。

【0035】

このように、第1の実施の形態にかかる操舵角センサ10は、比較的高い真円度を有する中間ギヤ23を、環状駆動ギヤ21と、第1の従動ギヤ25及び第2の従動ギヤ27との間に介在させることとしているために、開口部21bや係合部21cが設けられる環状駆動ギヤ21の真円度が低くなっている場合であっても、環状駆動ギヤ21から第1の従動ギヤ25及び第2の従動ギヤ27に伝達される回転角度の誤差を低減することができる。

【0036】

特に、第1の実施の形態にかかる操舵角センサ10において、中間ギヤ23は、環状駆動ギヤ21の直径よりも小さくされるとともに、第1の歯部23aと第2の歯部23bとが軸方向に沿う直線上に配置された厚肉部材として形成されていることから、適度な強度が得られるようになっている。したがって、真円度の低下がさらに抑えられて、精度良くステアリングシャフトの回転角度情報を生成することができる。

【0037】

また、第1の実施の形態にかかる操舵角センサ10は、環状駆動ギヤ21の回転軸の軸方向αと、中間ギヤ23、第1の駆動ギヤ25及び第2の駆動ギヤ27の回転軸の軸方向βとが90度を成すように構成されている。そのために、環状駆動ギヤ21、中間ギヤ23、第1の従動ギヤ25及び第2の従動ギヤ27の回転軸の軸方向が平行になる場合、すなわち、環状駆動ギヤ21、中間ギヤ23、第1の従動ギヤ25及び第2の従動ギヤ27がすべて同一面に沿って配置される場合に比べて、操舵角センサ10を小型化することができる。

【0038】

また、第1の実施の形態にかかる操舵角センサ10は、中間ギヤ23が、環状駆動ギヤ21、第1の従動ギヤ25及び第2の従動ギヤ27によって挟持されて固定された構造となっているために、中間ギヤ23の位置が回転軸方向にずれにくくなっている。したがって、環状駆動ギヤ21の回転が第1の従動ギヤ25及び第2の従動ギヤ27に誤って伝達されるおそれが少なくなって、生成される回転角度情報の誤差をさらに低減することができる。

【0039】

[第2の実施の形態]

本発明の第2の実施の形態にかかる操舵角センサは、中間ギヤ及び上部ハウジングの構成が第1の実施の形態にかかる操舵角センサの場合と異なっている。

【0040】

図4は、第2の実施の形態にかかる操舵角センサ10Aの全体的構成を説明するために示す分解斜視図である。図5は、中間ギヤ23Aの構成を説明するために示す正面図及び側面図である。図6は、中間ギヤ23A、第1の従動ギヤ25及び第2の従動ギヤ27の位置合わせについて説明するために示す図である。

【0041】

第2の実施の形態にかかる操舵角センサ10Aにおいて、中間ギヤ23Aは、第1の実施の形態にかかる操舵角センサ10の場合とは異なり、軸挿入孔を設けない厚肉部材として形成されている。また、これに伴って、上部ハウジング11Aは、中間ギヤ収容部14内に支承軸を有していない。このような中間ギヤ23Aであれば、中間ギヤ23Aの構造を簡素化することができ、真円度をより高めることができるようになる。

【0042】

さらには、中間ギヤに軸挿入孔を設け、上部ハウジングの支承軸に支持させる構成の場合には、歯車の噛み合わせ(ピッチ)を合わせるために、図6(a)に示すように、中間ギヤ23´、第1の従動ギヤ25´及び第2の従動ギヤ27´の3ヶ所の軸の位置の精度が確保されるように、各ギヤや上部ハウジングを形成する必要がある。これに対して、中間ギヤの軸挿入孔を省略した場合には、図6(b)に示すように、第1の従動ギヤ25及び第2の従動ギヤ27の2ヶ所の軸の位置を調節することによって、中間ギヤ23Aを、環状駆動ギヤ21、第1の従動ギヤ25及び第2の従動ギヤ27のすべてと正確に噛み合わせることができる。

【0043】

したがって、第2の実施の形態にかかる操舵角センサ10Aによれば、第1の実施の形態にかかる操舵角センサ10と同様の効果を得ることができるとともに、さらに、環状駆動ギヤ21の回転角度を、第1の従動ギヤ25及び第2の従動ギヤ27に伝達する際に生じる誤差を、より低減することができる。

【0044】

[他の実施の形態]

以上説明した第1及び第2の実施の形態にかかる操舵角センサ10は、本発明の一態様を示すものであってこの発明を限定するものではなく、それぞれの実施の形態は本発明の範囲内で任意に変更することが可能である。上記の第1及び第2の実施の形態にかかる操舵角センサ10は、例えば、以下のように変更することができる。

【0045】

(1)第1及び第2の実施の形態にかかる操舵角センサ10においては、環状駆動ギヤ21の回転軸の軸方向αと、中間ギヤ23、第1の従動ギヤ25及び第2の従動ギヤ27の回転軸の軸方向βとが90度を成すように構成することとしているが、この成す角度は90°未満であっても良いし、90°を超えてもよい。この角度にかかわらず、環状駆動ギヤ21の真円度による回転角度情報の誤差を低減することができる。

【0046】

(2)第1及び第2の実施の形態にかかる操舵角センサ10においては、中間ギヤ23の直径が第1の従動ギヤ25及び第2の従動ギヤ27の直径よりも小さくされているが、中間ギヤ23の大きさは特に限定されるものではない。例えば、中間ギヤ23の真円度が高く形成されているのであれば、中間ギヤ23の直径が環状駆動ギヤ21の直径よりも大きくなっていてもかまわない。

【0047】

(3)第1及び第2の実施の形態にかかる操舵角センサ10においては、環状駆動ギヤ21の歯部21aと噛み合う中間ギヤ23の第1の歯部23a、及び、第1の従動ギヤ25及び第2の従動ギヤ27と噛み合う中間ギヤ23の第2の歯部23bが、それぞれ別個に設けられて、軸方向に沿って直線上に配置されているが、環状駆動ギヤ21、第1の従動ギヤ25及び第2の従動ギヤ27がすべて共通の歯部と噛み合うように構成されていてもよい。

【符号の説明】

【0048】

10・10A:操舵角センサ、11・11A:上部ハウジング、11a:環状駆動ギヤ収容部、12:第1の従動ギヤ収容部、12a:第1の軸受け部、13:第2の従動ギヤ収容部、13a:第2の軸受け部、14:中間ギヤ収容部、14a:支承軸、17:下部ハウジング、17a:環状駆動ギヤ収容部、19:側部ハウジング、19a:コネクタ部、21:環状駆動ギヤ、21a:歯部、21b:開口部、21c:係合部、23・23A:中間ギヤ、23a:第1の歯部、23b:第2の歯部、23c:軸挿入孔、25:第1の従動ギヤ、25a:歯部、25b:係合部、25c:開口部、27:第2の従動ギヤ、27a:歯部、27b:係合部、27c:開口部、31:回路基板、33:コネクタピン

【特許請求の範囲】

【請求項1】

ステアリングホイールの回転に伴って回転する環状駆動ギヤと、それぞれマグネットが設けられて前記環状駆動ギヤの回転に応じて従動回転する第1の従動ギヤ及び第2の従動ギヤと、を備え、前記第1の従動ギヤ及び前記第2の従動ギヤの回転に基づく磁界の変化により前記ステアリングホイールの回転角度情報を生成するための操舵角センサにおいて、

前記環状駆動ギヤと、前記第1の従動ギヤ及び前記第2の従動ギヤと、の間に、それぞれのギヤと噛み合う中間ギヤを介在させたことを特徴とする操舵角センサ。

【請求項2】

前記中間ギヤの直径を、前記環状駆動ギヤの直径よりも小さくすることを特徴とする請求項1に記載の操舵角センサ。

【請求項3】

前記中間ギヤに、前記環状駆動ギヤと噛み合う第1の歯部と、前記第1の従動ギヤ及び前記第2の従動ギヤと噛み合う第2の歯部と、を設け、前記第1の歯部の歯数と、前記第2の歯部の歯数と、を等しくすることを特徴とする請求項1又は2に記載の操舵角センサ。

【請求項4】

前記中間ギヤ、前記第1の従動ギヤ、及び第2の従動ギヤの回転軸の軸方向が、前記環状駆動ギヤの回転軸の軸方向に対して交差するように、前記環状駆動ギヤ、前記中間ギヤ、前記第1の従動ギヤ及び前記第2の従動ギヤを配置することを特徴とする請求項1〜3のいずれか一項に記載の操舵角センサ。

【請求項5】

前記第1の従動ギヤ及び前記第2の従動ギヤが前記操舵角センサのハウジングに支承される一方、前記中間ギヤが、前記ハウジングによらずに、前記環状駆動ギヤ、前記第1の従動ギヤ及び前記第2の従動ギヤに支承されることを特徴とする請求項1〜4のいずれか一項に記載の操舵角センサ。

【請求項6】

前記中間ギヤが樹脂からなるとともに、孔を設けない厚肉部材として形成されることを特徴とする請求項1〜5のいずれか一項に記載の操舵角センサ。

【請求項7】

前記中間ギヤが金属材料からなることを特徴とする請求項1〜5のいずれか一項に記載の操舵角センサ。

【請求項1】

ステアリングホイールの回転に伴って回転する環状駆動ギヤと、それぞれマグネットが設けられて前記環状駆動ギヤの回転に応じて従動回転する第1の従動ギヤ及び第2の従動ギヤと、を備え、前記第1の従動ギヤ及び前記第2の従動ギヤの回転に基づく磁界の変化により前記ステアリングホイールの回転角度情報を生成するための操舵角センサにおいて、

前記環状駆動ギヤと、前記第1の従動ギヤ及び前記第2の従動ギヤと、の間に、それぞれのギヤと噛み合う中間ギヤを介在させたことを特徴とする操舵角センサ。

【請求項2】

前記中間ギヤの直径を、前記環状駆動ギヤの直径よりも小さくすることを特徴とする請求項1に記載の操舵角センサ。

【請求項3】

前記中間ギヤに、前記環状駆動ギヤと噛み合う第1の歯部と、前記第1の従動ギヤ及び前記第2の従動ギヤと噛み合う第2の歯部と、を設け、前記第1の歯部の歯数と、前記第2の歯部の歯数と、を等しくすることを特徴とする請求項1又は2に記載の操舵角センサ。

【請求項4】

前記中間ギヤ、前記第1の従動ギヤ、及び第2の従動ギヤの回転軸の軸方向が、前記環状駆動ギヤの回転軸の軸方向に対して交差するように、前記環状駆動ギヤ、前記中間ギヤ、前記第1の従動ギヤ及び前記第2の従動ギヤを配置することを特徴とする請求項1〜3のいずれか一項に記載の操舵角センサ。

【請求項5】

前記第1の従動ギヤ及び前記第2の従動ギヤが前記操舵角センサのハウジングに支承される一方、前記中間ギヤが、前記ハウジングによらずに、前記環状駆動ギヤ、前記第1の従動ギヤ及び前記第2の従動ギヤに支承されることを特徴とする請求項1〜4のいずれか一項に記載の操舵角センサ。

【請求項6】

前記中間ギヤが樹脂からなるとともに、孔を設けない厚肉部材として形成されることを特徴とする請求項1〜5のいずれか一項に記載の操舵角センサ。

【請求項7】

前記中間ギヤが金属材料からなることを特徴とする請求項1〜5のいずれか一項に記載の操舵角センサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−44557(P2013−44557A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−180599(P2011−180599)

【出願日】平成23年8月22日(2011.8.22)

【出願人】(000003333)ボッシュ株式会社 (510)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月22日(2011.8.22)

【出願人】(000003333)ボッシュ株式会社 (510)

【Fターム(参考)】

[ Back to top ]