擬似接着シート及び情報記録積層体

【課題】親展書類を送付する場合や、ダイレクトメールを、特定の顧客に直接送付することが、さかんに行われているため、各顧客のポストには、1日に多数の郵便物や配送物が投函され、その多数の郵便物や配送物の中から、「はがき」の差出人や、その他の表面の記載から確認できる範囲で、各人が必要な郵便物や配送物を選択し、大半の郵便物や配送物はそのまま廃棄されるか、一旦、開けて内側の記載内容を一瞥後、速やかに廃棄されることが多く、その「開き率」を向上させ、且つ、開けた「はがき」を手元に置かせるような機能をもつ郵便物や配送物を提供する。

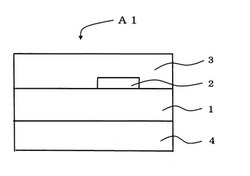

【解決手段】真正性判定印刷層2を有する擬似接着シートA1、及び、その擬似接着シートを用いた情報記録積層体を提供することにより、開き率向上と、開けたものを手元に置かせるような機能をもつ郵便物や配送物を提供することを可能とした。

【解決手段】真正性判定印刷層2を有する擬似接着シートA1、及び、その擬似接着シートを用いた情報記録積層体を提供することにより、開き率向上と、開けたものを手元に置かせるような機能をもつ郵便物や配送物を提供することを可能とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、情報記録体に接着可能であって、その情報記録体上の情報記録面同士を、加熱・加圧手段を用いて、剥離可能に貼着、すなわち、容易に剥離可能ではあるが自然剥離しないように貼着することのできる擬似接着シート及び、その擬似接着シートを情報記録体に積層した積層体である、情報記録積層体に関するものである。

特に、擬似接着シートが真正性判定印刷層を有して、その情報記録積層体の貼着された擬似接着面を剥離して、初めて、真正性判定印刷層による判定が可能となる情報記録積層体に関するものである。

なお、「挟み込むように折り曲げる」とは、「シート状のもの(情報記録体)」を例えば二つ折りし(シートの中央が「折り目」となる。)、この二つ折りにより生じた空間(内側の空間)に、「別のシート(擬似接着シート)」を差し込んで、その「別のシート」の全体が丁度その内側の空間に入り込むことを意味する。

この「シート状のもの」を二つ折りした際の、その「内側となる面」において、その二つ折りの「折り目」を境界として例えば「左側の面」を「一方の面」とし、「右側の面」を「他方の面」として、この内側の空間に差し込まれた(挟み込まれた)「別のシートの例えば表面」と、その「一方の面」とを接着させると同時に、「別のシートの裏面」と、その「他方の面」とを接着させて、「別のシート」が「シート状のもの」に挟まれた状態で「一体物(情報記録積層体)」となっていることを意味する。

この「折り曲げ」には、三つ折り、その他のより複雑な折り方も含まれるが、いずれも、貼り合わせる際には、折られた多数の面の中の一つの面と、もう一つの面を貼り合わせることとなる。

また、「真正性判定印刷層」とは、擬似接着シート、及び、それを積層した情報記録積層体の「真正性」を証明するための「層」であって、オフセット印刷、活版印刷、スクリーン印刷、グラビア印刷等の印刷方式によって設けられ、且つ、その「層」自体が、「所定の光学的効果」を有しており、その「真正性」を判定しようとするものが、この「所定の光学効果」を「明確に」視認できたときに、「真正である。」と「判定」するものである。

【0002】

その「所定の光学的効果」とは、「通常の印刷層が呈する色調」、すなわち、その「印刷層」に含めた通常の着色顔料が呈する「全方向に同一の色調」とは大きく異なるものであって、「層」を照明している照明光の「色調」とは異なる「色調」の光が放出されることを意味し、

・「層」を白色光で照明した際に、その白色光の内の一部の波長の光のみをそ れぞれ所定の方向へ反射(放出)するもの、または、

・「層」を照明する光とは異なる波長の光を、全方位的に発光(放出)するもの、

であって、印刷層を構成する材料そのものが、上記の性質を有しているか、もしくは、印刷層の中に含まれる「顔料」が、上記の性質を有するものである。

従って、回折格子層や、ホログラム形成層は、上記と類似の効果を有するものの、これらは、インキそのものや、顔料を含ませる等の通常の印刷方式によっては設けることができないため、この範疇には含まれない。

但し、このことは、顔料として、光輝性を有するホログラム顔料を使用することを排除するものではない。

また、「透明微粒子」とは、金属酸化物、金属窒化物または金属炭化物等の金属化合物であって高い透明性を有し、その質量平均粒子径が5μm以下のもの、または、透明な樹脂の粉体であって、質量平均粒径が10μm以下で且つ粉体を分散保持する樹脂との屈折率が異なるもの、さらには、金属粒子であって、その質量平均粒子径が1μm以下であることで樹脂に分散した際に高い透明性を有するものを意味する。

本明細書において、配合を示す「%」や「部」は特に断わらない限り質量基準である。

【背景技術】

【0003】

(主なる用途)本発明の擬似接着シート及び情報記録積層体の主なる用途としては、

個人のプライバシーに係わる情報や、広く第三者には開示すべきでない情報、受取った人が外観を一瞥するだけでは記載内容を把握できず、折り曲げて貼着したシートを開いて初めて内容を確認できるという、意外性(受取人に予想を超えた印象を与え、高い関心を持たせる性質という意味。)を付与したい情報、さらには、受取人に対するポイントサービスや割引券付与等の特典情報を記載しているため、郵送途中や、配送途中ではその存在を知られたくない情報等、を記載した書類等に用いられ、それらの書類等に擬似接着シートを貼着し、擬似接着シートを内側に折り曲げて、擬似接着することにより、その書類等の上記情報を第三者から秘匿し、正規の受取人のみに、その情報を伝達する用途が挙げられる。

もちろん、それ以外にも、情報を記載した書類等を、一旦、二つ折り、三つ折り、もしくは、それ以上の回数折り、その書類のサイズを小さくして、搬送し、後に、擬似接着部分を開けて元のサイズとして使用する用途に用いることができる。

これらの「情報を記載した書類」を、以下、「情報記録体」とも称するが、この「情報記録体」に擬似接着シートを貼着した「積層体」、さらには、この「積層体」を二つ折り以上の回数折り曲げ、その擬似接着面同士を加熱、加圧等して熱圧着したものを、「情報記録積層体」と称する。

情報記録体を、三つ折り以上の回数折り曲げる場合には、複数の貼着面が生じるため、個々の貼着面に、異なる擬似接着シートを適用する場合もある。

その情報記録体としては、近年増加している、携帯電話、クレジット、税金、年金、証券、預貯金、ガス・水道・電気等の各種請求書、支払い通知書、受領書及び満期通知書等のような個人のプライバシーに係わる情報(個人情報を含む)等を記載した書類等や、

主に過去に利用したことのある小売店や、入会しているクレジットカード会社などの顧客情報のデータベースから購入頻度などの属性で抽出され、「郵便」や、以下に説明する「メール便」を利用して届けられるダイレクトメールとして、銀行、証券会社、クレジットカード会社、百貨店、量販店などが、大量に顧客に送付しているものであって、その内容を可能な限り第三者には開示すべきでない書類等が挙げられる。

従来、このような個人情報や第三者に開示すべきでない情報に係わる書類等の郵送や配送には、プライバシー保護や、秘匿性確保等の観点から「封書」が使用されてきた。

しかし、「封書」は、「はがき」に比べ郵送料が高いことからコスト高になるという欠点がある。

【0004】

また、宛先人毎に通知内容が異なる場合に、本人でない第三者に誤って配送しその情報が漏洩してしまうことを防ぐために、宛先人毎のデータをコンピューター制御によって管理し、宛先人名と通知内容の一致性を確保して、発送作業の正確性確保と省力化を図る手法を用いることが主流となっており、この作業において、コンピューターに入力されたデータを、宛先人毎に連続してプリントアウトし、且つ、プリントアウトしたものを、最終発送直前に、再度、その順序やプリント内容を自動照合する際には、「封書」に替えて、「はがき」そのもの、もしくは、「はがき」状の「シート」(これら「はがき」と「シート」を総称して、「情報記録体」と称することもある。)を用いることが必要となる。

これらの「はがき」もしくは、「シート」として(すなわち、「情報記録体」として)、内国通常郵便物である、第二種郵便物(通常はがき:最大サイズ10.7×15.4cm、最小サイズ9×14cm、重さ2〜6g、もしくは、往復はがき:最大サイズ21.4cm(二つ折)×15.4cm、最小サイズ18cm(二つ折)×15.4cm、重さ4〜12g)、国際通常郵便物である船便(平面路便ともいう。)としての、書状、はがき、印刷物(グリーティングカード等含む。)、航空便としての書状、はがき、印刷物・点字(グリーティングカード、Dメール、Pメール等含む。)、エコーはがき、e−センスカード等、

もしくは、郵便事業株式会社内国郵便約款第22条に定める「私製葉書」(郵便事業株式会社以外の者が作成する通常葉書及び往復葉書。)であって、

通常葉書は、長辺14センチメートル以上15.4センチメートル以下、短辺9センチメートル以上10.7センチメートル以下の長方形の紙とし、往復葉書は、長辺18センチメートル以上21.4センチメートル以下、短辺14センチメートル以上15.4センチメートル以下の長方形の紙を短辺の部分をそろえて折り目が右側(横に長く使用するものにあっては、下側)になるように折り合わせ、その上片を往信部に、その下片を返信部とし、往信部の裏面と返信部の表面とがそれぞれ内側になるようにしたもの、

紙質及び厚さは、郵便事業株式会社の発行するものと同等以上であるもの、

重量は、通常葉書にあっては2グラム以上6グラム以下、往復葉書にあっては4グラム以上12グラム以下(往信部及び返信部のそれぞれが2グラム以上6グラム以下)のもの、

表面の色彩は、白色または淡色であるもの、

往復葉書の返信部の表面の左上部(横に長く使用するものにあっては、右上部)には、その返信部の料金支払に充てるため、往復葉書の料金の半額相当額の郵便切手をはり付け、または、料金受取人払の表示をしたもの、

表面の上部または左側部(横に長く使用するものにあっては、右側部)の中央に、通常葉書にあっては「郵便はがき」またはこれに相当する文字を、往復葉書の往信部及び返信部にあっては「郵便往復はがき」またはこれに相当する文字を明瞭に表示したもの、等が挙げられる。

【0005】

その他、選挙公示後に出される候補者のPR用ダイレクトメールである選挙郵便、小選挙区選出の衆議院議員の選挙で、政党が私製するものや公示前に出される選挙事務所開き案内、選挙管理委員会が出す投票所入場券等、

宛名記載をせず指定した区域のみを配達するもので、各種宣伝用に使われることが多くポスティングに近い、配達地域指定郵便物(タウンメール)等、

そして、下端にくじが印刷されており、抽選で賞品があたる「くじ付き郵便はがき」でもある、お年玉付き郵便はがき(年賀はがき)や、夏のおたより郵便はがき(かもめ〜る、暑中見舞用郵便はがき)など、日本の風習に沿った用途のはがき等、さらには、各種のおまけ、割引券、サービス券等を、その一部に切り離し可能に設けたもの、もしくは、アドレスにアクセスしたり、ダイヤル番号に電話することにより、各種イベント案内や、何らかの特典情報、ポイントサービス等を得ることができる情報、すなわち、インターネットWEBアドレスや、フリーダイヤル番号等が印字されたもの等の、受取人に対して各種のサービスを提供する目的で利用されるもの、

もしくは、運送会社による配送物の中から、「紛失時の損害額の減額」,「小サイズに限定」,「ポストインで判取り不要」を条件に、配送伝票のコストダウンを図り、バーコード追跡システムを維持しつつ配送費用のコストダウンを実現した「メール便」と呼ばれる配送サービスにおいて、各種の通知や案内状または請求書などの書面を送付する手段として、さらには、親展書類等を送付する手段として郵便規則等の制限なく配送されるものなどが挙げられる。

【0006】

さらには、飲食店、通信販売、貸金業、不動産会社などにおいて、広告・宣伝を目的に、ビラやチラシを、各個人宅へ配送する行為(ポスティング)に用いられるものや、商業目的ではなく、公共性を有するものを郵便受けへ直接投入する例として、地方自治体(地域限定の行事案内や、お知らせ)や水道局(主に工事による断水やにごり水、交通規制のお知らせ)によって行われる場合に用いられるもののごとく、秘匿性がそれ程求められていない郵便物や、配達物であっても、受取人が受け取った時に、その外観を一瞥するのみでは伝達情報(何が書かれているのか)を把握できないように情報を配置し、擬似接着部分を開けて、初めて目的たる伝達情報を確認できるように構成して、受取人の関心を引く等の目的に用いられるものなど、市場において流通する全ての情報伝達物が挙げられる。

もちろん、個人が、擬似接着シートを用いて、上記のような情報記録体を作成し、郵送、配送したり、プレゼントとして贈呈したりするための、「はがき等作成用キット」として、販売する等の用途にも用いることができる。

本発明の擬似接着シート、及び、情報記録積層体は、以上の情報記録体、もしくは、情報伝達物の中でも、特に、意匠性に優れることが求められ、且つ、その「開き率」(擬似接着された「はがき」等を開く率という意味。)を高める必要のある分野に好適に用いられる。

【0007】

(先行技術)

近年、「封書」に替えて、個人のプライバシーに係わる記録内容を隠蔽することのできる様々な「はがき」が提案されている。

これらの提案の一つとして、通常のはがきの表面に記載された文字や数字の上に、剥離可能に貼着することにより記録内容を隠蔽することのできる「シール紙」があるが、この「シール紙」は、接着面に弱粘着剤を使用しているため、弱粘着剤層を保護するための剥離紙を設けなければならず、コスト高になる上、その剥離紙の処分も煩雑になるという欠点があった。

また、「シール紙」を剥がす際に、「はがき」に記載された文字部分が剥がれて弱粘着層面に転移し、しばしば、文字が読めなくなるという欠点があった。

更に、この「シール紙」は、開封した痕跡が残らないように脱着することも可能であるので、プライバシー侵害防止効果に劣るという欠点があった。

また、他の材料として、「はがき」の表面に記載された文字を外部から見ることができないようにアルミニウム箔を積層したシートを、「はがき」の文字部分に貼着し、「はがき」の縁に沿って設けられたミシン目を切り離すことによって初めて開封することができるようした「ラベル」がある。しかしながら、この「ラベル」は複数構成から成る積層物であるためコスト高になる上、剥がした「ラベル」が破き難いのみならず不燃物でもあるので廃棄処理も煩雑となるという欠点があった。

その上、上記の「シール紙」や「ラベル」は、記載された情報の一部を隠蔽するためにしか使用できず、多くの情報を郵送する必要がある場合には、コスト高となっても封書を使用せざるを得なかった。

【0008】

そこで、情報量を確保するため、「内部」に情報を隠蔽することのできる、様々な「はがき」も提案され、実用化されている。

その提案例としては、例えば、表面に情報を記録することのできる感熱接着剤層を紙製支持体の片面に形成せしめた「封緘はがき」がある(特許文献1:実開平1−148371号公報参照。)。

この「封緘はがき」は、2つ折りにして「はがきサイズ」となるもので、感熱接着剤の表面に情報を記録した後、これを2つ折にして感熱接着剤同士を剥離可能な接着強度で熱圧着するものである。

しかしながら、この「封緘はがき」は、感熱接着剤層の表面、すなわち、剥離面に情報を記録するため、他面に記録内容が転写されるという欠点があるのみならず、感熱接着剤層の接着強度の調整が難しいために、「剥がしカール」(接着面を界面として基材を剥がした際、その基材が大きくカールしてしまう現象。極端な場合には、基材が円筒状にまるまってしまう。)が発生して情報の判読が困難となるなどの欠点がある。

【0009】

そこで、感熱接着剤層同士の剥離を適度なものとするために、熱圧着の温度と圧力を調整する方法が考えられるが、この方法による剥離性の調整は極めて難しく、接着不良により自然剥離を起こす欠点があること(記録情報の中に秘匿すべき個人情報が含まれている場合には、個人情報の不要な開示と見做される。)、及び、ダイレクトメール等の、情報記録面の全面がインクで覆われる情報記録体では、感熱接着そのものができず、一体化物を得ることができないという欠点がある。

また、2枚のはがきサイズの情報記録体に情報記録した後、各記録体の情報記録面同士を再剥離可能に感熱接着することのできる、両面接着性を有する感熱接着シート、及び、それを用いた情報記録体も提案されている(特許文献2:特開平4−126298号公報参照。)。

しかし、この感熱接着シートを用いた情報記録体の場合には、支持体の両面に形成した合成樹脂塗工層からなる感熱接着シートを、情報記録した2枚のはがきサイズの記録体の情報記録面間に挟んで感熱接着させる時、情報記録面と合成樹脂塗工層とが、直接、接し、熱溶融した合成樹脂塗工層が情報記録体の切り口部からはみ出し、支持体と合成樹脂塗工層間の剥離界面を樹脂で覆うため開封不良となり易いこと、及び、高濃度のインクで覆われた記録体材表面と合成樹脂塗工層との接着性が劣るという点で満足できるものではなかった。

【0010】

これらの欠点を克服するものとして、支持体の一方の面に、自然剥離することなく、且つ、容易に剥離可能な、そして、100℃以下の熱では溶融はみ出しを起こすことのない熱可塑性樹脂層(擬似接着層となる。)を設けてなる形成物の両面に、接着性が優れ、且つ、100℃以下の熱で情報記録体と感熱接着可能な感熱接着剤層を形成させた感熱積層シートを使用することにより、情報記録体への感熱接着性に優れると共に、記録情報を他面へ転写させることがなく、情報を記録した情報記録体の記録面同士を剥離可能に接着させるのに好適であり、また、特にその大きさを「はがきサイズ」とすることにより、「はがき」の郵送料金で従来の2倍以上の量の情報を送ることができる上、プライバシー保護に優れた情報伝達手段として有用である感熱積層シート(特許文献3:特開平7−17166号公報、もしくは、特許第2645535号公報参照。)が提案されている。

しかし、この感熱積層シートを用いても、その受取人が、その差出人を確認するだけで、すなわち、外観を一瞥するだけで、擬似接着部分を開けることなく、そのまま廃棄する場合も多く、もしくは、一旦、開けて、その内側に記載された情報を確認したとしても、その情報の必要部分のみをメモして、開封した情報記録(積層)体を廃棄するか、情報そのものが一読すれば十分であって、保管する必要のない情報であると判断して、速やかに、開封した情報記録(積層)体を廃棄してしまうという課題を有するものであった。

すなわち、その「開き率」の向上や、開いた情報記録(積層)体を受取人の手元に置かせることによる、差出人発信情報の継続的提供性の確保という面では、何らの機能を有しないものであった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】実開平1−148371号公報

【特許文献2】特開平4−126298号公報

【特許文献3】特開平7−17166号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、上記した問題を解決すべく、

擬似接着シートであって、その擬似接着シートに真正性判定印刷層を設け、その擬似接着シートを介して、少なくとも二つ折りした情報記録体を熱圧着により貼着し情報記録積層体として、情報記録体上に記録した情報と、その真正性判定印刷層とを内側に秘匿することにより、その情報記録積層体の擬似接着面を剥離、すなわち、その二つ折りを開いて初めてその真正性判定印刷層を観察でき、且つ、その情報を確認可能となる、情報記録積層体を提供可能な擬似接着シートに関するものである。

そして、その情報記録積層体を受け取った受取人の注意を十分喚起して、関心を高め、その「開き率」を向上し、しかも、その情報記録積層体が正当な差出人から送付されたものであることを、容易に「判定」可能な、擬似接着シート、及び、その擬似接着シートを用いた情報記録積層体を提供する。

【課題を解決するための手段】

【0013】

上記の課題を解決するために、

本発明の擬似接着シートの第1の態様は、

透明基材の一方の面に、真正性判定印刷層及び接着剤層がこの順序で設けられ、前記透明基材の他方の面に擬似接着層が設けられたことを特徴とするものである。

上記第1の態様の擬似接着シートによれば、

透明基材の一方の面に、真正性判定印刷層及び接着剤層がこの順序で設けられ、前記透明基材の他方の面に擬似接着層が設けられたことを特徴とする擬似接着シートを提供することができ、この擬似接着シートを用いた情報記録積層体の真正性判定を容易とし、かつ、その「開き率」を向上可能な、擬似接着シートを提供することができる。

本発明の擬似接着シートの第2の態様は、

透明基材の一方の面に、真正性判定印刷層及び擬似接着層がこの順序で設けられ、前記透明基材の他方の面に接着剤層が設けられたことを特徴とするものである。

上記第2の態様の擬似接着シートによれば、

透明基材の一方の面に、真正性判定印刷層及び擬似接着層がこの順序で設けられ、前記透明基材の他方の面に接着剤層が設けられたことを特徴とする擬似接着シートを提供することができ、この擬似接着シートを用いた情報記録積層体の真正性判定を容易とし、かつ、その「開き率」を向上可能な、擬似接着シートを提供することができる。

本発明の擬似接着シートの第3の態様は、

前記接着剤層および前記擬似接着層が、透明微粒子を含むことを特徴とするものである。

【0014】

上記第3の態様の擬似接着シートによれば、

前記接着剤層および前記擬似接着層が、透明微粒子を含むことを特徴とする第1または第2の態様に記載の擬似接着シートを提供することができ、第1または第2の態様の特徴に加えて、真正性判定印刷層の存在を隠ぺいし、その偽造防止性をより高めることが可能な、擬似接着シートを提供することができる。

本発明の擬似接着シートの第4の態様は、

前記真正性判定印刷層が、液晶材料からなることを特徴とするものである。

上記第4の態様の擬似接着シートによれば、

前記真正性判定印刷層が、液晶材料からなることを特徴とする第1〜第3のいずれか一つの態様に記載の擬似接着シートを提供することができ、第1〜第3のいずれか一つの態様の特徴に加えて、その真正性判定がより明確に実施可能な、擬似接着シートを提供することができる。

本発明の擬似接着シートの第5の態様は、

前記真正性判定印刷層が、パール顔料を含んでいることを特徴とするものである。

上記第5の態様の擬似接着シートによれば、

前記真正性判定印刷層が、パール顔料を含んでいることを特徴とする第1〜第3のいずれか一つの態様に記載の擬似接着シートを提供することができ、第1〜第3のいずれか一つの態様の特徴に加えて、その真正性判定がより明確に実施可能な、擬似接着シートを提供することができる。

本発明の擬似接着シートの第6の態様は、

前記真正性判定印刷層が、蛍光顔料を含んでいることを特徴とするものである。

上記第6の態様の擬似接着シートによれば、

前記真正性判定印刷層が、蛍光顔料を含んでいることを特徴とする第1〜第3のいずれか一つの態様に記載の擬似接着シートを提供することができ、第1〜第3のいずれか一つの態様の特徴に加えて、その真正性判定がより明確に実施可能な、擬似接着シートを提供することができる。

【0015】

本発明の第7の態様は、

請求項1〜6のいずれか1項に記載の擬似接着シートを挟み込むように、情報記録体を折り目に沿って折り曲げたときの、前記情報記録体の前記折り目によって分けられた2つの面のうち、一方の面と前記擬似接着シートの前記接着剤層とが接着し、且つ、他方の面と前記擬似接着シートの前記擬似接着層とが接着した情報記録積層体であって、前記擬似接着層と、前記透明基材との界面が剥離可能であることを特徴とするものである。

上記第7の態様によれば、

請求項1〜6のいずれか1項に記載の擬似接着シートを挟み込むように、情報記録体を折り目に沿って折り曲げたときの、前記情報記録体の前記折り目によって分けられた2つの面のうち、一方の面と前記擬似接着シートの前記接着剤層とが接着し、且つ、他方の面と前記擬似接着シートの前記擬似接着層とが接着した情報記録積層体であって、前記擬似接着層と、前記透明基材との界面が剥離可能であることを特徴とする情報記録積層体を提供することができ、その真正性判定を容易とし、かつ、その「開き率」を直接、向上可能な、情報記録積層体を提供することができる。

本発明の擬似接着シートは、透明基材の一方の面に、真正性判定印刷層及び接着剤層がこの順序で設けられ、その透明基材の他方の面に擬似接着層が設けられているか、もしくは、透明基材の一方の面に、真正性判定印刷層及び擬似接着層がこの順序で設けられ、その透明基材の他方の面に接着剤層が設けられている。

さらには、その接着剤層および擬似接着層が、透明微粒子を含み、その真正性判定印刷層の存在を隠ぺいしているものである。

その接着剤層及び擬似接着層に含まれる透明微粒子は、同一の透明微粒子でもよいが、異なる透明微粒子としてもよい。

この透明微粒子は、真正性判定印刷層の上側の層(接着剤層、または、擬似接着層)と下側の層(擬似接着、または、接着剤層)に含められていることから、真正性判定印刷層を照明する「照明光」を散乱させる効果を有し、擬似接着シートをどちらの面から観察しても、真正性判定印刷層を鮮明には見ることができず、また、擬似接着シートから不正に真正性判定印刷層を複製することを防止する。

【0016】

そして、この擬似接着シートを情報記録体に挟み込み、情報記録積層体とした後、その情報記録積層体を開いてその内側にある情報(情報記録体上の情報)を読み取る際には、透明基材と擬似接着層との間の界面が「剥離界面(剥離する面を意味する。)」となり、開いた情報記録積層体の一方では、透明基材が露出し最表面となり、他方では、擬似接着層が最表面となるものである。

この際、透明基材上に設けられている真正性判定印刷層が、上記した「剥離界面」上に存在することとなるが、この 真正性判定印刷層の材料設計により、透明基材上に固着して残るようにすることもできるし、もしくは、擬似接着層と一緒に剥離し、結果として擬似接着層上に露出する(擬似接着層に埋め込まれ、その表面が擬似接着層表面と面一となっている。)ようにすることも可能であって、いずれも好適である。

ここで「剥離界面」とは、情報記録積層体を開いた際に、その情報記録積層体の各層間の界面の中で、実際に剥離が発生する(界)面であって、その剥離の状況は、最も層間接着力の小さい界面(二つの層の「静的な剥離強度」が寄与している段階。)が優先的に剥離し始め、一旦、その界面で剥離が始まると、その界面の剥離強度が「動的な剥離強度」へとシフトし(2つの層の剥離強度が「動的な剥離強度」に支配されているという意味。「動的な剥離強度」は「静的な剥離強度」よりかなり小さくなる。)、その界面が完全に剥離するまで、最早、他の界面における剥離発生の可能性が大幅に制限されるものである。

さらに、情報記録積層体の変形例として、情報記録体の全面に擬似接着シートの接着剤層面を接着させ、二つ折りする際に、擬似接着シートも折り曲げて、擬似接着層の左側と右側を直接貼り合わせて擬似接着させる方法も可能である。

この場合には、情報記録積層体を開いたとき、例えば、擬似接着層の左側部分と透明基材との間の界面で剥離が生じ(右側部分は透明基材に固着した状態。)、擬似接着層の右側に擬似接着層の左側が重なって接着し、情報記録積層体の開いた左側では、透明基材が露出し、情報記録積層体の右側では、透明基材上に2倍の厚さの擬似接着層が重なって、その擬似接着層が最表面となる状態となる。

【0017】

このような変形例においては、透明基材の左側部分の上に、真正性判定印刷層を設けておき、情報記録積層体を開いたときには、その左側に、接着剤層、透明基材、及び、真正性判定印刷層からなる「積層」が残って、その最表面にある真正性判定印刷層を鮮明に判定できるようにする。(その右側には、接着剤層、透明基材、及び、2倍の厚さの擬似接着層からなる「積層」が残る。)

もしくは、真正性判定印刷層が、擬似接着層の左側部分と一緒に剥離し、擬似接着層の左側部分が、擬似接着層の右側部分と重なった際に、その最表面に面一で露出するようにしてもよい。

いずれにしても、その情報記録積層体を開いたときには、真正性判定印刷層の上側にあった「擬似接着層」、乃至は、「透明微粒子含む擬似接着層」が剥離されているため、内側にある情報(情報記録体上の情報)の上に、鮮明な真正性判定印刷層を観察することができる。

そして、上記したように、真正性判定印刷層と擬似接着層との接着強度を、透明基材と真正性判定印刷層の接着強度より強いものとし、擬似接着層及び真正性判定印刷層の両層とも、透明基材との界面で剥離するように材料設計して、その情報記録積層体を開いてその内側にある情報(情報記録体上の情報)を読み取る際には、「透明基材」が「情報記録積層体を開いた際のその一方の側」の最表面となり、「真正性判定印刷層及び擬似接着層の、透明基材と接していた面(面一の面)」が、「情報記録積層体を開いた際の他方の側」の最表面となる。このときには、露出している真正性判定印刷層の最表面は「鏡面」となっており、その光学的特性は特に安定し、真正性判定に非常に適するものとなっている。

もちろん、透明基材、真正性判定印刷層、接着剤層の積層の場合には、この真正性判定印刷層を透明基材を通して判定することとなるが、この場合にも、真正性判定印刷層と透明基材との界面は、「鏡面」であって、その光学的特性は特に安定し、真正性判定に非常に適するものとなっている。

上記の透明基材としては、厚みを薄くすることが可能であって、機械的強度や、その一方の面に、真正性判定印刷層や接着剤層、そして、その他方の面に擬似接着層を設ける際の処理や加工、さらには、情報記録体への接着処理及び、その折り加工において、各種加工機の搬送用ガイドロールとの接触に対する耐磨耗性が高く、それらの処理や、加工に適した耐溶剤性、耐熱性及び耐摩耗性を有するものであって、擬似接着層との適度な接着性および再剥離性を有する、透明基材を用いることが好ましい。

【0018】

その加工方法にもよるので、限定されるものではないが、フィルム状もしくはシート状のプラスチックが好ましい。

例えば、ポリエチレンテレフタレート(PET)、ポリプロピレン、トリアセチルセルロース(TAC)等の各種のプラスチックフィルムを例示することができる。

透明基材の厚さは、通常5〜100μmであるが、その取り扱い適性、特に、情報記録積層体としたときの、全体厚さを適宜なものとするとともに、情報記録積層体を開いたときの左右の面の厚さの差(段差)を小さくするためには、5〜25μmとすることが望ましい。

擬似接着シートは、折り曲げた情報記録体に挿入され、熱圧着されて情報記録積層体を構成することになるが、情報記録体の「剛度」が大きすぎる、もしくは、「剛性」が強すぎると、折られた情報記録体が元に戻ろうとする「力」が強く働き、擬似接着していた情報記録積層体が、自然剥離してしまうことになる。従って、透明基材と擬似接着層との間の(再剥離可能な)接着強度は、この「力」より大きくする。このことから、情報記録体の「剛度」は、小さい方が好ましい。

このように、一旦、「折り曲げたもの」の元に戻ろうとする「力」が比較的小さいことを指して、「折り適性が良好」という。

例えば、JAPAN TAPPI NO40:2000に準じて測定されるガーレー剛度(試験片に一定の力を加えたときに曲がる角度を測定 「ガーレー法:ガーレーこわさ試験器で紙を押し曲げるときのたわみを測定するもの。この方法に準じて情報記録体も評価する。)で、0.05mN〜50mNであることが好ましい。ガーレー剛度は、小さければ小さい程、折り適性に優れるが、が0.05mN未満であると、加工工程におけるハンドリング適正に欠ける。また、ガーレー剛度が、50mNを超えると上記した折り適性に劣ることとなる。

【0019】

そして、透明基材を通して真正性判定印刷層を視認する場合には、その真正性判定が正確にできるように、すなわち、透明基材を通しても真正性判定印刷層を十分に視認できるように、「十分な透明性」を有するものとすることが必要である。

情報記録体上の記録情報は、オフセット印刷、グラビア印刷やインクジェット印刷等の印刷情報である場合が多く、これらの記録情報は、その照明光が散乱光であっても、問題なく視認することが可能である。

そして、情報記録体に用いられる「基材(基紙)」は、印刷用紙や情報用紙等、すなわち、上質紙、中質紙、色上質紙、アート紙、コート紙、マットコート紙、ミラーコート紙、アートポスト、ケント紙、更紙、ノーカーボン紙、模造紙、グラシン紙、再生紙、白板紙、色板紙、加工紙、上級印刷紙、中級印刷紙、下級印刷紙、微塗工紙、軽量コート紙、インクジェット用紙、昇華熱転写用紙等のプリンター用紙、フォーム用紙、ノーカーボン紙、感熱紙、OCR用紙、OMR用紙、磁気記録紙等(情報用紙)、未晒クラフト紙・半晒クラフト紙、塗工晒クラフト紙、再生可能防湿紙等、他の素材を混ぜ合わせた紙、風合いを出した紙、パール加工紙、ライナー、中芯原紙等、表面に顔料が塗られていないもので、木材原料を化学処理した化学パルプと、木材原料をほぐしただけの機械パルプを混ぜた、非塗工紙、上質紙、中質紙をベースに片面または両面に塗料を塗って、圧力をかけたロールの間を通し光沢を出した、塗工紙等、木材パルプを原料とし、機械により大量生産された洋紙に対して、楮(コウゾ)、三椏(ミツマタ)、雁皮(ガンピ) 、麻、檀(まゆみ)等を原料とした和紙等が用いられることが多い。

【0020】

もちろん、上記の「紙」以外にも、樹脂含浸紙、ユポなどの合成紙、樹脂フィルム等も用いられる。樹脂フィルムとしては、ポリエチレン(PE)、ポリプロピレン(PP)、延伸ポリプロピレン(OPP)、ポリスチレン(PS)、メタクリル樹脂、アクリル樹脂、ABS樹脂(ABS)、ポリ塩化ビニル等が用いられるが、これらのものを用いる場合には、その表面の印刷適性等を改善するため、表面改質処理を施したり、適宜な樹脂をコーティングしたものを用いることができる。

これらのガーレー剛度や、折り曲げた後の復元力、さらには、擬似接着シートを貼り合わせた情報記録積層体としてのガーレー剛度及びその復元力を考慮して、擬似接着シートの擬似接着する強度を調整する。これらのガーレー剛度は、10mN〜200mNとすることが好適である。

また、グラビア印刷等のフルカラー印刷用には、アート紙、ミラーコート紙や、ユポ等を用いることが多く、また、印刷用紙や情報用紙に種々の印刷を施した後に、その上にさらに、「艶出し」コート等をして、情報記録体表面を「強い反射面」とする場合が多く、その情報記録体表面から高い反射光が戻ってくることとなる。

このような「強い反射面」の上に真正性判定印刷層を配置すると、真正性判定印刷層が有する「所定の光学効果」に、不要な反射光が付加されることとなり、正確な真正性判定を阻害することとなる。

そのため、これらの不要な反射光を散乱させて、その進行方向や、位相を乱して、上記したような阻害の発生を抑制するため、真正性判定印刷層と情報記録体表面との間に位置する「接着剤層」を「光散乱性を有するもの」とする。すなわち、「接着剤層」を、「接着性を維持しつつ、光散乱性を有する層」とするために、接着剤層に用いる接着剤に透明微粒子を含める。

このことは、擬似接着層についても同様である。

【0021】

この「透明微粒子」には、

金属酸化物、金属窒化物または金属炭化物等の金属化合物であって高い透明性を有し、その質量平均粒子径が5μm以下のもの、特には、質量平均粒子径が1μm以下のもの、であって、いずれも、10nm以上であるもの、

または、

透明な樹脂の粉体であって、質量平均粒径が10μm以下で且つ粉体を分散保持する樹脂との屈折率が異なるもの、特には、質量平均粒径が3μm以下で且つ粉体を分散保持する樹脂との屈折率が異なるもの、であって、いずれも、0.1μm以上のもの、

さらには、

金属粒子であって、その質量平均粒子径が1μm以下のもの、特には、100nm以下のものであって、いずれも、10nm以上のものであることで、樹脂に分散した際に、高い透明性と、所定の光散乱性を有するものを使用することができる。

具体的には、金属化合物として、シリカ、アルミナ、酸化亜鉛、フッ化グネシウム等がある。

特に、粒径を100nm以下とするには、

気相法として、化学気相析出法:電気炉法、化学炎法、プラズマ法、レーザー法、または、物理気相析出法:ガス中蒸発法、抵抗加熱法、高周波加熱法、プラズマ法により、

液相法として、化学的液相法:共沈法、均一沈殿法、化合物沈殿法、金属アルコキシド法、水熱反応法、逆相ミセル法、超臨界流体法、異相系液反応法、溶媒抽出法、または、物理的液相法:噴霧乾燥法、凍結乾燥法により製造することができる。

また、透明な樹脂の粉体として、ナイロンパウダー、 アクリルパウダー、フェノールパウダー、シリコーンパウダー、ポリエチレンパウダー等を用いることができる。

【0022】

ここで、これらの透明な樹脂の粉体と、透明な樹脂の粉体を分散させる樹脂(接着剤層または擬似接着層に用いられる樹脂を意味する。)との屈折率差は、0.01以上あれば、その透明な樹脂の粉体による光散乱性を発現することができるが、0.1以上の屈折率差があれば、その光散乱性を十分確保でき、好適である。

この屈折率差は、大きい方が望ましく、樹脂の屈折率1.4に対して、屈折率1.9のもの(屈折率差0.6)を使用しても、透明微粒子の質量平均粒径が最大でも10μmであって、情報記録体上の記録情報の大きさ、例えば、文字情報の画線の幅である数百μmより、はるかに小さいため、その文字情報を極端に歪めることなく、視認することを可能とする。

但し、この屈折率差0.6を超える材料系(透明な樹脂の粉体と、それを分散させる樹脂の系)を見出すことは物理的に困難である。

そして、金属微粒子としては、Auナノ粒子(4.4nm)、Agナノ粒子(11.5nm)、Cuナノ粒子(11.4nm)、タングステン微粒子、ニッケル微粒子等を用いることができる。

この情報記録体に用いられる基材の上に、各種印刷方法や、各種プリンター、その他の情報記録方法を用いて、所望の情報を記録する。

従って、情報記録積層体を開いて、真正性判定印刷層(再生像)及び情報記録体上の情報を視認する目的で、その開いた面に照明光あてた際、まず、真正性判定印刷層でその光が反射し、(反射型の)所定の光学効果を発現し、そして、残りの光の一部が真正性判定印刷層を透過するものの、その背後にある透明微粒子を含む擬似接着層や、接着剤層により「散乱光」となって、情報記録体の基材の表面(もしくは、記録の表面)まで到達し、それらの表面で様々な角度に反射して、記録情報を「光の濃淡もしくは色彩」として担持した「散乱光」となって、再び、透明微粒子を含む擬似接着層や、接着剤層によって散乱されることとなる。

【0023】

従って、真正性判定印刷層に用いる「真正性判定印刷層」を「反射型」とすることで、照明光が最初に真正性判定印刷層で反射した際に生じる、鮮明な真正性判定印刷層を視認し、且つ、真正性判定印刷層を設けた領域以外の領域では、記録情報の判読に悪影響を及ぼさないようにすることが可能となる。

照明光を「散乱光」へと変換する機能を意味する「光散乱性」は、「ヘーズ」(JIS K 7136に準拠。)で表すことができ、接着剤層としての「ヘーズ」は、20%〜50%とすることが望ましい。

「ヘーズ」が20%未満であると、上記した不要な反射や、不要な真正性判定印刷層再生像が強くなり、鮮明な真正性判定印刷層再生像に悪影響を及ぼし、「ヘーズ」が50%を超えると、情報記録体上の記録情報を視認し難くなる。

また、擬似接着層においても、擬似接着シートの状態で、その擬似接着層を通して、その下にある真正性判定印刷層を鮮明に観察することを阻止し、且つ、その擬似接着層を通して(光を通過させるという意味。)不正に真正性判定印刷層を複製することを防止するため、擬似接着層に用いる樹脂材料(透明な樹脂である。)に透明微粒子を含ませる。

この透明微粒子は、接着剤層に含める透明微粒子と同一のものを用いても良いが、擬似接着層と、接着剤層とは、用いる材料が異なり、また、形成する厚さもことなるため、それぞれの樹脂材料や、形成厚さに適合するものを、上記した「接着剤層に用いることができる透明微粒子」から、選択する。

上記の真正性判定印刷層は、液晶材料からなる印刷層、すなわち、液晶そのもので構成される印刷層、もしくは、液晶顔料を含む印刷用組成物を用いて形成される印刷層からなる。

または、上記の真正性判定印刷層は、パール顔料、さらには、蛍光顔料を含む印刷用組成物を用いて形成される印刷層からなる。

その液晶材料である、液晶そのもの、もしくは液晶顔料として、キラル相を有する液晶構造を持つ三次元架橋物質を用いることができる。特に、波長選択的反射光を有するコレステリック液晶、及び、コレステリック液晶顔料が好適である。

【0024】

このキラル相を有する液晶構造を持つ三次元架橋物質は、ネマチック、スメクチック、もしくはディスコチック構造にキラル剤(光学活性化物質。)を加え、さらに、重合性基、重縮合性基、もしくは重付加の可能な基を有する三次元架橋性樹脂であって、これらの基の一部が、2官能以上の多官能基であるもの、例えば、メタクリルオキシ基、もしくはアクリルオキシ基を有する三次元架橋性樹脂を混合後、加熱還流して反応させ、生成物を単離し、得られる。そして、この生成物に、さらに光重合開始剤を溶融混合して塗布用組成物とし、透明基材上に直接、適宜な印刷等の手法により、形成して真正性判定印刷層とすることができる。

この三次元架橋性樹脂としては、特に、ポリオルガノシロキサンが好ましい。

この時、通常用いられる配向膜を適用して液晶の配向性を向上してもよいし、適宜な希釈溶剤を用いて形成しやすくしてもよい。

また、この塗布用組成物を、一旦、ポリエチレンテレフタレート樹脂フィルム上にホットメルトコーティングし、コーティング用ブレードにより配向を行なってから、紫外線を照射して塗膜を架橋させ、架橋した塗膜をそのフィルム上から分離し、最後に、粉砕機にかけて粉末化することにより、液晶顔料とすることができる。

液晶顔料には、これを印刷用組成物としたときに、その印刷用組成物中での分散性を向上させる目的で、液晶顔料の表面に、有機高分子、オリゴマー、もしくは低分子の分散剤を0.01mg/m2程度以上有していてもよい。

コレステリック液晶は、ネマチック液晶に少量の光学活性化物質(キラル剤)を添加することで誘起され、基準方向に対して一定周期のらせん構造を持つことで液晶層内に一定の屈折率変化を示す層を、幾層も重ねたものとなっている。この屈折率分布を持つ多層構造が、観察するために入射してくる光を波長選択した上で、所定の角度に反射させる性質を現出している。この選択的反射光の波長は、コレステリック液晶の屈折率値(分布)と、屈折率変化層の厚さ、すなわち多層構造の層間の間隔により定まる。この間隔は、三次元架橋性樹脂の分子長、官能基の位置及び、キラル物質の添加量等で調整する。

【0025】

従って、液晶そのものの中に屈折率の分布を持ち、この屈折率分布が、上記した薄膜を多層に積層(コレステリック液晶の捩れが一周する部分が1層となり、この層が繰り返し存在する。)したものと同様の効果を醸し出すことにより、選択的反射性を示すものであって、反射光の波長は、薄膜と同様に「ブルーシフト」する。

但し、この層の数が多くなると、「ブラッグ反射」を生じて単一の波長のみとなり(反射する波長の幅が狭まるという意味。)、且つ、所定の角度へのみ反射するようになる。

従って、液晶顔料の中の屈折率分布が、この層の数を3層以上20層以下(1層は200nm〜1000nm)になるよう液晶顔料の厚さを設定し、入射角度0度〜70度において必要な反射光を有するものとする。その層の数が3層未満では、波長選択性が不十分であり、20層を越えると反射波長の幅が50nm以下となり、反射角度も制限される。好ましくは、5層以上、10層以下とすると、波長選択性と反射角度の幅が所望のものとなる。

すなわち観察する光の入射角度が0度から70度へと変化する際に、その選択的に反射する光の波長が、500nm以下の可視領域から、紫外領域へとシフトする状況とするためにブラッグ反射条件の緩和が必要であり、同様の手法により、赤外領域から500nm以上の可視領域へシフトする状況とすることができる。もちろん、定めた角度の全域で強い反射光を発する必要はなく、色彩変化の連続性を真偽判定する際に、その連続性が認識できるよう設定する。

また、このコレステリック液晶(硬化等により樹脂状となっている。)を、観察する光の入射角度が0度から70度へと変化する際に、選択的に反射する光の波長が、500nm以下の可視領域から紫外領域へとシフトするインキ層と、赤外領域から500nm以上の可視領域へシフトするインキ層を積層して、積層タイプの真正性判定印刷層とすることも好適である。

【0026】

さらに、コレステリック液晶(硬化等により樹脂状となっている。)をフレーク状とし(この状態を、コレステリック液晶顔料という。)、適宜な樹脂、添加物、その他溶剤と混合して印刷用組成物として、適宜な印刷手法により、透明基材上に形成し、所定の光学特性を有する真正性判定印刷層とすることができる。

この場合も、観察する光の入射角度が0度から70度へと変化する際に、液晶顔料の選択的に反射する光の波長が、500nm以下の可視領域から紫外領域へとシフトする顔料を用いたインキ層と、赤外領域から500nm以上の可視領域へシフトする顔料を用いた色彩可変インキ層を積層して、積層タイプの真正性判定印刷層とすることができる。

液晶顔料を印刷用組成物とする際の樹脂としては、種々のインキ用樹脂を、適宜、使用することができるが、特に電離放射線硬化性樹脂がその硬化性、物理特性の高さより好適である。電離放射線硬化性樹脂には、脂肪族系アクリレート、環状脂肪族系アクリレート、やこれらのメタクリレートのようなアクリル系のものが使用できる。さらには、ビニル系光重合性モノマーもしくはオリゴマーを使用することができる。

また、液晶顔料をインキ化する際の樹脂として、ロジン等の天然樹脂や大豆油変性アルキド樹脂等の酸化重合性樹脂や、アクリル樹脂、ポリエステル、ポリ酢酸ビニル、メラミン樹脂、エポキシ樹脂、フェノール樹脂等もしくは、これらの混合体や、共重合体等も適宜用いることができる。

この真正性判定印刷層は、観察する光の入射角度が0度から70度へと変化する際に、反射する光の波長が、あたかも「レッドシフト」するかのごとく観察される。

さらに、パール顔料や蛍光顔料も同様の手法により印刷用組成物とすることができ、適宜な印刷手法によって、透明基材上に形成し、それぞれ所定の光学特性を有する真正性判定印刷層とすることができる。

この際、パール顔料を含む真正性判定印刷層は、コレステリック液晶顔料を用いた印刷層の光学特性と同様の光学特性を出現することができ、また、光顔料を含む真正性判定印刷層は、その蛍光顔料に対応する波長の紫外線照射により、対応する可視光を放出するものとなる。

【0027】

パール顔料は、透明な素材である天然雲母薄片(マイカフレーク)や、アルミナフレーク、シリカフレーク、ホウ珪酸ガラスフレークの表面に、可視光波長よりも小さい厚さで、かつ、屈折率がこれらの透明基材より大きい透明金属酸化物薄膜を形成し、この顔料に入射した光をこの薄膜内で多重反射させ、その干渉現象によって、反射する光の波長を選択的なものとしているというものである。

すなわち、光が多重反射するとその多重反射光同士が干渉現象を生じ、反射する光の波長を一つに集約するとともにその強度を増すという光の基本的性質から、反射する光の波長は、透明金属酸化物薄膜の屈折率値や厚さに依存して自動的に決定され、「色彩が変化する」その「変化のパターン」(変化する度合い、変化する範囲等)も一義的に決まる。

この多重反射の効果により、その「変化のパターン」は次のようになる。すなわち、その薄膜に垂直に入射して(基準方向に対しては「角度0°」となる。)、垂直に反射する光の場合と、例えば45度の角度で入射し、反対方向にやはり45度で反射する光の場合とでは、選択反射される光の波長が大きく異なり、「(垂直入射後の)垂直反射光」に対し、「(45度入射後の)45度反射光」は、理論上、その波長の値が0.71倍(cos45°/cos0°≒0.71より。)となる。

すなわち、ある顔料において、(垂直入射後の)垂直反射光が700nm(赤色)であると、(45度入射後の)45度反射光は490nm(青色)となる。いわゆる「ブルーシフト」が起こる。

これは、「透明薄膜」(パール顔料における透明金属酸化物薄膜)の基本的性質であり、色彩変化はこの理論に従って画一的に単調に長波長から短波長へと変化(「ブルーシフト」)する。

蛍光顔料は、紫外線、電子線、X線などのエネルギーを吸収して可視光線として放出する物質であり、例えば、母体となるセラミックス結晶にEu やCe などの発光を担う金属イオンが微量添加した材料等がある。この場合、発光に寄与するは金属イオンであり、外から加えられたエネルギー(紫外線、電子線、X線などや、もちろん可視光線、赤外線等のエネルギー。)を吸収して励起され、その後基底状態に戻る時に発光する。ホスト結晶の格子は金属イオンを取り囲むことによりイオンを化学的に安定化させたり、結晶場や配位環境を整えることにより発光色や発光強度を制御する働きをする。

【0028】

本発明には、これらの蛍光発光の内、ストークスシフト(Stokes shift)によって可視光領域の発光を起こす蛍光顔料を用いる。もちろん、赤外線の励起による可視光領域の発光を起こすものも用いることができる。

蛍光発光の原理は、いわゆるジャブロンスキー図(図示せず。)で説明されるように、蛍光体(蛍光顔料の中の発光成分。)の基底状態(一重項状態)から光吸収によって第一、第二、第三励起状態・・・のどれかの振動状態に励起された発光体が、無放射過程で非常に速やかに緩和して基底状態の電子励起状態に移るか、あるいは項間交差によって三重項状態へ移る。基底状態の最低振動状態になった蛍光体は、無放射過程によるか蛍光を発して基底状態に戻る。三重項状態になった分子は、無放射過程によるか、リン光を発して基底状態に戻る。

一重項同士の遷移は瞬間的に起こるため、蛍光の半減期は10-4sec以下と短いものである。遷移に要する時間は、10-15secで励起が起こり、その後10-9〜10-7secで蛍光発光が起こるとされている。

一方、三重項から一重項への遷移はスピン変化禁止により禁制遷移となり自発的放出が起こりにくいので、リン光の半減期は大きく、秒単位のものもある。

基底状態に戻る際に光を発するか否か、光の強度が強いか弱いか、蛍光寿命が長いか短いかは、その蛍光体物質の分子構造や分子の置かれた環境に大きく依存する。

【0029】

蛍光体材料の放出光の波長分布を蛍光スペクトルといい、蛍光スペクトルは蛍光の波長に対し相対的な蛍光強度をプロットして作成される。(実際の蛍光スペクトル測定では、波長と 強度が一定に維持された励起光を光源として用い、 蛍光体を取り扱う場合は、放出スペクトルのことを蛍光スペクトルと呼ぶ。)蛍光スペクトルに示される波長(エネルギー)は一次励起状態の最低振動エネルギー準位から基底状態の優先的な振動エネルギー準位までのエネルギー差と等しくなる。

蛍光の振幅が励起状態と基底状態の振幅構造と類似しているなら、最も長波長側の励起の振幅と鏡像関係となり、理論上、蛍光色素が吸収した光エネルギーの波長と蛍光として放出する波長は同じになる。しかし実際にはほとんどの蛍光色素の蛍光スペクトルは長波長(低エネルギー)側にシフトする。励起スペクトルと蛍光スペクトルのピーク波長間の差はストークスシフトと呼ばれ、この波長差は、蛍光放出以前の励起状態の際に放出されたエネルギーが熱エネルギーに変換されたために生じる。

ストークスシフトは蛍光の感度おいて非常に重要であり、蛍光を検出する際、励起光の影響を受けないためバックグラウンドを低くすることができる。

入射光の波長と強度を一定にした場合(例えば、光源として制御されたレーザー光を使用した場合)、放出される蛍光は蛍光物質の量と正比例する。

従って、蛍光の強度を一定とするためには、形成する真正性判定印刷層の中の蛍光体の量を一定とする必要がある。もちろん、蛍光体の濃度が高い場合には、サチレーションをおこし直線性が失われて一定の強度となったり、蛍光体間の距離が極めて接近し、表面付近だけが励起され、放出蛍光が吸収されてしまうため、印刷層の厚さ方向に蛍光体が分散して多く存在するよりも、最表面近傍にのみ均一に存在する方が、より安定した発光を生じるため、印刷層の厚さは、蛍光体の粒径の1〜10倍、さらには1〜3倍とすることが望ましい。蛍光体が染料であり、印刷層を形成する樹脂に溶解している場合には、その樹脂層を薄く抑える必要がある。

【0030】

蛍光体は、一般的に、蛍光体原料を焼成する固相反応法により、製造される。この固相反応法では原料混合物を高い温度で焼成するため、得られる焼成ケーキは、蛍光体粒子が硬く凝集したものとなることが多い。そのため、通常は、蛍光体の製造の際には例えばボールミル、乳鉢等による粉砕工程を行うが、このときの蛍光体粒子の表面の損傷を抑制する方法として、流動式反応器装置を用いて、実質的に単分散の蛍光体−前駆体粒子を、流動する気体中に浮遊させて焼成することにより、凝集していない実質的に単分散の蛍光性粒子を製造する。この方法によれば、1μm未満の大きさの蛍光性粒子を製造することができる。

また、例えば、ZnGa2O4:Mn蛍光体を製造するに際し、焼成を行なう前の蛍光体原料を湿式沈殿法により調製することにより、低温での焼成が可能となり、蛍光体粒子の凝集を抑制することができる。

また、例えば、アルカリ土類アルミン酸塩系、またはアルカリ土類珪酸塩系の母体結晶を有する蛍光体の製造方法に関し、Srを含む蛍光体原料として硝酸ストロンチウムを用い、原料混合液又は懸濁液を所望の粒径となるよう液滴化し、これを焼成する方法がある。これにより、極めて脆い性質を有する蛍光体が得られ、容易に微小なサイズへ粉砕することができる。

蛍光体原料としては、製造しようとする蛍光体を構成する元素(以下、「蛍光体構

成元素」ともいう。)を含有する化合物を用いることができる。その例を挙げると、蛍光体構成元素を含有する、酸化物、水酸化物、炭酸塩、硝酸塩、硫酸塩、蓚酸塩、カルボン酸塩、ハロゲン化物、窒化物等が挙げられる。蛍光体原料の選択に際しては、得られる蛍光体への反応性等を考慮して選択することが好ましい。さらに、蛍光体を構成する各蛍光体構成元素に対応し、蛍光体原料は、それぞれ、1種を用いてもよく、2種以上を任意の組み合わせ及び比率で併用しても良い。

【0031】

また、蛍光体の各蛍光体原料中に含まれる不純物としては、蛍光体の特性に悪影響を与えない限りにおいて、特に限定されない。

各蛍光体原料の重量メジアン径としては、通常0.01μm以上、0.5μm以下である。このために、蛍光体原料の種類によっては予めジェットミル等の乾式粉砕機で粉砕を行っても良い。これにより、各蛍光体原料の原料混合物中での均一分散化を図り、かつ、蛍光体原料の表面積増大による原料混合物の固相反応性を高めることができ、不純物相の生成を抑えることが可能となる。

例えば、Ba、Ca、Sr、Zn、Mg、Si、Eu、Sm、Tm及びYb、Mn、Cr、Tb、Pr、Ce、Lu、La、Gd、Ge、Ga、Al、P、B等を含む蛍光体原料、さらに、N元素、O元素及びハロゲン元素等に対応する蛍光体原料は、通常、上記各蛍光体構成元素の蛍光体原料のアニオン成分として、又は焼成雰囲気中に含有される成分として、蛍光体製造時に供給される。

さらに、耐湿性等の耐候性を一層向上させるために、必要に応じて、蛍光体の表面を異なる物質で被覆する等の表面処理を行なってもよい。

蛍光体の表面に存在させることのできる物質(以下「表面処理物質」とも称する。)の例としては、例えば、有機化合物、無機化合物、ガラス材料等を挙げることができる。 有機化合物の例としては、アクリル樹脂、ポリカーボネート、ポリアミド、ポリエチレン等の熱溶融性ポリマー、ラテックス、ポリオルガノシロキサン等が挙げられる。

無機化合物の例としては、酸化マグネシウム、酸化アルミニウム、酸化珪素、酸化チタン、酸化ジルコニウム、酸化スズ、酸化ゲルマニウム、酸化タンタル、酸化ニオブ、酸化バナジウム、酸化硼素、酸化アンチモン、酸化亜鉛、酸化イットリウム、酸化ランタン、酸化ビスマス等の金属酸化物、窒化珪素、窒化アルミニウム等の金属窒化物、燐酸カルシウム、燐酸バリウム、燐酸ストロンチウム等のオルト燐酸塩、ポリリン酸塩等が挙げられる。

蛍光体の結晶構造の例を挙げると、(Ba,Sr,Ca,Mg)2SiO4:Eu等のオルソシリケート系結晶構造、Ca3(Sc,Mg,Na,Li)2Si3O12:Ce等のガーネット系結晶構造、(Sr,Ca,Ba,Mg)10(PO4)6Cl2:Eu等のアパタイト系結晶構造、M3Si6O12N2:Eu(但し、Mはアルカリ土類金属元素を表わす。)等の窒化物系結晶構造などが挙げられる。中でも、オルソシリケート系結晶構造又はガーネット系結晶構造が好ましい。

【0032】

(緑色蛍光体)

緑色蛍光体の発光ピーク波長は、通常500nm以上、中でも510nm以上、さらには515nm以上であることが好ましく、また、通常550nm以下、中でも542nm以下、さらには535nm以下の範囲であることが好ましい。この発光ピーク波長λpが短過ぎると青味を帯びる傾向がある一方で、長過ぎると黄味を帯びる傾向があり、何れも緑色光としての特性が低下する可能性がある。

また、緑色蛍光体の発光ピークの半値幅としては、通常10nm以上、通常130nm以下であり、用途に応じて適宜調整することが好ましい。この半値幅FWHMが狭過ぎると発光強度が低下する場合があり、広過ぎると色純度が低下する場合がある。

また、緑色蛍光体は、外部量子効率が、通常60%以上、好ましくは70%以上のものであり、メジアン径D50は、通常1μm程度である。

緑色蛍光体の具体例を挙げると、破断面を有する破断粒子から構成され、緑色領域の発光を行う(Mg,Ca,Sr,Ba)Si2O2N2:Euで表わされるユウロピウム付活アルカリ土類シリコンオキシナイトライド系蛍光体等が挙げられる。

(橙色ないし赤色蛍光体)

該橙色ないし赤色蛍光体の発光ピーク波長は、通常570nm以上、好ましくは580nm以上、より好ましくは585nm以上、また、通常780nm以下、好ましくは700nm以下、より好ましくは680nm以下の波長範囲にあることが好適である。

このような橙色ないし赤色蛍光体としては、例えば、赤色破断面を有する破断粒子から構成され、赤色領域の発光を行う(Mg,Ca,Sr,Ba)2Si5N8:Euで表わされるユーロピウム賦活アルカリ土類シリコンナイトライド系蛍光体、規則的な結晶成長形状としてほぼ球形状を有する成長粒子から構成され、赤色領域の発光を行う(Y,La,Gd,Lu)2O2S:Euで表わされるユーロピウム賦活希土類オキシカルコゲナイド系蛍光体等が挙げられる。

【0033】

また、赤色蛍光体の発光ピークの半値幅としては、通常1nm〜50nmの範囲である

。

また、赤色蛍光体は、外部量子効率が、通常60%以上、好ましくは70%以上のもの

であり、メジアン径D50は通常1μm程度である。

更に、Ti、Zr、Hf、Nb、Ta、W、及びMoよりなる群から選ばれる少なくも1種類の元素を含有する酸窒化物及び/又は酸硫化物を含有する蛍光体であって、Al元素の一部又は全てがGa元素で置換されたアルファサイアロン構造をもつ酸窒化物を含有する蛍光体も用いることができる。なお、これらは酸窒化物及び/又は酸硫化物を含有する蛍光体である。

(青色蛍光体)

青色蛍光体の発光ピーク波長は、通常420nm以上、好ましくは430nm以上、より好ましくは440nm以上、また、通常490nm以下、好ましくは480nm以下、より好ましくは470nm以下、更に好ましくは460nm以下の波長範囲にあることが好適である。

また、青色蛍光体の発光ピークの半値幅としては、通常20nm〜80nmの範囲である。

また、青色蛍光体は、外部量子効率が、通常60%以上、好ましくは70%以上のものであり、メジアン径D50は通常1μm程度である。

このような青色蛍光体としては、規則的な結晶成長形状としてほぼ六角形状を有する成長粒子から構成され、青色領域の発光を行う(Ba,Sr,Ca)MgAl10O17:Euで表わされるユーロピウム賦活バリウムマグネシウムアルミネート系蛍光体、規則的な結晶成長形状としてほぼ球形状を有する成長粒子から構成され、青色領域の発光を行う(Mg,Ca,Sr,Ba)5(PO4)3(Cl,F):Euで表わされるユウロピウム賦活ハロリン酸カルシウム系蛍光体、規則的な結晶成長形状としてほぼ立方体形状を有する成長粒子から構成され、青色領域の発光を行う(Ca,Sr,Ba)2B5O9Cl:Euで表わされるユウロピウム賦活アルカリ土類クロロボレート系蛍光体、破断面を有する破断粒子から構成され、青緑色領域の発光を行う(Sr,Ca,Ba)Al2O4:Eu又は(Sr,Ca,Ba)4Al14O25:Euで表わされるユウロピウム賦活アルカリ土類アルミネート系蛍光体等が挙げられる。

【0034】

(黄色蛍光体)

黄色蛍光体の発光ピーク波長は、通常530nm以上、好ましくは540nm以上、より好ましくは550nm以上、また、通常620nm以下、好ましくは600nm以下、より好ましくは580nm以下の波長範囲にあることが好適である。

また、黄色蛍光体の発光ピークの半値幅としては、通常60nm〜200nmの範囲である。

また、黄色蛍光体は、外部量子効率が、通常60%以上、好ましくは70%以上のものであり、メジアン径D50は通常1μm程度である。

このような黄色蛍光体としては、各種の酸化物系、窒化物系、酸窒化物系、硫化物系、酸硫化物系等の蛍光体が挙げられる。

特に、RE3M5O12:Ce(ここで、REは、Y、Tb、Gd、Lu、及びSmからなる群から選ばれる少なくとも1種類の元素を表わし、Mは、Al、Ga、及びScからなる群から選ばれる少なくとも1種類の元素を表わす。)やMa3Mb2Mc3O12:Ce(ここで、Maは2価の金属元素、Mbは3価の金属元素、Mcは4価の金属元素を表わす。)等で表わされるガーネット構造を有するガーネット系蛍光体、AE2MdO4:Eu(ここで、AEは、Ba、Sr、Ca、Mg、及びZnからなる群から選ばれる少なくとも1種類の元素を表わし、Mdは、Si、及び/又はGeを表わす。)等で表わされるオルソシリケート系蛍光体、これらの系の蛍光体の構成元素の酸素の一部を窒素で置換した酸窒化物系蛍光体、AEAlSi(N,O)3:Ce(ここで、AEは、Ba、Sr、Ca、Mg及びZnからなる群から選ばれる少なくとも1種類の元素を表わす。)等のCaAlSiN3構造を有する窒化物系蛍光体等のCeで付活した蛍光体が挙げられる。

【0035】

さらには、ビス(トリアジニルアミノ)スチルベンジスルホン酸誘導体やビススチリルビフェニル誘導体(紫外線励起400〜450nm蛍光発光)等を用いることもできる。

特に、ナノ蛍光体:Siナノ蛍光体、ZnSナノ蛍光体、YAG:Ceナノ蛍光体、LaPO4:Lnナノ蛍光体、色素ドープシリカナノ蛍光体、半導体ナノ粒子、CdSe−ZnS量子ドット等は、その粒径がホログラムレリーフのレリーフ周期よりはるかに小さいため、そのレリーフ面上へ均一に形成でき、かつ、形成厚さも制御しやすいため特に好適である。半導体薄膜の極微細加工により形成する場合は、高精度且つ、極薄膜で形成可能であり、発光光の波形や、強度を制御して、その干渉性を向上させることができる。

蛍光性半導体量子ドットにおいては、中心核(コア)は、例えば、セレン化カドミウム(CdSe)でできており、その外側を硫化亜鉛(ZnS)の被覆層(シェル)が覆っている構造をしている。この金属化合物の直径を変えることで、発する蛍光波長が変わる特徴を持つ。この量子ドットの周囲に生体高分子を配置したものは、生体高分子特有の反応基を有するため、この反応基を利用して蛍光体を特異的に配置させることが可能である。

紫外線発光蛍光体としては、紫外線により励起され、これよりも低いエネルギー準位に戻る時に発する蛍光スペクトルのピークが、青、緑、赤等の波長域にあるものである。そして、このような紫外線発光蛍光体としては、例えばCa2 B5 O9 Cl:Eu2+,CaWO4 ,ZnO:Zn,Zn2 SiO4 :Mn、Y2 O2 S:Eu,ZnS:Ag,YVO4 :Eu、Y2 O3 :Eu,Gd2 O2 S:Tb,La2 O2S:Tb,Y3 Al5 O12:Ce等があり、これらを単体として使用するか、またはこれらを数種、適当な割合で混合して使用する。

これらは、蛍光スペクトルのピークを、青、赤、緑の波長領域以外に有するものである。また、インキ中の紫外線蛍光発光体の重量率は、読み取りヘッドの受光素子による蛍光の検知が可能であればよい。

【0036】

一方、赤外線発光蛍光体としては、波長λ1の励起光を受けて、波長λ2の可視光を発光する特性を有し、λ1=λ2かつλ1>λ2なる性質を有するものがある。そして、このような赤外線発光蛍光体としては、例えば組成が YF3 :Yb,Er,ZnS:CuCO等がある。

真正性判定印刷層を覆うようにして、透明基材上及び、真正性判定印刷層上に、擬似接着層を設ける。

剥離可能な擬似接着層は、情報記録体表面との密着及び、透明基材との再剥離を容易にするように調整されており、粘着主剤、粘着力調整剤、添加物等を混合したものを使用することができる。

このとき、〔擬似接着層と真正性判定印刷層との間の接着強度〕を、〔透明基材と真正性判定印刷層との間の接着強度〕より強くするか、もしくは、弱くするかによって、再剥離の際の真正性判定印刷層の見え方(現れ方)が異なるものとなる。

擬似接着層と真正性判定印刷層との間の接着強度を強くすると、再剥離の際に、真正性判定印刷層が、擬似接着層の中に埋め込まれた状態で一体となって、透明基材から剥離し、その透明基材との界面を面一に露出する形で、擬似接着層の最表面に現れる。

このときの擬似接着層の表面は、いわゆる「鏡面」となっており、真正性判定の際の照明光に対して、安定した反射光(反射角度、反射強度、及び、反射波長が、安定しており、信頼性が高いという意味。)を提供するものとなる。

【0037】

このため、真正性判定印刷層と接する透明基材の表面は、平均表面粗さRaが、0.3μm以下、好ましくは、0.1μm以下とする。

擬似接着層と真正性判定印刷層との間の接着強度を弱くすると、再剥離の際に、真正性判定印刷層は、透明基材側に残り、真正性判定印刷層と擬似接着層との界面で剥離が発生して、真正性判定印刷層と擬似接着層との界面が、真正性判定印刷層の最表面として露出することとなる。

この真正性判定印刷層の最表面は、透明基材上に真正性判定印刷層を形成した際の「印刷層の表面」であり、さらに、その上に形成された擬似接着層との「剥離界面」(2つの層の物理的な剥離によって出現した面を意味する。)であって、その表面は「鏡面」とはならず、「粗面」となり、その光学特性はやや不安定なものとなり易く、真正性判定の信頼性を低下させることとなる。

このため、擬似接着層と真正性判定印刷層との間の接着強度を弱くする場合には、透明基材上に真正性判定印刷層を形成する際に、その表面の平均表面粗さRaを0.3μm以下とすべく、鏡面加工を施すことが好適である。

その鏡面加工には、60℃〜100℃に加熱した鏡面ロールブレスや、鏡面平板プレスを用いることができる。

擬似接着層の成分である粘着主剤としては、天然ゴム、スチレンブタジエンゴム、ポリ酢酸ビニル等、または、これらの混合物が挙げられる。これらの粘着主剤の混合割合を、適宜、調整することによって、擬似接着層同士の自着性(同一材料同士の密着面の密着性を意味する。)を保持しつつ、透明基材との密着性を自着性より小さくする。

または、その混合割合を変えて、敢えて、透明基材との密着性を自着性より大きくし、透明基材と擬似接着層との界面でなく、擬似接着層同士の界面で再剥離させることもできる。

【0038】

粘着力調整剤は、粘着主剤の粘着力を調整するために混合され、針状物質もしくは微粒状物質、または、これらの混合物が用いられる。

添加物として、取り扱い性、各種加工機内での搬送性能等の滑り性向上または耐ブロッキング性向上のための微粒子ワックス類、劣化防止のための紫外線吸収剤などを添加してもよい。

また、消泡剤として、非イオン系界面活性剤を添加したり、さらに、消泡助剤として、シリカ等を添加してもよい。

このような擬似接着層の形成厚さは、乾燥後で5μm〜50μmとする。

しかし、情報記録積層体を開いたときに、情報記録体の折り目を挟んで左右の領域上の、一方には、透明基材と接着剤層が積層され、他方には、真正性判定印刷層を含む擬似接着層が積層されている状態となる、または、一方には、真正性判定印刷層、透明基材と接着剤層が積層され、他方には、擬似接着層のみが積層されている状態となることから、これら左右の領域の情報の視認性に差を設けないようにするため、(透明基材の透明性が非常に高いと想定した場合。)上記した接着剤層の厚さと、擬似接着層の厚さを同一として、含める透明微粒子の種類や含有量を同一とするなど、その光散乱性の程度(例えば、「ヘーズ」の値を同一とするなど。)を同一とすることも好適である。

その形成厚さが、5μm未満では、情報記録体表面との接着力が不十分であり、情報記録体に二つ折り等の折り加工を施して情報記録積層体とした後、情報記録積層体を開封する際に、擬似接着層と情報記録体表面が部分的に剥離して、擬似接着層と情報記録体表面との間に空気が入り込み、情報記録体上の記録情報の視認性を著しく低下させることとなる。また、50μmを超えても、やはり情報記録体上の記録情報の視認性を悪化させることとなる。

【0039】

擬似接着層に用いられる樹脂としては、さらに、ポリエチレン樹脂、エチレン/メタクリル酸共重合樹脂、アイオノマー樹脂、エチレン/アクリル酸エチル共重合樹脂、ポリエチレン樹脂とアイオノマー樹脂との混合物系等が挙げられる。

特に、ガラス転移温度が25℃以上のもの、及び、ビカット軟化温度が45℃以上のものを選択して使用することが、透明基材との剥離性、及び、保存性を良好なものとすることができるので好ましい。

ここで、ビカット軟化温度とは、ASTMD1525−70によって測定した温度であり、プラスチック表面に1kgの荷重をかけたゲージを配置して加熱したとき、ゲージの針先がプラスチック中に1mm入り込んだ時の温度で表され、ビカット軟化点と同義である。

また、他の例示として、ポリプロピレンフィルムを透明基材に用いた場合には、その上に積層される擬似接着層はプロピレンとαオレフィンの共重合体と結晶性ポリブテン(ポリブテン−1ホモポリマー)の混合体であることが好ましい。

さらに、擬似接着層は、その形成層の破断点伸度が350%(破断点伸度測定は、JIS K−6760に準ずる。)以上となるように調整された形成層であることも好ましい。

破断点伸度が350%未満では、情報記録体の情報記録面間に擬似接着シートを挟んで、加熱、加圧により一体化された情報記録積層体を、剥離展開する(開けることを意味する。)際、擬似接着層が、層内でちぎれて、展開した透明基材上に部分的に付着し、「ムラ」となりやすく、真正性判定印刷層再生像の鮮明度を低下させる恐れがある。

【0040】

また、透明基材と擬似接着層との界面における180度剥離強度は、20〜150g/50mmであることが好適であり、特に20〜100g/50mmであることがさらに好ましい(剥離強度測定は、JIS Z−0237に準じ、剥離速度500mm/分とする。)。こうすることで、情報記録積層体を開く際、透明基材と擬似接着層との界面でスムーズに剥離することができ、層内ちぎれの発生を抑制できる。

この剥離強度が、20g/50mm未満であると自然剥離が発生し易く、郵送中や、配送中に二つ折りした情報記録積層体が開く恐れがあり、また、この剥離強度が150g/50mmを超えると、「剥がしカール」が強く発生したり、表面強度の弱い情報記録体を使用した場合には、情報記録積層体を開く時に、その情報記録体の表面が剥がれ、真正性判定印刷層再生像が歪んで不鮮明となり、伝達する情報そのものの判読性をも低下させる恐れがある。

次に、透明基材上の真正性判定印刷層を設けた側とは、反対の面上に、接着剤層を設ける。

この場合には、真正性判定の際に、真正性判定印刷層の背後(真正性判定印刷層と情報記録体の表面との間。)に、接着剤層が位置することがないため、接着剤層には、光散乱性を有すると同時に、高屈折率であって、接着剤層の屈折率を高めることができる、透明微粒子(二酸化チタン顔料:屈折率2.70、酸化鉄パール顔料:屈折率3.0など。)を比較的多く混入させることが可能である。

接着剤層に用い得る透明な樹脂としては、ポリメチルメタクリレート(屈折率n=1.49)、ポリブチルアクリレート(n=1.44)、ポリビニリデン(n=1.42)、メチルセルロース(n=1.50)、フッ素樹脂(n=1.32)、メラミン樹脂(n=1.56)等もしくは、この混合体等を適宜用いることができる。

【0041】

そして、この透明な樹脂に、上記した透明微粒子を、その透明な樹脂の屈折率、希釈溶剤の種類、粘度、形成方法、形成厚さ等を考慮して、適宜選択し、透明な樹脂中に含ませる。具体的には、透明微粒子は、透明な樹脂に対して、その光散乱性と透明性、さらには、接着剤層の凝集力をも考慮して、10%〜40%の範囲内にて添加する。

10%以下では、光散乱性を得難く、40%を超えると、必要な透明性(記録情報を視認するために必要な透明性を意味する。透明微粒子が必要以上に多く含まれると、透明微粒子間での多重反射が増大し、記録情報が霞んで見え難くなる。)を得ることが難しくなる。

透明な樹脂に透明微粒子を含ませる際、透明微粒子の2次凝集を抑制し、微小な粒子が樹脂全体に均一に分散するようにするため、デゾルバー等の回転羽式での分散だけでなく、ガラスビーズや、スチールビーズを用いたボールミルや、ニーダーによる分散を1〜3時間行う。

また、透明微粒子の均一な分散性をさらに高めるために、透明微粒子表面のシランカップリング処理等の表面活性化処理や、各種の界面活性剤の添加等も好適である。更に必要に応じて可塑剤、その他の添加剤を加えて使用することができる。

これらの接着剤は、適宜、溶剤や、水に溶解させ、グラビア印刷等のコーティング方式や、カーテンコート方式、ノズル方式、シルク印刷、さらには、無溶剤のホットメルト方式等を用いて、上記のレリーフ真正性判定印刷層の真正性判定印刷層レリーフ上に、乾燥後の形成厚さ、5μm〜50μmで、設けることができる。

5μm未満では、情報記録体表面との接着力が不十分であり、情報記録体に二つ折り等の折り加工を施した後、情報記録積層体を開封する際に、接着剤と情報記録体表面が部分的に剥離して、接着剤と情報記録体表面との間に空気が入り込み、真正性判定印刷層再生像の視認性を著しく低下させることとなる。また、50μmを超えると、情報記録積層体の厚さを不必要に厚くし、情報記録体上の記録情報の視認性を低下させることとなる。

【0042】

上記した接着剤層に用いる透明な樹脂(接着剤を意味する。)は、透明基材及び、情報記録体表面との接着性の強いものを適宜選択する。

接着剤層と、情報記録体との180度剥離強度(剥離強度測定は、JIS Z−0237に準じ、剥離速度500mm/分とする。)は、200g/50mm〜2000g/50mm、特に、500g/50mm以上とすることが望ましい。200mm/50mm未満では、郵送や配送中に、情報記録体表面と接着剤層間において剥離が発生し、その部分に空気が入り込む等の現象が発生して、秘匿情報等の確認を阻害する。特に、折り部分はこの不具合が発生し易い。

また、接着剤層や擬似接着層に、透明微粒子を混入する際、透明性と所定の光散乱性を維持しつつ、接着剤層や、擬似接着層の表面に0.5μm〜3μmの深さの微細な凹凸を形成することにより、これを、二つ折りした情報記録体の中に挟んで、情報記録体との積層体を作製する方法を用いた時に、溶融した接着剤層や擬似接着層の透明な樹脂が、情報記録積層体の間からはみ出すことを防止することができる上、擬似接着シートをロール状に製造する際に、擬似接着シートのいずれかの面からの真正性判定印刷層の視認性を低下させ、且つ、ロール状となった擬似接着シートのブロッキングを防止することができる。そして、この微細な凹凸は、情報記録体に貼着した際に消失するため好適である。

さらに、同様の微細な凹凸は、接着剤層や、擬似接着層を形成するための組成物中に、ブタノール等の高級アルコールや、4級アミン等の非相溶性材料を0.5%〜5%混入させることによる、「樹脂層の白化現象(ブラッシング現象)」を利用することによっても出現させることができる。

このブラッシング現象により、接着剤層や、擬似接着層自体の透明性を大幅に低下させることができ、且つ、その表面に、0.1μm〜3.0μmの高さの凹凸を形成できるため、両層に挟まれている真正性判定印刷層の存在を隠ぺいし易くなる。

その上、情報記録積層体を形成するときの、加熱及び加圧により、両層が再度溶融し、透明な層となった後に徐々に冷却されることで、その白化現象が消失するため、情報記録積層体を開いて情報記録体上の情報及び、真正性判定印刷層を視認する際には、透明となった両層を通して、確実にその情報等を判読可能となっているため好ましい。

また、擬似接着シートの層構成順序として、擬似接着層、真正性判定印刷層、透明基材、及び接着剤層の構成順序について上記したが、この順序は、擬似接着層、透明基材、真正性判定印刷層、及び、接着剤層とすることもできる。

この際には、真正性判定印刷層と接着剤層との間の接着強度、さらには、真正性判定印刷層と透明基材との関係について、上記した真正性判定印刷層と擬似接着層との間の接着強度及び透明基材との関係と、同様の設定条件を実現する必要がある。

但し、この場合には、真正性判定印刷層の真正性判定時に確認する面が、透明基材と真正性判定印刷層との間の界面となり、常に「鏡面」であることから、上記した真正性判定印刷層形成後の「鏡面」化処理は不要となる。

【発明の効果】

【0043】

本発明によれば、

真正性判定印刷層を有する擬似接着シートを介して、少なくとも二つ折りした情報記録体を熱圧着により貼着し情報記録積層体として、情報記録体上に記録した情報と、その真正性判定印刷層とを内側に秘匿することにより、その情報記録積層体の擬似接着面を剥離、すなわち、その二つ折りを開いて初めてその真正性判定印刷層を観察でき、且つ、その情報を確認可能となる、情報記録積層体を提供することができ、且つ、その情報記録積層体を受け取った受取人の注意を十分喚起して、関心を高め、その「開き率」を向上し、しかも、その情報記録積層体が正当な差出人から送付されたものであることを、容易に「判定」可能な、擬似接着シート、及び、その擬似接着シートを用いた情報記録積層体を提供することができる。

【図面の簡単な説明】

【0044】

【図1】本発明の一実施例を示す擬似接着シートの断面図である。

【図2】本発明の別の実施例を示す擬似接着シート(真正性判定印刷層を透 明基材と接着剤層の間に設けている。)の断面図である。

【図3】本発明のさらに別の実施例を示す擬似接着シート(図1の構成の擬 似接着シートの擬似接着層、及び接着剤層に透明微粒子を含めたも の。)の断面図である。

【図4】本発明のさらに別の実施例を示す擬似接着シート(図2の構成の擬 似接着シートの擬似接着層、及び接着剤層に透明微粒子を含めたも の。)の断面図である。

【図5】図1に示す、本発明の擬似接着シート(シート内部の層構成を省略 している。)を、情報記録領域を有する面を内側にして2つ折りし た情報記録体に挿入し、加熱、加圧して圧着した情報記録積層体の 断面図である。

【図6】情報記録積層体を、擬似接着シートの擬似接着層と、透明基材との 界面で剥離させて開いた後の情報記録積層体の断面図である。{図 中、点線は、情報記録体を二つ折した際の折り目(境界線)の位置 を示す。}

【発明を実施するための形態】

【0045】

以下、本発明の実施形態について、図面を参照しながら、詳細に説明する。

(擬似接着シート)

本発明の擬似接着シートA1〜A4(図1〜4参照。)は、上記したように、

透明基材1の一方の面に、真正性判定印刷層2、及び、その真正性判定印刷層を覆うように擬似接着層3を形成し、透明基材1の他方の面に、接着剤層4を形成したもの(A1参照)、

透明基材1の一方の面に、擬似接着層3を形成し、透明基材1の他方の面に、真正性判定印刷層2、及び、その真正性判定印刷層を覆うように接着剤層4を形成したもの(A2参照)、

透明基材1の一方の面に、真正性判定印刷層2、及び、その真正性判定印刷層を覆うように〔透明微粒子P1〕5を含む擬似接着層3を形成し、透明基材1の他方の面に、〔透明微粒子P2〕6を含む接着剤層4を形成したもの(A3参照)、

透明基材1の一方の面に、〔透明微粒子P1〕5を含む擬似接着層3を形成し、透明基材1の他方の面に、真正性判定印刷層2、及び、その真正性判定印刷層を覆うように〔透明微粒子P2〕6を含む接着剤層4を形成したもの(A4参照)である。

(透明基材、または、真正性判定印刷層)

透明基材1としては、厚みを薄くすることが可能であって、機械的強度や、真正性判定印刷層2、擬似接着層3、または、接着剤層4を設ける際の処理や加工、さらには、情報記録体7への接着処理、あるいは、折り加工時等の各種加工機による処理に適した物理特性を有するものであって、擬似接着層3との適度な接着性および再剥離性を有する、透明基材1を用いることが好ましい。(図2〜5参照。)

透明基材1としては、加工方法にもよるので、限定されるものではないが、フィルム状もしくはシート状のプラスチックが好ましい。

【0046】

例えば、ポリエチレンテレフタレート(PET)、ポリカーボネート、ポリビニルアルコール、ポリスルホン、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアリレート、トリアセチルセルロース(TAC)、ジアセチルセルロース、ポリエチレン/ビニルアルコール等の各種のプラスチックフィルムを例示することができる。

透明基材1の厚さは、通常5〜100μmであるが、その取り扱い適性等から5〜25μmとすることが望ましい。

真正性判定印刷層2は、液晶材料からなる印刷層、すなわち、液晶そのもので構成される印刷層、もしくは、液晶顔料を含む印刷用組成物を用いて形成される印刷層、または、パール顔料を含む印刷用組成物を用いて形成される印刷層、さらには、蛍光顔料を含む印刷用組成物を用いて形成される印刷層で構成される。(図1〜4参照。)

コレステリック液晶、及び、コレステリック液晶顔料のもととなるコレステリック液晶としては、コレステロールのハロゲン化物、モノカルボン酸コレステロールエステル、モノカルボン酸シトステロールエステル、安息香酸誘導体のコレスタノールエステル、二塩基酸ジコレステリルエステル、主鎖型液晶高分子化合物、側鎖型液晶高分子化合物、剛直主鎖型液晶高分子化合物などが挙げられる。

より具体的には、例えばコレステリルクロライド、コレステリルアセテート、コレステリルノナノエート、炭酸メチルコレステロール、炭酸エチルコレステロール、コレステリルp−メトキシベンゾエート、シトステロイルベンゾエート、シトステロイルp−メチルベンゾエート、コレスタニルベンゾエート、10、12−ドコサジインジカルボン酸ジコレステリルエステル、8、12−エイコサジカルボン酸ジコレステリルエステル、10、12−ペンタコサジインジカルボン酸ジコレステリルエステル、ドデカジカルボン酸ジコレステリルエステル、12、14−ヘキサコサジインジカルボン酸ジコレステリルエステル、4−(7−コレステリルオキシカルボニルヘプチルオキシ)フェノキシオクタン酸コレステリルエステル、L−グルタミン酸−γ−ベンジル/L−グルタミン酸−γ−ドデシル共重合体などがある。

【0047】

さらに、コレステリルホルメート、コレステリルアセテート、コレステリルプロピオネート、コレステリルブチレート、コレステリルペンタネート、コレステリルヘキサネート、コレステリルヘプタネート、コレステリルオクタネート、コレステリルノナノエート、コレステリルデカネート、コレステリルドデカネート(コレステリルラウレート)、コレステリルミリステート、コレステリルパルミテート、コレステリルステアレート、コレステリルオレエート、コレステリルオレイルカーボネート、コレステリルリノレート、コレステリル12−ヒドロキシステアレート、コレステリルメルカプタン、コレステロールクロライド、コレステリルフルオライド、コレステリルブロマイド、コレステリルアイオダイド等を挙げることができる。

好ましくは、アルキルコレステロール(例えばコレステロールナノエート)およびコレステリルハライド(例えばコレステロールクロライド)コレステリルオレイルカーボネート3種の混合物が挙げられ、これらの3つのタイプの液晶は常温で使用できるように混合して用いられるのが一般的である。

尚、ここに示す化合物に限定されるものではなく、またこれらのコレステリック液晶化合物は、1種または2種以上混合して用いることができる。

ネマチック液晶化合物にカイラル化合物を加えてコレステリック液晶とするものとしては、液晶化合物として、4−置換安息香酸4’−置換フェニルエステル、4−置換シクロヘキサンカルボン酸4’−置換フェニルエステル、4−置換シクロヘキサンカルボン酸4’−置換ビフェニルエステル、4−(4−置換シクロヘキサンカルボニルオキシ)安息香酸4’−置換フェニルエステル、4−(4−置換シクロヘキシル)安息香酸4’−置換フェニルエステル、4−(4−置換シクロヘキシル)安息香酸4’−置換シクロヘキシルエステル、4−置換4’−置換ビフェニル、4−置換フェニル4’−置換シクロヘキサン、4’−置換シクロヘキサン、2−(4−置換フェニル)−5−置換ピリジン等、が用いられる。

【0048】

さらに、少なくとも分子の一方の末端にシアノ基又はフッ素原子を有する液晶化合物を用い、これらの液晶化合物にそれぞれ好適な各種のカイラル剤を加えたものが用いられる。カイラル化合物としては、「CB−15」、「C−15」(以上、BDH社製)、「CM−21」、「CM−22」、「CM−19」、「CM−20」、「CM」(以上、チッソ社製)、「S1082」、「S−811」、「R−811」(以上、メルク社製)、等を挙げることができる。

さらに、三次元架橋可能な液晶性の重合性モノマー分子または重合性オリゴマー分子を用いることができる。所定の重合性モノマー分子または重合性オリゴマー分子に任意のカイラル剤を添加することにより、コレステリック型液晶分子を含む層を得ることができる。

三次元架橋可能なモノマー分子としては、例えば特開平7−258638号公報や特表平10−508882号公報で開示されているような、液晶性モノマーおよびキラル化合物の混合物がある。より具体的な例を示すと、例えば下記一般化学式(1)〜(11)に示されるような液晶性モノマーを用いることができる。尚、一般化学式(11)で示される液晶性モノマーの場合、Xは2〜5の範囲の整数であることが望ましい。

【0049】

【化1】

【0050】

【化2】

【0051】

【化3】

【0052】

【化4】

【0053】

【化5】

【0054】

【化6】

【0055】

【化7】

【0056】

【化8】

【0057】

【化9】

【0058】

【化10】

【0059】

【化11】

【0060】

また、カイラル剤としては、例えば下記一般化学式(13)〜(16)に示されるようなカイラル剤を用いることができる。尚、一般化学式(12)、(13)で示されるカイラル剤の場合、Xは2〜12の範囲の整数であることが望ましく、また、一般化学式(14)で示されるカイラル剤の場合、Xが2〜5の範囲の整数であることが望ましい。

【0061】

【化13】

【0062】

【化14】

【0063】

【化12】

【0064】

さらに、オリゴマー分子を用いる場合は、例えば特開昭57−165480号公報で開示されているようなコレステリック相を有する環式オルガノポリシロキサン化合物を用いることができる。例えば、重合性モノマー分子または重合性オリゴマー分子に、カイラル剤を数%〜10%程度添加することによりコレステリック液晶層を得ることができる。

また、有機合成によって得られるネマチック液晶の末端基に不斉炭素を有する基を導入したコレステロール基を持たないコレステリック液晶や、コレステロール誘導体にシッフ系ネマチック液晶を加えた混合液晶も用いられる。さらには、天然コレステロールのハロゲン置換物、エステル化物(コレステリルベンゾエート、コレステリルクロライド、コレステリルオリエート、コレステリルノナノエート等も好適である。

特に好適には、ネマチック、スメクチック、もしくはディスコチック構造にキラル物質を加えて作成されるキラル相を有する液晶構造を有し、重合性基、重縮合性基、もしくは重付加の可能な基を有する、例えば、メタクリルオキシ基、もしくはアクリルオキシ基等の2官能以上の多官能基を持つ配向三次元架橋物質を用いることができる。三次元架橋性樹脂として、ポリオルガノシロキサンは、その性能安定性、作業性等より最も好適である。

上記の両者を、混合後、加熱還流して反応させ、生成物を単離する。得られた生成物に、さらに光重合開始剤を溶融混合して塗布用組成物とし、この塗布用組成物を、透明基材1上に、3μm〜30μmの厚さでホットメルトコーティングし、ドクターにより配向を行なってから、紫外線を照射して塗膜を架橋させ、真正性判定印刷層2とする。

【0065】

また、架橋した塗膜を樹脂フィルム上に形成し、その塗膜を樹脂フィルム上より分離し、粉砕機にかけて粉末化して液晶顔料とする。すなわち、一度、「膜」状(樹脂層状)に形成した後、破砕、裁断等の小片化工程を経てフレーク状とする。

これが、液晶顔料となる。

この液晶顔料を、電離放射線硬化樹脂や、酸化重合性樹脂に分散混合し、適宜な重合開始剤や、溶剤等を加えて、塗布用組成物とし、透明基材1上に、3μm〜30μmの厚さで形成し、塗膜を架橋させ、真正性判定印刷層2とする。

その電離放射線硬化性樹脂には、次のようなアクリル系のものが使用できる。即ち、アクリル酸、脂肪族系アクリレート、アリルアクリレート、アリル化シクロヘキシルアクリレート、ベンジルアクリレート、ビスフェノールAジアクリレート、エピクロルヒドリン変性ビスフェノールAジアクリレート、エチレンオキサイド変性ビスフェノールAジアクリレート、エピクロルヒドリン・エチレンオキサイド変性ビスフェノールAジアクリレート、エチレンオキサイド変性ビスフェノールSジアクリレート、エチレングリコール系アクリレート、プロピレングリコール系アクリレート、ブチレングリコール系アクリレート、ネオペンチルグリコール系アクリレート、ブトキシエチルアクリレート、エピクロルヒドリン変性脂肪族アクリレート、環状脂肪族系アクリレート、N、N−ジメチルアミノエチルアクリレート、N、N−ジエチルアミノエチルアクリレート、ペンタエリスリトールテトラアクリレート、ペンタエリスリトールトリアクリレート、ジペンタエリスリトールヘキサアクリレート、ジペンタエリスリトールモノヒドロキシペンタアクリレート、アルキル変性ジペンタエリスリトールペンタアクリレート、アルキル変性ジペンタエリスリトールテトラアクリレート、アルキル変性ジペンタエリスリトールトリアクリレート、カプロラクトン変性ペンタエリスリトールヘキサアクリレート、エチレンオキサイド変性ビスフェノールAジアクリレート、ジトリメチロールプロパンテトラアクリレート、ビスフェノール系エポキシアクリレート、グリセロール系アクリレート、グリシジルアクリレート、オリゴエステル系アクリレート、ポリエステル系アクリレート、リン酸エステル系アクリレート、エチレンオキサイド変性フタル酸アクリレート、エチレンオキサイド変性フタル酸系アクリレート、エピクロルヒドリン変性フタル酸系アクリレート、もしくはウレタン系アクリレート等が使用できる。

【0066】

また、次のようなメタクリル系のものも使用でき、具体的には、アクリル系として上に掲げたものの対応メタクリル酸、対応メタクリル酸エステルを使用することができる。このほか、電離放射線硬化性樹脂としては、N−ビニルピロリドン等のビニル系光重合性モノマーもしくはオリゴマーを使用することができる。電離放射線硬化性樹脂としては、上記したような物質のモノマーもしくはオリゴマーの1種類もしくは2種類以上を用いることが出来る。

電離放射線硬化性樹脂を樹脂として使用する場合であって、電離放射線として紫外線を使用する場合には、公知の光重合開始剤を配合する。光重合開始剤としては、ベンゾフェノン系、ベンジル系、ベンゾイン系、安息香酸系、チオキサンソン系、フェニルケトン系、オキシム系等の有機低分子化合物、オリゴマー、もしくは高分子化合物を使用することができる。光重合開始剤は、配合比が過大であると、重合度が減少し、配合比が過小であると、重合速度および重合率が減少し、いずれにしても、乾燥特性および印刷後の皮膜強度等に悪影響があるため、好ましくは、樹脂である電離放射線硬化性樹脂100部に対し、0.3〜20部の質量比で使用することが好ましい。

この樹脂を適宜な希釈溶剤で希釈して、適宜な印刷方式、オフセット印刷方式、グラビア印刷方式、スクリーン印刷方式、凹版印刷方式等により、透明基材1上に形成して、真正性判定印刷層2とする。

【0067】

この真正性判定印刷層2を、観察するための照明光の入射角度を、0度から70度へと変化させると、選択的に反射する光の波長が、可視領域の赤色領域から青色領域へとシフトするため、真正性判定の際には、真正性判定をする者が、このシフト状況を確認することで、「真正」であると判定する。

さらには、観察するための照明光の入射角度を、0度から70度へと変化させる際に、選択的に反射する光の波長が500nm以下の可視領域から紫外領域へとシフトする液晶からなる印刷層と、選択的に反射する光の波長が赤外領域から500nm以上の可視領域へシフトする液晶からなる印刷層を積層して、真正性判定印刷層2とすると、この真正性判定印刷層2を、観察するための照明光の入射角度を、0度から70度へと変化させると、選択的に反射する光の波長が、可視領域の青色領域から赤色領域へとシフト(以下、この状況を「レッドシフト」とも呼ぶ。)するため、真正性判定の際には、真正性判定をする者が、このシフト状況を確認することで、「真正」であると判定することとなる。

液晶顔料の場合、その粒径は、一般的な平版用インキや凸版用インキに使用されている顔料粒子の粒径にくらべて大きいので、過大に配合すると、塗布用組成物の流動性が乏しくなる恐れ、もしくは硬化性が低下する恐れがあり、また、過小であると、顔料としての演色効果が薄れるため、好ましくは、樹脂である電離放射線硬化性樹脂100部に対し、5〜100部の質量比で使用することが好ましい。

液晶顔料を塗布用組成物とする際の樹脂としての酸化重合性樹脂には、次のようなものが使用できる。

即ち、ロジン等の天然樹脂、硬化ロジン、ロジンエステル、ロジン由来マレイン酸樹脂、もしくはロジン由来フマル酸樹脂等の天然樹脂誘導体、フェノール樹脂、ロジン変性フェノール樹脂、ロジン変性キシレン樹脂、脂肪酸変性キシレン樹脂、あまに油変性アルキド樹脂、もしくは大豆油変性アルキド樹脂等の合成樹脂を使用することが出来る。

【0068】

上記の酸化重合性樹脂には、粘度の調整、乾燥速度の調整の目的で、通常、油分を配合する。具体的な油分としては、亜麻仁油、しなきり油、オイチシカ油、麻実油、サフラワー油、大豆油、やし油、トール油、ひまし油、もしくは綿実油等の植物油、もしくは植物油を加工して得られる重合油、マレイン酸等の加工油、またはマシン油もしくはスピンドル油等の鉱物油を使用することが出来る。

酸化重合性樹脂を使用する際には、油分の他に、種々の溶剤もしくは添加剤を配合することができる。溶剤としては、脂肪族炭化水素系、芳香族炭化水素系、アルコール系、グリコール系、エステル系、もしくはケトン系等の溶剤を使用することが出来る。この他、添加剤として、可塑剤(フタル酸エステル、アジピン酸エステル、もしくはセバシン酸エステル等)、ワックス(カルナバワックス、木ろう、パラフィンワックス、ポリエチレンワックス、もしくはポリテトラフロロエチレン等)、ドライヤー(コバルト系、もしくはマンガン系金属石けん等)、分散剤(高分子もしくは低分子の界面活性剤等)、増粘剤(アルミニウムキレート等)、消泡剤(シリコーン等)、酸化防止剤(フェノール系、もしくはオキシム系等)、レベリング剤(シリコーン等)、または紫外線吸収剤(ベンゾフェノン系、もしくはトリアゾール系等)を使用することが出来る。

樹脂として酸化重合性樹脂を使用する際には、酸化重合性樹脂、油分、および溶剤分が主成分となるビヒクル成分は、電離放射線硬化性樹脂にくらべると一般的に酸価が高く、ビヒクル成分自身が分散剤的な効果を示すため、液晶顔料の配合比を高くすることが可能である。しかし、液晶顔料の粒径が大きいため、過大に配合すると、インキの流動性が乏しくなる恐れ、もしくは硬化性が低下する恐れがあり、また、過小であると、顔料としての演色効果が薄れる恐れがあり、好ましくは、樹脂である酸化重合性樹脂、および油分の合計量100部に対し、5〜150部の質量比で使用することが好ましい。

さらに、液晶顔料を塗布用組成物とする際の樹脂として、アクリル樹脂、セルロース樹脂、ポリスチレン、ポリエステル、ポリ酢酸ビニル、メラミン樹脂、エポキシ樹脂、フェノール樹脂等もしくは、これらの混合体や、共重合体等を適宜用いることができる。

【0069】

パール顔料としては、天然雲母薄片(マイカフレーク)等に酸化チタン、酸化鉄などの金属酸化物をコートした顔料、合成アルミナフレーク(粒径1〜30μm、厚さ0.5μm〜5μm、)、合成シリカフレーク(粒径5〜30μm、厚さ0.5μm〜5μm)、ホウ珪酸ガラスフレークに酸化チタン被覆(粒径10〜30μm、厚さ0.5μm〜5μm)、合成マイカフレーク(酸化アルミニウム、酸化マグネシウム、二酸化ケイ素、フッ素化合物等)等に、酸化チタン、酸化鉄などの金属酸化物をコート(50nm〜400nm被覆)した顔料が使用できる。

人工的に合成したものは、粒径のバラツキが少ないシャープな粒度分布を有し、平滑な表面、均一な形状を持つため、好適である。

また、フレーク表面上に形成されている明金属薄膜の厚さが所定の厚さでないと、所定の反射角度へ反射する光の波長がずれることになる。このため、フレーク上の透明金属薄膜の厚さのばらつきは、±20%以内、さらには、±10%以内である必要がある。20%で、波長ばらつきは、ほぼ17%。10%では、ほぼ10%程度となる。

もちろん、透明金属薄膜の屈折率のばらつきにより、この波長は変化するが、液相法やCVD法(化合物気相蒸着法)等で形成する精度は非常に高く、所定の光学的効果に影響するほどのばらつきはない。

この透明金属薄膜を二酸化チタン(酸化度によりその屈折率は変化する。)とし、その厚さを、90nm〜100nmとすると、垂直反射光は赤外領域となり、垂直方向から観察しても色彩を認識することができないが、60度〜70度の反射光では、赤色の反射光(「赤色」:620nm〜750nm)を呈するため、斜めからの観察において、赤色を認識することができる。

このパール顔料を塗布用組成物とし、適宜な形成方法を用いて真正性判定印刷層2とすることにより、観察する照明光の入射角度が0度から70度へと変化する際に、選択的に反射する光の波長が可視領域の赤色領域から青色領域へとシフトする真正性判定印刷層2を形成することができる。

【0070】

また、パール顔料においても、例えば、透明金属薄膜を二酸化チタンの厚さを300nm〜330nmとすると、垂直反射光は青色(「青」:450nm〜495nm)となり、観察角度を大きくしていくと、反射光が紫外領域に入るため、もはや色彩を認識することができなくなるものとすることができるため、このようなパール顔料からなる印刷層と、これとは別に、反射光が赤外領域から可視光領域の赤色領域へと変化するパール顔料を用いた印刷層とを積層して、真正性判定印刷層2とすることにより、これを観察する照明光の入射角度が0度から70度へと変化する際に、選択的に反射する光の波長が可視領域の青色領域から赤色領域へとシフトする真正性判定印刷層2を形成することができる。

観察する光は、観察する側から見て上層に位置する印刷層に入射し、選択された波長を有する反射光と、その層を透過する光(この光は波長選択性を持たない。上記したフレークを透過する光は、光学的対象物を透過することになり、強度低下以外の干渉を受けないため。)に別れ、その層を透過した光のみが、その層の下にあるもう一つの印刷層に到達し、その層において選択された波長を有する反射光と、さらにその層をも透過する光に分かれる。

下の層において反射した選択的な波長を有する光は、その上層を透過する際、上記した理由により、反射角度や、波長に対する干渉を受けず(強度減少以外。)、あたかもその層のみにおいて反射されたように観察される。

従って、上層と下層の顔料形状、分散性等は、各層が独立している場合に好適なものを採用することができるが、その強度を調整するため、上層の固形分(印刷層の形成成分。顔料、樹脂及び添加材とからなる。)における顔料の割合は、10%〜30%とする。所定の反射光の強度を得るために10%以上の混合が必要であるが、30%を超えると下層の反射光強度が弱くなる。

【0071】

これに対して、下層の顔料の割合は、30%〜50%とする。50%を超えると顔料間の凝集等、顔料間の相互作用が強く働くようになり、印刷層形成面と平行となり難くなるし、30%以下では、上層の反射光強度と同等の反射光強度を得ることが困難となる。

同様に、印刷層一層の場合には、その顔料の割合は、30%〜50%とする。

また、上層の顔料の大きさを、下層の顔料の大きさより小さくし、上層透過光の均一性を高める手法も好適である。この際、上層顔料の大きさを下層顔料の大きさの1/2〜1/5とすることが好適である。ここで大きさとは、観察光を反射する面積と対応しつつ、単純な指標とするため「顔料の最長の長さ」とする。

1/2以上であると、下層の反射光を弱め、1/5以下であると、反射光の選択反射性に影響がでる。

通常、使用する顔料に応じて、真正性判定印刷層2の厚さは、3μm〜30μmとするが、上記した理由と同様の理由により、上層の印刷層の厚さを、下層の印刷層の厚さの1/2〜1/5とすることも好適である。

もちろん、印刷層を積層する構成は、2層のみならず、交互に4層もしくはそれ以上とすることも好適である。厚さの小さい層として、使用する顔料の平行性を高めたものを積層すると、光学特性が均一且つ高品質となる。

さらには、各層を所定の形状(帯状、市松文様状、網点状、その他の形状)にパターニングしたものとしてもよい。

蛍光顔料としては、BASF社製ルモゲンFVヴァイオレット570(ナフタルイミド:374nm→413nm)、ルモゲンFイエロー083(ペリレン:励起波長476nm→発光波長490nm:以下同じ。)、ルモゲンFオレンジ(ペリレン:525nm→539nm)、ルモゲンFレッド305(ペリレン:578nm→613nm)等、

デイグロ社製蛍光顔料:グロプリルT/GTシリーズ、ACTシリーズ、Z/ZQシリーズ、GPLシリーズ、LHYシリーズ、蛍光染料:ダイブライトD−818ロアノークイエロー、D−784アルパータイエロー、D−208アパツチイエロー、D−288チェロキーレツド、D−688コロラドレツド、D−298コロンビアブルー等を用いることができる。

【0072】

また、シンロイヒ社製蛍光顔料:シンロイヒカラーFZ−2000シリーズ(FZ−2001RED等)、FZ-2800シリーズ(FZ−2808Blue等)、SX−100シリーズ(SX−104Orange等)、SX−1000シリーズ(SX−1004Orange、SX−1005Lemon Yellow、SX−1007Pink、SX−1037Magenta:平均粒径1.0μm以下)、SW−10シリーズ(SW−11Red Orange、SW−12NGreen、SW−13Red、SW−14NOrange、SW−15N Lemon Yellow、SW−16N Orange Yellow、SW−07Cerise、SW−17Pink、SW−27Rose、SW−37Rubine、SW−47Violet、SW−28Blue:平均粒径1.0μm以下)、SPシリーズ、SF−3000シリーズ(超微粒子タイプ)、SF−5000シリーズ(超微粒子タイプ)、SF−8000シリーズ(超微粒子タイプ)、ルミライトナノRY202(粒径30nm、365〜370nm→619nm)等、

モリテッククス社製:蛍光粒子(グリーン:468nm→508nm)G25(粒径0.03μm)、G40(粒径0.04μm)、G50(粒径0.05μm)、G75(粒径0.07μm)、G85(粒径0.09μm)、G100(粒径0.10μm)、G140(粒径0.14μm)、G200(粒径0.20μm)、G250(粒径0.25μm)、G300(粒径0.30μm)、G400(粒径0.40μm)、G450(粒径0.45μm)、G500(粒径0.50μm)、蛍光粒子(グリーン:360nm→530nm)34−1(平均粒径3.0μm)、蛍光粒子(ブルー:365nm→447nm)B50(粒径0.05μm)、B100(粒径0.10μm)、B150(粒径0.14μm)、B200(粒径0.20μm)、B300(粒径0.30μm)、B400(粒径0.40μm)、B500(粒径0.50μm)、蛍光粒子(レッド:542nm→612nm)B50(粒径0.05μm)、B60(粒径0.05μm)、B100(粒径0.10μm)、B160(粒径0.16μm)、B200(粒径0.20μm)、B300(粒径0.30μm)、B400(粒径0.40μm)、B500(粒径0.50μm)等を用いることができる。

【0073】

さらに、テールナビ社製 紫外線励起蛍光顔料UVP−1(発光波長421nm)、UVB−1(発光波長453nm)、UVG−2(発光波長517nm)、UVR−2(発光波長626nm)、可視光励起蛍光顔料LMS−570(450〜520nm→570nm)、LMS−560(450〜467nm→560nm)、LMS−550(450〜465nm→550nm)、LMS−540(450〜465nm→540nm)等、

イントロジェン社製Qdot525ナノクリスタル(350〜488nm→525nm)、Qdot565ナノクリスタル(350〜488nm→565nm)、Qdot585ナノクリスタル(350〜488nm→585nm)、Qdot605ナノクリスタル(350〜488nm→605nm)、Qdot625ナノクリスタル(350〜488nm→625nm)、Qdot655ナノクリスタル(350〜488nm→655nm)、Qdot705ナノクリスタル(350〜488nm→705nm)、Qdot800ナノクリスタル(350〜488nm→800nm)等、

エヴィデントテクノロジーズ社製エヴィドット:CdSe/ZnSコアシェルエヴィドット(平均粒径7.2〜9.6nmで発光波長490nm〜620nm)等、

日本カンタムデザイン社製量子ドット:カルボキシル基タイプ、アミノ基タイプ:直径3.0nm〜直径8.3nmで発光波長530nm〜620nm等を好適に用いることができる。

【0074】

これらの蛍光顔料を、適宜な透明樹脂、例えば、熱可塑性樹脂としてはアクリル酸エステル樹脂、アクリルアミド樹脂、ニトロセルロース樹脂、もしくはポリスチレン樹脂等が、また、熱硬化性樹脂としては、不飽和ポリエステル樹脂、アクリルウレタン樹脂、エポキシ変性アクリル樹脂、エポキシ変性不飽和ポリエステル樹脂、アルキッド樹脂、もしくはフェノール樹脂等に2次凝集を少なくするように、ガラスビーズやスチールビーズを用いたボールミル、ニーダー、ロールミル等による混練りを十分行い、溶剤等で粘度調整をして、グラビア方式、オフセット方式、シルクスクリーン方式、カーテンコート方式、ノズルコート方式、さらには、インクジェット方式を適宜用いて、3μm〜30μmの厚さで、透明基材1上に形成し、真正性判定印刷層2することができる。

このときの、蛍光顔料の印刷層における含有量は、質量比で、10%〜50%とする。

10%以下では、蛍光強度が不十分であり、50%を超すと、蛍光顔料の分散性が不十分となり、蛍光発光のムラを生じて、真正性判定に影響を及ぼす。

これらの真正性判定印刷層2は、情報記録積層体A5を受け取った者が、その情報記録積層体A5を開いてその内側にある情報を読み取る際に、その情報記録積層体A5が「正規の差出人」から送られた「真正なもの」であることを確実に確認できるようにするため、その「正規の差出人」の社名や、会社のロゴ、もしくは、予め定められた文字、図柄、デザイン等であって、「所定の光学的効果」を正確に判定できる領域を有するものとする。

従って、例えば、文字であれば、その文字サイズが5mm×5mm〜40mm×40mmであって、且つ、その線幅が、1mm〜10mmであるものとする。

【0075】

(接着剤層)

この真正性判定印刷層2の上に、または、透明基材1上に直接、接着剤層4を設ける。(図1または2参照。)

接着剤層4に用い得る透明な樹脂(すなわち、接着剤)としては、ポリメチルメタクリレート(屈折率n=1.49)、ポリメチルアクリレート(n=1.47)、ポリベンジルメタクリレート(n=1.57)、ポリブチルアクリレート(n=1.44)、ポリビニリデン(n=1.42)、ポリイソブチルアクリレート(n=1.48)、硝酸セルロース(n=1.54)、メチルセルロース(n=1.50)、セルロース・アセテートプロピオネート(n=1.47)、ポリスチレン(n=1.60)、ポリエチレンテレフタレート(n=1.64)、ポリ酢酸ビニル(n=1.47)、ポリ塩化ビニル・酢酸ビニル(n=1.54)、フッ素樹脂(n=1.32)、メラミン樹脂(n=1.56)、ポリカーボネート(n=1.59)、エポキシ樹脂(n=1.60〜1.65)、フェノール樹脂(n=1.60)、チオウレタン樹脂(n=1.55〜1.75)、酢酸ビニル樹脂(n=1.47)、アクリル樹脂(n=1.45)、酢酸ビニル−アクリル共重合体(n=1.48)、酢酸ビニル−塩化ビニル共重合体(n=1.54)、エチレン−酢酸ビニル共重合体、ポリウレタン樹脂(n=1.60)、チオウレタン樹脂(n=1.55〜1.75)等や、天然ゴム(n=1.52)、クロロプレンゴム(n=1.35〜1.56)などのゴム系樹脂等もしくは、この混合体等を適宜用いることができる。

また、溶剤系及び水系のいずれの接着剤も用いることができ、特に、真正性判定印刷層2を構成する材料に対して、溶解したり、膨潤させたりすること(わずかな溶解、膨潤でも真正性判定への影響は大きい。)の少ない、水系のものがより好適である。

そして、これらの透明な樹脂に、「透明微粒子P2」6を含める。(図3または4参照。)

この「透明微粒子P2」6には、

金属酸化物、金属窒化物または金属炭化物等の金属化合物であって高い透明性を有し、その質量平均粒子径が5μm以下のもの、特には、質量平均粒子径が1μm以下のもの、であって、いずれも、10nm以上であるものを用いることができる。

【0076】

また、透明な樹脂の粉体であって、質量平均粒径が10μm以下で且つ粉体を分散保持する樹脂との屈折率が異なるもの、特には、質量平均粒径が3μm以下で且つ粉体を分散保持する樹脂との屈折率が異なるもの、であって、いずれも、0.1μm以上のものも用いることができる。

さらには、金属粒子であって、その質量平均粒子径が1μm以下のもの、特には、100nm以下のものであって、いずれも、10nm以上のものであることで、樹脂に分散した際に、高い透明性と、所定の光散乱性を有するものを使用することができる。

具体的には、金属化合物として、シリカ、板状アルミナ、繊維状アルミナ、ジルコニア、Y−PSZ、スピネル、タルク、ムライト、コージエライト、炭化ケイ素、酸化イットリウム、酸化セリウム、酸化サマリウム、酸化ランタン、酸化タンタル、酸化テルビウム、酸化ユーロピウム、酸化ネオジム、酸化亜鉛、酸化チタン、フッ化グネシウム、酸化スズ、アンチモン含有酸化スズ(ATO)、スズ含有酸化インジウム(ITO)、チタン酸バリウム、PT、PZT、PLZT、さらには、有色透明性を有する、ヘマタイト、コバルトブルー、コバルトバイオレット、コバルトグリーン、窒化アルミニウム(AlN)、窒化シリコン(Si3N4)、炭化タンタル、炭化ニオブ等を用いることができる。

さらに具体的には(以下、()内に平均粒径を示す。)、

シーアイ化成社超微粒子パウダー:酸化アルミニウム(31nm)、酸化ビスマス(51nm)、酸化セリウム(14nm)、酸化コバルト(22nm)、酸化銅(48nm)、酸化ホロニウム(38nm)、酸化イットリウム(33nm)、コバルトブルー(40nm)や、安達産業ファインパウダー:窒化アルミニウム(0.2μm)、窒化硼素(六方晶)(2μm)、炭化タンタル(1.3μm)、炭化ニオブ(1.5μm)、炭化ケイ素(0.45μm)、酸化ビスマス(柱状)(2−4μm)、酸化ジルコニウム(不定形)(0.8μm)、五酸化タンタル(不定形)(0.7μm)、酸化イリジウム(0.1μm以下)、酸化亜鉛(不定形)(0.1−0.3μm)等を用いることができる。

また、透明な樹脂の粉体として、ナイロンパウダー、 アクリルパウダー、フェノールパウダー、シリコーンパウダー、ペンゾグアナミン・メラミンパウダー、ポリエチレンパウダー、セルロースパウダー、超高分子量ポリオレフィン(PE)パウダー、フッ素樹脂パウダー、PAN(ポリアクリロニトリル)系パウダー、スチレンパウダー、アクリル・スチレン系パウダー等を用いることができる。

【0077】

さらに、具体的には、ナイロンパウダー:住化エンビロサイエンス社(5―9μm)、

フッ素樹脂パウダー:三井・デュポンフロロケミカル社 PTFEディスパージョン(0.2〜0.25μm)、

安達産業ポリマーファインパウダー(球状):ベンゾグアナミン・ホルマリンパウダー(1−3μm)、メラミン・ホルマリンパウダー(0.1−0.3μm)、同(1−2μm)、シリコーン樹脂(0.3μm)、同(0.5μm)、同(0.8μm)、スチレン・アクリル酸エステル系(0.05μm)、同(0.08μm)、同(0.1μm)、架橋ポリスチレン(6−8μm)、フッ素樹脂(0.2μm)、同(0.3μm)、フッ化ビニリデン樹脂(0.15−0.3μm)等を用いることができる。

ここで、これらの透明な樹脂の粉体と、透明な樹脂の粉体を分散させる樹脂(接着剤層4に用いられる樹脂を意味する。)との屈折率差は、0.01以上あれば、その透明な樹脂の粉体による光散乱性を発現することができるが、屈折率差は、0.1〜0.6とする。

そして、金属微粒子としては、Auナノ粒子(4.4nm)、Agナノ粒子(11.5nm)、Cuナノ粒子(11.4nm)、タングステン微粒子、ニッケル微粒子等を用いることができ、

さらに具体的には、安達産業社製貴金属(球状):金(0.5μm)、銀(0.2μm)、同(0.5μm)、同(1μm)、タングステン(不定形)(0.6μm)、同(1.5μm)、モリブデン(不定形)(0.5μm)、ニッケル(0.2μm)、同(0.3μm)、同(0.4μm)等を用いることができる。

【0078】

また、自然にやさしい材料構成とするために、特に、天然ゴムを主成分とするラテックス、それを変性したもの、特に天然ゴムにスチレン特にメタクリル酸メチルとをグラフト重合させて得た天然ゴムラテックス等の天然素材から作製されたものを用いても良く、また、アクリル系樹脂、ポリエステル系樹脂(n=1.60)、ポリアミド系樹脂(n=1.53)、または、これらのゴム変性物などの比較的内部凝集力の大きいものも適宜選択して使用でき、単体、もしくは2種以上の混合系で、更に必要に応じて可塑剤、その他の添加剤を加えて使用することができる。

そして、その透明な樹脂に、この[透明微粒子P2]6を、10%〜40%の範囲内にて添加、分散する。

これらの[透明微粒子P2]6を含む接着剤を、適宜、溶剤や、水に溶解させ、各種コーティング方式や、シルクスクリーン印刷方式、ホットメルト方式等を用いて、真正性判定印刷層2上、レリーフ真正性判定印刷層7の真正性判定印刷層レリーフ上、または、透明反射性薄膜層8上に、乾燥後の形成厚さ、5μm〜50μmで、設け、接着剤層4とする。

このとき、接着剤層4の「ヘーズ」は、10%〜30%とする。

また、上記した接着剤層4に用いる透明な樹脂(接着剤)には、真正性判定印刷層2、レリーフ真正性判定印刷層7、透明反射性薄膜層8と、さらには、情報記録体7表面や、その上の情報記録領域8表面との接着性の強いものを適宜選択する。(図5参照。)

情報記録体7や、情報記録領域8との接着性が不十分であると、情報記録積層体A5を郵送したり、配送したりしている過程で、情報記録体7や、情報記録領域8と、接着剤層4との界面に剥離現象が発生し、空気が回り込んで、白濁して見え、真正性判定印刷層再生像の鮮明度を低下させる原因となる。

【0079】

(擬似接着層及び、擬似接着シート)

擬似接着層3としては、粘着主剤、粘着力調整剤、添加物等、さらには、[透明微粒子P1]5、を混合し、擬似接着層3と、情報記録体7表面やその上の情報記録領域8表面との接着性、及び、透明基材1との再剥離性を調整したものを使用する。(図5参照。)

その混合割合は、粘着主剤を100部、粘着力調整剤を5〜10部、そして、添加物は、ワックス0.01〜5部、紫外線吸収剤、消泡剤、消泡助剤を、適宜、微量添加し、エマルジョン化成分として、水200〜300部、乳化剤0.5〜2部、エマルジョン化用樹脂1〜50部とする。

[透明微粒子P1]5は、粘着主剤を100部に対して、10〜40部を添加する。

粘着主剤としては、天然ゴム、エステル化天然ゴム、スチレンブタジエンゴム、クロロプレンゴム、ポリ酢酸ビニル、ポリメチルメタクリレート等、または、これらの混合物、さらには、上記の接着剤層4に用いることができる透明な樹脂を用いることができる。

粘着主剤の混合にあたっては、その混合割合を、調整して、擬似接着層3と情報記録体7表面や、その上の情報記録領域8表面との接着性を保持しつつ、透明基材1との密着性をその接着性より小さくする。(図5または6参照。)

【0080】

[透明微粒子P1]5としては、接着剤層4の[透明微粒子P2]6に用いることができる「透明微粒子」から選択し使用することができる。

擬似接着層3も、情報記録積層体A5を開いた状態A6においては、接着剤層4と同様に、真正性判定印刷層2の確認の阻害要因とならないため、光散乱性や、隠ぺい性を付与することができる。

粘着力調整剤としては、針状物質として、無機物質、有機物質のいずれでもよく、その形状が略針状であればよく、偏平状、螺旋状、鱗片状等の様々な形態を持つものから任意に選択する。また、微粒状物質を用いることもでき、マイクロシリカ、合成ゼオライト、活性アルミナゲル、炭酸カルシウム、酸化亜鉛、酸化チタン、タルク、クレー、カオリン、活性白土、アクリルビーズ、澱粉、セルロース、シラスバルーン等が挙げられ、その粒径は、0.01μm〜0.3μm、さらには0.01μm〜0.1μmの範囲にあるものが好適である。針状物質と共に添加することにより、微粒状物質の添加量を少なくすることができると共に微粒状物質の粉落ちを防止することができる。

添加物としては、ポリエチレンワックス、カルナウバワックス等の微粒子ワックス類、劣化防止のために、アンモニア、エタノールアミン等の紫外線吸収剤などを添加することができる。

また、消泡剤(非イオン系界面活性剤や、アニオン系界面活性剤(鉱物油系))、さらに、消泡助剤等を添加できる。

これらの粘着主剤、粘着力調整剤、添加物は、水等の媒体に分散してエマルジョン状態として透明基材1に塗布する。

【0081】

エマルジョン化の際には、必要に応じて乳化剤を添加する。乳化剤としては、オレイン酸石鹸、ひまし油カリウム石鹸、カゼイン、にかわ、ゼラチン等を使用できる。また、エマルジョン化したときの粘着主剤の2次凝集防止のために、粘着主剤と親和性を有しないエマルジョン化用樹脂を添加することができる。

このエマルジョン化用樹脂としては、水分散性高分子ポリエステル、熱可塑性エラストマー、また、低密度ポリエチレン等の低分子ポリエチレン、アイオノマー、酢酸ビニル−オレフィン共重合体等が好適に使用できる。

擬似接着層3は、擬似接着シートA1〜A4の場合には、その最上層として、真正性判定印刷層2を十分に隠ぺいし、情報記録積層体A5を開いた状態A6(図6参照。)のときには、情報記録領域8にある記録された情報を視認可能となるように、上記の粘着力調整剤の中から、隠ぺい性の高いものを添加したり、不定形のものを添加して擬似接着シートA1〜A4の場合の最表面を粗面化する(その凹凸深さが3〜5μm。情報記録積層体A5としたときには、この粗面が情報記録体7の表面に埋もれて透明化する。)ことも好適である。(図示せず。)

上記したエマルジョン等、水系の材料により形成された擬似接着層3は、透明基材1から剥離したときに、その表面が鏡面となり易く、この層を透過する情報記録体7上の情報記録領域8を照明する光を乱すことが少ないため、好適である。

擬似接着層3の形成厚さは、乾燥後で、5μm〜50μmとする。(図1〜4参照。)

このとき、擬似接着層3の「ヘーズ」は、10%〜30%とする。

【0082】

擬似接着層3に用いられる樹脂としては、さらに、ポリエチレン樹脂、エチレン/メタクリル酸共重合樹脂、アイオノマー樹脂、エチレン/アクリル酸エチル共重合樹脂、の単体或いはこれらの混合物系等を用いることができるが、特に、ポリエチレン樹脂とアイオノマー樹脂との混合物系(混合比率=95/5〜30/70)が剥離の安定性に優れるため好適である。

さらに、エチレン/酢酸ビニル共重合樹脂、エチレン/アクリル酸共重合樹脂、エチレン/アクリル酸エチル共重合樹脂、ポリウレタン樹脂、ホリアミド樹脂、塩化ビニル/酢酸ビニル共重合樹脂、ポリエステル樹脂、塩化ビニル/プロピオン酸ビニル共重合樹脂、ポリビニルホルマール樹脂、ポリビニルブチラール樹脂等の中から選択される少なくとも1種の樹脂を使用することもできる。特に、エチレン/酢酸ビニル共重合樹脂の単体もしくは複数の混合物を使用することが好ましい。

また、透明基材1との剥離性、及び、保存性を良好なものとするため、ガラス転移温度が25℃以上のもの、及び、ビカット軟化温度が45℃以上のものを使用する。

特に、エチレン系共重合ポリオレフィン、低密度ポリオレフィン、酢酸ビニル系共重合ポリオレフィン、アイオノマー樹脂ディスバージョンの中から選択された何れかの樹脂と自己乳化型ポリオレフィン樹脂とを、樹脂混合比率95/5〜5/95の割合で混合したものを、透明基材1上に塗布・乾燥して形成した、ビカット温度45℃以上のものが好適である。

【0083】

擬似接着層3と、接着剤層4との好適な組み合わせとしては、擬似接着層3を、ビカット軟化温度が45℃以上の、熱可塑性エラストマー、アイオノマー樹脂、低分子量ポリオレフィン樹脂の中から選択される少なくとも1種の樹脂を使用し、接着剤層4として、ガラス転移温度が30〜70℃、もしくはビカット軟化温度が40〜65℃のエチレン/酢酸ビニル共重合樹脂、ポリエステル樹脂、エチレン/アクリル酸共重合樹脂、エチレン/アクリル酸エチル共重合樹脂等の中から選択される少なくとも1種の樹脂を使用することが好ましく、接着剤層4及び擬似接着層3による好適な情報記録体7及び情報記録領域8への接着性と、擬似接着層3の安定した再剥離性を得ることができる。

そして、情報記録体7をその情報記録面(情報記録領域8を有する面)を内側として二つ折りしたその隙間(空間)へ、このような材料構成の擬似接着シートA1〜A4の何れかを挿入して、その二つ折りの折り目を境界線としたその一方の側に、接着剤層4を介して貼り合わせ、他方の側に擬似接着層3を介して貼り合わせて、一体となった情報記録積層体を、100度以下の温度で、線圧1kg/cmの圧力にて加熱、加圧して、真正性判定印刷層及び、記録した情報(情報記録領域8)を内側に秘匿した情報記録積層体A5を作成することができる。(図5参照。)

この加熱及び加圧条件は、使用する情報記録体7の材質や、擬似接着シートA1〜A4の各層の材質によって、調節する。

また、ポリプロピレンフィルムを透明基材1に用いた場合には、その上に積層される擬似接着層3はプロピレンとαオレフィンの共重合体と結晶性ポリブテン(ポリブテン−1ホモポリマー)の混合体とする。αオレフィンとしては、エチレン、ブテン、ブタジエン、ペンテンなどが使用でき、これらの2種とプロピレンの3元共重合体も使用できる。特に、エチレン・プロピレン共重合体、エチレン・プロピレン・ブテン共重合体は好ましい。共重合体のうちプロピレンが占める割合は、80〜95%が好ましく、95%以上では、加熱、加圧による熱圧着性が良くない。

【0084】

共重合体と結晶性ポリブテンの混合割合としては、共重合体が65〜95%、ポリブテンが5〜35%の範囲が好ましい。結晶性ポリブテンが5%を下まわると、感熱圧着させる温度が高くなり、剥離力が強くなりすぎる。また、結晶性ポリブテンが35%を越えていると、感熱圧着する温度は低くなるが、適度な剥離強度が得られる圧着温度の範囲が狭くなってしまう。また、擬似接着層3については、形成厚さが厚くなると感熱加圧した際、剥離力が強くなるために剥離感が悪くなる。

また、擬似接着層3は、その層の破断点伸度が350%以上となるように調整すると、開き適性(開いた際に「ムラ」が発生し難いと言う意味。)や、折り適性等に非常に優れ、好ましい。

さらに、透明基材1と擬似接着層3との界面における180度剥離強度(剥離速度500mm/分)を、20〜150g/50mm、特に、20〜100g/50mmとすることでも、情報記録積層体A5を開く際、透明基材1と擬似接着層3との界面でスムーズに剥離することができ、層内ちぎれを起こさないようにすることができる。(図6参照。)

また、接着剤層4への微粒子無機顔料や有機顔料添加で、その表面に微細な凹凸を形成し、二つ折りした擬似接着シートA1〜A3を二つ折りした情報記録体7の中に挟んだ後、熱圧着して情報記録積層体A5を作製する時の、溶融樹脂のはみ出し防止を図り、擬似接着シートA1〜A3巻取り時のブロッキングをも防止することができる。

更に、香料、帯電防止剤、レベリング剤、着色剤等を添加することも可能である。

【0085】

(情報記録体)

情報記録体7としては、各種請求書、支払い通知書、受領書及び満期通知書等、郵便や、ダイレクトメールとして、量販店などが大量に顧客に送付している各種の通知や案内状などの書類等、ポスティング等によるビラやチラシ、内国通常郵便物である、第二種郵便物、船便、航空便、エコーはがき、e−センスカード等、「私製葉書」等、選挙郵便、選挙事務所開き案内、投票所入場券等、タウンメール等、年賀はがきや、暑中見舞用郵便はがき等、さらには、各種のおまけ、割引券、サービス券等を、その一部に切り離し可能に設けたもの等、地方自治体の地域限定の行事案内やお知らせや水道局による、断水やにごり水、交通規制のお知らせ等、に用いられる、「はがき」そのもの、もしくは、「はがき」状の「シート」であって、

その基材(基紙)として、印刷用紙や情報用紙等、すなわち、上質紙、中質紙、色上質紙、アート紙、コート紙、マットコート紙、ミラーコート紙、アートポスト、ケント紙、更紙、ノーカーボン紙、模造紙、グラシン紙、再生紙、白板紙、色板紙、加工紙、上級印刷紙、中級印刷紙、下級印刷紙、微塗工紙、軽量コート紙、インクジェット用紙、昇華熱転写用紙等のプリンター用紙、フォーム用紙、ノーカーボン紙、感熱紙、OCR用紙、OMR用紙、磁気記録紙等(情報用紙)、未晒クラフト紙・半晒クラフト紙、塗工晒クラフト紙、再生可能防湿紙等、他の素材を混ぜ合わせた紙、風合いを出した紙、パール加工紙、ライナー、中芯原紙等、表面に顔料が塗られていないもので、木材原料を化学処理した化学パルプと、木材原料をほぐしただけの機械パルプを混ぜた、非塗工紙、上質紙、中質紙をベースに片面または両面に塗料を塗って、圧力をかけたロールの間を通し光沢を出した、塗工紙等、木材パルプを原料とし、機械により大量生産された洋紙に対して、楮(コウゾ)、三椏(ミツマタ)、雁皮(ガンピ) 、麻、檀(まゆみ)等を原料とした和紙等を用いることができ、さらには、樹脂含浸紙、ユポなどの合成紙、樹脂フィルム等も用いることができる。

【0086】

樹脂フィルムとしては、ポリエチレン(PE)、ポリプロピレン(PP)、延伸ポリプロピレン(OPP)、ポリスチレン(PS)、メタクリル樹脂、アクリル樹脂、ABS樹脂(ABS)、ポリ塩化ビニル等が用いられるが、これらのものを用いる場合には、その表面の印刷適性等を改善するため、表面改質処理を施したり、適宜な樹脂をコーティングしたものを用い、それら基材の上に、各種印刷方法や、各種プリンター、その他の情報記録方法を用いて、郵送中や、配送中には、第三者に対して秘匿すべき情報を少なくとも記録したもの(情報記録領域8)を使用できる。

これらの基材は、紙ベースのものとしては、50g/m2〜300g/m2のもの、好ましくは、90g/m2〜160g/m2のものを用いる。

また、合成紙や、フィルムベースのものとしては、その厚さとして、50μm〜500μmのもの、好適には、60μm〜200μmのものを用いる。

この情報記録体7の表面に、グラビア印刷、オフセット印刷、シルクスクリーン印刷等の印刷により、もしくは、インクジェット方式等のプリンター印字により、秘匿情報を含んだ情報記録を行い、情報記録領域8を形成する。(形成プロセスは、図示せず。)

このような印刷方式や、印字方式を用いて、情報記録体7の外側面に別の情報記録を行えることは当然であるが、上記した熱圧着条件下において劣化、変質しない情報記録とすることは言うまでもない。

【0087】

(情報記録積層体)

これらの情報記録体7をその情報記録面(情報記録領域8を有する面)を内側として、折り目9に沿って二つ折りしたその隙間(空間)へ、このような材料構成の擬似接着シートA1〜A4の何れかを挿入して、その上下から、80℃〜200℃の加熱、及び、100g/cm〜10kg/cmの線圧加圧にて、搬送速度5m/分〜30m/分の条件にて、加熱、加圧することで、その情報記録積層体を熱圧着して、「二つ折りした情報記録積層体」A5とする。(図5参照。)

もちろん、三つ折り、四つ折り、さらには、それ以上の回数だけ折るものでも使用できる。

郵便にて送付する場合には、情報記録積層体A5を、折り、圧着した後のサイズ、重さ、その他の仕様が、郵便法や、郵便規則に適合するサイズ、重さ等となるように調整する。

メール便によって配送する場合には、そのサイズ、重さ等に制限がないため、任意のサイズ、重さのものを用いることができ、さらには、左右の面積を同一のものとせず、異なる面積とするものや、部分的に貼着するものであっても、好適に用いることができる。

この情報記録積層体A5を、郵便による郵送、もしくは、メール便による配送により宛先人へ届ける。

この情報記録積層体A5を開くと、擬似接着層3と、透明基材1との界面、もしくは、設定により、擬似接着層3同士の密着面(図示せず。)から、剥離が生じ、それをきっかけとして、その面全体をスムースに剥離することができ、開いた面上にある秘匿情報等(情報記録体上の情報記録領域8内に記録されている。図5または、図6参照。)と併せて、真正性判定印刷層2を視認できるようになる。(図6参照。)

【実施例】

【0088】

以下、実施例及び比較例により、本発明を更に詳細に説明するが、これに限定されるものではない。なお、溶媒(溶剤や水等。)を除き、各層の各組成物は固形分換算の質量部である。

(実施例1)

透明基材1として、厚さ50μmのポリエチレンテレフタレートフィルムの片面にポリイミド樹脂の薄膜をラビングして形成した配向膜(図示せず。)を有するものを準備し、配向膜上に下記の重合性コレステリック液晶溶液を、乾燥後の塗膜の厚みが5μmになるようにステンレススクリーン印刷方式にて印刷した後、80℃で10分間乾燥させ、液晶の配向を行なった。

この配向した液晶層に対し、紫外線照射装置を用いて、紫外線を100mJ/cm2(365nm)照射し、液晶層を重合させ、3次元架橋した液晶からなる印刷層を形成した。このとき、印刷層の図柄として、タテ×ヨコサイズ20mm×20mmで、且つ、線幅2mmの文字パターンである、「真」と「正」の2文字を用い(図示せず。)、文字状の真正性判定印刷層2として形成した。(図1参照。)

<コレステリック液晶溶液>重合性コレステリック液晶溶液

ネマチック液晶相を示す重合可能なモノマー(化学式(11)) 25質量部

カイラル剤(化学式(14)) 1質量部

チバ・スペシャルティ・ケミカルズ社製イルガキュア907 1質量部

シクロヘキサノン 73質量部

【0089】

この真正性判定印刷層2を覆うように、且つ、透明基材1の上に、擬似接着層3として、ガラス転移温度が57℃であり、80℃で情報記録体7と感熱接着させることのできる透明なポリビニルブチラール樹脂に、トルエン、イソプロピルアルコール、及び、メチルセルソルブを加えて、下記組成のスクリーン印刷用インキ(擬似接着層3用組成物)としたものを、ステンレススクリーン印刷方式にて、乾燥後の厚みが20μmとなるように形成した。

さらに、この透明基材1の反対面上に、接着剤層4として、同一組成物を、ステンレススクリーン印刷方式にて、乾燥後の厚みが、20μmとなるように形成し、はがきサイズ1面分の大きさにカットして、実施例1の擬似接着シートA1を得た。(図1参照。)

<擬似接着層3用組成物>

ポリビニルブチラール樹脂 100部

トルエン 10部

イソプロピルアルコール 20部

メチルセルソルブ 10部

情報記録体7としては、150g/m2のはがき用の用紙(はがきサイズ2面分の大きさ)に、差出人に関する所定デザイン等をオフセット印刷にて印刷したものに、インクジェットプリンターにて、その一方の面に宛先人向けの特典情報等(これが、情報記録体7上の情報記録領域8となる。)、及び、タテ×ヨコサイズ25mm×25mmの黒色印刷領域2か所を、そして、他方の面に宛先情報(宛名や住所等。)等、を印字したものを用いた。(図示せず。)

【0090】

この情報記録体7を、その特典情報等印字面を内側にして二つ折りし、その間に擬似接着シートA1を挿入し(特典情報印字面に、擬似接着シートA1の接着剤層4面が接するように重ねた。)、表面温度が110度の熱ロール間に、1kg/cm線圧、10m/分の速度で通して、情報記録体7の内側の一方(はがきサイズ1面分大きさとなる。)と擬似接着シートA1の接着剤層4、及び、情報記録体7の内側の他方(はがきサイズ1面分大きさとなる。)と擬似接着層3を、一時に貼り合わせ、実施例1の情報記録積層体A5を得た。(図5参照。)

この情報記録積層体A5を左右に開いたとき、透明基材1と、擬似接着層3との界面において剥離が起こり、開いた情報記録積層体A5の左側に擬似接着シートA1の透明基材1、及び接着剤層4が、情報記録領域8の左側にある特典情報印字部分を覆うように接着しており、その右側には、擬似接着シートA1の真正性判定印刷層2及び、擬似接着層4が、右側の情報記録領域8を覆うように接着した状態となった。(図6参照。但し、図6は、接着剤層4と擬似接着層3の組成、及び厚さが異なる場合について図示している。本実施例においては、この両層が同一組成、同一厚さとなる。)

このとき、真正性判定印刷層2は、擬似接着層4に埋め込まれており、真正性判定印刷層2の表面と、擬似接着層4の表面は、面一、且つ、鏡面であった。

真正性判定印刷層2の表面が観察側の最表面であって、且つ、鏡面となっていることで、真正性判定印刷層2を照明したときの、反射光の光学的特性が安定したものとなると思われた。

【0091】

そして、透明基材1と、擬似接着層3との180度剥離強度は、40g/50mm(測定速度500mm/分。)であり、さらに、接着剤層4と、情報記録体7(情報記録領域8を含む。)との同様の剥離強度は、300g/50mmであった。

このように作製したはがきの全重量その他の仕様は、郵便法及び郵便規則の規格内であり「郵便はがき」として使用できることが確認された。

この情報記録積層体A5は、郵送時には剥離等の不具合も生じず、到着した情報記録積層体A5をスムースに開くことができ、「剥離カール」などの不具合も発生せず、開き角度を180度として、室内照明光にて真正性判定印刷層2を観察したところ、真正性判定印刷層2の背後に位置する情報記録体7の表面に、上記したタテ×ヨコサイズ25mm×25mmの黒色印刷領域が設けてあって(黒色印刷領域と文字パターンの位置が丁度重なるように配置したという意味。)、この真正性判定印刷層2を観察したところ、垂直入射照明光に対して、10度の角度の方向への反射光において赤色を呈し、観察角度を変えて、60度の角度の方向への反射光を確認したところ、青色の反射光を呈し、この情報記録積層体A5が真正なものであることを確認できた。

また、情報記録領域8の記録情報を左右とも同様に視認することができた。

しかも、情報記録積層体A5の宛名記載面の下方に、「このはがきを開くと真正性判定をすることができます。」とのメッセージが記載されていたため、このメッセージを見たはがきの受取人(宛先人を意味する。)が、このはがきを開く率(「開き率」)が高くなるものと思われた。

さらに、「このはがきを次のはがきの真正性判定にご利用ください。」とのメッセージにより、この情報記録積層体A5を開いたものを、保存しておき、今後送られてくる、同一の差出人から配送される別の情報記録積層体(図示せず。)の真正性判定に利用する可能性が高まるものと思われた。

【0092】

(実施例2)

透明基材1の一方の全面に、擬似接着層3を設け、透明基材1の他方の面に、真正性判定印刷層2及び、その真正性判定印刷層2を覆うように、接着剤層4を設けたこと以外は、実施例1と同様にして、実施例2の擬似接着シートA2を得た。(図2参照。)

この擬似接着シートA2を評価したところ、この情報記録積層体A5を左右に開いたときの、左側にある黒色印刷領域と文字パターンの位置が丁度重なるように配置してあったこと、及び、真正性判定印刷層2を、透明基材1を通して観察することとなったこと以外は実施例1と同様であり、その評価結果も実施例1と同様に良好なものであった。

(実施例3)

擬似接着層3として、ガラス転移温度が57℃であり、80℃で情報記録体7と感熱接着させることのできる透明なポリビニルブチラール樹脂と、[透明微粒子P1]5として、透明樹脂パウダー(メラミン・ホルマリンパウダー)を適宜な溶剤を加えて、デゾルバー分散10分、及び、直径2mmのスチールビーズを用いたボールミルで60分間分散したペースト(図示せず。)に、トルエン、イソプロピルアルコール、及び、メチルセルソルブを加えて、下記組成のスクリーン印刷用インキ(擬似接着層3用組成物)としたものを、ステンレススクリーン印刷方式にて、乾燥後の厚みが20μmとなるように形成し、さらに、この透明基材1の反対面上に、接着剤層4として、同一組成物([透明微粒子P2]6は、[透明微粒子P1]5と同一となる。)を、ステンレススクリーン印刷方式にて、乾燥後の厚みが、20μmとなるように形成し、はがきサイズ1面分の大きさにカットしたこと以外は、実施例1と同様にして実施例3の擬似接着シートA3を得た。(図3参照。)

<擬似接着層3用組成物>

ポリビニルブチラール樹脂 100部

メラミン・ホルマリンパウダー(0.3μm、安達産業社製。) 20部

トルエン 10部

イソプロピルアルコール 20部

メチルセルソルブ 10部

【0093】

このとき、接着剤層4及び、擬似接着層3の「ヘーズ」は、いずれも15%であった。

以上のこと以外は、実施例1と同様にして、情報記録積層体A5を作製し、実施例1と同様に評価した。(図5及び6参照。)

評価結果として、擬似接着シートA3の状態において、真正性判定印刷層2を擬似接着層3側から視認しても、接着剤層4側から視認しても、その存在を隠ぺいすることができていたこと、及び、擬似接着積層体A5を開いた状態A6においては、真正性判定印刷層2が最表面に露出していることで、[透明微粒子P1]5の存在が全く阻害とならないこと、さらには、情報記録体7の表面での反射光が、[透明微粒子P1]5によって低減されていたこと以外は、実施例1と同様の良好な結果を得た。

(実施例4)

透明基材1として、50μm厚さのポリエチレンテレフタレートフィルムを用い、その上に、下記の[液晶顔料1を含む塗布用組成物]を使用し、乾燥後の厚さが5μmとなるようステンレススクリーン印刷(スクリーン用ブレードでシェアを掛けながら印刷。)した後、紫外線を照射して硬化し、タテ×ヨコサイズ20mm×20mm、且つ、線幅2mmの文字パターンとして、「真」と「正」の2文字の印刷層1を形成した。(図示せず。)

液晶顔料1としては、独ワッカー社製ヘリコーンHCサファイヤXSを用い、液晶顔料の凝集防止と、均一分散のため2mm径ガラズビーズをいれたボールミルにて30分処理し、塗布用組成物とした。

<液晶顔料1を含む塗布用組成物>

液晶顔料1 10質量部

ポリエステル系アクリレート 30質量部

酢酸エチル 30質量部

酢酸イソブチル 20質量部

メチルイソブチルケトン 10質量部

ベンゾフェノン系光開始剤 0.1質量部

【0094】

次に、液晶顔料2(独ワッカー社製ヘリコーンHCメイプルXS)用いて、下記の[液晶顔料2を含む塗布用組成物]を使用し、上記と同様にして、且つ、上記の印刷層1に重ねるように、印刷層2を形成し、2層構成の積層(図示せず。)からなる、真正性判定印刷層2を得た。(図1参照。)

<液晶顔料2を含む塗布用組成物>

液晶顔料2 10質量部

ポリエステル系アクリレート 30質量部

酢酸エチル 30質量部

酢酸イソブチル 20質量部

メチルイソブチルケトン 10質量部

ベンゾフェノン系光開始剤 0.1質量部

以上のこと以外は、実施例1と同様とし、実施例4の擬似接着シートA1を得た。

実施例1と同様の観察において、いわゆる「レッドシフト」を確認でき、容易、且つ、確実に、真正性判定をすることができたこと以外は、実施例1と同様の良好な結果を得た。

(実施例5)

パール顔料1として、メルク社製イリオジンタイプ顔料B(天然雲母薄片上に酸化チタン300nm被覆、粒径5〜25μm、厚さ2〜5μm:0度反射450nm、70度反射200nm)を用いて、下記[パール顔料1を含む塗布用組成物]をつくり、顔料の凝集防止と、均一分散のため2mm径ガラズビーズをいれたボールミルにて30分処理したものを、ステンレススクリーン印刷方式にて、乾燥後の厚みが10μmとなるように形成して、印刷層1(図示せず。)とし、

【0095】

<パール顔料1を含む塗布用組成物>

顔料B 10質量部

ウレタン系アクリレート(屈折率n=1.49) 30質量部

酢酸エチル 30質量部

酢酸イソブチル 20質量部

メチルイソブチルケトン 10質量部

ベンゾフェノン系光開始剤 0.1質量部

さらに、その上に、パール顔料2として、メルク社製イリオジンタイプ顔料C(天然雲母薄片上に酸化チタン100nm被覆、粒径5〜25μm、厚さ2〜5μm:0度反射1500nm、70度反射700nm)用いて、下記[パール顔料2を含む塗布用組成物]をつくり、顔料の凝集防止と、均一分散のため2mm径ガラズビーズをいれたボールミルにて30分処理したものを、ステンレススクリーン印刷方式にて、乾燥後の厚みが10μmとなるように形成して、印刷層2(図示せず。)として、印刷層1と印刷層2の積層となる、真正性判定印刷層2を形成した。(図1参照。)

<パール顔料2を含む塗布用組成物>

顔料C 10質量部

ウレタン系アクリレート(屈折率n=1.49) 30質量部

酢酸エチル 30質量部

酢酸イソブチル 20質量部

メチルイソブチルケトン 10質量部

ベンゾフェノン系光開始剤 0.1質量部

以上のこと以外は、実施例4と同様にして、実施例5の擬似接着シートA1を得た。

実施例4と同様の評価において、実施例4と同様の良好な結果を得た。

【0096】

(実施例6)

蛍光顔料として、テールナビ社製 紫外線励起蛍光顔料UVR−2を用いて、下記[蛍光顔料を含む塗布用組成物]をつくり、ステンレススクリーン印刷方式にて、乾燥後の厚みが10μmとなるように形成して、真正性判定印刷層2を形成した。(図1参照。)

・<蛍光顔料を含む塗布用組成物>

テールナビ社製 紫外線励起蛍光顔料UVR−2 5質量部

アクリル樹脂 10質量部

メチルエチルケトン 40質量部

酢酸エチル

以上のこと以外は、実施例1と同様にして、実施例6の擬似接着シートA1を得た。(図1参照。)

実施例1と同様の評価において、真正性判定用の照明光として、浜松ホトニクス製UV-LEDモジュール LC―L2(波長365nm)を用い、赤色の「真」と「正」の文字状の蛍光発光を確認できたこと以外は、実施例1と同様の良好な結果を得た。

(比較例)

(比較例1)

真正性判定印刷層2を形成しなかったこと以外は、実施例1と同様にし、比較例1の擬似接着シート及び、情報記録積層体を得た。

この情報記録積層体を実施例1と同様に評価したところ、なんら特徴がなく、受け取り人の注意も惹かず、開き率の向上は見込めないものと思われた。

【符号の説明】

【0097】

A1 擬似接着シート(透明基材と擬似接着層との間に真正性判定印刷層を 設けている。)

A2 擬似接着シート(透明基材と接着剤層との間に真正性判定印刷層を設 けている。)

A3 擬似接着シート(A1の構成において、透明微粒子を含む擬似接着層 と接着剤層を設けているもの。)

A4 擬似接着シート(A2の構成において、透明微粒子を含む擬似接着層 と接着剤層を設けているもの。)

A5 情報記録積層体{擬似接着シートA1〜A4の何れかを挟み込むよう に情報記録体7を折り曲げ、情報記録体7上の情報記録領域8に、一 方(折り曲げた時の折り目を境界線として、情報記録領域8を二つに 分けた時のその一方の領域。)では擬似接着シートA1〜A4の何れ かの擬似接着層3が接着し、他方(同様にしたときの、他方の領域。 )では、擬似接着シートA1〜A4の何れかの接着剤層4が接着して いる状態。擬似接着シートA1〜A4の何れかを挟み込むように情報 記録体7を折り曲げた後、熱圧着して一体化し、情報記録積層体とし たもの。}

A6 情報記録積層体A5を開いた後の情報記録積層体(擬似接着シートA 1の擬似接着層3と、透明基材1との界面で剥離している。)

1 透明基材

2 真正性判定印刷層

3 擬似接着層

4 接着剤層

5 透明微粒子P1(擬似接着層内)

6 透明微粒子P2(接着剤層内)

7 情報記録体

8 情報記録体上の情報記録領域

9 折り目

【技術分野】

【0001】

本発明は、情報記録体に接着可能であって、その情報記録体上の情報記録面同士を、加熱・加圧手段を用いて、剥離可能に貼着、すなわち、容易に剥離可能ではあるが自然剥離しないように貼着することのできる擬似接着シート及び、その擬似接着シートを情報記録体に積層した積層体である、情報記録積層体に関するものである。

特に、擬似接着シートが真正性判定印刷層を有して、その情報記録積層体の貼着された擬似接着面を剥離して、初めて、真正性判定印刷層による判定が可能となる情報記録積層体に関するものである。

なお、「挟み込むように折り曲げる」とは、「シート状のもの(情報記録体)」を例えば二つ折りし(シートの中央が「折り目」となる。)、この二つ折りにより生じた空間(内側の空間)に、「別のシート(擬似接着シート)」を差し込んで、その「別のシート」の全体が丁度その内側の空間に入り込むことを意味する。

この「シート状のもの」を二つ折りした際の、その「内側となる面」において、その二つ折りの「折り目」を境界として例えば「左側の面」を「一方の面」とし、「右側の面」を「他方の面」として、この内側の空間に差し込まれた(挟み込まれた)「別のシートの例えば表面」と、その「一方の面」とを接着させると同時に、「別のシートの裏面」と、その「他方の面」とを接着させて、「別のシート」が「シート状のもの」に挟まれた状態で「一体物(情報記録積層体)」となっていることを意味する。

この「折り曲げ」には、三つ折り、その他のより複雑な折り方も含まれるが、いずれも、貼り合わせる際には、折られた多数の面の中の一つの面と、もう一つの面を貼り合わせることとなる。

また、「真正性判定印刷層」とは、擬似接着シート、及び、それを積層した情報記録積層体の「真正性」を証明するための「層」であって、オフセット印刷、活版印刷、スクリーン印刷、グラビア印刷等の印刷方式によって設けられ、且つ、その「層」自体が、「所定の光学的効果」を有しており、その「真正性」を判定しようとするものが、この「所定の光学効果」を「明確に」視認できたときに、「真正である。」と「判定」するものである。

【0002】

その「所定の光学的効果」とは、「通常の印刷層が呈する色調」、すなわち、その「印刷層」に含めた通常の着色顔料が呈する「全方向に同一の色調」とは大きく異なるものであって、「層」を照明している照明光の「色調」とは異なる「色調」の光が放出されることを意味し、

・「層」を白色光で照明した際に、その白色光の内の一部の波長の光のみをそ れぞれ所定の方向へ反射(放出)するもの、または、

・「層」を照明する光とは異なる波長の光を、全方位的に発光(放出)するもの、

であって、印刷層を構成する材料そのものが、上記の性質を有しているか、もしくは、印刷層の中に含まれる「顔料」が、上記の性質を有するものである。

従って、回折格子層や、ホログラム形成層は、上記と類似の効果を有するものの、これらは、インキそのものや、顔料を含ませる等の通常の印刷方式によっては設けることができないため、この範疇には含まれない。

但し、このことは、顔料として、光輝性を有するホログラム顔料を使用することを排除するものではない。

また、「透明微粒子」とは、金属酸化物、金属窒化物または金属炭化物等の金属化合物であって高い透明性を有し、その質量平均粒子径が5μm以下のもの、または、透明な樹脂の粉体であって、質量平均粒径が10μm以下で且つ粉体を分散保持する樹脂との屈折率が異なるもの、さらには、金属粒子であって、その質量平均粒子径が1μm以下であることで樹脂に分散した際に高い透明性を有するものを意味する。

本明細書において、配合を示す「%」や「部」は特に断わらない限り質量基準である。

【背景技術】

【0003】

(主なる用途)本発明の擬似接着シート及び情報記録積層体の主なる用途としては、

個人のプライバシーに係わる情報や、広く第三者には開示すべきでない情報、受取った人が外観を一瞥するだけでは記載内容を把握できず、折り曲げて貼着したシートを開いて初めて内容を確認できるという、意外性(受取人に予想を超えた印象を与え、高い関心を持たせる性質という意味。)を付与したい情報、さらには、受取人に対するポイントサービスや割引券付与等の特典情報を記載しているため、郵送途中や、配送途中ではその存在を知られたくない情報等、を記載した書類等に用いられ、それらの書類等に擬似接着シートを貼着し、擬似接着シートを内側に折り曲げて、擬似接着することにより、その書類等の上記情報を第三者から秘匿し、正規の受取人のみに、その情報を伝達する用途が挙げられる。

もちろん、それ以外にも、情報を記載した書類等を、一旦、二つ折り、三つ折り、もしくは、それ以上の回数折り、その書類のサイズを小さくして、搬送し、後に、擬似接着部分を開けて元のサイズとして使用する用途に用いることができる。

これらの「情報を記載した書類」を、以下、「情報記録体」とも称するが、この「情報記録体」に擬似接着シートを貼着した「積層体」、さらには、この「積層体」を二つ折り以上の回数折り曲げ、その擬似接着面同士を加熱、加圧等して熱圧着したものを、「情報記録積層体」と称する。

情報記録体を、三つ折り以上の回数折り曲げる場合には、複数の貼着面が生じるため、個々の貼着面に、異なる擬似接着シートを適用する場合もある。

その情報記録体としては、近年増加している、携帯電話、クレジット、税金、年金、証券、預貯金、ガス・水道・電気等の各種請求書、支払い通知書、受領書及び満期通知書等のような個人のプライバシーに係わる情報(個人情報を含む)等を記載した書類等や、

主に過去に利用したことのある小売店や、入会しているクレジットカード会社などの顧客情報のデータベースから購入頻度などの属性で抽出され、「郵便」や、以下に説明する「メール便」を利用して届けられるダイレクトメールとして、銀行、証券会社、クレジットカード会社、百貨店、量販店などが、大量に顧客に送付しているものであって、その内容を可能な限り第三者には開示すべきでない書類等が挙げられる。

従来、このような個人情報や第三者に開示すべきでない情報に係わる書類等の郵送や配送には、プライバシー保護や、秘匿性確保等の観点から「封書」が使用されてきた。

しかし、「封書」は、「はがき」に比べ郵送料が高いことからコスト高になるという欠点がある。

【0004】

また、宛先人毎に通知内容が異なる場合に、本人でない第三者に誤って配送しその情報が漏洩してしまうことを防ぐために、宛先人毎のデータをコンピューター制御によって管理し、宛先人名と通知内容の一致性を確保して、発送作業の正確性確保と省力化を図る手法を用いることが主流となっており、この作業において、コンピューターに入力されたデータを、宛先人毎に連続してプリントアウトし、且つ、プリントアウトしたものを、最終発送直前に、再度、その順序やプリント内容を自動照合する際には、「封書」に替えて、「はがき」そのもの、もしくは、「はがき」状の「シート」(これら「はがき」と「シート」を総称して、「情報記録体」と称することもある。)を用いることが必要となる。

これらの「はがき」もしくは、「シート」として(すなわち、「情報記録体」として)、内国通常郵便物である、第二種郵便物(通常はがき:最大サイズ10.7×15.4cm、最小サイズ9×14cm、重さ2〜6g、もしくは、往復はがき:最大サイズ21.4cm(二つ折)×15.4cm、最小サイズ18cm(二つ折)×15.4cm、重さ4〜12g)、国際通常郵便物である船便(平面路便ともいう。)としての、書状、はがき、印刷物(グリーティングカード等含む。)、航空便としての書状、はがき、印刷物・点字(グリーティングカード、Dメール、Pメール等含む。)、エコーはがき、e−センスカード等、

もしくは、郵便事業株式会社内国郵便約款第22条に定める「私製葉書」(郵便事業株式会社以外の者が作成する通常葉書及び往復葉書。)であって、

通常葉書は、長辺14センチメートル以上15.4センチメートル以下、短辺9センチメートル以上10.7センチメートル以下の長方形の紙とし、往復葉書は、長辺18センチメートル以上21.4センチメートル以下、短辺14センチメートル以上15.4センチメートル以下の長方形の紙を短辺の部分をそろえて折り目が右側(横に長く使用するものにあっては、下側)になるように折り合わせ、その上片を往信部に、その下片を返信部とし、往信部の裏面と返信部の表面とがそれぞれ内側になるようにしたもの、

紙質及び厚さは、郵便事業株式会社の発行するものと同等以上であるもの、

重量は、通常葉書にあっては2グラム以上6グラム以下、往復葉書にあっては4グラム以上12グラム以下(往信部及び返信部のそれぞれが2グラム以上6グラム以下)のもの、

表面の色彩は、白色または淡色であるもの、

往復葉書の返信部の表面の左上部(横に長く使用するものにあっては、右上部)には、その返信部の料金支払に充てるため、往復葉書の料金の半額相当額の郵便切手をはり付け、または、料金受取人払の表示をしたもの、

表面の上部または左側部(横に長く使用するものにあっては、右側部)の中央に、通常葉書にあっては「郵便はがき」またはこれに相当する文字を、往復葉書の往信部及び返信部にあっては「郵便往復はがき」またはこれに相当する文字を明瞭に表示したもの、等が挙げられる。

【0005】

その他、選挙公示後に出される候補者のPR用ダイレクトメールである選挙郵便、小選挙区選出の衆議院議員の選挙で、政党が私製するものや公示前に出される選挙事務所開き案内、選挙管理委員会が出す投票所入場券等、

宛名記載をせず指定した区域のみを配達するもので、各種宣伝用に使われることが多くポスティングに近い、配達地域指定郵便物(タウンメール)等、

そして、下端にくじが印刷されており、抽選で賞品があたる「くじ付き郵便はがき」でもある、お年玉付き郵便はがき(年賀はがき)や、夏のおたより郵便はがき(かもめ〜る、暑中見舞用郵便はがき)など、日本の風習に沿った用途のはがき等、さらには、各種のおまけ、割引券、サービス券等を、その一部に切り離し可能に設けたもの、もしくは、アドレスにアクセスしたり、ダイヤル番号に電話することにより、各種イベント案内や、何らかの特典情報、ポイントサービス等を得ることができる情報、すなわち、インターネットWEBアドレスや、フリーダイヤル番号等が印字されたもの等の、受取人に対して各種のサービスを提供する目的で利用されるもの、

もしくは、運送会社による配送物の中から、「紛失時の損害額の減額」,「小サイズに限定」,「ポストインで判取り不要」を条件に、配送伝票のコストダウンを図り、バーコード追跡システムを維持しつつ配送費用のコストダウンを実現した「メール便」と呼ばれる配送サービスにおいて、各種の通知や案内状または請求書などの書面を送付する手段として、さらには、親展書類等を送付する手段として郵便規則等の制限なく配送されるものなどが挙げられる。

【0006】

さらには、飲食店、通信販売、貸金業、不動産会社などにおいて、広告・宣伝を目的に、ビラやチラシを、各個人宅へ配送する行為(ポスティング)に用いられるものや、商業目的ではなく、公共性を有するものを郵便受けへ直接投入する例として、地方自治体(地域限定の行事案内や、お知らせ)や水道局(主に工事による断水やにごり水、交通規制のお知らせ)によって行われる場合に用いられるもののごとく、秘匿性がそれ程求められていない郵便物や、配達物であっても、受取人が受け取った時に、その外観を一瞥するのみでは伝達情報(何が書かれているのか)を把握できないように情報を配置し、擬似接着部分を開けて、初めて目的たる伝達情報を確認できるように構成して、受取人の関心を引く等の目的に用いられるものなど、市場において流通する全ての情報伝達物が挙げられる。

もちろん、個人が、擬似接着シートを用いて、上記のような情報記録体を作成し、郵送、配送したり、プレゼントとして贈呈したりするための、「はがき等作成用キット」として、販売する等の用途にも用いることができる。

本発明の擬似接着シート、及び、情報記録積層体は、以上の情報記録体、もしくは、情報伝達物の中でも、特に、意匠性に優れることが求められ、且つ、その「開き率」(擬似接着された「はがき」等を開く率という意味。)を高める必要のある分野に好適に用いられる。

【0007】

(先行技術)

近年、「封書」に替えて、個人のプライバシーに係わる記録内容を隠蔽することのできる様々な「はがき」が提案されている。

これらの提案の一つとして、通常のはがきの表面に記載された文字や数字の上に、剥離可能に貼着することにより記録内容を隠蔽することのできる「シール紙」があるが、この「シール紙」は、接着面に弱粘着剤を使用しているため、弱粘着剤層を保護するための剥離紙を設けなければならず、コスト高になる上、その剥離紙の処分も煩雑になるという欠点があった。

また、「シール紙」を剥がす際に、「はがき」に記載された文字部分が剥がれて弱粘着層面に転移し、しばしば、文字が読めなくなるという欠点があった。

更に、この「シール紙」は、開封した痕跡が残らないように脱着することも可能であるので、プライバシー侵害防止効果に劣るという欠点があった。

また、他の材料として、「はがき」の表面に記載された文字を外部から見ることができないようにアルミニウム箔を積層したシートを、「はがき」の文字部分に貼着し、「はがき」の縁に沿って設けられたミシン目を切り離すことによって初めて開封することができるようした「ラベル」がある。しかしながら、この「ラベル」は複数構成から成る積層物であるためコスト高になる上、剥がした「ラベル」が破き難いのみならず不燃物でもあるので廃棄処理も煩雑となるという欠点があった。

その上、上記の「シール紙」や「ラベル」は、記載された情報の一部を隠蔽するためにしか使用できず、多くの情報を郵送する必要がある場合には、コスト高となっても封書を使用せざるを得なかった。

【0008】

そこで、情報量を確保するため、「内部」に情報を隠蔽することのできる、様々な「はがき」も提案され、実用化されている。

その提案例としては、例えば、表面に情報を記録することのできる感熱接着剤層を紙製支持体の片面に形成せしめた「封緘はがき」がある(特許文献1:実開平1−148371号公報参照。)。

この「封緘はがき」は、2つ折りにして「はがきサイズ」となるもので、感熱接着剤の表面に情報を記録した後、これを2つ折にして感熱接着剤同士を剥離可能な接着強度で熱圧着するものである。

しかしながら、この「封緘はがき」は、感熱接着剤層の表面、すなわち、剥離面に情報を記録するため、他面に記録内容が転写されるという欠点があるのみならず、感熱接着剤層の接着強度の調整が難しいために、「剥がしカール」(接着面を界面として基材を剥がした際、その基材が大きくカールしてしまう現象。極端な場合には、基材が円筒状にまるまってしまう。)が発生して情報の判読が困難となるなどの欠点がある。

【0009】

そこで、感熱接着剤層同士の剥離を適度なものとするために、熱圧着の温度と圧力を調整する方法が考えられるが、この方法による剥離性の調整は極めて難しく、接着不良により自然剥離を起こす欠点があること(記録情報の中に秘匿すべき個人情報が含まれている場合には、個人情報の不要な開示と見做される。)、及び、ダイレクトメール等の、情報記録面の全面がインクで覆われる情報記録体では、感熱接着そのものができず、一体化物を得ることができないという欠点がある。

また、2枚のはがきサイズの情報記録体に情報記録した後、各記録体の情報記録面同士を再剥離可能に感熱接着することのできる、両面接着性を有する感熱接着シート、及び、それを用いた情報記録体も提案されている(特許文献2:特開平4−126298号公報参照。)。

しかし、この感熱接着シートを用いた情報記録体の場合には、支持体の両面に形成した合成樹脂塗工層からなる感熱接着シートを、情報記録した2枚のはがきサイズの記録体の情報記録面間に挟んで感熱接着させる時、情報記録面と合成樹脂塗工層とが、直接、接し、熱溶融した合成樹脂塗工層が情報記録体の切り口部からはみ出し、支持体と合成樹脂塗工層間の剥離界面を樹脂で覆うため開封不良となり易いこと、及び、高濃度のインクで覆われた記録体材表面と合成樹脂塗工層との接着性が劣るという点で満足できるものではなかった。

【0010】

これらの欠点を克服するものとして、支持体の一方の面に、自然剥離することなく、且つ、容易に剥離可能な、そして、100℃以下の熱では溶融はみ出しを起こすことのない熱可塑性樹脂層(擬似接着層となる。)を設けてなる形成物の両面に、接着性が優れ、且つ、100℃以下の熱で情報記録体と感熱接着可能な感熱接着剤層を形成させた感熱積層シートを使用することにより、情報記録体への感熱接着性に優れると共に、記録情報を他面へ転写させることがなく、情報を記録した情報記録体の記録面同士を剥離可能に接着させるのに好適であり、また、特にその大きさを「はがきサイズ」とすることにより、「はがき」の郵送料金で従来の2倍以上の量の情報を送ることができる上、プライバシー保護に優れた情報伝達手段として有用である感熱積層シート(特許文献3:特開平7−17166号公報、もしくは、特許第2645535号公報参照。)が提案されている。

しかし、この感熱積層シートを用いても、その受取人が、その差出人を確認するだけで、すなわち、外観を一瞥するだけで、擬似接着部分を開けることなく、そのまま廃棄する場合も多く、もしくは、一旦、開けて、その内側に記載された情報を確認したとしても、その情報の必要部分のみをメモして、開封した情報記録(積層)体を廃棄するか、情報そのものが一読すれば十分であって、保管する必要のない情報であると判断して、速やかに、開封した情報記録(積層)体を廃棄してしまうという課題を有するものであった。

すなわち、その「開き率」の向上や、開いた情報記録(積層)体を受取人の手元に置かせることによる、差出人発信情報の継続的提供性の確保という面では、何らの機能を有しないものであった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】実開平1−148371号公報

【特許文献2】特開平4−126298号公報

【特許文献3】特開平7−17166号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、上記した問題を解決すべく、

擬似接着シートであって、その擬似接着シートに真正性判定印刷層を設け、その擬似接着シートを介して、少なくとも二つ折りした情報記録体を熱圧着により貼着し情報記録積層体として、情報記録体上に記録した情報と、その真正性判定印刷層とを内側に秘匿することにより、その情報記録積層体の擬似接着面を剥離、すなわち、その二つ折りを開いて初めてその真正性判定印刷層を観察でき、且つ、その情報を確認可能となる、情報記録積層体を提供可能な擬似接着シートに関するものである。

そして、その情報記録積層体を受け取った受取人の注意を十分喚起して、関心を高め、その「開き率」を向上し、しかも、その情報記録積層体が正当な差出人から送付されたものであることを、容易に「判定」可能な、擬似接着シート、及び、その擬似接着シートを用いた情報記録積層体を提供する。

【課題を解決するための手段】

【0013】

上記の課題を解決するために、

本発明の擬似接着シートの第1の態様は、

透明基材の一方の面に、真正性判定印刷層及び接着剤層がこの順序で設けられ、前記透明基材の他方の面に擬似接着層が設けられたことを特徴とするものである。

上記第1の態様の擬似接着シートによれば、

透明基材の一方の面に、真正性判定印刷層及び接着剤層がこの順序で設けられ、前記透明基材の他方の面に擬似接着層が設けられたことを特徴とする擬似接着シートを提供することができ、この擬似接着シートを用いた情報記録積層体の真正性判定を容易とし、かつ、その「開き率」を向上可能な、擬似接着シートを提供することができる。

本発明の擬似接着シートの第2の態様は、

透明基材の一方の面に、真正性判定印刷層及び擬似接着層がこの順序で設けられ、前記透明基材の他方の面に接着剤層が設けられたことを特徴とするものである。

上記第2の態様の擬似接着シートによれば、

透明基材の一方の面に、真正性判定印刷層及び擬似接着層がこの順序で設けられ、前記透明基材の他方の面に接着剤層が設けられたことを特徴とする擬似接着シートを提供することができ、この擬似接着シートを用いた情報記録積層体の真正性判定を容易とし、かつ、その「開き率」を向上可能な、擬似接着シートを提供することができる。

本発明の擬似接着シートの第3の態様は、

前記接着剤層および前記擬似接着層が、透明微粒子を含むことを特徴とするものである。

【0014】

上記第3の態様の擬似接着シートによれば、

前記接着剤層および前記擬似接着層が、透明微粒子を含むことを特徴とする第1または第2の態様に記載の擬似接着シートを提供することができ、第1または第2の態様の特徴に加えて、真正性判定印刷層の存在を隠ぺいし、その偽造防止性をより高めることが可能な、擬似接着シートを提供することができる。

本発明の擬似接着シートの第4の態様は、

前記真正性判定印刷層が、液晶材料からなることを特徴とするものである。

上記第4の態様の擬似接着シートによれば、

前記真正性判定印刷層が、液晶材料からなることを特徴とする第1〜第3のいずれか一つの態様に記載の擬似接着シートを提供することができ、第1〜第3のいずれか一つの態様の特徴に加えて、その真正性判定がより明確に実施可能な、擬似接着シートを提供することができる。

本発明の擬似接着シートの第5の態様は、

前記真正性判定印刷層が、パール顔料を含んでいることを特徴とするものである。

上記第5の態様の擬似接着シートによれば、

前記真正性判定印刷層が、パール顔料を含んでいることを特徴とする第1〜第3のいずれか一つの態様に記載の擬似接着シートを提供することができ、第1〜第3のいずれか一つの態様の特徴に加えて、その真正性判定がより明確に実施可能な、擬似接着シートを提供することができる。

本発明の擬似接着シートの第6の態様は、

前記真正性判定印刷層が、蛍光顔料を含んでいることを特徴とするものである。

上記第6の態様の擬似接着シートによれば、

前記真正性判定印刷層が、蛍光顔料を含んでいることを特徴とする第1〜第3のいずれか一つの態様に記載の擬似接着シートを提供することができ、第1〜第3のいずれか一つの態様の特徴に加えて、その真正性判定がより明確に実施可能な、擬似接着シートを提供することができる。

【0015】

本発明の第7の態様は、

請求項1〜6のいずれか1項に記載の擬似接着シートを挟み込むように、情報記録体を折り目に沿って折り曲げたときの、前記情報記録体の前記折り目によって分けられた2つの面のうち、一方の面と前記擬似接着シートの前記接着剤層とが接着し、且つ、他方の面と前記擬似接着シートの前記擬似接着層とが接着した情報記録積層体であって、前記擬似接着層と、前記透明基材との界面が剥離可能であることを特徴とするものである。

上記第7の態様によれば、

請求項1〜6のいずれか1項に記載の擬似接着シートを挟み込むように、情報記録体を折り目に沿って折り曲げたときの、前記情報記録体の前記折り目によって分けられた2つの面のうち、一方の面と前記擬似接着シートの前記接着剤層とが接着し、且つ、他方の面と前記擬似接着シートの前記擬似接着層とが接着した情報記録積層体であって、前記擬似接着層と、前記透明基材との界面が剥離可能であることを特徴とする情報記録積層体を提供することができ、その真正性判定を容易とし、かつ、その「開き率」を直接、向上可能な、情報記録積層体を提供することができる。

本発明の擬似接着シートは、透明基材の一方の面に、真正性判定印刷層及び接着剤層がこの順序で設けられ、その透明基材の他方の面に擬似接着層が設けられているか、もしくは、透明基材の一方の面に、真正性判定印刷層及び擬似接着層がこの順序で設けられ、その透明基材の他方の面に接着剤層が設けられている。

さらには、その接着剤層および擬似接着層が、透明微粒子を含み、その真正性判定印刷層の存在を隠ぺいしているものである。

その接着剤層及び擬似接着層に含まれる透明微粒子は、同一の透明微粒子でもよいが、異なる透明微粒子としてもよい。

この透明微粒子は、真正性判定印刷層の上側の層(接着剤層、または、擬似接着層)と下側の層(擬似接着、または、接着剤層)に含められていることから、真正性判定印刷層を照明する「照明光」を散乱させる効果を有し、擬似接着シートをどちらの面から観察しても、真正性判定印刷層を鮮明には見ることができず、また、擬似接着シートから不正に真正性判定印刷層を複製することを防止する。

【0016】

そして、この擬似接着シートを情報記録体に挟み込み、情報記録積層体とした後、その情報記録積層体を開いてその内側にある情報(情報記録体上の情報)を読み取る際には、透明基材と擬似接着層との間の界面が「剥離界面(剥離する面を意味する。)」となり、開いた情報記録積層体の一方では、透明基材が露出し最表面となり、他方では、擬似接着層が最表面となるものである。

この際、透明基材上に設けられている真正性判定印刷層が、上記した「剥離界面」上に存在することとなるが、この 真正性判定印刷層の材料設計により、透明基材上に固着して残るようにすることもできるし、もしくは、擬似接着層と一緒に剥離し、結果として擬似接着層上に露出する(擬似接着層に埋め込まれ、その表面が擬似接着層表面と面一となっている。)ようにすることも可能であって、いずれも好適である。

ここで「剥離界面」とは、情報記録積層体を開いた際に、その情報記録積層体の各層間の界面の中で、実際に剥離が発生する(界)面であって、その剥離の状況は、最も層間接着力の小さい界面(二つの層の「静的な剥離強度」が寄与している段階。)が優先的に剥離し始め、一旦、その界面で剥離が始まると、その界面の剥離強度が「動的な剥離強度」へとシフトし(2つの層の剥離強度が「動的な剥離強度」に支配されているという意味。「動的な剥離強度」は「静的な剥離強度」よりかなり小さくなる。)、その界面が完全に剥離するまで、最早、他の界面における剥離発生の可能性が大幅に制限されるものである。

さらに、情報記録積層体の変形例として、情報記録体の全面に擬似接着シートの接着剤層面を接着させ、二つ折りする際に、擬似接着シートも折り曲げて、擬似接着層の左側と右側を直接貼り合わせて擬似接着させる方法も可能である。

この場合には、情報記録積層体を開いたとき、例えば、擬似接着層の左側部分と透明基材との間の界面で剥離が生じ(右側部分は透明基材に固着した状態。)、擬似接着層の右側に擬似接着層の左側が重なって接着し、情報記録積層体の開いた左側では、透明基材が露出し、情報記録積層体の右側では、透明基材上に2倍の厚さの擬似接着層が重なって、その擬似接着層が最表面となる状態となる。

【0017】