攪拌装置およびこれを用いた反応槽

【課題】

軸振れ現象に対し弱いメカニカルシール方式に代わるグランドパッキン方式の軸封部からの液やガスの漏洩を阻止できる軸封機構を備えた攪拌装置およびこれを使用した反応槽を提供する。

【解決手段】

攪拌装置のグランドパッキン方式の軸封部に圧縮空気を吹き込むことで、軸封部からの液又はガスの漏洩防止、及び軸スリーブの磨耗を抑制する。

軸振れ現象に対し弱いメカニカルシール方式に代わるグランドパッキン方式の軸封部からの液やガスの漏洩を阻止できる軸封機構を備えた攪拌装置およびこれを使用した反応槽を提供する。

【解決手段】

攪拌装置のグランドパッキン方式の軸封部に圧縮空気を吹き込むことで、軸封部からの液又はガスの漏洩防止、及び軸スリーブの磨耗を抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、攪拌装置およびこれを用いた反応槽に関し、特に、電気ニッケル及び電気コバルト精錬にて使用される各種反応槽の攪拌装置であって、反応槽内の圧力が大気圧で、反応槽温度が150°C程度以下である場合によく採用されるグランドパッキン方式の軸封機構を備えた攪拌装置およびこれを用いた反応槽に関する。

【背景技術】

【0002】

ニッケルの湿式精錬の一方法として、従来から行われている方法として塩素浸出電解採取法がある(特許文献1参照)。この方法は、ニッケル硫化物を主成分とするニッケルマットを粉砕した後、これを塩化物溶液にリパルプし、その中に塩素ガスを吹き込み、ニッケルを含む金属を浸出する。そして、得られたニッケル浸出液から、不純物である銅、コバルト、鉄などを化学的処理によって除去して清澄な塩化ニッケル溶液を得る。そして、この塩化ニッケル溶液からニッケルを電解採取し、ニッケル地金を生産するものである。

【0003】

このニッケルの湿式精錬法において、ニッケル浸出液から不純物を除去する方法(浄液工程)として、酸化剤としての塩素ガスとアルカリ剤としての炭酸塩を用いる酸化中和法がある。この酸化中和法は、コバルトや鉄などの重金属が高次の酸化イオンになると、低いpH領域で水酸化物になりやすい性質を利用したものであり、上記した湿式精錬の浄液工程をはじめ、重金属を含む排水処理などに汎用されている方法である。

【0004】

なお、一般に、酸化中和法に用いられる酸化剤として、塩素ガス、次亜塩素酸、酸素、空気などが使用され、また、アルカリ剤としては、苛性ソーダなどの水酸化物、アンモニア、炭酸塩などが使用されている。これらの薬剤はプロセス条件に適合した組み合わせで使用されているが、上記ニッケルの湿式精錬プロセスでは、酸化剤として塩素ガス及びアルカリ剤として炭酸ニッケルを用いることが一般的である。

【0005】

ところで、前記酸化中和法に用いられる反応槽には、その反応の促進及び固形物の沈降防止のために攪拌装置が設置されている。各種反応槽の攪拌装置は図1に示すように一般的な機構を例にあげると、1は電動機、2はVベルト、3は減速装置、4は軸受部、5は軸封部、6は攪拌軸、7は攪拌羽根で構成されている。電動機1より得られた回転動力をVベルト2にて伝動し、減速装置3により所望の回転数に減速され、軸受部4を経て、攪拌軸6及び攪拌羽根7を回転させることで反応槽(図示省略)内の液を攪拌する。

【0006】

攪拌装置の軸封部5は反応槽内の液又はガスの漏洩を防止またはある程度に低減させる役割を持っており、その構造は反応槽内の圧力や温度によって決定される。反応槽内の圧力が大気圧で、反応槽温度が150°C程度以下であり、漏洩が禁じられる毒性ガスが使用されていない場合、ほとんどの軸封部は耐久性及び保守性に優れた図2のようなグランドパッキン方式を採用している。一般にこの方式では攪拌軸8(図1では6)に円筒形状の軸スリーブ9を装着し固定させ、攪拌軸のグランドパッキン10との接触による磨耗を防止する役割を果たしている。

【0007】

保守面では、パッキン押さえナット11を締め付けると、パッキン押さえ12が押し込まれ、グランドパッキンを圧縮する。圧縮されたグランドパッキンは、圧縮された力の鉛直方向に膨張し、回転する攪拌軸に固定された軸スリーブ外面と接触及び摺動することで密封性能を確保する。軸スリーブ9及びグランドパッキン10が磨耗していくと外部への液又はガスの漏洩量が多くなるため適度にパッキン押さえナット11を締め付け、密封性能を維持させることが肝要である。軸スリーブ9の外面とグランドパッキン10は摺動し次第に磨耗していくため、攪拌装置を停止する定期的な点検ではグランドパッキン10や軸スリーブ9の点検又は取替が必要となる。

【特許文献1】特開2005−248245号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

前述の通り、グランドパッキン方式の軸封部を備えた攪拌装置を使用して操業を実施する場合、グランドパッキン方式の欠点としては、その特性上多少の漏洩を許容してしまうことにある。そのため反応槽によっては、その攪拌装置の軸封部から腐食性の高い液又はガスの漏洩が発生し、攪拌機各部品の腐食を招いたり、漏洩した液が軸封部で結晶化し軸スリーブとグランドパッキンの隙間に噛み込んで双方の早期の磨耗が見られる。軸スリーブの磨耗を放置すると最悪の場合、軸スリーブが摩滅し、攪拌軸とグランドパッキンが接触し、攪拌軸の磨耗や折損に至るケースもある。

【0009】

一般的に軸封部からの漏洩を嫌う場合には、メカニカルシール方式が採用されることが多い。メカニカルシール方式は高温、低温、高圧、真空などの条件下でも高い密封性能を発揮することが特徴であるが、大型の攪拌装置で耐食材料を使用した物ともなると非常に高価であり、一旦破損すると保全が難しいなどの問題点がある。

【0010】

電気ニッケル及び電気コバルト精錬での各種反応槽ではメカニカルシール方式を採用した攪拌装置も設置されており信頼性は高いものもある。しかしながら反応槽によっては攪拌羽根表面に反応によって生成された固形物が付着し、これが成長し大塊となると攪拌装置の回転バランスが狂い、攪拌軸の軸振れを引き起こすことがある。メカニカルシール方式はグランドパッキン方式に比べ軸振れに対する許容範囲が非常に狭く、その許容範囲を越えるとメカニカルシールの摺動部分(主にカーボン材やセラミックス材が使用されている)が破損し、早期に密封性能を維持できなくなる。

【0011】

このように軸振れ発生の可能性がある攪拌装置においては、反応槽圧力が大気圧の場合には多少の漏洩が発生してもグランドパッキン方式を採用していた。

【0012】

そこで、本発明の目的は、軸振れ現象に対し弱いメカニカルシール方式に代わるグランドパッキン方式の軸封部からの液やガスの漏洩を阻止できる軸封機構を備えた攪拌装置およびこれを使用した反応槽を提供することにある。

【課題を解決するための手段】

【0013】

前述の課題を解決するために、本発明の攪拌装置は、反応槽内を攪拌するための攪拌羽根を下部に取り付けられた攪拌軸と、前記反応槽の上部に隣接して前記攪拌軸の周囲に軸方向に圧縮状態で重ねられて配置されたグランドパッキンと、前記グランドパッキンの間に配置され、圧縮空気を吹き込むための孔を有するランタンリングと、を有することを特徴とする。

【発明の効果】

【0014】

本発明によって、電気ニッケル及び電気コバルト精錬等にて使用される各種反応槽の攪拌装置において、圧縮空気をグランドパッキン方式の軸封部に吹き込むことで、軸封部からの液又はガスの漏洩防止となった。液又はガスの漏洩が無くなったことは軸封部点検時の安全性向上に繋がり、また軸スリーブの寿命延長が図られ休止損失低減にも繋がり、最終的には各種反応槽の安定操業が図られた。

【発明を実施するための最良の形態】

【0015】

本発明の攪拌装置は、反応槽内を攪拌するための攪拌羽根を下部に取り付けられた攪拌軸と、反応槽の上部に隣接して攪拌軸の周囲に軸方向に圧縮状態で重ねられて配置されたグランドパッキンと、グランドパッキンの間に配置され、圧縮空気を吹き込むための孔を有するランタンリングと、を有する。

【0016】

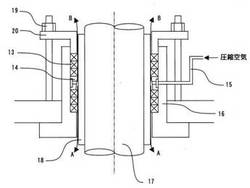

さらに、詳細には、本発明では、攪拌装置のグランドパッキン方式の軸封部に圧縮空気を吹き込むことで、軸封部からの液の漏洩阻止を図った。図3に本発明の攪拌装置の主要部の構造を示す。グランドパッキン方式の軸封部において、数本あるグランドパッキン13(図2の10)の中間部に円筒形状のランタンリング14(ポンプでは注水リングとも呼ばれる)を配置し、外部の圧縮装置により圧縮された空気を導管15より吹き込む。ランタンリングは外周部が凹となった形状となっており、導管により導かれた圧縮空気はパッキン箱16とランタンリング外周の凹部とで形成されるリング状の空間に均一に溜まる。そこから圧縮空気はランタンリング外周部より加工された数箇所の穴を通過し、回転する攪拌軸17(図1の6、図2の8)に固定された軸スリーブ18(図2の9)とグランドパッキン13との隙間に満たされる。その後圧縮空気の大部分は反応槽内部へ矢印Aのルートで吹き込まれ、残りは矢印Bのルートで外部へ漏洩する。

【0017】

ランタンリング14の内周面の形状は図4のように、反応槽側の軸スリーブ18とのクリアランスδ1を6〜8mm程度に設定し、外部側の軸スリーブとのクリアランスδ2を2〜3mm程度に設定することで、圧縮空気の外部への漏洩を少なくする形状としている。

すなわち、ランタンリング14は、その内側面が下側に広がるテーパ形状である。

【0018】

このようにランタンリング14は、圧縮空気を効率よくかつ均一に軸スリーブ18とグランドパッキン13との隙間に導く重要な部品であり、ランタンリングが無い場合は、圧縮空気は均一に軸スリーブとグランドパッキンとの隙間に吹き込まれないため、軸封部より液又はガスが漏洩する可能性がある。

【0019】

圧縮空気の必要圧力は大気圧以上であればよいが、あまり低圧すぎると液の漏洩を許してしまうため0.1〜0.5MPaが望ましい。一般にポンプの場合ではグランドパッキン部に外部より液体を注水するが、この機構を攪拌装置軸封部に適用した場合、軸封部に外部より注入した液体が反応槽内に入り、反応効率を下げたりする問題が予想される。ポンプでは注水量としてはポンプ能力にも拠るが、毎分数リットルから数十リットル程度が一般的で、これをそのまま攪拌装置に当てはめた場合、反応槽の容量が小さいと無視できない量であるため、グランドパッキン部に注入する流体としては圧縮空気が最も適している。

【0020】

保守面では、従来のグランドパッキン方式と同様の保守が求められる。パッキン押さえナット19(図2の11)を締め付けると、パッキン押さえ20(図2の12)が押し込まれ、グランドパッキンを圧縮する。圧縮されたグランドパッキン13は、圧縮された力の鉛直方向に膨張し、回転する攪拌軸に固定された軸スリーブ外面と接触及び摺動し密封性能を確保する。軸スリーブ及びグランドパッキンが磨耗していくと外部への圧縮空気の漏洩量が多くなるため適度にパッキン押さえナットを締め付け、密封性能を維持させることが肝要である。軸スリーブ18の外面とグランドパッキン13は摺動し次第に磨耗していくため、攪拌装置を停止する定期的な点検ではグランドパッキンや軸スリーブの点検又は取替が必要となる。

【実施例】

【0021】

本発明の圧縮空気吹き込み方式を備えた軸封機構を攪拌装置に取付け、運転を実施した。圧縮空気圧力は0.2MPaに減圧し、グランドパッキンの締付量は、若干量軸封部より圧縮空気が漏洩する程度で調整した。その結果、軸封部からの液又はガスの漏洩は皆無となった。

【0022】

稼動して6ヶ月後の点検では、軸スリーブの磨耗量は許容範囲内であった。1年後の点検では軸スリーブの磨耗量が許容範囲を越えたものは無く、ほとんどが継続使用可能であった。

【比較例】

【0023】

圧縮空気を軸封部に吹き込まない従来のグランドパッキン方式のみの軸封機構を持った攪拌装置では前述の通り、液又はガスの漏洩及び軸スリーブの早期磨耗が発生している。

【図面の簡単な説明】

【0024】

【図1】攪拌装置全体の一般的な機構例を示す概略図である。

【図2】従来の攪拌装置のグランドパッキン方式の軸封部を示す概略図である。

【図3】本発明の圧縮空気をグランドパッキン方式の軸封部に吹き込む機構を示す概略図である。

【図4】本発明のランタンリングの内周面の形状を説明する拡大図である。

【符号の説明】

【0025】

1 電動機

2 Vベルト

3 減速装置

4 軸受部

5 軸封部

6 攪拌軸

7 攪拌羽根

8 攪拌軸

9 軸スリーブ

10 グランドパッキン

11 パッキン押さえナット

12 パッキン押さえ

13 グランドパッキン

14 ランタンリング

15 導管

16 パッキン箱

17 攪拌軸

18 軸スリーブ

19 パッキン押さえナット

20 パッキン押さえ

21 ランタンリング

22 軸スリーブ

δ1 ランタンリング内面の反応槽側と軸スリーブとのクリアランス

δ2 ランタンリング内面の外部側と軸スリーブとのクリアランス

【技術分野】

【0001】

本発明は、攪拌装置およびこれを用いた反応槽に関し、特に、電気ニッケル及び電気コバルト精錬にて使用される各種反応槽の攪拌装置であって、反応槽内の圧力が大気圧で、反応槽温度が150°C程度以下である場合によく採用されるグランドパッキン方式の軸封機構を備えた攪拌装置およびこれを用いた反応槽に関する。

【背景技術】

【0002】

ニッケルの湿式精錬の一方法として、従来から行われている方法として塩素浸出電解採取法がある(特許文献1参照)。この方法は、ニッケル硫化物を主成分とするニッケルマットを粉砕した後、これを塩化物溶液にリパルプし、その中に塩素ガスを吹き込み、ニッケルを含む金属を浸出する。そして、得られたニッケル浸出液から、不純物である銅、コバルト、鉄などを化学的処理によって除去して清澄な塩化ニッケル溶液を得る。そして、この塩化ニッケル溶液からニッケルを電解採取し、ニッケル地金を生産するものである。

【0003】

このニッケルの湿式精錬法において、ニッケル浸出液から不純物を除去する方法(浄液工程)として、酸化剤としての塩素ガスとアルカリ剤としての炭酸塩を用いる酸化中和法がある。この酸化中和法は、コバルトや鉄などの重金属が高次の酸化イオンになると、低いpH領域で水酸化物になりやすい性質を利用したものであり、上記した湿式精錬の浄液工程をはじめ、重金属を含む排水処理などに汎用されている方法である。

【0004】

なお、一般に、酸化中和法に用いられる酸化剤として、塩素ガス、次亜塩素酸、酸素、空気などが使用され、また、アルカリ剤としては、苛性ソーダなどの水酸化物、アンモニア、炭酸塩などが使用されている。これらの薬剤はプロセス条件に適合した組み合わせで使用されているが、上記ニッケルの湿式精錬プロセスでは、酸化剤として塩素ガス及びアルカリ剤として炭酸ニッケルを用いることが一般的である。

【0005】

ところで、前記酸化中和法に用いられる反応槽には、その反応の促進及び固形物の沈降防止のために攪拌装置が設置されている。各種反応槽の攪拌装置は図1に示すように一般的な機構を例にあげると、1は電動機、2はVベルト、3は減速装置、4は軸受部、5は軸封部、6は攪拌軸、7は攪拌羽根で構成されている。電動機1より得られた回転動力をVベルト2にて伝動し、減速装置3により所望の回転数に減速され、軸受部4を経て、攪拌軸6及び攪拌羽根7を回転させることで反応槽(図示省略)内の液を攪拌する。

【0006】

攪拌装置の軸封部5は反応槽内の液又はガスの漏洩を防止またはある程度に低減させる役割を持っており、その構造は反応槽内の圧力や温度によって決定される。反応槽内の圧力が大気圧で、反応槽温度が150°C程度以下であり、漏洩が禁じられる毒性ガスが使用されていない場合、ほとんどの軸封部は耐久性及び保守性に優れた図2のようなグランドパッキン方式を採用している。一般にこの方式では攪拌軸8(図1では6)に円筒形状の軸スリーブ9を装着し固定させ、攪拌軸のグランドパッキン10との接触による磨耗を防止する役割を果たしている。

【0007】

保守面では、パッキン押さえナット11を締め付けると、パッキン押さえ12が押し込まれ、グランドパッキンを圧縮する。圧縮されたグランドパッキンは、圧縮された力の鉛直方向に膨張し、回転する攪拌軸に固定された軸スリーブ外面と接触及び摺動することで密封性能を確保する。軸スリーブ9及びグランドパッキン10が磨耗していくと外部への液又はガスの漏洩量が多くなるため適度にパッキン押さえナット11を締め付け、密封性能を維持させることが肝要である。軸スリーブ9の外面とグランドパッキン10は摺動し次第に磨耗していくため、攪拌装置を停止する定期的な点検ではグランドパッキン10や軸スリーブ9の点検又は取替が必要となる。

【特許文献1】特開2005−248245号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

前述の通り、グランドパッキン方式の軸封部を備えた攪拌装置を使用して操業を実施する場合、グランドパッキン方式の欠点としては、その特性上多少の漏洩を許容してしまうことにある。そのため反応槽によっては、その攪拌装置の軸封部から腐食性の高い液又はガスの漏洩が発生し、攪拌機各部品の腐食を招いたり、漏洩した液が軸封部で結晶化し軸スリーブとグランドパッキンの隙間に噛み込んで双方の早期の磨耗が見られる。軸スリーブの磨耗を放置すると最悪の場合、軸スリーブが摩滅し、攪拌軸とグランドパッキンが接触し、攪拌軸の磨耗や折損に至るケースもある。

【0009】

一般的に軸封部からの漏洩を嫌う場合には、メカニカルシール方式が採用されることが多い。メカニカルシール方式は高温、低温、高圧、真空などの条件下でも高い密封性能を発揮することが特徴であるが、大型の攪拌装置で耐食材料を使用した物ともなると非常に高価であり、一旦破損すると保全が難しいなどの問題点がある。

【0010】

電気ニッケル及び電気コバルト精錬での各種反応槽ではメカニカルシール方式を採用した攪拌装置も設置されており信頼性は高いものもある。しかしながら反応槽によっては攪拌羽根表面に反応によって生成された固形物が付着し、これが成長し大塊となると攪拌装置の回転バランスが狂い、攪拌軸の軸振れを引き起こすことがある。メカニカルシール方式はグランドパッキン方式に比べ軸振れに対する許容範囲が非常に狭く、その許容範囲を越えるとメカニカルシールの摺動部分(主にカーボン材やセラミックス材が使用されている)が破損し、早期に密封性能を維持できなくなる。

【0011】

このように軸振れ発生の可能性がある攪拌装置においては、反応槽圧力が大気圧の場合には多少の漏洩が発生してもグランドパッキン方式を採用していた。

【0012】

そこで、本発明の目的は、軸振れ現象に対し弱いメカニカルシール方式に代わるグランドパッキン方式の軸封部からの液やガスの漏洩を阻止できる軸封機構を備えた攪拌装置およびこれを使用した反応槽を提供することにある。

【課題を解決するための手段】

【0013】

前述の課題を解決するために、本発明の攪拌装置は、反応槽内を攪拌するための攪拌羽根を下部に取り付けられた攪拌軸と、前記反応槽の上部に隣接して前記攪拌軸の周囲に軸方向に圧縮状態で重ねられて配置されたグランドパッキンと、前記グランドパッキンの間に配置され、圧縮空気を吹き込むための孔を有するランタンリングと、を有することを特徴とする。

【発明の効果】

【0014】

本発明によって、電気ニッケル及び電気コバルト精錬等にて使用される各種反応槽の攪拌装置において、圧縮空気をグランドパッキン方式の軸封部に吹き込むことで、軸封部からの液又はガスの漏洩防止となった。液又はガスの漏洩が無くなったことは軸封部点検時の安全性向上に繋がり、また軸スリーブの寿命延長が図られ休止損失低減にも繋がり、最終的には各種反応槽の安定操業が図られた。

【発明を実施するための最良の形態】

【0015】

本発明の攪拌装置は、反応槽内を攪拌するための攪拌羽根を下部に取り付けられた攪拌軸と、反応槽の上部に隣接して攪拌軸の周囲に軸方向に圧縮状態で重ねられて配置されたグランドパッキンと、グランドパッキンの間に配置され、圧縮空気を吹き込むための孔を有するランタンリングと、を有する。

【0016】

さらに、詳細には、本発明では、攪拌装置のグランドパッキン方式の軸封部に圧縮空気を吹き込むことで、軸封部からの液の漏洩阻止を図った。図3に本発明の攪拌装置の主要部の構造を示す。グランドパッキン方式の軸封部において、数本あるグランドパッキン13(図2の10)の中間部に円筒形状のランタンリング14(ポンプでは注水リングとも呼ばれる)を配置し、外部の圧縮装置により圧縮された空気を導管15より吹き込む。ランタンリングは外周部が凹となった形状となっており、導管により導かれた圧縮空気はパッキン箱16とランタンリング外周の凹部とで形成されるリング状の空間に均一に溜まる。そこから圧縮空気はランタンリング外周部より加工された数箇所の穴を通過し、回転する攪拌軸17(図1の6、図2の8)に固定された軸スリーブ18(図2の9)とグランドパッキン13との隙間に満たされる。その後圧縮空気の大部分は反応槽内部へ矢印Aのルートで吹き込まれ、残りは矢印Bのルートで外部へ漏洩する。

【0017】

ランタンリング14の内周面の形状は図4のように、反応槽側の軸スリーブ18とのクリアランスδ1を6〜8mm程度に設定し、外部側の軸スリーブとのクリアランスδ2を2〜3mm程度に設定することで、圧縮空気の外部への漏洩を少なくする形状としている。

すなわち、ランタンリング14は、その内側面が下側に広がるテーパ形状である。

【0018】

このようにランタンリング14は、圧縮空気を効率よくかつ均一に軸スリーブ18とグランドパッキン13との隙間に導く重要な部品であり、ランタンリングが無い場合は、圧縮空気は均一に軸スリーブとグランドパッキンとの隙間に吹き込まれないため、軸封部より液又はガスが漏洩する可能性がある。

【0019】

圧縮空気の必要圧力は大気圧以上であればよいが、あまり低圧すぎると液の漏洩を許してしまうため0.1〜0.5MPaが望ましい。一般にポンプの場合ではグランドパッキン部に外部より液体を注水するが、この機構を攪拌装置軸封部に適用した場合、軸封部に外部より注入した液体が反応槽内に入り、反応効率を下げたりする問題が予想される。ポンプでは注水量としてはポンプ能力にも拠るが、毎分数リットルから数十リットル程度が一般的で、これをそのまま攪拌装置に当てはめた場合、反応槽の容量が小さいと無視できない量であるため、グランドパッキン部に注入する流体としては圧縮空気が最も適している。

【0020】

保守面では、従来のグランドパッキン方式と同様の保守が求められる。パッキン押さえナット19(図2の11)を締め付けると、パッキン押さえ20(図2の12)が押し込まれ、グランドパッキンを圧縮する。圧縮されたグランドパッキン13は、圧縮された力の鉛直方向に膨張し、回転する攪拌軸に固定された軸スリーブ外面と接触及び摺動し密封性能を確保する。軸スリーブ及びグランドパッキンが磨耗していくと外部への圧縮空気の漏洩量が多くなるため適度にパッキン押さえナットを締め付け、密封性能を維持させることが肝要である。軸スリーブ18の外面とグランドパッキン13は摺動し次第に磨耗していくため、攪拌装置を停止する定期的な点検ではグランドパッキンや軸スリーブの点検又は取替が必要となる。

【実施例】

【0021】

本発明の圧縮空気吹き込み方式を備えた軸封機構を攪拌装置に取付け、運転を実施した。圧縮空気圧力は0.2MPaに減圧し、グランドパッキンの締付量は、若干量軸封部より圧縮空気が漏洩する程度で調整した。その結果、軸封部からの液又はガスの漏洩は皆無となった。

【0022】

稼動して6ヶ月後の点検では、軸スリーブの磨耗量は許容範囲内であった。1年後の点検では軸スリーブの磨耗量が許容範囲を越えたものは無く、ほとんどが継続使用可能であった。

【比較例】

【0023】

圧縮空気を軸封部に吹き込まない従来のグランドパッキン方式のみの軸封機構を持った攪拌装置では前述の通り、液又はガスの漏洩及び軸スリーブの早期磨耗が発生している。

【図面の簡単な説明】

【0024】

【図1】攪拌装置全体の一般的な機構例を示す概略図である。

【図2】従来の攪拌装置のグランドパッキン方式の軸封部を示す概略図である。

【図3】本発明の圧縮空気をグランドパッキン方式の軸封部に吹き込む機構を示す概略図である。

【図4】本発明のランタンリングの内周面の形状を説明する拡大図である。

【符号の説明】

【0025】

1 電動機

2 Vベルト

3 減速装置

4 軸受部

5 軸封部

6 攪拌軸

7 攪拌羽根

8 攪拌軸

9 軸スリーブ

10 グランドパッキン

11 パッキン押さえナット

12 パッキン押さえ

13 グランドパッキン

14 ランタンリング

15 導管

16 パッキン箱

17 攪拌軸

18 軸スリーブ

19 パッキン押さえナット

20 パッキン押さえ

21 ランタンリング

22 軸スリーブ

δ1 ランタンリング内面の反応槽側と軸スリーブとのクリアランス

δ2 ランタンリング内面の外部側と軸スリーブとのクリアランス

【特許請求の範囲】

【請求項1】

反応槽内を攪拌するための攪拌羽根を下部に取り付けられた攪拌軸と、

前記反応槽の上部に隣接して前記攪拌軸の周囲に軸方向に圧縮状態で重ねられて配置されたグランドパッキンと、

前記グランドパッキンの間に配置され、圧縮空気を吹き込むための孔を有するランタンリングと、

を有することを特徴とする攪拌装置。

【請求項2】

請求項1記載の攪拌装置において、前記ランタンリングは、その内側面が下方に広がるテーパ形状であることを特徴とする攪拌装置。

【請求項3】

請求項1記載の攪拌装置において、前記ランタンリングを通して、0.1〜0.5MPaの圧縮空気が吹き込まれることを特徴とする攪拌装置。

【請求項4】

請求項1〜3のいずれか1つに記載の攪拌装置を使用することを特徴とする反応槽。

【請求項1】

反応槽内を攪拌するための攪拌羽根を下部に取り付けられた攪拌軸と、

前記反応槽の上部に隣接して前記攪拌軸の周囲に軸方向に圧縮状態で重ねられて配置されたグランドパッキンと、

前記グランドパッキンの間に配置され、圧縮空気を吹き込むための孔を有するランタンリングと、

を有することを特徴とする攪拌装置。

【請求項2】

請求項1記載の攪拌装置において、前記ランタンリングは、その内側面が下方に広がるテーパ形状であることを特徴とする攪拌装置。

【請求項3】

請求項1記載の攪拌装置において、前記ランタンリングを通して、0.1〜0.5MPaの圧縮空気が吹き込まれることを特徴とする攪拌装置。

【請求項4】

請求項1〜3のいずれか1つに記載の攪拌装置を使用することを特徴とする反応槽。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−661(P2009−661A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−165757(P2007−165757)

【出願日】平成19年6月25日(2007.6.25)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月25日(2007.6.25)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

[ Back to top ]