攪拌装置及び自動分析装置

【課題】容器に分注された液体における気泡の有無を検知することが可能な攪拌装置及び自動分析装置を提供すること。

【解決手段】液体を保持する反応容器7に設けられ、液体に照射する音波によって液体を攪拌する表面弾性波素子25と、表面弾性波素子から出射され、液体の液面と表面弾性波素子との間に存在する気泡から反射される音波の有無によって気泡の有無を検知する気泡検知部27とを備える攪拌装置20及び自動分析装置。表面弾性波素子は、気泡の有無を検知する場合の音波の照射時間が液体を攪拌する場合の音波の照射時間よりも短くなるように駆動される。

【解決手段】液体を保持する反応容器7に設けられ、液体に照射する音波によって液体を攪拌する表面弾性波素子25と、表面弾性波素子から出射され、液体の液面と表面弾性波素子との間に存在する気泡から反射される音波の有無によって気泡の有無を検知する気泡検知部27とを備える攪拌装置20及び自動分析装置。表面弾性波素子は、気泡の有無を検知する場合の音波の照射時間が液体を攪拌する場合の音波の照射時間よりも短くなるように駆動される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、攪拌装置及び自動分析装置に関するものである。

【背景技術】

【0002】

従来、自動分析装置は、血液や尿等の多数の検体を分析する際に使用されている。そして、検体の適切な分注を行うため、分注対象の液面の位置を非接触で検知する液面検知装置が提案されている(例えば、特許文献1参照)。特に、自動分析装置は、検体や試薬の微量化並びに容器の小型化の要請により、音波発生手段を反応容器と一体に設け、反応容器が保持した液体を音波によって非接触で攪拌する攪拌装置を備えたものが提案されている(特許文献2参照)。

【0003】

【特許文献1】特許第3063792号公報

【特許文献2】特開2006−90791号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、特許文献2に開示された攪拌装置は、液体に気泡が混入していると、気泡によって音波の伝搬が妨げられ、液体の攪拌が阻害されることから、容器に分注された液体の液面から音波発生手段までの間の気泡の混入の有無を検知する手段の提供が望まれていた。

【0005】

本発明は、上記に鑑みてなされたものであって、容器に分注された液体中に存在する気泡の有無を検知することが可能な攪拌装置及び自動分析装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上述した課題を解決し、目的を達成するために、本発明の攪拌装置は、液体を保持する容器に設けられ、前記液体に照射する音波によって前記液体を攪拌する音波発生手段と、前記音波発生手段から出射され、前記液体の液面と前記音波発生手段との間に存在する気泡から反射される音波の有無によって前記気泡の有無を検知する気泡検知手段と、を備えたことを特徴とする。

【0007】

また、本発明の攪拌装置の一態様は、上記の発明において、前記音波発生手段は、前記気泡の有無を検知する場合の音波の照射時間が前記液体を攪拌する場合の音波の照射時間よりも短くなるように駆動されることを特徴とする。

【0008】

また、本発明の攪拌装置の一態様は、上記の発明において、前記音波発生手段は、前記気泡検知手段によって前記液面と前記音波発生手段との間に気泡が存在することが検知された場合に、前記液体に音波を照射して前記液体を予備攪拌することを特徴とする。

【0009】

また、本発明の攪拌装置の一態様は、上記の発明において、前記音波発生手段は、駆動条件の切り替えによって、前記液体を攪拌する場合と、前記液面と前記音波発生手段との間の気泡の有無を検知する場合とで、共通して用いられることを特徴とする。

【0010】

また、本発明の攪拌装置の一態様は、上記の発明において、前記音波発生手段は、圧電基板と、前記圧電基板上に形成される電極とを有する表面弾性波素子又は厚み縦振動子であることを特徴とする。

【0011】

また、上述した課題を解決し、目的を達成するために、本発明の自動分析装置は、検体と試薬を含む複数の異なる液体を攪拌して反応させ、反応液の光学的特性を測定して前記反応液を分析する自動分析装置であって、前記攪拌装置を用いて前記液体中に存在する気泡の有無を検知すると共に、前記反応容器に分注される前記複数の異なる液体を攪拌し、反応液を光学的に分析することを特徴とする。

【発明の効果】

【0012】

本発明の攪拌装置は、液体を保持する容器に設けられ、液体に照射する音波によって液体を攪拌する音波発生手段と、音波発生手段から出射され、液体の液面と音波発生手段との間に存在する気泡から反射される音波の有無によって気泡の有無を検知する気泡検知手段とを備え、本発明の自動分析装置は、前記攪拌装置を備えているので、音波発生手段と容器に分注された液体の液面との間に存在する気泡の有無を検知することができるという効果を奏する。

【発明を実施するための最良の形態】

【0013】

(実施の形態1)

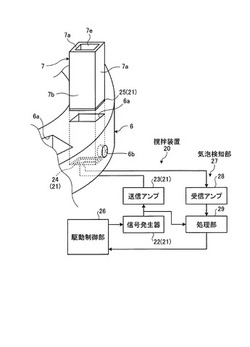

以下、本発明の攪拌装置及び自動分析装置にかかる実施の形態1について、図面を参照して詳細に説明する。図1は、本発明の攪拌装置を搭載した実施の形態1の自動分析装置を示す概略構成図である。図2は、自動分析装置で使用する反応容器及びキュベットホイールの一部の斜視図と共に示す実施の形態1の攪拌装置の概略構成図である。図3は、反応容器を断面にして示す実施の形態1の攪拌装置の概略構成図である。

【0014】

自動分析装置1は、図1に示すように、作業テーブル2上に検体テーブル3、検体分注機構5、キュベットホイール6、測光装置8、洗浄装置9、試薬分注機構10及び試薬テーブル11が設けられ、攪拌装置20を備えている。

【0015】

検体テーブル3は、図1に示すように、駆動手段によって矢印で示す方向に回転され、外周には周方向に沿って等間隔で配置される収納室3aが複数設けられている。各収納室3aは、検体を収容した検体容器4が着脱自在に収納される。

【0016】

検体分注機構5は、キュベットホイール6に保持された複数の反応容器7に検体を分注する手段であり、図1に示すように、検体テーブル3の複数の検体容器4から検体を順次反応容器7に分注する。

【0017】

キュベットホイール6は、検体テーブル3とは異なる駆動手段によって図1に矢印で示す方向に回転され、外周には周方向に沿って複数の凹部6aが等間隔で設けられている。キュベットホイール6は、各凹部6aの半径方向両側に測定光が通過する開口6b(図2参照)が形成されている。キュベットホイール6は、一周期で時計方向に(1周−1反応容器)/4個分回転し、四周期で反時計方向に凹部6aの1個分回転する。また、キュベットホイール6は、反応容器7が移動する外周部に測光装置8、洗浄装置9及び攪拌装置20が配置されている。

【0018】

反応容器7は、容量が数nL〜数十μLと微量な容器であり、測光装置8の光源から出射された分析光(340〜800nm)に含まれる光の80%以上を透過する透明素材、例えば、耐熱ガラスを含むガラス,環状オレフィンやポリスチレン等の合成樹脂が使用される。反応容器7は、図2及び図3に示すように、側壁7a,7bと底壁とによって液体を保持する凹部7dが形成され、凹部7dの上部に開口7eを有する四角筒形状のキュベットであり、攪拌装置20の表面弾性波素子25が底壁を構成している。反応容器7は、凹部7dの内面に検体や試薬等の液体に対する親和性処理が施されており、対向する2つの側壁7aが分析光を透過させて液体の光学的測定に使用される。反応容器7は、側壁7aをキュベットホイール6の半径方向に向けると共に、側壁7bをキュベットホイール6の周方向に向けて、凹部6aに抜き差し自在に配置される。

【0019】

測光装置8は、図1に示すように、キュベットホイール6外周の洗浄装置9と攪拌装置20との間に配置され、反応容器7に保持された液体を分析する分析光(340〜800nm)を出射する光源と、液体を透過した分析光を分光して受光する受光器とを有している。測光装置8は、前記光源と受光器がキュベットホイール6の凹部6aを挟んで半径方向に対向する位置に配置されている。

【0020】

洗浄装置9は、反応容器7から液体や洗浄液を排出する排出手段と、洗浄液の分注手段とを有している。洗浄装置9は、測光終了後の反応容器7から測光後の液体を排出した後、洗浄液を分注する。洗浄装置9は、洗浄液の分注と排出の動作を複数回繰り返すことにより、反応容器7の内部を洗浄する。このようにして洗浄された反応容器7は、再度、新たな検体の分析に使用される。

【0021】

試薬分注機構10は、キュベットホイール6に保持された複数の反応容器7に試薬を分注する手段であり、図1に示すように、試薬テーブル11の所定の試薬容器12から試薬を順次反応容器7に分注する。

【0022】

試薬テーブル11は、検体テーブル3及びキュベットホイール6とは異なる駆動手段によって図1に矢印で示す方向に回転され、扇形に成形された収納室11aが周方向に沿って複数設けられている。各収納室11aは、試薬容器12が着脱自在に収納される。複数の試薬容器12は、それぞれ検査項目に応じた所定の試薬が満たされ、外面には収容した試薬に関する情報を表示する情報記録媒体(図示せず)が貼付されている。

【0023】

ここで、試薬テーブル11の外周には、図1に示すように、試薬容器12に貼付した前記情報記録媒体に記録された試薬の種類,ロット及び有効期限等の試薬情報を読み取り、制御部14へ出力する読取装置13が設置されている。

【0024】

制御部14は、検体テーブル3、検体分注機構5、キュベットホイール6、測光装置8、洗浄装置9、試薬分注機構10、試薬テーブル11、読取装置13、分析部15、入力部16、表示部17及び攪拌装置20等と接続され、例えば、分析結果を記憶する記憶機能を備えたマイクロコンピュータ等が使用される。制御部14は、自動分析装置1の各部の作動を制御すると共に、前記情報記録媒体の記録から読み取った試薬情報に基づき、試薬のロットや有効期限等が設置範囲外の場合、分析作業を停止するように自動分析装置1を制御し、或いはオペレータに警告を発する。

【0025】

分析部15は、制御部14を介して測光装置8に接続され、受光器が受光した光量に基づく反応容器7内の液体の吸光度から検体の成分濃度等を分析し、分析結果を制御部14に出力する。入力部16は、制御部14へ検査項目等を入力する操作を行う部分であり、例えば、キーボードやマウス等が使用される。表示部17は、分析内容や警報等を表示するもので、ディスプレイパネル等が使用される。

【0026】

攪拌装置20は、反応容器7に分注された液体を音波によって攪拌すると共に、反応容器7に分注された液体の液面と表面弾性波素子25との間に存在する気泡の有無を検知する装置であり、図2及び図3に示すように、攪拌部21と、気泡検知部27とを備えている。

【0027】

攪拌部21は、反応容器7に分注された液体を攪拌する部分であり、図3に示すように、信号発生器22、送信アンプ23、送受電体24及び表面弾性波素子25を有している。

【0028】

信号発生器22は、駆動制御部26による制御のもとに発振周波数を変更可能な発振回路を有しており、数MHz〜数百MHz程度の高周波の発振信号を送信アンプ23及び気泡検知部27に設けた処理部29へ出力する。送信アンプ23は、信号発生器22から入力される高周波の発振信号を増幅して送受電体24へ出力する。

【0029】

送受電体24は、表面弾性波素子25に電力を無線送電すると共に、表面弾性波素子25が発する反射信号を受電するもので、キュベットホイール6に形成した複数の凹部6aの底にそれぞれ設置されている。各送受電体24は、図4に示すように、基板24a上にRF送受信アンテナ24bが形成されている。送受電体24は、送信アンプ23によって増幅された高周波の発振信号をRF送受信アンテナ24aから表面弾性波素子25に発信する。ここで、送受電体24と送信アンプ23や受信アンプ28との間は、キュベットホイール6が回転しても電力が電送されるように、接触電極を介して接続され、キュベットホイール6の回転に伴って送信アンプ23や受信アンプ28と接続される送受電体24が順次切り替わる。

【0030】

表面弾性波素子25は、反応容器7が保持する液体に接触して液体を攪拌する音波(表面弾性波)を液体に照射すると共に、反応容器7の底壁を兼ねる音波発生手段である。表面弾性波素子25は、図3及び図5に示すように、ニオブ酸リチウム(LiNbO3)等からなる圧電基板25a上に櫛歯状電極(IDT)からなる振動子25bとアンテナ25cが形成されている。このとき、音波(表面弾性波)は、圧電基板25aの板面に垂直な面に対して所定角度傾斜した方向へ出射され、例えば、128YXカットのニオブ酸リチウムからなる圧電基板25aと水とが接している場合には、鉛直面に対して約22°傾斜した方向へ出射される。但し、表面弾性波素子25は、反応容器7の底壁を兼ねることから、液体と接する上面には振動子25b及びアンテナ25cを覆い、液体による短絡等から保護する保護膜が形成されている。振動子25bは、RF送受信アンテナ24aから発信される駆動信号(電力)をアンテナ25cで受信することによって音波(表面弾性波)を発生する。ここで、前記保護膜は、透過する表面弾性波の波長λよりも十分薄く形成する。

【0031】

駆動制御部26は、液体を攪拌する場合と液体中に存在する気泡の有無を検知する場合とにおける表面弾性波素子25の駆動条件を切替制御し、気泡の有無を検知する場合に液体に音波を照射する駆動制御手段であり、処理部29と同様にEPU等の電子制御手段が使用され、攪拌部21に設けた信号発生器22の作動を制御する。駆動制御部26は、信号発生器22を介して、例えば、表面弾性波素子25が発する音波の特性(周波数,強度,位相,波の特性)、波形(正弦波,三角波,矩形波,バースト波等)或いは変調(振幅変調,周波数変調)等を制御する。また、駆動制御部26は、内蔵したタイマに従って信号発生器22が発振する発振信号の周波数を変更することができる。

【0032】

ここで、駆動制御部26は、気泡の有無を検知する場合の音波(表面弾性波)の照射時間が、反応容器7が保持した液体を攪拌する場合の音波の照射時間よりも短くなるように信号発生器22を制御し、例えば、気泡の有無を検知する場合にはパルス波やバースト波を使用する。このとき、駆動制御部26は、気泡の有無を検知する場合には、時間をおいて複数のパルス波等を発信するように信号発生器22を制御すると、気泡の有無を確実に検知することができる。また、駆動制御部26は、液体を攪拌する場合には、連続波を発信するように信号発生器22を制御する。さらに、駆動制御部26は、液体を攪拌する場合には、表面弾性波素子25の駆動信号の電圧が気泡の有無を検知する場合よりも大きくなるように信号発生器22を制御する。

【0033】

気泡検知部27は、気泡の有無を検知する場合に表面弾性波素子25から出射され、気泡から反射される音波の有無によって反応容器7に分注された液体中に存在する気泡の有無を検知する気泡検知手段であり、図3に示すように、信号発生器22、送信アンプ23、送受電体24、表面弾性波素子25、受信アンプ28及び処理部29を備えている。

【0034】

受信アンプ28は、反応容器7に保持された液体の下側の気液界面から反射した音波によって表面弾性波素子25が出力する反射信号を増幅し、増幅した反射信号を処理部29へ出力する。ここで、表面弾性波素子25が反応容器7に保持された液体に音波を照射すると、音波は反応容器7の側壁7a,7bや液面で反射しながら液体中を伝播し、表面弾性波素子25の振動子25bに戻ってくる他、液体中に気泡が存在する場合、音波は気泡の振動子25aに近い下側の気液界面から反射されて振動子25bに戻ってくる。このようにして振動子25bに戻る音波により、圧電基板25aにおいて機械エネルギーから電気エネルギーへの変換が発生し、表面弾性波素子25は、アンテナ25cから送受電体24のRF送受信アンテナ24aへ反射信号(電力)を出力する。このとき、反応容器7の側壁7a,7bや液面で反射し、表面弾性波素子25の振動子25bに戻ってくる時間は、液面の反応容器7の底面からの位置、即ち、液面の振動子25bからの位置に比例している。

【0035】

処理部29は、例えば、EPU等の電子制御手段が使用され、メモリ機能を備えている。処理部29は、信号発生器22から入力される駆動信号と受信アンプ28から入力される反射信号との時間差をもとに液面の位置を検知すると共に、受信アンプ28から入力される反射信号をもとに表面弾性波素子25と反応容器7に保持された液体の液面との間に存在する気泡の有無を検知する。

【0036】

以上のように構成される自動分析装置1は、回転するキュベットホイール6によって周方向に沿って搬送されてくる複数の反応容器7に試薬分注機構10が試薬容器12から試薬を順次分注する。試薬が分注された反応容器7は、キュベットホイール6によって周方向に沿って搬送され、検体分注機構5によって検体テーブル3に保持された複数の検体容器4から検体が順次分注される。

【0037】

そして、検体が分注された反応容器7は、キュベットホイール6によって攪拌装置20へ搬送され、分注された試薬と検体が攪拌部21によって順次攪拌されて反応する。このようにして検体と試薬が反応した反応液は、キュベットホイール6が再び回転したときに測光装置8を通過し、光源から出射された分析光が透過する。そして、反応液を透過した分析光は、受光部で測光され、制御部14において吸光度をもとに成分濃度等が分析される。そして、分析が終了した反応容器7は、洗浄装置9によって洗浄された後、再度検体の分析に使用される。

【0038】

このとき、攪拌装置20は、図3に示すように、表面弾性波素子25を駆動して振動子25bから液体Lq中に矢印で示すように音波を出射すると、出射された音波は反応容器7の側壁7a,7bや液体Lqの液面で反射しながら液体中を伝播して振動子25bに戻ってくる。振動子25bは、このようにして振動子25bに戻ってくる音波によって反射信号を出力する。従って、攪拌装置20は、信号発生器22から入力される駆動信号と受信アンプ28から入力される反射信号との時間差を処理部29によって求めれば、液面の振動子25bからの位置を検知することができる。

【0039】

例えば、反応容器7に保持された液体の液面レベルがそれぞれ図3に示すL1,L2,L3(L1<L2<L3)の適正な位置にある場合について、表面弾性波素子25を駆動する送信波と、前記送信波に起因する反射信号の受信波との関係は、図6に示すようになる。図6において、縦軸は信号の電圧、横軸は時間であり、送信波は時刻Tsにおいて送信され、その後、攪拌時間Tmix中に攪拌用の駆動信号が表面弾性波素子25に出力される。このとき、各液面レベルL1,L2,L3の液面から反射した反射信号の受信波は、液面レベルL1,L2,L3に対応してそれぞれ時刻TR1,TR2,TR3において気泡検知部27で検知される。従って、気泡検知部27は、時刻TR1と時刻Tsとの時間差(TR1−Ts)から液面レベルL1の振動子25bからの位置を、時刻TR2と時刻Tsとの時間差(TR2−Ts)から液面レベルL2の振動子25bからの位置を、時刻TR3と時刻Tsとの時間差(TR3−Ts)から液面レベルL3の振動子25bからの位置を、それぞれ検知することができる。

【0040】

このとき、図7に示すように、反応容器7に分注された液体Lq中に気泡Bbが存在すると、気泡Bbの下側の気液界面Msが液面レベルL1(図3参照)よりも低くなって振動子25bに接近する。このため、液体Lqに出射された音波Waは、気液界面Msと振動子25bとの間で多重反射する.この結果、気泡検知部27は、図8に示す受信波を受信する。従って、処理部29は、このような多重反射による受信波によって、分注された液体Lq中に気泡Bbが存在することを検知することができる。

【0041】

但し、図9に示すように、気泡Bbが振動子25bに接していると、音響インピーダンスの相違によって音波は液体Lq中に出射されることなく気泡検知部27へと反射され、信号発生部22から気泡検知部27へ出力される送信波と重なってしまう。このため、気泡検知部27は、図10に示すように、送信波を検知するだけである。従って、本発明の攪拌装置20は、図8に示す多重反射による受信波と図10に示す送信波のみの場合の信号から反応容器7に分注された液体中に存在する気泡の有無を検知することができる。

【0042】

攪拌装置20は、駆動制御部26の制御の下に以上のようにして反応容器7に分注された液体中に存在する気泡の有無を検知し、気泡がない場合には、分注した液体を攪拌し、気泡がある場合には、攪拌を停止する。このとき、攪拌装置20が駆動制御部26の切替制御のもとに実行する気泡の有無の検知から攪拌或いは攪拌停止までの一連の制御を図11に示すフローチャートを参照して説明する。

【0043】

先ず、駆動制御部26は、信号発生器22にパルス波の送信を指示する(ステップS100)。これにより、信号発生器22は、送信アンプ23及び送受電体24を介して表面弾性波素子25にパルス波からなる駆動信号を出力する。この結果、表面弾性波素子25は、振動子25bが発生した音波を反応容器7が保持した液体に出射する。液体に出射された音波は、反応容器7の側壁7a,7bや液面或いは気泡によって反射されて振動子25bに戻り、振動子25bに戻ってくる音波によって振動子25bが反射信号を出力する。

【0044】

このため、振動子25bが出力した反射信号を気泡検知部27が受信する(ステップS102)。気泡検知部27が受信した反射信号は、受信アンプ28で増幅されて処理部29へ出力される。そして、処理部29は、受信アンプ28から入力される反射信号によって反応容器7に分注された液体の液面と表面弾性波素子25との間に存在する気泡の有無を検知する(ステップS104)。このようにして気泡検知部27によって検知された気泡の有無の情報は、駆動制御部26へ出力される。

【0045】

次に、駆動制御部26は、気泡検知部27から入力される気泡の有無の情報から液体の液面と表面弾性波素子25との間に存在する気泡の有無を判定する(ステップS106)。反応容器7に分注された液体の液面と表面弾性波素子25との間に気泡が存在しない場合(ステップS106,No)、駆動制御部26は、表面弾性波素子25の駆動条件を切り替え、信号発生器22に反応容器7が保持した液体の攪拌を指示し(ステップS108)、気泡検知から攪拌までの一連の制御を終了する。なお、この一連の制御は、キュベットホイール6が回転して新たな反応容器7が攪拌装置20の位置へ搬送されるごとに繰り返される。

【0046】

一方、反応容器7に分注された液体の液面と表面弾性波素子25との間に気泡が存在する場合(ステップS106,Yes)、駆動制御部26は、表面弾性波素子25による反応容器7が保持した液体の攪拌停止を信号発生器22に指示し(ステップS110)、一連の制御を終了する。このとき、駆動制御部26は、表示部17に液面と表面弾性波素子25との間に気泡が混入した反応容器7が存在する旨とその反応容器7のキュベットホイール6上における位置を表示してオペレータに警告を発する。オペレータは、このような警告が発せられた反応容器7を排除する。

【0047】

このように、攪拌装置20は、従来の攪拌装置に受信アンプ28と処理部29とを有する気泡検知部27を設け、駆動制御部26によって表面弾性波素子25の駆動条件を切り替えるだけで、液体を攪拌する場合と、液面と表面弾性波素子25との間の気泡の有無を検知する場合とで共通した表面弾性波素子25を利用して分注された液体の攪拌と、液面と表面弾性波素子25との間に存在する気泡の有無を検知することができる。このため、攪拌装置20は、反応容器7に分注された液体の容器底面と液面との間に気泡が存在しない状態で液体を適切に攪拌することができる。しかも、気泡検知部27は、受信アンプ28と処理部29とを有するだけの簡単な構成であるから僅かなスペースであっても攪拌装置20に設置することができ、自動分析装置1への搭載も容易である。

【0048】

ここで、反応容器7に分注された液体中に存在する気泡は、振動子25bに付着する図12に示す微小な気泡Bsの場合がある。このとき、表面弾性波素子25を駆動して振動子25bから液体Lq中に矢印で示すように音波Waを出射すると、出射された音波Waは微小な気泡Bsで反射されると共に、反応容器7の側壁7a,7bや液体Lqの液面で反射しながら液体中を伝播して振動子25bに戻ってくる。このように微小な気泡Bsでの反射に起因して振動子25bに戻ってくる音波Waによって出力される反射信号は、図13に示す受信波として気泡検知部27で検知される。このとき、振動子25bは、斜め左上方と斜め右上方へ向かって2方向に音波を出射する。但し、図13は、説明と図面上での表示を簡単にするため、振動子25bが出射する音波左上方へ出射される一方の音波のみを示している。

【0049】

このような微小な気泡Bsが存在すると、気泡Bsの気液界面での音波の反射や気泡Bsによって振動子25bから音波が液体Lq中へ出射しない等の理由で、振動子25bで発生した音波の出射方向がばらつき、振動子25bに音波が戻ってくる確率が減少する。これは、気泡の大きさや数に起因し、微小な気泡Bsであっても振動子25bを覆う面積が多くなる程、振動子25bに音波が戻ってくる確率が減少する。従って、このような微小な気泡Bsを除去しないと、攪拌装置20は、分注された液体の容器底面と液面との間に存在する気泡を検知することができなくなる。この場合、このような微小な気泡Bsは、容器底面と液面との間に存在する比較的大きな気泡に比べると、振動子25bを駆動することによって簡単に除去することができる。

【0050】

このため、攪拌装置20は、図14に示すフローチャートで説明する手順の下に各反応容器7が搬送されてくる都度、駆動制御部27の制御の下に、反応容器7に分注された液体から微小な気泡を除去した後、分注された液体の容器底面と液面との間に存在する気泡の検知と液体の攪拌操作を行う。即ち、駆動制御部27は、先ず、気泡の検知回数を設定する(ステップS200)。この検知回数は、デフォルトでn=0に設定される。次に、駆動制御部27は、気泡の検知を行う(ステップS202)。次いで、駆動制御部27は、気泡の検知回数を設定する(ステップS204)。この検知回数は、デフォルトで設定されたnに1を加えたn+1とされる。

【0051】

その後、駆動制御部27は、気泡の有無を判定する(ステップS206)。この場合、駆動制御部27は、図13に示す受信波をもとに気泡の有無を判定する。気泡が検知された場合(ステップS206,Yes)、駆動制御部27は、気泡の検知回数nが1以下か否かを判定する(ステップS208)。判定の結果、気泡の検知回数nが1以下の場合(ステップS208,Yes)、駆動制御部27は、検知した気泡は微小な気泡と判断し、反応容器7に分注された液体を予備攪拌する(ステップS210)。この予備攪拌により反応容器7に分注された液体に混入した気泡が除去される。予備攪拌後、駆動制御部27は、ステップS202に戻って引き続くステップを繰り返す。判定の結果、気泡の検知回数nが1を超えている場合(ステップS208,No)、駆動制御部27は、検知した気泡は液体の容器底面と液面との間に存在する大きな気泡であると判断し、気泡の検知と液体の攪拌操作を終了する。

【0052】

一方、気泡が検知されなかった場合(ステップS206,No)、駆動制御部27は、信号発生器22に表面弾性波素子25による反応容器7が保持した液体の攪拌を指示し(ステップS108)、攪拌装置20による気泡検知から攪拌までの一連の制御を終了する。

【0053】

(変形例1)

ここで、攪拌装置20は、図15に示すように、反応容器7の底壁7cにエポキシ樹脂や紫外線硬化樹脂等の音響整合層を介して表面弾性波素子25を取り付け、信号発生器22が送信アンプ23を介して有線によって供給する電力によって表面弾性波素子25を駆動してもよい。この場合、表面弾性波素子25は、振動子25bが発生するバルク波を利用して反応容器7に分注された液体Lqの液面と表面弾性波素子25との間に存在する気泡の有無の検知と液体Lqの攪拌を行う。

【0054】

(変形例2)

また、表面弾性波素子25は、図16に示すように、振動子25bを構成する櫛歯状電極を円弧状に成形した収束型の素子としてもよい。櫛歯状電極を円弧状に成形すると、表面弾性波素子25は、振動子25bが出射した音波が対向する端面Fに向かって集束するので、液体へ出射する音波の出射方向を一方向に規制することができる。

【0055】

(変形例3)

また、攪拌装置20で使用する表面弾性波素子は、図17に示す表面弾性波素子25Aのように、圧電基板25aの両面に振動子25b,25dを形成し、反応容器7の底壁7cにエポキシ樹脂や紫外線硬化樹脂等の音響整合層Lmを介して取り付けてもよい。このとき、表面弾性波素子25Aは、有線又は無線によって電力を供給し、表面弾性波素子25を駆動する。

【0056】

そして、表面弾性波素子25Aを使用した攪拌装置20は、反応容器7が保持した液体Lqの液面と表面弾性波素子25Aとの間に存在する気泡を検知するときは、振動子25d(駆動周波数fb)を駆動し、図18に示すように、バルク波Wbを液体Lq中に出射し、気泡からの反射波を振動子25dによって受信する。一方、表面弾性波素子25Aを使用した攪拌装置20は、反応容器7が保持した液体Lqを攪拌するときは、振動子25b(駆動周波数f0)を駆動し、図19に示すように、表面弾性波Waを液体Lq中に出射する。

【0057】

このとき、表面弾性波素子25Aを使用した攪拌装置20は、振動子25b(駆動周波数f0)と振動子25d(駆動周波数fb)を切り替えて駆動することにより、図20に示すように、反応容器7が保持した液体Lqを表面弾性波WaとバルクWbによって攪拌し、液体Lqの液面と表面弾性波素子25Aとの間に存在する気泡を検知するときは、振動子25dによって気泡検知用のバルク波Wbを送受信する。このようにすると、攪拌装置20は、表面弾性波WaとバルクWbという出射方向及び速度の異なる2種類の音波によって液体Lqを攪拌するので、攪拌時間を短縮することができる。液体Lqを攪拌する場合、攪拌装置20は、振動子25bと振動子25dを同時に駆動してもよい。

【0058】

また、表面弾性波素子25Aを使用した攪拌装置20は、振動子25bと振動子25dを気泡の有無の検知に使用してもよい。即ち、攪拌装置20は、図21に示すように、振動子25dによって気泡の有無検知用のバルク波Wbを液体Lq中に出射し、気泡からの反射波を振動子25bによって受信する。そして、攪拌装置20は、振動子25b又は振動子25dを液体Lqの攪拌に使用する。

【0059】

(実施の形態2)

次に、本発明の攪拌装置及び自動分析装置にかかる実施の形態2を図面を参照して詳細に説明する。実施の形態1の自動分析装置は、反応容器7がキュベットホイール6に抜き差し自在に配置されたのに対し、実施の形態2の自動分析装置は反応容器がキュベットホイールに固定されると共に、必要に応じて反応容器及びキュベットホイールが分解可能である。

【0060】

図22は、本発明の攪拌装置を搭載した実施の形態2の自動分析装置を示す概略構成図である。図23は、図22の自動分析装置で使用するキュベットホイールを周方向に沿って切断した反応容器の断面図を攪拌装置の概略構成と共に示す図である。図24は、反応容器をキュベットホイールに固定する固定手段の一部である蓋板とねじとを示す斜視図である。図25は、反応容器が有する容器本体、弾性部材及び表面弾性波素子の配置を示す斜視図である。なお、実施の形態2の自動分析装置は、反応容器及びキュベットホイールの構成が異なることを除いて実施の形態1の自動分析装置と構成が同じであるので、同一の構成要素には同一の符号を使用している。

【0061】

自動分析装置30は、図22に示すように、作業テーブル2上に検体テーブル3、検体分注機構5、キュベットホイール31、測光装置8、洗浄装置9、試薬分注機構10、試薬テーブル11及び攪拌装置20が設けられ、制御部14、分析部15、入力部16及び表示部17を備えている。

【0062】

キュベットホイール31は、容器本体32と表面弾性波素子25Bとを着脱自在に固定する固定手段であり、検体テーブル3とは異なる駆動手段によって図22に矢印で示す方向に回転される。キュベットホイール31は、熱伝導性に優れ、比重が小さいアルミニウム等の金属からリング状に成形されている。キュベットホイール31は、図23に示すように、容器本体32と表面弾性波素子25Bとを保持する保持部であるホイール部31aと、蓋板31dとを有している。キュベットホイール31は、ホイール部31aと蓋板31dとを複数のねじ31hによって組み付けることにより容器本体32と表面弾性波素子25Bとを着脱自在に固定している。

【0063】

ホイール部31aは、容器本体32及び表面弾性波素子25Bを配置する凹部31b(図23参照)が周方向に沿って複数形成されている。各凹部31bには、図23に示すように、底壁の中央に送受電体24を配置する段部31cが形成されている。一方、蓋板31dは、図23及び図24に示すように、容器本体32に対応する位置に開口31eが形成され、開口31eの周方向両側にねじ孔31fが設けられると共に、下面に耐薬品性に優れたシリコーンゴムやフッ素系ゴム等からなる弾性部材31gが一体に取り付けられている。蓋板31dは、ねじ孔31fに挿通するねじ31hによってホイール部31aの上面に着脱自在に固定される。ここで、蓋板31dは、単一の部材であってもよいし、周方向に沿った複数箇所で分割し、複数のパーツとしてもよい。

【0064】

なお、キュベットホイール31は、各凹部31bの半径方向両側に測定光が通過する開口が形成されている。キュベットホイール31は、一周期で時計方向に(1周−1反応容器)/4個分回転し、四周期で反時計方向に容器本体32の1個分回転することにより、測光装置8によって各容器本体32に保持された液体が測光される。キュベットホイール31は、図22に示すように、測光装置8を挟んで一方に洗浄装置9が配置され、他方の下部には攪拌装置20が配置されている。

【0065】

容器本体32は、生体試料等の検体や試薬を含む液体を保持するもので、反応容器7と同じ素材が使用される。容器本体32は、図23に示すように、上下両端に開口32a,32bを有し、開口32a,32b間に試薬と検体とを含む数nL〜数十μLの微量な液体Lを保持する液体保持部32cが形成された四角筒からなる部材である。容器本体32は、図23及び図25に示すように、キュベットホイール31に形成した凹部31bに下方から弾性部材34,表面弾性波素子25B,弾性部材33及び容器本体32の順に配置される。そして、上方から被せた蓋板31dを複数のねじ31h(図24参照)によってホイール部31aの上面に固定する。

【0066】

これにより、容器本体32が下方に押圧されて弾性部材33,34が圧縮変形し、容器本体32は、弾性部材33及び表面弾性波素子25Bと共に一体化される。このとき、弾性部材33,34は、シリコーンゴムやフッ素系ゴム等から扁平な四角筒形状に成形され、開口32bと同じ大きさの開口33a,34aを有している。このため、弾性部材33が、容器本体32と表面弾性波素子25Bとに密着することで、容器本体32は、表面弾性波素子25B及び弾性部材33と共に容器を形成し、液体Lqを液密に保持することができる。但し、容器本体32は、表面弾性波素子25Bと共に液密に一体化することができれば、弾性部材33はなくてもよい。また、ねじは、リベットであっても良く、特にプッシュ式リベットであればキュベットホイール31の組み立てが容易になる。

【0067】

表面弾性波素子25Bは、送受電体24から発振された駆動信号(電力)をアンテナ25cで受信することによって液体を攪拌する表面弾性波を容器本体32へ向けて照射する音波発生手段である。表面弾性波素子25Bは、図26に示すように、ニオブ酸リチウム(LiNbO3)等からなる圧電基板25a上に櫛歯状電極(IDT)からなる振動子25bとアンテナ25cが形成されている。表面弾性波素子25Bは、図23に示すように、振動子25bを液体Lq側に向けて開口32bの下部に配置される。このため、表面弾性波素子25Bは、振動子25b及びアンテナ25cを二酸化ケイ素(SiO2)等の薄膜によって被覆し、液体Lqとの接触に起因する短絡から保護しておく。

【0068】

以上のように構成される自動分析装置30は、回転するキュベットホイール31によって周方向に沿って搬送されてくる複数の容器本体32に試薬分注機構10が試薬容器12から試薬を順次分注する。試薬が分注された容器本体32は、キュベットホイール31によって周方向に沿って搬送され、検体分注機構5によって検体テーブル3に保持された複数の検体容器4から検体が順次分注される。

【0069】

そして、検体が分注された容器本体32は、キュベットホイール31によって攪拌装置20の位置へ順次搬送され、図23に示すように、分注された試薬と検体とを含む液体Lqが表面弾性波素子25Bの発生する表面弾性波Waによって順次攪拌されて反応する。このようにして検体と試薬が反応した反応液は、キュベットホイール31が再び回転したときに測光装置8を通過し、光源から出射された分析光が透過する。そして、反応液を透過した分析光は、受光部で測光され、制御部14において吸光度をもとに成分濃度等が分析される。そして、分析が終了した容器本体32は、洗浄装置9によって洗浄された後、再度検体の分析に使用される。

【0070】

このとき、自動分析装置30は、実施の形態1と同じ攪拌装置20を備えている。このため、攪拌装置20は、図23に示すように、表面弾性波素子25Bを駆動して振動子25bから液体Lq中に矢印で示すように表面弾性波Waを出射すると、出射された表面弾性波Waは容器本体32の側壁や液体Lqの液面で反射しながら液体中を伝播し、振動子25bに戻ってくる。振動子25bは、このようにして戻ってくる表面弾性波Waよって反射信号を出力する。従って、攪拌装置20は、受信アンプ28から入力される反射信号をもとに、実施の形態1と同様に、反応容器7に保持された液体の液面と表面弾性波素子25Bとの間に存在する気泡の有無を検知することができる。

【0071】

実施の形態2の自動分析装置30は、以上のようにして容器本体32に分注された液体の液面と表面弾性波素子25Bとの間に存在する気泡の有無を駆動制御部26の制御のもとに検知し、液体中に気泡が存在しない場合には、分注された液体を攪拌し、液体中に気泡が存在する場合には、液体の攪拌を停止する。

【0072】

(変形例1)

ここで、攪拌装置20は、図27に示すように、振動子25bを下方に向けて表面弾性波素子25Bを容器本体32の開口32bの下部に配置してもよい。表面弾性波素子25Bをこのように配置すると、攪拌装置20は、分注された試薬と検体とを含む液体Lqをバルク波Wbによって攪拌すると共に、気泡から反射するバルク波Wbによって液体Lqの液面と表面弾性波素子25Bとの間に存在する気泡の有無を検知することができる。また、容器本体32は、上述のように、表面弾性波素子25Bと共に液密に一体化することができれば、弾性部材33はなくてもよい。

【0073】

(変形例2)

また、実施の形態2の攪拌装置20は、容器本体32と同じ素材を使用し、図28に示す容器本体36のように、上部の開口36aの他に、側壁36dに開口36eを形成してもよい。そして、キュベットホイール31は、凹部31bの側面上下2箇所に弾性部材37を設けておく。このため、図28に示す攪拌装置20は、開口36eの周囲に配置した弾性部材33を介して振動子25bを外側に向けて表面弾性波素子25Bを容器本体36の側壁36dに配置し、これらを凹部31bにセットした後、ホイール部31aと蓋板31dとを複数のねじ31hによって組み付ける。

【0074】

これにより、図28に示す攪拌装置20は、上下2箇所に設けた弾性部材37によって表面弾性波素子25Bが容器本体36に向けて付勢されると共に、容器本体36と表面弾性波素子25Bとが一体化した状態に保持される。この結果、図28に示す攪拌装置20は、液体Lqを容器本体36に液密に保持した状態で、分注された試薬と検体とを含む液体Lqを表面弾性波素子25Bが発生するバルク波Wbによって攪拌すると共に、液体Lq中に存在する気泡の気液界面から反射するバルク波Wbによって液体Lqの液面と表面弾性波素子25Bとの間に存在する気泡の有無を検知することができる。なお、複数のねじ31hを緩めて蓋板31dを外し、表面弾性波素子25Bと共に上方へ引き出せば、容器本体36は、弾性部材33や表面弾性波素子25Bから容易に分離することができる。

【0075】

ここで、図28に示す攪拌装置20は、開口36eの周囲に配置した弾性部材33を介して振動子25bを内側に向けて表面弾性波素子25Bを容器本体36の側壁36dに配置し、表面弾性波によって液体Lqを攪拌すると共に、容器本体36の側壁や液体Lqの液面から反射する表面弾性波によって液体Lqの液面と表面弾性波素子25Aとの間に存在する気泡の有無を検知してもよい。また、実施の形態2の攪拌装置20は、信号発生器22が送信アンプ23を介して有線によって供給する電力によって表面弾性波素子25Bを駆動してもよい。

【0076】

(実施の形態3)

次に、本発明の攪拌装置及び自動分析装置にかかる実施の形態3を図面を参照して詳細に説明する。実施の形態1,2の攪拌装置は、音波発生手段として表面弾性波素子を用いたのに対し、実施の形態3の攪拌装置は、音波発生手段として厚み縦振動子を使用している。図29は、反応容器を断面にして示す実施の形態3の攪拌装置の概略構成図である。実施の形態3の攪拌装置及び自動分析装置は、厚み縦振動子を除いて実施の形態1の攪拌装置及び自動分析装置と同じであるので、同一の構成要素には同一の符号を使用している。

【0077】

攪拌装置40は、図29に示すように、反応容器7の底壁7cに音響整合層を介して厚み縦振動子41が取り付けられ、攪拌部21と気泡検知部27とを備えている。

【0078】

厚み縦振動子41は、チタン酸ジルコン酸鉛(PZT)からなる圧電基板41aの両面に電極41bが設けられ、各電極41bには送信アンプ23を介して信号発生器22から数MHz〜数百MHz程度の高周波交流電圧が印加される。厚み縦振動子41は、印加される高周波交流電圧によって圧電基板41aに垂直に音波を発生する。

【0079】

ここで、厚み縦振動子41と反応容器7の底壁7cとの間に介在させる音響整合層は、エポキシ樹脂等の接着剤やシェラック等の他、ジェルや液体等を使用することができる。この場合、音響整合層は、音波の伝達効率を上げるため、厚み縦振動子41が発する周波数の波長λに対して厚みがλ/4となるように調整し、又は、できるだけ薄くなるように調整する。

【0080】

以上のように構成される攪拌装置40は、反応容器7に保持された液体Lq中に存在する気泡Bbの有無を検知するときは、駆動制御部26による制御の下に送信アンプ23を介して信号発生器22から供給されるパルス波からなる高周波交流電圧によって厚み縦振動子41を駆動すると電極41bが音波を誘起する。誘起された音波は、音響整合層を通って反応容器7の底壁7cへと伝搬し、図29に示すように、音響インピーダンスが近い液体Lq中へ矢印で示す音波Wが底壁7cの中央から上方に出射される。

【0081】

液体Lq中へ出射された音波は反応容器7の液体Lqの液面と厚み縦振動子41との間に存在する気泡の気液界面で反射して厚み縦振動子41に戻ってくる。電極41bは、気泡の気液界面Msから反射して厚み縦振動子41に戻ってくる音波によって反射信号を気泡検知部27へ出力する。従って、攪拌装置40は、受信アンプ28から入力される反射信号を気泡検知部27で検知することによって液体の液面と厚み縦振動子41との間に存在する気泡の有無を検知することができる。

【0082】

一方、反応容器7に保持された液体Lqを攪拌するときには、駆動制御部26によって駆動条件を切り替え、パルス波よりも長い連続波であって、気泡検知の場合よりも電圧の低い高周波交流電圧によって厚み縦振動子41を駆動する。これにより、電極41bによって誘起された音波が、底壁7cから液体Lq中へ出射され、この音波によって惹起される音響流によって液体Lqが攪拌される。

【0083】

このように、攪拌装置40は、液体を攪拌する攪拌機能と、分注した液体の容器底面と液面との間に存在する気泡を検知する機能とを備えており、従来の攪拌装置に受信アンプ28と処理部29とを有する気泡検知部27を設け、駆動制御部26によって厚み縦振動子41の駆動条件を切り替えるだけであるから僅かなスペースであっても設置することができ、自動分析装置1への搭載も容易である。

【図面の簡単な説明】

【0084】

【図1】本発明の攪拌装置を搭載した実施の形態1の自動分析装置を示す概略構成図である。

【図2】自動分析装置で使用する反応容器及びキュベットホイールの一部の斜視図と共に示す実施の形態1の攪拌装置の概略構成図である。

【図3】反応容器を断面にして示す実施の形態1の攪拌装置の概略構成図である。

【図4】図3に示す攪拌装置の攪拌部で使用する送受信基板を示す平面図である。

【図5】反応容器の底面に取り付ける表面弾性波素子の平面図である。

【図6】反応容器に保持された液体の液面レベルが適正な位置にある場合の、表面弾性波素子を駆動する送信波と送信波に起因する反射信号の受信波との関係を示す図である。

【図7】分注された液体の容器底面と液面との間に気泡が存在する反応容器を示す断面図である。

【図8】図7に示す気泡が液体中に存在する場合に気泡検知部が検知する受信波を示す図である。

【図9】分注された液体中の気泡が振動子に接している反応容器を示す断面図である。

【図10】図9に示す気泡が存在する場合に気泡検知部が検知する受信波を示す図である。

【図11】攪拌装置が駆動制御部の切替制御のもとに実行する気泡の有無の検知から攪拌或いは攪拌停止までの一連の制御を示すフローチャートである。

【図12】振動子に微小な気泡が付着した反応容器を示す断面図である。

【図13】図12に示す微小な気泡が存在する場合に気泡検知部が検知する受信波を示す図である。

【図14】反応容器に分注された液体から微小な気泡を除去した後、分注された液体中に存在する気泡の有無の検知と液体の攪拌操作を説明するフローチャートである。

【図15】実施の形態1の攪拌装置の変形例1を示す概略構成図である。

【図16】実施の形態1の攪拌装置の変形例2で使用する表面弾性波素子の平面図である。

【図17】攪拌装置の変形例3を示す反応容器及び表面弾性波素子の断面図である。

【図18】図17の攪拌装置を用いてバルク波によって反応容器が保持した液体の気泡を検知する場合を説明する断面図である。

【図19】図17の攪拌装置を用いて表面弾性波によって反応容器が保持した液体を攪拌する場合を説明する断面図である。

【図20】図17の攪拌装置の他の使用例を説明する断面図である。

【図21】図17の攪拌装置の更に他の使用例を説明する断面図である。

【図22】本発明の攪拌装置を搭載した実施の形態2の自動分析装置を示す概略構成図である。

【図23】図22の自動分析装置で使用するキュベットホイールを周方向に沿って切断した反応容器の断面図を攪拌装置の概略構成と共に示す図である。

【図24】反応容器をキュベットホイールに固定する固定手段の一部である蓋板とねじとを示す斜視図である。

【図25】反応容器が有する容器本体、弾性部材及び表面弾性波素子の配置を示す斜視図である。

【図26】図23に示す攪拌装置で使用する表面弾性波素子の平面図である。

【図27】実施の形態2の攪拌装置の変形例1であり、キュベットホイールを周方向に沿って切断した反応容器の断面図である。

【図28】実施の形態2の攪拌装置の変形例2であり、キュベットホイールを周方向に沿って切断した反応容器の断面図である。

【図29】反応容器を断面にして示す実施の形態3の攪拌装置の概略構成図である。

【符号の説明】

【0085】

1 自動分析装置

2 作業テーブル

3 検体テーブル

4 検体容器

5 検体分注機構

6 キュベットホイール

7 反応容器

8 測光装置

9 洗浄装置

10 試薬分注機構

11 試薬テーブル

12 試薬容器

13 読取装置

14 制御部

15 分析部

16 入力部

17 表示部

20 攪拌装置

21 攪拌部

22 信号発生器

23 送信アンプ

24 送受電体

25,25A 表面弾性波素子

25B 表面弾性波素子

26 駆動制御部

27 気泡検知部

28 受信アンプ

29 処理部

30 自動分析装置

31 キュベットホイール

32,36 容器本体

33,34 弾性部材

37 弾性部材

40 攪拌装置

41 厚み縦振動子

Lm 音響整合層

【技術分野】

【0001】

本発明は、攪拌装置及び自動分析装置に関するものである。

【背景技術】

【0002】

従来、自動分析装置は、血液や尿等の多数の検体を分析する際に使用されている。そして、検体の適切な分注を行うため、分注対象の液面の位置を非接触で検知する液面検知装置が提案されている(例えば、特許文献1参照)。特に、自動分析装置は、検体や試薬の微量化並びに容器の小型化の要請により、音波発生手段を反応容器と一体に設け、反応容器が保持した液体を音波によって非接触で攪拌する攪拌装置を備えたものが提案されている(特許文献2参照)。

【0003】

【特許文献1】特許第3063792号公報

【特許文献2】特開2006−90791号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、特許文献2に開示された攪拌装置は、液体に気泡が混入していると、気泡によって音波の伝搬が妨げられ、液体の攪拌が阻害されることから、容器に分注された液体の液面から音波発生手段までの間の気泡の混入の有無を検知する手段の提供が望まれていた。

【0005】

本発明は、上記に鑑みてなされたものであって、容器に分注された液体中に存在する気泡の有無を検知することが可能な攪拌装置及び自動分析装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上述した課題を解決し、目的を達成するために、本発明の攪拌装置は、液体を保持する容器に設けられ、前記液体に照射する音波によって前記液体を攪拌する音波発生手段と、前記音波発生手段から出射され、前記液体の液面と前記音波発生手段との間に存在する気泡から反射される音波の有無によって前記気泡の有無を検知する気泡検知手段と、を備えたことを特徴とする。

【0007】

また、本発明の攪拌装置の一態様は、上記の発明において、前記音波発生手段は、前記気泡の有無を検知する場合の音波の照射時間が前記液体を攪拌する場合の音波の照射時間よりも短くなるように駆動されることを特徴とする。

【0008】

また、本発明の攪拌装置の一態様は、上記の発明において、前記音波発生手段は、前記気泡検知手段によって前記液面と前記音波発生手段との間に気泡が存在することが検知された場合に、前記液体に音波を照射して前記液体を予備攪拌することを特徴とする。

【0009】

また、本発明の攪拌装置の一態様は、上記の発明において、前記音波発生手段は、駆動条件の切り替えによって、前記液体を攪拌する場合と、前記液面と前記音波発生手段との間の気泡の有無を検知する場合とで、共通して用いられることを特徴とする。

【0010】

また、本発明の攪拌装置の一態様は、上記の発明において、前記音波発生手段は、圧電基板と、前記圧電基板上に形成される電極とを有する表面弾性波素子又は厚み縦振動子であることを特徴とする。

【0011】

また、上述した課題を解決し、目的を達成するために、本発明の自動分析装置は、検体と試薬を含む複数の異なる液体を攪拌して反応させ、反応液の光学的特性を測定して前記反応液を分析する自動分析装置であって、前記攪拌装置を用いて前記液体中に存在する気泡の有無を検知すると共に、前記反応容器に分注される前記複数の異なる液体を攪拌し、反応液を光学的に分析することを特徴とする。

【発明の効果】

【0012】

本発明の攪拌装置は、液体を保持する容器に設けられ、液体に照射する音波によって液体を攪拌する音波発生手段と、音波発生手段から出射され、液体の液面と音波発生手段との間に存在する気泡から反射される音波の有無によって気泡の有無を検知する気泡検知手段とを備え、本発明の自動分析装置は、前記攪拌装置を備えているので、音波発生手段と容器に分注された液体の液面との間に存在する気泡の有無を検知することができるという効果を奏する。

【発明を実施するための最良の形態】

【0013】

(実施の形態1)

以下、本発明の攪拌装置及び自動分析装置にかかる実施の形態1について、図面を参照して詳細に説明する。図1は、本発明の攪拌装置を搭載した実施の形態1の自動分析装置を示す概略構成図である。図2は、自動分析装置で使用する反応容器及びキュベットホイールの一部の斜視図と共に示す実施の形態1の攪拌装置の概略構成図である。図3は、反応容器を断面にして示す実施の形態1の攪拌装置の概略構成図である。

【0014】

自動分析装置1は、図1に示すように、作業テーブル2上に検体テーブル3、検体分注機構5、キュベットホイール6、測光装置8、洗浄装置9、試薬分注機構10及び試薬テーブル11が設けられ、攪拌装置20を備えている。

【0015】

検体テーブル3は、図1に示すように、駆動手段によって矢印で示す方向に回転され、外周には周方向に沿って等間隔で配置される収納室3aが複数設けられている。各収納室3aは、検体を収容した検体容器4が着脱自在に収納される。

【0016】

検体分注機構5は、キュベットホイール6に保持された複数の反応容器7に検体を分注する手段であり、図1に示すように、検体テーブル3の複数の検体容器4から検体を順次反応容器7に分注する。

【0017】

キュベットホイール6は、検体テーブル3とは異なる駆動手段によって図1に矢印で示す方向に回転され、外周には周方向に沿って複数の凹部6aが等間隔で設けられている。キュベットホイール6は、各凹部6aの半径方向両側に測定光が通過する開口6b(図2参照)が形成されている。キュベットホイール6は、一周期で時計方向に(1周−1反応容器)/4個分回転し、四周期で反時計方向に凹部6aの1個分回転する。また、キュベットホイール6は、反応容器7が移動する外周部に測光装置8、洗浄装置9及び攪拌装置20が配置されている。

【0018】

反応容器7は、容量が数nL〜数十μLと微量な容器であり、測光装置8の光源から出射された分析光(340〜800nm)に含まれる光の80%以上を透過する透明素材、例えば、耐熱ガラスを含むガラス,環状オレフィンやポリスチレン等の合成樹脂が使用される。反応容器7は、図2及び図3に示すように、側壁7a,7bと底壁とによって液体を保持する凹部7dが形成され、凹部7dの上部に開口7eを有する四角筒形状のキュベットであり、攪拌装置20の表面弾性波素子25が底壁を構成している。反応容器7は、凹部7dの内面に検体や試薬等の液体に対する親和性処理が施されており、対向する2つの側壁7aが分析光を透過させて液体の光学的測定に使用される。反応容器7は、側壁7aをキュベットホイール6の半径方向に向けると共に、側壁7bをキュベットホイール6の周方向に向けて、凹部6aに抜き差し自在に配置される。

【0019】

測光装置8は、図1に示すように、キュベットホイール6外周の洗浄装置9と攪拌装置20との間に配置され、反応容器7に保持された液体を分析する分析光(340〜800nm)を出射する光源と、液体を透過した分析光を分光して受光する受光器とを有している。測光装置8は、前記光源と受光器がキュベットホイール6の凹部6aを挟んで半径方向に対向する位置に配置されている。

【0020】

洗浄装置9は、反応容器7から液体や洗浄液を排出する排出手段と、洗浄液の分注手段とを有している。洗浄装置9は、測光終了後の反応容器7から測光後の液体を排出した後、洗浄液を分注する。洗浄装置9は、洗浄液の分注と排出の動作を複数回繰り返すことにより、反応容器7の内部を洗浄する。このようにして洗浄された反応容器7は、再度、新たな検体の分析に使用される。

【0021】

試薬分注機構10は、キュベットホイール6に保持された複数の反応容器7に試薬を分注する手段であり、図1に示すように、試薬テーブル11の所定の試薬容器12から試薬を順次反応容器7に分注する。

【0022】

試薬テーブル11は、検体テーブル3及びキュベットホイール6とは異なる駆動手段によって図1に矢印で示す方向に回転され、扇形に成形された収納室11aが周方向に沿って複数設けられている。各収納室11aは、試薬容器12が着脱自在に収納される。複数の試薬容器12は、それぞれ検査項目に応じた所定の試薬が満たされ、外面には収容した試薬に関する情報を表示する情報記録媒体(図示せず)が貼付されている。

【0023】

ここで、試薬テーブル11の外周には、図1に示すように、試薬容器12に貼付した前記情報記録媒体に記録された試薬の種類,ロット及び有効期限等の試薬情報を読み取り、制御部14へ出力する読取装置13が設置されている。

【0024】

制御部14は、検体テーブル3、検体分注機構5、キュベットホイール6、測光装置8、洗浄装置9、試薬分注機構10、試薬テーブル11、読取装置13、分析部15、入力部16、表示部17及び攪拌装置20等と接続され、例えば、分析結果を記憶する記憶機能を備えたマイクロコンピュータ等が使用される。制御部14は、自動分析装置1の各部の作動を制御すると共に、前記情報記録媒体の記録から読み取った試薬情報に基づき、試薬のロットや有効期限等が設置範囲外の場合、分析作業を停止するように自動分析装置1を制御し、或いはオペレータに警告を発する。

【0025】

分析部15は、制御部14を介して測光装置8に接続され、受光器が受光した光量に基づく反応容器7内の液体の吸光度から検体の成分濃度等を分析し、分析結果を制御部14に出力する。入力部16は、制御部14へ検査項目等を入力する操作を行う部分であり、例えば、キーボードやマウス等が使用される。表示部17は、分析内容や警報等を表示するもので、ディスプレイパネル等が使用される。

【0026】

攪拌装置20は、反応容器7に分注された液体を音波によって攪拌すると共に、反応容器7に分注された液体の液面と表面弾性波素子25との間に存在する気泡の有無を検知する装置であり、図2及び図3に示すように、攪拌部21と、気泡検知部27とを備えている。

【0027】

攪拌部21は、反応容器7に分注された液体を攪拌する部分であり、図3に示すように、信号発生器22、送信アンプ23、送受電体24及び表面弾性波素子25を有している。

【0028】

信号発生器22は、駆動制御部26による制御のもとに発振周波数を変更可能な発振回路を有しており、数MHz〜数百MHz程度の高周波の発振信号を送信アンプ23及び気泡検知部27に設けた処理部29へ出力する。送信アンプ23は、信号発生器22から入力される高周波の発振信号を増幅して送受電体24へ出力する。

【0029】

送受電体24は、表面弾性波素子25に電力を無線送電すると共に、表面弾性波素子25が発する反射信号を受電するもので、キュベットホイール6に形成した複数の凹部6aの底にそれぞれ設置されている。各送受電体24は、図4に示すように、基板24a上にRF送受信アンテナ24bが形成されている。送受電体24は、送信アンプ23によって増幅された高周波の発振信号をRF送受信アンテナ24aから表面弾性波素子25に発信する。ここで、送受電体24と送信アンプ23や受信アンプ28との間は、キュベットホイール6が回転しても電力が電送されるように、接触電極を介して接続され、キュベットホイール6の回転に伴って送信アンプ23や受信アンプ28と接続される送受電体24が順次切り替わる。

【0030】

表面弾性波素子25は、反応容器7が保持する液体に接触して液体を攪拌する音波(表面弾性波)を液体に照射すると共に、反応容器7の底壁を兼ねる音波発生手段である。表面弾性波素子25は、図3及び図5に示すように、ニオブ酸リチウム(LiNbO3)等からなる圧電基板25a上に櫛歯状電極(IDT)からなる振動子25bとアンテナ25cが形成されている。このとき、音波(表面弾性波)は、圧電基板25aの板面に垂直な面に対して所定角度傾斜した方向へ出射され、例えば、128YXカットのニオブ酸リチウムからなる圧電基板25aと水とが接している場合には、鉛直面に対して約22°傾斜した方向へ出射される。但し、表面弾性波素子25は、反応容器7の底壁を兼ねることから、液体と接する上面には振動子25b及びアンテナ25cを覆い、液体による短絡等から保護する保護膜が形成されている。振動子25bは、RF送受信アンテナ24aから発信される駆動信号(電力)をアンテナ25cで受信することによって音波(表面弾性波)を発生する。ここで、前記保護膜は、透過する表面弾性波の波長λよりも十分薄く形成する。

【0031】

駆動制御部26は、液体を攪拌する場合と液体中に存在する気泡の有無を検知する場合とにおける表面弾性波素子25の駆動条件を切替制御し、気泡の有無を検知する場合に液体に音波を照射する駆動制御手段であり、処理部29と同様にEPU等の電子制御手段が使用され、攪拌部21に設けた信号発生器22の作動を制御する。駆動制御部26は、信号発生器22を介して、例えば、表面弾性波素子25が発する音波の特性(周波数,強度,位相,波の特性)、波形(正弦波,三角波,矩形波,バースト波等)或いは変調(振幅変調,周波数変調)等を制御する。また、駆動制御部26は、内蔵したタイマに従って信号発生器22が発振する発振信号の周波数を変更することができる。

【0032】

ここで、駆動制御部26は、気泡の有無を検知する場合の音波(表面弾性波)の照射時間が、反応容器7が保持した液体を攪拌する場合の音波の照射時間よりも短くなるように信号発生器22を制御し、例えば、気泡の有無を検知する場合にはパルス波やバースト波を使用する。このとき、駆動制御部26は、気泡の有無を検知する場合には、時間をおいて複数のパルス波等を発信するように信号発生器22を制御すると、気泡の有無を確実に検知することができる。また、駆動制御部26は、液体を攪拌する場合には、連続波を発信するように信号発生器22を制御する。さらに、駆動制御部26は、液体を攪拌する場合には、表面弾性波素子25の駆動信号の電圧が気泡の有無を検知する場合よりも大きくなるように信号発生器22を制御する。

【0033】

気泡検知部27は、気泡の有無を検知する場合に表面弾性波素子25から出射され、気泡から反射される音波の有無によって反応容器7に分注された液体中に存在する気泡の有無を検知する気泡検知手段であり、図3に示すように、信号発生器22、送信アンプ23、送受電体24、表面弾性波素子25、受信アンプ28及び処理部29を備えている。

【0034】

受信アンプ28は、反応容器7に保持された液体の下側の気液界面から反射した音波によって表面弾性波素子25が出力する反射信号を増幅し、増幅した反射信号を処理部29へ出力する。ここで、表面弾性波素子25が反応容器7に保持された液体に音波を照射すると、音波は反応容器7の側壁7a,7bや液面で反射しながら液体中を伝播し、表面弾性波素子25の振動子25bに戻ってくる他、液体中に気泡が存在する場合、音波は気泡の振動子25aに近い下側の気液界面から反射されて振動子25bに戻ってくる。このようにして振動子25bに戻る音波により、圧電基板25aにおいて機械エネルギーから電気エネルギーへの変換が発生し、表面弾性波素子25は、アンテナ25cから送受電体24のRF送受信アンテナ24aへ反射信号(電力)を出力する。このとき、反応容器7の側壁7a,7bや液面で反射し、表面弾性波素子25の振動子25bに戻ってくる時間は、液面の反応容器7の底面からの位置、即ち、液面の振動子25bからの位置に比例している。

【0035】

処理部29は、例えば、EPU等の電子制御手段が使用され、メモリ機能を備えている。処理部29は、信号発生器22から入力される駆動信号と受信アンプ28から入力される反射信号との時間差をもとに液面の位置を検知すると共に、受信アンプ28から入力される反射信号をもとに表面弾性波素子25と反応容器7に保持された液体の液面との間に存在する気泡の有無を検知する。

【0036】

以上のように構成される自動分析装置1は、回転するキュベットホイール6によって周方向に沿って搬送されてくる複数の反応容器7に試薬分注機構10が試薬容器12から試薬を順次分注する。試薬が分注された反応容器7は、キュベットホイール6によって周方向に沿って搬送され、検体分注機構5によって検体テーブル3に保持された複数の検体容器4から検体が順次分注される。

【0037】

そして、検体が分注された反応容器7は、キュベットホイール6によって攪拌装置20へ搬送され、分注された試薬と検体が攪拌部21によって順次攪拌されて反応する。このようにして検体と試薬が反応した反応液は、キュベットホイール6が再び回転したときに測光装置8を通過し、光源から出射された分析光が透過する。そして、反応液を透過した分析光は、受光部で測光され、制御部14において吸光度をもとに成分濃度等が分析される。そして、分析が終了した反応容器7は、洗浄装置9によって洗浄された後、再度検体の分析に使用される。

【0038】

このとき、攪拌装置20は、図3に示すように、表面弾性波素子25を駆動して振動子25bから液体Lq中に矢印で示すように音波を出射すると、出射された音波は反応容器7の側壁7a,7bや液体Lqの液面で反射しながら液体中を伝播して振動子25bに戻ってくる。振動子25bは、このようにして振動子25bに戻ってくる音波によって反射信号を出力する。従って、攪拌装置20は、信号発生器22から入力される駆動信号と受信アンプ28から入力される反射信号との時間差を処理部29によって求めれば、液面の振動子25bからの位置を検知することができる。

【0039】

例えば、反応容器7に保持された液体の液面レベルがそれぞれ図3に示すL1,L2,L3(L1<L2<L3)の適正な位置にある場合について、表面弾性波素子25を駆動する送信波と、前記送信波に起因する反射信号の受信波との関係は、図6に示すようになる。図6において、縦軸は信号の電圧、横軸は時間であり、送信波は時刻Tsにおいて送信され、その後、攪拌時間Tmix中に攪拌用の駆動信号が表面弾性波素子25に出力される。このとき、各液面レベルL1,L2,L3の液面から反射した反射信号の受信波は、液面レベルL1,L2,L3に対応してそれぞれ時刻TR1,TR2,TR3において気泡検知部27で検知される。従って、気泡検知部27は、時刻TR1と時刻Tsとの時間差(TR1−Ts)から液面レベルL1の振動子25bからの位置を、時刻TR2と時刻Tsとの時間差(TR2−Ts)から液面レベルL2の振動子25bからの位置を、時刻TR3と時刻Tsとの時間差(TR3−Ts)から液面レベルL3の振動子25bからの位置を、それぞれ検知することができる。

【0040】

このとき、図7に示すように、反応容器7に分注された液体Lq中に気泡Bbが存在すると、気泡Bbの下側の気液界面Msが液面レベルL1(図3参照)よりも低くなって振動子25bに接近する。このため、液体Lqに出射された音波Waは、気液界面Msと振動子25bとの間で多重反射する.この結果、気泡検知部27は、図8に示す受信波を受信する。従って、処理部29は、このような多重反射による受信波によって、分注された液体Lq中に気泡Bbが存在することを検知することができる。

【0041】

但し、図9に示すように、気泡Bbが振動子25bに接していると、音響インピーダンスの相違によって音波は液体Lq中に出射されることなく気泡検知部27へと反射され、信号発生部22から気泡検知部27へ出力される送信波と重なってしまう。このため、気泡検知部27は、図10に示すように、送信波を検知するだけである。従って、本発明の攪拌装置20は、図8に示す多重反射による受信波と図10に示す送信波のみの場合の信号から反応容器7に分注された液体中に存在する気泡の有無を検知することができる。

【0042】

攪拌装置20は、駆動制御部26の制御の下に以上のようにして反応容器7に分注された液体中に存在する気泡の有無を検知し、気泡がない場合には、分注した液体を攪拌し、気泡がある場合には、攪拌を停止する。このとき、攪拌装置20が駆動制御部26の切替制御のもとに実行する気泡の有無の検知から攪拌或いは攪拌停止までの一連の制御を図11に示すフローチャートを参照して説明する。

【0043】

先ず、駆動制御部26は、信号発生器22にパルス波の送信を指示する(ステップS100)。これにより、信号発生器22は、送信アンプ23及び送受電体24を介して表面弾性波素子25にパルス波からなる駆動信号を出力する。この結果、表面弾性波素子25は、振動子25bが発生した音波を反応容器7が保持した液体に出射する。液体に出射された音波は、反応容器7の側壁7a,7bや液面或いは気泡によって反射されて振動子25bに戻り、振動子25bに戻ってくる音波によって振動子25bが反射信号を出力する。

【0044】

このため、振動子25bが出力した反射信号を気泡検知部27が受信する(ステップS102)。気泡検知部27が受信した反射信号は、受信アンプ28で増幅されて処理部29へ出力される。そして、処理部29は、受信アンプ28から入力される反射信号によって反応容器7に分注された液体の液面と表面弾性波素子25との間に存在する気泡の有無を検知する(ステップS104)。このようにして気泡検知部27によって検知された気泡の有無の情報は、駆動制御部26へ出力される。

【0045】

次に、駆動制御部26は、気泡検知部27から入力される気泡の有無の情報から液体の液面と表面弾性波素子25との間に存在する気泡の有無を判定する(ステップS106)。反応容器7に分注された液体の液面と表面弾性波素子25との間に気泡が存在しない場合(ステップS106,No)、駆動制御部26は、表面弾性波素子25の駆動条件を切り替え、信号発生器22に反応容器7が保持した液体の攪拌を指示し(ステップS108)、気泡検知から攪拌までの一連の制御を終了する。なお、この一連の制御は、キュベットホイール6が回転して新たな反応容器7が攪拌装置20の位置へ搬送されるごとに繰り返される。

【0046】

一方、反応容器7に分注された液体の液面と表面弾性波素子25との間に気泡が存在する場合(ステップS106,Yes)、駆動制御部26は、表面弾性波素子25による反応容器7が保持した液体の攪拌停止を信号発生器22に指示し(ステップS110)、一連の制御を終了する。このとき、駆動制御部26は、表示部17に液面と表面弾性波素子25との間に気泡が混入した反応容器7が存在する旨とその反応容器7のキュベットホイール6上における位置を表示してオペレータに警告を発する。オペレータは、このような警告が発せられた反応容器7を排除する。

【0047】

このように、攪拌装置20は、従来の攪拌装置に受信アンプ28と処理部29とを有する気泡検知部27を設け、駆動制御部26によって表面弾性波素子25の駆動条件を切り替えるだけで、液体を攪拌する場合と、液面と表面弾性波素子25との間の気泡の有無を検知する場合とで共通した表面弾性波素子25を利用して分注された液体の攪拌と、液面と表面弾性波素子25との間に存在する気泡の有無を検知することができる。このため、攪拌装置20は、反応容器7に分注された液体の容器底面と液面との間に気泡が存在しない状態で液体を適切に攪拌することができる。しかも、気泡検知部27は、受信アンプ28と処理部29とを有するだけの簡単な構成であるから僅かなスペースであっても攪拌装置20に設置することができ、自動分析装置1への搭載も容易である。

【0048】

ここで、反応容器7に分注された液体中に存在する気泡は、振動子25bに付着する図12に示す微小な気泡Bsの場合がある。このとき、表面弾性波素子25を駆動して振動子25bから液体Lq中に矢印で示すように音波Waを出射すると、出射された音波Waは微小な気泡Bsで反射されると共に、反応容器7の側壁7a,7bや液体Lqの液面で反射しながら液体中を伝播して振動子25bに戻ってくる。このように微小な気泡Bsでの反射に起因して振動子25bに戻ってくる音波Waによって出力される反射信号は、図13に示す受信波として気泡検知部27で検知される。このとき、振動子25bは、斜め左上方と斜め右上方へ向かって2方向に音波を出射する。但し、図13は、説明と図面上での表示を簡単にするため、振動子25bが出射する音波左上方へ出射される一方の音波のみを示している。

【0049】

このような微小な気泡Bsが存在すると、気泡Bsの気液界面での音波の反射や気泡Bsによって振動子25bから音波が液体Lq中へ出射しない等の理由で、振動子25bで発生した音波の出射方向がばらつき、振動子25bに音波が戻ってくる確率が減少する。これは、気泡の大きさや数に起因し、微小な気泡Bsであっても振動子25bを覆う面積が多くなる程、振動子25bに音波が戻ってくる確率が減少する。従って、このような微小な気泡Bsを除去しないと、攪拌装置20は、分注された液体の容器底面と液面との間に存在する気泡を検知することができなくなる。この場合、このような微小な気泡Bsは、容器底面と液面との間に存在する比較的大きな気泡に比べると、振動子25bを駆動することによって簡単に除去することができる。

【0050】

このため、攪拌装置20は、図14に示すフローチャートで説明する手順の下に各反応容器7が搬送されてくる都度、駆動制御部27の制御の下に、反応容器7に分注された液体から微小な気泡を除去した後、分注された液体の容器底面と液面との間に存在する気泡の検知と液体の攪拌操作を行う。即ち、駆動制御部27は、先ず、気泡の検知回数を設定する(ステップS200)。この検知回数は、デフォルトでn=0に設定される。次に、駆動制御部27は、気泡の検知を行う(ステップS202)。次いで、駆動制御部27は、気泡の検知回数を設定する(ステップS204)。この検知回数は、デフォルトで設定されたnに1を加えたn+1とされる。

【0051】

その後、駆動制御部27は、気泡の有無を判定する(ステップS206)。この場合、駆動制御部27は、図13に示す受信波をもとに気泡の有無を判定する。気泡が検知された場合(ステップS206,Yes)、駆動制御部27は、気泡の検知回数nが1以下か否かを判定する(ステップS208)。判定の結果、気泡の検知回数nが1以下の場合(ステップS208,Yes)、駆動制御部27は、検知した気泡は微小な気泡と判断し、反応容器7に分注された液体を予備攪拌する(ステップS210)。この予備攪拌により反応容器7に分注された液体に混入した気泡が除去される。予備攪拌後、駆動制御部27は、ステップS202に戻って引き続くステップを繰り返す。判定の結果、気泡の検知回数nが1を超えている場合(ステップS208,No)、駆動制御部27は、検知した気泡は液体の容器底面と液面との間に存在する大きな気泡であると判断し、気泡の検知と液体の攪拌操作を終了する。

【0052】

一方、気泡が検知されなかった場合(ステップS206,No)、駆動制御部27は、信号発生器22に表面弾性波素子25による反応容器7が保持した液体の攪拌を指示し(ステップS108)、攪拌装置20による気泡検知から攪拌までの一連の制御を終了する。

【0053】

(変形例1)

ここで、攪拌装置20は、図15に示すように、反応容器7の底壁7cにエポキシ樹脂や紫外線硬化樹脂等の音響整合層を介して表面弾性波素子25を取り付け、信号発生器22が送信アンプ23を介して有線によって供給する電力によって表面弾性波素子25を駆動してもよい。この場合、表面弾性波素子25は、振動子25bが発生するバルク波を利用して反応容器7に分注された液体Lqの液面と表面弾性波素子25との間に存在する気泡の有無の検知と液体Lqの攪拌を行う。

【0054】

(変形例2)

また、表面弾性波素子25は、図16に示すように、振動子25bを構成する櫛歯状電極を円弧状に成形した収束型の素子としてもよい。櫛歯状電極を円弧状に成形すると、表面弾性波素子25は、振動子25bが出射した音波が対向する端面Fに向かって集束するので、液体へ出射する音波の出射方向を一方向に規制することができる。

【0055】

(変形例3)

また、攪拌装置20で使用する表面弾性波素子は、図17に示す表面弾性波素子25Aのように、圧電基板25aの両面に振動子25b,25dを形成し、反応容器7の底壁7cにエポキシ樹脂や紫外線硬化樹脂等の音響整合層Lmを介して取り付けてもよい。このとき、表面弾性波素子25Aは、有線又は無線によって電力を供給し、表面弾性波素子25を駆動する。

【0056】

そして、表面弾性波素子25Aを使用した攪拌装置20は、反応容器7が保持した液体Lqの液面と表面弾性波素子25Aとの間に存在する気泡を検知するときは、振動子25d(駆動周波数fb)を駆動し、図18に示すように、バルク波Wbを液体Lq中に出射し、気泡からの反射波を振動子25dによって受信する。一方、表面弾性波素子25Aを使用した攪拌装置20は、反応容器7が保持した液体Lqを攪拌するときは、振動子25b(駆動周波数f0)を駆動し、図19に示すように、表面弾性波Waを液体Lq中に出射する。

【0057】

このとき、表面弾性波素子25Aを使用した攪拌装置20は、振動子25b(駆動周波数f0)と振動子25d(駆動周波数fb)を切り替えて駆動することにより、図20に示すように、反応容器7が保持した液体Lqを表面弾性波WaとバルクWbによって攪拌し、液体Lqの液面と表面弾性波素子25Aとの間に存在する気泡を検知するときは、振動子25dによって気泡検知用のバルク波Wbを送受信する。このようにすると、攪拌装置20は、表面弾性波WaとバルクWbという出射方向及び速度の異なる2種類の音波によって液体Lqを攪拌するので、攪拌時間を短縮することができる。液体Lqを攪拌する場合、攪拌装置20は、振動子25bと振動子25dを同時に駆動してもよい。

【0058】

また、表面弾性波素子25Aを使用した攪拌装置20は、振動子25bと振動子25dを気泡の有無の検知に使用してもよい。即ち、攪拌装置20は、図21に示すように、振動子25dによって気泡の有無検知用のバルク波Wbを液体Lq中に出射し、気泡からの反射波を振動子25bによって受信する。そして、攪拌装置20は、振動子25b又は振動子25dを液体Lqの攪拌に使用する。

【0059】

(実施の形態2)

次に、本発明の攪拌装置及び自動分析装置にかかる実施の形態2を図面を参照して詳細に説明する。実施の形態1の自動分析装置は、反応容器7がキュベットホイール6に抜き差し自在に配置されたのに対し、実施の形態2の自動分析装置は反応容器がキュベットホイールに固定されると共に、必要に応じて反応容器及びキュベットホイールが分解可能である。

【0060】

図22は、本発明の攪拌装置を搭載した実施の形態2の自動分析装置を示す概略構成図である。図23は、図22の自動分析装置で使用するキュベットホイールを周方向に沿って切断した反応容器の断面図を攪拌装置の概略構成と共に示す図である。図24は、反応容器をキュベットホイールに固定する固定手段の一部である蓋板とねじとを示す斜視図である。図25は、反応容器が有する容器本体、弾性部材及び表面弾性波素子の配置を示す斜視図である。なお、実施の形態2の自動分析装置は、反応容器及びキュベットホイールの構成が異なることを除いて実施の形態1の自動分析装置と構成が同じであるので、同一の構成要素には同一の符号を使用している。

【0061】

自動分析装置30は、図22に示すように、作業テーブル2上に検体テーブル3、検体分注機構5、キュベットホイール31、測光装置8、洗浄装置9、試薬分注機構10、試薬テーブル11及び攪拌装置20が設けられ、制御部14、分析部15、入力部16及び表示部17を備えている。

【0062】

キュベットホイール31は、容器本体32と表面弾性波素子25Bとを着脱自在に固定する固定手段であり、検体テーブル3とは異なる駆動手段によって図22に矢印で示す方向に回転される。キュベットホイール31は、熱伝導性に優れ、比重が小さいアルミニウム等の金属からリング状に成形されている。キュベットホイール31は、図23に示すように、容器本体32と表面弾性波素子25Bとを保持する保持部であるホイール部31aと、蓋板31dとを有している。キュベットホイール31は、ホイール部31aと蓋板31dとを複数のねじ31hによって組み付けることにより容器本体32と表面弾性波素子25Bとを着脱自在に固定している。

【0063】

ホイール部31aは、容器本体32及び表面弾性波素子25Bを配置する凹部31b(図23参照)が周方向に沿って複数形成されている。各凹部31bには、図23に示すように、底壁の中央に送受電体24を配置する段部31cが形成されている。一方、蓋板31dは、図23及び図24に示すように、容器本体32に対応する位置に開口31eが形成され、開口31eの周方向両側にねじ孔31fが設けられると共に、下面に耐薬品性に優れたシリコーンゴムやフッ素系ゴム等からなる弾性部材31gが一体に取り付けられている。蓋板31dは、ねじ孔31fに挿通するねじ31hによってホイール部31aの上面に着脱自在に固定される。ここで、蓋板31dは、単一の部材であってもよいし、周方向に沿った複数箇所で分割し、複数のパーツとしてもよい。

【0064】

なお、キュベットホイール31は、各凹部31bの半径方向両側に測定光が通過する開口が形成されている。キュベットホイール31は、一周期で時計方向に(1周−1反応容器)/4個分回転し、四周期で反時計方向に容器本体32の1個分回転することにより、測光装置8によって各容器本体32に保持された液体が測光される。キュベットホイール31は、図22に示すように、測光装置8を挟んで一方に洗浄装置9が配置され、他方の下部には攪拌装置20が配置されている。

【0065】

容器本体32は、生体試料等の検体や試薬を含む液体を保持するもので、反応容器7と同じ素材が使用される。容器本体32は、図23に示すように、上下両端に開口32a,32bを有し、開口32a,32b間に試薬と検体とを含む数nL〜数十μLの微量な液体Lを保持する液体保持部32cが形成された四角筒からなる部材である。容器本体32は、図23及び図25に示すように、キュベットホイール31に形成した凹部31bに下方から弾性部材34,表面弾性波素子25B,弾性部材33及び容器本体32の順に配置される。そして、上方から被せた蓋板31dを複数のねじ31h(図24参照)によってホイール部31aの上面に固定する。

【0066】

これにより、容器本体32が下方に押圧されて弾性部材33,34が圧縮変形し、容器本体32は、弾性部材33及び表面弾性波素子25Bと共に一体化される。このとき、弾性部材33,34は、シリコーンゴムやフッ素系ゴム等から扁平な四角筒形状に成形され、開口32bと同じ大きさの開口33a,34aを有している。このため、弾性部材33が、容器本体32と表面弾性波素子25Bとに密着することで、容器本体32は、表面弾性波素子25B及び弾性部材33と共に容器を形成し、液体Lqを液密に保持することができる。但し、容器本体32は、表面弾性波素子25Bと共に液密に一体化することができれば、弾性部材33はなくてもよい。また、ねじは、リベットであっても良く、特にプッシュ式リベットであればキュベットホイール31の組み立てが容易になる。

【0067】

表面弾性波素子25Bは、送受電体24から発振された駆動信号(電力)をアンテナ25cで受信することによって液体を攪拌する表面弾性波を容器本体32へ向けて照射する音波発生手段である。表面弾性波素子25Bは、図26に示すように、ニオブ酸リチウム(LiNbO3)等からなる圧電基板25a上に櫛歯状電極(IDT)からなる振動子25bとアンテナ25cが形成されている。表面弾性波素子25Bは、図23に示すように、振動子25bを液体Lq側に向けて開口32bの下部に配置される。このため、表面弾性波素子25Bは、振動子25b及びアンテナ25cを二酸化ケイ素(SiO2)等の薄膜によって被覆し、液体Lqとの接触に起因する短絡から保護しておく。

【0068】

以上のように構成される自動分析装置30は、回転するキュベットホイール31によって周方向に沿って搬送されてくる複数の容器本体32に試薬分注機構10が試薬容器12から試薬を順次分注する。試薬が分注された容器本体32は、キュベットホイール31によって周方向に沿って搬送され、検体分注機構5によって検体テーブル3に保持された複数の検体容器4から検体が順次分注される。

【0069】

そして、検体が分注された容器本体32は、キュベットホイール31によって攪拌装置20の位置へ順次搬送され、図23に示すように、分注された試薬と検体とを含む液体Lqが表面弾性波素子25Bの発生する表面弾性波Waによって順次攪拌されて反応する。このようにして検体と試薬が反応した反応液は、キュベットホイール31が再び回転したときに測光装置8を通過し、光源から出射された分析光が透過する。そして、反応液を透過した分析光は、受光部で測光され、制御部14において吸光度をもとに成分濃度等が分析される。そして、分析が終了した容器本体32は、洗浄装置9によって洗浄された後、再度検体の分析に使用される。

【0070】

このとき、自動分析装置30は、実施の形態1と同じ攪拌装置20を備えている。このため、攪拌装置20は、図23に示すように、表面弾性波素子25Bを駆動して振動子25bから液体Lq中に矢印で示すように表面弾性波Waを出射すると、出射された表面弾性波Waは容器本体32の側壁や液体Lqの液面で反射しながら液体中を伝播し、振動子25bに戻ってくる。振動子25bは、このようにして戻ってくる表面弾性波Waよって反射信号を出力する。従って、攪拌装置20は、受信アンプ28から入力される反射信号をもとに、実施の形態1と同様に、反応容器7に保持された液体の液面と表面弾性波素子25Bとの間に存在する気泡の有無を検知することができる。

【0071】

実施の形態2の自動分析装置30は、以上のようにして容器本体32に分注された液体の液面と表面弾性波素子25Bとの間に存在する気泡の有無を駆動制御部26の制御のもとに検知し、液体中に気泡が存在しない場合には、分注された液体を攪拌し、液体中に気泡が存在する場合には、液体の攪拌を停止する。

【0072】

(変形例1)

ここで、攪拌装置20は、図27に示すように、振動子25bを下方に向けて表面弾性波素子25Bを容器本体32の開口32bの下部に配置してもよい。表面弾性波素子25Bをこのように配置すると、攪拌装置20は、分注された試薬と検体とを含む液体Lqをバルク波Wbによって攪拌すると共に、気泡から反射するバルク波Wbによって液体Lqの液面と表面弾性波素子25Bとの間に存在する気泡の有無を検知することができる。また、容器本体32は、上述のように、表面弾性波素子25Bと共に液密に一体化することができれば、弾性部材33はなくてもよい。

【0073】

(変形例2)

また、実施の形態2の攪拌装置20は、容器本体32と同じ素材を使用し、図28に示す容器本体36のように、上部の開口36aの他に、側壁36dに開口36eを形成してもよい。そして、キュベットホイール31は、凹部31bの側面上下2箇所に弾性部材37を設けておく。このため、図28に示す攪拌装置20は、開口36eの周囲に配置した弾性部材33を介して振動子25bを外側に向けて表面弾性波素子25Bを容器本体36の側壁36dに配置し、これらを凹部31bにセットした後、ホイール部31aと蓋板31dとを複数のねじ31hによって組み付ける。

【0074】

これにより、図28に示す攪拌装置20は、上下2箇所に設けた弾性部材37によって表面弾性波素子25Bが容器本体36に向けて付勢されると共に、容器本体36と表面弾性波素子25Bとが一体化した状態に保持される。この結果、図28に示す攪拌装置20は、液体Lqを容器本体36に液密に保持した状態で、分注された試薬と検体とを含む液体Lqを表面弾性波素子25Bが発生するバルク波Wbによって攪拌すると共に、液体Lq中に存在する気泡の気液界面から反射するバルク波Wbによって液体Lqの液面と表面弾性波素子25Bとの間に存在する気泡の有無を検知することができる。なお、複数のねじ31hを緩めて蓋板31dを外し、表面弾性波素子25Bと共に上方へ引き出せば、容器本体36は、弾性部材33や表面弾性波素子25Bから容易に分離することができる。

【0075】

ここで、図28に示す攪拌装置20は、開口36eの周囲に配置した弾性部材33を介して振動子25bを内側に向けて表面弾性波素子25Bを容器本体36の側壁36dに配置し、表面弾性波によって液体Lqを攪拌すると共に、容器本体36の側壁や液体Lqの液面から反射する表面弾性波によって液体Lqの液面と表面弾性波素子25Aとの間に存在する気泡の有無を検知してもよい。また、実施の形態2の攪拌装置20は、信号発生器22が送信アンプ23を介して有線によって供給する電力によって表面弾性波素子25Bを駆動してもよい。

【0076】

(実施の形態3)

次に、本発明の攪拌装置及び自動分析装置にかかる実施の形態3を図面を参照して詳細に説明する。実施の形態1,2の攪拌装置は、音波発生手段として表面弾性波素子を用いたのに対し、実施の形態3の攪拌装置は、音波発生手段として厚み縦振動子を使用している。図29は、反応容器を断面にして示す実施の形態3の攪拌装置の概略構成図である。実施の形態3の攪拌装置及び自動分析装置は、厚み縦振動子を除いて実施の形態1の攪拌装置及び自動分析装置と同じであるので、同一の構成要素には同一の符号を使用している。

【0077】

攪拌装置40は、図29に示すように、反応容器7の底壁7cに音響整合層を介して厚み縦振動子41が取り付けられ、攪拌部21と気泡検知部27とを備えている。

【0078】

厚み縦振動子41は、チタン酸ジルコン酸鉛(PZT)からなる圧電基板41aの両面に電極41bが設けられ、各電極41bには送信アンプ23を介して信号発生器22から数MHz〜数百MHz程度の高周波交流電圧が印加される。厚み縦振動子41は、印加される高周波交流電圧によって圧電基板41aに垂直に音波を発生する。

【0079】

ここで、厚み縦振動子41と反応容器7の底壁7cとの間に介在させる音響整合層は、エポキシ樹脂等の接着剤やシェラック等の他、ジェルや液体等を使用することができる。この場合、音響整合層は、音波の伝達効率を上げるため、厚み縦振動子41が発する周波数の波長λに対して厚みがλ/4となるように調整し、又は、できるだけ薄くなるように調整する。

【0080】

以上のように構成される攪拌装置40は、反応容器7に保持された液体Lq中に存在する気泡Bbの有無を検知するときは、駆動制御部26による制御の下に送信アンプ23を介して信号発生器22から供給されるパルス波からなる高周波交流電圧によって厚み縦振動子41を駆動すると電極41bが音波を誘起する。誘起された音波は、音響整合層を通って反応容器7の底壁7cへと伝搬し、図29に示すように、音響インピーダンスが近い液体Lq中へ矢印で示す音波Wが底壁7cの中央から上方に出射される。

【0081】

液体Lq中へ出射された音波は反応容器7の液体Lqの液面と厚み縦振動子41との間に存在する気泡の気液界面で反射して厚み縦振動子41に戻ってくる。電極41bは、気泡の気液界面Msから反射して厚み縦振動子41に戻ってくる音波によって反射信号を気泡検知部27へ出力する。従って、攪拌装置40は、受信アンプ28から入力される反射信号を気泡検知部27で検知することによって液体の液面と厚み縦振動子41との間に存在する気泡の有無を検知することができる。

【0082】

一方、反応容器7に保持された液体Lqを攪拌するときには、駆動制御部26によって駆動条件を切り替え、パルス波よりも長い連続波であって、気泡検知の場合よりも電圧の低い高周波交流電圧によって厚み縦振動子41を駆動する。これにより、電極41bによって誘起された音波が、底壁7cから液体Lq中へ出射され、この音波によって惹起される音響流によって液体Lqが攪拌される。

【0083】

このように、攪拌装置40は、液体を攪拌する攪拌機能と、分注した液体の容器底面と液面との間に存在する気泡を検知する機能とを備えており、従来の攪拌装置に受信アンプ28と処理部29とを有する気泡検知部27を設け、駆動制御部26によって厚み縦振動子41の駆動条件を切り替えるだけであるから僅かなスペースであっても設置することができ、自動分析装置1への搭載も容易である。

【図面の簡単な説明】

【0084】

【図1】本発明の攪拌装置を搭載した実施の形態1の自動分析装置を示す概略構成図である。

【図2】自動分析装置で使用する反応容器及びキュベットホイールの一部の斜視図と共に示す実施の形態1の攪拌装置の概略構成図である。

【図3】反応容器を断面にして示す実施の形態1の攪拌装置の概略構成図である。

【図4】図3に示す攪拌装置の攪拌部で使用する送受信基板を示す平面図である。

【図5】反応容器の底面に取り付ける表面弾性波素子の平面図である。

【図6】反応容器に保持された液体の液面レベルが適正な位置にある場合の、表面弾性波素子を駆動する送信波と送信波に起因する反射信号の受信波との関係を示す図である。

【図7】分注された液体の容器底面と液面との間に気泡が存在する反応容器を示す断面図である。

【図8】図7に示す気泡が液体中に存在する場合に気泡検知部が検知する受信波を示す図である。

【図9】分注された液体中の気泡が振動子に接している反応容器を示す断面図である。

【図10】図9に示す気泡が存在する場合に気泡検知部が検知する受信波を示す図である。

【図11】攪拌装置が駆動制御部の切替制御のもとに実行する気泡の有無の検知から攪拌或いは攪拌停止までの一連の制御を示すフローチャートである。

【図12】振動子に微小な気泡が付着した反応容器を示す断面図である。

【図13】図12に示す微小な気泡が存在する場合に気泡検知部が検知する受信波を示す図である。

【図14】反応容器に分注された液体から微小な気泡を除去した後、分注された液体中に存在する気泡の有無の検知と液体の攪拌操作を説明するフローチャートである。

【図15】実施の形態1の攪拌装置の変形例1を示す概略構成図である。

【図16】実施の形態1の攪拌装置の変形例2で使用する表面弾性波素子の平面図である。

【図17】攪拌装置の変形例3を示す反応容器及び表面弾性波素子の断面図である。

【図18】図17の攪拌装置を用いてバルク波によって反応容器が保持した液体の気泡を検知する場合を説明する断面図である。

【図19】図17の攪拌装置を用いて表面弾性波によって反応容器が保持した液体を攪拌する場合を説明する断面図である。

【図20】図17の攪拌装置の他の使用例を説明する断面図である。

【図21】図17の攪拌装置の更に他の使用例を説明する断面図である。

【図22】本発明の攪拌装置を搭載した実施の形態2の自動分析装置を示す概略構成図である。

【図23】図22の自動分析装置で使用するキュベットホイールを周方向に沿って切断した反応容器の断面図を攪拌装置の概略構成と共に示す図である。

【図24】反応容器をキュベットホイールに固定する固定手段の一部である蓋板とねじとを示す斜視図である。

【図25】反応容器が有する容器本体、弾性部材及び表面弾性波素子の配置を示す斜視図である。

【図26】図23に示す攪拌装置で使用する表面弾性波素子の平面図である。

【図27】実施の形態2の攪拌装置の変形例1であり、キュベットホイールを周方向に沿って切断した反応容器の断面図である。

【図28】実施の形態2の攪拌装置の変形例2であり、キュベットホイールを周方向に沿って切断した反応容器の断面図である。

【図29】反応容器を断面にして示す実施の形態3の攪拌装置の概略構成図である。

【符号の説明】

【0085】

1 自動分析装置

2 作業テーブル

3 検体テーブル

4 検体容器

5 検体分注機構

6 キュベットホイール

7 反応容器

8 測光装置

9 洗浄装置

10 試薬分注機構

11 試薬テーブル

12 試薬容器

13 読取装置

14 制御部

15 分析部

16 入力部

17 表示部

20 攪拌装置

21 攪拌部

22 信号発生器

23 送信アンプ

24 送受電体

25,25A 表面弾性波素子

25B 表面弾性波素子

26 駆動制御部

27 気泡検知部

28 受信アンプ

29 処理部

30 自動分析装置

31 キュベットホイール

32,36 容器本体

33,34 弾性部材

37 弾性部材

40 攪拌装置

41 厚み縦振動子

Lm 音響整合層

【特許請求の範囲】

【請求項1】

液体を保持する容器に設けられ、前記液体に照射する音波によって前記液体を攪拌する音波発生手段と、

前記音波発生手段から出射され、前記液体の液面と前記音波発生手段との間に存在する気泡から反射される音波の有無によって前記気泡の有無を検知する気泡検知手段と、

を備えたことを特徴とする攪拌装置。

【請求項2】

前記音波発生手段は、前記気泡の有無を検知する場合の音波の照射時間が前記液体を攪拌する場合の音波の照射時間よりも短くなるように駆動されることを特徴とする請求項1に記載の攪拌装置。

【請求項3】

前記音波発生手段は、前記気泡検知手段によって前記液面と前記音波発生手段との間に気泡が存在することが検知された場合に、前記液体に音波を照射して前記液体を予備攪拌することを特徴とする請求項1に記載の攪拌装置。

【請求項4】

前記音波発生手段は、駆動条件の切り替えによって、前記液体を攪拌する場合と、前記液面と前記音波発生手段との間の気泡の有無を検知する場合とで、共通して用いられることを特徴とする請求項1に記載の攪拌装置。

【請求項5】

前記音波発生手段は、圧電基板と、前記圧電基板上に形成される電極とを有する表面弾性波素子又は厚み縦振動子であることを特徴とする請求項1に記載の攪拌装置。

【請求項6】

検体と試薬を含む複数の異なる液体を攪拌して反応させ、反応液の光学的特性を測定して前記反応液を分析する自動分析装置であって、請求項1〜4のいずれか一つに記載の攪拌装置を用いて前記液体中に存在する気泡の有無を検知すると共に、前記反応容器に分注される前記複数の異なる液体を攪拌し、反応液を光学的に分析することを特徴とする自動分析装置。

【請求項1】

液体を保持する容器に設けられ、前記液体に照射する音波によって前記液体を攪拌する音波発生手段と、

前記音波発生手段から出射され、前記液体の液面と前記音波発生手段との間に存在する気泡から反射される音波の有無によって前記気泡の有無を検知する気泡検知手段と、

を備えたことを特徴とする攪拌装置。

【請求項2】

前記音波発生手段は、前記気泡の有無を検知する場合の音波の照射時間が前記液体を攪拌する場合の音波の照射時間よりも短くなるように駆動されることを特徴とする請求項1に記載の攪拌装置。

【請求項3】

前記音波発生手段は、前記気泡検知手段によって前記液面と前記音波発生手段との間に気泡が存在することが検知された場合に、前記液体に音波を照射して前記液体を予備攪拌することを特徴とする請求項1に記載の攪拌装置。

【請求項4】

前記音波発生手段は、駆動条件の切り替えによって、前記液体を攪拌する場合と、前記液面と前記音波発生手段との間の気泡の有無を検知する場合とで、共通して用いられることを特徴とする請求項1に記載の攪拌装置。

【請求項5】

前記音波発生手段は、圧電基板と、前記圧電基板上に形成される電極とを有する表面弾性波素子又は厚み縦振動子であることを特徴とする請求項1に記載の攪拌装置。

【請求項6】

検体と試薬を含む複数の異なる液体を攪拌して反応させ、反応液の光学的特性を測定して前記反応液を分析する自動分析装置であって、請求項1〜4のいずれか一つに記載の攪拌装置を用いて前記液体中に存在する気泡の有無を検知すると共に、前記反応容器に分注される前記複数の異なる液体を攪拌し、反応液を光学的に分析することを特徴とする自動分析装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【公開番号】特開2008−268078(P2008−268078A)

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願番号】特願2007−113223(P2007−113223)

【出願日】平成19年4月23日(2007.4.23)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願日】平成19年4月23日(2007.4.23)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]