支保装置およびそれを用いた管路築造工法

【課題】トンネルや下水道管路内面に樹脂ライニング被覆体を構築し、該被覆体とトンネルや管路の内面との間の隙間にセメントミルクなどの裏込め注入を行って管路を築造する際に、該被覆体の内面全面を確実に支保すると共に、折り畳み、移動が容易な支保装置とその支保装置を用いた管路築造方法を提供する。

【解決手段】腹起し部材はフレームに予め取付けられており、該フレームは複数の部材からなり回動自在に相互に連結されているので簡単にフレームを折り畳むことが可能であり、折り畳んだ状態において車輪を配設することで容易に移動させることができる。

【解決手段】腹起し部材はフレームに予め取付けられており、該フレームは複数の部材からなり回動自在に相互に連結されているので簡単にフレームを折り畳むことが可能であり、折り畳んだ状態において車輪を配設することで容易に移動させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールドトンネルや下水道管路などにおいて、管体とその内面を覆う被覆体との間に裏込め材を充填する際に被覆体を内側から支持するための支保装置、ならびにこの支保装置を用いた管路築造工法に関する。

【背景技術】

【0002】

シールドトンネルの内部に一次覆工を施した後に、その内側に樹脂製のライニング材を用いて二次覆工体を構築し、一次覆工と二次覆工との間に裏込め材を充填する工法が行われている。しかしながら、この際、裏込め材の充填によって二次覆工体に浮力が発生すると共に、裏込め材自体の重力や液圧が二次覆工体に作用して位置が変動したり、変形するなどの問題がある。また下水道管などの既設管の防触や更生を目的として管の内面に樹脂製のライニング材を用いて被覆体を形成し、既設管と該被覆体との間にセメントミルクなどの裏込め材を充填する工法が広く行われているが、上記と同様の問題が生じる。

【0003】

そのため、これらの問題を解決するための支保装置として特開2002−309896(特許文献1)、2002−309899(特許文献2)、特開平10−121565(特許文献3)などが提案されている。

【0004】

特許文献1は被覆体の支持具であって、断面I型の鋼材を被覆体の内周面に沿うように円弧状に湾曲した本体を数本、互いに折り畳み自在に連結することにより支持具を形成し、この支持具をリング状に組立てて被覆体の所定部分の内周面を支保させ、該支持具によるこのような支保をトンネル長さ方向に一定間隔毎に設けると共に、隣接する支持具間をトンネル長さ方向に長い複数本の角鋼管からなる通し部材によって連結して押圧固定することが行われている。そして、中詰め材が硬化すると支持具から通し部材を取外すと共に支持具を折り畳んでこれらを次の位置まで移送し、再び被覆体の内周面の支保に使用している。

【0005】

特許文献2は支持具を搬送する装置であって、被覆体内部の上方において管軸方向に配備されたジョイストと、このジョイストに支持された搬送具とを備え、この搬送具はジョイストに沿って移動可能であると共に昇降可能な吊り上げ手段を有している。さらに、吊り上げた支持具を搭載する台車と、この台車を移動するためのレールが設けられている。

【0006】

特許文献3は円形ライニング管の支保工装置であって、フレームは互いに摺動するコーナー部材とサイド部材とにより多角形状をなし、サイド部材の外側には受座が装着され、間隔を存して配される該フレームの受座にライニング管の内面に当接する腹起し部材が架け渡されている。また、ライニング管の浮力による浮き上がり防止用の反力部材が設置されている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、前記の特許文献1に記載の支持具は、断面I型の鋼材によって形成しているために、この支持具だけでは被覆体に対する支保面が狭く充分に支保することができないため、前述のように隣接する支持具間を複数本の角鋼管からなる通し部材によって連結して、支持具間に露出している被覆体をこれらの通し部材によって周方向に所定間隔毎に支保させているが、狭い空間内で複数本の長い通し部材を隣接する支持具間に連結して押圧固定するには作業性が悪いばかりではなく、解体して次の覆工位置まで移送して再び設置組立てる場合においても非常に手間がかかり、作業が円滑に行えないといった問題がある。特に内径が3000mm程度以上の大口径の場合には通し部材の本数が多いのみならず、着脱作業を行うための足場などを設置する必要があり、極めて作業性が悪い上に安全性の面でも問題がある。

【0008】

さらに、通し部材を支持具間に連結するために、前記の支持具は所定の間隔毎に傾きやローリングが無いように正確に設置する必要があり多大な作業手間を要するのみならず、支持具は幅が狭いために、移動、設置、折り畳みなどの作業の際に転倒する危険性もあるが、これらの問題は口径が大きくなる程顕著になる。

【0009】

また、前記の特許文献2に記載の搬送装置は、内径が2500mm程度以上の大口径のトンネルにおいて連続的に施工を行う場合には適用が可能であるものの、装置が極めて大掛かり且つ高コストであるという問題がある。また近年、シールドトンネルの新設工事において直線部はRCセグメントを使用して二次覆工を省略し、曲線部は一次覆工に鋼製セグメントを使用し、二次覆工には樹脂ライニング材を用いるケースが増えているが、この場合には曲線部だけの二次覆工となるために、前記の搬送装置を適用するためには二次覆工を適用しない直線区間にもレールなどの移動手段を設置する必要があり、作業手間やコストが嵩むため実用上適用困難である。

【0010】

さらに、例えば口径が1000〜2000mm程度の中小口径の場合には、前記の搬送装置を設置するスペースと作業スペースを確保することが極めて困難であり殆ど適用できない。

【0011】

また、前記の特許文献3に記載の支保工装置についても、多角形状をなすフレームを所定間隔すなわち腹起し部材の長さ毎に配設しながら同時に腹起し部材をフレームの管径側に設けた受座間に架け渡す必要があるため、前記特許文献1と同様に狭い空間内で複数本の長い腹起し部材を隣接する受座間に連結して押圧固定するには作業性が悪く、また解体して次の位置まで移動して再び設置し組立てる場合においても多大な手間を要する。特に大口径管の場合には着脱作業を行うための足場などを設置する必要があり、極めて作業性が悪い上に安全性の面でも問題がある。さらに、フレームを正確に設置する必要があり多大な作業手間を要するのみならず、支持具は幅が狭いために、移動、設置、折り畳みなどの作業の際に転倒する危険性がある。

【0012】

一方、前記フレームにはライニング管の浮力による浮き上がり防止用の反力部材が設置されており、フレームを設置する工程と同時、あるいは先立ってライニング材に反力部材を挿通するための穴を開口する必要があるが、同時に行う場合は作業が重複するため煩雑であり、先立って行う場合には正確に位置を測定して開口を行う必要があるなどの問題がある。

【0013】

本発明はかかる事情に鑑みなされたものであり、上記のような問題点を解消し、口径に係わらず組立、移動が容易で、且つ経済的な支保装置とそれを用いた管路築造工法を提供するものである。

【課題を解決するための手段】

【0014】

上記目的を達成するために、本発明の支保装置は、請求項1に記載のように、管体とその内面を覆う被覆体との間に裏込め材を充填するに際し、該被覆体を内側から支持する支保装置であって、被覆体の内面の周方向に間隔を存して管軸方向に複数個設けられる腹起し部材と、該腹起し部材を支持するフレームを備え、該フレームは少なくとも3個以上の部材からなり、これら部材は2箇所以上において連結軸を介して回動自在に相互に連結され、該フレームを折り畳んだ状態において、着脱自在及び/または出没自在に配設された車輪によって移動可能であるように構成している。

【0015】

このように構成した支保装置において、請求項2に係る発明は、前記フレームの上部に、着脱自在及び/または取付位置調整可能な反力装置が配設されてなることを特徴とする。

【0016】

また、本発明に係る管路築造工法は、上記の支保装置を用いた管路築造工法であって、前記支保装置のフレームを折り畳んで車輪を配設した状態で管路内の所定の位置まで移動させ、次に前記車輪を取外し/または没した状態でフレームを拡大して腹起し部材を被覆体の内面に押圧固定させ、同様に次の支保装置を前記支保装置に隣接する位置まで移動させて腹起し部材を被覆体の内面に押圧固定させることを、所定の延長に達するまで反復した後に、管体と被覆体との間に裏込め材の充填を行うことを特徴とする。

【発明の効果】

【0017】

本発明の支保装置によれば、腹起し部材はフレームに予め取付けられており、該フレームは複数の部材からなり回動自在に相互に連結されているので簡単にフレームを折り畳むことが可能であり、折り畳んだ状態において車輪を配設することで容易に移動させることができる。本支保装置は前述のとおり一基毎にユニット化しているので移動の度に腹起し部材をフレームから取外して運搬する必要がないため、設置や折り畳み作業は極めて簡単であり、大口径管においては足場が不用であるのみならず、転倒の危険性をも解消できる。

【0018】

さらに、本発明の支保装置によれば、前記フレームの上部に、着脱自在及び/または取付位置調整可能な反力装置が配設されているので、予め被覆体に開口部を設ける際の位置ずれや、支保装置を移動して設置する際の位置ずれが生じても適用が可能であり、それらの作業の手間を低減できる

【0019】

また、本発明に係る管路築造工法によれば、前記のユニット化された支保装置のフレームを折り畳んで車輪を配設するだけで、簡単に移動させることが可能であり、次の位置に設置する際も、支保装置がユニット化されていることから先に設置した支保装置に概ね隣接して設置するだけでよい。管路の曲線部に適用する場合にも同様に概ね隣接して設置するだけでよく作業が極めて簡単である。

【0020】

上記のとおり、本発明の支保装置はユニット化されており、設置、折り畳み、移動が簡単且つ安全に行え、人が入って作業することのできる口径がφ800mm程度の小口径から、例えばφ6000mm程度の大口径まで、直線部のみならず急曲線部も含めて幅広く適用できる。

【発明を実施するための最良の形態】

【0021】

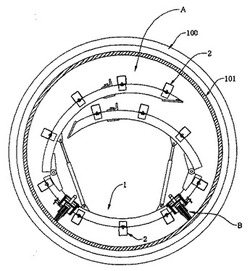

以下に本発明の好ましい一実施形態を添付図面に基づき説明する。図1および図2は本発明に係る支保装置を示す図であって、図1は円形管の内面にフレームを拡開して設置した状態、図2はフレームを折り畳んだ状態をそれぞれ示している。また、図3は図1におけるX1−X1断面図である。

【0022】

図1において、支保装置Aは管路100の内面に設置された被覆体101の内周面に沿って周方向に間隔を存して管軸方向に複数個設けられる腹起し部材2と、該腹起し部材2を支持するフレーム1を備えている。該フレーム1は図に示すように例えば湾曲した3個の部材1a、1b、1cからなり、これら部材は3a,3bにおいて連結軸4を介して回動自在に相互に連結されている。フレーム1には図3に示すように取付座5が備えられ、腹起し部材2がボルトなどの締結具を使って取付けられる。なお、被覆体101はポリエチレン、ポリプロピレン、ポリ塩化ビニルなどの樹脂からなるライニング材で構成される。また、本例ではフレーム1に角型鋼管を使用した例を示しているが、H型鋼やT型鋼、あるいは後述の小口径鋼管を使用したラーメン材などを適宜選択することができる。腹起し部材2についても同様に鋼材や波板などの各種材料や形状のものを適宜選択することができる。

【0023】

図2は回動部3a,3bにおいて連結軸4を中心としてフレーム1b,1cを回動させて折り畳んだ状態を示している。7はフレーム1b,1cを拡開させたり折り畳んだりするための伸縮装置であって、本図では油圧シリンダーを示しているが、その他ネジジャッキなどの伸縮手段を適宜使用し、好ましくは着脱可能に取付けるようにするとよい。また、本例では伸縮装置7はフレーム1b,1a間、1c,1a間に跨って両端部において連結軸を介して回動自在に取付けられているが、例えば二点鎖線で示すような単独の伸縮装置例えばネジジャッキ71を使って、フレームの各部材間あるいはフレーム1a,1bおよび1a,1cに取付けられた腹起し部材間を伸縮させるようにすれば、フレーム1に各々伸縮装置を取付けるための連結軸取付部材を備える必要がなく経済的である。6a,6bはフレーム1c,1bの各々の端部に備えられた接合板であり、図1の拡開した状態においてボルト8などの締結手段によって接合される。尚、本例に示すように接合板を大きく傾斜させると共に、ボルト8を取付ける穴を長穴にすれば被覆体101の周長に多少の差異があっても接合位置を調整することにより対応できる。

【0024】

図4および図5は前記フレーム1に備えた取付座5に腹起し部材2を取付けるに際して、スペーサー9を介在させて取付けた例であり、図4は正面図、図5は図4におけるX2−X2断面を拡大した図である。このようにすれば、スペーサー9を交換するだけで、各種の内径の管路に適用することが可能となり経済的である。さらに図6および図7は前記フレーム1に対する腹起し部材2の取付けを、進退可能なオスネジ部材10を介在させて取付けた例であり、図6は正面図、図7は図6におけるX3−X3断面を拡大した図である。11はフレーム1に設けたメスネジ部であり、オスネジ部材10と螺合される。オスネジ部材は10a部がスパナがけ部であり、先端の10b部には鍔が設けられ、2つ割りの固定部材12によって回転自在に挟持されており、固定部材12は腹起し部材2にボルトなどの締結手段を使って締結されている。このようにすれば種々の内径の管路や被覆体の内径の誤差にも容易に対応できる。

【0025】

図8、図9および図10は着脱自在且つ出没自在な車輪ユニットBの一例であり、図8は正面図を、図9は図8におけるX4−X4断面を、図10は車輪ユニットBの主要部を分解した図を示す。図10において、20は車輪であり、21は車輪取付用ブラケットであって、穴21a、21bおよびレバー基部21cを備えている。22はフレーム取付用ブラケットであって、穴22a,22b,22cが備えられており、穴22aは前記車輪取付用ブラケットの穴21aと連結軸25を介して回動自在に連結される。フレーム取付用ブラケット22の断面はコの字形状でありフレーム1を挟持できる寸法であり、フレーム1に設けた穴24と、穴22cを合致させて固定用ピン23を嵌め込むことで容易に車輪ユニットBをフレーム1に取付けることができる。

【0026】

図9は前記車輪ユニットBを、前記固定用ピン23を使ってフレーム1に取付けた後、レバー基部21cに長尺パイプ状のレバー26を差し込み、これに荷重を作用させて、連結軸25を中心に車輪取付用ブラケット21を右方向に回動させ、穴22bと穴21bを合致させて固定用ピン27を嵌め込んだ状態を示している。

【0027】

図11、図12および図13は支保装置Aに車輪ユニットBを配設する状態を示す図であり、図11はフレーム取付ブラケット22をフレーム1に取付けた状態を示し、図12はレバー26に荷重を作用させて連結軸25を中心に車輪取付用ブラケット21を右方向に回動させることによって、車輪20を腹起し部材よりも管径方向にくりだして固定用ピン27を嵌め込んで固定した状態を示している。レバー26を前記のように作用させると回動中心軸25からレバーの荷重作用位置までの距離と、回動中心軸25から車輪20の被覆体との接触位置までの距離の比率に基づく倍力効果によって、重量物である支保装置Aを容易に持ち上げることができる。

【0028】

図13は図12を正面から見た図であり、支保装置Aは前述のとおり配設された車輪ユニットBによって被覆体から完全に浮き上がっており、容易に移動できる状態である。尚、車輪ユニットBの配設数は支保装置Aを浮き上げることができればよく最低3箇所に設置すればよい。また、管路に曲線部がある場合には前後いずれかの車輪を遊動タイプに換えて方向舵を設ければ(図示せず)容易に管路内を通過させることができる。また、支保装置Aを移動させた後に再度設置する場合には、前記と逆の手順で行えば容易に支保装置Aを所定の位置に設置でき、車輪ユニットBを取外すことができる。

【0029】

尚、車輪ユニットは全ての支保装置に予め取付けておいても良いが、その場合はコストが嵩むので、前記の実施例のように簡単に着脱できる構造にするのが望ましい。また、前記の実施例ではレバーによる倍力方式を利用して車輪をくりだす方式を示したが、例えばレバーに換えてネジジャッキや油圧シリンダーなどを使って車輪をくりだす様にしてもよい。(図示せず)さらに、本例では車輪とくりだし機能を一体化した例を示したが、後述するように、いったん支保装置を持ち上げてから車輪を配設するようにしてもよい。

【0030】

本発明の支保装置を用いた管路築造工法について以下に説明する。まず、最初に図13に示すように、管路の内部に構築された被覆体101内に支保装置Aを折り畳んで、且つ車輪ユニットBを配設した状態で搬入する。但し、既設管の更生工事の場合などにおいては、搬入口が狭いために支保装置を組立てた状態では搬入できないことがある。そのような場合には、腹起し部材2を取り外し、さらに必要に応じてフレーム1を分解した状態で搬入し、管内で図13に示すような状態に組立てる。次に支保装置Aを所定の位置、例えば管の入り口から100m先の位置まで移動させる。この際、支保装置Aには車輪が配設されているので通常は人力で容易に移動させることができるが、管路が登り勾配の場合などにおいてはウインチなどの補助手段を使用してもよい。

【0031】

次に、図12に示すように、車輪ユニットBのレバー基部にレバー26を接続して力を付与した状態で固定ピン27を除去しレバー26を緩めると、図11に示すように車輪が後退して車輪ユニットBはフリーな状態となる。即ち支保装置Aは所定の位置に設置される。固定ピン23を除去すれば車輪ユニットBを容易に取外すことが可能であり、次の支保装置の移動に使い回すことができる。次に図2に示すように設置された支保装置Aに備えた伸縮装置7を伸長させて、即ち、図1に示すようにフレーム1を拡開させて腹起し部材を被覆体の内面に押圧させた状態で接合板6を締結する。

【0032】

引き続いて、前述と同様に2番目の支保装置Aを管内に搬入して所定の位置まで移動させた後、設置、拡開を行う。なお、所定の位置とは、先に設置した支保装置に隣接する位置であるが、裏込め注入によって被覆体が変形しない程度の距離を離して設置してもよい。その距離は口径にもよるが通常50〜200mm程度である。さらに引き続いて前述と同様に支保装置の搬入、移動、設置、拡開を反復して行い、裏込め注入を施す範囲全体に支保装置Aを設置、拡開させた後に常法どおりに裏込め注入を行う。この裏込め材は例えばセメント、ベントナイトおよび水を所定の比率で配合したセメントミルクからなる。なお、裏込め注入による浮力で被覆体の浮き上がりが予測される場合には、予め後述の反力装置Cを支保装置Aに設置し、反力部材33を管体に当接させておく。

【0033】

前記の裏込め材がある程度硬化した後は、前述と逆の手順で支保装置Aを折り畳み、次に図11に示すように車輪ユニットBをフレーム1に取付けて、レバー26を作用させ図12に示す状態になるまで車輪を管径方向に前進させて移動可能な状態にし、しかるのちに、前述と同様に次の裏込め注入範囲の所定位置まで支保装置Aを移動させた後、設置、拡開を行なうことを反復して、裏込め注入範囲全体に支保装置Aを設置、拡開させ裏込め注入を行う。以下、全注入範囲について前述と同様に行う。

【0034】

以上のように、本発明に係る支保装置は、腹起し部材が取付けられた複数個のフレームからなり回動自在に相互に連結されているので簡単にフレームを折り畳むことが可能であり、折り畳んだ状態において車輪を配設することで容易に移動させることができる。支保装置は前述のとおり一基毎にユニット化しているので移動の度に腹起し部材をフレームから取外して運搬する必要がないため、設置や折り畳み作業は極めて簡単であり、特に大口径管においては足場が不用であるのみならず、転倒の危険性も解消できる。また、本発明に係る管路築造工法によれば、前記のユニット化された支保装置のフレームを折り畳んで車輪を配設するだけで、簡単に移動させることが可能であるので、大掛かりな吊り上げ手段や運搬手段などを必要とせず、極めて経済的でもある。次の位置に移動して設置する際も、支保装置がユニット化されていることから先に設置した支保装置に概ね隣接して設置するだけでよく、例えば曲線部や、管路の複数箇所の部分施工にも適用可能であり作業が極めて簡単である。

【0035】

次に、例えば管路100の内面に対して概ね密着するように被覆体101が設置される場合や、被覆体が何らかの方法で管路に固定されている場合には、支保装置を被覆体の内面に設置すれば裏込め注入を行っても被覆体が浮力で浮き上がることはない。しかしながら、裏込め材層の厚さを確保して被覆体を設置する場合において、被覆体を管路に強固に固定しないと裏込め注入による浮力によって被覆体全体が浮き上がってしまうために、それを防止する目的で反力装置を設置する必要がある。図14および図15は本発明の第二実施形態に係る反力装置Cを示す実施例である。図14は支保装置Aに反力装置Cを取付けた状態を示す正面図であり、図15は図14のX5−X5断面を拡大した図である。図15において33は反力部材であって、外面はネジが形成され頭部はスパナを掛けるための面を備えており、回転により進退する。31は反力受部材であって反力部材33の外面のネジに螺合するメスネジ部31aとネジ穴31bを備えている。32は反力部材33をフレーム1を挟持させて固定するための固定用部材であって、穴32bを通じてボルト34使って反力受部材31に設けられたネジ穴31bに螺合させ締付けて固定させる。なお、穴32aは反力部材33をとおすための穴である。

【0036】

このようにすれば、被覆体に予め設けた開口部35の位置が管軸方向に多少ずれた場合に、ボルト34を緩めれば反力装置Cとフレーム1間の管軸方向の位置調整を容易に行うことができる。同様に管周方向に開口部35の位置がずれた場合にも、図14に示すように反力装置Cはボルト34を緩めれば反力装置Cとフレーム1間の周方向の位置調整を容易に行うことができ、支保装置Aと開口部35間の相対位置がいずれの方向にずれた場合にも反力部材33の位置を開口部35に正確に合致させることが可能となる。その後は反力部材33を回転させて、その先端部を管路の内面に当接させる。裏込め注入は数回にわけて行うことが多いが、例えば管の断面の下半部の注入を行った後ある程度硬化すれば、下半部の被覆体が裏込め材によって管体に固着され、且つ浮力も低減されるため反力装置を取外して開口部35にプラグを施すとよい。

【0037】

なお、本例では反力装置Cを管の上半部の2箇所に設置した例を示したが、裏込め注入による浮き上がりや横ずれを防止できる位置や数量を適宜選択すればよい。また、反力装置Cは反力部材が進退可能かつ位置調整可能な構造であればよく、本例の構造に拘束されるものではない。

【0038】

次に、本発明の支保装置とそれを用いた管路築造方法に係る他の実施形態について図16〜図27に基づいて説明する。本実施形態は内径がφ4000mmからφ5000mm程度の大口径管で、且つ曲線部の半径が25mR程度の急曲線区間に適用するのに好ましい一例である。図16は支保装置Dを被覆体内面に設置して拡開した状態を示し、図17は図16におけるY1−Y1断面を示している。202は腹起し部材であり、201はフレームであって、201a,202b,202c,202dの4個の部材からなり、これら部材は3箇所の連結部203において回動自在に連結軸で相互に連結されている。腹起し部材202はフレーム201にボルトやピンなどの結合手段(図示せず)を使って取付けられている。一般に、大口径管に支保装置を適用する場合、フレームの寸法が大きく、且つ通常は裏込めヘッドが高く、浮力も大きくなるので、フレーム201は高い剛性を必要とする。例えば前記の図1に示すフレーム1のように鋼材を湾曲させた構造を適用すると、大きく重いものになってしまうため、本例では図16に示すような小口径の鋼管と角鋼管を使ったラーメン構造にして高剛性を保ちながらも軽量でハンドリングに優れたものにした。また、前記の図1に示すフレームは1組の支保装置ユニットについて前後2箇所に配置しているが、本例では図17に示すように2箇の半月形状のラーメン部材同士を小口径の鋼管で接続して一体化している。図16においてフレーム201の各部材のコーナー部には伸縮装置207を配設している。本図では伸縮装置207はネジジャッキ式であって、両端部において回動自在に連結軸で連結されており、フレームの折り畳みと拡開、ならびにフレーム間の連結材兼構造材として使用されている。また、図16中の右上コーナー部には固定部材208がフレーム201dと201cを跨ってボルト等の締結手段を使って固定されている。なお、固定部材208のボルト穴は長穴になっているので(図示せず)、被覆体の周長に多少の誤差があっても長穴の範囲で調整が可能である。209は後述する反力装置を取付けるためにフレーム201に備えた取付台である。

【0039】

図18は、図16を上から見た際の支保装置Dの配置例を示しており、口径はφ4000mm、曲線半径は25mR程度である。支保装置Dはそれぞれ少しの距離を開けて隣接設置されている。本例のように大口径で急曲線の場合には内周側と外周側の長さの差Sが200mm以上と大きくなるために、腹起し部材202は内周側には短いものを202a、外周部には長いもの202bを使用している。

【0040】

図19は、支保装置Dを折り畳む過程を示す図である。まず、手巻きウインチなどの巻上げ装置210をフレーム201aに仮固定し、該巻き上げ装置からワイヤー211を引き出して、フレーム201cに設けたローラー212部を引き通した後フレーム201dに設けた固定部213に接続して、ワイヤーに張力を付与しておく。次に図16に示す固定部材208と、上部のコーナーに取付けられた2箇所の伸縮装置207を取外した後、巻上げ装置210を作動させてワイヤーを緩めていくと図19に示す状態になる。さらにワイヤーを緩めた後、下部のコーナーに取付けられた2箇所の伸縮装置207を縮めると図20に示す状態になって折り畳み作業が完了する。

【0041】

図21〜図23は、車輪ユニットを設置する方法を模式図的に示している。図21において、被覆体101に接している腹起し部材202の下部の2本の両端部の合計4箇所にジャッキユニット215をボルトやピンなどの適当な固定手段を使って取付ける(図示せず)。次に図22に示すようにジャッキ215を伸長させて支保装置Dを持ち上げた後に、車輪ユニット216を腹起し部材202の下に設置する。次にジャッキ215を縮めると図23に示すように、支保装置Dは車輪ユニット216で支えられた状態となり、容易に移動させることができる。なお、本例ではジャッキはエアーシリンダーであるが、油圧シリンダーやネジジャッキでもよく、車輪ユニット216は前後のいずれか一方を遊動車輪にすれば容易に急曲線部を通過させることができる。また、ジャッキユニット215と車輪ユニット216は簡単に着脱できる構造として、使い回すことでコストダウンを図ることができる。また、被覆体の下部には被覆体の位置決めと設置を目的として鋼材217を管軸方向に設置する場合があるが、その場合は車輪の設置位置の近傍にするのがよい。支保装置Dに前記車輪ユニット216を配設した状態を図24に示す。

【0042】

図25と図26は、反力装置を示し、図25は正面図、図26は図25のY2−Y2断面である。209は反力装置Eを取付けるためにフレーム201に備えた取付台であり、2本の鋼材220が209a部においてボルトを使って取付けられている。221は反力部材であり、穴221aが複数箇所に設けられており、鍔付内筒部材223の筒部に設けられた穴223aに合致させるとピン225を差し込んで連結することができる。222は筒状で両端部に鍔が設けられたスライド外筒部材であって、図中の下側の鍔部222bはボルト224を使って鍔付内筒部材223の鍔部に繋がっている。また、図中の上側の鍔部222aは反力材保持部材228内にスライド可能に挟持されており、図25において例えばボルト227を後退させ、ボルト226を前進させるとスライド外筒部材222は右方向即ち管周方向に移動する。さらに反力材保持部材228に設けたL型部材228aが2本の鋼材220をスライド可能に挟持しており、図26において反力装置Eは左右方向即ち管軸方向に移動できる。

【0043】

しかるに前記反力装置Eは、前述のとおり管軸および管周方向に位置調整および着脱が可能であって、容易にライニング材の開口部に位置合わせを行うことができる。反力部材221を管内面に当接させるには、反力部材221を鍔付内筒部材223内に挿入して押し込み、複数個設けた穴221aのいずれかを鍔付内筒部材223に設けた穴223aに合致させてピン225を差し込んで連結させた後、ボルト224を締め込んで反力部材221を管径方向に前進させることによって行う。図27は図16の支保装置Dにおいて、前記反力装置Eを4箇所に配設した状態を示す。

【0044】

なお、前記の図16〜図27に示す実施形態の支保装置を使った管路築造方法は前記の第一実施形態と基本的に同様であるので省略する。また、本発明は前述した実施形態以外にも種々の形態を採用することができる。例えば前記実施形態では円形管路の例を示したが、管路の断面形状に合わせて例えば馬蹄形や半円形状、矩形などの任意の形状に適用できる。さらに、前記実施形態では管路の全断面を対象にした例を示したが、例えば底部を行わない場合などにも適用できる。その場合、被覆体が無い部分については腹起し部材を省略してもよい。

【図面の簡単な説明】

【0045】

【図1】本発明に係る支保装置のフレームを拡開して設置した状態を示す図である。

【図2】本発明に係る支保装置のフレームを折り畳んだ状態を示す図である。

【図3】図1における部分断面の拡大図である。

【図4】本発明に係る支保装置の腹起し部材の取付部の変更例を示す図である。

【図5】図4における部分断面の拡大図である。

【図6】本発明に係る支保装置の腹起し部材の取付部の変更例を示す図である。

【図7】図6における部分断面の拡大図である。

【図8】本発明に係る着脱自在且つ出没自在な車輪ユニットの正面図である。

【図9】図8の断面図である

【図10】車輪ユニットの主要部の分解図である

【図11】本発明に係る支保装置に車輪ユニットを配設する状態を示す図である。

【図12】同上

【図13】同上

【図14】本発明の第二実施形態に係る反力装置を示す図である。

【図15】同上

【図16】本発明に係る支保装置の他の実施形態を示す図である。

【図17】図16における部分断面の拡大図である。

【図18】図16を上から見た配置図である。

【図19】図16に示す支保装置を折り畳む過程を示す図である。

【図20】同上

【図21】図16に示す支保装置に配設する車輪ユニットの設置方法を模式図的に示す図である。

【図22】同上

【図23】同上

【図24】図16に示す支保装置に車輪ユニットを配設した状態を示す図である。

【図25】図16に示す支保装置に配設した反力装置を示す図である。

【図26】図25の断面図である。

【図27】図25の反力装置を図16に示す支保装置に配設した状態を示す図である。

【符号の説明】

【0046】

A 支保装置

100 管路

101 被覆体

1 フレーム

2 腹起し部材

3 回動部

4 連結軸

5 取付座

6 接合板

7 伸縮装置

8 ボルト

9 スペーサー

10 オスネジ部材

11 メスネジ部材

12 固定部材

B 車輪ユニット

20 車輪

21 車輪取付用ブラケット

22 フレーム取付用ブラケット

C 反力装置

31 反力受部材

32 固定用部材

33 反力部材

D 他の支保装置の例

E 他の反力装置の例

【技術分野】

【0001】

本発明は、シールドトンネルや下水道管路などにおいて、管体とその内面を覆う被覆体との間に裏込め材を充填する際に被覆体を内側から支持するための支保装置、ならびにこの支保装置を用いた管路築造工法に関する。

【背景技術】

【0002】

シールドトンネルの内部に一次覆工を施した後に、その内側に樹脂製のライニング材を用いて二次覆工体を構築し、一次覆工と二次覆工との間に裏込め材を充填する工法が行われている。しかしながら、この際、裏込め材の充填によって二次覆工体に浮力が発生すると共に、裏込め材自体の重力や液圧が二次覆工体に作用して位置が変動したり、変形するなどの問題がある。また下水道管などの既設管の防触や更生を目的として管の内面に樹脂製のライニング材を用いて被覆体を形成し、既設管と該被覆体との間にセメントミルクなどの裏込め材を充填する工法が広く行われているが、上記と同様の問題が生じる。

【0003】

そのため、これらの問題を解決するための支保装置として特開2002−309896(特許文献1)、2002−309899(特許文献2)、特開平10−121565(特許文献3)などが提案されている。

【0004】

特許文献1は被覆体の支持具であって、断面I型の鋼材を被覆体の内周面に沿うように円弧状に湾曲した本体を数本、互いに折り畳み自在に連結することにより支持具を形成し、この支持具をリング状に組立てて被覆体の所定部分の内周面を支保させ、該支持具によるこのような支保をトンネル長さ方向に一定間隔毎に設けると共に、隣接する支持具間をトンネル長さ方向に長い複数本の角鋼管からなる通し部材によって連結して押圧固定することが行われている。そして、中詰め材が硬化すると支持具から通し部材を取外すと共に支持具を折り畳んでこれらを次の位置まで移送し、再び被覆体の内周面の支保に使用している。

【0005】

特許文献2は支持具を搬送する装置であって、被覆体内部の上方において管軸方向に配備されたジョイストと、このジョイストに支持された搬送具とを備え、この搬送具はジョイストに沿って移動可能であると共に昇降可能な吊り上げ手段を有している。さらに、吊り上げた支持具を搭載する台車と、この台車を移動するためのレールが設けられている。

【0006】

特許文献3は円形ライニング管の支保工装置であって、フレームは互いに摺動するコーナー部材とサイド部材とにより多角形状をなし、サイド部材の外側には受座が装着され、間隔を存して配される該フレームの受座にライニング管の内面に当接する腹起し部材が架け渡されている。また、ライニング管の浮力による浮き上がり防止用の反力部材が設置されている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、前記の特許文献1に記載の支持具は、断面I型の鋼材によって形成しているために、この支持具だけでは被覆体に対する支保面が狭く充分に支保することができないため、前述のように隣接する支持具間を複数本の角鋼管からなる通し部材によって連結して、支持具間に露出している被覆体をこれらの通し部材によって周方向に所定間隔毎に支保させているが、狭い空間内で複数本の長い通し部材を隣接する支持具間に連結して押圧固定するには作業性が悪いばかりではなく、解体して次の覆工位置まで移送して再び設置組立てる場合においても非常に手間がかかり、作業が円滑に行えないといった問題がある。特に内径が3000mm程度以上の大口径の場合には通し部材の本数が多いのみならず、着脱作業を行うための足場などを設置する必要があり、極めて作業性が悪い上に安全性の面でも問題がある。

【0008】

さらに、通し部材を支持具間に連結するために、前記の支持具は所定の間隔毎に傾きやローリングが無いように正確に設置する必要があり多大な作業手間を要するのみならず、支持具は幅が狭いために、移動、設置、折り畳みなどの作業の際に転倒する危険性もあるが、これらの問題は口径が大きくなる程顕著になる。

【0009】

また、前記の特許文献2に記載の搬送装置は、内径が2500mm程度以上の大口径のトンネルにおいて連続的に施工を行う場合には適用が可能であるものの、装置が極めて大掛かり且つ高コストであるという問題がある。また近年、シールドトンネルの新設工事において直線部はRCセグメントを使用して二次覆工を省略し、曲線部は一次覆工に鋼製セグメントを使用し、二次覆工には樹脂ライニング材を用いるケースが増えているが、この場合には曲線部だけの二次覆工となるために、前記の搬送装置を適用するためには二次覆工を適用しない直線区間にもレールなどの移動手段を設置する必要があり、作業手間やコストが嵩むため実用上適用困難である。

【0010】

さらに、例えば口径が1000〜2000mm程度の中小口径の場合には、前記の搬送装置を設置するスペースと作業スペースを確保することが極めて困難であり殆ど適用できない。

【0011】

また、前記の特許文献3に記載の支保工装置についても、多角形状をなすフレームを所定間隔すなわち腹起し部材の長さ毎に配設しながら同時に腹起し部材をフレームの管径側に設けた受座間に架け渡す必要があるため、前記特許文献1と同様に狭い空間内で複数本の長い腹起し部材を隣接する受座間に連結して押圧固定するには作業性が悪く、また解体して次の位置まで移動して再び設置し組立てる場合においても多大な手間を要する。特に大口径管の場合には着脱作業を行うための足場などを設置する必要があり、極めて作業性が悪い上に安全性の面でも問題がある。さらに、フレームを正確に設置する必要があり多大な作業手間を要するのみならず、支持具は幅が狭いために、移動、設置、折り畳みなどの作業の際に転倒する危険性がある。

【0012】

一方、前記フレームにはライニング管の浮力による浮き上がり防止用の反力部材が設置されており、フレームを設置する工程と同時、あるいは先立ってライニング材に反力部材を挿通するための穴を開口する必要があるが、同時に行う場合は作業が重複するため煩雑であり、先立って行う場合には正確に位置を測定して開口を行う必要があるなどの問題がある。

【0013】

本発明はかかる事情に鑑みなされたものであり、上記のような問題点を解消し、口径に係わらず組立、移動が容易で、且つ経済的な支保装置とそれを用いた管路築造工法を提供するものである。

【課題を解決するための手段】

【0014】

上記目的を達成するために、本発明の支保装置は、請求項1に記載のように、管体とその内面を覆う被覆体との間に裏込め材を充填するに際し、該被覆体を内側から支持する支保装置であって、被覆体の内面の周方向に間隔を存して管軸方向に複数個設けられる腹起し部材と、該腹起し部材を支持するフレームを備え、該フレームは少なくとも3個以上の部材からなり、これら部材は2箇所以上において連結軸を介して回動自在に相互に連結され、該フレームを折り畳んだ状態において、着脱自在及び/または出没自在に配設された車輪によって移動可能であるように構成している。

【0015】

このように構成した支保装置において、請求項2に係る発明は、前記フレームの上部に、着脱自在及び/または取付位置調整可能な反力装置が配設されてなることを特徴とする。

【0016】

また、本発明に係る管路築造工法は、上記の支保装置を用いた管路築造工法であって、前記支保装置のフレームを折り畳んで車輪を配設した状態で管路内の所定の位置まで移動させ、次に前記車輪を取外し/または没した状態でフレームを拡大して腹起し部材を被覆体の内面に押圧固定させ、同様に次の支保装置を前記支保装置に隣接する位置まで移動させて腹起し部材を被覆体の内面に押圧固定させることを、所定の延長に達するまで反復した後に、管体と被覆体との間に裏込め材の充填を行うことを特徴とする。

【発明の効果】

【0017】

本発明の支保装置によれば、腹起し部材はフレームに予め取付けられており、該フレームは複数の部材からなり回動自在に相互に連結されているので簡単にフレームを折り畳むことが可能であり、折り畳んだ状態において車輪を配設することで容易に移動させることができる。本支保装置は前述のとおり一基毎にユニット化しているので移動の度に腹起し部材をフレームから取外して運搬する必要がないため、設置や折り畳み作業は極めて簡単であり、大口径管においては足場が不用であるのみならず、転倒の危険性をも解消できる。

【0018】

さらに、本発明の支保装置によれば、前記フレームの上部に、着脱自在及び/または取付位置調整可能な反力装置が配設されているので、予め被覆体に開口部を設ける際の位置ずれや、支保装置を移動して設置する際の位置ずれが生じても適用が可能であり、それらの作業の手間を低減できる

【0019】

また、本発明に係る管路築造工法によれば、前記のユニット化された支保装置のフレームを折り畳んで車輪を配設するだけで、簡単に移動させることが可能であり、次の位置に設置する際も、支保装置がユニット化されていることから先に設置した支保装置に概ね隣接して設置するだけでよい。管路の曲線部に適用する場合にも同様に概ね隣接して設置するだけでよく作業が極めて簡単である。

【0020】

上記のとおり、本発明の支保装置はユニット化されており、設置、折り畳み、移動が簡単且つ安全に行え、人が入って作業することのできる口径がφ800mm程度の小口径から、例えばφ6000mm程度の大口径まで、直線部のみならず急曲線部も含めて幅広く適用できる。

【発明を実施するための最良の形態】

【0021】

以下に本発明の好ましい一実施形態を添付図面に基づき説明する。図1および図2は本発明に係る支保装置を示す図であって、図1は円形管の内面にフレームを拡開して設置した状態、図2はフレームを折り畳んだ状態をそれぞれ示している。また、図3は図1におけるX1−X1断面図である。

【0022】

図1において、支保装置Aは管路100の内面に設置された被覆体101の内周面に沿って周方向に間隔を存して管軸方向に複数個設けられる腹起し部材2と、該腹起し部材2を支持するフレーム1を備えている。該フレーム1は図に示すように例えば湾曲した3個の部材1a、1b、1cからなり、これら部材は3a,3bにおいて連結軸4を介して回動自在に相互に連結されている。フレーム1には図3に示すように取付座5が備えられ、腹起し部材2がボルトなどの締結具を使って取付けられる。なお、被覆体101はポリエチレン、ポリプロピレン、ポリ塩化ビニルなどの樹脂からなるライニング材で構成される。また、本例ではフレーム1に角型鋼管を使用した例を示しているが、H型鋼やT型鋼、あるいは後述の小口径鋼管を使用したラーメン材などを適宜選択することができる。腹起し部材2についても同様に鋼材や波板などの各種材料や形状のものを適宜選択することができる。

【0023】

図2は回動部3a,3bにおいて連結軸4を中心としてフレーム1b,1cを回動させて折り畳んだ状態を示している。7はフレーム1b,1cを拡開させたり折り畳んだりするための伸縮装置であって、本図では油圧シリンダーを示しているが、その他ネジジャッキなどの伸縮手段を適宜使用し、好ましくは着脱可能に取付けるようにするとよい。また、本例では伸縮装置7はフレーム1b,1a間、1c,1a間に跨って両端部において連結軸を介して回動自在に取付けられているが、例えば二点鎖線で示すような単独の伸縮装置例えばネジジャッキ71を使って、フレームの各部材間あるいはフレーム1a,1bおよび1a,1cに取付けられた腹起し部材間を伸縮させるようにすれば、フレーム1に各々伸縮装置を取付けるための連結軸取付部材を備える必要がなく経済的である。6a,6bはフレーム1c,1bの各々の端部に備えられた接合板であり、図1の拡開した状態においてボルト8などの締結手段によって接合される。尚、本例に示すように接合板を大きく傾斜させると共に、ボルト8を取付ける穴を長穴にすれば被覆体101の周長に多少の差異があっても接合位置を調整することにより対応できる。

【0024】

図4および図5は前記フレーム1に備えた取付座5に腹起し部材2を取付けるに際して、スペーサー9を介在させて取付けた例であり、図4は正面図、図5は図4におけるX2−X2断面を拡大した図である。このようにすれば、スペーサー9を交換するだけで、各種の内径の管路に適用することが可能となり経済的である。さらに図6および図7は前記フレーム1に対する腹起し部材2の取付けを、進退可能なオスネジ部材10を介在させて取付けた例であり、図6は正面図、図7は図6におけるX3−X3断面を拡大した図である。11はフレーム1に設けたメスネジ部であり、オスネジ部材10と螺合される。オスネジ部材は10a部がスパナがけ部であり、先端の10b部には鍔が設けられ、2つ割りの固定部材12によって回転自在に挟持されており、固定部材12は腹起し部材2にボルトなどの締結手段を使って締結されている。このようにすれば種々の内径の管路や被覆体の内径の誤差にも容易に対応できる。

【0025】

図8、図9および図10は着脱自在且つ出没自在な車輪ユニットBの一例であり、図8は正面図を、図9は図8におけるX4−X4断面を、図10は車輪ユニットBの主要部を分解した図を示す。図10において、20は車輪であり、21は車輪取付用ブラケットであって、穴21a、21bおよびレバー基部21cを備えている。22はフレーム取付用ブラケットであって、穴22a,22b,22cが備えられており、穴22aは前記車輪取付用ブラケットの穴21aと連結軸25を介して回動自在に連結される。フレーム取付用ブラケット22の断面はコの字形状でありフレーム1を挟持できる寸法であり、フレーム1に設けた穴24と、穴22cを合致させて固定用ピン23を嵌め込むことで容易に車輪ユニットBをフレーム1に取付けることができる。

【0026】

図9は前記車輪ユニットBを、前記固定用ピン23を使ってフレーム1に取付けた後、レバー基部21cに長尺パイプ状のレバー26を差し込み、これに荷重を作用させて、連結軸25を中心に車輪取付用ブラケット21を右方向に回動させ、穴22bと穴21bを合致させて固定用ピン27を嵌め込んだ状態を示している。

【0027】

図11、図12および図13は支保装置Aに車輪ユニットBを配設する状態を示す図であり、図11はフレーム取付ブラケット22をフレーム1に取付けた状態を示し、図12はレバー26に荷重を作用させて連結軸25を中心に車輪取付用ブラケット21を右方向に回動させることによって、車輪20を腹起し部材よりも管径方向にくりだして固定用ピン27を嵌め込んで固定した状態を示している。レバー26を前記のように作用させると回動中心軸25からレバーの荷重作用位置までの距離と、回動中心軸25から車輪20の被覆体との接触位置までの距離の比率に基づく倍力効果によって、重量物である支保装置Aを容易に持ち上げることができる。

【0028】

図13は図12を正面から見た図であり、支保装置Aは前述のとおり配設された車輪ユニットBによって被覆体から完全に浮き上がっており、容易に移動できる状態である。尚、車輪ユニットBの配設数は支保装置Aを浮き上げることができればよく最低3箇所に設置すればよい。また、管路に曲線部がある場合には前後いずれかの車輪を遊動タイプに換えて方向舵を設ければ(図示せず)容易に管路内を通過させることができる。また、支保装置Aを移動させた後に再度設置する場合には、前記と逆の手順で行えば容易に支保装置Aを所定の位置に設置でき、車輪ユニットBを取外すことができる。

【0029】

尚、車輪ユニットは全ての支保装置に予め取付けておいても良いが、その場合はコストが嵩むので、前記の実施例のように簡単に着脱できる構造にするのが望ましい。また、前記の実施例ではレバーによる倍力方式を利用して車輪をくりだす方式を示したが、例えばレバーに換えてネジジャッキや油圧シリンダーなどを使って車輪をくりだす様にしてもよい。(図示せず)さらに、本例では車輪とくりだし機能を一体化した例を示したが、後述するように、いったん支保装置を持ち上げてから車輪を配設するようにしてもよい。

【0030】

本発明の支保装置を用いた管路築造工法について以下に説明する。まず、最初に図13に示すように、管路の内部に構築された被覆体101内に支保装置Aを折り畳んで、且つ車輪ユニットBを配設した状態で搬入する。但し、既設管の更生工事の場合などにおいては、搬入口が狭いために支保装置を組立てた状態では搬入できないことがある。そのような場合には、腹起し部材2を取り外し、さらに必要に応じてフレーム1を分解した状態で搬入し、管内で図13に示すような状態に組立てる。次に支保装置Aを所定の位置、例えば管の入り口から100m先の位置まで移動させる。この際、支保装置Aには車輪が配設されているので通常は人力で容易に移動させることができるが、管路が登り勾配の場合などにおいてはウインチなどの補助手段を使用してもよい。

【0031】

次に、図12に示すように、車輪ユニットBのレバー基部にレバー26を接続して力を付与した状態で固定ピン27を除去しレバー26を緩めると、図11に示すように車輪が後退して車輪ユニットBはフリーな状態となる。即ち支保装置Aは所定の位置に設置される。固定ピン23を除去すれば車輪ユニットBを容易に取外すことが可能であり、次の支保装置の移動に使い回すことができる。次に図2に示すように設置された支保装置Aに備えた伸縮装置7を伸長させて、即ち、図1に示すようにフレーム1を拡開させて腹起し部材を被覆体の内面に押圧させた状態で接合板6を締結する。

【0032】

引き続いて、前述と同様に2番目の支保装置Aを管内に搬入して所定の位置まで移動させた後、設置、拡開を行う。なお、所定の位置とは、先に設置した支保装置に隣接する位置であるが、裏込め注入によって被覆体が変形しない程度の距離を離して設置してもよい。その距離は口径にもよるが通常50〜200mm程度である。さらに引き続いて前述と同様に支保装置の搬入、移動、設置、拡開を反復して行い、裏込め注入を施す範囲全体に支保装置Aを設置、拡開させた後に常法どおりに裏込め注入を行う。この裏込め材は例えばセメント、ベントナイトおよび水を所定の比率で配合したセメントミルクからなる。なお、裏込め注入による浮力で被覆体の浮き上がりが予測される場合には、予め後述の反力装置Cを支保装置Aに設置し、反力部材33を管体に当接させておく。

【0033】

前記の裏込め材がある程度硬化した後は、前述と逆の手順で支保装置Aを折り畳み、次に図11に示すように車輪ユニットBをフレーム1に取付けて、レバー26を作用させ図12に示す状態になるまで車輪を管径方向に前進させて移動可能な状態にし、しかるのちに、前述と同様に次の裏込め注入範囲の所定位置まで支保装置Aを移動させた後、設置、拡開を行なうことを反復して、裏込め注入範囲全体に支保装置Aを設置、拡開させ裏込め注入を行う。以下、全注入範囲について前述と同様に行う。

【0034】

以上のように、本発明に係る支保装置は、腹起し部材が取付けられた複数個のフレームからなり回動自在に相互に連結されているので簡単にフレームを折り畳むことが可能であり、折り畳んだ状態において車輪を配設することで容易に移動させることができる。支保装置は前述のとおり一基毎にユニット化しているので移動の度に腹起し部材をフレームから取外して運搬する必要がないため、設置や折り畳み作業は極めて簡単であり、特に大口径管においては足場が不用であるのみならず、転倒の危険性も解消できる。また、本発明に係る管路築造工法によれば、前記のユニット化された支保装置のフレームを折り畳んで車輪を配設するだけで、簡単に移動させることが可能であるので、大掛かりな吊り上げ手段や運搬手段などを必要とせず、極めて経済的でもある。次の位置に移動して設置する際も、支保装置がユニット化されていることから先に設置した支保装置に概ね隣接して設置するだけでよく、例えば曲線部や、管路の複数箇所の部分施工にも適用可能であり作業が極めて簡単である。

【0035】

次に、例えば管路100の内面に対して概ね密着するように被覆体101が設置される場合や、被覆体が何らかの方法で管路に固定されている場合には、支保装置を被覆体の内面に設置すれば裏込め注入を行っても被覆体が浮力で浮き上がることはない。しかしながら、裏込め材層の厚さを確保して被覆体を設置する場合において、被覆体を管路に強固に固定しないと裏込め注入による浮力によって被覆体全体が浮き上がってしまうために、それを防止する目的で反力装置を設置する必要がある。図14および図15は本発明の第二実施形態に係る反力装置Cを示す実施例である。図14は支保装置Aに反力装置Cを取付けた状態を示す正面図であり、図15は図14のX5−X5断面を拡大した図である。図15において33は反力部材であって、外面はネジが形成され頭部はスパナを掛けるための面を備えており、回転により進退する。31は反力受部材であって反力部材33の外面のネジに螺合するメスネジ部31aとネジ穴31bを備えている。32は反力部材33をフレーム1を挟持させて固定するための固定用部材であって、穴32bを通じてボルト34使って反力受部材31に設けられたネジ穴31bに螺合させ締付けて固定させる。なお、穴32aは反力部材33をとおすための穴である。

【0036】

このようにすれば、被覆体に予め設けた開口部35の位置が管軸方向に多少ずれた場合に、ボルト34を緩めれば反力装置Cとフレーム1間の管軸方向の位置調整を容易に行うことができる。同様に管周方向に開口部35の位置がずれた場合にも、図14に示すように反力装置Cはボルト34を緩めれば反力装置Cとフレーム1間の周方向の位置調整を容易に行うことができ、支保装置Aと開口部35間の相対位置がいずれの方向にずれた場合にも反力部材33の位置を開口部35に正確に合致させることが可能となる。その後は反力部材33を回転させて、その先端部を管路の内面に当接させる。裏込め注入は数回にわけて行うことが多いが、例えば管の断面の下半部の注入を行った後ある程度硬化すれば、下半部の被覆体が裏込め材によって管体に固着され、且つ浮力も低減されるため反力装置を取外して開口部35にプラグを施すとよい。

【0037】

なお、本例では反力装置Cを管の上半部の2箇所に設置した例を示したが、裏込め注入による浮き上がりや横ずれを防止できる位置や数量を適宜選択すればよい。また、反力装置Cは反力部材が進退可能かつ位置調整可能な構造であればよく、本例の構造に拘束されるものではない。

【0038】

次に、本発明の支保装置とそれを用いた管路築造方法に係る他の実施形態について図16〜図27に基づいて説明する。本実施形態は内径がφ4000mmからφ5000mm程度の大口径管で、且つ曲線部の半径が25mR程度の急曲線区間に適用するのに好ましい一例である。図16は支保装置Dを被覆体内面に設置して拡開した状態を示し、図17は図16におけるY1−Y1断面を示している。202は腹起し部材であり、201はフレームであって、201a,202b,202c,202dの4個の部材からなり、これら部材は3箇所の連結部203において回動自在に連結軸で相互に連結されている。腹起し部材202はフレーム201にボルトやピンなどの結合手段(図示せず)を使って取付けられている。一般に、大口径管に支保装置を適用する場合、フレームの寸法が大きく、且つ通常は裏込めヘッドが高く、浮力も大きくなるので、フレーム201は高い剛性を必要とする。例えば前記の図1に示すフレーム1のように鋼材を湾曲させた構造を適用すると、大きく重いものになってしまうため、本例では図16に示すような小口径の鋼管と角鋼管を使ったラーメン構造にして高剛性を保ちながらも軽量でハンドリングに優れたものにした。また、前記の図1に示すフレームは1組の支保装置ユニットについて前後2箇所に配置しているが、本例では図17に示すように2箇の半月形状のラーメン部材同士を小口径の鋼管で接続して一体化している。図16においてフレーム201の各部材のコーナー部には伸縮装置207を配設している。本図では伸縮装置207はネジジャッキ式であって、両端部において回動自在に連結軸で連結されており、フレームの折り畳みと拡開、ならびにフレーム間の連結材兼構造材として使用されている。また、図16中の右上コーナー部には固定部材208がフレーム201dと201cを跨ってボルト等の締結手段を使って固定されている。なお、固定部材208のボルト穴は長穴になっているので(図示せず)、被覆体の周長に多少の誤差があっても長穴の範囲で調整が可能である。209は後述する反力装置を取付けるためにフレーム201に備えた取付台である。

【0039】

図18は、図16を上から見た際の支保装置Dの配置例を示しており、口径はφ4000mm、曲線半径は25mR程度である。支保装置Dはそれぞれ少しの距離を開けて隣接設置されている。本例のように大口径で急曲線の場合には内周側と外周側の長さの差Sが200mm以上と大きくなるために、腹起し部材202は内周側には短いものを202a、外周部には長いもの202bを使用している。

【0040】

図19は、支保装置Dを折り畳む過程を示す図である。まず、手巻きウインチなどの巻上げ装置210をフレーム201aに仮固定し、該巻き上げ装置からワイヤー211を引き出して、フレーム201cに設けたローラー212部を引き通した後フレーム201dに設けた固定部213に接続して、ワイヤーに張力を付与しておく。次に図16に示す固定部材208と、上部のコーナーに取付けられた2箇所の伸縮装置207を取外した後、巻上げ装置210を作動させてワイヤーを緩めていくと図19に示す状態になる。さらにワイヤーを緩めた後、下部のコーナーに取付けられた2箇所の伸縮装置207を縮めると図20に示す状態になって折り畳み作業が完了する。

【0041】

図21〜図23は、車輪ユニットを設置する方法を模式図的に示している。図21において、被覆体101に接している腹起し部材202の下部の2本の両端部の合計4箇所にジャッキユニット215をボルトやピンなどの適当な固定手段を使って取付ける(図示せず)。次に図22に示すようにジャッキ215を伸長させて支保装置Dを持ち上げた後に、車輪ユニット216を腹起し部材202の下に設置する。次にジャッキ215を縮めると図23に示すように、支保装置Dは車輪ユニット216で支えられた状態となり、容易に移動させることができる。なお、本例ではジャッキはエアーシリンダーであるが、油圧シリンダーやネジジャッキでもよく、車輪ユニット216は前後のいずれか一方を遊動車輪にすれば容易に急曲線部を通過させることができる。また、ジャッキユニット215と車輪ユニット216は簡単に着脱できる構造として、使い回すことでコストダウンを図ることができる。また、被覆体の下部には被覆体の位置決めと設置を目的として鋼材217を管軸方向に設置する場合があるが、その場合は車輪の設置位置の近傍にするのがよい。支保装置Dに前記車輪ユニット216を配設した状態を図24に示す。

【0042】

図25と図26は、反力装置を示し、図25は正面図、図26は図25のY2−Y2断面である。209は反力装置Eを取付けるためにフレーム201に備えた取付台であり、2本の鋼材220が209a部においてボルトを使って取付けられている。221は反力部材であり、穴221aが複数箇所に設けられており、鍔付内筒部材223の筒部に設けられた穴223aに合致させるとピン225を差し込んで連結することができる。222は筒状で両端部に鍔が設けられたスライド外筒部材であって、図中の下側の鍔部222bはボルト224を使って鍔付内筒部材223の鍔部に繋がっている。また、図中の上側の鍔部222aは反力材保持部材228内にスライド可能に挟持されており、図25において例えばボルト227を後退させ、ボルト226を前進させるとスライド外筒部材222は右方向即ち管周方向に移動する。さらに反力材保持部材228に設けたL型部材228aが2本の鋼材220をスライド可能に挟持しており、図26において反力装置Eは左右方向即ち管軸方向に移動できる。

【0043】

しかるに前記反力装置Eは、前述のとおり管軸および管周方向に位置調整および着脱が可能であって、容易にライニング材の開口部に位置合わせを行うことができる。反力部材221を管内面に当接させるには、反力部材221を鍔付内筒部材223内に挿入して押し込み、複数個設けた穴221aのいずれかを鍔付内筒部材223に設けた穴223aに合致させてピン225を差し込んで連結させた後、ボルト224を締め込んで反力部材221を管径方向に前進させることによって行う。図27は図16の支保装置Dにおいて、前記反力装置Eを4箇所に配設した状態を示す。

【0044】

なお、前記の図16〜図27に示す実施形態の支保装置を使った管路築造方法は前記の第一実施形態と基本的に同様であるので省略する。また、本発明は前述した実施形態以外にも種々の形態を採用することができる。例えば前記実施形態では円形管路の例を示したが、管路の断面形状に合わせて例えば馬蹄形や半円形状、矩形などの任意の形状に適用できる。さらに、前記実施形態では管路の全断面を対象にした例を示したが、例えば底部を行わない場合などにも適用できる。その場合、被覆体が無い部分については腹起し部材を省略してもよい。

【図面の簡単な説明】

【0045】

【図1】本発明に係る支保装置のフレームを拡開して設置した状態を示す図である。

【図2】本発明に係る支保装置のフレームを折り畳んだ状態を示す図である。

【図3】図1における部分断面の拡大図である。

【図4】本発明に係る支保装置の腹起し部材の取付部の変更例を示す図である。

【図5】図4における部分断面の拡大図である。

【図6】本発明に係る支保装置の腹起し部材の取付部の変更例を示す図である。

【図7】図6における部分断面の拡大図である。

【図8】本発明に係る着脱自在且つ出没自在な車輪ユニットの正面図である。

【図9】図8の断面図である

【図10】車輪ユニットの主要部の分解図である

【図11】本発明に係る支保装置に車輪ユニットを配設する状態を示す図である。

【図12】同上

【図13】同上

【図14】本発明の第二実施形態に係る反力装置を示す図である。

【図15】同上

【図16】本発明に係る支保装置の他の実施形態を示す図である。

【図17】図16における部分断面の拡大図である。

【図18】図16を上から見た配置図である。

【図19】図16に示す支保装置を折り畳む過程を示す図である。

【図20】同上

【図21】図16に示す支保装置に配設する車輪ユニットの設置方法を模式図的に示す図である。

【図22】同上

【図23】同上

【図24】図16に示す支保装置に車輪ユニットを配設した状態を示す図である。

【図25】図16に示す支保装置に配設した反力装置を示す図である。

【図26】図25の断面図である。

【図27】図25の反力装置を図16に示す支保装置に配設した状態を示す図である。

【符号の説明】

【0046】

A 支保装置

100 管路

101 被覆体

1 フレーム

2 腹起し部材

3 回動部

4 連結軸

5 取付座

6 接合板

7 伸縮装置

8 ボルト

9 スペーサー

10 オスネジ部材

11 メスネジ部材

12 固定部材

B 車輪ユニット

20 車輪

21 車輪取付用ブラケット

22 フレーム取付用ブラケット

C 反力装置

31 反力受部材

32 固定用部材

33 反力部材

D 他の支保装置の例

E 他の反力装置の例

【特許請求の範囲】

【請求項1】

管体とその内面を覆う被覆体との間に裏込め材を充填するに際し、該被覆体を内側から支持する支保装置であって、被覆体の内面の周方向に間隔を存して管軸方向に複数個設けられる腹起し部材と、該腹起し部材を支持するフレームを備え、該フレームは少なくとも3個以上の部材からなり、これら部材は2箇所以上において連結軸を介して回動自在に相互に連結され、該フレームを折り畳んだ状態において、着脱自在及び/または出没自在に配設された車輪によって移動可能であることを特徴とする支保装置。

【請求項2】

前記フレームの上部に、着脱自在及び/または取付位置調整可能な反力装置が配設されてなることを特徴とする請求項1記載の支保装置。

【請求項3】

請求項1ないし請求項2の支保装置を用いた管路築造工法であって、前記支保装置のフレームを折り畳んで車輪を配設した状態で管路内の所定の位置まで移動させ、次に前記車輪を取外し/または没した状態でフレームを拡大して腹起し部材を被覆体の内面に押圧固定させ、同様に次の支保装置を前記支保装置に隣接する位置まで移動させて腹起し部材を被覆体の内面に押圧固定させることを、所定の延長に達するまで反復した後に、管体と被覆体との間に裏込め材の充填を行うことを特徴とする管路築造工法。

【請求項1】

管体とその内面を覆う被覆体との間に裏込め材を充填するに際し、該被覆体を内側から支持する支保装置であって、被覆体の内面の周方向に間隔を存して管軸方向に複数個設けられる腹起し部材と、該腹起し部材を支持するフレームを備え、該フレームは少なくとも3個以上の部材からなり、これら部材は2箇所以上において連結軸を介して回動自在に相互に連結され、該フレームを折り畳んだ状態において、着脱自在及び/または出没自在に配設された車輪によって移動可能であることを特徴とする支保装置。

【請求項2】

前記フレームの上部に、着脱自在及び/または取付位置調整可能な反力装置が配設されてなることを特徴とする請求項1記載の支保装置。

【請求項3】

請求項1ないし請求項2の支保装置を用いた管路築造工法であって、前記支保装置のフレームを折り畳んで車輪を配設した状態で管路内の所定の位置まで移動させ、次に前記車輪を取外し/または没した状態でフレームを拡大して腹起し部材を被覆体の内面に押圧固定させ、同様に次の支保装置を前記支保装置に隣接する位置まで移動させて腹起し部材を被覆体の内面に押圧固定させることを、所定の延長に達するまで反復した後に、管体と被覆体との間に裏込め材の充填を行うことを特徴とする管路築造工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【公開番号】特開2008−45728(P2008−45728A)

【公開日】平成20年2月28日(2008.2.28)

【国際特許分類】

【出願番号】特願2006−251686(P2006−251686)

【出願日】平成18年8月21日(2006.8.21)

【出願人】(501468828)有限会社インテス (20)

【Fターム(参考)】

【公開日】平成20年2月28日(2008.2.28)

【国際特許分類】

【出願日】平成18年8月21日(2006.8.21)

【出願人】(501468828)有限会社インテス (20)

【Fターム(参考)】

[ Back to top ]