支承装置

【課題】小さな面積で高荷重を支持し得、鉛直面内の回転運動に対して高度に追従可能で、且つ、上揚による乖離を防止出来、水平方向における相対的な変位を所定範囲内に制限することが可能でコンパクトな支承装置を得る。

【解決手段】支承装置101は、上部構造体に固定される上部プレート110と、下部構造体に固定される下部プレート120と、これら上部プレート110と下部プレート120に上下の端部がそれぞれ嵌合される芯体130と、この芯体130の上下の端部側にそれぞれ配設される第一弾性体141及び第二弾性体142と、上部プレート110と下部プレート120の間に配設される第三弾性体143とを備えている。

【解決手段】支承装置101は、上部構造体に固定される上部プレート110と、下部構造体に固定される下部プレート120と、これら上部プレート110と下部プレート120に上下の端部がそれぞれ嵌合される芯体130と、この芯体130の上下の端部側にそれぞれ配設される第一弾性体141及び第二弾性体142と、上部プレート110と下部プレート120の間に配設される第三弾性体143とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば建築物や橋梁等の各種構造物を支承する支承装置に関する。

【背景技術】

【0002】

元来、建築物や橋梁等の構造物の支承装置には、大別して、水平方向の荷重を支承する水平荷重支承機能、鉛直方向の荷重を支承する鉛直荷重支承機能、鉛直面内における回転荷重を支承する鉛直回転支承機能等が求められる。特に、橋梁用支承装置にあっては、平成7年の大震災以来、ゴムを主たる構成要素としたゴム支承装置が求められるようになった。中でも鉛直荷重支持性能があって、水平力分散性能の高い積層ゴム支承装置は、広範に使用されるようになった。

【0003】

この積層ゴム支承装置は、例えば特許文献1に記載されているように、ゴム板と鉄板を交互に積層し、これらが加硫接着によって相互に接着されて構成され、その上部が橋梁の橋桁等の上部構造物に固定され、その下部が橋脚等の下部構造物に固定されて設置されて使用されている。

【0004】

しかしながら積層ゴム支承装置にあっては、構造上、積層構造を採るため、必然的に所要厚さが大きくなって嵩張る上、高荷重を支持させるには広面積化する必要があり、特に長大橋向けには大型化する欠点がある。従って、性能要求上、支承装置が大型化してしまった場合には、下部構造物である橋脚や橋台の上面の面積がより大きく要求されることになり、橋梁全体として高コスト化してしまうという欠点がある。

【0005】

また、大型の支承装置が求められる場合であって、新設でない場合には、既存の支承装置が設置されていることから設置スペースが限定されるために支承装置の大きさが特に問題となり、高さが低く面積が狭い小型の支承装置でなければ交換設置出来ないという不具合があった。

【0006】

まして近年、建築物や橋梁等の構造物の大型化や予想される地震規模の大型化に伴い、支承装置に求められる機能や性能も高度化してきており、積層ゴム支承で対応しようとした場合、大型化してしまうことは避けられない。

【0007】

この様な背景から先述のような鉛直高荷重支持性能の向上に伴う大型化という積層ゴム支承装置の問題の改善を図ったものとして、例えば特許文献2に記載された機能分離型の固定支承としての弾性支承装置が提案されている。

【0008】

この弾性支承装置は、積層ゴム支承装置の持つ水平力分散機能は持たず、この機能を別の支承装置に持たせ、鉛直荷重支持機能を高度化するものであって、下面に環状溝が形成された上板と、上面に環状溝が形成された下板とが互いの環状溝に隙間無く固着されて介在する弾性層を介して対向配置され、上板と下板の中央に設けられた貫通孔に剪断変形を拘束する芯状の突起が配設されて構成される。

【0009】

このように構成される上述の如くの弾性支承装置は、弾性層が厚くなく、弾性層と交互に積層されるような鋼板層が存在せず、支承装置としても積層ゴム支承装置に比して高さが低く、全体としてコンパクトに設定され、支承装置の大型化問題に対する解決策として提案されている。

【0010】

ところで、積層ゴム支承装置を含め、ゴム等の弾性体を用いた弾性支承装置の場合、特に橋梁用支承装置の場合には、鋼製支承装置と異なり、鉛直可撓性能があることから橋軸直角方向における鉛直面内での回転は、回転性能によってなされるのではなく、鉛直可撓性によって達せられ、橋軸方向における鉛直面内における回転は鉛直方向の圧縮撓みによってなされることになる。

【0011】

しかしながら、圧縮撓み性能、即ち鉛直可撓性能を向上させるには鉛直弾性を改善する必要が生じるが、この改善を図ろうとすると鉛直荷重支持性能が低下するという二律背反が生じる。さらに道路橋示方書によれば、ゴム支承においては剪断変形は許容されるが構成ゴムに引張力が作用することは許容されていないことから積層ゴム支承装置において鉛直面内における回転性能を持たせることは困難であった。況してや特許文献2の弾性支承装置にあっては、弾性層の厚みが薄く、鉛直可撓性が低く、圧縮撓みが殆どとれないことから橋軸直角方向に対する鉛直回転性能と、橋軸方向に対する鉛直回転性能のいずれも良好な回転性能を得ることが出来なかった。

【0012】

また、特許文献2の弾性支承装置では、水平方向の剪断変形を防止する芯状の突起が設けられ、水平荷重を弾性的に支持することが出来ない上、この芯状の突起が占有する平面における面積分だけ鉛直荷重を支持することが出来ず、これを補うために、支承装置全体における平面の面積を大面積化することが必要であった。更に、特許文献2の弾性支承装置にあっては、上板と芯状の突起とが繰り返し衝接したり摺接するために、各々の形状が変形したり、摩耗したりする上、突起上部が位置する上板に形成された断付穴に雨水等が溜まりやすく、上板や突起が錆びるなどの劣化を起こしやすくなるという欠点があった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2002−181129号公報

【特許文献2】特許第4377429号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

ところで、例えば橋桁等の上部構造体を、適宜間隔の支間を存して橋脚等の下部構造体で支承装置を介して支持した場合、上部構造体の支間の中間に大重量物が位置した際には、その重量によって、支承による支持位置を支点とし、上部構造体の中間位置が力点となって上部構造体が撓むことがあり、従って、支承位置では支承装置に鉛直面内における回転力が作用することになる。この場合には、上部構造体と下部構造体との間に配設されている支承装置は、上部構造体の変形に回転追従する必要がある。

【0015】

しかしながら既述のとおり、従来の支承装置では、十分な回転追従性能が得られないという問題があった。特に、特許文献2に記載された支承装置にあっては、水平変位を拘束しつつ、上揚力に対する抗力を発揮する芯状の突起が回転追従を阻害するものとなる上、突起が占有する面積相当の鉛直荷重支持能力の低下を来すという問題があった。

【0016】

本発明は、このような実情に鑑みてなされたものであり、小さな面積で高荷重を支持することを可能とすると共に、被支承体の鉛直面内における回転運動に対して十分に回転追従することを可能とする支承装置を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明による支承装置は、第一基盤と、この第一基盤に対して適宜間隔を存して対向配設される第二基盤と、一端側が第一基盤に、他端側が第二基盤に、それぞれ嵌合される一つ以上の部材によって構成される一つ以上の芯体と、芯体の一端側と他端側よりなる両端側に配設される弾性体とを備え、芯体は、一端側が第一基盤に穿設された嵌合穴に嵌合され、他端側が第二基盤に穿設された嵌合穴に嵌合されることを特徴としている。

【0018】

この発明の支承装置によれば、一端が第一基盤の嵌合穴に嵌合され、他端が第二基盤の嵌合穴に嵌合された芯体によって、これら第一基盤と第二基盤との対向方向に対して異方向における第一基盤と第二基盤との相対変位を拘束することが出来、且つ、芯体の両端に配設される弾性体によって、芯体は両端において弾性体を介して荷重支持することが出来、更に、芯体の両端側、即ち第一基盤側と第二基盤側のそれぞれにおいて回転追従性能を得ることが出来る。

【0019】

芯体は、一端側又は両端側が大径に設定される大径部を有することを特徴としている。芯体の端部に大径部を設けることによって、弾性体との接触面積を大きく設定することが出来、芯体の弾性体や基盤に対する安定性を向上させることが出来る。特に、大径部が形成された芯体が嵌合される基盤の嵌合穴が当該大径部より小さく設定され、当該嵌合穴に対して大径部が係合するように嵌合された場合には、芯体と基盤との離脱が防止される。

【0020】

芯体は、適宜の中間部位から一端又は両端に向かって拡径する拡径部を有することを特徴としている。このように芯体に拡径部を設定することによって、回転追従性能を向上させることが出来る。特に、拡径部を有する芯体の端部が嵌合された基盤の嵌合穴が、この拡径部に沿って対向する基盤側に向かって縮径して設けられた場合には、良好な回転追従性を得ることが可能となる。

【0021】

芯体は、一端又は両端が曲面状に形成されることを特徴としている。芯体の端面を曲面状に設けた場合には、芯体に掛かる荷重の分散性を曲面の設定により調整したり、或いは回転追従性を調整することが可能となる。

【0022】

芯体は、一端又は両端が略凸曲面状に形成されることを特徴としている。芯体の端部を略凸曲面状に形成した場合には、芯体に掛かる荷重を分散しつつ、回転追従性を向上させることが可能となる。特に、略曲面状に形成した芯体の端部が嵌合される基盤の嵌合穴の底部が、略凸曲面状に形成された芯体の端部形状に対応して設定される略凹曲面状に形成された場合には、良好な荷重支持性能と良好な回転追従性を得ることが可能となる。

【0023】

芯体は、一端又は両端が略凹曲面状に形成されることを特徴としている。芯体の端部を略凹曲面状に形成した場合には、芯体に掛かる荷重を分散しつつ、回転追従性を向上させることが可能となる。特に、略曲面状に形成した芯体の端部が嵌合される基盤の嵌合穴の底部が、略凹曲面状に形成された芯体の端部形状に対応して設定される略凸曲面状に形成された場合には、良好な荷重支持性能と良好な回転追従性を得ることが可能となる。

【0024】

芯体は、芯体の一端側から中間部位を成す第一芯体と、当該芯体の他端側から中間部をなす第二芯体とから構成され、それぞれの中間部位には互いに結合可能な結合手段を有し、この結合手段同士を結合することによって構成されることを特徴としている。このように芯体を、その中間部位を、結合手段によって結合する二つの部分から構成することによって、中間部から両端に向かってそれぞれ拡径した拡径部を有している場合であっても、第一基盤と第二基盤にそれぞれ貫穿される嵌合穴に芯体を嵌合させることが可能となり、且つ、第一基盤と第二基盤とが芯体から離脱することを防止することが可能となる。

【0025】

第一基盤と第二基盤の一方又は双方は、貫通した嵌合穴を有する穴付盤と、この穴を閉塞する閉塞盤とから構成されることを特徴としている。このように、基盤を二つ以上の部材によって構成することによって、縮径した嵌合穴を設け、芯体を嵌合させつつも嵌合穴に底部を設けたり、嵌合穴内に位置する芯体の端部周辺を弾性体と共に封じて高荷重を支持することを可能とすることが出来る。

【0026】

第一基盤と第二基盤の一方又は双方の嵌合穴は、芯体の大径部より小径の小径穴部を有することを特徴としている。基盤にこのような小径穴部を設定することにより、大径部を有する芯体を嵌合した場合に、芯体と基盤とが離脱することを防止することが可能となる。

【0027】

第一基盤と第二基盤の一方又は双方の嵌合穴は、対向する基盤側に向かって縮径して穿設されることを特徴としている。このように、嵌合穴が縮径して穿設された場合には、当該嵌合穴に対して、中間部から端部に向かって拡径した拡径部を有する芯体を嵌合させることが可能となり、この場合、芯体と基盤の離脱が防止されるだけでなく、支承装置の回転追従性を向上させることが可能となる。

【0028】

第一基盤と第二基盤の一方又は双方の嵌合穴は、底部を有することを特徴としている。嵌合穴に底部を設定した場合には、嵌合穴内に配設される弾性体の密閉性を高めることが可能となる。

【0029】

第一基盤と第二基盤の一方又は双方の嵌合穴の底部は、略平面状又は曲面状をなすことを特徴としている。このように嵌合穴の底部を平面状乃至曲面状に設定した場合には、当該嵌合穴内に位置する芯体の端部の基盤に対する回転性を底部の面の設定によって調整することが可能となる。

【0030】

第一基盤と第二基盤の一方又は双方の嵌合穴の底部は、凸曲面状乃至凹曲面状をなすことを特徴としている。このように嵌合穴の底部の形状を凸曲面状乃至凹曲面状に設定した場合、端部が適宜の凹曲面状乃至凸曲面状に設定された芯体と併用した際に、良好な回転追従性を得ることが可能となる。

【0031】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、対向する基盤に向かって凹設される凹部及び/又は対向する基盤に向かって凸設される凸部が設けられることを特徴としている。この構成によれば、例えば、第一基盤と第二基盤との間に第三弾性体が配設され加硫接着により当接する基盤面にそれぞれ固着された場合に、第一基盤と第二基盤との間に大きな捻れ回転変位が生じても第三弾性体の加硫接着部が剥離することを抑制することなどが可能となる。

【0032】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、粗面状に設定されることを特徴としている。この構成によれば、例えば、第一基盤と第二基盤との間に第三弾性体が配設され加硫接着により当接する基盤面にそれぞれ固着された場合に、第一基盤と第二基盤との間に回転変位が生じても第三弾性体の加硫接着部が剥離することを抑制することなどが可能となる。

【0033】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、曲面状をなす曲面部を有することを特徴としている。この構成によれば、例えば、第一基盤と第二基盤との間に第三弾性体が配設された場合、設定される当該曲面部の曲面形状によって、第三弾性体との間で作用する荷重の分散性を調整することが可能となる。

【0034】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、略中心から外方に向かって基盤の厚みが薄くなるように設定される傾斜面とされることを特徴としている。この構成によれば、例えば、第一基盤と第二基盤との間に第三弾性体が配設された場合、基盤の中心から外方に向かって第三弾性体の厚みを厚くなるように設定することが可能で、大きな回転追従性を得ながらも第三弾性体の外縁の歪みによる剥離を抑制することが可能となる。

【0035】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、略中心から外方に向かって基盤の厚みが厚くなるように設定される傾斜面とされることを特徴としている。この構成によれば、例えば、第一基盤と第二基盤との間に第三弾性体が配設された場合、基盤の外方から中心に向かって肉厚になる第三弾性体が、第一基盤と第二基盤との間に密閉に近い状態で保持され、これによって、荷重支持性能を向上させることが可能となる。

【0036】

弾性体は、芯体の端部に接設されることを特徴としている。この接設状態は、接着によってなされていることが好ましいが、この場合、芯体の端部と、この端部に接設される弾性体と摺動して摩耗することなどを防止することが可能となる。

【0037】

弾性体は、芯体の端部を囲繞して配設されることを特徴としている。このように、芯体の端部を弾性体によって囲繞することによって、芯体端部と弾性体との接触面積が増えて安定すると共に、芯体端部とこの端部が嵌合する基盤の嵌合穴との間での摺接による摩耗などを防止することが可能となる。

【0038】

弾性体は、芯体の一端と、この芯体の一端が嵌合される嵌合穴との間に略充満されることを特徴としている。これによれば、弾性体は、嵌合穴内において略密閉状態となり、被支承体の回転運動等の動きや変形に回転追従する性能を向上させ得、或いは高荷重を支持することが可能となる。

【0039】

弾性体は、芯体の一端側に配設される第一弾性体と、芯体の他端側に配設される第二弾性体とから構成されることを特徴としている。このように弾性体を芯体の両端部において個々独立に設定することにより、第一基盤側と第二基盤側とにおいて、より高度な密閉性能の密閉支承構造を得ることが可能となる。

【0040】

弾性体を構成する第一弾性体と第二弾性体とは、一体的に構成されることを特徴としている。このように、第一弾性体と第二弾性体とを一体的に構成した場合には、弾性体によって芯体の外表面全体を弾性体で囲繞することも可能となり、芯体の防錆効果や耐食効果等を得ることが可能となる上、基盤と芯体との相対的な変位に伴う弾性体の変形性を確保しながら高い密閉性を得ることが出来るようになる。

【0041】

第一基盤と第二基盤との間には、第三弾性体が配設されることを特徴としている。このように第三基盤を設定することにより、芯体の荷重支持力に加え、芯体の周囲の第一基盤と第二基盤でも弾性的に荷重支持することが可能となる上、回転追従の際に起こり得る第一基盤と第二基盤との衝接が防止される。

【0042】

第一弾性体と第二弾性体の一方又は双方は、第三弾性体と一体的に構成されることを特徴としている。このように構成することによって、支承面積を広げつつも、容易に構成することが可能となり、更に、弾性体の変形性と密閉性を向上させることが出来るようになる。

【0043】

弾性体は、第一基盤、第二基盤、芯体から選ばれるいずれか一つ以上に対して、加硫接着乃至接着剤によって接着されることを特徴としている。特に、弾性体を第一基盤、第二基盤、芯体のいずれに対しても加硫接着する場合には、製造が容易となる上、耐久性を向上させることが出来る。

【0044】

第一弾性体と第二弾性体の一方又は双方は、第一基盤、第二基盤、芯体から選ばれるいずれか一つ以上に対して、加硫接着乃至接着剤によって接着されることを特徴としている。特に、第一弾性体を第一基盤と芯体に、第二弾性体を第二基盤と芯体に対して加硫接着する場合には、製造が容易となる上、耐久性を向上させることが出来る。

【0045】

第三弾性体は、第一基盤、第二基盤、芯体から選ばれるいずれか一つ以上に対して、加硫接着乃至接着剤によって接着されることを特徴としている。特に、第三弾性体を、基盤や芯体に加硫接着した場合には、剪断荷重に対する抗力が著しく向上する上、第一基盤と第二基盤との離反が抑制される。

【0046】

第一弾性体、第二弾性体とは、互いに異種の素材によって構成されることを特徴としている。これによれば、例えば、一方の弾性体には鉛直可撓性が良好で回転追従性を向上させるのに好適な素材を設定し、他方の弾性体には高弾性の素材を設定するなどのように第一弾性体と第二弾性体とでそれぞれ異なる性質の弾性素材を選定し、一台の支承装置にして複合的な機能或いは性能を発現させることができるようになる。

【0047】

第一弾性体、第二弾性体、第三弾性体から選ばれる二つ又は三つは、互いに異種の素材によって構成されることを特徴としている。このように第三弾性体を含め異種の弾性素材を設定すること、例えば、第三弾性体を、第一弾性体及び第二弾性体と異なる弾性変形性の良好な弾性素材で構成し、荷重支持に対しては補助的に用いつつも、第一基盤と第二基盤とが相対的に回転変位する際に発生し得る基盤同士の衝接を防止することなども可能となる。

【0048】

また、第一弾性体、第二弾性体、第三弾性体の何れか一つ以上の内部、若しくは、第一基盤と第二基盤の一方又は双方に穿設された嵌合穴や第一基盤と第二基盤の間の間隙中には、第一弾性体、第二弾性体、第三弾性体の何れもが設けられていない空間を設定することを特徴としている。この空間を有する場合には、弾性体が荷重を受けて変形する場合に当該空間に入り込むことが可能となり、弾性体の許容変形量を大きくすることが出来、バネ定数を低下させることができる。つまり、当該空間を設けることによって、バネ定数の調整を行うことが出来る。

【0049】

更に、当該空間には、充填材が充填されることを特徴としている。この充填材の構成材料や充填量、充填位置、充填空間の形状等の設定により、支承装置のバネ定数や高さ、荷重支持性能、荷重減衰性能、鉛直面内における回転追従性能等々多用な機能や性能の調整を図ることが出来るようになる。

【0050】

尚、充填材としては、例えば、第一弾性体や第二弾性体、或いは第三弾性体等と異種の弾性体や非圧縮性の流体を用いることが出来、充填材の種類を選択することによって上述のように支承装置のバネ定数や高さ、荷重支持性能、荷重減衰性能、鉛直面内における回転追従性能等々多用な機能や性能の調整を図ることが出来る。

【0051】

充填材として流体を用いる場合には、例えば、充填時には流体であるが適宜時間が経過した後に固化するものであってもよい。また、一つの空間内に充填される充填材の種類は、一種類であっても或いは複数種類であってもよい。例えば、二液硬化性の流体をそれぞれ適宜量充填して硬化させて適宜の弾性係数を発現するように一固体化させてもよく、勿論、予め二液を混合しておいてから充填することも出来る。また、充填材としては、流体の内部に固体や粒体、気体を混入させたものであってもよい。

【0052】

また、充填材は、気体、液体、ゲル状体から選択される一つ以上の流体から構成することができる。気体は、圧縮率が大きいことから高荷重支持には不向きであるが、比較的低荷重を支持する場合には例えば空気バネのような作用をさせることが可能であり、また加圧状態で充填してもよい。また、不連続気泡のように気泡を内包する流体を充填して置きながら硬化させて、発泡体の如くの充填材とすることも可能である。また例えば、液体やスラリー状乃至ゲル状の非硬化性の充填材を充填した場合、充填空間の変形に自在に対応しつつ、荷重を支持することが可能であり、また寒冷地等の低温下においても凍結しない不凍流体を選択することも可能である。

【0053】

充填材が、非圧縮性の流体である場合には、充填空間の変形に自在に対応しつつも高荷重を支持することが可能となる。

【0054】

充填材が、液体やスラリー状乃至ゲル状の非硬化性で高粘性の高粘性流体である場合には、充填空間を囲繞する弾性体が変形した際に、当該空間内の高粘性の充填材の粘性抵抗によって変形エネルギーを減衰させる効果を期待出来る。

【0055】

また、上述のように、充填材を異種の弾性体とすることも出来る。勿論、充填材が弾性体となるためには、充填時には流動性を示すものであれば好都合である。例えば、弾性体が熱可塑性を示すものであれば、これを充填材として使用する場合には、当該弾性体を適宜温度に加熱して流動可能な状態にしておきながら充填する。また例えば弾性体が、熱硬化性を示すものであれば、硬化前の流動可能な状態の時点で充填する。

【0056】

充填材を予め充填する場合には、予めの設計通り、また手順通りに製造段階や出荷前に充填することが可能であり、これによれば、製造上高効率化を図ることが出来る。

【0057】

また、充填材を後から充填する場合には、出荷後、例えば施工現場において、施工空間の高さ等の大きさに合わせて調整しながら充填することが可能であり、これによれば、従来の施工上における微調整が困難であった問題を解消することが出来る。

【0058】

また、充填材の充填量によって、支承装置の厚み若しくは高さを調整する場合には、充填空間に対する充填材の充填量の多少によって支承装置の厚み若しくは高さを調整することが出来、施工現場での施工空間により精密に適合させることが可能となる。

【0059】

第一基盤と第二基盤の一方又は双方の嵌合穴と、当該嵌合穴に嵌合されている芯体の嵌合部の外周面との間には、間隙があることを特徴としている。特に、この間隙に、弾性体が充填されている場合には、嵌合穴と芯体との衝接や摺動が防止され、騒音の発生防止になると共に、当該支承装置の耐久性を向上させることが出来る。

【0060】

第一基盤と第二基盤の双方に穿設される嵌合穴の数量が、同数且つ複数設定され、第一基盤の嵌合穴に対応する第二基盤の嵌合穴から構成される各嵌合穴対に対して、芯体が当該嵌合穴対の数量と同数あって且つそれぞれの嵌合穴対に対して芯体が一つずつ嵌合されることを特徴としている。このように、芯体を単独ではなく複数用いて使用することも可能であり、この場合、分散的に支持することが可能となる上、個々の芯体を時間差を以て断裂させながら入力荷重を分散的に吸収させることも可能となる。

【0061】

設定される全ての芯体の最小径部の総断面積が、当該支承装置の片面側の支承面積の50%以上に設定されることを特徴としている。この様に構成することによって、芯体が支承することが可能な荷重値を大きく設定することが可能となり、より小さな面積にして高荷重の支持を可能とすると共に、芯体の強度を向上させることも可能となる。

【0062】

第一基盤の上部又は第二基盤の下部には、摺滑板が配設されることを特徴としている。これによれば、本発明の支承装置を固定支承として構成していたとしても当該摺滑板を配設するだけで、当該支承装置を可動支承として用いることが可能となる。

【発明の効果】

【0063】

本発明による支承装置によれば、第一基盤と第二基盤、そして第一基盤と第二基盤のそれぞれに形成された嵌合穴に嵌合された芯体及びその両端側に配設された第一弾性体及び第二弾性体を備えた構成によって、小さな支承面積にして高荷重を支承することが可能となる。

【0064】

しかも、被支承体である構造体の揺動によって、第一基盤と第二基盤とに相対的な回転変位の力が作用しても、第一基盤と芯体、芯体と第二基盤がそれぞれ個別に独立して回転可能であることにより、第一基盤と芯体そして芯体と第二基盤での個別の相対回転量を小さくしつつも、全体として大きな回転を以て追従することが可能となり、回転力を減衰させるなど、優れた回転追従性能を発揮できる。

【0065】

また、本発明の支承装置によれば、芯体の端部がそれぞれ第一基盤と第二基盤とに嵌合されているため、本支承装置に対して、芯体の軸方向に垂直な方向の剪断力が作用しても第一基盤と第二基盤の相対変位を所定範囲内に制限することが可能である。

【0066】

また、本発明による支承装置によれば、両端側にそれぞれ大径部を設けた芯体が、第一基盤と第二基盤のそれぞれに、対向する基盤に向かって徐々に縮径する嵌合穴に対して当該大径部が係合するように嵌合され、それら芯体の両端を囲繞して弾性体が配設されて構成された場合、大きな荷重を支承し得、良好な回転追従性を得つつも、第一基盤と第二基盤とを離反するような力が作用した際にはこれら第一基盤と第二基盤との乖離を防止することが可能となる。

【0067】

第一基盤や第二基盤の嵌合穴に嵌合され、内挿される芯体の端部周辺を弾性体で囲繞しつつ、当該嵌合穴と芯体端部との間隙を弾性体によって充満させて構成した場合には、荷重支承性能を著しく向上させることを可能としつつも、第一基盤や第二基盤と芯体との衝接を防止することが可能となる上、雨水等の浸入を防止することが出来、金属素材を使用した場合には防錆効果等を得ることが可能となる。

【図面の簡単な説明】

【0068】

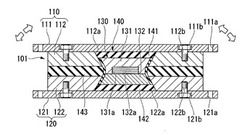

【図1】本発明の第一の実施例の支承装置の縦断面図である。

【図2】図1に示す支承装置から上部閉塞プレートと下部閉塞プレートを除去した支承装置の平面図である。

【図3】本発明の第二の実施例の支承装置の縦断面図である。

【図4】本発明の第三の実施例の支承装置の縦断面図である。

【図5】本発明の第四の実施例の支承装置の縦断面図である。

【図6】本発明の第五の実施例の支承装置の縦断面図である。

【図7】本発明の第六の実施例の支承装置の縦断面図である。

【図8】(a)は本発明の第七の実施例の支承装置の縦断面図であって、滑り板が上部プレートの上面に配設されて構成された支承装置の縦断面図、(b)は同じく滑り板が下部プレートの下面に配設されて構成された支承装置の縦断面図である。

【発明を実施するための形態】

【0069】

以下に本発明の実施形態の支承装置の構成を詳細に説明する。本発明の支承装置は、建築物や橋梁等の構造物を支承するための支承装置であって、互いに間隙を存して位置する二つの構造体のうち、一方の構造体側に配設される第一基盤と、この第一基盤に対向して他方の構造体側に配設される第二基盤と、一端側が第一基盤に他端側が第二の基盤にそれぞれ係合される一つ以上の芯体と、この芯体の両端側に配設される弾性体とを備えて構成される。ここで例えば、上述の一方の構造体を上部構造体、他方の構造体を下部構造体とする。より具体的な例としては、本発明の支承装置は、上部構造体としての橋桁と下部構造体としての橋脚の間、即ち橋桁と橋脚との間に配設して使用するものであり、この場合には水平荷重や鉛直荷重、回転荷重等の各種の荷重を支えると共に、荷重伝達を果たしながら地震や風、或いは動的乃至静的な交通荷重等による揺動や振動、応力を吸収分散しつつ、支承するものである。以下、上部構造体と下部構造体との間に配設して使用する例を以て本発明の支承装置の実施形態の説明をする。

【0070】

支承装置は、少なくとも、上部構造体に直接的乃至間接的に固定される第一基盤としての上部プレートと、下部構造体に直接乃至間接的に固定される第二基盤としての下部プレートと、これら上部プレートと下部プレートに端部がそれぞれ嵌合される芯体と、この芯体の端部側にそれぞれ配設される弾性体と、を備えて構成される。

【0071】

上部構造体に対する上部プレートの固定手段は、例えばボルト、ナット等の締結手段を用いて上部プレートを上部構造体に対して直接的に固定してもよく、或いは上部プレートよりも広面積の板状をなす上部プレートの如くの上部固定手段を介して上部プレートを上部構造体に対して間接的に固定することも出来る。また、上部プレートの上部に摺滑手段を配設して、上部構造体と支承装置とを相対変位可能に固定しても好い。この摺滑手段としては、例えば、PTFEの如くの低摩擦係数の表面を有するプレート等を、上部プレートの上面に固定したり、或いは上部構造体や上部構造体に固定される取付手段側の下面に固定することによって構成することが可能である。

【0072】

同様に、下部構造体に対する下部プレートの固定手段は、例えばボルト、ナット等の締結手段を用いて下部プレートを下部構造体に対して直接的に固定してもよく、或いは下部プレートよりも広面積の板状をなす下部プレートの如くの下部固定手段を介して下部プレートを下部構造体に対して間接的に固定することも出来る。また、下部プレートの下部に摺滑手段を配設して、下部構造体と支承装置とを相対変位可能に固定しても好い。この摺滑手段としては、例えば、PTFEの如くの低摩擦係数の表面を有するプレート等を、下部プレートの下面に固定したり、或いは下部構造体や下部構造体に固定される取付手段側の上面に固定することによって構成することが可能である。このように本発明の支承装置において、上部プレート又は下部プレートの少なくとも一方の端部に摺滑板が配設され、滑り支承面が設定された場合には、本支承装置を所謂機能分離型可動支承としても使用することが可能となる。尚、上部プレートや下部プレートの直接的乃至間接的な固定は、着脱可能な方法とするのが好ましく、ボルト、ナット等による締結はその一例である。

【0073】

上部プレートは、金属やセラミックス、或いは硬質樹脂やFRPの如くの強化樹脂等の鋼製素材によって構成することが好ましいが、必ずしも剛性素材に限定されるものではなく、弾性素材や剛性素材と弾性素材との組合せによって構成される材料によって構成することが出来る。適宜の素材から構成される上部プレートは、平面形状が略多角形、略円形、略長円径、略楕円形等の適宜の形状で、上面と下面を有する盤状に設定することが出来るが、方形又は円形とすることが製造上、或いは施工上、交換上有利である。尚、上部プレートは、外表面を全体的に弾性体等の被覆層で覆って、耐候性、防錆効果を得るように構成することが出来る。

【0074】

上部プレートは、芯体の一端側を嵌合するための嵌合穴を少なくとも一つ以上有する。この嵌合穴の設定数量は、下部プレートに穿設する嵌合穴と対応して同数に設定することが好ましく、それら対応する嵌合穴の組の数量に対して芯体を同数設定することが好ましい。上部プレートの嵌合穴は、上部プレートの少なくとも下面側から凹状に穿設し、この凹状の嵌合穴に底部を設定することも可能であるが、上部プレートの上下面に亘って貫通して設けることも可能である。上部プレートの嵌合穴に底部を設けるに当たっては、この上部プレートを、嵌合穴を貫穿してなる穴付プレートと、この貫通した嵌合穴を閉塞する閉塞プレートとのように複数の部材から構成し、閉塞プレートを穴付プレート上に配設して相互に結合することによってもよい。

【0075】

上部プレートの嵌合穴は、芯体の一端が嵌合し得るように、下面側に穴が形成されていればよく、例えば、下面側から寸胴状に一様に穿設したり、或いは下面側から上面側に向かって縮径するように穿設したり、或いは下面側から上面側に向かって拡径するように穿設することが可能であるが、芯体を挿通し得るように設定する必要がある。好ましくは、下面側には、芯体を挿通し得る比較的小径の小径穴部を設け、この小径部以上部位に小径部の径より大きな大径穴部を設け、芯体の端部側に設けられる大径部が、嵌合穴を構成する大径穴部に内在し得、小径穴部には係合して脱落しないように構成する。この小径穴部と大径穴部とは、段状に設けられたものであっても、或いは連続的に設けられたものであってもよい。即ち、小径穴部と大径穴部とが連続的に設けられた場合、上部プレートの嵌合穴は下面側から上面側に向かって連続的に拡径した錐状のテーパー面、或いは凸状乃至凹状に湾曲した曲面状をなすものとなる。

【0076】

上部プレートの下面側から凹設されてなる嵌合穴の底部、若しくは穴付プレートの上面に閉塞プレートを配設することによって設定される嵌合穴の底部は、いずれも平坦であっても、或いは凸曲面状であっても、凹曲面状であってもよく、特に限定されるものではないが、平坦にする場合には製造が容易になり、凸曲面状にする場合にはこの凸曲面に対応して設定される凹曲面状の端部を有する芯体を適用することが可能で鉛直荷重を分散的に受けながらも上部構造体の回転に対して、支承装置を好適に追従させることが出来る。同様に、上部プレートの嵌合穴の底部を、凹曲面状にする場合にはこの凹曲面に対応して設定される凸曲面状の端部を有する芯体を適用することが可能で鉛直荷重を分散的に受けながらも上部構造体の回転に対して、支承装置を好適に追従させることが出来る。

【0077】

上部プレートの下面は、勿論平面とすることも出来る他、下面側から凹設される凹部及び/又は対向する基盤に向かって凸設される凸部を設けたり、粗面としたり、曲面としたり、テーパー面としたり、或いはこれらの複合した面とすることが可能である。特に、上部プレートの下面の略中心から外方に向かって基盤の厚みが薄くなるように設定される傾斜面としたり、或いは、略中心から外方に向かって基盤の厚みが厚くなるように設定される傾斜面とすることが出来る。例えば、上部プレートの下面を、その略中心から外方に向かって基盤の厚みが薄くなる傾斜面としつつ、下部プレートの上面を、その略中心から外方に向かって基盤の厚みが薄くなる傾斜面とした下部プレートと組み合わせて支承装置を構成した場合には、上部プレートと下部プレートとの間は、中心から半径方向外方に向かって離反する拡開した空間が作出される。従って、この空間を満たすように第三の弾性体を配設した場合には、中心から外方に向かって弾性層が厚くなる支承装置を得ることが出来る。逆に、上部プレートの下面を、その略中心から外方に向かって基盤の厚みが厚くなる傾斜面としつつ、下部プレートの上面を、その略中心から外方に向かって基盤の厚みが厚くなる傾斜面とした下部プレートと組み合わせて支承装置を構成した場合には、上部プレートと下部プレートとの間は、中心から半径方向外方に向かって接近する縮閉した空間が作出される。従って、この空間を満たすように第三の弾性体を配設した場合には、中心から外方に向かって弾性層が薄くなる支承装置を得ることが出来る。

【0078】

下部プレートは、金属やセラミックス、或いは硬質樹脂やFRPの如くの強化樹脂等の鋼製素材によって構成することが好ましいが、必ずしも剛性素材に限定されるものではなく、弾性素材や剛性素材と弾性素材との組合せによって構成される材料によって構成することが出来る。適宜の素材から構成される下部プレートは、平面形状が略多角形、略円形、略長円径、略楕円形等の適宜の形状で、上面と下面を有する盤状に設定することが出来るが、方形又は円形とすることが製造上、或いは施工上、交換上有利である。尚、下部プレートは、外表面を全体的に弾性体等の被覆層で覆って、耐候性、防錆効果を得るように構成することが出来る。

【0079】

下部プレートは、芯体の一端側を嵌合するための嵌合穴を少なくとも一つ以上有する。この嵌合穴の設定数量は、上部プレートに穿設する嵌合穴と対応して同数に設定することが好ましく、それら対応する嵌合穴の組の数量に対して芯体を同数設定することが好ましい。下部プレートの嵌合穴は、下部プレートの少なくとも上面側から凹状に穿設し、この凹状の嵌合穴に底部を設定することも可能であるが、下部プレートの上下面に亘って貫通して設けることも可能である。下部プレートの嵌合穴に底部を設けるに当たっては、この下部プレートを、嵌合穴を貫穿してなる穴付プレートと、この貫通した嵌合穴を閉塞する閉塞プレートとのように複数の部材から構成し、閉塞プレートを穴付プレート下に配設して相互に結合することによってもよい。

【0080】

下部プレートの嵌合穴は、芯体の一端が嵌合し得るように、上面側に穴が形成されていればよく、例えば、上面側から寸胴状に一様に穿設したり、或いは上面側から下面側に向かって縮径するように穿設したり、或いは上面側から下面側に向かって拡径するように穿設することが可能であるが、芯体を挿通し得るように設定する必要がある。好ましくは、上面側には、芯体を挿通し得る比較的小径の小径穴部を設け、この小径部以下部位に小径部の径より大きな大径穴部を設け、芯体の端部側に設けられる大径部が、嵌合穴を構成する大径穴部に内在し得、小径穴部には係合して抜脱しないように構成する。この小径穴部と大径穴部とは、段状に設けられたものであっても、或いは連続的に設けられたものであってもよい。即ち、小径穴部と大径穴部とが連続的に設けられた場合、上部プレートの嵌合穴は上面側から下面側に向かって連続的に拡径した錐状のテーパー面、或いは凸状乃至凹状に湾曲した曲面状をなすものとなる。

【0081】

下部プレートの上面側から凹設されてなる嵌合穴の底部、若しくは穴付プレートの下面に閉塞プレートを配設することによって設定される嵌合穴の底部は、いずれも平坦であっても、或いは凸曲面状であっても、凹曲面状であってもよく、特に限定されるものではないが、平坦にする場合には製造が容易になり、凸曲面状にする場合にはこの凸曲面に対応して設定される凹曲面状の端部を有する芯体を適用することが可能で鉛直荷重を分散的に受けながらも下部構造体の回転に対して、支承装置を好適に追従させることが出来る。同様に、下部プレートの嵌合穴の底部を、凹曲面状にする場合にはこの凹曲面に対応して設定される凸曲面状の端部を有する芯体を適用することが可能で鉛直荷重を分散的に受けながらも下部構造体の回転に対して、支承装置を好適に追従させることが出来る。

【0082】

下部プレートの下面は、勿論平面とすることも出来る他、上面側から凹設される凹部及び/又は対向する基盤に向かって凸設される凸部を設けたり、粗面としたり、曲面としたり、テーパー面としたり、或いはこれらの複合した面とすることが可能である。特に、下部プレートの上面の略中心から外方に向かって基盤の厚みが薄くなるように設定される傾斜面としたり、或いは、略中心から外方に向かって基盤の厚みが厚くなるように設定される傾斜面とすることが出来る。

【0083】

芯体は、上端側が上部プレートの嵌合穴に嵌合され、下端側が下部プレートの嵌合穴に嵌合され、被支承体の回転変位に良好に追従し得るようにしつつも、上部プレートと下部プレートとを、水平方向と鉛直方向のうち少なくとも一つの方向に対して相対変位を所定範囲内に拘束すると共に、鉛直荷重を支持するためのものであって、望ましくは上部プレートの嵌合穴と、これに対応する下部プレートの嵌合穴とがなす嵌合穴の組の数量に対応して同数に設定される。

【0084】

芯体は、金属やセラミックス、或いは硬質樹脂やFRPの如くの強化樹脂等の鋼製素材によって構成することが好ましいが、必ずしも剛性素材に限定されるものではなく、弾性素材や剛性素材と弾性素材との組合せによって構成される材料によって構成することが出来る。

【0085】

適宜の素材から構成される芯体の横断面形状は特に限定されるものではないが、略多角形、略円形、略長円径、略楕円形等の適宜の形状に設定することが出来る。また、設定される全ての芯体の最小径部の総断面積が、支承装置の片面側の支承面積の50%以上に設定することが可能である。また芯体の縦断面形状に関しても特に限定されるものではないが、略長方形、略長円形、或いは上部と下部の少なくとも一方が大きく中間が細い形状等に設定することが可能である。尚、芯体は、外表面を全体的に弾性体等の被覆層で覆って、耐候性、防錆効果を得るように構成することが出来る。

【0086】

芯体は、上端側と下端側の一方側又は双方側が大径に設定される大径部を設けることが出来る。この大径部は、例えば、上部プレートや下部プレートの嵌合穴を円形に設定し、この内径より幾分小径の円柱状の芯体の端部付近の外周面に沿って、嵌合穴の内径にほぼ等しい外径の円弧形周面を設けて大径部とすることも可能であり、この場合、当該芯体は嵌合穴をシリンダとするように鉛直方向においてピストンのように摺動可能で、且つ、球面の一部をなすような円弧形周面によって滑らかに隙間なく芯体を鉛直面内で回転させることが可能となる。従って、この芯体の端部を嵌合穴に嵌合させつつ、芯体の端部以端に弾性体を配設して支承装置を構成した場合、当該弾性体は嵌合穴の内部において密閉状態となり、鉛直面内における芯体の回転に対しても弾性体は安定的に密閉状態が維持されることになり、良好な回転性能に加え、高荷重の支持が可能となる。

【0087】

また芯体の形状は、これに限らず、一端側又は両端側には、中間部位の外径に比べて拡径した大径部を設けることが可能である。この大径部は中間部位の比較的小径の径部に比して段状に拡径したものであっても、或いは、中間部位から端部方向に向かって徐々に拡径するように設定されたものであってもよい。勿論、中間部位から上下両端に向かって連続的に拡径した形状とした場合には、この芯体は、中間部位がくびれたような形状となる。また、芯体の上端部または下端部の形状は、平坦、曲面、特に凸曲面や凹曲面、粗面、凹凸面等所望の形状に設定することが可能である。

【0088】

芯体は、一つ以上、例えば、二つの部材によって構成することが可能である。芯体を二つの部材から構成する場合、例えば、芯体は、芯体の上端側から中間部位をなす上芯体と、芯体の下端側から中間部をなす下芯体とによって構成することが出来る。この場合、それぞれの中間部位には、互いに結合可能な結合手段を設定することが好ましく、この結合手段同士を結合することによって一つの芯体を構成してもよい。芯体を構成する上芯体と下芯体とを結合する結合手段としては、例えば、一方を雄ねじとし、他方をこの雄ねじを螺合し得る雌ねじとすることが可能である。

【0089】

芯体の上下両端が大径部や拡径部を有する場合、当該大径部や拡径部の外径よりも小径の小径穴部を有する嵌合穴に当該芯体を挿通して嵌合する際には、上下両端の大径部乃至拡径部によって芯体を挿通して嵌合させることが出来ないが、結合手段によって結合された中間部位を離脱させれば、比較的小径の中間部位を小径穴部に通すことが可能となる上、このようにして一度、嵌合穴に挿通され上芯体と下芯体とが結合された場合、当該芯体はいずれの方向に対しても嵌合穴から離脱出来なくなり、抜脱の防止効果を得たり、上部プレートと下部プレートの鉛直方向における乖離や水平方向における相対変位を一定範囲内に止めることが可能となる。

【0090】

弾性体は、少なくとも芯体の上下の両端側に配設される。この弾性体の配設形態と配設量によって、鉛直荷重の支持性能や回転追従性能を調整することが可能である。勿論、弾性体として採用する材料によっても荷重支持性能や回転追従性などの設定を行うことが出来る。弾性体を芯体の端部に配設する際には、芯体の端部に対して弾性体を接設することが好ましいが、弾性体は、接着していてもいなくてもどちらでもよいが、好ましくは加硫接着乃至接着剤による接着等によって上沓と下沓とのそれぞれに対して接合し、応力集中や経年変化等によっても弾性体が乖離したり剥離して機能不全を生じさせないようにすることが必要である。勿論、上沓や下沓に対する弾性体の接着方法は特に限定されるものではない。また芯体は、芯体の端部の以端に配設することが好ましいく、更に好ましくは、弾性体は、芯体の端部を弾性体によって囲繞するように配設する。また、上部プレートと下部プレートの一方又は双方の嵌合穴と、この嵌合穴に嵌合されている芯体の嵌合部の外周面との間には、間隙を設けてもよい。弾性体は、芯体の一端と、この芯体の一端が嵌合される嵌合穴との間に略充満することが可能である。このように設定すれば、より大きな鉛直荷重を支持することが可能となり、また良好な回転追従性を得つつ、上部プレートや下部プレートと芯体とが衝接したり、摺接することを防止出来、耐久性を向上させることが可能となる上、嵌合穴と芯体との間に雨水等が浸入することを防止することが可能となる。

【0091】

芯体の上端側に配設される弾性体を第一弾性体とし、芯体の下端側に配設される弾性体を第二弾性体とするとき、これら第一弾性体と第二弾性体とは互いに、同種の弾性素材によって構成しても好く、或いは異種の弾性素材によって構成ることも可能である。また、これら第一弾性体と第二弾性体とは、互いを一体的に構成してもよい。

【0092】

また、弾性体としては、これら第一弾性体と第二弾性体以外に、上部プレートと下部プレートとの間に第三弾性体を設定することが出来る。勿論、第一弾性体と第二弾性体の一方又は双方を第三弾性体と一体的に構成してもよい。また第三弾性体は、上部プレートと下部プレートとの間に非接着状態で配設するだけであっても、或いは加硫接着乃至接着剤によって接着してもよい。また第三弾性体を芯体に対しても接着状態とすることも可能である。

【0093】

これら第一弾性体、第二弾性体、第三弾性体とは、同種の弾性体によって構成することも可能であり、またこれらから選ばれる二つ又は三つを互いに異種の素材によって構成することも可能である。

【0094】

弾性体の主たる構成素材となるエラストマーとしては、天然ゴムや合成ゴム、熱可塑性エラストマや熱硬化性エラストマを用いることが出来、これらの中でも天然ゴムを主成分として使用することが好ましい。具体的なエラストマー成分としては、例えば、天然ゴム(NR)、ポリイソプレンゴム(IR)、ポリブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、クロロプレンゴム(CR)、エチレン−プロピレンゴム、ブチルゴム(IIR)、ハロゲン化ブチルゴム(臭素化、塩素化等)、アクリルゴム、ポリウレタン、シリコーンゴム、フッ化ゴム、多硫化ゴム、ハイパロン、エチレン酢酸ビニルゴム、エピクロルヒドリンゴム、エチレン−メチルアクリレート共重合体、スチレン系エラストマー、ウレタン系エラストマー、ポリオレフィン系エラストマー、アクリロニトリル−ブタジエンゴム(NBR)、スチレン・イソプレン・スチレンブロック共重合体(SIS)、エポキシ化天然ゴム、trans−ポリイソプレン、ノルボルネン開環重合体(ポリノルボルネン)、スチレンブタジエンゴム(SBR)、ハイスチレン樹脂、イソプレンゴム等のゴムを1種単独、或いは2種以上を併用することが出来る。

【0095】

また、第一弾性体、第二弾性体、第三弾性体の何れか一つ以上の内部、若しくは、上部プレートと下部プレートの一方又は双方に穿設された嵌合穴や上部プレートと下部プレートの間の間隙中には、第一弾性体、第二弾性体、第三弾性体の何れもが設けられていない空間を設定することが出来、この場合、この空間を空気や窒素ガスの如くの気体を封入して空隙とすることも可能である。又はこの空間に充填材として、第一弾性体或いは第二弾性体、若しくは第三弾性体とは異種又は同種の弾性体を配設したり、或いは他の充填材を充填することも可能である。この空間に異種又は同種の弾性体を配設する場合には、それらの弾性体が互いに接着していなくてもよく、例えば互いに適宜間隔を存して設けられてもよく、この場合には、水平変形し易くなることの他、対向する凸部の側面間に位置する弾性体と、凸部の上部と凹部の底部との間に位置する弾性体とのそれぞれが個々に有する特性を独立に発揮させることが可能となる。

【0096】

尚、上記空間は、一つだけであっても複数設定してもよく、また一定の狭い範囲に設定したり、広範な領域に断続的に設定してもよいが、各空間を連通路を以て一連とすることにより、充填材等の充填の容易性を向上させることが可能となる。

【0097】

充填材は、上述の空間、即ち充填空間の内部に適宜量充填されるものであり、その充填量は充填空間の容積よりも少量であっても、等量であっても、或いは多量であってもよく、少量の場合には、残存空隙分だけ圧縮或いは変形し得る余地が出来、支承装置の厚みを薄く設定出来、等量とした場合には、残存容積が無く元々の設計通りの支承装置の厚みを実現出来、また多量とした場合には、充填空間の容積が元々の設計値よりも増量して支承装置の厚みを厚く設定することが可能となり、充填材の充填量によって支承装置の厚み若しくは高さを調整し得るようにすることが出来る。

【0098】

充填材は、少なくとも充填時には流体であることが好ましい。勿論、充填後も流体であってもよい。充填時に流体である充填材のうち、例えば、充填時には流体であるが適宜時間が経過した後に固化するものを採用することも可能である。また、一つの空間内に充填される充填材の種類は、一種類であっても或いは複数種類であってもよい。例えば、二液硬化性の流体をそれぞれ適宜量充填して硬化させて適宜の弾性係数を発現するものとして一固体化させてもよく、勿論、予め二液を混合して置いてから充填することも出来る。また、充填材としては、流体の内部に固体や粒体を混入させて支承装置に対する外部入力の減衰性能を改善したり、気体を混入させてバネ定数や弾性を改質或いは調整するようにしてもよい。

【0099】

充填材は、気体、液体、ゲル状体から選択される一つ以上の流体から構成することが可能である。充填材の主成分として気体を採用する場合には、気体は圧縮率が大きいことから高荷重支持には不向きとなるが、比較的低荷重を支持する場合には例えば空気バネのような作用をさせることが可能であり、また加圧状態で充填してもよい。また、不連続気泡のように気泡を内包する流体を充填して置きながら硬化させて、発泡体の如くの充填材とすることも可能である。また例えば、充填材の主成分として液体やスラリー状乃至ゲル状の非硬化性の流体を採用した場合には、充填空間の変形に自在に対応しつつ、荷重を支持することが可能であり、また寒冷地等の低温下においても凍結しない不凍流体を選択することも可能である。

【0100】

充填材には、非圧縮性の流体を採用することが可能であり、充填材として非圧縮性の流体を採用した場合には、充填空間の変形に自在に対応しつつも高荷重を支持することが可能となる。

【0101】

また充填材には、高粘性の流体を採用することも可能であり、液体やスラリー状乃至ゲル状の非硬化性で高粘性の充填材を充填した場合、充填空間を囲繞する弾性体が変形した際には、当該空間内の高粘性の充填材が粘性抵抗によって変形エネルギーを減衰させる効果を期待出来る。勿論、非圧縮性を有し高粘性の流体を採用した場合には、非圧縮性流体を充填材として採用した場合に得られる効果と、高粘性流体を充填材として採用した場合に得られる効果と、両者の効果を得ることが可能となる。

【0102】

或いは、充填材には、第一弾性体や第二弾性体、或いは第三弾性体と異種又は同種の弾性体を採用することが可能である。勿論、充填材が弾性体となるためには、充填時には流動性を示すものであることが好ましい。例えば、弾性体が熱可塑性を示すものであれば、これを充填材として使用する場合には、当該弾性体を適宜温度に加熱して流動可能な状態にしておきながら充填する。また例えば弾性体が、熱硬化性を示すものであれば、硬化前の流動可能な状態の時点で充填し、適宜の条件で硬化させる。

【0103】

充填材の充填は、予めの充填であってもよく、或いは製造後に充填してもよい。予め充填材を充填する場合には、充填材の充填は予めの設計通り、また手順通りに製造段階や出荷前に充填することになり、これによれば、製造上高効率化することが出来る。また、後から充填材を充填する場合には、充填材の充填は、出荷後、例えば施工現場において、施工空間の高さ等の大きさに合わせて調整しながら充填することも可能となり、これによれば、従来施工上における微調整が困難であった問題を解消することが出来る。

【0104】

本発明の支承装置は、以上のように構成することが可能であるが、本発明の主旨を逸脱しない範囲で適宜各部の設定を変更することが可能である。

【実施例】

【0105】

(実施例1)

本発明の実施例の支承装置について添付図面を参照しながら以下に説明する。先ず本発明の第一の実施例の支承装置を図1及び図2により説明する。

【0106】

図1に示す支承装置101は、例えば橋梁において、橋桁(図示省略)と橋脚(図示省略)との間に配設して荷重を支えると共に地震や風等による振動を低減させながら支承する橋梁用支承装置として本発明の支承装置を適用したものである。

【0107】

支承装置101は、上部プレート110と、下部プレート120と、芯体130と、これらの間等に介在する弾性体140とを有して構成されている。

【0108】

上部プレート110は、上部構造体として例えば橋梁の橋桁に固定される方形板状の上部閉塞プレート111と、この上部閉塞プレート111の下面に一体化される上部穴付プレート112とから構成される。つまり、上部閉塞プレート111は、上部穴付プレート112の嵌合穴112aを閉塞しつつ、支承装置101を上部構造体に固定するための部材である。

【0109】

本実施例における上部閉塞プレート111は、合金を含む金属類或いは、セラミックス或いは、FRP等を含む高強度のプラスチック等、或いはこれらの複合材を用いて略方形板状に形成され、上面側が上部構造体に対する当接面とされ、下面側が上部穴付プレート112に対する当接面とされる。また、この上部閉塞プレート111の外周面を弾性体や樹脂を主成分とする被覆層を設けて防錆効果を持たせてもよい。この上部閉塞プレート111の上部構造体に対する配設手段は、特に限定されるものではないが、例えば、上部閉塞プレート111の適所にボルト挿通孔111aを穿設し、ボルト、ナット等を用いて取り付けるように構成することが出来る。また、上部閉塞プレート111の上部穴付プレート112に対する固設手段は、特に限定されるものではないが、例えば、上部閉塞プレート111の適所にボルト挿通孔111bを穿設し、ボルト、ナット等を用いて取り付けるように構成したり、溶接等によって固設してよい。上部閉塞プレート111と上部穴付プレート112とを結合させるに当たっては、これらの適宜の対向部位にそれぞれ凹部(図示省略)を形成し、これらの両凹部に剪断キー(図示省略)を挿通して剪断強度を補強するように構成してもよい。

【0110】

上部穴付プレート112は、合金を含む金属類或いは、セラミックス或いは、FRP等を含む高強度のプラスチック等、或いはこれらの複合材を用いて略円形板状に形成され、上面側が上部閉塞プレート111の下面に対する当接面とされ、上部閉塞プレート111の下面中央に固設される。また、この上部穴付プレート112の外周面を弾性体や樹脂を主成分とする被覆層を設けて防錆効果を持たせてもよい。上部穴付プレート112の適所には、ボルト挿通孔111bに対応したボルト挿通孔112bが設けられる。上部穴付プレート112の中央には、芯体130の上半部を内在させるための、上面側から下面側に向かって縮径した円錐台形状の嵌合穴112aが貫穿されている。

【0111】

下部閉塞プレート121は、合金を含む金属類或いは、セラミックス或いは、FRP等を含む高強度のプラスチック等、或いはこれらの複合材を用いて略方形板状に形成され、下面側が下部構造体に対する当接面とされ、上面側が下部穴付プレート122に対する当接面とされる。また、この下部閉塞プレート121の外周面を弾性体や樹脂を主成分とする被覆層を設けて防錆効果を持たせてもよい。この下部閉塞プレート121の下部構造体に対する配設手段は、特に限定されるものではないが、例えば、下部閉塞プレート121の適所にボルト挿通孔121aを穿設し、ボルト、ナット等を用いて取り付けるように構成することが出来る。また、下部閉塞プレート121の下部穴付プレート122に対する固設手段は、特に限定されるものではないが、例えば、下部閉塞プレート121の適所にボルト挿通孔121bを穿設し、ボルト、ナット等を用いて取り付けるように構成したり、溶接等によって固設してよい。下部閉塞プレート121と下部穴付プレート122とを結合させるに当たっては、これらの適宜の対向部位にそれぞれ凹部(図示省略)を形成し、これらの両凹部に剪断キー(図示省略)を挿通して剪断強度を補強するように構成してもよい。

【0112】

下部穴付プレート122は、合金を含む金属類或いは、セラミックス或いは、FRP等を含む高強度のプラスチック等、或いはこれらの複合材を用いて略円形板状に形成され、下面側が下部閉塞プレート121の下面に対する当接面とされ、下部閉塞プレート121の上面中央に固設される。また、この下部穴付プレート122の外周面を弾性体や樹脂を主成分とする被覆層を設けて防錆効果を持たせてもよい。下部穴付プレート122の適所には、ボルト挿通孔121bに対応したボルト挿通孔122bが設けられる。下部穴付プレート122の中央には、芯体130の下半部を内在させるための、下面側から上面側に向かって縮径した円錐台形状の嵌合穴122aが貫穿されている。

【0113】

芯体130は、合金を含む金属類或いは、セラミックス或いは、FRP等を含む高強度のプラスチック等、或いはこれらの複合材を用いて構成され、高さ方向のほぼ中間位置から上端までを成す上芯体131と、高さ方向のほぼ中間位置から下端までを成す下芯体132の二つの部材から構成される。これら上芯体131と下芯体132の接合部は、それぞれに結合手段が設けられ、それらの結合手段を互いに結合することによって一体化される。

【0114】

上芯体131は、芯体130の高さ方向におけるほぼ中央部に相当する下端部から上端部にかけて半径が徐々に拡大する略逆円錐台形状に形成され、下端部には下端面から凹状に雌ねじ部131aが設けられている。

【0115】

下芯体132は、芯体130の高さ方向におけるほぼ中央部に相当する上端部から下端部にかけて半径が徐々に拡大する略円錐台形状に形成され、上端部には上端面から凸状に雄ねじ部132aが設けられている。この雄ねじ部132aは、上芯体131の下端面に設けられた雌ねじ部131aに螺合して締結することが出来るように構成される。

【0116】

本実施例の弾性体140は、上芯体131の上部が内在している上部穴付プレート112に穿設された嵌合穴112a内に配設される第一弾性体141と、下芯体132の下部が内在している下部穴付プレート122に穿設された嵌合穴122a内に配設される第二弾性体142と、上部穴付プレート112と下部穴付プレート122との間の間隙に配設される第三弾性体143とから構成され、一連に設けられている。

【0117】

これらの弾性体140は、天然ゴムや合成ゴム、熱可塑性エラストマや熱硬化性エラストマを用いて構成することが出来、具体的には、エラストマー成分としては、例えば、天然ゴム、ポリイソプレンゴム、ポリブタジエンゴム、スチレン−ブタジエンゴム、クロロプレンゴム、エチレン−プロピレンゴム、ブチルゴム、ハロゲン化ブチルゴム(臭素化、塩素化等)、アクリルゴム、ポリウレタン、シリコーンゴム、フッ化ゴム、多硫化ゴム、ハイパロン、エチレン酢酸ビニルゴム、エピクロルヒドリンゴム、エチレン−メチルアクリレート共重合体、スチレン系エラストマー、ウレタン系エラストマー、ポリオレフィン系エラストマー、アクリロニトリル−ブタジエンゴム、スチレン・イソプレン・スチレンブロック共重合体、エポキシ化天然ゴム、trans−ポリイソプレン、ノルボルネン開環重合体(ポリノルボルネン)、スチレンブタジエンゴム、ハイスチレン樹脂、イソプレンゴム等のゴムを1種単独、或いは2種以上を併用することが出来る。勿論、第一弾性体141、第二弾性体142、第三弾性体143の何れか二つ以上を同素材によって構成することが可能である。

【0118】

第一弾性体141は、上芯体131の上部を囲繞し、上部穴付プレート112の嵌合穴112aの内部に充満され、上部閉塞プレート111によって閉塞されてほぼ密閉状態とされている。上部穴付プレート112の下端側の開口部とこの部位に相当する上芯体131の外周面との間には周回状に間隙が設けられ、この間隙にも第一弾性体141を充満され、その直下に設けられる第三弾性体143と一連にされる。上部プレート110や第三弾性体143に対して第一弾性体141は接着していなくてもよいが、加硫接着や接着剤によって固着してもよい。

【0119】

第二弾性体142は、下芯体132の下部を囲繞し、下部穴付プレート122の嵌合穴122aの内部に充満され、下部閉塞プレート121によって閉塞されてほぼ密閉状態とされている。下部穴付プレート122の下端側の開口部とこの部位に相当する下芯体132の外周面との間には周回状に間隙が設けられ、この間隙にも第二弾性体142を充満され、その直下に設けられる第三弾性体143と一連にされる。下部プレート120や第三弾性体143に対して第二弾性体142は接着していなくてもよいが、加硫接着や接着剤を用いて固着してもよい。

【0120】

第三弾性体143は、芯体130の中間部の外周面を囲繞しつつ、上部穴付プレート112と下部穴付プレート122との間に配設される。これら上部穴付プレート112と下部穴付プレート122に対して、或いは第一弾性体141、第二弾性体142に対して、第三弾性体143は接着していなくてもよいが、加硫接着や接着剤によって固着してもよい。

【0121】

本実施例の支承装置101は、以上の説明のように構成され、支承装置101の平面の面積のほぼ全域を鉛直下向き荷重の支持に寄与させることが可能となる上、第一弾性体141と第二弾性体142がそれぞれほぼ密閉された密閉ゴム支承構造を採るため、平面の面積が狭い支承装置サイズに設定しても大きな鉛直下向き荷重を支承することが可能である。更に、芯体の中央部の周囲を囲繞しつつ、上部プレート110と下部プレート120とを支持する第三弾性体143を設けたことにより、鉛直荷重支持性能が補強されると共に、鉛直面内における回転追従に際して、回転力を弾性的に支持することが可能となる。

【0122】

また、芯体130が上部プレート110と下部プレート120のそれぞれに抜脱不能に係合されていることから支承装置101に上揚力が作用した場合であっても、第一弾性体141の下半部と第二弾性体142の上半部に上揚力が吸収分散されながら変位制限され、上部プレート110と下部プレート120との乖離が防止される。

【0123】

同様に、鉛直面内における支承装置101の回転追従に際しても上部プレート110や下部プレート120に対する芯体130の係合によって、回転変位制限が成されるようになっている。特に、芯体130は、上部プレート110からも下部プレート120からも独立した構成を採るため、上部プレート110と下部プレート120の独立した相対回転がスムーズに行われる。従って、支承装置101に橋梁からの鉛直面内における回転力が作用した際には、芯体130に対して上部プレート110と下部プレート120が独立して相対的に回転することになり、これら上部プレート110と下部プレート120の鉛直面内での橋梁等の回転運動に対する個々の回転角度がそれぞれ小さくても、全体としては大きな回転が成されるため、スムーズで高い回転追従性を発揮することが可能となる。

【0124】

更に、上部プレート110と下部プレート120との水平方向における相対的な変位が生じた際にも芯体130が変位制限の役割を果たし、所定量以上の相対的な水平変位を、水平力を弾性的に減衰させながら防止することが出来る。

【0125】

本発明の支承装置は、上述の実施例による支承装置101に限定されるものではなく、本発明の主旨を逸脱しない範囲内で種々の変更が可能である。以下、本発明の他の実施例や変形例について説明するが、上述した実施形態と同一または同様な部分や部品等説明を省略する。

【0126】

(実施例2)

次いで、本発明の第二の実施例の支承装置201について図3を参照しながら説明する。本実施例の支承装置201は、図3に示すように、上部閉塞プレート211と上部穴付プレート212とから成る上部プレート210と、下部閉塞プレート221と下部穴付プレート222とから成る下部プレート220と、上芯体231と下芯体232とから成る芯体230と、上部穴付プレート212に穿設される嵌合穴212a内に配設される第一弾性体241と、下部穴付プレート222に穿設される嵌合穴222a内に配設される第二弾性体242と、上部穴付プレート212と下部穴付プレート222との間に配設される第三弾性体243とから構成されている。

【0127】

上部閉塞プレート211の下面中央には、上部穴付プレート212の中央に貫穿されている嵌合穴212aの直径に対応して下面側から湾状に凹設された湾曲部211cを有し、上部閉塞プレート211と上部穴付プレート212との接合に際して、嵌合穴212aと連接した湾曲空間を成すように構成される。

【0128】

上部穴付プレート212に貫穿されている嵌合穴212aは、下面側から上面側に向かって半径が徐々に拡径して凹湾曲状に構成されている。

【0129】

下部閉塞プレート221の下面中央には、下部穴付プレート222の中央に貫穿されている嵌合穴222aの直径に対応して下面側から湾状に凹設された湾曲部221cを有し、下部閉塞プレート221と下部穴付プレート222との接合に際して、嵌合穴222aと連接した湾曲空間を成すように構成される。

【0130】

下部穴付プレート222に貫穿されている嵌合穴222aは、上面側から下面側に向かって半径が徐々に拡径して凹湾曲状に構成されている。

【0131】

芯体230を構成する上芯体231の上端面が凸曲面状に形成され、下芯体232の下端面が凸曲面状に形成される。

【0132】

嵌合穴212aを含めて構成される湾曲空間と上芯体231との間の間隙には、第一弾性体241が隙間なく充満されている。同様に、嵌合穴222aを含めて構成される湾曲空間と下芯体232との間の間隙には、第二弾性体242が隙間なく充満されている。

【0133】

本実施例の支承装置201は、以上説明のように、芯体230の上端が凸曲面状に形成され、これを受ける上部プレート210の湾曲部211cが芯体230の上端の凸曲面に沿って凹曲面が形成され、同様に芯体230の下端が凸曲面状に形成され、これを受ける下部プレート220の湾曲部221cが芯体230の下端の凸曲面に沿って凹曲面が形成されて構成されていることにより、鉛直面内における上部プレート210と下部プレート220との相対的な回転が円滑に行われるようになっている。

【0134】

(実施例3)

次いで、本発明の第三の実施例の支承装置301を、図4を参照しながら説明する。本実施例の支承装置301は、図4に示すように、第一弾性体341にはその内部中央に弾性体の無い中空の充填空間341aが形成され、この充填空間341aの内部には非圧縮性であって不凍性の流体が充填材341bとして充満されている。同様に、第二弾性体342にはその内部中央に弾性体の無い中空の充填空間342aが形成され、この充填空間342aの内部には非圧縮性であって不凍性の流体が充填材342bとして充満されている。

【0135】

本実施例の支承装置301は、非圧縮性の流体である充填材341b,342bが第一弾性体341及び第二弾性体342の中央内部に充満されていることにより、大きな鉛直下向きの荷重を支持することが出来、更に、鉛直面内における上部プレート310と下部プレート320との相対的な回転に際しては、充填材が容積を一定に保持したまま最適な状態に変形するので、回転追従性が著しく良好な支承装置301となる。

【0136】

(実施例4)

次いで、本発明の第四の実施例の支承装置401を、図5を参照しながら説明する。本実施例の支承装置401は、上部穴付プレート412に貫穿される嵌合穴412aが円柱状を成すものであり、同様に下部穴付プレート422に貫穿される嵌合穴422aが円柱状を成すものとされる。これら円柱状の嵌合穴412a,422aには、円柱状に形成される芯体430の上端側及び下端側がそれぞれ挿通されて嵌合されている。尚この嵌合状態は、ピストンとシリンダの摺動のように摺動可能に構成される。この嵌合穴412の内周面と芯体430の外周面との間と、嵌合穴422の内周面と芯体430の外周面との間には、上部プレート410と下部プレート420との鉛直面内における相対的な回転が可能な程度に僅かな間隙が設定される。そして、この隙間からの第一弾性体441や第二弾性体442の溢出を封じるべく封止リング体430a,430aが、芯体430の上部側の適部と下部側の適部にそれぞれ係合されている。

【0137】

上部穴付プレート412に貫穿された嵌合穴412aの内部における芯体430の上端と上部閉塞プレート411との間には、第一弾性体441が配設されている。同様に、下部穴付プレート422に貫穿された嵌合穴422aの内部における芯体430の下端と下部閉塞プレート411との間には、第二弾性体442が配設されている。尚、これら第一弾性体441と第二弾性体442の厚さは、それぞれ適宜に設定される。これに対して、上部穴付プレート412と下部穴付プレート422との間に配設される第三弾性体443の厚さは、第一弾性体の厚さと第二弾性体の厚さとを合算した厚さに設定される。ここで、第一弾性体441と第二弾性体442と第三弾性体443は、同等の弾性素材によって構成される。

【0138】

本実施例の支承装置401は、以上説明のように、嵌合穴412の内径と嵌合穴422の内径と芯体430の外径とがほぼ同等に設定されるため、水平方向の剪断荷重の入力があっても芯体430が剪断キーの如くの役割を果たすので、上部プレート410と下部プレート420とが殆ど相対的な水平変位を生じない。従って、支承装置401は、水平変位を拘束することが出来る。

【0139】

また、支承装置401においては、第三弾性体443は第一弾性体441と第二弾性体442の構成素材と同等の素材から成り、且つその厚さが第一弾性体441と第二弾性体442の厚さを合算した厚さに設定されているため、鉛直下向きの荷重によってそれぞれ圧縮された結果生じる第一弾性体441の圧縮量と、第二弾性体442の圧縮量とを合算させた圧縮量と、第三弾性体443が圧縮される量とがほぼ等しくなるため、支承面の全体がほぼ均等の圧縮量となり、鉛直荷重の支持性能を高度なものとすることが可能となる。

【0140】

また、上述の第四の実施例の変形例として、芯体を円柱形状に代えて樽形に形成したり、或いは球形に設定することも可能である。この場合には、嵌合穴412aは下端側から上端側にかけて暫時縮径した湾曲状に設定することが回転追従性の視点上好ましく、同様に嵌合穴422aは上端側から下端側にかけて暫時縮径した湾曲状に設定する。

【0141】

(実施例5)

次に、本発明の第五の実施例の支承装置501を、図6を参照しながら説明する。本実施例の支承装置501は、図6に示すように、基本的には先述した第四の実施例の支承装置401と概略同一に構成され、相違点として、本実施例の支承装置501では、上部穴付プレート512と下部穴付プレート522の間に第三弾性体443に相当する弾性体が配設されておらず、空間が設けられた構成となっている。

【0142】

本実施例の支承装置501によれば、上部プレート510と下部プレート520との間に弾性体が設けられていないため、上部プレート510と芯体530との間、及び、下部プレート520と芯体530との間におけるそれぞれ独立した鉛直面内における相対的な回転が個々には小さなものであっても全体的にはより一層スムーズで所望の回転角を得やすくなり、且つ、第三弾性体を不要とする分、使用弾性素材量を削減出来、接着等の加工コストを削減することが可能となる。

【0143】

(実施例6)

次に、本発明の第六の実施例の支承装置601を、図7を参照しながら説明する。本実施例の支承装置601は、図7に示すように、上部穴付プレート612には、下面側が比較的小径に開口しこの同軸上における上面側が比較的大径に開口した段付で一連の嵌合穴612aが穿設されている。同様に下部穴付プレート622には、上面側が比較的小径に開口しこの同軸状における下面側が比較的大径に開口した段付で一連の嵌合穴622aが穿設されている。

【0144】

嵌合穴622aには、ボルト状に形成された芯体630の頭部632が配設され、このボルトの先端側が嵌合穴612a内に位置するように設定される。頭部632の外径は、嵌合穴622aの段部、即ち嵌合穴612aの上面側の開口の内径よりも大きく、下面側の開口の内径よりも小さく設定される。

【0145】

嵌合穴612aには、この内部に位置するボルトの先端、即ち芯体630の上端に螺合されるナット状の上芯体631が配設される。このナット状の上芯体631の最大外径は、嵌合穴612aの下端側の開口の内径よりも大きく、上端側の開口の内径よりも小さく設定される。

【0146】

上述したように、本実施例の支承装置601によれば、第一の実施例の支承装置1と同様に、橋梁等の鉛直荷重を支承装置601の平面のほぼ全面で支持することが出来、大きな鉛直下向きの荷重を支持することが可能となる。しかも、水平荷重が発生しても、水平方向の剪断力を受けた場合にもボルト状の芯体630によって相対的な水平変位を一定の範囲内に止めることが可能となる。勿論、芯体630を構成する上芯体631や頭部632が、それぞれ嵌合穴612aや嵌合穴622aに係合しているので、支承装置601に上揚力が作用した場合にも上部プレート610と下部プレート620とが乖離することを防止することが出来る。勿論、本誌承装置601の芯体630は、ボルト・ナット状に構成されているため、製造が容易であり、例えば汎用製品を用いれば低コスト化を図ることが出来る。

【0147】

更に、図示省略するが、嵌合穴612aと嵌合穴622aと芯体630の組を、一つの支承装置内に複数設定してもよく、この場合には、例えば個々の組を構成するボルト・ナット状の芯体は、小径の物でもよく汎用の量産品を用いることも可能となり、更なる低コスト化を図ることが可能となる。この場合は、単に低コスト化が実現するだけでなく、例えば、外部からの水平力の入力に対して個別的に個々の芯体に引張力や剪断力が掛かるため、荷重集中が生じた芯体が先行して順次破断し、各破断毎にエネルギー吸収が生じるので緩衝効果を得ることも可能となる。

【0148】

(実施例7)

次に、本発明の第七の実施例の支承装置701を、図8を参照しながら説明する。本実施例の支承装置701は、図8(a)に示すように、上部プレート710の上面にPTFE製の滑り板750が固設され、被支承体である上部構造体の下面に対して滑動、或いは摺動可能に設定される。尚、この滑り板750の固設部位は、上部プレート710の上面に限らず、図8(b)に示すように、下部プレート720の下面に固設して、支承装置701の配設基盤となる下部構造体の上面に対して滑動、或いは摺動可能に設定することも可能である。但し、下部構造体の上面に対して設定する場合には、塵埃等が堆積するなどの風雪による滑動性や摺動性の低下が生じやすくなるので、上部プレート710の上面に設定するのが好ましい。

【0149】

上述のように、支承装置701に滑り板750等の摺滑手段を設定した場合には、固定支承装置としてだけでなく可動支承装置としても本実施例の支承装置701を使用することが出来るようになる。

【符号の説明】

【0150】

101、201、301、401,501、601、701 支承装置

110、210、310、410、510、710 上部プレート

111、211 上部閉塞プレート

112、212、412、512、612 上部穴付プレート

112a、122a、212a、222a、412a、422a 嵌合穴

120、220、320、420、520、720 下部プレート

121、221 下部閉塞プレート

122、222、422、522、622 下部穴付プレート

130、230、430、530、630 芯体

131、231、631 上芯体

132、232 下芯体

140 弾性体

141、241、341、441 第一弾性体

142、242、342、442 第二弾性体

143、243、443 第三弾性体

341a、342a 充填空間

341a、342b 充填材

430a 封止リング体

632 頭部

750 滑り板

【技術分野】

【0001】

本発明は、例えば建築物や橋梁等の各種構造物を支承する支承装置に関する。

【背景技術】

【0002】

元来、建築物や橋梁等の構造物の支承装置には、大別して、水平方向の荷重を支承する水平荷重支承機能、鉛直方向の荷重を支承する鉛直荷重支承機能、鉛直面内における回転荷重を支承する鉛直回転支承機能等が求められる。特に、橋梁用支承装置にあっては、平成7年の大震災以来、ゴムを主たる構成要素としたゴム支承装置が求められるようになった。中でも鉛直荷重支持性能があって、水平力分散性能の高い積層ゴム支承装置は、広範に使用されるようになった。

【0003】

この積層ゴム支承装置は、例えば特許文献1に記載されているように、ゴム板と鉄板を交互に積層し、これらが加硫接着によって相互に接着されて構成され、その上部が橋梁の橋桁等の上部構造物に固定され、その下部が橋脚等の下部構造物に固定されて設置されて使用されている。

【0004】

しかしながら積層ゴム支承装置にあっては、構造上、積層構造を採るため、必然的に所要厚さが大きくなって嵩張る上、高荷重を支持させるには広面積化する必要があり、特に長大橋向けには大型化する欠点がある。従って、性能要求上、支承装置が大型化してしまった場合には、下部構造物である橋脚や橋台の上面の面積がより大きく要求されることになり、橋梁全体として高コスト化してしまうという欠点がある。

【0005】

また、大型の支承装置が求められる場合であって、新設でない場合には、既存の支承装置が設置されていることから設置スペースが限定されるために支承装置の大きさが特に問題となり、高さが低く面積が狭い小型の支承装置でなければ交換設置出来ないという不具合があった。

【0006】

まして近年、建築物や橋梁等の構造物の大型化や予想される地震規模の大型化に伴い、支承装置に求められる機能や性能も高度化してきており、積層ゴム支承で対応しようとした場合、大型化してしまうことは避けられない。

【0007】

この様な背景から先述のような鉛直高荷重支持性能の向上に伴う大型化という積層ゴム支承装置の問題の改善を図ったものとして、例えば特許文献2に記載された機能分離型の固定支承としての弾性支承装置が提案されている。

【0008】

この弾性支承装置は、積層ゴム支承装置の持つ水平力分散機能は持たず、この機能を別の支承装置に持たせ、鉛直荷重支持機能を高度化するものであって、下面に環状溝が形成された上板と、上面に環状溝が形成された下板とが互いの環状溝に隙間無く固着されて介在する弾性層を介して対向配置され、上板と下板の中央に設けられた貫通孔に剪断変形を拘束する芯状の突起が配設されて構成される。

【0009】

このように構成される上述の如くの弾性支承装置は、弾性層が厚くなく、弾性層と交互に積層されるような鋼板層が存在せず、支承装置としても積層ゴム支承装置に比して高さが低く、全体としてコンパクトに設定され、支承装置の大型化問題に対する解決策として提案されている。

【0010】

ところで、積層ゴム支承装置を含め、ゴム等の弾性体を用いた弾性支承装置の場合、特に橋梁用支承装置の場合には、鋼製支承装置と異なり、鉛直可撓性能があることから橋軸直角方向における鉛直面内での回転は、回転性能によってなされるのではなく、鉛直可撓性によって達せられ、橋軸方向における鉛直面内における回転は鉛直方向の圧縮撓みによってなされることになる。

【0011】

しかしながら、圧縮撓み性能、即ち鉛直可撓性能を向上させるには鉛直弾性を改善する必要が生じるが、この改善を図ろうとすると鉛直荷重支持性能が低下するという二律背反が生じる。さらに道路橋示方書によれば、ゴム支承においては剪断変形は許容されるが構成ゴムに引張力が作用することは許容されていないことから積層ゴム支承装置において鉛直面内における回転性能を持たせることは困難であった。況してや特許文献2の弾性支承装置にあっては、弾性層の厚みが薄く、鉛直可撓性が低く、圧縮撓みが殆どとれないことから橋軸直角方向に対する鉛直回転性能と、橋軸方向に対する鉛直回転性能のいずれも良好な回転性能を得ることが出来なかった。

【0012】

また、特許文献2の弾性支承装置では、水平方向の剪断変形を防止する芯状の突起が設けられ、水平荷重を弾性的に支持することが出来ない上、この芯状の突起が占有する平面における面積分だけ鉛直荷重を支持することが出来ず、これを補うために、支承装置全体における平面の面積を大面積化することが必要であった。更に、特許文献2の弾性支承装置にあっては、上板と芯状の突起とが繰り返し衝接したり摺接するために、各々の形状が変形したり、摩耗したりする上、突起上部が位置する上板に形成された断付穴に雨水等が溜まりやすく、上板や突起が錆びるなどの劣化を起こしやすくなるという欠点があった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2002−181129号公報

【特許文献2】特許第4377429号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

ところで、例えば橋桁等の上部構造体を、適宜間隔の支間を存して橋脚等の下部構造体で支承装置を介して支持した場合、上部構造体の支間の中間に大重量物が位置した際には、その重量によって、支承による支持位置を支点とし、上部構造体の中間位置が力点となって上部構造体が撓むことがあり、従って、支承位置では支承装置に鉛直面内における回転力が作用することになる。この場合には、上部構造体と下部構造体との間に配設されている支承装置は、上部構造体の変形に回転追従する必要がある。

【0015】

しかしながら既述のとおり、従来の支承装置では、十分な回転追従性能が得られないという問題があった。特に、特許文献2に記載された支承装置にあっては、水平変位を拘束しつつ、上揚力に対する抗力を発揮する芯状の突起が回転追従を阻害するものとなる上、突起が占有する面積相当の鉛直荷重支持能力の低下を来すという問題があった。

【0016】

本発明は、このような実情に鑑みてなされたものであり、小さな面積で高荷重を支持することを可能とすると共に、被支承体の鉛直面内における回転運動に対して十分に回転追従することを可能とする支承装置を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明による支承装置は、第一基盤と、この第一基盤に対して適宜間隔を存して対向配設される第二基盤と、一端側が第一基盤に、他端側が第二基盤に、それぞれ嵌合される一つ以上の部材によって構成される一つ以上の芯体と、芯体の一端側と他端側よりなる両端側に配設される弾性体とを備え、芯体は、一端側が第一基盤に穿設された嵌合穴に嵌合され、他端側が第二基盤に穿設された嵌合穴に嵌合されることを特徴としている。

【0018】

この発明の支承装置によれば、一端が第一基盤の嵌合穴に嵌合され、他端が第二基盤の嵌合穴に嵌合された芯体によって、これら第一基盤と第二基盤との対向方向に対して異方向における第一基盤と第二基盤との相対変位を拘束することが出来、且つ、芯体の両端に配設される弾性体によって、芯体は両端において弾性体を介して荷重支持することが出来、更に、芯体の両端側、即ち第一基盤側と第二基盤側のそれぞれにおいて回転追従性能を得ることが出来る。

【0019】

芯体は、一端側又は両端側が大径に設定される大径部を有することを特徴としている。芯体の端部に大径部を設けることによって、弾性体との接触面積を大きく設定することが出来、芯体の弾性体や基盤に対する安定性を向上させることが出来る。特に、大径部が形成された芯体が嵌合される基盤の嵌合穴が当該大径部より小さく設定され、当該嵌合穴に対して大径部が係合するように嵌合された場合には、芯体と基盤との離脱が防止される。

【0020】

芯体は、適宜の中間部位から一端又は両端に向かって拡径する拡径部を有することを特徴としている。このように芯体に拡径部を設定することによって、回転追従性能を向上させることが出来る。特に、拡径部を有する芯体の端部が嵌合された基盤の嵌合穴が、この拡径部に沿って対向する基盤側に向かって縮径して設けられた場合には、良好な回転追従性を得ることが可能となる。

【0021】

芯体は、一端又は両端が曲面状に形成されることを特徴としている。芯体の端面を曲面状に設けた場合には、芯体に掛かる荷重の分散性を曲面の設定により調整したり、或いは回転追従性を調整することが可能となる。

【0022】

芯体は、一端又は両端が略凸曲面状に形成されることを特徴としている。芯体の端部を略凸曲面状に形成した場合には、芯体に掛かる荷重を分散しつつ、回転追従性を向上させることが可能となる。特に、略曲面状に形成した芯体の端部が嵌合される基盤の嵌合穴の底部が、略凸曲面状に形成された芯体の端部形状に対応して設定される略凹曲面状に形成された場合には、良好な荷重支持性能と良好な回転追従性を得ることが可能となる。

【0023】

芯体は、一端又は両端が略凹曲面状に形成されることを特徴としている。芯体の端部を略凹曲面状に形成した場合には、芯体に掛かる荷重を分散しつつ、回転追従性を向上させることが可能となる。特に、略曲面状に形成した芯体の端部が嵌合される基盤の嵌合穴の底部が、略凹曲面状に形成された芯体の端部形状に対応して設定される略凸曲面状に形成された場合には、良好な荷重支持性能と良好な回転追従性を得ることが可能となる。

【0024】

芯体は、芯体の一端側から中間部位を成す第一芯体と、当該芯体の他端側から中間部をなす第二芯体とから構成され、それぞれの中間部位には互いに結合可能な結合手段を有し、この結合手段同士を結合することによって構成されることを特徴としている。このように芯体を、その中間部位を、結合手段によって結合する二つの部分から構成することによって、中間部から両端に向かってそれぞれ拡径した拡径部を有している場合であっても、第一基盤と第二基盤にそれぞれ貫穿される嵌合穴に芯体を嵌合させることが可能となり、且つ、第一基盤と第二基盤とが芯体から離脱することを防止することが可能となる。

【0025】

第一基盤と第二基盤の一方又は双方は、貫通した嵌合穴を有する穴付盤と、この穴を閉塞する閉塞盤とから構成されることを特徴としている。このように、基盤を二つ以上の部材によって構成することによって、縮径した嵌合穴を設け、芯体を嵌合させつつも嵌合穴に底部を設けたり、嵌合穴内に位置する芯体の端部周辺を弾性体と共に封じて高荷重を支持することを可能とすることが出来る。

【0026】

第一基盤と第二基盤の一方又は双方の嵌合穴は、芯体の大径部より小径の小径穴部を有することを特徴としている。基盤にこのような小径穴部を設定することにより、大径部を有する芯体を嵌合した場合に、芯体と基盤とが離脱することを防止することが可能となる。

【0027】

第一基盤と第二基盤の一方又は双方の嵌合穴は、対向する基盤側に向かって縮径して穿設されることを特徴としている。このように、嵌合穴が縮径して穿設された場合には、当該嵌合穴に対して、中間部から端部に向かって拡径した拡径部を有する芯体を嵌合させることが可能となり、この場合、芯体と基盤の離脱が防止されるだけでなく、支承装置の回転追従性を向上させることが可能となる。

【0028】

第一基盤と第二基盤の一方又は双方の嵌合穴は、底部を有することを特徴としている。嵌合穴に底部を設定した場合には、嵌合穴内に配設される弾性体の密閉性を高めることが可能となる。

【0029】

第一基盤と第二基盤の一方又は双方の嵌合穴の底部は、略平面状又は曲面状をなすことを特徴としている。このように嵌合穴の底部を平面状乃至曲面状に設定した場合には、当該嵌合穴内に位置する芯体の端部の基盤に対する回転性を底部の面の設定によって調整することが可能となる。

【0030】

第一基盤と第二基盤の一方又は双方の嵌合穴の底部は、凸曲面状乃至凹曲面状をなすことを特徴としている。このように嵌合穴の底部の形状を凸曲面状乃至凹曲面状に設定した場合、端部が適宜の凹曲面状乃至凸曲面状に設定された芯体と併用した際に、良好な回転追従性を得ることが可能となる。

【0031】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、対向する基盤に向かって凹設される凹部及び/又は対向する基盤に向かって凸設される凸部が設けられることを特徴としている。この構成によれば、例えば、第一基盤と第二基盤との間に第三弾性体が配設され加硫接着により当接する基盤面にそれぞれ固着された場合に、第一基盤と第二基盤との間に大きな捻れ回転変位が生じても第三弾性体の加硫接着部が剥離することを抑制することなどが可能となる。

【0032】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、粗面状に設定されることを特徴としている。この構成によれば、例えば、第一基盤と第二基盤との間に第三弾性体が配設され加硫接着により当接する基盤面にそれぞれ固着された場合に、第一基盤と第二基盤との間に回転変位が生じても第三弾性体の加硫接着部が剥離することを抑制することなどが可能となる。

【0033】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、曲面状をなす曲面部を有することを特徴としている。この構成によれば、例えば、第一基盤と第二基盤との間に第三弾性体が配設された場合、設定される当該曲面部の曲面形状によって、第三弾性体との間で作用する荷重の分散性を調整することが可能となる。

【0034】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、略中心から外方に向かって基盤の厚みが薄くなるように設定される傾斜面とされることを特徴としている。この構成によれば、例えば、第一基盤と第二基盤との間に第三弾性体が配設された場合、基盤の中心から外方に向かって第三弾性体の厚みを厚くなるように設定することが可能で、大きな回転追従性を得ながらも第三弾性体の外縁の歪みによる剥離を抑制することが可能となる。

【0035】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、略中心から外方に向かって基盤の厚みが厚くなるように設定される傾斜面とされることを特徴としている。この構成によれば、例えば、第一基盤と第二基盤との間に第三弾性体が配設された場合、基盤の外方から中心に向かって肉厚になる第三弾性体が、第一基盤と第二基盤との間に密閉に近い状態で保持され、これによって、荷重支持性能を向上させることが可能となる。

【0036】

弾性体は、芯体の端部に接設されることを特徴としている。この接設状態は、接着によってなされていることが好ましいが、この場合、芯体の端部と、この端部に接設される弾性体と摺動して摩耗することなどを防止することが可能となる。

【0037】

弾性体は、芯体の端部を囲繞して配設されることを特徴としている。このように、芯体の端部を弾性体によって囲繞することによって、芯体端部と弾性体との接触面積が増えて安定すると共に、芯体端部とこの端部が嵌合する基盤の嵌合穴との間での摺接による摩耗などを防止することが可能となる。

【0038】

弾性体は、芯体の一端と、この芯体の一端が嵌合される嵌合穴との間に略充満されることを特徴としている。これによれば、弾性体は、嵌合穴内において略密閉状態となり、被支承体の回転運動等の動きや変形に回転追従する性能を向上させ得、或いは高荷重を支持することが可能となる。

【0039】

弾性体は、芯体の一端側に配設される第一弾性体と、芯体の他端側に配設される第二弾性体とから構成されることを特徴としている。このように弾性体を芯体の両端部において個々独立に設定することにより、第一基盤側と第二基盤側とにおいて、より高度な密閉性能の密閉支承構造を得ることが可能となる。

【0040】

弾性体を構成する第一弾性体と第二弾性体とは、一体的に構成されることを特徴としている。このように、第一弾性体と第二弾性体とを一体的に構成した場合には、弾性体によって芯体の外表面全体を弾性体で囲繞することも可能となり、芯体の防錆効果や耐食効果等を得ることが可能となる上、基盤と芯体との相対的な変位に伴う弾性体の変形性を確保しながら高い密閉性を得ることが出来るようになる。

【0041】

第一基盤と第二基盤との間には、第三弾性体が配設されることを特徴としている。このように第三基盤を設定することにより、芯体の荷重支持力に加え、芯体の周囲の第一基盤と第二基盤でも弾性的に荷重支持することが可能となる上、回転追従の際に起こり得る第一基盤と第二基盤との衝接が防止される。

【0042】

第一弾性体と第二弾性体の一方又は双方は、第三弾性体と一体的に構成されることを特徴としている。このように構成することによって、支承面積を広げつつも、容易に構成することが可能となり、更に、弾性体の変形性と密閉性を向上させることが出来るようになる。

【0043】

弾性体は、第一基盤、第二基盤、芯体から選ばれるいずれか一つ以上に対して、加硫接着乃至接着剤によって接着されることを特徴としている。特に、弾性体を第一基盤、第二基盤、芯体のいずれに対しても加硫接着する場合には、製造が容易となる上、耐久性を向上させることが出来る。

【0044】

第一弾性体と第二弾性体の一方又は双方は、第一基盤、第二基盤、芯体から選ばれるいずれか一つ以上に対して、加硫接着乃至接着剤によって接着されることを特徴としている。特に、第一弾性体を第一基盤と芯体に、第二弾性体を第二基盤と芯体に対して加硫接着する場合には、製造が容易となる上、耐久性を向上させることが出来る。

【0045】

第三弾性体は、第一基盤、第二基盤、芯体から選ばれるいずれか一つ以上に対して、加硫接着乃至接着剤によって接着されることを特徴としている。特に、第三弾性体を、基盤や芯体に加硫接着した場合には、剪断荷重に対する抗力が著しく向上する上、第一基盤と第二基盤との離反が抑制される。

【0046】

第一弾性体、第二弾性体とは、互いに異種の素材によって構成されることを特徴としている。これによれば、例えば、一方の弾性体には鉛直可撓性が良好で回転追従性を向上させるのに好適な素材を設定し、他方の弾性体には高弾性の素材を設定するなどのように第一弾性体と第二弾性体とでそれぞれ異なる性質の弾性素材を選定し、一台の支承装置にして複合的な機能或いは性能を発現させることができるようになる。

【0047】

第一弾性体、第二弾性体、第三弾性体から選ばれる二つ又は三つは、互いに異種の素材によって構成されることを特徴としている。このように第三弾性体を含め異種の弾性素材を設定すること、例えば、第三弾性体を、第一弾性体及び第二弾性体と異なる弾性変形性の良好な弾性素材で構成し、荷重支持に対しては補助的に用いつつも、第一基盤と第二基盤とが相対的に回転変位する際に発生し得る基盤同士の衝接を防止することなども可能となる。

【0048】

また、第一弾性体、第二弾性体、第三弾性体の何れか一つ以上の内部、若しくは、第一基盤と第二基盤の一方又は双方に穿設された嵌合穴や第一基盤と第二基盤の間の間隙中には、第一弾性体、第二弾性体、第三弾性体の何れもが設けられていない空間を設定することを特徴としている。この空間を有する場合には、弾性体が荷重を受けて変形する場合に当該空間に入り込むことが可能となり、弾性体の許容変形量を大きくすることが出来、バネ定数を低下させることができる。つまり、当該空間を設けることによって、バネ定数の調整を行うことが出来る。

【0049】

更に、当該空間には、充填材が充填されることを特徴としている。この充填材の構成材料や充填量、充填位置、充填空間の形状等の設定により、支承装置のバネ定数や高さ、荷重支持性能、荷重減衰性能、鉛直面内における回転追従性能等々多用な機能や性能の調整を図ることが出来るようになる。

【0050】

尚、充填材としては、例えば、第一弾性体や第二弾性体、或いは第三弾性体等と異種の弾性体や非圧縮性の流体を用いることが出来、充填材の種類を選択することによって上述のように支承装置のバネ定数や高さ、荷重支持性能、荷重減衰性能、鉛直面内における回転追従性能等々多用な機能や性能の調整を図ることが出来る。

【0051】

充填材として流体を用いる場合には、例えば、充填時には流体であるが適宜時間が経過した後に固化するものであってもよい。また、一つの空間内に充填される充填材の種類は、一種類であっても或いは複数種類であってもよい。例えば、二液硬化性の流体をそれぞれ適宜量充填して硬化させて適宜の弾性係数を発現するように一固体化させてもよく、勿論、予め二液を混合しておいてから充填することも出来る。また、充填材としては、流体の内部に固体や粒体、気体を混入させたものであってもよい。

【0052】

また、充填材は、気体、液体、ゲル状体から選択される一つ以上の流体から構成することができる。気体は、圧縮率が大きいことから高荷重支持には不向きであるが、比較的低荷重を支持する場合には例えば空気バネのような作用をさせることが可能であり、また加圧状態で充填してもよい。また、不連続気泡のように気泡を内包する流体を充填して置きながら硬化させて、発泡体の如くの充填材とすることも可能である。また例えば、液体やスラリー状乃至ゲル状の非硬化性の充填材を充填した場合、充填空間の変形に自在に対応しつつ、荷重を支持することが可能であり、また寒冷地等の低温下においても凍結しない不凍流体を選択することも可能である。

【0053】

充填材が、非圧縮性の流体である場合には、充填空間の変形に自在に対応しつつも高荷重を支持することが可能となる。

【0054】

充填材が、液体やスラリー状乃至ゲル状の非硬化性で高粘性の高粘性流体である場合には、充填空間を囲繞する弾性体が変形した際に、当該空間内の高粘性の充填材の粘性抵抗によって変形エネルギーを減衰させる効果を期待出来る。

【0055】

また、上述のように、充填材を異種の弾性体とすることも出来る。勿論、充填材が弾性体となるためには、充填時には流動性を示すものであれば好都合である。例えば、弾性体が熱可塑性を示すものであれば、これを充填材として使用する場合には、当該弾性体を適宜温度に加熱して流動可能な状態にしておきながら充填する。また例えば弾性体が、熱硬化性を示すものであれば、硬化前の流動可能な状態の時点で充填する。

【0056】

充填材を予め充填する場合には、予めの設計通り、また手順通りに製造段階や出荷前に充填することが可能であり、これによれば、製造上高効率化を図ることが出来る。

【0057】

また、充填材を後から充填する場合には、出荷後、例えば施工現場において、施工空間の高さ等の大きさに合わせて調整しながら充填することが可能であり、これによれば、従来の施工上における微調整が困難であった問題を解消することが出来る。

【0058】

また、充填材の充填量によって、支承装置の厚み若しくは高さを調整する場合には、充填空間に対する充填材の充填量の多少によって支承装置の厚み若しくは高さを調整することが出来、施工現場での施工空間により精密に適合させることが可能となる。

【0059】

第一基盤と第二基盤の一方又は双方の嵌合穴と、当該嵌合穴に嵌合されている芯体の嵌合部の外周面との間には、間隙があることを特徴としている。特に、この間隙に、弾性体が充填されている場合には、嵌合穴と芯体との衝接や摺動が防止され、騒音の発生防止になると共に、当該支承装置の耐久性を向上させることが出来る。

【0060】

第一基盤と第二基盤の双方に穿設される嵌合穴の数量が、同数且つ複数設定され、第一基盤の嵌合穴に対応する第二基盤の嵌合穴から構成される各嵌合穴対に対して、芯体が当該嵌合穴対の数量と同数あって且つそれぞれの嵌合穴対に対して芯体が一つずつ嵌合されることを特徴としている。このように、芯体を単独ではなく複数用いて使用することも可能であり、この場合、分散的に支持することが可能となる上、個々の芯体を時間差を以て断裂させながら入力荷重を分散的に吸収させることも可能となる。

【0061】

設定される全ての芯体の最小径部の総断面積が、当該支承装置の片面側の支承面積の50%以上に設定されることを特徴としている。この様に構成することによって、芯体が支承することが可能な荷重値を大きく設定することが可能となり、より小さな面積にして高荷重の支持を可能とすると共に、芯体の強度を向上させることも可能となる。

【0062】

第一基盤の上部又は第二基盤の下部には、摺滑板が配設されることを特徴としている。これによれば、本発明の支承装置を固定支承として構成していたとしても当該摺滑板を配設するだけで、当該支承装置を可動支承として用いることが可能となる。

【発明の効果】

【0063】

本発明による支承装置によれば、第一基盤と第二基盤、そして第一基盤と第二基盤のそれぞれに形成された嵌合穴に嵌合された芯体及びその両端側に配設された第一弾性体及び第二弾性体を備えた構成によって、小さな支承面積にして高荷重を支承することが可能となる。

【0064】

しかも、被支承体である構造体の揺動によって、第一基盤と第二基盤とに相対的な回転変位の力が作用しても、第一基盤と芯体、芯体と第二基盤がそれぞれ個別に独立して回転可能であることにより、第一基盤と芯体そして芯体と第二基盤での個別の相対回転量を小さくしつつも、全体として大きな回転を以て追従することが可能となり、回転力を減衰させるなど、優れた回転追従性能を発揮できる。

【0065】

また、本発明の支承装置によれば、芯体の端部がそれぞれ第一基盤と第二基盤とに嵌合されているため、本支承装置に対して、芯体の軸方向に垂直な方向の剪断力が作用しても第一基盤と第二基盤の相対変位を所定範囲内に制限することが可能である。

【0066】

また、本発明による支承装置によれば、両端側にそれぞれ大径部を設けた芯体が、第一基盤と第二基盤のそれぞれに、対向する基盤に向かって徐々に縮径する嵌合穴に対して当該大径部が係合するように嵌合され、それら芯体の両端を囲繞して弾性体が配設されて構成された場合、大きな荷重を支承し得、良好な回転追従性を得つつも、第一基盤と第二基盤とを離反するような力が作用した際にはこれら第一基盤と第二基盤との乖離を防止することが可能となる。

【0067】

第一基盤や第二基盤の嵌合穴に嵌合され、内挿される芯体の端部周辺を弾性体で囲繞しつつ、当該嵌合穴と芯体端部との間隙を弾性体によって充満させて構成した場合には、荷重支承性能を著しく向上させることを可能としつつも、第一基盤や第二基盤と芯体との衝接を防止することが可能となる上、雨水等の浸入を防止することが出来、金属素材を使用した場合には防錆効果等を得ることが可能となる。

【図面の簡単な説明】

【0068】

【図1】本発明の第一の実施例の支承装置の縦断面図である。

【図2】図1に示す支承装置から上部閉塞プレートと下部閉塞プレートを除去した支承装置の平面図である。

【図3】本発明の第二の実施例の支承装置の縦断面図である。

【図4】本発明の第三の実施例の支承装置の縦断面図である。

【図5】本発明の第四の実施例の支承装置の縦断面図である。

【図6】本発明の第五の実施例の支承装置の縦断面図である。

【図7】本発明の第六の実施例の支承装置の縦断面図である。

【図8】(a)は本発明の第七の実施例の支承装置の縦断面図であって、滑り板が上部プレートの上面に配設されて構成された支承装置の縦断面図、(b)は同じく滑り板が下部プレートの下面に配設されて構成された支承装置の縦断面図である。

【発明を実施するための形態】

【0069】

以下に本発明の実施形態の支承装置の構成を詳細に説明する。本発明の支承装置は、建築物や橋梁等の構造物を支承するための支承装置であって、互いに間隙を存して位置する二つの構造体のうち、一方の構造体側に配設される第一基盤と、この第一基盤に対向して他方の構造体側に配設される第二基盤と、一端側が第一基盤に他端側が第二の基盤にそれぞれ係合される一つ以上の芯体と、この芯体の両端側に配設される弾性体とを備えて構成される。ここで例えば、上述の一方の構造体を上部構造体、他方の構造体を下部構造体とする。より具体的な例としては、本発明の支承装置は、上部構造体としての橋桁と下部構造体としての橋脚の間、即ち橋桁と橋脚との間に配設して使用するものであり、この場合には水平荷重や鉛直荷重、回転荷重等の各種の荷重を支えると共に、荷重伝達を果たしながら地震や風、或いは動的乃至静的な交通荷重等による揺動や振動、応力を吸収分散しつつ、支承するものである。以下、上部構造体と下部構造体との間に配設して使用する例を以て本発明の支承装置の実施形態の説明をする。

【0070】

支承装置は、少なくとも、上部構造体に直接的乃至間接的に固定される第一基盤としての上部プレートと、下部構造体に直接乃至間接的に固定される第二基盤としての下部プレートと、これら上部プレートと下部プレートに端部がそれぞれ嵌合される芯体と、この芯体の端部側にそれぞれ配設される弾性体と、を備えて構成される。

【0071】

上部構造体に対する上部プレートの固定手段は、例えばボルト、ナット等の締結手段を用いて上部プレートを上部構造体に対して直接的に固定してもよく、或いは上部プレートよりも広面積の板状をなす上部プレートの如くの上部固定手段を介して上部プレートを上部構造体に対して間接的に固定することも出来る。また、上部プレートの上部に摺滑手段を配設して、上部構造体と支承装置とを相対変位可能に固定しても好い。この摺滑手段としては、例えば、PTFEの如くの低摩擦係数の表面を有するプレート等を、上部プレートの上面に固定したり、或いは上部構造体や上部構造体に固定される取付手段側の下面に固定することによって構成することが可能である。

【0072】

同様に、下部構造体に対する下部プレートの固定手段は、例えばボルト、ナット等の締結手段を用いて下部プレートを下部構造体に対して直接的に固定してもよく、或いは下部プレートよりも広面積の板状をなす下部プレートの如くの下部固定手段を介して下部プレートを下部構造体に対して間接的に固定することも出来る。また、下部プレートの下部に摺滑手段を配設して、下部構造体と支承装置とを相対変位可能に固定しても好い。この摺滑手段としては、例えば、PTFEの如くの低摩擦係数の表面を有するプレート等を、下部プレートの下面に固定したり、或いは下部構造体や下部構造体に固定される取付手段側の上面に固定することによって構成することが可能である。このように本発明の支承装置において、上部プレート又は下部プレートの少なくとも一方の端部に摺滑板が配設され、滑り支承面が設定された場合には、本支承装置を所謂機能分離型可動支承としても使用することが可能となる。尚、上部プレートや下部プレートの直接的乃至間接的な固定は、着脱可能な方法とするのが好ましく、ボルト、ナット等による締結はその一例である。

【0073】

上部プレートは、金属やセラミックス、或いは硬質樹脂やFRPの如くの強化樹脂等の鋼製素材によって構成することが好ましいが、必ずしも剛性素材に限定されるものではなく、弾性素材や剛性素材と弾性素材との組合せによって構成される材料によって構成することが出来る。適宜の素材から構成される上部プレートは、平面形状が略多角形、略円形、略長円径、略楕円形等の適宜の形状で、上面と下面を有する盤状に設定することが出来るが、方形又は円形とすることが製造上、或いは施工上、交換上有利である。尚、上部プレートは、外表面を全体的に弾性体等の被覆層で覆って、耐候性、防錆効果を得るように構成することが出来る。

【0074】

上部プレートは、芯体の一端側を嵌合するための嵌合穴を少なくとも一つ以上有する。この嵌合穴の設定数量は、下部プレートに穿設する嵌合穴と対応して同数に設定することが好ましく、それら対応する嵌合穴の組の数量に対して芯体を同数設定することが好ましい。上部プレートの嵌合穴は、上部プレートの少なくとも下面側から凹状に穿設し、この凹状の嵌合穴に底部を設定することも可能であるが、上部プレートの上下面に亘って貫通して設けることも可能である。上部プレートの嵌合穴に底部を設けるに当たっては、この上部プレートを、嵌合穴を貫穿してなる穴付プレートと、この貫通した嵌合穴を閉塞する閉塞プレートとのように複数の部材から構成し、閉塞プレートを穴付プレート上に配設して相互に結合することによってもよい。

【0075】

上部プレートの嵌合穴は、芯体の一端が嵌合し得るように、下面側に穴が形成されていればよく、例えば、下面側から寸胴状に一様に穿設したり、或いは下面側から上面側に向かって縮径するように穿設したり、或いは下面側から上面側に向かって拡径するように穿設することが可能であるが、芯体を挿通し得るように設定する必要がある。好ましくは、下面側には、芯体を挿通し得る比較的小径の小径穴部を設け、この小径部以上部位に小径部の径より大きな大径穴部を設け、芯体の端部側に設けられる大径部が、嵌合穴を構成する大径穴部に内在し得、小径穴部には係合して脱落しないように構成する。この小径穴部と大径穴部とは、段状に設けられたものであっても、或いは連続的に設けられたものであってもよい。即ち、小径穴部と大径穴部とが連続的に設けられた場合、上部プレートの嵌合穴は下面側から上面側に向かって連続的に拡径した錐状のテーパー面、或いは凸状乃至凹状に湾曲した曲面状をなすものとなる。

【0076】

上部プレートの下面側から凹設されてなる嵌合穴の底部、若しくは穴付プレートの上面に閉塞プレートを配設することによって設定される嵌合穴の底部は、いずれも平坦であっても、或いは凸曲面状であっても、凹曲面状であってもよく、特に限定されるものではないが、平坦にする場合には製造が容易になり、凸曲面状にする場合にはこの凸曲面に対応して設定される凹曲面状の端部を有する芯体を適用することが可能で鉛直荷重を分散的に受けながらも上部構造体の回転に対して、支承装置を好適に追従させることが出来る。同様に、上部プレートの嵌合穴の底部を、凹曲面状にする場合にはこの凹曲面に対応して設定される凸曲面状の端部を有する芯体を適用することが可能で鉛直荷重を分散的に受けながらも上部構造体の回転に対して、支承装置を好適に追従させることが出来る。

【0077】

上部プレートの下面は、勿論平面とすることも出来る他、下面側から凹設される凹部及び/又は対向する基盤に向かって凸設される凸部を設けたり、粗面としたり、曲面としたり、テーパー面としたり、或いはこれらの複合した面とすることが可能である。特に、上部プレートの下面の略中心から外方に向かって基盤の厚みが薄くなるように設定される傾斜面としたり、或いは、略中心から外方に向かって基盤の厚みが厚くなるように設定される傾斜面とすることが出来る。例えば、上部プレートの下面を、その略中心から外方に向かって基盤の厚みが薄くなる傾斜面としつつ、下部プレートの上面を、その略中心から外方に向かって基盤の厚みが薄くなる傾斜面とした下部プレートと組み合わせて支承装置を構成した場合には、上部プレートと下部プレートとの間は、中心から半径方向外方に向かって離反する拡開した空間が作出される。従って、この空間を満たすように第三の弾性体を配設した場合には、中心から外方に向かって弾性層が厚くなる支承装置を得ることが出来る。逆に、上部プレートの下面を、その略中心から外方に向かって基盤の厚みが厚くなる傾斜面としつつ、下部プレートの上面を、その略中心から外方に向かって基盤の厚みが厚くなる傾斜面とした下部プレートと組み合わせて支承装置を構成した場合には、上部プレートと下部プレートとの間は、中心から半径方向外方に向かって接近する縮閉した空間が作出される。従って、この空間を満たすように第三の弾性体を配設した場合には、中心から外方に向かって弾性層が薄くなる支承装置を得ることが出来る。

【0078】

下部プレートは、金属やセラミックス、或いは硬質樹脂やFRPの如くの強化樹脂等の鋼製素材によって構成することが好ましいが、必ずしも剛性素材に限定されるものではなく、弾性素材や剛性素材と弾性素材との組合せによって構成される材料によって構成することが出来る。適宜の素材から構成される下部プレートは、平面形状が略多角形、略円形、略長円径、略楕円形等の適宜の形状で、上面と下面を有する盤状に設定することが出来るが、方形又は円形とすることが製造上、或いは施工上、交換上有利である。尚、下部プレートは、外表面を全体的に弾性体等の被覆層で覆って、耐候性、防錆効果を得るように構成することが出来る。

【0079】

下部プレートは、芯体の一端側を嵌合するための嵌合穴を少なくとも一つ以上有する。この嵌合穴の設定数量は、上部プレートに穿設する嵌合穴と対応して同数に設定することが好ましく、それら対応する嵌合穴の組の数量に対して芯体を同数設定することが好ましい。下部プレートの嵌合穴は、下部プレートの少なくとも上面側から凹状に穿設し、この凹状の嵌合穴に底部を設定することも可能であるが、下部プレートの上下面に亘って貫通して設けることも可能である。下部プレートの嵌合穴に底部を設けるに当たっては、この下部プレートを、嵌合穴を貫穿してなる穴付プレートと、この貫通した嵌合穴を閉塞する閉塞プレートとのように複数の部材から構成し、閉塞プレートを穴付プレート下に配設して相互に結合することによってもよい。

【0080】

下部プレートの嵌合穴は、芯体の一端が嵌合し得るように、上面側に穴が形成されていればよく、例えば、上面側から寸胴状に一様に穿設したり、或いは上面側から下面側に向かって縮径するように穿設したり、或いは上面側から下面側に向かって拡径するように穿設することが可能であるが、芯体を挿通し得るように設定する必要がある。好ましくは、上面側には、芯体を挿通し得る比較的小径の小径穴部を設け、この小径部以下部位に小径部の径より大きな大径穴部を設け、芯体の端部側に設けられる大径部が、嵌合穴を構成する大径穴部に内在し得、小径穴部には係合して抜脱しないように構成する。この小径穴部と大径穴部とは、段状に設けられたものであっても、或いは連続的に設けられたものであってもよい。即ち、小径穴部と大径穴部とが連続的に設けられた場合、上部プレートの嵌合穴は上面側から下面側に向かって連続的に拡径した錐状のテーパー面、或いは凸状乃至凹状に湾曲した曲面状をなすものとなる。

【0081】

下部プレートの上面側から凹設されてなる嵌合穴の底部、若しくは穴付プレートの下面に閉塞プレートを配設することによって設定される嵌合穴の底部は、いずれも平坦であっても、或いは凸曲面状であっても、凹曲面状であってもよく、特に限定されるものではないが、平坦にする場合には製造が容易になり、凸曲面状にする場合にはこの凸曲面に対応して設定される凹曲面状の端部を有する芯体を適用することが可能で鉛直荷重を分散的に受けながらも下部構造体の回転に対して、支承装置を好適に追従させることが出来る。同様に、下部プレートの嵌合穴の底部を、凹曲面状にする場合にはこの凹曲面に対応して設定される凸曲面状の端部を有する芯体を適用することが可能で鉛直荷重を分散的に受けながらも下部構造体の回転に対して、支承装置を好適に追従させることが出来る。

【0082】

下部プレートの下面は、勿論平面とすることも出来る他、上面側から凹設される凹部及び/又は対向する基盤に向かって凸設される凸部を設けたり、粗面としたり、曲面としたり、テーパー面としたり、或いはこれらの複合した面とすることが可能である。特に、下部プレートの上面の略中心から外方に向かって基盤の厚みが薄くなるように設定される傾斜面としたり、或いは、略中心から外方に向かって基盤の厚みが厚くなるように設定される傾斜面とすることが出来る。

【0083】

芯体は、上端側が上部プレートの嵌合穴に嵌合され、下端側が下部プレートの嵌合穴に嵌合され、被支承体の回転変位に良好に追従し得るようにしつつも、上部プレートと下部プレートとを、水平方向と鉛直方向のうち少なくとも一つの方向に対して相対変位を所定範囲内に拘束すると共に、鉛直荷重を支持するためのものであって、望ましくは上部プレートの嵌合穴と、これに対応する下部プレートの嵌合穴とがなす嵌合穴の組の数量に対応して同数に設定される。

【0084】

芯体は、金属やセラミックス、或いは硬質樹脂やFRPの如くの強化樹脂等の鋼製素材によって構成することが好ましいが、必ずしも剛性素材に限定されるものではなく、弾性素材や剛性素材と弾性素材との組合せによって構成される材料によって構成することが出来る。

【0085】

適宜の素材から構成される芯体の横断面形状は特に限定されるものではないが、略多角形、略円形、略長円径、略楕円形等の適宜の形状に設定することが出来る。また、設定される全ての芯体の最小径部の総断面積が、支承装置の片面側の支承面積の50%以上に設定することが可能である。また芯体の縦断面形状に関しても特に限定されるものではないが、略長方形、略長円形、或いは上部と下部の少なくとも一方が大きく中間が細い形状等に設定することが可能である。尚、芯体は、外表面を全体的に弾性体等の被覆層で覆って、耐候性、防錆効果を得るように構成することが出来る。

【0086】

芯体は、上端側と下端側の一方側又は双方側が大径に設定される大径部を設けることが出来る。この大径部は、例えば、上部プレートや下部プレートの嵌合穴を円形に設定し、この内径より幾分小径の円柱状の芯体の端部付近の外周面に沿って、嵌合穴の内径にほぼ等しい外径の円弧形周面を設けて大径部とすることも可能であり、この場合、当該芯体は嵌合穴をシリンダとするように鉛直方向においてピストンのように摺動可能で、且つ、球面の一部をなすような円弧形周面によって滑らかに隙間なく芯体を鉛直面内で回転させることが可能となる。従って、この芯体の端部を嵌合穴に嵌合させつつ、芯体の端部以端に弾性体を配設して支承装置を構成した場合、当該弾性体は嵌合穴の内部において密閉状態となり、鉛直面内における芯体の回転に対しても弾性体は安定的に密閉状態が維持されることになり、良好な回転性能に加え、高荷重の支持が可能となる。

【0087】

また芯体の形状は、これに限らず、一端側又は両端側には、中間部位の外径に比べて拡径した大径部を設けることが可能である。この大径部は中間部位の比較的小径の径部に比して段状に拡径したものであっても、或いは、中間部位から端部方向に向かって徐々に拡径するように設定されたものであってもよい。勿論、中間部位から上下両端に向かって連続的に拡径した形状とした場合には、この芯体は、中間部位がくびれたような形状となる。また、芯体の上端部または下端部の形状は、平坦、曲面、特に凸曲面や凹曲面、粗面、凹凸面等所望の形状に設定することが可能である。

【0088】

芯体は、一つ以上、例えば、二つの部材によって構成することが可能である。芯体を二つの部材から構成する場合、例えば、芯体は、芯体の上端側から中間部位をなす上芯体と、芯体の下端側から中間部をなす下芯体とによって構成することが出来る。この場合、それぞれの中間部位には、互いに結合可能な結合手段を設定することが好ましく、この結合手段同士を結合することによって一つの芯体を構成してもよい。芯体を構成する上芯体と下芯体とを結合する結合手段としては、例えば、一方を雄ねじとし、他方をこの雄ねじを螺合し得る雌ねじとすることが可能である。

【0089】

芯体の上下両端が大径部や拡径部を有する場合、当該大径部や拡径部の外径よりも小径の小径穴部を有する嵌合穴に当該芯体を挿通して嵌合する際には、上下両端の大径部乃至拡径部によって芯体を挿通して嵌合させることが出来ないが、結合手段によって結合された中間部位を離脱させれば、比較的小径の中間部位を小径穴部に通すことが可能となる上、このようにして一度、嵌合穴に挿通され上芯体と下芯体とが結合された場合、当該芯体はいずれの方向に対しても嵌合穴から離脱出来なくなり、抜脱の防止効果を得たり、上部プレートと下部プレートの鉛直方向における乖離や水平方向における相対変位を一定範囲内に止めることが可能となる。

【0090】

弾性体は、少なくとも芯体の上下の両端側に配設される。この弾性体の配設形態と配設量によって、鉛直荷重の支持性能や回転追従性能を調整することが可能である。勿論、弾性体として採用する材料によっても荷重支持性能や回転追従性などの設定を行うことが出来る。弾性体を芯体の端部に配設する際には、芯体の端部に対して弾性体を接設することが好ましいが、弾性体は、接着していてもいなくてもどちらでもよいが、好ましくは加硫接着乃至接着剤による接着等によって上沓と下沓とのそれぞれに対して接合し、応力集中や経年変化等によっても弾性体が乖離したり剥離して機能不全を生じさせないようにすることが必要である。勿論、上沓や下沓に対する弾性体の接着方法は特に限定されるものではない。また芯体は、芯体の端部の以端に配設することが好ましいく、更に好ましくは、弾性体は、芯体の端部を弾性体によって囲繞するように配設する。また、上部プレートと下部プレートの一方又は双方の嵌合穴と、この嵌合穴に嵌合されている芯体の嵌合部の外周面との間には、間隙を設けてもよい。弾性体は、芯体の一端と、この芯体の一端が嵌合される嵌合穴との間に略充満することが可能である。このように設定すれば、より大きな鉛直荷重を支持することが可能となり、また良好な回転追従性を得つつ、上部プレートや下部プレートと芯体とが衝接したり、摺接することを防止出来、耐久性を向上させることが可能となる上、嵌合穴と芯体との間に雨水等が浸入することを防止することが可能となる。

【0091】

芯体の上端側に配設される弾性体を第一弾性体とし、芯体の下端側に配設される弾性体を第二弾性体とするとき、これら第一弾性体と第二弾性体とは互いに、同種の弾性素材によって構成しても好く、或いは異種の弾性素材によって構成ることも可能である。また、これら第一弾性体と第二弾性体とは、互いを一体的に構成してもよい。

【0092】

また、弾性体としては、これら第一弾性体と第二弾性体以外に、上部プレートと下部プレートとの間に第三弾性体を設定することが出来る。勿論、第一弾性体と第二弾性体の一方又は双方を第三弾性体と一体的に構成してもよい。また第三弾性体は、上部プレートと下部プレートとの間に非接着状態で配設するだけであっても、或いは加硫接着乃至接着剤によって接着してもよい。また第三弾性体を芯体に対しても接着状態とすることも可能である。

【0093】

これら第一弾性体、第二弾性体、第三弾性体とは、同種の弾性体によって構成することも可能であり、またこれらから選ばれる二つ又は三つを互いに異種の素材によって構成することも可能である。

【0094】

弾性体の主たる構成素材となるエラストマーとしては、天然ゴムや合成ゴム、熱可塑性エラストマや熱硬化性エラストマを用いることが出来、これらの中でも天然ゴムを主成分として使用することが好ましい。具体的なエラストマー成分としては、例えば、天然ゴム(NR)、ポリイソプレンゴム(IR)、ポリブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、クロロプレンゴム(CR)、エチレン−プロピレンゴム、ブチルゴム(IIR)、ハロゲン化ブチルゴム(臭素化、塩素化等)、アクリルゴム、ポリウレタン、シリコーンゴム、フッ化ゴム、多硫化ゴム、ハイパロン、エチレン酢酸ビニルゴム、エピクロルヒドリンゴム、エチレン−メチルアクリレート共重合体、スチレン系エラストマー、ウレタン系エラストマー、ポリオレフィン系エラストマー、アクリロニトリル−ブタジエンゴム(NBR)、スチレン・イソプレン・スチレンブロック共重合体(SIS)、エポキシ化天然ゴム、trans−ポリイソプレン、ノルボルネン開環重合体(ポリノルボルネン)、スチレンブタジエンゴム(SBR)、ハイスチレン樹脂、イソプレンゴム等のゴムを1種単独、或いは2種以上を併用することが出来る。

【0095】

また、第一弾性体、第二弾性体、第三弾性体の何れか一つ以上の内部、若しくは、上部プレートと下部プレートの一方又は双方に穿設された嵌合穴や上部プレートと下部プレートの間の間隙中には、第一弾性体、第二弾性体、第三弾性体の何れもが設けられていない空間を設定することが出来、この場合、この空間を空気や窒素ガスの如くの気体を封入して空隙とすることも可能である。又はこの空間に充填材として、第一弾性体或いは第二弾性体、若しくは第三弾性体とは異種又は同種の弾性体を配設したり、或いは他の充填材を充填することも可能である。この空間に異種又は同種の弾性体を配設する場合には、それらの弾性体が互いに接着していなくてもよく、例えば互いに適宜間隔を存して設けられてもよく、この場合には、水平変形し易くなることの他、対向する凸部の側面間に位置する弾性体と、凸部の上部と凹部の底部との間に位置する弾性体とのそれぞれが個々に有する特性を独立に発揮させることが可能となる。

【0096】

尚、上記空間は、一つだけであっても複数設定してもよく、また一定の狭い範囲に設定したり、広範な領域に断続的に設定してもよいが、各空間を連通路を以て一連とすることにより、充填材等の充填の容易性を向上させることが可能となる。

【0097】

充填材は、上述の空間、即ち充填空間の内部に適宜量充填されるものであり、その充填量は充填空間の容積よりも少量であっても、等量であっても、或いは多量であってもよく、少量の場合には、残存空隙分だけ圧縮或いは変形し得る余地が出来、支承装置の厚みを薄く設定出来、等量とした場合には、残存容積が無く元々の設計通りの支承装置の厚みを実現出来、また多量とした場合には、充填空間の容積が元々の設計値よりも増量して支承装置の厚みを厚く設定することが可能となり、充填材の充填量によって支承装置の厚み若しくは高さを調整し得るようにすることが出来る。

【0098】

充填材は、少なくとも充填時には流体であることが好ましい。勿論、充填後も流体であってもよい。充填時に流体である充填材のうち、例えば、充填時には流体であるが適宜時間が経過した後に固化するものを採用することも可能である。また、一つの空間内に充填される充填材の種類は、一種類であっても或いは複数種類であってもよい。例えば、二液硬化性の流体をそれぞれ適宜量充填して硬化させて適宜の弾性係数を発現するものとして一固体化させてもよく、勿論、予め二液を混合して置いてから充填することも出来る。また、充填材としては、流体の内部に固体や粒体を混入させて支承装置に対する外部入力の減衰性能を改善したり、気体を混入させてバネ定数や弾性を改質或いは調整するようにしてもよい。

【0099】

充填材は、気体、液体、ゲル状体から選択される一つ以上の流体から構成することが可能である。充填材の主成分として気体を採用する場合には、気体は圧縮率が大きいことから高荷重支持には不向きとなるが、比較的低荷重を支持する場合には例えば空気バネのような作用をさせることが可能であり、また加圧状態で充填してもよい。また、不連続気泡のように気泡を内包する流体を充填して置きながら硬化させて、発泡体の如くの充填材とすることも可能である。また例えば、充填材の主成分として液体やスラリー状乃至ゲル状の非硬化性の流体を採用した場合には、充填空間の変形に自在に対応しつつ、荷重を支持することが可能であり、また寒冷地等の低温下においても凍結しない不凍流体を選択することも可能である。

【0100】

充填材には、非圧縮性の流体を採用することが可能であり、充填材として非圧縮性の流体を採用した場合には、充填空間の変形に自在に対応しつつも高荷重を支持することが可能となる。

【0101】

また充填材には、高粘性の流体を採用することも可能であり、液体やスラリー状乃至ゲル状の非硬化性で高粘性の充填材を充填した場合、充填空間を囲繞する弾性体が変形した際には、当該空間内の高粘性の充填材が粘性抵抗によって変形エネルギーを減衰させる効果を期待出来る。勿論、非圧縮性を有し高粘性の流体を採用した場合には、非圧縮性流体を充填材として採用した場合に得られる効果と、高粘性流体を充填材として採用した場合に得られる効果と、両者の効果を得ることが可能となる。

【0102】

或いは、充填材には、第一弾性体や第二弾性体、或いは第三弾性体と異種又は同種の弾性体を採用することが可能である。勿論、充填材が弾性体となるためには、充填時には流動性を示すものであることが好ましい。例えば、弾性体が熱可塑性を示すものであれば、これを充填材として使用する場合には、当該弾性体を適宜温度に加熱して流動可能な状態にしておきながら充填する。また例えば弾性体が、熱硬化性を示すものであれば、硬化前の流動可能な状態の時点で充填し、適宜の条件で硬化させる。

【0103】

充填材の充填は、予めの充填であってもよく、或いは製造後に充填してもよい。予め充填材を充填する場合には、充填材の充填は予めの設計通り、また手順通りに製造段階や出荷前に充填することになり、これによれば、製造上高効率化することが出来る。また、後から充填材を充填する場合には、充填材の充填は、出荷後、例えば施工現場において、施工空間の高さ等の大きさに合わせて調整しながら充填することも可能となり、これによれば、従来施工上における微調整が困難であった問題を解消することが出来る。

【0104】

本発明の支承装置は、以上のように構成することが可能であるが、本発明の主旨を逸脱しない範囲で適宜各部の設定を変更することが可能である。

【実施例】

【0105】

(実施例1)

本発明の実施例の支承装置について添付図面を参照しながら以下に説明する。先ず本発明の第一の実施例の支承装置を図1及び図2により説明する。

【0106】

図1に示す支承装置101は、例えば橋梁において、橋桁(図示省略)と橋脚(図示省略)との間に配設して荷重を支えると共に地震や風等による振動を低減させながら支承する橋梁用支承装置として本発明の支承装置を適用したものである。

【0107】

支承装置101は、上部プレート110と、下部プレート120と、芯体130と、これらの間等に介在する弾性体140とを有して構成されている。

【0108】

上部プレート110は、上部構造体として例えば橋梁の橋桁に固定される方形板状の上部閉塞プレート111と、この上部閉塞プレート111の下面に一体化される上部穴付プレート112とから構成される。つまり、上部閉塞プレート111は、上部穴付プレート112の嵌合穴112aを閉塞しつつ、支承装置101を上部構造体に固定するための部材である。

【0109】

本実施例における上部閉塞プレート111は、合金を含む金属類或いは、セラミックス或いは、FRP等を含む高強度のプラスチック等、或いはこれらの複合材を用いて略方形板状に形成され、上面側が上部構造体に対する当接面とされ、下面側が上部穴付プレート112に対する当接面とされる。また、この上部閉塞プレート111の外周面を弾性体や樹脂を主成分とする被覆層を設けて防錆効果を持たせてもよい。この上部閉塞プレート111の上部構造体に対する配設手段は、特に限定されるものではないが、例えば、上部閉塞プレート111の適所にボルト挿通孔111aを穿設し、ボルト、ナット等を用いて取り付けるように構成することが出来る。また、上部閉塞プレート111の上部穴付プレート112に対する固設手段は、特に限定されるものではないが、例えば、上部閉塞プレート111の適所にボルト挿通孔111bを穿設し、ボルト、ナット等を用いて取り付けるように構成したり、溶接等によって固設してよい。上部閉塞プレート111と上部穴付プレート112とを結合させるに当たっては、これらの適宜の対向部位にそれぞれ凹部(図示省略)を形成し、これらの両凹部に剪断キー(図示省略)を挿通して剪断強度を補強するように構成してもよい。

【0110】

上部穴付プレート112は、合金を含む金属類或いは、セラミックス或いは、FRP等を含む高強度のプラスチック等、或いはこれらの複合材を用いて略円形板状に形成され、上面側が上部閉塞プレート111の下面に対する当接面とされ、上部閉塞プレート111の下面中央に固設される。また、この上部穴付プレート112の外周面を弾性体や樹脂を主成分とする被覆層を設けて防錆効果を持たせてもよい。上部穴付プレート112の適所には、ボルト挿通孔111bに対応したボルト挿通孔112bが設けられる。上部穴付プレート112の中央には、芯体130の上半部を内在させるための、上面側から下面側に向かって縮径した円錐台形状の嵌合穴112aが貫穿されている。

【0111】

下部閉塞プレート121は、合金を含む金属類或いは、セラミックス或いは、FRP等を含む高強度のプラスチック等、或いはこれらの複合材を用いて略方形板状に形成され、下面側が下部構造体に対する当接面とされ、上面側が下部穴付プレート122に対する当接面とされる。また、この下部閉塞プレート121の外周面を弾性体や樹脂を主成分とする被覆層を設けて防錆効果を持たせてもよい。この下部閉塞プレート121の下部構造体に対する配設手段は、特に限定されるものではないが、例えば、下部閉塞プレート121の適所にボルト挿通孔121aを穿設し、ボルト、ナット等を用いて取り付けるように構成することが出来る。また、下部閉塞プレート121の下部穴付プレート122に対する固設手段は、特に限定されるものではないが、例えば、下部閉塞プレート121の適所にボルト挿通孔121bを穿設し、ボルト、ナット等を用いて取り付けるように構成したり、溶接等によって固設してよい。下部閉塞プレート121と下部穴付プレート122とを結合させるに当たっては、これらの適宜の対向部位にそれぞれ凹部(図示省略)を形成し、これらの両凹部に剪断キー(図示省略)を挿通して剪断強度を補強するように構成してもよい。

【0112】

下部穴付プレート122は、合金を含む金属類或いは、セラミックス或いは、FRP等を含む高強度のプラスチック等、或いはこれらの複合材を用いて略円形板状に形成され、下面側が下部閉塞プレート121の下面に対する当接面とされ、下部閉塞プレート121の上面中央に固設される。また、この下部穴付プレート122の外周面を弾性体や樹脂を主成分とする被覆層を設けて防錆効果を持たせてもよい。下部穴付プレート122の適所には、ボルト挿通孔121bに対応したボルト挿通孔122bが設けられる。下部穴付プレート122の中央には、芯体130の下半部を内在させるための、下面側から上面側に向かって縮径した円錐台形状の嵌合穴122aが貫穿されている。

【0113】

芯体130は、合金を含む金属類或いは、セラミックス或いは、FRP等を含む高強度のプラスチック等、或いはこれらの複合材を用いて構成され、高さ方向のほぼ中間位置から上端までを成す上芯体131と、高さ方向のほぼ中間位置から下端までを成す下芯体132の二つの部材から構成される。これら上芯体131と下芯体132の接合部は、それぞれに結合手段が設けられ、それらの結合手段を互いに結合することによって一体化される。

【0114】

上芯体131は、芯体130の高さ方向におけるほぼ中央部に相当する下端部から上端部にかけて半径が徐々に拡大する略逆円錐台形状に形成され、下端部には下端面から凹状に雌ねじ部131aが設けられている。

【0115】

下芯体132は、芯体130の高さ方向におけるほぼ中央部に相当する上端部から下端部にかけて半径が徐々に拡大する略円錐台形状に形成され、上端部には上端面から凸状に雄ねじ部132aが設けられている。この雄ねじ部132aは、上芯体131の下端面に設けられた雌ねじ部131aに螺合して締結することが出来るように構成される。

【0116】

本実施例の弾性体140は、上芯体131の上部が内在している上部穴付プレート112に穿設された嵌合穴112a内に配設される第一弾性体141と、下芯体132の下部が内在している下部穴付プレート122に穿設された嵌合穴122a内に配設される第二弾性体142と、上部穴付プレート112と下部穴付プレート122との間の間隙に配設される第三弾性体143とから構成され、一連に設けられている。

【0117】

これらの弾性体140は、天然ゴムや合成ゴム、熱可塑性エラストマや熱硬化性エラストマを用いて構成することが出来、具体的には、エラストマー成分としては、例えば、天然ゴム、ポリイソプレンゴム、ポリブタジエンゴム、スチレン−ブタジエンゴム、クロロプレンゴム、エチレン−プロピレンゴム、ブチルゴム、ハロゲン化ブチルゴム(臭素化、塩素化等)、アクリルゴム、ポリウレタン、シリコーンゴム、フッ化ゴム、多硫化ゴム、ハイパロン、エチレン酢酸ビニルゴム、エピクロルヒドリンゴム、エチレン−メチルアクリレート共重合体、スチレン系エラストマー、ウレタン系エラストマー、ポリオレフィン系エラストマー、アクリロニトリル−ブタジエンゴム、スチレン・イソプレン・スチレンブロック共重合体、エポキシ化天然ゴム、trans−ポリイソプレン、ノルボルネン開環重合体(ポリノルボルネン)、スチレンブタジエンゴム、ハイスチレン樹脂、イソプレンゴム等のゴムを1種単独、或いは2種以上を併用することが出来る。勿論、第一弾性体141、第二弾性体142、第三弾性体143の何れか二つ以上を同素材によって構成することが可能である。

【0118】

第一弾性体141は、上芯体131の上部を囲繞し、上部穴付プレート112の嵌合穴112aの内部に充満され、上部閉塞プレート111によって閉塞されてほぼ密閉状態とされている。上部穴付プレート112の下端側の開口部とこの部位に相当する上芯体131の外周面との間には周回状に間隙が設けられ、この間隙にも第一弾性体141を充満され、その直下に設けられる第三弾性体143と一連にされる。上部プレート110や第三弾性体143に対して第一弾性体141は接着していなくてもよいが、加硫接着や接着剤によって固着してもよい。

【0119】

第二弾性体142は、下芯体132の下部を囲繞し、下部穴付プレート122の嵌合穴122aの内部に充満され、下部閉塞プレート121によって閉塞されてほぼ密閉状態とされている。下部穴付プレート122の下端側の開口部とこの部位に相当する下芯体132の外周面との間には周回状に間隙が設けられ、この間隙にも第二弾性体142を充満され、その直下に設けられる第三弾性体143と一連にされる。下部プレート120や第三弾性体143に対して第二弾性体142は接着していなくてもよいが、加硫接着や接着剤を用いて固着してもよい。

【0120】

第三弾性体143は、芯体130の中間部の外周面を囲繞しつつ、上部穴付プレート112と下部穴付プレート122との間に配設される。これら上部穴付プレート112と下部穴付プレート122に対して、或いは第一弾性体141、第二弾性体142に対して、第三弾性体143は接着していなくてもよいが、加硫接着や接着剤によって固着してもよい。

【0121】

本実施例の支承装置101は、以上の説明のように構成され、支承装置101の平面の面積のほぼ全域を鉛直下向き荷重の支持に寄与させることが可能となる上、第一弾性体141と第二弾性体142がそれぞれほぼ密閉された密閉ゴム支承構造を採るため、平面の面積が狭い支承装置サイズに設定しても大きな鉛直下向き荷重を支承することが可能である。更に、芯体の中央部の周囲を囲繞しつつ、上部プレート110と下部プレート120とを支持する第三弾性体143を設けたことにより、鉛直荷重支持性能が補強されると共に、鉛直面内における回転追従に際して、回転力を弾性的に支持することが可能となる。

【0122】

また、芯体130が上部プレート110と下部プレート120のそれぞれに抜脱不能に係合されていることから支承装置101に上揚力が作用した場合であっても、第一弾性体141の下半部と第二弾性体142の上半部に上揚力が吸収分散されながら変位制限され、上部プレート110と下部プレート120との乖離が防止される。

【0123】

同様に、鉛直面内における支承装置101の回転追従に際しても上部プレート110や下部プレート120に対する芯体130の係合によって、回転変位制限が成されるようになっている。特に、芯体130は、上部プレート110からも下部プレート120からも独立した構成を採るため、上部プレート110と下部プレート120の独立した相対回転がスムーズに行われる。従って、支承装置101に橋梁からの鉛直面内における回転力が作用した際には、芯体130に対して上部プレート110と下部プレート120が独立して相対的に回転することになり、これら上部プレート110と下部プレート120の鉛直面内での橋梁等の回転運動に対する個々の回転角度がそれぞれ小さくても、全体としては大きな回転が成されるため、スムーズで高い回転追従性を発揮することが可能となる。

【0124】

更に、上部プレート110と下部プレート120との水平方向における相対的な変位が生じた際にも芯体130が変位制限の役割を果たし、所定量以上の相対的な水平変位を、水平力を弾性的に減衰させながら防止することが出来る。

【0125】

本発明の支承装置は、上述の実施例による支承装置101に限定されるものではなく、本発明の主旨を逸脱しない範囲内で種々の変更が可能である。以下、本発明の他の実施例や変形例について説明するが、上述した実施形態と同一または同様な部分や部品等説明を省略する。

【0126】

(実施例2)

次いで、本発明の第二の実施例の支承装置201について図3を参照しながら説明する。本実施例の支承装置201は、図3に示すように、上部閉塞プレート211と上部穴付プレート212とから成る上部プレート210と、下部閉塞プレート221と下部穴付プレート222とから成る下部プレート220と、上芯体231と下芯体232とから成る芯体230と、上部穴付プレート212に穿設される嵌合穴212a内に配設される第一弾性体241と、下部穴付プレート222に穿設される嵌合穴222a内に配設される第二弾性体242と、上部穴付プレート212と下部穴付プレート222との間に配設される第三弾性体243とから構成されている。

【0127】

上部閉塞プレート211の下面中央には、上部穴付プレート212の中央に貫穿されている嵌合穴212aの直径に対応して下面側から湾状に凹設された湾曲部211cを有し、上部閉塞プレート211と上部穴付プレート212との接合に際して、嵌合穴212aと連接した湾曲空間を成すように構成される。

【0128】

上部穴付プレート212に貫穿されている嵌合穴212aは、下面側から上面側に向かって半径が徐々に拡径して凹湾曲状に構成されている。

【0129】

下部閉塞プレート221の下面中央には、下部穴付プレート222の中央に貫穿されている嵌合穴222aの直径に対応して下面側から湾状に凹設された湾曲部221cを有し、下部閉塞プレート221と下部穴付プレート222との接合に際して、嵌合穴222aと連接した湾曲空間を成すように構成される。

【0130】

下部穴付プレート222に貫穿されている嵌合穴222aは、上面側から下面側に向かって半径が徐々に拡径して凹湾曲状に構成されている。

【0131】

芯体230を構成する上芯体231の上端面が凸曲面状に形成され、下芯体232の下端面が凸曲面状に形成される。

【0132】

嵌合穴212aを含めて構成される湾曲空間と上芯体231との間の間隙には、第一弾性体241が隙間なく充満されている。同様に、嵌合穴222aを含めて構成される湾曲空間と下芯体232との間の間隙には、第二弾性体242が隙間なく充満されている。

【0133】

本実施例の支承装置201は、以上説明のように、芯体230の上端が凸曲面状に形成され、これを受ける上部プレート210の湾曲部211cが芯体230の上端の凸曲面に沿って凹曲面が形成され、同様に芯体230の下端が凸曲面状に形成され、これを受ける下部プレート220の湾曲部221cが芯体230の下端の凸曲面に沿って凹曲面が形成されて構成されていることにより、鉛直面内における上部プレート210と下部プレート220との相対的な回転が円滑に行われるようになっている。

【0134】

(実施例3)

次いで、本発明の第三の実施例の支承装置301を、図4を参照しながら説明する。本実施例の支承装置301は、図4に示すように、第一弾性体341にはその内部中央に弾性体の無い中空の充填空間341aが形成され、この充填空間341aの内部には非圧縮性であって不凍性の流体が充填材341bとして充満されている。同様に、第二弾性体342にはその内部中央に弾性体の無い中空の充填空間342aが形成され、この充填空間342aの内部には非圧縮性であって不凍性の流体が充填材342bとして充満されている。

【0135】

本実施例の支承装置301は、非圧縮性の流体である充填材341b,342bが第一弾性体341及び第二弾性体342の中央内部に充満されていることにより、大きな鉛直下向きの荷重を支持することが出来、更に、鉛直面内における上部プレート310と下部プレート320との相対的な回転に際しては、充填材が容積を一定に保持したまま最適な状態に変形するので、回転追従性が著しく良好な支承装置301となる。

【0136】

(実施例4)

次いで、本発明の第四の実施例の支承装置401を、図5を参照しながら説明する。本実施例の支承装置401は、上部穴付プレート412に貫穿される嵌合穴412aが円柱状を成すものであり、同様に下部穴付プレート422に貫穿される嵌合穴422aが円柱状を成すものとされる。これら円柱状の嵌合穴412a,422aには、円柱状に形成される芯体430の上端側及び下端側がそれぞれ挿通されて嵌合されている。尚この嵌合状態は、ピストンとシリンダの摺動のように摺動可能に構成される。この嵌合穴412の内周面と芯体430の外周面との間と、嵌合穴422の内周面と芯体430の外周面との間には、上部プレート410と下部プレート420との鉛直面内における相対的な回転が可能な程度に僅かな間隙が設定される。そして、この隙間からの第一弾性体441や第二弾性体442の溢出を封じるべく封止リング体430a,430aが、芯体430の上部側の適部と下部側の適部にそれぞれ係合されている。

【0137】

上部穴付プレート412に貫穿された嵌合穴412aの内部における芯体430の上端と上部閉塞プレート411との間には、第一弾性体441が配設されている。同様に、下部穴付プレート422に貫穿された嵌合穴422aの内部における芯体430の下端と下部閉塞プレート411との間には、第二弾性体442が配設されている。尚、これら第一弾性体441と第二弾性体442の厚さは、それぞれ適宜に設定される。これに対して、上部穴付プレート412と下部穴付プレート422との間に配設される第三弾性体443の厚さは、第一弾性体の厚さと第二弾性体の厚さとを合算した厚さに設定される。ここで、第一弾性体441と第二弾性体442と第三弾性体443は、同等の弾性素材によって構成される。

【0138】

本実施例の支承装置401は、以上説明のように、嵌合穴412の内径と嵌合穴422の内径と芯体430の外径とがほぼ同等に設定されるため、水平方向の剪断荷重の入力があっても芯体430が剪断キーの如くの役割を果たすので、上部プレート410と下部プレート420とが殆ど相対的な水平変位を生じない。従って、支承装置401は、水平変位を拘束することが出来る。

【0139】

また、支承装置401においては、第三弾性体443は第一弾性体441と第二弾性体442の構成素材と同等の素材から成り、且つその厚さが第一弾性体441と第二弾性体442の厚さを合算した厚さに設定されているため、鉛直下向きの荷重によってそれぞれ圧縮された結果生じる第一弾性体441の圧縮量と、第二弾性体442の圧縮量とを合算させた圧縮量と、第三弾性体443が圧縮される量とがほぼ等しくなるため、支承面の全体がほぼ均等の圧縮量となり、鉛直荷重の支持性能を高度なものとすることが可能となる。

【0140】

また、上述の第四の実施例の変形例として、芯体を円柱形状に代えて樽形に形成したり、或いは球形に設定することも可能である。この場合には、嵌合穴412aは下端側から上端側にかけて暫時縮径した湾曲状に設定することが回転追従性の視点上好ましく、同様に嵌合穴422aは上端側から下端側にかけて暫時縮径した湾曲状に設定する。

【0141】

(実施例5)

次に、本発明の第五の実施例の支承装置501を、図6を参照しながら説明する。本実施例の支承装置501は、図6に示すように、基本的には先述した第四の実施例の支承装置401と概略同一に構成され、相違点として、本実施例の支承装置501では、上部穴付プレート512と下部穴付プレート522の間に第三弾性体443に相当する弾性体が配設されておらず、空間が設けられた構成となっている。

【0142】

本実施例の支承装置501によれば、上部プレート510と下部プレート520との間に弾性体が設けられていないため、上部プレート510と芯体530との間、及び、下部プレート520と芯体530との間におけるそれぞれ独立した鉛直面内における相対的な回転が個々には小さなものであっても全体的にはより一層スムーズで所望の回転角を得やすくなり、且つ、第三弾性体を不要とする分、使用弾性素材量を削減出来、接着等の加工コストを削減することが可能となる。

【0143】

(実施例6)

次に、本発明の第六の実施例の支承装置601を、図7を参照しながら説明する。本実施例の支承装置601は、図7に示すように、上部穴付プレート612には、下面側が比較的小径に開口しこの同軸上における上面側が比較的大径に開口した段付で一連の嵌合穴612aが穿設されている。同様に下部穴付プレート622には、上面側が比較的小径に開口しこの同軸状における下面側が比較的大径に開口した段付で一連の嵌合穴622aが穿設されている。

【0144】

嵌合穴622aには、ボルト状に形成された芯体630の頭部632が配設され、このボルトの先端側が嵌合穴612a内に位置するように設定される。頭部632の外径は、嵌合穴622aの段部、即ち嵌合穴612aの上面側の開口の内径よりも大きく、下面側の開口の内径よりも小さく設定される。

【0145】

嵌合穴612aには、この内部に位置するボルトの先端、即ち芯体630の上端に螺合されるナット状の上芯体631が配設される。このナット状の上芯体631の最大外径は、嵌合穴612aの下端側の開口の内径よりも大きく、上端側の開口の内径よりも小さく設定される。

【0146】

上述したように、本実施例の支承装置601によれば、第一の実施例の支承装置1と同様に、橋梁等の鉛直荷重を支承装置601の平面のほぼ全面で支持することが出来、大きな鉛直下向きの荷重を支持することが可能となる。しかも、水平荷重が発生しても、水平方向の剪断力を受けた場合にもボルト状の芯体630によって相対的な水平変位を一定の範囲内に止めることが可能となる。勿論、芯体630を構成する上芯体631や頭部632が、それぞれ嵌合穴612aや嵌合穴622aに係合しているので、支承装置601に上揚力が作用した場合にも上部プレート610と下部プレート620とが乖離することを防止することが出来る。勿論、本誌承装置601の芯体630は、ボルト・ナット状に構成されているため、製造が容易であり、例えば汎用製品を用いれば低コスト化を図ることが出来る。

【0147】

更に、図示省略するが、嵌合穴612aと嵌合穴622aと芯体630の組を、一つの支承装置内に複数設定してもよく、この場合には、例えば個々の組を構成するボルト・ナット状の芯体は、小径の物でもよく汎用の量産品を用いることも可能となり、更なる低コスト化を図ることが可能となる。この場合は、単に低コスト化が実現するだけでなく、例えば、外部からの水平力の入力に対して個別的に個々の芯体に引張力や剪断力が掛かるため、荷重集中が生じた芯体が先行して順次破断し、各破断毎にエネルギー吸収が生じるので緩衝効果を得ることも可能となる。

【0148】

(実施例7)

次に、本発明の第七の実施例の支承装置701を、図8を参照しながら説明する。本実施例の支承装置701は、図8(a)に示すように、上部プレート710の上面にPTFE製の滑り板750が固設され、被支承体である上部構造体の下面に対して滑動、或いは摺動可能に設定される。尚、この滑り板750の固設部位は、上部プレート710の上面に限らず、図8(b)に示すように、下部プレート720の下面に固設して、支承装置701の配設基盤となる下部構造体の上面に対して滑動、或いは摺動可能に設定することも可能である。但し、下部構造体の上面に対して設定する場合には、塵埃等が堆積するなどの風雪による滑動性や摺動性の低下が生じやすくなるので、上部プレート710の上面に設定するのが好ましい。

【0149】

上述のように、支承装置701に滑り板750等の摺滑手段を設定した場合には、固定支承装置としてだけでなく可動支承装置としても本実施例の支承装置701を使用することが出来るようになる。

【符号の説明】

【0150】

101、201、301、401,501、601、701 支承装置

110、210、310、410、510、710 上部プレート

111、211 上部閉塞プレート

112、212、412、512、612 上部穴付プレート

112a、122a、212a、222a、412a、422a 嵌合穴

120、220、320、420、520、720 下部プレート

121、221 下部閉塞プレート

122、222、422、522、622 下部穴付プレート

130、230、430、530、630 芯体

131、231、631 上芯体

132、232 下芯体

140 弾性体

141、241、341、441 第一弾性体

142、242、342、442 第二弾性体

143、243、443 第三弾性体

341a、342a 充填空間

341a、342b 充填材

430a 封止リング体

632 頭部

750 滑り板

【特許請求の範囲】

【請求項1】

第一基盤と、

上記第一基盤に対して適宜間隔を存して対向配設される第二基盤と、

一端側が上記第一基盤に、他端側が上記第二基盤に、それぞれ嵌合される一つ以上の部材によって構成される一つ以上の芯体と、

上記芯体の上記一端側と上記他端側よりなる両端側に配設される弾性体と

を備え、

上記芯体は、一端側が上記第一基盤に穿設された嵌合穴に嵌合され、他端側が上記第二基盤に穿設された嵌合穴に嵌合されることを特徴とする支承装置。

【請求項2】

前記芯体は、前記一端側又は前記両端側が大径に設定される大径部を有することを特徴とする請求項1に記載の支承装置。

【請求項3】

前記芯体は、適宜の中間部位から一端又は両端に向かって拡径する拡径部を有することを特徴とする請求項1又は2に記載の支承装置。

【請求項4】

前記芯体は、一端又は両端が曲面状に形成されることを特徴とする請求項1乃至3のいずれかに記載の支承装置。

【請求項5】

前記芯体は、一端又は両端が略凸曲面状に形成されることを特徴とする請求項4に記載の支承装置。

【請求項6】

前記芯体は、一端又は両端が略凹曲面状に形成されることを特徴とする請求項4に記載の支承装置。

【請求項7】

前記芯体は、前記芯体の一端側から中間部位を成す第一芯体と、前記芯体の他端側から中間部をなす第二芯体とから構成され、それぞれの中間部位には互いに結合可能な結合手段を有し、この結合手段同士を結合することによって構成されることを特徴とする請求項1乃至6のいずれかに記載の支承装置。

【請求項8】

第一基盤と第二基盤の一方又は双方は、貫通した嵌合穴を有する穴付盤と、この穴を閉塞する閉塞盤とから構成されることを特徴とする請求項1乃至7のいずれかに記載の支承装置。

【請求項9】

前記第一基盤と前記第二基盤の一方又は双方の前記嵌合穴は、前記芯体の前記大径部より小径の小径穴部を有することを特徴とする請求項2に記載の支承装置。

【請求項10】

前記第一基盤と前記第二基盤の一方又は双方の前記嵌合穴は、対向する基盤側に向かって縮径して穿設されることを特徴とする請求項1乃至9のいずれかに記載の支承装置。

【請求項11】

第一基盤と第二基盤の一方又は双方の前記嵌合穴は、底部を有することを特徴とする請求項1乃至10のいずれかに記載の支承装置。

【請求項12】

第一基盤と第二基盤の一方又は双方の前記嵌合穴の前記底部は、略平面状又は曲面状をなすことを特徴とする請求項11に記載の支承装置。

【請求項13】

第一基盤と第二基盤の一方又は双方の前記嵌合穴の前記底部は、凸曲面状乃至凹曲面状をなすことを特徴とする請求項11に記載の支承装置。

【請求項14】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、対向する基盤に向かって凹設される凹部及び/又は対向する基盤に向かって凸設される凸部が設けられることを特徴とする請求項1乃至13のいずれかに記載の支承装置。

【請求項15】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、粗面状に設定されることを特徴とする請求項1乃至14のいずれかに記載の支承装置。

【請求項16】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、曲面状をなす曲面部を有することを特徴とする請求項1乃至15のいずれかに記載の支承装置。

【請求項17】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、略中心から外方に向かって基盤の厚みが薄くなるように設定される傾斜面とされることを特徴とする請求項1乃至16のいずれかに記載の支承装置。

【請求項18】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、略中心から外方に向かって基盤の厚みが厚くなるように設定される傾斜面とされることを特徴とする請求項1乃至16のいずれかに記載の支承装置。

【請求項19】

前記弾性体は、前記芯体の端部に接設されることを特徴とする請求項1乃至18のいずれかに記載の支承装置。

【請求項20】

前記弾性体は、前記芯体の端部を囲繞して配設されることを特徴とする請求項1乃至19のいずれかに記載の支承装置。

【請求項21】

前記弾性体は、前記芯体の一端と、この芯体の一端が嵌合される前記嵌合穴との間に略充満されることを特徴とする請求項1乃至20のいずれかに記載の支承装置。

【請求項22】

前記弾性体は、前記芯体の一端側に配設される第一弾性体と、前記芯体の他端側に配設される第二弾性体とから構成されることを特徴とする請求項1乃至21のいずれかに記載の支承装置。

【請求項23】

前記弾性体を構成する第一弾性体と第二弾性体とは、一体的に構成されることを特徴とする請求項22に記載の支承装置。

【請求項24】

前記第一基盤と前記第二基盤との間には、第三弾性体が配設されることを特徴とする請求項1乃至23のいずれかに記載の支承装置。

【請求項25】

請求項22又は23に記載の前記第一弾性体と前記第二弾性体の一方又は双方は、前記第三弾性体と一体的に構成されることを特徴とする請求項24に記載の支承装置。

【請求項26】

前記弾性体は、第一基盤、第二基盤、芯体から選ばれるいずれか一つ以上に対して、加硫接着乃至接着剤によって接着されることを特徴とする請求項1乃至25のいずれかに記載の支承装置。

【請求項27】

第一弾性体と第二弾性体の一方又は双方は、第一基盤、第二基盤、芯体から選ばれるいずれか一つ以上に対して、加硫接着乃至接着剤によって接着されることを特徴とする請求項1乃至26のいずれかに記載の支承装置。

【請求項28】

前記第三弾性体は、第一基盤、第二基盤、芯体から選ばれるいずれか一つ以上に対して、加硫接着乃至接着剤によって接着されることを特徴とする請求項1乃至27のいずれかに記載の支承装置。

【請求項29】

前記第一弾性体と第二弾性体は、互いに異種の素材によって構成されることを特徴とする請求項22乃至28のいずれかに記載の支承装置。

【請求項30】

第一弾性体、第二弾性体、第三弾性体から選ばれる二つ又は三つは、互いに異種の素材によって構成されることを特徴とする請求項24乃至28のいずれかに記載の支承装置。

【請求項31】

前記第一基盤と前記第二基盤の一方又は双方の前記嵌合穴と、当該嵌合穴に嵌合されている前記芯体の嵌合部の外周面との間には、間隙があることを特徴とする請求項1乃至30のいずれかに記載の支承装置。

【請求項32】

前記第一基盤と前記第二基盤の双方に穿設される前記嵌合穴の数量が、同数且つ複数設定され、前記第一基盤の前記嵌合穴に対応する前記第二基盤の前記嵌合穴から構成される各嵌合穴対に対して、前記芯体が上記嵌合穴対の数量と同数あって且つそれぞれの上記嵌合穴対に対して前記芯体が一つずつ嵌合されることを特徴とする請求項1乃至31のいずれかに記載の支承装置。

【請求項33】

設定される全ての前記芯体の最小径部の総断面積が、当該支承装置の片面側の支承面積の50%以上に設定されることを特徴とする請求項1乃至32のいずれかに記載の支承装置。

【請求項34】

前記第一基盤の上部又は前記第二基盤の下部には、摺滑板が配設されることを特徴とする請求項1乃至33のいずれかに記載の支承装置。

【請求項35】

嵌合穴内、或いは弾性体の内部には、前記弾性体が設けられていない空間を有することを特徴とする請求項1乃至34のいずれかに記載の支承装置。

【請求項36】

前記空間には、充填材が充填されていることを特徴とする請求項35に記載の支承装置。

【請求項37】

前記充填材は、前記弾性体とは異種の弾性材料であることを特徴とする請求項36に記載の支承装置。

【請求項38】

前記充填材は、非圧縮性の流体であることを特徴とする請求項36または37に記載の支承装置。

【請求項39】

前記充填材は、前記嵌合穴と前記芯体とを嵌合するより前に予め充填されていることを特徴とする請求項36乃至38のいずれかに記載の支承装置。

【請求項40】

前記充填材は、前記嵌合穴と前記芯体とを嵌合した後に充填されることを特徴とする請求項36乃至38のいずれかに記載の支承装置。

【請求項1】

第一基盤と、

上記第一基盤に対して適宜間隔を存して対向配設される第二基盤と、

一端側が上記第一基盤に、他端側が上記第二基盤に、それぞれ嵌合される一つ以上の部材によって構成される一つ以上の芯体と、

上記芯体の上記一端側と上記他端側よりなる両端側に配設される弾性体と

を備え、

上記芯体は、一端側が上記第一基盤に穿設された嵌合穴に嵌合され、他端側が上記第二基盤に穿設された嵌合穴に嵌合されることを特徴とする支承装置。

【請求項2】

前記芯体は、前記一端側又は前記両端側が大径に設定される大径部を有することを特徴とする請求項1に記載の支承装置。

【請求項3】

前記芯体は、適宜の中間部位から一端又は両端に向かって拡径する拡径部を有することを特徴とする請求項1又は2に記載の支承装置。

【請求項4】

前記芯体は、一端又は両端が曲面状に形成されることを特徴とする請求項1乃至3のいずれかに記載の支承装置。

【請求項5】

前記芯体は、一端又は両端が略凸曲面状に形成されることを特徴とする請求項4に記載の支承装置。

【請求項6】

前記芯体は、一端又は両端が略凹曲面状に形成されることを特徴とする請求項4に記載の支承装置。

【請求項7】

前記芯体は、前記芯体の一端側から中間部位を成す第一芯体と、前記芯体の他端側から中間部をなす第二芯体とから構成され、それぞれの中間部位には互いに結合可能な結合手段を有し、この結合手段同士を結合することによって構成されることを特徴とする請求項1乃至6のいずれかに記載の支承装置。

【請求項8】

第一基盤と第二基盤の一方又は双方は、貫通した嵌合穴を有する穴付盤と、この穴を閉塞する閉塞盤とから構成されることを特徴とする請求項1乃至7のいずれかに記載の支承装置。

【請求項9】

前記第一基盤と前記第二基盤の一方又は双方の前記嵌合穴は、前記芯体の前記大径部より小径の小径穴部を有することを特徴とする請求項2に記載の支承装置。

【請求項10】

前記第一基盤と前記第二基盤の一方又は双方の前記嵌合穴は、対向する基盤側に向かって縮径して穿設されることを特徴とする請求項1乃至9のいずれかに記載の支承装置。

【請求項11】

第一基盤と第二基盤の一方又は双方の前記嵌合穴は、底部を有することを特徴とする請求項1乃至10のいずれかに記載の支承装置。

【請求項12】

第一基盤と第二基盤の一方又は双方の前記嵌合穴の前記底部は、略平面状又は曲面状をなすことを特徴とする請求項11に記載の支承装置。

【請求項13】

第一基盤と第二基盤の一方又は双方の前記嵌合穴の前記底部は、凸曲面状乃至凹曲面状をなすことを特徴とする請求項11に記載の支承装置。

【請求項14】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、対向する基盤に向かって凹設される凹部及び/又は対向する基盤に向かって凸設される凸部が設けられることを特徴とする請求項1乃至13のいずれかに記載の支承装置。

【請求項15】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、粗面状に設定されることを特徴とする請求項1乃至14のいずれかに記載の支承装置。

【請求項16】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、曲面状をなす曲面部を有することを特徴とする請求項1乃至15のいずれかに記載の支承装置。

【請求項17】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、略中心から外方に向かって基盤の厚みが薄くなるように設定される傾斜面とされることを特徴とする請求項1乃至16のいずれかに記載の支承装置。

【請求項18】

第一基盤と第二基盤の一方又は双方の相手方基盤に対向する基盤面は、略中心から外方に向かって基盤の厚みが厚くなるように設定される傾斜面とされることを特徴とする請求項1乃至16のいずれかに記載の支承装置。

【請求項19】

前記弾性体は、前記芯体の端部に接設されることを特徴とする請求項1乃至18のいずれかに記載の支承装置。

【請求項20】

前記弾性体は、前記芯体の端部を囲繞して配設されることを特徴とする請求項1乃至19のいずれかに記載の支承装置。

【請求項21】

前記弾性体は、前記芯体の一端と、この芯体の一端が嵌合される前記嵌合穴との間に略充満されることを特徴とする請求項1乃至20のいずれかに記載の支承装置。

【請求項22】

前記弾性体は、前記芯体の一端側に配設される第一弾性体と、前記芯体の他端側に配設される第二弾性体とから構成されることを特徴とする請求項1乃至21のいずれかに記載の支承装置。

【請求項23】

前記弾性体を構成する第一弾性体と第二弾性体とは、一体的に構成されることを特徴とする請求項22に記載の支承装置。

【請求項24】

前記第一基盤と前記第二基盤との間には、第三弾性体が配設されることを特徴とする請求項1乃至23のいずれかに記載の支承装置。

【請求項25】

請求項22又は23に記載の前記第一弾性体と前記第二弾性体の一方又は双方は、前記第三弾性体と一体的に構成されることを特徴とする請求項24に記載の支承装置。

【請求項26】

前記弾性体は、第一基盤、第二基盤、芯体から選ばれるいずれか一つ以上に対して、加硫接着乃至接着剤によって接着されることを特徴とする請求項1乃至25のいずれかに記載の支承装置。

【請求項27】

第一弾性体と第二弾性体の一方又は双方は、第一基盤、第二基盤、芯体から選ばれるいずれか一つ以上に対して、加硫接着乃至接着剤によって接着されることを特徴とする請求項1乃至26のいずれかに記載の支承装置。

【請求項28】

前記第三弾性体は、第一基盤、第二基盤、芯体から選ばれるいずれか一つ以上に対して、加硫接着乃至接着剤によって接着されることを特徴とする請求項1乃至27のいずれかに記載の支承装置。

【請求項29】

前記第一弾性体と第二弾性体は、互いに異種の素材によって構成されることを特徴とする請求項22乃至28のいずれかに記載の支承装置。

【請求項30】

第一弾性体、第二弾性体、第三弾性体から選ばれる二つ又は三つは、互いに異種の素材によって構成されることを特徴とする請求項24乃至28のいずれかに記載の支承装置。

【請求項31】

前記第一基盤と前記第二基盤の一方又は双方の前記嵌合穴と、当該嵌合穴に嵌合されている前記芯体の嵌合部の外周面との間には、間隙があることを特徴とする請求項1乃至30のいずれかに記載の支承装置。

【請求項32】

前記第一基盤と前記第二基盤の双方に穿設される前記嵌合穴の数量が、同数且つ複数設定され、前記第一基盤の前記嵌合穴に対応する前記第二基盤の前記嵌合穴から構成される各嵌合穴対に対して、前記芯体が上記嵌合穴対の数量と同数あって且つそれぞれの上記嵌合穴対に対して前記芯体が一つずつ嵌合されることを特徴とする請求項1乃至31のいずれかに記載の支承装置。

【請求項33】

設定される全ての前記芯体の最小径部の総断面積が、当該支承装置の片面側の支承面積の50%以上に設定されることを特徴とする請求項1乃至32のいずれかに記載の支承装置。

【請求項34】

前記第一基盤の上部又は前記第二基盤の下部には、摺滑板が配設されることを特徴とする請求項1乃至33のいずれかに記載の支承装置。

【請求項35】

嵌合穴内、或いは弾性体の内部には、前記弾性体が設けられていない空間を有することを特徴とする請求項1乃至34のいずれかに記載の支承装置。

【請求項36】

前記空間には、充填材が充填されていることを特徴とする請求項35に記載の支承装置。

【請求項37】

前記充填材は、前記弾性体とは異種の弾性材料であることを特徴とする請求項36に記載の支承装置。

【請求項38】

前記充填材は、非圧縮性の流体であることを特徴とする請求項36または37に記載の支承装置。

【請求項39】

前記充填材は、前記嵌合穴と前記芯体とを嵌合するより前に予め充填されていることを特徴とする請求項36乃至38のいずれかに記載の支承装置。

【請求項40】

前記充填材は、前記嵌合穴と前記芯体とを嵌合した後に充填されることを特徴とする請求項36乃至38のいずれかに記載の支承装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−92906(P2012−92906A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−241023(P2010−241023)

【出願日】平成22年10月27日(2010.10.27)

【出願人】(509338994)株式会社IHIインフラシステム (104)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【出願人】(510202167)Next Innovation合同会社 (30)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月27日(2010.10.27)

【出願人】(509338994)株式会社IHIインフラシステム (104)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【出願人】(510202167)Next Innovation合同会社 (30)

【Fターム(参考)】

[ Back to top ]