支持体−ゼオライト膜複合体の製造方法

【課題】透過分離性能に優れた、支持体−ゼオライト膜複合体の製造方法を提供する。

【解決手段】多孔質支持体に付着させる種晶の平均粒径と、多孔質支持体の平均孔径を特定の関係とし、且つ製膜前の多孔質支持体に付着する種晶のゼータ電位を特定の値とすることで、課題を解決する。

【解決手段】多孔質支持体に付着させる種晶の平均粒径と、多孔質支持体の平均孔径を特定の関係とし、且つ製膜前の多孔質支持体に付着する種晶のゼータ電位を特定の値とすることで、課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔質支持体上にゼオライト膜を形成した複合体であって、液体混合物の分離に好適に用いられる複合体の製造方法に関するものである。

【背景技術】

【0002】

ゼオライトは、微細な径の細孔が形成された網目状の結晶構造を有するケイ酸塩の一種であり、種々の化学組成が存在するとともに、結晶構造についても多くの型が存在することが知られている。これらのゼオライトは、各々の化学組成や結晶構造に基づいた固有の吸着能、触媒性能、固体酸特性、イオン交換能等を有しており、吸着材、触媒、触媒担体、ガス分離膜、或いはイオン交換体といった様々な用途に利用されている。

【0003】

通常ゼオライトは粉末状または粒状であるが、分離膜として使用するために膜状に形成する方法が開発されている。ゼオライト膜の製造方法としては、例えばゼオライト原料を含む水溶液中に基体を浸漬し、水熱合成することでゼオライト膜を製造する方法が開示されている(特許文献1参照)。

【0004】

また、ゼオライト膜を分離膜として用いる場合には高いフラックスならびに選択性を有していなければならない。このような課題を解決する技術として、選択性とフラックスを併せ持つゼオライト膜を製造する方法が開示されており、基材に、pHが11以上であるゼオライト結晶を含むスラリー等を接触させる方法が提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−307296号公報

【特許文献2】特開2004−2160号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

このようにゼオライト膜を分離膜として用いる試みは検討されているが、高い精製純度が求められる場合には、依然として共沸蒸留などの蒸留よる分離が行われているのが現状である。共沸蒸留など蒸留による分離は、共沸溶媒も沸騰させる必要があり膨大なエネルギーを要するため、エネルギー効率が良い方法とはいえない。本発明は、高い分離性能をしめす分離膜として利用することができる支持体−ゼオライト膜複合体の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明者らは、支持体上にゼオライト膜を形成する際の種々の条件を詳細に検討した結果、支持体上に付着させる種晶の平均粒径と、多孔質支持体の平均孔径とを特定の関係とし、かつ支持体に種晶を付着させる際の種晶のゼータ電位を特定の値とすることで、高い分離性能を有する支持体−ゼオライト膜複合体が得られることを見出し、本発明を完成させた。

本発明は、種晶を付着させた多孔質支持体を準備する工程、及び水熱合成することで前記支持体上にゼオライト膜を形成する工程、を含む支持体−ゼオライト膜複合体の製造方法であって、前記種晶の平均粒径は、前記多孔質支持体の平均孔径の0.35倍以上2倍以下であり、かつ、前記種晶のゼータ電位は、−40mV以上であることを特徴とする、

支持体−ゼオライト膜複合体の製造方法、である。

【0008】

また、前記種晶のゼータ電位が10mV以下であり、−10mV以上であることが好ましい。

【0009】

また、前記多孔質支持体を準備する工程は、種晶を含む溶液を調製し、該溶液に多孔質支持体を浸漬することが好ましい。

【0010】

また、前記種晶を含む溶液は、溶液中の種晶濃度が4g/L以上であることが好ましい

。

【発明の効果】

【0011】

本発明の製造方法により、分離性能が著しく向上した支持体−ゼオライト膜複合体を提供することができる。本発明の製造方法により得られた分離膜を用いることにより、共沸蒸留を行うことなく高い純度で精製が可能となることから、エネルギー面で非常に有利となる。

【図面の簡単な説明】

【0012】

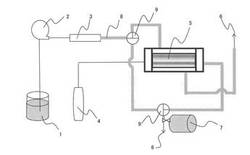

【図1】本発明の実施例のベーパーパーミエーション試験の装置を表す概念図である。

【発明を実施するための形態】

【0013】

本発明の支持体−ゼオライト膜複合体の製造方法は、種晶を付着させた多孔質支持体を準備する工程(以下、準備工程ともいう)、及び水熱合成することで前記支持体上にゼオライト膜を形成する工程(以下、膜形成工程ともいう)、を含む。

【0014】

本発明の準備工程では、多孔質支持体にゼオライト種晶を付着させ、ゼオライト種晶が付着した多孔質支持体を得る。多孔質支持体は、ゼオライト種晶を表面に付着させることができ、且つ、ゼオライト膜を形成することができる限り限定されるものではなく、その材質、形状及び大きさは適宜設定することができる。多孔質支持体の材質の例としては、アルミナ(α−アルミナ、γ−アルミナ、陽極酸化アルミナ等)、ムライト、ジルコニアチタニア、イットリア、窒化珪素、炭化珪素等のセラミックス、ステンレス、鉄、ブロンズ等の金属、テトラフルオロエチレンとパーフルオロスルホン酸のコポリマー(例えば、ナフィオン(登録商標))等の有機高分子、ガラス、カーボン成形体などを挙げることができる。このうち、耐熱性、機械的強度、耐薬品性、支持体作成の容易さや、入手容易性の点から、α−アルミナ、ステンレスが好ましい。

また、多孔質支持体の平均孔径は、20nm以上であることが好ましく、50nm以上であることがより好ましい。一方20,000nm以下であることが好ましく、10,000nm以下であることがより好ましい。多孔質支持体の平均粒径がこの範囲である場合には、均一な膜を製造し易くなり好ましい。また、多孔質支持体の気孔率は、10%以上、60%以下のものが好ましい。

【0015】

本発明の準備工程では、多孔質支持体にゼオライト種晶を付着させることができれば、その方法は特段限定されない。一般的に、多孔質支持体にゼオライト種晶を付着させるためには、ゼオライト種晶の粉末を溶剤に分散させた分散液を多孔質支持体上に塗布することが好ましいが、その他、多孔質支持体製造時に原料の一部としてゼオライト種晶粉末を混入させることで、多孔質支持体にゼオライト種晶を付着させることもできる。

塗布の方法としては、ゼオライト種晶を含む溶液を多孔質支持体に単純に滴下するだけでも良く、ゼオライト種晶を含む溶液に多孔質支持体を浸漬することでも得られる。また、スピンコート、スプレーコート、ロールコート、スラリ−の塗布、濾過など汎用されている方法を用いることもできる。多孔質支持体上の種晶の付着量を制御し、再現性の観点

から、ゼオライト種晶を含む溶液を調製し、該溶液に多孔質支持体を浸漬する方法が好ましい。

【0016】

ゼオライト種晶は、市販のものを用いてもよく、原料から製造してもよい。原料から製造する場合には、例えばシリカ原料としてケイ酸ナトリウム、シリカゲル、シリカゾル又はシリカ粉末、アルミナ原料としてアルミン酸ナトリウム又は水酸化アルミニウムなどから既知の方法で製造することができる。

市販のものを用いる場合には、所望の大きさに粉砕機で粉砕した後、水に分散させ、分散液を調製する。調製した分散液は、適宜上記の方法で多孔質支持体に付着させる。該分散液は、スラリー、ゾル、溶液など、いずれの状態としても良く、採用する塗布方法に応じて適宜調製することができ、多孔質支持体を浸漬する方法を採用する場合には、付着の容易性からスラリー状であることが好ましい。

【0017】

上記塗布により多孔質支持体にゼオライト種晶を付着させる場合、分散液中におけるゼオライト種晶の濃度は多孔質支持体にゼオライト種晶を付着させることができる限り限定されないが、通常0.1g/L以上、好ましくは0.5g/L以上である。一方上限は、通常200g/L以下、好ましくは100g/L以下である。分散液中の種晶濃度が低すぎる場合には、多孔質支持体に十分な厚みのゼオライト膜が形成されない傾向にあり、種晶濃度が高すぎる場合には、多孔質支持体を浸漬する方法を採用するにより多孔質支持体表面上に付着する種晶の量は一定となるため、分散させる種晶の無駄が多くなりコスト面で不利である。

【0018】

また、多孔質支持体に付着させるゼオライト種晶の大きさは、ゼオライトの結晶構造さえ有していれば小さいほうが望ましく、必要に応じて粉砕しても良い。平均粒径が通常0.5nm以上、好ましくは1nm以上である。一方上限は、通常5,000nm以下であり、3,000nm以下であることが好ましい。ゼオライト種晶の平均粒径が大きすぎる場合には、ゼオライト種晶の粉末を溶剤に分散させた分散液の分散安定性が低下し、多孔質支持体上に均一に塗布する事が困難となる。なお、種晶の平均粒径は一次粒子径をいい、複数の一次粒子が凝集したバルク状粒子は除かれる。

【0019】

一方本発明の製造方法においては、上記ゼオライト種晶の平均粒径は、上記多孔質支持体の平均孔径の0.35倍以上2倍以下であることを特徴とする。種晶の平均粒径と多孔質支持体の平均孔径をこのような範囲とすることで、緻密な膜が得られ分離性能が優れたゼオライト膜を得ることができる。上記0.35倍よりもゼオライト種晶の平均粒径が小さい場合には、後述する毛管凝縮により、多孔質支持体の細孔内部に、多数の粒径の小さい種晶が多く入り込むこととなる。そのため、ゼオライト膜の厚みが大きくなりすぎ、また膜が均一ではなくなるため、製造したゼオライト膜の分離能が著しく低下することとなる。一方。上記2倍よりもゼオライト種晶の平均粒径が大きい場合には、毛管凝縮による種晶を付着させる力よりもゼオライト種晶の重みが大きくなってしまうことから、多孔質支持体へのゼオライト種晶付着量が低下し、分離能が低下することとなる。

【0020】

また、本発明の製造方法においては、上記種晶のゼータ電位が−40mV以上であることを特徴とする。一般的に、ゼータ電位の絶対値が大きくなると、分散液中の粒子の分散が安定すると考えられている。そのため、ゼータ電位の絶対値が大きくなる条件で種晶を支持体に付着させることで、支持体への種晶の付着量が大きくなり、より分離能の良いゼオライト膜を得られると考えられる。

本発明者らが検討したところ、支持体に多孔質ではない平板を用いた場合には、上記のようにゼータ電位の絶対値が大きくなる条件で種晶を支持体に付着させることで支持体への種晶の付着量が大きくなり、均一なゼオライト膜を製造することができた。しかしながら、支持体に多孔質支持体を用いた場合には全く逆の挙動を示すことを本発明者らは見出

した。すなわち、ゼータ電位の絶対値が小さくなるような条件で種晶を支持体に付着させることで、支持体への種晶の付着量が大きくなり、さらに種晶が付着した支持体を水熱合成することで、分離性能が著しく向上したゼオライト膜を得られることに想到した。この理由について、発明者らは次のように考えている。

【0021】

孔を有さない平板の場合には、種晶が付着する力は支持体と種晶粒子の静電的相互作用であると考えられるため、静電的引力が強いほど種晶の付着量は増加する。しかしながら、多孔質の場合には、孔への毛管凝縮により、種晶を孔内に引き寄せる力が働くこととなる。このため、ゼータ電位の絶対値が高い場合には、種晶の支持体への付着量が大きくなるとともに、付着した種晶は分散性が高くほとんどの粒子が一次粒子となっていることから、その一部が毛管凝縮により支持体の孔内へ引き寄せられる。そのため、孔内へ種晶が侵入することとなる。

このような状態で水熱合成を行うと、多孔質支持体の孔内に残存した種晶量が多いため、ゼオライト膜生成の過程において多量の前駆体を生成する。そして多量の前駆体が結晶化し、膜厚が厚く、かつ不均一な膜が形成されるため、離能が著しく低下する。

【0022】

一方、ゼータ電位の絶対値が小さい場合には、多孔質支持体と種晶の静電的相互作用は小さいものの、孔への毛管凝縮により支持体表面及び支持体の孔内に種晶が引き寄せられることとなるが、ゼータ電位の絶対値が小さく粒子の分散性が悪く、種晶が二次粒子の状態で存在するため、孔内への侵入がほとんどない。

このような状態で水熱合成を行うと、多孔質支持体の孔内に残存した種晶量が少なく、前駆体の生成も少量となる。そのため、膜厚が薄く均一な膜が形成され、分離能が高く、かつ分離速度の高いゼオライト膜を形成することができる。

【0023】

上記ゼオライト種晶のゼータ電位は、種晶の分散液を多孔質支持体に塗布することで種晶を支持体に付着させる場合には、調製した分散液のゼータ電位を意味する。また、多孔質支持体製造時に原料の一部としてゼオライト種晶の粉末を混入させる場合には、多孔質支持体の一部を砕き、100メッシュ程度の篩を通すことで支持体の粉末を得、該粉末をおよそ5重量%程度となるように水に加え、攪拌して得た分散液のゼータ電位を意味する。なお、ゼータ電位は、大塚電子製ゼータ電位測定システムELSZを用いて測定することができる。

【0024】

上記種晶のゼータ電位は、−40mV以上、40mV以下であることが好ましく、10mV以下であることがより好ましい。また、−10mV以上であることがより好ましい。

種晶のゼータ電位は、既知の方法により適宜調整することができるが、例えば、分散液を多孔質支持体に塗布する場合には、分散液のpHを調整することでゼータ電位を調整することができる。pHの調整方法は例えば、塩酸、水酸化ナトリウムなどを加えることで調整することが可能である。

【0025】

上記方法により得られる、ゼオライト種晶を付着させた多孔質支持体を用いて、水熱合成することで、支持体上にゼオライト膜を形成する。水熱合成は、公知の方法を適宜用いることができ、例えばY型ゼオライトの場合には、ケイ酸ナトリウム、コロイダルシリカ、アルミン酸ナトリウム、水酸化ナトリウムなどを混合したアルミノシリケートゲルを形成し、室温〜70℃の温度で1〜48時間程度エージングをした後、種晶を付着させた多孔質支持体をアルミノシリケートゲルに浸漬させた状態で、アルミノシリケートゲルを80〜130℃の温度で2〜24時間保持することで支持体−ゼオライト膜複合体を得ることができる。このような方法は、例えば特開平8−257301号公報に開示がある。また、A型ゼオライトの場合には、特開平8−318141号公報に開示のとおり、水熱合成を行えばよい。なお、上記エージングは室温〜50℃以下の温度で1〜24時間以下行うことが好ましい。

【0026】

このようにして水熱合成により得られた支持体−ゼオライト膜複合体のゼオライト膜厚は、薄いほど好ましいが、通常0.1μm以上、好ましくは0.5μm以上である。一方上限は、通常100μm以下、好ましくは50μm以下である。また、本発明の製造方法は

、ゼオライトの種類によらず適用することが可能であり、既に述べたY型ゼオライト、A型ゼオライトの他、MFI型ゼオライト、BEA型ゼオライト、FER型ゼオライト、MOR型ゼオライト等にも適用が可能である。

【0027】

本発明の支持体−ゼオライト膜複合体は、パーベーパレーション法、及びベーパーパーミエーション法による液体混合物の分離に極めて有効に使用することができる。本発明の支持体−ゼオライト膜複合体が分離の対象とする液体混合物としては、例えば水と、メタノール、エタノール、n−プロパノール、及びi−プロパノールなどのアルコール類との液体混合物、アセトン、及びメチルエチルケトンなどのケトン類、並びに四塩化炭素、及びトリクロロエチレンなどのハロゲン化炭化水素などの有機溶剤と、メタノール、エタノール、n−プロパノール、及びi−プロパノールなどのアルコール類との液体混合物などが挙げられる。これらの中でも、水とアルコール類との液体混合物の分離に好ましく用いられ、水とi−プロパノールとの液体混合物の分離に好ましく用いられる。

【実施例】

【0028】

以下、具体的な実施例により本発明をさらに詳細に説明するが、本発明はこれらの実施例に限定されるものではない。尚、本実施例の平均粒径及び平均孔径の測定は以下のように行った。

<粒度分布の測定>

種結晶の粒度分布の測定を、以下の条件で行った。

・装置名:レーザー回折式粒度分布計測装置LA−500

・測定方式:フランホーファ回折理論とミー散乱理論の併用

・測定範囲:0.1〜200μm

・光源:He−Neレーザー(632.8nm)

・検出器:リング状シリコンフォトダイオード

・分散溶媒:水

種結晶の粒度分布を測定するための分散液は、計測装置の超音波分散バスに水を入れて撹拌機で撹拌しながら、分散液をフローセルに循環させ、分散液を透過した光の強度が装置に表示される適正な光強度の範囲に入るように、超音波分散バス中の水に種結晶を加えることで調製した。このときの分散溶媒である水の量は通常250ml、分散させる種結晶は通常0.01gである。種結晶を入れた後、超音波を10分間かけて分散液中の種結晶の凝集を取き、フロー方式で測定した。

得られた累積分布図(体積基準、粒子径の小さいものから積算)で、50%の高さを与える直径(メジアン径)をD50(平均粒径)とした。

<水銀圧入法による細孔分布測定>

多孔質支持体の細孔分布は、減圧下(50μmHg以下)で10分間減圧処理を施した後、0.53psia(細孔径404μm相当)から60000psia(細孔径0.0036μm相当)までの水銀圧入法圧入曲線を測定することにより求めた。

この水銀圧入法圧入曲線から、D50(大きい細孔から積算していった細孔容積の合計が全細孔容積の50%となったときの細孔径)を求め、平均孔径とした。

<実施例1>

・種晶付多孔質支持体の調製

種晶として市販のUSYゼオライト粉末(Si/Al=3.5、東ソー社製)を準備し

、ボールミルで湿式粉砕を行った。粉砕後のUSYゼオライト粉末の平均粒径を測定したところ211nmであった。粉砕後のUSYゼオライト粉末を水に加え攪拌後、4,000rpmで10分間、遠心分離を行った。上澄みを除去し、スラリー中の種晶の濃度が1.0g/Lとなるように種晶スラリー1を調製した。種晶スラリー1のゼータ電位を測定したところ0mVであった。

次に、多孔質支持体として、直径1cm、長さ3cmの円筒型のα−アルミナ支持体を準備した。支持体の平均孔径は150nmであり、気孔率は37%であった。

α−アルミナ支持体を種晶スラリーに3分間浸漬し、種晶付多孔質支持体1を得た。種晶付多孔質支持体1の種晶担持量を測定したところ2.2mgであり、多孔質支持体の表面及び断面をSEMにて観察したところ、種晶は支持体上に主に担持されていた。

【0029】

・ゼオライト膜の形成

ケイ酸ナトリウム、水酸化ナトリウム水溶液、及びアルミン酸ナトリウム+水酸化ナトリウム水溶液をそれぞれ混合し、4時間エージングすることで、合成アルミノシリケートゲルを得た。ゲルの組成は22Na2O:Al2O3:25SiO2:990H2Oであった

。

得られた合成アルミノシリケートゲルに種晶付多孔質支持体1を浸漬し、100℃で4時間、水熱合成を行うことで、支持体−ゼオライト膜複合体1を得た。

【0030】

<実施例2>

スラリー中の種晶の濃度を2.5g/Lとした以外は実施例1と同様にして支持体−ゼオライト膜複合体2を得た。

<実施例3>

また、スラリー中の種晶の濃度を5.0g/Lとした以外は実施例1と同様にして支持体−ゼオライト膜複合体3を得た。

<実施例4>

種晶スラリーのゼータ電位が−40mVとなるようにNaOHを加えた以外は、実施例3と同様にして支持体−ゼオライト膜複合体4を得た。

【0031】

<比較例1>

α−アルミナ支持体の平均孔径が70nmであり、気孔率は30%のものを使用した以外は、実施例3と同様にして支持体−ゼオライト膜複合体5を得た。

<比較例2>

α−アルミナ支持体の平均孔径が70nmであり、気孔率は30%のものを使用した以外は、実施例4と同様にして支持体−ゼオライト膜複合体6を得た。

<比較例3>

α−アルミナ支持体の平均孔径が700nmであり、気孔率は47%のものを使用した以外は、実施例3と同様にして支持体−ゼオライト膜複合体7を得た。

<比較例4>

α−アルミナ支持体の平均孔径が700nmであり、気孔率は47%のものを使用した以外は、実施例4と同様にして支持体−ゼオライト膜複合体8を得た。

<比較例5>

粉砕後のUSYゼオライト粉末の平均粒径が773nmであり、種晶スラリーのゼータ電位が43.92mVとなるようにNaOH、HClを加えて調整した以外は、実施例1と同様にして支持体−ゼオライト膜複合体9を得た。

<比較例6>

粉砕後のUSYゼオライト粉末の平均粒径が2502nmであり、種晶スラリーのゼータ電位が19.05mVとなるようにNaOH、HClを加えて調整した以外は、実施例1と同様にして支持体−ゼオライト膜複合体10を得た。

【0032】

<実施例5>

・種晶付多孔質支持体の調製

種晶としての市販のHMORゼオライト粉末(Si/Al=5.1、東ソー社製)を準備し、ボールミルで湿式粉砕を行った。粉砕後のHMORゼオライト粉末の平均粒径を測定したところ281nmであった。粉砕後のHMORゼオライト粉末を水に加え攪拌後、4,000rpmで10分間、遠心分離を行った。上澄みを除去し、スラリー中の種晶の濃度が1.8g/Lとなるように種晶スラリー11を調製した。種晶スラリー11のゼータ電位を測定したところ0mVであった。

次に、多孔質支持体として、直径1cm、長さ3cmの円筒型のα−アルミナ支持体を準備した。支持体の平均孔径は150nmであり、気孔率は37%であった。

α−アルミナ支持体を種晶スラリー11に1分間浸漬し、種晶付多孔質支持体11を得た。種晶付多孔質支持体11の種晶担持量は0.6mgであり、多孔質支持体の表面及び断面をSEMにて観察したところ、種晶は支持体上に主に担持されていた。

【0033】

・ゼオライト膜の形成

水酸化ナトリウム水溶液、及びアルミン酸ナトリウムを混合した混合液にコロイダルシリカをゆっくり添加し、4時間エージングすることで、合成アルミノシリケートゲルを得た。ゲルの組成は10Na2O:0.15Al2O3:36SiO2:960H2Oであった

。

得られた合成アルミノシリケートゲルに種晶付多孔質支持体11を浸漬し、180℃で6時間、水熱合成を行うことで、支持体−ゼオライト膜複合体11を得た。

【0034】

<実施例6>

種晶の平均粒径が118nmとなるように粉砕し、種晶スラリーのゼータ電位が−25mVとなるようにNaOHを加えた以外は、実施例5と同様にして支持体−ゼオライト膜複合体12を得た。

【0035】

【表1】

【0036】

<ベーパーパーミエーション試験>

実施例1乃至6、及び比較例1乃至6で製造した支持体−ゼオライト膜複合体1乃至1

2について、図1に概略を示すベーパーパーミエーション試験を行った。

まず、水とイソプロパノールの混合液(H2O/IPA=20/80%(wt%))を準備し、被分離液とした。被分離液はポンプで0.5mL/minの速度で送液し、途中のヒーターにより蒸発させた蒸気を円筒型の支持体−ゼオライト膜複合体の外側表面に供給した。透過側にはキャリアガスとしてヘリウムガスを300mL/minの速度で流した。一定時間ごとに、被分離液、透過液の組成分析をガスクロマトグラフによっておこなった。その結果を表2に示す。

【0037】

【表2】

【符号の説明】

【0038】

1 被分離液

2 ポンプ

3 蒸発器

4 ヘリウムガス

5 支持体−ゼオライト膜複合体

6 排出口

7 ガスクロマトグラフィー

8 ヒーター

9 三方バルブ

【技術分野】

【0001】

本発明は、多孔質支持体上にゼオライト膜を形成した複合体であって、液体混合物の分離に好適に用いられる複合体の製造方法に関するものである。

【背景技術】

【0002】

ゼオライトは、微細な径の細孔が形成された網目状の結晶構造を有するケイ酸塩の一種であり、種々の化学組成が存在するとともに、結晶構造についても多くの型が存在することが知られている。これらのゼオライトは、各々の化学組成や結晶構造に基づいた固有の吸着能、触媒性能、固体酸特性、イオン交換能等を有しており、吸着材、触媒、触媒担体、ガス分離膜、或いはイオン交換体といった様々な用途に利用されている。

【0003】

通常ゼオライトは粉末状または粒状であるが、分離膜として使用するために膜状に形成する方法が開発されている。ゼオライト膜の製造方法としては、例えばゼオライト原料を含む水溶液中に基体を浸漬し、水熱合成することでゼオライト膜を製造する方法が開示されている(特許文献1参照)。

【0004】

また、ゼオライト膜を分離膜として用いる場合には高いフラックスならびに選択性を有していなければならない。このような課題を解決する技術として、選択性とフラックスを併せ持つゼオライト膜を製造する方法が開示されており、基材に、pHが11以上であるゼオライト結晶を含むスラリー等を接触させる方法が提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−307296号公報

【特許文献2】特開2004−2160号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

このようにゼオライト膜を分離膜として用いる試みは検討されているが、高い精製純度が求められる場合には、依然として共沸蒸留などの蒸留よる分離が行われているのが現状である。共沸蒸留など蒸留による分離は、共沸溶媒も沸騰させる必要があり膨大なエネルギーを要するため、エネルギー効率が良い方法とはいえない。本発明は、高い分離性能をしめす分離膜として利用することができる支持体−ゼオライト膜複合体の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明者らは、支持体上にゼオライト膜を形成する際の種々の条件を詳細に検討した結果、支持体上に付着させる種晶の平均粒径と、多孔質支持体の平均孔径とを特定の関係とし、かつ支持体に種晶を付着させる際の種晶のゼータ電位を特定の値とすることで、高い分離性能を有する支持体−ゼオライト膜複合体が得られることを見出し、本発明を完成させた。

本発明は、種晶を付着させた多孔質支持体を準備する工程、及び水熱合成することで前記支持体上にゼオライト膜を形成する工程、を含む支持体−ゼオライト膜複合体の製造方法であって、前記種晶の平均粒径は、前記多孔質支持体の平均孔径の0.35倍以上2倍以下であり、かつ、前記種晶のゼータ電位は、−40mV以上であることを特徴とする、

支持体−ゼオライト膜複合体の製造方法、である。

【0008】

また、前記種晶のゼータ電位が10mV以下であり、−10mV以上であることが好ましい。

【0009】

また、前記多孔質支持体を準備する工程は、種晶を含む溶液を調製し、該溶液に多孔質支持体を浸漬することが好ましい。

【0010】

また、前記種晶を含む溶液は、溶液中の種晶濃度が4g/L以上であることが好ましい

。

【発明の効果】

【0011】

本発明の製造方法により、分離性能が著しく向上した支持体−ゼオライト膜複合体を提供することができる。本発明の製造方法により得られた分離膜を用いることにより、共沸蒸留を行うことなく高い純度で精製が可能となることから、エネルギー面で非常に有利となる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施例のベーパーパーミエーション試験の装置を表す概念図である。

【発明を実施するための形態】

【0013】

本発明の支持体−ゼオライト膜複合体の製造方法は、種晶を付着させた多孔質支持体を準備する工程(以下、準備工程ともいう)、及び水熱合成することで前記支持体上にゼオライト膜を形成する工程(以下、膜形成工程ともいう)、を含む。

【0014】

本発明の準備工程では、多孔質支持体にゼオライト種晶を付着させ、ゼオライト種晶が付着した多孔質支持体を得る。多孔質支持体は、ゼオライト種晶を表面に付着させることができ、且つ、ゼオライト膜を形成することができる限り限定されるものではなく、その材質、形状及び大きさは適宜設定することができる。多孔質支持体の材質の例としては、アルミナ(α−アルミナ、γ−アルミナ、陽極酸化アルミナ等)、ムライト、ジルコニアチタニア、イットリア、窒化珪素、炭化珪素等のセラミックス、ステンレス、鉄、ブロンズ等の金属、テトラフルオロエチレンとパーフルオロスルホン酸のコポリマー(例えば、ナフィオン(登録商標))等の有機高分子、ガラス、カーボン成形体などを挙げることができる。このうち、耐熱性、機械的強度、耐薬品性、支持体作成の容易さや、入手容易性の点から、α−アルミナ、ステンレスが好ましい。

また、多孔質支持体の平均孔径は、20nm以上であることが好ましく、50nm以上であることがより好ましい。一方20,000nm以下であることが好ましく、10,000nm以下であることがより好ましい。多孔質支持体の平均粒径がこの範囲である場合には、均一な膜を製造し易くなり好ましい。また、多孔質支持体の気孔率は、10%以上、60%以下のものが好ましい。

【0015】

本発明の準備工程では、多孔質支持体にゼオライト種晶を付着させることができれば、その方法は特段限定されない。一般的に、多孔質支持体にゼオライト種晶を付着させるためには、ゼオライト種晶の粉末を溶剤に分散させた分散液を多孔質支持体上に塗布することが好ましいが、その他、多孔質支持体製造時に原料の一部としてゼオライト種晶粉末を混入させることで、多孔質支持体にゼオライト種晶を付着させることもできる。

塗布の方法としては、ゼオライト種晶を含む溶液を多孔質支持体に単純に滴下するだけでも良く、ゼオライト種晶を含む溶液に多孔質支持体を浸漬することでも得られる。また、スピンコート、スプレーコート、ロールコート、スラリ−の塗布、濾過など汎用されている方法を用いることもできる。多孔質支持体上の種晶の付着量を制御し、再現性の観点

から、ゼオライト種晶を含む溶液を調製し、該溶液に多孔質支持体を浸漬する方法が好ましい。

【0016】

ゼオライト種晶は、市販のものを用いてもよく、原料から製造してもよい。原料から製造する場合には、例えばシリカ原料としてケイ酸ナトリウム、シリカゲル、シリカゾル又はシリカ粉末、アルミナ原料としてアルミン酸ナトリウム又は水酸化アルミニウムなどから既知の方法で製造することができる。

市販のものを用いる場合には、所望の大きさに粉砕機で粉砕した後、水に分散させ、分散液を調製する。調製した分散液は、適宜上記の方法で多孔質支持体に付着させる。該分散液は、スラリー、ゾル、溶液など、いずれの状態としても良く、採用する塗布方法に応じて適宜調製することができ、多孔質支持体を浸漬する方法を採用する場合には、付着の容易性からスラリー状であることが好ましい。

【0017】

上記塗布により多孔質支持体にゼオライト種晶を付着させる場合、分散液中におけるゼオライト種晶の濃度は多孔質支持体にゼオライト種晶を付着させることができる限り限定されないが、通常0.1g/L以上、好ましくは0.5g/L以上である。一方上限は、通常200g/L以下、好ましくは100g/L以下である。分散液中の種晶濃度が低すぎる場合には、多孔質支持体に十分な厚みのゼオライト膜が形成されない傾向にあり、種晶濃度が高すぎる場合には、多孔質支持体を浸漬する方法を採用するにより多孔質支持体表面上に付着する種晶の量は一定となるため、分散させる種晶の無駄が多くなりコスト面で不利である。

【0018】

また、多孔質支持体に付着させるゼオライト種晶の大きさは、ゼオライトの結晶構造さえ有していれば小さいほうが望ましく、必要に応じて粉砕しても良い。平均粒径が通常0.5nm以上、好ましくは1nm以上である。一方上限は、通常5,000nm以下であり、3,000nm以下であることが好ましい。ゼオライト種晶の平均粒径が大きすぎる場合には、ゼオライト種晶の粉末を溶剤に分散させた分散液の分散安定性が低下し、多孔質支持体上に均一に塗布する事が困難となる。なお、種晶の平均粒径は一次粒子径をいい、複数の一次粒子が凝集したバルク状粒子は除かれる。

【0019】

一方本発明の製造方法においては、上記ゼオライト種晶の平均粒径は、上記多孔質支持体の平均孔径の0.35倍以上2倍以下であることを特徴とする。種晶の平均粒径と多孔質支持体の平均孔径をこのような範囲とすることで、緻密な膜が得られ分離性能が優れたゼオライト膜を得ることができる。上記0.35倍よりもゼオライト種晶の平均粒径が小さい場合には、後述する毛管凝縮により、多孔質支持体の細孔内部に、多数の粒径の小さい種晶が多く入り込むこととなる。そのため、ゼオライト膜の厚みが大きくなりすぎ、また膜が均一ではなくなるため、製造したゼオライト膜の分離能が著しく低下することとなる。一方。上記2倍よりもゼオライト種晶の平均粒径が大きい場合には、毛管凝縮による種晶を付着させる力よりもゼオライト種晶の重みが大きくなってしまうことから、多孔質支持体へのゼオライト種晶付着量が低下し、分離能が低下することとなる。

【0020】

また、本発明の製造方法においては、上記種晶のゼータ電位が−40mV以上であることを特徴とする。一般的に、ゼータ電位の絶対値が大きくなると、分散液中の粒子の分散が安定すると考えられている。そのため、ゼータ電位の絶対値が大きくなる条件で種晶を支持体に付着させることで、支持体への種晶の付着量が大きくなり、より分離能の良いゼオライト膜を得られると考えられる。

本発明者らが検討したところ、支持体に多孔質ではない平板を用いた場合には、上記のようにゼータ電位の絶対値が大きくなる条件で種晶を支持体に付着させることで支持体への種晶の付着量が大きくなり、均一なゼオライト膜を製造することができた。しかしながら、支持体に多孔質支持体を用いた場合には全く逆の挙動を示すことを本発明者らは見出

した。すなわち、ゼータ電位の絶対値が小さくなるような条件で種晶を支持体に付着させることで、支持体への種晶の付着量が大きくなり、さらに種晶が付着した支持体を水熱合成することで、分離性能が著しく向上したゼオライト膜を得られることに想到した。この理由について、発明者らは次のように考えている。

【0021】

孔を有さない平板の場合には、種晶が付着する力は支持体と種晶粒子の静電的相互作用であると考えられるため、静電的引力が強いほど種晶の付着量は増加する。しかしながら、多孔質の場合には、孔への毛管凝縮により、種晶を孔内に引き寄せる力が働くこととなる。このため、ゼータ電位の絶対値が高い場合には、種晶の支持体への付着量が大きくなるとともに、付着した種晶は分散性が高くほとんどの粒子が一次粒子となっていることから、その一部が毛管凝縮により支持体の孔内へ引き寄せられる。そのため、孔内へ種晶が侵入することとなる。

このような状態で水熱合成を行うと、多孔質支持体の孔内に残存した種晶量が多いため、ゼオライト膜生成の過程において多量の前駆体を生成する。そして多量の前駆体が結晶化し、膜厚が厚く、かつ不均一な膜が形成されるため、離能が著しく低下する。

【0022】

一方、ゼータ電位の絶対値が小さい場合には、多孔質支持体と種晶の静電的相互作用は小さいものの、孔への毛管凝縮により支持体表面及び支持体の孔内に種晶が引き寄せられることとなるが、ゼータ電位の絶対値が小さく粒子の分散性が悪く、種晶が二次粒子の状態で存在するため、孔内への侵入がほとんどない。

このような状態で水熱合成を行うと、多孔質支持体の孔内に残存した種晶量が少なく、前駆体の生成も少量となる。そのため、膜厚が薄く均一な膜が形成され、分離能が高く、かつ分離速度の高いゼオライト膜を形成することができる。

【0023】

上記ゼオライト種晶のゼータ電位は、種晶の分散液を多孔質支持体に塗布することで種晶を支持体に付着させる場合には、調製した分散液のゼータ電位を意味する。また、多孔質支持体製造時に原料の一部としてゼオライト種晶の粉末を混入させる場合には、多孔質支持体の一部を砕き、100メッシュ程度の篩を通すことで支持体の粉末を得、該粉末をおよそ5重量%程度となるように水に加え、攪拌して得た分散液のゼータ電位を意味する。なお、ゼータ電位は、大塚電子製ゼータ電位測定システムELSZを用いて測定することができる。

【0024】

上記種晶のゼータ電位は、−40mV以上、40mV以下であることが好ましく、10mV以下であることがより好ましい。また、−10mV以上であることがより好ましい。

種晶のゼータ電位は、既知の方法により適宜調整することができるが、例えば、分散液を多孔質支持体に塗布する場合には、分散液のpHを調整することでゼータ電位を調整することができる。pHの調整方法は例えば、塩酸、水酸化ナトリウムなどを加えることで調整することが可能である。

【0025】

上記方法により得られる、ゼオライト種晶を付着させた多孔質支持体を用いて、水熱合成することで、支持体上にゼオライト膜を形成する。水熱合成は、公知の方法を適宜用いることができ、例えばY型ゼオライトの場合には、ケイ酸ナトリウム、コロイダルシリカ、アルミン酸ナトリウム、水酸化ナトリウムなどを混合したアルミノシリケートゲルを形成し、室温〜70℃の温度で1〜48時間程度エージングをした後、種晶を付着させた多孔質支持体をアルミノシリケートゲルに浸漬させた状態で、アルミノシリケートゲルを80〜130℃の温度で2〜24時間保持することで支持体−ゼオライト膜複合体を得ることができる。このような方法は、例えば特開平8−257301号公報に開示がある。また、A型ゼオライトの場合には、特開平8−318141号公報に開示のとおり、水熱合成を行えばよい。なお、上記エージングは室温〜50℃以下の温度で1〜24時間以下行うことが好ましい。

【0026】

このようにして水熱合成により得られた支持体−ゼオライト膜複合体のゼオライト膜厚は、薄いほど好ましいが、通常0.1μm以上、好ましくは0.5μm以上である。一方上限は、通常100μm以下、好ましくは50μm以下である。また、本発明の製造方法は

、ゼオライトの種類によらず適用することが可能であり、既に述べたY型ゼオライト、A型ゼオライトの他、MFI型ゼオライト、BEA型ゼオライト、FER型ゼオライト、MOR型ゼオライト等にも適用が可能である。

【0027】

本発明の支持体−ゼオライト膜複合体は、パーベーパレーション法、及びベーパーパーミエーション法による液体混合物の分離に極めて有効に使用することができる。本発明の支持体−ゼオライト膜複合体が分離の対象とする液体混合物としては、例えば水と、メタノール、エタノール、n−プロパノール、及びi−プロパノールなどのアルコール類との液体混合物、アセトン、及びメチルエチルケトンなどのケトン類、並びに四塩化炭素、及びトリクロロエチレンなどのハロゲン化炭化水素などの有機溶剤と、メタノール、エタノール、n−プロパノール、及びi−プロパノールなどのアルコール類との液体混合物などが挙げられる。これらの中でも、水とアルコール類との液体混合物の分離に好ましく用いられ、水とi−プロパノールとの液体混合物の分離に好ましく用いられる。

【実施例】

【0028】

以下、具体的な実施例により本発明をさらに詳細に説明するが、本発明はこれらの実施例に限定されるものではない。尚、本実施例の平均粒径及び平均孔径の測定は以下のように行った。

<粒度分布の測定>

種結晶の粒度分布の測定を、以下の条件で行った。

・装置名:レーザー回折式粒度分布計測装置LA−500

・測定方式:フランホーファ回折理論とミー散乱理論の併用

・測定範囲:0.1〜200μm

・光源:He−Neレーザー(632.8nm)

・検出器:リング状シリコンフォトダイオード

・分散溶媒:水

種結晶の粒度分布を測定するための分散液は、計測装置の超音波分散バスに水を入れて撹拌機で撹拌しながら、分散液をフローセルに循環させ、分散液を透過した光の強度が装置に表示される適正な光強度の範囲に入るように、超音波分散バス中の水に種結晶を加えることで調製した。このときの分散溶媒である水の量は通常250ml、分散させる種結晶は通常0.01gである。種結晶を入れた後、超音波を10分間かけて分散液中の種結晶の凝集を取き、フロー方式で測定した。

得られた累積分布図(体積基準、粒子径の小さいものから積算)で、50%の高さを与える直径(メジアン径)をD50(平均粒径)とした。

<水銀圧入法による細孔分布測定>

多孔質支持体の細孔分布は、減圧下(50μmHg以下)で10分間減圧処理を施した後、0.53psia(細孔径404μm相当)から60000psia(細孔径0.0036μm相当)までの水銀圧入法圧入曲線を測定することにより求めた。

この水銀圧入法圧入曲線から、D50(大きい細孔から積算していった細孔容積の合計が全細孔容積の50%となったときの細孔径)を求め、平均孔径とした。

<実施例1>

・種晶付多孔質支持体の調製

種晶として市販のUSYゼオライト粉末(Si/Al=3.5、東ソー社製)を準備し

、ボールミルで湿式粉砕を行った。粉砕後のUSYゼオライト粉末の平均粒径を測定したところ211nmであった。粉砕後のUSYゼオライト粉末を水に加え攪拌後、4,000rpmで10分間、遠心分離を行った。上澄みを除去し、スラリー中の種晶の濃度が1.0g/Lとなるように種晶スラリー1を調製した。種晶スラリー1のゼータ電位を測定したところ0mVであった。

次に、多孔質支持体として、直径1cm、長さ3cmの円筒型のα−アルミナ支持体を準備した。支持体の平均孔径は150nmであり、気孔率は37%であった。

α−アルミナ支持体を種晶スラリーに3分間浸漬し、種晶付多孔質支持体1を得た。種晶付多孔質支持体1の種晶担持量を測定したところ2.2mgであり、多孔質支持体の表面及び断面をSEMにて観察したところ、種晶は支持体上に主に担持されていた。

【0029】

・ゼオライト膜の形成

ケイ酸ナトリウム、水酸化ナトリウム水溶液、及びアルミン酸ナトリウム+水酸化ナトリウム水溶液をそれぞれ混合し、4時間エージングすることで、合成アルミノシリケートゲルを得た。ゲルの組成は22Na2O:Al2O3:25SiO2:990H2Oであった

。

得られた合成アルミノシリケートゲルに種晶付多孔質支持体1を浸漬し、100℃で4時間、水熱合成を行うことで、支持体−ゼオライト膜複合体1を得た。

【0030】

<実施例2>

スラリー中の種晶の濃度を2.5g/Lとした以外は実施例1と同様にして支持体−ゼオライト膜複合体2を得た。

<実施例3>

また、スラリー中の種晶の濃度を5.0g/Lとした以外は実施例1と同様にして支持体−ゼオライト膜複合体3を得た。

<実施例4>

種晶スラリーのゼータ電位が−40mVとなるようにNaOHを加えた以外は、実施例3と同様にして支持体−ゼオライト膜複合体4を得た。

【0031】

<比較例1>

α−アルミナ支持体の平均孔径が70nmであり、気孔率は30%のものを使用した以外は、実施例3と同様にして支持体−ゼオライト膜複合体5を得た。

<比較例2>

α−アルミナ支持体の平均孔径が70nmであり、気孔率は30%のものを使用した以外は、実施例4と同様にして支持体−ゼオライト膜複合体6を得た。

<比較例3>

α−アルミナ支持体の平均孔径が700nmであり、気孔率は47%のものを使用した以外は、実施例3と同様にして支持体−ゼオライト膜複合体7を得た。

<比較例4>

α−アルミナ支持体の平均孔径が700nmであり、気孔率は47%のものを使用した以外は、実施例4と同様にして支持体−ゼオライト膜複合体8を得た。

<比較例5>

粉砕後のUSYゼオライト粉末の平均粒径が773nmであり、種晶スラリーのゼータ電位が43.92mVとなるようにNaOH、HClを加えて調整した以外は、実施例1と同様にして支持体−ゼオライト膜複合体9を得た。

<比較例6>

粉砕後のUSYゼオライト粉末の平均粒径が2502nmであり、種晶スラリーのゼータ電位が19.05mVとなるようにNaOH、HClを加えて調整した以外は、実施例1と同様にして支持体−ゼオライト膜複合体10を得た。

【0032】

<実施例5>

・種晶付多孔質支持体の調製

種晶としての市販のHMORゼオライト粉末(Si/Al=5.1、東ソー社製)を準備し、ボールミルで湿式粉砕を行った。粉砕後のHMORゼオライト粉末の平均粒径を測定したところ281nmであった。粉砕後のHMORゼオライト粉末を水に加え攪拌後、4,000rpmで10分間、遠心分離を行った。上澄みを除去し、スラリー中の種晶の濃度が1.8g/Lとなるように種晶スラリー11を調製した。種晶スラリー11のゼータ電位を測定したところ0mVであった。

次に、多孔質支持体として、直径1cm、長さ3cmの円筒型のα−アルミナ支持体を準備した。支持体の平均孔径は150nmであり、気孔率は37%であった。

α−アルミナ支持体を種晶スラリー11に1分間浸漬し、種晶付多孔質支持体11を得た。種晶付多孔質支持体11の種晶担持量は0.6mgであり、多孔質支持体の表面及び断面をSEMにて観察したところ、種晶は支持体上に主に担持されていた。

【0033】

・ゼオライト膜の形成

水酸化ナトリウム水溶液、及びアルミン酸ナトリウムを混合した混合液にコロイダルシリカをゆっくり添加し、4時間エージングすることで、合成アルミノシリケートゲルを得た。ゲルの組成は10Na2O:0.15Al2O3:36SiO2:960H2Oであった

。

得られた合成アルミノシリケートゲルに種晶付多孔質支持体11を浸漬し、180℃で6時間、水熱合成を行うことで、支持体−ゼオライト膜複合体11を得た。

【0034】

<実施例6>

種晶の平均粒径が118nmとなるように粉砕し、種晶スラリーのゼータ電位が−25mVとなるようにNaOHを加えた以外は、実施例5と同様にして支持体−ゼオライト膜複合体12を得た。

【0035】

【表1】

【0036】

<ベーパーパーミエーション試験>

実施例1乃至6、及び比較例1乃至6で製造した支持体−ゼオライト膜複合体1乃至1

2について、図1に概略を示すベーパーパーミエーション試験を行った。

まず、水とイソプロパノールの混合液(H2O/IPA=20/80%(wt%))を準備し、被分離液とした。被分離液はポンプで0.5mL/minの速度で送液し、途中のヒーターにより蒸発させた蒸気を円筒型の支持体−ゼオライト膜複合体の外側表面に供給した。透過側にはキャリアガスとしてヘリウムガスを300mL/minの速度で流した。一定時間ごとに、被分離液、透過液の組成分析をガスクロマトグラフによっておこなった。その結果を表2に示す。

【0037】

【表2】

【符号の説明】

【0038】

1 被分離液

2 ポンプ

3 蒸発器

4 ヘリウムガス

5 支持体−ゼオライト膜複合体

6 排出口

7 ガスクロマトグラフィー

8 ヒーター

9 三方バルブ

【特許請求の範囲】

【請求項1】

種晶を付着させた多孔質支持体を準備する工程、及び水熱合成することで前記支持体上にゼオライト膜を形成する工程、を含む支持体−ゼオライト膜複合体の製造方法であって、

前記種晶の平均粒径は、前記多孔質支持体の平均孔径の0.35倍以上2倍以下であり、かつ、前記種晶のゼータ電位は、−40mV以上であることを特徴とする、支持体−ゼオライト膜複合体の製造方法。

【請求項2】

前記種晶のゼータ電位は、10mV以下であることを特徴とする、請求項1に記載の支

持体−ゼオライト膜複合体の製造方法。

【請求項3】

前記種晶のゼータ電位は、−10mV以上であることを特徴とする、請求項1または2

に記載の支持体−ゼオライト膜複合体の製造方法。

【請求項4】

前記多孔質支持体を準備する工程は、種晶を含む溶液を調製し、該溶液に多孔質支持体を浸漬することで、多孔質支持体に種晶を付着させることを特徴とする、請求項1〜3のいずれか1項に記載の支持体−ゼオライト膜複合体の製造方法。

【請求項5】

前記種晶を含む溶液は、溶液中の種晶濃度が4g/L以上であることを特徴とする、請求項4に記載の支持体−ゼオライト膜複合体の製造方法。

【請求項1】

種晶を付着させた多孔質支持体を準備する工程、及び水熱合成することで前記支持体上にゼオライト膜を形成する工程、を含む支持体−ゼオライト膜複合体の製造方法であって、

前記種晶の平均粒径は、前記多孔質支持体の平均孔径の0.35倍以上2倍以下であり、かつ、前記種晶のゼータ電位は、−40mV以上であることを特徴とする、支持体−ゼオライト膜複合体の製造方法。

【請求項2】

前記種晶のゼータ電位は、10mV以下であることを特徴とする、請求項1に記載の支

持体−ゼオライト膜複合体の製造方法。

【請求項3】

前記種晶のゼータ電位は、−10mV以上であることを特徴とする、請求項1または2

に記載の支持体−ゼオライト膜複合体の製造方法。

【請求項4】

前記多孔質支持体を準備する工程は、種晶を含む溶液を調製し、該溶液に多孔質支持体を浸漬することで、多孔質支持体に種晶を付着させることを特徴とする、請求項1〜3のいずれか1項に記載の支持体−ゼオライト膜複合体の製造方法。

【請求項5】

前記種晶を含む溶液は、溶液中の種晶濃度が4g/L以上であることを特徴とする、請求項4に記載の支持体−ゼオライト膜複合体の製造方法。

【図1】

【公開番号】特開2013−59714(P2013−59714A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−198745(P2011−198745)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(899000068)学校法人早稲田大学 (602)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(899000068)学校法人早稲田大学 (602)

【Fターム(参考)】

[ Back to top ]