支持体付きメタルマスク装置及びそれを用いた装置の製造方法

【課題】1枚の基板に1枚のメタルマスクを用いる場合のメタルマスクの膨張量を基板の膨張量に近づけて蒸着パターンの位置ズレを防止する。

【解決手段】支持体付きメタルマスク装置100は、半導体基板102の複数のスクライブライン106を物理的に1枚のプレートで覆い、半導体基板と異なる線膨張係数を有し、複数のチップにそれぞれ対応する複数の所定のパターン112を複数の貫通孔として有し、複数の貫通孔を通じて半導体基板に金属を蒸着させる単一のメタルマスク110と、メタルマスクの線膨張係数と半導体基板の線膨張係数との間の線膨張係数、又は半導体基板と同一の線膨張係数を有し、複数のスクライブラインの少なくとも一部のスクライブラインに対応する格子部116を有する支持体114と、一部のスクライブライン内の少なくとも一部の領域において、メタルマスクと支持体とを接続する接合体とを備える。

【解決手段】支持体付きメタルマスク装置100は、半導体基板102の複数のスクライブライン106を物理的に1枚のプレートで覆い、半導体基板と異なる線膨張係数を有し、複数のチップにそれぞれ対応する複数の所定のパターン112を複数の貫通孔として有し、複数の貫通孔を通じて半導体基板に金属を蒸着させる単一のメタルマスク110と、メタルマスクの線膨張係数と半導体基板の線膨張係数との間の線膨張係数、又は半導体基板と同一の線膨張係数を有し、複数のスクライブラインの少なくとも一部のスクライブラインに対応する格子部116を有する支持体114と、一部のスクライブライン内の少なくとも一部の領域において、メタルマスクと支持体とを接続する接合体とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板に金属を蒸着させる際に用いられる支持体付きメタルマスク装置およびその支持体付きメタルマスク装置を用いた装置の製造方法に関するものである。

【背景技術】

【0002】

集積回路などの半導体装置は、半導体基板(例えば、シリコンウェハ)上に金属性の導体からなる配線層を成膜して製造される。有機EL(Electro-Luminescence)ディスプレイは、ガラス基板上に有機材料からなる有機層(発光層)を成膜して製造される。液晶ディスプレイは、ガス化した酸化インジウムスズ(Indium-Tin-Oxide; ITO)を、ガラス基板上に析出させて薄膜を形成する。

【0003】

これらの製品に共通する製法は、基板上に配線層を形成すべく金属を蒸着させる方法である。特に有機ELディスプレイの製造工程では、有機層を形成する有機材料の耐水性が低いため、ウェットプロセスを利用できず、真空蒸着法が用いられる。金属は所定のパターン(配線パターン)で基板に蒸着させる必要があることから、その所定のパターンに対応した形状の貫通孔を有するメタルマスクを通して基板に金属を蒸着させる(例えば特許文献1〜特許文献3)。

【0004】

特許文献1〜特許文献3によれば、大型化した1枚のガラス基板に対し、複数のメタルマスクを用いて1度に蒸着を行い、大型のガラス基板から複数の小型表示パネル用ガラス製品(1つの最終製品)をチップとして切り出す(取り出す)ことにより、製造効率を高めている。1つの支持枠体に複数のメタルマスクがそれぞれ固定され、位置ズレや熱膨張を防止して正確な金属の配線パターンが形成されるようにしている。尚、この明細書においては、最終製品である1つの機能体をチップと呼び、複数のチップが製造工程において1つの基体に集約されているものを基板と呼ぶ。即ち、1つの基板に対する1つの支持体に複数のメタルマスクをそれぞれ固定することを「多面取り」と呼ぶ。多面取りの例として、特許文献1は、1つのメタルマスクが複数のチップに対応し、特許文献2及び特許文献3は、1つのメタルマスクが1つのチップに対応している。これら特許文献1乃至3における共通の技術思想は、1つの支持枠体が複数のウィンドウを有し、それら各々のウィンドウにそれぞれ対応して複数のメタルマスクが固定されていることである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−37203号公報

【特許文献2】特開2001−237073号公報

【特許文献3】特開2009−41054号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、1枚の基板の口径に対して少なくともその口径をカバーする1枚のメタルマスクを用いることが、1枚のメタルマスクを製造する工程数を削減する観点から好ましい。複数のメタルマスクを1つの支持体にそれぞれ固定する「多面取り」のメタルマスクの製造工程では、複数のメタルマスクを1つの支持枠体に位置合わせする際、各メタルマスクをすべて精度よく1つの支持体に位置合わせする必要がある。これに比較すると、1枚の基板に対して1枚のメタルマスクを用いる場合には、位置合わせは1回で済み、作業の煩雑さが軽減されるからである。尚、「1枚の基板に対する1枚のメタルマスク」に、1枚の基板が有するすべてのチップのそれぞれの配線パターンが形成されていることは、言うまでもない。

【0007】

1枚のメタルマスクを用いる場合にも、基板への金属の蒸着時に真空チャンバ内で発生する熱によってメタルマスクには線膨張が生じる。線膨張が生じればメタルマスク自体が変形してしまうため、基板上に正確なパターンで蒸着金属を蒸着させることができない。とりわけ、1枚の基板のサイズが大口径化すれば、その大口径に対応した大口径の1枚のメタルマスクの線膨張による基板とのズレ量の絶対値が増大する。この点で、1枚のメタルマスクの線膨張の課題は、特許文献1乃至3が開示する1つのメタルマスクの線膨張の課題よりも更に厳しい。尚、この明細書においては、1枚の基板の口径に対して少なくともその口径をカバーするメタルマスクを、1枚のメタルマスクと呼ぶ。複数のウィンドウを有する1つの支持枠体において、各ウィンドウにそれぞれ対応して互いに独立した複数のメタルマスクの1つ1つを、1つのメタルマスクと呼ぶ。

【0008】

特許文献1〜特許文献3では、既に述べたように、複数のメタルマスクを1つの支持枠体にそれぞれ固定して、基板に対する位置ズレや熱膨張を防止している。しかしこれらはいずれも、1枚の基板に対して複数のメタルマスクを基板に対して精度よく配列する、または1つのメタルマスクの欠陥に対して1枚のメタルマスクを再作成することなく、欠陥を有するメタルマスクのみを1つの支持枠体に対してリペアできるようにするためのものである。よって、1枚の基板に対して1枚のメタルマスクを用いる場合の熱膨張の課題を解決することはできない。

【0009】

特に、生産性を高めるため、1枚の基板からなるべく多くのチップを得ようとすれば、1枚の基板のサイズ(口径)は大型化する。1枚の基板に対して1枚のメタルマスクを用いる場合、基板が大型化すれば、メタルマスクも大型化する。これはメタルマスクの膨張量を更に増大させ、1枚の基板にそれぞれ点在する複数のチップにおいて、それぞれ正確なパターンで金属を蒸着することをさらに困難にしてしまう。

【0010】

しかも、メタルマスクの線膨張率>基板の線膨張率のように、メタルマスクと基板の線膨張率に差がある場合が少なくない。これは、蒸着金属を緻密なパターンで成膜するためにメタルマスクの加工容易性を優先し、メタルマスクの材料として必ずしも基板に準ずる線膨張率の金属を選択できない場合があるからである。

【0011】

蒸着時、真空チャンバ内は例えば230℃程度まで温度が上昇するため、上記のように線膨張率に差があると、例えば基板の膨張量に比較してメタルマスクの膨張量が大幅に増大し、1枚の基板にそれぞれ点在する複数のチップのすべてのチップにおいて設計どおりの蒸着パターンを成膜できなくなってしまう。従来は、予め線膨張率の差を見込んで縮小したメタルマスクを作成し、かかるメタルマスクを基板に対して適切に位置決めしていた。しかし1枚の基板に対して1枚のメタルマスクを用いる場合には、上述のように、基板の口径が大きくなるほどメタルマスクとの膨張量の絶対値との差も増大し、両者の位置ズレを1枚の基板にそれぞれ点在する複数のすべてのチップにおいて十分に抑制できるものではない。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明にかかる支持体付きメタルマスク装置の代表的な構成は、基板が含む複数のすべてのチップ及び複数のすべてのチップのそれぞれの間を示す複数のスクライブラインを物理的に1枚のプレートで覆い、基板と異なる線膨張係数を有し、複数のすべてのチップにそれぞれ対応する複数の所定のパターンを複数の貫通孔として有し、複数の貫通孔を通じて基板に金属を蒸着させる単一のメタルマスクと、メタルマスクの線膨張係数と基板の線膨張係数との間の線膨張係数、又は基板と同一の線膨張係数を有し、複数のスクライブラインの少なくとも一部のスクライブラインに対応する格子部を有する支持体と、一部のスクライブライン内の少なくとも一部の領域において、メタルマスクと支持体とを接続する接合体と、を備えることを特徴とする。

【0013】

上記の構成によれば、基板と線膨張率が等しく、あるいは、メタルマスクと基板との間の熱膨張率を有する支持体にメタルマスクが接合される。これにより、メタルマスクの膨張量は基板のそれと同等になるか、あるいは近付くため、熱膨張による両者の位置ズレが軽減される。これにより蒸着金属がより正確な蒸着パターンで蒸着されることとなる。

【0014】

なおメタルマスクは、基板のうち複数のチップに分割される部分を被覆可能な1枚(一体)のメタルマスクであり、多面取り用の複数のメタルマスクでないことは言うまでもない。

【発明の効果】

【0015】

本発明によれば、基板と異なる線膨張係数を有する1枚のメタルマスクを用いて蒸着を行う場合に、メタルマスクの膨張量を基板のそれに近づけ、蒸着パターンの位置ズレを防止可能な支持体付きメタルマスク装置および装置製造方法を提供できる。

【図面の簡単な説明】

【0016】

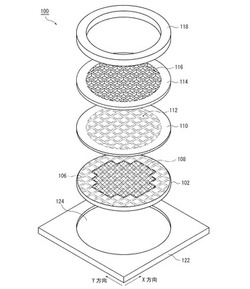

【図1】本発明にかかる支持体付きメタルマスク装置の第1の実施形態を示す概略鳥瞰図である。

【図2】図1の分解図である。

【図3】図2のスクライブラインに沿って半導体基板を割るときの原理図である。

【図4】図1の支持体付きメタルマスク装置を各方向から見た図である。

【図5】図2のメタルマスクを各方向から見た図である。

【図6】図5(b)の変形例を示す図である。

【図7】図5(b)の変形例を示す図である。

【図8】本発明にかかる支持体付きメタルマスク装置の第2の実施形態を示す分解図である。

【図9】図8のC−C断面図である。

【図10】本発明にかかる支持体付きメタルマスク装置の第3の実施形態を示す分解図である。

【図11】図10の支持体付きメタルマスク装置を各方向から見た図である。

【図12】図10の各種変形例を例示する模式図である。

【図13】図10の他の変形例を例示する模式図である。

【図14】図10のさらに他の変形例を例示する模式図である。

【図15】本発明による支持体付きメタルマスク装置の製造方法及びその支持体付きメタルマスク装置を使用した半導体装置の製造方法の実施形態を示すフローチャートである。

【図16】図15のマスク工程を示す図である。

【図17】図16の部分拡大図である。

【発明を実施するための形態】

【0017】

本発明の課題を解決する技術思想(コンセプト)の代表的な一例は、以下に示される。但し、本願の請求内容はこの技術思想に限られず、本願の請求項に記載の内容であることは言うまでもない。

【0018】

本発明では、イオンプレーティングによってメタルマスクを介して基板へ金属を蒸着させる。しかしメタルマスクと基板との熱膨張率の相違により、両者の間には位置ズレが生じ、基板上に正確なパターンで蒸着金属を蒸着させることができない。そこでメタルマスクを基板と同一の素材(インバー材)からなる支持体で支持することにより、メタルマスクと基板との位置ズレを防止する。ただし支持体は、必ずしも基板と同一の素材で製造しなくてよく、少なくとも、メタルマスクと基板との間の熱膨張率を有していれば、両者の位置ズレを抑止できる。

【0019】

また本発明では、1枚の基板の口径に対してその口径をカバーする1枚のメタルマスクを用い、これを支持体で支持している。本発明は、複数のメタルマスクを1つの支持体にそれぞれ固定する「多面取り」とは、明確に区分される。

【0020】

本文において「チップ」とは、上記の1枚の基板を分割して得られる個々の回路装置を広く指し、半導体チップに限定解釈されるものではない。基板が半導体基板である場合は「チップ」は半導体チップ(シリコンチップ)を意味する。一方、基板が、有機ELディスプレイや液晶ディスプレイの製造に使用するガラス基板やプラスチック基板である場合には、「チップ」は、それら基板を分割して得られるガラスチップやプラスチックチップを指す。

【0021】

以下、添付図面を参照しながら、本発明の好ましい実施の形態について詳細に説明する。

【実施例】

【0022】

以下の実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0023】

(支持体付きメタルマスク装置:第1の実施形態)

図1は、本発明にかかる支持体付きメタルマスク装置の第1の実施形態を示す概略鳥瞰図である。支持体付きメタルマスク装置100は、半導体基板102に所定のパターンの金属を蒸着する装置である。支持体付きメタルマスク装置100は、メタルマスク110、支持体114、マスクリング118および基板ホルダ122を含む。メタルマスク110は、貫通孔からなる複数の所定のパターンを有し、半導体基板102を覆う物理的に1枚のプレートである。支持体114は、メタルマスク110に付加される複数のラティス状(格子状)の格子部116を有する物理的に1枚のプレートである。マスクリング118と基板ホルダ122は、メタルマスク110及び支持体114並びに半導体基板102を挟んで固定する。支持体付きメタルマスク装置100は真空蒸着装置の真空チャンバ内に配備されるが、真空蒸着装置の図示は省略している。支持体付きメタルマスク(メタルマスク110、支持体114、マスクリング118で構成)は真空蒸着法で用いられ、金属が加熱されて蒸発する蒸発源101と半導体基板102との間に設置される。これによって蒸発源101から到来する金属104は、所定のパターンで半導体基板102に蒸着する。

【0024】

図2は図1の分解図である。半導体基板(例えばシリコンウェハ)102は、X方向(第1の方向)及びY方向(第2の方向)に延在する格子状の複数の境界線(スクライブライン106)で包囲されている多角形の複数のチップを有する、物理的に1枚の基板である。より厳密に言えば、半導体基板102は、最終的にスクライブライン106に沿って複数のチップに分割されることが予定されているものである。また、半導体基板102は、最終製品として有効な複数のチップが獲得される製品有効領域108を中央に有する。半導体基板102から製品有効領域108を除く製品無効領域に含まれる複数のチップは製品として採用されない部分である。これは信頼性の視点からの品質管理、その他の視点から定義される。しかし、1枚のメタルマスク110が含む複数の所定の蒸着パターン112は、製品有効領域108における複数のチップに対応する複数の所定パターン、及び製品無効領域における複数のチップに対応する複数の所定パターンの両者を含む。よって、両者のチップのそれぞれに対して金属の蒸着が行われる。チップの形状は本実施形態では正方形である。ただし多角形であればよく、四角形に限られないことは言うまでもない。例えば、正方形のほか、長方形、それ以上の複数の頂点を有する多角形が含まれる。半導体基板も、本実施形態では円形であるが、円形でなくともよく、多角形でもよい。

【0025】

スクライブライン106は本実施形態では図2に示すように、互いに直行する平行で等間隔の複数の直線からなり、各チップが正方形となっている。ただし、いずれかの方向の直線の間隔を変更して各チップが長方形となるようにしてもよい。また、チップの形状が矩形以外のものになるよう、スクライブライン106は自由に変更してよい。

【0026】

図3は図2のスクライブラインに沿って半導体基板102を割るときの原理図である。スクライブライン106は、そこで半導体基板102が分割されることが予定されたラインである。図2の段階ではスクライブライン106は仮想的なラインであり、実際に半導体基板102にスクライブライン106が描かれているわけではない。図3に示すように、半導体基板102を複数のチップに分割する際にはレーザステルスダイシングを用いる。すなわちレーザヘッド107で半導体基板102上にレーザビーム109を断続的に照射しながら矢印方向に走査する。これによってスクライブライン106に沿って半導体基板102がミシン目状に切削される。このスクライブライン106に沿って切削された形状を破断のきっかけとして半導体基板102が割られ、半導体基板102は各チップに分割される。

【0027】

スクライブライン106は厳密に言えばミシン目状に形成される面積を有する領域であるが、その幅は図3に示す通り100μm程度であるから、実質的にはラインと考えてよい。半導体基板102を割る方法は、その他にダイサーで切断する方法等、周知の方法が知られている。

【0028】

(メタルマスク)

図2に示すように、支持体付きメタルマスク装置100は、メタルマスク110を備える。メタルマスク110は、半導体基板102のうち、製品有効領域108及び製品無効領域並びにスクライブライン106を被覆する。すなわち本実施形態では、物理的に1枚のプレートである1枚のメタルマスク110で半導体基板102の全体(複数のチップ)に蒸着を行っていて、物理的に複数枚のメタルマスクで半導体基板102を被覆するものではない。

【0029】

メタルマスク110は厚さ50〜100μm程度の金属板のプレートからなる。例えば、半導体基板102よりメタルマスク110の材である金属が、線膨張係数が高い。また、金属板のプレートは、50〜100μmであり変形しやすく、「半導体基板102の線膨張率<メタルマスク110の線膨張率」の関係がある。メタルマスク110は、半導体基板102の複数のチップにそれぞれ対応する位置に、貫通孔からなる所定の蒸着パターン112(個々の貫通孔は図示省略)を有する。この蒸着パターン112を通して、図1に示した蒸着金属104は、半導体基板102に蒸着する。

【0030】

メタルマスク110の材料については特に限定しないが、金属性であり、ステンレス鋼(熱膨張係数はシリコンの約5倍)などを用いることが好ましい。メタルマスク110は、フォトリソグラフィー法によってパターニングされたフォトレジストなどとは異なるリジッドなマスクである。したがって、1枚のメタルマスク110をそのままの状態で半導体基板102に被せる(覆う)ことが可能であり、そのままの状態で半導体基板102から剥離することが可能である。1枚のメタルマスク110を、複数の製造工程で使用する(リサイクルする)ことが可能である。これらの点において、フォトレジストなどの有機マスクとは明確に区別される。

【0031】

(支持体)

図2に示すように、支持体付きメタルマスク装置100は支持体114を備える。支持体114はインバー材からなる。インバー材の組成は重量%で、ニッケル36%、鉄64%である。インバー材は所定の環境条件において熱膨張率が半導体基板(シリコン製)と実質的に等しく、3.2×10−6(1/K)程度(100℃から200℃の平均値)の線膨張係数を有する。支持体114は、42アロイ(42Alloy)で製造してもよい。42アロイもインバー材と同様にシリコンと同等の線膨張係数を有する素材である。その組成は例えば、重量%でニッケル42%、鉄57%である。微量の銅やマンガンが添加されることもある。

【0032】

支持体114は、格子状のスクライブライン106に対応する位置でメタルマスク110に接合し、メタルマスク110を固定する格子(ラティス)状の格子部116を中央に有する。

【0033】

支持体付きメタルマスク装置100は、マスクリング118をさらに備えている。マスクリング118は、支持体114の格子部116の周囲の領域(外周領域)でメタルマスク110と反対側に接する環状の板材である。マスクリング118が、外周領域で支持体114を固定(接合または脱着可能な構造)するような構造としてもよい。マスクリング118は支持体114と同一の素材で製造するのが望ましく、本実施形態ではインバー材で製造されている。したがって支持体114と実質的に等しい線膨張係数を有し、所定の環境条件において熱膨張率が半導体基板(シリコン製)と実質的に等しい。ただしマスクリング118は、メタルマスク110の線膨張係数と半導体基板102の線膨張係数との間の線膨張係数を有してもよい。それによってメタルマスク110の膨張量を基板102のそれに近づけ、蒸着パターンの位置ズレを抑止可能だからである。マスクリング118は、不図示の手段により、基板ホルダ122との間に、半導体基板102、メタルマスク110及び支持体114を挟む構造を有している。

【0034】

(接合体)

図4は図1の支持体付きメタルマスク(メタルマスク110、支持体114、マスクリング118で構成)を各方向から見た図であり、図4(a)は平面図、図4(b)は図4(a)のA−A断面図、図4(c)は図4(b)の鳥瞰図である。図4(b)に示すように、本実施形態における支持体付きメタルマスクは、メタルマスク110、支持体114およびマスクリング118の3層構造を有する。好ましくは、これら3層は互いに接合体120によって接合されている。すなわち接合体120は、メタルマスク110を支持体114に接合し、さらに支持体114をマスクリング118に接合している。接合体120は、複数のすべてのチップのうち少なくとも製品有効領域108に配置される。接合体120の材質は、本実施形態ではポリイミド樹脂であり、支持体114および半導体基板102と膨張率が実質的に同一である。

【0035】

図5は図2のメタルマスク110を支持体114の方向から見た図であり、図5(a)は平面図、図5(b)は図5(a)の領域Xの部分拡大図である。図5(a)に示すように、メタルマスク110には1つ1つのチップの領域に対応して1つ1つの区画を有し、各区画内に所定のパターンである蒸着パターン112が貫通孔として形成されている。故に、蒸着パターン112が示す領域は、最終製品となる1つのチップに対応する1つの区画を示す。尚、図5においては、そのパターンは簡略化のために図示されていない。それら複数の蒸着パターン112が、縦横(X方向、Y方向)に配列されている。そして図5(b)に示すように、蒸着パターン112が形成された部分を避けて格子状に塗布された接合体120によって、メタルマスク110は支持体114の格子部116に接合されている。なおメタルマスク110は蒸着パターン112が配列された中央の外側の円環状の領域121においても、支持体114に接合されている。

【0036】

(支持体付きメタルマスク装置の作用効果)

図2に示すように、支持体付きメタルマスク装置100は、基板ホルダ122をさらに備えている。半導体基板102は、土台となる基板ホルダ122に固定される。基板ホルダ122には半導体基板102と形状が同一の孔(窪み)124が設けられている。図1に示すように、半導体基板102はこの孔124に部分的に埋設され、その上から、上記の3層構造の支持体付きメタルマスクが被せられ、蒸着源101から金属による蒸着が行われる。蒸着時に加熱されたメタルマスク110は膨張しようとする。

【0037】

本実施形態では、基板ホルダ122もインバー材からなる。したがって基板ホルダ122は支持体114と実質的に等しい線膨張係数を有し、所定の環境条件において熱膨張率が半導体基板(シリコン製)と実質的に等しい。ただし、メタルマスク110の線膨張係数と基板の線膨張係数との間の線膨張係数を有してもよい。

【0038】

本実施形態によれば、図5(b)に示したように、メタルマスク110は、半導体基板102のスクライブライン106に対応する、支持体114の格子部116の領域に塗布された接合体120によって、支持体114の格子部116に接し、接合されている。したがって、メタルマスク110の線膨張は、線膨張率の低い支持体114の格子部116によって妨げられ、メタルマスク110には、内部応力125が発生するだけとなる。

【0039】

図2に示す支持体114は、半導体基板102と線膨張率がほぼ等しく且つ、線膨張率がメタルマスク102よりも小さい。言い換えれば、メタルマスク110の線膨張率よりも半導体基板102の線膨張率に近い。半導体基板102の口径とほぼ同一の口径を有する1枚のメタルマスク110の熱膨張による寸法の増減は、メタルマスク110が格子部116においてそれぞれ接合されている線膨張率の低い1枚の支持体114によって抑制される。つまり1枚のメタルマスク110全体の膨張量は、支持体114の膨張量と同等になるよう抑制される。すなわち半導体基板102の膨張量と同等になるよう抑制される。このように1枚のメタルマスク110全体の線膨張量は1枚の半導体基板102全体の線膨張量と等しくなる。メタルマスク110の蒸着パターン112の位置ズレは、1枚の半導体基板102のどの場所においても解消され、複数の区画112にそれぞれ蒸着される金属がより正確に半導体基板102にそれぞれ蒸着されることとなる。

【0040】

支持体114は、半導体基板102と実質的に線膨張率が等しく、メタルマスク110より線膨張率が低いという関係にあればよい。したがって、「半導体基板102の線膨張率≦支持体114の線膨張率<メタルマスク110の線膨張率」なる関係にあってもよいし、「支持体114の線膨張率≦半導体基板102の線膨張率<メタルマスク110の線膨張率」なる関係にあってもよい。

【0041】

また上記構成によれば、図2に示したように、支持体114の格子部116は、半導体基板102上の格子状のスクライブライン106に対応する位置で、メタルマスク110に接合する。スクライブライン106は、半導体基板102から最終製品であるチップを分割する際に切断される境界線である。つまりメタルマスク110には、図5(b)にも示したように、所定の蒸着パターン112が形成された部分(区画)を避けて支持体114が接合される。したがって支持体114は、最終的な製品であるチップ上の蒸着パターンには一切影響を及ぼさない。

【0042】

また、接合体120として、支持体114と実質的に同一の膨張率を有するポリイミド樹脂を用いることにより、接合体120は、支持体114とともにメタルマスク110の膨張量を基板の膨張率に近づけている。

【0043】

(接合体の接合のバリエーション)

図6および図7はそれぞれ、図5(b)の変形例を示す図である。図6では、X方向の辺がY方向の辺よりも短い長方形のチップを製造するため、支持体(図示省略)の格子部の開口(マス目)、および、メタルマスクの蒸着パターン126は、長方形になっている。この変形例では、接合体128(材質は接合体120と同一でよい)は、図6に示すように、格子部のうち、長方形のマス目の長辺(Y方向の辺)に相当する部分にてメタルマスクを支持体に接合する。

【0044】

基板のチップが長方形の場合、メタルマスクの線膨張が各チップに対して生じる蒸着パターンの位置ズレは、長辺方向(図6のY方向)へ、より大きくなる。そこで長辺に相当する部分で支持体をメタルマスクに接合すれば、効果的に位置ズレを防止可能である。また図5(b)で格子部116全体が接合体120によってメタルマスク110に接合されている場合と比較すると、図6の変形例では接合体128の材料の使用量およびその接合に関する作業時間、並びに接合の精度の管理場所が少なくて済む。尚、長方形の長辺(Y方向の辺)すべての領域に接合体を配置せず、長辺の少なくとも一部の領域に接合体を配置してもよい。例えば、基板のX方向、Y方向のスクライブラインにそれぞれ対応する、支持体の格子部のXライン、Yラインの交点であるクロスエリア(符号なし)を除く、Y方向の辺に接合体を配置して、メタルマスクと接合してもよい。また、メタルマスクの長方形の蒸着パターン126の長辺の1点若しくは2点に接合体を設置してもよい。更に、長方形の蒸着パターン126の長辺に2点の接合体、及び短辺に1点の接合体を設置してもよい。これら接合面積と接合点との組み合わせでもよい。これらが示唆する技術思想は、長辺と短辺の長さの比において、その比に応じた接合点の数、接合面積の比を設定することを示す。

【0045】

図6のように蒸着パターン126がチップに対応して長方形の場合、これに対応する格子部の各マス目は長方形であり、各マス目の短辺および長辺がそれぞれ、XラインおよびYラインを構成している。図6では各マス目の長辺で構成されるYラインに対応する領域にのみ、接合体128が配置されている。しかし接合体は、Xラインを構成する各マス目の短辺の一部(線分)とYラインを構成する各マス目の長辺の一部(線分)とに設けてもよい。その場合、長辺と短辺の長さの比に基づいて接合体を設けるという上記の技術思想に従い、長辺に設けられる接合体のほうを長くしてよい。

【0046】

また接合体はスポット状に各箇所に設けることとしてもよい。その場合も、上記と同様の技術思想に従い、各マス目の短辺に設けられる接合体の数を、各マス目の長辺に設けられる接合体の数より少なくしてよい。

【0047】

図7では、チップの形状は図5(b)と同一の正方形であり、これに対応して正方形の蒸着パターン112が用いられているが、接合体130は、支持体114の格子部116の少なくとも交差点(クロスエリア)に相当する部分にて、メタルマスク110を支持体114に接合している。

【0048】

上記の構成によれば、各チップの上下および左右に対称な各地点に対応する接合箇所を設けてメタルマスク110を支持体114に接合することにより、チップに生じる縦横いずれの方向の蒸着パターンの位置ズレも効果的に防止可能である。またこの場合も、接合体130の材料および作業時間、並びに管理場所が少なくて済む。

【0049】

(マスクリングの効果)

本実施形態では、図1、図2および図4に示したように、メタルマスク110を支持する支持体114がさらに、その格子部116の周囲の平面の外周領域でマスクリング118によって支持されている。これによって支持体付きメタルマスク装置100の支持体付きメタルマスクの膨張量はさらに基板のそれに近付き、より確実に蒸着パターンの位置ズレを防止可能となる。

【0050】

マスクリング118は必ずしも必要ではないが、支持体114の厚さが薄い場合、その支持体114の膨張量を基板の膨張量に更に近づけることができるため、備えられているのが望ましい。マスクリング118は、図4(b)に示すように、支持体114より厚さが大きいとよい。更に、そのマスクリング118は、基板ホルダ122に固定する手段によって、支持体116を介して、1枚のメタルマスク110全体の熱膨張を勘案した寸法精度を高めることができる。

【0051】

支持体付きメタルマスク装置100を含め、本願の実施形態はすべて、円形のメタルマスクを用いている。しかし、半導体基板の形状が円形でなく多角形の場合は、それに合わせて多角形状の支持体付きメタルマスクを用いてもよい。

【0052】

(支持体付きメタルマスク装置:第2の実施形態)

図8は、本発明にかかる支持体付きメタルマスク装置の第2の実施形態を示す分解図である。図9は、図8のC−C断面図である。本実施形態にかかる支持体付きメタルマスク装置200(図9)が第1の実施形態と異なる点は、メタルマスク110と支持体114の半導体基板102に対する上下関係が入れ替わっている点である。メタルマスク110を支持体114とマスクリング118とで挟む構造となっている。言い換えれば、マスクリング118は、メタルマスク110の支持体114と反対側に配置し、接合体220(材質は接合体120と同一でよい)によってメタルマスク110と接合されている。マスクリング118がメタルマスク110に接する領域は、支持体114の格子部116の周囲の領域に対応している。

【0053】

第1の実施形態では、支持体付きメタルマスク装置100のメタルマスク110が半導体基板102に密着しているが、本実施形態では、図8に示すように、支持体114が半導体基板102に密着することとなる。

【0054】

本実施形態によっても、支持体付きメタルマスク装置200の支持体付きメタルマスクの膨張量は基板の膨張量に近付き、より確実に蒸着パターン112の位置ズレを防止可能となる。

【0055】

(支持体付きメタルマスク装置:第3の実施形態)

図10は、本発明にかかる支持体付きメタルマスク装置の第3の実施形態を示す分解図である。図11は、図10の支持体付きメタルマスク装置300を各方向から見た図であり、図11(a)は図10のD−D断面図、図11(b)は図11(a)の鳥瞰図である。本実施形態にかかる支持体付きメタルマスク装置300が第1の実施形態と異なる点は、支持体114と同一の形状・素材の支持体214を追加し、2つの支持体114、214が、メタルマスク110の表裏面にそれぞれ当接している点である。つまりメタルマスク110を2つの支持体114、214で挟む構造となる。支持体214は、支持体114の格子部116と同一形状の格子部216を有している。

【0056】

かかる構造によっても、支持体付きメタルマスク装置300の支持体付きメタルマスクの膨張量は基板の膨張量に近付き、より確実に蒸着パターン112の位置ズレを防止可能となる。なお本実施形態においても、マスクリング118は必ずしも必要ではない。

【0057】

図10のように、支持体114の格子部116と支持体214の格子部216とで、マス目の形状、位置および数が同一であれば、支持体114と支持体214を共通化し、同一の製造工程で製作することができる利点がある。

【0058】

ただし、支持体114の格子部116と支持体214の格子部216とは、必ずしも同一の位置や数のマス目を有しなくてよい。図12は図10の各種変形例を例示する模式図である。例えば図12(a)の変形例では、格子部116A、216Aの個々のマス目は、蒸着パターン112をXY方向に2個ずつ、すなわち計4個包含する大きさを有する。したがって格子部116、216を有する支持体114、214を接合する場合と比較すると接合体の数が減少し、支持体付きメタルマスクの製造工程におけるコストおよび時間を削減できる。詳細には、接合体の材料の使用量およびその接合に関する作業時間、並びに接合の精度の管理場所が少なくて済む。

【0059】

図12(b)の変形例では、格子部116B、216Bの個々のマス目の大きさは格子部116A、216Aのそれと同じである。ただし格子部116B、216Bのマス目の配置がずらしてある。かかるずらしがない場合に比較すると、格子部116B、216Bでメタルマスク110を挟んだとき、半導体基板102のスクライブライン106に相当する箇所すべてに格子部116B、216Bのいずれかが接合される。この変形例によれば、格子のラインの数を削減して支持体付きメタルマスクの製造工程を削減できるとともに、メタルマスク110のスクライブライン106に相当する位置をすべて、表裏いずれかから支持可能である。

【0060】

図13は図10の他の変形例を例示する模式図である。図13では、図6の長方形の蒸着パターン126に対応する格子部の各種変形例を示している。図13ではスクライブラインを符号206で示している。図13(a)の変形例では、格子部116C、216Cの個々のマス目は、蒸着パターン126をX方向に1個ずつ、Y方向に2個ずつ、すなわち計2個包含する大きさを有する。このように、長方形の蒸着パターン126の長辺の方向(Y方向)に沿って、より多くの蒸着パターン126を包含するよう、個々のマス目を形成してよい。

【0061】

図13(b)の変形例では、格子部116D、216Dの個々のマス目は、蒸着パターン126をX方向に2個ずつ、Y方向に3個ずつ、すなわち計6個包含する大きさを有する。ただし格子部116D、216Dのマス目の配置がずらしてある。かかるずらしがない場合に比較すると、格子部116D、216Dでメタルマスクを挟んだとき、半導体基板のスクライブライン206に相当する、より多くの箇所に格子部116D、216Dのいずれかが接合され、メタルマスクを支持可能である。

【0062】

図14は図10のさらに他の変形例を例示する模式図である。図14でも、図13と同様に、長方形の蒸着パターン126に対応する格子部の各種変形例を示している。図14でもスクライブラインを符号206で示している。図14(a)の変形例では、格子部116Eの個々のマス目は、蒸着パターン126をX方向に2個ずつ、Y方向に2個ずつ、すなわち計4個包含する大きさを有する。一方、格子部216Eの個々のマス目は、蒸着パターン126をX方向に2個ずつ、Y方向に3個ずつ、すなわち計6個包含する大きさを有する。このように格子部116E、216Eが包含する蒸着パターン126の数は異なっていてもよい。

【0063】

図14(b)の変形例では、格子部116F、216Fの個々のマス目は、蒸着パターン126をX方向に1個ずつ、Y方向に2個ずつ、すなわち計2個包含する大きさを有する。この点では図13(a)の変形例と同様である。ただし格子部116F、216Fのマス目の配置がY方向にずらしてあり、格子部116F、216Fでメタルマスクを挟むと、半導体基板のスクライブライン206に相当する箇所すべてに格子部116F、216Fのいずれかが接合される。

【0064】

図12〜図14に示した変形例から明らかなように、メタルマスクを表裏から挟む2つの支持体の格子部のマス目は、蒸着パターンを縦横方向(XY方向)それぞれ任意の複数個包含する大きさとしてよい。また、双方の支持体の格子部のマス目は、縦横方向(XY方向)それぞれに、任意の本数のスクライブライン分、ずらして重なるように形成してよい。

【0065】

以上、第1〜第3の実施形態について説明した。これら実施形態では、マスクリング118は半導体基板102から最も遠い側にあるが、支持体付きメタルマスク装置100、200、300の各支持体付きメタルマスクを反転させ、マスクリング118を半導体基板102に密接させてもよい。

【0066】

(支持体付きメタルマスク装置の製造方法:接合工程)

図15は本発明による支持体付きメタルマスク装置の製造方法及びその支持体付きメタルマスク装置を使用した半導体装置の製造方法の実施形態を示すフローチャートである。支持体付きメタルマスク装置の製造方法では、まず、支持体にメタルマスクを接合する接合工程400を行う。接合工程400では、例えば図2に示したように、それぞれ貫通孔からなる複数の所定の蒸着パターン112を有する物理的に1枚の金属板からなるメタルマスク110を、メタルマスク110の線膨張係数よりも半導体基板102の線膨張係数に近い格子部116を有する支持体114に接合する。また、支持体114の格子部116の周囲の領域に、支持体114と実質的に等しい線膨張係数を有するマスクリング118をさらに接合してもよい。これによって支持体付きメタルマスク装置100の支持体付きメタルマスクが出来上がる。

【0067】

接合工程400では、支持体付きメタルマスク装置100の支持体付きメタルマスクに代えて、図9、図11に示す支持体付きメタルマスク装置200、300のいずれかの支持体付きメタルマスクを製造してもよい。支持体付きメタルマスク装置200の支持体付きメタルマスクを製造する場合には、図8に示すように、メタルマスク110と支持体114とを接合し、メタルマスク110とマスクリング118とで挟む構成とすればよい。

【0068】

接合工程400において支持体付きメタルマスク装置300の支持体付きメタルマスクを製造する場合には、図10に示すように、2つの支持体114、214をメタルマスク110を挟むようにその表裏面にそれぞれ接合すればよい。更に、一方の支持体114の格子部116の周囲の領域に、マスクリング118を接合してもよい。

【0069】

接合工程400におけるあらゆる接合は、メッキ法、固相拡散接合法、半田接合法、電気抵抗溶接法およびレーザ溶接法から選択される方法によって行ってもよい。固相拡散接合法は、拡散溶接とも言われ、母材を密着させて加圧することにより接合面間に生じる原子の拡散を利用して接合する溶接方法である拡散接合の一種である。電気抵抗溶接法には、プジェクション溶接、スポット溶接、シーム溶接などがある。

【0070】

(半導体装置の製造方法:マスク工程)

以下、接合工程400において、例えば、図9の支持体付きメタルマスク装置200の支持体付きメタルマスクを使用した半導体装置の製造方法の工程を説明する。図15に示すように、接合工程400の後には、マスク工程410を行う。図16は図15のマスク工程410を示す図である。マスク工程410では、まず、支持体114と実質的に線膨張係数が等しく、フォトリソグラフィーで製造されたトランジスタの拡散工程やそれら複数のトランジスタ間の電気的な接続を行うフォトリソグラフィーで製造された内部配線が完了した半導体基板102を用意する。そして図16に示すように、半導体基板102の格子状のスクライブライン106に沿って溝500を加工する。この溝500は幅約50〜80μmとし、深さは50μm以上である。かかる溝500は、例えば、半導体ウェハを個々のデバイスチップに分離する手法と同様にハーフダイシングすることにより、形成が可能である。

【0071】

次に、図16に示すように、溝500が加工された半導体基板102を基板ホルダ122の孔124に埋設して固定する。さらに支持体付きメタルマスク装置200の支持体付きメタルマスクを、支持体114の格子部116が溝500に嵌るように、半導体基板102に密着させて被せる。詳細には、半導体基板102のスクライブライン106は溝500によって基板(チップ)表面よりも低い凹型の形状を有し、格子部116は凹型の形状に対応する形状を有していて凹型の形状と嵌るように接する。よって、メタルマスク110の表面が半導体基板102(チップ)の表面に密着する。

【0072】

上記の方法によれば、支持体114の格子部116と半導体基板102の溝500とを利用して、メタルマスク110を半導体基板102に対して位置決めすることとなる。この方法によれば、線膨張によるメタルマスク110の変形だけでなく、メタルマスク110を半導体基板102に被せるマスク工程における両者の位置ズレも、最小限に抑えることが可能となる。更に、メタルマスク110と半導体基板102との両者の面の密着性も確保できる。

【0073】

支持体付きメタルマスク装置200のメタルマスク110には、貫通孔からなる所定の蒸着パターン112が設けられている。したがって半導体基板102に支持体付きメタルマスクを被せると、半導体基板102の表面のうち、配線層を形成すべき領域が、貫通孔を介して露出する。

【0074】

(半導体装置製造方法:成膜工程)

図15に示すように、マスク工程410の後には成膜工程420を行う。成膜工程420では、図16の最後の図面に示す支持体付きメタルマスク装置200の支持体付きメタルマスクを通して、半導体基板102に蒸着金属を蒸着させる。この成膜工程420は、本実施形態では、蒸着工程422であるイオンプレーティング工程422と、リフトオフ工程424とを含む。イオンプレーティング工程422に替えてスパッタ装置によるスパッタリング工程としてもよい。

【0075】

図17は図16の領域Yを拡大した部分拡大図であり、図15の成膜工程420を示す図である。図17(a)に示すように、メタルマスク110には、代表として示す貫通孔520などの複数の貫通孔からなる蒸着パターン112が設けられている。成膜工程420の最初のイオンプレーティング工程422では、図17(b)に示すように、イオンプレーティング法によって半導体基板102の表面に金属104を蒸着させる。イオンプレーティング法とは、蒸着させるべき金属材料を真空中で蒸発又は昇華させ、金属蒸気に正の電荷、半導体基板102に負の電位を印加し、メタルマスクを陰極側の電極に接続することによって、半導体基板102に金属材料を蒸着させる方法である。すなわち、マスク工程が完了した図16の最後の図面に示される組立体を真空チャンバ(図示省略)に収容し、気体状の金属104(Cuなど)に正の電荷、半導体基板102に負の電荷を印加することによって行う。尚、金属はアルミでもよい。

【0076】

これにより、支持体付きメタルマスク装置200を構成するメタルマスク110の蒸着パターン112を介して露出している半導体基板102の表面に、金属104(例えばバリア金属材料、Cuの2層を含んでよい、更にそれらの金属材料に替えてアルミを主成分とする材料でもよい)が堆積した状態となる。

【0077】

このようにして半導体基板102に金属104を蒸着させた後、支持体付きメタルマスクを半導体基板102から剥離する(リフトオフ工程424)。このリフトオフ工程424によって、図17(c)に示すように、半導体基板102の表面に金属104からなる配線層を残存させる。これにより、蒸着パターン112に応じた配線層が残存することから、これらの製造工程においてフォトリソグラフィー法を用いることなく、リフトオフ法によって配線層がパターニングされることになる。このように、本実施形態では、イオンプレーティング工程422とリフトオフ工程424によって、フォトリソグラフィー法を用いることなく所望の配線パターンの配線層を直接形成することができる。本明細書においては、このような手法をイオンプリンティングと呼ぶことがある。所望の配線層のパターンと同じ複数の配線層を成膜する場合には、配線層の数だけイオンプレーティング工程422とリフトオフ工程424とを繰り返せばよい。異なる配線パターンを多層で形成する場合、マスク工程410とイオンプレーティング工程422とリフトオフ工程424とを繰り返せばよい。

【0078】

本実施形態による支持体付きメタルマスク装置を使用した半導体装置の製造方法によれば、メタルマスク110を半導体基板102に被せる第1の工程、イオンプリンティングによって、金属の蒸着によって配線層(蒸着金属104)を形成する第2の工程、及びリフトオフの第3の工程で構成される1セットの工程を、1つのメタルマスク110によって行うことができる。しかも、メタルマスク110は、フォトリソグラフィー工程(レジストの塗布、露光、現像、及びレジストの剥離を含む一連の工程)によって形成されたフォトレジストよりも安価に大量生産可能であるとともに、メタルマスク110及び支持体114にそれぞれ被着した金属をエッチングにより除去すれば、クリーニングされたメタルマスク110、支持体114及びそのエッチングされた金属材料を繰り返し使用することが可能である。本発明者らの実験によれば、5回程度繰り返して使用しても、形成される配線層(蒸着金属104)に品質の低下は見られなかった。これらにより、生産性が高く低コストな半導体装置を提供することが可能となる。

【0079】

(成膜工程の背景)

半導体基板の配線層の成膜には、フォトリソグラフィー法が広く使用されているが、本発明者らは、上述のように、メタルマスク110を介してフォトリソグラフィー法を用いてトランジスタやそのトランジスタに接続する内部配線等を含む半導体基板102の上に金属材料をイオンプレーティングし、その後メタルマスク110を剥離(リフトオフ)する方法を用いている。メタルマスク110のハンドリングは、厳密には支持体付きメタルマスク装置200等の支持体付きメタルマスクごと行っている。

【0080】

イオンプレーティング法自体は広く知られた金属成膜方法であるが、イオンプレーティング法とリフトオフ法を組み合わせることによって、フォトリソグラフィー法を用いることなく配線層を直接形成する方法(イオンプリンティング)は、少なくとも半導体チップのウエハレベルパッケージ(WLP: Wafer Level Package)においては提案された例がない。その理由として、WLPにおいて膜厚の薄い配線層を形成する方法としては、フォトリソグラフィー法と蒸着やスパッタリングなどの非イオンスピーシーズによる物理被着を用いた方法が確立していて、WLPにおいて膜厚の厚い配線層を形成する方法としては、フォトリソグラフィー法とメッキ法を用いた方法が確立しているためであると考えられる。

【0081】

しかしながら、本発明者らの研究によれば、上記の方法、すなわちイオンプリンティングで回路基板上に配線層を形成する方が、フォトリソグラフィー法を用いた現在のプロセスよりも製造コストが低くなるばかりでなく、形成された配線層の特性も良好となることを見いだした。これが本発明による半導体装置製造方法の実施形態の成膜工程にて、イオンプレーティング法を採用している理由である。

【0082】

イオンプレーティングのように、イオンで被着するPVD(Physical Vapor Deposition)によれば、半導体基板に電荷がすべて蓄積され、この電位が偏在化し、半導体基板中に既に形成されたトランジスタ及びそのトランジスタに電気的に接続する内部端子電極などの回路が破壊されてしまう。したがって、イオンで被着するPVDは内部端子電極を電気的に接続する金属性の導体を形成する工程には使えない、というのが、当業者の技術常識であった。したがって、上記工程にイオンプレーティングを使用する、という本発明に相当する技術は、従来存在せず、専ら、レジスト等を使用したフォトリソ法、メタルマスクを含む印刷法、並びにメッキ法等が用いられてきた。

【0083】

本発明では、「メタルマスク」を用いて「イオンプレーティング」を行っている。マスクがメタルであり、これが電位を均質化するため、イオンプレーティングを用いるにも拘らず内部端子電極が破壊されない、という、きわめて重要な効果が得られる。

【0084】

すなわち、メタルマスクには、イオンの粒子の有する正の電荷が吸収され、電位が均質化される。これは、イオンプレーティングによってイオンの粒子から成膜された金属性の導体が、メタルマスクに接しているためである。仮に接していなくても、真空中で成膜が行われ、しかも成膜された導体からメタルマスクまでの隙間が狭いため、簡単に電荷がメタルマスクにリークする。

【0085】

本発明はこのように、半導体基板の内部端子電極に電気的に接続する金属性の導体を形成する工程にイオンプレーティングは使えない、という当業者の技術常識を覆したものである。

【0086】

これまで述べた半導体装置の製造方法の一例を総括すると、次のようになる。内部端子電極を有する半導体基板に、内部端子電極と外部とを電気的に接続する外部端子電極を形成する回路基板の製造方法であって、内部端子電極を含む基板の表面の一部が露出するような開口部を有する、陰極側に接続される金属性のメタルマスクを基板に被せるマスク工程と、基板の表面の一部及びメタルマスク上に、イオンプレーティング法により正の電荷を有するイオンの粒子から金属性の導体を形成する成膜工程と、メタルマスクを剥離することによって、基板の表面の一部に形成された内部端子電極と電気的に接続する金属性の導体からなる配線層を残存させるリフトオフ工程と、配線層に電気的に接続された外部端子電極を形成する電極形成工程と、を備える。

【0087】

(半導体装置製造方法:分割工程)

図15に示すように、成膜工程420の後には分割工程430を行う。分割工程430では、支持体114の格子部116に対応する格子状のスクライブライン106に沿って、半導体基板102を複数のチップに切断(分割)する。これは、既に説明したレーザステルスダイシングによって行うことができる。

【0088】

なお、本明細書の半導体装置製造方法における各工程は、必ずしもフローチャートとして記載された順序に沿って時系列に処理する必要はなく、その他の工程を含んでもよい。例えば、リフトオフ工程424と分割工程430の間には、形成された金属104に更に電気的に接続する外部端子電極(ソルダーボールやボンディングワイヤ)を形成する外部端子形成工程を含んでもよい。

【0089】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0090】

本願の技術思想のメタルマスクは、実施例で開示したシリコンを基板とするウェハに限られない。例えば、有機ELディスプレイや液晶ディスプレイの製造に使用するメタルマスクにも適用できる。その場合、基板としてガラス基板やプラスチック基板が用いられる。特に、それらの基板は、半導体ウェハの面積(口径)よりも遥かに大きく、本願の作用、効果がより一層発揮できる。

【0091】

更に、支持体付きメタルマスクとマスクリングとの密着方法、接合方法、支持体付きメタルマスクと基板との密着方法、基板と基板ホルダとの密着方法、基板ホルダの構造は、実施例が開示する方法、構造に限られない。更に、半導体基板102の線膨張率>メタルマスク110の線膨張率の関係であってもよい。支持体、接合体の線膨張率もそれらの間にあればよい。

【産業上の利用可能性】

【0092】

本発明は、基板に金属を蒸着させる際に用いられる支持体付きメタルマスク装置およびその支持体付きメタルマスク装置を用いた装置の製造方法、好ましくは、基板に金属を蒸着させる際に用いられる支持体付きメタルマスク装置およびその支持体付きメタルマスク装置を用いた装置の製造方法に利用することができる。

【符号の説明】

【0093】

100、200、300 …支持体付きメタルマスク装置

102 …半導体基板

104 …蒸着金属

106、206 …スクライブライン

110 …メタルマスク

112、126 …蒸着パターン

114、214 …支持体

116、216 …格子部

118 …マスクリング

120、128、130 …接合体

122 …基板ホルダ

500 …溝

【技術分野】

【0001】

本発明は、基板に金属を蒸着させる際に用いられる支持体付きメタルマスク装置およびその支持体付きメタルマスク装置を用いた装置の製造方法に関するものである。

【背景技術】

【0002】

集積回路などの半導体装置は、半導体基板(例えば、シリコンウェハ)上に金属性の導体からなる配線層を成膜して製造される。有機EL(Electro-Luminescence)ディスプレイは、ガラス基板上に有機材料からなる有機層(発光層)を成膜して製造される。液晶ディスプレイは、ガス化した酸化インジウムスズ(Indium-Tin-Oxide; ITO)を、ガラス基板上に析出させて薄膜を形成する。

【0003】

これらの製品に共通する製法は、基板上に配線層を形成すべく金属を蒸着させる方法である。特に有機ELディスプレイの製造工程では、有機層を形成する有機材料の耐水性が低いため、ウェットプロセスを利用できず、真空蒸着法が用いられる。金属は所定のパターン(配線パターン)で基板に蒸着させる必要があることから、その所定のパターンに対応した形状の貫通孔を有するメタルマスクを通して基板に金属を蒸着させる(例えば特許文献1〜特許文献3)。

【0004】

特許文献1〜特許文献3によれば、大型化した1枚のガラス基板に対し、複数のメタルマスクを用いて1度に蒸着を行い、大型のガラス基板から複数の小型表示パネル用ガラス製品(1つの最終製品)をチップとして切り出す(取り出す)ことにより、製造効率を高めている。1つの支持枠体に複数のメタルマスクがそれぞれ固定され、位置ズレや熱膨張を防止して正確な金属の配線パターンが形成されるようにしている。尚、この明細書においては、最終製品である1つの機能体をチップと呼び、複数のチップが製造工程において1つの基体に集約されているものを基板と呼ぶ。即ち、1つの基板に対する1つの支持体に複数のメタルマスクをそれぞれ固定することを「多面取り」と呼ぶ。多面取りの例として、特許文献1は、1つのメタルマスクが複数のチップに対応し、特許文献2及び特許文献3は、1つのメタルマスクが1つのチップに対応している。これら特許文献1乃至3における共通の技術思想は、1つの支持枠体が複数のウィンドウを有し、それら各々のウィンドウにそれぞれ対応して複数のメタルマスクが固定されていることである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−37203号公報

【特許文献2】特開2001−237073号公報

【特許文献3】特開2009−41054号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、1枚の基板の口径に対して少なくともその口径をカバーする1枚のメタルマスクを用いることが、1枚のメタルマスクを製造する工程数を削減する観点から好ましい。複数のメタルマスクを1つの支持体にそれぞれ固定する「多面取り」のメタルマスクの製造工程では、複数のメタルマスクを1つの支持枠体に位置合わせする際、各メタルマスクをすべて精度よく1つの支持体に位置合わせする必要がある。これに比較すると、1枚の基板に対して1枚のメタルマスクを用いる場合には、位置合わせは1回で済み、作業の煩雑さが軽減されるからである。尚、「1枚の基板に対する1枚のメタルマスク」に、1枚の基板が有するすべてのチップのそれぞれの配線パターンが形成されていることは、言うまでもない。

【0007】

1枚のメタルマスクを用いる場合にも、基板への金属の蒸着時に真空チャンバ内で発生する熱によってメタルマスクには線膨張が生じる。線膨張が生じればメタルマスク自体が変形してしまうため、基板上に正確なパターンで蒸着金属を蒸着させることができない。とりわけ、1枚の基板のサイズが大口径化すれば、その大口径に対応した大口径の1枚のメタルマスクの線膨張による基板とのズレ量の絶対値が増大する。この点で、1枚のメタルマスクの線膨張の課題は、特許文献1乃至3が開示する1つのメタルマスクの線膨張の課題よりも更に厳しい。尚、この明細書においては、1枚の基板の口径に対して少なくともその口径をカバーするメタルマスクを、1枚のメタルマスクと呼ぶ。複数のウィンドウを有する1つの支持枠体において、各ウィンドウにそれぞれ対応して互いに独立した複数のメタルマスクの1つ1つを、1つのメタルマスクと呼ぶ。

【0008】

特許文献1〜特許文献3では、既に述べたように、複数のメタルマスクを1つの支持枠体にそれぞれ固定して、基板に対する位置ズレや熱膨張を防止している。しかしこれらはいずれも、1枚の基板に対して複数のメタルマスクを基板に対して精度よく配列する、または1つのメタルマスクの欠陥に対して1枚のメタルマスクを再作成することなく、欠陥を有するメタルマスクのみを1つの支持枠体に対してリペアできるようにするためのものである。よって、1枚の基板に対して1枚のメタルマスクを用いる場合の熱膨張の課題を解決することはできない。

【0009】

特に、生産性を高めるため、1枚の基板からなるべく多くのチップを得ようとすれば、1枚の基板のサイズ(口径)は大型化する。1枚の基板に対して1枚のメタルマスクを用いる場合、基板が大型化すれば、メタルマスクも大型化する。これはメタルマスクの膨張量を更に増大させ、1枚の基板にそれぞれ点在する複数のチップにおいて、それぞれ正確なパターンで金属を蒸着することをさらに困難にしてしまう。

【0010】

しかも、メタルマスクの線膨張率>基板の線膨張率のように、メタルマスクと基板の線膨張率に差がある場合が少なくない。これは、蒸着金属を緻密なパターンで成膜するためにメタルマスクの加工容易性を優先し、メタルマスクの材料として必ずしも基板に準ずる線膨張率の金属を選択できない場合があるからである。

【0011】

蒸着時、真空チャンバ内は例えば230℃程度まで温度が上昇するため、上記のように線膨張率に差があると、例えば基板の膨張量に比較してメタルマスクの膨張量が大幅に増大し、1枚の基板にそれぞれ点在する複数のチップのすべてのチップにおいて設計どおりの蒸着パターンを成膜できなくなってしまう。従来は、予め線膨張率の差を見込んで縮小したメタルマスクを作成し、かかるメタルマスクを基板に対して適切に位置決めしていた。しかし1枚の基板に対して1枚のメタルマスクを用いる場合には、上述のように、基板の口径が大きくなるほどメタルマスクとの膨張量の絶対値との差も増大し、両者の位置ズレを1枚の基板にそれぞれ点在する複数のすべてのチップにおいて十分に抑制できるものではない。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明にかかる支持体付きメタルマスク装置の代表的な構成は、基板が含む複数のすべてのチップ及び複数のすべてのチップのそれぞれの間を示す複数のスクライブラインを物理的に1枚のプレートで覆い、基板と異なる線膨張係数を有し、複数のすべてのチップにそれぞれ対応する複数の所定のパターンを複数の貫通孔として有し、複数の貫通孔を通じて基板に金属を蒸着させる単一のメタルマスクと、メタルマスクの線膨張係数と基板の線膨張係数との間の線膨張係数、又は基板と同一の線膨張係数を有し、複数のスクライブラインの少なくとも一部のスクライブラインに対応する格子部を有する支持体と、一部のスクライブライン内の少なくとも一部の領域において、メタルマスクと支持体とを接続する接合体と、を備えることを特徴とする。

【0013】

上記の構成によれば、基板と線膨張率が等しく、あるいは、メタルマスクと基板との間の熱膨張率を有する支持体にメタルマスクが接合される。これにより、メタルマスクの膨張量は基板のそれと同等になるか、あるいは近付くため、熱膨張による両者の位置ズレが軽減される。これにより蒸着金属がより正確な蒸着パターンで蒸着されることとなる。

【0014】

なおメタルマスクは、基板のうち複数のチップに分割される部分を被覆可能な1枚(一体)のメタルマスクであり、多面取り用の複数のメタルマスクでないことは言うまでもない。

【発明の効果】

【0015】

本発明によれば、基板と異なる線膨張係数を有する1枚のメタルマスクを用いて蒸着を行う場合に、メタルマスクの膨張量を基板のそれに近づけ、蒸着パターンの位置ズレを防止可能な支持体付きメタルマスク装置および装置製造方法を提供できる。

【図面の簡単な説明】

【0016】

【図1】本発明にかかる支持体付きメタルマスク装置の第1の実施形態を示す概略鳥瞰図である。

【図2】図1の分解図である。

【図3】図2のスクライブラインに沿って半導体基板を割るときの原理図である。

【図4】図1の支持体付きメタルマスク装置を各方向から見た図である。

【図5】図2のメタルマスクを各方向から見た図である。

【図6】図5(b)の変形例を示す図である。

【図7】図5(b)の変形例を示す図である。

【図8】本発明にかかる支持体付きメタルマスク装置の第2の実施形態を示す分解図である。

【図9】図8のC−C断面図である。

【図10】本発明にかかる支持体付きメタルマスク装置の第3の実施形態を示す分解図である。

【図11】図10の支持体付きメタルマスク装置を各方向から見た図である。

【図12】図10の各種変形例を例示する模式図である。

【図13】図10の他の変形例を例示する模式図である。

【図14】図10のさらに他の変形例を例示する模式図である。

【図15】本発明による支持体付きメタルマスク装置の製造方法及びその支持体付きメタルマスク装置を使用した半導体装置の製造方法の実施形態を示すフローチャートである。

【図16】図15のマスク工程を示す図である。

【図17】図16の部分拡大図である。

【発明を実施するための形態】

【0017】

本発明の課題を解決する技術思想(コンセプト)の代表的な一例は、以下に示される。但し、本願の請求内容はこの技術思想に限られず、本願の請求項に記載の内容であることは言うまでもない。

【0018】

本発明では、イオンプレーティングによってメタルマスクを介して基板へ金属を蒸着させる。しかしメタルマスクと基板との熱膨張率の相違により、両者の間には位置ズレが生じ、基板上に正確なパターンで蒸着金属を蒸着させることができない。そこでメタルマスクを基板と同一の素材(インバー材)からなる支持体で支持することにより、メタルマスクと基板との位置ズレを防止する。ただし支持体は、必ずしも基板と同一の素材で製造しなくてよく、少なくとも、メタルマスクと基板との間の熱膨張率を有していれば、両者の位置ズレを抑止できる。

【0019】

また本発明では、1枚の基板の口径に対してその口径をカバーする1枚のメタルマスクを用い、これを支持体で支持している。本発明は、複数のメタルマスクを1つの支持体にそれぞれ固定する「多面取り」とは、明確に区分される。

【0020】

本文において「チップ」とは、上記の1枚の基板を分割して得られる個々の回路装置を広く指し、半導体チップに限定解釈されるものではない。基板が半導体基板である場合は「チップ」は半導体チップ(シリコンチップ)を意味する。一方、基板が、有機ELディスプレイや液晶ディスプレイの製造に使用するガラス基板やプラスチック基板である場合には、「チップ」は、それら基板を分割して得られるガラスチップやプラスチックチップを指す。

【0021】

以下、添付図面を参照しながら、本発明の好ましい実施の形態について詳細に説明する。

【実施例】

【0022】

以下の実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0023】

(支持体付きメタルマスク装置:第1の実施形態)

図1は、本発明にかかる支持体付きメタルマスク装置の第1の実施形態を示す概略鳥瞰図である。支持体付きメタルマスク装置100は、半導体基板102に所定のパターンの金属を蒸着する装置である。支持体付きメタルマスク装置100は、メタルマスク110、支持体114、マスクリング118および基板ホルダ122を含む。メタルマスク110は、貫通孔からなる複数の所定のパターンを有し、半導体基板102を覆う物理的に1枚のプレートである。支持体114は、メタルマスク110に付加される複数のラティス状(格子状)の格子部116を有する物理的に1枚のプレートである。マスクリング118と基板ホルダ122は、メタルマスク110及び支持体114並びに半導体基板102を挟んで固定する。支持体付きメタルマスク装置100は真空蒸着装置の真空チャンバ内に配備されるが、真空蒸着装置の図示は省略している。支持体付きメタルマスク(メタルマスク110、支持体114、マスクリング118で構成)は真空蒸着法で用いられ、金属が加熱されて蒸発する蒸発源101と半導体基板102との間に設置される。これによって蒸発源101から到来する金属104は、所定のパターンで半導体基板102に蒸着する。

【0024】

図2は図1の分解図である。半導体基板(例えばシリコンウェハ)102は、X方向(第1の方向)及びY方向(第2の方向)に延在する格子状の複数の境界線(スクライブライン106)で包囲されている多角形の複数のチップを有する、物理的に1枚の基板である。より厳密に言えば、半導体基板102は、最終的にスクライブライン106に沿って複数のチップに分割されることが予定されているものである。また、半導体基板102は、最終製品として有効な複数のチップが獲得される製品有効領域108を中央に有する。半導体基板102から製品有効領域108を除く製品無効領域に含まれる複数のチップは製品として採用されない部分である。これは信頼性の視点からの品質管理、その他の視点から定義される。しかし、1枚のメタルマスク110が含む複数の所定の蒸着パターン112は、製品有効領域108における複数のチップに対応する複数の所定パターン、及び製品無効領域における複数のチップに対応する複数の所定パターンの両者を含む。よって、両者のチップのそれぞれに対して金属の蒸着が行われる。チップの形状は本実施形態では正方形である。ただし多角形であればよく、四角形に限られないことは言うまでもない。例えば、正方形のほか、長方形、それ以上の複数の頂点を有する多角形が含まれる。半導体基板も、本実施形態では円形であるが、円形でなくともよく、多角形でもよい。

【0025】

スクライブライン106は本実施形態では図2に示すように、互いに直行する平行で等間隔の複数の直線からなり、各チップが正方形となっている。ただし、いずれかの方向の直線の間隔を変更して各チップが長方形となるようにしてもよい。また、チップの形状が矩形以外のものになるよう、スクライブライン106は自由に変更してよい。

【0026】

図3は図2のスクライブラインに沿って半導体基板102を割るときの原理図である。スクライブライン106は、そこで半導体基板102が分割されることが予定されたラインである。図2の段階ではスクライブライン106は仮想的なラインであり、実際に半導体基板102にスクライブライン106が描かれているわけではない。図3に示すように、半導体基板102を複数のチップに分割する際にはレーザステルスダイシングを用いる。すなわちレーザヘッド107で半導体基板102上にレーザビーム109を断続的に照射しながら矢印方向に走査する。これによってスクライブライン106に沿って半導体基板102がミシン目状に切削される。このスクライブライン106に沿って切削された形状を破断のきっかけとして半導体基板102が割られ、半導体基板102は各チップに分割される。

【0027】

スクライブライン106は厳密に言えばミシン目状に形成される面積を有する領域であるが、その幅は図3に示す通り100μm程度であるから、実質的にはラインと考えてよい。半導体基板102を割る方法は、その他にダイサーで切断する方法等、周知の方法が知られている。

【0028】

(メタルマスク)

図2に示すように、支持体付きメタルマスク装置100は、メタルマスク110を備える。メタルマスク110は、半導体基板102のうち、製品有効領域108及び製品無効領域並びにスクライブライン106を被覆する。すなわち本実施形態では、物理的に1枚のプレートである1枚のメタルマスク110で半導体基板102の全体(複数のチップ)に蒸着を行っていて、物理的に複数枚のメタルマスクで半導体基板102を被覆するものではない。

【0029】

メタルマスク110は厚さ50〜100μm程度の金属板のプレートからなる。例えば、半導体基板102よりメタルマスク110の材である金属が、線膨張係数が高い。また、金属板のプレートは、50〜100μmであり変形しやすく、「半導体基板102の線膨張率<メタルマスク110の線膨張率」の関係がある。メタルマスク110は、半導体基板102の複数のチップにそれぞれ対応する位置に、貫通孔からなる所定の蒸着パターン112(個々の貫通孔は図示省略)を有する。この蒸着パターン112を通して、図1に示した蒸着金属104は、半導体基板102に蒸着する。

【0030】

メタルマスク110の材料については特に限定しないが、金属性であり、ステンレス鋼(熱膨張係数はシリコンの約5倍)などを用いることが好ましい。メタルマスク110は、フォトリソグラフィー法によってパターニングされたフォトレジストなどとは異なるリジッドなマスクである。したがって、1枚のメタルマスク110をそのままの状態で半導体基板102に被せる(覆う)ことが可能であり、そのままの状態で半導体基板102から剥離することが可能である。1枚のメタルマスク110を、複数の製造工程で使用する(リサイクルする)ことが可能である。これらの点において、フォトレジストなどの有機マスクとは明確に区別される。

【0031】

(支持体)

図2に示すように、支持体付きメタルマスク装置100は支持体114を備える。支持体114はインバー材からなる。インバー材の組成は重量%で、ニッケル36%、鉄64%である。インバー材は所定の環境条件において熱膨張率が半導体基板(シリコン製)と実質的に等しく、3.2×10−6(1/K)程度(100℃から200℃の平均値)の線膨張係数を有する。支持体114は、42アロイ(42Alloy)で製造してもよい。42アロイもインバー材と同様にシリコンと同等の線膨張係数を有する素材である。その組成は例えば、重量%でニッケル42%、鉄57%である。微量の銅やマンガンが添加されることもある。

【0032】

支持体114は、格子状のスクライブライン106に対応する位置でメタルマスク110に接合し、メタルマスク110を固定する格子(ラティス)状の格子部116を中央に有する。

【0033】

支持体付きメタルマスク装置100は、マスクリング118をさらに備えている。マスクリング118は、支持体114の格子部116の周囲の領域(外周領域)でメタルマスク110と反対側に接する環状の板材である。マスクリング118が、外周領域で支持体114を固定(接合または脱着可能な構造)するような構造としてもよい。マスクリング118は支持体114と同一の素材で製造するのが望ましく、本実施形態ではインバー材で製造されている。したがって支持体114と実質的に等しい線膨張係数を有し、所定の環境条件において熱膨張率が半導体基板(シリコン製)と実質的に等しい。ただしマスクリング118は、メタルマスク110の線膨張係数と半導体基板102の線膨張係数との間の線膨張係数を有してもよい。それによってメタルマスク110の膨張量を基板102のそれに近づけ、蒸着パターンの位置ズレを抑止可能だからである。マスクリング118は、不図示の手段により、基板ホルダ122との間に、半導体基板102、メタルマスク110及び支持体114を挟む構造を有している。

【0034】

(接合体)

図4は図1の支持体付きメタルマスク(メタルマスク110、支持体114、マスクリング118で構成)を各方向から見た図であり、図4(a)は平面図、図4(b)は図4(a)のA−A断面図、図4(c)は図4(b)の鳥瞰図である。図4(b)に示すように、本実施形態における支持体付きメタルマスクは、メタルマスク110、支持体114およびマスクリング118の3層構造を有する。好ましくは、これら3層は互いに接合体120によって接合されている。すなわち接合体120は、メタルマスク110を支持体114に接合し、さらに支持体114をマスクリング118に接合している。接合体120は、複数のすべてのチップのうち少なくとも製品有効領域108に配置される。接合体120の材質は、本実施形態ではポリイミド樹脂であり、支持体114および半導体基板102と膨張率が実質的に同一である。

【0035】

図5は図2のメタルマスク110を支持体114の方向から見た図であり、図5(a)は平面図、図5(b)は図5(a)の領域Xの部分拡大図である。図5(a)に示すように、メタルマスク110には1つ1つのチップの領域に対応して1つ1つの区画を有し、各区画内に所定のパターンである蒸着パターン112が貫通孔として形成されている。故に、蒸着パターン112が示す領域は、最終製品となる1つのチップに対応する1つの区画を示す。尚、図5においては、そのパターンは簡略化のために図示されていない。それら複数の蒸着パターン112が、縦横(X方向、Y方向)に配列されている。そして図5(b)に示すように、蒸着パターン112が形成された部分を避けて格子状に塗布された接合体120によって、メタルマスク110は支持体114の格子部116に接合されている。なおメタルマスク110は蒸着パターン112が配列された中央の外側の円環状の領域121においても、支持体114に接合されている。

【0036】

(支持体付きメタルマスク装置の作用効果)

図2に示すように、支持体付きメタルマスク装置100は、基板ホルダ122をさらに備えている。半導体基板102は、土台となる基板ホルダ122に固定される。基板ホルダ122には半導体基板102と形状が同一の孔(窪み)124が設けられている。図1に示すように、半導体基板102はこの孔124に部分的に埋設され、その上から、上記の3層構造の支持体付きメタルマスクが被せられ、蒸着源101から金属による蒸着が行われる。蒸着時に加熱されたメタルマスク110は膨張しようとする。

【0037】

本実施形態では、基板ホルダ122もインバー材からなる。したがって基板ホルダ122は支持体114と実質的に等しい線膨張係数を有し、所定の環境条件において熱膨張率が半導体基板(シリコン製)と実質的に等しい。ただし、メタルマスク110の線膨張係数と基板の線膨張係数との間の線膨張係数を有してもよい。

【0038】

本実施形態によれば、図5(b)に示したように、メタルマスク110は、半導体基板102のスクライブライン106に対応する、支持体114の格子部116の領域に塗布された接合体120によって、支持体114の格子部116に接し、接合されている。したがって、メタルマスク110の線膨張は、線膨張率の低い支持体114の格子部116によって妨げられ、メタルマスク110には、内部応力125が発生するだけとなる。

【0039】

図2に示す支持体114は、半導体基板102と線膨張率がほぼ等しく且つ、線膨張率がメタルマスク102よりも小さい。言い換えれば、メタルマスク110の線膨張率よりも半導体基板102の線膨張率に近い。半導体基板102の口径とほぼ同一の口径を有する1枚のメタルマスク110の熱膨張による寸法の増減は、メタルマスク110が格子部116においてそれぞれ接合されている線膨張率の低い1枚の支持体114によって抑制される。つまり1枚のメタルマスク110全体の膨張量は、支持体114の膨張量と同等になるよう抑制される。すなわち半導体基板102の膨張量と同等になるよう抑制される。このように1枚のメタルマスク110全体の線膨張量は1枚の半導体基板102全体の線膨張量と等しくなる。メタルマスク110の蒸着パターン112の位置ズレは、1枚の半導体基板102のどの場所においても解消され、複数の区画112にそれぞれ蒸着される金属がより正確に半導体基板102にそれぞれ蒸着されることとなる。

【0040】

支持体114は、半導体基板102と実質的に線膨張率が等しく、メタルマスク110より線膨張率が低いという関係にあればよい。したがって、「半導体基板102の線膨張率≦支持体114の線膨張率<メタルマスク110の線膨張率」なる関係にあってもよいし、「支持体114の線膨張率≦半導体基板102の線膨張率<メタルマスク110の線膨張率」なる関係にあってもよい。

【0041】

また上記構成によれば、図2に示したように、支持体114の格子部116は、半導体基板102上の格子状のスクライブライン106に対応する位置で、メタルマスク110に接合する。スクライブライン106は、半導体基板102から最終製品であるチップを分割する際に切断される境界線である。つまりメタルマスク110には、図5(b)にも示したように、所定の蒸着パターン112が形成された部分(区画)を避けて支持体114が接合される。したがって支持体114は、最終的な製品であるチップ上の蒸着パターンには一切影響を及ぼさない。

【0042】

また、接合体120として、支持体114と実質的に同一の膨張率を有するポリイミド樹脂を用いることにより、接合体120は、支持体114とともにメタルマスク110の膨張量を基板の膨張率に近づけている。

【0043】

(接合体の接合のバリエーション)

図6および図7はそれぞれ、図5(b)の変形例を示す図である。図6では、X方向の辺がY方向の辺よりも短い長方形のチップを製造するため、支持体(図示省略)の格子部の開口(マス目)、および、メタルマスクの蒸着パターン126は、長方形になっている。この変形例では、接合体128(材質は接合体120と同一でよい)は、図6に示すように、格子部のうち、長方形のマス目の長辺(Y方向の辺)に相当する部分にてメタルマスクを支持体に接合する。

【0044】

基板のチップが長方形の場合、メタルマスクの線膨張が各チップに対して生じる蒸着パターンの位置ズレは、長辺方向(図6のY方向)へ、より大きくなる。そこで長辺に相当する部分で支持体をメタルマスクに接合すれば、効果的に位置ズレを防止可能である。また図5(b)で格子部116全体が接合体120によってメタルマスク110に接合されている場合と比較すると、図6の変形例では接合体128の材料の使用量およびその接合に関する作業時間、並びに接合の精度の管理場所が少なくて済む。尚、長方形の長辺(Y方向の辺)すべての領域に接合体を配置せず、長辺の少なくとも一部の領域に接合体を配置してもよい。例えば、基板のX方向、Y方向のスクライブラインにそれぞれ対応する、支持体の格子部のXライン、Yラインの交点であるクロスエリア(符号なし)を除く、Y方向の辺に接合体を配置して、メタルマスクと接合してもよい。また、メタルマスクの長方形の蒸着パターン126の長辺の1点若しくは2点に接合体を設置してもよい。更に、長方形の蒸着パターン126の長辺に2点の接合体、及び短辺に1点の接合体を設置してもよい。これら接合面積と接合点との組み合わせでもよい。これらが示唆する技術思想は、長辺と短辺の長さの比において、その比に応じた接合点の数、接合面積の比を設定することを示す。

【0045】

図6のように蒸着パターン126がチップに対応して長方形の場合、これに対応する格子部の各マス目は長方形であり、各マス目の短辺および長辺がそれぞれ、XラインおよびYラインを構成している。図6では各マス目の長辺で構成されるYラインに対応する領域にのみ、接合体128が配置されている。しかし接合体は、Xラインを構成する各マス目の短辺の一部(線分)とYラインを構成する各マス目の長辺の一部(線分)とに設けてもよい。その場合、長辺と短辺の長さの比に基づいて接合体を設けるという上記の技術思想に従い、長辺に設けられる接合体のほうを長くしてよい。

【0046】

また接合体はスポット状に各箇所に設けることとしてもよい。その場合も、上記と同様の技術思想に従い、各マス目の短辺に設けられる接合体の数を、各マス目の長辺に設けられる接合体の数より少なくしてよい。

【0047】

図7では、チップの形状は図5(b)と同一の正方形であり、これに対応して正方形の蒸着パターン112が用いられているが、接合体130は、支持体114の格子部116の少なくとも交差点(クロスエリア)に相当する部分にて、メタルマスク110を支持体114に接合している。

【0048】

上記の構成によれば、各チップの上下および左右に対称な各地点に対応する接合箇所を設けてメタルマスク110を支持体114に接合することにより、チップに生じる縦横いずれの方向の蒸着パターンの位置ズレも効果的に防止可能である。またこの場合も、接合体130の材料および作業時間、並びに管理場所が少なくて済む。

【0049】

(マスクリングの効果)

本実施形態では、図1、図2および図4に示したように、メタルマスク110を支持する支持体114がさらに、その格子部116の周囲の平面の外周領域でマスクリング118によって支持されている。これによって支持体付きメタルマスク装置100の支持体付きメタルマスクの膨張量はさらに基板のそれに近付き、より確実に蒸着パターンの位置ズレを防止可能となる。

【0050】

マスクリング118は必ずしも必要ではないが、支持体114の厚さが薄い場合、その支持体114の膨張量を基板の膨張量に更に近づけることができるため、備えられているのが望ましい。マスクリング118は、図4(b)に示すように、支持体114より厚さが大きいとよい。更に、そのマスクリング118は、基板ホルダ122に固定する手段によって、支持体116を介して、1枚のメタルマスク110全体の熱膨張を勘案した寸法精度を高めることができる。

【0051】

支持体付きメタルマスク装置100を含め、本願の実施形態はすべて、円形のメタルマスクを用いている。しかし、半導体基板の形状が円形でなく多角形の場合は、それに合わせて多角形状の支持体付きメタルマスクを用いてもよい。

【0052】

(支持体付きメタルマスク装置:第2の実施形態)

図8は、本発明にかかる支持体付きメタルマスク装置の第2の実施形態を示す分解図である。図9は、図8のC−C断面図である。本実施形態にかかる支持体付きメタルマスク装置200(図9)が第1の実施形態と異なる点は、メタルマスク110と支持体114の半導体基板102に対する上下関係が入れ替わっている点である。メタルマスク110を支持体114とマスクリング118とで挟む構造となっている。言い換えれば、マスクリング118は、メタルマスク110の支持体114と反対側に配置し、接合体220(材質は接合体120と同一でよい)によってメタルマスク110と接合されている。マスクリング118がメタルマスク110に接する領域は、支持体114の格子部116の周囲の領域に対応している。

【0053】

第1の実施形態では、支持体付きメタルマスク装置100のメタルマスク110が半導体基板102に密着しているが、本実施形態では、図8に示すように、支持体114が半導体基板102に密着することとなる。

【0054】

本実施形態によっても、支持体付きメタルマスク装置200の支持体付きメタルマスクの膨張量は基板の膨張量に近付き、より確実に蒸着パターン112の位置ズレを防止可能となる。

【0055】

(支持体付きメタルマスク装置:第3の実施形態)

図10は、本発明にかかる支持体付きメタルマスク装置の第3の実施形態を示す分解図である。図11は、図10の支持体付きメタルマスク装置300を各方向から見た図であり、図11(a)は図10のD−D断面図、図11(b)は図11(a)の鳥瞰図である。本実施形態にかかる支持体付きメタルマスク装置300が第1の実施形態と異なる点は、支持体114と同一の形状・素材の支持体214を追加し、2つの支持体114、214が、メタルマスク110の表裏面にそれぞれ当接している点である。つまりメタルマスク110を2つの支持体114、214で挟む構造となる。支持体214は、支持体114の格子部116と同一形状の格子部216を有している。

【0056】

かかる構造によっても、支持体付きメタルマスク装置300の支持体付きメタルマスクの膨張量は基板の膨張量に近付き、より確実に蒸着パターン112の位置ズレを防止可能となる。なお本実施形態においても、マスクリング118は必ずしも必要ではない。

【0057】

図10のように、支持体114の格子部116と支持体214の格子部216とで、マス目の形状、位置および数が同一であれば、支持体114と支持体214を共通化し、同一の製造工程で製作することができる利点がある。

【0058】

ただし、支持体114の格子部116と支持体214の格子部216とは、必ずしも同一の位置や数のマス目を有しなくてよい。図12は図10の各種変形例を例示する模式図である。例えば図12(a)の変形例では、格子部116A、216Aの個々のマス目は、蒸着パターン112をXY方向に2個ずつ、すなわち計4個包含する大きさを有する。したがって格子部116、216を有する支持体114、214を接合する場合と比較すると接合体の数が減少し、支持体付きメタルマスクの製造工程におけるコストおよび時間を削減できる。詳細には、接合体の材料の使用量およびその接合に関する作業時間、並びに接合の精度の管理場所が少なくて済む。

【0059】

図12(b)の変形例では、格子部116B、216Bの個々のマス目の大きさは格子部116A、216Aのそれと同じである。ただし格子部116B、216Bのマス目の配置がずらしてある。かかるずらしがない場合に比較すると、格子部116B、216Bでメタルマスク110を挟んだとき、半導体基板102のスクライブライン106に相当する箇所すべてに格子部116B、216Bのいずれかが接合される。この変形例によれば、格子のラインの数を削減して支持体付きメタルマスクの製造工程を削減できるとともに、メタルマスク110のスクライブライン106に相当する位置をすべて、表裏いずれかから支持可能である。

【0060】

図13は図10の他の変形例を例示する模式図である。図13では、図6の長方形の蒸着パターン126に対応する格子部の各種変形例を示している。図13ではスクライブラインを符号206で示している。図13(a)の変形例では、格子部116C、216Cの個々のマス目は、蒸着パターン126をX方向に1個ずつ、Y方向に2個ずつ、すなわち計2個包含する大きさを有する。このように、長方形の蒸着パターン126の長辺の方向(Y方向)に沿って、より多くの蒸着パターン126を包含するよう、個々のマス目を形成してよい。

【0061】

図13(b)の変形例では、格子部116D、216Dの個々のマス目は、蒸着パターン126をX方向に2個ずつ、Y方向に3個ずつ、すなわち計6個包含する大きさを有する。ただし格子部116D、216Dのマス目の配置がずらしてある。かかるずらしがない場合に比較すると、格子部116D、216Dでメタルマスクを挟んだとき、半導体基板のスクライブライン206に相当する、より多くの箇所に格子部116D、216Dのいずれかが接合され、メタルマスクを支持可能である。

【0062】

図14は図10のさらに他の変形例を例示する模式図である。図14でも、図13と同様に、長方形の蒸着パターン126に対応する格子部の各種変形例を示している。図14でもスクライブラインを符号206で示している。図14(a)の変形例では、格子部116Eの個々のマス目は、蒸着パターン126をX方向に2個ずつ、Y方向に2個ずつ、すなわち計4個包含する大きさを有する。一方、格子部216Eの個々のマス目は、蒸着パターン126をX方向に2個ずつ、Y方向に3個ずつ、すなわち計6個包含する大きさを有する。このように格子部116E、216Eが包含する蒸着パターン126の数は異なっていてもよい。

【0063】

図14(b)の変形例では、格子部116F、216Fの個々のマス目は、蒸着パターン126をX方向に1個ずつ、Y方向に2個ずつ、すなわち計2個包含する大きさを有する。この点では図13(a)の変形例と同様である。ただし格子部116F、216Fのマス目の配置がY方向にずらしてあり、格子部116F、216Fでメタルマスクを挟むと、半導体基板のスクライブライン206に相当する箇所すべてに格子部116F、216Fのいずれかが接合される。

【0064】

図12〜図14に示した変形例から明らかなように、メタルマスクを表裏から挟む2つの支持体の格子部のマス目は、蒸着パターンを縦横方向(XY方向)それぞれ任意の複数個包含する大きさとしてよい。また、双方の支持体の格子部のマス目は、縦横方向(XY方向)それぞれに、任意の本数のスクライブライン分、ずらして重なるように形成してよい。

【0065】

以上、第1〜第3の実施形態について説明した。これら実施形態では、マスクリング118は半導体基板102から最も遠い側にあるが、支持体付きメタルマスク装置100、200、300の各支持体付きメタルマスクを反転させ、マスクリング118を半導体基板102に密接させてもよい。

【0066】

(支持体付きメタルマスク装置の製造方法:接合工程)

図15は本発明による支持体付きメタルマスク装置の製造方法及びその支持体付きメタルマスク装置を使用した半導体装置の製造方法の実施形態を示すフローチャートである。支持体付きメタルマスク装置の製造方法では、まず、支持体にメタルマスクを接合する接合工程400を行う。接合工程400では、例えば図2に示したように、それぞれ貫通孔からなる複数の所定の蒸着パターン112を有する物理的に1枚の金属板からなるメタルマスク110を、メタルマスク110の線膨張係数よりも半導体基板102の線膨張係数に近い格子部116を有する支持体114に接合する。また、支持体114の格子部116の周囲の領域に、支持体114と実質的に等しい線膨張係数を有するマスクリング118をさらに接合してもよい。これによって支持体付きメタルマスク装置100の支持体付きメタルマスクが出来上がる。

【0067】

接合工程400では、支持体付きメタルマスク装置100の支持体付きメタルマスクに代えて、図9、図11に示す支持体付きメタルマスク装置200、300のいずれかの支持体付きメタルマスクを製造してもよい。支持体付きメタルマスク装置200の支持体付きメタルマスクを製造する場合には、図8に示すように、メタルマスク110と支持体114とを接合し、メタルマスク110とマスクリング118とで挟む構成とすればよい。

【0068】

接合工程400において支持体付きメタルマスク装置300の支持体付きメタルマスクを製造する場合には、図10に示すように、2つの支持体114、214をメタルマスク110を挟むようにその表裏面にそれぞれ接合すればよい。更に、一方の支持体114の格子部116の周囲の領域に、マスクリング118を接合してもよい。

【0069】

接合工程400におけるあらゆる接合は、メッキ法、固相拡散接合法、半田接合法、電気抵抗溶接法およびレーザ溶接法から選択される方法によって行ってもよい。固相拡散接合法は、拡散溶接とも言われ、母材を密着させて加圧することにより接合面間に生じる原子の拡散を利用して接合する溶接方法である拡散接合の一種である。電気抵抗溶接法には、プジェクション溶接、スポット溶接、シーム溶接などがある。

【0070】

(半導体装置の製造方法:マスク工程)

以下、接合工程400において、例えば、図9の支持体付きメタルマスク装置200の支持体付きメタルマスクを使用した半導体装置の製造方法の工程を説明する。図15に示すように、接合工程400の後には、マスク工程410を行う。図16は図15のマスク工程410を示す図である。マスク工程410では、まず、支持体114と実質的に線膨張係数が等しく、フォトリソグラフィーで製造されたトランジスタの拡散工程やそれら複数のトランジスタ間の電気的な接続を行うフォトリソグラフィーで製造された内部配線が完了した半導体基板102を用意する。そして図16に示すように、半導体基板102の格子状のスクライブライン106に沿って溝500を加工する。この溝500は幅約50〜80μmとし、深さは50μm以上である。かかる溝500は、例えば、半導体ウェハを個々のデバイスチップに分離する手法と同様にハーフダイシングすることにより、形成が可能である。

【0071】

次に、図16に示すように、溝500が加工された半導体基板102を基板ホルダ122の孔124に埋設して固定する。さらに支持体付きメタルマスク装置200の支持体付きメタルマスクを、支持体114の格子部116が溝500に嵌るように、半導体基板102に密着させて被せる。詳細には、半導体基板102のスクライブライン106は溝500によって基板(チップ)表面よりも低い凹型の形状を有し、格子部116は凹型の形状に対応する形状を有していて凹型の形状と嵌るように接する。よって、メタルマスク110の表面が半導体基板102(チップ)の表面に密着する。

【0072】

上記の方法によれば、支持体114の格子部116と半導体基板102の溝500とを利用して、メタルマスク110を半導体基板102に対して位置決めすることとなる。この方法によれば、線膨張によるメタルマスク110の変形だけでなく、メタルマスク110を半導体基板102に被せるマスク工程における両者の位置ズレも、最小限に抑えることが可能となる。更に、メタルマスク110と半導体基板102との両者の面の密着性も確保できる。

【0073】

支持体付きメタルマスク装置200のメタルマスク110には、貫通孔からなる所定の蒸着パターン112が設けられている。したがって半導体基板102に支持体付きメタルマスクを被せると、半導体基板102の表面のうち、配線層を形成すべき領域が、貫通孔を介して露出する。

【0074】

(半導体装置製造方法:成膜工程)

図15に示すように、マスク工程410の後には成膜工程420を行う。成膜工程420では、図16の最後の図面に示す支持体付きメタルマスク装置200の支持体付きメタルマスクを通して、半導体基板102に蒸着金属を蒸着させる。この成膜工程420は、本実施形態では、蒸着工程422であるイオンプレーティング工程422と、リフトオフ工程424とを含む。イオンプレーティング工程422に替えてスパッタ装置によるスパッタリング工程としてもよい。

【0075】

図17は図16の領域Yを拡大した部分拡大図であり、図15の成膜工程420を示す図である。図17(a)に示すように、メタルマスク110には、代表として示す貫通孔520などの複数の貫通孔からなる蒸着パターン112が設けられている。成膜工程420の最初のイオンプレーティング工程422では、図17(b)に示すように、イオンプレーティング法によって半導体基板102の表面に金属104を蒸着させる。イオンプレーティング法とは、蒸着させるべき金属材料を真空中で蒸発又は昇華させ、金属蒸気に正の電荷、半導体基板102に負の電位を印加し、メタルマスクを陰極側の電極に接続することによって、半導体基板102に金属材料を蒸着させる方法である。すなわち、マスク工程が完了した図16の最後の図面に示される組立体を真空チャンバ(図示省略)に収容し、気体状の金属104(Cuなど)に正の電荷、半導体基板102に負の電荷を印加することによって行う。尚、金属はアルミでもよい。

【0076】

これにより、支持体付きメタルマスク装置200を構成するメタルマスク110の蒸着パターン112を介して露出している半導体基板102の表面に、金属104(例えばバリア金属材料、Cuの2層を含んでよい、更にそれらの金属材料に替えてアルミを主成分とする材料でもよい)が堆積した状態となる。

【0077】

このようにして半導体基板102に金属104を蒸着させた後、支持体付きメタルマスクを半導体基板102から剥離する(リフトオフ工程424)。このリフトオフ工程424によって、図17(c)に示すように、半導体基板102の表面に金属104からなる配線層を残存させる。これにより、蒸着パターン112に応じた配線層が残存することから、これらの製造工程においてフォトリソグラフィー法を用いることなく、リフトオフ法によって配線層がパターニングされることになる。このように、本実施形態では、イオンプレーティング工程422とリフトオフ工程424によって、フォトリソグラフィー法を用いることなく所望の配線パターンの配線層を直接形成することができる。本明細書においては、このような手法をイオンプリンティングと呼ぶことがある。所望の配線層のパターンと同じ複数の配線層を成膜する場合には、配線層の数だけイオンプレーティング工程422とリフトオフ工程424とを繰り返せばよい。異なる配線パターンを多層で形成する場合、マスク工程410とイオンプレーティング工程422とリフトオフ工程424とを繰り返せばよい。

【0078】

本実施形態による支持体付きメタルマスク装置を使用した半導体装置の製造方法によれば、メタルマスク110を半導体基板102に被せる第1の工程、イオンプリンティングによって、金属の蒸着によって配線層(蒸着金属104)を形成する第2の工程、及びリフトオフの第3の工程で構成される1セットの工程を、1つのメタルマスク110によって行うことができる。しかも、メタルマスク110は、フォトリソグラフィー工程(レジストの塗布、露光、現像、及びレジストの剥離を含む一連の工程)によって形成されたフォトレジストよりも安価に大量生産可能であるとともに、メタルマスク110及び支持体114にそれぞれ被着した金属をエッチングにより除去すれば、クリーニングされたメタルマスク110、支持体114及びそのエッチングされた金属材料を繰り返し使用することが可能である。本発明者らの実験によれば、5回程度繰り返して使用しても、形成される配線層(蒸着金属104)に品質の低下は見られなかった。これらにより、生産性が高く低コストな半導体装置を提供することが可能となる。

【0079】

(成膜工程の背景)

半導体基板の配線層の成膜には、フォトリソグラフィー法が広く使用されているが、本発明者らは、上述のように、メタルマスク110を介してフォトリソグラフィー法を用いてトランジスタやそのトランジスタに接続する内部配線等を含む半導体基板102の上に金属材料をイオンプレーティングし、その後メタルマスク110を剥離(リフトオフ)する方法を用いている。メタルマスク110のハンドリングは、厳密には支持体付きメタルマスク装置200等の支持体付きメタルマスクごと行っている。

【0080】

イオンプレーティング法自体は広く知られた金属成膜方法であるが、イオンプレーティング法とリフトオフ法を組み合わせることによって、フォトリソグラフィー法を用いることなく配線層を直接形成する方法(イオンプリンティング)は、少なくとも半導体チップのウエハレベルパッケージ(WLP: Wafer Level Package)においては提案された例がない。その理由として、WLPにおいて膜厚の薄い配線層を形成する方法としては、フォトリソグラフィー法と蒸着やスパッタリングなどの非イオンスピーシーズによる物理被着を用いた方法が確立していて、WLPにおいて膜厚の厚い配線層を形成する方法としては、フォトリソグラフィー法とメッキ法を用いた方法が確立しているためであると考えられる。

【0081】

しかしながら、本発明者らの研究によれば、上記の方法、すなわちイオンプリンティングで回路基板上に配線層を形成する方が、フォトリソグラフィー法を用いた現在のプロセスよりも製造コストが低くなるばかりでなく、形成された配線層の特性も良好となることを見いだした。これが本発明による半導体装置製造方法の実施形態の成膜工程にて、イオンプレーティング法を採用している理由である。

【0082】

イオンプレーティングのように、イオンで被着するPVD(Physical Vapor Deposition)によれば、半導体基板に電荷がすべて蓄積され、この電位が偏在化し、半導体基板中に既に形成されたトランジスタ及びそのトランジスタに電気的に接続する内部端子電極などの回路が破壊されてしまう。したがって、イオンで被着するPVDは内部端子電極を電気的に接続する金属性の導体を形成する工程には使えない、というのが、当業者の技術常識であった。したがって、上記工程にイオンプレーティングを使用する、という本発明に相当する技術は、従来存在せず、専ら、レジスト等を使用したフォトリソ法、メタルマスクを含む印刷法、並びにメッキ法等が用いられてきた。

【0083】

本発明では、「メタルマスク」を用いて「イオンプレーティング」を行っている。マスクがメタルであり、これが電位を均質化するため、イオンプレーティングを用いるにも拘らず内部端子電極が破壊されない、という、きわめて重要な効果が得られる。

【0084】

すなわち、メタルマスクには、イオンの粒子の有する正の電荷が吸収され、電位が均質化される。これは、イオンプレーティングによってイオンの粒子から成膜された金属性の導体が、メタルマスクに接しているためである。仮に接していなくても、真空中で成膜が行われ、しかも成膜された導体からメタルマスクまでの隙間が狭いため、簡単に電荷がメタルマスクにリークする。

【0085】

本発明はこのように、半導体基板の内部端子電極に電気的に接続する金属性の導体を形成する工程にイオンプレーティングは使えない、という当業者の技術常識を覆したものである。

【0086】

これまで述べた半導体装置の製造方法の一例を総括すると、次のようになる。内部端子電極を有する半導体基板に、内部端子電極と外部とを電気的に接続する外部端子電極を形成する回路基板の製造方法であって、内部端子電極を含む基板の表面の一部が露出するような開口部を有する、陰極側に接続される金属性のメタルマスクを基板に被せるマスク工程と、基板の表面の一部及びメタルマスク上に、イオンプレーティング法により正の電荷を有するイオンの粒子から金属性の導体を形成する成膜工程と、メタルマスクを剥離することによって、基板の表面の一部に形成された内部端子電極と電気的に接続する金属性の導体からなる配線層を残存させるリフトオフ工程と、配線層に電気的に接続された外部端子電極を形成する電極形成工程と、を備える。

【0087】

(半導体装置製造方法:分割工程)

図15に示すように、成膜工程420の後には分割工程430を行う。分割工程430では、支持体114の格子部116に対応する格子状のスクライブライン106に沿って、半導体基板102を複数のチップに切断(分割)する。これは、既に説明したレーザステルスダイシングによって行うことができる。

【0088】

なお、本明細書の半導体装置製造方法における各工程は、必ずしもフローチャートとして記載された順序に沿って時系列に処理する必要はなく、その他の工程を含んでもよい。例えば、リフトオフ工程424と分割工程430の間には、形成された金属104に更に電気的に接続する外部端子電極(ソルダーボールやボンディングワイヤ)を形成する外部端子形成工程を含んでもよい。

【0089】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0090】

本願の技術思想のメタルマスクは、実施例で開示したシリコンを基板とするウェハに限られない。例えば、有機ELディスプレイや液晶ディスプレイの製造に使用するメタルマスクにも適用できる。その場合、基板としてガラス基板やプラスチック基板が用いられる。特に、それらの基板は、半導体ウェハの面積(口径)よりも遥かに大きく、本願の作用、効果がより一層発揮できる。

【0091】

更に、支持体付きメタルマスクとマスクリングとの密着方法、接合方法、支持体付きメタルマスクと基板との密着方法、基板と基板ホルダとの密着方法、基板ホルダの構造は、実施例が開示する方法、構造に限られない。更に、半導体基板102の線膨張率>メタルマスク110の線膨張率の関係であってもよい。支持体、接合体の線膨張率もそれらの間にあればよい。

【産業上の利用可能性】

【0092】

本発明は、基板に金属を蒸着させる際に用いられる支持体付きメタルマスク装置およびその支持体付きメタルマスク装置を用いた装置の製造方法、好ましくは、基板に金属を蒸着させる際に用いられる支持体付きメタルマスク装置およびその支持体付きメタルマスク装置を用いた装置の製造方法に利用することができる。

【符号の説明】

【0093】

100、200、300 …支持体付きメタルマスク装置

102 …半導体基板

104 …蒸着金属

106、206 …スクライブライン

110 …メタルマスク

112、126 …蒸着パターン

114、214 …支持体

116、216 …格子部

118 …マスクリング

120、128、130 …接合体

122 …基板ホルダ

500 …溝

【特許請求の範囲】

【請求項1】

基板が含む複数のすべてのチップ及び前記複数のすべてのチップのそれぞれの間を示す複数のスクライブラインを物理的に1枚のプレートで覆い、前記基板と異なる線膨張係数を有し、前記複数のすべてのチップにそれぞれ対応する複数の所定のパターンを複数の貫通孔として有し、前記複数の貫通孔を通じて基板に金属を蒸着させる単一のメタルマスクと、

前記メタルマスクの線膨張係数と前記基板の線膨張係数との間の線膨張係数、又は前記基板と同一の線膨張係数を有し、前記複数のスクライブラインの少なくとも一部のスクライブラインに対応する格子部を有する支持体と、

前記一部のスクライブライン内の少なくとも一部の領域において、前記メタルマスクと前記支持体とを接続する接合体と、を備えることを特徴とする、支持体付きメタルマスク装置。

【請求項2】

前記接合体は、前記複数のすべてのチップのうち少なくとも製品有効領域に配置される、ことを特徴とする請求項1に記載の支持体付きメタルマスク装置。

【請求項3】

前記接合体は、第1の方向に延在する前記スクライブラインに対応する前記格子部の第1のライン及び前記第1の方向と異なる第2の方向に延在する前記スクライブラインに対応する前記格子部の第2のラインとの交点の領域に配置される、ことを特徴とする請求項1または2に記載の支持体付きメタルマスク装置。

【請求項4】

前記接合体は、第1の方向に延在する前記スクライブラインに対応する前記格子部の第1のライン及び前記第1の方向と異なる第2の方向に延在する前記スクライブラインに対応する前記格子部の第2のラインの少なくともいずれか一方のラインに配置される、ことを特徴とする請求項1乃至3のいずれか一項に記載の支持体付きメタルマスク装置。

【請求項5】

前記格子部の各マス目は長方形であり、各マス目の短辺および長辺がそれぞれ、前記第1のラインおよび前記第2のラインを構成していて、前記接合体は、前記いずれか一方のラインの領域に配置されることを特徴とする請求項4に記載の支持体付きメタルマスク装置。

【請求項6】

前記格子部の各マス目は長方形であり、各マス目の短辺および長辺がそれぞれ、前記第1のラインおよび前記第2のラインを構成していて、各マス目の長辺の第1の領域に前記接合体が配置され、各マス目の短辺のうち前記第1の領域よりも小さな第2の領域に前記接合体が配置されることを特徴とする請求項4に記載の支持体付きメタルマスク装置。

【請求項7】

前記格子部の各マス目は長方形であり、各マス目の短辺および長辺がそれぞれ、前記第1のラインおよび前記第2のラインを構成していて、各マス目の長辺に第1の数の前記接合体が配置され、各マス目の短辺に前記第1の数よりも少ない前記接合体が配置されることを特徴とする請求項4に記載の支持体付きメタルマスク装置。

【請求項8】

前記支持体は、前記メタルマスクの第1の面に前記接合体によって接続する第1の支持体と、前記第1の面とは異なる第2の面に前記接合体によって接続する第2の支持体を含む、ことを特徴とする請求項1乃至7のいずれか一項に記載の支持体付きメタルマスク装置。

【請求項9】

前記第1の支持体が有する格子部及び前記第2の支持体が有する格子部は、少なくとも前記複数のスクライブラインのうち互いに異なるスクライブラインに対応するマス目を有することを特徴とする請求項8に記載の支持体付きメタルマスク装置。

【請求項10】

前記第1の支持体が有する格子部及び前記第2の支持体が有する格子部は、第1の方向及び前記第1の方向と異なる第2の方向の少なくともいずれか一方において、前記複数のスクライブラインのうち互いに異なるスクライブラインに対応するマス目を有する、ことを特徴とする請求項9に記載の支持体付きメタルマスク装置。

【請求項11】

前記基板のスクライブラインは、前記チップの表面よりも低い凹型の形状を有し、

前記第1の支持体の格子部は、前記凹型の形状に対応する形状を有する、ことを特徴とする請求項1乃至10のいずれか一項に記載の支持体付きメタルマスク装置。

【請求項12】

前記メタルマスクの表面は、前記基板のチップの表面に接する、ことを特徴とする請求項11に記載の支持体付きメタルマスク装置。

【請求項13】

前記支持体付きメタルマスク装置は、更に、前記支持体の外周及び前記メタルマスクの外周の少なくともいずれか一方を支持し、前記メタルマスクの線膨張係数と前記基板の線膨張係数との間の線膨張係数、又は前記基板と同一の線膨張係数を有する板材を備える、こと特徴とする請求項1乃至12のいずれか一項に記載の支持体付きメタルマスク装置。

【請求項14】

前記支持体付きメタルマスク装置は、更に、前記基板を支持し、前記メタルマスクの線膨張係数と前記基板の線膨張係数との間の線膨張係数、又は前記基板と同一の線膨張係数を有する基板ホルダを備える、こと特徴とする請求項1乃至13のいずれか一項に記載の支持体付きメタルマスク装置。

【請求項15】

前記支持体付きメタルマスク装置は、更に、前記支持体の最外周及び前記メタルマスクの最外周の少なくともいずれか一方を支持し、前記メタルマスクの線膨張係数と前記基板の線膨張係数との間の線膨張係数、又は前記基板と同一の線膨張係数を有する板材と、

前記基板を支持し、前記メタルマスクの線膨張係数と前記基板の線膨張係数との間の線膨張係数、又は前記基板と同一の線膨張係数を有する基板ホルダとを備え、

前記板材と前記基板ホルダによって前記支持体及び前記メタルマスク並びに前記基板を挟み込む、こと特徴とする請求項1乃至12のいずれか一項に記載の支持体付きメタルマスク装置。

【請求項16】

前記基板は半導体基板、ガラス基板またはプラスチック基板であることを特徴とする請求項1乃至15のいずれか一項に記載の支持体付きメタルマスク装置。

【請求項17】

支持体付きメタルマスクを基板に設置するマスク工程と、

前記メタルマスクの貫通孔を通して前記基板の表面に金属を蒸着する蒸着工程と、

前記支持体付きメタルマスクを前記基板から剥離するリフトオフ工程と、を備えることを特徴とする装置の製造方法。

【請求項18】

更に、前記基板の表面に蒸着された金属に、外部端子電極を形成する外部端子形成工程、を備えることを特徴とする請求項17に記載の装置の製造方法。

【請求項19】

更に、少なくとも前記リフトオフ工程の後、前記スクライブラインに沿って前記基板を複数のチップに分割する分割工程と、を備えることを特徴とする請求項17または18に記載の装置の製造方法。

【請求項20】

前記基板は半導体基板、ガラス基板またはプラスチック基板であることを特徴とする請求項17乃至19のいずれか一項に記載の装置の製造方法。

【請求項1】

基板が含む複数のすべてのチップ及び前記複数のすべてのチップのそれぞれの間を示す複数のスクライブラインを物理的に1枚のプレートで覆い、前記基板と異なる線膨張係数を有し、前記複数のすべてのチップにそれぞれ対応する複数の所定のパターンを複数の貫通孔として有し、前記複数の貫通孔を通じて基板に金属を蒸着させる単一のメタルマスクと、

前記メタルマスクの線膨張係数と前記基板の線膨張係数との間の線膨張係数、又は前記基板と同一の線膨張係数を有し、前記複数のスクライブラインの少なくとも一部のスクライブラインに対応する格子部を有する支持体と、

前記一部のスクライブライン内の少なくとも一部の領域において、前記メタルマスクと前記支持体とを接続する接合体と、を備えることを特徴とする、支持体付きメタルマスク装置。

【請求項2】

前記接合体は、前記複数のすべてのチップのうち少なくとも製品有効領域に配置される、ことを特徴とする請求項1に記載の支持体付きメタルマスク装置。

【請求項3】

前記接合体は、第1の方向に延在する前記スクライブラインに対応する前記格子部の第1のライン及び前記第1の方向と異なる第2の方向に延在する前記スクライブラインに対応する前記格子部の第2のラインとの交点の領域に配置される、ことを特徴とする請求項1または2に記載の支持体付きメタルマスク装置。

【請求項4】

前記接合体は、第1の方向に延在する前記スクライブラインに対応する前記格子部の第1のライン及び前記第1の方向と異なる第2の方向に延在する前記スクライブラインに対応する前記格子部の第2のラインの少なくともいずれか一方のラインに配置される、ことを特徴とする請求項1乃至3のいずれか一項に記載の支持体付きメタルマスク装置。

【請求項5】

前記格子部の各マス目は長方形であり、各マス目の短辺および長辺がそれぞれ、前記第1のラインおよび前記第2のラインを構成していて、前記接合体は、前記いずれか一方のラインの領域に配置されることを特徴とする請求項4に記載の支持体付きメタルマスク装置。

【請求項6】

前記格子部の各マス目は長方形であり、各マス目の短辺および長辺がそれぞれ、前記第1のラインおよび前記第2のラインを構成していて、各マス目の長辺の第1の領域に前記接合体が配置され、各マス目の短辺のうち前記第1の領域よりも小さな第2の領域に前記接合体が配置されることを特徴とする請求項4に記載の支持体付きメタルマスク装置。

【請求項7】

前記格子部の各マス目は長方形であり、各マス目の短辺および長辺がそれぞれ、前記第1のラインおよび前記第2のラインを構成していて、各マス目の長辺に第1の数の前記接合体が配置され、各マス目の短辺に前記第1の数よりも少ない前記接合体が配置されることを特徴とする請求項4に記載の支持体付きメタルマスク装置。

【請求項8】

前記支持体は、前記メタルマスクの第1の面に前記接合体によって接続する第1の支持体と、前記第1の面とは異なる第2の面に前記接合体によって接続する第2の支持体を含む、ことを特徴とする請求項1乃至7のいずれか一項に記載の支持体付きメタルマスク装置。

【請求項9】

前記第1の支持体が有する格子部及び前記第2の支持体が有する格子部は、少なくとも前記複数のスクライブラインのうち互いに異なるスクライブラインに対応するマス目を有することを特徴とする請求項8に記載の支持体付きメタルマスク装置。

【請求項10】

前記第1の支持体が有する格子部及び前記第2の支持体が有する格子部は、第1の方向及び前記第1の方向と異なる第2の方向の少なくともいずれか一方において、前記複数のスクライブラインのうち互いに異なるスクライブラインに対応するマス目を有する、ことを特徴とする請求項9に記載の支持体付きメタルマスク装置。

【請求項11】

前記基板のスクライブラインは、前記チップの表面よりも低い凹型の形状を有し、

前記第1の支持体の格子部は、前記凹型の形状に対応する形状を有する、ことを特徴とする請求項1乃至10のいずれか一項に記載の支持体付きメタルマスク装置。

【請求項12】

前記メタルマスクの表面は、前記基板のチップの表面に接する、ことを特徴とする請求項11に記載の支持体付きメタルマスク装置。

【請求項13】

前記支持体付きメタルマスク装置は、更に、前記支持体の外周及び前記メタルマスクの外周の少なくともいずれか一方を支持し、前記メタルマスクの線膨張係数と前記基板の線膨張係数との間の線膨張係数、又は前記基板と同一の線膨張係数を有する板材を備える、こと特徴とする請求項1乃至12のいずれか一項に記載の支持体付きメタルマスク装置。

【請求項14】

前記支持体付きメタルマスク装置は、更に、前記基板を支持し、前記メタルマスクの線膨張係数と前記基板の線膨張係数との間の線膨張係数、又は前記基板と同一の線膨張係数を有する基板ホルダを備える、こと特徴とする請求項1乃至13のいずれか一項に記載の支持体付きメタルマスク装置。

【請求項15】

前記支持体付きメタルマスク装置は、更に、前記支持体の最外周及び前記メタルマスクの最外周の少なくともいずれか一方を支持し、前記メタルマスクの線膨張係数と前記基板の線膨張係数との間の線膨張係数、又は前記基板と同一の線膨張係数を有する板材と、

前記基板を支持し、前記メタルマスクの線膨張係数と前記基板の線膨張係数との間の線膨張係数、又は前記基板と同一の線膨張係数を有する基板ホルダとを備え、

前記板材と前記基板ホルダによって前記支持体及び前記メタルマスク並びに前記基板を挟み込む、こと特徴とする請求項1乃至12のいずれか一項に記載の支持体付きメタルマスク装置。

【請求項16】

前記基板は半導体基板、ガラス基板またはプラスチック基板であることを特徴とする請求項1乃至15のいずれか一項に記載の支持体付きメタルマスク装置。

【請求項17】

支持体付きメタルマスクを基板に設置するマスク工程と、

前記メタルマスクの貫通孔を通して前記基板の表面に金属を蒸着する蒸着工程と、

前記支持体付きメタルマスクを前記基板から剥離するリフトオフ工程と、を備えることを特徴とする装置の製造方法。

【請求項18】

更に、前記基板の表面に蒸着された金属に、外部端子電極を形成する外部端子形成工程、を備えることを特徴とする請求項17に記載の装置の製造方法。

【請求項19】

更に、少なくとも前記リフトオフ工程の後、前記スクライブラインに沿って前記基板を複数のチップに分割する分割工程と、を備えることを特徴とする請求項17または18に記載の装置の製造方法。

【請求項20】

前記基板は半導体基板、ガラス基板またはプラスチック基板であることを特徴とする請求項17乃至19のいずれか一項に記載の装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2011−256409(P2011−256409A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−129475(P2010−129475)

【出願日】平成22年6月4日(2010.6.4)

【出願人】(709006507)株式会社SKLink (14)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月4日(2010.6.4)

【出願人】(709006507)株式会社SKLink (14)

【Fターム(参考)】

[ Back to top ]