支持基板、支持基板の製造方法、及び半導体装置の製造方法

【課題】半導体ウエハから容易に、かつ短時間に剥離することができるとともに、半導体ウエハに各種加工または処理を行う際には半導体ウエハの剥離を生じさせることがない支持基板を提供する。

【解決手段】実施形態の支持基板は、補強のために半導体ウエハに接着剤を介して接着される支持基板12である。支持基板12の一主面には、平坦面からなる低密着性領域16と、この低密着性領域16を取り囲む非平坦面からなる高密着性領域14とを備える。

【解決手段】実施形態の支持基板は、補強のために半導体ウエハに接着剤を介して接着される支持基板12である。支持基板12の一主面には、平坦面からなる低密着性領域16と、この低密着性領域16を取り囲む非平坦面からなる高密着性領域14とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、支持基板、支持基板の製造方法、及び半導体装置の製造方法に関する。

【背景技術】

【0002】

携帯電話、デジタルAV機器及びICカード等の高機能化に伴い、搭載される半導体チップを小型化及び薄板化することによって、パッケージ内にチップを高集積化する要求が高まっている。このような高集積化を実現するためには、チップを構成する半導体ウエハの厚みを100μmもしくはそれ以下まで薄くする必要があり、また、この薄くした半導体ウエハの表面に成膜、リソグラフィ等の加工を行い、裏面に配線層や半導体ウエハを貫通する電極(TSV)を形成する必要がある。

【0003】

しかし、半導体ウエハの厚みを100μm以下まで薄化すると、強度が低下し、クラックや反りが生じやすくなる。また、自動搬送が困難となり、人手によって搬送しなければならなくなる。そこで、半導体ウエハをガラスや硬質プラスチック等からなる厚い支持基板に接着剤等で貼り合わせることによって、半導体ウエハの強度を保ち、クラックや反りの発生を防止するとともに、自動搬送を可能にするシステムが開発されている。

【0004】

この支持基板を用いるシステムでは、半導体ウエハを支持基板に貼り付けて薄化し、配線層形成等の各種半導体プロセスを行った後、半導体ウエハを支持基板から剥離する。その際、接着剤に有機溶剤を浸透させ、接着剤を有機溶剤で溶解させて支持基板から半導体ウエハを剥離する。この方法では、半導体ウエハに剥離の際に大きな応力が加わることがないため、半導体ウエハを破損させずに剥離することができる。しかし、その反面、有機溶剤の浸透、溶解に時間がかかるため、半導体ウエハの支持基板からの剥離に長時間を要するという問題がある。

【0005】

一方、半導体ウエハを機械的に引き剥がす(ピール)方法が検討されている。この方法では、有機溶剤を接着剤に浸透させ溶解させる時間が不要であるため、剥離時間を短縮することができる。しかし、剥離後に接着剤が残ったり、半導体ウエハが破損しやすいという問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4540933号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、補強のために半導体ウエハに接着され、その後、剥離される支持基板において、半導体ウエハを破損及び汚染させることなく短時間に、かつ容易に剥離することができるとともに、半導体ウエハに薄化等の各種加工または処理を行う際には半導体ウエハの剥離を生じさせることがない支持基板、及びその製造方法、並びに、そのような支持基板を用いる半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

実施形態の支持基板は、補強のために半導体ウエハに接着剤を介して接着される支持基板であり、前記支持基板の一主面に、平坦面からなる低密着性領域と、この低密着性領域を取り囲む非平坦面からなる高密着性領域とを備える。

【0009】

実施形態の支持基板の製造方法は、補強のために半導体ウエハに接着剤を介して接着される支持基板の製造方法であり、前記支持基板の一主面全面に離型性材料からなる薄膜を形成する工程と、前記基板周辺部分の前記薄膜を除去する工程とを備える。

【0010】

実施形態の半導体装置の製造方法は、半導体ウエハの一主面に接着剤を塗布する工程(a)と、前記実施形態の支持基板の前記低密着性及び高密着性領域を備える主面上に、前記半導体ウエハを、前記接着剤を介して接着させる工程(b)と、前記半導体ウエハに所要の加工または処理を施す工程(c)と、前記低密着性領域以外の前記接着剤を除去する工程(d)と、前記半導体ウエハを前記支持基板から機械的に剥離する工程(e)とを備える。

【図面の簡単な説明】

【0011】

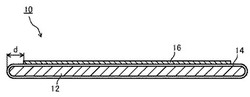

【図1】実施形態による支持基板の構成を示す断面図である。

【図2】実施形態による支持基板の製造工程を示す断面図である。

【図3】実施形態による半導体装置の製造工程を示す断面図である。

【図4】図3に示す工程の後の半導体装置の製造工程を示す断面図である。

【発明を実施するための形態】

【0012】

以下、図面を参照して、実施形態を説明する。なお、以下の図面の記載において、同一要素または同一機能を有する要素には同一符号を付しており、重複する説明を省略する。

【0013】

図1は、一実施形態の支持基板の構成を示す断面図、図2はその製造方法の工程を順に示す概略断面図である。

本実施形態の支持基板10は、補強のために半導体ウエハに接着剤を介して接着される支持基板であり、図1に示すように、ガラス、シリコン等の硬質材料からなる基板12の外周面全体が、酸化珪素(SiOx)膜、窒化珪素(SiNx)膜等、接着剤に対し高い密着性を示す材料からなる薄膜(以下、高密着性薄膜と称する)14によって覆われ、さらに、この高密着性薄膜14を介して、基板12の一方の主面の中央部、すなわち周辺部分を除く部分に、接着剤に対し密着性の低い材料からなる薄膜(以下、低密着性薄膜と称する)16が形成されている。低密着性薄膜16を形成する材料としては、例えば、フッ素系樹脂、シリコーン系樹脂、オイル系樹脂等の一般に離型性樹脂として知られる有機系材料や、フッ素ドープ酸化膜(SiOF)等の無機系材料が使用される。低密着性薄膜16を形成する材料は、耐熱性が良好であることが好ましい。上で例示した材料はいずれも良好な耐熱性を有している。

【0014】

高密着性薄膜14は、表面が非平坦面からなる。高密着性薄膜14は、平均表面粗さ(第2の平均表面粗さ)(Ra)が0.4nm以上であることが好ましい。基板12と半導体ウエハを貼り合せた際のTTV(Total Thickness Variation)を考慮すると、1.0μm以下であることがより好ましい。

【0015】

一方、低密着性薄膜16は、表面が平坦面からなる。低密着性薄膜16の平均表面粗さ(第1の平均表面粗さ)(Ra)は、高密着性薄膜14の平均表面粗さ(Ra)よりも小さければよい。

【0016】

また、低密着性薄膜16は、その外縁から基板12の外縁までの距離dが少なくとも0.5mm以上、より好ましくは0.5mm以上5mm以下となるように、基板12の外縁から内側の領域に形成されることが好ましい。すなわち、基板12の外縁から0.5mm以上、より好ましくは0.5mm以上5mm以下の幅で高密着性薄膜14が露出するように設けることが好ましい。低密着性薄膜16の外縁から基板12の外縁までの距離dが0.5mm未満では、基板12と半導体ウエハの貼り合わせ精度が低い場合には、半導体ウエハが低密着性薄膜16にはみ出してしまい、加工中に剥離を生じるおそれがある。一方、低密着性薄膜16の外縁から基板12の外縁までの距離dが5mm以上の領域であった場合、高密着性領域14の接着剤を溶解するのに、多くの時間を要することになり、生産性が低下するという問題がある。距離dは、2mm程度が適当である。

【0017】

なお、基板12の厚さは、通常、725〜775μmであり、直径は、通常、200〜300mmである。本実施形態では、基板12として、厚さ775μm、直径300mmのシリコン基板が使用されている。また、高密着性薄膜14は、厚さ(2層以上からなる場合は、各層の厚さの合計)が、通常1.0μm以下であり、本実施形態では、密着性薄膜14は、厚さが200nmの酸化珪素(SiOx)膜から構成されている。また、低密着性薄膜16は、厚さ(2層以上からなる場合は、各層の厚さの合計)が、通常、1.0μmである。本実施形態では、低密着性薄膜16は、厚さが、50nmのフッ素系樹脂で構成されている。

【0018】

さらに、高密着性薄膜14は、本実施形態では、基板12の外周面全体を覆うように設けられているが、低密着性薄膜16形成側の主面及びベベル部分のみを覆うように設けられていてもよい。また、場合により、基板12の外周面の低密着性薄膜16の形成領域を除く領域、あるいは基板12の低密着性薄膜16形成側の主面の低密着性薄膜16の形成領域を除く領域に選択的に設けられていてもよい。

【0019】

次に、上記支持基板10の製造方法の一例を、図2を参照して説明する。

まず、基板12を用意し、その外周面全体に、熱酸化法、プラズマCVD法等により高密着性薄膜14を設ける(図2(a))。本実施形態では、プラズマCVD法により、基板12外周面全体に、100nm厚の酸化珪素(SiOx)膜、及び200nm厚の窒化珪素(SiNx)膜を順に形成する。

【0020】

次に、密着性薄膜14が形成された基板12の一方の主面上に、低密着性薄膜16となる薄膜16Aを形成する(図2(b))。薄膜16Aの形成方法は、使用する離型性材料によって適宜選択することができる。例えば、フッ素系樹脂やシリコーン系樹脂、オイル系樹脂等の有機系材料を使用する場合には、フッ素系樹脂、シリコーン系樹脂、オイル系樹脂等を分散もしくは溶解させた塗料を塗布し、加熱硬化させる方法を用いることができる。また、無機系材料を用いる場合には、CVD法、スパッタリング法等の成膜方法を用いることができる。本実施形態では、フッ素系樹脂を分散溶解させた塗料を塗布し、加熱硬化させることにより、薄膜16Aを形成している。

【0021】

次に、薄膜16Aの周辺部を除去して低密着性薄膜16を形成する(図2(c))。薄膜16Aは、基板12の外縁から少なくとも0.5mm以上の範囲を除去することが好ましい。薄膜16Aの基板12外縁からの除去範囲は、0.5mm以上5mm以下の範囲とすることがより好ましく、2mm前後とすることがより一層好ましい。このような薄膜16Aの周辺部の除去には、例えば、ドライエッチング等を用いることができる。薄膜16Aが有機系材料からなる場合には、酸素プラズマ等を用いることもできる。また、スピンエッチング装置を用い、薄膜16Aの周辺部に有機溶剤を塗布し、離型性薄膜16Aの周辺部を溶解させる方法により除去することもできる。このような薄膜16Aの周辺部の除去には、例えば、ドライエッチング等を用いることができる。薄膜16Aが有機系材料からなる場合には、酸素プラズマ等を用いることもできる。また、スピンエッチング装置を用い、薄膜16Aの周辺部に有機溶剤を塗布し、離型性薄膜16Aの周辺部を溶解させる方法により除去することもできる。さらに、基板12を、例えば回転させながら、周辺部を研磨する方法を用いることもできる。本実施形態では、薄膜16Aの周辺部をドライエッチングにより除去しており、この方法では、薄膜16Aの周辺部が、その下層の窒化珪素(SiNx)膜とともに一括除去される。下層膜を同時に除去することによって、除去残りを防ぐこと、除去が完全にできたかどうかを検査することが容易となる。

【0022】

次に、上記支持基板10を用いた半導体装置の製造方法の一例を、図3及び図4を用いて説明する。

すなわち、図3及び図4は、本実施形態の支持基板10を用いた半導体装置の製造方法の一例を示す断面図である。

【0023】

シリコン等からなる半導体ウエハ20の一主面(素子形成面)に半導体素子を形成した後、その素子形成面の略全面に接着剤22を、例えば、50μm厚さに塗布する(図3(a))。接着剤としては、熱硬化性樹脂、熱可塑性樹脂、紫外線硬化型樹脂等が使用される。なお、図3(a)において、24は素子形成面に形成された電極を示している。半導体ウエハ20の厚さは、通常、725〜775μmであり、直径は、通常、200〜300mmである。ここでは、厚さ775μm、直径300mmの半導体ウエハを使用している。

【0024】

次に、プレス加工装置等を用いて、厚さ約775mm、直径約300mmの支持基板10の高密着性薄膜14及び低密着性薄膜16形成面側に、半導体ウエハ20を、支持基板10に向けて重ね合わせ、接着剤22を介して支持基板10と半導体ウエハ20を接着する(図3(b))。支持基板10の半導体ウエハ20に対する接着強度は、低密着性薄膜16部分で小さいものの、低密着性薄膜16周囲の高密着性薄膜14部分では大きく、次工程での半導体ウエハに対する各種加工及び処理工程に十分耐え得る強度を有する。

【0025】

次に、支持基板10に接着された半導体ウエハ20の他方の主面(素子形成面と反対側の面)に、研削加工もしくはウエットエッチング加工、またはこれらの加工を併用して薄化し、さらに、必要に応じて、常法により、配線層及びTSV(Through Silicon Via)を形成する(図3(c))。前述したように、支持基板10と半導体ウエハ20は全体として十分な接着強度を有しているため、薄化加工や、配線層及びTSVを形成する工程中に、支持基板10と半導体ウエハ20が剥離することはない。

【0026】

次に、半導体ウエハ20の周辺部分の接着剤22を、有機溶剤を使用する等して除去する(図4(d))。有機溶剤を使用して除去する場合、接着剤22の外周面から接着剤22を浸透させ、少なくとも支持基板10に形成された高密着性薄膜14に接着している部分の接着剤22を有機溶剤に溶解させる。溶解させる範囲が前記範囲より少ないと、この後の工程での半導体ウエハ20の支持基板10からの剥離が困難になり、半導体ウエハが破損したり、接着剤22の一部が支持基板10に残存し、半導体ウエハ20の汚染の原因になるおそれがある。ただし、あまり溶解させる範囲が広くなると、有機溶剤により接着剤を除去する時間が長くなるため、高密着性薄膜14に接着している部分の接着剤22を選択的に溶解除去できる範囲で、有機溶剤を浸透させることが好ましい。

【0027】

次に、半導体ウエハ20の接着剤22とは反対側の面全体に、半導体ウエハ20より大径の粘着テープ26を貼り付け、その外縁部を把持し、上方に引き上げるようにして、半導体ウエハ20を支持基板10から剥離する(図4(e))。支持基板10と半導体ウエハ20を強固に接着している高密着性薄膜14部分の接着剤は既に除去されていて、接着強度の弱い低密着性薄膜16部分の接着剤のみが残っているため、容易に、かつ短時間に半導体ウエハ20を支持基板10から剥離することができる。なお、粘着テープ26は、その一部を把持して引き上げたときに、半導体ウエハ20を支持基板10から剥離することができれば、必ずしも半導体ウエハ20の一主面全体に貼り付ける必要はなく、部分的に貼り付けるものであってもよい。また、粘着テープ26に代わる把持手段を用いてもよい。

【0028】

このようにして支持基板10から剥離された半導体ウエハ20の中央部には、接着剤22が残存しているので、これを有機溶剤により溶解除去する(図4(f))。

【0029】

図示を省略したが、上記工程の後、半導体ウエハ20をダイシングしてチップを切り出し、チップ毎にパッケージング等の組み立て処理を行い、半導体装置が完成する。

【0030】

本実施形態においては、支持基板の一主面の中央部に低密着性薄膜が形成され、その周辺部に高密着性薄膜が形成されているので、半導体ウエハを支持基板に貼り付けた状態で行う薄化、配線層やTSVの形成等の各種加工または処理を行う際には、半導体ウエハが支持基板から剥離することはない。一方、加工後は、半導体ウエハを支持基板から容易に、かつ短時間に剥離することができ、半導体ウエハの破損や支持基板における接着剤の残存等の発生も防止することができる。

【0031】

以上、本発明の実施形態を説明したが、この実施形態は例として提示したものであり、発明の範囲を限定することは意図していない。この新規な実施形態は、その他の様々な形態で実施し得るものであり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれると共に、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0032】

10…支持基板、12…基板、14…高密着性薄膜、16…低密着性薄膜、20…半導体ウエハ、22…接着剤、24…電極、26…粘着テープ。

【技術分野】

【0001】

本発明の実施形態は、支持基板、支持基板の製造方法、及び半導体装置の製造方法に関する。

【背景技術】

【0002】

携帯電話、デジタルAV機器及びICカード等の高機能化に伴い、搭載される半導体チップを小型化及び薄板化することによって、パッケージ内にチップを高集積化する要求が高まっている。このような高集積化を実現するためには、チップを構成する半導体ウエハの厚みを100μmもしくはそれ以下まで薄くする必要があり、また、この薄くした半導体ウエハの表面に成膜、リソグラフィ等の加工を行い、裏面に配線層や半導体ウエハを貫通する電極(TSV)を形成する必要がある。

【0003】

しかし、半導体ウエハの厚みを100μm以下まで薄化すると、強度が低下し、クラックや反りが生じやすくなる。また、自動搬送が困難となり、人手によって搬送しなければならなくなる。そこで、半導体ウエハをガラスや硬質プラスチック等からなる厚い支持基板に接着剤等で貼り合わせることによって、半導体ウエハの強度を保ち、クラックや反りの発生を防止するとともに、自動搬送を可能にするシステムが開発されている。

【0004】

この支持基板を用いるシステムでは、半導体ウエハを支持基板に貼り付けて薄化し、配線層形成等の各種半導体プロセスを行った後、半導体ウエハを支持基板から剥離する。その際、接着剤に有機溶剤を浸透させ、接着剤を有機溶剤で溶解させて支持基板から半導体ウエハを剥離する。この方法では、半導体ウエハに剥離の際に大きな応力が加わることがないため、半導体ウエハを破損させずに剥離することができる。しかし、その反面、有機溶剤の浸透、溶解に時間がかかるため、半導体ウエハの支持基板からの剥離に長時間を要するという問題がある。

【0005】

一方、半導体ウエハを機械的に引き剥がす(ピール)方法が検討されている。この方法では、有機溶剤を接着剤に浸透させ溶解させる時間が不要であるため、剥離時間を短縮することができる。しかし、剥離後に接着剤が残ったり、半導体ウエハが破損しやすいという問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4540933号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、補強のために半導体ウエハに接着され、その後、剥離される支持基板において、半導体ウエハを破損及び汚染させることなく短時間に、かつ容易に剥離することができるとともに、半導体ウエハに薄化等の各種加工または処理を行う際には半導体ウエハの剥離を生じさせることがない支持基板、及びその製造方法、並びに、そのような支持基板を用いる半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

実施形態の支持基板は、補強のために半導体ウエハに接着剤を介して接着される支持基板であり、前記支持基板の一主面に、平坦面からなる低密着性領域と、この低密着性領域を取り囲む非平坦面からなる高密着性領域とを備える。

【0009】

実施形態の支持基板の製造方法は、補強のために半導体ウエハに接着剤を介して接着される支持基板の製造方法であり、前記支持基板の一主面全面に離型性材料からなる薄膜を形成する工程と、前記基板周辺部分の前記薄膜を除去する工程とを備える。

【0010】

実施形態の半導体装置の製造方法は、半導体ウエハの一主面に接着剤を塗布する工程(a)と、前記実施形態の支持基板の前記低密着性及び高密着性領域を備える主面上に、前記半導体ウエハを、前記接着剤を介して接着させる工程(b)と、前記半導体ウエハに所要の加工または処理を施す工程(c)と、前記低密着性領域以外の前記接着剤を除去する工程(d)と、前記半導体ウエハを前記支持基板から機械的に剥離する工程(e)とを備える。

【図面の簡単な説明】

【0011】

【図1】実施形態による支持基板の構成を示す断面図である。

【図2】実施形態による支持基板の製造工程を示す断面図である。

【図3】実施形態による半導体装置の製造工程を示す断面図である。

【図4】図3に示す工程の後の半導体装置の製造工程を示す断面図である。

【発明を実施するための形態】

【0012】

以下、図面を参照して、実施形態を説明する。なお、以下の図面の記載において、同一要素または同一機能を有する要素には同一符号を付しており、重複する説明を省略する。

【0013】

図1は、一実施形態の支持基板の構成を示す断面図、図2はその製造方法の工程を順に示す概略断面図である。

本実施形態の支持基板10は、補強のために半導体ウエハに接着剤を介して接着される支持基板であり、図1に示すように、ガラス、シリコン等の硬質材料からなる基板12の外周面全体が、酸化珪素(SiOx)膜、窒化珪素(SiNx)膜等、接着剤に対し高い密着性を示す材料からなる薄膜(以下、高密着性薄膜と称する)14によって覆われ、さらに、この高密着性薄膜14を介して、基板12の一方の主面の中央部、すなわち周辺部分を除く部分に、接着剤に対し密着性の低い材料からなる薄膜(以下、低密着性薄膜と称する)16が形成されている。低密着性薄膜16を形成する材料としては、例えば、フッ素系樹脂、シリコーン系樹脂、オイル系樹脂等の一般に離型性樹脂として知られる有機系材料や、フッ素ドープ酸化膜(SiOF)等の無機系材料が使用される。低密着性薄膜16を形成する材料は、耐熱性が良好であることが好ましい。上で例示した材料はいずれも良好な耐熱性を有している。

【0014】

高密着性薄膜14は、表面が非平坦面からなる。高密着性薄膜14は、平均表面粗さ(第2の平均表面粗さ)(Ra)が0.4nm以上であることが好ましい。基板12と半導体ウエハを貼り合せた際のTTV(Total Thickness Variation)を考慮すると、1.0μm以下であることがより好ましい。

【0015】

一方、低密着性薄膜16は、表面が平坦面からなる。低密着性薄膜16の平均表面粗さ(第1の平均表面粗さ)(Ra)は、高密着性薄膜14の平均表面粗さ(Ra)よりも小さければよい。

【0016】

また、低密着性薄膜16は、その外縁から基板12の外縁までの距離dが少なくとも0.5mm以上、より好ましくは0.5mm以上5mm以下となるように、基板12の外縁から内側の領域に形成されることが好ましい。すなわち、基板12の外縁から0.5mm以上、より好ましくは0.5mm以上5mm以下の幅で高密着性薄膜14が露出するように設けることが好ましい。低密着性薄膜16の外縁から基板12の外縁までの距離dが0.5mm未満では、基板12と半導体ウエハの貼り合わせ精度が低い場合には、半導体ウエハが低密着性薄膜16にはみ出してしまい、加工中に剥離を生じるおそれがある。一方、低密着性薄膜16の外縁から基板12の外縁までの距離dが5mm以上の領域であった場合、高密着性領域14の接着剤を溶解するのに、多くの時間を要することになり、生産性が低下するという問題がある。距離dは、2mm程度が適当である。

【0017】

なお、基板12の厚さは、通常、725〜775μmであり、直径は、通常、200〜300mmである。本実施形態では、基板12として、厚さ775μm、直径300mmのシリコン基板が使用されている。また、高密着性薄膜14は、厚さ(2層以上からなる場合は、各層の厚さの合計)が、通常1.0μm以下であり、本実施形態では、密着性薄膜14は、厚さが200nmの酸化珪素(SiOx)膜から構成されている。また、低密着性薄膜16は、厚さ(2層以上からなる場合は、各層の厚さの合計)が、通常、1.0μmである。本実施形態では、低密着性薄膜16は、厚さが、50nmのフッ素系樹脂で構成されている。

【0018】

さらに、高密着性薄膜14は、本実施形態では、基板12の外周面全体を覆うように設けられているが、低密着性薄膜16形成側の主面及びベベル部分のみを覆うように設けられていてもよい。また、場合により、基板12の外周面の低密着性薄膜16の形成領域を除く領域、あるいは基板12の低密着性薄膜16形成側の主面の低密着性薄膜16の形成領域を除く領域に選択的に設けられていてもよい。

【0019】

次に、上記支持基板10の製造方法の一例を、図2を参照して説明する。

まず、基板12を用意し、その外周面全体に、熱酸化法、プラズマCVD法等により高密着性薄膜14を設ける(図2(a))。本実施形態では、プラズマCVD法により、基板12外周面全体に、100nm厚の酸化珪素(SiOx)膜、及び200nm厚の窒化珪素(SiNx)膜を順に形成する。

【0020】

次に、密着性薄膜14が形成された基板12の一方の主面上に、低密着性薄膜16となる薄膜16Aを形成する(図2(b))。薄膜16Aの形成方法は、使用する離型性材料によって適宜選択することができる。例えば、フッ素系樹脂やシリコーン系樹脂、オイル系樹脂等の有機系材料を使用する場合には、フッ素系樹脂、シリコーン系樹脂、オイル系樹脂等を分散もしくは溶解させた塗料を塗布し、加熱硬化させる方法を用いることができる。また、無機系材料を用いる場合には、CVD法、スパッタリング法等の成膜方法を用いることができる。本実施形態では、フッ素系樹脂を分散溶解させた塗料を塗布し、加熱硬化させることにより、薄膜16Aを形成している。

【0021】

次に、薄膜16Aの周辺部を除去して低密着性薄膜16を形成する(図2(c))。薄膜16Aは、基板12の外縁から少なくとも0.5mm以上の範囲を除去することが好ましい。薄膜16Aの基板12外縁からの除去範囲は、0.5mm以上5mm以下の範囲とすることがより好ましく、2mm前後とすることがより一層好ましい。このような薄膜16Aの周辺部の除去には、例えば、ドライエッチング等を用いることができる。薄膜16Aが有機系材料からなる場合には、酸素プラズマ等を用いることもできる。また、スピンエッチング装置を用い、薄膜16Aの周辺部に有機溶剤を塗布し、離型性薄膜16Aの周辺部を溶解させる方法により除去することもできる。このような薄膜16Aの周辺部の除去には、例えば、ドライエッチング等を用いることができる。薄膜16Aが有機系材料からなる場合には、酸素プラズマ等を用いることもできる。また、スピンエッチング装置を用い、薄膜16Aの周辺部に有機溶剤を塗布し、離型性薄膜16Aの周辺部を溶解させる方法により除去することもできる。さらに、基板12を、例えば回転させながら、周辺部を研磨する方法を用いることもできる。本実施形態では、薄膜16Aの周辺部をドライエッチングにより除去しており、この方法では、薄膜16Aの周辺部が、その下層の窒化珪素(SiNx)膜とともに一括除去される。下層膜を同時に除去することによって、除去残りを防ぐこと、除去が完全にできたかどうかを検査することが容易となる。

【0022】

次に、上記支持基板10を用いた半導体装置の製造方法の一例を、図3及び図4を用いて説明する。

すなわち、図3及び図4は、本実施形態の支持基板10を用いた半導体装置の製造方法の一例を示す断面図である。

【0023】

シリコン等からなる半導体ウエハ20の一主面(素子形成面)に半導体素子を形成した後、その素子形成面の略全面に接着剤22を、例えば、50μm厚さに塗布する(図3(a))。接着剤としては、熱硬化性樹脂、熱可塑性樹脂、紫外線硬化型樹脂等が使用される。なお、図3(a)において、24は素子形成面に形成された電極を示している。半導体ウエハ20の厚さは、通常、725〜775μmであり、直径は、通常、200〜300mmである。ここでは、厚さ775μm、直径300mmの半導体ウエハを使用している。

【0024】

次に、プレス加工装置等を用いて、厚さ約775mm、直径約300mmの支持基板10の高密着性薄膜14及び低密着性薄膜16形成面側に、半導体ウエハ20を、支持基板10に向けて重ね合わせ、接着剤22を介して支持基板10と半導体ウエハ20を接着する(図3(b))。支持基板10の半導体ウエハ20に対する接着強度は、低密着性薄膜16部分で小さいものの、低密着性薄膜16周囲の高密着性薄膜14部分では大きく、次工程での半導体ウエハに対する各種加工及び処理工程に十分耐え得る強度を有する。

【0025】

次に、支持基板10に接着された半導体ウエハ20の他方の主面(素子形成面と反対側の面)に、研削加工もしくはウエットエッチング加工、またはこれらの加工を併用して薄化し、さらに、必要に応じて、常法により、配線層及びTSV(Through Silicon Via)を形成する(図3(c))。前述したように、支持基板10と半導体ウエハ20は全体として十分な接着強度を有しているため、薄化加工や、配線層及びTSVを形成する工程中に、支持基板10と半導体ウエハ20が剥離することはない。

【0026】

次に、半導体ウエハ20の周辺部分の接着剤22を、有機溶剤を使用する等して除去する(図4(d))。有機溶剤を使用して除去する場合、接着剤22の外周面から接着剤22を浸透させ、少なくとも支持基板10に形成された高密着性薄膜14に接着している部分の接着剤22を有機溶剤に溶解させる。溶解させる範囲が前記範囲より少ないと、この後の工程での半導体ウエハ20の支持基板10からの剥離が困難になり、半導体ウエハが破損したり、接着剤22の一部が支持基板10に残存し、半導体ウエハ20の汚染の原因になるおそれがある。ただし、あまり溶解させる範囲が広くなると、有機溶剤により接着剤を除去する時間が長くなるため、高密着性薄膜14に接着している部分の接着剤22を選択的に溶解除去できる範囲で、有機溶剤を浸透させることが好ましい。

【0027】

次に、半導体ウエハ20の接着剤22とは反対側の面全体に、半導体ウエハ20より大径の粘着テープ26を貼り付け、その外縁部を把持し、上方に引き上げるようにして、半導体ウエハ20を支持基板10から剥離する(図4(e))。支持基板10と半導体ウエハ20を強固に接着している高密着性薄膜14部分の接着剤は既に除去されていて、接着強度の弱い低密着性薄膜16部分の接着剤のみが残っているため、容易に、かつ短時間に半導体ウエハ20を支持基板10から剥離することができる。なお、粘着テープ26は、その一部を把持して引き上げたときに、半導体ウエハ20を支持基板10から剥離することができれば、必ずしも半導体ウエハ20の一主面全体に貼り付ける必要はなく、部分的に貼り付けるものであってもよい。また、粘着テープ26に代わる把持手段を用いてもよい。

【0028】

このようにして支持基板10から剥離された半導体ウエハ20の中央部には、接着剤22が残存しているので、これを有機溶剤により溶解除去する(図4(f))。

【0029】

図示を省略したが、上記工程の後、半導体ウエハ20をダイシングしてチップを切り出し、チップ毎にパッケージング等の組み立て処理を行い、半導体装置が完成する。

【0030】

本実施形態においては、支持基板の一主面の中央部に低密着性薄膜が形成され、その周辺部に高密着性薄膜が形成されているので、半導体ウエハを支持基板に貼り付けた状態で行う薄化、配線層やTSVの形成等の各種加工または処理を行う際には、半導体ウエハが支持基板から剥離することはない。一方、加工後は、半導体ウエハを支持基板から容易に、かつ短時間に剥離することができ、半導体ウエハの破損や支持基板における接着剤の残存等の発生も防止することができる。

【0031】

以上、本発明の実施形態を説明したが、この実施形態は例として提示したものであり、発明の範囲を限定することは意図していない。この新規な実施形態は、その他の様々な形態で実施し得るものであり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれると共に、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0032】

10…支持基板、12…基板、14…高密着性薄膜、16…低密着性薄膜、20…半導体ウエハ、22…接着剤、24…電極、26…粘着テープ。

【特許請求の範囲】

【請求項1】

補強のために半導体ウエハに接着剤を介して接着される支持基板であって、

前記支持基板の一主面に、平坦面からなる低密着性領域と、この低密着性領域を取り囲む非平坦面からなる高密着性領域とを備えることを特徴とする支持基板。

【請求項2】

前記低密着性領域は第1の平均表面粗さ(Ra)を有し、前記高密着性領域は前記第1の平均表面粗さ(Ra)より大きい第2の平均表面粗さ(Ra)を有することを特徴とする請求項1記載の支持基板。

【請求項3】

前記低密着性領域は、フッ素系樹脂膜、シリコーン系樹脂膜、オイル系樹脂膜、及びフッ素ドープ酸化膜から選ばれる膜で形成されていることを特徴とする請求項1または2記載の支持基板。

【請求項4】

補強のために半導体ウエハに接着剤を介して接着される支持基板の製造方法であって、

前記支持基板の一主面全面に離型性材料からなる薄膜を形成する工程と、

前記支持基板周辺部分の前記薄膜を除去する工程と

を備えたことを特徴とする支持基板の製造方法。

【請求項5】

半導体ウエハの一主面に接着剤を塗布する工程(a)と、

請求項1乃至3のいずれか1項記載の支持基板の前記低密着性及び高密着性領域を備える主面上に、前記半導体ウエハを、前記接着剤を介して接着させる工程(b)と、

前記半導体ウエハに所要の加工または処理を施す工程(c)と、

前記低密着性領域以外の前記接着剤を除去する工程(d)と、

前記半導体ウエハを前記支持基板から機械的に剥離する工程(e)と

を備えたことを特徴とする半導体装置の製造方法。

【請求項1】

補強のために半導体ウエハに接着剤を介して接着される支持基板であって、

前記支持基板の一主面に、平坦面からなる低密着性領域と、この低密着性領域を取り囲む非平坦面からなる高密着性領域とを備えることを特徴とする支持基板。

【請求項2】

前記低密着性領域は第1の平均表面粗さ(Ra)を有し、前記高密着性領域は前記第1の平均表面粗さ(Ra)より大きい第2の平均表面粗さ(Ra)を有することを特徴とする請求項1記載の支持基板。

【請求項3】

前記低密着性領域は、フッ素系樹脂膜、シリコーン系樹脂膜、オイル系樹脂膜、及びフッ素ドープ酸化膜から選ばれる膜で形成されていることを特徴とする請求項1または2記載の支持基板。

【請求項4】

補強のために半導体ウエハに接着剤を介して接着される支持基板の製造方法であって、

前記支持基板の一主面全面に離型性材料からなる薄膜を形成する工程と、

前記支持基板周辺部分の前記薄膜を除去する工程と

を備えたことを特徴とする支持基板の製造方法。

【請求項5】

半導体ウエハの一主面に接着剤を塗布する工程(a)と、

請求項1乃至3のいずれか1項記載の支持基板の前記低密着性及び高密着性領域を備える主面上に、前記半導体ウエハを、前記接着剤を介して接着させる工程(b)と、

前記半導体ウエハに所要の加工または処理を施す工程(c)と、

前記低密着性領域以外の前記接着剤を除去する工程(d)と、

前記半導体ウエハを前記支持基板から機械的に剥離する工程(e)と

を備えたことを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−69946(P2013−69946A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−208348(P2011−208348)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]