支持部一体型レンズの製造方法、その製造方法に用いられる刃型及び、支持部一体型レンズ

【課題】軟性材料からなる支持部一体型のレンズを製造する際に、加工屑の発生を抑えつつ、より迅速に、簡便な作業でレンズ外形を加工することが可能な技術を提供する。

【解決手段】レンズとして機能する光学部と、この光学部を支持するための支持部とを一体に有し、軟性材料によって形成される眼用レンズの製造方法である。そして、成形型内で樹脂材料を重合もしくは硬化させることで、光学部となる部分及び支持部となる部分を有するバルク眼内レンズ1eを成形する。さらに、バルク眼内レンズ1eが成形型の下型3と一体化した状態で、これらを専用刃型4で打抜くことによって眼内レンズの光学部と支持部の外形を形成する。

【解決手段】レンズとして機能する光学部と、この光学部を支持するための支持部とを一体に有し、軟性材料によって形成される眼用レンズの製造方法である。そして、成形型内で樹脂材料を重合もしくは硬化させることで、光学部となる部分及び支持部となる部分を有するバルク眼内レンズ1eを成形する。さらに、バルク眼内レンズ1eが成形型の下型3と一体化した状態で、これらを専用刃型4で打抜くことによって眼内レンズの光学部と支持部の外形を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光が通過しレンズとして機能する光学部と該光学部を支持する支持部とが一体で軟性材料により形成されている支持部一体型レンズの製造方法、当該製造方法に用いられる刃型及び、当該製造方法によって製造された支持部一体型レンズに関する。

【背景技術】

【0002】

医療用の用途で用いられる眼用レンズ(コンタクトレンズ、眼内レンズ、フェイキックレンズなど)の中には、実際に光が通過する光学部と、光学部を目的の設置場所で安定させるための支持部とを備えるものがあり、それらはそれぞれ別体に形成した後に組み立てるタイプ(ツーピース型/スリーピース型)と、光学部と支持部とが同一の材料から一体で形成されているタイプ(ワンピース型)とがある。ツーピース型/スリーピース型のレンズにおいては光学部に、支持部を取付けるための取付け孔を形成し、さらに光学部に支持部を正確に固定する作業が必要となるのでレンズの生産効率上不利となる場合がある。また、光学部と支持部との接合部の信頼性を確保することが困難な場合もある。従って、近年は特にワンピース型のレンズが注目されている(以下、このレンズを「支持部一体型レンズ」ともいう。)。

【0003】

支持部一体型レンズの例としては、眼内レンズを挙げることができる。この眼内レンズは、白内障等の手術において、眼球における角膜(鞏膜)や水晶体前嚢部分などの眼組織に切開創を設け、この切開創を介して、嚢内の水晶体を摘出、除去し、その後に、水晶体に代替するレンズとして、切開創より眼内に挿入して嚢内に配置させるものである。この眼内レンズは光学部の他に支持部を有していることで、その眼内における位置を安定させることができ、また、光学部材質に軟性材料を使用することにより、その光学部を折曲げて小切開創から挿入することが可能となり、患者への負担をより少なくすることが可能となる。

【0004】

ところで、支持部一体型のレンズの製造方法としては、彫刻機のような精密加工機を用いて、光学部の光学面を含めて機械的に切削加工を施す方法と、光学部と支持部とを含んだ眼内レンズの形状を有する成形型内に原料モノマーを注入し、ついで該モノマーを重合させて成形する方法、成形型内に未架橋素材を射出して成形する方法などが挙げられる。

【0005】

ところが、上述の機械的に切削加工を施す方法を用いる場合は、切削対象であるレンズをガラス転移以下に冷却硬化させて切削する必要があるとともに支持部の複雑な形状を切削する工程が煩雑になるという不都合があった。また、特に光学部から切削痕を除去するための研磨の工程や、切削屑、研磨屑の除去の工程が必要になり、生産効率上不利となる場合があった。

【0006】

一方、モノマーを重合させて成形する方法では、モノマーの重合の際の収縮により、特に支持部の細い部分が変形してしまう不都合や、所望の形状、大きさの成形品を得ることが困難である不都合があった。さらに、未架橋素材を射出成型する方法においては、信頼性の高い素材の選定が困難などという不都合があった。

【0007】

また、支持部一体型レンズの製造において、光学部への切削屑の付着を抑制する技術としては、光学部を成形するための光学部成形部と、支持部を成形するための支持部成形部とを有する成形型内にレンズの原料を注入後、重合もしくは硬化させ、次に、前記重合もしくは硬化させた部材における少なくとも光学部の光学面が光学部成形部によって覆われ

た状態で支持部を含めた形状を切削加工し、その後、光学部成形部を離型する技術もある。しかしながら、この技術では、レンズと一緒に成形型をも切削加工することから、レンズ材料のみならず成形型自体の切削屑が問題になる可能性があった。また、切削加工に時間を要する不都合があった。さらに、必ず成形型を使い捨てすることになるので、コスト低減の妨げになるおそれがあり、エコロジーの観点からも必ずしも良好な技術と言えなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平6−190942号公報

【特許文献2】特開昭63−91230号公報

【特許文献3】特開2008−213019号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記のような従来技術の問題点に鑑みて案出されたものであり、その目的は、加工屑の発生を抑えつつ、より迅速に軟性材料からなる支持部一体型レンズを製造することが可能な技術を提供することである。

【課題を解決するための手段】

【0010】

上記の課題を解決するための本発明は、レンズとして機能する光学部と、この光学部を支持するための支持部とが軟性材料によって一体に形成された支持部一体型レンズの輪郭形状を加工する方法である。そして、成形型内で樹脂材料を重合もしくは硬化させることによりレンズの光学部となる部分と支持部となる部分とを成形し、この光学部となる部分および/または支持部となる部分を刃型で打抜くことによって光学部と支持部の輪郭形状を形成することを最大の特徴とする。

【0011】

より詳しくは、レンズの表裏面を構成する前方光学面と後方光学面とを有する光学部と、該光学部を支持するために該光学部の外周部に設けられた支持部とを一体的に所定の軟質材料によって形成する、支持部一体型レンズの製造方法であって、

前記光学部になる部分を成形するための光学部成形部と、前記支持部になる部分を成形するための支持部成形部とを有する成形型内に前記レンズの原料を注入後、重合もしくは硬化させることで前記光学部になる部分と前記支持部になる部分とを一体的に成形し、

前記光学部になる部分および/または前記支持部になる部分を刃型で打抜くことにより、前記光学部及び支持部を形成することを特徴とする。

【0012】

これによれば、支持部一体型レンズの輪郭形状を切削加工にて形成する方法と比較して、加工屑の発生を大幅に減少させることができ、光学部の表面(前方光学面と後方光学面)への加工屑の付着や、光学部の表面を傷つけることを防止できる。また、後の清掃工程を省略することで製造効率を向上させることができる。さらに、レンズの最終形状の外輪郭をすべて同時に(少なくとも同一工程で)加工することができるので加工時間を大幅に短縮することが可能である。これに加え、製造にかかる設備費用を極めて低くすることが可能となる。

【0013】

また、本発明においては、前記成形型の支持部成形部は、前記光学部の光軸を含む切断面による断面形状は完成後の支持部の断面形状と同一であるとともに、前記光軸方向からみた形状は完成後の支持部の形状より大きい任意の形状であり、

前記支持部になる部分を刃型で打抜くことにより、前記支持部になる部分の形状を、前記光軸方向から見た形状が完成された支持部の形状にしてもよい。

【0014】

すなわち、成形型によって支持部になる部分が形成されるが、これを最初から完成後の支持部の形状またはそれに近い形状になるようにした場合、支持部形状が複雑であるときには、レンズの原料が充分にあるいは均一に成形型内に充填されなかったり、離型時に支持部が破損したりする不都合が生じ得る。また最終完成品に歪みが生じる危険性もある。それに対し、本発明によれば、成形時には支持部になる部分の形状は、完成後の支持部の形状より大きい任意の形状であるので、例えば、成形し易い、かつ前述の歪みが発生しづらい形状としておき、その後、支持部になる部分を刃型で打抜くことで支持部の複雑な形状を形成することができる。その結果、レンズの原料が充分に成形型内に充填されなかったり、離型時に支持部が破損したりする不都合を抑制することができる。

【0015】

また、本発明においては、前記成形型内に前記レンズの原料を注入後、重合もしくは硬化させ、前記成形型の光学部成形部内及び支持部成形部内の双方に前記重合もしくは硬化させた部材が存在する状態で、前記成形型の一部を除去することで、前記光学部になる部分および/または前記支持部になる部分を露出させ、前記光軸方向からみた形状が、完成された支持部一体型レンズの形状になるように、前記光学部になる部分および/または前記支持部になる部分を刃型で打抜くようにしてもよい。

【0016】

これによれば、成形型を用いた重合もしくは硬化により、光学部になる部分および/または支持部になる部分を成形した後、成形型の一部を除去することでこれらを露出させ、その上で刃型で打抜く作業が行われる。従って、光学部になる部分および/または支持部になる部分を離型してから加工する必要がなく、軟性材料で形成されているレンズを単体で加工する際の不用意な変形や破損を抑制することができる。また、成形型の除去されていない一部とレンズとが一緒の状態で加工するので、ワークのハンドリングも容易で操作性を向上させることができる。

【0017】

また、本発明においては、前記成形型は上型と下型とを有するものであり、前記成形型内に前記レンズの原料を注入して重合もしくは硬化させた後、前記上型または下型の一方を除去し、前記光学部となる部材および/または前記支持部となる部材をこれら部材が前記上型または下型の他方とともに存在する状態で、前記光学部になる部分および/または前記支持部になる部分を刃型で打抜き、前記光学軸方向から見た形状が完成された形状になるようにする加工工程を有し、

前記加工工程においては、前記刃型の刃が、前記上型または下型の他方の逆側から前記光学部になる部分および/または前記支持部になる部分を厚み方向に貫通するとともに、前記上型または下型の他方に所定の深さに至るまで進入するようにして、前記光学軸方向から見た形状が完成された形状にしてもよい。

【0018】

すなわち、レンズの原料を重合または硬化させて成形した、光学部となる部材および/または支持部となる部材が、下型または上型のいずれかとともに存在する状態、換言すると下型または上型と一体となった状態で、刃型によってこの部材を厚み方向に貫通するように打抜く。そして、その際、部材と一体となっている下型または上型に対し、刃型の刃が所定の深さになるまで進入するようにする。

【0019】

これによれば、より確実に、光学部となる部材および支持部となる部材から、支持部一体型レンズの形状を打抜くことができ、完成後のレンズの離型も円滑に行うことが可能になる。その結果、加工工程及びその後の離型工程の信頼性を向上させることができ、製品の品質の向上及びコストの低減を促進することができる。

【0020】

また、本発明においては、前記支持部一体型は軟性眼内レンズとしてもよい。また、成形型が樹脂材料で構成されるようにしてもよい。これによれば、上型または下型への所定の深さまでの打抜き用の刃の進入をより容易にし、さらに確実に、光学部となる部材およ

び支持部となる部材から、支持部一体型レンズの形状を打抜き、離型することができる。

【0021】

また、本発明においては、前記樹脂材料がポリオレフィン樹脂、ポリエチレン樹脂、又は、ポリプロピレン樹脂としてもよい。また、軟性眼内レンズを構成する材料がアクリル系モノマーの重合物としてもよい。

【0022】

また、本発明においては、前記上側または下型の他方の内面に、重合または硬化した前記レンズの原料との接着性を付与する処理を予め施しておいてもよい。これによれば、光学部となる部材および支持部となる部材と、これと一体となるべき型との接着性を向上させることができる。その結果、成形型より上型または下型の一方を除去する際に、光学部となる部材および支持部となる部材を、下型または上型の他方に、より確実に残すことができる。これにより、上型または下型の一方の除去作業及び、刃型による打抜き作業をより安定化させることができる。

【0023】

また、本発明においては、前記接着性付与処理が、150〜300nmの波長領域に発光ピークを有し、かつ酸素分子を分解してオゾンを生成すると共に、該オゾンを分解して活性酸素種を生成する機能を持つ活性光を、酸素の存在下に照射する処理としてもよい。

【0024】

また、本発明は、上記のいずれかの製造方法によって製造された支持部一体型レンズであってもよい。また、本発明は、前記支持部一体型レンズの光軸方向から見た形状と略同一の閉じた形状に形成された打抜き用の刃を有し、前記打抜き用の刃は、前記閉じた形状における内側の刃面は前記レンズの光軸方向に平行であり、前記閉じた形状における外側の刃面は前記レンズの光軸方向に所定角度傾斜するように形成されたことを特徴とする、上記に記載の製造方法に用いられる刃型であってもよい。

【0025】

これによれば、打抜き作業において、光学部になる部分および/または支持部になる部分の歪や変形は、打抜き用の刃の閉じた形状の外側に集約されるので、光学部及び支持部の形状の精度をより高くすることができる。

【0026】

また、この場合、前記打抜き用の刃が固定される本体部をさらに有し、前記本体部における、該打抜き用の刃の閉じた形状の内側であって前記光学部に相当する部分には、該打抜き用の刃側に開口する孔部が設けられるようにしてもよい。そうすれば、支持部一体型レンズの光学部の形状が要求性能に応じて変化した際にも、同一の刃型で打抜き作業を行うことができる。

【0027】

また、この場合、前記打抜き用の刃が固定される本体部をさらに有し、前記本体部における、該打抜き用の刃の閉じた形状の内側には、前記光学部になる部分および/または前記支持部になる部分を打抜いた際に、前記光学部になる部分および/または前記支持部になる部分に向けて気体を噴出する噴出口が設けられるようにしてもよい。そうすれば、打抜き作業時に、光学部になる部分および/または支持部になる部分に向けて空気などの気体を噴出することで、打抜いた支持部一体型レンズまたはその一部が、刃型の離反時に刃とともに離型されてしまうことを抑制できる。その結果、打抜き作業をより安定化させることができ、作業の効率及び信頼性を向上させることができる。

【0028】

なお、上記した本発明の課題を解決する手段については、可能なかぎり組み合わせて用いることができる。

【発明の効果】

【0029】

本発明によれば、軟性材料からなる支持部一体型レンズを製造する際に、加工屑の発生を抑制しつつ、より迅速にレンズ外形の加工を行うことができる。その結果、支持部一体

型レンズの品質の安定及びコスト低減を促進することが可能となる。

【図面の簡単な説明】

【0030】

【図1】本発明の実施例における眼内レンズの外観を示す図である。

【図2】本発明の実施例におけるバルク眼内レンズの外観を示す図である。

【図3】本発明の実施例における眼内レンズの製造の際に用いる眼内レンズの成形型の概略構成を示す図である。

【図4】本発明の実施例における眼内レンズの原料の重合が完了した後の上型の除去について説明するための図である。

【図5】本発明の実施例1における専用刃型の概略構成を示す図である。

【図6】本発明の実施例1における専用刃による眼内レンズの打抜き工程について説明するための図である。

【図7】本発明の実施例2における専用刃型の概略構成を示す図である。

【図8】本発明の実施例2における専用刃による眼内レンズの打抜き工程について説明するための図である。

【発明を実施するための形態】

【0031】

以下に、図面を参照して本発明の実施の形態について説明する。なお、以下の実施例では支持部一体型レンズが眼内レンズである例について説明するが、本発明は眼内レンズへの適用に限定されるものでなく、軟質材料から形成され支持部が一体に形成されたレンズには広く適用することが可能である。具体的な適用例としては、IOLの他、移植型コンタクトレンズ(ICL)などを挙げることができる。

<実施例1>

【0032】

図1には、眼内レンズ1の外観を示す。図1(a)は眼内レンズ1の平面図、図1(b)は側面図である。図1に示されるように、本実施例における眼内レンズ1は、眼球内で水晶体の代わりとして機能する光学部1aと、この光学部1aを眼球内で支持するために光学部1aの外周部に形成された2本の支持部1bと有する。この光学部1aと2本の指示部1bとは一体に形成されている。この眼内レンズ1は可撓性を有する軟性材料により形成されている。具体的な材質については後述する。

【0033】

光学部1aは、レンズの表裏面を構成する光学部前面1cと、光学部後面1d(前方光学面、後方光学面に相当する。)とを有している。光学部前面1c及び光学部後面1dの曲面はレンズ特性によって異なり、それぞれ凹面、凸面のどちらでも考えられ、また片面は平面である場合も考えられるが、図1においては両方が外側に凸形状となっている例を示している。このような、光学部1aと支持部1bとが一体に形成されている眼内レンズ1の場合、眼内レンズ1の最終形状をそのまま成形しようとすると、支持部1bの幅が狭く複雑な形状を有するために問題を生ずることがあった。

【0034】

すなわち、支持部1bに充分に材料が充填されない、あるいは成形後の離型の際に支持部1bが損傷し易いなどの問題である。従って、眼内レンズ1を軟性材料で成形する場合には、図2(a)に示すように、まずは略円板型の形状を有し、光学部1aの基となる前光学部1gと、支持部1bの基となる前支持部1h(光学部になる部分、支持部になる部分に相当する。)とを備えたバルク眼内レンズ1eを成形し、これを図2(a)に破線で示す眼内レンズ外形1fの形状に機械加工することが現実的である。

【0035】

実際に眼内レンズ外形1fを機械加工する際には、ミーリングなどの手段により眼内レンズ外形1fに沿って切削加工を行うことが考えられるが、この場合には、眼内レンズ1の素材の切削屑が発生し、光学部前面1cや光学部後面1dに付着することがあり、後に清掃工程を設ける必要が生じて生産効率の低下を招いたり、光学部前面1cや、光学部後

面1dに傷をつけたりする場合があった。また、眼内レンズ外形1fの全周に亘り切削加工をするため、加工時間が長くなるという不都合があった。

【0036】

それに対し、本実施例においては、バルク眼内レンズ1eの成形後に、専用刃型を用いて、眼内レンズ外形1fを打抜き加工によって形成することとした。以下、本実施例における眼内レンズ1の製造方法について詳述する。

【0037】

図3には、本実施例における眼内レンズ1の製造方法を実行する際に用いる眼内レンズの成形型10の概略図を示す。本実施例における成形型10は、上型2と下型3とからなる。この上型2と下型3とを結合させ、その際に上型2と下型3との間にできる空隙に軟質材料を充填することで眼内レンズ1を成形する。図3(a)は上型2と下型3とが離間した状態を示す断面図である。図3(b)は上型2と下型3とを結合させて眼内レンズ1を成形中の状態を示す断面図である。

【0038】

図3(a)に示されるように、上型2は、眼内レンズ1の光学部1aの光学部前面1cを形成するための光学部前面成形部2aと、支持部1bになる部分を成形するための支持部成形部2bとを有する。下型3は、眼内レンズ1の光学部1aにおける光学部後面1dを形成するための光学部後面成形部3aと、支持部1bになる部分を成形するための支持部成形部3bとを有する。また、下型3には、その外周の全周に亘って設けられ上型2と結合可能とするための外壁部3cが備えられている。なお、光学部前面成形部2a、光学部後面成形部3aの形状は、前述のようにレンズ特性によって変わるが、例えば、球面、非球面、トーリック、バイフォーカル、マルチフォーカル、屈折型、回折型等であってもよい。

【0039】

上型2及び下型3は射出成型により形成され、材料としては汎用の樹脂材料が用いられる。この樹脂材料としてはレンズ素材の原料モノマーによる変形を生じない耐溶剤性に優れたプラスチック樹脂が望ましく、ポリエチレン、ポリプロピレン等のポリオレフィン樹脂製の重合容器であってもよい。また、PMMAなどのアクリル樹脂、ナイロン樹脂などで成形してもよい。

【0040】

次に、眼内レンズ1の製造方法の具体的な内容について説明する。本実施例に係る方法で眼内レンズ1を製造する際には、まず、図3(a)に示されるように、下型3に、レンズ素材の原料モノマー100を供給する。この原料モノマー100については一般に眼内レンズに用いられるものでよく特に制限はない。また、重合開始剤としても公知の熱重合開始剤、光重合開始剤等を用いることができる。また、眼内レンズ1に紫外線吸収能を付与したり着色するために、共重合成分として重合性紫外線吸収剤、重合性色素などを用いても構わない。

【0041】

そして、図3(b)に示されるように、上型2を下型3の外壁部3cの内側に嵌めこむことにより上型2と下型3とを結合させる。これにより、上型2の光学部前面成形部2aと、下型3の光学部後面成形部3aで囲まれる空隙に原料モノマー100が充填され前光学部1gに相当する部分となり、また、上型2の支持部成形部2bと下型3の支持部成形部3bで囲まれる空隙に原料モノマー100が充填され前支持部1hに相当する部分となる。なお、上型2の光学部前面成形部2aと、下型3の光学部後面成形部3aで囲まれる空隙は光学部成形部に相当し、上型2の支持部成形部2bと下型3の支持部成形部3bで囲まれる空隙は支持部成形部に相当する。

【0042】

次に、上型2と下型3の間の空隙に充填された原料モノマー100を成形型10の内部において重合させる。重合の方法としては、例えば、段階的または連続的に25から120℃の温度範囲で昇温し、数時間から数十時間で重合を完結させる加熱重合を用いてもよ

い。また、例えば、紫外線または可視光線などの光開始剤の活性化の吸収に応じた波長の光線を照射して重合を行う光重合や、加熱重合と光重合とを組み合わせたものを用いてもよい。なお、その際、重合を行う槽内、または室内を窒素またはアルゴン等の不活性ガスの雰囲気とし、かつ大気圧または加圧状態で重合してもよい。これにより、バルク眼内レンズ1eが形成される。

【0043】

次に、本実施例においては、原料モノマー100の重合が完了すると、図4(a)に示すように、上型2と下型3とが結合している状態から、図4(b)に示すように、上型2を除去する。その際、バルク眼内レンズ1eは通常、より接触面積の多い下型3側に残る可能性が高いと考えられる。すなわち、上型2を除去することで、下型3とバルク眼内レンズ1eとが一体化した状態で、バルク眼内レンズ1eが露出された状態となる。

【0044】

なお、上型2を除去した際に、バルク眼内レンズ1eを、より確実に下型3側に残すために、予め下型3の内壁に、重合されるレンズ素材との接着性を強化する処理を施しておいても良い。あるいは、上型2及び下型3の両方に接着性を強化する処理を施す場合には、下型3を相対的に強く処理しておいても良い。これにより、重合後得られるバルク眼内レンズ1eと下型3とが剥離することを防ぐことができる。また、この処理により、剥離を防止できるのみならず、成形型内面形状の原料モノマーへのより確実な転写を可能とする。この接着性付与処理は、重合されるレンズ素材との接着性が高められるのであれば特に制限はなく、例えばフレーム処理(焼炎処理)、プライマー処理、紫外線照射処理、電気的表面処理等を用いることができる。さらに、例えば、150〜300nmの波長領域に発光ピークを有し、かつ酸素分子を分解してオゾンを生成すると共に、このオゾンを分解して活性酸素種を生成する機能を持つ活性光を、酸素の存在下に照射する処理であっても構わない。

【0045】

次に、下型3と一体化したまま露出されたバルク眼内レンズ1eを、専用刃型で眼内レンズ1の輪郭形状に打抜く作業が行われる。図5には、この作業を行うための専用刃型4の概略構成を示す。図5(a)は、眼内レンズ1の光軸方向から専用刃型4において専用刃の設けられた側を見た正面図である。図5(b)は専用刃型4のA−A断面を示す。専用刃型4は、先端(図5(a)の紙面手前方向)に、バルク眼内レンズ1eから、眼内レンズ1の輪郭形状を打抜き加工するための専用刃4aを有している。この専用刃4aは、光軸方向から見て、内壁のプロファイルが眼内レンズ1の輪郭形状と同一の形状となるように閉じた形状に形成されている。

【0046】

なお、専用刃4aの断面は、図5(b)に示すように眼内レンズ1の輪郭形状の内側については光軸方向に対して平行な刃面を有し、外側すなわち、眼内レンズ1の輪郭形状に影響を及ぼさない側が、傾斜した刃面を有している。これにより、打抜き作業時に、バルク眼内レンズ1eの歪や変形が眼内レンズ1の外側に集中して生じることとなるので、眼内レンズ1の輪郭形状をより精度よく安定的に加工することができる。なお、この傾斜角については特に限定はないが、10度から30度程度が好適である。

【0047】

専用刃4aは、光軸方向から見て円形断面を有する円柱状の固定部4bに固定されており、この固定部4bは角柱状の刃型本体4cに固定されている。この刃型本体4cは図示しないプレス装置に取り付けが可能となっている。なお、本実施例においては、固定部4b及び刃型本体4cを合わせたものが本体部に相当する。もちろん刃型の固定、設置方法は他にも様々な態様が考えられ、また多くの刃型を並列に設置すれば、一度の工程で多数個のレンズを加工することもできる。

【0048】

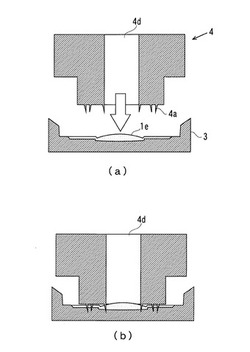

そして、本実施例においては、図6(a)に示すように、下型2と一体化した状態で露出したバルク眼内レンズ1eに対し、光軸方向から専用刃型4を当接させ押圧することに

より、眼内レンズ1の輪郭形状を打抜く。その際、図6(b)に示すように、専用刃4aが、バルク眼内レンズ1eを厚み方向に貫通し、下型3の途中まで専用刃4aが進入するまで、専用刃型4を下型3に押圧する。そうすることで、より確実に、眼内レンズ1の輪郭形状を打抜き、後の工程で眼内レンズ1を眼内レンズ1eの残りの部分から切り離すことが可能となる。打抜き工程における下型3への専用刃4aの進入量は、下型3の材質、専用刃4aの材質及び形状により決定されるが、0.1〜0.2mm程度が適当と考えられる。

【0049】

なお、専用刃4aの刃高は、打抜き工程において専用刃4aが下型3に進入して停止した状態で、専用刃4aの進入によって除去される体積分の、眼内レンズ1の材料及び下型3の材料が固定部4b側に逃げた場合にも、固定部4bに干渉しないだけの高さを有することが望ましい。これにより、打抜き加工により変形した眼内レンズ1の材料が刃型4に干渉することで、材料の変形や歪を増大させたり、刃型4の下型3への押圧作業が充分に行われなかったりする不都合を抑制することができる。

【0050】

なお、専用刃型4において、光軸方向から見て眼内レンズ1の光学部1aに相当する部分には貫通孔4dが開けられている。これは、眼内レンズ1としては、様々な度数のものを準備する必要があり、この度数によって光学部前面1cの形状が異なることから、この部分に相当する専用刃型4に貫通孔4dを設けておくことで、どのような形状の光学部1aを有する眼内レンズ1にも対応可能とするものである。この貫通孔4dは本実施例において孔部に相当するが、必ずしも刃型4を貫通している必要はなく、光学部1aの光学部前面1cと刃型4との干渉が防止できればいずれの深さの孔であってもよい。

【0051】

次に、下型3と一体化した状態の眼内レンズ1を下型3から取り外す工程が行われる。その際は、眼内レンズ1が下向きとなる状態で下型3を固定し、裏側から押圧棒によって下側に衝撃を与えることで、眼内レンズ1を傷つけずに下型3から取り出すことができる。また、押圧棒によって下側に衝撃を与える代わりに、超音波を印加することで眼内レンズ1を取り出してもよい。これによれば、特別、成形型4ごと眼内レンズ1を冷却するなどの工数をかけることなく、良好に眼内レンズ1を下型3から取り出すことができる。

【0052】

なお、本実施例においては、下型3と一体化した状態の眼内レンズ1を下型3から取り外す前に、下型3及び眼内レンズ1を冷却して眼内レンズ4の硬度を高めておくことは特に必要ない。この理由は以下のように考えられる。例えば、上型と下型にバルク眼内レンズが挟まれた状態でミーリングなどの切削加工により眼内レンズ1の輪郭形状を加工する場合には、切削加工終了時には、上下型と眼内レンズ1とは、型材料/眼内レンズ材料/型材料の3層2種材料を構成している。この場合には、常温下で衝撃や超音波で眼内レンズ1を型から脱離をしようとすると、構造上必ず上型片(この時、既に上型(下型)は全周加工されており小さな蓋状となっているので、ここでは上型片(下型片)と呼ぶ。)とレンズ面とが選択的に剥離される。そして、下型片はレンズ面に付着したまま残留する。そうすると、下型片の形状が小さく、片面は既にレンズ面が露出しているという理由から、下型片より眼内レンズを脱離させる作業が困難になる。

【0053】

従って、この場合には、予め、上下型及び眼内レンズを冷却して硬度を高めておき、それらに曲げ歪を与えることで初めて、各材料の可撓性差を利用して良好な脱離を行うことができる。一方、本実施例における脱離は、比較的大きな下型3と眼内レンズ1の2層2種材料の剥離であるので、材料の可撓性差を利用しなくても、衝撃や超音波でも眼内レンズ1を十分に剥離でき、脱離することが可能となる。もちろん、本実施例においても、下型3及び眼内レンズ1を冷却する工程を事前に折り込んでも構わない。

【0054】

なお、上記の実施例において、原料モノマー100としては、例えば、2−フェニルエ

チルアクリレート:65重量部、2−フェニルエチルメタクリレート:30重量部、架橋性モノマーとしてブタンジオールジアクリレートを3.2重量部、重合開始剤として2,2’−アゾビス(イソブトロニトリル)を0.3重量部の組成比で調合し、十分に撹拌したものであってもよい。その場合、原料モノマー100を成形型4に注入し、加圧重合炉で圧力0.2MPaの窒素雰囲気中で重合を行ってもよい。さらに温度管理としては、室温から30分で50℃まで昇温し、12時間保持した後、300分で100℃まで昇温し、引き続き60分で120℃まで昇温し、2時間保持した後に室温まで降温することで重合を行ってもよい。

【0055】

また、原料モノマー100としては、例えば、2−フェニルエチルアクリレート:72重量部、メチルメタクリレート:3重量部、トリフルオロエチルメタクリレート:5重量部、1,4−ビス(2−ヒドロキシエトキシ)フェニルアクリレート:20重量部、架橋性モノマーとしてネオペンチルグリコールジアクリレートを4.5重量部、紫外線吸収成

分として2−(2−ヒドロキシ−3−tert−ブチル−5−メチルフェニル)−5−(2−メタクリロイルオキシエチル)ベンゾトリアゾールを1.5重量部、黄色着色成分と

して4−(5−ヒドロキシ−3−メチル−1−フェニル−4−ピラゾリルメチレン)−3−メタクリルアミノ−1−フェニル−2−ピラリゾン−5−オンを0.03重量部、重合

開始剤として2,2’−アゾビス(イソブトロニトリル)を0.3重量部の組成比から成るものであってもよい。

【0056】

さらに、原料モノマー100としては、例えば、2−フェニルエチルメタクリレート:56重量部、n−ブチルアクリレート:35重量部、2−[2−(パーフルオロオクチル

)エトキシ]−1−メチルエチルメタクリレート:9重量部、架橋性モノマーとしてエチ

レングリコールジメタクリレートを3重量部、重合開始剤として2,2’−アゾビス(イ

ソブトロニトリル)を0.3重量部の組成比から成るものであってもよい。

【0057】

<実施例2>

次に、本発明における実施例2について説明する。本実施例では、実施例1で説明した専用刃型の別の例について説明する。

【0058】

図7には、本実施例における専用刃型14の概略構成について示す。図7(a)は、眼内レンズ1の光軸方向から専用刃型14において専用刃の設けられた側を見た正面図である。図7(b)は専用刃型14のA−A断面を示す。専用刃型14が、専用刃14a、固定部14b、刃型本体14cを有している点は、実施例1と同様である。本実施例と実施例1との相違点は、専用刃型14が、刃型本体14cを貫通しない孔部14dと、空気噴出孔14e〜14hを備えることである。

【0059】

図7(a)から分かるように、本実施例においては、専用刃14aの内側の光学部1aに相当する部分に孔部14dが形成されている。また、支持部1bに相当する部分には空気噴出孔14e〜14hが形成されている。図7(b)からも分かるように、孔部14d、空気噴出孔14e〜14hは、刃型本体14cの内部で、空気供給孔14jと連結している。そして、空気供給孔14jから空気を専用刃型14に送ることで、孔部14d、空気噴出孔14e〜14hから空気が噴出するようになっている。

【0060】

図8には、本実施例における専用刃型14を用いて眼内レンズ1を打抜く作業を説明するための図である。図8(a)は打抜き作業前の図、図8(b)は打抜いた状態を示す図である。図8(b)に示すように、本実施例においては、専用刃型14をバルク眼内レンズ1e及び下型3に当接し押圧することで、専用刃14aにバルク眼内レンズ1eを貫通させ、下型3に進入させる。そして、打抜き修了後に専用型14を初期位置に復帰させ図8(a)の状態に戻す直前に、空気供給孔14jから空気を専用刃型14に送る。これに

より、眼内レンズ1が、専用刃型14ともに下型3から離型してしまうことを防止できる。

【0061】

以上、説明したように、本実施例においては、専用刃型14の孔部14d及び、空気噴出孔14e〜14hから、打抜き終了の際に眼内レンズ1に向けて空気を噴出しながら、専用刃型14を眼内レンズ1及び下型3から離反させることとした。これにより、より確実に、打抜き後の眼内レンズ1を下型3側に残すことができ、眼内レンズ1が、専用刃型14ともに下型3から離型して作業の進行を妨げたり、例えば支持部1bのみが専用刃型14とともに離型することで眼内レンズ1が破損したりする不都合を防止することが可能となる。

【0062】

なお、本実施例においては、孔部14dの他、空気噴出孔14e〜14hから、打抜き終了の際に眼内レンズ1に向けて空気を噴出しながら、専用刃型14を眼内レンズ1及び下型3から離反させることとしたが、空気を噴出させる態様はこれに限定する趣旨ではない。例えば、空気噴出孔の個数は適宜変更してもよいし、孔部14dからのみ空気を噴出することとしてもよい。孔部14dからのみ空気を噴出させる場合でも、専用刃14aの刃高を充分にとっておけば、孔部14dから眼内レンズ1の光学部1aの上部に流入する空気が支持部1bの上部を含めた、専用刃14aの内側の隅々に行き渡り、パスカルの原理により、光学部1a及び支持部1bの全体に均一に圧力を作用することが可能と考えられるからである。

【0063】

また、孔部14dや、空気噴出孔14e〜14hから、打抜き終了の際に眼内レンズ1に向けて噴出する気体は空気に限られない。例えば、窒素、アルゴンなどの不活性の気体やその他の気体を、眼内レンズ1の材料の特性に応じて用いてもよい。

【0064】

なお、上記の実施例においては、バルク眼内レンズの成形後、成形型から上型を除去した際に、バルク眼内レンズが下型側に残り下型と一体化している例について説明したが、成形後に、下型を除去し、バルク眼内レンズが上型側に残り上型と一体化するようにしてもよいことは当然である。また、本発明において用いられる成形型は上型と下型の2型により構成されるものに限られない。成形型が3型以上に分割される形成されている場合においても、その趣旨に反することにならない限り本発明において使用することが可能である。

【0065】

また、バルク眼内レンズ1eを成形後、成形型から上型を除去せずに、ミーリング等の切削加工によって上型、バルク眼内レンズ、下型を一緒に加工する従来技術においては、上型及び下型は必ず、使い捨てにすることとなるが、本発明においては、少なくとも上型は繰り返し使用できる可能性が期待できる。この点においても、本発明によって、製造コスト低減を促進できる可能性がある。

【符号の説明】

【0066】

1・・・眼内レンズ

1a・・・光学部

1b・・・支持部

1e・・・バルク光学レンズ

2・・・上型

3・・・下型

4・・・専用刃型

4a・・・専用刃

10・・・成形型

14・・・専用刃型

14a・・・専用刃

14d・・・孔部

14e〜14h・・・空気噴出孔

14j・・・空気供給孔

100・・・原料モノマー

【技術分野】

【0001】

本発明は、光が通過しレンズとして機能する光学部と該光学部を支持する支持部とが一体で軟性材料により形成されている支持部一体型レンズの製造方法、当該製造方法に用いられる刃型及び、当該製造方法によって製造された支持部一体型レンズに関する。

【背景技術】

【0002】

医療用の用途で用いられる眼用レンズ(コンタクトレンズ、眼内レンズ、フェイキックレンズなど)の中には、実際に光が通過する光学部と、光学部を目的の設置場所で安定させるための支持部とを備えるものがあり、それらはそれぞれ別体に形成した後に組み立てるタイプ(ツーピース型/スリーピース型)と、光学部と支持部とが同一の材料から一体で形成されているタイプ(ワンピース型)とがある。ツーピース型/スリーピース型のレンズにおいては光学部に、支持部を取付けるための取付け孔を形成し、さらに光学部に支持部を正確に固定する作業が必要となるのでレンズの生産効率上不利となる場合がある。また、光学部と支持部との接合部の信頼性を確保することが困難な場合もある。従って、近年は特にワンピース型のレンズが注目されている(以下、このレンズを「支持部一体型レンズ」ともいう。)。

【0003】

支持部一体型レンズの例としては、眼内レンズを挙げることができる。この眼内レンズは、白内障等の手術において、眼球における角膜(鞏膜)や水晶体前嚢部分などの眼組織に切開創を設け、この切開創を介して、嚢内の水晶体を摘出、除去し、その後に、水晶体に代替するレンズとして、切開創より眼内に挿入して嚢内に配置させるものである。この眼内レンズは光学部の他に支持部を有していることで、その眼内における位置を安定させることができ、また、光学部材質に軟性材料を使用することにより、その光学部を折曲げて小切開創から挿入することが可能となり、患者への負担をより少なくすることが可能となる。

【0004】

ところで、支持部一体型のレンズの製造方法としては、彫刻機のような精密加工機を用いて、光学部の光学面を含めて機械的に切削加工を施す方法と、光学部と支持部とを含んだ眼内レンズの形状を有する成形型内に原料モノマーを注入し、ついで該モノマーを重合させて成形する方法、成形型内に未架橋素材を射出して成形する方法などが挙げられる。

【0005】

ところが、上述の機械的に切削加工を施す方法を用いる場合は、切削対象であるレンズをガラス転移以下に冷却硬化させて切削する必要があるとともに支持部の複雑な形状を切削する工程が煩雑になるという不都合があった。また、特に光学部から切削痕を除去するための研磨の工程や、切削屑、研磨屑の除去の工程が必要になり、生産効率上不利となる場合があった。

【0006】

一方、モノマーを重合させて成形する方法では、モノマーの重合の際の収縮により、特に支持部の細い部分が変形してしまう不都合や、所望の形状、大きさの成形品を得ることが困難である不都合があった。さらに、未架橋素材を射出成型する方法においては、信頼性の高い素材の選定が困難などという不都合があった。

【0007】

また、支持部一体型レンズの製造において、光学部への切削屑の付着を抑制する技術としては、光学部を成形するための光学部成形部と、支持部を成形するための支持部成形部とを有する成形型内にレンズの原料を注入後、重合もしくは硬化させ、次に、前記重合もしくは硬化させた部材における少なくとも光学部の光学面が光学部成形部によって覆われ

た状態で支持部を含めた形状を切削加工し、その後、光学部成形部を離型する技術もある。しかしながら、この技術では、レンズと一緒に成形型をも切削加工することから、レンズ材料のみならず成形型自体の切削屑が問題になる可能性があった。また、切削加工に時間を要する不都合があった。さらに、必ず成形型を使い捨てすることになるので、コスト低減の妨げになるおそれがあり、エコロジーの観点からも必ずしも良好な技術と言えなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平6−190942号公報

【特許文献2】特開昭63−91230号公報

【特許文献3】特開2008−213019号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記のような従来技術の問題点に鑑みて案出されたものであり、その目的は、加工屑の発生を抑えつつ、より迅速に軟性材料からなる支持部一体型レンズを製造することが可能な技術を提供することである。

【課題を解決するための手段】

【0010】

上記の課題を解決するための本発明は、レンズとして機能する光学部と、この光学部を支持するための支持部とが軟性材料によって一体に形成された支持部一体型レンズの輪郭形状を加工する方法である。そして、成形型内で樹脂材料を重合もしくは硬化させることによりレンズの光学部となる部分と支持部となる部分とを成形し、この光学部となる部分および/または支持部となる部分を刃型で打抜くことによって光学部と支持部の輪郭形状を形成することを最大の特徴とする。

【0011】

より詳しくは、レンズの表裏面を構成する前方光学面と後方光学面とを有する光学部と、該光学部を支持するために該光学部の外周部に設けられた支持部とを一体的に所定の軟質材料によって形成する、支持部一体型レンズの製造方法であって、

前記光学部になる部分を成形するための光学部成形部と、前記支持部になる部分を成形するための支持部成形部とを有する成形型内に前記レンズの原料を注入後、重合もしくは硬化させることで前記光学部になる部分と前記支持部になる部分とを一体的に成形し、

前記光学部になる部分および/または前記支持部になる部分を刃型で打抜くことにより、前記光学部及び支持部を形成することを特徴とする。

【0012】

これによれば、支持部一体型レンズの輪郭形状を切削加工にて形成する方法と比較して、加工屑の発生を大幅に減少させることができ、光学部の表面(前方光学面と後方光学面)への加工屑の付着や、光学部の表面を傷つけることを防止できる。また、後の清掃工程を省略することで製造効率を向上させることができる。さらに、レンズの最終形状の外輪郭をすべて同時に(少なくとも同一工程で)加工することができるので加工時間を大幅に短縮することが可能である。これに加え、製造にかかる設備費用を極めて低くすることが可能となる。

【0013】

また、本発明においては、前記成形型の支持部成形部は、前記光学部の光軸を含む切断面による断面形状は完成後の支持部の断面形状と同一であるとともに、前記光軸方向からみた形状は完成後の支持部の形状より大きい任意の形状であり、

前記支持部になる部分を刃型で打抜くことにより、前記支持部になる部分の形状を、前記光軸方向から見た形状が完成された支持部の形状にしてもよい。

【0014】

すなわち、成形型によって支持部になる部分が形成されるが、これを最初から完成後の支持部の形状またはそれに近い形状になるようにした場合、支持部形状が複雑であるときには、レンズの原料が充分にあるいは均一に成形型内に充填されなかったり、離型時に支持部が破損したりする不都合が生じ得る。また最終完成品に歪みが生じる危険性もある。それに対し、本発明によれば、成形時には支持部になる部分の形状は、完成後の支持部の形状より大きい任意の形状であるので、例えば、成形し易い、かつ前述の歪みが発生しづらい形状としておき、その後、支持部になる部分を刃型で打抜くことで支持部の複雑な形状を形成することができる。その結果、レンズの原料が充分に成形型内に充填されなかったり、離型時に支持部が破損したりする不都合を抑制することができる。

【0015】

また、本発明においては、前記成形型内に前記レンズの原料を注入後、重合もしくは硬化させ、前記成形型の光学部成形部内及び支持部成形部内の双方に前記重合もしくは硬化させた部材が存在する状態で、前記成形型の一部を除去することで、前記光学部になる部分および/または前記支持部になる部分を露出させ、前記光軸方向からみた形状が、完成された支持部一体型レンズの形状になるように、前記光学部になる部分および/または前記支持部になる部分を刃型で打抜くようにしてもよい。

【0016】

これによれば、成形型を用いた重合もしくは硬化により、光学部になる部分および/または支持部になる部分を成形した後、成形型の一部を除去することでこれらを露出させ、その上で刃型で打抜く作業が行われる。従って、光学部になる部分および/または支持部になる部分を離型してから加工する必要がなく、軟性材料で形成されているレンズを単体で加工する際の不用意な変形や破損を抑制することができる。また、成形型の除去されていない一部とレンズとが一緒の状態で加工するので、ワークのハンドリングも容易で操作性を向上させることができる。

【0017】

また、本発明においては、前記成形型は上型と下型とを有するものであり、前記成形型内に前記レンズの原料を注入して重合もしくは硬化させた後、前記上型または下型の一方を除去し、前記光学部となる部材および/または前記支持部となる部材をこれら部材が前記上型または下型の他方とともに存在する状態で、前記光学部になる部分および/または前記支持部になる部分を刃型で打抜き、前記光学軸方向から見た形状が完成された形状になるようにする加工工程を有し、

前記加工工程においては、前記刃型の刃が、前記上型または下型の他方の逆側から前記光学部になる部分および/または前記支持部になる部分を厚み方向に貫通するとともに、前記上型または下型の他方に所定の深さに至るまで進入するようにして、前記光学軸方向から見た形状が完成された形状にしてもよい。

【0018】

すなわち、レンズの原料を重合または硬化させて成形した、光学部となる部材および/または支持部となる部材が、下型または上型のいずれかとともに存在する状態、換言すると下型または上型と一体となった状態で、刃型によってこの部材を厚み方向に貫通するように打抜く。そして、その際、部材と一体となっている下型または上型に対し、刃型の刃が所定の深さになるまで進入するようにする。

【0019】

これによれば、より確実に、光学部となる部材および支持部となる部材から、支持部一体型レンズの形状を打抜くことができ、完成後のレンズの離型も円滑に行うことが可能になる。その結果、加工工程及びその後の離型工程の信頼性を向上させることができ、製品の品質の向上及びコストの低減を促進することができる。

【0020】

また、本発明においては、前記支持部一体型は軟性眼内レンズとしてもよい。また、成形型が樹脂材料で構成されるようにしてもよい。これによれば、上型または下型への所定の深さまでの打抜き用の刃の進入をより容易にし、さらに確実に、光学部となる部材およ

び支持部となる部材から、支持部一体型レンズの形状を打抜き、離型することができる。

【0021】

また、本発明においては、前記樹脂材料がポリオレフィン樹脂、ポリエチレン樹脂、又は、ポリプロピレン樹脂としてもよい。また、軟性眼内レンズを構成する材料がアクリル系モノマーの重合物としてもよい。

【0022】

また、本発明においては、前記上側または下型の他方の内面に、重合または硬化した前記レンズの原料との接着性を付与する処理を予め施しておいてもよい。これによれば、光学部となる部材および支持部となる部材と、これと一体となるべき型との接着性を向上させることができる。その結果、成形型より上型または下型の一方を除去する際に、光学部となる部材および支持部となる部材を、下型または上型の他方に、より確実に残すことができる。これにより、上型または下型の一方の除去作業及び、刃型による打抜き作業をより安定化させることができる。

【0023】

また、本発明においては、前記接着性付与処理が、150〜300nmの波長領域に発光ピークを有し、かつ酸素分子を分解してオゾンを生成すると共に、該オゾンを分解して活性酸素種を生成する機能を持つ活性光を、酸素の存在下に照射する処理としてもよい。

【0024】

また、本発明は、上記のいずれかの製造方法によって製造された支持部一体型レンズであってもよい。また、本発明は、前記支持部一体型レンズの光軸方向から見た形状と略同一の閉じた形状に形成された打抜き用の刃を有し、前記打抜き用の刃は、前記閉じた形状における内側の刃面は前記レンズの光軸方向に平行であり、前記閉じた形状における外側の刃面は前記レンズの光軸方向に所定角度傾斜するように形成されたことを特徴とする、上記に記載の製造方法に用いられる刃型であってもよい。

【0025】

これによれば、打抜き作業において、光学部になる部分および/または支持部になる部分の歪や変形は、打抜き用の刃の閉じた形状の外側に集約されるので、光学部及び支持部の形状の精度をより高くすることができる。

【0026】

また、この場合、前記打抜き用の刃が固定される本体部をさらに有し、前記本体部における、該打抜き用の刃の閉じた形状の内側であって前記光学部に相当する部分には、該打抜き用の刃側に開口する孔部が設けられるようにしてもよい。そうすれば、支持部一体型レンズの光学部の形状が要求性能に応じて変化した際にも、同一の刃型で打抜き作業を行うことができる。

【0027】

また、この場合、前記打抜き用の刃が固定される本体部をさらに有し、前記本体部における、該打抜き用の刃の閉じた形状の内側には、前記光学部になる部分および/または前記支持部になる部分を打抜いた際に、前記光学部になる部分および/または前記支持部になる部分に向けて気体を噴出する噴出口が設けられるようにしてもよい。そうすれば、打抜き作業時に、光学部になる部分および/または支持部になる部分に向けて空気などの気体を噴出することで、打抜いた支持部一体型レンズまたはその一部が、刃型の離反時に刃とともに離型されてしまうことを抑制できる。その結果、打抜き作業をより安定化させることができ、作業の効率及び信頼性を向上させることができる。

【0028】

なお、上記した本発明の課題を解決する手段については、可能なかぎり組み合わせて用いることができる。

【発明の効果】

【0029】

本発明によれば、軟性材料からなる支持部一体型レンズを製造する際に、加工屑の発生を抑制しつつ、より迅速にレンズ外形の加工を行うことができる。その結果、支持部一体

型レンズの品質の安定及びコスト低減を促進することが可能となる。

【図面の簡単な説明】

【0030】

【図1】本発明の実施例における眼内レンズの外観を示す図である。

【図2】本発明の実施例におけるバルク眼内レンズの外観を示す図である。

【図3】本発明の実施例における眼内レンズの製造の際に用いる眼内レンズの成形型の概略構成を示す図である。

【図4】本発明の実施例における眼内レンズの原料の重合が完了した後の上型の除去について説明するための図である。

【図5】本発明の実施例1における専用刃型の概略構成を示す図である。

【図6】本発明の実施例1における専用刃による眼内レンズの打抜き工程について説明するための図である。

【図7】本発明の実施例2における専用刃型の概略構成を示す図である。

【図8】本発明の実施例2における専用刃による眼内レンズの打抜き工程について説明するための図である。

【発明を実施するための形態】

【0031】

以下に、図面を参照して本発明の実施の形態について説明する。なお、以下の実施例では支持部一体型レンズが眼内レンズである例について説明するが、本発明は眼内レンズへの適用に限定されるものでなく、軟質材料から形成され支持部が一体に形成されたレンズには広く適用することが可能である。具体的な適用例としては、IOLの他、移植型コンタクトレンズ(ICL)などを挙げることができる。

<実施例1>

【0032】

図1には、眼内レンズ1の外観を示す。図1(a)は眼内レンズ1の平面図、図1(b)は側面図である。図1に示されるように、本実施例における眼内レンズ1は、眼球内で水晶体の代わりとして機能する光学部1aと、この光学部1aを眼球内で支持するために光学部1aの外周部に形成された2本の支持部1bと有する。この光学部1aと2本の指示部1bとは一体に形成されている。この眼内レンズ1は可撓性を有する軟性材料により形成されている。具体的な材質については後述する。

【0033】

光学部1aは、レンズの表裏面を構成する光学部前面1cと、光学部後面1d(前方光学面、後方光学面に相当する。)とを有している。光学部前面1c及び光学部後面1dの曲面はレンズ特性によって異なり、それぞれ凹面、凸面のどちらでも考えられ、また片面は平面である場合も考えられるが、図1においては両方が外側に凸形状となっている例を示している。このような、光学部1aと支持部1bとが一体に形成されている眼内レンズ1の場合、眼内レンズ1の最終形状をそのまま成形しようとすると、支持部1bの幅が狭く複雑な形状を有するために問題を生ずることがあった。

【0034】

すなわち、支持部1bに充分に材料が充填されない、あるいは成形後の離型の際に支持部1bが損傷し易いなどの問題である。従って、眼内レンズ1を軟性材料で成形する場合には、図2(a)に示すように、まずは略円板型の形状を有し、光学部1aの基となる前光学部1gと、支持部1bの基となる前支持部1h(光学部になる部分、支持部になる部分に相当する。)とを備えたバルク眼内レンズ1eを成形し、これを図2(a)に破線で示す眼内レンズ外形1fの形状に機械加工することが現実的である。

【0035】

実際に眼内レンズ外形1fを機械加工する際には、ミーリングなどの手段により眼内レンズ外形1fに沿って切削加工を行うことが考えられるが、この場合には、眼内レンズ1の素材の切削屑が発生し、光学部前面1cや光学部後面1dに付着することがあり、後に清掃工程を設ける必要が生じて生産効率の低下を招いたり、光学部前面1cや、光学部後

面1dに傷をつけたりする場合があった。また、眼内レンズ外形1fの全周に亘り切削加工をするため、加工時間が長くなるという不都合があった。

【0036】

それに対し、本実施例においては、バルク眼内レンズ1eの成形後に、専用刃型を用いて、眼内レンズ外形1fを打抜き加工によって形成することとした。以下、本実施例における眼内レンズ1の製造方法について詳述する。

【0037】

図3には、本実施例における眼内レンズ1の製造方法を実行する際に用いる眼内レンズの成形型10の概略図を示す。本実施例における成形型10は、上型2と下型3とからなる。この上型2と下型3とを結合させ、その際に上型2と下型3との間にできる空隙に軟質材料を充填することで眼内レンズ1を成形する。図3(a)は上型2と下型3とが離間した状態を示す断面図である。図3(b)は上型2と下型3とを結合させて眼内レンズ1を成形中の状態を示す断面図である。

【0038】

図3(a)に示されるように、上型2は、眼内レンズ1の光学部1aの光学部前面1cを形成するための光学部前面成形部2aと、支持部1bになる部分を成形するための支持部成形部2bとを有する。下型3は、眼内レンズ1の光学部1aにおける光学部後面1dを形成するための光学部後面成形部3aと、支持部1bになる部分を成形するための支持部成形部3bとを有する。また、下型3には、その外周の全周に亘って設けられ上型2と結合可能とするための外壁部3cが備えられている。なお、光学部前面成形部2a、光学部後面成形部3aの形状は、前述のようにレンズ特性によって変わるが、例えば、球面、非球面、トーリック、バイフォーカル、マルチフォーカル、屈折型、回折型等であってもよい。

【0039】

上型2及び下型3は射出成型により形成され、材料としては汎用の樹脂材料が用いられる。この樹脂材料としてはレンズ素材の原料モノマーによる変形を生じない耐溶剤性に優れたプラスチック樹脂が望ましく、ポリエチレン、ポリプロピレン等のポリオレフィン樹脂製の重合容器であってもよい。また、PMMAなどのアクリル樹脂、ナイロン樹脂などで成形してもよい。

【0040】

次に、眼内レンズ1の製造方法の具体的な内容について説明する。本実施例に係る方法で眼内レンズ1を製造する際には、まず、図3(a)に示されるように、下型3に、レンズ素材の原料モノマー100を供給する。この原料モノマー100については一般に眼内レンズに用いられるものでよく特に制限はない。また、重合開始剤としても公知の熱重合開始剤、光重合開始剤等を用いることができる。また、眼内レンズ1に紫外線吸収能を付与したり着色するために、共重合成分として重合性紫外線吸収剤、重合性色素などを用いても構わない。

【0041】

そして、図3(b)に示されるように、上型2を下型3の外壁部3cの内側に嵌めこむことにより上型2と下型3とを結合させる。これにより、上型2の光学部前面成形部2aと、下型3の光学部後面成形部3aで囲まれる空隙に原料モノマー100が充填され前光学部1gに相当する部分となり、また、上型2の支持部成形部2bと下型3の支持部成形部3bで囲まれる空隙に原料モノマー100が充填され前支持部1hに相当する部分となる。なお、上型2の光学部前面成形部2aと、下型3の光学部後面成形部3aで囲まれる空隙は光学部成形部に相当し、上型2の支持部成形部2bと下型3の支持部成形部3bで囲まれる空隙は支持部成形部に相当する。

【0042】

次に、上型2と下型3の間の空隙に充填された原料モノマー100を成形型10の内部において重合させる。重合の方法としては、例えば、段階的または連続的に25から120℃の温度範囲で昇温し、数時間から数十時間で重合を完結させる加熱重合を用いてもよ

い。また、例えば、紫外線または可視光線などの光開始剤の活性化の吸収に応じた波長の光線を照射して重合を行う光重合や、加熱重合と光重合とを組み合わせたものを用いてもよい。なお、その際、重合を行う槽内、または室内を窒素またはアルゴン等の不活性ガスの雰囲気とし、かつ大気圧または加圧状態で重合してもよい。これにより、バルク眼内レンズ1eが形成される。

【0043】

次に、本実施例においては、原料モノマー100の重合が完了すると、図4(a)に示すように、上型2と下型3とが結合している状態から、図4(b)に示すように、上型2を除去する。その際、バルク眼内レンズ1eは通常、より接触面積の多い下型3側に残る可能性が高いと考えられる。すなわち、上型2を除去することで、下型3とバルク眼内レンズ1eとが一体化した状態で、バルク眼内レンズ1eが露出された状態となる。

【0044】

なお、上型2を除去した際に、バルク眼内レンズ1eを、より確実に下型3側に残すために、予め下型3の内壁に、重合されるレンズ素材との接着性を強化する処理を施しておいても良い。あるいは、上型2及び下型3の両方に接着性を強化する処理を施す場合には、下型3を相対的に強く処理しておいても良い。これにより、重合後得られるバルク眼内レンズ1eと下型3とが剥離することを防ぐことができる。また、この処理により、剥離を防止できるのみならず、成形型内面形状の原料モノマーへのより確実な転写を可能とする。この接着性付与処理は、重合されるレンズ素材との接着性が高められるのであれば特に制限はなく、例えばフレーム処理(焼炎処理)、プライマー処理、紫外線照射処理、電気的表面処理等を用いることができる。さらに、例えば、150〜300nmの波長領域に発光ピークを有し、かつ酸素分子を分解してオゾンを生成すると共に、このオゾンを分解して活性酸素種を生成する機能を持つ活性光を、酸素の存在下に照射する処理であっても構わない。

【0045】

次に、下型3と一体化したまま露出されたバルク眼内レンズ1eを、専用刃型で眼内レンズ1の輪郭形状に打抜く作業が行われる。図5には、この作業を行うための専用刃型4の概略構成を示す。図5(a)は、眼内レンズ1の光軸方向から専用刃型4において専用刃の設けられた側を見た正面図である。図5(b)は専用刃型4のA−A断面を示す。専用刃型4は、先端(図5(a)の紙面手前方向)に、バルク眼内レンズ1eから、眼内レンズ1の輪郭形状を打抜き加工するための専用刃4aを有している。この専用刃4aは、光軸方向から見て、内壁のプロファイルが眼内レンズ1の輪郭形状と同一の形状となるように閉じた形状に形成されている。

【0046】

なお、専用刃4aの断面は、図5(b)に示すように眼内レンズ1の輪郭形状の内側については光軸方向に対して平行な刃面を有し、外側すなわち、眼内レンズ1の輪郭形状に影響を及ぼさない側が、傾斜した刃面を有している。これにより、打抜き作業時に、バルク眼内レンズ1eの歪や変形が眼内レンズ1の外側に集中して生じることとなるので、眼内レンズ1の輪郭形状をより精度よく安定的に加工することができる。なお、この傾斜角については特に限定はないが、10度から30度程度が好適である。

【0047】

専用刃4aは、光軸方向から見て円形断面を有する円柱状の固定部4bに固定されており、この固定部4bは角柱状の刃型本体4cに固定されている。この刃型本体4cは図示しないプレス装置に取り付けが可能となっている。なお、本実施例においては、固定部4b及び刃型本体4cを合わせたものが本体部に相当する。もちろん刃型の固定、設置方法は他にも様々な態様が考えられ、また多くの刃型を並列に設置すれば、一度の工程で多数個のレンズを加工することもできる。

【0048】

そして、本実施例においては、図6(a)に示すように、下型2と一体化した状態で露出したバルク眼内レンズ1eに対し、光軸方向から専用刃型4を当接させ押圧することに

より、眼内レンズ1の輪郭形状を打抜く。その際、図6(b)に示すように、専用刃4aが、バルク眼内レンズ1eを厚み方向に貫通し、下型3の途中まで専用刃4aが進入するまで、専用刃型4を下型3に押圧する。そうすることで、より確実に、眼内レンズ1の輪郭形状を打抜き、後の工程で眼内レンズ1を眼内レンズ1eの残りの部分から切り離すことが可能となる。打抜き工程における下型3への専用刃4aの進入量は、下型3の材質、専用刃4aの材質及び形状により決定されるが、0.1〜0.2mm程度が適当と考えられる。

【0049】

なお、専用刃4aの刃高は、打抜き工程において専用刃4aが下型3に進入して停止した状態で、専用刃4aの進入によって除去される体積分の、眼内レンズ1の材料及び下型3の材料が固定部4b側に逃げた場合にも、固定部4bに干渉しないだけの高さを有することが望ましい。これにより、打抜き加工により変形した眼内レンズ1の材料が刃型4に干渉することで、材料の変形や歪を増大させたり、刃型4の下型3への押圧作業が充分に行われなかったりする不都合を抑制することができる。

【0050】

なお、専用刃型4において、光軸方向から見て眼内レンズ1の光学部1aに相当する部分には貫通孔4dが開けられている。これは、眼内レンズ1としては、様々な度数のものを準備する必要があり、この度数によって光学部前面1cの形状が異なることから、この部分に相当する専用刃型4に貫通孔4dを設けておくことで、どのような形状の光学部1aを有する眼内レンズ1にも対応可能とするものである。この貫通孔4dは本実施例において孔部に相当するが、必ずしも刃型4を貫通している必要はなく、光学部1aの光学部前面1cと刃型4との干渉が防止できればいずれの深さの孔であってもよい。

【0051】

次に、下型3と一体化した状態の眼内レンズ1を下型3から取り外す工程が行われる。その際は、眼内レンズ1が下向きとなる状態で下型3を固定し、裏側から押圧棒によって下側に衝撃を与えることで、眼内レンズ1を傷つけずに下型3から取り出すことができる。また、押圧棒によって下側に衝撃を与える代わりに、超音波を印加することで眼内レンズ1を取り出してもよい。これによれば、特別、成形型4ごと眼内レンズ1を冷却するなどの工数をかけることなく、良好に眼内レンズ1を下型3から取り出すことができる。

【0052】

なお、本実施例においては、下型3と一体化した状態の眼内レンズ1を下型3から取り外す前に、下型3及び眼内レンズ1を冷却して眼内レンズ4の硬度を高めておくことは特に必要ない。この理由は以下のように考えられる。例えば、上型と下型にバルク眼内レンズが挟まれた状態でミーリングなどの切削加工により眼内レンズ1の輪郭形状を加工する場合には、切削加工終了時には、上下型と眼内レンズ1とは、型材料/眼内レンズ材料/型材料の3層2種材料を構成している。この場合には、常温下で衝撃や超音波で眼内レンズ1を型から脱離をしようとすると、構造上必ず上型片(この時、既に上型(下型)は全周加工されており小さな蓋状となっているので、ここでは上型片(下型片)と呼ぶ。)とレンズ面とが選択的に剥離される。そして、下型片はレンズ面に付着したまま残留する。そうすると、下型片の形状が小さく、片面は既にレンズ面が露出しているという理由から、下型片より眼内レンズを脱離させる作業が困難になる。

【0053】

従って、この場合には、予め、上下型及び眼内レンズを冷却して硬度を高めておき、それらに曲げ歪を与えることで初めて、各材料の可撓性差を利用して良好な脱離を行うことができる。一方、本実施例における脱離は、比較的大きな下型3と眼内レンズ1の2層2種材料の剥離であるので、材料の可撓性差を利用しなくても、衝撃や超音波でも眼内レンズ1を十分に剥離でき、脱離することが可能となる。もちろん、本実施例においても、下型3及び眼内レンズ1を冷却する工程を事前に折り込んでも構わない。

【0054】

なお、上記の実施例において、原料モノマー100としては、例えば、2−フェニルエ

チルアクリレート:65重量部、2−フェニルエチルメタクリレート:30重量部、架橋性モノマーとしてブタンジオールジアクリレートを3.2重量部、重合開始剤として2,2’−アゾビス(イソブトロニトリル)を0.3重量部の組成比で調合し、十分に撹拌したものであってもよい。その場合、原料モノマー100を成形型4に注入し、加圧重合炉で圧力0.2MPaの窒素雰囲気中で重合を行ってもよい。さらに温度管理としては、室温から30分で50℃まで昇温し、12時間保持した後、300分で100℃まで昇温し、引き続き60分で120℃まで昇温し、2時間保持した後に室温まで降温することで重合を行ってもよい。

【0055】

また、原料モノマー100としては、例えば、2−フェニルエチルアクリレート:72重量部、メチルメタクリレート:3重量部、トリフルオロエチルメタクリレート:5重量部、1,4−ビス(2−ヒドロキシエトキシ)フェニルアクリレート:20重量部、架橋性モノマーとしてネオペンチルグリコールジアクリレートを4.5重量部、紫外線吸収成

分として2−(2−ヒドロキシ−3−tert−ブチル−5−メチルフェニル)−5−(2−メタクリロイルオキシエチル)ベンゾトリアゾールを1.5重量部、黄色着色成分と

して4−(5−ヒドロキシ−3−メチル−1−フェニル−4−ピラゾリルメチレン)−3−メタクリルアミノ−1−フェニル−2−ピラリゾン−5−オンを0.03重量部、重合

開始剤として2,2’−アゾビス(イソブトロニトリル)を0.3重量部の組成比から成るものであってもよい。

【0056】

さらに、原料モノマー100としては、例えば、2−フェニルエチルメタクリレート:56重量部、n−ブチルアクリレート:35重量部、2−[2−(パーフルオロオクチル

)エトキシ]−1−メチルエチルメタクリレート:9重量部、架橋性モノマーとしてエチ

レングリコールジメタクリレートを3重量部、重合開始剤として2,2’−アゾビス(イ

ソブトロニトリル)を0.3重量部の組成比から成るものであってもよい。

【0057】

<実施例2>

次に、本発明における実施例2について説明する。本実施例では、実施例1で説明した専用刃型の別の例について説明する。

【0058】

図7には、本実施例における専用刃型14の概略構成について示す。図7(a)は、眼内レンズ1の光軸方向から専用刃型14において専用刃の設けられた側を見た正面図である。図7(b)は専用刃型14のA−A断面を示す。専用刃型14が、専用刃14a、固定部14b、刃型本体14cを有している点は、実施例1と同様である。本実施例と実施例1との相違点は、専用刃型14が、刃型本体14cを貫通しない孔部14dと、空気噴出孔14e〜14hを備えることである。

【0059】

図7(a)から分かるように、本実施例においては、専用刃14aの内側の光学部1aに相当する部分に孔部14dが形成されている。また、支持部1bに相当する部分には空気噴出孔14e〜14hが形成されている。図7(b)からも分かるように、孔部14d、空気噴出孔14e〜14hは、刃型本体14cの内部で、空気供給孔14jと連結している。そして、空気供給孔14jから空気を専用刃型14に送ることで、孔部14d、空気噴出孔14e〜14hから空気が噴出するようになっている。

【0060】

図8には、本実施例における専用刃型14を用いて眼内レンズ1を打抜く作業を説明するための図である。図8(a)は打抜き作業前の図、図8(b)は打抜いた状態を示す図である。図8(b)に示すように、本実施例においては、専用刃型14をバルク眼内レンズ1e及び下型3に当接し押圧することで、専用刃14aにバルク眼内レンズ1eを貫通させ、下型3に進入させる。そして、打抜き修了後に専用型14を初期位置に復帰させ図8(a)の状態に戻す直前に、空気供給孔14jから空気を専用刃型14に送る。これに

より、眼内レンズ1が、専用刃型14ともに下型3から離型してしまうことを防止できる。

【0061】

以上、説明したように、本実施例においては、専用刃型14の孔部14d及び、空気噴出孔14e〜14hから、打抜き終了の際に眼内レンズ1に向けて空気を噴出しながら、専用刃型14を眼内レンズ1及び下型3から離反させることとした。これにより、より確実に、打抜き後の眼内レンズ1を下型3側に残すことができ、眼内レンズ1が、専用刃型14ともに下型3から離型して作業の進行を妨げたり、例えば支持部1bのみが専用刃型14とともに離型することで眼内レンズ1が破損したりする不都合を防止することが可能となる。

【0062】

なお、本実施例においては、孔部14dの他、空気噴出孔14e〜14hから、打抜き終了の際に眼内レンズ1に向けて空気を噴出しながら、専用刃型14を眼内レンズ1及び下型3から離反させることとしたが、空気を噴出させる態様はこれに限定する趣旨ではない。例えば、空気噴出孔の個数は適宜変更してもよいし、孔部14dからのみ空気を噴出することとしてもよい。孔部14dからのみ空気を噴出させる場合でも、専用刃14aの刃高を充分にとっておけば、孔部14dから眼内レンズ1の光学部1aの上部に流入する空気が支持部1bの上部を含めた、専用刃14aの内側の隅々に行き渡り、パスカルの原理により、光学部1a及び支持部1bの全体に均一に圧力を作用することが可能と考えられるからである。

【0063】

また、孔部14dや、空気噴出孔14e〜14hから、打抜き終了の際に眼内レンズ1に向けて噴出する気体は空気に限られない。例えば、窒素、アルゴンなどの不活性の気体やその他の気体を、眼内レンズ1の材料の特性に応じて用いてもよい。

【0064】

なお、上記の実施例においては、バルク眼内レンズの成形後、成形型から上型を除去した際に、バルク眼内レンズが下型側に残り下型と一体化している例について説明したが、成形後に、下型を除去し、バルク眼内レンズが上型側に残り上型と一体化するようにしてもよいことは当然である。また、本発明において用いられる成形型は上型と下型の2型により構成されるものに限られない。成形型が3型以上に分割される形成されている場合においても、その趣旨に反することにならない限り本発明において使用することが可能である。

【0065】

また、バルク眼内レンズ1eを成形後、成形型から上型を除去せずに、ミーリング等の切削加工によって上型、バルク眼内レンズ、下型を一緒に加工する従来技術においては、上型及び下型は必ず、使い捨てにすることとなるが、本発明においては、少なくとも上型は繰り返し使用できる可能性が期待できる。この点においても、本発明によって、製造コスト低減を促進できる可能性がある。

【符号の説明】

【0066】

1・・・眼内レンズ

1a・・・光学部

1b・・・支持部

1e・・・バルク光学レンズ

2・・・上型

3・・・下型

4・・・専用刃型

4a・・・専用刃

10・・・成形型

14・・・専用刃型

14a・・・専用刃

14d・・・孔部

14e〜14h・・・空気噴出孔

14j・・・空気供給孔

100・・・原料モノマー

【特許請求の範囲】

【請求項1】

レンズの表裏面を構成する前方光学面と後方光学面とを有する光学部と、該光学部を支持するために該光学部の外周部に設けられた支持部とを一体的に所定の軟性材料によって形成する、支持部一体型レンズの製造方法であって、

前記光学部になる部分を成形するための光学部成形部と、前記支持部になる部分を成形するための支持部成形部とを有する成形型内に前記レンズの原料を注入後、重合もしくは硬化させることで前記光学部になる部分と前記支持部になる部分とを一体的に成形し、

前記光学部になる部分および/または前記支持部になる部分を刃型で打抜くことにより、前記光学部及び支持部を形成することを特徴とする、支持部一体型レンズの製造方法。

【請求項2】

前記成形型の支持部成形部は、前記光学部の光軸を含む切断面による断面形状は完成後の支持部の断面形状と同一であるとともに、前記光軸方向からみた形状は完成後の支持部の形状より大きい任意の形状であり、

前記支持部になる部分を刃型で打抜くことにより、前記支持部になる部分の形状を、前記光軸方向から見た形状が完成された支持部の形状になるようにすることを特徴とする請求項1記載の支持部一体型レンズの製造方法。

【請求項3】

前記成形型内に前記レンズの原料を注入後、重合もしくは硬化させ、前記成形型の光学部成形部内及び支持部成形部内の双方に前記重合もしくは硬化させた部材が存在する状態で、前記成形型の一部を除去することで、前記光学部になる部分および/または前記支持部になる部分を露出させ、前記光軸方向からみた形状が、完成された支持部一体型レンズの形状になるように、前記光学部になる部分および/または前記支持部になる部分を刃型で打抜くことを特徴とする請求項1又は2に記載の支持部一体型レンズの製造方法。

【請求項4】

前記成形型は上型と下型とを有するものであり、前記成形型内に前記レンズの原料を注入して重合もしくは硬化させた後、前記上型または下型の一方を除去し、前記光学部となる部材および/または前記支持部となる部材をこれら部材が前記上型または下型の他方とともに存在する状態で、前記光学部になる部分および/または前記支持部になる部分を刃型で打抜き、前記光学軸方向から見た形状が完成された形状になるようにする加工工程を有し、

前記加工工程においては、前記刃型の刃が、前記上型または下型の他方の逆側から前記光学部になる部分および/または前記支持部になる部分を厚み方向に貫通するとともに、前記上型または下型の他方に所定の深さに至るまで進入するようにして、前記光学軸方向から見た形状が完成された形状になるようにすることを特徴とする請求項1から3のいずれか一項に記載の支持部一体型レンズの製造方法。

【請求項5】

前記支持部一体型レンズは軟性眼内レンズであることを特徴とする請求項1から4のいずれか一項に記載の支持部一体型レンズの製造方法。

【請求項6】

前記成形型が樹脂材料で構成されていることを特徴とする請求項1から5のいずれか一項に記載の支持部一体型レンズの製造方法。

【請求項7】

前記樹脂材料がポリオレフィン樹脂、ポリエチレン樹脂、又は、ポリプロピレン樹脂であることを特徴とする請求項6に記載の支持部一体型レンズの製造方法。

【請求項8】

軟性眼内レンズを構成する材料がアクリル系モノマーの重合物であることを特徴とする請求項7に記載の支持部一体型レンズの製造方法。

【請求項9】

前記上側または下型の他方の内面に、重合または硬化した前記レンズの原料との接着性

を付与する処理を予め施しておくことを特徴とする請求項4に記載の支持部一体型レンズの製造方法。

【請求項10】

前記接着性付与処理が、150〜300nmの波長領域に発光ピークを有し、かつ酸素分子を分解してオゾンを生成すると共に、該オゾンを分解して活性酸素種を生成する機能を持つ活性光を、酸素の存在下に照射する処理であることを特徴とする請求項9に記載の支持部一体型レンズの製造方法。

【請求項11】

請求項1から10のいずれか一項に記載の製造方法によって製造された支持部一体型レンズ。

【請求項12】

前記支持部一体型レンズの光軸方向から見た形状と略同一の閉じた形状に形成された打抜き用の刃を有し、

前記打抜き用の刃は、前記閉じた形状における内側の刃面は前記レンズの光軸方向に平行であり、前記閉じた形状における外側の刃面は前記レンズの光軸方向に所定角度傾斜するように形成されたことを特徴とする、請求項1から10のいずれか一項に記載の製造方法に用いられる刃型。

【請求項13】

前記打抜き用の刃が固定される本体部をさらに有し、

前記本体部における、該打抜き用の刃の閉じた形状の内側であって前記光学部に相当する部分には、該打抜き用の刃側に開口する孔部が設けられたことを特徴とする請求項12に記載の刃型。

【請求項14】

前記打抜き用の刃が固定される本体部をさらに有し、

前記本体部における、該打抜き用の刃の閉じた形状の内側には、前記光学部になる部分および/または前記支持部になる部分を打抜いた際に、前記光学部になる部分および/または前記支持部になる部分に向けて気体を噴出する噴出口が設けられたことを特徴とする請求項12に記載の刃型。

【請求項1】

レンズの表裏面を構成する前方光学面と後方光学面とを有する光学部と、該光学部を支持するために該光学部の外周部に設けられた支持部とを一体的に所定の軟性材料によって形成する、支持部一体型レンズの製造方法であって、

前記光学部になる部分を成形するための光学部成形部と、前記支持部になる部分を成形するための支持部成形部とを有する成形型内に前記レンズの原料を注入後、重合もしくは硬化させることで前記光学部になる部分と前記支持部になる部分とを一体的に成形し、

前記光学部になる部分および/または前記支持部になる部分を刃型で打抜くことにより、前記光学部及び支持部を形成することを特徴とする、支持部一体型レンズの製造方法。

【請求項2】

前記成形型の支持部成形部は、前記光学部の光軸を含む切断面による断面形状は完成後の支持部の断面形状と同一であるとともに、前記光軸方向からみた形状は完成後の支持部の形状より大きい任意の形状であり、

前記支持部になる部分を刃型で打抜くことにより、前記支持部になる部分の形状を、前記光軸方向から見た形状が完成された支持部の形状になるようにすることを特徴とする請求項1記載の支持部一体型レンズの製造方法。

【請求項3】

前記成形型内に前記レンズの原料を注入後、重合もしくは硬化させ、前記成形型の光学部成形部内及び支持部成形部内の双方に前記重合もしくは硬化させた部材が存在する状態で、前記成形型の一部を除去することで、前記光学部になる部分および/または前記支持部になる部分を露出させ、前記光軸方向からみた形状が、完成された支持部一体型レンズの形状になるように、前記光学部になる部分および/または前記支持部になる部分を刃型で打抜くことを特徴とする請求項1又は2に記載の支持部一体型レンズの製造方法。

【請求項4】

前記成形型は上型と下型とを有するものであり、前記成形型内に前記レンズの原料を注入して重合もしくは硬化させた後、前記上型または下型の一方を除去し、前記光学部となる部材および/または前記支持部となる部材をこれら部材が前記上型または下型の他方とともに存在する状態で、前記光学部になる部分および/または前記支持部になる部分を刃型で打抜き、前記光学軸方向から見た形状が完成された形状になるようにする加工工程を有し、

前記加工工程においては、前記刃型の刃が、前記上型または下型の他方の逆側から前記光学部になる部分および/または前記支持部になる部分を厚み方向に貫通するとともに、前記上型または下型の他方に所定の深さに至るまで進入するようにして、前記光学軸方向から見た形状が完成された形状になるようにすることを特徴とする請求項1から3のいずれか一項に記載の支持部一体型レンズの製造方法。

【請求項5】

前記支持部一体型レンズは軟性眼内レンズであることを特徴とする請求項1から4のいずれか一項に記載の支持部一体型レンズの製造方法。

【請求項6】

前記成形型が樹脂材料で構成されていることを特徴とする請求項1から5のいずれか一項に記載の支持部一体型レンズの製造方法。

【請求項7】

前記樹脂材料がポリオレフィン樹脂、ポリエチレン樹脂、又は、ポリプロピレン樹脂であることを特徴とする請求項6に記載の支持部一体型レンズの製造方法。

【請求項8】

軟性眼内レンズを構成する材料がアクリル系モノマーの重合物であることを特徴とする請求項7に記載の支持部一体型レンズの製造方法。

【請求項9】

前記上側または下型の他方の内面に、重合または硬化した前記レンズの原料との接着性

を付与する処理を予め施しておくことを特徴とする請求項4に記載の支持部一体型レンズの製造方法。

【請求項10】

前記接着性付与処理が、150〜300nmの波長領域に発光ピークを有し、かつ酸素分子を分解してオゾンを生成すると共に、該オゾンを分解して活性酸素種を生成する機能を持つ活性光を、酸素の存在下に照射する処理であることを特徴とする請求項9に記載の支持部一体型レンズの製造方法。

【請求項11】

請求項1から10のいずれか一項に記載の製造方法によって製造された支持部一体型レンズ。

【請求項12】

前記支持部一体型レンズの光軸方向から見た形状と略同一の閉じた形状に形成された打抜き用の刃を有し、

前記打抜き用の刃は、前記閉じた形状における内側の刃面は前記レンズの光軸方向に平行であり、前記閉じた形状における外側の刃面は前記レンズの光軸方向に所定角度傾斜するように形成されたことを特徴とする、請求項1から10のいずれか一項に記載の製造方法に用いられる刃型。

【請求項13】

前記打抜き用の刃が固定される本体部をさらに有し、

前記本体部における、該打抜き用の刃の閉じた形状の内側であって前記光学部に相当する部分には、該打抜き用の刃側に開口する孔部が設けられたことを特徴とする請求項12に記載の刃型。

【請求項14】

前記打抜き用の刃が固定される本体部をさらに有し、

前記本体部における、該打抜き用の刃の閉じた形状の内側には、前記光学部になる部分および/または前記支持部になる部分を打抜いた際に、前記光学部になる部分および/または前記支持部になる部分に向けて気体を噴出する噴出口が設けられたことを特徴とする請求項12に記載の刃型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−52538(P2013−52538A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190655(P2011−190655)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000163006)興和株式会社 (618)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000163006)興和株式会社 (618)

【Fターム(参考)】

[ Back to top ]