支柱防錆工法

【課題】支柱の被防錆処理部の錆発生を防止し、かつ被防錆処理部の強度も高められる支柱防錆工法を提供する。

【解決手段】アラミド繊維強化プラスチックから作製された軸線を含む仮想平面に沿って分割した複数の部分補強材を、支柱の被防錆処理部の外周面に接着して筒状補強材を組み立て、その後、筒状補強材の外周面の全域を熱収縮チューブにより被覆してこれを熱収縮する。これにより、支柱の被防錆処理部における錆の発生を防止し、かつ被防錆処理部の強度も高めることができる。

【解決手段】アラミド繊維強化プラスチックから作製された軸線を含む仮想平面に沿って分割した複数の部分補強材を、支柱の被防錆処理部の外周面に接着して筒状補強材を組み立て、その後、筒状補強材の外周面の全域を熱収縮チューブにより被覆してこれを熱収縮する。これにより、支柱の被防錆処理部における錆の発生を防止し、かつ被防錆処理部の強度も高めることができる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は支柱防錆工法、詳しくは例えば道路標識などの金属からなる支柱の地際部における錆の発生を防止可能な支柱防錆工法に関する。

【背景技術】

【0002】

道路標識、カーブミラー、照明柱、信号柱などに用いられる鋼管からなる支柱は、設置場所や環境条件により異なるものの、長期間の使用により支柱の路面境界部分である地際部(被防錆処理部)に、雨水、犬の尿、降雪地域における融雪材などの影響で錆が発生し易い。この錆によって支柱に断面欠損およびこれに伴う強度不足が生じ、最悪の場合、支柱が転倒または倒壊するおそれがあった。

そこで、これを解消する従来技術として、例えば特許文献1の「地際埋設物防錆保護工法」が知られている。特許文献1の工法は、新設された支柱の地際部または錆がさほど進行してない既設の支柱の地際部を、締結用のファスナー付きでホットメルトを内面に塗布した熱収縮チューブにより被覆し、かつ熱収縮チューブの上部を地際面(地面)より高く露出した後、熱収縮チューブを熱収縮するものである。これにより、アスファルト、モルタル、コンクリートからなる地面と支柱との界面に、雨水が浸入するのを防止できるとともに、支柱の地際部を外気および水分から遮断して長期的な防錆効果が得られる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−321381号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1によれば、支柱の地際部の補強に関しては、上述したように地際部を熱収縮チューブにより被覆するだけであった。そのため、支柱の薄肉化および腐食傷を視認できるレベルまで錆が進行している場合には、低下した地際部の強度を元の状態まで回復することができず、十分な補強効果は得られなかった。

【0005】

そこで、発明者は鋭意研究の結果、アラミド繊維強化プラスチックからなる筒状補強材をその軸線を含む仮想平面に沿って軸線を含む仮想平面に沿って分割して複数の部分補強材を作製し、得られた各部分補強材を地際部の外周面に接着して筒状補強材を組み立て、その後、筒状補強材の外周面の全域を、遮光性および耐候性に優れた熱収縮チューブにより被覆してこれを熱収縮すれば、地際部での錆の発生を防止し、かつ地際部を補強可能なことを知見し、この発明を完成させた。なお、アラミド繊維強化プラスチックとして、補強繊維がカーボン繊維のCFRPやガラス繊維のGFRPを採用することも考えられる。しかしながら、CFRPの場合には導電性を有したカーボンが錆を誘発するおそれがあり、GFRPの場合には強度が十分でない。

【0006】

この発明は、支柱の被防錆処理部における錆の発生を防止し、かつ被防錆処理部の強度も高めることができる支柱防錆工法を提供することを目的としている。

【課題を解決するための手段】

【0007】

請求項1に記載の発明は、金属からなる支柱のうち、防錆が施される被防錆処理部の外周面に、アラミド繊維強化プラスチックからなる筒状補強材を、該筒状補強材の軸線を含む仮想平面に沿って分割して形成された複数の部分補強材を、接着剤により接着することで被覆する補強材被覆工程と、前記被防錆処理部を被覆した前記筒状補強材の外周面の全域を、遮光性および耐候性を有した熱収縮チューブにより被覆するチューブ被覆工程と、前記筒状補強材を被覆した前記熱収縮チューブを熱収縮して、前記筒状補強材の外周面の全域に前記熱収縮チューブを密着させる熱収縮工程とを備えた支柱防錆工法である。

【0008】

請求項2に記載の発明は、前記被防錆処理部は、前記支柱の地際部である請求項1に記載の支柱防錆工法である。

【0009】

請求項3に記載の発明は、前記熱収縮チューブは、前記筒状補強材への巻き付け方向の両端部にファスナーが設けられたものである請求項1または請求項2に記載の支柱防錆工法である。

【0010】

支柱防錆工法は、既設の支柱に施しても、新設される支柱に施してもよい。また、支柱防錆工法が施されるのは、支柱の例えば地際部が挙げられる。その他、地際部を除く支柱の長さ方向の所定部分(被防錆処理部)でもよい。「地際部」とは、支柱のうち、地面と接する部分をいう。

支柱防錆工法を施す前には、支柱の被防錆処理部に下地処理(ケレン処理)が施される。具体的は、筒状補強材により被覆される支柱の被防錆処理部の外周面を、サンドペーパー、手工具、電動工具などにより掃除し、被防錆処理部の錆による脆弱部分を除去する表面処理である。

ここでいう支柱とは、錆が発生する金属からなる柱体である。支柱は中空体でも空洞が存在しない中実体でもよい。支柱の外観形状、長さ、直径(外径)などは用途により任意に変更される。

【0011】

アラミド繊維強化プラスチックとは、主原料の合成樹脂(マトリックス)中にアラミド繊維(短繊維または長繊維)を混入し、その強度を高めたものである。マトリックスとしては、例えば、不飽和ポリエステル、エポキシ樹脂、ポリアミド樹脂、フェノール樹脂などの熱硬化性合成樹脂を採用することができる。

アラミド繊維としては、特にポリパラフェニレンテレフタルアミド(ケブラー;登録商標)繊維が好ましい。これは、ポリパラフェニレンテレフタルアミドの方が、分子構造が剛直で直鎖状の骨格を有し、高強度、高耐熱性であることによる。強化繊維は短繊維(不織布状のものを含む)でも、長繊維(織布、編布を含む)の何れを採用してもよい。

【0012】

ここでいう筒状補強材とは、円筒形を含む任意の筒形状を有したアラミド繊維強化プラスチックからなる補強材である。筒状補強材は、支柱の被防錆処理部を効果的に補強するため、被防錆処理部の外周形状(外径)に合わせた内周形状(内径)を有している。筒状補強材は成型品である。筒状補強材の成型方法としては、例えば、金型にアラミド繊維の編布などの繊維骨材を敷き、硬化剤を混合したマトリックスを流し込むハンドレイアップ法、スプレーアップ法を採用することができる。その他、あらかじめ繊維骨材とマトリックスとを混合したシート状のものを金型で圧縮成型するSMCプレス法、インジェクション成形のように繊維骨材を敷き詰めた合わせ型に、マトリックスを注入するRTM法、繊維骨材とマトリックスとをあらかじめなじませたものを加圧窯内で焼き固めるオートクレープ法などを採用することができる。

【0013】

ここでいう「筒状補強材を、軸線を含む仮想平面に沿って分割する」とは、筒状補強材の一端面から他端面に向かって、かつ筒状補強材の軸線を含む仮想平面(縦割り平面)に沿って切断すること(縦割り)をいう。または、筒状補強材をその周方向に向かって複数に分割することを意味する。

筒状補強材の軸線を含む仮想平面に沿った分割数は任意である。例えば2つでも3つ以上でもよい。

接着剤の種類は任意である。例えば、2液硬化型接着剤などを採用することができる。2液硬化型接着剤としては、例えばエポキシ樹脂系接着剤、アクリル系接着剤などを採用することができる。

【0014】

熱収縮チューブとは、高分子材料からなる樹脂組成物をチューブ状に成形し、電子線、γ線等の電離性放射線の照射や、化学架橋、水架橋等の方法によって架橋させ、これを高温雰囲気下で膨張させて、その形状を保持したまま冷却したチューブである。そのため、熱収縮チューブを一定温度まで加熱することで、元のサイズまで収縮する。

熱収縮チューブの素材としては、架橋可能な合成樹脂を採用することができる。例えば低密度ポリエチレン樹脂、直鎖状低密度ポリエチレン樹脂、中密度ポリエチレン樹脂、高密度ポリエチレン樹脂などのポリエチレン樹脂、ポリプロピレン樹脂、変性ポリエチレン樹脂などの変性ポリオレフィン樹脂、エチレン−プロピレン共重合体樹脂などのポリオレフィン樹脂、エチレン−酢酸ビニル共重合体(EVA)樹脂、軟質ポリ塩化ビニル樹脂、ポリテトラフルオロエチレンなどのフッ素樹脂、各種ジエン系樹脂、オレフィン系エラストマーなどの各種エラストマーを採用することができる。

【0015】

熱収縮チューブの厚さは1〜3mmである。1mm未満では、熱収縮チューブとして強度が不足し、かつ遮光性も得られ難い。また、3mmを超えれば、高コストとなり、収縮時間も長くなる。

熱収縮チューブの熱収縮温度はチューブの素材により異なるが、例えば90℃〜120℃である。

熱収縮チューブの外観形状は一般的に円筒形状であるが、シート形状(通常時)でもよい。ただし、シート形状の場合には、使用時に熱収縮チューブのシート両端部をファスナーにより接合して円筒形状とする。

熱収縮チューブの遮光性は、チューブ配合に有色の着色剤を添加し、かつチューブの厚さを光が透過できない厚さ(1〜3mm)とすることで得られる。

熱収縮チューブの耐候性は、チューブ素材にポリカーボネート、ポリオレフィン系樹脂などの耐候性樹脂を採用したり、チューブ原料の合成樹脂に紫外線吸収剤を所定量添加して得られる。

【0016】

熱収縮チューブは、その裏面に積層されたホットメルト層または接着剤層または粘着材層により、筒状補強材の外周面に接着される。ホットメルト層の素材としては、例えば、スチレンブタジエンラバー(SBR)などのゴム系ホットメルトの他、各種のABA型ブロック共重合体などのベースポリマーに、各種タッキファイア、可塑剤、その他の添加剤を混合したものを採用することができる。このうち、ベースポリマーのみ、またはこのうちの2成分のみでもよい。接着剤層としては、例えばブチル粘着剤等のゴム系粘着材、アクリル系粘着材などを採用することができる。

【0017】

ホットメルト層の厚さは、例えば0.1〜0.6mmである。0.1mm未満ではホットメルト層がチューブ本体の外周面から剥離し易くなる。また、0.6mmを超えれば端部からのホットメルト層のはみ出しが多過ぎる,またホットメルトの溶融に時間が掛かるという不都合が生じる。好ましいホットメルト層の厚さは、0.3〜0.6mmである。この範囲であれば、鋼管に対して適正な剥離強度というさらに好適な効果が得られる。

なお、熱収縮チューブにファスナーを設けた場合には、被防錆処理部に熱収縮チューブを巻き付け、その後、チューブ両端部をファスナーにより接合してから、ファスナー部を熱から保護する保護シートによりこの接合部分を被覆してもよい。保護シートは加熱収縮後に剥がされる。

【発明の効果】

【0018】

請求項1に記載の発明によれば、あらかじめアラミド繊維強化プラスチックからなる筒状補強材をその軸線を含む仮想平面に沿って分割して得た複数の部分補強材を作製しておく。その後、複数の部分補強材を被防錆処理部の外周面に接着し、次に複数の部分補強材からなる筒状補強材の外周面の全域を遮光性および耐候性の熱収縮チューブにより被覆し、その後、熱収縮チューブを加熱して収縮させれば、支柱の被防錆処理部における錆の発生を防止し、かつ筒状補強材により被防錆処理部を補強することもできる。

繊維強化プラスチック用の強化繊維としてアラミド繊維を採用した理由は、例えばカーボン繊維などでは電導性が高く、支柱の被防錆処理部の錆を促進させるとともに、アラミド繊維に比べて強度が低下する。また、金属繊維を採用した場合も導電性が高くなり支柱が錆び易い。

【0019】

請求項3に記載の発明によれば、熱収縮チューブとして、筒状補強材への巻き付け方向の両端部にファスナーを設けたものを採用したため、支柱防錆工法の施工が容易で、かつ施工時間の短縮を図ることができる。

【図面の簡単な説明】

【0020】

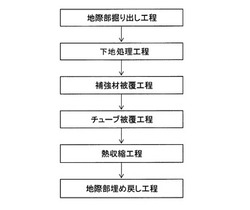

【図1】この発明の実施例1に係る支柱防錆工法のフローシートである。

【図2】この発明の実施例1に係る支柱防錆工法が施された支柱の要部拡大断面図である。

【図3】この発明の実施例1に係る支柱防錆工法において、支柱の被防錆処理部への筒状補強材の被覆作業を示す要部拡大斜視図である。

【図4】この発明の実施例1に係る支柱防錆工法において、支柱の被防錆処理部への熱収縮チューブの被覆作業を示す要部拡大斜視図である。

【図5】この発明の実施例1に係る支柱防錆工法において、支柱の被防錆処理部に被覆された熱収縮チューブの熱収縮作業を示す斜視図である。

【発明を実施するための形態】

【0021】

以下、この発明の実施例を具体的に説明する。ここでは、鋼管からなる照明柱の地際部に対する支柱防錆工法を例にとる。

【実施例】

【0022】

以下、この発明の実施例1に係る支柱防錆工法を、図1のフローシートを参照して説明する。

図1のフローシートに示すように、この発明の実施例1に係る支柱防錆工法は、街灯用の支柱のうち、錆が発生した図2に示すような支柱10に対して、補強処理と防錆処理とを順次施すものである。

すなわち、支柱防錆工法は、支柱10の地際部(被防錆処理部)11を掘り出す地際部掘り出し工程と、地際部11の表面の錆を落とす下地処理工程と、下地処理後の地際部11を筒状補強材12により被覆する補強材被覆工程と、筒状補強材12に熱収縮チューブ13を被覆するチューブ被覆工程と、熱収縮チューブ13を加熱して収縮する熱収縮工程と、補強処理および防錆処理が終了した地際部11を埋め戻す地際部埋め戻し工程とを備えている。

【0023】

以下、各工程を具体的に説明する。

工場において、あらかじめ入手した支柱10の資料(寸法データ)に基づき、アラミド繊維強化プラスチックを成型して筒状補強材12を得る。アラミド繊維強化プラスチックは、ポリパラフェニレンテレフタルアミドの長繊維からなる編布を繊維骨材としている。

その後、筒状補強材12を、専用の切断刃によりその軸線を含む垂直面に沿って、左右に2分割(軸線を含む仮想平面(垂直な平面)に沿って2つに縦割り)し、一対の部分補強材14を得る(図3)。これ以降の全ての工程は、現場での作業となる。

【0024】

地際部掘り出し工程では、地面に打設されたコンクリートからなる土台20に埋め込まれた支柱10の地際部11の周囲を掘り出し、これを露出させる(図2)。

下地処理工程では、図示しないが、露出した地際部11の汚れ(砂、泥、埃)、油分、水分を拭き取り、その後、サンドペーパー、ヤスリ、サンダー、ポリッシャーなどを用いて地際部11の外周面を研削および研磨加工する。こうして、地際部11の錆による脆弱部分を除去する。

補強材被覆工程では、両部分補強材14の内面の全域に、2液硬化型接着剤15を塗布する。その後、支柱10の地際部11を左右から挟み込むように、2液硬化型接着剤15を使用し、錆部分を含む地際部11に両部分補強材14を接着する。両部分補強材14は、支柱10の地際部11の寸法に合わせて成型した筒状補強材12を2つに縦割りした部材である。そのため、両部分補強材14を地際部11に接着した際、地際部11の外周面が、隙間なく両部分補強材14により覆われる。これにより、地際部11の外周面に円筒形状の筒状補強材12が組み立てられる(図3)。

【0025】

チューブ被覆工程では、地際部11を被覆した筒状補強材12の外周面の全域を、遮光性および耐候性を有した熱収縮チューブ13により被覆する(図4)。具体的には、熱収縮チューブ13として、エチレンプロピレンゴム、架橋ポリエチレンを基材とし、裏面に軟化点70℃のホットメルト層16が積層された厚さ2〜3mmのニシチューブ(西日本電線株式会社製)を採用している。熱収縮チューブ13の熱収縮温度は120℃である。熱収縮チューブ13の前記巻き付け方向と直交する方向の長さは、筒状補強材12の長さより長い。これは、紫外線により劣化し易いポリパラフェニレンテレフタルアミドからなる補強繊維を、太陽光から保護するためである。また、熱収縮チューブ13の地際部11への巻き付け方向の一端部および他端部付近には、ファスナー17が設けられている。なお、熱収縮チューブ13のファスナー17の形成部より他端側の部分は、接着剤が塗布されるのりしろとなっている。

チューブ被覆時には、筒状補強材12の上から地際部11に熱収縮チューブ13を巻き付けた後、ファスナー17を閉じて熱収縮チューブ13を地際部11に固定する。その後、ファスナー17を覆うように、ニシチューブと同一素材からなる熱収縮保護テープ18を、熱収縮チューブ13のファスナー17の部分に貼着する(図5)。

【0026】

熱収縮工程では、工業用ドライヤ(ハンドガスバーナー、ガストーチ、プロパンガスバーナーなどでも可能)19を使用し、120℃以上の温風を吹き付けて加熱することで、筒状補強材12を被覆した熱収縮チューブ13が熱収縮保護テープ18とともに収縮する(図5)。これにより、筒状補強材12の外周面の全域に熱収縮チューブ13が密着する。

最後に、補強処理および防錆処理が終了した地際部11を、補修用コンクリートを土台20の上部の窪みに流し込んで穴埋めするなどして埋め戻す(図2)。このとき、熱収縮チューブ13の上部のみを地面から露出させる。なお、図2中、符号21は土台20の補強用の埋め込み鉄筋である。

【0027】

このように、あらかじめ作製されたアラミド繊維強化プラスチックからなる一対の部分補強材14を支柱10の地際部11の外周面全域に接着して筒状補強材12を組み立て、その後、筒状補強材12の外周面の全域を熱収縮チューブ13により被覆してこれを熱収縮するように構成したため、支柱10の地際部11における錆の発生を防止し、かつ地際部11の強度も高めることができる。

また、部分補強材14として、工場内で成型された円形状の筒状補強材12をその軸線に沿って半割りしたものを採用したため、支柱の耐用年数を延ばし、施工時間の短縮・施工の均一性という効果が得られる。

さらに、両部分補強材14を地際部11に接着する接着剤として2液硬化型接着剤15を採用したため、施工時間が短縮する。

さらにまた、熱収縮チューブ13として、筒状補強材12への巻き付け方向の両端部にファスナー17を設けたものを採用したため、支柱防錆工法の施工が容易で、かつ施工時間の短縮を図ることができる。

【0028】

なお、この発明の実施例1の支柱防錆工法を準用し、NEXCO設計要領 第五集 交通安全施設編(防護柵設置要領)鋼製支柱地際部の防錆の項において定めるJHS808「鋼製防護柵支柱防錆材料の試験方法」に規定された試験を、外部試験機関に委託して実際に行ったところ、180日径化後、溶融亜鉛めっき(HDZ55)を施した鋼板に割れ、剥がれ、膨れ、錆などの異常は確認されなかった。

【産業上の利用可能性】

【0029】

この発明は、あらゆる鋼製支柱の地際部または局所的な防錆および錆発生による強度低下の補強などを行う際に有用である。

【符号の説明】

【0030】

10 支柱、

11 地際部(被防錆処理部)、

12 筒状補強材、

13 熱収縮チューブ、

14 部分補強材、

15 2液硬化型接着剤(接着剤)、

17 ファスナー。

【技術分野】

【0001】

この発明は支柱防錆工法、詳しくは例えば道路標識などの金属からなる支柱の地際部における錆の発生を防止可能な支柱防錆工法に関する。

【背景技術】

【0002】

道路標識、カーブミラー、照明柱、信号柱などに用いられる鋼管からなる支柱は、設置場所や環境条件により異なるものの、長期間の使用により支柱の路面境界部分である地際部(被防錆処理部)に、雨水、犬の尿、降雪地域における融雪材などの影響で錆が発生し易い。この錆によって支柱に断面欠損およびこれに伴う強度不足が生じ、最悪の場合、支柱が転倒または倒壊するおそれがあった。

そこで、これを解消する従来技術として、例えば特許文献1の「地際埋設物防錆保護工法」が知られている。特許文献1の工法は、新設された支柱の地際部または錆がさほど進行してない既設の支柱の地際部を、締結用のファスナー付きでホットメルトを内面に塗布した熱収縮チューブにより被覆し、かつ熱収縮チューブの上部を地際面(地面)より高く露出した後、熱収縮チューブを熱収縮するものである。これにより、アスファルト、モルタル、コンクリートからなる地面と支柱との界面に、雨水が浸入するのを防止できるとともに、支柱の地際部を外気および水分から遮断して長期的な防錆効果が得られる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−321381号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1によれば、支柱の地際部の補強に関しては、上述したように地際部を熱収縮チューブにより被覆するだけであった。そのため、支柱の薄肉化および腐食傷を視認できるレベルまで錆が進行している場合には、低下した地際部の強度を元の状態まで回復することができず、十分な補強効果は得られなかった。

【0005】

そこで、発明者は鋭意研究の結果、アラミド繊維強化プラスチックからなる筒状補強材をその軸線を含む仮想平面に沿って軸線を含む仮想平面に沿って分割して複数の部分補強材を作製し、得られた各部分補強材を地際部の外周面に接着して筒状補強材を組み立て、その後、筒状補強材の外周面の全域を、遮光性および耐候性に優れた熱収縮チューブにより被覆してこれを熱収縮すれば、地際部での錆の発生を防止し、かつ地際部を補強可能なことを知見し、この発明を完成させた。なお、アラミド繊維強化プラスチックとして、補強繊維がカーボン繊維のCFRPやガラス繊維のGFRPを採用することも考えられる。しかしながら、CFRPの場合には導電性を有したカーボンが錆を誘発するおそれがあり、GFRPの場合には強度が十分でない。

【0006】

この発明は、支柱の被防錆処理部における錆の発生を防止し、かつ被防錆処理部の強度も高めることができる支柱防錆工法を提供することを目的としている。

【課題を解決するための手段】

【0007】

請求項1に記載の発明は、金属からなる支柱のうち、防錆が施される被防錆処理部の外周面に、アラミド繊維強化プラスチックからなる筒状補強材を、該筒状補強材の軸線を含む仮想平面に沿って分割して形成された複数の部分補強材を、接着剤により接着することで被覆する補強材被覆工程と、前記被防錆処理部を被覆した前記筒状補強材の外周面の全域を、遮光性および耐候性を有した熱収縮チューブにより被覆するチューブ被覆工程と、前記筒状補強材を被覆した前記熱収縮チューブを熱収縮して、前記筒状補強材の外周面の全域に前記熱収縮チューブを密着させる熱収縮工程とを備えた支柱防錆工法である。

【0008】

請求項2に記載の発明は、前記被防錆処理部は、前記支柱の地際部である請求項1に記載の支柱防錆工法である。

【0009】

請求項3に記載の発明は、前記熱収縮チューブは、前記筒状補強材への巻き付け方向の両端部にファスナーが設けられたものである請求項1または請求項2に記載の支柱防錆工法である。

【0010】

支柱防錆工法は、既設の支柱に施しても、新設される支柱に施してもよい。また、支柱防錆工法が施されるのは、支柱の例えば地際部が挙げられる。その他、地際部を除く支柱の長さ方向の所定部分(被防錆処理部)でもよい。「地際部」とは、支柱のうち、地面と接する部分をいう。

支柱防錆工法を施す前には、支柱の被防錆処理部に下地処理(ケレン処理)が施される。具体的は、筒状補強材により被覆される支柱の被防錆処理部の外周面を、サンドペーパー、手工具、電動工具などにより掃除し、被防錆処理部の錆による脆弱部分を除去する表面処理である。

ここでいう支柱とは、錆が発生する金属からなる柱体である。支柱は中空体でも空洞が存在しない中実体でもよい。支柱の外観形状、長さ、直径(外径)などは用途により任意に変更される。

【0011】

アラミド繊維強化プラスチックとは、主原料の合成樹脂(マトリックス)中にアラミド繊維(短繊維または長繊維)を混入し、その強度を高めたものである。マトリックスとしては、例えば、不飽和ポリエステル、エポキシ樹脂、ポリアミド樹脂、フェノール樹脂などの熱硬化性合成樹脂を採用することができる。

アラミド繊維としては、特にポリパラフェニレンテレフタルアミド(ケブラー;登録商標)繊維が好ましい。これは、ポリパラフェニレンテレフタルアミドの方が、分子構造が剛直で直鎖状の骨格を有し、高強度、高耐熱性であることによる。強化繊維は短繊維(不織布状のものを含む)でも、長繊維(織布、編布を含む)の何れを採用してもよい。

【0012】

ここでいう筒状補強材とは、円筒形を含む任意の筒形状を有したアラミド繊維強化プラスチックからなる補強材である。筒状補強材は、支柱の被防錆処理部を効果的に補強するため、被防錆処理部の外周形状(外径)に合わせた内周形状(内径)を有している。筒状補強材は成型品である。筒状補強材の成型方法としては、例えば、金型にアラミド繊維の編布などの繊維骨材を敷き、硬化剤を混合したマトリックスを流し込むハンドレイアップ法、スプレーアップ法を採用することができる。その他、あらかじめ繊維骨材とマトリックスとを混合したシート状のものを金型で圧縮成型するSMCプレス法、インジェクション成形のように繊維骨材を敷き詰めた合わせ型に、マトリックスを注入するRTM法、繊維骨材とマトリックスとをあらかじめなじませたものを加圧窯内で焼き固めるオートクレープ法などを採用することができる。

【0013】

ここでいう「筒状補強材を、軸線を含む仮想平面に沿って分割する」とは、筒状補強材の一端面から他端面に向かって、かつ筒状補強材の軸線を含む仮想平面(縦割り平面)に沿って切断すること(縦割り)をいう。または、筒状補強材をその周方向に向かって複数に分割することを意味する。

筒状補強材の軸線を含む仮想平面に沿った分割数は任意である。例えば2つでも3つ以上でもよい。

接着剤の種類は任意である。例えば、2液硬化型接着剤などを採用することができる。2液硬化型接着剤としては、例えばエポキシ樹脂系接着剤、アクリル系接着剤などを採用することができる。

【0014】

熱収縮チューブとは、高分子材料からなる樹脂組成物をチューブ状に成形し、電子線、γ線等の電離性放射線の照射や、化学架橋、水架橋等の方法によって架橋させ、これを高温雰囲気下で膨張させて、その形状を保持したまま冷却したチューブである。そのため、熱収縮チューブを一定温度まで加熱することで、元のサイズまで収縮する。

熱収縮チューブの素材としては、架橋可能な合成樹脂を採用することができる。例えば低密度ポリエチレン樹脂、直鎖状低密度ポリエチレン樹脂、中密度ポリエチレン樹脂、高密度ポリエチレン樹脂などのポリエチレン樹脂、ポリプロピレン樹脂、変性ポリエチレン樹脂などの変性ポリオレフィン樹脂、エチレン−プロピレン共重合体樹脂などのポリオレフィン樹脂、エチレン−酢酸ビニル共重合体(EVA)樹脂、軟質ポリ塩化ビニル樹脂、ポリテトラフルオロエチレンなどのフッ素樹脂、各種ジエン系樹脂、オレフィン系エラストマーなどの各種エラストマーを採用することができる。

【0015】

熱収縮チューブの厚さは1〜3mmである。1mm未満では、熱収縮チューブとして強度が不足し、かつ遮光性も得られ難い。また、3mmを超えれば、高コストとなり、収縮時間も長くなる。

熱収縮チューブの熱収縮温度はチューブの素材により異なるが、例えば90℃〜120℃である。

熱収縮チューブの外観形状は一般的に円筒形状であるが、シート形状(通常時)でもよい。ただし、シート形状の場合には、使用時に熱収縮チューブのシート両端部をファスナーにより接合して円筒形状とする。

熱収縮チューブの遮光性は、チューブ配合に有色の着色剤を添加し、かつチューブの厚さを光が透過できない厚さ(1〜3mm)とすることで得られる。

熱収縮チューブの耐候性は、チューブ素材にポリカーボネート、ポリオレフィン系樹脂などの耐候性樹脂を採用したり、チューブ原料の合成樹脂に紫外線吸収剤を所定量添加して得られる。

【0016】

熱収縮チューブは、その裏面に積層されたホットメルト層または接着剤層または粘着材層により、筒状補強材の外周面に接着される。ホットメルト層の素材としては、例えば、スチレンブタジエンラバー(SBR)などのゴム系ホットメルトの他、各種のABA型ブロック共重合体などのベースポリマーに、各種タッキファイア、可塑剤、その他の添加剤を混合したものを採用することができる。このうち、ベースポリマーのみ、またはこのうちの2成分のみでもよい。接着剤層としては、例えばブチル粘着剤等のゴム系粘着材、アクリル系粘着材などを採用することができる。

【0017】

ホットメルト層の厚さは、例えば0.1〜0.6mmである。0.1mm未満ではホットメルト層がチューブ本体の外周面から剥離し易くなる。また、0.6mmを超えれば端部からのホットメルト層のはみ出しが多過ぎる,またホットメルトの溶融に時間が掛かるという不都合が生じる。好ましいホットメルト層の厚さは、0.3〜0.6mmである。この範囲であれば、鋼管に対して適正な剥離強度というさらに好適な効果が得られる。

なお、熱収縮チューブにファスナーを設けた場合には、被防錆処理部に熱収縮チューブを巻き付け、その後、チューブ両端部をファスナーにより接合してから、ファスナー部を熱から保護する保護シートによりこの接合部分を被覆してもよい。保護シートは加熱収縮後に剥がされる。

【発明の効果】

【0018】

請求項1に記載の発明によれば、あらかじめアラミド繊維強化プラスチックからなる筒状補強材をその軸線を含む仮想平面に沿って分割して得た複数の部分補強材を作製しておく。その後、複数の部分補強材を被防錆処理部の外周面に接着し、次に複数の部分補強材からなる筒状補強材の外周面の全域を遮光性および耐候性の熱収縮チューブにより被覆し、その後、熱収縮チューブを加熱して収縮させれば、支柱の被防錆処理部における錆の発生を防止し、かつ筒状補強材により被防錆処理部を補強することもできる。

繊維強化プラスチック用の強化繊維としてアラミド繊維を採用した理由は、例えばカーボン繊維などでは電導性が高く、支柱の被防錆処理部の錆を促進させるとともに、アラミド繊維に比べて強度が低下する。また、金属繊維を採用した場合も導電性が高くなり支柱が錆び易い。

【0019】

請求項3に記載の発明によれば、熱収縮チューブとして、筒状補強材への巻き付け方向の両端部にファスナーを設けたものを採用したため、支柱防錆工法の施工が容易で、かつ施工時間の短縮を図ることができる。

【図面の簡単な説明】

【0020】

【図1】この発明の実施例1に係る支柱防錆工法のフローシートである。

【図2】この発明の実施例1に係る支柱防錆工法が施された支柱の要部拡大断面図である。

【図3】この発明の実施例1に係る支柱防錆工法において、支柱の被防錆処理部への筒状補強材の被覆作業を示す要部拡大斜視図である。

【図4】この発明の実施例1に係る支柱防錆工法において、支柱の被防錆処理部への熱収縮チューブの被覆作業を示す要部拡大斜視図である。

【図5】この発明の実施例1に係る支柱防錆工法において、支柱の被防錆処理部に被覆された熱収縮チューブの熱収縮作業を示す斜視図である。

【発明を実施するための形態】

【0021】

以下、この発明の実施例を具体的に説明する。ここでは、鋼管からなる照明柱の地際部に対する支柱防錆工法を例にとる。

【実施例】

【0022】

以下、この発明の実施例1に係る支柱防錆工法を、図1のフローシートを参照して説明する。

図1のフローシートに示すように、この発明の実施例1に係る支柱防錆工法は、街灯用の支柱のうち、錆が発生した図2に示すような支柱10に対して、補強処理と防錆処理とを順次施すものである。

すなわち、支柱防錆工法は、支柱10の地際部(被防錆処理部)11を掘り出す地際部掘り出し工程と、地際部11の表面の錆を落とす下地処理工程と、下地処理後の地際部11を筒状補強材12により被覆する補強材被覆工程と、筒状補強材12に熱収縮チューブ13を被覆するチューブ被覆工程と、熱収縮チューブ13を加熱して収縮する熱収縮工程と、補強処理および防錆処理が終了した地際部11を埋め戻す地際部埋め戻し工程とを備えている。

【0023】

以下、各工程を具体的に説明する。

工場において、あらかじめ入手した支柱10の資料(寸法データ)に基づき、アラミド繊維強化プラスチックを成型して筒状補強材12を得る。アラミド繊維強化プラスチックは、ポリパラフェニレンテレフタルアミドの長繊維からなる編布を繊維骨材としている。

その後、筒状補強材12を、専用の切断刃によりその軸線を含む垂直面に沿って、左右に2分割(軸線を含む仮想平面(垂直な平面)に沿って2つに縦割り)し、一対の部分補強材14を得る(図3)。これ以降の全ての工程は、現場での作業となる。

【0024】

地際部掘り出し工程では、地面に打設されたコンクリートからなる土台20に埋め込まれた支柱10の地際部11の周囲を掘り出し、これを露出させる(図2)。

下地処理工程では、図示しないが、露出した地際部11の汚れ(砂、泥、埃)、油分、水分を拭き取り、その後、サンドペーパー、ヤスリ、サンダー、ポリッシャーなどを用いて地際部11の外周面を研削および研磨加工する。こうして、地際部11の錆による脆弱部分を除去する。

補強材被覆工程では、両部分補強材14の内面の全域に、2液硬化型接着剤15を塗布する。その後、支柱10の地際部11を左右から挟み込むように、2液硬化型接着剤15を使用し、錆部分を含む地際部11に両部分補強材14を接着する。両部分補強材14は、支柱10の地際部11の寸法に合わせて成型した筒状補強材12を2つに縦割りした部材である。そのため、両部分補強材14を地際部11に接着した際、地際部11の外周面が、隙間なく両部分補強材14により覆われる。これにより、地際部11の外周面に円筒形状の筒状補強材12が組み立てられる(図3)。

【0025】

チューブ被覆工程では、地際部11を被覆した筒状補強材12の外周面の全域を、遮光性および耐候性を有した熱収縮チューブ13により被覆する(図4)。具体的には、熱収縮チューブ13として、エチレンプロピレンゴム、架橋ポリエチレンを基材とし、裏面に軟化点70℃のホットメルト層16が積層された厚さ2〜3mmのニシチューブ(西日本電線株式会社製)を採用している。熱収縮チューブ13の熱収縮温度は120℃である。熱収縮チューブ13の前記巻き付け方向と直交する方向の長さは、筒状補強材12の長さより長い。これは、紫外線により劣化し易いポリパラフェニレンテレフタルアミドからなる補強繊維を、太陽光から保護するためである。また、熱収縮チューブ13の地際部11への巻き付け方向の一端部および他端部付近には、ファスナー17が設けられている。なお、熱収縮チューブ13のファスナー17の形成部より他端側の部分は、接着剤が塗布されるのりしろとなっている。

チューブ被覆時には、筒状補強材12の上から地際部11に熱収縮チューブ13を巻き付けた後、ファスナー17を閉じて熱収縮チューブ13を地際部11に固定する。その後、ファスナー17を覆うように、ニシチューブと同一素材からなる熱収縮保護テープ18を、熱収縮チューブ13のファスナー17の部分に貼着する(図5)。

【0026】

熱収縮工程では、工業用ドライヤ(ハンドガスバーナー、ガストーチ、プロパンガスバーナーなどでも可能)19を使用し、120℃以上の温風を吹き付けて加熱することで、筒状補強材12を被覆した熱収縮チューブ13が熱収縮保護テープ18とともに収縮する(図5)。これにより、筒状補強材12の外周面の全域に熱収縮チューブ13が密着する。

最後に、補強処理および防錆処理が終了した地際部11を、補修用コンクリートを土台20の上部の窪みに流し込んで穴埋めするなどして埋め戻す(図2)。このとき、熱収縮チューブ13の上部のみを地面から露出させる。なお、図2中、符号21は土台20の補強用の埋め込み鉄筋である。

【0027】

このように、あらかじめ作製されたアラミド繊維強化プラスチックからなる一対の部分補強材14を支柱10の地際部11の外周面全域に接着して筒状補強材12を組み立て、その後、筒状補強材12の外周面の全域を熱収縮チューブ13により被覆してこれを熱収縮するように構成したため、支柱10の地際部11における錆の発生を防止し、かつ地際部11の強度も高めることができる。

また、部分補強材14として、工場内で成型された円形状の筒状補強材12をその軸線に沿って半割りしたものを採用したため、支柱の耐用年数を延ばし、施工時間の短縮・施工の均一性という効果が得られる。

さらに、両部分補強材14を地際部11に接着する接着剤として2液硬化型接着剤15を採用したため、施工時間が短縮する。

さらにまた、熱収縮チューブ13として、筒状補強材12への巻き付け方向の両端部にファスナー17を設けたものを採用したため、支柱防錆工法の施工が容易で、かつ施工時間の短縮を図ることができる。

【0028】

なお、この発明の実施例1の支柱防錆工法を準用し、NEXCO設計要領 第五集 交通安全施設編(防護柵設置要領)鋼製支柱地際部の防錆の項において定めるJHS808「鋼製防護柵支柱防錆材料の試験方法」に規定された試験を、外部試験機関に委託して実際に行ったところ、180日径化後、溶融亜鉛めっき(HDZ55)を施した鋼板に割れ、剥がれ、膨れ、錆などの異常は確認されなかった。

【産業上の利用可能性】

【0029】

この発明は、あらゆる鋼製支柱の地際部または局所的な防錆および錆発生による強度低下の補強などを行う際に有用である。

【符号の説明】

【0030】

10 支柱、

11 地際部(被防錆処理部)、

12 筒状補強材、

13 熱収縮チューブ、

14 部分補強材、

15 2液硬化型接着剤(接着剤)、

17 ファスナー。

【特許請求の範囲】

【請求項1】

金属からなる支柱のうち、防錆が施される被防錆処理部の外周面に、接着剤を介して、アラミド繊維強化プラスチックからなる筒状補強材を該筒状補強材の軸線を含む仮想平面に沿って分割した複数の部分補強材を接着して被覆する補強材被覆工程と、

前記被防錆処理部を被覆した前記筒状補強材の外周面の全域を、遮光性および耐候性を有した熱収縮チューブにより被覆するチューブ被覆工程と、

前記筒状補強材を被覆した前記熱収縮チューブを熱収縮して、前記筒状補強材の外周面の全域に前記熱収縮チューブを密着させる熱収縮工程とを備えた支柱防錆工法。

【請求項2】

前記被防錆処理部は、前記支柱の地際部である請求項1に記載の支柱防錆工法。

【請求項3】

前記熱収縮チューブは、前記筒状補強材への巻き付け方向の両端部にファスナーが設けられたものである請求項1または請求項2に記載の支柱防錆工法。

【請求項1】

金属からなる支柱のうち、防錆が施される被防錆処理部の外周面に、接着剤を介して、アラミド繊維強化プラスチックからなる筒状補強材を該筒状補強材の軸線を含む仮想平面に沿って分割した複数の部分補強材を接着して被覆する補強材被覆工程と、

前記被防錆処理部を被覆した前記筒状補強材の外周面の全域を、遮光性および耐候性を有した熱収縮チューブにより被覆するチューブ被覆工程と、

前記筒状補強材を被覆した前記熱収縮チューブを熱収縮して、前記筒状補強材の外周面の全域に前記熱収縮チューブを密着させる熱収縮工程とを備えた支柱防錆工法。

【請求項2】

前記被防錆処理部は、前記支柱の地際部である請求項1に記載の支柱防錆工法。

【請求項3】

前記熱収縮チューブは、前記筒状補強材への巻き付け方向の両端部にファスナーが設けられたものである請求項1または請求項2に記載の支柱防錆工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−36166(P2013−36166A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−170429(P2011−170429)

【出願日】平成23年8月3日(2011.8.3)

【出願人】(000100942)アイレック技建株式会社 (45)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【出願人】(000196565)西日本電線株式会社 (57)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月3日(2011.8.3)

【出願人】(000100942)アイレック技建株式会社 (45)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【出願人】(000196565)西日本電線株式会社 (57)

【Fターム(参考)】

[ Back to top ]