改良型熱可塑性シーリング部材を備えた非水セル

【課題】非水有機溶剤電解質と改良型熱可塑性シーリング部材とを備えた電気化学電池セルを提供する。

【解決手段】容器又はセルカバーに開口を有する電気化学電池セルは、この開口を改良型熱可塑性シーリング部材で密封し、この熱可塑性シーリング部材は、セルの圧力放出通気口の少なくとも一部を形成し、熱可塑性樹脂と10重量パーセントよりも多くの熱安定化充填剤とを含む材料から作られ、広い温度範囲にわたって有効な密封と確実な圧力放出通気とをもたらすものである。

【解決手段】容器又はセルカバーに開口を有する電気化学電池セルは、この開口を改良型熱可塑性シーリング部材で密封し、この熱可塑性シーリング部材は、セルの圧力放出通気口の少なくとも一部を形成し、熱可塑性樹脂と10重量パーセントよりも多くの熱安定化充填剤とを含む材料から作られ、広い温度範囲にわたって有効な密封と確実な圧力放出通気とをもたらすものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非水有機溶剤電解質と改良型熱可塑性シーリング部材とを備えた電気化学電池セルに関する。

【背景技術】

【0002】

非水電池セルは、基本的に水を含有しないセルである。セルの電極材料と電解質は、これらの構成要素中の水分を通常数十又は数百ppmよりも多くない量に維持するために、セル製造の前に入念に製造され、乾燥され、そして保存される。セル内部構成要素が空気に露出される製造工程は、一般的に、乾燥した箱又は乾燥室の中で行われる。1つ又はそれよりも多くのセル成分の水との高い反応性のためにこれらの対策が必要である。非水セル内の電解質溶剤としては、有機化合物が使用される場合が多い。そのような有機溶剤を含有する非水セルの例は、リチウムセル及びリチウムイオンセルを含むが、水との反応性が高い他の材料を含有する他の種類の非水セルも公知である。

【0003】

非水セルを収容する電池は、電子装置の電源として次第に一般的になっている。それらは、一般の水性セルよりもコストが高い場合が多いが、非水セルは、使用される材料の性質のために多くの利点を有する可能性がある。これらの利点は、高エネルギ密度、低温における高容量、軽量、及び広範囲の温度にわたる優れた在庫寿命を含む。多くの非水セルはまた、それらを高電力(高電流及び低抵抗を含む)放電に特に十分に適するものにする高い電極界面表面積設計を有し、電子装置に対する電力要件の一般的な傾向は、更により高い電力に向っている。高電力放電に対する高容量が特に重要な一部の種類の装置には、フラッシュ装置(フラッシュユニット及びフラッシュ機能内蔵カメラ)、デジタルスチールカメラ、ビデオカメラ、携帯情報端末装置、及び携帯用コンピュータが含まれる。

【0004】

高温と低温の間の熱サイクルと熱衝撃を含む極端な温度条件に耐えるための性能は、非水セル、特に、ボタンセルよりも大きなリチウム及びリチウムイオンセルに対して一層重要になっている。

塩溶、漏れ、過度の重量(電解質)損失、セル内圧が低い時の空気漏れ、及び過度の容量損失をもたらすシール劣化なしに、極端な温度条件に耐性があるリチウム及びリチウムイオンセルの要件は増加している。これは、セルが許容すべき条件の厳しさとこのような要件が設定される用途の数及び種類の両方の観点から真である。従来の技術に従って作られた熱可塑性シール部材を使用するセルは、ある一定の種類のセル、特に低沸点の電解質溶剤を使用するセルにおけるこれらの要件の全てを満足することはできない。

【0005】

非水セルのために多種多様のセル設計が使用されてきた。設計の種類は、部分的には、セルのサイズ、セルに使用される電極及び電解質材料の種類、及びセルによって電力供給される装置の電力要件に依存する。カソード/電解質材料は非常に反応性が高いので、大型液体カソードリチウムセル(例えば、リチウム−二酸化硫黄(Li/SO2)とリチウム−塩化チオニル(Li/SOCl2))の設計は、多くの場合に金属構成要素が密封溶接されたハウジングを有し、ガラスシールを使用して、電気絶縁されるべきである金属構成要素を密封し、ハウジングの小さな開口を密封する。これらの種類のハウジングは、材料、製造工程、及び必要とされる機器のために高価になる傾向がある。

【0006】

セルを密封するために他の手段を使用することができる。比較的低コストで製造が容易なために、剛性ハウジング構成要素間に熱可塑性シール部材を使用することが望ましいとすることができる。例えば、セル容器(例えば、スチール缶)の内側上縁と缶の開口上部を閉じているカバーの周囲部との間に熱可塑性ガスケット又はグロメットを押し込んでシールを形成し、電解質をセルハウジング内に保持して水分の侵入を防ぐことができる。

【0007】

熱可塑性シール部材はまた、セルハウジングの開口を密封するために使用することができる。例えば、熱可塑性シール部材は、セルカバーの小さな孔を密封するプラグの形状にすることができる。電解質は、缶にカバーが組み込まれた後でセルの中に配分することができる。別の例では、プラグは、ガラス又は金属ボールのような剛性材料にすることができ、開口の内面とボールとの間にブッシングの形態をした熱可塑性シール部材が置かれる。これらの例では、熱可塑性プラグ、又はボール及びブッシングはまた、セルの圧力放出通気口としても機能することができる。

【0008】

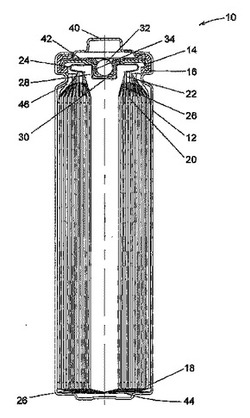

図1は、Li/FeS2及び他のリチウムセルのタイプとして使用されてきた円筒形リチウムセル設計の例を示している。それは、2つの熱可塑性シール部材、すなわち、缶の開口端部のカバーを密封するガスケットとセルカバーの開口を密封するブッシングとを有する。両方の熱可塑性シール部材は、圧縮シールを提供する。缶とカバーがセル内の対向する電極に電気接続されているために、ガスケットは、必要な電気絶縁も提供する。ブッシングと通気ボールは、セルのための圧力放出通気口を含む。内部セル圧力が所定の異常に高いレベルを超えると、通気ボール(又は、ボールとブッシング)は、強制的にカバーの外に出されて開口部を残し、そこを通して圧力が放出される。缶とカバーの間のガスケット、及びセルカバーの開口に配置されたブッシングと通気プラグを含む圧力放出通気口の両方を使用して密封されたセルは、本明細書においてその全開示内容が組み込まれている、米国特許第4,329,405号(1982年5月11日に付与)、第4,437,231号(1984年3月20日に付与)、第4,529,673号(1985年7月16日に付与)、第4,592,970号(1986年6月3日に付与)、第4,927,720号(1990年5月22日に付与)、第4,931,368号(1990年6月5日に付与)、及び第5,015,542号(1991年5月14日に付与)に開示されている。

【0009】

熱可塑性シール部材はまた、一般家庭用水性亜鉛−二酸化マンガン(Zn/MnO2)、ニッケル−カドミウム(Ni/Cd)、及びニッケル−金属水酸化物(NiMH)セルのような水性電解質セル含む他の種類のセルにも使用される。

どのようなセルの種類の場合でも、シール部材の材料と設計は、満足できる期間にわたって及び輸送、保管、及び使用中にセルが耐えるように期待されている温度条件下で適切なシールが維持されるようなものであるべきである。良好なシール部材の一般的特性は、内部セル及び外部環境での材料の安定性、セル内又はその外側で密封される液体及び気体に対する不浸透性、及び各シール界面での完全なシール経路(すなわち、空隙又は間隙がない)の形成と維持を含む。

【0010】

圧縮シールを形成する熱可塑性シール部材の場合、シール部材は、十分に圧縮されて良好なシールが達成されるべきであり、十分な圧縮は、望ましい時間にわたって維持されるべきである。圧縮応力を受けている熱可塑性材料は、その応力を緩和するために動く傾向がある。これは、材料の応力緩和又は低温フローと呼ばれている。熱可塑性材料は、より高い温度でより多くの応力を緩和する傾向があり、それによって十分な圧縮を維持することができる時間が短縮する。温度はまた、熱可塑性シール部材の圧縮に別様に影響を与える。材料が異なれば、周囲温度の上昇と低下に応じて異なる量だけそれぞれ膨張して収縮することになる。より剛性のある構成要素(例えば、金属缶及び金属カバー)の間で圧縮シールを形成する熱可塑性シール部材を使用するセルでは、一般的に、可能な最大の温度範囲にわたって十分なガスケットの圧縮を維持するために、ガスケットと剛性構成要素が密封されてほぼ同じ割合で膨張することが望ましい。

【0011】

非水セルのシール部材として適する熱可塑性材料とシールの設計は、水性セルのシール部材の場合よりも制限される。セル中の活物質が水と非常に反応性があるために、シール部材は、水に対してより高度の不浸透性を持たなければならず、水性セルのシール部材用の一部の一般的な材料は不適切である。非水セルのシール部材はまた、電解質溶剤に対して低い蒸気透過率を持たなければならない。熱可塑性材料の蒸気透過率は、一般的に溶剤の蒸気圧に部分的に依存するので、電解質が低沸点のエーテル又は他の有機系溶剤を含有する非水セルに対して低蒸気透過率を達成することはより困難である。セルの内容積に対するシール部材の有効断面積の比率が高いほど、電解質溶剤と水の透過率がより重要になる。

【0012】

自動車のエンジン区画及び一部の屋外環境で使用することができるような一部の装置で使用する場合、電池は、非常に高いか又は非常に低い温度に耐えることができなければならない。一部のリチウム又はリチウムイオンセルの電気化学的特性は、そのような温度極限での使用に対してそれらを望ましいものにする。しかし、そのような用途を意図したセルで使用されるシール部材は、そのような極限の温度で満足できるシールを維持できなければならない。温度極限の影響に対する耐性の重要性は、より重要になってきている。

【0013】

ポリプロピレン(PP)は、リチウムセル(例えば、Li/MnO2及びLi/FeS2)ガスケット用として普通に使用される材料である。ガスケットは、PPよりも高温に耐えるようにセルの性能を改良するために、他の熱可塑性材料を使用して作られてきた。

Sano他(米国特許第5,624,771号)は、セルの高温に対する耐性を改良するために、リチウムセルのガスケット材料としてPPではなく硫化ポリフェニレン(PPS)の使用を開示している。PPSは、ガスケットがセル中で受ける高負荷条件下での低温フローによるガスケットの変形を低減するために使用されたものである。

【0014】

米国特許第5,656,392号では、Sano他は、高温で使用可能であり、かつ長期間の使用及び/又は保管で生じる従来の問題を解決するセルのためのガスケットを作るのに適するものとして、熱可塑性合成樹脂、PPS、及び四フッ化−過フルオロアルキル・ビニルエーテルコポリマー(PFA)を開示している。同様に開示されたのは、ガスケット構成の安定性を拡大するための樹脂へのガラス繊維充填剤の追加、及びサイクル熱衝撃試験に対してセルによって許容することができる温度範囲を拡大するための少量のポリエチレン(PE)及び/又はポリプロピレン(PP)の追加である。しかし、10重量%よりも多くのガラス繊維を含有するガスケットは、そのように高度に充填された熱可塑性材料を使用して作られたセルが温度サイクル試験で漏れがあったために望ましくなかった。10重量%よりも多いPE及び/又はPPの追加もまた、セルの漏れとガスケットに対して連続して使用可能な温度が150℃よりも低かったために望ましくなかった。

【0015】

米国特許第5,624,771号と米国特許第5,656,392号の両方は、望ましい高温セル特性を達成し、依然としてLi/(CF)nコインセルでの実用的な低温(−20℃)セル作動を維持するために、γ-ブチロラクトン(沸点202℃)及びプロピレンカーボネート(沸点241℃)のような高沸点溶剤を電解質溶剤として使用することができることを教示している。しかし、多量の低沸点溶剤を含有する電解質を使用するリチウムセルは、高電力放電に対しても同様に良好に作動せず、それが高電力放電用途での使用を意図したより大型のセルでは欠点になる可能性がある。

【0016】

米国特許第6,025,091号では、Kondo他は、金属端子キャップを使用して密封された金属缶と、ポリブチレンテレフタレート(PBT)を含むガスケットとを使用するセルを開示している。ガスケット材料は、PBTのみ、別のポリマーと混合されたPBT、又はガラス繊維やガラスビーズのような無機材料及びある一定の有機化合物で強化されたPBTとすることができる。Kondo他は、セルが高温に露出された時のガスケット材料のクリーピングと亀裂の問題をその発明が解決することを開示している。好ましいセルの種類は、アルカリ又は非水電解質のいずれかを使用する二次セルであった(例えば、リチウムイオンセル)。特に好ましい電解質は、プロピレンカーボネート又はエチレンカーボネート及び1、2−ジメトキシエタン及び/又はジエチルカーボネートを含む混合溶剤に溶解したLiCF3O3、LiClO4、LiPF4、及び/又はLiPF6を含有していた。

【0017】

1980年代半ばに、「Union Carbide Corp.」はまた、PBT(「GAF Chemicals」からの「GAFITE(登録商標)」)で作られたガスケットを使用した1/3NサイズのLi/MnO2セル(型番2L76)を製造していた。これらのセルは、螺旋状に巻かれた電極の設計を有し、プロピレンカーボネートと1、2−ジメトキシエタンを各々50容積%含有する溶剤中に過塩素酸リチウムとトリフルオロメタンスルホン酸塩リチウムとの混合物を含む電解質を含有していた。

【0018】

従来技術は、広範囲の温度、特に高温に耐えるセルの性能が寸法的安定性を維持し、極限の温度条件下で亀裂を起こさない材料で作られたガスケットを使用することによって改良することができることを教示している。ガスケットを通る電解質溶剤の透過率が減少する問題には対処されていない。この問題は、一般的に、より高温時、及びエーテルのようなより低い沸点を有するより揮発性の有機溶剤を用いる時に大きくなる。

【0019】

セルのための圧力放出通気口がシール部材に組み込まれた時には、圧力放出通気口の作動に影響する熱可塑性シール部材の特性も適切な熱可塑性樹脂を選択する時に考慮すべきである。エチレン−四フッ化エチレンコポリマー(ETFE)は、図1に類似の圧力放出通気口設計を有する一般用Li/FeS2セルの通気ブッシングに一般的に使用される。内部セル圧力が所定のレベルに達すると、通気ボール、又は通気ボール及び通気ブッシングは、外方に押しやられてセルに開口部を作り出す。熱衝撃試験に対して試験されると、ETFEは、時として十分な応力緩和を受け、通気ボールとカバーの間の部分的又は完全な圧縮損失を生じるか、又は望ましくない低い内部セル圧力で圧力放出通気口を作動させる可能性がある。

【0020】

従って、他のセル特性に対して逆効果がほとんどないか又は全くない耐熱特性が改良された電池セルが望ましい。従って、本発明の目的は、耐熱特性が改良され、電解質の損失及び水の侵入に対して良好な耐性があり、長期間の保管の後でも性能がほとんど劣化しない、1つ又はそれよりも多くの熱可塑性樹脂で作られたシール部材を使用して経済的に作られる電気化学電池セルを提供することである。本発明の別の目的は、向上した熱耐性特性を有する熱可塑性シール部材を含む圧力放出通気口を備えた電池セルを提供することである。

【0021】

【特許文献1】米国特許第4,329,405号

【特許文献2】米国特許第4,437,231号

【特許文献3】米国特許第4,529,673号

【特許文献4】米国特許第4,592,970号

【特許文献5】米国特許第4,927,720号

【特許文献6】米国特許第4,931,368号

【特許文献7】米国特許第5,015,542号

【特許文献8】米国特許第5,624,771号

【特許文献9】米国特許第5,656,392号

【発明の開示】

【0022】

本発明の電気化学電池セルによって上述の目的が満足され、従来技術の上述の欠点が克服される。

圧力放出通気口の構成要素である熱可塑性シール部材を使用したセルのシールの有効性は、10重量パーセントよりも多いガラス繊維のような熱安定化充填剤をそのシール部材に含有させることによって高めることができることが見出された。シール部材は、割れることなく圧縮力に耐えることができ、セル電解質が多量の揮発性が非常に高い溶剤を含有する時でさえも広い温度範囲にわたってセルからの電解質損失を実質的に低減することができる。本発明のシール部材を使用してセルハウジングの開口に対して優れた圧縮シールを提供し、また、セルに対する確実な圧力放出通気口の少なくとも一部を形成することもできる。

【0023】

従って、1つの態様では、本発明は、少なくとも1つの開口端部を備えた金属容器と容器の少なくとも1つの開口端部に配置された少なくとも第1の金属カバーとを含むハウジングと、正の電極と、負の電極と、正と負の電極間に配置されたセパレータと、電解質と、容器の少なくとも1つの開口端部と第1のカバー内の開口の一方を密封する第1の熱可塑性シール部材とを含む電気化学電池セルに関する。第1の熱可塑性シール部材は、熱可塑性樹脂と10重量パーセントよりも多い熱安定化充填剤とを含む。第1の熱可塑性シール部材は、容器と第1のカバーの少なくとも一方の開口を密封し、セルから加圧ガスを放出するための圧力放出通気口の少なくとも一部を形成する。

【0024】

本発明の別の態様は、少なくとも1つの開口端部を備えた金属容器と容器の少なくとも1つの開口端部に配置された少なくとも第1の金属カバーとを含むハウジングと、圧力放出通気口と、正の電極と、リチウム、リチウム合金、及びリチウム層間化合物から成る群の少なくとも1つのメンバを含む負の電極と、正と負の電極間に配置されたセパレータと、有機溶剤を含む非水電解質と、第1のカバー内の開口を密封する第1の熱可塑性シール部材とを含む電気化学電池セルである。熱可塑性シール部材は、エチレン−四フッ化エチレン、ポリブチレンテレフタレート、ポリフェニレンサルファイド、ポリフタルアミド、エチレン−塩化三フッ化エチレン、塩化三フッ化エチレン、過フルオロアルコキシアルカン、フッ化過フルオロエチレンポリプロピレン、及びポリエーテルエーテルケトンから成る群から選択された少なくとも1つのポリマー樹脂を含む材料、並びに10重量パーセントよりも多くの熱安定化充填剤から作られ、中空の円筒形形状を有し、第1の金属カバーと熱可塑性シール部材内に配置されたプラグと協働して開口のための圧縮シールを形成し、セルの内圧が所定のレベルを超えた時にセル内から加圧ガスを放出する。

【0025】

本発明の一実施形態では、第1の熱可塑性シール部材は、中空の円筒形形状を有して開口内に配置され、プラグは、円筒形シール部材内に配置される。

本発明の別の実施形態では、第1の熱可塑性シール部材はプラグである。

本発明のこれら及び他の特徴、利点、及び目的は、以下の明細書、特許請求の範囲、及び添付図面を参照することにより当業者に更に理解されて認められるであろう。

【0026】

特に断らない限り、以下の定義と方法が本明細書で使用される。

・開口とは、材料の1つの表面内の区域から隣接する表面内の区域まで延びる材料の開口部を意味し、缶又はチューブのような容器の開口端部は、開口ではない。

・熱膨張係数は、「ASTM E831」により50℃と90℃の間で流れの方向に判断されてcm/cm/℃で表される。

・熱撓み温度は、「ASTM D648」により264ポンド/平方インチ(psi)[18.56kg/cm2]で判断されて℃で表される。

・成形収縮は、「ASTM D955」により1/8インチ(3.175mm)厚の試料に対して判断され、(インチ/1インチ)×10-3〔(mm/mm)x10-3〕で表される。

・熱安定化充填剤は、主剤に添加された時に樹脂の熱膨張係数が少なくとも20%だけ小さくなり、熱撓み温度が少なくとも20℃だけ高くなることになる材料である。

・通気は、セルの圧力放出通気口の開放を意味する。

・通気圧力は、圧力放出通気口が開いてセルから圧力を放出する内部セル圧力を意味する。

本明細書で特に断らない限り、全ての開示された特性と範囲は室温(20−25℃)で判断され、沸点は1気圧でのものである。

【発明を実施するための最良の形態】

【0027】

本発明は、2つの熱可塑性シール部材(ガスケットと通気ブッシング)によって密封されたハウジングを有するFR6型の円筒形電池セルを示す図1を基準としてより良く理解される。セル10は、缶12を含むハウジングを有し、この缶は、閉じられた底部と開いた上端とを含み、この上端は、セルカバー14及びガスケット16を使用して閉められる。缶12は、ガスケット16とカバー14を支持するために上端近くにビーズ又は直径が小さくされたステップを有する。ガスケット16は、缶12とカバー14の間で圧縮されてセル10内のアノード18、カソード20、及び電解質を密封する。アノード18、カソード20、及びセパレータ26は、一緒に電極アセンブリの中に螺旋状に巻かれている。カソード20は、電極アセンブリの上端から延びて接触バネ24を使用してカバー14の内面に接続された金属集電器22を有する。アノード18は、金属タブ(図示しない)によって缶12の内面に電気接続される。絶縁コーン46は、電極アセンブリの上部の周囲部分の周りに配置されてカソードの集電器22が缶12と接触するのを防止し、カソード20の下縁と缶12の底部の間の接触は、内側に折り返されたセパレータ26の延長部と缶12の底部に配置された電気絶縁用の底部ディスク44とによって防止される。セル10は、内側に圧着された缶12の上端とガスケット16とによって所定位置に保持された別々の正の端子カバー40を有する。缶12は、負の接触端子として働くものである。端子カバー40の周囲フランジとセルカバー14の間に配置されているのは、正の温度係数(PTC)装置42であり、この装置は、不正な電気的条件下の電流を実質的に制限する。セル10は、圧力放出通気口も含む。セルカバー14は、ウェル28の底部に通空隙30を備えた内側に突出する中心通気ウェル28を含む開口を有する。この開口は、通気ボール32と薄壁の熱可塑性ブッシング34によって密封され、このブッシングは、通気ウェル28の垂直壁と通気ボール32の周囲部の間で圧縮される。セルの内圧が所定のレベルを超えると、通気ボール32又はボール32及びブッシングの両方が強制的に外に出されて、セル10から加圧ガスを放出する。

【0028】

セルの構成要素として使用される材料は、部分的には電気化学的性質を含むセルの種類に依存する。リチウム及びリチウムイオンセルの場合、適切な材料に多くの類似性がある。

通気ブッシングは、温度が高い(例えば、75℃)時に低温フローに耐性がある熱可塑性材料である。これは、熱可塑性材料に重量比で10%を超え、好ましくは少なくとも15%の熱安定化充填剤を含有させることによって達成することができる。好ましくは、40%よりも多くない、より好ましくは30%よりも多くない重量比の熱安定化充填剤が添加される。熱可塑性材料の主剤は、セルの成分(アノード、カソード、及び電解質)と相性がよいものである。樹脂は、好ましいシール、通気、及び処理特性を提供するように調製することができる。樹脂は、温度が高い時に好ましいシール及び通気特性の通気ブッシングを提供するために、熱安定化充填剤を添加することによって改質することができる。

一般的に、通気ボール及びカバー内の通気ウェルの間の通気ブッシングの壁は薄く(例えば、製造時に0.006から0.015インチ)、かつブッシングとボールがカバーに挿入される時に約25から40パーセントだけ圧縮されることが好ましい。

【0029】

適切なポリマー樹脂は、エチレン−四フッ化エチレン、ポリブチレンテレフタレート、ポリフェニレンサルファイド、ポリフタルアミド、エチレン−塩化三フッ化エチレン、塩化三フッ化エチレン、過フルオロアルコキシアルカン、フッ化過フルオロエチレンポリプロピレン、及びポリエーテルエーテルケトンを含む。エチレン−四フッ化エチレンコポリマー(ETFE)、ポリフェニレンサルファイド(PPS)、ポリブチレンテレフタレート(PBT)、及びポリフタルアミドは、多量の割合の高揮発性(高蒸気圧、低沸点)エーテル化合物電解質溶剤を有するセルに使用するために特に好ましい。

【0030】

適切な熱安定化充填剤は、熱可塑性材料に添加された時に樹脂のCTEが少なくとも20%だけ小さくなり、HDTが少なくとも20℃だけ高くなる材料である。そのような充填剤は、ガラス、粘土、長石、グラファイト、雲母、ケイ酸、滑石、ヒル石のような無機材料にするか、又は炭素のような有機材料にすることができる。充填剤粒子は、繊維、ウイスカー、薄片、及び小板のようなアスペクト比が高いものが有利な場合がある。

【0031】

ガラスは、熱安定化充填剤として使用することができる。好ましい種類のガラスはE−ガラスである。ガラス繊維の長さは、材料の特性、特に熱膨張よりも熱及び機械的特性に対してある程度まで影響を及ぼすことになる。繊維長は、主剤の使用に応じて変動する可能性がある。例えば、主剤としてのPBTでは、より短い繊維が良く機能するように見えるのに対して、別の主剤では、より長い繊維が更に良く機能する場合がある。ガラス繊維の長さは、どのような適切な方法ででも制御することができる。一般的に、粉砕の方が裁断よりも短い繊維を作る。

【0032】

通気ブッシングは、あらゆる適切な工程を使用して製造することができる。射出成形がその一例である。通気ブッシングの射出成形の間に熱可塑性材料中のガラス繊維の長さを短くすることができるので、通気ブッシング特性に対する可能な影響は、成形処理からの粉砕再生スクラップを使用する前に考慮されるべきである。使用される成形パラメータは、成形されたブッシングに平滑な表面(例えば、「プラスチック工業会標準表面仕上げD3」又はそれよりも良好なもの)を提供するものでなければならない。成形パラメータは、成形される材料の種類に伴って変動することになる。「TEFZEL(登録商標)HT2004」(25重量パーセントの裁断されたガラス充填剤を使用したETFE樹脂)に対して速い射出速度(約2.5インチ/秒(6.35センチメートル/秒)を超える)で良好に機能するために約300°F(149℃)の成形温度で約680°F(360℃)のバレル温度が見出されている。衝撃改質剤のような添加物を使用することもできる。

【0033】

通気ブッシングを作るために使用された主剤と充填剤の熱撓み温度(HDT)は、少なくとも90℃(好ましくは少なくとも150℃、より好ましくは少なくとも190℃)であり、50℃と90℃の間の熱膨張係数(CTE)は、7.0x10-5(好ましくは5.0x10-5よりも小さく、より好ましくは3.0x10-5よりも小さい)cm/cm/℃よりも小さい。

カバーと通気ボールの間のブッシングの望ましい圧縮を維持するために、熱膨張係数が低い通気ブッシング用の材料を使用して温度の影響を最小にすることが一般的に望ましい。CTEが5.0x10-5cm/cm/℃を超える時に高い温度で過度の過大応力(過度の低温フローの原因になる)が発生する可能性があり、低い温度では、過度の収縮が発生する可能性がある。これらの望ましくない条件の両方は、セルカバーと通気ボールに対して良好なシールを提供するのに通気ブッシング内の不十分な圧縮の原因になる可能性があり、通常の保管と使用条件でのセルからの電解質の損失とセルと圧力放出通気口の開口部への水の侵入をもたらすものである。

【0034】

セルカバー、通気ボール、及び通気ブッシングのCTEが互いに近いこともまた好ましく、そのためにそれらの界面の寸法が温度変化に対応してほぼ同じ量だけ変わり、それによって広い温度範囲にわたってガスケットの圧縮に対する影響が最小になることもまた好ましい。

熱撓み温度は、樹脂が熱に露出された時に軟化する傾向の尺度である。温度が高ければ高いほど、熱に露出された時に材料がより剛性の状態にある。HDTが低すぎると、材料が高い温度で過度にフローする可能性があり、セルカバーと通気ボールの間で通気ブッシングの圧縮損失の原因になる。

水と電解質溶剤の蒸気透過は、セルへの水の侵入とセルからの電解質の損失を防止するために低くなければならない。セル中の水は活物質と反応する可能性があり、過度の量の電解質溶剤が損失した場合は、セルの内部抵抗を望ましくないレベルまで増大させる可能性がある。

【0035】

セル容器は、缶の代わりに両端部が最初は開いているチューブを使用することができるが、金属缶の場合が多い。缶は、一般的にスチールであり、少なくとも外側にニッケルをメッキして缶の外側を防錆する。メッキの種類は変えることができ、様々な程度の耐食性を提供し、又は好ましい外観を提供する。スチールの種類は、部分的には容器が成形される方法に依存する。延伸缶の場合、スチールは、拡散焼き鈍しされた低炭素量のアルミニウムキルド「SAE 1006」又は同等のスチールであり、粒子サイズが「ASTM 9−11」であり、等軸にして僅かに細長い粒子形状である。特別な必要性に対処するために、例えば、ステンレス鋼のような他のスチールを使用することができる。例えば、缶がカソードと電気的に接触する場合には、カソード及び電解質に対する耐食性を改善するために、ステンレス鋼を使用することができる。

【0036】

セルカバーは、一般的に金属である。ニッケルメッキしたスチールを使用することができるが、特にカバーがカソードと電気的に接触する場合はステンレス鋼が好ましいことが多い。カバー形状の複雑性もまた材料選択の要素になる。セルカバーは、厚く平坦なディスクのような単純な形状にすることができ、又は図1に示されているカバーのようにより複雑な形状にすることができる。カバー形状が図1のように複雑な場合、「ASTM 8−9」粒子サイズのタイプ304の柔らかく焼き鈍しされたステンレス鋼を使用することができ、好ましい耐食性と金属形成性を提供する。形成されたカバーには、例えば、ニッケルメッキをすることができる。

【0037】

端子カバーには、周囲環境中の水による腐食に対する良好な耐性、良好な導電性、及び消費者の目に触れる時は魅力的な外観がなければならない。端子カバーは、ニッケルメッキされた冷間圧延鋼板か又は端子カバーが成形された後にニッケルメッキされた鋼板で作られることが多い。端子が圧力放出通気口の上部に配置される場合、端子カバーには、通常1つ又はそれよりも多くの孔があり、セルの通気を容易にする。

【0038】

通気ボールは、セルの内容物と接触して安定であって望ましいセルの密封及び通気特性を提供するあらゆる適切な材料から作ることができる。ガラス又はステンレス鋼のような金属を使用することができる。通気ボールは、高度に球面体であり、10倍に拡大した時に目に見える打恨、かき傷、又は孔のような欠陥のない滑らかな表面仕上げでなければならない。好ましい真球度と表面仕上げは、部分的にはボールの直径に依存する。例えば、Li/FeS2セルの一実施形態では、ボールの直径が約0.090インチ(2.286mm)の場合、好ましい最大真球度は、0.0001インチ(0.00254mm)であり、好ましい表面仕上げは、最大3マイクロインチ(0.0762ミクロン)RMSである。ボールの直径が約0.063インチ(1.600mm)の場合、好ましい最大真球度は、0.000025インチ(0.000635mm)であり、好ましい表面仕上げは、最大2マイクロインチ(0.0508ミクロン)RMSである。

【0039】

ガスケットは、熱可塑性材料を含有する熱可塑性材料である。望ましい密封性を提供するあらゆる適切な熱可塑性を使用することができる。材料の選択は、部分的には、アノード、カソード、及び電解質の組成に基づくものである。非水セルのための適切な材料の例には、ポリプロピレン、ポリフェニレンサルファイド、四フッ化−過フルオロアルキルビニルエーテルコポリマー、ポリブチレンテレフタレート、及びその組合せが含まれる。Li/FeS2セルのための好ましいガスケット材料は、ポリプロピレン(例えば、米国デラウェア州ウィルミントン所在の「Basell Polyolefins」からの「PRO−FAX(登録商標)6524」)、ポリブチレンテレフタレート(例えば、米国ニュージャージー州サミット所在の「Ticona−US」からの「CELANEX(登録商標)PBT」等級1600A)、及びポリフェニレンサルファイド(例えば、米国テキサス州シャイナー所在の「Boedeker Plastics、Inc.」からの「TECHTRON(登録商標)PPS」)を含む。無機充填剤及び/又は有機化合物を補強する少量の他のポリマーをガスケットの主剤に加えることもできる。無機充填剤が用いられる時には、その全量は、熱可塑性材料の10重量パーセントよりも多くてはならない。

【0040】

例えば、図1に従ったLi/FeS2セルの一実施形態では、ガスケットの直立した側面壁の製造時の厚さは、0.0205インチ(0.521mm)である。セルカバー、ガスケット、及び圧着された缶の直径は、ガスケットがその最初の厚さの約30パーセントだけ圧縮されて良好なシールを提供するように構成されたものである。ガスケットは、好ましくは、最良のシールをもたらすためにシール材で被覆される。エチレンプロピレンジエンターポリマー(EPDM)は、適切なシール材であるが、他の適切な材料を使用することもできる。最初の通気ブッシングの壁厚は、0.0115インチ(0.292mm)である。それは、密封されたセル中でその最初の厚さの約30から35パーセントだけ圧縮される。シール材は、通気ブッシングとセルカバーの間で又は通気ブッシングと通気ボールの間で使用することができ、又はシール材は、カバー、ブッシング、及びボールを覆って付加してシール性を改善することができるが、セルの通気性又は通気圧力の逆効果になるのを避けるためにシール材を使用しないことが好ましい。

【0041】

リチウムセルのアノードは、殆どの場合、シート又はホイルの形態のリチウム金属を含む。リチウム缶の組成は変えることができるが、純度は常に高い。リチウムは、アルミニウムのような他の金属との合金にすることができ、好ましいセルの電気特性を提供する。アノードがリチウムの固形部分の場合、リチウム金属の導電率が非常に高いので、アノード内部の別々の集電器は通常使用されない。しかし、別々の集電器を使用することもでき、セル放電の最後に向けて残りのリチウムのより多くに対する電気接触を提供する。導電性が良いために銅が使用されることが多いが、セル内部で安定性がある限り別の導電性金属を使用することができる。

【0042】

リチウムイオンセル用のアノードは、1つ又はそれよりも多くのリチウム−挿入可能材料(リチウムイオンのそれらの結晶構造内への挿入及び引抜が可能)を含む。適切な材料の例は、以下に限定されるものではないが、炭素(例えば、グラファイト、中間相及び/又は非晶質炭素)、遷移金属酸化物(例えば、ニッケル、コバルト、及び/又はマンガン酸化物)、遷移金属硫化物(例えば、鉄、モリブデン、銅、及びチタン硫化物)、及び非晶質金属酸化物(シリコン及び/又は錫を含む酸化物)を含む。これらの材料は、通常は好ましい形状に形成することができる粒子状材料である。金属、グラファイト、カーボンブラック粉末のような導電材料は、導電率を改善するために添加することができる。特にボタンサイズよりも大きなセルの場合、粒子状材料を一緒に保持するために結合剤を使用することができる。処理とセル性能を向上させるために少量の様々な添加物もまた使用することができる。アノードは、通常は集電器を含み、銅が普通の選択である。集電器は、薄い金属ホイル状のシート、金属スクリーン、エキスパンデッドメタル、又は1つ又はそれよりも多くのワイヤにすることができる。アノード混合物(活物質と他の成分)は、あらゆる適切な形態で集電器と組み合わせることができる。コーティングと埋め込みがその例である。

【0043】

リチウムとリチウム合金が通常は高導電性なので、リチウムとリチウム合金アノードでは、アノード内に別の集電器が必要になることが多い。リチウムイオンセルではよくあるようにアノードの集電器が必要になる場合、集電器は、銅又は銅合金の金属で作ることができる。

リチウムセル用のカソードは、通常は粒子形態の1つ又はそれよりも多くの活物質を含む。あらゆる適切な形態のカソード材料を使用することができる。例示的に、FeS2、MnO2、CFx、及び(CF)nが含まれる。

【0044】

リチウムイオンセルのカソードは、通常は粒子形態の1つ又はそれよりも多くのリチウム−挿入又はリチウム−挿入可能な活物質を収容する。単独で又は他の材料と組み合わせて、あらゆる適切な形態のリチウム−挿入又はリチウム−挿入可能な材料を使用することができる。例示的に、金属酸化物(例えば、バナジウム及びタングステン酸化物)、リチオ化遷移金属酸化物(例えば、ニッケル、コバルト、及び/又はマンガンを含む酸化物)、リチオ化金属硫化物(例えば、鉄、モリブデン、銅、及びチタンを含む硫化物)、及びリチオ化炭素が含まれる。

【0045】

活物質に加えて、リチウム及びリチウムイオンセル用のカソードは、金属、グラファイト、カーボンブラック粉末のような1つ又はそれよりも多くの導電材料を含むことが多い。特にボタンサイズよりも大きなセルの場合、粒子状材料を一緒に保持するために結合剤を使用することができる。処理とセル性能を向上させるために、少量の様々な添加物もまた使用することができる。

カソードの集電器が必要になる場合がある。アルミニウムが一般的に使用される材料である。

【0046】

あらゆる適切なセパレータ材料を使用することができる。適切なセパレータ材料は、イオン透過性で非導電性である。それらは、一般的に、少なくとも一部の電解質をセパレータの空隙に保持することができる。適切なセパレータ材料はまた、セルの製造とセルの放電の間に加えられる圧力に耐え、引き裂き、分裂、穴、他の空隙が発生しないだけの十分な強度がある。適切なセパレータの例には、ポリプロピレン、ポリエチレン、及び超高分子量ポリエチレンのような材料から作られた微孔質薄膜が含まれる。Li/FeS2セル用に好ましいセパレータ材料は、「CELGARD(登録商標)2400」微孔質ポリプロピレン薄膜(米国ノースカロライナ州シャーロット所在の「Celgard Inc.」から)と、「Tonen Chemical Corp.」の「Setella F20DHI」微孔質薄膜ポリエチレン薄膜(米国ニューヨーク州マケドニア所在の「ExxonMobile Chemical Co」から入手可能)とを含む。固形電解質又はポリマー電解質の層もまたセパレータとして使用することができる。

【0047】

リチウム及びリチウムイオンセルの電解質は、非水電解質である。換言すれば、それらは、汚染物質として水を非常に少量だけ(例えば、電解質塩が使用されているか否かによるが、重量比で約500ppmよりも多くない)を含有する。適切な非水電解質は、有機溶剤に溶解している1つ又はそれよりも多くの電解質塩を含有する。アノード及びカソードの活物質と好ましいセル特性次第でどのような適切な塩でも使用することができる。例示的に、臭化リチウム、過塩素酸塩リチウム、ヘキサフルオロリン酸塩リチウム、ヘキサフルオロリン酸塩カリウム、ヘキサフルオロ砒素酸リチウム、トリフルオロメタンスルホン酸リチウム、及びヨウ化リチウムが含まれる。適切な有機溶剤は 、ジメチルカーボネート、ジエチルカーボネート、メチルエチルカーボネート、エチレンカーボネート、プロピレンカーボネート、1,2−ブチレンカーボネート、2,3−ブチレンカーボネート、蟻酸塩メチル、γ−ブチロラクトン、スルフォラン、アセトニトリル、3,5−ジメチルイソオキサゾール、n,n−ジメチルホルムアミド、及びエーテルの1つ又はそれよりも多くを含む。塩/溶剤の組合せは、好ましい温度範囲にわたってセルの放電要件を満たす十分な電解質と導電率を提供する。一部の他の一般的な溶剤と比較して導電率は比較的高いが、エーテルは、全体的に低い粘性、良好な濡れ特性、良好な低温放電特性、及びかなり高率の放電特性のために好ましいことが多い。これは、エーテルがMnO2カソードの場合よりも安定であり、従って、より高いエーテルレベルを使用することができるために、特にLiFeS2セルにおいて当て嵌まる。適切なエーテルは、以下に限定されるものではないが、1、2−ジメトキシエタン、1、2−ジエトキシエタン、ジ(メトキシエチル)エーテル、トリグリム、テトラグリム、及びジエチルエーテルのようなアクリルエーテル、1,3 −ジオキソラン、テトラヒドロフラン、2−メチルテトラヒドロフラン、及び3−メチル−2−オキサゾリジオンのような環状エーテルを含む。

特定のアノード、カソード、及び電解質の組成と量は、調整することができ、望ましいセルの製造、性能、及び保管特性を提供する。

【0048】

本発明は、沸点が非常に低く(例えば、90℃よりも高くない)エーテルのレベルが非常に高い(例えば、全体で少なくとも容積比で80パーセント)電解質溶剤のセルに対して特に有用である。溶剤中のエーテルの容積比パーセントが少なくとも90パーセントの時には更に有利であり、溶剤中のエーテルの容積比パーセントが少なくとも98パーセントの時には更に有利である。

セルは、あらゆる適切な工程を使用して閉じて密封することができる。そのような工程は、以下に限定されるものではないが、圧着、再絞り、コレット加工、及びその組合せを含むことができる。例えば、図1のセルの場合、電解質と絶縁体コーンが挿入された後に缶にビーズが形成され、ガスケットとカバーアセンブリ(セルカバー、接触バネ、及び通気ブッシングを含む)が缶の開口端部に配置される。セルはビーズで支持され、一方、ガスケットとカバーアセンブリは、ビーズに対して下方に押し込まれる。ビーズ上方の缶上部の直径は、セグメント化されたコレットを使用して縮小され、ガスケットとカバーアセンブリをセルの所定の場所に保持する。通気ブッシングとカバーの開口を通して電解質がセルの中に配分され後で、ブッシングの中に通気ボールが挿入され、セルカバーの開口を密封する。PTC装置と端子カバーがセルカバー上方のセルの上に配置され、缶の上縁が圧着ダイを使用して内側に曲げられてガスケット、カバーアセンブリ、PTC装置、及び端子カバーを係留し、ガスケットによって缶の開口端部のシールを完了する。

【0049】

以上の説明は、特に、非水電解質のFR6型円筒形Li/FeS2セルに関し、熱可塑性ブッシングと通気ボールを含む圧力放出通気口に関するものである。しかし、本発明は、非円筒形(例えば、プリズム形)セル、別の活性剤を使用するセル、別の電解質溶剤(例えば、水)を使用するセル、及び別の圧力放出通気口設計を使用するセルのような別の種類のセルにも適応することができる。例えば、開口と圧力放出通気口は、セルカバー又は容器に配置することができる。開口は、真っ直ぐな円筒形の開口部のような均一な開口部によって形成することができ、又は、図1のセルカバーの開口のような一部分で直径が縮小された不均一な開口部にすることができる。ハウジング内の開口を密封するシール部材は、熱可塑性プラグにすることができ、又はプラグが内部に挿入されるブッシングにすることができる。プラグは、以下に限定されるものではないが、球形、楕円体、卵形、及び円筒形を含むあらゆる適切な固体形状にすることができる。本発明によるセルは、図1に示すような螺旋状に巻かれた電極アセンブリと、折り畳まれたストリップ、積み重ねられた平板、及びボビンなどのような別の電極構成とを有することができる。

【0050】

本発明とその特徴及び利点は、以下の実施例に更に示されており、実施例は、FR6型円筒形Li/FeS2セルで使用するための「TEFZEL(登録商標)HT2185」の代用としての改良された通気ブッシング材料を見出すために行われた仕事を示している。改良型ブッシングは、そのブッシングを使用して作られたセルが75℃と−40℃という温度極限に露出されたとしても電解質損失が少なくなるということによって証明されるように良好なシールをもたらすであろう。望ましい電解質は、高レベルの揮発性の高い(低沸点の)エーテル溶剤を含有しており、揮発性の低い電解質よりも大きな電解質損失を受けやすい。

【実施例1】

【0051】

FR6型セルが図1と以上の説明に基づいて作られた。セルの特徴は、以下の通りである(量的な値は、設計平均値である)。

・缶の材料−拡散焼き鈍し、低炭素量、アルミニウムキルド、「SAE 1006」鋼、等軸にして僅かに細長い形状にした「ASTM 9−11」粒子サイズ、ニッケルメッキ、約0.010インチ(0.254mm)厚さ、0.0095インチ(0.241mm)厚さの缶壁を提供する。

・セルカバー材料−0.013インチ(0.330mm)厚さ、タイプ304の柔らかく焼き鈍しされたステンレス鋼、「ASTM 8−9」粒子サイズ、事後ニッケルメッキ。

・セルカバーCTE−1.72x10-5cm/cm/℃。

・セルカバー通気ウェル内径−0.105インチ(2.67mm)。

・ガスケット材料−「PRO−FAX(登録商標)6524」ポリプロピレン。

・ガスケット壁厚−0.0205インチ(0.521mm)。

・ガスケットシール材−56%エチレンと9%ジエンを有するEPDM。

・ガスケット圧縮−最初のガスケット壁厚の約32パーセント。

・通気ボール材料−440Cステンレス鋼(「ASTM A276」による)。

・通気ボールの表面仕上げ−3マイクロインチ(0.0762μm)RMS最大。

・通気ボールの真球度−0.0001インチ(0.00254mm)最大。

・通気ボールCTE−1.02x10-5cm/cm/℃。

・通気ボールの直径−0.090インチ(2.29mm)。

・電解質の組成−63.05重量パーセントの1,3−ジオキソラン、27.63重量パーセントの1、2−ジメトキシエタン、及び0.18重量パーセントの3,5−ジメチルイソオキサゾールの溶剤配合物中の9.14重量パーセントのLiI溶質。

・電解質の量−1.6g。

・セル内部空隙容積−10パーセント。

・通気ブッシング材料−充填剤なしのETFE(TEFZEL(登録商標)HT2185)。

・通気ブッシングの壁厚−0.0115インチ(0.292mm)。

・通気ブッシングの圧縮−ブッシング壁厚の約35パーセント。

【0052】

未放電と完全に放電したFR6セルの両方のサンプルに対して熱衝撃試験が行われた。完全に放電したセルは、放電電圧が0.5Vになるまで200mAで連続放電することによって調製された。熱衝撃試験では、セルは、75℃で6時間保管されてその後−40℃で6時間保管され、試験温度極限間が30分を超えないように10回繰り返された。温度繰返し試験の後でセルは室温で24時間保管された。試験された各セルは、試験の前後に秤量されて通気ブッシングの周り及びそこを通る重量損失ばかりでなく、ガスケット及びそこを通る重量損失を含む全重量損失が判断された。各セルはまた、試験の間に通気されたか否かを判断するために試験された。未放電のセルの60パーセントと完全に放電したセルの58パーセントが試験の間に通気していた。通気しなかったセルに関して、通気ブッシングによる試験中の平均重量損失は、未放電セルの場合で約23.7mg、完全に放電したセルの場合で約1.7mgであった。

【実施例2】

【0053】

実施例1のFR6セル用の通気ブッシングを作るためのETFEの可能な代替として他の熱可塑性材料が考慮された。

表1は、いくつかの熱可塑性材料の納入業者から提供されたCTE、HDT、及び成形収縮特性を示している。表1の材料では、ガラス充填樹脂のCTEとHDTの値は、シール部材を作るために使用する場合は通常未充填樹脂よりも適している。未充填のETFEとPBTを通る電解質透過率は同等であり、これらの樹脂に15−25重量パーセントのガラス充填剤を添加することにより、高い保管温度における電解質蒸気透過率を実質的に低下させることができる。「VALOX(登録商標)DR51」と「LNP WF1004M」の結果を比較すれば明らかなように、他の材料特性が蒸気透過率に影響を及ぼす可能性がある。

【0054】

(表1)

【0055】

表2は、異なる温度でのいくつかの熱可塑性材料を透過する水と望ましい有機電解質(63.05重量%のジオキソラン、27.63重量%のジメトキシエタン、及び0.18重量%の3,5−ジメチルイソオキサゾールの溶剤配合物中の9.14重量%のLiI溶質)の蒸気透過率を示している。蒸気透過率は、「ASTM E96−80」(材料の水蒸気透過率のための標準試験方法)から採用された以下の方法を使用して判断された。

【0056】

1.図2の薄膜100に基づいて以下の段階2と5で熱可塑性試験薄膜を成形し、壁101のところで高さ、外径、及び内径は、ボトルとシールの間にシールを設けるために適するものであり、壁101とハブ103の間の薄膜の厚さは、0.020インチ(0.508mm)であり、試験表面積(段階9)は、壁101とハブ103の間の薄膜の表面積である〔以下の段階2と5の実施例で説明される血清ボトルとシールに対して適切な試験薄膜の壁の外径は0.770インチ(19.56mm)、壁の内径は0.564インチ(14.33mm)、ハブの直径は0.127インチ(3.23mm)、ハブの長さは、下部試験表面の下方に0.075インチ(1.91mm)、試験表面積は0.237平方インチ(1.529平方センチメートル)である〕。

2.15mlのボトル(例えば、直径25mm×高さ54mmの「ホイートン血清ボトル」、カタログ番号06−406D)の中に約8mlの液体(水又は電解質)を入れる。

3.ボトルの注ぎ口にシール材(例えば、60℃まで試験するための「G.E.シリコーンII」、75℃まで試験するための真空グリース)を付加する。

4.ボトル上部の上に試験用薄膜を置く。

5.試験用薄膜の上に直径が5/8インチ(15.88mm)の中心孔を有するシール(例えば、「ホイートンアルミニウムシール」、カタログ番号060405−15)を置き、ボトル上にシールをきつく圧着する。

6.密封されたボトルを秤量する。

7.ボトルを望ましい試験温度で保管し、規則的な間隔で(例えば、室温において6ヶ月間にわたって毎月、60℃と75℃において2週間にわたって毎日)再秤量する(室温で)。

8.試験期間にわたって全重量損失(重量増加を示すために負の値を使用)を判断する。

9.段階8からの平均全重量損失(シール損失による極端に高いあらゆる個々のサンプル値を除外する)と、1日=24時間とした式〔(グラム/日で表した平均重量損失)(インチ/1000で表した薄膜厚さ)(100)/(薄膜の試験表面積)〕とを使用して、g・0.001インチ/日・100平方インチ(g・0.0254mm/日・0.65416平方センチメートル)の単位で蒸気透過率を計算する。

10.空のボトルに対して段階2−9を実行し、試験液体を含有するボトルに対する段階9の結果から空のボトルに対する段階9の結果を減算することにより、試験液体に対して計算された蒸気透過率を補正する。

【0057】

(表2)

【実施例3】

【0058】

通気ブッシングは、「TEFZEL(登録商標)2185」、「TEFZEL(登録商標)HT2004」、「VALOX(登録商標)DR51」、「RYTON(登録商標)PR09−60」,及び「RYTON(登録商標)R−4−230NA」から射出成形された。「TEFZEL(登録商標)」樹脂は、「E.I.duPont de Nemours & Co.」(米国デラウエア州ウィルミントン)から得られ、「VALOX(登録商標)」材料は、「G.E.Plastics,General Electric Company」(米国マサチューセッツ州ピッツフィールド)から得られ、「RYTON(登録商標)」材料は、「Chevron Phillips Chemical Company,LP」(米国テキサス州ヒューストン)から得られ、他の材料は、「LNP Engineering Plastics」(米国ペンシルベニア州エクストン)によって特注で配合されたものである。充填熱可塑性材料にはガラス繊維が充填された。「TEFZEL(登録商標)2185」材料は、75重量パーセントの粉砕再生材料を含有していた。他の材料は、粉砕再生材料を含まない100パーセントバージンであった。「RYTON(登録商標)」の「PR09−60」及び「R−4−230NA」から作られたブッシングは、セルに使用するには許容できなかった。「RYTON(登録商標)PR09−60」は、成形中に型を適正に充填せず、「RYTON(登録商標)R−4−230NA」から成形されたブッシングには脆弱な溶接線があり、これは、適切なブッシングを製造するためには、成形処理を改良するように樹脂を改質するか又は成形パラメータを変更するかのいずれかが必要であったことを示している。

【実施例4】

【0059】

「TEFZEL(登録商標)2185」、「TEFZEL(登録商標)HT2004」、及び「VALOX(登録商標)DR51」を使用して作られた実施例4からの通気ブッシングを使用して、それ以外は実施例1のFR6セルのようなFR6セルが作られた。

FR6セルの未放電サンプルは、実施例1に説明した熱衝撃試験の試験を受けた。セルカバーの開口(すなわち、通気ブッシングを通る部分及びその周り)での平均重量損失は、表3にまとめられている。

ガラス充填ETFEとPBTから作られた通気ブッシングを使用したこれらのロットの重量損失は、未充填の樹脂で作られたブッシングを使用したロットのものよりも少なかった。ロットD1が最も結果が良く、熱サイクル試験中の重量損失は、僅かに0.5mgであった。

【0060】

(表3)

【0061】

FR6セルのサンプルはまた、室温、75℃、及び熱衝撃試験後の室温における平均通気圧力を判断するために試験された。結果は表4に示されている。

【0062】

(表4)

【0063】

通常の作動条件下でセルの通気を防止するためには、実施例で説明したようにして作られたFR6セルには、室温で100psi(7.0kg/cm2)を超え、75℃では135psi(9.5kg/cm2)を超える最小通気圧力がなければならない。主剤としてETFEとPBTの両方を使用すると、ガラス充填剤の付加は、室温において実質的により低い通気圧力をもたらさず、75℃及び熱衝撃試験後の室温において平均通気圧力を増加させ、セルが保管及び通常使用中に通気しないというより大きな保証をもたらした。

【0064】

本発明をそのいくつかの好ましいバージョンに関連してかなり詳細に説明したが、他のバージョンも可能である。従って、特許請求の範囲の精神及び範囲は、本明細書に含まれる好ましいバージョンの説明に限定されるべきではない。

本明細書に開示された各特徴(特許請求の範囲、要約、及び図面を含む)は、包括的な一連の均等物又は類似の特徴の単なる一例であり、特に明示的に断らない限り、開示された特徴の各々は、同じか、同等か、又は類似の目的に役立つ代替的な特徴によって置き換えることができる。

【図面の簡単な説明】

【0065】

【図1】缶とカバーの間の1つの熱可塑性シール部材と、カバーと通気ボールの間の別の熱可塑性シール部材とを備えた円筒形電気化学電池セルの断面図である。

【図2】蒸気透過率試験のための試験膜の断面図である。

【符号の説明】

【0066】

10 セル

12 缶

14 セルカバー

16 ガスケット

18 アノード

20 カソード

26 セパレータ

【技術分野】

【0001】

本発明は、非水有機溶剤電解質と改良型熱可塑性シーリング部材とを備えた電気化学電池セルに関する。

【背景技術】

【0002】

非水電池セルは、基本的に水を含有しないセルである。セルの電極材料と電解質は、これらの構成要素中の水分を通常数十又は数百ppmよりも多くない量に維持するために、セル製造の前に入念に製造され、乾燥され、そして保存される。セル内部構成要素が空気に露出される製造工程は、一般的に、乾燥した箱又は乾燥室の中で行われる。1つ又はそれよりも多くのセル成分の水との高い反応性のためにこれらの対策が必要である。非水セル内の電解質溶剤としては、有機化合物が使用される場合が多い。そのような有機溶剤を含有する非水セルの例は、リチウムセル及びリチウムイオンセルを含むが、水との反応性が高い他の材料を含有する他の種類の非水セルも公知である。

【0003】

非水セルを収容する電池は、電子装置の電源として次第に一般的になっている。それらは、一般の水性セルよりもコストが高い場合が多いが、非水セルは、使用される材料の性質のために多くの利点を有する可能性がある。これらの利点は、高エネルギ密度、低温における高容量、軽量、及び広範囲の温度にわたる優れた在庫寿命を含む。多くの非水セルはまた、それらを高電力(高電流及び低抵抗を含む)放電に特に十分に適するものにする高い電極界面表面積設計を有し、電子装置に対する電力要件の一般的な傾向は、更により高い電力に向っている。高電力放電に対する高容量が特に重要な一部の種類の装置には、フラッシュ装置(フラッシュユニット及びフラッシュ機能内蔵カメラ)、デジタルスチールカメラ、ビデオカメラ、携帯情報端末装置、及び携帯用コンピュータが含まれる。

【0004】

高温と低温の間の熱サイクルと熱衝撃を含む極端な温度条件に耐えるための性能は、非水セル、特に、ボタンセルよりも大きなリチウム及びリチウムイオンセルに対して一層重要になっている。

塩溶、漏れ、過度の重量(電解質)損失、セル内圧が低い時の空気漏れ、及び過度の容量損失をもたらすシール劣化なしに、極端な温度条件に耐性があるリチウム及びリチウムイオンセルの要件は増加している。これは、セルが許容すべき条件の厳しさとこのような要件が設定される用途の数及び種類の両方の観点から真である。従来の技術に従って作られた熱可塑性シール部材を使用するセルは、ある一定の種類のセル、特に低沸点の電解質溶剤を使用するセルにおけるこれらの要件の全てを満足することはできない。

【0005】

非水セルのために多種多様のセル設計が使用されてきた。設計の種類は、部分的には、セルのサイズ、セルに使用される電極及び電解質材料の種類、及びセルによって電力供給される装置の電力要件に依存する。カソード/電解質材料は非常に反応性が高いので、大型液体カソードリチウムセル(例えば、リチウム−二酸化硫黄(Li/SO2)とリチウム−塩化チオニル(Li/SOCl2))の設計は、多くの場合に金属構成要素が密封溶接されたハウジングを有し、ガラスシールを使用して、電気絶縁されるべきである金属構成要素を密封し、ハウジングの小さな開口を密封する。これらの種類のハウジングは、材料、製造工程、及び必要とされる機器のために高価になる傾向がある。

【0006】

セルを密封するために他の手段を使用することができる。比較的低コストで製造が容易なために、剛性ハウジング構成要素間に熱可塑性シール部材を使用することが望ましいとすることができる。例えば、セル容器(例えば、スチール缶)の内側上縁と缶の開口上部を閉じているカバーの周囲部との間に熱可塑性ガスケット又はグロメットを押し込んでシールを形成し、電解質をセルハウジング内に保持して水分の侵入を防ぐことができる。

【0007】

熱可塑性シール部材はまた、セルハウジングの開口を密封するために使用することができる。例えば、熱可塑性シール部材は、セルカバーの小さな孔を密封するプラグの形状にすることができる。電解質は、缶にカバーが組み込まれた後でセルの中に配分することができる。別の例では、プラグは、ガラス又は金属ボールのような剛性材料にすることができ、開口の内面とボールとの間にブッシングの形態をした熱可塑性シール部材が置かれる。これらの例では、熱可塑性プラグ、又はボール及びブッシングはまた、セルの圧力放出通気口としても機能することができる。

【0008】

図1は、Li/FeS2及び他のリチウムセルのタイプとして使用されてきた円筒形リチウムセル設計の例を示している。それは、2つの熱可塑性シール部材、すなわち、缶の開口端部のカバーを密封するガスケットとセルカバーの開口を密封するブッシングとを有する。両方の熱可塑性シール部材は、圧縮シールを提供する。缶とカバーがセル内の対向する電極に電気接続されているために、ガスケットは、必要な電気絶縁も提供する。ブッシングと通気ボールは、セルのための圧力放出通気口を含む。内部セル圧力が所定の異常に高いレベルを超えると、通気ボール(又は、ボールとブッシング)は、強制的にカバーの外に出されて開口部を残し、そこを通して圧力が放出される。缶とカバーの間のガスケット、及びセルカバーの開口に配置されたブッシングと通気プラグを含む圧力放出通気口の両方を使用して密封されたセルは、本明細書においてその全開示内容が組み込まれている、米国特許第4,329,405号(1982年5月11日に付与)、第4,437,231号(1984年3月20日に付与)、第4,529,673号(1985年7月16日に付与)、第4,592,970号(1986年6月3日に付与)、第4,927,720号(1990年5月22日に付与)、第4,931,368号(1990年6月5日に付与)、及び第5,015,542号(1991年5月14日に付与)に開示されている。

【0009】

熱可塑性シール部材はまた、一般家庭用水性亜鉛−二酸化マンガン(Zn/MnO2)、ニッケル−カドミウム(Ni/Cd)、及びニッケル−金属水酸化物(NiMH)セルのような水性電解質セル含む他の種類のセルにも使用される。

どのようなセルの種類の場合でも、シール部材の材料と設計は、満足できる期間にわたって及び輸送、保管、及び使用中にセルが耐えるように期待されている温度条件下で適切なシールが維持されるようなものであるべきである。良好なシール部材の一般的特性は、内部セル及び外部環境での材料の安定性、セル内又はその外側で密封される液体及び気体に対する不浸透性、及び各シール界面での完全なシール経路(すなわち、空隙又は間隙がない)の形成と維持を含む。

【0010】

圧縮シールを形成する熱可塑性シール部材の場合、シール部材は、十分に圧縮されて良好なシールが達成されるべきであり、十分な圧縮は、望ましい時間にわたって維持されるべきである。圧縮応力を受けている熱可塑性材料は、その応力を緩和するために動く傾向がある。これは、材料の応力緩和又は低温フローと呼ばれている。熱可塑性材料は、より高い温度でより多くの応力を緩和する傾向があり、それによって十分な圧縮を維持することができる時間が短縮する。温度はまた、熱可塑性シール部材の圧縮に別様に影響を与える。材料が異なれば、周囲温度の上昇と低下に応じて異なる量だけそれぞれ膨張して収縮することになる。より剛性のある構成要素(例えば、金属缶及び金属カバー)の間で圧縮シールを形成する熱可塑性シール部材を使用するセルでは、一般的に、可能な最大の温度範囲にわたって十分なガスケットの圧縮を維持するために、ガスケットと剛性構成要素が密封されてほぼ同じ割合で膨張することが望ましい。

【0011】

非水セルのシール部材として適する熱可塑性材料とシールの設計は、水性セルのシール部材の場合よりも制限される。セル中の活物質が水と非常に反応性があるために、シール部材は、水に対してより高度の不浸透性を持たなければならず、水性セルのシール部材用の一部の一般的な材料は不適切である。非水セルのシール部材はまた、電解質溶剤に対して低い蒸気透過率を持たなければならない。熱可塑性材料の蒸気透過率は、一般的に溶剤の蒸気圧に部分的に依存するので、電解質が低沸点のエーテル又は他の有機系溶剤を含有する非水セルに対して低蒸気透過率を達成することはより困難である。セルの内容積に対するシール部材の有効断面積の比率が高いほど、電解質溶剤と水の透過率がより重要になる。

【0012】

自動車のエンジン区画及び一部の屋外環境で使用することができるような一部の装置で使用する場合、電池は、非常に高いか又は非常に低い温度に耐えることができなければならない。一部のリチウム又はリチウムイオンセルの電気化学的特性は、そのような温度極限での使用に対してそれらを望ましいものにする。しかし、そのような用途を意図したセルで使用されるシール部材は、そのような極限の温度で満足できるシールを維持できなければならない。温度極限の影響に対する耐性の重要性は、より重要になってきている。

【0013】

ポリプロピレン(PP)は、リチウムセル(例えば、Li/MnO2及びLi/FeS2)ガスケット用として普通に使用される材料である。ガスケットは、PPよりも高温に耐えるようにセルの性能を改良するために、他の熱可塑性材料を使用して作られてきた。

Sano他(米国特許第5,624,771号)は、セルの高温に対する耐性を改良するために、リチウムセルのガスケット材料としてPPではなく硫化ポリフェニレン(PPS)の使用を開示している。PPSは、ガスケットがセル中で受ける高負荷条件下での低温フローによるガスケットの変形を低減するために使用されたものである。

【0014】

米国特許第5,656,392号では、Sano他は、高温で使用可能であり、かつ長期間の使用及び/又は保管で生じる従来の問題を解決するセルのためのガスケットを作るのに適するものとして、熱可塑性合成樹脂、PPS、及び四フッ化−過フルオロアルキル・ビニルエーテルコポリマー(PFA)を開示している。同様に開示されたのは、ガスケット構成の安定性を拡大するための樹脂へのガラス繊維充填剤の追加、及びサイクル熱衝撃試験に対してセルによって許容することができる温度範囲を拡大するための少量のポリエチレン(PE)及び/又はポリプロピレン(PP)の追加である。しかし、10重量%よりも多くのガラス繊維を含有するガスケットは、そのように高度に充填された熱可塑性材料を使用して作られたセルが温度サイクル試験で漏れがあったために望ましくなかった。10重量%よりも多いPE及び/又はPPの追加もまた、セルの漏れとガスケットに対して連続して使用可能な温度が150℃よりも低かったために望ましくなかった。

【0015】

米国特許第5,624,771号と米国特許第5,656,392号の両方は、望ましい高温セル特性を達成し、依然としてLi/(CF)nコインセルでの実用的な低温(−20℃)セル作動を維持するために、γ-ブチロラクトン(沸点202℃)及びプロピレンカーボネート(沸点241℃)のような高沸点溶剤を電解質溶剤として使用することができることを教示している。しかし、多量の低沸点溶剤を含有する電解質を使用するリチウムセルは、高電力放電に対しても同様に良好に作動せず、それが高電力放電用途での使用を意図したより大型のセルでは欠点になる可能性がある。

【0016】

米国特許第6,025,091号では、Kondo他は、金属端子キャップを使用して密封された金属缶と、ポリブチレンテレフタレート(PBT)を含むガスケットとを使用するセルを開示している。ガスケット材料は、PBTのみ、別のポリマーと混合されたPBT、又はガラス繊維やガラスビーズのような無機材料及びある一定の有機化合物で強化されたPBTとすることができる。Kondo他は、セルが高温に露出された時のガスケット材料のクリーピングと亀裂の問題をその発明が解決することを開示している。好ましいセルの種類は、アルカリ又は非水電解質のいずれかを使用する二次セルであった(例えば、リチウムイオンセル)。特に好ましい電解質は、プロピレンカーボネート又はエチレンカーボネート及び1、2−ジメトキシエタン及び/又はジエチルカーボネートを含む混合溶剤に溶解したLiCF3O3、LiClO4、LiPF4、及び/又はLiPF6を含有していた。

【0017】

1980年代半ばに、「Union Carbide Corp.」はまた、PBT(「GAF Chemicals」からの「GAFITE(登録商標)」)で作られたガスケットを使用した1/3NサイズのLi/MnO2セル(型番2L76)を製造していた。これらのセルは、螺旋状に巻かれた電極の設計を有し、プロピレンカーボネートと1、2−ジメトキシエタンを各々50容積%含有する溶剤中に過塩素酸リチウムとトリフルオロメタンスルホン酸塩リチウムとの混合物を含む電解質を含有していた。

【0018】

従来技術は、広範囲の温度、特に高温に耐えるセルの性能が寸法的安定性を維持し、極限の温度条件下で亀裂を起こさない材料で作られたガスケットを使用することによって改良することができることを教示している。ガスケットを通る電解質溶剤の透過率が減少する問題には対処されていない。この問題は、一般的に、より高温時、及びエーテルのようなより低い沸点を有するより揮発性の有機溶剤を用いる時に大きくなる。

【0019】

セルのための圧力放出通気口がシール部材に組み込まれた時には、圧力放出通気口の作動に影響する熱可塑性シール部材の特性も適切な熱可塑性樹脂を選択する時に考慮すべきである。エチレン−四フッ化エチレンコポリマー(ETFE)は、図1に類似の圧力放出通気口設計を有する一般用Li/FeS2セルの通気ブッシングに一般的に使用される。内部セル圧力が所定のレベルに達すると、通気ボール、又は通気ボール及び通気ブッシングは、外方に押しやられてセルに開口部を作り出す。熱衝撃試験に対して試験されると、ETFEは、時として十分な応力緩和を受け、通気ボールとカバーの間の部分的又は完全な圧縮損失を生じるか、又は望ましくない低い内部セル圧力で圧力放出通気口を作動させる可能性がある。

【0020】

従って、他のセル特性に対して逆効果がほとんどないか又は全くない耐熱特性が改良された電池セルが望ましい。従って、本発明の目的は、耐熱特性が改良され、電解質の損失及び水の侵入に対して良好な耐性があり、長期間の保管の後でも性能がほとんど劣化しない、1つ又はそれよりも多くの熱可塑性樹脂で作られたシール部材を使用して経済的に作られる電気化学電池セルを提供することである。本発明の別の目的は、向上した熱耐性特性を有する熱可塑性シール部材を含む圧力放出通気口を備えた電池セルを提供することである。

【0021】

【特許文献1】米国特許第4,329,405号

【特許文献2】米国特許第4,437,231号

【特許文献3】米国特許第4,529,673号

【特許文献4】米国特許第4,592,970号

【特許文献5】米国特許第4,927,720号

【特許文献6】米国特許第4,931,368号

【特許文献7】米国特許第5,015,542号

【特許文献8】米国特許第5,624,771号

【特許文献9】米国特許第5,656,392号

【発明の開示】

【0022】

本発明の電気化学電池セルによって上述の目的が満足され、従来技術の上述の欠点が克服される。

圧力放出通気口の構成要素である熱可塑性シール部材を使用したセルのシールの有効性は、10重量パーセントよりも多いガラス繊維のような熱安定化充填剤をそのシール部材に含有させることによって高めることができることが見出された。シール部材は、割れることなく圧縮力に耐えることができ、セル電解質が多量の揮発性が非常に高い溶剤を含有する時でさえも広い温度範囲にわたってセルからの電解質損失を実質的に低減することができる。本発明のシール部材を使用してセルハウジングの開口に対して優れた圧縮シールを提供し、また、セルに対する確実な圧力放出通気口の少なくとも一部を形成することもできる。

【0023】

従って、1つの態様では、本発明は、少なくとも1つの開口端部を備えた金属容器と容器の少なくとも1つの開口端部に配置された少なくとも第1の金属カバーとを含むハウジングと、正の電極と、負の電極と、正と負の電極間に配置されたセパレータと、電解質と、容器の少なくとも1つの開口端部と第1のカバー内の開口の一方を密封する第1の熱可塑性シール部材とを含む電気化学電池セルに関する。第1の熱可塑性シール部材は、熱可塑性樹脂と10重量パーセントよりも多い熱安定化充填剤とを含む。第1の熱可塑性シール部材は、容器と第1のカバーの少なくとも一方の開口を密封し、セルから加圧ガスを放出するための圧力放出通気口の少なくとも一部を形成する。

【0024】

本発明の別の態様は、少なくとも1つの開口端部を備えた金属容器と容器の少なくとも1つの開口端部に配置された少なくとも第1の金属カバーとを含むハウジングと、圧力放出通気口と、正の電極と、リチウム、リチウム合金、及びリチウム層間化合物から成る群の少なくとも1つのメンバを含む負の電極と、正と負の電極間に配置されたセパレータと、有機溶剤を含む非水電解質と、第1のカバー内の開口を密封する第1の熱可塑性シール部材とを含む電気化学電池セルである。熱可塑性シール部材は、エチレン−四フッ化エチレン、ポリブチレンテレフタレート、ポリフェニレンサルファイド、ポリフタルアミド、エチレン−塩化三フッ化エチレン、塩化三フッ化エチレン、過フルオロアルコキシアルカン、フッ化過フルオロエチレンポリプロピレン、及びポリエーテルエーテルケトンから成る群から選択された少なくとも1つのポリマー樹脂を含む材料、並びに10重量パーセントよりも多くの熱安定化充填剤から作られ、中空の円筒形形状を有し、第1の金属カバーと熱可塑性シール部材内に配置されたプラグと協働して開口のための圧縮シールを形成し、セルの内圧が所定のレベルを超えた時にセル内から加圧ガスを放出する。

【0025】

本発明の一実施形態では、第1の熱可塑性シール部材は、中空の円筒形形状を有して開口内に配置され、プラグは、円筒形シール部材内に配置される。

本発明の別の実施形態では、第1の熱可塑性シール部材はプラグである。

本発明のこれら及び他の特徴、利点、及び目的は、以下の明細書、特許請求の範囲、及び添付図面を参照することにより当業者に更に理解されて認められるであろう。

【0026】

特に断らない限り、以下の定義と方法が本明細書で使用される。

・開口とは、材料の1つの表面内の区域から隣接する表面内の区域まで延びる材料の開口部を意味し、缶又はチューブのような容器の開口端部は、開口ではない。

・熱膨張係数は、「ASTM E831」により50℃と90℃の間で流れの方向に判断されてcm/cm/℃で表される。

・熱撓み温度は、「ASTM D648」により264ポンド/平方インチ(psi)[18.56kg/cm2]で判断されて℃で表される。

・成形収縮は、「ASTM D955」により1/8インチ(3.175mm)厚の試料に対して判断され、(インチ/1インチ)×10-3〔(mm/mm)x10-3〕で表される。

・熱安定化充填剤は、主剤に添加された時に樹脂の熱膨張係数が少なくとも20%だけ小さくなり、熱撓み温度が少なくとも20℃だけ高くなることになる材料である。

・通気は、セルの圧力放出通気口の開放を意味する。

・通気圧力は、圧力放出通気口が開いてセルから圧力を放出する内部セル圧力を意味する。

本明細書で特に断らない限り、全ての開示された特性と範囲は室温(20−25℃)で判断され、沸点は1気圧でのものである。

【発明を実施するための最良の形態】

【0027】

本発明は、2つの熱可塑性シール部材(ガスケットと通気ブッシング)によって密封されたハウジングを有するFR6型の円筒形電池セルを示す図1を基準としてより良く理解される。セル10は、缶12を含むハウジングを有し、この缶は、閉じられた底部と開いた上端とを含み、この上端は、セルカバー14及びガスケット16を使用して閉められる。缶12は、ガスケット16とカバー14を支持するために上端近くにビーズ又は直径が小さくされたステップを有する。ガスケット16は、缶12とカバー14の間で圧縮されてセル10内のアノード18、カソード20、及び電解質を密封する。アノード18、カソード20、及びセパレータ26は、一緒に電極アセンブリの中に螺旋状に巻かれている。カソード20は、電極アセンブリの上端から延びて接触バネ24を使用してカバー14の内面に接続された金属集電器22を有する。アノード18は、金属タブ(図示しない)によって缶12の内面に電気接続される。絶縁コーン46は、電極アセンブリの上部の周囲部分の周りに配置されてカソードの集電器22が缶12と接触するのを防止し、カソード20の下縁と缶12の底部の間の接触は、内側に折り返されたセパレータ26の延長部と缶12の底部に配置された電気絶縁用の底部ディスク44とによって防止される。セル10は、内側に圧着された缶12の上端とガスケット16とによって所定位置に保持された別々の正の端子カバー40を有する。缶12は、負の接触端子として働くものである。端子カバー40の周囲フランジとセルカバー14の間に配置されているのは、正の温度係数(PTC)装置42であり、この装置は、不正な電気的条件下の電流を実質的に制限する。セル10は、圧力放出通気口も含む。セルカバー14は、ウェル28の底部に通空隙30を備えた内側に突出する中心通気ウェル28を含む開口を有する。この開口は、通気ボール32と薄壁の熱可塑性ブッシング34によって密封され、このブッシングは、通気ウェル28の垂直壁と通気ボール32の周囲部の間で圧縮される。セルの内圧が所定のレベルを超えると、通気ボール32又はボール32及びブッシングの両方が強制的に外に出されて、セル10から加圧ガスを放出する。

【0028】

セルの構成要素として使用される材料は、部分的には電気化学的性質を含むセルの種類に依存する。リチウム及びリチウムイオンセルの場合、適切な材料に多くの類似性がある。

通気ブッシングは、温度が高い(例えば、75℃)時に低温フローに耐性がある熱可塑性材料である。これは、熱可塑性材料に重量比で10%を超え、好ましくは少なくとも15%の熱安定化充填剤を含有させることによって達成することができる。好ましくは、40%よりも多くない、より好ましくは30%よりも多くない重量比の熱安定化充填剤が添加される。熱可塑性材料の主剤は、セルの成分(アノード、カソード、及び電解質)と相性がよいものである。樹脂は、好ましいシール、通気、及び処理特性を提供するように調製することができる。樹脂は、温度が高い時に好ましいシール及び通気特性の通気ブッシングを提供するために、熱安定化充填剤を添加することによって改質することができる。

一般的に、通気ボール及びカバー内の通気ウェルの間の通気ブッシングの壁は薄く(例えば、製造時に0.006から0.015インチ)、かつブッシングとボールがカバーに挿入される時に約25から40パーセントだけ圧縮されることが好ましい。

【0029】

適切なポリマー樹脂は、エチレン−四フッ化エチレン、ポリブチレンテレフタレート、ポリフェニレンサルファイド、ポリフタルアミド、エチレン−塩化三フッ化エチレン、塩化三フッ化エチレン、過フルオロアルコキシアルカン、フッ化過フルオロエチレンポリプロピレン、及びポリエーテルエーテルケトンを含む。エチレン−四フッ化エチレンコポリマー(ETFE)、ポリフェニレンサルファイド(PPS)、ポリブチレンテレフタレート(PBT)、及びポリフタルアミドは、多量の割合の高揮発性(高蒸気圧、低沸点)エーテル化合物電解質溶剤を有するセルに使用するために特に好ましい。

【0030】

適切な熱安定化充填剤は、熱可塑性材料に添加された時に樹脂のCTEが少なくとも20%だけ小さくなり、HDTが少なくとも20℃だけ高くなる材料である。そのような充填剤は、ガラス、粘土、長石、グラファイト、雲母、ケイ酸、滑石、ヒル石のような無機材料にするか、又は炭素のような有機材料にすることができる。充填剤粒子は、繊維、ウイスカー、薄片、及び小板のようなアスペクト比が高いものが有利な場合がある。

【0031】

ガラスは、熱安定化充填剤として使用することができる。好ましい種類のガラスはE−ガラスである。ガラス繊維の長さは、材料の特性、特に熱膨張よりも熱及び機械的特性に対してある程度まで影響を及ぼすことになる。繊維長は、主剤の使用に応じて変動する可能性がある。例えば、主剤としてのPBTでは、より短い繊維が良く機能するように見えるのに対して、別の主剤では、より長い繊維が更に良く機能する場合がある。ガラス繊維の長さは、どのような適切な方法ででも制御することができる。一般的に、粉砕の方が裁断よりも短い繊維を作る。

【0032】

通気ブッシングは、あらゆる適切な工程を使用して製造することができる。射出成形がその一例である。通気ブッシングの射出成形の間に熱可塑性材料中のガラス繊維の長さを短くすることができるので、通気ブッシング特性に対する可能な影響は、成形処理からの粉砕再生スクラップを使用する前に考慮されるべきである。使用される成形パラメータは、成形されたブッシングに平滑な表面(例えば、「プラスチック工業会標準表面仕上げD3」又はそれよりも良好なもの)を提供するものでなければならない。成形パラメータは、成形される材料の種類に伴って変動することになる。「TEFZEL(登録商標)HT2004」(25重量パーセントの裁断されたガラス充填剤を使用したETFE樹脂)に対して速い射出速度(約2.5インチ/秒(6.35センチメートル/秒)を超える)で良好に機能するために約300°F(149℃)の成形温度で約680°F(360℃)のバレル温度が見出されている。衝撃改質剤のような添加物を使用することもできる。

【0033】

通気ブッシングを作るために使用された主剤と充填剤の熱撓み温度(HDT)は、少なくとも90℃(好ましくは少なくとも150℃、より好ましくは少なくとも190℃)であり、50℃と90℃の間の熱膨張係数(CTE)は、7.0x10-5(好ましくは5.0x10-5よりも小さく、より好ましくは3.0x10-5よりも小さい)cm/cm/℃よりも小さい。

カバーと通気ボールの間のブッシングの望ましい圧縮を維持するために、熱膨張係数が低い通気ブッシング用の材料を使用して温度の影響を最小にすることが一般的に望ましい。CTEが5.0x10-5cm/cm/℃を超える時に高い温度で過度の過大応力(過度の低温フローの原因になる)が発生する可能性があり、低い温度では、過度の収縮が発生する可能性がある。これらの望ましくない条件の両方は、セルカバーと通気ボールに対して良好なシールを提供するのに通気ブッシング内の不十分な圧縮の原因になる可能性があり、通常の保管と使用条件でのセルからの電解質の損失とセルと圧力放出通気口の開口部への水の侵入をもたらすものである。

【0034】

セルカバー、通気ボール、及び通気ブッシングのCTEが互いに近いこともまた好ましく、そのためにそれらの界面の寸法が温度変化に対応してほぼ同じ量だけ変わり、それによって広い温度範囲にわたってガスケットの圧縮に対する影響が最小になることもまた好ましい。

熱撓み温度は、樹脂が熱に露出された時に軟化する傾向の尺度である。温度が高ければ高いほど、熱に露出された時に材料がより剛性の状態にある。HDTが低すぎると、材料が高い温度で過度にフローする可能性があり、セルカバーと通気ボールの間で通気ブッシングの圧縮損失の原因になる。

水と電解質溶剤の蒸気透過は、セルへの水の侵入とセルからの電解質の損失を防止するために低くなければならない。セル中の水は活物質と反応する可能性があり、過度の量の電解質溶剤が損失した場合は、セルの内部抵抗を望ましくないレベルまで増大させる可能性がある。

【0035】

セル容器は、缶の代わりに両端部が最初は開いているチューブを使用することができるが、金属缶の場合が多い。缶は、一般的にスチールであり、少なくとも外側にニッケルをメッキして缶の外側を防錆する。メッキの種類は変えることができ、様々な程度の耐食性を提供し、又は好ましい外観を提供する。スチールの種類は、部分的には容器が成形される方法に依存する。延伸缶の場合、スチールは、拡散焼き鈍しされた低炭素量のアルミニウムキルド「SAE 1006」又は同等のスチールであり、粒子サイズが「ASTM 9−11」であり、等軸にして僅かに細長い粒子形状である。特別な必要性に対処するために、例えば、ステンレス鋼のような他のスチールを使用することができる。例えば、缶がカソードと電気的に接触する場合には、カソード及び電解質に対する耐食性を改善するために、ステンレス鋼を使用することができる。

【0036】

セルカバーは、一般的に金属である。ニッケルメッキしたスチールを使用することができるが、特にカバーがカソードと電気的に接触する場合はステンレス鋼が好ましいことが多い。カバー形状の複雑性もまた材料選択の要素になる。セルカバーは、厚く平坦なディスクのような単純な形状にすることができ、又は図1に示されているカバーのようにより複雑な形状にすることができる。カバー形状が図1のように複雑な場合、「ASTM 8−9」粒子サイズのタイプ304の柔らかく焼き鈍しされたステンレス鋼を使用することができ、好ましい耐食性と金属形成性を提供する。形成されたカバーには、例えば、ニッケルメッキをすることができる。

【0037】

端子カバーには、周囲環境中の水による腐食に対する良好な耐性、良好な導電性、及び消費者の目に触れる時は魅力的な外観がなければならない。端子カバーは、ニッケルメッキされた冷間圧延鋼板か又は端子カバーが成形された後にニッケルメッキされた鋼板で作られることが多い。端子が圧力放出通気口の上部に配置される場合、端子カバーには、通常1つ又はそれよりも多くの孔があり、セルの通気を容易にする。

【0038】

通気ボールは、セルの内容物と接触して安定であって望ましいセルの密封及び通気特性を提供するあらゆる適切な材料から作ることができる。ガラス又はステンレス鋼のような金属を使用することができる。通気ボールは、高度に球面体であり、10倍に拡大した時に目に見える打恨、かき傷、又は孔のような欠陥のない滑らかな表面仕上げでなければならない。好ましい真球度と表面仕上げは、部分的にはボールの直径に依存する。例えば、Li/FeS2セルの一実施形態では、ボールの直径が約0.090インチ(2.286mm)の場合、好ましい最大真球度は、0.0001インチ(0.00254mm)であり、好ましい表面仕上げは、最大3マイクロインチ(0.0762ミクロン)RMSである。ボールの直径が約0.063インチ(1.600mm)の場合、好ましい最大真球度は、0.000025インチ(0.000635mm)であり、好ましい表面仕上げは、最大2マイクロインチ(0.0508ミクロン)RMSである。

【0039】

ガスケットは、熱可塑性材料を含有する熱可塑性材料である。望ましい密封性を提供するあらゆる適切な熱可塑性を使用することができる。材料の選択は、部分的には、アノード、カソード、及び電解質の組成に基づくものである。非水セルのための適切な材料の例には、ポリプロピレン、ポリフェニレンサルファイド、四フッ化−過フルオロアルキルビニルエーテルコポリマー、ポリブチレンテレフタレート、及びその組合せが含まれる。Li/FeS2セルのための好ましいガスケット材料は、ポリプロピレン(例えば、米国デラウェア州ウィルミントン所在の「Basell Polyolefins」からの「PRO−FAX(登録商標)6524」)、ポリブチレンテレフタレート(例えば、米国ニュージャージー州サミット所在の「Ticona−US」からの「CELANEX(登録商標)PBT」等級1600A)、及びポリフェニレンサルファイド(例えば、米国テキサス州シャイナー所在の「Boedeker Plastics、Inc.」からの「TECHTRON(登録商標)PPS」)を含む。無機充填剤及び/又は有機化合物を補強する少量の他のポリマーをガスケットの主剤に加えることもできる。無機充填剤が用いられる時には、その全量は、熱可塑性材料の10重量パーセントよりも多くてはならない。

【0040】

例えば、図1に従ったLi/FeS2セルの一実施形態では、ガスケットの直立した側面壁の製造時の厚さは、0.0205インチ(0.521mm)である。セルカバー、ガスケット、及び圧着された缶の直径は、ガスケットがその最初の厚さの約30パーセントだけ圧縮されて良好なシールを提供するように構成されたものである。ガスケットは、好ましくは、最良のシールをもたらすためにシール材で被覆される。エチレンプロピレンジエンターポリマー(EPDM)は、適切なシール材であるが、他の適切な材料を使用することもできる。最初の通気ブッシングの壁厚は、0.0115インチ(0.292mm)である。それは、密封されたセル中でその最初の厚さの約30から35パーセントだけ圧縮される。シール材は、通気ブッシングとセルカバーの間で又は通気ブッシングと通気ボールの間で使用することができ、又はシール材は、カバー、ブッシング、及びボールを覆って付加してシール性を改善することができるが、セルの通気性又は通気圧力の逆効果になるのを避けるためにシール材を使用しないことが好ましい。

【0041】

リチウムセルのアノードは、殆どの場合、シート又はホイルの形態のリチウム金属を含む。リチウム缶の組成は変えることができるが、純度は常に高い。リチウムは、アルミニウムのような他の金属との合金にすることができ、好ましいセルの電気特性を提供する。アノードがリチウムの固形部分の場合、リチウム金属の導電率が非常に高いので、アノード内部の別々の集電器は通常使用されない。しかし、別々の集電器を使用することもでき、セル放電の最後に向けて残りのリチウムのより多くに対する電気接触を提供する。導電性が良いために銅が使用されることが多いが、セル内部で安定性がある限り別の導電性金属を使用することができる。

【0042】

リチウムイオンセル用のアノードは、1つ又はそれよりも多くのリチウム−挿入可能材料(リチウムイオンのそれらの結晶構造内への挿入及び引抜が可能)を含む。適切な材料の例は、以下に限定されるものではないが、炭素(例えば、グラファイト、中間相及び/又は非晶質炭素)、遷移金属酸化物(例えば、ニッケル、コバルト、及び/又はマンガン酸化物)、遷移金属硫化物(例えば、鉄、モリブデン、銅、及びチタン硫化物)、及び非晶質金属酸化物(シリコン及び/又は錫を含む酸化物)を含む。これらの材料は、通常は好ましい形状に形成することができる粒子状材料である。金属、グラファイト、カーボンブラック粉末のような導電材料は、導電率を改善するために添加することができる。特にボタンサイズよりも大きなセルの場合、粒子状材料を一緒に保持するために結合剤を使用することができる。処理とセル性能を向上させるために少量の様々な添加物もまた使用することができる。アノードは、通常は集電器を含み、銅が普通の選択である。集電器は、薄い金属ホイル状のシート、金属スクリーン、エキスパンデッドメタル、又は1つ又はそれよりも多くのワイヤにすることができる。アノード混合物(活物質と他の成分)は、あらゆる適切な形態で集電器と組み合わせることができる。コーティングと埋め込みがその例である。

【0043】

リチウムとリチウム合金が通常は高導電性なので、リチウムとリチウム合金アノードでは、アノード内に別の集電器が必要になることが多い。リチウムイオンセルではよくあるようにアノードの集電器が必要になる場合、集電器は、銅又は銅合金の金属で作ることができる。

リチウムセル用のカソードは、通常は粒子形態の1つ又はそれよりも多くの活物質を含む。あらゆる適切な形態のカソード材料を使用することができる。例示的に、FeS2、MnO2、CFx、及び(CF)nが含まれる。

【0044】

リチウムイオンセルのカソードは、通常は粒子形態の1つ又はそれよりも多くのリチウム−挿入又はリチウム−挿入可能な活物質を収容する。単独で又は他の材料と組み合わせて、あらゆる適切な形態のリチウム−挿入又はリチウム−挿入可能な材料を使用することができる。例示的に、金属酸化物(例えば、バナジウム及びタングステン酸化物)、リチオ化遷移金属酸化物(例えば、ニッケル、コバルト、及び/又はマンガンを含む酸化物)、リチオ化金属硫化物(例えば、鉄、モリブデン、銅、及びチタンを含む硫化物)、及びリチオ化炭素が含まれる。

【0045】

活物質に加えて、リチウム及びリチウムイオンセル用のカソードは、金属、グラファイト、カーボンブラック粉末のような1つ又はそれよりも多くの導電材料を含むことが多い。特にボタンサイズよりも大きなセルの場合、粒子状材料を一緒に保持するために結合剤を使用することができる。処理とセル性能を向上させるために、少量の様々な添加物もまた使用することができる。

カソードの集電器が必要になる場合がある。アルミニウムが一般的に使用される材料である。

【0046】

あらゆる適切なセパレータ材料を使用することができる。適切なセパレータ材料は、イオン透過性で非導電性である。それらは、一般的に、少なくとも一部の電解質をセパレータの空隙に保持することができる。適切なセパレータ材料はまた、セルの製造とセルの放電の間に加えられる圧力に耐え、引き裂き、分裂、穴、他の空隙が発生しないだけの十分な強度がある。適切なセパレータの例には、ポリプロピレン、ポリエチレン、及び超高分子量ポリエチレンのような材料から作られた微孔質薄膜が含まれる。Li/FeS2セル用に好ましいセパレータ材料は、「CELGARD(登録商標)2400」微孔質ポリプロピレン薄膜(米国ノースカロライナ州シャーロット所在の「Celgard Inc.」から)と、「Tonen Chemical Corp.」の「Setella F20DHI」微孔質薄膜ポリエチレン薄膜(米国ニューヨーク州マケドニア所在の「ExxonMobile Chemical Co」から入手可能)とを含む。固形電解質又はポリマー電解質の層もまたセパレータとして使用することができる。

【0047】

リチウム及びリチウムイオンセルの電解質は、非水電解質である。換言すれば、それらは、汚染物質として水を非常に少量だけ(例えば、電解質塩が使用されているか否かによるが、重量比で約500ppmよりも多くない)を含有する。適切な非水電解質は、有機溶剤に溶解している1つ又はそれよりも多くの電解質塩を含有する。アノード及びカソードの活物質と好ましいセル特性次第でどのような適切な塩でも使用することができる。例示的に、臭化リチウム、過塩素酸塩リチウム、ヘキサフルオロリン酸塩リチウム、ヘキサフルオロリン酸塩カリウム、ヘキサフルオロ砒素酸リチウム、トリフルオロメタンスルホン酸リチウム、及びヨウ化リチウムが含まれる。適切な有機溶剤は 、ジメチルカーボネート、ジエチルカーボネート、メチルエチルカーボネート、エチレンカーボネート、プロピレンカーボネート、1,2−ブチレンカーボネート、2,3−ブチレンカーボネート、蟻酸塩メチル、γ−ブチロラクトン、スルフォラン、アセトニトリル、3,5−ジメチルイソオキサゾール、n,n−ジメチルホルムアミド、及びエーテルの1つ又はそれよりも多くを含む。塩/溶剤の組合せは、好ましい温度範囲にわたってセルの放電要件を満たす十分な電解質と導電率を提供する。一部の他の一般的な溶剤と比較して導電率は比較的高いが、エーテルは、全体的に低い粘性、良好な濡れ特性、良好な低温放電特性、及びかなり高率の放電特性のために好ましいことが多い。これは、エーテルがMnO2カソードの場合よりも安定であり、従って、より高いエーテルレベルを使用することができるために、特にLiFeS2セルにおいて当て嵌まる。適切なエーテルは、以下に限定されるものではないが、1、2−ジメトキシエタン、1、2−ジエトキシエタン、ジ(メトキシエチル)エーテル、トリグリム、テトラグリム、及びジエチルエーテルのようなアクリルエーテル、1,3 −ジオキソラン、テトラヒドロフラン、2−メチルテトラヒドロフラン、及び3−メチル−2−オキサゾリジオンのような環状エーテルを含む。

特定のアノード、カソード、及び電解質の組成と量は、調整することができ、望ましいセルの製造、性能、及び保管特性を提供する。

【0048】

本発明は、沸点が非常に低く(例えば、90℃よりも高くない)エーテルのレベルが非常に高い(例えば、全体で少なくとも容積比で80パーセント)電解質溶剤のセルに対して特に有用である。溶剤中のエーテルの容積比パーセントが少なくとも90パーセントの時には更に有利であり、溶剤中のエーテルの容積比パーセントが少なくとも98パーセントの時には更に有利である。

セルは、あらゆる適切な工程を使用して閉じて密封することができる。そのような工程は、以下に限定されるものではないが、圧着、再絞り、コレット加工、及びその組合せを含むことができる。例えば、図1のセルの場合、電解質と絶縁体コーンが挿入された後に缶にビーズが形成され、ガスケットとカバーアセンブリ(セルカバー、接触バネ、及び通気ブッシングを含む)が缶の開口端部に配置される。セルはビーズで支持され、一方、ガスケットとカバーアセンブリは、ビーズに対して下方に押し込まれる。ビーズ上方の缶上部の直径は、セグメント化されたコレットを使用して縮小され、ガスケットとカバーアセンブリをセルの所定の場所に保持する。通気ブッシングとカバーの開口を通して電解質がセルの中に配分され後で、ブッシングの中に通気ボールが挿入され、セルカバーの開口を密封する。PTC装置と端子カバーがセルカバー上方のセルの上に配置され、缶の上縁が圧着ダイを使用して内側に曲げられてガスケット、カバーアセンブリ、PTC装置、及び端子カバーを係留し、ガスケットによって缶の開口端部のシールを完了する。

【0049】

以上の説明は、特に、非水電解質のFR6型円筒形Li/FeS2セルに関し、熱可塑性ブッシングと通気ボールを含む圧力放出通気口に関するものである。しかし、本発明は、非円筒形(例えば、プリズム形)セル、別の活性剤を使用するセル、別の電解質溶剤(例えば、水)を使用するセル、及び別の圧力放出通気口設計を使用するセルのような別の種類のセルにも適応することができる。例えば、開口と圧力放出通気口は、セルカバー又は容器に配置することができる。開口は、真っ直ぐな円筒形の開口部のような均一な開口部によって形成することができ、又は、図1のセルカバーの開口のような一部分で直径が縮小された不均一な開口部にすることができる。ハウジング内の開口を密封するシール部材は、熱可塑性プラグにすることができ、又はプラグが内部に挿入されるブッシングにすることができる。プラグは、以下に限定されるものではないが、球形、楕円体、卵形、及び円筒形を含むあらゆる適切な固体形状にすることができる。本発明によるセルは、図1に示すような螺旋状に巻かれた電極アセンブリと、折り畳まれたストリップ、積み重ねられた平板、及びボビンなどのような別の電極構成とを有することができる。

【0050】

本発明とその特徴及び利点は、以下の実施例に更に示されており、実施例は、FR6型円筒形Li/FeS2セルで使用するための「TEFZEL(登録商標)HT2185」の代用としての改良された通気ブッシング材料を見出すために行われた仕事を示している。改良型ブッシングは、そのブッシングを使用して作られたセルが75℃と−40℃という温度極限に露出されたとしても電解質損失が少なくなるということによって証明されるように良好なシールをもたらすであろう。望ましい電解質は、高レベルの揮発性の高い(低沸点の)エーテル溶剤を含有しており、揮発性の低い電解質よりも大きな電解質損失を受けやすい。

【実施例1】

【0051】

FR6型セルが図1と以上の説明に基づいて作られた。セルの特徴は、以下の通りである(量的な値は、設計平均値である)。

・缶の材料−拡散焼き鈍し、低炭素量、アルミニウムキルド、「SAE 1006」鋼、等軸にして僅かに細長い形状にした「ASTM 9−11」粒子サイズ、ニッケルメッキ、約0.010インチ(0.254mm)厚さ、0.0095インチ(0.241mm)厚さの缶壁を提供する。

・セルカバー材料−0.013インチ(0.330mm)厚さ、タイプ304の柔らかく焼き鈍しされたステンレス鋼、「ASTM 8−9」粒子サイズ、事後ニッケルメッキ。

・セルカバーCTE−1.72x10-5cm/cm/℃。

・セルカバー通気ウェル内径−0.105インチ(2.67mm)。

・ガスケット材料−「PRO−FAX(登録商標)6524」ポリプロピレン。

・ガスケット壁厚−0.0205インチ(0.521mm)。

・ガスケットシール材−56%エチレンと9%ジエンを有するEPDM。

・ガスケット圧縮−最初のガスケット壁厚の約32パーセント。

・通気ボール材料−440Cステンレス鋼(「ASTM A276」による)。

・通気ボールの表面仕上げ−3マイクロインチ(0.0762μm)RMS最大。

・通気ボールの真球度−0.0001インチ(0.00254mm)最大。

・通気ボールCTE−1.02x10-5cm/cm/℃。

・通気ボールの直径−0.090インチ(2.29mm)。

・電解質の組成−63.05重量パーセントの1,3−ジオキソラン、27.63重量パーセントの1、2−ジメトキシエタン、及び0.18重量パーセントの3,5−ジメチルイソオキサゾールの溶剤配合物中の9.14重量パーセントのLiI溶質。

・電解質の量−1.6g。

・セル内部空隙容積−10パーセント。

・通気ブッシング材料−充填剤なしのETFE(TEFZEL(登録商標)HT2185)。

・通気ブッシングの壁厚−0.0115インチ(0.292mm)。

・通気ブッシングの圧縮−ブッシング壁厚の約35パーセント。

【0052】

未放電と完全に放電したFR6セルの両方のサンプルに対して熱衝撃試験が行われた。完全に放電したセルは、放電電圧が0.5Vになるまで200mAで連続放電することによって調製された。熱衝撃試験では、セルは、75℃で6時間保管されてその後−40℃で6時間保管され、試験温度極限間が30分を超えないように10回繰り返された。温度繰返し試験の後でセルは室温で24時間保管された。試験された各セルは、試験の前後に秤量されて通気ブッシングの周り及びそこを通る重量損失ばかりでなく、ガスケット及びそこを通る重量損失を含む全重量損失が判断された。各セルはまた、試験の間に通気されたか否かを判断するために試験された。未放電のセルの60パーセントと完全に放電したセルの58パーセントが試験の間に通気していた。通気しなかったセルに関して、通気ブッシングによる試験中の平均重量損失は、未放電セルの場合で約23.7mg、完全に放電したセルの場合で約1.7mgであった。

【実施例2】

【0053】

実施例1のFR6セル用の通気ブッシングを作るためのETFEの可能な代替として他の熱可塑性材料が考慮された。

表1は、いくつかの熱可塑性材料の納入業者から提供されたCTE、HDT、及び成形収縮特性を示している。表1の材料では、ガラス充填樹脂のCTEとHDTの値は、シール部材を作るために使用する場合は通常未充填樹脂よりも適している。未充填のETFEとPBTを通る電解質透過率は同等であり、これらの樹脂に15−25重量パーセントのガラス充填剤を添加することにより、高い保管温度における電解質蒸気透過率を実質的に低下させることができる。「VALOX(登録商標)DR51」と「LNP WF1004M」の結果を比較すれば明らかなように、他の材料特性が蒸気透過率に影響を及ぼす可能性がある。

【0054】

(表1)

【0055】

表2は、異なる温度でのいくつかの熱可塑性材料を透過する水と望ましい有機電解質(63.05重量%のジオキソラン、27.63重量%のジメトキシエタン、及び0.18重量%の3,5−ジメチルイソオキサゾールの溶剤配合物中の9.14重量%のLiI溶質)の蒸気透過率を示している。蒸気透過率は、「ASTM E96−80」(材料の水蒸気透過率のための標準試験方法)から採用された以下の方法を使用して判断された。

【0056】

1.図2の薄膜100に基づいて以下の段階2と5で熱可塑性試験薄膜を成形し、壁101のところで高さ、外径、及び内径は、ボトルとシールの間にシールを設けるために適するものであり、壁101とハブ103の間の薄膜の厚さは、0.020インチ(0.508mm)であり、試験表面積(段階9)は、壁101とハブ103の間の薄膜の表面積である〔以下の段階2と5の実施例で説明される血清ボトルとシールに対して適切な試験薄膜の壁の外径は0.770インチ(19.56mm)、壁の内径は0.564インチ(14.33mm)、ハブの直径は0.127インチ(3.23mm)、ハブの長さは、下部試験表面の下方に0.075インチ(1.91mm)、試験表面積は0.237平方インチ(1.529平方センチメートル)である〕。

2.15mlのボトル(例えば、直径25mm×高さ54mmの「ホイートン血清ボトル」、カタログ番号06−406D)の中に約8mlの液体(水又は電解質)を入れる。

3.ボトルの注ぎ口にシール材(例えば、60℃まで試験するための「G.E.シリコーンII」、75℃まで試験するための真空グリース)を付加する。

4.ボトル上部の上に試験用薄膜を置く。

5.試験用薄膜の上に直径が5/8インチ(15.88mm)の中心孔を有するシール(例えば、「ホイートンアルミニウムシール」、カタログ番号060405−15)を置き、ボトル上にシールをきつく圧着する。

6.密封されたボトルを秤量する。

7.ボトルを望ましい試験温度で保管し、規則的な間隔で(例えば、室温において6ヶ月間にわたって毎月、60℃と75℃において2週間にわたって毎日)再秤量する(室温で)。

8.試験期間にわたって全重量損失(重量増加を示すために負の値を使用)を判断する。

9.段階8からの平均全重量損失(シール損失による極端に高いあらゆる個々のサンプル値を除外する)と、1日=24時間とした式〔(グラム/日で表した平均重量損失)(インチ/1000で表した薄膜厚さ)(100)/(薄膜の試験表面積)〕とを使用して、g・0.001インチ/日・100平方インチ(g・0.0254mm/日・0.65416平方センチメートル)の単位で蒸気透過率を計算する。

10.空のボトルに対して段階2−9を実行し、試験液体を含有するボトルに対する段階9の結果から空のボトルに対する段階9の結果を減算することにより、試験液体に対して計算された蒸気透過率を補正する。

【0057】

(表2)

【実施例3】

【0058】

通気ブッシングは、「TEFZEL(登録商標)2185」、「TEFZEL(登録商標)HT2004」、「VALOX(登録商標)DR51」、「RYTON(登録商標)PR09−60」,及び「RYTON(登録商標)R−4−230NA」から射出成形された。「TEFZEL(登録商標)」樹脂は、「E.I.duPont de Nemours & Co.」(米国デラウエア州ウィルミントン)から得られ、「VALOX(登録商標)」材料は、「G.E.Plastics,General Electric Company」(米国マサチューセッツ州ピッツフィールド)から得られ、「RYTON(登録商標)」材料は、「Chevron Phillips Chemical Company,LP」(米国テキサス州ヒューストン)から得られ、他の材料は、「LNP Engineering Plastics」(米国ペンシルベニア州エクストン)によって特注で配合されたものである。充填熱可塑性材料にはガラス繊維が充填された。「TEFZEL(登録商標)2185」材料は、75重量パーセントの粉砕再生材料を含有していた。他の材料は、粉砕再生材料を含まない100パーセントバージンであった。「RYTON(登録商標)」の「PR09−60」及び「R−4−230NA」から作られたブッシングは、セルに使用するには許容できなかった。「RYTON(登録商標)PR09−60」は、成形中に型を適正に充填せず、「RYTON(登録商標)R−4−230NA」から成形されたブッシングには脆弱な溶接線があり、これは、適切なブッシングを製造するためには、成形処理を改良するように樹脂を改質するか又は成形パラメータを変更するかのいずれかが必要であったことを示している。

【実施例4】

【0059】

「TEFZEL(登録商標)2185」、「TEFZEL(登録商標)HT2004」、及び「VALOX(登録商標)DR51」を使用して作られた実施例4からの通気ブッシングを使用して、それ以外は実施例1のFR6セルのようなFR6セルが作られた。

FR6セルの未放電サンプルは、実施例1に説明した熱衝撃試験の試験を受けた。セルカバーの開口(すなわち、通気ブッシングを通る部分及びその周り)での平均重量損失は、表3にまとめられている。

ガラス充填ETFEとPBTから作られた通気ブッシングを使用したこれらのロットの重量損失は、未充填の樹脂で作られたブッシングを使用したロットのものよりも少なかった。ロットD1が最も結果が良く、熱サイクル試験中の重量損失は、僅かに0.5mgであった。

【0060】

(表3)

【0061】

FR6セルのサンプルはまた、室温、75℃、及び熱衝撃試験後の室温における平均通気圧力を判断するために試験された。結果は表4に示されている。

【0062】

(表4)

【0063】

通常の作動条件下でセルの通気を防止するためには、実施例で説明したようにして作られたFR6セルには、室温で100psi(7.0kg/cm2)を超え、75℃では135psi(9.5kg/cm2)を超える最小通気圧力がなければならない。主剤としてETFEとPBTの両方を使用すると、ガラス充填剤の付加は、室温において実質的により低い通気圧力をもたらさず、75℃及び熱衝撃試験後の室温において平均通気圧力を増加させ、セルが保管及び通常使用中に通気しないというより大きな保証をもたらした。

【0064】

本発明をそのいくつかの好ましいバージョンに関連してかなり詳細に説明したが、他のバージョンも可能である。従って、特許請求の範囲の精神及び範囲は、本明細書に含まれる好ましいバージョンの説明に限定されるべきではない。

本明細書に開示された各特徴(特許請求の範囲、要約、及び図面を含む)は、包括的な一連の均等物又は類似の特徴の単なる一例であり、特に明示的に断らない限り、開示された特徴の各々は、同じか、同等か、又は類似の目的に役立つ代替的な特徴によって置き換えることができる。

【図面の簡単な説明】

【0065】

【図1】缶とカバーの間の1つの熱可塑性シール部材と、カバーと通気ボールの間の別の熱可塑性シール部材とを備えた円筒形電気化学電池セルの断面図である。

【図2】蒸気透過率試験のための試験膜の断面図である。

【符号の説明】

【0066】

10 セル

12 缶

14 セルカバー

16 ガスケット

18 アノード

20 カソード

26 セパレータ

【特許請求の範囲】

【請求項1】

少なくとも1つの開口端部を備えた金属容器と該容器の該少なくとも1つの開口端部に配置された少なくとも第1の金属カバーとを含むハウジングと、

正の電極と、

負の電極と、

前記正及び負の電極間に配置されたセパレータと、

電解質と、

熱可塑性樹脂と10重量パーセントよりも多くの熱安定化充填剤とを含む第1の熱可塑性シール部材と、

を含み、

前記第1の熱可塑性シール部材は、前記容器と前記第1のカバーの少なくとも一方の開口を密封し、セルから圧力を放出するための圧力放出通気口の少なくとも一部を形成している、

ことを特徴とする電気化学電池セル。

【請求項2】

前記第1の熱可塑性シール部材は、前記熱安定化充填剤を少なくとも15重量パーセント含むことを特徴とする請求項1に記載のセル。

【請求項3】

前記充填剤は、ガラスを含むことを特徴とする請求項1に記載のセル。

【請求項4】

前記ガラスは、ガラス繊維を含むことを特徴とする請求項3に記載のセル。

【請求項5】

前記ガラスは、E−ガラスを含むことを特徴とする請求項3に記載のセル。

【請求項6】

前記容器と前記第1のカバーの間のシールを提供する第2の熱可塑性シール部材を更に含むことを特徴とする請求項1に記載のセル。

【請求項7】

前記第1の熱可塑性シール部材は、中空円筒形形状を含み、前記第1の金属カバーの前記開口内に配置されていることを特徴とする請求項1に記載のセル。

【請求項8】

前記圧力放出通気口は、前記第1の熱可塑性シール部材内に配置されたプラグを更に含み、前記第1の金属カバー、該第1の熱可塑性シール部材、及び該プラグは、協働して前記開口のための圧縮シールを形成することを特徴とする請求項7に記載のセル。

【請求項9】

前記プラグは、球の形態であることを特徴とする請求項8に記載のセル。

【請求項10】

前記プラグは、金属及びガラスから成る群の1つのメンバを含むことを特徴とする請求項9に記載のセル。

【請求項11】

前記第1の熱可塑性シール部材は、プラグであり、前記圧力放出機構は、前記第1の金属カバーの前記開口内に配置された該プラグから成ることを特徴とする請求項7に記載のセル。

【請求項12】

前記電解質は、非水電解質であることを特徴とする請求項1に記載のセル。

【請求項13】

前記電解質は、有機溶剤を含むことを特徴とする請求項12に記載のセル。

【請求項14】

前記負の電極は、リチウム、リチウム合金、及びリチウム層間化合物から成る群の少なくとも1つのメンバを含むことを特徴とする請求項13に記載のセル。

【請求項15】

前記正の電極は、二硫化鉄、二酸化マンガン、及びリチウム層間化合物から成る群の少なくとも1つのメンバを含むことを特徴とする請求項14に記載のセル。

【請求項16】

前記有機溶剤は、少なくとも1つのエーテル化合物を含むことを特徴とする請求項13に記載のセル。

【請求項17】

前記有機溶剤は、90℃よりも高くない沸点を有する1つ又はそれよりも多くのエーテルを少なくとも80容積パーセント含むことを特徴とする請求項16に記載のセル。

【請求項18】

少なくとも1つの開口端部を備えた金属容器と該容器の該少なくとも1つの開口端部に配置された少なくとも第1の金属カバーとを含むハウジングと、

圧力放出通気口と、

正の電極と、

リチウム、リチウム合金、及びリチウム層間化合物から成る群の少なくとも1つのメンバを含む負の電極と、

前記正及び負の電極間に配置されたセパレータと、

有機溶剤を含む非水電解質と、

前記第1のカバーの開口を密封する第1の熱可塑性シール部材と、

を含み、

前記熱可塑性シール部材は、

エチレン−四フッ化エチレン、ポリブチレンテレフタレート、ポリフェニレンサルファイド、ポリフタルアミド、エチレン−塩化三フッ化エチレン、塩化三フッ化エチレン、過フルオロアルコキシアルカン、フッ化過フルオロエチレンポリプロピレン、及びポリエーテルエーテルケトンから成る群から選択された少なくとも1つのポリマー樹脂を含む材料、並びに10重量パーセントよりも多くの熱安定化充填剤から作られており、

中空円筒形形状を有し、かつ

前記第1の金属カバーと前記熱可塑性シール部材内に配置されたプラグと協働して前記開口のための圧縮シールを形成し、セルの内圧が所定レベルを超えた時にセル内から加圧ガスを放出する、

ことを特徴とする電気化学電池セル。

【請求項19】

前記少なくとも1つのポリマー樹脂は、エチレン−四フッ化エチレン、ポリブチレンテレフタレート、ポリフェニレンサルファイド、及びポリフタルアミドから成る群から選択されることを特徴とする請求項18に記載のセル。

【請求項20】

前記第1の熱可塑性シール部材は、前記熱安定化充填剤を少なくとも15重量パーセント含むことを特徴とする請求項18に記載のセル。

【請求項21】

前記充填剤は、E−ガラスを含むガラス繊維を含むことを特徴とする請求項18に記載のセル。

【請求項22】

前記中空円筒形形状は、前記第1の熱可塑性シール部材が前記第1の金属カバー開口内に置かれる前では、0.006から0.015インチの平均初期厚さの壁を有し、前記第1の金属カバーと前記プラグの間で平均で該初期厚さの25から40パーセントだけ圧縮されることを特徴とする請求項18に記載のセル。

【請求項23】

前記有機溶剤は、90℃よりも高くない沸点を有するエーテルを少なくとも90容積パーセント含むことを特徴とする請求項19に記載のセル。

【請求項24】

前記少なくとも1つの樹脂は、エチレン−四フッ化エチレン及びポリブチレンテレフタレートから成る群から選択されることを特徴とする請求項19に記載のセル。

【請求項25】

前記樹脂は、エチレン−四フッ化エチレンであることを特徴とする請求項24に記載のセル。

【請求項1】

少なくとも1つの開口端部を備えた金属容器と該容器の該少なくとも1つの開口端部に配置された少なくとも第1の金属カバーとを含むハウジングと、

正の電極と、

負の電極と、

前記正及び負の電極間に配置されたセパレータと、

電解質と、

熱可塑性樹脂と10重量パーセントよりも多くの熱安定化充填剤とを含む第1の熱可塑性シール部材と、

を含み、

前記第1の熱可塑性シール部材は、前記容器と前記第1のカバーの少なくとも一方の開口を密封し、セルから圧力を放出するための圧力放出通気口の少なくとも一部を形成している、

ことを特徴とする電気化学電池セル。

【請求項2】

前記第1の熱可塑性シール部材は、前記熱安定化充填剤を少なくとも15重量パーセント含むことを特徴とする請求項1に記載のセル。

【請求項3】

前記充填剤は、ガラスを含むことを特徴とする請求項1に記載のセル。

【請求項4】

前記ガラスは、ガラス繊維を含むことを特徴とする請求項3に記載のセル。

【請求項5】

前記ガラスは、E−ガラスを含むことを特徴とする請求項3に記載のセル。

【請求項6】

前記容器と前記第1のカバーの間のシールを提供する第2の熱可塑性シール部材を更に含むことを特徴とする請求項1に記載のセル。

【請求項7】

前記第1の熱可塑性シール部材は、中空円筒形形状を含み、前記第1の金属カバーの前記開口内に配置されていることを特徴とする請求項1に記載のセル。

【請求項8】

前記圧力放出通気口は、前記第1の熱可塑性シール部材内に配置されたプラグを更に含み、前記第1の金属カバー、該第1の熱可塑性シール部材、及び該プラグは、協働して前記開口のための圧縮シールを形成することを特徴とする請求項7に記載のセル。

【請求項9】

前記プラグは、球の形態であることを特徴とする請求項8に記載のセル。

【請求項10】

前記プラグは、金属及びガラスから成る群の1つのメンバを含むことを特徴とする請求項9に記載のセル。

【請求項11】

前記第1の熱可塑性シール部材は、プラグであり、前記圧力放出機構は、前記第1の金属カバーの前記開口内に配置された該プラグから成ることを特徴とする請求項7に記載のセル。

【請求項12】

前記電解質は、非水電解質であることを特徴とする請求項1に記載のセル。

【請求項13】

前記電解質は、有機溶剤を含むことを特徴とする請求項12に記載のセル。

【請求項14】

前記負の電極は、リチウム、リチウム合金、及びリチウム層間化合物から成る群の少なくとも1つのメンバを含むことを特徴とする請求項13に記載のセル。

【請求項15】

前記正の電極は、二硫化鉄、二酸化マンガン、及びリチウム層間化合物から成る群の少なくとも1つのメンバを含むことを特徴とする請求項14に記載のセル。

【請求項16】

前記有機溶剤は、少なくとも1つのエーテル化合物を含むことを特徴とする請求項13に記載のセル。

【請求項17】

前記有機溶剤は、90℃よりも高くない沸点を有する1つ又はそれよりも多くのエーテルを少なくとも80容積パーセント含むことを特徴とする請求項16に記載のセル。

【請求項18】

少なくとも1つの開口端部を備えた金属容器と該容器の該少なくとも1つの開口端部に配置された少なくとも第1の金属カバーとを含むハウジングと、

圧力放出通気口と、

正の電極と、

リチウム、リチウム合金、及びリチウム層間化合物から成る群の少なくとも1つのメンバを含む負の電極と、

前記正及び負の電極間に配置されたセパレータと、

有機溶剤を含む非水電解質と、

前記第1のカバーの開口を密封する第1の熱可塑性シール部材と、

を含み、

前記熱可塑性シール部材は、

エチレン−四フッ化エチレン、ポリブチレンテレフタレート、ポリフェニレンサルファイド、ポリフタルアミド、エチレン−塩化三フッ化エチレン、塩化三フッ化エチレン、過フルオロアルコキシアルカン、フッ化過フルオロエチレンポリプロピレン、及びポリエーテルエーテルケトンから成る群から選択された少なくとも1つのポリマー樹脂を含む材料、並びに10重量パーセントよりも多くの熱安定化充填剤から作られており、

中空円筒形形状を有し、かつ

前記第1の金属カバーと前記熱可塑性シール部材内に配置されたプラグと協働して前記開口のための圧縮シールを形成し、セルの内圧が所定レベルを超えた時にセル内から加圧ガスを放出する、

ことを特徴とする電気化学電池セル。

【請求項19】

前記少なくとも1つのポリマー樹脂は、エチレン−四フッ化エチレン、ポリブチレンテレフタレート、ポリフェニレンサルファイド、及びポリフタルアミドから成る群から選択されることを特徴とする請求項18に記載のセル。

【請求項20】

前記第1の熱可塑性シール部材は、前記熱安定化充填剤を少なくとも15重量パーセント含むことを特徴とする請求項18に記載のセル。

【請求項21】

前記充填剤は、E−ガラスを含むガラス繊維を含むことを特徴とする請求項18に記載のセル。

【請求項22】

前記中空円筒形形状は、前記第1の熱可塑性シール部材が前記第1の金属カバー開口内に置かれる前では、0.006から0.015インチの平均初期厚さの壁を有し、前記第1の金属カバーと前記プラグの間で平均で該初期厚さの25から40パーセントだけ圧縮されることを特徴とする請求項18に記載のセル。

【請求項23】

前記有機溶剤は、90℃よりも高くない沸点を有するエーテルを少なくとも90容積パーセント含むことを特徴とする請求項19に記載のセル。

【請求項24】

前記少なくとも1つの樹脂は、エチレン−四フッ化エチレン及びポリブチレンテレフタレートから成る群から選択されることを特徴とする請求項19に記載のセル。

【請求項25】

前記樹脂は、エチレン−四フッ化エチレンであることを特徴とする請求項24に記載のセル。

【図1】

【図2】

【図2】

【公表番号】特表2007−508665(P2007−508665A)

【公表日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願番号】特願2006−534394(P2006−534394)

【出願日】平成16年10月7日(2004.10.7)

【国際出願番号】PCT/US2004/033283

【国際公開番号】WO2005/036676

【国際公開日】平成17年4月21日(2005.4.21)

【出願人】(500034767)エヴァレディー バッテリー カンパニー インコーポレイテッド (5)

【Fターム(参考)】

【公表日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願日】平成16年10月7日(2004.10.7)

【国際出願番号】PCT/US2004/033283

【国際公開番号】WO2005/036676

【国際公開日】平成17年4月21日(2005.4.21)

【出願人】(500034767)エヴァレディー バッテリー カンパニー インコーポレイテッド (5)

【Fターム(参考)】

[ Back to top ]