改良型高速繊維供給アセンブリ

【課題】改良型の高速繊維アセンブリを提供すること。

【解決手段】改良型の高速繊維アセンブリが、提供され、中間にある巻き糸から更なるプロセシング(例えば、粗紡、再巻上げ(re巻き線)、ブレーディング、加撚、織り上げ(weaving)、より上げ(plying)、編み上げ(knitting、)、裁断(chopping)、引き抜き成形(pultrusion)、単繊維巻き揚げ(filament winding、)、プレプレッギング、ワイヤ被覆加工(wire coating)、ケーブリング(cabling)、引っ張り(tensioning)またはビーミング(beaming)のような)のための1以上の機構に1以上の繊維(2)を送るための、1以上のダンペニングバー(3,5)、取り入れアセンブリ(7)、および供給チューブ(12)を備える。

【解決手段】改良型の高速繊維アセンブリが、提供され、中間にある巻き糸から更なるプロセシング(例えば、粗紡、再巻上げ(re巻き線)、ブレーディング、加撚、織り上げ(weaving)、より上げ(plying)、編み上げ(knitting、)、裁断(chopping)、引き抜き成形(pultrusion)、単繊維巻き揚げ(filament winding、)、プレプレッギング、ワイヤ被覆加工(wire coating)、ケーブリング(cabling)、引っ張り(tensioning)またはビーミング(beaming)のような)のための1以上の機構に1以上の繊維(2)を送るための、1以上のダンペニングバー(3,5)、取り入れアセンブリ(7)、および供給チューブ(12)を備える。

【発明の詳細な説明】

【技術分野】

【0001】

(本発明の技術分野および産業上の利用可能性)

本発明は、さらなる処理のために、より具体的には、ガラスまたは合成材料の連続した繊維(ファイバー)の高速供給のために、ボール、ドッファー、ケーキ、または他の巻き線から繊維材料を1以上の機械へ高速供給するための改良型装置に関する。

【背景技術】

【0002】

(発明の背景)

繊維製品の製造の間の一般的な操作は、ボール、巻き線、パッケージ、ケーキ、またはドッファーとして称され得る繊維の束を生じるためにキャリアへとフィラメントのストランドを回収しそして巻くことである。次いで、上記の繊維の束は、製品(例えば、裁断されたストランドマット(chopped strand mat)、糸巻きに巻かれたつむぎ糸、複数末端の粗紡または織地または他の材料)の製造のために、順次、繊維を、蓄積し、輸送し、そして、粗紡、再巻上げ(rewinding)、ブレーディング、加撚、織り上げ(weaving)、より上げ(plying)、編み上げ(knitting)、裁断(chopping)、引き抜き成形(pultrusion)、単繊維巻き揚げ(filament winding)、プレプレッギング、ワイヤ被覆加工(wire coating)またはケーブリング(cabling))のようなプロセスへと直線的に供給するために使用される。代表的には、これらの繊維の束の多くは、巻糸軸架または個々の繊維を伴った他のアセンブリ中に配置され、次いで、別個の束から延伸され、そして、1つ以上その後のプロセスへと単独または組み合わせとして渡される。

【0003】

多くの例において、繊維がその供給チューブから出るときの繊維の張力を所望の範囲に調節し、任意のその後のプロセシングに入るときの張力を制御し、そして、複数の繊維が種々の供給間を出るのに概して一様な張力を提供することは役に立つことである。特に、巻き上げ操作は、繊維の均一な張力を維持するために供給チューブと巻取り機との間の引っ張り装置の使用を利用する。種々の引っ張り装置の設計が可能であるが、繊維が高速で通過しかつその高い張力レベルでさもそのストランドに損傷を与えないように一様な張力をかけることができるスプリング型引っ張り装置が、好ましい。しかし、この適用に依存して、他の型の引っ張り装置がまた、所望のテンショニング(引っ張り)を実施するために基礎的な供給アセンブリと組み合わせて使用され、その装置としては、そのポストおよびディスク、ブレーカーバー/ワニ口クリップ、電磁気学的ブレーキング/テンショニングデバイス、およびボールインチューブ引張り機が挙げられる。

【0004】

当然のことながら、その最終製品が製造される速度は、繊維が巻糸軸架から延伸され安全でかつ適切な様式で所望の製造操作に供給される速度によって少なくとも部分的に限定される。繊維が巻糸軸架から延伸されるときにその繊維を制御および誘導するために使用される従来技術は、種々のセラミックス材料および金属材料から製造された環状ガイド、アイレット、およびローラーを備える。腐食に供される金属(例えば、鉄鋼)から形成されたガイドは、通常、研磨されたニッケルまたはクロムの層を用いて頻繁に被覆され、そのガイド表面が腐食するのを低減するかまたは防止し、そして、そのガイド中を繊維が通るかまたはその上を通るときにその繊維に与えられる損傷を低減する。例えば、Grimshawらに対する特許文献1は、間隔のあいた引き糸(tow)を誘導するためリダイレクトローラーのための特定の構築を開示する。Bollenに対する特許文献2は、高速で糸巻きから延伸されるヤーン(yarn)の空気摩擦を低減する方法が提供され、ここでは、加速された空気の領域がヤーンを包みこむ。Leeに対する特許文献3は、つむぎ糸誘導アセンブリを利用する、巻糸軸架から編み針にヤーンを供給するためのさらに別のヤーン誘導デバイスを提供する。このヤーン誘導アセンブリは、酸化ジルコニウムと酸化イットリウムの組み合わせから構築される。他の仕事は、巻糸軸架自体を改変することに関する。例えば、Flammに対する特許文献4は、その巻糸軸架がピボットシャフト上で旋回するように支持され、そのシャフトおよび巻糸軸架の運動は、電動モーターおよびトランスミッションベルトユニットを用いて制御される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第5,273,614号明細書

【特許文献2】米国特許第4,944,077号明細書

【特許文献3】米国特許第6,182,475号明細書

【特許文献4】米国特許第5,639,036号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、オープンフレームアセンブリを備えるそれらのシステムは、繊維供給速度が増大するときに、繊維がくるみこまれ、結びつきやすいままであるというのが、発明者らの経験である。ターミナル操作が、高速で繊維を受けとりそして使用することができる場合、その低減された繊維供給速度は、直接的にその全体の操作の生産性を制限する。同様に、繊維の断裂から生じる不稼働時間および断裂した繊維の振り回される末端によって与えられるオペレータに対する危険性は、さらにその操作の効率および安全性を損なう。本発明を、これらの限定および安全性の問題を解決し、それによって、繊維供給操作の改良型高速操作を可能にするために開発した。

【課題を解決するための手段】

【0007】

(発明の概要)

本発明は、改良型高速繊維センブリに関し、このアセンブリは、1以上のダンペニングバー(dampening bar)、取り入れアセンブリ、および供給チューブを備え、この供給チューブは、中間の巻き糸からさらなるプロセシングのためのアセンブリへと1つ以上の繊維を送るためのものである。このさらなるプロセシングとしては、粗紡、再巻上げ(re巻き線)、ブレーディング、加撚、織り上げ(weaving)、より上げ(plying)、編み上げ(knitting、)、裁断(chopping)、引き抜き成形(pultrusion)、単繊維巻きあげ(filament winding)、プレプレッギング、ワイヤ被覆加工(wire coating)、ケーブリング(cabling)、引っ張り(tensioning)またはビーミング(beaming)のような操作が含まれる。特許請求されるアセンブリの配置は、繊維が、1500メートル/分を超える延伸速度(draw speed)で消費されつつも、他方で、繊維が供給アセンブリ構成要素の周りに巻きつく傾向を低減することを可能にする。繊維の概して自由な流れを維持および制御することによって、本発明は、実行速度を増大させ、繊維が切れることに起因する不稼働時間を低減し、オペレータの安全を改善する。本発明は、広範な数の繊維を用いる用途について適切である。この繊維としては、ポリマー繊維(例えば、アラミド、ポリエステル、ナイロン、ポリカーボネート(PC)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリブチレンテレフタレート(PBT)、ポリエチレンテレフタレート(PET)およびポリフェニレンベンゾビスオキサゾール、カーボン繊維および金属繊維(鋼および銅を含む)、種々のグラスファイバー(E型、ECR型、S型、C型およびD型のグラスファイバー))、および天然繊維(例えば、ジュート、麻、木綿、および亜麻)が挙げられる。

本発明は、例えば、以下を提供する。

(項目1)

繊維供給システムであって、以下:繊維(2)が延伸される繊維供給源(1);該繊維供給源から延伸された繊維を受容しそして接触するための表面部分を有するダンペニングバーアセンブリ;該ダンペニングバーアセンブリから該繊維を受容するように配置された取り入れハウジング(7)であって、該取り入れハウジングは、大型前部開口部(8)および小型後部開口部(11)を提供し、該大型前部開口部を介して、該繊維が、該取り入れハウジングに入り、そして、該小型後部開口部(11)を介して、該繊維が該取り入れハウジングから出る、取り入れハウジング;該出た繊維を受容するための該取り入れハウジングの該後部開口部に隣接して配置される入口および出口を有する、供給チューブ(12);および該供給チューブの出口から出た繊維を受容しそして処理するために配置される繊維プロセシング装置(14)

を備える、繊維供給システム。

(項目2)

項目1に記載の繊維供給システムであって、ここで、前記ダンペニングバーアセンブリは、第1のダンペニングバー(3)および第2のダンペニングバー(5)を備え、

該ダンペニングバーの各々は、概して円筒形であり、かつ、長手軸および直径によって特徴付けられ、第1のダンペニングバーおよび第2のダンペニングバーは、それらの長手軸の双方が、互いに実質的に平行であり、前記繊維供給源から延伸した繊維に対して直交し、該繊維は、前記取り入れハウジングに入る前に、該第1のダンペニングバー上の第1の丸い外表(4)および該第2のダンペニングバー上の第2の丸い外表(6)と接触する、繊維供給システム。

(項目3)

項目2に記載の繊維供給システムであって、ここで、前記取り入れハウジングが、前記第2のダンペニングバーの近位で円を概して規定する、前記前部開口部のエッジを伴った概して半球のアセンブリを含み、該取り入れハウジングおよび該第2のダンペニングバーが、該前部開口部の直径が該第2のダンペニングバーの上にあり該第2のダンペニングバーの長手軸に平行である、繊維供給システム。

(項目4)

項目3に記載の繊維供給システムであって、ここで、前記繊維によって接触される、前記取り入れハウジングおよびダンペニングバーアセンブリの一部分が、複数の平滑な ベアリング表面を備え、該ベアリング表面は、該繊維が該ベアリング表面上を通過したときに、該繊維に対して殆ど損傷を与えないか、または全く損傷を与えない、繊維供給システム。

(項目5)

項目4に記載の繊維供給システムであって、ここで、前記繊維によって接触される、前記取り入れハウジングおよびダンペニングバーアセンブリの一部分が、以下:

ステンレス鋼、銅、高密度ポリマー、および超高分子ポリマーから選択される1以上の材料を含む、繊維供給システム。

(項目6)

項目2に記載の繊維供給システムであって、ここで、前記繊維供給源および前記取り入れハウジングの後部開口部の相対位置によって、繊維軸(2’)が規定され、そして、前記第1のダンペニングバーおよび第2のダンペニングバーの長手軸が該繊維軸と概して直角をなす、繊維供給システム。

(項目7)

項目6に記載の繊維供給システムであって、ここで、前記第1および第2のダンペニングバーの長手軸が、該繊維軸と概して交差する、繊維供給システム。

(項目8)

項目6に記載の繊維供給システムであって、ここで、前記第1ダンペニングバーおよび第2のダンペニングバーの少なくとも1つのうちの1つの長手軸は、前記繊維軸からオフセットされ、該2つの長手軸の間の線は、該繊維軸とのオフセット角を形成する、繊維供給システム。

(項目9)

前記オフセット角が、少なくとも15°である、項目8に記載の繊維供給システム。

(項目10)

項目6に記載の繊維供給システムであって、ここで、前記第1のダンペニングバーおよび第2のダンペニングバーのうちの少なくとも1つは、前記繊維軸に関する第1の位置(5)と第2の位置(5a)との間の可動であり、該移動によって、前記繊維が前記取り入れハウジングへ延伸されるにつれて該繊維において作用される張力を改変する傾向がある、繊維供給システム。

(項目11)

項目1に記載の繊維供給システム1であって、ここで、ダンペニングバーアセンブリのうちの少なくとも1つ要素が、前記繊維軸に関する第1の位置と第2の位置との間で可動であり、該移動によって、前記繊維が前記ハウジングへ延伸されるにつれて該繊維において作用される張力を改変する傾向がある、繊維供給システム。

(項目12)

項目3に記載の繊維供給システムであって、ここで、前記繊維によって接触されるダンペニングバーのうちの1つの少なくとも1つの部分に、テクスチャード加工表面を提供して、該テクスチャード加工表面は、該繊維が該テクスチャード加工表面上を通過するときに予め決定付けられた様式で該繊維を変更するのに十分である、繊維供給システム。

(項目13)

項目4に記載の繊維供給システムであって、ここで、前記取り入れハウジングの小型後部開口部および前記供給チューブ入口が、該取り入れハウジングと前記供給チューブとの間の平滑な丸い移動表面を提供するように配置される、繊維供給システム。

(項目14)

繊維供給システムであって、

複数の繊維(2)が延伸される複数の繊維供給源(1);

複数の丸い表面部分を有するダンペニングバーアセンブリであって、該繊維が該丸い表面部分を渡って該繊維供給源から延伸する、ダンペニングアセンブリ;

該ダンペニングバーアセンブリから1以上の繊維を受容するように配置される複数の取り入れハウジング(7)であって、該取り入れハウジング(7)の各々が、大型前部開口部(8)および小型後部開口部(11)を提供し、該大型前部開口部(8)から、該1以上の繊維が該取り入れハウジングに入り、そして、該小型後部開口部(7)から、該1以上の繊維が該取り入れハウジングから出る、取り入れハウジング;

複数の供給チューブ(12)であって、各々の供給チューブが、該出てくる繊維を受け取るように該取り入れハウジングのうちの1つの後部開口部に配置された入り口および出口を有する、複数の供給チューブ;および

該供給チューブの出口のうちの1以上から出てくる繊維を受け取るように配置される繊維プロセシング装置(14)

を備える、繊維供給システム。

(項目15)

項目14に記載の繊維供給システムであって、ここで、該複数の繊維供給源が、巻糸軸架(24)中に配置され、該巻糸軸架は、前記取り入れハウジングに対して予め決められた方向で該繊維供給源を保持する、繊維供給システム。

(項目16)

項目14に記載の繊維供給システムであって、ここで、前記繊維供給源、ダンペニングバーアセンブリおよび取り入れハウジングが、概して垂直方向に並べられて配置され、ここで、該繊維供給源は、該ダンペニングバーアセンブリの概して下に配置され、そして、該ダンペニングバーアセンブリは、前記取り入れハウジングの概して下に配置され;そして、さらに、ここで;該ダンペニングバーアセンブリに対する該第1の繊維供給源間の第1の距離と、該ダンペニングバーアセンブリと該繊維供給源との間の第2の距離との第1の比が、少なくとも10である、繊維供給システム。

(項目17)

前記第1の比が少なくとも25である、項目16に記載の繊維供給システム。

(項目18)

前記第1の比が少なくとも50である、項目16に記載の繊維供給システム。

(項目19)

項目15に記載の繊維供給システムであって、ここで、該ダンペニングバーアセンブリが、第1のダンペニングバー(3)および第2のダンペニングバー(5)を備え;そして、さらに、ここで、第1のダンペニングバーと第2のダンペニングバーとの間の第3の距離と、前記ダンペニングバーアセンブリと該繊維供給源との間の第2の距離と間の第2の比が、約5未満である、繊維供給システム。

(項目20)

前記第2の比が、約2未満である、項目19に記載の繊維供給システム。

【図面の簡単な説明】

【0008】

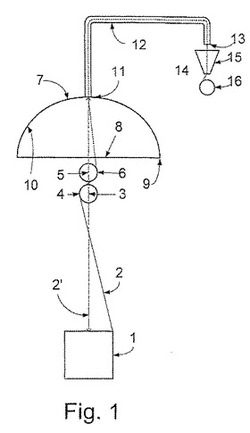

【図1】図1は、本願発明の装置の基礎的な構成要素を示し、この構成要素は、繊維供給源、ダンペニングアセンブリ、取り入れハウジングおよび供給チューブを備える。

【図2】図2は、図1に示された装置の一部分を90°回転したものを示す。

【図3−1】図3A−Fは、ダンペニングバーアセンブリの代替的な配置を伴う本願発明の装置の種々の実施形態を示す。

【図3−2】図3A−Fは、ダンペニングバーアセンブリの代替的な配置を伴う本願発明の装置の種々の実施形態を示す。

【図4】図4は、パレット上または巻糸軸架中に配置され得る複数の繊維供給源から繊維を受け取るように配置された本願発明の装置の実施形態を示す。

【図5】図5は、図4に示された装置の一部分を90°回転したものを示す。

【図6】図6は、図1に示された装置の機械的構成要素の特定の部分を示し、さらに、その装置の特定の空間および寸法を強調するためのさらなるマーキングを示した。

【図7】図7は、改変されたダンペニングバーを取り込んだ図2において示された本願発明の装置の実施形態を示す。

【図8】図8は、本願発明の装置において使用さるための取り入れハウジングの代替的実施形態を示す。

【図9】図9A−Bは、本願発明の装置において使用されるための取り入れハウジングに対する代替的配置を例示する。

【発明を実施するための形態】

【0009】

(発明の詳細な説明および本発明の好ましい実施形態)

本発明は、改良型高速繊維センブリを包含し、このアセンブリは、1以上のダンペニングバーを備えるダンパニングバーアセンブリ、取り入れアセンブリ、および1以上の繊維をはじめの巻き糸からさらなるプロセス(例えば、粗紡、再巻上げ(rewinding)、ブレーディング、加撚、織り上げ(weaving)、より上げ(plying)、編み上げ(knitting,)、裁断(chopping)、引き抜き成形(pultrusion)、単繊維巻きあげ(filament winding)、プレプレッギング、ワイヤ被覆加工(wire coating)、ケーブリング(cabling)、引っ張り(tensioning)またはビーミング(beaming))を実施するためのアセンブリに渡すための供給チューブを備える。

【0010】

図1に示されるように、この基礎的なアセンブリは、繊維供給源1を備え、代表的には、巻糸軸架でまたはパレット上に提供される巻き線(winding)またドッファーを備え、この巻糸軸架から、繊維は別のプロセスにおける使用のためにとかられる。本明細書中において使用されるように、繊維との用語はまた、さらなる操作での使用のために中間にある供給源から解かれるように配置される引き糸(tow)および粗紡を包含するように意図される。その繊維2は、ダンペニングバーアセンブリ(dampening bar assembly)に延伸され、このダンペニングバーアセンブリは、第1のダンペニングバー3を備え、ここで、その繊維2は、ダンペニングバーの表面4の一部分に接触する。その接触部分は、好ましくは、平滑な耐久性のある表面を提供し、この表面は、その繊維を損なわず、またけばだたせる結果につながることはなく、そして、その繊維が高速でその面を渡り延伸されるときに不適当な損傷を受ける結果にはつながらない。第1のダンペニングバー3上を通過した後に、この繊維は、第2のダンペニングバー5上を通過し、ここで、この繊維は、第2のダンペニングバーの表面6の一部分と接触する。この接触部分は、好ましくは、好ましくは、平滑な耐久性のある表面提供し、この表面は、その繊維を損なわず、またけばだたせる結果につながることはなく、そして、その繊維が高速でその面を渡り延伸されるときに不適当な損傷を受ける結果にはつながらない。

【0011】

ダンペニングバー5の上を通過した後に、その繊維2は、取り入れハウジング(intake housing)7へと延伸され、この取り入れハウジングは、周辺のエッジ9によって規定される、キャビティへ大型開口部8を提供して、そのキャビティは、繊維2がその小型後部開口部11を通って取り入れハウジング7を出て、その供給チューブ12に入り込むまで、その繊維2を含み、そしてその繊維を誘導する。その繊維は、その供給チューブ12を通り、その供給チューブ出口13まで連続する。ここで、この繊維は、巻き取り機16と連結された引っ張り装置15のようなさらなるプロセシングのための別のアセンブリ14に供給される。引っ張り装置および巻取り機は、議論の目的のために本明細書中で示されるが、更なるプロセシングのタイプは、通常、ある範囲に限定されず、そのさらなるプロセシングとしては、以下のような1以上の操作が挙げられ得る:粗紡、再巻上げ(rewinding)、ブレーディング、加撚、織り上げ(weaving)、より上げ(plying)、編み上げ(knitting,)、裁断(chopping)、引き抜き成形(pultrusion)、単繊維巻きあげ(filament winding,)、 プレプレッギング、 ワイヤ被覆加工(wire coating)またはケーブリング(cabling)、テンショニング(tensioning)またはビーミング(beaming)あるいは連続的な高速繊維供給を必要とするかまたは連続的な高速繊維供給を利用する他のプロセス。

【0012】

その取り入れハウジング7は、好ましくは、固体の、平滑なかつ耐性である表面を提供し、この表面は、その繊維に損傷を与える結果にならず、すなわち、けばだたせず、そして、その繊維が高速でその表面を通過するとき不適当な損傷を受けることはない。研磨されたステンレス鋼、銅、および黄銅のような物質は、グラスファイバーを用いる用途のために、そのダンペニングバー、取り入れハウジングおよび供給チューブを構築するのに許容されることがみいだされる。クロム鋼またはニッケル鋼を含む金属、合金、複合材料、セラミックス、テフロン(登録商標)または他の高分子ポリマーのような他の物質がまた、単独で、または組み合わせて使用され得、それらの要素を構築する。適切な物質の選択における重要な考察は、これらが、平滑で一様に、鋭利また凹凸のある領域を生じることなしに、磨耗し、この領域は、その磨耗した面を渡って繊維が延伸するときにその繊維に損傷を与える傾向はない。この理由によって、黒鉄鋼(black iron)、被覆していない鋼および高鉄含有量を有するセラミックスは、通常、ガラスファイバーと組み合わせる用途については、好ましくない。

【0013】

当然のことながら、その物質の選択およびその要素のサイジングは、アセンブリを通じて供給される繊維のタイプおよびサイズならびにアセンブリおよびその繊維が供給されて繊維と表面の接触条件を提供するときの速度に関して選択される。この接触条件によって、繊維または表面に対する損傷は生じない。

【0014】

図1および図2において示されるように、本発明の好ましい実施形態は、概して平行でかつ緊密に空間配置された円筒形のダンペニングバー3および5の対を備え、これらのダンペニングバーを介して、その繊維2は、蛇状パターンで延伸される。しかし、図3A〜3Fに示されるように、本発明は、種々の配置の基礎的な機械的エレメントを備え得る。

【0015】

図1に示される実施形態において、ダンペニングバーの中心が、繊維供給源1と供給チューブ12に対する後部開口部11の中心との間で規定される繊維軸2’に沿ってほぼ整列される。この繊維軸は、必ずしも、その繊維供給源1とその供給チューブ12との間の繊維2の実際の経路を反映する必要はないが、なお、本発明の特定のエレメントの相対的な位置づけについて参照点を提供する。

【0016】

図3Aに示される実施形態において、ベアリング面18を有する第3のダンペニングバー17が、ダンペニングバー3,5の下にて提供され、その繊維供給源とその取り入れハウジング7との間の繊維2によってとられる蛇状の経路の長さを増大させる。この隣接したダンペニングバーの間の空間は、同じであるか、より低い位置にあるダンペニングバー3および17の間の空間が、拘束することなしに、大きなループを引き倒すために、幾分、大きい。

【0017】

図3Bに示される実施形態において、ダンペニングバー5aの1つは、オフセット距離19だけ繊維軸2’からオフセットされた位置に固定されて、繊維2がとる経路にとられる経路、この繊維と接触するダンペニングバーの表面部分の長さおよび位置、ならびにこの繊維に作用するかまたはこの繊維に付与される張力を調節する。示されるように、上側ダンペニングバーのみがオフセットされるが、特定の実施形態において存在する1つ以上のダンペニングバーが、繊維軸2’からオフセットされ得ることが企図される。オフセット距離は、繊維軸のいずれかの側に対してであり得、かつ1つより多いダンペニングバーがオフセットされる場合、このアセンブリを特定の用途に適合するために異なる大きさを有し得る。ダンペニングバーのオフセットの1つの指標は、オフセット角θ(繊維軸2’と、ダンペニングバーの中心とこのダンペニングバーの下側表面に対して垂直な繊維軸2’上の点とを通って延びる線との間で測定される)である。

【0018】

図3Cに示される実施形態において、1つのダンペニングバーのみが用いられる。これは好ましい配置ではないが、いくつかの適用において、単一のダンペニングバーは、取り入れハウジングへ供給される繊維を制御するのに十分であることが企図される。

【0019】

図3Dに示される実施形態において、繊維供給アセンブリ中の少なくとも1つのダンペニングバー(ダンペニングバー5は、便宜のためのみに使用される)は、少なくとも第1の位置5と第2の位置5aとの間で移動可能なように取り付けられて、取り入れハウジング7へ入る繊維2の経路張力に対するさらなる制御を提供する。この可動性のダンペニングバー(単数または複数)の移動は、一般に、線形(例示される、ほぼ水平な線形運動)、弓形、または非円柱形ダンペニングバーの場合、回転、または2つより多いタイプの運動の組み合わせであり得る。さらに、2以上のダンペニングバーが移動可能である場合、それぞれの可動性ダンペニングバーの運動は、種々の公知のメカニズムを使用して調和されるかまたは独立であり得る。

【0020】

図3Eに示される実施形態において、ダンペニングバー20、21の代替の配置が用いられ得、これには楕円型またはさらにより不規則な形状(図示せず)が挙げられ、ここで繊維2と実際に接触するダンペニングバーの部分のみが滑らでありかつ耐久性である。

【0021】

図3Fに示されるように、1つ以上のダンペニングバーは、単にシステムの全重量を減少させるため、または所望の場合、ダンペニングバーを加熱または冷却するために流体が通過し得る通路22、23を提供するためのいずれかのために、中空であり得る。

【0022】

図4および5に示されるように、本発明の好ましい実施形態において、複数の繊維供給アセンブリが、パレットまたは巻糸軸架24上に平行に配置された複数の繊維供給源1から複数の繊維2を引き出すために、互いに隣接して配置され得る。好ましい実施形態において、各供給アセンブリは、一度に1つの繊維供給源のみ繊維を引き出すが、特定の適用について、複数の繊維を1つの繊維供給アセンブリを通して供給することが望ましくあり得る。図4および5に示されるように、3つの繊維供給アセンブリの真ん中のものが、対応する繊維供給源1、1aから2本の繊維2、2aを同時に引き出し、これらを一緒に単一のさらなる処理アセンブリ14に送達する。さらに、図5は、共通ダンペニングバー3、5の使用を示すが、個々の供給アセンブリの各々が専用のダンペニングバーで構成され得る。1つ以上のダンペニングバーが移動可能である場合、図3Dに示されるように、独立ダンペニングバーが好ましい。

【0023】

図6に示されるように、本発明に従う供給アセンブリは、図1に示される実施形態の一部に示される種々の構成要素の間の特定の間隔およびこれらの構成要素のサイジングによって特徴付けられる。示される寸法は、上側ダンペニングバー5と取り入れハウジング7との間の距離25、上側ダンペニングバー5と下側ダンペニングバー3との間の距離27、および例示されるツインダンペニングバーの構成においては、下側ダンペニングバー3と繊維供給源1との間の距離29を含む。

【0024】

示される間隔に加えて、サイジング(例えば、上側ダンペニングバー26の直径、下側ダンペニングバー28の直径、取り入れハウジングの直径および深さ、繊維の直径、ならびに供給チューブの直径もまた、特定の適用のための繊維供給アセンブリの構成における考慮を必要とする。理解されるように、図3Aに示されるような他の実施形態は、さらなる間隔およびサイジングを有し、一方、図3Cに示されるような他の実施形態は、より少ない考慮すべき間隔およびサイジングを有し得る。

【0025】

1つより多いダンペニングバーが使用される場合、繊維と接触する少なくとも初めの2つのダンペニングバーの間の間隔27は、最大繊維直径の幾分低い倍数(代表的には5未満)に維持され、繊維が取り入れハウジングに入る前に繊維パッケージから引き出され得るループを壊すかまたは除去するのを助けることが好ましい。同様に、上側ダンペニングバー5と取り入れハウジング7との間の距離25もまた、最大繊維直径の幾分低い倍数(代表的には、15未満)に維持されて、取り入れハウジングに入る繊維の良好な制御を提供することが好ましい。

【0026】

しかし、下側ダンペニングバー3と繊維供給源1との間の間隔29に関して、この距離は、かなり大きく、代表的には、ダンペニングバーの間の間隔の少なくとも50倍、好ましくは少なくとも100倍であることが好ましく、その結果、繊維が引き出される繊維供給源1上の点における変動は、繊維が第1のダンペニングバーと接触する場合、この繊維の角度に対して小さい影響しか有さない。同様に、取り入れハウジング7のサイジングに関して、より幅広の開口部8が、最大の繊維直径より少なくとも約50倍大きく、好ましくは少なくとも約100倍大きいことが好ましい。供給チューブ12のサイジングに関して、この直径は、最大の繊維直径より少なくとも約5倍大きく、好ましくは少なくとも約10倍大きいことが好ましい。以下の実施例に示されるように、より好ましい範囲内の構成要素の間隔およびサイジングを有する繊維供給アセンブリは、高い供給速度で非常に良好に機能する。

【0027】

一般に、より太い繊維、より高いレベルのねじれを有する繊維、強化繊維(stifferfiber)、および/またはより高い供給速度は、十分な様式で作動するために、より低いダンペニングバー分離距離(DSDB)に対して増大した最小繊維供給源を必要とする。逆に、より細い繊維、より低いレベルのねじれを有するかまたはねじれを有さない繊維、より可撓性の繊維、より軟らかい繊維を供給する場合、および/またはより低い供給速度を使用する場合、DSDBは、十分な性能を維持しつつ、減少され得る。DSDBの充分性およびダンペニングバーの効果の評価において、繊維のループまたはサージは、取り入れハウジングをとおり供給チューブに入るべきではない。このような状況が観察される場合、修正アクションは、ダンペニングバーアセンブリ中のさらなるダンペニング、増大したDSDBまたはこれらの調整の組み合わせを包含する。一般に、増大したDSDBは、繊維に損傷を与える可能性を最小限にすることが目的である状況で好ましい。間隔制限によって、DSDBを増大することが困難になり、そして/または繊維に対するある程度の損傷が許容され得る場合、繊維とダンペニングバーとの間の接触の程度を増加させることが、繊維供給の直線性を改善するために使用され得る。

【0028】

図7に示されるように、本発明の代替の構成において、ダンペニングバー30、32の表面は、このダンペニングバーの表面上の繊維2のセンタリングまたは誘導を補助するために、凹型表面部分31,33を備え得る。さらに、滑らかな耐久性の表面が、支持表面に好ましいが、1つ以上のダンペニングバー上の接触表面または接触表面33の一部は、この繊維がダンペニングバーの表面で引き出された場合に繊維2の状態が変更されるように、代表的には、いくつかの様式で粗くされるかまたは擦り切られるように、テクスチャー加工され得る。

【0029】

図8に示されるように、本発明の代替の実施形態は、1つ以上の気体入口34を含み、この気体入口34を通して、そして複数の穿孔36または取り入れハウジング7aを通る他の開口部、ノズルもしくは入口を通して、気体(例えば、空気、蒸気、酸素、ヘリウムまたは窒素)が1つ以上の通路35に導入される。気体がこの穿孔36を通って出る速度を調整することによって、繊維2と取り入れハウジングの内側表面10aとの間の接触が減少され得る。同様に、適切な気体を選択することによって、この実施形態は、温度、湿度、水分量、または繊維2が取り入れハウジング7aおよび供給チューブ7を通して引き出される場合の静電気の蓄積を制御するのを助け得る。同様に、他の気体を選択するかまたはこの気体の性質を変更することによって、この実施形態は、繊維が取り入れハウジング7aおよび供給チューブ12を通して引き出される場合、後の処理のために、繊維2を少なくとも部分的に予備調整するために使用され得る。

【0030】

図1〜8に示されるほぼ半球形のハウジングに加えて、フルート形取り入れハウジング7b(図9A)および円錐形取り入れハウジング7c(図9b)の両方が、本発明に従う繊維供給アセンブリに組み込まれ得る。さらに、中実取り入れハウジング7、7b、7cの任意のものが、図8に示されるような線に沿って改変されて、取り入れハウジングの側面を通る1種以上の気体の導入を可能にする。選択される取入れハウジングの構成に関わらず、このハウジングは、取り入れハウジングの内側表面との不必要な接触を最小限にしつつ、運動の範囲を制限することによって繊維の充分な制御を提供するようにサイズ決めおよび構成されるべきである。試験において、充分なサイズの両方の半球形(ドーム型)および円錐形(テーパー状)の取り入れハウジングは良好に作動した。

(比較例)

最初の繊維供給装置は、一連の600〜1470tex(グラム/キロメートル)のガラス繊維(寸法約0.26mm×2.18mmを有するほぼ楕円形)をパレット上に配置されたワインディングの集合から引き出し、この繊維を一連のオープンリングガイドを通して3/4インチ(1.9cm)の銅チューブから構成された供給チューブの供給チューブ入口まで通過させるように構成された。バネ伸張デバイスを、供給チューブの出口に隣接して配置し、繊維をワインディング作動まで通過させる前に、供給チューブから出る繊維に均一な張力を付与した。従来技術のオープンリング設計を用いた場合、200メートル/分より上の供給速度での繊維供給装置の作動は、ガイドリングまたはその支持部材の一部の周りの繊維の巻き付きを生じて、この作動を中断または停止させる傾向がある。

【実施例】

【0031】

(実施例)

最初の繊維供給装置は、同一のガラス繊維が、再びパレット上に配置された同一の配置のワインディングから引き出されるように改変されていた。しかし、本発明によると、ガラス繊維は、最初に、約1/4インチ(6.3mm)間隔の直径1.5インチ(38.1mm)の銅パイプの2本のダンペニングバーアセンブリを通って蛇行通路に沿って通過した。下側ダンペニングバーを、パレットの上少なくとも約24インチ(61cm)に配置し、そして上側ダンペニングバーを、約7.5インチ(19cm)の半径および滑らかな内部表面を有する半球形ステンレス鋼漏斗の下約1/4インチ(6.3mm)でほぼ中心に配置した。このステンレス鋼漏斗は、小さい後部出口を含み、この出口を通して、繊維は、3/4インチ(1.9cm)の銅チューブから構成される供給チューブに供給された。本発明にしたがって改変された繊維供給アセンブリを用いると、繊維の巻き付きも結合もなく、同一のガラス繊維を同一のパッケージから同一のバネ伸張デバイスおよびワインディング作動まで、1500メートル/分を超える速度で供給することが可能であった。この持続可能な繊維供給速度より7倍大きい速度は、同時にオペレータの安全性を増大しつつ、従来技術の繊維供給装置を超える劇的な生産性の改善を生じる。

【0032】

上記の本発明の記載および例示は、本質的に、単なる例示であり、当業者は記載される特定の装置の多くのバリエーションが、本発明の精神および範囲から逸脱することなく可能であることを理解することが認められる。

【技術分野】

【0001】

(本発明の技術分野および産業上の利用可能性)

本発明は、さらなる処理のために、より具体的には、ガラスまたは合成材料の連続した繊維(ファイバー)の高速供給のために、ボール、ドッファー、ケーキ、または他の巻き線から繊維材料を1以上の機械へ高速供給するための改良型装置に関する。

【背景技術】

【0002】

(発明の背景)

繊維製品の製造の間の一般的な操作は、ボール、巻き線、パッケージ、ケーキ、またはドッファーとして称され得る繊維の束を生じるためにキャリアへとフィラメントのストランドを回収しそして巻くことである。次いで、上記の繊維の束は、製品(例えば、裁断されたストランドマット(chopped strand mat)、糸巻きに巻かれたつむぎ糸、複数末端の粗紡または織地または他の材料)の製造のために、順次、繊維を、蓄積し、輸送し、そして、粗紡、再巻上げ(rewinding)、ブレーディング、加撚、織り上げ(weaving)、より上げ(plying)、編み上げ(knitting)、裁断(chopping)、引き抜き成形(pultrusion)、単繊維巻き揚げ(filament winding)、プレプレッギング、ワイヤ被覆加工(wire coating)またはケーブリング(cabling))のようなプロセスへと直線的に供給するために使用される。代表的には、これらの繊維の束の多くは、巻糸軸架または個々の繊維を伴った他のアセンブリ中に配置され、次いで、別個の束から延伸され、そして、1つ以上その後のプロセスへと単独または組み合わせとして渡される。

【0003】

多くの例において、繊維がその供給チューブから出るときの繊維の張力を所望の範囲に調節し、任意のその後のプロセシングに入るときの張力を制御し、そして、複数の繊維が種々の供給間を出るのに概して一様な張力を提供することは役に立つことである。特に、巻き上げ操作は、繊維の均一な張力を維持するために供給チューブと巻取り機との間の引っ張り装置の使用を利用する。種々の引っ張り装置の設計が可能であるが、繊維が高速で通過しかつその高い張力レベルでさもそのストランドに損傷を与えないように一様な張力をかけることができるスプリング型引っ張り装置が、好ましい。しかし、この適用に依存して、他の型の引っ張り装置がまた、所望のテンショニング(引っ張り)を実施するために基礎的な供給アセンブリと組み合わせて使用され、その装置としては、そのポストおよびディスク、ブレーカーバー/ワニ口クリップ、電磁気学的ブレーキング/テンショニングデバイス、およびボールインチューブ引張り機が挙げられる。

【0004】

当然のことながら、その最終製品が製造される速度は、繊維が巻糸軸架から延伸され安全でかつ適切な様式で所望の製造操作に供給される速度によって少なくとも部分的に限定される。繊維が巻糸軸架から延伸されるときにその繊維を制御および誘導するために使用される従来技術は、種々のセラミックス材料および金属材料から製造された環状ガイド、アイレット、およびローラーを備える。腐食に供される金属(例えば、鉄鋼)から形成されたガイドは、通常、研磨されたニッケルまたはクロムの層を用いて頻繁に被覆され、そのガイド表面が腐食するのを低減するかまたは防止し、そして、そのガイド中を繊維が通るかまたはその上を通るときにその繊維に与えられる損傷を低減する。例えば、Grimshawらに対する特許文献1は、間隔のあいた引き糸(tow)を誘導するためリダイレクトローラーのための特定の構築を開示する。Bollenに対する特許文献2は、高速で糸巻きから延伸されるヤーン(yarn)の空気摩擦を低減する方法が提供され、ここでは、加速された空気の領域がヤーンを包みこむ。Leeに対する特許文献3は、つむぎ糸誘導アセンブリを利用する、巻糸軸架から編み針にヤーンを供給するためのさらに別のヤーン誘導デバイスを提供する。このヤーン誘導アセンブリは、酸化ジルコニウムと酸化イットリウムの組み合わせから構築される。他の仕事は、巻糸軸架自体を改変することに関する。例えば、Flammに対する特許文献4は、その巻糸軸架がピボットシャフト上で旋回するように支持され、そのシャフトおよび巻糸軸架の運動は、電動モーターおよびトランスミッションベルトユニットを用いて制御される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第5,273,614号明細書

【特許文献2】米国特許第4,944,077号明細書

【特許文献3】米国特許第6,182,475号明細書

【特許文献4】米国特許第5,639,036号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、オープンフレームアセンブリを備えるそれらのシステムは、繊維供給速度が増大するときに、繊維がくるみこまれ、結びつきやすいままであるというのが、発明者らの経験である。ターミナル操作が、高速で繊維を受けとりそして使用することができる場合、その低減された繊維供給速度は、直接的にその全体の操作の生産性を制限する。同様に、繊維の断裂から生じる不稼働時間および断裂した繊維の振り回される末端によって与えられるオペレータに対する危険性は、さらにその操作の効率および安全性を損なう。本発明を、これらの限定および安全性の問題を解決し、それによって、繊維供給操作の改良型高速操作を可能にするために開発した。

【課題を解決するための手段】

【0007】

(発明の概要)

本発明は、改良型高速繊維センブリに関し、このアセンブリは、1以上のダンペニングバー(dampening bar)、取り入れアセンブリ、および供給チューブを備え、この供給チューブは、中間の巻き糸からさらなるプロセシングのためのアセンブリへと1つ以上の繊維を送るためのものである。このさらなるプロセシングとしては、粗紡、再巻上げ(re巻き線)、ブレーディング、加撚、織り上げ(weaving)、より上げ(plying)、編み上げ(knitting、)、裁断(chopping)、引き抜き成形(pultrusion)、単繊維巻きあげ(filament winding)、プレプレッギング、ワイヤ被覆加工(wire coating)、ケーブリング(cabling)、引っ張り(tensioning)またはビーミング(beaming)のような操作が含まれる。特許請求されるアセンブリの配置は、繊維が、1500メートル/分を超える延伸速度(draw speed)で消費されつつも、他方で、繊維が供給アセンブリ構成要素の周りに巻きつく傾向を低減することを可能にする。繊維の概して自由な流れを維持および制御することによって、本発明は、実行速度を増大させ、繊維が切れることに起因する不稼働時間を低減し、オペレータの安全を改善する。本発明は、広範な数の繊維を用いる用途について適切である。この繊維としては、ポリマー繊維(例えば、アラミド、ポリエステル、ナイロン、ポリカーボネート(PC)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリブチレンテレフタレート(PBT)、ポリエチレンテレフタレート(PET)およびポリフェニレンベンゾビスオキサゾール、カーボン繊維および金属繊維(鋼および銅を含む)、種々のグラスファイバー(E型、ECR型、S型、C型およびD型のグラスファイバー))、および天然繊維(例えば、ジュート、麻、木綿、および亜麻)が挙げられる。

本発明は、例えば、以下を提供する。

(項目1)

繊維供給システムであって、以下:繊維(2)が延伸される繊維供給源(1);該繊維供給源から延伸された繊維を受容しそして接触するための表面部分を有するダンペニングバーアセンブリ;該ダンペニングバーアセンブリから該繊維を受容するように配置された取り入れハウジング(7)であって、該取り入れハウジングは、大型前部開口部(8)および小型後部開口部(11)を提供し、該大型前部開口部を介して、該繊維が、該取り入れハウジングに入り、そして、該小型後部開口部(11)を介して、該繊維が該取り入れハウジングから出る、取り入れハウジング;該出た繊維を受容するための該取り入れハウジングの該後部開口部に隣接して配置される入口および出口を有する、供給チューブ(12);および該供給チューブの出口から出た繊維を受容しそして処理するために配置される繊維プロセシング装置(14)

を備える、繊維供給システム。

(項目2)

項目1に記載の繊維供給システムであって、ここで、前記ダンペニングバーアセンブリは、第1のダンペニングバー(3)および第2のダンペニングバー(5)を備え、

該ダンペニングバーの各々は、概して円筒形であり、かつ、長手軸および直径によって特徴付けられ、第1のダンペニングバーおよび第2のダンペニングバーは、それらの長手軸の双方が、互いに実質的に平行であり、前記繊維供給源から延伸した繊維に対して直交し、該繊維は、前記取り入れハウジングに入る前に、該第1のダンペニングバー上の第1の丸い外表(4)および該第2のダンペニングバー上の第2の丸い外表(6)と接触する、繊維供給システム。

(項目3)

項目2に記載の繊維供給システムであって、ここで、前記取り入れハウジングが、前記第2のダンペニングバーの近位で円を概して規定する、前記前部開口部のエッジを伴った概して半球のアセンブリを含み、該取り入れハウジングおよび該第2のダンペニングバーが、該前部開口部の直径が該第2のダンペニングバーの上にあり該第2のダンペニングバーの長手軸に平行である、繊維供給システム。

(項目4)

項目3に記載の繊維供給システムであって、ここで、前記繊維によって接触される、前記取り入れハウジングおよびダンペニングバーアセンブリの一部分が、複数の平滑な ベアリング表面を備え、該ベアリング表面は、該繊維が該ベアリング表面上を通過したときに、該繊維に対して殆ど損傷を与えないか、または全く損傷を与えない、繊維供給システム。

(項目5)

項目4に記載の繊維供給システムであって、ここで、前記繊維によって接触される、前記取り入れハウジングおよびダンペニングバーアセンブリの一部分が、以下:

ステンレス鋼、銅、高密度ポリマー、および超高分子ポリマーから選択される1以上の材料を含む、繊維供給システム。

(項目6)

項目2に記載の繊維供給システムであって、ここで、前記繊維供給源および前記取り入れハウジングの後部開口部の相対位置によって、繊維軸(2’)が規定され、そして、前記第1のダンペニングバーおよび第2のダンペニングバーの長手軸が該繊維軸と概して直角をなす、繊維供給システム。

(項目7)

項目6に記載の繊維供給システムであって、ここで、前記第1および第2のダンペニングバーの長手軸が、該繊維軸と概して交差する、繊維供給システム。

(項目8)

項目6に記載の繊維供給システムであって、ここで、前記第1ダンペニングバーおよび第2のダンペニングバーの少なくとも1つのうちの1つの長手軸は、前記繊維軸からオフセットされ、該2つの長手軸の間の線は、該繊維軸とのオフセット角を形成する、繊維供給システム。

(項目9)

前記オフセット角が、少なくとも15°である、項目8に記載の繊維供給システム。

(項目10)

項目6に記載の繊維供給システムであって、ここで、前記第1のダンペニングバーおよび第2のダンペニングバーのうちの少なくとも1つは、前記繊維軸に関する第1の位置(5)と第2の位置(5a)との間の可動であり、該移動によって、前記繊維が前記取り入れハウジングへ延伸されるにつれて該繊維において作用される張力を改変する傾向がある、繊維供給システム。

(項目11)

項目1に記載の繊維供給システム1であって、ここで、ダンペニングバーアセンブリのうちの少なくとも1つ要素が、前記繊維軸に関する第1の位置と第2の位置との間で可動であり、該移動によって、前記繊維が前記ハウジングへ延伸されるにつれて該繊維において作用される張力を改変する傾向がある、繊維供給システム。

(項目12)

項目3に記載の繊維供給システムであって、ここで、前記繊維によって接触されるダンペニングバーのうちの1つの少なくとも1つの部分に、テクスチャード加工表面を提供して、該テクスチャード加工表面は、該繊維が該テクスチャード加工表面上を通過するときに予め決定付けられた様式で該繊維を変更するのに十分である、繊維供給システム。

(項目13)

項目4に記載の繊維供給システムであって、ここで、前記取り入れハウジングの小型後部開口部および前記供給チューブ入口が、該取り入れハウジングと前記供給チューブとの間の平滑な丸い移動表面を提供するように配置される、繊維供給システム。

(項目14)

繊維供給システムであって、

複数の繊維(2)が延伸される複数の繊維供給源(1);

複数の丸い表面部分を有するダンペニングバーアセンブリであって、該繊維が該丸い表面部分を渡って該繊維供給源から延伸する、ダンペニングアセンブリ;

該ダンペニングバーアセンブリから1以上の繊維を受容するように配置される複数の取り入れハウジング(7)であって、該取り入れハウジング(7)の各々が、大型前部開口部(8)および小型後部開口部(11)を提供し、該大型前部開口部(8)から、該1以上の繊維が該取り入れハウジングに入り、そして、該小型後部開口部(7)から、該1以上の繊維が該取り入れハウジングから出る、取り入れハウジング;

複数の供給チューブ(12)であって、各々の供給チューブが、該出てくる繊維を受け取るように該取り入れハウジングのうちの1つの後部開口部に配置された入り口および出口を有する、複数の供給チューブ;および

該供給チューブの出口のうちの1以上から出てくる繊維を受け取るように配置される繊維プロセシング装置(14)

を備える、繊維供給システム。

(項目15)

項目14に記載の繊維供給システムであって、ここで、該複数の繊維供給源が、巻糸軸架(24)中に配置され、該巻糸軸架は、前記取り入れハウジングに対して予め決められた方向で該繊維供給源を保持する、繊維供給システム。

(項目16)

項目14に記載の繊維供給システムであって、ここで、前記繊維供給源、ダンペニングバーアセンブリおよび取り入れハウジングが、概して垂直方向に並べられて配置され、ここで、該繊維供給源は、該ダンペニングバーアセンブリの概して下に配置され、そして、該ダンペニングバーアセンブリは、前記取り入れハウジングの概して下に配置され;そして、さらに、ここで;該ダンペニングバーアセンブリに対する該第1の繊維供給源間の第1の距離と、該ダンペニングバーアセンブリと該繊維供給源との間の第2の距離との第1の比が、少なくとも10である、繊維供給システム。

(項目17)

前記第1の比が少なくとも25である、項目16に記載の繊維供給システム。

(項目18)

前記第1の比が少なくとも50である、項目16に記載の繊維供給システム。

(項目19)

項目15に記載の繊維供給システムであって、ここで、該ダンペニングバーアセンブリが、第1のダンペニングバー(3)および第2のダンペニングバー(5)を備え;そして、さらに、ここで、第1のダンペニングバーと第2のダンペニングバーとの間の第3の距離と、前記ダンペニングバーアセンブリと該繊維供給源との間の第2の距離と間の第2の比が、約5未満である、繊維供給システム。

(項目20)

前記第2の比が、約2未満である、項目19に記載の繊維供給システム。

【図面の簡単な説明】

【0008】

【図1】図1は、本願発明の装置の基礎的な構成要素を示し、この構成要素は、繊維供給源、ダンペニングアセンブリ、取り入れハウジングおよび供給チューブを備える。

【図2】図2は、図1に示された装置の一部分を90°回転したものを示す。

【図3−1】図3A−Fは、ダンペニングバーアセンブリの代替的な配置を伴う本願発明の装置の種々の実施形態を示す。

【図3−2】図3A−Fは、ダンペニングバーアセンブリの代替的な配置を伴う本願発明の装置の種々の実施形態を示す。

【図4】図4は、パレット上または巻糸軸架中に配置され得る複数の繊維供給源から繊維を受け取るように配置された本願発明の装置の実施形態を示す。

【図5】図5は、図4に示された装置の一部分を90°回転したものを示す。

【図6】図6は、図1に示された装置の機械的構成要素の特定の部分を示し、さらに、その装置の特定の空間および寸法を強調するためのさらなるマーキングを示した。

【図7】図7は、改変されたダンペニングバーを取り込んだ図2において示された本願発明の装置の実施形態を示す。

【図8】図8は、本願発明の装置において使用さるための取り入れハウジングの代替的実施形態を示す。

【図9】図9A−Bは、本願発明の装置において使用されるための取り入れハウジングに対する代替的配置を例示する。

【発明を実施するための形態】

【0009】

(発明の詳細な説明および本発明の好ましい実施形態)

本発明は、改良型高速繊維センブリを包含し、このアセンブリは、1以上のダンペニングバーを備えるダンパニングバーアセンブリ、取り入れアセンブリ、および1以上の繊維をはじめの巻き糸からさらなるプロセス(例えば、粗紡、再巻上げ(rewinding)、ブレーディング、加撚、織り上げ(weaving)、より上げ(plying)、編み上げ(knitting,)、裁断(chopping)、引き抜き成形(pultrusion)、単繊維巻きあげ(filament winding)、プレプレッギング、ワイヤ被覆加工(wire coating)、ケーブリング(cabling)、引っ張り(tensioning)またはビーミング(beaming))を実施するためのアセンブリに渡すための供給チューブを備える。

【0010】

図1に示されるように、この基礎的なアセンブリは、繊維供給源1を備え、代表的には、巻糸軸架でまたはパレット上に提供される巻き線(winding)またドッファーを備え、この巻糸軸架から、繊維は別のプロセスにおける使用のためにとかられる。本明細書中において使用されるように、繊維との用語はまた、さらなる操作での使用のために中間にある供給源から解かれるように配置される引き糸(tow)および粗紡を包含するように意図される。その繊維2は、ダンペニングバーアセンブリ(dampening bar assembly)に延伸され、このダンペニングバーアセンブリは、第1のダンペニングバー3を備え、ここで、その繊維2は、ダンペニングバーの表面4の一部分に接触する。その接触部分は、好ましくは、平滑な耐久性のある表面を提供し、この表面は、その繊維を損なわず、またけばだたせる結果につながることはなく、そして、その繊維が高速でその面を渡り延伸されるときに不適当な損傷を受ける結果にはつながらない。第1のダンペニングバー3上を通過した後に、この繊維は、第2のダンペニングバー5上を通過し、ここで、この繊維は、第2のダンペニングバーの表面6の一部分と接触する。この接触部分は、好ましくは、好ましくは、平滑な耐久性のある表面提供し、この表面は、その繊維を損なわず、またけばだたせる結果につながることはなく、そして、その繊維が高速でその面を渡り延伸されるときに不適当な損傷を受ける結果にはつながらない。

【0011】

ダンペニングバー5の上を通過した後に、その繊維2は、取り入れハウジング(intake housing)7へと延伸され、この取り入れハウジングは、周辺のエッジ9によって規定される、キャビティへ大型開口部8を提供して、そのキャビティは、繊維2がその小型後部開口部11を通って取り入れハウジング7を出て、その供給チューブ12に入り込むまで、その繊維2を含み、そしてその繊維を誘導する。その繊維は、その供給チューブ12を通り、その供給チューブ出口13まで連続する。ここで、この繊維は、巻き取り機16と連結された引っ張り装置15のようなさらなるプロセシングのための別のアセンブリ14に供給される。引っ張り装置および巻取り機は、議論の目的のために本明細書中で示されるが、更なるプロセシングのタイプは、通常、ある範囲に限定されず、そのさらなるプロセシングとしては、以下のような1以上の操作が挙げられ得る:粗紡、再巻上げ(rewinding)、ブレーディング、加撚、織り上げ(weaving)、より上げ(plying)、編み上げ(knitting,)、裁断(chopping)、引き抜き成形(pultrusion)、単繊維巻きあげ(filament winding,)、 プレプレッギング、 ワイヤ被覆加工(wire coating)またはケーブリング(cabling)、テンショニング(tensioning)またはビーミング(beaming)あるいは連続的な高速繊維供給を必要とするかまたは連続的な高速繊維供給を利用する他のプロセス。

【0012】

その取り入れハウジング7は、好ましくは、固体の、平滑なかつ耐性である表面を提供し、この表面は、その繊維に損傷を与える結果にならず、すなわち、けばだたせず、そして、その繊維が高速でその表面を通過するとき不適当な損傷を受けることはない。研磨されたステンレス鋼、銅、および黄銅のような物質は、グラスファイバーを用いる用途のために、そのダンペニングバー、取り入れハウジングおよび供給チューブを構築するのに許容されることがみいだされる。クロム鋼またはニッケル鋼を含む金属、合金、複合材料、セラミックス、テフロン(登録商標)または他の高分子ポリマーのような他の物質がまた、単独で、または組み合わせて使用され得、それらの要素を構築する。適切な物質の選択における重要な考察は、これらが、平滑で一様に、鋭利また凹凸のある領域を生じることなしに、磨耗し、この領域は、その磨耗した面を渡って繊維が延伸するときにその繊維に損傷を与える傾向はない。この理由によって、黒鉄鋼(black iron)、被覆していない鋼および高鉄含有量を有するセラミックスは、通常、ガラスファイバーと組み合わせる用途については、好ましくない。

【0013】

当然のことながら、その物質の選択およびその要素のサイジングは、アセンブリを通じて供給される繊維のタイプおよびサイズならびにアセンブリおよびその繊維が供給されて繊維と表面の接触条件を提供するときの速度に関して選択される。この接触条件によって、繊維または表面に対する損傷は生じない。

【0014】

図1および図2において示されるように、本発明の好ましい実施形態は、概して平行でかつ緊密に空間配置された円筒形のダンペニングバー3および5の対を備え、これらのダンペニングバーを介して、その繊維2は、蛇状パターンで延伸される。しかし、図3A〜3Fに示されるように、本発明は、種々の配置の基礎的な機械的エレメントを備え得る。

【0015】

図1に示される実施形態において、ダンペニングバーの中心が、繊維供給源1と供給チューブ12に対する後部開口部11の中心との間で規定される繊維軸2’に沿ってほぼ整列される。この繊維軸は、必ずしも、その繊維供給源1とその供給チューブ12との間の繊維2の実際の経路を反映する必要はないが、なお、本発明の特定のエレメントの相対的な位置づけについて参照点を提供する。

【0016】

図3Aに示される実施形態において、ベアリング面18を有する第3のダンペニングバー17が、ダンペニングバー3,5の下にて提供され、その繊維供給源とその取り入れハウジング7との間の繊維2によってとられる蛇状の経路の長さを増大させる。この隣接したダンペニングバーの間の空間は、同じであるか、より低い位置にあるダンペニングバー3および17の間の空間が、拘束することなしに、大きなループを引き倒すために、幾分、大きい。

【0017】

図3Bに示される実施形態において、ダンペニングバー5aの1つは、オフセット距離19だけ繊維軸2’からオフセットされた位置に固定されて、繊維2がとる経路にとられる経路、この繊維と接触するダンペニングバーの表面部分の長さおよび位置、ならびにこの繊維に作用するかまたはこの繊維に付与される張力を調節する。示されるように、上側ダンペニングバーのみがオフセットされるが、特定の実施形態において存在する1つ以上のダンペニングバーが、繊維軸2’からオフセットされ得ることが企図される。オフセット距離は、繊維軸のいずれかの側に対してであり得、かつ1つより多いダンペニングバーがオフセットされる場合、このアセンブリを特定の用途に適合するために異なる大きさを有し得る。ダンペニングバーのオフセットの1つの指標は、オフセット角θ(繊維軸2’と、ダンペニングバーの中心とこのダンペニングバーの下側表面に対して垂直な繊維軸2’上の点とを通って延びる線との間で測定される)である。

【0018】

図3Cに示される実施形態において、1つのダンペニングバーのみが用いられる。これは好ましい配置ではないが、いくつかの適用において、単一のダンペニングバーは、取り入れハウジングへ供給される繊維を制御するのに十分であることが企図される。

【0019】

図3Dに示される実施形態において、繊維供給アセンブリ中の少なくとも1つのダンペニングバー(ダンペニングバー5は、便宜のためのみに使用される)は、少なくとも第1の位置5と第2の位置5aとの間で移動可能なように取り付けられて、取り入れハウジング7へ入る繊維2の経路張力に対するさらなる制御を提供する。この可動性のダンペニングバー(単数または複数)の移動は、一般に、線形(例示される、ほぼ水平な線形運動)、弓形、または非円柱形ダンペニングバーの場合、回転、または2つより多いタイプの運動の組み合わせであり得る。さらに、2以上のダンペニングバーが移動可能である場合、それぞれの可動性ダンペニングバーの運動は、種々の公知のメカニズムを使用して調和されるかまたは独立であり得る。

【0020】

図3Eに示される実施形態において、ダンペニングバー20、21の代替の配置が用いられ得、これには楕円型またはさらにより不規則な形状(図示せず)が挙げられ、ここで繊維2と実際に接触するダンペニングバーの部分のみが滑らでありかつ耐久性である。

【0021】

図3Fに示されるように、1つ以上のダンペニングバーは、単にシステムの全重量を減少させるため、または所望の場合、ダンペニングバーを加熱または冷却するために流体が通過し得る通路22、23を提供するためのいずれかのために、中空であり得る。

【0022】

図4および5に示されるように、本発明の好ましい実施形態において、複数の繊維供給アセンブリが、パレットまたは巻糸軸架24上に平行に配置された複数の繊維供給源1から複数の繊維2を引き出すために、互いに隣接して配置され得る。好ましい実施形態において、各供給アセンブリは、一度に1つの繊維供給源のみ繊維を引き出すが、特定の適用について、複数の繊維を1つの繊維供給アセンブリを通して供給することが望ましくあり得る。図4および5に示されるように、3つの繊維供給アセンブリの真ん中のものが、対応する繊維供給源1、1aから2本の繊維2、2aを同時に引き出し、これらを一緒に単一のさらなる処理アセンブリ14に送達する。さらに、図5は、共通ダンペニングバー3、5の使用を示すが、個々の供給アセンブリの各々が専用のダンペニングバーで構成され得る。1つ以上のダンペニングバーが移動可能である場合、図3Dに示されるように、独立ダンペニングバーが好ましい。

【0023】

図6に示されるように、本発明に従う供給アセンブリは、図1に示される実施形態の一部に示される種々の構成要素の間の特定の間隔およびこれらの構成要素のサイジングによって特徴付けられる。示される寸法は、上側ダンペニングバー5と取り入れハウジング7との間の距離25、上側ダンペニングバー5と下側ダンペニングバー3との間の距離27、および例示されるツインダンペニングバーの構成においては、下側ダンペニングバー3と繊維供給源1との間の距離29を含む。

【0024】

示される間隔に加えて、サイジング(例えば、上側ダンペニングバー26の直径、下側ダンペニングバー28の直径、取り入れハウジングの直径および深さ、繊維の直径、ならびに供給チューブの直径もまた、特定の適用のための繊維供給アセンブリの構成における考慮を必要とする。理解されるように、図3Aに示されるような他の実施形態は、さらなる間隔およびサイジングを有し、一方、図3Cに示されるような他の実施形態は、より少ない考慮すべき間隔およびサイジングを有し得る。

【0025】

1つより多いダンペニングバーが使用される場合、繊維と接触する少なくとも初めの2つのダンペニングバーの間の間隔27は、最大繊維直径の幾分低い倍数(代表的には5未満)に維持され、繊維が取り入れハウジングに入る前に繊維パッケージから引き出され得るループを壊すかまたは除去するのを助けることが好ましい。同様に、上側ダンペニングバー5と取り入れハウジング7との間の距離25もまた、最大繊維直径の幾分低い倍数(代表的には、15未満)に維持されて、取り入れハウジングに入る繊維の良好な制御を提供することが好ましい。

【0026】

しかし、下側ダンペニングバー3と繊維供給源1との間の間隔29に関して、この距離は、かなり大きく、代表的には、ダンペニングバーの間の間隔の少なくとも50倍、好ましくは少なくとも100倍であることが好ましく、その結果、繊維が引き出される繊維供給源1上の点における変動は、繊維が第1のダンペニングバーと接触する場合、この繊維の角度に対して小さい影響しか有さない。同様に、取り入れハウジング7のサイジングに関して、より幅広の開口部8が、最大の繊維直径より少なくとも約50倍大きく、好ましくは少なくとも約100倍大きいことが好ましい。供給チューブ12のサイジングに関して、この直径は、最大の繊維直径より少なくとも約5倍大きく、好ましくは少なくとも約10倍大きいことが好ましい。以下の実施例に示されるように、より好ましい範囲内の構成要素の間隔およびサイジングを有する繊維供給アセンブリは、高い供給速度で非常に良好に機能する。

【0027】

一般に、より太い繊維、より高いレベルのねじれを有する繊維、強化繊維(stifferfiber)、および/またはより高い供給速度は、十分な様式で作動するために、より低いダンペニングバー分離距離(DSDB)に対して増大した最小繊維供給源を必要とする。逆に、より細い繊維、より低いレベルのねじれを有するかまたはねじれを有さない繊維、より可撓性の繊維、より軟らかい繊維を供給する場合、および/またはより低い供給速度を使用する場合、DSDBは、十分な性能を維持しつつ、減少され得る。DSDBの充分性およびダンペニングバーの効果の評価において、繊維のループまたはサージは、取り入れハウジングをとおり供給チューブに入るべきではない。このような状況が観察される場合、修正アクションは、ダンペニングバーアセンブリ中のさらなるダンペニング、増大したDSDBまたはこれらの調整の組み合わせを包含する。一般に、増大したDSDBは、繊維に損傷を与える可能性を最小限にすることが目的である状況で好ましい。間隔制限によって、DSDBを増大することが困難になり、そして/または繊維に対するある程度の損傷が許容され得る場合、繊維とダンペニングバーとの間の接触の程度を増加させることが、繊維供給の直線性を改善するために使用され得る。

【0028】

図7に示されるように、本発明の代替の構成において、ダンペニングバー30、32の表面は、このダンペニングバーの表面上の繊維2のセンタリングまたは誘導を補助するために、凹型表面部分31,33を備え得る。さらに、滑らかな耐久性の表面が、支持表面に好ましいが、1つ以上のダンペニングバー上の接触表面または接触表面33の一部は、この繊維がダンペニングバーの表面で引き出された場合に繊維2の状態が変更されるように、代表的には、いくつかの様式で粗くされるかまたは擦り切られるように、テクスチャー加工され得る。

【0029】

図8に示されるように、本発明の代替の実施形態は、1つ以上の気体入口34を含み、この気体入口34を通して、そして複数の穿孔36または取り入れハウジング7aを通る他の開口部、ノズルもしくは入口を通して、気体(例えば、空気、蒸気、酸素、ヘリウムまたは窒素)が1つ以上の通路35に導入される。気体がこの穿孔36を通って出る速度を調整することによって、繊維2と取り入れハウジングの内側表面10aとの間の接触が減少され得る。同様に、適切な気体を選択することによって、この実施形態は、温度、湿度、水分量、または繊維2が取り入れハウジング7aおよび供給チューブ7を通して引き出される場合の静電気の蓄積を制御するのを助け得る。同様に、他の気体を選択するかまたはこの気体の性質を変更することによって、この実施形態は、繊維が取り入れハウジング7aおよび供給チューブ12を通して引き出される場合、後の処理のために、繊維2を少なくとも部分的に予備調整するために使用され得る。

【0030】

図1〜8に示されるほぼ半球形のハウジングに加えて、フルート形取り入れハウジング7b(図9A)および円錐形取り入れハウジング7c(図9b)の両方が、本発明に従う繊維供給アセンブリに組み込まれ得る。さらに、中実取り入れハウジング7、7b、7cの任意のものが、図8に示されるような線に沿って改変されて、取り入れハウジングの側面を通る1種以上の気体の導入を可能にする。選択される取入れハウジングの構成に関わらず、このハウジングは、取り入れハウジングの内側表面との不必要な接触を最小限にしつつ、運動の範囲を制限することによって繊維の充分な制御を提供するようにサイズ決めおよび構成されるべきである。試験において、充分なサイズの両方の半球形(ドーム型)および円錐形(テーパー状)の取り入れハウジングは良好に作動した。

(比較例)

最初の繊維供給装置は、一連の600〜1470tex(グラム/キロメートル)のガラス繊維(寸法約0.26mm×2.18mmを有するほぼ楕円形)をパレット上に配置されたワインディングの集合から引き出し、この繊維を一連のオープンリングガイドを通して3/4インチ(1.9cm)の銅チューブから構成された供給チューブの供給チューブ入口まで通過させるように構成された。バネ伸張デバイスを、供給チューブの出口に隣接して配置し、繊維をワインディング作動まで通過させる前に、供給チューブから出る繊維に均一な張力を付与した。従来技術のオープンリング設計を用いた場合、200メートル/分より上の供給速度での繊維供給装置の作動は、ガイドリングまたはその支持部材の一部の周りの繊維の巻き付きを生じて、この作動を中断または停止させる傾向がある。

【実施例】

【0031】

(実施例)

最初の繊維供給装置は、同一のガラス繊維が、再びパレット上に配置された同一の配置のワインディングから引き出されるように改変されていた。しかし、本発明によると、ガラス繊維は、最初に、約1/4インチ(6.3mm)間隔の直径1.5インチ(38.1mm)の銅パイプの2本のダンペニングバーアセンブリを通って蛇行通路に沿って通過した。下側ダンペニングバーを、パレットの上少なくとも約24インチ(61cm)に配置し、そして上側ダンペニングバーを、約7.5インチ(19cm)の半径および滑らかな内部表面を有する半球形ステンレス鋼漏斗の下約1/4インチ(6.3mm)でほぼ中心に配置した。このステンレス鋼漏斗は、小さい後部出口を含み、この出口を通して、繊維は、3/4インチ(1.9cm)の銅チューブから構成される供給チューブに供給された。本発明にしたがって改変された繊維供給アセンブリを用いると、繊維の巻き付きも結合もなく、同一のガラス繊維を同一のパッケージから同一のバネ伸張デバイスおよびワインディング作動まで、1500メートル/分を超える速度で供給することが可能であった。この持続可能な繊維供給速度より7倍大きい速度は、同時にオペレータの安全性を増大しつつ、従来技術の繊維供給装置を超える劇的な生産性の改善を生じる。

【0032】

上記の本発明の記載および例示は、本質的に、単なる例示であり、当業者は記載される特定の装置の多くのバリエーションが、本発明の精神および範囲から逸脱することなく可能であることを理解することが認められる。

【特許請求の範囲】

【請求項1】

明細書中に記載の発明。

【請求項1】

明細書中に記載の発明。

【図1】

【図2】

【図3−1】

【図3−2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3−1】

【図3−2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−28893(P2013−28893A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2012−243410(P2012−243410)

【出願日】平成24年11月5日(2012.11.5)

【分割の表示】特願2009−180963(P2009−180963)の分割

【原出願日】平成15年7月7日(2003.7.7)

【出願人】(505020318)ネプトコ ジェイブイ エルエルシー (2)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成24年11月5日(2012.11.5)

【分割の表示】特願2009−180963(P2009−180963)の分割

【原出願日】平成15年7月7日(2003.7.7)

【出願人】(505020318)ネプトコ ジェイブイ エルエルシー (2)

【Fターム(参考)】

[ Back to top ]