改良電極を有する固体酸化物型電気化学デバイス

【課題】金属インタコネクタの表面上に生成したCr2O3スケール等のCr被毒の影響に耐え、性能の持続性に優れた固体酸化物型電気化学デバイス用カソード電極を提供する。

【解決手段】固体酸化物型電気化学デバイス10のカソード電極14は、耐Cr被毒性に優れたカソード電極14として、AxB3−xO4(式中、AはMn、Co、Fe、Cr、Cu、V及びNiからなる群から選択され、BはMn、Co、Fe、Cr、Cu、V及びNiからなる群から選択される)を含んでなる。

【解決手段】固体酸化物型電気化学デバイス10のカソード電極14は、耐Cr被毒性に優れたカソード電極14として、AxB3−xO4(式中、AはMn、Co、Fe、Cr、Cu、V及びNiからなる群から選択され、BはMn、Co、Fe、Cr、Cu、V及びNiからなる群から選択される)を含んでなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体酸化物型電気化学デバイスに関する。本発明は特に、劣化速度が減少し、スタックコンポーネントとの適合性に優れた電極を有する固体酸化物型電気化学デバイスに関する。

【背景技術】

【0002】

固体酸化物型電気化学デバイスには今後、高効率で低排出の発電を実現する可能性がある。このような固体酸化物型電気化学デバイスには、固体酸化物型燃料電池(SOFC)、固体酸化物電解槽及び電気化学ポンプが挙げられる。

【0003】

SOFCでは、各々小規模発電の可能な反復モジュラーアセンブルのスタックを互いに接続している。各スタックユニットはインタコネクトモジュールで隣接するユニットに接続されており、インタコネクトモジュールは集電体及びガスを電極に送るチャンネルの両方の働きをする。

【0004】

セラミックインタコネクトと金属インタコネクトの両方をSOFC中のインタコネクトとして使用できる。高温SOFCの場合、導電率が比較的低いのでセラミックインタコネクトのほうが適当である。しかし、SOFCの運転温度が700℃〜800℃程度の中間範囲に下がったことで、インタコネクト材料として金属又は合金を使用することが可能になった。

【0005】

金属インタコネクトにはセラミックインタコネクトに比べて、高導電率、高熱伝導率、低コスト、製造の容易さなど多数の利点がある。これらの多数の利点があるものの、ほとんどの金属インタコネクト材料は酸化しやすく、特に典型的なSOFC運転条件、即ち高温、酸化性及び還元性雰囲気、並びにスチームに曝された場合はそうである。金属インタコネクトに用いるのに有効な合金には、Ni、Fe及びCo基超合金、Cr基合金、及びステンレス鋼が挙げられる。これらの合金がまずまずの耐酸化性及び他のスタックコンポーネントと同等の熱膨張係数を有するためである。これらの合金は、通例、金属インタコネクトを酸化及び腐食から保護するのに十分なレベルのCr及び/又はAlを含有する。

【0006】

金属が酸化すると、通常高抵抗の酸化物スケールが生成し、時間の経過とともに酸化物スケールの厚さが増してオーム抵抗が増加するため、SOFCの性能の劣化を引き起こす。クロム(Cr)含有合金を使用した場合、Cr含有酸化物スケールの生成が「Cr被毒」として知られる機構でSOFC性能に悪影響を与える恐れもある。

【0007】

SOFCカソードに対するCr被毒の正確な機構ははっきりしていないが、一般に、以下のようなメカニズムが受け入れられている。まず、金属インタコネクトの表面上に生成したCr2O3スケールがガス流中の水分や酸素と反応してCrO3、CrO2(OH)2などの揮発性化合物を形成する。これらの化合物は、還元されてCr2O3析出物を形成し、またカソード/電解質界面でカソード材料と反応し、カソード性能の劣化を起こすこともある。

【0008】

Cr被毒を抑制するために多くの工夫がなされている。1つのアプローチは、優れた合金を開発し、導電性であるが低反応性及び低揮発性の酸化物スケールが生成するように金属インタコネクトの表面を変性することを意図した。別のアプローチは、金属インタコネクト上に導電性のバリア保護皮膜を設けて、Crの反応性及び揮発性を低下させた。これらの皮膜は、ストロンチウム添加ランタンマンガナイト(LSM)、ストロンチウム添加ランタンフェライト(LSF)、ストロンチウム添加ランタンコバルト鉄酸化物(LSCF)などの従来のペロブスカイトカソード材料と共に使用した。

【0009】

MATSUZAKI et al., J. Electrochemical Society, 148(2) A126-A131 (2001)には、種々のカソード及び電解質の組成物に対するCr被毒の影響を調べた。LSM電極の耐Cr被毒性はそのLSM電極と組み合わせる電解質に大きく依存した。例えば、LSM/サマリウム添加セリア(SDC)界面及びLSM/ストロンチウム添加ランタンガレート(LSGM)界面の劣化速度は、LSM/イットリア安定化ジルコニア(YSZ)界面及びLSM/スカンジア安定化ジルコニア(ScSZ)界面の劣化速度より低かった。SDC電解質については、LSCFカソードの劣化速度はLSM又はストロンチウム添加プラセオジウムマンガナイト(PSM)カソードよりはるかに低い。

【0010】

CRUSE et al., Fuel Cell Seminar Abstract, 65-68, 2004には、Crがカソード/電解質界面に蓄積する傾向があることを示した。さらに、カソードのCr含有量はLSM及びLSF材料の酸素空孔と相関しており、LSM<LSF<LSFsubであった。

【0011】

さらに、LARRING et al., J. Electrochemical Soc., 147(9) 3251-56 (2000)には、金属インタコネクト用のMn−Coスピネル皮膜がCr種の揮発性を低くすることを示した。この研究はLSM、LSF、LSCFなどのカソード材料を調べた。金属インタコネクト上にMn−Coスピネル皮膜を使用すると、電極/電解質界面でのCrの堆積を低減できるが、無にはできなかった。皮膜を用いることで劣化速度は低くなったが、劣化は依然として起こっていた。

【0012】

最後に、金属インタコネクトとSOFC電極の間にバリア層を形成し、Cr種をトラップすることが提案されている。フェライト合金上にMn1.5Co1.5O4皮膜を使用した近年の研究では、この材料がCrバリアとして有望であることが示されている(Yang et al., Electrochemical Solid-State Letters, 8(3) A168-A170 (2005))。6ヶ月間の加熱及び熱サイクル後でも、スピネル皮膜を通るCrの移動は認められなかった。

【0013】

これまでのこれらの研究はCr形成及び移動の抑制には有望であったが、Cr被毒によるカソード性能の劣化の問題を完全には解決できない。(1)保護皮膜はすべての金属表面に完全な保護を与えることはできない、(2)Cr種は少量でも従来のカソードの性能を急速に劣化させる恐れがある、(3)SOFCの保護皮膜とカソード材料との適合性に対処できないなどの問題が依然として残っている。

【特許文献1】米国特許第7211342号明細書

【特許文献2】米国特許第7011684号明細書

【特許文献3】米国特許第6994884号明細書

【特許文献4】米国特許第6756144号明細書

【特許文献5】米国特許第6632554号明細書

【特許文献6】米国特許第6602747号明細書

【特許文献7】米国特許第6558831号明細書

【特許文献8】米国特許第6110861号明細書

【特許文献9】米国特許第5929286号明細書

【特許文献10】米国特許出願公開第2007/0231667号明細書

【特許文献11】米国特許出願公開第2007/0134540号明細書

【特許文献12】米国特許出願公開第2007/0111069号明細書

【特許文献13】米国特許出願公開第2007/0111068号明細書

【特許文献14】米国特許出願公開第2007/0099057号明細書

【特許文献15】米国特許出願公開第2006/0286428号明細書

【特許文献16】米国特許出願公開第2006/0257703号明細書

【特許文献17】米国特許出願公開第2006/0188649号明細書

【特許文献18】米国特許出願公開第2006/0093891号明細書

【特許文献19】米国特許出願公開第2005/0170234号明細書

【特許文献20】米国特許出願公開第2005/0003262号明細書

【特許文献21】米国特許出願公開第2003/0054215号明細書

【非特許文献1】MATSUZAKI & YASUDA, Dependence of SOFC Cathode Degradation by Chromium-Containing Alloy on Compositions of Electrodes and Electrolytes, J. of Electrochemical Society, 148(2): A126-A131 (2001).

【非特許文献2】CRUSE ET AL., Interaction of Interconnect Materials with SOFC Cathodes, Fuel Cell Seminar Abstract, 65-68 (2004).

【非特許文献3】LARRING & NORBY, Spinel and Perovskite Functional Layers Between Plansee Metallic Interconnect (Cr-5 wt % Fe-1wt % Y2O3) and Ceramic (La0.85Sr0.15)0.91MnO3 Cathode Materials for Solid Oxide Fuel Cells, J. of Electrochemical Society, 147(9): 3251-3256 (2000).

【非特許文献4】YANG ET AL., Mn1.5 Co1.5O4 Spinel Protection Layers on Ferritic Stainless Steels for SOFC Interconnect Applications, Electrochemical and Solid-State Letters, 8(3): A168-A170 (2005).

【発明の開示】

【発明が解決しようとする課題】

【0014】

したがって、Cr被毒の影響に耐え、性能の持続性に優れた新規なカソード材料が必要とされている。

【課題を解決するための手段】

【0015】

上記課題を解決するために、本発明はAxB3−xO4(式中、A及びBはMn、Co、Fe、Cr、Cu、V及びNiからなる群から選択される)を含んでなる電極を提供する。

【0016】

特に、本発明は、燃料電池中のカソード(又は電解槽中のアノード)として上記の電極、アノード(又は電解槽中のカソード)及びアノードとカソードの間に配置された電解質を備える固体酸化物型電気化学デバイスも提供する。

【0017】

さらに、本発明は、電解質がアノードとカソードの間に配置され、アノードがアノード側のインタコネクトに接続され、カソードがカソード側のインタコネクトに接続されるように電気化学デバイスを配列する工程を含み、燃料電池のカソード(又は電解槽のアノード)がAxB3−xO4を含んでなる、固体酸化物型電気化学デバイスの製造方法を提供する。

【0018】

本発明の他の目的、特徴及び利点は、特許請求の範囲、以下の詳細な説明及び図面から明らかになるであろう。

【発明を実施するための最良の形態】

【0019】

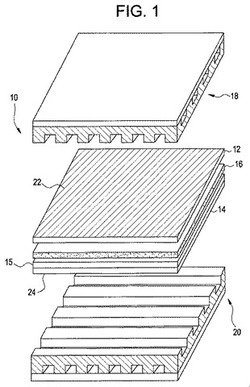

上述したように、本発明は、AxB3−xO4を含んでなる固体酸化物型電気化学デバイス用電極に関する。本発明の実施形態を以下に詳しく説明し、図1及び2に図解する。

【0020】

図1に、本発明の実施形態によって製造した、一体性を向上した単一の固体酸化物型電気化学デバイス10を示す。特に、図1の固体酸化物型電気化学デバイス10はSOFCであるが、本発明は固体酸化物電解槽及び電気化学ポンプも包含する。通常、SOFC10はアノード12、カソード14、アノード12とカソード14の間に配置された固体電解質16、並びに金属インタコネクト18及び20を備える。

【0021】

アノード12は薄いセラミック層の形態であり、固体酸化物型燃料電池の運転に適当である。アノード12は、Ni/イットリア安定化ジルコニア(YSZ)、Ni/セリア、Ni/スカンジア安定化ジルコニア(ScSZ)などのNi−サーメットを含有するのが望ましい。別の実施形態では、アノード12はCu/セリアサーメットを含有する。他の実施形態では、アノード12は、ドープトセリアと混合したドープト(La,Sr)TiO3、ドープトLaNiO3、ドープトLaCrO3、ドープトニオベートなどの導電性セラミックを含有する。このようなアノードは当業者に周知である。これらの材料が望ましいが、他の材料を使用することもできる。

【0022】

カソード14はAxB3−xO4(式中、A及びBはMn、Co、Fe、Cr、Cu、V及びNiからなる群から選択される)を含んでなる。xは0<x<3の範囲であることが望ましい。好ましくは、xは約0.5〜約2.5の範囲である。さらに、好ましくは、xは1.5である。これらのカソード14の材料は固体酸化物型燃料電池10に望ましい材料特性を有する。例えば、組成物Mn1.5Co1.5O4は、導電率が800℃で100S/cm程度であり、熱膨張係数が20℃〜800℃の温度で11.5x10−6K−1程度である。

【0023】

別の実施形態では、カソード14はさらに1種以上の伝導性電解質材料を含有する。イオン伝導性電解質材料としては、ドープトジルコニア、ドープトセリア、ドープトランタンガレート及びドープトBa(Sr)Ce(Zr)O3が挙げられる。これらの材料が望ましいが、他の電解質材料を使用することもできる。

【0024】

他の実施形態では、カソード14はさらに1種以上の触媒を含有する。触媒には貴金属及び導電性セラミックがある。貴金属としてはPt、Pd、Ru、Ag及びRhが挙げられる。導電性セラミックとしては、ランタンコバルタイト、ランタンフェライト及びランタンマンガナイトが挙げられる。

【0025】

カソード14の具体例では、50wt%のMn1.5Co1.5O4及び50wt%のイットリア安定化ジルコニア電解質セラミック粉末の混合物と、適量の有機ビヒクル、例えばV−006及びα−テルピネオールとからカソードペーストを形成する。このペーストを電解質16の表面上にスクリーン印刷し、ついで乾燥、約900℃〜約1300℃の高温で焼成することによりカソード14を製造する。これらの方法は当業者に周知である。

【0026】

電解質16は、アノード12とカソード14の間に配置され、ドープトジルコニア、ドープトセリア、ドープトランタンガレート及びドープトBa(Sr)Ce(Zr)O3から選択される材料を含有するのが望ましいが、他の電解質材料を使用することもできる。このような電解質材料は当業者に周知である。

【0027】

中間層15をカソード14と電解質16の間に配置することができる。中間層はドープトセリア、例えばサマリウム添加セリア又はガドリニウム添加セリアが好ましい。

【0028】

金属インタコネクト18及び20は導電性材料、例えば金属板又は金属ホイルで製造する。これらの金属インタコネクトは、金属、例えばSS446(ステンレス鋼)、SS430(ステンレス鋼)、AL453、E−Brite(Allegheny Ludlum社から販売)、Crofer22(ThyssenKrupp VDM社から販売)又はFecralloy(Goodfellow社から販売)で製造するのが望ましい。

【0029】

接着剤22及び24を使用して、アノード12と金属インタコネクト18のアノード側、並びにカソード14と金属インタコネクト20のカソード側の結合部の機械的一体性を高めることができる。カソード接着剤24はカソード材料14とほぼ同等の材料組成物、好ましくはマンガンスピネル化合物を含有する材料組成物である。

【0030】

図2は運転中の図1の固体酸化物型燃料電池を示す。運転中、SOFC10は、アノード12と金属インタコネクト18のアノード側間のガス流路に沿ってガスを供給するガス入口26を備えている。固体酸化物型燃料電池10は、カソード14と金属インタコネクト20のカソード側間のガス流路に沿って別のガスを供給する別のガス入口28も備えている。

【0031】

本発明は、アノード12、カソード14、電解質16及び金属インタコネクト18,20を備える固体酸化物型燃料電池10の製造方法も提供する。普通、固体酸化物型燃料電池10は、1つのセルのインタコネクト18が隣接するセルの電極12又は14に接続するようにスタックされる。接点ペースト、スクリーンなどの接点材料を使用し、電極12又は14とインタコネクト18の間の接触を向上して接触抵抗を低下することができる。例えば、Ni−YSZアノードと金属インタコネクトの間にNiスクリーン(メッシュもしくはフォーム)を置くことができる。あるいは、ろう付け法により電極12及び14と金属インタコネクト18及び20の間にろう付け接合部を形成し、機械的接触及び電気接点の両方を向上することができる。ほとんどのろう付け法は、信頼性の高い接合部を形成し、金属インタコネクト18及び20の過度の酸化を防止するために、還元性雰囲気又は真空環境を必要とする。しかし、ほとんどの既存カソード14の材料は還元性雰囲気下で分解し、機能を失う。AxB3−xO4を含んでなるカソード14は、酸化還元プロセスに十分に耐え、したがって、電気化学デバイス10の組立及び初期熱処理中に還元性雰囲気をそのまま維持できる。

【0032】

AxB3−xO4カソード14が還元性雰囲気に曝された場合、還元性雰囲気中でカソード材料の一部分が還元され、酸化物(AaOy及びBbOzで表示)及び/又は金属元素(A及びB)に分解される。したがって、電気化学デバイス10中のカソード14を酸化性雰囲気中で酸化して、ろう付けプロセス中に形成されたAaOy、BbOz、A及びBを転化させてAxB3−xO4に戻すのが望ましい。酸化性雰囲気は、典型的な電気化学デバイス10の運転温度である約700℃〜約900℃の温度の環境が好ましい。

【0033】

本発明によれば、AxB3−xO4を含んでなる新規なカソード組成物を用いてカソード材料及び性能へのCr被毒の悪影響を低減でき、またインタコネクト−電極結合を改良した固体酸化物型電気化学デバイスの製造方法が簡単になる。

【0034】

以上の説明は本発明の特定の実施形態に関するものであり、特許請求の範囲で規定された本発明の要旨から逸脱することなく、数多くの改変が可能であることは明らかである。

【図面の簡単な説明】

【0035】

【図1】本発明の実施形態によって製造した固体酸化物型電気化学デバイスの分解斜視図である。

【図2】運転中の図1の固体酸化物型電気化学デバイスの線図である。

【符号の説明】

【0036】

10 固体酸化物型電気化学デバイス

11 アノード(電極)

14 カソード(電極)

16 固体電解質

18,20 金属インタコネクト

22,24 接着剤

26,28 ガス入口

【技術分野】

【0001】

本発明は、固体酸化物型電気化学デバイスに関する。本発明は特に、劣化速度が減少し、スタックコンポーネントとの適合性に優れた電極を有する固体酸化物型電気化学デバイスに関する。

【背景技術】

【0002】

固体酸化物型電気化学デバイスには今後、高効率で低排出の発電を実現する可能性がある。このような固体酸化物型電気化学デバイスには、固体酸化物型燃料電池(SOFC)、固体酸化物電解槽及び電気化学ポンプが挙げられる。

【0003】

SOFCでは、各々小規模発電の可能な反復モジュラーアセンブルのスタックを互いに接続している。各スタックユニットはインタコネクトモジュールで隣接するユニットに接続されており、インタコネクトモジュールは集電体及びガスを電極に送るチャンネルの両方の働きをする。

【0004】

セラミックインタコネクトと金属インタコネクトの両方をSOFC中のインタコネクトとして使用できる。高温SOFCの場合、導電率が比較的低いのでセラミックインタコネクトのほうが適当である。しかし、SOFCの運転温度が700℃〜800℃程度の中間範囲に下がったことで、インタコネクト材料として金属又は合金を使用することが可能になった。

【0005】

金属インタコネクトにはセラミックインタコネクトに比べて、高導電率、高熱伝導率、低コスト、製造の容易さなど多数の利点がある。これらの多数の利点があるものの、ほとんどの金属インタコネクト材料は酸化しやすく、特に典型的なSOFC運転条件、即ち高温、酸化性及び還元性雰囲気、並びにスチームに曝された場合はそうである。金属インタコネクトに用いるのに有効な合金には、Ni、Fe及びCo基超合金、Cr基合金、及びステンレス鋼が挙げられる。これらの合金がまずまずの耐酸化性及び他のスタックコンポーネントと同等の熱膨張係数を有するためである。これらの合金は、通例、金属インタコネクトを酸化及び腐食から保護するのに十分なレベルのCr及び/又はAlを含有する。

【0006】

金属が酸化すると、通常高抵抗の酸化物スケールが生成し、時間の経過とともに酸化物スケールの厚さが増してオーム抵抗が増加するため、SOFCの性能の劣化を引き起こす。クロム(Cr)含有合金を使用した場合、Cr含有酸化物スケールの生成が「Cr被毒」として知られる機構でSOFC性能に悪影響を与える恐れもある。

【0007】

SOFCカソードに対するCr被毒の正確な機構ははっきりしていないが、一般に、以下のようなメカニズムが受け入れられている。まず、金属インタコネクトの表面上に生成したCr2O3スケールがガス流中の水分や酸素と反応してCrO3、CrO2(OH)2などの揮発性化合物を形成する。これらの化合物は、還元されてCr2O3析出物を形成し、またカソード/電解質界面でカソード材料と反応し、カソード性能の劣化を起こすこともある。

【0008】

Cr被毒を抑制するために多くの工夫がなされている。1つのアプローチは、優れた合金を開発し、導電性であるが低反応性及び低揮発性の酸化物スケールが生成するように金属インタコネクトの表面を変性することを意図した。別のアプローチは、金属インタコネクト上に導電性のバリア保護皮膜を設けて、Crの反応性及び揮発性を低下させた。これらの皮膜は、ストロンチウム添加ランタンマンガナイト(LSM)、ストロンチウム添加ランタンフェライト(LSF)、ストロンチウム添加ランタンコバルト鉄酸化物(LSCF)などの従来のペロブスカイトカソード材料と共に使用した。

【0009】

MATSUZAKI et al., J. Electrochemical Society, 148(2) A126-A131 (2001)には、種々のカソード及び電解質の組成物に対するCr被毒の影響を調べた。LSM電極の耐Cr被毒性はそのLSM電極と組み合わせる電解質に大きく依存した。例えば、LSM/サマリウム添加セリア(SDC)界面及びLSM/ストロンチウム添加ランタンガレート(LSGM)界面の劣化速度は、LSM/イットリア安定化ジルコニア(YSZ)界面及びLSM/スカンジア安定化ジルコニア(ScSZ)界面の劣化速度より低かった。SDC電解質については、LSCFカソードの劣化速度はLSM又はストロンチウム添加プラセオジウムマンガナイト(PSM)カソードよりはるかに低い。

【0010】

CRUSE et al., Fuel Cell Seminar Abstract, 65-68, 2004には、Crがカソード/電解質界面に蓄積する傾向があることを示した。さらに、カソードのCr含有量はLSM及びLSF材料の酸素空孔と相関しており、LSM<LSF<LSFsubであった。

【0011】

さらに、LARRING et al., J. Electrochemical Soc., 147(9) 3251-56 (2000)には、金属インタコネクト用のMn−Coスピネル皮膜がCr種の揮発性を低くすることを示した。この研究はLSM、LSF、LSCFなどのカソード材料を調べた。金属インタコネクト上にMn−Coスピネル皮膜を使用すると、電極/電解質界面でのCrの堆積を低減できるが、無にはできなかった。皮膜を用いることで劣化速度は低くなったが、劣化は依然として起こっていた。

【0012】

最後に、金属インタコネクトとSOFC電極の間にバリア層を形成し、Cr種をトラップすることが提案されている。フェライト合金上にMn1.5Co1.5O4皮膜を使用した近年の研究では、この材料がCrバリアとして有望であることが示されている(Yang et al., Electrochemical Solid-State Letters, 8(3) A168-A170 (2005))。6ヶ月間の加熱及び熱サイクル後でも、スピネル皮膜を通るCrの移動は認められなかった。

【0013】

これまでのこれらの研究はCr形成及び移動の抑制には有望であったが、Cr被毒によるカソード性能の劣化の問題を完全には解決できない。(1)保護皮膜はすべての金属表面に完全な保護を与えることはできない、(2)Cr種は少量でも従来のカソードの性能を急速に劣化させる恐れがある、(3)SOFCの保護皮膜とカソード材料との適合性に対処できないなどの問題が依然として残っている。

【特許文献1】米国特許第7211342号明細書

【特許文献2】米国特許第7011684号明細書

【特許文献3】米国特許第6994884号明細書

【特許文献4】米国特許第6756144号明細書

【特許文献5】米国特許第6632554号明細書

【特許文献6】米国特許第6602747号明細書

【特許文献7】米国特許第6558831号明細書

【特許文献8】米国特許第6110861号明細書

【特許文献9】米国特許第5929286号明細書

【特許文献10】米国特許出願公開第2007/0231667号明細書

【特許文献11】米国特許出願公開第2007/0134540号明細書

【特許文献12】米国特許出願公開第2007/0111069号明細書

【特許文献13】米国特許出願公開第2007/0111068号明細書

【特許文献14】米国特許出願公開第2007/0099057号明細書

【特許文献15】米国特許出願公開第2006/0286428号明細書

【特許文献16】米国特許出願公開第2006/0257703号明細書

【特許文献17】米国特許出願公開第2006/0188649号明細書

【特許文献18】米国特許出願公開第2006/0093891号明細書

【特許文献19】米国特許出願公開第2005/0170234号明細書

【特許文献20】米国特許出願公開第2005/0003262号明細書

【特許文献21】米国特許出願公開第2003/0054215号明細書

【非特許文献1】MATSUZAKI & YASUDA, Dependence of SOFC Cathode Degradation by Chromium-Containing Alloy on Compositions of Electrodes and Electrolytes, J. of Electrochemical Society, 148(2): A126-A131 (2001).

【非特許文献2】CRUSE ET AL., Interaction of Interconnect Materials with SOFC Cathodes, Fuel Cell Seminar Abstract, 65-68 (2004).

【非特許文献3】LARRING & NORBY, Spinel and Perovskite Functional Layers Between Plansee Metallic Interconnect (Cr-5 wt % Fe-1wt % Y2O3) and Ceramic (La0.85Sr0.15)0.91MnO3 Cathode Materials for Solid Oxide Fuel Cells, J. of Electrochemical Society, 147(9): 3251-3256 (2000).

【非特許文献4】YANG ET AL., Mn1.5 Co1.5O4 Spinel Protection Layers on Ferritic Stainless Steels for SOFC Interconnect Applications, Electrochemical and Solid-State Letters, 8(3): A168-A170 (2005).

【発明の開示】

【発明が解決しようとする課題】

【0014】

したがって、Cr被毒の影響に耐え、性能の持続性に優れた新規なカソード材料が必要とされている。

【課題を解決するための手段】

【0015】

上記課題を解決するために、本発明はAxB3−xO4(式中、A及びBはMn、Co、Fe、Cr、Cu、V及びNiからなる群から選択される)を含んでなる電極を提供する。

【0016】

特に、本発明は、燃料電池中のカソード(又は電解槽中のアノード)として上記の電極、アノード(又は電解槽中のカソード)及びアノードとカソードの間に配置された電解質を備える固体酸化物型電気化学デバイスも提供する。

【0017】

さらに、本発明は、電解質がアノードとカソードの間に配置され、アノードがアノード側のインタコネクトに接続され、カソードがカソード側のインタコネクトに接続されるように電気化学デバイスを配列する工程を含み、燃料電池のカソード(又は電解槽のアノード)がAxB3−xO4を含んでなる、固体酸化物型電気化学デバイスの製造方法を提供する。

【0018】

本発明の他の目的、特徴及び利点は、特許請求の範囲、以下の詳細な説明及び図面から明らかになるであろう。

【発明を実施するための最良の形態】

【0019】

上述したように、本発明は、AxB3−xO4を含んでなる固体酸化物型電気化学デバイス用電極に関する。本発明の実施形態を以下に詳しく説明し、図1及び2に図解する。

【0020】

図1に、本発明の実施形態によって製造した、一体性を向上した単一の固体酸化物型電気化学デバイス10を示す。特に、図1の固体酸化物型電気化学デバイス10はSOFCであるが、本発明は固体酸化物電解槽及び電気化学ポンプも包含する。通常、SOFC10はアノード12、カソード14、アノード12とカソード14の間に配置された固体電解質16、並びに金属インタコネクト18及び20を備える。

【0021】

アノード12は薄いセラミック層の形態であり、固体酸化物型燃料電池の運転に適当である。アノード12は、Ni/イットリア安定化ジルコニア(YSZ)、Ni/セリア、Ni/スカンジア安定化ジルコニア(ScSZ)などのNi−サーメットを含有するのが望ましい。別の実施形態では、アノード12はCu/セリアサーメットを含有する。他の実施形態では、アノード12は、ドープトセリアと混合したドープト(La,Sr)TiO3、ドープトLaNiO3、ドープトLaCrO3、ドープトニオベートなどの導電性セラミックを含有する。このようなアノードは当業者に周知である。これらの材料が望ましいが、他の材料を使用することもできる。

【0022】

カソード14はAxB3−xO4(式中、A及びBはMn、Co、Fe、Cr、Cu、V及びNiからなる群から選択される)を含んでなる。xは0<x<3の範囲であることが望ましい。好ましくは、xは約0.5〜約2.5の範囲である。さらに、好ましくは、xは1.5である。これらのカソード14の材料は固体酸化物型燃料電池10に望ましい材料特性を有する。例えば、組成物Mn1.5Co1.5O4は、導電率が800℃で100S/cm程度であり、熱膨張係数が20℃〜800℃の温度で11.5x10−6K−1程度である。

【0023】

別の実施形態では、カソード14はさらに1種以上の伝導性電解質材料を含有する。イオン伝導性電解質材料としては、ドープトジルコニア、ドープトセリア、ドープトランタンガレート及びドープトBa(Sr)Ce(Zr)O3が挙げられる。これらの材料が望ましいが、他の電解質材料を使用することもできる。

【0024】

他の実施形態では、カソード14はさらに1種以上の触媒を含有する。触媒には貴金属及び導電性セラミックがある。貴金属としてはPt、Pd、Ru、Ag及びRhが挙げられる。導電性セラミックとしては、ランタンコバルタイト、ランタンフェライト及びランタンマンガナイトが挙げられる。

【0025】

カソード14の具体例では、50wt%のMn1.5Co1.5O4及び50wt%のイットリア安定化ジルコニア電解質セラミック粉末の混合物と、適量の有機ビヒクル、例えばV−006及びα−テルピネオールとからカソードペーストを形成する。このペーストを電解質16の表面上にスクリーン印刷し、ついで乾燥、約900℃〜約1300℃の高温で焼成することによりカソード14を製造する。これらの方法は当業者に周知である。

【0026】

電解質16は、アノード12とカソード14の間に配置され、ドープトジルコニア、ドープトセリア、ドープトランタンガレート及びドープトBa(Sr)Ce(Zr)O3から選択される材料を含有するのが望ましいが、他の電解質材料を使用することもできる。このような電解質材料は当業者に周知である。

【0027】

中間層15をカソード14と電解質16の間に配置することができる。中間層はドープトセリア、例えばサマリウム添加セリア又はガドリニウム添加セリアが好ましい。

【0028】

金属インタコネクト18及び20は導電性材料、例えば金属板又は金属ホイルで製造する。これらの金属インタコネクトは、金属、例えばSS446(ステンレス鋼)、SS430(ステンレス鋼)、AL453、E−Brite(Allegheny Ludlum社から販売)、Crofer22(ThyssenKrupp VDM社から販売)又はFecralloy(Goodfellow社から販売)で製造するのが望ましい。

【0029】

接着剤22及び24を使用して、アノード12と金属インタコネクト18のアノード側、並びにカソード14と金属インタコネクト20のカソード側の結合部の機械的一体性を高めることができる。カソード接着剤24はカソード材料14とほぼ同等の材料組成物、好ましくはマンガンスピネル化合物を含有する材料組成物である。

【0030】

図2は運転中の図1の固体酸化物型燃料電池を示す。運転中、SOFC10は、アノード12と金属インタコネクト18のアノード側間のガス流路に沿ってガスを供給するガス入口26を備えている。固体酸化物型燃料電池10は、カソード14と金属インタコネクト20のカソード側間のガス流路に沿って別のガスを供給する別のガス入口28も備えている。

【0031】

本発明は、アノード12、カソード14、電解質16及び金属インタコネクト18,20を備える固体酸化物型燃料電池10の製造方法も提供する。普通、固体酸化物型燃料電池10は、1つのセルのインタコネクト18が隣接するセルの電極12又は14に接続するようにスタックされる。接点ペースト、スクリーンなどの接点材料を使用し、電極12又は14とインタコネクト18の間の接触を向上して接触抵抗を低下することができる。例えば、Ni−YSZアノードと金属インタコネクトの間にNiスクリーン(メッシュもしくはフォーム)を置くことができる。あるいは、ろう付け法により電極12及び14と金属インタコネクト18及び20の間にろう付け接合部を形成し、機械的接触及び電気接点の両方を向上することができる。ほとんどのろう付け法は、信頼性の高い接合部を形成し、金属インタコネクト18及び20の過度の酸化を防止するために、還元性雰囲気又は真空環境を必要とする。しかし、ほとんどの既存カソード14の材料は還元性雰囲気下で分解し、機能を失う。AxB3−xO4を含んでなるカソード14は、酸化還元プロセスに十分に耐え、したがって、電気化学デバイス10の組立及び初期熱処理中に還元性雰囲気をそのまま維持できる。

【0032】

AxB3−xO4カソード14が還元性雰囲気に曝された場合、還元性雰囲気中でカソード材料の一部分が還元され、酸化物(AaOy及びBbOzで表示)及び/又は金属元素(A及びB)に分解される。したがって、電気化学デバイス10中のカソード14を酸化性雰囲気中で酸化して、ろう付けプロセス中に形成されたAaOy、BbOz、A及びBを転化させてAxB3−xO4に戻すのが望ましい。酸化性雰囲気は、典型的な電気化学デバイス10の運転温度である約700℃〜約900℃の温度の環境が好ましい。

【0033】

本発明によれば、AxB3−xO4を含んでなる新規なカソード組成物を用いてカソード材料及び性能へのCr被毒の悪影響を低減でき、またインタコネクト−電極結合を改良した固体酸化物型電気化学デバイスの製造方法が簡単になる。

【0034】

以上の説明は本発明の特定の実施形態に関するものであり、特許請求の範囲で規定された本発明の要旨から逸脱することなく、数多くの改変が可能であることは明らかである。

【図面の簡単な説明】

【0035】

【図1】本発明の実施形態によって製造した固体酸化物型電気化学デバイスの分解斜視図である。

【図2】運転中の図1の固体酸化物型電気化学デバイスの線図である。

【符号の説明】

【0036】

10 固体酸化物型電気化学デバイス

11 アノード(電極)

14 カソード(電極)

16 固体電解質

18,20 金属インタコネクト

22,24 接着剤

26,28 ガス入口

【特許請求の範囲】

【請求項1】

AxB3−xO4(式中、A及びBはMn、Co、Fe、Cr、Cu、V及びNiからなる群から選択される)を含んでなる、固体酸化物型電気化学デバイス(10)用の電極(14)。

【請求項2】

さらに1種以上のイオン伝導性電解質材料を含有する、請求項1記載の電極(14)。

【請求項3】

前記イオン伝導性電解質材料がドープトジルコニア、ドープトセリア、ドープトランタンガレート及びドープトBa(Sr)Ce(Zr)O3からなる群から選択される、請求項2記載の電極(14)。

【請求項4】

さらに1種以上の触媒を含有する、請求項1記載の電極(14)。

【請求項5】

前記触媒が貴金属である、請求項4記載の電極(14)。

【請求項6】

前記貴金属がPt、Pd、Ag、Ru及びRhからなる群から選択される、請求項5記載の電極(14)。

【請求項7】

前記触媒が導電性セラミックである、請求項4記載の電極(14)。

【請求項8】

xが0<x<3の範囲である、請求項1記載の電極(14)。

【請求項9】

xが約0.5〜約2.5の範囲である、請求項1記載の電極(14)。

【請求項10】

xが1.5である、請求項1記載の電極(14)。

【請求項11】

前記固体酸化物型電気化学デバイス(10)が固体酸化物型燃料電池である、請求項1記載の電極(14)。

【請求項12】

前記固体酸化物型電気化学デバイス(10)が固体酸化物電解槽である、請求項1記載の電極(14)。

【請求項13】

前記固体酸化物型電気化学デバイス(10)が電気化学ポンプである、請求項1記載の電極(14)。

【請求項14】

AxB3−xO4(式中、A及びBはMn、Co、Fe、Cr、Cu、V及びNiからなる群から選択される)を含んでなるカソード(14)と、

アノード(12)と、

アノード(12)とカソード(14)の間に配置された電解質(16)と、

1つのセルのカソード(14)を第二のセルのアノード(12)に電気接続する金属インタコネクト(18,20)とを備える、

固体酸化物型燃料電池(10)。

【請求項15】

xが約0〜約3の範囲である、請求項14記載の固体酸化物型電気化学デバイス(10)。

【請求項16】

xが約0.5〜約2.5の範囲である、請求項14記載の固体酸化物型電気化学デバイス(10)。

【請求項17】

AxB3−xO4(式中、A及びBはMn、Co、Fe、Cr、Cu、V及びNiからなる群から選択される)を含んでなる第一電極(14)と、第二電極(12)と、両電極間に配置された電解質(16)と、金属インタコネクト(18,20)とを備える固体酸化物型電気化学デバイス(10)を製造する方法であって、

第二電極(12)を金属インタコネクト(18,20)に還元性雰囲気又は真空環境中でろう付けし、

固体酸化物型電気化学デバイス(10)を酸化性雰囲気中で酸化して、ろう付け工程中に形成されたAaOy、BbOz、A及びBをすべてAxB3−xO4に転化し戻す、

固体酸化物型電気化学デバイス(10)の製造方法。

【請求項18】

前記酸化性雰囲気が温度約700℃〜約900℃の環境である、請求項17記載の方法。

【請求項19】

前記ろう付け工程で、さらに両電極(12,14)を還元性雰囲気に暴露しながら、第二電極(12)を還元する、請求項17記載の方法

【請求項20】

第二電極(12)がNiO及びイットリア安定化ジルコニアを含有する、請求項18記載の方法。

【請求項1】

AxB3−xO4(式中、A及びBはMn、Co、Fe、Cr、Cu、V及びNiからなる群から選択される)を含んでなる、固体酸化物型電気化学デバイス(10)用の電極(14)。

【請求項2】

さらに1種以上のイオン伝導性電解質材料を含有する、請求項1記載の電極(14)。

【請求項3】

前記イオン伝導性電解質材料がドープトジルコニア、ドープトセリア、ドープトランタンガレート及びドープトBa(Sr)Ce(Zr)O3からなる群から選択される、請求項2記載の電極(14)。

【請求項4】

さらに1種以上の触媒を含有する、請求項1記載の電極(14)。

【請求項5】

前記触媒が貴金属である、請求項4記載の電極(14)。

【請求項6】

前記貴金属がPt、Pd、Ag、Ru及びRhからなる群から選択される、請求項5記載の電極(14)。

【請求項7】

前記触媒が導電性セラミックである、請求項4記載の電極(14)。

【請求項8】

xが0<x<3の範囲である、請求項1記載の電極(14)。

【請求項9】

xが約0.5〜約2.5の範囲である、請求項1記載の電極(14)。

【請求項10】

xが1.5である、請求項1記載の電極(14)。

【請求項11】

前記固体酸化物型電気化学デバイス(10)が固体酸化物型燃料電池である、請求項1記載の電極(14)。

【請求項12】

前記固体酸化物型電気化学デバイス(10)が固体酸化物電解槽である、請求項1記載の電極(14)。

【請求項13】

前記固体酸化物型電気化学デバイス(10)が電気化学ポンプである、請求項1記載の電極(14)。

【請求項14】

AxB3−xO4(式中、A及びBはMn、Co、Fe、Cr、Cu、V及びNiからなる群から選択される)を含んでなるカソード(14)と、

アノード(12)と、

アノード(12)とカソード(14)の間に配置された電解質(16)と、

1つのセルのカソード(14)を第二のセルのアノード(12)に電気接続する金属インタコネクト(18,20)とを備える、

固体酸化物型燃料電池(10)。

【請求項15】

xが約0〜約3の範囲である、請求項14記載の固体酸化物型電気化学デバイス(10)。

【請求項16】

xが約0.5〜約2.5の範囲である、請求項14記載の固体酸化物型電気化学デバイス(10)。

【請求項17】

AxB3−xO4(式中、A及びBはMn、Co、Fe、Cr、Cu、V及びNiからなる群から選択される)を含んでなる第一電極(14)と、第二電極(12)と、両電極間に配置された電解質(16)と、金属インタコネクト(18,20)とを備える固体酸化物型電気化学デバイス(10)を製造する方法であって、

第二電極(12)を金属インタコネクト(18,20)に還元性雰囲気又は真空環境中でろう付けし、

固体酸化物型電気化学デバイス(10)を酸化性雰囲気中で酸化して、ろう付け工程中に形成されたAaOy、BbOz、A及びBをすべてAxB3−xO4に転化し戻す、

固体酸化物型電気化学デバイス(10)の製造方法。

【請求項18】

前記酸化性雰囲気が温度約700℃〜約900℃の環境である、請求項17記載の方法。

【請求項19】

前記ろう付け工程で、さらに両電極(12,14)を還元性雰囲気に暴露しながら、第二電極(12)を還元する、請求項17記載の方法

【請求項20】

第二電極(12)がNiO及びイットリア安定化ジルコニアを含有する、請求項18記載の方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−16351(P2009−16351A)

【公開日】平成21年1月22日(2009.1.22)

【国際特許分類】

【出願番号】特願2008−174299(P2008−174299)

【出願日】平成20年7月3日(2008.7.3)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【氏名又は名称原語表記】GENERAL ELECTRIC COMPANY

【Fターム(参考)】

【公開日】平成21年1月22日(2009.1.22)

【国際特許分類】

【出願日】平成20年7月3日(2008.7.3)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【氏名又は名称原語表記】GENERAL ELECTRIC COMPANY

【Fターム(参考)】

[ Back to top ]