改質器

【課題】原燃料ガスと水蒸気とを十分混合した後に触媒層に送り込むことができ、又水蒸気中における液体が触媒層へ浸入するのを抑えるようにした改質器を提供する。

【解決手段】第3円筒体3(反応管)の外筒3aと内筒3bとの間に触媒を充填して触媒層10が形成され、内筒3bの内側に燃焼筒14が設けられると共に、下部に加熱手段16が設けられた改質器であって、内筒3bの上端部に混合器12を設ける。この混合器12は、混合室12dを備え、原燃料ガスと水蒸気とを供給する導入管13を接続すると共に、1又は2以上の排出孔12bを設け、且つ外周縁に壁体12cを立設する。前記加熱手段16による燃焼ガスによって触媒層10を所定の反応温度に加熱し、導入管から供給される原燃料ガスと水蒸気とを混合器で十分混合し、この混合ガスを排出孔12bから流出させて触媒層10に供給する。混合ガス中に液体が含まれている場合には、前記壁体12cにより阻止して触媒層10への浸入を抑えることができる。

【解決手段】第3円筒体3(反応管)の外筒3aと内筒3bとの間に触媒を充填して触媒層10が形成され、内筒3bの内側に燃焼筒14が設けられると共に、下部に加熱手段16が設けられた改質器であって、内筒3bの上端部に混合器12を設ける。この混合器12は、混合室12dを備え、原燃料ガスと水蒸気とを供給する導入管13を接続すると共に、1又は2以上の排出孔12bを設け、且つ外周縁に壁体12cを立設する。前記加熱手段16による燃焼ガスによって触媒層10を所定の反応温度に加熱し、導入管から供給される原燃料ガスと水蒸気とを混合器で十分混合し、この混合ガスを排出孔12bから流出させて触媒層10に供給する。混合ガス中に液体が含まれている場合には、前記壁体12cにより阻止して触媒層10への浸入を抑えることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池に供給する水素主体の改質ガスを生成するための改質器に関する。

【背景技術】

【0002】

一般に広く知られているように、燃料電池は、電解質を介して水素ガスと酸素ガスとを電気化学的に反応させて、直流電力を発電すると共に水を生成するものである。

燃料電池の燃料となる水素ガスは、水素ボンベ等から燃料電池に直接供給する場合と、炭化水素系の原燃料を触媒を介して水蒸気改質し、水素を主体とする改質ガスに替えてから燃料電池に供給する場合とがある。炭化水素系の原燃料としては、例えば天然ガス、メタノール、LPG、ナフサ、灯油、石炭ガス等を使用することができる。一方、水素ガスと反応させる酸素ガスは、通常大気から取り込んだ空気を燃料電池に供給している。

【0003】

上記炭化水素系の原燃料から水素主体の改質ガスを製造する装置は、通常改質器と称されており、例えばニッケル触媒等を充填した反応管と、その触媒を加熱するためのバーナ等の加熱手段とから構成されている。反応管における触媒層は、バーナ等の加熱手段により所定の反応温度に加熱され且つ維持される。改質器で生成される改質ガスは、水素、メタン、一酸化炭素、二酸化炭素、水蒸気からなる混合ガスである。改質器では一酸化炭素を二酸化炭素に変成するシフト反応も並行して生じるが、平衡温度が高いため一酸化炭素濃度が高くなる。一酸化炭素は、燃料電池の白金系電極触媒に対する被毒作用があるため、改質器に続くCO変成器で一酸化炭素を二酸化炭素に変成し、更にCO変成器に続くCO除去器で選択酸化することにより一酸化炭素濃度を10ppm以下に低減させた後に、改質ガスを燃料電池に供給するようにしている。従来技術における改質器としては、例えば特許文献1、特許文献2、特許文献3等に開示されている。

【特許文献1】特開2004−164976号公報

【特許文献2】特開2003−321206号公報

【特許文献3】特開2003−317779号公報 尚、上記改質器とCO変成器とCO除去器とを含めて燃料改質装置と称することがある。

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来の改質器においては、前記原燃料ガスに水蒸気を吹き込んで反応管に供給し、所定の反応温度に加熱・維持されている触媒層を通して水素主体の改質ガスを生成しているが、原燃料ガスと水蒸気とが良く混合されないうちに触媒層に流入することが多い。このような事態が生じると、触媒層での改質効率が低下し且つ改質ガスの成分にばらつきが生じて良質の改質ガスが得られないことになる。又、原燃料ガスに吹き込む水蒸気が100℃であると、水蒸気中に気体と液体とが入り混じった混相状態になっており、水蒸気中の液体が触媒層に浸入すると触媒が割れて粉体化し、或は触媒同士が付着して活性が低下する。このような事態が生じると、触媒層を阻害するばかりか触媒層での改質効率を低下させることになる。

【0005】

本発明は、上記のような従来改質器での難点を解消するためになされたもので、原燃料ガスと水蒸気とを十分混合した後に触媒層に送り込むことができ、又水蒸気中における液体が触媒層へ浸入するのを抑えるようにした改質器を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するために、本発明に係る請求項1の改質器は、外筒と内筒との間に触媒を充填して触媒層が設けられ、前記内筒の内側に燃焼筒が配設されると共に下部に加熱手段が設けられ、この加熱手段による燃焼ガスによって前記触媒層を所定の反応温度に加熱し、前記触媒層に炭化水素系の原燃料ガスと水蒸気とを供給して水素主体の改質ガスを生成する改質器であって、前記内筒の上部に前記原燃料ガスと水蒸気とを混合するための混合器を設けたことを特徴とする。

【0007】

本発明に係る請求項2の改質器は、請求項1の改質器において、前記混合器は蓋体を有する容器であって、その蓋体には前記原燃料ガスと水蒸気とを供給するための導入管が接続されると共に、前記容器内で混合した原燃料ガスと水蒸気との混合ガスを流出する排出孔が設けられていることを特徴とする。

【0008】

本発明に係る請求項3の改質器は、請求項2の改質器において、前記排出孔は1又は2以上形成され、その排出孔の開口面積又は開口面積の総計は、前記蓋体に接続される導入管の開口面積より小さいことを特徴とする。

【0009】

本発明に係る請求項4の改質器は、請求項2又は請求項3の改質器において、前記導入管は蓋体の中心から外れた位置に接続され、前記排出孔が1であって蓋体の中心位置に設けられていることを特徴とする。

【0010】

本発明に係る請求項5の改質器は、請求項2又は請求項3に記載の改質器において、前記導入管は蓋体の中心位置に接続され、前記排出孔は2以上であって蓋体の外周部に円周方向に沿って等間隔に設けられていることを特徴とする。

【0011】

本発明に係る請求項6の改質器は、請求項1乃至請求項5いずれか1項の改質器において、前記混合器は蓋体の外周縁に沿って壁体が立設されていることを特徴とする。

【発明の効果】

【0012】

上記請求項1の改質器によれば、内筒の上部に前記原燃料ガスと水蒸気とを混合するための混合器が設けられているため、この混合器により原燃料ガスと水蒸気とを十分に混合することができる。これにより、混合器で十分に混合した原燃料ガスと水蒸気とを前記触媒層に送り込み、触媒層での改質効率を向上させ、且つ改質ガスの成分がほぼ一定となって良質の改質ガスが得られる。

【0013】

上記請求項2の改質器によれば、前記混合器は蓋体を有する容器であって、その蓋体には前記原燃料ガスと水蒸気とを供給するための導入管が接続されると共に、前記容器内で混合した原燃料ガスと水蒸気との混合ガスを流出する排出孔が設けられているため、混合器内で原燃料ガスと水蒸気とを良く混合すると共に、その混合ガスを排出孔から排出して触媒層に連続的に送り込むことができる。

【0014】

上記請求項3の改質器によれば、前記排出孔は1又は2以上形成され、その排出孔の開口面積又は開口面積の総計は、前記蓋体に接続される導入管の開口面積より小さいため、前記混合器内で圧損による混合効率を向上させ、原燃料ガスと水蒸気とのミキシング効果を高めることができる。

【0015】

上記請求項4の改質器によれば、前記導入管は蓋体の中心から外れた位置に接続され、前記排出孔が1であって蓋体の中心位置に設けられているため、原燃料ガスと水蒸気との混合ガスを排出孔からほぼ放射方向に排出して触媒層に送り込むことができる。これにより、触媒層での改質のばらつきを抑えることができる。

【0016】

上記請求項5の改質器によれば、前記導入管は蓋体の中心位置に接続され、前記排出孔は2以上であって蓋体の外周部に円周方向に設けられているため、原燃料ガスと水蒸気との混合ガスを排出孔からほぼ均一に分散させて触媒層に送り込むことができる。これにより、触媒層での改質のばらつきを一層抑えることができる。

【0017】

上記請求項5の改質器によれば、前記混合器は蓋体の外周縁に沿って壁体が立設されているため、前記排出孔から排出される混合ガス中に液体が含まれている場合に、その液体を壁体により阻止して触媒層への浸入を抑えることができる。これにより、触媒の破壊及び活性低下を抑えて、触媒層を保護すると共に改質効率の向上を図ることができる。

【発明を実施するための最良の形態】

【0018】

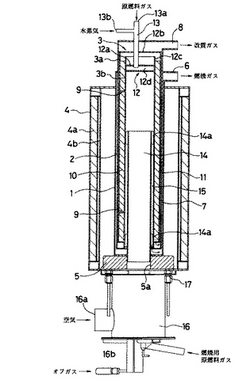

次に、本発明に係る改質器の実施形態について添付図面を参照しながら説明する。図1は、本発明に係る改質器の実施形態を示す概略縦断面図である。図2は、本発明に係る改質器の実施形態における混合器の概略縦断面図である。図3(a)、(b)は、本発明に係る改質器の混合器における原燃料ガスと水蒸気とを供給する導入管と、混合ガスの排出孔との位置関係を示すそれぞれ平面図である。

【0019】

図1において、1は第1円筒体、2は第1円筒体1の内側に配設された第2円筒体、3は第2円筒体2の内側に配設された第3円筒体であり、この第3円筒体3は反応管であって外筒3aと内筒3bとから構成されており、4は第1円筒体1の外側に配設された第4円筒体である。

【0020】

上記第1円筒体1は底部がベースブロック5に固定され、上端部は閉塞されると共に取付孔が設けられ、この取付孔に前記第2円筒体2が貫通状態で固定され、側面の上端部には燃焼ガス排出管6が取り付けられている。第2円筒体2の底部は第1円筒体1の底部に対して間隔をあけ、且つ第2円筒体2の側部は第1円筒体1の側部に対して間隔をあけることにより燃焼ガス排出路7が設けられ、この燃焼ガス排出路7は上記燃焼ガス排出管6に連通している。又、第1円筒体1より上方に突出している第2円筒体の上端部には改質ガス排出管8が取り付けられている。

【0021】

上記第3円筒体3は外筒3aと内筒3bとが間隔をあけて複数の放射状ステー9により上下部をそれぞれ固定することにより一体化され、内筒3bの下端開口部が前記第2円筒体2の底部孔に溶接されることで固定されており、外筒3aと内筒3bとの間に触媒を充填して触媒層10が形成されている。外筒3aの底部は図示を省略した多数の微細孔又は網目状に形成することで、触媒層10の触媒粒子は落下しないが触媒層10で改質された改質ガスは通過できるようにしてある。又、外筒3aの底部は第2円筒体2の底部に対して間隔をあけ、且つ外筒3aの側部は第2円筒体2の側部に対して間隔をあけることにより改質ガス流路11が設けられ、この改質ガス流路11は前記改質ガス排出管8に連通している。

【0022】

12は内筒3bの上端に設けられた混合器であり、混合室12dを備えた容器であって、その蓋体12aには導入管13の下端部が接続されると共に、1又は2以上の排出孔12b(図2、図3参照)が設けられ、蓋体12aの外周縁には壁体12cが立設されている。

【0023】

上記導入管13は前記外筒3aの上壁及び第2円筒体2の上壁を貫通して上方に突出しており、その上端部に原燃料ガス供給口13aを設けると共に、分岐管を取り付けて水蒸気供給口13bを設けてある。これにより、原燃料ガスと水蒸気とが供給されると、導入管13を通って上記混合器12の混合室12d内に流入し、この混合室12dで混合された後に前記排出孔12bから排出される。排出された原燃料ガスと水蒸気との混合ガスは、前記壁体12cを超えて触媒層10に流入する。

【0024】

前記混合器12は導入管13から導入される原燃料ガスと水蒸気とを混合し、その混合ガスを触媒層10に供給するが、混合室12d内での混合を十分に行うために圧力損失を考慮してある。即ち、混合器12の蓋体12aに1又は2以上形成される排出孔12bの開口面積又は開口面積の総計は、蓋体12aに接続される導入管13の開口面積より小さくなるように設定し、これにより混合室12dの入口と出口との間に圧力損失を発生させて混合室12d内での混合効率を向上させる。

【0025】

又、混合器12の排出孔12bから排出される混合ガスを触媒層10に供給するに際して、混合ガスの排出状態を制御するために、例えば図3(a)のように導入管13は蓋体12aの中心から外れた位置に接続し、1の排出孔12bを蓋体12aの中心位置に設ける。この場合には、混合ガスが蓋体12aの中心位置の排出孔12bから排出されるため、ほぼ放射方向に排出して触媒層10に流入することができる。又、図3(b)のように導入管13は蓋体12aの中心位置に接続し、2以上の排出孔12bを蓋体12aの外周部に円周方向に沿って等間隔に設ける。この場合には、混合ガスが円周方向に等間隔に並んでいる複数の排出孔12bから排出されるため、ほぼ均一に分散排出して触媒層10に流入することができる。図3(b)では排出孔12bの数は6であるがこれに限定されない。

【0026】

更に、混合器12から排出される混合ガスを触媒層10に供給するに際して、混合ガス中に水蒸気の液体が含まれている場合に、前記蓋体12aの外周縁に設けた壁体12cにより阻止して触媒層10への浸入を抑えることができる。

【0027】

混合器12の大きさに関しては、触媒層10に段部が生じないように例えば図2のように混合器12の外径Aは内筒3bと同じ外径に設定し、混合室12dの高さは約1/4Aとし、壁体12cの高さは1/5A〜1/4Aに設定してあるが、これらの寸法に限定されない。触媒層10の体積を考慮して適宜設定される。但し、混合器12は、内筒3bの上端と外筒3aの蓋体との間の空間部に設けられるため大きさの上限は制限を受ける。

【0028】

前記第4円筒体4は、図1のように前記ベースブロック5を内側に取り込んでその下面側に底部が固定され、第1円筒体1と第2円筒体2と第3円筒体3の上部が第4円筒体4の蓋体を貫通して上方に突出している。この第4円筒体4の内側には断熱材による断熱層4aと空気層4bとが設けられ、内部の熱が外部に逸散しないようにしてある。

【0029】

14は内筒3bの内側に配設された燃焼筒であり、下端部は前記第2円筒体2の底部孔と第1円筒体1の底部孔を貫通して前記ベースブロック5の中心孔5aに固定され、側部は上下部に円周方向に設けられた複数のリブ14aを内筒3bの内面に当接させ、内筒3bの側部に対して間隔をあけることで燃焼ガス流路15を形成してある。この燃焼ガス流路15の下端は第2円筒体2の底部孔を介して前記燃焼ガス排出路7に連通している。

【0030】

16は加熱手段であり、第4円筒体4の下位に位置させて前記ベースブロック5に取付具17を介して固定してある。加熱手段16の内部には図示を省略したバーナが配置されている。このバーナで燃焼した燃焼ガスは前記燃焼筒14内に流入し、燃焼筒14の上端から流出すると共に折り返し、前記燃焼ガス流路15に流入して下向きに流れ、この燃焼ガス流路15の下端から前記燃焼ガス排出路7に流出し、更にこの燃焼ガス排出路7を経て前記燃焼ガス排出管6から外部に排出される。

【0031】

又、加熱手段16の側部には空気取入口16aが設けられ、この空気取入口16aには図示を省略したファンが配置され、このファンにより大気から空気を取り込んで前記バーナに燃焼用空気を供給する。更に、加熱手段16の下部には前記バーナに燃料を供給する

燃料供給口16bが切り替え可能に設けられている。

【0032】

本実施形態の改質器は上記のように構成されており、次にその作用について説明する。燃料電池の運転開始前に、炭化水素系の原燃料ガスを加熱手段16に供給してバーナで燃焼し、触媒層10の温度を所定の反応温度まで上昇させる。原燃料ガス中に硫黄分が含まれている場合には、触媒の被毒を防止するために図示を省略した脱硫器に通して硫黄分を吸着・除去してから加熱手段16に供給することが望ましい。

【0033】

バーナで燃焼した燃焼ガスは、前記のように燃焼筒14の先端から流出すると共に、内筒3bの上端が混合器12により閉塞されているため折り返して燃焼ガス流路15内に流入する。この時、内筒3bにおける燃焼筒14の先端より上方の領域は高熱雰囲気となり、燃焼筒14の先端より上に位置する触媒層10の上層部分が燃焼ガスによって加熱されて昇温する。燃焼ガス流路15に流入した燃焼ガスはこの燃焼ガス流路15に沿って流下するため、燃焼筒14と内筒3bとの間の領域が高熱雰囲気となり、燃焼筒14の先端より下に位置する触媒層10の部分が加熱されて昇温する。

【0034】

燃焼ガスにより触媒層10の温度が反応温度まで昇温した時点で、前記導入管13の原燃料ガス供給口13aから原燃料ガスを供給すると共に、水蒸気供給口13bから水蒸気を供給して原燃料ガスの水蒸気改質反応を開始する。原燃料ガス中に硫黄分が含まれている場合は、前記脱硫器にて硫黄分を除去してから原燃料ガス供給口13aに供給することが望ましい。又、水蒸気は図示を省略した蒸気発生器から供給されるが、この蒸気発生器として熱交換器を使用し、前記燃焼ガス排出管6から排出される高熱の排ガスを熱交換器に導入して冷水と熱交換させることで、水蒸気を発生するようにすると好ましい。

【0035】

供給された原燃料ガスと水蒸気は、前記導入管13を通って混合器12に流入し、混合室12d内で十分混合された後に排出孔12bから排出する。この時、前記のように排出孔12bの開口面積(排出孔12bが2以上の場合は開口面積の総計)は、導入管13の開口面積より小さく設定してあるため、圧力損失が生じて混合室12d内での流動時間が増大し、これにより混合室12d内での原燃料ガスと水蒸気との混合効率が高くなる。

【0036】

混合器12の排出孔12bから排出された混合ガスは、前記壁体12cを超えて触媒層10に流入する。この時、前記のように1の排出孔12bが蓋体12aの中心位置に設けられている場合には、この排出孔12bから混合ガスがほぼ放射状に排出して触媒層10に流入する。又、複数の排出孔12bが蓋体12aの外周部に円周方向に沿って等間隔に設けられている場合には、混合ガスがほぼ均一に分散排出して触媒層10に流入する。これにより、触媒層10での改質反応のばらつきを抑えて改質効率を向上させることができる。

【0037】

又、混合器12には壁体12cが立設されていることから、混合ガス中に水蒸気の液体が混在する場合には、ガスより重い液体は壁体12cを超えられず、触媒層10への浸入が抑えられる。これにより、触媒の破壊による粉体化と、触媒同士の付着による活性低下を抑えることができ、触媒の保護と改質効率の向上が図れると共に、改質ガスの成分がほぼ一定となって良質の改質ガスが得られる。前記のように混合器12は内筒3bの上端に位置しているため、内筒3b上方領域の高熱雰囲気に加熱される。これにより、混合室12d内が100℃より高温になると、水蒸気中の液体を気化させて混合ガス中の液体を減少させることができる。

【0038】

触媒層10に流入した混合ガスは、触媒層10内を流下しながら触媒反応によって水素を主体とする改質ガスに改質される。この水素主体の改質ガスは、前記外筒3aにおける底部の多数の微細孔又は網目を通過して前記改質ガス流路11内に流入し、この改質ガス流路11を上昇して第2円筒体2の上部領域に至り、前記改質ガス排出管8から外部に排出される。

【0039】

排出された改質ガス中には、高濃度の一酸化炭素が含まれており、この一酸化炭素は燃料電池の白金系電極触媒を被毒するため除去することが好ましい。このため、前記のように改質ガス排出管8から排出される改質ガスをCO変成器(図略)に導入して一酸化炭素を二酸化炭素に変成し、これに続いてCO除去器(図略)に導入して選択酸化することにより一酸化炭素濃度を10ppm以下に低減してから、燃料電池のスタック(図略)に供給する。

【0040】

燃料電池は改質ガスが供給されると運転を開始するが、運転中においては燃料電池のスタックからオフガス(反応しなかった余剰の改質ガス)が排出されるため、このオフガスを前記加熱手段16に供給してバーナで燃焼することができる。これにより、オフガスの有効利用が図れる。前記のように触媒反応は吸熱反応であるため、燃料電池の運転中もバーナを燃焼させて加熱し、触媒層10を所定の反応温度に維持しなければならない。オフガスの供給時には、加熱手段16の燃料供給口16bを切り替えて燃焼用としての原燃料ガスの供給は停止する。

【産業上の利用可能性】

【0041】

本発明に係る改質器は、燃料電池発電システムや燃料電池を用いたコージェネレーションシステム等に組み込んで好適に利用することができる。

【図面の簡単な説明】

【0042】

【図1】本発明に係る改質器の実施形態を示す概略縦断面図である。

【図2】本発明に係る改質器の実施形態における混合器の概略縦断面図である。

【図3】(a)、(b)は、本発明に係る改質器の混合器における原燃料ガスと水蒸気とを供給する導入管と、混合ガスの排出孔との位置関係を示すそれぞれ平面図である。

【符号の説明】

【0043】

1 第1円筒体

2 第2円筒体

3 第3円筒体

4 第4円筒体

6 燃焼ガス排出管

7 燃焼ガス排出路

8 改質ガス排出管

10 触媒層

11 改質ガス流路

12 混合器

12a 蓋体

12b 排出孔

12c 壁体

12d 混合室

13 導入管

13a 原燃料ガス供給口

13b 水蒸気供給口

14 燃焼筒

15 燃焼ガス流路

16 加熱手段

【技術分野】

【0001】

本発明は、燃料電池に供給する水素主体の改質ガスを生成するための改質器に関する。

【背景技術】

【0002】

一般に広く知られているように、燃料電池は、電解質を介して水素ガスと酸素ガスとを電気化学的に反応させて、直流電力を発電すると共に水を生成するものである。

燃料電池の燃料となる水素ガスは、水素ボンベ等から燃料電池に直接供給する場合と、炭化水素系の原燃料を触媒を介して水蒸気改質し、水素を主体とする改質ガスに替えてから燃料電池に供給する場合とがある。炭化水素系の原燃料としては、例えば天然ガス、メタノール、LPG、ナフサ、灯油、石炭ガス等を使用することができる。一方、水素ガスと反応させる酸素ガスは、通常大気から取り込んだ空気を燃料電池に供給している。

【0003】

上記炭化水素系の原燃料から水素主体の改質ガスを製造する装置は、通常改質器と称されており、例えばニッケル触媒等を充填した反応管と、その触媒を加熱するためのバーナ等の加熱手段とから構成されている。反応管における触媒層は、バーナ等の加熱手段により所定の反応温度に加熱され且つ維持される。改質器で生成される改質ガスは、水素、メタン、一酸化炭素、二酸化炭素、水蒸気からなる混合ガスである。改質器では一酸化炭素を二酸化炭素に変成するシフト反応も並行して生じるが、平衡温度が高いため一酸化炭素濃度が高くなる。一酸化炭素は、燃料電池の白金系電極触媒に対する被毒作用があるため、改質器に続くCO変成器で一酸化炭素を二酸化炭素に変成し、更にCO変成器に続くCO除去器で選択酸化することにより一酸化炭素濃度を10ppm以下に低減させた後に、改質ガスを燃料電池に供給するようにしている。従来技術における改質器としては、例えば特許文献1、特許文献2、特許文献3等に開示されている。

【特許文献1】特開2004−164976号公報

【特許文献2】特開2003−321206号公報

【特許文献3】特開2003−317779号公報 尚、上記改質器とCO変成器とCO除去器とを含めて燃料改質装置と称することがある。

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来の改質器においては、前記原燃料ガスに水蒸気を吹き込んで反応管に供給し、所定の反応温度に加熱・維持されている触媒層を通して水素主体の改質ガスを生成しているが、原燃料ガスと水蒸気とが良く混合されないうちに触媒層に流入することが多い。このような事態が生じると、触媒層での改質効率が低下し且つ改質ガスの成分にばらつきが生じて良質の改質ガスが得られないことになる。又、原燃料ガスに吹き込む水蒸気が100℃であると、水蒸気中に気体と液体とが入り混じった混相状態になっており、水蒸気中の液体が触媒層に浸入すると触媒が割れて粉体化し、或は触媒同士が付着して活性が低下する。このような事態が生じると、触媒層を阻害するばかりか触媒層での改質効率を低下させることになる。

【0005】

本発明は、上記のような従来改質器での難点を解消するためになされたもので、原燃料ガスと水蒸気とを十分混合した後に触媒層に送り込むことができ、又水蒸気中における液体が触媒層へ浸入するのを抑えるようにした改質器を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するために、本発明に係る請求項1の改質器は、外筒と内筒との間に触媒を充填して触媒層が設けられ、前記内筒の内側に燃焼筒が配設されると共に下部に加熱手段が設けられ、この加熱手段による燃焼ガスによって前記触媒層を所定の反応温度に加熱し、前記触媒層に炭化水素系の原燃料ガスと水蒸気とを供給して水素主体の改質ガスを生成する改質器であって、前記内筒の上部に前記原燃料ガスと水蒸気とを混合するための混合器を設けたことを特徴とする。

【0007】

本発明に係る請求項2の改質器は、請求項1の改質器において、前記混合器は蓋体を有する容器であって、その蓋体には前記原燃料ガスと水蒸気とを供給するための導入管が接続されると共に、前記容器内で混合した原燃料ガスと水蒸気との混合ガスを流出する排出孔が設けられていることを特徴とする。

【0008】

本発明に係る請求項3の改質器は、請求項2の改質器において、前記排出孔は1又は2以上形成され、その排出孔の開口面積又は開口面積の総計は、前記蓋体に接続される導入管の開口面積より小さいことを特徴とする。

【0009】

本発明に係る請求項4の改質器は、請求項2又は請求項3の改質器において、前記導入管は蓋体の中心から外れた位置に接続され、前記排出孔が1であって蓋体の中心位置に設けられていることを特徴とする。

【0010】

本発明に係る請求項5の改質器は、請求項2又は請求項3に記載の改質器において、前記導入管は蓋体の中心位置に接続され、前記排出孔は2以上であって蓋体の外周部に円周方向に沿って等間隔に設けられていることを特徴とする。

【0011】

本発明に係る請求項6の改質器は、請求項1乃至請求項5いずれか1項の改質器において、前記混合器は蓋体の外周縁に沿って壁体が立設されていることを特徴とする。

【発明の効果】

【0012】

上記請求項1の改質器によれば、内筒の上部に前記原燃料ガスと水蒸気とを混合するための混合器が設けられているため、この混合器により原燃料ガスと水蒸気とを十分に混合することができる。これにより、混合器で十分に混合した原燃料ガスと水蒸気とを前記触媒層に送り込み、触媒層での改質効率を向上させ、且つ改質ガスの成分がほぼ一定となって良質の改質ガスが得られる。

【0013】

上記請求項2の改質器によれば、前記混合器は蓋体を有する容器であって、その蓋体には前記原燃料ガスと水蒸気とを供給するための導入管が接続されると共に、前記容器内で混合した原燃料ガスと水蒸気との混合ガスを流出する排出孔が設けられているため、混合器内で原燃料ガスと水蒸気とを良く混合すると共に、その混合ガスを排出孔から排出して触媒層に連続的に送り込むことができる。

【0014】

上記請求項3の改質器によれば、前記排出孔は1又は2以上形成され、その排出孔の開口面積又は開口面積の総計は、前記蓋体に接続される導入管の開口面積より小さいため、前記混合器内で圧損による混合効率を向上させ、原燃料ガスと水蒸気とのミキシング効果を高めることができる。

【0015】

上記請求項4の改質器によれば、前記導入管は蓋体の中心から外れた位置に接続され、前記排出孔が1であって蓋体の中心位置に設けられているため、原燃料ガスと水蒸気との混合ガスを排出孔からほぼ放射方向に排出して触媒層に送り込むことができる。これにより、触媒層での改質のばらつきを抑えることができる。

【0016】

上記請求項5の改質器によれば、前記導入管は蓋体の中心位置に接続され、前記排出孔は2以上であって蓋体の外周部に円周方向に設けられているため、原燃料ガスと水蒸気との混合ガスを排出孔からほぼ均一に分散させて触媒層に送り込むことができる。これにより、触媒層での改質のばらつきを一層抑えることができる。

【0017】

上記請求項5の改質器によれば、前記混合器は蓋体の外周縁に沿って壁体が立設されているため、前記排出孔から排出される混合ガス中に液体が含まれている場合に、その液体を壁体により阻止して触媒層への浸入を抑えることができる。これにより、触媒の破壊及び活性低下を抑えて、触媒層を保護すると共に改質効率の向上を図ることができる。

【発明を実施するための最良の形態】

【0018】

次に、本発明に係る改質器の実施形態について添付図面を参照しながら説明する。図1は、本発明に係る改質器の実施形態を示す概略縦断面図である。図2は、本発明に係る改質器の実施形態における混合器の概略縦断面図である。図3(a)、(b)は、本発明に係る改質器の混合器における原燃料ガスと水蒸気とを供給する導入管と、混合ガスの排出孔との位置関係を示すそれぞれ平面図である。

【0019】

図1において、1は第1円筒体、2は第1円筒体1の内側に配設された第2円筒体、3は第2円筒体2の内側に配設された第3円筒体であり、この第3円筒体3は反応管であって外筒3aと内筒3bとから構成されており、4は第1円筒体1の外側に配設された第4円筒体である。

【0020】

上記第1円筒体1は底部がベースブロック5に固定され、上端部は閉塞されると共に取付孔が設けられ、この取付孔に前記第2円筒体2が貫通状態で固定され、側面の上端部には燃焼ガス排出管6が取り付けられている。第2円筒体2の底部は第1円筒体1の底部に対して間隔をあけ、且つ第2円筒体2の側部は第1円筒体1の側部に対して間隔をあけることにより燃焼ガス排出路7が設けられ、この燃焼ガス排出路7は上記燃焼ガス排出管6に連通している。又、第1円筒体1より上方に突出している第2円筒体の上端部には改質ガス排出管8が取り付けられている。

【0021】

上記第3円筒体3は外筒3aと内筒3bとが間隔をあけて複数の放射状ステー9により上下部をそれぞれ固定することにより一体化され、内筒3bの下端開口部が前記第2円筒体2の底部孔に溶接されることで固定されており、外筒3aと内筒3bとの間に触媒を充填して触媒層10が形成されている。外筒3aの底部は図示を省略した多数の微細孔又は網目状に形成することで、触媒層10の触媒粒子は落下しないが触媒層10で改質された改質ガスは通過できるようにしてある。又、外筒3aの底部は第2円筒体2の底部に対して間隔をあけ、且つ外筒3aの側部は第2円筒体2の側部に対して間隔をあけることにより改質ガス流路11が設けられ、この改質ガス流路11は前記改質ガス排出管8に連通している。

【0022】

12は内筒3bの上端に設けられた混合器であり、混合室12dを備えた容器であって、その蓋体12aには導入管13の下端部が接続されると共に、1又は2以上の排出孔12b(図2、図3参照)が設けられ、蓋体12aの外周縁には壁体12cが立設されている。

【0023】

上記導入管13は前記外筒3aの上壁及び第2円筒体2の上壁を貫通して上方に突出しており、その上端部に原燃料ガス供給口13aを設けると共に、分岐管を取り付けて水蒸気供給口13bを設けてある。これにより、原燃料ガスと水蒸気とが供給されると、導入管13を通って上記混合器12の混合室12d内に流入し、この混合室12dで混合された後に前記排出孔12bから排出される。排出された原燃料ガスと水蒸気との混合ガスは、前記壁体12cを超えて触媒層10に流入する。

【0024】

前記混合器12は導入管13から導入される原燃料ガスと水蒸気とを混合し、その混合ガスを触媒層10に供給するが、混合室12d内での混合を十分に行うために圧力損失を考慮してある。即ち、混合器12の蓋体12aに1又は2以上形成される排出孔12bの開口面積又は開口面積の総計は、蓋体12aに接続される導入管13の開口面積より小さくなるように設定し、これにより混合室12dの入口と出口との間に圧力損失を発生させて混合室12d内での混合効率を向上させる。

【0025】

又、混合器12の排出孔12bから排出される混合ガスを触媒層10に供給するに際して、混合ガスの排出状態を制御するために、例えば図3(a)のように導入管13は蓋体12aの中心から外れた位置に接続し、1の排出孔12bを蓋体12aの中心位置に設ける。この場合には、混合ガスが蓋体12aの中心位置の排出孔12bから排出されるため、ほぼ放射方向に排出して触媒層10に流入することができる。又、図3(b)のように導入管13は蓋体12aの中心位置に接続し、2以上の排出孔12bを蓋体12aの外周部に円周方向に沿って等間隔に設ける。この場合には、混合ガスが円周方向に等間隔に並んでいる複数の排出孔12bから排出されるため、ほぼ均一に分散排出して触媒層10に流入することができる。図3(b)では排出孔12bの数は6であるがこれに限定されない。

【0026】

更に、混合器12から排出される混合ガスを触媒層10に供給するに際して、混合ガス中に水蒸気の液体が含まれている場合に、前記蓋体12aの外周縁に設けた壁体12cにより阻止して触媒層10への浸入を抑えることができる。

【0027】

混合器12の大きさに関しては、触媒層10に段部が生じないように例えば図2のように混合器12の外径Aは内筒3bと同じ外径に設定し、混合室12dの高さは約1/4Aとし、壁体12cの高さは1/5A〜1/4Aに設定してあるが、これらの寸法に限定されない。触媒層10の体積を考慮して適宜設定される。但し、混合器12は、内筒3bの上端と外筒3aの蓋体との間の空間部に設けられるため大きさの上限は制限を受ける。

【0028】

前記第4円筒体4は、図1のように前記ベースブロック5を内側に取り込んでその下面側に底部が固定され、第1円筒体1と第2円筒体2と第3円筒体3の上部が第4円筒体4の蓋体を貫通して上方に突出している。この第4円筒体4の内側には断熱材による断熱層4aと空気層4bとが設けられ、内部の熱が外部に逸散しないようにしてある。

【0029】

14は内筒3bの内側に配設された燃焼筒であり、下端部は前記第2円筒体2の底部孔と第1円筒体1の底部孔を貫通して前記ベースブロック5の中心孔5aに固定され、側部は上下部に円周方向に設けられた複数のリブ14aを内筒3bの内面に当接させ、内筒3bの側部に対して間隔をあけることで燃焼ガス流路15を形成してある。この燃焼ガス流路15の下端は第2円筒体2の底部孔を介して前記燃焼ガス排出路7に連通している。

【0030】

16は加熱手段であり、第4円筒体4の下位に位置させて前記ベースブロック5に取付具17を介して固定してある。加熱手段16の内部には図示を省略したバーナが配置されている。このバーナで燃焼した燃焼ガスは前記燃焼筒14内に流入し、燃焼筒14の上端から流出すると共に折り返し、前記燃焼ガス流路15に流入して下向きに流れ、この燃焼ガス流路15の下端から前記燃焼ガス排出路7に流出し、更にこの燃焼ガス排出路7を経て前記燃焼ガス排出管6から外部に排出される。

【0031】

又、加熱手段16の側部には空気取入口16aが設けられ、この空気取入口16aには図示を省略したファンが配置され、このファンにより大気から空気を取り込んで前記バーナに燃焼用空気を供給する。更に、加熱手段16の下部には前記バーナに燃料を供給する

燃料供給口16bが切り替え可能に設けられている。

【0032】

本実施形態の改質器は上記のように構成されており、次にその作用について説明する。燃料電池の運転開始前に、炭化水素系の原燃料ガスを加熱手段16に供給してバーナで燃焼し、触媒層10の温度を所定の反応温度まで上昇させる。原燃料ガス中に硫黄分が含まれている場合には、触媒の被毒を防止するために図示を省略した脱硫器に通して硫黄分を吸着・除去してから加熱手段16に供給することが望ましい。

【0033】

バーナで燃焼した燃焼ガスは、前記のように燃焼筒14の先端から流出すると共に、内筒3bの上端が混合器12により閉塞されているため折り返して燃焼ガス流路15内に流入する。この時、内筒3bにおける燃焼筒14の先端より上方の領域は高熱雰囲気となり、燃焼筒14の先端より上に位置する触媒層10の上層部分が燃焼ガスによって加熱されて昇温する。燃焼ガス流路15に流入した燃焼ガスはこの燃焼ガス流路15に沿って流下するため、燃焼筒14と内筒3bとの間の領域が高熱雰囲気となり、燃焼筒14の先端より下に位置する触媒層10の部分が加熱されて昇温する。

【0034】

燃焼ガスにより触媒層10の温度が反応温度まで昇温した時点で、前記導入管13の原燃料ガス供給口13aから原燃料ガスを供給すると共に、水蒸気供給口13bから水蒸気を供給して原燃料ガスの水蒸気改質反応を開始する。原燃料ガス中に硫黄分が含まれている場合は、前記脱硫器にて硫黄分を除去してから原燃料ガス供給口13aに供給することが望ましい。又、水蒸気は図示を省略した蒸気発生器から供給されるが、この蒸気発生器として熱交換器を使用し、前記燃焼ガス排出管6から排出される高熱の排ガスを熱交換器に導入して冷水と熱交換させることで、水蒸気を発生するようにすると好ましい。

【0035】

供給された原燃料ガスと水蒸気は、前記導入管13を通って混合器12に流入し、混合室12d内で十分混合された後に排出孔12bから排出する。この時、前記のように排出孔12bの開口面積(排出孔12bが2以上の場合は開口面積の総計)は、導入管13の開口面積より小さく設定してあるため、圧力損失が生じて混合室12d内での流動時間が増大し、これにより混合室12d内での原燃料ガスと水蒸気との混合効率が高くなる。

【0036】

混合器12の排出孔12bから排出された混合ガスは、前記壁体12cを超えて触媒層10に流入する。この時、前記のように1の排出孔12bが蓋体12aの中心位置に設けられている場合には、この排出孔12bから混合ガスがほぼ放射状に排出して触媒層10に流入する。又、複数の排出孔12bが蓋体12aの外周部に円周方向に沿って等間隔に設けられている場合には、混合ガスがほぼ均一に分散排出して触媒層10に流入する。これにより、触媒層10での改質反応のばらつきを抑えて改質効率を向上させることができる。

【0037】

又、混合器12には壁体12cが立設されていることから、混合ガス中に水蒸気の液体が混在する場合には、ガスより重い液体は壁体12cを超えられず、触媒層10への浸入が抑えられる。これにより、触媒の破壊による粉体化と、触媒同士の付着による活性低下を抑えることができ、触媒の保護と改質効率の向上が図れると共に、改質ガスの成分がほぼ一定となって良質の改質ガスが得られる。前記のように混合器12は内筒3bの上端に位置しているため、内筒3b上方領域の高熱雰囲気に加熱される。これにより、混合室12d内が100℃より高温になると、水蒸気中の液体を気化させて混合ガス中の液体を減少させることができる。

【0038】

触媒層10に流入した混合ガスは、触媒層10内を流下しながら触媒反応によって水素を主体とする改質ガスに改質される。この水素主体の改質ガスは、前記外筒3aにおける底部の多数の微細孔又は網目を通過して前記改質ガス流路11内に流入し、この改質ガス流路11を上昇して第2円筒体2の上部領域に至り、前記改質ガス排出管8から外部に排出される。

【0039】

排出された改質ガス中には、高濃度の一酸化炭素が含まれており、この一酸化炭素は燃料電池の白金系電極触媒を被毒するため除去することが好ましい。このため、前記のように改質ガス排出管8から排出される改質ガスをCO変成器(図略)に導入して一酸化炭素を二酸化炭素に変成し、これに続いてCO除去器(図略)に導入して選択酸化することにより一酸化炭素濃度を10ppm以下に低減してから、燃料電池のスタック(図略)に供給する。

【0040】

燃料電池は改質ガスが供給されると運転を開始するが、運転中においては燃料電池のスタックからオフガス(反応しなかった余剰の改質ガス)が排出されるため、このオフガスを前記加熱手段16に供給してバーナで燃焼することができる。これにより、オフガスの有効利用が図れる。前記のように触媒反応は吸熱反応であるため、燃料電池の運転中もバーナを燃焼させて加熱し、触媒層10を所定の反応温度に維持しなければならない。オフガスの供給時には、加熱手段16の燃料供給口16bを切り替えて燃焼用としての原燃料ガスの供給は停止する。

【産業上の利用可能性】

【0041】

本発明に係る改質器は、燃料電池発電システムや燃料電池を用いたコージェネレーションシステム等に組み込んで好適に利用することができる。

【図面の簡単な説明】

【0042】

【図1】本発明に係る改質器の実施形態を示す概略縦断面図である。

【図2】本発明に係る改質器の実施形態における混合器の概略縦断面図である。

【図3】(a)、(b)は、本発明に係る改質器の混合器における原燃料ガスと水蒸気とを供給する導入管と、混合ガスの排出孔との位置関係を示すそれぞれ平面図である。

【符号の説明】

【0043】

1 第1円筒体

2 第2円筒体

3 第3円筒体

4 第4円筒体

6 燃焼ガス排出管

7 燃焼ガス排出路

8 改質ガス排出管

10 触媒層

11 改質ガス流路

12 混合器

12a 蓋体

12b 排出孔

12c 壁体

12d 混合室

13 導入管

13a 原燃料ガス供給口

13b 水蒸気供給口

14 燃焼筒

15 燃焼ガス流路

16 加熱手段

【特許請求の範囲】

【請求項1】

外筒と内筒との間に触媒を充填して触媒層が設けられ、前記内筒の内側に燃焼筒が配設されると共に下部に加熱手段が設けられ、この加熱手段による燃焼ガスによって前記触媒層を所定の反応温度に加熱し、前記触媒層に炭化水素系の原燃料ガスと水蒸気とを供給して水素主体の改質ガスを生成する改質器であって、前記内筒の上部に前記原燃料ガスと水蒸気とを混合するための混合器を設けたことを特徴とする改質器。

【請求項2】

前記混合器は蓋体を有する容器であって、その蓋体には前記原燃料ガスと水蒸気とを供給するための導入管が接続されると共に、前記容器内で混合した原燃料ガスと水蒸気との混合ガスを流出する排出孔が設けられていることを特徴とする請求項1に記載の改質器。

【請求項3】

前記排出孔は1又は2以上形成され、その排出孔の開口面積又は開口面積の総計は、前記蓋体に接続される導入管の開口面積より小さいことを特徴とする請求項2に記載の改質器。

【請求項4】

前記導入管は蓋体の中心から外れた位置に接続され、前記排出孔が1であって蓋体の中心位置に設けられていることを特徴とする請求項2又は請求項3に記載の改質器。

【請求項5】

前記導入管は蓋体の中心位置に接続され、前記排出孔は2以上であって蓋体の外周部に円周方向に沿って等間隔に設けられていることを特徴とする請求項2又は請求項3に記載の改質器。

【請求項6】

前記混合器は蓋体の外周縁に沿って壁体が立設されていることを特徴とする請求項1乃至請求項5いずれか1項に記載の改質器。

【請求項1】

外筒と内筒との間に触媒を充填して触媒層が設けられ、前記内筒の内側に燃焼筒が配設されると共に下部に加熱手段が設けられ、この加熱手段による燃焼ガスによって前記触媒層を所定の反応温度に加熱し、前記触媒層に炭化水素系の原燃料ガスと水蒸気とを供給して水素主体の改質ガスを生成する改質器であって、前記内筒の上部に前記原燃料ガスと水蒸気とを混合するための混合器を設けたことを特徴とする改質器。

【請求項2】

前記混合器は蓋体を有する容器であって、その蓋体には前記原燃料ガスと水蒸気とを供給するための導入管が接続されると共に、前記容器内で混合した原燃料ガスと水蒸気との混合ガスを流出する排出孔が設けられていることを特徴とする請求項1に記載の改質器。

【請求項3】

前記排出孔は1又は2以上形成され、その排出孔の開口面積又は開口面積の総計は、前記蓋体に接続される導入管の開口面積より小さいことを特徴とする請求項2に記載の改質器。

【請求項4】

前記導入管は蓋体の中心から外れた位置に接続され、前記排出孔が1であって蓋体の中心位置に設けられていることを特徴とする請求項2又は請求項3に記載の改質器。

【請求項5】

前記導入管は蓋体の中心位置に接続され、前記排出孔は2以上であって蓋体の外周部に円周方向に沿って等間隔に設けられていることを特徴とする請求項2又は請求項3に記載の改質器。

【請求項6】

前記混合器は蓋体の外周縁に沿って壁体が立設されていることを特徴とする請求項1乃至請求項5いずれか1項に記載の改質器。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−27969(P2006−27969A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−210739(P2004−210739)

【出願日】平成16年7月16日(2004.7.16)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000004444)新日本石油株式会社 (1,898)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月16日(2004.7.16)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000004444)新日本石油株式会社 (1,898)

【Fターム(参考)】

[ Back to top ]