放出装置、薄膜形成装置

【課題】薄膜材料を昇温させるのにかかる時間を短縮でき、かつ膜厚の均一性がよい放出装置と薄膜形成装置を提供する。

【解決手段】

熱伝導性の材料からなる容器本体13と、容器本体13に形成された複数の収容孔と、各収容孔の内部にそれぞれ配置され、薄膜材料4が収容される蒸発容器6と、蒸発容器6を加熱する加熱装置7とを有し、加熱装置7は、蒸発容器6の外周側面と収容孔の内周側面との間に位置し、蒸発容器6の外周側面を取り囲んで配置され、蒸発容器6に薄膜材料4が収容された状態で、加熱装置7が蒸発容器6を加熱すると、各蒸発容器6に収容された薄膜材料4から蒸気が発生し、各蒸発容器6の開口から放出される。複数の蒸発容器6を個別に加熱するので、薄膜材料4を速やかに昇温することができる。容器本体13の熱伝導により、複数の蒸発容器6の温度差は小さくなり、放出される蒸気の量が均一になる。

【解決手段】

熱伝導性の材料からなる容器本体13と、容器本体13に形成された複数の収容孔と、各収容孔の内部にそれぞれ配置され、薄膜材料4が収容される蒸発容器6と、蒸発容器6を加熱する加熱装置7とを有し、加熱装置7は、蒸発容器6の外周側面と収容孔の内周側面との間に位置し、蒸発容器6の外周側面を取り囲んで配置され、蒸発容器6に薄膜材料4が収容された状態で、加熱装置7が蒸発容器6を加熱すると、各蒸発容器6に収容された薄膜材料4から蒸気が発生し、各蒸発容器6の開口から放出される。複数の蒸発容器6を個別に加熱するので、薄膜材料4を速やかに昇温することができる。容器本体13の熱伝導により、複数の蒸発容器6の温度差は小さくなり、放出される蒸気の量が均一になる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は真空雰囲気中で薄膜材料の蒸気を生成する放出装置と薄膜形成装置に関し、特に蒸発温度の高い無機材料の蒸気を生成するための装置に関する。

【背景技術】

【0002】

有機ELディスプレイ、有機EL照明デバイス、有機デバイス等に用いられる有機薄膜や無機薄膜の成膜は、従来より、有機材料又は無機材料を加熱して蒸気を生成し、その蒸気を成膜対象物に到達させることで行われている。

【0003】

図12の符号101は、従来技術の薄膜形成装置を示している。

この薄膜形成装置101は、真空槽108と、真空槽108内部の底壁側に配置されたリニア蒸発源103と、真空槽108内部の天井側に配置された基板ホルダ150とを有している。

【0004】

リニア蒸発源103は、直方体形状の容器153を有しており、容器153は真空槽108の内部の底壁上に配置されている。容器153の内部には薄膜材料104が収容されており、容器153は、容器153を加熱する加熱ヒーター105によって取り囲まれている。

【0005】

真空槽108に接続された真空排気系109を起動して、真空槽108内部を真空雰囲気に保った状態で、加熱ヒーター105に接続された電源156を起動して加熱ヒーター105を発熱させると、容器153が加熱されて昇温され、熱伝導によって、容器153内部の薄膜材料104が昇温し、容器153内部に薄膜材料104の蒸気が生成され、容器153内部に蒸気が充満する。

【0006】

容器153の天井側の面には、図12に示されるように噴出口117が設けられており、容器153内部に充満した蒸気は、容器153の鉛直上方に向けられた面に設けられた噴出口117から容器153の外部に放出される。

【0007】

容器153の噴出口117の上方には、成膜対象物である基板110が、成膜すべき面が下方に向けられた状態で、基板ホルダ150に保持されており、蒸気が基板110に到達すると、基板110に薄膜が形成される。基板ホルダ150と共に基板110を水平方向に移動させて、噴出口117と基板110との相対位置を変え、基板110の成膜すべき面全体に薄膜を形成する。

【0008】

上記の加熱ヒーター105で容器153を加熱して薄膜材料104を昇温させる場合、薄膜材料104の蒸気を生成するのに必要な熱量に比べて、加熱ヒーター105が単位時間当たりに供給する熱量は小さく、薄膜材料104を昇温させるのに時間がかかり、蒸気を生成するのに必要な温度に昇温させることが困難であるという問題があった。また、加熱ヒーター105の温度を、薄膜材料104が蒸気を生成する温度に比べて高い温度に維持する必要があるため、加熱ヒーター105の寿命が短いという問題があった。さらに、容器153の中央付近の薄膜材料104の温度は、容器153の内面付近の薄膜材料104の温度に比べて低く、薄膜材料104の温度が不均一になってしまい、容器153の中央付近の薄膜材料104の蒸気生成量が、容器153の内面付近の薄膜材料104の蒸気生成量より少ないという問題もあった。薄膜材料104が無機材料の場合には、特にこの問題が顕著であった。薄膜材料104が有機材料の場合には、温度不均一により薄膜材料104の分解が起きるおそれがあった。

【0009】

図14には、従来より用いられているポイント蒸発源113を備えた薄膜形成装置111が示されている。真空槽108の内部の底壁に配置されたポイント蒸発源113は、蒸発容器106を有しており、蒸発容器106の内部には薄膜材料104が収容され、蒸発容器106の外周側面には、蒸発容器106を加熱する加熱ヒーター105が取り付けられている。

【0010】

加熱ヒーター105に接続された電源156を起動すると、加熱ヒーター105によって蒸発容器106が加熱されて昇温され、熱伝導によって蒸発容器106の内部に収容された薄膜材料104が昇温され、蒸発容器106の内部に薄膜材料104の蒸気が生成され、蒸気は蒸発容器106の開口から放出され、蒸発容器106の開口の上方に位置する基板110に到達し、薄膜が形成される。蒸発容器106の開口と基板110との相対位置を変えながら、薄膜の形成をおこなう。

【0011】

このポイント蒸発源113では、前述のリニア蒸発源103に比べて、薄膜材料104の蒸気の量が少なく、薄膜を形成する効率が悪く、生産効率が悪かった。また、基板110の面積が大きくなるにつれて、膜厚の均一性が悪くなるという問題があった。膜厚を均一にするために、基板110を回転させる機構を設けると、コストがかかってしまうという不都合があった。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2005−050747号公報

【特許文献2】特開2005−060757号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は上記従来技術の不都合を解決するために創作されたものであり、その目的は、薄膜材料を昇温させるのにかかる時間を短縮でき、かつ膜厚の均一性がよい放出装置と薄膜形成装置を提供することにある。

【課題を解決するための手段】

【0014】

上記課題を解決するために本発明は、熱伝導性の材料からなる容器本体と、前記容器本体に形成された複数の収容孔と、各前記収容孔の内部にそれぞれ配置され、薄膜材料が収容される蒸発容器と、前記蒸発容器を加熱する加熱装置と、を有し、前記加熱装置は、前記蒸発容器の外周側面と前記収容孔の内周側面との間に位置し、前記蒸発容器の外周側面を取り囲んで配置され、前記蒸発容器に前記薄膜材料が収容された状態で、前記加熱装置が前記蒸発容器を加熱すると、各前記蒸発容器に収容された前記薄膜材料から蒸気が発生し、各前記蒸発容器の開口から放出される放出装置である。

本発明は放出装置であって、前記加熱装置はヒーターであり、前記蒸発容器の外周側面と前記収容孔の内周側面との両方に接触して配置され、前記加熱装置が昇温すると、前記蒸発容器と前記容器本体とは熱伝導によって加熱される放出装置である。

本発明は放出装置であって、前記容器本体には、前記容器本体と接触し、熱伝導によって前記容器本体を加熱する容器本体用補助加熱装置が前記容器本体と密着して前記容器本体の側面を取り囲んで設けられた放出装置である。

本発明は放出装置であって、前記蒸気が通過する蒸発口が複数設けられた蓋部材を有する放出装置である。

本発明は放出装置であって、前記蓋部材によって囲まれた空間内に、各前記蒸発容器の開口から前記蒸気が放出される放出装置である。

本発明は放出装置であって、各前記蒸発容器の開口には、前記蓋部材がそれぞれ設けられ、前記蓋部材の前記蒸発口を通過した前記蒸気が放出される放出装置である。

本発明は、真空槽と、前記放出装置とを有し、前記放出装置は、前記真空槽内に配置された薄膜形成装置である。

本発明は薄膜形成装置であって、前記真空槽内には前記放出装置が一の基準方向に沿って複数個並んで配置され、各前記放出装置は、各前記放出装置が有する蒸発容器の温度を、放出装置毎に別々に制御できるように構成された薄膜形成装置である。

本発明は薄膜形成装置であって、隣り合う二つの前記放出装置は、前記基準方向と平行な二本の直線のうち互いに異なる前記直線上に配置され、隣り合う二つの前記放出装置の端部の前記蒸発口も含めて、隣り合う二つの前記蒸発口の中心間の前記基準方向の距離は同一にされた薄膜形成装置である。

【発明の効果】

【0015】

本発明の放出装置によれば、薄膜材料が収容された複数の蒸発容器を個別に加熱するので、薄膜材料を速やかに昇温することができる。容器本体の熱伝導により、複数の蒸発容器の温度差は小さくなり、放出される蒸気の量が均一になり、膜厚の均一な薄膜を形成することができる。

【図面の簡単な説明】

【0016】

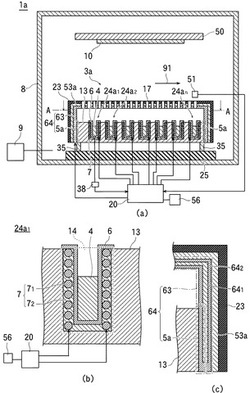

【図1】(a)本発明の第一例の薄膜形成装置の内部側面図、(b)第一例の放出装置の蒸発源の内部拡大側面図、(c)第一例の放出装置の補助加熱装置の側面の拡大断面図

【図2】第一例の放出装置のA−A切断線断面図

【図3】第一例の放出装置の平面図

【図4】第一例の放出装置の各構成部分の電気的接続関係を示す模式図

【図5】(a)本発明の第二例の薄膜形成装置の内部側面図、(b)第二例の放出装置の蒸発源の内部拡大側面図、(c)第二例の放出装置の容器本体用補助加熱装置の側面の拡大断面図

【図6】第二例の放出装置の平面図

【図7】本発明の第三例の薄膜形成装置の内部側面図

【図8】第三例の放出装置の平面図

【図9】本発明の第四例の薄膜形成装置の内部側面図

【図10】本発明の第四例の薄膜形成装置の内部平面図

【図11】第四例の薄膜形成装置の各構成部分の電気的接続関係を示す模式図

【図12】従来のリニア蒸発源を備えた薄膜形成装置の内部側面図

【図13】従来のリニア蒸発源の平面図

【図14】従来のポイント蒸発源を備えた薄膜形成装置の内部側面図

【発明を実施するための形態】

【0017】

<第一例の薄膜形成装置の構造>

以下で図面を参照し、本発明の実施形態について説明する。図1(a)の符号1aは本発明の第一例の薄膜形成装置を示している。

第一例の薄膜形成装置1aは、真空槽8と、真空槽8内部の底壁側に配置された放出装置3aと、真空槽8内部の天井側に配置された基板ホルダ50とを有している。

【0018】

放出装置3aは、熱伝導性の材料からなる一体の容器本体13と、複数の蒸発源24a1〜24anと、蓋部材53aとを有している。

容器本体13は、金属、グラファイト等の熱伝導性の材料からなり、ここでは直方体形状に成形されている。

【0019】

真空槽8内部の底壁上には、放熱補助板25が配置されており、放熱補助板25上には、容器本体13を支える柱35が設けられ、容器本体13は、一面が鉛直上方に向けられた状態で、柱35の上端に配置されている。放熱補助板25は、ここでは断熱性の材料からなり、容器本体13の下方を向いた面と対面され、容器本体13が加熱されたときに、容器本体13の下方を向いた面の熱放射を吸収して、容器本体13の熱量を吸収するようになっている。放熱補助板25は、断熱性の材料からなる構成に限定されず、冷却されたものでもよい。

【0020】

容器本体13の外側には、補助加熱装置64が配置されている。補助加熱装置64は、筒状の筒部と、筒部の一端を蓋する板部とを有し、筒部の内周側面が容器本体13の外周側面を取り囲み、板部表面が容器本体13の天井面と離間して対面する位置に配置され、不図示の支持部材に支持されている。

【0021】

図1(c)は補助加熱装置64の側面の拡大断面図である。補助加熱装置64は、絶縁性の材料からなる補助充填物642と、補助充填物642の内部に配置された補助抵抗発熱体641とから構成されている。補助抵抗発熱体641に電力が供給されて発熱すると、熱伝導により補助充填物642が昇温するようになっている。

【0022】

容器本体13の外周側面は補助加熱装置64の筒部の内周側面に密着されていおり、補助加熱装置64が発熱すると、熱伝導により容器本体13が加熱される。補助加熱装置64のうち、容器本体13の外周側面に密着している部分は容器本体13を加熱する容器本体用補助加熱装置5aであり、他の部分は蓋補助加熱装置63である。容器本体13の天井面の上方は蓋補助加熱装置63によって覆われている。

【0023】

蓋部材53aは、筒状の筒部と、筒部の一端を蓋する板部とを有している。蓋部材53aは、筒部の内周側面が補助加熱装置64の筒部の外周側面を取り囲み、板部表面が補助加熱装置64の板部裏面と対面する位置に配置され、不図示の支持部材に支持されている。蓋部材53aの内側表面は補助加熱装置64の外側表面に密着されており、補助加熱装置64の蓋補助加熱装置63が発熱すると、熱伝導により蓋部材53aが加熱されるようになっている。

【0024】

蓋部材53aの外側には、セラミックス等の断熱性の材料から成る放熱防止体23が、蓋部材53aの外側表面を取り囲んで配置されている。蓋部材53aが昇温しても、放熱防止体23により、放出装置3aの外側の部材、たとえば真空槽8や基板ホルダ50には蓋部材53aの熱が伝わらないようになっている。

【0025】

図1(a)を参照し、各蒸発源24a1〜24anの構造は互いに同じであり、符号24a1の蒸発源で代表して説明する。

図1(b)は蒸発源24a1の内部拡大側面図である。

【0026】

蒸発源24a1は、容器本体13の天井面に設けられた収容孔14と、薄膜材料が収容される蒸発容器6と、蒸発容器6を加熱する加熱装置7とを有している。

蒸発容器6は、収容孔14の内部に配置されており、加熱装置7は、蒸発容器6の外周側面と収容孔14の内周側面との間に配置され、蒸発容器6の外周側面を取り囲んでいる。

【0027】

ここでは加熱装置7はヒーターであり、蒸発容器6の外周側面と収容孔14の内周側面との両方に接触している。

加熱装置7は、絶縁性の材料からなる充填物72と、充填物72の内部に配置された抵抗発熱体71とから構成されており、抵抗発熱体71に電力が供給されて発熱すると、熱伝導により充填物72が昇温するようになっている。

【0028】

図2は放出装置3aのA−A線切断断面図である。

収容孔14は容器本体13の天井面に複数設けられている。ここでは、収容孔14は容器本体13の天井面の長手方向91に平行な二本の直線上に並んでおり、各直線上で収容孔14は等間隔に配置され、互いに異なる直線上に設けられた二つの隣接する収容孔14の間の距離は等しくなっている。各収容孔14の内部に位置する蒸発容器6は、容器本体13の天井面の長手方向91に沿って、蒸発容器6の密度が一定になるように配置されている。

【0029】

図1(a)を参照し、真空槽8外部には電源56が設けられており、各蒸発源24a1〜24anの加熱装置7と、容器本体用補助加熱装置5aとは、それぞれ、真空槽8外部に設けられたコントローラー20を介して、電源56と電気的に接続されている。電源56から電力が供給されると、各蒸発源24a1〜24anの加熱装置7と容器本体用補助加熱装置5aはそれぞれ発熱するようになっている。

【0030】

また、蓋補助加熱装置63は、容器本体用補助加熱装置5aとコントローラー20の両方を介して電源56と電気的に接続されており、容器本体用補助加熱装置5aが発熱すると、容器本体用補助加熱装置5aと共に蓋補助加熱装置63も発熱するようになっている。

【0031】

電源56からの電力の供給量はコントローラー20で増加または減少できるようになっている。各蒸発源24a1〜24anの加熱装置7と容器本体用補助加熱装置5aとのそれぞれに供給する電力を増加または減少させると、それぞれの発熱量が増加または減少する。

【0032】

各蒸発源24a1〜24anでは、加熱装置7は蒸発容器6毎に設けられており、各加熱装置7が発熱すると、各加熱装置7に接触する蒸発容器6は熱伝導によって加熱され、昇温される。各蒸発源24a1〜24anの蒸発容器6は接触する加熱装置7により個別に加熱されるため、従来のリニア蒸発源103(図12参照)に比べて速やかに昇温され、かつ高い温度に昇温される。

【0033】

また、各蒸発源24a1〜24anの加熱装置7は収容孔14の内周側面にも接触しており、各蒸発源24a1〜24anの加熱装置7によって蒸発容器6を加熱すると、加熱装置7と接触する容器本体13も共に加熱され、容器本体13の熱伝導によって容器本体13と接触する他の加熱装置7が加熱され、複数の蒸発源24a1〜24anの蒸発容器6の温度差が小さくなる。

【0034】

また、容器本体用補助加熱装置5aが発熱すると、熱伝導によって、容器本体13が加熱され、次に、容器本体13に接触する各蒸発源24a1〜24anの加熱装置7が熱伝導によって加熱され、加熱装置7と接触する蒸発容器6は、容器本体用補助加熱装置5aが発熱していない場合に比べて高い温度に昇温される。

【0035】

図1(a)、(b)と図2の符号4は、薄膜の材料である薄膜材料を示している。薄膜材料4は各蒸発容器6の内部に収容されている。

図1(a)を参照し、薄膜材料4が各蒸発源24a1〜24anの蒸発容器6内に収容された状態で、各蒸発容器6が加熱され、昇温されると、熱伝導によって、薄膜材料4が昇温し、蒸発容器6の内部で薄膜材料4の蒸気が生成され、蒸気は蒸発容器6の開口から放出され、放出された蒸気は容器本体13の上方の蓋補助加熱装置63で覆われた空間に充満する。

【0036】

蓋補助加熱装置63で覆われた空間に蒸気が充満している状態で、蓋補助加熱装置63が発熱すると、充満した蒸気が蓋補助加熱装置63と接触して加熱され、昇温され、蒸気の速度が増し、蒸気と蓋補助加熱装置63との衝突回数が増え、蓋補助加熱装置63に覆われた空間に充満した蒸気の密度が均一になる。

【0037】

蓋部材53aの板部には、板部を厚み方向に貫通する蒸発口17が複数形成されており、蓋補助加熱装置63と放熱防止体23とには、それぞれ、蒸発口17を塞がないように穴が設けられており、蓋補助加熱装置63で覆われた空間に充満した蒸気は、蒸発口17から放出されるようになっている。蒸発口17は鉛直上方を向いており、蒸気は、蒸発口17から放出されると、鉛直上方に向かうようになっている。

【0038】

図3は放出装置3aの平面図である。

蒸発口17は、ここでは、容器本体13の天井面の長手方向91に平行に並んで配置されている。長手方向91の一端と他端付近に位置する蒸発口17の開口面積は、長手方向91の中央付近に位置する蒸発口17の開口面積よりも大きくされており、一端と他端付近の蒸発口17から、放出される蒸気の量が、中央付近の蒸発口17から放出される蒸気の量よりも多くなるようになっている。

なお、蒸発口17の密度を、長手方向91の中央付近よりも一端と他端付近で大きくして、一端と他端付近の蒸発口17から放出される蒸気の量を中央付近に比べて多くなるようにしてもよい。

【0039】

図1(a)を参照し、基板ホルダ50には成膜対象物である基板10が保持されている。基板ホルダ50は、水平方向で、蒸発口17の並びに対して直角な移動方向(ここでは容器本体13の天井面の長手方向91に対して直角な方向)に移動可能になっており、基板ホルダ50が基板10を保持した状態で移動すると、基板10と放出装置3aとは、基板10と放出装置3aとが一定の距離を保ちながら、移動方向に相対移動するようになっている。

【0040】

基板ホルダ50が移動方向の始点から終点まで移動すると、基板10は、蒸発口17の真上にはいない開始位置から移動を開始し、蒸発口17の真上を通過し、蒸発口17の真上にはいない終了位置で移動を終了するようになっている。

基板10の蒸発口17の並びに平行な方向の長さは、蒸発口17の並びの一端と他端の蒸発口17の中心間距離よりも短くなっており、基板10は、一端の蒸発口17と他端の蒸発口17との間の真上位置を通過するようになっている。

【0041】

なお、ここでは、放出装置3aを静止させた状態で基板10を移動方向に移動させて基板10と放出装置3aとが相対移動するように構成されているが、基板10を静止させた状態で放出装置3aを移動方向に移動させて基板10と放出装置3aとが相対移動するように構成されていてもよい。

【0042】

蓋部材53aは、薄膜材料4が蒸発する面と基板10との間に位置しており、蒸発容器6の内部で生成された蒸気は、蓋部材53aに設けられた蒸発口17から放出され、基板10が蒸発口17の真上に位置するときに、基板10に到達して、薄膜が形成される。

【0043】

長手方向91の一端又は他端付近に位置する蒸発口17から蒸気が放出されると、蒸気は基板10のうち長手方向91の一端又は他端付近に到達し、長手方向91の中央付近に位置する蒸発口17から蒸気が放出されると、基板10のうち長手方向91の中央付近に到達するようになっている。基板10のうち長手方向91の一端と他端に蒸気を到達できる蒸発口17の数は、中央付近に到達できる蒸発口17の数に比べて少ないが、中央付近の蒸発口17に比べて一端と他端の蒸発口17から多くの蒸気が放出されると、薄膜の膜厚の均一性が良くなる。

【0044】

蒸発口17から蒸気が放出されている状態で、基板10が開始位置から終端位置まで移動すると、基板10の全面が蒸発口17の真上を通過し、基板10の全面に蒸気が到達し、基板10の全面に薄膜が形成される。基板10を所定の速度で移動させると、移動方向に対して均一な膜厚の薄膜が形成される。

【0045】

蒸発口17の並びのうち一端に位置する蒸発口17の上方には、膜厚センサー51が、蒸気が基板10に到達することを妨げないように設けられている。膜厚センサー51はコントローラー20に接続されており、膜厚センサー51に単位時間当たりに堆積する蒸気の量はコントローラー20で測定され、記録されるようになっている。

【0046】

また、一の蒸発源24a1の蒸発容器6には、蒸発容器6の温度を測定する温度測定センサー38が接続されている。温度測定センサー38はコントローラー20に接続され、蒸発容器6の温度はコントローラー20で測定され、記録されるようになっている。

【0047】

図4は放出装置3aの各構成部分の電気的接続関係を示す模式図である。

コントローラー20は、膜厚センサー51の測定結果又は温度測定センサー38の測定結果に基づいて、各蒸発源24a1〜24anの加熱装置7に供給される電力の量を増加または減少させ、各蒸発源24a1〜24anの蒸発容器6を所望の温度にし、放出される蒸気の量を所望の値にできるように構成されている。

【0048】

なお、各蒸発源24a1〜24anの蒸発容器6にそれぞれ温度測定センサー38が接続され、コントローラー20は、各温度測定センサー38の測定結果に基づいて、複数の蒸発源24a1〜24anの加熱装置7の発熱量をそれぞれ個別に制御するように構成してもよい。各蒸発源24a1〜24anの蒸発容器6をより短時間で所望の温度にすることができる。

【0049】

本発明では、図1(a)を参照し、容器本体13の熱量が放熱補助板25によって吸収され、放熱補助板25が設けられていない場合に比べて、容器本体13が降温しやすくなっている。そのため、各蒸発源24a1〜24anの蒸発容器6の温度を所望の値にしやすくなり、放出される蒸気の量を所望の値にしやすくなっている。

【0050】

また、各蒸発源24a1〜24anの蒸発容器6は、加熱装置7から着脱可能になっており、薄膜の形成後、使用済みの蒸発容器6を、薄膜材料4が収容された新しい蒸発容器6と交換でき、薄膜材料4を充填する時間が短縮され、生産性が高められている。

【0051】

上述の説明では各蒸発源24a1〜24anの加熱装置7はヒーターであったが、インダクション加熱装置であってもよい。ヒーターを用いるとローコストであり、インダクション加熱装置を用いると高い応答性がある(加熱効率がよい)。

【0052】

図1(a)を参照し、真空槽8には真空排気系9が接続されている。真空排気系9を起動すると、真空槽8内部が真空排気され、所定の真空雰囲気の中で薄膜を形成できるようになっている。

【0053】

<第一例の薄膜形成装置の使用方法>

次に、この薄膜形成装置1aを用いて薄膜を形成する工程について説明する。

先ず、真空排気系9を起動して、真空槽8内部を真空排気し、真空槽8内部に真空雰囲気を形成する。以後、真空排気系9による真空排気を継続して、真空槽8内の真空雰囲気を維持する。

【0054】

真空槽8内の真空雰囲気を維持しながら、成膜対象物である基板10を真空槽8内部に搬入し、成膜すべき面を下方に向けた状態で基板ホルダ50に保持させ、基板ホルダ50を移動方向の始点に配置する。

【0055】

各蒸発源24a1〜24anの加熱装置7と容器本体用補助加熱装置5aに電源56から電力を供給し、各蒸発源24a1〜24anの加熱装置7と容器本体用補助加熱装置5aとを発熱させ、容器本体用補助加熱装置5aと共に蓋補助加熱装置63も発熱させる。

【0056】

各蒸発源24a1〜24anの加熱装置7により蒸発容器6が加熱され、昇温すると、熱伝導によって蒸発容器6の内部に収容された薄膜材料4が昇温され、蒸発容器6の内部に薄膜材料4の蒸気である蒸気が発生し、蒸気は蒸発容器6の開口から放出される。

【0057】

本発明では、各蒸発源24a1〜24anの蒸発容器6を、各蒸発容器6に接触する加熱装置7によって個別に加熱しており、蒸発容器6の内部に収容された薄膜材料4は、従来のリニア蒸発源103(図12を参照)に比べて速やかに昇温され、しかも、従来のリニア蒸発源103に比べて高い温度に昇温される。

【0058】

また、加熱装置7が発熱すると、加熱装置7に接触する容器本体13も加熱され、一体の容器本体13の熱伝導により他の加熱装置7も加熱され、複数の蒸発源24a1〜24anの蒸発容器6内に収容された薄膜材料4の温度差は小さくなり、蒸気の放出量が均一になる。

【0059】

蒸発容器6の開口から放出された蒸気は、蓋補助加熱装置63で覆われた空間に充満し、蒸発口17から放出される。

蓋補助加熱装置63は発熱しており、蓋補助加熱装置63で覆われた空間に充満した蒸気は、蓋補助加熱装置63と接触することにより、加熱されて、昇温され、蒸気の速度が増し、蒸気と蓋補助加熱装置63との衝突回数が増え、蓋補助加熱装置63に覆われた空間に充満した蒸気の密度が均一になり、蒸発口17から放出される蒸気の量が安定する。

【0060】

各蒸発源24a1〜24anの蒸発容器6が所定の温度に維持され、膜厚センサー51に単位時間当たりに堆積する蒸気の量が安定したところで、基板10と共に基板ホルダ50の移動を開始し、基板10を蒸発口17の真上位置を移動方向に通過させながら、基板10表面に蒸気を到達させて薄膜を形成する。

【0061】

基板10が蒸発口17の真上位置を通過し、基板ホルダ50が移動方向の終点に到達して、薄膜の形成が終了した後、真空槽8内の真空雰囲気を維持しながら薄膜が形成された基板10を真空槽8の外側に搬出する。次いで、薄膜の形成されていない新たな基板10を真空槽8内部に搬入し、基板ホルダ50に保持させる。基板ホルダ50を蒸発口17の真上位置を横切らない経路を通って移動方向の始点に移動させ、上述の成膜工程を繰り返す。

【0062】

<第二例の薄膜形成装置の構造>

以上は、ひとつの蓋部材53aによって容器本体13の天井面の上方が覆われ、複数の蒸発源24a1〜24anの蒸発容器6が同一の蓋部材53aによって覆われた放出装置3a(以下、第一例の蒸発源と呼ぶ)を備えた第一例の薄膜形成装置1aについて説明したが、本発明はこれに限るものではない。

【0063】

図5(a)の符号1bは、本発明の第二例の放出装置3bを備えた第二例の薄膜形成装置を示している。第二例の薄膜形成装置1bの構成のうち、第一例の薄膜形成装置1aの構成と同じ部分には同じ符号を付して、説明を省略する。

【0064】

第二例の放出装置3bは、第一例の放出装置3aの蒸発源24a1〜24anと蓋部材53aの代わりに、複数の蒸発源24b1〜24bnと複数の蓋部材53b1〜53bnとを有している。

各蒸発源24b1〜24bnの構造は互いに同じであり、符号24b1の蒸発源で代表して説明する。

【0065】

図5(b)は蒸発源24b1の拡大内部側面図である。蒸発源24b1の構造は、第一例の薄膜形成装置1aの蒸発源24a1の構造と同様であり、説明を省略する。蓋部材53b1は、蒸発容器6の開口に取り付けられている。

【0066】

図6は第二例の放出装置3bの平面図である。

ここでは、各蓋部材53b1〜53bnの蒸発口17の平面形状は矩形であり、全ての蒸発口17の大きさは互いに等しくなっている。

蓋部材53b1〜53bnには、長手方向91に平行な蒸発容器6の並びの、一端と他端の蒸発容器6に取り付けられた第二の蓋部材53b1、53b11、53bn、53b1nと、他の蒸発容器6に取り付けられた第一の蓋部材53b2〜53b1n-1とが含まれる。

【0067】

各蓋部材53b1〜53bnにはそれぞれ、蒸発口17が容器本体13の天井面の長手方向91に沿って等間隔に設けられており、長手方向91に対する蒸発口17の面積密度が一定になるようになっている。そのため、蒸気は、長手方向91に対して一定の密度で放出されるようになっている。

【0068】

ここでは、第一の蓋部材53b2〜53b1n-1には、蒸発口17が3つ設けられており、第二の蓋部材53b1、53b11、53bn、53b1nには、蒸発口17が6つ設けられている。第二の蓋部材53b1、53b11、53bn、53b1nは、第一の蓋部材53b2〜53b1n-1に比べて蒸発口17の数が多く、蒸発口17の総開口面積が大きくなっており、多くの蒸気が放出されるようになっている。

【0069】

図5(a)を参照し、第二例の放出装置3bにおいても、第一例の放出装置3aと同様に、蓋部材53b1〜53bnは、薄膜材料4が蒸発する面と基板10との間に位置しており、蒸発容器6の内部で生成された蒸気は、蓋部材53b1〜53bnに設けられた蒸発口17から放出されて基板10に到達するようになっている。

【0070】

基板10のうち容器本体13の天井面の長手方向91の長さは、長手方向91の一端の第二の蓋部材53b1と他端の第二の蓋部材53b1nとの中心間距離よりも短く、基板10が第二例の放出装置3bの上方位置を移動方向に通過するとき、基板10は、長手方向91の一端の第二の蓋部材53b1と他端の第二の蓋部材53b1nとの間の上方位置を通過する。

【0071】

基板10は第一の蓋部材53b2〜531n-1の鉛直上方位置を通過するが、第二の蓋部材53b1、53b11、53bn、53b1nの鉛直上方位置は通過しないようになっており、蒸気が第一の蓋部材53b2〜531n-1の蒸発口17から放出されると基板10の移動方向に対して直角な方向(長手方向91)の中央付近に到達し、蒸気が第二の蓋部材53b1、53b11、53bn、53b1nの蒸発口17から放出されると基板10の移動方向に対して直角な方向(長手方向91)の一端と他端付近に到達する。

【0072】

蒸気が、第二の蓋部材53b1、53b11、53bn、53b1nの蒸発口17から、第一の蓋部材53b2〜531n-1に比べて多く放出されると、形成される膜の厚さは長手方向91に対して均一になる。

【0073】

なお、ここでは、蒸発口17は矩形であったが、これに限定されるものではなく、例えば円形でも良い。また、ここでは、蒸発口17の大きさは、全て等しく、第二の蓋部材53b1、53b11、53bn、53b1nに、第一の蓋部材53b2〜531n-1よりも多くの蒸発口17を設けて、総開口面積を大きくしたが、第一の蓋部材53b2〜531n-1に比べて、第二の蓋部材53b1、53b11、53bn、53b1nの蒸発口17の大きさを大きくして、総開口面積が大きくなるようにし、多くの蒸気が放出されるようにしてもよい。

【0074】

図5(a)を参照し、第二例の放出装置3bは、第一例の放出装置3aの補助加熱装置64の代わりに、筒状の容器本体用補助加熱装置5bを有している。

容器本体用補助加熱装置5bは、内側に容器本体13が位置するように、内周側面が容器本体13の外周側面を取り囲む位置に配置され、不図示の支持部材に支持されており、容器本体13の外周側面と容器本体用補助加熱装置5bの内周側面とは密着している。

【0075】

図5(c)は容器本体用補助加熱装置5bの側面の拡大断面図である。ここでは、容器本体用補助加熱装置5bは、絶縁性の材料からなる補助充填物5b2と、補助充填物5b2の内部に配置された補助抵抗発熱体5b1とから構成されている。補助抵抗発熱体5b1に電力が供給されて発熱すると、熱伝導により補助充填物5b2が昇温して、容器本体13を加熱するようになっている。

【0076】

図5(a)、(b)を参照し、第二例の放出装置3bでは、放熱防止体23は、容器本体用補助加熱装置5bの外側表面を取り囲み、かつ容器本体13の天井面の収容孔14以外の部分をも取り囲むように設けられており、容器本体13が加熱されたとき、熱が放熱防止体23を伝導することが防止され、熱輻射によって基板10や真空槽8が加熱されることが防止されている。

【0077】

<第三例の薄膜形成装置の構造>

図7の符号1cは本発明の第三例の放出装置3cを備えた第三例の薄膜形成装置を示している。第三例の薄膜形成装置1cの構成のうち、第二例の薄膜形成装置1bの構成と同じ部分には同じ符号を付して、説明を省略する。

【0078】

第三例の放出装置3cは、第一例、第二例の放出装置3a、3bの蒸発源24a1〜24an、24b1〜24bnの代わりに、複数の蒸発源24c1〜24cnを有しており、蓋部材53a、53b1〜53bnは設けられておらず、蒸気は、各蒸発源24c1〜24cnの蒸発容器6の開口から放出され、基板10に到達するようになっている。

【0079】

図8は第三例の放出装置3cの平面図である。

蒸発単位部24c1〜24cnには、長手方向91の一端と他端の第二の蒸発源24c1、24c11、24cn、24c1nと、中央付近の第一の蒸発源24c2〜24c1n-1とが含まれる。

【0080】

図7を参照し、基板10のうち容器本体13の天井面の長手方向91の長さは、一端と他端の第二の蒸発源24c1、24c1nの蒸発容器6の中心間距離よりも短く、基板10が放出装置3cの上方を移動方向に通過するとき、基板10は、一端の第二の蒸発源24c1の蒸発容器6と他端の第二の蒸発源24c1nの蒸発容器6との間の上方位置を通過するようになっており、第一の蒸発源24c2〜24c1n-1の蒸発容器6の鉛直上方位置を通過するが、第二の蒸発源24c1、24c11、24cn、24c1nの蒸発容器6の鉛直上方位置は通過しないようになっている。

【0081】

第一の蒸発源24c2〜24c1n-1の蒸発容器6は開口が鉛直上方に向けられた状態で配置され、第二の蒸発源24c1、24c11、24cn、24c1nの蒸発容器6は開口が鉛直上方に対して所定角度をなす向きに向けられた状態で配置され、すなわち各蒸発源24c1〜24cnの蒸発容器6の開口はそれぞれ基板10に向けられている。

【0082】

第一の蒸発源24c2〜24c1n-1の蒸発容器6の開口から蒸気が放出されると、蒸気は基板10のうち移動方向に対して直角な方向(長手方向91)の中央付近に到達し、第二の蒸発源24c1、24c11、24cn、24c1nの蒸発容器6の開口から蒸気が放出されると、蒸気は基板10のうち移動方向に対して直角な方向(長手方向91)の一端と他端付近に到達する。

【0083】

第二の蒸発源24c1、24c11、24cn、24c1nの蒸発容器6は、開口が基板10に向けられた状態で配置されており、開口が基板10に向けられていない場合に比べて多くの蒸気が基板10に到達し、薄膜の膜厚の均一性が良くなり、薄膜材料の利用効率も高くなる。

【0084】

<第四例の薄膜形成装置の構造>

上述の第一例〜第三例の薄膜形成装置1a〜1cは、それぞれ第一〜第三の放出装置3a〜3cを一つ有していたが、第一〜第三の放出装置3a〜3cを複数個有している構成も本発明に含まれる。

【0085】

図9は、第一例の放出装置3aを三個有する第四例の薄膜形成装置1dの内部側面図、図10は同内部平面図である。第四例の薄膜形成装置1dの構成のうち、第一例の薄膜形成装置1aの構成と同じ部分には、同じ符号を付して説明を省略する。

第四例の薄膜形成装置1dは、第一〜第三の放出装置3a1〜3a3を有している。第一〜第三の放出装置3a1〜3a3の構造はそれぞれ第一例の放出装置3aの構造と同様であり、説明を省略する。

【0086】

図10を参照し、第一〜第三の放出装置3a1〜3a3は真空槽8内で一の水平な直線(基準方向)に沿ってこの順に並んで配置されており、それぞれの容器本体13の天井面の長手方向91は前記一の直線と平行な向きに向けられている。

【0087】

一の放出装置3a1〜3a3の蓋部材53aに設けられた蒸発口17の中心間距離を蒸発口間隔Dと呼ぶと、放出装置3a1〜3a3の長手方向91の長さは、蒸発口間隔Dに蒸発口17の個数を積算した長さより長く形成されており、各放出装置3a1〜3a3を長手方向91と平行な同一の直線上に一列に並んで配置すると、隣り合う二つの放出装置3a1〜3a3の端部に位置する蒸発口17は、中心間の長手方向91の距離が蒸発口間隔Dよりも大きい距離で、互いに離間してしまう。

【0088】

本発明では、隣り合う二つの放出装置3a1〜3a3は長手方向91と平行な二本の直線のうち互いに異なる直線上に配置され(すなわち各放出装置3a1〜3a3は長手方向91に沿って千鳥配列され)、隣り合う二つの放出装置3a1〜3a3の長手方向91に占める範囲は一部重なって、隣り合う二つの放出装置3a1〜3a3の端部の蒸発口17の中心間の長手方向91の距離は蒸発口間隔Dと等しくされ、隣り合う二つの放出装置3a1〜3a3の端部の蒸発口17を含めて、隣り合う二つの蒸発口17の中心間の長手方向91の距離は同一にされている。そのため、隣り合う二つの放出装置3a1〜3a3の間も含めて、長手方向91に対して均一な放出量で蒸気が放出されるようになっている。

【0089】

各放出装置3a1、3a2、3a3には、放出装置毎に、それぞれ異なるコントローラー201、202、203と、電源561、562、563と、温度測定センサー381、382、383と、膜厚センサー511、512、513とが設けられている。

【0090】

すなわち、第一の放出装置3a1には、第一のコントローラー201と第一の電源561と第一の温度測定センサー381と第一の膜厚センサー511とが設けられ、第二の放出装置3a2には、第二のコントローラー202と第二の電源562と第二の温度測定センサー382と第二の膜厚センサー512とが設けられ、第三の放出装置3a3には、第三のコントローラー203と第三の電源563と第三の温度測定センサー383と第三の膜厚センサー513とが設けられている。

【0091】

図10を参照し、第一〜第三の膜厚センサー511〜513は、それぞれ第一〜第三の放出装置3a1〜3a3から放出された蒸気が基板10に到達するのを妨げないように、第一〜第三の放出装置3a1〜3a3の蒸発口17の上方に配置されており、第一〜第三の放出装置3a1〜3a3から放出される蒸気の量の割合をそれぞれ測定することができるようになっている。

【0092】

ここでは第一〜第三の放出装置3a1〜3a3の周囲を取り囲んで筒状の防着板99が設けられており、第一〜第三の膜厚センサー511〜513は防着板99の端部に取り付けられて支持されている。

【0093】

図11は第四例の薄膜形成装置1dの各構成部分の電気的接続関係を示す模式図である。ここでは、第一の放出装置3a1は符号24a11〜24a1Lの蒸発源と符号5a1の容器本体用補助加熱装置を有し、第二の放出装置3a2は符号24a21〜24a2Mの蒸発源と符号5a2の容器本体用補助加熱装置を有し、第三の放出装置3a3は符号24a31〜24a3Nの蒸発源と符号5a3の容器本体用補助加熱装置を有している。

【0094】

第一のコントローラー201は、第一の膜厚センサー511の測定結果又は第一の温度測定センサー381の測定結果に基づいて、第一の放出装置3a1の各蒸発源24a11〜24a1Lの加熱装置7と容器本体用補助加熱装置5a1に供給される電力の量を増加または減少させ、各蒸発源24a11〜24a1Lの蒸発容器6を所望の温度にし、放出される蒸気の量を所望の値にできるように構成されている。

【0095】

第二、第三のコントローラー202、203も、第一のコントローラー201と同様にして、第二、第三の放出装置3a2、3a3の各蒸発源24a21〜24a2M、24a31〜24a3Nの蒸発容器6をそれぞれ所望の温度にし、放出される蒸気の量をそれぞれ所望の値にできる。

【0096】

すなわち、第一〜第三の放出装置3a1〜3a3の蒸発容器6は、放出装置毎に異なるコントローラーによって個別に温度制御され、放出される蒸気の量を放出装置毎に所望の値に調整できるので、基板10に薄膜を形成すると、膜厚の均一性をより向上できる。

【0097】

上述の説明では、第四例の薄膜形成装置1dは3つの放出装置3a1〜3a3を有していたが、放出装置の数は3個に限定されず、二個以上であればよい。また、第一例の放出装置3aを複数個有する構成に限定されず、第二例の放出装置3bを複数個有する構成も本発明に含まれる。

【符号の説明】

【0098】

1a、1b、1c、1d……薄膜形成装置

3a、3b、3c、3a1〜3a3……放出装置

4……薄膜材料

5a、5b、5a1〜5a3……容器本体用補助加熱装置

6……蒸発容器

7……加熱装置

8……真空槽

13……容器本体

14……収容孔

17……蒸発口

53a、53b1〜53bn……蓋部材

【技術分野】

【0001】

本発明は真空雰囲気中で薄膜材料の蒸気を生成する放出装置と薄膜形成装置に関し、特に蒸発温度の高い無機材料の蒸気を生成するための装置に関する。

【背景技術】

【0002】

有機ELディスプレイ、有機EL照明デバイス、有機デバイス等に用いられる有機薄膜や無機薄膜の成膜は、従来より、有機材料又は無機材料を加熱して蒸気を生成し、その蒸気を成膜対象物に到達させることで行われている。

【0003】

図12の符号101は、従来技術の薄膜形成装置を示している。

この薄膜形成装置101は、真空槽108と、真空槽108内部の底壁側に配置されたリニア蒸発源103と、真空槽108内部の天井側に配置された基板ホルダ150とを有している。

【0004】

リニア蒸発源103は、直方体形状の容器153を有しており、容器153は真空槽108の内部の底壁上に配置されている。容器153の内部には薄膜材料104が収容されており、容器153は、容器153を加熱する加熱ヒーター105によって取り囲まれている。

【0005】

真空槽108に接続された真空排気系109を起動して、真空槽108内部を真空雰囲気に保った状態で、加熱ヒーター105に接続された電源156を起動して加熱ヒーター105を発熱させると、容器153が加熱されて昇温され、熱伝導によって、容器153内部の薄膜材料104が昇温し、容器153内部に薄膜材料104の蒸気が生成され、容器153内部に蒸気が充満する。

【0006】

容器153の天井側の面には、図12に示されるように噴出口117が設けられており、容器153内部に充満した蒸気は、容器153の鉛直上方に向けられた面に設けられた噴出口117から容器153の外部に放出される。

【0007】

容器153の噴出口117の上方には、成膜対象物である基板110が、成膜すべき面が下方に向けられた状態で、基板ホルダ150に保持されており、蒸気が基板110に到達すると、基板110に薄膜が形成される。基板ホルダ150と共に基板110を水平方向に移動させて、噴出口117と基板110との相対位置を変え、基板110の成膜すべき面全体に薄膜を形成する。

【0008】

上記の加熱ヒーター105で容器153を加熱して薄膜材料104を昇温させる場合、薄膜材料104の蒸気を生成するのに必要な熱量に比べて、加熱ヒーター105が単位時間当たりに供給する熱量は小さく、薄膜材料104を昇温させるのに時間がかかり、蒸気を生成するのに必要な温度に昇温させることが困難であるという問題があった。また、加熱ヒーター105の温度を、薄膜材料104が蒸気を生成する温度に比べて高い温度に維持する必要があるため、加熱ヒーター105の寿命が短いという問題があった。さらに、容器153の中央付近の薄膜材料104の温度は、容器153の内面付近の薄膜材料104の温度に比べて低く、薄膜材料104の温度が不均一になってしまい、容器153の中央付近の薄膜材料104の蒸気生成量が、容器153の内面付近の薄膜材料104の蒸気生成量より少ないという問題もあった。薄膜材料104が無機材料の場合には、特にこの問題が顕著であった。薄膜材料104が有機材料の場合には、温度不均一により薄膜材料104の分解が起きるおそれがあった。

【0009】

図14には、従来より用いられているポイント蒸発源113を備えた薄膜形成装置111が示されている。真空槽108の内部の底壁に配置されたポイント蒸発源113は、蒸発容器106を有しており、蒸発容器106の内部には薄膜材料104が収容され、蒸発容器106の外周側面には、蒸発容器106を加熱する加熱ヒーター105が取り付けられている。

【0010】

加熱ヒーター105に接続された電源156を起動すると、加熱ヒーター105によって蒸発容器106が加熱されて昇温され、熱伝導によって蒸発容器106の内部に収容された薄膜材料104が昇温され、蒸発容器106の内部に薄膜材料104の蒸気が生成され、蒸気は蒸発容器106の開口から放出され、蒸発容器106の開口の上方に位置する基板110に到達し、薄膜が形成される。蒸発容器106の開口と基板110との相対位置を変えながら、薄膜の形成をおこなう。

【0011】

このポイント蒸発源113では、前述のリニア蒸発源103に比べて、薄膜材料104の蒸気の量が少なく、薄膜を形成する効率が悪く、生産効率が悪かった。また、基板110の面積が大きくなるにつれて、膜厚の均一性が悪くなるという問題があった。膜厚を均一にするために、基板110を回転させる機構を設けると、コストがかかってしまうという不都合があった。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2005−050747号公報

【特許文献2】特開2005−060757号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は上記従来技術の不都合を解決するために創作されたものであり、その目的は、薄膜材料を昇温させるのにかかる時間を短縮でき、かつ膜厚の均一性がよい放出装置と薄膜形成装置を提供することにある。

【課題を解決するための手段】

【0014】

上記課題を解決するために本発明は、熱伝導性の材料からなる容器本体と、前記容器本体に形成された複数の収容孔と、各前記収容孔の内部にそれぞれ配置され、薄膜材料が収容される蒸発容器と、前記蒸発容器を加熱する加熱装置と、を有し、前記加熱装置は、前記蒸発容器の外周側面と前記収容孔の内周側面との間に位置し、前記蒸発容器の外周側面を取り囲んで配置され、前記蒸発容器に前記薄膜材料が収容された状態で、前記加熱装置が前記蒸発容器を加熱すると、各前記蒸発容器に収容された前記薄膜材料から蒸気が発生し、各前記蒸発容器の開口から放出される放出装置である。

本発明は放出装置であって、前記加熱装置はヒーターであり、前記蒸発容器の外周側面と前記収容孔の内周側面との両方に接触して配置され、前記加熱装置が昇温すると、前記蒸発容器と前記容器本体とは熱伝導によって加熱される放出装置である。

本発明は放出装置であって、前記容器本体には、前記容器本体と接触し、熱伝導によって前記容器本体を加熱する容器本体用補助加熱装置が前記容器本体と密着して前記容器本体の側面を取り囲んで設けられた放出装置である。

本発明は放出装置であって、前記蒸気が通過する蒸発口が複数設けられた蓋部材を有する放出装置である。

本発明は放出装置であって、前記蓋部材によって囲まれた空間内に、各前記蒸発容器の開口から前記蒸気が放出される放出装置である。

本発明は放出装置であって、各前記蒸発容器の開口には、前記蓋部材がそれぞれ設けられ、前記蓋部材の前記蒸発口を通過した前記蒸気が放出される放出装置である。

本発明は、真空槽と、前記放出装置とを有し、前記放出装置は、前記真空槽内に配置された薄膜形成装置である。

本発明は薄膜形成装置であって、前記真空槽内には前記放出装置が一の基準方向に沿って複数個並んで配置され、各前記放出装置は、各前記放出装置が有する蒸発容器の温度を、放出装置毎に別々に制御できるように構成された薄膜形成装置である。

本発明は薄膜形成装置であって、隣り合う二つの前記放出装置は、前記基準方向と平行な二本の直線のうち互いに異なる前記直線上に配置され、隣り合う二つの前記放出装置の端部の前記蒸発口も含めて、隣り合う二つの前記蒸発口の中心間の前記基準方向の距離は同一にされた薄膜形成装置である。

【発明の効果】

【0015】

本発明の放出装置によれば、薄膜材料が収容された複数の蒸発容器を個別に加熱するので、薄膜材料を速やかに昇温することができる。容器本体の熱伝導により、複数の蒸発容器の温度差は小さくなり、放出される蒸気の量が均一になり、膜厚の均一な薄膜を形成することができる。

【図面の簡単な説明】

【0016】

【図1】(a)本発明の第一例の薄膜形成装置の内部側面図、(b)第一例の放出装置の蒸発源の内部拡大側面図、(c)第一例の放出装置の補助加熱装置の側面の拡大断面図

【図2】第一例の放出装置のA−A切断線断面図

【図3】第一例の放出装置の平面図

【図4】第一例の放出装置の各構成部分の電気的接続関係を示す模式図

【図5】(a)本発明の第二例の薄膜形成装置の内部側面図、(b)第二例の放出装置の蒸発源の内部拡大側面図、(c)第二例の放出装置の容器本体用補助加熱装置の側面の拡大断面図

【図6】第二例の放出装置の平面図

【図7】本発明の第三例の薄膜形成装置の内部側面図

【図8】第三例の放出装置の平面図

【図9】本発明の第四例の薄膜形成装置の内部側面図

【図10】本発明の第四例の薄膜形成装置の内部平面図

【図11】第四例の薄膜形成装置の各構成部分の電気的接続関係を示す模式図

【図12】従来のリニア蒸発源を備えた薄膜形成装置の内部側面図

【図13】従来のリニア蒸発源の平面図

【図14】従来のポイント蒸発源を備えた薄膜形成装置の内部側面図

【発明を実施するための形態】

【0017】

<第一例の薄膜形成装置の構造>

以下で図面を参照し、本発明の実施形態について説明する。図1(a)の符号1aは本発明の第一例の薄膜形成装置を示している。

第一例の薄膜形成装置1aは、真空槽8と、真空槽8内部の底壁側に配置された放出装置3aと、真空槽8内部の天井側に配置された基板ホルダ50とを有している。

【0018】

放出装置3aは、熱伝導性の材料からなる一体の容器本体13と、複数の蒸発源24a1〜24anと、蓋部材53aとを有している。

容器本体13は、金属、グラファイト等の熱伝導性の材料からなり、ここでは直方体形状に成形されている。

【0019】

真空槽8内部の底壁上には、放熱補助板25が配置されており、放熱補助板25上には、容器本体13を支える柱35が設けられ、容器本体13は、一面が鉛直上方に向けられた状態で、柱35の上端に配置されている。放熱補助板25は、ここでは断熱性の材料からなり、容器本体13の下方を向いた面と対面され、容器本体13が加熱されたときに、容器本体13の下方を向いた面の熱放射を吸収して、容器本体13の熱量を吸収するようになっている。放熱補助板25は、断熱性の材料からなる構成に限定されず、冷却されたものでもよい。

【0020】

容器本体13の外側には、補助加熱装置64が配置されている。補助加熱装置64は、筒状の筒部と、筒部の一端を蓋する板部とを有し、筒部の内周側面が容器本体13の外周側面を取り囲み、板部表面が容器本体13の天井面と離間して対面する位置に配置され、不図示の支持部材に支持されている。

【0021】

図1(c)は補助加熱装置64の側面の拡大断面図である。補助加熱装置64は、絶縁性の材料からなる補助充填物642と、補助充填物642の内部に配置された補助抵抗発熱体641とから構成されている。補助抵抗発熱体641に電力が供給されて発熱すると、熱伝導により補助充填物642が昇温するようになっている。

【0022】

容器本体13の外周側面は補助加熱装置64の筒部の内周側面に密着されていおり、補助加熱装置64が発熱すると、熱伝導により容器本体13が加熱される。補助加熱装置64のうち、容器本体13の外周側面に密着している部分は容器本体13を加熱する容器本体用補助加熱装置5aであり、他の部分は蓋補助加熱装置63である。容器本体13の天井面の上方は蓋補助加熱装置63によって覆われている。

【0023】

蓋部材53aは、筒状の筒部と、筒部の一端を蓋する板部とを有している。蓋部材53aは、筒部の内周側面が補助加熱装置64の筒部の外周側面を取り囲み、板部表面が補助加熱装置64の板部裏面と対面する位置に配置され、不図示の支持部材に支持されている。蓋部材53aの内側表面は補助加熱装置64の外側表面に密着されており、補助加熱装置64の蓋補助加熱装置63が発熱すると、熱伝導により蓋部材53aが加熱されるようになっている。

【0024】

蓋部材53aの外側には、セラミックス等の断熱性の材料から成る放熱防止体23が、蓋部材53aの外側表面を取り囲んで配置されている。蓋部材53aが昇温しても、放熱防止体23により、放出装置3aの外側の部材、たとえば真空槽8や基板ホルダ50には蓋部材53aの熱が伝わらないようになっている。

【0025】

図1(a)を参照し、各蒸発源24a1〜24anの構造は互いに同じであり、符号24a1の蒸発源で代表して説明する。

図1(b)は蒸発源24a1の内部拡大側面図である。

【0026】

蒸発源24a1は、容器本体13の天井面に設けられた収容孔14と、薄膜材料が収容される蒸発容器6と、蒸発容器6を加熱する加熱装置7とを有している。

蒸発容器6は、収容孔14の内部に配置されており、加熱装置7は、蒸発容器6の外周側面と収容孔14の内周側面との間に配置され、蒸発容器6の外周側面を取り囲んでいる。

【0027】

ここでは加熱装置7はヒーターであり、蒸発容器6の外周側面と収容孔14の内周側面との両方に接触している。

加熱装置7は、絶縁性の材料からなる充填物72と、充填物72の内部に配置された抵抗発熱体71とから構成されており、抵抗発熱体71に電力が供給されて発熱すると、熱伝導により充填物72が昇温するようになっている。

【0028】

図2は放出装置3aのA−A線切断断面図である。

収容孔14は容器本体13の天井面に複数設けられている。ここでは、収容孔14は容器本体13の天井面の長手方向91に平行な二本の直線上に並んでおり、各直線上で収容孔14は等間隔に配置され、互いに異なる直線上に設けられた二つの隣接する収容孔14の間の距離は等しくなっている。各収容孔14の内部に位置する蒸発容器6は、容器本体13の天井面の長手方向91に沿って、蒸発容器6の密度が一定になるように配置されている。

【0029】

図1(a)を参照し、真空槽8外部には電源56が設けられており、各蒸発源24a1〜24anの加熱装置7と、容器本体用補助加熱装置5aとは、それぞれ、真空槽8外部に設けられたコントローラー20を介して、電源56と電気的に接続されている。電源56から電力が供給されると、各蒸発源24a1〜24anの加熱装置7と容器本体用補助加熱装置5aはそれぞれ発熱するようになっている。

【0030】

また、蓋補助加熱装置63は、容器本体用補助加熱装置5aとコントローラー20の両方を介して電源56と電気的に接続されており、容器本体用補助加熱装置5aが発熱すると、容器本体用補助加熱装置5aと共に蓋補助加熱装置63も発熱するようになっている。

【0031】

電源56からの電力の供給量はコントローラー20で増加または減少できるようになっている。各蒸発源24a1〜24anの加熱装置7と容器本体用補助加熱装置5aとのそれぞれに供給する電力を増加または減少させると、それぞれの発熱量が増加または減少する。

【0032】

各蒸発源24a1〜24anでは、加熱装置7は蒸発容器6毎に設けられており、各加熱装置7が発熱すると、各加熱装置7に接触する蒸発容器6は熱伝導によって加熱され、昇温される。各蒸発源24a1〜24anの蒸発容器6は接触する加熱装置7により個別に加熱されるため、従来のリニア蒸発源103(図12参照)に比べて速やかに昇温され、かつ高い温度に昇温される。

【0033】

また、各蒸発源24a1〜24anの加熱装置7は収容孔14の内周側面にも接触しており、各蒸発源24a1〜24anの加熱装置7によって蒸発容器6を加熱すると、加熱装置7と接触する容器本体13も共に加熱され、容器本体13の熱伝導によって容器本体13と接触する他の加熱装置7が加熱され、複数の蒸発源24a1〜24anの蒸発容器6の温度差が小さくなる。

【0034】

また、容器本体用補助加熱装置5aが発熱すると、熱伝導によって、容器本体13が加熱され、次に、容器本体13に接触する各蒸発源24a1〜24anの加熱装置7が熱伝導によって加熱され、加熱装置7と接触する蒸発容器6は、容器本体用補助加熱装置5aが発熱していない場合に比べて高い温度に昇温される。

【0035】

図1(a)、(b)と図2の符号4は、薄膜の材料である薄膜材料を示している。薄膜材料4は各蒸発容器6の内部に収容されている。

図1(a)を参照し、薄膜材料4が各蒸発源24a1〜24anの蒸発容器6内に収容された状態で、各蒸発容器6が加熱され、昇温されると、熱伝導によって、薄膜材料4が昇温し、蒸発容器6の内部で薄膜材料4の蒸気が生成され、蒸気は蒸発容器6の開口から放出され、放出された蒸気は容器本体13の上方の蓋補助加熱装置63で覆われた空間に充満する。

【0036】

蓋補助加熱装置63で覆われた空間に蒸気が充満している状態で、蓋補助加熱装置63が発熱すると、充満した蒸気が蓋補助加熱装置63と接触して加熱され、昇温され、蒸気の速度が増し、蒸気と蓋補助加熱装置63との衝突回数が増え、蓋補助加熱装置63に覆われた空間に充満した蒸気の密度が均一になる。

【0037】

蓋部材53aの板部には、板部を厚み方向に貫通する蒸発口17が複数形成されており、蓋補助加熱装置63と放熱防止体23とには、それぞれ、蒸発口17を塞がないように穴が設けられており、蓋補助加熱装置63で覆われた空間に充満した蒸気は、蒸発口17から放出されるようになっている。蒸発口17は鉛直上方を向いており、蒸気は、蒸発口17から放出されると、鉛直上方に向かうようになっている。

【0038】

図3は放出装置3aの平面図である。

蒸発口17は、ここでは、容器本体13の天井面の長手方向91に平行に並んで配置されている。長手方向91の一端と他端付近に位置する蒸発口17の開口面積は、長手方向91の中央付近に位置する蒸発口17の開口面積よりも大きくされており、一端と他端付近の蒸発口17から、放出される蒸気の量が、中央付近の蒸発口17から放出される蒸気の量よりも多くなるようになっている。

なお、蒸発口17の密度を、長手方向91の中央付近よりも一端と他端付近で大きくして、一端と他端付近の蒸発口17から放出される蒸気の量を中央付近に比べて多くなるようにしてもよい。

【0039】

図1(a)を参照し、基板ホルダ50には成膜対象物である基板10が保持されている。基板ホルダ50は、水平方向で、蒸発口17の並びに対して直角な移動方向(ここでは容器本体13の天井面の長手方向91に対して直角な方向)に移動可能になっており、基板ホルダ50が基板10を保持した状態で移動すると、基板10と放出装置3aとは、基板10と放出装置3aとが一定の距離を保ちながら、移動方向に相対移動するようになっている。

【0040】

基板ホルダ50が移動方向の始点から終点まで移動すると、基板10は、蒸発口17の真上にはいない開始位置から移動を開始し、蒸発口17の真上を通過し、蒸発口17の真上にはいない終了位置で移動を終了するようになっている。

基板10の蒸発口17の並びに平行な方向の長さは、蒸発口17の並びの一端と他端の蒸発口17の中心間距離よりも短くなっており、基板10は、一端の蒸発口17と他端の蒸発口17との間の真上位置を通過するようになっている。

【0041】

なお、ここでは、放出装置3aを静止させた状態で基板10を移動方向に移動させて基板10と放出装置3aとが相対移動するように構成されているが、基板10を静止させた状態で放出装置3aを移動方向に移動させて基板10と放出装置3aとが相対移動するように構成されていてもよい。

【0042】

蓋部材53aは、薄膜材料4が蒸発する面と基板10との間に位置しており、蒸発容器6の内部で生成された蒸気は、蓋部材53aに設けられた蒸発口17から放出され、基板10が蒸発口17の真上に位置するときに、基板10に到達して、薄膜が形成される。

【0043】

長手方向91の一端又は他端付近に位置する蒸発口17から蒸気が放出されると、蒸気は基板10のうち長手方向91の一端又は他端付近に到達し、長手方向91の中央付近に位置する蒸発口17から蒸気が放出されると、基板10のうち長手方向91の中央付近に到達するようになっている。基板10のうち長手方向91の一端と他端に蒸気を到達できる蒸発口17の数は、中央付近に到達できる蒸発口17の数に比べて少ないが、中央付近の蒸発口17に比べて一端と他端の蒸発口17から多くの蒸気が放出されると、薄膜の膜厚の均一性が良くなる。

【0044】

蒸発口17から蒸気が放出されている状態で、基板10が開始位置から終端位置まで移動すると、基板10の全面が蒸発口17の真上を通過し、基板10の全面に蒸気が到達し、基板10の全面に薄膜が形成される。基板10を所定の速度で移動させると、移動方向に対して均一な膜厚の薄膜が形成される。

【0045】

蒸発口17の並びのうち一端に位置する蒸発口17の上方には、膜厚センサー51が、蒸気が基板10に到達することを妨げないように設けられている。膜厚センサー51はコントローラー20に接続されており、膜厚センサー51に単位時間当たりに堆積する蒸気の量はコントローラー20で測定され、記録されるようになっている。

【0046】

また、一の蒸発源24a1の蒸発容器6には、蒸発容器6の温度を測定する温度測定センサー38が接続されている。温度測定センサー38はコントローラー20に接続され、蒸発容器6の温度はコントローラー20で測定され、記録されるようになっている。

【0047】

図4は放出装置3aの各構成部分の電気的接続関係を示す模式図である。

コントローラー20は、膜厚センサー51の測定結果又は温度測定センサー38の測定結果に基づいて、各蒸発源24a1〜24anの加熱装置7に供給される電力の量を増加または減少させ、各蒸発源24a1〜24anの蒸発容器6を所望の温度にし、放出される蒸気の量を所望の値にできるように構成されている。

【0048】

なお、各蒸発源24a1〜24anの蒸発容器6にそれぞれ温度測定センサー38が接続され、コントローラー20は、各温度測定センサー38の測定結果に基づいて、複数の蒸発源24a1〜24anの加熱装置7の発熱量をそれぞれ個別に制御するように構成してもよい。各蒸発源24a1〜24anの蒸発容器6をより短時間で所望の温度にすることができる。

【0049】

本発明では、図1(a)を参照し、容器本体13の熱量が放熱補助板25によって吸収され、放熱補助板25が設けられていない場合に比べて、容器本体13が降温しやすくなっている。そのため、各蒸発源24a1〜24anの蒸発容器6の温度を所望の値にしやすくなり、放出される蒸気の量を所望の値にしやすくなっている。

【0050】

また、各蒸発源24a1〜24anの蒸発容器6は、加熱装置7から着脱可能になっており、薄膜の形成後、使用済みの蒸発容器6を、薄膜材料4が収容された新しい蒸発容器6と交換でき、薄膜材料4を充填する時間が短縮され、生産性が高められている。

【0051】

上述の説明では各蒸発源24a1〜24anの加熱装置7はヒーターであったが、インダクション加熱装置であってもよい。ヒーターを用いるとローコストであり、インダクション加熱装置を用いると高い応答性がある(加熱効率がよい)。

【0052】

図1(a)を参照し、真空槽8には真空排気系9が接続されている。真空排気系9を起動すると、真空槽8内部が真空排気され、所定の真空雰囲気の中で薄膜を形成できるようになっている。

【0053】

<第一例の薄膜形成装置の使用方法>

次に、この薄膜形成装置1aを用いて薄膜を形成する工程について説明する。

先ず、真空排気系9を起動して、真空槽8内部を真空排気し、真空槽8内部に真空雰囲気を形成する。以後、真空排気系9による真空排気を継続して、真空槽8内の真空雰囲気を維持する。

【0054】

真空槽8内の真空雰囲気を維持しながら、成膜対象物である基板10を真空槽8内部に搬入し、成膜すべき面を下方に向けた状態で基板ホルダ50に保持させ、基板ホルダ50を移動方向の始点に配置する。

【0055】

各蒸発源24a1〜24anの加熱装置7と容器本体用補助加熱装置5aに電源56から電力を供給し、各蒸発源24a1〜24anの加熱装置7と容器本体用補助加熱装置5aとを発熱させ、容器本体用補助加熱装置5aと共に蓋補助加熱装置63も発熱させる。

【0056】

各蒸発源24a1〜24anの加熱装置7により蒸発容器6が加熱され、昇温すると、熱伝導によって蒸発容器6の内部に収容された薄膜材料4が昇温され、蒸発容器6の内部に薄膜材料4の蒸気である蒸気が発生し、蒸気は蒸発容器6の開口から放出される。

【0057】

本発明では、各蒸発源24a1〜24anの蒸発容器6を、各蒸発容器6に接触する加熱装置7によって個別に加熱しており、蒸発容器6の内部に収容された薄膜材料4は、従来のリニア蒸発源103(図12を参照)に比べて速やかに昇温され、しかも、従来のリニア蒸発源103に比べて高い温度に昇温される。

【0058】

また、加熱装置7が発熱すると、加熱装置7に接触する容器本体13も加熱され、一体の容器本体13の熱伝導により他の加熱装置7も加熱され、複数の蒸発源24a1〜24anの蒸発容器6内に収容された薄膜材料4の温度差は小さくなり、蒸気の放出量が均一になる。

【0059】

蒸発容器6の開口から放出された蒸気は、蓋補助加熱装置63で覆われた空間に充満し、蒸発口17から放出される。

蓋補助加熱装置63は発熱しており、蓋補助加熱装置63で覆われた空間に充満した蒸気は、蓋補助加熱装置63と接触することにより、加熱されて、昇温され、蒸気の速度が増し、蒸気と蓋補助加熱装置63との衝突回数が増え、蓋補助加熱装置63に覆われた空間に充満した蒸気の密度が均一になり、蒸発口17から放出される蒸気の量が安定する。

【0060】

各蒸発源24a1〜24anの蒸発容器6が所定の温度に維持され、膜厚センサー51に単位時間当たりに堆積する蒸気の量が安定したところで、基板10と共に基板ホルダ50の移動を開始し、基板10を蒸発口17の真上位置を移動方向に通過させながら、基板10表面に蒸気を到達させて薄膜を形成する。

【0061】

基板10が蒸発口17の真上位置を通過し、基板ホルダ50が移動方向の終点に到達して、薄膜の形成が終了した後、真空槽8内の真空雰囲気を維持しながら薄膜が形成された基板10を真空槽8の外側に搬出する。次いで、薄膜の形成されていない新たな基板10を真空槽8内部に搬入し、基板ホルダ50に保持させる。基板ホルダ50を蒸発口17の真上位置を横切らない経路を通って移動方向の始点に移動させ、上述の成膜工程を繰り返す。

【0062】

<第二例の薄膜形成装置の構造>

以上は、ひとつの蓋部材53aによって容器本体13の天井面の上方が覆われ、複数の蒸発源24a1〜24anの蒸発容器6が同一の蓋部材53aによって覆われた放出装置3a(以下、第一例の蒸発源と呼ぶ)を備えた第一例の薄膜形成装置1aについて説明したが、本発明はこれに限るものではない。

【0063】

図5(a)の符号1bは、本発明の第二例の放出装置3bを備えた第二例の薄膜形成装置を示している。第二例の薄膜形成装置1bの構成のうち、第一例の薄膜形成装置1aの構成と同じ部分には同じ符号を付して、説明を省略する。

【0064】

第二例の放出装置3bは、第一例の放出装置3aの蒸発源24a1〜24anと蓋部材53aの代わりに、複数の蒸発源24b1〜24bnと複数の蓋部材53b1〜53bnとを有している。

各蒸発源24b1〜24bnの構造は互いに同じであり、符号24b1の蒸発源で代表して説明する。

【0065】

図5(b)は蒸発源24b1の拡大内部側面図である。蒸発源24b1の構造は、第一例の薄膜形成装置1aの蒸発源24a1の構造と同様であり、説明を省略する。蓋部材53b1は、蒸発容器6の開口に取り付けられている。

【0066】

図6は第二例の放出装置3bの平面図である。

ここでは、各蓋部材53b1〜53bnの蒸発口17の平面形状は矩形であり、全ての蒸発口17の大きさは互いに等しくなっている。

蓋部材53b1〜53bnには、長手方向91に平行な蒸発容器6の並びの、一端と他端の蒸発容器6に取り付けられた第二の蓋部材53b1、53b11、53bn、53b1nと、他の蒸発容器6に取り付けられた第一の蓋部材53b2〜53b1n-1とが含まれる。

【0067】

各蓋部材53b1〜53bnにはそれぞれ、蒸発口17が容器本体13の天井面の長手方向91に沿って等間隔に設けられており、長手方向91に対する蒸発口17の面積密度が一定になるようになっている。そのため、蒸気は、長手方向91に対して一定の密度で放出されるようになっている。

【0068】

ここでは、第一の蓋部材53b2〜53b1n-1には、蒸発口17が3つ設けられており、第二の蓋部材53b1、53b11、53bn、53b1nには、蒸発口17が6つ設けられている。第二の蓋部材53b1、53b11、53bn、53b1nは、第一の蓋部材53b2〜53b1n-1に比べて蒸発口17の数が多く、蒸発口17の総開口面積が大きくなっており、多くの蒸気が放出されるようになっている。

【0069】

図5(a)を参照し、第二例の放出装置3bにおいても、第一例の放出装置3aと同様に、蓋部材53b1〜53bnは、薄膜材料4が蒸発する面と基板10との間に位置しており、蒸発容器6の内部で生成された蒸気は、蓋部材53b1〜53bnに設けられた蒸発口17から放出されて基板10に到達するようになっている。

【0070】

基板10のうち容器本体13の天井面の長手方向91の長さは、長手方向91の一端の第二の蓋部材53b1と他端の第二の蓋部材53b1nとの中心間距離よりも短く、基板10が第二例の放出装置3bの上方位置を移動方向に通過するとき、基板10は、長手方向91の一端の第二の蓋部材53b1と他端の第二の蓋部材53b1nとの間の上方位置を通過する。

【0071】

基板10は第一の蓋部材53b2〜531n-1の鉛直上方位置を通過するが、第二の蓋部材53b1、53b11、53bn、53b1nの鉛直上方位置は通過しないようになっており、蒸気が第一の蓋部材53b2〜531n-1の蒸発口17から放出されると基板10の移動方向に対して直角な方向(長手方向91)の中央付近に到達し、蒸気が第二の蓋部材53b1、53b11、53bn、53b1nの蒸発口17から放出されると基板10の移動方向に対して直角な方向(長手方向91)の一端と他端付近に到達する。

【0072】

蒸気が、第二の蓋部材53b1、53b11、53bn、53b1nの蒸発口17から、第一の蓋部材53b2〜531n-1に比べて多く放出されると、形成される膜の厚さは長手方向91に対して均一になる。

【0073】

なお、ここでは、蒸発口17は矩形であったが、これに限定されるものではなく、例えば円形でも良い。また、ここでは、蒸発口17の大きさは、全て等しく、第二の蓋部材53b1、53b11、53bn、53b1nに、第一の蓋部材53b2〜531n-1よりも多くの蒸発口17を設けて、総開口面積を大きくしたが、第一の蓋部材53b2〜531n-1に比べて、第二の蓋部材53b1、53b11、53bn、53b1nの蒸発口17の大きさを大きくして、総開口面積が大きくなるようにし、多くの蒸気が放出されるようにしてもよい。

【0074】

図5(a)を参照し、第二例の放出装置3bは、第一例の放出装置3aの補助加熱装置64の代わりに、筒状の容器本体用補助加熱装置5bを有している。

容器本体用補助加熱装置5bは、内側に容器本体13が位置するように、内周側面が容器本体13の外周側面を取り囲む位置に配置され、不図示の支持部材に支持されており、容器本体13の外周側面と容器本体用補助加熱装置5bの内周側面とは密着している。

【0075】

図5(c)は容器本体用補助加熱装置5bの側面の拡大断面図である。ここでは、容器本体用補助加熱装置5bは、絶縁性の材料からなる補助充填物5b2と、補助充填物5b2の内部に配置された補助抵抗発熱体5b1とから構成されている。補助抵抗発熱体5b1に電力が供給されて発熱すると、熱伝導により補助充填物5b2が昇温して、容器本体13を加熱するようになっている。

【0076】

図5(a)、(b)を参照し、第二例の放出装置3bでは、放熱防止体23は、容器本体用補助加熱装置5bの外側表面を取り囲み、かつ容器本体13の天井面の収容孔14以外の部分をも取り囲むように設けられており、容器本体13が加熱されたとき、熱が放熱防止体23を伝導することが防止され、熱輻射によって基板10や真空槽8が加熱されることが防止されている。

【0077】

<第三例の薄膜形成装置の構造>

図7の符号1cは本発明の第三例の放出装置3cを備えた第三例の薄膜形成装置を示している。第三例の薄膜形成装置1cの構成のうち、第二例の薄膜形成装置1bの構成と同じ部分には同じ符号を付して、説明を省略する。

【0078】

第三例の放出装置3cは、第一例、第二例の放出装置3a、3bの蒸発源24a1〜24an、24b1〜24bnの代わりに、複数の蒸発源24c1〜24cnを有しており、蓋部材53a、53b1〜53bnは設けられておらず、蒸気は、各蒸発源24c1〜24cnの蒸発容器6の開口から放出され、基板10に到達するようになっている。

【0079】

図8は第三例の放出装置3cの平面図である。

蒸発単位部24c1〜24cnには、長手方向91の一端と他端の第二の蒸発源24c1、24c11、24cn、24c1nと、中央付近の第一の蒸発源24c2〜24c1n-1とが含まれる。

【0080】

図7を参照し、基板10のうち容器本体13の天井面の長手方向91の長さは、一端と他端の第二の蒸発源24c1、24c1nの蒸発容器6の中心間距離よりも短く、基板10が放出装置3cの上方を移動方向に通過するとき、基板10は、一端の第二の蒸発源24c1の蒸発容器6と他端の第二の蒸発源24c1nの蒸発容器6との間の上方位置を通過するようになっており、第一の蒸発源24c2〜24c1n-1の蒸発容器6の鉛直上方位置を通過するが、第二の蒸発源24c1、24c11、24cn、24c1nの蒸発容器6の鉛直上方位置は通過しないようになっている。

【0081】

第一の蒸発源24c2〜24c1n-1の蒸発容器6は開口が鉛直上方に向けられた状態で配置され、第二の蒸発源24c1、24c11、24cn、24c1nの蒸発容器6は開口が鉛直上方に対して所定角度をなす向きに向けられた状態で配置され、すなわち各蒸発源24c1〜24cnの蒸発容器6の開口はそれぞれ基板10に向けられている。

【0082】

第一の蒸発源24c2〜24c1n-1の蒸発容器6の開口から蒸気が放出されると、蒸気は基板10のうち移動方向に対して直角な方向(長手方向91)の中央付近に到達し、第二の蒸発源24c1、24c11、24cn、24c1nの蒸発容器6の開口から蒸気が放出されると、蒸気は基板10のうち移動方向に対して直角な方向(長手方向91)の一端と他端付近に到達する。

【0083】

第二の蒸発源24c1、24c11、24cn、24c1nの蒸発容器6は、開口が基板10に向けられた状態で配置されており、開口が基板10に向けられていない場合に比べて多くの蒸気が基板10に到達し、薄膜の膜厚の均一性が良くなり、薄膜材料の利用効率も高くなる。

【0084】

<第四例の薄膜形成装置の構造>

上述の第一例〜第三例の薄膜形成装置1a〜1cは、それぞれ第一〜第三の放出装置3a〜3cを一つ有していたが、第一〜第三の放出装置3a〜3cを複数個有している構成も本発明に含まれる。

【0085】

図9は、第一例の放出装置3aを三個有する第四例の薄膜形成装置1dの内部側面図、図10は同内部平面図である。第四例の薄膜形成装置1dの構成のうち、第一例の薄膜形成装置1aの構成と同じ部分には、同じ符号を付して説明を省略する。

第四例の薄膜形成装置1dは、第一〜第三の放出装置3a1〜3a3を有している。第一〜第三の放出装置3a1〜3a3の構造はそれぞれ第一例の放出装置3aの構造と同様であり、説明を省略する。

【0086】

図10を参照し、第一〜第三の放出装置3a1〜3a3は真空槽8内で一の水平な直線(基準方向)に沿ってこの順に並んで配置されており、それぞれの容器本体13の天井面の長手方向91は前記一の直線と平行な向きに向けられている。

【0087】

一の放出装置3a1〜3a3の蓋部材53aに設けられた蒸発口17の中心間距離を蒸発口間隔Dと呼ぶと、放出装置3a1〜3a3の長手方向91の長さは、蒸発口間隔Dに蒸発口17の個数を積算した長さより長く形成されており、各放出装置3a1〜3a3を長手方向91と平行な同一の直線上に一列に並んで配置すると、隣り合う二つの放出装置3a1〜3a3の端部に位置する蒸発口17は、中心間の長手方向91の距離が蒸発口間隔Dよりも大きい距離で、互いに離間してしまう。

【0088】

本発明では、隣り合う二つの放出装置3a1〜3a3は長手方向91と平行な二本の直線のうち互いに異なる直線上に配置され(すなわち各放出装置3a1〜3a3は長手方向91に沿って千鳥配列され)、隣り合う二つの放出装置3a1〜3a3の長手方向91に占める範囲は一部重なって、隣り合う二つの放出装置3a1〜3a3の端部の蒸発口17の中心間の長手方向91の距離は蒸発口間隔Dと等しくされ、隣り合う二つの放出装置3a1〜3a3の端部の蒸発口17を含めて、隣り合う二つの蒸発口17の中心間の長手方向91の距離は同一にされている。そのため、隣り合う二つの放出装置3a1〜3a3の間も含めて、長手方向91に対して均一な放出量で蒸気が放出されるようになっている。

【0089】

各放出装置3a1、3a2、3a3には、放出装置毎に、それぞれ異なるコントローラー201、202、203と、電源561、562、563と、温度測定センサー381、382、383と、膜厚センサー511、512、513とが設けられている。

【0090】

すなわち、第一の放出装置3a1には、第一のコントローラー201と第一の電源561と第一の温度測定センサー381と第一の膜厚センサー511とが設けられ、第二の放出装置3a2には、第二のコントローラー202と第二の電源562と第二の温度測定センサー382と第二の膜厚センサー512とが設けられ、第三の放出装置3a3には、第三のコントローラー203と第三の電源563と第三の温度測定センサー383と第三の膜厚センサー513とが設けられている。

【0091】

図10を参照し、第一〜第三の膜厚センサー511〜513は、それぞれ第一〜第三の放出装置3a1〜3a3から放出された蒸気が基板10に到達するのを妨げないように、第一〜第三の放出装置3a1〜3a3の蒸発口17の上方に配置されており、第一〜第三の放出装置3a1〜3a3から放出される蒸気の量の割合をそれぞれ測定することができるようになっている。

【0092】

ここでは第一〜第三の放出装置3a1〜3a3の周囲を取り囲んで筒状の防着板99が設けられており、第一〜第三の膜厚センサー511〜513は防着板99の端部に取り付けられて支持されている。

【0093】

図11は第四例の薄膜形成装置1dの各構成部分の電気的接続関係を示す模式図である。ここでは、第一の放出装置3a1は符号24a11〜24a1Lの蒸発源と符号5a1の容器本体用補助加熱装置を有し、第二の放出装置3a2は符号24a21〜24a2Mの蒸発源と符号5a2の容器本体用補助加熱装置を有し、第三の放出装置3a3は符号24a31〜24a3Nの蒸発源と符号5a3の容器本体用補助加熱装置を有している。

【0094】

第一のコントローラー201は、第一の膜厚センサー511の測定結果又は第一の温度測定センサー381の測定結果に基づいて、第一の放出装置3a1の各蒸発源24a11〜24a1Lの加熱装置7と容器本体用補助加熱装置5a1に供給される電力の量を増加または減少させ、各蒸発源24a11〜24a1Lの蒸発容器6を所望の温度にし、放出される蒸気の量を所望の値にできるように構成されている。

【0095】

第二、第三のコントローラー202、203も、第一のコントローラー201と同様にして、第二、第三の放出装置3a2、3a3の各蒸発源24a21〜24a2M、24a31〜24a3Nの蒸発容器6をそれぞれ所望の温度にし、放出される蒸気の量をそれぞれ所望の値にできる。

【0096】

すなわち、第一〜第三の放出装置3a1〜3a3の蒸発容器6は、放出装置毎に異なるコントローラーによって個別に温度制御され、放出される蒸気の量を放出装置毎に所望の値に調整できるので、基板10に薄膜を形成すると、膜厚の均一性をより向上できる。

【0097】

上述の説明では、第四例の薄膜形成装置1dは3つの放出装置3a1〜3a3を有していたが、放出装置の数は3個に限定されず、二個以上であればよい。また、第一例の放出装置3aを複数個有する構成に限定されず、第二例の放出装置3bを複数個有する構成も本発明に含まれる。

【符号の説明】

【0098】

1a、1b、1c、1d……薄膜形成装置

3a、3b、3c、3a1〜3a3……放出装置

4……薄膜材料

5a、5b、5a1〜5a3……容器本体用補助加熱装置

6……蒸発容器

7……加熱装置

8……真空槽

13……容器本体

14……収容孔

17……蒸発口

53a、53b1〜53bn……蓋部材

【特許請求の範囲】

【請求項1】

熱伝導性の材料からなる容器本体と、

前記容器本体に形成された複数の収容孔と、

各前記収容孔の内部にそれぞれ配置され、薄膜材料が収容される蒸発容器と、

前記蒸発容器を加熱する加熱装置と、

を有し、

前記加熱装置は、前記蒸発容器の外周側面と前記収容孔の内周側面との間に位置し、前記蒸発容器の外周側面を取り囲んで配置され、

前記蒸発容器に前記薄膜材料が収容された状態で、前記加熱装置が前記蒸発容器を加熱すると、各前記蒸発容器に収容された前記薄膜材料から蒸気が発生し、各前記蒸発容器の開口から放出される放出装置。

【請求項2】

前記加熱装置はヒーターであり、前記蒸発容器の外周側面と前記収容孔の内周側面との両方に接触して配置され、前記加熱装置が昇温すると、前記蒸発容器と前記容器本体とは熱伝導によって加熱される請求項1記載の放出装置。

【請求項3】

前記容器本体には、前記容器本体と接触し、熱伝導によって前記容器本体を加熱する容器本体用補助加熱装置が前記容器本体と密着して前記容器本体の側面を取り囲んで設けられた請求項1又は請求項2のいずれか1項記載の放出装置。

【請求項4】

前記蒸気が通過する蒸発口が複数設けられた蓋部材を有する請求項1乃至請求項3のいずれか1項記載の放出装置。

【請求項5】

前記蓋部材によって囲まれた空間内に、各前記蒸発容器の開口から前記蒸気が放出される請求項4記載の放出装置。

【請求項6】

各前記蒸発容器の開口には、前記蓋部材がそれぞれ設けられ、前記蓋部材の前記蒸発口を通過した前記蒸気が放出される請求項4記載の放出装置。

【請求項7】

真空槽と、請求項4乃至請求項6のいずれか1項記載の放出装置とを有し、

前記放出装置は、前記真空槽内に配置された薄膜形成装置。

【請求項8】

前記真空槽内には前記放出装置が一の基準方向に沿って複数個並んで配置され、各前記放出装置は、各前記放出装置が有する蒸発容器の温度を、前記放出装置毎に別々に制御できるように構成された請求項7記載の薄膜形成装置。

【請求項9】

隣り合う二つの前記放出装置は、前記基準方向と平行な二本の直線のうち互いに異なる前記直線上に配置され、

隣り合う二つの前記放出装置の端部の前記蒸発口も含めて、隣り合う二つの前記蒸発口の中心間の前記基準方向の距離は同一にされた請求項8記載の薄膜形成装置。

【請求項1】

熱伝導性の材料からなる容器本体と、

前記容器本体に形成された複数の収容孔と、

各前記収容孔の内部にそれぞれ配置され、薄膜材料が収容される蒸発容器と、

前記蒸発容器を加熱する加熱装置と、

を有し、

前記加熱装置は、前記蒸発容器の外周側面と前記収容孔の内周側面との間に位置し、前記蒸発容器の外周側面を取り囲んで配置され、

前記蒸発容器に前記薄膜材料が収容された状態で、前記加熱装置が前記蒸発容器を加熱すると、各前記蒸発容器に収容された前記薄膜材料から蒸気が発生し、各前記蒸発容器の開口から放出される放出装置。

【請求項2】

前記加熱装置はヒーターであり、前記蒸発容器の外周側面と前記収容孔の内周側面との両方に接触して配置され、前記加熱装置が昇温すると、前記蒸発容器と前記容器本体とは熱伝導によって加熱される請求項1記載の放出装置。

【請求項3】

前記容器本体には、前記容器本体と接触し、熱伝導によって前記容器本体を加熱する容器本体用補助加熱装置が前記容器本体と密着して前記容器本体の側面を取り囲んで設けられた請求項1又は請求項2のいずれか1項記載の放出装置。

【請求項4】

前記蒸気が通過する蒸発口が複数設けられた蓋部材を有する請求項1乃至請求項3のいずれか1項記載の放出装置。

【請求項5】

前記蓋部材によって囲まれた空間内に、各前記蒸発容器の開口から前記蒸気が放出される請求項4記載の放出装置。

【請求項6】

各前記蒸発容器の開口には、前記蓋部材がそれぞれ設けられ、前記蓋部材の前記蒸発口を通過した前記蒸気が放出される請求項4記載の放出装置。

【請求項7】

真空槽と、請求項4乃至請求項6のいずれか1項記載の放出装置とを有し、

前記放出装置は、前記真空槽内に配置された薄膜形成装置。

【請求項8】

前記真空槽内には前記放出装置が一の基準方向に沿って複数個並んで配置され、各前記放出装置は、各前記放出装置が有する蒸発容器の温度を、前記放出装置毎に別々に制御できるように構成された請求項7記載の薄膜形成装置。

【請求項9】

隣り合う二つの前記放出装置は、前記基準方向と平行な二本の直線のうち互いに異なる前記直線上に配置され、

隣り合う二つの前記放出装置の端部の前記蒸発口も含めて、隣り合う二つの前記蒸発口の中心間の前記基準方向の距離は同一にされた請求項8記載の薄膜形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−1927(P2013−1927A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−132500(P2011−132500)

【出願日】平成23年6月14日(2011.6.14)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月14日(2011.6.14)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]