放射性医薬品およびその標識化合物原料としての放射性テクネチウムの濃縮および溶出回収方法、およびシステム

【課題】99mTcを放射性医薬品およびその標識化合物原料として用いるために、高濃度Mo(99Mo)中の微量の99mTcを99Moの混入無く高収率(95%以上)精製回収する。

【解決手段】放射性医薬品およびその標識化合物原料としての99mTcを、その親核種である放射性核種99Moを含む高濃度Mo溶液を形成し、放射平衡状態まで99mTcを生成して放射性核種99Moおよび99mTcを含む高濃度Mo(99Mo)溶液を生成し、当該高濃度Mo(99Mo)溶液を活性炭を内蔵する吸着カラムへ通液して該活性炭に当該溶液中の99mTcを選択的に吸着させ、99mTcを吸着した活性炭から脱着剤による99mTcの脱着精製処理を行って、高純度の99mTcを回収する。

【解決手段】放射性医薬品およびその標識化合物原料としての99mTcを、その親核種である放射性核種99Moを含む高濃度Mo溶液を形成し、放射平衡状態まで99mTcを生成して放射性核種99Moおよび99mTcを含む高濃度Mo(99Mo)溶液を生成し、当該高濃度Mo(99Mo)溶液を活性炭を内蔵する吸着カラムへ通液して該活性炭に当該溶液中の99mTcを選択的に吸着させ、99mTcを吸着した活性炭から脱着剤による99mTcの脱着精製処理を行って、高純度の99mTcを回収する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、放射性医薬品およびその標識化合物原料としての99mTc(放射性テクネチウム)の濃縮、精製分離および溶出回収方法、およびそのシステムに関する。

【背景技術】

【0002】

Tcは第7族、第5周期に位置する原子番号43の遷移金属である。同位体の内、99mTcは画像診断に適した短い半減期(6時間)と体外計測に適した弱いエネルギー(140keV)のγ線のみを放射し、さらに99Moとの放射平衡を利用したジェネレータ(99Mo99mTcジェネレータ)で生成され得、核医学画像診断に用いられている。99mTcは短半減期のため、通常その親核種の99Mo(半減期66時間)を得て、99Moから99mTcを得る方法で使われているが、99Moを得る方法としては、まずウランの核分裂法で比放射能の極めて高い99Moを生成させ分離して用いるFission法(核分裂法)があり、その場合は99Mo吸着体としてアルミナを用いて生理食塩水で溶出させるミルキング操作によって99mTcを得る方法が、実際の製造技術として使われている。一方、99Moを得るための原料にウランを用いず、モリブデン化合物を原料としてそれに含まれる98Mo同位体の(n,γ)反応を利用して99Moを生成する方法があり、この(n,γ)法で生成する99MoはFission法に比べ、99Moの比放射能が約1万分の1と低く、そのため(n,γ)法を実用化するには大量のMo中に含まれる微量の99Moから生成する娘核種としての微量の99mTcを分離し精製回収する必要がある。これまで、(n,γ)法として検討や実用化された方法としてはゾルゲル法、MEK法、昇華法が知られている。本件発明者等は別途、(n,γ)法としてのPZC法を提案した。

【0003】

特許文献1には、テクネチウムの親核種である放射性モリブデン99Moを原子炉で98Mo(n,γ)反応によって生成される方法、装置が記載されている。

【0004】

特許文献2には、99Mo−99mTcジェネレータ用Mo吸着剤が記載されている。そして、このMo吸着剤は高いMo吸着能とTc溶離性を有するジルコニウム系無機高分子によって形成されることが記載され、水に不溶で、Mo(99Mo含む)を含有する水溶性からMo(99Mo含む)のみを吸着し、放射性同位元素である99Moから生成する99mTcを溶離することが記載されている。更に、この特許文献には、(n,γ)法でMo(99Mo)O3を溶解したNa2Mo(99Mo)O4とZrOCl2あるいはZrO(NO3)2を反応させてZrO99MoO4・xH2Oのゲルを合成し、このゲルを乾燥し、粉砕してカラムに充填し、ミルキングにより99mTcを溶出させることができることが記載されている。

【0005】

特許文献3には、使用済核燃料の再処理によって発生する高レベル放射性廃液、使用済核燃料溶解液等のテクネチウムを含む溶液からテクネチウムを吸着分離した活性炭からテクネチウムを溶出することが記載されている。この場合のテクネチウムは、核医学画像診断用に使われる短半減期の99mTc(テクネチウム99m)では無く、核廃棄物中に残存して問題となる極めて長い半減期の99Tc(テクネチウム99:半減期21万年)を対象としている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−102078号公報

【特許文献2】特開平8−309182号公報

【特許文献3】特開平2−54732号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来法にあっては、性能の安定性や操作が煩雑であったりという難点、あるいは放射線ダメージが生起したり、(n,γ)法特有の大量のMoの操作が困難であるなどの問題があり、Fission法と同等の実用技術の確立には至っていない。

【0008】

(n,γ)法で生成した99Moの娘核種の99mTcを放射性医薬品原料として用いるために、放射性モリブデン(99Mo)を含む高濃度Mo中の極微量の99mTcを99Moの混入無く高い収率で精製回収する必要がある。このため、微量の99Moを含む高濃度Mo中の微量の99mTcを高効率で吸着する吸着材を用いること、さらにその吸着材に吸着した99mTcを高効率で溶出回収するための回収処理が求められる。

【0009】

従来の技術にあっては、吸着体にMo(99Mo含む)が吸着されている固体状あるいはゲル状のMo(99Mo)吸着体から99mTcを溶出することを行っている。上述した特許文献3には、活性炭によってテクネチウムを吸着分離することが記載され、活性炭がテクネチウムを吸着分離する性能があることを示しているが、その対象としては使用済核燃料の再処理によって発生する強い硝酸酸性の高レベル放射性廃液中に含まれる半減期の長い99Tc(テクネチウム99)であって医療用に用いられる半減期の短い99mTc(テクネチウム99m)のためのものではなく、放射性医薬品原料の生成に際しての極微量の99mTcの高効率精製回収のための手法については記述していない。

【0010】

本発明は、かかる点に鑑みて99mTcを放射性医薬品原料として用いるために、(n,γ)法によって生成した放射性Moを用いて、廃液、廃棄物を少なくして、微量の99Moを含む大量のMoからの極微量の99mTcをMo(99Mo)コンタミ無く高収率(95%以上)で精製回収することのできるようにした方法およびシステムを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者等の研究によれば、大量のMo(99Mo)O3をアルカリ(NaOH)溶解してできるpH中性の高濃度Na2Mo(99Mo)O4溶液を形成し、その高濃度Mo溶液中に生成される微量の99mTcを選択的に活性炭に吸着させることができ、活性炭の孔に残留するMo(99Mo含む)を活性炭から脱着して、99mTcを残留させ、残留したこの極微量の99mTcを回収することによって放射性医薬品およびその標識化合物原料として必要とされる濃度の濃縮99mTcを得ることができることが分かった。

【0012】

本発明は、放射性医薬品およびその標識化合物原料としての99mTcの親核種である放射性モリブデン(99Mo)を含む高濃度Mo溶液を形成し、99Moから娘核種である99mTcが生成するが、その放射性核種99Moおよび99mTcを含む高濃度Mo溶液から、

当該Mo(99Mo)溶液を活性炭を内蔵する吸着カラムへ通液して該活性炭に当該Mo(99Mo)溶液中の99mTcを選択的に吸着させ、次に活性炭の孔に残留するMo(99Mo)を脱着剤によってMo(99Mo)の脱着を行い、活性炭に吸着残留した微量の99mTcを活性炭から99mTcの脱着剤・脱着操作による99mTcの脱着処理を行って、99mTcを回収し、

回収した99mTcについてその中に僅かに残留するMo(99Mo)をアルミナカラム法で除去する二次精製を行い、

99mTc吸着処理後の高濃度Na2Mo(99Mo)O4溶液を99mTcが再生成する24時間後に再度99mTcを回収するため再循環回収すること、

を特徴とする放射性医薬品原料としての99mTcの高濃縮および溶出精製回収方法を提供する。

【0013】

本発明は、また、放射性核種99Moを含む高濃度Na2MoO4溶液を、Mo(99Mo)O3をアルカリ溶液で溶解することで形成されるpH中性の高濃度Na2Mo(99Mo)O4溶液から直接的に99mTcを高濃縮および溶出精製回収する方法を提供する。

【0014】

本発明は、また、前記99mTcが吸着した活性炭から脱着処理を行って99mTcを回収するに際して、99mTcが吸着した活性炭を希アルカリ溶液で洗浄して活性炭に残留するMo(99Mo)を洗浄除去し、その後にさらに高濃度アルカリ溶液による99mTcの脱着処理を行うことを特徴とする99mTcの高濃縮および溶出精製回収する方法を提供する。

【0015】

本発明は、また、前記活性炭を0.05M以上のNaOH溶液で100°C以上で、5気圧以上にして99mTc溶出回収することを特徴とする99mTcの高濃縮および溶出精製回収方法を提供する。

【0016】

本発明は、また、前記99mTcの脱着処理を行って、99mTcを回収するに際して、99mTcが吸着した活性炭を陰極(カソード)として電気化学処理することを特徴とする99mTcの高濃縮および溶出精製回収方法を提供する。

【0017】

本発明は、また、前記99mTcの脱着処理を行って、99mTcを回収するに際して、99mTcが吸着した活性炭を還元剤による還元処理することを特徴とする99mTcの高濃縮および溶出回収方法を提供する。

【0018】

以上の高濃度アルカリ、電気化学的方法、還元剤を用いる方法において、それらを組み合わせたことを特徴とする99mTcの高濃縮および溶出精製回収方法を提供する。そして、この場合に、回収した99mTcの中に僅かに残留するMo(99Mo)をアルミナカラム法で除去する二次精製を組み合わせることができる。

【0019】

本発明は、放射性医薬品およびその標識化合物原料としての99mTcの親核種である99Moを含む高濃度Mo溶液を形成するpH中性の高濃度Mo溶液形成手段、

この高濃度Mo(99Mo)溶液について放射平衡状態まで99mTcを生成して99mTcを含む高濃度Mo(99Mo)溶液を生成する高濃度Mo(99Mo)溶液形成手段、

生成した当該高濃度Mo(99Mo)溶液を活性炭を内蔵する吸着カラムへ通液して該活性炭に当該高濃度Mo(99Mo)溶液中の微量の99mTcを選択的に吸着させ、99mTcを吸着した活性炭中に残留するMo(99Mo)をMo脱離剤で洗浄除去する手段、

99mTcを吸着した活性炭中に残留するMo(99Mo)をMo脱離剤で洗浄除去した活性炭から99mTc脱着剤による99mTcの脱着処理を行って、99mTcを回収する99mTc吸着、脱着および回収精製手段、

回収した99mTcの中に僅かに残留するMo(99Mo)をアルミナカラム法で除去による99mTc二次精製手段、

99mTc吸着処理後の高濃度Mo(99Mo)溶液を再利用するため循環回収し、放射平衡状態まで99mTcを生成して、99Moおよび99mTcを含む高濃度Mo(99Mo)溶液を再び形成する高濃度Mo(99Mo)溶液再循環回収手段、

とを備えることを特徴とする放射性医薬品原料としての99mTcの高濃縮および溶出回収システムを提供する。

【0020】

本発明は、放射性医薬品およびその標識化合物原料としての99mTcの親核種の99Moを含む高濃度Mo溶液の形成方法として、原子炉で中性子照射された99Moを含むMoO3をアルカリ溶液で溶解することで形成されるようにしたpH中性の高濃度Mo溶液形成手段、

この高濃度Mo(99Mo)溶液について99Moの娘核種である99mTcを放射平衡状態まで生成して99Moおよび99mTcを含む高濃度Mo(99Mo)溶液を生成する高濃度Mo(99Mo)溶液の形成手段、

99mTcを放射平衡状態まで生成し含む当該高濃度Mo(99Mo)溶液を活性炭を内蔵する吸着カラムへ通液して該活性炭に99mTcを選択的に吸着させる99mTc吸着手段、該活性炭に残留するMo(99Mo)をMo脱着剤によって脱着するMo(99Mo)脱着手段、

Mo(99Mo)脱着処理を行った後の99mTcを吸着した活性炭から99mTc脱着剤による99mTcの脱着処理を行って、99mTcを回収する99mTc脱着および回収精製手段、

99mTc脱着回収処理後の高濃度Mo(99Mo)溶液を再利用するため循環回収し、放射平衡状態まで99mTcを生成して、99Moおよび99mTcを含む高濃度Mo溶液を再び形成する高濃度Mo(99Mo)溶液循環回収手段、

回収した99mTcの中に僅かに残留するMo(99Mo)をアルミナカラム法で除去による99mTc二次精製手段、

とを備えることを特徴とする放射性医薬品原料としての99mTcの高濃縮および溶出精製回収システムを提供する。

【発明の効果】

【0021】

本発明は、上述のように高濃度Mo(放射性99Mo含む)溶液を形成し、24時間程度放置することで99Moから放射平衡状態の99mTcが生成し混在するNa2Mo(99Mo)O4溶液状態とし、このようにして形成した99mTcを含むNa2Mo(99Mo)O4溶液を活性炭に通液する。これによれば高濃度Mo(99Mo)溶液中の微量の99mTcのみを活性炭に選択的に吸着させ、活性炭に残存したMo(99Mo)を除去した後99mTcを脱着するので、99mTc回収のために活性炭性能が充分に発揮され、高濃度Mo溶液中の微量の99mTcを高収率(95%以上)で精製回収することができる。また、本発明は、活性炭中に僅かに残留するMo(99Mo)は99mTc脱着処理の際99mTcと同時に溶脱してくるが、該99mTc回収液をアルミナカラムに通液することで、高純度の99mTcを99Moの混入無く精製回収することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施例のシステム構成を示す図。

【図2】本発明の実施例の処理手段、処理方法の具体例を示す図。

【図3】本発明の実施例のプロセスフローを示す図。

【図4】AC(活性炭)吸着カラムのTc動的吸着性能を示す図。

【図5】Tc吸着カラム:Mo washout効率を示す図。

【図6】Tc吸着カラムからのTc回収:alk−PLE効率を示す図。

【図7】アルミナカラム性能評価:99mTc精製回収時の99Mo動的吸着性能を示す図。

【図8】アルミナカラム分離における99mTc収率を示す図。

【図9】99Mo 500Ci規模99mTc取得プロセス(99mTcマスターミルカープロセス)によるプロセス所要時間、物質収支、発生廃棄物量を示す図。

【発明を実施するための形態】

【0023】

以下、本発明の実施例を図面に基づいて説明する。以下、ここでは、99mTcをテクネシウムあるいは単にTcと、放射性核種99Moを単に99Moと記載する場合がある。

【0024】

図1は、本発明の実施例である99mTcの高濃縮および溶出回収システム(以下、本システムといい、このシステムによって実施される方法を本システム方法という)の概念を示す。99mTcの高濃縮および溶出回収システムは精製分離手段を備えることができる。

【0025】

図1において、本システム100は99Mo及び99mTcから放出される放射線を遮蔽するホットセル1内に設置される。本システム100は、Mo容器(1)2、Mo容器(2)3および制御タンク4を備える。複数のMo容器を備えるようにしてもよい。Mo容器(1)2およびMo容器(2)3には前もって原子炉で中性子照射されて99Moが生成し含まれるMoO3をアルカリ(NaOH)溶液で溶解して生成されるNa299MoO4溶液が供給される。すなわち、放射性医薬品原料としての放射性核種99Moを含んだMo溶液がMo容器(1)2およびMo容器(2)3に供給される。99MoO3がアルカリ溶液で溶解されると、図に示すようにpH中性のNa299MoO4溶液が形成される。

【0026】

この例は、後述する図3に対応する。生成に際して、放射性99Moを含むMo溶液は例えば2L中に500gのMoを含む高い濃度のMo溶液とされる。以下、この溶液を高濃度Mo溶液という。ここで、高濃度とは、例えば1回500Ci程度の必要量の99mTcを得るために、前述の2L中に500gのMoを含む高濃度Mo溶液が必要となるための濃度ということである。

【0027】

Mo容器(1)2およびMo容器(2)3の底部には、それぞれ三方弁5、6を備えた配管7、8が設けてあり、Mo容器(1)2およびMo容器(2)3は3方弁5、6および配管7、8更に他の配管9、10を介して制御タンク4の底部に接続されている。配管7、8の終端に3方弁13が備えられる。制御タンク4は液面調整機構としての機能を備える。制御タンク4の底部は、さらに配管14、配管14に設けた3方弁15を介してTc濃縮精製回収系16の一端(図では上面)に接続される。このTc濃縮精製回収系16は後述するように、活性炭を内蔵した吸着カラムを備える。

【0028】

Tc濃縮精製回収系16の他端(図では下端)には、配管17およびこれに設けられた3方弁18が設けられ、配管7および配管8の終端に設けた3方弁13に接続される。Mo容器(1)2およびMo容器(2)3で、高濃度Mo溶液中で99Moの娘核種である99mTcが生成されて、放射性核種99Moおよび99mTcを含む高濃度Mo溶液が形成される。99Moを含む新しい高濃度Mo溶液は交互に、例えば隔週毎にいずれかのMo容器(1)2およびMo容器(2)3に入れ替え供給される。

【0029】

弱いエネルギーのγ線(放射線)を放出するテクネチウム99(99mTc)はSPECTのような医学診断に使用されるが、半減期が6時間であるため1日で16分の1にまでその放射能量は減少してしまう。これを補うために99mTcの親核種である99Moを保有して、そのベータ・マイナス崩壊を起こして生まれる99mTcを分離・利用する。このように親核種と娘核種の放射平衡関係を利用して娘核種を得る方法がミルキングと呼ばれる。

【0030】

ここでは、このように親核種と娘核種の放射平衡関係を利用して娘核種を得る方法をミルキングと称する。また、このミルキングを行うことをミルキング処理と称し、娘核種を含む溶液をミルキング溶液と称する。従って、ここで99Moを含む高濃度Mo溶液とは、上述のように、放射平衡関係を利用して必要量の99mTcを得るための99Moを含む溶液ということである。

【0031】

高濃度Mo(99Mo)溶液は、配管7ならびに配管8、三方弁13、配管17を介してTc濃縮精製回収系16の下部から活性炭カラムを内蔵するTc濃縮精製回収系16へ導入される。Tc濃縮精製回収系16は、吸着カラムを備え、吸着カラムに活性炭が内蔵されているので、この活性炭に必要量の99mTcを含む高濃度Mo(99Mo)溶液を通液することによって、99mTcを選択的に吸着させることができる。この工程で99mTcの精製、濃縮がなされる。ここで、高濃度Mo溶液中のMo量(ここでは、500g)に対する99Mo量と99mTc量との関係を示せば次のようである。

【0032】

99Moの半減期:65.94h,99mTcの半減期:6.01h

500Ci99Mo量=1.04mg(500gMoに対し1/50万)

500Ci99mTc量=0.095mg(500gMoに対し1/500万)

99Mo 5×104Bq以下の場合、500gMoに対し6×10−15以下

99mTc 6×104Bq以下の場合、500gMoに対し6×10−16以下

このように、高濃度Mo溶液の極くわずかに99mTcが存在する場合にあっても活性炭によって吸着させることができる。

【0033】

Tc濃縮精製回収系16で吸着されない99Moを含む大量のMoは、三方弁15および配管14を介して、制御タンク4に、更にはMo容器(1)2あるいはMo容器(2)3のいずれかに戻される。このようにして、片方のMo溶液が例えば延べ2週間程、24時間おきに毎日99mTc吸着工程が実施され、99mTcが回収されたMo溶液は元のMo容器(2あるいは3のいずれか)に戻される。この工程の後、Tc濃縮精製回収系16に吸着回収された99mTcは脱着工程へと移行される。

【0034】

このように、放射性核種99Moを含む高濃度Mo溶液を、原子炉で中性子照射したMo化合物(MoO3)を直接的にアルカリ溶液で溶解することで99Moを含む高濃度Mo溶液を形成し、複数のMo容器に供給し、これらの複数のMo容器に貯められた高濃度Mo(99Mo)溶液を交互に前記活性炭を収納する吸着カラムに通液してTcを吸着濃縮し、しかる後に溶出精製回収することを行う。

【0035】

三方弁18には配管20、三方弁21を介して外部の供給系22が接続され、この供給系22からはTc濃縮精製回収系16(活性炭カラム)に残存するMo(99Mo)の脱着のための洗浄液およびTc溶出液他が供給され、これらの溶液はTc濃縮精製回収系16に導入される。

【0036】

まず、脱着工程において99Mo脱着剤が供給系22から導入され、Mo(99Mo)が脱着され、この溶液は洗浄廃液32に導入される。次いで、Mo(99Mo)脱着工程が止められ、Tc脱着剤が供給系22から導入され、活性炭に吸着されたTcが脱着されるTc脱着工程へと移行する。

【0037】

Tc濃縮精製回収系16は、三方弁15を介して、配管23、これに設けた3方弁24を介して液性調整系25に接続されている。脱着したTcは脱着剤と共に液性調整系25に導入される。この液性調整系で液性調整用試薬34が加えられ、液性調整され、更に配管26を介して2次精製系27に、更に配管28を介してTc回収装置29に接続され、99mTc溶出液として回収される。

【0038】

このシステム100には、図1に示すように、99Mo使用後廃液系30、31および洗浄廃液系32が設けられ、各系統は制御系33によって適宜制御されるようになっている。

【0039】

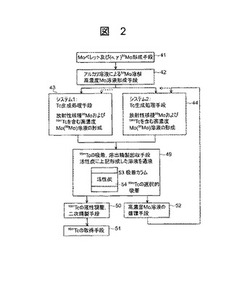

図2は、図1に示される本法システムを用いた処理によってTcを精製回収する方法および手段を示す。図2において、本実施例の99mTcの高濃縮、精製分離および溶出回収システムは、(n,γ)99Mo形成手段41、高濃度Mo(99Mo)溶液形成手段42,Tc生成処理手段43,44,99mTcの吸着,溶出精製回収手段49,99mTcの液性調整二次精製手段50、99mTcの取得手段51および高濃度Mo溶液の再循環手段52から構成される。

【0040】

99mTcを利用するためには99Moが必要で、これを大量に製造するために、Moペレット形成手段41を用い、天然のMoを原子炉で照射する(n,γ)法によって(n,γ)99Moを形成する。本実施例では(n,γ)法によって形成された、例えばペレットが用いられる。粉末であってもよい。高濃度Mo溶液形成手段42によって、アルカリ溶液を投入し、このように形成した99Moが生成したMoペレットを直接的にアルカリ溶液で溶解する。アルカリはNaOHを使用することができる。Tc生成処理手段43,44を用いてTcの生成を行う。このTcの生成に当っては、システム1(43)およびシステム2(44)を用いる。これらのシステム(1)、システム(2)は図1におけるMo容器(1)2、Mo容器(2)3に対応する。

【0041】

原子炉で中性子照射されたMoペレットをNaOH溶液で溶解すると高濃度のNa2Mo(99Mo)O4溶液が形成される。高濃度Mo(99Mo)溶液を用いて、99Moの娘核種である99mTcが生成され、放射性核種99Moおよび99mTcを含む高濃度Mo(99Mo)溶液を形成する。このように、この方式によれば、原子炉で照射したMoO3ターゲットをアルカリ(NaOH溶液)で溶解してできるNa2Mo(99Mo)O4溶液を、毎週1回システム1とシステム2(それぞれ前週分および今週分)に交互に入れ、その両方のMo(99Mo)溶液を交互にTc濃縮生成回収系16(図1)を構成する99mTcの吸着、溶出精製回収手段49に導入し、Tc吸着カラム53へ通液する。

【0042】

吸着カラム53は活性炭54を内蔵する。活性炭54を内蔵するTc吸着カラム53によって99mTc吸着手段が構成される。このようにして活性炭54に高濃度Na2Mo(99Mo)O4溶液を通液し、両方のシステム1,2のいずれかのあるいは両方の高濃度Na2Mo(99Mo)O4溶液中の99mTcを吸着させる。活性炭54は、99mTcを選択的に吸着する。このように、微量の99mTcが交互に吸着され、これに伴って、吸着される99mTcの量は増加する。この活性炭吸着法を用いることによって、後段の脱着法と組み合わせて、99mTc濃度を高濃度Na2Mo(99Mo)O4溶液中の99mTc濃度に比べて、例えば40倍以上濃縮することができ、放射性医薬品原料として適切な濃度の99mTc濃縮がなされる。なお、本発明によれば、任意の濃縮率で99mTcを濃縮することが可能である。

【0043】

活性炭54に吸着したTcをTc脱着剤を用いて脱着するTc脱着剤としては本例の場合、高濃度アルカリ溶液が使用される。次に99mTc回収手段によって99mTcを吸着した活性炭から脱着剤による99mTcの脱着処理を行って、99mTcを回収する。これらの手段によって99mTc吸着、溶出による脱着および精製回収が構成されることになる。

【0044】

99mTcが吸着回収された高濃度Na2Mo(99Mo)O4溶液は、高濃度Mo(99Mo)溶液の循環手段52によって、システム1あるいはシステムに戻され、高濃度Na2Mo(99Mo)O4溶液として回収され、再使用される。

【0045】

活性炭に吸着された一部のMo(99Mo)は、Mo(99Mo)洗浄工程によってMo(99Mo)が活性炭から除去される。

【0046】

回収されたTcは99mTcの液性調整二次精製手段50によって液性が調整された後、アルミナカラム法によって残留99Moが除去されることによって、二次精製され、99mTc取得手段51によって取得、回収される。

【0047】

前述のように、高濃度Mo溶液循環手段52によって、99mTc吸着後の高濃度Mo(99Mo)溶液を再利用するためシステム1,2に循環する。すなわち、高濃度Mo(99Mo)溶液はシステム1あるいはシステム2に戻されて再使用され、これらのシステムで99mTc生成処理がなされ、新たに99mTcを生成させることになる。このように、高濃度Mo(99Mo)溶液は循環、再使用される。

【0048】

このようにして、高濃度Mo(99Mo)溶液を用いる99Mo溶液型Tcマスターミルカーとしての99mTcの高濃縮、精製分離および溶出回収システムおよび回収方法が構成され、生理食塩水ベースの濃縮99mTc溶液を得る。この液は放射性医薬品原料として医療診断に用いられる。

【0049】

図3は、99mTcの高濃縮、精製分離および溶出回収プロセスを示す。

図3において、このプロセスは、Mo(99Mo)O3の形成S1,Mo(99Mo)溶解工程S2、99mTc生成処理工程S3、99mTcの活性炭への吸着精製工程S4、水ならびにNaOH0.01Mの弱アルカリによるMo除去工程S5、99mTc溶出回収工程S6、99mTc液性調整工程S7、アルミナカラム法を用い、残留Mo(99Mo)を洗浄除去して99mTcを回収精製する99mTcの精製工程S8および高濃度、高純度99mTcの取得工程S9から構成される。

【0050】

全体の操作としては、(1)照射済Mo(99Mo)O3ペレットの溶解→(2)Na2Mo(99Mo)O2溶液形成→(3)Tc吸着回収(99Mo原液としての高濃度Mo溶液は全量回収(元のタンクに戻し24時間後再使用)→(4)活性炭に付着して残留するMo(99Mo)の洗浄除去→(5)Tc溶出精製回収→(6)Tc回収液のpHとNaCl濃度調整→(7)アルミナカラム法によるTcの二次精製(最終精製)→(8)Tc回収溶液の取得(Tc≧1Ci/mL、生理食塩水ベース、pH中性、99Mo含まず)となる。

以上の8段階のプロセスから構成される。

【0051】

活性炭を用いて高濃度Mo(99Mo)溶液中の99mTcを高濃縮吸着した後、活性炭に吸着した99mTcの溶出回収方法として、その活性炭を希アルカリ溶液で洗浄することで残留するMo(99Mo)を洗浄除去し、さらに高濃度アルカリ溶液で処理して99mTcを効率良く溶出精製回収することで、高濃度Mo(99Mo)溶液中の99mTcの高濃縮・精製分離・溶出回収を行うことができる。

【0052】

活性炭を用いて高濃度Mo(99Mo)溶液中の99mTcを高濃縮吸着した後、活性炭に吸着した99mTcの溶出回収方法として、その活性炭を希アルカリ溶液で洗浄することで残留するMo(99Mo)を洗浄除去し、さらに高濃度アルカリ溶液で処理して99mTcを効率良く溶出回収する方法として、該活性炭を0.05M以上のNaOH溶液で100℃以上で10気圧以上にして99mTcの溶出回収率を向上することで、高濃度Mo(99Mo)溶液中の99mTcの高濃縮・精製分離・溶出回収を行うことができる。

【0053】

活性炭を用いて高濃度Mo(99Mo)溶液中の99mTcを高濃縮吸着した後、活性炭に吸着した99mTcの溶出回収方法として、活性炭を陰極(カソード)として電気化学的に99mTcの溶出回収を行うことで、高濃度Mo(99Mo)溶液中の99mTcを選択的に高濃縮・精製分離・溶出回収することができる。

【0054】

活性炭を用いて高濃度Mo(99Mo)溶液中の99mTcを高濃縮吸着した後の99mTcの溶出回収方法として、99mTcの溶出液である還元剤であるヒドラジンやチオシアン酸溶液などの還元剤によれば、前記した加熱や加圧することなく99mTcの溶出回収が可能で、活性炭に吸着した99mTcを溶出回収することができる。

【0055】

なお、Tcミルキング時間としては、全工程で4h/バッチで、Tc濃度1Ci/mL以上で100〜150mL程度の生理食塩水中に回収可能である。

【0056】

図4〜図9に実験結果を示す。

図4は、AC(活性炭)吸着カラムのTc動的吸着性能を示す。図に示すように、SV(空筒速度:114〜273h−1)が変動してもTc吸着ゾーンが同等である。AC(5g)カラム層中の99Mo溶液の通過時間は4.4〜11秒(流速:0.5〜1.3cm/s)で高濃度Mo溶液中の99mTcが98%以上の効率で吸着回収される。

【0057】

図5は、Tc濃縮精製回収系16のMo washout効率を示す。この図からMo washout処理してもTc吸着ゾーンの移動がないことが判る。活性炭に残留したMo(99Mo)を洗浄除去処理しても一旦吸着した99mTcはそのまま残留する。

【0058】

図6は、Tc吸着カラムからのTc回収操作であるアルカリ性加圧溶液抽出処理(alk−PLE)した場合の99Tc溶出効率を示す。この図から、alk−PLE処理によって活性炭カラムに吸着した99mTcの吸着ゾーンが移動することが判る。このalk−PLE処理によるAC吸着Tc回収率は98〜99%である。

【0059】

図7は、アルミナカラム性能評価としての99mTc精製回収時の99Mo動的吸着性能を示す。この図から、SV(30〜60h−1)が変動しても99Mo吸着ゾーンは変化しないためアルミナカラム中に99Moが捕捉された状態で、99Tcを100%溶出精製回収でき、高純度の99mTcを得る。

【0060】

図8は、アルミナカラム分離における99Tc収率を示す。アルミナカラムによるTc精製回収率は100%である。

【0061】

図9は、99Mo500Ci規模でのプロセスにおける物質収支を示す。

99Mo溶液型Tcマスターミルカーとしての本システムは、固体状やゲル状の99Mo吸着保持体を用いないため、99Mo吸着保持体の放射線ダメージによる吸着材構成元素(例えば、Zr)の溶脱混入がなく、しかも99mTcが99Mo溶液中に溶解している状態のため99Mo吸着保持体からの99mTcミルキング効率に対する懸念が不要である。本システムで使用する活性炭は、前工程で生成した高濃度Mo溶液中の99Moを吸着すること無く、しかも選択的に99mTcを高効率で吸着することができる。さらに、活性炭に吸着したTcを溶出させ、生理食塩水ベースの99mTc溶液とするため、放射性医薬品原料として最適な状態で使用可能となる。また、本発明の高濃度Mo(99Mo)溶液からの微量99mTcの選択的高濃縮・精製分離・溶出回収のプロセスでは、99mTcが吸着した活性炭から高濃度アルカリを用いて99mTcを回収する場合は、全プロセスにおいて99mTcは過テクネチウム酸(99mTcO4)の形態を維持する。なお、MoO3の98Mo(n,γ)反応の際、99Mo製造のための中性子照射ターゲットMoO3に含まれるMo同位体の92Mo、95Mo、96Moそれぞれの(n,p)反応によって放射性ニオブである92mNb、95Nb、96Nbが生成し、Mo(99Mo)中に放射化生成不純物として混在し高濃度Mo(99Mo)溶液中に混入してくるが、高濃度Mo(99Mo)溶液中の99mTcを活性炭カラムで吸着回収する際、これらの放射性ニオブは活性炭に吸着しない。そのため、目的とする99mTc回収液中には混入しない。

【0062】

99Mo溶液型99mTcマスターミルカーとしての本システムは、99Mo吸着保持体を用いないために薬事申請上も有利で低コストであり、また99mTc回収に伴う放射性の廃液や固体廃棄物の発生量が少ない利点がある。しかも高濃度Mo(99Mo)溶液中の微量の99mTcを99Moの混入無く高効率(95%以上)で精製回収することが可能である。

【0063】

本実施例の99Mo溶液法によれば、現行のFission−99Moアルミナカラム法での99mTc溶出回収と同等の99mTc製品(99mTc濃度・液量)を(n,γ)99Mo溶液から安定的に得ることが可能になり、99mTcマスターミルカーとして製造ラインで使用できる技術が確立される。

【符号の説明】

【0064】

1…、ホットセル、2…Mo容器(1)、3…Mo容器(2)、4…制御タンク、16…Tc濃縮精製回収系、22…洗浄液およびTc溶出液の供給系、27…2次精製系、29…Tc回収装置、33…制御系、41…(n,γ)99Mo形成手段、42…高濃度Mo溶液形成手段、43…システム(1)によるTc生成処理手段、44…システム(2)によるTc生成処理手段、49…99mTcの吸着および溶出精製回収手段、50…99mTc液性調整・二次精製手段、51…99mTcの取得手段、52…高濃度Mo溶液の再循環手段、53…吸着カラム、54…活性炭、100…99mTcの高濃度,精製分離および溶出回収システム(99mTcの高濃度および溶出回収システム)。

【技術分野】

【0001】

本発明は、放射性医薬品およびその標識化合物原料としての99mTc(放射性テクネチウム)の濃縮、精製分離および溶出回収方法、およびそのシステムに関する。

【背景技術】

【0002】

Tcは第7族、第5周期に位置する原子番号43の遷移金属である。同位体の内、99mTcは画像診断に適した短い半減期(6時間)と体外計測に適した弱いエネルギー(140keV)のγ線のみを放射し、さらに99Moとの放射平衡を利用したジェネレータ(99Mo99mTcジェネレータ)で生成され得、核医学画像診断に用いられている。99mTcは短半減期のため、通常その親核種の99Mo(半減期66時間)を得て、99Moから99mTcを得る方法で使われているが、99Moを得る方法としては、まずウランの核分裂法で比放射能の極めて高い99Moを生成させ分離して用いるFission法(核分裂法)があり、その場合は99Mo吸着体としてアルミナを用いて生理食塩水で溶出させるミルキング操作によって99mTcを得る方法が、実際の製造技術として使われている。一方、99Moを得るための原料にウランを用いず、モリブデン化合物を原料としてそれに含まれる98Mo同位体の(n,γ)反応を利用して99Moを生成する方法があり、この(n,γ)法で生成する99MoはFission法に比べ、99Moの比放射能が約1万分の1と低く、そのため(n,γ)法を実用化するには大量のMo中に含まれる微量の99Moから生成する娘核種としての微量の99mTcを分離し精製回収する必要がある。これまで、(n,γ)法として検討や実用化された方法としてはゾルゲル法、MEK法、昇華法が知られている。本件発明者等は別途、(n,γ)法としてのPZC法を提案した。

【0003】

特許文献1には、テクネチウムの親核種である放射性モリブデン99Moを原子炉で98Mo(n,γ)反応によって生成される方法、装置が記載されている。

【0004】

特許文献2には、99Mo−99mTcジェネレータ用Mo吸着剤が記載されている。そして、このMo吸着剤は高いMo吸着能とTc溶離性を有するジルコニウム系無機高分子によって形成されることが記載され、水に不溶で、Mo(99Mo含む)を含有する水溶性からMo(99Mo含む)のみを吸着し、放射性同位元素である99Moから生成する99mTcを溶離することが記載されている。更に、この特許文献には、(n,γ)法でMo(99Mo)O3を溶解したNa2Mo(99Mo)O4とZrOCl2あるいはZrO(NO3)2を反応させてZrO99MoO4・xH2Oのゲルを合成し、このゲルを乾燥し、粉砕してカラムに充填し、ミルキングにより99mTcを溶出させることができることが記載されている。

【0005】

特許文献3には、使用済核燃料の再処理によって発生する高レベル放射性廃液、使用済核燃料溶解液等のテクネチウムを含む溶液からテクネチウムを吸着分離した活性炭からテクネチウムを溶出することが記載されている。この場合のテクネチウムは、核医学画像診断用に使われる短半減期の99mTc(テクネチウム99m)では無く、核廃棄物中に残存して問題となる極めて長い半減期の99Tc(テクネチウム99:半減期21万年)を対象としている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−102078号公報

【特許文献2】特開平8−309182号公報

【特許文献3】特開平2−54732号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来法にあっては、性能の安定性や操作が煩雑であったりという難点、あるいは放射線ダメージが生起したり、(n,γ)法特有の大量のMoの操作が困難であるなどの問題があり、Fission法と同等の実用技術の確立には至っていない。

【0008】

(n,γ)法で生成した99Moの娘核種の99mTcを放射性医薬品原料として用いるために、放射性モリブデン(99Mo)を含む高濃度Mo中の極微量の99mTcを99Moの混入無く高い収率で精製回収する必要がある。このため、微量の99Moを含む高濃度Mo中の微量の99mTcを高効率で吸着する吸着材を用いること、さらにその吸着材に吸着した99mTcを高効率で溶出回収するための回収処理が求められる。

【0009】

従来の技術にあっては、吸着体にMo(99Mo含む)が吸着されている固体状あるいはゲル状のMo(99Mo)吸着体から99mTcを溶出することを行っている。上述した特許文献3には、活性炭によってテクネチウムを吸着分離することが記載され、活性炭がテクネチウムを吸着分離する性能があることを示しているが、その対象としては使用済核燃料の再処理によって発生する強い硝酸酸性の高レベル放射性廃液中に含まれる半減期の長い99Tc(テクネチウム99)であって医療用に用いられる半減期の短い99mTc(テクネチウム99m)のためのものではなく、放射性医薬品原料の生成に際しての極微量の99mTcの高効率精製回収のための手法については記述していない。

【0010】

本発明は、かかる点に鑑みて99mTcを放射性医薬品原料として用いるために、(n,γ)法によって生成した放射性Moを用いて、廃液、廃棄物を少なくして、微量の99Moを含む大量のMoからの極微量の99mTcをMo(99Mo)コンタミ無く高収率(95%以上)で精製回収することのできるようにした方法およびシステムを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者等の研究によれば、大量のMo(99Mo)O3をアルカリ(NaOH)溶解してできるpH中性の高濃度Na2Mo(99Mo)O4溶液を形成し、その高濃度Mo溶液中に生成される微量の99mTcを選択的に活性炭に吸着させることができ、活性炭の孔に残留するMo(99Mo含む)を活性炭から脱着して、99mTcを残留させ、残留したこの極微量の99mTcを回収することによって放射性医薬品およびその標識化合物原料として必要とされる濃度の濃縮99mTcを得ることができることが分かった。

【0012】

本発明は、放射性医薬品およびその標識化合物原料としての99mTcの親核種である放射性モリブデン(99Mo)を含む高濃度Mo溶液を形成し、99Moから娘核種である99mTcが生成するが、その放射性核種99Moおよび99mTcを含む高濃度Mo溶液から、

当該Mo(99Mo)溶液を活性炭を内蔵する吸着カラムへ通液して該活性炭に当該Mo(99Mo)溶液中の99mTcを選択的に吸着させ、次に活性炭の孔に残留するMo(99Mo)を脱着剤によってMo(99Mo)の脱着を行い、活性炭に吸着残留した微量の99mTcを活性炭から99mTcの脱着剤・脱着操作による99mTcの脱着処理を行って、99mTcを回収し、

回収した99mTcについてその中に僅かに残留するMo(99Mo)をアルミナカラム法で除去する二次精製を行い、

99mTc吸着処理後の高濃度Na2Mo(99Mo)O4溶液を99mTcが再生成する24時間後に再度99mTcを回収するため再循環回収すること、

を特徴とする放射性医薬品原料としての99mTcの高濃縮および溶出精製回収方法を提供する。

【0013】

本発明は、また、放射性核種99Moを含む高濃度Na2MoO4溶液を、Mo(99Mo)O3をアルカリ溶液で溶解することで形成されるpH中性の高濃度Na2Mo(99Mo)O4溶液から直接的に99mTcを高濃縮および溶出精製回収する方法を提供する。

【0014】

本発明は、また、前記99mTcが吸着した活性炭から脱着処理を行って99mTcを回収するに際して、99mTcが吸着した活性炭を希アルカリ溶液で洗浄して活性炭に残留するMo(99Mo)を洗浄除去し、その後にさらに高濃度アルカリ溶液による99mTcの脱着処理を行うことを特徴とする99mTcの高濃縮および溶出精製回収する方法を提供する。

【0015】

本発明は、また、前記活性炭を0.05M以上のNaOH溶液で100°C以上で、5気圧以上にして99mTc溶出回収することを特徴とする99mTcの高濃縮および溶出精製回収方法を提供する。

【0016】

本発明は、また、前記99mTcの脱着処理を行って、99mTcを回収するに際して、99mTcが吸着した活性炭を陰極(カソード)として電気化学処理することを特徴とする99mTcの高濃縮および溶出精製回収方法を提供する。

【0017】

本発明は、また、前記99mTcの脱着処理を行って、99mTcを回収するに際して、99mTcが吸着した活性炭を還元剤による還元処理することを特徴とする99mTcの高濃縮および溶出回収方法を提供する。

【0018】

以上の高濃度アルカリ、電気化学的方法、還元剤を用いる方法において、それらを組み合わせたことを特徴とする99mTcの高濃縮および溶出精製回収方法を提供する。そして、この場合に、回収した99mTcの中に僅かに残留するMo(99Mo)をアルミナカラム法で除去する二次精製を組み合わせることができる。

【0019】

本発明は、放射性医薬品およびその標識化合物原料としての99mTcの親核種である99Moを含む高濃度Mo溶液を形成するpH中性の高濃度Mo溶液形成手段、

この高濃度Mo(99Mo)溶液について放射平衡状態まで99mTcを生成して99mTcを含む高濃度Mo(99Mo)溶液を生成する高濃度Mo(99Mo)溶液形成手段、

生成した当該高濃度Mo(99Mo)溶液を活性炭を内蔵する吸着カラムへ通液して該活性炭に当該高濃度Mo(99Mo)溶液中の微量の99mTcを選択的に吸着させ、99mTcを吸着した活性炭中に残留するMo(99Mo)をMo脱離剤で洗浄除去する手段、

99mTcを吸着した活性炭中に残留するMo(99Mo)をMo脱離剤で洗浄除去した活性炭から99mTc脱着剤による99mTcの脱着処理を行って、99mTcを回収する99mTc吸着、脱着および回収精製手段、

回収した99mTcの中に僅かに残留するMo(99Mo)をアルミナカラム法で除去による99mTc二次精製手段、

99mTc吸着処理後の高濃度Mo(99Mo)溶液を再利用するため循環回収し、放射平衡状態まで99mTcを生成して、99Moおよび99mTcを含む高濃度Mo(99Mo)溶液を再び形成する高濃度Mo(99Mo)溶液再循環回収手段、

とを備えることを特徴とする放射性医薬品原料としての99mTcの高濃縮および溶出回収システムを提供する。

【0020】

本発明は、放射性医薬品およびその標識化合物原料としての99mTcの親核種の99Moを含む高濃度Mo溶液の形成方法として、原子炉で中性子照射された99Moを含むMoO3をアルカリ溶液で溶解することで形成されるようにしたpH中性の高濃度Mo溶液形成手段、

この高濃度Mo(99Mo)溶液について99Moの娘核種である99mTcを放射平衡状態まで生成して99Moおよび99mTcを含む高濃度Mo(99Mo)溶液を生成する高濃度Mo(99Mo)溶液の形成手段、

99mTcを放射平衡状態まで生成し含む当該高濃度Mo(99Mo)溶液を活性炭を内蔵する吸着カラムへ通液して該活性炭に99mTcを選択的に吸着させる99mTc吸着手段、該活性炭に残留するMo(99Mo)をMo脱着剤によって脱着するMo(99Mo)脱着手段、

Mo(99Mo)脱着処理を行った後の99mTcを吸着した活性炭から99mTc脱着剤による99mTcの脱着処理を行って、99mTcを回収する99mTc脱着および回収精製手段、

99mTc脱着回収処理後の高濃度Mo(99Mo)溶液を再利用するため循環回収し、放射平衡状態まで99mTcを生成して、99Moおよび99mTcを含む高濃度Mo溶液を再び形成する高濃度Mo(99Mo)溶液循環回収手段、

回収した99mTcの中に僅かに残留するMo(99Mo)をアルミナカラム法で除去による99mTc二次精製手段、

とを備えることを特徴とする放射性医薬品原料としての99mTcの高濃縮および溶出精製回収システムを提供する。

【発明の効果】

【0021】

本発明は、上述のように高濃度Mo(放射性99Mo含む)溶液を形成し、24時間程度放置することで99Moから放射平衡状態の99mTcが生成し混在するNa2Mo(99Mo)O4溶液状態とし、このようにして形成した99mTcを含むNa2Mo(99Mo)O4溶液を活性炭に通液する。これによれば高濃度Mo(99Mo)溶液中の微量の99mTcのみを活性炭に選択的に吸着させ、活性炭に残存したMo(99Mo)を除去した後99mTcを脱着するので、99mTc回収のために活性炭性能が充分に発揮され、高濃度Mo溶液中の微量の99mTcを高収率(95%以上)で精製回収することができる。また、本発明は、活性炭中に僅かに残留するMo(99Mo)は99mTc脱着処理の際99mTcと同時に溶脱してくるが、該99mTc回収液をアルミナカラムに通液することで、高純度の99mTcを99Moの混入無く精製回収することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施例のシステム構成を示す図。

【図2】本発明の実施例の処理手段、処理方法の具体例を示す図。

【図3】本発明の実施例のプロセスフローを示す図。

【図4】AC(活性炭)吸着カラムのTc動的吸着性能を示す図。

【図5】Tc吸着カラム:Mo washout効率を示す図。

【図6】Tc吸着カラムからのTc回収:alk−PLE効率を示す図。

【図7】アルミナカラム性能評価:99mTc精製回収時の99Mo動的吸着性能を示す図。

【図8】アルミナカラム分離における99mTc収率を示す図。

【図9】99Mo 500Ci規模99mTc取得プロセス(99mTcマスターミルカープロセス)によるプロセス所要時間、物質収支、発生廃棄物量を示す図。

【発明を実施するための形態】

【0023】

以下、本発明の実施例を図面に基づいて説明する。以下、ここでは、99mTcをテクネシウムあるいは単にTcと、放射性核種99Moを単に99Moと記載する場合がある。

【0024】

図1は、本発明の実施例である99mTcの高濃縮および溶出回収システム(以下、本システムといい、このシステムによって実施される方法を本システム方法という)の概念を示す。99mTcの高濃縮および溶出回収システムは精製分離手段を備えることができる。

【0025】

図1において、本システム100は99Mo及び99mTcから放出される放射線を遮蔽するホットセル1内に設置される。本システム100は、Mo容器(1)2、Mo容器(2)3および制御タンク4を備える。複数のMo容器を備えるようにしてもよい。Mo容器(1)2およびMo容器(2)3には前もって原子炉で中性子照射されて99Moが生成し含まれるMoO3をアルカリ(NaOH)溶液で溶解して生成されるNa299MoO4溶液が供給される。すなわち、放射性医薬品原料としての放射性核種99Moを含んだMo溶液がMo容器(1)2およびMo容器(2)3に供給される。99MoO3がアルカリ溶液で溶解されると、図に示すようにpH中性のNa299MoO4溶液が形成される。

【0026】

この例は、後述する図3に対応する。生成に際して、放射性99Moを含むMo溶液は例えば2L中に500gのMoを含む高い濃度のMo溶液とされる。以下、この溶液を高濃度Mo溶液という。ここで、高濃度とは、例えば1回500Ci程度の必要量の99mTcを得るために、前述の2L中に500gのMoを含む高濃度Mo溶液が必要となるための濃度ということである。

【0027】

Mo容器(1)2およびMo容器(2)3の底部には、それぞれ三方弁5、6を備えた配管7、8が設けてあり、Mo容器(1)2およびMo容器(2)3は3方弁5、6および配管7、8更に他の配管9、10を介して制御タンク4の底部に接続されている。配管7、8の終端に3方弁13が備えられる。制御タンク4は液面調整機構としての機能を備える。制御タンク4の底部は、さらに配管14、配管14に設けた3方弁15を介してTc濃縮精製回収系16の一端(図では上面)に接続される。このTc濃縮精製回収系16は後述するように、活性炭を内蔵した吸着カラムを備える。

【0028】

Tc濃縮精製回収系16の他端(図では下端)には、配管17およびこれに設けられた3方弁18が設けられ、配管7および配管8の終端に設けた3方弁13に接続される。Mo容器(1)2およびMo容器(2)3で、高濃度Mo溶液中で99Moの娘核種である99mTcが生成されて、放射性核種99Moおよび99mTcを含む高濃度Mo溶液が形成される。99Moを含む新しい高濃度Mo溶液は交互に、例えば隔週毎にいずれかのMo容器(1)2およびMo容器(2)3に入れ替え供給される。

【0029】

弱いエネルギーのγ線(放射線)を放出するテクネチウム99(99mTc)はSPECTのような医学診断に使用されるが、半減期が6時間であるため1日で16分の1にまでその放射能量は減少してしまう。これを補うために99mTcの親核種である99Moを保有して、そのベータ・マイナス崩壊を起こして生まれる99mTcを分離・利用する。このように親核種と娘核種の放射平衡関係を利用して娘核種を得る方法がミルキングと呼ばれる。

【0030】

ここでは、このように親核種と娘核種の放射平衡関係を利用して娘核種を得る方法をミルキングと称する。また、このミルキングを行うことをミルキング処理と称し、娘核種を含む溶液をミルキング溶液と称する。従って、ここで99Moを含む高濃度Mo溶液とは、上述のように、放射平衡関係を利用して必要量の99mTcを得るための99Moを含む溶液ということである。

【0031】

高濃度Mo(99Mo)溶液は、配管7ならびに配管8、三方弁13、配管17を介してTc濃縮精製回収系16の下部から活性炭カラムを内蔵するTc濃縮精製回収系16へ導入される。Tc濃縮精製回収系16は、吸着カラムを備え、吸着カラムに活性炭が内蔵されているので、この活性炭に必要量の99mTcを含む高濃度Mo(99Mo)溶液を通液することによって、99mTcを選択的に吸着させることができる。この工程で99mTcの精製、濃縮がなされる。ここで、高濃度Mo溶液中のMo量(ここでは、500g)に対する99Mo量と99mTc量との関係を示せば次のようである。

【0032】

99Moの半減期:65.94h,99mTcの半減期:6.01h

500Ci99Mo量=1.04mg(500gMoに対し1/50万)

500Ci99mTc量=0.095mg(500gMoに対し1/500万)

99Mo 5×104Bq以下の場合、500gMoに対し6×10−15以下

99mTc 6×104Bq以下の場合、500gMoに対し6×10−16以下

このように、高濃度Mo溶液の極くわずかに99mTcが存在する場合にあっても活性炭によって吸着させることができる。

【0033】

Tc濃縮精製回収系16で吸着されない99Moを含む大量のMoは、三方弁15および配管14を介して、制御タンク4に、更にはMo容器(1)2あるいはMo容器(2)3のいずれかに戻される。このようにして、片方のMo溶液が例えば延べ2週間程、24時間おきに毎日99mTc吸着工程が実施され、99mTcが回収されたMo溶液は元のMo容器(2あるいは3のいずれか)に戻される。この工程の後、Tc濃縮精製回収系16に吸着回収された99mTcは脱着工程へと移行される。

【0034】

このように、放射性核種99Moを含む高濃度Mo溶液を、原子炉で中性子照射したMo化合物(MoO3)を直接的にアルカリ溶液で溶解することで99Moを含む高濃度Mo溶液を形成し、複数のMo容器に供給し、これらの複数のMo容器に貯められた高濃度Mo(99Mo)溶液を交互に前記活性炭を収納する吸着カラムに通液してTcを吸着濃縮し、しかる後に溶出精製回収することを行う。

【0035】

三方弁18には配管20、三方弁21を介して外部の供給系22が接続され、この供給系22からはTc濃縮精製回収系16(活性炭カラム)に残存するMo(99Mo)の脱着のための洗浄液およびTc溶出液他が供給され、これらの溶液はTc濃縮精製回収系16に導入される。

【0036】

まず、脱着工程において99Mo脱着剤が供給系22から導入され、Mo(99Mo)が脱着され、この溶液は洗浄廃液32に導入される。次いで、Mo(99Mo)脱着工程が止められ、Tc脱着剤が供給系22から導入され、活性炭に吸着されたTcが脱着されるTc脱着工程へと移行する。

【0037】

Tc濃縮精製回収系16は、三方弁15を介して、配管23、これに設けた3方弁24を介して液性調整系25に接続されている。脱着したTcは脱着剤と共に液性調整系25に導入される。この液性調整系で液性調整用試薬34が加えられ、液性調整され、更に配管26を介して2次精製系27に、更に配管28を介してTc回収装置29に接続され、99mTc溶出液として回収される。

【0038】

このシステム100には、図1に示すように、99Mo使用後廃液系30、31および洗浄廃液系32が設けられ、各系統は制御系33によって適宜制御されるようになっている。

【0039】

図2は、図1に示される本法システムを用いた処理によってTcを精製回収する方法および手段を示す。図2において、本実施例の99mTcの高濃縮、精製分離および溶出回収システムは、(n,γ)99Mo形成手段41、高濃度Mo(99Mo)溶液形成手段42,Tc生成処理手段43,44,99mTcの吸着,溶出精製回収手段49,99mTcの液性調整二次精製手段50、99mTcの取得手段51および高濃度Mo溶液の再循環手段52から構成される。

【0040】

99mTcを利用するためには99Moが必要で、これを大量に製造するために、Moペレット形成手段41を用い、天然のMoを原子炉で照射する(n,γ)法によって(n,γ)99Moを形成する。本実施例では(n,γ)法によって形成された、例えばペレットが用いられる。粉末であってもよい。高濃度Mo溶液形成手段42によって、アルカリ溶液を投入し、このように形成した99Moが生成したMoペレットを直接的にアルカリ溶液で溶解する。アルカリはNaOHを使用することができる。Tc生成処理手段43,44を用いてTcの生成を行う。このTcの生成に当っては、システム1(43)およびシステム2(44)を用いる。これらのシステム(1)、システム(2)は図1におけるMo容器(1)2、Mo容器(2)3に対応する。

【0041】

原子炉で中性子照射されたMoペレットをNaOH溶液で溶解すると高濃度のNa2Mo(99Mo)O4溶液が形成される。高濃度Mo(99Mo)溶液を用いて、99Moの娘核種である99mTcが生成され、放射性核種99Moおよび99mTcを含む高濃度Mo(99Mo)溶液を形成する。このように、この方式によれば、原子炉で照射したMoO3ターゲットをアルカリ(NaOH溶液)で溶解してできるNa2Mo(99Mo)O4溶液を、毎週1回システム1とシステム2(それぞれ前週分および今週分)に交互に入れ、その両方のMo(99Mo)溶液を交互にTc濃縮生成回収系16(図1)を構成する99mTcの吸着、溶出精製回収手段49に導入し、Tc吸着カラム53へ通液する。

【0042】

吸着カラム53は活性炭54を内蔵する。活性炭54を内蔵するTc吸着カラム53によって99mTc吸着手段が構成される。このようにして活性炭54に高濃度Na2Mo(99Mo)O4溶液を通液し、両方のシステム1,2のいずれかのあるいは両方の高濃度Na2Mo(99Mo)O4溶液中の99mTcを吸着させる。活性炭54は、99mTcを選択的に吸着する。このように、微量の99mTcが交互に吸着され、これに伴って、吸着される99mTcの量は増加する。この活性炭吸着法を用いることによって、後段の脱着法と組み合わせて、99mTc濃度を高濃度Na2Mo(99Mo)O4溶液中の99mTc濃度に比べて、例えば40倍以上濃縮することができ、放射性医薬品原料として適切な濃度の99mTc濃縮がなされる。なお、本発明によれば、任意の濃縮率で99mTcを濃縮することが可能である。

【0043】

活性炭54に吸着したTcをTc脱着剤を用いて脱着するTc脱着剤としては本例の場合、高濃度アルカリ溶液が使用される。次に99mTc回収手段によって99mTcを吸着した活性炭から脱着剤による99mTcの脱着処理を行って、99mTcを回収する。これらの手段によって99mTc吸着、溶出による脱着および精製回収が構成されることになる。

【0044】

99mTcが吸着回収された高濃度Na2Mo(99Mo)O4溶液は、高濃度Mo(99Mo)溶液の循環手段52によって、システム1あるいはシステムに戻され、高濃度Na2Mo(99Mo)O4溶液として回収され、再使用される。

【0045】

活性炭に吸着された一部のMo(99Mo)は、Mo(99Mo)洗浄工程によってMo(99Mo)が活性炭から除去される。

【0046】

回収されたTcは99mTcの液性調整二次精製手段50によって液性が調整された後、アルミナカラム法によって残留99Moが除去されることによって、二次精製され、99mTc取得手段51によって取得、回収される。

【0047】

前述のように、高濃度Mo溶液循環手段52によって、99mTc吸着後の高濃度Mo(99Mo)溶液を再利用するためシステム1,2に循環する。すなわち、高濃度Mo(99Mo)溶液はシステム1あるいはシステム2に戻されて再使用され、これらのシステムで99mTc生成処理がなされ、新たに99mTcを生成させることになる。このように、高濃度Mo(99Mo)溶液は循環、再使用される。

【0048】

このようにして、高濃度Mo(99Mo)溶液を用いる99Mo溶液型Tcマスターミルカーとしての99mTcの高濃縮、精製分離および溶出回収システムおよび回収方法が構成され、生理食塩水ベースの濃縮99mTc溶液を得る。この液は放射性医薬品原料として医療診断に用いられる。

【0049】

図3は、99mTcの高濃縮、精製分離および溶出回収プロセスを示す。

図3において、このプロセスは、Mo(99Mo)O3の形成S1,Mo(99Mo)溶解工程S2、99mTc生成処理工程S3、99mTcの活性炭への吸着精製工程S4、水ならびにNaOH0.01Mの弱アルカリによるMo除去工程S5、99mTc溶出回収工程S6、99mTc液性調整工程S7、アルミナカラム法を用い、残留Mo(99Mo)を洗浄除去して99mTcを回収精製する99mTcの精製工程S8および高濃度、高純度99mTcの取得工程S9から構成される。

【0050】

全体の操作としては、(1)照射済Mo(99Mo)O3ペレットの溶解→(2)Na2Mo(99Mo)O2溶液形成→(3)Tc吸着回収(99Mo原液としての高濃度Mo溶液は全量回収(元のタンクに戻し24時間後再使用)→(4)活性炭に付着して残留するMo(99Mo)の洗浄除去→(5)Tc溶出精製回収→(6)Tc回収液のpHとNaCl濃度調整→(7)アルミナカラム法によるTcの二次精製(最終精製)→(8)Tc回収溶液の取得(Tc≧1Ci/mL、生理食塩水ベース、pH中性、99Mo含まず)となる。

以上の8段階のプロセスから構成される。

【0051】

活性炭を用いて高濃度Mo(99Mo)溶液中の99mTcを高濃縮吸着した後、活性炭に吸着した99mTcの溶出回収方法として、その活性炭を希アルカリ溶液で洗浄することで残留するMo(99Mo)を洗浄除去し、さらに高濃度アルカリ溶液で処理して99mTcを効率良く溶出精製回収することで、高濃度Mo(99Mo)溶液中の99mTcの高濃縮・精製分離・溶出回収を行うことができる。

【0052】

活性炭を用いて高濃度Mo(99Mo)溶液中の99mTcを高濃縮吸着した後、活性炭に吸着した99mTcの溶出回収方法として、その活性炭を希アルカリ溶液で洗浄することで残留するMo(99Mo)を洗浄除去し、さらに高濃度アルカリ溶液で処理して99mTcを効率良く溶出回収する方法として、該活性炭を0.05M以上のNaOH溶液で100℃以上で10気圧以上にして99mTcの溶出回収率を向上することで、高濃度Mo(99Mo)溶液中の99mTcの高濃縮・精製分離・溶出回収を行うことができる。

【0053】

活性炭を用いて高濃度Mo(99Mo)溶液中の99mTcを高濃縮吸着した後、活性炭に吸着した99mTcの溶出回収方法として、活性炭を陰極(カソード)として電気化学的に99mTcの溶出回収を行うことで、高濃度Mo(99Mo)溶液中の99mTcを選択的に高濃縮・精製分離・溶出回収することができる。

【0054】

活性炭を用いて高濃度Mo(99Mo)溶液中の99mTcを高濃縮吸着した後の99mTcの溶出回収方法として、99mTcの溶出液である還元剤であるヒドラジンやチオシアン酸溶液などの還元剤によれば、前記した加熱や加圧することなく99mTcの溶出回収が可能で、活性炭に吸着した99mTcを溶出回収することができる。

【0055】

なお、Tcミルキング時間としては、全工程で4h/バッチで、Tc濃度1Ci/mL以上で100〜150mL程度の生理食塩水中に回収可能である。

【0056】

図4〜図9に実験結果を示す。

図4は、AC(活性炭)吸着カラムのTc動的吸着性能を示す。図に示すように、SV(空筒速度:114〜273h−1)が変動してもTc吸着ゾーンが同等である。AC(5g)カラム層中の99Mo溶液の通過時間は4.4〜11秒(流速:0.5〜1.3cm/s)で高濃度Mo溶液中の99mTcが98%以上の効率で吸着回収される。

【0057】

図5は、Tc濃縮精製回収系16のMo washout効率を示す。この図からMo washout処理してもTc吸着ゾーンの移動がないことが判る。活性炭に残留したMo(99Mo)を洗浄除去処理しても一旦吸着した99mTcはそのまま残留する。

【0058】

図6は、Tc吸着カラムからのTc回収操作であるアルカリ性加圧溶液抽出処理(alk−PLE)した場合の99Tc溶出効率を示す。この図から、alk−PLE処理によって活性炭カラムに吸着した99mTcの吸着ゾーンが移動することが判る。このalk−PLE処理によるAC吸着Tc回収率は98〜99%である。

【0059】

図7は、アルミナカラム性能評価としての99mTc精製回収時の99Mo動的吸着性能を示す。この図から、SV(30〜60h−1)が変動しても99Mo吸着ゾーンは変化しないためアルミナカラム中に99Moが捕捉された状態で、99Tcを100%溶出精製回収でき、高純度の99mTcを得る。

【0060】

図8は、アルミナカラム分離における99Tc収率を示す。アルミナカラムによるTc精製回収率は100%である。

【0061】

図9は、99Mo500Ci規模でのプロセスにおける物質収支を示す。

99Mo溶液型Tcマスターミルカーとしての本システムは、固体状やゲル状の99Mo吸着保持体を用いないため、99Mo吸着保持体の放射線ダメージによる吸着材構成元素(例えば、Zr)の溶脱混入がなく、しかも99mTcが99Mo溶液中に溶解している状態のため99Mo吸着保持体からの99mTcミルキング効率に対する懸念が不要である。本システムで使用する活性炭は、前工程で生成した高濃度Mo溶液中の99Moを吸着すること無く、しかも選択的に99mTcを高効率で吸着することができる。さらに、活性炭に吸着したTcを溶出させ、生理食塩水ベースの99mTc溶液とするため、放射性医薬品原料として最適な状態で使用可能となる。また、本発明の高濃度Mo(99Mo)溶液からの微量99mTcの選択的高濃縮・精製分離・溶出回収のプロセスでは、99mTcが吸着した活性炭から高濃度アルカリを用いて99mTcを回収する場合は、全プロセスにおいて99mTcは過テクネチウム酸(99mTcO4)の形態を維持する。なお、MoO3の98Mo(n,γ)反応の際、99Mo製造のための中性子照射ターゲットMoO3に含まれるMo同位体の92Mo、95Mo、96Moそれぞれの(n,p)反応によって放射性ニオブである92mNb、95Nb、96Nbが生成し、Mo(99Mo)中に放射化生成不純物として混在し高濃度Mo(99Mo)溶液中に混入してくるが、高濃度Mo(99Mo)溶液中の99mTcを活性炭カラムで吸着回収する際、これらの放射性ニオブは活性炭に吸着しない。そのため、目的とする99mTc回収液中には混入しない。

【0062】

99Mo溶液型99mTcマスターミルカーとしての本システムは、99Mo吸着保持体を用いないために薬事申請上も有利で低コストであり、また99mTc回収に伴う放射性の廃液や固体廃棄物の発生量が少ない利点がある。しかも高濃度Mo(99Mo)溶液中の微量の99mTcを99Moの混入無く高効率(95%以上)で精製回収することが可能である。

【0063】

本実施例の99Mo溶液法によれば、現行のFission−99Moアルミナカラム法での99mTc溶出回収と同等の99mTc製品(99mTc濃度・液量)を(n,γ)99Mo溶液から安定的に得ることが可能になり、99mTcマスターミルカーとして製造ラインで使用できる技術が確立される。

【符号の説明】

【0064】

1…、ホットセル、2…Mo容器(1)、3…Mo容器(2)、4…制御タンク、16…Tc濃縮精製回収系、22…洗浄液およびTc溶出液の供給系、27…2次精製系、29…Tc回収装置、33…制御系、41…(n,γ)99Mo形成手段、42…高濃度Mo溶液形成手段、43…システム(1)によるTc生成処理手段、44…システム(2)によるTc生成処理手段、49…99mTcの吸着および溶出精製回収手段、50…99mTc液性調整・二次精製手段、51…99mTcの取得手段、52…高濃度Mo溶液の再循環手段、53…吸着カラム、54…活性炭、100…99mTcの高濃度,精製分離および溶出回収システム(99mTcの高濃度および溶出回収システム)。

【特許請求の範囲】

【請求項1】

放射性医薬品原料としての放射性核種99Moを含む高濃度Mo溶液を形成し、99Moの娘核種である99mTcを生成して放射性核種99Moおよび99mTcを含む高濃度Mo(99Mo)溶液を形成し、

形成した当該高濃度Mo(99Mo)溶液を活性炭を内蔵する吸着カラムへ通液して該活性炭に当該高濃度Mo(99Mo)溶液中の99mTcを選択的に吸着させ、活性炭に残留するMo(99Mo)をMo脱着剤によって脱着除去を行い、活性炭に残留した微量の99mTcを活性炭から脱着剤による99mTcの脱着処理を行って、99mTcを回収し、

回収した99mTc中に僅かに残留するMo(99Mo)をアルミナカラム法によって除去する二次精製を行い、

脱着処理後の高濃度Mo(99Mo)溶液を再循環回収し、再び放射平衡状態まで99mTcを生成して、放射性核種99Moおよび99mTcを含む高濃度Mo(99Mo)溶液を再び形成すること

を特徴とする放射性医薬品原料としての99mTcの高濃縮および溶出精製回収方法。

【請求項2】

請求項1において、放射性核種99Moを含む高濃度Mo溶液を、原子炉で中性子照射したMo化合物を直接的にアルカリ溶液で溶解することで99Moを含む高濃度Mo溶液を形成し、複数のMo容器に供給し、これらの複数のMo容器に貯められた高濃度Mo溶液を交互に前記活性炭を収納する吸着カラムに通液して99mTcを吸着濃縮し、しかる後に溶出精製することを特徴とする99mTcの高濃縮および溶出精製回収方法。

【請求項3】

請求項1において、前記脱着処理を行って99mTcを回収するに際して、99mTcを吸着する活性炭を希アルカリ溶液で洗浄して活性炭に付着残留するMo(99Mo)を洗浄除去し、その後にさらに高濃度アルカリ溶液による脱着処理を行うことを特徴とする99mTcの高濃縮および溶出精製回収方法。

【請求項4】

請求項3において、前記活性炭を0.05M以上のNaOH溶液で100°C以上で、5気圧以上にして99mTc溶出回収することを特徴とする99mTcの高濃縮および溶出精製回収方法。

【請求項5】

請求項1において、前記脱着処理を行って、99mTcを回収するに際して、99mTcを脱着する活性炭を陰極(カソード)として電気化学処理することを特徴とする99mTcの高濃縮および溶出精製回収方法。

【請求項6】

請求項1において、前記脱着処理を行って、99mTcを回収するに際して、99mTcを吸着する活性炭を還元剤による還元処理することを特徴とする99mTcの高濃縮および溶出精製回収方法。

【請求項7】

請求項4から6において、99mTcを回収するに際して、高濃度アルカリ溶液による処理、活性炭を陰極(カソード)とする電気化学処理、還元剤による還元処理、これらを組み合わせて処理を行うことを特徴とする99mTcの高濃縮および溶出精製回収方法。

【請求項8】

放射性医薬品原料としての放射性核種99Moを含む高濃度Mo溶液を形成する高濃度Mo溶液形成手段、

この高濃度Mo溶液中に99Moの娘核種である99mTcを生成して放射性核種99Moおよび99mTcを含む高濃度Mo溶液の形成手段、

生成した当該高濃度Mo溶液を活性炭を内蔵する吸着カラムへ通液して該活性炭に当該高濃度Mo溶液中の99mTcを吸着させ、99mTcを吸着した活性炭に残留するMo(99Mo)をMo脱着剤で洗浄し脱離除去する手段、

99mTcを吸着した活性炭に残留するMo(99Mo)をMo脱着剤で洗浄し脱離除去した後99mTc脱着剤による99mTcの脱着処理を行って、99mTcを回収精製する99mTc吸着、脱着および回収精製手段、

99mTc脱着処理後の高濃度Mo(99Mo)溶液を再利用するため循環回収し、再び放射平衡状態まで99mTcを生成して、放射性核種99Moおよび99mTcを含む高濃度Mo溶液を再び形成する高濃度Mo(99Mo)溶液循環回収手段、

とを備えることを特徴とする放射性医薬品原料としての99mTcの高濃縮および溶出精製回収システム。

【請求項9】

放射性医薬品原料としての放射性核種99Moを含む高濃度Mo溶液が、大量のMoを直接的にアルカリ溶液で溶解することで形成されるようにした高濃度Mo溶液形成手段、

この高濃度Mo溶液について99Moの娘核種である99mTcを放射平衡状態まで生成して放射性核種99Moおよび99mTcを含む高濃度Mo(99Mo)溶液をする手段、

生成した当該高濃度Mo(99Mo)溶液を活性炭を内蔵する吸着カラムへ通液して該活性炭に99mTcを選択的に吸着させる99mTc吸着手段、活性炭に残留したMo(99Mo)をMo脱着剤によって洗浄し脱着するMo(99Mo)脱着手段、

99mTcを吸着した活性炭から99mTc脱着剤による99mTcの脱着処理を行って、99mTcを精製回収する99mTc脱着および精製回収手段、

活性炭への99mTc吸着回収処理後の高濃度Mo(99Mo)溶液を再利用のため循環回収し、放射平衡状態まで99mTcを生成して、放射性核種99Moおよび99mTcを含む高濃度Mo溶液を再び形成する高濃度Mo(99Mo)溶液循環回収手段、

とを備えることを特徴とする放射性医薬品およびその標識化合物原料としての99mTcの高濃縮および溶出精製回収システム。

【請求項1】

放射性医薬品原料としての放射性核種99Moを含む高濃度Mo溶液を形成し、99Moの娘核種である99mTcを生成して放射性核種99Moおよび99mTcを含む高濃度Mo(99Mo)溶液を形成し、

形成した当該高濃度Mo(99Mo)溶液を活性炭を内蔵する吸着カラムへ通液して該活性炭に当該高濃度Mo(99Mo)溶液中の99mTcを選択的に吸着させ、活性炭に残留するMo(99Mo)をMo脱着剤によって脱着除去を行い、活性炭に残留した微量の99mTcを活性炭から脱着剤による99mTcの脱着処理を行って、99mTcを回収し、

回収した99mTc中に僅かに残留するMo(99Mo)をアルミナカラム法によって除去する二次精製を行い、

脱着処理後の高濃度Mo(99Mo)溶液を再循環回収し、再び放射平衡状態まで99mTcを生成して、放射性核種99Moおよび99mTcを含む高濃度Mo(99Mo)溶液を再び形成すること

を特徴とする放射性医薬品原料としての99mTcの高濃縮および溶出精製回収方法。

【請求項2】

請求項1において、放射性核種99Moを含む高濃度Mo溶液を、原子炉で中性子照射したMo化合物を直接的にアルカリ溶液で溶解することで99Moを含む高濃度Mo溶液を形成し、複数のMo容器に供給し、これらの複数のMo容器に貯められた高濃度Mo溶液を交互に前記活性炭を収納する吸着カラムに通液して99mTcを吸着濃縮し、しかる後に溶出精製することを特徴とする99mTcの高濃縮および溶出精製回収方法。

【請求項3】

請求項1において、前記脱着処理を行って99mTcを回収するに際して、99mTcを吸着する活性炭を希アルカリ溶液で洗浄して活性炭に付着残留するMo(99Mo)を洗浄除去し、その後にさらに高濃度アルカリ溶液による脱着処理を行うことを特徴とする99mTcの高濃縮および溶出精製回収方法。

【請求項4】

請求項3において、前記活性炭を0.05M以上のNaOH溶液で100°C以上で、5気圧以上にして99mTc溶出回収することを特徴とする99mTcの高濃縮および溶出精製回収方法。

【請求項5】

請求項1において、前記脱着処理を行って、99mTcを回収するに際して、99mTcを脱着する活性炭を陰極(カソード)として電気化学処理することを特徴とする99mTcの高濃縮および溶出精製回収方法。

【請求項6】

請求項1において、前記脱着処理を行って、99mTcを回収するに際して、99mTcを吸着する活性炭を還元剤による還元処理することを特徴とする99mTcの高濃縮および溶出精製回収方法。

【請求項7】

請求項4から6において、99mTcを回収するに際して、高濃度アルカリ溶液による処理、活性炭を陰極(カソード)とする電気化学処理、還元剤による還元処理、これらを組み合わせて処理を行うことを特徴とする99mTcの高濃縮および溶出精製回収方法。

【請求項8】

放射性医薬品原料としての放射性核種99Moを含む高濃度Mo溶液を形成する高濃度Mo溶液形成手段、

この高濃度Mo溶液中に99Moの娘核種である99mTcを生成して放射性核種99Moおよび99mTcを含む高濃度Mo溶液の形成手段、

生成した当該高濃度Mo溶液を活性炭を内蔵する吸着カラムへ通液して該活性炭に当該高濃度Mo溶液中の99mTcを吸着させ、99mTcを吸着した活性炭に残留するMo(99Mo)をMo脱着剤で洗浄し脱離除去する手段、

99mTcを吸着した活性炭に残留するMo(99Mo)をMo脱着剤で洗浄し脱離除去した後99mTc脱着剤による99mTcの脱着処理を行って、99mTcを回収精製する99mTc吸着、脱着および回収精製手段、

99mTc脱着処理後の高濃度Mo(99Mo)溶液を再利用するため循環回収し、再び放射平衡状態まで99mTcを生成して、放射性核種99Moおよび99mTcを含む高濃度Mo溶液を再び形成する高濃度Mo(99Mo)溶液循環回収手段、

とを備えることを特徴とする放射性医薬品原料としての99mTcの高濃縮および溶出精製回収システム。

【請求項9】

放射性医薬品原料としての放射性核種99Moを含む高濃度Mo溶液が、大量のMoを直接的にアルカリ溶液で溶解することで形成されるようにした高濃度Mo溶液形成手段、

この高濃度Mo溶液について99Moの娘核種である99mTcを放射平衡状態まで生成して放射性核種99Moおよび99mTcを含む高濃度Mo(99Mo)溶液をする手段、

生成した当該高濃度Mo(99Mo)溶液を活性炭を内蔵する吸着カラムへ通液して該活性炭に99mTcを選択的に吸着させる99mTc吸着手段、活性炭に残留したMo(99Mo)をMo脱着剤によって洗浄し脱着するMo(99Mo)脱着手段、

99mTcを吸着した活性炭から99mTc脱着剤による99mTcの脱着処理を行って、99mTcを精製回収する99mTc脱着および精製回収手段、

活性炭への99mTc吸着回収処理後の高濃度Mo(99Mo)溶液を再利用のため循環回収し、放射平衡状態まで99mTcを生成して、放射性核種99Moおよび99mTcを含む高濃度Mo溶液を再び形成する高濃度Mo(99Mo)溶液循環回収手段、

とを備えることを特徴とする放射性医薬品およびその標識化合物原料としての99mTcの高濃縮および溶出精製回収システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−2370(P2011−2370A)

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願番号】特願2009−146555(P2009−146555)

【出願日】平成21年6月19日(2009.6.19)

【出願人】(000140627)株式会社化研 (27)

【出願人】(304021831)国立大学法人 千葉大学 (601)

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願日】平成21年6月19日(2009.6.19)

【出願人】(000140627)株式会社化研 (27)

【出願人】(304021831)国立大学法人 千葉大学 (601)

[ Back to top ]