放射散逸の解析による部品の非破壊検査装置

【課題】本発明は、部品(4)が機械的応力を受けた時の放射散逸の解析による部品の非破壊検査装置に関する。

【解決手段】この装置は前記部品の表面の放射場を求めることができる測定手段を備える。測定手段は、被検査部品(4)の表面のある部位を覆うようになっているフレキシブルハウジング(2)内に組み込まれる。この装置により、部品の表面に応力が集中した時の亀裂発生の始まり、ならびに亀裂が伝播する際の亀裂(5)の存在を検出することができる。本発明は航空機部品の非破壊検査(NDI)に応用されるが、自動車、鉄道、造船、または原子力など部品の完全性の検査が重要であるあらゆる工業部門において用いることができる。

【解決手段】この装置は前記部品の表面の放射場を求めることができる測定手段を備える。測定手段は、被検査部品(4)の表面のある部位を覆うようになっているフレキシブルハウジング(2)内に組み込まれる。この装置により、部品の表面に応力が集中した時の亀裂発生の始まり、ならびに亀裂が伝播する際の亀裂(5)の存在を検出することができる。本発明は航空機部品の非破壊検査(NDI)に応用されるが、自動車、鉄道、造船、または原子力など部品の完全性の検査が重要であるあらゆる工業部門において用いることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、部品が機械的応力を受けた時の放射散逸の解析による部品の非破壊検査装置に関するものである。この装置は部品の表面の放射場を求める測定手段を備える。一式の手段は、被検査部品の表面の部位を覆うようになっているフレキシブルハウジング内に組み込まれる。この装置により、部品の表面に応力が集中した時の亀裂発生の始まり、ならびに亀裂が伝播する際の亀裂の存在を検出することができる。本発明は航空機部品の非破壊検査(NDI)に応用されるが、自動車、鉄道、造船、または原子力など部品の完全性の検査が重要であるあらゆる工業部門において用いることができる。

【背景技術】

【0002】

航空機の設計および品質認定はもとより、その利用および保守においても、部品が受ける応力を評価し、構造体を構成する部品を損傷させることなく、クラックまたは亀裂によって構造体が損傷しているかどうかを判定することができる検査方法を用いることが必要である。用いられる手法は非破壊検査(NDI)という名称のもとにまとめられる。当該工業分野はこれらのNDI手法の性能の向上を要求しているため、NDI手法は多数存在し常に進化している。航空輸送および土木工学の分野では、安全上の必要性およびコスト削減政策の双方を満足させる目的から、より高性能なNDI手法が常に求められている。

【0003】

したがって本発明は、反復されるとある時間が経過した後に疲労亀裂をきたし、部品の破断を引き起こす可能性がある強くかつ周期的な機械的応力を受ける部品内で発生する亀裂を検出することを目的とする。

【0004】

構造体についての種々のNDI手法の中で、航空機構造体内の不良を検出する方法として、亀裂が成す熱拡散バリアを検出することに基づく誘導赤外線サーモグラフィが知られている。この手法は、たとえばフラッシュランプにより被検査材料の表面を急速に加熱し、たとえば赤外線カメラで表面の放射場を観測するものである。不良または亀裂が存在すると、サーモグラフィ画像上では、部品のある部位内において局所的に周囲温度までの復帰が異常に遅くなる。

【0005】

図1はこの手法に基づいた装置の概略図である。本装置は、被検査部品4の表面の部位Aを局所的に照射するレーザ16と、部位Aを加熱することにより温度が上昇する部位Aの近傍にある部位Bを観測する赤外線検出器9とを備える。このような温度上昇は、被検査材料の部位Bおよびそれに隣接する部分内の局部的特性の影響を受ける。特に、部品4の内部の亀裂5により発生する熱バリアが存在すると、熱伝導により部品内の熱の拡散がその影響を受ける。本装置は、部品4の表面の温度場のマップを得るために、入射励起ビーム19およびセンサビーム18を案内するためのモータ駆動旋回可能ミラー17で構成される走査システムを備える。

【0006】

図1に示すような装置においては、オペレータは、被検査構造体の全表面を検査するために、ある部位から別の部位に移動する。結果として、検査の際、たとえば飛行機などの構造体を地上に固定する必要があり、またこれらの検査作業を遂行するにあたっては有資格者に依頼しなければならないため、航空会社にとって高い保守コストが生じることになる。実際、品質管理を行い、得られたサーモグラフィの誤った解釈を防止するには、研修を受け資格を有するオペレータが必要である。

【0007】

さらに、この装置ではオペレータが装置をある部位から別の部位に移動させなければならないため、比較的広い表面積にわたる部品を検査することは容易ではない。複雑な形状の部品、あるいはアクセスが不可能な部位を含む構造体の検査が行えるようにするためには構造体の分解を行うことが必要になる場合がある。特に、たとえば穴または固定システム内に発生する亀裂は、直接アクセスできる表面にまでそれが達しないと検出することができない。

【0008】

たとえば航空機部品などの部品の状態をその全使用期間にわたり検査することができ、特に飛行中の航空機部品の良好性の全体的診断を行うことができる検査手段は現在のところ存在しない。

【0009】

本発明は、航空機の使用期間中の様々な段階の仕様書に対する構造体の適合性を特徴付ける部品の疲労状態の監視を可能にする、そのようなリアルタイム検査に適した装置を提供することを目的とする。

【0010】

そのような装置についての解決すべき課題は、

−被検査部品の表面に容易に固定することができ、きわめて軽量および小型であり、かつその作動に必要な電力が少ない、さらには自己給電方式の非破壊検査手段を提供すること、

−可能な限り早期に不良の出現を検出することにより予知保全を行うため、被検査部品の使用期間中これらの構造体上に常時設置するのに適し、その結果、より低コストで修理を行うことができ、部品について最大の安全性が保証される検査手段を提供すること、

−検査の自動的管理が可能であり、作業者の仕事を最大限に低減して保守コストを低減するために、部品の良好性について完全な診断を行うことができる検査手段を提供すること、

である。

【発明の概要】

【発明が解決しようとする課題】

【0011】

この目的のため本発明は、部品が機械的応力を受けた時、部品の表面から発せられる熱放射、X線またはガンマ線の散逸の解析による部品のリアルタイム非破壊検査装置に関する。

【課題を解決するための手段】

【0012】

本発明によれば、装置は前記部品の表面の放射場を求めることができる測定手段を備え、前記測定手段は、部品の表面を覆うようになっているハウジング内に組み込まれる。

【0013】

前記ハウジングは、部品の形状に合わせるようにするためにフレキシブルハウジングであるのが有利である。

【0014】

前記測定手段は、前記部品の表面において不良が存在することを示すことができる放射エネルギーレベルの変化を求めるのに適した感度を有する。

【0015】

本発明の特定の実施形態によれば、測定手段は、行列マトリックス状に編成された放射マイクロセンサ網を備える。マイクロセンサによって受信された放射を電気信号に変換するために、各放射マイクロセンサは、受信した放射を電荷に変換することが可能なセルを含み、前記セルは、電荷を収集するための電荷移動装置に結合される。

【0016】

本発明の別の実施形態によれば、検出および測定手段は、感熱液晶膜と、前記感熱液晶膜に重ねられた光電子マイクロセンサ網とを備える。光電子マイクロセンサ網は行列マトリックス状に編成される。各光電子マイクロセンサは、膜から発信される光信号を電気信号に変換するための感光セルを含み、前記セルは、電荷を収集するための電荷移動装置に結合される。

【0017】

本発明の一実施形態によれば、さらに検査装置は、前記測定および検出手段を記録メモリに接続するインタフェース電子装置を備え、一体型検査装置が作製されるよう前記電子装置および前記メモリは前記フレキシブルハウジング内に組み込まれる。

【0018】

検査装置は、部品の表面の放射エネルギーレベルの上昇場を自動的に求めるよう、マイクロプロセッサシステムなどの演算システムを備えるのが有利である。

【0019】

本発明の一実施形態によれば、演算システムはフレキシブルハウジング内に組み込まれず、前記検査装置は、記録メモリ内に記録された電気信号を、有線リンクまたはワイヤレスリンク、無線、赤外線を使用して、前記演算システムに送信するための送信手段を含む。

【0020】

本発明の別の実施形態によれば、前記演算システムは前記フレキシブルハウジング内に組み込まれ、前記インタフェースと前記記録メモリとの間に接続される。

【0021】

演算システムの一実施形態によれば、演算システムは、単数または複数の部品の基準放射場についての少なくとも1つのマップを含むメモリと、前記演算システムによって受信された電気信号を放射場に変換する演算手段と、基準放射場に対する前記放射場の解析手段とを備える。

【0022】

解析手段は、基準放射場と測定放射場との間の微分放射場を求めるための微分解析手段を含む。

【0023】

前記微分解析手段は、前記微分放射場が閾値を超えたことに特徴的な状態信号Sを生成するための手段を備えるのが有利である。

【0024】

解析手段は、部品内に存在する不良に関する情報を求めるためのスペクトル分析手段を含む。

【0025】

状態信号Sおよび情報は、前記演算システムによりアラーム手段に送信されるか、前記演算システムに接続された前記記録メモリに記録され、次に、有線、ワイヤレス、無線または赤外線リンクを使用してアラーム手段に送信されるのが有利である。

【0026】

アラーム手段はたとえば、表示手段ならびに光または音による指示装置を含む。

【0027】

本発明の別の実施形態によれば、前記マイクロセンサは、被検査部品の表面を覆うようになっている被覆層内に直接組み込まれる。

【0028】

本発明のその他の特徴および長所は添付の図面を参照して行う以下の説明を読むことにより、よりよく理解されよう。

【図面の簡単な説明】

【0029】

【図1】先行技術によるサーモグラフィ装置の概略図である。

【図2】本発明の一実施形態による装置の断面概略図である。

【図3】本発明の別の実施形態による装置の断面概略図である。

【図4】検査装置の上面の部分断面概略図である。

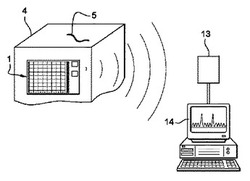

【図5】遠隔地に配置された演算システムに電気信号を送信する作動位置にある図4の検査装置の概略図である。

【図6】飛行機のフライト中に記録された信号の送信位置にある、地上にある飛行機の構造体の表面上に配置された検査装置網の概略図である。

【発明を実施するための形態】

【0030】

部品が破断する際には3つの段階がある。第一段階では、部品に加えられる機械的応力または変形を最も受ける部位において不良が分散的に形成される。第二段階では、これらの不良が進行または合体して巨視的亀裂が生じ、第三段階で部品の破断にまで到達する。これら3つの段階は熱散逸を伴う。散逸される熱エネルギーは応力の集中度合に比例する。熱散逸は、機械的に最も応力を受ける部位において最も大きい。また、材料に亀裂が生じるときには、局部的に温度が上昇することにより亀裂の先端の場所が特定される。したがって亀裂の先端は高温な点となる。部品の表面温度場のマップを作成し適切な解析手段を用いることにより、散逸される熱エネルギーを表す温度上昇がある部位の位置をつきとめることができる。

【0031】

図2および図3は、部品が機械的応力を受けるときの放射散逸の解析によるリアルタイム非破壊検査装置1の2つの実施形態を示す。同装置は部品の表面の放射場を求めることができる手段を備え、前記手段はフレキシブルハウジング2内に組み込まれる。このフレキシブルハウジング2はたとえば、構造体の形状に合わせて検査装置1を被検査部品の表面上に固定することができるプラスチック材料で作製される。検査装置1のフレキシブルハウジングは接着材により被検査構造体の表面上に固定される。この装置は、亀裂が発生する可能性のある部品の重要部位に固定するのに適する、限定された寸法で作製されるのが好ましい。本装置は、飛行機上では、たとえば固定部材、パネル組み付け部材、および応力が極度に集中する部位など、重要であるとみなされる部位上に配置することができる。

【0032】

一般的に、部品から散逸される放射の種類は赤外線、X線、またはガンマ線である。

【0033】

検査装置1は、同検査装置1に被覆されるようになる。たとえば塗装層などの表面層8を受け入れるよう成されているのが有利である。

【0034】

図2には、被検査部品4の表面上に固定されたフレキシブルハウジング2内に組み込まれた放射マイクロセンサ網3を備える測定手段の第1実施例を示した。各放射マイクロセンサ3は、放射エネルギーを電荷に変換するセルにより、部品4から発せられる赤外線、X線またはガンマ線の放射線束を電気信号に変換することができる。各セルは、電荷をなくす機能を有する電荷移動装置に結合される。したがってセルが受信するエネルギーを表す電気信号は電荷によって生成される。

【0035】

図3には、感熱液晶膜7と、感熱液晶膜7に重ねられた光電子マイクロセンサ網6とを備える測定手段の第2実施形態を示した。感熱液晶膜は2つのプラスチック表面の間に挿入された液晶で構成される。これらの液晶の構造は受ける熱エネルギーに応じて変化し、液晶の種々の面によって反射される波のスペクトル成分の変化となって現れ、その結果、液晶7の膜の表面の色調の変化を発生させる。

【0036】

放射エネルギーレベルの変化にともなうこの色調の変化を検出するために、光電子マイクロセンサ網をこの膜に重ねる。各光電子マイクロセンサは、光エネルギーを電荷に変換する感光セルにより、液晶膜から発せられる光放射を電気信号に変換することができる。各セルは電荷をなくす電荷移動装置に結合される。したがって感光セルが受信するエネルギーを表す電気信号は電荷によって生成される。

【0037】

図4は、上で説明した実施形態による検査装置の上面概略図である。本発明の特定の実施形態によれば、本装置は、ここでは例としてたとえば、行列マトリックス状に編成された56個の放射マイクロセンサまたは光電子マイクロセンサの網を含むほぼ長方形の形状を有する。検査装置は、マイクロセンサ3、6の網を記録メモリ11に接続するインタフェース電子装置10をさらに含む。また電子装置10およびメモリ11は、有利には一体型装置を実現するためにフレキシブルハウジング2に組み込まれる。

【0038】

各マイクロセンサの電荷移動装置によって収集された電荷はインタフェース電子装置10に送信されるが、この装置はたとえば、信号の出力を増加させSN比を向上させるための増幅器、ならびに受信したアナログ電気信号をデジタル信号に変換するためのデジタル/アナログ変換器を構成する。

【0039】

増幅された信号は次に記録メモリ11に送られる。インタフェース電子装置10は図4のマイクロセンサ行の端部に配設される。別の実施形態では、インタフェース電子装置10はマイクロセンサ列の端部に配設することができる。

【0040】

マイクロセンサを行列マトリックス状に編成することにより放射場の分布のマップを得ることができ、部品の表面において部品の不良の位置をつきとめることが可能になる。

【0041】

不良の位置を正確に求めるためには、マイクロセンサ間のピッチを、検出する最小の不良の寸法よりも小さい値に固定することにより、不良の位置の区別が可能になり、マイクロセンサ網が局部的に損傷した場合でも、網の損傷部位の周囲にあるマイクロセンサにより、監視部位内に発生する可能性がある不良に最も近い部位の監視を行うことができるようにするのが好ましい。

【0042】

本発明の特定の実施形態では、マイクロセンサ3、6から発信される電気信号のインタフェース電子装置10への転送モードはインターライン転送モードである。各マイクロセンサラインの上に保存ライン23が配置される。信号は一時的にこの保存ライン23内に保存される。次に保存ラインの内容がパラレルモードによりインタフェース電子装置10に転送される。次に電気信号がシリアルで記録メモリ11に回収される。

【0043】

電気信号の転送モードの一変形形態では、電気信号を直接インタフェース電子機器10に送信するよう、各マイクロセンサが直接アドレスされる。

【0044】

マイクロセンサによって測定された電気信号を自動的に処理するために、検査装置は、電気信号を、部品の表面によって散逸される放射エネルギー表す信号に変換し部品の放射場を求めるため演算システム13をさらに備える。演算システムはたとえば、マイクロプロセッサシステムである。

【0045】

図4に示す本発明の好ましい実施形態では、演算システムはフレキシブルハウジング2に組み込まれておらず、装置は、記録メモリ11内に記録された電気信号を無線または赤外線ワイヤレスリンクにより演算システム13に送信するための送信手段12を含む。これらの送信手段はたとえば、フレキシブルハウジング内に組み込まれ、一定の周波数で作動するトランスポンダとするのが好ましく、前記周波数は、部品の表面の放射エネルギーの散逸を表す電気信号を送信しても、検査装置1以外の装置による他のデータの送信に干渉しないような周波数が選択される。

【0046】

メモリ11内に記録された電気信号を演算システム13に送信するための送信手段12は有線リンクであってもよい。

【0047】

演算システム13によって受信される電気信号は、エネルギーと電荷とを関連づけるようになされた理論モデルが組み込まれている演算手段により、散逸される放射エネルギーを表す信号に変換される。これらの演算手段はマップを生成するが、これらマップは振幅および相のマップ、ならびにスペクトルを表すマップとすることができる。部品によって散逸されるエネルギーを表すこれらのデータは次に解析手段に送信される。

【0048】

解析手段は、マイクロセンサ網によって測定された放射場と基準放射場との間で振幅についての比較試験を行うための微分解析手段を含む。これらの微分解析手段により部品の表面の放射エネルギーのレベルの上昇の場のマップを作成することができるのが有利である。そのために演算システムは、部品の基準放射場のマップのデータベースが登録されたメモリを含む。これらの基準マップは、検査装置によってカバーされる部位の挙動に対し、あらかじめ決められた比較モデルとなるものである。これらの基準マップは基準部品に関してあらかじめ設定することができる。基準部品とは、たとえばその製造ラインの出口にあって全ての品質認定ステップに合格した部品のように、不良を含まないと判断された部品を意味する。基準部品はモデリングによりあらかじめ設定することもできる。比較解析手段が、基準放射場と、マイクロセンサ網によって測定された放射場との間で振幅についての比較試験を行った時、基準場と測定された場との間で求められた微分値が閾値を超えると、解析手段により状態信号Sが生成される。

【0049】

部品内に存在する不良に関する情報を求めるために、解析手段は、測定された放射場のスペクトル表示を求めるスペクトル解析手段を含むのが有利である。特にスペクトル解析により不良の性状および寸法を求めることができる。

【0050】

構造体のリアルタイム検査では、検査装置はたとえば飛行機が地上にはいなくなった時に起動されるようプログラムされ、次に、時間の経過にともないマップを作成するよう、所定の時間中、たとえば5分毎など一定の間隔で測定を行う。このように、検査装置により、時間の経過にともなう被監視部位のマップを得ることができ、部品から発せられる放射場の変化を求めることができる。

【0051】

時間の経過にともなう測定により、エネルギーレベルのコントラストを発生させた不良の深さを識別することができるこのコントラストの経時変化の解析を行うことが可能になる。

【0052】

状態信号、ならびに不良の性状、不良の寸法および不良の位置など全ての情報は演算システムから、たとえば情報を表示するための表示画面22およびオペレータにメンテナンスを知らせるための光および/または音による指示装置20を含むアラーム手段14に送信される。

【0053】

飛行機15の構造体の表面上に配設された検査装置網1の概略図である図6に、信号の送信の一実施形態を示した。飛行機は地上にあり、検査装置網1は、飛行機のフライトの間に記録された信号を、ここでは表示画面22および音による指示装置20を持つ、たとえばコンピュータを含むアラーム手段14に接続された演算システム13に送信する状態にある。

【0054】

演算システムは、被検査部品の放射エネルギーレベルの上昇場を、不良が存在することを示すことができるエネルギーレベル上昇ゾーンの位置をオペレータがすばやく特定できるような色によりコード化された画像による表示手段に送信するようになっているのが有利である。

【0055】

メモリ11内に記録されている電気信号の演算システムへの送信は、たとえば飛行機のフライトの終了時に自動的に行われるようプログラムすることができる。またこの送信はメンテナンスオペレータが飛行機の点検時に検査装置に問い合わせることにより手動で行うこともできる。

【0056】

本発明の別の実施形態では、演算システム13がフレキシブルハウジング2に直接組み込まれ、インタフェース電子装置10と記録メモリ11の間に接続される。この実施形態では、演算システム13はインタフェース電子装置10から電気信号を直接受信し、状態信号SおよびS’ならびに不良に関する情報のみを記録メモリ11に送信する。オペレータは点検時、装置に問い合わせ、有線、ワイヤレス、無線または赤外線リンクを使用して、検査装置のメモリに記録されている状態信号および情報をアラーム手段14にダウンロードする。

【0057】

フレキシブルハウジングに組み込まれた全ての電子構成部品は、ケイ素またはガラスなど硬質基板上でのマイクロ製造技術であってここではプラスチック基板に移植された製造技術を基にして作製される。しかしながら、マイクロ製造プロセス中に用いられる温度はプラスチック基板を破壊する可能性がある。現在提案されている解決方法の1つは、まず、ガラス上に付着させた基板上に構成部品を作製するというものである。硬質基板はたとえばケイ素、アルミナAl2O3製のものである。保護の役割を果たす別のガラス層が可溶性接着材により構成部品上に固定され、次に、レーザアブレーションにより、硬質基板がスタック部分から取り除かれる。次に構成部品がプラスチック基板に押圧され、永久接着材によりこの基板に固定され、ガラス保護部分が取り除かれる。

【0058】

本装置の一実施例では、検査装置は50μm程度の厚さと、寸法が百μm程度、ピッチがたとえばおおむね10μmのマイクロセンサを内蔵した一辺が約10×10cmの表面を有する薄膜の形状を有する。

【産業上の利用可能性】

【0059】

本発明は、航空機の構造体の検査という範囲内で説明したが、たとえば自動車、鉄道、造船または原子力など、加工部品の完全性の検査が重要であるあらゆる工業分野においても用いることができる。

【符号の説明】

【0060】

1 検査装置

2 フレキシブルハウジング

3 (放射)マイクロセンサ(網)

6 (光電子)マイクロセンサ(網)

4 被検査部品

5 亀裂

7 感熱液晶膜

8 表面層

9 赤外線検出器

10 インタフェース電子装置

11 記録メモリ

12 送信手段

13 演算システム

14 アラーム手段

15 飛行機

16 レーザ

17 モータ駆動旋回可能ミラー

18 センサビーム

19 入射励起ビーム

20 光および/または音による指示装置

22 表示画面

23 保存ライン

【技術分野】

【0001】

本発明は、部品が機械的応力を受けた時の放射散逸の解析による部品の非破壊検査装置に関するものである。この装置は部品の表面の放射場を求める測定手段を備える。一式の手段は、被検査部品の表面の部位を覆うようになっているフレキシブルハウジング内に組み込まれる。この装置により、部品の表面に応力が集中した時の亀裂発生の始まり、ならびに亀裂が伝播する際の亀裂の存在を検出することができる。本発明は航空機部品の非破壊検査(NDI)に応用されるが、自動車、鉄道、造船、または原子力など部品の完全性の検査が重要であるあらゆる工業部門において用いることができる。

【背景技術】

【0002】

航空機の設計および品質認定はもとより、その利用および保守においても、部品が受ける応力を評価し、構造体を構成する部品を損傷させることなく、クラックまたは亀裂によって構造体が損傷しているかどうかを判定することができる検査方法を用いることが必要である。用いられる手法は非破壊検査(NDI)という名称のもとにまとめられる。当該工業分野はこれらのNDI手法の性能の向上を要求しているため、NDI手法は多数存在し常に進化している。航空輸送および土木工学の分野では、安全上の必要性およびコスト削減政策の双方を満足させる目的から、より高性能なNDI手法が常に求められている。

【0003】

したがって本発明は、反復されるとある時間が経過した後に疲労亀裂をきたし、部品の破断を引き起こす可能性がある強くかつ周期的な機械的応力を受ける部品内で発生する亀裂を検出することを目的とする。

【0004】

構造体についての種々のNDI手法の中で、航空機構造体内の不良を検出する方法として、亀裂が成す熱拡散バリアを検出することに基づく誘導赤外線サーモグラフィが知られている。この手法は、たとえばフラッシュランプにより被検査材料の表面を急速に加熱し、たとえば赤外線カメラで表面の放射場を観測するものである。不良または亀裂が存在すると、サーモグラフィ画像上では、部品のある部位内において局所的に周囲温度までの復帰が異常に遅くなる。

【0005】

図1はこの手法に基づいた装置の概略図である。本装置は、被検査部品4の表面の部位Aを局所的に照射するレーザ16と、部位Aを加熱することにより温度が上昇する部位Aの近傍にある部位Bを観測する赤外線検出器9とを備える。このような温度上昇は、被検査材料の部位Bおよびそれに隣接する部分内の局部的特性の影響を受ける。特に、部品4の内部の亀裂5により発生する熱バリアが存在すると、熱伝導により部品内の熱の拡散がその影響を受ける。本装置は、部品4の表面の温度場のマップを得るために、入射励起ビーム19およびセンサビーム18を案内するためのモータ駆動旋回可能ミラー17で構成される走査システムを備える。

【0006】

図1に示すような装置においては、オペレータは、被検査構造体の全表面を検査するために、ある部位から別の部位に移動する。結果として、検査の際、たとえば飛行機などの構造体を地上に固定する必要があり、またこれらの検査作業を遂行するにあたっては有資格者に依頼しなければならないため、航空会社にとって高い保守コストが生じることになる。実際、品質管理を行い、得られたサーモグラフィの誤った解釈を防止するには、研修を受け資格を有するオペレータが必要である。

【0007】

さらに、この装置ではオペレータが装置をある部位から別の部位に移動させなければならないため、比較的広い表面積にわたる部品を検査することは容易ではない。複雑な形状の部品、あるいはアクセスが不可能な部位を含む構造体の検査が行えるようにするためには構造体の分解を行うことが必要になる場合がある。特に、たとえば穴または固定システム内に発生する亀裂は、直接アクセスできる表面にまでそれが達しないと検出することができない。

【0008】

たとえば航空機部品などの部品の状態をその全使用期間にわたり検査することができ、特に飛行中の航空機部品の良好性の全体的診断を行うことができる検査手段は現在のところ存在しない。

【0009】

本発明は、航空機の使用期間中の様々な段階の仕様書に対する構造体の適合性を特徴付ける部品の疲労状態の監視を可能にする、そのようなリアルタイム検査に適した装置を提供することを目的とする。

【0010】

そのような装置についての解決すべき課題は、

−被検査部品の表面に容易に固定することができ、きわめて軽量および小型であり、かつその作動に必要な電力が少ない、さらには自己給電方式の非破壊検査手段を提供すること、

−可能な限り早期に不良の出現を検出することにより予知保全を行うため、被検査部品の使用期間中これらの構造体上に常時設置するのに適し、その結果、より低コストで修理を行うことができ、部品について最大の安全性が保証される検査手段を提供すること、

−検査の自動的管理が可能であり、作業者の仕事を最大限に低減して保守コストを低減するために、部品の良好性について完全な診断を行うことができる検査手段を提供すること、

である。

【発明の概要】

【発明が解決しようとする課題】

【0011】

この目的のため本発明は、部品が機械的応力を受けた時、部品の表面から発せられる熱放射、X線またはガンマ線の散逸の解析による部品のリアルタイム非破壊検査装置に関する。

【課題を解決するための手段】

【0012】

本発明によれば、装置は前記部品の表面の放射場を求めることができる測定手段を備え、前記測定手段は、部品の表面を覆うようになっているハウジング内に組み込まれる。

【0013】

前記ハウジングは、部品の形状に合わせるようにするためにフレキシブルハウジングであるのが有利である。

【0014】

前記測定手段は、前記部品の表面において不良が存在することを示すことができる放射エネルギーレベルの変化を求めるのに適した感度を有する。

【0015】

本発明の特定の実施形態によれば、測定手段は、行列マトリックス状に編成された放射マイクロセンサ網を備える。マイクロセンサによって受信された放射を電気信号に変換するために、各放射マイクロセンサは、受信した放射を電荷に変換することが可能なセルを含み、前記セルは、電荷を収集するための電荷移動装置に結合される。

【0016】

本発明の別の実施形態によれば、検出および測定手段は、感熱液晶膜と、前記感熱液晶膜に重ねられた光電子マイクロセンサ網とを備える。光電子マイクロセンサ網は行列マトリックス状に編成される。各光電子マイクロセンサは、膜から発信される光信号を電気信号に変換するための感光セルを含み、前記セルは、電荷を収集するための電荷移動装置に結合される。

【0017】

本発明の一実施形態によれば、さらに検査装置は、前記測定および検出手段を記録メモリに接続するインタフェース電子装置を備え、一体型検査装置が作製されるよう前記電子装置および前記メモリは前記フレキシブルハウジング内に組み込まれる。

【0018】

検査装置は、部品の表面の放射エネルギーレベルの上昇場を自動的に求めるよう、マイクロプロセッサシステムなどの演算システムを備えるのが有利である。

【0019】

本発明の一実施形態によれば、演算システムはフレキシブルハウジング内に組み込まれず、前記検査装置は、記録メモリ内に記録された電気信号を、有線リンクまたはワイヤレスリンク、無線、赤外線を使用して、前記演算システムに送信するための送信手段を含む。

【0020】

本発明の別の実施形態によれば、前記演算システムは前記フレキシブルハウジング内に組み込まれ、前記インタフェースと前記記録メモリとの間に接続される。

【0021】

演算システムの一実施形態によれば、演算システムは、単数または複数の部品の基準放射場についての少なくとも1つのマップを含むメモリと、前記演算システムによって受信された電気信号を放射場に変換する演算手段と、基準放射場に対する前記放射場の解析手段とを備える。

【0022】

解析手段は、基準放射場と測定放射場との間の微分放射場を求めるための微分解析手段を含む。

【0023】

前記微分解析手段は、前記微分放射場が閾値を超えたことに特徴的な状態信号Sを生成するための手段を備えるのが有利である。

【0024】

解析手段は、部品内に存在する不良に関する情報を求めるためのスペクトル分析手段を含む。

【0025】

状態信号Sおよび情報は、前記演算システムによりアラーム手段に送信されるか、前記演算システムに接続された前記記録メモリに記録され、次に、有線、ワイヤレス、無線または赤外線リンクを使用してアラーム手段に送信されるのが有利である。

【0026】

アラーム手段はたとえば、表示手段ならびに光または音による指示装置を含む。

【0027】

本発明の別の実施形態によれば、前記マイクロセンサは、被検査部品の表面を覆うようになっている被覆層内に直接組み込まれる。

【0028】

本発明のその他の特徴および長所は添付の図面を参照して行う以下の説明を読むことにより、よりよく理解されよう。

【図面の簡単な説明】

【0029】

【図1】先行技術によるサーモグラフィ装置の概略図である。

【図2】本発明の一実施形態による装置の断面概略図である。

【図3】本発明の別の実施形態による装置の断面概略図である。

【図4】検査装置の上面の部分断面概略図である。

【図5】遠隔地に配置された演算システムに電気信号を送信する作動位置にある図4の検査装置の概略図である。

【図6】飛行機のフライト中に記録された信号の送信位置にある、地上にある飛行機の構造体の表面上に配置された検査装置網の概略図である。

【発明を実施するための形態】

【0030】

部品が破断する際には3つの段階がある。第一段階では、部品に加えられる機械的応力または変形を最も受ける部位において不良が分散的に形成される。第二段階では、これらの不良が進行または合体して巨視的亀裂が生じ、第三段階で部品の破断にまで到達する。これら3つの段階は熱散逸を伴う。散逸される熱エネルギーは応力の集中度合に比例する。熱散逸は、機械的に最も応力を受ける部位において最も大きい。また、材料に亀裂が生じるときには、局部的に温度が上昇することにより亀裂の先端の場所が特定される。したがって亀裂の先端は高温な点となる。部品の表面温度場のマップを作成し適切な解析手段を用いることにより、散逸される熱エネルギーを表す温度上昇がある部位の位置をつきとめることができる。

【0031】

図2および図3は、部品が機械的応力を受けるときの放射散逸の解析によるリアルタイム非破壊検査装置1の2つの実施形態を示す。同装置は部品の表面の放射場を求めることができる手段を備え、前記手段はフレキシブルハウジング2内に組み込まれる。このフレキシブルハウジング2はたとえば、構造体の形状に合わせて検査装置1を被検査部品の表面上に固定することができるプラスチック材料で作製される。検査装置1のフレキシブルハウジングは接着材により被検査構造体の表面上に固定される。この装置は、亀裂が発生する可能性のある部品の重要部位に固定するのに適する、限定された寸法で作製されるのが好ましい。本装置は、飛行機上では、たとえば固定部材、パネル組み付け部材、および応力が極度に集中する部位など、重要であるとみなされる部位上に配置することができる。

【0032】

一般的に、部品から散逸される放射の種類は赤外線、X線、またはガンマ線である。

【0033】

検査装置1は、同検査装置1に被覆されるようになる。たとえば塗装層などの表面層8を受け入れるよう成されているのが有利である。

【0034】

図2には、被検査部品4の表面上に固定されたフレキシブルハウジング2内に組み込まれた放射マイクロセンサ網3を備える測定手段の第1実施例を示した。各放射マイクロセンサ3は、放射エネルギーを電荷に変換するセルにより、部品4から発せられる赤外線、X線またはガンマ線の放射線束を電気信号に変換することができる。各セルは、電荷をなくす機能を有する電荷移動装置に結合される。したがってセルが受信するエネルギーを表す電気信号は電荷によって生成される。

【0035】

図3には、感熱液晶膜7と、感熱液晶膜7に重ねられた光電子マイクロセンサ網6とを備える測定手段の第2実施形態を示した。感熱液晶膜は2つのプラスチック表面の間に挿入された液晶で構成される。これらの液晶の構造は受ける熱エネルギーに応じて変化し、液晶の種々の面によって反射される波のスペクトル成分の変化となって現れ、その結果、液晶7の膜の表面の色調の変化を発生させる。

【0036】

放射エネルギーレベルの変化にともなうこの色調の変化を検出するために、光電子マイクロセンサ網をこの膜に重ねる。各光電子マイクロセンサは、光エネルギーを電荷に変換する感光セルにより、液晶膜から発せられる光放射を電気信号に変換することができる。各セルは電荷をなくす電荷移動装置に結合される。したがって感光セルが受信するエネルギーを表す電気信号は電荷によって生成される。

【0037】

図4は、上で説明した実施形態による検査装置の上面概略図である。本発明の特定の実施形態によれば、本装置は、ここでは例としてたとえば、行列マトリックス状に編成された56個の放射マイクロセンサまたは光電子マイクロセンサの網を含むほぼ長方形の形状を有する。検査装置は、マイクロセンサ3、6の網を記録メモリ11に接続するインタフェース電子装置10をさらに含む。また電子装置10およびメモリ11は、有利には一体型装置を実現するためにフレキシブルハウジング2に組み込まれる。

【0038】

各マイクロセンサの電荷移動装置によって収集された電荷はインタフェース電子装置10に送信されるが、この装置はたとえば、信号の出力を増加させSN比を向上させるための増幅器、ならびに受信したアナログ電気信号をデジタル信号に変換するためのデジタル/アナログ変換器を構成する。

【0039】

増幅された信号は次に記録メモリ11に送られる。インタフェース電子装置10は図4のマイクロセンサ行の端部に配設される。別の実施形態では、インタフェース電子装置10はマイクロセンサ列の端部に配設することができる。

【0040】

マイクロセンサを行列マトリックス状に編成することにより放射場の分布のマップを得ることができ、部品の表面において部品の不良の位置をつきとめることが可能になる。

【0041】

不良の位置を正確に求めるためには、マイクロセンサ間のピッチを、検出する最小の不良の寸法よりも小さい値に固定することにより、不良の位置の区別が可能になり、マイクロセンサ網が局部的に損傷した場合でも、網の損傷部位の周囲にあるマイクロセンサにより、監視部位内に発生する可能性がある不良に最も近い部位の監視を行うことができるようにするのが好ましい。

【0042】

本発明の特定の実施形態では、マイクロセンサ3、6から発信される電気信号のインタフェース電子装置10への転送モードはインターライン転送モードである。各マイクロセンサラインの上に保存ライン23が配置される。信号は一時的にこの保存ライン23内に保存される。次に保存ラインの内容がパラレルモードによりインタフェース電子装置10に転送される。次に電気信号がシリアルで記録メモリ11に回収される。

【0043】

電気信号の転送モードの一変形形態では、電気信号を直接インタフェース電子機器10に送信するよう、各マイクロセンサが直接アドレスされる。

【0044】

マイクロセンサによって測定された電気信号を自動的に処理するために、検査装置は、電気信号を、部品の表面によって散逸される放射エネルギー表す信号に変換し部品の放射場を求めるため演算システム13をさらに備える。演算システムはたとえば、マイクロプロセッサシステムである。

【0045】

図4に示す本発明の好ましい実施形態では、演算システムはフレキシブルハウジング2に組み込まれておらず、装置は、記録メモリ11内に記録された電気信号を無線または赤外線ワイヤレスリンクにより演算システム13に送信するための送信手段12を含む。これらの送信手段はたとえば、フレキシブルハウジング内に組み込まれ、一定の周波数で作動するトランスポンダとするのが好ましく、前記周波数は、部品の表面の放射エネルギーの散逸を表す電気信号を送信しても、検査装置1以外の装置による他のデータの送信に干渉しないような周波数が選択される。

【0046】

メモリ11内に記録された電気信号を演算システム13に送信するための送信手段12は有線リンクであってもよい。

【0047】

演算システム13によって受信される電気信号は、エネルギーと電荷とを関連づけるようになされた理論モデルが組み込まれている演算手段により、散逸される放射エネルギーを表す信号に変換される。これらの演算手段はマップを生成するが、これらマップは振幅および相のマップ、ならびにスペクトルを表すマップとすることができる。部品によって散逸されるエネルギーを表すこれらのデータは次に解析手段に送信される。

【0048】

解析手段は、マイクロセンサ網によって測定された放射場と基準放射場との間で振幅についての比較試験を行うための微分解析手段を含む。これらの微分解析手段により部品の表面の放射エネルギーのレベルの上昇の場のマップを作成することができるのが有利である。そのために演算システムは、部品の基準放射場のマップのデータベースが登録されたメモリを含む。これらの基準マップは、検査装置によってカバーされる部位の挙動に対し、あらかじめ決められた比較モデルとなるものである。これらの基準マップは基準部品に関してあらかじめ設定することができる。基準部品とは、たとえばその製造ラインの出口にあって全ての品質認定ステップに合格した部品のように、不良を含まないと判断された部品を意味する。基準部品はモデリングによりあらかじめ設定することもできる。比較解析手段が、基準放射場と、マイクロセンサ網によって測定された放射場との間で振幅についての比較試験を行った時、基準場と測定された場との間で求められた微分値が閾値を超えると、解析手段により状態信号Sが生成される。

【0049】

部品内に存在する不良に関する情報を求めるために、解析手段は、測定された放射場のスペクトル表示を求めるスペクトル解析手段を含むのが有利である。特にスペクトル解析により不良の性状および寸法を求めることができる。

【0050】

構造体のリアルタイム検査では、検査装置はたとえば飛行機が地上にはいなくなった時に起動されるようプログラムされ、次に、時間の経過にともないマップを作成するよう、所定の時間中、たとえば5分毎など一定の間隔で測定を行う。このように、検査装置により、時間の経過にともなう被監視部位のマップを得ることができ、部品から発せられる放射場の変化を求めることができる。

【0051】

時間の経過にともなう測定により、エネルギーレベルのコントラストを発生させた不良の深さを識別することができるこのコントラストの経時変化の解析を行うことが可能になる。

【0052】

状態信号、ならびに不良の性状、不良の寸法および不良の位置など全ての情報は演算システムから、たとえば情報を表示するための表示画面22およびオペレータにメンテナンスを知らせるための光および/または音による指示装置20を含むアラーム手段14に送信される。

【0053】

飛行機15の構造体の表面上に配設された検査装置網1の概略図である図6に、信号の送信の一実施形態を示した。飛行機は地上にあり、検査装置網1は、飛行機のフライトの間に記録された信号を、ここでは表示画面22および音による指示装置20を持つ、たとえばコンピュータを含むアラーム手段14に接続された演算システム13に送信する状態にある。

【0054】

演算システムは、被検査部品の放射エネルギーレベルの上昇場を、不良が存在することを示すことができるエネルギーレベル上昇ゾーンの位置をオペレータがすばやく特定できるような色によりコード化された画像による表示手段に送信するようになっているのが有利である。

【0055】

メモリ11内に記録されている電気信号の演算システムへの送信は、たとえば飛行機のフライトの終了時に自動的に行われるようプログラムすることができる。またこの送信はメンテナンスオペレータが飛行機の点検時に検査装置に問い合わせることにより手動で行うこともできる。

【0056】

本発明の別の実施形態では、演算システム13がフレキシブルハウジング2に直接組み込まれ、インタフェース電子装置10と記録メモリ11の間に接続される。この実施形態では、演算システム13はインタフェース電子装置10から電気信号を直接受信し、状態信号SおよびS’ならびに不良に関する情報のみを記録メモリ11に送信する。オペレータは点検時、装置に問い合わせ、有線、ワイヤレス、無線または赤外線リンクを使用して、検査装置のメモリに記録されている状態信号および情報をアラーム手段14にダウンロードする。

【0057】

フレキシブルハウジングに組み込まれた全ての電子構成部品は、ケイ素またはガラスなど硬質基板上でのマイクロ製造技術であってここではプラスチック基板に移植された製造技術を基にして作製される。しかしながら、マイクロ製造プロセス中に用いられる温度はプラスチック基板を破壊する可能性がある。現在提案されている解決方法の1つは、まず、ガラス上に付着させた基板上に構成部品を作製するというものである。硬質基板はたとえばケイ素、アルミナAl2O3製のものである。保護の役割を果たす別のガラス層が可溶性接着材により構成部品上に固定され、次に、レーザアブレーションにより、硬質基板がスタック部分から取り除かれる。次に構成部品がプラスチック基板に押圧され、永久接着材によりこの基板に固定され、ガラス保護部分が取り除かれる。

【0058】

本装置の一実施例では、検査装置は50μm程度の厚さと、寸法が百μm程度、ピッチがたとえばおおむね10μmのマイクロセンサを内蔵した一辺が約10×10cmの表面を有する薄膜の形状を有する。

【産業上の利用可能性】

【0059】

本発明は、航空機の構造体の検査という範囲内で説明したが、たとえば自動車、鉄道、造船または原子力など、加工部品の完全性の検査が重要であるあらゆる工業分野においても用いることができる。

【符号の説明】

【0060】

1 検査装置

2 フレキシブルハウジング

3 (放射)マイクロセンサ(網)

6 (光電子)マイクロセンサ(網)

4 被検査部品

5 亀裂

7 感熱液晶膜

8 表面層

9 赤外線検出器

10 インタフェース電子装置

11 記録メモリ

12 送信手段

13 演算システム

14 アラーム手段

15 飛行機

16 レーザ

17 モータ駆動旋回可能ミラー

18 センサビーム

19 入射励起ビーム

20 光および/または音による指示装置

22 表示画面

23 保存ライン

【特許請求の範囲】

【請求項1】

部品が機械的応力を受けた時の放射散逸の解析による部品(4)の非破壊検査装置(1)において、前記装置が前記部品の表面の放射場を求めることができる測定手段を備え、前記測定手段が、部品の形状に合わせることにより部品の表面を覆うようになっているフレキシブルハウジング(2)内に組み込まれることを特徴とする検査装置。

【請求項2】

前記測定手段が、前記部品の表面において不良が存在することを示すことができる放射エネルギーレベルの変化を求めるのに適した感度を有することを特徴とする請求項1に記載の検査装置。

【請求項3】

前記測定手段が放射マイクロセンサ網(3)を備えることを特徴とする請求項1または2に記載の検査装置。

【請求項4】

前記放射マイクロセンサ網(3)が行列マトリックス状に編成されることを特徴とする請求項3に記載の検査装置。

【請求項5】

各放射マイクロセンサ(3)が、前記部品から発せられる放射を電荷に変換することができるセルを含み、前記セルが、電荷を収集するための電荷移動装置に結合されることを特徴とする請求項3または4に記載の検査装置。

【請求項6】

前記測定手段が感熱液晶膜(7)と、感熱液晶膜(7)に重ねられた光電子マイクロセンサ網(6)とを備えることを特徴とする請求項1または2に記載の検査装置。

【請求項7】

前記光電子マイクロセンサ(6)網が行列マトリックス状に編成されることを特徴とする請求項6に記載の検査装置。

【請求項8】

各光電子マイクロセンサ(6)が、受信した光放射を電荷に変換するための感光セルを含み、前記セルが電荷を収集するための電荷移動装置に結合されることを特徴とする請求項7に記載の検査装置。

【請求項9】

さらに前記装置が、前記測定および検出手段を記録メモリ(11)に接続するインタフェース電子装置(10)を備えることを特徴とする請求項1から8のいずれか1項に記載の検査装置。

【請求項10】

一体型検査装置(1)が作製されるよう前記インタフェース電子装置(10)および前記メモリ(11)が前記フレキシブルハウジング(2)内に組み込まれることを特徴とする請求項9に記載の検査装置。

【請求項11】

前記インタフェース電子装置(10)が放射マイクロセンサの行の端部または放射マイクロセンサの列の端部に配設されることを特徴とする請求項3または9に記載の検査装置。

【請求項12】

前記インタフェース電子装置(10)が光電子マイクロセンサの行の端部または光電子マイクロセンサの列の端部に配設されることを特徴とする請求項6または9に記載の検査装置。

【請求項13】

前記検査装置(1)がマイクロプロセッサシステムなどの演算システム(13)を備えることを特徴とする請求項1から12のいずれか1項に記載の検査装置。

【請求項14】

前記演算システム(13)がフレキシブルハウジング(2)内に組み込まれず、前記検査装置が、記録メモリ(11)内に記録された電気信号を、有線リンクまたはワイヤレスリンク、無線、赤外線を使用して、前記演算システム(13)に送信するための送信手段を含むことを特徴とする請求項13に記載の検査装置。

【請求項15】

前記演算システム(13)が前記フレキシブルハウジング(2)内に組み込まれ、前記インタフェース電子装置(10)と前記記録メモリ(11)との間に接続されることを特徴とする請求項14に記載の検査装置。

【請求項16】

演算システム(13)が、単数または複数の部品の基準放射場についての少なくとも1つのマップを含むメモリと、前記演算システムによって受信された電気信号を放射場に変換する演算手段と、基準放射場に対する前記放射場の解析手段とを備えることを特徴とする請求項1から15のいずれか1項に記載の検査装置。

【請求項17】

基準放射場の前記少なくとも1つのマップが基準部品上であらかじめ設定されることを特徴とする請求項16に記載の検査装置。

【請求項18】

基準放射場の前記少なくとも1つのマップがモデリングによりあらかじめ設定されることを特徴とする請求項15に記載の検査装置。

【請求項19】

前記解析手段が、部品の前記放射レベル上昇場を求めるための微分解析手段を備えることを特徴とする請求項16または17に記載の検査装置。

【請求項20】

前記微分解析手段が、前記上昇場が閾値を超えた時に状態信号Sを生成するための手段を備えることを特徴とする請求項19に記載の検査装置。

【請求項21】

前記解析手段が、部品内に存在する不良に関する情報を求めるためのスペクトル分析手段を含むことを特徴とする請求項16または17に記載の検査装置。

【請求項22】

前記状態信号Sおよび前記情報が前記演算システムによりアラーム手段(14)に送信されることを特徴とする請求項14、16から21のいずれか1項に記載の検査装置。

【請求項23】

前記状態信号Sおよび前記情報が、前記演算システム(13)に接続された前記記録メモリ(11)内に記録され、次に、有線、ワイヤレス、無線または赤外線リンクを使用してアラーム手段(14)に送信されることを特徴とする請求項15から21のいずれか1項に記載の検査装置。

【請求項24】

前記アラーム手段(14)が表示手段(22)ならびに光または音による指示装置(20)を含むことを特徴とする請求項22または23に記載の検査装置。

【請求項25】

前記放射マイクロセンサ(3)または光電子マイクロセンサ(6)の寸法が百ミクロン程度であることを特徴とする請求項1から24のいずれか1項に記載の検査装置。

【請求項26】

前記検査装置(1)の厚さが50μm以下であることを特徴とする請求項1から25のいずれか1項に記載の検査装置。

【請求項27】

検査装置(1)の前記フレキシブルハウジング(2)が接着材により被検査部品(4)の表面に固定されることを特徴とする請求項1から26のいずれか1項に記載の検査装置。

【請求項28】

前記マイクロセンサ(3、6)が、被検査部品の表面を覆うようになっている被覆層内に直接組み込まれることを特徴とする請求項1から27のいずれか1項に記載の検査装置。

【請求項1】

部品が機械的応力を受けた時の放射散逸の解析による部品(4)の非破壊検査装置(1)において、前記装置が前記部品の表面の放射場を求めることができる測定手段を備え、前記測定手段が、部品の形状に合わせることにより部品の表面を覆うようになっているフレキシブルハウジング(2)内に組み込まれることを特徴とする検査装置。

【請求項2】

前記測定手段が、前記部品の表面において不良が存在することを示すことができる放射エネルギーレベルの変化を求めるのに適した感度を有することを特徴とする請求項1に記載の検査装置。

【請求項3】

前記測定手段が放射マイクロセンサ網(3)を備えることを特徴とする請求項1または2に記載の検査装置。

【請求項4】

前記放射マイクロセンサ網(3)が行列マトリックス状に編成されることを特徴とする請求項3に記載の検査装置。

【請求項5】

各放射マイクロセンサ(3)が、前記部品から発せられる放射を電荷に変換することができるセルを含み、前記セルが、電荷を収集するための電荷移動装置に結合されることを特徴とする請求項3または4に記載の検査装置。

【請求項6】

前記測定手段が感熱液晶膜(7)と、感熱液晶膜(7)に重ねられた光電子マイクロセンサ網(6)とを備えることを特徴とする請求項1または2に記載の検査装置。

【請求項7】

前記光電子マイクロセンサ(6)網が行列マトリックス状に編成されることを特徴とする請求項6に記載の検査装置。

【請求項8】

各光電子マイクロセンサ(6)が、受信した光放射を電荷に変換するための感光セルを含み、前記セルが電荷を収集するための電荷移動装置に結合されることを特徴とする請求項7に記載の検査装置。

【請求項9】

さらに前記装置が、前記測定および検出手段を記録メモリ(11)に接続するインタフェース電子装置(10)を備えることを特徴とする請求項1から8のいずれか1項に記載の検査装置。

【請求項10】

一体型検査装置(1)が作製されるよう前記インタフェース電子装置(10)および前記メモリ(11)が前記フレキシブルハウジング(2)内に組み込まれることを特徴とする請求項9に記載の検査装置。

【請求項11】

前記インタフェース電子装置(10)が放射マイクロセンサの行の端部または放射マイクロセンサの列の端部に配設されることを特徴とする請求項3または9に記載の検査装置。

【請求項12】

前記インタフェース電子装置(10)が光電子マイクロセンサの行の端部または光電子マイクロセンサの列の端部に配設されることを特徴とする請求項6または9に記載の検査装置。

【請求項13】

前記検査装置(1)がマイクロプロセッサシステムなどの演算システム(13)を備えることを特徴とする請求項1から12のいずれか1項に記載の検査装置。

【請求項14】

前記演算システム(13)がフレキシブルハウジング(2)内に組み込まれず、前記検査装置が、記録メモリ(11)内に記録された電気信号を、有線リンクまたはワイヤレスリンク、無線、赤外線を使用して、前記演算システム(13)に送信するための送信手段を含むことを特徴とする請求項13に記載の検査装置。

【請求項15】

前記演算システム(13)が前記フレキシブルハウジング(2)内に組み込まれ、前記インタフェース電子装置(10)と前記記録メモリ(11)との間に接続されることを特徴とする請求項14に記載の検査装置。

【請求項16】

演算システム(13)が、単数または複数の部品の基準放射場についての少なくとも1つのマップを含むメモリと、前記演算システムによって受信された電気信号を放射場に変換する演算手段と、基準放射場に対する前記放射場の解析手段とを備えることを特徴とする請求項1から15のいずれか1項に記載の検査装置。

【請求項17】

基準放射場の前記少なくとも1つのマップが基準部品上であらかじめ設定されることを特徴とする請求項16に記載の検査装置。

【請求項18】

基準放射場の前記少なくとも1つのマップがモデリングによりあらかじめ設定されることを特徴とする請求項15に記載の検査装置。

【請求項19】

前記解析手段が、部品の前記放射レベル上昇場を求めるための微分解析手段を備えることを特徴とする請求項16または17に記載の検査装置。

【請求項20】

前記微分解析手段が、前記上昇場が閾値を超えた時に状態信号Sを生成するための手段を備えることを特徴とする請求項19に記載の検査装置。

【請求項21】

前記解析手段が、部品内に存在する不良に関する情報を求めるためのスペクトル分析手段を含むことを特徴とする請求項16または17に記載の検査装置。

【請求項22】

前記状態信号Sおよび前記情報が前記演算システムによりアラーム手段(14)に送信されることを特徴とする請求項14、16から21のいずれか1項に記載の検査装置。

【請求項23】

前記状態信号Sおよび前記情報が、前記演算システム(13)に接続された前記記録メモリ(11)内に記録され、次に、有線、ワイヤレス、無線または赤外線リンクを使用してアラーム手段(14)に送信されることを特徴とする請求項15から21のいずれか1項に記載の検査装置。

【請求項24】

前記アラーム手段(14)が表示手段(22)ならびに光または音による指示装置(20)を含むことを特徴とする請求項22または23に記載の検査装置。

【請求項25】

前記放射マイクロセンサ(3)または光電子マイクロセンサ(6)の寸法が百ミクロン程度であることを特徴とする請求項1から24のいずれか1項に記載の検査装置。

【請求項26】

前記検査装置(1)の厚さが50μm以下であることを特徴とする請求項1から25のいずれか1項に記載の検査装置。

【請求項27】

検査装置(1)の前記フレキシブルハウジング(2)が接着材により被検査部品(4)の表面に固定されることを特徴とする請求項1から26のいずれか1項に記載の検査装置。

【請求項28】

前記マイクロセンサ(3、6)が、被検査部品の表面を覆うようになっている被覆層内に直接組み込まれることを特徴とする請求項1から27のいずれか1項に記載の検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公表番号】特表2009−537836(P2009−537836A)

【公表日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願番号】特願2009−511474(P2009−511474)

【出願日】平成19年5月16日(2007.5.16)

【国際出願番号】PCT/EP2007/054762

【国際公開番号】WO2007/135059

【国際公開日】平成19年11月29日(2007.11.29)

【出願人】(501446228)エアバス・フランス (93)

【Fターム(参考)】

【公表日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願日】平成19年5月16日(2007.5.16)

【国際出願番号】PCT/EP2007/054762

【国際公開番号】WO2007/135059

【国際公開日】平成19年11月29日(2007.11.29)

【出願人】(501446228)エアバス・フランス (93)

【Fターム(参考)】

[ Back to top ]