放射状羽根製造方法及び製造装置

【課題】 放射状羽根を連続的に製造するに当たり、生産性を高める。製造の安定性を高め、不良品の発生率を下げる。

【解決手段】 加工ベッド30に設けられた貫通孔31から糸束20が加工ベッド30上に突出し、糸束20を形成する多数本の糸材21が貫通孔31周囲へ放射状に開いた状態で、その中心部周囲を溶着ヘッド40により貫通孔31周囲に押し付けで溶着する。加工ベッド30の貫通孔31内を中心線方向に往復移動し内側を糸束20が通過する糸束ガイド兼用の可動スリーブ状の分離治具70を加工ベッド30に組み込む。加工ベッド30上で貫通孔31周囲に開いた多数本の糸材21の中心部周囲を溶着するときに、分離治具70を下方の退避位置から先端環状部が溶着ヘッド40先端の溶着面41に当接する分離位置まで上昇させることにより、環状溶着部22を形成途中に前記先端環状部にて糸束20から分離する。

【解決手段】 加工ベッド30に設けられた貫通孔31から糸束20が加工ベッド30上に突出し、糸束20を形成する多数本の糸材21が貫通孔31周囲へ放射状に開いた状態で、その中心部周囲を溶着ヘッド40により貫通孔31周囲に押し付けで溶着する。加工ベッド30の貫通孔31内を中心線方向に往復移動し内側を糸束20が通過する糸束ガイド兼用の可動スリーブ状の分離治具70を加工ベッド30に組み込む。加工ベッド30上で貫通孔31周囲に開いた多数本の糸材21の中心部周囲を溶着するときに、分離治具70を下方の退避位置から先端環状部が溶着ヘッド40先端の溶着面41に当接する分離位置まで上昇させることにより、環状溶着部22を形成途中に前記先端環状部にて糸束20から分離する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、360度型歯ブラシのブラシヘッドの如き円筒状ブラシに使用されるディスク型放射状羽根の製造方法及び製造装置に関する。

【背景技術】

【0002】

歯ブラシの一種として、特許文献1及び2に記載されるような360度型歯ブラシが知られている。この歯ブラシは、ブラシハンドルの先端部に円筒形状のブラシヘッドを有している。円筒形状のブラシヘッドは、ディスク型の放射状羽根を中心線方向に積層することより構成されている。ディスク型放射状羽根の構造を図6(a)(b)に示す。

【0003】

ディスク型の放射状羽根10は、内側をブラシハンドルの先端部が貫通するディスク状の環状コア部11と、環状コア部11の周方向全域から多数本の糸材が外周側へ延出して形成された放射状の羽根部12とからなる。環状コア部11は、多数本の糸材を結合する溶着部であり、その内側はハンドル挿通孔13である。そして、特許文献2に記載された放射状羽根10では更に、ブラシヘッドにおける中心線方向の植毛密度を小さくするために、環状コア部11の両面に環状突起14が一体的に形成されている。

【0004】

このような放射状羽根の製造原理を、特許文献2に記載された製法について図7により説明する。放射状羽根の製造装置は、ナイロン樹脂系の糸材21を束ねて形成された糸束20から放射状羽根10を製造する。この製造のために、製造装置は水平な加工ベッド30と、そのベッド上に設けられた円柱状の溶着ヘッド40とを備えている。

【0005】

加工ベッド30には、糸束20が通過する垂直な貫通孔31が設けられている。貫通孔31の周囲には、貫通孔31に接して表面側へ突設された環状刃部32が設けられている。円柱状の溶着ヘッド40は、加工ベッド30の貫通孔31上に同心状に垂直配置されており、図示されない駆動機構により中心線方向に昇降駆動される。この溶着ヘッド40は超音波振動による溶着を行う溶着ホーンであり、図示されない振動子により発振駆動される。溶着ヘッド40の先端面は溶着面41である。

【0006】

操業では、まず、加工ベッド30上の溶着ヘッド40が上方の退避位置にある状態で、糸束20が加工ベッド30の貫通孔31を通って加工ベッド30の上に所定量突出する。糸束20の押し上げは、加工ベッド30の下に設けられた図示されない押し上げチャックにより行われる。突出量は、製造する放射状羽根10の半径に応じて設定される。糸束20の突出部は、周囲からの拘束を失って外側へ若干広がった状態になる。

【0007】

糸束20が加工ベッド30の上に所定量突出すると、溶着ヘッド40が振動しながら下降することにより、突出部を形成する糸材21が、溶着ヘッド40の先端部により周囲へ均等に押し広げられる。そして、溶着ヘッド40が更に下降を続けることにより、最終的には、溶着ヘッド40の溶着面41により、放射状に開いた糸材21の中心部周囲が、加工ベッド30表面の貫通孔31周囲に押し付けられる。これにより、糸束20の突出部における糸材21は、周囲へ直角に折れ曲がり、放射状に開くと共に、放射状に開いた糸材21の中心部周囲が、溶着ヘッド40先端の溶着面41により溶着される。溶着ヘッド40の振動は、糸材21を周囲へ均等かつスムーズに開放するのに寄与する。

【0008】

溶着と同時に、溶着ヘッド40先端の溶着面41が、加工ベッド30の貫通孔31周囲に形成された環状刃部32に向かって押圧される。これにより、放射状に開いた糸材21の中心部周囲の環状溶着部22の内側が円形に切断除去され、放射状羽根10が完成すると共に、その放射状羽根10が糸束20から分離される。そして、環状溶着部22が放射状羽根10におけるディスク状の環状コア部11となる。

【0009】

環状溶着部22から分離された糸束20の先端部は溶着に伴って硬化している。この硬化部23を除去しながら、糸束20の押し上げ、押し広げ、溶着、分離を繰り返すことにより、放射状羽根10が連続的に製造される。

【0010】

この製法の利点は、放射状羽根10における環状コア部11(環状溶着部22)の形成と同時に、放射状羽根10と糸束20との切り離しが行われるため、工程数が少なく、生産性が高いことであるが、その切り離しが加工ベッド30の環状刃部32と、溶着ヘッド40先端の溶着面41とで行われるために、次のような問題がある。糸束20における糸量が少ないと、溶着初期に溶着ヘッド40の溶着面41が環状刃部32に当たり、その周囲の糸材21に十分な圧力が付与されない。その結果、溶着不良が生じる。反対に、糸束20における糸量が多いと、刃部周囲の糸材21に十分な圧力が付与され、溶着は良好となるものの、溶着末期に至っても溶着面41が環状刃部32に当接しないため、切り離し不良が生じる。すなわち、この製法では、環状刃部32の高さや糸束20における糸量との関係などの不確定要因が多くあるため、製造の安定性に問題があり、不良品の発生率が高い。

【0011】

特許文献3には、1枚の放射状羽根10における糸量を多くするために、加工ベッド30上で製造された放射状羽根10を加工ベッド30上に固定したまま、その放射状羽根10の環状コア部11(環状溶着部22)の内側に再度糸束20を通して、放射状羽根10の上に放射状羽根10を一体的にすることにより、放射状羽根10における糸量を2倍、3倍と増加させる方法が開示されているが、この方法でも放射状羽根部10と糸束20の切り離しは、特許文献2に記載された方法により行われている。

【0012】

なお、放射状羽根10と糸束20との切り離しが確実に行われる方法として、図8に示すように、溶着後に溶着ヘッド40とは別の打ち抜き用治具50を使用するものは、特許文献4により提示されているが、放射状羽根10と糸束20との切り離しが、溶着工程の後に行われるために、生産性が低いという本質的問題がある。図7中の60は、溶着の際に周囲へ広げた糸材21を加工ベッド30の貫通孔周囲に押し付けて固定するための押さえ治具である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特許第3646119号公報

【特許文献2】特許第4000355号公報

【特許文献3】特開2008−239号方向

【特許文献4】特許第3981290号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的は、放射状羽根を連続的に製造するに当たり、放射状羽根の形成完了より前に放射状羽根の糸束からの分離を完了することにより、生産性の向上を図る放射状羽根製造方法及び製造装置を提供することにある。

【0015】

本発明の別の目的は、放射状羽根の糸束からの分離に使用する治具の寿命が長く、メンテナンスコストも安価な放射状羽根製造方法及び製造装置を提供することにある。

【0016】

本発明の更に別の目的は、前述した生産性の向上と羽根分離コストの低さとにより製品のコストダウンを可能とする放射状羽根製造方法及び製造装置を提供することにある。

【課題を解決するための手段】

【0017】

上記目的を達成するために、本発明の放射状羽根製造方法は、加工ベッドに設けられた貫通孔から糸束が加工ベッド上に突出し、糸束を形成する多数本の糸材が貫通孔周囲へ放射状に開いた状態で、その中心部周囲を溶着ヘッドにより貫通孔周囲に押し付けで溶着することにより放射状羽根を製造する放射状羽根製造方法において、加工ベッドの貫通孔内を中心線方向に往復移動し内側を前記糸束が通過する糸束ガイド兼用の可動スリーブを使用し、加工ベッド上で貫通孔周囲に開いた多数本の糸材の中心部周囲を溶着するときに前記可動スリーブを退避位置から環状先端部が溶着ヘッド先端の溶着面に当接する分離位置まで移動させることにより、環状溶着部を形成途中に前記環状先端部にて糸束から分離するものである。

【0018】

本発明の放射状羽根製造装置は、加工ベッドに設けられた貫通孔から糸束が加工ベッド上に突出し、糸束を形成する多数本の糸材が貫通孔周囲へ放射状に開いた状態で、その中心部周囲を溶着ヘッドにより貫通孔周囲に押し付けで溶着する放射状羽根製造装置であって、加工ベッドの貫通孔内を中心線方向に往復移動し内側を前記糸束が通過する糸束ガイドを兼ねた可動スリーブであり、加工ベッド上で貫通孔周囲に開いた多数本の糸材の中心部周囲を溶着するときに退避位置から環状先端部が溶着ヘッド先端の溶着面に当接する分離位置まで移動して環状溶着部を形成途中に糸束から分離する可動スリーブ方式の分離治具を具備している。

【0019】

本発明の放射状羽根製造方法及び製造装置においては、糸束が通過する貫通孔の内側に移動可能に設けた糸束ガイド兼用の可動スリーブが、加工ベッド上の貫通孔周囲に形成された放射状羽根と糸束の分離に使用される。この可動スリーブ状の分離治具は、加工ベッド上で貫通孔周囲に開いた多数本の糸材の中心部周囲を溶着するときに、退避位置から分離位置へ移動して、環状先端部により環状溶着部を形成途中に糸束から分離する。溶着工程と重複したタイミングで分離工程を行い、少なくとも放射状羽根の形成完了までに放射状羽根の糸束からの分離を終えるので、分離による生産性の低下は生じない。

【0020】

溶着工程と分離工程の経時的関係については、加工ベッド上で貫通孔周囲に開いた多数本の糸材の中心部周囲が溶着工程で溶融することを分離に利用するので、両工程は自ずと重複することになり、詳細なタイミングまで限定するものではないが、分離開始、すなわち分離治具が分離位置へ移動する時期は溶着工程の開始より後が好ましく、分離終了、すなわち分離治具が分離位置から離れる時期は溶融工程の終了より前が好ましい。溶着工程中は加工ベッド上で貫通孔周囲に開いた多数本の糸材の中心部周囲が溶着ヘッドで固定されているので、この間に分離を開始し終了するのが作業の確実性、作業時間短縮の上から好ましいのである。

【0021】

なお溶着工程は、厳密には溶融期(溶着ヘッドによる押圧中で発振中)と固化期(溶着ヘッドによる押圧中で発振停止期)とからなる。溶着工程中に分離を行うとは、分離開始を溶融期に、分離終了を固化期に行うということでる。

【0022】

また、溶着は溶着ヘッドにより、分離は加工ベッド及び溶着ヘッドから独立した可動スリーブ方式の分離治具により行うので、確実な溶着を行いつつ、糸束における糸量に関係のない確実な分離を行うことができる。このため、分離不良、溶着不良といった不良品が生じない。

【0023】

振動中の溶着ヘッドに刃物を当接させると、刃物は硬く脆いために欠落を生じる。可動スリーブ方式の分離治具は、振動中の溶着ヘッドに当接させても欠落を生じないように材質等に工夫を講じている。振動中の溶着ヘッドに当接させて欠落を生じない点で、可動スリーブ方式の分離治具は刃物ではない。刃物を使用せず、欠落が生じない分離治具を使用し、しかも、その分離治具は刃物のような切れ味の低下による交換の必要もないので、交換頻度等が低い。これらのために、治具コストを低く抑えることができ、この点からも本発明は経済性に優れる。

【発明の効果】

【0024】

本発明の放射状羽根製造方法及び製造装置は、加工ベッド上の貫通孔周囲に放射状に開いた多数本の糸材の中心部周囲を溶着し、溶着部を糸束から分離する際に、その分離を溶着ヘッドから独立した可動スリーブ方式の分離治具により、羽根形成完了より前に糸束との分離を終え、分離工程が工程数を増加させないようにしたので、生産性が高いと同時に、製造の安定性が高く、不良品の発生率を低くすることができ、更には分離治具の経済性にも優れる。これらのために、本発明の放射状羽根製造方法及び製造装置は、放射状羽根の製造コスト低減に多大の効果を発揮する。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態を示す放射状羽根製造方法の第1工程の説明図である。

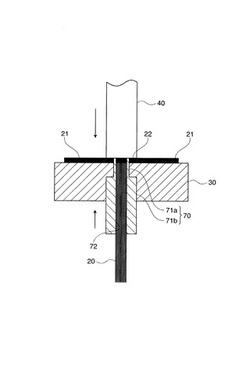

【図2】同放射状羽根製造方法の第2工程の説明図である。

【図3】同放射状羽根製造方法の第3工程の説明図である。

【図4】同放射状羽根製造方法の第4工程の説明図である。

【図5】同放射状羽根の製造方法における溶着工程と分離工程の経時的関係を示すタイミングチャートである。

【図6】放射状羽根の構造を示す平面図(a)及びA−A断面図(b)である。

【図7】従来の放射状羽根製造方法の説明図である。

【図8】従来の別の放射状羽根製造方法の説明図である。

【発明を実施するための形態】

【0026】

以下に本発明の実施形態を図面に基づいて説明する。

【0027】

放射状羽根製造装置は、図1〜図4に示すように、ナイロン樹脂系の糸材21を束ねて形成された糸束20から、放射状羽根10を製造する。この製造のために、製造装置は水平な加工ベッド30と、その上に垂直に設置された円柱形状状の溶着ヘッド40と、加工ベッド30内に組み込まれた可動スリーブ方式の分離治具70とを備えている。

【0028】

加工ベッド30には、糸束20が通過する垂直で断面円形の貫通孔31が設けられている。貫通孔31は、分離治具70のガイド孔を兼ねており、上段の小径部31aと下段の大径部31bとの2段構造である。小径部31a及び大径部31bの各内径及び各長さについては後で詳しく説明する。

【0029】

加工ベッド30の貫通孔31上に同心状に垂直配置された円柱状の溶着ヘッド40は、図示されないシリンダー方式の駆動機構により中心線方向に昇降駆動され、より詳しくは、溶着ヘッド40は上方の退避位置と下方の溶着位置との間を往復駆動される。この溶着ヘッド40は、超音波振動による溶着を行う超音波方式の溶着ホーンであり、図示されない超音波振動子により発振駆動される。溶着ヘッド40の先端面は円形の溶着面41である。

【0030】

可動スリーブ方式の分離治具70は、加工ベッド30の貫通孔31内に摺動可能に挿入された垂直な円筒体であり、貫通孔31の小径部31a内を摺動する上段の小径部71aと、貫通孔31の大径部31b内を摺動する下段の大径部71bとからなる。分離治具70内は、糸束20を通過させるガイド孔72である。小径部71aは薄肉の円筒体であり、その外径はガイド孔72の内径より若干大きく設定されている。大径部71bは厚肉の円筒体であり、その外径は小径部71aの外径より十分に大きく設定されている。ガイド孔72の内径は全長にわたって一定である。

【0031】

貫通孔31の小径部31aは、小径部71aのガイド孔であることから、小径部71aの内径より僅かに大きい内径を有し、貫通孔31の大径部31bは、大径部71bのガイド孔であることから、大径部71bの内径より僅かに大きい内径を有する。

【0032】

前記分離治具70は、溶着ヘッド40と同様に、図示されないシリンダー方式の駆動機構により中心線方向に昇降駆動される。退避位置である下限位置では、分離治具70の小径側の先端面が加工ベッド30の表面と面一かそれより下に位置し、分離位置である上限位置では、分離治具70の小径側の先端面が加工ベッド30の表面より僅かに突出し、より具体的には、その先端面が、溶着位置にある溶着ヘッド40先端の円形溶着面41に当接するまで、加工ベッド30の表面より突出する。

【0033】

発振中の溶着ヘッド40に当接しても欠落しないように分離治具70の材質等に工夫が講じられていることは前述したとおりである。

【0034】

加工ベッド30における小径部31a及び大径部31bの各長さは、分離治具70のこのような昇降動作を阻害しないように設定されている。分離治具70の小径側の先端面は、リング状の平坦面からなる押圧分離面73である。

【0035】

操業では、まず図1に示すように、加工ベッド30上の溶着ヘッド40が上方の退避位置にあり、分離治具70が下方の退避位置にある状態で、分離治具70のガイド孔72に糸束20が下側(裏面側)から上側(表面側)へ刺し通され、加工ベッド30の下に設けられた押し上げチャックによる押し上げで、加工ベッド30の上に所定量突出する。突出量は、製造する放射状羽根10の半径に応じて設定される。

【0036】

糸束20が加工ベッド30の上に所定量突出すると、糸束20の突出部では周囲からの拘束から解放さることにより、多数本の糸材21が周囲へ若干広がる。この状態で溶着ヘッド40が超音波振動をしながら下降を始める。糸束20の突出部が予めテーパー状に開いているため、及び溶着ヘッド40が超音波振動しているために、溶着ヘッド40の下降により、突出部の糸材21は、図2に示すように、周囲へ更に均等に押し広げられ、最終的には図3に示すように、周囲へ開いた糸材21が溶着ヘッド40の溶着面41により加工ベッド30表面の貫通孔31周囲に押し付けられ、溶着ヘッド40の下降が止まる。停止位置が溶着ヘッド40の溶着位置である。

【0037】

溶着ヘッド40の溶着面41による押し付けにより、糸束20の突出部における糸材21は、周囲へ完全に開き放射状になる。同時に、溶着ヘッド40が超音波振動していることから、溶着ヘッド40の溶着面41により押し付けられた放射状の糸材21の中心部近傍、すなわち溶着ヘッド40の溶着面41と貫通孔31周囲の加工ベッド30表面との間に挟まれた環状部分22の溶融が始まる。環状の溶融部は熱伝達により中心側にも広がる。そして、溶着ヘッド40が下限の溶着位置に停止した時点で、分離治具70の上昇が始まり、最終的にはその小径側の先端面(押圧分離面73)が溶着ヘッド40の溶着面41に当接する分離位置まで分離治具70が上昇を続ける。

【0038】

分離治具70のこの上昇動作により、分離治具70の小径側の先端面(押圧分離面73)が、放射状糸材21の溶着ヘッド40と加工ベッド30とに挟まれた環状部分22の内側に突き当たるが、この時点では前述したとおり、環状部分22からその内側にかけての部分が溶融しているので、分離治具70の小径側の環状先端部は前記環状部分22の内側を抵抗なく突き破って溶着ヘッド40の溶着面43に当接する。これにより放射状の糸材21は、前記環状部分22の内側で糸束20から分離される。

【0039】

分離治具70が上限の分離位置に停止すると、溶着ヘッド40の超音波振動が停止し、前記環状部分22の固化が始まり、所定時間後、図4に示すように、溶着ヘッド40が上方の退避位置へ上昇する。また、溶着ヘッド40が超音波振動を停止してから上昇を開始するまでの間、すなわち固化期途中に、分離治具70の下降が始まる。

【0040】

ここにおける溶着ヘッド40と分離治具70の動作関係を示したタイミングチャートが図5である。溶着ヘッド40の溶着面43が下限の溶着位置に下降してから再度、上限の退避位置への上昇を始めるまでが溶着工程であり、前半の超音波振動中は溶融期、後半の振動停止期は固化期である。一方、分離治具70が上限の分離位置に到達してから下降を始めるまでが分離期間である。溶着工程の溶融期に分離治具70が分離位置に到達し、固化期に分離治具70が分離位置からの下降を開始するので、溶着工程中に分離工程が完結し、分離工程のための専用期間を必要としないので、生産性が高い。

【0041】

また、放射状の糸材21の環状部分22の内側に続く溶融部を分離治具70の小径側の環状先端部にて分断し、放射状の糸材21を糸束20から機械的に分離するので、糸束20の糸量に関係なく分離不良は生じない。溶融した環状部分22の固化期に分離治具70を下降させるので、環状部分22の型崩れ、これによる再溶着が生じない。また、放射状に開いた糸材21を溶着ヘッド40によって拘束している状態で分離を行うので、分離作業が安定し、この面からも作業が確実となる。環状部分22は固化して放射状羽根10の環状ディスク部11となる。

【0042】

放射状羽根10が糸束20から分離され加工ベッド30から取り除かれた後、糸束20の先端部に残る硬化部23を除去しながら、糸束20の押し上げ、押し広げ、溶着、分離を繰り返すことにより、放射状羽根10が連続的に製造される。

【0043】

特許文献3に記載された、放射状羽根10の糸量を増加させる方法においても、個々の放射状羽根10を糸束20から分離する際に、本発明の放射状羽根製造方法及び製造装置を適用できることは言うまでもない。

【符号の説明】

【0044】

10 放射状羽根

11 環状コア部

12 羽根部

20 糸束

21 糸材

22 環状部分(環状溶着部)

30 加工テーブル

31 貫通孔

31a 小径部

31b 大径部

32 環状刃部

40 溶着ヘッド

41 溶着面

50 打ち抜き用治具

60 押さえ治具

70 分離治具

71a 小径部

71b 大径部

72 ガイド孔

73 環状分離面

【技術分野】

【0001】

本発明は、360度型歯ブラシのブラシヘッドの如き円筒状ブラシに使用されるディスク型放射状羽根の製造方法及び製造装置に関する。

【背景技術】

【0002】

歯ブラシの一種として、特許文献1及び2に記載されるような360度型歯ブラシが知られている。この歯ブラシは、ブラシハンドルの先端部に円筒形状のブラシヘッドを有している。円筒形状のブラシヘッドは、ディスク型の放射状羽根を中心線方向に積層することより構成されている。ディスク型放射状羽根の構造を図6(a)(b)に示す。

【0003】

ディスク型の放射状羽根10は、内側をブラシハンドルの先端部が貫通するディスク状の環状コア部11と、環状コア部11の周方向全域から多数本の糸材が外周側へ延出して形成された放射状の羽根部12とからなる。環状コア部11は、多数本の糸材を結合する溶着部であり、その内側はハンドル挿通孔13である。そして、特許文献2に記載された放射状羽根10では更に、ブラシヘッドにおける中心線方向の植毛密度を小さくするために、環状コア部11の両面に環状突起14が一体的に形成されている。

【0004】

このような放射状羽根の製造原理を、特許文献2に記載された製法について図7により説明する。放射状羽根の製造装置は、ナイロン樹脂系の糸材21を束ねて形成された糸束20から放射状羽根10を製造する。この製造のために、製造装置は水平な加工ベッド30と、そのベッド上に設けられた円柱状の溶着ヘッド40とを備えている。

【0005】

加工ベッド30には、糸束20が通過する垂直な貫通孔31が設けられている。貫通孔31の周囲には、貫通孔31に接して表面側へ突設された環状刃部32が設けられている。円柱状の溶着ヘッド40は、加工ベッド30の貫通孔31上に同心状に垂直配置されており、図示されない駆動機構により中心線方向に昇降駆動される。この溶着ヘッド40は超音波振動による溶着を行う溶着ホーンであり、図示されない振動子により発振駆動される。溶着ヘッド40の先端面は溶着面41である。

【0006】

操業では、まず、加工ベッド30上の溶着ヘッド40が上方の退避位置にある状態で、糸束20が加工ベッド30の貫通孔31を通って加工ベッド30の上に所定量突出する。糸束20の押し上げは、加工ベッド30の下に設けられた図示されない押し上げチャックにより行われる。突出量は、製造する放射状羽根10の半径に応じて設定される。糸束20の突出部は、周囲からの拘束を失って外側へ若干広がった状態になる。

【0007】

糸束20が加工ベッド30の上に所定量突出すると、溶着ヘッド40が振動しながら下降することにより、突出部を形成する糸材21が、溶着ヘッド40の先端部により周囲へ均等に押し広げられる。そして、溶着ヘッド40が更に下降を続けることにより、最終的には、溶着ヘッド40の溶着面41により、放射状に開いた糸材21の中心部周囲が、加工ベッド30表面の貫通孔31周囲に押し付けられる。これにより、糸束20の突出部における糸材21は、周囲へ直角に折れ曲がり、放射状に開くと共に、放射状に開いた糸材21の中心部周囲が、溶着ヘッド40先端の溶着面41により溶着される。溶着ヘッド40の振動は、糸材21を周囲へ均等かつスムーズに開放するのに寄与する。

【0008】

溶着と同時に、溶着ヘッド40先端の溶着面41が、加工ベッド30の貫通孔31周囲に形成された環状刃部32に向かって押圧される。これにより、放射状に開いた糸材21の中心部周囲の環状溶着部22の内側が円形に切断除去され、放射状羽根10が完成すると共に、その放射状羽根10が糸束20から分離される。そして、環状溶着部22が放射状羽根10におけるディスク状の環状コア部11となる。

【0009】

環状溶着部22から分離された糸束20の先端部は溶着に伴って硬化している。この硬化部23を除去しながら、糸束20の押し上げ、押し広げ、溶着、分離を繰り返すことにより、放射状羽根10が連続的に製造される。

【0010】

この製法の利点は、放射状羽根10における環状コア部11(環状溶着部22)の形成と同時に、放射状羽根10と糸束20との切り離しが行われるため、工程数が少なく、生産性が高いことであるが、その切り離しが加工ベッド30の環状刃部32と、溶着ヘッド40先端の溶着面41とで行われるために、次のような問題がある。糸束20における糸量が少ないと、溶着初期に溶着ヘッド40の溶着面41が環状刃部32に当たり、その周囲の糸材21に十分な圧力が付与されない。その結果、溶着不良が生じる。反対に、糸束20における糸量が多いと、刃部周囲の糸材21に十分な圧力が付与され、溶着は良好となるものの、溶着末期に至っても溶着面41が環状刃部32に当接しないため、切り離し不良が生じる。すなわち、この製法では、環状刃部32の高さや糸束20における糸量との関係などの不確定要因が多くあるため、製造の安定性に問題があり、不良品の発生率が高い。

【0011】

特許文献3には、1枚の放射状羽根10における糸量を多くするために、加工ベッド30上で製造された放射状羽根10を加工ベッド30上に固定したまま、その放射状羽根10の環状コア部11(環状溶着部22)の内側に再度糸束20を通して、放射状羽根10の上に放射状羽根10を一体的にすることにより、放射状羽根10における糸量を2倍、3倍と増加させる方法が開示されているが、この方法でも放射状羽根部10と糸束20の切り離しは、特許文献2に記載された方法により行われている。

【0012】

なお、放射状羽根10と糸束20との切り離しが確実に行われる方法として、図8に示すように、溶着後に溶着ヘッド40とは別の打ち抜き用治具50を使用するものは、特許文献4により提示されているが、放射状羽根10と糸束20との切り離しが、溶着工程の後に行われるために、生産性が低いという本質的問題がある。図7中の60は、溶着の際に周囲へ広げた糸材21を加工ベッド30の貫通孔周囲に押し付けて固定するための押さえ治具である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特許第3646119号公報

【特許文献2】特許第4000355号公報

【特許文献3】特開2008−239号方向

【特許文献4】特許第3981290号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的は、放射状羽根を連続的に製造するに当たり、放射状羽根の形成完了より前に放射状羽根の糸束からの分離を完了することにより、生産性の向上を図る放射状羽根製造方法及び製造装置を提供することにある。

【0015】

本発明の別の目的は、放射状羽根の糸束からの分離に使用する治具の寿命が長く、メンテナンスコストも安価な放射状羽根製造方法及び製造装置を提供することにある。

【0016】

本発明の更に別の目的は、前述した生産性の向上と羽根分離コストの低さとにより製品のコストダウンを可能とする放射状羽根製造方法及び製造装置を提供することにある。

【課題を解決するための手段】

【0017】

上記目的を達成するために、本発明の放射状羽根製造方法は、加工ベッドに設けられた貫通孔から糸束が加工ベッド上に突出し、糸束を形成する多数本の糸材が貫通孔周囲へ放射状に開いた状態で、その中心部周囲を溶着ヘッドにより貫通孔周囲に押し付けで溶着することにより放射状羽根を製造する放射状羽根製造方法において、加工ベッドの貫通孔内を中心線方向に往復移動し内側を前記糸束が通過する糸束ガイド兼用の可動スリーブを使用し、加工ベッド上で貫通孔周囲に開いた多数本の糸材の中心部周囲を溶着するときに前記可動スリーブを退避位置から環状先端部が溶着ヘッド先端の溶着面に当接する分離位置まで移動させることにより、環状溶着部を形成途中に前記環状先端部にて糸束から分離するものである。

【0018】

本発明の放射状羽根製造装置は、加工ベッドに設けられた貫通孔から糸束が加工ベッド上に突出し、糸束を形成する多数本の糸材が貫通孔周囲へ放射状に開いた状態で、その中心部周囲を溶着ヘッドにより貫通孔周囲に押し付けで溶着する放射状羽根製造装置であって、加工ベッドの貫通孔内を中心線方向に往復移動し内側を前記糸束が通過する糸束ガイドを兼ねた可動スリーブであり、加工ベッド上で貫通孔周囲に開いた多数本の糸材の中心部周囲を溶着するときに退避位置から環状先端部が溶着ヘッド先端の溶着面に当接する分離位置まで移動して環状溶着部を形成途中に糸束から分離する可動スリーブ方式の分離治具を具備している。

【0019】

本発明の放射状羽根製造方法及び製造装置においては、糸束が通過する貫通孔の内側に移動可能に設けた糸束ガイド兼用の可動スリーブが、加工ベッド上の貫通孔周囲に形成された放射状羽根と糸束の分離に使用される。この可動スリーブ状の分離治具は、加工ベッド上で貫通孔周囲に開いた多数本の糸材の中心部周囲を溶着するときに、退避位置から分離位置へ移動して、環状先端部により環状溶着部を形成途中に糸束から分離する。溶着工程と重複したタイミングで分離工程を行い、少なくとも放射状羽根の形成完了までに放射状羽根の糸束からの分離を終えるので、分離による生産性の低下は生じない。

【0020】

溶着工程と分離工程の経時的関係については、加工ベッド上で貫通孔周囲に開いた多数本の糸材の中心部周囲が溶着工程で溶融することを分離に利用するので、両工程は自ずと重複することになり、詳細なタイミングまで限定するものではないが、分離開始、すなわち分離治具が分離位置へ移動する時期は溶着工程の開始より後が好ましく、分離終了、すなわち分離治具が分離位置から離れる時期は溶融工程の終了より前が好ましい。溶着工程中は加工ベッド上で貫通孔周囲に開いた多数本の糸材の中心部周囲が溶着ヘッドで固定されているので、この間に分離を開始し終了するのが作業の確実性、作業時間短縮の上から好ましいのである。

【0021】

なお溶着工程は、厳密には溶融期(溶着ヘッドによる押圧中で発振中)と固化期(溶着ヘッドによる押圧中で発振停止期)とからなる。溶着工程中に分離を行うとは、分離開始を溶融期に、分離終了を固化期に行うということでる。

【0022】

また、溶着は溶着ヘッドにより、分離は加工ベッド及び溶着ヘッドから独立した可動スリーブ方式の分離治具により行うので、確実な溶着を行いつつ、糸束における糸量に関係のない確実な分離を行うことができる。このため、分離不良、溶着不良といった不良品が生じない。

【0023】

振動中の溶着ヘッドに刃物を当接させると、刃物は硬く脆いために欠落を生じる。可動スリーブ方式の分離治具は、振動中の溶着ヘッドに当接させても欠落を生じないように材質等に工夫を講じている。振動中の溶着ヘッドに当接させて欠落を生じない点で、可動スリーブ方式の分離治具は刃物ではない。刃物を使用せず、欠落が生じない分離治具を使用し、しかも、その分離治具は刃物のような切れ味の低下による交換の必要もないので、交換頻度等が低い。これらのために、治具コストを低く抑えることができ、この点からも本発明は経済性に優れる。

【発明の効果】

【0024】

本発明の放射状羽根製造方法及び製造装置は、加工ベッド上の貫通孔周囲に放射状に開いた多数本の糸材の中心部周囲を溶着し、溶着部を糸束から分離する際に、その分離を溶着ヘッドから独立した可動スリーブ方式の分離治具により、羽根形成完了より前に糸束との分離を終え、分離工程が工程数を増加させないようにしたので、生産性が高いと同時に、製造の安定性が高く、不良品の発生率を低くすることができ、更には分離治具の経済性にも優れる。これらのために、本発明の放射状羽根製造方法及び製造装置は、放射状羽根の製造コスト低減に多大の効果を発揮する。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態を示す放射状羽根製造方法の第1工程の説明図である。

【図2】同放射状羽根製造方法の第2工程の説明図である。

【図3】同放射状羽根製造方法の第3工程の説明図である。

【図4】同放射状羽根製造方法の第4工程の説明図である。

【図5】同放射状羽根の製造方法における溶着工程と分離工程の経時的関係を示すタイミングチャートである。

【図6】放射状羽根の構造を示す平面図(a)及びA−A断面図(b)である。

【図7】従来の放射状羽根製造方法の説明図である。

【図8】従来の別の放射状羽根製造方法の説明図である。

【発明を実施するための形態】

【0026】

以下に本発明の実施形態を図面に基づいて説明する。

【0027】

放射状羽根製造装置は、図1〜図4に示すように、ナイロン樹脂系の糸材21を束ねて形成された糸束20から、放射状羽根10を製造する。この製造のために、製造装置は水平な加工ベッド30と、その上に垂直に設置された円柱形状状の溶着ヘッド40と、加工ベッド30内に組み込まれた可動スリーブ方式の分離治具70とを備えている。

【0028】

加工ベッド30には、糸束20が通過する垂直で断面円形の貫通孔31が設けられている。貫通孔31は、分離治具70のガイド孔を兼ねており、上段の小径部31aと下段の大径部31bとの2段構造である。小径部31a及び大径部31bの各内径及び各長さについては後で詳しく説明する。

【0029】

加工ベッド30の貫通孔31上に同心状に垂直配置された円柱状の溶着ヘッド40は、図示されないシリンダー方式の駆動機構により中心線方向に昇降駆動され、より詳しくは、溶着ヘッド40は上方の退避位置と下方の溶着位置との間を往復駆動される。この溶着ヘッド40は、超音波振動による溶着を行う超音波方式の溶着ホーンであり、図示されない超音波振動子により発振駆動される。溶着ヘッド40の先端面は円形の溶着面41である。

【0030】

可動スリーブ方式の分離治具70は、加工ベッド30の貫通孔31内に摺動可能に挿入された垂直な円筒体であり、貫通孔31の小径部31a内を摺動する上段の小径部71aと、貫通孔31の大径部31b内を摺動する下段の大径部71bとからなる。分離治具70内は、糸束20を通過させるガイド孔72である。小径部71aは薄肉の円筒体であり、その外径はガイド孔72の内径より若干大きく設定されている。大径部71bは厚肉の円筒体であり、その外径は小径部71aの外径より十分に大きく設定されている。ガイド孔72の内径は全長にわたって一定である。

【0031】

貫通孔31の小径部31aは、小径部71aのガイド孔であることから、小径部71aの内径より僅かに大きい内径を有し、貫通孔31の大径部31bは、大径部71bのガイド孔であることから、大径部71bの内径より僅かに大きい内径を有する。

【0032】

前記分離治具70は、溶着ヘッド40と同様に、図示されないシリンダー方式の駆動機構により中心線方向に昇降駆動される。退避位置である下限位置では、分離治具70の小径側の先端面が加工ベッド30の表面と面一かそれより下に位置し、分離位置である上限位置では、分離治具70の小径側の先端面が加工ベッド30の表面より僅かに突出し、より具体的には、その先端面が、溶着位置にある溶着ヘッド40先端の円形溶着面41に当接するまで、加工ベッド30の表面より突出する。

【0033】

発振中の溶着ヘッド40に当接しても欠落しないように分離治具70の材質等に工夫が講じられていることは前述したとおりである。

【0034】

加工ベッド30における小径部31a及び大径部31bの各長さは、分離治具70のこのような昇降動作を阻害しないように設定されている。分離治具70の小径側の先端面は、リング状の平坦面からなる押圧分離面73である。

【0035】

操業では、まず図1に示すように、加工ベッド30上の溶着ヘッド40が上方の退避位置にあり、分離治具70が下方の退避位置にある状態で、分離治具70のガイド孔72に糸束20が下側(裏面側)から上側(表面側)へ刺し通され、加工ベッド30の下に設けられた押し上げチャックによる押し上げで、加工ベッド30の上に所定量突出する。突出量は、製造する放射状羽根10の半径に応じて設定される。

【0036】

糸束20が加工ベッド30の上に所定量突出すると、糸束20の突出部では周囲からの拘束から解放さることにより、多数本の糸材21が周囲へ若干広がる。この状態で溶着ヘッド40が超音波振動をしながら下降を始める。糸束20の突出部が予めテーパー状に開いているため、及び溶着ヘッド40が超音波振動しているために、溶着ヘッド40の下降により、突出部の糸材21は、図2に示すように、周囲へ更に均等に押し広げられ、最終的には図3に示すように、周囲へ開いた糸材21が溶着ヘッド40の溶着面41により加工ベッド30表面の貫通孔31周囲に押し付けられ、溶着ヘッド40の下降が止まる。停止位置が溶着ヘッド40の溶着位置である。

【0037】

溶着ヘッド40の溶着面41による押し付けにより、糸束20の突出部における糸材21は、周囲へ完全に開き放射状になる。同時に、溶着ヘッド40が超音波振動していることから、溶着ヘッド40の溶着面41により押し付けられた放射状の糸材21の中心部近傍、すなわち溶着ヘッド40の溶着面41と貫通孔31周囲の加工ベッド30表面との間に挟まれた環状部分22の溶融が始まる。環状の溶融部は熱伝達により中心側にも広がる。そして、溶着ヘッド40が下限の溶着位置に停止した時点で、分離治具70の上昇が始まり、最終的にはその小径側の先端面(押圧分離面73)が溶着ヘッド40の溶着面41に当接する分離位置まで分離治具70が上昇を続ける。

【0038】

分離治具70のこの上昇動作により、分離治具70の小径側の先端面(押圧分離面73)が、放射状糸材21の溶着ヘッド40と加工ベッド30とに挟まれた環状部分22の内側に突き当たるが、この時点では前述したとおり、環状部分22からその内側にかけての部分が溶融しているので、分離治具70の小径側の環状先端部は前記環状部分22の内側を抵抗なく突き破って溶着ヘッド40の溶着面43に当接する。これにより放射状の糸材21は、前記環状部分22の内側で糸束20から分離される。

【0039】

分離治具70が上限の分離位置に停止すると、溶着ヘッド40の超音波振動が停止し、前記環状部分22の固化が始まり、所定時間後、図4に示すように、溶着ヘッド40が上方の退避位置へ上昇する。また、溶着ヘッド40が超音波振動を停止してから上昇を開始するまでの間、すなわち固化期途中に、分離治具70の下降が始まる。

【0040】

ここにおける溶着ヘッド40と分離治具70の動作関係を示したタイミングチャートが図5である。溶着ヘッド40の溶着面43が下限の溶着位置に下降してから再度、上限の退避位置への上昇を始めるまでが溶着工程であり、前半の超音波振動中は溶融期、後半の振動停止期は固化期である。一方、分離治具70が上限の分離位置に到達してから下降を始めるまでが分離期間である。溶着工程の溶融期に分離治具70が分離位置に到達し、固化期に分離治具70が分離位置からの下降を開始するので、溶着工程中に分離工程が完結し、分離工程のための専用期間を必要としないので、生産性が高い。

【0041】

また、放射状の糸材21の環状部分22の内側に続く溶融部を分離治具70の小径側の環状先端部にて分断し、放射状の糸材21を糸束20から機械的に分離するので、糸束20の糸量に関係なく分離不良は生じない。溶融した環状部分22の固化期に分離治具70を下降させるので、環状部分22の型崩れ、これによる再溶着が生じない。また、放射状に開いた糸材21を溶着ヘッド40によって拘束している状態で分離を行うので、分離作業が安定し、この面からも作業が確実となる。環状部分22は固化して放射状羽根10の環状ディスク部11となる。

【0042】

放射状羽根10が糸束20から分離され加工ベッド30から取り除かれた後、糸束20の先端部に残る硬化部23を除去しながら、糸束20の押し上げ、押し広げ、溶着、分離を繰り返すことにより、放射状羽根10が連続的に製造される。

【0043】

特許文献3に記載された、放射状羽根10の糸量を増加させる方法においても、個々の放射状羽根10を糸束20から分離する際に、本発明の放射状羽根製造方法及び製造装置を適用できることは言うまでもない。

【符号の説明】

【0044】

10 放射状羽根

11 環状コア部

12 羽根部

20 糸束

21 糸材

22 環状部分(環状溶着部)

30 加工テーブル

31 貫通孔

31a 小径部

31b 大径部

32 環状刃部

40 溶着ヘッド

41 溶着面

50 打ち抜き用治具

60 押さえ治具

70 分離治具

71a 小径部

71b 大径部

72 ガイド孔

73 環状分離面

【特許請求の範囲】

【請求項1】

加工ベッドに設けられた貫通孔から糸束が加工ベッド上に突出し、糸束を形成する多数本の糸材が貫通孔周囲へ放射状に開いた状態で、その中心部周囲を溶着ヘッドにより貫通孔周囲に押し付けで溶着することにより放射状羽根を製造する放射状羽根製造方法において、加工ベッドの貫通孔内を中心線方向に往復移動し内側を前記糸束が通過する糸束ガイド兼用の可動スリーブを使用し、加工ベッド上で貫通孔周囲に開いた多数本の糸材の中心部周囲を溶着するときに前記可動スリーブを退避位置から環状先端部が溶着ヘッド先端の溶着面に当接する分離位置まで移動させることにより、環状溶着部を形成途中に前記環状先端部により糸束から分離することを特徴とする放射状羽根製造方法。

【請求項2】

請求項1に記載の放射状羽根製造方法において、分離治具が分離位置へ移動する時期は溶着工程の開始より後であり、分離治具が分離位置から離れる時期は溶融工程の終了より前である放射状羽根製造方法。

【請求項3】

請求項2に記載の放射状羽根製造方法において、溶着工程は、溶着ヘッドによる押圧中で発振動作中の溶融期と、溶着ヘッドによる押圧中で発振停止期の固化期とからなり、分離開始を溶融期に、分離終了を固化期に行う放射状羽根製造方法。

【請求項4】

加工ベッドに設けられた貫通孔から糸束が加工ベッド上に突出し、糸束を形成する多数本の糸材が貫通孔周囲へ放射状に開いた状態で、その中心部周囲を溶着ヘッドにより貫通孔周囲に押し付けで溶着する放射状羽根製造装置であって、加工ベッドの貫通孔内を中心線方向に往復移動し内側を前記糸束が通過する糸束ガイドを兼ねた可動スリーブであり、加工ベッド上で貫通孔周囲に開いた多数本の糸材の中心部周囲を溶着するときに退避位置から環状先端部が溶着ヘッド先端の溶着面に当接する分離位置まで移動して、環状溶着部を形成途中に糸束から分離する可動スリーブ方式の分離治具を具備することを特徴とする放射状羽根製造装置。

【請求項5】

請求項4に記載の放射状羽根製造装置において、分離治具が分離位置へ移動する時期は溶着工程の開始より後であり、分離治具が分離位置から離れる時期は溶融工程の終了より前である放射状羽根製造装置。

【請求項1】

加工ベッドに設けられた貫通孔から糸束が加工ベッド上に突出し、糸束を形成する多数本の糸材が貫通孔周囲へ放射状に開いた状態で、その中心部周囲を溶着ヘッドにより貫通孔周囲に押し付けで溶着することにより放射状羽根を製造する放射状羽根製造方法において、加工ベッドの貫通孔内を中心線方向に往復移動し内側を前記糸束が通過する糸束ガイド兼用の可動スリーブを使用し、加工ベッド上で貫通孔周囲に開いた多数本の糸材の中心部周囲を溶着するときに前記可動スリーブを退避位置から環状先端部が溶着ヘッド先端の溶着面に当接する分離位置まで移動させることにより、環状溶着部を形成途中に前記環状先端部により糸束から分離することを特徴とする放射状羽根製造方法。

【請求項2】

請求項1に記載の放射状羽根製造方法において、分離治具が分離位置へ移動する時期は溶着工程の開始より後であり、分離治具が分離位置から離れる時期は溶融工程の終了より前である放射状羽根製造方法。

【請求項3】

請求項2に記載の放射状羽根製造方法において、溶着工程は、溶着ヘッドによる押圧中で発振動作中の溶融期と、溶着ヘッドによる押圧中で発振停止期の固化期とからなり、分離開始を溶融期に、分離終了を固化期に行う放射状羽根製造方法。

【請求項4】

加工ベッドに設けられた貫通孔から糸束が加工ベッド上に突出し、糸束を形成する多数本の糸材が貫通孔周囲へ放射状に開いた状態で、その中心部周囲を溶着ヘッドにより貫通孔周囲に押し付けで溶着する放射状羽根製造装置であって、加工ベッドの貫通孔内を中心線方向に往復移動し内側を前記糸束が通過する糸束ガイドを兼ねた可動スリーブであり、加工ベッド上で貫通孔周囲に開いた多数本の糸材の中心部周囲を溶着するときに退避位置から環状先端部が溶着ヘッド先端の溶着面に当接する分離位置まで移動して、環状溶着部を形成途中に糸束から分離する可動スリーブ方式の分離治具を具備することを特徴とする放射状羽根製造装置。

【請求項5】

請求項4に記載の放射状羽根製造装置において、分離治具が分離位置へ移動する時期は溶着工程の開始より後であり、分離治具が分離位置から離れる時期は溶融工程の終了より前である放射状羽根製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−16440(P2012−16440A)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願番号】特願2010−154878(P2010−154878)

【出願日】平成22年7月7日(2010.7.7)

【特許番号】特許第4756616号(P4756616)

【特許公報発行日】平成23年8月24日(2011.8.24)

【出願人】(504217144)株式会社STBヒグチ (9)

【Fターム(参考)】

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願日】平成22年7月7日(2010.7.7)

【特許番号】特許第4756616号(P4756616)

【特許公報発行日】平成23年8月24日(2011.8.24)

【出願人】(504217144)株式会社STBヒグチ (9)

【Fターム(参考)】

[ Back to top ]