放射線像変換パネルの製造方法

【課題】蛍光体層を真空蒸着で形成し、かつ、蒸着レートおよび膜厚を正確に制御できる放射線像変換パネルの製造方法を提供する。

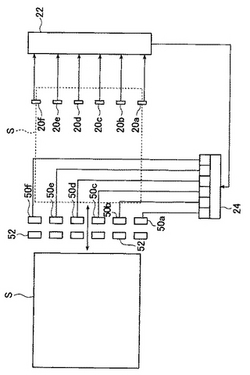

【解決手段】成膜中にレーザ変位計20a〜20f等を用いて蛍光体層の膜厚を測定し、その測定結果に応じて、加熱制御手段24によりルツボ50a〜50fの発熱を調整して、ルツボ毎の蒸着レートを制御する。

【解決手段】成膜中にレーザ変位計20a〜20f等を用いて蛍光体層の膜厚を測定し、その測定結果に応じて、加熱制御手段24によりルツボ50a〜50fの発熱を調整して、ルツボ毎の蒸着レートを制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空蒸着による放射線像変換パネルの製造方法の技術分野に属し、詳しくは、膜厚の適正な輝尽性蛍光体層を有する放射線像変換パネルを安定して製造することを可能にする放射線像変換パネルの製造方法に関する。

【背景技術】

【0002】

放射線(X線、α線、β線、γ線、電子線、紫外線等)の照射を受けると、この放射線エネルギーの一部を蓄積し、その後、可視光等の励起光の照射を受けると、蓄積されたエネルギーに応じた輝尽発光を示す蛍光体が知られている。この蛍光体は、輝尽性蛍光体(蓄積性蛍光体)と呼ばれ、医療用途などの各種の用途に利用されている。

【0003】

一例として、この輝尽性蛍光体からなる層(以下、蛍光体層とする)を有する放射線像変換パネル(以下、変換パネルとする(蓄積性蛍光体パネル(シート)とも呼ばれている))を利用する、放射線画像情報記録再生システムが知られており、例えば、FCR(Fuji Computed Radiography)等として実用化されている。

このシステムでは、変換パネル(蛍光体層)に人体などの被写体の放射線画像情報を記録し、記録後に、変換パネルに励起光を照射することで輝尽発光光を生ぜしめ、この輝尽発光光を光電的に読み取って画像信号を得、この画像信号に基づいて再生した画像を、CRTなどの表示装置や、写真感光材料などの記録材料等に、被写体の放射線画像として出力する。

【0004】

このような変換パネルは、通常、蓄積性蛍光体の粉末をバインダ等を含む溶媒に分散してなる塗料を調製して、この塗料をガラスや樹脂製のシート状の支持体に塗布し、乾燥することによって、作成される。

これに対し、特許文献1や特許文献2に示されるように、真空蒸着等の物理蒸着法(気相成膜法)によって、支持体に蛍光体層を形成してなる変換パネルも知られている。蒸着によって作製される蛍光体層は、真空中で形成されるので不純物が少なく、また、バインダなどの蓄積性蛍光体以外の成分が殆ど含まれないので、性能のバラツキが少なく、しかも発光効率が非常に良好であるという、優れた特性を有している。

【0005】

ここで、変換パネルにおいては、蛍光体層の膜厚が適正であることが重要である。

蛍光体層の膜厚が適正でないと、輝尽発光光を読み取るセンサと、蛍光体層表面との間隔が不適正になってしまい、その結果、画像のボケや歪み等の画質劣化を生じてしまう。このような画質劣化は、前述のFCRのような医療用途では、誤診の原因とも成り得る重大な問題である。そのため、変換パネルの蛍光体層の膜厚には、非常に高い精度が要求される。

【0006】

通常、真空蒸着では、蒸着レートを制御して、この蒸着レートに応じた時間だけ成膜を行うことにより、所定膜厚の薄膜を得ている。例えば、特許文献3には膜の透過または反射光を測定して、特許文献4には成膜系内の圧力を測定して、共に、その測定結果に応じて加熱を生後して蒸着レートを制御する方法が開示されている。

また、真空蒸着による蛍光体層の成膜においては、特許文献5に開示されるように、水晶振動子を用いるセンサを用いて成膜材料の蒸発量を検出し、この検出結果を用いて蒸着レートを制御して、適正な膜厚を有する変換パネルを製造することが知られている。

【0007】

【特許文献1】特許第2789194号公報

【特許文献2】特開平5−249299号公報

【特許文献3】特開2001−115260号公報

【特許文献4】特開2004−91858号公報

【特許文献5】特開2004−76074号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

以上の方法は、圧力、膜の光学特性、成膜材料の蒸発量等を測定し、その測定結果から蒸着レートを推定するものである。そのため、蒸着レートが誤差を有している可能性があり、特に、測定データが何らかの影響を受けたものである場合には、蒸着レートに誤差が生じてしまう。

しかも、真空蒸着による蛍光体層は、柱状の結晶構造を有するため層内に空隙が有る。そのため、透過率や反射率等を正確に測定することが困難であり、また、成膜材料の蒸発量や系内の圧力、光学特性等から、蒸着量(厚さ)を推定することも困難であるため、蒸着レートを正確に推定することが困難である。

【0009】

ここで、真空蒸着によって形成される蛍光体層は、通常でも厚さが500μm程度、厚い場合には1000μmを超える場合も有る。そのため、推定した蒸着レートが誤差を有して得いると、大きな膜厚の誤差となってしまう。

【0010】

本発明の目的は、前記従来技術の問題点を解決することにあり、真空蒸着によって輝尽性蛍光体層を形成する放射線像変換パネルの製造において、直接的に膜厚を測定して、高精度に蒸着レートを制御することができ、また、成膜の終了も、蒸着レートから推定した時間による制御ではなく、所定膜厚の輝尽性蛍光体層を成膜した時点で正確に行うことができる放射線像変換パネルの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

前記目的を達成するために、本発明の放射線像変換パネルの製造方法は、真空蒸着により基板に輝尽性蛍光体層を形成する放射線像変換パネルの製造において、膜厚測定手段を用いて成膜中の輝尽性蛍光体層の膜厚を測定し、この測定結果に応じて、成膜材料の加熱を制御することを特徴とする放射線像変換パネルの製造方法を提供する。

【0012】

このような本発明の放射線像変換パネルの製造方法において、前記膜厚測定手段が、レーザ変位計であるのが好ましい。

また、前記膜厚測定手段によって測定された膜厚を時間微分して蒸着レートを算出し、この蒸着レートを用いて前記成膜材料の加熱の制御を行うのが好ましく、さらに、予め作成された加熱温度と蒸着レートとの関係を示すルックアップテーブルを用い、前記蒸着レートから、このルックアップテーブルを用いて加熱温度を求め、これに応じて前記成膜材料の加熱の制御を行うのが好ましい。

また、成膜材料を複数の成膜材料用容器に収容して真空蒸着を行うのが好ましく、また、輝尽性蛍光体母体成分の成膜材料と、輝尽性蛍光体付活剤成分の成膜材料とを、異なる成膜材料用容器に収容して加熱蒸発し、かつ、いずれの成分の成膜材料も、1以上の成膜材料用容器に収容して加熱蒸発するのが好ましく、また、複数の膜厚測定手段によって膜厚測定を行うのが好ましく、さらに、1つの膜厚測定手段による膜厚測定結果に応じて、1つの成膜材料用容器の加熱を制御するのが好ましい。

また、前記成膜材料用容器が1方向に配列されており、前記基板を、この配列方向と直交する方向に直線状に往復搬送しつつ成膜を行うのが好ましく、また、この際において、前記搬送速度が1〜1000mm/secであるのが好ましく、さらに、膜厚測定手段による膜厚測定結果が、相対的に他の膜厚測定手段による膜厚測定結果と異なった際に、この膜厚測定手段が対応する成膜材料用容器における加熱の制御を他の成膜材料用容器に対して変化させるのが好ましい。もしくは、前記基板を自転、または公転、または自公転させつつ成膜を行うのが好ましく、この際において、前記自転または公転の速度が1〜20rpmであるのが好ましい。

さらに、膜厚測定手段によって測定された膜厚が所定の膜厚に達した際に、この膜厚測定手段が対応する成膜材料用容器における加熱を停止するのが好ましい。

【発明の効果】

【0013】

上記構成を有する本発明によれば、真空蒸着で輝尽性蛍光体層を形成する放射線像変換パネルの製造において、成膜中に、レーザ変位計等の膜厚測定手段を用いて輝尽性蛍光体層の膜厚を直接的に測定するので、高精度に蒸着レートを知見して、適正かつ高精度に蒸着レートを制御することができる。また、膜厚の測定結果に応じて成膜の終了(加熱(蒸発)源による加熱終了)を決定できるので、このような高精度な蒸着レートと相俟って、非常に高精度に輝尽性蛍光体層の膜厚を制御できる。

従って、本発明によれば、正確な輝尽性蛍光体層の膜厚を有する高品位な放射線像変換パネルを、安定して製造することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の放射線像変換パネルの製造方法について、添付の図面に示される好適実施例を基に、詳細に説明する。

【0015】

図1に、本発明の放射線像変換パネルの製造方法を実施する放射線像変換パネル製造装置の一例の概念図を示す。図1において、(A)は正面図、(B)は側面図である。

図1に示す放射線像変換パネル製造装置10(以下、製造装置10とする)は、真空蒸着によって、基板Sの表面に輝尽性蛍光体からなる層(以下、蛍光体層とする)を形成して、放射線像変換パネル(以下、変換パネルとする)を製造する装置である。

【0016】

このような製造装置10は、基本的に、真空チャンバ12と、基板保持搬送機構14と、加熱蒸発部16と、ガス導入ノズル18と、レーザ変位計20(20a〜20f)と、成膜制御手段22と、加熱制御手段24とを有して構成される。

なお、製造装置10は、これ以外にも、必要に応じて、加熱蒸発部16からの成膜材料の蒸気を遮蔽するためのシャッタ、プラズマ発生装置(イオン銃)等、公知の真空蒸着装置が有する各種の構成要素を有してもよいのは、もちろんである。

【0017】

本発明において、蛍光体層を形成する輝尽性蛍光体(蓄積性蛍光体)としては、CsBr:Eu以外にも各種のものが利用可能である。一例として、特開昭57−148285号公報に開示される、一般式「MIX・aMIIX’2・bMIIIX''3:cA」で示されるアルカリハライド系蓄積性蛍光体が好ましく例示される。

(上記式において、MI は、Li,Na,K,RbおよびCsからなる群より選択される少なくとも一種であり、MIIは、Be,Mg,Ca,Sr,Ba,Zn,Cd,CuおよびNiからなる群より選択される少なくとも一種の二価の金属であり、MIIIは、Sc,Y,La,Ce,Pr,Nd,Pm,Sm,Eu,Gd,Tb,Dy,Ho,Er,Tm,Yb,Lu,Al,GaおよびInからなる群より選択される少なくとも一種の三価の金属であり、X、X’およびX''は、F,Cl,BrおよびIからなる群より選択される少なくとも一種であり、Aは、Eu,Tb,Ce,Tm,Dy,Pr,Ho,Nd,Yb,Er,Gd,Lu,Sm,Y,Tl,Na,Ag,Cu,BiおよびMgからなる群より選択される少なくとも一種である。また、0≦a<0.5であり、0≦b<0.5であり、0≦c<0.2である。)

【0018】

また、これ以外にも、米国特許第3,859,527号明細書や、特開昭55−12142号、同55−12144号、同55−12145号、同57−148285号、同56−116777号、同58−69281号、同59−75200号等の各公報に開示される蓄積性蛍光体も、好ましく例示される。

【0019】

特に、輝尽発光特性や再生画像の鮮鋭性、さらに、本発明の効果が好適に発現できる等の点で、前記アルカリハライド系蓄積性蛍光体は好ましく例示され、中でも特に、MIが少なくともCsを含み、Xが少なくともBrを含み、さらに、AがEuまたはBiであるアルカリハライド系蓄積性蛍光体は好ましく、その中でも特に前記「CsBr:Eu」が、好ましい。

【0020】

基板Sにも、特に限定はなく、ガラス、セラミックス、カーボン、アルミニウム、PET(ポリエチレンテレフタレート)、PEN(ポリエチレンナフタレート)、ポリイミド等、変換パネルで利用されている各種のシート状の基板が、全て利用可能であり、さらに、形状にも、特に限定はない。

【0021】

真空チャンバ12は、鉄、ステンレス、アルミニウム等で形成される、真空蒸着装置で利用される公知の真空チャンバ(ベルジャー、真空槽)である。

ガス導入ノズル18も、ボンベ等との接続手段やガス流量の調整手段等を有する(もしくは、これらに接続される)、真空蒸着装置やスパッタリング装置等で用いられている公知のガス導入手段であり、後述する中真空での真空蒸着による蛍光体層の成膜を行うために、アルゴンガスや窒素ガス等の不活性ガスを真空チャンバ12内に導入する。

【0022】

本発明の製造方法においては、好ましくは、このようなガス導入ノズル18を用いて、アルゴンガス等を導入しつつ、真空チャンバ12内を0.1〜10Pa程度の真空度(以下、中真空とする)で蛍光体層を形成(成膜)する。

具体的には、成膜を開始する前に、一旦、真空チャンバ12内を高真空度まで排気した後、排気を行いつつガス導入ノズル18からアルゴン等の不活性ガスを導入して真空チャンバ12内を前記中真空、好ましくは0.5〜3Pa程度の真空度とし、この中真空下で、加熱蒸発部16において成膜材料(臭化セシウムおよび臭化ユーロピウム)を加熱蒸発して、基板保持搬送機構14によって基板Sを直線状に搬送(以下、直線搬送とする)しつつ、真空蒸着による基板Sへの蛍光体層の成膜を行う。

このような、ガス導入を行った中真空の条件下で蛍光体層を形成することにより、蛍光多層が良好な柱状結晶構造を有する、画像鮮鋭性や輝尽発光特性に優れた変換パネルを製造することができる。

【0023】

真空チャンバ12には、図示しない真空ポンプが接続される。

真空ポンプにも、特に限定はなく、必要な到達真空度を達成できるものであれば、真空蒸着装置で利用されている各種のものが利用可能である。一例として、油拡散ポンプ、クライオポンプ、ターボモレキュラポンプ等を利用すればよく、また、補助として、クライオコイル等を併用してもよい。なお、前述の蛍光体層を成膜する製造装置10においては、真空チャンバ40内の到達真空度は、8.0×10-4Pa以下であるのが好ましい。

【0024】

基板保持搬送機構14は、基板Sを保持して、直線状の搬送経路で往復搬送するものであり、基板保持手段30と、搬送手段32とを有して構成される。

搬送手段32は、ガイドレール34およびガイドレールに案内される係合部材36を有するリニアモータガイド、ネジ軸40およびナット42からなるボールネジ、ネジ軸40の回転駆動源44等を有する、ネジ伝動を利用する公知の直線状の移動機構である。

他方、基板保持手段30は、ボールネジのナット42およびリニアモータガイドの係合部材36に係合する係合部材48を有し、下端部に基板Sを保持する、公知のシート状物の保持手段であり、搬送手段32によって、所定の方向(図1(A)では左右方向、図1(B)では紙面に垂直方向)に直線移動される。

【0025】

図示例の製造装置10においては、基板保持手段30によって基板Sを保持した状態で、基板保持手段30を搬送手段32によって往復搬送することにより、基板Sを前記所定方向に直線搬送する。

後に詳述するが、図示例においては、このように基板Sの搬送を直線状として往復搬送し、かつ、複数の成膜材料の収容容器(図示例においては、抵抗蒸発源となるルツボ50および52)を搬送直交方向に配列することにより、膜厚分布均一性の高い蛍光体層の形成を実現している。

往復搬送の回数は、蛍光体層の目的膜厚や目的とする膜厚分布均一性等に応じて、適宜、決定すればよい。なお、一般的に、同じ膜厚であれば、加熱蒸発部16の上部の通過回数すなわち往復数が多い程、膜厚分布均一性を高くできる。

搬送速度にも特に限定はなく、装置の有する搬送速度限界、往復動の回数、目的とする蛍光体層の膜厚等に応じて、適宜、決定すればよい。蛍光体層の膜厚分布の均一性、制御性、基板保持搬送機構14に係る負担等を考慮すると、1〜1000mm/secとするのが好ましい。

【0026】

なお、基板保持搬送機構14による基板Sの搬送領域の端部近傍には、成膜制御手段22に接続される、レーザ変位計20が配置される。これらに関しては、後に詳述する。

【0027】

真空チャンバ12の下方には、加熱蒸発部16が配置される。

加熱蒸発部16は、抵抗加熱によって,成膜材料を蒸発させる部位である。また、加熱蒸発部16の上には、加熱蒸発部16(ルツボ50およびルツボ52)からの成膜材料の蒸気を遮蔽するシャッタが配置される。

【0028】

図示例においては、好ましい例として、蛍光体(母体)となる成膜材料(蒸発源)と、付活剤(賦活剤:activator)となる成膜材料とを別々に蒸発する、二元の真空蒸着によって、蛍光体層を形成する。より好ましくは、蛍光体成分となる臭化セシウム(CsBr)と、付活剤成分となる臭化ユーロピウム(EuBrx(xは、通常、2〜3、特に2が好ましい))とを成膜材料として用い、二元の真空蒸着によって基板Sに蓄積性蛍光体であるCsBr:Euからなる蛍光体層を成膜して、変換パネルを作製する。

蓄積性蛍光体において、付活剤と蛍光体とは、例えばモル濃度比で0.0005/1〜0.01/1程度と、蛍光体層の大部分が蛍光体である。そのため、このような蛍光体成分と付活剤成分とを別々に加熱蒸発する二元の真空蒸着を行うことにより、より好適な加熱等の制御を行って、蛍光体層中における付活剤の含有量が適正で、かつ、付活剤の均一な分散を実現した、高品位な変換パネルを製造できる。

【0029】

このような二元の真空蒸着を行うために、加熱蒸発部16は、蛍光体(臭化セシウム)を収容し、かつ、抵抗加熱源となるルツボ50と、付活剤(臭化ユーロピウム)を収容し、かつ、抵抗加熱源となるルツボ52とを有する。

また、加熱蒸発部16には、ルツボ50(50a〜50f)およびルツボ52(52a〜52f)が、共に、6個配置される。前述のように、真空蒸着による蛍光体層は、通常でも500μm程度で、場合によっては1000μm以上と、非常に膜厚が厚い。しかも、医療用途では、例えば胸部撮影に用いられる変換パネル等であれば、大きな面積を有することが要求される。そのため、このように複数のルツボ(成膜材料を収容する成膜材料用容器)を有することにより、大面積および厚膜の成膜に対応することができる。なお、ルツボ50および52の数は、6つに限定はされないのは、もちろんである。また、ルツボ50とルツボ52とは、同数であるのが好ましいが、数が異なってもよい。

【0030】

図1(B)および図2の概略上面図に示すように、図示例においては、ルツボ50およびルツボ52は、共に、前記基板Sの搬送方向(以下、搬送方向とする)に直交する方向に6個が配列されている。なお、各ルツボは、離間や絶縁材の挿入等によって、互いに絶縁状態に有る。

図示例の製造装置10においては、前述のように基板Sを直線搬送とし、かつ、抵抗加熱蒸発用のルツボ50および52を、搬送方向と直交する方向に配列することにより、基板Sの全面を成膜材料の蒸気で均一に暴露して、極めて膜厚分布均一性が高い蛍光体層の形成を可能にしている。

【0031】

すなわち、基板Sを直線搬送しつつ真空蒸着によって蛍光体層の形成を行うことにより、基板S表面(被成膜面)における移動速度を全面的に均一にし、かつ複数のルツボ(成膜材料用容器)を搬送方向と直交する方向に直線状に並べただけの、極めて簡易な蒸発源の配置で、基板Sの全面的に均一に成膜材料の蒸気を暴露することができ、膜厚分布均一性の高い蛍光体層を形成できる。特に、前述のような中真空での真空蒸着では、アルゴン等のガス粒子と蒸発した成膜材料との衝突があるため、通常の高真空での蒸着に比して、基板とルツボとの間隔を狭くする必要が有るため、成膜材料が系内に拡散する前に基板Sに至ってしまうため、その効果は大きい。

しかも、このような構成を有することにより、蛍光体層の面方向および厚さ方向共に、蓄積性蛍光体層中に付活剤成分を高度に均一に分散することができ、これにより、輝尽発光特性および感度等の均一性に優れた変換パネルを得ることができる。

【0032】

ルツボ50およびルツボ52は、共に、タンタル(Ta)、モリブデン(Mo)、タングステン(W)などの高融点金属で形成され、電極(図示省略)から通電されることにより自身が発熱し、充填された成膜材料を加熱/溶融して蒸発させる、抵抗加熱源となるルツボである。

ルツボ50およびルツボ52には、特に限定はなく、成膜材料(蒸発源)を収容し、かつ、通電されることで発熱する、抵抗加熱による真空蒸着において抵抗加熱源として用いられる公知のルツボが、全て利用可能である。

【0033】

図2に示すように、ルツボ50a〜50fには、個々に対応する抵抗加熱電源を有する加熱制御手段24が接続される。この加熱制御手段24については、後に詳述する。

また、図面を簡略にして、構成を明瞭に示すために、図示は省略するが、各ルツボ52には抵抗加熱電源が接続され、その制御も加熱制御手段24が行う。また、付活剤は、蒸着量(蒸発量)が少ないので、一例として、加熱の制御は定電流制御によって行われる。なお、ルツボ52の加熱制御方法は、これに限定はされず、サイリスタ方式、DC方式、熱電対フィードバック方式等、抵抗加熱による真空蒸着で用いられる各種の方式が利用可能である。

【0034】

なお、本発明の製造方法において、成膜材料の加熱蒸発方法(加熱源)は、図示例の抵抗加熱に限定はされず、誘導加熱、電子ビーム(電子銃)による加熱等、真空蒸着で利用される各種の加熱蒸発方法が利用可能である。

【0035】

前述のように、基板保持搬送機構14による基板Sの搬送領域の端部近傍には、レーザ変位計20が配置される。

図示例において、レーザ変位計20は、蛍光体層の成膜中に、蛍光体層(基板S)の表面の下方への変位、すなわち、蛍光体層の厚さ方向への変位を検出することにより、基板Sに形成した蛍光体層の厚さを測定する、膜厚測定手段である。

【0036】

図示例においては、好ましい態様として、1つの蛍光体用のルツボ50に付き、1つのレーザ変位計20を配置して、対応する位置の変位を検出する。

すなわち、レーザ変位計20aは主にルツボ50aからの成膜材料が堆積する位置において、レーザ変位計20bは主にルツボ50bからの成膜材料が堆積する位置において、………レーザ変位計20fは主にルツボ50fからの成膜材料が堆積する位置において、共に、基板Sの表面の変位を検出する。

【0037】

なお、本発明において、膜厚測定手段は、レーザ変位計20に限定はされず、例えば、静電容量変位計等の各種のものが利用可能である。静電容量変位計を利用する場合には、一例として、輝尽性蛍光体の誘電率から逆算して変位を測定すればよい。

【0038】

レーザ変位計20による基板Sの表面すなわち蛍光体層表面の変位の検出結果は、成膜制御手段22に送られる。

成膜制御手段22は、各レーザ変位計20による検出結果から、対応する位置における蛍光体層の膜厚および蒸着レートを検出し、加熱制御手段24に、各ルツボ50の加熱温度制御の指示を出す。なお、レーザ変位計20aの検出結果はルツボ50aの温度制御に、レーザ変位計20bの検出結果はルツボ50bの温度制御に、………レーザ変位計20fの検出結果はルツボ50fの温度制御に、それぞれ対応するのは、当然のことである。

【0039】

加熱制御手段24は、各ルツボ50の個々に対応する抵抗加熱電源(およびルツボ52の個々に対応する抵抗加熱電源)を有し、成膜制御手段22から供給された各ルツボ50の加熱温度制御の指示に応じて、対応する抵抗加熱電源の出力を制御して、各ルツボ50毎に発熱すなわち成膜材料の加熱を調整して、個々のルツボ50による蒸着レート(蒸発量)を制御する。

【0040】

具体的には、成膜制御手段22は、レーザ変位計20による蛍光体層表面の変位の検出結果から、各レーザ変位計20による測定位置毎に、成膜中における蛍光体の膜厚、および、その変動を検出し、膜厚の変化を時間微分して蒸着レートを算出する。

さらに、成膜制御手段22は、算出した蒸着レートに応じて、算出した蒸着レートが適正である場合には現状を維持し、算出した蒸着レートが高すぎる場合には、対応するルツボ50の加熱温度を低くするように、逆に、蒸着レートが低すぎる場合には、対応するルツボ50の加熱温度を高くするように、加熱制御手段24に指示を出す。一例として、成膜制御手段22には、予め作成された、蒸着レートと加熱温度との関係を与えるルックアップテーブル(LUT)が設定されている。成膜制御手段22は、各レーザ変位計20毎に蒸着レートを算出し、前記LUTを用いて、各ルツボ50毎に算出した蒸着レートから対応する加熱温度を検出し、この加熱温度を加熱制御手段24に供給する。あるいは、LUTに換えて、予め作成された演算式を用いて加熱温度を算出するようにしてもよい。

【0041】

また、成膜制御手段22は、レーザ変位計20による検出結果から、他の位置に比して、相対的に膜厚の異なる位置が生じたことを検出した際には、それに応じて、対応するルツボ50の加熱温度の制御を、他のルツボ50の加熱温度の制御と変えるように、加熱制御手段24に指示を出す。

例えば、レーザ変位計20aによって測定された膜厚が、他の領域に比して相対的に厚くなってしまった場合には、ルツボ50aの温度を下げ、および/または、ルツボ50b〜50fの温度を上げるように、加熱制御手段24に指示を出す。

逆に、レーザ変位計20aによって測定された膜厚が、他の領域に比して相対的に薄くなってしまった場合には、ルツボ50b〜50fの温度を下げ、および/または、ルツボ50aの温度を上げるように、加熱制御手段24に指示を出す。

【0042】

さらに、成膜制御手段22は、レーザ変位計20の測定結果から、蛍光体層の膜厚が所定の厚さとなったことを検出したら、その時点で、対応するルツボ50、および、このルツボ50と搬送方向に並ぶルツボ52の加熱を停止するように、加熱制御手段24に指示を出す。

【0043】

加熱温度の指示を受けた加熱制御手段は、各ルツボ50毎に、供給された温度制御の指示に応じて対応する抵抗加熱電源の出力を制御して、各ルツボ50の発熱を調整して、個々のルツボ50による蒸着レートを制御する。

また、加熱停止の指示を受けたルツボ50に関しては、対応する抵抗加熱電源からルツボ50および52への電力供給を停止する。

【0044】

以上の説明より明らかなように、本発明の放射線像変換パネルの製造方法は、レーザ変位計等の膜厚測定手段を用いて、成膜中に、直接的に蛍光体層の膜厚を測定し、その結果を用いて蒸着レートを検出して、各ルツボ50の加熱すなわち蒸着レートを制御し、また、蒸着を終了を決定する。

従って、蛍光体層のように、非常に膜厚が厚く、かつ、柱状結晶構造で間隙を有する蒸着層であっても、蒸発量や光学特性等を用いて蒸着レートを推定して制御していた従来の方法に比して、非常に高精度に蒸着レートを知見して、その制御を行うことができ、安定した蒸着レートでの成膜により、柱状構造の形状が好ましく、かつ、付活剤分布均一性が良好で、しかも膜厚の適正な蛍光体層を形成できる。

また、所定の膜厚となった時点で蒸着を停止できるので、高精度な蒸着レートの制御と相俟って、膜厚の制御も、より高精度に行うことができる。特に図示例のように、複数のルツボを有する系では、個々のルツボ毎に対応する位置で膜厚を検出して、個々のルツボ毎に蒸着を停止できるので、膜厚の均一性に優れ、かつ、高精度な膜厚を有する蛍光体層を形成できる。

すなわち、本発明によれば、高精度に蒸着レートを制御した真空蒸着によって、膜厚の精度が高く、かつ結晶構造等が良好な蛍光体層を有する高品位な(放射線像)変換パネルを、安定して製造することができる。

【0045】

また、図示例のように、基板Sを直線状に往復搬送して真空蒸着を行う場合には、成膜材料の蒸発位置(抵抗加熱源)と離れた、すなわち成膜材料蒸気が殆ど存在しない位置に、レーザ変位計等の膜厚測定手段を配置することができので、蒸気等の妨害の無い高精度な膜厚測定を行うことができる。また、これにより、膜厚測定手段等による蒸着の妨害や、膜厚測定手段への成膜材料の堆積等も防止することができ、さらに、膜厚測定手段の配置位置の自由度が高く、装置の設計も容易である。

しかも、膜厚測定段を直線状に並べた簡易な配置で、基板Sの搬送方向と直交する方向の全域で膜厚を検出できる。なお、往復の直線搬送であれば、前述のように、搬送方向には膜厚の均一性は非常に高いので、搬送方向の一カ所で膜厚を検出することで、その全域を高精度に検出でき、すなわち、変換パネル全域の蛍光体層の膜厚を測定できる。さらに、必要に応じて、膜厚検出手段の配置位置および基板Sの搬送領域を、適宜、設定することで、基板Sの全面で蛍光体層の膜厚を、直接、測定できる。また、ルツボを搬送方向に挟む2箇所で膜厚検出を行ってもよく、これにより、より好適に蛍光体層の膜厚を検出でき、全面で膜厚を検出する場合でも、搬送量を少なくできる。

【0046】

なお、前述のように、付活剤は蛍光体に比べて、蒸着量が極めて少ないので、ルツボ52は定電流制御でも、ルツボ50の加熱すなわち蛍光体の加熱を制御するだけで、適正な蒸着レートの制御を行うことができる。しかしながら、ルツボ52の加熱制御も、レーザ変位計20による検出結果に応じて行ってもよいのは、もちろんである。

【0047】

以上の例では、好ましい態様として、1つのルツボ50に対して、1つのレーザ変位計20を有して、個々のルツボ50毎に対応するレーザ変位計20の測定結果に応じて加熱を制御する。このような構成を有することにより、成膜材料の残量の変化による蒸発状態の変動等の不確定要因を排除して、より、高精度な蒸着レートおよび膜厚の制御を行うことができる。

しかしながら、本発明は、これに限定はされず、1つの膜厚検出手段の検出結果に応じて、対応する2つや3つ等の複数のルツボ50の蒸着レートや蒸着停止等の制御を行ってもよい。

【0048】

図示例の装置は、基板Sを直線状に往復搬送しつつ、真空蒸着を行うものであったが、本発明は、これに限定はされず、基板Sを回転しつつ成膜を行う、いわゆる基板回転型の真空蒸着であってもよい。

なお、この際において、基板の回転は、自転でも、公転でも、自公転でもよい。また、回転速度にも、特に限定は無いが、膜の均一性等の点で、自転および公転共に、1〜20rpm程度とするのが好ましい。

なお、基板を回転して成膜を行う際においても、付活剤と蛍光体とを別のルツボで加熱蒸発する二元の真空蒸着が好ましく、また、大面積および厚膜に対応するために、蛍光体あるいはさらに付活剤は、複数のルツボで加熱蒸発するのが好ましく、さらに、1つの蛍光体用ルツボに対応して、1つの膜厚測定手段を設けるのが好ましい。

【0049】

以下、製造装置10による変換パネルの製造の作用の一例について説明する。

【0050】

まず、真空チャンバ12を開放して、保持手段26の保持部材38bに基板Sを保持し、かつ、全てのルツボ50に臭化セシウムを、全てのルツボ52に臭化ユーロピウムを所定量まで充填した後、シャッタを閉塞し、さらに、真空チャンバ12を閉塞する。

【0051】

次いで、真空排気手段を駆動して真空チャンバ12内を排気し、真空チャンバ内が例えば8×10-4Paとなった時点で、排気を継続しつつ、ガス導入ノズル18によって真空チャンバ12内にアルゴンガスを導入して、真空チャンバ12内の圧力を例えば1Paに調整し、さらに、抵抗加熱用の電源を駆動して全てのルツボ50およびルツボ52に通電して成膜材料を加熱し、所定時間経過後、回転駆動源44を駆動して、基板Sの搬送を開始し、シャッタを開放して、基板Sの表面への蛍光体層の形成を開始する。

成膜中は、レーザ変位計20によって蛍光体層の表面の変位を検出し、検出結果を成膜制御手段22に送る。成膜制御手段22は、レーザ変位計20による検出結果を用いて、レーザ変位計20が測定する各位置毎に膜厚および蒸着レートを算出して、その結果に応じて、各ルツボ50毎の加熱温度制御を決定し、その指示を加熱制御手段24に送る。加熱制御手段24は、加熱温度制御の指示に応じて、各ルツボ50に対応する抵抗加熱電源の出力を制御し、蒸着レートを適正に保つ。

【0052】

また、成膜制御手段22は、膜厚が所定厚になった部分を検出したら、その部分に対応するルツボ50の加熱を停止するように、加熱制御手段24に指示を出し、加熱制御手段24は、それに応じて、対応するルツボ50およびルツボ52の抵抗加熱電源からの出力を停止する。

このようにして、全てのルツボの加熱を停止したら、基板Sの直線搬送を停止し、シャッタを閉塞し、抵抗加熱用の電源を切り、ガス導入ノズル18によるアルゴンガスの導入量を増加して、真空チャンバ12内を大気圧とし、次いで真空チャンバを開放して、蛍光体層を形成した基板Sすなわち作製した変換パネルを取り出す。

なお、この変換パネルは、適正な蒸着レートで成膜された、良好な柱状結晶構造および付活剤均一分布を有し、かつ、高精度な膜厚の蛍光体層を有する、高品質な変換パネル熱である。

【0053】

以上、本発明の放射線像変換パネルの製造方法について詳細に説明したが、本発明は上記実施形態に限定はされず、本発明の要旨を逸脱しない範囲において、各種の改良や変更を行ってもよいのは、もちろんである。

【0054】

例えば、以上の例は、好ましい態様として、付活剤と蛍光体とを別々のルツボで加熱蒸発する二元の真空蒸着であるが、本発明は、これに限定はされず、全ての成膜材料を混合して蒸発源に収納する一元の真空蒸着を行う装置であってもよく、あるいは、3以上の成膜材料を用い、各材料を異なるルツボで加熱蒸発する、三元以上の真空蒸着でもよい。

また、図示例においては、好ましい態様として、各成膜材料共に複数のルツボを有しているが、本発明は、これにも限定はされず、成膜材料毎のルツボは1つでもよく、あるいは、或る成膜材料は1つのみのルツボで、他の成膜材料は複数のルツボを有してもよい。

【図面の簡単な説明】

【0055】

【図1】(A)は、本発明を利用する放射線像変換パネル製造装置の一例の概略正面図、(B)は、同概略側面図である。

【図2】図1に示す放射線像変換パネル製造装置の加熱蒸発部の概略平面図である。

【符号の説明】

【0056】

10 (変換パネル)製造装置

12 真空チャンバ

14 基板保持搬送手段

16 加熱蒸発部

18 ガス導入ノズル

20(20a〜20f) レーザ変位計

22 成膜制御手段

24 加熱制御手段

30 基板保持手段

32 基板搬送手段

34 ガイドレール

36,48 係合部材

40 ネジ軸

42 ナット部

44 回転駆動源

50(50a〜50f),52 ルツボ

58 熱電対

62 遮蔽部材

【技術分野】

【0001】

本発明は、真空蒸着による放射線像変換パネルの製造方法の技術分野に属し、詳しくは、膜厚の適正な輝尽性蛍光体層を有する放射線像変換パネルを安定して製造することを可能にする放射線像変換パネルの製造方法に関する。

【背景技術】

【0002】

放射線(X線、α線、β線、γ線、電子線、紫外線等)の照射を受けると、この放射線エネルギーの一部を蓄積し、その後、可視光等の励起光の照射を受けると、蓄積されたエネルギーに応じた輝尽発光を示す蛍光体が知られている。この蛍光体は、輝尽性蛍光体(蓄積性蛍光体)と呼ばれ、医療用途などの各種の用途に利用されている。

【0003】

一例として、この輝尽性蛍光体からなる層(以下、蛍光体層とする)を有する放射線像変換パネル(以下、変換パネルとする(蓄積性蛍光体パネル(シート)とも呼ばれている))を利用する、放射線画像情報記録再生システムが知られており、例えば、FCR(Fuji Computed Radiography)等として実用化されている。

このシステムでは、変換パネル(蛍光体層)に人体などの被写体の放射線画像情報を記録し、記録後に、変換パネルに励起光を照射することで輝尽発光光を生ぜしめ、この輝尽発光光を光電的に読み取って画像信号を得、この画像信号に基づいて再生した画像を、CRTなどの表示装置や、写真感光材料などの記録材料等に、被写体の放射線画像として出力する。

【0004】

このような変換パネルは、通常、蓄積性蛍光体の粉末をバインダ等を含む溶媒に分散してなる塗料を調製して、この塗料をガラスや樹脂製のシート状の支持体に塗布し、乾燥することによって、作成される。

これに対し、特許文献1や特許文献2に示されるように、真空蒸着等の物理蒸着法(気相成膜法)によって、支持体に蛍光体層を形成してなる変換パネルも知られている。蒸着によって作製される蛍光体層は、真空中で形成されるので不純物が少なく、また、バインダなどの蓄積性蛍光体以外の成分が殆ど含まれないので、性能のバラツキが少なく、しかも発光効率が非常に良好であるという、優れた特性を有している。

【0005】

ここで、変換パネルにおいては、蛍光体層の膜厚が適正であることが重要である。

蛍光体層の膜厚が適正でないと、輝尽発光光を読み取るセンサと、蛍光体層表面との間隔が不適正になってしまい、その結果、画像のボケや歪み等の画質劣化を生じてしまう。このような画質劣化は、前述のFCRのような医療用途では、誤診の原因とも成り得る重大な問題である。そのため、変換パネルの蛍光体層の膜厚には、非常に高い精度が要求される。

【0006】

通常、真空蒸着では、蒸着レートを制御して、この蒸着レートに応じた時間だけ成膜を行うことにより、所定膜厚の薄膜を得ている。例えば、特許文献3には膜の透過または反射光を測定して、特許文献4には成膜系内の圧力を測定して、共に、その測定結果に応じて加熱を生後して蒸着レートを制御する方法が開示されている。

また、真空蒸着による蛍光体層の成膜においては、特許文献5に開示されるように、水晶振動子を用いるセンサを用いて成膜材料の蒸発量を検出し、この検出結果を用いて蒸着レートを制御して、適正な膜厚を有する変換パネルを製造することが知られている。

【0007】

【特許文献1】特許第2789194号公報

【特許文献2】特開平5−249299号公報

【特許文献3】特開2001−115260号公報

【特許文献4】特開2004−91858号公報

【特許文献5】特開2004−76074号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

以上の方法は、圧力、膜の光学特性、成膜材料の蒸発量等を測定し、その測定結果から蒸着レートを推定するものである。そのため、蒸着レートが誤差を有している可能性があり、特に、測定データが何らかの影響を受けたものである場合には、蒸着レートに誤差が生じてしまう。

しかも、真空蒸着による蛍光体層は、柱状の結晶構造を有するため層内に空隙が有る。そのため、透過率や反射率等を正確に測定することが困難であり、また、成膜材料の蒸発量や系内の圧力、光学特性等から、蒸着量(厚さ)を推定することも困難であるため、蒸着レートを正確に推定することが困難である。

【0009】

ここで、真空蒸着によって形成される蛍光体層は、通常でも厚さが500μm程度、厚い場合には1000μmを超える場合も有る。そのため、推定した蒸着レートが誤差を有して得いると、大きな膜厚の誤差となってしまう。

【0010】

本発明の目的は、前記従来技術の問題点を解決することにあり、真空蒸着によって輝尽性蛍光体層を形成する放射線像変換パネルの製造において、直接的に膜厚を測定して、高精度に蒸着レートを制御することができ、また、成膜の終了も、蒸着レートから推定した時間による制御ではなく、所定膜厚の輝尽性蛍光体層を成膜した時点で正確に行うことができる放射線像変換パネルの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

前記目的を達成するために、本発明の放射線像変換パネルの製造方法は、真空蒸着により基板に輝尽性蛍光体層を形成する放射線像変換パネルの製造において、膜厚測定手段を用いて成膜中の輝尽性蛍光体層の膜厚を測定し、この測定結果に応じて、成膜材料の加熱を制御することを特徴とする放射線像変換パネルの製造方法を提供する。

【0012】

このような本発明の放射線像変換パネルの製造方法において、前記膜厚測定手段が、レーザ変位計であるのが好ましい。

また、前記膜厚測定手段によって測定された膜厚を時間微分して蒸着レートを算出し、この蒸着レートを用いて前記成膜材料の加熱の制御を行うのが好ましく、さらに、予め作成された加熱温度と蒸着レートとの関係を示すルックアップテーブルを用い、前記蒸着レートから、このルックアップテーブルを用いて加熱温度を求め、これに応じて前記成膜材料の加熱の制御を行うのが好ましい。

また、成膜材料を複数の成膜材料用容器に収容して真空蒸着を行うのが好ましく、また、輝尽性蛍光体母体成分の成膜材料と、輝尽性蛍光体付活剤成分の成膜材料とを、異なる成膜材料用容器に収容して加熱蒸発し、かつ、いずれの成分の成膜材料も、1以上の成膜材料用容器に収容して加熱蒸発するのが好ましく、また、複数の膜厚測定手段によって膜厚測定を行うのが好ましく、さらに、1つの膜厚測定手段による膜厚測定結果に応じて、1つの成膜材料用容器の加熱を制御するのが好ましい。

また、前記成膜材料用容器が1方向に配列されており、前記基板を、この配列方向と直交する方向に直線状に往復搬送しつつ成膜を行うのが好ましく、また、この際において、前記搬送速度が1〜1000mm/secであるのが好ましく、さらに、膜厚測定手段による膜厚測定結果が、相対的に他の膜厚測定手段による膜厚測定結果と異なった際に、この膜厚測定手段が対応する成膜材料用容器における加熱の制御を他の成膜材料用容器に対して変化させるのが好ましい。もしくは、前記基板を自転、または公転、または自公転させつつ成膜を行うのが好ましく、この際において、前記自転または公転の速度が1〜20rpmであるのが好ましい。

さらに、膜厚測定手段によって測定された膜厚が所定の膜厚に達した際に、この膜厚測定手段が対応する成膜材料用容器における加熱を停止するのが好ましい。

【発明の効果】

【0013】

上記構成を有する本発明によれば、真空蒸着で輝尽性蛍光体層を形成する放射線像変換パネルの製造において、成膜中に、レーザ変位計等の膜厚測定手段を用いて輝尽性蛍光体層の膜厚を直接的に測定するので、高精度に蒸着レートを知見して、適正かつ高精度に蒸着レートを制御することができる。また、膜厚の測定結果に応じて成膜の終了(加熱(蒸発)源による加熱終了)を決定できるので、このような高精度な蒸着レートと相俟って、非常に高精度に輝尽性蛍光体層の膜厚を制御できる。

従って、本発明によれば、正確な輝尽性蛍光体層の膜厚を有する高品位な放射線像変換パネルを、安定して製造することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の放射線像変換パネルの製造方法について、添付の図面に示される好適実施例を基に、詳細に説明する。

【0015】

図1に、本発明の放射線像変換パネルの製造方法を実施する放射線像変換パネル製造装置の一例の概念図を示す。図1において、(A)は正面図、(B)は側面図である。

図1に示す放射線像変換パネル製造装置10(以下、製造装置10とする)は、真空蒸着によって、基板Sの表面に輝尽性蛍光体からなる層(以下、蛍光体層とする)を形成して、放射線像変換パネル(以下、変換パネルとする)を製造する装置である。

【0016】

このような製造装置10は、基本的に、真空チャンバ12と、基板保持搬送機構14と、加熱蒸発部16と、ガス導入ノズル18と、レーザ変位計20(20a〜20f)と、成膜制御手段22と、加熱制御手段24とを有して構成される。

なお、製造装置10は、これ以外にも、必要に応じて、加熱蒸発部16からの成膜材料の蒸気を遮蔽するためのシャッタ、プラズマ発生装置(イオン銃)等、公知の真空蒸着装置が有する各種の構成要素を有してもよいのは、もちろんである。

【0017】

本発明において、蛍光体層を形成する輝尽性蛍光体(蓄積性蛍光体)としては、CsBr:Eu以外にも各種のものが利用可能である。一例として、特開昭57−148285号公報に開示される、一般式「MIX・aMIIX’2・bMIIIX''3:cA」で示されるアルカリハライド系蓄積性蛍光体が好ましく例示される。

(上記式において、MI は、Li,Na,K,RbおよびCsからなる群より選択される少なくとも一種であり、MIIは、Be,Mg,Ca,Sr,Ba,Zn,Cd,CuおよびNiからなる群より選択される少なくとも一種の二価の金属であり、MIIIは、Sc,Y,La,Ce,Pr,Nd,Pm,Sm,Eu,Gd,Tb,Dy,Ho,Er,Tm,Yb,Lu,Al,GaおよびInからなる群より選択される少なくとも一種の三価の金属であり、X、X’およびX''は、F,Cl,BrおよびIからなる群より選択される少なくとも一種であり、Aは、Eu,Tb,Ce,Tm,Dy,Pr,Ho,Nd,Yb,Er,Gd,Lu,Sm,Y,Tl,Na,Ag,Cu,BiおよびMgからなる群より選択される少なくとも一種である。また、0≦a<0.5であり、0≦b<0.5であり、0≦c<0.2である。)

【0018】

また、これ以外にも、米国特許第3,859,527号明細書や、特開昭55−12142号、同55−12144号、同55−12145号、同57−148285号、同56−116777号、同58−69281号、同59−75200号等の各公報に開示される蓄積性蛍光体も、好ましく例示される。

【0019】

特に、輝尽発光特性や再生画像の鮮鋭性、さらに、本発明の効果が好適に発現できる等の点で、前記アルカリハライド系蓄積性蛍光体は好ましく例示され、中でも特に、MIが少なくともCsを含み、Xが少なくともBrを含み、さらに、AがEuまたはBiであるアルカリハライド系蓄積性蛍光体は好ましく、その中でも特に前記「CsBr:Eu」が、好ましい。

【0020】

基板Sにも、特に限定はなく、ガラス、セラミックス、カーボン、アルミニウム、PET(ポリエチレンテレフタレート)、PEN(ポリエチレンナフタレート)、ポリイミド等、変換パネルで利用されている各種のシート状の基板が、全て利用可能であり、さらに、形状にも、特に限定はない。

【0021】

真空チャンバ12は、鉄、ステンレス、アルミニウム等で形成される、真空蒸着装置で利用される公知の真空チャンバ(ベルジャー、真空槽)である。

ガス導入ノズル18も、ボンベ等との接続手段やガス流量の調整手段等を有する(もしくは、これらに接続される)、真空蒸着装置やスパッタリング装置等で用いられている公知のガス導入手段であり、後述する中真空での真空蒸着による蛍光体層の成膜を行うために、アルゴンガスや窒素ガス等の不活性ガスを真空チャンバ12内に導入する。

【0022】

本発明の製造方法においては、好ましくは、このようなガス導入ノズル18を用いて、アルゴンガス等を導入しつつ、真空チャンバ12内を0.1〜10Pa程度の真空度(以下、中真空とする)で蛍光体層を形成(成膜)する。

具体的には、成膜を開始する前に、一旦、真空チャンバ12内を高真空度まで排気した後、排気を行いつつガス導入ノズル18からアルゴン等の不活性ガスを導入して真空チャンバ12内を前記中真空、好ましくは0.5〜3Pa程度の真空度とし、この中真空下で、加熱蒸発部16において成膜材料(臭化セシウムおよび臭化ユーロピウム)を加熱蒸発して、基板保持搬送機構14によって基板Sを直線状に搬送(以下、直線搬送とする)しつつ、真空蒸着による基板Sへの蛍光体層の成膜を行う。

このような、ガス導入を行った中真空の条件下で蛍光体層を形成することにより、蛍光多層が良好な柱状結晶構造を有する、画像鮮鋭性や輝尽発光特性に優れた変換パネルを製造することができる。

【0023】

真空チャンバ12には、図示しない真空ポンプが接続される。

真空ポンプにも、特に限定はなく、必要な到達真空度を達成できるものであれば、真空蒸着装置で利用されている各種のものが利用可能である。一例として、油拡散ポンプ、クライオポンプ、ターボモレキュラポンプ等を利用すればよく、また、補助として、クライオコイル等を併用してもよい。なお、前述の蛍光体層を成膜する製造装置10においては、真空チャンバ40内の到達真空度は、8.0×10-4Pa以下であるのが好ましい。

【0024】

基板保持搬送機構14は、基板Sを保持して、直線状の搬送経路で往復搬送するものであり、基板保持手段30と、搬送手段32とを有して構成される。

搬送手段32は、ガイドレール34およびガイドレールに案内される係合部材36を有するリニアモータガイド、ネジ軸40およびナット42からなるボールネジ、ネジ軸40の回転駆動源44等を有する、ネジ伝動を利用する公知の直線状の移動機構である。

他方、基板保持手段30は、ボールネジのナット42およびリニアモータガイドの係合部材36に係合する係合部材48を有し、下端部に基板Sを保持する、公知のシート状物の保持手段であり、搬送手段32によって、所定の方向(図1(A)では左右方向、図1(B)では紙面に垂直方向)に直線移動される。

【0025】

図示例の製造装置10においては、基板保持手段30によって基板Sを保持した状態で、基板保持手段30を搬送手段32によって往復搬送することにより、基板Sを前記所定方向に直線搬送する。

後に詳述するが、図示例においては、このように基板Sの搬送を直線状として往復搬送し、かつ、複数の成膜材料の収容容器(図示例においては、抵抗蒸発源となるルツボ50および52)を搬送直交方向に配列することにより、膜厚分布均一性の高い蛍光体層の形成を実現している。

往復搬送の回数は、蛍光体層の目的膜厚や目的とする膜厚分布均一性等に応じて、適宜、決定すればよい。なお、一般的に、同じ膜厚であれば、加熱蒸発部16の上部の通過回数すなわち往復数が多い程、膜厚分布均一性を高くできる。

搬送速度にも特に限定はなく、装置の有する搬送速度限界、往復動の回数、目的とする蛍光体層の膜厚等に応じて、適宜、決定すればよい。蛍光体層の膜厚分布の均一性、制御性、基板保持搬送機構14に係る負担等を考慮すると、1〜1000mm/secとするのが好ましい。

【0026】

なお、基板保持搬送機構14による基板Sの搬送領域の端部近傍には、成膜制御手段22に接続される、レーザ変位計20が配置される。これらに関しては、後に詳述する。

【0027】

真空チャンバ12の下方には、加熱蒸発部16が配置される。

加熱蒸発部16は、抵抗加熱によって,成膜材料を蒸発させる部位である。また、加熱蒸発部16の上には、加熱蒸発部16(ルツボ50およびルツボ52)からの成膜材料の蒸気を遮蔽するシャッタが配置される。

【0028】

図示例においては、好ましい例として、蛍光体(母体)となる成膜材料(蒸発源)と、付活剤(賦活剤:activator)となる成膜材料とを別々に蒸発する、二元の真空蒸着によって、蛍光体層を形成する。より好ましくは、蛍光体成分となる臭化セシウム(CsBr)と、付活剤成分となる臭化ユーロピウム(EuBrx(xは、通常、2〜3、特に2が好ましい))とを成膜材料として用い、二元の真空蒸着によって基板Sに蓄積性蛍光体であるCsBr:Euからなる蛍光体層を成膜して、変換パネルを作製する。

蓄積性蛍光体において、付活剤と蛍光体とは、例えばモル濃度比で0.0005/1〜0.01/1程度と、蛍光体層の大部分が蛍光体である。そのため、このような蛍光体成分と付活剤成分とを別々に加熱蒸発する二元の真空蒸着を行うことにより、より好適な加熱等の制御を行って、蛍光体層中における付活剤の含有量が適正で、かつ、付活剤の均一な分散を実現した、高品位な変換パネルを製造できる。

【0029】

このような二元の真空蒸着を行うために、加熱蒸発部16は、蛍光体(臭化セシウム)を収容し、かつ、抵抗加熱源となるルツボ50と、付活剤(臭化ユーロピウム)を収容し、かつ、抵抗加熱源となるルツボ52とを有する。

また、加熱蒸発部16には、ルツボ50(50a〜50f)およびルツボ52(52a〜52f)が、共に、6個配置される。前述のように、真空蒸着による蛍光体層は、通常でも500μm程度で、場合によっては1000μm以上と、非常に膜厚が厚い。しかも、医療用途では、例えば胸部撮影に用いられる変換パネル等であれば、大きな面積を有することが要求される。そのため、このように複数のルツボ(成膜材料を収容する成膜材料用容器)を有することにより、大面積および厚膜の成膜に対応することができる。なお、ルツボ50および52の数は、6つに限定はされないのは、もちろんである。また、ルツボ50とルツボ52とは、同数であるのが好ましいが、数が異なってもよい。

【0030】

図1(B)および図2の概略上面図に示すように、図示例においては、ルツボ50およびルツボ52は、共に、前記基板Sの搬送方向(以下、搬送方向とする)に直交する方向に6個が配列されている。なお、各ルツボは、離間や絶縁材の挿入等によって、互いに絶縁状態に有る。

図示例の製造装置10においては、前述のように基板Sを直線搬送とし、かつ、抵抗加熱蒸発用のルツボ50および52を、搬送方向と直交する方向に配列することにより、基板Sの全面を成膜材料の蒸気で均一に暴露して、極めて膜厚分布均一性が高い蛍光体層の形成を可能にしている。

【0031】

すなわち、基板Sを直線搬送しつつ真空蒸着によって蛍光体層の形成を行うことにより、基板S表面(被成膜面)における移動速度を全面的に均一にし、かつ複数のルツボ(成膜材料用容器)を搬送方向と直交する方向に直線状に並べただけの、極めて簡易な蒸発源の配置で、基板Sの全面的に均一に成膜材料の蒸気を暴露することができ、膜厚分布均一性の高い蛍光体層を形成できる。特に、前述のような中真空での真空蒸着では、アルゴン等のガス粒子と蒸発した成膜材料との衝突があるため、通常の高真空での蒸着に比して、基板とルツボとの間隔を狭くする必要が有るため、成膜材料が系内に拡散する前に基板Sに至ってしまうため、その効果は大きい。

しかも、このような構成を有することにより、蛍光体層の面方向および厚さ方向共に、蓄積性蛍光体層中に付活剤成分を高度に均一に分散することができ、これにより、輝尽発光特性および感度等の均一性に優れた変換パネルを得ることができる。

【0032】

ルツボ50およびルツボ52は、共に、タンタル(Ta)、モリブデン(Mo)、タングステン(W)などの高融点金属で形成され、電極(図示省略)から通電されることにより自身が発熱し、充填された成膜材料を加熱/溶融して蒸発させる、抵抗加熱源となるルツボである。

ルツボ50およびルツボ52には、特に限定はなく、成膜材料(蒸発源)を収容し、かつ、通電されることで発熱する、抵抗加熱による真空蒸着において抵抗加熱源として用いられる公知のルツボが、全て利用可能である。

【0033】

図2に示すように、ルツボ50a〜50fには、個々に対応する抵抗加熱電源を有する加熱制御手段24が接続される。この加熱制御手段24については、後に詳述する。

また、図面を簡略にして、構成を明瞭に示すために、図示は省略するが、各ルツボ52には抵抗加熱電源が接続され、その制御も加熱制御手段24が行う。また、付活剤は、蒸着量(蒸発量)が少ないので、一例として、加熱の制御は定電流制御によって行われる。なお、ルツボ52の加熱制御方法は、これに限定はされず、サイリスタ方式、DC方式、熱電対フィードバック方式等、抵抗加熱による真空蒸着で用いられる各種の方式が利用可能である。

【0034】

なお、本発明の製造方法において、成膜材料の加熱蒸発方法(加熱源)は、図示例の抵抗加熱に限定はされず、誘導加熱、電子ビーム(電子銃)による加熱等、真空蒸着で利用される各種の加熱蒸発方法が利用可能である。

【0035】

前述のように、基板保持搬送機構14による基板Sの搬送領域の端部近傍には、レーザ変位計20が配置される。

図示例において、レーザ変位計20は、蛍光体層の成膜中に、蛍光体層(基板S)の表面の下方への変位、すなわち、蛍光体層の厚さ方向への変位を検出することにより、基板Sに形成した蛍光体層の厚さを測定する、膜厚測定手段である。

【0036】

図示例においては、好ましい態様として、1つの蛍光体用のルツボ50に付き、1つのレーザ変位計20を配置して、対応する位置の変位を検出する。

すなわち、レーザ変位計20aは主にルツボ50aからの成膜材料が堆積する位置において、レーザ変位計20bは主にルツボ50bからの成膜材料が堆積する位置において、………レーザ変位計20fは主にルツボ50fからの成膜材料が堆積する位置において、共に、基板Sの表面の変位を検出する。

【0037】

なお、本発明において、膜厚測定手段は、レーザ変位計20に限定はされず、例えば、静電容量変位計等の各種のものが利用可能である。静電容量変位計を利用する場合には、一例として、輝尽性蛍光体の誘電率から逆算して変位を測定すればよい。

【0038】

レーザ変位計20による基板Sの表面すなわち蛍光体層表面の変位の検出結果は、成膜制御手段22に送られる。

成膜制御手段22は、各レーザ変位計20による検出結果から、対応する位置における蛍光体層の膜厚および蒸着レートを検出し、加熱制御手段24に、各ルツボ50の加熱温度制御の指示を出す。なお、レーザ変位計20aの検出結果はルツボ50aの温度制御に、レーザ変位計20bの検出結果はルツボ50bの温度制御に、………レーザ変位計20fの検出結果はルツボ50fの温度制御に、それぞれ対応するのは、当然のことである。

【0039】

加熱制御手段24は、各ルツボ50の個々に対応する抵抗加熱電源(およびルツボ52の個々に対応する抵抗加熱電源)を有し、成膜制御手段22から供給された各ルツボ50の加熱温度制御の指示に応じて、対応する抵抗加熱電源の出力を制御して、各ルツボ50毎に発熱すなわち成膜材料の加熱を調整して、個々のルツボ50による蒸着レート(蒸発量)を制御する。

【0040】

具体的には、成膜制御手段22は、レーザ変位計20による蛍光体層表面の変位の検出結果から、各レーザ変位計20による測定位置毎に、成膜中における蛍光体の膜厚、および、その変動を検出し、膜厚の変化を時間微分して蒸着レートを算出する。

さらに、成膜制御手段22は、算出した蒸着レートに応じて、算出した蒸着レートが適正である場合には現状を維持し、算出した蒸着レートが高すぎる場合には、対応するルツボ50の加熱温度を低くするように、逆に、蒸着レートが低すぎる場合には、対応するルツボ50の加熱温度を高くするように、加熱制御手段24に指示を出す。一例として、成膜制御手段22には、予め作成された、蒸着レートと加熱温度との関係を与えるルックアップテーブル(LUT)が設定されている。成膜制御手段22は、各レーザ変位計20毎に蒸着レートを算出し、前記LUTを用いて、各ルツボ50毎に算出した蒸着レートから対応する加熱温度を検出し、この加熱温度を加熱制御手段24に供給する。あるいは、LUTに換えて、予め作成された演算式を用いて加熱温度を算出するようにしてもよい。

【0041】

また、成膜制御手段22は、レーザ変位計20による検出結果から、他の位置に比して、相対的に膜厚の異なる位置が生じたことを検出した際には、それに応じて、対応するルツボ50の加熱温度の制御を、他のルツボ50の加熱温度の制御と変えるように、加熱制御手段24に指示を出す。

例えば、レーザ変位計20aによって測定された膜厚が、他の領域に比して相対的に厚くなってしまった場合には、ルツボ50aの温度を下げ、および/または、ルツボ50b〜50fの温度を上げるように、加熱制御手段24に指示を出す。

逆に、レーザ変位計20aによって測定された膜厚が、他の領域に比して相対的に薄くなってしまった場合には、ルツボ50b〜50fの温度を下げ、および/または、ルツボ50aの温度を上げるように、加熱制御手段24に指示を出す。

【0042】

さらに、成膜制御手段22は、レーザ変位計20の測定結果から、蛍光体層の膜厚が所定の厚さとなったことを検出したら、その時点で、対応するルツボ50、および、このルツボ50と搬送方向に並ぶルツボ52の加熱を停止するように、加熱制御手段24に指示を出す。

【0043】

加熱温度の指示を受けた加熱制御手段は、各ルツボ50毎に、供給された温度制御の指示に応じて対応する抵抗加熱電源の出力を制御して、各ルツボ50の発熱を調整して、個々のルツボ50による蒸着レートを制御する。

また、加熱停止の指示を受けたルツボ50に関しては、対応する抵抗加熱電源からルツボ50および52への電力供給を停止する。

【0044】

以上の説明より明らかなように、本発明の放射線像変換パネルの製造方法は、レーザ変位計等の膜厚測定手段を用いて、成膜中に、直接的に蛍光体層の膜厚を測定し、その結果を用いて蒸着レートを検出して、各ルツボ50の加熱すなわち蒸着レートを制御し、また、蒸着を終了を決定する。

従って、蛍光体層のように、非常に膜厚が厚く、かつ、柱状結晶構造で間隙を有する蒸着層であっても、蒸発量や光学特性等を用いて蒸着レートを推定して制御していた従来の方法に比して、非常に高精度に蒸着レートを知見して、その制御を行うことができ、安定した蒸着レートでの成膜により、柱状構造の形状が好ましく、かつ、付活剤分布均一性が良好で、しかも膜厚の適正な蛍光体層を形成できる。

また、所定の膜厚となった時点で蒸着を停止できるので、高精度な蒸着レートの制御と相俟って、膜厚の制御も、より高精度に行うことができる。特に図示例のように、複数のルツボを有する系では、個々のルツボ毎に対応する位置で膜厚を検出して、個々のルツボ毎に蒸着を停止できるので、膜厚の均一性に優れ、かつ、高精度な膜厚を有する蛍光体層を形成できる。

すなわち、本発明によれば、高精度に蒸着レートを制御した真空蒸着によって、膜厚の精度が高く、かつ結晶構造等が良好な蛍光体層を有する高品位な(放射線像)変換パネルを、安定して製造することができる。

【0045】

また、図示例のように、基板Sを直線状に往復搬送して真空蒸着を行う場合には、成膜材料の蒸発位置(抵抗加熱源)と離れた、すなわち成膜材料蒸気が殆ど存在しない位置に、レーザ変位計等の膜厚測定手段を配置することができので、蒸気等の妨害の無い高精度な膜厚測定を行うことができる。また、これにより、膜厚測定手段等による蒸着の妨害や、膜厚測定手段への成膜材料の堆積等も防止することができ、さらに、膜厚測定手段の配置位置の自由度が高く、装置の設計も容易である。

しかも、膜厚測定段を直線状に並べた簡易な配置で、基板Sの搬送方向と直交する方向の全域で膜厚を検出できる。なお、往復の直線搬送であれば、前述のように、搬送方向には膜厚の均一性は非常に高いので、搬送方向の一カ所で膜厚を検出することで、その全域を高精度に検出でき、すなわち、変換パネル全域の蛍光体層の膜厚を測定できる。さらに、必要に応じて、膜厚検出手段の配置位置および基板Sの搬送領域を、適宜、設定することで、基板Sの全面で蛍光体層の膜厚を、直接、測定できる。また、ルツボを搬送方向に挟む2箇所で膜厚検出を行ってもよく、これにより、より好適に蛍光体層の膜厚を検出でき、全面で膜厚を検出する場合でも、搬送量を少なくできる。

【0046】

なお、前述のように、付活剤は蛍光体に比べて、蒸着量が極めて少ないので、ルツボ52は定電流制御でも、ルツボ50の加熱すなわち蛍光体の加熱を制御するだけで、適正な蒸着レートの制御を行うことができる。しかしながら、ルツボ52の加熱制御も、レーザ変位計20による検出結果に応じて行ってもよいのは、もちろんである。

【0047】

以上の例では、好ましい態様として、1つのルツボ50に対して、1つのレーザ変位計20を有して、個々のルツボ50毎に対応するレーザ変位計20の測定結果に応じて加熱を制御する。このような構成を有することにより、成膜材料の残量の変化による蒸発状態の変動等の不確定要因を排除して、より、高精度な蒸着レートおよび膜厚の制御を行うことができる。

しかしながら、本発明は、これに限定はされず、1つの膜厚検出手段の検出結果に応じて、対応する2つや3つ等の複数のルツボ50の蒸着レートや蒸着停止等の制御を行ってもよい。

【0048】

図示例の装置は、基板Sを直線状に往復搬送しつつ、真空蒸着を行うものであったが、本発明は、これに限定はされず、基板Sを回転しつつ成膜を行う、いわゆる基板回転型の真空蒸着であってもよい。

なお、この際において、基板の回転は、自転でも、公転でも、自公転でもよい。また、回転速度にも、特に限定は無いが、膜の均一性等の点で、自転および公転共に、1〜20rpm程度とするのが好ましい。

なお、基板を回転して成膜を行う際においても、付活剤と蛍光体とを別のルツボで加熱蒸発する二元の真空蒸着が好ましく、また、大面積および厚膜に対応するために、蛍光体あるいはさらに付活剤は、複数のルツボで加熱蒸発するのが好ましく、さらに、1つの蛍光体用ルツボに対応して、1つの膜厚測定手段を設けるのが好ましい。

【0049】

以下、製造装置10による変換パネルの製造の作用の一例について説明する。

【0050】

まず、真空チャンバ12を開放して、保持手段26の保持部材38bに基板Sを保持し、かつ、全てのルツボ50に臭化セシウムを、全てのルツボ52に臭化ユーロピウムを所定量まで充填した後、シャッタを閉塞し、さらに、真空チャンバ12を閉塞する。

【0051】

次いで、真空排気手段を駆動して真空チャンバ12内を排気し、真空チャンバ内が例えば8×10-4Paとなった時点で、排気を継続しつつ、ガス導入ノズル18によって真空チャンバ12内にアルゴンガスを導入して、真空チャンバ12内の圧力を例えば1Paに調整し、さらに、抵抗加熱用の電源を駆動して全てのルツボ50およびルツボ52に通電して成膜材料を加熱し、所定時間経過後、回転駆動源44を駆動して、基板Sの搬送を開始し、シャッタを開放して、基板Sの表面への蛍光体層の形成を開始する。

成膜中は、レーザ変位計20によって蛍光体層の表面の変位を検出し、検出結果を成膜制御手段22に送る。成膜制御手段22は、レーザ変位計20による検出結果を用いて、レーザ変位計20が測定する各位置毎に膜厚および蒸着レートを算出して、その結果に応じて、各ルツボ50毎の加熱温度制御を決定し、その指示を加熱制御手段24に送る。加熱制御手段24は、加熱温度制御の指示に応じて、各ルツボ50に対応する抵抗加熱電源の出力を制御し、蒸着レートを適正に保つ。

【0052】

また、成膜制御手段22は、膜厚が所定厚になった部分を検出したら、その部分に対応するルツボ50の加熱を停止するように、加熱制御手段24に指示を出し、加熱制御手段24は、それに応じて、対応するルツボ50およびルツボ52の抵抗加熱電源からの出力を停止する。

このようにして、全てのルツボの加熱を停止したら、基板Sの直線搬送を停止し、シャッタを閉塞し、抵抗加熱用の電源を切り、ガス導入ノズル18によるアルゴンガスの導入量を増加して、真空チャンバ12内を大気圧とし、次いで真空チャンバを開放して、蛍光体層を形成した基板Sすなわち作製した変換パネルを取り出す。

なお、この変換パネルは、適正な蒸着レートで成膜された、良好な柱状結晶構造および付活剤均一分布を有し、かつ、高精度な膜厚の蛍光体層を有する、高品質な変換パネル熱である。

【0053】

以上、本発明の放射線像変換パネルの製造方法について詳細に説明したが、本発明は上記実施形態に限定はされず、本発明の要旨を逸脱しない範囲において、各種の改良や変更を行ってもよいのは、もちろんである。

【0054】

例えば、以上の例は、好ましい態様として、付活剤と蛍光体とを別々のルツボで加熱蒸発する二元の真空蒸着であるが、本発明は、これに限定はされず、全ての成膜材料を混合して蒸発源に収納する一元の真空蒸着を行う装置であってもよく、あるいは、3以上の成膜材料を用い、各材料を異なるルツボで加熱蒸発する、三元以上の真空蒸着でもよい。

また、図示例においては、好ましい態様として、各成膜材料共に複数のルツボを有しているが、本発明は、これにも限定はされず、成膜材料毎のルツボは1つでもよく、あるいは、或る成膜材料は1つのみのルツボで、他の成膜材料は複数のルツボを有してもよい。

【図面の簡単な説明】

【0055】

【図1】(A)は、本発明を利用する放射線像変換パネル製造装置の一例の概略正面図、(B)は、同概略側面図である。

【図2】図1に示す放射線像変換パネル製造装置の加熱蒸発部の概略平面図である。

【符号の説明】

【0056】

10 (変換パネル)製造装置

12 真空チャンバ

14 基板保持搬送手段

16 加熱蒸発部

18 ガス導入ノズル

20(20a〜20f) レーザ変位計

22 成膜制御手段

24 加熱制御手段

30 基板保持手段

32 基板搬送手段

34 ガイドレール

36,48 係合部材

40 ネジ軸

42 ナット部

44 回転駆動源

50(50a〜50f),52 ルツボ

58 熱電対

62 遮蔽部材

【特許請求の範囲】

【請求項1】

真空蒸着により基板に輝尽性蛍光体層を形成する放射線像変換パネルの製造において、

膜厚測定手段を用いて成膜中の輝尽性蛍光体層の膜厚を測定し、この測定結果に応じて、成膜材料の加熱を制御することを特徴とする放射線像変換パネルの製造方法。

【請求項2】

前記膜厚測定手段が、レーザ変位計である請求項1に記載の放射線像変換パネルの製造方法。

【請求項3】

前記膜厚測定手段によって測定された膜厚を時間微分して蒸着レートを算出し、この蒸着レートを用いて前記成膜材料の加熱の制御を行う請求項1または2に記載の放射線像変換パネルの製造方法。

【請求項4】

予め作成された加熱温度と蒸着レートとの関係を示すルックアップテーブルを用い、前記蒸着レートから、このルックアップテーブルを用いて加熱温度を求め、これに応じて前記成膜材料の加熱の制御を行う請求項3に記載の放射線像変換パネルの製造方法。

【請求項5】

成膜材料を複数の成膜材料用容器に収容して真空蒸着を行う請求項1〜4のいずれかに記載の放射線像変換パネルの製造方法。

【請求項6】

輝尽性蛍光体母体成分の成膜材料と、輝尽性蛍光体付活剤成分の成膜材料とを、異なる成膜材料用容器に収容して加熱蒸発し、かつ、いずれの成分の成膜材料も、1以上の成膜材料用容器に収容して加熱蒸発する請求項5に記載の放射線像変換パネルの製造方法。

【請求項7】

複数の膜厚測定手段によって膜厚測定を行う請求項1〜6に記載の放射線像変換パネルの製造方法。

【請求項8】

1つの膜厚測定手段による膜厚測定結果に応じて、1つの成膜材料用容器における加熱を制御する請求項7に記載の放射線像変換パネルの製造方法。

【請求項9】

前記成膜材料用容器が1方向に配列されており、前記基板を、この配列方向と直交する方向に直線状に往復搬送しつつ成膜を行う請求項5〜8のいずれかに記載の放射線像変換パネルの製造方法。

【請求項10】

前記搬送速度が1〜1000mm/secである請求項9に記載の放射線像変換パネルの製造方法。

【請求項11】

膜厚測定手段による膜厚測定結果が、相対的に他の膜厚測定手段による膜厚測定結果と異なった際に、この膜厚測定手段が対応する成膜材料用容器における加熱の制御を他の成膜材料用容器に対して変化させる請求項9または10に記載の放射線像変換パネルの製造方法。

【請求項12】

前記基板を自転、または公転、または自公転させつつ成膜を行う請求項1〜8のいずれかに記載の放射線像変換パネルの製造方法。

【請求項13】

前記自転または公転の速度が1〜20rpmである請求項12に記載の放射線像変換パネルの製造方法。

【請求項14】

膜厚測定手段によって測定された膜厚が所定の膜厚に達した際に、この膜厚測定手段が対応する成膜材料用容器における加熱を停止する請求項1〜13のいずれかに記載の放射線像変換パネルの製造方法。

【請求項1】

真空蒸着により基板に輝尽性蛍光体層を形成する放射線像変換パネルの製造において、

膜厚測定手段を用いて成膜中の輝尽性蛍光体層の膜厚を測定し、この測定結果に応じて、成膜材料の加熱を制御することを特徴とする放射線像変換パネルの製造方法。

【請求項2】

前記膜厚測定手段が、レーザ変位計である請求項1に記載の放射線像変換パネルの製造方法。

【請求項3】

前記膜厚測定手段によって測定された膜厚を時間微分して蒸着レートを算出し、この蒸着レートを用いて前記成膜材料の加熱の制御を行う請求項1または2に記載の放射線像変換パネルの製造方法。

【請求項4】

予め作成された加熱温度と蒸着レートとの関係を示すルックアップテーブルを用い、前記蒸着レートから、このルックアップテーブルを用いて加熱温度を求め、これに応じて前記成膜材料の加熱の制御を行う請求項3に記載の放射線像変換パネルの製造方法。

【請求項5】

成膜材料を複数の成膜材料用容器に収容して真空蒸着を行う請求項1〜4のいずれかに記載の放射線像変換パネルの製造方法。

【請求項6】

輝尽性蛍光体母体成分の成膜材料と、輝尽性蛍光体付活剤成分の成膜材料とを、異なる成膜材料用容器に収容して加熱蒸発し、かつ、いずれの成分の成膜材料も、1以上の成膜材料用容器に収容して加熱蒸発する請求項5に記載の放射線像変換パネルの製造方法。

【請求項7】

複数の膜厚測定手段によって膜厚測定を行う請求項1〜6に記載の放射線像変換パネルの製造方法。

【請求項8】

1つの膜厚測定手段による膜厚測定結果に応じて、1つの成膜材料用容器における加熱を制御する請求項7に記載の放射線像変換パネルの製造方法。

【請求項9】

前記成膜材料用容器が1方向に配列されており、前記基板を、この配列方向と直交する方向に直線状に往復搬送しつつ成膜を行う請求項5〜8のいずれかに記載の放射線像変換パネルの製造方法。

【請求項10】

前記搬送速度が1〜1000mm/secである請求項9に記載の放射線像変換パネルの製造方法。

【請求項11】

膜厚測定手段による膜厚測定結果が、相対的に他の膜厚測定手段による膜厚測定結果と異なった際に、この膜厚測定手段が対応する成膜材料用容器における加熱の制御を他の成膜材料用容器に対して変化させる請求項9または10に記載の放射線像変換パネルの製造方法。

【請求項12】

前記基板を自転、または公転、または自公転させつつ成膜を行う請求項1〜8のいずれかに記載の放射線像変換パネルの製造方法。

【請求項13】

前記自転または公転の速度が1〜20rpmである請求項12に記載の放射線像変換パネルの製造方法。

【請求項14】

膜厚測定手段によって測定された膜厚が所定の膜厚に達した際に、この膜厚測定手段が対応する成膜材料用容器における加熱を停止する請求項1〜13のいずれかに記載の放射線像変換パネルの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−98339(P2006−98339A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−287467(P2004−287467)

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000005201)富士写真フイルム株式会社 (7,609)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000005201)富士写真フイルム株式会社 (7,609)

【Fターム(参考)】

[ Back to top ]