放射線検査装置、放射線検査方法、撮像条件算出装置

【課題】被検体の断層画像を求めるために必要となる撮像条件の数を抑えて、被検体の被曝負荷を軽減する。

【解決手段】検査対象範囲TRの一部の領域TRa、TRwについては、被検体を構成する各部材(基板W、電子部品EP)の配置を示す部材配置情報から推定することとし、透過像の撮像結果から断層画像情報を求める領域を領域TRa、TRw以外の領域に限定する。つまり、撮像条件は、検査対象範囲TRのうち領域TRa、TRwを除いた領域の断層画像情報を求めるために必要となるものについて設定され、こうして設定された各撮像条件で透過像が撮像される。その結果、撮像条件の数を抑えて、被検体の被曝負荷を軽減することが可能となる。

【解決手段】検査対象範囲TRの一部の領域TRa、TRwについては、被検体を構成する各部材(基板W、電子部品EP)の配置を示す部材配置情報から推定することとし、透過像の撮像結果から断層画像情報を求める領域を領域TRa、TRw以外の領域に限定する。つまり、撮像条件は、検査対象範囲TRのうち領域TRa、TRwを除いた領域の断層画像情報を求めるために必要となるものについて設定され、こうして設定された各撮像条件で透過像が撮像される。その結果、撮像条件の数を抑えて、被検体の被曝負荷を軽減することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、放射線源と被検体との位置関係を変えることで撮像条件を変化させながら、放射線源から射出されて被検体を透過した放射線を検出して、被検体の透過像を撮像する放射線検査装置、放射線検査方法および撮像条件算出装置に関するものである。

【背景技術】

【0002】

特許文献1では、電子部品が半田付けされたプリント基板において半田付けの状態の良否を検査するために放射線検査装置が用いられている。この放射線検査装置は、X線を射出するX線源とX線を検出するX線検出器との間に、被検体であるプリント基板を支持するテーブルを配置した構成を備えており、X線源から射出されて被検体を透過した放射線をX線検出器により検出して透過像を撮像する。そして、この透過像から求められる被検体の断層画像に基づいて、半田付けの状態の良否が検査される。

【0003】

また、特許文献1の放射線検査装置では、被検体を支持するテーブルが可動に構成されており、X線源と被検体との位置関係を変えて、被検体の透過像の撮像条件を変化できるようになっている。つまり、被検体の断層画像を求めるためには、互いに異なる方向から被検体を撮像した複数の透過像が必要となる。そこで、特許文献1の放射線検査装置は、X線源と被検体との位置関係を変えて撮像条件を変化させながら、各撮像条件毎に被検体の透過像を撮像することで、互いに異なる方向から被検体を撮像した複数の透過像を求めている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−145359号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述のような部品検査装置では、撮像条件を変えて透過像を撮像する度に、被検体は放射線に被曝することとなる。したがって、撮像条件の数が多いと、撮像条件毎に実施される撮像の回数が多くなり、被検体の被曝負荷が過大になってしまうという問題があった。

【0006】

この発明は、上記課題に鑑みなされたものであり、被検体の断層画像を求めるために必要となる撮像条件の数を抑えて撮像回数を減らし、被検体の被曝負荷を軽減することを可能とする技術の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明にかかる放射線検査装置は、放射線を射出する放射線源、被検体を支持する支持手段、および放射線源から射出されて被検体を透過した放射線を検出して被検体の透過像を撮像する放射線撮像手段を備え、被検体と放射線源との位置関係を変えることで、被検体の透過像を撮像する際の撮像条件が可変であるとともに、被検体の透過像を撮像した結果から被検体を含む検査対象範囲の断層画像を示す断層画像情報を求める放射線検査装置であって、上記目的を達成するために、検査対象範囲のうち、被検体を構成する各部材の配置を示す部材配置情報から断層画像情報が推定可能な第1領域を除いた第2領域の断層画像情報を求めるために必要となる複数の撮像条件を設定する制御手段をさらに備え、制御手段は、被検体と放射線源との位置関係を変えながら、設定した複数の撮像条件のそれぞれで被検体の透過像を撮像して、当該撮像結果から第2領域の断層画像情報を求めるとともに、被検体の部材配置情報から第1領域の断層画像情報を推定することで、検査対象範囲の断層画像情報を求めることを特徴としている。

【0008】

また、この発明にかかる放射線検査方法は、放射線源から射出されて被検体を透過した放射線を検出して被検体の透過像を撮像する際の撮像条件が、被検体と放射線源との位置関係を変えることで可変であるとともに、被検体の透過像を撮像した結果から被検体を含む検査対象範囲の断層画像を示す断層画像情報を求める放射線検査方法であって、上記目的を達成するために、検査対象範囲のうち、被検体を構成する各部材の配置を示す部材配置情報から断層画像情報が推定可能な第1領域を除いた第2領域の断層画像情報を求めるために必要となる複数の撮像条件を設定する第1工程と、被検体と放射線源との位置関係を変えながら、第1工程で設定した複数の撮像条件のそれぞれで被検体の透過像を撮像して、当該撮像結果から第2領域の断層画像情報を求めるとともに、被検体の部材配置情報から第1領域の断層画像情報を推定して、検査対象範囲の断層画像情報を求める第2工程とを備えたことを特徴としている。

【0009】

このように構成された発明(放射線検査装置、放射線検査方法)では、被検体を含む検査対象範囲の断層画像を示す断層画像情報が求められる。このとき、検査対象範囲の一部の領域(第1領域)については、被検体を構成する各部材の配置を示す部材配置情報から、例えば空気が存在するのみである等を判断することができ、その結果、当該第1領域の断層画像情報を推定することができる。そこで、この発明は、第1領域の断層画像情報については、透過像の撮像結果から求めるのではなく、部材配置情報から推定することとし、透過像の撮像結果から断層画像情報を求める領域を第1領域以外の領域に限定している。つまり、撮像条件は、検査対象範囲のうち第1領域を除いた第2領域の断層画像情報を求めるために必要となるものについて設定され、こうして設定された各撮像条件で透過像が撮像される。このように、この発明では、上記第2領域の断層画像情報を求めるために必要なものに撮像条件を限定することで、撮像条件の数を抑えて撮像回数を減らし、被検体の被曝負荷を軽減することが可能となっている。

【0010】

このとき、放射線検査装置および放射線検査方法は、第2領域の断層画像情報を求めるために必要となる上記撮像条件を算出する構成を備えておいても良い。ただし、撮像条件の算出については、例えば後述する撮像条件算出装置等の外部装置で別途行っておき、放射線検査装置および放射線検査方法は外部装置で算出された撮像条件を、透過像の撮像のために設定するだけであっても良い。

【0011】

また、被検体は、基板と当該基板に半田付けされた電子部品とで構成されている場合には、電子部品および基板の配置を示す情報を部材配置情報として用いることができる。

【0012】

また、被検体の光学写真を撮像する光学撮像手段をさらに備え、制御手段は、光学撮像手段が撮像した光学写真から、電子部品および基板の配置を示す情報を部材配置情報として求めるとともに、当該部材配置情報から複数の撮像条件を求めるように構成しても良い。このように構成された放射線検査装置は、自ら備える光学撮像手段の撮像結果から部材配置情報を求めることができる。したがって、放射線検査装置のユーザーからしてみれば、例えば、部材配置情報を放射線検査装置に設定するための手間が必要なくなり、部品検査のための作業の効率化が可能となる。

【0013】

また、放射線減衰率の分布を断層画像情報として求める放射線検査装置においては、制御手段は、検査対象範囲のうち空気および基板が存在する領域を第1領域とするとともに、第1領域の放射線減衰率をゼロと推定するように構成しても良い。

【0014】

また、この発明にかかる撮像条件算出装置は、被検体と放射線源との位置関係を変えることで撮像条件を変化させつつ放射線源から射出されて被検体を透過した放射線を検出して被検体の透過像を撮像するとともに、当該撮像結果から被検体を含む検査対象範囲の断層画像を示す断層画像情報を求める部品検査装置で用いられる撮像条件を、算出する撮像条件算出装置であって、上記目的を達成するために、検査対象範囲のうち、被検体を構成する各部材の配置を示す部材配置情報から断層画像情報が推定可能な第1領域を除いた第2領域の断層画像情報を求めるために必要となる複数の撮像条件を算出することを特徴としている。

【0015】

このように構成された発明(撮像条件算出装置)では、被検体を構成する各部材の配置を示す部材配置情報から断層画像情報が推定可能な第1領域以外の第2領域を対象として、撮像条件を求めている。つまり、撮像条件は、検査対象範囲のうち第1領域を除いた第2領域の断層画像情報を求めるために必要となるものについて求められる。こうして、この発明では、上記第2領域の断層画像情報を求めるために必要なものに撮像条件を限定することで、撮像条件の数を抑えて、被検体の被曝負荷を軽減することが可能となっている。

【発明の効果】

【0016】

被検体の断層画像を求めるために必要となる撮像条件の数を抑えて撮像回数を減らし、被検体の被曝負荷を軽減することが可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明にかかる放射線撮像装置を搭載した部品検査装置の概略構成を示す模式図である。

【図2】図1の部品検査装置が備える電気的構成を示すブロック図である。

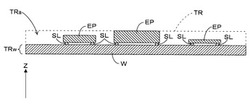

【図3】被検体と検査対象範囲の関係を模式的に例示する部分断面図である。

【図4】X線撮像装置で実行されるX線撮像動作の一例を示す模式図である。

【図5】透過像からX線減衰率の分布を求める方法についての説明図である。

【図6】X線入射角度θで被検体に入射させたX線の透過像を撮像するX線検出部のセンサー面の様子を模式的に示す図である。

【図7】X線撮像条件の組み合わせを求めるにあたってモデリング演算処理部が実行する演算を説明するための説明図である。

【図8】X線撮像装置およびコントローラーが行う動作を示すフローチャートである。

【発明を実施するための形態】

【0018】

図1は本発明にかかる放射線撮像装置を搭載した部品検査装置の概略構成を示す模式図である。図2は、図1の部品検査装置が備える電気的構成を示すブロック図である。なお、図1および後で説明する図面では、各図の方向関係を明確にするために、XYZ直角座標軸が適宜示されている。また、各座標軸の矢印方向を正方向とし、矢印と反対方向を負方向とする。

【0019】

部品検査装置1は、基板W(ワーク)に電子部品を接続する半田の状態を主に検査するものである。この部品検査装置1は、部品検査を実行する各機能部を収容し、X線を遮蔽するハウジング11を備えており、ハウジング11の搬入口111から搬入されてきた基板Wに対して各機能部が協働して検査を行なうとともに、検査を終了した基板Wを搬出口112から外部へ搬出する。

【0020】

図1に示すように、ハウジング11内の下方には、XY

駆動テーブル3が配置されている。このXY駆動テーブル3は、その表面に基板Wを支持しつつ、XY駆動機構31からの駆動力を受けてXY面内を移動可能に構成されている。したがって、XY駆動テーブル3は、ハウジング11のY軸方向正側(図1右側)の搬入口111まで移動して基板Wを受け取ったり、部品検査のためにハウジング11の略中央に基板Wを位置決めしたり(図1に示す状態)、ハウジング11のY軸方向負側(図1左側)の搬出口112まで検査済み基板Wを運んだりといった動作を行なうことができる。

【0021】

また、この部品検査装置1は、光学撮像による検査を行なう光学撮像装置5(図2)と、X線(放射線)撮像による検査を行なうX線撮像装置7(図2)とを具備する。図1に示すように、光学撮像装置5は、照明51、ミラー53および光学カメラ55より構成される。照明51は、上部が開口したドーム形状を有しており、ハウジング11の略中央にある基板WをZ軸方向正側(図1上側)から囲んで、当該基板Wに対して光を照射する。ミラー53は、照明51の開口511の上方に配置されており、照明51により照らされた基板Wの姿を写す。そして、光学カメラ55はミラー53に写った像を撮像して、この撮像結果をコントローラー100(図2)へと出力する。こうして、光学撮像装置5が撮像した映像に基づいて、コントローラー100は、電子部品の端子の前面側に存在する半田(いわゆるフロントフィレット)の状態を確認する。

【0022】

一方、X線撮像装置7は、X線放射部71およびX線検出部73(X線カメラ)を備える。X線放射部71はハウジング11の略中央にある基板WのZ軸方向正側(図1上側)に配置されており、X線源711が発生したX線をZ軸方向負側(図1下側)へ放射する。一方、X線検出部73は、基板WのZ方向負側に配置されている。このX線検出部73は、X線CCD(Charge Coupled Device)等で構成されたセンサー面を有しており、このセンサー面に入射したX線を検出する。このように、X線放射部71とX線検出部73は、部品検査位置の基板Wを挟むように配置されており、X線放射部71から放射されたX線は、部品検査位置の基板Wを透過した後にX線検出部73に入射する。そして、X線検出部73は、X線を検出した結果をコントローラー100(図2)へと出力する。こうして、被検体(基板W、電子部品EP、および基板Wに電子部品EPを接続する半田SL(図3))の透過像がX線検出部73により撮像されて、コントローラー100に出力される。そして、コントローラー100は、この透過像から被検体の断層画像を再構成するとともに、この断層画像に基づいて、電子部品の端子の背面側に存在する半田(いわゆる、ヒールフィレット)の状態を確認する。

【0023】

ちなみに、被検体の断層画像を再構成するためには、互いに異なる方向から被検体を撮像した複数の透過像が必要となる。そこで、X線撮像装置7は、X線源711と被検体との位置関係を変えて、被検体へのX線の入射角度を変化させながら、各入射角度で被検体の透過像を撮像する。具体的には、XY駆動テーブル3によってXY面内で基板WをY方向のみならずX方向に移動させることで、X線放射部のX線源711と基板Wの相対位置を変化させ、これに応じて、X線源711から基板Wへ向かうX線と基板Wとの角度を変化させる。そして、所望の角度でX線が入射する位置に基板Wを位置決めしてX線撮像を行う動作を、各入射角度で実行する。このとき、基板Wを透過したX線をX線検出部73で確実に検出するためには、基板Wの移動に応じてX線検出部73も移動させる必要がある。そこで、このX線撮像装置7では、X線検出部73をXY面内で移動させるXY駆動機構77が備えられている。

【0024】

続いて図2を用いて、コントローラー100の動作の詳細について説明する。コントローラー100は、コントローラー100で実行される制御動作を統括的に管理するために、CPU(Central Processing Unit)等で構成された装置制御演算処理部101を備える。また、コントローラー100は、XY駆動機構31、77(図1)の駆動源である各モーターを制御するモーター制御部102を備える。つまり、XY駆動機構31、77は、モーター制御部102からの指令に応じて、XY駆動テーブル3やX線検出部73を移動して位置決めする。さらに、コントローラー100は、光学撮像装置5およびX線撮像装置7それぞれの撮像制御を行う不図示の撮像装置制御部と、光学撮像装置5およびX線撮像装置7の撮像結果を処理するために、画像処理部103および検査判定処理部104を備える。この画像処理部103は、光学撮像装置5およびX線撮像装置7の撮像結果を受信して、例えばX線撮像結果の再構成等に必要な演算処理を当該撮像結果に施す。そして、検査判定処理部104は、画像処理部103による処理を経た撮像結果に基づいて、半田の状態の良否を判定する。

【0025】

ところで、上述のとおり、X線撮像装置7は、XY駆動テーブル3の位置を変えることで、被検体へ入射するX線の入射角度を変化させて、各入射角度で被検体の透過像を撮像する。換言すれば、X線撮像装置7は、複数のX線撮像条件(X線入射角度)の間で撮像条件を変化させながら、各X線撮像条件で被検体の透過像を撮像するものである。そして、コントローラー100は、これらX線撮像条件で撮像された複数の透過像から、被検体の断層画像を再構成する。そこで、コントローラー100は、被検体の断層画像の再構成に必要となる複数のX線撮像条件を演算により求めるモデリング演算処理部105を備える。なお、上述のとおり、被検体へのX線の入射角度は、被検体を支持するXY駆動テーブル3を移動・位置決めすることで調整されるとともに、当該X線入射角度でのX線撮像は、X線検出部73を被検体の位置に応じて移動させることで行われる。そこで、モデリング演算処理部105は、被検体へのX線の入射角度に併せて、当該入射角度に対応するXY駆動テーブル3の位置およびX線検出部73の位置をX線撮像条件として求める。

【0026】

また、コントローラー100は、被検体を構成する各部材(基板W、電子部品EP等(図3))の配置を示す部材配置情報を記憶する配置情報記憶部106をさらに備える。この部材配置情報は、被検体を構成する各部材の配置、より具体的には形状・寸法・位置関係を示す情報であり、被検体の設計情報等から得ることができる。そして、モデリング演算処理部105は、この部材配置情報に基づいて複数のX線撮像条件を求めるものである。なお、この動作の詳細については後述する。

【0027】

以上が、部品検査装置1の概略構成である。続いて、部品検査装置1で実行されるX線撮像の詳細について説明する。このX線撮像は、被検体を含む検査対象範囲TRの断層画像を求めるために実行される(図3)。図3は、被検体と検査対象範囲の関係を模式的に例示する部分断面図である。図3に示すように、被検体は、基板Wの上面に複数の電子部品EPを半田SLにより実装した構成を備える。また、検査対象範囲TRは被検体W、EP、SLに外接する直方体形状を有しており、XY面内において、基板Wと同じ幅および奥行きを有するとともに、Z方向において、基板Wの底面から最も背の高い電子部品EPの上面にまで到る厚みを有している。そして、上述したとおり、X線撮像装置7は、X線源711と基板Wの相対位置を変化させることで、X線源711から基板Wの被検体W、EP、SLを透過するX線が、基板Wとなす角度(Z軸となす角度のXZ平面へのY方向投影角θx、Z軸となす角度のYZ平面へのX方向投影角θy)を変化させながらX線撮像を実行する(図4)。

【0028】

図4は、X線撮像装置で実行されるX線撮像動作の一例を示す模式図である。同図では、4つの基板W(検査対象範囲TR)と4つのX線検出部73が示されているが、これは基板WおよびX線検出部73が4つずつあることを示すものではなく、基板WおよびX線検出部73が図4で示された各位置に少なくとも移動可能であることを示している。また、同図では、基板Wの位置PwおよびX線検出部73の位置Pcには座標(θx,θy)が併記されている。ここで、位置Pw(θx,θy)は、X軸方向に角度θxでかつY軸方向に角度θyの入射角でX線が基板W(の中心)に入射する基板Wの位置を示している。また、位置Pc(θx,θy)は、位置Pc(θx,θy)にある基板Wを透過したX線を検出するX線検出部73の位置を示しており、位置Pc(θx,θy)にあるX線検出部73は、位置Pw(θx,θy)にある基板WとX線源711と略一直線に並ぶ。なお、図4では、Y軸方向の角度を0°に固定して、X軸方向の角度を変化させた場合が示されている。

【0029】

これらX線源711、基板WおよびX線検出部73が満たす位置関係の詳細について説明すると、次のとおりである。位置Pw(θx、0°)の基板Wの底面の中央からX線源711までのX方向の距離をdwとし、位置Pw(θx、0°)の基板Wの底面からX線源711までのZ方向への距離をHとする。また、位置Pc(θx、0°)のX線検出部73(のセンサー面)の中央からX線源711までのX方向の距離をdcとし、位置Pc(θx、0°)のX線検出部73(のセンサー面)からX線源711までのZ方向への距離をDとする。

【0030】

そして、入射角度θxで被検体(基板W)にX線を入射させて、被検体W、EP、SLの透過像を撮像するために、基板WおよびX線検出部73は、次式

tan(θx)=dw/H=dc/D …式1

を満たしている。つまり、式1を満たすように基板WおよびX線検出部73をXY面内で移動させることで、入射角度θxを変化させながら、被検体(基板Wおよび電子部品EP)の透過像が撮像される。なお、ここでは、X軸方向にX線入射角度θxを変化させた場合について説明したが、X線撮像装置7は、Y軸方向にも同様にX線入射角度θyを変化させながら、被検体の透過像を撮像可能である。

【0031】

こうして、X線入射角度θ(=θx、θy)を変化させながら、X線検出部73により撮像した複数の透過像から、検査対象範囲TRの断層画像が求められる。具体的には、この断層画像は、X線源711から射出されてX線検出部73により検出されるまでに、X線が減衰した割合から求められる。すなわち、X線検出部73により撮像された透過像は、X線源711から射出された後に減衰したX線を検出したものである。このときX線が減衰する原因としては、X線源711からX線検出部73までの距離によるものと、被検体を透過することによるものとがある。具体的には、次のとおりである。

【0032】

X線は距離の二乗で減衰するため、X線源711からX線検出部73の間に被検体がなくとも、X線検出部73は、減衰率γ(=1/R2)で減衰したX線を検出することとなる。ここで、距離Rは、X線源711からX線検出部73までの距離であり、R=D/cos(θ)で与えられる。そして、X線源711からX線検出部73の間に被検体W、EP、SLがある場合には、X線検出部73は、被検体W、EP、SLを透過することでさらに減衰したX線を検出することとなる。そこで、画像処理部103は、被検体W、EP、SLを含む検査対象範囲TRにおけるX線減衰率μ(放射線減衰率)の分布を、X線検出部73が撮像した透過像から求めて(図5)、検査対象範囲TRの断層画像を再構成する。

【0033】

図5は、透過像からX線減衰率の分布を求める方法についての説明図である。この方法は、検査対象範囲TRを複数の微小立方体C(k)に仮想的に分割して、各微小立方体C(k)のX線減衰率を求めるものである。同図に示す例では、入射角度θで検査対象範囲TRに入射したX線は、微小立方体C(115)、C(k+1)、C(225)を透過した後に、X線検出部73により検出される。このとき、X線検出部73の検出値(輝度値)をM(θx)とすると、次式

M(θx)=γ・exp{−μ(115)×t−μ(k+1) ×t−μ(225) ×t} …式2

が成立する。ここで、tは、X線の入射方向における各微小立方体C(k)の厚みであり、演算によって予め求められて、画像処理部103に記憶されている。式2の両辺の自然対数をとると、

ln{M(θx)}=ln(γ)−μ(115) ×t−μ(k+1) ×t−μ(225) ×t …式3

と、各微小立方体C(k)のX線減衰率μ(k)に関する一次方程式が得られる。そして、例えば、−45°≦θ≦45°の範囲で、X線の入射角度θを変えながら、各X線入射角度θで被検体W、EP、SLの透過像を撮像することで、1回の撮像毎に式3と同様の一次方程式を順次得ることができる。

【0034】

なお、図5では、X線検出部73のセンサー面の中心に入射するX線(同図の破線矢印)を検出し、この検出値M(θ)から一次方程式を得る場合を例示している。ただし、X線源711からは放射状にX線が射出されるため、X線検出部73のセンサー面の中心以外にも、被検体W、EP、SLを透過したX線が入射する。しかも、X線検出部73のセンサー面731は、XY面内で二次元的に並ぶ複数の画素を有しているため、その中心以外でも被検体W、EP、SLを透過したX線を検出できる(図6)。図6は、X線入射角度θで被検体に入射させたX線の透過像を撮像するX線検出部のセンサー面の様子を模式的に示す図である。図6に示すように、センサー面731は、その中心位置(0、0)で検出値M(θ、0、0)(図5のM(θ)に相当)を検出するとともに、中心以外の位置(α、β)でも検出値M(θ、α、β)を検出する。したがって、被検体W、EP、SLの透過像を1回撮像する度に、複数の画素それぞれについて式3と同様の一次方程式を得ることができる。なお、以下では、X線入射角度θでX線を入射させて被検体W、EP、SLの透過像を撮像した際に、センサー面731の位置(α、β)の画素で検出した検出値をM(θ、α、β)と表すこととする。

【0035】

図5および図6に関する上記説明をまとめると、センサー面731の画素数をNp個とすると、1回の撮像で式3と同様の一次方程式をNp個得ることができる。さらに、X線入射角度θをNf回変化させて、Nf枚の透過像を撮像することで、式3と同様の一次方程式をNp×Nf個得ることができる。そして、これらNp×Nf個の一次方程式からなる連立方程式を解くことで、各微小立方体C(k)のX線減衰率を求めて、検査対象範囲TRにおけるX線減衰率μ(k)の分布を断層画像として求めることができる。

【0036】

ところで、図2を用いて上述したとおり、コントローラー100が有する配置情報記憶部106には、被検体W、EP、SLを構成する各部材の形状・寸法・位置を示す部材配置情報が記憶されている。そして、この部材配置情報を参照することで、複数の微小立方体C(k)の一部については、透過像を撮像せずともそのX線減衰率μ(k)を求めることが可能である。

【0037】

つまり、図3から判るように、検査対象範囲TRには、電子部品EPや基板Wが配置されていない範囲、すなわち空気のみが存在する範囲TRaが存在する。そして、このような範囲TRaのX線減衰率μはゼロと推定できる。さらに、基板W(プリント基板)が配置された領域TRwのX線減衰率μもゼロと推定できる。そして、このようにX線減衰率μを推定可能な範囲TRa、TRwが検査対象範囲TRのどこに存在するかは、部材配置情報から求めることが可能である。

【0038】

そこで、この実施形態では、これら領域TRa、TRw(第1領域)のX線減衰率μは推定値(ゼロ)であるとして取り扱い、当該領域TRa、TRwのX線減衰率μをX線撮像により求めることはしない。そして、領域TRa、TRw以外の領域(第2領域)のX線減衰率μについてのみ、X線撮像により求め、これによってX線撮像の枚数Nfを抑制している。具体的には、領域TRa、TRw以外の領域のX線減衰率μを求めるために必要となる複数のX線撮像条件を、モデリング演算処理部105が算出する(図7)。

【0039】

図7は、X線撮像条件の組み合わせを求めるにあたってモデリング演算処理部が実行する演算を説明するための説明図であり、具体的には、同演算で用いられる式が示されている。まず、モデリング演算処理部105は、X線入射角度θを例えば1°毎に変化させながら各X線入射角度θで被検体W、EP、SLの透過像を撮像した場合に得られる、X線減衰率μに関する一次方程式を求める。より具体的に説明すると、検査対象範囲TRをm個の微小立方体C(k)に分割し、これらm個の微小立方体C(k)のX線減衰率μ(k)に関してn個の一次方程式を求める。こうして得られる連立方程式は、図7の式4に示すように行列によって表現できる。ここで、図7のA(n,m)はn行m列の行列を示す。続いて、モデリング演算処理部105は、部材配置情報から値がゼロと推定できる各X線減衰率μにゼロを代入するとともに、当該X線減衰率μを含む行を連立方程式の上側に集める(式5)。ここでは、μ(221)、μ(222)、μ(223)等にゼロが代入されるとともに、これらμ(221)、μ(222)、μ(223)等を含む行が連立方程式の上側に集められている。

【0040】

ここで、式5の連立方程式が解を持つ場合、n行の中からm行を抽出することによって、m×mの正則な行列を1あるいはそれ以上得ることができる。そこで、モデリング演算処理部105は、次のようにして、式5の連立方程式を構成するn個の一次方程式から、正則行列を構成するm個の一次方程式を抽出する。まず、モデリング演算処理部105は、n個の一次方程式からm個の一次方程式を抽出する全ての組み合わせを求める。ここで、n個の式からm個の式を抽出する組み合わせは、nCm{=n×(n−1)×…×(n−m+1)/m×(m−1)×…×1}で与えられる。したがって、m個の一次方程式からなる連立方程式(式6)がnCm通り得られることとなる。なお、図7の式6に対して矢印付きで記載されたm×m、m×1の表記は、それぞれの矢印先が表記の大きさの行列であることを表したものである。

【0041】

そして、モデリング演算処理部105は、nCm通りの連立方程式それぞれについて、当該連立方程式を示す行列A(m,m)の行列式|A(m,m)|を算出するとともに、|A(m,m)|<δを満たす連立方程式を除外する。ここで、δはゼロに近い整数である。つまり、モデリング演算処理部105は、行列式がゼロに近い連立方程式は解を有さない(正則でない)として除外する。続いて、モデリング演算処理部105は、残った連立方程式それぞれについて、式6の右辺において互いに異なる入射角度θがいくつ存在するかを調べる。つまり、異なる入射角度θが多いほど、これらの入射角度θそれぞれで被検体の透過像を撮像する必要が生じ、その結果、透過像の撮像枚数Nfが多くなる。そこで、モデリング演算処理部105は、右辺において異なる入射角度θの数が最小である連立方程式を求める。

【0042】

そして、モデリング演算処理部105は、こうして求められた連立方程式の右辺に存在する各入射角度θと、当該入射角度θに対応するXY駆動テーブル3の位置およびX線検出部73の位置をX線撮像条件として求めて、設定する。こうして、Nf通りのX線撮像条件が設定されることとなる。そして、X線撮像装置7は、こうして設定されたNf通りのX線撮像条件で、被検体W、EP、SLの透過像を撮像する(図8)。

【0043】

図8は、X線撮像装置およびコントローラーが行う動作を示すフローチャートである。モデリング演算処理部105は、X線撮像条件を算出するためのプログラムを読み込んで(ステップS101)、配置情報記憶部106に記憶される部材配置情報に基づいて、Nf通りのX線撮像条件を算出して設定する(ステップS102)。なお、この算出動作は、図7を用いて説明したとおりである。

【0044】

そして、部品検査装置1は、設定された複数のX線撮像条件でX線撮像を行うべく、ステップS103からステップS108を実行する。まず、ステップS103で部品検査装置1に被検体W、EP、SL(ワーク)が搬入されるとともに、ステップS104で撮像枚数Jに1が代入される。そして、Nf通りのX線撮像条件のうちJ枚目(ここでは1枚目)の撮像に対応するX線撮像条件が示す位置に、被検体W、EP、SLを支持するXY駆動テーブル3およびX線検出部73を移動させて、X線撮像が行われる(ステップS106)。このX線撮像が終了すると、ステップS107で撮像枚数Jが1だけインクリメントされるとともに(J=J+1)、続くステップS108で撮像枚数JがNfより大きいか否かが判断される。

【0045】

ステップS108で「NO」と判断された場合は、ステップS105に戻る。そして、(J+1)枚目の撮像に対応するX線撮像条件が示す位置に、被検体W、EP、SLを支持するXY駆動テーブル3およびX線検出部73を移動させて、X線撮像が行われるとともに(ステップS106)、撮像枚数Jをインクリメントする(ステップS107)といった動作が繰り返される。

【0046】

ステップS108で「YES」と判断された場合は、Nf通りのX線撮像条件のそれぞれでX線撮像が完了したとして、ステップS109に進む。ステップS109では、検査対象範囲TRの断層画像が画像処理部103によって再構成される。具体的には、X線減衰率μが推定できる領域TRa、TRwについては当該推定値がX線減衰率μとして求められるとともに、検査対象範囲TRのうち領域TRa、TRw以外の領域についてはNf枚の透過像からX線減衰率μが求められる。こうして、検査対象範囲TR全域におけるX線減衰率μの分布が求められて、検査対象範囲TRの断層画像が再構成される。そして、ステップS110では、検査判定処理部104がこの断層画像に基づいて、半田付けの状態の良否を判定し、続くステップS111では、被検体W、EP、SLが部品検査装置1の外部へと搬出される。

【0047】

以上のように、上記実施形態では、被検体W、EP、SLを含む検査対象範囲TRの断層画像を示す断層画像情報(X線減衰率μ)が求められる。このとき、検査対象範囲TRの一部の領域TRa、TRw(第1領域)については、被検体W、EP、SLを構成する各部材(基板Wおよび電子部品EP)の配置を示す部材配置情報から、例えば空気が存在するのみである等を判断することができ、その結果、当該領域TRa、TRwの断層画像情報を推定することができる。そこで、この実施形態は、領域TRa、TRwの断層画像情報については、透過像の撮像結果から求めるのではなく、部材配置情報から推定することとし、透過像の撮像結果から断層画像情報を求める領域を領域TRa、TRw以外の領域に限定している。つまり、X線撮像条件は、検査対象範囲TRのうち領域TRa、TRwを除いた領域(第2領域)の断層画像情報を求めるために必要となるものについて設定され、こうして設定された各X線撮像条件で透過像が撮像される。このように、この実施形態では、領域TRa、TRwを除いた領域(第2領域)の断層画像情報を求めるために必要なものにX線撮像条件を限定することで、X線撮像条件の数Nfを抑えて、被検体W、EP、SLの被曝負荷を軽減することが可能となっている。

【0048】

以上のように、本実施形態では、部品検査装置1が本発明の「放射線検査装置」に相当し、X線撮像装置7が本発明の「放射線撮影装置」に相当し、X線が本発明の「放射線」に相当し、X線源711が本発明の「放射線源」に相当し、基板Wおよびこれに半田付けされた電子部品EPが本発明の「被検体」に相当し、XY駆動テーブル3が本発明の「支持手段」に相当し、X線検出部73が本発明の「放射線撮像手段」に相当し、X線撮像条件が本発明の「撮像条件」に相当し、検査対象範囲TRが本発明の「検査対象範囲」に相当し、領域TRa、TRwが本発明の「第1領域」に相当し、検査対象範囲TRから領域TRa、TRwを除いた領域が本発明の「第2領域」に相当し、コントローラー100が本発明の「制御手段」あるいは「撮像条件算出装置」に相当している。

【0049】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行なうことが可能である。例えば、上記実施形態では、X線撮像装置7は、X線撮像条件を算出する撮像条件算出装置としての機能をコントローラー100に内蔵していた。しかしながら、撮像条件算出装置としての機能をX線撮像装置7とは異なる外部装置で実現しても良い。この場合、X線撮像条件の算出については外部装置で別途行っておき、X線撮像装置7は、外部装置で算出されたX線撮像条件を透過像の撮像のために、例えばコントローラー100等に設定するだけの機能を備えておけば良い。

【0050】

また、上記実施形態では、部材配置情報を被検体W、EPの設計情報等から得ていた。しかしながら、部品検査装置1が備える光学撮像装置5が被検体W、EPを撮像した光学写真から、コントローラー100が部材配置情報を求めるように構成しても良い。このように構成された部品検査装置1は、自ら備える光学撮像装置5の撮像結果から部材配置情報を求めることができる。したがって、部品検査装置1のユーザーからしてみれば、例えば、部材配置情報を部品検査装置1に設定するための手間が必要なくなり、部品検査のための作業の効率化が可能となる。

【0051】

また、検査対象範囲TRを分割する複数の微小立方体C(k)の形状や大きさ等についても適宜変更できる。すなわち、例えば、微小立方体C(k)の大きさは、断層画像に求められる分解能に応じて適宜変更すれば良い。具体的には、半田付けの状態の良否を的確に判断するためには、基板Wと電子部品EPとの接続部分(つまり、半田SLの部分)については高い分解能で断層画像を求めることが好適であるため、微小立方体C(k)の大きさを小さく設定する一方、電子部品EPが存在しない部分については、それほど高い分解能が必要ないため、微小立方体C(k)の大きさを大きく設定しても良い。

【0052】

また、上記実施形態では、空気、基板Wが存在する領域TRa,TRwのX線減衰率μを、部材配置情報から推定していた。しかしながら、その他の領域についても部材配置情報からX線減衰率μを推定できる場合もある。その場合には、領域TRa,TRwのX線減衰率μについても部材配置情報から推定するように構成しても良い。

【符号の説明】

【0053】

1…部品検査装置

100…コントローラー

103…画像処理部

104…検査判定処理部

3…XY駆動テーブル

5…光学撮像装置

7…X線検査装置

711…X線源

73…X線検出部

731…センサー面

W…基板

EP…電子部品

SL…半田

TR…検査対象範囲

【技術分野】

【0001】

この発明は、放射線源と被検体との位置関係を変えることで撮像条件を変化させながら、放射線源から射出されて被検体を透過した放射線を検出して、被検体の透過像を撮像する放射線検査装置、放射線検査方法および撮像条件算出装置に関するものである。

【背景技術】

【0002】

特許文献1では、電子部品が半田付けされたプリント基板において半田付けの状態の良否を検査するために放射線検査装置が用いられている。この放射線検査装置は、X線を射出するX線源とX線を検出するX線検出器との間に、被検体であるプリント基板を支持するテーブルを配置した構成を備えており、X線源から射出されて被検体を透過した放射線をX線検出器により検出して透過像を撮像する。そして、この透過像から求められる被検体の断層画像に基づいて、半田付けの状態の良否が検査される。

【0003】

また、特許文献1の放射線検査装置では、被検体を支持するテーブルが可動に構成されており、X線源と被検体との位置関係を変えて、被検体の透過像の撮像条件を変化できるようになっている。つまり、被検体の断層画像を求めるためには、互いに異なる方向から被検体を撮像した複数の透過像が必要となる。そこで、特許文献1の放射線検査装置は、X線源と被検体との位置関係を変えて撮像条件を変化させながら、各撮像条件毎に被検体の透過像を撮像することで、互いに異なる方向から被検体を撮像した複数の透過像を求めている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−145359号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述のような部品検査装置では、撮像条件を変えて透過像を撮像する度に、被検体は放射線に被曝することとなる。したがって、撮像条件の数が多いと、撮像条件毎に実施される撮像の回数が多くなり、被検体の被曝負荷が過大になってしまうという問題があった。

【0006】

この発明は、上記課題に鑑みなされたものであり、被検体の断層画像を求めるために必要となる撮像条件の数を抑えて撮像回数を減らし、被検体の被曝負荷を軽減することを可能とする技術の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明にかかる放射線検査装置は、放射線を射出する放射線源、被検体を支持する支持手段、および放射線源から射出されて被検体を透過した放射線を検出して被検体の透過像を撮像する放射線撮像手段を備え、被検体と放射線源との位置関係を変えることで、被検体の透過像を撮像する際の撮像条件が可変であるとともに、被検体の透過像を撮像した結果から被検体を含む検査対象範囲の断層画像を示す断層画像情報を求める放射線検査装置であって、上記目的を達成するために、検査対象範囲のうち、被検体を構成する各部材の配置を示す部材配置情報から断層画像情報が推定可能な第1領域を除いた第2領域の断層画像情報を求めるために必要となる複数の撮像条件を設定する制御手段をさらに備え、制御手段は、被検体と放射線源との位置関係を変えながら、設定した複数の撮像条件のそれぞれで被検体の透過像を撮像して、当該撮像結果から第2領域の断層画像情報を求めるとともに、被検体の部材配置情報から第1領域の断層画像情報を推定することで、検査対象範囲の断層画像情報を求めることを特徴としている。

【0008】

また、この発明にかかる放射線検査方法は、放射線源から射出されて被検体を透過した放射線を検出して被検体の透過像を撮像する際の撮像条件が、被検体と放射線源との位置関係を変えることで可変であるとともに、被検体の透過像を撮像した結果から被検体を含む検査対象範囲の断層画像を示す断層画像情報を求める放射線検査方法であって、上記目的を達成するために、検査対象範囲のうち、被検体を構成する各部材の配置を示す部材配置情報から断層画像情報が推定可能な第1領域を除いた第2領域の断層画像情報を求めるために必要となる複数の撮像条件を設定する第1工程と、被検体と放射線源との位置関係を変えながら、第1工程で設定した複数の撮像条件のそれぞれで被検体の透過像を撮像して、当該撮像結果から第2領域の断層画像情報を求めるとともに、被検体の部材配置情報から第1領域の断層画像情報を推定して、検査対象範囲の断層画像情報を求める第2工程とを備えたことを特徴としている。

【0009】

このように構成された発明(放射線検査装置、放射線検査方法)では、被検体を含む検査対象範囲の断層画像を示す断層画像情報が求められる。このとき、検査対象範囲の一部の領域(第1領域)については、被検体を構成する各部材の配置を示す部材配置情報から、例えば空気が存在するのみである等を判断することができ、その結果、当該第1領域の断層画像情報を推定することができる。そこで、この発明は、第1領域の断層画像情報については、透過像の撮像結果から求めるのではなく、部材配置情報から推定することとし、透過像の撮像結果から断層画像情報を求める領域を第1領域以外の領域に限定している。つまり、撮像条件は、検査対象範囲のうち第1領域を除いた第2領域の断層画像情報を求めるために必要となるものについて設定され、こうして設定された各撮像条件で透過像が撮像される。このように、この発明では、上記第2領域の断層画像情報を求めるために必要なものに撮像条件を限定することで、撮像条件の数を抑えて撮像回数を減らし、被検体の被曝負荷を軽減することが可能となっている。

【0010】

このとき、放射線検査装置および放射線検査方法は、第2領域の断層画像情報を求めるために必要となる上記撮像条件を算出する構成を備えておいても良い。ただし、撮像条件の算出については、例えば後述する撮像条件算出装置等の外部装置で別途行っておき、放射線検査装置および放射線検査方法は外部装置で算出された撮像条件を、透過像の撮像のために設定するだけであっても良い。

【0011】

また、被検体は、基板と当該基板に半田付けされた電子部品とで構成されている場合には、電子部品および基板の配置を示す情報を部材配置情報として用いることができる。

【0012】

また、被検体の光学写真を撮像する光学撮像手段をさらに備え、制御手段は、光学撮像手段が撮像した光学写真から、電子部品および基板の配置を示す情報を部材配置情報として求めるとともに、当該部材配置情報から複数の撮像条件を求めるように構成しても良い。このように構成された放射線検査装置は、自ら備える光学撮像手段の撮像結果から部材配置情報を求めることができる。したがって、放射線検査装置のユーザーからしてみれば、例えば、部材配置情報を放射線検査装置に設定するための手間が必要なくなり、部品検査のための作業の効率化が可能となる。

【0013】

また、放射線減衰率の分布を断層画像情報として求める放射線検査装置においては、制御手段は、検査対象範囲のうち空気および基板が存在する領域を第1領域とするとともに、第1領域の放射線減衰率をゼロと推定するように構成しても良い。

【0014】

また、この発明にかかる撮像条件算出装置は、被検体と放射線源との位置関係を変えることで撮像条件を変化させつつ放射線源から射出されて被検体を透過した放射線を検出して被検体の透過像を撮像するとともに、当該撮像結果から被検体を含む検査対象範囲の断層画像を示す断層画像情報を求める部品検査装置で用いられる撮像条件を、算出する撮像条件算出装置であって、上記目的を達成するために、検査対象範囲のうち、被検体を構成する各部材の配置を示す部材配置情報から断層画像情報が推定可能な第1領域を除いた第2領域の断層画像情報を求めるために必要となる複数の撮像条件を算出することを特徴としている。

【0015】

このように構成された発明(撮像条件算出装置)では、被検体を構成する各部材の配置を示す部材配置情報から断層画像情報が推定可能な第1領域以外の第2領域を対象として、撮像条件を求めている。つまり、撮像条件は、検査対象範囲のうち第1領域を除いた第2領域の断層画像情報を求めるために必要となるものについて求められる。こうして、この発明では、上記第2領域の断層画像情報を求めるために必要なものに撮像条件を限定することで、撮像条件の数を抑えて、被検体の被曝負荷を軽減することが可能となっている。

【発明の効果】

【0016】

被検体の断層画像を求めるために必要となる撮像条件の数を抑えて撮像回数を減らし、被検体の被曝負荷を軽減することが可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明にかかる放射線撮像装置を搭載した部品検査装置の概略構成を示す模式図である。

【図2】図1の部品検査装置が備える電気的構成を示すブロック図である。

【図3】被検体と検査対象範囲の関係を模式的に例示する部分断面図である。

【図4】X線撮像装置で実行されるX線撮像動作の一例を示す模式図である。

【図5】透過像からX線減衰率の分布を求める方法についての説明図である。

【図6】X線入射角度θで被検体に入射させたX線の透過像を撮像するX線検出部のセンサー面の様子を模式的に示す図である。

【図7】X線撮像条件の組み合わせを求めるにあたってモデリング演算処理部が実行する演算を説明するための説明図である。

【図8】X線撮像装置およびコントローラーが行う動作を示すフローチャートである。

【発明を実施するための形態】

【0018】

図1は本発明にかかる放射線撮像装置を搭載した部品検査装置の概略構成を示す模式図である。図2は、図1の部品検査装置が備える電気的構成を示すブロック図である。なお、図1および後で説明する図面では、各図の方向関係を明確にするために、XYZ直角座標軸が適宜示されている。また、各座標軸の矢印方向を正方向とし、矢印と反対方向を負方向とする。

【0019】

部品検査装置1は、基板W(ワーク)に電子部品を接続する半田の状態を主に検査するものである。この部品検査装置1は、部品検査を実行する各機能部を収容し、X線を遮蔽するハウジング11を備えており、ハウジング11の搬入口111から搬入されてきた基板Wに対して各機能部が協働して検査を行なうとともに、検査を終了した基板Wを搬出口112から外部へ搬出する。

【0020】

図1に示すように、ハウジング11内の下方には、XY

駆動テーブル3が配置されている。このXY駆動テーブル3は、その表面に基板Wを支持しつつ、XY駆動機構31からの駆動力を受けてXY面内を移動可能に構成されている。したがって、XY駆動テーブル3は、ハウジング11のY軸方向正側(図1右側)の搬入口111まで移動して基板Wを受け取ったり、部品検査のためにハウジング11の略中央に基板Wを位置決めしたり(図1に示す状態)、ハウジング11のY軸方向負側(図1左側)の搬出口112まで検査済み基板Wを運んだりといった動作を行なうことができる。

【0021】

また、この部品検査装置1は、光学撮像による検査を行なう光学撮像装置5(図2)と、X線(放射線)撮像による検査を行なうX線撮像装置7(図2)とを具備する。図1に示すように、光学撮像装置5は、照明51、ミラー53および光学カメラ55より構成される。照明51は、上部が開口したドーム形状を有しており、ハウジング11の略中央にある基板WをZ軸方向正側(図1上側)から囲んで、当該基板Wに対して光を照射する。ミラー53は、照明51の開口511の上方に配置されており、照明51により照らされた基板Wの姿を写す。そして、光学カメラ55はミラー53に写った像を撮像して、この撮像結果をコントローラー100(図2)へと出力する。こうして、光学撮像装置5が撮像した映像に基づいて、コントローラー100は、電子部品の端子の前面側に存在する半田(いわゆるフロントフィレット)の状態を確認する。

【0022】

一方、X線撮像装置7は、X線放射部71およびX線検出部73(X線カメラ)を備える。X線放射部71はハウジング11の略中央にある基板WのZ軸方向正側(図1上側)に配置されており、X線源711が発生したX線をZ軸方向負側(図1下側)へ放射する。一方、X線検出部73は、基板WのZ方向負側に配置されている。このX線検出部73は、X線CCD(Charge Coupled Device)等で構成されたセンサー面を有しており、このセンサー面に入射したX線を検出する。このように、X線放射部71とX線検出部73は、部品検査位置の基板Wを挟むように配置されており、X線放射部71から放射されたX線は、部品検査位置の基板Wを透過した後にX線検出部73に入射する。そして、X線検出部73は、X線を検出した結果をコントローラー100(図2)へと出力する。こうして、被検体(基板W、電子部品EP、および基板Wに電子部品EPを接続する半田SL(図3))の透過像がX線検出部73により撮像されて、コントローラー100に出力される。そして、コントローラー100は、この透過像から被検体の断層画像を再構成するとともに、この断層画像に基づいて、電子部品の端子の背面側に存在する半田(いわゆる、ヒールフィレット)の状態を確認する。

【0023】

ちなみに、被検体の断層画像を再構成するためには、互いに異なる方向から被検体を撮像した複数の透過像が必要となる。そこで、X線撮像装置7は、X線源711と被検体との位置関係を変えて、被検体へのX線の入射角度を変化させながら、各入射角度で被検体の透過像を撮像する。具体的には、XY駆動テーブル3によってXY面内で基板WをY方向のみならずX方向に移動させることで、X線放射部のX線源711と基板Wの相対位置を変化させ、これに応じて、X線源711から基板Wへ向かうX線と基板Wとの角度を変化させる。そして、所望の角度でX線が入射する位置に基板Wを位置決めしてX線撮像を行う動作を、各入射角度で実行する。このとき、基板Wを透過したX線をX線検出部73で確実に検出するためには、基板Wの移動に応じてX線検出部73も移動させる必要がある。そこで、このX線撮像装置7では、X線検出部73をXY面内で移動させるXY駆動機構77が備えられている。

【0024】

続いて図2を用いて、コントローラー100の動作の詳細について説明する。コントローラー100は、コントローラー100で実行される制御動作を統括的に管理するために、CPU(Central Processing Unit)等で構成された装置制御演算処理部101を備える。また、コントローラー100は、XY駆動機構31、77(図1)の駆動源である各モーターを制御するモーター制御部102を備える。つまり、XY駆動機構31、77は、モーター制御部102からの指令に応じて、XY駆動テーブル3やX線検出部73を移動して位置決めする。さらに、コントローラー100は、光学撮像装置5およびX線撮像装置7それぞれの撮像制御を行う不図示の撮像装置制御部と、光学撮像装置5およびX線撮像装置7の撮像結果を処理するために、画像処理部103および検査判定処理部104を備える。この画像処理部103は、光学撮像装置5およびX線撮像装置7の撮像結果を受信して、例えばX線撮像結果の再構成等に必要な演算処理を当該撮像結果に施す。そして、検査判定処理部104は、画像処理部103による処理を経た撮像結果に基づいて、半田の状態の良否を判定する。

【0025】

ところで、上述のとおり、X線撮像装置7は、XY駆動テーブル3の位置を変えることで、被検体へ入射するX線の入射角度を変化させて、各入射角度で被検体の透過像を撮像する。換言すれば、X線撮像装置7は、複数のX線撮像条件(X線入射角度)の間で撮像条件を変化させながら、各X線撮像条件で被検体の透過像を撮像するものである。そして、コントローラー100は、これらX線撮像条件で撮像された複数の透過像から、被検体の断層画像を再構成する。そこで、コントローラー100は、被検体の断層画像の再構成に必要となる複数のX線撮像条件を演算により求めるモデリング演算処理部105を備える。なお、上述のとおり、被検体へのX線の入射角度は、被検体を支持するXY駆動テーブル3を移動・位置決めすることで調整されるとともに、当該X線入射角度でのX線撮像は、X線検出部73を被検体の位置に応じて移動させることで行われる。そこで、モデリング演算処理部105は、被検体へのX線の入射角度に併せて、当該入射角度に対応するXY駆動テーブル3の位置およびX線検出部73の位置をX線撮像条件として求める。

【0026】

また、コントローラー100は、被検体を構成する各部材(基板W、電子部品EP等(図3))の配置を示す部材配置情報を記憶する配置情報記憶部106をさらに備える。この部材配置情報は、被検体を構成する各部材の配置、より具体的には形状・寸法・位置関係を示す情報であり、被検体の設計情報等から得ることができる。そして、モデリング演算処理部105は、この部材配置情報に基づいて複数のX線撮像条件を求めるものである。なお、この動作の詳細については後述する。

【0027】

以上が、部品検査装置1の概略構成である。続いて、部品検査装置1で実行されるX線撮像の詳細について説明する。このX線撮像は、被検体を含む検査対象範囲TRの断層画像を求めるために実行される(図3)。図3は、被検体と検査対象範囲の関係を模式的に例示する部分断面図である。図3に示すように、被検体は、基板Wの上面に複数の電子部品EPを半田SLにより実装した構成を備える。また、検査対象範囲TRは被検体W、EP、SLに外接する直方体形状を有しており、XY面内において、基板Wと同じ幅および奥行きを有するとともに、Z方向において、基板Wの底面から最も背の高い電子部品EPの上面にまで到る厚みを有している。そして、上述したとおり、X線撮像装置7は、X線源711と基板Wの相対位置を変化させることで、X線源711から基板Wの被検体W、EP、SLを透過するX線が、基板Wとなす角度(Z軸となす角度のXZ平面へのY方向投影角θx、Z軸となす角度のYZ平面へのX方向投影角θy)を変化させながらX線撮像を実行する(図4)。

【0028】

図4は、X線撮像装置で実行されるX線撮像動作の一例を示す模式図である。同図では、4つの基板W(検査対象範囲TR)と4つのX線検出部73が示されているが、これは基板WおよびX線検出部73が4つずつあることを示すものではなく、基板WおよびX線検出部73が図4で示された各位置に少なくとも移動可能であることを示している。また、同図では、基板Wの位置PwおよびX線検出部73の位置Pcには座標(θx,θy)が併記されている。ここで、位置Pw(θx,θy)は、X軸方向に角度θxでかつY軸方向に角度θyの入射角でX線が基板W(の中心)に入射する基板Wの位置を示している。また、位置Pc(θx,θy)は、位置Pc(θx,θy)にある基板Wを透過したX線を検出するX線検出部73の位置を示しており、位置Pc(θx,θy)にあるX線検出部73は、位置Pw(θx,θy)にある基板WとX線源711と略一直線に並ぶ。なお、図4では、Y軸方向の角度を0°に固定して、X軸方向の角度を変化させた場合が示されている。

【0029】

これらX線源711、基板WおよびX線検出部73が満たす位置関係の詳細について説明すると、次のとおりである。位置Pw(θx、0°)の基板Wの底面の中央からX線源711までのX方向の距離をdwとし、位置Pw(θx、0°)の基板Wの底面からX線源711までのZ方向への距離をHとする。また、位置Pc(θx、0°)のX線検出部73(のセンサー面)の中央からX線源711までのX方向の距離をdcとし、位置Pc(θx、0°)のX線検出部73(のセンサー面)からX線源711までのZ方向への距離をDとする。

【0030】

そして、入射角度θxで被検体(基板W)にX線を入射させて、被検体W、EP、SLの透過像を撮像するために、基板WおよびX線検出部73は、次式

tan(θx)=dw/H=dc/D …式1

を満たしている。つまり、式1を満たすように基板WおよびX線検出部73をXY面内で移動させることで、入射角度θxを変化させながら、被検体(基板Wおよび電子部品EP)の透過像が撮像される。なお、ここでは、X軸方向にX線入射角度θxを変化させた場合について説明したが、X線撮像装置7は、Y軸方向にも同様にX線入射角度θyを変化させながら、被検体の透過像を撮像可能である。

【0031】

こうして、X線入射角度θ(=θx、θy)を変化させながら、X線検出部73により撮像した複数の透過像から、検査対象範囲TRの断層画像が求められる。具体的には、この断層画像は、X線源711から射出されてX線検出部73により検出されるまでに、X線が減衰した割合から求められる。すなわち、X線検出部73により撮像された透過像は、X線源711から射出された後に減衰したX線を検出したものである。このときX線が減衰する原因としては、X線源711からX線検出部73までの距離によるものと、被検体を透過することによるものとがある。具体的には、次のとおりである。

【0032】

X線は距離の二乗で減衰するため、X線源711からX線検出部73の間に被検体がなくとも、X線検出部73は、減衰率γ(=1/R2)で減衰したX線を検出することとなる。ここで、距離Rは、X線源711からX線検出部73までの距離であり、R=D/cos(θ)で与えられる。そして、X線源711からX線検出部73の間に被検体W、EP、SLがある場合には、X線検出部73は、被検体W、EP、SLを透過することでさらに減衰したX線を検出することとなる。そこで、画像処理部103は、被検体W、EP、SLを含む検査対象範囲TRにおけるX線減衰率μ(放射線減衰率)の分布を、X線検出部73が撮像した透過像から求めて(図5)、検査対象範囲TRの断層画像を再構成する。

【0033】

図5は、透過像からX線減衰率の分布を求める方法についての説明図である。この方法は、検査対象範囲TRを複数の微小立方体C(k)に仮想的に分割して、各微小立方体C(k)のX線減衰率を求めるものである。同図に示す例では、入射角度θで検査対象範囲TRに入射したX線は、微小立方体C(115)、C(k+1)、C(225)を透過した後に、X線検出部73により検出される。このとき、X線検出部73の検出値(輝度値)をM(θx)とすると、次式

M(θx)=γ・exp{−μ(115)×t−μ(k+1) ×t−μ(225) ×t} …式2

が成立する。ここで、tは、X線の入射方向における各微小立方体C(k)の厚みであり、演算によって予め求められて、画像処理部103に記憶されている。式2の両辺の自然対数をとると、

ln{M(θx)}=ln(γ)−μ(115) ×t−μ(k+1) ×t−μ(225) ×t …式3

と、各微小立方体C(k)のX線減衰率μ(k)に関する一次方程式が得られる。そして、例えば、−45°≦θ≦45°の範囲で、X線の入射角度θを変えながら、各X線入射角度θで被検体W、EP、SLの透過像を撮像することで、1回の撮像毎に式3と同様の一次方程式を順次得ることができる。

【0034】

なお、図5では、X線検出部73のセンサー面の中心に入射するX線(同図の破線矢印)を検出し、この検出値M(θ)から一次方程式を得る場合を例示している。ただし、X線源711からは放射状にX線が射出されるため、X線検出部73のセンサー面の中心以外にも、被検体W、EP、SLを透過したX線が入射する。しかも、X線検出部73のセンサー面731は、XY面内で二次元的に並ぶ複数の画素を有しているため、その中心以外でも被検体W、EP、SLを透過したX線を検出できる(図6)。図6は、X線入射角度θで被検体に入射させたX線の透過像を撮像するX線検出部のセンサー面の様子を模式的に示す図である。図6に示すように、センサー面731は、その中心位置(0、0)で検出値M(θ、0、0)(図5のM(θ)に相当)を検出するとともに、中心以外の位置(α、β)でも検出値M(θ、α、β)を検出する。したがって、被検体W、EP、SLの透過像を1回撮像する度に、複数の画素それぞれについて式3と同様の一次方程式を得ることができる。なお、以下では、X線入射角度θでX線を入射させて被検体W、EP、SLの透過像を撮像した際に、センサー面731の位置(α、β)の画素で検出した検出値をM(θ、α、β)と表すこととする。

【0035】

図5および図6に関する上記説明をまとめると、センサー面731の画素数をNp個とすると、1回の撮像で式3と同様の一次方程式をNp個得ることができる。さらに、X線入射角度θをNf回変化させて、Nf枚の透過像を撮像することで、式3と同様の一次方程式をNp×Nf個得ることができる。そして、これらNp×Nf個の一次方程式からなる連立方程式を解くことで、各微小立方体C(k)のX線減衰率を求めて、検査対象範囲TRにおけるX線減衰率μ(k)の分布を断層画像として求めることができる。

【0036】

ところで、図2を用いて上述したとおり、コントローラー100が有する配置情報記憶部106には、被検体W、EP、SLを構成する各部材の形状・寸法・位置を示す部材配置情報が記憶されている。そして、この部材配置情報を参照することで、複数の微小立方体C(k)の一部については、透過像を撮像せずともそのX線減衰率μ(k)を求めることが可能である。

【0037】

つまり、図3から判るように、検査対象範囲TRには、電子部品EPや基板Wが配置されていない範囲、すなわち空気のみが存在する範囲TRaが存在する。そして、このような範囲TRaのX線減衰率μはゼロと推定できる。さらに、基板W(プリント基板)が配置された領域TRwのX線減衰率μもゼロと推定できる。そして、このようにX線減衰率μを推定可能な範囲TRa、TRwが検査対象範囲TRのどこに存在するかは、部材配置情報から求めることが可能である。

【0038】

そこで、この実施形態では、これら領域TRa、TRw(第1領域)のX線減衰率μは推定値(ゼロ)であるとして取り扱い、当該領域TRa、TRwのX線減衰率μをX線撮像により求めることはしない。そして、領域TRa、TRw以外の領域(第2領域)のX線減衰率μについてのみ、X線撮像により求め、これによってX線撮像の枚数Nfを抑制している。具体的には、領域TRa、TRw以外の領域のX線減衰率μを求めるために必要となる複数のX線撮像条件を、モデリング演算処理部105が算出する(図7)。

【0039】

図7は、X線撮像条件の組み合わせを求めるにあたってモデリング演算処理部が実行する演算を説明するための説明図であり、具体的には、同演算で用いられる式が示されている。まず、モデリング演算処理部105は、X線入射角度θを例えば1°毎に変化させながら各X線入射角度θで被検体W、EP、SLの透過像を撮像した場合に得られる、X線減衰率μに関する一次方程式を求める。より具体的に説明すると、検査対象範囲TRをm個の微小立方体C(k)に分割し、これらm個の微小立方体C(k)のX線減衰率μ(k)に関してn個の一次方程式を求める。こうして得られる連立方程式は、図7の式4に示すように行列によって表現できる。ここで、図7のA(n,m)はn行m列の行列を示す。続いて、モデリング演算処理部105は、部材配置情報から値がゼロと推定できる各X線減衰率μにゼロを代入するとともに、当該X線減衰率μを含む行を連立方程式の上側に集める(式5)。ここでは、μ(221)、μ(222)、μ(223)等にゼロが代入されるとともに、これらμ(221)、μ(222)、μ(223)等を含む行が連立方程式の上側に集められている。

【0040】

ここで、式5の連立方程式が解を持つ場合、n行の中からm行を抽出することによって、m×mの正則な行列を1あるいはそれ以上得ることができる。そこで、モデリング演算処理部105は、次のようにして、式5の連立方程式を構成するn個の一次方程式から、正則行列を構成するm個の一次方程式を抽出する。まず、モデリング演算処理部105は、n個の一次方程式からm個の一次方程式を抽出する全ての組み合わせを求める。ここで、n個の式からm個の式を抽出する組み合わせは、nCm{=n×(n−1)×…×(n−m+1)/m×(m−1)×…×1}で与えられる。したがって、m個の一次方程式からなる連立方程式(式6)がnCm通り得られることとなる。なお、図7の式6に対して矢印付きで記載されたm×m、m×1の表記は、それぞれの矢印先が表記の大きさの行列であることを表したものである。

【0041】

そして、モデリング演算処理部105は、nCm通りの連立方程式それぞれについて、当該連立方程式を示す行列A(m,m)の行列式|A(m,m)|を算出するとともに、|A(m,m)|<δを満たす連立方程式を除外する。ここで、δはゼロに近い整数である。つまり、モデリング演算処理部105は、行列式がゼロに近い連立方程式は解を有さない(正則でない)として除外する。続いて、モデリング演算処理部105は、残った連立方程式それぞれについて、式6の右辺において互いに異なる入射角度θがいくつ存在するかを調べる。つまり、異なる入射角度θが多いほど、これらの入射角度θそれぞれで被検体の透過像を撮像する必要が生じ、その結果、透過像の撮像枚数Nfが多くなる。そこで、モデリング演算処理部105は、右辺において異なる入射角度θの数が最小である連立方程式を求める。

【0042】

そして、モデリング演算処理部105は、こうして求められた連立方程式の右辺に存在する各入射角度θと、当該入射角度θに対応するXY駆動テーブル3の位置およびX線検出部73の位置をX線撮像条件として求めて、設定する。こうして、Nf通りのX線撮像条件が設定されることとなる。そして、X線撮像装置7は、こうして設定されたNf通りのX線撮像条件で、被検体W、EP、SLの透過像を撮像する(図8)。

【0043】

図8は、X線撮像装置およびコントローラーが行う動作を示すフローチャートである。モデリング演算処理部105は、X線撮像条件を算出するためのプログラムを読み込んで(ステップS101)、配置情報記憶部106に記憶される部材配置情報に基づいて、Nf通りのX線撮像条件を算出して設定する(ステップS102)。なお、この算出動作は、図7を用いて説明したとおりである。

【0044】

そして、部品検査装置1は、設定された複数のX線撮像条件でX線撮像を行うべく、ステップS103からステップS108を実行する。まず、ステップS103で部品検査装置1に被検体W、EP、SL(ワーク)が搬入されるとともに、ステップS104で撮像枚数Jに1が代入される。そして、Nf通りのX線撮像条件のうちJ枚目(ここでは1枚目)の撮像に対応するX線撮像条件が示す位置に、被検体W、EP、SLを支持するXY駆動テーブル3およびX線検出部73を移動させて、X線撮像が行われる(ステップS106)。このX線撮像が終了すると、ステップS107で撮像枚数Jが1だけインクリメントされるとともに(J=J+1)、続くステップS108で撮像枚数JがNfより大きいか否かが判断される。

【0045】

ステップS108で「NO」と判断された場合は、ステップS105に戻る。そして、(J+1)枚目の撮像に対応するX線撮像条件が示す位置に、被検体W、EP、SLを支持するXY駆動テーブル3およびX線検出部73を移動させて、X線撮像が行われるとともに(ステップS106)、撮像枚数Jをインクリメントする(ステップS107)といった動作が繰り返される。

【0046】

ステップS108で「YES」と判断された場合は、Nf通りのX線撮像条件のそれぞれでX線撮像が完了したとして、ステップS109に進む。ステップS109では、検査対象範囲TRの断層画像が画像処理部103によって再構成される。具体的には、X線減衰率μが推定できる領域TRa、TRwについては当該推定値がX線減衰率μとして求められるとともに、検査対象範囲TRのうち領域TRa、TRw以外の領域についてはNf枚の透過像からX線減衰率μが求められる。こうして、検査対象範囲TR全域におけるX線減衰率μの分布が求められて、検査対象範囲TRの断層画像が再構成される。そして、ステップS110では、検査判定処理部104がこの断層画像に基づいて、半田付けの状態の良否を判定し、続くステップS111では、被検体W、EP、SLが部品検査装置1の外部へと搬出される。

【0047】

以上のように、上記実施形態では、被検体W、EP、SLを含む検査対象範囲TRの断層画像を示す断層画像情報(X線減衰率μ)が求められる。このとき、検査対象範囲TRの一部の領域TRa、TRw(第1領域)については、被検体W、EP、SLを構成する各部材(基板Wおよび電子部品EP)の配置を示す部材配置情報から、例えば空気が存在するのみである等を判断することができ、その結果、当該領域TRa、TRwの断層画像情報を推定することができる。そこで、この実施形態は、領域TRa、TRwの断層画像情報については、透過像の撮像結果から求めるのではなく、部材配置情報から推定することとし、透過像の撮像結果から断層画像情報を求める領域を領域TRa、TRw以外の領域に限定している。つまり、X線撮像条件は、検査対象範囲TRのうち領域TRa、TRwを除いた領域(第2領域)の断層画像情報を求めるために必要となるものについて設定され、こうして設定された各X線撮像条件で透過像が撮像される。このように、この実施形態では、領域TRa、TRwを除いた領域(第2領域)の断層画像情報を求めるために必要なものにX線撮像条件を限定することで、X線撮像条件の数Nfを抑えて、被検体W、EP、SLの被曝負荷を軽減することが可能となっている。

【0048】

以上のように、本実施形態では、部品検査装置1が本発明の「放射線検査装置」に相当し、X線撮像装置7が本発明の「放射線撮影装置」に相当し、X線が本発明の「放射線」に相当し、X線源711が本発明の「放射線源」に相当し、基板Wおよびこれに半田付けされた電子部品EPが本発明の「被検体」に相当し、XY駆動テーブル3が本発明の「支持手段」に相当し、X線検出部73が本発明の「放射線撮像手段」に相当し、X線撮像条件が本発明の「撮像条件」に相当し、検査対象範囲TRが本発明の「検査対象範囲」に相当し、領域TRa、TRwが本発明の「第1領域」に相当し、検査対象範囲TRから領域TRa、TRwを除いた領域が本発明の「第2領域」に相当し、コントローラー100が本発明の「制御手段」あるいは「撮像条件算出装置」に相当している。

【0049】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行なうことが可能である。例えば、上記実施形態では、X線撮像装置7は、X線撮像条件を算出する撮像条件算出装置としての機能をコントローラー100に内蔵していた。しかしながら、撮像条件算出装置としての機能をX線撮像装置7とは異なる外部装置で実現しても良い。この場合、X線撮像条件の算出については外部装置で別途行っておき、X線撮像装置7は、外部装置で算出されたX線撮像条件を透過像の撮像のために、例えばコントローラー100等に設定するだけの機能を備えておけば良い。

【0050】

また、上記実施形態では、部材配置情報を被検体W、EPの設計情報等から得ていた。しかしながら、部品検査装置1が備える光学撮像装置5が被検体W、EPを撮像した光学写真から、コントローラー100が部材配置情報を求めるように構成しても良い。このように構成された部品検査装置1は、自ら備える光学撮像装置5の撮像結果から部材配置情報を求めることができる。したがって、部品検査装置1のユーザーからしてみれば、例えば、部材配置情報を部品検査装置1に設定するための手間が必要なくなり、部品検査のための作業の効率化が可能となる。

【0051】

また、検査対象範囲TRを分割する複数の微小立方体C(k)の形状や大きさ等についても適宜変更できる。すなわち、例えば、微小立方体C(k)の大きさは、断層画像に求められる分解能に応じて適宜変更すれば良い。具体的には、半田付けの状態の良否を的確に判断するためには、基板Wと電子部品EPとの接続部分(つまり、半田SLの部分)については高い分解能で断層画像を求めることが好適であるため、微小立方体C(k)の大きさを小さく設定する一方、電子部品EPが存在しない部分については、それほど高い分解能が必要ないため、微小立方体C(k)の大きさを大きく設定しても良い。

【0052】

また、上記実施形態では、空気、基板Wが存在する領域TRa,TRwのX線減衰率μを、部材配置情報から推定していた。しかしながら、その他の領域についても部材配置情報からX線減衰率μを推定できる場合もある。その場合には、領域TRa,TRwのX線減衰率μについても部材配置情報から推定するように構成しても良い。

【符号の説明】

【0053】

1…部品検査装置

100…コントローラー

103…画像処理部

104…検査判定処理部

3…XY駆動テーブル

5…光学撮像装置

7…X線検査装置

711…X線源

73…X線検出部

731…センサー面

W…基板

EP…電子部品

SL…半田

TR…検査対象範囲

【特許請求の範囲】

【請求項1】

放射線を射出する放射線源、被検体を支持する支持手段、および前記放射線源から射出されて前記被検体を透過した放射線を検出して前記被検体の透過像を撮像する放射線撮像手段を備え、前記被検体と前記放射線源との位置関係を変えることで、前記被検体の透過像を撮像する際の撮像条件が可変であるとともに、前記被検体の透過像を撮像した結果から前記被検体を含む検査対象範囲の断層画像を示す断層画像情報を求める放射線検査装置であって、

前記検査対象範囲のうち、前記被検体を構成する各部材の配置を示す部材配置情報から断層画像情報が推定可能な第1領域を除いた第2領域の断層画像情報を求めるために必要となる複数の撮像条件を設定する制御手段をさらに備え、

前記制御手段は、前記被検体と前記放射線源との位置関係を変えながら、設定した前記複数の撮像条件のそれぞれで前記被検体の透過像を撮像して、当該撮像結果から前記第2領域の断層画像情報を求めるとともに、前記被検体の前記部材配置情報から前記第1領域の断層画像情報を推定することで、前記検査対象範囲の断層画像情報を求めることを特徴とする放射線検査装置。

【請求項2】

前記被検体は、基板と当該基板に半田付けされた電子部品とで構成され、前記部材配置情報は前記電子部品および前記基板の配置を示す情報である請求項1に記載の放射線検査装置。

【請求項3】

前記被検体の光学写真を撮像する光学撮像手段をさらに備え、前記制御手段は、前記光学撮像手段が撮像した光学写真から、前記電子部品および前記基板の配置を示す情報を前記部材配置情報として求めるとともに、当該部材配置情報から前記複数の撮像条件を求める請求項2に記載の放射線検査装置。

【請求項4】

放射線減衰率の分布を前記断層画像情報として求める請求項2または3に記載の放射線検査装置であって、前記制御手段は、前記検査対象範囲のうち空気および前記基板が存在する領域を前記第1領域とするとともに、前記第1領域の放射線減衰率をゼロと推定する放射線検査装置。

【請求項5】

放射線源から射出されて被検体を透過した放射線を検出して前記被検体の透過像を撮像する際の撮像条件が、前記被検体と前記放射線源との位置関係を変えることで可変であるとともに、前記被検体の透過像を撮像した結果から前記被検体を含む検査対象範囲の断層画像を示す断層画像情報を求める放射線検査方法であって、

前記検査対象範囲のうち、前記被検体を構成する各部材の配置を示す部材配置情報から断層画像情報が推定可能な第1領域を除いた第2領域の断層画像情報を求めるために必要となる複数の撮像条件を設定する第1工程と、

前記被検体と前記放射線源との位置関係を変えながら、前記第1工程で設定した前記複数の撮像条件のそれぞれで前記被検体の透過像を撮像して、当該撮像結果から前記第2領域の断層画像情報を求めるとともに、前記被検体の前記部材配置情報から前記第1領域の断層画像情報を推定して、前記検査対象範囲の断層画像情報を求める第2工程と

を備えたことを特徴とする放射線検査方法。

【請求項6】

被検体と放射線源との位置関係を変えることで撮像条件を変化させつつ前記放射線源から射出されて前記被検体を透過した放射線を検出して前記被検体の透過像を撮像するとともに、当該撮像結果から前記被検体を含む検査対象範囲の断層画像を示す断層画像情報を求める部品検査装置で用いられる前記撮像条件を、算出する撮像条件算出装置であって、

前記検査対象範囲のうち、前記被検体を構成する各部材の配置を示す部材配置情報から断層画像情報が推定可能な第1領域を除いた第2領域の断層画像情報を求めるために必要となる複数の撮像条件を算出することを特徴とする撮像条件算出装置。

【請求項1】

放射線を射出する放射線源、被検体を支持する支持手段、および前記放射線源から射出されて前記被検体を透過した放射線を検出して前記被検体の透過像を撮像する放射線撮像手段を備え、前記被検体と前記放射線源との位置関係を変えることで、前記被検体の透過像を撮像する際の撮像条件が可変であるとともに、前記被検体の透過像を撮像した結果から前記被検体を含む検査対象範囲の断層画像を示す断層画像情報を求める放射線検査装置であって、

前記検査対象範囲のうち、前記被検体を構成する各部材の配置を示す部材配置情報から断層画像情報が推定可能な第1領域を除いた第2領域の断層画像情報を求めるために必要となる複数の撮像条件を設定する制御手段をさらに備え、

前記制御手段は、前記被検体と前記放射線源との位置関係を変えながら、設定した前記複数の撮像条件のそれぞれで前記被検体の透過像を撮像して、当該撮像結果から前記第2領域の断層画像情報を求めるとともに、前記被検体の前記部材配置情報から前記第1領域の断層画像情報を推定することで、前記検査対象範囲の断層画像情報を求めることを特徴とする放射線検査装置。

【請求項2】

前記被検体は、基板と当該基板に半田付けされた電子部品とで構成され、前記部材配置情報は前記電子部品および前記基板の配置を示す情報である請求項1に記載の放射線検査装置。

【請求項3】

前記被検体の光学写真を撮像する光学撮像手段をさらに備え、前記制御手段は、前記光学撮像手段が撮像した光学写真から、前記電子部品および前記基板の配置を示す情報を前記部材配置情報として求めるとともに、当該部材配置情報から前記複数の撮像条件を求める請求項2に記載の放射線検査装置。

【請求項4】

放射線減衰率の分布を前記断層画像情報として求める請求項2または3に記載の放射線検査装置であって、前記制御手段は、前記検査対象範囲のうち空気および前記基板が存在する領域を前記第1領域とするとともに、前記第1領域の放射線減衰率をゼロと推定する放射線検査装置。

【請求項5】

放射線源から射出されて被検体を透過した放射線を検出して前記被検体の透過像を撮像する際の撮像条件が、前記被検体と前記放射線源との位置関係を変えることで可変であるとともに、前記被検体の透過像を撮像した結果から前記被検体を含む検査対象範囲の断層画像を示す断層画像情報を求める放射線検査方法であって、

前記検査対象範囲のうち、前記被検体を構成する各部材の配置を示す部材配置情報から断層画像情報が推定可能な第1領域を除いた第2領域の断層画像情報を求めるために必要となる複数の撮像条件を設定する第1工程と、

前記被検体と前記放射線源との位置関係を変えながら、前記第1工程で設定した前記複数の撮像条件のそれぞれで前記被検体の透過像を撮像して、当該撮像結果から前記第2領域の断層画像情報を求めるとともに、前記被検体の前記部材配置情報から前記第1領域の断層画像情報を推定して、前記検査対象範囲の断層画像情報を求める第2工程と

を備えたことを特徴とする放射線検査方法。

【請求項6】

被検体と放射線源との位置関係を変えることで撮像条件を変化させつつ前記放射線源から射出されて前記被検体を透過した放射線を検出して前記被検体の透過像を撮像するとともに、当該撮像結果から前記被検体を含む検査対象範囲の断層画像を示す断層画像情報を求める部品検査装置で用いられる前記撮像条件を、算出する撮像条件算出装置であって、

前記検査対象範囲のうち、前記被検体を構成する各部材の配置を示す部材配置情報から断層画像情報が推定可能な第1領域を除いた第2領域の断層画像情報を求めるために必要となる複数の撮像条件を算出することを特徴とする撮像条件算出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−149913(P2012−149913A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−6985(P2011−6985)

【出願日】平成23年1月17日(2011.1.17)

【出願人】(000010076)ヤマハ発動機株式会社 (3,045)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月17日(2011.1.17)

【出願人】(000010076)ヤマハ発動機株式会社 (3,045)

【Fターム(参考)】

[ Back to top ]