放熱基板およびそれを用いた素子

【課題】本発明は、放熱性に優れ、剥離や短絡のない放熱基板を提供することを主目的とする。

【解決手段】本発明は、支持基材と、上記支持基材上に直に形成された絶縁層と、上記絶縁層上に直に形成された配線層と、を有する放熱基板であって、上記絶縁層が、非熱可塑性ポリイミド樹脂からなり、厚さが1μm〜20μmの範囲内であることを特徴とする放熱基板を提供することにより、上記目的を達成する。

【解決手段】本発明は、支持基材と、上記支持基材上に直に形成された絶縁層と、上記絶縁層上に直に形成された配線層と、を有する放熱基板であって、上記絶縁層が、非熱可塑性ポリイミド樹脂からなり、厚さが1μm〜20μmの範囲内であることを特徴とする放熱基板を提供することにより、上記目的を達成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、放熱性に優れ、剥離や短絡のない放熱基板に関するものである。

【背景技術】

【0002】

近年、電子素子として、発光ダイオード(以下、LEDと略す場合がある。)や、有機エレクトロルミネッセンス(以下、有機ELと略す場合がある。)素子、パワー半導体等の使用時に多量の熱を発する素子が多く用いられるようになっている。このような発熱量の多い素子は発生した熱により、素子自身が劣化したり、素子周辺の部材を劣化してしまうといった問題があった。このため、上記電子素子が配置される基板として放熱性に優れる基板が用いられるのが一般的である。

【0003】

このような放熱性を有する基板としては、支持基材と、上記支持基材上に貼り合わせられた絶縁性樹脂を含む絶縁層と、上記絶縁層上に形成され、上記電子素子が配置され、電気的に接続される配線層とを有する放熱基板、すなわち、放熱性を有する基板が知られている。

【0004】

しかしながら、絶縁性樹脂として用いられるエポキシ樹脂や熱可塑性ポリイミド樹脂は、支持基材との接着が容易であるという利点があるものの絶縁性および耐熱性等が不十分であるため薄膜化が困難であり、短絡が少なく、かつ、放熱性に優れたものとすることが困難であるといった問題があった。

また、支持基材と比較し熱膨張率が高い傾向があり、反りや支持基材からの剥離等が発生するといった問題があった。

このような問題を解決するために、例えば、特許文献1〜3では、上記絶縁層として基本絶縁層と、上記基本絶縁層の両面に形成され、熱可塑性ポリイミド樹脂からなる接着剤層と、を有するものが開示されている。

このような発明によれば、基本絶縁層として高い絶縁性を有する材料からなるものを用いることで、短絡の発生を安定的に防止することができる。

しかしながら、支持基材、基本絶縁層および熱可塑性ポリイミド樹脂からなる接着剤層の熱膨張率を一致させることが困難であることから、加熱時に生じる反りや剥離等を十分に抑制することができないといった問題があった。また、上記熱可塑性ポリイミド樹脂からなる接着剤層を含むことにより絶縁層の厚みが厚くなり、十分な放熱性を示すことができないといった問題があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−71982号公報

【特許文献2】特開平9−99518号公報

【特許文献3】特開2004−230670号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、放熱性に優れ、剥離や短絡のない放熱基板を提供することを主目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、支持基材と、上記支持基材上に直に形成された絶縁層と、上記絶縁層上に直に形成された配線層と、を有する放熱基板であって、上記絶縁層が、非熱可塑性ポリイミド樹脂からなり、厚さが1μm〜20μmの範囲内であることを特徴とする放熱基板を提供する。

【0008】

本発明によれば、上記絶縁層が上記支持基材上に直に形成され、非熱可塑性ポリイミド樹脂からなり、厚さが1μm〜20μmの範囲内であることにより、放熱性に優れ、剥離や短絡のないものとすることができる。

【0009】

本発明においては、絶縁層が実質的に一層であることが好ましい。実質的に一層であることにより、上記厚さの絶縁層を容易形成可能なものとすることができるからである。

【0010】

本発明においては、上記支持基材の厚さが70μm以上であることが好ましい。放熱性により優れたものとすることができるからである。

【0011】

本発明においては、上記絶縁層の線熱膨張係数が、0ppm/℃〜40ppm/℃の範囲内であることが好ましい。線熱膨張係数が大きすぎると、温度変化時に生じる伸び縮みが大きくなるため、寸法安定性に悪影響を及ぼすからである。

【0012】

また、本発明においては、上記絶縁層の線熱膨張係数と上記支持基板の線熱膨張係数との差が15ppm/℃以下であることが好ましい。上記絶縁層および支持基板の線熱膨張係数が近いほど、放熱基板の反りが抑制されるとともに、放熱基板の熱環境が変化した際に、上記絶縁層と支持基板との界面の応力が小さくなり密着性が向上するからである。

【0013】

本発明においては、上記絶縁層の吸湿膨張係数が0ppm/%RH〜15ppm/%RHの範囲内であることが好ましい。上記吸湿膨張係数であることにより、上記絶縁層の吸水性を十分小さくすることができ、本発明の放熱基板の保管が容易であり、上記放熱基板を用いて素子を製造する場合にはその工程が簡便になるからである。

【0014】

本発明においては、上記非熱可塑性ポリイミド樹脂の体積抵抗率が1.0×1012Ω・m以上であることが好ましい。上記範囲の体積抵抗率であることにより、上記絶縁層を薄くすることが可能であり、本発明の放熱基板の放熱性を向上させることが可能であるからである。

【0015】

本発明においては、上記支持基材がアルミニウム、もしくはアルミニウムを主成分とする合金からなる金属基材と、上記金属基材上に形成された支持基材保護層とを含むものであり、上記絶縁層がパターニングされているものであることが好ましい。支持基材保護層を有することにより、金属基材を有し、かつ、絶縁層がパターニングされているものである場合であっても、支持基材を安定なものとすることができるからである。

【0016】

本発明においては、上記支持基材、絶縁層および配線層が、それぞれ独立にパターニングされていることが好ましい。放熱性や生産性等に優れたものとすることが容易だからである。

【0017】

本発明は、上述の放熱基板と、上記放熱基板の配線層上に配置された電子素子と、を有することを特徴とする素子を提供する。

【0018】

本発明によれば、上記放熱基板を用いるものであるため放熱性に優れたものとすることができる。したがって、電子素子や周囲の部材の劣化の少ないものとすることができる。また、剥離や短絡のないものとすることができる。

【発明の効果】

【0019】

本発明は、放熱性に優れ、剥離や短絡のない放熱基板を提供できるといった効果を奏する。

【図面の簡単な説明】

【0020】

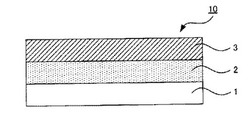

【図1】本発明の放熱基板の一例を示す概略断面図である。

【図2】本発明の放熱基板の他の例を示す概略断面図である。

【図3】本発明の素子の一例を示す概略断面図である。

【図4】温度上昇抑制評価基材1〜3の評価結果を示すグラフである。

【発明を実施するための形態】

【0021】

本発明は、放熱基板およびそれを用いた素子に関するものである。

以下、本発明の放熱基板および素子について詳細に説明する。

【0022】

A.放熱基板

まず、本発明の放熱基板について説明する。

本発明の放熱基板は、支持基材と、上記支持基材上に直に形成された絶縁層と、上記絶縁層上に直に形成された配線層と、を有し、上記絶縁層が、非熱可塑性ポリイミド樹脂からなり、厚さが1μm〜20μmの範囲内であること特徴とするものである。

【0023】

このような本発明の放熱基板について図を参照して説明する。図1は、本発明の放熱基板の一例を示す概略断面図である。図1に例示するように、本発明の放熱基板10は、支持基材1と、上記支持基材1上に直に形成された絶縁層2と、上記絶縁層2上に形成された配線層3と、を有するものである。

また、この例において、上記絶縁層2は、厚さが1μm〜20μmの範囲内であり、非熱可塑性ポリイミド樹脂のみからなる一層の層である。

【0024】

本発明によれば、上記絶縁層が上記支持基材上に直に形成され、電子素子と接触する上記配線層が上記絶縁層上に直に形成されていることから、上記配線層からの熱を上記支持基材に効率よく伝導させることができる。また、上記絶縁層の厚さが1μm〜20μmの範囲内といった厚さの薄いものであることにより、放熱性に優れたものとすることができる。

また、上記絶縁層が非熱可塑性ポリイミド樹脂からなること、すなわち、熱可塑性ポリイミド樹脂等を含まないことにより、支持基材や配線層として、一般的に用いられる金属などの熱伝導性に優れた材料からなるものと熱膨張係数が近いものとすることが容易である。したがって、剥離や反り等のないものとすることができる。

また、非熱可塑性ポリイミド樹脂は、エポキシ樹脂や熱可塑性樹脂等と比較し絶縁性に特に優れるといった性質を有するため、絶縁層の厚みを薄いものとした場合であっても十分な絶縁性を発揮することができ、短絡の発生のないものとすることが容易である。

このように、上記絶縁層を有するものとすることにより、放熱性に優れ、剥離や短絡のないものとすることができるのである。

【0025】

本発明の放熱基板は、上記支持基材、絶縁層および配線層を少なくとも有するものである。

以下、本発明の放熱基板の各構成について説明する。

【0026】

1.絶縁層

本発明に用いられる絶縁層は、上記支持基材上に直に形成されるものであり、非熱可塑性ポリイミド樹脂からなり、厚さが1μm〜20μmの範囲内のものである。

ここで、上記支持基材上に直に形成されるとは、上記熱可塑性ポリイミド樹脂等の接着剤層を含まないことをいうものであり、上記絶縁層が上記支持基材と直接接するように形成されることをいうものである。なお、上記支持基材が表面処理を施したものである場合には、この施された表面処理の層上に直接接するように形成されることをいうものである。

【0027】

(1)非熱可塑性ポリイミド樹脂

本発明に用いられる非熱可塑性ポリイミド樹脂としては、熱可塑性を有さないもの、すなわち、一般的な熱可塑性ポリイミドが熱可塑性を発現する温度程度では可塑性を示さないものをいうものであり、具体的には、室温(25℃程度)から300℃もしくはガラス転移点温度+20℃のどちらか低い温度までの温度領域において貯蔵弾性率が常に1.0×108Pa以上であるポリイミド樹脂をいうものである。ガラス転移点温度の算出方法については後述する。

また、室温(25℃程度)から300℃もしくはガラス転移点温度+20℃のどちらか低い温度までの温度領域における貯蔵弾性率としては、常に1.0×108Pa以上のものであれば特に限定されるものではないが、なかでも1.0×108〜1.0×1011Paの範囲内であることが好ましく、さらに5.0×108〜5.0×1010の範囲内であることが好ましい。上記貯蔵弾性率が上記範囲よりも低い場合、はんだリフローなどの高温プロセス時に絶縁層が軟化し始める場合があるため、加熱時における寸法安定性が悪化する可能性があるからである。また、詳細については、後述するが、ポリイミドが熱可塑性を有する場合には、柔軟な骨格のモノマー(主にジアミン)を用いる必要があり、得られるフィルムのガラス転移温度が低くなる、また、線膨張係数が大きくなり、金属層と合わせることが困難になるという課題が発生する場合があるからである。一方、貯蔵弾性率が上記範囲よりも高い場合は、ベーク時に熱応力を緩和しやすいレベルにまでフィルムが軟化させることが困難であり、絶縁層の歪みや表面平坦性の面で悪影響を及ぼす可能性がある。また、詳細については、後述するが、ポリイミドの貯蔵弾性率が高いものである場合には、剛直な骨格のモノマー(主にジアミン)を用いる必要があり、得られるフィルムのガラス転移温度が高くなる、また、線膨張係数が小さくなりすぎ、金属層と合わせることが困難になるという課題が発生する場合があるからである。

なお、貯蔵弾性率は、動的粘弾性測定装置(例えば、RSA3 (TAインスツルメンツ社製)を用い、周波数1Hz、昇温速度5℃/分の条件で測定した値である。

また、本願における熱可塑性ポリイミド樹脂としては、通常、室温(25℃程度)から300℃もしくはガラス転移点温度+20℃のどちらか低い温度までの温度領域において貯蔵弾性率1.0×108未満となる温度領域が存在するポリイミドをいうものである。

【0028】

本発明における非熱可塑性ポリイミド樹脂のガラス転移温度(Tg)としては、所望の絶縁性等を発揮することができるものであれば特に限定されるものではないが、250℃以上であることが好ましく、なかでも、270℃以上であることが、耐熱性の観点から望しい。上記Tgが上述の範囲内であることにより、本発明の放熱基板の耐熱性を十分に高いものとすることができるからである。

なお、Tgは高い程耐熱性が高くなり好ましいが、通常、ポリイミドの物性を引きだすためにTgより高い温度でキュア(加熱処理)をすることが好ましく、Tgが高すぎる場合、キュア時に上記絶縁層や上記支持基板等が劣化する可能性がある。このような観点から、Tgの上限としては、500℃以下であることが好ましい。Tgが上記範囲よりも低い場合、絶縁層が軟化し始める温度が250℃前後もしくはそれ以下になり、はんだリフローなどの高温プロセス時に絶縁層が軟化し始める場合があるため、加熱時寸法変化が悪化する可能性があるからである。逆にTgが上記範囲よりも高い場合、軟化が始まる温度が高いため、熱応力を十分に緩和できない、もしくは、上記絶縁層や上記支持基板等が、劣化する可能性があるからである。

また、本発明における非熱可塑性ポリイミド樹脂は、250℃以下に融点を有さないことが好ましく、なかでも、270℃以下に融点を有さないことが好ましく、300℃以下に融点を有さないことがさらに好ましい。本発明の放熱基板の耐熱性を十分に高いものとすることができるからである。

【0029】

本発明に用いられる非熱可塑性ポリイミド樹脂の体積抵抗率としては、上記支持基材と配線層との短絡を防止することができるものであれば特に限定されるものではない。具体的には、上記非熱可塑性ポリイミド樹脂の体積抵抗率としては、1.0×1012Ω・m以上であることが好ましく、1.0×1013Ω・m以上であることがより好ましく、1.0×1014Ω・m以上であることがさらに好ましい。体積抵抗が高いと絶縁層を薄くすることが可能であり、本発明の放熱基板の放熱性を向上させることが可能であるからである。

なお、体積抵抗率は、JIS K6911、JIS C2318、ASTM D257 などの規格に準拠する手法で測定することが可能である。

【0030】

本発明に用いられる非熱可塑性ポリイミド樹脂の熱伝導率としては、所望の熱伝導性を付与できるもののであれば特に限定されるものではなく、一般的なポリイミド樹脂のものと同程度とすることができる。

【0031】

本発明に用いられる非熱可塑性ポリイミド樹脂は、ポリイミド樹脂を主成分として含むものである。

ここで、主成分として含むとは、上述の特性を満たす程度に、上記非熱可塑性ポリイミド樹脂がポリイミド樹脂を含有することをいう。具体的には、上記非熱可塑性ポリイミド樹脂中の含有量が75質量%以上の場合をいい、好ましくは90質量%以上であり、特に100質量%であり、上記非熱可塑性ポリイミド樹脂が上記ポリイミド樹脂のみからなること、すなわち、上記絶縁層が上記ポリイミド樹脂のみからなることが好ましい。上記ポリイミド樹脂本来の耐熱性や絶縁性などの特性が良好となるからである。

【0032】

上記ポリイミド樹脂としては、例えば、ポリイミド樹脂の構造を適宜選択することで、絶縁性および熱伝導性を制御したり、吸湿膨張係数や線熱膨張係数、貯蔵弾性率を制御したりすることが可能である。

【0033】

本発明に用いられるポリイミド樹脂としては、上記絶縁層の線熱膨張係数、吸湿膨張係数、熱伝導率、貯蔵弾性率を本発明の放熱基板に好適なものとする観点から、芳香族骨格を含むポリイミド樹脂であることが好ましい。ポリイミド樹脂のなかでも芳香族骨格を含有するポリイミド樹脂は、その剛直で平面性の高い骨格に由来して、耐熱性や薄膜での絶縁性に優れ、熱伝導率が高く、線熱膨張係数も低いことから、本発明の放熱基板の絶縁層に好ましく用いられるからである。

具体的には、下記式(I)で表されるものを挙げることができる。

【0034】

【化1】

【0035】

(式(I)中、R1は4価の有機基、R2は2価の有機基であり、繰り返されるR1同士およびR2同士はそれぞれ同じであってもよく異なっていてもよい。nは1以上の自然数である。)

式(I)において、一般に、R1は、テトラカルボン酸二無水物由来の構造であり、R2はジアミン由来の構造であり、一般的に、ポリイミド樹脂は、テトラカルボン酸二無水物とジアミンを反応させて、ポリアミック酸などのポリイミド前駆体を合成した後、熱的もしくは化学的にイミド化させることにより得られる。

【0036】

上記ポリイミド樹脂に適用可能なテトラカルボン酸二無水物としては、例えば、エチレンテトラカルボン酸二無水物、ブタンテトラカルボン酸二無水物、シクロブタンテトラカルボン酸二無水物、シクロペンタンテトラカルボン酸二無水物、ピロメリット酸二無水物、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、2,2’,3,3’−ベンゾフェノンテトラカルボン酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,2’,3,3’−ビフェニルテトラカルボン酸二無水物、2,2’,6,6’−ビフェニルテトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボキシフェニル)プロパン二無水物、2,2−ビス(2,3−ジカルボキシフェニル)プロパン二無水物、ビス(3,4−ジカルボキシフェニル)エーテル二無水物、ビス(3,4−ジカルボキシフェニル)スルホン二無水物、1,1−ビス(2,3−ジカルボキシフェニル)エタン二無水物、ビス(2,3−ジカルボキシフェニル)メタン二無水物、ビス(3,4−ジカルボキシフェニル)メタン二無水物、2,2−ビス(3,4−ジカルボキシフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン二無水物、2,2−ビス(2,3−ジカルボキシフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン二無水物、1,3−ビス〔(3,4−ジカルボキシ)ベンゾイル〕ベンゼン二無水物、1,4−ビス〔(3,4−ジカルボキシ)ベンゾイル〕ベンゼン二無水物、2,2−ビス{4−〔4−(1,2−ジカルボキシ)フェノキシ〕フェニル}プロパン二無水物、2,2−ビス{4−〔3−(1,2−ジカルボキシ)フェノキシ〕フェニル}プロパン二無水物、ビス{4−〔4−(1,2−ジカルボキシ)フェノキシ〕フェニル}ケトン二無水物、ビス{4−〔3−(1,2−ジカルボキシ)フェノキシ〕フェニル}ケトン二無水物、1,4−ビス(3,4−ジカルボキシフェノキシ)ベンゼン二無水物、4,4’−ビス〔4−(1,2−ジカルボキシ)フェノキシ〕ビフェニル二無水物、4,4’−ビス〔3−(1,2−ジカルボキシ)フェノキシ〕ビフェニル二無水物、ビス{4−〔4−(1,2−ジカルボキシ)フェノキシ〕フェニル}ケトン二無水物、ビス{4−〔3−(1,2−ジカルボキシ)フェノキシ〕フェニル}ケトン二無水物、ビス{4−〔4−(1,2−ジカルボキシ)フェノキシ〕フェニル}スルホン二無水物、ビス{4−〔3−(1,2−ジカルボキシ)フェノキシ〕フェニル}スルホン二無水物、ビス{4−〔4−(1,2−ジカルボキシ)フェノキシ〕フェニル}スルフィド二無水物、ビス{4−〔3−(1,2−ジカルボキシ)フェノキシ〕フェニル}スルフィド二無水物、2,2−ビス{4−〔4−(1,2−ジカルボキシ)フェノキシ〕フェニル}−1,1,1,3,3,3−ヘキサフルオロプロパン二無水物、2,2−ビス{4−〔3−(1,2−ジカルボキシ)フェノキシ〕フェニル}−1,1,1,3,3,3−プロパン二無水物、2,3,6,7−ナフタレンテトラカルボン酸二無水物、1,4,5,8−ナフタレンテトラカルボン酸二無水物、1,2,5,6−ナフタレンテトラカルボン酸二無水物、1,2,3,4−ベンゼンテトラカルボン酸二無水物、3,4,9,10−ぺリレンテトラカルボン酸二無水物、2,3,6,7−アントラセンテトラカルボン酸二無水物、1,2,7,8−フェナントレンテトラカルボン酸二無水物等が挙げられる。

これらは単独あるいは2種以上混合して用いられる。

【0037】

上記ポリイミド樹脂の耐熱性、線熱膨張係数などの観点から好ましく用いられるテトラカルボン酸二無水物は、芳香族テトラカルボン酸二無水物である。特に好ましく用いられるテトラカルボン酸二無水物としては、ピロメリット酸二無水物、メロファン酸二無水物、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,3,3’,4’−ビフェニルテトラカルボン酸二無水物、2,3,2’,3’−ビフェニルテトラカルボン酸二無水物、2,2’,6,6’−ビフェニルテトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)エーテル二無水物、2,2−ビス(3,4−ジカルボキシフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン二無水物等が挙げられる。

なかでも、吸湿膨張係数を低減させる観点から、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,3,3’,4’−ビフェニルテトラカルボン酸二無水物、2,3,2’,3’−ビフェニルテトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)エーテル二無水物が特に好ましい。

【0038】

併用するテトラカルボン酸二無水物としてフッ素が導入されたテトラカルボン酸二無水物を用いると、ポリイミド樹脂の吸湿膨張係数が低下する。しかしながら、フッ素を含んだ骨格を有するポリイミド樹脂の前駆体は、塩基性水溶液に溶解しにくく、アルコール等の有機溶媒と塩基性水溶液との混合溶液によって現像を行う必要がある。

また、ピロメリット酸二無水物、メロファン酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,3,3’,4’−ビフェニルテトラカルボン酸二無水物、2,3,2’,3’−ビフェニルテトラカルボン酸二無水物、1,4,5,8−ナフタレンテトラカルボン酸二無水物などの剛直なテトラカルボン酸二無水物を用いると、ポリイミド樹脂の線熱膨張係数が小さくなるので好ましい。なかでも、線熱膨張係数と吸湿膨張係数とのバランスの観点から、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,3,3’,4’−ビフェニルテトラカルボン酸二無水物、2,3,2’,3’−ビフェニルテトラカルボン酸二無水物が特に好ましい。

【0039】

テトラカルボン酸二無水物として脂環骨格を有する場合、ポリイミド前駆体の透明性が向上するため、高感度の感光性ポリイミド樹脂とすることができる。一方で、ポリイミド樹脂の耐熱性や絶縁性が芳香族ポリイミド樹脂と比較して劣る傾向にある。

【0040】

芳香族のテトラカルボン酸二無水物を用いた場合、耐熱性に優れ、低線熱膨張係数を示すポリイミド樹脂となるというメリットがある。したがって、ポリイミド樹脂において、上記式(I)中のR1のうち33モル%以上が、下記式で表わされるいずれかの構造であることが好ましい。

【0041】

【化2】

【0042】

上記ポリイミド樹脂が上記式のいずれかの構造を含むと、これら剛直な骨格に由来し、低線熱膨張および低吸湿膨張を示す。さらには、市販で入手が容易であり、低コストであるというメリットもある。

上記のような構造を有するポリイミド樹脂は、高耐熱性、低線熱膨張係数を示すポリイミド樹脂である。そのため、上記式で表わされる構造の含有量は上記式(I)中のR1のうち100モル%に近ければ近いほど好ましいが、少なくとも上記式(I)中のR1のうち33%以上含有すればよい。なかでも、上記式で表わされる構造の含有量は上記式(I)中のR1のうち50モル%以上であることが好ましく、さらに70モル%以上であることが好ましい。

【0043】

一方、ポリイミド樹脂に適用可能なジアミン成分も、1種類のジアミン単独で、または2種類以上のジアミンを併用して用いることができる。用いられるジアミン成分は特に限定されるものではなく、例えば、p−フェニレンジアミン、m−フェニレンジアミン、o−フェニレンジアミン、3,3’−ジアミノジフェニルエーテル、3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテル、3,3’−ジアミノジフェニルスルフィド、3,4’−ジアミノジフェニルスルフィド、4,4’−ジアミノジフェニルスルフィド、3,3’−ジアミノジフェニルスルホン、3,4’−ジアミノジフェニルスルホン、4,4’−ジアミノジフェニルスルホン、3,3’−ジアミノベンゾフェノン、4,4’−ジアミノベンゾフェノン、3,4’−ジアミノベンゾフェノン、3,3’−ジアミノジフェニルメタン、4,4’−ジアミノジフェニルメタン、3,4’−ジアミノジフェニルメタン、2,2−ジ(3−アミノフェニル)プロパン、2,2−ジ(4−アミノフェニル)プロパン、2−(3−アミノフェニル)−2−(4−アミノフェニル)プロパン、2,2−ジ(3−アミノフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン、2,2−ジ(4−アミノフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン、2−(3−アミノフェニル)−2−(4−アミノフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン、1,1−ジ(3−アミノフェニル)−1−フェニルエタン、1,1−ジ(4−アミノフェニル)−1−フェニルエタン、1−(3−アミノフェニル)−1−(4−アミノフェニル)−1−フェニルエタン、1,3−ビス(3−アミノフェノキシ)ベンゼン、1,3−ビス(4−アミノフェノキシ)ベンゼン、1,4−ビス(3−アミノフェノキシ)ベンゼン、1,4−ビス(4−アミノフェノキシ)ベンゼン、1,3−ビス(3−アミノベンゾイル)ベンゼン、1,3−ビス(4−アミノベンゾイル)ベンゼン、1,4−ビス(3−アミノベンゾイル)ベンゼン、1,4−ビス(4−アミノベンゾイル)ベンゼン、1,3−ビス(3−アミノ−α,α−ジメチルベンジル)ベンゼン、1,3−ビス(4−アミノ−α,α−ジメチルベンジル)ベンゼン、1,4−ビス(3−アミノ−α,α−ジメチルベンジル)ベンゼン、1,4−ビス(4−アミノ−α,α−ジメチルベンジル)ベンゼン、1,3−ビス(3−アミノ−α,α−ジトリフルオロメチルベンジル)ベンゼン、1,3−ビス(4−アミノ−α,α−ジトリフルオロメチルベンジル)ベンゼン、1,4−ビス(3−アミノ−α,α−ジトリフルオロメチルベンジル)ベンゼン、1,4−ビス(4−アミノ−α,α−ジトリフルオロメチルベンジル)ベンゼン、2,6−ビス(3−アミノフェノキシ)ベンゾニトリル、2,6−ビス(3−アミノフェノキシ)ピリジン、4,4’−ビス(3−アミノフェノキシ)ビフェニル、4,4’−ビス(4−アミノフェノキシ)ビフェニル、ビス[4−(3−アミノフェノキシ)フェニル]ケトン、ビス[4−(4−アミノフェノキシ)フェニル]ケトン、ビス[4−(3−アミノフェノキシ)フェニル]スルフィド、ビス[4−(4−アミノフェノキシ)フェニル]スルフィド、ビス[4−(3−アミノフェノキシ)フェニル]スルホン、ビス[4−(4−アミノフェノキシ)フェニル]スルホン、ビス[4−(3−アミノフェノキシ)フェニル]エーテル、ビス[4−(4−アミノフェノキシ)フェニル]エーテル、2,2−ビス[4−(3−アミノフェノキシ)フェニル]プロパン、2,2−ビス[4−(4−アミノフェノキシ)フェニル]プロパン、2,2−ビス[3−(3−アミノフェノキシ)フェニル]−1,1,1,3,3,3−ヘキサフルオロプロパン、2,2−ビス[4−(4−アミノフェノキシ)フェニル]−1,1,1,3,3,3−ヘキサフルオロプロパン、1,3−ビス[4−(3−アミノフェノキシ)ベンゾイル]ベンゼン、1,3−ビス[4−(4−アミノフェノキシ)ベンゾイル]ベンゼン、1,4−ビス[4−(3−アミノフェノキシ)ベンゾイル]ベンゼン、1,4−ビス[4−(4−アミノフェノキシ)ベンゾイル]ベンゼン、1,3−ビス[4−(3−アミノフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(4−アミノフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,4−ビス[4−(3−アミノフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,4−ビス[4−(4−アミノフェノキシ)−α,α−ジメチルベンジル]ベンゼン、4,4’−ビス[4−(4−アミノフェノキシ)ベンゾイル]ジフェニルエーテル、4,4’−ビス[4−(4−アミノ−α,α−ジメチルベンジル)フェノキシ]ベンゾフェノン、4,4’−ビス[4−(4−アミノ−α,α−ジメチルベンジル)フェノキシ]ジフェニルスルホン、4,4’−ビス[4−(4−アミノフェノキシ)フェノキシ]ジフェニルスルホン、3,3’−ジアミノ−4,4’−ジフェノキシベンゾフェノン、3,3’−ジアミノ−4,4’−ジビフェノキシベンゾフェノン、3,3’−ジアミノ−4−フェノキシベンゾフェノン、3,3’−ジアミノ−4−ビフェノキシベンゾフェノン、6,6’−ビス(3−アミノフェノキシ)−3,3,3’,3’−テトラメチル−1,1’−スピロビインダン、6,6’−ビス(4−アミノフェノキシ)−3,3,3’,3’−テトラメチル−1,1’−スピロビインダン、1,3−ビス(3−アミノプロピル)テトラメチルジシロキサン、1,3−ビス(4−アミノブチル)テトラメチルジシロキサン、α,ω−ビス(3−アミノプロピル)ポリジメチルシロキサン、α,ω−ビス(3−アミノブチル)ポリジメチルシロキサン、ビス(アミノメチル)エーテル、ビス(2−アミノエチル)エーテル、ビス(3−アミノプロピル)エーテル、ビス(2−アミノメトキシ)エチル]エーテル、ビス[2−(2−アミノエトキシ)エチル]エーテル、ビス[2−(3−アミノプロトキシ)エチル]エーテル、1,2−ビス(アミノメトキシ)エタン、1,2−ビス(2−アミノエトキシ)エタン、1,2−ビス[2−(アミノメトキシ)エトキシ]エタン、1,2−ビス[2−(2−アミノエトキシ)エトキシ]エタン、エチレングリコールビス(3−アミノプロピル)エーテル、ジエチレングリコールビス(3−アミノプロピル)エーテル、トリエチレングリコールビス(3−アミノプロピル)エーテル、エチレンジアミン、1,3−ジアミノプロパン、1,4−ジアミノブタン、1,5−ジアミノペンタン、1,6−ジアミノヘキサン、1,7−ジアミノヘプタン、1,8−ジアミノオクタン、1,9−ジアミノノナン、1,10−ジアミノデカン、1,11−ジアミノウンデカン、1,12−ジアミノドデカン、1,2−ジアミノシクロヘキサン、1,3−ジアミノシクロヘキサン、1,4−ジアミノシクロヘキサン、1,2−ジ(2−アミノエチル)シクロヘキサン、1,3−ジ(2−アミノエチル)シクロヘキサン、1,4−ジ(2−アミノエチル)シクロヘキサン、ビス(4−アミノシクロへキシル)メタン、2,6−ビス(アミノメチル)ビシクロ[2.2.1]ヘプタン、2,5−ビス(アミノメチル)ビシクロ[2.2.1]ヘプタン等が挙げられる。また、上記ジアミンの芳香環上水素原子の一部若しくは全てをフルオロ基、メチル基、メトキシ基、トリフルオロメチル基、またはトリフルオロメトキシ基から選ばれた置換基で置換したジアミン等も使用することができる。

さらに目的に応じ、架橋点となるエチニル基、ベンゾシクロブテン−4’−イル基、ビニル基、アリル基、シアノ基、イソシアネート基、及びイソプロペニル基のいずれか1種または2種以上を、上記ジアミンの芳香環上水素原子の一部もしくは全てに置換基として導入しても使用することができる。

【0044】

ジアミンは、目的の物性によって選択することができ、p−フェニレンジアミンなどの剛直なジアミンを用いれば、ポリイミド樹脂は低膨張係数となる。剛直なジアミンとしては、同一の芳香環に2つアミノ基が結合しているジアミンとして、p−フェニレンジアミン、m−フェニレンジアミン、1,4−ジアミノナフタレン、1,5−ジアミノナフタレン、2、6−ジアミノナフタレン、2,7−ジアミノナフタレン、1,4−ジアミノアントラセンなどが挙げられる。

さらに、2つ以上の芳香族環が単結合により結合し、2つ以上のアミノ基がそれぞれ別々の芳香族環上に直接または置換基の一部として結合しているジアミンが挙げられ、例えば、下記式(II)により表されるものがある。具体例としては、ベンジジン等が挙げられる。

【0045】

【化3】

【0046】

(式(II)中、aは0または1以上の自然数、アミノ基はベンゼン環同士の結合に対して、メタ位またはパラ位に結合する。)

さらに、上記式(II)において、他のベンゼン環との結合に関与せず、ベンゼン環上のアミノ基が置換していない位置に置換基を有するジアミンも用いることができる。これら置換基は、1価の有機基であるがそれらは互いに結合していてもよい。具体例としては、2,2’−ジメチル−4,4’−ジアミノビフェニル、2,2’−ジトリフルオロメチル−4,4’−ジアミノビフェニル、3,3’−ジクロロ−4,4’−ジアミノビフェニル、3,3’−ジメトキシ−4,4’−ジアミノビフェニル、3,3’−ジメチル−4,4’−ジアミノビフェニル等が挙げられる。

また、芳香環の置換基としてフッ素を導入すると吸湿膨張係数を低減させることができる。しかしながら、フッ素を含むポリイミド樹脂前駆体、特にポリアミック酸は、塩基性水溶液に溶解しにくく、支持基材上に絶縁層を部分的に形成する場合には、絶縁層の加工の際に、アルコールなどの有機溶媒との混合溶液で現像する必要がある場合がある。

【0047】

一方、ジアミンとして、1,3−ビス(3−アミノプロピル)テトラメチルジシロキサンなどのシロキサン骨格を有するジアミンを用いると、支持基材との密着性を改善したり、ポリイミド樹脂の弾性率が低下し、ガラス転移温度を低下させたりすることができる。

【0048】

ここで、選択されるジアミンは耐熱性の観点より芳香族ジアミンが好ましいが、目的の物性に応じてジアミンの全体の60モル%、好ましくは40モル%を超えない範囲で、脂肪族ジアミンやシロキサン系ジアミン等の芳香族以外のジアミンを用いてもよい。

【0049】

また、上記ポリイミド樹脂においては、上記式(I)中のR2のうち33モル%以上が下記式で表わされるいずれかの構造であることが好ましい。

【0050】

【化4】

【0051】

R3は2価の有機基、酸素原子、硫黄原子、またはスルホン基であり、R4およびR5は1価の有機基、またはハロゲン原子である。

【0052】

ポリイミド樹脂が上記式のいずれかの構造を含むと、これら剛直な骨格に由来し、低線熱膨張および低吸湿膨張を示す。さらには、市販で入手が容易であり、低コストであるというメリットもある。

上記のような構造を有する場合、ポリイミド樹脂の耐熱性が向上し、線熱膨張係数が小さくなる。そのため、上記式(I)中のR2のうち100モル%に近ければ近いほど好ましいが、上記式(I)中のR2のうち少なくとも33%以上含有すればよい。なかでも上記式で表わされる構造の含有量は上記式(I)中のR2のうち50モル%以上であることが好ましく、さらに70モル%以上であることが好ましい。

【0053】

また、本発明においては、非熱可塑性ポリイミド樹脂を所望の貯蔵弾性率を有するものとするために、主成分として含まれるポリイミド樹脂を構成する原料であるテトラカルボン酸二無水物とジアミンについて、屈曲性を有する原料の割合が少ない方が好ましい。すなわち、ポリイミド樹脂を構成するテトラカルボン酸二無水物およびジアミン中の屈曲性を有する構造のテトラカルボン酸二無水物および屈曲性を有する構造のジアミンの含有率が少ないことが好ましい。

【0054】

ここで、屈曲性を有する構造のテトラカルボン酸二無水物としては、柔軟な骨格を有し、貯蔵弾性率やTgを低いものとするものであれば特に限定されるものではなく、最新ポリイミド・基礎と応用, 今井淑夫, 横田力男, エヌ・ティー・エス, p.241〜252 (2002)、躍進するポリイミドの最新動向IV 住ベリサーチ株式会社p3〜12、WO2007/015396号公報等に記載されるものを挙げることができるが、より具体的には、アルキル基、エーテル基、スルホン基、ケトン基、スルフィド基など柔構造を有するテトラカルボン酸二無水物であり、下記の一般式(III)で表されるものを挙げることができる。

【0055】

【化5】

【0056】

式(III)中のX,Xcはそれぞれ、下記一般式で表される2価の有機基からなる群から選択される基である。Xcは、1分子内で全て同じでも、異なっていてもよく、左右の向きが異なっていてもよい。また、pは、0以上の整数である。

【0057】

【化6】

【0058】

本発明においては、pが2以下であることが好ましく、なかでも、1以下であることが好ましく、特に、0であることが好ましい。pが上述の範囲であることにより、屈曲性の低いものとすることができ、貯蔵弾性率の高いものとすることができるからである。

【0059】

本発明における屈曲性を有する構造のテトラカルボン酸二無水物の、ポリイミド樹脂を構成する全テトラカルボン酸二無水物中の含有量としては、所望の貯蔵弾性率の非熱可塑性ポリイミドとすることができるものであれば特に限定されるものではなく、屈曲性を有する構造のテトラカルボン酸二無水物の種類や、その他のテトラカルボン酸二無水物成分およびジアミン成分の種類等に応じて適宜設定されるものであるが、50質量%以下であることが好ましく、なかでも、25質量%以下であることが好ましく、特に、0質量%、すなわち、含有されないことが好ましい。上述の範囲であることにより、所望の貯蔵弾性率とすることが容易だからである。

なお、ポリイミド樹脂を構成する全テトラカルボン酸二無水物中の含有量とは、モノマーとしての全テトラカルボン酸二無水物中の屈曲性を有する構造のテトラカルボン酸二無水物の含有量をいうものである。

【0060】

また、屈曲性を有する構造のジアミンとしては、柔軟な骨格を有し、貯蔵弾性率やTgを低いものとするものであれば特に限定されるものではなく、上述の「最新ポリイミド・基礎と応用」等に記載されたものを挙げることができるが、より具体的には、アルキル基、エーテル基、スルホン基、ケトン基、スルフィド基など柔構造を有するジアミンであり、下記の一般式(IV)で表されるものを挙げることができる。

【0061】

【化7】

【0062】

式(IV)中、Xdは、上記Xcと同様の2価の有機基である。また、Xdは、1分子内で全て同じでも、異なっていてもよく、左右の向きが異なっていてもよい。また、qは、1以上の整数である。

【0063】

さらに、上記式(IV)中において、芳香環上の水素原子の一部若しくは全てをハロゲン原子、メチル基、メトキシ基、トリフルオロメチル基、またはトリフルオロメトキシ基から選ばれた置換基で置換したジアミンも使用することができる。また、他のベンゼン環との結合に関与せず、ベンゼン環上のアミノ基が置換していない位置に置換基を有していてもよい。これら置換基は、1価の有機基であるがそれらは互いに結合していてもよい。また、芳香環はベンゼン環で表記しているが、ピリジンなどの複素芳香環であっても、ナフタレン環などの多環芳香環であっても、ビフェニルなどの芳香環同士が、単結合で結合した化合物を用いても良い。

【0064】

本発明においては、qが3以下であることが好ましく、なかでも、2以下であることが好ましく、特に、1であることが好ましい。qが上述の範囲であることにより、屈曲性の低いものとすることができ、貯蔵弾性率の高いものとすることができるからである。

【0065】

本発明における屈曲性を有する構造のジアミンの、ポリイミド樹脂を構成する全ジアミン中の含有量としては、所望の貯蔵弾性率の非熱可塑性ポリイミドとすることができるものであれば特に限定されるものではない。例えば、qが1の場合の、4,4'−ジアミノジフェニルエーテル、3,4'−ジアミノジフェニルエーテルなどのジアミンは、エーテル結合などの屈曲部位を一つしか有さないため、屈曲性が比較的低く、熱可塑性とする効果が、他に比べて小さい。このように、含有量は、屈曲性を有する構造のジアミンの種類や、その他のテトラカルボン酸二無水物成分およびジアミン成分の種類等に応じて適宜設定されるものであるが、qが2以上のものについては、50質量%以下であることが好ましく、なかでも、25質量%以下であることが好ましく、特に、0質量%、すなわち、含有されないことが好ましい。また、qが1のものについては、80質量%以下であることが好ましく、なかでも、60質量%以下であることが好ましく、特に、40質量%以下であることが好ましい。上述の範囲であることにより、所望の貯蔵弾性率とすることが容易だからである。

なお、ポリイミド樹脂を構成する全ジアミン中の含有量とは、モノマーとしての全ジアミン中の屈曲性を有する構造のジアミンの含有量をいうものである。

【0066】

また、上記式(I)で表される繰り返し単位を有するポリイミド樹脂は、加熱処理等のイミド化(キュア)後にポリイミド樹脂となるポリイミド成分と、感光剤とを有する感光性ポリイミド樹脂を用いて得られるものであってもよい。感光性ポリイミド樹脂としては、例えば、ポリアミック酸のカルボキシル基にエステル結合やイオン結合でエチレン性二重結合を導入し、得られるポリイミド前駆体に感光剤として光ラジカル開始剤を混合し、溶剤現像ネガ型感光性ポリイミド樹脂とすることができる。また例えば、ポリアミック酸やその部分エステル化物に感光剤としてナフトキノンジアジド化合物を添加し、アルカリ現像ポジ型感光性ポリイミド樹脂とする、あるいは、ポリアミック酸に感光剤としてニフェジピン系化合物を添加しアルカリ現像ネガ型感光性ポリイミド樹脂とするなど、ポリアミック酸に感光剤として光塩基発生剤を添加し、アルカリ現像ネガ型感光性ポリイミド樹脂とすることができる。

【0067】

これらの感光性ポリイミド樹脂には、ポリイミド成分の重量に対して15%〜35%の感光剤が添加されている。そのため、パターン形成後に300℃〜400℃で加熱したとしても、感光剤由来の残渣がポリイミド樹脂中に残存する。これらの残存物が線熱膨張係数や吸湿膨張係数を大きくする原因となることから、感光性ポリイミド樹脂を用いると、非感光性ポリイミド樹脂を用いた場合に比べて、剥離や反り等が発生しやすくなる傾向にある。しかしながら、ポリアミック酸に感光剤として光塩基発生剤を添加した感光性ポリイミド樹脂は、感光剤である光塩基発生剤の添加量を15%以下にしてもパターン形成可能であることから、上記ポリイミド樹脂とした後も感光剤由来の分解残渣が少なく、線熱膨張係数や吸湿膨張係数などの特性の劣化が少なく、さらにアウトガスも少ないため、本発明に適用可能な感光性ポリイミド樹脂としては最も好ましい。

【0068】

上記ポリイミド樹脂の形成に用いられる感光性ポリイミド樹脂は、塩基性水溶液によって現像可能であることが、上記支持基材上に絶縁層を部分的に形成する際に、作業環境の安全性確保およびプロセスコストの低減の観点から好ましい。塩基性水溶液は、有機溶剤と比較して、安価に入手でき、廃液処理費用や作業安全性確保のための設備費用が安価であるため、より低コストでの生産が可能となる。

【0069】

また、本発明においては、上記ポリイミド樹脂の形成に、上記ポリイミド成分を含み、実質的に上記感光剤を含まない非感光性ポリイミド樹脂を用いることもできる。

なお、実質的に上記感光剤を含まないとは、上記感光剤の含有量が、放熱基板において用いられる感光性ポリイミド樹脂の一般的な露光・現像条件では、精度良くパターニングできない程度以下の含有量であることをいうものである。

【0070】

本発明に用いられる非熱可塑性ポリイミド樹脂には、必要に応じて、レベリング剤、可塑剤、界面活性剤、消泡剤等の添加剤が含有されていてもよい。

【0071】

(2)絶縁層

本発明に用いられる絶縁層は、上記支持基材上に直に形成されるものであり、上記非熱可塑性ポリイミド樹脂からなるものである。

【0072】

本発明に用いられる絶縁層の層構成としては、上記非熱可塑性ポリイミド樹脂からなるものであれば、単層であっても、複数層からなるものであっても良いが、実質的に一層のものであることが好ましい。上記厚さの絶縁層を容易形成可能なものとすることができるからである。

ここで、実質的に一層であるとは、一種類の材料が塗布等により形成されたものをいうものであり、別個に準備された二種類以上の材料が共押し出し法等により層状となるように吐出され、各層の界面が連続的に変化しているものは含まないものである。例えば、二層となるように吐出され、両者の界面が連続的に変化、すなわち、2つの材料の濃度が連続的に変化しているものは含まないものである。

【0073】

本発明に用いられる絶縁層の厚さは、1μm〜20μmの範囲内であり、所望の絶縁性を示し上記支持基材と配線層との短絡を防ぎ、所望の放熱性を発揮することができるものであれば特に限定されるものではなく、必要な耐電圧に応じて設定されるものである。

具体的には、本発明においては、使用される電圧が、1kV以上の、必要な耐電圧が高い用途に用いる場合は10μm〜20μmの範囲内であることが好ましい。

また、使用される電圧が、0.5kV〜1kV程度の場合は、1μm〜15μm、好ましくは5μm〜10μmであることが好ましい。

また、家庭用での使用など、高い耐電圧が必要でない場合、具体的には、0.5kV未満、特に0.3kV以下の場合は、放熱性の観点から1μm〜10μmであることが好ましく、1μm〜7μmであることが好ましい。

【0074】

具体的に、上記絶縁層の線熱膨張係数としては、本発明の放熱基板の使用時に剥離や反り等の発生を抑制できるものであれば特に限定されるものではないが、寸法安定性の観点から、0ppm/℃〜40ppm/℃の範囲内であることが好ましい。線熱膨張係数が大きすぎると、温度変化時に生じる伸び縮みが大きくなるため、寸法安定性に悪影響を及ぼすからである。また、上記支持基材として銅やアルミ等の放熱性に優れた金属材料からなるものが用いられた場合であっても剥離や反りの発生を十分に抑制することができるからである。

【0075】

なお、線熱膨張係数は、次のように測定する。まず、上記非熱可塑性ポリイミド樹脂のみのフィルムを作製する。上記支持基材上に上記非熱可塑性ポリイミド樹脂のみからなるフィルム(絶縁層)を作製した後、上記非熱可塑性ポリイミド樹脂フィルムを剥離する方法や、上記支持基材上に上記非熱可塑性ポリイミド樹脂フィルム(絶縁層)を作製した後、上記金属をエッチングで除去し、上記非熱可塑性ポリイミド樹脂フィルムを得る方法がある。次いで、得られた非熱可塑性ポリイミド樹脂フィルムを幅5mm×長さ20mmに切断し、評価サンプルとする。線熱膨張係数は、熱機械分析装置(例えばThermo Plus TMA8310(リガク社製))によって測定する。測定条件は、昇温速度を10℃/分、評価サンプルの断面積当たりの加重が同じになるように引張り加重を1g/25000μm2とし、100℃〜200℃の範囲内の平均の線熱膨張係数を線熱膨張係数(C.T.E.)とする。

【0076】

本発明に用いられる絶縁層の線熱膨張係数と上記支持基板の線熱膨張係数との差としては、寸法安定性の観点から、15ppm/℃以下であることが好ましく、より好ましくは10ppm/℃以下、さらに好ましくは5ppm/℃以下である。上記支持基材との線熱膨張係数が近いほど、本発明の放熱基板の反りが抑制されるとともに、上記放熱基板の熱環境が変化した際に、上記支持基材との界面の応力が小さくなり密着性が向上するからである。これに対して、本発明の放熱基板は、取り扱い上、0℃〜100℃の範囲の温度環境下では反らないことが好ましいのであるが、絶縁層の線熱膨張係数が大きいために絶縁層と支持基板との線熱膨張係数の差が大きく異なると、放熱基板が熱環境の変化により反ってしまう。

なお、放熱基板に反りが発生していないとは、放熱基板を幅10mm、長さ50mmの短冊状に切り出し、得られたサンプルの一方の短辺を水平で平滑な台上に固定した際に、サンプルのもう一方の短辺の台表面からの浮上距離が1.0mm以下であることをいう。

【0077】

また、本発明において、絶縁層上に上記配線層(配線)とともに形成される電子素子、密着層、電極などの層が、ある程度の面積を持って(支持基板の半分以上の面積)、支持基板と同程度もしくはそれ以上の厚みで形成される場合は、上記絶縁層の線熱膨張形成数は、電子素子、密着層、電極および配線などの絶縁層上に形成される層の線熱膨張係数と近いことが望ましい。絶縁層の線熱膨張係数が絶縁層上に形成される層の線熱膨張係数と異なると、寸法安定性が低下するとともに剥離や反りやクラックの原因となるからである。

例えば、上記絶縁層上に形成される層が、Zn、In、Ga、Cd、Ti、St、Sn、Te、Mg、W、Mo、Cu、Al、Fe、Sr、Ni、Ir、Mgなどの金属の酸化物や、Si、Ge、Bなどの非金属の酸化物、また上記元素の窒化物、硫化物、セレン化物、およびこれらの混合物(多元素からなるセラミックの様に原子レベルで混合されているものも含む)などの無機材料を主成分とする場合は、これらの無機材料には、線熱膨張係数が10ppm/℃以下といった線熱膨張係数が小さいものも含まれることから、絶縁層の線熱膨張係数もより小さいことが望ましい。

本発明における絶縁層の線熱膨張係数と絶縁層上に形成される層の線熱膨張係数との差としては、具体的には、10ppm/℃以下であることが好ましく、より好ましくは5ppm/℃以下、さらに好ましくは2ppm/℃以下である。

【0078】

本発明に用いられる絶縁層の吸水性としては、上記電子素子の中には、EL素子、有機薄膜太陽電池、固体撮像素子など水分に弱いものが多いことから、素子内部の水分を低減するために、比較的小さいことが好ましい。吸水性の指標の一つとして、吸湿膨張係数がある。したがって、上記絶縁層の吸湿膨張係数は小さければ小さいほど好ましく、具体的には、0ppm/%RH〜15ppm/%RHの範囲内であることが好ましく、より好ましくは0ppm/%RH〜12ppm/%RHの範囲内、さらに好ましくは0ppm/%RH〜10ppm/%RHの範囲内である。上記絶縁層の吸湿膨張係数が上記範囲であれば、上記絶縁層の吸水性を十分小さくすることができ、本発明の放熱基板の保管が容易であり、上記放熱基板を用いて素子を製造する場合にはその工程が簡便になるからである。また、上記絶縁層の吸湿膨張係数が小さいほど、上記絶縁層の寸法安定性が向上する。上記絶縁層の吸湿膨張係数が大きいと、吸湿膨張係数がほとんどゼロに近い支持基材との膨張率の差によって、湿度の上昇とともに上記放熱基板が反ったり、上記支持基材との密着性が低下したりする場合があるからである。

【0079】

なお、吸湿膨張係数の測定方法としては、湿度可変機械的分析装置(Thermo Plus TMA8310(リガク社製))によって測定することができる。例えば、温度を25℃で一定とし、まず、湿度を15%RHの環境下でサンプルが安定となった状態とし、概ね30分〜2時間その状態を保持した後、測定部位の湿度を20%RHとし、さらにサンプルが安定になるまで30分〜2時間その状態を保持する。その後、湿度を50%RHに変化させ、それが安定となった際のサンプル長と20%RHで安定となった状態でのサンプル長との違いを、湿度の変化(この場合50−20の30)で割り、その値をサンプル長で割った値を吸湿膨張係数(C.H.E.)とする。測定の際、評価サンプルの断面積当たりの加重が同じになるように引張り加重は1g/25000μm2とする。

【0080】

本発明に用いられる絶縁層は、上記支持基材上に全面に形成されていてもよく、上記支持基材上に部分的に形成されていてもよい。本発明においては、上記支持基材および配線層とは独立してパターニングされたものであることが好ましい。放熱性や生産性等に優れたものとすることが容易だからである。

具体的には、絶縁層は支持基板に比べて熱伝導性が低いため、絶縁層の不要部を除去して金属などで熱伝導部を設けることで放熱性の改善を図ることや、絶縁層より支持基板の方がバリア性が高いことから、電子素子として水分に弱い素子が上記配線層上に配置される際に、上記支持基板が露出した領域を設けることにより、封止部材と上記支持基板とを直に密着させることが可能となり、水分の浸入をより強固に防ぐことが可能となるからである。

また、封止部を上記支持基板が露出した領域に選択的に形成することで、面内で区分けしたり、多面付けした状態で封止したりすることが可能となり、高い生産性で素子を製造できるからである。

【0081】

上記絶縁層の形成方法としては、例えば、支持基材上に直に上記絶縁層を形成することができる方法であれば特に限定されるものではなく、上記絶縁層を形成可能な絶縁層形成用塗工液を塗布する方法、たとえば、上記感光性ポリイミド樹脂を含む絶縁層形成用塗工液を塗布し、その後、加熱処理を行う方法を用いることができる。また、必要に応じて、露光・現像またはレジストを用いたエッチング等によりパターニングすることができる。

塗布方法としては、例えば、スピンコート法、ダイコート法、ディップコート法、バーコート法、グラビア印刷法、スクリーン印刷法などを用いることができる。

【0082】

2.支持基材

本発明に用いられる支持基材は、上記絶縁層および配線層を支持するものであり、熱伝導性を有するものである。

ここで、熱伝導性を有するとは、支持基材の室温(300K)における熱伝導率が10W/mK以上であることをいう。

なお、上記支持基材は単層であっても、複数層からなる積層体であっても良いが、積層体である場合には、各層がいずれも10W/mK以上であることをいう。したがって、支持基材が積層体である場合における熱伝導性接着剤層、具体的には銅−熱伝導性接着剤層−アルミニウムの3層構造である場合の熱伝導性接着剤層についても、熱伝導率が10W/mK以上である場合には、本発明における支持基材に含まれるものである。

【0083】

また、熱伝導率の値は、高ければ高い程好ましく、具体的には、50W/mKであることが更に好ましく、特に、100W/mK以上であることが好ましく、200W/mKであることが更に好ましい。

【0084】

上記支持基材を構成する材料としては、上記絶縁層および配線層を安定的に支持することができ、所望の熱伝導率を有するものとすることができる熱伝導性材料であれば特に限定されるものではなく、例えば、アルミニウム、アルミニウム合金、銅、銅合金、リン青銅、ステンレス鋼(SUS)、金、金合金、ニッケル、ニッケル合金、銀、銀合金、スズ、スズ合金、チタン、鉄、鉄合金、亜鉛、モリブデン、インバー材等金属材料や、シリコン、グラファイト等の半導体材料等が挙げられる。

本発明においては、なかでも、アルミニウム、銅、銀、金およびこれらを主成分とする合金か、シリコンかグラファイトであることが好ましい。熱伝導率が高く放熱性に優れたものとすることができるからである。

また、コスト面の観点から、金属材料を用いる場合は、アルミニウム、銅およびこれらを主成分とする合金であることが好ましい。金属厚を厚くする必要がある場合は、支持基材を軽量化する観点からアルミニウムが特に好ましい。

【0085】

また、支持基材をパターニングする際には、支持基材を構成する材料は金属材料であることが好ましい。フォトリソグラフィー法、レーザーや打ち抜き等で直接加工する方法等において、加工が容易だからである。

また、配線層や絶縁層をパターニングする際には、支持基材を構成する材料は、薬液耐性や耐熱性などのプロセス耐性を有することが好ましい。

配線層のように、支持基材と他層を介して接する層をパターニングする際は、支持基材の露出部をテープ等で覆うことにより、支持基材が薬液に触れることを避けることが可能である。しかしながら、絶縁層のように支持基材に直接接する層をパターニングする際には、パターニング時に、支持基材が露出することを避けることが困難である。特に、支持基材に直接接するパターニング対象の層により覆われない箇所については、その部位をテープ等で覆うことが可能であるが、パターニング対象の層により覆われている箇所については、その層をパターニングした際に露出することを避けることは困難だからである。

このため、配線層や絶縁層をパターニングする際、特に、絶縁層をパターニングする際には、支持基材は、薬液耐性を有することが好ましい。

具体的には、支持基材を構成する材料が金属材料である場合は、銅、銀、金であることが好ましい。高い耐薬液耐性および耐熱性を有するからである。また、支持基材にアルミニウムなどのイオン化傾向が大きな金属、もしくはその金属を主成分とする合金を用いる場合、すなわち、このようなイオン化傾向が大きな金属、もしくはその金属を主成分とする合金からなる金属基材が支持基材の芯層として含まれる場合は、支持基材保護層等を形成して用いることが好ましい。より具体的には、支持基材が、アルミニウム、もしくはアルミニウムを主成分とする合金からなる金属基材を含む場合には、上記金属基材上に形成された支持基材保護層を含むものであることが好ましい。薬剤耐性を向上させることができ、酸性薬液やアルカリ性薬液、特にアルカリ性薬液により侵されることを防ぐことができるからである。その結果、支持基材が、金属基材を有し、かつ、絶縁層がパターニングされているものである場合であっても、支持基材を安定なものとすることができるからである。

【0086】

本発明における支持基材保護層を構成する材料としては、所望の薬液耐性等を有するものであれば特に限定されるものではなく、例えば、無機材料を主成分とし、所望の耐アルカリ性を有する耐アルカリ材料等を挙げることができる。

本発明における耐アルカリ材料としては、保護対象となる支持基材を構成する材料より薬液耐性が高い金属であれば特に限定されるものではなく、例えば、支持基材がアルミニウム、もしくはアルミニウムを主成分とする合金からなる金属基材を含むものである場合、すなわち支持基材を構成する材料がアルミニウムであるもしくはアルミニウムを主成分として含むものである場合には、マンガン、亜鉛、クロム、鉄、カドミウム、コバルト、ニッケル、スズ、鉛、ビスマス、銅、銀、パラジウム、イリジウム、白金、金、ガリウム、ルテニウム、ロジウム、インジウム、オスミウム、タンタル、鉄、カドミウム、コバルト、ニッケル、スズ、鉛、ビスマス、銅、銀、パラジウム、白金、金、チタン、タングステン、モリブデン、インジウム等の金属、ならびに、これらの金属およびアルミニウム、ストロンチウム、テルルの酸化物、窒化物、硫化物、セレン化物や、珪素、ゲルマニウムおよびホウ素の酸化物、窒化物、硫化物、セレン化物等などを挙げることができる。これら材料は単独で用いてもよいし、複数の材料の積層物であってもよいし、混合物(多元素からなるセラミックの様に原子レベルで混合されているものも含む)として用いてもよい。

【0087】

本発明における耐アルカリ保護層の形成箇所としては、保護対象となる材料からなる層(金属基材)の表面の一部を少なくとも覆うように形成されるものであれば特に限定されるものではないが、平面視上、上記支持基材の絶縁層が形成される側の表面のうち、絶縁層のパターニング時に支持基材が露出する領域の全てを含むものであることが好ましい。上記形成箇所は、絶縁層のパターニング時において、絶縁層が既に形成されていることから、新たに金属基材表面を保護することが困難であり、絶縁層を除去した際に、金属基材表面の露出を防ぐことが困難であるからである。

また、本発明においては、なかでも、平面視上、上記支持基材の絶縁層が形成される側の表面のうち、絶縁層のパターニング時に支持基材が露出する領域を含むものであることが好ましく、特に、平面視上、上記支持基材の絶縁層が形成される側の表面全てを含むものであることが好ましく、なかでも特に、端面を除く金属基材の全表面であることが好ましく、金属基材の全表面であることがさらに好ましい。

上記形成箇所が上述の領域であることにより、絶縁層のパターニング時に用いられるアルカリ現像液による浸食を効果的に抑制することができるからである。

【0088】

また、支持基材保護層は、保護対象となる材料からなる層を安定的に保護するように形成されていれば特に限定されるものではないが、上記金属基材全表面の面積の40%以上を覆うように形成されていることが好ましく、なかでも、上記金属基材全表面の面積の80%以上を覆うように形成されていることが好ましく、特に、上記金属基材全表面の面積の90%以上を覆うように形成されていることが好ましく、なかでも特に、上記金属基材全表面の面積の100%覆うように形成されていることが最も好ましい。上記形成箇所であることにより、絶縁層のパターニング時に用いられるアルカリ現像液等のアルカリ性の溶液による浸食を効果的に抑制することができるからである。

【0089】

本発明に用いられる支持基材保護層の厚みとしては、上記支持基材を安定的に保護することができるものであれば特に限定されるものではなく、支持基材保護層の保護対象や耐性が要求される薬液等に応じて適宜設定されるものである。本発明においては、支持基材がアルミニウムまたはアルミニウムを主成分とする合金からなる金属基材を含み、耐アルカリ性を付与する場合には、通常、0.5μm以上であることが好ましい。ピンホール等の欠陥なく、支持基材を安定的に被覆することができるからである。

本発明における保護対象がアルミニウムまたはアルミニウムを主成分とする合金からなる金属基材である場合において、上記支持基材保護層がメッキ層である場合には、1μm以上であることが好ましい。また、上記支持基材保護層が陽極酸化処理で形成された酸化物層または化成処理により形成された酸化物層や硫化物層である場合には、1μm以上であることが好ましく、なかでも5μm以上であることが好ましく、特に10μm以上であることが好ましい。上記厚みが上述の範囲内であることにより、上記絶縁層のパターニング方法が、ポリイミド前駆体をイミド化したポリイミド膜上にレジストをパターン状に形成すると同時または形成後に、上記ポリイミド膜をエッチングによりパターニングし、次いで、レジストを剥離する方法である場合に用いられるエッチング液やレジスト剥離液のような極めて強いアルカリ性を有する溶液であっても、支持基材を安定的に保護できるからである。

なお、上限については、厚ければ厚い程、耐アルカリ性を向上させることができることから好ましいため、特に限定を設けないが、厚くなる程コストが高くなることから、通常、100μm以下とされる。

【0090】

本発明に用いられる支持基材保護層の形成方法としては、上記支持基材表面に安定的に形成することができる方法であれば特に限定されるものではないが、メッキ処理、陽極酸化(アルマイト)処理、または化成処理を用いる方法、すなわち、上記支持基材保護層が陽極酸化処理で形成された酸化物層、化成処理で形成された酸化物層または硫化物層、または、メッキ層であることが好ましい。支持基材保護層がこのような方法で形成されたものであることにより、上記支持基材保護層を有する支持基材を容易に形成することができるからである。

また、本発明においては、なかでも、メッキ層または陽極酸化処理で形成された酸化物層であることが好ましく、特に、メッキ層であることが好ましい。メッキ処理を用いる方法であることにより、薄い膜厚で所望の耐アルカリ性を有するものとすることができるからである。

なお、本発明においては、上記各形成方法を組み合わせても良い。具体的には、まず、無電解メッキを行い、その後、電解メッキを行うことにより形成するものであっても良い。

【0091】

本発明におけるメッキ方法については、一般的に用いられるメッキ法を用いることができ、具体的には、湿式メッキ法(電解メッキ法や無電解メッキ法)、乾式メッキ法(真空蒸着法、スパッタリング法、メタリコン法)等をを用いることができる。

本発明においては、なかでも、湿式メッキ法であることが好ましく、特に、電解メッキ法であることが好ましい。より緻密なメッキ層を形成できるからである。また、その結果、厚みが薄い場合であっても十分に耐アルカリ性の向上を図ることができるからである。また、湿式メッキの中では、メッキ速度が速いので、メッキ時間の短縮化を図ることができるからである。

【0092】

本発明における湿式メッキ法として用いられる電解メッキは、メッキしたい物質を含む電解溶液に、電導性のある物体を陰極として、直流電流を流すことにより、電導性のある物体表面で、電気的にその物質(金属など)を還元、析出させて層を形成させるものである。

【0093】

本発明における電解メッキを施す場合の金属については、保護対象となる支持基材より薬液耐性が高い金属であれば特に限定されるものではなく、マンガン、亜鉛、クロム、鉄、カドミウム、コバルト、ニッケル、スズ、鉛、ビスマス、銅、銀、パラジウム、イリジウム、白金、金、ガリウム、ルテニウム、ロジウム、インジウム、オスミウムなどが挙げられる。

【0094】

本発明における無電解メッキ法は、メッキしたい物質を含む溶液中で、通電による電子ではなく、溶液に含まれる還元剤の酸化によって放出される電子により、被メッキ物の表面上で、電気的にその物質(金属など)を還元、析出させて層を形成させるものである。

無電解メッキ法は、膜厚ムラの少ないものとすることができるといった利点や、メッキ時に導電性が被メッキ物に導電性が不要であるので、支持基材保護層の形成対象がアルミニウムまたはアルミニウムを主成分とする合金からなる金属基材であってもメッキムラの少ないものとすることができるといった利点を有する。また、支持基材表面に凹凸がある場合であっても、均一な厚みで形成することができるといった利点を有する。

【0095】

本発明における無電解メッキを施す場合の金属については、保護対象となる支持基材より薬液耐性が高い金属であれば特に限定されるものではなく、カドミウム、コバルト、ニッケル、スズ、鉛、ビスマス、銅、銀、パラジウム、白金、金、ルテニウム、ロジウム、インジウムなどが挙げられる。

【0096】

本発明における乾式メッキは、金属や酸化物、窒化物などをガス化あるいはイオン化もしくは液化した後、素材の表面に付着させることにより積層させる方法である。

本発明における乾式メッキを施す場合の金属については、保護対象となる支持基材より薬液耐性が高い金属であれば特に限定されるものではなく、例えば、対象がアルミニウムまたはアルミニウムを主成分とする合金からなる金属基材である場合には、マンガン、亜鉛、クロム、鉄、カドミウム、コバルト、ニッケル、スズ、鉛、ビスマス、銅、銀、パラジウム、イリジウム、白金、金、ガリウム、ルテニウム、ロジウム、インジウム、オスミウム、タンタル、鉄、カドミウム、コバルト、ニッケル、スズ、鉛、ビスマス、銅、銀、パラジウム、白金、金、チタン、タングステン、モリブデン、インジウムなどが挙げられる。

乾式メッキ法の利点としては、金属のみではなく、金属ならびに非金属の酸化物や窒化物なども積層可能なことが挙げられる。

具体的には、Cr,Zn、In、Ga、Cd、Ti、Sn、Te、Mg、W、Mo、Cu、Al、Fe、Sr、Ni、Ir、Mgなどの金属の酸化物や、Si、Ge、Bなどの非金属の酸化物、また上記元素の窒化物、硫化物、セレン化物、およびこれらの混合物からなる皮膜を形成することができる。

【0097】

本発明における陽極酸化処理法は、電解溶液中で、電導性のある物体を陽極として、直流電流を流すことにより、電導性のある物体を電気的に酸化させて表面に酸化物層(酸化皮膜層)を形成させるものである。

本発明における陽極酸化を施す場合の電解溶液については、保護対象となる支持基材に十分な厚みの酸化皮膜を形成できるものであれば特に限定されるものではなく、硫酸浴、しゅう酸浴、クロム酸浴、りん酸浴などの酸性浴、水酸化ナトリウム浴、アンモニア浴などのアルカリ性浴などを用いることができる。

【0098】

本発明における化成処理は、溶液中で酸化や硫化などの化学反応を利用して化学的に支持基材の表面と反応させ酸化物層(酸化皮膜)や硫化物層(硫化被膜)などの耐食性被膜を形成する方法である。

このような化成処理では、電極を接続せずに形成できるので、容易に耐食性被膜を全面(端面も含め)に形成できるといった利点がある。

【0099】

本発明における化成処理を施す場合の溶液については、保護対象となる支持基材に十分な厚みの耐食性皮膜を形成できるものであれば特に限定されるものではなく、リン酸.クロム酸塩系、クロム酸塩系、アルカリ・クロム酸塩系、べ―マイト系、ジルコニウム系、リン酸亜鉛系などが挙げられる。

【0100】

本発明に用いられる支持基材の線熱膨張係数としては、寸法安定性の観点から、0ppm/℃〜25ppm/℃の範囲内であることが好ましい。なお、上記線熱膨張係数の測定方法については、上記支持基材を幅5mm×長さ20mmに切断し、評価サンプルとし、熱機械分析装置(例えばThermo Plus TMA8310(リガク社製))によって測定する。測定条件は、昇温速度を10℃/分、評価サンプルの断面積当たりの加重が同じになるように引張り加重を1g/25000μm2とし、100℃〜200℃の範囲内の平均の線熱膨張係数を線熱膨張係数(C.T.E.)とする。

【0101】

本発明に用いられる支持基材の形状としては、特に限定されるものではなく、例えば、箔状や板状であってもよく、図2に例示するように支持基材1の断面形状が空気との接触面に凹凸を有する形状であってもよい。

上記支持基材が空気との接触面に凹凸を有する場合には、熱拡散が良好となり、放熱性を高めることができる。凹凸の形成方法としては、例えば支持基材の表面に直接、エンボス加工、エッチング加工、サンドブラスト加工、フロスト加工、スタンプ加工などの加工を施す方法、フォトレジスト等を用いて凹凸パターンを形成する方法、めっき方法、箔状の支持基板と表面に凹凸を有する支持基板とを貼り合わせる方法が挙げられる。エンボス加工の場合、例えば表面に凹凸を有する圧延ロールを用いてもよい。エッチング加工の場合、支持基材の種類に応じて薬剤が選択される。箔状の支持基板と表面に凹凸を有する支持基板とを貼り合わせる方法の場合、例えば、ロウ付け、溶接、はんだ等により支持基板同士を接合する、あるいは、エポキシ樹脂等の接着剤を介して支持基板同士を貼り合わせることができる。この場合、箔状の支持基板と表面に凹凸を有する支持基板とは、同じ金属材料で構成されていてもよく、異なる金属材料で構成されていてもよい。

中でも、コスト面から、エンボス加工、エッチング加工が好ましく用いられる。

なお、図2中の符号については、図1のものと同一の部材を示すものであるので、ここでの説明は省略する。

【0102】

また、支持基材の断面の凹凸の寸法や形状としては、支持基材の空気との接触面が荒れており、表面積を増やすことができれば特に限定されるものではない。凹凸の幅、高さ、ピッチ等としては、支持基材の種類や本発明の用途等に応じて適宜選択され、例えばシミュレーションにより熱伝導に好適な範囲を求めることができる。

【0103】

また、本発明に用いられる支持基材の平面視形状としては、所望の放熱性を発揮することができるものであれば特に限定されるものではなく、通常、上記絶縁層が形成される領域を全て含む形状であるが、放熱性を大きく低下させない範囲で必要に応じて上記絶縁層が形成された領域内に開口部を有する形状とすることができる。

本発明においては、上記絶縁層および配線層とは独立してパターニングされたものであることが好ましい。不必要な金属箔部分を除去することにより、軽量化を図ることができるからである。

なお、上記支持基材が上記絶縁層の本発明の放熱基板の全面に形成されている場合には、酸素や水蒸気に対するガスバリア性を付与することができ、また放熱性を高めることができるといった利点を有する。

【0104】

本発明に用いられる支持基材の厚みとしては、熱伝導性を備えることができれば特に限定されるものではなく、本発明の放熱基板の用途に応じて適宜選択される。上記支持基材の厚みが厚いほど、面方向への熱拡散に優れたものとなる。すなわち、支持基板の熱容量を大きいものとすることで、電子素子と接する部位の局所的な熱を容易に拡散することが可能となり、その部位の最高温度を下げ、電子素子の損傷を防ぐことにより、基板として放熱性を向上させることができるのである。

本発明においては、例えば、発熱量が大きい電子素子に用いられる場合には、特に優れた放熱性を発揮することができるものであればよく、具体的には、70μm以上であることが好ましい。上記厚さが上述の範囲であることにより、優れた放熱性を有するものとすることができるからである。

一方、支持基材の厚みが薄いほど、可撓性に富んだものとなる。例えば本発明の放熱基板が可撓性を有する場合には、熱伝導性および可撓性を兼ね備えることができればよく、具体的には、1μm〜1000μmの範囲内であることが好ましく、より好ましくは5μm〜300μmの範囲内、さらに好ましくは15μm〜150μmの範囲内である。支持基材の厚みが薄すぎると、放熱機能を十分に発揮できなかったり、水蒸気に対するガスバリア性が低下したりする。また、支持基材の厚みが厚すぎると、フレキシブル性が低下したり、過重になったり、コスト高になったりするからである。

また、支持基材の破損や変形の防止等の観点や、支持基材の熱容量を大きくし、電子素子の温度上昇を緩和させる観点からは厚みが厚い方が好ましい。特に電子素子が電流のオン・オフが繰り返され、電流がオンとなっている時間が短い場合、すなわち発熱時間が短い場合には、効果的に電子素子の温度上昇を抑制できるからである。本発明においては、なかでも、このような観点からは、70μm〜10mmの範囲内であることが好ましく、なかでも150μm〜5mmの範囲内であることが好ましく、特に、500μm〜5mmの範囲内であることが好ましい。支持基材の厚みが上記範囲内であることにより、上述したような変形防止性や温度上昇抑制に特に優れたものとすることができるからである。また、支持基材を破損や変形等の少ないものとすることができるからである。

具体的には、支持基材を構成する材料が銅である場合には、5μm〜2mmの範囲内であることが好ましく、なかでも5μm〜200μm程度であることが好ましい。厚いとコスト高になるからである。

また、アルミニウムである場合には、100μm〜数mm程度であることが好ましい。薄いと箔の剛性が不足するからである。さらに、シリコンやグラファイトの場合には、100μm〜数mm程度であることが好ましい。薄いと自重により割れる恐れがあるからである。

【0105】

上記支持基材の単位面積当たりの熱容量(単位:J/cm2・K)としては、所望の放熱性を発揮できるものであれば特に限定されるものではないが、0.02J/cm2・K以上であることが好ましく、なかでも0.05J/cm2・K以上であることが好ましく、特に、0.1J/cm2・K以上であることが好ましい。電子素子に電流が流れる時間が短い場合、すなわち発熱時間が短い場合や、スペースの都合などで、ヒートシンクの設置が困難である場合などにおいて、効果的に電子素子の温度上昇を抑制できるからである。ただし、ヒートシンクなどを介して、支持基材上の熱を効率よく外部に伝える場合のように、支持基材の温度上昇を抑制できる場合はこの限りではない。

なお、基板の単位面積あたりの熱容量(単位:J/cm2・K)とは、比熱(単位:J/g・K)に密度(単位:g/cm3)および基材の厚み(単位:cm)をかけたものである。具体的には、支持基材を構成する材料がアルミニウムの場合、厚み100μmで、0.023J/cm2・Kとなる。一方、構成材料が銅の場合、厚み150μmで0.051J/cm2・K、1000μmでは0.34J/cm2・Kとなるものである。

また、電子素子の温度上昇抑制の観点から上限は大きい程好ましく、特に限定されるものではないが、通常、本発明の放熱基板の種類や、重さ、要求される可撓性等に応じて適宜設定されるものである。

【0106】

本発明に用いられる支持基材は、必要に応じて表面処理等を施したものとすることができる。

このような表面処理としては、例えば、薬液処理、プラズマ処理等を挙げることができる。

【0107】

また、本発明に用いられる支持基材が積層体であり、上記絶縁層側表面に上記絶縁層との密着性を向上させる密着性層を有するものである場合、このような密着性層としては、上述の熱伝導性を有し、上記絶縁層との密着性を向上させることができるものであれば特に限定されるものではなく、上述の熱伝導性材料からなるものとすることができる。

本発明においては、なかでも、クロム、チタン、アルミニウム、ケイ素、酸化ケイ素、窒化ケイ素、酸窒化ケイ素、酸化アルミニウム、窒化アルミニウム、酸窒化アルミニウム、酸化クロムおよび酸化チタン等からなるものであることが好ましい。絶縁層との密着性を効果的に向上させることができるからである。また、厚みとしては、例えば1nm〜1000nmの範囲内とすることができる。また、本発明においては、密着性層の熱伝導率の値が、支持基材を主に構成する材料に比べて、相対的に、小さい場合は、1nm〜500nmであることが好ましく、1nm〜100nmであることがさらに好ましい。

【0108】

本発明に用いられる支持基材の形成方法としては、一般的な方法を用いることができ、材料の種類や支持基材の厚みなどに応じて適宜選択される。例えば、支持基材単体を得る方法であってもよく、上記絶縁層上に上記材料を蒸着し、上記支持基材および絶縁層の積層体を得る方法であってもよい。なかでも、ガスバリア性の観点から、支持基材単体を得る方法が好ましい。上記支持基材単体を得る方法の場合であって、上記材料として金属材料を用いる場合には、上記支持基材が金属箔である場合、金属箔は圧延箔であってもよく電解箔であってもよいが、ガスバリア性が良好であることから、圧延箔が好ましい。

また、上記支持基材がパターニングされたものである場合の支持基板のパターニング方法としては、フォトリソグラフィー法、レーザーや打ち抜き等で直接加工する方法を用いることができる。フォトリソグラフィー法としては、例えば、上記支持基材および絶縁層の積層体の状態で、支持基材上にドライフィルムレジストをラミネートし、ドライフィルムレジストをパターニングし、そのパターンに沿って支持基材をエッチングした後、ドライフィルムレジストを除去する方法が挙げられる。

【0109】

3.配線層

本発明に用いられる配線層は、上記絶縁層上に直に形成されるものであり、本発明の放熱基板上に配置される電子素子と電気的に接続できるものであり、通常、導電性材料からなる導電層を含むものである。

【0110】

本発明における配線層に用いられる導電層を構成する材料としては、導電性材料であれば特に限定されるものではなく、透明性の有無などにより適宜選択されるものであり、例えば、Al,Au、Ta、W、Pt、Ni、Pd、Cr、Cu、Mo、アルカリ金属、アルカリ土類金属等の金属単体、これらの金属の酸化物、およびAlLi、AlCa、AlMg等のAl合金、MgAg等のMg合金、Ni合金、Cr合金、アルカリ金属の合金、アルカリ土類金属の合金等の合金などを挙げることができる。これらの導電性材料は、単独で用いてもよく、2種以上を組み合わせて用いてもよく、2種以上を用いて積層させてもよい。また、酸化インジウム錫(ITO)、酸化インジウム亜鉛(IZO)、酸化錫、酸化亜鉛、酸化インジウム、酸化アルミニウム亜鉛(AZO)等の導電性酸化物を用いることもできる。

本発明においては、なかでも、電気抵抗率が1.0×10−6Ω・m以下であることが好ましく、なかでも、1.0×10−7Ω・m以下であることが好ましく、特に、3.0×10−8Ω・mであることがさらに好ましい。大電流を流す場合においては、損失を抑える効果が顕著となり、あわせて、発熱を少ないものとすることができるからである。

【0111】

本発明に用いられる配線層の厚さとしては、本発明の放熱基板の用途等に応じて適宜設定されるものである。

【0112】

また、本発明に用いられる配線層の形成箇所についても、本発明の放熱基板の用途等に応じて適宜設定されるものであるが、なかでも、上記支持基材および絶縁層とは独立してパターニングされたものであることが好ましい。所望のパターンの配線を有するものとすることができるからである。

【0113】

本発明に用いられる配線層は、上記導電性材料からなる導電層を含むものであるが、必要に応じて、上記絶縁層側表面に上記絶縁層との密着性を向上させる密着層や、電子素子が配置される表面に上記配線層の酸化劣化等を防ぐめっき層などの保護層を有するものであっても良い。

本発明に用いられる密着層としては、上記絶縁層と上記配線層との密着性を向上させることができるものであれば特に限定されるものではないが、上記支持基材に用いられる密着性層と同様のものとすることができる。

また、めっき層としては、スズ、ニッケル、銀、金めっき層を挙げることができる。また、金めっき層の下地としてニッケルめっき層が形成されていても良い。めっき層の厚さは、例えば0.01μm〜4.0μmの範囲内とすることができる。

【0114】

本発明に用いられる配線層の形成方法としては、上記配線層が上記絶縁層上に直に形成されたものとする方法であれば特に限定されるものではない。上記絶縁層上にメタライズ法で金属層を設ける場合の方法、条件については特に限定されず、蒸着、スパッタ、メッキのいずれの方法を用いても良い。また、これらの方法を複数組み合わせる方法であっても良い。具体的には、また、上記密着層を含む場合には、まず、上記絶縁層上にスパッタ法等により、無機材料からなる密着層を形成した後、蒸着法等により上記導電層を形成する方法を用いることができる。

また、配線層として、銅箔等を用いる場合には、銅箔上に絶縁層を塗布法などにより形成し、支持基材となる側をメッキなど形成する方法を用いても良い。

また、上記配線層をパターン状に形成する方法としては、一般的な方法を用いることができ、例えば、上記導電性材料をマスクを介して蒸着する方法や、上記配線層を形成した後、レジストを用いてエッチングする方法等を用いることができる。

【0115】

4.放熱基板

本発明に用いられる放熱基板は、上記支持基材、絶縁層および配線層を少なくとも有するものである。

本発明においては、必要に応じて熱伝導部、封止部材、冷却部等を含むものとすることができる。

【0116】

本発明の用途としては、所望の機能を発揮することにより発熱し、それ自身またはその周辺の部材を劣化させる恐れのある電子素子を搭載可能な放熱性を有する配線基板を挙げることができ、なかでも、発熱量の多い電子素子が搭載される配線基板、すなわち、発熱量の多い電子素子を有する素子に用いられることが好ましい。

また、電子素子が搭載されていない用途においても、配線層に多量の電流が流れるなどにより、配線層から多量の発熱が生じる大電流基板用途においても用いることができる。

【0117】

B.素子

次に本発明の素子について説明する。

本発明の素子は、上述の放熱基板と、上記放熱基板の配線層上に配置された電子素子と、を有することを特徴とするものである。

【0118】

このような本発明の素子について図を参照して説明する。図3は、本発明の素子の一例を示す概略断面図である。図3に例示するように、本発明の素子20は、上記放熱基板10の配線層3上に電子素子21が配置されたものである。

なお、この例においては、上記配線層3を背面電極層22として用い、その上に、発光層を含むEL層23、透明電極層24、透明基板25がこの順で積層された有機EL素子を電子素子21として有するものである。また、図3中の符合については、図1のものと同一の部材を示すものであるので、ここでの説明は省略する。

【0119】

本発明によれば、上記放熱基板を用いるものであるため放熱性に優れたものとすることができる。したがって、電子素子や周囲の部材の劣化の少ないものとすることができる。また、剥離や短絡のないものとすることができる。

【0120】

本発明の素子は、上記放熱基板および電子素子を少なくとも有するものである。

以下、このような本発明の素子の各構成について詳細に説明する。

なお、上記放熱基板については、上記「A.放熱基板」の項に記載の内容と同様であるので、ここでの説明は省略する。

【0121】

1.電子素子

本発明に用いられる電子素子は、所望の機能を発揮する際に多量の熱を発するものであり、放熱機能の付与が必要となる素子である。具体的には、LED素子、EL素子、有機薄膜太陽電池、固体撮像素子、パワー半導体などの半導体素子が挙げられる。

なお、このような電子素子については、一般的に用いられるものと同様であるので、ここでの説明は省略する。

例えば、EL素子としては、透明基板、透明電極層、少なくとも発光層を含むEL層、および背面電極層を少なくとも有するものを用いることができる。

【0122】

2.素子

本発明の素子は上記放熱基板と、上記放熱基板上に配置された電子素子とを有するものである。

また、上記放熱基板の配線層は、上記電子素子に含まれる電極層の一部として用いられるものとすることができる。例えば、上記電子素子がEL素子である場合には、上記放熱基板の配線層が、上記EL素子の背面電極層として用いられるものとすることができる。

【0123】

本発明の素子の製造方法としては、上記素子の各構成を精度よく密着したものとすることができる方法であれば特に限定されるものではなく、例えば、上記放熱基板の配線層上に、上記電子素子の各構成を積層するものであっても良く、上記放熱基板と、上記電子素子とを別個に形成し、両者をラミネートする方法であっても良い。

【0124】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【実施例】

【0125】

以下、本発明について実施例および比較例を用いて具体的に説明する。

【0126】

1.絶縁層形成用樹脂溶液の調製

(1)製造例1

4,4’−ジアミノジフェニルエーテル(ODA) 4.0g(20mmol)とパラフェニレンジアミン(PPD) 8.65g(80mmol)とを500mlのセパラブルフラスコに投入し、200gの脱水されたN−メチル−2−ピロリドン(NMP)に溶解させ、窒素気流下、オイルバスによって液温が50℃になるように熱電対でモニターし加熱しながら撹拌した。それらが完全に溶解したことを確認した後、そこへ、少しずつ30分かけて3,3’,4,4’−ビフェニルテトラカルボン酸2無水物(BPDA) 29.1g(99mmol)を添加し、添加終了後、50℃で5時間撹拌した。その後室温まで冷却し、ポリイミド前駆体溶液1を得た。

【0127】

(2)製造例2

反応温度および溶液の濃度が、17重量%〜19重量%になるようにNMPの量を調整した以外は、製造例1と同様の方法で、下記表1に示す配合比でポリイミド前駆体溶液2〜18を合成した。

酸二無水物としては、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(BPDA)またはピロメリット酸二無水物(PMDA)、p−フェニレンビストリメリット酸モノエステル酸二無水物(TAHQ)、p−ビフェニレンビストリメリット酸モノエステル酸二無水物(BPTME)を用いた。ジアミンとしては、4,4’−ジアミノジフェニルエーテル(ODA)、3,4’−ジアミノジフェニルエーテル(3,4’−ODA)、パラフェニレンジアミン(PPD)、1,4−Bis(4−aminophenoxy)benzene(4APB)、2,2‘−Dimethyl−4,4’−diaminobiphenyl(TBHG)、2,2‘−Bis(trifluoromethyl)−4,4’−diaminobiphenyl(TFMB)、3,4’−ジアミノジフェニルエーテル(3,4’−ODA)の1種または2種を用いた。

【0128】

(3)製造例3

上記ポリイミド前駆体溶液1および11に、添加剤としてDNCDP({[(4,5-ジメトキシ−2−ニトロベンジル)オキシ]カルボニル}−2,6−ジメチルピペリジン)または下記式で表される光塩基発生剤4MeOC−Piを下記表2に示す配合比で添加し、感光性ポリイミド1〜4を調製した。

なお、表2中の添加剤の配合量は、各ポリイミド前駆体溶液100重量部に対する添加剤の重量部を示すものである。

【0129】

【化8】

【0130】

(4)その他

その他の比較ポリイミド前駆体溶液1〜3として、新日本理化製のEN−20(比較ポリイミド前駆体溶液1)、SN−20(比較ポリイミド前駆体溶液2)およびPN−20(比較ポリイミド前駆体溶液3)を準備した。

また、ビスフェノールA型のエポキシ樹脂 EPICLON 850S(エポキシ当量183〜193:DIC株式会社製)19gとヘキサンジアミン2.9gを混合した溶液(比較エポキシ樹脂溶液)を準備した。

【0131】

【表1】

【0132】

【表2】

【0133】

2.線熱膨張係数および吸湿膨張係数の評価

上記ポリイミド前駆体溶液1〜18、比較ポリイミド前駆体溶液1〜3および感光性ポリイミド1〜4を、ガラス上に貼り付けた耐熱フィルム(ユーピレックスS 50S:宇部興産(株)製)に塗布し、80℃のホットプレート上で10分乾燥させた後、耐熱フィルムから剥離し、膜厚15μm〜20μmのフィルムを得た。その後、そのフィルムを金属製の枠に固定し、窒素雰囲気下、350℃、1時間熱処理し(昇温速度 10℃/分、自然放冷)、膜厚9μm〜15μmのポリイミド樹脂1〜25のフィルムを得た。

また、比較エポキシ樹脂溶液を、ガラス上に貼り付けた耐熱フィルム(ユーピレックスS 50S:宇部興産(株)製)に塗布し、80℃のオーブンで60分加熱した後、耐熱フィルムから剥離し、膜厚55μmのフィルム(エポキシフィルム1)を得た。

【0134】

(a)線熱膨張係数

上記の手法により作製したフィルムを幅5mm×長さ20mmに切断し、評価サンプルとして用いた。線熱膨張係数は、熱機械的分析装置Thermo Plus TMA8310(リガク社製)によって測定した。測定条件は、評価サンプルの観測長を15mm、昇温速度を10℃/分、評価サンプルの断面積当たりの加重が同じになるように引張り加重を1g/25000μm2とし、100℃〜200℃の範囲の平均の線熱膨張係数を線熱膨張係数(C.T.E.)とした。評価結果を表3に示す。

【0135】

(b)湿度膨張係数

上記の手法により作製したフィルムを幅5mm×長さ20mmに切断し、評価サンプルとして用いた。湿度膨張係数は、湿度可変機械的分析装置Thermo Plus TMA8310改(リガク社製)によって測定した。温度を25℃で一定とし、まず、湿度を15%RHの環境下でサンプルが安定となった状態とし、概ね30分〜2時間その状態を保持した後、測定部位の湿度を20%RHとし、さらにサンプルが安定になるまで30分〜2時間その状態を保持した。その後、湿度を50%RHに変化させ、それが安定となった際のサンプル長と20%RHで安定となった状態でのサンプル長との違いを、湿度の変化(この場合50−20の30)で割り、その値をサンプル長で割った値を湿度膨張係数(C.H.E.)とした。この際、評価サンプルの断面積当たりの加重が同じになるように引張り加重を1g/25000μm2とした。評価結果を表3に示す。

【0136】

(c)基板反り評価

厚さ18μmの電解銅箔(日鉱マテリアルズ製)(支持基板)上に、上記ポリイミド前駆体溶液1〜18、比較ポリイミド前駆体溶液1〜3および感光性ポリイミド1〜4を用いて、イミド化後の膜厚が10μm±1μmになるように線熱膨張係数評価のサンプル作成と同様のプロセス条件で、ポリイミドフィルム1〜25を形成した。その後、銅箔およびポリイミド膜の積層体を幅10mm×長さ50mmに切断し、基板反り評価用のサンプルとした。

【0137】

このサンプルを、測定用治具であるSUS板表面にサンプルの短辺の片方のみをカプトンテープにより固定し、100℃のオーブンで1時間加熱した後、100℃に加熱されたオーブン内で、サンプルの反対側の短辺のSUS板からの距離を測定した。そのときの距離が、0mm以上0.5mm以下のサンプルを○、0.5mm超1.0mm以下のサンプルを△、1.0mm超のサンプルを×と判断した。

同様にこのサンプルを、SUS板表面にサンプルの短辺の片方のみをカプトンテープにより固定し、23℃85%RHの状態の恒温恒湿槽に1時間静置したときの、サンプルの反対側の短辺のSUS板からの距離を測定した。そのときの距離が、0mm以上0.5mm以下のサンプルを○、0.5mm超1.0mm以下のサンプルを△、1.0mm超のサンプルを×と判断した。評価結果を表3に示す。

【0138】

(d)貯蔵弾性率

上記の手法により作製したポリイミドフィルムを幅5mm×長さ20mmに切断し、評価サンプルとして用いた。貯蔵弾性率は、RSA3(TAインスツルメント社製)によって測定した。測定条件は、評価サンプルの観測長を15mm、昇温速度を5℃/分、測定周波数を1Hzとして0℃〜400℃の範囲で測定した。室温(25℃)から250℃ならびに、室温から300℃における、貯蔵弾性率の最小値を表3に示す。また、ガラス転移温度(Tg)が280℃未満のサンプルについては、室温からガラス転移点温度+20℃までの温度領域における貯蔵弾性率の最小値についてもあわせて示す。

【0139】

(e)ガラス転移点温度(Tg)

上記の貯蔵弾性率測定において、損失弾性率を貯蔵弾性率で割った値であるtanδのピークトップをガラス転移点温度とした。評価結果を表3に示す。

【0140】

(f)絶縁破壊電圧測定

上記の手法により作製したポリイミドフィルム1(20ミクロン厚)を用いて、耐電圧試験機PM55ADZ(高砂製作所製) デジタルマイクロスコープKH−7700(HIROX社製)を用いて絶縁破壊電圧を測定したところ、6.0kVであった。

また、上記の手法により作製したエポキシフィルム1(100ミクロン厚)を用いて、絶縁破壊電圧を測定したところ、7.0kVであった。

【0141】

(g)体積抵抗率測定

10cm角に切り出した厚さ150μmの銅基材(古河電工社製)上に、上記ポリイミド前駆体溶液1をスピンコーターで硬化後膜厚6μmとなるようコーティングし、100℃のホットプレートで10分乾燥させた。その後、窒素雰囲気下、350℃、1時間熱処理(昇温速度 10℃/分、自然放冷)することにより、絶縁層を形成した体積抵抗率測定サンプル1を作製した。

体積抵抗率測定サンプル1を用いて、ハイレスタUP MCP−HT450型およびMCP−JB03(三菱化学製)を用いて、JIS−K6911準拠の方法で印加電圧DC250Vにて体積抵抗率を測定したところ、3.4×1014Ω・mであった。

【0142】

10cm角に切り出した厚さ150μmの銅基材(古河電工社製)上に、上記比較エポキシ樹脂溶液をスピンコーターで硬化後膜厚100μmとなるようコーティングし、80℃のオーブン中、大気下で60分加熱することにより、絶縁層を形成した体積抵抗率測定比較サンプル1を作製した。

【0143】

また、上記の手法により作製した体積抵抗率測定比較サンプル1を用いて、ハイレスタUP MCP−HT450型およびMCP−JB03(三菱化学製)を用いて、JIS−K6911準拠の方法で印加電圧DC250Vにて体積抵抗率を測定したところ、3.6×1012Ω・mであった。

【0144】

【表3】

【0145】

銅箔の線熱膨張係数は16.2ppm/℃であることから、ポリイミドフィルムと金属箔(支持基板)との線熱膨張係数の差が大きいと積層体の反りが大きいことが確認された。

また、表3より、ポリイミドフィルムの吸湿膨張係数が小さいほど高湿環境下での積層体の反りが小さいことがわかる。

【0146】

(h)放熱性評価

50mm角の無アルカリガラスNA35(厚さ0.7mm、アヴァンストレート社製)を100度のホットプレート上で表面温度が安定するまで加熱した(加熱時表面温度90度)。

縦150mm、横100mmの無アルカリガラスNA35上に、上記体積抵抗率測定サンプル1を絶縁層が上側になるように置き、上記の加熱した50mm角のガラスをサンプルの絶縁層上にのせ、5秒後のガラスの表面温度を測定したところ、48度であった。

【0147】

同様に体積抵抗率測定比較サンプル1を用いて5秒後の温度を測定したところ、62度であった。

【0148】

以上より、絶縁層を薄膜化することにより、放熱性が高まることが明らかとなった。

【0149】

また、上記ポリイミド前駆体溶液1を、5cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)上にスピンコートにより塗布し、100℃のホットプレート上で15分乾燥させた後、窒素雰囲気下、350℃、1時間熱処理することにより、アルミ基材上に膜厚1μm〜85μmのポリイミド層が形成された放熱性評価基材を作成した。また、同じアルミ基材に対しプリプレグ(R-1551XE 60μm(パナソニック電工社製))をプレスすることにより、比較放熱性評価基材を作成した。

作成した基材の絶縁層面側の中心に、5mm角に切り出したシリコーンゴム TC−50HSV−1.4(信越化学工業株式会社製)を用いて、5mm角のマイクロセラミックヒーターMS−M5(坂口電熱株式会社製)を固定した。PMC35−2A(菊水電子工業株式会社製)を用いて、マイクロセラミックヒーターに1Wの電力を印加し、30分程度経過した後、定常状態となった際のマイクロセラミックヒーターの表面の中心の温度を、シリコーンゴム TC−100HSV−1.4(信越化学工業株式会社製)を用いてマイクロセラミックヒーター上に固定した熱電対により測定した。また、同時に支持基材であるアルミ基材の温度を接触式温度計HA−302K(安立計器株式会社製)を用いて測定した。

なお、支持基板上の温度計は、平面視上、ヒーターの中心(支持基材の中心)およびヒーターの中心から最も近い支持基材(絶縁層)の端(辺)の中間地点と、温度計の中心とが重なるように接触させて測定した。

結果を、下記表4に示す。

【0150】

【表4】

【0151】

表4より、ポリイミド膜厚が20μmを超える領域では、膜厚が厚くなっても、さほど基板温度やヒーター表面温度に差がでないが、ポリイミド膜厚が20μm以下の領域では薄いほど、基板温度が高く、ヒーター表面温度が低いことから、放熱性に優れることが明らかとなった。特に、ポリイミド膜厚10μm以下の領域でその効果が顕著であった。また、同程度の厚みでは、絶縁層の材質の違いによって、顕著な差は見られなかった。

【0152】

(i)絶縁破壊電圧測定

上記ポリイミド前駆体溶液1を、ガラス上に貼り付けた厚さ18μmのSUS304箔(東洋製箔(株)製)上に塗布し、100℃のホットプレート上で15分乾燥させた後、窒素雰囲気下、350℃、1時間熱処理することにより、SUS箔上に下記表5に示す膜厚1μm〜20μmのポリイミド層(絶縁層)を形成した。

次いで、膜厚5μm以上のものは、SUS箔をエッチングすることにより得たポリイミドフィルムを用いて、耐電圧試験機PM55ADZ(高砂製作所製) デジタルマイクロスコープKH−7700(HIROX社製)を用いて、直流もしくは交流に対する絶縁破壊電圧を測定した。また、膜厚5μm以下のものは、ポリイミド層を形成したSUS箔の形態で同様に測定を行った。結果を、下記表5に示す。

【0153】

【表5】

【0154】

(j)耐プロセス耐性試験

(測定サンプル作製)

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)に、厚み1μmの無電解Niメッキを施し、無電解Niメッキアルミ基材を作製した。

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)に、給電層作製のため、無電解Niメッキを施した後、厚み1μmの電解Niメッキを施し、電解Niメッキアルミ基材を作製した。

【0155】

(耐プロセス試験)

メッキ、陽極酸化処理、アクリルクリア塗装を施したアルミ基材に対して、下記のプロセス試験を実施した。比較として、厚さ150μmの銅基材(古河電工社製)、無処理の厚さ1000μmのアルミ基材(A1050 H24,A5052 H34 萬世興業株式会社より購入)についても同様の評価を実施した。結果を下記表6に示す。

・耐熱性:窒素雰囲気下 350℃ 1時間(評価、○:変化なし、×:変化あり)

・アルカリ性薬液:TMAH2.38wt%(東京応化製)、NaOH水溶液0.1mol/L(評価、処理後の基材表面から気泡(水素)が発生するまでに要する時間(秒))

・酸性薬液:硫酸(10%:体積分率)、塩酸(1mol/L)(評価、処理後の基材表面から気泡(水素)が発生するまでに要する時間(秒))

【0156】

【表6】

【0157】

表6より、Niメッキならびに硫酸中での陽極酸化処理を施すことにより、耐アルカリ性を向上させることができることが明らかとなった。Niメッキ、特に電解メッキがプロセス耐性向上に有効であることが明らかとなった。

【0158】

[実施例1]

16cm角に切り出した厚さ150μmの銅基材(古河電工社製)上に、上記ポリイミド前駆体溶液1を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚10μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、窒素雰囲気下、350℃、1時間熱処理(昇温速度 10℃/分、自然放冷)することにより、絶縁層を形成した積層体1を作製した。

【0159】

次いで、以下のようにして、積層体1の絶縁層上に配線層を形成した。

先ず、積層体の、絶縁層形成側全体に、以下のように、粗面化処理を行い、水洗後、更に、以下のようにして、触媒付与を行い、無電解めっきを行い、無電解めっき層を0.3μm厚に形成した。

【0160】

<粗面化処理条件>

マコー(株)製、ウェットブラスト装置

アルミナ砥石、0.7kg/m2の水圧

10m/minの処理速度

【0161】

<無電解めっき条件>

センシタイジング:S‐10X(上村工業製) 3分

アクチベーテイング:A‐10X(上村工業製) 3分

無電解めっき:NPR‐4(上村工業製) l分

【0162】

次いで、ドライフィルムレジスト(旭化成製、AQ5038)を用い、50μmの厚みにコーティング、露光現像により、配線層の形状に合せた開口部を有する、レジスト層を形成した。

【0163】

<処理条件>

プリベーク:120℃、5分

露光:60mJ/cm2

現像:1%炭酸ソーダ(30℃)、1分

【0164】

次いで、以下のようにして、レジスト層の開口から露出した無電解めっき層上に、順に、電解光沢ニッケルめっき、電解銅めっき、電解無光沢メッキ、電解金めっきを行い、電解光沢ニッケルめっき層、電解銅めっき層、電解無光沢メッキ層、電解金めっき層を、それぞれ、0.2μm、10μm、0.2μm、0.1μmの厚さに形成した電解めっき層からなる配線層を配設した。

【0165】

<電解光沢Niめっきの液組成及び条件>

硫酸ニッケル(6水塩) 300g/l

塩化ニッケル(6水塩) 45g/l

ホウ酸 40g/l

PCニッケル A−1 10ml/l(上村工業株式会社製)

PCニッケル A−2 1ml/l(上村工業株式会社製)

温度 50℃

電流密度 1A/dm2

時間 1分

硫酸銅めっき10μmを形成

【0166】

<電解銅めっきの液組成及び条件>

硫酸銅(5水塩) 70g/l

硫酸 200g/l

塩酸 0.5ml/l

スーパースロー2000 光沢剤 10ml/l

スーパースロー2000 補正剤 5ml/l

温度 30℃

電流密度 4A/dm2

時間 12分

【0167】

<電解無光沢Niめっき>

WHNめっき液(日本高純度化学社製)

温度 50℃

電流密度 1A/dm2

時間 1分

【0168】

<電解金めっき>

テンペレジストK−91S(目本高純度化学))

温度 60℃

電流密度 0.4A/dm2

時間 1.25分

【0169】

次に、レジスト層を水酸化ナトリウム3%溶液、50℃、1分にて剥離除去し、洗浄した後、露出した無電解めっき層140をニムデンリップC‐11にてソフトエッチングして剥離した。

更に、触媒を除去するために、マコー(株)製、ウェットブラスト装置にて、アルミナ砥石、0.5kg/m2の水圧、10m/minの処理速度で処理を行い、触媒を除去した。次いで、180℃、lhr、窒素雰囲気下で熱処理を行い配線層を形成し、放熱基板とした。

【0170】

[実施例2]

16cm角に切り出した厚さ150μmの銅基材(古河電工社製)上に、上記ポリイミド前駆体溶液1を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚20μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、窒素雰囲気下、350℃、1時間熱処理(昇温速度 10℃/分、自然放冷)することにより、絶縁層を形成した積層体2を作製した。

次いで、積層体2を用いた以外は実施例1と同様にして配線層を形成し、放熱基板とした。

【0171】

[実施例3]

16cm角に切り出した厚さ150μmの銅基材(古河電工社製)上に、上記ポリイミド前駆体溶液1を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚5μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、窒素雰囲気下、350℃、1時間熱処理(昇温速度 10℃/分、自然放冷)することにより、絶縁層を形成した積層体3を作製した。

次いで、積層体3を用いた以外は実施例1と同様にして配線層を形成し、放熱基板とした。

【0172】

[実施例4]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)上に、上記ポリイミド前駆体溶液1を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚10μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、窒素雰囲気下、350℃、1時間熱処理(昇温速度 10℃/分、自然放冷)することにより、絶縁層を形成した積層体4を作製した。

次いで、積層体4を用いた以外は実施例1と同様にして配線層を形成し、放熱基板とした。

【0173】

[実施例5]

16cm角に切り出した厚さ150μmの銅基材(古河電工社製)上に、上記ポリイミド前駆体溶液1をダイコーターで塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚10μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、ポリイミド前駆体膜上に、レジスト製版し現像と同時にポリイミド前駆体膜を現像し、その後、レジストパターンを剥離したのち、窒素雰囲気下、350℃、1時間熱処理し(昇温速度 10℃/分、自然放冷)、ポリイミドからなる絶縁層の外周部から、10mm内側の位置から中央部に向かって5mm幅で除去された絶縁層除去部を有する積層体5を得た。

次いで、積層体5を用いた以外は実施例1と同様にして配線層を形成し、絶縁層がパターニングされた放熱基板とした。

【0174】

[実施例6]

16cm角に切り出した厚さ150μmの銅基材(古河電工社製)上に、上記ポリイミド前駆体溶液10をダイコーターで塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚10μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた後、窒素雰囲気下、350℃、1時間熱処理し(昇温速度 10℃/分、自然放冷)、ポリイミド膜が全面に形成された積層体10を得た。

次いで、上記積層体10のポリイミド膜上に、レジストパターンを形成した。ポリイミド膜が露出している部分を、ポリイミドエッチング液TPE-3000(東レエンジニアリング製)を用いて除去後、レジストパターンを剥離し、ポリイミドからなる絶縁層の外周部から、10mm内側の位置から中央部に向かって5mm幅で除去された絶縁層除去部を有する積層体6を得た。

次いで、積層体6を用いた以外は実施例1と同様にして配線層を形成し、絶縁層がパターニングされた放熱基板とした。

【0175】

[実施例7]

16cm角に切り出した厚さ150μmの銅基材(古河電工社製)上に、上記感光性ポリイミド前駆体溶液1および2をそれぞれダイコーターで塗工幅150mmのダイコーターで150mm角のエリアにコーティングし、80℃のオーブン中、大気下で60分乾燥させた。フォトマスクを介して、高圧水銀灯により365nmの波長の照度換算で2000mJ/cm2露光後、ホットプレート上で170℃、10分加熱した後、TMAH水溶液を用いて現像後、窒素雰囲気下、350℃、1時間熱処理し(昇温速度 10℃/分、自然放冷)、膜厚3μmの感光性ポリイミド1および感光性ポリイミド2のポリイミド膜を形成し、ポリイミドからなる絶縁層の外周部から、10mm内側の位置から中央部に向かって5mm幅で除去された絶縁層除去部を有する積層体7−1、積層体7−2を得た。

次いで、積層体7−1、7−2を用いた以外は実施例1と同様にして配線層を形成し、絶縁層がパターニングされた放熱基板とした。

【0176】

[実施例8]

16cm角に切り出した厚さ35μmの銅基材(古河電工社製)上に、上記ポリイミド前駆体溶液1を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚20μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、窒素雰囲気下、350℃、1時間熱処理(昇温速度 10℃/分、自然放冷)することにより、絶縁層を形成した。

その後、この積層基板の支持基板面に対してメタルエッチング用レジストを製版した。具体的には、積層基板の両面にメタルエッチング用のドライフィルムレジストをラミネートし、支持基板面側にはパターン露光を、絶縁層側には全面露光し、炭酸ナトリウム水溶液を用いて現像し、支持基板面上にレジストパターンを形成した。次に、エッチング液として塩化第2鉄水溶液を用い、レジストパターンを介して、支持基板をパターンエッチングを施した積層体8を作製した。

次いで、積層体8を用いた以外は実施例1と同様にして配線層を形成し、支持基板がパターニングされた放熱基板とした。

【0177】

[実施例9]

実施例1に記載された方法で作製した放熱基板に対し、プレス機を用いて金型を介して打ち抜き加工することにより、支持基板部がパターニングされた放熱基板を得た。

【0178】

[積層体製作例1−1]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)に、給電層作製のため、無電解Niメッキを施した後、厚み1μmの電解Niメッキを施した。Niメッキを施したアルミ上に、上記ポリイミド前駆体溶液1を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚5μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、ポリイミド前駆体膜上にレジスト製版し、TMAH水溶液を用いて、現像と同時にポリイミド前駆体膜を現像し、その後、レジストパターンをアルカステップHTOを用いて、剥離したのち、窒素雰囲気下、350℃、1時間熱処理し(昇温速度 10℃/分、自然放冷)、ポリイミドからなる絶縁層の外周部から、10mm内側の位置から中央部に向かって5mm幅で除去された絶縁層除去部を有する積層体1−1を得た。

【0179】

[積層体製作例1−2]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)に、厚み1μmの無電解Niメッキを施した。Niメッキを施したアルミ上に、上記ポリイミド前駆体溶液1を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚5μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、ポリイミド前駆体膜上にレジスト製版し、TMAH水溶液を用いて、現像と同時にポリイミド前駆体膜を現像し、その後、レジストパターンをアルカステップHTOを用いて、剥離する際に、アルミ表面から気泡が生じ、アルミ表面が白化した。窒素雰囲気下、350℃、1時間熱処理し(昇温速度 10℃/分、自然放冷)、ポリイミドからなる絶縁層の外周部から、10mm内側の位置から中央部に向かって5mm幅で除去された絶縁層除去部を有する積層体A1−2を得た。

【0180】

[積層体製作例1−3]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)に、厚み50μmの陽極酸化硫酸アルマイト被膜を形成した。アルマイト被膜を形成したアルミ上に、上記ポリイミド前駆体溶液1を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚5μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、ポリイミド前駆体膜上にレジスト製版し、TMAH水溶液を用いて、現像と同時にポリイミド前駆体膜を現像し、その後、レジストパターンをアルカステップHTOを用いて、剥離したのち、窒素雰囲気下、350℃、1時間熱処理し(昇温速度 10℃/分、自然放冷)、ポリイミドからなる絶縁層の外周部から、10mm内側の位置から中央部に向かって5mm幅で除去された絶縁層除去部を有する積層体A1−3を得た。

【0181】

[参考積層体製作例1]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)に、上記ポリイミド前駆体溶液1を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚5μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、ポリイミド前駆体膜上にレジスト製版し、TMAH水溶液を用いて、現像と同時にポリイミド前駆体膜を現像した際に、アルミ表面から気泡が生じ、アルミ表面が白化した。

その後、レジストパターンをアルカステップHTO(ニチゴーモートン社製)を用いて、剥離を試みたが、アルミ表面から激しく気泡が生じたため、レジストパターンを剥離することが不可能であった。

【0182】

[参考積層体製作例2]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)に、厚み5μmの陽極酸化硫酸アルマイト被膜を形成した。アルマイト被膜を形成したアルミ上に、上記ポリイミド前駆体溶液1を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚5μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、ポリイミド前駆体膜上にレジスト製版し、TMAH水溶液を用いて、現像と同時にポリイミド前駆体膜を現像した。

その後、レジストパターンをアルカステップHTO(ニチゴーモートン社製)を用いて、剥離を試みたが、アルミ表面から激しく気泡が生じたため、レジストパターンを剥離することが不可能であった。

【0183】

[積層体製作例2−1]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)に、給電層作製のため、無電解Niメッキを施した後、厚み1μmの電解Niメッキを施した。Niメッキを施したアルミ上に、上記感光性ポリイミド前駆体溶液1および2をそれぞれ塗工幅150mmのダイコーターで150mm角のエリアにコーティングし、80℃のオーブン中、大気下で60分乾燥させた。フォトマスクを介して、高圧水銀灯により365nmの波長の照度換算で2000mJ/cm2露光後、ホットプレート上で170℃、10分加熱した後、TMAH水溶液を用いて現像後、窒素雰囲気下、350℃、1時間熱処理し(昇温速度 10℃/分、自然放冷)、膜厚3μmの感光性ポリイミド1および感光性ポリイミド2のポリイミド膜を形成し、ポリイミドからなる絶縁層の外周部から、10mm内側の位置から中央部に向かって5mm幅で除去された絶縁層除去部を有する積層体A2−1、積層体A2−2を得た。

【0184】

[積層体製作例2−2]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)に、厚み1μmの無電解Niメッキを施した。Niメッキを施したアルミ上に、上記感光性ポリイミド前駆体溶液1および2をそれぞれ塗工幅150mmのダイコーターで150mm角のエリアにコーティングし、80℃のオーブン中、大気下で60分乾燥させた。フォトマスクを介して、高圧水銀灯により365nmの波長の照度換算で2000mJ/cm2露光後、ホットプレート上で170℃、10分加熱した後、TMAH水溶液を用いて現像後、窒素雰囲気下、350℃、1時間熱処理し(昇温速度 10℃/分、自然放冷)、膜厚3μmの感光性ポリイミド1および感光性ポリイミド2のポリイミド膜を形成し、ポリイミドからなる絶縁層の外周部から、10mm内側の位置から中央部に向かって5mm幅で除去された絶縁層除去部を有する積層体A2−3、積層体A2−4を得た。

【0185】

[参考積層体製作例3]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)上に、上記感光性ポリイミド前駆体溶液1および2をそれぞれ塗工幅150mmのダイコーターで150mm角のエリアにコーティングし、80℃のオーブン中、大気下で60分乾燥させた。フォトマスクを介して、高圧水銀灯により365nmの波長の照度換算で2000mJ/cm2露光後、ホットプレート上で170℃、10分加熱した後、TMAH水溶液を用いて現像した際に、アルミ表面から気泡が生じ、アルミ表面が白化した。

【0186】

[積層体製作例3]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)に、給電層作製のため、無電解Niメッキを施した後、厚み1μmの電解Niメッキを施した。Niメッキを施したアルミ上に、上記ポリイミド前駆体溶液12を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚5μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、窒素雰囲気下、350℃、1時間熱処理した(昇温速度 10℃/分、自然放冷)。

その後、上記積層体のポリイミドからなる絶縁層上に、レジストパターンを形成した。絶縁層が露出している部分を、ポリイミドエッチング液TPE-3000(東レエンジニアリング製)を用いて除去することにより、ポリイミドからなる絶縁層の外周部から、10mm内側の位置から中央部に向かって5mm幅で除去された絶縁層除去部を有する積層体A3を得た。

【0187】

[参考積層体製作例4−1]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)に、厚み1μmの無電解Niメッキを施した。Niメッキを施したアルミ上に、上記ポリイミド前駆体溶液12を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚5μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、窒素雰囲気下、350℃、1時間熱処理した(昇温速度 10℃/分、自然放冷)。

その後、上記積層体のポリイミドからなる絶縁層上に、レジストパターンを形成した。絶縁層が露出している部分を、ポリイミドエッチング液TPE-3000(東レエンジニアリング製)を用いて除去する際に、アルミ表面から激しく発泡したため、絶縁層除去部を形成することが不可能であった。

【0188】

[参考積層体製作例4−2]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)に、上記ポリイミド前駆体溶液12を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚5μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、窒素雰囲気下、350℃、1時間熱処理した(昇温速度 10℃/分、自然放冷)。

その後、上記積層体のポリイミドからなる絶縁層上に、レジストパターンを形成した。絶縁層が露出している部分を、ポリイミドエッチング液TPE-3000(東レエンジニアリング製)を用いて除去する際に、アルミ表面から激しく発泡したため、絶縁層除去部を形成することが不可能であった。

【0189】

[実施例10]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)に、給電層作製のため、無電解Niメッキを施した後、厚み1μmの電解Niメッキを施した。Niメッキを施したアルミ上に、16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)上に、上記ポリイミド前駆体溶液1を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚5μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、窒素雰囲気下、350℃、1時間熱処理(昇温速度 10℃/分、自然放冷)することにより、絶縁層を形成した積層体A4を作製した。

次いで、以下のようにして、積層体A4の絶縁層上に配線層を形成した。

【0190】

先ず、積層体の、絶縁層形成側全体に、クロムスパッタ、次いで銅スパッタを施し、メッキの下地層を0.3μm厚に形成した。

【0191】

次いで、ドライフィルムレジストを用いて、配線層の形状に合せた開口部を有する、レジスト層を形成した後、上記電解銅めっき液を用いて、電解銅めっきを行い、10μm厚の電解銅めっき層からなる配線層を配設した。

【0192】

次に、レジスト層をレジストパターンをアルカステップHTO(ニチゴーモートン社製)を用いて、剥離した後、CA5330H/株式会社メック製を用いて銅層のフラッシュエッチをした後、強アルカリ性(pH>13)のWCR−4015(ADEKA社製)を用いてCr層のフラッシュエッチを実施することにより配線層を形成し、放熱基板とした。

【0193】

[実施例11]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)に、厚み1μmの無電解Niメッキを施した。Niメッキを施したアルミ上に、16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)上に、上記ポリイミド前駆体溶液1を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚5μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、窒素雰囲気下、350℃、1時間熱処理(昇温速度 10℃/分、自然放冷)することにより、絶縁層を形成した積層体A5を作製した。

次いで、以下のようにして、積層体A5の絶縁層上に配線層を形成した。

【0194】

先ず、積層体の、絶縁層形成側全体に、クロムスパッタ、次いで銅スパッタを施し、メッキの下地層を0.3μm厚に形成した。

【0195】

次いで、ドライフィルムレジストを用いて、配線層の形状に合せた開口部を有する、レジスト層を形成した後、上記電解銅めっき液を用いて、電解銅めっきを行い、10μm厚の電解銅めっき層からなる配線層を配設した。

【0196】

次に、レジスト層をレジストパターンをアルカステップHTO(ニチゴーモートン社製)を用いて、剥離した後、CA5330H/株式会社メック製を用いて銅層のフラッシュエッチをした後、強アルカリ性(pH>13)のWCR−4015(ADEKA社製)を用いてCr層のフラッシュエッチを実施することにより配線層を形成し、放熱基板とした。

【0197】

[参考積層体製作例4]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)上に、上記ポリイミド前駆体溶液1を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚5μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、窒素雰囲気下、350℃、1時間熱処理(昇温速度 10℃/分、自然放冷)することにより、絶縁層を形成した積層体A6を作製した。

次いで、以下のようにして、積層体A6の絶縁層上に配線層を形成した。

【0198】

先ず、積層体6の、絶縁層形成側全体に、クロムスパッタ、次いで銅スパッタを施し、メッキの下地層を0.3μm厚に形成した。

【0199】

次いで、ドライフィルムレジストを用いて、配線層の形状に合せた開口部を有する、レジスト層を形成した後、上記電解銅めっき液を用いて、電解銅めっきを行い、10μm厚の電解銅めっき層からなる配線層を配設した。

【0200】

次に、レジスト層をレジストパターンをアルカステップHTO(ニチゴーモートン社製)を用いて、剥離する際にアルミ表面から気泡が生じ、アルミ表面が白化した。

CA5330H/株式会社メック製を用いて銅層のフラッシュエッチをした後、強アルカリ性(pH>13)のWCR−4015(ADEKA社製)を用いてCr層のフラッシュエッチを実施する際に、アルミ表面から激しく気泡が生じたため、Cr層を完全に除去することが不可能であった。

【0201】

[参考積層体製作例5]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)に、上記ポリイミド前駆体溶液12をダイコーターで塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚5μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、窒素雰囲気下、350℃、1時間熱処理した(昇温速度 10℃/分、自然放冷)。

その後、上記積層体のポリイミドからなる絶縁層上に、レジストパターンを形成した。絶縁層が露出している部分を、ポリイミドエッチング液TPE-3000(東レエンジニアリング製)を用いて除去する際に、アルミ表面から激しく発泡したため、絶縁層除去部を形成することが不可能であった。

【0202】

[実施例12]

以下のようにして、積層体A1−1の絶縁層上に配線層を形成した。

先ず、積層体の、絶縁層形成側全体に、以下のように、粗面化処理を行い、水洗後、更に、以下のようにして、触媒付与を行い、無電解めっきを行い、無電解めっき層を0.3μm厚に形成した。

【0203】

<粗面化処理条件>

マコー(株)製、ウェットブラスト装置

アルミナ砥石、0.7kg/m2の水圧

10m/minの処理速度

【0204】

<無電解めっき条件>

センシタイジング:S‐10X(上村工業製) 3分

アクチベーテイング:A‐10X(上村工業製) 3分

無電解めっき:NPR‐4(上村工業製) l分

【0205】

次いで、ドライフィルムレジスト(旭化成製、AQ5038)を用い、50μmの厚みにコーティング、露光現像により、配線層の形状に合せた開口部を有する、レジスト層を形成した。

【0206】

<処理条件>

プリベーク:120℃、5分

露光:60mJ/cm2

現像:1%炭酸ソーダ(30℃)、1分

【0207】

次いで、以下のようにして、レジスト層の開口から露出した無電解めっき層上に、順に、電解光沢ニッケルめっき、電解銅めっき、電解無光沢メッキ、電解金めっきを行い、電解光沢ニッケルめっき層、電解銅めっき層、電解無光沢メッキ層、電解金めっき層を、それぞれ、0.2μm、10μm、0.2μm、0.1μmの厚さに形成した電解めっき層からなる配線層を配設した。

【0208】

<電解光沢Niめっきの液組成及び条件>

硫酸ニッケル(6水塩) 300g/l

塩化ニッケル(6水塩) 45g/l

ホウ酸 40g/l

PCニッケル A−1 10ml/l(上村工業株式会社製)

PCニッケル A−2 1ml/l(上村工業株式会社製)

温度 50℃

電流密度 1A/dm2

時間 1分

硫酸銅めっき10μmを形成

【0209】

<電解銅めっきの液組成及び条件>

硫酸銅(5水塩) 70g/l

硫酸 200g/l

塩酸 0.5ml/l

スーパースロー2000 光沢剤 10ml/l

スーパースロー2000 補正剤 5ml/l

温度 30℃

電流密度 4A/dm2

時間 12分

【0210】

<電解無光沢Niめっき>

WHNめっき液(日本高純度化学社製)

温度 50℃

電流密度 1A/dm2

時間 1分

【0211】

<電解金めっき>

テンペレジストK−91S(目本高純度化学))

温度 60℃

電流密度 0.4A/dm2

時間 1.25分

【0212】

次に、レジスト層を水酸化ナトリウム3%溶液、50℃、1分にて剥離除去し、洗浄した後、露出した無電解めっき層140をニムデンリップC‐11にてソフトエッチングして剥離した。

更に、触媒を除去するために、マコー(株)製、ウェットブラスト装置にて、アルミナ砥石、0.5kg/m2の水圧、10m/minの処理速度で処理を行い、触媒を除去した。次いで、180℃、lhr、窒素雰囲気下で熱処理を行い配線層を形成し、放熱基板1−1とした。

【0213】

[実施例13]

積層体A1−1の代わりに、積層体A1−2,A1−3、A2−1,A2−2、A2−3,A2−4、A2−5,A2−6、A3を用いた以外は同様の方法により、放熱基板1−2,1−3、2−1,2−2、2−3,2−4、2−5,2−6、3を作製した。

【0214】

[実施例14]

以下のようにして、積層体A1−1の絶縁層上に配線層を形成した。

【0215】

先ず、積層体A1−1の、絶縁層形成側全体に、クロムスパッタ、次いで銅スパッタを施し、メッキの下地層を0.3μm厚に形成した。

【0216】

次いで、ドライフィルムレジストを用いて、配線層の形状に合せた開口部を有する、レジスト層を形成した後、上記電解銅めっき液を用いて、電解銅めっきを行い、10μm厚の電解銅めっき層からなる配線層を配設した。

【0217】

次に、レジスト層をレジストパターンをアルカステップHTO(ニチゴーモートン社製)を用いて、剥離した後、CA5330H/株式会社メック製を用いて銅層のフラッシュエッチをした後、強アルカリ性(pH>13)のWCR−4015(ADEKA社製)を用いてCr層のフラッシュエッチを実施することにより配線層を形成し、放熱基板C1−1とした。

【0218】

[実施例15]

積層体A1−1の代わりに、積層体A1−2,A2−1,A2−2、A2−3,A2−4、A3を用いた以外は同様の方法により、放熱基板C1−2,C2−1,C2−2、C2−3,C2−4、C3を作製した。

【0219】

[参考放熱基板製作例6]

16cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)上に、上記ポリイミド前駆体溶液1を塗工幅150mmのダイコーターで150mm角のエリアに硬化後膜厚5μmとなるようコーティングし、80℃のオーブン中、大気下で60分乾燥させた。その後、窒素雰囲気下、350℃、1時間熱処理(昇温速度 10℃/分、自然放冷)することにより、絶縁層を形成した積層体A7を作製した。

次いで、以下のようにして、積層体A7の絶縁層上に配線層を形成した。

【0220】

先ず、積層体A7の、絶縁層形成側全体に、クロムスパッタ、次いで銅スパッタを施し、メッキの下地層を0.3μm厚に形成した。

【0221】

次いで、ドライフィルムレジストを用いて、配線層の形状に合せた開口部を有する、レジスト層を形成した後、上記電解銅めっき液を用いて、電解銅めっきを行い、10μm厚の電解銅めっき層からなる配線層を配設した。

【0222】

次に、レジスト層をレジストパターンをアルカステップHTO(ニチゴーモートン社製)を用いて、剥離する際にアルミ表面から気泡が生じ、アルミ表面が白化した。

CA5330H/株式会社メック製を用いて銅層のフラッシュエッチをした後、強アルカリ性(pH>13)のWCR−4015(ADEKA社製)を用いてCr層のフラッシュエッチを実施する際に、アルミ表面から激しく気泡が生じたため、Cr層を完全に除去することが不可能であった。

【0223】

[実施例16]

陽極として銅が2mm幅のライン状にパターニングされた放熱基板C−1を準備した。放熱基板基板上に、α−NPD(N,N'-di[(1-naphthyl)-N,N'-diphenyl]-1,1'-biphenyl)

-4,4'-diamine)とMoO3とを体積比4:1で真空度10-5Paの条件下、共蒸着により1.0Å/secの蒸着速度で膜厚40nmとなるように成膜し、正孔注入層を形成した。次に、α−NPDを真空度10-5Paの条件下、1.0Å/secの蒸着速度で膜厚20nmとなるように真空蒸着し、正孔輸送層を形成した。次に、ホスト材料としてAlq3(Tris-(8-hydroxyquinoline)aluminium)を用い、緑色発光ドーパントとしてC545tを用いて、上記正孔輸送層上に、Alq3およびC545tを、C545t濃度が3wt%となるように、真空度10-5Paの条件下、蒸着速度1Å/secで35nmの厚さに真空蒸着により成膜し、発光層を形成した。次に、Alq3を真空度10-5Paの条件下、1.0Å/secの蒸着速度で膜厚10nmとなるように真空蒸着し、電子輸送層を形成した。次に、Alq3およびLiFを共蒸着にて、真空度10-5Paの条件下、蒸着速度0.1Å/secで15nmの厚さに真空蒸着により成膜し、電子注入層を形成した。最後に、IZOを膜厚200nmとなるようにスパッタすることにより陰極を形成した。

陰極の形成後、真空蒸着装置から水分濃度0.1ppm以下の窒素雰囲気下にしたグローブボックスへ素子を搬送した後、バリアフィルムを用いてELの封止を行うことにより、放熱基材上にEL素子を形成した。

【0224】

[参考例1]

上記ポリイミド前駆体溶液1を、5cm角に切り出した厚さ1000μmの銅基材(C1100P 萬世興業株式会社より購入)上にスピンコートにより塗布し、100℃のホットプレート上で15分乾燥させた後、窒素雰囲気下、350℃、1時間熱処理することにより、銅基材上に膜厚7.7μmのポリイミド層が形成された温度上昇抑制評価基材−1を作成した。

【0225】

[参考例2]

上記ポリイミド前駆体溶液1を、5cm角に切り出した厚さ1000μmのアルミ基材(A5052 H34 萬世興業株式会社より購入)上にスピンコートにより塗布し、100℃のホットプレート上で15分乾燥させた後、窒素雰囲気下、350℃、1時間熱処理することにより、アルミ基材上に膜厚7.7μmのポリイミド層が形成された温度上昇抑制評価基材−2を作成した。

【0226】

[参考例3]

上記ポリイミド前駆体溶液1を、5cm角に切り出した厚さ150μmの銅基材(古河電工社製)上にスピンコートにより塗布し、100℃のホットプレート上で15分乾燥させた後、窒素雰囲気下、350℃、1時間熱処理することにより、銅基材上に膜厚7.7μmのポリイミド層が形成された温度上昇抑制評価基材−3を作成した。

【0227】

[温度上昇抑制評価]

5mm角のマイクロセラミックヒーターMS−M5(坂口電熱株式会社製)の表面の中心に、KER−3000−M2(信越化学工業株式会社製)を用いて、熱電対を固定した。

参考例1〜3で作成した温度上昇抑制評価基材(評価基材1〜3)の絶縁層(ポリイミド層)面側の中心に、6mm角に切り出した両面粘着テープTC−20SAS(信越化学工業株式会社製)を用いて、マイクロセラミックヒーターの熱電対を固定した面とは逆側の面が接するようにマイクロセラミックヒーターを絶縁層上に固定した。直流安定化電源E3643A(Agilent社製)を用いて、マイクロセラミックヒーターに0.23Aの電流を印加し、マイクロセラミックヒーターの表面の温度を、熱電対により測定した。結果を図4に示す。なお、図4中では、横軸が電流印加開始からの経過時間であり、縦軸が、マイクロセラミックヒーター表面の温度変化を示すものである。

【0228】

[実施例17]

16cm角に切り出した厚さ150μmの銅基材(古河電工社製)の代わりに、厚さ1000μmの銅基材(C1100P 萬世興業株式会社より購入)を用いた以外は実施例1と同様にして、放熱基板を作製した。

【符号の説明】

【0229】

1 … 支持基材

2 … 絶縁層

3 … 配線層

10 … 放熱基板

20 … 素子

21 … 電子素子

22 … 背面電極層

23 … EL層

24 … 透明電極層

25 … 透明基板

【技術分野】

【0001】

本発明は、放熱性に優れ、剥離や短絡のない放熱基板に関するものである。

【背景技術】

【0002】

近年、電子素子として、発光ダイオード(以下、LEDと略す場合がある。)や、有機エレクトロルミネッセンス(以下、有機ELと略す場合がある。)素子、パワー半導体等の使用時に多量の熱を発する素子が多く用いられるようになっている。このような発熱量の多い素子は発生した熱により、素子自身が劣化したり、素子周辺の部材を劣化してしまうといった問題があった。このため、上記電子素子が配置される基板として放熱性に優れる基板が用いられるのが一般的である。

【0003】

このような放熱性を有する基板としては、支持基材と、上記支持基材上に貼り合わせられた絶縁性樹脂を含む絶縁層と、上記絶縁層上に形成され、上記電子素子が配置され、電気的に接続される配線層とを有する放熱基板、すなわち、放熱性を有する基板が知られている。

【0004】

しかしながら、絶縁性樹脂として用いられるエポキシ樹脂や熱可塑性ポリイミド樹脂は、支持基材との接着が容易であるという利点があるものの絶縁性および耐熱性等が不十分であるため薄膜化が困難であり、短絡が少なく、かつ、放熱性に優れたものとすることが困難であるといった問題があった。

また、支持基材と比較し熱膨張率が高い傾向があり、反りや支持基材からの剥離等が発生するといった問題があった。

このような問題を解決するために、例えば、特許文献1〜3では、上記絶縁層として基本絶縁層と、上記基本絶縁層の両面に形成され、熱可塑性ポリイミド樹脂からなる接着剤層と、を有するものが開示されている。

このような発明によれば、基本絶縁層として高い絶縁性を有する材料からなるものを用いることで、短絡の発生を安定的に防止することができる。

しかしながら、支持基材、基本絶縁層および熱可塑性ポリイミド樹脂からなる接着剤層の熱膨張率を一致させることが困難であることから、加熱時に生じる反りや剥離等を十分に抑制することができないといった問題があった。また、上記熱可塑性ポリイミド樹脂からなる接着剤層を含むことにより絶縁層の厚みが厚くなり、十分な放熱性を示すことができないといった問題があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−71982号公報

【特許文献2】特開平9−99518号公報

【特許文献3】特開2004−230670号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、放熱性に優れ、剥離や短絡のない放熱基板を提供することを主目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、支持基材と、上記支持基材上に直に形成された絶縁層と、上記絶縁層上に直に形成された配線層と、を有する放熱基板であって、上記絶縁層が、非熱可塑性ポリイミド樹脂からなり、厚さが1μm〜20μmの範囲内であることを特徴とする放熱基板を提供する。

【0008】

本発明によれば、上記絶縁層が上記支持基材上に直に形成され、非熱可塑性ポリイミド樹脂からなり、厚さが1μm〜20μmの範囲内であることにより、放熱性に優れ、剥離や短絡のないものとすることができる。

【0009】

本発明においては、絶縁層が実質的に一層であることが好ましい。実質的に一層であることにより、上記厚さの絶縁層を容易形成可能なものとすることができるからである。

【0010】

本発明においては、上記支持基材の厚さが70μm以上であることが好ましい。放熱性により優れたものとすることができるからである。

【0011】

本発明においては、上記絶縁層の線熱膨張係数が、0ppm/℃〜40ppm/℃の範囲内であることが好ましい。線熱膨張係数が大きすぎると、温度変化時に生じる伸び縮みが大きくなるため、寸法安定性に悪影響を及ぼすからである。

【0012】

また、本発明においては、上記絶縁層の線熱膨張係数と上記支持基板の線熱膨張係数との差が15ppm/℃以下であることが好ましい。上記絶縁層および支持基板の線熱膨張係数が近いほど、放熱基板の反りが抑制されるとともに、放熱基板の熱環境が変化した際に、上記絶縁層と支持基板との界面の応力が小さくなり密着性が向上するからである。

【0013】

本発明においては、上記絶縁層の吸湿膨張係数が0ppm/%RH〜15ppm/%RHの範囲内であることが好ましい。上記吸湿膨張係数であることにより、上記絶縁層の吸水性を十分小さくすることができ、本発明の放熱基板の保管が容易であり、上記放熱基板を用いて素子を製造する場合にはその工程が簡便になるからである。

【0014】

本発明においては、上記非熱可塑性ポリイミド樹脂の体積抵抗率が1.0×1012Ω・m以上であることが好ましい。上記範囲の体積抵抗率であることにより、上記絶縁層を薄くすることが可能であり、本発明の放熱基板の放熱性を向上させることが可能であるからである。

【0015】

本発明においては、上記支持基材がアルミニウム、もしくはアルミニウムを主成分とする合金からなる金属基材と、上記金属基材上に形成された支持基材保護層とを含むものであり、上記絶縁層がパターニングされているものであることが好ましい。支持基材保護層を有することにより、金属基材を有し、かつ、絶縁層がパターニングされているものである場合であっても、支持基材を安定なものとすることができるからである。

【0016】

本発明においては、上記支持基材、絶縁層および配線層が、それぞれ独立にパターニングされていることが好ましい。放熱性や生産性等に優れたものとすることが容易だからである。

【0017】

本発明は、上述の放熱基板と、上記放熱基板の配線層上に配置された電子素子と、を有することを特徴とする素子を提供する。

【0018】

本発明によれば、上記放熱基板を用いるものであるため放熱性に優れたものとすることができる。したがって、電子素子や周囲の部材の劣化の少ないものとすることができる。また、剥離や短絡のないものとすることができる。

【発明の効果】

【0019】

本発明は、放熱性に優れ、剥離や短絡のない放熱基板を提供できるといった効果を奏する。

【図面の簡単な説明】

【0020】

【図1】本発明の放熱基板の一例を示す概略断面図である。

【図2】本発明の放熱基板の他の例を示す概略断面図である。

【図3】本発明の素子の一例を示す概略断面図である。

【図4】温度上昇抑制評価基材1〜3の評価結果を示すグラフである。

【発明を実施するための形態】

【0021】

本発明は、放熱基板およびそれを用いた素子に関するものである。

以下、本発明の放熱基板および素子について詳細に説明する。

【0022】

A.放熱基板

まず、本発明の放熱基板について説明する。

本発明の放熱基板は、支持基材と、上記支持基材上に直に形成された絶縁層と、上記絶縁層上に直に形成された配線層と、を有し、上記絶縁層が、非熱可塑性ポリイミド樹脂からなり、厚さが1μm〜20μmの範囲内であること特徴とするものである。

【0023】

このような本発明の放熱基板について図を参照して説明する。図1は、本発明の放熱基板の一例を示す概略断面図である。図1に例示するように、本発明の放熱基板10は、支持基材1と、上記支持基材1上に直に形成された絶縁層2と、上記絶縁層2上に形成された配線層3と、を有するものである。

また、この例において、上記絶縁層2は、厚さが1μm〜20μmの範囲内であり、非熱可塑性ポリイミド樹脂のみからなる一層の層である。

【0024】

本発明によれば、上記絶縁層が上記支持基材上に直に形成され、電子素子と接触する上記配線層が上記絶縁層上に直に形成されていることから、上記配線層からの熱を上記支持基材に効率よく伝導させることができる。また、上記絶縁層の厚さが1μm〜20μmの範囲内といった厚さの薄いものであることにより、放熱性に優れたものとすることができる。

また、上記絶縁層が非熱可塑性ポリイミド樹脂からなること、すなわち、熱可塑性ポリイミド樹脂等を含まないことにより、支持基材や配線層として、一般的に用いられる金属などの熱伝導性に優れた材料からなるものと熱膨張係数が近いものとすることが容易である。したがって、剥離や反り等のないものとすることができる。

また、非熱可塑性ポリイミド樹脂は、エポキシ樹脂や熱可塑性樹脂等と比較し絶縁性に特に優れるといった性質を有するため、絶縁層の厚みを薄いものとした場合であっても十分な絶縁性を発揮することができ、短絡の発生のないものとすることが容易である。

このように、上記絶縁層を有するものとすることにより、放熱性に優れ、剥離や短絡のないものとすることができるのである。

【0025】

本発明の放熱基板は、上記支持基材、絶縁層および配線層を少なくとも有するものである。

以下、本発明の放熱基板の各構成について説明する。

【0026】

1.絶縁層

本発明に用いられる絶縁層は、上記支持基材上に直に形成されるものであり、非熱可塑性ポリイミド樹脂からなり、厚さが1μm〜20μmの範囲内のものである。

ここで、上記支持基材上に直に形成されるとは、上記熱可塑性ポリイミド樹脂等の接着剤層を含まないことをいうものであり、上記絶縁層が上記支持基材と直接接するように形成されることをいうものである。なお、上記支持基材が表面処理を施したものである場合には、この施された表面処理の層上に直接接するように形成されることをいうものである。

【0027】

(1)非熱可塑性ポリイミド樹脂

本発明に用いられる非熱可塑性ポリイミド樹脂としては、熱可塑性を有さないもの、すなわち、一般的な熱可塑性ポリイミドが熱可塑性を発現する温度程度では可塑性を示さないものをいうものであり、具体的には、室温(25℃程度)から300℃もしくはガラス転移点温度+20℃のどちらか低い温度までの温度領域において貯蔵弾性率が常に1.0×108Pa以上であるポリイミド樹脂をいうものである。ガラス転移点温度の算出方法については後述する。

また、室温(25℃程度)から300℃もしくはガラス転移点温度+20℃のどちらか低い温度までの温度領域における貯蔵弾性率としては、常に1.0×108Pa以上のものであれば特に限定されるものではないが、なかでも1.0×108〜1.0×1011Paの範囲内であることが好ましく、さらに5.0×108〜5.0×1010の範囲内であることが好ましい。上記貯蔵弾性率が上記範囲よりも低い場合、はんだリフローなどの高温プロセス時に絶縁層が軟化し始める場合があるため、加熱時における寸法安定性が悪化する可能性があるからである。また、詳細については、後述するが、ポリイミドが熱可塑性を有する場合には、柔軟な骨格のモノマー(主にジアミン)を用いる必要があり、得られるフィルムのガラス転移温度が低くなる、また、線膨張係数が大きくなり、金属層と合わせることが困難になるという課題が発生する場合があるからである。一方、貯蔵弾性率が上記範囲よりも高い場合は、ベーク時に熱応力を緩和しやすいレベルにまでフィルムが軟化させることが困難であり、絶縁層の歪みや表面平坦性の面で悪影響を及ぼす可能性がある。また、詳細については、後述するが、ポリイミドの貯蔵弾性率が高いものである場合には、剛直な骨格のモノマー(主にジアミン)を用いる必要があり、得られるフィルムのガラス転移温度が高くなる、また、線膨張係数が小さくなりすぎ、金属層と合わせることが困難になるという課題が発生する場合があるからである。

なお、貯蔵弾性率は、動的粘弾性測定装置(例えば、RSA3 (TAインスツルメンツ社製)を用い、周波数1Hz、昇温速度5℃/分の条件で測定した値である。

また、本願における熱可塑性ポリイミド樹脂としては、通常、室温(25℃程度)から300℃もしくはガラス転移点温度+20℃のどちらか低い温度までの温度領域において貯蔵弾性率1.0×108未満となる温度領域が存在するポリイミドをいうものである。

【0028】

本発明における非熱可塑性ポリイミド樹脂のガラス転移温度(Tg)としては、所望の絶縁性等を発揮することができるものであれば特に限定されるものではないが、250℃以上であることが好ましく、なかでも、270℃以上であることが、耐熱性の観点から望しい。上記Tgが上述の範囲内であることにより、本発明の放熱基板の耐熱性を十分に高いものとすることができるからである。

なお、Tgは高い程耐熱性が高くなり好ましいが、通常、ポリイミドの物性を引きだすためにTgより高い温度でキュア(加熱処理)をすることが好ましく、Tgが高すぎる場合、キュア時に上記絶縁層や上記支持基板等が劣化する可能性がある。このような観点から、Tgの上限としては、500℃以下であることが好ましい。Tgが上記範囲よりも低い場合、絶縁層が軟化し始める温度が250℃前後もしくはそれ以下になり、はんだリフローなどの高温プロセス時に絶縁層が軟化し始める場合があるため、加熱時寸法変化が悪化する可能性があるからである。逆にTgが上記範囲よりも高い場合、軟化が始まる温度が高いため、熱応力を十分に緩和できない、もしくは、上記絶縁層や上記支持基板等が、劣化する可能性があるからである。

また、本発明における非熱可塑性ポリイミド樹脂は、250℃以下に融点を有さないことが好ましく、なかでも、270℃以下に融点を有さないことが好ましく、300℃以下に融点を有さないことがさらに好ましい。本発明の放熱基板の耐熱性を十分に高いものとすることができるからである。

【0029】

本発明に用いられる非熱可塑性ポリイミド樹脂の体積抵抗率としては、上記支持基材と配線層との短絡を防止することができるものであれば特に限定されるものではない。具体的には、上記非熱可塑性ポリイミド樹脂の体積抵抗率としては、1.0×1012Ω・m以上であることが好ましく、1.0×1013Ω・m以上であることがより好ましく、1.0×1014Ω・m以上であることがさらに好ましい。体積抵抗が高いと絶縁層を薄くすることが可能であり、本発明の放熱基板の放熱性を向上させることが可能であるからである。

なお、体積抵抗率は、JIS K6911、JIS C2318、ASTM D257 などの規格に準拠する手法で測定することが可能である。

【0030】

本発明に用いられる非熱可塑性ポリイミド樹脂の熱伝導率としては、所望の熱伝導性を付与できるもののであれば特に限定されるものではなく、一般的なポリイミド樹脂のものと同程度とすることができる。

【0031】

本発明に用いられる非熱可塑性ポリイミド樹脂は、ポリイミド樹脂を主成分として含むものである。

ここで、主成分として含むとは、上述の特性を満たす程度に、上記非熱可塑性ポリイミド樹脂がポリイミド樹脂を含有することをいう。具体的には、上記非熱可塑性ポリイミド樹脂中の含有量が75質量%以上の場合をいい、好ましくは90質量%以上であり、特に100質量%であり、上記非熱可塑性ポリイミド樹脂が上記ポリイミド樹脂のみからなること、すなわち、上記絶縁層が上記ポリイミド樹脂のみからなることが好ましい。上記ポリイミド樹脂本来の耐熱性や絶縁性などの特性が良好となるからである。

【0032】

上記ポリイミド樹脂としては、例えば、ポリイミド樹脂の構造を適宜選択することで、絶縁性および熱伝導性を制御したり、吸湿膨張係数や線熱膨張係数、貯蔵弾性率を制御したりすることが可能である。

【0033】

本発明に用いられるポリイミド樹脂としては、上記絶縁層の線熱膨張係数、吸湿膨張係数、熱伝導率、貯蔵弾性率を本発明の放熱基板に好適なものとする観点から、芳香族骨格を含むポリイミド樹脂であることが好ましい。ポリイミド樹脂のなかでも芳香族骨格を含有するポリイミド樹脂は、その剛直で平面性の高い骨格に由来して、耐熱性や薄膜での絶縁性に優れ、熱伝導率が高く、線熱膨張係数も低いことから、本発明の放熱基板の絶縁層に好ましく用いられるからである。

具体的には、下記式(I)で表されるものを挙げることができる。

【0034】

【化1】

【0035】

(式(I)中、R1は4価の有機基、R2は2価の有機基であり、繰り返されるR1同士およびR2同士はそれぞれ同じであってもよく異なっていてもよい。nは1以上の自然数である。)

式(I)において、一般に、R1は、テトラカルボン酸二無水物由来の構造であり、R2はジアミン由来の構造であり、一般的に、ポリイミド樹脂は、テトラカルボン酸二無水物とジアミンを反応させて、ポリアミック酸などのポリイミド前駆体を合成した後、熱的もしくは化学的にイミド化させることにより得られる。

【0036】

上記ポリイミド樹脂に適用可能なテトラカルボン酸二無水物としては、例えば、エチレンテトラカルボン酸二無水物、ブタンテトラカルボン酸二無水物、シクロブタンテトラカルボン酸二無水物、シクロペンタンテトラカルボン酸二無水物、ピロメリット酸二無水物、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、2,2’,3,3’−ベンゾフェノンテトラカルボン酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,2’,3,3’−ビフェニルテトラカルボン酸二無水物、2,2’,6,6’−ビフェニルテトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボキシフェニル)プロパン二無水物、2,2−ビス(2,3−ジカルボキシフェニル)プロパン二無水物、ビス(3,4−ジカルボキシフェニル)エーテル二無水物、ビス(3,4−ジカルボキシフェニル)スルホン二無水物、1,1−ビス(2,3−ジカルボキシフェニル)エタン二無水物、ビス(2,3−ジカルボキシフェニル)メタン二無水物、ビス(3,4−ジカルボキシフェニル)メタン二無水物、2,2−ビス(3,4−ジカルボキシフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン二無水物、2,2−ビス(2,3−ジカルボキシフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン二無水物、1,3−ビス〔(3,4−ジカルボキシ)ベンゾイル〕ベンゼン二無水物、1,4−ビス〔(3,4−ジカルボキシ)ベンゾイル〕ベンゼン二無水物、2,2−ビス{4−〔4−(1,2−ジカルボキシ)フェノキシ〕フェニル}プロパン二無水物、2,2−ビス{4−〔3−(1,2−ジカルボキシ)フェノキシ〕フェニル}プロパン二無水物、ビス{4−〔4−(1,2−ジカルボキシ)フェノキシ〕フェニル}ケトン二無水物、ビス{4−〔3−(1,2−ジカルボキシ)フェノキシ〕フェニル}ケトン二無水物、1,4−ビス(3,4−ジカルボキシフェノキシ)ベンゼン二無水物、4,4’−ビス〔4−(1,2−ジカルボキシ)フェノキシ〕ビフェニル二無水物、4,4’−ビス〔3−(1,2−ジカルボキシ)フェノキシ〕ビフェニル二無水物、ビス{4−〔4−(1,2−ジカルボキシ)フェノキシ〕フェニル}ケトン二無水物、ビス{4−〔3−(1,2−ジカルボキシ)フェノキシ〕フェニル}ケトン二無水物、ビス{4−〔4−(1,2−ジカルボキシ)フェノキシ〕フェニル}スルホン二無水物、ビス{4−〔3−(1,2−ジカルボキシ)フェノキシ〕フェニル}スルホン二無水物、ビス{4−〔4−(1,2−ジカルボキシ)フェノキシ〕フェニル}スルフィド二無水物、ビス{4−〔3−(1,2−ジカルボキシ)フェノキシ〕フェニル}スルフィド二無水物、2,2−ビス{4−〔4−(1,2−ジカルボキシ)フェノキシ〕フェニル}−1,1,1,3,3,3−ヘキサフルオロプロパン二無水物、2,2−ビス{4−〔3−(1,2−ジカルボキシ)フェノキシ〕フェニル}−1,1,1,3,3,3−プロパン二無水物、2,3,6,7−ナフタレンテトラカルボン酸二無水物、1,4,5,8−ナフタレンテトラカルボン酸二無水物、1,2,5,6−ナフタレンテトラカルボン酸二無水物、1,2,3,4−ベンゼンテトラカルボン酸二無水物、3,4,9,10−ぺリレンテトラカルボン酸二無水物、2,3,6,7−アントラセンテトラカルボン酸二無水物、1,2,7,8−フェナントレンテトラカルボン酸二無水物等が挙げられる。

これらは単独あるいは2種以上混合して用いられる。

【0037】

上記ポリイミド樹脂の耐熱性、線熱膨張係数などの観点から好ましく用いられるテトラカルボン酸二無水物は、芳香族テトラカルボン酸二無水物である。特に好ましく用いられるテトラカルボン酸二無水物としては、ピロメリット酸二無水物、メロファン酸二無水物、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,3,3’,4’−ビフェニルテトラカルボン酸二無水物、2,3,2’,3’−ビフェニルテトラカルボン酸二無水物、2,2’,6,6’−ビフェニルテトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)エーテル二無水物、2,2−ビス(3,4−ジカルボキシフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン二無水物等が挙げられる。

なかでも、吸湿膨張係数を低減させる観点から、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,3,3’,4’−ビフェニルテトラカルボン酸二無水物、2,3,2’,3’−ビフェニルテトラカルボン酸二無水物、ビス(3,4−ジカルボキシフェニル)エーテル二無水物が特に好ましい。

【0038】

併用するテトラカルボン酸二無水物としてフッ素が導入されたテトラカルボン酸二無水物を用いると、ポリイミド樹脂の吸湿膨張係数が低下する。しかしながら、フッ素を含んだ骨格を有するポリイミド樹脂の前駆体は、塩基性水溶液に溶解しにくく、アルコール等の有機溶媒と塩基性水溶液との混合溶液によって現像を行う必要がある。

また、ピロメリット酸二無水物、メロファン酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,3,3’,4’−ビフェニルテトラカルボン酸二無水物、2,3,2’,3’−ビフェニルテトラカルボン酸二無水物、1,4,5,8−ナフタレンテトラカルボン酸二無水物などの剛直なテトラカルボン酸二無水物を用いると、ポリイミド樹脂の線熱膨張係数が小さくなるので好ましい。なかでも、線熱膨張係数と吸湿膨張係数とのバランスの観点から、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、2,3,3’,4’−ビフェニルテトラカルボン酸二無水物、2,3,2’,3’−ビフェニルテトラカルボン酸二無水物が特に好ましい。

【0039】

テトラカルボン酸二無水物として脂環骨格を有する場合、ポリイミド前駆体の透明性が向上するため、高感度の感光性ポリイミド樹脂とすることができる。一方で、ポリイミド樹脂の耐熱性や絶縁性が芳香族ポリイミド樹脂と比較して劣る傾向にある。

【0040】

芳香族のテトラカルボン酸二無水物を用いた場合、耐熱性に優れ、低線熱膨張係数を示すポリイミド樹脂となるというメリットがある。したがって、ポリイミド樹脂において、上記式(I)中のR1のうち33モル%以上が、下記式で表わされるいずれかの構造であることが好ましい。

【0041】

【化2】

【0042】

上記ポリイミド樹脂が上記式のいずれかの構造を含むと、これら剛直な骨格に由来し、低線熱膨張および低吸湿膨張を示す。さらには、市販で入手が容易であり、低コストであるというメリットもある。

上記のような構造を有するポリイミド樹脂は、高耐熱性、低線熱膨張係数を示すポリイミド樹脂である。そのため、上記式で表わされる構造の含有量は上記式(I)中のR1のうち100モル%に近ければ近いほど好ましいが、少なくとも上記式(I)中のR1のうち33%以上含有すればよい。なかでも、上記式で表わされる構造の含有量は上記式(I)中のR1のうち50モル%以上であることが好ましく、さらに70モル%以上であることが好ましい。

【0043】

一方、ポリイミド樹脂に適用可能なジアミン成分も、1種類のジアミン単独で、または2種類以上のジアミンを併用して用いることができる。用いられるジアミン成分は特に限定されるものではなく、例えば、p−フェニレンジアミン、m−フェニレンジアミン、o−フェニレンジアミン、3,3’−ジアミノジフェニルエーテル、3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテル、3,3’−ジアミノジフェニルスルフィド、3,4’−ジアミノジフェニルスルフィド、4,4’−ジアミノジフェニルスルフィド、3,3’−ジアミノジフェニルスルホン、3,4’−ジアミノジフェニルスルホン、4,4’−ジアミノジフェニルスルホン、3,3’−ジアミノベンゾフェノン、4,4’−ジアミノベンゾフェノン、3,4’−ジアミノベンゾフェノン、3,3’−ジアミノジフェニルメタン、4,4’−ジアミノジフェニルメタン、3,4’−ジアミノジフェニルメタン、2,2−ジ(3−アミノフェニル)プロパン、2,2−ジ(4−アミノフェニル)プロパン、2−(3−アミノフェニル)−2−(4−アミノフェニル)プロパン、2,2−ジ(3−アミノフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン、2,2−ジ(4−アミノフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン、2−(3−アミノフェニル)−2−(4−アミノフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン、1,1−ジ(3−アミノフェニル)−1−フェニルエタン、1,1−ジ(4−アミノフェニル)−1−フェニルエタン、1−(3−アミノフェニル)−1−(4−アミノフェニル)−1−フェニルエタン、1,3−ビス(3−アミノフェノキシ)ベンゼン、1,3−ビス(4−アミノフェノキシ)ベンゼン、1,4−ビス(3−アミノフェノキシ)ベンゼン、1,4−ビス(4−アミノフェノキシ)ベンゼン、1,3−ビス(3−アミノベンゾイル)ベンゼン、1,3−ビス(4−アミノベンゾイル)ベンゼン、1,4−ビス(3−アミノベンゾイル)ベンゼン、1,4−ビス(4−アミノベンゾイル)ベンゼン、1,3−ビス(3−アミノ−α,α−ジメチルベンジル)ベンゼン、1,3−ビス(4−アミノ−α,α−ジメチルベンジル)ベンゼン、1,4−ビス(3−アミノ−α,α−ジメチルベンジル)ベンゼン、1,4−ビス(4−アミノ−α,α−ジメチルベンジル)ベンゼン、1,3−ビス(3−アミノ−α,α−ジトリフルオロメチルベンジル)ベンゼン、1,3−ビス(4−アミノ−α,α−ジトリフルオロメチルベンジル)ベンゼン、1,4−ビス(3−アミノ−α,α−ジトリフルオロメチルベンジル)ベンゼン、1,4−ビス(4−アミノ−α,α−ジトリフルオロメチルベンジル)ベンゼン、2,6−ビス(3−アミノフェノキシ)ベンゾニトリル、2,6−ビス(3−アミノフェノキシ)ピリジン、4,4’−ビス(3−アミノフェノキシ)ビフェニル、4,4’−ビス(4−アミノフェノキシ)ビフェニル、ビス[4−(3−アミノフェノキシ)フェニル]ケトン、ビス[4−(4−アミノフェノキシ)フェニル]ケトン、ビス[4−(3−アミノフェノキシ)フェニル]スルフィド、ビス[4−(4−アミノフェノキシ)フェニル]スルフィド、ビス[4−(3−アミノフェノキシ)フェニル]スルホン、ビス[4−(4−アミノフェノキシ)フェニル]スルホン、ビス[4−(3−アミノフェノキシ)フェニル]エーテル、ビス[4−(4−アミノフェノキシ)フェニル]エーテル、2,2−ビス[4−(3−アミノフェノキシ)フェニル]プロパン、2,2−ビス[4−(4−アミノフェノキシ)フェニル]プロパン、2,2−ビス[3−(3−アミノフェノキシ)フェニル]−1,1,1,3,3,3−ヘキサフルオロプロパン、2,2−ビス[4−(4−アミノフェノキシ)フェニル]−1,1,1,3,3,3−ヘキサフルオロプロパン、1,3−ビス[4−(3−アミノフェノキシ)ベンゾイル]ベンゼン、1,3−ビス[4−(4−アミノフェノキシ)ベンゾイル]ベンゼン、1,4−ビス[4−(3−アミノフェノキシ)ベンゾイル]ベンゼン、1,4−ビス[4−(4−アミノフェノキシ)ベンゾイル]ベンゼン、1,3−ビス[4−(3−アミノフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(4−アミノフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,4−ビス[4−(3−アミノフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,4−ビス[4−(4−アミノフェノキシ)−α,α−ジメチルベンジル]ベンゼン、4,4’−ビス[4−(4−アミノフェノキシ)ベンゾイル]ジフェニルエーテル、4,4’−ビス[4−(4−アミノ−α,α−ジメチルベンジル)フェノキシ]ベンゾフェノン、4,4’−ビス[4−(4−アミノ−α,α−ジメチルベンジル)フェノキシ]ジフェニルスルホン、4,4’−ビス[4−(4−アミノフェノキシ)フェノキシ]ジフェニルスルホン、3,3’−ジアミノ−4,4’−ジフェノキシベンゾフェノン、3,3’−ジアミノ−4,4’−ジビフェノキシベンゾフェノン、3,3’−ジアミノ−4−フェノキシベンゾフェノン、3,3’−ジアミノ−4−ビフェノキシベンゾフェノン、6,6’−ビス(3−アミノフェノキシ)−3,3,3’,3’−テトラメチル−1,1’−スピロビインダン、6,6’−ビス(4−アミノフェノキシ)−3,3,3’,3’−テトラメチル−1,1’−スピロビインダン、1,3−ビス(3−アミノプロピル)テトラメチルジシロキサン、1,3−ビス(4−アミノブチル)テトラメチルジシロキサン、α,ω−ビス(3−アミノプロピル)ポリジメチルシロキサン、α,ω−ビス(3−アミノブチル)ポリジメチルシロキサン、ビス(アミノメチル)エーテル、ビス(2−アミノエチル)エーテル、ビス(3−アミノプロピル)エーテル、ビス(2−アミノメトキシ)エチル]エーテル、ビス[2−(2−アミノエトキシ)エチル]エーテル、ビス[2−(3−アミノプロトキシ)エチル]エーテル、1,2−ビス(アミノメトキシ)エタン、1,2−ビス(2−アミノエトキシ)エタン、1,2−ビス[2−(アミノメトキシ)エトキシ]エタン、1,2−ビス[2−(2−アミノエトキシ)エトキシ]エタン、エチレングリコールビス(3−アミノプロピル)エーテル、ジエチレングリコールビス(3−アミノプロピル)エーテル、トリエチレングリコールビス(3−アミノプロピル)エーテル、エチレンジアミン、1,3−ジアミノプロパン、1,4−ジアミノブタン、1,5−ジアミノペンタン、1,6−ジアミノヘキサン、1,7−ジアミノヘプタン、1,8−ジアミノオクタン、1,9−ジアミノノナン、1,10−ジアミノデカン、1,11−ジアミノウンデカン、1,12−ジアミノドデカン、1,2−ジアミノシクロヘキサン、1,3−ジアミノシクロヘキサン、1,4−ジアミノシクロヘキサン、1,2−ジ(2−アミノエチル)シクロヘキサン、1,3−ジ(2−アミノエチル)シクロヘキサン、1,4−ジ(2−アミノエチル)シクロヘキサン、ビス(4−アミノシクロへキシル)メタン、2,6−ビス(アミノメチル)ビシクロ[2.2.1]ヘプタン、2,5−ビス(アミノメチル)ビシクロ[2.2.1]ヘプタン等が挙げられる。また、上記ジアミンの芳香環上水素原子の一部若しくは全てをフルオロ基、メチル基、メトキシ基、トリフルオロメチル基、またはトリフルオロメトキシ基から選ばれた置換基で置換したジアミン等も使用することができる。

さらに目的に応じ、架橋点となるエチニル基、ベンゾシクロブテン−4’−イル基、ビニル基、アリル基、シアノ基、イソシアネート基、及びイソプロペニル基のいずれか1種または2種以上を、上記ジアミンの芳香環上水素原子の一部もしくは全てに置換基として導入しても使用することができる。

【0044】

ジアミンは、目的の物性によって選択することができ、p−フェニレンジアミンなどの剛直なジアミンを用いれば、ポリイミド樹脂は低膨張係数となる。剛直なジアミンとしては、同一の芳香環に2つアミノ基が結合しているジアミンとして、p−フェニレンジアミン、m−フェニレンジアミン、1,4−ジアミノナフタレン、1,5−ジアミノナフタレン、2、6−ジアミノナフタレン、2,7−ジアミノナフタレン、1,4−ジアミノアントラセンなどが挙げられる。

さらに、2つ以上の芳香族環が単結合により結合し、2つ以上のアミノ基がそれぞれ別々の芳香族環上に直接または置換基の一部として結合しているジアミンが挙げられ、例えば、下記式(II)により表されるものがある。具体例としては、ベンジジン等が挙げられる。

【0045】

【化3】

【0046】

(式(II)中、aは0または1以上の自然数、アミノ基はベンゼン環同士の結合に対して、メタ位またはパラ位に結合する。)

さらに、上記式(II)において、他のベンゼン環との結合に関与せず、ベンゼン環上のアミノ基が置換していない位置に置換基を有するジアミンも用いることができる。これら置換基は、1価の有機基であるがそれらは互いに結合していてもよい。具体例としては、2,2’−ジメチル−4,4’−ジアミノビフェニル、2,2’−ジトリフルオロメチル−4,4’−ジアミノビフェニル、3,3’−ジクロロ−4,4’−ジアミノビフェニル、3,3’−ジメトキシ−4,4’−ジアミノビフェニル、3,3’−ジメチル−4,4’−ジアミノビフェニル等が挙げられる。

また、芳香環の置換基としてフッ素を導入すると吸湿膨張係数を低減させることができる。しかしながら、フッ素を含むポリイミド樹脂前駆体、特にポリアミック酸は、塩基性水溶液に溶解しにくく、支持基材上に絶縁層を部分的に形成する場合には、絶縁層の加工の際に、アルコールなどの有機溶媒との混合溶液で現像する必要がある場合がある。

【0047】

一方、ジアミンとして、1,3−ビス(3−アミノプロピル)テトラメチルジシロキサンなどのシロキサン骨格を有するジアミンを用いると、支持基材との密着性を改善したり、ポリイミド樹脂の弾性率が低下し、ガラス転移温度を低下させたりすることができる。

【0048】

ここで、選択されるジアミンは耐熱性の観点より芳香族ジアミンが好ましいが、目的の物性に応じてジアミンの全体の60モル%、好ましくは40モル%を超えない範囲で、脂肪族ジアミンやシロキサン系ジアミン等の芳香族以外のジアミンを用いてもよい。

【0049】

また、上記ポリイミド樹脂においては、上記式(I)中のR2のうち33モル%以上が下記式で表わされるいずれかの構造であることが好ましい。

【0050】

【化4】

【0051】

R3は2価の有機基、酸素原子、硫黄原子、またはスルホン基であり、R4およびR5は1価の有機基、またはハロゲン原子である。

【0052】

ポリイミド樹脂が上記式のいずれかの構造を含むと、これら剛直な骨格に由来し、低線熱膨張および低吸湿膨張を示す。さらには、市販で入手が容易であり、低コストであるというメリットもある。

上記のような構造を有する場合、ポリイミド樹脂の耐熱性が向上し、線熱膨張係数が小さくなる。そのため、上記式(I)中のR2のうち100モル%に近ければ近いほど好ましいが、上記式(I)中のR2のうち少なくとも33%以上含有すればよい。なかでも上記式で表わされる構造の含有量は上記式(I)中のR2のうち50モル%以上であることが好ましく、さらに70モル%以上であることが好ましい。

【0053】

また、本発明においては、非熱可塑性ポリイミド樹脂を所望の貯蔵弾性率を有するものとするために、主成分として含まれるポリイミド樹脂を構成する原料であるテトラカルボン酸二無水物とジアミンについて、屈曲性を有する原料の割合が少ない方が好ましい。すなわち、ポリイミド樹脂を構成するテトラカルボン酸二無水物およびジアミン中の屈曲性を有する構造のテトラカルボン酸二無水物および屈曲性を有する構造のジアミンの含有率が少ないことが好ましい。

【0054】

ここで、屈曲性を有する構造のテトラカルボン酸二無水物としては、柔軟な骨格を有し、貯蔵弾性率やTgを低いものとするものであれば特に限定されるものではなく、最新ポリイミド・基礎と応用, 今井淑夫, 横田力男, エヌ・ティー・エス, p.241〜252 (2002)、躍進するポリイミドの最新動向IV 住ベリサーチ株式会社p3〜12、WO2007/015396号公報等に記載されるものを挙げることができるが、より具体的には、アルキル基、エーテル基、スルホン基、ケトン基、スルフィド基など柔構造を有するテトラカルボン酸二無水物であり、下記の一般式(III)で表されるものを挙げることができる。

【0055】

【化5】

【0056】

式(III)中のX,Xcはそれぞれ、下記一般式で表される2価の有機基からなる群から選択される基である。Xcは、1分子内で全て同じでも、異なっていてもよく、左右の向きが異なっていてもよい。また、pは、0以上の整数である。

【0057】

【化6】

【0058】

本発明においては、pが2以下であることが好ましく、なかでも、1以下であることが好ましく、特に、0であることが好ましい。pが上述の範囲であることにより、屈曲性の低いものとすることができ、貯蔵弾性率の高いものとすることができるからである。

【0059】