放熱基板

【課題】基板の主面に沿った方向に配置された熱伝導性繊維を含む複合材料からなり、この上に与えられた素子の熱の放熱に優れる放熱基板を提供する。

【解決手段】繊維強化複合材料からなる放熱基板(10)である。複数の熱伝導性繊維を主面と垂直方向に互いに接触するようにしつつ平面上に配置させたシート体(1)の複数を互いに接触するようにして積層させて硬化樹脂(7)内に埋入させたことを特徴とする。

【解決手段】繊維強化複合材料からなる放熱基板(10)である。複数の熱伝導性繊維を主面と垂直方向に互いに接触するようにしつつ平面上に配置させたシート体(1)の複数を互いに接触するようにして積層させて硬化樹脂(7)内に埋入させたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、この上に与えられた素子の熱を放熱する放熱基板に関し、特に、基板の主面に沿って配置された熱伝導性繊維を含む複合材料からなる放熱基板に関する。

【背景技術】

【0002】

電子回路基板に発熱量の大きい素子を取り付ける場合、その使用中に素子の温度が上昇して、素子の動作が不安定になったり、素子の寿命が早期に劣化してしまうなどの問題を生じることがある。このような素子の発熱による問題を回避するためには、素子に放熱器を取り付けるほか、電子回路基板を通じて素子の熱を放熱することが考慮されている。特に後者の方法に対しては、放熱のための孔を与えた電子回路基板を使用する方法や、熱伝導性が良い金属のような材料からなる電子回路基板を使用する方法などが多く提案されている。

【0003】

例えば、特許文献1では、金属フィラーを混入させたガラス繊維に樹脂を含浸させた複合材料基板が開示されている。熱伝導率の大きい金属フィラーを基板の主面に対してランダムな方向に伸びるようにして基板内に埋入させ、基板の熱伝導性の熱異方性を低減させつつ、電子回路基板そのものの熱伝導率を大きくしている。これにより素子の熱を電子回路基板に放熱させ得るのである。

【0004】

また、例えば、特許文献2では、熱伝導率の大きいポリベンザゾール繊維の如き有機高分子繊維を電子回路基板の厚み方向及び面方向に制御配列させたエポキシ樹脂などからなる樹脂基板が開示されている。かかる有機高分子繊維を埋入させた基板では、繊維長さ方向の熱伝導性が良好となる。そこで、所望とする電子回路基板の熱伝導性の方向に合わせて、厚み方向及び面方向に所定の分配比率で有機高分子繊維を配向・配置させて熱異方性を基板に与え、素子の熱を電子回路基板に放熱させ得るのである。

【0005】

ところで、電子回路基板そのものの熱伝導率を大きくしたり、発熱量の大きい素子からの熱を電子回路基板の所定の部分に導いたとしても、電子回路基板からその周囲への放熱が十分でないと、徐々に電子回路基板の温度が上昇してしまう。つまり、他の電子回路基板上の素子の温度が上昇して、動作が不安定になってしまうおそれがある。

【0006】

例えば、特許文献3では、素子で発生した熱を電子回路基板に蓄積させず、電子回路基板外周などの比較的温度の低い部分に伝導させて素子の放熱を行うことのできる複合材料からなる複合材料基板が開示されている。かかる電子回路基板では、これを収容するシャーシなどに固定するための連結部を該基板の外周部に複数設けるとともに、発熱量の大きい素子の取り付けられた部分を網羅しながらこの連結部と結ぶように複数の熱伝導性長繊維をマトリクスに配向・配置させている。素子で発生した熱はほとんどマトリクスに与えられることなく、熱伝導性長繊維から電子回路基板外周部の連結部を介してシャーシに放熱される。これにより電子回路基板の温度の上昇を防止できて、その上の素子の温度の上昇も防止できるのである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−243977号公報

【特許文献2】特開2000−273196号公報

【特許文献3】特開2004−22828号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

素子の発熱量に対して、電子回路基板の熱容量が十分に大きければ、素子の熱を電子回路基板に放熱させて素子の温度上昇を抑制できる。しかしながら、基板が小型化すると、一般的には、熱容量は小さくなってしまう。このような場合であっても、特許文献3に開示された電子回路基板のように基板からその周囲への放熱が十分に可能な場合にあっては、素子及び基板の温度上昇を抑制でき得るが、該基板を収容する設計条件に大きく依存してしまう。特に、装置の小型化、軽量化、低価格化のために、電子回路基板が小型化し、シャーシなども比較的熱伝導性の良くない汎用樹脂が使用されるようになると、電子回路基板自身における素子の発熱に対する対策が求められる。

【0009】

本発明は、かかる事情に鑑みてなされたものであって、その目的とするところは、基板の主面に沿った方向に配置された熱伝導性繊維を含む複合材料からなり、この上に与えられた素子の熱の放熱に優れる放熱基板を提供することである。

【課題を解決するための手段】

【0010】

本発明は、繊維強化複合材料からなりこの上に与えられた素子の熱を放熱する放熱基板であって、複数の熱伝導性繊維を主面と垂直方向に互いに接触するようにしつつ平面上に配置させたシート体の複数を互いに接触するようにして積層させて硬化樹脂内に埋入させたことを特徴とする。

【0011】

かかる発明によれば、複数の熱伝導性繊維を厚さ方向に互いに接触するようにして得たシート体の複数を互いに接触するようにして積層させることで放熱基板の熱容量を大きくして素子の熱を電子回路基板に放熱させ得て、しかもこの熱をシート体の拡がる面方向へ放熱させ得る。すなわち、かかる放熱基板上に与えられた素子の熱の放熱に優れるのである。

【0012】

上記した発明において、前記シート体の間には、前記熱伝導性繊維をフェルト様に集積させた中間シート体を挿入されていることを特徴としてもよい。かかる発明によれば、シート体の複数の熱伝導性長繊維を厚さ方向に互いに接触するようにできて、放熱基板上に与えられた素子の熱の放熱に優れる。

【0013】

上記した発明において、前記熱伝導性繊維は前記シート体若しくは前記中間シート体の主面に略垂直な方向に延びて前記熱伝導性繊維同士を連結する分枝部を有することを特徴としてもよい。かかる発明によれば、シート体の複数の熱伝導性長繊維を厚さ方向に互いに接触させて熱伝導率を上げられるので、放熱基板上に与えられた素子の熱の放熱に優れる。

【0014】

上記した発明において、前記熱伝導性繊維は前記シート体若しくは前記中間シート体の間に熱伝導性繊維からなる短繊維を分散させたことを特徴としてもよい。かかる発明によれば、シート体の複数の熱伝導性長繊維を厚さ方向に互いに接触させて熱伝導率を上げられるので、放熱基板上に与えられた素子の熱の放熱に優れる。

【0015】

上記した発明において、前記シート体の前記熱伝導性繊維は長繊維を互いにステッチ様に編み合わせて配置されることを特徴としてもよい。かかる発明によれば、シート体の複数の熱伝導性長繊維を厚さ方向に互いに接触するようにできて、放熱基板上に与えられた素子の熱の放熱に優れる。

【0016】

上記した発明において、前記シート体の前記熱伝導性繊維は長繊維を互いに織り合わされていることを特徴としてもよい。かかる発明によれば、シート体の複数の熱伝導性長繊維を厚さ方向に互いに接触するようにできて、放熱基板上に与えられた素子の熱の放熱に優れる。

【0017】

上記した発明において、前記熱伝導性繊維は互いに離間して略平行に配置された縦糸部を有することを特徴としてもよい。かかる発明によれば、シート体の拡がる面方向への放熱効率が上げられるので、放熱基板上に与えられた素子の熱の放熱に優れる。

【0018】

上記した発明において、前記シート体の前記熱伝導性繊維は互いにフェルト様に集積させて配置されることを特徴としてもよい。かかる発明によれば、シート体の拡がる面方向への放熱効率が上げられるので、放熱基板上に与えられた素子の熱の放熱に優れる。

【図面の簡単な説明】

【0019】

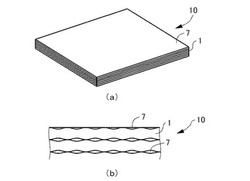

【図1】本発明による放熱基板の(a)斜視図、及び、(b)要部の拡大断面図である。

【図2】本発明による放熱基板の要部の(a)上面図、及び、(b)拡大断面図である。

【図3】本発明による放熱基板の(a)斜視図、及び、(b)要部の拡大断面図である。

【図4】本発明による放熱基板の要部の(a)上面図、及び、(b)断面図である。

【図5】本発明による放熱基板の要部の断面図である。

【図6】本発明による放熱基板の(a)斜視図、及び、(b)要部の拡大断面図である。

【図7】本発明による放熱基板の要部の(a)上面図、及び、(b)断面図である。

【図8】本発明による放熱基板を用いた検証試験の条件及び結果を示す図である。

【発明を実施するための形態】

【0020】

<実施例1>

本発明の1つの実施例による放熱基板10について、図1及び図2を用いてその詳細を説明する。

【0021】

図1に示すように、放熱基板10は、積層された複数のシート体1を樹脂7に埋入させ板状に固定させた繊維強化複合材料からなる基板である。樹脂7内において、複数のシート体1は互いにその主面に垂直な方向に接触するように積層されている。ここで樹脂7は、絶縁性の高い、エポキシ樹脂などの熱硬化性樹脂やアクリル樹脂などの熱可塑性樹脂を使用され得る。

【0022】

図2に示すように、シート体1は後述するような繊維3をランダムな方向を向けて絡み合わせ、シート状になるように平面上に集積させたフェルト様の不織布シートである。積層されたシート体1同士は、不織布の表面に突出した繊維3により、互いに主面と垂直方向に接する接点を多数有している。また、シート体1の繊維3は分枝する起毛を表面に有し、繊維3同士、特に、積層されたシート体1の繊維3の間を連結する。ここで繊維3には樹脂7よりも引張強度が高く、熱伝導性に優れるカーボン繊維などの熱伝導性繊維を用いることができる。また、繊維3は、絶縁性の高いPBO(ポリパラフェニレンベンゾビスオキサゾール)繊維、超高分子量ポリエチレン繊維などであってもよい。

【0023】

なお、積層されたシート体1の間には、熱伝導性に優れた短繊維(チョップドストランド)が挿入されて分散配置されている。このような短繊維には、繊維3と同様に引張強度の高い、熱伝導性に優れるとともに絶縁性の高い繊維を用いることが好ましい。

【0024】

次に、上記した放熱基板10の製造方法について説明する。

【0025】

まず、シート体1を積層させて積層体を得る。この際、シート体1の層間に短繊維を分散配置させる。次に、シート体1の積層体にいわゆるニードルパンチを施して、シート体1の繊維3及び短繊維に起毛を与える。かかるニードルパンチでは、シート体1の積層体に微小突起を有する針(ニードル)を往復動させて厚さ方向に突き刺し抜き取る動作を繰り返し与えることで行われる。針の微小突起により繊維3及び短繊維の一部が分岐されて、針の往復動の方向である厚さ方向に延びる起毛となる。次に、樹脂7を硬化前の液体の状態でシート体1の積層体に含浸させ、シート体1を埋入するように積層体の全体に行き渡らせる。その後、樹脂7を板状の形状に硬化させて放熱基板10を得る。

【0026】

上記した実施例1によれば、シート体1は繊維3をランダムな方向を向けて絡み合わせて平面上に集積させたフェルト様の不織布シートなので、繊維3は、互いにシート体1の主面と垂直方向に接している。また、複数のシート体1同士も互いに接するように積層されている。特に、積層されたシート体1同士は、不織布の表面に突出した繊維3により、互いに主面と垂直方向に接する接点を多数有する。そのため、放熱基板10の熱容量が大きくなるとともに、厚さ方向への熱伝導率も大きくなる。これにより、この上に与えられた素子の熱を放熱基板10に放熱させて、しかも、この熱をシート体1の拡がる面方向、すなわち、主面に沿った方向へ放熱させ得る。つまり、放熱基板10はこの上に与えられた素子の熱の放熱に優れ、素子の温度上昇を抑制できるのである。また、放熱基板10は繊維強化複合材料からなるため、例えば窒化ケイ素や窒化アルミニウムなどのセラミックスからなる基板より強度が高く、薄型化することができる。

【0027】

また、シート体1は繊維3をランダムな方向を向けて絡み合わせて平面上に集積させたフェルト様の不織布シートなので、シート体1の拡がる面方向への放熱効率を上げることができる。つまり、放熱基板10のシート体1の拡がる面方向への放熱効率を上げられる。よって、放熱基板10は、その上に与えられた素子の熱の放熱性により優れる。

【0028】

また、シート体1の主面に略垂直な方向に延びる起毛により、繊維3同士、シート体1同士が互いに連結される。さらに、シート体1の層間に短繊維を分散配置させたので、これによってもシート体1同士が連結される。これらによって、繊維3同士及びシート体1同士を厚さ方向に互いに連結させて熱伝導率を大きくできるので、放熱基板10は、その上に与えられた素子の熱の放熱にさらに優れる。

【0029】

<実施例2>

本発明の他の実施例による放熱基板10aについて、図3乃至図5を用いてその詳細を説明する。

【0030】

図3に示すように、放熱基板10aは、積層された複数のシート体1a及び中間シート体2を樹脂7に埋入させ板状に固定させた繊維強化複合材料からなる基板である。樹脂7内において、複数のシート体1a及び中間シート体2は互いにその主面に垂直な方向に接触するように交互に積層されている。

【0031】

図4に示すように、シート体1aは実施例1と同様な材質の熱伝導性繊維からなる複数の長繊維3’を互いに編み合わせて配置されているステッチ様シートである。長繊維3’は、あらかじめ開繊されて縦糸部4に互いに略平行に離間して配置され、横糸部5に縦糸部4より広い間隔で互いに略平行に配置された複数の長繊維3’によって縫うように編み合わされている。これにより、縦糸部4と横糸部5に配置された長繊維3’同士がシート体1aの厚さ方向に互いに接触する。

【0032】

シート体1aの間に挿入される中間シート体2は、実施例1と同様の繊維3をランダムな方向を向けて絡み合わせ、シート状になるように平面上に集積させたフェルト様の不織布シートである。中間シート体2は、不織布の表面に突出した繊維3により、シート体1aとの間で互いに主面と垂直方向に接する接点を多数有している。

【0033】

さらに、図5に示すように、シート体1aは、その主面に略垂直な方向に延びて長繊維3’同士を連結するように長繊維3’から分枝する起毛6を有する。同様の起毛は中間シート体2にも与えられている。また、シート体1a及び中間シート体2の間には、実施例1と同様の熱伝導に優れた短繊維が挿入されて分散配置されている。

【0034】

次に、放熱基板10aの製造方法について説明する。

【0035】

まず、シート体1aと中間シート体2とを交互に積層させて積層体を得る。この際、シート体1a及び中間シート体2の間に短繊維を分散配置させる。次に、シート体1a及び中間シート体2の積層体にニードルパンチを施して、シート体1aの長繊維3’、中間シート体2の繊維3及び短繊維に起毛を与える。樹脂7の含浸及び硬化については実施例1と同様である。

【0036】

上記した実施例2によれば、シート体1aの編み合わせた複数の長繊維3’は互いに厚さ方向に接触するので、実施例1と同様に、放熱基板10aの熱容量を大きくできる。しかも、縦糸部4に互いに離間して略平行に配置された長繊維3’によって、シート体の拡がる面方向への放熱効率を向上できる。つまり、放熱基板10aはこの上に与えられた素子の熱の放熱性に優れ、素子の温度上昇を抑制できるのである。

【0037】

また、不織布シートである中間シート体2のランダムな方向を向いた繊維3によりシート体1aとの接点を多数有し、厚さ方向への熱伝導率を大きくできる。さらに、シート体1a及び中間シート体2の主面に略垂直な方向に延びる起毛6により、長繊維3’同士及び繊維3同士が連結され、シート体1a及び中間シート体2が互いに連結される。また、シート体1a及び中間シート体2の層間に短繊維を分散配置させたので、シート体1a及び中間シート体2の層同士が連結される。これらによっても、厚さ方向の熱伝導率を上げられるので、放熱基板10aは、その上に与えられた素子の熱の放熱性により優れる。

【0038】

なお、図4では横糸部5に配置される長繊維3’を縦糸部4に配置される長繊維3’に波縫いのように編み合わせた実施例を示したが、他の公知の縫い方で編み合わせてもよい。また、縦糸部4と横糸部5とに用いられる長繊維3’の材質や太さ、開繊の有無などを異なるものとすることもできる。

【0039】

<実施例3>

本発明のさらに他の実施例による放熱基板10bについて、図6及び図7を用いてその詳細を説明する。

【0040】

図6に示すように、放熱基板10bは、積層された複数のシート体1b及び中間シート体2を樹脂7に埋入させ板状に固定させた繊維強化複合材料からなる基板である。樹脂7内において、複数のシート体1b及び中間シート体2は互いにその主面に垂直な方向に接触するように交互に積層されている。

【0041】

図7に示すように、シート体1bは実施例1及び実施例2と同様な熱伝導性繊維からなる複数の長繊維3’を互いに織り合わせて配置されているクロス様シートである。長繊維3’は、あらかじめ開繊されて縦糸部4に互いに略平行に離間して配置され、横糸部5に互いに略平行に配置された複数の長繊維3’と互いに交互に浮き沈みさせて平織りで織り合わされている。これにより、縦糸部4と横糸部5に配置された長繊維3’同士がシート体1bの厚さ方向に互いに接触する。また、横糸部5に開繊させた長繊維3’を配置させることもできる。縦糸部4及び/又は横糸部5の長繊維3’を開繊させることにより、長繊維3’を均一に配置でき、シート体1bを均質化し得て、シート体1bの厚さを薄くすることができる。これにより放熱基板10bの厚さを薄くすることができる。

【0042】

シート体1bの間に挿入される中間シート体2は、実施例2と同様の不織布シートである。中間シート体2は、不織布の表面に突出した繊維3により、シート体1bとの間で互いに主面と垂直方向に接する接点を多数有している。

【0043】

さらに、シート体1b及び中間シート体2には、実施例2と同様の長繊維3’及び繊維3から分枝する起毛を有する。また、シート体1b及び中間シート体2の間には、実施例1及び実施例2と同様の熱伝導に優れた短繊維が挿入されて分散配置されている。

【0044】

放熱基板10bの製造方法については実施例2の放熱基板10aと同様のため、その説明を省略する。

【0045】

上記した実施例3によれば、シート体1bの織り合わせた複数の長繊維3’は互いに厚さ方向に接触するので、実施例1及び実施例2と同様に、放熱基板10bの熱容量を大きくできる。しかも、縦糸部4に互いに離間して略平行に配置された長繊維3’によって、シート体の拡がる面方向への放熱効率が上げられる。つまり、放熱基板10bはこの上に与えられた素子の熱の放熱に優れ、素子の温度上昇を抑制できるのである。

【0046】

また、不織布シートである中間シート体2のランダムな方向を向いた繊維3によりシート体1bとの接点を多数有し、厚さ方向への熱伝導率も上げられる。さらに、シート体1b及び中間シート体2の主面に略垂直な方向に延びる起毛6により、長繊維3’同士及び繊維3同士が連結され、シート体1b及び中間シート体2が互いに連結される。また、シート体1b及び中間シート体2の層間に短繊維を分散配置させたので、シート体1b及び中間シート体2の層同士が連結される。これらによっても、厚さ方向の熱伝導率を上げられるので、放熱基板10bは、その上に与えられた素子の熱の放熱により優れる。

【0047】

なお、シート体1の織り合わせの方法は綾織り、朱子織りなどであってもよいが、シート体1bの長繊維3’同士の厚さ方向の接点をより多くできる織り合わせの方法が好ましく、厚さ方向の熱伝導率を向上させ得て好適である。また、縦糸部4と横糸部5とに配置される長繊維3’の材質や太さなどを要求される機会強度に合わせて、適宜、異なるようにしてもよい。

【0048】

<検証試験>

上記した実施例3のクロス様シートによってシート体を構成する放熱基板において、シート体に起毛を与えた場合、その層間に短繊維を与えた場合、その層間に不織布による中間シート体を挿入した場合のそれぞれについての熱伝導率の変化を検証した。

【0049】

図8に示す各条件において、PBO繊維による長繊維を平織りしたシート体を積層させて、これらの積層体をエポキシ樹脂に埋入させた放熱基板を作製しそれぞれ試験片とした。なお、試験片1〜5は2層、試験片6〜10は6層のシート体を積層させている。また、試験片1及び6以外には、所定のニードルパンチを施して起毛を与えている。さらに、試験片3及び8には長さ1mm、試験片4及び9には長さ3mmのPBO繊維による短繊維をシート体の層間に分散配置させた。また、試験片5及び10にはシート体の層間にPBO繊維をフェルト様に集積させた不織布による中間シート体を挿入させた。

【0050】

各試験片の厚さはマイクロメータによって測定し、熱伝導率の算出に使用した。すなわち、熱伝導率の算出については、JIS H7801に準拠してキセノンランプを用いた熱拡散率の測定装置によって測定した熱拡散率と、JIS K7112のA法に準拠した水中置換法により測定した密度と、JIS K7123に準拠した示差走査熱量測定により測定した比熱容量とを用いた。得られた試験片の厚さ、厚さ方向の熱伝導率、主面に平行な方向(面方向)の熱伝導率をそれぞれ図8に示した。

【0051】

図8に示すように、試験片1と試験片2、及び、試験片5と試験片6のそれぞれを比較すると、ニードルパンチを施すことで面方向の熱伝導率をほとんど変化させることなく、厚さ方向の熱伝導率を大幅に上昇させ得る。すなわち、ニードルパンチにより起毛を得られ、これにより長繊維同士及びシート体同士を連結させたためであると考える。

【0052】

次に、試験片2、3及び4を比較すると、厚さ方向の熱伝導率が順に高くなっている。また、試験片7、8及び9を比較すると、厚さ方向の熱伝導率はほぼ同様であった。これらの結果を併せて、短繊維を挿入させることで、また挿入させる短繊維をより長くすることで、厚さ方向の熱伝導率を大きくさせ得る。すなわち、短繊維によりシート体同士を連結させているため、短繊維を長くすることで連結箇所を増やし得るためであると考える。

【0053】

また、試験片2と5、及び、試験片7と10のそれぞれを比較すると、層間に中間シート体を挿入した場合に厚さ方向の熱伝導率を大きくできる。すなわち、不織布による中間シート体により、シート体との層間でその主面と垂直方向に接する接点をより多くできるためと考える。

【0054】

上記したように、起毛を与え、短繊維を分散配置させ、不織布による中間シート体を挿入させることでそれぞれ厚さ方向の熱伝導率を向上させ得る。すなわち、これらにより、より素子の熱の放熱に優れる放熱基板を与えることができる。

【0055】

ここまで本発明による代表的実施例及びこれに基づく変形例を説明したが、本発明は必ずしもこれらに限定されるものではなく、当業者であれば、本発明の主旨又は添付した請求項の範囲を逸脱することなく種々の代替実施例及び改変例を見出すことができるであろう。本発明による放熱基板は、例えば、電子回路基板だけでなく、絶縁ゲートバイポーラトランジスタのような電力素子のパッケージ内に用いられる絶縁基板としても採用され得る。

【符号の説明】

【0056】

1、1a、1b シート体

2 中間シート体

3 繊維

3’ 長繊維

6 起毛

7 樹脂

10、10a、10b 放熱基板

【技術分野】

【0001】

本発明は、この上に与えられた素子の熱を放熱する放熱基板に関し、特に、基板の主面に沿って配置された熱伝導性繊維を含む複合材料からなる放熱基板に関する。

【背景技術】

【0002】

電子回路基板に発熱量の大きい素子を取り付ける場合、その使用中に素子の温度が上昇して、素子の動作が不安定になったり、素子の寿命が早期に劣化してしまうなどの問題を生じることがある。このような素子の発熱による問題を回避するためには、素子に放熱器を取り付けるほか、電子回路基板を通じて素子の熱を放熱することが考慮されている。特に後者の方法に対しては、放熱のための孔を与えた電子回路基板を使用する方法や、熱伝導性が良い金属のような材料からなる電子回路基板を使用する方法などが多く提案されている。

【0003】

例えば、特許文献1では、金属フィラーを混入させたガラス繊維に樹脂を含浸させた複合材料基板が開示されている。熱伝導率の大きい金属フィラーを基板の主面に対してランダムな方向に伸びるようにして基板内に埋入させ、基板の熱伝導性の熱異方性を低減させつつ、電子回路基板そのものの熱伝導率を大きくしている。これにより素子の熱を電子回路基板に放熱させ得るのである。

【0004】

また、例えば、特許文献2では、熱伝導率の大きいポリベンザゾール繊維の如き有機高分子繊維を電子回路基板の厚み方向及び面方向に制御配列させたエポキシ樹脂などからなる樹脂基板が開示されている。かかる有機高分子繊維を埋入させた基板では、繊維長さ方向の熱伝導性が良好となる。そこで、所望とする電子回路基板の熱伝導性の方向に合わせて、厚み方向及び面方向に所定の分配比率で有機高分子繊維を配向・配置させて熱異方性を基板に与え、素子の熱を電子回路基板に放熱させ得るのである。

【0005】

ところで、電子回路基板そのものの熱伝導率を大きくしたり、発熱量の大きい素子からの熱を電子回路基板の所定の部分に導いたとしても、電子回路基板からその周囲への放熱が十分でないと、徐々に電子回路基板の温度が上昇してしまう。つまり、他の電子回路基板上の素子の温度が上昇して、動作が不安定になってしまうおそれがある。

【0006】

例えば、特許文献3では、素子で発生した熱を電子回路基板に蓄積させず、電子回路基板外周などの比較的温度の低い部分に伝導させて素子の放熱を行うことのできる複合材料からなる複合材料基板が開示されている。かかる電子回路基板では、これを収容するシャーシなどに固定するための連結部を該基板の外周部に複数設けるとともに、発熱量の大きい素子の取り付けられた部分を網羅しながらこの連結部と結ぶように複数の熱伝導性長繊維をマトリクスに配向・配置させている。素子で発生した熱はほとんどマトリクスに与えられることなく、熱伝導性長繊維から電子回路基板外周部の連結部を介してシャーシに放熱される。これにより電子回路基板の温度の上昇を防止できて、その上の素子の温度の上昇も防止できるのである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−243977号公報

【特許文献2】特開2000−273196号公報

【特許文献3】特開2004−22828号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

素子の発熱量に対して、電子回路基板の熱容量が十分に大きければ、素子の熱を電子回路基板に放熱させて素子の温度上昇を抑制できる。しかしながら、基板が小型化すると、一般的には、熱容量は小さくなってしまう。このような場合であっても、特許文献3に開示された電子回路基板のように基板からその周囲への放熱が十分に可能な場合にあっては、素子及び基板の温度上昇を抑制でき得るが、該基板を収容する設計条件に大きく依存してしまう。特に、装置の小型化、軽量化、低価格化のために、電子回路基板が小型化し、シャーシなども比較的熱伝導性の良くない汎用樹脂が使用されるようになると、電子回路基板自身における素子の発熱に対する対策が求められる。

【0009】

本発明は、かかる事情に鑑みてなされたものであって、その目的とするところは、基板の主面に沿った方向に配置された熱伝導性繊維を含む複合材料からなり、この上に与えられた素子の熱の放熱に優れる放熱基板を提供することである。

【課題を解決するための手段】

【0010】

本発明は、繊維強化複合材料からなりこの上に与えられた素子の熱を放熱する放熱基板であって、複数の熱伝導性繊維を主面と垂直方向に互いに接触するようにしつつ平面上に配置させたシート体の複数を互いに接触するようにして積層させて硬化樹脂内に埋入させたことを特徴とする。

【0011】

かかる発明によれば、複数の熱伝導性繊維を厚さ方向に互いに接触するようにして得たシート体の複数を互いに接触するようにして積層させることで放熱基板の熱容量を大きくして素子の熱を電子回路基板に放熱させ得て、しかもこの熱をシート体の拡がる面方向へ放熱させ得る。すなわち、かかる放熱基板上に与えられた素子の熱の放熱に優れるのである。

【0012】

上記した発明において、前記シート体の間には、前記熱伝導性繊維をフェルト様に集積させた中間シート体を挿入されていることを特徴としてもよい。かかる発明によれば、シート体の複数の熱伝導性長繊維を厚さ方向に互いに接触するようにできて、放熱基板上に与えられた素子の熱の放熱に優れる。

【0013】

上記した発明において、前記熱伝導性繊維は前記シート体若しくは前記中間シート体の主面に略垂直な方向に延びて前記熱伝導性繊維同士を連結する分枝部を有することを特徴としてもよい。かかる発明によれば、シート体の複数の熱伝導性長繊維を厚さ方向に互いに接触させて熱伝導率を上げられるので、放熱基板上に与えられた素子の熱の放熱に優れる。

【0014】

上記した発明において、前記熱伝導性繊維は前記シート体若しくは前記中間シート体の間に熱伝導性繊維からなる短繊維を分散させたことを特徴としてもよい。かかる発明によれば、シート体の複数の熱伝導性長繊維を厚さ方向に互いに接触させて熱伝導率を上げられるので、放熱基板上に与えられた素子の熱の放熱に優れる。

【0015】

上記した発明において、前記シート体の前記熱伝導性繊維は長繊維を互いにステッチ様に編み合わせて配置されることを特徴としてもよい。かかる発明によれば、シート体の複数の熱伝導性長繊維を厚さ方向に互いに接触するようにできて、放熱基板上に与えられた素子の熱の放熱に優れる。

【0016】

上記した発明において、前記シート体の前記熱伝導性繊維は長繊維を互いに織り合わされていることを特徴としてもよい。かかる発明によれば、シート体の複数の熱伝導性長繊維を厚さ方向に互いに接触するようにできて、放熱基板上に与えられた素子の熱の放熱に優れる。

【0017】

上記した発明において、前記熱伝導性繊維は互いに離間して略平行に配置された縦糸部を有することを特徴としてもよい。かかる発明によれば、シート体の拡がる面方向への放熱効率が上げられるので、放熱基板上に与えられた素子の熱の放熱に優れる。

【0018】

上記した発明において、前記シート体の前記熱伝導性繊維は互いにフェルト様に集積させて配置されることを特徴としてもよい。かかる発明によれば、シート体の拡がる面方向への放熱効率が上げられるので、放熱基板上に与えられた素子の熱の放熱に優れる。

【図面の簡単な説明】

【0019】

【図1】本発明による放熱基板の(a)斜視図、及び、(b)要部の拡大断面図である。

【図2】本発明による放熱基板の要部の(a)上面図、及び、(b)拡大断面図である。

【図3】本発明による放熱基板の(a)斜視図、及び、(b)要部の拡大断面図である。

【図4】本発明による放熱基板の要部の(a)上面図、及び、(b)断面図である。

【図5】本発明による放熱基板の要部の断面図である。

【図6】本発明による放熱基板の(a)斜視図、及び、(b)要部の拡大断面図である。

【図7】本発明による放熱基板の要部の(a)上面図、及び、(b)断面図である。

【図8】本発明による放熱基板を用いた検証試験の条件及び結果を示す図である。

【発明を実施するための形態】

【0020】

<実施例1>

本発明の1つの実施例による放熱基板10について、図1及び図2を用いてその詳細を説明する。

【0021】

図1に示すように、放熱基板10は、積層された複数のシート体1を樹脂7に埋入させ板状に固定させた繊維強化複合材料からなる基板である。樹脂7内において、複数のシート体1は互いにその主面に垂直な方向に接触するように積層されている。ここで樹脂7は、絶縁性の高い、エポキシ樹脂などの熱硬化性樹脂やアクリル樹脂などの熱可塑性樹脂を使用され得る。

【0022】

図2に示すように、シート体1は後述するような繊維3をランダムな方向を向けて絡み合わせ、シート状になるように平面上に集積させたフェルト様の不織布シートである。積層されたシート体1同士は、不織布の表面に突出した繊維3により、互いに主面と垂直方向に接する接点を多数有している。また、シート体1の繊維3は分枝する起毛を表面に有し、繊維3同士、特に、積層されたシート体1の繊維3の間を連結する。ここで繊維3には樹脂7よりも引張強度が高く、熱伝導性に優れるカーボン繊維などの熱伝導性繊維を用いることができる。また、繊維3は、絶縁性の高いPBO(ポリパラフェニレンベンゾビスオキサゾール)繊維、超高分子量ポリエチレン繊維などであってもよい。

【0023】

なお、積層されたシート体1の間には、熱伝導性に優れた短繊維(チョップドストランド)が挿入されて分散配置されている。このような短繊維には、繊維3と同様に引張強度の高い、熱伝導性に優れるとともに絶縁性の高い繊維を用いることが好ましい。

【0024】

次に、上記した放熱基板10の製造方法について説明する。

【0025】

まず、シート体1を積層させて積層体を得る。この際、シート体1の層間に短繊維を分散配置させる。次に、シート体1の積層体にいわゆるニードルパンチを施して、シート体1の繊維3及び短繊維に起毛を与える。かかるニードルパンチでは、シート体1の積層体に微小突起を有する針(ニードル)を往復動させて厚さ方向に突き刺し抜き取る動作を繰り返し与えることで行われる。針の微小突起により繊維3及び短繊維の一部が分岐されて、針の往復動の方向である厚さ方向に延びる起毛となる。次に、樹脂7を硬化前の液体の状態でシート体1の積層体に含浸させ、シート体1を埋入するように積層体の全体に行き渡らせる。その後、樹脂7を板状の形状に硬化させて放熱基板10を得る。

【0026】

上記した実施例1によれば、シート体1は繊維3をランダムな方向を向けて絡み合わせて平面上に集積させたフェルト様の不織布シートなので、繊維3は、互いにシート体1の主面と垂直方向に接している。また、複数のシート体1同士も互いに接するように積層されている。特に、積層されたシート体1同士は、不織布の表面に突出した繊維3により、互いに主面と垂直方向に接する接点を多数有する。そのため、放熱基板10の熱容量が大きくなるとともに、厚さ方向への熱伝導率も大きくなる。これにより、この上に与えられた素子の熱を放熱基板10に放熱させて、しかも、この熱をシート体1の拡がる面方向、すなわち、主面に沿った方向へ放熱させ得る。つまり、放熱基板10はこの上に与えられた素子の熱の放熱に優れ、素子の温度上昇を抑制できるのである。また、放熱基板10は繊維強化複合材料からなるため、例えば窒化ケイ素や窒化アルミニウムなどのセラミックスからなる基板より強度が高く、薄型化することができる。

【0027】

また、シート体1は繊維3をランダムな方向を向けて絡み合わせて平面上に集積させたフェルト様の不織布シートなので、シート体1の拡がる面方向への放熱効率を上げることができる。つまり、放熱基板10のシート体1の拡がる面方向への放熱効率を上げられる。よって、放熱基板10は、その上に与えられた素子の熱の放熱性により優れる。

【0028】

また、シート体1の主面に略垂直な方向に延びる起毛により、繊維3同士、シート体1同士が互いに連結される。さらに、シート体1の層間に短繊維を分散配置させたので、これによってもシート体1同士が連結される。これらによって、繊維3同士及びシート体1同士を厚さ方向に互いに連結させて熱伝導率を大きくできるので、放熱基板10は、その上に与えられた素子の熱の放熱にさらに優れる。

【0029】

<実施例2>

本発明の他の実施例による放熱基板10aについて、図3乃至図5を用いてその詳細を説明する。

【0030】

図3に示すように、放熱基板10aは、積層された複数のシート体1a及び中間シート体2を樹脂7に埋入させ板状に固定させた繊維強化複合材料からなる基板である。樹脂7内において、複数のシート体1a及び中間シート体2は互いにその主面に垂直な方向に接触するように交互に積層されている。

【0031】

図4に示すように、シート体1aは実施例1と同様な材質の熱伝導性繊維からなる複数の長繊維3’を互いに編み合わせて配置されているステッチ様シートである。長繊維3’は、あらかじめ開繊されて縦糸部4に互いに略平行に離間して配置され、横糸部5に縦糸部4より広い間隔で互いに略平行に配置された複数の長繊維3’によって縫うように編み合わされている。これにより、縦糸部4と横糸部5に配置された長繊維3’同士がシート体1aの厚さ方向に互いに接触する。

【0032】

シート体1aの間に挿入される中間シート体2は、実施例1と同様の繊維3をランダムな方向を向けて絡み合わせ、シート状になるように平面上に集積させたフェルト様の不織布シートである。中間シート体2は、不織布の表面に突出した繊維3により、シート体1aとの間で互いに主面と垂直方向に接する接点を多数有している。

【0033】

さらに、図5に示すように、シート体1aは、その主面に略垂直な方向に延びて長繊維3’同士を連結するように長繊維3’から分枝する起毛6を有する。同様の起毛は中間シート体2にも与えられている。また、シート体1a及び中間シート体2の間には、実施例1と同様の熱伝導に優れた短繊維が挿入されて分散配置されている。

【0034】

次に、放熱基板10aの製造方法について説明する。

【0035】

まず、シート体1aと中間シート体2とを交互に積層させて積層体を得る。この際、シート体1a及び中間シート体2の間に短繊維を分散配置させる。次に、シート体1a及び中間シート体2の積層体にニードルパンチを施して、シート体1aの長繊維3’、中間シート体2の繊維3及び短繊維に起毛を与える。樹脂7の含浸及び硬化については実施例1と同様である。

【0036】

上記した実施例2によれば、シート体1aの編み合わせた複数の長繊維3’は互いに厚さ方向に接触するので、実施例1と同様に、放熱基板10aの熱容量を大きくできる。しかも、縦糸部4に互いに離間して略平行に配置された長繊維3’によって、シート体の拡がる面方向への放熱効率を向上できる。つまり、放熱基板10aはこの上に与えられた素子の熱の放熱性に優れ、素子の温度上昇を抑制できるのである。

【0037】

また、不織布シートである中間シート体2のランダムな方向を向いた繊維3によりシート体1aとの接点を多数有し、厚さ方向への熱伝導率を大きくできる。さらに、シート体1a及び中間シート体2の主面に略垂直な方向に延びる起毛6により、長繊維3’同士及び繊維3同士が連結され、シート体1a及び中間シート体2が互いに連結される。また、シート体1a及び中間シート体2の層間に短繊維を分散配置させたので、シート体1a及び中間シート体2の層同士が連結される。これらによっても、厚さ方向の熱伝導率を上げられるので、放熱基板10aは、その上に与えられた素子の熱の放熱性により優れる。

【0038】

なお、図4では横糸部5に配置される長繊維3’を縦糸部4に配置される長繊維3’に波縫いのように編み合わせた実施例を示したが、他の公知の縫い方で編み合わせてもよい。また、縦糸部4と横糸部5とに用いられる長繊維3’の材質や太さ、開繊の有無などを異なるものとすることもできる。

【0039】

<実施例3>

本発明のさらに他の実施例による放熱基板10bについて、図6及び図7を用いてその詳細を説明する。

【0040】

図6に示すように、放熱基板10bは、積層された複数のシート体1b及び中間シート体2を樹脂7に埋入させ板状に固定させた繊維強化複合材料からなる基板である。樹脂7内において、複数のシート体1b及び中間シート体2は互いにその主面に垂直な方向に接触するように交互に積層されている。

【0041】

図7に示すように、シート体1bは実施例1及び実施例2と同様な熱伝導性繊維からなる複数の長繊維3’を互いに織り合わせて配置されているクロス様シートである。長繊維3’は、あらかじめ開繊されて縦糸部4に互いに略平行に離間して配置され、横糸部5に互いに略平行に配置された複数の長繊維3’と互いに交互に浮き沈みさせて平織りで織り合わされている。これにより、縦糸部4と横糸部5に配置された長繊維3’同士がシート体1bの厚さ方向に互いに接触する。また、横糸部5に開繊させた長繊維3’を配置させることもできる。縦糸部4及び/又は横糸部5の長繊維3’を開繊させることにより、長繊維3’を均一に配置でき、シート体1bを均質化し得て、シート体1bの厚さを薄くすることができる。これにより放熱基板10bの厚さを薄くすることができる。

【0042】

シート体1bの間に挿入される中間シート体2は、実施例2と同様の不織布シートである。中間シート体2は、不織布の表面に突出した繊維3により、シート体1bとの間で互いに主面と垂直方向に接する接点を多数有している。

【0043】

さらに、シート体1b及び中間シート体2には、実施例2と同様の長繊維3’及び繊維3から分枝する起毛を有する。また、シート体1b及び中間シート体2の間には、実施例1及び実施例2と同様の熱伝導に優れた短繊維が挿入されて分散配置されている。

【0044】

放熱基板10bの製造方法については実施例2の放熱基板10aと同様のため、その説明を省略する。

【0045】

上記した実施例3によれば、シート体1bの織り合わせた複数の長繊維3’は互いに厚さ方向に接触するので、実施例1及び実施例2と同様に、放熱基板10bの熱容量を大きくできる。しかも、縦糸部4に互いに離間して略平行に配置された長繊維3’によって、シート体の拡がる面方向への放熱効率が上げられる。つまり、放熱基板10bはこの上に与えられた素子の熱の放熱に優れ、素子の温度上昇を抑制できるのである。

【0046】

また、不織布シートである中間シート体2のランダムな方向を向いた繊維3によりシート体1bとの接点を多数有し、厚さ方向への熱伝導率も上げられる。さらに、シート体1b及び中間シート体2の主面に略垂直な方向に延びる起毛6により、長繊維3’同士及び繊維3同士が連結され、シート体1b及び中間シート体2が互いに連結される。また、シート体1b及び中間シート体2の層間に短繊維を分散配置させたので、シート体1b及び中間シート体2の層同士が連結される。これらによっても、厚さ方向の熱伝導率を上げられるので、放熱基板10bは、その上に与えられた素子の熱の放熱により優れる。

【0047】

なお、シート体1の織り合わせの方法は綾織り、朱子織りなどであってもよいが、シート体1bの長繊維3’同士の厚さ方向の接点をより多くできる織り合わせの方法が好ましく、厚さ方向の熱伝導率を向上させ得て好適である。また、縦糸部4と横糸部5とに配置される長繊維3’の材質や太さなどを要求される機会強度に合わせて、適宜、異なるようにしてもよい。

【0048】

<検証試験>

上記した実施例3のクロス様シートによってシート体を構成する放熱基板において、シート体に起毛を与えた場合、その層間に短繊維を与えた場合、その層間に不織布による中間シート体を挿入した場合のそれぞれについての熱伝導率の変化を検証した。

【0049】

図8に示す各条件において、PBO繊維による長繊維を平織りしたシート体を積層させて、これらの積層体をエポキシ樹脂に埋入させた放熱基板を作製しそれぞれ試験片とした。なお、試験片1〜5は2層、試験片6〜10は6層のシート体を積層させている。また、試験片1及び6以外には、所定のニードルパンチを施して起毛を与えている。さらに、試験片3及び8には長さ1mm、試験片4及び9には長さ3mmのPBO繊維による短繊維をシート体の層間に分散配置させた。また、試験片5及び10にはシート体の層間にPBO繊維をフェルト様に集積させた不織布による中間シート体を挿入させた。

【0050】

各試験片の厚さはマイクロメータによって測定し、熱伝導率の算出に使用した。すなわち、熱伝導率の算出については、JIS H7801に準拠してキセノンランプを用いた熱拡散率の測定装置によって測定した熱拡散率と、JIS K7112のA法に準拠した水中置換法により測定した密度と、JIS K7123に準拠した示差走査熱量測定により測定した比熱容量とを用いた。得られた試験片の厚さ、厚さ方向の熱伝導率、主面に平行な方向(面方向)の熱伝導率をそれぞれ図8に示した。

【0051】

図8に示すように、試験片1と試験片2、及び、試験片5と試験片6のそれぞれを比較すると、ニードルパンチを施すことで面方向の熱伝導率をほとんど変化させることなく、厚さ方向の熱伝導率を大幅に上昇させ得る。すなわち、ニードルパンチにより起毛を得られ、これにより長繊維同士及びシート体同士を連結させたためであると考える。

【0052】

次に、試験片2、3及び4を比較すると、厚さ方向の熱伝導率が順に高くなっている。また、試験片7、8及び9を比較すると、厚さ方向の熱伝導率はほぼ同様であった。これらの結果を併せて、短繊維を挿入させることで、また挿入させる短繊維をより長くすることで、厚さ方向の熱伝導率を大きくさせ得る。すなわち、短繊維によりシート体同士を連結させているため、短繊維を長くすることで連結箇所を増やし得るためであると考える。

【0053】

また、試験片2と5、及び、試験片7と10のそれぞれを比較すると、層間に中間シート体を挿入した場合に厚さ方向の熱伝導率を大きくできる。すなわち、不織布による中間シート体により、シート体との層間でその主面と垂直方向に接する接点をより多くできるためと考える。

【0054】

上記したように、起毛を与え、短繊維を分散配置させ、不織布による中間シート体を挿入させることでそれぞれ厚さ方向の熱伝導率を向上させ得る。すなわち、これらにより、より素子の熱の放熱に優れる放熱基板を与えることができる。

【0055】

ここまで本発明による代表的実施例及びこれに基づく変形例を説明したが、本発明は必ずしもこれらに限定されるものではなく、当業者であれば、本発明の主旨又は添付した請求項の範囲を逸脱することなく種々の代替実施例及び改変例を見出すことができるであろう。本発明による放熱基板は、例えば、電子回路基板だけでなく、絶縁ゲートバイポーラトランジスタのような電力素子のパッケージ内に用いられる絶縁基板としても採用され得る。

【符号の説明】

【0056】

1、1a、1b シート体

2 中間シート体

3 繊維

3’ 長繊維

6 起毛

7 樹脂

10、10a、10b 放熱基板

【特許請求の範囲】

【請求項1】

繊維強化複合材料からなりこの上に与えられた素子の熱を放熱する放熱基板であって、

複数の熱伝導性繊維を主面と垂直方向に互いに接触するようにしつつ平面上に配置させたシート体の複数を互いに接触するようにして積層させて硬化樹脂内に埋入させたことを特徴とする放熱基板。

【請求項2】

前記シート体の間には、前記熱伝導性繊維をフェルト様に集積させた中間シート体を挿入されていることを特徴とする請求項1記載の放熱基板。

【請求項3】

前記熱伝導性繊維は前記シート体若しくは前記中間シート体の主面に略垂直な方向に延びて前記熱伝導性繊維同士を連結する分枝部を有することを特徴とする請求項1又は2に記載の放熱基板。

【請求項4】

前記熱伝導性繊維は前記シート体若しくは前記中間シート体の間に熱伝導性繊維からなる短繊維を分散させたことを特徴とする請求項1乃至3のうちの1つに記載の放熱基板。

【請求項5】

前記シート体の前記熱伝導性繊維は長繊維を互いにステッチ様に編み合わせて配置されることを特徴とする請求項1乃至4のうちの1つに記載の放熱基板。

【請求項6】

前記シート体の前記熱伝導性繊維は長繊維を互いに織り合わされていることを特徴とする請求項1乃至4のうちの1つに記載の放熱基板。

【請求項7】

前記熱伝導性繊維は互いに離間して略平行に配置された縦糸部を有することを特徴とする請求項5又は6に記載の放熱基板。

【請求項8】

前記シート体の前記熱伝導性繊維は互いにフェルト様に集積させて配置されることを特徴とする請求項1乃至4のうちの1つに記載の放熱基板。

【請求項1】

繊維強化複合材料からなりこの上に与えられた素子の熱を放熱する放熱基板であって、

複数の熱伝導性繊維を主面と垂直方向に互いに接触するようにしつつ平面上に配置させたシート体の複数を互いに接触するようにして積層させて硬化樹脂内に埋入させたことを特徴とする放熱基板。

【請求項2】

前記シート体の間には、前記熱伝導性繊維をフェルト様に集積させた中間シート体を挿入されていることを特徴とする請求項1記載の放熱基板。

【請求項3】

前記熱伝導性繊維は前記シート体若しくは前記中間シート体の主面に略垂直な方向に延びて前記熱伝導性繊維同士を連結する分枝部を有することを特徴とする請求項1又は2に記載の放熱基板。

【請求項4】

前記熱伝導性繊維は前記シート体若しくは前記中間シート体の間に熱伝導性繊維からなる短繊維を分散させたことを特徴とする請求項1乃至3のうちの1つに記載の放熱基板。

【請求項5】

前記シート体の前記熱伝導性繊維は長繊維を互いにステッチ様に編み合わせて配置されることを特徴とする請求項1乃至4のうちの1つに記載の放熱基板。

【請求項6】

前記シート体の前記熱伝導性繊維は長繊維を互いに織り合わされていることを特徴とする請求項1乃至4のうちの1つに記載の放熱基板。

【請求項7】

前記熱伝導性繊維は互いに離間して略平行に配置された縦糸部を有することを特徴とする請求項5又は6に記載の放熱基板。

【請求項8】

前記シート体の前記熱伝導性繊維は互いにフェルト様に集積させて配置されることを特徴とする請求項1乃至4のうちの1つに記載の放熱基板。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【公開番号】特開2012−186242(P2012−186242A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−47140(P2011−47140)

【出願日】平成23年3月4日(2011.3.4)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成20〜22年度、独立行政法人新エネルギー・産業技術総合開発機構、「エネルギー使用合理化技術戦略的開発/エネルギー有効利用基盤技術先導研究開発委託事業/高放熱充放電変換器と軽量スケルトンパネルによる省エネ車両技術の開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(000173784)公益財団法人鉄道総合技術研究所 (1,666)

【出願人】(504349146)共栄電資株式会社 (9)

【出願人】(500152267)丸八株式会社 (12)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月4日(2011.3.4)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成20〜22年度、独立行政法人新エネルギー・産業技術総合開発機構、「エネルギー使用合理化技術戦略的開発/エネルギー有効利用基盤技術先導研究開発委託事業/高放熱充放電変換器と軽量スケルトンパネルによる省エネ車両技術の開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(000173784)公益財団法人鉄道総合技術研究所 (1,666)

【出願人】(504349146)共栄電資株式会社 (9)

【出願人】(500152267)丸八株式会社 (12)

【Fターム(参考)】

[ Back to top ]