放熱性及びリワーク性に優れる電子装置の製造方法及び電子装置

【課題】放熱性に優れ、且つリワーク性に優れる電子装置の製造方法、及びその製造方法により製造される電子装置を提供する。

【解決手段】放熱部材3の表面に1.0W/mK以上の熱伝導率を有する熱伝導性シリコーン組成物4を10〜300μmの厚さに塗布し、その後硬化させてから、発熱性電子部品2に配置することを特徴とする電子装置の製造方法。

【解決手段】放熱部材3の表面に1.0W/mK以上の熱伝導率を有する熱伝導性シリコーン組成物4を10〜300μmの厚さに塗布し、その後硬化させてから、発熱性電子部品2に配置することを特徴とする電子装置の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、放熱性及びリワーク性に優れる電子装置及びその製造方法に関する。

【背景技術】

【0002】

プリント基板上に実装されるCPU等の電子部品は使用時の発熱による温度上昇によって性能が低下したり破損したりすることがあるため、従来、電子部品と放熱フィン等の間に熱伝導性の良い放熱シートや放熱グリースが用いられている。

【0003】

放熱シートは、手軽に取り付け、取り外しできる利点があるが、CPU、放熱フィン等の表面は一見平滑に見えてもミクロ的に観れば凸凹があるので、実際はそれらの被着面に放熱シートを確実に密着させることはできず、空気層が残存する結果放熱効果が期待通りに発揮されない不都合がある。それを解決するために放熱シートの表面に粘着層等を設けて密着性を向上させたものも提案されているが十分な結果が得られていない。

【0004】

放熱グリースは、CPUや放熱フィン等の表面の凹凸に影響されることなくそれら被着面に良好に追随し密着性をもたらすが、他の部品を汚したり、長時間使用するとグリースの流出等の問題が起こる場合があり、且つグリースであるが故にシートのように簡単に取り付け、取り外しはできず、取り除きたい場合溶剤等で拭う必要がある。グリースの流失等を防止する目的で加熱硬化型グリースも提案されているが、これは発熱性電子部品にグリースを塗布し放熱部材を配置してから硬化させるような手順を踏むため、取り除く場合、硬化前はグリースと同様溶剤等で拭う必要があるし、硬化した後に取り除こうとするとその硬化物は破壊されてしまい再利用はできない。

【0005】

このように、放熱シートは、リワーク(取り付け/取り外し)は容易であるが、放熱性能が十分ではない。グリースは、放熱性能は良いが、リワークには溶剤で拭うなどの手間がかかる。

なお、本発明に関連する従来技術として、下記文献が挙げられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭61−157569号公報

【特許文献2】特開平8−208993号公報

【特許文献3】特許第3580366号公報

【特許文献4】特許第3948642号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記事情に鑑みなされたもので、放熱性に優れ、且つリワーク性に優れる電子装置の製造方法、及びその製造方法により製造される電子装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、上記目的を達成するために鋭意研究を重ねた結果、ヒートスプレッダーやヒートシンクなどの放熱部材の表面に、予め1.0W/mK以上の熱伝導率を有する熱伝導性シリコーン組成物を10〜300μmの厚さに塗布した後に硬化させ、その後発熱性電子部品に配置することで、放熱性に優れ、且つリワーク性に優れる電子装置が得られることを見出し、本発明をなすに至った。

【0009】

従って、本発明は、下記に示す電子装置の製造方法及び電子装置を提供する。

〔請求項1〕

放熱部材の表面に1.0W/mK以上の熱伝導率を有する熱伝導性シリコーン組成物を10〜300μmの厚さに塗布し、その後硬化させてから、発熱性電子部品に配置することを特徴とする電子装置の製造方法。

〔請求項2〕

前記熱伝導性シリコーン組成物が、

(A)アルケニル基含有オルガノポリシロキサンと、

(B)オルガノハイドロジェンポリシロキサンと、

(C)熱伝導性フィラーと、

(D)白金系触媒と、

(E)反応制御剤

を含有する熱伝導性シリコーン組成物であることを特徴とする請求項1に記載の電子装置の製造方法。

〔請求項3〕

前記熱伝導性シリコーン組成物が、スクリーン印刷法又はメタルマスク印刷法で塗布されることを特徴とする請求項1又は2に記載の電子装置の製造方法。

〔請求項4〕

請求項1乃至3のいずれか1項に記載の製造方法により製造された電子装置。

【発明の効果】

【0010】

本発明の電子装置によれば、ヒートスプレッダーやヒートシンクなどの放熱部材に1.0W/mK以上の熱伝導率を有する熱伝導性シリコーン組成物を10〜300μmの厚みに塗布し、その後加熱硬化させてから発熱性電子部品に配置させるが、仮にその放熱部材の配置・設置を間違えたため、あるいは何かの理由で取り外さなければならない時、熱伝導性シリコーン組成物の硬化物(熱伝導性シリコーン硬化物)が放熱部材上ですでに硬化密着しているため、放熱部材を取り外しても熱伝導性シリコーン硬化物のダメージはなく、再び配置・設置しようとした時、放熱グリースなどのように塗り直す必要がない。このように本発明はリワーク(取り付け、取り外し)性に非常に優れる。放熱シートもリワーク性は優れるが、取り扱いを良くするため、シートそのものを硬くするか、柔らかいシートの場合今度はある程度厚くせざるを得ない。硬いシートの場合、放熱部材との密着性が悪くなるため接触熱抵抗が悪くなり放熱性能に乏しくなる。また柔らかいシートの場合取り扱い性の観点から300μm以下にするのは困難であり、どうしても厚くせざるを得ない。厚くなると熱抵抗が上昇するためこれもまた放熱性能に乏しくなる。本発明は、リワーク性、放熱性能の両面に優れている。

また、本発明の上記電子装置の製造方法によれば、CPUなどの電子部品と、10〜300μmの厚みで熱伝導性シリコーン硬化物が硬化密着しているヒートスプレッダーやヒートシンクなどの放熱部材とを圧接固定することでアッセンブリーできる。

【図面の簡単な説明】

【0011】

【図1】本発明の電子装置の一例を示す半導体装置の縦断面図である。

【図2】本発明の電子装置の別の例を示す半導体装置の縦断面図である。

【発明を実施するための形態】

【0012】

本発明の電子装置は、ヒートスプレッダーやヒートシンクなどの放熱部材の表面に、1.0W/mK以上の熱伝導性シリコーン組成物を予め10〜300μmの厚さに塗布し、その後硬化させてから、発熱性電子部品に配置する方法により得られるものである。

【0013】

この熱伝導性シリコーン組成物の熱伝導率は1.0W/mK以上であり、好ましくは2.0W/mK以上であり、通常2.0〜7.0W/mKの範囲である。熱伝導率が小さすぎると所望する放熱特性が得られない。なお、該組成物の熱伝導率は、この組成物を硬化して得られる硬化物の熱伝導率と実質的に同じである。

【0014】

上記の熱伝導性シリコーン組成物は、例えば、

(A)アルケニル基含有オルガノポリシロキサンと、

(B)オルガノハイドロジェンポリシロキサンと、

(C)熱伝導性フィラーと、

(D)白金系触媒と、

(E)反応制御剤

を含有する。以下、前記熱伝導性シリコーン組成物について説明する。

【0015】

(A)アルケニル基含有オルガノポリシロキサン:

アルケニル基含有オルガノポリシロキサンは、ケイ素原子に直結したアルケニル基を1分子中に少なくとも1個、好ましくは1〜5個有するもので、分子構造は限定されず、例えば直鎖状、分岐状のいずれであってもよい。また、これら構造の異なる2種以上の混合物でもよいし、粘度の異なる2種以上の混合物でもよい。

【0016】

アルケニル基としては、ビニル基、アリル基、1−ブテニル基、1−ヘキセニル基などが例示されるが、合成のし易さ、コストの面からビニル基が好ましい。

ケイ素原子に結合する残余の有機基としては、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基、ドデシル基などのアルキル基、フェニル基などのアリール基、2−フェニルエチル基、2−フェニルプロピル基などのアラルキル基が例示され、更にクロロメチル基、3,3,3−トリフルオロプロピル基などのハロゲン置換炭化水素基も例として挙げられる。これらのうち、合成のし易さ、コストの面から90モル%以上がメチル基であることが好ましい。

【0017】

ケイ素原子に結合するアルケニル基は、オルガノポリシロキサンの分子鎖の末端及び分子鎖の途中のいずれに存在してもよいが、柔軟性の面では両末端にのみ存在することが好ましい。

25℃における動粘度は、得られる組成物の保存安定性及び組成物の伸展性がともに望ましくなる点で、通常、10〜100,000mm2/sの範囲が好ましく、より好ましくは100〜50,000mm2/sである。

【0018】

(B)オルガノハイドロジェンポリシロキサン:

オルガノハイドロジェンポリシロキサンは、ケイ素原子に水素原子が直結したSi−H基を1分子中少なくとも1個、好ましくは1〜10個有するもので、直鎖状、分岐状のいずれであってもよく、またこれら構造の異なる2種以上の混合物でもよいし、粘度の異なる2種以上の混合物でもよい。

ケイ素原子に結合したSi−H基は、オルガノポリシロキサンの分子鎖の末端、途中のいずれにも存在してもよい。

【0019】

Si−H基以外の有機基は、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基、ドデシル基などのアルキル基、フェニル基などのアリール基、2−フェニルエチル基、2−フェニルプロピル基などのアラルキル基が例示され、更にクロロメチル基、3,3,3−トリフルオロプロピル基などのハロゲン置換炭化水素基も例として挙げられる。これらのうち、合成のし易さ、コストの面から90モル%以上がメチル基であることが好ましい。

【0020】

(B)成分の配合量は、(A)成分100質量部に対して0.1〜100質量部、特に0.5〜50質量部であることが好ましい。配合量がこの範囲を満たすと所望する熱伝導性シリコーン組成物の硬化後において所望するモジュラスが得られることから好ましい。

【0021】

(C)熱伝導性フィラー:

熱伝導性フィラーは、前記シリコーン組成物の硬化物に熱伝導性を付与するためのものである。例えば、アルミニウム、銀、銅、ニッケル、酸化亜鉛、アルミナ、酸化マグネシウム、窒化アルミニウム、窒化ホウ素、窒化ケイ素、ダイヤモンド、グラファイト等の粉末又はその組み合わせより選択される。

【0022】

これら熱伝導性フィラーの体積基準による平均粒径は、通常、0.1〜50μm、好ましくは1〜20μmの範囲である。平均粒径が小さすぎると組成物の粘度が高くなりすぎて伸展性の乏しいものとなる場合があるし、大きすぎると得られる組成物が不均一となり易い。また、これら熱伝導性フィラーの形状は球状、不定形状のいずれであってもよい。

【0023】

(C)成分の配合量は、(A)成分100質量部に対して500〜2,000質量部、特に700〜1,500質量部であることが好ましい。配合量がこの範囲を満たすと所望する熱伝導性シリコーン組成物の熱伝導率が得られることから好ましい。

【0024】

(D)白金系触媒:

白金系触媒は、白金及び白金化合物から選ばれる。この触媒はケイ素原子に直結するアルケニル基と、同じくケイ素原子に直結するSi−H基との間の付加反応(ヒドロシリル化反応)を促進する。この成分は、従来公知のものを使用することができるが、例えば白金の単体、塩化白金酸、白金−オレフィン錯体、白金−アルコール錯体、白金配位化合物などが挙げられる。

【0025】

(D)成分の配合量は触媒量でよいが、通常(A)成分100質量部に対して0.01〜0.5質量部、特に0.1〜0.3質量部であることが好ましい。配合量がこの範囲を満たすと、この熱伝導性シリコーン組成物が良好に硬化し得る。

【0026】

(E)反応制御剤:

反応制御剤は、室温でのヒドロシリル化反応の進行を抑え、シェルフライフ、ポットライフを延長させるものである。反応制御剤としては公知のものを使用することができ、アセチレン化合物、各種窒素化合物、有機りん化合物、オキシム化合物、有機クロロ化合物等が利用できる。これらはシリコーン樹脂への分散性を良くするためにトルエン、キシレン、イソプロピルアルコール等の有機溶剤で希釈して使用することもできる。

【0027】

(E)成分の配合量は、(A)成分100質量部に対して0.1〜2.0質量部、特に0.1〜1.0質量部であることが好ましい。配合量がこの範囲を満たすと適当なポットライフが生じるので作業上好ましい。

【0028】

その他の成分:

上記組成物には、上記の必須成分以外にも必要に応じて濡れ性向上剤や接着助剤、耐熱向上剤などの成分を添加することができる。

【0029】

例えば、熱伝導性フィラーとシリコーン成分の濡れ性を向上させるために、下記一般式(1):

R1aR2bSi(OR3)4-a-b (1)

〔式中、R1は独立に炭素原子数6〜15のアルキル基であり、R2は独立に炭素原子数1〜8の飽和又は不飽和の1価の炭化水素基であり、R3は独立に炭素原子数1〜6のアルキル基であり、aは1、2又は3、bは0、1又は2で、a+b=1〜3である。〕

で表されるオルガノシランを必要に応じて用いてもよい。

【0030】

一般式(1)中のR1で表される炭素原子数6〜15のアルキル基の具体例としては、例えばヘキシル基、オクチル基、ノニル基、デシル基、ドデシル基、テトラデシル基等が挙げられる。炭素原子数が小さすぎると充填剤との濡れ性が十分でなく、大きすぎると該オルガノシランが常温で固化するので取り扱いが不便な上、得られた組成物の低温特性が低下する。またaは1、2又は3であるが、特に1であることが好ましい。

【0031】

また、上記式中のR2は炭素原子数1〜8の飽和又は不飽和の1価の炭化水素基であり、例えばアルキル基、シクロアルキル基、アルケニル基等を挙げることができ、更に具体的にはメチル基、エチル基、プロピル基、ヘキシル基、オクチル基等のアルキル基、シクロペンチル基、シクロヘキシル基等のシクロアルキル基、ビニル基、アリル基等のアルケニル基、フェニル基、トリル基等のアリール基、2−フェニルエチル基、2−メチル−2−フェニルエチル基等のアラルキル基、3,3,3−トリフルオロプロピル基、2−(ノナフルオロブチル)エチル基、2−(ヘプタデカフルオロオクチル)エチル基、p−クロロフェニル基等のハロゲン化炭化水素基が挙げられるが、特にメチル基、エチル基が好ましい。

R3はメチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基などの炭素原子数1〜6のアルキル基であり、特にメチル基、エチル基が好ましい。

【0032】

前記一般式(1)で表されるオルガノシランの具体例としては、下記のものを挙げることができる。

C6H13Si(OCH3)3、

C10H21Si(OCH3)3、

C12H25Si(OCH3)3、

C12H25Si(OC2H5)3、

C10H21Si(CH3)(OCH3)2、

C10H21Si(C6H5)(OCH3)2、

C10H21Si(CH3)(OC2H5)2、

C10H21Si(CH=CH2)(OCH3)2、

C10H21Si(CH2CH2CF3)(OCH3)2

【0033】

その他の任意的に配合することができる成分としては、例えば、

【化1】

(式中、R4はR3と同じ意味を有し、R5は炭素原子数1〜4のアルコキシ基、cは5〜100の整数である。)

等が挙げられる。

【0034】

また接着助剤としては、接着効果があれば何でもよいが、例えば、KBM403、KBE402、KBE403、KBM1003、KBE1003(いずれも信越化学工業社製商品名)、アリルグリシジルエーテル、ビニルシクロヘキセンモノキサイド、3,4−エポキシシクロヘキシルメチルメタアクリレートや下記式で示される化合物などが挙げられる。

【0035】

【化2】

(Meはメチル基を示す。)

【0036】

上記の熱伝導性シリコーン組成物は、所要の成分を混合し、1液型付加硬化型として低温にて長期にわたり保存できる。

【0037】

この熱伝導性シリコーン組成物の回転粘度計により測定される25℃における絶対粘度は、10Pa・sより低いと取り扱いが悪くなる場合があるし、500Pa・sより大きいと印刷しにくくなる場合があるため、好ましくは10〜500Pa・sの範囲、より好ましくは50〜400Pa・sの範囲がよい。

【0038】

この熱伝導性シリコーン組成物の硬化後のモジュラスは、25℃の時、100MPaより硬いと発熱性電子素子との密着性が悪くなる場合があるため、100MPa以下が好ましく、更に0.01〜50MPaが好ましい。

【0039】

また、熱伝導性シリコーン組成物の硬化後の表面凹凸高低差が、予め設定した厚みに対して20%より大きいと発熱性電子素子との密着性が悪くなる場合があるため、20%以下(即ち0〜20%)が好ましく、より好ましくは10%以下(0〜10%)である。ここで、熱伝導性シリコーン組成物の硬化物の表面凹凸高低差は、三鷹光器株式会社製の非接触表面粗さ測定装置、型番NH120Sにて表面の凹凸を測定し、下記式

熱伝導性シリコーン組成物の硬化後の設定厚みに対する表面凹凸高低差(%)

=(最大値−最低値)÷熱伝導性シリコーン組成物の硬化後の設定厚み×100

により計算したものである。

【0040】

本発明の電子装置の製造方法は、まず、ヒートスプレッダーやヒートシンクなどの放熱部材に、上記熱伝導性シリコーン組成物を10〜300μmの厚さに塗布する。

ここで、塗布方法は、いわゆる印刷法がよく、スクリーン印刷法あるいはメタルマスク印刷法が好ましい。

この熱伝導性シリコーン組成物の塗布厚みは、10μmより薄いと塗布時にかすれなどが発生して上手く塗布できないし、300μmより厚くなると放熱性能が乏しくなるので、10〜300μmの範囲とするものであり、好ましくは20〜200μm、更に好ましくは20〜100μmがよい。

【0041】

次に、放熱部材に塗布した熱伝導性シリコーン組成物を硬化させ、熱伝導性シリコーン硬化物を得る。硬化方法としては、加熱硬化することが好ましく、加熱条件としては、80〜170℃、特に100〜150℃で30〜120分程度加熱することが好ましい。

【0042】

得られたヒートシンクやヒートスプレッダーなどの放熱部材上の塗布層(熱伝導性シリコーン硬化物層)を、発熱性電子部品面に配置させた後、接着させるか、あるいはクランプ等を用いて締め付けることにより固定し押圧させる。ここで、接着方法は、通常、熱硬化性樹脂あるいは熱可塑性樹脂などの接着剤を用いて接着させる方法を採用し得る。また、押圧条件は、0.5〜10kgf/cm2であることが好ましい。

このようにして得られたCPUやGPUなどの電子装置は、放熱性能が良く、またリワーク性に優れる。

【実施例】

【0043】

以下、実施例及び比較例を示し、本発明を具体的に説明するが、本発明は下記の実施例に制限されるものではない。

【0044】

下記に示す各測定は以下のようにして行った。

粘度の測定は、株式会社マルコム製の型番PC−1TL(10rpm)にて行い、また熱伝導率は、京都電子工業株式会社製のTPA−501により、いずれも25℃において測定した。また、粒径測定は、日機装株式会社製の粒度分析計であるマイクロトラックMT3300EXにより測定した体積基準の累積平均径である。

【0045】

本発明に関する試験は、次のように行った。

硬化後のモジュラス測定;全ての領域の硬さをひとつの機器で測定できないので硬さによって機種を変えた。結果を表1に示す。

・1MPa以下の場合は、以下の方法にて測定した。

ISO6721−10の規定に準拠して、粘弾性測定装置(レオメトリック・サイエンティフィック社製、タイプRDAIII)を使用し、直径2.5cmの2枚のパラレルプレートを用いた(熱伝導性シリコーン組成物の厚みは2mmに設定)。測定は、まず室温から5℃/分で125℃まで昇温し、125℃になってから2時間その温度を保持し、熱伝導性シリコーン組成物を完全に硬化させた。その後、25℃まで冷却し、硬化後の熱伝導性シリコーン組成物のモジュラスを測定した(周波数:1.0Rad/sec、ストレイン(変位):10%に設定)。

・1MPaより大きい場合は、以下の方法にて測定した。

株式会社ヨシミズ製の固体粘弾性測定装置、型式91188にて測定を行った。2mm厚の熱伝導性シリコーン組成物の硬化物(シート状)を予めプレス機にて150℃/60minにて成型した。

この硬化物を幅5mm、長さ40mmに裁断し、室温で伸張測定モードにて周波数30Hzにてモジュラスを測定した。

【0046】

熱伝導性シリコーン組成物の硬化後の表面凹凸測定;

三鷹光器株式会社製の非接触表面粗さ測定装置、型番NH120Sにて、表面の凹凸を測定した。熱伝導性シリコーン組成物の硬化後の厚みに対する表面凹凸高低差%は、

(最大値−最低値)÷熱伝導性シリコーン組成物の硬化後の厚み×100で計算した。

但し、明らかなキズなどは測定から除外した。

【0047】

リワーク試験;

図1に示すような構成を有する半導体装置をパーソナルコンピュータに12.0Vの電圧を掛け、ヒートシンクの発熱温度を(株)キーエンス製の赤外放射温度計IT−2−50にて測定した。温度測定は、ヒートシンク温度が安定した後の温度を読み取った。

実施例1〜6及び比較例1〜4により得られたヒートシンクの取り付け、取り外しを5回繰り返し、ヒートシンクの温度の1回目と5回目を比較した。そのとき、放熱材料の取替えあるいは塗布のし直しなどは一切行わなかった。結果を表2,3に示す。

【0048】

組成1〜6

下記に示す(A)〜(E)成分及び濡れ性向上剤であるオルガノシラン、更には接着助剤を表1に示す配合量で、以下のように混合して組成1〜6のシリコーン組成物を得た。

即ち、5リットルゲートミキサー((株)井上製作所製、商品名:5リットルプラネタリミキサー)に(A)及び(C)成分を仕込み、必要に応じてオルガノシランを加え、70℃で1時間混合した。得られた混合物を常温になるまで冷却し、次に該混合物に(B),(D),(E)成分、接着助剤を表1に示す配合量で加えて均一になるように混合した。

【0049】

・(A)成分:

A−1:両末端がジメチルビニルシリル基で封鎖され、25℃における粘度が600mm2/sのジメチルポリシロキサン

【0050】

・(B)成分:下記式で表されるオルガノハイドロジェンポリシロキサン

B−1

【化3】

【0051】

B−2

【化4】

【0052】

B−3

【化5】

【0053】

B−4

【化6】

【0054】

・(C)成分:

C−1:平均粒径4.9μmのアルミニウム粉末

C−2:平均粒径15.0μmのアルミニウム粉末

C−3:平均粒径1.0μmの酸化亜鉛粉末

【0055】

・(D)成分:

D−1:白金−ジビニルテトラメチルジシロキサン錯体のA−1溶液、白金原子として1質量%含有

【0056】

・(E)成分:

E−1:1−エチニル−1−シクロヘキサノールの50質量%トルエン溶液

【0057】

・オルガノシラン:

オルガノシラン1:C6H13Si(OCH3)3

オルガノシラン2:C10H21Si(OCH3)3

【0058】

・接着助剤1:

【化7】

(Meはメチル基を示す。)

【0059】

【表1】

【0060】

[実施例1]

上記で得られた組成1の熱伝導性シリコーン組成物を、厚み50μmのスクリーン印刷を使用し、ヒートシンク上に30mm×30mm角で印刷塗布し、ヒートシンクごと150℃のオーブンに入れ、熱伝導性シリコーン組成物を60分加熱硬化させた。このときの表面凹凸高低差は厚み50μmに対し、9.0%であった。これを用いてリワーク試験を行った。

【0061】

[実施例2]

上記で得られた組成2の熱伝導性シリコーン組成物を用い、厚み70μmのスクリーン印刷を行った以外は全て実施例1と同じ手順で行った。このときの表面凹凸高低差は厚み70μmに対し、8.2%であった。

【0062】

[実施例3]

上記で得られた組成3の熱伝導性シリコーン組成物を用い、厚み50μmのメタルマスク印刷を行った以外は全て実施例1と同じ手順で行った。このときの表面凹凸高低差は厚み50μmに対し、5.9%であった。

【0063】

[実施例4]

上記で得られた組成4の熱伝導性シリコーン組成物を用い、厚み100μmのスクリーン印刷を行った以外は全て実施例1と同じ手順で行った。このときの表面凹凸高低差は厚み100μmに対し、4.6%であった。

【0064】

[実施例5]

上記で得られた組成5の熱伝導性シリコーン組成物を用い、厚み30μmのスクリーン印刷を行った以外は全て実施例1と同じ手順で行った。このときの表面凹凸高低差は厚み30μmに対し、9.5%であった。

【0065】

[実施例6]

上記で得られた組成6の熱伝導性シリコーン組成物を用いた以外は全て実施例1と同じ手順で行った。このときの表面凹凸高低差は厚み50μmに対し、8.9%であった。

【0066】

[比較例1]

粘度170Pa・sで、熱伝導率3.1W/mKの熱伝導性シリコーングリースをヒートシンク上に、厚み50μmのスクリーン印刷を使用し、ヒートシンク上に30mm×30mm角で印刷塗布した。このときの表面凹凸高低差は厚み50μmに対し、6.5%であった。

【0067】

[比較例2]

モジュラス43MPa、熱伝導率5W/mK、厚み200μmの熱伝導性シートを放熱材料として使用した。この熱伝導性シートの表面凹凸高低差は厚み200μmに対し、3.3%であった。

【0068】

【表2】

【0069】

【表3】

【0070】

上記結果から明らかなように、実施例はヒートシンク温度がいずれも低く、且つ取り付け5回目後でも温度上昇が少なく、リワークされた後でも所望する放熱性能を保つことが確認できる。

【0071】

[実施例7]

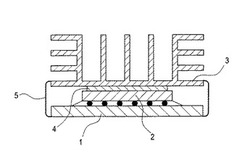

図1は本発明の電子装置の一例を示す半導体装置の縦断面図である。図1に示すようにこの半導体装置は基板1の上に実装されたCPU2と、CPU2の上に設けられた放熱部材3と、これらのCPU2と放熱部材3との間に設けられた熱伝導性シリコーン硬化物の層4とから構成されている。放熱部材3は基本的にアルミニウム製で、表面積を広くとって放熱作用を向上させるためにフィン付き構造となっている。また、放熱部材3と基板1とはクランプ5で締め付けられ固定されており、放熱部材3に予め熱伝導性シリコーン組成物を印刷塗布後、加熱硬化させた熱伝導性シリコーン硬化物層4はCPU2と放熱部材3との間で押圧されている。この時の熱伝導性シリコーン硬化物の厚みは50μmであった。

【0072】

[実施例8]

図2は本発明の電子装置の別の例を示す半導体装置の縦断面図である。基板6の上に実装されたCPU7と、CPU7の上に熱伝導性シリコーン硬化物層8を介して設けられた放熱部材9とから構成されている。この熱伝導性シリコーン硬化物は、予め放熱部材9に熱伝導性シリコーン組成物を印刷塗布後、加熱硬化させたものである。ここで放熱部材9は銅製で表面にニッケルコーティングしたものである。この時の熱伝導性シリコーン硬化物の厚みは25μmであった。

【符号の説明】

【0073】

1.基板

2.CPU

3.放熱部材(ヒートシンク)

4.熱伝導性シリコーン硬化物層

5.クランプ

6.基板

7.CPU

8.熱伝導性シリコーン硬化物層

9.放熱部材(ヒートスプレッダー)

【技術分野】

【0001】

本発明は、放熱性及びリワーク性に優れる電子装置及びその製造方法に関する。

【背景技術】

【0002】

プリント基板上に実装されるCPU等の電子部品は使用時の発熱による温度上昇によって性能が低下したり破損したりすることがあるため、従来、電子部品と放熱フィン等の間に熱伝導性の良い放熱シートや放熱グリースが用いられている。

【0003】

放熱シートは、手軽に取り付け、取り外しできる利点があるが、CPU、放熱フィン等の表面は一見平滑に見えてもミクロ的に観れば凸凹があるので、実際はそれらの被着面に放熱シートを確実に密着させることはできず、空気層が残存する結果放熱効果が期待通りに発揮されない不都合がある。それを解決するために放熱シートの表面に粘着層等を設けて密着性を向上させたものも提案されているが十分な結果が得られていない。

【0004】

放熱グリースは、CPUや放熱フィン等の表面の凹凸に影響されることなくそれら被着面に良好に追随し密着性をもたらすが、他の部品を汚したり、長時間使用するとグリースの流出等の問題が起こる場合があり、且つグリースであるが故にシートのように簡単に取り付け、取り外しはできず、取り除きたい場合溶剤等で拭う必要がある。グリースの流失等を防止する目的で加熱硬化型グリースも提案されているが、これは発熱性電子部品にグリースを塗布し放熱部材を配置してから硬化させるような手順を踏むため、取り除く場合、硬化前はグリースと同様溶剤等で拭う必要があるし、硬化した後に取り除こうとするとその硬化物は破壊されてしまい再利用はできない。

【0005】

このように、放熱シートは、リワーク(取り付け/取り外し)は容易であるが、放熱性能が十分ではない。グリースは、放熱性能は良いが、リワークには溶剤で拭うなどの手間がかかる。

なお、本発明に関連する従来技術として、下記文献が挙げられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭61−157569号公報

【特許文献2】特開平8−208993号公報

【特許文献3】特許第3580366号公報

【特許文献4】特許第3948642号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記事情に鑑みなされたもので、放熱性に優れ、且つリワーク性に優れる電子装置の製造方法、及びその製造方法により製造される電子装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、上記目的を達成するために鋭意研究を重ねた結果、ヒートスプレッダーやヒートシンクなどの放熱部材の表面に、予め1.0W/mK以上の熱伝導率を有する熱伝導性シリコーン組成物を10〜300μmの厚さに塗布した後に硬化させ、その後発熱性電子部品に配置することで、放熱性に優れ、且つリワーク性に優れる電子装置が得られることを見出し、本発明をなすに至った。

【0009】

従って、本発明は、下記に示す電子装置の製造方法及び電子装置を提供する。

〔請求項1〕

放熱部材の表面に1.0W/mK以上の熱伝導率を有する熱伝導性シリコーン組成物を10〜300μmの厚さに塗布し、その後硬化させてから、発熱性電子部品に配置することを特徴とする電子装置の製造方法。

〔請求項2〕

前記熱伝導性シリコーン組成物が、

(A)アルケニル基含有オルガノポリシロキサンと、

(B)オルガノハイドロジェンポリシロキサンと、

(C)熱伝導性フィラーと、

(D)白金系触媒と、

(E)反応制御剤

を含有する熱伝導性シリコーン組成物であることを特徴とする請求項1に記載の電子装置の製造方法。

〔請求項3〕

前記熱伝導性シリコーン組成物が、スクリーン印刷法又はメタルマスク印刷法で塗布されることを特徴とする請求項1又は2に記載の電子装置の製造方法。

〔請求項4〕

請求項1乃至3のいずれか1項に記載の製造方法により製造された電子装置。

【発明の効果】

【0010】

本発明の電子装置によれば、ヒートスプレッダーやヒートシンクなどの放熱部材に1.0W/mK以上の熱伝導率を有する熱伝導性シリコーン組成物を10〜300μmの厚みに塗布し、その後加熱硬化させてから発熱性電子部品に配置させるが、仮にその放熱部材の配置・設置を間違えたため、あるいは何かの理由で取り外さなければならない時、熱伝導性シリコーン組成物の硬化物(熱伝導性シリコーン硬化物)が放熱部材上ですでに硬化密着しているため、放熱部材を取り外しても熱伝導性シリコーン硬化物のダメージはなく、再び配置・設置しようとした時、放熱グリースなどのように塗り直す必要がない。このように本発明はリワーク(取り付け、取り外し)性に非常に優れる。放熱シートもリワーク性は優れるが、取り扱いを良くするため、シートそのものを硬くするか、柔らかいシートの場合今度はある程度厚くせざるを得ない。硬いシートの場合、放熱部材との密着性が悪くなるため接触熱抵抗が悪くなり放熱性能に乏しくなる。また柔らかいシートの場合取り扱い性の観点から300μm以下にするのは困難であり、どうしても厚くせざるを得ない。厚くなると熱抵抗が上昇するためこれもまた放熱性能に乏しくなる。本発明は、リワーク性、放熱性能の両面に優れている。

また、本発明の上記電子装置の製造方法によれば、CPUなどの電子部品と、10〜300μmの厚みで熱伝導性シリコーン硬化物が硬化密着しているヒートスプレッダーやヒートシンクなどの放熱部材とを圧接固定することでアッセンブリーできる。

【図面の簡単な説明】

【0011】

【図1】本発明の電子装置の一例を示す半導体装置の縦断面図である。

【図2】本発明の電子装置の別の例を示す半導体装置の縦断面図である。

【発明を実施するための形態】

【0012】

本発明の電子装置は、ヒートスプレッダーやヒートシンクなどの放熱部材の表面に、1.0W/mK以上の熱伝導性シリコーン組成物を予め10〜300μmの厚さに塗布し、その後硬化させてから、発熱性電子部品に配置する方法により得られるものである。

【0013】

この熱伝導性シリコーン組成物の熱伝導率は1.0W/mK以上であり、好ましくは2.0W/mK以上であり、通常2.0〜7.0W/mKの範囲である。熱伝導率が小さすぎると所望する放熱特性が得られない。なお、該組成物の熱伝導率は、この組成物を硬化して得られる硬化物の熱伝導率と実質的に同じである。

【0014】

上記の熱伝導性シリコーン組成物は、例えば、

(A)アルケニル基含有オルガノポリシロキサンと、

(B)オルガノハイドロジェンポリシロキサンと、

(C)熱伝導性フィラーと、

(D)白金系触媒と、

(E)反応制御剤

を含有する。以下、前記熱伝導性シリコーン組成物について説明する。

【0015】

(A)アルケニル基含有オルガノポリシロキサン:

アルケニル基含有オルガノポリシロキサンは、ケイ素原子に直結したアルケニル基を1分子中に少なくとも1個、好ましくは1〜5個有するもので、分子構造は限定されず、例えば直鎖状、分岐状のいずれであってもよい。また、これら構造の異なる2種以上の混合物でもよいし、粘度の異なる2種以上の混合物でもよい。

【0016】

アルケニル基としては、ビニル基、アリル基、1−ブテニル基、1−ヘキセニル基などが例示されるが、合成のし易さ、コストの面からビニル基が好ましい。

ケイ素原子に結合する残余の有機基としては、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基、ドデシル基などのアルキル基、フェニル基などのアリール基、2−フェニルエチル基、2−フェニルプロピル基などのアラルキル基が例示され、更にクロロメチル基、3,3,3−トリフルオロプロピル基などのハロゲン置換炭化水素基も例として挙げられる。これらのうち、合成のし易さ、コストの面から90モル%以上がメチル基であることが好ましい。

【0017】

ケイ素原子に結合するアルケニル基は、オルガノポリシロキサンの分子鎖の末端及び分子鎖の途中のいずれに存在してもよいが、柔軟性の面では両末端にのみ存在することが好ましい。

25℃における動粘度は、得られる組成物の保存安定性及び組成物の伸展性がともに望ましくなる点で、通常、10〜100,000mm2/sの範囲が好ましく、より好ましくは100〜50,000mm2/sである。

【0018】

(B)オルガノハイドロジェンポリシロキサン:

オルガノハイドロジェンポリシロキサンは、ケイ素原子に水素原子が直結したSi−H基を1分子中少なくとも1個、好ましくは1〜10個有するもので、直鎖状、分岐状のいずれであってもよく、またこれら構造の異なる2種以上の混合物でもよいし、粘度の異なる2種以上の混合物でもよい。

ケイ素原子に結合したSi−H基は、オルガノポリシロキサンの分子鎖の末端、途中のいずれにも存在してもよい。

【0019】

Si−H基以外の有機基は、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基、ドデシル基などのアルキル基、フェニル基などのアリール基、2−フェニルエチル基、2−フェニルプロピル基などのアラルキル基が例示され、更にクロロメチル基、3,3,3−トリフルオロプロピル基などのハロゲン置換炭化水素基も例として挙げられる。これらのうち、合成のし易さ、コストの面から90モル%以上がメチル基であることが好ましい。

【0020】

(B)成分の配合量は、(A)成分100質量部に対して0.1〜100質量部、特に0.5〜50質量部であることが好ましい。配合量がこの範囲を満たすと所望する熱伝導性シリコーン組成物の硬化後において所望するモジュラスが得られることから好ましい。

【0021】

(C)熱伝導性フィラー:

熱伝導性フィラーは、前記シリコーン組成物の硬化物に熱伝導性を付与するためのものである。例えば、アルミニウム、銀、銅、ニッケル、酸化亜鉛、アルミナ、酸化マグネシウム、窒化アルミニウム、窒化ホウ素、窒化ケイ素、ダイヤモンド、グラファイト等の粉末又はその組み合わせより選択される。

【0022】

これら熱伝導性フィラーの体積基準による平均粒径は、通常、0.1〜50μm、好ましくは1〜20μmの範囲である。平均粒径が小さすぎると組成物の粘度が高くなりすぎて伸展性の乏しいものとなる場合があるし、大きすぎると得られる組成物が不均一となり易い。また、これら熱伝導性フィラーの形状は球状、不定形状のいずれであってもよい。

【0023】

(C)成分の配合量は、(A)成分100質量部に対して500〜2,000質量部、特に700〜1,500質量部であることが好ましい。配合量がこの範囲を満たすと所望する熱伝導性シリコーン組成物の熱伝導率が得られることから好ましい。

【0024】

(D)白金系触媒:

白金系触媒は、白金及び白金化合物から選ばれる。この触媒はケイ素原子に直結するアルケニル基と、同じくケイ素原子に直結するSi−H基との間の付加反応(ヒドロシリル化反応)を促進する。この成分は、従来公知のものを使用することができるが、例えば白金の単体、塩化白金酸、白金−オレフィン錯体、白金−アルコール錯体、白金配位化合物などが挙げられる。

【0025】

(D)成分の配合量は触媒量でよいが、通常(A)成分100質量部に対して0.01〜0.5質量部、特に0.1〜0.3質量部であることが好ましい。配合量がこの範囲を満たすと、この熱伝導性シリコーン組成物が良好に硬化し得る。

【0026】

(E)反応制御剤:

反応制御剤は、室温でのヒドロシリル化反応の進行を抑え、シェルフライフ、ポットライフを延長させるものである。反応制御剤としては公知のものを使用することができ、アセチレン化合物、各種窒素化合物、有機りん化合物、オキシム化合物、有機クロロ化合物等が利用できる。これらはシリコーン樹脂への分散性を良くするためにトルエン、キシレン、イソプロピルアルコール等の有機溶剤で希釈して使用することもできる。

【0027】

(E)成分の配合量は、(A)成分100質量部に対して0.1〜2.0質量部、特に0.1〜1.0質量部であることが好ましい。配合量がこの範囲を満たすと適当なポットライフが生じるので作業上好ましい。

【0028】

その他の成分:

上記組成物には、上記の必須成分以外にも必要に応じて濡れ性向上剤や接着助剤、耐熱向上剤などの成分を添加することができる。

【0029】

例えば、熱伝導性フィラーとシリコーン成分の濡れ性を向上させるために、下記一般式(1):

R1aR2bSi(OR3)4-a-b (1)

〔式中、R1は独立に炭素原子数6〜15のアルキル基であり、R2は独立に炭素原子数1〜8の飽和又は不飽和の1価の炭化水素基であり、R3は独立に炭素原子数1〜6のアルキル基であり、aは1、2又は3、bは0、1又は2で、a+b=1〜3である。〕

で表されるオルガノシランを必要に応じて用いてもよい。

【0030】

一般式(1)中のR1で表される炭素原子数6〜15のアルキル基の具体例としては、例えばヘキシル基、オクチル基、ノニル基、デシル基、ドデシル基、テトラデシル基等が挙げられる。炭素原子数が小さすぎると充填剤との濡れ性が十分でなく、大きすぎると該オルガノシランが常温で固化するので取り扱いが不便な上、得られた組成物の低温特性が低下する。またaは1、2又は3であるが、特に1であることが好ましい。

【0031】

また、上記式中のR2は炭素原子数1〜8の飽和又は不飽和の1価の炭化水素基であり、例えばアルキル基、シクロアルキル基、アルケニル基等を挙げることができ、更に具体的にはメチル基、エチル基、プロピル基、ヘキシル基、オクチル基等のアルキル基、シクロペンチル基、シクロヘキシル基等のシクロアルキル基、ビニル基、アリル基等のアルケニル基、フェニル基、トリル基等のアリール基、2−フェニルエチル基、2−メチル−2−フェニルエチル基等のアラルキル基、3,3,3−トリフルオロプロピル基、2−(ノナフルオロブチル)エチル基、2−(ヘプタデカフルオロオクチル)エチル基、p−クロロフェニル基等のハロゲン化炭化水素基が挙げられるが、特にメチル基、エチル基が好ましい。

R3はメチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基などの炭素原子数1〜6のアルキル基であり、特にメチル基、エチル基が好ましい。

【0032】

前記一般式(1)で表されるオルガノシランの具体例としては、下記のものを挙げることができる。

C6H13Si(OCH3)3、

C10H21Si(OCH3)3、

C12H25Si(OCH3)3、

C12H25Si(OC2H5)3、

C10H21Si(CH3)(OCH3)2、

C10H21Si(C6H5)(OCH3)2、

C10H21Si(CH3)(OC2H5)2、

C10H21Si(CH=CH2)(OCH3)2、

C10H21Si(CH2CH2CF3)(OCH3)2

【0033】

その他の任意的に配合することができる成分としては、例えば、

【化1】

(式中、R4はR3と同じ意味を有し、R5は炭素原子数1〜4のアルコキシ基、cは5〜100の整数である。)

等が挙げられる。

【0034】

また接着助剤としては、接着効果があれば何でもよいが、例えば、KBM403、KBE402、KBE403、KBM1003、KBE1003(いずれも信越化学工業社製商品名)、アリルグリシジルエーテル、ビニルシクロヘキセンモノキサイド、3,4−エポキシシクロヘキシルメチルメタアクリレートや下記式で示される化合物などが挙げられる。

【0035】

【化2】

(Meはメチル基を示す。)

【0036】

上記の熱伝導性シリコーン組成物は、所要の成分を混合し、1液型付加硬化型として低温にて長期にわたり保存できる。

【0037】

この熱伝導性シリコーン組成物の回転粘度計により測定される25℃における絶対粘度は、10Pa・sより低いと取り扱いが悪くなる場合があるし、500Pa・sより大きいと印刷しにくくなる場合があるため、好ましくは10〜500Pa・sの範囲、より好ましくは50〜400Pa・sの範囲がよい。

【0038】

この熱伝導性シリコーン組成物の硬化後のモジュラスは、25℃の時、100MPaより硬いと発熱性電子素子との密着性が悪くなる場合があるため、100MPa以下が好ましく、更に0.01〜50MPaが好ましい。

【0039】

また、熱伝導性シリコーン組成物の硬化後の表面凹凸高低差が、予め設定した厚みに対して20%より大きいと発熱性電子素子との密着性が悪くなる場合があるため、20%以下(即ち0〜20%)が好ましく、より好ましくは10%以下(0〜10%)である。ここで、熱伝導性シリコーン組成物の硬化物の表面凹凸高低差は、三鷹光器株式会社製の非接触表面粗さ測定装置、型番NH120Sにて表面の凹凸を測定し、下記式

熱伝導性シリコーン組成物の硬化後の設定厚みに対する表面凹凸高低差(%)

=(最大値−最低値)÷熱伝導性シリコーン組成物の硬化後の設定厚み×100

により計算したものである。

【0040】

本発明の電子装置の製造方法は、まず、ヒートスプレッダーやヒートシンクなどの放熱部材に、上記熱伝導性シリコーン組成物を10〜300μmの厚さに塗布する。

ここで、塗布方法は、いわゆる印刷法がよく、スクリーン印刷法あるいはメタルマスク印刷法が好ましい。

この熱伝導性シリコーン組成物の塗布厚みは、10μmより薄いと塗布時にかすれなどが発生して上手く塗布できないし、300μmより厚くなると放熱性能が乏しくなるので、10〜300μmの範囲とするものであり、好ましくは20〜200μm、更に好ましくは20〜100μmがよい。

【0041】

次に、放熱部材に塗布した熱伝導性シリコーン組成物を硬化させ、熱伝導性シリコーン硬化物を得る。硬化方法としては、加熱硬化することが好ましく、加熱条件としては、80〜170℃、特に100〜150℃で30〜120分程度加熱することが好ましい。

【0042】

得られたヒートシンクやヒートスプレッダーなどの放熱部材上の塗布層(熱伝導性シリコーン硬化物層)を、発熱性電子部品面に配置させた後、接着させるか、あるいはクランプ等を用いて締め付けることにより固定し押圧させる。ここで、接着方法は、通常、熱硬化性樹脂あるいは熱可塑性樹脂などの接着剤を用いて接着させる方法を採用し得る。また、押圧条件は、0.5〜10kgf/cm2であることが好ましい。

このようにして得られたCPUやGPUなどの電子装置は、放熱性能が良く、またリワーク性に優れる。

【実施例】

【0043】

以下、実施例及び比較例を示し、本発明を具体的に説明するが、本発明は下記の実施例に制限されるものではない。

【0044】

下記に示す各測定は以下のようにして行った。

粘度の測定は、株式会社マルコム製の型番PC−1TL(10rpm)にて行い、また熱伝導率は、京都電子工業株式会社製のTPA−501により、いずれも25℃において測定した。また、粒径測定は、日機装株式会社製の粒度分析計であるマイクロトラックMT3300EXにより測定した体積基準の累積平均径である。

【0045】

本発明に関する試験は、次のように行った。

硬化後のモジュラス測定;全ての領域の硬さをひとつの機器で測定できないので硬さによって機種を変えた。結果を表1に示す。

・1MPa以下の場合は、以下の方法にて測定した。

ISO6721−10の規定に準拠して、粘弾性測定装置(レオメトリック・サイエンティフィック社製、タイプRDAIII)を使用し、直径2.5cmの2枚のパラレルプレートを用いた(熱伝導性シリコーン組成物の厚みは2mmに設定)。測定は、まず室温から5℃/分で125℃まで昇温し、125℃になってから2時間その温度を保持し、熱伝導性シリコーン組成物を完全に硬化させた。その後、25℃まで冷却し、硬化後の熱伝導性シリコーン組成物のモジュラスを測定した(周波数:1.0Rad/sec、ストレイン(変位):10%に設定)。

・1MPaより大きい場合は、以下の方法にて測定した。

株式会社ヨシミズ製の固体粘弾性測定装置、型式91188にて測定を行った。2mm厚の熱伝導性シリコーン組成物の硬化物(シート状)を予めプレス機にて150℃/60minにて成型した。

この硬化物を幅5mm、長さ40mmに裁断し、室温で伸張測定モードにて周波数30Hzにてモジュラスを測定した。

【0046】

熱伝導性シリコーン組成物の硬化後の表面凹凸測定;

三鷹光器株式会社製の非接触表面粗さ測定装置、型番NH120Sにて、表面の凹凸を測定した。熱伝導性シリコーン組成物の硬化後の厚みに対する表面凹凸高低差%は、

(最大値−最低値)÷熱伝導性シリコーン組成物の硬化後の厚み×100で計算した。

但し、明らかなキズなどは測定から除外した。

【0047】

リワーク試験;

図1に示すような構成を有する半導体装置をパーソナルコンピュータに12.0Vの電圧を掛け、ヒートシンクの発熱温度を(株)キーエンス製の赤外放射温度計IT−2−50にて測定した。温度測定は、ヒートシンク温度が安定した後の温度を読み取った。

実施例1〜6及び比較例1〜4により得られたヒートシンクの取り付け、取り外しを5回繰り返し、ヒートシンクの温度の1回目と5回目を比較した。そのとき、放熱材料の取替えあるいは塗布のし直しなどは一切行わなかった。結果を表2,3に示す。

【0048】

組成1〜6

下記に示す(A)〜(E)成分及び濡れ性向上剤であるオルガノシラン、更には接着助剤を表1に示す配合量で、以下のように混合して組成1〜6のシリコーン組成物を得た。

即ち、5リットルゲートミキサー((株)井上製作所製、商品名:5リットルプラネタリミキサー)に(A)及び(C)成分を仕込み、必要に応じてオルガノシランを加え、70℃で1時間混合した。得られた混合物を常温になるまで冷却し、次に該混合物に(B),(D),(E)成分、接着助剤を表1に示す配合量で加えて均一になるように混合した。

【0049】

・(A)成分:

A−1:両末端がジメチルビニルシリル基で封鎖され、25℃における粘度が600mm2/sのジメチルポリシロキサン

【0050】

・(B)成分:下記式で表されるオルガノハイドロジェンポリシロキサン

B−1

【化3】

【0051】

B−2

【化4】

【0052】

B−3

【化5】

【0053】

B−4

【化6】

【0054】

・(C)成分:

C−1:平均粒径4.9μmのアルミニウム粉末

C−2:平均粒径15.0μmのアルミニウム粉末

C−3:平均粒径1.0μmの酸化亜鉛粉末

【0055】

・(D)成分:

D−1:白金−ジビニルテトラメチルジシロキサン錯体のA−1溶液、白金原子として1質量%含有

【0056】

・(E)成分:

E−1:1−エチニル−1−シクロヘキサノールの50質量%トルエン溶液

【0057】

・オルガノシラン:

オルガノシラン1:C6H13Si(OCH3)3

オルガノシラン2:C10H21Si(OCH3)3

【0058】

・接着助剤1:

【化7】

(Meはメチル基を示す。)

【0059】

【表1】

【0060】

[実施例1]

上記で得られた組成1の熱伝導性シリコーン組成物を、厚み50μmのスクリーン印刷を使用し、ヒートシンク上に30mm×30mm角で印刷塗布し、ヒートシンクごと150℃のオーブンに入れ、熱伝導性シリコーン組成物を60分加熱硬化させた。このときの表面凹凸高低差は厚み50μmに対し、9.0%であった。これを用いてリワーク試験を行った。

【0061】

[実施例2]

上記で得られた組成2の熱伝導性シリコーン組成物を用い、厚み70μmのスクリーン印刷を行った以外は全て実施例1と同じ手順で行った。このときの表面凹凸高低差は厚み70μmに対し、8.2%であった。

【0062】

[実施例3]

上記で得られた組成3の熱伝導性シリコーン組成物を用い、厚み50μmのメタルマスク印刷を行った以外は全て実施例1と同じ手順で行った。このときの表面凹凸高低差は厚み50μmに対し、5.9%であった。

【0063】

[実施例4]

上記で得られた組成4の熱伝導性シリコーン組成物を用い、厚み100μmのスクリーン印刷を行った以外は全て実施例1と同じ手順で行った。このときの表面凹凸高低差は厚み100μmに対し、4.6%であった。

【0064】

[実施例5]

上記で得られた組成5の熱伝導性シリコーン組成物を用い、厚み30μmのスクリーン印刷を行った以外は全て実施例1と同じ手順で行った。このときの表面凹凸高低差は厚み30μmに対し、9.5%であった。

【0065】

[実施例6]

上記で得られた組成6の熱伝導性シリコーン組成物を用いた以外は全て実施例1と同じ手順で行った。このときの表面凹凸高低差は厚み50μmに対し、8.9%であった。

【0066】

[比較例1]

粘度170Pa・sで、熱伝導率3.1W/mKの熱伝導性シリコーングリースをヒートシンク上に、厚み50μmのスクリーン印刷を使用し、ヒートシンク上に30mm×30mm角で印刷塗布した。このときの表面凹凸高低差は厚み50μmに対し、6.5%であった。

【0067】

[比較例2]

モジュラス43MPa、熱伝導率5W/mK、厚み200μmの熱伝導性シートを放熱材料として使用した。この熱伝導性シートの表面凹凸高低差は厚み200μmに対し、3.3%であった。

【0068】

【表2】

【0069】

【表3】

【0070】

上記結果から明らかなように、実施例はヒートシンク温度がいずれも低く、且つ取り付け5回目後でも温度上昇が少なく、リワークされた後でも所望する放熱性能を保つことが確認できる。

【0071】

[実施例7]

図1は本発明の電子装置の一例を示す半導体装置の縦断面図である。図1に示すようにこの半導体装置は基板1の上に実装されたCPU2と、CPU2の上に設けられた放熱部材3と、これらのCPU2と放熱部材3との間に設けられた熱伝導性シリコーン硬化物の層4とから構成されている。放熱部材3は基本的にアルミニウム製で、表面積を広くとって放熱作用を向上させるためにフィン付き構造となっている。また、放熱部材3と基板1とはクランプ5で締め付けられ固定されており、放熱部材3に予め熱伝導性シリコーン組成物を印刷塗布後、加熱硬化させた熱伝導性シリコーン硬化物層4はCPU2と放熱部材3との間で押圧されている。この時の熱伝導性シリコーン硬化物の厚みは50μmであった。

【0072】

[実施例8]

図2は本発明の電子装置の別の例を示す半導体装置の縦断面図である。基板6の上に実装されたCPU7と、CPU7の上に熱伝導性シリコーン硬化物層8を介して設けられた放熱部材9とから構成されている。この熱伝導性シリコーン硬化物は、予め放熱部材9に熱伝導性シリコーン組成物を印刷塗布後、加熱硬化させたものである。ここで放熱部材9は銅製で表面にニッケルコーティングしたものである。この時の熱伝導性シリコーン硬化物の厚みは25μmであった。

【符号の説明】

【0073】

1.基板

2.CPU

3.放熱部材(ヒートシンク)

4.熱伝導性シリコーン硬化物層

5.クランプ

6.基板

7.CPU

8.熱伝導性シリコーン硬化物層

9.放熱部材(ヒートスプレッダー)

【特許請求の範囲】

【請求項1】

放熱部材の表面に1.0W/mK以上の熱伝導率を有する熱伝導性シリコーン組成物を10〜300μmの厚さに塗布し、その後硬化させてから、発熱性電子部品に配置することを特徴とする電子装置の製造方法。

【請求項2】

前記熱伝導性シリコーン組成物が、

(A)アルケニル基含有オルガノポリシロキサンと、

(B)オルガノハイドロジェンポリシロキサンと、

(C)熱伝導性フィラーと、

(D)白金系触媒と、

(E)反応制御剤

を含有する熱伝導性シリコーン組成物であることを特徴とする請求項1に記載の電子装置の製造方法。

【請求項3】

前記熱伝導性シリコーン組成物が、スクリーン印刷法又はメタルマスク印刷法で塗布されることを特徴とする請求項1又は2に記載の電子装置の製造方法。

【請求項4】

請求項1乃至3のいずれか1項に記載の製造方法により製造された電子装置。

【請求項1】

放熱部材の表面に1.0W/mK以上の熱伝導率を有する熱伝導性シリコーン組成物を10〜300μmの厚さに塗布し、その後硬化させてから、発熱性電子部品に配置することを特徴とする電子装置の製造方法。

【請求項2】

前記熱伝導性シリコーン組成物が、

(A)アルケニル基含有オルガノポリシロキサンと、

(B)オルガノハイドロジェンポリシロキサンと、

(C)熱伝導性フィラーと、

(D)白金系触媒と、

(E)反応制御剤

を含有する熱伝導性シリコーン組成物であることを特徴とする請求項1に記載の電子装置の製造方法。

【請求項3】

前記熱伝導性シリコーン組成物が、スクリーン印刷法又はメタルマスク印刷法で塗布されることを特徴とする請求項1又は2に記載の電子装置の製造方法。

【請求項4】

請求項1乃至3のいずれか1項に記載の製造方法により製造された電子装置。

【図1】

【図2】

【図2】

【公開番号】特開2011−138857(P2011−138857A)

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願番号】特願2009−296750(P2009−296750)

【出願日】平成21年12月28日(2009.12.28)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願日】平成21年12月28日(2009.12.28)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

[ Back to top ]