放熱板およびその製造方法

【課題】カーボン材を使用した放熱板の機械的強度の向上と製造コストの低減を両立させる。

【解決手段】この発明の放熱板11は、板状のカーボンベース体1、およびカーボンベース体1の周囲を覆った状態で密閉される高熱伝導性シール材2,3を有する。カーボンベース体1は、例えば、カーボン粒子を板状に圧縮固形化したものを好適に使用できる。高熱伝導性シール材2,3は、熱伝導率が高く、展性に優れた金属製の板金を好適に使用できる。このような金属としては、アルミニウム、アルミニウム合金、銅または銅合金などが挙げられる。

【解決手段】この発明の放熱板11は、板状のカーボンベース体1、およびカーボンベース体1の周囲を覆った状態で密閉される高熱伝導性シール材2,3を有する。カーボンベース体1は、例えば、カーボン粒子を板状に圧縮固形化したものを好適に使用できる。高熱伝導性シール材2,3は、熱伝導率が高く、展性に優れた金属製の板金を好適に使用できる。このような金属としては、アルミニウム、アルミニウム合金、銅または銅合金などが挙げられる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば、LSIチップのヒートスプレッダ、半導体パワーモジュールのヒートシンクとして用いられる放熱板およびその製造方法に関する。

【背景技術】

【0002】

カーボン粒子、カーボン繊維、カーボンナノチューブなどのカーボン材は、一般的な高熱伝導材料であるアルミニウムや銅と同等の熱伝導率を備え、なおかつ銅よりも優れた熱分散特性を備えていることから、LSIチップのヒートスプレッダ、半導体パワーモジュールのヒートシンクなどに用いられる放熱板用の材料として注目されている。

【0003】

そのような放熱板用の材料として、例えば、特許文献1、2には、カーボン材を板状に圧縮固形化したカーボンベース体に金属粒子を含浸してなる複合材が提案されている。また、特許文献3には、金属の膜で被覆したカーボン繊維またはカーボンナノチューブを束ねて焼結してなる複合材が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−203973号公報

【特許文献2】特開2001−58255号公報

【特許文献3】特開2000−294699号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、カーボン材は強度が弱く、もろい、割れやすい、傷つきやすいといった欠点があり、特許文献1、2に提案された複合材では、金属粒子はカーボン材の隙間に担持されているにすぎず、カーボン材の結合力を高めるものではないため、放熱板の機械的強度に課題があった。

【0006】

また、特許文献3に提案された複合材は、カーボン繊維またはカーボンナノチューブの1本1本を金属の膜で被覆したり、これらを束ねて焼結したりするなど製造工程が非常に複雑であり、コストが高くなる問題がある。

【0007】

本発明は、上記の課題に鑑みて、カーボン材を使用した放熱板の機械的強度の向上と製造コストの低減を両立させることを目的とする。

【課題を解決するための手段】

【0008】

この発明の放熱板は、板状のカーボンベース体と、前記カーボンベース体の周囲を覆った状態で密閉される高熱伝導性シール材と、により構成される。

【0009】

この構成によると、カーボンベース体が高熱伝導性シール材に覆われることで保護されるので、単独のカーボンベース体に比べて剛性が増強される。また、カーボンベース体を一塊として高熱伝導性シール材により覆うだけでよいので、製造工程も複雑にはならない。さらに密閉することで、カーボンベース体と高熱伝導性シール材との間に空気や不純物が入ることを防ぐことができるため、熱伝導性を阻害しないとともに、酸化を防ぎ劣化しない効果もある。

【0010】

このような放熱板は、カーボン粒子を板状に圧縮固形化してカーボンベース体を形成する工程と、前記カーボンベース体の表裏面に2枚の高熱伝導性シール材を配置し加熱状態でカーボンベース体に沿って折り曲げていく工程と、各高熱伝導性シール材が当接する部分を巻き締めてカーボンベース体全体を密閉状態でシールする工程と、その後冷却する工程と、によって製造される。

【発明の効果】

【0011】

この発明によれば、カーボン材を使用した放熱板の機械的強度の向上と製造コストの低減を両立させることが可能となる。

【図面の簡単な説明】

【0012】

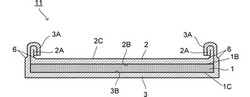

【図1】この発明の一実施形態に係る放熱板を示す概略断面図である。

【図2】カーボンベース体形成工程で使用する金型を示す断面図(a)および平面図(b)である。

【図3】カーボン粒子を板状に圧縮固形化してカーボンベース体を形成する工程を説明する概略断面図である。

【図4】カーボンベース体を示す断面図(a)および平面図(b)である。

【図5】カーボンベース体を2枚のアルミニウム板で挟んだ積重体を示す断面図(a)および平面図(b)である。

【図6】アルミニウム板の折り曲げ工程で使用する金型を示す断面図(a)および平面図(b)である。

【図7】2枚のアルミニウム板を、加熱状態でカーボンベース体に沿って折り曲げていく工程を説明する概略断面図である。

【図8】2枚のアルミニウム板の当接する部分を巻き締める工程を説明する概略断面図である。

【図9】2枚のアルミニウム板の当接する部分の他の例を示す要部断面図である。

【図10】この発明の他の実施形態に係る放熱板を示す概略断面図である。

【発明を実施するための形態】

【0013】

この発明の一実施形態に係る放熱板の概略構成を図1を参照して説明する。

【0014】

図1に示すように、本実施形態に係る放熱板11は、板状のカーボンベース体1、およびカーボンベース体1の周囲を覆う高熱伝導性シール材2,3を有する。

【0015】

カーボンベース体1は、例えば、カーボン材を板状に圧縮固形化したものを好適に使用できるが、これに限らず、人造ダイヤモンドやグラファイトなどの結晶性炭素材料を板状に加工したものでも良い。カーボン材には、カーボン粒子、カーボン繊維、カーボンナノチューブなどが挙げられる。特に、カーボン粒子は安価で入手しやく、成形容易であるため好適である。なお、特許文献1、2のように、カーボンベース体1に金属粒子を含浸させても良い。

【0016】

高熱伝導性シール材2,3は、熱伝導率が高く、展性に優れた金属製の板金を好適に使用できる。このような金属としては、アルミニウム、アルミニウム合金、銅または銅合金などが挙げられる。特にアルミニウムは、加工性が良く、安価で入手しやすいため好適である。

【0017】

以下、この放熱板11の製造工程を図2〜図8を参照しながら順を追って説明する。

【0018】

まず、カーボンベース体形成工程で使用する金型20は、図2(a),(b)に示すように、上面が開放された有底の角筒状を呈する。図2(b)の平面図を示すように、金型20の内側底面20Bの平面形状は、4隅が丸み20Aを帯びた長方形を呈している。なお、図示はしないが、プレス体30も、この金型20の内側底面20Bの形状に対応した平面形状を有している。

【0019】

図3(a)に示すように、金型20の中に、必要量のカーボン粒子1’を収容する。次に、図3(b)に示すように、金型の20内で、上方からプレス体30を水平に降ろすことによりカーボン粒子1’が金型20の底面方向に圧縮され、カーボン粒子が金型20に倣った形状に固形化する。これによって、板状のカーボンベース体1が得られる。

【0020】

上述のようにして得られたカーボンベース体1の平面形状は、図4(b)に示すように、長方形の4隅が面取りされた形状を呈する(丸み1A参照。)。このようにカーボンベース体1の4隅を面取りして丸み1Aを持たせる形状にすることで、後述するアルミニウム板2,3の折り曲げ工程で、アルミニウム板を、その展性で伸ばしながらカーボンベース体1の側面に隙間なく密着させることができる。

【0021】

次に、図5(a),(b)に示すように、カーボンベース体1の表面1B(図では上面。)にアルミニウム板2の内面2Bを、カーボンベース体1の裏面1C(図では下面。)にアルミニウム板3(本発明の高熱伝導性シール材に相当する。)の内面3Bを配置した積重体を形成する。

【0022】

図5(b)に示すように、アルミニウム板2,3の面積は、カーボンベース体1の面積よりも大きく、アルミニウム板2,3の平面形状はカーボンベース体1の平面形状を拡大した相似形を呈している。下側のアルミニウム板3は、カーボンベース体1の厚み分を考慮して上側に配置されるアルミニウム板2よりも面積が大きくなっている。

【0023】

上記のように構成されるアルミニウム板3、カーボンベース体1、およびアルミニウム板2は、この順に重ねられ、アルミニウム板2,3の周辺に周辺部2A,3Aが形成される。周辺部2Aはカーボンベース体1の周縁に対応する位置からアルミニウム板2の厚みだけ内側の部分からアルミニウム板2の周縁までの範囲で、周辺部3Aはカーボンベース体1の周縁に対応する位置からアルミニウム板3の周縁までの範囲であり、詳細は後述する。アルミニウム板2,3の厚みは、ある程度の剛性を保ちながらも、加工性が損なわれない程度の厚みであることが望ましく、例えば、0.1〜2mm程度が好適である。

【0024】

次に、図6(a),(b)を用いてアルミニウム板の折り曲げ工程で使用する金型40を説明する。図6(a),(b)に示すように、金型40の内側底面40Bの平面形状は、上面が開放された有底の角筒状を呈する。金型40の内側底面40Bの平面形状および図示しないプレス体50の平面形状は、4隅が丸み40Aを帯びた長方形を呈しており、カーボンベース体1の平面形状と相似している。また、プレス体50の平面形状の面積はカーボンベース体1の面積よりも若干小さめ(カーボンベース体1の周縁からアルミニウム板2の厚み分程度縮小)に、金型40の内側底面40Bの面積はカーボンベース体1の面積よりも若干大きめ(カーボンベース体1の周縁にアルミニウム板3の厚み分程度拡大)に設定される。これにより、金型40の内壁とプレス体50の側面の間には、2枚のアルミニウム板2,3を挟んで圧力を加えられるだけのクリアランスが形成される。なお、アルミニウム板2,3の面積は金型40の内側底面40Bの面積よりも十分大きいものである。

【0025】

なお、金型40の内壁と一定のクリアランスを保って対向するプレス体50の側面は、後述するアルミニウム板2,3の周辺部2A,3Aの一部を折り曲げ、巻き締める工程で利用される。

【0026】

次に、図7(a),(b)に示すように、金型40の上面開口に載置したカーボンベース体1とアルミニウム板2,3の積重体に対してプレス体50を用いてアルミニウム板2の外面2C側から徐々に金型40の底面に向かって水平に押しつけていき、アルミニウム板2,3の周辺部2A,3Aをカーボンベース体1の側面に沿って上方へと折り曲げていく。このとき、金型40およびプレス体50は図示しない加熱手段により高温に加熱されており、アルミニウム板2,3を加熱しながらこれらの周辺部2A,3Aの折り曲げを行えるようになっている。

【0027】

線膨張係数が大きいアルミニウム板2,3を加熱することにより、アルミニウム板2,3は軟化して伸張した状態でカーボンベース体1の表裏面1B,1Cに圧接されながら、カーボンベース体1の側面に沿って折り曲げられる。一方で線膨張係数の極めて小さいカーボンベース体1はほとんど伸張しない。この線膨張係数の違いにより冷却時にはアルミニウム板2,3が収縮し、カーボンベース体1に密着する。これにより、カーボンベース体1の表裏面1B,1Cとアルミニウム板2,3の内面2B,3B間に隙間が生じにくくすることが可能である。

【0028】

このような金型40およびプレス体50を用いてアルミニウム板2,3の周辺部2A,3Aを曲げ加工すると、下側のアルミニウム板3は金型40の内壁に沿って略直角に曲げられ、上側のアルミニウム板2はプレス体50の側面に沿って略直角に曲げられ、カーボンベース体1の上側で、アルミニウム板2の内面2Bとアルミニウム板3の内面3Bが当接し密着する。

【0029】

ところで、周辺部2A,3Aを折り曲げるとき、アルミニウム板2,3の周辺部2A,3Aには、長方形の4隅の部分にしわ寄せがきて、カーボンベース体1の側面とアルミニウム板3との間や2枚のアルミニウム板2,3の当接部分に隙間が発生するおそれがある。ところが、上記のように金型40、プレス体50、およびカーボンベース体1は4隅に丸みを備え、アルミニウム素材にも固有の展性があるので、徐々にプレス体50を下降させることで、アルミニウム板2,3を延ばしながら加工でき、隙間を発生させることを防ぐことができる。

【0030】

次に、図8(a),(b)を用いて、アルミニウム板2,3の当接する部分のうち、アルミニウム板2の外面2Cから上の部分でアルミニウム板2,3の巻き締める工程を説明する。カーボンベース体1とアルミニウム板2,3との積重体を上述のように加工した後、アルミニウム板2の外面2Cから上の部分でアルミニウム板2,3の当接部分を強く押圧しながら内側にカールさせて巻き締める。このように強く圧力をかけた場合には、巻き締めた部分の根元に凹み6が生じることもある。巻き締める際に、アルミニウム板3の両外側から内向きの強い圧力をかけることでさらに密着性を高めることができる。これにより、アルミニウム板2,3の当接部分が密着して締まり、アルミニウム板2,3とカーボンベース体1との密着性を高めた状態で、カーボンベース体1が密閉状態にシールされる。なお、本実施例のようにアルミニウム板2,3を上方に略直角に折り曲げた際に各アルミニウム板の周縁が略同じ高さとなるように成形してアルミニウム板2,3を同時に巻き締める方法は一例であり、その他、アルミニウム板3の周縁がアルミニウム板2の周縁より高くなるようにアルミニウム板2,3の寸法を設定し、図9のようにアルミニウム板3がアルミニウム板2の内面2B,周縁、外面2Cを巻き込むようにカールさせて巻き締めを行っても良い。

【0031】

このようにして放熱板11を作成し、最後にこの放熱板11(図8(b)参照。)を冷却する。冷却は自然冷却で良いが、送風等冷却手段を用いて積極的に冷却しても構わない。この冷却により上述したようにアルミニウム板2,3が縮小し、カーボンベース体1の表面1Bとアルミニウム板2の内面2Bとの間を、また、カーボンベース体1の裏面1Cとアルミニウム板3の内面3Bとの間を密着させることが可能である。

【0032】

本実施の形態によると、カーボンベース体1がアルミニウム板2,3に覆われることで保護されるので、単独のカーボンベース体1に比べて剛性が増強される。また、カーボンベース体1を一塊としてアルミニウム板2,3により覆えばよいので、製造工程も複雑にはならない。さらに密閉することで、カーボンベース体と高熱伝導性シール材との間に空気や不純物がはいることを防ぐことができるため、熱伝導性を阻害しないとともに、酸化を防ぎ、劣化しない効果もある。また、シール材としては薄い金属板だけでいいので高価な金属の使用量が少なくて良い。したがって、カーボン材を使用した放熱板の機械的強度の向上と製造コストの低減を両立させることが可能となる。

【0033】

また、カーボンベース体1を加圧しながらアルミニウム板2,3により密閉することで、カーボンベース体1とアルミニウム板2,3の間の空気を押し出して熱伝性を向上させるとともに、炭素が圧縮されて密度が増し、カーボン材としての特性がより良好に、しかも均一になる。また、このようにカーボンベース体1全体を密閉保持しておけば、たとえ内部のカーボンベース体1が割れても、アルミニウム板2,3により形を保持できるので、そのまま放熱板として使用することが出来る。

【0034】

次に、本発明の他の実施形態に係る放熱板12を、図10を参照して説明する。この図において、上記一実施形態に係る放熱板と同一部材には同一符号を付している。

【0035】

本実施の形態に係る放熱板12では、カーボンベース体1とアルミニウム板2,3の間に、高熱伝導性フィラ(例えば、セラミックなど。)を分散混合したバインダ層4を有する。バインダ層4は、上述した積重体(図5参照。)を形成する前に、カーボンベース体1の表裏面1B,1Cにあらかじめ高熱伝導性フィラを分散混合したバインダを塗布しておくことで形成可能である。なお、図10に示す本実施の形態では、バインダ層4をカーボンベース体1の表裏面1B,1Cに形成しているが、表裏いずれか一方の面でも構わない。もちろん、カーボンベース体1の側面にバインダ層4を形成しても構わない。

【0036】

本実施の形態によると、バインダ層がカーボン粒子間の隙間に充填されるため、カーボンベース体1の剛性が高まるとともに、カーボンベース体1とアルミニウム板2,3との密着性を高めることができる。本実施の形態では、樹脂を基材とするバインダ層4がカーボンベース体1とアルミニウム板2,3の間に介在するために、アルミニウム板2,3とカーボンベース体1が直接接触している上記の実施形態に係る放熱板11(図1参照。)に比べてアルミニウム板2,3とカーボンベース体1との間の熱伝達効率は低下する。しかし、バインダ層4には、高熱伝導性フィラが分散混合されているため、このような熱伝達効率の低下を抑制することが可能である。

【0037】

上述の実施形態の説明は、すべての点で例示であって、制限的なものではないと考えられるべきである。この発明の範囲は、上述の実施形態ではなく、特許請求の範囲によって示される。さらに、この発明の範囲には、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0038】

1…カーボンベース体

2,3…アルミニウム板(高熱伝導性シール材)

11,12…放熱板

【技術分野】

【0001】

この発明は、例えば、LSIチップのヒートスプレッダ、半導体パワーモジュールのヒートシンクとして用いられる放熱板およびその製造方法に関する。

【背景技術】

【0002】

カーボン粒子、カーボン繊維、カーボンナノチューブなどのカーボン材は、一般的な高熱伝導材料であるアルミニウムや銅と同等の熱伝導率を備え、なおかつ銅よりも優れた熱分散特性を備えていることから、LSIチップのヒートスプレッダ、半導体パワーモジュールのヒートシンクなどに用いられる放熱板用の材料として注目されている。

【0003】

そのような放熱板用の材料として、例えば、特許文献1、2には、カーボン材を板状に圧縮固形化したカーボンベース体に金属粒子を含浸してなる複合材が提案されている。また、特許文献3には、金属の膜で被覆したカーボン繊維またはカーボンナノチューブを束ねて焼結してなる複合材が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−203973号公報

【特許文献2】特開2001−58255号公報

【特許文献3】特開2000−294699号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、カーボン材は強度が弱く、もろい、割れやすい、傷つきやすいといった欠点があり、特許文献1、2に提案された複合材では、金属粒子はカーボン材の隙間に担持されているにすぎず、カーボン材の結合力を高めるものではないため、放熱板の機械的強度に課題があった。

【0006】

また、特許文献3に提案された複合材は、カーボン繊維またはカーボンナノチューブの1本1本を金属の膜で被覆したり、これらを束ねて焼結したりするなど製造工程が非常に複雑であり、コストが高くなる問題がある。

【0007】

本発明は、上記の課題に鑑みて、カーボン材を使用した放熱板の機械的強度の向上と製造コストの低減を両立させることを目的とする。

【課題を解決するための手段】

【0008】

この発明の放熱板は、板状のカーボンベース体と、前記カーボンベース体の周囲を覆った状態で密閉される高熱伝導性シール材と、により構成される。

【0009】

この構成によると、カーボンベース体が高熱伝導性シール材に覆われることで保護されるので、単独のカーボンベース体に比べて剛性が増強される。また、カーボンベース体を一塊として高熱伝導性シール材により覆うだけでよいので、製造工程も複雑にはならない。さらに密閉することで、カーボンベース体と高熱伝導性シール材との間に空気や不純物が入ることを防ぐことができるため、熱伝導性を阻害しないとともに、酸化を防ぎ劣化しない効果もある。

【0010】

このような放熱板は、カーボン粒子を板状に圧縮固形化してカーボンベース体を形成する工程と、前記カーボンベース体の表裏面に2枚の高熱伝導性シール材を配置し加熱状態でカーボンベース体に沿って折り曲げていく工程と、各高熱伝導性シール材が当接する部分を巻き締めてカーボンベース体全体を密閉状態でシールする工程と、その後冷却する工程と、によって製造される。

【発明の効果】

【0011】

この発明によれば、カーボン材を使用した放熱板の機械的強度の向上と製造コストの低減を両立させることが可能となる。

【図面の簡単な説明】

【0012】

【図1】この発明の一実施形態に係る放熱板を示す概略断面図である。

【図2】カーボンベース体形成工程で使用する金型を示す断面図(a)および平面図(b)である。

【図3】カーボン粒子を板状に圧縮固形化してカーボンベース体を形成する工程を説明する概略断面図である。

【図4】カーボンベース体を示す断面図(a)および平面図(b)である。

【図5】カーボンベース体を2枚のアルミニウム板で挟んだ積重体を示す断面図(a)および平面図(b)である。

【図6】アルミニウム板の折り曲げ工程で使用する金型を示す断面図(a)および平面図(b)である。

【図7】2枚のアルミニウム板を、加熱状態でカーボンベース体に沿って折り曲げていく工程を説明する概略断面図である。

【図8】2枚のアルミニウム板の当接する部分を巻き締める工程を説明する概略断面図である。

【図9】2枚のアルミニウム板の当接する部分の他の例を示す要部断面図である。

【図10】この発明の他の実施形態に係る放熱板を示す概略断面図である。

【発明を実施するための形態】

【0013】

この発明の一実施形態に係る放熱板の概略構成を図1を参照して説明する。

【0014】

図1に示すように、本実施形態に係る放熱板11は、板状のカーボンベース体1、およびカーボンベース体1の周囲を覆う高熱伝導性シール材2,3を有する。

【0015】

カーボンベース体1は、例えば、カーボン材を板状に圧縮固形化したものを好適に使用できるが、これに限らず、人造ダイヤモンドやグラファイトなどの結晶性炭素材料を板状に加工したものでも良い。カーボン材には、カーボン粒子、カーボン繊維、カーボンナノチューブなどが挙げられる。特に、カーボン粒子は安価で入手しやく、成形容易であるため好適である。なお、特許文献1、2のように、カーボンベース体1に金属粒子を含浸させても良い。

【0016】

高熱伝導性シール材2,3は、熱伝導率が高く、展性に優れた金属製の板金を好適に使用できる。このような金属としては、アルミニウム、アルミニウム合金、銅または銅合金などが挙げられる。特にアルミニウムは、加工性が良く、安価で入手しやすいため好適である。

【0017】

以下、この放熱板11の製造工程を図2〜図8を参照しながら順を追って説明する。

【0018】

まず、カーボンベース体形成工程で使用する金型20は、図2(a),(b)に示すように、上面が開放された有底の角筒状を呈する。図2(b)の平面図を示すように、金型20の内側底面20Bの平面形状は、4隅が丸み20Aを帯びた長方形を呈している。なお、図示はしないが、プレス体30も、この金型20の内側底面20Bの形状に対応した平面形状を有している。

【0019】

図3(a)に示すように、金型20の中に、必要量のカーボン粒子1’を収容する。次に、図3(b)に示すように、金型の20内で、上方からプレス体30を水平に降ろすことによりカーボン粒子1’が金型20の底面方向に圧縮され、カーボン粒子が金型20に倣った形状に固形化する。これによって、板状のカーボンベース体1が得られる。

【0020】

上述のようにして得られたカーボンベース体1の平面形状は、図4(b)に示すように、長方形の4隅が面取りされた形状を呈する(丸み1A参照。)。このようにカーボンベース体1の4隅を面取りして丸み1Aを持たせる形状にすることで、後述するアルミニウム板2,3の折り曲げ工程で、アルミニウム板を、その展性で伸ばしながらカーボンベース体1の側面に隙間なく密着させることができる。

【0021】

次に、図5(a),(b)に示すように、カーボンベース体1の表面1B(図では上面。)にアルミニウム板2の内面2Bを、カーボンベース体1の裏面1C(図では下面。)にアルミニウム板3(本発明の高熱伝導性シール材に相当する。)の内面3Bを配置した積重体を形成する。

【0022】

図5(b)に示すように、アルミニウム板2,3の面積は、カーボンベース体1の面積よりも大きく、アルミニウム板2,3の平面形状はカーボンベース体1の平面形状を拡大した相似形を呈している。下側のアルミニウム板3は、カーボンベース体1の厚み分を考慮して上側に配置されるアルミニウム板2よりも面積が大きくなっている。

【0023】

上記のように構成されるアルミニウム板3、カーボンベース体1、およびアルミニウム板2は、この順に重ねられ、アルミニウム板2,3の周辺に周辺部2A,3Aが形成される。周辺部2Aはカーボンベース体1の周縁に対応する位置からアルミニウム板2の厚みだけ内側の部分からアルミニウム板2の周縁までの範囲で、周辺部3Aはカーボンベース体1の周縁に対応する位置からアルミニウム板3の周縁までの範囲であり、詳細は後述する。アルミニウム板2,3の厚みは、ある程度の剛性を保ちながらも、加工性が損なわれない程度の厚みであることが望ましく、例えば、0.1〜2mm程度が好適である。

【0024】

次に、図6(a),(b)を用いてアルミニウム板の折り曲げ工程で使用する金型40を説明する。図6(a),(b)に示すように、金型40の内側底面40Bの平面形状は、上面が開放された有底の角筒状を呈する。金型40の内側底面40Bの平面形状および図示しないプレス体50の平面形状は、4隅が丸み40Aを帯びた長方形を呈しており、カーボンベース体1の平面形状と相似している。また、プレス体50の平面形状の面積はカーボンベース体1の面積よりも若干小さめ(カーボンベース体1の周縁からアルミニウム板2の厚み分程度縮小)に、金型40の内側底面40Bの面積はカーボンベース体1の面積よりも若干大きめ(カーボンベース体1の周縁にアルミニウム板3の厚み分程度拡大)に設定される。これにより、金型40の内壁とプレス体50の側面の間には、2枚のアルミニウム板2,3を挟んで圧力を加えられるだけのクリアランスが形成される。なお、アルミニウム板2,3の面積は金型40の内側底面40Bの面積よりも十分大きいものである。

【0025】

なお、金型40の内壁と一定のクリアランスを保って対向するプレス体50の側面は、後述するアルミニウム板2,3の周辺部2A,3Aの一部を折り曲げ、巻き締める工程で利用される。

【0026】

次に、図7(a),(b)に示すように、金型40の上面開口に載置したカーボンベース体1とアルミニウム板2,3の積重体に対してプレス体50を用いてアルミニウム板2の外面2C側から徐々に金型40の底面に向かって水平に押しつけていき、アルミニウム板2,3の周辺部2A,3Aをカーボンベース体1の側面に沿って上方へと折り曲げていく。このとき、金型40およびプレス体50は図示しない加熱手段により高温に加熱されており、アルミニウム板2,3を加熱しながらこれらの周辺部2A,3Aの折り曲げを行えるようになっている。

【0027】

線膨張係数が大きいアルミニウム板2,3を加熱することにより、アルミニウム板2,3は軟化して伸張した状態でカーボンベース体1の表裏面1B,1Cに圧接されながら、カーボンベース体1の側面に沿って折り曲げられる。一方で線膨張係数の極めて小さいカーボンベース体1はほとんど伸張しない。この線膨張係数の違いにより冷却時にはアルミニウム板2,3が収縮し、カーボンベース体1に密着する。これにより、カーボンベース体1の表裏面1B,1Cとアルミニウム板2,3の内面2B,3B間に隙間が生じにくくすることが可能である。

【0028】

このような金型40およびプレス体50を用いてアルミニウム板2,3の周辺部2A,3Aを曲げ加工すると、下側のアルミニウム板3は金型40の内壁に沿って略直角に曲げられ、上側のアルミニウム板2はプレス体50の側面に沿って略直角に曲げられ、カーボンベース体1の上側で、アルミニウム板2の内面2Bとアルミニウム板3の内面3Bが当接し密着する。

【0029】

ところで、周辺部2A,3Aを折り曲げるとき、アルミニウム板2,3の周辺部2A,3Aには、長方形の4隅の部分にしわ寄せがきて、カーボンベース体1の側面とアルミニウム板3との間や2枚のアルミニウム板2,3の当接部分に隙間が発生するおそれがある。ところが、上記のように金型40、プレス体50、およびカーボンベース体1は4隅に丸みを備え、アルミニウム素材にも固有の展性があるので、徐々にプレス体50を下降させることで、アルミニウム板2,3を延ばしながら加工でき、隙間を発生させることを防ぐことができる。

【0030】

次に、図8(a),(b)を用いて、アルミニウム板2,3の当接する部分のうち、アルミニウム板2の外面2Cから上の部分でアルミニウム板2,3の巻き締める工程を説明する。カーボンベース体1とアルミニウム板2,3との積重体を上述のように加工した後、アルミニウム板2の外面2Cから上の部分でアルミニウム板2,3の当接部分を強く押圧しながら内側にカールさせて巻き締める。このように強く圧力をかけた場合には、巻き締めた部分の根元に凹み6が生じることもある。巻き締める際に、アルミニウム板3の両外側から内向きの強い圧力をかけることでさらに密着性を高めることができる。これにより、アルミニウム板2,3の当接部分が密着して締まり、アルミニウム板2,3とカーボンベース体1との密着性を高めた状態で、カーボンベース体1が密閉状態にシールされる。なお、本実施例のようにアルミニウム板2,3を上方に略直角に折り曲げた際に各アルミニウム板の周縁が略同じ高さとなるように成形してアルミニウム板2,3を同時に巻き締める方法は一例であり、その他、アルミニウム板3の周縁がアルミニウム板2の周縁より高くなるようにアルミニウム板2,3の寸法を設定し、図9のようにアルミニウム板3がアルミニウム板2の内面2B,周縁、外面2Cを巻き込むようにカールさせて巻き締めを行っても良い。

【0031】

このようにして放熱板11を作成し、最後にこの放熱板11(図8(b)参照。)を冷却する。冷却は自然冷却で良いが、送風等冷却手段を用いて積極的に冷却しても構わない。この冷却により上述したようにアルミニウム板2,3が縮小し、カーボンベース体1の表面1Bとアルミニウム板2の内面2Bとの間を、また、カーボンベース体1の裏面1Cとアルミニウム板3の内面3Bとの間を密着させることが可能である。

【0032】

本実施の形態によると、カーボンベース体1がアルミニウム板2,3に覆われることで保護されるので、単独のカーボンベース体1に比べて剛性が増強される。また、カーボンベース体1を一塊としてアルミニウム板2,3により覆えばよいので、製造工程も複雑にはならない。さらに密閉することで、カーボンベース体と高熱伝導性シール材との間に空気や不純物がはいることを防ぐことができるため、熱伝導性を阻害しないとともに、酸化を防ぎ、劣化しない効果もある。また、シール材としては薄い金属板だけでいいので高価な金属の使用量が少なくて良い。したがって、カーボン材を使用した放熱板の機械的強度の向上と製造コストの低減を両立させることが可能となる。

【0033】

また、カーボンベース体1を加圧しながらアルミニウム板2,3により密閉することで、カーボンベース体1とアルミニウム板2,3の間の空気を押し出して熱伝性を向上させるとともに、炭素が圧縮されて密度が増し、カーボン材としての特性がより良好に、しかも均一になる。また、このようにカーボンベース体1全体を密閉保持しておけば、たとえ内部のカーボンベース体1が割れても、アルミニウム板2,3により形を保持できるので、そのまま放熱板として使用することが出来る。

【0034】

次に、本発明の他の実施形態に係る放熱板12を、図10を参照して説明する。この図において、上記一実施形態に係る放熱板と同一部材には同一符号を付している。

【0035】

本実施の形態に係る放熱板12では、カーボンベース体1とアルミニウム板2,3の間に、高熱伝導性フィラ(例えば、セラミックなど。)を分散混合したバインダ層4を有する。バインダ層4は、上述した積重体(図5参照。)を形成する前に、カーボンベース体1の表裏面1B,1Cにあらかじめ高熱伝導性フィラを分散混合したバインダを塗布しておくことで形成可能である。なお、図10に示す本実施の形態では、バインダ層4をカーボンベース体1の表裏面1B,1Cに形成しているが、表裏いずれか一方の面でも構わない。もちろん、カーボンベース体1の側面にバインダ層4を形成しても構わない。

【0036】

本実施の形態によると、バインダ層がカーボン粒子間の隙間に充填されるため、カーボンベース体1の剛性が高まるとともに、カーボンベース体1とアルミニウム板2,3との密着性を高めることができる。本実施の形態では、樹脂を基材とするバインダ層4がカーボンベース体1とアルミニウム板2,3の間に介在するために、アルミニウム板2,3とカーボンベース体1が直接接触している上記の実施形態に係る放熱板11(図1参照。)に比べてアルミニウム板2,3とカーボンベース体1との間の熱伝達効率は低下する。しかし、バインダ層4には、高熱伝導性フィラが分散混合されているため、このような熱伝達効率の低下を抑制することが可能である。

【0037】

上述の実施形態の説明は、すべての点で例示であって、制限的なものではないと考えられるべきである。この発明の範囲は、上述の実施形態ではなく、特許請求の範囲によって示される。さらに、この発明の範囲には、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0038】

1…カーボンベース体

2,3…アルミニウム板(高熱伝導性シール材)

11,12…放熱板

【特許請求の範囲】

【請求項1】

板状のカーボンベース体と、

前記カーボンベース体の周囲を覆った状態で密閉される高熱伝導性シール材と、

により構成された放熱板。

【請求項2】

前記カーボンベース体が、カーボン粒子を板状に圧縮固形化したものからなる請求項1に記載の放熱板。

【請求項3】

前記高熱伝導性シール材が、アルミニウム、アルミニウム合金、銅または銅合金製の板金からなる請求項1または2に記載の放熱板。

【請求項4】

前記カーボンベース体と前記高熱伝導性シール材の間に高熱伝導性フィラを分散混合したバインダ層を有する請求項1〜3のいずれかに記載の放熱板。

【請求項5】

カーボン粒子を板状に圧縮固形化してカーボンベース体を形成する工程と、

前記カーボンベース体の表裏面に2枚の高熱伝導性シール材を配置し加熱状態で前記カーボンベース体側面に沿って前記シール材を折り曲げながら前記カーボンベース体と前記シール材を圧接する工程と、

各高熱伝導性シール材の当接する部分を巻き締めて前記カーボンベース体全体を密閉状態でシールする工程と、

その後冷却する工程と、とを有する放熱板の製造方法。

【請求項1】

板状のカーボンベース体と、

前記カーボンベース体の周囲を覆った状態で密閉される高熱伝導性シール材と、

により構成された放熱板。

【請求項2】

前記カーボンベース体が、カーボン粒子を板状に圧縮固形化したものからなる請求項1に記載の放熱板。

【請求項3】

前記高熱伝導性シール材が、アルミニウム、アルミニウム合金、銅または銅合金製の板金からなる請求項1または2に記載の放熱板。

【請求項4】

前記カーボンベース体と前記高熱伝導性シール材の間に高熱伝導性フィラを分散混合したバインダ層を有する請求項1〜3のいずれかに記載の放熱板。

【請求項5】

カーボン粒子を板状に圧縮固形化してカーボンベース体を形成する工程と、

前記カーボンベース体の表裏面に2枚の高熱伝導性シール材を配置し加熱状態で前記カーボンベース体側面に沿って前記シール材を折り曲げながら前記カーボンベース体と前記シール材を圧接する工程と、

各高熱伝導性シール材の当接する部分を巻き締めて前記カーボンベース体全体を密閉状態でシールする工程と、

その後冷却する工程と、とを有する放熱板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−195467(P2012−195467A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−58690(P2011−58690)

【出願日】平成23年3月17日(2011.3.17)

【出願人】(000144393)株式会社三社電機製作所 (95)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月17日(2011.3.17)

【出願人】(000144393)株式会社三社電機製作所 (95)

【Fターム(参考)】

[ Back to top ]