放熱構造を有する電子機器

【課題】発熱体からの熱を効果的に放熱する電子機器を提供する。

【解決手段】発熱体24と、発熱体24に接する熱拡散板23と、熱拡散板23に接する放熱構造29を有する電子機器であって、放熱構造29は凸型グラファイト複合フィルム28であり、熱拡散板23の熱輸送能力が0.014W/K以上であり、凸型グラファイト複合フィルム28の断面における高さ28Bの方向の長さが断面の全長の20%以上であり、凸型グラファイト複合フィルム28の該凸型断面に垂直な方向が電子機器の高さ方向に設置されている。

【解決手段】発熱体24と、発熱体24に接する熱拡散板23と、熱拡散板23に接する放熱構造29を有する電子機器であって、放熱構造29は凸型グラファイト複合フィルム28であり、熱拡散板23の熱輸送能力が0.014W/K以上であり、凸型グラファイト複合フィルム28の断面における高さ28Bの方向の長さが断面の全長の20%以上であり、凸型グラファイト複合フィルム28の該凸型断面に垂直な方向が電子機器の高さ方向に設置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は放熱構造を有する電子機器に関するものである。

【背景技術】

【0002】

近年、電子機器の高性能化によるチップの発熱量・搭載量の増加により発熱面積が大きくなってきている。ヒートスポットが発生した際はヒートスプレッダー材料としてグラファイトフィルムが最適である。しかし、熱が広がった系に関してはグラファイトフィルムを用いても、十分な放熱効果は得られず、かかる課題の解決が望まれていた。

これに対して、グラファイトのシートの一部を発熱体の一面全体に接触させる構成によって発熱体の熱を放熱する構造が開示されている(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−229287号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、発熱体に熱拡散板が接しているような、発熱体から発生する熱がグラファイトフィルムのような放熱構造と接する段階で発熱体から発生する熱が拡散している場合には、放熱効果が小さいという課題があった。

【0005】

従って、本発明では発熱体から発生する熱が放熱構造と接する段階で拡散している場合でも高い放熱効果を得る放熱構造を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、発熱体と、発熱体に接する熱拡散板と、熱拡散板に接する放熱構造を有する電子機器であって、該放熱構造は凸型グラファイト複合フィルムであることを特徴とする電子機器に関する(請求項1)、

熱拡散板の熱輸送能力が0.014W/K以上であることを特徴とする請求項1記載の電子機器に関する(請求項2)、

凸型グラファイト複合フィルムの断面における高さ方向の長さが断面の全長の20%以上であることを特徴とする請求項1または請求項2記載に記載の電子機器に関する(請求項3)、

凸型グラファイト複合フィルムの該凸型断面に垂直な方向が電子機器の高さ方向に設置されていることを特徴とする請求項1〜請求項3のいずれかに記載の電子機器に関する(請求項4)、

放熱構造と接する熱拡散板の面の総面積が、発熱体の熱拡散板と接する面の総面積の25倍である請求項1〜4いずれかに記載の電子機器に関する(請求項5)、ものである。

【発明の効果】

【0007】

本発明によれば、発熱体から発生する熱が放熱構造と接する段階で拡散している場合において、効果的に放熱することができる。

【図面の簡単な説明】

【0008】

【図1】平面グラファイト複合フィルムを用いた放熱構造の形態を示す図である。

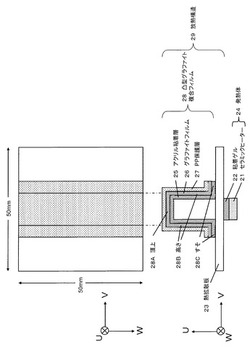

【図2】凸型グラファイト複合フィルムを用いた放熱構造の形態に関する図である。

【発明を実施するための形態】

【0009】

本発明は、発熱体と、発熱体に接する熱拡散板と、熱拡散板に接する放熱構造を有する電子機器である。放熱構造は熱拡散板に凸型グラファイト複合フィルムが接触した構造である。その設置方法は凸型グラファイト複合フィルムの該凸型断面と垂直な方向が電子機器の高さ方向に設置されていることが好ましい。このように設置するとトンネル効果により放熱効果が上がるためである。

本発明において凸型グラファイト複合フィルムとは、グラファイト複合フィルムを折り曲げて断面が凸型の構造を形成しているものをいう。

【0010】

本発明において、グラファイト複合フィルムの断面が凸型構造を形成するとは、図2のように、グラファイト複合フィルムを折り曲げて、凸型構造を有するグラファイト複合フィルムとしたものである。凸型の部分をグラファイト複合フィルムの断面、凸形状の突出部と底面を結んだ線のなす方向をU、グラファイト複合フィルム断面内で方向Uと垂直な方向をVと定義する。UV面と垂直な方向をWとして、凸型の構造を有するグラファイト複合フィルムにおいてUV面を凸型断面の2辺と定義する。グラファイト複合フィルムの折り曲げ各部の名称を図2に示す。熱拡散板23と接触している部分をすそ25、熱拡散板23から空間方向に伸びる部分を高さ26、高さ部分で支えられた上面部分を頂上27とすると、熱低減効果は凸型グラファイト複合フィルムの高さが高いほど良い。グラファイト複合フィルムの高さ部分長さ/凸型断面総長さは好ましくは20%以上、より好ましくは40%以上、更に好ましくは60%以上である。

【0011】

本発明において、電子機器の高さ方向とは、電子機器を通常使用する態様において、重力方向をいう。グラファイト複合フィルムのUVWのいずれもが電子機器の高さ方向を向いていない場合でも、グラファイト複合フィルムの凸型断面と垂直な方向すなわち方向Wが電子機器の高さ方向と垂直な面上に存在していない場合には、グラファイト複合フィルムの凸型断面と垂直な方向が電子機器の高さ方向に設置しているものと定義する。

本発明において発熱体とは熱を持った部材であり、放熱構造に熱を与える部材である。発熱体自体は放熱構造と接触、非接触に関わらず、熱拡散板13、23に熱が伝わればよい。また発熱体自体がなくとも、放熱構造の熱拡散板自体が発熱してもよい。本発明ではセラミックヒーター11、21にヒーターと同等の大きさのシリコンシート12、22で熱拡散板13、23と接触させている。

【0012】

本発明において熱拡散板13、23とは発熱体から伝えられた熱を広げる材料であり、伝えられた熱を熱拡散板13、23と接触しているグラファイト複合フィルムに伝える平板状の材料である。それは金属でも良いし、プラスチック材料でもよい。その面積はグラファイト複合フィルムと同等以上であり、一般的には発熱体よりも大きい。本発明ではその面積はグラファイト複合フィルムと同等で、発熱体の25倍である。

【0013】

本発明において熱輸送能力とは熱輸送能力(W/K)=熱拡散板の熱伝導率(W/mK)×熱拡散板の厚み(m)で定義される。これは平板の熱の輸送できる量を簡易的に表現したものである。このパラメータが高いほど、熱定常状態において熱拡散板の温度分布が均一になりやすい傾向にある。本発明では熱拡散板の熱輸送能力によって、グラファイト複合フィルムを平面で貼るよりも凸型構造を有するほうが効果的に放熱できることを見出した。これは熱拡散板の温度分布と関係していると思われる。熱拡散板が熱を有している時、熱拡散板の熱輸送能力が小さいと熱定常状態において温度分布が大きくなる。これにグラファイトフィルムを平面で貼付すると高い熱伝導率により熱を広げて、温度分布を一様にして、放熱効果をあげる。しかし、熱拡散板の熱輸送能力が大きいとグラファイトフィルムを貼付する前から温度分布が一様となっており、グラファイトフィルムを貼付しても、大きな放熱効果は得られない。

【0014】

本発明の放熱構造、すなわち、凸型のグラファイトフィルムを貼付することで熱輸送能力の大きい熱拡散板でも高い放熱効果が得られる。

【0015】

本発明において、グラファイト複合フィルムの断面が凸型の構造を形成するとは、図2のように、グラファイト複合フィルムを折り曲げて、凸型の構造を有するグラファイト複合フィルムとしたものである。凸型の部分をグラファイト複合フィルムの断面、凸の形状の突出部と底面を結んだ線のなす方向を高さ方向U、グラファイト複合フィルム断面内で高さ方向Uと垂直な方向を幅方向Vと定義する。

【0016】

本発明において、凸型断面の2辺とは、高さ方向Uと幅方向Vをいう。

【0017】

本発明において、凸型断面と垂直な方向とは、図2の凸型の構造を有するグラファイト複合フィルムでは長手方向Wである。

【0018】

本発明で用いられる熱拡散板の熱輸送能力は、好ましくは0.014W/K以上、より好ましくは0.017W/K以上、さらにより好ましくは0.032W/K以上である。

本発明において、グラファイト複合フィルムとは、グラファイトフィルムと樹脂層を有するものをいう。

【0019】

<樹脂層>

本発明のグラファイト複合フィルムは、上記のグラファイトフィルムに加えて、樹脂層を有している。樹脂層は1層であっても、2層以上であってもよい。樹脂層には、保護層、絶縁層、粘着層、接着層等の機能を持たせることができる。樹脂層としては、例えばアクリル系、シリコーン系、エポキシ系、ポリイミド系、ポリエステル系の樹脂などがある。

(保護層および絶縁層)

本発明の保護層はグラファイトフィルムを保護するための層であり、公知の各種フィルムを使用することができる。保護層は、グラファイトフィルムの少なくとも片面に形成することが好ましくい。絶縁層は、導電性を有するグラファイトフィルムが電子機器内で用いられる場合に、電子部品との接触により生ずるショートを防ぐ目的で設けられる。保護層と絶縁層はひとつの材料で双方の役割を兼ねていることが多く、ポリイミド、ポリエチレンテレフタレート、ポリエチレン、ポリプロピレン、ポリエステルなどの樹脂フィルムの片面に、アクリル系、シリコーン系、エポキシ系、ポリイミド系等の粘着材や接着材が形成された絶縁テープが好ましい。また、ポリエステル系などのホットメルトタイプ(熱可塑性)のテープであってもよい。エポキシ、フェノールまたはゴム系の塗料などを用いてコーティングによって絶縁層を形成してもよい。

【0020】

(粘着層)

グラファイトフィルムを筐体や電子部品等に固定する場合、粘着材や両面テープにより貼り付けられる。粘着材の材質としては、アクリル系、シリコーン系等の樹脂がある。また両面テープとしては、樹脂フィルムの片面に粘着材が塗布されたものを使用することができる。

【0021】

(接着層)

また、グラファイトフィルムを筐体や電子部品等に固定する場合、接着材により貼り付ける場合もある。接着材の材質としては、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂等を使用することができる。

本発明において、電子機器とは、液晶ディスプレイ、カーナビゲーション、携帯電話、

ゲーム機、デジタルカメラ、ハードディスクレコーダー、パーソナルコンピュータ、携帯情報端末(PDA)、プリンター、プラズマディスプレイ等の通電により動作し、通電により発熱する部品を持つ機器のことをいう。

【実施例】

【0022】

以下に、本発明の実施例、比較例について具体例を基に説明する。

【0023】

<解析条件>

(株)ソフトウェア クレイドルの熱設計パックV8を用い、熱シミュレーションを行った。

温度、流れの定常解析を行った。流れ場は層流、温度は20℃、流体は空気、気圧は1気圧、解析領域は200mm×150mm×100mmとした。境界領域は断熱・フリースリップ条件、重力方向は全圧、自然流出条件とした。

【0024】

<発熱体>

発熱体は粘着ゲルとセラミックヒーターから構成される。

実施例では図1、2のように2.0W出力したセラミックヒーター11、21を粘着ゲル12、22で貼り付けた構造を発熱体14、24とした。

【0025】

<各部品物性とサイズ>

本発明において以下に示す部品を使用した。

セラミックヒーター11、21(10mm×10mm×t1.8mm、36W/mK)

粘着ゲル12、22(10mm×10mm×t0.5mm、6.0W/mK)

熱拡散板13、23(50mm×50mm、板厚みや熱伝導率については表1を参照。)

アクリル粘着層15、25(アクリル樹脂、50mm×50mm×t0.010mm、0.21W/mK)

PP保護層17、27(ポリプロピレン樹脂、50mm×50mm×t0.010mm、0.19W/mK)

グラファイトフィルム16、26(グラファイトフィルム、50mm×50mm×t0.025mm、(面方向)1200W/mK、(厚み方向)6.0W/mK)

<グラファイト複合フィルム>

図1のようにグラファイトフィルム16、26の片面にPP保護層17、27、反対面にアクリル粘着層15、25を貼り合わせたものをグラファイト複合フィルム18とする。

【0026】

<平面グラファイト複合フィルム>

平面グラファイト複合フィルム18とは、図1のようにグラファイト複合フィルムの厚み方向をU、幅方向をV、長手方向をWとした場合に(すなわち、UV面がグラファイト複合フィルムの断面を形成し、Wがグラファイト複合フィルムの断面に垂直な方向である)、電子機器の上下方向がグラファイト複合フィルムの厚み方向Uとなるように電子機器の発熱体にこのグラファイト複合フィルムを貼り付けることをいう。

【0027】

<凸型グラファイト複合フィルム>

凸型グラファイト複合フィルム28とは、図2のようにグラファイト複合フィルムを折り曲げて、発熱体21とアクリル接着部分をグラファイト複合フィルムの両端に対称的に持った飛び出し構造を持たせことをいう。そのフィルム各部の名称を図2に示す。発熱体24と平行に飛び出した部分を頂上28A、発熱体24から垂直に飛び出した部分を高さ28B、熱拡散板23との接着部分をすそ28Cとする。実施例では図2のようにそれぞれの面を折り曲げて、凸型グラファイト複合フィルムとした。また各部の断面長さ比をすそ:高さ:頂上=1:3:1、2:2:1、3:1:1と変化させた。図2に示すように、グラファイト複合フィルムの高さ方向をU、幅方向をV、長手方向をWとした場合に(すなわち、UとVが凸型断面を形成し、Wが凸型断面に垂直な方向である)、グラファイト複合フィルムの長手方向Wとなるように発熱体に凸型グラファイト複合フィルムを貼り付けた。

評価方法としては定常状態での発熱体14、24のセラミックヒーター11、21の最高温度を測定する。それらの差を導出する。最高温度の差から平面グラファイト複合フィルムを用いるより凸型グラファイト複合フィルムの方が効果のでる放熱構造を見出した。

【0028】

(実施例1)

放熱構造の熱拡散板の素材を銅(熱伝導率398W/mK、厚み1mm、熱輸送能力0.398W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。43.95℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。50.51℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は6.56℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0029】

(実施例2)

放熱構造の熱拡散板の素材をアルミニウム(熱伝導率237W/mK、厚み1mm、熱輸送能力0.237W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。44.52℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。51.06℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は6.54℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0030】

(実施例3)

放熱構造の熱拡散板の素材を鉄(熱伝導率80.3W/mK、厚み1mm、熱輸送能力0.080W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。46.86℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。53.03℃であった。平面フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は6.17℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0031】

(実施例4)

放熱構造の熱拡散板の素材を錫(熱伝導率66.6W/mK、厚み1mm、熱輸送能力0.067W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。47.50℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。53.50℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は6.00℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0032】

(実施例5)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み3mm、熱輸送能力0.048W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。49.84℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。54.30℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は4.46℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0033】

(実施例6)

放熱構造の熱拡散板の素材を鉛(熱伝導率35.2W/mK、厚み1mm、熱輸送能力0.035W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。50.36℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。55.26℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は4.90℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0034】

(実施例7)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み2mm、熱輸送能力0.032W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。52.16℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。55.69℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は3.53℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0035】

(実施例8)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み1.5mm、熱輸送能力0.024W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。53.90℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。56.59℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は2.69℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0036】

(実施例9)

放熱構造の熱拡散板の素材をInSb(熱伝導率17W/mK、厚み1mm、熱輸送能力0.017W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。55.42℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。57.45℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は2.03℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0037】

(実施例10)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み1mm、熱輸送能力0.016W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。55.96℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。57.63℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は1.67℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0038】

(実施例11)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み0.9mm、熱輸送能力0.014W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。57.45℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。57.95℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は0.50℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0039】

(実施例12)

放熱構造の熱拡散板の素材を銅(熱伝導率398W/mK、厚み1mm、熱輸送能力0.398W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=2:2:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。45.87℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。50.50℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は4.63℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0040】

(実施例13)

放熱構造の熱拡散板の素材を鉛(熱伝導率35.2W/mK、厚み1mm、熱輸送能力0.035W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=2:2:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。51.17℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。55.26℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は4.09℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0041】

(実施例14)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み2mm、熱輸送能力0.032W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=2:2:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。53.21℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。55.68℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は2.47℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0042】

(実施例15)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み1.5mm、熱輸送能力0.024W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=2:2:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。54.77℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。56.59℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は1.82℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0043】

(実施例16)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み1mm、熱輸送能力0.016W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=2:2:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。56.45℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。57.63℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は1.18℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0044】

(実施例17)

放熱構造の熱拡散板の素材をクロメル(熱伝導率398W/mK、厚み1mm、熱輸送能力0.398W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=3:1:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。48.29℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。50.50℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は2.21℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0045】

(実施例18)

放熱構造の熱拡散板の素材を鉛(熱伝導率35.2W/mK、厚み1mm、熱輸送能力0.035W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=3:1:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。53.61℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。55.26℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は1.65℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0046】

(比較例1)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み0.8mm、熱輸送能力0.013W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。58.36℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。58.21℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は−0.15℃であった。平面グラファイト複合フィルム貼付時に効果があったことが分かった。

【0047】

(比較例2)

放熱構造の熱拡散板の素材を石英ガラス(熱伝導率1.38W/mK、厚み1mm、熱輸送能力0.001W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。111.0℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。70.7℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は−40.3℃であった。平面グラファイト複合フィルム貼付時に効果があったことが分かった。

【0048】

(比較例3)

放熱構造の熱拡散板の素材をABS(熱伝導率1.0W/mK、厚み1mm、熱輸送能力0.001W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。125.5℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。75.0℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は−50.5℃であった。平面グラファイト複合フィルム貼付時に効果があったことが分かった。

【0049】

(比較例4)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み0.8mm、熱輸送能力0.013W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=2:2:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。59.21℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。58.21℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は−1.00℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0050】

(比較例5)

放熱構造の熱拡散板の素材をクロメル(熱伝導率12.6W/mK、厚み1mm、熱輸送能力0.013W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=2:2:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。59.03℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。58.37℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は−0.66℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0051】

【表1】

【0052】

<結果>

熱の広がりが大きいほど、つまり熱輸送能力が大きいほど、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度−平面グラファイト複合フィルム貼付時のセラミックヒーターの最高温度の差が大きくなった。これは凸型グラファイト複合フィルムによる放熱効果があったためと思われる。

【符号の説明】

【0053】

11、21.セラミックヒーター

12、22.粘着ゲル

13、23.熱拡散板

14、24.発熱体

15、25.アクリル粘着層

16、26.グラファイトフィルム

17、27.PP保護層

18.平面グラファイト複合フィルム

19、29.放熱構造

28A.頂上

26B.高さ

28C.すそ

28.凸型グラファイト複合フィルム

【技術分野】

【0001】

本発明は放熱構造を有する電子機器に関するものである。

【背景技術】

【0002】

近年、電子機器の高性能化によるチップの発熱量・搭載量の増加により発熱面積が大きくなってきている。ヒートスポットが発生した際はヒートスプレッダー材料としてグラファイトフィルムが最適である。しかし、熱が広がった系に関してはグラファイトフィルムを用いても、十分な放熱効果は得られず、かかる課題の解決が望まれていた。

これに対して、グラファイトのシートの一部を発熱体の一面全体に接触させる構成によって発熱体の熱を放熱する構造が開示されている(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−229287号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、発熱体に熱拡散板が接しているような、発熱体から発生する熱がグラファイトフィルムのような放熱構造と接する段階で発熱体から発生する熱が拡散している場合には、放熱効果が小さいという課題があった。

【0005】

従って、本発明では発熱体から発生する熱が放熱構造と接する段階で拡散している場合でも高い放熱効果を得る放熱構造を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、発熱体と、発熱体に接する熱拡散板と、熱拡散板に接する放熱構造を有する電子機器であって、該放熱構造は凸型グラファイト複合フィルムであることを特徴とする電子機器に関する(請求項1)、

熱拡散板の熱輸送能力が0.014W/K以上であることを特徴とする請求項1記載の電子機器に関する(請求項2)、

凸型グラファイト複合フィルムの断面における高さ方向の長さが断面の全長の20%以上であることを特徴とする請求項1または請求項2記載に記載の電子機器に関する(請求項3)、

凸型グラファイト複合フィルムの該凸型断面に垂直な方向が電子機器の高さ方向に設置されていることを特徴とする請求項1〜請求項3のいずれかに記載の電子機器に関する(請求項4)、

放熱構造と接する熱拡散板の面の総面積が、発熱体の熱拡散板と接する面の総面積の25倍である請求項1〜4いずれかに記載の電子機器に関する(請求項5)、ものである。

【発明の効果】

【0007】

本発明によれば、発熱体から発生する熱が放熱構造と接する段階で拡散している場合において、効果的に放熱することができる。

【図面の簡単な説明】

【0008】

【図1】平面グラファイト複合フィルムを用いた放熱構造の形態を示す図である。

【図2】凸型グラファイト複合フィルムを用いた放熱構造の形態に関する図である。

【発明を実施するための形態】

【0009】

本発明は、発熱体と、発熱体に接する熱拡散板と、熱拡散板に接する放熱構造を有する電子機器である。放熱構造は熱拡散板に凸型グラファイト複合フィルムが接触した構造である。その設置方法は凸型グラファイト複合フィルムの該凸型断面と垂直な方向が電子機器の高さ方向に設置されていることが好ましい。このように設置するとトンネル効果により放熱効果が上がるためである。

本発明において凸型グラファイト複合フィルムとは、グラファイト複合フィルムを折り曲げて断面が凸型の構造を形成しているものをいう。

【0010】

本発明において、グラファイト複合フィルムの断面が凸型構造を形成するとは、図2のように、グラファイト複合フィルムを折り曲げて、凸型構造を有するグラファイト複合フィルムとしたものである。凸型の部分をグラファイト複合フィルムの断面、凸形状の突出部と底面を結んだ線のなす方向をU、グラファイト複合フィルム断面内で方向Uと垂直な方向をVと定義する。UV面と垂直な方向をWとして、凸型の構造を有するグラファイト複合フィルムにおいてUV面を凸型断面の2辺と定義する。グラファイト複合フィルムの折り曲げ各部の名称を図2に示す。熱拡散板23と接触している部分をすそ25、熱拡散板23から空間方向に伸びる部分を高さ26、高さ部分で支えられた上面部分を頂上27とすると、熱低減効果は凸型グラファイト複合フィルムの高さが高いほど良い。グラファイト複合フィルムの高さ部分長さ/凸型断面総長さは好ましくは20%以上、より好ましくは40%以上、更に好ましくは60%以上である。

【0011】

本発明において、電子機器の高さ方向とは、電子機器を通常使用する態様において、重力方向をいう。グラファイト複合フィルムのUVWのいずれもが電子機器の高さ方向を向いていない場合でも、グラファイト複合フィルムの凸型断面と垂直な方向すなわち方向Wが電子機器の高さ方向と垂直な面上に存在していない場合には、グラファイト複合フィルムの凸型断面と垂直な方向が電子機器の高さ方向に設置しているものと定義する。

本発明において発熱体とは熱を持った部材であり、放熱構造に熱を与える部材である。発熱体自体は放熱構造と接触、非接触に関わらず、熱拡散板13、23に熱が伝わればよい。また発熱体自体がなくとも、放熱構造の熱拡散板自体が発熱してもよい。本発明ではセラミックヒーター11、21にヒーターと同等の大きさのシリコンシート12、22で熱拡散板13、23と接触させている。

【0012】

本発明において熱拡散板13、23とは発熱体から伝えられた熱を広げる材料であり、伝えられた熱を熱拡散板13、23と接触しているグラファイト複合フィルムに伝える平板状の材料である。それは金属でも良いし、プラスチック材料でもよい。その面積はグラファイト複合フィルムと同等以上であり、一般的には発熱体よりも大きい。本発明ではその面積はグラファイト複合フィルムと同等で、発熱体の25倍である。

【0013】

本発明において熱輸送能力とは熱輸送能力(W/K)=熱拡散板の熱伝導率(W/mK)×熱拡散板の厚み(m)で定義される。これは平板の熱の輸送できる量を簡易的に表現したものである。このパラメータが高いほど、熱定常状態において熱拡散板の温度分布が均一になりやすい傾向にある。本発明では熱拡散板の熱輸送能力によって、グラファイト複合フィルムを平面で貼るよりも凸型構造を有するほうが効果的に放熱できることを見出した。これは熱拡散板の温度分布と関係していると思われる。熱拡散板が熱を有している時、熱拡散板の熱輸送能力が小さいと熱定常状態において温度分布が大きくなる。これにグラファイトフィルムを平面で貼付すると高い熱伝導率により熱を広げて、温度分布を一様にして、放熱効果をあげる。しかし、熱拡散板の熱輸送能力が大きいとグラファイトフィルムを貼付する前から温度分布が一様となっており、グラファイトフィルムを貼付しても、大きな放熱効果は得られない。

【0014】

本発明の放熱構造、すなわち、凸型のグラファイトフィルムを貼付することで熱輸送能力の大きい熱拡散板でも高い放熱効果が得られる。

【0015】

本発明において、グラファイト複合フィルムの断面が凸型の構造を形成するとは、図2のように、グラファイト複合フィルムを折り曲げて、凸型の構造を有するグラファイト複合フィルムとしたものである。凸型の部分をグラファイト複合フィルムの断面、凸の形状の突出部と底面を結んだ線のなす方向を高さ方向U、グラファイト複合フィルム断面内で高さ方向Uと垂直な方向を幅方向Vと定義する。

【0016】

本発明において、凸型断面の2辺とは、高さ方向Uと幅方向Vをいう。

【0017】

本発明において、凸型断面と垂直な方向とは、図2の凸型の構造を有するグラファイト複合フィルムでは長手方向Wである。

【0018】

本発明で用いられる熱拡散板の熱輸送能力は、好ましくは0.014W/K以上、より好ましくは0.017W/K以上、さらにより好ましくは0.032W/K以上である。

本発明において、グラファイト複合フィルムとは、グラファイトフィルムと樹脂層を有するものをいう。

【0019】

<樹脂層>

本発明のグラファイト複合フィルムは、上記のグラファイトフィルムに加えて、樹脂層を有している。樹脂層は1層であっても、2層以上であってもよい。樹脂層には、保護層、絶縁層、粘着層、接着層等の機能を持たせることができる。樹脂層としては、例えばアクリル系、シリコーン系、エポキシ系、ポリイミド系、ポリエステル系の樹脂などがある。

(保護層および絶縁層)

本発明の保護層はグラファイトフィルムを保護するための層であり、公知の各種フィルムを使用することができる。保護層は、グラファイトフィルムの少なくとも片面に形成することが好ましくい。絶縁層は、導電性を有するグラファイトフィルムが電子機器内で用いられる場合に、電子部品との接触により生ずるショートを防ぐ目的で設けられる。保護層と絶縁層はひとつの材料で双方の役割を兼ねていることが多く、ポリイミド、ポリエチレンテレフタレート、ポリエチレン、ポリプロピレン、ポリエステルなどの樹脂フィルムの片面に、アクリル系、シリコーン系、エポキシ系、ポリイミド系等の粘着材や接着材が形成された絶縁テープが好ましい。また、ポリエステル系などのホットメルトタイプ(熱可塑性)のテープであってもよい。エポキシ、フェノールまたはゴム系の塗料などを用いてコーティングによって絶縁層を形成してもよい。

【0020】

(粘着層)

グラファイトフィルムを筐体や電子部品等に固定する場合、粘着材や両面テープにより貼り付けられる。粘着材の材質としては、アクリル系、シリコーン系等の樹脂がある。また両面テープとしては、樹脂フィルムの片面に粘着材が塗布されたものを使用することができる。

【0021】

(接着層)

また、グラファイトフィルムを筐体や電子部品等に固定する場合、接着材により貼り付ける場合もある。接着材の材質としては、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂等を使用することができる。

本発明において、電子機器とは、液晶ディスプレイ、カーナビゲーション、携帯電話、

ゲーム機、デジタルカメラ、ハードディスクレコーダー、パーソナルコンピュータ、携帯情報端末(PDA)、プリンター、プラズマディスプレイ等の通電により動作し、通電により発熱する部品を持つ機器のことをいう。

【実施例】

【0022】

以下に、本発明の実施例、比較例について具体例を基に説明する。

【0023】

<解析条件>

(株)ソフトウェア クレイドルの熱設計パックV8を用い、熱シミュレーションを行った。

温度、流れの定常解析を行った。流れ場は層流、温度は20℃、流体は空気、気圧は1気圧、解析領域は200mm×150mm×100mmとした。境界領域は断熱・フリースリップ条件、重力方向は全圧、自然流出条件とした。

【0024】

<発熱体>

発熱体は粘着ゲルとセラミックヒーターから構成される。

実施例では図1、2のように2.0W出力したセラミックヒーター11、21を粘着ゲル12、22で貼り付けた構造を発熱体14、24とした。

【0025】

<各部品物性とサイズ>

本発明において以下に示す部品を使用した。

セラミックヒーター11、21(10mm×10mm×t1.8mm、36W/mK)

粘着ゲル12、22(10mm×10mm×t0.5mm、6.0W/mK)

熱拡散板13、23(50mm×50mm、板厚みや熱伝導率については表1を参照。)

アクリル粘着層15、25(アクリル樹脂、50mm×50mm×t0.010mm、0.21W/mK)

PP保護層17、27(ポリプロピレン樹脂、50mm×50mm×t0.010mm、0.19W/mK)

グラファイトフィルム16、26(グラファイトフィルム、50mm×50mm×t0.025mm、(面方向)1200W/mK、(厚み方向)6.0W/mK)

<グラファイト複合フィルム>

図1のようにグラファイトフィルム16、26の片面にPP保護層17、27、反対面にアクリル粘着層15、25を貼り合わせたものをグラファイト複合フィルム18とする。

【0026】

<平面グラファイト複合フィルム>

平面グラファイト複合フィルム18とは、図1のようにグラファイト複合フィルムの厚み方向をU、幅方向をV、長手方向をWとした場合に(すなわち、UV面がグラファイト複合フィルムの断面を形成し、Wがグラファイト複合フィルムの断面に垂直な方向である)、電子機器の上下方向がグラファイト複合フィルムの厚み方向Uとなるように電子機器の発熱体にこのグラファイト複合フィルムを貼り付けることをいう。

【0027】

<凸型グラファイト複合フィルム>

凸型グラファイト複合フィルム28とは、図2のようにグラファイト複合フィルムを折り曲げて、発熱体21とアクリル接着部分をグラファイト複合フィルムの両端に対称的に持った飛び出し構造を持たせことをいう。そのフィルム各部の名称を図2に示す。発熱体24と平行に飛び出した部分を頂上28A、発熱体24から垂直に飛び出した部分を高さ28B、熱拡散板23との接着部分をすそ28Cとする。実施例では図2のようにそれぞれの面を折り曲げて、凸型グラファイト複合フィルムとした。また各部の断面長さ比をすそ:高さ:頂上=1:3:1、2:2:1、3:1:1と変化させた。図2に示すように、グラファイト複合フィルムの高さ方向をU、幅方向をV、長手方向をWとした場合に(すなわち、UとVが凸型断面を形成し、Wが凸型断面に垂直な方向である)、グラファイト複合フィルムの長手方向Wとなるように発熱体に凸型グラファイト複合フィルムを貼り付けた。

評価方法としては定常状態での発熱体14、24のセラミックヒーター11、21の最高温度を測定する。それらの差を導出する。最高温度の差から平面グラファイト複合フィルムを用いるより凸型グラファイト複合フィルムの方が効果のでる放熱構造を見出した。

【0028】

(実施例1)

放熱構造の熱拡散板の素材を銅(熱伝導率398W/mK、厚み1mm、熱輸送能力0.398W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。43.95℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。50.51℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は6.56℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0029】

(実施例2)

放熱構造の熱拡散板の素材をアルミニウム(熱伝導率237W/mK、厚み1mm、熱輸送能力0.237W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。44.52℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。51.06℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は6.54℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0030】

(実施例3)

放熱構造の熱拡散板の素材を鉄(熱伝導率80.3W/mK、厚み1mm、熱輸送能力0.080W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。46.86℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。53.03℃であった。平面フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は6.17℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0031】

(実施例4)

放熱構造の熱拡散板の素材を錫(熱伝導率66.6W/mK、厚み1mm、熱輸送能力0.067W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。47.50℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。53.50℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は6.00℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0032】

(実施例5)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み3mm、熱輸送能力0.048W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。49.84℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。54.30℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は4.46℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0033】

(実施例6)

放熱構造の熱拡散板の素材を鉛(熱伝導率35.2W/mK、厚み1mm、熱輸送能力0.035W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。50.36℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。55.26℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は4.90℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0034】

(実施例7)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み2mm、熱輸送能力0.032W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。52.16℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。55.69℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は3.53℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0035】

(実施例8)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み1.5mm、熱輸送能力0.024W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。53.90℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。56.59℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は2.69℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0036】

(実施例9)

放熱構造の熱拡散板の素材をInSb(熱伝導率17W/mK、厚み1mm、熱輸送能力0.017W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。55.42℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。57.45℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は2.03℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0037】

(実施例10)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み1mm、熱輸送能力0.016W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。55.96℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。57.63℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は1.67℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0038】

(実施例11)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み0.9mm、熱輸送能力0.014W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。57.45℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。57.95℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は0.50℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0039】

(実施例12)

放熱構造の熱拡散板の素材を銅(熱伝導率398W/mK、厚み1mm、熱輸送能力0.398W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=2:2:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。45.87℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。50.50℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は4.63℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0040】

(実施例13)

放熱構造の熱拡散板の素材を鉛(熱伝導率35.2W/mK、厚み1mm、熱輸送能力0.035W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=2:2:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。51.17℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。55.26℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は4.09℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0041】

(実施例14)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み2mm、熱輸送能力0.032W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=2:2:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。53.21℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。55.68℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は2.47℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0042】

(実施例15)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み1.5mm、熱輸送能力0.024W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=2:2:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。54.77℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。56.59℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は1.82℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0043】

(実施例16)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み1mm、熱輸送能力0.016W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=2:2:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。56.45℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。57.63℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は1.18℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0044】

(実施例17)

放熱構造の熱拡散板の素材をクロメル(熱伝導率398W/mK、厚み1mm、熱輸送能力0.398W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=3:1:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。48.29℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。50.50℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は2.21℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0045】

(実施例18)

放熱構造の熱拡散板の素材を鉛(熱伝導率35.2W/mK、厚み1mm、熱輸送能力0.035W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=3:1:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。53.61℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。55.26℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は1.65℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0046】

(比較例1)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み0.8mm、熱輸送能力0.013W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。58.36℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。58.21℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は−0.15℃であった。平面グラファイト複合フィルム貼付時に効果があったことが分かった。

【0047】

(比較例2)

放熱構造の熱拡散板の素材を石英ガラス(熱伝導率1.38W/mK、厚み1mm、熱輸送能力0.001W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。111.0℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。70.7℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は−40.3℃であった。平面グラファイト複合フィルム貼付時に効果があったことが分かった。

【0048】

(比較例3)

放熱構造の熱拡散板の素材をABS(熱伝導率1.0W/mK、厚み1mm、熱輸送能力0.001W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=1:3:1形状になるように貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。125.5℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。75.0℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は−50.5℃であった。平面グラファイト複合フィルム貼付時に効果があったことが分かった。

【0049】

(比較例4)

放熱構造の熱拡散板の素材をステンレス(熱伝導率16W/mK、厚み0.8mm、熱輸送能力0.013W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=2:2:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。59.21℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。58.21℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は−1.00℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0050】

(比較例5)

放熱構造の熱拡散板の素材をクロメル(熱伝導率12.6W/mK、厚み1mm、熱輸送能力0.013W/K)として凸型グラファイト複合フィルムの凸型断面長さ比をすそ:高さ:頂上=2:2:1形状になるように折り曲げて貼り付け、熱拡散板をW方向が重力方向となるように設置した。発熱体のセラミックヒーターを2Wに出力し、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。59.03℃であった。同様に平面グラファイト複合フィルム貼付時のセラミックヒーター最高温度を算出した。58.37℃であった。平面グラファイト複合フィルム貼付時の方が最高温度は高く、平面グラファイト複合フィルム最高温度−凸型グラファイト複合フィルム最高温度差は−0.66℃であった。凸型グラファイト複合フィルム貼付時に効果があったことが分かった。

【0051】

【表1】

【0052】

<結果>

熱の広がりが大きいほど、つまり熱輸送能力が大きいほど、凸型グラファイト複合フィルム貼付時のセラミックヒーター最高温度−平面グラファイト複合フィルム貼付時のセラミックヒーターの最高温度の差が大きくなった。これは凸型グラファイト複合フィルムによる放熱効果があったためと思われる。

【符号の説明】

【0053】

11、21.セラミックヒーター

12、22.粘着ゲル

13、23.熱拡散板

14、24.発熱体

15、25.アクリル粘着層

16、26.グラファイトフィルム

17、27.PP保護層

18.平面グラファイト複合フィルム

19、29.放熱構造

28A.頂上

26B.高さ

28C.すそ

28.凸型グラファイト複合フィルム

【特許請求の範囲】

【請求項1】

発熱体と、発熱体に接する熱拡散板と、熱拡散板に接する放熱構造を有する電子機器であって、該放熱構造は凸型グラファイト複合フィルムであることを特徴とする電子機器。

【請求項2】

熱拡散板の熱輸送能力が0.014W/K以上であることを特徴とする請求項1記載の電子機器。

【請求項3】

凸型グラファイト複合フィルムの断面における高さ方向の長さが断面の全長の20%以上であることを特徴とする請求項1または請求項2記載に記載の電子機器。

【請求項4】

凸型グラファイト複合フィルムの該凸型断面に垂直な方向が電子機器の高さ方向に設置されていることを特徴とする請求項1〜請求項3のいずれかに記載の電子機器。

【請求項5】

放熱構造と接する熱拡散板の面の総面積が、発熱体の熱拡散板と接する面の総面積の25倍である請求項1〜4いずれかに記載の電子機器。

【請求項1】

発熱体と、発熱体に接する熱拡散板と、熱拡散板に接する放熱構造を有する電子機器であって、該放熱構造は凸型グラファイト複合フィルムであることを特徴とする電子機器。

【請求項2】

熱拡散板の熱輸送能力が0.014W/K以上であることを特徴とする請求項1記載の電子機器。

【請求項3】

凸型グラファイト複合フィルムの断面における高さ方向の長さが断面の全長の20%以上であることを特徴とする請求項1または請求項2記載に記載の電子機器。

【請求項4】

凸型グラファイト複合フィルムの該凸型断面に垂直な方向が電子機器の高さ方向に設置されていることを特徴とする請求項1〜請求項3のいずれかに記載の電子機器。

【請求項5】

放熱構造と接する熱拡散板の面の総面積が、発熱体の熱拡散板と接する面の総面積の25倍である請求項1〜4いずれかに記載の電子機器。

【図1】

【図2】

【図2】

【公開番号】特開2013−77634(P2013−77634A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−215406(P2011−215406)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]