放熱構造

【課題】放熱効率の低下を抑制可能な放熱構造を提供する。

【解決手段】本放熱構造は、一方の面に発熱体が実装された基板と、前記発熱体の前記一方の面側とは反対側の面に熱伝導性弾性部材を介して当接する放熱部材と、前記基板及び前記放熱部材が装着された筐体と、を有し、前記基板は、前記一方の面の垂直方向から視て、前記発熱体の外縁を構成する対向する2辺を前記一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域内であって、かつ、前記発熱体の両側で前記筐体に固定されている。

【解決手段】本放熱構造は、一方の面に発熱体が実装された基板と、前記発熱体の前記一方の面側とは反対側の面に熱伝導性弾性部材を介して当接する放熱部材と、前記基板及び前記放熱部材が装着された筐体と、を有し、前記基板は、前記一方の面の垂直方向から視て、前記発熱体の外縁を構成する対向する2辺を前記一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域内であって、かつ、前記発熱体の両側で前記筐体に固定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発熱体の発する熱を放熱部材に伝熱する放熱構造に関する。

【背景技術】

【0002】

従来から、発熱性電子部品等の発熱体を実装した基板を放熱部材(ヒートシンク)や筐体(シャーシ)に取り付けた放熱構造が提案されている。一例を示すと、発熱性電子部品等の発熱体を実装した基板を筐体内に密閉内蔵し、この発熱体を基板実装側と反対側の面を直接又は放熱部材を介して筐体の内壁に密着させたことを特徴とする放熱構造等である(例えば、特許文献1参照)。

【0003】

このような放熱構造において、発熱体を実装した基板を、どのように放熱部材や筐体に取り付けるかは、放熱効率を考慮すると極めて重要である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−050889号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、例えば特許文献1に開示された放熱構造(電子部品内蔵型筐体)では、発熱体を実装した基板を、どのように放熱部材や筐体に取り付けるかは明示されていない。従って、発熱体を実装した基板と放熱部材や筐体との取り付け状態によっては、基板の発熱体実装部分の周辺が変位し(反りが発生し)、発熱体と放熱部材との密着性が悪化して放熱効率が低下する問題があった。

【0006】

例えば、基板に実装された発熱体を熱伝導性弾性部材を介して放熱部材と接触させ、基板及び放熱部材と筐体とを、それぞれの四隅のみで固定している場合には、発熱体からそれぞれの四隅までの距離が遠くなる。そのため、熱伝導性弾性部材の反発力により、基板の発熱体実装部分の周辺が放熱部材から離れる方向に変位し易くなり(反りが発生しやすくなり)、発熱体と放熱部材との密着性が悪化して放熱効率が低下する。

【0007】

本発明は上記の点に鑑みてなされたもので、放熱効率の低下を抑制可能な放熱構造を提供することを課題とする。

【課題を解決するための手段】

【0008】

本放熱構造の一形態は、一方の面に発熱体が実装された基板と、前記発熱体の前記一方の面側とは反対側の面に熱伝導性弾性部材を介して当接する放熱部材と、前記基板及び前記放熱部材が装着された筐体と、を有し、前記基板は、前記一方の面の垂直方向から視て、前記発熱体の外縁を構成する対向する2辺を前記一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域内であって、かつ、前記発熱体の両側で前記筐体に固定されていることを要件とする。

【0009】

本放熱構造の他の形態は、一方の面に発熱体が実装された基板と、前記発熱体の前記基板と反対側の面に熱伝導性弾性部材を介して当接する放熱部材と、を有し、前記基板は、前記一方の面の垂直方向から視て、前記発熱体の外縁を構成する対向する2辺を前記一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域内であって、かつ、前記発熱体の両側で前記放熱部材に固定されていることを要件とする。

【発明の効果】

【0010】

本発明によれば、放熱効率の低下を抑制可能な放熱構造を提供できる。

【図面の簡単な説明】

【0011】

【図1】第1の実施の形態に係る放熱構造を例示する分解斜視図である。

【図2】第1の実施の形態に係る放熱構造を例示する断面図である。

【図3】第1の実施の形態において、基板を筐体に固定する好適な位置の例を示す図である。

【図4】第1の実施の形態において、基板を筐体に固定する好適な位置の他の例を示す図(その1)である。

【図5】第1の実施の形態において、基板を筐体に固定する好適な位置の他の例を示す図(その2)である。

【図6】第1の実施の形態において、基板を筐体に固定する好適な位置の他の例を示す図(その3)である。

【図7】第2の実施の形態に係る放熱構造を例示する分解斜視図である。

【図8】第2の実施の形態において、基板を筐体に固定する好適な位置の例を示す図である。

【図9】第2の実施の形態において、基板を筐体に固定する好適な位置の他の例を示す図(その1)である。

【図10】第2の実施の形態において、基板を筐体に固定する好適な位置の他の例を示す図(その2)である。

【図11】第3の実施の形態に係る放熱構造を例示する断面図である。

【図12】第3の実施の形態の変形例に係る放熱構造を例示する断面図である。

【発明を実施するための形態】

【0012】

以下、図面を参照して発明を実施するための形態について説明する。なお、各図面において、同一構成部分には同一符号を付し、重複した説明を省略する場合がある。

【0013】

〈第1の実施の形態〉

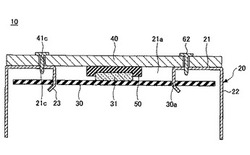

図1は、第1の実施の形態に係る放熱構造を例示する分解斜視図である。図2は、第1の実施の形態に係る放熱構造を例示する断面図である。なお、図2は、図1に示す筐体20の長手方向に直交する方向の断面を示している。図1及び図2を参照するに、放熱構造10は、大略すると、筐体20と、基板30と、放熱部材40と、熱伝導性弾性部材50とを有する。放熱構造10において、筐体20内には発熱体31が実装された基板30が固定されており、筐体20上には放熱部材40が固定されている。発熱体31と放熱部材40とは、熱伝導性弾性部材50を介して接している。以下、放熱構造10の各構成要素について詳説する。

【0014】

筐体20は、基板30や放熱部材40等を固定するための略箱状の部材である。筐体20は、天板21と、天板21から下方に略直角に折り曲げられた側板22とを有する。筐体20は、例えば、アルミニウム(Al)等を含む板金により形成されている。筐体20を鋼板により形成してもよい。筐体20の厚さは、例えば、0.5〜1mm程度とすることができる。なお、図1及び図2の例では、底板は設けていないが、側板22の下端部等に底板を設けても構わない。又、基板30の天板21と反対側に、他の基板等を設ける構造としても構わない。

【0015】

筐体20の天板21には、平面形状が略矩形状の開口部21aが設けられている。開口部21aは、発熱体31及び熱伝導性弾性部材50を基板30側から放熱部材40側に露出させるために設けられている。なお、開口部21aの平面形状は、係る目的を達成できれば、略矩形状には限定されず、任意の形状として構わない。

【0016】

開口部21aの対向する部分(平面視において開口部21aの対向する2辺)には、天板21から下方に略直角に折り曲げられた一対の折り曲げ部23が設けられている。一対の折り曲げ部23は、基板30を筐体20内に固定するための部分である。なお、図1及び図2の例では、一対の折り曲げ部23の各折り曲げ部23は、各折り曲げ部23を結ぶ線(仮想の線、以下同様)が筐体20の長手方向に直交する方向(短手方向)と略一致するように設けられているが、後述するように、これに限定されることはない。

【0017】

各折り曲げ部23の下端部側は、上端部側(天板21側)よりも細く形成されており、この部分が基板30に設けられた貫通孔30aに挿入され、基板30の裏側(天板21と反対側)で折り曲げられて基板30を筐体20内に固定している(所謂クリンチ構造)。つまり、基板30は、クリンチ構造により、天板21に吊り下げられた状態で筐体20内に固定されている。

【0018】

筐体20の天板21の外縁部の四隅には、放熱部材40を筐体20の天板21上に固定するためのねじ孔21b(4カ所)が設けられている。又、天板21の各折り曲げ部23近傍の開口部21aを挟んだ両側には、放熱部材40を筐体20の天板21上に固定するための一対のねじ孔21c(2カ所)が設けられている。なお、図1及び図2の例では、一対のねじ孔21cの各ねじ孔21cは、各ねじ孔21cを結ぶ線が筐体20の長手方向に直交する方向(短手方向)と略一致するように設けられているが、これに限定されることはない。

【0019】

基板30は、一方の面(放熱部材40側の面)に発熱体31が実装された配線基板である。基板30の一方の面に、発熱体31以外に、抵抗、キャパシタ、インダクタ等の任意の電子部品を実装しても構わない。又、基板30にスルーホールを設け、基板30の他方の面(放熱部材40の反対側の面)に電子部品を実装しても構わない。基板30としては、例えば、FR−4基板(難燃性のガラス布基材にエポキシ樹脂を含浸させた銅張り積層板)等を用いることができる。基板30として、ビルドアップ工法により製造された多層配線基板やIVH(Interstitial Via Hole)で特定の配線層を接続するIVH多層配線基板等を含む様々な配線基板を用いても構わない。

【0020】

発熱体31は、例えば、動作時の発熱量が比較的大きな半導体素子を含む電子部品である。より具体的には、発熱体31は、例えば、CPU(Central Processing Unit)、IGBT(Insulated Gate Bipolar Transistor)やMOSFET(Metal Oxide Semiconductor Field‐Effect Transistor)のようなスイッチング素子を含む電子部品等である。

【0021】

基板30の発熱体31実装部分を挟んだ両側には、基板30を貫通する一対の貫通孔30aが設けられている。本実施の形態では、一対の貫通孔30aの各貫通孔30aは、筐体20の長手方向に直交する方向(短手方向)に設けられている。前述のように、各貫通孔30aには、各折り曲げ部23の下端部側が挿入され、基板30の裏側(天板21と反対側)で折り曲げられて基板30を筐体20内に固定している。2つの貫通孔30aの間隔は、例えば、40mm程度とすることができる。

【0022】

放熱部材40は、発熱体31の駆動時に生じる発熱体31からの熱を吸収し、外部に放熱する部材である。放熱部材40の材料としては、熱拡散性に優れており、かつ、剛性が高く平面度の良いものが好ましく、例えば、アルミニウム(Al)や銅(Cu)のような金属板を用いることができる。放熱部材40の厚さは、例えば、5mm程度とすることができる。放熱部材40の平面形状は、筐体20の天板21の平面形状と略同一とすることができる。放熱部材40の外縁部の四隅には、天板21のねじ孔21bに連通する貫通孔41b(4カ所)が設けられている。又、放熱部材40には、天板21の一対のねじ孔21cに連通する一対の貫通孔41cが設けられている。

【0023】

放熱部材40は、貫通孔41b(4カ所)に挿入されたねじ61、及び貫通孔41c(2カ所)に挿入されたねじ62により筐体20の天板21に固定されている。例えば、ねじ61及び62の外壁面には雄ねじ(図示せず)が形成されており、この雄ねじ(図示せず)が、ねじ孔21b及び21cの内壁面に形成された雌ねじ(図示せず)と螺合することで、放熱部材40は筐体20の天板21に密着及び固定されている。

【0024】

剛性が高い放熱部材40を、ねじ孔21b(4カ所)よりも折り曲げ部23に近いねじ孔21c(2カ所)の位置で筐体20の天板21に固定することにより、筐体20の反りを矯正できるため、筐体20に取り付けられている基板30と放熱部材40との距離を一定に保つことが可能となる。ねじ孔21c(2カ所)及び貫通孔41c(2カ所)の位置は折り曲げ部23に近い方が、筐体20の反りを矯正する効果が大きい点で好ましい。

【0025】

なお、放熱部材40の熱伝導性弾性部材50と接していない側の面を、平面ではなく波形等とすることにより、放熱効果をより向上できる。

【0026】

熱伝導性弾性部材50は、基板30に実装された発熱体31の一方の面(基板30と反対側の面)と放熱部材40の一方の面(天板21側の面)との間に配置されている弾性を有する熱伝導性部材である。熱伝導性弾性部材50は、発熱体31と放熱部材40との間の電気的な絶縁性を確保しつつ、発熱体31から放熱部材40への高い熱伝導を可能とする。発熱体31の発する熱は、熱伝導性弾性部材50を介して、放熱部材40へ伝導され、放熱部材40で放熱される。熱伝導性弾性部材50の平面形状は、発熱体31の平面形状よりも大きくすることができる。熱伝導性弾性部材50の材料としては、例えば、シリコーン等を用いることができる。シリコーン等に無機粉末を添加しても構わない。

【0027】

発熱体31の一方の面(基板30と反対側の面)と放熱部材40の一方の面(天板21側の面)との距離は、例えば、数mm程度とすることができる。熱伝導性弾性部材50の厚さは、発熱体31の一方の面(基板30と反対側の面)と放熱部材40の一方の面(天板21側の面)との距離より1〜2割程度厚くすることが好ましい。例えば、発熱体31の一方の面(基板30と反対側の面)と放熱部材40の一方の面(天板21側の面)との距離が5mmであれば、熱伝導性弾性部材50の厚さを5.5〜6mm程度とし、熱伝導性弾性部材50を0.5〜1mm程度潰した状態で取り付けることが好ましい。熱伝導性弾性部材50を発熱体31と放熱部材40の両方に密着させるためである。

【0028】

ここで、基板30を筐体20に固定する位置(折り曲げ部23及び貫通孔30aの位置)について説明する。発明者らの検討によれば、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31の外縁を構成する対向する2辺(短辺又は長辺)を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域(以降、固定領域とする)内であって、かつ、発熱体31の両側で基板30を筐体20に固定することにより、熱伝導性弾性部材50の反力による基板30の変位(反り)を抑制できることが見出された。以下、図3〜図6を参照しながら、基板を筐体に固定する好適な位置の例を示す。

【0029】

図3は、第1の実施の形態において、基板を筐体に固定する好適な位置の例を示す図である。図3の例では、固定領域90は、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31の外縁を構成する対向する短辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域である。図3に示すように、固定領域90内であって、かつ、発熱体31の両側で基板30を筐体20に固定することにより、熱伝導性弾性部材50の反力による基板30の変位(反り)を抑制できる。なお、図1や図2に固定領域90は図示されていないが、本実施の形態では、図3に示すように、基板30を筐体20に固定する位置(折り曲げ部23及び貫通孔30aの位置)を固定領域90内としている。

【0030】

図4〜図6は、第1の実施の形態において、基板を筐体に固定する好適な位置の他の例を示す図である。図3では、2つの貫通孔30aを結ぶ線が発熱体31の短辺と略平行であるが、図4に示すように、2つの貫通孔30aを結ぶ線が発熱体31の長辺と斜めに交差するようにしても構わない。

【0031】

図5の例では、固定領域91は、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31の外縁を構成する対向する長辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域である。図5に示すように、固定領域91内であって、かつ、発熱体31の両側で基板30を筐体20に固定することにより、熱伝導性弾性部材50の反力による基板30の変位(反り)を抑制できる。このように、固定領域は、発熱体31の外縁を構成する対向する2辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域であればよく、短辺を延長しても長辺を延長してもよい。

【0032】

又、図3〜図5に示したように、2つの貫通孔30aを結ぶ線が発熱体31の略中心を通ること(2つの貫通孔30aが発熱体31の中心に対して略点対称であること)が好ましいが、図6に示すように、2つの貫通孔30aを結ぶ線が発熱体31の略中心を通らない場合でも一定の効果を奏する。なお、図5の例を図4や図6のように変形しても構わない。

【0033】

又、発熱体31が対向する2辺側のみにリード端子を備えたICである場合には、基板30を筐体20に固定する位置(折り曲げ部23及び貫通孔30aの位置)は、固定領域90内又は固定領域91内のリード端子を備えていない側に設けると好適である。この理由として、リード端子がない分、発熱体31により近い位置で基板30を固定できるので、熱伝導性弾性部材50の反力による基板30の変位(反り)を抑制する効果をより高めることができるためである。

【0034】

つまり、発熱体31が対向する短辺側のみにリード端子を備えたICである場合には、基板30を筐体20に固定する位置(折り曲げ部23及び貫通孔30aの位置)は、固定領域90内であって、かつ、発熱体31の両側で基板30を筐体20に固定すると好適である。又、発熱体31が対向する長辺側のみにリード端子を備えたICである場合には、基板30を筐体20に固定する位置(折り曲げ部23及び貫通孔30aの位置)は、固定領域91内であって、かつ、発熱体31の両側で基板30を筐体20に固定すると好適である。又、発熱体31が対向する短辺側及び長辺側(4方向全て)にリード端子を備えたICである場合には、基板30を筐体20に固定する位置(折り曲げ部23及び貫通孔30aの位置)は、固定領域90内又は固定領域91内の何れとしても構わない。なお、図4〜図6の位置に貫通孔30aを設けた場合に、折り曲げ部23を対応する位置に設けることは言うまでもない。

【0035】

このように、第1の実施の形態では、一方の面に発熱体31が実装された基板30と、発熱体31の基板30と反対側の面に熱伝導性弾性部材50を介して当接する放熱部材40と、基板30及び放熱部材40が装着された筐体20とを有する放熱構造10において、基板30は、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31の外縁を構成する対向する2辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域内(固定領域90又は91内)であって、かつ、発熱体31の両側で筐体20に固定されている。これにより、熱伝導性弾性部材50の反力による基板30の変位(反り)が抑制されるため、発熱体31と熱伝導性弾性部材50との密着度及び熱伝導性弾性部材50と放熱部材50との密着度を高度に維持することが可能となり、放熱効率の低下を抑制できる。

【0036】

又、熱伝導性弾性部材50の反力による基板30の変位(反り)が抑制されるため、基板30に実装された発熱体31(発熱体31に近接する他の実装部品がある場合には、他の実装部品も含む)にかかるストレスを低減することが可能となり、発熱体31(発熱体31に近接する他の実装部品がある場合には、他の実装部品も含む)の破壊を防止することができる。なお、発熱体31の破壊には、例えば、発熱体31と基板30とを接合するはんだ等の破壊も含む。

【0037】

又、放熱部材40は、外縁部(貫通孔41bの位置)で筐体20に固定されており、外縁部(貫通孔41bの位置)よりも基板30を筐体20に固定している位置(折り曲げ部23及び貫通孔30aの位置)に近い位置(貫通孔41cの位置)で更に筐体20に固定されている。これにより、筐体20の反りを矯正できるため、筐体20に取り付けられている基板30と放熱部材40との距離を一定に保つことが可能となる。

【0038】

又、放熱部材40が放熱構造10の最上部に露出する構造であるため、より放熱効果を高めることができる。

【0039】

〈第2の実施の形態〉

第2の実施の形態では、基板に複数の発熱体が実装されている例を示す。なお、第2の実施の形態において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0040】

図7は、第2の実施の形態に係る放熱構造を例示する分解斜視図である。なお、各一対の折り曲げ部を含む断面は図2と同様であるため、断面図は省略し、図2を参照する。図2及び図7を参照するに、放熱構造10Aにおいて、筐体20内には発熱体31a、31b、及び31cが実装された基板30が固定されており、筐体20上には放熱部材40が固定されている。発熱体31a、31b、及び31cと放熱部材40とは、それぞれ熱伝導性弾性部材50a、50b、及び50cを介して接している。以下、放熱構造10Aの各構成要素について詳説する。

【0041】

筐体20の天板21には、平面形状が略矩形状の開口部21hが設けられている。開口部21hは、発熱体31a、31b、及び31c並びに熱伝導性弾性部材50a、50b、及び50cを基板30側から放熱部材40側に露出させるために設けられている。なお、開口部21hの平面形状は、係る目的を達成できれば、略矩形状には限定されず、任意の形状として構わない。又、発熱体31a、31b、及び31c並びに熱伝導性弾性部材50a、50b、及び50cを、それぞれ基板30側から放熱部材40側に露出させる3個の開口部を設けても構わない。

【0042】

開口部21hの対向する部分(平面視において開口部21hの対向する2辺)には、天板21から下方に略直角に折り曲げられた一対の折り曲げ部23a、一対の折り曲げ部23b、及び一対の折り曲げ部23cが設けられている。一対の折り曲げ部23a、一対の折り曲げ部23b、及び一対の折り曲げ部23cは、基板30を筐体20内に固定するための部分である。なお、図7の例では、一対の折り曲げ部23aは、各折り曲げ部23aを結ぶ線が筐体20の長手方向に直交する方向(短手方向)と略一致するように設けられているが、これに限定されることはない。一対の折り曲げ部23b及び23cについても同様である。

【0043】

一対の折り曲げ部23aの各折り曲げ部23aの下端部側は、上端部側(天板21側)よりも細く形成されており、この部分が基板30に設けられた一対の貫通孔30xに挿入され、基板30の裏側(天板21と反対側)で折り曲げられて基板30を筐体20内に固定している(所謂クリンチ構造)。同様に、一対の折り曲げ部23bの各折り曲げ部23bの下端部側は、上端部側(天板21側)よりも細く形成されており、この部分が基板30に設けられた一対の貫通孔30yに挿入され、基板30の裏側(天板21と反対側)で折り曲げられて基板30を筐体20内に固定している(所謂クリンチ構造)。同様に、一対の折り曲げ部23cの各折り曲げ部23cの下端部側は、上端部側(天板21側)よりも細く形成されており、この部分が基板30に設けられた一対の貫通孔30zに挿入され、基板30の裏側(天板21と反対側)で折り曲げられて基板30を筐体20内に固定している(所謂クリンチ構造)。つまり、基板30は、クリンチ構造により、天板21に吊り下げられた状態で筐体20内に固定されている。

【0044】

天板21の一対の折り曲げ部23aの各折り曲げ部23a近傍の開口部21hを挟んだ両側には、放熱部材40を筐体20の天板21上に固定するための一対のねじ孔21x(2カ所)が設けられている。同様に、天板21の一対の折り曲げ部23bの各折り曲げ部23b近傍の開口部21hを挟んだ両側には、放熱部材40を筐体20の天板21上に固定するための一対のねじ孔21y(2カ所)が設けられている。同様に、天板21の一対の折り曲げ部23cの各折り曲げ部23c近傍の開口部21hを挟んだ両側には、放熱部材40を筐体20の天板21上に固定するための一対のねじ孔21z(2カ所)が設けられている。なお、図7の例では、一対のねじ孔21xは、各ねじ孔21xを結ぶ線が筐体20の長手方向に直交する方向(短手方向)と略一致するように設けられているが、これに限定されることはない。一対のねじ孔21y及び21zについても同様である。

【0045】

発熱体31a、31b、及び31cは、発熱体31と同様な電子部品等である。但し、発熱体31a、31b、及び31cは、同一機能を有するものであってもよく、それぞれ異なる機能を有するものであってもよい。又、発熱体31a、31b、及び31cの大きさは、同一でなくてもよい。なお、放熱構造10Aにおいて、基板30には3個の発熱体(発熱体31a、31b、及び31c)が実装されているが、基板30に実装される発熱体の個数は3個には限定されず、2個や4個以上であってもよい。

【0046】

基板30の発熱体31a実装部分を挟んだ両側には、基板30を貫通する一対の貫通孔30xが設けられている。同様に、基板30の発熱体31b実装部分を挟んだ両側には、基板30を貫通する一対の貫通孔30yが設けられている。同様に、基板30の発熱体31c実装部分を挟んだ両側には、基板30を貫通する一対の貫通孔30zが設けられている。本実施の形態では、一対の貫通孔30xの各貫通孔30xは、筐体20の長手方向に直交する方向(短手方向)に設けられている。前述のように、各貫通孔30xには、各折り曲げ部23aの下端部側が挿入され、基板30の裏側(天板21と反対側)で折り曲げられて基板30を筐体20内に固定している。2つの貫通孔30xの間隔は、例えば、40mm程度とすることができる。各貫通孔30y及び30zについても同様である。

【0047】

放熱部材40には、天板21の一対のねじ孔21xに連通する一対の貫通孔41x、天板21の一対のねじ孔21yに連通する一対の貫通孔41y、及び天板21の一対のねじ孔21zに連通する一対の貫通孔41zが設けられている。

【0048】

放熱部材40は、貫通孔41b(4カ所)に挿入されたねじ61、貫通孔41x(2カ所)に挿入されたねじ62a、貫通孔41y(2カ所)に挿入されたねじ62b、及び貫通孔41z(2カ所)に挿入されたねじ62cにより筐体20の天板21に固定されている。例えば、ねじ61、ねじ62a、62b、及び62cの外壁面には雄ねじ(図示せず)が形成されており、この雄ねじ(図示せず)が、それぞれねじ孔21b、21x、21y、及び21zの内壁面に形成された雌ねじ(図示せず)と螺合することで、放熱部材40は筐体20の天板21に密着及び固定されている。

【0049】

剛性が高い放熱部材40を、ねじ孔21b(4カ所)よりも折り曲げ部23a〜23cに近いねじ孔21x〜21z(各2カ所)の位置で筐体20の天板21に固定することにより、筐体20の反りを矯正できるため、筐体20に取り付けられている基板30と放熱部材40との距離を一定に保つことが可能となる。ねじ孔21x〜21z(各2カ所)及び貫通孔41x〜41z(各2カ所)の位置は、それぞれ折り曲げ部23a〜23cに近い方が、筐体20の反りを矯正する効果が大きい点で好ましい。

【0050】

なお、放熱部材40の熱伝導性弾性部材50と接していない側の面を、平面ではなく波形等とすることにより、放熱効果をより向上できる。

【0051】

熱伝導性弾性部材50a、50b、及び50cは、それぞれ基板30に実装された発熱体31a、31b、及び31cの一方の面(基板30実装側と反対側の面)と放熱部材40の一方の面(天板21側の面)との間に配置されている弾性を有する熱伝導性部材である。熱伝導性弾性部材50a、50b、及び50cは、それぞれ発熱体31a、31b、及び31cと放熱部材40との間の電気的な絶縁性を確保しつつ、発熱体31a、31b、及び31cから放熱部材40への高い熱伝導を可能とする。発熱体31a、31b、及び31cの発する熱は、それぞれ熱伝導性弾性部材50a、50b、及び50cを介して、放熱部材40へ伝導され、放熱部材40で放熱される。熱伝導性弾性部材50a、50b、及び50cの平面形状は、それぞれ発熱体31a、31b、及び31cの平面形状よりも大きくすることができる。熱伝導性弾性部材50a、50b、及び50cの材料としては、例えば、シリコーン等を用いることができる。シリコーン等に無機粉末を添加しても構わない。

【0052】

発熱体31a、31b、及び31cのそれぞれの一方の面(基板30と反対側の面)と放熱部材40の一方の面(天板21側の面)との距離は、例えば、数mm程度とすることができる。熱伝導性弾性部材50a、50b、及び50cの厚さは、発熱体31a、31b、及び31cのそれぞれの一方の面(基板30と反対側の面)と放熱部材40の一方の面(天板21側の面)との距離より1〜2割程度厚くすることが好ましい。例えば、発熱体31a、31b、及び31cのそれぞれの一方の面(基板30と反対側の面)と放熱部材40の一方の面(天板21側の面)との距離が5mmであれば、熱伝導性弾性部材50a、50b、及び50cの厚さをそれぞれ5.5〜6mm程度とし、熱伝導性弾性部材50a、50b、及び50cをそれぞれ0.5〜1mm程度潰した状態で取り付けることが好ましい。熱伝導性弾性部材50a、50b、及び50cをそれぞれ発熱体31a、31b、及び31cと放熱部材40の両方に密着させるためである。

【0053】

図8を参照しながら、基板30を筐体20に固定する好適な位置について説明する。図8は、第2の実施の形態において、基板を筐体に固定する好適な位置の例を示す図である。図8の例では、固定領域90aは、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31aの外縁を構成する対向する短辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域である。同様に、固定領域90bは、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31bの外縁を構成する対向する短辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域である。同様に、固定領域90cは、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31cの外縁を構成する対向する短辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域である。

【0054】

図8に示すように、固定領域90a内であって、かつ、発熱体31aの両側で基板30を筐体20に固定し、固定領域90b内であって、かつ、発熱体31bの両側で基板30を筐体20に固定し、更に、固定領域90c内であって、かつ、発熱体31cの両側で基板30を筐体20に固定することにより、熱伝導性弾性部材50a、50b、及び50cのそれぞれの反力による基板30の変位(反り)を抑制できる。

【0055】

なお、図7に固定領域90a、90b、及び90cは図示されていないが、本実施の形態では、図8に示すように、基板30を筐体20に固定する位置(折り曲げ部23a〜23c及び貫通孔30x〜30yの位置)を固定領域90a、90b、及び90c内としている。なお、基板30を筐体20に固定する位置(折り曲げ部23a〜23c及び貫通孔30x〜30yの位置)は、固定領域90a、90b、及び90c内であれば、図8の例には限定されず、図4や図6のように変形してもよい。

【0056】

図9に示すような固定領域91a内で固定してもよい。図9において、固定領域91aは、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31a、31b、及び31cの外縁を構成するそれぞれの対向する長辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域である。図9に示すように、固定領域91a内であって、かつ、発熱体31a、31b、及び31cのそれぞれの両側で基板30を筐体20に固定することにより、熱伝導性弾性部材50a、50b、及び50cのそれぞれの反力による基板30の変位(反り)を抑制できる。

【0057】

なお、発熱体31a、31b、及び31cが所定の配列方向に直線状に実装されていない場合には、各発熱体の外縁を構成するそれぞれの対向する長辺を基板30の一方の面の外縁まで延長したときに延長した2辺に挟まれる領域を各発熱体の固定領域とし、それぞれの固定領域内で基板30を筐体20に固定すればよい。又、発熱体31a、31b、及び31cの外形が異なる場合にも、各発熱体の外縁を構成するそれぞれの対向する長辺を基板30の一方の面の外縁まで延長したときに延長した2辺に挟まれる領域を各発熱体の固定領域とし、それぞれの固定領域内で基板30を筐体20に固定すればよい。

【0058】

このように、固定領域は、発熱体31a、31b、及び31cの外縁を構成する対向する2辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域であればよく、短辺を延長しても長辺を延長してもよい。但し、図9の場合には、開口部21hに代えて発熱体31a、31b、及び31cをそれぞれ露出する3個の開口部を設け、筐体20の隣接する開口部間に折り曲げ部23aの一方及び折り曲げ部23cの一方を設ける必要がある。後述の図10についても同様である。

【0059】

発熱体31a、31b、及び31cが所定の配列方向に直線状に近接して実装されている場合には、図10に示すように、隣接する発熱体間において1カ所ずつ基板30を筐体20に固定するようにし、貫通孔及び折り曲げ部の数を減らしてもよい。すなわち、貫通孔30xの一方を発熱体31aと発熱体31bとの間に配置し、貫通孔30zの一方を発熱体31bと発熱体31cとの間に配置する。これにより、貫通孔30xの一方及び貫通孔30zの一方が貫通孔30yを兼用できるため、貫通孔30yを削除可能となり、貫通孔の数を6個(図9参照)から4個に低減できる。又、これに伴い、折り曲げ部の数も6個から4個に低減できる。

【0060】

このように、第2の実施の形態では、一方の面に発熱体31a、31b、及び31cが実装された基板30と、発熱体31a、31b、及び31cの基板30と反対側の面にそれぞれ熱伝導性弾性部材50a、50b、及び50cを介して当接する放熱部材40と、基板30及び放熱部材40が装着された筐体20とを有する放熱構造10Aにおいて、基板30は、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31a、31b、及び31cのそれぞれの外縁を構成する対向する2辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域内(固定領域90a、90b、90c、91a内)であって、かつ、発熱体31a、31b、及び31cのそれぞれの両側で筐体20に固定されている。これにより、第1の実施の形態と同様の効果を奏する。

【0061】

〈第3の実施の形態〉

第3の実施の形態では、基板30と放熱部材40とを、筐体20を介さずに固定する例を示す。なお、第3の実施の形態において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0062】

図11は、第3の実施の形態に係る放熱構造を例示する断面図である。図11を参照するに、放熱構造10Bにおいて、筐体20の天板21には、平面形状が略矩形状の開口部21kが設けられている。開口部21kは、貫通孔30a、発熱体31、及び熱伝導性弾性部材50を基板30側から放熱部材40側に露出させるために設けられている。開口部21kには、折り曲げ部23は設けられていない。なお、開口部21kの平面形状は、係る目的を達成できれば、略矩形状には限定されず、任意の形状として構わない。図11では図示されていないが、第1の実施の形態と同様に、放熱部材40の外縁部の四隅は筐体20の天板21に固定さている。

【0063】

基板30と放熱部材40とは、スペーサ24(間隔保持部材)を介して固定されている。なお、スペーサ24を設ける位置は、第1の実施の形態で示した固定領域90内である。スペーサ24は、柱状部24aの一端に柱状突起部24bが設けられ、他端に穴部24cが設けられた構造である。例えば、柱状部24aは貫通孔30a及び41cよりも大径の円柱形状であり、柱状突起部24bは貫通孔30aよりも小径の円柱形状であり、両者は同心的に形成されている。柱状突起部24bの外壁面には例えば雄ねじ(図示せず)が形成されており、穴部24cの内壁面には例えば雌ねじ(図示せず)が形成されている。

【0064】

柱状突起部24bは、基板30の一方の面(放熱部材40側の面)側から貫通孔30aに挿入され、先端部近傍が基板30の他方の面(放熱部材40の反対側の面)側から突出し、柱状部24aの一端の柱状突起部24bを除く部分は、基板30の一方の面に接している。柱状突起部24bの先端部近傍は、基板30の他方の面側でナット25と螺合している。柱状部24aの他端は、放熱部材40の一方の面(天板21側の面)と接しており、貫通孔41cと穴部24cとは連通している。貫通孔41cにはねじ62が挿入され、ねじ62の先端部近傍は穴部24cに達し、穴部24cと螺合している。

【0065】

柱状部24aの高さは、例えば、数mm程度とすることができる。柱状部24aの発熱体31の一方の面(基板30と反対側の面)からの高さを例えば5mmとし、熱伝導性弾性部材50の厚さをそれより1〜2割程度厚い5.5〜6mm程度とすると、発熱体31と放熱部材40とは熱伝導性弾性部材50を0.5〜1mm程度潰した状態で密着し、発熱体31の一方の面(基板30と反対側の面)と放熱部材40の一方の面(天板21側の面)との距離は5mmに保たれる。

【0066】

なお、第3の実施の形態に係る放熱構造10Bを図12の放熱構造10Cのように変形してもよい。図12は、第3の実施の形態の変形例に係る放熱構造を例示する断面図である。図12を参照するに、放熱構造10Cにおいて、放熱部材40の外縁部を下方に略直角に折り曲げ、側板としている。このようにすれば、筐体20を削除することが可能となり、構造を簡略化できる。このように、放熱部材40は、筐体20と一体化されてもよい。言い換えれば、放熱部材40に筐体20の機能を持たせることにより、筐体20を削除してもよい。

【0067】

このように、第3の実施の形態及びその変形例では、第1の実施の形態と同様の効果を奏するが、更に以下の効果を奏する。すなわち、基板30と放熱部材40とを筐体20を介さずに固定しているため、筐体20の反りにより基板30と放熱部材40との距離が変位する虞を完全に排除できる。又、放熱部材40に筐体20の機能を持たせることにより、筐体20を削除できる。

【0068】

なお、複数個の発熱体が基板に実装されている場合には、第2の実施の形態で示した各折り曲げ部の位置にスペーサを設けることにより、基板と放熱部材とを筐体を介さずに固定できる。

【0069】

以上、好ましい実施の形態及びその変形例について詳説したが、上述した実施の形態及びその変形例に制限されることはなく、特許請求の範囲に記載された範囲を逸脱することなく、上述した実施の形態及びその変形例に種々の変形及び置換を加えることができる。

【0070】

例えば、第1の実施の形態では、基板30を筐体20に固定するための折り曲げ部23及び貫通孔30aを各2個ずつ設ける例を示したが、折り曲げ部23及び貫通孔30aの数を更に増やしても構わない。

【符号の説明】

【0071】

10、10A、10B 放熱構造

20 筐体

21 天板

21a、21h、21k 開口部

21b、21c、21x、21y、21z ねじ孔

22 側板

23、23a、23b、23c 折り曲げ部

24 スペーサ

24a 柱状部

24b 柱状突起部

24c 穴部

25 ナット

30 基板

30a、30x、30y、30z、41b、41c、41x、41y、41z 貫通孔

31、31a、31b、31c 発熱体

40 放熱部材

50、50a、50b、50c 熱伝導性弾性部材

61、62、62a、62b、62c ねじ

90、90a、90b、90c、91、91a 固定領域

【技術分野】

【0001】

本発明は、発熱体の発する熱を放熱部材に伝熱する放熱構造に関する。

【背景技術】

【0002】

従来から、発熱性電子部品等の発熱体を実装した基板を放熱部材(ヒートシンク)や筐体(シャーシ)に取り付けた放熱構造が提案されている。一例を示すと、発熱性電子部品等の発熱体を実装した基板を筐体内に密閉内蔵し、この発熱体を基板実装側と反対側の面を直接又は放熱部材を介して筐体の内壁に密着させたことを特徴とする放熱構造等である(例えば、特許文献1参照)。

【0003】

このような放熱構造において、発熱体を実装した基板を、どのように放熱部材や筐体に取り付けるかは、放熱効率を考慮すると極めて重要である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−050889号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、例えば特許文献1に開示された放熱構造(電子部品内蔵型筐体)では、発熱体を実装した基板を、どのように放熱部材や筐体に取り付けるかは明示されていない。従って、発熱体を実装した基板と放熱部材や筐体との取り付け状態によっては、基板の発熱体実装部分の周辺が変位し(反りが発生し)、発熱体と放熱部材との密着性が悪化して放熱効率が低下する問題があった。

【0006】

例えば、基板に実装された発熱体を熱伝導性弾性部材を介して放熱部材と接触させ、基板及び放熱部材と筐体とを、それぞれの四隅のみで固定している場合には、発熱体からそれぞれの四隅までの距離が遠くなる。そのため、熱伝導性弾性部材の反発力により、基板の発熱体実装部分の周辺が放熱部材から離れる方向に変位し易くなり(反りが発生しやすくなり)、発熱体と放熱部材との密着性が悪化して放熱効率が低下する。

【0007】

本発明は上記の点に鑑みてなされたもので、放熱効率の低下を抑制可能な放熱構造を提供することを課題とする。

【課題を解決するための手段】

【0008】

本放熱構造の一形態は、一方の面に発熱体が実装された基板と、前記発熱体の前記一方の面側とは反対側の面に熱伝導性弾性部材を介して当接する放熱部材と、前記基板及び前記放熱部材が装着された筐体と、を有し、前記基板は、前記一方の面の垂直方向から視て、前記発熱体の外縁を構成する対向する2辺を前記一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域内であって、かつ、前記発熱体の両側で前記筐体に固定されていることを要件とする。

【0009】

本放熱構造の他の形態は、一方の面に発熱体が実装された基板と、前記発熱体の前記基板と反対側の面に熱伝導性弾性部材を介して当接する放熱部材と、を有し、前記基板は、前記一方の面の垂直方向から視て、前記発熱体の外縁を構成する対向する2辺を前記一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域内であって、かつ、前記発熱体の両側で前記放熱部材に固定されていることを要件とする。

【発明の効果】

【0010】

本発明によれば、放熱効率の低下を抑制可能な放熱構造を提供できる。

【図面の簡単な説明】

【0011】

【図1】第1の実施の形態に係る放熱構造を例示する分解斜視図である。

【図2】第1の実施の形態に係る放熱構造を例示する断面図である。

【図3】第1の実施の形態において、基板を筐体に固定する好適な位置の例を示す図である。

【図4】第1の実施の形態において、基板を筐体に固定する好適な位置の他の例を示す図(その1)である。

【図5】第1の実施の形態において、基板を筐体に固定する好適な位置の他の例を示す図(その2)である。

【図6】第1の実施の形態において、基板を筐体に固定する好適な位置の他の例を示す図(その3)である。

【図7】第2の実施の形態に係る放熱構造を例示する分解斜視図である。

【図8】第2の実施の形態において、基板を筐体に固定する好適な位置の例を示す図である。

【図9】第2の実施の形態において、基板を筐体に固定する好適な位置の他の例を示す図(その1)である。

【図10】第2の実施の形態において、基板を筐体に固定する好適な位置の他の例を示す図(その2)である。

【図11】第3の実施の形態に係る放熱構造を例示する断面図である。

【図12】第3の実施の形態の変形例に係る放熱構造を例示する断面図である。

【発明を実施するための形態】

【0012】

以下、図面を参照して発明を実施するための形態について説明する。なお、各図面において、同一構成部分には同一符号を付し、重複した説明を省略する場合がある。

【0013】

〈第1の実施の形態〉

図1は、第1の実施の形態に係る放熱構造を例示する分解斜視図である。図2は、第1の実施の形態に係る放熱構造を例示する断面図である。なお、図2は、図1に示す筐体20の長手方向に直交する方向の断面を示している。図1及び図2を参照するに、放熱構造10は、大略すると、筐体20と、基板30と、放熱部材40と、熱伝導性弾性部材50とを有する。放熱構造10において、筐体20内には発熱体31が実装された基板30が固定されており、筐体20上には放熱部材40が固定されている。発熱体31と放熱部材40とは、熱伝導性弾性部材50を介して接している。以下、放熱構造10の各構成要素について詳説する。

【0014】

筐体20は、基板30や放熱部材40等を固定するための略箱状の部材である。筐体20は、天板21と、天板21から下方に略直角に折り曲げられた側板22とを有する。筐体20は、例えば、アルミニウム(Al)等を含む板金により形成されている。筐体20を鋼板により形成してもよい。筐体20の厚さは、例えば、0.5〜1mm程度とすることができる。なお、図1及び図2の例では、底板は設けていないが、側板22の下端部等に底板を設けても構わない。又、基板30の天板21と反対側に、他の基板等を設ける構造としても構わない。

【0015】

筐体20の天板21には、平面形状が略矩形状の開口部21aが設けられている。開口部21aは、発熱体31及び熱伝導性弾性部材50を基板30側から放熱部材40側に露出させるために設けられている。なお、開口部21aの平面形状は、係る目的を達成できれば、略矩形状には限定されず、任意の形状として構わない。

【0016】

開口部21aの対向する部分(平面視において開口部21aの対向する2辺)には、天板21から下方に略直角に折り曲げられた一対の折り曲げ部23が設けられている。一対の折り曲げ部23は、基板30を筐体20内に固定するための部分である。なお、図1及び図2の例では、一対の折り曲げ部23の各折り曲げ部23は、各折り曲げ部23を結ぶ線(仮想の線、以下同様)が筐体20の長手方向に直交する方向(短手方向)と略一致するように設けられているが、後述するように、これに限定されることはない。

【0017】

各折り曲げ部23の下端部側は、上端部側(天板21側)よりも細く形成されており、この部分が基板30に設けられた貫通孔30aに挿入され、基板30の裏側(天板21と反対側)で折り曲げられて基板30を筐体20内に固定している(所謂クリンチ構造)。つまり、基板30は、クリンチ構造により、天板21に吊り下げられた状態で筐体20内に固定されている。

【0018】

筐体20の天板21の外縁部の四隅には、放熱部材40を筐体20の天板21上に固定するためのねじ孔21b(4カ所)が設けられている。又、天板21の各折り曲げ部23近傍の開口部21aを挟んだ両側には、放熱部材40を筐体20の天板21上に固定するための一対のねじ孔21c(2カ所)が設けられている。なお、図1及び図2の例では、一対のねじ孔21cの各ねじ孔21cは、各ねじ孔21cを結ぶ線が筐体20の長手方向に直交する方向(短手方向)と略一致するように設けられているが、これに限定されることはない。

【0019】

基板30は、一方の面(放熱部材40側の面)に発熱体31が実装された配線基板である。基板30の一方の面に、発熱体31以外に、抵抗、キャパシタ、インダクタ等の任意の電子部品を実装しても構わない。又、基板30にスルーホールを設け、基板30の他方の面(放熱部材40の反対側の面)に電子部品を実装しても構わない。基板30としては、例えば、FR−4基板(難燃性のガラス布基材にエポキシ樹脂を含浸させた銅張り積層板)等を用いることができる。基板30として、ビルドアップ工法により製造された多層配線基板やIVH(Interstitial Via Hole)で特定の配線層を接続するIVH多層配線基板等を含む様々な配線基板を用いても構わない。

【0020】

発熱体31は、例えば、動作時の発熱量が比較的大きな半導体素子を含む電子部品である。より具体的には、発熱体31は、例えば、CPU(Central Processing Unit)、IGBT(Insulated Gate Bipolar Transistor)やMOSFET(Metal Oxide Semiconductor Field‐Effect Transistor)のようなスイッチング素子を含む電子部品等である。

【0021】

基板30の発熱体31実装部分を挟んだ両側には、基板30を貫通する一対の貫通孔30aが設けられている。本実施の形態では、一対の貫通孔30aの各貫通孔30aは、筐体20の長手方向に直交する方向(短手方向)に設けられている。前述のように、各貫通孔30aには、各折り曲げ部23の下端部側が挿入され、基板30の裏側(天板21と反対側)で折り曲げられて基板30を筐体20内に固定している。2つの貫通孔30aの間隔は、例えば、40mm程度とすることができる。

【0022】

放熱部材40は、発熱体31の駆動時に生じる発熱体31からの熱を吸収し、外部に放熱する部材である。放熱部材40の材料としては、熱拡散性に優れており、かつ、剛性が高く平面度の良いものが好ましく、例えば、アルミニウム(Al)や銅(Cu)のような金属板を用いることができる。放熱部材40の厚さは、例えば、5mm程度とすることができる。放熱部材40の平面形状は、筐体20の天板21の平面形状と略同一とすることができる。放熱部材40の外縁部の四隅には、天板21のねじ孔21bに連通する貫通孔41b(4カ所)が設けられている。又、放熱部材40には、天板21の一対のねじ孔21cに連通する一対の貫通孔41cが設けられている。

【0023】

放熱部材40は、貫通孔41b(4カ所)に挿入されたねじ61、及び貫通孔41c(2カ所)に挿入されたねじ62により筐体20の天板21に固定されている。例えば、ねじ61及び62の外壁面には雄ねじ(図示せず)が形成されており、この雄ねじ(図示せず)が、ねじ孔21b及び21cの内壁面に形成された雌ねじ(図示せず)と螺合することで、放熱部材40は筐体20の天板21に密着及び固定されている。

【0024】

剛性が高い放熱部材40を、ねじ孔21b(4カ所)よりも折り曲げ部23に近いねじ孔21c(2カ所)の位置で筐体20の天板21に固定することにより、筐体20の反りを矯正できるため、筐体20に取り付けられている基板30と放熱部材40との距離を一定に保つことが可能となる。ねじ孔21c(2カ所)及び貫通孔41c(2カ所)の位置は折り曲げ部23に近い方が、筐体20の反りを矯正する効果が大きい点で好ましい。

【0025】

なお、放熱部材40の熱伝導性弾性部材50と接していない側の面を、平面ではなく波形等とすることにより、放熱効果をより向上できる。

【0026】

熱伝導性弾性部材50は、基板30に実装された発熱体31の一方の面(基板30と反対側の面)と放熱部材40の一方の面(天板21側の面)との間に配置されている弾性を有する熱伝導性部材である。熱伝導性弾性部材50は、発熱体31と放熱部材40との間の電気的な絶縁性を確保しつつ、発熱体31から放熱部材40への高い熱伝導を可能とする。発熱体31の発する熱は、熱伝導性弾性部材50を介して、放熱部材40へ伝導され、放熱部材40で放熱される。熱伝導性弾性部材50の平面形状は、発熱体31の平面形状よりも大きくすることができる。熱伝導性弾性部材50の材料としては、例えば、シリコーン等を用いることができる。シリコーン等に無機粉末を添加しても構わない。

【0027】

発熱体31の一方の面(基板30と反対側の面)と放熱部材40の一方の面(天板21側の面)との距離は、例えば、数mm程度とすることができる。熱伝導性弾性部材50の厚さは、発熱体31の一方の面(基板30と反対側の面)と放熱部材40の一方の面(天板21側の面)との距離より1〜2割程度厚くすることが好ましい。例えば、発熱体31の一方の面(基板30と反対側の面)と放熱部材40の一方の面(天板21側の面)との距離が5mmであれば、熱伝導性弾性部材50の厚さを5.5〜6mm程度とし、熱伝導性弾性部材50を0.5〜1mm程度潰した状態で取り付けることが好ましい。熱伝導性弾性部材50を発熱体31と放熱部材40の両方に密着させるためである。

【0028】

ここで、基板30を筐体20に固定する位置(折り曲げ部23及び貫通孔30aの位置)について説明する。発明者らの検討によれば、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31の外縁を構成する対向する2辺(短辺又は長辺)を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域(以降、固定領域とする)内であって、かつ、発熱体31の両側で基板30を筐体20に固定することにより、熱伝導性弾性部材50の反力による基板30の変位(反り)を抑制できることが見出された。以下、図3〜図6を参照しながら、基板を筐体に固定する好適な位置の例を示す。

【0029】

図3は、第1の実施の形態において、基板を筐体に固定する好適な位置の例を示す図である。図3の例では、固定領域90は、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31の外縁を構成する対向する短辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域である。図3に示すように、固定領域90内であって、かつ、発熱体31の両側で基板30を筐体20に固定することにより、熱伝導性弾性部材50の反力による基板30の変位(反り)を抑制できる。なお、図1や図2に固定領域90は図示されていないが、本実施の形態では、図3に示すように、基板30を筐体20に固定する位置(折り曲げ部23及び貫通孔30aの位置)を固定領域90内としている。

【0030】

図4〜図6は、第1の実施の形態において、基板を筐体に固定する好適な位置の他の例を示す図である。図3では、2つの貫通孔30aを結ぶ線が発熱体31の短辺と略平行であるが、図4に示すように、2つの貫通孔30aを結ぶ線が発熱体31の長辺と斜めに交差するようにしても構わない。

【0031】

図5の例では、固定領域91は、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31の外縁を構成する対向する長辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域である。図5に示すように、固定領域91内であって、かつ、発熱体31の両側で基板30を筐体20に固定することにより、熱伝導性弾性部材50の反力による基板30の変位(反り)を抑制できる。このように、固定領域は、発熱体31の外縁を構成する対向する2辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域であればよく、短辺を延長しても長辺を延長してもよい。

【0032】

又、図3〜図5に示したように、2つの貫通孔30aを結ぶ線が発熱体31の略中心を通ること(2つの貫通孔30aが発熱体31の中心に対して略点対称であること)が好ましいが、図6に示すように、2つの貫通孔30aを結ぶ線が発熱体31の略中心を通らない場合でも一定の効果を奏する。なお、図5の例を図4や図6のように変形しても構わない。

【0033】

又、発熱体31が対向する2辺側のみにリード端子を備えたICである場合には、基板30を筐体20に固定する位置(折り曲げ部23及び貫通孔30aの位置)は、固定領域90内又は固定領域91内のリード端子を備えていない側に設けると好適である。この理由として、リード端子がない分、発熱体31により近い位置で基板30を固定できるので、熱伝導性弾性部材50の反力による基板30の変位(反り)を抑制する効果をより高めることができるためである。

【0034】

つまり、発熱体31が対向する短辺側のみにリード端子を備えたICである場合には、基板30を筐体20に固定する位置(折り曲げ部23及び貫通孔30aの位置)は、固定領域90内であって、かつ、発熱体31の両側で基板30を筐体20に固定すると好適である。又、発熱体31が対向する長辺側のみにリード端子を備えたICである場合には、基板30を筐体20に固定する位置(折り曲げ部23及び貫通孔30aの位置)は、固定領域91内であって、かつ、発熱体31の両側で基板30を筐体20に固定すると好適である。又、発熱体31が対向する短辺側及び長辺側(4方向全て)にリード端子を備えたICである場合には、基板30を筐体20に固定する位置(折り曲げ部23及び貫通孔30aの位置)は、固定領域90内又は固定領域91内の何れとしても構わない。なお、図4〜図6の位置に貫通孔30aを設けた場合に、折り曲げ部23を対応する位置に設けることは言うまでもない。

【0035】

このように、第1の実施の形態では、一方の面に発熱体31が実装された基板30と、発熱体31の基板30と反対側の面に熱伝導性弾性部材50を介して当接する放熱部材40と、基板30及び放熱部材40が装着された筐体20とを有する放熱構造10において、基板30は、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31の外縁を構成する対向する2辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域内(固定領域90又は91内)であって、かつ、発熱体31の両側で筐体20に固定されている。これにより、熱伝導性弾性部材50の反力による基板30の変位(反り)が抑制されるため、発熱体31と熱伝導性弾性部材50との密着度及び熱伝導性弾性部材50と放熱部材50との密着度を高度に維持することが可能となり、放熱効率の低下を抑制できる。

【0036】

又、熱伝導性弾性部材50の反力による基板30の変位(反り)が抑制されるため、基板30に実装された発熱体31(発熱体31に近接する他の実装部品がある場合には、他の実装部品も含む)にかかるストレスを低減することが可能となり、発熱体31(発熱体31に近接する他の実装部品がある場合には、他の実装部品も含む)の破壊を防止することができる。なお、発熱体31の破壊には、例えば、発熱体31と基板30とを接合するはんだ等の破壊も含む。

【0037】

又、放熱部材40は、外縁部(貫通孔41bの位置)で筐体20に固定されており、外縁部(貫通孔41bの位置)よりも基板30を筐体20に固定している位置(折り曲げ部23及び貫通孔30aの位置)に近い位置(貫通孔41cの位置)で更に筐体20に固定されている。これにより、筐体20の反りを矯正できるため、筐体20に取り付けられている基板30と放熱部材40との距離を一定に保つことが可能となる。

【0038】

又、放熱部材40が放熱構造10の最上部に露出する構造であるため、より放熱効果を高めることができる。

【0039】

〈第2の実施の形態〉

第2の実施の形態では、基板に複数の発熱体が実装されている例を示す。なお、第2の実施の形態において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0040】

図7は、第2の実施の形態に係る放熱構造を例示する分解斜視図である。なお、各一対の折り曲げ部を含む断面は図2と同様であるため、断面図は省略し、図2を参照する。図2及び図7を参照するに、放熱構造10Aにおいて、筐体20内には発熱体31a、31b、及び31cが実装された基板30が固定されており、筐体20上には放熱部材40が固定されている。発熱体31a、31b、及び31cと放熱部材40とは、それぞれ熱伝導性弾性部材50a、50b、及び50cを介して接している。以下、放熱構造10Aの各構成要素について詳説する。

【0041】

筐体20の天板21には、平面形状が略矩形状の開口部21hが設けられている。開口部21hは、発熱体31a、31b、及び31c並びに熱伝導性弾性部材50a、50b、及び50cを基板30側から放熱部材40側に露出させるために設けられている。なお、開口部21hの平面形状は、係る目的を達成できれば、略矩形状には限定されず、任意の形状として構わない。又、発熱体31a、31b、及び31c並びに熱伝導性弾性部材50a、50b、及び50cを、それぞれ基板30側から放熱部材40側に露出させる3個の開口部を設けても構わない。

【0042】

開口部21hの対向する部分(平面視において開口部21hの対向する2辺)には、天板21から下方に略直角に折り曲げられた一対の折り曲げ部23a、一対の折り曲げ部23b、及び一対の折り曲げ部23cが設けられている。一対の折り曲げ部23a、一対の折り曲げ部23b、及び一対の折り曲げ部23cは、基板30を筐体20内に固定するための部分である。なお、図7の例では、一対の折り曲げ部23aは、各折り曲げ部23aを結ぶ線が筐体20の長手方向に直交する方向(短手方向)と略一致するように設けられているが、これに限定されることはない。一対の折り曲げ部23b及び23cについても同様である。

【0043】

一対の折り曲げ部23aの各折り曲げ部23aの下端部側は、上端部側(天板21側)よりも細く形成されており、この部分が基板30に設けられた一対の貫通孔30xに挿入され、基板30の裏側(天板21と反対側)で折り曲げられて基板30を筐体20内に固定している(所謂クリンチ構造)。同様に、一対の折り曲げ部23bの各折り曲げ部23bの下端部側は、上端部側(天板21側)よりも細く形成されており、この部分が基板30に設けられた一対の貫通孔30yに挿入され、基板30の裏側(天板21と反対側)で折り曲げられて基板30を筐体20内に固定している(所謂クリンチ構造)。同様に、一対の折り曲げ部23cの各折り曲げ部23cの下端部側は、上端部側(天板21側)よりも細く形成されており、この部分が基板30に設けられた一対の貫通孔30zに挿入され、基板30の裏側(天板21と反対側)で折り曲げられて基板30を筐体20内に固定している(所謂クリンチ構造)。つまり、基板30は、クリンチ構造により、天板21に吊り下げられた状態で筐体20内に固定されている。

【0044】

天板21の一対の折り曲げ部23aの各折り曲げ部23a近傍の開口部21hを挟んだ両側には、放熱部材40を筐体20の天板21上に固定するための一対のねじ孔21x(2カ所)が設けられている。同様に、天板21の一対の折り曲げ部23bの各折り曲げ部23b近傍の開口部21hを挟んだ両側には、放熱部材40を筐体20の天板21上に固定するための一対のねじ孔21y(2カ所)が設けられている。同様に、天板21の一対の折り曲げ部23cの各折り曲げ部23c近傍の開口部21hを挟んだ両側には、放熱部材40を筐体20の天板21上に固定するための一対のねじ孔21z(2カ所)が設けられている。なお、図7の例では、一対のねじ孔21xは、各ねじ孔21xを結ぶ線が筐体20の長手方向に直交する方向(短手方向)と略一致するように設けられているが、これに限定されることはない。一対のねじ孔21y及び21zについても同様である。

【0045】

発熱体31a、31b、及び31cは、発熱体31と同様な電子部品等である。但し、発熱体31a、31b、及び31cは、同一機能を有するものであってもよく、それぞれ異なる機能を有するものであってもよい。又、発熱体31a、31b、及び31cの大きさは、同一でなくてもよい。なお、放熱構造10Aにおいて、基板30には3個の発熱体(発熱体31a、31b、及び31c)が実装されているが、基板30に実装される発熱体の個数は3個には限定されず、2個や4個以上であってもよい。

【0046】

基板30の発熱体31a実装部分を挟んだ両側には、基板30を貫通する一対の貫通孔30xが設けられている。同様に、基板30の発熱体31b実装部分を挟んだ両側には、基板30を貫通する一対の貫通孔30yが設けられている。同様に、基板30の発熱体31c実装部分を挟んだ両側には、基板30を貫通する一対の貫通孔30zが設けられている。本実施の形態では、一対の貫通孔30xの各貫通孔30xは、筐体20の長手方向に直交する方向(短手方向)に設けられている。前述のように、各貫通孔30xには、各折り曲げ部23aの下端部側が挿入され、基板30の裏側(天板21と反対側)で折り曲げられて基板30を筐体20内に固定している。2つの貫通孔30xの間隔は、例えば、40mm程度とすることができる。各貫通孔30y及び30zについても同様である。

【0047】

放熱部材40には、天板21の一対のねじ孔21xに連通する一対の貫通孔41x、天板21の一対のねじ孔21yに連通する一対の貫通孔41y、及び天板21の一対のねじ孔21zに連通する一対の貫通孔41zが設けられている。

【0048】

放熱部材40は、貫通孔41b(4カ所)に挿入されたねじ61、貫通孔41x(2カ所)に挿入されたねじ62a、貫通孔41y(2カ所)に挿入されたねじ62b、及び貫通孔41z(2カ所)に挿入されたねじ62cにより筐体20の天板21に固定されている。例えば、ねじ61、ねじ62a、62b、及び62cの外壁面には雄ねじ(図示せず)が形成されており、この雄ねじ(図示せず)が、それぞれねじ孔21b、21x、21y、及び21zの内壁面に形成された雌ねじ(図示せず)と螺合することで、放熱部材40は筐体20の天板21に密着及び固定されている。

【0049】

剛性が高い放熱部材40を、ねじ孔21b(4カ所)よりも折り曲げ部23a〜23cに近いねじ孔21x〜21z(各2カ所)の位置で筐体20の天板21に固定することにより、筐体20の反りを矯正できるため、筐体20に取り付けられている基板30と放熱部材40との距離を一定に保つことが可能となる。ねじ孔21x〜21z(各2カ所)及び貫通孔41x〜41z(各2カ所)の位置は、それぞれ折り曲げ部23a〜23cに近い方が、筐体20の反りを矯正する効果が大きい点で好ましい。

【0050】

なお、放熱部材40の熱伝導性弾性部材50と接していない側の面を、平面ではなく波形等とすることにより、放熱効果をより向上できる。

【0051】

熱伝導性弾性部材50a、50b、及び50cは、それぞれ基板30に実装された発熱体31a、31b、及び31cの一方の面(基板30実装側と反対側の面)と放熱部材40の一方の面(天板21側の面)との間に配置されている弾性を有する熱伝導性部材である。熱伝導性弾性部材50a、50b、及び50cは、それぞれ発熱体31a、31b、及び31cと放熱部材40との間の電気的な絶縁性を確保しつつ、発熱体31a、31b、及び31cから放熱部材40への高い熱伝導を可能とする。発熱体31a、31b、及び31cの発する熱は、それぞれ熱伝導性弾性部材50a、50b、及び50cを介して、放熱部材40へ伝導され、放熱部材40で放熱される。熱伝導性弾性部材50a、50b、及び50cの平面形状は、それぞれ発熱体31a、31b、及び31cの平面形状よりも大きくすることができる。熱伝導性弾性部材50a、50b、及び50cの材料としては、例えば、シリコーン等を用いることができる。シリコーン等に無機粉末を添加しても構わない。

【0052】

発熱体31a、31b、及び31cのそれぞれの一方の面(基板30と反対側の面)と放熱部材40の一方の面(天板21側の面)との距離は、例えば、数mm程度とすることができる。熱伝導性弾性部材50a、50b、及び50cの厚さは、発熱体31a、31b、及び31cのそれぞれの一方の面(基板30と反対側の面)と放熱部材40の一方の面(天板21側の面)との距離より1〜2割程度厚くすることが好ましい。例えば、発熱体31a、31b、及び31cのそれぞれの一方の面(基板30と反対側の面)と放熱部材40の一方の面(天板21側の面)との距離が5mmであれば、熱伝導性弾性部材50a、50b、及び50cの厚さをそれぞれ5.5〜6mm程度とし、熱伝導性弾性部材50a、50b、及び50cをそれぞれ0.5〜1mm程度潰した状態で取り付けることが好ましい。熱伝導性弾性部材50a、50b、及び50cをそれぞれ発熱体31a、31b、及び31cと放熱部材40の両方に密着させるためである。

【0053】

図8を参照しながら、基板30を筐体20に固定する好適な位置について説明する。図8は、第2の実施の形態において、基板を筐体に固定する好適な位置の例を示す図である。図8の例では、固定領域90aは、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31aの外縁を構成する対向する短辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域である。同様に、固定領域90bは、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31bの外縁を構成する対向する短辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域である。同様に、固定領域90cは、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31cの外縁を構成する対向する短辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域である。

【0054】

図8に示すように、固定領域90a内であって、かつ、発熱体31aの両側で基板30を筐体20に固定し、固定領域90b内であって、かつ、発熱体31bの両側で基板30を筐体20に固定し、更に、固定領域90c内であって、かつ、発熱体31cの両側で基板30を筐体20に固定することにより、熱伝導性弾性部材50a、50b、及び50cのそれぞれの反力による基板30の変位(反り)を抑制できる。

【0055】

なお、図7に固定領域90a、90b、及び90cは図示されていないが、本実施の形態では、図8に示すように、基板30を筐体20に固定する位置(折り曲げ部23a〜23c及び貫通孔30x〜30yの位置)を固定領域90a、90b、及び90c内としている。なお、基板30を筐体20に固定する位置(折り曲げ部23a〜23c及び貫通孔30x〜30yの位置)は、固定領域90a、90b、及び90c内であれば、図8の例には限定されず、図4や図6のように変形してもよい。

【0056】

図9に示すような固定領域91a内で固定してもよい。図9において、固定領域91aは、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31a、31b、及び31cの外縁を構成するそれぞれの対向する長辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域である。図9に示すように、固定領域91a内であって、かつ、発熱体31a、31b、及び31cのそれぞれの両側で基板30を筐体20に固定することにより、熱伝導性弾性部材50a、50b、及び50cのそれぞれの反力による基板30の変位(反り)を抑制できる。

【0057】

なお、発熱体31a、31b、及び31cが所定の配列方向に直線状に実装されていない場合には、各発熱体の外縁を構成するそれぞれの対向する長辺を基板30の一方の面の外縁まで延長したときに延長した2辺に挟まれる領域を各発熱体の固定領域とし、それぞれの固定領域内で基板30を筐体20に固定すればよい。又、発熱体31a、31b、及び31cの外形が異なる場合にも、各発熱体の外縁を構成するそれぞれの対向する長辺を基板30の一方の面の外縁まで延長したときに延長した2辺に挟まれる領域を各発熱体の固定領域とし、それぞれの固定領域内で基板30を筐体20に固定すればよい。

【0058】

このように、固定領域は、発熱体31a、31b、及び31cの外縁を構成する対向する2辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域であればよく、短辺を延長しても長辺を延長してもよい。但し、図9の場合には、開口部21hに代えて発熱体31a、31b、及び31cをそれぞれ露出する3個の開口部を設け、筐体20の隣接する開口部間に折り曲げ部23aの一方及び折り曲げ部23cの一方を設ける必要がある。後述の図10についても同様である。

【0059】

発熱体31a、31b、及び31cが所定の配列方向に直線状に近接して実装されている場合には、図10に示すように、隣接する発熱体間において1カ所ずつ基板30を筐体20に固定するようにし、貫通孔及び折り曲げ部の数を減らしてもよい。すなわち、貫通孔30xの一方を発熱体31aと発熱体31bとの間に配置し、貫通孔30zの一方を発熱体31bと発熱体31cとの間に配置する。これにより、貫通孔30xの一方及び貫通孔30zの一方が貫通孔30yを兼用できるため、貫通孔30yを削除可能となり、貫通孔の数を6個(図9参照)から4個に低減できる。又、これに伴い、折り曲げ部の数も6個から4個に低減できる。

【0060】

このように、第2の実施の形態では、一方の面に発熱体31a、31b、及び31cが実装された基板30と、発熱体31a、31b、及び31cの基板30と反対側の面にそれぞれ熱伝導性弾性部材50a、50b、及び50cを介して当接する放熱部材40と、基板30及び放熱部材40が装着された筐体20とを有する放熱構造10Aにおいて、基板30は、基板30の一方の面(放熱部材40側の面)の垂直方向から視て、発熱体31a、31b、及び31cのそれぞれの外縁を構成する対向する2辺を基板30の一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域内(固定領域90a、90b、90c、91a内)であって、かつ、発熱体31a、31b、及び31cのそれぞれの両側で筐体20に固定されている。これにより、第1の実施の形態と同様の効果を奏する。

【0061】

〈第3の実施の形態〉

第3の実施の形態では、基板30と放熱部材40とを、筐体20を介さずに固定する例を示す。なお、第3の実施の形態において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0062】

図11は、第3の実施の形態に係る放熱構造を例示する断面図である。図11を参照するに、放熱構造10Bにおいて、筐体20の天板21には、平面形状が略矩形状の開口部21kが設けられている。開口部21kは、貫通孔30a、発熱体31、及び熱伝導性弾性部材50を基板30側から放熱部材40側に露出させるために設けられている。開口部21kには、折り曲げ部23は設けられていない。なお、開口部21kの平面形状は、係る目的を達成できれば、略矩形状には限定されず、任意の形状として構わない。図11では図示されていないが、第1の実施の形態と同様に、放熱部材40の外縁部の四隅は筐体20の天板21に固定さている。

【0063】

基板30と放熱部材40とは、スペーサ24(間隔保持部材)を介して固定されている。なお、スペーサ24を設ける位置は、第1の実施の形態で示した固定領域90内である。スペーサ24は、柱状部24aの一端に柱状突起部24bが設けられ、他端に穴部24cが設けられた構造である。例えば、柱状部24aは貫通孔30a及び41cよりも大径の円柱形状であり、柱状突起部24bは貫通孔30aよりも小径の円柱形状であり、両者は同心的に形成されている。柱状突起部24bの外壁面には例えば雄ねじ(図示せず)が形成されており、穴部24cの内壁面には例えば雌ねじ(図示せず)が形成されている。

【0064】

柱状突起部24bは、基板30の一方の面(放熱部材40側の面)側から貫通孔30aに挿入され、先端部近傍が基板30の他方の面(放熱部材40の反対側の面)側から突出し、柱状部24aの一端の柱状突起部24bを除く部分は、基板30の一方の面に接している。柱状突起部24bの先端部近傍は、基板30の他方の面側でナット25と螺合している。柱状部24aの他端は、放熱部材40の一方の面(天板21側の面)と接しており、貫通孔41cと穴部24cとは連通している。貫通孔41cにはねじ62が挿入され、ねじ62の先端部近傍は穴部24cに達し、穴部24cと螺合している。

【0065】

柱状部24aの高さは、例えば、数mm程度とすることができる。柱状部24aの発熱体31の一方の面(基板30と反対側の面)からの高さを例えば5mmとし、熱伝導性弾性部材50の厚さをそれより1〜2割程度厚い5.5〜6mm程度とすると、発熱体31と放熱部材40とは熱伝導性弾性部材50を0.5〜1mm程度潰した状態で密着し、発熱体31の一方の面(基板30と反対側の面)と放熱部材40の一方の面(天板21側の面)との距離は5mmに保たれる。

【0066】

なお、第3の実施の形態に係る放熱構造10Bを図12の放熱構造10Cのように変形してもよい。図12は、第3の実施の形態の変形例に係る放熱構造を例示する断面図である。図12を参照するに、放熱構造10Cにおいて、放熱部材40の外縁部を下方に略直角に折り曲げ、側板としている。このようにすれば、筐体20を削除することが可能となり、構造を簡略化できる。このように、放熱部材40は、筐体20と一体化されてもよい。言い換えれば、放熱部材40に筐体20の機能を持たせることにより、筐体20を削除してもよい。

【0067】

このように、第3の実施の形態及びその変形例では、第1の実施の形態と同様の効果を奏するが、更に以下の効果を奏する。すなわち、基板30と放熱部材40とを筐体20を介さずに固定しているため、筐体20の反りにより基板30と放熱部材40との距離が変位する虞を完全に排除できる。又、放熱部材40に筐体20の機能を持たせることにより、筐体20を削除できる。

【0068】

なお、複数個の発熱体が基板に実装されている場合には、第2の実施の形態で示した各折り曲げ部の位置にスペーサを設けることにより、基板と放熱部材とを筐体を介さずに固定できる。

【0069】

以上、好ましい実施の形態及びその変形例について詳説したが、上述した実施の形態及びその変形例に制限されることはなく、特許請求の範囲に記載された範囲を逸脱することなく、上述した実施の形態及びその変形例に種々の変形及び置換を加えることができる。

【0070】

例えば、第1の実施の形態では、基板30を筐体20に固定するための折り曲げ部23及び貫通孔30aを各2個ずつ設ける例を示したが、折り曲げ部23及び貫通孔30aの数を更に増やしても構わない。

【符号の説明】

【0071】

10、10A、10B 放熱構造

20 筐体

21 天板

21a、21h、21k 開口部

21b、21c、21x、21y、21z ねじ孔

22 側板

23、23a、23b、23c 折り曲げ部

24 スペーサ

24a 柱状部

24b 柱状突起部

24c 穴部

25 ナット

30 基板

30a、30x、30y、30z、41b、41c、41x、41y、41z 貫通孔

31、31a、31b、31c 発熱体

40 放熱部材

50、50a、50b、50c 熱伝導性弾性部材

61、62、62a、62b、62c ねじ

90、90a、90b、90c、91、91a 固定領域

【特許請求の範囲】

【請求項1】

一方の面に発熱体が実装された基板と、

前記発熱体の前記一方の面側とは反対側の面に熱伝導性弾性部材を介して当接する放熱部材と、

前記基板及び前記放熱部材が装着された筐体と、を有し、

前記基板は、前記一方の面の垂直方向から視て、前記発熱体の外縁を構成する対向する2辺を前記一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域内であって、かつ、前記発熱体の両側で前記筐体に固定されている放熱構造。

【請求項2】

前記基板が前記筐体に固定されている位置は、前記一方の面の垂直方向から視て、前記発熱体の中心に対して点対称である請求項1記載の放熱構造。

【請求項3】

前記基板には複数の発熱体が実装され、

前記基板は、前記一方の面の垂直方向から視て、各発熱体の外縁を構成する対向する2辺を前記一方の面の外縁まで延長したときに、延長した2辺に挟まれる各領域内であって、かつ、前記各発熱体の両側で前記筐体に固定されている請求項1又は2記載の放熱構造。

【請求項4】

前記複数の発熱体は所定の配列方向に直線状に実装され、

前記延長した2辺は前記配列方向に平行な2辺であり、

隣接する前記発熱体間において、1カ所ずつ前記基板が前記筐体に固定されている請求項3記載の放熱構造。

【請求項5】

前記放熱部材は、外縁部で前記筐体に固定されており、

前記放熱部材は、前記外縁部よりも前記発熱体が前記筐体に固定されている位置に近い位置で更に前記筐体に固定されている請求項1乃至4の何れか一項記載の放熱構造。

【請求項6】

一方の面に発熱体が実装された基板と、

前記発熱体の前記基板と反対側の面に熱伝導性弾性部材を介して当接する放熱部材と、を有し、

前記基板は、前記一方の面の垂直方向から視て、前記発熱体の外縁を構成する対向する2辺を前記一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域内であって、かつ、前記発熱体の両側で前記放熱部材に固定されている放熱構造。

【請求項7】

更に筐体を有し

前記放熱部材は、前記発熱体が前記放熱部材に固定されている位置よりも外縁側で前記筐体に固定されている請求項6記載の放熱構造。

【請求項1】

一方の面に発熱体が実装された基板と、

前記発熱体の前記一方の面側とは反対側の面に熱伝導性弾性部材を介して当接する放熱部材と、

前記基板及び前記放熱部材が装着された筐体と、を有し、

前記基板は、前記一方の面の垂直方向から視て、前記発熱体の外縁を構成する対向する2辺を前記一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域内であって、かつ、前記発熱体の両側で前記筐体に固定されている放熱構造。

【請求項2】

前記基板が前記筐体に固定されている位置は、前記一方の面の垂直方向から視て、前記発熱体の中心に対して点対称である請求項1記載の放熱構造。

【請求項3】

前記基板には複数の発熱体が実装され、

前記基板は、前記一方の面の垂直方向から視て、各発熱体の外縁を構成する対向する2辺を前記一方の面の外縁まで延長したときに、延長した2辺に挟まれる各領域内であって、かつ、前記各発熱体の両側で前記筐体に固定されている請求項1又は2記載の放熱構造。

【請求項4】

前記複数の発熱体は所定の配列方向に直線状に実装され、

前記延長した2辺は前記配列方向に平行な2辺であり、

隣接する前記発熱体間において、1カ所ずつ前記基板が前記筐体に固定されている請求項3記載の放熱構造。

【請求項5】

前記放熱部材は、外縁部で前記筐体に固定されており、

前記放熱部材は、前記外縁部よりも前記発熱体が前記筐体に固定されている位置に近い位置で更に前記筐体に固定されている請求項1乃至4の何れか一項記載の放熱構造。

【請求項6】

一方の面に発熱体が実装された基板と、

前記発熱体の前記基板と反対側の面に熱伝導性弾性部材を介して当接する放熱部材と、を有し、

前記基板は、前記一方の面の垂直方向から視て、前記発熱体の外縁を構成する対向する2辺を前記一方の面の外縁まで延長したときに、延長した2辺に挟まれる領域内であって、かつ、前記発熱体の両側で前記放熱部材に固定されている放熱構造。

【請求項7】

更に筐体を有し

前記放熱部材は、前記発熱体が前記放熱部材に固定されている位置よりも外縁側で前記筐体に固定されている請求項6記載の放熱構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−253135(P2012−253135A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−123475(P2011−123475)

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000005016)パイオニア株式会社 (3,620)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000005016)パイオニア株式会社 (3,620)

【Fターム(参考)】

[ Back to top ]