放電ランプおよびその製造方法

【課題】導電箔の接合部に十分に高い接合強度を有する箔シール構造の放電ランプおよびこのような放電ランプを容易にかつ確実に製造することのできる方法を提供すること。

【解決手段】放電ランプは、内部に一対の電極が対向配置された発光管および封止管よりなるバルブを具え、前記電極を先端に有する内部リードおよびバルブの外部に導出される外部リードが、封止管内に配設されたシール用絶縁体封止管との間に配設された導電箔を介して電気的に接続されていると共に、当該導電箔を介してシール用絶縁体と封止管とが気密にシールされてなり、2つの導電ディスクが導電箔の一端部が介在するよう互いに対接された状態で少なくとも一方の導電ディスクが内部リードに一体に固定されて設けられており、2つの導電ディスクと導電箔との接合部分が溶融されて接合されることにより内部リードと導電箔とが電気的に接続された構成とされている。

【解決手段】放電ランプは、内部に一対の電極が対向配置された発光管および封止管よりなるバルブを具え、前記電極を先端に有する内部リードおよびバルブの外部に導出される外部リードが、封止管内に配設されたシール用絶縁体封止管との間に配設された導電箔を介して電気的に接続されていると共に、当該導電箔を介してシール用絶縁体と封止管とが気密にシールされてなり、2つの導電ディスクが導電箔の一端部が介在するよう互いに対接された状態で少なくとも一方の導電ディスクが内部リードに一体に固定されて設けられており、2つの導電ディスクと導電箔との接合部分が溶融されて接合されることにより内部リードと導電箔とが電気的に接続された構成とされている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、放電ランプおよびその製造方法に関し、特に、例えば半導体ウェハ、液晶基板、カラーフィルタ、プリント基板などの露光用光源として用いられる放電ランプおよびその製造方法に関する。

【背景技術】

【0002】

現在、例えば大電流用の高圧水銀ランプまたは超高圧水銀ランプなどの放電ランプにおいては、発光ガスの主成分である水銀の封入量が大きくて点灯時における発光管内のガス圧が非常に高く、しかも、発熱量が大きくなることから、特に気密封止部においては耐熱性および耐圧性が大きいことが必要とされる。また、点灯中においては発光管内の水銀が完全に蒸発していることが必要であり、このため点灯中の発光管内においては水銀の凝縮が生じるような低い温度部分がないことが必要である。このような理由から、気密封止部の構造として、最も発光管に近い位置で封止構造を形成することのできる、金属箔を用いたいわゆる箔シール構造が採用されており、このような構成の放電ランプは、例えば特許文献1に開示されている。

【0003】

図14は、従来の放電ランプの一例における要部の構成を概略的に示す断面図である。 51は、発光管52およびこの発光管52の両端に連続する封止管53よりなるバルブであって、このバルブ51の発光管52内には、一対の電極55が対向配置されている。電極55は、封止管53内に配設された内部リード保持用筒体60によって支持された内部リード56の先端部に固定されている。

内部リード56の基端部には、例えばモリブデンなどの高融点金属からなる金属板66が固定されており、この金属板66の発光管52側の面には、帯状の金属箔65の一端部が溶接されている。

金属箔65は、略円柱状のガラスよりなるシール用絶縁体61の外周面における周方向に離間して並んだ位置において、各々例えばモリブデンよりなる複数枚の帯状のものが当該シール用絶縁体61の軸方向に伸びるよう配置されて、各々の金属箔65の他端部が金属部材63に固定されており、この金属部材63を介して外部リード57と電気的に接続されている。図14において、62は、金属部材63の内部空間内に配置された外部リード保持用筒体である。

そして、この放電ランプ50においては、封止管53とシール用絶縁体61とが金属箔65を介して溶着されて気密封止部が形成されている。

【0004】

金属箔65と金属板66とを溶接するに際しては、図15に示すように、金属箔65と金属板66との間に例えばタンタルからなるバインダー67を配置した状態で、金属箔65の上方から抵抗溶接棒68を金属箔65に押し当ててバインダー67を溶融させることにより、金属箔65と金属板66とを接合する、抵抗溶接方式が利用されている。

【0005】

【特許文献1】特開平8−315780号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記方法によって金属箔65と金属板66とが接合されてなる放電ランプ50においては、以下に示すような問題がある。

すなわち、金属箔65と金属板66との溶接による接合部は、金属板66自体は溶融することなく、溶融したバインダー67のみによって形成されていることから、例えば金属箔65を上方側に引っ張ったときの金属箔65と金属板66とが剥離するときの強度(ピール強度)が小さく、その結果、シール用絶縁体61と封止管53との間に金属箔65を介在させた状態で、封止管53とシール用絶縁体61とを溶着してシールする際に、金属箔65と金属板66との接合部に応力が作用することによって、金属箔65が金属板66から剥離しやすい。また、ランプ輸送時の振動によって金属箔65と金属板66との接合部に応力が作用した場合についても同様に、金属箔65が金属板66から容易に剥離してしまう。

【0007】

本発明は、以上のような事情に基づいてなされたものであって、箔シール構造の放電ランプにおいて、導電箔の接合部に十分に高い接合強度を得ることができる放電ランプおよびこのような放電ランプを容易にかつ確実に製造することのできる方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の放電ランプは、内部に一対の電極が対向配置された発光管およびこの発光管の両端に連続する封止管よりなるバルブを具え、前記電極が先端に固定された内部リードが、封止管内に配設された柱状のシール用絶縁体と封止管との間に当該封止管の管軸方向に伸びるよう配設された導電箔の一端部に電気的に接続されると共に、バルブの外部に導出される外部リードが前記導電箔の他端部に電気的に接続されており、当該導電箔を介してシール用絶縁体と封止管とが気密にシールされてなる放電ランプであって、

2つの導電ディスクが導電箔の一端部が介在するよう互いに対接された状態で、少なくとも一方の導電ディスクが内部リードに一体に固定されて設けられており、2つの導電ディスクと導電箔とが溶融されて接合されることにより内部リードと導電箔とが電気的に接続されていることを特徴とする。

【0009】

本発明の放電ランプにおいては、2つの導電ディスクと導電箔とがレーザー光が照射されることにより溶接された構成のものとすることができる。

また、本発明の放電ランプにおいては、導電箔として、前記導電ディスクと接合されるべき部分に切込み部が形成されたものが用いられた構成とすることができる。

【0010】

さらに、本発明の放電ランプにおいては、2つの導電ディスクが導電箔の他端部が介在するよう互いに対接された状態で、少なくとも一方の導電ディスクが外部リードに一体に固定されて設けられており、2つの導電ディスクと導電箔とが溶融されて接合されることにより外部リードと導電箔とが電気的に接続された構成とすることができる。

【0011】

本発明の放電ランプの製造方法は、上記構成の放電ランプを製造する方法であって、

2つの導電ディスクを当該2つの導電ディスク間に導電箔の一端部が介在するよう互いに対接させた状態で、少なくとも一方の導電ディスクを内部リード構成部材に固定し、2つの導電ディスクと導電箔とが接合されるべき部分を溶融して2つの導電ディスクと導電箔とを接合する工程を含むことを特徴とする。

【0012】

本発明の放電ランプの製造方法においては、2つの導電ディスクと導電箔とが接合されるべき部分に対して、いずれか一方の導電ディスクの外面側からレーザー光を照射することにより当該接合部分を溶融し、2つの導電ディスクと導電箔とを接合することができる。

【発明の効果】

【0013】

本発明の放電ランプによれば、2つの導電ディスクとこれらの導電ディスク間に介在する導電箔とが接合される部分が溶融状態とされて接合(溶接)されていることにより、接合部に高い接合強度を得ることができるので、例えば接合部に導電ディスクと導電箔とを引き離そうとする応力が作用した場合であっても、導電箔が剥離することを確実に防止することができる。

また、導電箔が2つの導電ディスクに挟まれた状態で接合された構成とされていることにより、2つの導電ディスクと導電箔とを溶接により接合する際に、導電箔が溶接熱によって溶融してその溶融液が周囲に流出するが、導電箔の直上に位置される導電ディスクの溶融液が直下に位置される導電箔の溶融部に充填されるため、導電箔に穴開きが生ずるなどの不具合が生ずることを確実に防止することができる。

【0014】

また、導電箔と導電ディスクとの接合部がレーザー溶接法により形成された構成であることにより、溶接時における導電ディスクにかかる熱応力を小さくすることができるので、導電ディスクに割れが発生することがなく、高い接合強度を有する接合部を確実に形成することができる。

【0015】

さらに、導電箔として、導電ディスクと接合される部分に切込み部が設けられたものが用いられていることにより、導電箔を皺が生じることのない状態で2つの導電ディスク間に介在させることができるので、2つの導電ディスクと導電箔とを接合強度にバラツキを生じさせることなしに確実に接合することができる。

【0016】

さらにまた、導電箔の他端部と外部リードとの電気的な接続状態が、内部リードに対する導電箔の一端部に係る電気的接続状態と同様の構造により達成された構成とされていることにより、導電箔の他端部の接合部についても、十分に高い接合強度を得ることができるので、放電ランプを一層高い信頼性を有するものとして構成することができる。

【0017】

本発明の放電ランプの製造方法によれば、2つの導電ディスクとこれらの導電ディスク間に介在する導電箔とが接合される部分を溶融状態にして2つの導電ディスクと導電箔とを接合する工程を含むことにより、導電箔の接合部に十分に高い接合強度が得られるので、バルブのシール時およびランプの輸送時において、導電箔が剥離することを確実に防止することができ、導電箔の接合部に高い信頼性を有する放電ランプを確実に得ることができる。

しかも、本発明によれば、導電箔を2つの導電ディスクにより挟み込んだ状態で溶接が行われることにより、導電箔に直接的にレーザー光を照射するのであれば、導電箔の溶融液が周囲に流出することに起因して導電箔に穴開きが生じやすくなるという問題が、生ずることを確実に防止することができる。すなわち、本発明の方法によれば、導電箔が溶接熱によって溶融してその溶融液が周囲に流出するが、導電箔の直上に位置される導電ディスクの溶融液が直下に位置される導電箔の溶融部に充填されるため、導電箔に穴開きが生ずることを確実に防止することができ、従って、2つの導電ディスクと導電箔とを確実に接合することできると共に、一方の導電ディスクを押さえつけて溶接するため、一方の導電ディスクが押さえ板として作用するので、導電箔の仮付け作業等が不要であり、作業性を向上させることができる。

【0018】

2つの導電ディスクと導電箔とがレーザー光が照射されることにより溶融状態とされて接合されることにより、溶接時における導電ディスクにかかる熱応力を小さくすることができるので、導電ディスクに割れが発生することがなく、高い接合強度を有する接合部を確実に形成することができる。

【発明を実施するための最良の形態】

【0019】

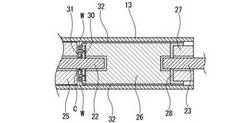

図1は、本発明の放電ランプの一例における構成の概略を示す断面図、図2は、図1に示す放電ランプの要部の構成を示す拡大断面図である。

この放電ランプ10は、例えば石英ガラスなどの光透過性材料よりなり、概略球状の発光管12とその両端に連続して外方に伸びる封止管13とを有するバルブ11を具え、バルブ11における発光管12の内部には、各々例えばタングステンからなる陽極20および陰極21が対向配置されていると共に発光物質としての水銀および始動補助用のバッファガスとしての例えばキセノンガスがそれぞれ所定の封入量で封入されている。ここに、水銀の封入量は、例えば1〜70mg/cm3 の範囲内、例えば22mg/cm3 とされ、キセノンガスの封入量は例えば0.05〜0.5MPaの範囲内、例えば0.1MPaとされる。

【0020】

バルブ11内には、陽極20または陰極21が先端に固定されたロッド状の内部リード22が封止管13内をその管軸に沿って伸びるよう配設されて他端部が封止管13内に配設された例えばガラスよりなる略円柱状のシール用絶縁体26に支持されていると共に、バルブ11の外部に導出、すなわち封止管13の外端縁より外方に突出して伸びるよう設けられたロッド状の外部リード23の一端部がシール用絶縁体26に支持されている。

シール用絶縁体26の外周面における互いに周方向に離間して並んだ位置には、複数枚例えば6枚の帯状の導電箔32がバルブ11の管軸に沿って互いに並行して伸びるよう配設されており、各々の導電箔32の一端部が内部リード22に電気的に接続されていると共に他端部が外部リード23に電気的に接続されている。

そして、バルブ11における封止管13とシール用絶縁体26とが導電箔32を介して溶着されて気密シール構造が形成されている。

図1において、25は、内部リード22が挿通された状態でこれを支持する例えばガラス製の筒状の内部リード支持部材であって、バルブ11における封止管13と溶着されている。

【0021】

内部リード22と導電箔32との電気的接続状態について具体的に説明すると、図2に示すように、内部リード22の基端部には、各々の導電箔32の一端部が介在する状態で対接配置された2つの導電ディスクが固定されており、これら2つの導電ディスクと導電箔32とが溶接されて一体に接合されることにより、内部リード22と導電箔32とが電気的に接続されている。

【0022】

導電箔32は、例えばタングステン、タンタル、ルテニウム、レニウム等の高融点金属またはそれらの合金により構成することができるが、溶接のしやすさ、溶接熱の伝導性がよいことなどの理由から、モリブデンを主成分とする金属により構成されていることが好ましい。

各々の導電箔32は、厚みが例えば0.02〜0.04mm、幅が例えば6〜12mmであるものである。

【0023】

2つの導電ディスクと内部リード22との接合方法は特に限定されるものではないが、この実施例においては、シール用絶縁体26側に位置される一方の導電ディスク(以下、「主ディスク30」という。)として、内部リード22の径よりも内径の大きさが若干小さい中央貫通孔が形成されたものが用いられ、この中央貫通孔に内部リード22が例えば圧入されることにより内部リード22に固定されている。

一方、電極側に位置される他方の導電ディスク(以下、「補助ディスク31」という。)としては、内部リード22が余裕をもって挿通可能な大きさの中央貫通孔が形成されたものが用いられており、中央貫通孔の内周面と内部リードの外周面との間に形成される空隙を含む空間内に流し込まれた例えば白金ロウなどのロウ材Cによって内部リード22に一体に固定されている。ここに、補助ディスク31の中央貫通孔は、ロウ材Cの流し込み作業を容易に行うことができるよう、バルブ11の軸方向外方に向かうに従って径の大きさが大きくなっている。

【0024】

主ディスク30および補助ディスク31を構成する材料としては、電極および内部リード22を支持しうる硬性を有するものであることが必要であり、このような材料の具体例としては、例えばタンタル、ニオブ、タングステン、モリブデンなどの高融点金属を例示することができる。

【0025】

主ディスク30の厚みは、例えば0.5〜6mmであり、補助ディスク31の厚みは、例えば0.05〜1mmであり、十分な機械的強度が得られるという理由から、主ディスク30の厚みが補助ディスク31の厚みより大きいことが好ましい。

また、後述するレーザー溶接法によって溶接される場合、レーザー光が照射される導電ディスクの肉厚は、上記数値範囲を満足する範囲内で、導電箔32の肉厚に比して例えば2.5倍以上の大きさとされていることが好ましい。レーザー光が照射される導電ディスクが導電箔32よりも十分に肉厚が大きいものであることにより、溶接時に導電箔32に穴が開くことを確実に防止することができる。

【0026】

主ディスク30および補助ディスク31と、導電箔32との溶接部Wは、例えばレーザー溶接法によって形成されたものである。

溶接部は、図3に示すように、例えば複数箇所の溶接部が内部リード22を中心とした同心円上の位置に周方向に等間隔毎に離間して並んだ位置に形成されており、スポット状のものW1であっても、スポット状のものが連続的に形成されてなるシーム状のものW2であってもよい。図3においては、便宜上、スポット状の溶接部W1とシーム状の溶接部W2を共に示してあるが、いずれか一方の方式で溶接されていればよい。

レーザー光照射手段としては、例えばYAGレーザー、炭酸ガスレーザー、アルゴンイオンレーザーなどを利用することができる。

【0027】

外部リード23と導電箔32との電気的接続状態について具体的に説明すると、外部リード23には、外方に開口する有底筒状の金属部材28が、外部リード23が底部を貫通する状態で、固定されており、この金属部材28の外周面に各々の導電箔32の他端部が溶接されて接合され、これにより、金属部材28を介して外部リード23と導電箔32とが電気的に接続されている。ここに、金属部材28を構成する材料としては、例えばモリブデンなどが挙げられる。

金属部材28の内部空間には、外部リード23が挿通された状態でこれを支持する例えばガラス製の筒状の外部リード支持部材27が配設されている。

【0028】

この放電ランプ10においては、図示を省略した点灯電源によって陽極20および陰極21の電極間に高電圧例えば20kVが印加されることにより、電極間で絶縁破壊が生じて放電アークが形成され、例えば波長365nmのi線や波長435nmのg線を含む光が放射される。

【0029】

以下、本発明に係る上記構成の放電ランプ10の製造方法について説明する。

先ず、図4に示すように、例えば、ロッド状の内部リード構成部材22Aが中央貫通孔に圧入されて固定された円板状の主ディスク30を円柱状のシール用絶縁体26の一面上に配置し、複数枚例えば6枚の帯状の導電箔32を、シール用絶縁体26の外周面における角度的に等間隔毎に並んだ位置において、一端部が主ディスク30の一面より外方(上方)に突出する状態で互いに平行に軸方向に伸びるよう配置する。各々の導電箔32における突出部分には、軸方向(長手方向)に伸びる複数の切込み36が例えば幅方向に等間隔毎に離間した位置に形成された切込み部35が形成されている。

【0030】

次いで、図5に示すように、各々の導電箔32の切込み部35を折り込んで主ディスク30の一面に対接させ、図6に示すように、補助ディスク31を当該導電箔32が介在した状態で主ディスク30の一面に対接させて配置し、補助ディスク31の中央貫通孔および内部リード構成部材22Aの外周面によって形成される空隙を含む空間内に例えば白金ロウよりなるロウ材Cを流し込み、補助ディスク31を内部リード構成部材22Aに一体に固定する。

【0031】

その後、図7に示すように、レーザー光照射手段38によって、例えば補助ディスク31の一面側(同図において上方側)から2つの導電ディスクの構成等に応じて調整された適正な照射条件でレーザー光を照射することにより、補助ディスク31、導電箔32および主ディスク30の3者を溶融して接合(溶接)し、このような溶接作業をすべての導電箔32について行うことにより溶接部Wを形成する。ここに、レーザー光の照射条件の一例を示すと、例えば主ディスク30がモリブデンよりなる厚みが0.5mmのものであり、補助ディスク31がモリブデンよりなる厚みが0.3mmのものであり、導電箔32がモリブデンを主体とする金属からなる厚みが0.04mmのものであり、レーザー光照射手段としてYAGレーザーを用いる場合には、レーザー光の照射強度が45J、照射時間が15msecである。

【0032】

そして、図8に示すように、有底筒状の金属部材28が固定された外部リード構成部材23Aをシール用絶縁体26の他面に装着し、各々の導電箔32の他端部を金属部材28の外周面に溶接した後、電極構成部材21A、内部リード支持部材25、外部リード支持部材27およびその他必要な構成部材を装着することにより、陰極側電極構造体211を作製する。また、陽極側電極構造体についても同様に作製する。

図9に示すように、このようにして得られた陰極側電極構造体211および陽極構造体201を、バルブ形成材料11Aにおける封止管部13A内に挿入して配置し、このバルブ形成材料11Aを、例えばガラス旋盤などにより所定の回転速度でバルブ形成材料11Aの管軸Cを中心に回転させながら、封止管部13Aの外周面側からバーナー等を用いて加熱処理することにより封止管部13Aの内周面とシール用絶縁体26の外周面とを導電箔32を介して気密に溶着すると共に、封止管部13Aにおける内部リード保持部材25と対向する部分を加熱押圧することにより内部リード支持部材25とバルブ形成材料11Aにおける封止管部13Aとを溶着し、その後、水銀およびキセノンガスをガス導入管11Bを介して注入し、このガス導入管11Bを封じ切ることにより、図1に示す放電ランプ10を得ることができる。

【0033】

上記のような放電ランプ10の製造方法によれば、互いに対接配置された主ディスク30および補助ディスク31と、これらの導電ディスク間に介在する導電箔32とが接合される部分にレーザー光を照射することにより当該接合部分を溶融状態にして主ディスク30および補助ディスク31と導電箔32とが接合されることにより、導電箔32の溶接部Wに十分に高い接合強度が得られる。

しかも、導電箔32に直接的にレーザー光が照射されるのであれば、導電箔32の溶融液が周囲に流出することに起因して導電箔に穴開きが生じやすくなるという問題が、上記方法によれば、導電箔32を主ディスク30および補助ディスク31により挟み込んだ状態で補助ディスク31の外面側からレーザー光が照射されて溶接が行われることにより、導電箔32が溶接熱によって溶融してその溶融液が周囲に流出するが、導電箔32の直上に位置される補助ディスク31の溶融液が直下に位置される導電箔32の溶融部に充填されるため、導電箔32に穴開きが生ずることを確実に防止することができ、従って、主ディスク30および補助ディスク31と、導電箔32とを確実に接合することできると共に、主ディスク30に対して補助ディスク31を押さえつけて溶接するため、補助ディスク31が押さえ板として作用するので、導電箔32の仮付け作業等が不要となることに加え溶接作業を容易に行うことができ、作業性を向上させることができる。

また、主ディスク30および補助ディスク31との接合部分を構成する導電箔32の一端部に切込み部35が形成されていることにより、主ディスク30の一面に対接されるよう折り曲げた際に、切込み36によって分離された小片部分が互いに重なり合うことで導電箔32に皺が生じることを確実に防止することができるので、当該皺に起因した接合強度のバラツキ等を生ずることなく主ディスク30および補助ディスク31と導電箔32と確実に接合することができる。

【0034】

従って、以上のような方法によって得られる上記構成の放電ランプ10によれば、導電箔32の溶接部Wに十分に高い接合強度を有するものとして構成されているので、バルブ11のシール作業時または放電ランプ10の輸送時において、導電箔32が剥離することを確実に防止することができ、高い信頼性を有するものとなる。

【0035】

実際に、以下に示す構成部材を用いて、図10(A)に示す、本発明に係るレーザー溶接法による接合強度評価用モデル40A(以下、「モデル1」という。)、図10(B)に示す、抵抗溶接法による比較用の接合強度評価用モデル40B(以下、「比較用モデル1」という。)、および、図10(C)に示す、導電箔41に直接的にレーザー光を照射してディスク状金属部材42と溶接されてなる比較用の接合強度評価用モデル40C(以下、「比較用モデル2」という。)を、それぞれ10個ずつ作製し、作製された接合強度評価用モデルの各々について、図11に示すように、適宜の固定部材44によって固定した状態において、導電箔41をディスク状金属部材42(43)の面方向に沿って引っ張り、導電箔41が剥離または破断したときの応力(溶接強度)を測定することにより溶接部Wの評価を行ったところ、本発明に係るモデル1については、溶接強度が平均で60Nであり、比較用モデル1の溶接強度が平均で17N、比較用モデル2の溶接強度が平均で3Nであった。

【0036】

〔構成部材〕

導電箔(41):材質;モリブデン,幅;10mm,肉厚;0.04mm、

一方のディスク状金属部材(42):材質;モリブデン,肉厚;0.5mm、

他方のディスク状金属部材(43;本発明に係るレーザー溶接法を行う場合のレーザー照射側):材質;モリブデン,肉厚;0.3mm(導電箔の肉厚の7.5倍の大きさ)、 バインダー:材質;タンタル、

溶接部(W):形成位置;導電箔の幅中心位置上の、先端縁から3mm内方側の位置に1箇所形成、レーザー溶接法による溶接部は直径が約1mmのスポット状のもの

【0037】

以上のように、本発明に係るレーザー溶接法により作製されたモデル1によれば、十分に高い接合強度が得られることが確認された。

本発明の放電ランプにおいては、用いられる導電箔の枚数および導電箔の幅寸法の大きさ等によっても異なるが、実際上、主ディスクおよび補助ディスクと導電箔との例えばスポット状の溶接部が1枚の導電箔について少なくとも例えば2〜3箇所程度形成されることから、例えば180N以上の接合強度が得られることが期待される。

【0038】

以上、本発明の実施形態について説明したが、本発明は上記の実施形態に限定されるものではなく、種々の変更を加えることができる。

例えば、導電箔と外部リードとの電気的接続は、内部リードと導電箔との電気的接続を達成するための構造と同様の構造、すなわち、図12に示すように、外部リード23の先端部には、各々の導電箔32の他端部が介在する状態で対接配置された2つの導電ディスク45,46が固定されており、これら2つの導電ディスク45,46と導電箔32との接合される部分が例えばレーザー光が照射されることにより溶融状態とされて一体に接合されることにより、外部リード23と導電箔32とが電気的に接続された構造とすることができる。このような構成の放電ランプによれば、導電箔32の他端部の溶接部Wについても、十分に高い接合強度を得ることができるので、放電ランプを一層高い信頼性を有するものとして構成することができる。

【0039】

また、本発明においては、2つの導電ディスクと導電箔とをレーザー溶接法により溶接するに際しては、レーザー光が照射される導電ディスクはいずれのものであってもよい。 さらに、本発明においては、2つの導電ディスクと導電箔との溶接方法は、2つの導電ディスクと導電箔とを溶融状態にして接合する方法であれば、レーザー溶接法に限定されるものではなく、例えば電子ビーム溶接法等を利用することができる。

【0040】

さらにまた、本発明においては、内部リードはシール用絶縁体に支持された構成とされている必要はなく、導電箔の一端部が2つの導電ディスクに介在する状態とされていれば、図14に示す構成のもののように、例えば内部リードの基端面が一方の導電ディスクの一面に固定された構成とされていてもよい。

【0041】

また、本発明においては、導電箔の枚数は特に限定されるものではなく、また、1枚の導電箔について形成すべき溶接部の数も、目的に応じて適宜に設定することができる。

さらに、例えば図13に示すように、導電ディスクと接合されるべき端部が櫛の歯状に形成にされた切込み部35Aを有する導電箔32Aを用いることができる。

【図面の簡単な説明】

【0042】

【図1】本発明の放電ランプの一例における構成の概略を示す断面図である。

【図2】図1に示す放電ランプの要部の構成を概略的に示す拡大断面図である。

【図3】図1に示す放電ランプにおける導電箔と導電ディスクとの溶接部を概略的に示す平面図である。

【図4】本発明の放電ランプの作製工程において、導電箔が配置された状態を示す斜視図である。

【図5】本発明の放電ランプの作製工程において、導電箔が折り込まれて主ディスクの一面に対接された状態を示す平面図である。

【図6】本発明の放電ランプの作製工程において、補助ディスクが内部リード構成部材に一体に固定された状態を示す断面図である。

【図7】本発明の放電ランプの作製工程において、レーザー光が照射されて補助ディスク、導電箔および主ディスクが接合される状態を示す断面図である。

【図8】本発明の放電ランプの作製工程において、電極構造体の作製工程を概略的に示す断面図である。

【図9】本発明の放電ランプの作製工程において、バルブの封止工程を説明するための概略的な断面図である。

【図10】溶接部の接合強度の評価を行うために作製した接合強度評価用モデルの構成を概略的に示す説明図である。

【図11】溶接部の接合強度を評価を行うために行った試験方法を説明するための図である。

【図12】本発明の放電ランプの他の例における要部の構成を概略的に示す拡大断面図である。

【図13】本発明の放電ランプにおいて用いられる導電箔の他の構成例を概略的に示す説明図である。

【図14】従来の放電ランプの一例における要部の構成を概略的に示す断面図である。

【図15】金属箔と金属板との接合方法の一例を示す断面図である。

【符号の説明】

【0043】

10 放電ランプ

11 バルブ

11A バルブ形成材料

11B ガス導入管

C 管軸

12 発光管

13 封止管

13A 封止管部

20 陽極

201 陽極構造体

21 陰極

21A 電極構成部材

211 陰極側電極構造体

22 内部リード

22A 内部リード構成部材

23 外部リード

23A 外部リード構成部材

25 内部リード支持部材

26 シール用絶縁体

27 外部リード支持部材

28 金属部材

30 主ディスク

31 補助ディスク

32 導電箔

32A 導電箔

C ロウ材

35 切込み部

35A 切込み部

36 切込み

38 レーザー光照射手段

W 溶接部

W1 スポット状の溶接部

W2 シーム状の溶接部

40A,40B,40C 接合強度評価用モデル

41 導電箔

42 一方のディスク状金属部材

43 他方のディスク状金属部材

44 固定部材

45,46 導電ディスク

50 放電ランプ

51 バルブ

52 発光管

53 封止管

55 電極

56 内部リード

57 外部リード

60 内部リード保持用筒体

61 シール用絶縁体

62 外部リード保持用筒体

63 金属部材

65 金属箔

66 金属板

67 バインダー

68 抵抗溶接棒

【技術分野】

【0001】

本発明は、放電ランプおよびその製造方法に関し、特に、例えば半導体ウェハ、液晶基板、カラーフィルタ、プリント基板などの露光用光源として用いられる放電ランプおよびその製造方法に関する。

【背景技術】

【0002】

現在、例えば大電流用の高圧水銀ランプまたは超高圧水銀ランプなどの放電ランプにおいては、発光ガスの主成分である水銀の封入量が大きくて点灯時における発光管内のガス圧が非常に高く、しかも、発熱量が大きくなることから、特に気密封止部においては耐熱性および耐圧性が大きいことが必要とされる。また、点灯中においては発光管内の水銀が完全に蒸発していることが必要であり、このため点灯中の発光管内においては水銀の凝縮が生じるような低い温度部分がないことが必要である。このような理由から、気密封止部の構造として、最も発光管に近い位置で封止構造を形成することのできる、金属箔を用いたいわゆる箔シール構造が採用されており、このような構成の放電ランプは、例えば特許文献1に開示されている。

【0003】

図14は、従来の放電ランプの一例における要部の構成を概略的に示す断面図である。 51は、発光管52およびこの発光管52の両端に連続する封止管53よりなるバルブであって、このバルブ51の発光管52内には、一対の電極55が対向配置されている。電極55は、封止管53内に配設された内部リード保持用筒体60によって支持された内部リード56の先端部に固定されている。

内部リード56の基端部には、例えばモリブデンなどの高融点金属からなる金属板66が固定されており、この金属板66の発光管52側の面には、帯状の金属箔65の一端部が溶接されている。

金属箔65は、略円柱状のガラスよりなるシール用絶縁体61の外周面における周方向に離間して並んだ位置において、各々例えばモリブデンよりなる複数枚の帯状のものが当該シール用絶縁体61の軸方向に伸びるよう配置されて、各々の金属箔65の他端部が金属部材63に固定されており、この金属部材63を介して外部リード57と電気的に接続されている。図14において、62は、金属部材63の内部空間内に配置された外部リード保持用筒体である。

そして、この放電ランプ50においては、封止管53とシール用絶縁体61とが金属箔65を介して溶着されて気密封止部が形成されている。

【0004】

金属箔65と金属板66とを溶接するに際しては、図15に示すように、金属箔65と金属板66との間に例えばタンタルからなるバインダー67を配置した状態で、金属箔65の上方から抵抗溶接棒68を金属箔65に押し当ててバインダー67を溶融させることにより、金属箔65と金属板66とを接合する、抵抗溶接方式が利用されている。

【0005】

【特許文献1】特開平8−315780号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記方法によって金属箔65と金属板66とが接合されてなる放電ランプ50においては、以下に示すような問題がある。

すなわち、金属箔65と金属板66との溶接による接合部は、金属板66自体は溶融することなく、溶融したバインダー67のみによって形成されていることから、例えば金属箔65を上方側に引っ張ったときの金属箔65と金属板66とが剥離するときの強度(ピール強度)が小さく、その結果、シール用絶縁体61と封止管53との間に金属箔65を介在させた状態で、封止管53とシール用絶縁体61とを溶着してシールする際に、金属箔65と金属板66との接合部に応力が作用することによって、金属箔65が金属板66から剥離しやすい。また、ランプ輸送時の振動によって金属箔65と金属板66との接合部に応力が作用した場合についても同様に、金属箔65が金属板66から容易に剥離してしまう。

【0007】

本発明は、以上のような事情に基づいてなされたものであって、箔シール構造の放電ランプにおいて、導電箔の接合部に十分に高い接合強度を得ることができる放電ランプおよびこのような放電ランプを容易にかつ確実に製造することのできる方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の放電ランプは、内部に一対の電極が対向配置された発光管およびこの発光管の両端に連続する封止管よりなるバルブを具え、前記電極が先端に固定された内部リードが、封止管内に配設された柱状のシール用絶縁体と封止管との間に当該封止管の管軸方向に伸びるよう配設された導電箔の一端部に電気的に接続されると共に、バルブの外部に導出される外部リードが前記導電箔の他端部に電気的に接続されており、当該導電箔を介してシール用絶縁体と封止管とが気密にシールされてなる放電ランプであって、

2つの導電ディスクが導電箔の一端部が介在するよう互いに対接された状態で、少なくとも一方の導電ディスクが内部リードに一体に固定されて設けられており、2つの導電ディスクと導電箔とが溶融されて接合されることにより内部リードと導電箔とが電気的に接続されていることを特徴とする。

【0009】

本発明の放電ランプにおいては、2つの導電ディスクと導電箔とがレーザー光が照射されることにより溶接された構成のものとすることができる。

また、本発明の放電ランプにおいては、導電箔として、前記導電ディスクと接合されるべき部分に切込み部が形成されたものが用いられた構成とすることができる。

【0010】

さらに、本発明の放電ランプにおいては、2つの導電ディスクが導電箔の他端部が介在するよう互いに対接された状態で、少なくとも一方の導電ディスクが外部リードに一体に固定されて設けられており、2つの導電ディスクと導電箔とが溶融されて接合されることにより外部リードと導電箔とが電気的に接続された構成とすることができる。

【0011】

本発明の放電ランプの製造方法は、上記構成の放電ランプを製造する方法であって、

2つの導電ディスクを当該2つの導電ディスク間に導電箔の一端部が介在するよう互いに対接させた状態で、少なくとも一方の導電ディスクを内部リード構成部材に固定し、2つの導電ディスクと導電箔とが接合されるべき部分を溶融して2つの導電ディスクと導電箔とを接合する工程を含むことを特徴とする。

【0012】

本発明の放電ランプの製造方法においては、2つの導電ディスクと導電箔とが接合されるべき部分に対して、いずれか一方の導電ディスクの外面側からレーザー光を照射することにより当該接合部分を溶融し、2つの導電ディスクと導電箔とを接合することができる。

【発明の効果】

【0013】

本発明の放電ランプによれば、2つの導電ディスクとこれらの導電ディスク間に介在する導電箔とが接合される部分が溶融状態とされて接合(溶接)されていることにより、接合部に高い接合強度を得ることができるので、例えば接合部に導電ディスクと導電箔とを引き離そうとする応力が作用した場合であっても、導電箔が剥離することを確実に防止することができる。

また、導電箔が2つの導電ディスクに挟まれた状態で接合された構成とされていることにより、2つの導電ディスクと導電箔とを溶接により接合する際に、導電箔が溶接熱によって溶融してその溶融液が周囲に流出するが、導電箔の直上に位置される導電ディスクの溶融液が直下に位置される導電箔の溶融部に充填されるため、導電箔に穴開きが生ずるなどの不具合が生ずることを確実に防止することができる。

【0014】

また、導電箔と導電ディスクとの接合部がレーザー溶接法により形成された構成であることにより、溶接時における導電ディスクにかかる熱応力を小さくすることができるので、導電ディスクに割れが発生することがなく、高い接合強度を有する接合部を確実に形成することができる。

【0015】

さらに、導電箔として、導電ディスクと接合される部分に切込み部が設けられたものが用いられていることにより、導電箔を皺が生じることのない状態で2つの導電ディスク間に介在させることができるので、2つの導電ディスクと導電箔とを接合強度にバラツキを生じさせることなしに確実に接合することができる。

【0016】

さらにまた、導電箔の他端部と外部リードとの電気的な接続状態が、内部リードに対する導電箔の一端部に係る電気的接続状態と同様の構造により達成された構成とされていることにより、導電箔の他端部の接合部についても、十分に高い接合強度を得ることができるので、放電ランプを一層高い信頼性を有するものとして構成することができる。

【0017】

本発明の放電ランプの製造方法によれば、2つの導電ディスクとこれらの導電ディスク間に介在する導電箔とが接合される部分を溶融状態にして2つの導電ディスクと導電箔とを接合する工程を含むことにより、導電箔の接合部に十分に高い接合強度が得られるので、バルブのシール時およびランプの輸送時において、導電箔が剥離することを確実に防止することができ、導電箔の接合部に高い信頼性を有する放電ランプを確実に得ることができる。

しかも、本発明によれば、導電箔を2つの導電ディスクにより挟み込んだ状態で溶接が行われることにより、導電箔に直接的にレーザー光を照射するのであれば、導電箔の溶融液が周囲に流出することに起因して導電箔に穴開きが生じやすくなるという問題が、生ずることを確実に防止することができる。すなわち、本発明の方法によれば、導電箔が溶接熱によって溶融してその溶融液が周囲に流出するが、導電箔の直上に位置される導電ディスクの溶融液が直下に位置される導電箔の溶融部に充填されるため、導電箔に穴開きが生ずることを確実に防止することができ、従って、2つの導電ディスクと導電箔とを確実に接合することできると共に、一方の導電ディスクを押さえつけて溶接するため、一方の導電ディスクが押さえ板として作用するので、導電箔の仮付け作業等が不要であり、作業性を向上させることができる。

【0018】

2つの導電ディスクと導電箔とがレーザー光が照射されることにより溶融状態とされて接合されることにより、溶接時における導電ディスクにかかる熱応力を小さくすることができるので、導電ディスクに割れが発生することがなく、高い接合強度を有する接合部を確実に形成することができる。

【発明を実施するための最良の形態】

【0019】

図1は、本発明の放電ランプの一例における構成の概略を示す断面図、図2は、図1に示す放電ランプの要部の構成を示す拡大断面図である。

この放電ランプ10は、例えば石英ガラスなどの光透過性材料よりなり、概略球状の発光管12とその両端に連続して外方に伸びる封止管13とを有するバルブ11を具え、バルブ11における発光管12の内部には、各々例えばタングステンからなる陽極20および陰極21が対向配置されていると共に発光物質としての水銀および始動補助用のバッファガスとしての例えばキセノンガスがそれぞれ所定の封入量で封入されている。ここに、水銀の封入量は、例えば1〜70mg/cm3 の範囲内、例えば22mg/cm3 とされ、キセノンガスの封入量は例えば0.05〜0.5MPaの範囲内、例えば0.1MPaとされる。

【0020】

バルブ11内には、陽極20または陰極21が先端に固定されたロッド状の内部リード22が封止管13内をその管軸に沿って伸びるよう配設されて他端部が封止管13内に配設された例えばガラスよりなる略円柱状のシール用絶縁体26に支持されていると共に、バルブ11の外部に導出、すなわち封止管13の外端縁より外方に突出して伸びるよう設けられたロッド状の外部リード23の一端部がシール用絶縁体26に支持されている。

シール用絶縁体26の外周面における互いに周方向に離間して並んだ位置には、複数枚例えば6枚の帯状の導電箔32がバルブ11の管軸に沿って互いに並行して伸びるよう配設されており、各々の導電箔32の一端部が内部リード22に電気的に接続されていると共に他端部が外部リード23に電気的に接続されている。

そして、バルブ11における封止管13とシール用絶縁体26とが導電箔32を介して溶着されて気密シール構造が形成されている。

図1において、25は、内部リード22が挿通された状態でこれを支持する例えばガラス製の筒状の内部リード支持部材であって、バルブ11における封止管13と溶着されている。

【0021】

内部リード22と導電箔32との電気的接続状態について具体的に説明すると、図2に示すように、内部リード22の基端部には、各々の導電箔32の一端部が介在する状態で対接配置された2つの導電ディスクが固定されており、これら2つの導電ディスクと導電箔32とが溶接されて一体に接合されることにより、内部リード22と導電箔32とが電気的に接続されている。

【0022】

導電箔32は、例えばタングステン、タンタル、ルテニウム、レニウム等の高融点金属またはそれらの合金により構成することができるが、溶接のしやすさ、溶接熱の伝導性がよいことなどの理由から、モリブデンを主成分とする金属により構成されていることが好ましい。

各々の導電箔32は、厚みが例えば0.02〜0.04mm、幅が例えば6〜12mmであるものである。

【0023】

2つの導電ディスクと内部リード22との接合方法は特に限定されるものではないが、この実施例においては、シール用絶縁体26側に位置される一方の導電ディスク(以下、「主ディスク30」という。)として、内部リード22の径よりも内径の大きさが若干小さい中央貫通孔が形成されたものが用いられ、この中央貫通孔に内部リード22が例えば圧入されることにより内部リード22に固定されている。

一方、電極側に位置される他方の導電ディスク(以下、「補助ディスク31」という。)としては、内部リード22が余裕をもって挿通可能な大きさの中央貫通孔が形成されたものが用いられており、中央貫通孔の内周面と内部リードの外周面との間に形成される空隙を含む空間内に流し込まれた例えば白金ロウなどのロウ材Cによって内部リード22に一体に固定されている。ここに、補助ディスク31の中央貫通孔は、ロウ材Cの流し込み作業を容易に行うことができるよう、バルブ11の軸方向外方に向かうに従って径の大きさが大きくなっている。

【0024】

主ディスク30および補助ディスク31を構成する材料としては、電極および内部リード22を支持しうる硬性を有するものであることが必要であり、このような材料の具体例としては、例えばタンタル、ニオブ、タングステン、モリブデンなどの高融点金属を例示することができる。

【0025】

主ディスク30の厚みは、例えば0.5〜6mmであり、補助ディスク31の厚みは、例えば0.05〜1mmであり、十分な機械的強度が得られるという理由から、主ディスク30の厚みが補助ディスク31の厚みより大きいことが好ましい。

また、後述するレーザー溶接法によって溶接される場合、レーザー光が照射される導電ディスクの肉厚は、上記数値範囲を満足する範囲内で、導電箔32の肉厚に比して例えば2.5倍以上の大きさとされていることが好ましい。レーザー光が照射される導電ディスクが導電箔32よりも十分に肉厚が大きいものであることにより、溶接時に導電箔32に穴が開くことを確実に防止することができる。

【0026】

主ディスク30および補助ディスク31と、導電箔32との溶接部Wは、例えばレーザー溶接法によって形成されたものである。

溶接部は、図3に示すように、例えば複数箇所の溶接部が内部リード22を中心とした同心円上の位置に周方向に等間隔毎に離間して並んだ位置に形成されており、スポット状のものW1であっても、スポット状のものが連続的に形成されてなるシーム状のものW2であってもよい。図3においては、便宜上、スポット状の溶接部W1とシーム状の溶接部W2を共に示してあるが、いずれか一方の方式で溶接されていればよい。

レーザー光照射手段としては、例えばYAGレーザー、炭酸ガスレーザー、アルゴンイオンレーザーなどを利用することができる。

【0027】

外部リード23と導電箔32との電気的接続状態について具体的に説明すると、外部リード23には、外方に開口する有底筒状の金属部材28が、外部リード23が底部を貫通する状態で、固定されており、この金属部材28の外周面に各々の導電箔32の他端部が溶接されて接合され、これにより、金属部材28を介して外部リード23と導電箔32とが電気的に接続されている。ここに、金属部材28を構成する材料としては、例えばモリブデンなどが挙げられる。

金属部材28の内部空間には、外部リード23が挿通された状態でこれを支持する例えばガラス製の筒状の外部リード支持部材27が配設されている。

【0028】

この放電ランプ10においては、図示を省略した点灯電源によって陽極20および陰極21の電極間に高電圧例えば20kVが印加されることにより、電極間で絶縁破壊が生じて放電アークが形成され、例えば波長365nmのi線や波長435nmのg線を含む光が放射される。

【0029】

以下、本発明に係る上記構成の放電ランプ10の製造方法について説明する。

先ず、図4に示すように、例えば、ロッド状の内部リード構成部材22Aが中央貫通孔に圧入されて固定された円板状の主ディスク30を円柱状のシール用絶縁体26の一面上に配置し、複数枚例えば6枚の帯状の導電箔32を、シール用絶縁体26の外周面における角度的に等間隔毎に並んだ位置において、一端部が主ディスク30の一面より外方(上方)に突出する状態で互いに平行に軸方向に伸びるよう配置する。各々の導電箔32における突出部分には、軸方向(長手方向)に伸びる複数の切込み36が例えば幅方向に等間隔毎に離間した位置に形成された切込み部35が形成されている。

【0030】

次いで、図5に示すように、各々の導電箔32の切込み部35を折り込んで主ディスク30の一面に対接させ、図6に示すように、補助ディスク31を当該導電箔32が介在した状態で主ディスク30の一面に対接させて配置し、補助ディスク31の中央貫通孔および内部リード構成部材22Aの外周面によって形成される空隙を含む空間内に例えば白金ロウよりなるロウ材Cを流し込み、補助ディスク31を内部リード構成部材22Aに一体に固定する。

【0031】

その後、図7に示すように、レーザー光照射手段38によって、例えば補助ディスク31の一面側(同図において上方側)から2つの導電ディスクの構成等に応じて調整された適正な照射条件でレーザー光を照射することにより、補助ディスク31、導電箔32および主ディスク30の3者を溶融して接合(溶接)し、このような溶接作業をすべての導電箔32について行うことにより溶接部Wを形成する。ここに、レーザー光の照射条件の一例を示すと、例えば主ディスク30がモリブデンよりなる厚みが0.5mmのものであり、補助ディスク31がモリブデンよりなる厚みが0.3mmのものであり、導電箔32がモリブデンを主体とする金属からなる厚みが0.04mmのものであり、レーザー光照射手段としてYAGレーザーを用いる場合には、レーザー光の照射強度が45J、照射時間が15msecである。

【0032】

そして、図8に示すように、有底筒状の金属部材28が固定された外部リード構成部材23Aをシール用絶縁体26の他面に装着し、各々の導電箔32の他端部を金属部材28の外周面に溶接した後、電極構成部材21A、内部リード支持部材25、外部リード支持部材27およびその他必要な構成部材を装着することにより、陰極側電極構造体211を作製する。また、陽極側電極構造体についても同様に作製する。

図9に示すように、このようにして得られた陰極側電極構造体211および陽極構造体201を、バルブ形成材料11Aにおける封止管部13A内に挿入して配置し、このバルブ形成材料11Aを、例えばガラス旋盤などにより所定の回転速度でバルブ形成材料11Aの管軸Cを中心に回転させながら、封止管部13Aの外周面側からバーナー等を用いて加熱処理することにより封止管部13Aの内周面とシール用絶縁体26の外周面とを導電箔32を介して気密に溶着すると共に、封止管部13Aにおける内部リード保持部材25と対向する部分を加熱押圧することにより内部リード支持部材25とバルブ形成材料11Aにおける封止管部13Aとを溶着し、その後、水銀およびキセノンガスをガス導入管11Bを介して注入し、このガス導入管11Bを封じ切ることにより、図1に示す放電ランプ10を得ることができる。

【0033】

上記のような放電ランプ10の製造方法によれば、互いに対接配置された主ディスク30および補助ディスク31と、これらの導電ディスク間に介在する導電箔32とが接合される部分にレーザー光を照射することにより当該接合部分を溶融状態にして主ディスク30および補助ディスク31と導電箔32とが接合されることにより、導電箔32の溶接部Wに十分に高い接合強度が得られる。

しかも、導電箔32に直接的にレーザー光が照射されるのであれば、導電箔32の溶融液が周囲に流出することに起因して導電箔に穴開きが生じやすくなるという問題が、上記方法によれば、導電箔32を主ディスク30および補助ディスク31により挟み込んだ状態で補助ディスク31の外面側からレーザー光が照射されて溶接が行われることにより、導電箔32が溶接熱によって溶融してその溶融液が周囲に流出するが、導電箔32の直上に位置される補助ディスク31の溶融液が直下に位置される導電箔32の溶融部に充填されるため、導電箔32に穴開きが生ずることを確実に防止することができ、従って、主ディスク30および補助ディスク31と、導電箔32とを確実に接合することできると共に、主ディスク30に対して補助ディスク31を押さえつけて溶接するため、補助ディスク31が押さえ板として作用するので、導電箔32の仮付け作業等が不要となることに加え溶接作業を容易に行うことができ、作業性を向上させることができる。

また、主ディスク30および補助ディスク31との接合部分を構成する導電箔32の一端部に切込み部35が形成されていることにより、主ディスク30の一面に対接されるよう折り曲げた際に、切込み36によって分離された小片部分が互いに重なり合うことで導電箔32に皺が生じることを確実に防止することができるので、当該皺に起因した接合強度のバラツキ等を生ずることなく主ディスク30および補助ディスク31と導電箔32と確実に接合することができる。

【0034】

従って、以上のような方法によって得られる上記構成の放電ランプ10によれば、導電箔32の溶接部Wに十分に高い接合強度を有するものとして構成されているので、バルブ11のシール作業時または放電ランプ10の輸送時において、導電箔32が剥離することを確実に防止することができ、高い信頼性を有するものとなる。

【0035】

実際に、以下に示す構成部材を用いて、図10(A)に示す、本発明に係るレーザー溶接法による接合強度評価用モデル40A(以下、「モデル1」という。)、図10(B)に示す、抵抗溶接法による比較用の接合強度評価用モデル40B(以下、「比較用モデル1」という。)、および、図10(C)に示す、導電箔41に直接的にレーザー光を照射してディスク状金属部材42と溶接されてなる比較用の接合強度評価用モデル40C(以下、「比較用モデル2」という。)を、それぞれ10個ずつ作製し、作製された接合強度評価用モデルの各々について、図11に示すように、適宜の固定部材44によって固定した状態において、導電箔41をディスク状金属部材42(43)の面方向に沿って引っ張り、導電箔41が剥離または破断したときの応力(溶接強度)を測定することにより溶接部Wの評価を行ったところ、本発明に係るモデル1については、溶接強度が平均で60Nであり、比較用モデル1の溶接強度が平均で17N、比較用モデル2の溶接強度が平均で3Nであった。

【0036】

〔構成部材〕

導電箔(41):材質;モリブデン,幅;10mm,肉厚;0.04mm、

一方のディスク状金属部材(42):材質;モリブデン,肉厚;0.5mm、

他方のディスク状金属部材(43;本発明に係るレーザー溶接法を行う場合のレーザー照射側):材質;モリブデン,肉厚;0.3mm(導電箔の肉厚の7.5倍の大きさ)、 バインダー:材質;タンタル、

溶接部(W):形成位置;導電箔の幅中心位置上の、先端縁から3mm内方側の位置に1箇所形成、レーザー溶接法による溶接部は直径が約1mmのスポット状のもの

【0037】

以上のように、本発明に係るレーザー溶接法により作製されたモデル1によれば、十分に高い接合強度が得られることが確認された。

本発明の放電ランプにおいては、用いられる導電箔の枚数および導電箔の幅寸法の大きさ等によっても異なるが、実際上、主ディスクおよび補助ディスクと導電箔との例えばスポット状の溶接部が1枚の導電箔について少なくとも例えば2〜3箇所程度形成されることから、例えば180N以上の接合強度が得られることが期待される。

【0038】

以上、本発明の実施形態について説明したが、本発明は上記の実施形態に限定されるものではなく、種々の変更を加えることができる。

例えば、導電箔と外部リードとの電気的接続は、内部リードと導電箔との電気的接続を達成するための構造と同様の構造、すなわち、図12に示すように、外部リード23の先端部には、各々の導電箔32の他端部が介在する状態で対接配置された2つの導電ディスク45,46が固定されており、これら2つの導電ディスク45,46と導電箔32との接合される部分が例えばレーザー光が照射されることにより溶融状態とされて一体に接合されることにより、外部リード23と導電箔32とが電気的に接続された構造とすることができる。このような構成の放電ランプによれば、導電箔32の他端部の溶接部Wについても、十分に高い接合強度を得ることができるので、放電ランプを一層高い信頼性を有するものとして構成することができる。

【0039】

また、本発明においては、2つの導電ディスクと導電箔とをレーザー溶接法により溶接するに際しては、レーザー光が照射される導電ディスクはいずれのものであってもよい。 さらに、本発明においては、2つの導電ディスクと導電箔との溶接方法は、2つの導電ディスクと導電箔とを溶融状態にして接合する方法であれば、レーザー溶接法に限定されるものではなく、例えば電子ビーム溶接法等を利用することができる。

【0040】

さらにまた、本発明においては、内部リードはシール用絶縁体に支持された構成とされている必要はなく、導電箔の一端部が2つの導電ディスクに介在する状態とされていれば、図14に示す構成のもののように、例えば内部リードの基端面が一方の導電ディスクの一面に固定された構成とされていてもよい。

【0041】

また、本発明においては、導電箔の枚数は特に限定されるものではなく、また、1枚の導電箔について形成すべき溶接部の数も、目的に応じて適宜に設定することができる。

さらに、例えば図13に示すように、導電ディスクと接合されるべき端部が櫛の歯状に形成にされた切込み部35Aを有する導電箔32Aを用いることができる。

【図面の簡単な説明】

【0042】

【図1】本発明の放電ランプの一例における構成の概略を示す断面図である。

【図2】図1に示す放電ランプの要部の構成を概略的に示す拡大断面図である。

【図3】図1に示す放電ランプにおける導電箔と導電ディスクとの溶接部を概略的に示す平面図である。

【図4】本発明の放電ランプの作製工程において、導電箔が配置された状態を示す斜視図である。

【図5】本発明の放電ランプの作製工程において、導電箔が折り込まれて主ディスクの一面に対接された状態を示す平面図である。

【図6】本発明の放電ランプの作製工程において、補助ディスクが内部リード構成部材に一体に固定された状態を示す断面図である。

【図7】本発明の放電ランプの作製工程において、レーザー光が照射されて補助ディスク、導電箔および主ディスクが接合される状態を示す断面図である。

【図8】本発明の放電ランプの作製工程において、電極構造体の作製工程を概略的に示す断面図である。

【図9】本発明の放電ランプの作製工程において、バルブの封止工程を説明するための概略的な断面図である。

【図10】溶接部の接合強度の評価を行うために作製した接合強度評価用モデルの構成を概略的に示す説明図である。

【図11】溶接部の接合強度を評価を行うために行った試験方法を説明するための図である。

【図12】本発明の放電ランプの他の例における要部の構成を概略的に示す拡大断面図である。

【図13】本発明の放電ランプにおいて用いられる導電箔の他の構成例を概略的に示す説明図である。

【図14】従来の放電ランプの一例における要部の構成を概略的に示す断面図である。

【図15】金属箔と金属板との接合方法の一例を示す断面図である。

【符号の説明】

【0043】

10 放電ランプ

11 バルブ

11A バルブ形成材料

11B ガス導入管

C 管軸

12 発光管

13 封止管

13A 封止管部

20 陽極

201 陽極構造体

21 陰極

21A 電極構成部材

211 陰極側電極構造体

22 内部リード

22A 内部リード構成部材

23 外部リード

23A 外部リード構成部材

25 内部リード支持部材

26 シール用絶縁体

27 外部リード支持部材

28 金属部材

30 主ディスク

31 補助ディスク

32 導電箔

32A 導電箔

C ロウ材

35 切込み部

35A 切込み部

36 切込み

38 レーザー光照射手段

W 溶接部

W1 スポット状の溶接部

W2 シーム状の溶接部

40A,40B,40C 接合強度評価用モデル

41 導電箔

42 一方のディスク状金属部材

43 他方のディスク状金属部材

44 固定部材

45,46 導電ディスク

50 放電ランプ

51 バルブ

52 発光管

53 封止管

55 電極

56 内部リード

57 外部リード

60 内部リード保持用筒体

61 シール用絶縁体

62 外部リード保持用筒体

63 金属部材

65 金属箔

66 金属板

67 バインダー

68 抵抗溶接棒

【特許請求の範囲】

【請求項1】

内部に一対の電極が対向配置された発光管およびこの発光管の両端に連続する封止管よりなるバルブを具え、前記電極が先端に固定された内部リードが、封止管内に配設された柱状のシール用絶縁体と封止管との間に当該封止管の管軸方向に伸びるよう配設された導電箔の一端部に電気的に接続されると共に、バルブの外部に導出される外部リードが前記導電箔の他端部に電気的に接続されており、当該導電箔を介してシール用絶縁体と封止管とが気密にシールされてなる放電ランプであって、

2つの導電ディスクが導電箔の一端部が介在するよう互いに対接された状態で、少なくとも一方の導電ディスクが内部リードに一体に固定されて設けられており、2つの導電ディスクと導電箔とが溶融されて接合されることにより内部リードと導電箔とが電気的に接続されていることを特徴とする放電ランプ。

【請求項2】

2つの導電ディスクと導電箔とがレーザー光が照射されることにより溶接されていることを特徴とする請求項1に記載の放電ランプ。

【請求項3】

導電箔は、前記導電ディスクと接合されるべき部分に切込み部が形成されたものであることを特徴とする請求項1または請求項2に記載の放電ランプ。

【請求項4】

2つの導電ディスクが導電箔の他端部が介在するよう互いに対接された状態で、少なくとも一方の導電ディスクが外部リードに一体に固定されて設けられており、2つの導電ディスクと導電箔とが溶融されて接合されることにより外部リードと導電箔とが電気的に接続されていることを特徴とする請求項1乃至請求項3のいずれかに記載の放電ランプ。

【請求項5】

請求項1に記載の放電ランプの製造方法であって、

2つの導電ディスクを当該2つの導電ディスク間に導電箔の一端部が介在するよう互いに対接させた状態で、少なくとも一方の導電ディスクを内部リード構成部材に固定し、2つの導電ディスクと導電箔とが接合されるべき部分を溶融して2つの導電ディスクと導電箔とを接合する工程を含むことを特徴とする放電ランプの製造方法。

【請求項6】

2つの導電ディスクと導電箔とが接合されるべき部分に対して、いずれか一方の導電ディスクの外面側からレーザー光を照射することにより当該接合部分を溶融し、2つの導電ディスクと導電箔とを接合することを特徴とする請求項5に記載の放電ランプの製造方法。

【請求項1】

内部に一対の電極が対向配置された発光管およびこの発光管の両端に連続する封止管よりなるバルブを具え、前記電極が先端に固定された内部リードが、封止管内に配設された柱状のシール用絶縁体と封止管との間に当該封止管の管軸方向に伸びるよう配設された導電箔の一端部に電気的に接続されると共に、バルブの外部に導出される外部リードが前記導電箔の他端部に電気的に接続されており、当該導電箔を介してシール用絶縁体と封止管とが気密にシールされてなる放電ランプであって、

2つの導電ディスクが導電箔の一端部が介在するよう互いに対接された状態で、少なくとも一方の導電ディスクが内部リードに一体に固定されて設けられており、2つの導電ディスクと導電箔とが溶融されて接合されることにより内部リードと導電箔とが電気的に接続されていることを特徴とする放電ランプ。

【請求項2】

2つの導電ディスクと導電箔とがレーザー光が照射されることにより溶接されていることを特徴とする請求項1に記載の放電ランプ。

【請求項3】

導電箔は、前記導電ディスクと接合されるべき部分に切込み部が形成されたものであることを特徴とする請求項1または請求項2に記載の放電ランプ。

【請求項4】

2つの導電ディスクが導電箔の他端部が介在するよう互いに対接された状態で、少なくとも一方の導電ディスクが外部リードに一体に固定されて設けられており、2つの導電ディスクと導電箔とが溶融されて接合されることにより外部リードと導電箔とが電気的に接続されていることを特徴とする請求項1乃至請求項3のいずれかに記載の放電ランプ。

【請求項5】

請求項1に記載の放電ランプの製造方法であって、

2つの導電ディスクを当該2つの導電ディスク間に導電箔の一端部が介在するよう互いに対接させた状態で、少なくとも一方の導電ディスクを内部リード構成部材に固定し、2つの導電ディスクと導電箔とが接合されるべき部分を溶融して2つの導電ディスクと導電箔とを接合する工程を含むことを特徴とする放電ランプの製造方法。

【請求項6】

2つの導電ディスクと導電箔とが接合されるべき部分に対して、いずれか一方の導電ディスクの外面側からレーザー光を照射することにより当該接合部分を溶融し、2つの導電ディスクと導電箔とを接合することを特徴とする請求項5に記載の放電ランプの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2007−242579(P2007−242579A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−67433(P2006−67433)

【出願日】平成18年3月13日(2006.3.13)

【出願人】(000102212)ウシオ電機株式会社 (1,414)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月13日(2006.3.13)

【出願人】(000102212)ウシオ電機株式会社 (1,414)

【Fターム(参考)】

[ Back to top ]