放電ランプ

【課題】ランプ点灯中、封止管内部においてガラス部材にクラックが発生するのを防止する。

【解決手段】ショートアーク型放電ランプの封止管内部のマウント部品において、電極を支持する電極支持棒を電極側ガラス管に挿通させ、電極支持棒を、金属箔と外周面で接続された金属リング26に挿通させた状態で溶接する。そして、金属リング26と電極側ガラス管との間に、環状の円板箔44を接触配置させる。円板箔44は、金属リング26側に向けて突出する円筒状部45を内周縁に沿って備える。

【解決手段】ショートアーク型放電ランプの封止管内部のマウント部品において、電極を支持する電極支持棒を電極側ガラス管に挿通させ、電極支持棒を、金属箔と外周面で接続された金属リング26に挿通させた状態で溶接する。そして、金属リング26と電極側ガラス管との間に、環状の円板箔44を接触配置させる。円板箔44は、金属リング26側に向けて突出する円筒状部45を内周縁に沿って備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光管両端に連設される封止管内に電極保持構造を設けた放電ランプに関し、特に、放電ランプの封止構造に関する。

【背景技術】

【0002】

ショートアーク型等の放電ランプでは、電極を封じた発光管の両端にガラス製の封止管が一体的に形成されており、封止管内では、電極を支持する電極支持棒が筒状ガラス管によって保持される。金属箔による封止構造では、封止管を熱によって縮径させ、封止管をガラス管と溶着させる。これにより、金属箔が封着され、発光管内が気密状態になる。

【0003】

半導体、液晶製造分野では、生産効率を向上させるため、ショートアーク型放電ランプの大電力化が進んでいる。そのため、定格電力の大きな放電ランプでは、電極支持棒に金属リングなどの環状部材を固定させ、複数の金属箔を環状部材に溶着させる。これにより、金属箔、環状部材、電極支持棒を介して大電力を供給可能としている(例えば、特許文献1参照)。

【0004】

金属リングなどの環状部材の熱膨張率は、ガラス管と異なる。そのため、封止工程でガラス管に封止管を溶着させると、環状部材とガラス管の接触面付近に歪みが生じ、この歪みがランプ破裂の原因となる。このような歪みの発生を防ぐため、環状部材の両面に同じ寸法同サイズの環状円板箔を配置させ、ガラス部材と環状部材との溶着を防止する(例えば特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−115414号公報

【特許文献2】特開2010−198947号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

封止管を熱によって縮径させる場合や、ランプ点灯によって封止構造内部が高温になると、ガラス管と環状部材とに挟まれた円板箔は環状部材の熱膨張によって圧力を受ける。このとき、円板箔は、ガラス管に対して溶着し、導電性環状部材に対しては接触面全体に渡って密着しているため、円板箔の軸方向に受ける圧力は円板箔表面全体に及ぶ。また、導電性環状部材と円板箔の金属材料の材質は一般的に異なるため、熱膨張率が互いに相違し、ガラス管の熱膨張率とも異なる。そのため、ガラス管は円板箔の径方向に対して局所的に不均一な力を受け易い。

【0007】

このような環状部材からの円板箔にかかる力によって、円板箔の縁、あるいは残ったバリなどの鋭い部分が、その反対側表面において溶着するガラス管に対し、楔状に差し込む事態が生じる。その結果、封止構造内部の温度変化によってガラス管にクラックが発生し、クラックが発光管まで伝わってランプ破裂を招く恐れがある。

【課題を解決するための手段】

【0008】

本発明の放電ランプは、例えばショートアーク型放電ランプとして構成可能であり、発光管内の電極を支持し、発光管両端に連設した封止管内に延在する電極支持棒と、前記電極支持棒が挿入され、封止管と溶着するガラス管と、電極軸方向に沿って配設された金属箔と前記電極支持棒とを電気的に接続させる導電性円板部材とを備える。

【0009】

ガラス管の構成としては、例えば、封止管端部側と電極側にガラス部材をそれぞれ配置し、電極支持棒は電極側ガラス管に挿入させ、封止管端部側のガラス部材にも挿入されるように封止管内で配置することが可能である。この場合、「ガラス部材」は、封止管側、電極側どちらのガラス部材も含まれる。

【0010】

また、外部電源に電気的に接続され、封止管端部側でガラス部材内に挿入される導電性棒状部材を設けた場合、金属箔と棒状部材とを電気的に接続する導電性円板部材(ここでは、外側円板部材という)を設けることができる。

【0011】

本発明の放電ランプは、前記電極支持棒が挿通され、前記円板部材と前記ガラス管との間に接触配置される環状の円板箔を備える。円板箔は、薄い金属円板などによって構成可能であり、具体的な厚さを限定しない範囲で箔状の薄い板状部材であることを表す。上記外側円板部材を設けた場合、外側円板部材とガラス管との間に上記円板箔と同様な形状をもつ円板箔(ここでは、外側円板箔という)をさらに設けるように構成してもよい。

【0012】

ここでの円板箔は、穴のない円板もしくは穴のある環状箔両方を含む。導電性円板部材についても、穴のない円板部材、あるいは、電極支持棒もしくは棒状部材が挿通可能な環状部材として構成可能である。円板箔は、導電性円板部材の片側だけに配置してもよく、また、両側面に配置してもよい。

【0013】

本発明の前記円板箔は、円板箔の軸方向に沿って前記円板部材側に突出する突出部を備えている。円板箔は、導電性円板部材に対し、実質的に突出部、外周縁部において接触することになり、円板箔は表面全体で導電性円板部材と接触しなくなり、隙間が生じる。

【0014】

このような円板箔を用いた放電ランプを構成することにより、封止管を熱によって縮径させる場合やランプ点灯中に導電性円板部材が熱膨張して円板箔が圧力を受けても、全体的接触でないために局所的な力を受けるのを免れる。そのため、円板箔の外周縁部分などが反対側の電極側ガラス管に食い込むことがなく、封止構造内部の温度変化によってクラックを発生させることがない。

【0015】

円板箔は薄いため、特に円板箔の外周縁がガラス管に食い込み易い。したがって、円板箔の中心周りに圧力を受けるようにし、円板箔外周縁が電極側ガラス管側へ変形、反ることを防止するのが望ましい。そのための突出部の構成としては、突出部を、前記円板箔の中央部に形成するのがよい。特に、バランスよく力を受けるようにするため、円板箔の中心周りに対称的な構造にするのがよい。

【0016】

例えば、環状の円板箔である場合、円板箔を、前記円板箔の内周縁に沿った円筒状部を形成するのがよい。円板箔が中央部で対称的な力を受けるため、円板箔外周部のガラス管食い込みをより効果的に防ぐことが可能となる。また、プレス加工によって、一度に穴と突出部を同時に形成することができる。

【0017】

熱膨張による円板箔変形をできるだけ抑えるためには、接触部分をできるだけ小さくするのが望ましい。円筒状部などの突出部の先端部をナイフエッジ状に形成することによって、極力接触面を抑えることが可能となる。ただし、ここでの「先端部がナイフエッジ形状になる」ことは、円板箔の軸方向に沿った断面形状において、厚さが突出部の先端部に行くほど薄くなり、先細くなって尖っていることを示す。

【0018】

一方、円板箔の外周部がガラス管に食い込むのをより一層防ぐため、円板箔の外周縁についても、ナイフエッジ状に形成することが望ましい。外周縁をナイフエッジ状とすることによって、円板箔の外周縁部における導電性円板部材との接触部における段差を小さくすることができる。ただし、ここでの「外周縁がナイフエッジ形状になる」ことは、径方向に沿った断面形状において、円板箔の厚さが軸中心から外周縁に向けて薄くなり、径方向断面形状において先細く尖っていることを示す。

【発明の効果】

【0019】

本発明によれば、ランプ点灯中、封止管内部においてガラス部材にクラックが発生するのを防止することができる。

【図面の簡単な説明】

【0020】

【図1】本実施形態であるショートアーク型放電ランプの概略的一部断面図である。

【図2】図1の金属リング付近を拡大して示した断面図である。

【図3】円板箔の模式的斜視図である。

【図4】円板箔の中心を通る軸に沿った断面図である。

【図5】第2実施形態におけるショートアーク型放電ランプの封止管一部断面図である。

【発明を実施するための形態】

【0021】

以下では、図面を参照して本発明の実施形態について説明する。

【0022】

図1は、本実施形態であるショートアーク型放電ランプの概略的一部断面図である。図2は、図1の金属リング付近を拡大して示した断面図である。

【0023】

ショートアーク型放電ランプ10は、石英ガラスから成る球状発光管12内に陽極14と陰極(図示せず)とを対向配置させたランプであり、発光管12の両側には、石英ガラスの封止管が対向するように一体的に連設されている。両封止管の端は口金によって塞がれている。図1では、放電ランプ陽極側の封止管20、口金80Aのみ図示している。

【0024】

封止管20の内部には、陽極14を支持するとともに、発光管12内の放電空間11を封止するパーツ(以下、マウント部品という)18Aが封入されている。図示しない陰極側の封止管内部にも、同様のマウント部品が封入されている。放電空間11には、水銀および希ガスが封入されている。

【0025】

封止管20内部には、陽極14を支持する電極支持棒22が設けられ、軸方向に沿って配設されている。電極支持棒22は、円筒状の肉厚ガラス管(以下、電極側ガラス管という)24に形成された軸穴24Aに挿通され、電極側ガラス管24によって保持される。電極側ガラス管24の発光管側端部には、封止管20との溶着を確実にするため、円筒状の凹部24Bが形成されている。電極支持棒22周りには帯状巻き箔48(図2のみ図示)が巻かれており、これによって電極支持棒22と電極側ガラス管24が同軸固定される。

【0026】

電極支持棒22は、封止管20内部の途中まで延在しており、その先端から所定間隔を置いて、金属製のリード棒28が同軸的に対向配置されている。電極支持棒22、リード棒28は、円柱状のガラス部材34の両端に設けた挿入穴34A、34Bにそれぞれ軸挿され、ガラス部材34は電極支持棒22、リード棒28を保持する。リード棒28は、電源部(図示せず)と繋がった外部のリード線(図示せず)に接続されている。

【0027】

ガラス部材24とガラス部材34との間には金属リング26が配置され、電極支持棒22は金属リング26の軸穴26Aに溶接されている。また、ガラス部材34の封止管端部側には金属リング32が配置されている。発光管12に近い金属リング(以下、内側金属リングという)26の側面は、円板箔42、44と接している。他方の金属リング(以下、外側金属リングという)32の側面は、円板箔35、37と接している。円板箔37は、リード棒28を軸通させて保持する環状固定ガラス管29と当接する。

【0028】

内側金属リング26、外側金属リング32の間には、複数の帯状金属箔36がガラス部材34の外表面に沿って軸方向に延び、その両端は、内側金属リング26、外側金属リング32の円周面に溶接されている。外側金属リング32は、リード棒28と金属箔36とを電気的に接続させ、内側金属リング26は、金属箔36と電極支持棒22とを電気的に接続させる。これにより、電源部と接続するリード棒28から陽極14へ電力が供給される。

【0029】

図2に示すように、内側金属リング26の両側には、中心部に穴42H、44Hを形成したディスク状円板箔42、44が同軸的に配置されており、円板箔42、44の穴42H、44Hに対して電極支持棒22が挿通されている。円板箔44は、内側金属リング26の発光管側表面26S、そして電極側ガラス管24の端面24Sと圧接している。同様に、円板箔42も内側金属リング26とガラス部材34と圧接している。

【0030】

封止管20は、封止工程時にガスバーナーなどで熱せられることによって縮径されており、電極側ガラス管24、ガラス部材34、固定ガラス管29と溶着している。これにより、封止管20内部が封止され、電極側ガラス管24、内側金属リング26、外側金属リング32、ガラス部材34、そして固定ガラス管29を含むマウント部品18Aが、軸方向に動かないように固定される。陰極側封止管においても同様の封止構造になっている。

【0031】

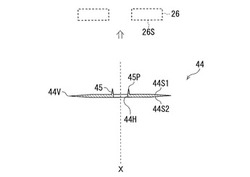

図3は、円板箔44の模式的斜視図である。図4は、円板箔44の中心を通るライン軸に沿った断面図である。図3、4を用いて、円板箔の形状について説明する。

【0032】

上述したように、円板箔44は、中心部に穴44Hの空いた極薄環状円形ディスクであり、タングステンなどで構成される金属リング26とは熱膨張率の異なる金属によって成形されている。ここでは、モリブデンなどによって円板箔44が成形されている。図1、2では、詳細な形状の図示を省略したが、図3、4に示すように、円板箔44は、穴44Hを形成する内周縁に沿って円筒状部(突出部)45が設けられている。

【0033】

円筒状部45は、箔表面44S1から箔の軸Xに沿って突出した形状になっており、軸X、すなわち中心周りに対称的に形成されている。したがって、円筒状部45は、封止管20内部では電極軸方向に沿って延びており、電極軸に対して同軸的になる。円板箔44の反対側表面44S2には、円筒状部は形成されていない。

【0034】

円板箔44は、円筒状部45の形成された表面44S1が金属リング26と向かい合うように配設されている。したがって、円板箔44は、円筒状部45と外周縁44Vにおいて主に接触し、それ以外の表面部分は金属リング26とほとんど接触しない。すなわち、円板箔44の表面44S1は、金属リング26の表面26Sと全面的に接触せず、隙間が生じている。一方、反対側の表面44S2には円筒状部などの突出部が設けられていないため、円板箔44の表面44S2と電極側ガラス管24の端面24Sは全体的に溶着している。

【0035】

さらに、円板箔44の円筒状部45は、その先端部45Pに向けてナイフエッジ状に形成されている。すなわち、軸方向に沿った径方向断面形状において、円板箔44の厚さが表面44S1側から先端部45Pに向けて薄くなり、円板箔44の軸方向断面形状が先細くなって尖っている。したがって、円板箔44の円筒状部45と金属リング26と接触面は円の軌跡に近い。

【0036】

一方で、円板箔44の外周縁44Vもナイフエッジ状に構成されていて、軸垂直方向円板箔44の厚さが中心から径方向に沿って薄くなり、径方向断面形状が先細くなって尖っている。円板箔44の外周縁44Vを薄くすることにより、円板箔の軸方向に受ける圧力によって、ガラス管に対し楔状に差し込まれない。他の円板箔42、35、37も、円板箔44と同様の形状になっており、円筒状部形成面が内側金属リング26、もしくは外側金属リング32と接触するように配置されている。

【0037】

円板箔44の製造方法は様々な加工方法が適用可能であり、例えば、プレス加工によって穴44Hとともに円筒状部45を一度に形成することが可能である。また、円筒状部45のナイフエッジ形状は、研磨加工や圧延加工によって形成することが可能である。外周部縁44Vのナイフエッジ形状も同様に研磨加工や圧延加工によって形成可能である。しかしながらこれら以外の加工方法によって円板箔を成形してもよい。

【0038】

このような封止構造をもつ放電ランプ10は、高温状態においてもランプ破裂がなく、信頼性が高い。この点について、金属箔44を取り上げて以下説明する。

【0039】

放電ランプ10が点灯することによって封止管20内部が高温状態になると、金属リング26の熱膨張によって円板箔44は、金属リング26から力を受ける。特に、円板箔44と金属リング26とガラス管24は熱膨張率が異なるため、温度変化の影響による膨張によってガラス管24は局所的な圧力を受け易い。

【0040】

しかしながら、円板箔44の表面44S1が金属リング26と全面的に接触しておらず、円筒状部45および外周縁44Vだけと接触し、金属リング26との間に隙間を設けて接触している。したがって、金属リング26の熱膨張があっても膨張分を占めるスペースの存在により、円板箔44が電極側ガラス管24へ強く押し付けられない。

【0041】

その結果、電極側ガラス管24に対して円板箔44の外周縁44Vが楔状に電極側ガラス管24へ食い込む恐れがなく、電極側ガラス管24のクラック発生、クラックに起因するランプ破壊を防止することができる。特に、内側金属リング26との接触部分を、円板箔44の中央部であって軸対称に形成しているため、円板箔44は中心部周囲で圧力を受ける。このような構成は、円板箔44の外周縁44Vが金属リング26から直接力を受けて電極側ガラス管24へ食い込むことを防ぐ。

【0042】

また、円板箔44の円筒状部45がナイフエッジ状に形成されているため、金属リング26に対する接触面積が最大限抑制されている。円筒状部45が僅かな接触領域で接触することにより、熱膨張によって金属リング26が変形しても円板箔44は電極支持棒22に対する同軸配置からずれることがなく、電極軸に対してガタつくことがなく、円板箔の外周縁部分などが電極側ガラス管24や封止管20に食い込むことを防ぐ。

【0043】

さらに、円板箔44の外周部44Vもナイフエッジ状に形成されることによって、円板箔44の外周縁44Vが電極側ガラス管44に対し、深く楔込むような恐れがなくなる。

【0044】

以上のように本実施形態によれば、放電ランプ10の封止管20において、電極14を支持する電極支持棒22が電極側ガラス管24に挿通され、電極支持棒22は、金属箔34と外周面で接続された金属リング26に挿通した状態で溶接されている。そして、金属リング26と電極側ガラス管24との間には、環状の円板箔44が接触配置されており、円板箔44には、金属リング26側に向けて円筒状部45が内周縁に沿って形成される。

【0045】

次に、図5を用いて、第2の実施形態である放電ランプについて説明する。第2の実施形態では、封止管の一部がテーパー状に形成されている。それ以外の構成については、実質的に第1の実施形態と同じである。

【0046】

図5は、第2実施形態におけるショートアーク型放電ランプの封止管一部断面図である。

【0047】

電極支持棒122が挿通されるガラス部材134は、内側金属リング126に向けてテーパー状に形成されており、封止管120もガラス部材34と溶着することによってテーパー状に形成される。内側金属リング126は内側周縁部に円筒状部126Sを有し、円筒状部126Sは、ガラス部材134と電極支持棒122との間に嵌挿されている。

【0048】

帯状の金属箔136は内側金属リング126を越えてその先端部分が折り曲げられており、折り曲げられた部分と内側金属リング126が溶接により接続される。円板箔142、144は、第1の実施形態と同様に片側表面の内周縁に沿って円筒状部を形成しており(図示せず)、金属リング126と円筒状部が接触するように円板箔142、144が配置されている。

【0049】

第2の実施形態では、内側金属リング126と円板箔144との間に金属箔136が挟まれていて、円板箔144の外周部は内側金属リング126との接触面積が小さく、円板箔144は、実質的に円筒状部145だけしか内側金属リング126と接触していない。これによって、内側金属リング126の熱膨張があっても、円板箔144が電極側ガラス管124に大きな力を加えることがない。

【0050】

第1、第2の実施形態では、スリーブ、フランジ状(突縁状)となった円筒状部を形成した円板箔を構成したが、円筒状部以外の突出部を円板箔の片側表面(縁に限定されない)に設ける構成にしてもよい。また、中心部の穴のない円板箔を設けても良い。

【0051】

円筒状部の形状については、円筒状部先端部をナイフエッジ状に形成しなくてもよい。また、円板箔外周縁においてもナイフエッジ状に形成しなくてもよい。また、円板箔は、金属以外の導電性部材、あるいは非導電性部材でもよい。

【0052】

円板箔は、金属リング26、32の両側面に配置する代わりに、片一方だけに配置してもよい。また、発光管12から遠く、点灯に伴う温度変化の比較的小さい金属リング32に円板箔を設けないように構成してもよい。金属リング以外の導電性の円板部材を電極支持棒に接続させてもよく、封止管内の電気的な接続のための構成、ガラス管の構成は、上記実施形態に限定されるものではない。

【符号の説明】

【0053】

10 放電ランプ

12 発光管

20 封止管

22 電極支持棒

26 内側金属リング(導電性円板部材)

28 リード棒(導電性棒状部材)

24 電極側ガラス管(ガラス部材)

32 外側金属リング(導電性外側円板部材)

34 ガラス部材(ガラス部材)

36 金属箔

35、37 円板箔

42、44 円板箔

44V 外周縁

45 円筒状部(突出部)

45P 先端部

【技術分野】

【0001】

本発明は、発光管両端に連設される封止管内に電極保持構造を設けた放電ランプに関し、特に、放電ランプの封止構造に関する。

【背景技術】

【0002】

ショートアーク型等の放電ランプでは、電極を封じた発光管の両端にガラス製の封止管が一体的に形成されており、封止管内では、電極を支持する電極支持棒が筒状ガラス管によって保持される。金属箔による封止構造では、封止管を熱によって縮径させ、封止管をガラス管と溶着させる。これにより、金属箔が封着され、発光管内が気密状態になる。

【0003】

半導体、液晶製造分野では、生産効率を向上させるため、ショートアーク型放電ランプの大電力化が進んでいる。そのため、定格電力の大きな放電ランプでは、電極支持棒に金属リングなどの環状部材を固定させ、複数の金属箔を環状部材に溶着させる。これにより、金属箔、環状部材、電極支持棒を介して大電力を供給可能としている(例えば、特許文献1参照)。

【0004】

金属リングなどの環状部材の熱膨張率は、ガラス管と異なる。そのため、封止工程でガラス管に封止管を溶着させると、環状部材とガラス管の接触面付近に歪みが生じ、この歪みがランプ破裂の原因となる。このような歪みの発生を防ぐため、環状部材の両面に同じ寸法同サイズの環状円板箔を配置させ、ガラス部材と環状部材との溶着を防止する(例えば特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−115414号公報

【特許文献2】特開2010−198947号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

封止管を熱によって縮径させる場合や、ランプ点灯によって封止構造内部が高温になると、ガラス管と環状部材とに挟まれた円板箔は環状部材の熱膨張によって圧力を受ける。このとき、円板箔は、ガラス管に対して溶着し、導電性環状部材に対しては接触面全体に渡って密着しているため、円板箔の軸方向に受ける圧力は円板箔表面全体に及ぶ。また、導電性環状部材と円板箔の金属材料の材質は一般的に異なるため、熱膨張率が互いに相違し、ガラス管の熱膨張率とも異なる。そのため、ガラス管は円板箔の径方向に対して局所的に不均一な力を受け易い。

【0007】

このような環状部材からの円板箔にかかる力によって、円板箔の縁、あるいは残ったバリなどの鋭い部分が、その反対側表面において溶着するガラス管に対し、楔状に差し込む事態が生じる。その結果、封止構造内部の温度変化によってガラス管にクラックが発生し、クラックが発光管まで伝わってランプ破裂を招く恐れがある。

【課題を解決するための手段】

【0008】

本発明の放電ランプは、例えばショートアーク型放電ランプとして構成可能であり、発光管内の電極を支持し、発光管両端に連設した封止管内に延在する電極支持棒と、前記電極支持棒が挿入され、封止管と溶着するガラス管と、電極軸方向に沿って配設された金属箔と前記電極支持棒とを電気的に接続させる導電性円板部材とを備える。

【0009】

ガラス管の構成としては、例えば、封止管端部側と電極側にガラス部材をそれぞれ配置し、電極支持棒は電極側ガラス管に挿入させ、封止管端部側のガラス部材にも挿入されるように封止管内で配置することが可能である。この場合、「ガラス部材」は、封止管側、電極側どちらのガラス部材も含まれる。

【0010】

また、外部電源に電気的に接続され、封止管端部側でガラス部材内に挿入される導電性棒状部材を設けた場合、金属箔と棒状部材とを電気的に接続する導電性円板部材(ここでは、外側円板部材という)を設けることができる。

【0011】

本発明の放電ランプは、前記電極支持棒が挿通され、前記円板部材と前記ガラス管との間に接触配置される環状の円板箔を備える。円板箔は、薄い金属円板などによって構成可能であり、具体的な厚さを限定しない範囲で箔状の薄い板状部材であることを表す。上記外側円板部材を設けた場合、外側円板部材とガラス管との間に上記円板箔と同様な形状をもつ円板箔(ここでは、外側円板箔という)をさらに設けるように構成してもよい。

【0012】

ここでの円板箔は、穴のない円板もしくは穴のある環状箔両方を含む。導電性円板部材についても、穴のない円板部材、あるいは、電極支持棒もしくは棒状部材が挿通可能な環状部材として構成可能である。円板箔は、導電性円板部材の片側だけに配置してもよく、また、両側面に配置してもよい。

【0013】

本発明の前記円板箔は、円板箔の軸方向に沿って前記円板部材側に突出する突出部を備えている。円板箔は、導電性円板部材に対し、実質的に突出部、外周縁部において接触することになり、円板箔は表面全体で導電性円板部材と接触しなくなり、隙間が生じる。

【0014】

このような円板箔を用いた放電ランプを構成することにより、封止管を熱によって縮径させる場合やランプ点灯中に導電性円板部材が熱膨張して円板箔が圧力を受けても、全体的接触でないために局所的な力を受けるのを免れる。そのため、円板箔の外周縁部分などが反対側の電極側ガラス管に食い込むことがなく、封止構造内部の温度変化によってクラックを発生させることがない。

【0015】

円板箔は薄いため、特に円板箔の外周縁がガラス管に食い込み易い。したがって、円板箔の中心周りに圧力を受けるようにし、円板箔外周縁が電極側ガラス管側へ変形、反ることを防止するのが望ましい。そのための突出部の構成としては、突出部を、前記円板箔の中央部に形成するのがよい。特に、バランスよく力を受けるようにするため、円板箔の中心周りに対称的な構造にするのがよい。

【0016】

例えば、環状の円板箔である場合、円板箔を、前記円板箔の内周縁に沿った円筒状部を形成するのがよい。円板箔が中央部で対称的な力を受けるため、円板箔外周部のガラス管食い込みをより効果的に防ぐことが可能となる。また、プレス加工によって、一度に穴と突出部を同時に形成することができる。

【0017】

熱膨張による円板箔変形をできるだけ抑えるためには、接触部分をできるだけ小さくするのが望ましい。円筒状部などの突出部の先端部をナイフエッジ状に形成することによって、極力接触面を抑えることが可能となる。ただし、ここでの「先端部がナイフエッジ形状になる」ことは、円板箔の軸方向に沿った断面形状において、厚さが突出部の先端部に行くほど薄くなり、先細くなって尖っていることを示す。

【0018】

一方、円板箔の外周部がガラス管に食い込むのをより一層防ぐため、円板箔の外周縁についても、ナイフエッジ状に形成することが望ましい。外周縁をナイフエッジ状とすることによって、円板箔の外周縁部における導電性円板部材との接触部における段差を小さくすることができる。ただし、ここでの「外周縁がナイフエッジ形状になる」ことは、径方向に沿った断面形状において、円板箔の厚さが軸中心から外周縁に向けて薄くなり、径方向断面形状において先細く尖っていることを示す。

【発明の効果】

【0019】

本発明によれば、ランプ点灯中、封止管内部においてガラス部材にクラックが発生するのを防止することができる。

【図面の簡単な説明】

【0020】

【図1】本実施形態であるショートアーク型放電ランプの概略的一部断面図である。

【図2】図1の金属リング付近を拡大して示した断面図である。

【図3】円板箔の模式的斜視図である。

【図4】円板箔の中心を通る軸に沿った断面図である。

【図5】第2実施形態におけるショートアーク型放電ランプの封止管一部断面図である。

【発明を実施するための形態】

【0021】

以下では、図面を参照して本発明の実施形態について説明する。

【0022】

図1は、本実施形態であるショートアーク型放電ランプの概略的一部断面図である。図2は、図1の金属リング付近を拡大して示した断面図である。

【0023】

ショートアーク型放電ランプ10は、石英ガラスから成る球状発光管12内に陽極14と陰極(図示せず)とを対向配置させたランプであり、発光管12の両側には、石英ガラスの封止管が対向するように一体的に連設されている。両封止管の端は口金によって塞がれている。図1では、放電ランプ陽極側の封止管20、口金80Aのみ図示している。

【0024】

封止管20の内部には、陽極14を支持するとともに、発光管12内の放電空間11を封止するパーツ(以下、マウント部品という)18Aが封入されている。図示しない陰極側の封止管内部にも、同様のマウント部品が封入されている。放電空間11には、水銀および希ガスが封入されている。

【0025】

封止管20内部には、陽極14を支持する電極支持棒22が設けられ、軸方向に沿って配設されている。電極支持棒22は、円筒状の肉厚ガラス管(以下、電極側ガラス管という)24に形成された軸穴24Aに挿通され、電極側ガラス管24によって保持される。電極側ガラス管24の発光管側端部には、封止管20との溶着を確実にするため、円筒状の凹部24Bが形成されている。電極支持棒22周りには帯状巻き箔48(図2のみ図示)が巻かれており、これによって電極支持棒22と電極側ガラス管24が同軸固定される。

【0026】

電極支持棒22は、封止管20内部の途中まで延在しており、その先端から所定間隔を置いて、金属製のリード棒28が同軸的に対向配置されている。電極支持棒22、リード棒28は、円柱状のガラス部材34の両端に設けた挿入穴34A、34Bにそれぞれ軸挿され、ガラス部材34は電極支持棒22、リード棒28を保持する。リード棒28は、電源部(図示せず)と繋がった外部のリード線(図示せず)に接続されている。

【0027】

ガラス部材24とガラス部材34との間には金属リング26が配置され、電極支持棒22は金属リング26の軸穴26Aに溶接されている。また、ガラス部材34の封止管端部側には金属リング32が配置されている。発光管12に近い金属リング(以下、内側金属リングという)26の側面は、円板箔42、44と接している。他方の金属リング(以下、外側金属リングという)32の側面は、円板箔35、37と接している。円板箔37は、リード棒28を軸通させて保持する環状固定ガラス管29と当接する。

【0028】

内側金属リング26、外側金属リング32の間には、複数の帯状金属箔36がガラス部材34の外表面に沿って軸方向に延び、その両端は、内側金属リング26、外側金属リング32の円周面に溶接されている。外側金属リング32は、リード棒28と金属箔36とを電気的に接続させ、内側金属リング26は、金属箔36と電極支持棒22とを電気的に接続させる。これにより、電源部と接続するリード棒28から陽極14へ電力が供給される。

【0029】

図2に示すように、内側金属リング26の両側には、中心部に穴42H、44Hを形成したディスク状円板箔42、44が同軸的に配置されており、円板箔42、44の穴42H、44Hに対して電極支持棒22が挿通されている。円板箔44は、内側金属リング26の発光管側表面26S、そして電極側ガラス管24の端面24Sと圧接している。同様に、円板箔42も内側金属リング26とガラス部材34と圧接している。

【0030】

封止管20は、封止工程時にガスバーナーなどで熱せられることによって縮径されており、電極側ガラス管24、ガラス部材34、固定ガラス管29と溶着している。これにより、封止管20内部が封止され、電極側ガラス管24、内側金属リング26、外側金属リング32、ガラス部材34、そして固定ガラス管29を含むマウント部品18Aが、軸方向に動かないように固定される。陰極側封止管においても同様の封止構造になっている。

【0031】

図3は、円板箔44の模式的斜視図である。図4は、円板箔44の中心を通るライン軸に沿った断面図である。図3、4を用いて、円板箔の形状について説明する。

【0032】

上述したように、円板箔44は、中心部に穴44Hの空いた極薄環状円形ディスクであり、タングステンなどで構成される金属リング26とは熱膨張率の異なる金属によって成形されている。ここでは、モリブデンなどによって円板箔44が成形されている。図1、2では、詳細な形状の図示を省略したが、図3、4に示すように、円板箔44は、穴44Hを形成する内周縁に沿って円筒状部(突出部)45が設けられている。

【0033】

円筒状部45は、箔表面44S1から箔の軸Xに沿って突出した形状になっており、軸X、すなわち中心周りに対称的に形成されている。したがって、円筒状部45は、封止管20内部では電極軸方向に沿って延びており、電極軸に対して同軸的になる。円板箔44の反対側表面44S2には、円筒状部は形成されていない。

【0034】

円板箔44は、円筒状部45の形成された表面44S1が金属リング26と向かい合うように配設されている。したがって、円板箔44は、円筒状部45と外周縁44Vにおいて主に接触し、それ以外の表面部分は金属リング26とほとんど接触しない。すなわち、円板箔44の表面44S1は、金属リング26の表面26Sと全面的に接触せず、隙間が生じている。一方、反対側の表面44S2には円筒状部などの突出部が設けられていないため、円板箔44の表面44S2と電極側ガラス管24の端面24Sは全体的に溶着している。

【0035】

さらに、円板箔44の円筒状部45は、その先端部45Pに向けてナイフエッジ状に形成されている。すなわち、軸方向に沿った径方向断面形状において、円板箔44の厚さが表面44S1側から先端部45Pに向けて薄くなり、円板箔44の軸方向断面形状が先細くなって尖っている。したがって、円板箔44の円筒状部45と金属リング26と接触面は円の軌跡に近い。

【0036】

一方で、円板箔44の外周縁44Vもナイフエッジ状に構成されていて、軸垂直方向円板箔44の厚さが中心から径方向に沿って薄くなり、径方向断面形状が先細くなって尖っている。円板箔44の外周縁44Vを薄くすることにより、円板箔の軸方向に受ける圧力によって、ガラス管に対し楔状に差し込まれない。他の円板箔42、35、37も、円板箔44と同様の形状になっており、円筒状部形成面が内側金属リング26、もしくは外側金属リング32と接触するように配置されている。

【0037】

円板箔44の製造方法は様々な加工方法が適用可能であり、例えば、プレス加工によって穴44Hとともに円筒状部45を一度に形成することが可能である。また、円筒状部45のナイフエッジ形状は、研磨加工や圧延加工によって形成することが可能である。外周部縁44Vのナイフエッジ形状も同様に研磨加工や圧延加工によって形成可能である。しかしながらこれら以外の加工方法によって円板箔を成形してもよい。

【0038】

このような封止構造をもつ放電ランプ10は、高温状態においてもランプ破裂がなく、信頼性が高い。この点について、金属箔44を取り上げて以下説明する。

【0039】

放電ランプ10が点灯することによって封止管20内部が高温状態になると、金属リング26の熱膨張によって円板箔44は、金属リング26から力を受ける。特に、円板箔44と金属リング26とガラス管24は熱膨張率が異なるため、温度変化の影響による膨張によってガラス管24は局所的な圧力を受け易い。

【0040】

しかしながら、円板箔44の表面44S1が金属リング26と全面的に接触しておらず、円筒状部45および外周縁44Vだけと接触し、金属リング26との間に隙間を設けて接触している。したがって、金属リング26の熱膨張があっても膨張分を占めるスペースの存在により、円板箔44が電極側ガラス管24へ強く押し付けられない。

【0041】

その結果、電極側ガラス管24に対して円板箔44の外周縁44Vが楔状に電極側ガラス管24へ食い込む恐れがなく、電極側ガラス管24のクラック発生、クラックに起因するランプ破壊を防止することができる。特に、内側金属リング26との接触部分を、円板箔44の中央部であって軸対称に形成しているため、円板箔44は中心部周囲で圧力を受ける。このような構成は、円板箔44の外周縁44Vが金属リング26から直接力を受けて電極側ガラス管24へ食い込むことを防ぐ。

【0042】

また、円板箔44の円筒状部45がナイフエッジ状に形成されているため、金属リング26に対する接触面積が最大限抑制されている。円筒状部45が僅かな接触領域で接触することにより、熱膨張によって金属リング26が変形しても円板箔44は電極支持棒22に対する同軸配置からずれることがなく、電極軸に対してガタつくことがなく、円板箔の外周縁部分などが電極側ガラス管24や封止管20に食い込むことを防ぐ。

【0043】

さらに、円板箔44の外周部44Vもナイフエッジ状に形成されることによって、円板箔44の外周縁44Vが電極側ガラス管44に対し、深く楔込むような恐れがなくなる。

【0044】

以上のように本実施形態によれば、放電ランプ10の封止管20において、電極14を支持する電極支持棒22が電極側ガラス管24に挿通され、電極支持棒22は、金属箔34と外周面で接続された金属リング26に挿通した状態で溶接されている。そして、金属リング26と電極側ガラス管24との間には、環状の円板箔44が接触配置されており、円板箔44には、金属リング26側に向けて円筒状部45が内周縁に沿って形成される。

【0045】

次に、図5を用いて、第2の実施形態である放電ランプについて説明する。第2の実施形態では、封止管の一部がテーパー状に形成されている。それ以外の構成については、実質的に第1の実施形態と同じである。

【0046】

図5は、第2実施形態におけるショートアーク型放電ランプの封止管一部断面図である。

【0047】

電極支持棒122が挿通されるガラス部材134は、内側金属リング126に向けてテーパー状に形成されており、封止管120もガラス部材34と溶着することによってテーパー状に形成される。内側金属リング126は内側周縁部に円筒状部126Sを有し、円筒状部126Sは、ガラス部材134と電極支持棒122との間に嵌挿されている。

【0048】

帯状の金属箔136は内側金属リング126を越えてその先端部分が折り曲げられており、折り曲げられた部分と内側金属リング126が溶接により接続される。円板箔142、144は、第1の実施形態と同様に片側表面の内周縁に沿って円筒状部を形成しており(図示せず)、金属リング126と円筒状部が接触するように円板箔142、144が配置されている。

【0049】

第2の実施形態では、内側金属リング126と円板箔144との間に金属箔136が挟まれていて、円板箔144の外周部は内側金属リング126との接触面積が小さく、円板箔144は、実質的に円筒状部145だけしか内側金属リング126と接触していない。これによって、内側金属リング126の熱膨張があっても、円板箔144が電極側ガラス管124に大きな力を加えることがない。

【0050】

第1、第2の実施形態では、スリーブ、フランジ状(突縁状)となった円筒状部を形成した円板箔を構成したが、円筒状部以外の突出部を円板箔の片側表面(縁に限定されない)に設ける構成にしてもよい。また、中心部の穴のない円板箔を設けても良い。

【0051】

円筒状部の形状については、円筒状部先端部をナイフエッジ状に形成しなくてもよい。また、円板箔外周縁においてもナイフエッジ状に形成しなくてもよい。また、円板箔は、金属以外の導電性部材、あるいは非導電性部材でもよい。

【0052】

円板箔は、金属リング26、32の両側面に配置する代わりに、片一方だけに配置してもよい。また、発光管12から遠く、点灯に伴う温度変化の比較的小さい金属リング32に円板箔を設けないように構成してもよい。金属リング以外の導電性の円板部材を電極支持棒に接続させてもよく、封止管内の電気的な接続のための構成、ガラス管の構成は、上記実施形態に限定されるものではない。

【符号の説明】

【0053】

10 放電ランプ

12 発光管

20 封止管

22 電極支持棒

26 内側金属リング(導電性円板部材)

28 リード棒(導電性棒状部材)

24 電極側ガラス管(ガラス部材)

32 外側金属リング(導電性外側円板部材)

34 ガラス部材(ガラス部材)

36 金属箔

35、37 円板箔

42、44 円板箔

44V 外周縁

45 円筒状部(突出部)

45P 先端部

【特許請求の範囲】

【請求項1】

発光管内の電極を支持し、前記発光管両端に連設した封止管内に配設される電極支持棒と、

前記電極支持棒が挿入され、前記封止管と溶着するガラス部材と、

電極軸方向に沿って配設された金属箔と前記電極支持棒とを電気的に接続させる導電性円板部材と、

前記円板部材と前記ガラス管との間に接触配置される円板箔とを備え、

前記円板箔が、電極軸方向に沿って前記円板部材側に突出する突出部を有することを特徴とする放電ランプ。

【請求項2】

前記突出部が、前記円板箔の中央部に形成されることを特徴とする請求項1に記載の放電ランプ。

【請求項3】

前記突出部が、前記円板箔の中心周りに対称的に形成されていることを特徴とする請求項1乃至2のいずれかに記載の放電ランプ。

【請求項4】

前記円板箔が、前記電極支持棒が挿通される環状箔であり、

前記突出部が、前記円板箔の内周縁に沿って形成される円筒状部を有することを特徴とする請求項1乃至3のいずれかに記載の放電ランプ。

【請求項5】

前記突出部の先端部が、ナイフエッジ状に形成されていることを特徴とする請求項1乃至4のいずれかに記載の放電ランプ。

【請求項6】

前記円板箔が、前記円板部材の両側面に配置されていることを特徴とする請求項1乃至5のいずれかに記載の放電ランプ。

【請求項7】

前記円板箔の外周縁が、ナイフエッジ状に形成されていることを特徴とする請求項1乃至6のいずれかに記載の放電ランプ。

【請求項8】

前記導電性円板部材が、前記電極支持棒が挿通される環状部材であることを特徴とする請求項1乃至7のいずれかに記載の放電ランプ。

【請求項9】

外部電源と電気的に接続され、前記封止管内において前記ガラス部材に挿入される導電性棒状部材と、

前記金属箔と前記棒状部材とを電気的に接続させる導電性外側円板部材と、

前記外側円板部材と前記ガラス部材との間に接触配置される外側円板箔とをさらに備え、

前記外側円板箔が、電極軸方向に沿って前記外側円板部材側に突出する突出部を有することを特徴とする請求項1乃至8のいずれかに記載の放電ランプ。

【請求項1】

発光管内の電極を支持し、前記発光管両端に連設した封止管内に配設される電極支持棒と、

前記電極支持棒が挿入され、前記封止管と溶着するガラス部材と、

電極軸方向に沿って配設された金属箔と前記電極支持棒とを電気的に接続させる導電性円板部材と、

前記円板部材と前記ガラス管との間に接触配置される円板箔とを備え、

前記円板箔が、電極軸方向に沿って前記円板部材側に突出する突出部を有することを特徴とする放電ランプ。

【請求項2】

前記突出部が、前記円板箔の中央部に形成されることを特徴とする請求項1に記載の放電ランプ。

【請求項3】

前記突出部が、前記円板箔の中心周りに対称的に形成されていることを特徴とする請求項1乃至2のいずれかに記載の放電ランプ。

【請求項4】

前記円板箔が、前記電極支持棒が挿通される環状箔であり、

前記突出部が、前記円板箔の内周縁に沿って形成される円筒状部を有することを特徴とする請求項1乃至3のいずれかに記載の放電ランプ。

【請求項5】

前記突出部の先端部が、ナイフエッジ状に形成されていることを特徴とする請求項1乃至4のいずれかに記載の放電ランプ。

【請求項6】

前記円板箔が、前記円板部材の両側面に配置されていることを特徴とする請求項1乃至5のいずれかに記載の放電ランプ。

【請求項7】

前記円板箔の外周縁が、ナイフエッジ状に形成されていることを特徴とする請求項1乃至6のいずれかに記載の放電ランプ。

【請求項8】

前記導電性円板部材が、前記電極支持棒が挿通される環状部材であることを特徴とする請求項1乃至7のいずれかに記載の放電ランプ。

【請求項9】

外部電源と電気的に接続され、前記封止管内において前記ガラス部材に挿入される導電性棒状部材と、

前記金属箔と前記棒状部材とを電気的に接続させる導電性外側円板部材と、

前記外側円板部材と前記ガラス部材との間に接触配置される外側円板箔とをさらに備え、

前記外側円板箔が、電極軸方向に沿って前記外側円板部材側に突出する突出部を有することを特徴とする請求項1乃至8のいずれかに記載の放電ランプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−209168(P2012−209168A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−74886(P2011−74886)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000128496)株式会社オーク製作所 (175)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000128496)株式会社オーク製作所 (175)

【Fターム(参考)】

[ Back to top ]