放電ランプ

【課題】低い起動電圧で安定して点灯することができる放電ランプを提供する。

【解決手段】プラグ側電極ユニット40Aを覆うピンチシール部12Aの外周面のうち、補助放電空間21を介して外部リード50と対向する位置に、凹凸表面を有する導電膜45を設け、導電膜は4mm2以上16mm2以下に形成され、不規則な曲面からなるピンチシール部12Aの外周面の一部は導電膜45の凹凸表面から露出されており、ピンチシール部12Aの外周面の露出部分の面積が導電膜45の面積に対して40%以下とされている。

【解決手段】プラグ側電極ユニット40Aを覆うピンチシール部12Aの外周面のうち、補助放電空間21を介して外部リード50と対向する位置に、凹凸表面を有する導電膜45を設け、導電膜は4mm2以上16mm2以下に形成され、不規則な曲面からなるピンチシール部12Aの外周面の一部は導電膜45の凹凸表面から露出されており、ピンチシール部12Aの外周面の露出部分の面積が導電膜45の面積に対して40%以下とされている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光用の放電媒体として水銀を含まない放電ランプに関する。

【背景技術】

【0002】

車両用灯具の光源として、一対の電極の間に生じる放電により励起された放電媒体から励起光を出射させる放電ランプが知られている。従来、この種の放電ランプは放電媒体として水銀が用いられていた。しかし、水銀が環境有害物質であることから、水銀を用いない水銀フリーの放電ランプが求められ、様々な開発や改良が試みられている。

【0003】

例えば特許文献1は、水銀を用いない放電ランプでも水銀入りの放電ランプと同等の特性を得るために、放電媒体が封入される密閉ガラス球(主放電空間)内に金属ハロゲン化物を封入し、更にその密閉ガラス球の封入圧力を所定の範囲とすることを提案している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−168391号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら特許文献1の提案によっても、まだ起動電圧の低下について改善の余地があった。例えば、水銀フリーの放電ランプの主放電空間内の封入圧力は従来の水銀入り放電ランプの主放電空間内の封入圧力よりも高く設定されている。そのため、主放電空間内の分子密度が高く電子の平均自由行程が短くなるので、電極間で絶縁破壊を起こすために必要な電圧(起動電圧)が高くなってしまう。起動電圧が高いと、放電ランプの電源(バラスト電源)が大型化してしまうばかりか、最悪の場合は放電ランプが点灯しない場合がある。

【0006】

そこで本発明者らは、起動電圧を低下させるためにピンチシール部の外周面の一部に導電膜を設けることを検討した。導電膜により誘電体バリア放電により紫外線を生じさせ、この紫外線を主放電空間に入射させることにより、主放電空間のエネルギー状態を高めて主放電空間内で絶縁破壊が起こしやすくできると考えた。

【0007】

ところで、車両のエンジンを始動した直後に点灯する場合など、アークチューブが冷えており主放電空間のエネルギー状態が低い状態では、導電膜の塗布面積が大きいと起動電圧も低下する。このため、起動電圧を20kV以下とするためには、導電膜の作成時のばらつきを考慮すると、導電膜の塗布面積を4mm2以上とすることが好ましい。

【0008】

しかし一方で、放電ランプを再点灯する場合など、アークチューブが既に温められている場合では、誘電体バリア放電を生じさせても起動電圧が下がらないことを本発明者らは見出した。むしろ、導電膜の形成面積を大きくすると、主放電空間内で絶縁破壊を生じさせるための電子が導電膜に取られてしまい、結果として起動電圧を上げてしまうことを、本発明者らは見出した。この観点において、放電ランプの再点灯時にも起動電圧を20kV以下とするためには、導電膜の作成時のばらつきを考慮すると、導電膜の塗布面積を4mm2以下とすることが好ましい。

【0009】

つまり、アークチューブの温度によらずに放電ランプの起動電圧を20kV以下とするためには、導電膜を4mm2程度に厳密に管理する必要があることが判明した。しかし、導電膜の面積が4mm2程度となるように正確に導電膜を形成することは難しく、またコストがかかる。

【0010】

そこで本発明は、導電膜の面積がばらついても常に起動電圧が20kV以下となる放電ランプを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明によれば上記目的を達成するために、

両端が一対のピンチシール部で密閉された主放電空間を備えたアークチューブと、

補助放電空間を隔てて前記アークチューブを包囲するシュラウド管と、

前記シュラウド管の一端を支持するプラグと、

端部が前記主放電空間内で互いに対向した状態で、前記ピンチシール部に覆われたプラグ側電極ユニットと反プラグ側電極ユニットと、

前記反プラグ側電極ユニットと電気的に接続され、前記シュラウド管の外側を前記シュラウド管に沿って前記プラグまで延在する外部リードと、を有し、

前記主放電空間には水銀を含まない封入圧力が10atm以上の第1放電媒体が気密に封入され、

前記補助放電空間には水銀を含まない第2放電媒体が気密に封入され、

前記プラグ側電極ユニットは前記プラグと電気的に接続され、

前記プラグ側電極ユニットを覆う前記ピンチシール部の外周面のうち、前記補助放電空間を介して前記外部リードと対向する位置に、凹凸表面を有する導電膜が設けられており、

前記導電膜は4mm2以上16mm2以下に形成され、

不規則な曲面からなる前記ピンチシール部の前記外周面の一部は、前記導電膜の前記凹凸表面から露出されており、

前記ピンチシール部の前記外周面の露出部分の面積は、前記導電膜の面積に対して40%以下である、放電ランプが提供される。

【0012】

また、本発明によれば上記の放電ランプにおいて、前記導電膜の前記凹凸表面の表面粗さRmaxは、1μm以上5μm以下とされていてもよい。

【0013】

また、本発明によれば上記の放電ランプにおいて、前記導電膜の膜厚は、5μm以下としてもよい。

【0014】

また、本発明によれば上記の放電ランプにおいて、前記導電膜は、酸化スズを40wt%以上90wt%以下含有することが好ましい。

【0015】

また、本発明によれば上記の放電ランプにおいて、前記導電膜は、無機ガラスを10wt%以上60wt%以下含有することが好ましい。

【0016】

また、本発明によれば上記の放電ランプにおいて、

両端が一対のピンチシール部で密閉された主放電空間を備えたアークチューブと、

補助放電空間を隔てて前記アークチューブを包囲するシュラウド管と、

前記シュラウド管の一端を支持するプラグと、

端部が前記主放電空間内で互いに対向した状態で、前記ピンチシール部に覆われたプラグ側電極ユニットと反プラグ側電極ユニットと、

前記反プラグ側電極ユニットと電気的に接続され、前記シュラウド管の外側を前記シュラウド管に沿って前記プラグまで延在する外部リードと、を備えた放電ランプの製造方法であって、

加熱されたガラスを押圧治具を用いて流動変形させた不規則な曲面からなる前記ピンチシール部を形成する工程と、

前記プラグ側電極ユニットを覆う前記ピンチシール部の外周面のうち、前記補助放電空間を介して前記外部リードと対向する位置に、凹凸表面を有し面積が4mm2以上16mm2以下の導電膜を形成する工程とを有し、

不規則な曲面からなる前記ピンチシール部の前記外周面の一部は、前記導電膜の前記凹凸表面から露出されており、

前記ピンチシール部の前記外周面の前記導電膜からの露出部分の面積が、前記導電膜の面積に対して40%以下となるように前記導電膜を形成する、放電ランプの製造方法が提供される。

【0017】

また、本発明によれば上記の放電ランプの製造方法において、

導電性ペーストをスタンプを用いて塗布し前記凹凸表面を有する前記前記導電膜を形成してもよい。

【0018】

また、本発明によれば上記の放電ランプにおいて、

一対の前記ピンチシール部の配列方向に交差する方向の寸法が、前記ピンチシール部よりも大きな前記スタンプを用いて、前記導電性ペーストを前記ピンチシール部の前記外周面に塗布してもよい。

【発明の効果】

【0019】

本発明に係る放電ランプによれば、導電膜を設けたことにより、アークチューブが冷えた状態での起動電圧を低減させることができる。また、ピンチシール部の外周面の一部が適度に露出するように導電膜は凹凸表面とされているので、導電膜を大きく形成しても、アークチューブが温められた状態でも電子が必要以上に導電膜に取られない。このため、プラグ側電極ユニットと反プラグ側電極ユニットとの間で効率よく放電を生じさせることができ、起動電圧の上昇を抑制することができる。これにより、導電膜の形成面積が4mm2以上16mm2以下の範囲でばらついても、アークチューブの温度に係らずに起動電圧が20kV以下の放電ランプを提供することができる。

【0020】

また、本発明に係る放電ランプの製造方法によれば、適度な凹凸表面となるように導電膜が形成されているため、形成面積を4mm2以上16mm2以下の範囲で形成すれば、アークチューブの温度によらずに起動電圧が20kV以下となる放電ランプを低コストで提供することができる。

【図面の簡単な説明】

【0021】

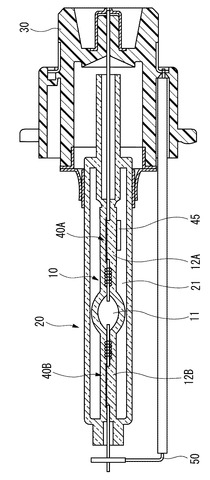

【図1】本発明の実施形態に係る放電ランプの縦断面図である。

【図2】図1の要部拡大図である。

【図3】導電膜が設けられたピンチシール部の拡大図である。

【図4】導電膜の拡大断面図である。

【図5】参考例に係る放電ランプにおける、導電膜の形成面積と起動電圧の関係を示すグラフである。

【図6】本発明の実施形態に係る放電ランプにおける、導電膜の形成面積と起動電圧の関係を示すグラフである。

【図7】図1に示す放電ランプの製造工程を示す縦断面図である。

【図8】図1に示す放電ランプの製造工程を示す縦断面図である。

【図9】図1に示す放電ランプの製造工程を示す縦断面図である。

【図10】図1に示す放電ランプの製造工程を示す上断面図である。

【図11】図1に示す放電ランプの製造工程を示す縦断面図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態に係る放電ランプを、図面を参照しつつ説明する。

【0023】

(全体構造)

図1は、本発明の実施形態に係る放電ランプの縦断面図である。放電ランプは例えば車両の前照灯の光源として用いられる。

【0024】

図1に示す放電ランプは、主放電空間11を備えたアークチューブ10と、アークチューブ10を包囲するシュラウド管20と、シュラウド管20の一端を支持するプラグ30と、主放電空間11内で互いの端部が対向するようにアークチューブ10内に配置されたプラグ側電極ユニット40Aと反プラグ側電極ユニット40Bと、反プラグ側電極ユニット40Bと電気的に接続された外部リード50とを備えている。

【0025】

アークチューブ10は長手方向に延びる円筒形の透明ガラス管である。また、アークチューブ10の長手方向中央部に回転楕円体状に膨らんだ主放電空間11が画成されている。主放電空間11は長手方向両端のピンチシール部12A,12Bにより密閉された空間であり、この内部に第1放電媒体が気密に封入されている。この主放電空間11は内径が2.5〜3.0mm、ピンチシール部12A,12B間の距離が7〜8mm、容積が20〜25μlの大きさに画成されている。なお、長手方向とは、ピンチシール部12A,12Bの配列方向であり、図1,2中の左右方向を意味する。

【0026】

また、アークチューブ10のプラグ側のピンチシール部12Aにはプラグ側電極ユニット40A、反プラグ側のピンチシール部12Bには反プラグ側電極ユニット40Bが設けられている。なお、以降プラグ側電極ユニット40Aと反プラグ側電極ユニット40Bとを特に区別を付けずに両者を呼ぶ場合は、電極ユニット40A,40Bと呼ぶ。

【0027】

図2は図1の要部拡大図である。図2に示すように、電極ユニット40A,40Bはそれぞれ、互いの端部が主放電空間11内で対向する放電電極41A,41B、アークチューブ10から端部が突出されたリードワイヤ43A,43B、放電電極41A,41Bとリードワイヤ43A,43Bとをそれぞれ電気的に接続する金属箔42A,42Bとを備えている。放電電極41A,41Bは例えば、0.1%〜0.5%のトリアがドープされたタングステンから形成することができる。また、放電電極41A,41Bの端部同士の離間距離は、例えば4.0〜4.4mmに設定される。

【0028】

放電ランプの点灯中、主放電空間11内の放電により放電電極41A,41Bは加熱されて熱膨張するため、リードワイヤ43A,43Bは放電電極41A,41Bから離間した位置に設けられている。放電電極41A,41Bが熱膨張によって伸縮しても、モリブデンやタングステンからなる金属箔42A,42Bにより、リードワイヤ43A,43Bと確実に電気的接触を保つことができる。

【0029】

また、ピンチシール部12A,12Bの内部には、線径0.05mm、コイルピッチ0.35mm、コイル長4.0mmに形成されたコイル44が放電電極41A,41Bに巻きつけられている。このコイル44により、ガラス製のピンチシール部12A,12Bと金属製の電極ユニット40A,40Bの熱膨張率の差に起因する、ピンチシール部12A,12Bの破損が防止される。

【0030】

シュラウド管20は主放電空間11よりも大径のガラス管であり、例えば外径が9.0mm、内径が7.0mmのガラス管を用いることができる。また、シュラウド管20はTiO2やCeO2等をドープした紫外線遮蔽作用のある石英ガラスから形成されている。これにより、主放電空間11から放出される人体に有害な紫外線が外部に射出されることを防止している。

【0031】

このシュラウド管20はプラグ側及び反プラグ側のピンチシール部12A,12Bの両端近傍に溶着されてアークチューブ10と一体化されており、アークチューブ10とシュラウド管20との間に補助放電空間21が画成されている。この補助放電空間21には第2放電媒体が気密に封入されている。

【0032】

外部リード50は、シュラウド管20の外側をシュラウド管20に沿ってプラグ30まで延在された導電性の部材である。この外部リード50は略L字型の金属線で形成され、短尺側の端部が反プラグ側電極ユニット40Bのリードワイヤ43Bと電気的に接続され、長尺側の端部がプラグ30の内部に挿入されている。

【0033】

プラグ30は、シュラウド管20のプラグ側端部を保持してシュラウド管20を支持する絶縁性の部材である。また、プラグ30は、それぞれバラスト電源に接続された接続端子を備えており、それぞれにプラグ側電極ユニット40Aのリードワイヤ43Aと外部リード50が電気的に接続されている。

【0034】

また、プラグ側電極ユニット40Aを覆うピンチシール部12Aの外周面のうち、補助放電空間21を介して外部リード50と対向する位置に、導電性の導電膜45が設けられている。なお、導電膜45は、誘電体バリア放電を引き起こせるだけの導電性を備えておれば十分であり、一般的な意味で言う、良く電気を通す良導体である必要はない。この導電膜45は、形成面積が4mm2以上16mm2以下となるように形成されている。

【0035】

図3は導電膜45が設けられたピンチシール部12Aの拡大図であり、特に導電膜45の表面を顕微鏡写真で示している。図4は導電膜45の拡大断面図である。図3および図4に示したように、導電膜45の表面は凹凸表面とされており、導電膜45の下層のピンチシール部12Aの外周面の一部が露出されている。ピンチシール部12Aの外周面の露出部分12Aaの総面積は、導電膜45の形成された全体の面積に対して40%以下とされている。また、導電膜45の表面粗さRmaxは、1μm以上5μm以下とすることが好ましい。

【0036】

導電膜45の形成されるピンチシール部12Aの外周面は、後述するように、軟化したガラスに押圧治具を押し当てて形成されるため、微小な凹凸が滑らかに連続している不規則曲面となっている。このピンチシール部12Aの不規則曲面の上に、導電膜45は凹凸表面を有する形状に形成されているため、導電膜45からピンチシール部12Aの外周面の一部が露出されやすい。

【0037】

また、導電膜45は、最も厚い領域でもその膜厚が5μm以下となるように形成されている。導電膜45の膜厚が5μmより厚い場合は、ピンチシール部12Aの外周面が露出しにくくなり、後述するアークチューブ10が温められた状態での起動電圧が低下しにくくなる。なお、導電膜45は、最も厚い部分の膜厚が1μm以上となるように形成することが好ましい。最も厚い部分でも膜厚が1μm未満の導電膜45は、導電膜45が薄すぎて誘電体バリア放電の電極として機能せず、放電ランプの起動電圧を低下させることができない。

【0038】

主放電空間11に封入される第1放電媒体は水銀を含まない放電媒体であり、始動用希ガスとしてXeの他、主発光用金属ハロゲン化物を有し、更に緩衝用金属ハロゲン化物を含むことが好ましい。主発光用金属ハロゲン化物は、例えばNaI及びScI3、ScBr3等のナトリウム−スカンジウム系ハロゲン化物である。緩衝用金属ハロゲン化物は、Al,Bi,Cr,Cs,Fe,Ga,In,Mg,Ni,Nd,Sb,Sn,Tb,Tl,Ti,Li,Znのハロゲン化物から選ばれた一種以上であり、特にZnI、InIを含むことが好ましい。

【0039】

始動用希ガスとしてのXeを15atm以上の封入圧力で主放電空間11に密封することにより、放電時に電極ユニット40A,40Bから放出された電子が希ガス分子と衝突する割合が増える。これにより、点灯時の主放電空間11内が高温となり、主発光用金属ハロゲン化物の蒸気圧が高められ、高い管電圧が得られる。したがって、管電流を高めることなく高い管電力を得ることができ、高い発光効率の放電ランプを得ることができる。なお、起動電圧が高くなり過ぎないようにXeの封入圧力は20atm以下に設定することが好ましい。

【0040】

また、主発光用金属ハロゲン化物は、放電により励起され、水銀の発光色に近い色の励起光を発光させることで可視光域の発光量を増加させ、水銀を含まないことによる可視光域の光量の低下を補償する。主発光用金属ハロゲン化物及び緩衝用金属ハロゲン化物は、上記24μlの主放電空間11に対して約0.3mg程度含有させることが好ましい。

【0041】

補助放電空間21に封入される第2放電媒体は、導電膜45と外部リード50との間で誘電体バリア放電を生じさせる媒体である。第2放電媒体としては、誘電体バリア放電を効率的に引き起こすことができる、N2ガス、N2とArの混合ガス、N2とXeの混合ガスを挙げることができる。また、第2放電媒体は補助放電空間21に0.1atm程度の封入圧力で封入することが好ましい。

【0042】

<作用>

上述のように構成される放電ランプの作用について説明する。

まず、図示せぬバラスト電源により高電圧がプラグ側電極ユニット40Aに印加されると、プラグ側電極ユニット40Aと導電膜45との間のガラス製のピンチシール部12Aが分極し、導電膜45がまた正または負に帯電する。このとき、導電膜45と外部リード50との間に生じた電位差が補助放電空間21の絶縁破壊電圧以上となると、補助放電空間21内で誘電体バリア放電が生じる。

【0043】

補助放電空間21内で誘電体バリア放電が生じると、補助放電空間21内に封入された第2放電媒体が励起され、励起光が生じる。補助放電空間21で生じた励起光を主放電空間11に入射させることにより、主放電空間11内の第1放電媒体のエネルギー状態が高まり、主放電空間11内で放電が生じやすくなる。

【0044】

続いて放電電極41A,41Bによりエネルギー状態の高まった第1放電媒体に絶縁破壊が引き起こされ、放電電極41A,41Bに放電が生じ、放電により励起された第1放電媒体から励起光が生じ、放電ランプを点灯させることができる。このように、導電膜45を設けたことにより、第1放電媒体のエネルギー状態を高めて放電ランプの起動電圧を低減させることができる。

【0045】

また、プラグ側電極ユニット40Aは外部電源に接続されているため、外部電源をONにしたときに最初に高電圧が付与される。導電膜45はプラグ側電極ユニット40Aを覆うピンチシール部12Aの外周面に設けられているため、導電膜45は外部電源をONにした時から速やかに帯電し、誘電体バリア放電を生じさせることができる。つまり、放電ランプの点灯までに要する時間を短くすることができる。

【0046】

また、このプラグ側のピンチシール部12Aの外周面のうち、補助放電空間21を介して外部リード50に対向する面に導電膜45を設けたので、外部リード50に向かって誘電体バリア放電を生じさせ易くすることができる。

【0047】

なお、本発明の発明者らは、アークチューブ10が冷えている状態で放電ランプを点灯させる際には、上述のように導電膜45によって起動電圧を低減することができるが、例えば放電ランプを再点灯する場合など、アークチューブが温められている状態で放電ランプを点灯させる際には、導電膜45によって起動電圧が増大することを見出した。

【0048】

図5は、参考例に係る放電ランプにおける、表面が平坦な導電膜の形成面積と起動電圧の関係を示すグラフである。横軸が導電膜の形成面積[mm2]、縦軸が起動電圧[kV]を示す。図5では、上述した導電膜45とは異なり、その表面に凹凸が形成されず、ピンチシール部が露出しない平坦な表面を有する導電膜を有する放電ランプについて、評価した。

【0049】

プロットa1は、アークチューブが冷えている(アークチューブが20℃)状態での起動電圧と導電膜の形成面積との関係を示す。また、プロットaは、アークチューブが冷えた状態で、導電膜の形成面積が3σばらついた状態(ばらつきが標準偏差の3倍)での起動電圧の最大値と導電膜の形成面積との関係を示す。

【0050】

プロットb1は、アークチューブが温められている(アークチューブの温度が600℃)状態での、起動電圧と導電膜の形成面積との関係を示す。プロットbは、アークチューブが温められた状態で、導電膜の形成面積が3σばらついた状態(ばらつきが標準偏差の3倍)での起動電圧の最大値と導電膜の形成面積との関係を示す。

【0051】

プロットaおよびプロットa1に示されるように、導電膜の形成面積が大きくなるほど起動電圧が低下しているので、上述した導電膜によってアークチューブ内のエネルギー状態を高めて放電初期を助ける効果が確認できた。

【0052】

一方、プロットbおよびプロットb1は、導電膜の形成面積が大きくなるほど起動電圧が増大することを示している。これは、アークチューブが温められている状態では、そもそもアークチューブのエネルギー状態が高いので、放電電極との間で放電しやすい状態となっている。ところが、アークチューブの周辺に導電膜が形成されていると、本来は放電電極に集中していた電子が、導電膜にも分布することになる。つまり、放電電極の電子の個数が減ってしまうため、放電電極の間で放電が生じにくくなってしまう。図6は、導電膜の形成面積が大きくなるほどこの効果が顕著になることを示している。

【0053】

また、プロットa1とプロットb1とを考慮すると、起動電圧を20kV以下とするためには、導電膜の形成面積を4mm2程度に極めて厳密に管理する必要がある。このため、起動電圧を低減するために導電膜をピンチシール部に設ける場合には、製造時の導電膜の寸法誤差を高精度に管理する必要があり、コストが嵩んでしまうことに本発明者らは気がついた。

【0054】

ここで、本発明者らは、上述したように導電膜45の表面を凹凸表面とすることにより、アークチューブ10が温められた状態での起動電圧を低減できることを見出した。

図6は、本実施形態に係る放電ランプにおける、導電膜45の形成面積と起動電圧との関係を示したグラフである。

【0055】

図6のプロットc1は、アークチューブが冷えている(アークチューブが20℃)状態での起動電圧と導電膜45の形成面積との関係を示す。また、プロットcは、アークチューブが冷えた状態で、導電膜45の形成面積が3σばらついた状態(ばらつきが標準偏差の3倍)での起動電圧の最大値と導電膜45の形成面積との関係を示す。

【0056】

図6のプロットd1は、下地層であるピンチシール部12Cの露出面積を導電膜45の形成面積の40%としたときの、アークチューブ10が温められた(アークチューブの温度が600℃)状態での起動電圧と導電膜45の関係を示す。また、プロットdは、アークチューブ10が温められた状態で、導電膜45の形成面積が3σばらついた状態(ばらつきが標準偏差の3倍)での起動電圧の最大値と導電膜45の形成面積との関係を示す。

【0057】

アークチューブ10が温められた状態において、図5のプロットb,b1に比べて図6のプロットd,d1は全体的に起動電圧が低下している。このため、アークチューブ10が温められた状態において、導電膜45の形成面積を16mm2程度に設計しても、製造誤差によらずに安定して起動電圧を20kV以下とすることができる。したがって、プロットcとプロットdとを考慮すると、導電膜45の形成面積を4mm2以上16mm2以下と幅広く設定しても、アークチューブ10の温度によらず、起動電圧を20kV以下にできることが確認された。

【0058】

つまり、導電膜45の表面を凸凹表面としたことにより、起動電圧を20kV以下とするために、導電膜45の形成面積を4mm2程度に厳密にする必要が無くなった。このため、導電膜45の形成コストを低減でき、低コストでアークチューブの温度によらず確実に20kV以下の起動電圧で点灯できる放電ランプを提供することができる。

【0059】

また、図6の例では、ピンチシール部12Cの露出面積を導電膜45の形成面積の40%とした場合を例に挙げたが、ピンチシール部12Cの露出面積が40%より少ない導電膜45を採用した場合にも、アークチューブ10が温められた状態での起動電圧を20kV以下とすることができ、導電膜45の形成面積がばらついても起動電圧を20kV以下とすることができた。

【0060】

なお、ピンチシール部12Cの露出面積を導電膜45の形成面積の40%より大きくすると、導電膜45における放電に寄与する導電性の領域が少なくなる。このため、アークチューブ10が冷えた状態で導電膜45から誘電体バリア放電を生じさせることができず、放電ランプの起動電圧を低下させることができない。

【0061】

<製造方法>

次に、上述した放電ランプの製造方法について図7から図11を参照して説明する。

【0062】

まず図7の縦断面図に示すように、主放電空間11となる膨出部111とピンチシール部12A,12Bとなる直線部112A,112Bとを備えたアークチューブ10となるガラス管110を用意する。次に、放電電極41A,金属箔42A,リードワイヤ43A及びコイル44が一体化されたプラグ側電極ユニット40Aを、このガラス管110の開口の一端部から所定位置まで挿入する。

【0063】

プラグ側電極ユニット40Aを所定位置まで挿入したら、図8に示すように、一方の直線部112Aをバーナー120等で加熱しながら、押圧治具130の押圧面131を直線部112Aに押し付け、直線部112Aをピンチシールする。これにより、プラグ側電極ユニット40Aを覆うピンチシール部12Aが形成される。なおこのとき、コイル44の周囲には微小なクラックが生じる。放電ランプの点灯時には、この微小なクラックが伸縮することにより、ガラス製のアークチューブ10と電極ユニット40A,40Bの熱膨張の差を吸収し、アークチューブ10の破損を防止する。

【0064】

また、ピンチシール部12Aを形成するとき、バーナー120で加熱し軟化したガラス管110を押圧治具130で押圧し、ガラス管110を流動変形させる。このため、ピンチシール部12Aの外周面は微小な凹凸が滑らかに連続している不規則な曲面に形成される。

【0065】

次に、放電電極41B,金属箔42B,リードワイヤ43B及びコイル44が一体化された反プラグ側電極ユニット40Bを、ガラス管110の開口の他端部からガラス管110内の所定位置まで挿入する。また、ガラス管110内の水分及び電極ユニット40A,40Bに付着している水分を除去するために、電極ユニット40A,40Bが挿入されたガラス管110を500〜800℃に加熱し、またガラス管110内を真空引きして加熱脱水処理を行う。

【0066】

ガラス管110内の水分が除去されたら、上述した主発光用金属ハロゲン化物や緩衝用金属ハロゲン化物からなる外径約0.5mm程度のペレットPを、まだピンチシールしていない反プラグ側の直線部112Bから膨出部111に投入する。ペレットPを投入したら、反プラグ側電極ユニット40Bを、その端部が膨出部111内でプラグ側電極ユニット40Aの端部で対向するように、その挿入位置を微調整する。ペレットPは例えば、NaI,ScI3,ScBr3,InI,ZnI2を58:12.8:20:0.2:9の比率で含む0.3mgを投入する。

【0067】

次に、図9に示すように、ガラス管110内を真空引きした後にXeガスを供給しつつ、まだピンチシールしていない側の直線部112Bを、バーナー120等で加熱しながら平坦な押圧面により加圧しピンチシールすることにより、反プラグ側電極ユニット40Bを覆うピンチシール部12Bを形成する。なお、このときペレットPが気化して外部に飛散しないように、膨出部111を冷却しながら直線部112Bを加熱する。また、Xeガスの封入圧力は例えば15.5atmとする。

【0068】

図10はスタンプ140により導電膜45を形成する工程を示すガラス管110の上面図である。直線部112A,112Bをピンチシールした後、図10に示すように、プラグ側電極ユニット40Aを覆うピンチシール部12Aの外周面の一面(図9でいうピンチシール部12Aの上面)に、スタンプ140を用いて、形成面積が4mm2以上16mm2以下で厚みが5μm以下の導電膜45が形成されるように、導電性ペーストを塗布する。スタンプ140は、例えばスタンプ面が5〜20mm2のものを用いることができる。

【0069】

導電性ペーストは、導電性材料と、無機バインダと有機バインダとを含むペーストである。導電性ペーストは、スタンプ140のスタンプ面に付着した導電性ペーストがピンチシール部12Aの外周面が転写されるように、適度な流動性と粘性を備えている。

【0070】

更に、ピンチシール部12Aの外周面に塗布された導電性ペーストをバーナー120等で加熱し、有機バインダを蒸発させ、無機バインダを溶融固化させてピンチシール部12Aの外周面に導電膜45を形成する。なお、スタンプ印刷により導電膜45を形成するため、導電膜45の断面形状は、断面形状で幅方向両端が先細り形状となる。

【0071】

このとき、例えば、メッシュ状等の微小凹凸が形成されたスタンプ面を備えるスタンプ140を用いることにより、ピンチシール部12Aの外周面に導電性ペーストがまだらに付着される。これにより、導電性ペーストが付着しなかった領域でピンチシール部12Aが導電膜45から露出する、凹凸表面を有する導電膜45が形成される。また、適当な大きさの微小凹凸を有するスタンプ面のスタンプ140を選択することにより、ピンチシール部12Aの露出部分の面積が導電膜45の形成面積の40%以下となる導電膜45を形成することができる。

【0072】

また、導電性ペーストがスタンプ140によってピンチシール部12Aの不規則曲面に押し付けられて導電膜45が形成される。このため、ピンチシール部12Aの凸部に押し付けられた導電性ペーストはピンチシール部12Aの凹部に移動し、導電膜45の膜厚が不均一となり、ピンチシール部12Aの凸部の一部が導電膜45から露出することがある。これによっても、凹凸表面を有し、ピンチシール部12Aの一部が露出した導電膜45が形成される。これにより、ピンチシール部12Aが露出した領域と、厚みが5μm程度に厚く形成された領域とが混在した、膜厚が不均一な導電膜45が形成される。

【0073】

次に、図11に示すようにシュラウド管20内部にアークチューブ10を挿入し、アークチューブ10の長手方向両端近傍をシュラウド管20に溶着し、アークチューブ10とシュラウド管20とを一体化する。

【0074】

なおこの時、一方の端部(例えばプラグ側の端部)でシュラウド管20とアークチューブ10とを溶着一体化した後、補助放電空間21を真空引きし、補助放電空間21を第2放電媒体で満たしつつ、他方の端部(例えば反プラグ側の端部)でもシュラウド管20とアークチューブ10とを溶着一体化する。第2放電媒体としては例えば窒素ガスを0.1atmの封入圧力で補助放電空間21に封入する。

【0075】

次に、アークチューブ10から突出された反プラグ側電極ユニット40Bのリードワイヤ43Bと外部リード50とを電気的に接続し、更にシュラウド管20のプラグ側端部をプラグ30に取り付ける。このとき、導電膜45が補助放電空間21を介して外部リード50と対向するように、シュラウド管20をプラグ30に取り付ける。また、プラグ側電極ユニット40Aのリードワイヤ43A及び外部リード50が外部電源と電気的に接続されるように、リードワイヤ43A及び外部リード50をプラグ30内に挿入し、図1に示す放電ランプを作成する。

【0076】

以上の本実施形態に係る放電ランプの製造方法によれば、所望の形状に形成したスタンプ140を用いることにより、ピンチシール部12Aの外周面に導電膜45を容易に形成することができる。また、凹凸表面を有する導電膜45を形成したことにより、導電膜45の形成面積を厳密に管理する必要が無い。このため、温度によらず常に起動電圧が20kVの放電ランプを低コストで提供することができる。

【0077】

なお、導電膜45を形成する際には、図10に示したように、一対のピンチシール部12A,12Bの配列方向に交差する方向のスタンプ140の寸法(幅寸法)が、アークチューブ10の幅寸法より大きいことが好ましい。このようなスタンプ140を用いて導電性ペーストをアークチューブ10の幅いっぱいに塗布し、導電膜45を形成することにより、導電膜45の位置ずれや、導電膜45の大きさのばらつきを抑制し、放電ランプの起動電圧を安定して低減することができる。

【0078】

また、導電性ペーストは、上述したように導電性材料、無機バインダと有機バインダとを混合したものであり、導電膜45として形成した後に誘電体バリア放電を起こすために十分な導電性と、スタンプ140による塗布のために必要な流動性と粘性を確保できれば特に材料は限定されないが、以下のように材料を選定することが好ましい。

【0079】

導電性材料として酸化スズ(SnO2)や酸化インジウムスズ(ITO)、酸化チタン(TiO2)を好適に用いることができる。これらの材料は金属の酸化物であるためこれ以上酸化しにくく、導電性の経時変化が少なく、また、放電ランプ点灯時の高温に曝されても電気的特性が変化しにくいからである。

【0080】

また、無機バインダとして無機ガラスを含むことが好ましい。導電膜45に無機ガラスを含ませることにより、ガラス製のアークチューブ10との密着性を向上させることができるほか、導電膜45とアークチューブ10との熱膨張率を近づけることにより点灯時の温度上昇によっても導電膜45がアークチューブ10から剥離することを防止できる。

【0081】

次に、表1,2のように組成の相異なる実施例1〜4及び比較例1,2の導電性ペーストを用いて放電ランプを作成し、起動電圧の低減効果が認められたか否か、及び、導電膜45のアークチューブ10に対する密着性を評価した。表1,2中の、除溶剤とは、溶剤を除いた導電材料と無機バインダと有機バインダとの組成比を示す。除有機とは、溶剤および有機バインダを除いた放電ランプとして組み立てられた状態での導電膜45に含まれる導電材料と無機バインダの組成比を示す。また、Oは起動電圧低減効果または密着性が良好であることを、△は不十分ながらも起動電圧低減効果または密着性が認められたことを、Xは起動電圧低減効果または密着性が認められなかったことを示す。

【0082】

【表1】

【0083】

【表2】

【0084】

表1,2に示したように、導電膜45は、溶剤および有機バインダを除いた組成比で酸化スズを40wt%以上90wt%以下含有することが好ましい。酸化スズの含有量が40%未満では、導電膜45の導電性が不十分であり、起動電圧の低減効果が十分に得られなかった。酸化スズの含有量が90wt%より多いと、無機ガラスやバインダの量が足りず、導電膜45がピンチシール部12Aから剥離しやすくなる。

【0085】

また、導電膜45は、溶剤および有機バインダを除いた組成比で無機ガラスを10wt%以上60wt%以下含有することが好ましい。無機ガラスの含有量が10wt%未満では、導電膜45の熱膨張率をガラスからなるピンチシール部12Aの熱膨張率と揃えることが難しく、ピンチシール部12Aから導電膜45が剥離しやすくなる。また、無機ガラスの含有量が60wt%より多いと、導電膜45の導電性を確保することが難しく、起動電圧の低下効果が十分に得られない。

【0086】

また、導電性材料である酸化スズの量Mと無機バインダである無機ガラスの量Iの比率M:Iは2:3〜9:1とすることが好ましい。この比率よりも導電性材料が多いと、導電膜45のピンチシール部12Aに対する密着性が十分ではなく、また、該比率よりも無機ガラスが多いと導電膜45で誘電体バリア放電を効果的に引き起こすことができない。

【0087】

また、表3は、焼付け時間と起動電圧との相関関係を調べるために、上述した表1中の実施例1,2及び比較例1,2について焼付け温度700℃の条件下で、焼付け時間[秒]を異ならせて放電ランプを作成し、点灯時の起動電圧[kV]を測定したものである。なお表3中の−は、放電ランプが点灯しなかったことを示す。

【0088】

【表3】

【0089】

表3より、焼付け時間は10秒以上15秒以下に設定することが好ましい。なお、焼付け温度は650℃から750℃の範囲に設定すれば、有機バインダを効率的に蒸発させることができる。

【0090】

焼付け時間が5秒の場合には、放電ランプの起動電圧が23〜25kVと高く、起動電圧の低減効果が十分ではない。これは、焼付け時間が不十分なために、導電性ペーストに含有される有機バインダ成分が導電膜45中に残留してしまい、放電ランプの点灯時に有機バインダ由来のガスが補助放電空間21に放出され、補助放電空間21の絶縁破壊電圧が上昇し誘電体バリア放電が効率的に引き起こされない結果、放電ランプの起動電圧が上昇したためと考えられる。

【0091】

実際に、焼付け時間が5秒の放電ランプの補助放電空間21からは、有機バインダ由来と考えられる二酸化炭素、メタン、酸素等が確認された。換言すれば、起動電圧を低減するためには、補助放電空間21内の有機バインダ由来のガスを0.01atm以下とすることが好ましい。

【0092】

また、焼付け時間が20秒と長過ぎる場合は、導電性材料である酸化スズが熱により飛散してしまい、導電膜45が導電性を示さなくなった結果、放電ランプが点灯しなくなったものと考えられる。

【0093】

以上、本発明をその実施形態を用いて説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されない。上記実施形態に多様な変更または改良を加えることができることは、当業者にとって明らかである。

【0094】

例えば、上述の例ではメッシュ状のスタンプ面にペーストを塗布し、これをピンチシール部12Aの外周面に転写して導電膜45を形成する例を挙げて説明したが、導電性ペーストを含浸させたリボンをスタンプにより該外周面に押し付け、導電膜45を形成してもよい。

【符号の説明】

【0095】

10:アークチューブ、11:主放電空間、12:ピンチシール部、20:シュラウド管、21:補助放電空間、30:プラグ、40A:プラグ側電極ユニット、40B:反プラグ側電極ユニット、41A,41B:放電電極、42A,42B:金属箔、43A,43B:リードワイヤ、44:コイル、45:導電膜、50:外部リード、110:ガラス管、111:膨出部、112A,112B:直線部、120:バーナー、130:押圧手段、131:押圧面、140:スタンプ、P:ペレット

【技術分野】

【0001】

本発明は、発光用の放電媒体として水銀を含まない放電ランプに関する。

【背景技術】

【0002】

車両用灯具の光源として、一対の電極の間に生じる放電により励起された放電媒体から励起光を出射させる放電ランプが知られている。従来、この種の放電ランプは放電媒体として水銀が用いられていた。しかし、水銀が環境有害物質であることから、水銀を用いない水銀フリーの放電ランプが求められ、様々な開発や改良が試みられている。

【0003】

例えば特許文献1は、水銀を用いない放電ランプでも水銀入りの放電ランプと同等の特性を得るために、放電媒体が封入される密閉ガラス球(主放電空間)内に金属ハロゲン化物を封入し、更にその密閉ガラス球の封入圧力を所定の範囲とすることを提案している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−168391号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら特許文献1の提案によっても、まだ起動電圧の低下について改善の余地があった。例えば、水銀フリーの放電ランプの主放電空間内の封入圧力は従来の水銀入り放電ランプの主放電空間内の封入圧力よりも高く設定されている。そのため、主放電空間内の分子密度が高く電子の平均自由行程が短くなるので、電極間で絶縁破壊を起こすために必要な電圧(起動電圧)が高くなってしまう。起動電圧が高いと、放電ランプの電源(バラスト電源)が大型化してしまうばかりか、最悪の場合は放電ランプが点灯しない場合がある。

【0006】

そこで本発明者らは、起動電圧を低下させるためにピンチシール部の外周面の一部に導電膜を設けることを検討した。導電膜により誘電体バリア放電により紫外線を生じさせ、この紫外線を主放電空間に入射させることにより、主放電空間のエネルギー状態を高めて主放電空間内で絶縁破壊が起こしやすくできると考えた。

【0007】

ところで、車両のエンジンを始動した直後に点灯する場合など、アークチューブが冷えており主放電空間のエネルギー状態が低い状態では、導電膜の塗布面積が大きいと起動電圧も低下する。このため、起動電圧を20kV以下とするためには、導電膜の作成時のばらつきを考慮すると、導電膜の塗布面積を4mm2以上とすることが好ましい。

【0008】

しかし一方で、放電ランプを再点灯する場合など、アークチューブが既に温められている場合では、誘電体バリア放電を生じさせても起動電圧が下がらないことを本発明者らは見出した。むしろ、導電膜の形成面積を大きくすると、主放電空間内で絶縁破壊を生じさせるための電子が導電膜に取られてしまい、結果として起動電圧を上げてしまうことを、本発明者らは見出した。この観点において、放電ランプの再点灯時にも起動電圧を20kV以下とするためには、導電膜の作成時のばらつきを考慮すると、導電膜の塗布面積を4mm2以下とすることが好ましい。

【0009】

つまり、アークチューブの温度によらずに放電ランプの起動電圧を20kV以下とするためには、導電膜を4mm2程度に厳密に管理する必要があることが判明した。しかし、導電膜の面積が4mm2程度となるように正確に導電膜を形成することは難しく、またコストがかかる。

【0010】

そこで本発明は、導電膜の面積がばらついても常に起動電圧が20kV以下となる放電ランプを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明によれば上記目的を達成するために、

両端が一対のピンチシール部で密閉された主放電空間を備えたアークチューブと、

補助放電空間を隔てて前記アークチューブを包囲するシュラウド管と、

前記シュラウド管の一端を支持するプラグと、

端部が前記主放電空間内で互いに対向した状態で、前記ピンチシール部に覆われたプラグ側電極ユニットと反プラグ側電極ユニットと、

前記反プラグ側電極ユニットと電気的に接続され、前記シュラウド管の外側を前記シュラウド管に沿って前記プラグまで延在する外部リードと、を有し、

前記主放電空間には水銀を含まない封入圧力が10atm以上の第1放電媒体が気密に封入され、

前記補助放電空間には水銀を含まない第2放電媒体が気密に封入され、

前記プラグ側電極ユニットは前記プラグと電気的に接続され、

前記プラグ側電極ユニットを覆う前記ピンチシール部の外周面のうち、前記補助放電空間を介して前記外部リードと対向する位置に、凹凸表面を有する導電膜が設けられており、

前記導電膜は4mm2以上16mm2以下に形成され、

不規則な曲面からなる前記ピンチシール部の前記外周面の一部は、前記導電膜の前記凹凸表面から露出されており、

前記ピンチシール部の前記外周面の露出部分の面積は、前記導電膜の面積に対して40%以下である、放電ランプが提供される。

【0012】

また、本発明によれば上記の放電ランプにおいて、前記導電膜の前記凹凸表面の表面粗さRmaxは、1μm以上5μm以下とされていてもよい。

【0013】

また、本発明によれば上記の放電ランプにおいて、前記導電膜の膜厚は、5μm以下としてもよい。

【0014】

また、本発明によれば上記の放電ランプにおいて、前記導電膜は、酸化スズを40wt%以上90wt%以下含有することが好ましい。

【0015】

また、本発明によれば上記の放電ランプにおいて、前記導電膜は、無機ガラスを10wt%以上60wt%以下含有することが好ましい。

【0016】

また、本発明によれば上記の放電ランプにおいて、

両端が一対のピンチシール部で密閉された主放電空間を備えたアークチューブと、

補助放電空間を隔てて前記アークチューブを包囲するシュラウド管と、

前記シュラウド管の一端を支持するプラグと、

端部が前記主放電空間内で互いに対向した状態で、前記ピンチシール部に覆われたプラグ側電極ユニットと反プラグ側電極ユニットと、

前記反プラグ側電極ユニットと電気的に接続され、前記シュラウド管の外側を前記シュラウド管に沿って前記プラグまで延在する外部リードと、を備えた放電ランプの製造方法であって、

加熱されたガラスを押圧治具を用いて流動変形させた不規則な曲面からなる前記ピンチシール部を形成する工程と、

前記プラグ側電極ユニットを覆う前記ピンチシール部の外周面のうち、前記補助放電空間を介して前記外部リードと対向する位置に、凹凸表面を有し面積が4mm2以上16mm2以下の導電膜を形成する工程とを有し、

不規則な曲面からなる前記ピンチシール部の前記外周面の一部は、前記導電膜の前記凹凸表面から露出されており、

前記ピンチシール部の前記外周面の前記導電膜からの露出部分の面積が、前記導電膜の面積に対して40%以下となるように前記導電膜を形成する、放電ランプの製造方法が提供される。

【0017】

また、本発明によれば上記の放電ランプの製造方法において、

導電性ペーストをスタンプを用いて塗布し前記凹凸表面を有する前記前記導電膜を形成してもよい。

【0018】

また、本発明によれば上記の放電ランプにおいて、

一対の前記ピンチシール部の配列方向に交差する方向の寸法が、前記ピンチシール部よりも大きな前記スタンプを用いて、前記導電性ペーストを前記ピンチシール部の前記外周面に塗布してもよい。

【発明の効果】

【0019】

本発明に係る放電ランプによれば、導電膜を設けたことにより、アークチューブが冷えた状態での起動電圧を低減させることができる。また、ピンチシール部の外周面の一部が適度に露出するように導電膜は凹凸表面とされているので、導電膜を大きく形成しても、アークチューブが温められた状態でも電子が必要以上に導電膜に取られない。このため、プラグ側電極ユニットと反プラグ側電極ユニットとの間で効率よく放電を生じさせることができ、起動電圧の上昇を抑制することができる。これにより、導電膜の形成面積が4mm2以上16mm2以下の範囲でばらついても、アークチューブの温度に係らずに起動電圧が20kV以下の放電ランプを提供することができる。

【0020】

また、本発明に係る放電ランプの製造方法によれば、適度な凹凸表面となるように導電膜が形成されているため、形成面積を4mm2以上16mm2以下の範囲で形成すれば、アークチューブの温度によらずに起動電圧が20kV以下となる放電ランプを低コストで提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施形態に係る放電ランプの縦断面図である。

【図2】図1の要部拡大図である。

【図3】導電膜が設けられたピンチシール部の拡大図である。

【図4】導電膜の拡大断面図である。

【図5】参考例に係る放電ランプにおける、導電膜の形成面積と起動電圧の関係を示すグラフである。

【図6】本発明の実施形態に係る放電ランプにおける、導電膜の形成面積と起動電圧の関係を示すグラフである。

【図7】図1に示す放電ランプの製造工程を示す縦断面図である。

【図8】図1に示す放電ランプの製造工程を示す縦断面図である。

【図9】図1に示す放電ランプの製造工程を示す縦断面図である。

【図10】図1に示す放電ランプの製造工程を示す上断面図である。

【図11】図1に示す放電ランプの製造工程を示す縦断面図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態に係る放電ランプを、図面を参照しつつ説明する。

【0023】

(全体構造)

図1は、本発明の実施形態に係る放電ランプの縦断面図である。放電ランプは例えば車両の前照灯の光源として用いられる。

【0024】

図1に示す放電ランプは、主放電空間11を備えたアークチューブ10と、アークチューブ10を包囲するシュラウド管20と、シュラウド管20の一端を支持するプラグ30と、主放電空間11内で互いの端部が対向するようにアークチューブ10内に配置されたプラグ側電極ユニット40Aと反プラグ側電極ユニット40Bと、反プラグ側電極ユニット40Bと電気的に接続された外部リード50とを備えている。

【0025】

アークチューブ10は長手方向に延びる円筒形の透明ガラス管である。また、アークチューブ10の長手方向中央部に回転楕円体状に膨らんだ主放電空間11が画成されている。主放電空間11は長手方向両端のピンチシール部12A,12Bにより密閉された空間であり、この内部に第1放電媒体が気密に封入されている。この主放電空間11は内径が2.5〜3.0mm、ピンチシール部12A,12B間の距離が7〜8mm、容積が20〜25μlの大きさに画成されている。なお、長手方向とは、ピンチシール部12A,12Bの配列方向であり、図1,2中の左右方向を意味する。

【0026】

また、アークチューブ10のプラグ側のピンチシール部12Aにはプラグ側電極ユニット40A、反プラグ側のピンチシール部12Bには反プラグ側電極ユニット40Bが設けられている。なお、以降プラグ側電極ユニット40Aと反プラグ側電極ユニット40Bとを特に区別を付けずに両者を呼ぶ場合は、電極ユニット40A,40Bと呼ぶ。

【0027】

図2は図1の要部拡大図である。図2に示すように、電極ユニット40A,40Bはそれぞれ、互いの端部が主放電空間11内で対向する放電電極41A,41B、アークチューブ10から端部が突出されたリードワイヤ43A,43B、放電電極41A,41Bとリードワイヤ43A,43Bとをそれぞれ電気的に接続する金属箔42A,42Bとを備えている。放電電極41A,41Bは例えば、0.1%〜0.5%のトリアがドープされたタングステンから形成することができる。また、放電電極41A,41Bの端部同士の離間距離は、例えば4.0〜4.4mmに設定される。

【0028】

放電ランプの点灯中、主放電空間11内の放電により放電電極41A,41Bは加熱されて熱膨張するため、リードワイヤ43A,43Bは放電電極41A,41Bから離間した位置に設けられている。放電電極41A,41Bが熱膨張によって伸縮しても、モリブデンやタングステンからなる金属箔42A,42Bにより、リードワイヤ43A,43Bと確実に電気的接触を保つことができる。

【0029】

また、ピンチシール部12A,12Bの内部には、線径0.05mm、コイルピッチ0.35mm、コイル長4.0mmに形成されたコイル44が放電電極41A,41Bに巻きつけられている。このコイル44により、ガラス製のピンチシール部12A,12Bと金属製の電極ユニット40A,40Bの熱膨張率の差に起因する、ピンチシール部12A,12Bの破損が防止される。

【0030】

シュラウド管20は主放電空間11よりも大径のガラス管であり、例えば外径が9.0mm、内径が7.0mmのガラス管を用いることができる。また、シュラウド管20はTiO2やCeO2等をドープした紫外線遮蔽作用のある石英ガラスから形成されている。これにより、主放電空間11から放出される人体に有害な紫外線が外部に射出されることを防止している。

【0031】

このシュラウド管20はプラグ側及び反プラグ側のピンチシール部12A,12Bの両端近傍に溶着されてアークチューブ10と一体化されており、アークチューブ10とシュラウド管20との間に補助放電空間21が画成されている。この補助放電空間21には第2放電媒体が気密に封入されている。

【0032】

外部リード50は、シュラウド管20の外側をシュラウド管20に沿ってプラグ30まで延在された導電性の部材である。この外部リード50は略L字型の金属線で形成され、短尺側の端部が反プラグ側電極ユニット40Bのリードワイヤ43Bと電気的に接続され、長尺側の端部がプラグ30の内部に挿入されている。

【0033】

プラグ30は、シュラウド管20のプラグ側端部を保持してシュラウド管20を支持する絶縁性の部材である。また、プラグ30は、それぞれバラスト電源に接続された接続端子を備えており、それぞれにプラグ側電極ユニット40Aのリードワイヤ43Aと外部リード50が電気的に接続されている。

【0034】

また、プラグ側電極ユニット40Aを覆うピンチシール部12Aの外周面のうち、補助放電空間21を介して外部リード50と対向する位置に、導電性の導電膜45が設けられている。なお、導電膜45は、誘電体バリア放電を引き起こせるだけの導電性を備えておれば十分であり、一般的な意味で言う、良く電気を通す良導体である必要はない。この導電膜45は、形成面積が4mm2以上16mm2以下となるように形成されている。

【0035】

図3は導電膜45が設けられたピンチシール部12Aの拡大図であり、特に導電膜45の表面を顕微鏡写真で示している。図4は導電膜45の拡大断面図である。図3および図4に示したように、導電膜45の表面は凹凸表面とされており、導電膜45の下層のピンチシール部12Aの外周面の一部が露出されている。ピンチシール部12Aの外周面の露出部分12Aaの総面積は、導電膜45の形成された全体の面積に対して40%以下とされている。また、導電膜45の表面粗さRmaxは、1μm以上5μm以下とすることが好ましい。

【0036】

導電膜45の形成されるピンチシール部12Aの外周面は、後述するように、軟化したガラスに押圧治具を押し当てて形成されるため、微小な凹凸が滑らかに連続している不規則曲面となっている。このピンチシール部12Aの不規則曲面の上に、導電膜45は凹凸表面を有する形状に形成されているため、導電膜45からピンチシール部12Aの外周面の一部が露出されやすい。

【0037】

また、導電膜45は、最も厚い領域でもその膜厚が5μm以下となるように形成されている。導電膜45の膜厚が5μmより厚い場合は、ピンチシール部12Aの外周面が露出しにくくなり、後述するアークチューブ10が温められた状態での起動電圧が低下しにくくなる。なお、導電膜45は、最も厚い部分の膜厚が1μm以上となるように形成することが好ましい。最も厚い部分でも膜厚が1μm未満の導電膜45は、導電膜45が薄すぎて誘電体バリア放電の電極として機能せず、放電ランプの起動電圧を低下させることができない。

【0038】

主放電空間11に封入される第1放電媒体は水銀を含まない放電媒体であり、始動用希ガスとしてXeの他、主発光用金属ハロゲン化物を有し、更に緩衝用金属ハロゲン化物を含むことが好ましい。主発光用金属ハロゲン化物は、例えばNaI及びScI3、ScBr3等のナトリウム−スカンジウム系ハロゲン化物である。緩衝用金属ハロゲン化物は、Al,Bi,Cr,Cs,Fe,Ga,In,Mg,Ni,Nd,Sb,Sn,Tb,Tl,Ti,Li,Znのハロゲン化物から選ばれた一種以上であり、特にZnI、InIを含むことが好ましい。

【0039】

始動用希ガスとしてのXeを15atm以上の封入圧力で主放電空間11に密封することにより、放電時に電極ユニット40A,40Bから放出された電子が希ガス分子と衝突する割合が増える。これにより、点灯時の主放電空間11内が高温となり、主発光用金属ハロゲン化物の蒸気圧が高められ、高い管電圧が得られる。したがって、管電流を高めることなく高い管電力を得ることができ、高い発光効率の放電ランプを得ることができる。なお、起動電圧が高くなり過ぎないようにXeの封入圧力は20atm以下に設定することが好ましい。

【0040】

また、主発光用金属ハロゲン化物は、放電により励起され、水銀の発光色に近い色の励起光を発光させることで可視光域の発光量を増加させ、水銀を含まないことによる可視光域の光量の低下を補償する。主発光用金属ハロゲン化物及び緩衝用金属ハロゲン化物は、上記24μlの主放電空間11に対して約0.3mg程度含有させることが好ましい。

【0041】

補助放電空間21に封入される第2放電媒体は、導電膜45と外部リード50との間で誘電体バリア放電を生じさせる媒体である。第2放電媒体としては、誘電体バリア放電を効率的に引き起こすことができる、N2ガス、N2とArの混合ガス、N2とXeの混合ガスを挙げることができる。また、第2放電媒体は補助放電空間21に0.1atm程度の封入圧力で封入することが好ましい。

【0042】

<作用>

上述のように構成される放電ランプの作用について説明する。

まず、図示せぬバラスト電源により高電圧がプラグ側電極ユニット40Aに印加されると、プラグ側電極ユニット40Aと導電膜45との間のガラス製のピンチシール部12Aが分極し、導電膜45がまた正または負に帯電する。このとき、導電膜45と外部リード50との間に生じた電位差が補助放電空間21の絶縁破壊電圧以上となると、補助放電空間21内で誘電体バリア放電が生じる。

【0043】

補助放電空間21内で誘電体バリア放電が生じると、補助放電空間21内に封入された第2放電媒体が励起され、励起光が生じる。補助放電空間21で生じた励起光を主放電空間11に入射させることにより、主放電空間11内の第1放電媒体のエネルギー状態が高まり、主放電空間11内で放電が生じやすくなる。

【0044】

続いて放電電極41A,41Bによりエネルギー状態の高まった第1放電媒体に絶縁破壊が引き起こされ、放電電極41A,41Bに放電が生じ、放電により励起された第1放電媒体から励起光が生じ、放電ランプを点灯させることができる。このように、導電膜45を設けたことにより、第1放電媒体のエネルギー状態を高めて放電ランプの起動電圧を低減させることができる。

【0045】

また、プラグ側電極ユニット40Aは外部電源に接続されているため、外部電源をONにしたときに最初に高電圧が付与される。導電膜45はプラグ側電極ユニット40Aを覆うピンチシール部12Aの外周面に設けられているため、導電膜45は外部電源をONにした時から速やかに帯電し、誘電体バリア放電を生じさせることができる。つまり、放電ランプの点灯までに要する時間を短くすることができる。

【0046】

また、このプラグ側のピンチシール部12Aの外周面のうち、補助放電空間21を介して外部リード50に対向する面に導電膜45を設けたので、外部リード50に向かって誘電体バリア放電を生じさせ易くすることができる。

【0047】

なお、本発明の発明者らは、アークチューブ10が冷えている状態で放電ランプを点灯させる際には、上述のように導電膜45によって起動電圧を低減することができるが、例えば放電ランプを再点灯する場合など、アークチューブが温められている状態で放電ランプを点灯させる際には、導電膜45によって起動電圧が増大することを見出した。

【0048】

図5は、参考例に係る放電ランプにおける、表面が平坦な導電膜の形成面積と起動電圧の関係を示すグラフである。横軸が導電膜の形成面積[mm2]、縦軸が起動電圧[kV]を示す。図5では、上述した導電膜45とは異なり、その表面に凹凸が形成されず、ピンチシール部が露出しない平坦な表面を有する導電膜を有する放電ランプについて、評価した。

【0049】

プロットa1は、アークチューブが冷えている(アークチューブが20℃)状態での起動電圧と導電膜の形成面積との関係を示す。また、プロットaは、アークチューブが冷えた状態で、導電膜の形成面積が3σばらついた状態(ばらつきが標準偏差の3倍)での起動電圧の最大値と導電膜の形成面積との関係を示す。

【0050】

プロットb1は、アークチューブが温められている(アークチューブの温度が600℃)状態での、起動電圧と導電膜の形成面積との関係を示す。プロットbは、アークチューブが温められた状態で、導電膜の形成面積が3σばらついた状態(ばらつきが標準偏差の3倍)での起動電圧の最大値と導電膜の形成面積との関係を示す。

【0051】

プロットaおよびプロットa1に示されるように、導電膜の形成面積が大きくなるほど起動電圧が低下しているので、上述した導電膜によってアークチューブ内のエネルギー状態を高めて放電初期を助ける効果が確認できた。

【0052】

一方、プロットbおよびプロットb1は、導電膜の形成面積が大きくなるほど起動電圧が増大することを示している。これは、アークチューブが温められている状態では、そもそもアークチューブのエネルギー状態が高いので、放電電極との間で放電しやすい状態となっている。ところが、アークチューブの周辺に導電膜が形成されていると、本来は放電電極に集中していた電子が、導電膜にも分布することになる。つまり、放電電極の電子の個数が減ってしまうため、放電電極の間で放電が生じにくくなってしまう。図6は、導電膜の形成面積が大きくなるほどこの効果が顕著になることを示している。

【0053】

また、プロットa1とプロットb1とを考慮すると、起動電圧を20kV以下とするためには、導電膜の形成面積を4mm2程度に極めて厳密に管理する必要がある。このため、起動電圧を低減するために導電膜をピンチシール部に設ける場合には、製造時の導電膜の寸法誤差を高精度に管理する必要があり、コストが嵩んでしまうことに本発明者らは気がついた。

【0054】

ここで、本発明者らは、上述したように導電膜45の表面を凹凸表面とすることにより、アークチューブ10が温められた状態での起動電圧を低減できることを見出した。

図6は、本実施形態に係る放電ランプにおける、導電膜45の形成面積と起動電圧との関係を示したグラフである。

【0055】

図6のプロットc1は、アークチューブが冷えている(アークチューブが20℃)状態での起動電圧と導電膜45の形成面積との関係を示す。また、プロットcは、アークチューブが冷えた状態で、導電膜45の形成面積が3σばらついた状態(ばらつきが標準偏差の3倍)での起動電圧の最大値と導電膜45の形成面積との関係を示す。

【0056】

図6のプロットd1は、下地層であるピンチシール部12Cの露出面積を導電膜45の形成面積の40%としたときの、アークチューブ10が温められた(アークチューブの温度が600℃)状態での起動電圧と導電膜45の関係を示す。また、プロットdは、アークチューブ10が温められた状態で、導電膜45の形成面積が3σばらついた状態(ばらつきが標準偏差の3倍)での起動電圧の最大値と導電膜45の形成面積との関係を示す。

【0057】

アークチューブ10が温められた状態において、図5のプロットb,b1に比べて図6のプロットd,d1は全体的に起動電圧が低下している。このため、アークチューブ10が温められた状態において、導電膜45の形成面積を16mm2程度に設計しても、製造誤差によらずに安定して起動電圧を20kV以下とすることができる。したがって、プロットcとプロットdとを考慮すると、導電膜45の形成面積を4mm2以上16mm2以下と幅広く設定しても、アークチューブ10の温度によらず、起動電圧を20kV以下にできることが確認された。

【0058】

つまり、導電膜45の表面を凸凹表面としたことにより、起動電圧を20kV以下とするために、導電膜45の形成面積を4mm2程度に厳密にする必要が無くなった。このため、導電膜45の形成コストを低減でき、低コストでアークチューブの温度によらず確実に20kV以下の起動電圧で点灯できる放電ランプを提供することができる。

【0059】

また、図6の例では、ピンチシール部12Cの露出面積を導電膜45の形成面積の40%とした場合を例に挙げたが、ピンチシール部12Cの露出面積が40%より少ない導電膜45を採用した場合にも、アークチューブ10が温められた状態での起動電圧を20kV以下とすることができ、導電膜45の形成面積がばらついても起動電圧を20kV以下とすることができた。

【0060】

なお、ピンチシール部12Cの露出面積を導電膜45の形成面積の40%より大きくすると、導電膜45における放電に寄与する導電性の領域が少なくなる。このため、アークチューブ10が冷えた状態で導電膜45から誘電体バリア放電を生じさせることができず、放電ランプの起動電圧を低下させることができない。

【0061】

<製造方法>

次に、上述した放電ランプの製造方法について図7から図11を参照して説明する。

【0062】

まず図7の縦断面図に示すように、主放電空間11となる膨出部111とピンチシール部12A,12Bとなる直線部112A,112Bとを備えたアークチューブ10となるガラス管110を用意する。次に、放電電極41A,金属箔42A,リードワイヤ43A及びコイル44が一体化されたプラグ側電極ユニット40Aを、このガラス管110の開口の一端部から所定位置まで挿入する。

【0063】

プラグ側電極ユニット40Aを所定位置まで挿入したら、図8に示すように、一方の直線部112Aをバーナー120等で加熱しながら、押圧治具130の押圧面131を直線部112Aに押し付け、直線部112Aをピンチシールする。これにより、プラグ側電極ユニット40Aを覆うピンチシール部12Aが形成される。なおこのとき、コイル44の周囲には微小なクラックが生じる。放電ランプの点灯時には、この微小なクラックが伸縮することにより、ガラス製のアークチューブ10と電極ユニット40A,40Bの熱膨張の差を吸収し、アークチューブ10の破損を防止する。

【0064】

また、ピンチシール部12Aを形成するとき、バーナー120で加熱し軟化したガラス管110を押圧治具130で押圧し、ガラス管110を流動変形させる。このため、ピンチシール部12Aの外周面は微小な凹凸が滑らかに連続している不規則な曲面に形成される。

【0065】

次に、放電電極41B,金属箔42B,リードワイヤ43B及びコイル44が一体化された反プラグ側電極ユニット40Bを、ガラス管110の開口の他端部からガラス管110内の所定位置まで挿入する。また、ガラス管110内の水分及び電極ユニット40A,40Bに付着している水分を除去するために、電極ユニット40A,40Bが挿入されたガラス管110を500〜800℃に加熱し、またガラス管110内を真空引きして加熱脱水処理を行う。

【0066】

ガラス管110内の水分が除去されたら、上述した主発光用金属ハロゲン化物や緩衝用金属ハロゲン化物からなる外径約0.5mm程度のペレットPを、まだピンチシールしていない反プラグ側の直線部112Bから膨出部111に投入する。ペレットPを投入したら、反プラグ側電極ユニット40Bを、その端部が膨出部111内でプラグ側電極ユニット40Aの端部で対向するように、その挿入位置を微調整する。ペレットPは例えば、NaI,ScI3,ScBr3,InI,ZnI2を58:12.8:20:0.2:9の比率で含む0.3mgを投入する。

【0067】

次に、図9に示すように、ガラス管110内を真空引きした後にXeガスを供給しつつ、まだピンチシールしていない側の直線部112Bを、バーナー120等で加熱しながら平坦な押圧面により加圧しピンチシールすることにより、反プラグ側電極ユニット40Bを覆うピンチシール部12Bを形成する。なお、このときペレットPが気化して外部に飛散しないように、膨出部111を冷却しながら直線部112Bを加熱する。また、Xeガスの封入圧力は例えば15.5atmとする。

【0068】

図10はスタンプ140により導電膜45を形成する工程を示すガラス管110の上面図である。直線部112A,112Bをピンチシールした後、図10に示すように、プラグ側電極ユニット40Aを覆うピンチシール部12Aの外周面の一面(図9でいうピンチシール部12Aの上面)に、スタンプ140を用いて、形成面積が4mm2以上16mm2以下で厚みが5μm以下の導電膜45が形成されるように、導電性ペーストを塗布する。スタンプ140は、例えばスタンプ面が5〜20mm2のものを用いることができる。

【0069】

導電性ペーストは、導電性材料と、無機バインダと有機バインダとを含むペーストである。導電性ペーストは、スタンプ140のスタンプ面に付着した導電性ペーストがピンチシール部12Aの外周面が転写されるように、適度な流動性と粘性を備えている。

【0070】

更に、ピンチシール部12Aの外周面に塗布された導電性ペーストをバーナー120等で加熱し、有機バインダを蒸発させ、無機バインダを溶融固化させてピンチシール部12Aの外周面に導電膜45を形成する。なお、スタンプ印刷により導電膜45を形成するため、導電膜45の断面形状は、断面形状で幅方向両端が先細り形状となる。

【0071】

このとき、例えば、メッシュ状等の微小凹凸が形成されたスタンプ面を備えるスタンプ140を用いることにより、ピンチシール部12Aの外周面に導電性ペーストがまだらに付着される。これにより、導電性ペーストが付着しなかった領域でピンチシール部12Aが導電膜45から露出する、凹凸表面を有する導電膜45が形成される。また、適当な大きさの微小凹凸を有するスタンプ面のスタンプ140を選択することにより、ピンチシール部12Aの露出部分の面積が導電膜45の形成面積の40%以下となる導電膜45を形成することができる。

【0072】

また、導電性ペーストがスタンプ140によってピンチシール部12Aの不規則曲面に押し付けられて導電膜45が形成される。このため、ピンチシール部12Aの凸部に押し付けられた導電性ペーストはピンチシール部12Aの凹部に移動し、導電膜45の膜厚が不均一となり、ピンチシール部12Aの凸部の一部が導電膜45から露出することがある。これによっても、凹凸表面を有し、ピンチシール部12Aの一部が露出した導電膜45が形成される。これにより、ピンチシール部12Aが露出した領域と、厚みが5μm程度に厚く形成された領域とが混在した、膜厚が不均一な導電膜45が形成される。

【0073】

次に、図11に示すようにシュラウド管20内部にアークチューブ10を挿入し、アークチューブ10の長手方向両端近傍をシュラウド管20に溶着し、アークチューブ10とシュラウド管20とを一体化する。

【0074】

なおこの時、一方の端部(例えばプラグ側の端部)でシュラウド管20とアークチューブ10とを溶着一体化した後、補助放電空間21を真空引きし、補助放電空間21を第2放電媒体で満たしつつ、他方の端部(例えば反プラグ側の端部)でもシュラウド管20とアークチューブ10とを溶着一体化する。第2放電媒体としては例えば窒素ガスを0.1atmの封入圧力で補助放電空間21に封入する。

【0075】

次に、アークチューブ10から突出された反プラグ側電極ユニット40Bのリードワイヤ43Bと外部リード50とを電気的に接続し、更にシュラウド管20のプラグ側端部をプラグ30に取り付ける。このとき、導電膜45が補助放電空間21を介して外部リード50と対向するように、シュラウド管20をプラグ30に取り付ける。また、プラグ側電極ユニット40Aのリードワイヤ43A及び外部リード50が外部電源と電気的に接続されるように、リードワイヤ43A及び外部リード50をプラグ30内に挿入し、図1に示す放電ランプを作成する。

【0076】

以上の本実施形態に係る放電ランプの製造方法によれば、所望の形状に形成したスタンプ140を用いることにより、ピンチシール部12Aの外周面に導電膜45を容易に形成することができる。また、凹凸表面を有する導電膜45を形成したことにより、導電膜45の形成面積を厳密に管理する必要が無い。このため、温度によらず常に起動電圧が20kVの放電ランプを低コストで提供することができる。

【0077】

なお、導電膜45を形成する際には、図10に示したように、一対のピンチシール部12A,12Bの配列方向に交差する方向のスタンプ140の寸法(幅寸法)が、アークチューブ10の幅寸法より大きいことが好ましい。このようなスタンプ140を用いて導電性ペーストをアークチューブ10の幅いっぱいに塗布し、導電膜45を形成することにより、導電膜45の位置ずれや、導電膜45の大きさのばらつきを抑制し、放電ランプの起動電圧を安定して低減することができる。

【0078】

また、導電性ペーストは、上述したように導電性材料、無機バインダと有機バインダとを混合したものであり、導電膜45として形成した後に誘電体バリア放電を起こすために十分な導電性と、スタンプ140による塗布のために必要な流動性と粘性を確保できれば特に材料は限定されないが、以下のように材料を選定することが好ましい。

【0079】

導電性材料として酸化スズ(SnO2)や酸化インジウムスズ(ITO)、酸化チタン(TiO2)を好適に用いることができる。これらの材料は金属の酸化物であるためこれ以上酸化しにくく、導電性の経時変化が少なく、また、放電ランプ点灯時の高温に曝されても電気的特性が変化しにくいからである。

【0080】

また、無機バインダとして無機ガラスを含むことが好ましい。導電膜45に無機ガラスを含ませることにより、ガラス製のアークチューブ10との密着性を向上させることができるほか、導電膜45とアークチューブ10との熱膨張率を近づけることにより点灯時の温度上昇によっても導電膜45がアークチューブ10から剥離することを防止できる。

【0081】

次に、表1,2のように組成の相異なる実施例1〜4及び比較例1,2の導電性ペーストを用いて放電ランプを作成し、起動電圧の低減効果が認められたか否か、及び、導電膜45のアークチューブ10に対する密着性を評価した。表1,2中の、除溶剤とは、溶剤を除いた導電材料と無機バインダと有機バインダとの組成比を示す。除有機とは、溶剤および有機バインダを除いた放電ランプとして組み立てられた状態での導電膜45に含まれる導電材料と無機バインダの組成比を示す。また、Oは起動電圧低減効果または密着性が良好であることを、△は不十分ながらも起動電圧低減効果または密着性が認められたことを、Xは起動電圧低減効果または密着性が認められなかったことを示す。

【0082】

【表1】

【0083】

【表2】

【0084】

表1,2に示したように、導電膜45は、溶剤および有機バインダを除いた組成比で酸化スズを40wt%以上90wt%以下含有することが好ましい。酸化スズの含有量が40%未満では、導電膜45の導電性が不十分であり、起動電圧の低減効果が十分に得られなかった。酸化スズの含有量が90wt%より多いと、無機ガラスやバインダの量が足りず、導電膜45がピンチシール部12Aから剥離しやすくなる。

【0085】

また、導電膜45は、溶剤および有機バインダを除いた組成比で無機ガラスを10wt%以上60wt%以下含有することが好ましい。無機ガラスの含有量が10wt%未満では、導電膜45の熱膨張率をガラスからなるピンチシール部12Aの熱膨張率と揃えることが難しく、ピンチシール部12Aから導電膜45が剥離しやすくなる。また、無機ガラスの含有量が60wt%より多いと、導電膜45の導電性を確保することが難しく、起動電圧の低下効果が十分に得られない。

【0086】

また、導電性材料である酸化スズの量Mと無機バインダである無機ガラスの量Iの比率M:Iは2:3〜9:1とすることが好ましい。この比率よりも導電性材料が多いと、導電膜45のピンチシール部12Aに対する密着性が十分ではなく、また、該比率よりも無機ガラスが多いと導電膜45で誘電体バリア放電を効果的に引き起こすことができない。

【0087】

また、表3は、焼付け時間と起動電圧との相関関係を調べるために、上述した表1中の実施例1,2及び比較例1,2について焼付け温度700℃の条件下で、焼付け時間[秒]を異ならせて放電ランプを作成し、点灯時の起動電圧[kV]を測定したものである。なお表3中の−は、放電ランプが点灯しなかったことを示す。

【0088】

【表3】

【0089】

表3より、焼付け時間は10秒以上15秒以下に設定することが好ましい。なお、焼付け温度は650℃から750℃の範囲に設定すれば、有機バインダを効率的に蒸発させることができる。

【0090】

焼付け時間が5秒の場合には、放電ランプの起動電圧が23〜25kVと高く、起動電圧の低減効果が十分ではない。これは、焼付け時間が不十分なために、導電性ペーストに含有される有機バインダ成分が導電膜45中に残留してしまい、放電ランプの点灯時に有機バインダ由来のガスが補助放電空間21に放出され、補助放電空間21の絶縁破壊電圧が上昇し誘電体バリア放電が効率的に引き起こされない結果、放電ランプの起動電圧が上昇したためと考えられる。

【0091】

実際に、焼付け時間が5秒の放電ランプの補助放電空間21からは、有機バインダ由来と考えられる二酸化炭素、メタン、酸素等が確認された。換言すれば、起動電圧を低減するためには、補助放電空間21内の有機バインダ由来のガスを0.01atm以下とすることが好ましい。

【0092】

また、焼付け時間が20秒と長過ぎる場合は、導電性材料である酸化スズが熱により飛散してしまい、導電膜45が導電性を示さなくなった結果、放電ランプが点灯しなくなったものと考えられる。

【0093】

以上、本発明をその実施形態を用いて説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されない。上記実施形態に多様な変更または改良を加えることができることは、当業者にとって明らかである。

【0094】

例えば、上述の例ではメッシュ状のスタンプ面にペーストを塗布し、これをピンチシール部12Aの外周面に転写して導電膜45を形成する例を挙げて説明したが、導電性ペーストを含浸させたリボンをスタンプにより該外周面に押し付け、導電膜45を形成してもよい。

【符号の説明】

【0095】

10:アークチューブ、11:主放電空間、12:ピンチシール部、20:シュラウド管、21:補助放電空間、30:プラグ、40A:プラグ側電極ユニット、40B:反プラグ側電極ユニット、41A,41B:放電電極、42A,42B:金属箔、43A,43B:リードワイヤ、44:コイル、45:導電膜、50:外部リード、110:ガラス管、111:膨出部、112A,112B:直線部、120:バーナー、130:押圧手段、131:押圧面、140:スタンプ、P:ペレット

【特許請求の範囲】

【請求項1】

両端が一対のピンチシール部で密閉された主放電空間を備えたアークチューブと、

補助放電空間を隔てて前記アークチューブを包囲するシュラウド管と、

前記シュラウド管の一端を支持するプラグと、

端部が前記主放電空間内で互いに対向した状態で、前記ピンチシール部に覆われたプラグ側電極ユニットと反プラグ側電極ユニットと、

前記反プラグ側電極ユニットと電気的に接続され、前記シュラウド管の外側を前記シュラウド管に沿って前記プラグまで延在する外部リードと、を有し、

前記主放電空間には水銀を含まない封入圧力が10atm以上の第1放電媒体が気密に封入され、

前記補助放電空間には水銀を含まない第2放電媒体が気密に封入され、

前記プラグ側電極ユニットは前記プラグと電気的に接続され、

前記プラグ側電極ユニットを覆う前記ピンチシール部の外周面のうち、前記補助放電空間を介して前記外部リードと対向する位置に、凹凸表面を有する導電膜が設けられており、

前記導電膜は4mm2以上16mm2以下に形成され、

不規則な曲面からなる前記ピンチシール部の前記外周面の一部は、前記導電膜の前記凹凸表面から露出されており、

前記ピンチシール部の前記外周面の露出部分の面積は、前記導電膜の面積に対して40%以下である、放電ランプ。

【請求項2】

前記導電膜の前記凹凸表面の表面粗さRmaxは、1μm以上5μm以下とされている、請求項1に記載の放電ランプ。

【請求項3】

前記導電膜の膜厚は、5μm以下である、請求項1または2に記載の放電ランプ。

【請求項4】

前記導電膜は、酸化スズを40wt%以上90wt%以下含有することを特徴とする請求項1から3のいずれか一項に記載の放電ランプ。

【請求項5】

前記導電膜は、無機ガラスを10wt%以上60wt%以下含有することを特徴とする請求項1から4のいずれか一項に記載の放電ランプ。

【請求項6】

両端が一対のピンチシール部で密閉された主放電空間を備えたアークチューブと、

補助放電空間を隔てて前記アークチューブを包囲するシュラウド管と、

前記シュラウド管の一端を支持するプラグと、

端部が前記主放電空間内で互いに対向した状態で、前記ピンチシール部に覆われたプラグ側電極ユニットと反プラグ側電極ユニットと、

前記反プラグ側電極ユニットと電気的に接続され、前記シュラウド管の外側を前記シュラウド管に沿って前記プラグまで延在する外部リードと、を備えた放電ランプの製造方法であって、

加熱されたガラスを押圧治具を用いて流動変形させた不規則な曲面からなる前記ピンチシール部を形成する工程と、

前記プラグ側電極ユニットを覆う前記ピンチシール部の外周面のうち、前記補助放電空間を介して前記外部リードと対向する位置に、凹凸表面を有し面積が4mm2以上16mm2以下の導電膜を形成する工程とを有し、

不規則な曲面からなる前記ピンチシール部の前記外周面の一部は、前記導電膜の前記凹凸表面から露出されており、

前記ピンチシール部の前記外周面の前記導電膜からの露出部分の面積が、前記導電膜の面積に対して40%以下となるように前記導電膜を形成する、放電ランプの製造方法。

【請求項7】

導電性ペーストをスタンプを用いて塗布し前記凹凸表面を有する前記前記導電膜を形成する、請求項6に記載の放電ランプの製造方法。

【請求項8】

一対の前記ピンチシール部の配列方向に交差する方向の寸法が、前記ピンチシール部よりも大きな前記スタンプを用いて、前記導電性ペーストを前記ピンチシール部の前記外周面に塗布することを特徴とする請求項7に記載の放電ランプの製造方法。

【請求項1】

両端が一対のピンチシール部で密閉された主放電空間を備えたアークチューブと、

補助放電空間を隔てて前記アークチューブを包囲するシュラウド管と、

前記シュラウド管の一端を支持するプラグと、

端部が前記主放電空間内で互いに対向した状態で、前記ピンチシール部に覆われたプラグ側電極ユニットと反プラグ側電極ユニットと、

前記反プラグ側電極ユニットと電気的に接続され、前記シュラウド管の外側を前記シュラウド管に沿って前記プラグまで延在する外部リードと、を有し、

前記主放電空間には水銀を含まない封入圧力が10atm以上の第1放電媒体が気密に封入され、

前記補助放電空間には水銀を含まない第2放電媒体が気密に封入され、

前記プラグ側電極ユニットは前記プラグと電気的に接続され、

前記プラグ側電極ユニットを覆う前記ピンチシール部の外周面のうち、前記補助放電空間を介して前記外部リードと対向する位置に、凹凸表面を有する導電膜が設けられており、

前記導電膜は4mm2以上16mm2以下に形成され、

不規則な曲面からなる前記ピンチシール部の前記外周面の一部は、前記導電膜の前記凹凸表面から露出されており、

前記ピンチシール部の前記外周面の露出部分の面積は、前記導電膜の面積に対して40%以下である、放電ランプ。

【請求項2】

前記導電膜の前記凹凸表面の表面粗さRmaxは、1μm以上5μm以下とされている、請求項1に記載の放電ランプ。

【請求項3】

前記導電膜の膜厚は、5μm以下である、請求項1または2に記載の放電ランプ。

【請求項4】

前記導電膜は、酸化スズを40wt%以上90wt%以下含有することを特徴とする請求項1から3のいずれか一項に記載の放電ランプ。

【請求項5】

前記導電膜は、無機ガラスを10wt%以上60wt%以下含有することを特徴とする請求項1から4のいずれか一項に記載の放電ランプ。

【請求項6】

両端が一対のピンチシール部で密閉された主放電空間を備えたアークチューブと、

補助放電空間を隔てて前記アークチューブを包囲するシュラウド管と、

前記シュラウド管の一端を支持するプラグと、

端部が前記主放電空間内で互いに対向した状態で、前記ピンチシール部に覆われたプラグ側電極ユニットと反プラグ側電極ユニットと、

前記反プラグ側電極ユニットと電気的に接続され、前記シュラウド管の外側を前記シュラウド管に沿って前記プラグまで延在する外部リードと、を備えた放電ランプの製造方法であって、

加熱されたガラスを押圧治具を用いて流動変形させた不規則な曲面からなる前記ピンチシール部を形成する工程と、

前記プラグ側電極ユニットを覆う前記ピンチシール部の外周面のうち、前記補助放電空間を介して前記外部リードと対向する位置に、凹凸表面を有し面積が4mm2以上16mm2以下の導電膜を形成する工程とを有し、

不規則な曲面からなる前記ピンチシール部の前記外周面の一部は、前記導電膜の前記凹凸表面から露出されており、

前記ピンチシール部の前記外周面の前記導電膜からの露出部分の面積が、前記導電膜の面積に対して40%以下となるように前記導電膜を形成する、放電ランプの製造方法。

【請求項7】

導電性ペーストをスタンプを用いて塗布し前記凹凸表面を有する前記前記導電膜を形成する、請求項6に記載の放電ランプの製造方法。

【請求項8】

一対の前記ピンチシール部の配列方向に交差する方向の寸法が、前記ピンチシール部よりも大きな前記スタンプを用いて、前記導電性ペーストを前記ピンチシール部の前記外周面に塗布することを特徴とする請求項7に記載の放電ランプの製造方法。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図3】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図3】

【公開番号】特開2013−33711(P2013−33711A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−54846(P2012−54846)

【出願日】平成24年3月12日(2012.3.12)

【出願人】(000001133)株式会社小糸製作所 (1,575)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成24年3月12日(2012.3.12)

【出願人】(000001133)株式会社小糸製作所 (1,575)

【Fターム(参考)】

[ Back to top ]