放電加工機

【課題】回路に生じる浮遊容量やインダクタンスの影響により最小放電エネルギーが決定される、従来型の放電加工機に比べ、より高精度に放電エネルギーの制御が可能な放電加工装置を提供する。

【解決方法】給電電極200・工具電極150・工作物300を配置し、給電電極200は工具電極150と間隙をもつ対向面を保有し、給電電極200より工具電極150への給電を静電誘導給電で行うことで、回路に生じる、浮遊容量や、インダクタンスの影響を無視でき、給電電極200と工具電極150の間に形成される容量C1Aと、工具電極150と工作物300の間で形成される容量C2Aにより放電エネルギーが決定される。

【解決方法】給電電極200・工具電極150・工作物300を配置し、給電電極200は工具電極150と間隙をもつ対向面を保有し、給電電極200より工具電極150への給電を静電誘導給電で行うことで、回路に生じる、浮遊容量や、インダクタンスの影響を無視でき、給電電極200と工具電極150の間に形成される容量C1Aと、工具電極150と工作物300の間で形成される容量C2Aにより放電エネルギーが決定される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般的な放電加工機を用いてマイクロ加工を行う場合に、給電電極を配置し、非接触給電による静電誘導により、回路に生じるインダクタンスや浮遊容量の影響をなくし、より微小な放電エネルギーにより、微細な表面加工を行う事が可能な放電加工装置に関する。

【背景技術】

【0002】

微細な加工に応用されるマイクロ放電加工では、加工がマイクロになるほどコンデンサの容量を小さくしなければならない、しかし、現実の加工機では、図1に示すような、プラス側とマイナス側の配線間、電極ホルダと加工テーブル間、工具電極と工作物間などに浮遊容量が存在し、そこに充電された電荷が、回路に接続された、本来のコンデンサ電荷とともに極間に放電される。従って、マイクロの領域ほど浮遊容量が支配的となるので、配線をなるべく短くしたり、ホルダやテーブルを絶縁体で作ったりするなどの工夫が必要であった。

【0003】

そのため、浮遊容量の影響を削減し、放電加工による面粗さを向上させる方法として、メイン電源と補助電源を装備し、仕上げ加工時は、補助電源から供給される電流がメイン電源への電流の流れ込みを阻止するダイオードを設け、ダイオードに逆バイアスの所定電圧を供給する逆バイアス用電源を備え、メイン電源供給線の浮遊容量の影響を大幅に低減する方法(特許文献1)や、放電加工装置内の電源装置及びパルス制御部における浮遊容量に蓄積された、電気エネルギーによる電極と工作物との極間での放電を抑制する、抵抗を設ける方法(特許文献2)や、又は、第一、第二の放電エネルギーを発生させる、2つの電源をもち、小さい放電エネルギーの給電線に設けた開閉手段を調節することで、電極−被加工物間の浮遊容量を低減させる方法(特許文献3)が知られている。しかし、このような浮遊容量を削減する技術でも、最小表面粗さは0.4μm程度であった。

【0004】

また、給電経路を短くし、インダクタンスの影響をなくすため、工具電極に筒状ガイドを機械的に固定し、放電過程に影響しないように大きな間隙を有する放電加工機(特許文献4)が知られているが、間隙を大きく設定する方法が知られているが、この場合では、工具電極と工作物間の放電エネルギーを小さく制御することはできないと考えられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−276142号公報

【特許文献2】特開2000−42835公報

【特許文献3】特開2002−66843公報

【特許文献4】特開2004−122316公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一般的な放電加工機を使用してより微細な加工が可能となる放電加工装置を提供する。

【課題を解決するための手段】

【0007】

本発明者等は、給電電極と工具電極の間において電子の移動が無く、給電電極と工具電極間で形成される容量と、工具電極と工作物間の容量のみで、放電エネルギーを決定することで、回路に生じる浮遊容量により最小限界放電エネルギーが決定される従来のマイクロ放電加工機にくらべ、微細な加工を行うことが可能であると考えた。

【0008】

すなわち、本発明は

(1)微小な極間距離を隔てて配置された、工具電極と工作物に、パルス電圧を印加し、前記極間に放電エネルギーを発生させ、前記工作物を加工する放電加工装置において、

前記工具電極が同一軸線上で結合され、前記工具電極と共に軸回転可能に絶縁支持された工具電極給電部と、

前記工具電極給電部に対して一定間隙をもって対向配置した給電電極と、

前記給電電極と前記工作物とが結線されたパルス電源と、

を有し、

前記パルス電源から電圧を印加し、前記給電電極より前記工具電極給電部に静電誘電給電することにより、前記工具電極給電部と対向する前記給電電極間の距離及び対向する面積の少なくとも一方を調整して形成される容量C1Aと、前記工具電極と前記工作物間の間隙で形成される容量C2Aと、に基づいて、前記放電エネルギーを決定することを特徴とする、放電加工装置。

【0009】

(2)微小な極間距離を隔てて配置された、工具電極と工作物に、パルス電圧を印加し、前記極間に放電エネルギーを発生させ、前記工作物を加工する放電加工装置において、

前記工具電極が同一軸線上で結合され、前記工具電極と共に軸回転可能に絶縁支持された工具電極給電部と、

前記工具電極給電部に一方の端子が接触したコンデンサと、

前記コンデンサの他方の端子と前記工作物とに結線されたパルス電源と、

を有し、

前記パルス電源から電圧を印加し、前記コンデンサと前記工具電極給電部の容量結合により給電を行い、前記コンデンサの容量C3Aと、前記工具電極と前記工作物間の間隙で形成される容量C4Aと、に基づいて、前記放電エネルギーを決定することを特徴とする、放電加工装置。

【0010】

(3)微小な極間距離を隔てて配置された、工具電極と工作物に、パルス電圧を印加し、前記極間に放電エネルギーを発生させ、前記工作物を加工する放電加工装置において、

前記工具電極が同一軸線上で結合され、前記工具電極と共に軸回転可能に絶縁支持された工具電極給電部と、

一定間隙をもって前記工作物に対向配置した給電電極と、

前記工具電極給電部と前記給電電極とに結線されたパルス電源と、

を有し、

前記パルス電源から電圧を印加し、前記給電電極より前記工作物に静電誘電給電することにより、前記工作物と対向する前記給電電極の間隙の距離及び対向する面積の少なくとも一方を調整し、前記間隙に形成される容量C1Bと、前記工具電極と前記工作物間の間隙で形成される容量C2Bと、に基づいて、前記放電エネルギーを決定することを特徴とする、放電加工装置。

【0011】

(4)微小な極間距離を隔てて配置された、工具電極と工作物に、パルス電圧を印加し、前記極間に放電エネルギーを発生させ、前記工作物を加工する放電加工装置において、

前記工具電極が同一軸線上で結合され、前記工具電極と共に軸回転可能に絶縁支持された工具電極給電部と、

前記工作物に一方の端子が接触したコンデンサと、

前記コンデンサの他方の端子と前記工具電極給電部とに結線されたパルス電源と、

を有し、

前記パルス電源から電圧を印加し、前記コンデンサと前記工作物の容量結合により給電を行い、前記コンデンサの容量C3Bと、前記工具電極と前記工作物間の間隙で形成される容量C4Bと、に基づいて、前記放電エネルギーが決定されることを特徴とする、放電加工装置。

【0012】

(5)前記工具電極と一定間隙の対向面を保有して配置した電圧測定プローブの検出線と、前記工作物と、が結線された電圧検出回路からなる、前記工具電極と前記工作物との極間電圧を測定する測定装置を装備することを特徴とする、前記(1)乃至(4)のいずれか1項に記載された、放電加工装置。

【0013】

(6)前記測定装置は、前記工具電極に対する前記工作物の支持位置を変位する圧電素子を有し、

前記測定装置によって測定した前記工具電極と前記工作物との極間電圧波形に基づいて、前記極間距離が狭すぎて短絡気味であるか、あるいは、広過ぎて開放状態に近いのかを判断し、制御信号を発信し、前記工作物の支持位置を前記圧電素子により変位させることにより調節することで、前記極間間隙を放電が生じ得る適切な値に制御する機能を保有することを特徴とする、前記(5)に記載された、放電加工装置。

【0014】

(7)前記測定装置は、前記工作物に対する前記工具電極の支持位置を変位するサーボモータを有し、

前記測定装置によって測定した前記工具電極と前記工作物の極間電圧波形に基づいて、前記極間距離が狭すぎて短絡気味であるか、あるいは、広過ぎて開放状態に近いのかを判断し、制御信号を発信し、前記サーボモータを制御して、前記工具電極の支持位置を調節することで、前記極間間隙を放電が生じ得る適切な値に制御する機能を保有することを特徴とする、前記(5)または(6)に記載された、放電加工装置。

【発明の効果】

【0015】

従来のマイクロ放電加工においては、回路に発生する浮遊容量による影響が支配的であったが、本発明では、静電誘導給電法を採用したことにより、回路のインダクタンスおよび浮遊容量の影響を削減でき、2つの容量比を制御することで、放電エネルギー量が変化し、加工物の表面粗さを制御することが可能になる。また、高速に回転する工具電極給電部への給電ができるため、加工屑の排出が容易に行え、また、工具電極の軸振れを生じさせることなく高精度なマイクロ加工が可能となる。さらに、工具電極とは非接触で、工具電極と工作物間の極間電圧を測定する非接触電圧測定装置から極間電圧を測定し、設定したサーボ基準電位との差より、工作物または、主軸の位置を調整するサーボ制御回路を組み合わせることで、放電加工装置の自動化が可能である。

【図面の簡単な説明】

【0016】

【図1】充電と放電を交互に繰り返し、放電がパルス化されるコンデンサ放電回路で、浮遊容量に溜まった電荷も一緒に放電する様子を示した図である。

【図2】本発明の、静電誘導給電を用いたマイクロ放電加工法の原理を示す図である。

【図3】本発明の、静電誘導給電を用いたマイクロ放電加工法の等価回路の充電時(a)と放電時(b)の等価回路を示す図である。

【図4】図3の等価回路を解析することにより得られた、工具電極と工作物の間の極間電圧波形をシミュレーションした図である。

【図5】図3の等価回路を解析することにより得られた、工具電極と工作物の間の極間電流波形をシミュレーションした図である。

【図6】本発明の給電電極が間隙をもって、先端に工具電極が固定された工具電極給電部の外側に配置された例の装置の概念図である。

【図7】本発明の実施例1の給電電極を工具電極の周囲に設置した電極概要を示す断面図と、極間電圧を検出する非接触電圧測定プローブと、電圧をモニタするオシロスコープの配置の概略を示す図である。

【図8】本発明の実施例1の実験結果より得られた、オシロスコープにより測定された、極間電圧波形を示す図である。

【図9】本発明の実施例2で、本発明の放電加工装置を用いて、鏡面の出ているブロックゲージ上に加工を行い,得られた放電痕の大きさを、工具電極を回転させた場合と工具電極非回転の場合での放電痕径と給電電極容量との関係を示す図である。

【図10】本発明の非接触電圧測定法の原理を示す図である。

【図11】本発明の実施例3で、本発明の非接触電圧測定を行った場合と行わなかった場合で、得られた放電痕径を比較したグラフである。

【図12】本発明の平均極間電圧検出回路の概念図を示す。

【図13】本発明で静電誘電容量C1/C2の容量の違いによる、極間電圧V2への影響を調べた。図3のコンデンサC1/C2の容量比を10にした場合の極間電圧を示すグラフである。

【図14】図3のコンデンサC1/C2の容量の違いによる、極間電圧V2への影響を調べた。C1/C2の容量比を1にした場合の極間電圧を示すグラフである。

【図15】本発明で、工作物を圧電テーブルに取り付け、工具電極と工作物の間に発 生する放電エネルギーを制御するため、工作物の高さを検出し、極間距離をサーボ制御で行う、制御系の概念図を示す。

【図16】本発明の、圧電テーブル・サーボ送り制御回路の概念図である。

【図17】本発明の実施例4で、各種のサーボ制御方法と、手動による極間間隙制御を同じ条件で加工し、加工面の表面粗さを測定し、グラフにした図である。

【図18】本発明の実施例4で、加工速度を比較した図である。

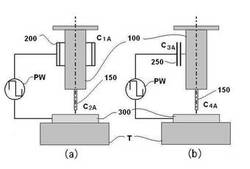

【図19】本発明の、工具電極給電部側から給電する場合で、給電電極を使用した場合は(a)に、コンデンサを使用した容量結合法は図(b)に示した図である。

【図20】本発明の、工作物側を給電電極で接続する場合の装置を(a)に、コンデンサで容量結合する場合を(b)に示した図である。

【図21】本発明の実施例5で、本発明の工作側給電と工具側給電による、極間極間電圧波形の図である。

【図22】本発明の実施例5で、本発明の工作側給電と工具側給電による数秒間の加工で生じた放電痕径と、給電容量の関係を示す図である。

【図23】本発明の実施例5で、工作側に給電電極を配置して加工した、加工物の写真である。

【図24】従来のワイヤ放電加工での、ワイヤへの給電のやり方と回路に発生するインダクタンスと浮遊容量の概要を表した図である。

【図25】従来のワイヤ放電での、ワイヤが給電子と接触するために発生する、ワイヤが偏心する理由を説明する図である。

【図26】本発明の静電誘導給電法をワイヤ放電加工に応用した場合の給電方法と回路の概要を示した図である。

【発明を実施するための最良の形態】

【0017】

帯電している導体(A)に帯電していない導体(B)を近づければ、導体(B)には導体(A)の近い側に異種の(Aが+であれば−)、遠い側には同種(Aの+)の電荷が現れることは知られており、この現象は静電誘導と呼ばれている。

【0018】

本発明の等価回路の例として、図2のような給電電極・工具電極・工作物を配置した場合。給電電極と工具電極との間において電子の移動が無いため、回路に生じる浮遊容量とインダクタンスを無視することができ、給電電極と工作物に一定周期でパルス電圧Vを印加すると、印加電圧Vにより、静電誘電現象が生じ、電極内の電子が移動し電荷の偏りが生じる、図2(a)。

【0019】

このとき、工具電極と工作物の間の加工間隙において工具電極表面が正、工作物が負に帯電することで極間に電位差が生じ放電が発生する。放電により工作物から工具電極に電子が移動する、図2(b)。

【0020】

次に、印加電圧を0にする。工具電極は放電によって工作物から電子を受入れたことにより負に帯電し、逆に工作物と給電電極は放電により電子を放出したことでともに正に帯電する、図2(c)。

【0021】

従って、工具電極が負、工作物が正に帯電していることで極間に電位差が生じ、放電が発生して工具電極から工作物に電子が移動する、図2(d)。このようにサイクルが繰り返されることにより加工が行われる。また、本加工法が図2(b)、図2(d)より両極性放電であることがわかる。

【0022】

静電誘電給電を用いた、マイクロ放電加工法の等価回路は、図3(a)の開放時、図3(b)の放電時のように表すことができる。電極の内部抵抗をR0とし、給電電極と工具電極給電部、ならびに工具電極と工作物の間で形成される容量をC1,C2とし、放電によって生じる極間の電圧降下をツェナーダイオードに置き換えRとVdを用いて表し、放電時の回路は、工具電極が正、工作物が負の放電が生じた場合に対し、工具電極が負、工作物が正の放電が生じた場合は、Vdの符号は反転する。また、図中a点での電圧V(t)とし、a点より各回路線に流れ出す電流をI1(t)、I2(t)、I3(t)とし、電源電圧を数1、Tを印加電圧の周期、tonをパルス幅とすると。図3で示した等価回路の開放時を数2で、放電時を数3で表わすと、次のようになる。

【0023】

【数1】

【0024】

開放時は以下の式になる。

【0025】

【数2】

【0026】

放電時は以下の式になる。

【0027】

【数3】

【0028】

これらの式を計算することにより求めた加工間隙の極間電圧波形を図4に、加工間隙を流れる放電電流を図5に示す。印加電圧Vは、周期T=110μs、振幅150V、デューティ45%の単極の矩形波とした。また、また、計算に用いた回路定数はそれぞれC1=10pF、C2=1pF,R=100Ωとした。C1の値は、円筒コンデンサの容量として見積もった。また、放電電圧Vdは20Vに設定し、また、電源の内部抵抗R0は実際の値を用い、加工間隙の抵抗Rは放電電流のピーク値が一般的な微細加工で観察されるオーダと一致するように設定した。また、放電電圧Vdは20Vに設定した。工具電極が帯電していない初期状態からシミュレーションを開始し、第1周期は放電が生じない場合を仮定した。そして、t=5/4T、7/4T、9/4T、11/4Tにおいて放電が発生したと仮定した。放電後、極間電圧がVd=20Vとなり電荷が放電され、加工間隙の電流が0Aとなった瞬間に絶縁が回復すると考え、開放状態の等価回路に切り替えた。図4中に示す(a)は開放状態にある領域、(b)は工具電極が正、工作物が負として放電が生じた領域であり、その瞬間に図5に示すように放電電流が流れる。(c)は放電終了後、再び開放状態になった領域であり、(d)は工具電極が負、工作物が正で放電した領域である。図5の(a)、(b)、(c)、(d)は図2の(a)、(b)、(c)、(d)の各状態と対応している。

【実施例1】

【0029】

前記で示したシミュレーションが正しいことを証明するために加工実験を行った。本発明の給電電極が間隙をもって、先端に工具電極が同一軸線上で固定された工具電極給電部の外側に配置された装置の概念図は図6に示す。工具電極給電部はプーリ・ベルトによりV字軸受と、鋼球を介して上部の軸受に押付けられながら回転する。軸受にV字形状を用いることにより、心振れが極めて小さく、高い回転精度が得られ、高精度な加工が可能となる。給電電極である中空パイプ内に工具電極給電部を挿入した状態で、給電電極を給電電極用V字軸受に押し付けながら固定した。工具電極給電部と給電電極を、取り付ける際は同心となるよう設定した。静電誘導給電を用い、工具が回転する微細放電加工を行うには、工具電極給電部を装置本体から絶縁する必要がある。そこでV字軸受は、工具電極給電部と接する部分に絶縁体であるセラミックを用い、さらに上部軸受の固定部を樹脂製とすることで装置本体から工具電極給電部を絶縁した。DCモータを駆動し、プーリ・ベルトを介して工具電極給電部を回転させる。

【0030】

タングステン(φ0.31)の工具電極は、長さ125mmの給電電極に挿入された工具電極給電部(φ3.8)の先端中央部にハンダ付けされている。給電電極は銅パイプ(外径φ66.35、内径φ4.5)であり、中空部に工具電極給電部が挿入されている。図7に給電電極と工具電極の断面図を示す。給電電極と工具電極給電部は一定の間隙を持って平行に支持され、工具電極給電部の先端部には、工具電極が固定され、工作物と極間間隙を持って配置した。非接触電圧測定プローブが、工具電極の電荷を測定し、工具電極と工作物間の極間電圧波形をオシロスコープにより測定する。

【0031】

図7の電極部を一般の金型加工に使用されている型彫り放電加工機(ソディック AQ−35L、加工範囲X2660mmY250mmZ250mm)の主軸に固定した、工作物はアクリル製の加工槽中に固定され、加工槽は加工機の加工テーブル上に置かれた精密変位テーブル上に設置してある。

【0032】

加工機の放電パルス回路を利用したが、放電持続時間が一定であるアイソパルスではなく、一定周期で一定パルス幅の電圧を印加する方式のトランジスタ放電回路を選択した。また、極間に現れる極間電圧波形が従来のものと異なるので、加工機のサーボ送り制御が利用できない。そこで、極間距離の調整と加工送りには放電加工機の送りを使用せず、精密変位テーブルを用いて手動で工作物を上下させることによって加工をおこなった。その際、オシロスコープにより極間電圧波形を目視で観察し、放電が持続するように目盛を調節した。加工条件を表1に示す。

【0033】

【表1】

【0034】

非接触電圧測定プローブは、図7のように、工具電極と同心である円環形状であり、給電電極と一定間隔を設け配置してある。工具電極の電圧が変化すると、工具電極と非接触電圧測定プローブの間で電界が生じ、非接触電圧測定プローブに静電誘導現象により電荷が蓄積される。従って、工具電極とプローブ間の容量と検出線の浮遊容量との比で分割された極間電圧が測定でき、オシロスコープで極間電圧波形がモニタできる。

【0035】

オシロスコープでモニタした極間電圧波形を図8に示す。図中に示す(a)、(b)、(c)、(d)の領域は図4の同じ記号の領域に対応している。シミュレーションのように初めて放電が発生した時の波形ではないが、図8より、本発明の加工法は、両極性放電であることがわかる。実際に測定した極間電圧波形、と等価回路の解析により求めた極間電圧波形(図4)は、図4及び図8中の(a)、(b)、(c)、(d)時で定性的に傾向が一致している、つまり、本発明の加工法を正しく等価回路で表わすことができ、原理を証明できた。

【0036】

工具電極給電部と対向する給電電極と工具電極間の静電容量C1は、極間の誘電率をε、工具電極給電部外径をa、給電電極内径をb、給電電極長さをLとすれば、数4により求めることができる。

【0037】

【数4】

本発明の加工法では、給電電極と工具電極の間に形成される容量(C1)と工具電極と工作物の間で形成される容量(C2)の2つの容量で放電エネルギーが決定される。また、本発明の加工法では、印加電圧Vは数5のように分圧される。

【0038】

【数5】

【0039】

ここで、Vc1、Vc2は各々C1、C2の充電電圧、Q1、Q2は各々C1,C2に充電される電荷である。従って給電電極長さLを短くすると、給電電極と工具電極の間で形成される容量、C1が小さくなり、Vc1が大きくなるため、加工間隙の極間電圧Vc2が小さくなり、放電エネルギーを減少させることができる。パルス電源からの印加電圧が決まり、給電電極の仕様を決めれば数3で静電容量C1、C2が決まり、放電電圧が決定される。

【0040】

したがって、回路に生じる浮遊容量により最小限界放電エネルギーが決定される従来型の放電加工機に比べ、本発明では、工具電極に静電誘電給電する方法により、回路に発生するインダクタンスや浮遊容量の影響を削除し、極間に充電された微小な電荷の放電のみで加工するので、微細な加工が可能になり、さらに、非接触で給電が可能なので、回転する工具電極給電部や、気体軸受、磁気軸受等を用いた放電加工が可能となる。

【0041】

放電エネルギーを小さくするために、工具電極と工作物の間の電圧を下げると、工具電極と工作物間の極間間隙が狭くなる、しかし、極間距離が狭くなるほど加工屑の排出は困難となるため、加工が不安定になる。そこで、本発明の装置においては、給電電極と工具電極給電部が別々に支持され、工具電極がプーリーで回転可能な設計とし、極間距離が狭くても、加工屑の排出が容易に行える構造とした。

【0042】

給電電極の内径、長さの差異により静電容量C1がどの位変化するのを計算で求め、結果を表2にまとめてみた。

【0043】

【表2】

【実施例2】

【0044】

本発明の放電加工装置を用いて、鏡面の出ているブロックゲージ上に、加工条件表3で、数秒間加工を行い、得られた放電痕の大きさを、工具電極を3000rpmで回転させた場合と工具電極非回転の場合で、工具回転による効果を比較した。

【0045】

【表3】

【0046】

共焦点レーザ顕微鏡(OLYMPUS製LEXT OLS3000)を用いて、放電痕径を測定した。放電痕の観察結果をまとめたグラフを図9で示す。従来の非回転式工具では給電容量6.6pFまでしか放電が確認できなかったが、今回使用した回転式工具では1.9pFまで給電容量を小さくしても放電痕を得ることができた。また非回転式工具では給電容量13pFまでしか安定した加工が行えなかったが、回転式工具では7.5pFまで安定した加工が行えた。給電容量が小さいほど充電電圧VC2が小さくなり、放電エネルギーが小さく、放電が生じる極間間隙は狭くなり、加工屑排出が困難になると考えられるが、工具回転により加工屑の排出性が良好になったため、非回転式工具電極を用いた場合よりも、小さな給電容量1.9pFで放電痕が得られたと考えられる。

【0047】

より小さな給電容量で加工をおこなえば、放電エネルギーを小さくできることから加工面の粗さをさらに向上できる可能性がある。しかし最小の放電痕が得られた給電容量1.9pFを使用した場合には、加工面に放電集中がおき加工が進まなかった。これは放電が飛び始める極間間隙は2μm以下であり、手動では放電が飛ぶ微小な極間距離を適切に保つことができなかったことが原因であると考えられる。放電集中を防ぐためには、μm単位の極間間隙の制御を自動で行う必要がある。

【0048】

極間の状態を把握するため極間電圧の時間平均値(以下,平均極間電圧と呼ぶ)を検出する必要がある。しかし本発明の放電加工装置において極間電圧を測定するために、高速回転する工具電極給電部に直接検出線を接続することは不可能である。そこで、本発明では、非接触電圧測定法を用いて、極間電圧の測定を行う。

【0049】

非接触電圧測定法の原理を、図10に示す。工具電極近傍に非接触で非接触電圧測定プローブ(検出線を付けた金属)を置く。図10の場合は工具電極と同心である円環である。そして、工具電極の電圧が変化すると、非接触電圧測定プローブとの間で電界が生じ、非接触電圧測定プローブに静電誘導現象により電荷が蓄積される。

極間電圧は、工具電極とプローブ間の容量CP(以下,非接触プローブ容量CPと呼ぶ)にかかる電圧VCPと,検出線間の浮遊容量CSにかかる電圧VCSとの和で表せ,VCP,VCSともに極間電圧の変化に応じて変化すると考えられる。よって、検出線間の電圧VCSを測定することにより極間電圧の変化を捉えることが可能となる。ここで捉えた電圧が開放時と短絡時で変化すれば、その電圧を基にして極間間隙のサーボ制御が可能となる。

【0050】

非接触電圧測定を行いながら加工する場合、非接触プローブ容量CPが従来の工具電極・工作物間の静電容量C2に加わるため、放電エネルギーが変化する可能性がある。その結果、加工特性が変化する可能性が考えられる。そこで、その影響について調査した。

【実施例3】

【0051】

非接触電圧測定を行った場合と、行わなかった場合で、鏡面の出ているブロックゲージ上に表4に示す加工条件で数秒間加工を行い、得られた放電痕を比較した。このとき用いた給電容量C1は7.5pFである。

【0052】

【表4】

【0053】

共焦点レーザ顕微鏡(OLYMPUS製LEXT OLS3000)を用いて、得られた放電痕径を測定した。測定結果を図11に示す。非接触電圧測定を行った場合と行わない場合で、得られた放電痕の大きさはほとんど等しいことがわかる。よって、非接触電圧測定を行うことによる放電エネルギーへの影響は、小さいと考えられる。また、今回使用した非接触プローブ容量が0.75pFと小さいため、影響が小さくなったと考えられる。

【0054】

上記したように、非接触電圧測定法を用いることで、極間電圧の変化を検出することが可能であることがわかった。しかし、静電誘導給電を用いた放電加工では、図8での電圧波形図に示したように、グラウンドを挟んでほぼ同じ大きさの両極性の電圧波形を示すため、極間電圧の時間平均をとると、プラス側とマイナス側で打ち消し合い0近くになってしまう。そのため、極間電圧の時間平均を取る前に絶対値化する必要がある。

【0055】

そこで平均極間電圧を検出するための回路製作を試みた。図12に今回製作した平均極間電圧検出回路の概念図を示す。まず極間電圧を非接触で検出し、オペアンプを用いた高入力インピーダンスの差動増幅回路へ入力する。ここで使用したオペアンプの入力インピーダンスは1012Ωである。差動増幅回路により、適当な大きさに変圧された極間電圧は、絶対値化された後RC回路を用いて平滑化され、バッファアンプを通して出力される。

【0056】

本発明者等は、図3のC1とC2の容量の違いによる、極間電圧Vc2への影響を調べた。図13はC1の容量をC2の10倍にした場合の極間電圧を、図14はC1の容量をC2の容量と等しく設定した場合の極間電圧を計算したグラフである。

【0057】

このグラフより、極間電圧Vc2はコンデンサ容量C1とC2の比により異なり、図13のC1/C2が10の場合は、図14のC1/C2が1の場合より、VC2の値は2倍以上大きくなることが分かる。このことは、工具電極と工作物の加工間隙の電圧を大きくし、放電エネルギーを増大したい、粗削りの場合は、C1の容量をC2より大きく設定し、微小な放電エネルギーで工作物の表面を加工するが必要とするマイクロ加工の場合では、C1の容量を下げることで、放電エネルギーを適切なレベルまで小さくすることが可能となる。但し、C1を下げすぎると、加工間隙の電圧が小さくなり過ぎて放電が生じにくくなる事が分かる。

【0058】

これまで極間間隙の制御は工作物をのせた精密変位テーブルを手動で上下させて行っていたが、手動では適切な極間間隙が保持できず、放電集中の発生による粗さのバラツキが見られ、さらなる微細加工は困難であった。そこで工作物を圧電テーブルに取り付け、極間間隙のサーボ制御を行い、加工特性の向上を図った。図15に制御系の概念図を示す。

【0059】

まず極間電圧を、給電電極に並列に設置したリング状の非接触電圧測定プローブで検出し、オペアンプを用いた高入力インピーダンスの差動増幅回路へ入力する。そして差動増幅の出力を絶対値化して平均した極間電圧と、任意に設定できるサーボ基準電圧の差をとり、圧電素子ドライバへ入力する。圧電素子ドライバでは入力された電圧を増幅し圧電素子へ出力する。圧電素子は入力された電圧に応じて変位する。こうして平均極間電圧とサーボ基準電圧の差から圧電テーブルの変位量が決定され、極間間隙の制御をサーボ化できる。

【0060】

サーボ送り方式では、平均極間電圧と、作業者が任意に設定できる基準サーボ電圧を比較し、両者が一致するように極間距離が制御される。前記の平均極間電圧検出回路の出力を用いて、以下に示す圧電テーブル・サーボ送り制御回路を作製し、実験を行った。

【0061】

図16に実験装置の概要を示す。圧電テーブルは弾性ヒンジで支持され、一方向のみ駆動できる構造である。圧電テーブル上に加工槽と工作物を固定して、圧電テーブルを上下方向に駆動することで、極間間隙の調整を行った。図15に示した、圧電テーブル・サーボ制御の概念図で、平均極間電圧と、任意に設定できるサーボ基準電圧の差を、圧電素子ドライバへ入力する。圧電素子ドライバでは入力された電圧を増幅し圧電素子へ出力する。圧電素子は入力された電圧に応じて変位する。こうして平均極間電圧とサーボ基準電圧の差から圧電テーブルの変位量が決定され、極間間隙制御をサーボ化できる。圧電テーブルに入力可能な0〜150Vの範囲での変位は最大18μmであった。マイクロ放電加工における極間間隙は数μm以下のため、18μmの変位量は極間間隙制御には十分な大きさである。

【0062】

また、同様に主軸・サーボ制御は、加工機内部の放電検出基板上で平均極間電圧と任意に設定されたサーボ基準電圧を比較し、両者が一致するようにサーボ制御をすればよい。よってサーボ制御するためには、前記の平均極間電圧検出回路の出力を、加工機内の放電検出基板へ入力できれば良い。

【0063】

しかし非接触電圧測定では浮遊容量の影響により短絡時でも検出される電圧が0Vにはならない。前記の平均極間電圧検出回路の出力は、例えば、開放時で+6V、短絡時で+2Vとなるのに対し、放電検出基板への入力電圧は、開放時の−5Vから、短絡時の0Vまでの範囲でなければならない。そこで開放時に−5V、短絡時に0Vを出力するように、平均極間電圧検出回路の出力を反転増幅し、さらにオフセット電圧を加える。

【0064】

上記の圧電テーブルを用いた、サーボ送り制御と、加工軸のサーボ送り制御を併用した協調サーボ制御を行うことも可能である。加工機主軸よりも圧電テーブルの方が周波数応答性が高いため、極間の制御は主に圧電テーブルによってなされ、圧電テーブルの変位が上限または下限をこえないように加工機主軸による極間間隙制御を行えば良い。

【実施例4】

【0065】

以上述べたサーボ制御方法で、手動による極間間隙制御と同じ条件で加工し、測定した加工面粗さを図17に示す。同一加工面で20回測定した平均値は、手動で0.62μmRzに対して、圧電テーブル・サーボ制御で0.55μmRz、主軸サーボ制御で0.73μmRz、協調制御で0.85μmRzであった。しかし同一加工面内で粗さにばらつきが見られるため、極間間隙制御法によらず、粗さはほぼ同じであると考えられる。

【0066】

また,このときの加工速度を図18に示す。加工速度は手動の極間間隙制御で376μm3/minであるのに対して、圧電テーブル・サーボ制御で549μm3/min、主軸サーボ制御で1185μm3/min、協調制御で1329μm3/minであり、応答性の最も高いと考えられる協調制御で加工速度がもっとも速かった。また、主軸サーボ制御に比べ、より応答性が高いと考えられる圧電テーブル・サーボ制御で加工速度が遅かった。ゲインが高すぎる場合は短絡しやすく加工が不安定になるため、加工速度も遅くなる。以上より、極間間隙制御のサーボ化により、加工形状、加工面粗さは手動による極間間隙制御の場合とほぼ同等であったものの、加工速度を1.5倍から3.5倍速くできた。

【0067】

給電電極を工具電極給電部に間隙をもって配置する位置に関しては、工具電極給電部を取り囲む円筒形状のほか、工具電極給電部の上部対向面に微小な極間距離を隔てて対向する位置に、給電電極を配置し、給電電極と工具電極給電部の間隙、又は、対向面積を制御することで、放電エネルギーを制御することも可能である。

【0068】

本発明の原理によれば、給電電極と工具電極給電部に間隙を持たせて、静電容量を制御し、放電エネルギーを制御することが出来るが、本発明の原理から考えれば、給電電極を工作物に接近させ、給電電極と工作物に微小な間隙をもたせて、給電電極から工作物への静電容量C1Aを調整しても同じ結果が得られるはずである。あるいは、工具電極給電部にコンデンサ端子を接続し容量結合し、コンデンサの電極面積、電極間距離、電極間に介在する物質の誘電率等を選択することで、同様に静電容量を調整することが可能であり、同様に、コンデンサ端子と工作物に容量結合で接続し、静電容量制御し、放電エネルギーを調整することも可能である。装置の概念図を示すと、図19のように、工具電極給電部側から給電する場合で、給電電極を使用した場合は図19(a)に、コンデンサを使用した容量結合法は図19(b),工作物側を給電電極で接続する場合の装置を図20(a)に、コンデンサで容量結合する場合を図20(b)に示す。工作物側に容量結合した場合図20(a)についても工具側から給電する場合と同じ等価回路で表せることから.両者が同じ性能を示すことを確認するため、実際に加工を行った。

【実施例5】

【0069】

そこで、給電電極、工具電極間に生じる静電容量C1Aに代わり、給電用に市販のコンデンサC3Aをテーブル越しに工作物へ接続し、表5の条件で加工を行った。工具電極はタングステン軸を用い、極間間隙の制御は、工作物を載せた精密変位テーブルを手動で上下させて行った。図21(a)は給電電極を工作物側に近接した場合でC1B容量27pFと、(b)工具側に近接した場合でC1A容量28pFに設定した場合とで、極間電圧波形を比較した図である。

【0070】

【表5】

【0071】

図21より、給電電極の位置が異なると、極間電圧の値はことなるが、開放時、放電時とも同じようなパターンの波形が見られ、また、図22に、C1A容量とコンデンサ容量C1Bを変化させ、数秒間加工をおこない、給電容量と得られた放電痕直径を測定すると、給電容量が大きいほど放電痕直径が大きくなることがわかり、マイクロ加工では、給電容量を調整することで、表面あらさを制御できることが分かる。図23に、工作側にC1B給電容量27pFでマイクロ加工した工作物の例を示す。

【0072】

以上の結果より、給電用の静電電極を工具電極側と工作物側のどちらかに接する位置に取り付けても,同程度の大きさの放電痕が得られ、また、非接触で極間電圧を検出し、圧電テーブルを用いれば、工具電極と工作物の極間間隙をサーボ制御できることが分かった。

また、工具電極として、金属ワイヤを使用して工作物の切断等に使用されている、ワイヤ放電加工は、図24に示すように、工作物をはさんで、上下の位置で給電子をワイヤに押し付けて給電を行っているが、給電子の磨耗による加工特性の劣化、浮遊容量やインダクタンスの影響による、最小放電エネルギー限界値や、放電電流波形の立ち上がりの遅れを生じる。

【0073】

又、給電子にワイヤを接触させることにより、図25に示すように、ワイヤのワイヤガイド穴中心から偏心を生じ、加工方向を変更した時、あるいは、ワイヤを傾けたりした時に、ワイヤ中心位置がワイヤガイド穴中心に対してズレて、加工精度が低下する問題が明らかになっている。

【0074】

しかしながら、図26に示したように、本発明の非接触給電方法をワイヤ放電加工に用いることにより、給電子の磨耗による加工特性の変化がなくなるので、高価な給電子を交換する必要が無くなり、経済的である。

【0075】

又、給電電極と工具電極のワイヤが非接触なため、非常に長い、給電線の引き回しによる、浮遊容量の影響が無視できる。更には、給電部が軸対称になるので、給電子を押付けて給電する場合の非軸対称がもたらすワイヤ位置やワイヤ傾き角度の誤差が低減でき、誤差をゼロに出来なくとも、NCデータで補正することも容易になる。

【符号の説明】

【0076】

100 工具電極給電部

150 工具電極

200 給電電極

250 給電用コンデンサ

300 工作物

L 給電電極長さ

P 非接触電圧測定プローブ

PW パルス電源

O オシロスコープ

T 精密変位テーブル

Z 絶縁テープ

【技術分野】

【0001】

本発明は、一般的な放電加工機を用いてマイクロ加工を行う場合に、給電電極を配置し、非接触給電による静電誘導により、回路に生じるインダクタンスや浮遊容量の影響をなくし、より微小な放電エネルギーにより、微細な表面加工を行う事が可能な放電加工装置に関する。

【背景技術】

【0002】

微細な加工に応用されるマイクロ放電加工では、加工がマイクロになるほどコンデンサの容量を小さくしなければならない、しかし、現実の加工機では、図1に示すような、プラス側とマイナス側の配線間、電極ホルダと加工テーブル間、工具電極と工作物間などに浮遊容量が存在し、そこに充電された電荷が、回路に接続された、本来のコンデンサ電荷とともに極間に放電される。従って、マイクロの領域ほど浮遊容量が支配的となるので、配線をなるべく短くしたり、ホルダやテーブルを絶縁体で作ったりするなどの工夫が必要であった。

【0003】

そのため、浮遊容量の影響を削減し、放電加工による面粗さを向上させる方法として、メイン電源と補助電源を装備し、仕上げ加工時は、補助電源から供給される電流がメイン電源への電流の流れ込みを阻止するダイオードを設け、ダイオードに逆バイアスの所定電圧を供給する逆バイアス用電源を備え、メイン電源供給線の浮遊容量の影響を大幅に低減する方法(特許文献1)や、放電加工装置内の電源装置及びパルス制御部における浮遊容量に蓄積された、電気エネルギーによる電極と工作物との極間での放電を抑制する、抵抗を設ける方法(特許文献2)や、又は、第一、第二の放電エネルギーを発生させる、2つの電源をもち、小さい放電エネルギーの給電線に設けた開閉手段を調節することで、電極−被加工物間の浮遊容量を低減させる方法(特許文献3)が知られている。しかし、このような浮遊容量を削減する技術でも、最小表面粗さは0.4μm程度であった。

【0004】

また、給電経路を短くし、インダクタンスの影響をなくすため、工具電極に筒状ガイドを機械的に固定し、放電過程に影響しないように大きな間隙を有する放電加工機(特許文献4)が知られているが、間隙を大きく設定する方法が知られているが、この場合では、工具電極と工作物間の放電エネルギーを小さく制御することはできないと考えられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−276142号公報

【特許文献2】特開2000−42835公報

【特許文献3】特開2002−66843公報

【特許文献4】特開2004−122316公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一般的な放電加工機を使用してより微細な加工が可能となる放電加工装置を提供する。

【課題を解決するための手段】

【0007】

本発明者等は、給電電極と工具電極の間において電子の移動が無く、給電電極と工具電極間で形成される容量と、工具電極と工作物間の容量のみで、放電エネルギーを決定することで、回路に生じる浮遊容量により最小限界放電エネルギーが決定される従来のマイクロ放電加工機にくらべ、微細な加工を行うことが可能であると考えた。

【0008】

すなわち、本発明は

(1)微小な極間距離を隔てて配置された、工具電極と工作物に、パルス電圧を印加し、前記極間に放電エネルギーを発生させ、前記工作物を加工する放電加工装置において、

前記工具電極が同一軸線上で結合され、前記工具電極と共に軸回転可能に絶縁支持された工具電極給電部と、

前記工具電極給電部に対して一定間隙をもって対向配置した給電電極と、

前記給電電極と前記工作物とが結線されたパルス電源と、

を有し、

前記パルス電源から電圧を印加し、前記給電電極より前記工具電極給電部に静電誘電給電することにより、前記工具電極給電部と対向する前記給電電極間の距離及び対向する面積の少なくとも一方を調整して形成される容量C1Aと、前記工具電極と前記工作物間の間隙で形成される容量C2Aと、に基づいて、前記放電エネルギーを決定することを特徴とする、放電加工装置。

【0009】

(2)微小な極間距離を隔てて配置された、工具電極と工作物に、パルス電圧を印加し、前記極間に放電エネルギーを発生させ、前記工作物を加工する放電加工装置において、

前記工具電極が同一軸線上で結合され、前記工具電極と共に軸回転可能に絶縁支持された工具電極給電部と、

前記工具電極給電部に一方の端子が接触したコンデンサと、

前記コンデンサの他方の端子と前記工作物とに結線されたパルス電源と、

を有し、

前記パルス電源から電圧を印加し、前記コンデンサと前記工具電極給電部の容量結合により給電を行い、前記コンデンサの容量C3Aと、前記工具電極と前記工作物間の間隙で形成される容量C4Aと、に基づいて、前記放電エネルギーを決定することを特徴とする、放電加工装置。

【0010】

(3)微小な極間距離を隔てて配置された、工具電極と工作物に、パルス電圧を印加し、前記極間に放電エネルギーを発生させ、前記工作物を加工する放電加工装置において、

前記工具電極が同一軸線上で結合され、前記工具電極と共に軸回転可能に絶縁支持された工具電極給電部と、

一定間隙をもって前記工作物に対向配置した給電電極と、

前記工具電極給電部と前記給電電極とに結線されたパルス電源と、

を有し、

前記パルス電源から電圧を印加し、前記給電電極より前記工作物に静電誘電給電することにより、前記工作物と対向する前記給電電極の間隙の距離及び対向する面積の少なくとも一方を調整し、前記間隙に形成される容量C1Bと、前記工具電極と前記工作物間の間隙で形成される容量C2Bと、に基づいて、前記放電エネルギーを決定することを特徴とする、放電加工装置。

【0011】

(4)微小な極間距離を隔てて配置された、工具電極と工作物に、パルス電圧を印加し、前記極間に放電エネルギーを発生させ、前記工作物を加工する放電加工装置において、

前記工具電極が同一軸線上で結合され、前記工具電極と共に軸回転可能に絶縁支持された工具電極給電部と、

前記工作物に一方の端子が接触したコンデンサと、

前記コンデンサの他方の端子と前記工具電極給電部とに結線されたパルス電源と、

を有し、

前記パルス電源から電圧を印加し、前記コンデンサと前記工作物の容量結合により給電を行い、前記コンデンサの容量C3Bと、前記工具電極と前記工作物間の間隙で形成される容量C4Bと、に基づいて、前記放電エネルギーが決定されることを特徴とする、放電加工装置。

【0012】

(5)前記工具電極と一定間隙の対向面を保有して配置した電圧測定プローブの検出線と、前記工作物と、が結線された電圧検出回路からなる、前記工具電極と前記工作物との極間電圧を測定する測定装置を装備することを特徴とする、前記(1)乃至(4)のいずれか1項に記載された、放電加工装置。

【0013】

(6)前記測定装置は、前記工具電極に対する前記工作物の支持位置を変位する圧電素子を有し、

前記測定装置によって測定した前記工具電極と前記工作物との極間電圧波形に基づいて、前記極間距離が狭すぎて短絡気味であるか、あるいは、広過ぎて開放状態に近いのかを判断し、制御信号を発信し、前記工作物の支持位置を前記圧電素子により変位させることにより調節することで、前記極間間隙を放電が生じ得る適切な値に制御する機能を保有することを特徴とする、前記(5)に記載された、放電加工装置。

【0014】

(7)前記測定装置は、前記工作物に対する前記工具電極の支持位置を変位するサーボモータを有し、

前記測定装置によって測定した前記工具電極と前記工作物の極間電圧波形に基づいて、前記極間距離が狭すぎて短絡気味であるか、あるいは、広過ぎて開放状態に近いのかを判断し、制御信号を発信し、前記サーボモータを制御して、前記工具電極の支持位置を調節することで、前記極間間隙を放電が生じ得る適切な値に制御する機能を保有することを特徴とする、前記(5)または(6)に記載された、放電加工装置。

【発明の効果】

【0015】

従来のマイクロ放電加工においては、回路に発生する浮遊容量による影響が支配的であったが、本発明では、静電誘導給電法を採用したことにより、回路のインダクタンスおよび浮遊容量の影響を削減でき、2つの容量比を制御することで、放電エネルギー量が変化し、加工物の表面粗さを制御することが可能になる。また、高速に回転する工具電極給電部への給電ができるため、加工屑の排出が容易に行え、また、工具電極の軸振れを生じさせることなく高精度なマイクロ加工が可能となる。さらに、工具電極とは非接触で、工具電極と工作物間の極間電圧を測定する非接触電圧測定装置から極間電圧を測定し、設定したサーボ基準電位との差より、工作物または、主軸の位置を調整するサーボ制御回路を組み合わせることで、放電加工装置の自動化が可能である。

【図面の簡単な説明】

【0016】

【図1】充電と放電を交互に繰り返し、放電がパルス化されるコンデンサ放電回路で、浮遊容量に溜まった電荷も一緒に放電する様子を示した図である。

【図2】本発明の、静電誘導給電を用いたマイクロ放電加工法の原理を示す図である。

【図3】本発明の、静電誘導給電を用いたマイクロ放電加工法の等価回路の充電時(a)と放電時(b)の等価回路を示す図である。

【図4】図3の等価回路を解析することにより得られた、工具電極と工作物の間の極間電圧波形をシミュレーションした図である。

【図5】図3の等価回路を解析することにより得られた、工具電極と工作物の間の極間電流波形をシミュレーションした図である。

【図6】本発明の給電電極が間隙をもって、先端に工具電極が固定された工具電極給電部の外側に配置された例の装置の概念図である。

【図7】本発明の実施例1の給電電極を工具電極の周囲に設置した電極概要を示す断面図と、極間電圧を検出する非接触電圧測定プローブと、電圧をモニタするオシロスコープの配置の概略を示す図である。

【図8】本発明の実施例1の実験結果より得られた、オシロスコープにより測定された、極間電圧波形を示す図である。

【図9】本発明の実施例2で、本発明の放電加工装置を用いて、鏡面の出ているブロックゲージ上に加工を行い,得られた放電痕の大きさを、工具電極を回転させた場合と工具電極非回転の場合での放電痕径と給電電極容量との関係を示す図である。

【図10】本発明の非接触電圧測定法の原理を示す図である。

【図11】本発明の実施例3で、本発明の非接触電圧測定を行った場合と行わなかった場合で、得られた放電痕径を比較したグラフである。

【図12】本発明の平均極間電圧検出回路の概念図を示す。

【図13】本発明で静電誘電容量C1/C2の容量の違いによる、極間電圧V2への影響を調べた。図3のコンデンサC1/C2の容量比を10にした場合の極間電圧を示すグラフである。

【図14】図3のコンデンサC1/C2の容量の違いによる、極間電圧V2への影響を調べた。C1/C2の容量比を1にした場合の極間電圧を示すグラフである。

【図15】本発明で、工作物を圧電テーブルに取り付け、工具電極と工作物の間に発 生する放電エネルギーを制御するため、工作物の高さを検出し、極間距離をサーボ制御で行う、制御系の概念図を示す。

【図16】本発明の、圧電テーブル・サーボ送り制御回路の概念図である。

【図17】本発明の実施例4で、各種のサーボ制御方法と、手動による極間間隙制御を同じ条件で加工し、加工面の表面粗さを測定し、グラフにした図である。

【図18】本発明の実施例4で、加工速度を比較した図である。

【図19】本発明の、工具電極給電部側から給電する場合で、給電電極を使用した場合は(a)に、コンデンサを使用した容量結合法は図(b)に示した図である。

【図20】本発明の、工作物側を給電電極で接続する場合の装置を(a)に、コンデンサで容量結合する場合を(b)に示した図である。

【図21】本発明の実施例5で、本発明の工作側給電と工具側給電による、極間極間電圧波形の図である。

【図22】本発明の実施例5で、本発明の工作側給電と工具側給電による数秒間の加工で生じた放電痕径と、給電容量の関係を示す図である。

【図23】本発明の実施例5で、工作側に給電電極を配置して加工した、加工物の写真である。

【図24】従来のワイヤ放電加工での、ワイヤへの給電のやり方と回路に発生するインダクタンスと浮遊容量の概要を表した図である。

【図25】従来のワイヤ放電での、ワイヤが給電子と接触するために発生する、ワイヤが偏心する理由を説明する図である。

【図26】本発明の静電誘導給電法をワイヤ放電加工に応用した場合の給電方法と回路の概要を示した図である。

【発明を実施するための最良の形態】

【0017】

帯電している導体(A)に帯電していない導体(B)を近づければ、導体(B)には導体(A)の近い側に異種の(Aが+であれば−)、遠い側には同種(Aの+)の電荷が現れることは知られており、この現象は静電誘導と呼ばれている。

【0018】

本発明の等価回路の例として、図2のような給電電極・工具電極・工作物を配置した場合。給電電極と工具電極との間において電子の移動が無いため、回路に生じる浮遊容量とインダクタンスを無視することができ、給電電極と工作物に一定周期でパルス電圧Vを印加すると、印加電圧Vにより、静電誘電現象が生じ、電極内の電子が移動し電荷の偏りが生じる、図2(a)。

【0019】

このとき、工具電極と工作物の間の加工間隙において工具電極表面が正、工作物が負に帯電することで極間に電位差が生じ放電が発生する。放電により工作物から工具電極に電子が移動する、図2(b)。

【0020】

次に、印加電圧を0にする。工具電極は放電によって工作物から電子を受入れたことにより負に帯電し、逆に工作物と給電電極は放電により電子を放出したことでともに正に帯電する、図2(c)。

【0021】

従って、工具電極が負、工作物が正に帯電していることで極間に電位差が生じ、放電が発生して工具電極から工作物に電子が移動する、図2(d)。このようにサイクルが繰り返されることにより加工が行われる。また、本加工法が図2(b)、図2(d)より両極性放電であることがわかる。

【0022】

静電誘電給電を用いた、マイクロ放電加工法の等価回路は、図3(a)の開放時、図3(b)の放電時のように表すことができる。電極の内部抵抗をR0とし、給電電極と工具電極給電部、ならびに工具電極と工作物の間で形成される容量をC1,C2とし、放電によって生じる極間の電圧降下をツェナーダイオードに置き換えRとVdを用いて表し、放電時の回路は、工具電極が正、工作物が負の放電が生じた場合に対し、工具電極が負、工作物が正の放電が生じた場合は、Vdの符号は反転する。また、図中a点での電圧V(t)とし、a点より各回路線に流れ出す電流をI1(t)、I2(t)、I3(t)とし、電源電圧を数1、Tを印加電圧の周期、tonをパルス幅とすると。図3で示した等価回路の開放時を数2で、放電時を数3で表わすと、次のようになる。

【0023】

【数1】

【0024】

開放時は以下の式になる。

【0025】

【数2】

【0026】

放電時は以下の式になる。

【0027】

【数3】

【0028】

これらの式を計算することにより求めた加工間隙の極間電圧波形を図4に、加工間隙を流れる放電電流を図5に示す。印加電圧Vは、周期T=110μs、振幅150V、デューティ45%の単極の矩形波とした。また、また、計算に用いた回路定数はそれぞれC1=10pF、C2=1pF,R=100Ωとした。C1の値は、円筒コンデンサの容量として見積もった。また、放電電圧Vdは20Vに設定し、また、電源の内部抵抗R0は実際の値を用い、加工間隙の抵抗Rは放電電流のピーク値が一般的な微細加工で観察されるオーダと一致するように設定した。また、放電電圧Vdは20Vに設定した。工具電極が帯電していない初期状態からシミュレーションを開始し、第1周期は放電が生じない場合を仮定した。そして、t=5/4T、7/4T、9/4T、11/4Tにおいて放電が発生したと仮定した。放電後、極間電圧がVd=20Vとなり電荷が放電され、加工間隙の電流が0Aとなった瞬間に絶縁が回復すると考え、開放状態の等価回路に切り替えた。図4中に示す(a)は開放状態にある領域、(b)は工具電極が正、工作物が負として放電が生じた領域であり、その瞬間に図5に示すように放電電流が流れる。(c)は放電終了後、再び開放状態になった領域であり、(d)は工具電極が負、工作物が正で放電した領域である。図5の(a)、(b)、(c)、(d)は図2の(a)、(b)、(c)、(d)の各状態と対応している。

【実施例1】

【0029】

前記で示したシミュレーションが正しいことを証明するために加工実験を行った。本発明の給電電極が間隙をもって、先端に工具電極が同一軸線上で固定された工具電極給電部の外側に配置された装置の概念図は図6に示す。工具電極給電部はプーリ・ベルトによりV字軸受と、鋼球を介して上部の軸受に押付けられながら回転する。軸受にV字形状を用いることにより、心振れが極めて小さく、高い回転精度が得られ、高精度な加工が可能となる。給電電極である中空パイプ内に工具電極給電部を挿入した状態で、給電電極を給電電極用V字軸受に押し付けながら固定した。工具電極給電部と給電電極を、取り付ける際は同心となるよう設定した。静電誘導給電を用い、工具が回転する微細放電加工を行うには、工具電極給電部を装置本体から絶縁する必要がある。そこでV字軸受は、工具電極給電部と接する部分に絶縁体であるセラミックを用い、さらに上部軸受の固定部を樹脂製とすることで装置本体から工具電極給電部を絶縁した。DCモータを駆動し、プーリ・ベルトを介して工具電極給電部を回転させる。

【0030】

タングステン(φ0.31)の工具電極は、長さ125mmの給電電極に挿入された工具電極給電部(φ3.8)の先端中央部にハンダ付けされている。給電電極は銅パイプ(外径φ66.35、内径φ4.5)であり、中空部に工具電極給電部が挿入されている。図7に給電電極と工具電極の断面図を示す。給電電極と工具電極給電部は一定の間隙を持って平行に支持され、工具電極給電部の先端部には、工具電極が固定され、工作物と極間間隙を持って配置した。非接触電圧測定プローブが、工具電極の電荷を測定し、工具電極と工作物間の極間電圧波形をオシロスコープにより測定する。

【0031】

図7の電極部を一般の金型加工に使用されている型彫り放電加工機(ソディック AQ−35L、加工範囲X2660mmY250mmZ250mm)の主軸に固定した、工作物はアクリル製の加工槽中に固定され、加工槽は加工機の加工テーブル上に置かれた精密変位テーブル上に設置してある。

【0032】

加工機の放電パルス回路を利用したが、放電持続時間が一定であるアイソパルスではなく、一定周期で一定パルス幅の電圧を印加する方式のトランジスタ放電回路を選択した。また、極間に現れる極間電圧波形が従来のものと異なるので、加工機のサーボ送り制御が利用できない。そこで、極間距離の調整と加工送りには放電加工機の送りを使用せず、精密変位テーブルを用いて手動で工作物を上下させることによって加工をおこなった。その際、オシロスコープにより極間電圧波形を目視で観察し、放電が持続するように目盛を調節した。加工条件を表1に示す。

【0033】

【表1】

【0034】

非接触電圧測定プローブは、図7のように、工具電極と同心である円環形状であり、給電電極と一定間隔を設け配置してある。工具電極の電圧が変化すると、工具電極と非接触電圧測定プローブの間で電界が生じ、非接触電圧測定プローブに静電誘導現象により電荷が蓄積される。従って、工具電極とプローブ間の容量と検出線の浮遊容量との比で分割された極間電圧が測定でき、オシロスコープで極間電圧波形がモニタできる。

【0035】

オシロスコープでモニタした極間電圧波形を図8に示す。図中に示す(a)、(b)、(c)、(d)の領域は図4の同じ記号の領域に対応している。シミュレーションのように初めて放電が発生した時の波形ではないが、図8より、本発明の加工法は、両極性放電であることがわかる。実際に測定した極間電圧波形、と等価回路の解析により求めた極間電圧波形(図4)は、図4及び図8中の(a)、(b)、(c)、(d)時で定性的に傾向が一致している、つまり、本発明の加工法を正しく等価回路で表わすことができ、原理を証明できた。

【0036】

工具電極給電部と対向する給電電極と工具電極間の静電容量C1は、極間の誘電率をε、工具電極給電部外径をa、給電電極内径をb、給電電極長さをLとすれば、数4により求めることができる。

【0037】

【数4】

本発明の加工法では、給電電極と工具電極の間に形成される容量(C1)と工具電極と工作物の間で形成される容量(C2)の2つの容量で放電エネルギーが決定される。また、本発明の加工法では、印加電圧Vは数5のように分圧される。

【0038】

【数5】

【0039】

ここで、Vc1、Vc2は各々C1、C2の充電電圧、Q1、Q2は各々C1,C2に充電される電荷である。従って給電電極長さLを短くすると、給電電極と工具電極の間で形成される容量、C1が小さくなり、Vc1が大きくなるため、加工間隙の極間電圧Vc2が小さくなり、放電エネルギーを減少させることができる。パルス電源からの印加電圧が決まり、給電電極の仕様を決めれば数3で静電容量C1、C2が決まり、放電電圧が決定される。

【0040】

したがって、回路に生じる浮遊容量により最小限界放電エネルギーが決定される従来型の放電加工機に比べ、本発明では、工具電極に静電誘電給電する方法により、回路に発生するインダクタンスや浮遊容量の影響を削除し、極間に充電された微小な電荷の放電のみで加工するので、微細な加工が可能になり、さらに、非接触で給電が可能なので、回転する工具電極給電部や、気体軸受、磁気軸受等を用いた放電加工が可能となる。

【0041】

放電エネルギーを小さくするために、工具電極と工作物の間の電圧を下げると、工具電極と工作物間の極間間隙が狭くなる、しかし、極間距離が狭くなるほど加工屑の排出は困難となるため、加工が不安定になる。そこで、本発明の装置においては、給電電極と工具電極給電部が別々に支持され、工具電極がプーリーで回転可能な設計とし、極間距離が狭くても、加工屑の排出が容易に行える構造とした。

【0042】

給電電極の内径、長さの差異により静電容量C1がどの位変化するのを計算で求め、結果を表2にまとめてみた。

【0043】

【表2】

【実施例2】

【0044】

本発明の放電加工装置を用いて、鏡面の出ているブロックゲージ上に、加工条件表3で、数秒間加工を行い、得られた放電痕の大きさを、工具電極を3000rpmで回転させた場合と工具電極非回転の場合で、工具回転による効果を比較した。

【0045】

【表3】

【0046】

共焦点レーザ顕微鏡(OLYMPUS製LEXT OLS3000)を用いて、放電痕径を測定した。放電痕の観察結果をまとめたグラフを図9で示す。従来の非回転式工具では給電容量6.6pFまでしか放電が確認できなかったが、今回使用した回転式工具では1.9pFまで給電容量を小さくしても放電痕を得ることができた。また非回転式工具では給電容量13pFまでしか安定した加工が行えなかったが、回転式工具では7.5pFまで安定した加工が行えた。給電容量が小さいほど充電電圧VC2が小さくなり、放電エネルギーが小さく、放電が生じる極間間隙は狭くなり、加工屑排出が困難になると考えられるが、工具回転により加工屑の排出性が良好になったため、非回転式工具電極を用いた場合よりも、小さな給電容量1.9pFで放電痕が得られたと考えられる。

【0047】

より小さな給電容量で加工をおこなえば、放電エネルギーを小さくできることから加工面の粗さをさらに向上できる可能性がある。しかし最小の放電痕が得られた給電容量1.9pFを使用した場合には、加工面に放電集中がおき加工が進まなかった。これは放電が飛び始める極間間隙は2μm以下であり、手動では放電が飛ぶ微小な極間距離を適切に保つことができなかったことが原因であると考えられる。放電集中を防ぐためには、μm単位の極間間隙の制御を自動で行う必要がある。

【0048】

極間の状態を把握するため極間電圧の時間平均値(以下,平均極間電圧と呼ぶ)を検出する必要がある。しかし本発明の放電加工装置において極間電圧を測定するために、高速回転する工具電極給電部に直接検出線を接続することは不可能である。そこで、本発明では、非接触電圧測定法を用いて、極間電圧の測定を行う。

【0049】

非接触電圧測定法の原理を、図10に示す。工具電極近傍に非接触で非接触電圧測定プローブ(検出線を付けた金属)を置く。図10の場合は工具電極と同心である円環である。そして、工具電極の電圧が変化すると、非接触電圧測定プローブとの間で電界が生じ、非接触電圧測定プローブに静電誘導現象により電荷が蓄積される。

極間電圧は、工具電極とプローブ間の容量CP(以下,非接触プローブ容量CPと呼ぶ)にかかる電圧VCPと,検出線間の浮遊容量CSにかかる電圧VCSとの和で表せ,VCP,VCSともに極間電圧の変化に応じて変化すると考えられる。よって、検出線間の電圧VCSを測定することにより極間電圧の変化を捉えることが可能となる。ここで捉えた電圧が開放時と短絡時で変化すれば、その電圧を基にして極間間隙のサーボ制御が可能となる。

【0050】

非接触電圧測定を行いながら加工する場合、非接触プローブ容量CPが従来の工具電極・工作物間の静電容量C2に加わるため、放電エネルギーが変化する可能性がある。その結果、加工特性が変化する可能性が考えられる。そこで、その影響について調査した。

【実施例3】

【0051】

非接触電圧測定を行った場合と、行わなかった場合で、鏡面の出ているブロックゲージ上に表4に示す加工条件で数秒間加工を行い、得られた放電痕を比較した。このとき用いた給電容量C1は7.5pFである。

【0052】

【表4】

【0053】

共焦点レーザ顕微鏡(OLYMPUS製LEXT OLS3000)を用いて、得られた放電痕径を測定した。測定結果を図11に示す。非接触電圧測定を行った場合と行わない場合で、得られた放電痕の大きさはほとんど等しいことがわかる。よって、非接触電圧測定を行うことによる放電エネルギーへの影響は、小さいと考えられる。また、今回使用した非接触プローブ容量が0.75pFと小さいため、影響が小さくなったと考えられる。

【0054】

上記したように、非接触電圧測定法を用いることで、極間電圧の変化を検出することが可能であることがわかった。しかし、静電誘導給電を用いた放電加工では、図8での電圧波形図に示したように、グラウンドを挟んでほぼ同じ大きさの両極性の電圧波形を示すため、極間電圧の時間平均をとると、プラス側とマイナス側で打ち消し合い0近くになってしまう。そのため、極間電圧の時間平均を取る前に絶対値化する必要がある。

【0055】

そこで平均極間電圧を検出するための回路製作を試みた。図12に今回製作した平均極間電圧検出回路の概念図を示す。まず極間電圧を非接触で検出し、オペアンプを用いた高入力インピーダンスの差動増幅回路へ入力する。ここで使用したオペアンプの入力インピーダンスは1012Ωである。差動増幅回路により、適当な大きさに変圧された極間電圧は、絶対値化された後RC回路を用いて平滑化され、バッファアンプを通して出力される。

【0056】

本発明者等は、図3のC1とC2の容量の違いによる、極間電圧Vc2への影響を調べた。図13はC1の容量をC2の10倍にした場合の極間電圧を、図14はC1の容量をC2の容量と等しく設定した場合の極間電圧を計算したグラフである。

【0057】

このグラフより、極間電圧Vc2はコンデンサ容量C1とC2の比により異なり、図13のC1/C2が10の場合は、図14のC1/C2が1の場合より、VC2の値は2倍以上大きくなることが分かる。このことは、工具電極と工作物の加工間隙の電圧を大きくし、放電エネルギーを増大したい、粗削りの場合は、C1の容量をC2より大きく設定し、微小な放電エネルギーで工作物の表面を加工するが必要とするマイクロ加工の場合では、C1の容量を下げることで、放電エネルギーを適切なレベルまで小さくすることが可能となる。但し、C1を下げすぎると、加工間隙の電圧が小さくなり過ぎて放電が生じにくくなる事が分かる。

【0058】

これまで極間間隙の制御は工作物をのせた精密変位テーブルを手動で上下させて行っていたが、手動では適切な極間間隙が保持できず、放電集中の発生による粗さのバラツキが見られ、さらなる微細加工は困難であった。そこで工作物を圧電テーブルに取り付け、極間間隙のサーボ制御を行い、加工特性の向上を図った。図15に制御系の概念図を示す。

【0059】

まず極間電圧を、給電電極に並列に設置したリング状の非接触電圧測定プローブで検出し、オペアンプを用いた高入力インピーダンスの差動増幅回路へ入力する。そして差動増幅の出力を絶対値化して平均した極間電圧と、任意に設定できるサーボ基準電圧の差をとり、圧電素子ドライバへ入力する。圧電素子ドライバでは入力された電圧を増幅し圧電素子へ出力する。圧電素子は入力された電圧に応じて変位する。こうして平均極間電圧とサーボ基準電圧の差から圧電テーブルの変位量が決定され、極間間隙の制御をサーボ化できる。

【0060】

サーボ送り方式では、平均極間電圧と、作業者が任意に設定できる基準サーボ電圧を比較し、両者が一致するように極間距離が制御される。前記の平均極間電圧検出回路の出力を用いて、以下に示す圧電テーブル・サーボ送り制御回路を作製し、実験を行った。

【0061】

図16に実験装置の概要を示す。圧電テーブルは弾性ヒンジで支持され、一方向のみ駆動できる構造である。圧電テーブル上に加工槽と工作物を固定して、圧電テーブルを上下方向に駆動することで、極間間隙の調整を行った。図15に示した、圧電テーブル・サーボ制御の概念図で、平均極間電圧と、任意に設定できるサーボ基準電圧の差を、圧電素子ドライバへ入力する。圧電素子ドライバでは入力された電圧を増幅し圧電素子へ出力する。圧電素子は入力された電圧に応じて変位する。こうして平均極間電圧とサーボ基準電圧の差から圧電テーブルの変位量が決定され、極間間隙制御をサーボ化できる。圧電テーブルに入力可能な0〜150Vの範囲での変位は最大18μmであった。マイクロ放電加工における極間間隙は数μm以下のため、18μmの変位量は極間間隙制御には十分な大きさである。

【0062】

また、同様に主軸・サーボ制御は、加工機内部の放電検出基板上で平均極間電圧と任意に設定されたサーボ基準電圧を比較し、両者が一致するようにサーボ制御をすればよい。よってサーボ制御するためには、前記の平均極間電圧検出回路の出力を、加工機内の放電検出基板へ入力できれば良い。

【0063】

しかし非接触電圧測定では浮遊容量の影響により短絡時でも検出される電圧が0Vにはならない。前記の平均極間電圧検出回路の出力は、例えば、開放時で+6V、短絡時で+2Vとなるのに対し、放電検出基板への入力電圧は、開放時の−5Vから、短絡時の0Vまでの範囲でなければならない。そこで開放時に−5V、短絡時に0Vを出力するように、平均極間電圧検出回路の出力を反転増幅し、さらにオフセット電圧を加える。

【0064】

上記の圧電テーブルを用いた、サーボ送り制御と、加工軸のサーボ送り制御を併用した協調サーボ制御を行うことも可能である。加工機主軸よりも圧電テーブルの方が周波数応答性が高いため、極間の制御は主に圧電テーブルによってなされ、圧電テーブルの変位が上限または下限をこえないように加工機主軸による極間間隙制御を行えば良い。

【実施例4】

【0065】

以上述べたサーボ制御方法で、手動による極間間隙制御と同じ条件で加工し、測定した加工面粗さを図17に示す。同一加工面で20回測定した平均値は、手動で0.62μmRzに対して、圧電テーブル・サーボ制御で0.55μmRz、主軸サーボ制御で0.73μmRz、協調制御で0.85μmRzであった。しかし同一加工面内で粗さにばらつきが見られるため、極間間隙制御法によらず、粗さはほぼ同じであると考えられる。

【0066】

また,このときの加工速度を図18に示す。加工速度は手動の極間間隙制御で376μm3/minであるのに対して、圧電テーブル・サーボ制御で549μm3/min、主軸サーボ制御で1185μm3/min、協調制御で1329μm3/minであり、応答性の最も高いと考えられる協調制御で加工速度がもっとも速かった。また、主軸サーボ制御に比べ、より応答性が高いと考えられる圧電テーブル・サーボ制御で加工速度が遅かった。ゲインが高すぎる場合は短絡しやすく加工が不安定になるため、加工速度も遅くなる。以上より、極間間隙制御のサーボ化により、加工形状、加工面粗さは手動による極間間隙制御の場合とほぼ同等であったものの、加工速度を1.5倍から3.5倍速くできた。

【0067】

給電電極を工具電極給電部に間隙をもって配置する位置に関しては、工具電極給電部を取り囲む円筒形状のほか、工具電極給電部の上部対向面に微小な極間距離を隔てて対向する位置に、給電電極を配置し、給電電極と工具電極給電部の間隙、又は、対向面積を制御することで、放電エネルギーを制御することも可能である。

【0068】

本発明の原理によれば、給電電極と工具電極給電部に間隙を持たせて、静電容量を制御し、放電エネルギーを制御することが出来るが、本発明の原理から考えれば、給電電極を工作物に接近させ、給電電極と工作物に微小な間隙をもたせて、給電電極から工作物への静電容量C1Aを調整しても同じ結果が得られるはずである。あるいは、工具電極給電部にコンデンサ端子を接続し容量結合し、コンデンサの電極面積、電極間距離、電極間に介在する物質の誘電率等を選択することで、同様に静電容量を調整することが可能であり、同様に、コンデンサ端子と工作物に容量結合で接続し、静電容量制御し、放電エネルギーを調整することも可能である。装置の概念図を示すと、図19のように、工具電極給電部側から給電する場合で、給電電極を使用した場合は図19(a)に、コンデンサを使用した容量結合法は図19(b),工作物側を給電電極で接続する場合の装置を図20(a)に、コンデンサで容量結合する場合を図20(b)に示す。工作物側に容量結合した場合図20(a)についても工具側から給電する場合と同じ等価回路で表せることから.両者が同じ性能を示すことを確認するため、実際に加工を行った。

【実施例5】

【0069】

そこで、給電電極、工具電極間に生じる静電容量C1Aに代わり、給電用に市販のコンデンサC3Aをテーブル越しに工作物へ接続し、表5の条件で加工を行った。工具電極はタングステン軸を用い、極間間隙の制御は、工作物を載せた精密変位テーブルを手動で上下させて行った。図21(a)は給電電極を工作物側に近接した場合でC1B容量27pFと、(b)工具側に近接した場合でC1A容量28pFに設定した場合とで、極間電圧波形を比較した図である。

【0070】

【表5】

【0071】

図21より、給電電極の位置が異なると、極間電圧の値はことなるが、開放時、放電時とも同じようなパターンの波形が見られ、また、図22に、C1A容量とコンデンサ容量C1Bを変化させ、数秒間加工をおこない、給電容量と得られた放電痕直径を測定すると、給電容量が大きいほど放電痕直径が大きくなることがわかり、マイクロ加工では、給電容量を調整することで、表面あらさを制御できることが分かる。図23に、工作側にC1B給電容量27pFでマイクロ加工した工作物の例を示す。

【0072】

以上の結果より、給電用の静電電極を工具電極側と工作物側のどちらかに接する位置に取り付けても,同程度の大きさの放電痕が得られ、また、非接触で極間電圧を検出し、圧電テーブルを用いれば、工具電極と工作物の極間間隙をサーボ制御できることが分かった。

また、工具電極として、金属ワイヤを使用して工作物の切断等に使用されている、ワイヤ放電加工は、図24に示すように、工作物をはさんで、上下の位置で給電子をワイヤに押し付けて給電を行っているが、給電子の磨耗による加工特性の劣化、浮遊容量やインダクタンスの影響による、最小放電エネルギー限界値や、放電電流波形の立ち上がりの遅れを生じる。

【0073】

又、給電子にワイヤを接触させることにより、図25に示すように、ワイヤのワイヤガイド穴中心から偏心を生じ、加工方向を変更した時、あるいは、ワイヤを傾けたりした時に、ワイヤ中心位置がワイヤガイド穴中心に対してズレて、加工精度が低下する問題が明らかになっている。

【0074】

しかしながら、図26に示したように、本発明の非接触給電方法をワイヤ放電加工に用いることにより、給電子の磨耗による加工特性の変化がなくなるので、高価な給電子を交換する必要が無くなり、経済的である。

【0075】

又、給電電極と工具電極のワイヤが非接触なため、非常に長い、給電線の引き回しによる、浮遊容量の影響が無視できる。更には、給電部が軸対称になるので、給電子を押付けて給電する場合の非軸対称がもたらすワイヤ位置やワイヤ傾き角度の誤差が低減でき、誤差をゼロに出来なくとも、NCデータで補正することも容易になる。

【符号の説明】

【0076】

100 工具電極給電部

150 工具電極

200 給電電極

250 給電用コンデンサ

300 工作物

L 給電電極長さ

P 非接触電圧測定プローブ

PW パルス電源

O オシロスコープ

T 精密変位テーブル

Z 絶縁テープ

【特許請求の範囲】

【請求項1】

微小な極間距離を隔てて配置された、工具電極と工作物に、パルス電圧を印加し、前記極間に放電エネルギーを発生させ、前記工作物を加工する放電加工装置において、

前記工具電極が同一軸線上で結合され、前記工具電極と共に軸回転可能に絶縁支持された工具電極給電部と、

前記工具電極給電部に対して一定間隙をもって対向配置した給電電極と、

前記給電電極と前記工作物とが結線されたパルス電源と、

を有し、

前記パルス電源から電圧を印加し、前記給電電極より前記工具電極給電部に静電誘電給電することにより、前記工具電極給電部と対向する前記給電電極間の距離及び対向する面積の少なくとも一方を調整して形成される容量C1Aと、前記工具電極と前記工作物間の間隙で形成される容量C2Aと、に基づいて、前記放電エネルギーを決定することを特徴とする、放電加工装置。

【請求項2】

微小な極間距離を隔てて配置された、工具電極と工作物に、パルス電圧を印加し、前記極間に放電エネルギーを発生させ、前記工作物を加工する放電加工装置において、

前記工具電極が同一軸線上で結合され、前記工具電極と共に軸回転可能に絶縁支持された工具電極給電部と、

前記工具電極給電部に一方の端子が接触したコンデンサと、

前記コンデンサの他方の端子と前記工作物とに結線されたパルス電源と、

を有し、

前記パルス電源から電圧を印加し、前記コンデンサと前記工具電極給電部の容量結合により給電を行い、前記コンデンサの容量C3Aと、前記工具電極と前記工作物間の間隙で形成される容量C4Aと、に基づいて、前記放電エネルギーを決定することを特徴とする、放電加工装置。

【請求項3】

微小な極間距離を隔てて配置された、工具電極と工作物に、パルス電圧を印加し、前記極間に放電エネルギーを発生させ、前記工作物を加工する放電加工装置において、

前記工具電極が同一軸線上で結合され、前記工具電極と共に軸回転可能に絶縁支持された工具電極給電部と、

一定間隙をもって前記工作物に対向配置した給電電極と、

前記工具電極給電部と前記給電電極とに結線されたパルス電源と、

を有し、

前記パルス電源から電圧を印加し、前記給電電極より前記工作物に静電誘電給電することにより、前記工作物と対向する前記給電電極の間隙の距離及び対向する面積の少なくとも一方を調整し、前記間隙に形成される容量C1Bと、前記工具電極と前記工作物間の間隙で形成される容量C2Bと、に基づいて、前記放電エネルギーを決定することを特徴とする、放電加工装置。

【請求項4】

微小な極間距離を隔てて配置された、工具電極と工作物に、パルス電圧を印加し、前記極間に放電エネルギーを発生させ、前記工作物を加工する放電加工装置において、

前記工具電極が同一軸線上で結合され、前記工具電極と共に軸回転可能に絶縁支持された工具電極給電部と、

前記工作物に一方の端子が接触したコンデンサと、

前記コンデンサの他方の端子と前記工具電極給電部とに結線されたパルス電源と、

を有し、

前記パルス電源から電圧を印加し、前記コンデンサと前記工作物の容量結合により給電を行い、前記コンデンサの容量C3Bと、前記工具電極と前記工作物間の間隙で形成される容量C4Bと、に基づいて、前記放電エネルギーが決定されることを特徴とする、放電加工装置。

【請求項5】

前記工具電極と一定間隙の対向面を保有して配置した電圧測定プローブの検出線と、前記工作物と、が結線された電圧検出回路からなる、前記工具電極と前記工作物との極間電圧を測定する測定装置を装備することを特徴とする、請求項1乃至4のいずれか1項に記載された、放電加工装置。

【請求項6】

前記測定装置は、前記工具電極に対する前記工作物の支持位置を変位する圧電素子を有し、

前記測定装置によって測定した前記工具電極と前記工作物との極間電圧波形に基づいて、前記極間距離が狭すぎて短絡気味であるか、あるいは、広過ぎて開放状態に近いのかを判断し、制御信号を発信し、前記工作物の支持位置を前記圧電素子により変位させることにより調節することで、前記極間間隙を放電が生じ得る適切な値に制御する機能を保有することを特徴とする、請求項5に記載された、放電加工装置。

【請求項7】

前記測定装置は、前記工作物に対する前記工具電極の支持位置を変位するサーボモータを有し、

前記測定装置によって測定した前記工具電極と前記工作物の極間電圧波形に基づいて、前記極間距離が狭すぎて短絡気味であるか、あるいは、広過ぎて開放状態に近いのかを判断し、制御信号を発信し、前記サーボモータを制御して、前記工具電極の支持位置を調節することで、前記極間間隙を放電が生じ得る適切な値に制御する機能を保有することを特徴とする、請求項5または6に記載された、放電加工装置。

【請求項1】

微小な極間距離を隔てて配置された、工具電極と工作物に、パルス電圧を印加し、前記極間に放電エネルギーを発生させ、前記工作物を加工する放電加工装置において、

前記工具電極が同一軸線上で結合され、前記工具電極と共に軸回転可能に絶縁支持された工具電極給電部と、

前記工具電極給電部に対して一定間隙をもって対向配置した給電電極と、

前記給電電極と前記工作物とが結線されたパルス電源と、

を有し、

前記パルス電源から電圧を印加し、前記給電電極より前記工具電極給電部に静電誘電給電することにより、前記工具電極給電部と対向する前記給電電極間の距離及び対向する面積の少なくとも一方を調整して形成される容量C1Aと、前記工具電極と前記工作物間の間隙で形成される容量C2Aと、に基づいて、前記放電エネルギーを決定することを特徴とする、放電加工装置。

【請求項2】

微小な極間距離を隔てて配置された、工具電極と工作物に、パルス電圧を印加し、前記極間に放電エネルギーを発生させ、前記工作物を加工する放電加工装置において、

前記工具電極が同一軸線上で結合され、前記工具電極と共に軸回転可能に絶縁支持された工具電極給電部と、

前記工具電極給電部に一方の端子が接触したコンデンサと、

前記コンデンサの他方の端子と前記工作物とに結線されたパルス電源と、

を有し、

前記パルス電源から電圧を印加し、前記コンデンサと前記工具電極給電部の容量結合により給電を行い、前記コンデンサの容量C3Aと、前記工具電極と前記工作物間の間隙で形成される容量C4Aと、に基づいて、前記放電エネルギーを決定することを特徴とする、放電加工装置。

【請求項3】

微小な極間距離を隔てて配置された、工具電極と工作物に、パルス電圧を印加し、前記極間に放電エネルギーを発生させ、前記工作物を加工する放電加工装置において、

前記工具電極が同一軸線上で結合され、前記工具電極と共に軸回転可能に絶縁支持された工具電極給電部と、

一定間隙をもって前記工作物に対向配置した給電電極と、

前記工具電極給電部と前記給電電極とに結線されたパルス電源と、

を有し、

前記パルス電源から電圧を印加し、前記給電電極より前記工作物に静電誘電給電することにより、前記工作物と対向する前記給電電極の間隙の距離及び対向する面積の少なくとも一方を調整し、前記間隙に形成される容量C1Bと、前記工具電極と前記工作物間の間隙で形成される容量C2Bと、に基づいて、前記放電エネルギーを決定することを特徴とする、放電加工装置。

【請求項4】

微小な極間距離を隔てて配置された、工具電極と工作物に、パルス電圧を印加し、前記極間に放電エネルギーを発生させ、前記工作物を加工する放電加工装置において、

前記工具電極が同一軸線上で結合され、前記工具電極と共に軸回転可能に絶縁支持された工具電極給電部と、

前記工作物に一方の端子が接触したコンデンサと、

前記コンデンサの他方の端子と前記工具電極給電部とに結線されたパルス電源と、

を有し、

前記パルス電源から電圧を印加し、前記コンデンサと前記工作物の容量結合により給電を行い、前記コンデンサの容量C3Bと、前記工具電極と前記工作物間の間隙で形成される容量C4Bと、に基づいて、前記放電エネルギーが決定されることを特徴とする、放電加工装置。

【請求項5】

前記工具電極と一定間隙の対向面を保有して配置した電圧測定プローブの検出線と、前記工作物と、が結線された電圧検出回路からなる、前記工具電極と前記工作物との極間電圧を測定する測定装置を装備することを特徴とする、請求項1乃至4のいずれか1項に記載された、放電加工装置。

【請求項6】

前記測定装置は、前記工具電極に対する前記工作物の支持位置を変位する圧電素子を有し、

前記測定装置によって測定した前記工具電極と前記工作物との極間電圧波形に基づいて、前記極間距離が狭すぎて短絡気味であるか、あるいは、広過ぎて開放状態に近いのかを判断し、制御信号を発信し、前記工作物の支持位置を前記圧電素子により変位させることにより調節することで、前記極間間隙を放電が生じ得る適切な値に制御する機能を保有することを特徴とする、請求項5に記載された、放電加工装置。

【請求項7】

前記測定装置は、前記工作物に対する前記工具電極の支持位置を変位するサーボモータを有し、

前記測定装置によって測定した前記工具電極と前記工作物の極間電圧波形に基づいて、前記極間距離が狭すぎて短絡気味であるか、あるいは、広過ぎて開放状態に近いのかを判断し、制御信号を発信し、前記サーボモータを制御して、前記工具電極の支持位置を調節することで、前記極間間隙を放電が生じ得る適切な値に制御する機能を保有することを特徴とする、請求項5または6に記載された、放電加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2012−131028(P2012−131028A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2012−86192(P2012−86192)

【出願日】平成24年4月5日(2012.4.5)

【分割の表示】特願2006−53504(P2006−53504)の分割

【原出願日】平成18年2月28日(2006.2.28)

【出願人】(504132881)国立大学法人東京農工大学 (595)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成24年4月5日(2012.4.5)

【分割の表示】特願2006−53504(P2006−53504)の分割

【原出願日】平成18年2月28日(2006.2.28)

【出願人】(504132881)国立大学法人東京農工大学 (595)

【Fターム(参考)】

[ Back to top ]