放電加工用電極線

【課題】低コストで、かつタングステン製放電加工用電極線とほぼ同様の加工性能を備えた放電加工用電極線を提供する。

【解決手段】芯材の組成を、炭素含有量0.50〜1.20重量%の鋼材を焼入れ、焼戻しして得られる焼戻しマルテンサイト組織とすることにより、高温時での電極線の引張り強度を、タングステン製放電加工用電極線の引張り強度とほぼ同じ程度にすることができ、その結果、高張力下での放電加工の可能な放電加工用電極線を得ることが可能となる。また、芯材が鋼材であるので、タングステンに較べて素材コストおよび製造コストが安価なため、黄銅被覆鋼線とほぼ同様な製品コストの放電加工用電極線を得ることができる。

【解決手段】芯材の組成を、炭素含有量0.50〜1.20重量%の鋼材を焼入れ、焼戻しして得られる焼戻しマルテンサイト組織とすることにより、高温時での電極線の引張り強度を、タングステン製放電加工用電極線の引張り強度とほぼ同じ程度にすることができ、その結果、高張力下での放電加工の可能な放電加工用電極線を得ることが可能となる。また、芯材が鋼材であるので、タングステンに較べて素材コストおよび製造コストが安価なため、黄銅被覆鋼線とほぼ同様な製品コストの放電加工用電極線を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワイヤ放電加工の工具電極として用いられる電極線に関し、特に低コストでありながら性能に優れた放電加工用電極線に関する。

【背景技術】

【0002】

ワイヤ放電加工は、細いワイヤを電極線として、加工液(純度の高い水や軽油)を放電部位に供給し、電極線と被加工物(金型やダイスなど)に電圧をかけ、電極線に張力をかけた状態で連続走行させながら、被加工物と電極線との間で加工液中においてパルス状の放電を繰り返し発生させ、この放電エネルギーにより、被加工物を加工するものである。

【0003】

上記放電は、溶融、爆発、飛散、冷却、スラッジ除去の工程で構成されており、電極線と被加工物とが連続して接近することにより、上記の放電加工が繰り返し実行され、被加工物を所定の形状に加工するものである。

【0004】

近年、精密機器はコンパクト化の傾向にあり、被加工品の寸法、形状の更なる微小化、精密化の必要性が高まっている。これに伴って、放電加工精度(表面粗度および寸法精度)をより一層向上することが要求されている。

【0005】

寸法、形状が微小な被加工品を加工するには、電極線の線径をできるだけ小さくする必要がある。また、放電加工精度には、放電加工時の爆発によって発生する振動が大きく影響するから、電極線には高い張力をかける必要がある。よって、加工精度の高い微小な被加工物を放電加工する場合、より細く(例えば直径が50μm)て高い引張り強さを有する電極線が要求される。

【0006】

このような要求に対処した放電加工用電極線として、例えば特許第2669436号明細書に記載のような、タングステンを素材とした放電加工用電極線が提供されている。以下この放電加工用電極線を「タングステン製放電加工用電極線または従来例2」という。

このタングステン製放電加工用電極線は、引張り強さが高いので、高張力下での放電加工を行うことができるものの、放電加工時におけるワイヤ表面での爆発の大きさを制御することが困難であるため、爆発の大きさが極めて不均一となるという特性を有するので、比較的大きな爆発と微小な爆発とが混在して生じてしまい、高度な加工精度を得ることができない。また、素材コストおよび製造コストが高いため、製品が高価になるという問題点がある。

【0007】

タングステン製放電加工用電極線の上記のような問題点を解決した放電加工用電極線として、特許文献1に記載のような放電加工用電極線が提案されている。この放電加工用電極線は、ピアノ線材を芯材とし、この芯材の表面に銅の下層と亜鉛の上層とを順次被覆し、最終断面直径を0.10mm以下に形成した構成となっている。以下この放電加工用電極線を「黄銅被覆鋼線または従来例1」という。

【0008】

この黄銅被覆鋼線は、製造コストが、上述のタングステン製放電加工用電極線に較べて約1/5〜1/8と極めて安価であり、かつ、タングステン製放電加工用電極線よりも放電加工時におけるワイヤ表面での爆発の大きさを制御することが容易であるため、爆発の大きさをほぼ均一となるように制御できるという特性を有するので、比較的大きな爆発と微小な爆発とが混在して生じてしまうことがないという長所を有するものの、引張り強さが低いため、放電加工を低い張力のもとで行わざるを得ず、その結果、加工速度が低く、かつ加工面粗さのばらつきが大きい。つまり性能の点で劣るので、この黄銅被覆鋼線は微細加工に適用できないという課題がある(図2参照)。

【特許文献1】特開2000−107943号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上述したタングステン製放電加工用電極線および黄銅被覆鋼線の有する問題点乃至課題を解決し、低コストでかつ性能にすぐれた放電加工用電極線を提供しようとするものである。

【課題を解決するための手段】

【0010】

本発明は、放電加工用電極線を、最終線径dが0.01mm(10μm)〜0.1mm(100μm)で、極細鋼線の芯材と同芯材の表面に施された真鍮メッキ層とから形成するとともに、上記芯材の組成を、炭素含有量0.5〜1.20重量%の鋼材を焼入れ、焼戻しして得られる「焼戻しマルテンサイト組織」とすることで課題解決の手段としている。

【0011】

芯材の組成を、炭素含有量0.5〜1.20重量%の鋼材を焼入れ、焼戻しして得られる焼戻しマルテンサイト組織とすることにより、後述する通り、高温時での電極線の引張り強度を、タングステン製放電加工用電極線の引張り強度とほぼ同じ程度にすることができ、その結果、タングステン製放電加工用電極線とほぼ同程度の張力下での放電加工が可能な放電加工用電極線を得ることが可能となる。

また、芯材が鋼材であるので、タングステンに較べて素材のコストが安価なため、黄銅被覆鋼線とほぼ同様な製造コストで放電加工用電極線を得ることができる。

【0012】

また、上記放電加工用電極線において、上記真鍮メッキ層の当該放電加工用電極線の断面積全体に占める割合を、5〜20%に設定することで課題解決の手段としている。

【0013】

この構成により、従来の黄銅被覆鋼線とほぼ同様の導電性能の放電加工用電極線を得ることができる。つまり、従来のタングステン製放電加工用電極線の、放電加工時におけるワイヤ表面での爆発の大きさを制御することが困難であるため、爆発の大きさが極めて不均一となるという特性を有するので、比較的大きな爆発と微小な爆発とが混在して生じてしまい、高度な加工精度が得られない、という問題点を解決した放電加工用電極線を得ることができる。

【発明の効果】

【0014】

上述の通り、本発明は、極細鋼線の芯材と同芯材の表面に施された真鍮メッキ層とからなる放電加工用電極線において、上記芯材の組成を、炭素含有量0.5〜1.20重量%の鋼材を焼入れ、焼戻しして得られる焼戻しマルテンサイト組織としたことにより、タングステン製放電加工用電極線の引張り強度とほぼ同じ程度にすることができ、その結果、タングステン製放電加工用電極線とほぼ同程度の張力下での放電加工が可能な放電加工用電極線を得ることが可能となる。また、タングステン製放電加工用電極線よりもはるかに安価な放電加工用電極線を得ることができる。

また、真鍮メッキ層の当該放電加工用電極線の断面積全体に占める割合を、5〜20%に設定したことにより、従来の黄銅被覆鋼線とほぼ同様の導電性能の放電加工用電極線を得ることができる。つまり、放電加工時における爆発の大きさの制御をタングステン製放電加工用電極線よりも容易に行なうことができるため、爆発の大きさをほぼ均一となるように制御できるという特性を有するので、比較的大きな爆発と微小な爆発とが混在して生じてしまうことがないという長所を有しながら、タングステン製放電加工用電極線とほぼ同程度の張力下での放電加工が可能なため、加工速度、加工面粗さ、ばらつきの小さい、すなわち高度な加工精度を有する放電加工用電極線を得ることができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明を図面を参照しながら説明する。

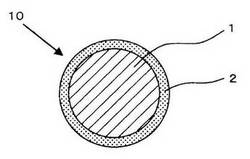

図1は本発明の一実施形態の放電加工用電極線の断面図、図2は製品コスト(横軸)と性能(縦軸)との関係を示すグラフ、図3は温度(横軸)と引張り強度(縦軸)との関係を示す高温強度グラフ、図4は加工面粗さの比較グラフである。

【0016】

図1に示すように、本発明の一実施形態の放電加工用電極線10は、最終線径dが0.01mm(10μm)〜0.1mm(100μm)で、極細鋼線の芯材1と、この芯材1の表面に施された真鍮メッキ層2とで形成されている。

そして、芯材1の組成は、炭素含有量0.5〜1.20重量%の鋼材を焼入れ、焼戻しして得られる「焼戻しマルテンサイト組織」であり、また、真鍮メッキ層2の放電加工用電極線10の断面積全体に占める割合が、5〜20%に設定された構成となっている。

【0017】

次に、芯材(鋼材)1の製造方法の一例について説明する。

線径が5.5mmで炭素含有量0.50〜1.20重量%の硬鋼線材の原線をパテンチング、伸線加工を繰り返して0.5mm程度の線径に仕上げ、これに焼入れ、焼戻しを施して母材の組織をオーステナイト組織から焼入れマルテンサイト組織に変態させて中間線材を得る。

その後、この中間線材に、銅メッキに続いて亜鉛メッキを施し、その後、熱拡散処理にて真鍮メッキとし、さらに伸線加工を繰り返すことにより、所望寸法の放電加工用電極線を得る。

中間線材の線径は、最終線径と目的とする引張り強さから決定される。

なお、上記工程におかる焼入れ、焼戻し処理は、最終工程で行ってもよい。

最終線径は0.01〜0.10mmで各種加工物や加工形状に応じて決定される。また、引張り強さは、原線の炭素含有量やパテンチング処理を施すときの線径あるいは温度もしくは最終伸線工程での減面率などで調整することができる。

【実施例】

【0018】

線径5.5mmの炭素含有量0.82重量%のピアノ線材にパテンチング、伸線加工を繰り返して0.5mmの線径に仕上げ、これに焼入れ、焼戻し処理を施して、線材に焼戻しマルテンサイト組織を形成させて中間線材を得る。

その後、この中間線材に、銅メッキに続いて亜鉛メッキを施し、その後、熱拡散処理させて真鍮メッキとし、これに再度伸線加工を施すことにより、最終線径0.050mm(50μm)の放電加工用電極線を得た。

上記銅メッキ、亜鉛メッキは電気メッキで行った。また仕上がった放電加工用電極線の真鍮メッキ層の厚みは、最終線径の断面積の10%となるよう調整した。

【0019】

芯材(鋼材)1の径が0.045mm(45μm)で最終径が0.050mm(50μm)の、上記構成の放電加工用電極線10を使用して実験を行い、以下に述べる通りの結果が得られた。なお、この実験において、比較の対象とした「タングステン製放電加工用電極線(従来例2)」および「黄銅被覆鋼線(従来例1)」は、いずれもそれらの最終径は0.050mm(50μm)であり、また、実験時の張力はいずれの電極線についても1.5Nである。

【0020】

図3は、各放電加工用電極線の常温から約400°Cまでの間の引張り強度についての実験の結果を示すものである。

このグラフ中の「黒丸」点がこの放電加工用電極線10の強度を示し、「白丸」点がタングステン製放電加工用電極線の強度を示し、「黒四角」点が黄銅被覆鋼線の強度を示している。

このグラフは、(1)放電加工用電極線10がワークとの間で放電を発生している箇所の放電加工用電極線10の表面温度に相当する温度と考えられる約400°Cにおける引張り強度については、タングステン製放電加工用電極線より少し劣るものの、黄銅被覆鋼線よりも強度は大きい。

(2)しかしながら、放電を発生している箇所の前後付近(例えば300°Cおよびそれよりも低い温度の部分)での引張り強度はタングステン製放電加工用電極線と殆ど変わらない。

ということを示している。

【0021】

放電加工用電極線の引張り強度は、加工精度に影響するものであるから、上記のこと、すなわち、この放電加工用電極線10は引張り強度の点においてタングステン製放電加工用電極線と殆ど変わらない、ということは、同電極線10に、タングステン製放電加工用電極線の場合とほぼ同程度の張力下での放電加工が可能であることを意味している。また、加工精度黄銅被覆鋼線よりも高い張力下での放電加工が可能であるということは、図3に示す実験結果からみて明らかである。

【0022】

次に、これらの放電加工用電極線を使用して、ワークを放電加工で切断した実験結果について説明する。

実験は、ワークとして、厚さ15mmのSKD11材を用い、加工時の電極線の速度は7m/mimである。

加工(放電加工によるワーク切断加工)速度(mm2 /min)については、表1に示すような結果が得られた。

【表1】

なお、表1の数値は、切断回数10回の平均値である。

表1に示す実験結果から、この実施形態の放電加工用電極線10の加工速度は、タングステン製放電加工用電極線(従来例2)よりも優れており、かつ黄銅被覆鋼線(従来例1)の約1.5倍の加工速度であることが判明した。

【0023】

さらに、加工面粗さについての実験結果は図4に示す通りでる。

図4の縦軸は加工面粗さRzをμmの単位で示しており、図4のグラフは10回の切断実験の切断面の計測結果を示している。図4のグラフが示す通り、この放電加工用電極線10は、従来例1、2の放電加工用電極線に較べて加工面粗さのばらつきが極めて少ない。図4のグラフ中の白丸点は各放電加工用電極線による切断面の加工面粗さの平均値を示している。

【0024】

さらに、加工溝の幅寸法を計測した。加工溝の幅寸法の計測は、オリンパス光学工業株式会社製、走査型共焦点レーザ顕微鏡(型式、OLS1200)により行なった。

表2にその結果を示す。

【表2】

【0025】

表2に示す実験結果から、次のことが判明した。

(1)平均値を比較すると、本実施形態の電極線10によれば、従来例1や従来例2の電極線よりも小さい値が得られる。すなわち本実施形態の電極線10によれば、従来例1や従来例2の電極線による加工に較べて、より電極線の径に近い切断溝幅の切断が可能となる。

(2)加工溝の幅(寸法)の範囲(ばらつき)においても、本実施形態の電極線10は、従来例1の電極線の約3/4、従来例2の電極線の約1/3である。すなわち本実施形態の電極線10によれば、従来例1や従来例2の電極線による加工に較べて、より高度の加工精度が得られる。

(3)最終径が50μm(d)の電極線に対する加工溝の幅(寸法)の比率は、

本実施形態の電極線10:1.44d 〜1.54d

従来例1の電極線 :1.46d 〜1.59d

従来例2の電極線 :1.45d 〜1.70d

である。

【0026】

これらのデータは、加工精度において、この放電加工用電極線10は従来例1や従来例2のものよりも優れているということを示している。

【0027】

放電加工用電極線の性能は、加工面粗さ、加工溝幅(これらを総称して「加工精度」という)および加工速度の各要素を総合したもので表されることから、この放電加工用電極線10は、これらの各要素においてタングステン製放電加工用電極線とほぼ同程度の数値乃至それ以上の性能を備えている。さらに製造コストはタングステン製放電加工用電極線よりも遙かに安価である。

これらを総合して示すと図2に示す通りである。すなわち、この実施形態の放電加工用電極線10は、製造コストは従来の黄銅被覆鋼線とほぼ同様でありながら、性能において従来のタングステン製放電加工用電極線とほぼ同様乃至それ以上の性能を備えたものである。

【0028】

以上詳述したように、この実施形態の放電加工用電極線10によれば、低コストでかつ性能にすぐれた放電加工用電極線を得ることができる。

【図面の簡単な説明】

【0029】

【図1】本発明の一実施形態の放電加工用電極線の断面図である。

【図2】製造コスト(横軸)と加工性能(縦軸)との関係を示すグラフである。

【図3】温度(横軸)と引張り強度(縦軸)との関係を示す高温強度グラフである。

【図4】加工面粗さの比較グラフである。

【符号の説明】

【0030】

1:芯材

2:真鍮メッキ層

10:放電加工用電極線

【技術分野】

【0001】

本発明は、ワイヤ放電加工の工具電極として用いられる電極線に関し、特に低コストでありながら性能に優れた放電加工用電極線に関する。

【背景技術】

【0002】

ワイヤ放電加工は、細いワイヤを電極線として、加工液(純度の高い水や軽油)を放電部位に供給し、電極線と被加工物(金型やダイスなど)に電圧をかけ、電極線に張力をかけた状態で連続走行させながら、被加工物と電極線との間で加工液中においてパルス状の放電を繰り返し発生させ、この放電エネルギーにより、被加工物を加工するものである。

【0003】

上記放電は、溶融、爆発、飛散、冷却、スラッジ除去の工程で構成されており、電極線と被加工物とが連続して接近することにより、上記の放電加工が繰り返し実行され、被加工物を所定の形状に加工するものである。

【0004】

近年、精密機器はコンパクト化の傾向にあり、被加工品の寸法、形状の更なる微小化、精密化の必要性が高まっている。これに伴って、放電加工精度(表面粗度および寸法精度)をより一層向上することが要求されている。

【0005】

寸法、形状が微小な被加工品を加工するには、電極線の線径をできるだけ小さくする必要がある。また、放電加工精度には、放電加工時の爆発によって発生する振動が大きく影響するから、電極線には高い張力をかける必要がある。よって、加工精度の高い微小な被加工物を放電加工する場合、より細く(例えば直径が50μm)て高い引張り強さを有する電極線が要求される。

【0006】

このような要求に対処した放電加工用電極線として、例えば特許第2669436号明細書に記載のような、タングステンを素材とした放電加工用電極線が提供されている。以下この放電加工用電極線を「タングステン製放電加工用電極線または従来例2」という。

このタングステン製放電加工用電極線は、引張り強さが高いので、高張力下での放電加工を行うことができるものの、放電加工時におけるワイヤ表面での爆発の大きさを制御することが困難であるため、爆発の大きさが極めて不均一となるという特性を有するので、比較的大きな爆発と微小な爆発とが混在して生じてしまい、高度な加工精度を得ることができない。また、素材コストおよび製造コストが高いため、製品が高価になるという問題点がある。

【0007】

タングステン製放電加工用電極線の上記のような問題点を解決した放電加工用電極線として、特許文献1に記載のような放電加工用電極線が提案されている。この放電加工用電極線は、ピアノ線材を芯材とし、この芯材の表面に銅の下層と亜鉛の上層とを順次被覆し、最終断面直径を0.10mm以下に形成した構成となっている。以下この放電加工用電極線を「黄銅被覆鋼線または従来例1」という。

【0008】

この黄銅被覆鋼線は、製造コストが、上述のタングステン製放電加工用電極線に較べて約1/5〜1/8と極めて安価であり、かつ、タングステン製放電加工用電極線よりも放電加工時におけるワイヤ表面での爆発の大きさを制御することが容易であるため、爆発の大きさをほぼ均一となるように制御できるという特性を有するので、比較的大きな爆発と微小な爆発とが混在して生じてしまうことがないという長所を有するものの、引張り強さが低いため、放電加工を低い張力のもとで行わざるを得ず、その結果、加工速度が低く、かつ加工面粗さのばらつきが大きい。つまり性能の点で劣るので、この黄銅被覆鋼線は微細加工に適用できないという課題がある(図2参照)。

【特許文献1】特開2000−107943号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上述したタングステン製放電加工用電極線および黄銅被覆鋼線の有する問題点乃至課題を解決し、低コストでかつ性能にすぐれた放電加工用電極線を提供しようとするものである。

【課題を解決するための手段】

【0010】

本発明は、放電加工用電極線を、最終線径dが0.01mm(10μm)〜0.1mm(100μm)で、極細鋼線の芯材と同芯材の表面に施された真鍮メッキ層とから形成するとともに、上記芯材の組成を、炭素含有量0.5〜1.20重量%の鋼材を焼入れ、焼戻しして得られる「焼戻しマルテンサイト組織」とすることで課題解決の手段としている。

【0011】

芯材の組成を、炭素含有量0.5〜1.20重量%の鋼材を焼入れ、焼戻しして得られる焼戻しマルテンサイト組織とすることにより、後述する通り、高温時での電極線の引張り強度を、タングステン製放電加工用電極線の引張り強度とほぼ同じ程度にすることができ、その結果、タングステン製放電加工用電極線とほぼ同程度の張力下での放電加工が可能な放電加工用電極線を得ることが可能となる。

また、芯材が鋼材であるので、タングステンに較べて素材のコストが安価なため、黄銅被覆鋼線とほぼ同様な製造コストで放電加工用電極線を得ることができる。

【0012】

また、上記放電加工用電極線において、上記真鍮メッキ層の当該放電加工用電極線の断面積全体に占める割合を、5〜20%に設定することで課題解決の手段としている。

【0013】

この構成により、従来の黄銅被覆鋼線とほぼ同様の導電性能の放電加工用電極線を得ることができる。つまり、従来のタングステン製放電加工用電極線の、放電加工時におけるワイヤ表面での爆発の大きさを制御することが困難であるため、爆発の大きさが極めて不均一となるという特性を有するので、比較的大きな爆発と微小な爆発とが混在して生じてしまい、高度な加工精度が得られない、という問題点を解決した放電加工用電極線を得ることができる。

【発明の効果】

【0014】

上述の通り、本発明は、極細鋼線の芯材と同芯材の表面に施された真鍮メッキ層とからなる放電加工用電極線において、上記芯材の組成を、炭素含有量0.5〜1.20重量%の鋼材を焼入れ、焼戻しして得られる焼戻しマルテンサイト組織としたことにより、タングステン製放電加工用電極線の引張り強度とほぼ同じ程度にすることができ、その結果、タングステン製放電加工用電極線とほぼ同程度の張力下での放電加工が可能な放電加工用電極線を得ることが可能となる。また、タングステン製放電加工用電極線よりもはるかに安価な放電加工用電極線を得ることができる。

また、真鍮メッキ層の当該放電加工用電極線の断面積全体に占める割合を、5〜20%に設定したことにより、従来の黄銅被覆鋼線とほぼ同様の導電性能の放電加工用電極線を得ることができる。つまり、放電加工時における爆発の大きさの制御をタングステン製放電加工用電極線よりも容易に行なうことができるため、爆発の大きさをほぼ均一となるように制御できるという特性を有するので、比較的大きな爆発と微小な爆発とが混在して生じてしまうことがないという長所を有しながら、タングステン製放電加工用電極線とほぼ同程度の張力下での放電加工が可能なため、加工速度、加工面粗さ、ばらつきの小さい、すなわち高度な加工精度を有する放電加工用電極線を得ることができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明を図面を参照しながら説明する。

図1は本発明の一実施形態の放電加工用電極線の断面図、図2は製品コスト(横軸)と性能(縦軸)との関係を示すグラフ、図3は温度(横軸)と引張り強度(縦軸)との関係を示す高温強度グラフ、図4は加工面粗さの比較グラフである。

【0016】

図1に示すように、本発明の一実施形態の放電加工用電極線10は、最終線径dが0.01mm(10μm)〜0.1mm(100μm)で、極細鋼線の芯材1と、この芯材1の表面に施された真鍮メッキ層2とで形成されている。

そして、芯材1の組成は、炭素含有量0.5〜1.20重量%の鋼材を焼入れ、焼戻しして得られる「焼戻しマルテンサイト組織」であり、また、真鍮メッキ層2の放電加工用電極線10の断面積全体に占める割合が、5〜20%に設定された構成となっている。

【0017】

次に、芯材(鋼材)1の製造方法の一例について説明する。

線径が5.5mmで炭素含有量0.50〜1.20重量%の硬鋼線材の原線をパテンチング、伸線加工を繰り返して0.5mm程度の線径に仕上げ、これに焼入れ、焼戻しを施して母材の組織をオーステナイト組織から焼入れマルテンサイト組織に変態させて中間線材を得る。

その後、この中間線材に、銅メッキに続いて亜鉛メッキを施し、その後、熱拡散処理にて真鍮メッキとし、さらに伸線加工を繰り返すことにより、所望寸法の放電加工用電極線を得る。

中間線材の線径は、最終線径と目的とする引張り強さから決定される。

なお、上記工程におかる焼入れ、焼戻し処理は、最終工程で行ってもよい。

最終線径は0.01〜0.10mmで各種加工物や加工形状に応じて決定される。また、引張り強さは、原線の炭素含有量やパテンチング処理を施すときの線径あるいは温度もしくは最終伸線工程での減面率などで調整することができる。

【実施例】

【0018】

線径5.5mmの炭素含有量0.82重量%のピアノ線材にパテンチング、伸線加工を繰り返して0.5mmの線径に仕上げ、これに焼入れ、焼戻し処理を施して、線材に焼戻しマルテンサイト組織を形成させて中間線材を得る。

その後、この中間線材に、銅メッキに続いて亜鉛メッキを施し、その後、熱拡散処理させて真鍮メッキとし、これに再度伸線加工を施すことにより、最終線径0.050mm(50μm)の放電加工用電極線を得た。

上記銅メッキ、亜鉛メッキは電気メッキで行った。また仕上がった放電加工用電極線の真鍮メッキ層の厚みは、最終線径の断面積の10%となるよう調整した。

【0019】

芯材(鋼材)1の径が0.045mm(45μm)で最終径が0.050mm(50μm)の、上記構成の放電加工用電極線10を使用して実験を行い、以下に述べる通りの結果が得られた。なお、この実験において、比較の対象とした「タングステン製放電加工用電極線(従来例2)」および「黄銅被覆鋼線(従来例1)」は、いずれもそれらの最終径は0.050mm(50μm)であり、また、実験時の張力はいずれの電極線についても1.5Nである。

【0020】

図3は、各放電加工用電極線の常温から約400°Cまでの間の引張り強度についての実験の結果を示すものである。

このグラフ中の「黒丸」点がこの放電加工用電極線10の強度を示し、「白丸」点がタングステン製放電加工用電極線の強度を示し、「黒四角」点が黄銅被覆鋼線の強度を示している。

このグラフは、(1)放電加工用電極線10がワークとの間で放電を発生している箇所の放電加工用電極線10の表面温度に相当する温度と考えられる約400°Cにおける引張り強度については、タングステン製放電加工用電極線より少し劣るものの、黄銅被覆鋼線よりも強度は大きい。

(2)しかしながら、放電を発生している箇所の前後付近(例えば300°Cおよびそれよりも低い温度の部分)での引張り強度はタングステン製放電加工用電極線と殆ど変わらない。

ということを示している。

【0021】

放電加工用電極線の引張り強度は、加工精度に影響するものであるから、上記のこと、すなわち、この放電加工用電極線10は引張り強度の点においてタングステン製放電加工用電極線と殆ど変わらない、ということは、同電極線10に、タングステン製放電加工用電極線の場合とほぼ同程度の張力下での放電加工が可能であることを意味している。また、加工精度黄銅被覆鋼線よりも高い張力下での放電加工が可能であるということは、図3に示す実験結果からみて明らかである。

【0022】

次に、これらの放電加工用電極線を使用して、ワークを放電加工で切断した実験結果について説明する。

実験は、ワークとして、厚さ15mmのSKD11材を用い、加工時の電極線の速度は7m/mimである。

加工(放電加工によるワーク切断加工)速度(mm2 /min)については、表1に示すような結果が得られた。

【表1】

なお、表1の数値は、切断回数10回の平均値である。

表1に示す実験結果から、この実施形態の放電加工用電極線10の加工速度は、タングステン製放電加工用電極線(従来例2)よりも優れており、かつ黄銅被覆鋼線(従来例1)の約1.5倍の加工速度であることが判明した。

【0023】

さらに、加工面粗さについての実験結果は図4に示す通りでる。

図4の縦軸は加工面粗さRzをμmの単位で示しており、図4のグラフは10回の切断実験の切断面の計測結果を示している。図4のグラフが示す通り、この放電加工用電極線10は、従来例1、2の放電加工用電極線に較べて加工面粗さのばらつきが極めて少ない。図4のグラフ中の白丸点は各放電加工用電極線による切断面の加工面粗さの平均値を示している。

【0024】

さらに、加工溝の幅寸法を計測した。加工溝の幅寸法の計測は、オリンパス光学工業株式会社製、走査型共焦点レーザ顕微鏡(型式、OLS1200)により行なった。

表2にその結果を示す。

【表2】

【0025】

表2に示す実験結果から、次のことが判明した。

(1)平均値を比較すると、本実施形態の電極線10によれば、従来例1や従来例2の電極線よりも小さい値が得られる。すなわち本実施形態の電極線10によれば、従来例1や従来例2の電極線による加工に較べて、より電極線の径に近い切断溝幅の切断が可能となる。

(2)加工溝の幅(寸法)の範囲(ばらつき)においても、本実施形態の電極線10は、従来例1の電極線の約3/4、従来例2の電極線の約1/3である。すなわち本実施形態の電極線10によれば、従来例1や従来例2の電極線による加工に較べて、より高度の加工精度が得られる。

(3)最終径が50μm(d)の電極線に対する加工溝の幅(寸法)の比率は、

本実施形態の電極線10:1.44d 〜1.54d

従来例1の電極線 :1.46d 〜1.59d

従来例2の電極線 :1.45d 〜1.70d

である。

【0026】

これらのデータは、加工精度において、この放電加工用電極線10は従来例1や従来例2のものよりも優れているということを示している。

【0027】

放電加工用電極線の性能は、加工面粗さ、加工溝幅(これらを総称して「加工精度」という)および加工速度の各要素を総合したもので表されることから、この放電加工用電極線10は、これらの各要素においてタングステン製放電加工用電極線とほぼ同程度の数値乃至それ以上の性能を備えている。さらに製造コストはタングステン製放電加工用電極線よりも遙かに安価である。

これらを総合して示すと図2に示す通りである。すなわち、この実施形態の放電加工用電極線10は、製造コストは従来の黄銅被覆鋼線とほぼ同様でありながら、性能において従来のタングステン製放電加工用電極線とほぼ同様乃至それ以上の性能を備えたものである。

【0028】

以上詳述したように、この実施形態の放電加工用電極線10によれば、低コストでかつ性能にすぐれた放電加工用電極線を得ることができる。

【図面の簡単な説明】

【0029】

【図1】本発明の一実施形態の放電加工用電極線の断面図である。

【図2】製造コスト(横軸)と加工性能(縦軸)との関係を示すグラフである。

【図3】温度(横軸)と引張り強度(縦軸)との関係を示す高温強度グラフである。

【図4】加工面粗さの比較グラフである。

【符号の説明】

【0030】

1:芯材

2:真鍮メッキ層

10:放電加工用電極線

【特許請求の範囲】

【請求項1】

最終線径dが0.01mm(10μm)〜0.1mm(100μm)で、極細鋼線の芯材と、同芯材の表面に施された真鍮メッキ層とからなる放電加工用電極線において、

上記芯材の組成が、炭素含有量0.5〜1.20重量%の鋼材を焼入れ、焼戻しして得られる焼戻しマルテンサイト組織であることを特徴とする放電加工用電極線。

【請求項2】

上記真鍮メッキ層の当該放電加工用電極線の断面積全体に占める割合が、5〜20%であることを特徴とする請求項1記載の放電加工用電極線。

【請求項1】

最終線径dが0.01mm(10μm)〜0.1mm(100μm)で、極細鋼線の芯材と、同芯材の表面に施された真鍮メッキ層とからなる放電加工用電極線において、

上記芯材の組成が、炭素含有量0.5〜1.20重量%の鋼材を焼入れ、焼戻しして得られる焼戻しマルテンサイト組織であることを特徴とする放電加工用電極線。

【請求項2】

上記真鍮メッキ層の当該放電加工用電極線の断面積全体に占める割合が、5〜20%であることを特徴とする請求項1記載の放電加工用電極線。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−136952(P2006−136952A)

【公開日】平成18年6月1日(2006.6.1)

【国際特許分類】

【出願番号】特願2004−325795(P2004−325795)

【出願日】平成16年11月10日(2004.11.10)

【出願人】(000110147)トクセン工業株式会社 (44)

【Fターム(参考)】

【公開日】平成18年6月1日(2006.6.1)

【国際特許分類】

【出願日】平成16年11月10日(2004.11.10)

【出願人】(000110147)トクセン工業株式会社 (44)

【Fターム(参考)】

[ Back to top ]