放電灯および放電灯ユニット

【課題】放電灯のリーク不点灯の発生を抑えることで、放電灯の寿命を長くする。

【解決手段】金属箔34aの内部リード36a側の面は、内部リード36aに接触する接触部Pと、内部リード36aから離れている非接触部Qとを有し、非接触部Qは、非接触部Qと接触部Pの境界において、接触部Pに対して折れ曲がっていることを特徴とする。

【解決手段】金属箔34aの内部リード36a側の面は、内部リード36aに接触する接触部Pと、内部リード36aから離れている非接触部Qとを有し、非接触部Qは、非接触部Qと接触部Pの境界において、接触部Pに対して折れ曲がっていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、放電灯および放電灯ユニットに関するものである。

【背景技術】

【0002】

従来、放電灯では、リーク不点灯という現象が発生することが知られており、この現象が放電灯の寿命を短くする要因の1つとなっている(非特許文献1参照)。リーク不点灯とは、封し部の金属箔端部から封し部の端部に向かってクラックが発生し、発光管内に封入しているガスがリークして点灯できなくなる現象をいう。

【0003】

リーク不点灯の発生メカニズムは、以下の通りである。発光管の気密は、封し部の金属箔と封し部の密着により確保される、放電灯の点灯と消灯が繰り返すことで、熱の変化により、この金属箔が膨張と収縮を繰り返す。これにより、金属箔と封し部の密着部が剥離していく。この剥離が進むと、金属箔の端部からクラックが発生し、封し部の外側まで進み、発光管内部のガスがリークする。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】出口誠、沖雅博、野口英彦、「自動車前照灯用HgフリーHIDランプの長寿命化」、東芝レビュー、2008年、第63巻、第10号、p.31−33

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記点に鑑み、放電灯のリーク不点灯の発生を抑えることで、放電灯の寿命を長くすることを目的とする。

【課題を解決するための手段】

【0006】

図6に示すように、封し部53内で金属箔54と電極56の間に封し部が入り込まずに空気孔61、62が発生する。本発明の発明者の検討によれば、リーク不点灯の原因となるクラックは、この空気孔61、62を起点として発生する。空気孔61、62ができるのは、電極56と金属箔54を高温状態で封し部53の材料で封しするが、製造時に封し部53の熱が電極56、金属箔54を通して逃げるためである。

【0007】

発明者は、空気孔61、62の大きさを示す空気孔距離Hと封し部53にかかるひずみとの間に関係があるのではないかと考え、その関係を解析により求めた結果、図7のグラフのようになった。ここで、空気孔距離Hは、1つの空気孔の金属箔54に沿った面の長さである。また、最大ひずみとは、常温化された後の封し部の歪み応力の最大値である。この図に示すように、空気孔距離がゼロである場合に比べ、空気孔距離が0.05mmを超えると、最大ひずみが約2倍となる。

【0008】

このような検討の結果、封し部の製造時にできる空気孔のサイズを低減することで、封し部の最大歪みを低減し、ひいてはクラック発生の可能性を低減できることを、発明者は見いだした。そして、空気孔のサイズを低減するための放電灯の新規な構成を着想した。

【0009】

請求項1に係る発明は、発光管(32)と、前記発光管(32)に隣接される封し部(33a、33b)と、前記発光管(32)内および前記封し部(33a、33b)内に封しされる内部リード(36a、36b)と、前記封し部(33a、33b)内に封しされると共に前記前記封し部(33a、33b)内において前記内部リード(36a、36b)と接触する金属箔(34a、34b)と、前記封し部(33a、33b)内において前記金属箔(34a、34b)と接触すると共に前記封し部(33a、33b)の外に伸びる外部リード(35a、35b)と、を備え、前記内部リード(36a、36b)の表面は、前記金属箔(34a、34b)に接触する接触部(P)と、前記金属箔(34a、34b)から離れている非接触部(Q)とを有し、前記非接触部(Q)は、前記非接触部(Q)と前記接触部(P)の境界付近において、前記接触部(P)に対して折れ曲がっていることを特徴とする放電灯である。

【0010】

このようになっていることで、接触部Pに対して非接触部Qが折れ曲がっていない場合(内部リードが断面円形の場合)に比べ、内部リードの表面のうち、金属箔に接触していない部分に対して、非接触部Pが遠ざかっている。したがって、従来に比べ、金属箔と内部リードの接触部付近において、封し部の材料が入り込む空間が広くなるので、空気孔の空気孔距離が従来よりも小さくなる。その結果、封し部の最大歪みが低減され、金属箔の内部リード側端部から封し部のクラックが発生する可能性が従来よりも低下し、放電灯の長寿命化が実現する。

【0011】

また、請求項2に係る発明は、発光管(32)と、前記発光管(32)に隣接される封し部(33a、33b)と、前記発光管(32)内および前記封し部(33a、33b)内に封しされる内部リード(36a、36b)と、前記封し部(33a、33b)内に封しされると共に前記前記封し部(33a、33b)内において前記内部リード(36a、36b)と接触する金属箔(34a、34b)と、前記封し部(33a、33b)内において前記金属箔(34a、34b)と接触すると共に前記封し部(33a、33b)の外に伸びる外部リード(35a、35b)と、を備え、前記内部リード(36a、36b)の表面は、前記内部リード(36a、36b)の長手方向に垂直な断面において、前記金属箔(34a、34b)に接触する接触部(P)と、前記金属箔(34a、34b)から離れている非接触部(Q)とを有し、前記接触部(P)の少なくとも一部は、平面形状となっていることを特徴とする放電灯である。

【0012】

このようになっていることで、接触部Pに全く平面がない場合に比べ、金属箔と内部リードの接触部付近において、封し部の材料が入り込む空間が広くなるので、空気孔の空気孔距離が従来よりも小さくなる。その結果、封し部の最大歪みが低減され、金属箔の内部リード側端部から封し部のクラックが発生する可能性が従来よりも低下し、放電灯の長寿命化が実現する。

【0013】

また、請求項3に係る発明は、発光管(32)と、前記発光管(32)に隣接される封し部(33a、33b)と、前記発光管(32)内および前記封し部(33a、33b)内に封しされる内部リード(36a、36b)と、前記封し部(33a、33b)内に封しされると共に前記前記封し部(33a、33b)内において前記内部リード(36a、36b)と接触する金属箔(34a、34b)と、前記封し部(33a、33b)内において前記金属箔(34a、34b)と接触すると共に前記封し部(33a、33b)の外に伸びる外部リード(35a、35b)と、を備え、前記内部リード(36a、36b)の表面は、前記内部リード(36a、36b)の長手方向に垂直な断面において、前記金属箔(34a、34b)に接触する接触部(P)と、前記金属箔(34a、34b)から離れている非接触部(Q)とを有し、前記金属箔(34a、34b)が形成する線分と前記非接触部(Q)が形成する線分とが前記接触部(P)にて交わる形状となっていることを特徴とする放電灯である。

【0014】

このようになっていることで、従来に比べ、金属箔と内部リードの接触部付近において、封し部の材料が入り込む空間が広くなるので、空気孔の空気孔距離が従来よりも小さくなる。その結果、封し部の最大歪みが低減され、金属箔の内部リード側端部から封し部のクラックが発生する可能性が従来よりも低下し、放電灯の長寿命化が実現する。

【0015】

また、請求項4に記載の発明は、請求項1ないし3のいずれか1つに記載の放電灯において、前記断面における前記内部リード(36a、36b)の形状が多角形であることを特徴とする。

【0016】

また、請求項5に記載の発明は、請求項1ないし4のいずれか1つに記載の放電灯(3)と、前記放電灯(3)が点灯するための電力を放電灯(3)に供給するための放電灯点灯装置(2)と、を備え、前記放電灯(3)と前記放電灯点灯装置(2)が一体化していることを特徴とする放電灯ユニットである。

【0017】

なお、上記および特許請求の範囲における括弧内の符号は、特許請求の範囲に記載された用語と後述の実施形態に記載される当該用語を例示する具体物等との対応関係を示すものである。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係る放電灯ユニット1の概略構成図である。

【図2】放電灯3の概略構成図である。

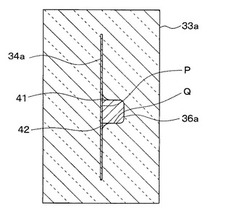

【図3】第1実施形態における図2のA−A断面図である。

【図4】第2実施形態における図2のA−A断面図である。

【図5】第3実施形態における図2のA−A断面図である。

【図6】従来の放電灯における封し部53の内部を示す図である。

【図7】空気孔距離Hと最大ひずみとの関係を示す図である。

【発明を実施するための形態】

【0019】

(第1実施形態)

以下、本発明の第1実施形態について説明する。図1に、本実施形態に係る放電灯ユニット1の構成を示す。この放電灯ユニット1は、自動車の灯具(ヘッドライト等)として用いられ、放電灯点灯装置2および放電灯3を備えている。

【0020】

放電灯点灯装置(バラスト)2は、放電灯3が点灯するための電力を放電灯3に供給するための各種構成要素(放電灯3の制御回路等)と、それら各種構成要素を収容するケーシングと、を有する。放電灯3は、放電灯点灯装置2に電気的に接続されると共に、溶接等で放電灯点灯装置2に対して、結合部を破壊する方法以外では取り外し不可能なように、固定されている。また、放電灯点灯装置2と放電灯3の両方が、灯具(反射板、レンズ等を含む)内に設けられる。

【0021】

従来、放電灯と放電灯点灯装置は別部品で容易に取り外し可能となっており、寿命部品である放電灯が使用できなくなると、放電灯のみを交換している。しかし、本実施形態の自動車用の放電灯ユニット1においては、小型化のため、上述のように、放電灯点灯装置2と放電灯3を90化する。このように一体化する場合、放電灯3が使用不能となると、放電灯点灯装置2も含めて交換が必要となり、交換コスト、廃材が増加する。したがって、従来より放電灯3の耐用年数(寿命)を長くしたいというニーズが発生する。

【0022】

図2に、放電灯3の構成を概略的に示す。放電灯3は、外管31、発光管32、封し部33a、33b、金属箔34a、34b、外部リード35a、35b、内部リード36a、36bを有している。

【0023】

耐熱性と透光性を有する材質(例えば石英ガラス)から成る外管31の内部には、発光管32、封し部33a、33b、金属箔34a、34b、外部リード35a、35b、内部リード36a、36b等が収容されている。

【0024】

発光管32は、耐熱性と透光性を有する材質(例えば石英ガラス)から成り、放電媒体としてXeガスおよびメタルハイライドが封入されており、発光管32の軸方向(図2の左右方向)両端には、それぞれ1つの内部リード36a、36bが、電極として封しされている。

【0025】

また、発光管32の軸方向両端のそれぞれには、1つの封し部33a、33bが隣接して形成されている。内部リード36aは、一部が上述の通り発光管32内に封しされ、残りの部分が封し部33a内に封しされる。また内部リード36bは、一部が上述の通り発光管32内に封しされ、残りの部分が封し部33b内に封しされる。

【0026】

封し部33a内には、さらに金属箔34aおよび外部リード35aが封しされており、封し部33b内には、さらに金属箔34bおよび外部リード35bが封しされている。

【0027】

金属箔34a、34bは、高融点の金属(例えばモリブデン)から成る短冊形状の薄板である。金属箔34aは、内部リード36aと外部リード35aの間に配置され、内部リード36a側端部において溶接によって内部リード36aに接続されており、外部リード35a側端部において溶接によって外部リード35aに接続されている。同様に、金属箔34bは、内部リード36bと外部リード35bの間に配置され、内部リード36b側端部において溶接によって内部リード36bに接続されており、外部リード35b側端部において溶接によって外部リード35bに接続されている。

【0028】

外部リード35a、35bは、それぞれ封し部33a、33bの外に伸び、さらに外管31の外にまで伸び、放電灯点灯装置2に接続される。放電灯3は、この外部リード35a、外部リード35bを介して放電灯3から電力の供給を受けることで、発光管32を発光させることができる。なお、外管31と発光管32、封し部33a、33bとの間の空間には、不活性ガスが密封されている。

【0029】

ここで、封し部33a内における内部リード36aと金属箔34aの間の接続構造について説明する。図3に、図2のA−A断面図(内部リード36a、36bの長手方向に垂直な断面の図)を示す。

【0030】

この図に示すように、内部リード36aの表面は、内部リード36aの長手方向に垂直な断面の各々(ただし内部リード36aと接触する断面に限る)において、略四角形の形状となっており、平板状の金属箔34aに接触する接触部Pと、金属箔34aから離れている非接触部Qとを有している。この接触部Pは、溶接によって金属箔34aに接続されている。

【0031】

そして、非接触部Qは、非接触部Qと接触部Pの境界において、接触部Pに対して折れ曲がっている。そして、各段面において、金属箔34aが形成する線分と非接触部Qが形成する線分とが接触部Pにて交わる形状となっている。これによって、非接触部Qと接触部Pの境界において、非接触部Qの接線方向と接触部Pの接線方向が一致しなくなっている。

【0032】

このようになっていることで、接触部Pに対して非接触部Qが折れ曲がっていない場合に比べ、金属箔34aの表面のうち、内部リード36aに接触していない部分に対して、内部リード36aの非接触部Pが従来(例えば図6のように、内部リード56が断面円形となっている例)よりも遠ざかっている。

【0033】

このようになっていることの意義について、以下説明する。図3に示すように、放電灯3の製造時に、封し部33a内で金属箔34aと内部リード36aの間に封し部33aの材料(ガラス)が入り込まずに空気孔41、42が発生する。

【0034】

放電灯3の製造時は、まず断面円形の内部リード36aのうち、金属箔34aと接続させる部分を、図3のような断面形状となるよう加工し、更に、内部リード36aと金属箔34aを溶接で接続し、金属箔34aと外部リード35aを溶接で接続し、その後、筒形状にあらかじめ形成された封し部33aの中空部に金属箔34a、外部リード35a、内部リード36aを位置決めし、その上で高温で封し部33aを溶かすことで、封し部33aによって金属箔34a、外部リード35a、内部リード36aを封しする。このように、外部リード35aと金属箔34aを高温状態で封しする際、封し部33aの熱が内部リード36a、金属箔34aを通して逃げるため、封し部33aが内部リード36aと金属箔34aの間の小さな隙間に入り込む前に、封し部33aが冷えてしまい、その結果、上記のような空気孔41、42ができてしまう場合がある。

【0035】

発明者は、空気孔41、42の大きさを示す空気孔距離Hと封し部33aのガラスにかかるひずみとの間に関係があるのではないかと考え、図6のような例について、空気孔距離Hと封し部53のガラスにかかるひずみの関係を解析により求めた結果、図7のグラフのようになった。ここで、空気孔距離Hは、1つの空気孔の金属箔54に沿った面の長さである。また、最大ひずみとは、常温化された後の封し部53の歪み応力の最大値である。この図に示すように、空気孔距離がゼロである場合に比べ、空気孔距離Hが0.05mmを超えると、最大ひずみが約2倍となる。なお、この最大歪みが発生する箇所は、発明者の解析により、空気孔61、62付近であることがわかっている。

【0036】

このような検討の結果、本実施形態の封し部33aの製造時にできる空気孔41、42のサイズを低減することで、封し部33aのガラスの最大歪みを低減し、ひいてはクラック発生の可能性を低減できることを、発明者は見いだした。そして、空気孔のサイズを低減するための放電灯の新規な構成として、上記のように、内部リード36aの表面における非接触部Qが、非接触部Qと接触部Pの境界において、接触部Pに対して折れ曲がっているという構成を採用している。

【0037】

このようになっていることで、接触部Pに対して非接触部Qが折れ曲がっていない場合(内部リード36aが断面円形の場合)に比べ、金属箔34aと内部リード36aの接触部付近において、封し部33aの材料であるガラスが入り込む空間が広くなるので、空気孔41、42の空気孔距離Hが従来よりも小さくなる。その結果、封し部33aのガラスの最大歪みが低減され、金属箔34aの内部リード36a側端部から封し部33aのクラックが発生する可能性が従来よりも低下し、放電灯3の長寿命化が実現する。特に、空気孔距離が0.05mm未満になるようにすると、本発明の効果が顕著になる。

【0038】

なお、封し部33aの軸方向(内部リード36aの長手方向)において、金属箔34aと内部リード36aが接続している範囲については、金属箔34aおよび内部リード36aのどの断面も図3のようになっている。したがって、その範囲内においては、内部リード36aの接触部Pは、平面形状となっている。

しかし、金属箔34aと内部リード36aが接続していない範囲では、内部リード36aの断面形状は、どのようになっていてもよい。例えば、断面形状が円形であってもよい。特に、放電のためには、発光管32内部において内部リード36aは断面円形であることが望ましい。

【0039】

以上、封し部33a内における金属箔34aと内部リード36aの接続構造について説明したが、上記の接続構造は、封し部33b内における金属箔34bと内部リード36bの接続構造についても同様に採用されている。つまり、図3の説明において、封し部33aを封し部33bに読み替え、金属箔34aを金属箔34bに読み替え、外部リード35aを外部リード35bに読み替え、内部リード36aを内部リード36bに読み替えたような構造も採用されている。

【0040】

(第2実施形態)

次に、本発明の第2実施形態について説明する。本実施形態が第1実施形態と異なるのは、内部リード36a、36bの形状のみであり、他は第1実施形態と同じである。

【0041】

図4に、本実施形態における図2のA−A断面図を示す。この図に示すように、本実施形態の内部リード36aは、各断面が略八角形形状となっている点のみが、第1実施形態と異なる。ただし、略八角形形状となっているのは、内部リード36aの長手方向に沿った範囲のうち、接触部Pを有する範囲のみ(あるいは当該範囲に加えて当該範囲のごく近傍)である。

【0042】

このような構成においても、内部リード36aの各非接触部Qが、非接触部Qと接触部Pの境界において、接触部Pに対して折れ曲がっている点については、第1実施形態と同じである。これによって、非接触部Qと接触部Pの境界において、非接触部Qの接線方向と接触部Pの接線方向が一致しなくなっている。

【0043】

このようになっていることで、接触部Pに対して非接触部Qが折れ曲がっていない場合(内部リード36aが断面円形の場合)に比べ、内部リード36aの表面のうち、金属箔34aに接触していない部分に対して、非接触部Pが遠ざかっている。したがって、第1実施形態と同様、従来に比べ、金属箔34aと内部リード36aの接触部付近において、封し部33aの材料であるガラスが入り込む空間が広くなるので、空気孔41、42の空気孔距離Hが従来よりも小さくなる。その結果、封し部33aのガラスの最大歪みが低減され、金属箔34aの内部リード36a側端部から封し部33aのクラックが発生する可能性が従来よりも低下し、放電灯3の長寿命化が実現する。

【0044】

以上、封し部33a内における金属箔34aと内部リード36aの接続構造について説明したが、上記の接続構造は、封し部33b内における金属箔34bと内部リード36bの接続構造についても同様に採用されている。つまり、図4の説明において、封し部33aを封し部33bに読み替え、金属箔34aを金属箔34bに読み替え、外部リード35aを外部リード35bに読み替え、内部リード36aを内部リード36bに読み替えたような構造も採用されている。

【0045】

(第3実施形態)

次に、本発明の第3実施形態について説明する。本実施形態が第1実施形態と異なるのは、内部リード36a、36bの形状のみであり、他は第1実施形態と同じである。

【0046】

図5に、本実施形態における図2のA−A断面図を示す。この図に示すように、本実施形態の内部リード36aは、各断面が略四角形状となっているのに加え、金属箔34aとの接触部Pの付近で、金属箔34aから遠ざかる方向に先細る形状となっている。ただし、このような断面形状となっているのは、内部リード36aの長手方向に沿った範囲のうち、接触部Pを有する範囲のみ(あるいは当該範囲に加えて当該範囲のごく近傍)である。

【0047】

このような構成においても、内部リード36aの各非接触部Qが、非接触部Qと接触部Pの境界において、接触部Pに対して折れ曲がっている点については、第1実施形態と同じである。これによって、非接触部Qと接触部Pの境界において、非接触部Qの接線方向と接触部Pの接線方向が一致しなくなっている。

【0048】

このようになっていることで、接触部Pに対して非接触部Qが折れ曲がっていない場合(内部リード36aが断面円形の場合)に比べ、内部リード36aの表面のうち、金属箔34aに接触していない部分に対して、非接触部Pが遠ざかっている。したがって、第1実施形態と同様、従来に比べ、金属箔34aと内部リード36aの接触部付近において、封し部33aの材料であるガラスが入り込む空間が広くなるので、空気孔41、42の空気孔距離Hが従来よりも小さくなる。その結果、封し部33aのガラスの最大歪みが低減され、金属箔34aの内部リード36a側端部から封し部33aのクラックが発生する可能性が従来よりも低下し、放電灯3の長寿命化が実現する。

【0049】

以上、封し部33a内における金属箔34aと内部リード36aの接続構造について説明したが、上記の接続構造は、封し部33b内における金属箔34bと内部リード36bの接続構造についても同様に採用されている。つまり、図5の説明において、封し部33aを封し部33bに読み替え、金属箔34aを金属箔34bに読み替え、外部リード35aを外部リード35bに読み替え、内部リード36aを内部リード36bに読み替えたような構造も採用されている。

【0050】

(他の実施形態)

以上、本発明の実施形態について説明したが、本発明の範囲は、上記実施形態のみに限定されるものではなく、本発明の各発明特定事項の機能を実現し得る種々の形態を包含するものである。例えば、以下のような形態も許容される。

【0051】

また、上記各実施形態では、金属箔34a、金属箔34bは平板形状であったが、平板形状以外の形状を有していてもよい。

【0052】

例えば、上記各実施形態の放電灯ユニット1では、放電灯点灯装置2と放電灯3が一体化されているが、放電灯点灯装置2と放電灯3が一体化されていないようなシステムにおいても、上記実施形態の放電灯3の構造を採用することができる。

【0053】

また、上記実施形態では、非接触部Qは、非接触部Qと接触部Pの境界そのものにおいて、接触部Pに対して折れ曲がっているが、その境界よりも少し非接触部Q側に離れた位置において、接触部Pに対して折れ曲がっていてもよい。つまり、非接触部Qは、非接触部Qと接触部Pの境界付近において、接触部Pに対して折れ曲がっていればよい。ここで、境界付近とは、例えば、境界から非接触部Qの方に0.05mm以内の位置であってもよい。図6に示したように、空気孔距離Hが0.05mmを超えると最大ひずみが急激に増大するので、このようにすれば、空気孔距離Hが0.05mm以内に抑えられると共に、最大歪みも十分抑えられる。

【符号の説明】

【0054】

1 放電灯ユニット

2 放電灯点灯装置

3 放電灯

31 外管

32 発光管

33a、33b、53 封し部

34a、34b、54 金属箔

35a、35b 外部リード

36a、36b、56 内部リード

P 接触部

Q 非接触部

【技術分野】

【0001】

本発明は、放電灯および放電灯ユニットに関するものである。

【背景技術】

【0002】

従来、放電灯では、リーク不点灯という現象が発生することが知られており、この現象が放電灯の寿命を短くする要因の1つとなっている(非特許文献1参照)。リーク不点灯とは、封し部の金属箔端部から封し部の端部に向かってクラックが発生し、発光管内に封入しているガスがリークして点灯できなくなる現象をいう。

【0003】

リーク不点灯の発生メカニズムは、以下の通りである。発光管の気密は、封し部の金属箔と封し部の密着により確保される、放電灯の点灯と消灯が繰り返すことで、熱の変化により、この金属箔が膨張と収縮を繰り返す。これにより、金属箔と封し部の密着部が剥離していく。この剥離が進むと、金属箔の端部からクラックが発生し、封し部の外側まで進み、発光管内部のガスがリークする。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】出口誠、沖雅博、野口英彦、「自動車前照灯用HgフリーHIDランプの長寿命化」、東芝レビュー、2008年、第63巻、第10号、p.31−33

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記点に鑑み、放電灯のリーク不点灯の発生を抑えることで、放電灯の寿命を長くすることを目的とする。

【課題を解決するための手段】

【0006】

図6に示すように、封し部53内で金属箔54と電極56の間に封し部が入り込まずに空気孔61、62が発生する。本発明の発明者の検討によれば、リーク不点灯の原因となるクラックは、この空気孔61、62を起点として発生する。空気孔61、62ができるのは、電極56と金属箔54を高温状態で封し部53の材料で封しするが、製造時に封し部53の熱が電極56、金属箔54を通して逃げるためである。

【0007】

発明者は、空気孔61、62の大きさを示す空気孔距離Hと封し部53にかかるひずみとの間に関係があるのではないかと考え、その関係を解析により求めた結果、図7のグラフのようになった。ここで、空気孔距離Hは、1つの空気孔の金属箔54に沿った面の長さである。また、最大ひずみとは、常温化された後の封し部の歪み応力の最大値である。この図に示すように、空気孔距離がゼロである場合に比べ、空気孔距離が0.05mmを超えると、最大ひずみが約2倍となる。

【0008】

このような検討の結果、封し部の製造時にできる空気孔のサイズを低減することで、封し部の最大歪みを低減し、ひいてはクラック発生の可能性を低減できることを、発明者は見いだした。そして、空気孔のサイズを低減するための放電灯の新規な構成を着想した。

【0009】

請求項1に係る発明は、発光管(32)と、前記発光管(32)に隣接される封し部(33a、33b)と、前記発光管(32)内および前記封し部(33a、33b)内に封しされる内部リード(36a、36b)と、前記封し部(33a、33b)内に封しされると共に前記前記封し部(33a、33b)内において前記内部リード(36a、36b)と接触する金属箔(34a、34b)と、前記封し部(33a、33b)内において前記金属箔(34a、34b)と接触すると共に前記封し部(33a、33b)の外に伸びる外部リード(35a、35b)と、を備え、前記内部リード(36a、36b)の表面は、前記金属箔(34a、34b)に接触する接触部(P)と、前記金属箔(34a、34b)から離れている非接触部(Q)とを有し、前記非接触部(Q)は、前記非接触部(Q)と前記接触部(P)の境界付近において、前記接触部(P)に対して折れ曲がっていることを特徴とする放電灯である。

【0010】

このようになっていることで、接触部Pに対して非接触部Qが折れ曲がっていない場合(内部リードが断面円形の場合)に比べ、内部リードの表面のうち、金属箔に接触していない部分に対して、非接触部Pが遠ざかっている。したがって、従来に比べ、金属箔と内部リードの接触部付近において、封し部の材料が入り込む空間が広くなるので、空気孔の空気孔距離が従来よりも小さくなる。その結果、封し部の最大歪みが低減され、金属箔の内部リード側端部から封し部のクラックが発生する可能性が従来よりも低下し、放電灯の長寿命化が実現する。

【0011】

また、請求項2に係る発明は、発光管(32)と、前記発光管(32)に隣接される封し部(33a、33b)と、前記発光管(32)内および前記封し部(33a、33b)内に封しされる内部リード(36a、36b)と、前記封し部(33a、33b)内に封しされると共に前記前記封し部(33a、33b)内において前記内部リード(36a、36b)と接触する金属箔(34a、34b)と、前記封し部(33a、33b)内において前記金属箔(34a、34b)と接触すると共に前記封し部(33a、33b)の外に伸びる外部リード(35a、35b)と、を備え、前記内部リード(36a、36b)の表面は、前記内部リード(36a、36b)の長手方向に垂直な断面において、前記金属箔(34a、34b)に接触する接触部(P)と、前記金属箔(34a、34b)から離れている非接触部(Q)とを有し、前記接触部(P)の少なくとも一部は、平面形状となっていることを特徴とする放電灯である。

【0012】

このようになっていることで、接触部Pに全く平面がない場合に比べ、金属箔と内部リードの接触部付近において、封し部の材料が入り込む空間が広くなるので、空気孔の空気孔距離が従来よりも小さくなる。その結果、封し部の最大歪みが低減され、金属箔の内部リード側端部から封し部のクラックが発生する可能性が従来よりも低下し、放電灯の長寿命化が実現する。

【0013】

また、請求項3に係る発明は、発光管(32)と、前記発光管(32)に隣接される封し部(33a、33b)と、前記発光管(32)内および前記封し部(33a、33b)内に封しされる内部リード(36a、36b)と、前記封し部(33a、33b)内に封しされると共に前記前記封し部(33a、33b)内において前記内部リード(36a、36b)と接触する金属箔(34a、34b)と、前記封し部(33a、33b)内において前記金属箔(34a、34b)と接触すると共に前記封し部(33a、33b)の外に伸びる外部リード(35a、35b)と、を備え、前記内部リード(36a、36b)の表面は、前記内部リード(36a、36b)の長手方向に垂直な断面において、前記金属箔(34a、34b)に接触する接触部(P)と、前記金属箔(34a、34b)から離れている非接触部(Q)とを有し、前記金属箔(34a、34b)が形成する線分と前記非接触部(Q)が形成する線分とが前記接触部(P)にて交わる形状となっていることを特徴とする放電灯である。

【0014】

このようになっていることで、従来に比べ、金属箔と内部リードの接触部付近において、封し部の材料が入り込む空間が広くなるので、空気孔の空気孔距離が従来よりも小さくなる。その結果、封し部の最大歪みが低減され、金属箔の内部リード側端部から封し部のクラックが発生する可能性が従来よりも低下し、放電灯の長寿命化が実現する。

【0015】

また、請求項4に記載の発明は、請求項1ないし3のいずれか1つに記載の放電灯において、前記断面における前記内部リード(36a、36b)の形状が多角形であることを特徴とする。

【0016】

また、請求項5に記載の発明は、請求項1ないし4のいずれか1つに記載の放電灯(3)と、前記放電灯(3)が点灯するための電力を放電灯(3)に供給するための放電灯点灯装置(2)と、を備え、前記放電灯(3)と前記放電灯点灯装置(2)が一体化していることを特徴とする放電灯ユニットである。

【0017】

なお、上記および特許請求の範囲における括弧内の符号は、特許請求の範囲に記載された用語と後述の実施形態に記載される当該用語を例示する具体物等との対応関係を示すものである。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係る放電灯ユニット1の概略構成図である。

【図2】放電灯3の概略構成図である。

【図3】第1実施形態における図2のA−A断面図である。

【図4】第2実施形態における図2のA−A断面図である。

【図5】第3実施形態における図2のA−A断面図である。

【図6】従来の放電灯における封し部53の内部を示す図である。

【図7】空気孔距離Hと最大ひずみとの関係を示す図である。

【発明を実施するための形態】

【0019】

(第1実施形態)

以下、本発明の第1実施形態について説明する。図1に、本実施形態に係る放電灯ユニット1の構成を示す。この放電灯ユニット1は、自動車の灯具(ヘッドライト等)として用いられ、放電灯点灯装置2および放電灯3を備えている。

【0020】

放電灯点灯装置(バラスト)2は、放電灯3が点灯するための電力を放電灯3に供給するための各種構成要素(放電灯3の制御回路等)と、それら各種構成要素を収容するケーシングと、を有する。放電灯3は、放電灯点灯装置2に電気的に接続されると共に、溶接等で放電灯点灯装置2に対して、結合部を破壊する方法以外では取り外し不可能なように、固定されている。また、放電灯点灯装置2と放電灯3の両方が、灯具(反射板、レンズ等を含む)内に設けられる。

【0021】

従来、放電灯と放電灯点灯装置は別部品で容易に取り外し可能となっており、寿命部品である放電灯が使用できなくなると、放電灯のみを交換している。しかし、本実施形態の自動車用の放電灯ユニット1においては、小型化のため、上述のように、放電灯点灯装置2と放電灯3を90化する。このように一体化する場合、放電灯3が使用不能となると、放電灯点灯装置2も含めて交換が必要となり、交換コスト、廃材が増加する。したがって、従来より放電灯3の耐用年数(寿命)を長くしたいというニーズが発生する。

【0022】

図2に、放電灯3の構成を概略的に示す。放電灯3は、外管31、発光管32、封し部33a、33b、金属箔34a、34b、外部リード35a、35b、内部リード36a、36bを有している。

【0023】

耐熱性と透光性を有する材質(例えば石英ガラス)から成る外管31の内部には、発光管32、封し部33a、33b、金属箔34a、34b、外部リード35a、35b、内部リード36a、36b等が収容されている。

【0024】

発光管32は、耐熱性と透光性を有する材質(例えば石英ガラス)から成り、放電媒体としてXeガスおよびメタルハイライドが封入されており、発光管32の軸方向(図2の左右方向)両端には、それぞれ1つの内部リード36a、36bが、電極として封しされている。

【0025】

また、発光管32の軸方向両端のそれぞれには、1つの封し部33a、33bが隣接して形成されている。内部リード36aは、一部が上述の通り発光管32内に封しされ、残りの部分が封し部33a内に封しされる。また内部リード36bは、一部が上述の通り発光管32内に封しされ、残りの部分が封し部33b内に封しされる。

【0026】

封し部33a内には、さらに金属箔34aおよび外部リード35aが封しされており、封し部33b内には、さらに金属箔34bおよび外部リード35bが封しされている。

【0027】

金属箔34a、34bは、高融点の金属(例えばモリブデン)から成る短冊形状の薄板である。金属箔34aは、内部リード36aと外部リード35aの間に配置され、内部リード36a側端部において溶接によって内部リード36aに接続されており、外部リード35a側端部において溶接によって外部リード35aに接続されている。同様に、金属箔34bは、内部リード36bと外部リード35bの間に配置され、内部リード36b側端部において溶接によって内部リード36bに接続されており、外部リード35b側端部において溶接によって外部リード35bに接続されている。

【0028】

外部リード35a、35bは、それぞれ封し部33a、33bの外に伸び、さらに外管31の外にまで伸び、放電灯点灯装置2に接続される。放電灯3は、この外部リード35a、外部リード35bを介して放電灯3から電力の供給を受けることで、発光管32を発光させることができる。なお、外管31と発光管32、封し部33a、33bとの間の空間には、不活性ガスが密封されている。

【0029】

ここで、封し部33a内における内部リード36aと金属箔34aの間の接続構造について説明する。図3に、図2のA−A断面図(内部リード36a、36bの長手方向に垂直な断面の図)を示す。

【0030】

この図に示すように、内部リード36aの表面は、内部リード36aの長手方向に垂直な断面の各々(ただし内部リード36aと接触する断面に限る)において、略四角形の形状となっており、平板状の金属箔34aに接触する接触部Pと、金属箔34aから離れている非接触部Qとを有している。この接触部Pは、溶接によって金属箔34aに接続されている。

【0031】

そして、非接触部Qは、非接触部Qと接触部Pの境界において、接触部Pに対して折れ曲がっている。そして、各段面において、金属箔34aが形成する線分と非接触部Qが形成する線分とが接触部Pにて交わる形状となっている。これによって、非接触部Qと接触部Pの境界において、非接触部Qの接線方向と接触部Pの接線方向が一致しなくなっている。

【0032】

このようになっていることで、接触部Pに対して非接触部Qが折れ曲がっていない場合に比べ、金属箔34aの表面のうち、内部リード36aに接触していない部分に対して、内部リード36aの非接触部Pが従来(例えば図6のように、内部リード56が断面円形となっている例)よりも遠ざかっている。

【0033】

このようになっていることの意義について、以下説明する。図3に示すように、放電灯3の製造時に、封し部33a内で金属箔34aと内部リード36aの間に封し部33aの材料(ガラス)が入り込まずに空気孔41、42が発生する。

【0034】

放電灯3の製造時は、まず断面円形の内部リード36aのうち、金属箔34aと接続させる部分を、図3のような断面形状となるよう加工し、更に、内部リード36aと金属箔34aを溶接で接続し、金属箔34aと外部リード35aを溶接で接続し、その後、筒形状にあらかじめ形成された封し部33aの中空部に金属箔34a、外部リード35a、内部リード36aを位置決めし、その上で高温で封し部33aを溶かすことで、封し部33aによって金属箔34a、外部リード35a、内部リード36aを封しする。このように、外部リード35aと金属箔34aを高温状態で封しする際、封し部33aの熱が内部リード36a、金属箔34aを通して逃げるため、封し部33aが内部リード36aと金属箔34aの間の小さな隙間に入り込む前に、封し部33aが冷えてしまい、その結果、上記のような空気孔41、42ができてしまう場合がある。

【0035】

発明者は、空気孔41、42の大きさを示す空気孔距離Hと封し部33aのガラスにかかるひずみとの間に関係があるのではないかと考え、図6のような例について、空気孔距離Hと封し部53のガラスにかかるひずみの関係を解析により求めた結果、図7のグラフのようになった。ここで、空気孔距離Hは、1つの空気孔の金属箔54に沿った面の長さである。また、最大ひずみとは、常温化された後の封し部53の歪み応力の最大値である。この図に示すように、空気孔距離がゼロである場合に比べ、空気孔距離Hが0.05mmを超えると、最大ひずみが約2倍となる。なお、この最大歪みが発生する箇所は、発明者の解析により、空気孔61、62付近であることがわかっている。

【0036】

このような検討の結果、本実施形態の封し部33aの製造時にできる空気孔41、42のサイズを低減することで、封し部33aのガラスの最大歪みを低減し、ひいてはクラック発生の可能性を低減できることを、発明者は見いだした。そして、空気孔のサイズを低減するための放電灯の新規な構成として、上記のように、内部リード36aの表面における非接触部Qが、非接触部Qと接触部Pの境界において、接触部Pに対して折れ曲がっているという構成を採用している。

【0037】

このようになっていることで、接触部Pに対して非接触部Qが折れ曲がっていない場合(内部リード36aが断面円形の場合)に比べ、金属箔34aと内部リード36aの接触部付近において、封し部33aの材料であるガラスが入り込む空間が広くなるので、空気孔41、42の空気孔距離Hが従来よりも小さくなる。その結果、封し部33aのガラスの最大歪みが低減され、金属箔34aの内部リード36a側端部から封し部33aのクラックが発生する可能性が従来よりも低下し、放電灯3の長寿命化が実現する。特に、空気孔距離が0.05mm未満になるようにすると、本発明の効果が顕著になる。

【0038】

なお、封し部33aの軸方向(内部リード36aの長手方向)において、金属箔34aと内部リード36aが接続している範囲については、金属箔34aおよび内部リード36aのどの断面も図3のようになっている。したがって、その範囲内においては、内部リード36aの接触部Pは、平面形状となっている。

しかし、金属箔34aと内部リード36aが接続していない範囲では、内部リード36aの断面形状は、どのようになっていてもよい。例えば、断面形状が円形であってもよい。特に、放電のためには、発光管32内部において内部リード36aは断面円形であることが望ましい。

【0039】

以上、封し部33a内における金属箔34aと内部リード36aの接続構造について説明したが、上記の接続構造は、封し部33b内における金属箔34bと内部リード36bの接続構造についても同様に採用されている。つまり、図3の説明において、封し部33aを封し部33bに読み替え、金属箔34aを金属箔34bに読み替え、外部リード35aを外部リード35bに読み替え、内部リード36aを内部リード36bに読み替えたような構造も採用されている。

【0040】

(第2実施形態)

次に、本発明の第2実施形態について説明する。本実施形態が第1実施形態と異なるのは、内部リード36a、36bの形状のみであり、他は第1実施形態と同じである。

【0041】

図4に、本実施形態における図2のA−A断面図を示す。この図に示すように、本実施形態の内部リード36aは、各断面が略八角形形状となっている点のみが、第1実施形態と異なる。ただし、略八角形形状となっているのは、内部リード36aの長手方向に沿った範囲のうち、接触部Pを有する範囲のみ(あるいは当該範囲に加えて当該範囲のごく近傍)である。

【0042】

このような構成においても、内部リード36aの各非接触部Qが、非接触部Qと接触部Pの境界において、接触部Pに対して折れ曲がっている点については、第1実施形態と同じである。これによって、非接触部Qと接触部Pの境界において、非接触部Qの接線方向と接触部Pの接線方向が一致しなくなっている。

【0043】

このようになっていることで、接触部Pに対して非接触部Qが折れ曲がっていない場合(内部リード36aが断面円形の場合)に比べ、内部リード36aの表面のうち、金属箔34aに接触していない部分に対して、非接触部Pが遠ざかっている。したがって、第1実施形態と同様、従来に比べ、金属箔34aと内部リード36aの接触部付近において、封し部33aの材料であるガラスが入り込む空間が広くなるので、空気孔41、42の空気孔距離Hが従来よりも小さくなる。その結果、封し部33aのガラスの最大歪みが低減され、金属箔34aの内部リード36a側端部から封し部33aのクラックが発生する可能性が従来よりも低下し、放電灯3の長寿命化が実現する。

【0044】

以上、封し部33a内における金属箔34aと内部リード36aの接続構造について説明したが、上記の接続構造は、封し部33b内における金属箔34bと内部リード36bの接続構造についても同様に採用されている。つまり、図4の説明において、封し部33aを封し部33bに読み替え、金属箔34aを金属箔34bに読み替え、外部リード35aを外部リード35bに読み替え、内部リード36aを内部リード36bに読み替えたような構造も採用されている。

【0045】

(第3実施形態)

次に、本発明の第3実施形態について説明する。本実施形態が第1実施形態と異なるのは、内部リード36a、36bの形状のみであり、他は第1実施形態と同じである。

【0046】

図5に、本実施形態における図2のA−A断面図を示す。この図に示すように、本実施形態の内部リード36aは、各断面が略四角形状となっているのに加え、金属箔34aとの接触部Pの付近で、金属箔34aから遠ざかる方向に先細る形状となっている。ただし、このような断面形状となっているのは、内部リード36aの長手方向に沿った範囲のうち、接触部Pを有する範囲のみ(あるいは当該範囲に加えて当該範囲のごく近傍)である。

【0047】

このような構成においても、内部リード36aの各非接触部Qが、非接触部Qと接触部Pの境界において、接触部Pに対して折れ曲がっている点については、第1実施形態と同じである。これによって、非接触部Qと接触部Pの境界において、非接触部Qの接線方向と接触部Pの接線方向が一致しなくなっている。

【0048】

このようになっていることで、接触部Pに対して非接触部Qが折れ曲がっていない場合(内部リード36aが断面円形の場合)に比べ、内部リード36aの表面のうち、金属箔34aに接触していない部分に対して、非接触部Pが遠ざかっている。したがって、第1実施形態と同様、従来に比べ、金属箔34aと内部リード36aの接触部付近において、封し部33aの材料であるガラスが入り込む空間が広くなるので、空気孔41、42の空気孔距離Hが従来よりも小さくなる。その結果、封し部33aのガラスの最大歪みが低減され、金属箔34aの内部リード36a側端部から封し部33aのクラックが発生する可能性が従来よりも低下し、放電灯3の長寿命化が実現する。

【0049】

以上、封し部33a内における金属箔34aと内部リード36aの接続構造について説明したが、上記の接続構造は、封し部33b内における金属箔34bと内部リード36bの接続構造についても同様に採用されている。つまり、図5の説明において、封し部33aを封し部33bに読み替え、金属箔34aを金属箔34bに読み替え、外部リード35aを外部リード35bに読み替え、内部リード36aを内部リード36bに読み替えたような構造も採用されている。

【0050】

(他の実施形態)

以上、本発明の実施形態について説明したが、本発明の範囲は、上記実施形態のみに限定されるものではなく、本発明の各発明特定事項の機能を実現し得る種々の形態を包含するものである。例えば、以下のような形態も許容される。

【0051】

また、上記各実施形態では、金属箔34a、金属箔34bは平板形状であったが、平板形状以外の形状を有していてもよい。

【0052】

例えば、上記各実施形態の放電灯ユニット1では、放電灯点灯装置2と放電灯3が一体化されているが、放電灯点灯装置2と放電灯3が一体化されていないようなシステムにおいても、上記実施形態の放電灯3の構造を採用することができる。

【0053】

また、上記実施形態では、非接触部Qは、非接触部Qと接触部Pの境界そのものにおいて、接触部Pに対して折れ曲がっているが、その境界よりも少し非接触部Q側に離れた位置において、接触部Pに対して折れ曲がっていてもよい。つまり、非接触部Qは、非接触部Qと接触部Pの境界付近において、接触部Pに対して折れ曲がっていればよい。ここで、境界付近とは、例えば、境界から非接触部Qの方に0.05mm以内の位置であってもよい。図6に示したように、空気孔距離Hが0.05mmを超えると最大ひずみが急激に増大するので、このようにすれば、空気孔距離Hが0.05mm以内に抑えられると共に、最大歪みも十分抑えられる。

【符号の説明】

【0054】

1 放電灯ユニット

2 放電灯点灯装置

3 放電灯

31 外管

32 発光管

33a、33b、53 封し部

34a、34b、54 金属箔

35a、35b 外部リード

36a、36b、56 内部リード

P 接触部

Q 非接触部

【特許請求の範囲】

【請求項1】

発光管(32)と、

前記発光管(32)に隣接される封し部(33a、33b)と、

前記発光管(32)内および前記封し部(33a、33b)内に封しされる内部リード(36a、36b)と、

前記封し部(33a、33b)内に封しされると共に前記前記封し部(33a、33b)内において前記内部リード(36a、36b)と接触する金属箔(34a、34b)と、

前記封し部(33a、33b)内において前記金属箔(34a、34b)と接触すると共に前記封し部(33a、33b)の外に伸びる外部リード(35a、35b)と、を備え、

前記内部リード(36a、36b)の表面は、前記内部リード(36a、36b)の長手方向に垂直な断面において、前記金属箔(34a、34b)に接触する接触部(P)と、前記金属箔(34a、34b)から離れている非接触部(Q)とを有し、前記非接触部(Q)の表面は、前記非接触部(Q)と前記接触部(P)の境界付近において、前記接触部(P)に対して折れ曲がっていることを特徴とする放電灯。

【請求項2】

発光管(32)と、

前記発光管(32)に隣接される封し部(33a、33b)と、

前記発光管(32)内および前記封し部(33a、33b)内に封しされる内部リード(36a、36b)と、

前記封し部(33a、33b)内に封しされると共に前記前記封し部(33a、33b)内において前記内部リード(36a、36b)と接触する金属箔(34a、34b)と、

前記封し部(33a、33b)内において前記金属箔(34a、34b)と接触すると共に前記封し部(33a、33b)の外に伸びる外部リード(35a、35b)と、を備え、

前記内部リード(36a、36b)の表面は、前記内部リード(36a、36b)の長手方向に垂直な断面において、前記金属箔(34a、34b)に接触する接触部(P)と、前記金属箔(34a、34b)から離れている非接触部(Q)とを有し、前記接触部(P)の少なくとも一部は、平面形状となっていることを特徴とする放電灯。

【請求項3】

発光管(32)と、

前記発光管(32)に隣接される封し部(33a、33b)と、

前記発光管(32)内および前記封し部(33a、33b)内に封しされる内部リード(36a、36b)と、

前記封し部(33a、33b)内に封しされると共に前記前記封し部(33a、33b)内において前記内部リード(36a、36b)と接触する金属箔(34a、34b)と、

前記封し部(33a、33b)内において前記金属箔(34a、34b)と接触すると共に前記封し部(33a、33b)の外に伸びる外部リード(35a、35b)と、を備え、

前記内部リード(36a、36b)の表面は、前記内部リード(36a、36b)の長手方向に垂直な断面において、前記金属箔(34a、34b)に接触する接触部(P)と、前記金属箔(34a、34b)から離れている非接触部(Q)とを有し、前記金属箔(34a、34b)が形成する線分と前記非接触部(Q)が形成する線分とが前記接触部(P)にて交わる形状となっていることを特徴とする放電灯。

【請求項4】

前記断面における前記内部リード(36a、36b)の形状が多角形であることを特徴とする請求項1ないし3のいずれか1つに記載の放電灯。

【請求項5】

請求項1ないし4のいずれか1つに記載の放電灯(3)と、

前記放電灯(3)が点灯するための電力を放電灯(3)に供給するための放電灯点灯装置(2)と、を備え、

前記放電灯(3)と前記放電灯点灯装置(2)が一体化していることを特徴とする放電灯ユニット。

【請求項1】

発光管(32)と、

前記発光管(32)に隣接される封し部(33a、33b)と、

前記発光管(32)内および前記封し部(33a、33b)内に封しされる内部リード(36a、36b)と、

前記封し部(33a、33b)内に封しされると共に前記前記封し部(33a、33b)内において前記内部リード(36a、36b)と接触する金属箔(34a、34b)と、

前記封し部(33a、33b)内において前記金属箔(34a、34b)と接触すると共に前記封し部(33a、33b)の外に伸びる外部リード(35a、35b)と、を備え、

前記内部リード(36a、36b)の表面は、前記内部リード(36a、36b)の長手方向に垂直な断面において、前記金属箔(34a、34b)に接触する接触部(P)と、前記金属箔(34a、34b)から離れている非接触部(Q)とを有し、前記非接触部(Q)の表面は、前記非接触部(Q)と前記接触部(P)の境界付近において、前記接触部(P)に対して折れ曲がっていることを特徴とする放電灯。

【請求項2】

発光管(32)と、

前記発光管(32)に隣接される封し部(33a、33b)と、

前記発光管(32)内および前記封し部(33a、33b)内に封しされる内部リード(36a、36b)と、

前記封し部(33a、33b)内に封しされると共に前記前記封し部(33a、33b)内において前記内部リード(36a、36b)と接触する金属箔(34a、34b)と、

前記封し部(33a、33b)内において前記金属箔(34a、34b)と接触すると共に前記封し部(33a、33b)の外に伸びる外部リード(35a、35b)と、を備え、

前記内部リード(36a、36b)の表面は、前記内部リード(36a、36b)の長手方向に垂直な断面において、前記金属箔(34a、34b)に接触する接触部(P)と、前記金属箔(34a、34b)から離れている非接触部(Q)とを有し、前記接触部(P)の少なくとも一部は、平面形状となっていることを特徴とする放電灯。

【請求項3】

発光管(32)と、

前記発光管(32)に隣接される封し部(33a、33b)と、

前記発光管(32)内および前記封し部(33a、33b)内に封しされる内部リード(36a、36b)と、

前記封し部(33a、33b)内に封しされると共に前記前記封し部(33a、33b)内において前記内部リード(36a、36b)と接触する金属箔(34a、34b)と、

前記封し部(33a、33b)内において前記金属箔(34a、34b)と接触すると共に前記封し部(33a、33b)の外に伸びる外部リード(35a、35b)と、を備え、

前記内部リード(36a、36b)の表面は、前記内部リード(36a、36b)の長手方向に垂直な断面において、前記金属箔(34a、34b)に接触する接触部(P)と、前記金属箔(34a、34b)から離れている非接触部(Q)とを有し、前記金属箔(34a、34b)が形成する線分と前記非接触部(Q)が形成する線分とが前記接触部(P)にて交わる形状となっていることを特徴とする放電灯。

【請求項4】

前記断面における前記内部リード(36a、36b)の形状が多角形であることを特徴とする請求項1ないし3のいずれか1つに記載の放電灯。

【請求項5】

請求項1ないし4のいずれか1つに記載の放電灯(3)と、

前記放電灯(3)が点灯するための電力を放電灯(3)に供給するための放電灯点灯装置(2)と、を備え、

前記放電灯(3)と前記放電灯点灯装置(2)が一体化していることを特徴とする放電灯ユニット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−25908(P2013−25908A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−157321(P2011−157321)

【出願日】平成23年7月18日(2011.7.18)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月18日(2011.7.18)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]