放電灯バルブ

【課題】石英ガラス製の外管に一体化されたセラミック製発光管の熱膨張によるリード線の破損や劣化を防止し、かつ発光管の位置決め精度と耐振動性を高めた放電灯バルブの提供。

【解決手段】発光管包囲部56の両端を第1シール部(57,58)で封止してなる石英ガラス製の外管32と、発光管包囲部56の内側に取り付けられるセラミック製の発光管31と、第2シール部(51,52)を介して発光管の内側に対設される電極(41,42)と、電極(41,42)に接続され、かつ第1シール部(57,58)に固定されるリード線ASSY(33,34)と、金属端子87を備え外管32を保持する絶縁プラグ68と、を有する放電灯バルブ30であって、内側リード線43に応力緩和部53を設け、内側に収納した応力緩和部53の周囲を保持する筒状部65を外管32と一体に設けた。

【解決手段】発光管包囲部56の両端を第1シール部(57,58)で封止してなる石英ガラス製の外管32と、発光管包囲部56の内側に取り付けられるセラミック製の発光管31と、第2シール部(51,52)を介して発光管の内側に対設される電極(41,42)と、電極(41,42)に接続され、かつ第1シール部(57,58)に固定されるリード線ASSY(33,34)と、金属端子87を備え外管32を保持する絶縁プラグ68と、を有する放電灯バルブ30であって、内側リード線43に応力緩和部53を設け、内側に収納した応力緩和部53の周囲を保持する筒状部65を外管32と一体に設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石英ガラス製の外管に一体化されたセラミック製発光管の熱膨張によりリード線に発生する負荷を低減することに加え、外管に対するセラミック製発光管のブレを低減させた放電灯バルブを提供するものである。

【背景技術】

【0002】

特許文献1には、特許文献1の図1に示すとおり、酸化アルミニウムセラミックにより筒状に形成した放電容器6(セラミック製発光管)を石英ガラスにより筒状に形成したエンベロープ2(外管)の内側に配置してなる高圧放電灯1(放電灯バルブ)が示されている。エンベロープ2の両端部は、密封箔5を内側に有する圧潰部3によって密封され、放電容器6を構成する放電容器本体21は、両端にスリーブ22を焼結固定することによって密封される。

【0003】

放電容器6の内側には、電極18が対向して配置され、電極18は、管状給電導体(7,17)を介してスリーブ22にそれぞれ取付けられる。放電容器6は、それぞれ連続して接続される、管状給電導体(7,17)、バネ状成形部材23、案内ピン27、給電導体(9,19)、及び密封箔5を介してエンベロープ2の両端に固定保持される。

【0004】

発光時のセラミック製の放電容器6は、線膨張係数の小さな石英ガラス製のエンベロープ2よりも大きく熱膨張するため、放電容器6は、給電導体(9,19)に圧縮力を付与する。しかし、給電導体(9,19)と放電容器6との間には、バネ状成形部材23が配置されている。従って、放電容器6が熱膨張した場合、バネ状成形部材23は、放電容器6から案内ピン27の軸方向の圧縮力を受けることにより、当該圧縮力を打ち消す方向に付勢力を発生させる。石英ガラス製エンベロープ2とセラミック製放電容器6との線膨張係数の違いに基づき、放電容器6が給電導体(9,19)に負荷する圧縮力をバネ状成形部材23によって軽減することにより、先行文献1の高圧放電灯1においては、給電導体(9,19)の劣化や破損を防止している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−216262号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1のセラミック製の放電容器6においては、バネ状成形部材23がエンベロープ2と放電容器6との間において、案内ピン27の軸方向に発生する相対的な力を吸収する。従って、エンベロープ2が案内ピン27の軸方向に振動したとしても、放電容器6は、エンベロープ2に対して相対的に振動しにくい。

【0007】

一方、エンベロープ2と放電容器6との間には、案内ピン27の軸方向と直交する方向に発生する相対的な力を吸収する手段が設けられていない。従って、エンベロープ2が案内ピン27の軸方向と直交する方向に振動した場合、放電容器6は、エンベロープ2に対し、案内ピン27の軸方向と直交する方向に相対的に振動する。エンベロープ2に対する放電容器6の振動は、高圧放電灯1による配光パターンにゆがみを生じさせるため、望ましくない。

【0008】

本願発明は、上記課題に鑑みて、石英ガラス製の外管に一体化されたセラミック製発光管の熱膨張によりセラミック製発光管及びリード線に発生する応力を低減することによってリード線の破損や劣化を防止することに加え、外管に対するセラミック製発光管の位置決め精度を高め、かつ耐振動性を高めた放電灯バルブを提供するものである。

【課題を解決するための手段】

【0009】

前記課題を解決するために請求項1の放電灯バルブは、発光管包囲部の両端を第1シール部によって封止して形成した石英ガラス製の外管と、両端を第2シール部によって封止して形成すると共に前記発光管包囲部の内側に取り付けるセラミック製の発光管と、金属箔の一方に内側リード線を接続すると共に他方に外側リード線を接続して形成した一対のリード線ASSYと、前記外側リード線を接続する金属端子を備えると共に前記外管を保持する絶縁プラグと、を有し、一対の電極が発光管の内側に対設され、一対の前記内側リード線を前記一対の電極にそれぞれ固着一体化して接続し、一対の前記金属箔を前記第1シール部にそれぞれ固着一体化して接続することによって前記発光管を前記外管の内側に固定して形成した放電灯バルブであって、一対の前記内側リード線のうち一方における、前記第2シール部と金属箔との間に応力緩和部を設け、前記応力緩和部を内側に有し、かつ前記応力緩和部の周囲を保持する筒状部を前記外管と一体に設けるようにした

(作用)セラミック製の発光管が石英ガラス製の外管よりも大きく熱膨張すると、応力緩和部が、セラミック製の発光管及びリード線ASSYに発生する応力を低減する。また、外管と一体に設けられた筒状部が応力緩和部の周囲を保持するため、応力緩和部は、外管の軸方向と直交する方向に位置決めされる。その結果、セラミック製の発光管もまた、外管の軸方向と直交する方向に位置決めされるため、セラミック製の発光管は、外管に対して位置精度が向上し、また外管の軸方向と直交する方向に振動しにくくなる。

【0010】

請求項2は、請求項1に記載の放電灯バルブであって、前記筒状部を、前記発光管包囲部の内側に突設させた。

【0011】

(作用) 石英ガラス製の発光管包囲部の一端は、溶着により、筒状部を一体に有する一方の第1シール部と一体化される。請求項2の放電灯バルブにおいては、発光管包囲部の一端に筒状部を一体に有する第1シール部を溶接する部位の直下から発光管包囲部の内側に向けて筒状部を突出させている。その結果、筒状部の内側に配置される応力緩和部は、溶着する際に発生する高温の影響を受けにくい。

【0012】

また、請求項3は、請求項1に記載の放電灯バルブであって、前記筒状部を前記発光管包囲部の外側に設けた。

【0013】

(作用)請求項3の放電灯バルブにおいては、筒状部を発光管包囲部の外側に設けている。その結果、発光管包囲部の端部が絶縁プラグの内側に突出することなく、発光管包囲部が、絶縁プラグによって保持される。その結果、発光管包囲部の端部が絶縁プラグの内部に突出しないため、絶縁プラグの内側には、空間が広く形成される。

【0014】

請求項4は、請求項1から3のうちいずれかに記載の放電灯バルブであって、前記応力緩和部をコイル形状に形成し、前記応力緩和部に引張応力を付与した状態で前記内側リード線を前記金属箔に接続した。

【0015】

(作用)応力緩和部により、セラミック製の発光管及び内側リード線は、予め発光管の中心軸方向に引張応力を付与されている。その結果、点灯時に発光管が熱膨張することによって本来発光管と内側リード線が外管側から受ける圧縮応力は、予め負荷された引張応力によって吸収される。

【発明の効果】

【0016】

請求項1の放電灯バルブによれば、セラミック製の発光管が熱膨張しても、セラミック製発光管及び内側リード線に作用する応力が低減されるため、内側リード線の劣化や破損が防止される。また、請求項1の放電灯バルブによれば、外管に対するセラミック製発光管の位置精度が向上し、かつセラミック製の発光管が、外管の軸方向と直交する方向に振動しにくくなるため、配光パターンの歪みの発生が防止され、放電灯バルブの耐振動性が向上する。

【0017】

請求項2の放電灯バルブによれば、溶着作業による高温の影響を受けにくいため、応力緩和部の耐久性が低下しない。

【0018】

請求項3の放電灯バルブによれば、絶縁プラグの内側に空間的な余裕が出来るため、放電灯バルブを含む放電灯点灯装置をコンパクトに形成できる。

【0019】

請求項4の放電灯バルブによれば、点灯時にセラミック製発光管が熱膨張してもセラミック製発光管及び内側リード線には、圧縮応力が作用しにくくなるため、セラミック製発光管及び内側リード線が劣化したり破損したりしにくくなる。

【図面の簡単な説明】

【0020】

【図1】第1実施例における放電灯バルブの正面図。

【図2】第1実施例の放電灯バルブを発光管の中心軸に沿って切断した、図1のI−I断面図。

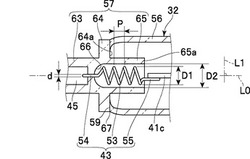

【図3】図2の応力緩和部近辺を表した拡大断面図。

【図4】第2実施例の放電灯バルブを発光管の中心軸に沿って切断した、図2に相当する断面図。

【図5】第3実施例の放電灯バルブを発光管の中心軸に沿って切断した、図2に相当する断面図。

【発明を実施するための形態】

【0021】

まず、図1から図3により本発明における放電灯バルブの第1実施例を説明する。図2から図5においては、中心軸L0に沿って、放電灯バルブの絶縁プラグ68側を左側または基端部側(符号L方向)として説明し、シュラウドガラス管(外管)32の右側の第1シール部58側を右側(符号R方向)または先端部側として説明する。

【0022】

放電灯バルブ30は、セラミック製の発光管31、石英ガラスからなるシュラウドガラス管(外管)32、一対のリード線ASSY(33,34)、及び絶縁プラグ68を有する。

【0023】

セラミック製の発光管31は、中心軸L0を中心とした回転楕円形状を有し、かつ内側に放電発光室Sを有する発光管本体部と、その両端に同軸に形成された円環部によって形成される。円環部の内側には、発光管本体部の放電発光室Sに連通する細孔(39,40)が設けられている。

【0024】

発光管31の内側には、一対の棒状電極(41,42)が取付けられる。棒状電極(41、42)は、タングステン製の電極棒(41a、42a)、モリブデン棒(41b、42b)、及びニオブ棒(41c、42c)によって形成される。モリブデン棒(41b、42b)の基端側には、ニオブ棒(41c、42c)がそれぞれ接合される。モリブデン棒(41b、42b)の先端側には、タングステン製の電極棒(41a、42a)がそれぞれ連結される。

【0025】

左右一対の棒状電極(41、42)は、先端側のタングステン製の電極棒(41a、42a)を放電発光室Sにそれぞれ突出させ、かつ対向させた状態で細孔(39、40)に挿通される。また、棒状電極(41、42)のニオブ棒(41c、42c)は、発光管31の左右端部(49,50)から大きく突出する。ニオブ棒(41c、42c)は、放電発光室Sの内側に発光物質を封入された状態で、発光管31の左右端部(49,50)にそれぞれガラス溶着される。符号51,52は、ガラス溶着部(請求項1の第2シール部)を示す。その結果、棒状電極(41、42)は、発光管31に固定される。放電発光室Sは、内側に発光物質を封入された状態で、密閉される。

【0026】

一対のリード線ASSY(33,34)のうち、基端部側(左側)リード線ASSY33は、内側リード線43、金属箔45、外側リード線47によって構成される。また、先端部側(右側)リード線ASSY34は、内側リード線44、金属箔46、外側リード線48によって構成される。

【0027】

内側リード線(43,44)、金属箔(45、46)及び外側リード線(47,47)は、それぞれモリブデンによって形成される。内側リード線(43,44)と外側リード線(47,48)の一端は、溶接等によってそれぞれ薄肉状の、金属箔(45、46)に接合される。

【0028】

また、基端部側のリード線ASSY33の内側リード線43は、リード線からコイル形状に曲げ成形された応力緩和部53と、その両端で中心軸L0方向に延びる基端部54及び先端部55によって形成される。基端部54は、溶接等によって金属箔45に接合される。

【0029】

図3に示す内側リード線43の線径dは、d=φ0.3±0.1mmとする。また、応力緩和部53のコイルピッチP/dは、P/d=200±100%とする(第2実施例から第4実施例における内側リード線、外側リード線、応力緩和部についても同様)。また、応力緩和部53は、コイルの巻き数を3〜8とする。尚、応力緩和部を設けない基端部側のリード線ASSY34においては、内側リード線44を別部材として設けず、ニオブ棒42cを内側リード線とすることによって、直接金属箔46に接合しても良い(第2実施例から第4実施例においても同様)。

【0030】

一方、シュラウドガラス管(外管)32は、石英ガラスで形成された円筒部材である発光管包囲部56と、石英ガラスで形成された第1シール部(57、58)によって構成される。

【0031】

本体部63、フランジ部64、及び筒状部65は、同軸(中心軸L0)に配置され、かつ基端部側の第1シール部57を形成する。

【0032】

本体部63は、筒状部65を形成する円管の内側にリード線ASSY33を配置し、金属箔45の配置される箇所を潰してピンチシール(封着)することにより、筒状部65の基端部側に形成される。その結果、リード線ASSY33は、基端部側の第1シール部57に一体化される。筒状部65の基端部には、底部66が設けられる。フランジ部64は、底部66の近傍の外周に形成される。コイルバネである応力緩和部53は、筒状部65の内側に収納され、かつ筒状部65によって周囲を保持される。コイルバネである応力緩和部53は、筒状部65と同軸(中心軸L0)に配置される。

【0033】

応力緩和部53と筒状部65は、応力緩和部53のコイル外径D1と筒状部65の内径D2の差が、0.5mm以下となるように形成される(第2実施例から第4実施例における応力緩和部についても同様)。その結果、応力緩和部53は、筒状部65により中心軸L0に直交する方向(軸線L1方向)への移動を制限される。

【0034】

応力緩和部53に連続する先端部55には、発光管31に固定された棒状電極41(ニオブ棒41c)が溶接等によって接合される。また、もう一方の棒状電極42(ニオブ棒42c)には、先端側のリード線ASSY34の内側リード線44が溶接等によって接合される。

【0035】

一方、シュラウドガラス管32の先端部側の第1シール部58は、発光管包囲部56の先端側を絞り込んだ絞り部62及び本体部61によって構成される。金属箔46を封着する前の本体部61は、円管形状を有する。

【0036】

基端部側の第1シール部57は、発光管31と筒状部65を発光管包囲部56の内側に配置し、かつフランジ部64を発光管包囲部56の基端部59に溶着する(符号67)ことにより、発光管包囲部56に一体化される。また、先端部側のリード線ASSY34は、本体部61を形成する円管の内側に金属箔46を挿入し、前記円環の外周を潰してピンチシール(封着)することにより、先端側の第1シール部58に固定される。

【0037】

その結果、発光管31は、リード線ASSY(33,34)を介して、密閉されたシュラウドガラス管32の内側に固定される。通常、セラミック製の発光管31は、熱膨張によって全長が1%程度長くなる場合が有るが、本願の各実施例における発光管31は、応力緩和部53が熱膨張しようとする力を相殺するため、ガラス管32に対して伸張しにくい。

【0038】

外側リード線47の一端は、第1シール部57から外側に突出する。尚、応力緩和部53の大部分は、フランジ部64の内側から右方の領域、つまり発光管包囲部56の内側に配置される。その結果、応力緩和部53の大部分は、溶着部67の直下から右方に外れた位置に配置されて溶着による高温の影響を受けにくい。従って、コイル形状である応力緩和部53は、溶着時に溶着部67が高温になっても、劣化・破損が起こりにくい。

【0039】

また、シュラウドガラス管32に一体に設けられることにより筒状部65は、応力緩和部53をシュラウドガラス管32に対して軸線L1方向に位置決めさせる。その結果、応力緩和部53に接続されたセラミック製の発光管31は、シュラウドガラス管32に対して軸線L1方向に位置決めされる。その結果、セラミック製の発光管31は、シュラウドガラス管32に対して位置決め精度が向上し、かつ発光管31は、振動を受けてもシュラウドガラス管32に対し、軸線L1方向に振動しにくい。即ち、放電灯バルブ30においては、耐振動性が向上し、振動時に配光パターンのブレが発生しにくい。

【0040】

尚、符号68は、樹脂性の絶縁プラグを表す。絶縁プラグ68は、先端側に開口する円筒形状の内筒部78を有し、基端部に金属端子87を有する。シュラウドガラス管32は、発光管包囲部56の基端部を内筒部78に挿入した状態で、絶縁プラグの固定部82に固定される。外側リード線47は、金属端子87に接続される。シュラウドガラス管32の外側に伸びる外側リード線48は、絶縁プラグ68から伸びる金属製のリードサポート69に接続される。

【0041】

次に図4により、放電灯バルブ100の第2実施例を説明する。第2実施例の放電灯バルブ100は、基端部側の第1シール部104が第1実施例の第1シール部57と異なること、及び発光管包囲部56の基端部59が絶縁プラグ68の内筒部78に挿入されていないことを除き、第1実施例の放電灯バルブ30と共通の構成を有する。

【0042】

尚、第2実施例のシュラウドガラス管105は、発光管包囲部56,発光管包囲部56の先端部側に一体に設けられる第1シール部58,及び基端部59に溶着される第1シール部104によって形成されている。基端部側の第1シール部104は、第1実施例の本体部63,フランジ部64及び筒状部65と同様の形状を有する本体部106,フランジ部103及び筒状部101から形成されている。第2実施例の第1シール部104は、金属箔45を封着した本体部106の先端部に筒状部101の基端部が一体に形成されている点で、第1実施例と共通する。しかし、第2実施例のフランジ部103は、筒状部に形成される位置が第1実施例と異なり、筒状部101の先端部102の外周に形成されている。

【0043】

第1実施例の筒状部65は、図3に示す通り、右端面65aがフランジ部64の右端面64aから発光管包囲部56の内側に突出するように形成されている。しかし、第2実施例において応力緩和部53を収納する筒状部101は、図4に示すとおり、筒状部101の先端部102がフランジ部103の先端部107と面一になるよう形成され、かつフランジ部103が発光管包囲部56の基端部59に溶着されることにより、筒状部101が発光管包囲部56の外側に形成されている点で第1実施例と異なる。その結果、第2実施例の筒状部101は、第1実施例と異なり、発光管包囲部56の内側に一切突出しないように形成されている。

【0044】

また、第2実施例のシュラウドガラス管105は、図4に示すとおり、発光管包囲部56の基端部59が絶縁プラグ68の前縁部92とほぼ面一になるように絶縁プラグ68に固定されている。従って、第2実施例のシュラウドガラス管105は、発光管包囲部56の基端部59が絶縁プラグ68の内筒部78の内側に突出せず、内筒部78の外側に配置された状態で絶縁プラグ68に固定されている点で第1実施例と異なる。

【0045】

第二実施例の放電灯バルブ100においては、筒状部101を発光管包囲部の内側に突出させず、かつ発光管包囲部56の基端部59を絶縁プラグ68の内筒部78に突出させていないため、内筒部78の内側スペースに余裕がある。従って、絶縁プラグ68の小型化が可能になり、第2実施例の放電灯バルブ100においては、放電灯バルブ100をコンパクトに設計できる。

【0046】

尚、第2実施例においては、応力緩和部53の大部分が溶着部67の直下から左方に外れた位置に配置されているため、溶着による高温の影響を受けにくい。従って、第2実施例の応力緩和部53においては、第1実施例と同様に溶着時に溶着部が高温になっても劣化や破損が起こりにくい。

【0047】

次に図5により、放電灯バルブ110の第3実施例を説明する。第3実施例の放電灯バルブ110は、応力緩和部と筒状部がそれぞれ基端部側ではなく、先端部側のリード線ASSYと第1シール部に設けられていることを除き、第1実施例の放電灯バルブ30と共通の構成を有する。

【0048】

尚、第3実施例のシュラウドガラス管111は、発光管包囲部56,発光管包囲部56の基端部側に一体に形成される第1シール部112,及び先端部60に溶着される第1シール部113によって形成されている。

【0049】

基端部側の第1シール部112は、発光管包囲部56に一体に設けられる絞り部115と本体部114によって形成され、筒状部を有さない。また、基端部側のリード線ASSY117は、応力緩和部を有さない内側リード線118、金属箔119及び外側リード線120によって形成される。

【0050】

また、先端部側の第1シール部113は、本体部123、フランジ部124、及び筒状部125によって形成される。また、先端部側のリード線ASSY126は、応力緩和部127を有する内側リード線128、金属箔129、及び外側リード線130によって形成される。本体部123、フランジ部124、及び筒状部125は、同軸(中心軸L0)に配置される。本体部123の内側には、内側リード線128と外側リード線130に接合された状態の金属箔129がシール接合(封着)される。

【0051】

筒状部125は、本体部123の先端部に連続して一体に形成される。筒状部125の先端部には、底部131が設けられる。コイルバネである応力緩和部127は、筒状部125の内側に収納され、かつ筒状部125によって周囲を保持される。応力緩和部127の基端側に連続形成される接合部128aは、棒状電極42のニオブ棒42cに接合され、応力緩和部127の先端側に連続形成される接合部128bは、金属箔129に接合される。

【0052】

フランジ部124は、筒状部125の先端部に当たる底部131の近傍の外周に形成される。フランジ部124は、筒状部125を発光管包囲部56の内側に突出させた状態で発光管包囲部56の先端部60に溶着される。

【0053】

本体部114の内側には、内側リード線118を介して棒状電極41(ニオブ棒41c)に接合されたリード線ASSY117の金属箔119がシール接合(封着)される。外側リード線120は、第1シール部112から基端部側に突出し、かつ絶縁プラグ68の基端部の金属端子87に溶接される。第1シール部113の外側に伸びる外側リード線130は、絶縁プラグ68から伸びる金属製のリードサポート69に接続される。応力緩和部127の大部分は、第1実施例の応力緩和部53と同様に発光管包囲部56の内側に配置されるため、フランジ部124を発光管包囲部の先端部60に溶着する際に発生する高温の影響を受けにくい。従って、応力緩和部127は、劣化しにくい。また、応力緩和部127は、筒状部125により中心軸L0に直交する方向に位置決めされる。従って、発光管31は、振動を受けてもシュラウドガラス管111に対して振動しにくい。即ち、放電灯バルブ110においては、第1実施例及び第2実施例と同様に振動時に配光パターンのブレが発生しにくい。

【0054】

尚、第1実施例から第3実施例においては、それぞれの応力緩和部に予め中心軸L0方向の引張応力を付与した状態で内側リード線を棒状電極(ニオブ棒)に接続してもよい。その場合、点灯時に熱膨張した発光管が中心軸L0方向に伸びることによって本来発光管と内側リード線が外管側から受ける圧縮応力は、予め負荷された引張応力によって低減される。その結果、セラミック製発光管及び内側リード線が劣化したり破損したりしにくくなる。一方、応力緩和部に予め付与された引張応力は、セラミック製発光管の消灯後にセラミック製発光管に発生する熱収縮を相殺する作用を奏する。その結果、セラミック製発光管の折れ曲がり等が発生しにくくなる。

【符号の説明】

【0055】

30,100,110 放電灯バルブ

31 セラミック製の発光管

32、105,111 石英ガラス製のシュラウドガラス管(外管)

33,34,126 リード線ASSY

41,42 棒状電極

41a,42a タングステン製の電極棒

43,44,128 内側リード線

45,46,129 金属箔

47,48、130 外側リード線

51,52 ガラス溶着部(第2シール部)

53、127 応力緩和部

56 発光管包囲部

57,58,104,113 第1シール部

65,101,125 筒状部

68 絶縁プラグ

【技術分野】

【0001】

本発明は、石英ガラス製の外管に一体化されたセラミック製発光管の熱膨張によりリード線に発生する負荷を低減することに加え、外管に対するセラミック製発光管のブレを低減させた放電灯バルブを提供するものである。

【背景技術】

【0002】

特許文献1には、特許文献1の図1に示すとおり、酸化アルミニウムセラミックにより筒状に形成した放電容器6(セラミック製発光管)を石英ガラスにより筒状に形成したエンベロープ2(外管)の内側に配置してなる高圧放電灯1(放電灯バルブ)が示されている。エンベロープ2の両端部は、密封箔5を内側に有する圧潰部3によって密封され、放電容器6を構成する放電容器本体21は、両端にスリーブ22を焼結固定することによって密封される。

【0003】

放電容器6の内側には、電極18が対向して配置され、電極18は、管状給電導体(7,17)を介してスリーブ22にそれぞれ取付けられる。放電容器6は、それぞれ連続して接続される、管状給電導体(7,17)、バネ状成形部材23、案内ピン27、給電導体(9,19)、及び密封箔5を介してエンベロープ2の両端に固定保持される。

【0004】

発光時のセラミック製の放電容器6は、線膨張係数の小さな石英ガラス製のエンベロープ2よりも大きく熱膨張するため、放電容器6は、給電導体(9,19)に圧縮力を付与する。しかし、給電導体(9,19)と放電容器6との間には、バネ状成形部材23が配置されている。従って、放電容器6が熱膨張した場合、バネ状成形部材23は、放電容器6から案内ピン27の軸方向の圧縮力を受けることにより、当該圧縮力を打ち消す方向に付勢力を発生させる。石英ガラス製エンベロープ2とセラミック製放電容器6との線膨張係数の違いに基づき、放電容器6が給電導体(9,19)に負荷する圧縮力をバネ状成形部材23によって軽減することにより、先行文献1の高圧放電灯1においては、給電導体(9,19)の劣化や破損を防止している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−216262号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1のセラミック製の放電容器6においては、バネ状成形部材23がエンベロープ2と放電容器6との間において、案内ピン27の軸方向に発生する相対的な力を吸収する。従って、エンベロープ2が案内ピン27の軸方向に振動したとしても、放電容器6は、エンベロープ2に対して相対的に振動しにくい。

【0007】

一方、エンベロープ2と放電容器6との間には、案内ピン27の軸方向と直交する方向に発生する相対的な力を吸収する手段が設けられていない。従って、エンベロープ2が案内ピン27の軸方向と直交する方向に振動した場合、放電容器6は、エンベロープ2に対し、案内ピン27の軸方向と直交する方向に相対的に振動する。エンベロープ2に対する放電容器6の振動は、高圧放電灯1による配光パターンにゆがみを生じさせるため、望ましくない。

【0008】

本願発明は、上記課題に鑑みて、石英ガラス製の外管に一体化されたセラミック製発光管の熱膨張によりセラミック製発光管及びリード線に発生する応力を低減することによってリード線の破損や劣化を防止することに加え、外管に対するセラミック製発光管の位置決め精度を高め、かつ耐振動性を高めた放電灯バルブを提供するものである。

【課題を解決するための手段】

【0009】

前記課題を解決するために請求項1の放電灯バルブは、発光管包囲部の両端を第1シール部によって封止して形成した石英ガラス製の外管と、両端を第2シール部によって封止して形成すると共に前記発光管包囲部の内側に取り付けるセラミック製の発光管と、金属箔の一方に内側リード線を接続すると共に他方に外側リード線を接続して形成した一対のリード線ASSYと、前記外側リード線を接続する金属端子を備えると共に前記外管を保持する絶縁プラグと、を有し、一対の電極が発光管の内側に対設され、一対の前記内側リード線を前記一対の電極にそれぞれ固着一体化して接続し、一対の前記金属箔を前記第1シール部にそれぞれ固着一体化して接続することによって前記発光管を前記外管の内側に固定して形成した放電灯バルブであって、一対の前記内側リード線のうち一方における、前記第2シール部と金属箔との間に応力緩和部を設け、前記応力緩和部を内側に有し、かつ前記応力緩和部の周囲を保持する筒状部を前記外管と一体に設けるようにした

(作用)セラミック製の発光管が石英ガラス製の外管よりも大きく熱膨張すると、応力緩和部が、セラミック製の発光管及びリード線ASSYに発生する応力を低減する。また、外管と一体に設けられた筒状部が応力緩和部の周囲を保持するため、応力緩和部は、外管の軸方向と直交する方向に位置決めされる。その結果、セラミック製の発光管もまた、外管の軸方向と直交する方向に位置決めされるため、セラミック製の発光管は、外管に対して位置精度が向上し、また外管の軸方向と直交する方向に振動しにくくなる。

【0010】

請求項2は、請求項1に記載の放電灯バルブであって、前記筒状部を、前記発光管包囲部の内側に突設させた。

【0011】

(作用) 石英ガラス製の発光管包囲部の一端は、溶着により、筒状部を一体に有する一方の第1シール部と一体化される。請求項2の放電灯バルブにおいては、発光管包囲部の一端に筒状部を一体に有する第1シール部を溶接する部位の直下から発光管包囲部の内側に向けて筒状部を突出させている。その結果、筒状部の内側に配置される応力緩和部は、溶着する際に発生する高温の影響を受けにくい。

【0012】

また、請求項3は、請求項1に記載の放電灯バルブであって、前記筒状部を前記発光管包囲部の外側に設けた。

【0013】

(作用)請求項3の放電灯バルブにおいては、筒状部を発光管包囲部の外側に設けている。その結果、発光管包囲部の端部が絶縁プラグの内側に突出することなく、発光管包囲部が、絶縁プラグによって保持される。その結果、発光管包囲部の端部が絶縁プラグの内部に突出しないため、絶縁プラグの内側には、空間が広く形成される。

【0014】

請求項4は、請求項1から3のうちいずれかに記載の放電灯バルブであって、前記応力緩和部をコイル形状に形成し、前記応力緩和部に引張応力を付与した状態で前記内側リード線を前記金属箔に接続した。

【0015】

(作用)応力緩和部により、セラミック製の発光管及び内側リード線は、予め発光管の中心軸方向に引張応力を付与されている。その結果、点灯時に発光管が熱膨張することによって本来発光管と内側リード線が外管側から受ける圧縮応力は、予め負荷された引張応力によって吸収される。

【発明の効果】

【0016】

請求項1の放電灯バルブによれば、セラミック製の発光管が熱膨張しても、セラミック製発光管及び内側リード線に作用する応力が低減されるため、内側リード線の劣化や破損が防止される。また、請求項1の放電灯バルブによれば、外管に対するセラミック製発光管の位置精度が向上し、かつセラミック製の発光管が、外管の軸方向と直交する方向に振動しにくくなるため、配光パターンの歪みの発生が防止され、放電灯バルブの耐振動性が向上する。

【0017】

請求項2の放電灯バルブによれば、溶着作業による高温の影響を受けにくいため、応力緩和部の耐久性が低下しない。

【0018】

請求項3の放電灯バルブによれば、絶縁プラグの内側に空間的な余裕が出来るため、放電灯バルブを含む放電灯点灯装置をコンパクトに形成できる。

【0019】

請求項4の放電灯バルブによれば、点灯時にセラミック製発光管が熱膨張してもセラミック製発光管及び内側リード線には、圧縮応力が作用しにくくなるため、セラミック製発光管及び内側リード線が劣化したり破損したりしにくくなる。

【図面の簡単な説明】

【0020】

【図1】第1実施例における放電灯バルブの正面図。

【図2】第1実施例の放電灯バルブを発光管の中心軸に沿って切断した、図1のI−I断面図。

【図3】図2の応力緩和部近辺を表した拡大断面図。

【図4】第2実施例の放電灯バルブを発光管の中心軸に沿って切断した、図2に相当する断面図。

【図5】第3実施例の放電灯バルブを発光管の中心軸に沿って切断した、図2に相当する断面図。

【発明を実施するための形態】

【0021】

まず、図1から図3により本発明における放電灯バルブの第1実施例を説明する。図2から図5においては、中心軸L0に沿って、放電灯バルブの絶縁プラグ68側を左側または基端部側(符号L方向)として説明し、シュラウドガラス管(外管)32の右側の第1シール部58側を右側(符号R方向)または先端部側として説明する。

【0022】

放電灯バルブ30は、セラミック製の発光管31、石英ガラスからなるシュラウドガラス管(外管)32、一対のリード線ASSY(33,34)、及び絶縁プラグ68を有する。

【0023】

セラミック製の発光管31は、中心軸L0を中心とした回転楕円形状を有し、かつ内側に放電発光室Sを有する発光管本体部と、その両端に同軸に形成された円環部によって形成される。円環部の内側には、発光管本体部の放電発光室Sに連通する細孔(39,40)が設けられている。

【0024】

発光管31の内側には、一対の棒状電極(41,42)が取付けられる。棒状電極(41、42)は、タングステン製の電極棒(41a、42a)、モリブデン棒(41b、42b)、及びニオブ棒(41c、42c)によって形成される。モリブデン棒(41b、42b)の基端側には、ニオブ棒(41c、42c)がそれぞれ接合される。モリブデン棒(41b、42b)の先端側には、タングステン製の電極棒(41a、42a)がそれぞれ連結される。

【0025】

左右一対の棒状電極(41、42)は、先端側のタングステン製の電極棒(41a、42a)を放電発光室Sにそれぞれ突出させ、かつ対向させた状態で細孔(39、40)に挿通される。また、棒状電極(41、42)のニオブ棒(41c、42c)は、発光管31の左右端部(49,50)から大きく突出する。ニオブ棒(41c、42c)は、放電発光室Sの内側に発光物質を封入された状態で、発光管31の左右端部(49,50)にそれぞれガラス溶着される。符号51,52は、ガラス溶着部(請求項1の第2シール部)を示す。その結果、棒状電極(41、42)は、発光管31に固定される。放電発光室Sは、内側に発光物質を封入された状態で、密閉される。

【0026】

一対のリード線ASSY(33,34)のうち、基端部側(左側)リード線ASSY33は、内側リード線43、金属箔45、外側リード線47によって構成される。また、先端部側(右側)リード線ASSY34は、内側リード線44、金属箔46、外側リード線48によって構成される。

【0027】

内側リード線(43,44)、金属箔(45、46)及び外側リード線(47,47)は、それぞれモリブデンによって形成される。内側リード線(43,44)と外側リード線(47,48)の一端は、溶接等によってそれぞれ薄肉状の、金属箔(45、46)に接合される。

【0028】

また、基端部側のリード線ASSY33の内側リード線43は、リード線からコイル形状に曲げ成形された応力緩和部53と、その両端で中心軸L0方向に延びる基端部54及び先端部55によって形成される。基端部54は、溶接等によって金属箔45に接合される。

【0029】

図3に示す内側リード線43の線径dは、d=φ0.3±0.1mmとする。また、応力緩和部53のコイルピッチP/dは、P/d=200±100%とする(第2実施例から第4実施例における内側リード線、外側リード線、応力緩和部についても同様)。また、応力緩和部53は、コイルの巻き数を3〜8とする。尚、応力緩和部を設けない基端部側のリード線ASSY34においては、内側リード線44を別部材として設けず、ニオブ棒42cを内側リード線とすることによって、直接金属箔46に接合しても良い(第2実施例から第4実施例においても同様)。

【0030】

一方、シュラウドガラス管(外管)32は、石英ガラスで形成された円筒部材である発光管包囲部56と、石英ガラスで形成された第1シール部(57、58)によって構成される。

【0031】

本体部63、フランジ部64、及び筒状部65は、同軸(中心軸L0)に配置され、かつ基端部側の第1シール部57を形成する。

【0032】

本体部63は、筒状部65を形成する円管の内側にリード線ASSY33を配置し、金属箔45の配置される箇所を潰してピンチシール(封着)することにより、筒状部65の基端部側に形成される。その結果、リード線ASSY33は、基端部側の第1シール部57に一体化される。筒状部65の基端部には、底部66が設けられる。フランジ部64は、底部66の近傍の外周に形成される。コイルバネである応力緩和部53は、筒状部65の内側に収納され、かつ筒状部65によって周囲を保持される。コイルバネである応力緩和部53は、筒状部65と同軸(中心軸L0)に配置される。

【0033】

応力緩和部53と筒状部65は、応力緩和部53のコイル外径D1と筒状部65の内径D2の差が、0.5mm以下となるように形成される(第2実施例から第4実施例における応力緩和部についても同様)。その結果、応力緩和部53は、筒状部65により中心軸L0に直交する方向(軸線L1方向)への移動を制限される。

【0034】

応力緩和部53に連続する先端部55には、発光管31に固定された棒状電極41(ニオブ棒41c)が溶接等によって接合される。また、もう一方の棒状電極42(ニオブ棒42c)には、先端側のリード線ASSY34の内側リード線44が溶接等によって接合される。

【0035】

一方、シュラウドガラス管32の先端部側の第1シール部58は、発光管包囲部56の先端側を絞り込んだ絞り部62及び本体部61によって構成される。金属箔46を封着する前の本体部61は、円管形状を有する。

【0036】

基端部側の第1シール部57は、発光管31と筒状部65を発光管包囲部56の内側に配置し、かつフランジ部64を発光管包囲部56の基端部59に溶着する(符号67)ことにより、発光管包囲部56に一体化される。また、先端部側のリード線ASSY34は、本体部61を形成する円管の内側に金属箔46を挿入し、前記円環の外周を潰してピンチシール(封着)することにより、先端側の第1シール部58に固定される。

【0037】

その結果、発光管31は、リード線ASSY(33,34)を介して、密閉されたシュラウドガラス管32の内側に固定される。通常、セラミック製の発光管31は、熱膨張によって全長が1%程度長くなる場合が有るが、本願の各実施例における発光管31は、応力緩和部53が熱膨張しようとする力を相殺するため、ガラス管32に対して伸張しにくい。

【0038】

外側リード線47の一端は、第1シール部57から外側に突出する。尚、応力緩和部53の大部分は、フランジ部64の内側から右方の領域、つまり発光管包囲部56の内側に配置される。その結果、応力緩和部53の大部分は、溶着部67の直下から右方に外れた位置に配置されて溶着による高温の影響を受けにくい。従って、コイル形状である応力緩和部53は、溶着時に溶着部67が高温になっても、劣化・破損が起こりにくい。

【0039】

また、シュラウドガラス管32に一体に設けられることにより筒状部65は、応力緩和部53をシュラウドガラス管32に対して軸線L1方向に位置決めさせる。その結果、応力緩和部53に接続されたセラミック製の発光管31は、シュラウドガラス管32に対して軸線L1方向に位置決めされる。その結果、セラミック製の発光管31は、シュラウドガラス管32に対して位置決め精度が向上し、かつ発光管31は、振動を受けてもシュラウドガラス管32に対し、軸線L1方向に振動しにくい。即ち、放電灯バルブ30においては、耐振動性が向上し、振動時に配光パターンのブレが発生しにくい。

【0040】

尚、符号68は、樹脂性の絶縁プラグを表す。絶縁プラグ68は、先端側に開口する円筒形状の内筒部78を有し、基端部に金属端子87を有する。シュラウドガラス管32は、発光管包囲部56の基端部を内筒部78に挿入した状態で、絶縁プラグの固定部82に固定される。外側リード線47は、金属端子87に接続される。シュラウドガラス管32の外側に伸びる外側リード線48は、絶縁プラグ68から伸びる金属製のリードサポート69に接続される。

【0041】

次に図4により、放電灯バルブ100の第2実施例を説明する。第2実施例の放電灯バルブ100は、基端部側の第1シール部104が第1実施例の第1シール部57と異なること、及び発光管包囲部56の基端部59が絶縁プラグ68の内筒部78に挿入されていないことを除き、第1実施例の放電灯バルブ30と共通の構成を有する。

【0042】

尚、第2実施例のシュラウドガラス管105は、発光管包囲部56,発光管包囲部56の先端部側に一体に設けられる第1シール部58,及び基端部59に溶着される第1シール部104によって形成されている。基端部側の第1シール部104は、第1実施例の本体部63,フランジ部64及び筒状部65と同様の形状を有する本体部106,フランジ部103及び筒状部101から形成されている。第2実施例の第1シール部104は、金属箔45を封着した本体部106の先端部に筒状部101の基端部が一体に形成されている点で、第1実施例と共通する。しかし、第2実施例のフランジ部103は、筒状部に形成される位置が第1実施例と異なり、筒状部101の先端部102の外周に形成されている。

【0043】

第1実施例の筒状部65は、図3に示す通り、右端面65aがフランジ部64の右端面64aから発光管包囲部56の内側に突出するように形成されている。しかし、第2実施例において応力緩和部53を収納する筒状部101は、図4に示すとおり、筒状部101の先端部102がフランジ部103の先端部107と面一になるよう形成され、かつフランジ部103が発光管包囲部56の基端部59に溶着されることにより、筒状部101が発光管包囲部56の外側に形成されている点で第1実施例と異なる。その結果、第2実施例の筒状部101は、第1実施例と異なり、発光管包囲部56の内側に一切突出しないように形成されている。

【0044】

また、第2実施例のシュラウドガラス管105は、図4に示すとおり、発光管包囲部56の基端部59が絶縁プラグ68の前縁部92とほぼ面一になるように絶縁プラグ68に固定されている。従って、第2実施例のシュラウドガラス管105は、発光管包囲部56の基端部59が絶縁プラグ68の内筒部78の内側に突出せず、内筒部78の外側に配置された状態で絶縁プラグ68に固定されている点で第1実施例と異なる。

【0045】

第二実施例の放電灯バルブ100においては、筒状部101を発光管包囲部の内側に突出させず、かつ発光管包囲部56の基端部59を絶縁プラグ68の内筒部78に突出させていないため、内筒部78の内側スペースに余裕がある。従って、絶縁プラグ68の小型化が可能になり、第2実施例の放電灯バルブ100においては、放電灯バルブ100をコンパクトに設計できる。

【0046】

尚、第2実施例においては、応力緩和部53の大部分が溶着部67の直下から左方に外れた位置に配置されているため、溶着による高温の影響を受けにくい。従って、第2実施例の応力緩和部53においては、第1実施例と同様に溶着時に溶着部が高温になっても劣化や破損が起こりにくい。

【0047】

次に図5により、放電灯バルブ110の第3実施例を説明する。第3実施例の放電灯バルブ110は、応力緩和部と筒状部がそれぞれ基端部側ではなく、先端部側のリード線ASSYと第1シール部に設けられていることを除き、第1実施例の放電灯バルブ30と共通の構成を有する。

【0048】

尚、第3実施例のシュラウドガラス管111は、発光管包囲部56,発光管包囲部56の基端部側に一体に形成される第1シール部112,及び先端部60に溶着される第1シール部113によって形成されている。

【0049】

基端部側の第1シール部112は、発光管包囲部56に一体に設けられる絞り部115と本体部114によって形成され、筒状部を有さない。また、基端部側のリード線ASSY117は、応力緩和部を有さない内側リード線118、金属箔119及び外側リード線120によって形成される。

【0050】

また、先端部側の第1シール部113は、本体部123、フランジ部124、及び筒状部125によって形成される。また、先端部側のリード線ASSY126は、応力緩和部127を有する内側リード線128、金属箔129、及び外側リード線130によって形成される。本体部123、フランジ部124、及び筒状部125は、同軸(中心軸L0)に配置される。本体部123の内側には、内側リード線128と外側リード線130に接合された状態の金属箔129がシール接合(封着)される。

【0051】

筒状部125は、本体部123の先端部に連続して一体に形成される。筒状部125の先端部には、底部131が設けられる。コイルバネである応力緩和部127は、筒状部125の内側に収納され、かつ筒状部125によって周囲を保持される。応力緩和部127の基端側に連続形成される接合部128aは、棒状電極42のニオブ棒42cに接合され、応力緩和部127の先端側に連続形成される接合部128bは、金属箔129に接合される。

【0052】

フランジ部124は、筒状部125の先端部に当たる底部131の近傍の外周に形成される。フランジ部124は、筒状部125を発光管包囲部56の内側に突出させた状態で発光管包囲部56の先端部60に溶着される。

【0053】

本体部114の内側には、内側リード線118を介して棒状電極41(ニオブ棒41c)に接合されたリード線ASSY117の金属箔119がシール接合(封着)される。外側リード線120は、第1シール部112から基端部側に突出し、かつ絶縁プラグ68の基端部の金属端子87に溶接される。第1シール部113の外側に伸びる外側リード線130は、絶縁プラグ68から伸びる金属製のリードサポート69に接続される。応力緩和部127の大部分は、第1実施例の応力緩和部53と同様に発光管包囲部56の内側に配置されるため、フランジ部124を発光管包囲部の先端部60に溶着する際に発生する高温の影響を受けにくい。従って、応力緩和部127は、劣化しにくい。また、応力緩和部127は、筒状部125により中心軸L0に直交する方向に位置決めされる。従って、発光管31は、振動を受けてもシュラウドガラス管111に対して振動しにくい。即ち、放電灯バルブ110においては、第1実施例及び第2実施例と同様に振動時に配光パターンのブレが発生しにくい。

【0054】

尚、第1実施例から第3実施例においては、それぞれの応力緩和部に予め中心軸L0方向の引張応力を付与した状態で内側リード線を棒状電極(ニオブ棒)に接続してもよい。その場合、点灯時に熱膨張した発光管が中心軸L0方向に伸びることによって本来発光管と内側リード線が外管側から受ける圧縮応力は、予め負荷された引張応力によって低減される。その結果、セラミック製発光管及び内側リード線が劣化したり破損したりしにくくなる。一方、応力緩和部に予め付与された引張応力は、セラミック製発光管の消灯後にセラミック製発光管に発生する熱収縮を相殺する作用を奏する。その結果、セラミック製発光管の折れ曲がり等が発生しにくくなる。

【符号の説明】

【0055】

30,100,110 放電灯バルブ

31 セラミック製の発光管

32、105,111 石英ガラス製のシュラウドガラス管(外管)

33,34,126 リード線ASSY

41,42 棒状電極

41a,42a タングステン製の電極棒

43,44,128 内側リード線

45,46,129 金属箔

47,48、130 外側リード線

51,52 ガラス溶着部(第2シール部)

53、127 応力緩和部

56 発光管包囲部

57,58,104,113 第1シール部

65,101,125 筒状部

68 絶縁プラグ

【特許請求の範囲】

【請求項1】

発光管包囲部の両端を第1シール部によって封止して形成した石英ガラス製の外管と、両端を第2シール部によって封止して形成すると共に前記発光管包囲部の内側に取り付けるセラミック製の発光管と、金属箔の一方に内側リード線を接続すると共に他方に外側リード線を接続して形成した一対のリード線ASSYと、前記外側リード線を接続する金属端子を備えると共に前記外管を保持する絶縁プラグと、を有し、一対の電極が発光管の内側に対設され、一対の前記内側リード線を前記一対の電極にそれぞれ固着一体化して接続し、一対の前記金属箔を前記第1シール部にそれぞれ固着一体化して接続することによって前記発光管を前記外管の内側に固定して形成した放電灯バルブであって、

一対の前記内側リード線のうち一方における、前記第2シール部と金属箔との間に応力緩和部を設け、

前記応力緩和部を内側に有し、かつ前記応力緩和部の周囲を保持する筒状部を前記外管と一体に設けたことを特徴とする、放電灯バルブ。

【請求項2】

前記筒状部が、前記発光管包囲部の内側に突設されていることを特徴とする、請求項1に記載の放電灯バルブ。

【請求項3】

前記筒状部が、前記発光管包囲部の外側に設けられていることを特徴とする、請求項1に記載の放電灯バルブ。

【請求項4】

前記応力緩和部をコイル形状に形成し、前記応力緩和部に引張応力を付与した状態で前記内側リード線を前記金属箔に接続したことを特徴とする、請求項1〜3のうちいずれかに記載の放電灯バルブ。

【請求項1】

発光管包囲部の両端を第1シール部によって封止して形成した石英ガラス製の外管と、両端を第2シール部によって封止して形成すると共に前記発光管包囲部の内側に取り付けるセラミック製の発光管と、金属箔の一方に内側リード線を接続すると共に他方に外側リード線を接続して形成した一対のリード線ASSYと、前記外側リード線を接続する金属端子を備えると共に前記外管を保持する絶縁プラグと、を有し、一対の電極が発光管の内側に対設され、一対の前記内側リード線を前記一対の電極にそれぞれ固着一体化して接続し、一対の前記金属箔を前記第1シール部にそれぞれ固着一体化して接続することによって前記発光管を前記外管の内側に固定して形成した放電灯バルブであって、

一対の前記内側リード線のうち一方における、前記第2シール部と金属箔との間に応力緩和部を設け、

前記応力緩和部を内側に有し、かつ前記応力緩和部の周囲を保持する筒状部を前記外管と一体に設けたことを特徴とする、放電灯バルブ。

【請求項2】

前記筒状部が、前記発光管包囲部の内側に突設されていることを特徴とする、請求項1に記載の放電灯バルブ。

【請求項3】

前記筒状部が、前記発光管包囲部の外側に設けられていることを特徴とする、請求項1に記載の放電灯バルブ。

【請求項4】

前記応力緩和部をコイル形状に形成し、前記応力緩和部に引張応力を付与した状態で前記内側リード線を前記金属箔に接続したことを特徴とする、請求項1〜3のうちいずれかに記載の放電灯バルブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−169164(P2012−169164A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−29548(P2011−29548)

【出願日】平成23年2月15日(2011.2.15)

【出願人】(000001133)株式会社小糸製作所 (1,575)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月15日(2011.2.15)

【出願人】(000001133)株式会社小糸製作所 (1,575)

【Fターム(参考)】

[ Back to top ]