放電破砕方法

【課題】建築物の基礎コンクリートなどのような破砕対象物に、放電により、特定方向に連続して延長する隙間の大きなひび割れを確実に発生させることで、破砕対象物を容易に破砕する方法を提供する。

【解決手段】破砕対象物10に複数の電極挿入孔11を削孔し、前記電極挿入孔11内に、絶縁体を介して配置された同軸電極を挿入して放電させ、放電による衝撃波により前記破砕対象物10を破砕する際に、複数の電極挿入孔11を直線状に配置するとともに、電極挿入孔11が削孔された面である上面10aの側面に、側面及び上面10aに直交し、切り込み深さが側面10bから電極挿入孔11までの距離Lよりも短い少なくとも2本の縦溝13を形成して縦溝13に沿ったひび割れを誘発させて破砕対象物10を破砕するようにした。

【解決手段】破砕対象物10に複数の電極挿入孔11を削孔し、前記電極挿入孔11内に、絶縁体を介して配置された同軸電極を挿入して放電させ、放電による衝撃波により前記破砕対象物10を破砕する際に、複数の電極挿入孔11を直線状に配置するとともに、電極挿入孔11が削孔された面である上面10aの側面に、側面及び上面10aに直交し、切り込み深さが側面10bから電極挿入孔11までの距離Lよりも短い少なくとも2本の縦溝13を形成して縦溝13に沿ったひび割れを誘発させて破砕対象物10を破砕するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、放電による衝撃波により例えば、建造物の基礎コンクリートなどの破砕対象物を破砕する方法に関するもので、特に、破砕対象物に特定方向に連続して延長するひび割れを誘発させて破砕対象物を破砕する方法に関する。

【背景技術】

【0002】

従来、建造物の基礎コンクリートや橋脚などのコンクリート構造体を解体する方法として、放電破砕装置を用いた放電破砕方法が知られている(例えば、特許文献1参照)。

放電破砕装置は、図10(a)に示すように、棒状の中心電極21aと中心電極21aの外周を被覆する筒状の絶縁体21kと絶縁体21kの外周に設けられた外周電極21bとを備えた同軸電極21と、電源22aと大容量コンデンサ22bとを備え同軸電極21に大電流を供給するパルスパワー源22と、同軸電極21とパルスパワー源22とを接続する同軸ケーブル23及びコネクタ24とを備える。放電破砕装置20の同軸電極21の中心電極21aと外周電極21bとは、大容量コンデンサ22bの一方の極板と他方の極板にそれぞれスイッチ22pを介して接続され、スイッチ22pにより大容量コンデンサ22bと同軸電極21とを電気的に接続することによりスイッチ22qを閉じた状態で大容量コンデンサ22bに充電された電荷を同軸電極21の中心電極21a及び外周電極21b間にて放電させ、同軸電極21近傍に衝撃波を発生させて、同軸電極21の周囲のコンクリートにひび割れを発生させる。

【0003】

次に、図10(a)〜(c)を用いて建造物の基礎コンクリートのような破砕対象物50を破砕する方法について説明する。

まず、破砕対象物50の上面50aにワイヤーソーなどを用いて深溝51を形成し、破砕対象物50を同図のR1,R2,R3,……に示すような複数の領域に分割するとともに、各領域に複数の電極挿入孔52を削孔し、この電極挿入孔52に水などの電解液53をした後、電極挿入孔52に絶縁体を介して配置された同軸電極21を挿入し、同軸電極21に大電流を投入して放電させて、前記電極挿入孔52と深溝51の溝面との間のコンクリートにひび割れを発生させた後、ひび割れた部分を小型のブレーカなどの削岩機を用いて破砕する。これにより、従来のブレーカ等の破砕機やコールピックハンマー(ピック)等の削岩機を用いて破砕する場合に比べて、破砕対象物50を効率よく破砕することができる。なお、電極挿入孔52近傍のコンクリートや深溝51近傍のコンクリートなどの一部のコンクリートは衝撃により直接破砕される(例えば、特許文献2参照)。

また、破砕対象物が鉄筋コンクリート構造物である場合には、外周面の鉄筋が配置されている位置よりも深い切り込み溝を形成とともに、深溝と切り込み溝とで囲まれた領域に電極挿入孔を設けて同軸電極を挿入して放電させるようにしている。このように、鉄筋を切り込み溝により分断することで、鉄筋も振動して鉄筋の一部が衝撃波で破断されるので、破砕対象物が鉄筋コンクリート構造物であっても容易に破砕することができる(例えば、特許文献3参照)。

また、破砕対象物を所定の大きさに切り出す方法としては、ボーリング装置などにより形成したワイヤー挿入孔にワイヤーソーを挿通させて配置しこのワイヤーソーを駆動させて破砕対象物を切断する方法が知られている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−320268号公報

【特許文献2】特許第4727256号公報

【特許文献3】特開2006−207322号公報

【特許文献4】特開平5−196797号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前記従来の放電破砕法では、破砕対象物50を細かく破砕することを目的としているため、電極挿入孔52の数を多くしなければならず、その結果、深溝51の形成や電極挿入孔52の削孔に時間がかかっていた。

また、破砕物の大きさが細かい場合には、発生する粉塵が多くなり破砕物の収納率が低くなるだけでなく、破砕物を集めて収納したり運搬したりするのが大変であった。

そこで、電極挿入孔52の数を減らすことで破砕物の大きさを大きくすることも考えられるが、電極挿入孔52の数を減らした場合には、放電によるひび割れの発生が少なくなるので、破砕対象物50を十分に破砕することが困難であった。

一方、ワイヤーソーを用いる方法では、予め多数のワイヤー挿入孔を削孔する必要があるだけでなく、切断時の廃液やスラッジなどの二次廃棄物が多いといった問題点がある。

【0006】

本発明は、従来の問題点に鑑みてなされたもので、建築物の基礎コンクリートなどのような破砕対象物に、放電により、特定方向に連続して延長する隙間の大きなひび割れを確実に発生させることで、破砕対象物を容易に破砕する方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、破砕対象物に複数の電極挿入孔を削孔し、前記電極挿入孔内に、絶縁体を介して配置された同軸電極、もしくは、一対の電極を互いに対向するように配置したワイヤー電極を挿入して放電させ、前記放電による衝撃波により前記破砕対象物を破砕する放電破砕方法であって、前記複数の電極挿入孔を線状に配置するとともに、前記電極挿入孔が削孔された破砕対象物の面の側面に、前記側面及び電極挿入孔が削孔された面に直交し、切り込み深さが前記側面から前記電極挿入孔までの距離よりも短い少なくとも2本の縦溝を形成して前記縦溝に沿ったひび割れを誘発するようにしたことを特徴とする。

このように、電極挿入孔が削孔された破砕対象物の面の側面に側面から電極挿入孔の配列方向に垂直な方向に延長する縦溝を設けるとともに、線状に配列された電極挿入孔に同軸電極を挿入して放電させるようにしたので、前記縦溝に沿った隙間の大きな線状のひび割れを生じさせることができる。したがって、従来の自由面を形成するための深溝を形成する場合に比較して、溝形成の作業が少なくかつ短期間で電極挿入孔と縦溝とで囲まれた領域を確実に破砕できるので、作業効率を大幅に向上させることができる。また、本方法では、ひび割れの方向を制御できることから、大きな塊状の破砕物を得ることができるので、破砕物の運搬が容易となる。また、形成する溝が浅くかつ幅が狭いので、粉じんの発生量が少なく作業環境が向上するだけでなく、破砕物の塊の大きさを自由に決められるので、従来に比較して大きい塊を得ることも可能となり、破砕物の回収作業も容易となる。

また、本発明は、前記各縦溝の深さ方向の延長線上に前記電極挿入孔が位置させたことを特徴とする。

これにより、電極挿入孔の配列方向に垂直な方向のひび割れを確実に誘発できるので、ほぼ直方体状の破砕物を確実に得ることができる。したがって、破砕物の回収作業や運搬作業が更に容易になる。

【0008】

また、本発明は、前記電極挿入孔の開口部を結ぶ前記電極挿入孔の深さの1/3以下である浅溝を形成して前記浅溝に沿ったひび割れを誘発させるようにしたことを特徴とする。

このように、開口部が浅溝で結ばれた複数の電極挿入孔に同軸電極を挿入して放電させることにより、前記縦溝の深さ方向のひび割れに加えて電極挿入孔の配列方向にも前記浅溝に沿った隙間の大きな直線状のひび割れを生じさせることができるので、大きさの揃ったブロック状の破砕物を容易に得ることができ、破砕物の収納や運搬を更に容易に行うことができる。

【0009】

また、本発明は、前記電極挿入孔が削孔された破砕対象物の面の側面の前記電極挿入孔の孔底よりも下方に、前記電極挿入孔が削孔された面と平行で、かつ、切り込み深さが前記電極挿入孔の孔底の直下まで達する横溝を形成したことを特徴とする。

このような横溝を設けることで、厚さ(破砕対象物の電極挿入孔が削孔された面とその反対側の面との距離)の厚い破砕対象物を効率よく破砕できるとともに、ほぼ直方体状の破砕物を得ることができるので、破砕物の収納や運搬が更に容易になる

【0010】

なお、前記発明の概要は、本発明の必要な全ての特徴を列挙したものではなく、これらの特徴群のサブコンビネーションもまた、発明となり得る。

【図面の簡単な説明】

【0011】

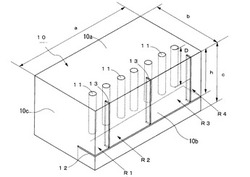

【図1】本実施の形態1に係る放電破砕方法を示す斜視図である。

【図2】本実施の形態1に係る放電破砕方法を示す平面図である。

【図3】同軸電極による放電状態を示す図である。

【図4】ひび割れの発生状況の概要を示す図である。

【図5】破砕物の剥ぎ取り方法の一例を示す図である。

【図6】本実施の形態2に係る放電破砕方法を示す図である。

【図7】ひび割れの発生状況の概要を示す図である。

【図8】原子力発電所の生体遮蔽壁の一例と、従来の生体遮蔽壁の解体方法を示す図である。

【図9】本発明による生体遮蔽壁の解体方法を示す図である。

【図10】従来の放電破砕方法を示す図である。

【発明を実施するための形態】

【0012】

以下、実施の形態を通じて本発明を詳説するが、以下の実施の形態は特許請求の範囲に係る発明を限定するものでなく、また、実施の形態の中で説明される特徴の組み合わせの全てが発明の解決手段に必須であるとは限らない。

【0013】

実施の形態1.

図1は、本実施の形態1に係る放電破砕方法を示す斜視図で、図2は平面図である。

本例では、長さaが5500mm、幅bが2000mm、厚さcが1500mmである直方体状のコンクリート体(以下、破砕対象物という)10を、図10(a)に示した同軸電極21を備えた放電破砕装置20を用いて破砕する方法について説明する。

まず、破砕対象物10の上面10aの一方側の側面10b側からL=500mm離れた位置に、放電破砕装置の同軸電極を挿入するための複数の電極挿入孔11を400mmピッチで削孔する。これにより、電極挿入孔11を、上面10aの側面10bから一定の距離を隔てた位置に、上面10aと側面10bとの作る稜線に沿って配置することができる。

本例では、外径が50mmφの同軸電極21を用いて放電を行う関係上、各電極挿入孔11の径を約75mmφ、深さDを約1000mmとした。なお、電極挿入孔11の削孔は、例えば、周知のコアドリルなどを用いて行うことができる。

次に、側面10bに横溝12を形成する。

横溝12は、破砕対象物10の上面10aに平行な溝で、本例では、ウォールソーを用い、上面10aからの距離が電極挿入孔11の深さDよりも長い位置(例えば、上面10aからh=1200mmの位置)に、幅が5mm、深さがL=500mmのスリット状の横溝12を形成した。なお、ウォールソーは円盤状の回転刃を回転させながら対象物を切削することでスリットを形成するもので、ワイヤーソーを用いた場合に比較して溝幅の狭い横溝12を形成することができる。

横溝12は破砕物の厚さを規定するとともに、破砕対象物10が鉄筋コンクリート構造物である場合には、横溝12により縦筋が切断されるので、破砕対象物10の破砕と後述する破砕物の剥ぎ取りとを容易に行うことができる。

【0014】

一方、縦溝13は、横溝12が形成された側面10bに横溝12と垂直な方向に延長するように設けられた幅が5mm、深さが150mmのスリット状の溝で、一端が上面10aに開口し他端が横溝12に開口する。縦溝13も、横溝12と同様にウォールソーを用いて形成される。なお、縦溝13の深さはk=150mmなので、破砕対象物10の上面から見たときの縦溝13の端部(溝底)は電極挿入孔11まで達していない。

本例では、各縦溝13の深さ方向の延長線上に電極挿入孔11が位置するように、各縦溝13を形成した。したがって、縦溝同士の間隔Pは電極挿入孔11のピッチの整数倍(ここでは、3倍)となる。

なお、本例では、縦溝13は横溝12を形成する工程の後に形成した。

以下、上面10aと、側面10bに平行な面で電極挿入孔11の配列方向を含む面と、側面10b(自由面)とに囲まれた領域を破砕予定領域Rという。

電極挿入孔11の削孔と横溝12及び縦溝13の形成が終了した後には、図3に示すように、各電極挿入孔11に水などの電解液14を注入した後、電極挿入孔11に同軸電極21を挿入して放電させ、破砕対象物10にひび割れを生じさせる。

なお、放電は電極挿入孔11毎に順次行ってもよいし、同時に行ってもよい。

また、放電の回数は1回でもよいし複数回行ってもよい。また、放電を複数回行う場合には、2回目以降の放電については、電極挿入孔11の孔底で行ってもよいし、図3の破線で示すように、孔底よりも高い位置で行ってもよい。

【0015】

本例のように、縦溝13の深さ方向の延長線上に電極挿入孔11があるように縦溝13を形成すると、図4(a)に示すように、電極挿入孔11間を結ぶように発生した折れ線状のひび割れCkに加えて、縦溝13と電極挿入孔11とを結ぶ隙間の大きな直線状のひび割れCmが発生するので、破砕物の形状をほぼ直方体状に揃え易くなるので、大きさの揃ったブロック状の破砕物を確実に得ることができる。

また、破砕対象物10が鉄筋コンクリート構造物である場合には、縦溝13により横筋が切断されるので、破砕対象物10の破砕と破砕物の剥ぎ取りとが容易となる。

なお、縦溝13の延長線上に電極挿入孔11がない場合でも、図4(b)に示すように、縦溝13は電極挿入孔11の延長方向に直交する方向に延長する直線状のひび割れCjを誘発することは可能である。縦溝13がない場合には、このひび割れCjは電極挿入孔11に達しない場合が多いが、放電により、ひび割れCjの端部と電極挿入孔11との間にも折れ線状のひび割れCkが発生するので、縦溝13の延長線上に電極挿入孔11がなくても縦溝13と電極挿入孔11とを結ぶひび割れを誘発することができる。但し、ひび割れCjの隙間もひび割れCkの隙間も、本例の縦溝13と電極挿入孔11とを結ぶ直線状のひび割れの隙間よりも小さいので、破砕物を容易に剥ぎ取るためには、本例のように、各縦溝13の深さ方向の延長線上に電極挿入孔11が位置するように、各縦溝13を形成することが好ましい。

なお、説明を簡単にするため、図4(a),(b)のびび割れCk,Cn,Cj、及び、後述する図7のびび割れCm,Cnの形態については、実際のものを模式化して示した。

【0016】

破砕対象物10にひび割れCk,Cnを生じさせた後には、図5に示すように、ブレーカやハンマー式の油圧破砕機などの重機29を用い、破砕予定領域Rのうちのひび割れCk,Cnで囲まれた部分を側面10b側に倒すようにして破砕された破砕物Gを剥ぎ取る。

放電後の破砕予定領域Rでは、電極挿入孔11間を結ぶように発生した折れ線状のひび割れCkと縦溝13と電極挿入孔11とを結ぶ隙間の大きな直線状のひび割れCmとに囲まれたコンクリートは、周りのコンクリートとの結合が極めて弱いので、前記ひび割れCk,Cmで囲まれたコンクリートのブロックから成る破砕物Gを破砕対象物10から容易に剥ぎ取ることができる。

前記剥ぎ取られた破砕物Gは、厚さが横溝12の深さhに等しく、長さが縦溝13の間隔Pに等しく、幅が側面10bから電極挿入孔11までの距離Lにほぼ等しい、大きさのほぼ揃った大きなブロックなので、例えば、剥ぎ取った破砕物Gを吊り上げてこれを矩形容器に収納して運搬するなどすれば、破砕物の回収作業や運搬作業を容易に行うことができる。

破砕予定領域Rの破砕物Gを全て剥ぎ取った後には、この剥ぎ取られた面を新たな側面10b’(図5を参照)とし、電極挿入孔を削孔する工程から破砕物Gを剥ぎ取る工程までの作業を繰り返すことで、新たに掘削した複数の電極挿入孔11と新たな側面10b’との間のコンクリートを破砕する作業を繰り返す。なお、破砕予定領域R以外の部分の電極挿入孔11については、予め工程の最初に設けておいてもよい。

【0017】

なお、前記実施の形態1では、破砕対象物10を直方体状のコンクリート体としたが、破砕対象物10の形状はこれに限るものではなく、上面視L字状のコンクリート体など他の形状であってもよい。この場合、電極挿入孔11の配列方向を破砕して剥ぎ取る側面の方向と同方向にすることが好ましい。

また、前記例では、破砕対象物10の側面10b側から500mm離れた位置に、径が約72mmφ、深さが約100mmの電極挿入孔11を400mmピッチで削孔したが、電極挿入孔11の寸法や位置、ピッチなどはこれに限るものではなく、挿入する同軸電極21の種類、解体する破砕対象物10の強度や厚さ等に応じて適宜設定すればよい。

また、前記例では、電極挿入孔11を直線状に配列したが、折れ線状もしくは曲線状に配置してもよい。

また、横溝12については、破砕対象物10の厚さが薄い場合には省略してもよいが、横溝12により破砕対象物10の下端面のコンクリートが周囲のコンクリートと縁切りされ破砕物の剥ぎ取りが容易となるので、横溝12を設けた方が好ましい。

なお、横溝12や縦溝13の幅を大きくすると粉じんの発生量が多くなるので、15mm以下にすることが好ましく、10mm以下にすると更に好ましい。

また、前記例では、縦溝13の間隔を隣接する電極挿入孔11間の距離よりも大きくしたが、電極挿入孔11間の距離よりも小さくして多数設けてもよい。但し、縦溝13のピッチを小さくすると歪みが分散してひび割れを縦溝13に効率よく誘導できないので、縦溝13のピッチとしては隣接する電極挿入孔11間の距離の1/2以上とすることが好ましい。

また、前記例では、同軸電極21を備えた放電破砕装置20を用いたが、放電電極として、一対の電極を互いに対向するように配置したワイヤー電極を備えた放電破砕装置を用いてもよい。

【0018】

実施の形態2.

図6は本実施の形態2を示す図である。

本例の放電破砕方法は、破砕対象物10に、実施の形態1の横溝12と縦溝13に加えて、各電極挿入孔11の開口部を結ぶ浅溝15を形成することにより、電極挿入孔11の配列方向にも隙間の大きなひび割れを発生させるようにしたもので、これにより、ほぼ直方体状の大きさの揃ったブロック状の破砕物を得ることができる。

浅溝15は、幅が電極挿入孔11の径の1/4以下で、深さが電極挿入孔の深さの1/3以下であるスリット状の溝で、ウォールソーを用いて形成される。

本例では、浅溝15の幅を5mmとし、深さを150mmとした。浅溝15は上面10a内で終端してもよいし、側面10bと直交する側の側面10cに開口させてもよい。

本例では、電極挿入孔11の開口部を結ぶ浅溝15が形成されているので、放電後の破砕対象物10には、図4(a),(b)に示すような、電極挿入孔11から横溝12が設けられている側面10bに向かう複数の折れ線状のひび割れCkと、浅溝15に沿ったひび割れCkよりも大きな隙間を有する直線状のひび割れCnとが発生する。

ところで、浅溝15に代えて、隣接する電極挿入孔11,11の間に電極挿入孔11と同じ形状の誘導孔を設けてひび割れを誘発させることも考えられるが、実際に誘導孔を設けて放電しても図4(a),(b)と同様の折れ線状のひび割れCkは発生するが、本例のような、大きな隙間の直線状のひび割れを誘発することができなかった。

したがって、電極挿入孔11の配列方向に沿った大きな隙間のひび割れを発生させるためには、本例にように、電極挿入孔11の開口部を結ぶ浅溝15を形成する必要があることが分かる。

【0019】

また、本発明の放電破砕方法では、破砕の境界を、電極挿入孔11の削孔位置や縦溝13の形成位置にて規制できるので、原子力発電所の生体遮蔽壁の解体などに好適に用いることができる。

従来、生体遮蔽壁の解体は、図8に示すように、生体遮蔽壁の側壁部30の放射化されているとされる部分と放射化されていないとされる部分との境界Kに沿って、ボーリング装置などに縦穴31を形成し、この縦穴31を利用して図示しないワイヤーソーにより切断面Zを形成して、放射化されている部分30Aを所定の大きさのブロックに切断する、いわゆるワイヤーソー工法が用いられていた。

ところで、生体遮蔽壁の解体は、例えば、外径が25000mm、内径が21000mmと極めて大きいので、図9(a)に示すように、生体遮蔽壁の側壁部30の放射化されているとされる部分30Aを、例えば、円周方向を12分割するなど、分割された領域が上面視ほぼ台形状の角柱となるような複数の領域30Nに分割し、この分割した各領域30Nについて、本発明の放電時破砕方法を適用すれば、前記実施の形態1,2と同様に、各領域30Nを容易に破砕することができる。

具体的には、図9(b)に示すように、上面視ほぼ台形状に分割された放射化されているとされる領域30Nとその外周部分である放射化されていないとされる部分30Bとの境界Kに沿って複数の電極挿入孔11を配列するとともに、これらの電極挿入孔11の開口部を結ぶ浅溝15を形成し、更に、横溝12と縦溝13とを形成して破砕領域を決定する。なお、縦溝13は互いに隣接する放射化されているとされる領域30Nの境界に沿って設けられる。

そして、削孔された電極挿入孔11に同軸電極21を挿入して浅溝15及び縦溝13に沿ったひび割れを発生させるようにすれば、放射化されているとされる領域30Nを前記境界Kにて確実に分離して破砕できるとともに、放射化されているとされる領域30Nをほぼ同じ大きさのブロック状に破砕して回収することができる。

このように、本発明の放電破砕方法を生体遮蔽壁の解体に適用すれば、ワイヤーソー工法に比較して早期に解体を行うことができるとともに、ワイヤーソー工法の欠点であった切断時の廃液やスラッジなどの二次廃棄物を大幅に減少させることができる。

【0020】

以上、本発明を実施の形態を用いて説明したが、本発明の技術的範囲は前記実施の形態に記載の範囲には限定されない。前記実施の形態に、多様な変更または改良を加えることが可能であることが当業者にも明らかである。そのような変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲から明らかである。

【0021】

本発明によれば、建築物の基礎コンクリートなどのような破砕対象物に大きなひび割れを確実に発生させることができるので、建造物の基礎コンクリートやなどの解体を容易に行うことができる。また、大きな塊状の破砕物を得ることができるので、破砕物の回収作業や運搬作業を容易に行うことができる。

【符号の説明】

【0022】

10 破砕対象物、11 電極挿入孔、12 横溝、13 縦溝、14 電解液、

15 浅溝、20 放電破砕装置、21 同軸電極、22 パルスパワー源、

23 同軸ケーブル、24 コネクタ、29 重機。

【技術分野】

【0001】

本発明は、放電による衝撃波により例えば、建造物の基礎コンクリートなどの破砕対象物を破砕する方法に関するもので、特に、破砕対象物に特定方向に連続して延長するひび割れを誘発させて破砕対象物を破砕する方法に関する。

【背景技術】

【0002】

従来、建造物の基礎コンクリートや橋脚などのコンクリート構造体を解体する方法として、放電破砕装置を用いた放電破砕方法が知られている(例えば、特許文献1参照)。

放電破砕装置は、図10(a)に示すように、棒状の中心電極21aと中心電極21aの外周を被覆する筒状の絶縁体21kと絶縁体21kの外周に設けられた外周電極21bとを備えた同軸電極21と、電源22aと大容量コンデンサ22bとを備え同軸電極21に大電流を供給するパルスパワー源22と、同軸電極21とパルスパワー源22とを接続する同軸ケーブル23及びコネクタ24とを備える。放電破砕装置20の同軸電極21の中心電極21aと外周電極21bとは、大容量コンデンサ22bの一方の極板と他方の極板にそれぞれスイッチ22pを介して接続され、スイッチ22pにより大容量コンデンサ22bと同軸電極21とを電気的に接続することによりスイッチ22qを閉じた状態で大容量コンデンサ22bに充電された電荷を同軸電極21の中心電極21a及び外周電極21b間にて放電させ、同軸電極21近傍に衝撃波を発生させて、同軸電極21の周囲のコンクリートにひび割れを発生させる。

【0003】

次に、図10(a)〜(c)を用いて建造物の基礎コンクリートのような破砕対象物50を破砕する方法について説明する。

まず、破砕対象物50の上面50aにワイヤーソーなどを用いて深溝51を形成し、破砕対象物50を同図のR1,R2,R3,……に示すような複数の領域に分割するとともに、各領域に複数の電極挿入孔52を削孔し、この電極挿入孔52に水などの電解液53をした後、電極挿入孔52に絶縁体を介して配置された同軸電極21を挿入し、同軸電極21に大電流を投入して放電させて、前記電極挿入孔52と深溝51の溝面との間のコンクリートにひび割れを発生させた後、ひび割れた部分を小型のブレーカなどの削岩機を用いて破砕する。これにより、従来のブレーカ等の破砕機やコールピックハンマー(ピック)等の削岩機を用いて破砕する場合に比べて、破砕対象物50を効率よく破砕することができる。なお、電極挿入孔52近傍のコンクリートや深溝51近傍のコンクリートなどの一部のコンクリートは衝撃により直接破砕される(例えば、特許文献2参照)。

また、破砕対象物が鉄筋コンクリート構造物である場合には、外周面の鉄筋が配置されている位置よりも深い切り込み溝を形成とともに、深溝と切り込み溝とで囲まれた領域に電極挿入孔を設けて同軸電極を挿入して放電させるようにしている。このように、鉄筋を切り込み溝により分断することで、鉄筋も振動して鉄筋の一部が衝撃波で破断されるので、破砕対象物が鉄筋コンクリート構造物であっても容易に破砕することができる(例えば、特許文献3参照)。

また、破砕対象物を所定の大きさに切り出す方法としては、ボーリング装置などにより形成したワイヤー挿入孔にワイヤーソーを挿通させて配置しこのワイヤーソーを駆動させて破砕対象物を切断する方法が知られている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−320268号公報

【特許文献2】特許第4727256号公報

【特許文献3】特開2006−207322号公報

【特許文献4】特開平5−196797号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前記従来の放電破砕法では、破砕対象物50を細かく破砕することを目的としているため、電極挿入孔52の数を多くしなければならず、その結果、深溝51の形成や電極挿入孔52の削孔に時間がかかっていた。

また、破砕物の大きさが細かい場合には、発生する粉塵が多くなり破砕物の収納率が低くなるだけでなく、破砕物を集めて収納したり運搬したりするのが大変であった。

そこで、電極挿入孔52の数を減らすことで破砕物の大きさを大きくすることも考えられるが、電極挿入孔52の数を減らした場合には、放電によるひび割れの発生が少なくなるので、破砕対象物50を十分に破砕することが困難であった。

一方、ワイヤーソーを用いる方法では、予め多数のワイヤー挿入孔を削孔する必要があるだけでなく、切断時の廃液やスラッジなどの二次廃棄物が多いといった問題点がある。

【0006】

本発明は、従来の問題点に鑑みてなされたもので、建築物の基礎コンクリートなどのような破砕対象物に、放電により、特定方向に連続して延長する隙間の大きなひび割れを確実に発生させることで、破砕対象物を容易に破砕する方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、破砕対象物に複数の電極挿入孔を削孔し、前記電極挿入孔内に、絶縁体を介して配置された同軸電極、もしくは、一対の電極を互いに対向するように配置したワイヤー電極を挿入して放電させ、前記放電による衝撃波により前記破砕対象物を破砕する放電破砕方法であって、前記複数の電極挿入孔を線状に配置するとともに、前記電極挿入孔が削孔された破砕対象物の面の側面に、前記側面及び電極挿入孔が削孔された面に直交し、切り込み深さが前記側面から前記電極挿入孔までの距離よりも短い少なくとも2本の縦溝を形成して前記縦溝に沿ったひび割れを誘発するようにしたことを特徴とする。

このように、電極挿入孔が削孔された破砕対象物の面の側面に側面から電極挿入孔の配列方向に垂直な方向に延長する縦溝を設けるとともに、線状に配列された電極挿入孔に同軸電極を挿入して放電させるようにしたので、前記縦溝に沿った隙間の大きな線状のひび割れを生じさせることができる。したがって、従来の自由面を形成するための深溝を形成する場合に比較して、溝形成の作業が少なくかつ短期間で電極挿入孔と縦溝とで囲まれた領域を確実に破砕できるので、作業効率を大幅に向上させることができる。また、本方法では、ひび割れの方向を制御できることから、大きな塊状の破砕物を得ることができるので、破砕物の運搬が容易となる。また、形成する溝が浅くかつ幅が狭いので、粉じんの発生量が少なく作業環境が向上するだけでなく、破砕物の塊の大きさを自由に決められるので、従来に比較して大きい塊を得ることも可能となり、破砕物の回収作業も容易となる。

また、本発明は、前記各縦溝の深さ方向の延長線上に前記電極挿入孔が位置させたことを特徴とする。

これにより、電極挿入孔の配列方向に垂直な方向のひび割れを確実に誘発できるので、ほぼ直方体状の破砕物を確実に得ることができる。したがって、破砕物の回収作業や運搬作業が更に容易になる。

【0008】

また、本発明は、前記電極挿入孔の開口部を結ぶ前記電極挿入孔の深さの1/3以下である浅溝を形成して前記浅溝に沿ったひび割れを誘発させるようにしたことを特徴とする。

このように、開口部が浅溝で結ばれた複数の電極挿入孔に同軸電極を挿入して放電させることにより、前記縦溝の深さ方向のひび割れに加えて電極挿入孔の配列方向にも前記浅溝に沿った隙間の大きな直線状のひび割れを生じさせることができるので、大きさの揃ったブロック状の破砕物を容易に得ることができ、破砕物の収納や運搬を更に容易に行うことができる。

【0009】

また、本発明は、前記電極挿入孔が削孔された破砕対象物の面の側面の前記電極挿入孔の孔底よりも下方に、前記電極挿入孔が削孔された面と平行で、かつ、切り込み深さが前記電極挿入孔の孔底の直下まで達する横溝を形成したことを特徴とする。

このような横溝を設けることで、厚さ(破砕対象物の電極挿入孔が削孔された面とその反対側の面との距離)の厚い破砕対象物を効率よく破砕できるとともに、ほぼ直方体状の破砕物を得ることができるので、破砕物の収納や運搬が更に容易になる

【0010】

なお、前記発明の概要は、本発明の必要な全ての特徴を列挙したものではなく、これらの特徴群のサブコンビネーションもまた、発明となり得る。

【図面の簡単な説明】

【0011】

【図1】本実施の形態1に係る放電破砕方法を示す斜視図である。

【図2】本実施の形態1に係る放電破砕方法を示す平面図である。

【図3】同軸電極による放電状態を示す図である。

【図4】ひび割れの発生状況の概要を示す図である。

【図5】破砕物の剥ぎ取り方法の一例を示す図である。

【図6】本実施の形態2に係る放電破砕方法を示す図である。

【図7】ひび割れの発生状況の概要を示す図である。

【図8】原子力発電所の生体遮蔽壁の一例と、従来の生体遮蔽壁の解体方法を示す図である。

【図9】本発明による生体遮蔽壁の解体方法を示す図である。

【図10】従来の放電破砕方法を示す図である。

【発明を実施するための形態】

【0012】

以下、実施の形態を通じて本発明を詳説するが、以下の実施の形態は特許請求の範囲に係る発明を限定するものでなく、また、実施の形態の中で説明される特徴の組み合わせの全てが発明の解決手段に必須であるとは限らない。

【0013】

実施の形態1.

図1は、本実施の形態1に係る放電破砕方法を示す斜視図で、図2は平面図である。

本例では、長さaが5500mm、幅bが2000mm、厚さcが1500mmである直方体状のコンクリート体(以下、破砕対象物という)10を、図10(a)に示した同軸電極21を備えた放電破砕装置20を用いて破砕する方法について説明する。

まず、破砕対象物10の上面10aの一方側の側面10b側からL=500mm離れた位置に、放電破砕装置の同軸電極を挿入するための複数の電極挿入孔11を400mmピッチで削孔する。これにより、電極挿入孔11を、上面10aの側面10bから一定の距離を隔てた位置に、上面10aと側面10bとの作る稜線に沿って配置することができる。

本例では、外径が50mmφの同軸電極21を用いて放電を行う関係上、各電極挿入孔11の径を約75mmφ、深さDを約1000mmとした。なお、電極挿入孔11の削孔は、例えば、周知のコアドリルなどを用いて行うことができる。

次に、側面10bに横溝12を形成する。

横溝12は、破砕対象物10の上面10aに平行な溝で、本例では、ウォールソーを用い、上面10aからの距離が電極挿入孔11の深さDよりも長い位置(例えば、上面10aからh=1200mmの位置)に、幅が5mm、深さがL=500mmのスリット状の横溝12を形成した。なお、ウォールソーは円盤状の回転刃を回転させながら対象物を切削することでスリットを形成するもので、ワイヤーソーを用いた場合に比較して溝幅の狭い横溝12を形成することができる。

横溝12は破砕物の厚さを規定するとともに、破砕対象物10が鉄筋コンクリート構造物である場合には、横溝12により縦筋が切断されるので、破砕対象物10の破砕と後述する破砕物の剥ぎ取りとを容易に行うことができる。

【0014】

一方、縦溝13は、横溝12が形成された側面10bに横溝12と垂直な方向に延長するように設けられた幅が5mm、深さが150mmのスリット状の溝で、一端が上面10aに開口し他端が横溝12に開口する。縦溝13も、横溝12と同様にウォールソーを用いて形成される。なお、縦溝13の深さはk=150mmなので、破砕対象物10の上面から見たときの縦溝13の端部(溝底)は電極挿入孔11まで達していない。

本例では、各縦溝13の深さ方向の延長線上に電極挿入孔11が位置するように、各縦溝13を形成した。したがって、縦溝同士の間隔Pは電極挿入孔11のピッチの整数倍(ここでは、3倍)となる。

なお、本例では、縦溝13は横溝12を形成する工程の後に形成した。

以下、上面10aと、側面10bに平行な面で電極挿入孔11の配列方向を含む面と、側面10b(自由面)とに囲まれた領域を破砕予定領域Rという。

電極挿入孔11の削孔と横溝12及び縦溝13の形成が終了した後には、図3に示すように、各電極挿入孔11に水などの電解液14を注入した後、電極挿入孔11に同軸電極21を挿入して放電させ、破砕対象物10にひび割れを生じさせる。

なお、放電は電極挿入孔11毎に順次行ってもよいし、同時に行ってもよい。

また、放電の回数は1回でもよいし複数回行ってもよい。また、放電を複数回行う場合には、2回目以降の放電については、電極挿入孔11の孔底で行ってもよいし、図3の破線で示すように、孔底よりも高い位置で行ってもよい。

【0015】

本例のように、縦溝13の深さ方向の延長線上に電極挿入孔11があるように縦溝13を形成すると、図4(a)に示すように、電極挿入孔11間を結ぶように発生した折れ線状のひび割れCkに加えて、縦溝13と電極挿入孔11とを結ぶ隙間の大きな直線状のひび割れCmが発生するので、破砕物の形状をほぼ直方体状に揃え易くなるので、大きさの揃ったブロック状の破砕物を確実に得ることができる。

また、破砕対象物10が鉄筋コンクリート構造物である場合には、縦溝13により横筋が切断されるので、破砕対象物10の破砕と破砕物の剥ぎ取りとが容易となる。

なお、縦溝13の延長線上に電極挿入孔11がない場合でも、図4(b)に示すように、縦溝13は電極挿入孔11の延長方向に直交する方向に延長する直線状のひび割れCjを誘発することは可能である。縦溝13がない場合には、このひび割れCjは電極挿入孔11に達しない場合が多いが、放電により、ひび割れCjの端部と電極挿入孔11との間にも折れ線状のひび割れCkが発生するので、縦溝13の延長線上に電極挿入孔11がなくても縦溝13と電極挿入孔11とを結ぶひび割れを誘発することができる。但し、ひび割れCjの隙間もひび割れCkの隙間も、本例の縦溝13と電極挿入孔11とを結ぶ直線状のひび割れの隙間よりも小さいので、破砕物を容易に剥ぎ取るためには、本例のように、各縦溝13の深さ方向の延長線上に電極挿入孔11が位置するように、各縦溝13を形成することが好ましい。

なお、説明を簡単にするため、図4(a),(b)のびび割れCk,Cn,Cj、及び、後述する図7のびび割れCm,Cnの形態については、実際のものを模式化して示した。

【0016】

破砕対象物10にひび割れCk,Cnを生じさせた後には、図5に示すように、ブレーカやハンマー式の油圧破砕機などの重機29を用い、破砕予定領域Rのうちのひび割れCk,Cnで囲まれた部分を側面10b側に倒すようにして破砕された破砕物Gを剥ぎ取る。

放電後の破砕予定領域Rでは、電極挿入孔11間を結ぶように発生した折れ線状のひび割れCkと縦溝13と電極挿入孔11とを結ぶ隙間の大きな直線状のひび割れCmとに囲まれたコンクリートは、周りのコンクリートとの結合が極めて弱いので、前記ひび割れCk,Cmで囲まれたコンクリートのブロックから成る破砕物Gを破砕対象物10から容易に剥ぎ取ることができる。

前記剥ぎ取られた破砕物Gは、厚さが横溝12の深さhに等しく、長さが縦溝13の間隔Pに等しく、幅が側面10bから電極挿入孔11までの距離Lにほぼ等しい、大きさのほぼ揃った大きなブロックなので、例えば、剥ぎ取った破砕物Gを吊り上げてこれを矩形容器に収納して運搬するなどすれば、破砕物の回収作業や運搬作業を容易に行うことができる。

破砕予定領域Rの破砕物Gを全て剥ぎ取った後には、この剥ぎ取られた面を新たな側面10b’(図5を参照)とし、電極挿入孔を削孔する工程から破砕物Gを剥ぎ取る工程までの作業を繰り返すことで、新たに掘削した複数の電極挿入孔11と新たな側面10b’との間のコンクリートを破砕する作業を繰り返す。なお、破砕予定領域R以外の部分の電極挿入孔11については、予め工程の最初に設けておいてもよい。

【0017】

なお、前記実施の形態1では、破砕対象物10を直方体状のコンクリート体としたが、破砕対象物10の形状はこれに限るものではなく、上面視L字状のコンクリート体など他の形状であってもよい。この場合、電極挿入孔11の配列方向を破砕して剥ぎ取る側面の方向と同方向にすることが好ましい。

また、前記例では、破砕対象物10の側面10b側から500mm離れた位置に、径が約72mmφ、深さが約100mmの電極挿入孔11を400mmピッチで削孔したが、電極挿入孔11の寸法や位置、ピッチなどはこれに限るものではなく、挿入する同軸電極21の種類、解体する破砕対象物10の強度や厚さ等に応じて適宜設定すればよい。

また、前記例では、電極挿入孔11を直線状に配列したが、折れ線状もしくは曲線状に配置してもよい。

また、横溝12については、破砕対象物10の厚さが薄い場合には省略してもよいが、横溝12により破砕対象物10の下端面のコンクリートが周囲のコンクリートと縁切りされ破砕物の剥ぎ取りが容易となるので、横溝12を設けた方が好ましい。

なお、横溝12や縦溝13の幅を大きくすると粉じんの発生量が多くなるので、15mm以下にすることが好ましく、10mm以下にすると更に好ましい。

また、前記例では、縦溝13の間隔を隣接する電極挿入孔11間の距離よりも大きくしたが、電極挿入孔11間の距離よりも小さくして多数設けてもよい。但し、縦溝13のピッチを小さくすると歪みが分散してひび割れを縦溝13に効率よく誘導できないので、縦溝13のピッチとしては隣接する電極挿入孔11間の距離の1/2以上とすることが好ましい。

また、前記例では、同軸電極21を備えた放電破砕装置20を用いたが、放電電極として、一対の電極を互いに対向するように配置したワイヤー電極を備えた放電破砕装置を用いてもよい。

【0018】

実施の形態2.

図6は本実施の形態2を示す図である。

本例の放電破砕方法は、破砕対象物10に、実施の形態1の横溝12と縦溝13に加えて、各電極挿入孔11の開口部を結ぶ浅溝15を形成することにより、電極挿入孔11の配列方向にも隙間の大きなひび割れを発生させるようにしたもので、これにより、ほぼ直方体状の大きさの揃ったブロック状の破砕物を得ることができる。

浅溝15は、幅が電極挿入孔11の径の1/4以下で、深さが電極挿入孔の深さの1/3以下であるスリット状の溝で、ウォールソーを用いて形成される。

本例では、浅溝15の幅を5mmとし、深さを150mmとした。浅溝15は上面10a内で終端してもよいし、側面10bと直交する側の側面10cに開口させてもよい。

本例では、電極挿入孔11の開口部を結ぶ浅溝15が形成されているので、放電後の破砕対象物10には、図4(a),(b)に示すような、電極挿入孔11から横溝12が設けられている側面10bに向かう複数の折れ線状のひび割れCkと、浅溝15に沿ったひび割れCkよりも大きな隙間を有する直線状のひび割れCnとが発生する。

ところで、浅溝15に代えて、隣接する電極挿入孔11,11の間に電極挿入孔11と同じ形状の誘導孔を設けてひび割れを誘発させることも考えられるが、実際に誘導孔を設けて放電しても図4(a),(b)と同様の折れ線状のひび割れCkは発生するが、本例のような、大きな隙間の直線状のひび割れを誘発することができなかった。

したがって、電極挿入孔11の配列方向に沿った大きな隙間のひび割れを発生させるためには、本例にように、電極挿入孔11の開口部を結ぶ浅溝15を形成する必要があることが分かる。

【0019】

また、本発明の放電破砕方法では、破砕の境界を、電極挿入孔11の削孔位置や縦溝13の形成位置にて規制できるので、原子力発電所の生体遮蔽壁の解体などに好適に用いることができる。

従来、生体遮蔽壁の解体は、図8に示すように、生体遮蔽壁の側壁部30の放射化されているとされる部分と放射化されていないとされる部分との境界Kに沿って、ボーリング装置などに縦穴31を形成し、この縦穴31を利用して図示しないワイヤーソーにより切断面Zを形成して、放射化されている部分30Aを所定の大きさのブロックに切断する、いわゆるワイヤーソー工法が用いられていた。

ところで、生体遮蔽壁の解体は、例えば、外径が25000mm、内径が21000mmと極めて大きいので、図9(a)に示すように、生体遮蔽壁の側壁部30の放射化されているとされる部分30Aを、例えば、円周方向を12分割するなど、分割された領域が上面視ほぼ台形状の角柱となるような複数の領域30Nに分割し、この分割した各領域30Nについて、本発明の放電時破砕方法を適用すれば、前記実施の形態1,2と同様に、各領域30Nを容易に破砕することができる。

具体的には、図9(b)に示すように、上面視ほぼ台形状に分割された放射化されているとされる領域30Nとその外周部分である放射化されていないとされる部分30Bとの境界Kに沿って複数の電極挿入孔11を配列するとともに、これらの電極挿入孔11の開口部を結ぶ浅溝15を形成し、更に、横溝12と縦溝13とを形成して破砕領域を決定する。なお、縦溝13は互いに隣接する放射化されているとされる領域30Nの境界に沿って設けられる。

そして、削孔された電極挿入孔11に同軸電極21を挿入して浅溝15及び縦溝13に沿ったひび割れを発生させるようにすれば、放射化されているとされる領域30Nを前記境界Kにて確実に分離して破砕できるとともに、放射化されているとされる領域30Nをほぼ同じ大きさのブロック状に破砕して回収することができる。

このように、本発明の放電破砕方法を生体遮蔽壁の解体に適用すれば、ワイヤーソー工法に比較して早期に解体を行うことができるとともに、ワイヤーソー工法の欠点であった切断時の廃液やスラッジなどの二次廃棄物を大幅に減少させることができる。

【0020】

以上、本発明を実施の形態を用いて説明したが、本発明の技術的範囲は前記実施の形態に記載の範囲には限定されない。前記実施の形態に、多様な変更または改良を加えることが可能であることが当業者にも明らかである。そのような変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲から明らかである。

【0021】

本発明によれば、建築物の基礎コンクリートなどのような破砕対象物に大きなひび割れを確実に発生させることができるので、建造物の基礎コンクリートやなどの解体を容易に行うことができる。また、大きな塊状の破砕物を得ることができるので、破砕物の回収作業や運搬作業を容易に行うことができる。

【符号の説明】

【0022】

10 破砕対象物、11 電極挿入孔、12 横溝、13 縦溝、14 電解液、

15 浅溝、20 放電破砕装置、21 同軸電極、22 パルスパワー源、

23 同軸ケーブル、24 コネクタ、29 重機。

【特許請求の範囲】

【請求項1】

破砕対象物に複数の電極挿入孔を削孔し、前記電極挿入孔内に、絶縁体を介して配置された同軸電極、もしくは、一対の電極を互いに対向するように配置したワイヤー電極を挿入して放電させ、前記放電による衝撃波により前記破砕対象物を破砕する放電破砕方法であって、

前記複数の電極挿入孔を線状に配置するとともに、前記電極挿入孔が削孔された破砕対象物の面の側面に、前記側面及び電極挿入孔が削孔された面に直交し、切り込み深さが前記側面から前記電極挿入孔までの距離よりも短い少なくとも2本の縦溝を形成して前記縦溝に沿ったひび割れを誘発するようにしたことを特徴とする放電破砕方法。

【請求項2】

前記各縦溝の深さ方向の延長線上に前記電極挿入孔が位置していることを特徴とする請求項1に記載の放電破砕方法。

【請求項3】

前記電極挿入孔の開口部を結ぶ前記電極挿入孔の深さの1/3以下である浅溝を形成して前記浅溝に沿ったひび割れを誘発させるようにしたことを特徴とする請求項1または請求項2に記載の放電破砕方法。

【請求項4】

前記電極挿入孔が削孔された破砕対象物の面の側面の前記電極挿入孔の孔底よりも下方に、前記電極挿入孔が削孔された面と平行で、かつ、切り込み深さが前記電極挿入孔の孔底の直下まで達する横溝を形成したことを特徴とする請求項1〜請求項3のいずれかに記載の放電破砕方法。

【請求項1】

破砕対象物に複数の電極挿入孔を削孔し、前記電極挿入孔内に、絶縁体を介して配置された同軸電極、もしくは、一対の電極を互いに対向するように配置したワイヤー電極を挿入して放電させ、前記放電による衝撃波により前記破砕対象物を破砕する放電破砕方法であって、

前記複数の電極挿入孔を線状に配置するとともに、前記電極挿入孔が削孔された破砕対象物の面の側面に、前記側面及び電極挿入孔が削孔された面に直交し、切り込み深さが前記側面から前記電極挿入孔までの距離よりも短い少なくとも2本の縦溝を形成して前記縦溝に沿ったひび割れを誘発するようにしたことを特徴とする放電破砕方法。

【請求項2】

前記各縦溝の深さ方向の延長線上に前記電極挿入孔が位置していることを特徴とする請求項1に記載の放電破砕方法。

【請求項3】

前記電極挿入孔の開口部を結ぶ前記電極挿入孔の深さの1/3以下である浅溝を形成して前記浅溝に沿ったひび割れを誘発させるようにしたことを特徴とする請求項1または請求項2に記載の放電破砕方法。

【請求項4】

前記電極挿入孔が削孔された破砕対象物の面の側面の前記電極挿入孔の孔底よりも下方に、前記電極挿入孔が削孔された面と平行で、かつ、切り込み深さが前記電極挿入孔の孔底の直下まで達する横溝を形成したことを特徴とする請求項1〜請求項3のいずれかに記載の放電破砕方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−53494(P2013−53494A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−194132(P2011−194132)

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000230940)日本原子力発電株式会社 (130)

【出願人】(000001317)株式会社熊谷組 (551)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000230940)日本原子力発電株式会社 (130)

【出願人】(000001317)株式会社熊谷組 (551)

【Fターム(参考)】

[ Back to top ]