放電被覆装置及び放電被覆加工方法

【課題】所望厚さの被膜を形成する。

【解決手段】直流電源装置1がその一次巻線2に接続されるフライバック変圧器と、フライバック変圧器と直流電源装置に接続される第1半導体スイッチング素子4と、二次巻線3に接続されるダイオード5と、ダイオードに接続するコンデンサ6及び第2半導体スイッチング素子7と、第2半導体スイッチング素子に接続され、回転手段9に連結されて回転駆動する被覆材電極10と、コンデンサの他端に接続され、また被覆材電極に接触することで電気的に導通する被金属加工体11と、第1半導体スイッチング素子、コンデンサ、第2半導体スイッチング素子に制御パルスを印加する制御装置12と、を備える。コンデンサの電圧と所定値とを比較して第1半導体スイッチング素子に対してオン・オフ制御を行い、また第2半導体スイッチング素子に対する印加動作制御をパルス信号の印加終了後に行うことで、火花放電被覆を実現する。

【解決手段】直流電源装置1がその一次巻線2に接続されるフライバック変圧器と、フライバック変圧器と直流電源装置に接続される第1半導体スイッチング素子4と、二次巻線3に接続されるダイオード5と、ダイオードに接続するコンデンサ6及び第2半導体スイッチング素子7と、第2半導体スイッチング素子に接続され、回転手段9に連結されて回転駆動する被覆材電極10と、コンデンサの他端に接続され、また被覆材電極に接触することで電気的に導通する被金属加工体11と、第1半導体スイッチング素子、コンデンサ、第2半導体スイッチング素子に制御パルスを印加する制御装置12と、を備える。コンデンサの電圧と所定値とを比較して第1半導体スイッチング素子に対してオン・オフ制御を行い、また第2半導体スイッチング素子に対する印加動作制御をパルス信号の印加終了後に行うことで、火花放電被覆を実現する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は放電被覆装置に関し、特に信頼性が高く、小型であり、所望厚さの皮膜を対象物表面に形成しうる放電被覆装置に関する。また、これを用いた放電被覆加工方法に関する。

【背景技術】

【0002】

従来、様々な鋼材製の金型や加工用工具においては、連続製造・加工による摩滅や欠け、またその表面に設けられている硬質皮膜の剥離などが生じることがある。これらが発生すると、成形品における精度が低下してしまったり、形状品質を保つことができなくなり、製造歩留まりに影響を及ぼす。また、ある種の金型においては、成形時に金型と成形品との間が真空状態となってしまうため、離型時に成形品がいずれかの金型に引きずられてしまい成形不良を起こすことがある。また加工用工具においては、剥離箇所における摩耗が著しくなってしまい、この部分における加工精度の低下やまた工具自身の破損につながることがある。

【0003】

こうした場合に、同種あるいは別種の鋼材を被覆材として用い、摩滅部分、欠け部分、また剥離部分に被膜を作ることで当該箇所に材料を充填することができる。具体的には例えば、被覆材を電極として用い、被覆材電極と金型などの被加工材との間に所定の電圧を印加することで、被覆材が蒸着などにより被加工材表面に被膜をつくり、その欠落箇所や剥離箇所を埋める。これを適宜成形(研磨など)することで補修を行うことができる。また同様の構成により、金型などの母材の所定箇所に粗面化部分を設けることができ、これにより型抜き時に金型と成形品との間に所定の抵抗を付与することができ、スムーズな離型を行うことができる。

【0004】

また、プレス打ち抜き加工に際して、プレス後の廃棄部分(いわゆる抜きかす)がプレス打ち抜き型のダイ側面に付着してしまい、さらにパンチの上昇移動に伴い抜きかすが一緒に浮き上がってしまい、次回の加工の妨げになってしまうことがあった。加工の高速化に伴い、このような現象は著しくなり、生産性にも影響してしまうこととなる。また、プレス材料が薄くなる場合にも、この現象が起きやすく、これも問題となっていた。これに対して、当該ダイ側面に所定の被覆を行うことで適度な凸面を形成し、これにより上記現象を解消していた。しかし依然としてこの種の被覆を所望の厚みで簡単に形成することが望まれている。

【0005】

この種の被覆方法、被覆装置はこれまでも様々な機構が開発されている。

例えば特許文献1に記載の放電被覆方法によれば、被覆材電極を振動または回転させて接触開離させるとともに所定電流密度でパルス放電させることにより、所望の被覆加工速度を高め生産性向上を図っている。

【0006】

また、特許文献2に記載の放電被覆加工装置は、被覆材電極を振動装置によって接触開離もしくは摺動運動させながら単位パルス列を含むパルスを振動装置に供給することにより被覆加工量の増大を図っている。

【0007】

また、同様の技術として特許文献3には放電被覆加工装置が開示されている。当該装置は被覆材電極を振動または回転しつつ、パルスを印加することで被覆を行っており、また同時に被覆表面をならし研摩を行うことで、被膜量の増大を図っている。

【0008】

さらに、特許文献4には、傾斜状態とされた補修用電極を回転させ、その表面に設けられた酸化皮膜除去層により、回転時に対象となる構造部材表面から酸化皮膜を除去することで簡便に被膜除去を行いながら放電被覆を行っている。

【0009】

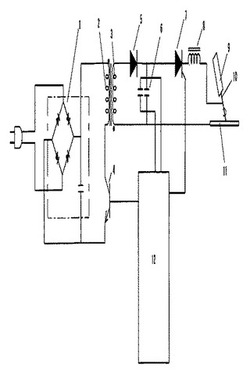

また、特許文献5には、所定の放電回路を備え、電極棒を振動又は回転させ、火花放電により電極棒材を被補修面に蒸着させる放電式被覆装置が開示されている。これについては、図3を参照しその従来技術について説明する。

【0010】

図3は特許文献5に開示されている回路を簡略化した回路図である。開示されている放電式被覆装置は、その一次巻線102を商用電源に接続し、複数個の中間タップを有する二次巻線103を多接点の切替スイッチ104に接続しているトランス101と、切替スイッチ104の共通端子と二次巻線103の他端に接続し、交流を直流に変換する整流器105と、整流器105の出力に接続されたコンデンサー107とインダクター108と、他方側に接続された抵抗106と、インダクター108の他端にそのアノードが接続されたダイオード110と、さらにインダクター108の他端にそのドレーンが接続されたFET109と、ダイオード110のカソードに接続されたコンデンサー111と、さらにダイオード110のカソードにそのアノードが接続されたサイリスタ112と、サイリスタ112のカソードに接続されモータ113の回転により軸回転する電極棒114とを備える。また、FET109のゲートとサイリスタ112のゲートは信号発生回路116に接続されている。それぞれの適宜他端と金属製ワーク115は接地されている。

【0011】

ここで、信号発生回路116は所定の矩形波を作り、これをFET114のゲート及びサイリスタ112のゲートに送出する。このパルス印加により、スイッチング制御され、高充電電圧が発生し、コンデンサー111に蓄電される。この高電圧を軸回転する被覆材である電極棒114に印加し、電極棒114と金属製ワーク115との間に火花放電が生じることで、金属製ワーク115の被補修面に電極棒114である被覆材を蒸着させる。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】 特公昭52−34012号公報

【特許文献2】 特公昭58−13623号公報

【特許文献3】 特公昭59−35989号公報

【特許文献4】 特開2008−119709号公報

【特許文献5】 特開平7−228979号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

特許文献5に記載の技術は、図3に簡略化して示す回路構成により、安定した火花放電を持続させること、また印加電圧を高くできること、電極棒114と金属製ワーク115との接触(短絡)時の電流制限することでトランス、ダイオード、サイリスタなどの焼損を防ぐこと、等の効果を奏することができるとしている。

【0014】

しかし、上記構成の放電式被覆装置は以下のような問題点があった。

上記回路においては複数個の中間タップを有するトランスを採用しているが、タップ数は有限であり、限られた電圧調整しかできなかった。

また、複数個の中間タップを有するトランスや、大電流容量の多接点スイッチ等を使用しているため、コストアップになってしまう。

さらには商用変圧器を使用しているため、装置が大型化してしまい、また全体重量も増大化してしまうという問題点があった。

【0015】

またさらに上記の他の従来技術においては、均一な接触や摺動ができないため、被膜形成が均質化せず、所望の被膜を得ることができなかったり、また回転装置の場合、パルス放電との同期制御が難しい点などがあり、またさらに放電電流・電圧の制御面において、トランスに接続された切替スイッチでは精密な調整ができないという問題点があった。また、被膜量増加のために表面研摩や表面酸化皮膜除去などを同時に行わなければならず、これに対する対応部材・制御が必要となる。

【0016】

また、上記従来技術による方法や装置によっては、被膜量の制御が困難であり、さらに設けられる被膜量も未だ不十分であった。

【課題を解決するための手段】

【0017】

本発明者らは上記従来の問題点に鑑み鋭意研究を進めたところ、上記課題を所定の回路構成により、またこれを用いた放電制御である下記の本発明の構成により解決しうることを見出し、本発明を完成するに至った。

【0018】

そこで、本発明の一態様は、放電被膜装置であって、商用電源に直接接続された直流電源装置と、その一端に前記直流電源装置が接続される一次巻線と、二次巻線とを備えるフライバック変圧器と、前記フライバック変圧器の一次巻線の他端にそのコレクタを接続され、前記直流電源装置にそのエミッタを接続される第1半導体スイッチング素子と、前記フライバック変圧器の二次巻線にそのアノードが接続されるダイオードと、前記ダイオードのカソードにその一端を接続するコンデンサー及び第2半導体スイッチング素子と、前記第2半導体スイッチング素子に接続され、回転手段に連結されて回転駆動する被覆材電極と、前記コンデンサーの他端に接続され、また前記被覆材電極に接触することで電気的に導通する被金属加工体と、前記第1半導体スイッチング素子、前記コンデンサー、前記第2半導体スイッチング素子のそれぞれに接続され、これらに制御パルスを制御シーケンスに従って印加する制御装置と、を備え、

前記コンデンサーの電圧と前記制御装置に設定された所定値とを比較することで、前記第1半導体スイッチング素子に対して所定期間パルス信号によるオン・オフ制御を行い、また前記第2半導体スイッチング素子に対する印加動作制御をパルス信号の印加終了後に行うことで、コンデンサー−第2半導体スイッチング素子−−被覆材電極−被金属加工体で火花放電回路を形成して火花放電被覆を実現することを特徴とする放電被覆装置である。

【0019】

上記構成の放電被覆装置において、前記第2半導体スイッチング素子のカソードと前記被覆材電極との間に、インダクターが介在していることが好ましい。この場合、突入電流を抑制する機能を果たす。

【0020】

上記構成の放電被覆装置において、前記直流電源装置は半導体とコンデンサーとからなり、商用交流電源に直接接続されて、直流電流を出力することが好ましい。これにより、装置全体の小型軽量化を図ることができる。

【0021】

上記構成の放電被覆装置において、前記フライバック変圧器は、一次巻線側の入力電圧が100V〜140V又は200V〜240Vであり、二次巻線側の出力電圧が20V〜150Vであることが好ましい。

【0022】

また本発明の別の態様は、上記構成の放電被覆装置を制御する放電被覆加工方法であって、前記制御装置に前記コンデンサーに対する所定の制御設定値を入力し、前記制御装置へ運転信号を入力し、前記制御装置への運転信号入力により、前記第1半導体スイッチング素子に対して、所定周波数、所定パルス幅のパルス信号を印加することにより、前記コンデンサーにエネルギーを蓄積し、前記制御装置に入力設定された所定の制御設定値と前記コンデンサーに蓄積された電圧とを比較し、前記コンデンサーの電圧が制御設定値を超えた時に、前記制御装置は前記第1半導体スイッチング素子に対するパルス信号印加を停止し、前記制御装置は前記第2半導体スイッチング素子に対してゲート信号を所定期間出力して、火花放電を実行することで所望の被膜形成を行い、前記コンデンサーの放電後の所定期間後、再度前記第1半導体スイッチング素子へのパルス信号印加を開始し、パルス信号印加以降の前記工程を繰り返すことで、所望被膜量の被膜形成を行うことを特徴とする放電被覆加工方法である。

【発明の効果】

【0023】

上記構成の本発明による放電被覆装置及び放電被覆加工方法により、制御された火花放電を行うことができるため、被膜の大きさや厚さを精密に制御することができる。また、本発明による装置回路は装置全体としての安全性や信頼性を高めることが可能であり、また小型軽量化を実現しうる。

【図面の簡単な説明】

【0024】

【図1】 本発明による放電被覆装置の一例を示す回路図である。

【図2】 本発明の回路において適用されるパルス制御のチャート図である。

【図3】 特許文献5に記載された従来の回路を簡略化した回路図である。

【発明を実施するための形態】

【0025】

以下、本発明を詳細に説明するが、本発明は以下に述べる個々の形態には限定されない。

【0026】

図1は本発明による放電被覆装置に用いられる回路図である。

【0027】

本発明の放電被覆装置は、商用電源に直接接続された直流電源装置1と、その一次巻線2が直流電源装置1に接続するトランスであるフライバック変圧器と、フライバック変圧器の一次巻線2に接続される第1半導体スイッチング素子4と、フライバック変圧器の二次巻線3にそのアノードが接続されるダイオード5と、ダイオード5のカソードに接続するコンデンサー6及び第2半導体スイッチング素子7と、第2半導体スイッチング素子7のカソードに接続する被覆材電極10と、これに接触することで電気的に導通する被金属加工体11とを備える。

【0028】

被金属加工体11にはコンデンサー6の他端が接続されている。また制御装置12が、第1半導体スイッチング素子4、コンデンサー6、第2半導体スイッチング素子7のそれぞれに接続されて設けられている。制御装置12はこれらに制御パルスを後述する制御シーケンスに沿って印加する。なお、制御装置12としては8ビット、16ビットなどのワンチップマイコンを適用することができる。

【0029】

より詳細には、直流電源装置1は半導体とコンデンサーとからなり、商用交流電源に直接接続されて、直流電流を出力するものを用いることができる。

【0030】

また、直流電源装置1に接続されるフライバック変圧器の一次巻線2はその一端を直流電源装置1に、また他端を第1半導体スイッチング素子4に接続している。また、フライバック変圧器の二次巻線3はその一端をダイオード5のアノードに接続し、他端は接地されている。直流電源装置1が提供する電圧、周波数については一般的に用いられているものを本発明に適用することが可能であり、例えば各種の電池も適用することができる。また、電源装置の中が交流−直流変換器としてのダイオードブリッジであれば、その入力は交流100V又は200Vを印加することができる。

【0031】

フライバック変圧器は、一次巻線2側の入力電圧が100V〜140V又は200V〜240Vであり、二次巻線3側の出力電圧は時間とともに変化するが20V〜150Vを出力するものである。フライバック変圧器としては、たとえばコアーTDK−PQ50(断面積328mm2、一次巻線1.2φ16回、二次巻線1.2φ32回)などを用いることができる。フォワード方式の変圧器と異なり、一次電流と二次電流との位相が異なるため、二次側で短絡し過大電流が流れた場合にも、一次電流の増加が生じず、装置に不具合が発生しない。

【0032】

第1半導体スイッチング素子4は、コレクタを一次巻線2の他端に、エミッタを直流電源装置1の他端に、ベースを制御装置12に、それぞれ接続されている。この第1半導体スイッチング素子4はフライバック変圧器の一次巻線のON−OFF制御する機能をもち、スイッチング速度が速く電流が大きく、例えばFET、GTO、IGBTなどトランジスタのスイッチング素子を用いることができる。具体的には、例えば、東芝製2SK2611等を用いることができる。また複数個の素子を用いることができる。ここでドレーン−ソース電圧は約700Vであり、ドレーン電流は約−10Aでありうる。

【0033】

コンデンサー6はその一端をダイオード5のカソードに接続され、他端を被金属加工体11に接続している。ここで、コンデンサー6は例えば2種あるいはそれ以上のものを並列接続させてもよい。このとき、それぞれの容量としては20μF〜450μFの範囲が好ましく、被金属加工体11の面積、用途、電極の大きさ、加工速度、また要求される被膜の厚さなどに依存する。この範囲の上限より高い容量や下限よりも低い容量では本発明の効果が得られない。コンデンサー6としては、周波数特性が良く、且つ大きな充放電流に耐える、例えばフィルムコンデンサー等が好ましく用いられる。例えば、10μF程度のコンデンサーを複数個使用することができ、また加工対象に応じてその容量は適宜変更しうる。

【0034】

ダイオード5のカソードには第2半導体スイッチング素子7のアノードが接続されており、第2半導体スイッチング素子7のカソードは、被覆材電極10に直接接続されていてもよいが、突入電流を抑制する目的から、その間にインダクター8を介在してもよい。また、第2半導体スイッチング素子7のゲートは制御装置12に接続されている。この第2半導体スイッチング素子7は、放電回路におけるオンオフスイッチ機能を有する。例えば第2半導体スイッチング素子7としてはサイリスタ、トランジスタ、FET、GTO、IGBTなどを用いることができる。具体的には日本インターナショナル製PDH308(定格30A、電圧800V、ピーク電流600A)などのスイッチング素子を用いることができる。

【0035】

第2半導体スイッチング素子7のカソードと被覆材電極10の間に接続してもよいインダクター8は突入電流を抑制する機能をはたす。例えばインダクター8としては、TDKコア−PQ50(断面積328mm2、1.2φ×2本、巻数40回)などが挙げられる。

【0036】

被覆材電極10は、回転手段であるモータ9等に連結され、別途設けられたスイッチ(図示せず)のオン/オフにより回転手段を駆動させることで被覆材電極10が回転される。

被覆材の材質としては目的により選択することができ、例えばタングステンカーバイト、ステンレスなどである。またその形状は、円柱棒状、円筒棒状などとすることができる。またそのサイズとしては、被覆対象や目的に応じて適宜選択できるが、加工の容易さや材料の取り扱いやすさから直径0.5mmφ〜5mmφ、長さ50mm〜100mm程度の円柱棒状が好ましい。

【0037】

被金属加工体11の材質としては、例えばJIS Z3321によるYS420またはこれに相当するT420J2などが好ましく、例えばスターバックスと称される材料である。サイズについては特に制限はない。このとき、被覆材電極10との組み合わせについては、別材料の組み合わせでもよく、また同一材料の組み合わせでもよい。例えば、被覆材電極の材料としてタングステンカーバイトを使用した場合には、被金属加工体11の表面に硬質皮膜を形成することができ、例えば金型のエッジや切削工具(刃物)などに使用しうる。また、被覆材電極としてステンレスなどを使用する場合には、金型上への肉盛被膜を形成することができる。

【0038】

次に、上記回路構成において行われる制御シーケンスを、図2を参照して説明する。

【0039】

図2に示すチャート図は、上からa)制御装置12に対する運転信号、b)第1半導体スイッチング素子4への制御装置12からのベース信号(駆動信号)、c)コンデンサー6への印加電圧、d)第2半導体スイッチング素子7への制御装置12からのゲート信号、e)形成される火花放電回路への電流をそれぞれ示すものである。また、T1〜T4はそれぞれの制御期間を示す。

【0040】

まず、チャート期間T1においては第1半導体スイッチング素子4への駆動信号の入力が無く、またコンデンサー6への印加電圧が無い初期状態を示す。この状態から図示しないフットスイッチなどのオン動作により、制御装置12への運転信号が入力されると(T2)、これにより制御装置12から20kHz〜100kHz周期とパルス幅が一定の駆動信号(T2全体の幅として、例えば1.5msec〜7.5msec、パルス幅として例えば10μsec)が第1半導体スイッチング素子4のベースに印加される(図2のb)のT2期間)。これにともない、第1半導体スイッチング素子4がオンとなり、この場合にフライバック変圧器の一次巻線2に直流電源が印加される。したがってフライバック変圧器の二次巻線3に電圧が発生するが、その電圧はダイオード5により阻止される。その結果、一次側に流れた電流は一次巻線2のインダクターに1/2LI2の磁気エネルギーとして蓄積される。次に、パルス駆動により第1半導体スイッチング素子4がオフになると、一次巻線2側に蓄積された磁気エネルギーは二次巻線3に逆極性として放出される。この時、第2半導体スイッチング素子7にはゲート信号が無い状態であるため、オフの状態が維持されてコンデンサー6の電荷の流出を阻止している。したがってこの状態で、二次巻線3からダイオード5を通ってコンデンサー6に1/2CV2として蓄積される。T2期間においては以上のスイッチング動作がパルス駆動に伴い繰り返されることにより、コンデンサー6の電圧が順次上昇していく(図2のc)のT2期間)。

【0041】

次に、コンデンサー6に蓄積された電圧は制御装置12に設定された閾値電圧と比較される。コンデンサー6の電圧が設定電圧を超えた時、第1半導体スイッチング素子4のベースへの駆動信号が停止され、これが不導通となることで、一次巻線2に流れる電流も停止する。

【0042】

その後、制御装置12は第2半導体スイッチング素子7にゲート信号を出力し、この第2半導体スイッチング素子7をオン状態とする(図2におけるT3期間、例えば、コンデンサー100μFの場合、50μsec〜70μsec)。これにより、コンデンサー6−第2半導体スイッチング素子7−インダクター8−被覆材電極10−被金属加工体11−コンデンサー6で閉回路(火花放電回路)を形成する。これにより、コンデンサー6の電荷はインダクター8を通して被覆材電極に与えられ、被覆材電極10と被金属加工体11との間に火花放電を発生して、被覆材電極10による被覆層を被金属加工体11上に形成する。なお、この際の電流は約50A〜150Aである。

【0043】

このとき、前記閉回路はコンデンサー6とインダクター8とにより共振回路を形成し、放電が継続し、コンデンサー6の電荷が消滅すると、逆向きの電流が流れ始める。

【0044】

このとき、第2半導体スイッチング素子7としてサイリスタを使用している場合には、ゲート信号が無くなっても、アノード側に電流源がある限り電流の流れが継続し、ゲート信号が無くなり、かつアノード側の電流源がなくなるか、又は電流が逆に流れた瞬間にオフ状態(導通阻止状態)となる。よって回路は開回路となる(図2におけるT4期間)。サイリスタは比較的安価であり、電圧・電流容量が大きく破損しにくいため、好ましい。

【0045】

また、インダクター8を使用していない場合には、経過時間を長くとることでコンデンサーの電圧が下がり、サイリスタの電流が保持電流以下になり、サイリスタである第2半導体スイッチング素子7は不導通状態になる。たとえば、サイリスタがオン状態になってからコンデンサー6が放電を開始し、指数関数的に電圧が減少し、これが2V程度になるとサイリスタは自然に阻止状態を回復する。

【0046】

一方、第2半導体スイッチング素子7としてIGBTやGTOを用いた場合には、ゲート信号が停止することで回路は開回路となる。これにより電極における放電も停止することになる。

【0047】

その後、第2半導体スイッチング素子7の消弧に必要な時間が経過後(T4の終了)、再び第1半導体スイッチング素子4へのオン・オフ制御が開始する(2回目のT2期間)。同じ動作を繰り返して、所望の被膜形成が行われる。上記回路における上記制御を行うことで本発明により可能とされる被膜量は、好ましくは約10μm〜約100μmであり、より好ましくは約30μm〜約100μm、さらに好ましくは約50μm〜約100μmである。これにより従来よりも安定して所望厚みの被膜を形成することができる。なお、これらのサイクルにおけるT3+T4+T2の期間は、約5msec〜約30msecが好ましい。

【0048】

なお、T3期間の間に停止信号が入れば運転は一時停止されるが、停止信号はT3期間の後に挿入されるように制御プログラムが構成されていることが好ましい。これは、コンデンサーの充電時間が不適切になり、設定したコンデンサーにおいて所望の電圧が得られず、これによる放電ムラが生じることを防ぐためである。

【0049】

本発明では第2半導体スイッチング素子7が導通状態で火花放電が行われている場合、第1半導体スイッチング素子4の駆動信号は停止されている。したがって火花放電に用いられるエネルギーはコンデンサー6に蓄積されている電荷量のみが対象となる。コンデンサー6に蓄積される電圧は制御装置12によって一定に制御されているため、1回あたりの火花放電エネルギーは常に一定となる。したがって、火花放電により生成される被膜の量(大きさや厚さ)などは常に一定に制御されることになる。このように簡便な回路と制御により、所望の被膜量を一定に得ることができる。

【0050】

一方、電力を伝達する一次巻線2と二次巻線3とはフライバック変圧器の巻線仕様になっており、したがって第1半導体スイッチング素子4で流れている電流が直接火花放電に寄与することはない。すなわち、第2半導体スイッチング素子7が導通状態となることで第1半導体スイッチング素子4が短絡状態となることがなく、よって装置全体において安全性を向上することができ、信頼性も高くなるというメリットにつながる。

【0051】

また、コンデンサー6に蓄積される電圧(電荷量)はスイッチング動作をする第1半導体スイッチング素子4のワンパルス毎に階段状に蓄積される(図2のc)参照)。従来用いられている汎用商用変圧器の場合には一度に大電流により過大な損失を消費しながら充電されるものに比較して、本発明の蓄電制御は損失が少なく、効率が高くなる。

【0052】

本発明においては、電源部がフライバック変圧器(一次巻線2、二次巻線3)、第1半導体スイッチング素子4及び制御回路12とで構成され、20kHz〜100kHzの高周波にて動作する。したがって従来用いられている50Hz/60Hzの変圧器で構成される電源部に比べて非常に小型化することができ、軽量化も実現できるため、一人の人間で持ち運びが可能な携帯型の放電被覆装置を実現することができる。

【0053】

また、図3に示すような従来においては火花放電の強弱制御はコンデンサー111の電圧を制御する必要があり、また50Hz/60Hz商用変圧器の二次巻線側にタップを設け、大電流容量、多接点の切替スイッチを用いて対応しなければならなかった。しかし、本発明においてはコンデンサー6の電圧を検出し、制御装置において設定された電圧と比較することで第1半導体スイッチング素子4の駆動信号に対するオン・オフ制御を行い、コンデンサー6の電圧を設定電圧とほぼ同じ値にしている。これらの動作は8ビットのワンチップマイコンなどで構成される制御装置12で容易に達成され、簡単に各種の入出力に対応できる。

【0054】

また、本発明において作業の停止信号は、火花放電が終了し、コンデンサー6の電圧が無くなるまたは微小な状態で、停止信号が入力され、直ちに第1半導体スイッチング素子4の動作が停止し、またコンデンサー6の充電が停止することが可能である。この制御は単純なフットスイッチなどによる制御装置への停止信号の入力により行うことができ、これにより第1半導体スイッチング素子4を駆動制御することができる。したがって短時間の作業の中断、また復旧(開始)操作も簡単な押しボタン形式のスイッチのみで簡便に行うことができ、有用性が高い。

【実施例】

【0055】

実施例として、図1の構成の実機を作成し、被覆材電極としてタングステンカーバイト(3mmφ)を用い、被金属加工体としてスターバックスを用いて、放電被覆加工を行った。条件は以下の通りである。

コンデンサー設定電圧:100V

T2期間:1.5msec

T3期間:50μsec

T4期間:5msec

試験実機に対して上記設定による制御を行った結果、ほぼ均一な所望厚さ(50μm)で被膜を被金属加工体表面に形成することができた。

【0056】

比較例として、図3の構成の比較実機を作成し、同様の試験を行った。比較実機は本発明の実機と比べて小型化することができなかった。また構成パーツの点から製造コストが高くなってしまった。また、得られた被覆は所望量よりも薄くなってしまい、表面状態も不均一であった。

【産業上の利用可能性】

【0057】

本発明による放電被覆装置及び放電被覆加工方法は、制御された火花放電を行うことができ、均一は被膜を所望厚さで得ることができる。すなわち、被膜の大きさや厚さを精密に制御することができる。また、本発明による装置回路は装置全体としての安全性や信頼性を高めることが可能であり、さらには小型軽量化、コストダウンを実現しうるので、産業上の利用可能性は非常に高い。

【符号の説明】

【0058】

1 直流電源装置

2 フライバック変圧器の一次巻線

3 フライバック変圧器の二次巻線

4 第1半導体スイッチング素子

5 ダイオード

6 コンデンサー

7 第2半導体スイッチング素子

8 インダクター

9 モータ(回転手段)

10 被覆材電極

11 被金属加工体

12 制御装置

【技術分野】

【0001】

本発明は放電被覆装置に関し、特に信頼性が高く、小型であり、所望厚さの皮膜を対象物表面に形成しうる放電被覆装置に関する。また、これを用いた放電被覆加工方法に関する。

【背景技術】

【0002】

従来、様々な鋼材製の金型や加工用工具においては、連続製造・加工による摩滅や欠け、またその表面に設けられている硬質皮膜の剥離などが生じることがある。これらが発生すると、成形品における精度が低下してしまったり、形状品質を保つことができなくなり、製造歩留まりに影響を及ぼす。また、ある種の金型においては、成形時に金型と成形品との間が真空状態となってしまうため、離型時に成形品がいずれかの金型に引きずられてしまい成形不良を起こすことがある。また加工用工具においては、剥離箇所における摩耗が著しくなってしまい、この部分における加工精度の低下やまた工具自身の破損につながることがある。

【0003】

こうした場合に、同種あるいは別種の鋼材を被覆材として用い、摩滅部分、欠け部分、また剥離部分に被膜を作ることで当該箇所に材料を充填することができる。具体的には例えば、被覆材を電極として用い、被覆材電極と金型などの被加工材との間に所定の電圧を印加することで、被覆材が蒸着などにより被加工材表面に被膜をつくり、その欠落箇所や剥離箇所を埋める。これを適宜成形(研磨など)することで補修を行うことができる。また同様の構成により、金型などの母材の所定箇所に粗面化部分を設けることができ、これにより型抜き時に金型と成形品との間に所定の抵抗を付与することができ、スムーズな離型を行うことができる。

【0004】

また、プレス打ち抜き加工に際して、プレス後の廃棄部分(いわゆる抜きかす)がプレス打ち抜き型のダイ側面に付着してしまい、さらにパンチの上昇移動に伴い抜きかすが一緒に浮き上がってしまい、次回の加工の妨げになってしまうことがあった。加工の高速化に伴い、このような現象は著しくなり、生産性にも影響してしまうこととなる。また、プレス材料が薄くなる場合にも、この現象が起きやすく、これも問題となっていた。これに対して、当該ダイ側面に所定の被覆を行うことで適度な凸面を形成し、これにより上記現象を解消していた。しかし依然としてこの種の被覆を所望の厚みで簡単に形成することが望まれている。

【0005】

この種の被覆方法、被覆装置はこれまでも様々な機構が開発されている。

例えば特許文献1に記載の放電被覆方法によれば、被覆材電極を振動または回転させて接触開離させるとともに所定電流密度でパルス放電させることにより、所望の被覆加工速度を高め生産性向上を図っている。

【0006】

また、特許文献2に記載の放電被覆加工装置は、被覆材電極を振動装置によって接触開離もしくは摺動運動させながら単位パルス列を含むパルスを振動装置に供給することにより被覆加工量の増大を図っている。

【0007】

また、同様の技術として特許文献3には放電被覆加工装置が開示されている。当該装置は被覆材電極を振動または回転しつつ、パルスを印加することで被覆を行っており、また同時に被覆表面をならし研摩を行うことで、被膜量の増大を図っている。

【0008】

さらに、特許文献4には、傾斜状態とされた補修用電極を回転させ、その表面に設けられた酸化皮膜除去層により、回転時に対象となる構造部材表面から酸化皮膜を除去することで簡便に被膜除去を行いながら放電被覆を行っている。

【0009】

また、特許文献5には、所定の放電回路を備え、電極棒を振動又は回転させ、火花放電により電極棒材を被補修面に蒸着させる放電式被覆装置が開示されている。これについては、図3を参照しその従来技術について説明する。

【0010】

図3は特許文献5に開示されている回路を簡略化した回路図である。開示されている放電式被覆装置は、その一次巻線102を商用電源に接続し、複数個の中間タップを有する二次巻線103を多接点の切替スイッチ104に接続しているトランス101と、切替スイッチ104の共通端子と二次巻線103の他端に接続し、交流を直流に変換する整流器105と、整流器105の出力に接続されたコンデンサー107とインダクター108と、他方側に接続された抵抗106と、インダクター108の他端にそのアノードが接続されたダイオード110と、さらにインダクター108の他端にそのドレーンが接続されたFET109と、ダイオード110のカソードに接続されたコンデンサー111と、さらにダイオード110のカソードにそのアノードが接続されたサイリスタ112と、サイリスタ112のカソードに接続されモータ113の回転により軸回転する電極棒114とを備える。また、FET109のゲートとサイリスタ112のゲートは信号発生回路116に接続されている。それぞれの適宜他端と金属製ワーク115は接地されている。

【0011】

ここで、信号発生回路116は所定の矩形波を作り、これをFET114のゲート及びサイリスタ112のゲートに送出する。このパルス印加により、スイッチング制御され、高充電電圧が発生し、コンデンサー111に蓄電される。この高電圧を軸回転する被覆材である電極棒114に印加し、電極棒114と金属製ワーク115との間に火花放電が生じることで、金属製ワーク115の被補修面に電極棒114である被覆材を蒸着させる。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】 特公昭52−34012号公報

【特許文献2】 特公昭58−13623号公報

【特許文献3】 特公昭59−35989号公報

【特許文献4】 特開2008−119709号公報

【特許文献5】 特開平7−228979号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

特許文献5に記載の技術は、図3に簡略化して示す回路構成により、安定した火花放電を持続させること、また印加電圧を高くできること、電極棒114と金属製ワーク115との接触(短絡)時の電流制限することでトランス、ダイオード、サイリスタなどの焼損を防ぐこと、等の効果を奏することができるとしている。

【0014】

しかし、上記構成の放電式被覆装置は以下のような問題点があった。

上記回路においては複数個の中間タップを有するトランスを採用しているが、タップ数は有限であり、限られた電圧調整しかできなかった。

また、複数個の中間タップを有するトランスや、大電流容量の多接点スイッチ等を使用しているため、コストアップになってしまう。

さらには商用変圧器を使用しているため、装置が大型化してしまい、また全体重量も増大化してしまうという問題点があった。

【0015】

またさらに上記の他の従来技術においては、均一な接触や摺動ができないため、被膜形成が均質化せず、所望の被膜を得ることができなかったり、また回転装置の場合、パルス放電との同期制御が難しい点などがあり、またさらに放電電流・電圧の制御面において、トランスに接続された切替スイッチでは精密な調整ができないという問題点があった。また、被膜量増加のために表面研摩や表面酸化皮膜除去などを同時に行わなければならず、これに対する対応部材・制御が必要となる。

【0016】

また、上記従来技術による方法や装置によっては、被膜量の制御が困難であり、さらに設けられる被膜量も未だ不十分であった。

【課題を解決するための手段】

【0017】

本発明者らは上記従来の問題点に鑑み鋭意研究を進めたところ、上記課題を所定の回路構成により、またこれを用いた放電制御である下記の本発明の構成により解決しうることを見出し、本発明を完成するに至った。

【0018】

そこで、本発明の一態様は、放電被膜装置であって、商用電源に直接接続された直流電源装置と、その一端に前記直流電源装置が接続される一次巻線と、二次巻線とを備えるフライバック変圧器と、前記フライバック変圧器の一次巻線の他端にそのコレクタを接続され、前記直流電源装置にそのエミッタを接続される第1半導体スイッチング素子と、前記フライバック変圧器の二次巻線にそのアノードが接続されるダイオードと、前記ダイオードのカソードにその一端を接続するコンデンサー及び第2半導体スイッチング素子と、前記第2半導体スイッチング素子に接続され、回転手段に連結されて回転駆動する被覆材電極と、前記コンデンサーの他端に接続され、また前記被覆材電極に接触することで電気的に導通する被金属加工体と、前記第1半導体スイッチング素子、前記コンデンサー、前記第2半導体スイッチング素子のそれぞれに接続され、これらに制御パルスを制御シーケンスに従って印加する制御装置と、を備え、

前記コンデンサーの電圧と前記制御装置に設定された所定値とを比較することで、前記第1半導体スイッチング素子に対して所定期間パルス信号によるオン・オフ制御を行い、また前記第2半導体スイッチング素子に対する印加動作制御をパルス信号の印加終了後に行うことで、コンデンサー−第2半導体スイッチング素子−−被覆材電極−被金属加工体で火花放電回路を形成して火花放電被覆を実現することを特徴とする放電被覆装置である。

【0019】

上記構成の放電被覆装置において、前記第2半導体スイッチング素子のカソードと前記被覆材電極との間に、インダクターが介在していることが好ましい。この場合、突入電流を抑制する機能を果たす。

【0020】

上記構成の放電被覆装置において、前記直流電源装置は半導体とコンデンサーとからなり、商用交流電源に直接接続されて、直流電流を出力することが好ましい。これにより、装置全体の小型軽量化を図ることができる。

【0021】

上記構成の放電被覆装置において、前記フライバック変圧器は、一次巻線側の入力電圧が100V〜140V又は200V〜240Vであり、二次巻線側の出力電圧が20V〜150Vであることが好ましい。

【0022】

また本発明の別の態様は、上記構成の放電被覆装置を制御する放電被覆加工方法であって、前記制御装置に前記コンデンサーに対する所定の制御設定値を入力し、前記制御装置へ運転信号を入力し、前記制御装置への運転信号入力により、前記第1半導体スイッチング素子に対して、所定周波数、所定パルス幅のパルス信号を印加することにより、前記コンデンサーにエネルギーを蓄積し、前記制御装置に入力設定された所定の制御設定値と前記コンデンサーに蓄積された電圧とを比較し、前記コンデンサーの電圧が制御設定値を超えた時に、前記制御装置は前記第1半導体スイッチング素子に対するパルス信号印加を停止し、前記制御装置は前記第2半導体スイッチング素子に対してゲート信号を所定期間出力して、火花放電を実行することで所望の被膜形成を行い、前記コンデンサーの放電後の所定期間後、再度前記第1半導体スイッチング素子へのパルス信号印加を開始し、パルス信号印加以降の前記工程を繰り返すことで、所望被膜量の被膜形成を行うことを特徴とする放電被覆加工方法である。

【発明の効果】

【0023】

上記構成の本発明による放電被覆装置及び放電被覆加工方法により、制御された火花放電を行うことができるため、被膜の大きさや厚さを精密に制御することができる。また、本発明による装置回路は装置全体としての安全性や信頼性を高めることが可能であり、また小型軽量化を実現しうる。

【図面の簡単な説明】

【0024】

【図1】 本発明による放電被覆装置の一例を示す回路図である。

【図2】 本発明の回路において適用されるパルス制御のチャート図である。

【図3】 特許文献5に記載された従来の回路を簡略化した回路図である。

【発明を実施するための形態】

【0025】

以下、本発明を詳細に説明するが、本発明は以下に述べる個々の形態には限定されない。

【0026】

図1は本発明による放電被覆装置に用いられる回路図である。

【0027】

本発明の放電被覆装置は、商用電源に直接接続された直流電源装置1と、その一次巻線2が直流電源装置1に接続するトランスであるフライバック変圧器と、フライバック変圧器の一次巻線2に接続される第1半導体スイッチング素子4と、フライバック変圧器の二次巻線3にそのアノードが接続されるダイオード5と、ダイオード5のカソードに接続するコンデンサー6及び第2半導体スイッチング素子7と、第2半導体スイッチング素子7のカソードに接続する被覆材電極10と、これに接触することで電気的に導通する被金属加工体11とを備える。

【0028】

被金属加工体11にはコンデンサー6の他端が接続されている。また制御装置12が、第1半導体スイッチング素子4、コンデンサー6、第2半導体スイッチング素子7のそれぞれに接続されて設けられている。制御装置12はこれらに制御パルスを後述する制御シーケンスに沿って印加する。なお、制御装置12としては8ビット、16ビットなどのワンチップマイコンを適用することができる。

【0029】

より詳細には、直流電源装置1は半導体とコンデンサーとからなり、商用交流電源に直接接続されて、直流電流を出力するものを用いることができる。

【0030】

また、直流電源装置1に接続されるフライバック変圧器の一次巻線2はその一端を直流電源装置1に、また他端を第1半導体スイッチング素子4に接続している。また、フライバック変圧器の二次巻線3はその一端をダイオード5のアノードに接続し、他端は接地されている。直流電源装置1が提供する電圧、周波数については一般的に用いられているものを本発明に適用することが可能であり、例えば各種の電池も適用することができる。また、電源装置の中が交流−直流変換器としてのダイオードブリッジであれば、その入力は交流100V又は200Vを印加することができる。

【0031】

フライバック変圧器は、一次巻線2側の入力電圧が100V〜140V又は200V〜240Vであり、二次巻線3側の出力電圧は時間とともに変化するが20V〜150Vを出力するものである。フライバック変圧器としては、たとえばコアーTDK−PQ50(断面積328mm2、一次巻線1.2φ16回、二次巻線1.2φ32回)などを用いることができる。フォワード方式の変圧器と異なり、一次電流と二次電流との位相が異なるため、二次側で短絡し過大電流が流れた場合にも、一次電流の増加が生じず、装置に不具合が発生しない。

【0032】

第1半導体スイッチング素子4は、コレクタを一次巻線2の他端に、エミッタを直流電源装置1の他端に、ベースを制御装置12に、それぞれ接続されている。この第1半導体スイッチング素子4はフライバック変圧器の一次巻線のON−OFF制御する機能をもち、スイッチング速度が速く電流が大きく、例えばFET、GTO、IGBTなどトランジスタのスイッチング素子を用いることができる。具体的には、例えば、東芝製2SK2611等を用いることができる。また複数個の素子を用いることができる。ここでドレーン−ソース電圧は約700Vであり、ドレーン電流は約−10Aでありうる。

【0033】

コンデンサー6はその一端をダイオード5のカソードに接続され、他端を被金属加工体11に接続している。ここで、コンデンサー6は例えば2種あるいはそれ以上のものを並列接続させてもよい。このとき、それぞれの容量としては20μF〜450μFの範囲が好ましく、被金属加工体11の面積、用途、電極の大きさ、加工速度、また要求される被膜の厚さなどに依存する。この範囲の上限より高い容量や下限よりも低い容量では本発明の効果が得られない。コンデンサー6としては、周波数特性が良く、且つ大きな充放電流に耐える、例えばフィルムコンデンサー等が好ましく用いられる。例えば、10μF程度のコンデンサーを複数個使用することができ、また加工対象に応じてその容量は適宜変更しうる。

【0034】

ダイオード5のカソードには第2半導体スイッチング素子7のアノードが接続されており、第2半導体スイッチング素子7のカソードは、被覆材電極10に直接接続されていてもよいが、突入電流を抑制する目的から、その間にインダクター8を介在してもよい。また、第2半導体スイッチング素子7のゲートは制御装置12に接続されている。この第2半導体スイッチング素子7は、放電回路におけるオンオフスイッチ機能を有する。例えば第2半導体スイッチング素子7としてはサイリスタ、トランジスタ、FET、GTO、IGBTなどを用いることができる。具体的には日本インターナショナル製PDH308(定格30A、電圧800V、ピーク電流600A)などのスイッチング素子を用いることができる。

【0035】

第2半導体スイッチング素子7のカソードと被覆材電極10の間に接続してもよいインダクター8は突入電流を抑制する機能をはたす。例えばインダクター8としては、TDKコア−PQ50(断面積328mm2、1.2φ×2本、巻数40回)などが挙げられる。

【0036】

被覆材電極10は、回転手段であるモータ9等に連結され、別途設けられたスイッチ(図示せず)のオン/オフにより回転手段を駆動させることで被覆材電極10が回転される。

被覆材の材質としては目的により選択することができ、例えばタングステンカーバイト、ステンレスなどである。またその形状は、円柱棒状、円筒棒状などとすることができる。またそのサイズとしては、被覆対象や目的に応じて適宜選択できるが、加工の容易さや材料の取り扱いやすさから直径0.5mmφ〜5mmφ、長さ50mm〜100mm程度の円柱棒状が好ましい。

【0037】

被金属加工体11の材質としては、例えばJIS Z3321によるYS420またはこれに相当するT420J2などが好ましく、例えばスターバックスと称される材料である。サイズについては特に制限はない。このとき、被覆材電極10との組み合わせについては、別材料の組み合わせでもよく、また同一材料の組み合わせでもよい。例えば、被覆材電極の材料としてタングステンカーバイトを使用した場合には、被金属加工体11の表面に硬質皮膜を形成することができ、例えば金型のエッジや切削工具(刃物)などに使用しうる。また、被覆材電極としてステンレスなどを使用する場合には、金型上への肉盛被膜を形成することができる。

【0038】

次に、上記回路構成において行われる制御シーケンスを、図2を参照して説明する。

【0039】

図2に示すチャート図は、上からa)制御装置12に対する運転信号、b)第1半導体スイッチング素子4への制御装置12からのベース信号(駆動信号)、c)コンデンサー6への印加電圧、d)第2半導体スイッチング素子7への制御装置12からのゲート信号、e)形成される火花放電回路への電流をそれぞれ示すものである。また、T1〜T4はそれぞれの制御期間を示す。

【0040】

まず、チャート期間T1においては第1半導体スイッチング素子4への駆動信号の入力が無く、またコンデンサー6への印加電圧が無い初期状態を示す。この状態から図示しないフットスイッチなどのオン動作により、制御装置12への運転信号が入力されると(T2)、これにより制御装置12から20kHz〜100kHz周期とパルス幅が一定の駆動信号(T2全体の幅として、例えば1.5msec〜7.5msec、パルス幅として例えば10μsec)が第1半導体スイッチング素子4のベースに印加される(図2のb)のT2期間)。これにともない、第1半導体スイッチング素子4がオンとなり、この場合にフライバック変圧器の一次巻線2に直流電源が印加される。したがってフライバック変圧器の二次巻線3に電圧が発生するが、その電圧はダイオード5により阻止される。その結果、一次側に流れた電流は一次巻線2のインダクターに1/2LI2の磁気エネルギーとして蓄積される。次に、パルス駆動により第1半導体スイッチング素子4がオフになると、一次巻線2側に蓄積された磁気エネルギーは二次巻線3に逆極性として放出される。この時、第2半導体スイッチング素子7にはゲート信号が無い状態であるため、オフの状態が維持されてコンデンサー6の電荷の流出を阻止している。したがってこの状態で、二次巻線3からダイオード5を通ってコンデンサー6に1/2CV2として蓄積される。T2期間においては以上のスイッチング動作がパルス駆動に伴い繰り返されることにより、コンデンサー6の電圧が順次上昇していく(図2のc)のT2期間)。

【0041】

次に、コンデンサー6に蓄積された電圧は制御装置12に設定された閾値電圧と比較される。コンデンサー6の電圧が設定電圧を超えた時、第1半導体スイッチング素子4のベースへの駆動信号が停止され、これが不導通となることで、一次巻線2に流れる電流も停止する。

【0042】

その後、制御装置12は第2半導体スイッチング素子7にゲート信号を出力し、この第2半導体スイッチング素子7をオン状態とする(図2におけるT3期間、例えば、コンデンサー100μFの場合、50μsec〜70μsec)。これにより、コンデンサー6−第2半導体スイッチング素子7−インダクター8−被覆材電極10−被金属加工体11−コンデンサー6で閉回路(火花放電回路)を形成する。これにより、コンデンサー6の電荷はインダクター8を通して被覆材電極に与えられ、被覆材電極10と被金属加工体11との間に火花放電を発生して、被覆材電極10による被覆層を被金属加工体11上に形成する。なお、この際の電流は約50A〜150Aである。

【0043】

このとき、前記閉回路はコンデンサー6とインダクター8とにより共振回路を形成し、放電が継続し、コンデンサー6の電荷が消滅すると、逆向きの電流が流れ始める。

【0044】

このとき、第2半導体スイッチング素子7としてサイリスタを使用している場合には、ゲート信号が無くなっても、アノード側に電流源がある限り電流の流れが継続し、ゲート信号が無くなり、かつアノード側の電流源がなくなるか、又は電流が逆に流れた瞬間にオフ状態(導通阻止状態)となる。よって回路は開回路となる(図2におけるT4期間)。サイリスタは比較的安価であり、電圧・電流容量が大きく破損しにくいため、好ましい。

【0045】

また、インダクター8を使用していない場合には、経過時間を長くとることでコンデンサーの電圧が下がり、サイリスタの電流が保持電流以下になり、サイリスタである第2半導体スイッチング素子7は不導通状態になる。たとえば、サイリスタがオン状態になってからコンデンサー6が放電を開始し、指数関数的に電圧が減少し、これが2V程度になるとサイリスタは自然に阻止状態を回復する。

【0046】

一方、第2半導体スイッチング素子7としてIGBTやGTOを用いた場合には、ゲート信号が停止することで回路は開回路となる。これにより電極における放電も停止することになる。

【0047】

その後、第2半導体スイッチング素子7の消弧に必要な時間が経過後(T4の終了)、再び第1半導体スイッチング素子4へのオン・オフ制御が開始する(2回目のT2期間)。同じ動作を繰り返して、所望の被膜形成が行われる。上記回路における上記制御を行うことで本発明により可能とされる被膜量は、好ましくは約10μm〜約100μmであり、より好ましくは約30μm〜約100μm、さらに好ましくは約50μm〜約100μmである。これにより従来よりも安定して所望厚みの被膜を形成することができる。なお、これらのサイクルにおけるT3+T4+T2の期間は、約5msec〜約30msecが好ましい。

【0048】

なお、T3期間の間に停止信号が入れば運転は一時停止されるが、停止信号はT3期間の後に挿入されるように制御プログラムが構成されていることが好ましい。これは、コンデンサーの充電時間が不適切になり、設定したコンデンサーにおいて所望の電圧が得られず、これによる放電ムラが生じることを防ぐためである。

【0049】

本発明では第2半導体スイッチング素子7が導通状態で火花放電が行われている場合、第1半導体スイッチング素子4の駆動信号は停止されている。したがって火花放電に用いられるエネルギーはコンデンサー6に蓄積されている電荷量のみが対象となる。コンデンサー6に蓄積される電圧は制御装置12によって一定に制御されているため、1回あたりの火花放電エネルギーは常に一定となる。したがって、火花放電により生成される被膜の量(大きさや厚さ)などは常に一定に制御されることになる。このように簡便な回路と制御により、所望の被膜量を一定に得ることができる。

【0050】

一方、電力を伝達する一次巻線2と二次巻線3とはフライバック変圧器の巻線仕様になっており、したがって第1半導体スイッチング素子4で流れている電流が直接火花放電に寄与することはない。すなわち、第2半導体スイッチング素子7が導通状態となることで第1半導体スイッチング素子4が短絡状態となることがなく、よって装置全体において安全性を向上することができ、信頼性も高くなるというメリットにつながる。

【0051】

また、コンデンサー6に蓄積される電圧(電荷量)はスイッチング動作をする第1半導体スイッチング素子4のワンパルス毎に階段状に蓄積される(図2のc)参照)。従来用いられている汎用商用変圧器の場合には一度に大電流により過大な損失を消費しながら充電されるものに比較して、本発明の蓄電制御は損失が少なく、効率が高くなる。

【0052】

本発明においては、電源部がフライバック変圧器(一次巻線2、二次巻線3)、第1半導体スイッチング素子4及び制御回路12とで構成され、20kHz〜100kHzの高周波にて動作する。したがって従来用いられている50Hz/60Hzの変圧器で構成される電源部に比べて非常に小型化することができ、軽量化も実現できるため、一人の人間で持ち運びが可能な携帯型の放電被覆装置を実現することができる。

【0053】

また、図3に示すような従来においては火花放電の強弱制御はコンデンサー111の電圧を制御する必要があり、また50Hz/60Hz商用変圧器の二次巻線側にタップを設け、大電流容量、多接点の切替スイッチを用いて対応しなければならなかった。しかし、本発明においてはコンデンサー6の電圧を検出し、制御装置において設定された電圧と比較することで第1半導体スイッチング素子4の駆動信号に対するオン・オフ制御を行い、コンデンサー6の電圧を設定電圧とほぼ同じ値にしている。これらの動作は8ビットのワンチップマイコンなどで構成される制御装置12で容易に達成され、簡単に各種の入出力に対応できる。

【0054】

また、本発明において作業の停止信号は、火花放電が終了し、コンデンサー6の電圧が無くなるまたは微小な状態で、停止信号が入力され、直ちに第1半導体スイッチング素子4の動作が停止し、またコンデンサー6の充電が停止することが可能である。この制御は単純なフットスイッチなどによる制御装置への停止信号の入力により行うことができ、これにより第1半導体スイッチング素子4を駆動制御することができる。したがって短時間の作業の中断、また復旧(開始)操作も簡単な押しボタン形式のスイッチのみで簡便に行うことができ、有用性が高い。

【実施例】

【0055】

実施例として、図1の構成の実機を作成し、被覆材電極としてタングステンカーバイト(3mmφ)を用い、被金属加工体としてスターバックスを用いて、放電被覆加工を行った。条件は以下の通りである。

コンデンサー設定電圧:100V

T2期間:1.5msec

T3期間:50μsec

T4期間:5msec

試験実機に対して上記設定による制御を行った結果、ほぼ均一な所望厚さ(50μm)で被膜を被金属加工体表面に形成することができた。

【0056】

比較例として、図3の構成の比較実機を作成し、同様の試験を行った。比較実機は本発明の実機と比べて小型化することができなかった。また構成パーツの点から製造コストが高くなってしまった。また、得られた被覆は所望量よりも薄くなってしまい、表面状態も不均一であった。

【産業上の利用可能性】

【0057】

本発明による放電被覆装置及び放電被覆加工方法は、制御された火花放電を行うことができ、均一は被膜を所望厚さで得ることができる。すなわち、被膜の大きさや厚さを精密に制御することができる。また、本発明による装置回路は装置全体としての安全性や信頼性を高めることが可能であり、さらには小型軽量化、コストダウンを実現しうるので、産業上の利用可能性は非常に高い。

【符号の説明】

【0058】

1 直流電源装置

2 フライバック変圧器の一次巻線

3 フライバック変圧器の二次巻線

4 第1半導体スイッチング素子

5 ダイオード

6 コンデンサー

7 第2半導体スイッチング素子

8 インダクター

9 モータ(回転手段)

10 被覆材電極

11 被金属加工体

12 制御装置

【特許請求の範囲】

【請求項1】

商用電源に直接接続された直流電源装置と、

その一端に前記直流電源装置が接続される一次巻線と、二次巻線とを備えるフライバック変圧器と、

前記フライバック変圧器の一次巻線の他端にそのコレクタを接続され、前記直流電源装置にそのエミッタを接続される第1半導体スイッチング素子と、

前記フライバック変圧器の二次巻線にそのアノードが接続されるダイオードと、

前記ダイオードのカソードにその一端を接続するコンデンサー及び第2半導体スイッチング素子と、

前記第2半導体スイッチング素子に接続され、回転手段に連結されて回転駆動する被覆材電極と、

前記コンデンサーの他端に接続され、また前記被覆材電極に接触することで電気的に導通する被金属加工体と、

前記第1半導体スイッチング素子、前記コンデンサー、前記第2半導体スイッチング素子のそれぞれに接続され、これらに制御パルスを制御シーケンスに従って印加する制御装置と、

を備え、

前記コンデンサーの電圧と前記制御装置に設定された所定値とを比較することで、前記第1半導体スイッチング素子に対して所定期間パルス信号によるオン・オフ制御を行い、また前記第2半導体スイッチング素子に対する印加動作制御をパルス信号の印加終了後に行うことで、コンデンサー−第2半導体スイッチング素子−−被覆材電極−被金属加工体で火花放電回路を形成して火花放電被覆を実現することを特徴とする放電被覆装置。

【請求項2】

前記第2半導体スイッチング素子のカソードと前記被覆材電極との間に、インダクターが介在していることを特徴とする請求項1に記載の放電被覆装置。

【請求項3】

前記直流電源装置は半導体とコンデンサーとからなり、商用交流電源に直接接続されて、直流電流を出力することを特徴とする請求項1又は2に記載の放電被覆装置。

【請求項4】

前記フライバック変圧器は、一次巻線側の入力電圧が100V〜140V又は200V〜240Vであり、二次巻線側の出力電圧が20V〜150Vであることを特徴とする請求項1から3の何れか1項に記載の放電被覆装置。

【請求項5】

請求項1から4の何れか1項に記載の放電被覆装置を制御する放電被覆加工方法であって、

前記制御装置に前記コンデンサーに対する所定の制御設定値を入力し、

前記制御装置へ運転信号を入力し、

前記制御装置への運転信号入力により、前記第1半導体スイッチング素子に対して、所定周波数、所定パルス幅のパルス信号を印加することにより、前記コンデンサーにエネルギーを蓄積し、

前記制御装置に入力設定された所定の制御設定値と前記コンデンサーに蓄積された電圧とを比較し、

前記コンデンサーの電圧が制御設定値を超えた時に、前記制御装置は前記第1半導体スイッチング素子に対するパルス信号印加を停止し、

前記制御装置は前記第2半導体スイッチング素子に対してゲート信号を所定期間出力して、火花放電を実行することで所望の被膜形成を行い、

前記コンデンサーの放電後の所定期間後、再度前記第1半導体スイッチング素子へのパルス信号印加を開始し、パルス信号印加以降の前記工程を繰り返すことで、所望被膜量の被膜形成を行う

ことを特徴とする放電被覆加工方法。

【請求項1】

商用電源に直接接続された直流電源装置と、

その一端に前記直流電源装置が接続される一次巻線と、二次巻線とを備えるフライバック変圧器と、

前記フライバック変圧器の一次巻線の他端にそのコレクタを接続され、前記直流電源装置にそのエミッタを接続される第1半導体スイッチング素子と、

前記フライバック変圧器の二次巻線にそのアノードが接続されるダイオードと、

前記ダイオードのカソードにその一端を接続するコンデンサー及び第2半導体スイッチング素子と、

前記第2半導体スイッチング素子に接続され、回転手段に連結されて回転駆動する被覆材電極と、

前記コンデンサーの他端に接続され、また前記被覆材電極に接触することで電気的に導通する被金属加工体と、

前記第1半導体スイッチング素子、前記コンデンサー、前記第2半導体スイッチング素子のそれぞれに接続され、これらに制御パルスを制御シーケンスに従って印加する制御装置と、

を備え、

前記コンデンサーの電圧と前記制御装置に設定された所定値とを比較することで、前記第1半導体スイッチング素子に対して所定期間パルス信号によるオン・オフ制御を行い、また前記第2半導体スイッチング素子に対する印加動作制御をパルス信号の印加終了後に行うことで、コンデンサー−第2半導体スイッチング素子−−被覆材電極−被金属加工体で火花放電回路を形成して火花放電被覆を実現することを特徴とする放電被覆装置。

【請求項2】

前記第2半導体スイッチング素子のカソードと前記被覆材電極との間に、インダクターが介在していることを特徴とする請求項1に記載の放電被覆装置。

【請求項3】

前記直流電源装置は半導体とコンデンサーとからなり、商用交流電源に直接接続されて、直流電流を出力することを特徴とする請求項1又は2に記載の放電被覆装置。

【請求項4】

前記フライバック変圧器は、一次巻線側の入力電圧が100V〜140V又は200V〜240Vであり、二次巻線側の出力電圧が20V〜150Vであることを特徴とする請求項1から3の何れか1項に記載の放電被覆装置。

【請求項5】

請求項1から4の何れか1項に記載の放電被覆装置を制御する放電被覆加工方法であって、

前記制御装置に前記コンデンサーに対する所定の制御設定値を入力し、

前記制御装置へ運転信号を入力し、

前記制御装置への運転信号入力により、前記第1半導体スイッチング素子に対して、所定周波数、所定パルス幅のパルス信号を印加することにより、前記コンデンサーにエネルギーを蓄積し、

前記制御装置に入力設定された所定の制御設定値と前記コンデンサーに蓄積された電圧とを比較し、

前記コンデンサーの電圧が制御設定値を超えた時に、前記制御装置は前記第1半導体スイッチング素子に対するパルス信号印加を停止し、

前記制御装置は前記第2半導体スイッチング素子に対してゲート信号を所定期間出力して、火花放電を実行することで所望の被膜形成を行い、

前記コンデンサーの放電後の所定期間後、再度前記第1半導体スイッチング素子へのパルス信号印加を開始し、パルス信号印加以降の前記工程を繰り返すことで、所望被膜量の被膜形成を行う

ことを特徴とする放電被覆加工方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−108163(P2013−108163A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−282255(P2011−282255)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(511313341)三和商工株式会社 (1)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(511313341)三和商工株式会社 (1)

【Fターム(参考)】

[ Back to top ]