故障診断方法、及び故障診断システム

【課題】イオン電流検出に関連する部位の故障診断の精度を向上させた故障診断方法を提

供すること。

【解決手段】IGSWオン、かつ燃料供給開始前のプレイグニッションが発生し得ない条

件下で、モニタ気筒内で発生するイオン電流を検出するイオン電流検出手段から得られる

信号にプレイグニッションが発生している時の現象が見られた場合、イオン電流検出に関

連する部位の故障(地絡)と診断する。

供すること。

【解決手段】IGSWオン、かつ燃料供給開始前のプレイグニッションが発生し得ない条

件下で、モニタ気筒内で発生するイオン電流を検出するイオン電流検出手段から得られる

信号にプレイグニッションが発生している時の現象が見られた場合、イオン電流検出に関

連する部位の故障(地絡)と診断する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は故障診断方法、及び故障診断システムに関し、より詳細には、機器の故障を診

断するための故障診断方法、及び故障診断システムに関する。

【背景技術】

【0002】

内燃機関は吸入行程、圧縮行程、膨張行程(燃焼行程)、排気行程を繰り返して回転す

るものであり、これら4行程で1作動サイクルの完了となる。内燃機関においては複数の

気筒で構成されているものが一般的で、各気筒の燃焼室内で空気と燃料の混合ガスを燃焼

させ、その燃焼に伴う爆発力によってピストンを動かし、熱エネルギーを機械エネルギー

(動力)に変換することにより、内燃機関の回転出力として取り出している。

【0003】

各気筒の燃焼室内で混合ガスが正常に燃焼するとイオン電流が発生する。このイオン電

流は、燃焼室内の燃焼状態によって敏感に変化するため、イオン電流の発生状態を検出す

ることによって内燃機関の燃焼状態を検出することができる。例えば、下記の特許文献1

〜6には、内燃機関の燃焼時に発生するイオン電流を検出する技術について開示されてい

る。

【0004】

図1は内燃機関の燃焼状態検出機能を有した、従来の燃料噴射制御装置の一例を概略的

に示したブロック図である。図中1は4気筒内燃機関の燃料噴射を制御するための燃料噴

射制御装置(EFI−ECU)を示しており、燃料噴射制御装置1はモニタ気筒切替回路

(MPX)2と、マスク回路3と、ラッチ回路4と、マスク回路5と、マイクロコンピュ

ータ(マイコン)6とを含んで構成されている。

【0005】

マイクロコンピュータ6は、図2に示したように、#1気筒〜#4気筒それぞれに対応

するイグナイタA1〜A4に対して、適切なタイミングで点火指令信号IGT1〜IGT

4(IGT−ON信号及びIGT−OFF信号)を#1気筒、#3気筒、#4気筒、#2

気筒に対応した順で出力するようになっている。

【0006】

イグナイタAn(nは1〜4)は、マイクロコンピュータ6から出力される点火指令信

号IGTnに基づいて、イグニッションコイル(図示せず)の一次コイルに流れる一次充

電電流の通電を制御するものである。点火指令信号IGTnがOFFからONへ立ち上が

ると、イグニッションコイルの一次コイルに一次充電電流が通電され(通電開始)、その

後、点火指令信号IGTnがONからOFFへ立ち下がると、一次充電電流が遮断される

ようになっている(通電遮断)。一次充電電流が遮断されると、イグニッションコイルの

二次コイルに高電圧が発生して、点火プラグ(図示せず)に点火されることになる。

【0007】

イオン電流検知センサB1〜B4は、#1気筒〜#4気筒の燃焼室内で発生するイオン

電流を検知するものである。イオン電流に基づくイオン信号IONnは、図2に示したよ

うに、点火準備時に(すなわち、点火指令信号IGTnがOFFからONに立ち上がって

暫くすると)ある期間Lowとなる(一次充電、図中T11、T31、T41、T21)。

【0008】

また、イオン信号IONnは、点火して(すなわち、点火指令信号IGTnがONから

OFFへ立ち下がって)から暫くするとある期間Lowとなる(燃焼イオン、図中T12、

T32、T42、T22)。燃焼イオンについては、長い時には排気行程まで継続して発生する

場合がある。

【0009】

なおこの時、点火ノイズが発生し、その発生した点火ノイズがイオン電流検知センサB

nで検知されることがある。例えば、イオン電流検知センサB1が、#1気筒とは別の#

3気筒で発生した点火ノイズを検知することによって、イオン信号ION1がLowにな

る。

【0010】

また、プレイグニッション(Pre-Ignition)が発生した場合には、点火指令信号IGT

nのONからOFFへの立ち下がり前にイオン電流が発生し、イオン信号IONnがLo

wになる(プレイグ、図中T13、T33、T43、T23)。なお、プレイグニッションとは、

内燃機関において、点火制御される前に燃焼し始め、燃焼時期が早まる現象を言う。

【0011】

また、マイクロコンピュータ6は、出力ポート6a、6bからモニタ気筒切替回路2の

入力ポート2a、2bに対して、IGT−OFF信号の出力後に切替信号CHa、CHb

を出力するようになっている。モニタ気筒切替回路2は切替信号CHa、CHbに基づき

、モニタする気筒を切り替えるようになっている。これにより、モニタ気筒が適切なタイ

ミングで#1気筒、#3気筒、#4気筒、#2気筒の順で切り替えられることになる。

【0012】

#1気筒、#3気筒、#4気筒、#2気筒それぞれに対し、識別コード「00」、「0

1」、「11」、「10」が与えられており、入力ポート2a、2bにLow(0)の切

替信号が入力されると、モニタ気筒は#1気筒に切り替えられ、入力ポート2aにLow

(0)の切替信号CHa、入力ポート2bにHigh(1)の切替信号CHbが入力され

ると、モニタ気筒は#3気筒に切り替えられ、入力ポート2a、2bにHigh(1)の

切替信号CHa、CHbが入力されると、モニタ気筒は#4気筒に切り替えられ、入力ポ

ート2aにHigh(1)の切替信号CHa、入力ポート2bにLow(0)の切替信号

CHbが入力されると、モニタ気筒は#2気筒に切り替えられるようになっている。

【0013】

図3に示したように、マイクロコンピュータ6は、イグナイタA1に対して、Lowの

点火指令信号IGT1を出力した後、入力ポート2bにHigh(1)の切替信号CHb

を出力することによって、モニタする気筒を#1気筒から#3気筒へ切り替え、イグナイ

タA3に対して、Lowの点火指令信号IGT3を出力した後、入力ポート2aにHig

h(1)の切替信号CHaを出力することによって、モニタする気筒を#3気筒から#4

気筒へ切り替えるようになっている。

【0014】

図中の「MPX出力」は、モニタ気筒切替回路2(図1)から出力される電圧信号S1

を示している。モニタ気筒切替回路2から出力されるこの電圧信号S1が、モニタ区間に

属するイオン信号IONnとなる。

すなわち、モニタ気筒が#1気筒である時(図中のION1モニタ区間)、イオン電流

検知センサB1で検知されたイオン電流に基づくイオン信号ION1が電圧信号S1とし

てマスク回路3、5へ出力され、モニタ気筒が#3気筒である時(図中のION3モニタ

区間)、イオン電流検知センサB2で検知されたイオン電流に基づくイオン信号ION3

がマスク回路3、5へ出力されるようになる。

【0015】

マスク回路3とマスク回路5とは略同じ構成で、一定期間(ノイズマスク時間)をイオ

ン信号の非検出期間とすることでノイズを除去するものである。そのため、モニタ区間に

属するイオン信号IONnがLowになり、Lowの状態がノイズマスク時間以上継続さ

れると、マスク回路3、5から出力される電圧信号S2、S4がHighになるようにな

っている。但し、マスク回路3とマスク回路5とは、その利用目的が異なり、ここではマ

スク回路3でのノイズマスク時間がマスク回路5でのノイズマスク時間よりも長くなって

いる。

【0016】

上段のマスク回路3及びラッチ回路4はプレイグニッションの検出に利用されるもので

あり、マスク回路3から出力された電圧信号S2はラッチ回路4を介して電圧信号S3と

してマイクロコンピュータ6の一般ポート6cへ出力されるようになっている。

ラッチ回路4は、マイクロコンピュータ6からの指示によって、モニタすべきタイミン

グ(例えば、IGT−OFF信号出力から10〜50μ秒前)で入力状態をラッチ(保持

)するものである。プレイグニッションに起因するイオン電流の発生時間がマスク回路3

でのノイズマスク時間よりも長い場合、プレイグニッションを検出することができる。

【0017】

マイクロコンピュータ6は、IGT−OFF信号の出力後、ラッチ回路4でラッチされ

ている信号(電圧信号S3)を読み込み、電圧信号S3を読み込んだ後、ラッチ回路4に

対してクリア制御を指示するようになっている。これにより、マイクロコンピュータ6は

IGT−OFF信号出力(すなわち、点火)から10〜50μ秒前にマスク回路3から出

力された電圧信号S2を電圧信号S3として読み込むことができる。

【0018】

プレイグニッションが発生している場合、IGT−OFF信号出力から10〜50μ秒

前の電圧信号S2はHighとなる。従って、マイクロコンピュータ6は、ラッチ回路4

から読み込んだ信号に基づいて、プレイグニッションが発生しているかどうかを判断する

ことができる。

【0019】

一方、下段のマスク回路5は、一次充電を検出することによって、内燃機関の点火系(

例えば、イグナイタA1〜A4など)及びイオン電流検出に関連する部位(例えば、イオ

ン電流検知センサB1〜B4)の故障診断に利用されるものであり、マスク回路5から出

力された電圧信号S4はマイクロコンピュータ6の(立ち上がりエッジを検出する)ラッ

チポート6dへ出力されるようになっている。

【0020】

マイクロコンピュータ6は、IGT−OFF信号の出力後、立ち上がりエッジを検出す

るラッチポート6dのラッチ状態を読み込み、その後、ラッチポート6dをクリアするよ

うになっている。従って、前回のクリアから今回のクリアまでの間に、ラッチポート6d

にHigh信号が入力されると、マイクロコンピュータ6は、ラッチポート6dからHi

gh信号を読み込むことになる。

【0021】

図3に示したように、内燃機関の点火系及びイオン電流検出に関連する部位が正常であ

れば、点火準備時に、イオン信号IONnがLowになる期間が存在することになる(図

中T11、T31)。上記したように、モニタ区間に属するイオン信号IONnがLowにな

ると、一定時間(ノイズマスク時間)後にマスク回路5から出力される電圧信号S4はH

ighになる。従って、マイクロコンピュータ6は、ラッチポート6dからHigh信号

を読み込むことができた場合、内燃機関の点火系及びイオン電流検出に関連する部位、さ

らにはモニタ気筒切替回路2及びマスク回路5が正常であると判断することができる。マ

スク回路5でのノイズマスク時間は、一次充電に起因するイオン電流の発生時間を考慮に

入れて40〜60μ秒くらいに設定するのが望ましい。

【0022】

図4はマスク回路3、5の回路構成を示した図である。モニタ気筒切替回路2(図1)

で選択された、イオン信号IONnに基づく電圧信号SA(図1に示す電圧信号S1)は

抵抗11を介して比較器12の反転(−)端子に入力されている。また、比較器12の非

反転(+)端子には基準電源Vcを抵抗13、14で分圧した比較電圧TH1が入力され

、この比較器12からは、イオン信号IONnに基づく内燃機関での燃焼状態に応じた電

圧信号が出力されるようになっている。比較器12の出力端子は抵抗15を介して基準電

源Vcに接続されると共に、OUT端子に接続されている。また、このOUT端子は、ラ

ッチ回路4(図1)及びマイクロコンピュータ6(図1)のラッチポート6dに接続され

る。

【0023】

また、イオン信号IONnに基づく電圧信号SAは、抵抗21を介して比較器22の反

転(−)端子に入力されている。また、比較器22の非反転(+)端子には基準電源Vc

を抵抗23、24で分圧した比較電圧TH1が入力され、この比較器22からは、イオン

信号IONnに基づく内燃機関での燃焼状態に応じた電圧信号が出力されるようになって

いる。

【0024】

比較器22の出力端子は抵抗25、26を介して基準電源Vcに接続されると共に、抵

抗25、27を介して後段の比較器30の非反転(+)端子に接続されている。また、抵

抗25と抵抗27との間(すなわち、比較器22の出力端子と比較器30の非反転(+)

端子との間)には、比較器22からの出力信号を積分するコンデンサ28を介してグラウ

ンド(GND)が接続されている。

また、比較器30の出力端子は比較器12の出力端子とOUT端子との間に接続されて

いる。また、比較器30の反転(−)端子には基準電源Vcを抵抗31、32で分圧した

比較電圧TH2が入力されている。

【0025】

図5は図4における各電圧信号SA〜SCの遷移状態を示したタイミングチャートであ

る。図5(a)はイオン信号IONnに基づく電圧信号SAの遷移状態を示している。ま

た、図5(b)は電圧信号SBの遷移状態を示し、図5(c)は電圧信号SCの遷移状態

を示している。

【0026】

電圧信号SAが比較電圧TH1より小さくなる(すなわち、比較器12、22への入力

信号が比較電圧TH1より小さくなる)と、比較器12、22の出力端子からの出力信号

はLowからHighになる。一方、電圧信号SAが比較電圧TH1よりも大きくなる(

すなわち、比較器12、22への入力信号が比較電圧TH1よりも大きくなる)と、比較

器12、22の出力端子からの出力信号はHighからLowになる。

【0027】

比較器22の出力端子からの出力信号がLowからHighになると、コンデンサ28

で充電が開始され、図5(b)に示したように、電圧信号SBはゆっくりと上昇する。一

方、比較器22の出力端子からの出力信号がHighからLowになると、コンデンサ2

8で放電が開始され、電圧信号SBはゆっくりと下降する。

【0028】

電圧信号SBが比較電圧TH2より大きくなる(すなわち、比較器30への入力信号が

比較電圧TH2より大きくなる)と、比較器30の出力端子からの出力信号はLowから

Highになる。一方、電圧信号SBが比較電圧TH2より小さくなる(すなわち、比較

器30への入力信号が比較電圧TH2より小さくなる)と、比較器30の出力端子からの

出力信号はHighからLowになる。

【0029】

比較器30の出力端子からの出力信号がHighの場合、比較器12の出力端子からの

出力信号に応じた信号がOUT端子へ出力される。従って、電圧信号SBが比較電圧TH

2より大きい場合、図5(c)に示したように、比較器12の出力端子からの出力信号に

応じた信号が電圧信号SC(図1に示す電圧信号S2、S4)としてOUT端子へ出力さ

れることになる。

【0030】

このように、比較器30の非反転(+)端子への入力信号がゆっくりと上昇していくよ

うにすることで、ノイズを除去するためのノイズマスク時間T1(図5)を設定し、イオ

ン電流検知センサBnからモニタ気筒切替回路2を介して出力される電圧信号S1(SA

)に含まれるノイズ成分を除去するようになっている。すなわち、電圧信号SAがLow

からHighに切り替わってからコンデンサ28での積分値が比較電圧TH2を越えるま

での期間(T1)をノイズマスク時間とすることができる。なお、ノイズマスク時間T1

については、コンデンサ28の容量を変更することによって調整することができる。

【0031】

図6はイオン電流検知シーケンスを示した図である。図中の「MPX出力」は、モニタ

気筒切替回路2から出力される電圧信号SA(S1)を示している。モニタ気筒切替回路

2から出力されるこの電圧信号SA(S1)が、モニタ区間に属するイオン信号IONn

となる。

【0032】

図6に示したように、マスク回路3のノイズマスク時間NM1(例えば、390μ秒)

よりも長くイオン電流が発生した場合(すなわち、プレイグニッションが発生した場合)

、マスク回路3から出力される電圧信号SC(S2)はLowからHighへ変化する。

この電圧信号SC(S2)のLowからHighへの変化を検出することによって、プレ

イグニッションを検出することができる。

【0033】

上記と同様に、マスク回路5のノイズマスク時間NM2(例えば、40〜60μ秒)よ

りも長くイオン電流が発生した場合(すなわち、一次充電が発生した場合)、マスク回路

5から出力される電圧信号SC(S4)はLowからHighへ変化する。この電圧信号

SC(S2)のLowからHighへの変化を検出することによって、内燃機関の点火系

及びイオン電流検出に関連する部位が正常であると判断することができる。

【0034】

図7はモニタ気筒切替回路2から出力される電圧信号S1、ラッチポート6dへ入力さ

れる電圧信号S4、及びラッチポート6dでのラッチ状態のシーケンスを示した図である

。マイクロコンピュータ6は、IGT−OFF信号の出力タイミングで、ラッチ状態の読

込(処理1)、モニタ気筒の切替(処理2)、ラッチクリア(処理3)の処理をこの順で

実行するようになっている。

【0035】

処理1.立ち上がりエッジを検出するラッチポート6dからラッチ信号(ラッチ状態)

を読み込む。

処理2.モニタ気筒切替回路2の入力ポート2a、2bに対し、出力ポート6a、6b

から切替信号CHa、CHbを出力して、モニタする気筒を切り替える。

処理3.ラッチポート6dのラッチ状態をクリアにする。

【0036】

図7に示したように、モニタ気筒切替時点から次のモニタ気筒切替時点までの間に(例

えば、時点P1から時点P2の間、時点P2から時点P3の間に)、ラッチポート6dへ

入力される信号がLowからHighへと立ち上がった場合、ラッチポート6dではHi

gh状態がラッチ(保持)されることになる。また、一次充電EV1、EV2が発生する

と、ノイズマスク時間NM2経過後、ラッチポート6dへ入力される信号はLowからH

ighへ立ち上がることになる。

【0037】

上記したように、マイクロコンピュータ6は、モニタ気筒切替時点でラッチポート6d

でのラッチ状態を読み込むようになっている。一次充電EV1、EV2が発生している場

合、モニタ気筒切替時点(但し、ラッチクリア前)におけるラッチポート6dでのラッチ

状態はHighとなる。従って、マイクロコンピュータ6は、モニタ気筒切替時点で読み

込んだラッチポート6dでのラッチ状態がHighである場合、発生すべき一次充電が検

出できたと判断して、内燃機関の点火系及びイオン電流検出に関連する部位が正常である

と判断することができる。

【0038】

ところで、図8に示したように、イオン電流検出に関連する部位の地絡によって、例え

ば、イオン電流検知センサB3から検出されるイオン信号ION3がLowに固定される

と、イオン信号ION3がモニタ区間に属する場合、モニタ気筒切替回路2から出力され

てマスク回路5へ入力される電圧信号S1はLowに固定されてしまう。

【0039】

そのため、モニタ気筒切替時点P2からノイズマスク時間NM2が経過した後、ラッチ

ポート6dへ入力される電圧信号S4がLowからHighへ変化し、モニタ気筒切替時

点P2からノイズマスク時間NM1が経過した後、ラッチ回路4へ入力される電圧信号S

2もLowからHighへ変化し、このHigh状態が次のモニタ気筒切替時点P3まで

維持されることになる。

【0040】

ラッチポート6dへ入力される電圧信号S4がLowからHighへと立ち上がると、

ラッチポート6dがHigh状態でラッチされることになる。すなわち、一次充電の発生

している、していないに拘らず、ラッチポート6dがHigh状態でラッチされることに

なる。そのため、マイクロコンピュータ6が、一次充電が検出できたと判断し、内燃機関

の点火系などに異常が生じていても正常と誤診してしまうことになる。

【0041】

また、ラッチ回路4へ入力される電圧信号S2がLowからHighへと立ち上がり、

このHigh状態が次のモニタ気筒切替時点まで維持されると、マイクロコンピュータ6

からのラッチ指示によって、ラッチ回路4ではHigh状態がラッチされることになる。

すなわち、プレイグニッションの発生している、していないに拘らず、ラッチ回路4がH

igh状態でラッチされることになる。

【特許文献1】特開2006−57543号公報

【特許文献2】特開2004−108298号公報

【特許文献3】特開2003−21034号公報

【特許文献4】特開平8−338298号公報

【特許文献5】特開平7−293415号公報

【特許文献6】特開平7−91357号公報

【発明の開示】

【課題を解決するための手段及びその効果】

【0042】

本発明は上記課題に鑑みなされたものであって、イオン電流検出に関連する部位の故障

診断の精度を向上させた故障診断方法、及び故障診断システムを提供することを目的とし

ている。

【0043】

図8に示したように、イオン電流検出に関連する部位の地絡によって、例えば、イオン

電流検知センサB3から検出されるイオン信号ION3がLowに固定されると、イオン

信号ION3がモニタ区間に属する場合、モニタ気筒切替回路2から出力されてマスク回

路3へ入力される電圧信号S1はLowに固定されてしまう。そのため、モニタ気筒切替

時点P2からノイズマスク時間NM1が経過した後、ラッチ回路4へ入力される電圧信号

S2はLowからHighへ変化し、そのHigh状態が次のモニタ気筒の切り替えまで

維持されることになる。

【0044】

すなわち、イオン電流検出に関連する部位に地絡が生じると、プレイグニッションが発

生した場合と同じように、ラッチ回路4へ入力される電圧信号S2がLowからHigh

へ変化し、少なくともIGT−OFF信号が出力されるまではそのHigh状態が維持さ

れることになる。

【0045】

換言すれば、プレイグニッションが発生していないと認められる時に、ラッチ回路4へ

入力される電圧信号S2がLowからHighへ変化し、少なくともIGT−OFF信号

が出力されるまでそのHigh状態が維持されている場合、イオン電流検出に関連する部

位に地絡が生じていると考えることができる。

【0046】

本発明に係る故障診断方法(1)は、上記知見に基づきなされた発明であり、プレイグ

ニッションが発生している時に見られる現象から故障を診断する故障診断方法であって、

プレイグニッションが発生し得ない条件下で、モニタ気筒内で発生するイオン電流を検出

するイオン電流検出手段から得られる信号にプレイグニッションが発生している時の現象

が見られた場合、イオン電流検出に関連する部位の故障と診断することを特徴としている

。

【0047】

上記故障診断方法(1)によれば、プレイグニッションが発生し得ない条件下で、モニ

タ気筒内で発生するイオン電流を検出するイオン電流検出手段から得られる信号にプレイ

グニッションが発生している時の現象が見られた場合には、プレイグニッションが発生し

ているのではなく、イオン電流検出に関連する部位の故障と診断する。従って、イオン電

流検出に関連する部位の地絡をプレイグニッションの発生と誤診するのを防止することが

できる。

【0048】

なお、プレイグニッションが発生し得ない条件としては、イグニッションスイッチがオ

ンされてから各気筒内への燃料供給が開始されるまでの期間(エンジン始動前のクランキ

ング期間)や、エコラン制御(すなわち、エンジン自動停止条件が成立すると、エンジン

を停止させてエンジン始動待機状態にし、該エンジン始動待機状態であるときにエンジン

自動始動条件が成立するとエンジンを始動させる制御)時における各気筒内への燃料供給

が停止されてから燃料供給が開始されるまでの期間が適用できる。

【0049】

また、本発明に係る故障診断システム(1)は、プレイグニッションが発生している時

に見られる現象から故障を診断する故障診断システムであって、モニタ気筒内で発生する

イオン電流を検出するイオン電流検出手段から得られる信号に対して、非検出期間を設け

てノイズを除去するマスク手段と、プレイグニッションが発生し得ない条件下であるか否

かを判断する判断手段と、該判断手段により、プレイグニッションが発生し得ない条件下

であると判断されたときに、前記マスク手段でノイズ除去された信号にプレイグニッショ

ンが発生している時の現象が見られた場合、イオン電流検出に関連する部位の故障と診断

する診断手段とを備えていることを特徴としている。

【0050】

上記故障診断システム(1)によれば、プレイグニッションが発生しない条件下である

と判断されたときに、前記マスク手段でノイズ除去された信号にプレイグニッションが発

生している時の現象が見られた場合には、プレイグニッションが発生しているのではなく

、イオン電流検出に関連する部位の故障と診断される。従って、イオン電流検出に関連す

る部位の地絡をプレイグニッションの発生と誤診するのを防止することができる。

【0051】

なお、前記判断手段によるプレイグニッションが発生し得ない条件下であるか否かの判

断は、イグニッションスイッチがオンされてから各気筒内への燃料供給が開始されるまで

の期間(すなわち、エンジン始動前のクランキング期間)であるか否か、又はエコラン制

御(すなわち、エンジン自動停止条件が成立すると、エンジンを停止させてエンジン始動

待機状態にし、該エンジン始動待機状態であるときにエンジン自動始動条件が成立すると

エンジンを始動させる制御)時における各気筒内への燃料供給が停止されてから燃料供給

が開始されるまでの期間であるか否かに基づいて判断することができる。

【発明を実施するための最良の形態】

【0052】

以下、本発明に係る故障診断方法、及び故障診断システムの実施の形態を図面に基づい

て説明する。図9は、実施の形態(1)に係る故障診断方法(又は故障診断システム)を

採用した燃料噴射制御装置の要部を概略的に示したブロック図である。なお、図1に示し

た燃料噴射制御装置と同様の構成部分については同符号を付している。

【0053】

図中41は4気筒内燃機関の燃料噴射を制御するための燃料噴射制御装置(EFI−E

CU)を示しており、燃料噴射制御装置41はモニタ気筒切替回路(MPX)2と、マス

ク回路3と、ラッチ回路4と、マスク回路5と、マイクロコンピュータ(マイコン)42

とを含んで構成されている。

【0054】

マイクロコンピュータ42は、マイクロコンピュータ6と同様に、図2に示したように

、#1気筒〜#4気筒それぞれに対応するイグナイタA1〜A4に対して、適切なタイミ

ングで点火指令信号IGT1〜IGT4(IGT−ON信号及びIGT−OFF信号)を

#1気筒、#3気筒、#4気筒、#2気筒に対応した順で出力するようになっている。

【0055】

また、マイクロコンピュータ42は、マイクロコンピュータ6と同様に、出力ポート4

2a、42bからモニタ気筒切替回路2の入力ポート2a、2bに対して、IGT−OF

F信号の出力後に切替信号CHa、CHbを出力するようになっている。モニタ気筒切替

回路2は切替信号CHa、CHbに基づき、モニタする気筒を切り替えるようになってい

る。これにより、モニタ気筒が適切なタイミングで#1気筒、#3気筒、#4気筒、#2

気筒の順で切り替えられることになる。

【0056】

また、マイクロコンピュータ42は、IGT−OFF信号の出力後、ラッチ回路4でラ

ッチされている信号(電圧信号S3)を読み込み、電圧信号S3を読み込んだ後、ラッチ

回路4に対してクリア制御を指示するようになっている。これにより、マイクロコンピュ

ータ42はIGT−OFF信号出力(すなわち、点火)から10〜50μ秒前にマスク回

路3から出力された電圧信号S2を電圧信号S3として読み込むことができる。

【0057】

プレイグニッションが発生している場合、IGT−OFF信号出力から10〜50μ秒

前の電圧信号S2はHighとなる。従って、マイクロコンピュータ42は、ラッチ回路

4から読み込んだ信号に基づいて、プレイグニッションが発生しているかどうかを判断す

ることができる。

【0058】

マイクロコンピュータ42は、IGT−OFF信号の出力後、立ち上がりエッジを検出

するラッチポート42dのラッチ状態を読み込み、その後、ラッチポート42dをクリア

するようになっている。従って、前回のクリアから今回のクリアまでの間に、ラッチポー

ト42dにHigh信号が入力されると、マイクロコンピュータ42は、ラッチポート4

2dからHigh信号を読み込むことになる。

【0059】

また、マイクロコンピュータ42には、イグニッションスイッチ(IGSW)43が接

続されており、マイクロコンピュータ42は、IGSW43がオンされたことを検出し、

エンジンが始動されたことを把握することができるようになっている。

【0060】

また、マイクロコンピュータ42には、クランク角センサ、エアフローメータ、エンジ

ン回転センサなどの燃料噴射制御や点火制御に必要な各種センサ(いずれも図示せず)が

接続されていると共に#1気筒〜#4気筒のそれぞれに対応するフューエルインジェクタ

(図示せず)が接続されており、これらフューエルインジェクタに対して、適切なタイミ

ングで燃料噴射信号を出力するようになっている。

【0061】

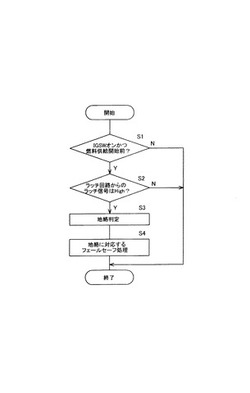

次に、燃料噴射制御装置41におけるマイクロコンピュータ42の行う処理動作を図1

0に示したフローチャートに基づいて説明する。但し、この処理動作は、IGSW43が

オンされてから、各気筒への燃料供給(燃料噴射)が開始されるまでの期間(すなわち、

エンジン始動前のクランキング期間)に行われる動作である。

【0062】

まず、IGSW43がオンされ、かつ各気筒への燃料供給が開始される前(燃料噴射信

号が出力される前)であるか否かを判断する(ステップS1)。

【0063】

ステップS1において、IGSW43がオンされ、かつ各気筒への燃料供給が開始され

る前であると判断すれば、ラッチ回路4から読み込んだラッチ信号がHighであるか否

かを判断する(ステップS2)。

【0064】

ステップS2において、ラッチ回路4から読み込んだラッチ信号がHighであると判

断すれば、ラッチ回路4から読み込んだラッチ信号がHighとなっているのは、プレイ

グニッションの発生に起因するものではなく、イオン電流検出に関連する部位の地絡が生

じていると判定する(ステップS3)。すなわち、各気筒への燃料供給が開始される前で

あるので、ラッチ回路4から読み込んだラッチ信号がHighとなっているのは、プレイ

グニッションの発生に起因するものではないと判断できる。

その後、イオン電流検出に関連する部位の地絡の発生に対応するフェールセーフ処理を

実行する(ステップS4)。

【0065】

上記実施の形態(1)に係る故障診断方法(又は、故障診断システム)を採用した燃料

噴射制御装置41によれば、IGSW43がオンされてから各気筒内への燃料供給が開始

されるまでの期間(エンジン始動前のクランキング期間)のプレイグニッションが発生し

得ない条件下で、モニタ気筒内で発生するイオン電流を検出するイオン電流検出手段から

得られる信号にプレイグニッションが発生している時の現象が見られた場合には、プレイ

グニッションが発生しているのではなく、イオン電流検出に関連する部位の故障(地絡)

と診断される。従って、イオン電流検出に関連する部位の地絡をプレイグニッションの発

生と誤診するのを防止することができる。

【0066】

図11は、実施の形態(2)に係る故障診断方法(又は故障診断システム)を採用した

燃料噴射制御装置の要部を概略的に示したブロック図である。なお、図9に示した燃料噴

射制御装置41と同様の構成部分については同符号を付している。

【0067】

図中41Aは4気筒内燃機関の燃料噴射を制御するための燃料噴射制御装置(EFI−

ECU)を示しており、燃料噴射制御装置41Aはモニタ気筒切替回路(MPX)2と、

マスク回路3と、ラッチ回路4と、マスク回路5と、マイクロコンピュータ(マイコン)

42Aとを含んで構成されている。

【0068】

また、マイクロコンピュータ42Aには、エンジン自動停止条件が成立すると、エンジ

ンを停止させてエンジン始動待機状態にし、該エンジン始動待機状態であるときに、エン

ジン自動始動条件が成立すると、エンジンを始動させるエコラン制御装置(エコランEC

U)44が接続されており、エコランECU44は、燃料噴射制御装置41Aを制御して

、エンジンを始動させたり、停止させることができるようになっている。

【0069】

そして、マイクロコンピュータ42Aでは、エコランECU44から送られてくる制御

信号に基づいて、エンジンの自動停止(各気筒内への燃料供給停止)と再始動(燃料供給

再開)とを所定条件に従って制御するようになっている。

【0070】

次に、燃料噴射制御装置41Aにおけるマイクロコンピュータ42Aの行う処理動作を

図12に示したフローチャートに基づいて説明する。但し、この処理動作は、エコラン制

御中、すなわち、エンジン自動停止条件が成立し、エンジンを停止させてエンジン始動待

機状態(各気筒内への燃料供給停止状態)にしてから、エンジン自動始動条件が成立して

、エンジンを始動する(燃料供給再開)までの期間に行われる動作である。

【0071】

まず、エコラン制御中であるか否か、すなわち、エンジンの自動停止(各気筒内への燃

料供給停止)から再始動(燃料供給再開)されるまでの期間であるか否かを判断する(ス

テップS11)。

【0072】

ステップS11において、エコラン制御中、すなわち、エンジンの自動停止(各気筒内

への燃料供給停止)から再始動(燃料供給再開)されるまでの期間であると判断すれば、

ラッチ回路4から読み込んだラッチ信号がHighであるか否かを判断する(ステップS

12)。

【0073】

ステップS12において、ラッチ回路4から読み込んだラッチ信号がHighであると

判断すれば、ラッチ回路4から読み込んだラッチ信号がHighとなっているのは、プレ

イグニッションの発生に起因するものではなく、イオン電流検出に関連する部位の地絡が

生じていると判定する(ステップS13)。すなわち、各気筒への燃料供給が行われてい

ないエコラン制御中であるので、ラッチ回路4から読み込んだラッチ信号がHighとな

っているのは、プレイグニッションの発生に起因するものではないと判断できる。

その後、イオン電流検出に関連する部位の地絡の発生に対応するフェールセーフ処理を

実行する(ステップS14)。

【0074】

上記実施の形態(2)に係る故障診断方法(又は、故障診断システム)を採用した燃料

噴射制御装置41Aによれば、エコラン制御中、すなわち、エンジン自動停止条件が成立

し、エンジンを停止させてエンジン始動待機状態(各気筒内への燃料供給停止状態)にし

てから、エンジン自動始動条件が成立して、エンジンを始動する(燃料供給再開)までの

期間のプレイグニッションが発生し得ない条件下で、モニタ気筒内で発生するイオン電流

を検出するイオン電流検出手段から得られる信号にプレイグニッションが発生している時

の現象が見られた場合には、プレイグニッションが発生しているのではなく、イオン電流

検出に関連する部位の故障(地絡)と診断される。従って、イオン電流検出に関連する部

位の地絡をプレイグニッションの発生と誤診するのを防止することができる。

【0075】

なお、上記実施の形態では、燃料噴射制御装置41A(のマイクロコンピュータ42A

)にエコラン制御装置44が接続されている場合について説明したが、別の実施の形態で

は、エコラン制御装置44の有する機能を燃料噴射制御装置41Aに装備させた構成にす

ることもできる。

【図面の簡単な説明】

【0076】

【図1】従来の燃料噴射制御装置の一例を概略的に示したブロック図である。

【図2】イオン電流検知シーケンスを示した図である。

【図3】イオン電流検知シーケンスを示した図である。

【図4】マスク回路の回路構成を示した図である。

【図5】図4における各電圧信号の遷移状態を示したタイミングチャートである。

【図6】イオン電流検知シーケンスを示した図である。

【図7】モニタ気筒切替回路から出力される信号、ラッチポートへ入力される信号、及びラッチポートでのラッチ状態のシーケンスを示した図である。

【図8】モニタ気筒切替回路から出力される信号、ラッチポートへ入力される信号、及びラッチポートでのラッチ状態のシーケンスを示した図である。

【図9】本発明の実施の形態(1)に係る故障診断方法(又は故障診断システム)を採用した燃料噴射制御装置の要部を概略的に示したブロック図である。

【図10】実施の形態(1)に係る故障診断方法(又は故障診断システム)を採用した燃料噴射制御装置におけるマイクロコンピュータの行う処理動作を示したフローチャートである。

【図11】実施の形態(2)に係る故障診断方法(又は故障診断システム)を採用した燃料噴射制御装置の要部を概略的に示したブロック図である。

【図12】実施の形態(2)に係る故障診断方法(又は故障診断システム)を採用した燃料噴射制御装置におけるマイクロコンピュータの行う処理動作を示したフローチャートである。

【符号の説明】

【0077】

41、41A 燃料噴射制御装置

42、42A マイクロコンピュータ

43 イグニッションスイッチ(IGSW)

44 エコラン制御装置(エコランECU)

【技術分野】

【0001】

本発明は故障診断方法、及び故障診断システムに関し、より詳細には、機器の故障を診

断するための故障診断方法、及び故障診断システムに関する。

【背景技術】

【0002】

内燃機関は吸入行程、圧縮行程、膨張行程(燃焼行程)、排気行程を繰り返して回転す

るものであり、これら4行程で1作動サイクルの完了となる。内燃機関においては複数の

気筒で構成されているものが一般的で、各気筒の燃焼室内で空気と燃料の混合ガスを燃焼

させ、その燃焼に伴う爆発力によってピストンを動かし、熱エネルギーを機械エネルギー

(動力)に変換することにより、内燃機関の回転出力として取り出している。

【0003】

各気筒の燃焼室内で混合ガスが正常に燃焼するとイオン電流が発生する。このイオン電

流は、燃焼室内の燃焼状態によって敏感に変化するため、イオン電流の発生状態を検出す

ることによって内燃機関の燃焼状態を検出することができる。例えば、下記の特許文献1

〜6には、内燃機関の燃焼時に発生するイオン電流を検出する技術について開示されてい

る。

【0004】

図1は内燃機関の燃焼状態検出機能を有した、従来の燃料噴射制御装置の一例を概略的

に示したブロック図である。図中1は4気筒内燃機関の燃料噴射を制御するための燃料噴

射制御装置(EFI−ECU)を示しており、燃料噴射制御装置1はモニタ気筒切替回路

(MPX)2と、マスク回路3と、ラッチ回路4と、マスク回路5と、マイクロコンピュ

ータ(マイコン)6とを含んで構成されている。

【0005】

マイクロコンピュータ6は、図2に示したように、#1気筒〜#4気筒それぞれに対応

するイグナイタA1〜A4に対して、適切なタイミングで点火指令信号IGT1〜IGT

4(IGT−ON信号及びIGT−OFF信号)を#1気筒、#3気筒、#4気筒、#2

気筒に対応した順で出力するようになっている。

【0006】

イグナイタAn(nは1〜4)は、マイクロコンピュータ6から出力される点火指令信

号IGTnに基づいて、イグニッションコイル(図示せず)の一次コイルに流れる一次充

電電流の通電を制御するものである。点火指令信号IGTnがOFFからONへ立ち上が

ると、イグニッションコイルの一次コイルに一次充電電流が通電され(通電開始)、その

後、点火指令信号IGTnがONからOFFへ立ち下がると、一次充電電流が遮断される

ようになっている(通電遮断)。一次充電電流が遮断されると、イグニッションコイルの

二次コイルに高電圧が発生して、点火プラグ(図示せず)に点火されることになる。

【0007】

イオン電流検知センサB1〜B4は、#1気筒〜#4気筒の燃焼室内で発生するイオン

電流を検知するものである。イオン電流に基づくイオン信号IONnは、図2に示したよ

うに、点火準備時に(すなわち、点火指令信号IGTnがOFFからONに立ち上がって

暫くすると)ある期間Lowとなる(一次充電、図中T11、T31、T41、T21)。

【0008】

また、イオン信号IONnは、点火して(すなわち、点火指令信号IGTnがONから

OFFへ立ち下がって)から暫くするとある期間Lowとなる(燃焼イオン、図中T12、

T32、T42、T22)。燃焼イオンについては、長い時には排気行程まで継続して発生する

場合がある。

【0009】

なおこの時、点火ノイズが発生し、その発生した点火ノイズがイオン電流検知センサB

nで検知されることがある。例えば、イオン電流検知センサB1が、#1気筒とは別の#

3気筒で発生した点火ノイズを検知することによって、イオン信号ION1がLowにな

る。

【0010】

また、プレイグニッション(Pre-Ignition)が発生した場合には、点火指令信号IGT

nのONからOFFへの立ち下がり前にイオン電流が発生し、イオン信号IONnがLo

wになる(プレイグ、図中T13、T33、T43、T23)。なお、プレイグニッションとは、

内燃機関において、点火制御される前に燃焼し始め、燃焼時期が早まる現象を言う。

【0011】

また、マイクロコンピュータ6は、出力ポート6a、6bからモニタ気筒切替回路2の

入力ポート2a、2bに対して、IGT−OFF信号の出力後に切替信号CHa、CHb

を出力するようになっている。モニタ気筒切替回路2は切替信号CHa、CHbに基づき

、モニタする気筒を切り替えるようになっている。これにより、モニタ気筒が適切なタイ

ミングで#1気筒、#3気筒、#4気筒、#2気筒の順で切り替えられることになる。

【0012】

#1気筒、#3気筒、#4気筒、#2気筒それぞれに対し、識別コード「00」、「0

1」、「11」、「10」が与えられており、入力ポート2a、2bにLow(0)の切

替信号が入力されると、モニタ気筒は#1気筒に切り替えられ、入力ポート2aにLow

(0)の切替信号CHa、入力ポート2bにHigh(1)の切替信号CHbが入力され

ると、モニタ気筒は#3気筒に切り替えられ、入力ポート2a、2bにHigh(1)の

切替信号CHa、CHbが入力されると、モニタ気筒は#4気筒に切り替えられ、入力ポ

ート2aにHigh(1)の切替信号CHa、入力ポート2bにLow(0)の切替信号

CHbが入力されると、モニタ気筒は#2気筒に切り替えられるようになっている。

【0013】

図3に示したように、マイクロコンピュータ6は、イグナイタA1に対して、Lowの

点火指令信号IGT1を出力した後、入力ポート2bにHigh(1)の切替信号CHb

を出力することによって、モニタする気筒を#1気筒から#3気筒へ切り替え、イグナイ

タA3に対して、Lowの点火指令信号IGT3を出力した後、入力ポート2aにHig

h(1)の切替信号CHaを出力することによって、モニタする気筒を#3気筒から#4

気筒へ切り替えるようになっている。

【0014】

図中の「MPX出力」は、モニタ気筒切替回路2(図1)から出力される電圧信号S1

を示している。モニタ気筒切替回路2から出力されるこの電圧信号S1が、モニタ区間に

属するイオン信号IONnとなる。

すなわち、モニタ気筒が#1気筒である時(図中のION1モニタ区間)、イオン電流

検知センサB1で検知されたイオン電流に基づくイオン信号ION1が電圧信号S1とし

てマスク回路3、5へ出力され、モニタ気筒が#3気筒である時(図中のION3モニタ

区間)、イオン電流検知センサB2で検知されたイオン電流に基づくイオン信号ION3

がマスク回路3、5へ出力されるようになる。

【0015】

マスク回路3とマスク回路5とは略同じ構成で、一定期間(ノイズマスク時間)をイオ

ン信号の非検出期間とすることでノイズを除去するものである。そのため、モニタ区間に

属するイオン信号IONnがLowになり、Lowの状態がノイズマスク時間以上継続さ

れると、マスク回路3、5から出力される電圧信号S2、S4がHighになるようにな

っている。但し、マスク回路3とマスク回路5とは、その利用目的が異なり、ここではマ

スク回路3でのノイズマスク時間がマスク回路5でのノイズマスク時間よりも長くなって

いる。

【0016】

上段のマスク回路3及びラッチ回路4はプレイグニッションの検出に利用されるもので

あり、マスク回路3から出力された電圧信号S2はラッチ回路4を介して電圧信号S3と

してマイクロコンピュータ6の一般ポート6cへ出力されるようになっている。

ラッチ回路4は、マイクロコンピュータ6からの指示によって、モニタすべきタイミン

グ(例えば、IGT−OFF信号出力から10〜50μ秒前)で入力状態をラッチ(保持

)するものである。プレイグニッションに起因するイオン電流の発生時間がマスク回路3

でのノイズマスク時間よりも長い場合、プレイグニッションを検出することができる。

【0017】

マイクロコンピュータ6は、IGT−OFF信号の出力後、ラッチ回路4でラッチされ

ている信号(電圧信号S3)を読み込み、電圧信号S3を読み込んだ後、ラッチ回路4に

対してクリア制御を指示するようになっている。これにより、マイクロコンピュータ6は

IGT−OFF信号出力(すなわち、点火)から10〜50μ秒前にマスク回路3から出

力された電圧信号S2を電圧信号S3として読み込むことができる。

【0018】

プレイグニッションが発生している場合、IGT−OFF信号出力から10〜50μ秒

前の電圧信号S2はHighとなる。従って、マイクロコンピュータ6は、ラッチ回路4

から読み込んだ信号に基づいて、プレイグニッションが発生しているかどうかを判断する

ことができる。

【0019】

一方、下段のマスク回路5は、一次充電を検出することによって、内燃機関の点火系(

例えば、イグナイタA1〜A4など)及びイオン電流検出に関連する部位(例えば、イオ

ン電流検知センサB1〜B4)の故障診断に利用されるものであり、マスク回路5から出

力された電圧信号S4はマイクロコンピュータ6の(立ち上がりエッジを検出する)ラッ

チポート6dへ出力されるようになっている。

【0020】

マイクロコンピュータ6は、IGT−OFF信号の出力後、立ち上がりエッジを検出す

るラッチポート6dのラッチ状態を読み込み、その後、ラッチポート6dをクリアするよ

うになっている。従って、前回のクリアから今回のクリアまでの間に、ラッチポート6d

にHigh信号が入力されると、マイクロコンピュータ6は、ラッチポート6dからHi

gh信号を読み込むことになる。

【0021】

図3に示したように、内燃機関の点火系及びイオン電流検出に関連する部位が正常であ

れば、点火準備時に、イオン信号IONnがLowになる期間が存在することになる(図

中T11、T31)。上記したように、モニタ区間に属するイオン信号IONnがLowにな

ると、一定時間(ノイズマスク時間)後にマスク回路5から出力される電圧信号S4はH

ighになる。従って、マイクロコンピュータ6は、ラッチポート6dからHigh信号

を読み込むことができた場合、内燃機関の点火系及びイオン電流検出に関連する部位、さ

らにはモニタ気筒切替回路2及びマスク回路5が正常であると判断することができる。マ

スク回路5でのノイズマスク時間は、一次充電に起因するイオン電流の発生時間を考慮に

入れて40〜60μ秒くらいに設定するのが望ましい。

【0022】

図4はマスク回路3、5の回路構成を示した図である。モニタ気筒切替回路2(図1)

で選択された、イオン信号IONnに基づく電圧信号SA(図1に示す電圧信号S1)は

抵抗11を介して比較器12の反転(−)端子に入力されている。また、比較器12の非

反転(+)端子には基準電源Vcを抵抗13、14で分圧した比較電圧TH1が入力され

、この比較器12からは、イオン信号IONnに基づく内燃機関での燃焼状態に応じた電

圧信号が出力されるようになっている。比較器12の出力端子は抵抗15を介して基準電

源Vcに接続されると共に、OUT端子に接続されている。また、このOUT端子は、ラ

ッチ回路4(図1)及びマイクロコンピュータ6(図1)のラッチポート6dに接続され

る。

【0023】

また、イオン信号IONnに基づく電圧信号SAは、抵抗21を介して比較器22の反

転(−)端子に入力されている。また、比較器22の非反転(+)端子には基準電源Vc

を抵抗23、24で分圧した比較電圧TH1が入力され、この比較器22からは、イオン

信号IONnに基づく内燃機関での燃焼状態に応じた電圧信号が出力されるようになって

いる。

【0024】

比較器22の出力端子は抵抗25、26を介して基準電源Vcに接続されると共に、抵

抗25、27を介して後段の比較器30の非反転(+)端子に接続されている。また、抵

抗25と抵抗27との間(すなわち、比較器22の出力端子と比較器30の非反転(+)

端子との間)には、比較器22からの出力信号を積分するコンデンサ28を介してグラウ

ンド(GND)が接続されている。

また、比較器30の出力端子は比較器12の出力端子とOUT端子との間に接続されて

いる。また、比較器30の反転(−)端子には基準電源Vcを抵抗31、32で分圧した

比較電圧TH2が入力されている。

【0025】

図5は図4における各電圧信号SA〜SCの遷移状態を示したタイミングチャートであ

る。図5(a)はイオン信号IONnに基づく電圧信号SAの遷移状態を示している。ま

た、図5(b)は電圧信号SBの遷移状態を示し、図5(c)は電圧信号SCの遷移状態

を示している。

【0026】

電圧信号SAが比較電圧TH1より小さくなる(すなわち、比較器12、22への入力

信号が比較電圧TH1より小さくなる)と、比較器12、22の出力端子からの出力信号

はLowからHighになる。一方、電圧信号SAが比較電圧TH1よりも大きくなる(

すなわち、比較器12、22への入力信号が比較電圧TH1よりも大きくなる)と、比較

器12、22の出力端子からの出力信号はHighからLowになる。

【0027】

比較器22の出力端子からの出力信号がLowからHighになると、コンデンサ28

で充電が開始され、図5(b)に示したように、電圧信号SBはゆっくりと上昇する。一

方、比較器22の出力端子からの出力信号がHighからLowになると、コンデンサ2

8で放電が開始され、電圧信号SBはゆっくりと下降する。

【0028】

電圧信号SBが比較電圧TH2より大きくなる(すなわち、比較器30への入力信号が

比較電圧TH2より大きくなる)と、比較器30の出力端子からの出力信号はLowから

Highになる。一方、電圧信号SBが比較電圧TH2より小さくなる(すなわち、比較

器30への入力信号が比較電圧TH2より小さくなる)と、比較器30の出力端子からの

出力信号はHighからLowになる。

【0029】

比較器30の出力端子からの出力信号がHighの場合、比較器12の出力端子からの

出力信号に応じた信号がOUT端子へ出力される。従って、電圧信号SBが比較電圧TH

2より大きい場合、図5(c)に示したように、比較器12の出力端子からの出力信号に

応じた信号が電圧信号SC(図1に示す電圧信号S2、S4)としてOUT端子へ出力さ

れることになる。

【0030】

このように、比較器30の非反転(+)端子への入力信号がゆっくりと上昇していくよ

うにすることで、ノイズを除去するためのノイズマスク時間T1(図5)を設定し、イオ

ン電流検知センサBnからモニタ気筒切替回路2を介して出力される電圧信号S1(SA

)に含まれるノイズ成分を除去するようになっている。すなわち、電圧信号SAがLow

からHighに切り替わってからコンデンサ28での積分値が比較電圧TH2を越えるま

での期間(T1)をノイズマスク時間とすることができる。なお、ノイズマスク時間T1

については、コンデンサ28の容量を変更することによって調整することができる。

【0031】

図6はイオン電流検知シーケンスを示した図である。図中の「MPX出力」は、モニタ

気筒切替回路2から出力される電圧信号SA(S1)を示している。モニタ気筒切替回路

2から出力されるこの電圧信号SA(S1)が、モニタ区間に属するイオン信号IONn

となる。

【0032】

図6に示したように、マスク回路3のノイズマスク時間NM1(例えば、390μ秒)

よりも長くイオン電流が発生した場合(すなわち、プレイグニッションが発生した場合)

、マスク回路3から出力される電圧信号SC(S2)はLowからHighへ変化する。

この電圧信号SC(S2)のLowからHighへの変化を検出することによって、プレ

イグニッションを検出することができる。

【0033】

上記と同様に、マスク回路5のノイズマスク時間NM2(例えば、40〜60μ秒)よ

りも長くイオン電流が発生した場合(すなわち、一次充電が発生した場合)、マスク回路

5から出力される電圧信号SC(S4)はLowからHighへ変化する。この電圧信号

SC(S2)のLowからHighへの変化を検出することによって、内燃機関の点火系

及びイオン電流検出に関連する部位が正常であると判断することができる。

【0034】

図7はモニタ気筒切替回路2から出力される電圧信号S1、ラッチポート6dへ入力さ

れる電圧信号S4、及びラッチポート6dでのラッチ状態のシーケンスを示した図である

。マイクロコンピュータ6は、IGT−OFF信号の出力タイミングで、ラッチ状態の読

込(処理1)、モニタ気筒の切替(処理2)、ラッチクリア(処理3)の処理をこの順で

実行するようになっている。

【0035】

処理1.立ち上がりエッジを検出するラッチポート6dからラッチ信号(ラッチ状態)

を読み込む。

処理2.モニタ気筒切替回路2の入力ポート2a、2bに対し、出力ポート6a、6b

から切替信号CHa、CHbを出力して、モニタする気筒を切り替える。

処理3.ラッチポート6dのラッチ状態をクリアにする。

【0036】

図7に示したように、モニタ気筒切替時点から次のモニタ気筒切替時点までの間に(例

えば、時点P1から時点P2の間、時点P2から時点P3の間に)、ラッチポート6dへ

入力される信号がLowからHighへと立ち上がった場合、ラッチポート6dではHi

gh状態がラッチ(保持)されることになる。また、一次充電EV1、EV2が発生する

と、ノイズマスク時間NM2経過後、ラッチポート6dへ入力される信号はLowからH

ighへ立ち上がることになる。

【0037】

上記したように、マイクロコンピュータ6は、モニタ気筒切替時点でラッチポート6d

でのラッチ状態を読み込むようになっている。一次充電EV1、EV2が発生している場

合、モニタ気筒切替時点(但し、ラッチクリア前)におけるラッチポート6dでのラッチ

状態はHighとなる。従って、マイクロコンピュータ6は、モニタ気筒切替時点で読み

込んだラッチポート6dでのラッチ状態がHighである場合、発生すべき一次充電が検

出できたと判断して、内燃機関の点火系及びイオン電流検出に関連する部位が正常である

と判断することができる。

【0038】

ところで、図8に示したように、イオン電流検出に関連する部位の地絡によって、例え

ば、イオン電流検知センサB3から検出されるイオン信号ION3がLowに固定される

と、イオン信号ION3がモニタ区間に属する場合、モニタ気筒切替回路2から出力され

てマスク回路5へ入力される電圧信号S1はLowに固定されてしまう。

【0039】

そのため、モニタ気筒切替時点P2からノイズマスク時間NM2が経過した後、ラッチ

ポート6dへ入力される電圧信号S4がLowからHighへ変化し、モニタ気筒切替時

点P2からノイズマスク時間NM1が経過した後、ラッチ回路4へ入力される電圧信号S

2もLowからHighへ変化し、このHigh状態が次のモニタ気筒切替時点P3まで

維持されることになる。

【0040】

ラッチポート6dへ入力される電圧信号S4がLowからHighへと立ち上がると、

ラッチポート6dがHigh状態でラッチされることになる。すなわち、一次充電の発生

している、していないに拘らず、ラッチポート6dがHigh状態でラッチされることに

なる。そのため、マイクロコンピュータ6が、一次充電が検出できたと判断し、内燃機関

の点火系などに異常が生じていても正常と誤診してしまうことになる。

【0041】

また、ラッチ回路4へ入力される電圧信号S2がLowからHighへと立ち上がり、

このHigh状態が次のモニタ気筒切替時点まで維持されると、マイクロコンピュータ6

からのラッチ指示によって、ラッチ回路4ではHigh状態がラッチされることになる。

すなわち、プレイグニッションの発生している、していないに拘らず、ラッチ回路4がH

igh状態でラッチされることになる。

【特許文献1】特開2006−57543号公報

【特許文献2】特開2004−108298号公報

【特許文献3】特開2003−21034号公報

【特許文献4】特開平8−338298号公報

【特許文献5】特開平7−293415号公報

【特許文献6】特開平7−91357号公報

【発明の開示】

【課題を解決するための手段及びその効果】

【0042】

本発明は上記課題に鑑みなされたものであって、イオン電流検出に関連する部位の故障

診断の精度を向上させた故障診断方法、及び故障診断システムを提供することを目的とし

ている。

【0043】

図8に示したように、イオン電流検出に関連する部位の地絡によって、例えば、イオン

電流検知センサB3から検出されるイオン信号ION3がLowに固定されると、イオン

信号ION3がモニタ区間に属する場合、モニタ気筒切替回路2から出力されてマスク回

路3へ入力される電圧信号S1はLowに固定されてしまう。そのため、モニタ気筒切替

時点P2からノイズマスク時間NM1が経過した後、ラッチ回路4へ入力される電圧信号

S2はLowからHighへ変化し、そのHigh状態が次のモニタ気筒の切り替えまで

維持されることになる。

【0044】

すなわち、イオン電流検出に関連する部位に地絡が生じると、プレイグニッションが発

生した場合と同じように、ラッチ回路4へ入力される電圧信号S2がLowからHigh

へ変化し、少なくともIGT−OFF信号が出力されるまではそのHigh状態が維持さ

れることになる。

【0045】

換言すれば、プレイグニッションが発生していないと認められる時に、ラッチ回路4へ

入力される電圧信号S2がLowからHighへ変化し、少なくともIGT−OFF信号

が出力されるまでそのHigh状態が維持されている場合、イオン電流検出に関連する部

位に地絡が生じていると考えることができる。

【0046】

本発明に係る故障診断方法(1)は、上記知見に基づきなされた発明であり、プレイグ

ニッションが発生している時に見られる現象から故障を診断する故障診断方法であって、

プレイグニッションが発生し得ない条件下で、モニタ気筒内で発生するイオン電流を検出

するイオン電流検出手段から得られる信号にプレイグニッションが発生している時の現象

が見られた場合、イオン電流検出に関連する部位の故障と診断することを特徴としている

。

【0047】

上記故障診断方法(1)によれば、プレイグニッションが発生し得ない条件下で、モニ

タ気筒内で発生するイオン電流を検出するイオン電流検出手段から得られる信号にプレイ

グニッションが発生している時の現象が見られた場合には、プレイグニッションが発生し

ているのではなく、イオン電流検出に関連する部位の故障と診断する。従って、イオン電

流検出に関連する部位の地絡をプレイグニッションの発生と誤診するのを防止することが

できる。

【0048】

なお、プレイグニッションが発生し得ない条件としては、イグニッションスイッチがオ

ンされてから各気筒内への燃料供給が開始されるまでの期間(エンジン始動前のクランキ

ング期間)や、エコラン制御(すなわち、エンジン自動停止条件が成立すると、エンジン

を停止させてエンジン始動待機状態にし、該エンジン始動待機状態であるときにエンジン

自動始動条件が成立するとエンジンを始動させる制御)時における各気筒内への燃料供給

が停止されてから燃料供給が開始されるまでの期間が適用できる。

【0049】

また、本発明に係る故障診断システム(1)は、プレイグニッションが発生している時

に見られる現象から故障を診断する故障診断システムであって、モニタ気筒内で発生する

イオン電流を検出するイオン電流検出手段から得られる信号に対して、非検出期間を設け

てノイズを除去するマスク手段と、プレイグニッションが発生し得ない条件下であるか否

かを判断する判断手段と、該判断手段により、プレイグニッションが発生し得ない条件下

であると判断されたときに、前記マスク手段でノイズ除去された信号にプレイグニッショ

ンが発生している時の現象が見られた場合、イオン電流検出に関連する部位の故障と診断

する診断手段とを備えていることを特徴としている。

【0050】

上記故障診断システム(1)によれば、プレイグニッションが発生しない条件下である

と判断されたときに、前記マスク手段でノイズ除去された信号にプレイグニッションが発

生している時の現象が見られた場合には、プレイグニッションが発生しているのではなく

、イオン電流検出に関連する部位の故障と診断される。従って、イオン電流検出に関連す

る部位の地絡をプレイグニッションの発生と誤診するのを防止することができる。

【0051】

なお、前記判断手段によるプレイグニッションが発生し得ない条件下であるか否かの判

断は、イグニッションスイッチがオンされてから各気筒内への燃料供給が開始されるまで

の期間(すなわち、エンジン始動前のクランキング期間)であるか否か、又はエコラン制

御(すなわち、エンジン自動停止条件が成立すると、エンジンを停止させてエンジン始動

待機状態にし、該エンジン始動待機状態であるときにエンジン自動始動条件が成立すると

エンジンを始動させる制御)時における各気筒内への燃料供給が停止されてから燃料供給

が開始されるまでの期間であるか否かに基づいて判断することができる。

【発明を実施するための最良の形態】

【0052】

以下、本発明に係る故障診断方法、及び故障診断システムの実施の形態を図面に基づい

て説明する。図9は、実施の形態(1)に係る故障診断方法(又は故障診断システム)を

採用した燃料噴射制御装置の要部を概略的に示したブロック図である。なお、図1に示し

た燃料噴射制御装置と同様の構成部分については同符号を付している。

【0053】

図中41は4気筒内燃機関の燃料噴射を制御するための燃料噴射制御装置(EFI−E

CU)を示しており、燃料噴射制御装置41はモニタ気筒切替回路(MPX)2と、マス

ク回路3と、ラッチ回路4と、マスク回路5と、マイクロコンピュータ(マイコン)42

とを含んで構成されている。

【0054】

マイクロコンピュータ42は、マイクロコンピュータ6と同様に、図2に示したように

、#1気筒〜#4気筒それぞれに対応するイグナイタA1〜A4に対して、適切なタイミ

ングで点火指令信号IGT1〜IGT4(IGT−ON信号及びIGT−OFF信号)を

#1気筒、#3気筒、#4気筒、#2気筒に対応した順で出力するようになっている。

【0055】

また、マイクロコンピュータ42は、マイクロコンピュータ6と同様に、出力ポート4

2a、42bからモニタ気筒切替回路2の入力ポート2a、2bに対して、IGT−OF

F信号の出力後に切替信号CHa、CHbを出力するようになっている。モニタ気筒切替

回路2は切替信号CHa、CHbに基づき、モニタする気筒を切り替えるようになってい

る。これにより、モニタ気筒が適切なタイミングで#1気筒、#3気筒、#4気筒、#2

気筒の順で切り替えられることになる。

【0056】

また、マイクロコンピュータ42は、IGT−OFF信号の出力後、ラッチ回路4でラ

ッチされている信号(電圧信号S3)を読み込み、電圧信号S3を読み込んだ後、ラッチ

回路4に対してクリア制御を指示するようになっている。これにより、マイクロコンピュ

ータ42はIGT−OFF信号出力(すなわち、点火)から10〜50μ秒前にマスク回

路3から出力された電圧信号S2を電圧信号S3として読み込むことができる。

【0057】

プレイグニッションが発生している場合、IGT−OFF信号出力から10〜50μ秒

前の電圧信号S2はHighとなる。従って、マイクロコンピュータ42は、ラッチ回路

4から読み込んだ信号に基づいて、プレイグニッションが発生しているかどうかを判断す

ることができる。

【0058】

マイクロコンピュータ42は、IGT−OFF信号の出力後、立ち上がりエッジを検出

するラッチポート42dのラッチ状態を読み込み、その後、ラッチポート42dをクリア

するようになっている。従って、前回のクリアから今回のクリアまでの間に、ラッチポー

ト42dにHigh信号が入力されると、マイクロコンピュータ42は、ラッチポート4

2dからHigh信号を読み込むことになる。

【0059】

また、マイクロコンピュータ42には、イグニッションスイッチ(IGSW)43が接

続されており、マイクロコンピュータ42は、IGSW43がオンされたことを検出し、

エンジンが始動されたことを把握することができるようになっている。

【0060】

また、マイクロコンピュータ42には、クランク角センサ、エアフローメータ、エンジ

ン回転センサなどの燃料噴射制御や点火制御に必要な各種センサ(いずれも図示せず)が

接続されていると共に#1気筒〜#4気筒のそれぞれに対応するフューエルインジェクタ

(図示せず)が接続されており、これらフューエルインジェクタに対して、適切なタイミ

ングで燃料噴射信号を出力するようになっている。

【0061】

次に、燃料噴射制御装置41におけるマイクロコンピュータ42の行う処理動作を図1

0に示したフローチャートに基づいて説明する。但し、この処理動作は、IGSW43が

オンされてから、各気筒への燃料供給(燃料噴射)が開始されるまでの期間(すなわち、

エンジン始動前のクランキング期間)に行われる動作である。

【0062】

まず、IGSW43がオンされ、かつ各気筒への燃料供給が開始される前(燃料噴射信

号が出力される前)であるか否かを判断する(ステップS1)。

【0063】

ステップS1において、IGSW43がオンされ、かつ各気筒への燃料供給が開始され

る前であると判断すれば、ラッチ回路4から読み込んだラッチ信号がHighであるか否

かを判断する(ステップS2)。

【0064】

ステップS2において、ラッチ回路4から読み込んだラッチ信号がHighであると判

断すれば、ラッチ回路4から読み込んだラッチ信号がHighとなっているのは、プレイ

グニッションの発生に起因するものではなく、イオン電流検出に関連する部位の地絡が生

じていると判定する(ステップS3)。すなわち、各気筒への燃料供給が開始される前で

あるので、ラッチ回路4から読み込んだラッチ信号がHighとなっているのは、プレイ

グニッションの発生に起因するものではないと判断できる。

その後、イオン電流検出に関連する部位の地絡の発生に対応するフェールセーフ処理を

実行する(ステップS4)。

【0065】

上記実施の形態(1)に係る故障診断方法(又は、故障診断システム)を採用した燃料

噴射制御装置41によれば、IGSW43がオンされてから各気筒内への燃料供給が開始

されるまでの期間(エンジン始動前のクランキング期間)のプレイグニッションが発生し

得ない条件下で、モニタ気筒内で発生するイオン電流を検出するイオン電流検出手段から

得られる信号にプレイグニッションが発生している時の現象が見られた場合には、プレイ

グニッションが発生しているのではなく、イオン電流検出に関連する部位の故障(地絡)

と診断される。従って、イオン電流検出に関連する部位の地絡をプレイグニッションの発

生と誤診するのを防止することができる。

【0066】

図11は、実施の形態(2)に係る故障診断方法(又は故障診断システム)を採用した

燃料噴射制御装置の要部を概略的に示したブロック図である。なお、図9に示した燃料噴

射制御装置41と同様の構成部分については同符号を付している。

【0067】

図中41Aは4気筒内燃機関の燃料噴射を制御するための燃料噴射制御装置(EFI−

ECU)を示しており、燃料噴射制御装置41Aはモニタ気筒切替回路(MPX)2と、

マスク回路3と、ラッチ回路4と、マスク回路5と、マイクロコンピュータ(マイコン)

42Aとを含んで構成されている。

【0068】

また、マイクロコンピュータ42Aには、エンジン自動停止条件が成立すると、エンジ

ンを停止させてエンジン始動待機状態にし、該エンジン始動待機状態であるときに、エン

ジン自動始動条件が成立すると、エンジンを始動させるエコラン制御装置(エコランEC

U)44が接続されており、エコランECU44は、燃料噴射制御装置41Aを制御して

、エンジンを始動させたり、停止させることができるようになっている。

【0069】

そして、マイクロコンピュータ42Aでは、エコランECU44から送られてくる制御

信号に基づいて、エンジンの自動停止(各気筒内への燃料供給停止)と再始動(燃料供給

再開)とを所定条件に従って制御するようになっている。

【0070】

次に、燃料噴射制御装置41Aにおけるマイクロコンピュータ42Aの行う処理動作を

図12に示したフローチャートに基づいて説明する。但し、この処理動作は、エコラン制

御中、すなわち、エンジン自動停止条件が成立し、エンジンを停止させてエンジン始動待

機状態(各気筒内への燃料供給停止状態)にしてから、エンジン自動始動条件が成立して

、エンジンを始動する(燃料供給再開)までの期間に行われる動作である。

【0071】

まず、エコラン制御中であるか否か、すなわち、エンジンの自動停止(各気筒内への燃

料供給停止)から再始動(燃料供給再開)されるまでの期間であるか否かを判断する(ス

テップS11)。

【0072】

ステップS11において、エコラン制御中、すなわち、エンジンの自動停止(各気筒内

への燃料供給停止)から再始動(燃料供給再開)されるまでの期間であると判断すれば、

ラッチ回路4から読み込んだラッチ信号がHighであるか否かを判断する(ステップS

12)。

【0073】

ステップS12において、ラッチ回路4から読み込んだラッチ信号がHighであると

判断すれば、ラッチ回路4から読み込んだラッチ信号がHighとなっているのは、プレ

イグニッションの発生に起因するものではなく、イオン電流検出に関連する部位の地絡が

生じていると判定する(ステップS13)。すなわち、各気筒への燃料供給が行われてい

ないエコラン制御中であるので、ラッチ回路4から読み込んだラッチ信号がHighとな

っているのは、プレイグニッションの発生に起因するものではないと判断できる。

その後、イオン電流検出に関連する部位の地絡の発生に対応するフェールセーフ処理を

実行する(ステップS14)。

【0074】

上記実施の形態(2)に係る故障診断方法(又は、故障診断システム)を採用した燃料

噴射制御装置41Aによれば、エコラン制御中、すなわち、エンジン自動停止条件が成立

し、エンジンを停止させてエンジン始動待機状態(各気筒内への燃料供給停止状態)にし

てから、エンジン自動始動条件が成立して、エンジンを始動する(燃料供給再開)までの

期間のプレイグニッションが発生し得ない条件下で、モニタ気筒内で発生するイオン電流

を検出するイオン電流検出手段から得られる信号にプレイグニッションが発生している時

の現象が見られた場合には、プレイグニッションが発生しているのではなく、イオン電流

検出に関連する部位の故障(地絡)と診断される。従って、イオン電流検出に関連する部

位の地絡をプレイグニッションの発生と誤診するのを防止することができる。

【0075】

なお、上記実施の形態では、燃料噴射制御装置41A(のマイクロコンピュータ42A

)にエコラン制御装置44が接続されている場合について説明したが、別の実施の形態で

は、エコラン制御装置44の有する機能を燃料噴射制御装置41Aに装備させた構成にす

ることもできる。

【図面の簡単な説明】

【0076】

【図1】従来の燃料噴射制御装置の一例を概略的に示したブロック図である。

【図2】イオン電流検知シーケンスを示した図である。

【図3】イオン電流検知シーケンスを示した図である。

【図4】マスク回路の回路構成を示した図である。

【図5】図4における各電圧信号の遷移状態を示したタイミングチャートである。

【図6】イオン電流検知シーケンスを示した図である。

【図7】モニタ気筒切替回路から出力される信号、ラッチポートへ入力される信号、及びラッチポートでのラッチ状態のシーケンスを示した図である。

【図8】モニタ気筒切替回路から出力される信号、ラッチポートへ入力される信号、及びラッチポートでのラッチ状態のシーケンスを示した図である。

【図9】本発明の実施の形態(1)に係る故障診断方法(又は故障診断システム)を採用した燃料噴射制御装置の要部を概略的に示したブロック図である。

【図10】実施の形態(1)に係る故障診断方法(又は故障診断システム)を採用した燃料噴射制御装置におけるマイクロコンピュータの行う処理動作を示したフローチャートである。

【図11】実施の形態(2)に係る故障診断方法(又は故障診断システム)を採用した燃料噴射制御装置の要部を概略的に示したブロック図である。

【図12】実施の形態(2)に係る故障診断方法(又は故障診断システム)を採用した燃料噴射制御装置におけるマイクロコンピュータの行う処理動作を示したフローチャートである。

【符号の説明】

【0077】

41、41A 燃料噴射制御装置

42、42A マイクロコンピュータ

43 イグニッションスイッチ(IGSW)

44 エコラン制御装置(エコランECU)

【特許請求の範囲】

【請求項1】

プレイグニッションが発生している時に見られる現象から故障を診断する故障診断方法

であって、

プレイグニッションが発生し得ない条件下で、モニタ気筒内で発生するイオン電流を検

出するイオン電流検出手段から得られる信号にプレイグニッションが発生している時の現

象が見られた場合、

イオン電流検出に関連する部位の故障と診断することを特徴とする故障診断方法。

【請求項2】

前記プレイグニッションが発生し得ない条件が、イグニッションスイッチがオンされて

から各気筒内への燃料供給が開始されるまでの期間であることを特徴とする請求項1記載

の故障診断方法。

【請求項3】

前記プレイグニッションが発生し得ない条件が、エコラン制御時における各気筒内への

燃料供給が停止されてから燃料供給が開始されるまでの期間であることを特徴とする請求

項1記載の故障診断方法。

【請求項4】

プレイグニッションが発生している時に見られる現象から故障を診断する故障診断シス

テムであって、

モニタ気筒内で発生するイオン電流を検出するイオン電流検出手段から得られる信号に

対して、非検出期間を設けてノイズを除去するマスク手段と、

プレイグニッションが発生し得ない条件下であるか否かを判断する判断手段と、

該判断手段により、プレイグニッションが発生し得ない条件下であると判断されたとき

に、前記マスク手段でノイズ除去された信号にプレイグニッションが発生している時の現

象が見られた場合、イオン電流検出に関連する部位の故障と診断する診断手段とを備えて

いることを特徴とする故障診断システム。

【請求項5】

前記判断手段が、前記プレイグニッションが発生し得ない条件として、イグニッション

スイッチがオンされてから各気筒内への燃料供給が開始されるまでの期間であるか否かを

判断するものであることを特徴とする請求項4記載の故障診断システム。

【請求項6】

前記判断手段が、前記プレイグニッションが発生し得ない条件として、エコラン制御時

における各気筒内への燃料供給が停止されてから燃料供給が開始されるまでの期間である

か否かを判断するものであることを特徴とする請求項4記載の故障診断システム。

【請求項1】

プレイグニッションが発生している時に見られる現象から故障を診断する故障診断方法

であって、

プレイグニッションが発生し得ない条件下で、モニタ気筒内で発生するイオン電流を検

出するイオン電流検出手段から得られる信号にプレイグニッションが発生している時の現

象が見られた場合、

イオン電流検出に関連する部位の故障と診断することを特徴とする故障診断方法。

【請求項2】

前記プレイグニッションが発生し得ない条件が、イグニッションスイッチがオンされて

から各気筒内への燃料供給が開始されるまでの期間であることを特徴とする請求項1記載

の故障診断方法。

【請求項3】

前記プレイグニッションが発生し得ない条件が、エコラン制御時における各気筒内への

燃料供給が停止されてから燃料供給が開始されるまでの期間であることを特徴とする請求

項1記載の故障診断方法。

【請求項4】

プレイグニッションが発生している時に見られる現象から故障を診断する故障診断シス

テムであって、

モニタ気筒内で発生するイオン電流を検出するイオン電流検出手段から得られる信号に

対して、非検出期間を設けてノイズを除去するマスク手段と、

プレイグニッションが発生し得ない条件下であるか否かを判断する判断手段と、

該判断手段により、プレイグニッションが発生し得ない条件下であると判断されたとき

に、前記マスク手段でノイズ除去された信号にプレイグニッションが発生している時の現

象が見られた場合、イオン電流検出に関連する部位の故障と診断する診断手段とを備えて

いることを特徴とする故障診断システム。

【請求項5】

前記判断手段が、前記プレイグニッションが発生し得ない条件として、イグニッション

スイッチがオンされてから各気筒内への燃料供給が開始されるまでの期間であるか否かを

判断するものであることを特徴とする請求項4記載の故障診断システム。

【請求項6】

前記判断手段が、前記プレイグニッションが発生し得ない条件として、エコラン制御時

における各気筒内への燃料供給が停止されてから燃料供給が開始されるまでの期間である

か否かを判断するものであることを特徴とする請求項4記載の故障診断システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−190339(P2008−190339A)

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願番号】特願2007−22721(P2007−22721)

【出願日】平成19年2月1日(2007.2.1)

【出願人】(000237592)富士通テン株式会社 (3,383)

【Fターム(参考)】

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願日】平成19年2月1日(2007.2.1)

【出願人】(000237592)富士通テン株式会社 (3,383)

【Fターム(参考)】

[ Back to top ]