散気システム及び散気装置の洗浄方法

【課題】散気孔における付着物による通気抵抗上昇の解消を短時間で確実に達成する。

【解決手段】有機性排水と生物汚泥とを含む被処理水中に空気を散気する散気システム1において、空気を供給する送風手段22と被処理水中に微細気泡を噴出させる散気孔を有する散気装置11とを備え、散気孔の給気側から被処理水側に空気を噴出させて、被処理水中に微細気泡を発生させる散気手段と、流路を介して送風手段と連結され、薬液を配管に滞留しないミスト状にして送風手段からの空気と同伴して搬送させる薬液噴霧洗浄手段31とを備え、散気孔への付着物に伴う通気抵抗の上昇時に、ミスト状の薬液を送風手段からの空気に同伴させて、散気装置の給気側より噴出させて散気孔の付着物を洗浄し、通気抵抗の上昇を解消する。

【解決手段】有機性排水と生物汚泥とを含む被処理水中に空気を散気する散気システム1において、空気を供給する送風手段22と被処理水中に微細気泡を噴出させる散気孔を有する散気装置11とを備え、散気孔の給気側から被処理水側に空気を噴出させて、被処理水中に微細気泡を発生させる散気手段と、流路を介して送風手段と連結され、薬液を配管に滞留しないミスト状にして送風手段からの空気と同伴して搬送させる薬液噴霧洗浄手段31とを備え、散気孔への付着物に伴う通気抵抗の上昇時に、ミスト状の薬液を送風手段からの空気に同伴させて、散気装置の給気側より噴出させて散気孔の付着物を洗浄し、通気抵抗の上昇を解消する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微生物による有機物分解を利用した水処理での好気性微生物を内に有する好気槽への散気装置の散気孔における付着物による通気抵抗上昇の解消を可能とした散気システム及び散気装置の洗浄方法に関する。

【背景技術】

【0002】

従来、下水処理場等の水処理設備にて有機性排水等の被処理水を好気槽に導入し、好気性微生物への酸素供給のため、水槽中へ空気を散気して酸素を溶解させる散気システムが知られている。

散気システムにおいては、被処理水中に空気を微細な気泡にして散気し、被処理水中に酸素を効率よく溶解させるための装置として散気装置が用いられている。

【0003】

散気システムは、送風手段と散気装置及び両者を接続する配管より構成される。

散気装置は、微細な気泡を発生させるための散気孔を有する散気部を備え、処理槽内に定置する架台にホルダーを介して固定されるように構成されている。

散気装置は、散気部が、例えば、セラミックス、ステンレス、硬質樹脂等で形成された散気板や散気筒、あるいは伸縮性を有する樹脂(例えば、ポリウレタン樹脂等)やゴム(例えば、EPDM、ネオプレン、シリコンゴム等)で形成されたメンブレン散気装置(散気板タイプ、散気筒タイプ)が知られている。

【0004】

散気装置は、長期使用時に使用環境(被処理水質等)によっては、被処理水中の浮遊固形物や無機析出物、生物由来の代謝生成物等が、散気部の噴出する空気による被処理水中の誘引や被処理水の滞留している部分より散気孔の被処理水側から徐々に散気孔の空気供給側に向けて成長するように散気孔に付着し、付着物により散気孔の流路が狭められることにより通気抵抗が上昇する場合がある。散気装置の通気抵抗が上昇すると、空気供給源の動力負荷が上昇することでエネルギーの無駄が生じるため、散気孔の付着物を確実に除去する方法が必要とされている。

【0005】

そこで、通気抵抗の上昇を解消するための手段として、幾つかの方法が報告されている。

一つは、散気装置を被処理水中から引き上げたり、被処理水を処理槽から引き抜いて空にしたりして、散気装置を露出させ、散気部に高圧水を直接吹きかけて付着物を除去する洗浄方法である。

また、別の方法は、散気装置への空気供給管より洗浄液を注入し、散気装置内部、つまり空気供給側を洗浄液で満たした後に、空気供給管内を洗浄液の注入上流から圧縮空気で加圧して洗浄液を散気孔の給気側から被処理水側に押し出して排出することで付着物を除去する洗浄方法である。(例えば、特許文献1参照)。

【0006】

また、さらに別の方法は、散気装置への供給空気の湿度を規定値(被処理水温における相対湿度70%)以上に加湿する運転方法である(例えば、特許文献2参照)。

特許文献2に記載の散気方法及び装置によれば、加湿空気を散気孔より噴出させることで、被処理水中の浮遊物固形物や析出物の散気孔への付着予防及び解消することが開示されている。また、加湿用水中に薬品を添加することにより、散気孔の洗浄性を向上させることも開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4153250号公報

【特許文献2】特許第4004874号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記のように、散気装置の付着物に高圧水を直接吹きかけて除去する方法では、散気装置を被処理水中から露出させる必要があるため、散気システムの機能を長時間停止させねばならず、水処理設備ではその間、絶えず流入してくる被処理水が含む有機物を分解できなくなり、また作業も繁雑なものとなってしまう。

特許文献1に記載の方法も、洗浄液の注入及び排出工程において対象となる散気装置システムの機能を一時的に停止せねばならず、好気性微生物の活性が大幅に低下してしまうこととなる。また、散気装置内を満たすための多量の洗浄液を必要とし、圧縮空気により洗浄液が押し出され好気槽中に導入されてしまうことから、洗浄液による水処理機能への影響(例えば、洗浄液の酸性アルカリ性度合いからpHの変動による生物処理機能の低下等)が懸念される。

【0009】

特許文献2に記載の運転方法では、当該規定湿度条件下においても、散気孔の付着物へ供給される洗浄水などは、水蒸気などガス化した形で供給されるので、量が少ない。そのため、膨潤効果による剥がれも期待できないので、付着物の除去が充分でなく、使用環境(被処理水質等)によって散気孔への付着物が除去されず、成長することによる通気抵抗の上昇が生じる虞がある。また、通気抵抗が上昇した散気装置に当該規定湿度の空気を供給すると、空気の潜熱分(水蒸気分)の搬送力が必要となり、さらに搬送動力が上昇する場合がある。

【0010】

また、加湿用水中に薬液を添加する運転方法の場合においても、散気装置への供給空気中に気化させて同伴可能な薬品量はガス化することで制限されるため、散気孔の付着物に作用させることが可能な薬品量は少量である。そのため、散気孔の付着物へ供給される洗浄水などは、水蒸気などガス化した形で供給されるので、量が少なく、膨潤効果や化学反応による溶解作用も期待できず、付着物の除去が充分でなく、通気抵抗が上昇した場合の解消効果は小さい。

従って、加湿運転方法は、散気装置を運転する時間帯に常時適用することによる散気孔への付着物付着予防効果を目的としたもので、積極的な散気孔の付着物除去効果は小さいものである。

【0011】

本発明は斯かる従来の問題点を解決するために為されたもので、その目的は、散気孔における付着物による通気抵抗上昇の解消を短時間で確実に達成することが可能な散気システム及び散気装置の洗浄方法を提供することにある。

【課題を解決するための手段】

【0012】

請求項1に係る発明は、有機性排水と生物汚泥とを含む被処理水中に空気を散気する散気システムにおいて、空気を供給する送風手段と、前記被処理水中に微細気泡を噴出させる散気孔を有する散気装置とを備え、前記散気孔の給気側から前記被処理水側に空気を噴出させて、前記被処理水中に微細気泡を発生させる散気手段と、流路を介して前記送風手段と連結され、薬液を配管に滞留しないミスト状にして前記送風手段からの空気と同伴して搬送させる薬液噴霧洗浄手段とを備え、前記散気孔への付着物に伴う通気抵抗の上昇時に、前記ミスト状の薬液を前記送風手段からの空気に同伴させて、前記散気装置の給気側より噴出させて前記散気孔の付着物を洗浄し、前記通気抵抗の上昇を解消することを特徴とする。

【0013】

請求項2に係る発明は、請求項1記載の散気システムにおいて、前記薬液噴霧洗浄手段は、薬液貯留手段と、圧縮空気供給手段と、前記薬液貯留手段と前記圧縮空気供給手段とに接続し、前記ミスト状の薬液を前記送風手段からの空気に同伴させて搬送させる微細粒子噴霧手段とで構成されていることを特徴とする。

請求項3に係る発明は、請求項2記載の散気システムにおいて、前記微細粒子噴霧手段は、噴霧粒子径が2μm〜100μmである2流体スプレーノズルで構成されることを特徴とする。

【0014】

請求項4に係る発明は、有機性排水と生物汚泥とを含む被処理水中に空気を散気する散気装置の洗浄方法において、送風手段により前記散気装置の散気孔の給気側から供給される空気を、前記散気孔から前記被処理水側に噴出させて前記被処理水中に微細気泡を発生させる工程と、前記散気孔への付着物による通気抵抗の上昇時に、前記被処理水中への微細気泡発生を維持しながら、配管内に滞留しないミスト状の薬液を前記送風手段からの空気に同伴させて前記散気装置の給気側より噴出させて前記散気孔の付着物を洗浄し、前記通気抵抗の上昇を解消する工程とを有することを特徴とする。

【0015】

請求項5に係る発明は、請求項4記載の散気装置の洗浄方法において、前記散気孔の付着物の洗浄時の供給空気は、前記ミスト状の薬液によって被処理水温時の飽和水蒸気量(相対湿度100%)の1.6倍以上の水分を有していることを特徴とする。

請求項6に係る発明は、請求項4又は請求項5記載の散気装置の洗浄方法において、前記ミスト状の薬液の粒子径は、2μm〜100μmであることを特徴とする。

請求項7に係る発明は、請求項4乃至請求項6の何れか記載の散気装置の洗浄方法において、前記ミスト状の薬液による洗浄は、酸、アルカリ、酸化剤又は酵素からなる薬液を単独又はこれらを順次組み合わせて行うことを特徴とする。

【発明の効果】

【0016】

本発明によれば、薬液をミスト化することで洗浄効果の高い液滴とするとともに、空気に同伴されて散気手段の各部位に到達しやすくして散気装置に供給できるので、散気装置内を薬液で満たすことなく、散気孔の付着物に薬液を洗浄効果の高い液滴として効率的に接触させることが可能になる。そのため、薬液によって付着物を溶解させる作用と、この溶解作用に伴って付着力が低下する付着物を送気圧で剥離除去させる作用とにより、散気孔の付着物による通気抵抗の上昇を確実に短時間で解消させることができる。

また、噴霧洗浄方式を適用することで、ミスト化した薬液を洗浄効果の高い液滴とするとともに、ミスト化した薬液を空気に同伴されて散気手段の各部位に到達しやすくして、効率よく散気装置に分配することができるため、必要最低限の薬液で洗浄効果が得られるとともに、洗浄薬液の被処理水への排出による水処理機能への悪影響(例えば、洗浄液の酸性アルカリ性度合いからpHの変動による生物処理機能の低下等)を最小限にした洗浄を行うことが可能になる。

【0017】

また、洗浄時には、散気装置を通常の散気状態で維持しながら、ミストの発生のON/OFFのみで薬液噴霧洗浄手段を操作できるので、散気装置の連続運転が可能となる。

また、薬液を微細粒子化することで、送気管中の薬液の液滴分散性及び遮り箇所となる散気孔付着物部位までの空気同伴性が向上するため、一つのヘッダー管に多数の散気装置が設置されている場合においても、圧送された薬液にて配管内を満たすことなく、各散気装置に洗浄に必要な最低限の薬液を分配することが可能となる。

【図面の簡単な説明】

【0018】

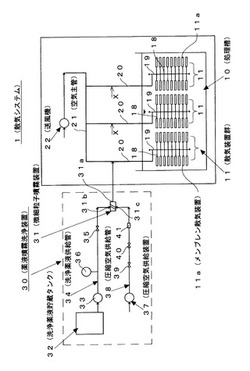

【図1】本発明の一実施形態に係る散気システムを示す概念図である。

【図2】散気装置として散気板タイプのメンブレン散気装置に適用した場合の図1の主要部を示す概賂断面図である。

【図3】図1における散気装置の一例として散気板タイプのメンブレン散気装置を適用した場合の作用を説明する図である。

【図4】散気装置として散気筒タイプのメンブレン散気装置に適用した場合の図1の主要部を示す概賂断面図である。

【図5】図1における散気装置の一例として散気筒タイプのメンブレン散気装置を適用した場合の作用を説明する図である。

【図6】本発明に係る薬液洗浄による散気装置の洗浄方法と従来の加湿運転による散気装置の洗浄方法を比較するための試験装置を示す概要図である。

【図7】(A)非加湿運転時又は加湿運転時のミスト確認部の状況を示す図、(B)薬液洗浄時のミスト確認部の状況を示す図である。

【発明を実施するための形態】

【0019】

以下、本発明を図面に示す実施形態に基づいて説明する。

図1〜図3は、本発明の一実施形態に係る散気システム1を示す。

本実施形態に係る散気システム1は、図1に示すように、下水処理場等の水処理設備に用いられる好気性微生物を内に有する好気槽である処理槽10を備えている。処理槽10内には、例えば、3組の散気装置群11が配置されている。3組の散気装置群11は、それぞれ1つのヘッダー管19の両側部に接続管18を介して多数の散気板タイプのメンブレン散気装置11aを並列に接続することによって構成されている。

【0020】

本実施形態において、散気板タイプのメンブレン散気装置11aは、図2及び図3に示すように、散気部が伸縮性を有する樹脂(例えば、ポリウレタン樹脂等)やゴム(例えば、EPDM、ネオプレン、シリコンゴム等)で形成される散気膜12によって構成されている。

散気板タイプのメンブレン散気装置11aは、伸縮性を有する弾性膜をシート状に成形した散気膜12を、ベースプレート(例えば、ステンレス鋼製、硬質樹脂製等)15aの上面に配置するとともに散気膜12及びベースプレート15aの周囲を固定枠(例えば、ステンレス鋼製)16によって水密状に締結固定することによって構成されている。散気膜12には、例えば、一部を水密に貫通して給気口(例えば、ステンレス鋼製)17が設けられている。給気口17は、ベースプレート15aの側に開設されていても良い。給気口17には、ヘッダー管19に連絡する接続管18が接続されている。

【0021】

散気板タイプのメンブレン散気装置11aは、給気口17から空気が供給されると、散気膜12がドーム状に膨張してベースプレート15aとの間に空気室14を形成するとともに、供給された空気を噴出する多数の散気孔13を形成し、散気孔13を介して被処理水10a中に1mm前後の径の微細気泡11cによる曝気を実現することができる。

散気孔13は、例えば、散気膜12に多数の小穴をスリット状に穿孔し、空気を供給しない際には、散気膜12の弾性及び被処理水10aの液位による水圧によりベースプレート15aに沿うように散気膜12が縮んで平板上になるので、多数の小穴は閉塞し、空気が供給されて散気膜12が膨張すると、散気膜12の伸びに従い多数の小穴周囲の膜が引っ張られることでスリット状小穴が開いて、多数の小穴が散気孔13を形成するように構成されている。

【0022】

各ヘッダー管19は、ライザー管20を介して空気主管21に接続されている。空気主管21は、送風機22に接続されている。

各ライザー管20には、薬液噴霧洗浄手段である薬液噴霧洗浄装置30が接続されている。なお、図1では、一つのライザー管20に対してのみ薬液噴霧洗浄装置30を接続し、残りのライザー管20については省略したが、残りのライザー管20についてもそれぞれの矢印Xで示す位置に薬液噴霧洗浄装置30を接続して洗浄を行うことが可能である。

【0023】

薬液噴霧洗浄装置30は、微細粒子噴霧手段である微細粒子噴霧装置(2流体スプレーノズル)31を備えている。微細粒子噴霧装置(2流体スプレーノズル)31は、圧縮空気等の高速気流で液体を微粒子化するもので、低圧で薬液を2μm〜100μm程度の平均粒子径のミスト化(霧状、露状)して噴霧することができるようになっている。

生成されたミスト化された薬液の状態は、例えば、乾いた霧(2μm〜10μm)〜霧雨(50μm〜100μm)に相当する。

【0024】

微細粒子噴霧装置(2流体スプレーノズル)31は、噴出口31aが各ライザー管20に接続されている。微細粒子噴霧装置(2流体スプレーノズル)31は、2つの流体接続口31b、31cを設けている。

一方の流体接続口31bには、洗浄薬液貯留タンク32に貯留された洗浄薬液を洗浄薬液定量供給装置33にて供給する洗浄薬液供給管34が接続されている。洗浄薬液供給管34には、洗浄薬液定量供給装置33の吐出圧力を一定値以上とするために、洗浄薬液定量供給装置33と微細粒子噴霧装置31との間に背圧弁35が設置されている。また、洗浄薬液定量供給装置33の吐出圧力を確認するための圧力計36が設置されている。

【0025】

もう一方の流体接続口31cには、圧縮空気供給装置37からの圧縮空気を供給する圧縮空気供給管38が接続されている。圧縮空気供給管38には、供給圧力を調節する減圧弁39と、供給量を調節する流量調節弁40と、供給量を確認する流量計41とが設置されている。

洗浄薬液は、酸、アルカリ、酸化剤、酵素等であり、付着物Aに合わせて単独又は組合せて使用する。例えば、付着物A中の有機物を主に標的としたアルカリ(苛性ソーダ等)又は酸化剤(次亜塩素酸ソーダ、過酸化水素)による洗浄と、無機析出物を主に標的とした酸(蟻酸、酢酸等)による洗浄とを組合せて行うことで、1種類の薬液では解消が困難である有機物と無機物析出の複合体の付着による通気抵抗上昇に対しても確実に効果を得ることが可能である。

【0026】

次に、図1乃至図3に基づいて、本実施形態に係る散気システム1の作用を説明する。

通常の運転では、送風機22より空気主管21、ライザー管20、ヘッダー管19、接続管18を経て給気口17から散気板タイプのメンブレン散気装置11aに、散気板タイプのメンブレン散気装置11aが設置されている処理槽10の水圧に抗して空気を吹き込むと、例えば、図2及び図3に示すように、散気板タイプのメンブレン散気装置11aは、散気膜12がドーム状に膨張してベースプレート15aとの間に空気室14を形成するとともに供給された空気を噴出する多数の散気孔13を形成し、散気孔13を介して被処理水10a中に微細気泡11cによる曝気を実現させる。

【0027】

このように、処理槽10内の被処理水10aに微細気泡11cを発生させることによって、被処理水10a中に空気を散気して曝気する散気処理が行われる。そして、被処理水10a中の微生物に酸素が供給され、被処理水10aの生物処理が施されることとなる。

この通常の運転を行っている間に、使用環境(被処理水質等)によっては、例えば、被処理水10a中からの無機析出物等によって散気孔13に付着物Aが生じる虞がある。

【0028】

本実施形態では、散気孔13の付着物Aによる通気抵抗の上昇が検知されると、散気板タイプのメンブレン散気装置11aを通常の散気状態で維持しながら、散気孔13の付着物Aによる通気抵抗の上昇を解消するために、薬液噴霧洗浄装置30を駆動する。

微細粒子噴霧装置31の流体接続口31bには、洗浄薬液供給管34を介して洗浄薬液貯留タンク32に貯留された洗浄薬液が洗浄薬液定量供給装置33によって供給される。

同時に、微細粒子噴霧装置31の流体接続口31cには、圧縮空気供給管38を介して圧縮空気供給装置37から圧縮空気が供給される。

【0029】

微細粒子噴霧装置31では、例えば、図2に示すように、洗浄薬液と圧縮空気とを混合、微細粒子化し、噴出口31aからライザー管20中に薬液を2μm〜100μm程度の平均粒子径のミスト化して噴霧する。

噴霧された薬液粒子は、送風機22から散気板タイプのメンブレン散気装置11aへの供給空気に同伴されてヘッダー管19に設置された複数の散気板タイプのメンブレン散気装置11aに分配移送される。薬液噴霧中は、ライザー管20、ヘッダー管19、接続管18内に薬液が滞留することなく、送風機22からの供給空気に同伴されて各散気板タイプのメンブレン散気装置11a内に移送される。そして、散気板タイプのメンブレン散気装置11aの空気室内14においては、供給空気中に薬液のミストMが充満し、散気孔13の付着物Aと接触した状態となる。

【0030】

そのため、散気膜12の内側(給気側)から散気孔13の付着物Aに対して、薬液による溶解作用と、この溶解作用に伴って付着力が低下した付着物Aに対する送気圧での剥離除去作用とを与え、効率よく洗浄することが可能である。

この際、薬液は、酸、アルカリ、酸化剤、酵素等を付着物Aに合わせて、単独又は組合せて使用される。

【0031】

以上のように、本実施形態によれば、洗浄時には散気板タイプのメンブレン散気装置11aを通常の散気状態で維持しながら、薬液噴霧洗浄装置30を駆動し、微細粒子噴霧装置31の噴出口31aから洗浄薬液を微細粒子化してライザー管20、ヘッダー管19、接続管18内に噴霧し、空気を移送媒体としてミスト化された薬液を散気板タイプのメンブレン散気装置11aの空気室14内に移送し、空気室内14において、供給空気中に薬液のミストMを充満させ、散気孔13の付着物Aと接触した状態とし、散気孔13の付着物Aに対して、薬液による溶解作用と、この溶解作用に伴って付着力が低下した付着物Aに対する送気圧での剥離除去作用とを与え、散気板タイプのメンブレン散気装置11aの内側(給気側)より散気孔13を洗浄することができる。

【0032】

本実施形態では、2流体スプレーノズル等の微細粒子噴霧装置31を使用して薬液を微細粒子化することで、ライザー管20、ヘッダー管19、接続管18内の薬液の分散性が向上するため、ヘッダー管19に多数の散気板タイプのメンブレン散気装置11aが設置されている場合においても、ライザー管20及びヘッダー管19内を洗浄薬液で満たすことなく各散気板タイプのメンブレン散気装置11aの散気孔13の付着物Aに対して洗浄薬液を効率よく移送し作用させることができるため、必要最低限の薬液による短時間の洗浄にて確実に洗浄効果を得ることが可能である。

【0033】

図4及び図5は、散気板タイプのメンブレン散気装置11aに代えて散気筒タイプのメンブレン散気装置11bを用いた別の例を示す。

散気筒タイプのメンブレン散気装置11bは、図4及び図5に示すように、散気部が伸縮性を有する樹脂(例えば、ポリウレタン樹脂等)やゴム(例えば、EPDM、ネオプレン、シリコンゴム等)で形成される筒状の散気膜12によって構成されている。

そして、散気筒タイプのメンブレン散気装置11bは、一方側にヘッダー管19に設けた多数の孔部(図示せず)に螺着される給気口17を設け、他方側を閉塞体15cによって閉塞した支持筒15bの外周に、筒状の散気膜12を配置し、散気膜12の両端部を締結固定することによって構成されている。

【0034】

このように構成された散気筒タイプのメンブレン散気装置11bは、散気板タイプのメンブレン装置11aと同様に、送風機22より空気主管21、ライザー管20、ヘッダー管19を経て給気口17から散気筒タイプのメンブレン散気装置11bに、散気筒タイプのメンブレン散気装置11bが設置されている処理槽10の水圧に抗して空気を吹き込むと、例えば、図4及び図5に示すように、散気筒タイプのメンブレン散気装置11bは、散気膜12が膨張して支持筒15bとの間に空気室14を形成するとともに供給された空気を噴出する多数の散気孔13を形成し、散気孔13を介して被処理水10a中に微細気泡11cによる曝気を実現させる。

【0035】

このように、処理槽10内の被処理水10aに微細気泡11cを発生させることによって、被処理水10a中に空気を散気して曝気する散気処理が行われる。そして、被処理水10a中の微生物に酸素が供給され、被処理水10aの生物処理が施されることとなる。

この通常の運転を行っている間に、使用環境(被処理水質等)によっては、例えば、被処理水10a中からの無機析出物等によって散気孔13に付着物Aが生じる虞がある。

本例においても、散気板タイプのメンブレン散気装置11aと同様に、散気孔13の付着物Aによる通気抵抗の上昇が検知されると、散気筒タイプのメンブレン散気装置11bを通常の散気状態で維持しながら、散気孔13の付着物Aによる通気抵抗の上昇を解消するために、薬液噴霧洗浄装置30を駆動し、微細粒子噴霧装置31では、例えば、図4に示すように、洗浄薬液と圧縮空気とを混合、微細粒子化し、噴出口31aからライザー管20中に薬液を2μm〜100μm程度の平均粒子径のミスト化して噴霧する。

【0036】

噴霧された薬液粒子は、送風機22から散気筒タイプのメンブレン散気装置11bへの供給空気に同伴されてヘッダー管19に設置された複数の散気筒タイプのメンブレン散気装置11bに分配移送される。薬液噴霧中は、ライザー管20、ヘッダー管19内に薬液が滞留することなく送風機22からの供給空気に同伴されて各散気筒タイプのメンブレン散気装置11b内に移送される。そして、散気筒タイプのメンブレン散気装置11bの空気室内14においては、供給空気中に薬液のミストMが充満し、散気孔13の付着物Aと接触した状態となる。

そのため、散気膜12の内側(給気側)から散気孔13の付着物Aに対して、薬液による溶解作用と、この溶解作用に伴って付着力が低下した付着物Aに対する送気圧での剥離除去作用とを与え、効率よく洗浄することが可能である。

【0037】

なお、上記実施形態では、散気装置として、散気板タイプのメンブレン散気装置11a及び散気筒タイプのメンブレン散気装置11bについて説明したが、本発明はこれらに限らず、例えば、散気部に非伸縮性素材(例えば、セラミックス、ステンレス、硬質樹脂等)の多孔体(散気孔の集合体)を使用した散気板又は散気筒を備えた散気装置を用いても良い。

散気部に非伸縮性素材(例えば、セラミックス、ステンレス、硬質樹脂等)の多孔体を使用した散気板は、多孔体を、ホルダー(例えば、ステンレス鋼製、合成樹脂製、コンクリート製等)の上面に配置するとともに、多孔体とホルダーとの間に合成ゴム製(例えば、EPDM等)のパッキンを設置した状態で、固定金具(例えば、ステンレス鋼製)によって水密状に締結固定することによって構成されている。ホルダーには、給気口(例えば、ステンレス鋼製)が設けられている。給気口には、ヘッダー管に連絡する接続管が接続されている。

【0038】

散気部に非伸縮性素材(例えば、セラミックス、ステンレス、硬質樹脂等)の多孔体を使用した散気装置は、送風機からの供給空気を散気部の多孔体(散気孔の集合体)から噴出させることによって微細気泡を発生させる。

散気部に非伸縮性素材(例えば、セラミックス、ステンレス、硬質樹脂等)の多孔体(散気孔の集合体)を使用した装置においても、使用環境(被処理水質等)によっては多孔体への付着物による通気抵抗上昇が生じる虞がある。

【0039】

次に、図6及び図7に基づいて、本発明に係る薬液洗浄による散気装置の洗浄方法と、従来の特許文献2などに開示されている加湿運転による散気装置の目詰まり予防及び解消方法との違いを比較試験により説明する。

本比較試験を行うための試験装置50は、上流側から下流側に向かってヒーター51,温湿度計(TH1)52,送風機53、送気管(ライザー管に相当)54,風量計55,圧力計56,微細粒子噴霧装置(加湿運転及び薬液洗浄に使用)57、温湿度計(TH2)58、空気冷却二重管(水中に位置するライザー管後半やヘッダー管に相当するように、処理槽内における被処理水による供給空気の冷却を再現)59、温湿度計(TH3)60,空気冷却二重管(水中に位置するヘッダー管や接続管に相当するように、処理槽内における被処理水による供給空気の冷却を再現)61,温湿度計(TH4)62,サイトグラス(アクリル製透明管)63,レーザー可視化装置64,風量圧力調節弁(この圧力損失を水圧に抗って空気を噴出させた際のメンブレン散気装置11a部での空気圧力損失を再現するように設定)65を備えている。

【0040】

2つの空気冷却用二重管59、61は、循環水管66aと接続されるとともに、冷却ポンプ68によって送られる水循環槽70内の冷却水を循環させる循環水管66b、66cで接続されて配管冷却装置71を構成している。水循環槽70内には、温度計69、ヒーター67及びポンプ68が設けられており、水温が被処理水温(25℃)に保たれるように調整している。

【0041】

本比較試験では、下記の3つの試験を行った。

(1)試験(非加湿運転)

送風機53より送気管54へ送気している状況下にて、送気管54上に設置した微細粒子噴霧装置57より送気管54内に水を噴霧しない非加湿運転時の送気管54内の温湿度変化を3つの温湿度計(TH2〜TH4)58、60、62により測定した。

【0042】

(2)試験(加湿運転)

送風機53より送気管54へ送気している状況下にて、送気管54上に設置した微細粒子噴霧装置57より送気管54内に加湿相当量(被処理水温(25℃)における相対湿度70%〜100%相当)の水を噴霧した際の送気管54内の温湿度変化を3つの温湿度計(TH2〜TH4)58、60、62により測定した。

(3)試験(薬液洗浄)

送風機53より送気管54へ送気している状況下にて、送気管54上に設置した微細粒子噴霧装置57より送気管54内に薬液洗浄相当量(例えば、被処理水温(25℃)における相対湿度100%の飽和状態の空気が含有する水分量の1.6〜1.9倍相当の水分量)の水を噴霧した際の送気管54内の温湿度変化を3つの温湿度計(TH2〜TH4)58,60,62により測定した。

【0043】

同時に、送気管54の末端部に設置したサイトグラス(アクリル製透明管)63及びレーザー可視化装置64にて、送気中のメンブレン散気装置11aへ空気を供給する給気口17直前に相当する部位のミストの存在の有無を確認し、加湿運転時の状態と薬液洗浄時の状態とを比較した。ミストの存在確認は、サイトグラス(アクリル製透明管)63の45度垂直断面(空気の流れ方向に対して)を通過する微粒子をレーザー光にて可視化した状態で行った。

【0044】

比較試験は、送気管54末端の風量圧力調整弁65にて送気量(流速)及び送気圧力を調整し、一般的な下水処理施設の好気槽に用いられる散気システムの設備条件を再現した条件下で実施した。

なお、一般的な送気量及び送気圧力の設備条件を以下のように定義した。

一般的な送気量:ライザー管の管内流速が2m〜5mとなる送気量

流速2m:メンブレン散気装置の最小運転流速相当

流速5m:ライザー管の設計基準流速(設備設計値)相当

一般的な送気圧力:送気圧力55kPa(メンブレン散気装置運転時の送気圧力)

内訳:散気水深4.0m (約40kPa)

配管等(弁、流量計)損失 4kPa

メンブレン散気装置圧力損失 11kPa

合計: 55kPa

【0045】

また、微細粒子噴霧装置57の位置の下流に設置した配管冷却装置59、61は、散気水深相当に長さを設定し、被処理水温(25℃)の水を循環させることによって処理槽10内における被処理水10aによる空気の冷却を再現するために設置した。

試験結果を、表1及び表2に示す。

【0046】

【表1】

【0047】

【表2】

【0048】

流速2m及び流速5mの条件の加湿運転の再現時において、試験装置50末端に設置した温湿度計(TH4)62の測定結果が、加湿運転の規定値(被処理水温(25℃)における相対湿度100%に対する水分量比が0.97及び0.98の状態)を示している状態の送気管54内を確認するために、図7(A)に示すようにサイトグラス(アクリル製透明管)63の45度垂直断面(空気の流れに対して)を通過する微粒子をレーザー光にて可視化したところ、サイトグラス(アクリル製透明管)63内のミスト確認部aには、非加湿運転時と同様に滞留水及びミストの存在は確認されなかった。

なお、加湿運転時の温湿度計(TH1〜TH4)52、58、60、62の測定結果と噴霧水量の収支とを確認したところ、本試験における水分収支の整合生が確認された。

【0049】

一方、流速2m及び流速5mの条件の薬液洗浄再現時において、試験装置50末端に設置した温湿度計(TH4)62の想定結果が、相対湿度検出上限(99.9%)を示している状態の送気管54内を確認するために、図7(B)に示すように、サイトグラス(アクリル製透明管)63の45度垂直断面(空気の流れに対して)を通過する微粒子をレーザー光にて可視化したところ、サイトグラス(アクリル製透明管)63内のミスト確認部aには、滞留水は見られず、多量のミストMの存在が確認された。

薬液洗浄再現後の送気管54内に滞留水の存在が確認されなかったことから、送気管54内に噴霧された水分の非蒸発分はミストとして送気中に同伴され、試験装置外に移送されたことが示された。

【0050】

以上のように、本発明に係る薬液洗浄による散気装置の洗浄方法と、従来の加湿運転による散気装置の洗浄方法との比較試験の結果より、両方式が送気中のミストの存在の有無という点において明確に異なることが確認された。

このことから、従来の加湿運転による散気装置の洗浄方法では、散気孔の付着物に作用する水分は水蒸気(気体)のみであり、付着物の溶解作用は小さいと考えられた。また、加湿用水に薬品を添加した場合においても、付着物に作用する薬品は気体又は固体の状態であり、また作用させることが可能な薬品量は送気中に気体状態として同伴可能な量の制限を受けるため、付着物の溶解作用が小さく、洗浄に長時間を要すると考えられた。

【0051】

これに対し、本発明に係る薬液洗浄による散気装置の洗浄方法では、ミスト化した薬液を送気中に同伴して移送することができるので、ミスト化した薬液をメンブレン散気装置内に分散性の高い状態にて効率よく供給することができる。そのため、ミスト化した薬液を付着物に直接接触させ、短時間において薬液によって付着物を溶解させる作用と、この溶解作用に伴って付着力が低下した付着物を送気圧で剥離除去させる作用とによって、付着物による通気抵抗の上昇を確実に解消することが可能となる。

【符号の説明】

【0052】

1 散気システム

10 処理槽

10a 被処理水

11 散気装置群

11a 散気板タイプのメンブレン散気装置

11b 散気筒タイプのメンブレン散気装置

11c 微細気泡

12 散気膜

13 散気孔

14 空気室

15a ベースプレート

15b 支持筒

19 ヘッダー管

20 ライザー管

21 空気主管

22 送風機

30 薬液噴霧洗浄装置

31 微細粒子噴霧装置(2流体スプレーノズル)

32 洗浄薬液貯留タンク

33 洗浄薬液定量供給装置

34 洗浄薬液供給管

37 圧縮空気供給装置

38 圧縮空気供給管

A 付着物

M 薬液のミスト

【技術分野】

【0001】

本発明は、微生物による有機物分解を利用した水処理での好気性微生物を内に有する好気槽への散気装置の散気孔における付着物による通気抵抗上昇の解消を可能とした散気システム及び散気装置の洗浄方法に関する。

【背景技術】

【0002】

従来、下水処理場等の水処理設備にて有機性排水等の被処理水を好気槽に導入し、好気性微生物への酸素供給のため、水槽中へ空気を散気して酸素を溶解させる散気システムが知られている。

散気システムにおいては、被処理水中に空気を微細な気泡にして散気し、被処理水中に酸素を効率よく溶解させるための装置として散気装置が用いられている。

【0003】

散気システムは、送風手段と散気装置及び両者を接続する配管より構成される。

散気装置は、微細な気泡を発生させるための散気孔を有する散気部を備え、処理槽内に定置する架台にホルダーを介して固定されるように構成されている。

散気装置は、散気部が、例えば、セラミックス、ステンレス、硬質樹脂等で形成された散気板や散気筒、あるいは伸縮性を有する樹脂(例えば、ポリウレタン樹脂等)やゴム(例えば、EPDM、ネオプレン、シリコンゴム等)で形成されたメンブレン散気装置(散気板タイプ、散気筒タイプ)が知られている。

【0004】

散気装置は、長期使用時に使用環境(被処理水質等)によっては、被処理水中の浮遊固形物や無機析出物、生物由来の代謝生成物等が、散気部の噴出する空気による被処理水中の誘引や被処理水の滞留している部分より散気孔の被処理水側から徐々に散気孔の空気供給側に向けて成長するように散気孔に付着し、付着物により散気孔の流路が狭められることにより通気抵抗が上昇する場合がある。散気装置の通気抵抗が上昇すると、空気供給源の動力負荷が上昇することでエネルギーの無駄が生じるため、散気孔の付着物を確実に除去する方法が必要とされている。

【0005】

そこで、通気抵抗の上昇を解消するための手段として、幾つかの方法が報告されている。

一つは、散気装置を被処理水中から引き上げたり、被処理水を処理槽から引き抜いて空にしたりして、散気装置を露出させ、散気部に高圧水を直接吹きかけて付着物を除去する洗浄方法である。

また、別の方法は、散気装置への空気供給管より洗浄液を注入し、散気装置内部、つまり空気供給側を洗浄液で満たした後に、空気供給管内を洗浄液の注入上流から圧縮空気で加圧して洗浄液を散気孔の給気側から被処理水側に押し出して排出することで付着物を除去する洗浄方法である。(例えば、特許文献1参照)。

【0006】

また、さらに別の方法は、散気装置への供給空気の湿度を規定値(被処理水温における相対湿度70%)以上に加湿する運転方法である(例えば、特許文献2参照)。

特許文献2に記載の散気方法及び装置によれば、加湿空気を散気孔より噴出させることで、被処理水中の浮遊物固形物や析出物の散気孔への付着予防及び解消することが開示されている。また、加湿用水中に薬品を添加することにより、散気孔の洗浄性を向上させることも開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4153250号公報

【特許文献2】特許第4004874号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記のように、散気装置の付着物に高圧水を直接吹きかけて除去する方法では、散気装置を被処理水中から露出させる必要があるため、散気システムの機能を長時間停止させねばならず、水処理設備ではその間、絶えず流入してくる被処理水が含む有機物を分解できなくなり、また作業も繁雑なものとなってしまう。

特許文献1に記載の方法も、洗浄液の注入及び排出工程において対象となる散気装置システムの機能を一時的に停止せねばならず、好気性微生物の活性が大幅に低下してしまうこととなる。また、散気装置内を満たすための多量の洗浄液を必要とし、圧縮空気により洗浄液が押し出され好気槽中に導入されてしまうことから、洗浄液による水処理機能への影響(例えば、洗浄液の酸性アルカリ性度合いからpHの変動による生物処理機能の低下等)が懸念される。

【0009】

特許文献2に記載の運転方法では、当該規定湿度条件下においても、散気孔の付着物へ供給される洗浄水などは、水蒸気などガス化した形で供給されるので、量が少ない。そのため、膨潤効果による剥がれも期待できないので、付着物の除去が充分でなく、使用環境(被処理水質等)によって散気孔への付着物が除去されず、成長することによる通気抵抗の上昇が生じる虞がある。また、通気抵抗が上昇した散気装置に当該規定湿度の空気を供給すると、空気の潜熱分(水蒸気分)の搬送力が必要となり、さらに搬送動力が上昇する場合がある。

【0010】

また、加湿用水中に薬液を添加する運転方法の場合においても、散気装置への供給空気中に気化させて同伴可能な薬品量はガス化することで制限されるため、散気孔の付着物に作用させることが可能な薬品量は少量である。そのため、散気孔の付着物へ供給される洗浄水などは、水蒸気などガス化した形で供給されるので、量が少なく、膨潤効果や化学反応による溶解作用も期待できず、付着物の除去が充分でなく、通気抵抗が上昇した場合の解消効果は小さい。

従って、加湿運転方法は、散気装置を運転する時間帯に常時適用することによる散気孔への付着物付着予防効果を目的としたもので、積極的な散気孔の付着物除去効果は小さいものである。

【0011】

本発明は斯かる従来の問題点を解決するために為されたもので、その目的は、散気孔における付着物による通気抵抗上昇の解消を短時間で確実に達成することが可能な散気システム及び散気装置の洗浄方法を提供することにある。

【課題を解決するための手段】

【0012】

請求項1に係る発明は、有機性排水と生物汚泥とを含む被処理水中に空気を散気する散気システムにおいて、空気を供給する送風手段と、前記被処理水中に微細気泡を噴出させる散気孔を有する散気装置とを備え、前記散気孔の給気側から前記被処理水側に空気を噴出させて、前記被処理水中に微細気泡を発生させる散気手段と、流路を介して前記送風手段と連結され、薬液を配管に滞留しないミスト状にして前記送風手段からの空気と同伴して搬送させる薬液噴霧洗浄手段とを備え、前記散気孔への付着物に伴う通気抵抗の上昇時に、前記ミスト状の薬液を前記送風手段からの空気に同伴させて、前記散気装置の給気側より噴出させて前記散気孔の付着物を洗浄し、前記通気抵抗の上昇を解消することを特徴とする。

【0013】

請求項2に係る発明は、請求項1記載の散気システムにおいて、前記薬液噴霧洗浄手段は、薬液貯留手段と、圧縮空気供給手段と、前記薬液貯留手段と前記圧縮空気供給手段とに接続し、前記ミスト状の薬液を前記送風手段からの空気に同伴させて搬送させる微細粒子噴霧手段とで構成されていることを特徴とする。

請求項3に係る発明は、請求項2記載の散気システムにおいて、前記微細粒子噴霧手段は、噴霧粒子径が2μm〜100μmである2流体スプレーノズルで構成されることを特徴とする。

【0014】

請求項4に係る発明は、有機性排水と生物汚泥とを含む被処理水中に空気を散気する散気装置の洗浄方法において、送風手段により前記散気装置の散気孔の給気側から供給される空気を、前記散気孔から前記被処理水側に噴出させて前記被処理水中に微細気泡を発生させる工程と、前記散気孔への付着物による通気抵抗の上昇時に、前記被処理水中への微細気泡発生を維持しながら、配管内に滞留しないミスト状の薬液を前記送風手段からの空気に同伴させて前記散気装置の給気側より噴出させて前記散気孔の付着物を洗浄し、前記通気抵抗の上昇を解消する工程とを有することを特徴とする。

【0015】

請求項5に係る発明は、請求項4記載の散気装置の洗浄方法において、前記散気孔の付着物の洗浄時の供給空気は、前記ミスト状の薬液によって被処理水温時の飽和水蒸気量(相対湿度100%)の1.6倍以上の水分を有していることを特徴とする。

請求項6に係る発明は、請求項4又は請求項5記載の散気装置の洗浄方法において、前記ミスト状の薬液の粒子径は、2μm〜100μmであることを特徴とする。

請求項7に係る発明は、請求項4乃至請求項6の何れか記載の散気装置の洗浄方法において、前記ミスト状の薬液による洗浄は、酸、アルカリ、酸化剤又は酵素からなる薬液を単独又はこれらを順次組み合わせて行うことを特徴とする。

【発明の効果】

【0016】

本発明によれば、薬液をミスト化することで洗浄効果の高い液滴とするとともに、空気に同伴されて散気手段の各部位に到達しやすくして散気装置に供給できるので、散気装置内を薬液で満たすことなく、散気孔の付着物に薬液を洗浄効果の高い液滴として効率的に接触させることが可能になる。そのため、薬液によって付着物を溶解させる作用と、この溶解作用に伴って付着力が低下する付着物を送気圧で剥離除去させる作用とにより、散気孔の付着物による通気抵抗の上昇を確実に短時間で解消させることができる。

また、噴霧洗浄方式を適用することで、ミスト化した薬液を洗浄効果の高い液滴とするとともに、ミスト化した薬液を空気に同伴されて散気手段の各部位に到達しやすくして、効率よく散気装置に分配することができるため、必要最低限の薬液で洗浄効果が得られるとともに、洗浄薬液の被処理水への排出による水処理機能への悪影響(例えば、洗浄液の酸性アルカリ性度合いからpHの変動による生物処理機能の低下等)を最小限にした洗浄を行うことが可能になる。

【0017】

また、洗浄時には、散気装置を通常の散気状態で維持しながら、ミストの発生のON/OFFのみで薬液噴霧洗浄手段を操作できるので、散気装置の連続運転が可能となる。

また、薬液を微細粒子化することで、送気管中の薬液の液滴分散性及び遮り箇所となる散気孔付着物部位までの空気同伴性が向上するため、一つのヘッダー管に多数の散気装置が設置されている場合においても、圧送された薬液にて配管内を満たすことなく、各散気装置に洗浄に必要な最低限の薬液を分配することが可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態に係る散気システムを示す概念図である。

【図2】散気装置として散気板タイプのメンブレン散気装置に適用した場合の図1の主要部を示す概賂断面図である。

【図3】図1における散気装置の一例として散気板タイプのメンブレン散気装置を適用した場合の作用を説明する図である。

【図4】散気装置として散気筒タイプのメンブレン散気装置に適用した場合の図1の主要部を示す概賂断面図である。

【図5】図1における散気装置の一例として散気筒タイプのメンブレン散気装置を適用した場合の作用を説明する図である。

【図6】本発明に係る薬液洗浄による散気装置の洗浄方法と従来の加湿運転による散気装置の洗浄方法を比較するための試験装置を示す概要図である。

【図7】(A)非加湿運転時又は加湿運転時のミスト確認部の状況を示す図、(B)薬液洗浄時のミスト確認部の状況を示す図である。

【発明を実施するための形態】

【0019】

以下、本発明を図面に示す実施形態に基づいて説明する。

図1〜図3は、本発明の一実施形態に係る散気システム1を示す。

本実施形態に係る散気システム1は、図1に示すように、下水処理場等の水処理設備に用いられる好気性微生物を内に有する好気槽である処理槽10を備えている。処理槽10内には、例えば、3組の散気装置群11が配置されている。3組の散気装置群11は、それぞれ1つのヘッダー管19の両側部に接続管18を介して多数の散気板タイプのメンブレン散気装置11aを並列に接続することによって構成されている。

【0020】

本実施形態において、散気板タイプのメンブレン散気装置11aは、図2及び図3に示すように、散気部が伸縮性を有する樹脂(例えば、ポリウレタン樹脂等)やゴム(例えば、EPDM、ネオプレン、シリコンゴム等)で形成される散気膜12によって構成されている。

散気板タイプのメンブレン散気装置11aは、伸縮性を有する弾性膜をシート状に成形した散気膜12を、ベースプレート(例えば、ステンレス鋼製、硬質樹脂製等)15aの上面に配置するとともに散気膜12及びベースプレート15aの周囲を固定枠(例えば、ステンレス鋼製)16によって水密状に締結固定することによって構成されている。散気膜12には、例えば、一部を水密に貫通して給気口(例えば、ステンレス鋼製)17が設けられている。給気口17は、ベースプレート15aの側に開設されていても良い。給気口17には、ヘッダー管19に連絡する接続管18が接続されている。

【0021】

散気板タイプのメンブレン散気装置11aは、給気口17から空気が供給されると、散気膜12がドーム状に膨張してベースプレート15aとの間に空気室14を形成するとともに、供給された空気を噴出する多数の散気孔13を形成し、散気孔13を介して被処理水10a中に1mm前後の径の微細気泡11cによる曝気を実現することができる。

散気孔13は、例えば、散気膜12に多数の小穴をスリット状に穿孔し、空気を供給しない際には、散気膜12の弾性及び被処理水10aの液位による水圧によりベースプレート15aに沿うように散気膜12が縮んで平板上になるので、多数の小穴は閉塞し、空気が供給されて散気膜12が膨張すると、散気膜12の伸びに従い多数の小穴周囲の膜が引っ張られることでスリット状小穴が開いて、多数の小穴が散気孔13を形成するように構成されている。

【0022】

各ヘッダー管19は、ライザー管20を介して空気主管21に接続されている。空気主管21は、送風機22に接続されている。

各ライザー管20には、薬液噴霧洗浄手段である薬液噴霧洗浄装置30が接続されている。なお、図1では、一つのライザー管20に対してのみ薬液噴霧洗浄装置30を接続し、残りのライザー管20については省略したが、残りのライザー管20についてもそれぞれの矢印Xで示す位置に薬液噴霧洗浄装置30を接続して洗浄を行うことが可能である。

【0023】

薬液噴霧洗浄装置30は、微細粒子噴霧手段である微細粒子噴霧装置(2流体スプレーノズル)31を備えている。微細粒子噴霧装置(2流体スプレーノズル)31は、圧縮空気等の高速気流で液体を微粒子化するもので、低圧で薬液を2μm〜100μm程度の平均粒子径のミスト化(霧状、露状)して噴霧することができるようになっている。

生成されたミスト化された薬液の状態は、例えば、乾いた霧(2μm〜10μm)〜霧雨(50μm〜100μm)に相当する。

【0024】

微細粒子噴霧装置(2流体スプレーノズル)31は、噴出口31aが各ライザー管20に接続されている。微細粒子噴霧装置(2流体スプレーノズル)31は、2つの流体接続口31b、31cを設けている。

一方の流体接続口31bには、洗浄薬液貯留タンク32に貯留された洗浄薬液を洗浄薬液定量供給装置33にて供給する洗浄薬液供給管34が接続されている。洗浄薬液供給管34には、洗浄薬液定量供給装置33の吐出圧力を一定値以上とするために、洗浄薬液定量供給装置33と微細粒子噴霧装置31との間に背圧弁35が設置されている。また、洗浄薬液定量供給装置33の吐出圧力を確認するための圧力計36が設置されている。

【0025】

もう一方の流体接続口31cには、圧縮空気供給装置37からの圧縮空気を供給する圧縮空気供給管38が接続されている。圧縮空気供給管38には、供給圧力を調節する減圧弁39と、供給量を調節する流量調節弁40と、供給量を確認する流量計41とが設置されている。

洗浄薬液は、酸、アルカリ、酸化剤、酵素等であり、付着物Aに合わせて単独又は組合せて使用する。例えば、付着物A中の有機物を主に標的としたアルカリ(苛性ソーダ等)又は酸化剤(次亜塩素酸ソーダ、過酸化水素)による洗浄と、無機析出物を主に標的とした酸(蟻酸、酢酸等)による洗浄とを組合せて行うことで、1種類の薬液では解消が困難である有機物と無機物析出の複合体の付着による通気抵抗上昇に対しても確実に効果を得ることが可能である。

【0026】

次に、図1乃至図3に基づいて、本実施形態に係る散気システム1の作用を説明する。

通常の運転では、送風機22より空気主管21、ライザー管20、ヘッダー管19、接続管18を経て給気口17から散気板タイプのメンブレン散気装置11aに、散気板タイプのメンブレン散気装置11aが設置されている処理槽10の水圧に抗して空気を吹き込むと、例えば、図2及び図3に示すように、散気板タイプのメンブレン散気装置11aは、散気膜12がドーム状に膨張してベースプレート15aとの間に空気室14を形成するとともに供給された空気を噴出する多数の散気孔13を形成し、散気孔13を介して被処理水10a中に微細気泡11cによる曝気を実現させる。

【0027】

このように、処理槽10内の被処理水10aに微細気泡11cを発生させることによって、被処理水10a中に空気を散気して曝気する散気処理が行われる。そして、被処理水10a中の微生物に酸素が供給され、被処理水10aの生物処理が施されることとなる。

この通常の運転を行っている間に、使用環境(被処理水質等)によっては、例えば、被処理水10a中からの無機析出物等によって散気孔13に付着物Aが生じる虞がある。

【0028】

本実施形態では、散気孔13の付着物Aによる通気抵抗の上昇が検知されると、散気板タイプのメンブレン散気装置11aを通常の散気状態で維持しながら、散気孔13の付着物Aによる通気抵抗の上昇を解消するために、薬液噴霧洗浄装置30を駆動する。

微細粒子噴霧装置31の流体接続口31bには、洗浄薬液供給管34を介して洗浄薬液貯留タンク32に貯留された洗浄薬液が洗浄薬液定量供給装置33によって供給される。

同時に、微細粒子噴霧装置31の流体接続口31cには、圧縮空気供給管38を介して圧縮空気供給装置37から圧縮空気が供給される。

【0029】

微細粒子噴霧装置31では、例えば、図2に示すように、洗浄薬液と圧縮空気とを混合、微細粒子化し、噴出口31aからライザー管20中に薬液を2μm〜100μm程度の平均粒子径のミスト化して噴霧する。

噴霧された薬液粒子は、送風機22から散気板タイプのメンブレン散気装置11aへの供給空気に同伴されてヘッダー管19に設置された複数の散気板タイプのメンブレン散気装置11aに分配移送される。薬液噴霧中は、ライザー管20、ヘッダー管19、接続管18内に薬液が滞留することなく、送風機22からの供給空気に同伴されて各散気板タイプのメンブレン散気装置11a内に移送される。そして、散気板タイプのメンブレン散気装置11aの空気室内14においては、供給空気中に薬液のミストMが充満し、散気孔13の付着物Aと接触した状態となる。

【0030】

そのため、散気膜12の内側(給気側)から散気孔13の付着物Aに対して、薬液による溶解作用と、この溶解作用に伴って付着力が低下した付着物Aに対する送気圧での剥離除去作用とを与え、効率よく洗浄することが可能である。

この際、薬液は、酸、アルカリ、酸化剤、酵素等を付着物Aに合わせて、単独又は組合せて使用される。

【0031】

以上のように、本実施形態によれば、洗浄時には散気板タイプのメンブレン散気装置11aを通常の散気状態で維持しながら、薬液噴霧洗浄装置30を駆動し、微細粒子噴霧装置31の噴出口31aから洗浄薬液を微細粒子化してライザー管20、ヘッダー管19、接続管18内に噴霧し、空気を移送媒体としてミスト化された薬液を散気板タイプのメンブレン散気装置11aの空気室14内に移送し、空気室内14において、供給空気中に薬液のミストMを充満させ、散気孔13の付着物Aと接触した状態とし、散気孔13の付着物Aに対して、薬液による溶解作用と、この溶解作用に伴って付着力が低下した付着物Aに対する送気圧での剥離除去作用とを与え、散気板タイプのメンブレン散気装置11aの内側(給気側)より散気孔13を洗浄することができる。

【0032】

本実施形態では、2流体スプレーノズル等の微細粒子噴霧装置31を使用して薬液を微細粒子化することで、ライザー管20、ヘッダー管19、接続管18内の薬液の分散性が向上するため、ヘッダー管19に多数の散気板タイプのメンブレン散気装置11aが設置されている場合においても、ライザー管20及びヘッダー管19内を洗浄薬液で満たすことなく各散気板タイプのメンブレン散気装置11aの散気孔13の付着物Aに対して洗浄薬液を効率よく移送し作用させることができるため、必要最低限の薬液による短時間の洗浄にて確実に洗浄効果を得ることが可能である。

【0033】

図4及び図5は、散気板タイプのメンブレン散気装置11aに代えて散気筒タイプのメンブレン散気装置11bを用いた別の例を示す。

散気筒タイプのメンブレン散気装置11bは、図4及び図5に示すように、散気部が伸縮性を有する樹脂(例えば、ポリウレタン樹脂等)やゴム(例えば、EPDM、ネオプレン、シリコンゴム等)で形成される筒状の散気膜12によって構成されている。

そして、散気筒タイプのメンブレン散気装置11bは、一方側にヘッダー管19に設けた多数の孔部(図示せず)に螺着される給気口17を設け、他方側を閉塞体15cによって閉塞した支持筒15bの外周に、筒状の散気膜12を配置し、散気膜12の両端部を締結固定することによって構成されている。

【0034】

このように構成された散気筒タイプのメンブレン散気装置11bは、散気板タイプのメンブレン装置11aと同様に、送風機22より空気主管21、ライザー管20、ヘッダー管19を経て給気口17から散気筒タイプのメンブレン散気装置11bに、散気筒タイプのメンブレン散気装置11bが設置されている処理槽10の水圧に抗して空気を吹き込むと、例えば、図4及び図5に示すように、散気筒タイプのメンブレン散気装置11bは、散気膜12が膨張して支持筒15bとの間に空気室14を形成するとともに供給された空気を噴出する多数の散気孔13を形成し、散気孔13を介して被処理水10a中に微細気泡11cによる曝気を実現させる。

【0035】

このように、処理槽10内の被処理水10aに微細気泡11cを発生させることによって、被処理水10a中に空気を散気して曝気する散気処理が行われる。そして、被処理水10a中の微生物に酸素が供給され、被処理水10aの生物処理が施されることとなる。

この通常の運転を行っている間に、使用環境(被処理水質等)によっては、例えば、被処理水10a中からの無機析出物等によって散気孔13に付着物Aが生じる虞がある。

本例においても、散気板タイプのメンブレン散気装置11aと同様に、散気孔13の付着物Aによる通気抵抗の上昇が検知されると、散気筒タイプのメンブレン散気装置11bを通常の散気状態で維持しながら、散気孔13の付着物Aによる通気抵抗の上昇を解消するために、薬液噴霧洗浄装置30を駆動し、微細粒子噴霧装置31では、例えば、図4に示すように、洗浄薬液と圧縮空気とを混合、微細粒子化し、噴出口31aからライザー管20中に薬液を2μm〜100μm程度の平均粒子径のミスト化して噴霧する。

【0036】

噴霧された薬液粒子は、送風機22から散気筒タイプのメンブレン散気装置11bへの供給空気に同伴されてヘッダー管19に設置された複数の散気筒タイプのメンブレン散気装置11bに分配移送される。薬液噴霧中は、ライザー管20、ヘッダー管19内に薬液が滞留することなく送風機22からの供給空気に同伴されて各散気筒タイプのメンブレン散気装置11b内に移送される。そして、散気筒タイプのメンブレン散気装置11bの空気室内14においては、供給空気中に薬液のミストMが充満し、散気孔13の付着物Aと接触した状態となる。

そのため、散気膜12の内側(給気側)から散気孔13の付着物Aに対して、薬液による溶解作用と、この溶解作用に伴って付着力が低下した付着物Aに対する送気圧での剥離除去作用とを与え、効率よく洗浄することが可能である。

【0037】

なお、上記実施形態では、散気装置として、散気板タイプのメンブレン散気装置11a及び散気筒タイプのメンブレン散気装置11bについて説明したが、本発明はこれらに限らず、例えば、散気部に非伸縮性素材(例えば、セラミックス、ステンレス、硬質樹脂等)の多孔体(散気孔の集合体)を使用した散気板又は散気筒を備えた散気装置を用いても良い。

散気部に非伸縮性素材(例えば、セラミックス、ステンレス、硬質樹脂等)の多孔体を使用した散気板は、多孔体を、ホルダー(例えば、ステンレス鋼製、合成樹脂製、コンクリート製等)の上面に配置するとともに、多孔体とホルダーとの間に合成ゴム製(例えば、EPDM等)のパッキンを設置した状態で、固定金具(例えば、ステンレス鋼製)によって水密状に締結固定することによって構成されている。ホルダーには、給気口(例えば、ステンレス鋼製)が設けられている。給気口には、ヘッダー管に連絡する接続管が接続されている。

【0038】

散気部に非伸縮性素材(例えば、セラミックス、ステンレス、硬質樹脂等)の多孔体を使用した散気装置は、送風機からの供給空気を散気部の多孔体(散気孔の集合体)から噴出させることによって微細気泡を発生させる。

散気部に非伸縮性素材(例えば、セラミックス、ステンレス、硬質樹脂等)の多孔体(散気孔の集合体)を使用した装置においても、使用環境(被処理水質等)によっては多孔体への付着物による通気抵抗上昇が生じる虞がある。

【0039】

次に、図6及び図7に基づいて、本発明に係る薬液洗浄による散気装置の洗浄方法と、従来の特許文献2などに開示されている加湿運転による散気装置の目詰まり予防及び解消方法との違いを比較試験により説明する。

本比較試験を行うための試験装置50は、上流側から下流側に向かってヒーター51,温湿度計(TH1)52,送風機53、送気管(ライザー管に相当)54,風量計55,圧力計56,微細粒子噴霧装置(加湿運転及び薬液洗浄に使用)57、温湿度計(TH2)58、空気冷却二重管(水中に位置するライザー管後半やヘッダー管に相当するように、処理槽内における被処理水による供給空気の冷却を再現)59、温湿度計(TH3)60,空気冷却二重管(水中に位置するヘッダー管や接続管に相当するように、処理槽内における被処理水による供給空気の冷却を再現)61,温湿度計(TH4)62,サイトグラス(アクリル製透明管)63,レーザー可視化装置64,風量圧力調節弁(この圧力損失を水圧に抗って空気を噴出させた際のメンブレン散気装置11a部での空気圧力損失を再現するように設定)65を備えている。

【0040】

2つの空気冷却用二重管59、61は、循環水管66aと接続されるとともに、冷却ポンプ68によって送られる水循環槽70内の冷却水を循環させる循環水管66b、66cで接続されて配管冷却装置71を構成している。水循環槽70内には、温度計69、ヒーター67及びポンプ68が設けられており、水温が被処理水温(25℃)に保たれるように調整している。

【0041】

本比較試験では、下記の3つの試験を行った。

(1)試験(非加湿運転)

送風機53より送気管54へ送気している状況下にて、送気管54上に設置した微細粒子噴霧装置57より送気管54内に水を噴霧しない非加湿運転時の送気管54内の温湿度変化を3つの温湿度計(TH2〜TH4)58、60、62により測定した。

【0042】

(2)試験(加湿運転)

送風機53より送気管54へ送気している状況下にて、送気管54上に設置した微細粒子噴霧装置57より送気管54内に加湿相当量(被処理水温(25℃)における相対湿度70%〜100%相当)の水を噴霧した際の送気管54内の温湿度変化を3つの温湿度計(TH2〜TH4)58、60、62により測定した。

(3)試験(薬液洗浄)

送風機53より送気管54へ送気している状況下にて、送気管54上に設置した微細粒子噴霧装置57より送気管54内に薬液洗浄相当量(例えば、被処理水温(25℃)における相対湿度100%の飽和状態の空気が含有する水分量の1.6〜1.9倍相当の水分量)の水を噴霧した際の送気管54内の温湿度変化を3つの温湿度計(TH2〜TH4)58,60,62により測定した。

【0043】

同時に、送気管54の末端部に設置したサイトグラス(アクリル製透明管)63及びレーザー可視化装置64にて、送気中のメンブレン散気装置11aへ空気を供給する給気口17直前に相当する部位のミストの存在の有無を確認し、加湿運転時の状態と薬液洗浄時の状態とを比較した。ミストの存在確認は、サイトグラス(アクリル製透明管)63の45度垂直断面(空気の流れ方向に対して)を通過する微粒子をレーザー光にて可視化した状態で行った。

【0044】

比較試験は、送気管54末端の風量圧力調整弁65にて送気量(流速)及び送気圧力を調整し、一般的な下水処理施設の好気槽に用いられる散気システムの設備条件を再現した条件下で実施した。

なお、一般的な送気量及び送気圧力の設備条件を以下のように定義した。

一般的な送気量:ライザー管の管内流速が2m〜5mとなる送気量

流速2m:メンブレン散気装置の最小運転流速相当

流速5m:ライザー管の設計基準流速(設備設計値)相当

一般的な送気圧力:送気圧力55kPa(メンブレン散気装置運転時の送気圧力)

内訳:散気水深4.0m (約40kPa)

配管等(弁、流量計)損失 4kPa

メンブレン散気装置圧力損失 11kPa

合計: 55kPa

【0045】

また、微細粒子噴霧装置57の位置の下流に設置した配管冷却装置59、61は、散気水深相当に長さを設定し、被処理水温(25℃)の水を循環させることによって処理槽10内における被処理水10aによる空気の冷却を再現するために設置した。

試験結果を、表1及び表2に示す。

【0046】

【表1】

【0047】

【表2】

【0048】

流速2m及び流速5mの条件の加湿運転の再現時において、試験装置50末端に設置した温湿度計(TH4)62の測定結果が、加湿運転の規定値(被処理水温(25℃)における相対湿度100%に対する水分量比が0.97及び0.98の状態)を示している状態の送気管54内を確認するために、図7(A)に示すようにサイトグラス(アクリル製透明管)63の45度垂直断面(空気の流れに対して)を通過する微粒子をレーザー光にて可視化したところ、サイトグラス(アクリル製透明管)63内のミスト確認部aには、非加湿運転時と同様に滞留水及びミストの存在は確認されなかった。

なお、加湿運転時の温湿度計(TH1〜TH4)52、58、60、62の測定結果と噴霧水量の収支とを確認したところ、本試験における水分収支の整合生が確認された。

【0049】

一方、流速2m及び流速5mの条件の薬液洗浄再現時において、試験装置50末端に設置した温湿度計(TH4)62の想定結果が、相対湿度検出上限(99.9%)を示している状態の送気管54内を確認するために、図7(B)に示すように、サイトグラス(アクリル製透明管)63の45度垂直断面(空気の流れに対して)を通過する微粒子をレーザー光にて可視化したところ、サイトグラス(アクリル製透明管)63内のミスト確認部aには、滞留水は見られず、多量のミストMの存在が確認された。

薬液洗浄再現後の送気管54内に滞留水の存在が確認されなかったことから、送気管54内に噴霧された水分の非蒸発分はミストとして送気中に同伴され、試験装置外に移送されたことが示された。

【0050】

以上のように、本発明に係る薬液洗浄による散気装置の洗浄方法と、従来の加湿運転による散気装置の洗浄方法との比較試験の結果より、両方式が送気中のミストの存在の有無という点において明確に異なることが確認された。

このことから、従来の加湿運転による散気装置の洗浄方法では、散気孔の付着物に作用する水分は水蒸気(気体)のみであり、付着物の溶解作用は小さいと考えられた。また、加湿用水に薬品を添加した場合においても、付着物に作用する薬品は気体又は固体の状態であり、また作用させることが可能な薬品量は送気中に気体状態として同伴可能な量の制限を受けるため、付着物の溶解作用が小さく、洗浄に長時間を要すると考えられた。

【0051】

これに対し、本発明に係る薬液洗浄による散気装置の洗浄方法では、ミスト化した薬液を送気中に同伴して移送することができるので、ミスト化した薬液をメンブレン散気装置内に分散性の高い状態にて効率よく供給することができる。そのため、ミスト化した薬液を付着物に直接接触させ、短時間において薬液によって付着物を溶解させる作用と、この溶解作用に伴って付着力が低下した付着物を送気圧で剥離除去させる作用とによって、付着物による通気抵抗の上昇を確実に解消することが可能となる。

【符号の説明】

【0052】

1 散気システム

10 処理槽

10a 被処理水

11 散気装置群

11a 散気板タイプのメンブレン散気装置

11b 散気筒タイプのメンブレン散気装置

11c 微細気泡

12 散気膜

13 散気孔

14 空気室

15a ベースプレート

15b 支持筒

19 ヘッダー管

20 ライザー管

21 空気主管

22 送風機

30 薬液噴霧洗浄装置

31 微細粒子噴霧装置(2流体スプレーノズル)

32 洗浄薬液貯留タンク

33 洗浄薬液定量供給装置

34 洗浄薬液供給管

37 圧縮空気供給装置

38 圧縮空気供給管

A 付着物

M 薬液のミスト

【特許請求の範囲】

【請求項1】

有機性排水と生物汚泥とを含む被処理水中に空気を散気する散気システムにおいて、

空気を供給する送風手段と、前記被処理水中に微細気泡を噴出させる散気孔を有する散気装置とを備え、前記散気孔の給気側から前記被処理水側に空気を噴出させて、前記被処理水中に微細気泡を発生させる散気手段と、

流路を介して前記送風手段と連結され、薬液を配管に滞留しないミスト状にして前記送風手段からの空気と同伴して搬送させる薬液噴霧洗浄手段とを備え、

前記散気孔への付着物に伴う通気抵抗の上昇時に、前記ミスト状の薬液を前記送風手段からの空気に同伴させて、前記散気装置の給気側より噴出させて前記散気孔の付着物を洗浄し、前記通気抵抗の上昇を解消する

ことを特徴とする散気システム。

【請求項2】

請求項1記載の散気システムにおいて、

前記薬液噴霧洗浄手段は、

薬液貯留手段と、

圧縮空気供給手段と、

前記薬液貯留手段と前記圧縮空気供給手段とに接続し、前記ミスト状の薬液を前記送風手段からの空気に同伴させて搬送させる微細粒子噴霧手段と

で構成されていることを特徴とする散気システム。

【請求項3】

請求項2記載の散気システムにおいて、

前記微細粒子噴霧手段は、噴霧粒子径が2μm〜100μmである2流体スプレーノズルで構成される

ことを特徴とする散気システム。

【請求項4】

有機性排水と生物汚泥とを含む被処理水中に空気を散気する散気装置の洗浄方法において、

送風手段により前記散気装置の散気孔の給気側から供給される空気を、前記散気孔から前記被処理水側に噴出させて前記被処理水中に微細気泡を発生させる工程と、

前記散気孔への付着物による通気抵抗の上昇時に、前記被処理水中への微細気泡発生を維持しながら、配管内に滞留しないミスト状の薬液を前記送風手段からの空気に同伴させて前記散気装置の給気側より噴出させて前記散気孔の付着物を洗浄し、前記通気抵抗の上昇を解消する工程と

を有することを特徴とする散気装置の洗浄方法。

【請求項5】

請求項4記載の散気装置の洗浄方法において、

前記散気孔の付着物の洗浄時の供給空気は、前記ミスト状の薬液によって被処理水温時の飽和水蒸気量(相対湿度100%)の1.6倍以上の水分を有している

ことを特徴とする散気装置の洗浄方法。

【請求項6】

請求項4又は請求項5記載の散気装置の洗浄方法において、

前記ミスト状の薬液の粒子径は、2μm〜100μmである

ことを特徴とする散気装置の洗浄方法。

【請求項7】

請求項4乃至請求項6の何れか記載の散気装置の洗浄方法において、

前記ミスト状の薬液による洗浄は、酸、アルカリ、酸化剤又は酵素からなる薬液を単独又はこれらを順次組み合わせて行う

ことを特徴とする散気装置の洗浄方法。

【請求項1】

有機性排水と生物汚泥とを含む被処理水中に空気を散気する散気システムにおいて、

空気を供給する送風手段と、前記被処理水中に微細気泡を噴出させる散気孔を有する散気装置とを備え、前記散気孔の給気側から前記被処理水側に空気を噴出させて、前記被処理水中に微細気泡を発生させる散気手段と、

流路を介して前記送風手段と連結され、薬液を配管に滞留しないミスト状にして前記送風手段からの空気と同伴して搬送させる薬液噴霧洗浄手段とを備え、

前記散気孔への付着物に伴う通気抵抗の上昇時に、前記ミスト状の薬液を前記送風手段からの空気に同伴させて、前記散気装置の給気側より噴出させて前記散気孔の付着物を洗浄し、前記通気抵抗の上昇を解消する

ことを特徴とする散気システム。

【請求項2】

請求項1記載の散気システムにおいて、

前記薬液噴霧洗浄手段は、

薬液貯留手段と、

圧縮空気供給手段と、

前記薬液貯留手段と前記圧縮空気供給手段とに接続し、前記ミスト状の薬液を前記送風手段からの空気に同伴させて搬送させる微細粒子噴霧手段と

で構成されていることを特徴とする散気システム。

【請求項3】

請求項2記載の散気システムにおいて、

前記微細粒子噴霧手段は、噴霧粒子径が2μm〜100μmである2流体スプレーノズルで構成される

ことを特徴とする散気システム。

【請求項4】

有機性排水と生物汚泥とを含む被処理水中に空気を散気する散気装置の洗浄方法において、

送風手段により前記散気装置の散気孔の給気側から供給される空気を、前記散気孔から前記被処理水側に噴出させて前記被処理水中に微細気泡を発生させる工程と、

前記散気孔への付着物による通気抵抗の上昇時に、前記被処理水中への微細気泡発生を維持しながら、配管内に滞留しないミスト状の薬液を前記送風手段からの空気に同伴させて前記散気装置の給気側より噴出させて前記散気孔の付着物を洗浄し、前記通気抵抗の上昇を解消する工程と

を有することを特徴とする散気装置の洗浄方法。

【請求項5】

請求項4記載の散気装置の洗浄方法において、

前記散気孔の付着物の洗浄時の供給空気は、前記ミスト状の薬液によって被処理水温時の飽和水蒸気量(相対湿度100%)の1.6倍以上の水分を有している

ことを特徴とする散気装置の洗浄方法。

【請求項6】

請求項4又は請求項5記載の散気装置の洗浄方法において、

前記ミスト状の薬液の粒子径は、2μm〜100μmである

ことを特徴とする散気装置の洗浄方法。

【請求項7】

請求項4乃至請求項6の何れか記載の散気装置の洗浄方法において、

前記ミスト状の薬液による洗浄は、酸、アルカリ、酸化剤又は酵素からなる薬液を単独又はこれらを順次組み合わせて行う

ことを特徴とする散気装置の洗浄方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−200706(P2012−200706A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−69672(P2011−69672)

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000001834)三機工業株式会社 (316)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000001834)三機工業株式会社 (316)

【Fターム(参考)】

[ Back to top ]