散気システム

【課題】槽内における散気板の設置の自由度を増大させることにより、必要に応じて酸素供給量を大きく低減させたり増大させたりすることのできる散気システムを提供すること。

【解決手段】散気システムは、給気部材2と複数の散気部材4と複数の支持手段6と連結路を有し、給気部材2は散気部材4に向けて空気を供給し、複数の散気部材4は、各々散気板10と送気板12とを有する。散気板10は送気板12の表面側に配置され、送気板12は散気板10の裏面側を覆って空気室8を形成する。連結路は、給気部材2から空気室8への空気通路7を形成する。支持手段6により支持された場合の散気部材4の平面方向が可変設定可能とされることにより実装されるべき散気部材4の数の調整が可能とされている。

【解決手段】散気システムは、給気部材2と複数の散気部材4と複数の支持手段6と連結路を有し、給気部材2は散気部材4に向けて空気を供給し、複数の散気部材4は、各々散気板10と送気板12とを有する。散気板10は送気板12の表面側に配置され、送気板12は散気板10の裏面側を覆って空気室8を形成する。連結路は、給気部材2から空気室8への空気通路7を形成する。支持手段6により支持された場合の散気部材4の平面方向が可変設定可能とされることにより実装されるべき散気部材4の数の調整が可能とされている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、散気システムに係り、特に、下水処理場等におけるエアレーションに使用される散気システムに関する。

【背景技術】

【0002】

下水処理場の曝気槽等においては、槽内での生物処理を促進するためにエアレーション(散気)が行われる。例えば、特許文献1に従来の散気装置が開示されている。この種の散気装置において、散気板20は、列状に配列され、槽内でなるべく均一な空気供給が行われるように設置される。

【0003】

例えば、特許文献1の図4及び図5には、平面視長方形とされた複数の散気板20が同じ向きで縦横に配列された構成が図示されている。また、特許文献1の図11及び図12にも複数の散気板20が曝気槽26内で一定間隔を空けてヘッダー管16に沿って列状に配列された構成が図示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−190462号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に開示のものによれば、複数の散気板が常にヘッダー管に対して同じ向きで設置されて配列されている。そのため、必要に応じて散気板の設置方向を変更することができないという問題がある。例えば、散気板が縦に長く横に短い長方形平板形状を呈する場合であっても、散気板の設置方向を必要に応じて変更できれば、様々な槽形状、槽サイズに適合することができるので便利である。

【0006】

また、槽内での酸素供給量を調整する方法として、散気板の配列ピッチ(配列間隔)を調整する方法がある。散気板の設置方向が常に一定の場合は、散気板の配列ピッチの調整が殆ど行えないのに対し、散気板の設置方向が変更可能であれば、散気板の配列ピッチを大幅に変更することができ、酸素供給量の調整が容易となる。

【0007】

例えば、散気板の短辺同士が対面するように配列した場合よりも、散気板の長辺同士が対面するように配列した方が、散気板同士の間隔を狭めて密接に配置することができる。一定の槽長さの処理槽内に、短辺同士が対面するように複数の散気板を配置した場合に比較して、長辺同士が対面するように複数の散気板を配置した場合の方が、より多くの散気板を設置することができる。結果的に、槽内への酸素供給量を大幅に増加させることができる。

【0008】

本発明は、上記の事情に鑑みて為されたもので、槽内における散気板の設置の自由度を増大させることにより、必要に応じて酸素供給量を大きく低減させたり増大させたりすることができ、下水処理場の運転初期における小風量運転(間引き配列)にも容易に対応可能である散気システムを提供することを例示的課題とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するために、本発明の例示的側面としての散気システムは、給気部材と、複数の散気部材と、給気部材において適宜間隔で配され散気部材を支持するための、少なくとも散気部材と同数の支持手段と、支持手段により支持された場合の散気部材に随伴して設けられる連結路とを有して構成される散気システムであって、給気部材は、散気部材に向けて空気を供給し、散気部材は、各々が長手方向及び短手方向を有する平面形状に形成された板状部材であって、各々散気板と送気板とを有し、散気板は、多数の小孔を有する材料で構成されて送気板の表面側に配置され、送気板は、散気板の裏面側を覆うように取り付けられて散気板の裏面側から表面側に向けて送気するための送気部を散気板との間に形成し、連結路は、給気部材と送気部とを連通して給気部材から送気部への空気通路を形成し、支持手段により支持された場合の散気部材の平面方向が可変設定可能とされることにより実装されるべき散気部材の数の調整が可能とされている。

【0010】

少なくとも散気部材と同数とは、散気部材の数以上との意である。散気部材が長手方向及び短手方向を有するとは、散気部材が大略細長い形状を呈している、との意である。すなわち、例えば散気部材が長辺と短辺とを有しているとの意であるが、短辺と長辺とはそれぞれ直線に限られず、曲線形状であってもよい。支持手段により支持された場合の散気部材の平面方向が可変設定可能とは、散気部材を給気部材に対して縦方向に取り付けることも横方向に取り付けることもできるとの意である。もちろん方向は縦と横に限定しない。実装されるべき散気部材の数の調整が可能とされているとは、給気部材に取り付けられる散気部材の数を変更することができる、との意である。つまり、散気部材の取付方向に応じて、散気部材の取付け数が変更可能とされている。散気部材の取付け数が少ない場合は、散気部材が取り付けられていない支持手段が生じることとなる。

【0011】

散気システムにおいて、支持手段は、給気部材から散気部材側へと突出する第1突出部と、散気部材から給気部材側へと突出して第1突出部と同軸を有する第2突出部と、を有し、第1突出部の端部と第2突出部の端部とを接続することにより第1突出部と第2突出部とが連結され、第1突出部と第2突出部との同軸周りでの相互回転を実現してもよい。

【0012】

散気システムにおいて、連結路が、第1突出部の内部及び第2突出部の内部に構成されていてもよい。

【0013】

本発明の更なる課題又はその他の特徴は、以下添付図面を参照して説明される好ましい実施例によって明らかにされるであろう。

【発明の効果】

【0014】

本発明によれば、支持手段により支持された場合の散気部材の平面方向が可変設定可能とされることにより実装されるべき散気部材の数の調整が可能とされているので、槽内への酸素供給量の調整が可能となる。例えば、長手方向(長辺)同士が対面するように複数の散気部材を設置することにより、複数の散気部材同士の設置間隔を詰めることができ、より多数の散気部材を設置することが可能となる。その結果、単位槽長さ当たりの散気板面積を大きくすることができ、槽内への酸素供給量を増大させることができる。このとき、散気部材の向きに合わせて給気部材の向きを変更する必要がないので、散気部材の設置方向変更作業も簡単である。

【0015】

ここで、散気部材は、長手方向及び短手方向を有する平面形状に形成された板状部材であり、典型的には、長辺と短辺とを有する平面視長方形状の板状直方体であってもよい。もちろん、平面視形状は長方形に限られず、菱形、平行四辺形、台形であってもよい。また、長辺と短辺とが直線である必要もない。板状部材とは、平面視形状に比して厚さ寸法が比較的薄い部材であることを意味し、必ずしも平板状部材である必要はなく、例えばカマボコ形状のように表面側が凸面であってもよい。

【0016】

散気部材の平面方向が可変であるとは、散気部材の平面視方向を法線方向とする平面内における向きが可変であることを意味する。例えば、平面視方向を軸としてその軸周りに散気部材が回転可能であれば、散気部材の平面方向が可変となる。また、この発明は、散気部材を支持手段に支持する際に、支持状態で向きが自由に変更可能である場合も向きを変更してから支持手段に固定して支持する場合も含む。したがって、カプラ(商標名)等のワンタッチ継手による散気部材と給気部材との連結やナットを用いた締結、ユニオン継手等のネジ継手を用いた締結を含む。なお、表面側とは、給気部材から見て散気部材側であり、一般的には上側である。また、裏面側とは、散気部材側から見て給気部材側であり、一般的には下側である。

【0017】

支持手段が、第1突出部と第2突出部とを有し、その同軸周りでの相互回転を実現すれば、給気部材に対する散気部材の回転移動を容易に行うことができる。したがって、散気部材の平面内における向きの変更が容易である。なお、この第1突出部と第2突出部との連結は、例えば、ワンタッチ継手によって実現されてもよいし、ナットやユニオン継手等のネジ継手による締結で実現されてもよい。

【0018】

また、給気部材から散気部材側の送気部への空気通路を形成する連結路は、支持手段と別々に構成されていてもよい。しかしながら、支持手段と一体的に、すなわち、連結路が第1突出部の内部及び第2突出部の内部に構成されていれば、支持手段を多機能化(支持機能及び空気通過機能)させることができ、部品点数の削減に寄与する。また、給気部材や送気板に、連結路と支持手段とを別々に配置する必要がないので、部品配置の自由度も向上する。給気部材や送気板の形状もシンプルにすることができるので、部品コストの低減にも貢献する。

【0019】

なお、散気部材の取付方向によっては、取り付ける散気部材の数よりも支持手段の数の方が多くなって、散気部材を支持しない(すなわち、使用されない)支持手段が生じる場合がある。支持手段と一体的に空気通路が形成されている場合には、使用されない支持手段においては、空気通路が給気部材と散気部材とを連結する連結路を構成しないこととなる。この場合は、使用されない支持手段の空気通路に栓や蓋等の遮断部材を取り付けることにより、空気通路からの空気の漏洩を防止する。

【図面の簡単な説明】

【0020】

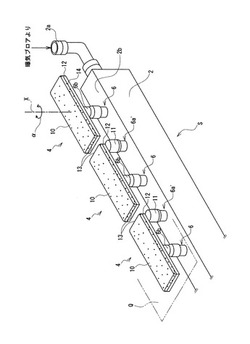

【図1】本発明の実施の形態に係る散気システムを構成する散気システムの外観斜視図である。

【図2】本発明の実施の形態に係る散気システムの使用状態を示す使用状態図である。

【図3】図1に示す第1突出部と第2突出部とを分離した状態を示す分解図である。

【図4】第1突出部及び第2突出部の変形例である。

【図5】図2に示す散気システムの別の使用状態を示す使用状態図である。

【図6】本発明の変形例に係る散気システムの外観斜視図である。

【図7】本発明の他の変形例に係る散気システムの外観斜視図である。

【図8】本発明の更に他の変形例に係る散気システムの外観斜視図である。

【発明を実施するための形態】

【0021】

[実施の形態]

以下、本発明の実施の形態に係る散気システムSについて説明する。図1は、この散気システムSの外観斜視図である。図2は、散気システムSの使用状態を示す使用状態図である。図2においては、この散気システムSを曝気槽T内に設置して使用しており、図2は、その状態を上方から平面視している。散気システムSは、給気部材2、複数の散気部材4、複数の支持手段6を有して大略構成される。図2の使用状態では、散気部材4が給気部材2の上方に位置するように設置される。図1及び図2においては、散気部材4が短辺(短手方向)13同士を対面するように(すなわち、横方向に)配列された状態を示している。

【0022】

給気部材2は、散気部材4へと空気を供給するためのものである。給気部材2は、例えば、ステンレス等の金属材料や樹脂等で形成された中空の直方体形状を呈する。その中空内部は、図示しない曝気ブロア(送気手段)からの空気が貯留可能となっている。給気部材2には、吸気口2aが設けられており、この吸気口2aに曝気ブロアからの配管3が接続されて曝気ブロアからの空気を中空内部に送り込むことができるようになっている。

【0023】

給気部材2の上面2bには、支持手段6の一部としての第1突出部6aが散気部材4側へと突出するように配置されている。第1突出部6aの配置数は、この散気システムSにおいて使用される散気部材4の数以上とされている。その複数の第1突出部6aが、給気部材2の上面2aに配列ピッチWで連続的に配列されている。

【0024】

第1突出部6aは、後述する第2突出部6bと共に支持手段6を構成し、その支持手段6が給気部材2に対して散気部材4を着脱可能に支持している。第1突出部6aと第2突出部6bは、いずれも直線的に突出する略柱状又は略管状の突出部であって、両者は同軸状態で相互に取り付けられるようになっている。本実施の形態においては、突出部6a,6bはいずれも略円管状である。第1突出部6aは給気部材2と一体的に形成されていてもよいし、別部材としての第1突出部6aが給気部材2に取り付けられるようになっていてもよい。第2突出部6bは散気部材4と一体的に形成されていてもよいし、別部材としての第2突出部6bが散気部材4に取り付けられるようになっていてもよい。各突出部6a,6bの断面形状が円形に限定される必要がないことは言うまでもなく、必要に応じて多角形断面であってもよい。

【0025】

第1突出部6aは、給気部材2の上面2bから上方に向けて(すなわち散気部材4側に向けて)直線状に突出する金属製の円管部である。第1突出部6aは給気部材2の中空内部に連通している。第1突出部6aの内部には空気通路7が形成され、第2突出部6bの内部にも空気通路7が形成されている。給気部材2に散気部材4が取り付けられた場合に、各突出部6a,6bの空気通路7が給気部材2内部と散気部材4の空気室(送気部)8とを連通して、給気部材2から散気部材4へと空気を送る連結路を構成する。

【0026】

図3は、この散気システムSにおいて、第1突出部6aと第2突出部6bとを分離した状態を示す分解図である。図3においては、1つの支持手段6の近傍のみを拡大して示している。また、図3においては、散気部材4の配列方向を、図1、図2の状態から90°回転させて縦方向(長辺14同士が対面する方向)に配列した状態を示している。第1突出部6aの端部6cと第2突出部6bの端部6dとは、一方が他方に挿入されて簡単に着脱可能な、いわゆるワンタッチ継手構造を有して相互に接続可能となっている。したがって、給気部材2と散気部材4とは、煩雑な作業工程を要することなく、ワンタッチで着脱することができるようになっている。両者を設置現場で組み付けたり、補修・交換の際に取り外したりすることが容易に行えるようになっている。

【0027】

また、第1突出部6aと第2突出部6bとは、取付け状態で同軸X周り(矢印α方向)に相互に回転可能となっている。したがって、給気部材2に対して散気部材4を支持した状態で散気部材4が同軸X周りに回転可能とされている。

【0028】

なお、図4に示す変形例のように、第1突出部6aの端部6cに内ネジ9aが切ってあり、第2突出部6bの端部6dに外ネジ9bが切ってあってナット9が螺合されており、第2突出部6bの外ネジ9bを第1突出部6aの内ネジ9aに螺合することによって両者を簡単に着脱するものであってもよい。その後に、ナット9をダブルナットの要領で締結すれば、給気部材2と散気部材4とが確実に締結固定される。

【0029】

この場合は、第1突出部6aと第2突出部6bとを取り付けた状態、すなわちナット9を締結固定した状態では、給気部材2と散気部材4との相互回転はできない。しかしながら、内ネジ9aに外ネジ9bを螺合する過程においては給気部材2に対して散気部材4を回転可能である。したがって、その螺合過程において給気部材2に対して所望の回転角度位置に散気部材4を設定し、その状態でナット9を締め付けて両者を締結固定すればよい。なお、図4に示すダブルナットによる締結の他にも、ユニオン継手等のネジ継手を用いた締結も適用可能である。

【0030】

連結路は、給気部材2からの空気を空気室8へと送るための空気通路7によって構成され、給気部材2の中空内部と空気室8とを連通している。連結路は、散気部材4が支持手段6により支持されることに随伴して設けられる。すなわち、連結路は、空気通路7が給気部材2と散気部材4とに連通することにより構成される。本実施の形態においては、連結路は、支持手段6の内部管路によって構成されているが、もちろん、支持手段6と別に連結路が構成されていてもよい。その場合、例えば支持手段6とは別の位置で給気部材2の中空内部と空気室8とを連通する連結路を設ける必要がある。ただし、この場合の連結路を構成する空気通路7は、散気部材4を支持するための強度を必要としないので、例えばホース等の可撓性材料で構成されてもよい。また、連結路を支持手段6と別に構成する場合には、支持手段6内に空気通路7を形成する必要がないので、突出部6a,6bが中空管である必要がない。中空の第1突出部6aの代わりに中実の第1円柱部材、中空の第2突出部6bの代わりに中実の第2円柱部材を使用して支持手段6を構成することも可能である。

【0031】

散気部材4は、給気部材2から送られた空気を曝気槽T内に散気するためのものであり、散気板10、送気板12を有して大略構成される。

【0032】

送気板12は、散気板10の裏面側を覆うように取り付けられる板状部材である。送気板12は、樹脂を材料として形成される場合もあるが、本実施の形態においては、ステンレス製である。平面視では短辺(短手方向)13と長辺(長手方向)14とを有する略長方形を呈している。また、散気板10も同様に、平面視で短辺と長辺とを有する略長方形を呈して平面形状に形成された板状部材とされ、その平面視外形形状は送気板12と略同形状とされている。結果として、散気部材4が短辺13と長辺14とを有する板状部材となる。

【0033】

もちろん、送気板12や散気板10の平面視外形形状は必ずしも長方形に限定される必要がなく、平行四辺形、台形、その他の多角形等様々な形状とすることができる。また、短辺、長辺が必ずしも直線状の辺である必要もなく、曲線状であってもよい。要するに、散気部材4が長手方向と短手方向とを有する細長い板状部材であればよい。

【0034】

送気板12の表面12a側には、周囲に所定幅の接着面12bを残してその内側に空気室8が凹設されている。給気部材2から送られた空気がこの空気室8を経由して散気板10の裏面側から表面10a側へと送気されるようになっている。この空気室8が存在することにより、散気板10の表面10a全体から満遍なく空気が送出されるようになっている。

【0035】

なお、本実施の形態においては、送気板12の表面12aの一部が凹設されて空気室8が形成されている。しかしながら、散気板10の裏面の一部が凹設されて空気室が形成されてももちろんよく、また、送気板12の表面12aと散気板10の裏面が共に凹設されて空気室を形成するようになっていてもよい。

【0036】

接着面12bは、空気室8を囲むように送気板表面12aの周囲に形成されて平面とされている。接着面12bの幅が狭い方が空気室8を大きく形成することができて、エアレーションの均一性が向上する。一方、接着面12bが狭過ぎると接着強度の確保が難しくなる。これら両方の観点から、適切な接着面12b幅や空気室8の大きさが決定される。

【0037】

送気板12の裏面側には、支持手段6の一部としての第2突出部6bが給気部材2側へ突出するように配置されている。

【0038】

第2突出部6bは、送気板12の裏面側から下方に向けて(すなわち給気部材2側に向けて)直線状に突出する金属製の円管部である。第2突出部6bは散気部材4側の空気室8に連通している。第2突出部6bの内部は、散気部材4が給気部材2に取り付けられることに随伴して第1突出部6aの内部と共に連結路7を構成し、給気部材2から空気室8へと空気を送る空気通路7を形成している。なお、第2突出部6bの端部6dが第1突出部6aの端部6cと共に、いわゆるワンタッチ継手構造を有していることは上記に説明した通りである。

【0039】

散気板10は、多数の小孔を有する材料で構成された部材である。その裏面側から表面10a側へと空気を送気するために、散気板10は、例えば、多孔質のセラミック材料で形成される。また、散気板10は、例えば、ウレタン等の樹脂を材料とする多孔質樹脂材料で形成されてもよいし、薄いゴム膜に多数の小孔が形成されたものであってもよい。本実施の形態における散気板10は、セラミックに樹脂を含有しているので、焼成温度を低くすることができる。そのため、平面性を向上させ易い。接着面12bの平面性を向上させることができるので、パッキンを使用することなく接着剤による接着のみでも充分な機密性を確保することができる。散気板10の外形形状(平面視形状)は、送気板12の外形形状と略同形状とされている。

【0040】

散気板10の裏面側周囲は、接着剤によって送気板12の接着面12bに接着される。このとき、送気板12と散気板10との間から空気が漏れることのないよう、高い気密性を維持して両者は接着される。もちろん全周に亘って接着剤が塗布されて接着されることが望ましい。

【0041】

接着剤としては、例えば高気密性のシリコン樹脂接着剤やエポキシ樹脂接着剤を適用可能である。送気板12の表面12aと散気板10の裏面とが接着剤で気密に接着接合されるので、散気システムSの設置現場において、送気板12と散気板10とをボルト・ナットで固定する作業を行う必要がない。また、接着剤により送気板12と散気板10とが気密に接合されるので、送気板12と散気板10との間にパッキン(シール部材)を配置する必要がなく、部品点数削減に寄与する。給気部材2から空気通路7を通って空気室8へと送気された空気は、送気板12と散気板10との間から漏洩することなく散気板10の裏面側から小孔を通って表面10aに送られて、曝気槽T内に放出される。

【0042】

支持手段6は、給気部材2側の第1突出部6aと散気部材4側の第2突出部6bとを有して大略構成される。第1突出部6aの端部6cと第2突出部6bの端部6dとのいずれか一方がいずれか他方に接続・分離(本実施の形態においては、挿脱。)されることにより、給気部材2に対して散気部材4を容易に着脱できるようになっている。両端部6c,6dは、例えばワンタッチ継手構造やネジを利用したダブルナット構造、ユニオン継手等のネジ継手構造等を有して着脱容易を実現している。第1突出部6aと第2突出部6bとが接続された状態において、その内部管路が連結路を構成し、給気部材2から空気室8への空気通過を可能としている。

【0043】

支持手段6は、同軸X方向に沿って直線的に延びている。この同軸X方向は、散気板10や送気板12における平面視方向と同方向である。ここで、この同軸X方向を法線方向とする平面Qを概念する。散気部材4は、給気部材2に対して同軸X周りに回転可能とされている。したがって、散気部材4は、平面Q内でその向きを変更することが可能である。つまり、散気部材4の短辺13や長辺14の向きを、同軸X周りに変更することが可能である。

【0044】

図5は、この散気システムSの別の使用状態を示す使用状態図である。図2においては、散気部材4の短辺13同士が対面するように(すなわち、横方向に)複数の散気部材4が配列されているが、図5においては、散気部材4の長辺14同士が対面するように(すなわち、縦方向に)複数の散気部材4が配列されている。その結果、図5における散気部材4同士の配列ピッチ(設置間隔)W1は、図2における散気部材4の配列ピッチWよりも狭くなっている。その結果、給気部材2に取り付けられる散気部材4の数が図2の場合と図5の場合とで異なっている。

【0045】

図2に示す使用状態においては、散気部材4同士の配列ピッチWが広いので、曝気槽T内における単位長さ当たりの散気部材4の設置数が少なくなっている。例えば、曝気槽T内への供給空気量を非常に少なくしたい場合に、曝気ブロアによる空気流量を最小値にした上で図2に示すように散気部材4を配列すれば、曝気槽T内の各所へ均一に空気を供給しつつその供給空気量を非常に少なくすることができる。

【0046】

一方、図5に示す使用状態においては、散気部材4同士の配列ピッチWが狭いので、曝気槽T内における単位長さ当たりの散気部材4の設置数が多くなっている。例えば、曝気槽T内への供給空気量を非常に多くしたい場合に、曝気ブロアによる空気流量を最大値にした上で図5に示すように散気部材4を配列すれば、曝気槽T内に多数の散気ユニットAを設置することができる。曝気槽T内の各所へ均一に空気を供給しつつその供給空気量を非常に多くすることができる。

【0047】

なお、具体的には、図2における配列ピッチWは図5における配列ピッチW1の2倍のピッチとされる。これは、図5においては、散気部材4を縦方向に配列することにより、支持手段6のすべてに散気部材4が取り付けられているが、図2においては、散気部材4を横方向に配列することにより、1つおきの支持手段6に散気部材4が取り付けられていることが原因である。

【0048】

すなわち、図2においては、散気部材4を支持しない第1突出部6a’が1つおきに生じている。この散気部材4を支持しない第1突出部6a’の空気通路7からの空気の漏洩を防止するため、第1突出部6a’の端部6cには、栓や蓋等の遮断部材11が取り付けられる。

【0049】

支持手段6が給気部材2に対して散気部材4を支持する機能を有し、しかも、給気部材2に対する散気部材4の平面Q内での向きを可変とする機能を有しているので、曝気槽T内への散気部材4の設置数を簡単に変更することができる。すなわち、槽の単位長さ当たりの散気板面積を簡単に変更することができるので、曝気槽T内への散気量(空気供給量)の調整が容易となる。

【0050】

以上、本発明の好ましい実施の形態を説明したが、本発明はこれらに限定されるものではなく、その要旨の範囲内で様々な変形や変更が可能である。

【0051】

[変形例]

図6は、本発明の変形例に係る散気システムSの外観斜視図である。この変形例においては、散気部材4が短辺同士を対面するように(横方向に)配列されているが、4つの第1突出部6aごとに1つの散気部材4が取り付けられている。つまり、4つの第1突出部6aのうち3つは使用されておらず、散気部材4の配列ピッチが一層大きくされている。

【0052】

図7は、本発明の他の変形例に係る散気システムSの外観斜視図である。この他の変形例においては、散気部材4が長辺同士を対面するように(縦方向に)配列されているが、2つの第1突出部6aごとに1つの散気部材4が取り付けられている。つまり、第1突出部6aが1つおきに使用されている。

【0053】

図8は、本発明の更に他の変形例に係る散気システムSの外観斜視図である。この更に他の変形例においては、散気部材4が縦方向と横方向とに交互に配列されている。このように、散気部材4の配列方向や配列ピッチを種々変更することにより、本発明に係る散気システムSは、給気部材2に取り付ける散気部材4の数を様々に変更可能である。

【符号の説明】

【0054】

給気部材:2

吸気口:2a

上面:2b

配管:3

散気部材:4

支持手段:6,

第1突出部:6a,6a’

第2突出部:6b

端部:6c,6d

空気経路:7

空気室:(送気部)8

ナット:9

内ネジ:9a

外ネジ:9b

散気板:10

表面:10a

遮断部材:11

送気板:12

表面:12a

接着面:12b

短辺(短手方向):13

長辺(長手方向):14

曝気槽:T

板面:Q

散気システム:S

同軸:X

配列ピッチ(設置間隔):W,W1

矢印:α

【技術分野】

【0001】

本発明は、散気システムに係り、特に、下水処理場等におけるエアレーションに使用される散気システムに関する。

【背景技術】

【0002】

下水処理場の曝気槽等においては、槽内での生物処理を促進するためにエアレーション(散気)が行われる。例えば、特許文献1に従来の散気装置が開示されている。この種の散気装置において、散気板20は、列状に配列され、槽内でなるべく均一な空気供給が行われるように設置される。

【0003】

例えば、特許文献1の図4及び図5には、平面視長方形とされた複数の散気板20が同じ向きで縦横に配列された構成が図示されている。また、特許文献1の図11及び図12にも複数の散気板20が曝気槽26内で一定間隔を空けてヘッダー管16に沿って列状に配列された構成が図示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−190462号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に開示のものによれば、複数の散気板が常にヘッダー管に対して同じ向きで設置されて配列されている。そのため、必要に応じて散気板の設置方向を変更することができないという問題がある。例えば、散気板が縦に長く横に短い長方形平板形状を呈する場合であっても、散気板の設置方向を必要に応じて変更できれば、様々な槽形状、槽サイズに適合することができるので便利である。

【0006】

また、槽内での酸素供給量を調整する方法として、散気板の配列ピッチ(配列間隔)を調整する方法がある。散気板の設置方向が常に一定の場合は、散気板の配列ピッチの調整が殆ど行えないのに対し、散気板の設置方向が変更可能であれば、散気板の配列ピッチを大幅に変更することができ、酸素供給量の調整が容易となる。

【0007】

例えば、散気板の短辺同士が対面するように配列した場合よりも、散気板の長辺同士が対面するように配列した方が、散気板同士の間隔を狭めて密接に配置することができる。一定の槽長さの処理槽内に、短辺同士が対面するように複数の散気板を配置した場合に比較して、長辺同士が対面するように複数の散気板を配置した場合の方が、より多くの散気板を設置することができる。結果的に、槽内への酸素供給量を大幅に増加させることができる。

【0008】

本発明は、上記の事情に鑑みて為されたもので、槽内における散気板の設置の自由度を増大させることにより、必要に応じて酸素供給量を大きく低減させたり増大させたりすることができ、下水処理場の運転初期における小風量運転(間引き配列)にも容易に対応可能である散気システムを提供することを例示的課題とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するために、本発明の例示的側面としての散気システムは、給気部材と、複数の散気部材と、給気部材において適宜間隔で配され散気部材を支持するための、少なくとも散気部材と同数の支持手段と、支持手段により支持された場合の散気部材に随伴して設けられる連結路とを有して構成される散気システムであって、給気部材は、散気部材に向けて空気を供給し、散気部材は、各々が長手方向及び短手方向を有する平面形状に形成された板状部材であって、各々散気板と送気板とを有し、散気板は、多数の小孔を有する材料で構成されて送気板の表面側に配置され、送気板は、散気板の裏面側を覆うように取り付けられて散気板の裏面側から表面側に向けて送気するための送気部を散気板との間に形成し、連結路は、給気部材と送気部とを連通して給気部材から送気部への空気通路を形成し、支持手段により支持された場合の散気部材の平面方向が可変設定可能とされることにより実装されるべき散気部材の数の調整が可能とされている。

【0010】

少なくとも散気部材と同数とは、散気部材の数以上との意である。散気部材が長手方向及び短手方向を有するとは、散気部材が大略細長い形状を呈している、との意である。すなわち、例えば散気部材が長辺と短辺とを有しているとの意であるが、短辺と長辺とはそれぞれ直線に限られず、曲線形状であってもよい。支持手段により支持された場合の散気部材の平面方向が可変設定可能とは、散気部材を給気部材に対して縦方向に取り付けることも横方向に取り付けることもできるとの意である。もちろん方向は縦と横に限定しない。実装されるべき散気部材の数の調整が可能とされているとは、給気部材に取り付けられる散気部材の数を変更することができる、との意である。つまり、散気部材の取付方向に応じて、散気部材の取付け数が変更可能とされている。散気部材の取付け数が少ない場合は、散気部材が取り付けられていない支持手段が生じることとなる。

【0011】

散気システムにおいて、支持手段は、給気部材から散気部材側へと突出する第1突出部と、散気部材から給気部材側へと突出して第1突出部と同軸を有する第2突出部と、を有し、第1突出部の端部と第2突出部の端部とを接続することにより第1突出部と第2突出部とが連結され、第1突出部と第2突出部との同軸周りでの相互回転を実現してもよい。

【0012】

散気システムにおいて、連結路が、第1突出部の内部及び第2突出部の内部に構成されていてもよい。

【0013】

本発明の更なる課題又はその他の特徴は、以下添付図面を参照して説明される好ましい実施例によって明らかにされるであろう。

【発明の効果】

【0014】

本発明によれば、支持手段により支持された場合の散気部材の平面方向が可変設定可能とされることにより実装されるべき散気部材の数の調整が可能とされているので、槽内への酸素供給量の調整が可能となる。例えば、長手方向(長辺)同士が対面するように複数の散気部材を設置することにより、複数の散気部材同士の設置間隔を詰めることができ、より多数の散気部材を設置することが可能となる。その結果、単位槽長さ当たりの散気板面積を大きくすることができ、槽内への酸素供給量を増大させることができる。このとき、散気部材の向きに合わせて給気部材の向きを変更する必要がないので、散気部材の設置方向変更作業も簡単である。

【0015】

ここで、散気部材は、長手方向及び短手方向を有する平面形状に形成された板状部材であり、典型的には、長辺と短辺とを有する平面視長方形状の板状直方体であってもよい。もちろん、平面視形状は長方形に限られず、菱形、平行四辺形、台形であってもよい。また、長辺と短辺とが直線である必要もない。板状部材とは、平面視形状に比して厚さ寸法が比較的薄い部材であることを意味し、必ずしも平板状部材である必要はなく、例えばカマボコ形状のように表面側が凸面であってもよい。

【0016】

散気部材の平面方向が可変であるとは、散気部材の平面視方向を法線方向とする平面内における向きが可変であることを意味する。例えば、平面視方向を軸としてその軸周りに散気部材が回転可能であれば、散気部材の平面方向が可変となる。また、この発明は、散気部材を支持手段に支持する際に、支持状態で向きが自由に変更可能である場合も向きを変更してから支持手段に固定して支持する場合も含む。したがって、カプラ(商標名)等のワンタッチ継手による散気部材と給気部材との連結やナットを用いた締結、ユニオン継手等のネジ継手を用いた締結を含む。なお、表面側とは、給気部材から見て散気部材側であり、一般的には上側である。また、裏面側とは、散気部材側から見て給気部材側であり、一般的には下側である。

【0017】

支持手段が、第1突出部と第2突出部とを有し、その同軸周りでの相互回転を実現すれば、給気部材に対する散気部材の回転移動を容易に行うことができる。したがって、散気部材の平面内における向きの変更が容易である。なお、この第1突出部と第2突出部との連結は、例えば、ワンタッチ継手によって実現されてもよいし、ナットやユニオン継手等のネジ継手による締結で実現されてもよい。

【0018】

また、給気部材から散気部材側の送気部への空気通路を形成する連結路は、支持手段と別々に構成されていてもよい。しかしながら、支持手段と一体的に、すなわち、連結路が第1突出部の内部及び第2突出部の内部に構成されていれば、支持手段を多機能化(支持機能及び空気通過機能)させることができ、部品点数の削減に寄与する。また、給気部材や送気板に、連結路と支持手段とを別々に配置する必要がないので、部品配置の自由度も向上する。給気部材や送気板の形状もシンプルにすることができるので、部品コストの低減にも貢献する。

【0019】

なお、散気部材の取付方向によっては、取り付ける散気部材の数よりも支持手段の数の方が多くなって、散気部材を支持しない(すなわち、使用されない)支持手段が生じる場合がある。支持手段と一体的に空気通路が形成されている場合には、使用されない支持手段においては、空気通路が給気部材と散気部材とを連結する連結路を構成しないこととなる。この場合は、使用されない支持手段の空気通路に栓や蓋等の遮断部材を取り付けることにより、空気通路からの空気の漏洩を防止する。

【図面の簡単な説明】

【0020】

【図1】本発明の実施の形態に係る散気システムを構成する散気システムの外観斜視図である。

【図2】本発明の実施の形態に係る散気システムの使用状態を示す使用状態図である。

【図3】図1に示す第1突出部と第2突出部とを分離した状態を示す分解図である。

【図4】第1突出部及び第2突出部の変形例である。

【図5】図2に示す散気システムの別の使用状態を示す使用状態図である。

【図6】本発明の変形例に係る散気システムの外観斜視図である。

【図7】本発明の他の変形例に係る散気システムの外観斜視図である。

【図8】本発明の更に他の変形例に係る散気システムの外観斜視図である。

【発明を実施するための形態】

【0021】

[実施の形態]

以下、本発明の実施の形態に係る散気システムSについて説明する。図1は、この散気システムSの外観斜視図である。図2は、散気システムSの使用状態を示す使用状態図である。図2においては、この散気システムSを曝気槽T内に設置して使用しており、図2は、その状態を上方から平面視している。散気システムSは、給気部材2、複数の散気部材4、複数の支持手段6を有して大略構成される。図2の使用状態では、散気部材4が給気部材2の上方に位置するように設置される。図1及び図2においては、散気部材4が短辺(短手方向)13同士を対面するように(すなわち、横方向に)配列された状態を示している。

【0022】

給気部材2は、散気部材4へと空気を供給するためのものである。給気部材2は、例えば、ステンレス等の金属材料や樹脂等で形成された中空の直方体形状を呈する。その中空内部は、図示しない曝気ブロア(送気手段)からの空気が貯留可能となっている。給気部材2には、吸気口2aが設けられており、この吸気口2aに曝気ブロアからの配管3が接続されて曝気ブロアからの空気を中空内部に送り込むことができるようになっている。

【0023】

給気部材2の上面2bには、支持手段6の一部としての第1突出部6aが散気部材4側へと突出するように配置されている。第1突出部6aの配置数は、この散気システムSにおいて使用される散気部材4の数以上とされている。その複数の第1突出部6aが、給気部材2の上面2aに配列ピッチWで連続的に配列されている。

【0024】

第1突出部6aは、後述する第2突出部6bと共に支持手段6を構成し、その支持手段6が給気部材2に対して散気部材4を着脱可能に支持している。第1突出部6aと第2突出部6bは、いずれも直線的に突出する略柱状又は略管状の突出部であって、両者は同軸状態で相互に取り付けられるようになっている。本実施の形態においては、突出部6a,6bはいずれも略円管状である。第1突出部6aは給気部材2と一体的に形成されていてもよいし、別部材としての第1突出部6aが給気部材2に取り付けられるようになっていてもよい。第2突出部6bは散気部材4と一体的に形成されていてもよいし、別部材としての第2突出部6bが散気部材4に取り付けられるようになっていてもよい。各突出部6a,6bの断面形状が円形に限定される必要がないことは言うまでもなく、必要に応じて多角形断面であってもよい。

【0025】

第1突出部6aは、給気部材2の上面2bから上方に向けて(すなわち散気部材4側に向けて)直線状に突出する金属製の円管部である。第1突出部6aは給気部材2の中空内部に連通している。第1突出部6aの内部には空気通路7が形成され、第2突出部6bの内部にも空気通路7が形成されている。給気部材2に散気部材4が取り付けられた場合に、各突出部6a,6bの空気通路7が給気部材2内部と散気部材4の空気室(送気部)8とを連通して、給気部材2から散気部材4へと空気を送る連結路を構成する。

【0026】

図3は、この散気システムSにおいて、第1突出部6aと第2突出部6bとを分離した状態を示す分解図である。図3においては、1つの支持手段6の近傍のみを拡大して示している。また、図3においては、散気部材4の配列方向を、図1、図2の状態から90°回転させて縦方向(長辺14同士が対面する方向)に配列した状態を示している。第1突出部6aの端部6cと第2突出部6bの端部6dとは、一方が他方に挿入されて簡単に着脱可能な、いわゆるワンタッチ継手構造を有して相互に接続可能となっている。したがって、給気部材2と散気部材4とは、煩雑な作業工程を要することなく、ワンタッチで着脱することができるようになっている。両者を設置現場で組み付けたり、補修・交換の際に取り外したりすることが容易に行えるようになっている。

【0027】

また、第1突出部6aと第2突出部6bとは、取付け状態で同軸X周り(矢印α方向)に相互に回転可能となっている。したがって、給気部材2に対して散気部材4を支持した状態で散気部材4が同軸X周りに回転可能とされている。

【0028】

なお、図4に示す変形例のように、第1突出部6aの端部6cに内ネジ9aが切ってあり、第2突出部6bの端部6dに外ネジ9bが切ってあってナット9が螺合されており、第2突出部6bの外ネジ9bを第1突出部6aの内ネジ9aに螺合することによって両者を簡単に着脱するものであってもよい。その後に、ナット9をダブルナットの要領で締結すれば、給気部材2と散気部材4とが確実に締結固定される。

【0029】

この場合は、第1突出部6aと第2突出部6bとを取り付けた状態、すなわちナット9を締結固定した状態では、給気部材2と散気部材4との相互回転はできない。しかしながら、内ネジ9aに外ネジ9bを螺合する過程においては給気部材2に対して散気部材4を回転可能である。したがって、その螺合過程において給気部材2に対して所望の回転角度位置に散気部材4を設定し、その状態でナット9を締め付けて両者を締結固定すればよい。なお、図4に示すダブルナットによる締結の他にも、ユニオン継手等のネジ継手を用いた締結も適用可能である。

【0030】

連結路は、給気部材2からの空気を空気室8へと送るための空気通路7によって構成され、給気部材2の中空内部と空気室8とを連通している。連結路は、散気部材4が支持手段6により支持されることに随伴して設けられる。すなわち、連結路は、空気通路7が給気部材2と散気部材4とに連通することにより構成される。本実施の形態においては、連結路は、支持手段6の内部管路によって構成されているが、もちろん、支持手段6と別に連結路が構成されていてもよい。その場合、例えば支持手段6とは別の位置で給気部材2の中空内部と空気室8とを連通する連結路を設ける必要がある。ただし、この場合の連結路を構成する空気通路7は、散気部材4を支持するための強度を必要としないので、例えばホース等の可撓性材料で構成されてもよい。また、連結路を支持手段6と別に構成する場合には、支持手段6内に空気通路7を形成する必要がないので、突出部6a,6bが中空管である必要がない。中空の第1突出部6aの代わりに中実の第1円柱部材、中空の第2突出部6bの代わりに中実の第2円柱部材を使用して支持手段6を構成することも可能である。

【0031】

散気部材4は、給気部材2から送られた空気を曝気槽T内に散気するためのものであり、散気板10、送気板12を有して大略構成される。

【0032】

送気板12は、散気板10の裏面側を覆うように取り付けられる板状部材である。送気板12は、樹脂を材料として形成される場合もあるが、本実施の形態においては、ステンレス製である。平面視では短辺(短手方向)13と長辺(長手方向)14とを有する略長方形を呈している。また、散気板10も同様に、平面視で短辺と長辺とを有する略長方形を呈して平面形状に形成された板状部材とされ、その平面視外形形状は送気板12と略同形状とされている。結果として、散気部材4が短辺13と長辺14とを有する板状部材となる。

【0033】

もちろん、送気板12や散気板10の平面視外形形状は必ずしも長方形に限定される必要がなく、平行四辺形、台形、その他の多角形等様々な形状とすることができる。また、短辺、長辺が必ずしも直線状の辺である必要もなく、曲線状であってもよい。要するに、散気部材4が長手方向と短手方向とを有する細長い板状部材であればよい。

【0034】

送気板12の表面12a側には、周囲に所定幅の接着面12bを残してその内側に空気室8が凹設されている。給気部材2から送られた空気がこの空気室8を経由して散気板10の裏面側から表面10a側へと送気されるようになっている。この空気室8が存在することにより、散気板10の表面10a全体から満遍なく空気が送出されるようになっている。

【0035】

なお、本実施の形態においては、送気板12の表面12aの一部が凹設されて空気室8が形成されている。しかしながら、散気板10の裏面の一部が凹設されて空気室が形成されてももちろんよく、また、送気板12の表面12aと散気板10の裏面が共に凹設されて空気室を形成するようになっていてもよい。

【0036】

接着面12bは、空気室8を囲むように送気板表面12aの周囲に形成されて平面とされている。接着面12bの幅が狭い方が空気室8を大きく形成することができて、エアレーションの均一性が向上する。一方、接着面12bが狭過ぎると接着強度の確保が難しくなる。これら両方の観点から、適切な接着面12b幅や空気室8の大きさが決定される。

【0037】

送気板12の裏面側には、支持手段6の一部としての第2突出部6bが給気部材2側へ突出するように配置されている。

【0038】

第2突出部6bは、送気板12の裏面側から下方に向けて(すなわち給気部材2側に向けて)直線状に突出する金属製の円管部である。第2突出部6bは散気部材4側の空気室8に連通している。第2突出部6bの内部は、散気部材4が給気部材2に取り付けられることに随伴して第1突出部6aの内部と共に連結路7を構成し、給気部材2から空気室8へと空気を送る空気通路7を形成している。なお、第2突出部6bの端部6dが第1突出部6aの端部6cと共に、いわゆるワンタッチ継手構造を有していることは上記に説明した通りである。

【0039】

散気板10は、多数の小孔を有する材料で構成された部材である。その裏面側から表面10a側へと空気を送気するために、散気板10は、例えば、多孔質のセラミック材料で形成される。また、散気板10は、例えば、ウレタン等の樹脂を材料とする多孔質樹脂材料で形成されてもよいし、薄いゴム膜に多数の小孔が形成されたものであってもよい。本実施の形態における散気板10は、セラミックに樹脂を含有しているので、焼成温度を低くすることができる。そのため、平面性を向上させ易い。接着面12bの平面性を向上させることができるので、パッキンを使用することなく接着剤による接着のみでも充分な機密性を確保することができる。散気板10の外形形状(平面視形状)は、送気板12の外形形状と略同形状とされている。

【0040】

散気板10の裏面側周囲は、接着剤によって送気板12の接着面12bに接着される。このとき、送気板12と散気板10との間から空気が漏れることのないよう、高い気密性を維持して両者は接着される。もちろん全周に亘って接着剤が塗布されて接着されることが望ましい。

【0041】

接着剤としては、例えば高気密性のシリコン樹脂接着剤やエポキシ樹脂接着剤を適用可能である。送気板12の表面12aと散気板10の裏面とが接着剤で気密に接着接合されるので、散気システムSの設置現場において、送気板12と散気板10とをボルト・ナットで固定する作業を行う必要がない。また、接着剤により送気板12と散気板10とが気密に接合されるので、送気板12と散気板10との間にパッキン(シール部材)を配置する必要がなく、部品点数削減に寄与する。給気部材2から空気通路7を通って空気室8へと送気された空気は、送気板12と散気板10との間から漏洩することなく散気板10の裏面側から小孔を通って表面10aに送られて、曝気槽T内に放出される。

【0042】

支持手段6は、給気部材2側の第1突出部6aと散気部材4側の第2突出部6bとを有して大略構成される。第1突出部6aの端部6cと第2突出部6bの端部6dとのいずれか一方がいずれか他方に接続・分離(本実施の形態においては、挿脱。)されることにより、給気部材2に対して散気部材4を容易に着脱できるようになっている。両端部6c,6dは、例えばワンタッチ継手構造やネジを利用したダブルナット構造、ユニオン継手等のネジ継手構造等を有して着脱容易を実現している。第1突出部6aと第2突出部6bとが接続された状態において、その内部管路が連結路を構成し、給気部材2から空気室8への空気通過を可能としている。

【0043】

支持手段6は、同軸X方向に沿って直線的に延びている。この同軸X方向は、散気板10や送気板12における平面視方向と同方向である。ここで、この同軸X方向を法線方向とする平面Qを概念する。散気部材4は、給気部材2に対して同軸X周りに回転可能とされている。したがって、散気部材4は、平面Q内でその向きを変更することが可能である。つまり、散気部材4の短辺13や長辺14の向きを、同軸X周りに変更することが可能である。

【0044】

図5は、この散気システムSの別の使用状態を示す使用状態図である。図2においては、散気部材4の短辺13同士が対面するように(すなわち、横方向に)複数の散気部材4が配列されているが、図5においては、散気部材4の長辺14同士が対面するように(すなわち、縦方向に)複数の散気部材4が配列されている。その結果、図5における散気部材4同士の配列ピッチ(設置間隔)W1は、図2における散気部材4の配列ピッチWよりも狭くなっている。その結果、給気部材2に取り付けられる散気部材4の数が図2の場合と図5の場合とで異なっている。

【0045】

図2に示す使用状態においては、散気部材4同士の配列ピッチWが広いので、曝気槽T内における単位長さ当たりの散気部材4の設置数が少なくなっている。例えば、曝気槽T内への供給空気量を非常に少なくしたい場合に、曝気ブロアによる空気流量を最小値にした上で図2に示すように散気部材4を配列すれば、曝気槽T内の各所へ均一に空気を供給しつつその供給空気量を非常に少なくすることができる。

【0046】

一方、図5に示す使用状態においては、散気部材4同士の配列ピッチWが狭いので、曝気槽T内における単位長さ当たりの散気部材4の設置数が多くなっている。例えば、曝気槽T内への供給空気量を非常に多くしたい場合に、曝気ブロアによる空気流量を最大値にした上で図5に示すように散気部材4を配列すれば、曝気槽T内に多数の散気ユニットAを設置することができる。曝気槽T内の各所へ均一に空気を供給しつつその供給空気量を非常に多くすることができる。

【0047】

なお、具体的には、図2における配列ピッチWは図5における配列ピッチW1の2倍のピッチとされる。これは、図5においては、散気部材4を縦方向に配列することにより、支持手段6のすべてに散気部材4が取り付けられているが、図2においては、散気部材4を横方向に配列することにより、1つおきの支持手段6に散気部材4が取り付けられていることが原因である。

【0048】

すなわち、図2においては、散気部材4を支持しない第1突出部6a’が1つおきに生じている。この散気部材4を支持しない第1突出部6a’の空気通路7からの空気の漏洩を防止するため、第1突出部6a’の端部6cには、栓や蓋等の遮断部材11が取り付けられる。

【0049】

支持手段6が給気部材2に対して散気部材4を支持する機能を有し、しかも、給気部材2に対する散気部材4の平面Q内での向きを可変とする機能を有しているので、曝気槽T内への散気部材4の設置数を簡単に変更することができる。すなわち、槽の単位長さ当たりの散気板面積を簡単に変更することができるので、曝気槽T内への散気量(空気供給量)の調整が容易となる。

【0050】

以上、本発明の好ましい実施の形態を説明したが、本発明はこれらに限定されるものではなく、その要旨の範囲内で様々な変形や変更が可能である。

【0051】

[変形例]

図6は、本発明の変形例に係る散気システムSの外観斜視図である。この変形例においては、散気部材4が短辺同士を対面するように(横方向に)配列されているが、4つの第1突出部6aごとに1つの散気部材4が取り付けられている。つまり、4つの第1突出部6aのうち3つは使用されておらず、散気部材4の配列ピッチが一層大きくされている。

【0052】

図7は、本発明の他の変形例に係る散気システムSの外観斜視図である。この他の変形例においては、散気部材4が長辺同士を対面するように(縦方向に)配列されているが、2つの第1突出部6aごとに1つの散気部材4が取り付けられている。つまり、第1突出部6aが1つおきに使用されている。

【0053】

図8は、本発明の更に他の変形例に係る散気システムSの外観斜視図である。この更に他の変形例においては、散気部材4が縦方向と横方向とに交互に配列されている。このように、散気部材4の配列方向や配列ピッチを種々変更することにより、本発明に係る散気システムSは、給気部材2に取り付ける散気部材4の数を様々に変更可能である。

【符号の説明】

【0054】

給気部材:2

吸気口:2a

上面:2b

配管:3

散気部材:4

支持手段:6,

第1突出部:6a,6a’

第2突出部:6b

端部:6c,6d

空気経路:7

空気室:(送気部)8

ナット:9

内ネジ:9a

外ネジ:9b

散気板:10

表面:10a

遮断部材:11

送気板:12

表面:12a

接着面:12b

短辺(短手方向):13

長辺(長手方向):14

曝気槽:T

板面:Q

散気システム:S

同軸:X

配列ピッチ(設置間隔):W,W1

矢印:α

【特許請求の範囲】

【請求項1】

給気部材と、複数の散気部材と、前記給気部材において適宜間隔で配され前記散気部材を支持するための、少なくとも散気部材と同数の支持手段と、前記支持手段により支持された場合の前記散気部材に随伴して設けられる連結路とを有して構成される散気システムであって、

前記給気部材は、前記散気部材に向けて空気を供給し、

前記散気部材は、各々が長手方向及び短手方向を有する平面形状に形成された板状部材であって、各々散気板と送気板とを有し、

該散気板は、多数の小孔を有する材料で構成されて前記送気板の表面側に配置され、

前記送気板は、前記散気板の裏面側を覆うように取り付けられて該散気板の裏面側から表面側に向けて送気するための送気部を該散気板との間に形成し、

前記連結路は、前記給気部材と前記送気部とを連通して該給気部材から該送気部への空気通路を形成し、

前記支持手段により支持された場合の前記散気部材の平面方向が可変設定可能とされることにより実装されるべき前記散気部材の数の調整が可能とされている、散気システム。

【請求項2】

前記支持手段は、

前記給気部材から前記散気部材側へと突出する第1突出部と、

前記散気部材から前記給気部材側へと突出して前記第1突出部と同軸を有する第2突出部と、を有し、

前記第1突出部の端部と前記第2突出部の端部とを接続することにより該第1突出部と該第2突出部とが連結され、該第1突出部と該第2突出部との前記同軸周りでの相互回転を実現する請求項1に記載の散気システム。

【請求項3】

前記連結路が、前記第1突出部の内部及び前記第2突出部の内部に構成されている請求項2に記載の散気システム。

【請求項1】

給気部材と、複数の散気部材と、前記給気部材において適宜間隔で配され前記散気部材を支持するための、少なくとも散気部材と同数の支持手段と、前記支持手段により支持された場合の前記散気部材に随伴して設けられる連結路とを有して構成される散気システムであって、

前記給気部材は、前記散気部材に向けて空気を供給し、

前記散気部材は、各々が長手方向及び短手方向を有する平面形状に形成された板状部材であって、各々散気板と送気板とを有し、

該散気板は、多数の小孔を有する材料で構成されて前記送気板の表面側に配置され、

前記送気板は、前記散気板の裏面側を覆うように取り付けられて該散気板の裏面側から表面側に向けて送気するための送気部を該散気板との間に形成し、

前記連結路は、前記給気部材と前記送気部とを連通して該給気部材から該送気部への空気通路を形成し、

前記支持手段により支持された場合の前記散気部材の平面方向が可変設定可能とされることにより実装されるべき前記散気部材の数の調整が可能とされている、散気システム。

【請求項2】

前記支持手段は、

前記給気部材から前記散気部材側へと突出する第1突出部と、

前記散気部材から前記給気部材側へと突出して前記第1突出部と同軸を有する第2突出部と、を有し、

前記第1突出部の端部と前記第2突出部の端部とを接続することにより該第1突出部と該第2突出部とが連結され、該第1突出部と該第2突出部との前記同軸周りでの相互回転を実現する請求項1に記載の散気システム。

【請求項3】

前記連結路が、前記第1突出部の内部及び前記第2突出部の内部に構成されている請求項2に記載の散気システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−24727(P2012−24727A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−167586(P2010−167586)

【出願日】平成22年7月26日(2010.7.26)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月26日(2010.7.26)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

[ Back to top ]