散気筒

【課題】狭いスペースにも設置することができるとともに、微細気泡を散気筒全体から均等に放出させることが可能な散気筒を提供する。

【解決手段】その軸方向が上下方向となる散気筒であって、多孔質材料からなる筒状の散気部材4と、散気部材4の上端部及び上側開口部を気密的に塞ぐ上側仕切板と、散気部材4の下端部及び下側開口部を気密的に塞ぐ下側仕切板とで区画された空気室6を有する複数の散気筒分割体2、並びに、各散気筒分割体2の上側仕切板と下側仕切板との内の少なくとも一方を貫通して、複数の散気筒分割体2を上下方向で連結する空気供給管3を備え、空気供給管3の各空気室6内に位置する部分に、空気供給管3内から空気室6内に通じるオリフィス9が、各空気室6に対してそれぞれ少なくとも1つ設けられており、より下方に位置する空気室6に通じるオリフィス9ほどその径が大きくなる散気筒1。

【解決手段】その軸方向が上下方向となる散気筒であって、多孔質材料からなる筒状の散気部材4と、散気部材4の上端部及び上側開口部を気密的に塞ぐ上側仕切板と、散気部材4の下端部及び下側開口部を気密的に塞ぐ下側仕切板とで区画された空気室6を有する複数の散気筒分割体2、並びに、各散気筒分割体2の上側仕切板と下側仕切板との内の少なくとも一方を貫通して、複数の散気筒分割体2を上下方向で連結する空気供給管3を備え、空気供給管3の各空気室6内に位置する部分に、空気供給管3内から空気室6内に通じるオリフィス9が、各空気室6に対してそれぞれ少なくとも1つ設けられており、より下方に位置する空気室6に通じるオリフィス9ほどその径が大きくなる散気筒1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、下水や産業排水等の有機性排水を、活性汚泥法等により好気的に浄化処理するに際し、曝気槽に収容された被処理水中に空気を微細気泡の状態に発泡させて供給するために使用する散気筒に関する。

【背景技術】

【0002】

下水や産業排水等の有機性排水を、活性汚泥法等により好気的に浄化処理するに際しては、それら被処理水を収容する曝気槽内に、散気筒(ディフューザー)が設置される。一般に、散気筒は、セラミックス等の多孔質材料からなり、一端部が閉塞され、他端部が開口した円筒状のものである。散気筒は、その開口した側の端部がヘッダ管に接続され、ヘッダ管を通じて内部に空気が供給される。散気筒の内部に供給された空気は、多孔質である散気筒の周壁の気孔を通過して発泡し、ミリサイズの微細気泡となって、被処理水中に放出される。

【0003】

ところで、従来の散気筒は、例えば特許文献1に示すように、その軸方向が水平方向となるような横置き状態で設置されるため、ある程度広い設置スペースが必要となるという問題がある。例えば、曝気槽内にドラフトチューブを設置し、そのドラフトチューブ内に散気筒を設置する場合には、ドラフトチューブの内径が散気筒の全長より大きくなければならない。

【0004】

このような設置スペースの問題を解決する手段として、散気筒を、その軸方向が上下方向となるような縦置き状態で設置することが考えられる。しかしながら、散気筒を縦置き状態で設置すると、散気筒の上部から下部に向かって、周囲の水圧が高くなって行く。このため、散気筒の上部と下部とで周囲の水圧に差が生じることになり、この水圧差に起因して新たな問題が生じる。

【0005】

すなわち、従来の散気筒は、その内部が単一の空間(空気室)となっており、散気筒内に空気が供給された時の当該空間内の圧力は、空間全体でほぼ均一であるため、周囲の水圧が高い散気筒の下部では、周囲の水圧が低い散気筒の上部に比べて、微細気泡が放出されにくい。このため、散気筒の上部では多くの微細気泡が放出される一方、下部ではほとんど微細気泡が放出されないという状態となって、散気筒全体を有効に利用できず、高い発泡効率が得られない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開平3−19600号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、このような従来の事情に鑑みてなされたものであり、その目的とするところは、横置き型の散気筒では設置できないような狭いスペースにも設置することができるとともに、微細気泡を散気筒全体から均等に放出させることが可能な散気筒を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明によれば、以下の散気筒が提供される。

【0009】

[1] その軸方向が上下方向となる散気筒であって、多孔質材料からなる筒状の散気部材と、当該散気部材の上端部及び上側開口部を気密的に塞ぐ上側仕切板と、前記散気部材の下端部及び下側開口部を気密的に塞ぐ下側仕切板とで区画された空気室を有する複数の散気筒分割体、並びに、前記各散気筒分割体の前記上側仕切板と前記下側仕切板との内の少なくとも一方を貫通して、前記複数の散気筒分割体を上下方向で連結する空気供給管を備え、当該空気供給管の前記各空気室内に位置する部分に、前記空気供給管内から前記空気室内に通じるオリフィスが、前記各空気室に対してそれぞれ少なくとも1つ設けられており、より下方に位置する空気室に通じるオリフィスほどその径が大きくなる散気筒(第一の散気筒)。

【0010】

[2] 前記空気供給管により上下方向で連結された前記複数の散気筒分割体の内の何れか2つ以上が密接して配置されており、より上方に位置する散気筒分割体の前記下側仕切板と、その下方に密接する散気筒分割体の前記上側仕切板とが、共通の単一な仕切板となっている[1]に記載の散気筒。

【0011】

[3] 前記空気供給管が、元々その軸方向に沿って径の異なる複数のオリフィスが設けられたものであり、前記複数のオリフィスの内、前記各空気室内に位置し、かつ、所望の径を有するオリフィス以外のオリフィスが閉塞された状態で使用されている[1]又は[2]に記載の散気筒。

【0012】

[4] 前記多孔質材料がセラミックスである[1]〜[3]の何れかに記載の散気筒。

【0013】

[5] その軸方向が上下方向となる散気筒であって、外側筒状体と、その内側に所定の間隔を置いて配置された多孔質材料からなる内側筒状体と、前記外側筒状体の上端部、前記内側筒状体の上端部及び前記外側筒状体の上端部と前記内側筒状体の上端部との間に形成される上側開口部を気密的に塞ぐリング状の上側仕切板と、前記外側筒状体の下端部、前記内側筒状体の下端部及び前記外側筒状体の下端部と前記内側筒状体の下端部との間に形成される下側開口部を気密的に塞ぐリング状の下側仕切板とで区画された空気室を有する複数の散気筒分割体、並びに、前記各散気筒分割体の前記上側仕切板と前記下側仕切板との内の少なくとも一方を貫通して、前記複数の散気筒分割体を上下方向で連結する空気供給管を備え、当該空気供給管の前記各空気室内に位置する部分に、前記空気供給管内から前記空気室内に通じるオリフィスが、前記各空気室に対してそれぞれ少なくとも1つ設けられており、より下方に位置する空気室に通じるオリフィスほどその径が大きくなる散気筒(第二の散気筒)。

【0014】

[6] 前記空気供給管により上下方向で連結された前記複数の散気筒分割体の内の何れか2つ以上が密接して配置されており、より上方に位置する散気筒分割体の前記下側仕切板と、その下方に密接する散気筒分割体の前記上側仕切板とが、共通の単一な仕切板となっている[5]に記載の散気筒。

【0015】

[7] 前記空気供給管が、元々その軸方向に沿って径の異なる複数のオリフィスが設けられたものであり、前記複数のオリフィスの内、前記各空気室内に位置し、かつ、所望の径を有するオリフィス以外のオリフィスが閉塞された状態で使用されている[5]又は[6]に記載の散気筒。

【0016】

[8] 前記多孔質材料がセラミックスである[5]〜[7]の何れかに記載の散気筒。

【0017】

なお、本発明において、「その軸方向」とは、散気筒の内部空間(中空部)が伸びる方向であり、また、それが「上下方向となる」とは、散気筒の軸方向を上下方向にして設置することが可能であることを意味する。また、本発明において、「上方」、「下方」、「上端」、「下端」、「上側」、「下側」とは、本発明の散気筒を、その軸方向が上下方向となるように設置した状態における方向や位置(部位)を示すものである。

【0018】

更に、本発明において、「多孔質材料」には、シート状部材に微細孔が形成されたものも含まれ、その微細孔を通じて空気を吐出させることができるものであれば、材質は限定されない。例えば、セラミックス、合成樹脂の他、微細孔が形成された布等からなるものでもよい。ここで、「微細孔」とは、その断面の面積と等しい面積を持つ真円の径が50〜500μm程度となる孔や、幅が50〜500μm程度で、長さが0.5〜2.0mm程度のスリットを指す。また、本発明において、「多孔質材料からなる」には、全体が多孔質材料から形成されている場合だけでなく、その一部分が多孔質材料から形成されている場合も含まれる。

【0019】

更にまた、本発明における「筒状」は、断面が環状であることを意味し、断面が環状であれば、その内周や外周の形状は限定されない。例えば、断面の内周や外周の形状が円形や楕円形であってもよいし、長細長方形や三角形等の多角形であってもよい。

【発明の効果】

【0020】

本発明の散気筒は、その軸方向が上下方向となる縦置き型の散気筒であるので、従来の横置き型の散気筒では設置できないような狭いスペースにも設置することができ、設置スペースの制約が緩和される。また、本発明の散気筒は、その軸方向において互いに分離された複数の空気室を有するとともに、空気供給管と各空気室とを連通するオリフィスの径が、より下方に位置する空気室に通じるオリフィスほど大きくなるように調節されているため、より下方に位置する空気室ほど、その内部の圧力が高くなる。このため、周囲の水圧が高い散気筒の下部においても、周囲の水圧が低い散気筒の上部と同程度の量の微細気泡を放出させることができる。そして、その結果、微細気泡を散気筒全体から均等に放出させることが可能となって、散気筒全体を有効に利用でき、高い発泡効率が得られる。

【図面の簡単な説明】

【0021】

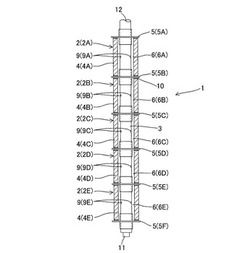

【図1】本発明の第一の散気筒の実施形態の一例を示す説明図である。

【図2】本発明の第一の散気筒に使用される仕切板の一例を示す斜視図である。

【図3】本発明の第一の散気筒の実施形態の他の一例を示す説明図である。

【図4】本発明の第一の散気筒の実施形態の更に他の一例を示す説明図である。

【図5】本発明の第一の散気筒に使用される空気供給管の一例を示す説明図である。

【図6】本発明の第一の散気筒を、曝気槽内に設置したドラフトチューブ内に設置する際の設置例を示す説明図である。

【図7】本発明の第二の散気筒の実施形態の一例を示す説明図である。

【図8】本発明の第二の散気筒に使用される仕切板の一例を示す斜視図である。

【図9】本発明の第二の散気筒において、外側筒状体と内側筒状体との間を所定間隔に保持する方法の一例を示す説明図である。

【図10】本発明の第二の散気筒において、内側筒状体の径をテーパ状に変化させて、散気面となる内側筒状体の内周面を傾斜させるようにした例を示す説明図である。

【図11】本発明の第二の散気筒を、曝気槽内に設置したドラフトチューブ内に設置する際の設置例を示す説明図である。

【発明を実施するための形態】

【0022】

以下、本発明を具体的な実施形態に基づき説明するが、本発明は、これに限定されて解釈されるものではなく、本発明の範囲を逸脱しない限りにおいて、当業者の知識に基づいて、種々の変更、修正、改良を加え得るものである。

【0023】

図1は、本発明の第一の散気筒の実施形態の一例を示す説明図である。なお、図1においては、散気筒1の内部構造をわかりやすくするため、散気部材4等の一部の部材は断面で描いている。

【0024】

図1に示すように、本発明の第一の散気筒1は、その軸方向が上下方向となる縦置き型の散気筒であり、その構成要素として、複数の散気筒分割体2(2A〜2E)と、空気供給管3とを備える。

【0025】

散気筒分割体2(2A〜2E)は、多孔質材料からなる筒状の散気部材4(4A〜4E)と、それら散気部材4A〜4Eの上端部及び上側開口部を気密的に塞ぐ仕切板(上側仕切板)と、散気部材4A〜4Eの下端部及び下側開口部を気密的に塞ぐ仕切板(下側仕切板)とで区画された空気室6(6A〜6E)を有する。なお、図1の例では、複数の散気筒分割体2A〜2Eが密接して配置されており、より上方に位置する散気筒分割体の下側仕切板と、その下方に密接する散気筒分割体の上側仕切板とが、共通の単一な仕切板となっている。具体的には、散気筒分割体2Aの下側仕切板と、散気筒分割体2Bの上側仕切板とが、共通の単一な仕切板5Bとなっている。同様に、散気筒分割体2Bの下側仕切板と、散気筒分割体2Cの上側仕切板とが、共通の単一な仕切板5Cになっており、散気筒分割体2Cの下側仕切板と、散気筒分割体2Dの上側仕切板とが、共通の単一な仕切板5Dになっており、散気筒分割体2Dの下側仕切板と、散気筒分割体2Eの上側仕切板とが、共通の単一な仕切板5Eになっている。

【0026】

散気部材4(4A〜4E)を構成する多孔質材料としては、従来の散気筒に使用されていた材料、例えば、セラミックス、多孔質の樹脂等を用いることができ、特に強度や化学的安定性等の観点からセラミックスが好適に用いられる。散気部材4の気孔率は特に制限されない。散気部材4の気孔径についても特に制限はないが、被処理水中に溶存しやすいサイズの微小気泡を発泡させる観点から、50〜500μm程度の気孔径とすることが好ましい。なお、散気部材4を構成する多孔質材料は、全ての散気部材4で同一であってもよいし、水深などを考慮して各散気部材4ごとに異なる性状(材質や気孔率)の多孔質材料を使用してもよい。

【0027】

本実施形態において仕切板5(5A〜5F)には、図2に示すように、その中央部付近に、空気供給管を貫通させるための孔部7を有し、この孔部7に筒状のソケット8が一体的に接合されたものを用いているが、このようなソケット8を持たない板状の仕切板であってもよい。仕切板5の材質としては、強度や加工性等の観点から、ステンレス鋼(例えばSUS304)等を好適に用いることができる。仕切板5(5A〜5E)と散気部材4との間には、散気筒1使用時の空気漏れを防ぐため、クロロプレンゴムや発泡ポリウレタン等からなるパッキン10を配設して気密性を高めることが好ましい。

【0028】

空気供給管3は、各散気筒分割体2A〜2Eの上側仕切板と下側仕切板との内の少なくとも一方を貫通して、複数の散気筒分割体2A〜2Eを上下方向で連結する。この空気供給管3の各空気室6A〜6E内に位置する部分には、空気供給管3内から空気室6A〜6E内に通じるオリフィス9A〜9Eが、各空気室6A〜6Eに対してそれぞれ少なくとも1つ設けられており、より下方に位置する空気室6に通じるオリフィス9ほどその径が大きくなる。すなわち、本実施形態においては、オリフィス9A、オリフィス9B、オリフィス9C、オリフィス9D、オリフィス9Eの順で、その径が大きくなる。

【0029】

空気供給管3は、その一端が閉塞されるとともに、他端が開口しており、その他端の開口より、空気供給管3内に空気が供給される。本実施形態では、空気供給管3の下端がプラグ11により閉塞され、上端の開口12から空気を供給するように構成されている。空気供給管3の材質としては、強度や加工性等の観点から、ステンレス鋼(例えばSUS304)等を好適に用いることができる。

【0030】

この散気筒1の使用時において、空気供給管5の上端の開口12から空気供給管3内に供給された空気は、まず、オリフィス9A〜9Eを通じて各空気室6A〜6Eに移動する。そして、各空気室6A〜6Eの内部の圧力の上昇によって、各空気室6A〜6Eが面している散気部材4A〜4Eの気孔を通過して発泡し、ミリサイズの微細気泡となって、被処理水中に放出される。

【0031】

先述のとおり、散気筒を、その軸方向が上下方向となるような縦置き状態で設置した場合、散気筒の上部から下部に向かって、周囲の水圧が高くなって行く。よって、散気筒内部の空間(空気室)の圧力が、空間全体でほぼ均一であると、周囲の水圧が高い散気筒の下部では、周囲の水圧が低い散気筒の上部に比べて、微細気泡が放出されにくくなる。

【0032】

そこで、本発明の散気筒1では、その軸方向(上下方向)において複数の空気室6A〜6Eを分離して形成するともに、より下方に位置する空気室6に通じるオリフィス9ほどその径が大きくなるようにした。なお、オリフィス9の具体的な径は、散気筒1を設置する水深における水圧、散気部材4を構成する多孔質材料の空気透過抵抗等を考慮して決定することができる。各空気室6A〜6Eに通じるオリフィス9A〜9Eの径をこのように調節すると、より下方に位置する空気室6ほど、その内部の圧力が高くなり、周囲の水圧が高く微細気泡が放出されにくい散気筒1の下部においても、周囲の水圧が低い散気筒1の上部と同程度の量の微細気泡を放出させることが可能となる。そして、その結果、散気筒1全体を微細気泡の発泡に有効に利用でき、高い発泡効率が得られる。

【0033】

なお、図1に示す実施形態においては、散気筒1を構成するために5つの散気筒分割体2A〜2Eを用いているが、1つの散気筒を構成するために用いる散気筒分割体の数は、複数であること以外制限はなく、目的とする散気筒1の全長等に応じて、適宜その数を決定することができる。散気筒分割体の数を決定する1つの目安としては、散気筒分割体の1つ当たりの長さが100mm以下となるような数とすることが挙げられる。散気筒分割体1つ当たりの長さが100mmを超える場合には、1つの散気筒分割体の上方と下方とでも大きな水圧差が生じて、微細気泡の放出量に差が生じやすくなる。

【0034】

図3は、本発明の第一の散気筒の実施形態の他の一例を示す説明図である。この図3の示す実施形態を、前述の図1に示す実施形態との相違点を中心に説明すると、まず、この図3の散気筒1では、複数の散気筒分割体2(2F〜2H)が密接せず、間隔を置いて配置されている。なお、複数の散気筒分割体2を、このように間隔を置いて配置する場合は、より上方に位置する散気筒分割体の下側仕切板と、その下方に位置する散気筒分割体の上側仕切板とを、共通の単一な仕切板とすることはできず、それぞれ別個の仕切板とする必要がある。すなわち、図3の例においては、散気筒分割体2Fの下側仕切板5Hと、散気筒分割体2Gの上側仕切板5Iとは別体であり、同様に、散気筒分割体2Gの下側仕切板と、散気筒分割体2Hの上側仕切板5Jとは別体である。この図3の散気筒1には、3つの空気室6(6F〜6H)が設けられている。

【0035】

また、この図3の散気筒1では、各散気筒分割体2(2F〜2H)を構成する散気部材4(4F〜4H)の径や長さが同一ではなく、それらが異なるように構成されている。更に、この図3の散気筒1では、空気供給管3の径が一定ではなく、その長さ方向において、径が変化するように構成されている。更にまた、この図3の散気筒1では、空気供給管3が、最下方に位置する散気筒分割体2Hの下側仕切板5Lを貫通せず、その下端が、最下方の空気室6H内に存在する。空気供給管3には、空気室6(6F〜6H)に通じるオリフィス9(9F〜9H)が設けられており、この内、オリフィス9Hは空気供給管3の下端に設けられている。なお、最下方に位置する散気筒分割体2Hの下側仕切板5Lは、前記のとおり、空気供給管3によって貫通されないので、他の仕切板5G〜5Kのように、空気供給管3を貫通させるための孔部は形成されていない。

【0036】

図4は、本発明の第一の散気筒の実施形態の更に他の一例を示す説明図である。この図4の示す実施形態を、前述の図1に示す実施形態との相違点を中心に説明すると、まず、この図4の散気筒1では、複数の散気筒分割体2(2I〜2K)の内の一部の散気筒分割体2Iと2Jとが密接して配置され、残りの散気筒分割体2Kが間隔を置いて配置されている。このため、散気筒分割体2Iの下側仕切板と、その下方に密接する散気筒分割体2Jの上側仕切板とは、共通の単一な仕切板5Hとなっているが、散気筒分割体2Jの下側仕切板5Oと、その下方に位置する散気筒分割体2Kの上側仕切板5Pとは別体である。この図4の散気筒1には、3つの空気室6(6I〜6K)が設けられている。

【0037】

本発明の第一の散気筒は、これら図3や図4に示す実施形態のような構成としても、図1に示す実施形態と同様の効果を得ることができる。なお、本発明の第一の散気筒においては、図5に示すように、空気供給管3が、元々その軸方向に沿って径の異なる複数のオリフィス9が設けられたものであり、それら複数のオリフィス9の内、前記各空気室6内に位置し、かつ、所望の径を有するオリフィス以外のオリフィス(図5中の黒塗りされたオリフィス)が閉塞された状態で使用されていることが好ましい。このように、予めその軸方向に沿って径の異なる複数のオリフィス9が設けられた空気供給管3を用意しておき、必要なオリフィスだけをそのまま残し、不要なオリフィスを閉塞するようにすることで、散気筒の製造効率を高めることができる。

【0038】

図6は、本発明の第一の散気筒1を、曝気槽内に設置したドラフトチューブ内に設置する際の設置例を示す説明図である。本発明の第一の散気筒を、ドラフトチューブ15内に複数個設置する場合には、各散気筒1の空気供給管の開口をヘッダ管16に接続し、ヘッダ管16を通じて、外部から空気供給管内へ空気を供給する。こうして、各散気筒1の空気供給管内へ供給された空気は、各散気筒1から微細気泡となってドラフトチューブ15内に放出され、放出された微細気泡を含む被処理水は、ドラフトチューブ15の上方に設置されたインペラ17の旋回によって下降流となり、ドラフトチューブ15の下方よりドラフトチューブ15外へ排出されて、曝気槽内を循環する。

【0039】

なお、図6の例では、ヘッダ管16が散気筒1の上方に配置されているが、ヘッダ管16を、散気筒1の下方に配置するようにして、散気管1の下方から空気を供給してもよい。また、図6の例では、リング状のヘッダ管16を用いているが、ヘッダ管の形状は、散気筒1の配置や個数により適宜変化させることができる。また、散気筒1は、必要な散気量に応じて、本例のように複数個設置してもよいし、1個のみ設置してもよい。

【0040】

図7は、本発明の第二の散気筒の実施形態の一例を示す説明図である。なお、図7においては、散気筒21の内部構造をわかりやすくするため、外側筒状体24、内側筒状体25等の一部の部材は断面で描いている。

【0041】

図7に示すように、本発明の第二の散気筒21は、その軸方向が上下方向となる縦置き型の散気筒であり、その構成要素として、複数の散気筒分割体22(22A〜22C)と、空気供給管3とを備える。

【0042】

散気筒分割体22(22A〜22C)は、外側筒状体24(24A〜24C)と、その内側に所定の間隔を置いて配置された多孔質材料からなる内側筒状体25(25A〜25C)と、外側筒状体24A〜24Cの上端部、内側筒状体25A〜25Cの上端部及び外側筒状体の上端部24A〜24Cと内側筒状体25A〜25Cの上端部との間に形成される上側開口部を気密的に塞ぐリング状の仕切板(上側仕切板)と、外側筒状体24A〜24Cの下端部、内側筒状体25A〜25Cの下端部及び外側筒状体24A〜24Cの下端部と内側筒状体25A〜25Cの下端部との間に形成される下側開口部を気密的に塞ぐリング状の仕切板(下側仕切板)とで区画された空気室27(27A〜27C)を有する。なお、図7の例では、複数の散気筒分割体22A〜22Cが密接して配置されており、より上方に位置する散気筒分割体の下側仕切板と、その下方に密接する散気筒分割体の上側仕切板とが、共通の単一な仕切板となっている。具体的には、散気筒分割体22Aの下側仕切板と、散気筒分割体22Bの上側仕切板とが、共通の単一な仕切板26Bとなっている。同様に、散気筒分割体22Bの下側仕切板と、散気筒分割体22Cの上側仕切板とが、共通の単一な仕切板26Cになっている。

【0043】

内側筒状体25(25A〜25C)を構成する多孔質材料としては、従来の散気筒に使用されていた材料、例えば、セラミックス、多孔質の樹脂等を用いることができ、特に強度や化学的安定性等の観点からセラミックスが好適に用いられる。内側筒状体25の気孔率は特に制限されない。内側筒状体25の気孔径についても特に制限はないが、被処理水中に溶存しやすいサイズの微小気泡を発泡させる観点から、50〜500μm程度の気孔径とすることが好ましい。

【0044】

外側筒状体24(24A〜24C)を構成する材料は、内側筒状体25と同様に多孔質材料であってもよいし、非多孔質材料であってもよい。内側筒状体25の内周面のみを微細気泡が放出される散気面としたい場合は、内側筒状体25のみを多孔質材料で構成し、内側筒状体25の内周面に加えて、外側筒状体24の外周面も散気面としたい場合は、内側筒状体25と外側筒状体24との両方を多孔質材料で構成する。外側筒状体24を多孔質材料で構成する場合の好適な気孔径や気孔率は、内側筒状体25の好適な気孔径や気孔率と同様である。

【0045】

本実施形態において仕切板26は、図8に示すように、空気供給管を貫通させるための孔部28を有するリング状の板状体である(ただし、図7の実施形態における最下方の仕切板26Dは、空気供給管が貫通しないため、孔部28を有していない。)。仕切板26(26A〜26D)の材質としては、強度や加工性等の観点から、ステンレス鋼(例えばSUS304)等を好適に用いることができる。仕切板26と外側筒状体24及び内側筒状体25との間には、散気筒21使用時の空気漏れを防ぐため、クロロプレンゴムや発泡ポリウレタン等からなるパッキンを配設して気密性を高めるようにしてもよい。

【0046】

外側筒状体24と内側筒状体25との間を所定間隔に保持する方法としては、例えば、図9に示すように、外側筒状体24の内周面と内側筒状体25の外周面との間に間隔保持用のスペーサ30を配してもよいし、同様のスペーサ機能を仕切板26に持たせるようにしてもよい。

【0047】

空気供給管23は、各散気筒分割体22A〜22Cの上側仕切板と下側仕切板との内の少なくとも一方を貫通して、複数の散気筒分割体22A〜22Cを上下方向で連結する。なお、図7の例では、2本の空気供給管23を使用しているが、空気供給管23の本数は特に限定されず、1本でも複数本でもよい。空気供給管23の各空気室27A〜27C内に位置する部分には、空気供給管23内から空気室27A〜27C内に通じるオリフィス29A〜29Cが、各空気室27A〜27Cに対してそれぞれ少なくとも1つ設けられており、より下方に位置する空気室27に通じるオリフィス29ほどその径が大きくなる。すなわち、本実施形態においては、オリフィス29A、オリフィス29B、オリフィス29Cの順で、その径が大きくなる。

【0048】

空気供給管23は、その一端が閉塞されるとともに、他端が開口しており、その他端の開口より、空気供給管23内に空気が供給される。本実施形態では、空気供給管23の下端が最下方の仕切板26Dの表面に密接することにより閉塞され、上端の開口32から空気を供給するように構成されている。空気供給管23の材質としては、強度や加工性等の観点から、ステンレス鋼(例えばSUS304)等を好適に用いることができる。

【0049】

この散気筒21の使用時において、空気供給管5の上端の開口32から空気供給管23内に供給された空気は、まず、オリフィス29A〜29Cを通じて各空気室27A〜27Cに移動する。そして、各空気室27A〜27Cの内部の圧力の上昇によって、各空気室27A〜27Cが面している内側筒状体25A〜25Cの気孔(外側筒状体24A〜24Cも多孔質材料で構成した場合は、内側筒状体25A〜25Cの気孔及び外側筒状体24A〜24Cの気孔)を通過して発泡し、ミリサイズの微細気泡となって、被処理水中に放出される。

【0050】

先述のとおり、散気筒を、その軸方向が上下方向となるような縦置き状態で設置した場合、散気筒の上部から下部に向かって、周囲の水圧が高くなって行く。よって、散気筒内部の空間(空気室)の圧力が、空間全体でほぼ均一であると、周囲の水圧が高い散気筒の下部では、周囲の水圧が低い散気筒の上部に比べて、微細気泡が放出されにくくなる。

【0051】

そこで、本発明の散気筒21では、その軸方向(上下方向)において複数の空気室27A〜27Cを分離して形成するともに、より下方に位置する空気室27に通じるオリフィス29ほどその径が大きくなるようにした。なお、オリフィス29の具体的な径は、散気筒21を設置する水深における水圧、内側筒状体25等を構成する多孔質材料の空気透過抵抗等を考慮して決定することができる。各空気室27A〜27Cに通じるオリフィス29A〜29Cの径をこのように調節すると、より下方に位置する空気室27ほど、その内部の圧力が高くなり、周囲の水圧が高く微細気泡が放出されにくい散気筒21の下部においても、周囲の水圧が低い散気筒21の上部と同程度の量の微細気泡を放出させることが可能となる。そして、その結果、散気筒21全体を微細気泡の発泡に有効に利用でき、高い発泡効率が得られる。

【0052】

なお、図7に示す実施形態においては、散気筒21を構成するために3つの散気筒分割体22A〜22Cを用いているが、1つの散気筒を構成するために用いる散気筒分割体の数は、複数であること以外制限はなく、目的とする散気筒21の全長等に応じて、適宜その数を決定することができる。散気筒分割体の数を決定する1つの目安としては、散気筒分割体の1つ当たりの長さが100mm以下となるような数とすることが挙げられる。散気筒分割体1つ当たりの長さが100mmを超える場合には、1つの散気筒分割体の上方と下方とでも大きな水圧差が生じて、微細気泡の放出量に差が生じやすくなる。

【0053】

また、本発明の第二の散気筒も、本発明の第一の散気筒と同様に、複数の散気筒分割体の内の一部の散気筒分割体又は全ての散気筒分割体が、密接せず、間隔を置いて配置されていたり、各散気筒分割体を構成する外側筒状体及び内側筒状体の径や長さが全ての散気筒分割体において同一ではなく、散気筒分割体毎に異なるように構成されていたり、空気供給管の径が一定ではなく、その長さ方向において、径が変化するように構成されていたりしてもよい。更に、図10に示すように、内側筒状体25の径をテーパ状に変化させて、散気面となる内側筒状体25の内周面を傾斜させるようにしてもよい。また、本発明の第二の散気筒においても、本発明の第一の散気筒と同様に、空気供給管が、元々その軸方向に沿って径の異なる複数のオリフィスが設けられたものであり、それら複数のオリフィスの内、各空気室内に位置し、かつ、所望の径を有するオリフィス以外のオリフィスが閉塞された状態で使用されていることが、散気筒の製造効率を高める観点から好ましい。

【0054】

図11は、本発明の第二の散気筒を、曝気槽内に設置したドラフトチューブ内に設置する際の設置例を示す説明図である。本発明の第二の散気筒21を、ドラフトチューブ15内に複数個設置する場合には、散気筒21の空気供給管の開口をヘッダ管16に接続し、ヘッダ管16を通じて、外部から空気供給管内へ空気を供給する。こうして、散気筒21の空気供給管内へ供給された空気は、散気筒21から微細気泡となってドラフトチューブ15内に放出され、放出された微細気泡を含む被処理水は、ドラフトチューブ15の上方に設置されたインペラ17の旋回によって下降流となり、ドラフトチューブ15の下方よりドラフトチューブ15外へ排出されて、曝気槽内を循環する。

【0055】

なお、図11の例では、散気筒21の外周面(外側筒状体24の外側周面)がドラフトチューブ15の内周面と密接しており、散気筒21の内周面(内側筒状体25の内側周面)のみから微細気泡が放出されるようになっているが、散気筒21の外周面とドラフトチューブ15の内周面との間に間隔を設けて、散気筒21の外周面からも微細気泡が放出されるようにしてもよい。また、図11の例では、ドラフトチューブ15内に散気筒21を1個のみ設置しているが、散気筒21は、必要な散気量に応じて、このように1個のみ設置してもよいし、複数個設置してもよい。

【実施例】

【0056】

以下、本発明を実施例に基づいて更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0057】

(実施例)

図1に示す構造の散気筒を作製した。散気筒分割体2A〜2Eを構成する散気部材4A〜4Eには、それぞれセラミックスからなる円筒状の焼結体(長さ:100mm、外径75mm、内径45mm、平均気孔径200μm)を用いた。仕切板5A〜5Fには、SUS304製で、中央に孔部を有する円板(直径:85mm、厚さ:3mm)の当該孔部に、筒状のソケット8(長さ:43mm、外径38mm、内径34mm)が一体的に接合されたものを用いた。仕切板5A〜5Fと散気部材4A〜4Eとの間には、クロロプレンゴム製で、リング状のパッキン10(外径75mm、内径47mm、厚さ:3mm)を配設した。空気供給管3には、下端部をプラグ11で閉塞したSUS304製の円管(長さ:550mm、外径34mm、内径28mm)を用いた。空気供給管3には、空気供給管3内から各空気室6A〜6E内に通じるオリフィス9A〜9Eを、各空気室9A〜9Eに対し2つずつ設けた。

【0058】

オリフィス9A〜9Eの径は、空気供給管3内に120L/minの風量で空気を供給した時に、より下方に位置する空気室ほど、その内部の圧力が高くなり、かつ、隣接する空気室間の前記圧力の差が約100mmAq(約981Pa)となるように調節した。具体的には、オリフィス9Aの径を2.4mm、オリフィス9Bの径を2.5mm、オリフィス9Cの径を2.7mm、オリフィス9Dの径を3.0mm、オリフィス9Eの径を3.5mmとすることで、前記のような圧力関係を実現できた。

【0059】

この散気筒1を、その軸方向が上下方向となるような縦置き状態で曝気槽内に設置した。曝気槽を水で満たした後、空気供給管3の上端の開口12に接続したヘッダ管を通じて、空気供給管3内に120L/minの風量で空気を供給したところ、散気筒1の上部から下部に渡って、ほぼ均一に微細気泡が放出されることが確認された。

【0060】

(比較例)

散気筒として、一端部が閉塞され、他端部が開口した、セラミックスからなる円筒状の焼結体(長さ:500mm、外径75mm、内径45mm、平均気孔径200μm)を作製した。この散気筒を、その軸方向が上下方向となるような縦置き状態で曝気槽内に設置した。曝気槽を水で満たした後、散気筒の上端の開口に接続したヘッダ管を通じて、散気筒内に120L/minの風量で空気を供給したところ、散気筒の約上半分からは多くの微細気泡が放出されたが、散気筒の約下半分からはほとんど微細気泡が放出されなかった。

【産業上の利用可能性】

【0061】

本発明は、下水や産業排水等の有機性排水を、活性汚泥法等により好気的に浄化処理するに際し、曝気槽に収容された被処理水中に空気を微細気泡の状態に発泡させて供給するための散気筒として好適に使用することができる。

【符号の説明】

【0062】

1:散気筒

2(2A〜2K):散気筒分割体

3:空気供給管

4(4A〜4K):散気部材

5(5A〜5Q):仕切板

6(6A〜6K):空気室

7:孔部

8:ソケット

9(9A〜9K):オリフィス

10:パッキン

11:プラグ

12:開口

15:ドラフトチューブ

16:ヘッダ管

17:インペラ

21:散気筒

22(22A〜22C):散気筒分割体

23:空気供給管

24(24A〜24C):外側筒状体

25(25A〜25C):内側筒状体

26(26A〜26D):仕切板

27(27A〜27C):空気室

28:孔部

29(29A〜29C):オリフィス

30:スペーサ

【技術分野】

【0001】

本発明は、下水や産業排水等の有機性排水を、活性汚泥法等により好気的に浄化処理するに際し、曝気槽に収容された被処理水中に空気を微細気泡の状態に発泡させて供給するために使用する散気筒に関する。

【背景技術】

【0002】

下水や産業排水等の有機性排水を、活性汚泥法等により好気的に浄化処理するに際しては、それら被処理水を収容する曝気槽内に、散気筒(ディフューザー)が設置される。一般に、散気筒は、セラミックス等の多孔質材料からなり、一端部が閉塞され、他端部が開口した円筒状のものである。散気筒は、その開口した側の端部がヘッダ管に接続され、ヘッダ管を通じて内部に空気が供給される。散気筒の内部に供給された空気は、多孔質である散気筒の周壁の気孔を通過して発泡し、ミリサイズの微細気泡となって、被処理水中に放出される。

【0003】

ところで、従来の散気筒は、例えば特許文献1に示すように、その軸方向が水平方向となるような横置き状態で設置されるため、ある程度広い設置スペースが必要となるという問題がある。例えば、曝気槽内にドラフトチューブを設置し、そのドラフトチューブ内に散気筒を設置する場合には、ドラフトチューブの内径が散気筒の全長より大きくなければならない。

【0004】

このような設置スペースの問題を解決する手段として、散気筒を、その軸方向が上下方向となるような縦置き状態で設置することが考えられる。しかしながら、散気筒を縦置き状態で設置すると、散気筒の上部から下部に向かって、周囲の水圧が高くなって行く。このため、散気筒の上部と下部とで周囲の水圧に差が生じることになり、この水圧差に起因して新たな問題が生じる。

【0005】

すなわち、従来の散気筒は、その内部が単一の空間(空気室)となっており、散気筒内に空気が供給された時の当該空間内の圧力は、空間全体でほぼ均一であるため、周囲の水圧が高い散気筒の下部では、周囲の水圧が低い散気筒の上部に比べて、微細気泡が放出されにくい。このため、散気筒の上部では多くの微細気泡が放出される一方、下部ではほとんど微細気泡が放出されないという状態となって、散気筒全体を有効に利用できず、高い発泡効率が得られない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開平3−19600号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、このような従来の事情に鑑みてなされたものであり、その目的とするところは、横置き型の散気筒では設置できないような狭いスペースにも設置することができるとともに、微細気泡を散気筒全体から均等に放出させることが可能な散気筒を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明によれば、以下の散気筒が提供される。

【0009】

[1] その軸方向が上下方向となる散気筒であって、多孔質材料からなる筒状の散気部材と、当該散気部材の上端部及び上側開口部を気密的に塞ぐ上側仕切板と、前記散気部材の下端部及び下側開口部を気密的に塞ぐ下側仕切板とで区画された空気室を有する複数の散気筒分割体、並びに、前記各散気筒分割体の前記上側仕切板と前記下側仕切板との内の少なくとも一方を貫通して、前記複数の散気筒分割体を上下方向で連結する空気供給管を備え、当該空気供給管の前記各空気室内に位置する部分に、前記空気供給管内から前記空気室内に通じるオリフィスが、前記各空気室に対してそれぞれ少なくとも1つ設けられており、より下方に位置する空気室に通じるオリフィスほどその径が大きくなる散気筒(第一の散気筒)。

【0010】

[2] 前記空気供給管により上下方向で連結された前記複数の散気筒分割体の内の何れか2つ以上が密接して配置されており、より上方に位置する散気筒分割体の前記下側仕切板と、その下方に密接する散気筒分割体の前記上側仕切板とが、共通の単一な仕切板となっている[1]に記載の散気筒。

【0011】

[3] 前記空気供給管が、元々その軸方向に沿って径の異なる複数のオリフィスが設けられたものであり、前記複数のオリフィスの内、前記各空気室内に位置し、かつ、所望の径を有するオリフィス以外のオリフィスが閉塞された状態で使用されている[1]又は[2]に記載の散気筒。

【0012】

[4] 前記多孔質材料がセラミックスである[1]〜[3]の何れかに記載の散気筒。

【0013】

[5] その軸方向が上下方向となる散気筒であって、外側筒状体と、その内側に所定の間隔を置いて配置された多孔質材料からなる内側筒状体と、前記外側筒状体の上端部、前記内側筒状体の上端部及び前記外側筒状体の上端部と前記内側筒状体の上端部との間に形成される上側開口部を気密的に塞ぐリング状の上側仕切板と、前記外側筒状体の下端部、前記内側筒状体の下端部及び前記外側筒状体の下端部と前記内側筒状体の下端部との間に形成される下側開口部を気密的に塞ぐリング状の下側仕切板とで区画された空気室を有する複数の散気筒分割体、並びに、前記各散気筒分割体の前記上側仕切板と前記下側仕切板との内の少なくとも一方を貫通して、前記複数の散気筒分割体を上下方向で連結する空気供給管を備え、当該空気供給管の前記各空気室内に位置する部分に、前記空気供給管内から前記空気室内に通じるオリフィスが、前記各空気室に対してそれぞれ少なくとも1つ設けられており、より下方に位置する空気室に通じるオリフィスほどその径が大きくなる散気筒(第二の散気筒)。

【0014】

[6] 前記空気供給管により上下方向で連結された前記複数の散気筒分割体の内の何れか2つ以上が密接して配置されており、より上方に位置する散気筒分割体の前記下側仕切板と、その下方に密接する散気筒分割体の前記上側仕切板とが、共通の単一な仕切板となっている[5]に記載の散気筒。

【0015】

[7] 前記空気供給管が、元々その軸方向に沿って径の異なる複数のオリフィスが設けられたものであり、前記複数のオリフィスの内、前記各空気室内に位置し、かつ、所望の径を有するオリフィス以外のオリフィスが閉塞された状態で使用されている[5]又は[6]に記載の散気筒。

【0016】

[8] 前記多孔質材料がセラミックスである[5]〜[7]の何れかに記載の散気筒。

【0017】

なお、本発明において、「その軸方向」とは、散気筒の内部空間(中空部)が伸びる方向であり、また、それが「上下方向となる」とは、散気筒の軸方向を上下方向にして設置することが可能であることを意味する。また、本発明において、「上方」、「下方」、「上端」、「下端」、「上側」、「下側」とは、本発明の散気筒を、その軸方向が上下方向となるように設置した状態における方向や位置(部位)を示すものである。

【0018】

更に、本発明において、「多孔質材料」には、シート状部材に微細孔が形成されたものも含まれ、その微細孔を通じて空気を吐出させることができるものであれば、材質は限定されない。例えば、セラミックス、合成樹脂の他、微細孔が形成された布等からなるものでもよい。ここで、「微細孔」とは、その断面の面積と等しい面積を持つ真円の径が50〜500μm程度となる孔や、幅が50〜500μm程度で、長さが0.5〜2.0mm程度のスリットを指す。また、本発明において、「多孔質材料からなる」には、全体が多孔質材料から形成されている場合だけでなく、その一部分が多孔質材料から形成されている場合も含まれる。

【0019】

更にまた、本発明における「筒状」は、断面が環状であることを意味し、断面が環状であれば、その内周や外周の形状は限定されない。例えば、断面の内周や外周の形状が円形や楕円形であってもよいし、長細長方形や三角形等の多角形であってもよい。

【発明の効果】

【0020】

本発明の散気筒は、その軸方向が上下方向となる縦置き型の散気筒であるので、従来の横置き型の散気筒では設置できないような狭いスペースにも設置することができ、設置スペースの制約が緩和される。また、本発明の散気筒は、その軸方向において互いに分離された複数の空気室を有するとともに、空気供給管と各空気室とを連通するオリフィスの径が、より下方に位置する空気室に通じるオリフィスほど大きくなるように調節されているため、より下方に位置する空気室ほど、その内部の圧力が高くなる。このため、周囲の水圧が高い散気筒の下部においても、周囲の水圧が低い散気筒の上部と同程度の量の微細気泡を放出させることができる。そして、その結果、微細気泡を散気筒全体から均等に放出させることが可能となって、散気筒全体を有効に利用でき、高い発泡効率が得られる。

【図面の簡単な説明】

【0021】

【図1】本発明の第一の散気筒の実施形態の一例を示す説明図である。

【図2】本発明の第一の散気筒に使用される仕切板の一例を示す斜視図である。

【図3】本発明の第一の散気筒の実施形態の他の一例を示す説明図である。

【図4】本発明の第一の散気筒の実施形態の更に他の一例を示す説明図である。

【図5】本発明の第一の散気筒に使用される空気供給管の一例を示す説明図である。

【図6】本発明の第一の散気筒を、曝気槽内に設置したドラフトチューブ内に設置する際の設置例を示す説明図である。

【図7】本発明の第二の散気筒の実施形態の一例を示す説明図である。

【図8】本発明の第二の散気筒に使用される仕切板の一例を示す斜視図である。

【図9】本発明の第二の散気筒において、外側筒状体と内側筒状体との間を所定間隔に保持する方法の一例を示す説明図である。

【図10】本発明の第二の散気筒において、内側筒状体の径をテーパ状に変化させて、散気面となる内側筒状体の内周面を傾斜させるようにした例を示す説明図である。

【図11】本発明の第二の散気筒を、曝気槽内に設置したドラフトチューブ内に設置する際の設置例を示す説明図である。

【発明を実施するための形態】

【0022】

以下、本発明を具体的な実施形態に基づき説明するが、本発明は、これに限定されて解釈されるものではなく、本発明の範囲を逸脱しない限りにおいて、当業者の知識に基づいて、種々の変更、修正、改良を加え得るものである。

【0023】

図1は、本発明の第一の散気筒の実施形態の一例を示す説明図である。なお、図1においては、散気筒1の内部構造をわかりやすくするため、散気部材4等の一部の部材は断面で描いている。

【0024】

図1に示すように、本発明の第一の散気筒1は、その軸方向が上下方向となる縦置き型の散気筒であり、その構成要素として、複数の散気筒分割体2(2A〜2E)と、空気供給管3とを備える。

【0025】

散気筒分割体2(2A〜2E)は、多孔質材料からなる筒状の散気部材4(4A〜4E)と、それら散気部材4A〜4Eの上端部及び上側開口部を気密的に塞ぐ仕切板(上側仕切板)と、散気部材4A〜4Eの下端部及び下側開口部を気密的に塞ぐ仕切板(下側仕切板)とで区画された空気室6(6A〜6E)を有する。なお、図1の例では、複数の散気筒分割体2A〜2Eが密接して配置されており、より上方に位置する散気筒分割体の下側仕切板と、その下方に密接する散気筒分割体の上側仕切板とが、共通の単一な仕切板となっている。具体的には、散気筒分割体2Aの下側仕切板と、散気筒分割体2Bの上側仕切板とが、共通の単一な仕切板5Bとなっている。同様に、散気筒分割体2Bの下側仕切板と、散気筒分割体2Cの上側仕切板とが、共通の単一な仕切板5Cになっており、散気筒分割体2Cの下側仕切板と、散気筒分割体2Dの上側仕切板とが、共通の単一な仕切板5Dになっており、散気筒分割体2Dの下側仕切板と、散気筒分割体2Eの上側仕切板とが、共通の単一な仕切板5Eになっている。

【0026】

散気部材4(4A〜4E)を構成する多孔質材料としては、従来の散気筒に使用されていた材料、例えば、セラミックス、多孔質の樹脂等を用いることができ、特に強度や化学的安定性等の観点からセラミックスが好適に用いられる。散気部材4の気孔率は特に制限されない。散気部材4の気孔径についても特に制限はないが、被処理水中に溶存しやすいサイズの微小気泡を発泡させる観点から、50〜500μm程度の気孔径とすることが好ましい。なお、散気部材4を構成する多孔質材料は、全ての散気部材4で同一であってもよいし、水深などを考慮して各散気部材4ごとに異なる性状(材質や気孔率)の多孔質材料を使用してもよい。

【0027】

本実施形態において仕切板5(5A〜5F)には、図2に示すように、その中央部付近に、空気供給管を貫通させるための孔部7を有し、この孔部7に筒状のソケット8が一体的に接合されたものを用いているが、このようなソケット8を持たない板状の仕切板であってもよい。仕切板5の材質としては、強度や加工性等の観点から、ステンレス鋼(例えばSUS304)等を好適に用いることができる。仕切板5(5A〜5E)と散気部材4との間には、散気筒1使用時の空気漏れを防ぐため、クロロプレンゴムや発泡ポリウレタン等からなるパッキン10を配設して気密性を高めることが好ましい。

【0028】

空気供給管3は、各散気筒分割体2A〜2Eの上側仕切板と下側仕切板との内の少なくとも一方を貫通して、複数の散気筒分割体2A〜2Eを上下方向で連結する。この空気供給管3の各空気室6A〜6E内に位置する部分には、空気供給管3内から空気室6A〜6E内に通じるオリフィス9A〜9Eが、各空気室6A〜6Eに対してそれぞれ少なくとも1つ設けられており、より下方に位置する空気室6に通じるオリフィス9ほどその径が大きくなる。すなわち、本実施形態においては、オリフィス9A、オリフィス9B、オリフィス9C、オリフィス9D、オリフィス9Eの順で、その径が大きくなる。

【0029】

空気供給管3は、その一端が閉塞されるとともに、他端が開口しており、その他端の開口より、空気供給管3内に空気が供給される。本実施形態では、空気供給管3の下端がプラグ11により閉塞され、上端の開口12から空気を供給するように構成されている。空気供給管3の材質としては、強度や加工性等の観点から、ステンレス鋼(例えばSUS304)等を好適に用いることができる。

【0030】

この散気筒1の使用時において、空気供給管5の上端の開口12から空気供給管3内に供給された空気は、まず、オリフィス9A〜9Eを通じて各空気室6A〜6Eに移動する。そして、各空気室6A〜6Eの内部の圧力の上昇によって、各空気室6A〜6Eが面している散気部材4A〜4Eの気孔を通過して発泡し、ミリサイズの微細気泡となって、被処理水中に放出される。

【0031】

先述のとおり、散気筒を、その軸方向が上下方向となるような縦置き状態で設置した場合、散気筒の上部から下部に向かって、周囲の水圧が高くなって行く。よって、散気筒内部の空間(空気室)の圧力が、空間全体でほぼ均一であると、周囲の水圧が高い散気筒の下部では、周囲の水圧が低い散気筒の上部に比べて、微細気泡が放出されにくくなる。

【0032】

そこで、本発明の散気筒1では、その軸方向(上下方向)において複数の空気室6A〜6Eを分離して形成するともに、より下方に位置する空気室6に通じるオリフィス9ほどその径が大きくなるようにした。なお、オリフィス9の具体的な径は、散気筒1を設置する水深における水圧、散気部材4を構成する多孔質材料の空気透過抵抗等を考慮して決定することができる。各空気室6A〜6Eに通じるオリフィス9A〜9Eの径をこのように調節すると、より下方に位置する空気室6ほど、その内部の圧力が高くなり、周囲の水圧が高く微細気泡が放出されにくい散気筒1の下部においても、周囲の水圧が低い散気筒1の上部と同程度の量の微細気泡を放出させることが可能となる。そして、その結果、散気筒1全体を微細気泡の発泡に有効に利用でき、高い発泡効率が得られる。

【0033】

なお、図1に示す実施形態においては、散気筒1を構成するために5つの散気筒分割体2A〜2Eを用いているが、1つの散気筒を構成するために用いる散気筒分割体の数は、複数であること以外制限はなく、目的とする散気筒1の全長等に応じて、適宜その数を決定することができる。散気筒分割体の数を決定する1つの目安としては、散気筒分割体の1つ当たりの長さが100mm以下となるような数とすることが挙げられる。散気筒分割体1つ当たりの長さが100mmを超える場合には、1つの散気筒分割体の上方と下方とでも大きな水圧差が生じて、微細気泡の放出量に差が生じやすくなる。

【0034】

図3は、本発明の第一の散気筒の実施形態の他の一例を示す説明図である。この図3の示す実施形態を、前述の図1に示す実施形態との相違点を中心に説明すると、まず、この図3の散気筒1では、複数の散気筒分割体2(2F〜2H)が密接せず、間隔を置いて配置されている。なお、複数の散気筒分割体2を、このように間隔を置いて配置する場合は、より上方に位置する散気筒分割体の下側仕切板と、その下方に位置する散気筒分割体の上側仕切板とを、共通の単一な仕切板とすることはできず、それぞれ別個の仕切板とする必要がある。すなわち、図3の例においては、散気筒分割体2Fの下側仕切板5Hと、散気筒分割体2Gの上側仕切板5Iとは別体であり、同様に、散気筒分割体2Gの下側仕切板と、散気筒分割体2Hの上側仕切板5Jとは別体である。この図3の散気筒1には、3つの空気室6(6F〜6H)が設けられている。

【0035】

また、この図3の散気筒1では、各散気筒分割体2(2F〜2H)を構成する散気部材4(4F〜4H)の径や長さが同一ではなく、それらが異なるように構成されている。更に、この図3の散気筒1では、空気供給管3の径が一定ではなく、その長さ方向において、径が変化するように構成されている。更にまた、この図3の散気筒1では、空気供給管3が、最下方に位置する散気筒分割体2Hの下側仕切板5Lを貫通せず、その下端が、最下方の空気室6H内に存在する。空気供給管3には、空気室6(6F〜6H)に通じるオリフィス9(9F〜9H)が設けられており、この内、オリフィス9Hは空気供給管3の下端に設けられている。なお、最下方に位置する散気筒分割体2Hの下側仕切板5Lは、前記のとおり、空気供給管3によって貫通されないので、他の仕切板5G〜5Kのように、空気供給管3を貫通させるための孔部は形成されていない。

【0036】

図4は、本発明の第一の散気筒の実施形態の更に他の一例を示す説明図である。この図4の示す実施形態を、前述の図1に示す実施形態との相違点を中心に説明すると、まず、この図4の散気筒1では、複数の散気筒分割体2(2I〜2K)の内の一部の散気筒分割体2Iと2Jとが密接して配置され、残りの散気筒分割体2Kが間隔を置いて配置されている。このため、散気筒分割体2Iの下側仕切板と、その下方に密接する散気筒分割体2Jの上側仕切板とは、共通の単一な仕切板5Hとなっているが、散気筒分割体2Jの下側仕切板5Oと、その下方に位置する散気筒分割体2Kの上側仕切板5Pとは別体である。この図4の散気筒1には、3つの空気室6(6I〜6K)が設けられている。

【0037】

本発明の第一の散気筒は、これら図3や図4に示す実施形態のような構成としても、図1に示す実施形態と同様の効果を得ることができる。なお、本発明の第一の散気筒においては、図5に示すように、空気供給管3が、元々その軸方向に沿って径の異なる複数のオリフィス9が設けられたものであり、それら複数のオリフィス9の内、前記各空気室6内に位置し、かつ、所望の径を有するオリフィス以外のオリフィス(図5中の黒塗りされたオリフィス)が閉塞された状態で使用されていることが好ましい。このように、予めその軸方向に沿って径の異なる複数のオリフィス9が設けられた空気供給管3を用意しておき、必要なオリフィスだけをそのまま残し、不要なオリフィスを閉塞するようにすることで、散気筒の製造効率を高めることができる。

【0038】

図6は、本発明の第一の散気筒1を、曝気槽内に設置したドラフトチューブ内に設置する際の設置例を示す説明図である。本発明の第一の散気筒を、ドラフトチューブ15内に複数個設置する場合には、各散気筒1の空気供給管の開口をヘッダ管16に接続し、ヘッダ管16を通じて、外部から空気供給管内へ空気を供給する。こうして、各散気筒1の空気供給管内へ供給された空気は、各散気筒1から微細気泡となってドラフトチューブ15内に放出され、放出された微細気泡を含む被処理水は、ドラフトチューブ15の上方に設置されたインペラ17の旋回によって下降流となり、ドラフトチューブ15の下方よりドラフトチューブ15外へ排出されて、曝気槽内を循環する。

【0039】

なお、図6の例では、ヘッダ管16が散気筒1の上方に配置されているが、ヘッダ管16を、散気筒1の下方に配置するようにして、散気管1の下方から空気を供給してもよい。また、図6の例では、リング状のヘッダ管16を用いているが、ヘッダ管の形状は、散気筒1の配置や個数により適宜変化させることができる。また、散気筒1は、必要な散気量に応じて、本例のように複数個設置してもよいし、1個のみ設置してもよい。

【0040】

図7は、本発明の第二の散気筒の実施形態の一例を示す説明図である。なお、図7においては、散気筒21の内部構造をわかりやすくするため、外側筒状体24、内側筒状体25等の一部の部材は断面で描いている。

【0041】

図7に示すように、本発明の第二の散気筒21は、その軸方向が上下方向となる縦置き型の散気筒であり、その構成要素として、複数の散気筒分割体22(22A〜22C)と、空気供給管3とを備える。

【0042】

散気筒分割体22(22A〜22C)は、外側筒状体24(24A〜24C)と、その内側に所定の間隔を置いて配置された多孔質材料からなる内側筒状体25(25A〜25C)と、外側筒状体24A〜24Cの上端部、内側筒状体25A〜25Cの上端部及び外側筒状体の上端部24A〜24Cと内側筒状体25A〜25Cの上端部との間に形成される上側開口部を気密的に塞ぐリング状の仕切板(上側仕切板)と、外側筒状体24A〜24Cの下端部、内側筒状体25A〜25Cの下端部及び外側筒状体24A〜24Cの下端部と内側筒状体25A〜25Cの下端部との間に形成される下側開口部を気密的に塞ぐリング状の仕切板(下側仕切板)とで区画された空気室27(27A〜27C)を有する。なお、図7の例では、複数の散気筒分割体22A〜22Cが密接して配置されており、より上方に位置する散気筒分割体の下側仕切板と、その下方に密接する散気筒分割体の上側仕切板とが、共通の単一な仕切板となっている。具体的には、散気筒分割体22Aの下側仕切板と、散気筒分割体22Bの上側仕切板とが、共通の単一な仕切板26Bとなっている。同様に、散気筒分割体22Bの下側仕切板と、散気筒分割体22Cの上側仕切板とが、共通の単一な仕切板26Cになっている。

【0043】

内側筒状体25(25A〜25C)を構成する多孔質材料としては、従来の散気筒に使用されていた材料、例えば、セラミックス、多孔質の樹脂等を用いることができ、特に強度や化学的安定性等の観点からセラミックスが好適に用いられる。内側筒状体25の気孔率は特に制限されない。内側筒状体25の気孔径についても特に制限はないが、被処理水中に溶存しやすいサイズの微小気泡を発泡させる観点から、50〜500μm程度の気孔径とすることが好ましい。

【0044】

外側筒状体24(24A〜24C)を構成する材料は、内側筒状体25と同様に多孔質材料であってもよいし、非多孔質材料であってもよい。内側筒状体25の内周面のみを微細気泡が放出される散気面としたい場合は、内側筒状体25のみを多孔質材料で構成し、内側筒状体25の内周面に加えて、外側筒状体24の外周面も散気面としたい場合は、内側筒状体25と外側筒状体24との両方を多孔質材料で構成する。外側筒状体24を多孔質材料で構成する場合の好適な気孔径や気孔率は、内側筒状体25の好適な気孔径や気孔率と同様である。

【0045】

本実施形態において仕切板26は、図8に示すように、空気供給管を貫通させるための孔部28を有するリング状の板状体である(ただし、図7の実施形態における最下方の仕切板26Dは、空気供給管が貫通しないため、孔部28を有していない。)。仕切板26(26A〜26D)の材質としては、強度や加工性等の観点から、ステンレス鋼(例えばSUS304)等を好適に用いることができる。仕切板26と外側筒状体24及び内側筒状体25との間には、散気筒21使用時の空気漏れを防ぐため、クロロプレンゴムや発泡ポリウレタン等からなるパッキンを配設して気密性を高めるようにしてもよい。

【0046】

外側筒状体24と内側筒状体25との間を所定間隔に保持する方法としては、例えば、図9に示すように、外側筒状体24の内周面と内側筒状体25の外周面との間に間隔保持用のスペーサ30を配してもよいし、同様のスペーサ機能を仕切板26に持たせるようにしてもよい。

【0047】

空気供給管23は、各散気筒分割体22A〜22Cの上側仕切板と下側仕切板との内の少なくとも一方を貫通して、複数の散気筒分割体22A〜22Cを上下方向で連結する。なお、図7の例では、2本の空気供給管23を使用しているが、空気供給管23の本数は特に限定されず、1本でも複数本でもよい。空気供給管23の各空気室27A〜27C内に位置する部分には、空気供給管23内から空気室27A〜27C内に通じるオリフィス29A〜29Cが、各空気室27A〜27Cに対してそれぞれ少なくとも1つ設けられており、より下方に位置する空気室27に通じるオリフィス29ほどその径が大きくなる。すなわち、本実施形態においては、オリフィス29A、オリフィス29B、オリフィス29Cの順で、その径が大きくなる。

【0048】

空気供給管23は、その一端が閉塞されるとともに、他端が開口しており、その他端の開口より、空気供給管23内に空気が供給される。本実施形態では、空気供給管23の下端が最下方の仕切板26Dの表面に密接することにより閉塞され、上端の開口32から空気を供給するように構成されている。空気供給管23の材質としては、強度や加工性等の観点から、ステンレス鋼(例えばSUS304)等を好適に用いることができる。

【0049】

この散気筒21の使用時において、空気供給管5の上端の開口32から空気供給管23内に供給された空気は、まず、オリフィス29A〜29Cを通じて各空気室27A〜27Cに移動する。そして、各空気室27A〜27Cの内部の圧力の上昇によって、各空気室27A〜27Cが面している内側筒状体25A〜25Cの気孔(外側筒状体24A〜24Cも多孔質材料で構成した場合は、内側筒状体25A〜25Cの気孔及び外側筒状体24A〜24Cの気孔)を通過して発泡し、ミリサイズの微細気泡となって、被処理水中に放出される。

【0050】

先述のとおり、散気筒を、その軸方向が上下方向となるような縦置き状態で設置した場合、散気筒の上部から下部に向かって、周囲の水圧が高くなって行く。よって、散気筒内部の空間(空気室)の圧力が、空間全体でほぼ均一であると、周囲の水圧が高い散気筒の下部では、周囲の水圧が低い散気筒の上部に比べて、微細気泡が放出されにくくなる。

【0051】

そこで、本発明の散気筒21では、その軸方向(上下方向)において複数の空気室27A〜27Cを分離して形成するともに、より下方に位置する空気室27に通じるオリフィス29ほどその径が大きくなるようにした。なお、オリフィス29の具体的な径は、散気筒21を設置する水深における水圧、内側筒状体25等を構成する多孔質材料の空気透過抵抗等を考慮して決定することができる。各空気室27A〜27Cに通じるオリフィス29A〜29Cの径をこのように調節すると、より下方に位置する空気室27ほど、その内部の圧力が高くなり、周囲の水圧が高く微細気泡が放出されにくい散気筒21の下部においても、周囲の水圧が低い散気筒21の上部と同程度の量の微細気泡を放出させることが可能となる。そして、その結果、散気筒21全体を微細気泡の発泡に有効に利用でき、高い発泡効率が得られる。

【0052】

なお、図7に示す実施形態においては、散気筒21を構成するために3つの散気筒分割体22A〜22Cを用いているが、1つの散気筒を構成するために用いる散気筒分割体の数は、複数であること以外制限はなく、目的とする散気筒21の全長等に応じて、適宜その数を決定することができる。散気筒分割体の数を決定する1つの目安としては、散気筒分割体の1つ当たりの長さが100mm以下となるような数とすることが挙げられる。散気筒分割体1つ当たりの長さが100mmを超える場合には、1つの散気筒分割体の上方と下方とでも大きな水圧差が生じて、微細気泡の放出量に差が生じやすくなる。

【0053】

また、本発明の第二の散気筒も、本発明の第一の散気筒と同様に、複数の散気筒分割体の内の一部の散気筒分割体又は全ての散気筒分割体が、密接せず、間隔を置いて配置されていたり、各散気筒分割体を構成する外側筒状体及び内側筒状体の径や長さが全ての散気筒分割体において同一ではなく、散気筒分割体毎に異なるように構成されていたり、空気供給管の径が一定ではなく、その長さ方向において、径が変化するように構成されていたりしてもよい。更に、図10に示すように、内側筒状体25の径をテーパ状に変化させて、散気面となる内側筒状体25の内周面を傾斜させるようにしてもよい。また、本発明の第二の散気筒においても、本発明の第一の散気筒と同様に、空気供給管が、元々その軸方向に沿って径の異なる複数のオリフィスが設けられたものであり、それら複数のオリフィスの内、各空気室内に位置し、かつ、所望の径を有するオリフィス以外のオリフィスが閉塞された状態で使用されていることが、散気筒の製造効率を高める観点から好ましい。

【0054】

図11は、本発明の第二の散気筒を、曝気槽内に設置したドラフトチューブ内に設置する際の設置例を示す説明図である。本発明の第二の散気筒21を、ドラフトチューブ15内に複数個設置する場合には、散気筒21の空気供給管の開口をヘッダ管16に接続し、ヘッダ管16を通じて、外部から空気供給管内へ空気を供給する。こうして、散気筒21の空気供給管内へ供給された空気は、散気筒21から微細気泡となってドラフトチューブ15内に放出され、放出された微細気泡を含む被処理水は、ドラフトチューブ15の上方に設置されたインペラ17の旋回によって下降流となり、ドラフトチューブ15の下方よりドラフトチューブ15外へ排出されて、曝気槽内を循環する。

【0055】

なお、図11の例では、散気筒21の外周面(外側筒状体24の外側周面)がドラフトチューブ15の内周面と密接しており、散気筒21の内周面(内側筒状体25の内側周面)のみから微細気泡が放出されるようになっているが、散気筒21の外周面とドラフトチューブ15の内周面との間に間隔を設けて、散気筒21の外周面からも微細気泡が放出されるようにしてもよい。また、図11の例では、ドラフトチューブ15内に散気筒21を1個のみ設置しているが、散気筒21は、必要な散気量に応じて、このように1個のみ設置してもよいし、複数個設置してもよい。

【実施例】

【0056】

以下、本発明を実施例に基づいて更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0057】

(実施例)

図1に示す構造の散気筒を作製した。散気筒分割体2A〜2Eを構成する散気部材4A〜4Eには、それぞれセラミックスからなる円筒状の焼結体(長さ:100mm、外径75mm、内径45mm、平均気孔径200μm)を用いた。仕切板5A〜5Fには、SUS304製で、中央に孔部を有する円板(直径:85mm、厚さ:3mm)の当該孔部に、筒状のソケット8(長さ:43mm、外径38mm、内径34mm)が一体的に接合されたものを用いた。仕切板5A〜5Fと散気部材4A〜4Eとの間には、クロロプレンゴム製で、リング状のパッキン10(外径75mm、内径47mm、厚さ:3mm)を配設した。空気供給管3には、下端部をプラグ11で閉塞したSUS304製の円管(長さ:550mm、外径34mm、内径28mm)を用いた。空気供給管3には、空気供給管3内から各空気室6A〜6E内に通じるオリフィス9A〜9Eを、各空気室9A〜9Eに対し2つずつ設けた。

【0058】

オリフィス9A〜9Eの径は、空気供給管3内に120L/minの風量で空気を供給した時に、より下方に位置する空気室ほど、その内部の圧力が高くなり、かつ、隣接する空気室間の前記圧力の差が約100mmAq(約981Pa)となるように調節した。具体的には、オリフィス9Aの径を2.4mm、オリフィス9Bの径を2.5mm、オリフィス9Cの径を2.7mm、オリフィス9Dの径を3.0mm、オリフィス9Eの径を3.5mmとすることで、前記のような圧力関係を実現できた。

【0059】

この散気筒1を、その軸方向が上下方向となるような縦置き状態で曝気槽内に設置した。曝気槽を水で満たした後、空気供給管3の上端の開口12に接続したヘッダ管を通じて、空気供給管3内に120L/minの風量で空気を供給したところ、散気筒1の上部から下部に渡って、ほぼ均一に微細気泡が放出されることが確認された。

【0060】

(比較例)

散気筒として、一端部が閉塞され、他端部が開口した、セラミックスからなる円筒状の焼結体(長さ:500mm、外径75mm、内径45mm、平均気孔径200μm)を作製した。この散気筒を、その軸方向が上下方向となるような縦置き状態で曝気槽内に設置した。曝気槽を水で満たした後、散気筒の上端の開口に接続したヘッダ管を通じて、散気筒内に120L/minの風量で空気を供給したところ、散気筒の約上半分からは多くの微細気泡が放出されたが、散気筒の約下半分からはほとんど微細気泡が放出されなかった。

【産業上の利用可能性】

【0061】

本発明は、下水や産業排水等の有機性排水を、活性汚泥法等により好気的に浄化処理するに際し、曝気槽に収容された被処理水中に空気を微細気泡の状態に発泡させて供給するための散気筒として好適に使用することができる。

【符号の説明】

【0062】

1:散気筒

2(2A〜2K):散気筒分割体

3:空気供給管

4(4A〜4K):散気部材

5(5A〜5Q):仕切板

6(6A〜6K):空気室

7:孔部

8:ソケット

9(9A〜9K):オリフィス

10:パッキン

11:プラグ

12:開口

15:ドラフトチューブ

16:ヘッダ管

17:インペラ

21:散気筒

22(22A〜22C):散気筒分割体

23:空気供給管

24(24A〜24C):外側筒状体

25(25A〜25C):内側筒状体

26(26A〜26D):仕切板

27(27A〜27C):空気室

28:孔部

29(29A〜29C):オリフィス

30:スペーサ

【特許請求の範囲】

【請求項1】

その軸方向が上下方向となる散気筒であって、

多孔質材料からなる筒状の散気部材と、当該散気部材の上端部及び上側開口部を気密的に塞ぐ上側仕切板と、前記散気部材の下端部及び下側開口部を気密的に塞ぐ下側仕切板とで区画された空気室を有する複数の散気筒分割体、並びに、

前記各散気筒分割体の前記上側仕切板と前記下側仕切板との内の少なくとも一方を貫通して、前記複数の散気筒分割体を上下方向で連結する空気供給管を備え、

当該空気供給管の前記各空気室内に位置する部分に、前記空気供給管内から前記空気室内に通じるオリフィスが、前記各空気室に対してそれぞれ少なくとも1つ設けられており、

より下方に位置する空気室に通じるオリフィスほどその径が大きくなる散気筒。

【請求項2】

前記空気供給管により上下方向で連結された前記複数の散気筒分割体の内の何れか2つ以上が密接して配置されており、より上方に位置する散気筒分割体の前記下側仕切板と、その下方に密接する散気筒分割体の前記上側仕切板とが、共通の単一な仕切板となっている請求項1に記載の散気筒。

【請求項3】

前記空気供給管が、元々その軸方向に沿って径の異なる複数のオリフィスが設けられたものであり、前記複数のオリフィスの内、前記各空気室内に位置し、かつ、所望の径を有するオリフィス以外のオリフィスが閉塞された状態で使用されている請求項1又は2に記載の散気筒。

【請求項4】

前記多孔質材料がセラミックスである請求項1〜3の何れか一項に記載の散気筒。

【請求項5】

その軸方向が上下方向となる散気筒であって、

外側筒状体と、その内側に所定の間隔を置いて配置された多孔質材料からなる内側筒状体と、前記外側筒状体の上端部、前記内側筒状体の上端部及び前記外側筒状体の上端部と前記内側筒状体の上端部との間に形成される上側開口部を気密的に塞ぐリング状の上側仕切板と、前記外側筒状体の下端部、前記内側筒状体の下端部及び前記外側筒状体の下端部と前記内側筒状体の下端部との間に形成される下側開口部を気密的に塞ぐリング状の下側仕切板とで区画された空気室を有する複数の散気筒分割体、並びに、

前記各散気筒分割体の前記上側仕切板と前記下側仕切板との内の少なくとも一方を貫通して、前記複数の散気筒分割体を上下方向で連結する空気供給管を備え、

当該空気供給管の前記各空気室内に位置する部分に、前記空気供給管内から前記空気室内に通じるオリフィスが、前記各空気室に対してそれぞれ少なくとも1つ設けられており、

より下方に位置する空気室に通じるオリフィスほどその径が大きくなる散気筒。

【請求項6】

前記空気供給管により上下方向で連結された前記複数の散気筒分割体の内の何れか2つ以上が密接して配置されており、より上方に位置する散気筒分割体の前記下側仕切板と、その下方に密接する散気筒分割体の前記上側仕切板とが、共通の単一な仕切板となっている請求項5に記載の散気筒。

【請求項7】

前記空気供給管が、元々その軸方向に沿って径の異なる複数のオリフィスが設けられたものであり、前記複数のオリフィスの内、前記各空気室内に位置し、かつ、所望の径を有するオリフィス以外のオリフィスが閉塞された状態で使用されている請求項5又は6に記載の散気筒。

【請求項8】

前記多孔質材料がセラミックスである請求項5〜7の何れか一項に記載の散気筒。

【請求項1】

その軸方向が上下方向となる散気筒であって、

多孔質材料からなる筒状の散気部材と、当該散気部材の上端部及び上側開口部を気密的に塞ぐ上側仕切板と、前記散気部材の下端部及び下側開口部を気密的に塞ぐ下側仕切板とで区画された空気室を有する複数の散気筒分割体、並びに、

前記各散気筒分割体の前記上側仕切板と前記下側仕切板との内の少なくとも一方を貫通して、前記複数の散気筒分割体を上下方向で連結する空気供給管を備え、

当該空気供給管の前記各空気室内に位置する部分に、前記空気供給管内から前記空気室内に通じるオリフィスが、前記各空気室に対してそれぞれ少なくとも1つ設けられており、

より下方に位置する空気室に通じるオリフィスほどその径が大きくなる散気筒。

【請求項2】

前記空気供給管により上下方向で連結された前記複数の散気筒分割体の内の何れか2つ以上が密接して配置されており、より上方に位置する散気筒分割体の前記下側仕切板と、その下方に密接する散気筒分割体の前記上側仕切板とが、共通の単一な仕切板となっている請求項1に記載の散気筒。

【請求項3】

前記空気供給管が、元々その軸方向に沿って径の異なる複数のオリフィスが設けられたものであり、前記複数のオリフィスの内、前記各空気室内に位置し、かつ、所望の径を有するオリフィス以外のオリフィスが閉塞された状態で使用されている請求項1又は2に記載の散気筒。

【請求項4】

前記多孔質材料がセラミックスである請求項1〜3の何れか一項に記載の散気筒。

【請求項5】

その軸方向が上下方向となる散気筒であって、

外側筒状体と、その内側に所定の間隔を置いて配置された多孔質材料からなる内側筒状体と、前記外側筒状体の上端部、前記内側筒状体の上端部及び前記外側筒状体の上端部と前記内側筒状体の上端部との間に形成される上側開口部を気密的に塞ぐリング状の上側仕切板と、前記外側筒状体の下端部、前記内側筒状体の下端部及び前記外側筒状体の下端部と前記内側筒状体の下端部との間に形成される下側開口部を気密的に塞ぐリング状の下側仕切板とで区画された空気室を有する複数の散気筒分割体、並びに、

前記各散気筒分割体の前記上側仕切板と前記下側仕切板との内の少なくとも一方を貫通して、前記複数の散気筒分割体を上下方向で連結する空気供給管を備え、

当該空気供給管の前記各空気室内に位置する部分に、前記空気供給管内から前記空気室内に通じるオリフィスが、前記各空気室に対してそれぞれ少なくとも1つ設けられており、

より下方に位置する空気室に通じるオリフィスほどその径が大きくなる散気筒。

【請求項6】

前記空気供給管により上下方向で連結された前記複数の散気筒分割体の内の何れか2つ以上が密接して配置されており、より上方に位置する散気筒分割体の前記下側仕切板と、その下方に密接する散気筒分割体の前記上側仕切板とが、共通の単一な仕切板となっている請求項5に記載の散気筒。

【請求項7】

前記空気供給管が、元々その軸方向に沿って径の異なる複数のオリフィスが設けられたものであり、前記複数のオリフィスの内、前記各空気室内に位置し、かつ、所望の径を有するオリフィス以外のオリフィスが閉塞された状態で使用されている請求項5又は6に記載の散気筒。

【請求項8】

前記多孔質材料がセラミックスである請求項5〜7の何れか一項に記載の散気筒。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−125692(P2012−125692A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−279036(P2010−279036)

【出願日】平成22年12月15日(2010.12.15)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月15日(2010.12.15)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

[ Back to top ]