散気管及びこれを備えた海水排煙脱硫装置

【課題】散気膜のエアレーションノズルを用いることなく、酸化反応を促進して、良好な処理が可能な散気管及びこれを備えた海水排煙脱硫装置を提供する。

【解決手段】被処理水である希釈使用済海水103B中に微細気泡161を発生させる散気管であって、希釈使用済海水103B中に浸漬され、希釈使用済海水103Bを底部側より取り入れる水導入口152を有する散気管本体153と、散気管本体153の側壁に設けられ、供給空気154を旋回させつつ導入する空気導入口155と、導入された希釈使用済海水103Bと旋回空気154Aとが混合された状態で上方外部へ放出する放出口156と、前記混合流放出口156内に、周囲から所定間隙をもって設けられ、旋回流を分散させる蓋部157とを有する。

【解決手段】被処理水である希釈使用済海水103B中に微細気泡161を発生させる散気管であって、希釈使用済海水103B中に浸漬され、希釈使用済海水103Bを底部側より取り入れる水導入口152を有する散気管本体153と、散気管本体153の側壁に設けられ、供給空気154を旋回させつつ導入する空気導入口155と、導入された希釈使用済海水103Bと旋回空気154Aとが混合された状態で上方外部へ放出する放出口156と、前記混合流放出口156内に、周囲から所定間隙をもって設けられ、旋回流を分散させる蓋部157とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石炭焚き、原油焚き及び重油焚き等の発電プラントに適用される排煙脱硫装置の排水処理に係り、特に、海水法を用いて脱硫する排煙脱硫装置の排水(使用済海水)を脱炭酸(曝気)する散気管及びこれを備えた海水排煙脱硫装置に関する。

【背景技術】

【0002】

従来、石炭や原油等を燃料とする発電プラントにおいて、ボイラから排出される燃焼排気ガス(以下、「ガス」と呼ぶ)は、該排ガス中に含まれている二酸化硫黄(SO2)等の硫黄酸化物(SOx)を除去してから大気に放出される。このような脱硫処理を施す排煙脱硫装置の脱硫方式としては、石灰石石膏法、スプレードライヤー法及び海水法等が知られている。

【0003】

このうち、海水法を採用した排煙脱硫装置(以下、「海水排煙脱硫装置」と呼ぶ)は、吸収剤として海水を使用する脱硫方式である。この方式では、たとえば略円筒のような筒形状を縦置きにした脱硫塔(吸収塔)の内部に海水及びボイラ排ガスを供給することにより、海水を吸収液として湿式ベースの気液接触を生じさせて硫黄酸化物を除去している。

上述した脱硫塔内で吸収剤として使用した脱硫後の海水(使用済海水)は、たとえば、上部が開放された水路(Seawater Oxidation Treatment System;SOTS)内を流れ排水される際、水路の底面に設置したエアレーション装置から微細気泡を流出させるエアレーションによって脱炭酸(爆気)される(特許文献1〜3)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−055779号公報

【特許文献2】特開2009−028570号公報

【特許文献3】特開2009−028572号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、エアレーション装置で用いるエアレーションノズルは、基材の周囲を覆うゴム製等の散気膜に小さなスリットが多数設けられたものである。一般的には「ディフューザノズル」と呼ばれている。このようなエアレーションノズルは、供給される空気の圧力により、スリットから略均等な大きさの微細気泡を多数流出させることができる。従来、ゴム製の散気膜の場合、スリットの長さは、1〜3mm程度である。

このようなエアレーションノズルを用いて、海水中でエアレーションを連続して行うと、散気膜のスリット壁面やスリット開口近傍に、海水中の硫酸カルシウム等の析出物が析出し、スリットの間隙が狭くなったり、スリットを塞いだりする結果、散気膜の圧力損失を増大させ、散気装置に空気を供給するブロワ、コンプレッサ等の吐出手段の吐出圧高が発生し、ブロワ、コンプレッサ等に負荷がかかるという、問題がある。

【0006】

本発明は、前記問題に鑑み、散気膜のエアレーションノズルを用いることなく、酸化反応を促進して、良好な処理が可能な散気管及びこれを備えた海水排煙脱硫装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

上述した課題を解決するための本発明の第1の発明は、被処理水中に微細気泡を発生させる散気管であって、被処理水中に浸漬され、被処理水を底部側より取り入れる水導入口を有する散気管本体と、該散気管本体の側壁に設けられ、供給空気を旋回させつつ導入する空気導入口と、導入された被処理水と旋回空気Aとが混合された状態で上方外部へ放出する放出口と、前記混合流放出口内に、周囲から所定間隙をもって設けられ、旋回流によって該散気管本体の軸中心部に集まった微細気泡群を該散気管本体の側壁へ分散させる蓋部とを有することを特徴とする散気管にある。

【0008】

第2の発明は、第1の発明において、前記間隙に気泡破砕網を有することを特徴とする散気管にある。

【0009】

第3の発明は、第1又は2の発明において、前記散気管本体内に、気泡破砕手段を有することを特徴とする散気管にある。

【0010】

第4の発明は、第1乃至3のいずれか一つにおいて、前記蓋部の底面側に、円すい形微細気泡分散器を有することを特徴とする散気管にある。

【0011】

第5の発明は、海水を吸収剤として使用する脱硫塔と、前記脱硫塔から排出された使用済海水を流して排水する水路と、前記水路内に設置され、前記使用済海水中に微細気泡を発生して脱炭酸を行う第1乃至4のいずれか一つの散気管を有するエアレーション装置とを具備することを特徴とする海水排煙脱硫装置にある。

【0012】

第6の発明は、第5の発明において、極微細気泡を発生する極微細気泡発生装置を併設したことを特徴とする海水排煙脱硫装置にある。

【発明の効果】

【0013】

本発明によれば、散気管内の旋回空気によって発生する旋回流、および気泡の浮力によって発生するエアリフト効果により、水路(SOTS)内において、被処理水が、旋回流で水平方向に攪拌混合されるとともに、エアリフト効果により鉛直方向に攪拌混合されて、酸化処理が促進されることとなる。

【図面の簡単な説明】

【0014】

【図1】図1は、実施例1に係る海水排煙脱硫装置の概略図である。

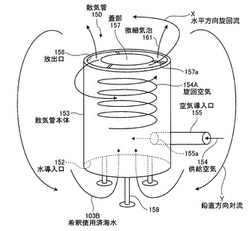

【図2−1】図2−1は、実施例1に係るエアレーション装置の散気管の概略図である。

【図2−2】図2−2は、その平面図である。

【図3−1】図3−1は、図2−1に示す散気管の平面図である。

【図3−2】図3−2は、その断面図である。

【図4】図4は、散気管の他の形態の概略図である。

【図5】図5は、散気管の他の形態の概略図である。

【図6】図6は、散気管の他の形態の概略図である。

【図7】図7は、散気管の他の形態の概略図である。

【図8】図8は、散気管の他の形態の概略図である。

【図9】図9は、実施例2に係る海水排煙脱硫装置の概略図である。

【発明を実施するための形態】

【0015】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施例によりこの発明が限定されるものではない。また、下記実施例における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【実施例1】

【0016】

本発明による実施例に係るエアレーション装置及び海水排煙脱硫装置について、図面を参照して説明する。図1は、本実施例に係る海水排煙脱硫装置の概略図である。

図1に示すように、海水排煙脱硫装置100は、排ガス101と海水103とを気液接触してSO2を亜硫酸(H2SO3)へ脱硫反応させる排煙脱硫吸収塔102と、排煙脱硫吸収塔102の下側に設けられ、硫黄分を含んだ使用済海水103Aを希釈用の海水103と希釈混合する希釈混合槽105と、希釈混合槽105の下流側に設けられ、希釈使用済海水103Bの水質回復処理を行う酸化槽106とからなるものである。

【0017】

海水排煙脱硫装置100では、排煙脱硫吸収塔102において海水供給ラインL1を介して供給される海水103の内の一部の吸収用の海水103を排ガス101と気液接触させて、排ガス101中のSO2を海水103に吸収させる。そして、排煙脱硫吸収塔102で硫黄分を吸収した使用済海水103Aを、排煙脱硫吸収塔102の下部に設けられている希釈混合槽105に供給される希釈用の海水103と混合させる。そして、希釈用の海水103と混合希釈された希釈使用済海水103Bは、希釈混合槽105の下流側に設けられている酸化槽106に送給され、エアレーション装置を構成する散気管150から発生させた微細気泡161より、酸化処理して水質回復させた後、排水124として海へ放流するようにしている。

図1中、符号102aは海水を上方に噴出させる液柱用の噴霧ノズル、120Aはエアレーション装置、L1は海水供給ライン、L2は希釈海水供給ライン、L3は脱硫海水供給ライン、L4は排ガス供給ライン、L5は浄化ガス101Aの排出ライン、L6は排水124の排出ラインである。

【0018】

図2−1は、実施例1に係るエアレーション装置の散気管の概略図である。図2−2は、その平面図である。図3−1は、図2−1に示す散気管の平面図、図3−2はその断面図である。

これらの図面に示すように、本実施例に係るエアレーション装置120を構成する散気管150は、被処理水である希釈使用済海水103B中に微細気泡161を発生させる散気管であって、希釈使用済海水103B中に浸漬され、希釈使用済海水103Bを底部側より取り入れる水導入口152を有する散気管本体153と、散気管本体153の側壁に設けられ、供給空気154を旋回させつつ導入する空気導入口155と、散気管の下部から導入された希釈使用済海水103Bと旋回空気154Aとが混合された状態で上方外部へ放出する放出口156と、前記混合流放出口156内に、周囲から所定間隙をもって設けられ、旋回流によって該散気管本体の軸中心部に集まった微細気泡群を該散気管本体の側壁へ分散させる蓋部157とを有するものである。

図2中、符号155aは空気導入口の開口部、158は散気管本体153を支持する支持柱を図示する。

【0019】

散気管150は、図1に示すように、酸化槽106の底側に複数設けられており、外部に設けた吐出手段であるブロア162から供給される供給空気154を空気供給管163により各散気管150に供給している。

【0020】

空気供給管163から分岐された空気導入口155が散気管本体153の側壁の接線方向に設けられ、この空気導入口155から供給空気154を吐出することで、本体内部に旋回流の旋回空気154Aを発生するようにしている。

【0021】

散気管内に噴出した微細気泡群の浮力によるエアリフト効果により希釈使用済海水103Bが散気管内部に取り込まれ、また、散気管内への空気噴出による旋回流効果で、散気管の外の希釈使用済海水103Bは、鉛直方向、および水平方向に攪拌混合されて、希釈使用済海水103Bの酸化処理が促進されることとなる。図中、符号Xは水平方向旋回流、Yは鉛直方向旋回流を図示する。

【0022】

ここで、空気導入口155からは、水深圧以上の供給空気154を外部のブロア162により供給する。この供給された空気に引きずられて、空気量以上の希釈使用済海水103Bが散気管の内部に水導入口152から引き込まれる。

その後、引き込まれた希釈使用済海水103Bは旋回流により空気と混合されつつ上昇する。

その後、気泡破砕金網161を通過することで、気泡は、更に微細化される。

また、上昇した水流は、再度散気管150の底部側に循環され、微細気泡の循環流が形成された酸化処理が促進される。

【0023】

図4乃至図8は、散気管の他の形態の概略図である。

本実施例では、図4に示すように、散気管本体153の放出口156の内側近傍に支持部157aにより三方から支持される蓋部157の上方側に気泡破砕金網164を設けるようにしてもよい。

この気泡破砕金網164は、上昇して外部に放出する気泡を微細化するようにしている。

【0024】

すなわち、気泡破砕金網161を通過することで、気泡は、更に微細化される。

【0025】

また、図5に示すように、気泡破砕金網164を蓋部157の周囲に配設するようにしてもよい。

これにより支持部157aを不要とすると共に、気泡の破砕効果を促進することができる。

【0026】

また、図6に示すように、気泡破砕金網164の代わりにワイヤ165等の気泡破砕手段を用いて、蓋部157の下方側に斜め縦横に張り巡らせている。なお、ワイヤの代わりに細孔を有する分散板を設置するようにしてもよい。

この複数のワイヤ165により蓋部157の下方側において、旋回流中の気泡の破砕効果を促進することができる。

また、気泡破砕手段としては、ワイヤ以外に例えば分散板等を用いるようにしてもよい。

【0027】

また、図7及び図8に示すように、図4及び図5に示す散気管において、蓋部157の底面側に、円すい形微細気泡分散器166を設置している。この円すい形微細気泡分散器166を設置することにより、旋回流によって該散気管本体の軸中心部167に集まった微細気泡群を該散気管本体153の側壁へ分散し易くするようにしている。

【0028】

この円すい形微細気泡分散器166は、蓋部157の底面側に直接設けてもよいが、蓋部157と所定間隔を持って設けるようにしてもよい。

【0029】

また、図示していないが、図6の蓋部157においても、円すい形微細気泡分散器を設置するようにしてもよい。

【実施例2】

【0030】

本発明による実施例2に係るエアレーション装置について、図面を参照して説明する。図9は、実施例2に係るエアレーション装置を備えた海水排煙脱硫装置の概略図である。

本実施例の海水排煙脱硫装置において、図1で示したブロア162に加えて極微細気泡発生装置170併設し、微細気泡161と極微細気泡173を同時に水路の希釈使用済海水103Bに導入するようにしている。

【0031】

ここで、本発明で極微細気泡173とは、その気泡径が10〜数10μmのマイクロバブルや、数100nm以下のナノバブルをいう。また、両方の中間の大きさの気泡が混合している状態のものをマイクロナノバブルという。

これらのナノバブル等は、極微細気泡発生装置170より発生される。本実施例では、外部に設置した極微細気泡発生装置170を用いているが、本発明はこれに限定されず、海水中に浸漬され、極微細気泡発生装置を設けるようにしてもよい。

【0032】

本実施例によれば、微細気泡161と極微細気泡173を同時に水路の希釈使用済海水103Bに供給するので、エアレーションに供給する総空気量の低減、エアレーション水路の縮小化が実現でき、水路の建設コストの低減、運転コストの低減が可能となる。

例えば、従来の散気膜を用いたエアレーション装置(一例として、水路の長さ150m、水路の幅20m、水深4m)に対し、供給する空気量(極微小気泡の空気量と対流用気泡の空気量)が1/2低減すれば、水路の幅と水深を従来と同で、水路の長さは、従来の水路の長さの1/2の75mとなる。また、例えば、建設費が最小となる様に、水路長の変更に加え、水路の幅と水深も変更してもよい。

【0033】

以上、本実施例では被処理水として海水を例にして説明したが、本発明はこれに限定されるものではなく、例えば汚染処理における汚染水にエアレーションを行うエアレーション装置に適用して、長期間に亙って安定して操業することができる。

【符号の説明】

【0034】

100 海水排煙脱硫装置

102 排煙脱硫吸収塔

103 海水

103A 使用済海水

103B 希釈使用済海水

105 希釈混合槽

106 酸化槽

120A〜120B エアレーション装置

150 散気管

153 散気管本体

157 蓋部

170 極微細気泡発生装置

173 極微細気泡

【技術分野】

【0001】

本発明は、石炭焚き、原油焚き及び重油焚き等の発電プラントに適用される排煙脱硫装置の排水処理に係り、特に、海水法を用いて脱硫する排煙脱硫装置の排水(使用済海水)を脱炭酸(曝気)する散気管及びこれを備えた海水排煙脱硫装置に関する。

【背景技術】

【0002】

従来、石炭や原油等を燃料とする発電プラントにおいて、ボイラから排出される燃焼排気ガス(以下、「ガス」と呼ぶ)は、該排ガス中に含まれている二酸化硫黄(SO2)等の硫黄酸化物(SOx)を除去してから大気に放出される。このような脱硫処理を施す排煙脱硫装置の脱硫方式としては、石灰石石膏法、スプレードライヤー法及び海水法等が知られている。

【0003】

このうち、海水法を採用した排煙脱硫装置(以下、「海水排煙脱硫装置」と呼ぶ)は、吸収剤として海水を使用する脱硫方式である。この方式では、たとえば略円筒のような筒形状を縦置きにした脱硫塔(吸収塔)の内部に海水及びボイラ排ガスを供給することにより、海水を吸収液として湿式ベースの気液接触を生じさせて硫黄酸化物を除去している。

上述した脱硫塔内で吸収剤として使用した脱硫後の海水(使用済海水)は、たとえば、上部が開放された水路(Seawater Oxidation Treatment System;SOTS)内を流れ排水される際、水路の底面に設置したエアレーション装置から微細気泡を流出させるエアレーションによって脱炭酸(爆気)される(特許文献1〜3)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−055779号公報

【特許文献2】特開2009−028570号公報

【特許文献3】特開2009−028572号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、エアレーション装置で用いるエアレーションノズルは、基材の周囲を覆うゴム製等の散気膜に小さなスリットが多数設けられたものである。一般的には「ディフューザノズル」と呼ばれている。このようなエアレーションノズルは、供給される空気の圧力により、スリットから略均等な大きさの微細気泡を多数流出させることができる。従来、ゴム製の散気膜の場合、スリットの長さは、1〜3mm程度である。

このようなエアレーションノズルを用いて、海水中でエアレーションを連続して行うと、散気膜のスリット壁面やスリット開口近傍に、海水中の硫酸カルシウム等の析出物が析出し、スリットの間隙が狭くなったり、スリットを塞いだりする結果、散気膜の圧力損失を増大させ、散気装置に空気を供給するブロワ、コンプレッサ等の吐出手段の吐出圧高が発生し、ブロワ、コンプレッサ等に負荷がかかるという、問題がある。

【0006】

本発明は、前記問題に鑑み、散気膜のエアレーションノズルを用いることなく、酸化反応を促進して、良好な処理が可能な散気管及びこれを備えた海水排煙脱硫装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

上述した課題を解決するための本発明の第1の発明は、被処理水中に微細気泡を発生させる散気管であって、被処理水中に浸漬され、被処理水を底部側より取り入れる水導入口を有する散気管本体と、該散気管本体の側壁に設けられ、供給空気を旋回させつつ導入する空気導入口と、導入された被処理水と旋回空気Aとが混合された状態で上方外部へ放出する放出口と、前記混合流放出口内に、周囲から所定間隙をもって設けられ、旋回流によって該散気管本体の軸中心部に集まった微細気泡群を該散気管本体の側壁へ分散させる蓋部とを有することを特徴とする散気管にある。

【0008】

第2の発明は、第1の発明において、前記間隙に気泡破砕網を有することを特徴とする散気管にある。

【0009】

第3の発明は、第1又は2の発明において、前記散気管本体内に、気泡破砕手段を有することを特徴とする散気管にある。

【0010】

第4の発明は、第1乃至3のいずれか一つにおいて、前記蓋部の底面側に、円すい形微細気泡分散器を有することを特徴とする散気管にある。

【0011】

第5の発明は、海水を吸収剤として使用する脱硫塔と、前記脱硫塔から排出された使用済海水を流して排水する水路と、前記水路内に設置され、前記使用済海水中に微細気泡を発生して脱炭酸を行う第1乃至4のいずれか一つの散気管を有するエアレーション装置とを具備することを特徴とする海水排煙脱硫装置にある。

【0012】

第6の発明は、第5の発明において、極微細気泡を発生する極微細気泡発生装置を併設したことを特徴とする海水排煙脱硫装置にある。

【発明の効果】

【0013】

本発明によれば、散気管内の旋回空気によって発生する旋回流、および気泡の浮力によって発生するエアリフト効果により、水路(SOTS)内において、被処理水が、旋回流で水平方向に攪拌混合されるとともに、エアリフト効果により鉛直方向に攪拌混合されて、酸化処理が促進されることとなる。

【図面の簡単な説明】

【0014】

【図1】図1は、実施例1に係る海水排煙脱硫装置の概略図である。

【図2−1】図2−1は、実施例1に係るエアレーション装置の散気管の概略図である。

【図2−2】図2−2は、その平面図である。

【図3−1】図3−1は、図2−1に示す散気管の平面図である。

【図3−2】図3−2は、その断面図である。

【図4】図4は、散気管の他の形態の概略図である。

【図5】図5は、散気管の他の形態の概略図である。

【図6】図6は、散気管の他の形態の概略図である。

【図7】図7は、散気管の他の形態の概略図である。

【図8】図8は、散気管の他の形態の概略図である。

【図9】図9は、実施例2に係る海水排煙脱硫装置の概略図である。

【発明を実施するための形態】

【0015】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施例によりこの発明が限定されるものではない。また、下記実施例における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【実施例1】

【0016】

本発明による実施例に係るエアレーション装置及び海水排煙脱硫装置について、図面を参照して説明する。図1は、本実施例に係る海水排煙脱硫装置の概略図である。

図1に示すように、海水排煙脱硫装置100は、排ガス101と海水103とを気液接触してSO2を亜硫酸(H2SO3)へ脱硫反応させる排煙脱硫吸収塔102と、排煙脱硫吸収塔102の下側に設けられ、硫黄分を含んだ使用済海水103Aを希釈用の海水103と希釈混合する希釈混合槽105と、希釈混合槽105の下流側に設けられ、希釈使用済海水103Bの水質回復処理を行う酸化槽106とからなるものである。

【0017】

海水排煙脱硫装置100では、排煙脱硫吸収塔102において海水供給ラインL1を介して供給される海水103の内の一部の吸収用の海水103を排ガス101と気液接触させて、排ガス101中のSO2を海水103に吸収させる。そして、排煙脱硫吸収塔102で硫黄分を吸収した使用済海水103Aを、排煙脱硫吸収塔102の下部に設けられている希釈混合槽105に供給される希釈用の海水103と混合させる。そして、希釈用の海水103と混合希釈された希釈使用済海水103Bは、希釈混合槽105の下流側に設けられている酸化槽106に送給され、エアレーション装置を構成する散気管150から発生させた微細気泡161より、酸化処理して水質回復させた後、排水124として海へ放流するようにしている。

図1中、符号102aは海水を上方に噴出させる液柱用の噴霧ノズル、120Aはエアレーション装置、L1は海水供給ライン、L2は希釈海水供給ライン、L3は脱硫海水供給ライン、L4は排ガス供給ライン、L5は浄化ガス101Aの排出ライン、L6は排水124の排出ラインである。

【0018】

図2−1は、実施例1に係るエアレーション装置の散気管の概略図である。図2−2は、その平面図である。図3−1は、図2−1に示す散気管の平面図、図3−2はその断面図である。

これらの図面に示すように、本実施例に係るエアレーション装置120を構成する散気管150は、被処理水である希釈使用済海水103B中に微細気泡161を発生させる散気管であって、希釈使用済海水103B中に浸漬され、希釈使用済海水103Bを底部側より取り入れる水導入口152を有する散気管本体153と、散気管本体153の側壁に設けられ、供給空気154を旋回させつつ導入する空気導入口155と、散気管の下部から導入された希釈使用済海水103Bと旋回空気154Aとが混合された状態で上方外部へ放出する放出口156と、前記混合流放出口156内に、周囲から所定間隙をもって設けられ、旋回流によって該散気管本体の軸中心部に集まった微細気泡群を該散気管本体の側壁へ分散させる蓋部157とを有するものである。

図2中、符号155aは空気導入口の開口部、158は散気管本体153を支持する支持柱を図示する。

【0019】

散気管150は、図1に示すように、酸化槽106の底側に複数設けられており、外部に設けた吐出手段であるブロア162から供給される供給空気154を空気供給管163により各散気管150に供給している。

【0020】

空気供給管163から分岐された空気導入口155が散気管本体153の側壁の接線方向に設けられ、この空気導入口155から供給空気154を吐出することで、本体内部に旋回流の旋回空気154Aを発生するようにしている。

【0021】

散気管内に噴出した微細気泡群の浮力によるエアリフト効果により希釈使用済海水103Bが散気管内部に取り込まれ、また、散気管内への空気噴出による旋回流効果で、散気管の外の希釈使用済海水103Bは、鉛直方向、および水平方向に攪拌混合されて、希釈使用済海水103Bの酸化処理が促進されることとなる。図中、符号Xは水平方向旋回流、Yは鉛直方向旋回流を図示する。

【0022】

ここで、空気導入口155からは、水深圧以上の供給空気154を外部のブロア162により供給する。この供給された空気に引きずられて、空気量以上の希釈使用済海水103Bが散気管の内部に水導入口152から引き込まれる。

その後、引き込まれた希釈使用済海水103Bは旋回流により空気と混合されつつ上昇する。

その後、気泡破砕金網161を通過することで、気泡は、更に微細化される。

また、上昇した水流は、再度散気管150の底部側に循環され、微細気泡の循環流が形成された酸化処理が促進される。

【0023】

図4乃至図8は、散気管の他の形態の概略図である。

本実施例では、図4に示すように、散気管本体153の放出口156の内側近傍に支持部157aにより三方から支持される蓋部157の上方側に気泡破砕金網164を設けるようにしてもよい。

この気泡破砕金網164は、上昇して外部に放出する気泡を微細化するようにしている。

【0024】

すなわち、気泡破砕金網161を通過することで、気泡は、更に微細化される。

【0025】

また、図5に示すように、気泡破砕金網164を蓋部157の周囲に配設するようにしてもよい。

これにより支持部157aを不要とすると共に、気泡の破砕効果を促進することができる。

【0026】

また、図6に示すように、気泡破砕金網164の代わりにワイヤ165等の気泡破砕手段を用いて、蓋部157の下方側に斜め縦横に張り巡らせている。なお、ワイヤの代わりに細孔を有する分散板を設置するようにしてもよい。

この複数のワイヤ165により蓋部157の下方側において、旋回流中の気泡の破砕効果を促進することができる。

また、気泡破砕手段としては、ワイヤ以外に例えば分散板等を用いるようにしてもよい。

【0027】

また、図7及び図8に示すように、図4及び図5に示す散気管において、蓋部157の底面側に、円すい形微細気泡分散器166を設置している。この円すい形微細気泡分散器166を設置することにより、旋回流によって該散気管本体の軸中心部167に集まった微細気泡群を該散気管本体153の側壁へ分散し易くするようにしている。

【0028】

この円すい形微細気泡分散器166は、蓋部157の底面側に直接設けてもよいが、蓋部157と所定間隔を持って設けるようにしてもよい。

【0029】

また、図示していないが、図6の蓋部157においても、円すい形微細気泡分散器を設置するようにしてもよい。

【実施例2】

【0030】

本発明による実施例2に係るエアレーション装置について、図面を参照して説明する。図9は、実施例2に係るエアレーション装置を備えた海水排煙脱硫装置の概略図である。

本実施例の海水排煙脱硫装置において、図1で示したブロア162に加えて極微細気泡発生装置170併設し、微細気泡161と極微細気泡173を同時に水路の希釈使用済海水103Bに導入するようにしている。

【0031】

ここで、本発明で極微細気泡173とは、その気泡径が10〜数10μmのマイクロバブルや、数100nm以下のナノバブルをいう。また、両方の中間の大きさの気泡が混合している状態のものをマイクロナノバブルという。

これらのナノバブル等は、極微細気泡発生装置170より発生される。本実施例では、外部に設置した極微細気泡発生装置170を用いているが、本発明はこれに限定されず、海水中に浸漬され、極微細気泡発生装置を設けるようにしてもよい。

【0032】

本実施例によれば、微細気泡161と極微細気泡173を同時に水路の希釈使用済海水103Bに供給するので、エアレーションに供給する総空気量の低減、エアレーション水路の縮小化が実現でき、水路の建設コストの低減、運転コストの低減が可能となる。

例えば、従来の散気膜を用いたエアレーション装置(一例として、水路の長さ150m、水路の幅20m、水深4m)に対し、供給する空気量(極微小気泡の空気量と対流用気泡の空気量)が1/2低減すれば、水路の幅と水深を従来と同で、水路の長さは、従来の水路の長さの1/2の75mとなる。また、例えば、建設費が最小となる様に、水路長の変更に加え、水路の幅と水深も変更してもよい。

【0033】

以上、本実施例では被処理水として海水を例にして説明したが、本発明はこれに限定されるものではなく、例えば汚染処理における汚染水にエアレーションを行うエアレーション装置に適用して、長期間に亙って安定して操業することができる。

【符号の説明】

【0034】

100 海水排煙脱硫装置

102 排煙脱硫吸収塔

103 海水

103A 使用済海水

103B 希釈使用済海水

105 希釈混合槽

106 酸化槽

120A〜120B エアレーション装置

150 散気管

153 散気管本体

157 蓋部

170 極微細気泡発生装置

173 極微細気泡

【特許請求の範囲】

【請求項1】

被処理水中に微細気泡を発生させる散気管であって、

被処理水中に浸漬され、被処理水を底部側より取り入れる水導入口を有する散気管本体と、

該散気管本体の側壁に設けられ、供給空気を旋回させつつ導入する空気導入口と、

導入された被処理水と旋回空気とが混合された状態で上方外部へ放出する放出口と、

前記混合流放出口内に、周囲から所定間隙をもって設けられ、旋回流によって該散気管本体の軸中心部に集まった微細気泡群を該散気管本体の側壁へ分散させる蓋部とを有することを特徴とする散気管。

【請求項2】

請求項1において、

前記間隙に気泡破砕網を有することを特徴とする散気管。

【請求項3】

請求項1又は2において、

前記散気管本体内に、気泡破砕手段を有することを特徴とする散気管。

【請求項4】

請求項1乃至3のいずれか一つにおいて、

前記蓋部の底面側に、円すい形微細気泡分散器を有することを特徴とする散気管。

【請求項5】

海水を吸収剤として使用する脱硫塔と、

前記脱硫塔から排出された使用済海水を流して排水する水路と、

前記水路内に設置され、前記使用済海水中に微細気泡を発生して脱炭酸を行う請求項1乃至4のいずれか一つの散気管を有するエアレーション装置とを具備することを特徴とする海水排煙脱硫装置。

【請求項6】

請求項5において、

極微細気泡を発生する極微細気泡発生装置を併設したことを特徴とする海水排煙脱硫装置。

【請求項1】

被処理水中に微細気泡を発生させる散気管であって、

被処理水中に浸漬され、被処理水を底部側より取り入れる水導入口を有する散気管本体と、

該散気管本体の側壁に設けられ、供給空気を旋回させつつ導入する空気導入口と、

導入された被処理水と旋回空気とが混合された状態で上方外部へ放出する放出口と、

前記混合流放出口内に、周囲から所定間隙をもって設けられ、旋回流によって該散気管本体の軸中心部に集まった微細気泡群を該散気管本体の側壁へ分散させる蓋部とを有することを特徴とする散気管。

【請求項2】

請求項1において、

前記間隙に気泡破砕網を有することを特徴とする散気管。

【請求項3】

請求項1又は2において、

前記散気管本体内に、気泡破砕手段を有することを特徴とする散気管。

【請求項4】

請求項1乃至3のいずれか一つにおいて、

前記蓋部の底面側に、円すい形微細気泡分散器を有することを特徴とする散気管。

【請求項5】

海水を吸収剤として使用する脱硫塔と、

前記脱硫塔から排出された使用済海水を流して排水する水路と、

前記水路内に設置され、前記使用済海水中に微細気泡を発生して脱炭酸を行う請求項1乃至4のいずれか一つの散気管を有するエアレーション装置とを具備することを特徴とする海水排煙脱硫装置。

【請求項6】

請求項5において、

極微細気泡を発生する極微細気泡発生装置を併設したことを特徴とする海水排煙脱硫装置。

【図1】

【図2−1】

【図2−2】

【図3−1】

【図3−2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2−1】

【図2−2】

【図3−1】

【図3−2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−236163(P2012−236163A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−107583(P2011−107583)

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]