断熱シートの製造装置、及び断熱シートの製造方法

【課題】断熱シートの断熱性能の向上を図ることができるとともに、断熱シートを容易に製造することができ、またエネルギの消費量の低減を図ることができる断熱シートの製造装置、及び断熱シートの製造方法を得る。

【解決手段】断熱シートの製造装置1は、上下ローラ2,3を回転させながら上下ローラ2,3間に繊維ウェブ9を通すことにより繊維ウェブ9を断熱シート15とする。上ローラ2は、ローラ本体11と、ローラ本体11の外周部を囲む断熱被覆材12とを有している。断熱被覆材12には、ローラ本体11の外周部を露出させる露出用穴13が設けられている。また、断熱被覆材12は、ローラ本体11よりも熱伝導率の小さい材料で構成されている。繊維ウェブ9が上下ローラ2,3間に通されるときには、繊維ウェブ9の繊維同士が熱融着可能な温度にローラ本体11が加熱される。

【解決手段】断熱シートの製造装置1は、上下ローラ2,3を回転させながら上下ローラ2,3間に繊維ウェブ9を通すことにより繊維ウェブ9を断熱シート15とする。上ローラ2は、ローラ本体11と、ローラ本体11の外周部を囲む断熱被覆材12とを有している。断熱被覆材12には、ローラ本体11の外周部を露出させる露出用穴13が設けられている。また、断熱被覆材12は、ローラ本体11よりも熱伝導率の小さい材料で構成されている。繊維ウェブ9が上下ローラ2,3間に通されるときには、繊維ウェブ9の繊維同士が熱融着可能な温度にローラ本体11が加熱される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、樹脂の繊維で構成された繊維ウェブから断熱シートを製造する断熱シートの製造装置、及び断熱シートの製造方法に関するものである。

【背景技術】

【0002】

従来、樹脂の繊維が堆積してなる不織ウェブからスパンボンド不織布を製造するために、外周面に複数の突起が形成されたエンボスロールと、外周面が滑らかな面となっている平滑ロールとを回転させながら、エンボスロール及び平滑ロール間に不織ウェブを通す方法が提案されている。不織ウェブは、エンボスロール及び平滑ロールがそれぞれ加熱された状態でエンボスロール及び平滑ロール間に通される。不織ウェブの繊維同士は、エンボスロールの突起と平滑ロールの外周面との間に挟まれることにより熱融着される。即ち、不織ウェブは、エンボスロール及び平滑ロール間に通されることにより部分的に熱融着される。

【0003】

また、不織ウェブは、部分的に熱融着された後、加熱された2つの平滑ロール間に通される。これにより、不織ウェブは、部分的な熱融着に加えて表面層を熱融着されてスパンボンド不織布となる(特許文献1参照)。

【0004】

【特許文献1】特開2007−16370号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来、袋状の外被材内に不織布を収容し外被材内を減圧することにより真空断熱材を製造することがある。この場合には、真空断熱材の高断熱性を確保するために、不織布自体に高い断熱性能が要求される。

【0006】

しかし、不織ウェブがエンボスロールと平滑ロールとの間に通されるときに、エンボスロールの突起に圧力が集中するので、不織ウェブの表面と裏面との繊維同士が互いに熱融着されやすくなる。不織ウェブの表面と裏面との繊維同士が熱融着されると、熱融着の部分が不織ウェブの表面と裏面との間の熱の移動経路となり、製造後の不織布の断熱性能が低下してしまう。

【0007】

また、不織布は、外被材内が減圧されると、外被材の収縮により外被材から圧力を受ける。不織布には、エンボスロールの突起の押し付け力により深い窪みが形成されているので、外皮材からの圧力を受けることにより不織布が潰れやすくなる。従って、外被材内の不織布の断熱性能が低下してしまう。

【0008】

さらに、加熱された2つの平滑ロール間に不織ウェブが通されるので、不織布の表面及び裏面のそれぞれに繊維同士の熱融着の層が形成される。これにより、製造後の不織布の断熱性能がさらに低下してしまう。

【0009】

さらにまた、不織ウェブの繊維はエンボスロールの熱によって収縮するので、収縮した繊維がエンボスロールの突起に絡みつきやすくなる。これにより、不織ウェブがエンボスロールから剥がれにくくなり、不織布の製造の作業効率が低下してしまう。

【0010】

また、エンボスロールの外周部の全体が高温になるので、エンボスロール全体から放熱されやすくなり、消費電力が増大してしまう。

【0011】

この発明は、上記のような課題を解決するためになされたものであり、断熱シートの断熱性能の向上を図ることができるとともに、断熱シートを容易に製造することができ、またエネルギの消費量の低減を図ることができる断熱シートの製造装置、及び断熱シートの製造方法を得ることを目的とする。

【課題を解決するための手段】

【0012】

この発明に係る断熱シートの製造装置は、ローラ本体と、ローラ本体の外周部を囲み、ローラ本体の外周部を露出させる露出用穴が設けられ、ローラ本体よりも熱伝導率の小さい材料で構成された断熱包囲体とを有し、樹脂の繊維で構成された繊維ウェブの繊維同士が熱融着可能な温度にローラ本体が加熱される第1の押圧ローラ、及び第1の押圧ローラの外周部に対向する第2の押圧ローラを備え、第1及び第2の押圧ローラをそれぞれ回転させながら第1及び第2の押圧ローラ間に繊維ウェブを通すことにより、繊維ウェブを断熱シートとする。

【発明の効果】

【0013】

この発明に係る断熱シートの製造装置では、ローラ本体よりも熱伝導率の小さい材料で構成された断熱被覆材によりローラ本体の外周部が囲まれ、ローラ本体の外周部を露出させる露出用穴が断熱被覆材に設けられているので、ローラ本体を加熱することにより、ローラ本体の外周面の温度を融着温度にするとともに、断熱被覆材の外周面の温度を非融着温度にすることができる。これにより、繊維ウェブの熱融着部分だけでなく非熱融着部分についても、ローラによる押圧力を繊維ウェブに与えて断熱シートを形成することができる。従って、断熱シートの熱融着部分が深い窪みとなることを防止することができ、断熱シートの上面と下面との繊維同士の熱融着の防止を図ることができる。従って、断熱シートの断熱性能の向上を図ることができる。

【発明を実施するための最良の形態】

【0014】

実施の形態1.

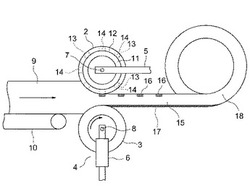

図1は、この発明の実施の形態1による断熱シートの製造装置を示す正面図である。また、図2は、図1の断熱シートの製造装置を示す側面図である。図において、断熱シートの製造装置1は、外周面を対向させた状態でそれぞれ配置された上ローラ(第1の押圧ローラ)2及び下ローラ(第2の押圧ローラ)3と、上ローラ2及び下ローラ3間の間隔を調整可能な間隔調整装置4とを有している。

【0015】

間隔調整装置4は、上ローラ2の位置を所定の位置に固定するハウジング(固定支持部材)5と、上ローラ2との間隔が変化する方向へ下ローラ3を変位させる変位装置6とを有している。上ローラ2及び下ローラ3間の間隔は、変位装置6による下ローラ3の変位により調整される。変位装置6としては、例えば油圧シリンダ等が用いられる。

【0016】

この例では、上ローラ2が下ローラ3の上方に配置されている。従って、下ローラ3は、変位装置6により上下方向へ変位される。

【0017】

ハウジング5には上ローラ用回転軸7が設けられ、変位装置6には下ローラ用回転軸8が設けられている。上ローラ2は上ローラ用回転軸7を中心に回転され、下ローラ3は下ローラ用回転軸8を中心に回転される。上ローラ用回転軸7及び下ローラ用回転軸8は、互いに平行に配置されている。

【0018】

上ローラ2及び下ローラ3間には、熱可塑性樹脂の繊維で構成された繊維ウェブ9がベルトコンベヤ(搬送装置)10により搬送される。上ローラ2及び下ローラ3間に搬送された繊維ウェブ9は、上ローラ2及び下ローラ3のそれぞれが回転されながら上ローラ2及び下ローラ3間を通される。上ローラ2及び下ローラ3のそれぞれの回転と、ベルトコンベヤ10による繊維ウェブ9の搬送とは、図示しないモータを含む駆動装置の駆動力により同期して行われる。繊維ウェブ9を構成する繊維の材料としては、例えばポリエチレン、ポリエチレンテレフタレート、ポリプロピレン又はポリスチレン等が用いられる。

【0019】

上ローラ2は、鋼製の円柱状体であるローラ本体11と、ローラ本体11の外周部を囲む断熱被覆材(断熱包囲体)12とを有している。

【0020】

断熱被覆材12は、ローラ本体11よりも熱伝導率の小さい材料で構成されている。また、断熱被覆材12は、繊維ウェブ9よりも剛性の高い材料で構成されている。従って、繊維ウェブ9が上ローラ2及び下ローラ3間に通されても、断熱被覆材12が大きく変形することはない。断熱被覆材12の材料としては、例えばアルミナ、セラミック、マイカ(雲母)、シリコーンゴム又はポリエチレンテレフタレート等が用いられる。

【0021】

断熱被覆材12には、複数の露出用穴13が互いに間隔を置いて設けられている。ローラ本体11の外周部の一部は、各露出用穴13を通して上ローラ2外へ露出されている。この例では、各露出用穴13は、上ローラ用回転軸7の軸線方向について所定のピッチP1で配置され、かつ上ローラ2の回転方向について所定のピッチP2で配置されている。また、各露出用穴13の断面形状は円形とされている。なお、各露出用穴13の断面形状は、例えば楕円形、菱形、三角形、T形又はY形等としてもよい。

【0022】

ローラ本体11の外周部には、各露出用穴13に配置された複数の突起14が設けられている。各突起14は、露出用穴13内に隙間なく嵌っている。従って、各突起14の断面形状は、各露出用穴13の断面形状と同一となっている。また、各突起14は、上ローラ用回転軸7の軸線方向及び上ローラ2の回転方向のそれぞれについて、各露出用穴13の配置のピッチと同一のピッチで配置されている。

【0023】

各突起14の先端部には、断熱被覆材12の外周面に連続する端面が形成されている。従って、突起14の高さと露出用穴13の深さとは同一であり、上ローラ2の外周面は凹凸のない滑らかな面となっている。この例では、断熱被覆材12の外周面の面積に対する各突起14の端面の面積の割合は、2〜20%の範囲内に設定されている。

【0024】

ローラ本体11の内部には、上ローラ2を加熱する発熱体である上ローラ用ヒータ(図示せず)が設けられている。ローラ本体11の温度は、図示しない制御装置による上ローラ用ヒータの制御により、繊維ウェブ9の繊維同士が熱融着可能な温度(融着温度)に調整される。また、断熱被覆材12の熱伝導率がローラ本体11の熱伝導率よりも低いことから、断熱被覆材12の温度は、繊維ウェブ9の繊維同士の熱融着が行われる温度よりも低い温度(非融着温度)とされる。

【0025】

下ローラ3は、鋼製の円柱状体とされている。また、下ローラ3の外周面は、凹凸のない滑らかな面とされている。さらに、下ローラ3の内部には、発熱体である下ローラ用ヒータが設けられている。下ローラ3の温度は、制御装置による下ローラ用ヒータの制御により、繊維ウェブ9の繊維同士が熱融着可能な温度(融着温度)に調整される。

【0026】

繊維ウェブ9は、上ローラ用ヒータ及び下ローラ用ヒータにより上ローラ2及び下ローラ3のそれぞれが加熱された状態で、上ローラ2及び下ローラ3間を通される。上ローラ2及び下ローラ3間の間隔は、繊維ウェブ9の厚さよりも小さい寸法に調整されている。繊維ウェブ9は、上ローラ2及び下ローラ3間を通されることにより断熱シート15となる。

【0027】

上ローラ2の外周面では、各突起14の端面の温度は融着温度となっているが、各突起14の端面を囲む断熱被覆材12の外周面の温度は非融着温度となっている。従って、繊維ウェブ9が上ローラ2の外周面に接触すると、各突起14の端面に接触する繊維ウェブ9の部分のみが熱融着される。下ローラ3の外周面では、外周面全体の温度が融着温度となっている。従って、繊維ウェブ9が下ローラ3の外周面に接触すると、下ローラ3の外周面に接触する繊維ウェブ9の全部が熱融着される。

【0028】

従って、断熱シート15の上面(即ち、上ローラ2が繊維ウェブ9に接触することにより形成された面)には熱融着部分16が部分的に設けられ、断熱シート15の下面(即ち、下ローラ3が繊維ウェブ9に接触することにより形成された面)には熱融着部分17が均一に設けられている。

【0029】

断熱シート15は、巻き取り装置のロール18に巻き取られる。断熱シート15の上面及び下面における繊維の熱融着により断熱シート15の毛羽立ちが抑えられるので、断熱シート15がロール18に巻き取られた後であっても、繊維同士の絡まりが生じにくくなり、断熱シート15のロール18に対する巻き取り及び繰り出しが可能になる。断熱シート15の繊維の毛羽立ちを抑えつつ、引張強度を確保し、熱伝導率を低くするためには、断熱シート15の上面全体における熱融着部分16の割合が2〜20%の範囲内であることが望ましい。また、断熱シート15の上面全体における熱融着部分の割合が4〜8%の範囲内であるとさらによい。

【0030】

次に、断熱シート15の製造方法について説明する。熱可塑性樹脂のチップを融点以上に加熱して溶融した後、複数列に配置されたノズルから溶融樹脂を押し出す。これにより、溶融樹脂が複数の繊維となる。

【0031】

この後、各繊維を吸引装置内で伸ばし、伸ばした複数の繊維をベルトコンベヤ10上に重ね合わせる。これにより、繊維ウェブ9が形成される(繊維ウェブ製造工程)。

【0032】

一方、上ローラ2及び下ローラ3は、制御装置による各ヒータの制御により加熱される。これにより、上ローラ2では、ローラ本体11及び断熱被覆材12のうち、ローラ本体11の温度のみが融着温度となる。このとき、断熱被覆材12の温度は、非融着温度となる。また、下ローラ3では、全体の温度が融着温度となる(ローラ加熱工程)。

【0033】

この後、繊維ウェブ9は、上ローラ2及び下ローラ3間にベルトコンベヤ10により搬送され、加熱された上ローラ2及び下ローラ3間を通される。このとき、上ローラ2及び下ローラ3は、駆動装置の駆動力により、ベルトコンベヤ10の搬送速度に同期して回転される。これにより、繊維ウェブ9の上面が部分的に熱融着されるとともに繊維ウェブ9の下面全体が均一に熱融着される(融着工程)。このようにして、繊維ウェブ9は、薄くて所定の強度を持つ断熱シート15となる。

【0034】

この後、断熱シート15は、巻き取り装置のロール18に巻き取られる(巻き取り工程)。これにより、断熱シート15の製造が完了する。

【0035】

次に、断熱シート15を用いた真空断熱材の製造方法について説明する。まず、複数の断熱シート15を重ねて断熱シート15の積層体を作製した後、金属箔のラミネートフィルムにより構成された袋状の外被材内に断熱シート15の積層体を芯材として収容する。

【0036】

この後、外被材内を10Pa以下にまで減圧して外被材内を真空に近い状態(以下、「真空状態」という)とする。このとき、外被材は大気圧により圧縮されて変形する。また、外被材内の断熱シート15も外被材の変形により圧縮される。

【0037】

ここで、上ローラ2及び下ローラ3のそれぞれの外周面が凹凸のない滑らかな面であることから、断熱シート15の上面及び下面に深い窪みは生じていない。従って、外被材の収縮により断熱シート15が圧縮力を受けるときには、断熱シート15の上面及び下面の全体で外被材からの圧縮力を受けることとなる。このことから、外被材からの圧縮力が分散され、断熱シート15の変形の抑制が図られる。

【0038】

外被材内を真空状態にまで減圧した後、外被材を密閉することにより、真空断熱材とする。

【0039】

このような断熱シートの製造装置では、ローラ本体11よりも熱伝導率の小さい材料で構成された断熱被覆材12によりローラ本体11の外周部が囲まれ、ローラ本体11の外周部を露出させる露出用穴13が断熱被覆材12に設けられているので、ローラ本体11を加熱することにより、ローラ本体11の外周面の温度を融着温度にするとともに、断熱被覆材12の外周面の温度を非融着温度にすることができる。これにより、繊維ウェブ9の熱融着部分だけでなく非熱融着部分についても、ローラによる押圧力を繊維ウェブ9に与えて断熱シート15を形成することができる。従って、断熱シート15の熱融着部分が深い窪みとなることを防止することができ、断熱シート15の上面と下面との繊維同士の熱融着の防止を図ることができる。従って、断熱シート15の断熱性能の向上を図ることができる。

【0040】

また、断熱シート15の上面及び下面に深い窪みが生じにくくなるので、真空断熱材を製造するときの外被材からの圧縮力を断熱シート15の上面及び下面の全体で受けることができる。また、断熱シート15の上面及び下面に熱融着部分があるので、外被材からの圧縮力による繊維の移動も抑制することができる。従って、断熱シート15を潰れにくくすることができ、断熱シート15の断熱性能の向上をさらに図ることができる。

【0041】

また、ローラ本体11の外周部は、断熱被覆材12に設けられた露出用穴13を通して露出されているので、ローラ本体11の外周部が断熱被覆材12の外周面から突出することを防止することができる。これにより、上ローラ2及び下ローラ3間に繊維ウェブ9を通したときのローラ本体11の外周部に対する繊維の絡みつきを防止することができ、断熱シート15を上ローラ2から剥がれやすくすることができる。従って、断熱シート15の製造の作業効率の向上を図ることができ、断熱シート15を容易に製造することができる。

【0042】

また、ローラ本体11よりも熱伝導率の小さい材料で構成された断熱被覆材12がローラ本体11を囲んでいるので、上ローラ2からの放熱量を減少させることができる。従って、上ローラ2の加熱に必要な電力量を少なくすることができ、エネルギの消費量の低減を図ることができる。

【0043】

また、ローラ本体11の外周部には、露出用穴13内に配置された突起14が設けられ、突起14の先端部には、断熱被覆材12の外周面に連続する端面が形成されているので、上ローラ2の外周面を凹凸のない滑らかな面とすることができる。これにより、断熱シート15の上面及び下面のそれぞれを滑らかな面とすることができ、断熱シート15が外被材からの圧縮力を受けても、断熱シート15が潰れにくくすることができる。従って、断熱シート15の断熱性能の向上を図ることができる。

【0044】

また、このような断熱シートの製造方法では、複数の露出用穴13を設けた断熱被覆材12でローラ本体11を囲んで構成した上ローラ2を加熱して、ローラ本体11及び断熱被覆材12のうち、ローラ本体11の温度のみを融着温度とした後、上ローラ2及び下ローラ3をそれぞれ回転させながら、上ローラ2及び下ローラ3間に繊維ウェブ9を通すので、断熱シート15の表面に深い窪みを生じさせることなく熱融着部分を部分的に設けることができる。従って、断熱シート15の断熱性能の向上を図ることができる。

【0045】

実施の形態2.

図3は、この発明の実施の形態2による断熱シートの製造装置における上ローラを示す正面図である。また、図4は、図3の上ローラを示す側面図である。図において、ローラ本体11の外周面は、凹凸のない滑らかな面となっている。即ち、ローラ本体11の外周部には、突起は設けられていない。従って、断熱被覆材12に設けられた各露出用穴13内は、空間となっている。

【0046】

この例では、断熱被覆材12の厚さが0.1mmとされ、各露出用穴13の内径が1.0mmとされている。また、上ローラ2及び下ローラ3間の間隔は0.6mmに調整されている。さらに、厚さ1.0mmの繊維ウェブ9が上ローラ2及び下ローラ3間に通される。繊維ウェブ9は、ポリエチレンテレフタレートの繊維で構成されている。他の構成及び動作は実施の形態1と同様である。

【0047】

このように、ローラ本体11の外周部が凹凸のない滑らかな面になっているので、ローラ本体11の製造作業や、ローラ本体11を断熱被覆材12で被覆する作業を容易にすることができ、上ローラ2の製造作業を容易にすることができる。

【0048】

また、ローラ本体11の露出部分の位置が断熱被覆材12の外周面から窪んだ位置となるので、熱により収縮した繊維がローラ本体11の外周部に絡まることを防止することができる。この場合、断熱シート15の熱融着部分は、断熱シート15の表面から突出されて設けられるので、断熱シート15の上面及び下面の繊維同士が熱融着することも防止される。

【0049】

また、断熱シート15に深い窪みが生じることを防止することもできるので、真空断熱材の製造時に断熱シート15が外被材からの圧縮力を受けたときであっても、断熱シート15が大きく潰れることを防止することができる。この場合、断熱シート15の熱融着部分は、断熱シート15の表面から突出しているので、断熱シート15の熱融着部分が外被材からの圧縮力により潰された後に、断熱シート15の上面及び下面の全体で圧縮力を受けることとなる。

【0050】

なお、上記の例では、ローラ本体11の外周面を滑らかな面とすることにより、ローラ本体11の露出部分を断熱被覆材12の外周面よりも窪んだ位置に設けているが、露出用穴13に配置された突起をローラ本体11の外周部に設け、露出用穴13の深さよりも突起の高さを低くすることにより、ローラ本体11の露出部分を断熱被覆材12の外周面よりも窪んだ位置に設けてもよい。

【0051】

実施の形態3.

なお、上ローラ2及び下ローラ3間の間隔は、上ローラ2及び下ローラ3間に通さずに繊維ウェブ9をそのまま外被材内に収容して外被材内を減圧することにより作製する真空断熱材における繊維ウェブ9の厚さと同一の寸法とされていてもよい。即ち、上ローラ2及び下ローラ3間の間隔は、外被材内の減圧により外被材からの圧縮力を受けているときの繊維ウェブ9の厚さと同一の寸法とされている。他の構成は実施の形態1と同様である。

【0052】

ここで、互いに異なる条件で製造した真空断熱材A〜Cの断熱性能を比較する実験を行った。

【0053】

真空断熱材Aは、以下の条件で製造した。即ち、スパンボンド法によって目付50g/m2の繊維ウェブ9を作製し、上ローラ2及び下ローラ3間に通さずに100枚の繊維ウェブ9を断熱シートとしてそのまま重ねた。この後、繊維ウェブ9の積層体を芯材として外被材内に収容し、外被材内を減圧して真空状態とした。このとき、外被材内の繊維ウェブ9は、外被材を介して大気圧により約101kPaの荷重で圧縮された。この後、外被材を密閉して真空断熱材Aとした。

【0054】

この後、真空断熱材Aの厚さを測定し、外被材内の繊維ウェブ9の1枚当たりの厚さを求めた。この結果、外被材内の繊維ウェブ9の1枚当たりの厚さは、0.3mmであることが分かった。

【0055】

真空断熱材Bは、以下の条件で製造した。即ち、真空断熱材Aと同様にして目付50g/m2の繊維ウェブ9を作製した。一方、上ローラ2及び下ローラ3間の間隔を真空断熱材Aの繊維ウェブ9の1枚当たりの厚さ0.3mmと同一の寸法とした。この後、実施の形態1と同様にして上ローラ2及び下ローラ3を加熱し(ローラ加熱工程)、加熱した上ローラ2及び下ローラ3間に繊維ウェブ9を通して断熱シート15とした(融着工程)。この後、100枚の断熱シート15を重ねて断熱シート15の積層体を作製した。この後、断熱シート15の積層体を芯材として外被材内に収容し、外被材内を減圧して真空状態とした。このとき、外被材内の断熱シート15は、外被材を介して大気圧により圧縮された。この後、外被材を密閉して真空断熱材Bとした。

【0056】

真空断熱材Cは、以下の条件で製造した。即ち、真空断熱材Aと同様にして目付50g/m2の繊維ウェブ9を作製した。一方、上ローラ2と下ローラ3とを接触させ、上ローラ2及び下ローラ3間の間隔を無くした(即ち、間隔を0mmとした)。この後、実施の形態1と同様にして加熱した上ローラ2及び下ローラ3間に繊維ウェブ9を通して断熱シートとした。このときの繊維ウェブ9を押し付ける圧力であるニップ圧は300N/cmとした。この後、真空断熱材Bと同様の手順で真空断熱材Cを製造した。

【0057】

この後、真空断熱材A〜Cのそれぞれについての充填率(%)を式(1)により求めた。

【0058】

充填率=(真空断熱材の重量)/(真空断熱材の体積×繊維の密度)×100…(1)

【0059】

また、真空断熱材A〜Cのそれぞれについて熱伝導率を測定した。なお、外被材内の断熱シートの1枚当たりの厚さについては、真空断熱材Bが0.36mm、真空断熱材Cが0.27mmとなった。

【0060】

図5は、真空断熱材A〜Cのそれぞれについての充填率、熱伝導率及びロール18に対する巻き取りの可否を示す表である。図に示すように、充填率については、真空断熱材Aが18%、真空断熱材Bが15%、真空断熱材Cが20%となった。また、熱伝導率については、真空断熱材Aが0.0022(W/m・K)、真空断熱材Bが0.0020(W/m・K)、真空断熱材Cが0.0023(W/m・K)となった。

【0061】

この結果より、真空断熱材A〜Cのうち、真空断熱材Bの熱伝導率が最も低い値となっていることが分かる。即ち、上ローラ2及び下ローラ3間の間隔を減圧時の繊維ウェブ9の厚さと同一の寸法として作製した真空断熱材Bの断熱性能が、真空断熱材A〜Cの中で最も高いことが分かる。

【0062】

これは、繊維ウェブ9の表面(上面)及び裏面(下面)の繊維同士が熱融着しない程度に繊維ウェブ9が上ローラ2及び下ローラ3間に挟まれることから、断熱シートの上面と下面との間で熱の移動経路が形成されにくくなっており、しかも繊維ウェブ9に対する部分的な熱融着により繊維同士が固定されることから、外被材内の断熱シートが潰れにくくなっていることによるものと考えられる。

【0063】

なお、真空断熱材Aの芯材である繊維ウェブ9は、ロール18に巻き取られると、互いに重なる繊維ウェブ9の繊維同士が絡み合うので、真空断熱材Aに用いられる芯材(繊維ウェブ9)のロール18に対する巻き取りは不可能になっている。

【0064】

また、実験では繊維ウェブ9の目付を50g/m2としたが、繊維ウェブ9の目付が5〜200g/m2の範囲内であれば、同様の効果を得ることができる。

【0065】

このような断熱シートの製造方法では、上ローラ2及び下ローラ3間の間隔が、繊維ウェブ9を外被材内に収容して外被材内を減圧することにより作製する真空断熱材Aにおける繊維ウェブ9の厚さと同一の寸法とされるので、製造した真空断熱材Bの断熱性能の向上をさらに図ることができる。

【0066】

なお、各上記実施の形態では、ローラ本体11を断熱被覆材12で囲む構成が、上ローラ2及び下ローラ3のうち、上ローラ2のみに適用されているが、この構成を下ローラ3のみに適用してもよい。また、ローラ本体11を断熱被覆材12で囲む構成を上ローラ2及び下ローラ3のそれぞれに適用してもよい。

【図面の簡単な説明】

【0067】

【図1】この発明の実施の形態1による断熱シートの製造装置を示す正面図である。

【図2】図1の断熱シートの製造装置を示す側面図である。

【図3】この発明の実施の形態2による断熱シートの製造装置における上ローラを示す正面図である。

【図4】図3の上ローラを示す側面図である。

【図5】真空断熱材A〜Cのそれぞれについての充填率、熱伝導率及びロールに対する巻き取りの可否を示す表である。

【符号の説明】

【0068】

1 断熱シートの製造装置、2 上ローラ(第1の押圧ローラ)、3 下ローラ(第2の押圧ローラ)、9 繊維ウェブ、11 ローラ本体、12 断熱被覆材(断熱包囲体)、13 露出用穴、14 突起、15 断熱シート。

【技術分野】

【0001】

この発明は、樹脂の繊維で構成された繊維ウェブから断熱シートを製造する断熱シートの製造装置、及び断熱シートの製造方法に関するものである。

【背景技術】

【0002】

従来、樹脂の繊維が堆積してなる不織ウェブからスパンボンド不織布を製造するために、外周面に複数の突起が形成されたエンボスロールと、外周面が滑らかな面となっている平滑ロールとを回転させながら、エンボスロール及び平滑ロール間に不織ウェブを通す方法が提案されている。不織ウェブは、エンボスロール及び平滑ロールがそれぞれ加熱された状態でエンボスロール及び平滑ロール間に通される。不織ウェブの繊維同士は、エンボスロールの突起と平滑ロールの外周面との間に挟まれることにより熱融着される。即ち、不織ウェブは、エンボスロール及び平滑ロール間に通されることにより部分的に熱融着される。

【0003】

また、不織ウェブは、部分的に熱融着された後、加熱された2つの平滑ロール間に通される。これにより、不織ウェブは、部分的な熱融着に加えて表面層を熱融着されてスパンボンド不織布となる(特許文献1参照)。

【0004】

【特許文献1】特開2007−16370号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来、袋状の外被材内に不織布を収容し外被材内を減圧することにより真空断熱材を製造することがある。この場合には、真空断熱材の高断熱性を確保するために、不織布自体に高い断熱性能が要求される。

【0006】

しかし、不織ウェブがエンボスロールと平滑ロールとの間に通されるときに、エンボスロールの突起に圧力が集中するので、不織ウェブの表面と裏面との繊維同士が互いに熱融着されやすくなる。不織ウェブの表面と裏面との繊維同士が熱融着されると、熱融着の部分が不織ウェブの表面と裏面との間の熱の移動経路となり、製造後の不織布の断熱性能が低下してしまう。

【0007】

また、不織布は、外被材内が減圧されると、外被材の収縮により外被材から圧力を受ける。不織布には、エンボスロールの突起の押し付け力により深い窪みが形成されているので、外皮材からの圧力を受けることにより不織布が潰れやすくなる。従って、外被材内の不織布の断熱性能が低下してしまう。

【0008】

さらに、加熱された2つの平滑ロール間に不織ウェブが通されるので、不織布の表面及び裏面のそれぞれに繊維同士の熱融着の層が形成される。これにより、製造後の不織布の断熱性能がさらに低下してしまう。

【0009】

さらにまた、不織ウェブの繊維はエンボスロールの熱によって収縮するので、収縮した繊維がエンボスロールの突起に絡みつきやすくなる。これにより、不織ウェブがエンボスロールから剥がれにくくなり、不織布の製造の作業効率が低下してしまう。

【0010】

また、エンボスロールの外周部の全体が高温になるので、エンボスロール全体から放熱されやすくなり、消費電力が増大してしまう。

【0011】

この発明は、上記のような課題を解決するためになされたものであり、断熱シートの断熱性能の向上を図ることができるとともに、断熱シートを容易に製造することができ、またエネルギの消費量の低減を図ることができる断熱シートの製造装置、及び断熱シートの製造方法を得ることを目的とする。

【課題を解決するための手段】

【0012】

この発明に係る断熱シートの製造装置は、ローラ本体と、ローラ本体の外周部を囲み、ローラ本体の外周部を露出させる露出用穴が設けられ、ローラ本体よりも熱伝導率の小さい材料で構成された断熱包囲体とを有し、樹脂の繊維で構成された繊維ウェブの繊維同士が熱融着可能な温度にローラ本体が加熱される第1の押圧ローラ、及び第1の押圧ローラの外周部に対向する第2の押圧ローラを備え、第1及び第2の押圧ローラをそれぞれ回転させながら第1及び第2の押圧ローラ間に繊維ウェブを通すことにより、繊維ウェブを断熱シートとする。

【発明の効果】

【0013】

この発明に係る断熱シートの製造装置では、ローラ本体よりも熱伝導率の小さい材料で構成された断熱被覆材によりローラ本体の外周部が囲まれ、ローラ本体の外周部を露出させる露出用穴が断熱被覆材に設けられているので、ローラ本体を加熱することにより、ローラ本体の外周面の温度を融着温度にするとともに、断熱被覆材の外周面の温度を非融着温度にすることができる。これにより、繊維ウェブの熱融着部分だけでなく非熱融着部分についても、ローラによる押圧力を繊維ウェブに与えて断熱シートを形成することができる。従って、断熱シートの熱融着部分が深い窪みとなることを防止することができ、断熱シートの上面と下面との繊維同士の熱融着の防止を図ることができる。従って、断熱シートの断熱性能の向上を図ることができる。

【発明を実施するための最良の形態】

【0014】

実施の形態1.

図1は、この発明の実施の形態1による断熱シートの製造装置を示す正面図である。また、図2は、図1の断熱シートの製造装置を示す側面図である。図において、断熱シートの製造装置1は、外周面を対向させた状態でそれぞれ配置された上ローラ(第1の押圧ローラ)2及び下ローラ(第2の押圧ローラ)3と、上ローラ2及び下ローラ3間の間隔を調整可能な間隔調整装置4とを有している。

【0015】

間隔調整装置4は、上ローラ2の位置を所定の位置に固定するハウジング(固定支持部材)5と、上ローラ2との間隔が変化する方向へ下ローラ3を変位させる変位装置6とを有している。上ローラ2及び下ローラ3間の間隔は、変位装置6による下ローラ3の変位により調整される。変位装置6としては、例えば油圧シリンダ等が用いられる。

【0016】

この例では、上ローラ2が下ローラ3の上方に配置されている。従って、下ローラ3は、変位装置6により上下方向へ変位される。

【0017】

ハウジング5には上ローラ用回転軸7が設けられ、変位装置6には下ローラ用回転軸8が設けられている。上ローラ2は上ローラ用回転軸7を中心に回転され、下ローラ3は下ローラ用回転軸8を中心に回転される。上ローラ用回転軸7及び下ローラ用回転軸8は、互いに平行に配置されている。

【0018】

上ローラ2及び下ローラ3間には、熱可塑性樹脂の繊維で構成された繊維ウェブ9がベルトコンベヤ(搬送装置)10により搬送される。上ローラ2及び下ローラ3間に搬送された繊維ウェブ9は、上ローラ2及び下ローラ3のそれぞれが回転されながら上ローラ2及び下ローラ3間を通される。上ローラ2及び下ローラ3のそれぞれの回転と、ベルトコンベヤ10による繊維ウェブ9の搬送とは、図示しないモータを含む駆動装置の駆動力により同期して行われる。繊維ウェブ9を構成する繊維の材料としては、例えばポリエチレン、ポリエチレンテレフタレート、ポリプロピレン又はポリスチレン等が用いられる。

【0019】

上ローラ2は、鋼製の円柱状体であるローラ本体11と、ローラ本体11の外周部を囲む断熱被覆材(断熱包囲体)12とを有している。

【0020】

断熱被覆材12は、ローラ本体11よりも熱伝導率の小さい材料で構成されている。また、断熱被覆材12は、繊維ウェブ9よりも剛性の高い材料で構成されている。従って、繊維ウェブ9が上ローラ2及び下ローラ3間に通されても、断熱被覆材12が大きく変形することはない。断熱被覆材12の材料としては、例えばアルミナ、セラミック、マイカ(雲母)、シリコーンゴム又はポリエチレンテレフタレート等が用いられる。

【0021】

断熱被覆材12には、複数の露出用穴13が互いに間隔を置いて設けられている。ローラ本体11の外周部の一部は、各露出用穴13を通して上ローラ2外へ露出されている。この例では、各露出用穴13は、上ローラ用回転軸7の軸線方向について所定のピッチP1で配置され、かつ上ローラ2の回転方向について所定のピッチP2で配置されている。また、各露出用穴13の断面形状は円形とされている。なお、各露出用穴13の断面形状は、例えば楕円形、菱形、三角形、T形又はY形等としてもよい。

【0022】

ローラ本体11の外周部には、各露出用穴13に配置された複数の突起14が設けられている。各突起14は、露出用穴13内に隙間なく嵌っている。従って、各突起14の断面形状は、各露出用穴13の断面形状と同一となっている。また、各突起14は、上ローラ用回転軸7の軸線方向及び上ローラ2の回転方向のそれぞれについて、各露出用穴13の配置のピッチと同一のピッチで配置されている。

【0023】

各突起14の先端部には、断熱被覆材12の外周面に連続する端面が形成されている。従って、突起14の高さと露出用穴13の深さとは同一であり、上ローラ2の外周面は凹凸のない滑らかな面となっている。この例では、断熱被覆材12の外周面の面積に対する各突起14の端面の面積の割合は、2〜20%の範囲内に設定されている。

【0024】

ローラ本体11の内部には、上ローラ2を加熱する発熱体である上ローラ用ヒータ(図示せず)が設けられている。ローラ本体11の温度は、図示しない制御装置による上ローラ用ヒータの制御により、繊維ウェブ9の繊維同士が熱融着可能な温度(融着温度)に調整される。また、断熱被覆材12の熱伝導率がローラ本体11の熱伝導率よりも低いことから、断熱被覆材12の温度は、繊維ウェブ9の繊維同士の熱融着が行われる温度よりも低い温度(非融着温度)とされる。

【0025】

下ローラ3は、鋼製の円柱状体とされている。また、下ローラ3の外周面は、凹凸のない滑らかな面とされている。さらに、下ローラ3の内部には、発熱体である下ローラ用ヒータが設けられている。下ローラ3の温度は、制御装置による下ローラ用ヒータの制御により、繊維ウェブ9の繊維同士が熱融着可能な温度(融着温度)に調整される。

【0026】

繊維ウェブ9は、上ローラ用ヒータ及び下ローラ用ヒータにより上ローラ2及び下ローラ3のそれぞれが加熱された状態で、上ローラ2及び下ローラ3間を通される。上ローラ2及び下ローラ3間の間隔は、繊維ウェブ9の厚さよりも小さい寸法に調整されている。繊維ウェブ9は、上ローラ2及び下ローラ3間を通されることにより断熱シート15となる。

【0027】

上ローラ2の外周面では、各突起14の端面の温度は融着温度となっているが、各突起14の端面を囲む断熱被覆材12の外周面の温度は非融着温度となっている。従って、繊維ウェブ9が上ローラ2の外周面に接触すると、各突起14の端面に接触する繊維ウェブ9の部分のみが熱融着される。下ローラ3の外周面では、外周面全体の温度が融着温度となっている。従って、繊維ウェブ9が下ローラ3の外周面に接触すると、下ローラ3の外周面に接触する繊維ウェブ9の全部が熱融着される。

【0028】

従って、断熱シート15の上面(即ち、上ローラ2が繊維ウェブ9に接触することにより形成された面)には熱融着部分16が部分的に設けられ、断熱シート15の下面(即ち、下ローラ3が繊維ウェブ9に接触することにより形成された面)には熱融着部分17が均一に設けられている。

【0029】

断熱シート15は、巻き取り装置のロール18に巻き取られる。断熱シート15の上面及び下面における繊維の熱融着により断熱シート15の毛羽立ちが抑えられるので、断熱シート15がロール18に巻き取られた後であっても、繊維同士の絡まりが生じにくくなり、断熱シート15のロール18に対する巻き取り及び繰り出しが可能になる。断熱シート15の繊維の毛羽立ちを抑えつつ、引張強度を確保し、熱伝導率を低くするためには、断熱シート15の上面全体における熱融着部分16の割合が2〜20%の範囲内であることが望ましい。また、断熱シート15の上面全体における熱融着部分の割合が4〜8%の範囲内であるとさらによい。

【0030】

次に、断熱シート15の製造方法について説明する。熱可塑性樹脂のチップを融点以上に加熱して溶融した後、複数列に配置されたノズルから溶融樹脂を押し出す。これにより、溶融樹脂が複数の繊維となる。

【0031】

この後、各繊維を吸引装置内で伸ばし、伸ばした複数の繊維をベルトコンベヤ10上に重ね合わせる。これにより、繊維ウェブ9が形成される(繊維ウェブ製造工程)。

【0032】

一方、上ローラ2及び下ローラ3は、制御装置による各ヒータの制御により加熱される。これにより、上ローラ2では、ローラ本体11及び断熱被覆材12のうち、ローラ本体11の温度のみが融着温度となる。このとき、断熱被覆材12の温度は、非融着温度となる。また、下ローラ3では、全体の温度が融着温度となる(ローラ加熱工程)。

【0033】

この後、繊維ウェブ9は、上ローラ2及び下ローラ3間にベルトコンベヤ10により搬送され、加熱された上ローラ2及び下ローラ3間を通される。このとき、上ローラ2及び下ローラ3は、駆動装置の駆動力により、ベルトコンベヤ10の搬送速度に同期して回転される。これにより、繊維ウェブ9の上面が部分的に熱融着されるとともに繊維ウェブ9の下面全体が均一に熱融着される(融着工程)。このようにして、繊維ウェブ9は、薄くて所定の強度を持つ断熱シート15となる。

【0034】

この後、断熱シート15は、巻き取り装置のロール18に巻き取られる(巻き取り工程)。これにより、断熱シート15の製造が完了する。

【0035】

次に、断熱シート15を用いた真空断熱材の製造方法について説明する。まず、複数の断熱シート15を重ねて断熱シート15の積層体を作製した後、金属箔のラミネートフィルムにより構成された袋状の外被材内に断熱シート15の積層体を芯材として収容する。

【0036】

この後、外被材内を10Pa以下にまで減圧して外被材内を真空に近い状態(以下、「真空状態」という)とする。このとき、外被材は大気圧により圧縮されて変形する。また、外被材内の断熱シート15も外被材の変形により圧縮される。

【0037】

ここで、上ローラ2及び下ローラ3のそれぞれの外周面が凹凸のない滑らかな面であることから、断熱シート15の上面及び下面に深い窪みは生じていない。従って、外被材の収縮により断熱シート15が圧縮力を受けるときには、断熱シート15の上面及び下面の全体で外被材からの圧縮力を受けることとなる。このことから、外被材からの圧縮力が分散され、断熱シート15の変形の抑制が図られる。

【0038】

外被材内を真空状態にまで減圧した後、外被材を密閉することにより、真空断熱材とする。

【0039】

このような断熱シートの製造装置では、ローラ本体11よりも熱伝導率の小さい材料で構成された断熱被覆材12によりローラ本体11の外周部が囲まれ、ローラ本体11の外周部を露出させる露出用穴13が断熱被覆材12に設けられているので、ローラ本体11を加熱することにより、ローラ本体11の外周面の温度を融着温度にするとともに、断熱被覆材12の外周面の温度を非融着温度にすることができる。これにより、繊維ウェブ9の熱融着部分だけでなく非熱融着部分についても、ローラによる押圧力を繊維ウェブ9に与えて断熱シート15を形成することができる。従って、断熱シート15の熱融着部分が深い窪みとなることを防止することができ、断熱シート15の上面と下面との繊維同士の熱融着の防止を図ることができる。従って、断熱シート15の断熱性能の向上を図ることができる。

【0040】

また、断熱シート15の上面及び下面に深い窪みが生じにくくなるので、真空断熱材を製造するときの外被材からの圧縮力を断熱シート15の上面及び下面の全体で受けることができる。また、断熱シート15の上面及び下面に熱融着部分があるので、外被材からの圧縮力による繊維の移動も抑制することができる。従って、断熱シート15を潰れにくくすることができ、断熱シート15の断熱性能の向上をさらに図ることができる。

【0041】

また、ローラ本体11の外周部は、断熱被覆材12に設けられた露出用穴13を通して露出されているので、ローラ本体11の外周部が断熱被覆材12の外周面から突出することを防止することができる。これにより、上ローラ2及び下ローラ3間に繊維ウェブ9を通したときのローラ本体11の外周部に対する繊維の絡みつきを防止することができ、断熱シート15を上ローラ2から剥がれやすくすることができる。従って、断熱シート15の製造の作業効率の向上を図ることができ、断熱シート15を容易に製造することができる。

【0042】

また、ローラ本体11よりも熱伝導率の小さい材料で構成された断熱被覆材12がローラ本体11を囲んでいるので、上ローラ2からの放熱量を減少させることができる。従って、上ローラ2の加熱に必要な電力量を少なくすることができ、エネルギの消費量の低減を図ることができる。

【0043】

また、ローラ本体11の外周部には、露出用穴13内に配置された突起14が設けられ、突起14の先端部には、断熱被覆材12の外周面に連続する端面が形成されているので、上ローラ2の外周面を凹凸のない滑らかな面とすることができる。これにより、断熱シート15の上面及び下面のそれぞれを滑らかな面とすることができ、断熱シート15が外被材からの圧縮力を受けても、断熱シート15が潰れにくくすることができる。従って、断熱シート15の断熱性能の向上を図ることができる。

【0044】

また、このような断熱シートの製造方法では、複数の露出用穴13を設けた断熱被覆材12でローラ本体11を囲んで構成した上ローラ2を加熱して、ローラ本体11及び断熱被覆材12のうち、ローラ本体11の温度のみを融着温度とした後、上ローラ2及び下ローラ3をそれぞれ回転させながら、上ローラ2及び下ローラ3間に繊維ウェブ9を通すので、断熱シート15の表面に深い窪みを生じさせることなく熱融着部分を部分的に設けることができる。従って、断熱シート15の断熱性能の向上を図ることができる。

【0045】

実施の形態2.

図3は、この発明の実施の形態2による断熱シートの製造装置における上ローラを示す正面図である。また、図4は、図3の上ローラを示す側面図である。図において、ローラ本体11の外周面は、凹凸のない滑らかな面となっている。即ち、ローラ本体11の外周部には、突起は設けられていない。従って、断熱被覆材12に設けられた各露出用穴13内は、空間となっている。

【0046】

この例では、断熱被覆材12の厚さが0.1mmとされ、各露出用穴13の内径が1.0mmとされている。また、上ローラ2及び下ローラ3間の間隔は0.6mmに調整されている。さらに、厚さ1.0mmの繊維ウェブ9が上ローラ2及び下ローラ3間に通される。繊維ウェブ9は、ポリエチレンテレフタレートの繊維で構成されている。他の構成及び動作は実施の形態1と同様である。

【0047】

このように、ローラ本体11の外周部が凹凸のない滑らかな面になっているので、ローラ本体11の製造作業や、ローラ本体11を断熱被覆材12で被覆する作業を容易にすることができ、上ローラ2の製造作業を容易にすることができる。

【0048】

また、ローラ本体11の露出部分の位置が断熱被覆材12の外周面から窪んだ位置となるので、熱により収縮した繊維がローラ本体11の外周部に絡まることを防止することができる。この場合、断熱シート15の熱融着部分は、断熱シート15の表面から突出されて設けられるので、断熱シート15の上面及び下面の繊維同士が熱融着することも防止される。

【0049】

また、断熱シート15に深い窪みが生じることを防止することもできるので、真空断熱材の製造時に断熱シート15が外被材からの圧縮力を受けたときであっても、断熱シート15が大きく潰れることを防止することができる。この場合、断熱シート15の熱融着部分は、断熱シート15の表面から突出しているので、断熱シート15の熱融着部分が外被材からの圧縮力により潰された後に、断熱シート15の上面及び下面の全体で圧縮力を受けることとなる。

【0050】

なお、上記の例では、ローラ本体11の外周面を滑らかな面とすることにより、ローラ本体11の露出部分を断熱被覆材12の外周面よりも窪んだ位置に設けているが、露出用穴13に配置された突起をローラ本体11の外周部に設け、露出用穴13の深さよりも突起の高さを低くすることにより、ローラ本体11の露出部分を断熱被覆材12の外周面よりも窪んだ位置に設けてもよい。

【0051】

実施の形態3.

なお、上ローラ2及び下ローラ3間の間隔は、上ローラ2及び下ローラ3間に通さずに繊維ウェブ9をそのまま外被材内に収容して外被材内を減圧することにより作製する真空断熱材における繊維ウェブ9の厚さと同一の寸法とされていてもよい。即ち、上ローラ2及び下ローラ3間の間隔は、外被材内の減圧により外被材からの圧縮力を受けているときの繊維ウェブ9の厚さと同一の寸法とされている。他の構成は実施の形態1と同様である。

【0052】

ここで、互いに異なる条件で製造した真空断熱材A〜Cの断熱性能を比較する実験を行った。

【0053】

真空断熱材Aは、以下の条件で製造した。即ち、スパンボンド法によって目付50g/m2の繊維ウェブ9を作製し、上ローラ2及び下ローラ3間に通さずに100枚の繊維ウェブ9を断熱シートとしてそのまま重ねた。この後、繊維ウェブ9の積層体を芯材として外被材内に収容し、外被材内を減圧して真空状態とした。このとき、外被材内の繊維ウェブ9は、外被材を介して大気圧により約101kPaの荷重で圧縮された。この後、外被材を密閉して真空断熱材Aとした。

【0054】

この後、真空断熱材Aの厚さを測定し、外被材内の繊維ウェブ9の1枚当たりの厚さを求めた。この結果、外被材内の繊維ウェブ9の1枚当たりの厚さは、0.3mmであることが分かった。

【0055】

真空断熱材Bは、以下の条件で製造した。即ち、真空断熱材Aと同様にして目付50g/m2の繊維ウェブ9を作製した。一方、上ローラ2及び下ローラ3間の間隔を真空断熱材Aの繊維ウェブ9の1枚当たりの厚さ0.3mmと同一の寸法とした。この後、実施の形態1と同様にして上ローラ2及び下ローラ3を加熱し(ローラ加熱工程)、加熱した上ローラ2及び下ローラ3間に繊維ウェブ9を通して断熱シート15とした(融着工程)。この後、100枚の断熱シート15を重ねて断熱シート15の積層体を作製した。この後、断熱シート15の積層体を芯材として外被材内に収容し、外被材内を減圧して真空状態とした。このとき、外被材内の断熱シート15は、外被材を介して大気圧により圧縮された。この後、外被材を密閉して真空断熱材Bとした。

【0056】

真空断熱材Cは、以下の条件で製造した。即ち、真空断熱材Aと同様にして目付50g/m2の繊維ウェブ9を作製した。一方、上ローラ2と下ローラ3とを接触させ、上ローラ2及び下ローラ3間の間隔を無くした(即ち、間隔を0mmとした)。この後、実施の形態1と同様にして加熱した上ローラ2及び下ローラ3間に繊維ウェブ9を通して断熱シートとした。このときの繊維ウェブ9を押し付ける圧力であるニップ圧は300N/cmとした。この後、真空断熱材Bと同様の手順で真空断熱材Cを製造した。

【0057】

この後、真空断熱材A〜Cのそれぞれについての充填率(%)を式(1)により求めた。

【0058】

充填率=(真空断熱材の重量)/(真空断熱材の体積×繊維の密度)×100…(1)

【0059】

また、真空断熱材A〜Cのそれぞれについて熱伝導率を測定した。なお、外被材内の断熱シートの1枚当たりの厚さについては、真空断熱材Bが0.36mm、真空断熱材Cが0.27mmとなった。

【0060】

図5は、真空断熱材A〜Cのそれぞれについての充填率、熱伝導率及びロール18に対する巻き取りの可否を示す表である。図に示すように、充填率については、真空断熱材Aが18%、真空断熱材Bが15%、真空断熱材Cが20%となった。また、熱伝導率については、真空断熱材Aが0.0022(W/m・K)、真空断熱材Bが0.0020(W/m・K)、真空断熱材Cが0.0023(W/m・K)となった。

【0061】

この結果より、真空断熱材A〜Cのうち、真空断熱材Bの熱伝導率が最も低い値となっていることが分かる。即ち、上ローラ2及び下ローラ3間の間隔を減圧時の繊維ウェブ9の厚さと同一の寸法として作製した真空断熱材Bの断熱性能が、真空断熱材A〜Cの中で最も高いことが分かる。

【0062】

これは、繊維ウェブ9の表面(上面)及び裏面(下面)の繊維同士が熱融着しない程度に繊維ウェブ9が上ローラ2及び下ローラ3間に挟まれることから、断熱シートの上面と下面との間で熱の移動経路が形成されにくくなっており、しかも繊維ウェブ9に対する部分的な熱融着により繊維同士が固定されることから、外被材内の断熱シートが潰れにくくなっていることによるものと考えられる。

【0063】

なお、真空断熱材Aの芯材である繊維ウェブ9は、ロール18に巻き取られると、互いに重なる繊維ウェブ9の繊維同士が絡み合うので、真空断熱材Aに用いられる芯材(繊維ウェブ9)のロール18に対する巻き取りは不可能になっている。

【0064】

また、実験では繊維ウェブ9の目付を50g/m2としたが、繊維ウェブ9の目付が5〜200g/m2の範囲内であれば、同様の効果を得ることができる。

【0065】

このような断熱シートの製造方法では、上ローラ2及び下ローラ3間の間隔が、繊維ウェブ9を外被材内に収容して外被材内を減圧することにより作製する真空断熱材Aにおける繊維ウェブ9の厚さと同一の寸法とされるので、製造した真空断熱材Bの断熱性能の向上をさらに図ることができる。

【0066】

なお、各上記実施の形態では、ローラ本体11を断熱被覆材12で囲む構成が、上ローラ2及び下ローラ3のうち、上ローラ2のみに適用されているが、この構成を下ローラ3のみに適用してもよい。また、ローラ本体11を断熱被覆材12で囲む構成を上ローラ2及び下ローラ3のそれぞれに適用してもよい。

【図面の簡単な説明】

【0067】

【図1】この発明の実施の形態1による断熱シートの製造装置を示す正面図である。

【図2】図1の断熱シートの製造装置を示す側面図である。

【図3】この発明の実施の形態2による断熱シートの製造装置における上ローラを示す正面図である。

【図4】図3の上ローラを示す側面図である。

【図5】真空断熱材A〜Cのそれぞれについての充填率、熱伝導率及びロールに対する巻き取りの可否を示す表である。

【符号の説明】

【0068】

1 断熱シートの製造装置、2 上ローラ(第1の押圧ローラ)、3 下ローラ(第2の押圧ローラ)、9 繊維ウェブ、11 ローラ本体、12 断熱被覆材(断熱包囲体)、13 露出用穴、14 突起、15 断熱シート。

【特許請求の範囲】

【請求項1】

ローラ本体と、上記ローラ本体の外周部を囲み、上記ローラ本体の外周部を露出させる露出用穴が設けられ、上記ローラ本体よりも熱伝導率の小さい材料で構成された断熱包囲体とを有し、樹脂の繊維で構成された繊維ウェブの繊維同士が熱融着可能な温度に上記ローラ本体が加熱される第1の押圧ローラ、及び

上記第1の押圧ローラの外周部に対向する第2の押圧ローラ

を備え、

上記第1及び第2の押圧ローラをそれぞれ回転させながら上記第1及び第2の押圧ローラ間に上記繊維ウェブを通すことにより、上記繊維ウェブを断熱シートとすることを特徴とする断熱シートの製造装置。

【請求項2】

上記ローラ本体の外周部には、上記露出用穴内に配置された突起が設けられ、

上記突起の先端部には、上記断熱包囲体の外周面に連続する端面が形成されていることを特徴とする請求項1に記載の断熱シートの製造装置。

【請求項3】

ローラ本体と、上記ローラ本体の外周部を囲み、上記ローラ本体の外周部を露出させる露出用穴が設けられた断熱包囲体とを有する第1の押圧ローラを加熱し、上記ローラ本体及び上記断熱包囲体のそれぞれの温度のうち、上記ローラ本体の温度のみを、樹脂の繊維で構成された繊維ウェブの繊維同士が熱融着可能な温度とするローラ加熱工程、及び

上記ローラ加熱工程後、上記第1の押圧ローラと、上記第1の押圧ローラに対向する第2の押圧ローラとをそれぞれ回転させながら、上記第1及び第2の押圧ローラ間に上記繊維ウェブを通すことにより、上記繊維ウェブを断熱シートとする融着工程

を備えていることを特徴とする断熱シートの製造方法。

【請求項4】

上記融着工程での上記第1及び第2の押圧ローラ間の間隔は、上記繊維ウェブを外被材内にそのまま収容して上記外被材内を減圧することにより作製する真空断熱材における上記繊維ウェブの厚さと同一の寸法とされていることを特徴とする請求項3に記載の断熱シートの製造方法。

【請求項1】

ローラ本体と、上記ローラ本体の外周部を囲み、上記ローラ本体の外周部を露出させる露出用穴が設けられ、上記ローラ本体よりも熱伝導率の小さい材料で構成された断熱包囲体とを有し、樹脂の繊維で構成された繊維ウェブの繊維同士が熱融着可能な温度に上記ローラ本体が加熱される第1の押圧ローラ、及び

上記第1の押圧ローラの外周部に対向する第2の押圧ローラ

を備え、

上記第1及び第2の押圧ローラをそれぞれ回転させながら上記第1及び第2の押圧ローラ間に上記繊維ウェブを通すことにより、上記繊維ウェブを断熱シートとすることを特徴とする断熱シートの製造装置。

【請求項2】

上記ローラ本体の外周部には、上記露出用穴内に配置された突起が設けられ、

上記突起の先端部には、上記断熱包囲体の外周面に連続する端面が形成されていることを特徴とする請求項1に記載の断熱シートの製造装置。

【請求項3】

ローラ本体と、上記ローラ本体の外周部を囲み、上記ローラ本体の外周部を露出させる露出用穴が設けられた断熱包囲体とを有する第1の押圧ローラを加熱し、上記ローラ本体及び上記断熱包囲体のそれぞれの温度のうち、上記ローラ本体の温度のみを、樹脂の繊維で構成された繊維ウェブの繊維同士が熱融着可能な温度とするローラ加熱工程、及び

上記ローラ加熱工程後、上記第1の押圧ローラと、上記第1の押圧ローラに対向する第2の押圧ローラとをそれぞれ回転させながら、上記第1及び第2の押圧ローラ間に上記繊維ウェブを通すことにより、上記繊維ウェブを断熱シートとする融着工程

を備えていることを特徴とする断熱シートの製造方法。

【請求項4】

上記融着工程での上記第1及び第2の押圧ローラ間の間隔は、上記繊維ウェブを外被材内にそのまま収容して上記外被材内を減圧することにより作製する真空断熱材における上記繊維ウェブの厚さと同一の寸法とされていることを特徴とする請求項3に記載の断熱シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−156066(P2010−156066A)

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願番号】特願2008−334093(P2008−334093)

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]