断熱体、対向構造及び保温容器

【課題】断熱材に設けられたシール層によって、移動し得る流体を封止して、的確に断熱したり気密性を確保したりすることができる保温容器と、その保温容器の対向構造と、保温容器に用いる断熱体とを提供する。

【解決手段】断熱材に設けられたシール層によって、移動し得る流体を封止する。

【解決手段】断熱材に設けられたシール層によって、移動し得る流体を封止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、冷凍・冷蔵食品等の収納物を収納して輸送・搬送する際、その収納物の温度を外気温度の影響を受け難くする保温容器に関する。

【背景技術】

【0002】

従来から、個人・業界を問わず、冷凍・冷蔵食品等の収納物を収納して輸送・搬送する際、その収納物の温度を外気温度の影響から受け難くするため、いわゆるクーラーバッグ等の保温容器が知られている。

【0003】

また、このような保温容器には、収納物を収納していない状態では、折り畳むことによって輸送・搬送時のコンパクト化を実現した保温容器も知られている(例えば、特許文献1参照。)。

【0004】

この保温容器は、筐体状の底面を構成する底板の四辺にヒンジ機構を介して四つの側板を回動可能に装着すると共に、例えば、前後で対向する側板を左右で対向する側板の肉厚を考慮した立ち壁を設け、これにより四つの側板の折り畳みを可能としたものであった。

【特許文献1】特開2004−196411号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述したように、従来の保温容器は、ヒンジ機構を介して底板に四つの側板を固定していた。しかしながら、上述した保温容器にあっては、上方開口を覆う天板が設けられていなかった。

【0006】

天板を用いた構成とした場合には、使用時に上方開口を覆った状態を維持し、かつ非使用時に折り畳み状態を可能とするには、天板を上方開口を覆う方向と上方開口を開放する状態の2方向に少なくとも180度の回転を可能とする構成としなければならず、厚みのある板材で構成された六面体でそのような構成を採用するのは困難であるという問題が生じていた。

【0007】

また、上述した保温容器にあっては、底板と側板との双方に跨るヒンジ機構が境界線の一部に跨っており、その他の一部は境界線がスリット状の隙間となってしまうため、保温効果が損なわれてしまうばかりでなく、水等の流体が容器外部に漏れてしまうため、収納物が限定されてしまうといった問題が生じていた。

【課題を解決するための手段】

【0008】

本発明は、上述の点に鑑みてなされたものであり、その目的とするところは、使用状態と折り畳み状態との状態の変更を可能とすることができ、容器の外側と容器の内部との間での気密性を確保することができる保温容器と、その保温容器の対向構造と、保温容器に用いる断熱体とを提供することにある。

【0009】

以上のような目的を達成するために、本発明においては、断熱材に設けられたシール層を、断熱材と他の部材との間に位置づける。

【0010】

具体的には、本発明に係る断熱体は、

カバー材と、

前記カバー材内に収容された断熱材と、

前記断熱材に設けられたシール層と、を含み、

前記断熱材が、前記断熱材に隣り合う他の部材と対向するように配置されたときに、前記シール層が、前記断熱材と前記他の部材との間に位置することを特徴とする。

【0011】

断熱体は、カバー材と断熱材とシール層とを含む。カバー材は、内部に収容部を有するものが好ましい。このカバー材の収容部には、断熱材が収容される。断熱材は、断熱できるものであればよい。断熱材は、室温や常温に対して、低温状態で断熱できるものと、高温状態で断熱できるものとのいずれでもよい。

【0012】

シール層は、断熱材に設けられている。断熱材が、他の部材に対向するように配置されたときには、断熱材と他の部材との間にシール層が位置する。このように、断熱材と他の部材との間にシール層が配置されたときには、断熱材と他の部材との間において空気等の流体を流れにくくすることができ、断熱効果を高めることができる。

【0013】

断熱材は、他の部材に隣り合うように位置づけられたときには、断熱材と他の部材との間に間隙が生ずる場合がある。このような間隙が生じた場合には、間隙を介して、空気等の流体が流れる場合がある。断熱材にシール層を設けることによって、間隙が生じた場合でも、その間隙にシール層が配置されるので、空気等の流体を流れにくくすることができる。なお、流体は、空気等に限られず、気体や液体等の流動できるものが流体に含まれる。

【0014】

シール層は、弾性を有するものが好ましい。断熱材と他の部材との間に間隙に応じて変形させることができるので、空気等の流体の移動をより的確に阻止することができる。

【0015】

上述したように、カバー材内に断熱材が収容され、また、断熱材には、シール層が設けられている。このようにすることで、断熱材とシール層とを一体に取り扱うことができ、取り扱いを容易にすることができる。また、カバー材によって、シール層を保護することができるので、シール層が損傷することも防止することができ、断熱効果を持続させることができる。

【0016】

カバー材は、可撓性を有するものが好ましい。このようにすることで、カバー材に断熱材とシール層とを収容するときに、断熱材やシール層の形状に適合させることができ、断熱体の組み立てを容易にしたり、断熱体の交換を容易にすることができる。また、カバー材は、シール層が設けられた断熱材の大きさに適合した大きさを有するものが好ましい。

【0017】

本発明に係る断熱体は、

前記断熱材が、

芯材と、

前記芯材が収納された外包材であって、内部を減圧状態に維持できる外包材と、を含む真空断熱材であるものが好ましい。

【0018】

断熱材は、芯材と外包材とを含む。芯材は、断熱効果を奏する材料からなり、所定の形状を有するものであればよい。外包材は、芯材を収納できるものであり、芯材を収納した状態で、その内部を減圧状態に維持できるものであればよい。内部を減圧状態にすることで、断熱効果をより高めることができる。

【0019】

このような真空断熱材を用いることによって、断熱材の厚さを薄くすることができ、断熱材によって占められる空間を小さくすることで、空間を有効に活用することができる。

【0020】

本発明に係る断熱体は、

前記断熱材が、2つの互いに向かい合った側面を含む板状形状を有し、

前記シール層が、前記2つの互いに向かい合った側面のうちの少なくとも1つに設けられたものが好ましい。

【0021】

断熱材は、板状形状を有する。この断熱材は、4つの側面を有する。4つの側面は、互いに向かい合った側面の2つの組によって構成される。なお、断熱材は、4つの側面を有して、板状の形状を有すればよく、互いに向かい合った側面が平行である必要はない。また、断熱材の厚さについては、特に限定されるものではなく、薄いものでも、厚いものでも、板状と認識できるものであればよい。さらに、板は、平面状であるものには限られず、湾曲したものであってもよい。

【0022】

シール層は、2つの互いに向かい合った側面のうちの少なくとも1つに設けられている。すなわち、4つの側面のうち、少なくとも1つの側面に設けられていればよい。シール層が設けられた側面と、この側面に隣り合う他の部材との間の間隙を介して移動し得る流体を封止できる。

【0023】

本発明に係る断熱体は、

前記断熱材が、前記2つの互いに向かい合った側面を挟む2つの向かい合った表面を含み、

前記2つの向かい合った表面の少なくとも一方に、板状保護材が設けられたものが好ましい。

【0024】

断熱材は、2つの向かい合った表面を含む。この2つの表面は、2つの互いに向かい合った側面を挟むように形成されている。すなわち、上述した4つの側面を挟むように、2つの表面は形成されている。

【0025】

2つの向かい合った表面の少なくとも一方には、板状保護材が設けられている。このようにすることで、断熱体の強度を高めることができ、断熱体に応力や衝撃力が加えられた場合であっても、断熱体が、変形したり損傷したりすることを防止することができ、的確に断熱することができる。

【0026】

本発明に係る断熱体は、

前記2つの向かい合った表面の各々に、板状保護材が設けられ、

前記シール層の一部分が、前記板状保護材に挟持され、かつ、前記シール層の残りの部分が前記板状保護材から突出するように、前記シール層が設けられたものが好ましい。

【0027】

断熱材の2つの向かい合った表面の各々には、板状保護材が設けられている。すなわち、断熱材は、2つの板状保護材によって挟まれている。このようにすることで、断熱体が、変形したり損傷したりすることを防止することができ、的確に断熱することができる。特に、2つの板状保護材によって断熱材が挟まれているので、断熱材が、凸型に変形した場合でも、凹型に変形した場合でも、的確に断熱材を保護するでき、また、2つの向かい合った表面の双方から衝撃力が加えられた場合でも、的確に断熱材を保護することができる。

【0028】

また、シール層の一部分が、板状保護材によって挟持されているので、シール層を的確に保持することができるので、シール層が、剪断応力等の力が加わった場合でも、シール層の位置がずれたり、シール層が断熱材から外れたりすることを防止することができ、的確に断熱することができる。また、シール層の残りの部分が板状保護材から突出するようにされているので、断熱材と他の部材との間に生じた間隙にシール層の残りの部分を配置することができ、空気等の流体の移動を阻止することができ、的確に断熱することができる。

【0029】

本発明に係る断熱体の対向構造は、

上述した断熱体を少なくとも2つ用いた断熱体の対向構造であって、

一の断熱体と他の断熱体とからなる2つの前記断熱体の少なくとも一部が、互いに隣り合うように配置され、

前記一の断熱体に設けられた前記シール層が、前記一の断熱体と前記他の断熱体との間に配置されることを特徴とする。

【0030】

断熱体の対向構造は、上述した断熱体を少なくとも2つ用いる。特に、所定の2つの断熱体は、一の断熱体と他の断熱体とからなる。この一の断熱体と他の断熱体との少なくとも一部が、互いに隣り合うように配置される。すなわち、一の断熱体の全体と他の断熱体の全体とが互いに隣り合うように配置される場合や、一の断熱体の一部と他の断熱体の全体とが互いに隣り合うように配置される場合や、一の断熱体の全体と他の断熱体の一部とが互いに隣り合うように配置される場合や、一の断熱体の一部と他の断熱体の一部とが互いに隣り合うように配置される場合がある。

【0031】

一の断熱体には、シール層が設けられている。すなわち、一の断熱体と他の断熱体との双方に、シール層を設ける必要はない。なお、一の断熱体と他の断熱体との双方にシール層を設けた場合には、断熱効果をより高めることができる。

【0032】

一の断熱体に設けられたシール層は、一の断熱体と他の断熱体との間に配置される。一の断熱体が、他の断熱体に隣り合うように位置づけられたときには、一の断熱体と他の断熱体との間に間隙が生ずる場合がある。このような間隙が生じた場合には、間隙を介して、空気等の流体が移動することができる。一の断熱体にシール層を設けることによって、一の断熱体と他の断熱体との間に生じた間隙にシール層が配置されるので、空気等の流体を流れにくくすることができる。

【0033】

本発明に係る断熱体の対向構造は、

一の前記断熱材の前記側面に前記シール層が設けられ、

一の前記断熱材の前記側面に設けられた前記シール層が、前記一の断熱体と前記他の断熱体との間に配置されるものが好ましい。

【0034】

一の断熱材が板状形状を有する場合には、一の断熱材は、4つの側面を有する。一の断熱材の1つの側面に、シール層が設けられている。

【0035】

一の断熱材の側面に設けられたシール層が、一の断熱体と他の断熱体との間に配置される。このようにすることで、一の断熱体と他の断熱体との間に生じた間隙にシール層が配置されるので、空気等の流体の移動を阻止することができる。

【0036】

本発明に係る保温容器は、

上述した断熱体を含む保温容器であって、

変形可能な材料からなり、かつ、外形を画定する外表材と、

前記外表材の内部に収納された複数の断熱体と、を含み、

前記複数の断熱体は、前記外表材の内部で、組み立てられて容器として使用できる使用状態と、互いに畳重された収納状態と、になることができることを特徴とする。

【0037】

保温容器は、上述した断熱体を含む。保温容器は、外表材と複数の断熱体とを含む。なお、本明細書において、保温容器は、室温や常温に対して、低温状態で保冷できるものと、高温状態で保温できるものとのいずれの場合も含み、外部に対して断熱できるものであればよい。

【0038】

外表材は、変形可能な材料からなる。この外表材によって、保温容器の外形が画定される。

【0039】

複数の断熱体は、外表材の内部に収納されている。ここで、複数の断熱体の各々は、上述した断熱体である。複数の断熱体は、互いに独立した別体となっている場合だけでなく、複数の断熱体が可撓性のある部材によって互いに連結されている場合も含まれる。

【0040】

複数の断熱体は、使用状態と収納状態との2つの状態になることができる。使用状態は、複数の断熱体が組み立てられて、保温容器の容器として使用できる状態である。また、収納状態は、複数の断熱体が互いに畳重された状態である。ここで、収納状態は、複数の断熱体が互いに畳重されていればよい。複数の断熱体が、互いに独立した別体となっている場合でも、複数の断熱体が互いに連結されている場合でも、収納状態では、複数の断熱体が互いに畳重できるものであればよい。

【0041】

このようにすることで、外部から断熱することができる保温容器を構成することができ、保温容器に収納された物品の温度を保つことができる。また、収納状態では、複数の断熱体が互いに畳重することができるので、保温容器として使用しないときには、サイズを小さくすることができるので、省スペース化を図ることができ、保温容器の収納スペースを有効に活用することができる。

【0042】

本発明に係る保温容器は、

前記複数の断熱体が、6個の断熱体からなり、

前記6個の断熱体の各々は、板状の形状を有し、

前記使用状態では、前記6個の断熱体によって、六面体が形作られ、

前記6個の断熱体の各々が、前記六面体の対応する壁面として組み立てられるものが好ましい。

【0043】

複数の断熱体が、6個の断熱体からなる。この6個の断熱体の各々は、板状の形状を有する。保温容器の使用状態では、6個の断熱体によって、六面体が形成される。このとき、6個の断熱体の各々が、六面体の対応する壁面として組み立てられる。すなわち、1つの断熱体が、六面体の1つの壁面に対応し、6個の断熱体を組み立てることによって、六面体が形成される。六面体は、直方体であるのが好ましい。

【0044】

このようにすることで、取り扱いやすい保温容器を提供することができる。

【0045】

本発明に係る保温容器は、

前記六面体が形作られたときに、少なくとも一部が互いに隣り合った前記断熱体のうちの一の断熱体に設けられた前記シール層が、前記一の断熱体と前記一の断熱体に隣り合う他の断熱体との間に配置されるものが好ましい。

【0046】

保温容器の使用状態とするために、6個の断熱体によって六面体が形作られたときには、6個の断熱体は、少なくとも一部が互いに隣り合うように配置される。6個の断熱体のうちの一の断熱体には、シール層が設けられている。6個の断熱体のうちの他の断熱体は、この一の断熱体に隣り合うように配置される。このとき、一の断熱体と他の断熱体との間には、一の断熱体に設けられたシール層が配置される。

【0047】

このようにすることで、6個の断熱体が組み立てられて、保温容器の使用状態となったときに、隣り合う断熱体の間にシール層が配置されることになるので、保温容器の使用状態において、保温容器の外部からの断熱を的確にすることができ、保温容器に収納された物品の温度を保つことができる。

【0048】

本発明に係る保温容器は、

前記一の断熱体と前記他の断熱体とが隣り合う箇所が、使用状態から収納状態へ変化するときに、又は収納状態から使用状態へ変化するときに、前記一の断熱体が、前記他の断熱体に対して摺動する箇所であるものが好ましい。

【0049】

上述したように、保温容器は、使用状態から収納状態へ変化させたり、収納状態から使用状態へ変化させたりすることができる。この状態の変化を生じさせるときには、一の断熱体と他の断熱体とが隣り合う箇所で摺動する。このため、保温容器を使用するたびに、一の断熱体と他の断熱体との間で摺動するので、一の断熱体と他の断熱体との間隔が、保温容器が使用されるに従って、次第に大きくなっていく場合もある。このように、保温容器が長期間にわたって使用されて、一の断熱体と他の断熱体との間隔が、次第に大きくなっていった場合であっても、一の断熱体と他の断熱体との間にシール層が配置されるので、断熱効果を維持することができる。

【0050】

本発明に係る保温容器は、

前記外表材の内側の面と、前記断熱体の表面との各々には、前記使用状態のときに、互いに係合できる雌雄の異なる係合部材が設けられているものが好ましい。

【0051】

保温容器が組み立てられたときには、係合部材によって、断熱体を外表材に支持することができるので、保温容器の組み立てを容易にすることができると共に、保温容器の形状を保つことができる。このようにすることで、断熱体の位置がずれないようにすることができるので、シール層を的確に配置することができ、断熱効果を維持することができる。

【発明の効果】

【0052】

断熱材に設けられたシール層によって、移動し得る流体を封止して、的確に断熱したり気密性を確保したりすることができる。

【発明を実施するための最良の形態】

【0053】

以下に、本発明の実施例について図面に基づいて説明する。

【0054】

<保温容器1>

図1(a)は、本発明の一実施形態に係る保温容器1の使用状態の斜視図を示し、図1(b)は、本発明の一実施形態に係る保温容器1の折り畳み状態の斜視図を示す。

【0055】

図1に示すように、保温容器1は、上面が開閉可能な六面体形状の外表材2を有する。この外表材2の内部には、6枚の厚肉保温板30A〜30Fが設けられている。6枚の厚肉保温板30A〜30Fが、「断熱体」に対応する。

【0056】

<外表材2>

外表材2は、保温容器1に収容される収納物の収納数や総重量を考慮した強度を有する材質からなる。また、外表材2は、例えば、ナイロン等の布製であり、6枚の厚肉保温板30A〜30Fが組み立てられたときの形状に応じて変形できる。さらに、外表材2は、ある程度の保形性を備えたものであるものがより好ましい。例えば、エアーキャップシートの表裏にアルミ箔を貼着したものを外表材2の内部に有するようにしてもよい。

【0057】

図1に示すように、外表材2は、使用状態においては、筐体状(六面体形状)になる。外表材2の上面は、ヒンジ機構、例えば、薄肉ヒンジによって外表材2の一つの側面の上辺と連続するように形成されており、開閉することができる。また、外表材2の他の3つの側面の上辺に沿って、スライドファスナが設けられており、外表材2を閉塞状態にすることができる。このように、外表材2の上面は、蓋体として機能する。

【0058】

外表材2の内側の面には、図4に示すように、雌雄の何れか一方の面ファスナ21(図4参照)が設けられている。なお、この面ファスナ21は、この実施の形態では、外表材2の内側の面の各々に、上下(又は前後)二箇所に離間して略水平方向に沿って設けられている。後述するように、この面ファスナ21は、6枚の厚肉保温板30A〜30Fが組み立てられたときには、厚肉保温板30A〜30Fの各々に設けられた面ファスナ36と係合する。このようにしたことにより、6枚の厚肉保温板30A〜30Fが組み立てられたときの形状を安定させることができる。上述した面ファスナ21及び36によって、「係合部材」が構成される。

【0059】

なお、外表材2には、必要に応じて取手やショルダーベルトを設けてもよい。また、外表材2の外表面を銀膜塗装(アルミ箔等)としてもよい。このようにすることで、保温容器1の外側の大気の熱を反射させることができる。

【0060】

<厚肉保温板30A〜30F>

図2(a)は本発明の一実施形態に係る保温容器1に適用される使用状態の厚肉保温板30A〜30Eの斜視図を示し、図2(b)は本発明の一実施形態に係る保温容器に適用される折り畳み状態の厚肉保温板30A〜30Eの斜視図を示す。

【0061】

図2(a)に示すように、厚肉保温板30A〜30Eが組み立てられて、使用状態となったときには、厚肉保温板30A〜30Eは、略直方体の箱形状となる。図1(a)に示すように、略直方体の箱形状となった厚肉保温板30A〜30Eによって、外表材2の外形が画定される。また、厚肉保温板30A〜30Eが、外表材2の内側で折り畳まれたときには、図1(b)に示すように、外表材2の上側も折り畳むことができ、保温容器1が占める体積を小さくして、保温容器1を収納したり保管したりしやすくすることができる。

【0062】

本実施の形態では、厚肉保温板30A〜30Eの各々は、薄板状の長方形形状を有する。図2(a)に示すように、使用状態において、厚肉保温板30Aは、底面として機能し、厚肉保温板30Bは、前面として機能し、厚肉保温板30Cは、背面として機能し、厚肉保温板30Dは、左面として機能し、厚肉保温板30Eは、右面として機能し、厚肉保温板30Fは、上面として機能する。なお、本実施の形態では、厚肉保温板30Fは、図1(a)に示すように、外表材2に設けられている。

【0063】

なお、図1(a)及び(b)、図2(a)及び(b)、並びに図3においては、図面の手前側が、前方や前面であり、図面の奥行き側が、後方や背面であり、図面の右側が、右方や右面であり、図面の左側が、左方や左面である。

【0064】

上述したように、本実施の形態では、底面の厚肉保温板30Aは、薄板状の長方形形状を有する。左面として機能する厚肉保温板30Dの高さと、右面として機能する厚肉保温板30Eの高さとは、厚肉保温板30Aの長辺の略半分以下の長さに設定されている。このようにすることで、図2(b)に示すように、折り畳んだ状態(格納状態)では、底面の厚肉保温板30Aの上に、二枚の厚肉保温板30Dと30Eとを同一平面に配置することができる。

【0065】

<厚肉保温板30B〜Eの組み立て及び折り畳み>

保温容器1の組み立てについて説明する。

【0066】

まず、図2(b)に示す折り畳まれた状態から、厚肉保温板30Bを、前方に向かって、回転させながら引き起こし、同様に、厚肉保温板30Cを、後方に向かって、回転させながら引き起こす。このようにすることで、厚肉保温板30Bと厚肉保温板30Cとは、互いに略平行になって起き上がった状態となる。

【0067】

次に、厚肉保温板30Eを、底面の厚肉保温板30Aと当接する辺を回転軸にして回転させながら、右方に向かって引き起こす。このようにすることで、図3に示すように、厚肉保温板30Bと厚肉保温板30Cと厚肉保温板30Eとの3つの厚肉保温板が、底面の厚肉保温板30Aの上で直立した状態となる。

【0068】

最後に、厚肉保温板30Dを、底面の厚肉保温板30Aと当接する辺を回転軸にして回転させながら、左方に向かって引き起こす。図3は、厚肉保温板30Dを、左方に向かって引き起こしている最中の状態を示す図である。上述した手順で組み立てることにより、図2(a)に示すように、底面の厚肉保温板30Aの上で、厚肉保温板30Bと厚肉保温板30Cと厚肉保温板30Dと厚肉保温板30Eとの4枚の厚肉保温板が直立し、向かい合う2枚の厚肉保温板30Bと厚肉保温板30Cとが略平行に、向かい合う2枚の厚肉保温板30Dと厚肉保温板30Eとが略平行な状態となる。

【0069】

なお、保温容器1を折り畳むときには、上述した手順と逆の手順で行えばよい。すなわち、まず、厚肉保温板30Dと厚肉保温板30Eとを、底面の厚肉保温板30Aと当接している辺を回転軸にして回転させながら、底面の厚肉保温板30Aに向かって押し倒す。次に、厚肉保温板30Cを、既に押し倒された厚肉保温板30Dと厚肉保温板30Eとに向かって回転させながら押し倒す。最後に、厚肉保温板30Bを、既に押し倒された厚肉保温板30Cとに向かって回転させながら押し倒す。

【0070】

上述した組み立てと折り畳みとの作業のときには、厚肉保温板30Dと厚肉保温板30Eとは、厚肉保温板30Bと厚肉保温板30Cとに挟まれて、常に摺動することになる。すなわち、組み立てたり、折り畳んだりするときには、厚肉保温板30Dと厚肉保温板30Eとの前方側の側面は、厚肉保温板30Bの内側の面と摺動するため、剪断応力が生ずる。また、厚肉保温板30Dと厚肉保温板30Eとの後方側の側面は、厚肉保温板30Cの内側の面と摺動し剪断応力が生ずる。

【0071】

<厚肉保温板30A〜30Fの構成>

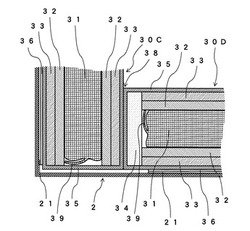

図4は、本発明の一実施形態に係る厚肉保温板30A〜30Fの各々を構成する多層板40の構造を示す拡大斜視図である。図5は本発明の一実施形態に係る厚肉保温板30A〜30Fの端部の拡大断面図であり、本発明に係る対向構造を示す。なお、図5は、厚肉保温板30A〜30Fの代表例として、厚肉保温板30Dの後方側の側面が、厚肉保温板30Cの内側の面と当接した状態を示す断面を示した。

【0072】

厚肉保温板30A〜30Fの各々は、図4及び図5に示すように、断熱材31と、内側保護材32と、外側保護材33と、弾性シール材34と、カバー35と、面ファスナ36とを含む。多層板40は、後述するように、断熱材31と内側保護材32と外側保護材33とによって構成される。

【0073】

図4及び図5に示すように、断熱材31は、厚肉保温板30A〜30Fの断面の略中央に位置する。内側保護材32は、断熱材31の両面(表裏)に位置する。外側保護材33は、内側保護材32の外面に位置する。弾性シール材34は、断熱材31と内側保護材32と外側保護材33とによって構成される多層板40の側面に設けられている。カバー35は、この弾性シール材34を含めた多層板40の全体を覆う。面ファスナ36は、図2(a)又は図3に示すように、カバー35の外表面側に設けられており、厚肉保温板30B〜Eを組み立てたときには、上述した外表材2の内表面側に設けられた面ファスナ21と係合することができる。

【0074】

図5に示すように、厚肉保温板30Dの側面と厚肉保温板Cの内側の面とは、対向して当接面38で当接する。弾性シール材34は、この当接面38における厚肉保温板30Dの側面にのみ設ければよい。すなわち、2つの厚肉保温板が当接する箇所で、一方の厚肉保温板の側面のみに弾性シール材34を設ければよく、他方の厚肉保温板の面には弾性シール材34を設ける必要はない。例えば、図2(a)又は図3に示すように、厚肉保温板30Dや厚肉保温板30Eの前方側の側面は、厚肉保温板30Bの内側の面と当接し、厚肉保温板30Dや厚肉保温板30Eの後方側の側面は、厚肉保温板30Cの内側の面と当接し、厚肉保温板30Dや厚肉保温板30Eの下側の側面は、厚肉保温板30Aの上側の面と当接する。このため、厚肉保温板30Dや厚肉保温板30Eの前方側の側面と、後方側の側面と、下側の側面とのみに、弾性シール材34を設ければよい。また、保温容器1として組み立てられ、厚肉保温板30Fが蓋体として機能するときには、厚肉保温板30Fの4つの側面が、厚肉保温板30Bと厚肉保温板30Cと厚肉保温板30Dと厚肉保温板30Eとの内側の面とに当接するので、厚肉保温板30Fの4つの側面に弾性シール材34を設ければよい(図1(a)参照)。

【0075】

このように、本実施の形態では、一方の厚肉保温板の側面のみに弾性シール材34を設け、他方の厚肉保温板の内側の面には弾性シール材34を設けない。上述したように、組み立てたり折り畳むときには、当接しあう2つの厚肉保温板うちの一方の厚肉保温板は、他方に対して摺動し、剪断応力が生ずる。このため、厚肉保温板の面に弾性シール材34を設けた場合には、組み立てと折り畳みとの作業が繰り返されるに従って、剪断応力によって、次第に、弾性シール材34の位置がずれる場合があり、的確に封止できなくなることを防止する必要がある。

【0076】

<断熱材31>

断熱材31は、互いに向かい合う略平行な2つの平面を有する略薄板状の形状を有する。本実施の形態では、断熱材31として真空断熱材を用いるのが好ましい。真空断熱材は、芯材と外包材とによって構成される。

【0077】

なお、断熱材31として通常の発泡プラスチック製の断熱材を用いた場合には、それ自体接触に強く、ある程度の弾性を有するため、後述するカバー35を介して他の部材と直接接触させても、ある程度のシール効果が発揮されるので、本発明のシール層(後述する弾性シール材34)の効果を発揮させにくい。これに対し、断熱材31として真空断熱材を用いた場合には、後述する真空断熱材の芯材を収納するための外包材に破れやピンホール等が生じると、真空断熱材の内部の真空度が低下し、断熱性能が低下してしまうため、カバー35を介してといえども、摩擦が生ずるようにしたり、他の部材と接触させたりすることは好ましくなく、また、他の部材に強く押圧することもできないため、シール性も非常に弱い。したがって、後述するように、別途、シール層(弾性シール材34)が重要となる。

【0078】

<真空断熱材の芯材>

真空断熱材の芯材は、例えば、無機繊維・有機繊維といった繊維系芯材、硬質ウレタンフォームやポリスチレンフォームといった連続気泡発泡プラスチック系芯材、シリカ粉体といった粉末系芯材が用いられ、好ましくは無機繊維系芯材、有機繊維系芯材、硬質ウレタンフォーム系芯材が用いられている。

【0079】

ここで、無機繊維系芯材とする場合には、例えば、ガラス繊維(グラスウール)、アルミナ繊維、スラグウール繊維、シリカ繊維、ロックウール等が考えられる。この際、これらのうちの材料を単独で用いた単独繊維或いは任意に組み合わせた混合繊維とすることができる。基本的には、断熱性に優れているうえ、量産性が高く、しかも、低コストであることが好ましい。好ましくはガラス繊維(グラスウール)である。

【0080】

本実施の形態において、グラスウールを使用する場合における繊維長は、1〜100mmが好ましい。この際、繊維長が長すぎると曲面形状に合わせる際の折れや皺の発生が増加してしまうため、より最適には3〜30mmである。

【0081】

また、この際の密度は100〜300kg/m3が好ましい。この際、密度が小さすぎると芯材としての強度が低下してしまうと共に断熱性が低下してしまう傾向がある。したがって、密度は軽すぎても重すぎても断熱性が低下してしまう傾向がある。より好ましくは120〜250kg/m3である。

【0082】

これに対し、有機繊維系芯材とする場合には、ポリエステル繊維、アクリル繊維、ポリエチレン繊維、ポリプロピレン繊維、ナイロン繊維、ポリビニルアルコール繊維、ポリウレタン繊維、ポリノジック繊維、レーヨン繊維等の合成繊維、麻、絹、綿、羊毛等の天然繊維等が考えられる。この際、これらのうちの材料を単独で用いた単独繊維或いは任意に組み合わせた混合繊維とすることができる。基本的には、吸湿性が少なく断熱性に優れているうえ、量産性が高く、しかも、低コストであることが好ましい。好ましくはポリエステル繊維であり、特に好ましくはポリエチレンテレフタレート(PET)繊維である。

【0083】

本実施の形態において、有機繊維の好ましい繊維太さは1〜6デニールが好ましい。1デニール未満ではシート状(板状)に加工し難くなってしまい、6デニールを超えると断熱性が低下してしまう傾向がある。より好ましくは1〜3デニールである。

【0084】

また、有機繊維の好ましい繊維長は、10〜150mmである。繊維長が10mm未満であるとシート状(板状)に加工し難くなってしまい、繊維長が150mm以上であると断熱性が低下してしまう傾向がある。より好ましくは20〜80mmである。

【0085】

これらに対し、連続気泡硬質ポリウレタンフォーム芯材とする場合には、ポリオール成分とイソシアネート成分とを主反応成分として、連続気泡構造を形成すべく発泡成形された熱硬化性ポリウレタンフォームが好ましい。これは、他の合成樹脂フォームと比較して断熱性に非常に優れていることに起因する。また、熱プレス加工等による保形性が高く、種々の形状に賦形することができる。

【0086】

連続気泡合成樹脂フォームの密度としては、通常40〜80kg/m3であり、好ましくは50〜70kg/m3である。尚、密度はJISK7222に規定された方法に準じて測定された値を用いている。独立気泡率については10%以下のものを用い、連続気泡性の高いもの、すなわち、独立気泡率の小さいものほど好ましい。尚、独立気泡率はASTMD2856に規定される方法に準じて測定された値を用いている。また、平均セル径としては通常20〜120μmであり、好ましくは30〜100μmである。

【0087】

<真空断熱材の外包材>

真空断熱材の芯材を収納する外包材は、芯材よりも若干大きい袋状のものが好ましい。芯材よりも若干大きくすることで、外包材を収納する作業を容易にすることができる。また、袋状の外包材とすることで、内部を減圧した後、1つの辺のみをヒートシールすればよいので、作業性を高めることができる。

【0088】

真空断熱材の外包材は、ガスバリア性を有し、内部を減圧に維持できるものであれば、どのようなものでも用いることができ、好ましくはヒートシールできるものである。具体例として、例えば、最外層から、ナイロン、アルミ蒸着PET(ポリエチレンテレフタレート)、アルミ箔、及び最内層として高密度ポリエチレンの4層構造からなるガスバリアフィルム、最外層から、ポリエチレンテレフタレート樹脂、中間層にアルミ箔、最内層に高密度ポリエチレン樹脂からなるガスバリアフィルム、最外層にPET樹脂、中間層にアルミニウム蒸着層を有するエチレン−ビニルアルコール共重合体樹脂、最内層に高密度ポリエチレン樹脂からなるガスバリアフィルム等がある。

【0089】

本発明の真空断熱材において外包材の中には、経時的な断熱性をより向上させる観点から、内部を減圧した後に真空断熱材内部で発生するガス、例えば、芯材から発生するアウトガスや水分、および外部から侵入してくるガス・水分を吸着するガス吸着材を、芯材とともに収納させることが好ましい。

【0090】

ガス吸着物質は、特に、限定されるものではないが、物理的にガスや水分等を吸着するものとして、例えば、活性炭、シリカゲル、酸化アルミニウム、モレキュラーシーブ、ゼオライト等がある。また、化学的にガスや水分等を吸着するものは、例えば、酸化カルシウム、酸化バリウム、塩化カルシウム、酸化マグネシウム、塩化マグネシウム等や、鉄、亜鉛等の金属粉素材、バリウム−リチウム系合金、ジルコニウム系合金等がある。

【0091】

上述した真空断熱材は、芯材よりも大きい外包材が用いられるため、外包材には、芯材を周回するような余剰部分(図5に示す符号39)、いわゆるヒレ部分が形成される。この余剰部分39には、上述したヒートシールされた箇所も含まれる。真空断熱材の外側の形状を明確にして、真空断熱材の取り扱いを容易にするために、外包材の余剰部分39を折り曲げて、粘着テープなどで固定するのが好ましい。なお、このように、断熱材31として真空断熱材を用いた場合には、外包材の余剰部分39が折り曲げられたことによって、断熱材31の側面は、平坦とはならず、曲面になる傾向があり(図5参照)、断熱材31の側面の形状を明確に画定することができない場合が多い。

【0092】

上述したように断熱材31として、上述した真空断熱材を用いるのが好ましいが、発泡スチロール系の断熱材を用いてもよい。

【0093】

<内側保護材32、外側保護材33>

内側保護材32と外側保護材33とは、断熱材31を保護するものであり、特に真空断熱材を用いる場合に有用である。上述したように、断熱材31として真空断熱材を用いた場合には、通常、真空断熱材の側面は、余剰部分39によって曲面となる場合が多く、真空断熱材の側面にシール層(弾性シール材34)を設けにくい構造、特に、貼着しにく構造とならざるを得ない。このため、後述するように、内側保護材32と外側保護材33とを板状の形状にすることで、内側保護材32と外側保護材33との側面の形状を平坦なものにすることができる。このようにすることで、内側保護材32の側面と外側保護材33との側面とに亘ってシール層を貼着することができ、シール層を容易かつ確実に設けることが可能となる。さらに、真空断熱材は、芯材を覆う外包材に破れやピンホール等が生じると真空度が低下し、熱性能が低下してしまうため、内側保護材32と外側保護材33とを用いて断熱材31を保護することが、断熱性能を維持するうえでも重要である。

【0094】

内側保護材32と外側保護材33とは、断熱材31の2つの平面と略同じ面積を有する板状の形状を有する。図4又は図5に示すように、断熱材31の2つの平面の各々には、内側保護材32が貼着されている。その貼着された2つの内側保護材32の各々には、外側保護材33が貼着されている。図4に示した例では、断熱材31と内側保護材32と外側保護材33とによって構成される多層板40の端面41が、略面一となるように示したが、上述したように、断熱材31として、真空断熱材を用いた場合には、外包材の余剰部分39の折り曲げによって曲面となるため、図5に示すように、多層板40の端面41は、段差が生ずる場合がある。後述するように、多層板40の端面41には、弾性シール材34が付着される。

【0095】

内側保護材32には発泡ポリエチレン板材が用いられ、外側保護材33にはポリプロピレン(PP)板材が用いられているが、例えば、内側保護材32又は外側保護材33にダンボールシートを用いるなど、これらに限定されるものではない。また、内側保護材32と外側保護材33とは、収納物の目的とする保温度や強度等に応じて材料や厚さ等が決定され、両方を用いた二層保護材のほか、図7(a)〜図8(c)に示すように、内側保護材32と外側保護材33とのうちの何れか一方(図では内側保護材32)の保護材を用いたものでもよい。また、断熱材31のみとして、内側保護材32と外側保護材33の両方とも無いものでもよい。尚、内側保護材32と外側保護材33との両方を用いた場合、内側保護材32の方を外側保護材33よりも軟らかい材料を用いるのが好ましい。この場合、内側保護材32と外側保護材33とは、断熱材31を含めた全体の厚さの2/3〜1/2とされる。したがって、断熱材31は全体の厚さの1/3〜1/2となる。

【0096】

上述した内側保護材32や外側保護材33が、「板状保護材」に対応する。

【0097】

<弾性シール材34の第1の態様>

上述したように、弾性シール材34は、断熱材31と内側保護材32と外側保護材33とによって構成される多層板40の側面に設けられている(図4又は図5参照)。

【0098】

弾性シール材34は、断熱材31と内側保護材32と外側保護材33とによって構成される多層板40の端面41の形状に適合した長尺な形状を有する。

【0099】

弾性シール材34の幅D(図4参照)は、多層板40の厚さと、弾性シール材34の材質による硬度とを考慮して、多層板40の厚さdと略同じか、又はそれよりも狭い。また、弾性シール材34の長さLは、密閉性の確保の観点から、弾性シール材34が貼着される多層板40の辺の長さlと略同じである。さらに、弾性シール材34の厚さW(多層板40の端面41から突出する長さ)は、1〜20mm程度とされ、カバー35で覆う際の作業性を考慮すると3〜10mm程度が好ましい。

【0100】

なお、断熱材31の端面41にも、内側保護材32(又は外側保護材33)と同様の保護材を付与し、その保護材の外側に弾性シール材を付与する構造にしてもよい。

【0101】

弾性シール材34は、厚肉保温板30A〜30Fの組み立てと折り畳みとが繰り返されたときにも、十分に耐久性を備えていると共に、当接する厚肉保温板30A〜30Fの内側の面との関係において、摺動するときには摩擦抵抗が小さく、かつ、厚肉保温板30A〜30Fが組み立てられて使用状態となったときには、当接する箇所の密閉性が確保されるような弾性を有する材質のものが使用されている。このような弾性シール材34としては、発泡プラスチック系シール材、シリコンゴム系シール材、ブチルゴム系シール材などが考えられる。

【0102】

具体的には、発泡ポリエチレンシート、発泡ポリプロピレンシート、発泡ポリウレタンシート、エチレン−ビニルアセテート共重合体(EVA)、発泡体シート、又はポリ塩化ビニル(PVC)発泡体シート等が考えられる。好ましい発泡プラスチック製シートとしては、発泡倍率が10〜50倍程度の発泡ポリエチレンシート、発泡ウレタンシート等である。

【0103】

<弾性シール材34の第2の態様>

図6(a)は、弾性シール材34の第2の態様を示す断面図である。

【0104】

この第2の態様は、断熱材31が、内側保護材32と外側保護材33と略面一となって、多層板40の端面41の全体が、略面一となるようにしたものである。上述したように、断熱材31として真空断熱材を用いた場合には、折り曲げられた余剰部分39が存在するが、余剰部分を的確に折り曲げることによって、図6(a)に示すように、多層板40の端面41の全体を略面一に仕上げることもできる。このような場合には、弾性シール材34を、断熱材31と内側保護材32と外側保護材33との全てに貼着することができ、弾性シール材34を多層板40の端面41に的確に取り付けることができる。

【0105】

また、この第2の態様では、弾性シール材34の幅D(図4参照)が、多層板40の厚さd(図4参照)よりも狭く、弾性シール材34の端部に間隙S1が生じている。このような弾性シール材34を用いることで、多層板40の端面41に弾性シール材34を取り付ける作業を容易にすることができると共に、多層板40の端面41から弾性シール材34がはみ出さないようにすることができ、断熱効果を十分に発揮するように、弾性シール材34を取り付けることができる。

【0106】

<弾性シール材34の第3の態様>

図6(b)は、弾性シール材34の第3の態様を示す断面図である。

【0107】

上述したように、断熱材31として、真空断熱材を用いた場合には、外包材の余剰部分39の折り曲げによって曲面となるため、図6(b)に示すように、多層板40の端面41に、段差が生ずる場合がある。この第3の態様は、多層板40の端面41に段差が生じて、断熱材31の端部に間隙S2が生じている場合のものである。この第3の態様は、断熱材31を、内側保護材32及び外側保護材33と、面一にする必要がないので、内側保護材32や外側保護材33を断熱材31に取り付ける作業を簡便にすることができる。

【0108】

断熱材31の2つの平面の各々には、内側保護材32が貼着されている。その貼着された2つの内側保護材32の各々には、外側保護材33が貼着されている。上述したように、内側保護材32と外側保護材33とは、板状の形状を有しており、内側保護材32の側面と外側保護材33の側面とは、共に平坦である。このため、多層板40の端面41は、内側保護材32の側面と、外側保護材33の側面とによって画定することができる。この第3の態様の場合には、弾性シール材34は、内側保護材32の側面と、外側保護材33の側面とに貼着される。内側保護材32の側面と外側保護材33の側面とは、共に平坦であるので、第3の態様の場合でも、弾性シール材34を的確に取り付けることができる。

【0109】

また、この第3の態様でも、弾性シール材34の幅D(図4参照)が、多層板40の厚さd(図4参照)よりも狭く、弾性シール材34の端部に間隙S1が生じている。このような弾性シール材34を用いることで、多層板40の端面41に弾性シール材34を取り付ける作業を容易にすることができると共に、多層板40の端面41から弾性シール材34がはみ出さないようにすることができ、断熱効果を十分に発揮するように、弾性シール材34を取り付けることができる。

【0110】

<弾性シール材34の第4の態様>

図6(c)は、弾性シール材34の端部が、若干丸みを帯びるように形成されている場合のものを示す。弾性シール材34の端部をこのような形状とすることで、保温容器の組み立てや折り畳みの作業をする際に生ずる摩擦力や剪断応力を小さくして、作業を容易にすることができると共に、前段応力による弾性シール材34の劣化を防止することができる。

【0111】

なお、図6(c)に示した例では、弾性シール材34の端部が、丸みを帯びているような形状にしたが、弾性シール材34の断面が円形や楕円形や長円形等の曲面からなる形状になるようにしてもよい。

【0112】

さらに、弾性シール材34が押圧された結果、図6(c)に示したような形状となるものでもよい。例えば、図6(c)の左側に他の部材が存在し(図示せず)、その他の部材によって、図6(c)の左側から弾性シール材34が押圧された結果、弾性シール材34が図6(c)に示すように変形するようなものでもよい。

【0113】

<弾性シール材34の第5の態様>

図7(a)は、弾性シール材34の第5の態様を示す図である。

【0114】

この図7(a)は、2つの内側保護材32のみで断熱材31を保護する例を示す。断熱材の厚さや、内側保護材の材料等に応じて、内側保護材32のみで、断熱材31を十分に保護することができる。この場合には、内側保護材の側面に弾性シール材が貼着される。

【0115】

<弾性シール材34の第6の態様>

図7(b)は、弾性シール材34の第6の態様を示す断面図である。

【0116】

この第6の態様は、弾性シール材34を内側保護材32や外側保護材33によって挟持したものである。なお、図7(b)は、2つの内側保護材32のみで弾性シール材34を挟持するものを示したが、図5に示すように、内側保護材32の外側に外側保護材33を貼着してもよい。弾性シール材34を内側保護材32や外側保護材33によって挟持するようにすることで、組み立てや折り畳みの作業が繰り返されることによって、厚肉保温板の側面が対応する厚肉保温板の内側の面と繰り返し摺動し、剪断応力が、繰り返し加えられたような場合でも、弾性シール材34を2つの内側保護材32の間に的確に保持することができ、断熱効果を維持することができる。

【0117】

この第6の態様においては、弾性シール材34の幅Dを、2つの内側保護材32の間隔と略同じ程度してもよいし、2つの内側保護材32の間隔よりも長いものにしてもよい。弾性シール材34の幅Dを、2つの内側保護材32の間隔よりも長くした場合には、2つの内側保護材32によって弾性シール材34を押圧しながら、2つの内側保護材32の間に取り付ければよい。このようにすることで、2つの内側保護材32の押圧力によって、より的確に、弾性シール材34を2つの内側保護材32の間に保持することができる。

【0118】

<弾性シール材34の第7の態様>

図7(c)は、弾性シール材34の第7の態様を示す断面図である。

【0119】

この第7の態様では、弾性シール材34の断面形状を予め凸型に形成したものである。その凸型の幅が狭くなった箇所が、2つの内側保護材32によって挟持されている。このようにすることで、2つの内側保護材32の先端部も弾性シール材34と接触させることができ、弾性シール材34と2つの内側保護材32との接触面積を増やすことができ、厚肉保温板の摺動が繰り返された場合でも、弾性シール材34を2つの内側保護材32の間に的確に保持することができ、断熱効果を維持することができる。

【0120】

また、この第6の態様でも、内側保護材32の外側に外側保護材33を貼着することによって、厚肉保温板の強度を高めてもよい。

【0121】

<弾性シール材34の第8の態様>

図8(a)は、弾性シール材34の第8の態様を示す断面図である。

【0122】

この第8の態様では、内側保護材32(又は外側保護材33)の端部に屈曲部32aを形成したものである。2つの屈曲部32aが互いに向かい合うように、内側保護材32を配置する。また、弾性シール材34をこの2つの屈曲部32aによって噛み込ませることで、弾性シール材34を2つの内側保護材32の間に的確に保持することができる。

【0123】

なお、この第8の態様では、弾性シール材34を予め2つの屈曲部32aに適合するように形成するようにしてもよい。このようにすることで、2つの屈曲部32aによる噛み込みによって弾性シール材34が劣化することを防止することができる。

【0124】

この第8の態様でも、内側保護材32の外側に外側保護材33を貼着することによって、厚肉保温板の強度を高めてもよい。

【0125】

<弾性シール材34の第9の態様>

図8(b)は、弾性シール材34の第9の態様を示す断面図である。

【0126】

この第9の態様では、第4の態様と同様に、内側保護材32(又は外側保護材33)として、その端部に屈曲部32aを形成したものを用いる。また、弾性シール材34として、その断面形状を予め凸型にして形成したものを用いる。凸型の幅が狭くなった箇所を2つの屈曲部32aの間から外向きに突出するように設ける。このようにしても、弾性シール材34を2つの内側保護材32の間に的確に保持することができる。

【0127】

この第9の態様でも、内側保護材32の外側に外側保護材33を貼着することによって、厚肉保温板の強度を高めてもよい。

【0128】

<弾性シール材34の第10の態様>

図8(c)は、弾性シール材34の第10の態様を示す断面図である。

【0129】

この第10の態様では、長尺なスリットが形成された保持部材37を用いる。弾性シール材34として、その断面形状を予め凸型にして形成したものを用いる。弾性シール材34を2つの内側保護材32によって挟持した後、弾性シール材34の凸型の幅が狭くなった箇所が保持部材37のスリットから突出するように、保持部材37を被せる。このようにすることによっても、弾性シール材34を2つの内側保護材32の間に的確に保持することができ、断熱効果を維持することができる。

【0130】

上述したように、第2の形態〜第6の形態では、弾性シール材34の断面の形状を、図示した断面形状と同一形状に予め形成したものを用いてもよいし、断面が矩形のものを内側保護材32(又は保持部材37)で挟持する際に圧縮変形させたものでもよい。

【0131】

上述した弾性シール材34が、「シール層」に対応する。

【0132】

<カバー35>

カバー35は、断熱材31と内側保護材32と外側保護材33とによって構成される多層板40を収納する。カバー35は、多層板40よりも若干大きい袋状のものが好ましい。特に、多層板40を収納するための収納口に面ファスナが設けられているものが好ましい。カバー35の大きさを多層板40よりも若干大きくすることで、多層板40を収納する作業を容易にすることができる。また、面ファスナが設けられた袋状のカバーとすることで、多層板40が破損したり劣化したりした場合に、多層板40の交換を容易にすることができる。また、カバー35の内外表面を銀膜としてもよい。このようにすることで、輻射を防止することができる。

【0133】

カバー35が、「カバー材」に対応する。

【0134】

<保温容器1の概略>

保温容器1が使用状態であるときには、図2(a)に示すように、底面の厚肉保温板30Aは、水平状態であり、前面の厚肉保温板30Bと、背面の厚肉保温板30Cと、左面の厚肉保温板30Dと、右面の厚肉保温板30Eとの各々は、起立状態である。

【0135】

この起立状態では、図2(a)に示すように、左面の厚肉保温板30Dと、右面の厚肉保温板30Eとは、前面の厚肉保温板30Bと、背面の厚肉保温板30Cと間に挟まれている。また、上面の厚肉保温板30Fは、前面の厚肉保温板30Bと、背面の厚肉保温板30Cと、左面の厚肉保温板30Dと、右面の厚肉保温板30Eとの上端部に囲まれるように位置する(図1(a)参照)。

【0136】

したがって、底面の厚肉保温板30Aについては、前面の厚肉保温板30Bと、背面の厚肉保温板30Cと、左面の厚肉保温板30Dと、右面の厚肉保温板30Eとの4つの厚肉保温板との関係において、底面の厚肉保温板30Aに弾性シール材34を設ける必要がない。なお、外表材2の内側の面との密着性を確保するために、底面の厚肉保温板30Aの側面の全てに弾性シール材34を設けてもよい。

【0137】

また、前面の厚肉保温板30Bと、背面の厚肉保温板30Cとは、起立状態では、底面の厚肉保温板30Aと隣接する。このため、前面の厚肉保温板30Bの側面と、背面の厚肉保温板30Cの側面とのうちの厚肉保温板30Aと隣接する側面(起立状態における底面側)には、弾性シール材34を設ける必要がある。なお、外表材2の内側の面との密着性を確保するために、それ以外の側面に弾性シール材34を設けてもよい。このようにした場合には、前面の厚肉保温板30Bと背面の厚肉保温板30Cとの側面の全てに弾性シール材34が設けられることになる。このようにすることで、前面の厚肉保温板30Bと、背面の厚肉保温板30Cとを交換するような作業をするときに、前面の厚肉保温板30Bや、背面の厚肉保温板30Cの向きを考慮する必要がなくなり、作業性を向上させることもできる。

【0138】

左面の厚肉保温板30Dと、右面の厚肉保温板30Eとは、起立状態では、底面の厚肉保温板30Aと隣接するとともに、前面の厚肉保温板30Bと、背面の厚肉保温板30Cとも隣接する。このため、左面の厚肉保温板30Dの側面と、右面の厚肉保温板30Eの側面とのうち、これらの底面の厚肉保温板30Aと前面の厚肉保温板30Bと背面の厚肉保温板30Cとに隣接する側面には、弾性シール材34を設ける必要がある。なお、外表材2の内側の面との密着性を確保するために、それ以外の側面に弾性シール材34を設けてもよい。このようにした場合には、前面の厚肉保温板30Dと背面の厚肉保温板30Cとの側面の全てに弾性シール材34が設けられることになる。このようにすることで、前面の厚肉保温板30Dや、背面の厚肉保温板30Cを交換するような作業をするときに、前面の厚肉保温板30Dや、背面の厚肉保温板30Cの向きを考慮する必要がなくなり、作業性を向上させることもできる。

【0139】

さらに、上面の厚肉保温板30Fは、蓋体として閉じられたときには、前面の厚肉保温板30Bと、背面の厚肉保温板30Cと、左面の厚肉保温板30Dと、右面の厚肉保温板30Eとの上端部に囲まれる。このため、上面の厚肉保温板30Fの4つの側面の全てに、弾性シール材34を設ける必要がある。

【0140】

厚肉保温板30B〜30Eが、折り畳まれた状態となっているときには、図2(b)に示すように、底面の厚肉保温板30Aの直上に厚肉保温板30D及び30Eが並列的に配置され、その厚肉保温板30D及び30Eの上に、厚肉保温板30Bと30Cとが重ね合わされる。

【0141】

上述したように、左面の厚肉保温板30Dと、右面の厚肉保温板30Eとは、前面の厚肉保温板30Bと、背面の厚肉保温板30Cと間に挟まれている。このため、図1(a)に示した使用状態から図1(b)に示した折り畳み状態へ、状態を変更する場合や、逆に、折り畳み状態から使用状態へ変更する場合には、厚肉保温板30Dと厚肉保温板30Eとの前方側の側面は、厚肉保温板30Bの内側の面と摺動し、厚肉保温板30Dと厚肉保温板30Eとの後方側の側面は、厚肉保温板30Cの内側の面と摺動する。この摺動する面に弾性シール材34が設けられているので、このため、摺動する間も、弾性シール材34によって密着性が確保され、前面の厚肉保温板30Bと、背面の厚肉保温板30Cとが完全に引き起こされたときにも、密着性を確保することができ、的確に封止することができる。上述した折り畳み状態が、「収納状態」に対応する。

【実施例】

【0142】

次に、厚肉保温板30B〜30Eの製造例を説明する。

【0143】

厚肉保温板30B〜30Eは、断熱材31を好適な形状並びに大きさに形成し、 この乾燥処理は、100℃で一時間程度の条件下にて行われるが、遠赤外線を利用した乾燥の併用等でもよい。また、真空度については0.5〜0.01Torr程度で乾燥を行うのが好ましい。

【0144】

断熱材31として真空断熱材を用い、その芯材として、連続気泡硬質ウレタンフォーム(密度:55kg/m3、平均セル:75μm)を用いた。本実施の形態では、芯材の大きさは、500mm×500mmで、芯材の厚さは、10mmとした。

【0145】

この芯材を積層して、内部に含まれる水分等を除去するために、100℃で一時間程度の乾燥処理を施した。乾燥後の芯材を、ナイロン、アルミ蒸着PET、アルミ箔、高密度ポリエチレンの四層構造からなるガスバリアフィルム製の外包材の内部に挿入し、同時にゲッター材を1個外包材の中に挿入した。その後、真空引き装置にて、内圧が0.05Torrとなるように、減圧して密封し、これを真空断熱材とする。

【0146】

上記の方法で得られた真空断熱材の周辺にある余分な外包材、いわゆるヒレ部分を折り曲げ、このヒレ部分を真空断熱材の表面又は裏面のいずれかの面に粘着テープで固定することで、断熱材31を得た。

【0147】

次に、断熱材31の表面と裏面との双方に、発泡ポリエチレン板材を内側保護材32として貼着し、その上に、発泡ポリプリピレン板材を外側保護材33として貼着した。さらに、断熱材31と内側保護材32と外側保護材33とからなる多層板40をガムテープによって被覆した。この多層板40の側面に弾性シール材34を貼着した。これをカバー35に収納し、厚肉保温板30A〜30Fとした。

【0148】

上述した実施の形態では、前後左右の四つの壁面を構成する厚肉保温板30B〜30Eにおいて、前後の壁面を構成する厚肉保温板30Bと30Cとの内側に左右の壁面を構成する厚肉保温板30Dと30Eとが位置する場合を開示したが、これとは逆に左右の壁面を構成する厚肉保温板30Dと30Eとの内側に、前後の壁面を構成する厚肉保温板30Bと30Cとが位置するようにしてもよい。また、時計回り方向或いは反時計回り方向に厚肉保温板30B〜30Eが、順次内側に位置するようにしてもよい。

【0149】

さらに、上面を構成する厚肉保温板30Fは、外表材2の上面の裏面に常に固定されていてもよい。このとき、厚肉保温板30Fは、底面を構成する厚肉保温板30Aを含め、面ファスナ36を用いずに両面テープや各種接着剤等を用いた固定としてもよい。

【図面の簡単な説明】

【0150】

【図1】本発明の一実施形態に係る保温容器1の使用状態を示す斜視図(a)と、本発明の一実施形態に係る保温容器1の折り畳み状態を示す斜視図(b)とである。

【図2】本発明の一実施形態に係る保温容器1に用いられる使用状態における厚肉保温板を示す斜視図(a)と、本発明の一実施形態に係る保温容器1に用いられる折り畳み状態における厚肉保温板を示す斜視図(b)とである。

【図3】厚肉保温板30Dを、右方に向かって引き起こしている最中の状態を示す斜視図である。

【図4】本発明の一実施形態に係る厚肉保温板30A〜30Fの各々を構成する多層板40の構造を示す拡大斜視図である。

【図5】本発明の一実施形態に係る厚肉保温板30A〜30Fの端部の拡大断面図である。

【図6】本発明の一実施形態に係る保温容器に用いられる弾性シール材の態様を示す拡大断面図である。

【図7】本発明の一実施形態に係る保温容器に用いられる弾性シール材の変形例を示す拡大断面図である。

【図8】本発明の一実施形態に係る保温容器に用いられる弾性シール材の他の変形例を示す拡大断面図である。

【符号の説明】

【0151】

1 保温容器

2 外表材

21 面ファスナ

30A 厚肉保温板(底面)

30B 厚肉保温板(前面)

30C 厚肉保温板(背面)

30D 厚肉保温板(左面)

30E 厚肉保温板(右面)

30F 厚肉保温板(上面)

31 断熱材

32 内側保護材

33 外側保護材

34 弾性シール材

35 カバー

36 面ファスナ

37 保持部材

【技術分野】

【0001】

本発明は、例えば、冷凍・冷蔵食品等の収納物を収納して輸送・搬送する際、その収納物の温度を外気温度の影響を受け難くする保温容器に関する。

【背景技術】

【0002】

従来から、個人・業界を問わず、冷凍・冷蔵食品等の収納物を収納して輸送・搬送する際、その収納物の温度を外気温度の影響から受け難くするため、いわゆるクーラーバッグ等の保温容器が知られている。

【0003】

また、このような保温容器には、収納物を収納していない状態では、折り畳むことによって輸送・搬送時のコンパクト化を実現した保温容器も知られている(例えば、特許文献1参照。)。

【0004】

この保温容器は、筐体状の底面を構成する底板の四辺にヒンジ機構を介して四つの側板を回動可能に装着すると共に、例えば、前後で対向する側板を左右で対向する側板の肉厚を考慮した立ち壁を設け、これにより四つの側板の折り畳みを可能としたものであった。

【特許文献1】特開2004−196411号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述したように、従来の保温容器は、ヒンジ機構を介して底板に四つの側板を固定していた。しかしながら、上述した保温容器にあっては、上方開口を覆う天板が設けられていなかった。

【0006】

天板を用いた構成とした場合には、使用時に上方開口を覆った状態を維持し、かつ非使用時に折り畳み状態を可能とするには、天板を上方開口を覆う方向と上方開口を開放する状態の2方向に少なくとも180度の回転を可能とする構成としなければならず、厚みのある板材で構成された六面体でそのような構成を採用するのは困難であるという問題が生じていた。

【0007】

また、上述した保温容器にあっては、底板と側板との双方に跨るヒンジ機構が境界線の一部に跨っており、その他の一部は境界線がスリット状の隙間となってしまうため、保温効果が損なわれてしまうばかりでなく、水等の流体が容器外部に漏れてしまうため、収納物が限定されてしまうといった問題が生じていた。

【課題を解決するための手段】

【0008】

本発明は、上述の点に鑑みてなされたものであり、その目的とするところは、使用状態と折り畳み状態との状態の変更を可能とすることができ、容器の外側と容器の内部との間での気密性を確保することができる保温容器と、その保温容器の対向構造と、保温容器に用いる断熱体とを提供することにある。

【0009】

以上のような目的を達成するために、本発明においては、断熱材に設けられたシール層を、断熱材と他の部材との間に位置づける。

【0010】

具体的には、本発明に係る断熱体は、

カバー材と、

前記カバー材内に収容された断熱材と、

前記断熱材に設けられたシール層と、を含み、

前記断熱材が、前記断熱材に隣り合う他の部材と対向するように配置されたときに、前記シール層が、前記断熱材と前記他の部材との間に位置することを特徴とする。

【0011】

断熱体は、カバー材と断熱材とシール層とを含む。カバー材は、内部に収容部を有するものが好ましい。このカバー材の収容部には、断熱材が収容される。断熱材は、断熱できるものであればよい。断熱材は、室温や常温に対して、低温状態で断熱できるものと、高温状態で断熱できるものとのいずれでもよい。

【0012】

シール層は、断熱材に設けられている。断熱材が、他の部材に対向するように配置されたときには、断熱材と他の部材との間にシール層が位置する。このように、断熱材と他の部材との間にシール層が配置されたときには、断熱材と他の部材との間において空気等の流体を流れにくくすることができ、断熱効果を高めることができる。

【0013】

断熱材は、他の部材に隣り合うように位置づけられたときには、断熱材と他の部材との間に間隙が生ずる場合がある。このような間隙が生じた場合には、間隙を介して、空気等の流体が流れる場合がある。断熱材にシール層を設けることによって、間隙が生じた場合でも、その間隙にシール層が配置されるので、空気等の流体を流れにくくすることができる。なお、流体は、空気等に限られず、気体や液体等の流動できるものが流体に含まれる。

【0014】

シール層は、弾性を有するものが好ましい。断熱材と他の部材との間に間隙に応じて変形させることができるので、空気等の流体の移動をより的確に阻止することができる。

【0015】

上述したように、カバー材内に断熱材が収容され、また、断熱材には、シール層が設けられている。このようにすることで、断熱材とシール層とを一体に取り扱うことができ、取り扱いを容易にすることができる。また、カバー材によって、シール層を保護することができるので、シール層が損傷することも防止することができ、断熱効果を持続させることができる。

【0016】

カバー材は、可撓性を有するものが好ましい。このようにすることで、カバー材に断熱材とシール層とを収容するときに、断熱材やシール層の形状に適合させることができ、断熱体の組み立てを容易にしたり、断熱体の交換を容易にすることができる。また、カバー材は、シール層が設けられた断熱材の大きさに適合した大きさを有するものが好ましい。

【0017】

本発明に係る断熱体は、

前記断熱材が、

芯材と、

前記芯材が収納された外包材であって、内部を減圧状態に維持できる外包材と、を含む真空断熱材であるものが好ましい。

【0018】

断熱材は、芯材と外包材とを含む。芯材は、断熱効果を奏する材料からなり、所定の形状を有するものであればよい。外包材は、芯材を収納できるものであり、芯材を収納した状態で、その内部を減圧状態に維持できるものであればよい。内部を減圧状態にすることで、断熱効果をより高めることができる。

【0019】

このような真空断熱材を用いることによって、断熱材の厚さを薄くすることができ、断熱材によって占められる空間を小さくすることで、空間を有効に活用することができる。

【0020】

本発明に係る断熱体は、

前記断熱材が、2つの互いに向かい合った側面を含む板状形状を有し、

前記シール層が、前記2つの互いに向かい合った側面のうちの少なくとも1つに設けられたものが好ましい。

【0021】

断熱材は、板状形状を有する。この断熱材は、4つの側面を有する。4つの側面は、互いに向かい合った側面の2つの組によって構成される。なお、断熱材は、4つの側面を有して、板状の形状を有すればよく、互いに向かい合った側面が平行である必要はない。また、断熱材の厚さについては、特に限定されるものではなく、薄いものでも、厚いものでも、板状と認識できるものであればよい。さらに、板は、平面状であるものには限られず、湾曲したものであってもよい。

【0022】

シール層は、2つの互いに向かい合った側面のうちの少なくとも1つに設けられている。すなわち、4つの側面のうち、少なくとも1つの側面に設けられていればよい。シール層が設けられた側面と、この側面に隣り合う他の部材との間の間隙を介して移動し得る流体を封止できる。

【0023】

本発明に係る断熱体は、

前記断熱材が、前記2つの互いに向かい合った側面を挟む2つの向かい合った表面を含み、

前記2つの向かい合った表面の少なくとも一方に、板状保護材が設けられたものが好ましい。

【0024】

断熱材は、2つの向かい合った表面を含む。この2つの表面は、2つの互いに向かい合った側面を挟むように形成されている。すなわち、上述した4つの側面を挟むように、2つの表面は形成されている。

【0025】

2つの向かい合った表面の少なくとも一方には、板状保護材が設けられている。このようにすることで、断熱体の強度を高めることができ、断熱体に応力や衝撃力が加えられた場合であっても、断熱体が、変形したり損傷したりすることを防止することができ、的確に断熱することができる。

【0026】

本発明に係る断熱体は、

前記2つの向かい合った表面の各々に、板状保護材が設けられ、

前記シール層の一部分が、前記板状保護材に挟持され、かつ、前記シール層の残りの部分が前記板状保護材から突出するように、前記シール層が設けられたものが好ましい。

【0027】

断熱材の2つの向かい合った表面の各々には、板状保護材が設けられている。すなわち、断熱材は、2つの板状保護材によって挟まれている。このようにすることで、断熱体が、変形したり損傷したりすることを防止することができ、的確に断熱することができる。特に、2つの板状保護材によって断熱材が挟まれているので、断熱材が、凸型に変形した場合でも、凹型に変形した場合でも、的確に断熱材を保護するでき、また、2つの向かい合った表面の双方から衝撃力が加えられた場合でも、的確に断熱材を保護することができる。

【0028】

また、シール層の一部分が、板状保護材によって挟持されているので、シール層を的確に保持することができるので、シール層が、剪断応力等の力が加わった場合でも、シール層の位置がずれたり、シール層が断熱材から外れたりすることを防止することができ、的確に断熱することができる。また、シール層の残りの部分が板状保護材から突出するようにされているので、断熱材と他の部材との間に生じた間隙にシール層の残りの部分を配置することができ、空気等の流体の移動を阻止することができ、的確に断熱することができる。

【0029】

本発明に係る断熱体の対向構造は、

上述した断熱体を少なくとも2つ用いた断熱体の対向構造であって、

一の断熱体と他の断熱体とからなる2つの前記断熱体の少なくとも一部が、互いに隣り合うように配置され、

前記一の断熱体に設けられた前記シール層が、前記一の断熱体と前記他の断熱体との間に配置されることを特徴とする。

【0030】

断熱体の対向構造は、上述した断熱体を少なくとも2つ用いる。特に、所定の2つの断熱体は、一の断熱体と他の断熱体とからなる。この一の断熱体と他の断熱体との少なくとも一部が、互いに隣り合うように配置される。すなわち、一の断熱体の全体と他の断熱体の全体とが互いに隣り合うように配置される場合や、一の断熱体の一部と他の断熱体の全体とが互いに隣り合うように配置される場合や、一の断熱体の全体と他の断熱体の一部とが互いに隣り合うように配置される場合や、一の断熱体の一部と他の断熱体の一部とが互いに隣り合うように配置される場合がある。

【0031】

一の断熱体には、シール層が設けられている。すなわち、一の断熱体と他の断熱体との双方に、シール層を設ける必要はない。なお、一の断熱体と他の断熱体との双方にシール層を設けた場合には、断熱効果をより高めることができる。

【0032】

一の断熱体に設けられたシール層は、一の断熱体と他の断熱体との間に配置される。一の断熱体が、他の断熱体に隣り合うように位置づけられたときには、一の断熱体と他の断熱体との間に間隙が生ずる場合がある。このような間隙が生じた場合には、間隙を介して、空気等の流体が移動することができる。一の断熱体にシール層を設けることによって、一の断熱体と他の断熱体との間に生じた間隙にシール層が配置されるので、空気等の流体を流れにくくすることができる。

【0033】

本発明に係る断熱体の対向構造は、

一の前記断熱材の前記側面に前記シール層が設けられ、

一の前記断熱材の前記側面に設けられた前記シール層が、前記一の断熱体と前記他の断熱体との間に配置されるものが好ましい。

【0034】

一の断熱材が板状形状を有する場合には、一の断熱材は、4つの側面を有する。一の断熱材の1つの側面に、シール層が設けられている。

【0035】

一の断熱材の側面に設けられたシール層が、一の断熱体と他の断熱体との間に配置される。このようにすることで、一の断熱体と他の断熱体との間に生じた間隙にシール層が配置されるので、空気等の流体の移動を阻止することができる。

【0036】

本発明に係る保温容器は、

上述した断熱体を含む保温容器であって、

変形可能な材料からなり、かつ、外形を画定する外表材と、

前記外表材の内部に収納された複数の断熱体と、を含み、

前記複数の断熱体は、前記外表材の内部で、組み立てられて容器として使用できる使用状態と、互いに畳重された収納状態と、になることができることを特徴とする。

【0037】

保温容器は、上述した断熱体を含む。保温容器は、外表材と複数の断熱体とを含む。なお、本明細書において、保温容器は、室温や常温に対して、低温状態で保冷できるものと、高温状態で保温できるものとのいずれの場合も含み、外部に対して断熱できるものであればよい。

【0038】

外表材は、変形可能な材料からなる。この外表材によって、保温容器の外形が画定される。

【0039】

複数の断熱体は、外表材の内部に収納されている。ここで、複数の断熱体の各々は、上述した断熱体である。複数の断熱体は、互いに独立した別体となっている場合だけでなく、複数の断熱体が可撓性のある部材によって互いに連結されている場合も含まれる。

【0040】

複数の断熱体は、使用状態と収納状態との2つの状態になることができる。使用状態は、複数の断熱体が組み立てられて、保温容器の容器として使用できる状態である。また、収納状態は、複数の断熱体が互いに畳重された状態である。ここで、収納状態は、複数の断熱体が互いに畳重されていればよい。複数の断熱体が、互いに独立した別体となっている場合でも、複数の断熱体が互いに連結されている場合でも、収納状態では、複数の断熱体が互いに畳重できるものであればよい。

【0041】

このようにすることで、外部から断熱することができる保温容器を構成することができ、保温容器に収納された物品の温度を保つことができる。また、収納状態では、複数の断熱体が互いに畳重することができるので、保温容器として使用しないときには、サイズを小さくすることができるので、省スペース化を図ることができ、保温容器の収納スペースを有効に活用することができる。

【0042】

本発明に係る保温容器は、

前記複数の断熱体が、6個の断熱体からなり、

前記6個の断熱体の各々は、板状の形状を有し、

前記使用状態では、前記6個の断熱体によって、六面体が形作られ、

前記6個の断熱体の各々が、前記六面体の対応する壁面として組み立てられるものが好ましい。

【0043】

複数の断熱体が、6個の断熱体からなる。この6個の断熱体の各々は、板状の形状を有する。保温容器の使用状態では、6個の断熱体によって、六面体が形成される。このとき、6個の断熱体の各々が、六面体の対応する壁面として組み立てられる。すなわち、1つの断熱体が、六面体の1つの壁面に対応し、6個の断熱体を組み立てることによって、六面体が形成される。六面体は、直方体であるのが好ましい。

【0044】

このようにすることで、取り扱いやすい保温容器を提供することができる。

【0045】

本発明に係る保温容器は、

前記六面体が形作られたときに、少なくとも一部が互いに隣り合った前記断熱体のうちの一の断熱体に設けられた前記シール層が、前記一の断熱体と前記一の断熱体に隣り合う他の断熱体との間に配置されるものが好ましい。

【0046】

保温容器の使用状態とするために、6個の断熱体によって六面体が形作られたときには、6個の断熱体は、少なくとも一部が互いに隣り合うように配置される。6個の断熱体のうちの一の断熱体には、シール層が設けられている。6個の断熱体のうちの他の断熱体は、この一の断熱体に隣り合うように配置される。このとき、一の断熱体と他の断熱体との間には、一の断熱体に設けられたシール層が配置される。

【0047】

このようにすることで、6個の断熱体が組み立てられて、保温容器の使用状態となったときに、隣り合う断熱体の間にシール層が配置されることになるので、保温容器の使用状態において、保温容器の外部からの断熱を的確にすることができ、保温容器に収納された物品の温度を保つことができる。

【0048】

本発明に係る保温容器は、

前記一の断熱体と前記他の断熱体とが隣り合う箇所が、使用状態から収納状態へ変化するときに、又は収納状態から使用状態へ変化するときに、前記一の断熱体が、前記他の断熱体に対して摺動する箇所であるものが好ましい。

【0049】

上述したように、保温容器は、使用状態から収納状態へ変化させたり、収納状態から使用状態へ変化させたりすることができる。この状態の変化を生じさせるときには、一の断熱体と他の断熱体とが隣り合う箇所で摺動する。このため、保温容器を使用するたびに、一の断熱体と他の断熱体との間で摺動するので、一の断熱体と他の断熱体との間隔が、保温容器が使用されるに従って、次第に大きくなっていく場合もある。このように、保温容器が長期間にわたって使用されて、一の断熱体と他の断熱体との間隔が、次第に大きくなっていった場合であっても、一の断熱体と他の断熱体との間にシール層が配置されるので、断熱効果を維持することができる。

【0050】

本発明に係る保温容器は、

前記外表材の内側の面と、前記断熱体の表面との各々には、前記使用状態のときに、互いに係合できる雌雄の異なる係合部材が設けられているものが好ましい。

【0051】

保温容器が組み立てられたときには、係合部材によって、断熱体を外表材に支持することができるので、保温容器の組み立てを容易にすることができると共に、保温容器の形状を保つことができる。このようにすることで、断熱体の位置がずれないようにすることができるので、シール層を的確に配置することができ、断熱効果を維持することができる。

【発明の効果】

【0052】

断熱材に設けられたシール層によって、移動し得る流体を封止して、的確に断熱したり気密性を確保したりすることができる。

【発明を実施するための最良の形態】

【0053】

以下に、本発明の実施例について図面に基づいて説明する。

【0054】

<保温容器1>

図1(a)は、本発明の一実施形態に係る保温容器1の使用状態の斜視図を示し、図1(b)は、本発明の一実施形態に係る保温容器1の折り畳み状態の斜視図を示す。

【0055】

図1に示すように、保温容器1は、上面が開閉可能な六面体形状の外表材2を有する。この外表材2の内部には、6枚の厚肉保温板30A〜30Fが設けられている。6枚の厚肉保温板30A〜30Fが、「断熱体」に対応する。

【0056】

<外表材2>

外表材2は、保温容器1に収容される収納物の収納数や総重量を考慮した強度を有する材質からなる。また、外表材2は、例えば、ナイロン等の布製であり、6枚の厚肉保温板30A〜30Fが組み立てられたときの形状に応じて変形できる。さらに、外表材2は、ある程度の保形性を備えたものであるものがより好ましい。例えば、エアーキャップシートの表裏にアルミ箔を貼着したものを外表材2の内部に有するようにしてもよい。

【0057】

図1に示すように、外表材2は、使用状態においては、筐体状(六面体形状)になる。外表材2の上面は、ヒンジ機構、例えば、薄肉ヒンジによって外表材2の一つの側面の上辺と連続するように形成されており、開閉することができる。また、外表材2の他の3つの側面の上辺に沿って、スライドファスナが設けられており、外表材2を閉塞状態にすることができる。このように、外表材2の上面は、蓋体として機能する。

【0058】

外表材2の内側の面には、図4に示すように、雌雄の何れか一方の面ファスナ21(図4参照)が設けられている。なお、この面ファスナ21は、この実施の形態では、外表材2の内側の面の各々に、上下(又は前後)二箇所に離間して略水平方向に沿って設けられている。後述するように、この面ファスナ21は、6枚の厚肉保温板30A〜30Fが組み立てられたときには、厚肉保温板30A〜30Fの各々に設けられた面ファスナ36と係合する。このようにしたことにより、6枚の厚肉保温板30A〜30Fが組み立てられたときの形状を安定させることができる。上述した面ファスナ21及び36によって、「係合部材」が構成される。

【0059】

なお、外表材2には、必要に応じて取手やショルダーベルトを設けてもよい。また、外表材2の外表面を銀膜塗装(アルミ箔等)としてもよい。このようにすることで、保温容器1の外側の大気の熱を反射させることができる。

【0060】

<厚肉保温板30A〜30F>

図2(a)は本発明の一実施形態に係る保温容器1に適用される使用状態の厚肉保温板30A〜30Eの斜視図を示し、図2(b)は本発明の一実施形態に係る保温容器に適用される折り畳み状態の厚肉保温板30A〜30Eの斜視図を示す。

【0061】

図2(a)に示すように、厚肉保温板30A〜30Eが組み立てられて、使用状態となったときには、厚肉保温板30A〜30Eは、略直方体の箱形状となる。図1(a)に示すように、略直方体の箱形状となった厚肉保温板30A〜30Eによって、外表材2の外形が画定される。また、厚肉保温板30A〜30Eが、外表材2の内側で折り畳まれたときには、図1(b)に示すように、外表材2の上側も折り畳むことができ、保温容器1が占める体積を小さくして、保温容器1を収納したり保管したりしやすくすることができる。

【0062】

本実施の形態では、厚肉保温板30A〜30Eの各々は、薄板状の長方形形状を有する。図2(a)に示すように、使用状態において、厚肉保温板30Aは、底面として機能し、厚肉保温板30Bは、前面として機能し、厚肉保温板30Cは、背面として機能し、厚肉保温板30Dは、左面として機能し、厚肉保温板30Eは、右面として機能し、厚肉保温板30Fは、上面として機能する。なお、本実施の形態では、厚肉保温板30Fは、図1(a)に示すように、外表材2に設けられている。

【0063】

なお、図1(a)及び(b)、図2(a)及び(b)、並びに図3においては、図面の手前側が、前方や前面であり、図面の奥行き側が、後方や背面であり、図面の右側が、右方や右面であり、図面の左側が、左方や左面である。

【0064】

上述したように、本実施の形態では、底面の厚肉保温板30Aは、薄板状の長方形形状を有する。左面として機能する厚肉保温板30Dの高さと、右面として機能する厚肉保温板30Eの高さとは、厚肉保温板30Aの長辺の略半分以下の長さに設定されている。このようにすることで、図2(b)に示すように、折り畳んだ状態(格納状態)では、底面の厚肉保温板30Aの上に、二枚の厚肉保温板30Dと30Eとを同一平面に配置することができる。

【0065】

<厚肉保温板30B〜Eの組み立て及び折り畳み>

保温容器1の組み立てについて説明する。

【0066】

まず、図2(b)に示す折り畳まれた状態から、厚肉保温板30Bを、前方に向かって、回転させながら引き起こし、同様に、厚肉保温板30Cを、後方に向かって、回転させながら引き起こす。このようにすることで、厚肉保温板30Bと厚肉保温板30Cとは、互いに略平行になって起き上がった状態となる。

【0067】

次に、厚肉保温板30Eを、底面の厚肉保温板30Aと当接する辺を回転軸にして回転させながら、右方に向かって引き起こす。このようにすることで、図3に示すように、厚肉保温板30Bと厚肉保温板30Cと厚肉保温板30Eとの3つの厚肉保温板が、底面の厚肉保温板30Aの上で直立した状態となる。

【0068】

最後に、厚肉保温板30Dを、底面の厚肉保温板30Aと当接する辺を回転軸にして回転させながら、左方に向かって引き起こす。図3は、厚肉保温板30Dを、左方に向かって引き起こしている最中の状態を示す図である。上述した手順で組み立てることにより、図2(a)に示すように、底面の厚肉保温板30Aの上で、厚肉保温板30Bと厚肉保温板30Cと厚肉保温板30Dと厚肉保温板30Eとの4枚の厚肉保温板が直立し、向かい合う2枚の厚肉保温板30Bと厚肉保温板30Cとが略平行に、向かい合う2枚の厚肉保温板30Dと厚肉保温板30Eとが略平行な状態となる。

【0069】

なお、保温容器1を折り畳むときには、上述した手順と逆の手順で行えばよい。すなわち、まず、厚肉保温板30Dと厚肉保温板30Eとを、底面の厚肉保温板30Aと当接している辺を回転軸にして回転させながら、底面の厚肉保温板30Aに向かって押し倒す。次に、厚肉保温板30Cを、既に押し倒された厚肉保温板30Dと厚肉保温板30Eとに向かって回転させながら押し倒す。最後に、厚肉保温板30Bを、既に押し倒された厚肉保温板30Cとに向かって回転させながら押し倒す。

【0070】

上述した組み立てと折り畳みとの作業のときには、厚肉保温板30Dと厚肉保温板30Eとは、厚肉保温板30Bと厚肉保温板30Cとに挟まれて、常に摺動することになる。すなわち、組み立てたり、折り畳んだりするときには、厚肉保温板30Dと厚肉保温板30Eとの前方側の側面は、厚肉保温板30Bの内側の面と摺動するため、剪断応力が生ずる。また、厚肉保温板30Dと厚肉保温板30Eとの後方側の側面は、厚肉保温板30Cの内側の面と摺動し剪断応力が生ずる。

【0071】

<厚肉保温板30A〜30Fの構成>

図4は、本発明の一実施形態に係る厚肉保温板30A〜30Fの各々を構成する多層板40の構造を示す拡大斜視図である。図5は本発明の一実施形態に係る厚肉保温板30A〜30Fの端部の拡大断面図であり、本発明に係る対向構造を示す。なお、図5は、厚肉保温板30A〜30Fの代表例として、厚肉保温板30Dの後方側の側面が、厚肉保温板30Cの内側の面と当接した状態を示す断面を示した。

【0072】

厚肉保温板30A〜30Fの各々は、図4及び図5に示すように、断熱材31と、内側保護材32と、外側保護材33と、弾性シール材34と、カバー35と、面ファスナ36とを含む。多層板40は、後述するように、断熱材31と内側保護材32と外側保護材33とによって構成される。

【0073】

図4及び図5に示すように、断熱材31は、厚肉保温板30A〜30Fの断面の略中央に位置する。内側保護材32は、断熱材31の両面(表裏)に位置する。外側保護材33は、内側保護材32の外面に位置する。弾性シール材34は、断熱材31と内側保護材32と外側保護材33とによって構成される多層板40の側面に設けられている。カバー35は、この弾性シール材34を含めた多層板40の全体を覆う。面ファスナ36は、図2(a)又は図3に示すように、カバー35の外表面側に設けられており、厚肉保温板30B〜Eを組み立てたときには、上述した外表材2の内表面側に設けられた面ファスナ21と係合することができる。

【0074】

図5に示すように、厚肉保温板30Dの側面と厚肉保温板Cの内側の面とは、対向して当接面38で当接する。弾性シール材34は、この当接面38における厚肉保温板30Dの側面にのみ設ければよい。すなわち、2つの厚肉保温板が当接する箇所で、一方の厚肉保温板の側面のみに弾性シール材34を設ければよく、他方の厚肉保温板の面には弾性シール材34を設ける必要はない。例えば、図2(a)又は図3に示すように、厚肉保温板30Dや厚肉保温板30Eの前方側の側面は、厚肉保温板30Bの内側の面と当接し、厚肉保温板30Dや厚肉保温板30Eの後方側の側面は、厚肉保温板30Cの内側の面と当接し、厚肉保温板30Dや厚肉保温板30Eの下側の側面は、厚肉保温板30Aの上側の面と当接する。このため、厚肉保温板30Dや厚肉保温板30Eの前方側の側面と、後方側の側面と、下側の側面とのみに、弾性シール材34を設ければよい。また、保温容器1として組み立てられ、厚肉保温板30Fが蓋体として機能するときには、厚肉保温板30Fの4つの側面が、厚肉保温板30Bと厚肉保温板30Cと厚肉保温板30Dと厚肉保温板30Eとの内側の面とに当接するので、厚肉保温板30Fの4つの側面に弾性シール材34を設ければよい(図1(a)参照)。

【0075】

このように、本実施の形態では、一方の厚肉保温板の側面のみに弾性シール材34を設け、他方の厚肉保温板の内側の面には弾性シール材34を設けない。上述したように、組み立てたり折り畳むときには、当接しあう2つの厚肉保温板うちの一方の厚肉保温板は、他方に対して摺動し、剪断応力が生ずる。このため、厚肉保温板の面に弾性シール材34を設けた場合には、組み立てと折り畳みとの作業が繰り返されるに従って、剪断応力によって、次第に、弾性シール材34の位置がずれる場合があり、的確に封止できなくなることを防止する必要がある。

【0076】

<断熱材31>

断熱材31は、互いに向かい合う略平行な2つの平面を有する略薄板状の形状を有する。本実施の形態では、断熱材31として真空断熱材を用いるのが好ましい。真空断熱材は、芯材と外包材とによって構成される。

【0077】

なお、断熱材31として通常の発泡プラスチック製の断熱材を用いた場合には、それ自体接触に強く、ある程度の弾性を有するため、後述するカバー35を介して他の部材と直接接触させても、ある程度のシール効果が発揮されるので、本発明のシール層(後述する弾性シール材34)の効果を発揮させにくい。これに対し、断熱材31として真空断熱材を用いた場合には、後述する真空断熱材の芯材を収納するための外包材に破れやピンホール等が生じると、真空断熱材の内部の真空度が低下し、断熱性能が低下してしまうため、カバー35を介してといえども、摩擦が生ずるようにしたり、他の部材と接触させたりすることは好ましくなく、また、他の部材に強く押圧することもできないため、シール性も非常に弱い。したがって、後述するように、別途、シール層(弾性シール材34)が重要となる。

【0078】

<真空断熱材の芯材>

真空断熱材の芯材は、例えば、無機繊維・有機繊維といった繊維系芯材、硬質ウレタンフォームやポリスチレンフォームといった連続気泡発泡プラスチック系芯材、シリカ粉体といった粉末系芯材が用いられ、好ましくは無機繊維系芯材、有機繊維系芯材、硬質ウレタンフォーム系芯材が用いられている。

【0079】

ここで、無機繊維系芯材とする場合には、例えば、ガラス繊維(グラスウール)、アルミナ繊維、スラグウール繊維、シリカ繊維、ロックウール等が考えられる。この際、これらのうちの材料を単独で用いた単独繊維或いは任意に組み合わせた混合繊維とすることができる。基本的には、断熱性に優れているうえ、量産性が高く、しかも、低コストであることが好ましい。好ましくはガラス繊維(グラスウール)である。

【0080】

本実施の形態において、グラスウールを使用する場合における繊維長は、1〜100mmが好ましい。この際、繊維長が長すぎると曲面形状に合わせる際の折れや皺の発生が増加してしまうため、より最適には3〜30mmである。

【0081】

また、この際の密度は100〜300kg/m3が好ましい。この際、密度が小さすぎると芯材としての強度が低下してしまうと共に断熱性が低下してしまう傾向がある。したがって、密度は軽すぎても重すぎても断熱性が低下してしまう傾向がある。より好ましくは120〜250kg/m3である。

【0082】

これに対し、有機繊維系芯材とする場合には、ポリエステル繊維、アクリル繊維、ポリエチレン繊維、ポリプロピレン繊維、ナイロン繊維、ポリビニルアルコール繊維、ポリウレタン繊維、ポリノジック繊維、レーヨン繊維等の合成繊維、麻、絹、綿、羊毛等の天然繊維等が考えられる。この際、これらのうちの材料を単独で用いた単独繊維或いは任意に組み合わせた混合繊維とすることができる。基本的には、吸湿性が少なく断熱性に優れているうえ、量産性が高く、しかも、低コストであることが好ましい。好ましくはポリエステル繊維であり、特に好ましくはポリエチレンテレフタレート(PET)繊維である。

【0083】

本実施の形態において、有機繊維の好ましい繊維太さは1〜6デニールが好ましい。1デニール未満ではシート状(板状)に加工し難くなってしまい、6デニールを超えると断熱性が低下してしまう傾向がある。より好ましくは1〜3デニールである。

【0084】

また、有機繊維の好ましい繊維長は、10〜150mmである。繊維長が10mm未満であるとシート状(板状)に加工し難くなってしまい、繊維長が150mm以上であると断熱性が低下してしまう傾向がある。より好ましくは20〜80mmである。

【0085】

これらに対し、連続気泡硬質ポリウレタンフォーム芯材とする場合には、ポリオール成分とイソシアネート成分とを主反応成分として、連続気泡構造を形成すべく発泡成形された熱硬化性ポリウレタンフォームが好ましい。これは、他の合成樹脂フォームと比較して断熱性に非常に優れていることに起因する。また、熱プレス加工等による保形性が高く、種々の形状に賦形することができる。

【0086】

連続気泡合成樹脂フォームの密度としては、通常40〜80kg/m3であり、好ましくは50〜70kg/m3である。尚、密度はJISK7222に規定された方法に準じて測定された値を用いている。独立気泡率については10%以下のものを用い、連続気泡性の高いもの、すなわち、独立気泡率の小さいものほど好ましい。尚、独立気泡率はASTMD2856に規定される方法に準じて測定された値を用いている。また、平均セル径としては通常20〜120μmであり、好ましくは30〜100μmである。

【0087】

<真空断熱材の外包材>

真空断熱材の芯材を収納する外包材は、芯材よりも若干大きい袋状のものが好ましい。芯材よりも若干大きくすることで、外包材を収納する作業を容易にすることができる。また、袋状の外包材とすることで、内部を減圧した後、1つの辺のみをヒートシールすればよいので、作業性を高めることができる。

【0088】

真空断熱材の外包材は、ガスバリア性を有し、内部を減圧に維持できるものであれば、どのようなものでも用いることができ、好ましくはヒートシールできるものである。具体例として、例えば、最外層から、ナイロン、アルミ蒸着PET(ポリエチレンテレフタレート)、アルミ箔、及び最内層として高密度ポリエチレンの4層構造からなるガスバリアフィルム、最外層から、ポリエチレンテレフタレート樹脂、中間層にアルミ箔、最内層に高密度ポリエチレン樹脂からなるガスバリアフィルム、最外層にPET樹脂、中間層にアルミニウム蒸着層を有するエチレン−ビニルアルコール共重合体樹脂、最内層に高密度ポリエチレン樹脂からなるガスバリアフィルム等がある。

【0089】

本発明の真空断熱材において外包材の中には、経時的な断熱性をより向上させる観点から、内部を減圧した後に真空断熱材内部で発生するガス、例えば、芯材から発生するアウトガスや水分、および外部から侵入してくるガス・水分を吸着するガス吸着材を、芯材とともに収納させることが好ましい。

【0090】

ガス吸着物質は、特に、限定されるものではないが、物理的にガスや水分等を吸着するものとして、例えば、活性炭、シリカゲル、酸化アルミニウム、モレキュラーシーブ、ゼオライト等がある。また、化学的にガスや水分等を吸着するものは、例えば、酸化カルシウム、酸化バリウム、塩化カルシウム、酸化マグネシウム、塩化マグネシウム等や、鉄、亜鉛等の金属粉素材、バリウム−リチウム系合金、ジルコニウム系合金等がある。

【0091】

上述した真空断熱材は、芯材よりも大きい外包材が用いられるため、外包材には、芯材を周回するような余剰部分(図5に示す符号39)、いわゆるヒレ部分が形成される。この余剰部分39には、上述したヒートシールされた箇所も含まれる。真空断熱材の外側の形状を明確にして、真空断熱材の取り扱いを容易にするために、外包材の余剰部分39を折り曲げて、粘着テープなどで固定するのが好ましい。なお、このように、断熱材31として真空断熱材を用いた場合には、外包材の余剰部分39が折り曲げられたことによって、断熱材31の側面は、平坦とはならず、曲面になる傾向があり(図5参照)、断熱材31の側面の形状を明確に画定することができない場合が多い。

【0092】

上述したように断熱材31として、上述した真空断熱材を用いるのが好ましいが、発泡スチロール系の断熱材を用いてもよい。

【0093】

<内側保護材32、外側保護材33>

内側保護材32と外側保護材33とは、断熱材31を保護するものであり、特に真空断熱材を用いる場合に有用である。上述したように、断熱材31として真空断熱材を用いた場合には、通常、真空断熱材の側面は、余剰部分39によって曲面となる場合が多く、真空断熱材の側面にシール層(弾性シール材34)を設けにくい構造、特に、貼着しにく構造とならざるを得ない。このため、後述するように、内側保護材32と外側保護材33とを板状の形状にすることで、内側保護材32と外側保護材33との側面の形状を平坦なものにすることができる。このようにすることで、内側保護材32の側面と外側保護材33との側面とに亘ってシール層を貼着することができ、シール層を容易かつ確実に設けることが可能となる。さらに、真空断熱材は、芯材を覆う外包材に破れやピンホール等が生じると真空度が低下し、熱性能が低下してしまうため、内側保護材32と外側保護材33とを用いて断熱材31を保護することが、断熱性能を維持するうえでも重要である。

【0094】

内側保護材32と外側保護材33とは、断熱材31の2つの平面と略同じ面積を有する板状の形状を有する。図4又は図5に示すように、断熱材31の2つの平面の各々には、内側保護材32が貼着されている。その貼着された2つの内側保護材32の各々には、外側保護材33が貼着されている。図4に示した例では、断熱材31と内側保護材32と外側保護材33とによって構成される多層板40の端面41が、略面一となるように示したが、上述したように、断熱材31として、真空断熱材を用いた場合には、外包材の余剰部分39の折り曲げによって曲面となるため、図5に示すように、多層板40の端面41は、段差が生ずる場合がある。後述するように、多層板40の端面41には、弾性シール材34が付着される。

【0095】

内側保護材32には発泡ポリエチレン板材が用いられ、外側保護材33にはポリプロピレン(PP)板材が用いられているが、例えば、内側保護材32又は外側保護材33にダンボールシートを用いるなど、これらに限定されるものではない。また、内側保護材32と外側保護材33とは、収納物の目的とする保温度や強度等に応じて材料や厚さ等が決定され、両方を用いた二層保護材のほか、図7(a)〜図8(c)に示すように、内側保護材32と外側保護材33とのうちの何れか一方(図では内側保護材32)の保護材を用いたものでもよい。また、断熱材31のみとして、内側保護材32と外側保護材33の両方とも無いものでもよい。尚、内側保護材32と外側保護材33との両方を用いた場合、内側保護材32の方を外側保護材33よりも軟らかい材料を用いるのが好ましい。この場合、内側保護材32と外側保護材33とは、断熱材31を含めた全体の厚さの2/3〜1/2とされる。したがって、断熱材31は全体の厚さの1/3〜1/2となる。

【0096】

上述した内側保護材32や外側保護材33が、「板状保護材」に対応する。

【0097】

<弾性シール材34の第1の態様>

上述したように、弾性シール材34は、断熱材31と内側保護材32と外側保護材33とによって構成される多層板40の側面に設けられている(図4又は図5参照)。

【0098】

弾性シール材34は、断熱材31と内側保護材32と外側保護材33とによって構成される多層板40の端面41の形状に適合した長尺な形状を有する。

【0099】

弾性シール材34の幅D(図4参照)は、多層板40の厚さと、弾性シール材34の材質による硬度とを考慮して、多層板40の厚さdと略同じか、又はそれよりも狭い。また、弾性シール材34の長さLは、密閉性の確保の観点から、弾性シール材34が貼着される多層板40の辺の長さlと略同じである。さらに、弾性シール材34の厚さW(多層板40の端面41から突出する長さ)は、1〜20mm程度とされ、カバー35で覆う際の作業性を考慮すると3〜10mm程度が好ましい。

【0100】

なお、断熱材31の端面41にも、内側保護材32(又は外側保護材33)と同様の保護材を付与し、その保護材の外側に弾性シール材を付与する構造にしてもよい。

【0101】

弾性シール材34は、厚肉保温板30A〜30Fの組み立てと折り畳みとが繰り返されたときにも、十分に耐久性を備えていると共に、当接する厚肉保温板30A〜30Fの内側の面との関係において、摺動するときには摩擦抵抗が小さく、かつ、厚肉保温板30A〜30Fが組み立てられて使用状態となったときには、当接する箇所の密閉性が確保されるような弾性を有する材質のものが使用されている。このような弾性シール材34としては、発泡プラスチック系シール材、シリコンゴム系シール材、ブチルゴム系シール材などが考えられる。

【0102】

具体的には、発泡ポリエチレンシート、発泡ポリプロピレンシート、発泡ポリウレタンシート、エチレン−ビニルアセテート共重合体(EVA)、発泡体シート、又はポリ塩化ビニル(PVC)発泡体シート等が考えられる。好ましい発泡プラスチック製シートとしては、発泡倍率が10〜50倍程度の発泡ポリエチレンシート、発泡ウレタンシート等である。

【0103】

<弾性シール材34の第2の態様>

図6(a)は、弾性シール材34の第2の態様を示す断面図である。

【0104】

この第2の態様は、断熱材31が、内側保護材32と外側保護材33と略面一となって、多層板40の端面41の全体が、略面一となるようにしたものである。上述したように、断熱材31として真空断熱材を用いた場合には、折り曲げられた余剰部分39が存在するが、余剰部分を的確に折り曲げることによって、図6(a)に示すように、多層板40の端面41の全体を略面一に仕上げることもできる。このような場合には、弾性シール材34を、断熱材31と内側保護材32と外側保護材33との全てに貼着することができ、弾性シール材34を多層板40の端面41に的確に取り付けることができる。

【0105】

また、この第2の態様では、弾性シール材34の幅D(図4参照)が、多層板40の厚さd(図4参照)よりも狭く、弾性シール材34の端部に間隙S1が生じている。このような弾性シール材34を用いることで、多層板40の端面41に弾性シール材34を取り付ける作業を容易にすることができると共に、多層板40の端面41から弾性シール材34がはみ出さないようにすることができ、断熱効果を十分に発揮するように、弾性シール材34を取り付けることができる。

【0106】

<弾性シール材34の第3の態様>

図6(b)は、弾性シール材34の第3の態様を示す断面図である。

【0107】

上述したように、断熱材31として、真空断熱材を用いた場合には、外包材の余剰部分39の折り曲げによって曲面となるため、図6(b)に示すように、多層板40の端面41に、段差が生ずる場合がある。この第3の態様は、多層板40の端面41に段差が生じて、断熱材31の端部に間隙S2が生じている場合のものである。この第3の態様は、断熱材31を、内側保護材32及び外側保護材33と、面一にする必要がないので、内側保護材32や外側保護材33を断熱材31に取り付ける作業を簡便にすることができる。

【0108】

断熱材31の2つの平面の各々には、内側保護材32が貼着されている。その貼着された2つの内側保護材32の各々には、外側保護材33が貼着されている。上述したように、内側保護材32と外側保護材33とは、板状の形状を有しており、内側保護材32の側面と外側保護材33の側面とは、共に平坦である。このため、多層板40の端面41は、内側保護材32の側面と、外側保護材33の側面とによって画定することができる。この第3の態様の場合には、弾性シール材34は、内側保護材32の側面と、外側保護材33の側面とに貼着される。内側保護材32の側面と外側保護材33の側面とは、共に平坦であるので、第3の態様の場合でも、弾性シール材34を的確に取り付けることができる。

【0109】

また、この第3の態様でも、弾性シール材34の幅D(図4参照)が、多層板40の厚さd(図4参照)よりも狭く、弾性シール材34の端部に間隙S1が生じている。このような弾性シール材34を用いることで、多層板40の端面41に弾性シール材34を取り付ける作業を容易にすることができると共に、多層板40の端面41から弾性シール材34がはみ出さないようにすることができ、断熱効果を十分に発揮するように、弾性シール材34を取り付けることができる。

【0110】

<弾性シール材34の第4の態様>

図6(c)は、弾性シール材34の端部が、若干丸みを帯びるように形成されている場合のものを示す。弾性シール材34の端部をこのような形状とすることで、保温容器の組み立てや折り畳みの作業をする際に生ずる摩擦力や剪断応力を小さくして、作業を容易にすることができると共に、前段応力による弾性シール材34の劣化を防止することができる。

【0111】

なお、図6(c)に示した例では、弾性シール材34の端部が、丸みを帯びているような形状にしたが、弾性シール材34の断面が円形や楕円形や長円形等の曲面からなる形状になるようにしてもよい。

【0112】

さらに、弾性シール材34が押圧された結果、図6(c)に示したような形状となるものでもよい。例えば、図6(c)の左側に他の部材が存在し(図示せず)、その他の部材によって、図6(c)の左側から弾性シール材34が押圧された結果、弾性シール材34が図6(c)に示すように変形するようなものでもよい。

【0113】

<弾性シール材34の第5の態様>

図7(a)は、弾性シール材34の第5の態様を示す図である。

【0114】

この図7(a)は、2つの内側保護材32のみで断熱材31を保護する例を示す。断熱材の厚さや、内側保護材の材料等に応じて、内側保護材32のみで、断熱材31を十分に保護することができる。この場合には、内側保護材の側面に弾性シール材が貼着される。

【0115】

<弾性シール材34の第6の態様>

図7(b)は、弾性シール材34の第6の態様を示す断面図である。

【0116】

この第6の態様は、弾性シール材34を内側保護材32や外側保護材33によって挟持したものである。なお、図7(b)は、2つの内側保護材32のみで弾性シール材34を挟持するものを示したが、図5に示すように、内側保護材32の外側に外側保護材33を貼着してもよい。弾性シール材34を内側保護材32や外側保護材33によって挟持するようにすることで、組み立てや折り畳みの作業が繰り返されることによって、厚肉保温板の側面が対応する厚肉保温板の内側の面と繰り返し摺動し、剪断応力が、繰り返し加えられたような場合でも、弾性シール材34を2つの内側保護材32の間に的確に保持することができ、断熱効果を維持することができる。

【0117】

この第6の態様においては、弾性シール材34の幅Dを、2つの内側保護材32の間隔と略同じ程度してもよいし、2つの内側保護材32の間隔よりも長いものにしてもよい。弾性シール材34の幅Dを、2つの内側保護材32の間隔よりも長くした場合には、2つの内側保護材32によって弾性シール材34を押圧しながら、2つの内側保護材32の間に取り付ければよい。このようにすることで、2つの内側保護材32の押圧力によって、より的確に、弾性シール材34を2つの内側保護材32の間に保持することができる。

【0118】

<弾性シール材34の第7の態様>

図7(c)は、弾性シール材34の第7の態様を示す断面図である。

【0119】

この第7の態様では、弾性シール材34の断面形状を予め凸型に形成したものである。その凸型の幅が狭くなった箇所が、2つの内側保護材32によって挟持されている。このようにすることで、2つの内側保護材32の先端部も弾性シール材34と接触させることができ、弾性シール材34と2つの内側保護材32との接触面積を増やすことができ、厚肉保温板の摺動が繰り返された場合でも、弾性シール材34を2つの内側保護材32の間に的確に保持することができ、断熱効果を維持することができる。

【0120】

また、この第6の態様でも、内側保護材32の外側に外側保護材33を貼着することによって、厚肉保温板の強度を高めてもよい。

【0121】

<弾性シール材34の第8の態様>

図8(a)は、弾性シール材34の第8の態様を示す断面図である。

【0122】

この第8の態様では、内側保護材32(又は外側保護材33)の端部に屈曲部32aを形成したものである。2つの屈曲部32aが互いに向かい合うように、内側保護材32を配置する。また、弾性シール材34をこの2つの屈曲部32aによって噛み込ませることで、弾性シール材34を2つの内側保護材32の間に的確に保持することができる。

【0123】

なお、この第8の態様では、弾性シール材34を予め2つの屈曲部32aに適合するように形成するようにしてもよい。このようにすることで、2つの屈曲部32aによる噛み込みによって弾性シール材34が劣化することを防止することができる。

【0124】

この第8の態様でも、内側保護材32の外側に外側保護材33を貼着することによって、厚肉保温板の強度を高めてもよい。

【0125】

<弾性シール材34の第9の態様>

図8(b)は、弾性シール材34の第9の態様を示す断面図である。

【0126】

この第9の態様では、第4の態様と同様に、内側保護材32(又は外側保護材33)として、その端部に屈曲部32aを形成したものを用いる。また、弾性シール材34として、その断面形状を予め凸型にして形成したものを用いる。凸型の幅が狭くなった箇所を2つの屈曲部32aの間から外向きに突出するように設ける。このようにしても、弾性シール材34を2つの内側保護材32の間に的確に保持することができる。

【0127】

この第9の態様でも、内側保護材32の外側に外側保護材33を貼着することによって、厚肉保温板の強度を高めてもよい。

【0128】

<弾性シール材34の第10の態様>

図8(c)は、弾性シール材34の第10の態様を示す断面図である。

【0129】

この第10の態様では、長尺なスリットが形成された保持部材37を用いる。弾性シール材34として、その断面形状を予め凸型にして形成したものを用いる。弾性シール材34を2つの内側保護材32によって挟持した後、弾性シール材34の凸型の幅が狭くなった箇所が保持部材37のスリットから突出するように、保持部材37を被せる。このようにすることによっても、弾性シール材34を2つの内側保護材32の間に的確に保持することができ、断熱効果を維持することができる。

【0130】

上述したように、第2の形態〜第6の形態では、弾性シール材34の断面の形状を、図示した断面形状と同一形状に予め形成したものを用いてもよいし、断面が矩形のものを内側保護材32(又は保持部材37)で挟持する際に圧縮変形させたものでもよい。

【0131】

上述した弾性シール材34が、「シール層」に対応する。

【0132】

<カバー35>

カバー35は、断熱材31と内側保護材32と外側保護材33とによって構成される多層板40を収納する。カバー35は、多層板40よりも若干大きい袋状のものが好ましい。特に、多層板40を収納するための収納口に面ファスナが設けられているものが好ましい。カバー35の大きさを多層板40よりも若干大きくすることで、多層板40を収納する作業を容易にすることができる。また、面ファスナが設けられた袋状のカバーとすることで、多層板40が破損したり劣化したりした場合に、多層板40の交換を容易にすることができる。また、カバー35の内外表面を銀膜としてもよい。このようにすることで、輻射を防止することができる。

【0133】

カバー35が、「カバー材」に対応する。

【0134】

<保温容器1の概略>

保温容器1が使用状態であるときには、図2(a)に示すように、底面の厚肉保温板30Aは、水平状態であり、前面の厚肉保温板30Bと、背面の厚肉保温板30Cと、左面の厚肉保温板30Dと、右面の厚肉保温板30Eとの各々は、起立状態である。

【0135】

この起立状態では、図2(a)に示すように、左面の厚肉保温板30Dと、右面の厚肉保温板30Eとは、前面の厚肉保温板30Bと、背面の厚肉保温板30Cと間に挟まれている。また、上面の厚肉保温板30Fは、前面の厚肉保温板30Bと、背面の厚肉保温板30Cと、左面の厚肉保温板30Dと、右面の厚肉保温板30Eとの上端部に囲まれるように位置する(図1(a)参照)。

【0136】

したがって、底面の厚肉保温板30Aについては、前面の厚肉保温板30Bと、背面の厚肉保温板30Cと、左面の厚肉保温板30Dと、右面の厚肉保温板30Eとの4つの厚肉保温板との関係において、底面の厚肉保温板30Aに弾性シール材34を設ける必要がない。なお、外表材2の内側の面との密着性を確保するために、底面の厚肉保温板30Aの側面の全てに弾性シール材34を設けてもよい。

【0137】

また、前面の厚肉保温板30Bと、背面の厚肉保温板30Cとは、起立状態では、底面の厚肉保温板30Aと隣接する。このため、前面の厚肉保温板30Bの側面と、背面の厚肉保温板30Cの側面とのうちの厚肉保温板30Aと隣接する側面(起立状態における底面側)には、弾性シール材34を設ける必要がある。なお、外表材2の内側の面との密着性を確保するために、それ以外の側面に弾性シール材34を設けてもよい。このようにした場合には、前面の厚肉保温板30Bと背面の厚肉保温板30Cとの側面の全てに弾性シール材34が設けられることになる。このようにすることで、前面の厚肉保温板30Bと、背面の厚肉保温板30Cとを交換するような作業をするときに、前面の厚肉保温板30Bや、背面の厚肉保温板30Cの向きを考慮する必要がなくなり、作業性を向上させることもできる。

【0138】

左面の厚肉保温板30Dと、右面の厚肉保温板30Eとは、起立状態では、底面の厚肉保温板30Aと隣接するとともに、前面の厚肉保温板30Bと、背面の厚肉保温板30Cとも隣接する。このため、左面の厚肉保温板30Dの側面と、右面の厚肉保温板30Eの側面とのうち、これらの底面の厚肉保温板30Aと前面の厚肉保温板30Bと背面の厚肉保温板30Cとに隣接する側面には、弾性シール材34を設ける必要がある。なお、外表材2の内側の面との密着性を確保するために、それ以外の側面に弾性シール材34を設けてもよい。このようにした場合には、前面の厚肉保温板30Dと背面の厚肉保温板30Cとの側面の全てに弾性シール材34が設けられることになる。このようにすることで、前面の厚肉保温板30Dや、背面の厚肉保温板30Cを交換するような作業をするときに、前面の厚肉保温板30Dや、背面の厚肉保温板30Cの向きを考慮する必要がなくなり、作業性を向上させることもできる。

【0139】

さらに、上面の厚肉保温板30Fは、蓋体として閉じられたときには、前面の厚肉保温板30Bと、背面の厚肉保温板30Cと、左面の厚肉保温板30Dと、右面の厚肉保温板30Eとの上端部に囲まれる。このため、上面の厚肉保温板30Fの4つの側面の全てに、弾性シール材34を設ける必要がある。

【0140】

厚肉保温板30B〜30Eが、折り畳まれた状態となっているときには、図2(b)に示すように、底面の厚肉保温板30Aの直上に厚肉保温板30D及び30Eが並列的に配置され、その厚肉保温板30D及び30Eの上に、厚肉保温板30Bと30Cとが重ね合わされる。

【0141】

上述したように、左面の厚肉保温板30Dと、右面の厚肉保温板30Eとは、前面の厚肉保温板30Bと、背面の厚肉保温板30Cと間に挟まれている。このため、図1(a)に示した使用状態から図1(b)に示した折り畳み状態へ、状態を変更する場合や、逆に、折り畳み状態から使用状態へ変更する場合には、厚肉保温板30Dと厚肉保温板30Eとの前方側の側面は、厚肉保温板30Bの内側の面と摺動し、厚肉保温板30Dと厚肉保温板30Eとの後方側の側面は、厚肉保温板30Cの内側の面と摺動する。この摺動する面に弾性シール材34が設けられているので、このため、摺動する間も、弾性シール材34によって密着性が確保され、前面の厚肉保温板30Bと、背面の厚肉保温板30Cとが完全に引き起こされたときにも、密着性を確保することができ、的確に封止することができる。上述した折り畳み状態が、「収納状態」に対応する。

【実施例】

【0142】

次に、厚肉保温板30B〜30Eの製造例を説明する。

【0143】

厚肉保温板30B〜30Eは、断熱材31を好適な形状並びに大きさに形成し、 この乾燥処理は、100℃で一時間程度の条件下にて行われるが、遠赤外線を利用した乾燥の併用等でもよい。また、真空度については0.5〜0.01Torr程度で乾燥を行うのが好ましい。

【0144】

断熱材31として真空断熱材を用い、その芯材として、連続気泡硬質ウレタンフォーム(密度:55kg/m3、平均セル:75μm)を用いた。本実施の形態では、芯材の大きさは、500mm×500mmで、芯材の厚さは、10mmとした。

【0145】

この芯材を積層して、内部に含まれる水分等を除去するために、100℃で一時間程度の乾燥処理を施した。乾燥後の芯材を、ナイロン、アルミ蒸着PET、アルミ箔、高密度ポリエチレンの四層構造からなるガスバリアフィルム製の外包材の内部に挿入し、同時にゲッター材を1個外包材の中に挿入した。その後、真空引き装置にて、内圧が0.05Torrとなるように、減圧して密封し、これを真空断熱材とする。

【0146】

上記の方法で得られた真空断熱材の周辺にある余分な外包材、いわゆるヒレ部分を折り曲げ、このヒレ部分を真空断熱材の表面又は裏面のいずれかの面に粘着テープで固定することで、断熱材31を得た。

【0147】

次に、断熱材31の表面と裏面との双方に、発泡ポリエチレン板材を内側保護材32として貼着し、その上に、発泡ポリプリピレン板材を外側保護材33として貼着した。さらに、断熱材31と内側保護材32と外側保護材33とからなる多層板40をガムテープによって被覆した。この多層板40の側面に弾性シール材34を貼着した。これをカバー35に収納し、厚肉保温板30A〜30Fとした。

【0148】

上述した実施の形態では、前後左右の四つの壁面を構成する厚肉保温板30B〜30Eにおいて、前後の壁面を構成する厚肉保温板30Bと30Cとの内側に左右の壁面を構成する厚肉保温板30Dと30Eとが位置する場合を開示したが、これとは逆に左右の壁面を構成する厚肉保温板30Dと30Eとの内側に、前後の壁面を構成する厚肉保温板30Bと30Cとが位置するようにしてもよい。また、時計回り方向或いは反時計回り方向に厚肉保温板30B〜30Eが、順次内側に位置するようにしてもよい。

【0149】

さらに、上面を構成する厚肉保温板30Fは、外表材2の上面の裏面に常に固定されていてもよい。このとき、厚肉保温板30Fは、底面を構成する厚肉保温板30Aを含め、面ファスナ36を用いずに両面テープや各種接着剤等を用いた固定としてもよい。

【図面の簡単な説明】

【0150】

【図1】本発明の一実施形態に係る保温容器1の使用状態を示す斜視図(a)と、本発明の一実施形態に係る保温容器1の折り畳み状態を示す斜視図(b)とである。

【図2】本発明の一実施形態に係る保温容器1に用いられる使用状態における厚肉保温板を示す斜視図(a)と、本発明の一実施形態に係る保温容器1に用いられる折り畳み状態における厚肉保温板を示す斜視図(b)とである。

【図3】厚肉保温板30Dを、右方に向かって引き起こしている最中の状態を示す斜視図である。

【図4】本発明の一実施形態に係る厚肉保温板30A〜30Fの各々を構成する多層板40の構造を示す拡大斜視図である。

【図5】本発明の一実施形態に係る厚肉保温板30A〜30Fの端部の拡大断面図である。

【図6】本発明の一実施形態に係る保温容器に用いられる弾性シール材の態様を示す拡大断面図である。

【図7】本発明の一実施形態に係る保温容器に用いられる弾性シール材の変形例を示す拡大断面図である。

【図8】本発明の一実施形態に係る保温容器に用いられる弾性シール材の他の変形例を示す拡大断面図である。

【符号の説明】

【0151】

1 保温容器

2 外表材

21 面ファスナ

30A 厚肉保温板(底面)

30B 厚肉保温板(前面)

30C 厚肉保温板(背面)

30D 厚肉保温板(左面)

30E 厚肉保温板(右面)

30F 厚肉保温板(上面)

31 断熱材

32 内側保護材

33 外側保護材

34 弾性シール材

35 カバー

36 面ファスナ

37 保持部材

【特許請求の範囲】

【請求項1】

カバー材と、

前記カバー材内に収容された断熱材と、

前記断熱材に設けられたシール層と、を含み、

前記断熱材が、前記断熱材に隣り合う他の部材と対向するように配置されたときに、前記シール層が、前記断熱材と前記他の部材との間に位置することを特徴とする断熱体。

【請求項2】

前記断熱材は、

芯材と、

前記芯材が収納された外包材であって、内部を減圧状態に維持できる外包材と、を含む真空断熱材である請求項1に記載の断熱体。

【請求項3】

前記断熱材は、2つの互いに向かい合った側面を含む板状形状を有し、

前記シール層は、前記2つの互いに向かい合った側面のうちの少なくとも1つに設けられた請求項1又は2に記載の断熱体。

【請求項4】

前記断熱材は、前記2つの互いに向かい合った側面を挟む2つの向かい合った表面を含み、

前記2つの向かい合った表面の少なくとも一方に、板状保護材が設けられた請求項3に記載の断熱体。

【請求項5】

前記2つの向かい合った表面の各々に、板状保護材が設けられ、

前記シール層の一部分が、前記板状保護材に挟持され、かつ、前記シール層の残りの部分が前記板状保護材から突出するように、前記シール層が設けられた請求項4に記載の断熱体。

【請求項6】

前記請求項1ないし5の断熱体を少なくとも2つ用いた断熱体の対向構造であって、

一の断熱体と他の断熱体とからなる2つの前記断熱体の少なくとも一部が、互いに隣り合うように配置され、

前記一の断熱体に設けられた前記シール層が、前記一の断熱体と前記他の断熱体との間に配置されることを特徴とする断熱体の対向構造。

【請求項7】

一の前記断熱材の前記側面に前記シール層が設けられ、

一の前記断熱材の前記側面に設けられた前記シール層が、前記一の断熱体と前記他の断熱体との間に配置される請求項6に記載の断熱体の対向構造。

【請求項8】

前記請求項1ないし5の断熱体を含む保温容器であって、

変形可能な材料からなり、かつ、外形を画定する外表材と、

前記外表材の内部に収納された複数の断熱体と、を含み、

前記複数の断熱体は、前記外表材の内部で、組み立てられて容器として使用できる使用状態と、互いに畳重された収納状態と、になることができることを特徴とする保温容器。

【請求項9】

前記複数の断熱体が、6個の断熱体からなり、

前記6個の断熱体の各々は、板状の形状を有し、

前記使用状態では、前記6個の断熱体によって、六面体が形作られ、

前記複数の断熱体の各々が、前記六面体の対応する壁面として組み立てられる請求項8に記載の保温容器。

【請求項10】

前記六面体が形作られたときに、少なくとも一部が互いに隣り合った前記断熱体のうちの一の断熱体に設けられた前記シール層が、前記一の断熱体と前記一の断熱体に隣り合う他の断熱体との間に配置される請求項9に記載の保温容器。

【請求項11】

前記一の断熱体と前記他の断熱体とが隣り合う箇所は、使用状態から収納状態へ変化するときに、又は収納状態から使用状態へ変化するときに、前記一の断熱体が、前記他の断熱体に対して摺動する箇所である請求項10に記載の保温容器。

【請求項12】

前記外表材の内側の面と、前記断熱体の表面との各々には、前記使用状態のときに、互いに係合できる雌雄の異なる係合部材が設けられている請求項9に記載の保温容器。

【請求項1】

カバー材と、

前記カバー材内に収容された断熱材と、

前記断熱材に設けられたシール層と、を含み、

前記断熱材が、前記断熱材に隣り合う他の部材と対向するように配置されたときに、前記シール層が、前記断熱材と前記他の部材との間に位置することを特徴とする断熱体。

【請求項2】

前記断熱材は、

芯材と、

前記芯材が収納された外包材であって、内部を減圧状態に維持できる外包材と、を含む真空断熱材である請求項1に記載の断熱体。

【請求項3】

前記断熱材は、2つの互いに向かい合った側面を含む板状形状を有し、

前記シール層は、前記2つの互いに向かい合った側面のうちの少なくとも1つに設けられた請求項1又は2に記載の断熱体。

【請求項4】

前記断熱材は、前記2つの互いに向かい合った側面を挟む2つの向かい合った表面を含み、

前記2つの向かい合った表面の少なくとも一方に、板状保護材が設けられた請求項3に記載の断熱体。

【請求項5】

前記2つの向かい合った表面の各々に、板状保護材が設けられ、

前記シール層の一部分が、前記板状保護材に挟持され、かつ、前記シール層の残りの部分が前記板状保護材から突出するように、前記シール層が設けられた請求項4に記載の断熱体。

【請求項6】

前記請求項1ないし5の断熱体を少なくとも2つ用いた断熱体の対向構造であって、

一の断熱体と他の断熱体とからなる2つの前記断熱体の少なくとも一部が、互いに隣り合うように配置され、

前記一の断熱体に設けられた前記シール層が、前記一の断熱体と前記他の断熱体との間に配置されることを特徴とする断熱体の対向構造。

【請求項7】

一の前記断熱材の前記側面に前記シール層が設けられ、

一の前記断熱材の前記側面に設けられた前記シール層が、前記一の断熱体と前記他の断熱体との間に配置される請求項6に記載の断熱体の対向構造。

【請求項8】

前記請求項1ないし5の断熱体を含む保温容器であって、

変形可能な材料からなり、かつ、外形を画定する外表材と、

前記外表材の内部に収納された複数の断熱体と、を含み、

前記複数の断熱体は、前記外表材の内部で、組み立てられて容器として使用できる使用状態と、互いに畳重された収納状態と、になることができることを特徴とする保温容器。

【請求項9】

前記複数の断熱体が、6個の断熱体からなり、

前記6個の断熱体の各々は、板状の形状を有し、

前記使用状態では、前記6個の断熱体によって、六面体が形作られ、

前記複数の断熱体の各々が、前記六面体の対応する壁面として組み立てられる請求項8に記載の保温容器。

【請求項10】

前記六面体が形作られたときに、少なくとも一部が互いに隣り合った前記断熱体のうちの一の断熱体に設けられた前記シール層が、前記一の断熱体と前記一の断熱体に隣り合う他の断熱体との間に配置される請求項9に記載の保温容器。

【請求項11】

前記一の断熱体と前記他の断熱体とが隣り合う箇所は、使用状態から収納状態へ変化するときに、又は収納状態から使用状態へ変化するときに、前記一の断熱体が、前記他の断熱体に対して摺動する箇所である請求項10に記載の保温容器。

【請求項12】

前記外表材の内側の面と、前記断熱体の表面との各々には、前記使用状態のときに、互いに係合できる雌雄の異なる係合部材が設けられている請求項9に記載の保温容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−253974(P2007−253974A)

【公開日】平成19年10月4日(2007.10.4)

【国際特許分類】

【出願番号】特願2006−78611(P2006−78611)

【出願日】平成18年3月22日(2006.3.22)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成19年10月4日(2007.10.4)

【国際特許分類】

【出願日】平成18年3月22日(2006.3.22)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]